廃棄物処理装置及び廃棄物処理方法

【課題】放電によよって廃棄物をガス化させ、有害ガス、金属からなるガスを吸着除去する廃棄物処理装置を提供すること。

【解決手段】廃棄物処理装置は、対向する電極26の間に発熱体が配置され、電極間に印加される電圧により発熱体の間で生じた放電によって廃棄物を熱分解させ分解ガス25を発生する、直列に接続された放電炉20a、20bを備えた熱分解装置100と、これから送流される分解ガスに水を噴射させて急速冷却する共に分解ガスに含まれる有害ガスを水によって洗浄除去するガス急速冷却装置40と、冷却された分解ガスに含まれる酸化炭素ガスを吸着する第1の吸着装置90bと、ここで吸着されなかった主として金属元素からなる残りのガスを吸着する第2の吸着装置200とを有し、無害なガスが大気中に放出され、第2の吸着装置によって吸着された金属は回収され再資源として使用できる。

【解決手段】廃棄物処理装置は、対向する電極26の間に発熱体が配置され、電極間に印加される電圧により発熱体の間で生じた放電によって廃棄物を熱分解させ分解ガス25を発生する、直列に接続された放電炉20a、20bを備えた熱分解装置100と、これから送流される分解ガスに水を噴射させて急速冷却する共に分解ガスに含まれる有害ガスを水によって洗浄除去するガス急速冷却装置40と、冷却された分解ガスに含まれる酸化炭素ガスを吸着する第1の吸着装置90bと、ここで吸着されなかった主として金属元素からなる残りのガスを吸着する第2の吸着装置200とを有し、無害なガスが大気中に放出され、第2の吸着装置によって吸着された金属は回収され再資源として使用できる。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、放電による高温で廃棄物を熱分解してガス化して処理する廃棄物処理装置及び廃棄物処理方法に関する。

【背景技術】

【0002】

現在、一般廃棄物、産業廃棄物、医療廃棄物等の廃棄物は、分別処理、圧縮処理、焼却処理、溶融固化処理等の処理が廃棄物の種類に応じてなされた後に、地中に埋立て処分が行われている。

【0003】

廃棄物を焼却炉で直接焼却処理する方法の他に、廃棄物を高温で熱分解しガス化処理する方法も知られている。例えば、放電を利用した高温による廃棄物の熱分解に関しては、多くの報告がなされている(例えば、後記する特許文献1〜特許文献9を参照。)。

【発明の概要】

【発明が解決しようとする課題】

【0004】

環境保全のために、廃棄物の焼却処理に伴う大気中への排煙中には、ダイオキシン類等の有害ガスを含まないことが要求される。例えば、廃棄物の焼却処理における大気中へのダイオキシンの放出を防止するためには、高温での廃棄物の焼却、又は、ダイオキシン除去装置の設置が必要となるが、何れも高価な設備を必要とする。また、廃棄物の焼却処理に伴う灰残渣は、埋立地の有効利用の点から、灰残渣の発生量を少なくすること、灰残渣を資源として再利用すること等が要求されている。このように、廃棄物の処理に伴う大気中への排煙中に含まれる有害ガス、及び、廃棄物の処理に伴う灰残渣の量を可能な限り少なくすることが、環境保全、資源の有効利用の点から重要である。

【0005】

本発明は、上述したような課題を解決するためになされたものであって、その目的は、放電による高熱によって廃棄物を熱分解しガス化させて、有害ガス、金属又は/及び半金属元素からなるガスを吸着除去し、無害なガスが排煙として大気中に放出され、灰残渣が殆ど発生しない廃棄物処理装置及び廃棄物処理方法を提供することにある。

【課題を解決するための手段】

【0006】

即ち、本発明は、対向する電極(例えば、電極26)の間に複数の発熱体(例えば、後述の実施の形態における1次発熱体22a、2次発熱体22b)が配置され、前記電極間に印加される電圧により前記発熱体の間で生じた放電によって廃棄物を熱分解させ前記廃棄物の分解ガスを発生する放電炉(例えば、後述の実施の形態における1次放電炉20a、2次放電炉20b)を備えた熱分解装置と、この熱分解装置から送流される前記分解ガスに水を噴射して、前記分解ガスを冷却するガス冷却装置(例えば、ガス急速冷却装置40)と、このガス冷却装置から送流されるガスに含まれる主として酸化炭素ガスを吸着する第1の吸着装置(例えば、第1の吸着装置90b)と、この第1の吸着装置によって吸着されなかった残りのガスを誘引するガス誘引装置(例えば、ガス誘引装置50a)と、このガス誘引装置から送流される前記残りのガスを吸着する第2の吸着装置(例えば、第2の吸着装置200)とを有する、廃棄物処理装置に係るものである。

【0007】

また、本発明は、対向する電極(例えば、電極26)の間に複数の発熱体(例えば、後述の実施の形態における1次発熱体22a、2次発熱体22b)が配置され、前記電極間に印加される電圧により前記発熱体の間で放電を生じる放電炉(例えば、後述の実施の形態における1次放電炉20a、2次放電炉20b)を備えた熱分解装置に廃棄物を導入する第1の工程と、この第1の工程に続いて、前記放電によって前記廃棄物を熱分解させ前記廃棄物の分解ガスを発生する第2の工程と、ガス冷却装置(例えば、ガス急速冷却装置40)で、前記熱分解装置から送流される前記分解ガスに水を噴射して、前記分解ガスを冷却する第3の工程と、前記ガス冷却装置から送流されるガスに含まれる主として酸化炭素ガスを第1の吸着装置(例えば、第1の吸着装置90b)で吸着する第4の工程と、前記第1の吸着装置によって吸着されなかった残りのガスをガス誘引装置(例えば、ガス誘引装置50a)で誘引し第2の吸着装置(例えば、第2の吸着装置200)へ送流する第5の工程と、前記ガス誘引装置から送流される前記残りのガスを前記第2の吸着装置で吸着する第6の工程とを有する、廃棄物処理方法に係るものである。

【発明の効果】

【0008】

本発明によれば、前記熱分解装置において放電による高熱によって前記廃棄物を熱分解し前記分解ガスとし、前記ガス冷却装置に送流される前記分解ガスに水を噴射して、前記分解ガスを急速に冷却し、前記第1の吸着装置、前記第2の吸着装置における吸着効率を高めると共に、前記分解ガスの一部のガスを水によって洗浄除去し、前記ガス冷却装置から送流されるガスに含まれる主として酸化炭素ガスを前記第1の吸着装置によって吸着し、前記第1の吸着装置によって吸着されなかった主として金属元素からなるガスを、前記第2の吸着装置によって吸着した後、無害なガスが大気中に放出され、前記廃棄物の灰残渣を殆ど生じることがなく、また、前記第2の吸着装置の吸着剤に吸着された金属元素からなるガスを、金属として回収し、再資源として使用することができる、廃棄物処理装置及び廃棄物処理方法を提供することができる。

【0009】

また、前記酸化炭素ガスは一酸化炭素ガス、二酸化炭素ガスであり、前記分解ガスには主として一酸化炭素ガスが含まれるが、この一酸化炭素ガスを、ガスバーナー等のガス燃焼炉を使用して燃焼させて二酸化炭素ガスに変換することなく、前記第1の吸着装置によって有害な一酸化炭素ガス、地球温暖化の原因となる二酸化炭素ガスを吸着、除去するので、ガスバーナー等の高温の火元を使用するガス燃焼炉を必要とせず、装置構成が単純化されたものとなり、取扱いが安全であり、また、ガスの流速の大きな変化を生じるガス燃焼炉を使用しないので、前記第1の吸着装置、前記第2の吸着装置における吸着効率を最適なものとするように、複雑な制御によらず前記第1の吸着装置、前記第2の吸着装置におけるガスの滞留時間を制御することができる。

【図面の簡単な説明】

【0010】

【図1】本発明の実施の形態における、廃棄物処理装置(1)の構成例を説明する図である。

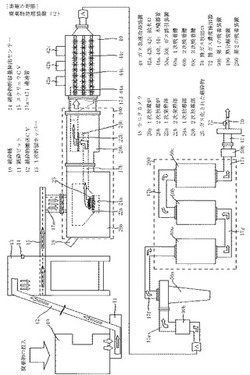

【図2】本発明の実施の形態における、廃棄物処理装置(2)の構成例を説明する図である。

【図3】同上、廃棄物処理装置を構成する熱分解装置の1次放電炉の本体部の構造例を説明する図である。

【図4】同上、廃棄物処理装置で使用される水再生装置の一例を示す図である。

【図5】同上、廃棄物処理装置で使用される並列に配置した吸着装置の例を示す図である。

【図6】同上、廃棄物処理方法(1)の手順例を説明する流れ図である。

【図7】同上、廃棄物処理方法(2)の手順例を説明する流れ図である。

【図8】本発明の実施例における、焼却灰の処理における排ガスの分析結果を示す図である。

【発明を実施するための形態】

【0011】

本発明の廃棄物処理装置では、前記熱分解装置は、直列に接続された第1の放電炉と第2の放電炉を備える構成とするのがよい。このような構成とすることによって、前記廃棄物が前記第1の放電炉に導入され、前記第1の放電炉で生じた前記分解ガスが前記第2の放電炉に送流され、前記第2の放電炉で前記分解ガスは更に熱分解され、低分子量のガスに分解することができる廃棄物処理装置を提供することができる。

【0012】

また、前記酸化炭素ガスが一酸化炭素、二酸化炭素であり、前記第1の吸着装置は、一酸化炭素ガスを吸着する一酸化炭素吸着槽と二酸化炭素ガスを吸着する二酸化炭素吸着槽とが直列に配置された吸着槽からなる構成とするのがよい。このような構成とすることによって、複雑な構成を必要とせず安全に、有害な一酸化炭素ガス、地球温暖化の原因となる二酸化炭素ガスを吸着、除去することができる廃棄物処理装置を提供することができる。

【0013】

また、前記第2の吸着装置は、前記第1の吸着装置によって吸着されなかった主として金属元素からなるガスを吸着する構成とするのがよい。このような構成とすることによって、複雑な構成を必要とせずに、貴金属、希土類金属、遷移金属等の金属を吸着することができる廃棄物処理装置を提供することができ、これら金属を回収して再資源として使用することができる。前記第1の吸着装置によって吸着されなかったガスが、主として半金属元素からなるガスである場合には、前記第2の吸着装置は主として半金属元素からなるガスを吸着する構成とし、或いは、前記第1の吸着装置によって吸着されなかったガスが、金属元素からなるガス及び半金属元素からなるガスである場合には、前記第2の吸着装置は、金属元素からなるガス及び半金属元素からなるガスを吸着する構成とするのがよい。以上のような構成とすることによって、複雑な構成を必要とせずに、金属又は/及び半金属(金属又は半金属、或いは、金属及び半金属)を吸着することができる廃棄物処理装置を提供することができ、金属又は/及び半金属を回収して再資源として使用することができる。

【0014】

本発明の廃棄物処理方法では、前記熱分解装置は、直列に接続された第1の放電炉と第2の放電炉を備え、前記廃棄物が前記第1の放電炉に導入され、前記第1の放電炉で生じた前記分解ガスが前記第2の放電炉に送流される構成とするのがよい。このような構成とすることによって、前記第1の放電炉で生じた前記分解ガスは更に熱分解され、低分子量のガスに分解することができる廃棄物処理方法を提供することができる。

【0015】

また、前記酸化炭素ガスが一酸化炭素、二酸化炭素であり、前記第1の吸着装置は、一酸化炭素ガスを吸着する一酸化炭素吸着槽と二酸化炭素ガスを吸着する二酸化炭素吸着槽とが直列に配置された吸着槽からなる構成とするのがよい。このような構成とすることによって、複雑な構成を必要とせず安全に、有害な一酸化炭素ガス、地球温暖化の原因となる二酸化炭素ガスを吸着、除去することができる廃棄物処理方法を提供することができる。

【0016】

また、前記第2の吸着装置は、前記第1の吸着装置によって吸着されなかった主として金属元素からなるガスを吸着する構成とするのがよい。このような構成とすることによって、複雑な構成を必要とせずに、貴金属、希土類金属、遷移金属等の金属を吸着することができる廃棄物処理方法を提供することができ、これら金属を回収して再資源として使用することができる。前記第1の吸着装置によって吸着されなかったガスが、主として半金属元素からなるガスである場合には、前記第2の吸着装置は主として半金属元素からなるガスを吸着する構成とし、或いは、前記第1の吸着装置によって吸着されなかったガスが、金属元素からなるガス及び半金属元素からなるガスである場合には、前記第2の吸着装置は、金属元素からなるガス及び半金属元素からなるガスを吸着する構成とするのがよい。以上のような構成とすることによって、複雑な構成を必要とせずに、金属又は/及び半金属(金属又は半金属、或いは、金属及び半金属)を吸着することができる廃棄物処理方法を提供することができ、金属又は/及び半金属を回収して再資源として使用することができる。

【0017】

本発明の廃棄物処理装置及び廃棄物処理方法では、前記熱分解装置は、直列に接続された第1の放電炉と第2の放電炉からなる第1の組及び第2の組を備え、この第1の組と第2の組が並列に配置された構成とするのがよい。このような構成とすることによって、前記熱分解装置は、前記第1の組による熱分解装置Aと前記第2の組による燃焼装置Bとを有するので、燃焼装置Aと燃焼装置Bとを切換えて使用し、連続して長時間、作動させることができる。

【0018】

また、前記廃棄物は、固体、液体、気体のうちの少なくとも1つの状態からなる物質である構成とするのがよい。このような構成とすることによって、処理可能な対象は特定の性状を有するものに限定されることがなく、一般廃棄物、産業廃棄物、医療廃棄物等の、固体状、液体状、気体状の何れの性状を有する前記廃棄物を処理することができる。

【0019】

また、前記発熱体は球形であり、隣接する前記発熱体の複数の対の少なくとも一部の対が点接触しており、前記発熱体は、黒鉛又は炭化珪素である構成とするのがよい。このような構成とすることによって、黒鉛、炭化珪素は熱安定性、熱伝導性に優れ、前記発熱体として適しており、特に、黒鉛は、高い熱伝導性を有し、熱安定性に優れており、急激な温度変化にも悪影響を受け難く、前記発熱体として好適である。

【0020】

また、前記第1の吸着装置は、直列に接続された複数の吸着槽の配列からなる第1組及び第2組を有し、この第1組と第2組が並列に配置された構成とするのがよい。このような構成とすることによって、前記第1の吸着装置は、前記第1組による吸着装置aと前記第2組による吸着装置bとを有するので、吸着装置aと吸着装置bとを切換えて使用し、連続して長時間、廃棄物処理を実行することができる。

【0021】

また、前記第2の吸着装置は、直列に接続された複数の吸着槽の配列からなる第1の組及び第2の組を有し、この第1の組と第2の組が並列に配置された構成とするのがよい。このような構成とすることによって、前記第2の吸着装置は、前記第1の組による吸着装置Aと前記第2の組による吸着装置Bとを有するので、吸着装置Aと吸着装置Bとを切換えて使用し、連続して長時間、廃棄物処理を実行することができる。

【0022】

また、前記第2の吸着装置の出口から排出されるガスの濃度を検出する検出器を有する構成とするのがよい。このような構成とすることによって、正常な状態で装置が稼働しているか否かをモニタ、記録することができる。

【0023】

以下、図面を参照しながら本発明の実施の形態について詳細に説明するが、本発明は上述した作用、効果を満たす構成であればよく、これらの実施形態に限定されるものではない。なお、以下に示す図面は構成が明瞭に分かり易くなるように描いているので、縮尺は厳密に正確なものではない。

【0024】

以下、図面を参照しながら本発明の実施の形態について詳細に説明する。

【0025】

本発明は、家庭から排出される一般廃棄物、産業廃棄物、医療廃棄物等の廃棄物(これら廃棄物の燃焼処理で生じた焼却灰、飛灰を含む)の処理装置及び処理方法に関し、特に、放電による高温で廃棄物を熱分解してガス化して処理する廃棄物処理装置及びこれを用いた廃棄物処理方法に関するものである。

【0026】

本発明による廃棄物処理装置及びこれを用いた廃棄物処理方法では、対向する電極の間に複数の発熱体が配置され、直列に接続された少なくとも2つの放電炉を備えた熱分解装置に、廃棄物が投入され、電極間に印加される電圧により発熱体の間で生じたアーク、火花、プラズマ等の放電による3000℃以上の高熱によって廃棄物を熱分解しガス化させ、廃棄物の分解ガスを発生させる。

【0027】

次に、分解ガスはガス急速冷却装置に送流され、ここで分解ガスに水が噴射され、分解ガスは急速に冷却され、後段における第1の吸着装置、第2の吸着装置における吸着効率を高めると共に、分解ガスの一部のガスは水シャワーリングによって洗浄除去される。

【0028】

次に、ガス急速冷却装置で水シャワーリングによって除去されず、ガス急速冷却装置から送流されるガスに含まれる主として酸化炭素ガス(一酸化炭素、二酸化炭素)は第1の吸着装置によって吸着、除去される。

【0029】

次に、第1の吸着装置によって吸着されなかった残りのガス(主として金属又は/及び半金属元素からなるガス)は、ガス誘引装置で第2の吸着装置へと送流され、ここで吸着、除去される。第2の吸着装置と通過したガスは大気中に放出される。

【0030】

本発明による廃棄物処理装置及びこれを用いた廃棄物処理方法では、廃棄物は3000℃以上の高熱によって熱分解され、廃棄物は分解ガスとされるので、灰残渣を殆ど生じることがなく、また、分解ガスの一部は、ガス急速冷却装置で水シャワーリングによって洗浄、除去され、更に、金属又は/及び半金属元素からなるガスは、第2の吸着装置で吸着、除去されるので、有害ガス、金属又は/及び半金属をほとんど含まない無害なガスが大気中に放出される。

【0031】

第2の吸着装置の吸着剤に吸着された金属又は/及び半金属元素からなるガスは、金属又は/及び半金属として回収することができ、再資源として使用することができる。

【0032】

本発明の装置及び方法によって処理することができる廃棄物は、一般廃棄物、産業廃棄物、医療廃棄物等である。具体的には、例えば、生ゴミ、汚泥類、廃プラスチック、乾電池、蛍光灯、電球等を含む家庭から排出される一般廃棄物、廃酸、廃アルカリ等の廃薬品類、硫酸ピッチ、廃塗料等の油泥類、廃棄物の焼却灰や飛灰、家畜の糞尿、家畜や魚介類の解体残渣等の産業廃棄物、使用済の医療機器、医療消耗品等の医療廃棄物を処理することができる。

【0033】

[実施の形態]

<固体状の廃棄物を処理する廃棄物処理装置(1)>

図1は、本発明の実施の形態における、固体状の廃棄物を処理する廃棄物処理装置(1)の構成例を説明する図であり、廃棄物処理装置(1)を構成する各ユニット装置の中心を通る垂直断面図である。

【0034】

(固体状の廃棄物の前処理と1次放電炉への投入)

廃棄物処理装置(1)の熱分解装置100に廃棄物を投入するに先立って、固体状の廃棄物は、1次発熱体22aと接触し易くし、放電によって生じる高温下での熱分解の効率を向上させるために、必要に応じて前処理され、例えば、固体状の廃棄物が大きな場合には破砕して、(3〜5)mm以下の小さな破砕物とされたり、微粉末である場合には圧縮して(3〜5)mm以下に造粒されたりする。

【0035】

例えば、破砕機10によって破砕され粒状が整えられた破砕物とされ、破砕ピット11に投入される。破砕ピット11内の破砕物は、破砕物搬送CV(コンベアベルト)12によって、1次貯留ホッパー13へ搬送される。1次貯留ホッパー13内の破砕物は、破砕物貯留量検出センサー14によってモニタされ、1次貯留ホッパー13内に貯留される破砕物の量が略一定となるように、破砕物搬送CV(コンベアベルト)12の動作が制御される。

【0036】

1次貯留ホッパー13内に貯留された破砕物は一定量だけ採取され、スクリュウCV15によって、熱分解装置100の1次放電炉20aの上方まで搬送され、スクリュウCV15の出口から連通管(配管)17aを介して、1次放電炉20aの内部へ1次発熱体22aに接触させるように投入される。

【0037】

1次放電炉20aの内部での破砕物の熱分解の終了のタイミングに合せて、一定量の破砕物が1次放電炉20aの内部へ投入される。

【0038】

(1次放電炉における破砕物の熱分解)

1次放電炉20aの内部へ投入された破砕物は、図3に関して後述するように、1次放電部24aにおいて対向する電極2の間に配置された複数の1次発熱体22aの上に落下していく。有酸素状態で、対向する電極2の間は通電されており、隣接する1次発熱体22aの間でアーク放電させプラズマを発生させて生じる3000℃以上の発熱、隣接する1次発熱体22aの間の接触抵抗や1次発熱体22a自身の電気抵抗により発熱を生じているので、これら発熱によって、1次発熱体22aの上に落下した破砕物は、3000℃以上の高温度となって、融点以上となり、気化され、化学結合が切断され、熱分解され、ガス化された破砕物25即ち分解ガスを生成する。この分解ガスは、廃棄物が金属又は/及び半金属元素を含む場合には、金属又は/及び半金属元素からなるガスを含んでいる。

【0039】

1次放電炉20aの内部で生成された分解ガスは、連通管17bを介して、1次放電炉20aに直列に接続され、1次放電炉20aに類似する構成を有する2次放電炉20bへ送流され、2次放電炉20bの下方から、2次放電部24bにおいて対向する電極2の間に配置された複数の2次発熱体22bに接触しこの上部へと、送流される。なお、1次放電炉20aの内部での放電の発生状態は、放電によって生じる発光を観察、記録することにより、モニタカメラ18によってモニタすることができる。

【0040】

(2次放電炉における分解ガスの熱分解)

2次放電部24bにおいて対向する電極2の間は通電されており、隣接する2次発熱体22bの間でアーク放電させプラズマを発生させて生じる3000℃以上の発熱、隣接する2次発熱体22bの間の接触や2次発熱体22b自身の電気抵抗により発熱を生じるので、これら発熱によって、2次発熱体22bに接触した分解ガスは更に熱分解され、低分子量のガスが生成される。2次放電炉20bの内部で分解されなかった分解ガス、2次放電炉20bの内部で生成された低分子量のガスは、連通管17cを介して、ガス燃焼炉30の内部へ送流される。

【0041】

(ガス燃焼炉における可燃性ガスの燃焼)

ガス燃焼炉30の内部へ送流されたガスに含まれる一酸化炭素、水素、酸素、メタン等の可燃性ガスは、LPGバーナー等のガスバーナーによって約800℃で燃焼され、水蒸気、二酸化炭素を生じる。ガス燃焼炉30の内部へ送流されたガスは、この中に含まれる可燃性ガスが燃焼された後に、連通管17dを介して、ガス急速冷却装置40の内部へ送流される。なお、ガス燃焼炉30におけるガスの滞留時間は、可燃性のガスが燃焼され、ダイオキシン類が分解されるように、2sec以上となるように調整され、この調整は、例えば、連通管17cに設けた流量調整弁の制御によって行うことができる。

【0042】

(ガス急速冷却装置によるガスの急速冷却)

ガス急速冷却装置40の内部へ導入されたガスは、熱分解装置100で生成されたガスがガス燃焼炉30で燃焼処理された後のガスであり、上方の給水口42a、42b、42cから給水された水の水噴霧管44a、44b、44cの多数の細孔から噴射による水シャワーを浴びて、急速に冷却される。ガス燃焼炉30から送流されたガスは、高温から150℃以下に急冷されるので、冷却中にダイオキシン類の再合成が防止される。

【0043】

また、ガス急速冷却装置40では、ガス燃焼炉30から送流されたガスに含まれ、主として、水溶性のガスや水に付着しやすいガス(例えば、塩素を含むガス、CO、CO2、SOx、NOx等の有害ガス)は、水シャワーに取り込まれるので、ガス燃焼炉30から送流されたガスは洗浄され、一部のガスは除去される。水噴霧管44a、44b、44cの多数の細孔から噴射された水は、液滴となって下方へ落下していき、下方の水排出口(図示せず。)から排出される。ガス急速冷却装置40で急速冷却されると共に洗浄された後の残りのガスは、連通管17eを介して、ガス誘引装置50aに誘引されていく。

【0044】

ガス急速冷却装置40から送流されていくガスは、水溶性のガスや水に付着しやすいガスが主として除去された後の、主として金属又は/及び半金属元素からなるガス(原子が複数集合したクラスターを含むガス)であり、冷却された状態にあるので、後述する第2の吸着装置におけるガスの吸着効率を高めることができる。

【0045】

なお、ガス急速冷却装置40で使用される水は、後述する水再生装置によって清水化(純化)され、循環され使用される。

【0046】

(ガス誘引装置によるガスの誘引)

ガス誘引装置50aは、ガス急速冷却装置40で急速冷却され、洗浄された後の残りのガス(主として金属又は/及び半金属元素からなるガス)を誘引し、後段の第2の吸着装置200へと導くためのものである。

【0047】

(吸着装置によるガスの吸着)

第2の吸着装置200は、直列に接続された1次吸着槽60a、2次吸着槽60b、3次吸着槽60cによって構成され、ガス誘引装置50aで誘引(吸引)されたガスに含まれる主として金属又は/及び半金属元素からなるガスを吸着する。第2の吸着装置200では、金属又は/及び半金属元素からなるガスを確実に吸着させるようにするため、必要に応じて直列に接続する吸着槽の数を更に増やしてもよい。なお、第2の吸着装置200におけるガスの滞留時間(ガスが吸着剤と接触する時間)、即ち、1次吸着槽60a、2次吸着槽60b、3次吸着槽60cにおけるガスの滞留時間は、ガスの吸着効率を高くするように2sec以上とする。このガスの滞留時間は、例えば、ガス誘引装置50aによるガスの誘引(吸引)速度の制御、連通管17f、17g、17hに設けた流量調整弁の制御によって行うことができる。

【0048】

第2の吸着装置200で使用される吸着剤は、主として金属元素からなるガスを吸着する吸着剤であり、例えば、無機材料から構成された微細孔を有するフィルタであり、微細孔の径よりも大きな径を有する分子の通過を阻止し吸着する。例えば、活性炭、ゼオライト、シリカゲル、活性アルミナ、カオリン、カオリナイト、モンモリロナイト、ハロイサイト、ベントナイト、ディッカイト、イライト等で構成された吸着剤を使用することができる。これらの吸着剤を単独で、又は、複数種を混合して、1次吸着槽60a、2次吸着槽60b、3次吸着槽60cの各吸着槽に使用することができる。

【0049】

なお、これらの吸着剤を、後述する第2の吸着装置300における1次吸着槽60a1、2次吸着槽60b1、3次吸着槽60c1の各吸着槽、及び、後述する第1の吸着装置90a、90b、更に、後述する水再生装置における1次吸着槽84a、2次吸着槽84b、3次吸着槽84cの各吸着槽においても使用することができる。

【0050】

(排煙)

第2の吸着装置200の出口に接続される連通管17iの途中に、ガス誘引装置50bが配置され、第2の吸着装置200からガスが誘引され大気中に排煙される。第2の吸着装置200で、主として金属又は/及び半金属元素からなるガス、更に有害ガスが吸着除去された後のガスの温度は20℃〜40℃であり、連通管17i、17jを介して、無害化されたガスとして排ガス放出口70から大気中に排煙される。

【0051】

排ガス放出口70の近傍の配管に、大気中に排煙される直前の排ガスに含まれる有害ガスの濃度を検出す排ガス濃度検出器72を配置し、廃棄物処理装置(1)が、望ましい正常な状態で稼働しているか否かをモニタ、記録する。

【0052】

(ガス急速冷却装置を通過したガスの吸着)

ガス急速冷却装置40とガス誘引装置50aとの間の連通管17eの途中に、第1の吸着装置90aを接続し、この第1の吸着装置90aで、ガス急速冷却装置40を通過したガスを吸着させる構成とすることもできる。この第1の吸着装置90aを配置することによって、ガス急速冷却装置40で水洗、除去しきれなかったガス(例えば、塩素を含むガス、CO、CO2、SOx、NOx等の有害ガス)を、早い処理段階で、除去することができるので、第2の吸着装置200におけるガスの吸着効率を高めることができる。

【0053】

以上で説明したように、本発明の実施の形態における廃棄物処理装置(1)は、直列に接続された1次放電炉20a、2次放電炉20bからなる熱分解装置100、ガス燃焼炉30、ガス急速冷却装置40、ガス誘引装置50a、第2の吸着装置200、ガス誘引装置50bが、この順に連通管を介して接続された構成、或いは、熱分解装置100、ガス燃焼炉30、ガス急速冷却装置40、第1の吸着装置90a、ガス誘引装置50a、第2の吸着装置200、ガス誘引装置50bが、この順で連通管を介して接続された構成を有しているので、処理過程で生じたガス中に含まれる有害ガス、金属又は/及び半金属元素からなるガスを効率よく吸着除去することができる。

【0054】

廃棄物処理装置(1)の熱分解装置100において、廃棄物は3000℃以上で効率よく熱分解され分解ガスとされ、灰残渣は殆ど残らず、有害ガス、金属又は/及び半金属元素からなるガスは、洗浄除去、吸着除去される結果、これらガスは大気中に殆ど排出されることない。

【0055】

次に、廃棄物処理装置(1)の構成を単純化した廃棄物処理装置(2)について説明する。

【0056】

<固体状の廃棄物を処理する廃棄物処理装置(2)>

図2は、本発明の実施の形態における、固体状の廃棄物を処理する廃棄物処理装置(2)の構成例を説明する図であり、廃棄物処理装置(2)を構成する各ユニット装置の中心を通る垂直断面図である。

【0057】

図2に示すように、廃棄物処理装置(2)の構成は、図1に示す廃棄物処理装置(1)の構成と次の点で異なっている。即ち、図2に示す廃棄物処理装置(2)は、図1に示す廃棄物処理装置(1)において、ガス燃焼炉30を使用せず、熱分解装置100から送流されるガスを、連通管17dを介してガス急速冷却装置40へと直接導入し、ガス急速冷却装置40を通過したガスを第1の吸着装置90bで吸着させる構成とした点で相違し、次に、この相違点について説明し、同じ構成要素に説明は省略する。

【0058】

廃棄物処理装置(2)では、熱分解装置100で生じたガスは、直接、ガス急速冷却装置40に導入され、先述したように、水溶性のガスや水に付着しやすいガス(例えば、塩素を含むガス、CO、CO2、SOx、NOx等の有害ガス)は、水シャワーに取り込まれ、ガス燃焼炉30から送流されたガスは洗浄され、一部のガスは除去される。

【0059】

ガス急速冷却装置40から送流されていくガスは、水溶性のガスや水に付着しやすいガスが主として除去された後の、主として金属又は/及び半金属元素からなるガス(原子が複数集合したクラスターを含むガス)であり、冷却された状態にあるので、吸着装置90b、第2の吸着装置200におけるガスの吸着効率を高めることができる。

【0060】

なお、ガス急速冷却装置40で使用される水は、後述する水再生装置によって清水化(純化)され、循環され使用される。

【0061】

ガス急速冷却装置40で急速冷却されると共に洗浄された後の残りのガスのうちの、主として酸化炭素ガス(CO、CO2)が第1の吸着装置90bで吸着される。CO、CO2の他に、塩素を含むガス、SOx、NOx等の有害ガスを第1の吸着装置90bで吸着するようにしてもよい。この第1の吸着装置90bを配置することによって、ガス急速冷却装置40で水洗、除去しきれなかったガスを、早い処理段階で、除去することができるので、第2の吸着装置200におけるガスの吸着効率を高めることができる。

【0062】

第1の吸着装置90bで使用される吸着剤は、先述した第1の吸着装置90aにも使用することができ、金属又は/半金属元素からなるガスに比べて、例えば、塩素を含むガス、CO、CO2、SOx、NOx等の有害ガスを選択的に吸着する吸着剤であり、例えば、次の吸着剤を挙げることができる。COの吸着剤として、5A型合成ゼオライト、13X型合成ゼオライト、活性炭等を使用することができ、CO2の吸着剤として、リチウムジルコネート、リチウムシリケート、5A型合成ゼオライト、13X型合成ゼオライト、酸化カルシウム(生石灰)、塩酸化カルシウム(消石灰)、活性炭等を使用することができる。

【0063】

第1の吸着装置90b、及び、先述した第1の吸着装置90aを、直列に接続された複数の吸着槽によって構成することができ、各吸着槽に、それぞれ異なる吸着剤が充填、或いは、異なる吸着剤が混合され充填されていてもよく、特に、第1の吸着装置90b、及び、先述した第1の吸着装置90aの初段の吸着槽に、水を選択的に吸収する3A型合成ゼオライトを充填して水を吸着させ、第1の吸着装置90b、及び、先述した第1の吸着装置90aの後段の吸着装置である第2の吸着装置200におけるガスの吸着効率を高めることができる。

【0064】

なお、第1の吸着装置90bにおけるガスの滞留時間は、ガスの吸着効率を高くするように2sec以上とする。このガスの滞留時間は、例えば、ガス誘引装置50aによるガスの誘引(吸引)速度の制御、第1の吸着装置90bの入口側の連通管17eに設けた流量調整弁の制御によって行うことができる。また、第1の吸着装置90bを、後述する図5に示す吸着装置と同様の構成として、複数の吸着槽が直列に接続された吸着装置を並列に接続した構成とすることもできる。

【0065】

第1の吸着装置90bで吸着除去されなかった残りのガス(主として金属又は/及び半金属元素からなるガス)は、ガス誘引装置50aによって誘引され、後段の第2の吸着装置200へ送流され、先述したように、第2の吸着装置200で、主として金属又は/及び半金属元素からなるガスが吸着される。

【0066】

以上で説明したように、本発明の実施の形態における廃棄物処理装置(2)は、直列に接続された1次放電炉20a、2次放電炉20bからなる熱分解装置100、ガス急速冷却装置40、第1の吸着装置90b、ガス誘引装置50a、第2の吸着装置200が、この順に連通管を介して接続された構成を有しているので、廃棄物処理装置(1)よりも単純化された構成によって、処理過程で生じたガス中に含まれる有害ガス、金属又は/及び半金属元素からなるガスを効率よく吸着除去することができ、廃棄物処理装置(1)と同等以上の廃棄物の処理能力を有している。

【0067】

次に、図1、図2を参照しながら、廃棄物処理装置(1)、(2)の主要部の構成について説明する。

【0068】

<熱分解装置の構成>

図3は、本発明の実施の形態における、廃棄物処理装置(1)、(2)を構成する熱分解装置の1次放電炉の本体部の構造例を説明する図である。図3(A)は、図1、図2の紙面に垂直な面における1次放電炉の本体部の中心を通る垂直断面図である。図3(B)は、1次放電炉の本体部における発熱体と電極の配置例を示す平面図である。

【0069】

(1次放電炉の構成)

1次放電炉20aの本体部の内部は、上部壁及び下部壁、左部壁及び右部壁、前部壁及び後部壁からなる炉壁29で取り囲まれており、1次放電部24aとなっている。ここで、上部壁、下部壁、左部壁、右部壁はそれぞれ、図3の紙面における上方、下方、左方、右方向の壁であり、前部壁、後部壁はそれぞれ、図3の紙面の前方、後方の壁である。

【0070】

この炉壁29は、1次放電炉20aの本体部の内部の内壁側から外壁側に向けて、キャスタブル(耐火材)、セラミック、断熱材、化粧材がこの順に重層されるように構成されており、1次放電炉20aの本体部の内外を断熱効果よく遮断する壁構造を有している。

【0071】

炉壁29の上部壁には、連通管17aに接続され、破砕物が投入される投入口21が形成され、後部壁には、連通管17bに接続され、1次放電炉20aで発生された分解ガスが送流されていくガス出口27が形成されている。

【0072】

1次放電炉20aの本体部の内部で下部壁上には、例えば、カーボングラファイトからなる熱緩衝材23が配置されている。この熱緩衝材23を床としてこの床面上に、所定の間隔で配列された、例えば、黒鉛又は炭化ケイ素等の炭素系発熱体からなる1層の1次発熱体22aが、対向する電極26の間に配置されている。対向する電極26は、1層の1次発熱体22aを挟んで、左及び右部壁に設置されており、1層をなす次発熱体22aの配列体はその対向する辺部で電極26に接している。

【0073】

なお、対向する電極26の間に配置される1次発熱体22aは、1層に限らず複数の層であってもよく、複数の層をなす次発熱体22aの配列体はその対向する辺部で電極26に接していればよい。

【0074】

1次発熱体22aは球状であり、直径が10mm〜80mm、好ましくは約20mm〜40mmであり、対向する電極26の間に、例えば、数百個〜数千個配置される。1次発熱体22aは、微小な間隔をもって対向する電極26の間に配置され、この微小な間隔が、0.5mm〜20mm、好ましくは1mm〜5mmとなるように配列される。

【0075】

そして、隣接する1次発熱体22aの対の少なくとも一部の対は点接触して配置されていてもよい。1次発熱体22aが球状であるので、1次発熱体22a同志が点接触するので、放電が効率よく生じ、高温が得られ易い。1次発熱体22aの表面は、ミクロ的には小さな凹部及び凸部からなり、1次発熱体22a同志が点接触する場合でも、この点接触する接触部には、小さな凸部同志が接触した小面積をもった接触点と、接触していない間隙部とが存在するため、1次発熱体22aの間に電圧が印加されると、小面積をもった接触点には大電流が流れないので、間隙部で放電が生じる。1次発熱体22aが球状でなく、1次発熱体22a同志が線接触、面接触する場合には、通電を多く生じて、放電の効率が低下してしまう。

【0076】

例えば、酸化雰囲気(例えば、大気状態、有酸素状態)で、対向する電極26の間に電圧を印加して通電すると、対向する電極26の間に配置された、例えば、黒鉛、炭化珪素等で構成された1次発熱体22aの間で放電を生じ、この放電によって高熱が発生される。なお、対向する電極26の間に印加する電圧は、直流電圧、交流電圧の何れであってもよい。

【0077】

対向する電極26の間には、約l00V〜l000V、好ましくは約200V〜400Vの電圧が印加され、約300A〜l000A、好ましくは約400A〜800Aの電流が流され、1次発熱体22aの間の放電によって3000℃以上の高温が発生される。3000℃以上の高温では、ダイオキシン類、PCB、アスベスト(石綿)は、融点以上となり、気化され、化学結合が切断され、熱分解されガス分解物とされる。

【0078】

1次発熱体22aの間で生じる放電部分の温度は3000℃以上の高温であるため、この高温により、廃棄物は効率よく加熱されるので、一般廃棄物、産業廃棄物、医療廃棄物等の殆ど全ての廃棄物を、ダイオキシン類を生成する可能性のある廃棄物、不燃性の廃棄物であっても、分別処理することなく、効率よく、有害物質を生成することなく、無害な低分子量物質に熱分解することができ、灰残渣は殆ど残らない。

【0079】

放電によって高熱が発生された状態において、1次放電炉20aの本体部の内部に、破砕物が投入口21から図3(A)中の矢印で示すように投入され、1次発熱体22a上に置かれた破砕物は、1次発熱体22aの間でアーク放電させプラズマを発生させて生じる高熱によって、熱分解され分解ガスとされる。高熱下での分解ガスの発生によって、1次放電炉20aの本体部の内部の圧力は上昇し、分解ガスは、ガス出口27、連通管17bを通って、2次放電炉20bの本体部の内部へ送流されていく。

【0080】

(2次放電炉の構成)

基本的に、2次放電炉20bは1次放電炉20aと同様な構成を有しており、上記の1次放電炉の構成の説明において、1次放電炉20aの本体部の内部を2次放電炉20bの本体部の内部と、1次発熱体22aを2次発熱体22bと、1次放電部24aを2次放電部24bとそれぞれ読み替えればよいので、2次放電炉20bの構成が、1次放電炉20aの構成と相違する点について、次に、説明する。なお、1次発熱体22a、2次発熱体22bとして、東海カーボン社製の発熱体を使用することができる。

【0081】

2次放電炉20bの本体部の内部には、下部壁と離れた位置に熱緩衝材23が配置され下部壁と熱緩衝材23の間の空間が形成されており、この空間は連通管17bに通じている。また、熱緩衝材23には複数のガス通気孔が設けられている。

【0082】

1次放電炉20aで発生された分解ガスは、連通管17bを介して、2次放電炉20bの本体部の内部の下部壁と熱緩衝材23の間の空間を通り、上記のガス通気孔を通って、下方から上方へと送流されていき、2次発熱体22bの間での放電によって発生した3000℃以上の高熱によって、熱分解され低分子量のガスが発生される。この高熱下での低分子量のガスの発生によって、2次放電炉20bの本体部の内部の圧力は上昇し、2次放電炉20bの本体部の内部のガスは、廃棄物処理装置(1)では、連通管17cを通って、ガス燃焼炉30の内部へ送流されていき、廃棄物処理装置(2)では、連通管17dを通って、ガス急速冷却装置40の内部へ送流されていく。

【0083】

なお、以上では、熱分解炉100を、1次放電炉20aと2次放電炉20bとを直列に接続して、破砕物をガス化させて分解ガスに転換して、分解ガスを低分子量のガスに分解するする構成について説明したが、熱分解炉100を、1次放電炉20aと、直列に接続された複数の2次放電炉20bとを、直列に接続して、破砕物を分解ガスに転換して、分解ガスをより低分子量のガスに分解する構成とすることもできる。

【0084】

また、1次放電炉20aと2次放電炉20bとが直列に接続され構成された熱分解炉100を、連通管17aと連通管17cの間(図1)、又は、連通管17aと連通管17d(図2)の間に並列に接続した構成とすることもでき、連通管17a(図1、図2)、及び、連通管17c(図1)又は連通管17d(図2)に設けられたバルブの切り換えによって、並列に接続された熱分解炉100を交互に使用する構成とすることもできる。

【0085】

また、1次放電炉20a、2次放電炉20bで1次発熱体22a、2次発熱体22bとして、黒鉛粒子を使用する場合には、放電によって黒鉛が酸化され一酸化炭素(CO)を生じるため、黒鉛粒子が消耗するが、必要に応じて、1次放電炉20a、2次放電炉20bに黒鉛粒子を補給する。1次放電炉20aと2次放電炉20bとが直列に接続され構成された熱分解炉100が並列に接続され、並列の一方の熱分解炉100が使用状態にあり、並列の他方の熱分解炉100が未使用状態にある場合には、未使用状態にある熱分解炉100における1次放電炉20a、2次放電炉20bで、1次発熱体22a、2次発熱体22bに黒鉛粒子を補給する。

【0086】

<ガス急速冷却装置の構成>

ガス急速冷却装置40の内部には、給水口42a、42b、42cから供給された水が複数の細孔から噴射され噴霧される水噴霧管44a、44b、44cが設けられている。給水口42aに接続される給水管には、複数の水噴霧管44aが接続され、最上段の水噴霧管列が形成されている。これと同様に、給水口42bに接続される給水管には、複数の水噴霧管44bが接続され、中段の水噴霧管列が形成され、給水口42cに接続される給水管には、複数の水噴霧管44cが接続され、最下段の水噴霧管列が形成されている。水噴霧管列は3段に限らず多数段に形成されていてもよい。

【0087】

ガス急速冷却装置40の内部へ導入されたガスは、各段の水噴霧管列から噴霧された噴霧水のシャワーを浴びて、急速に冷却される。ガス急速冷却装置40では、廃棄物処理装置(1)ではガス燃焼炉30から送流されたガスに、廃棄物処理装置(2)では2次放電炉20bから送流されたガスにそれぞれ含まれ、水溶性のガスや水に付着しやすいガスは、噴霧水に取り込まれ、殆どが下方へ落下していき、下方の水排出口(図1、図2に図示せず。)から排出されていき、ガス急速冷却装置40の内部へ導入されたガスは、冷却されると共に洗浄される。

【0088】

<水再生装置の構成>

図4は、本発明の実施の形態における、廃棄物処理装置(1)、(2)で使用される水再生装置の一例を示す図であり、水再生装置の中心を通る垂直断面図である。

【0089】

ガス急速冷却装置40の水排出口から排出された汚水は、汚水槽80へ貯留される。汚水槽80に貯留された汚水は、直列に接続され吸着剤が充填された1次吸着槽84a、2次吸着槽84b、3次吸着槽84cに送流され、水に水溶又は付着したガスが吸着除去され、清水化(純化)され、清水槽87に貯留される。

【0090】

なお、1次吸着槽84a、2次吸着槽84b、3次吸着槽84cに、例えば、ゼオライト、活性炭を吸着剤として充填し、固形部を除去するための濾過剤として細粒の砂を充填してもよい。

【0091】

清水槽87に貯留された清水は、ガス急速冷却装置40の給水口42a、42b、42cに供給され、ガス急速冷却装置40に使用される水は循環させて、使用される。水再生装置ででは、逆流用送込ポンプ85を使用して、清水槽87の水を循環させてより清水化することもできる。なお、圧力センサー82a、82b、82cはそれぞれ、1次吸着槽84a、2次吸着槽84b、3次吸着槽84cの各槽の内圧をモニタするセンサーである。

【0092】

<吸着装置の構成>

図5は、本発明の実施の形態における、廃棄物処理装置(1)、(2)で使用される並列に配置した吸着装置の例を示す図であり、吸着装置の中心を通る垂直断面図である。

【0093】

図5に示す吸着装置の例は、図1、図2において、連通管17f、17iの各途中に切換バルブを設けて、第2の吸着装置200に並列して第2の吸着装置300を設けた例である。第2の吸着装置200は、1次吸着槽60a、2次吸着槽60b、3次吸着槽60cが、連通管17f〜17iによって直列に接続され構成されており、第2の吸着装置300は、1次吸着槽60a1、2次吸着槽60b1、3次吸着槽60c1が、連通管17f1〜17i1によって直列に接続され構成されている。

【0094】

第2の吸着装置200と第2の吸着装置300とは、連通管17fの途中に設けられた切換バルブ及び連通管17iの途中に設けられた切換バルブによって、切り換えられる構成となっている。

【0095】

廃棄物処理装置(1)、(2)の作動開始時点では、2つの切換バルブは、第2の吸着装置200にガスが流れるように設定されており、1次吸着槽60a、2次吸着槽60b、3次吸着槽60cによってガスが吸着除去される。予め設定された時間間隔で、排ガス放出口70の近傍の配管に設けられた排ガス濃度検出器72によって、大気中に排煙される直前の排ガスが分析されこれに含まれる有害ガスの濃度が検出される。

【0096】

この検出された濃度が予め設定された濃度レベル以下である場合には、第2の吸着装置200で使用されている吸着剤がガス吸着能力を有していると判定し、また、この検出された濃度が予め設定された濃度レベル以上である場合には、第2の吸着装置200で使用されている吸着剤におけるガス吸着が飽和状態になったものと判定する。

【0097】

飽和状態になったものと判定された場合、2つの切換バルブは、第2の吸着装置300にガスが流れるように自動的に切り換えられ、1次吸着槽60a1、2次吸着槽60b1、3次吸着槽60c1によってガスが吸着除去される。このようにして、第2の吸着装置200と第2の吸着装置300とを切換えて使用し、廃棄物処理装置(1)、(2)を連続して長時間、作動させることができる。

【0098】

吸着剤におけるガス吸着が飽和状態になったもの判定された第2の吸着装置200は、吸着剤から、これに吸着された吸着物質が、後述する方法によって、脱離され、吸着物質が回収され、第2の吸着装置200は、ガス吸着が可能な状態とされる。

【0099】

なお、図5に示す吸着装置の例では、3つの吸着槽が直列に接続された第2の吸着装置200、第2の吸着装置300を並列に接続した例を示しているが、4つ以上の吸着槽が直列に接続された第2の吸着装置を並列に3つ以上、切換バルブを介して接続し、切換バルブによって切換えて各第2の吸着装置によって、ガスを吸着除去させる構成とすることもでき、廃棄物処理装置(1)、(2)を連続してより長時間、作動させることができる。

【0100】

(吸着装置からの金属又は/及び半金属元素の回収)

第2の吸着装置200を構成する1次吸着槽60a、2次吸着槽60b、3次吸着槽60c、及び、第2の吸着装置300を構成する1次吸着槽60a1、2次吸着槽60b1、3次吸着槽60c1の各吸着槽で使用されている吸着剤における吸着が略飽和状態になった時点、或いは、廃棄物の1ロットの処理が終了した時点で、吸着剤からこれ吸着された吸着物質を脱離させ、吸着物質を回収する。吸着物質は、先述したように、主として金属又は/及び半金属元素からなるガスである。

【0101】

吸着剤からこれに吸着された吸着物質を脱離させる方法として、吸着剤を適当な溶出液に浸漬し、溶出液中に吸着物質を脱離、溶出させる方法、高温の加熱下又は/及び減圧下で、吸着剤から吸着物質を脱離ガスとして脱離させる方法、吸着剤を溶融炉で溶融し溶融物から金属又は/及び半金属を分離する方法等を用いることができる。

【0102】

これら方法による溶出液、脱離ガス、溶融物から、金属又は/及び半金属を分離、抽出、精製し、有用資源として回収し、リサイクルすることができる。例えば、金属は、アルカリ金属、アルカリ土類金属、遷移金属、貴金属、希土類金属等を、半金属は、B、Si、Ge、As、Sb、Se、Teである。

【0103】

なお、吸着剤に吸着された吸着物質の脱離は、吸着物質を脱離させる方法に応じて、吸着槽を廃棄物処理装置(1)、(2)から切り離して行なう。例えば、高温の加熱下又は/及び減圧下で、吸着剤から吸着物質を脱離ガスとして脱離させる方法は、吸着槽が廃棄物処理装置(1)、(2)に接続された状態で行うこともできる。

【0104】

以上では、固体状の廃棄物を処理する廃棄物処理装置(1)、(2)について説明したが、固体状の廃棄物が、微粉末である場合には、粘度が小さい液体状の廃棄物に混合して液体状の廃棄物として、或いは、微粉末を更に微細粒状に破砕し煙化し気体状の廃棄物として、後述するようにして、液体導入管或いは気体導入管を介して、1次放電炉20aの内部に供給し、処理することもできる。例えば、固体状の廃棄物、例えば、焼却灰等の細粒からなる廃棄物を廃油と混合してスラリー化し液体化させ、液体状の廃棄物として処理することができる。

【0105】

また、固体状の廃棄物が、微粉末の飛灰である場合には、図1、図2に示す廃棄物処理装置(1)、(2)のスクリューCV15の出口側で、微粉末に水を噴霧して湿らせて、1次放電炉20aの内部へ落下し易いようにしてもよい。

【0106】

次に、液体状、気体状の廃棄物を処理する廃棄物処理装置(1)、(2)について説明する。

【0107】

<液体状の廃棄物、気体状の廃棄物を処理する廃棄物処理装置(1)、(2)>

液体状の廃棄物、気体状の廃棄物を処理する廃棄物処理装置(1)、(2)は、廃棄物の1次放電炉20aの内部へ導入方法が相違する以外は、固体状の廃棄物を処理する廃棄物処理装置(1)、(2)と同様であるので、次にこの相違について説明する。

【0108】

廃油、廃液、PCB等の液体状の廃棄物をそのまま、液体導入管を介して1次放電炉20aの内部へ導入し、上方から1次発熱体22a上へ供給する。液体状の廃棄物の粘度が小さい場合には、下方から1次発熱体22a上へ、液体状の廃棄物を液体導入管から噴出させて供給することもできる。

【0109】

気体廃棄物、或いは、微細粒が煙化した気体状の廃棄物は、気体導入管を介して1次放電炉20aの内部へ導入し、上方又は下方から1次発熱体22a上へ供給する。固体状の廃棄物を、微細粒状に破砕し煙化し気体状の廃棄物として、気体導入管を介して1次放電炉20aの内部へ導入し、上方又は下方から1次発熱体22a上へ供給することもできる。

【0110】

液体状の廃棄物を、液体導入管を介して、或いは、気体状の廃棄物を、気体導入管を介して、下方から1次発熱体22a上へ供給する場合には、図3に示した1次放電炉20aにおいて、その上部壁の破砕物の投入口21を設けず、下部壁と熱緩衝材23の間に空間を形成しておき、この空間に通じるように、液体導入管、気体導入管を設けておく。

【0111】

廃棄物が一方側から流入される液体導入管、気体導入管は、1次放電炉20aの上部壁、下部壁、左部壁の何れかを貫通して設けられており、液体導入管、気体導入管の他方側は、複数に分岐された分岐管を有しており、各分岐管には、複数の開口部が1次発熱体22aの配列体に面する側に形成されている。液体導入管、気体導入管を流れた廃棄物は、各分岐管の複数の開口部から1次発熱体22aの配列体に向けてシャワー状に噴射され、供給される。液体導入管、気体導入管は、液体状の廃棄物、気体状の廃棄物に対する耐食性、耐熱性を有する、例えば、炭素材、不浸透性黒鉛、セラミック、耐熱ステンレス等の材料によって構成される。

【0112】

次に、本発明の実施の形態による廃棄物処理装置(1)、(2)と先述した特許文献9に記載された発明との相違について説明する。

【0113】

先述した特許文献9の図1に記載された放電エネルギによる物質の無残渣処理装置では、熱化学分解で発生したガス中の一酸化炭素を、ガスバーナーで燃焼し、燃焼後のガスを、サイクロンで、冷却水をガスに直接浴びながら遠心力により集塵し、塵を除去されある程度冷却されたガスが次段の冷却機に供給され、塵を除去されたガスの間接冷却を行った後、ガス中の物質を吸着槽の吸着剤で吸着する構成としている。

【0114】

このような構成では、サイクロンから冷却機に供給されるガスには水が溶解したり付着したガスが含まれており、水が溶解したり付着したガスも吸着槽に供給されるので、吸着槽におけるガスの吸着効率が低下するという問題がある。

【0115】

本発明の実施の形態における廃棄物処理装置(1)、廃棄物処理装置(2)では、ガス急速冷却装置40の後段に、第1の吸着装置90a、第1の吸着装置90bを配置しているので、ガス急速冷却装置40で水洗、除去しきれなかったガスを、早い処理段階で、除去することができ、第2の吸着装置200における吸着効率を高めることができる。

【0116】

本発明の実施の形態における廃棄物処理装置(2)では、廃棄物の分解ガスに含まれる可燃性ガスを燃焼させるためのガス燃焼炉30を使用しないため、装置構成が単純化されたものとなり、ガスバーナー等の高温の火元を使用するガス燃焼炉を必要とせず、取扱いが安全であり、また、ガスの流速の大きな変化を生じるガス燃焼炉を使用しないので、第1の吸着装置90b、第2の吸着装置200における吸着効率を最適なものとするように、複雑な制御によらず第1の吸着装置90b、第2の吸着装置200におけるガスの滞留時間を制御することができる。

【0117】

次に、本発明の実施の形態における廃棄物処理装置を用いた廃棄物処理方法の手順について説明する。

【0118】

廃棄物は、固体、液体、気体のうちの少なくとも1つの状態からなる物質であり、廃棄物処理装置(1)、(2)に廃棄物を投入するに先立って、廃棄物は必要に応じて前処理される。以下では、廃棄物が固体である場合について説明するが、廃棄物が液体又は気体である場合には、以下の説明において、工程(S1)、工程(S2)を必要とせず、破砕物を廃棄物(液体又は気体)と読み替えるものとする。

【0119】

<固体状の廃棄物を処理する廃棄物処理方法(1)の手順>

図6は、本発明の実施の形態における、廃棄物処理装置(1)を用いた固体状の廃棄物を処理する廃棄物処理方法(1)の手順例を説明する流れ図である。

【0120】

本発明の実施の形態における廃棄物処理装置(1)を用いた廃棄物処理方法(1)は次の工程(S1)〜工程(S10)を含み、工程(Sa)、工程(Sb)、工程(Sc)を有していてもよい。

【0121】

工程(S1):廃棄物を破砕する破砕工程。

この破砕工程は、廃棄物が大きな場合にこれを破砕して小さな破砕物とする工程である。廃棄物が微粉末である場合にはこれを圧縮して造粒してもよいし、微粉末に水を噴射して湿らせてより重たい粒子としてもよい。

【0122】

工程(S2):破砕物を搬送する搬送工程。

この搬送工程は、工程(S1)で得られた破砕物を1次放電炉へ投入するために搬送する工程である。

【0123】

工程(S3):破砕物を1次放電炉へ投入する投入工程。

この投入工程は、対向する電極の間に配置された1次発熱体22aの配列体に接触するように、1次放電炉20aの内部へ、破砕物を投入する工程である。廃棄物が微粉末である場合には、微粉末に水を噴射して湿らせてより重たい粒子として、1次放電炉へ投入してもよい。

【0124】

工程(S4):破砕物を熱分解してガス化する1次熱分解工程。

この1次熱分解工程は、1次放電炉20aで、1次発熱体22aの間でアーク放電させプラズマを発生させて生じる高温により破砕物が熱分解された分解ガスを発生する工程である。

【0125】

工程(S5):工程(S4)で生成した分解ガスを更に熱分解する2次熱分解工程。

この2次熱分解工程は、工程(S4)における1次放電炉20aで生成され、1次放電炉20aに直列に接続された2次放電炉20bへ送流された分解ガスを、2次発熱体22bの間でアーク放電させプラズマを発生させて生じる高温により更に熱分解し低分子量のガスとする工程である。

【0126】

工程(S6):可燃性ガスを燃焼する燃焼工程。

この燃焼工程は、工程(S5)の終了後、2次放電炉22bから送流されたガスに含まれる可燃性ガスを燃焼する工程であり、1次放電炉22aで生成した分解ガスが2次放電炉22bで分解されなかったガス、及び、2次放電炉22bで生成したガスに含まれる一酸化炭素、水素、メタン等の可燃性ガスを、ガス燃焼炉30で燃焼する工程である。

【0127】

工程(S7):工程(S6)の終了後のガスを急速冷却する冷却工程。

この冷却工程は、工程(S6)の終了後、ガス燃焼炉30から送流されたガスをガス急速冷却装置40で急速に冷却する工程であり、ガス燃焼炉30から送流されたガスに水を噴射させガスを急速冷却すると共に、噴射された水にガスを溶解又は付着させ、ガスを洗浄する工程である。

【0128】

工程(S8):工程(S7)の終了後のガスを誘引する誘引工程。

この誘引工程は、工程(S7)の終了後、急速冷却されガスをガス誘引装置50aに誘引(吸引)し、第2の吸着装置200へ送流する工程である。

【0129】

工程(S9):工程(S8)の終了後のガスを吸着する吸着工程。

この吸着工程は、工程(S8)の終了後、ガス誘引装置50aから送流されたガスを第2の吸着装置200によって吸着する工程である。この第2の吸着装置200は、直列に接続された複数の吸着槽の配列を少なくとも1組有し、例えば、第2の吸着装置は、直列に接続された複数の吸着槽の配列からなる第1の組及び第2の組を有し、第1の組と第2の組が並列に配置された装置である。

【0130】

工程(S10):工程(S9)の終了後のガスを大気中に排出する排出工程。

この排出工程は、工程(S9)の終了後、第2の吸着装置200から送流されたガスを大気中に排出する工程である。工程(S9)を実行しながら、第2の吸着装置200から送流されたガス、例えば、有害ガスの濃度を、予め設定された時間間隔で、排ガス放出口70の近傍の配管に設けられた排ガス濃度検出器72で検出してもよい。

【0131】

工程(Sa):ガス急速冷却装置40で洗浄除去されなかったガスを第1の吸着装置で吸着する工程。

この工程は、工程(S8)に先立って実行される工程であり、ガス急速冷却装置40で吸着されなかったガスが、第1の吸着装置90aで吸着される工程である。ガス急速冷却装置40で吸着されなかったガスが、工程(Sa)で除去され後に、工程(S8)が実行される。

【0132】

工程(Sb):吸着装置からガスを誘引する工程。

この工程は、工程(S9)に続いて実行される工程であり、第2の吸着装置200で吸着されなかったガスをガス誘引装置50bで誘引(吸引)し、排ガス放出口70へ送流する工程である。工程(Sb)の終了後に工程(S10)が実行される。

【0133】

工程(Sc):金属を回収する金属回収工程。

この金属回収工程は、工程(S9)の終了後の第2の吸着装置200の各吸着槽に吸着された金属又は/及び半金属を回収する工程である。金属又は/及び半金属の回収は、先述した方法によって行うことができる。

【0134】

<固体状の廃棄物を処理する廃棄物処理方法(2)の手順>

図7は、本発明の実施の形態における、廃棄物処理装置(2)を用いた固体状の廃棄物を処理する廃棄物処理方法(2)の手順例を説明する流れ図である。

【0135】

図7に示すように、本発明の実施の形態における廃棄物処理装置(2)を用いた廃棄物処理方法(2)は、上述した廃棄物処理方法(1)における工程(S1)〜工程(S5)に続いて、上述した廃棄物処理方法(1)における工程とは異なる次に説明する工程(S6)、工程(7)、工程(8)が実行され、次に、廃棄物処理方法(1)における工程(S9)、工程(S10)の工程が実行される。また、上述の工程(Sb)、工程(Sc)を有していてもよい。

【0136】

工程(S6):工程(S5)の終了後のガスを急速冷却する冷却工程。

この冷却工程は、工程(S5)の終了後、熱分解装置100から送流されたガスをガス急速冷却装置40で急速に冷却する工程であり、熱分解装置100から送流されたガスに水を噴射させガスを急速冷却すると共に、噴射された水にガスを溶解又は付着させ、ガスを洗浄する工程である。

【0137】

工程(S7):工程(S6)の終了後のガス中の炭化水素ガスを第1の吸着装置で吸着する吸着工程。

この吸着工程は、ガス急速冷却装置40で洗浄除去されなかったガスを第1の吸着装置90bで吸着する工程である。

【0138】

工程(S8):第1の吸着装置からガスを誘引する誘引工程。

この誘引工程は、第1の吸着装置90bで吸着除去されなかったガスを誘引(吸引)して、第2の吸着装置200へ送流する工程である。

【0139】

上の説明では、固体状の廃棄物を処理する廃棄物処理方法(1)、(2)の手順について説明した。次に、廃棄物処理装置(1)、(2)を用いた廃棄物処理方法(1)、(2)において、液体状、気体状の廃棄物を処理する手順について説明する。

【0140】

この液体状、気体状の廃棄物を処理する廃棄物処理方法(1)、(2)の手順は、固体状の廃棄物を処理する廃棄物処理方法(1)、(2)の手順とは、廃棄物の前処理、及び、1次放電炉への廃棄物の導入方法が相違するので、この相違点について、次に説明する。

【0141】

<液体状の廃棄物を処理する廃棄物処理方法(1)、(2)の手順>

液体状の廃棄物の粘度が小さい場合には、特に前処理を必要とせず、先述したように、液体状の廃棄物を液体導入管から噴出させて、1次放電炉22aに供給することができる。また、粘度が小さい液体状の廃棄物に、固体状の廃棄物、例えば、焼却灰等の細粒からなる廃棄物を混合してスラリー化し液体化させ、液体状の廃棄物として、これを液体導入管から噴出させて、1次放電炉22aに供給し処理することもできる。

【0142】

液体状の廃棄物の粘度が大きい場合には、液体状の廃棄物を加熱して粘度を小さくして、液体導入管から噴出させて、1次放電炉22aに供給するか、或いは、液体状の廃棄物と、固体状の廃棄物、例えば、焼却灰等の細粒からなる廃棄物とを混練りして粘度状として、先述した固体状の廃棄物として取扱うこともできる。

【0143】

<気体状の廃棄物を処理する廃棄物処理方法(1)、(2)の手順>

気体状の廃棄物の場合には、特に前処理を必要とせず、先述したように、気体状の廃棄物を気体導入管から噴出させて、1次放電炉22aに供給することができる。また、固体状の廃棄物が、微粉末である場合には、微粉末を更に微細粒状に破砕し煙化し気体状の廃棄物として扱うことができる。

【0144】

以上説明したように、本発明による廃棄物処理装置及びこれを用いた廃棄物処理方法では、熱分解装置100において、廃棄物は、固体状、液体状、気体状によらず、また、無機質、有機質によらず、3000℃以上で効率よく短時間で熱分解され分解ガスとされ、灰残渣は殆ど残らず、有害ガス、金属又は/及び半金属元素からなるガスは、水によって洗浄除去され、吸着剤によって吸着除去され、これらガスが大気中に殆ど排出されることない。

【0145】

次に、本発明の実施の形態による廃棄物処理装置を使用した、焼却灰の処理における排ガスの分析結果例について説明する。

【0146】

[実施例]

図8は、本発明の実施例における、焼却灰の処理における排ガスの分析結果例を示す図であり、本発明の実施の形態による廃棄物処理装置(1)を使用して焼却灰を処理した場合に生じた排ガスの分析例を、各分析項目とその分析結果、分析方法と共に示す図である。

【0147】

図8に示すように、排出ガス量、二酸化炭素濃度、一酸化炭素濃度、煤塵濃度、塩化水素濃度、窒素酸化物濃度、硫黄酸化物濃度、硫黄酸化物排出量は、十分小さな値を示しており、廃棄物処理装置の優れた性能を示している。同様の結果を、本発明に実施の形態による廃棄物処理装置(2)を使用して得ることができる。

【0148】

以上、本発明を実施の形態について説明したが、本発明は上述の実施の形態に限定されるものではなく、本発明の技術的思想に基づいて各種の変形が可能である。

【産業上の利用可能性】

【0149】

本発明によれば、無害なガスが排煙として大気中に放出され、灰残渣が殆ど発生しない廃棄物処理装置及び廃棄物処理方法を提供することができる。

【符号の説明】

【0150】

10…破砕機、11…破砕ピット、12…破砕物搬送CV、13…1次貯留ホッパー、

14…破砕物貯留量検出センサー、15…スクリュウCV、

17a〜17j、17f1〜17i1…連通管、18…モニタカメラ、

20a…1次放電炉、21…破砕物の投入口、22a…1次発熱体、

24a…1次放電部、20b…2次放電炉、22b…2次発熱体、24b…2次放電部、

25…ガス化された破砕物、23…熱緩衝材、26…電極、27…ガス出口、

29…炉壁、30…ガス燃焼炉、40…ガス急速冷却装置、42a〜42c…給水口、

44a〜44c…水噴霧管、50a、50b…ガス誘引装置、

60a、60a1…1次吸着槽、60b、60b1…2次吸着槽、

60c、60c1…3次吸着槽、70…排ガス放出口、72…排ガス濃度検出器、

80…汚水槽、82a、82b、82c…圧力センサー、84a…1次吸着槽、

84b…2次吸着槽、84c…3次吸着槽、85…逆流用送込ポンプ、87…清水槽、

90a、90b…第1の吸着装置、100…熱分解装置、

200、300…第2の吸着装置

【先行技術文献】

【特許文献】

【0151】

【特許文献1】特許第3543056号公報(段落0022〜0064、図1〜図8)

【特許文献2】特許第3687737号公報(段落0031〜0161、図1〜図18)

【特許文献3】特開2001−317882号公報(段落0018〜0075、図1〜図8)

【特許文献4】特許第3826215号公報(段落0009〜0035、図1〜図6)

【特許文献5】特開2003−71419号公報(段落0020〜0036、図1)

【特許文献6】特開2004−89914号公報(段落0008〜0019、図1〜図3)

【特許文献7】特開2004−225922号公報(段落0029〜0054、図1〜図3)

【特許文献8】特開2004−225923号公報(段落0028〜0053、図1〜図3)

【特許文献9】特開2005−58820号公報(段落0042〜0084、図1〜図6)

【技術分野】

【0001】

本発明は、放電による高温で廃棄物を熱分解してガス化して処理する廃棄物処理装置及び廃棄物処理方法に関する。

【背景技術】

【0002】

現在、一般廃棄物、産業廃棄物、医療廃棄物等の廃棄物は、分別処理、圧縮処理、焼却処理、溶融固化処理等の処理が廃棄物の種類に応じてなされた後に、地中に埋立て処分が行われている。

【0003】

廃棄物を焼却炉で直接焼却処理する方法の他に、廃棄物を高温で熱分解しガス化処理する方法も知られている。例えば、放電を利用した高温による廃棄物の熱分解に関しては、多くの報告がなされている(例えば、後記する特許文献1〜特許文献9を参照。)。

【発明の概要】

【発明が解決しようとする課題】

【0004】

環境保全のために、廃棄物の焼却処理に伴う大気中への排煙中には、ダイオキシン類等の有害ガスを含まないことが要求される。例えば、廃棄物の焼却処理における大気中へのダイオキシンの放出を防止するためには、高温での廃棄物の焼却、又は、ダイオキシン除去装置の設置が必要となるが、何れも高価な設備を必要とする。また、廃棄物の焼却処理に伴う灰残渣は、埋立地の有効利用の点から、灰残渣の発生量を少なくすること、灰残渣を資源として再利用すること等が要求されている。このように、廃棄物の処理に伴う大気中への排煙中に含まれる有害ガス、及び、廃棄物の処理に伴う灰残渣の量を可能な限り少なくすることが、環境保全、資源の有効利用の点から重要である。

【0005】

本発明は、上述したような課題を解決するためになされたものであって、その目的は、放電による高熱によって廃棄物を熱分解しガス化させて、有害ガス、金属又は/及び半金属元素からなるガスを吸着除去し、無害なガスが排煙として大気中に放出され、灰残渣が殆ど発生しない廃棄物処理装置及び廃棄物処理方法を提供することにある。

【課題を解決するための手段】

【0006】

即ち、本発明は、対向する電極(例えば、電極26)の間に複数の発熱体(例えば、後述の実施の形態における1次発熱体22a、2次発熱体22b)が配置され、前記電極間に印加される電圧により前記発熱体の間で生じた放電によって廃棄物を熱分解させ前記廃棄物の分解ガスを発生する放電炉(例えば、後述の実施の形態における1次放電炉20a、2次放電炉20b)を備えた熱分解装置と、この熱分解装置から送流される前記分解ガスに水を噴射して、前記分解ガスを冷却するガス冷却装置(例えば、ガス急速冷却装置40)と、このガス冷却装置から送流されるガスに含まれる主として酸化炭素ガスを吸着する第1の吸着装置(例えば、第1の吸着装置90b)と、この第1の吸着装置によって吸着されなかった残りのガスを誘引するガス誘引装置(例えば、ガス誘引装置50a)と、このガス誘引装置から送流される前記残りのガスを吸着する第2の吸着装置(例えば、第2の吸着装置200)とを有する、廃棄物処理装置に係るものである。

【0007】

また、本発明は、対向する電極(例えば、電極26)の間に複数の発熱体(例えば、後述の実施の形態における1次発熱体22a、2次発熱体22b)が配置され、前記電極間に印加される電圧により前記発熱体の間で放電を生じる放電炉(例えば、後述の実施の形態における1次放電炉20a、2次放電炉20b)を備えた熱分解装置に廃棄物を導入する第1の工程と、この第1の工程に続いて、前記放電によって前記廃棄物を熱分解させ前記廃棄物の分解ガスを発生する第2の工程と、ガス冷却装置(例えば、ガス急速冷却装置40)で、前記熱分解装置から送流される前記分解ガスに水を噴射して、前記分解ガスを冷却する第3の工程と、前記ガス冷却装置から送流されるガスに含まれる主として酸化炭素ガスを第1の吸着装置(例えば、第1の吸着装置90b)で吸着する第4の工程と、前記第1の吸着装置によって吸着されなかった残りのガスをガス誘引装置(例えば、ガス誘引装置50a)で誘引し第2の吸着装置(例えば、第2の吸着装置200)へ送流する第5の工程と、前記ガス誘引装置から送流される前記残りのガスを前記第2の吸着装置で吸着する第6の工程とを有する、廃棄物処理方法に係るものである。

【発明の効果】

【0008】

本発明によれば、前記熱分解装置において放電による高熱によって前記廃棄物を熱分解し前記分解ガスとし、前記ガス冷却装置に送流される前記分解ガスに水を噴射して、前記分解ガスを急速に冷却し、前記第1の吸着装置、前記第2の吸着装置における吸着効率を高めると共に、前記分解ガスの一部のガスを水によって洗浄除去し、前記ガス冷却装置から送流されるガスに含まれる主として酸化炭素ガスを前記第1の吸着装置によって吸着し、前記第1の吸着装置によって吸着されなかった主として金属元素からなるガスを、前記第2の吸着装置によって吸着した後、無害なガスが大気中に放出され、前記廃棄物の灰残渣を殆ど生じることがなく、また、前記第2の吸着装置の吸着剤に吸着された金属元素からなるガスを、金属として回収し、再資源として使用することができる、廃棄物処理装置及び廃棄物処理方法を提供することができる。

【0009】

また、前記酸化炭素ガスは一酸化炭素ガス、二酸化炭素ガスであり、前記分解ガスには主として一酸化炭素ガスが含まれるが、この一酸化炭素ガスを、ガスバーナー等のガス燃焼炉を使用して燃焼させて二酸化炭素ガスに変換することなく、前記第1の吸着装置によって有害な一酸化炭素ガス、地球温暖化の原因となる二酸化炭素ガスを吸着、除去するので、ガスバーナー等の高温の火元を使用するガス燃焼炉を必要とせず、装置構成が単純化されたものとなり、取扱いが安全であり、また、ガスの流速の大きな変化を生じるガス燃焼炉を使用しないので、前記第1の吸着装置、前記第2の吸着装置における吸着効率を最適なものとするように、複雑な制御によらず前記第1の吸着装置、前記第2の吸着装置におけるガスの滞留時間を制御することができる。

【図面の簡単な説明】

【0010】

【図1】本発明の実施の形態における、廃棄物処理装置(1)の構成例を説明する図である。

【図2】本発明の実施の形態における、廃棄物処理装置(2)の構成例を説明する図である。

【図3】同上、廃棄物処理装置を構成する熱分解装置の1次放電炉の本体部の構造例を説明する図である。

【図4】同上、廃棄物処理装置で使用される水再生装置の一例を示す図である。

【図5】同上、廃棄物処理装置で使用される並列に配置した吸着装置の例を示す図である。

【図6】同上、廃棄物処理方法(1)の手順例を説明する流れ図である。

【図7】同上、廃棄物処理方法(2)の手順例を説明する流れ図である。

【図8】本発明の実施例における、焼却灰の処理における排ガスの分析結果を示す図である。

【発明を実施するための形態】

【0011】

本発明の廃棄物処理装置では、前記熱分解装置は、直列に接続された第1の放電炉と第2の放電炉を備える構成とするのがよい。このような構成とすることによって、前記廃棄物が前記第1の放電炉に導入され、前記第1の放電炉で生じた前記分解ガスが前記第2の放電炉に送流され、前記第2の放電炉で前記分解ガスは更に熱分解され、低分子量のガスに分解することができる廃棄物処理装置を提供することができる。

【0012】

また、前記酸化炭素ガスが一酸化炭素、二酸化炭素であり、前記第1の吸着装置は、一酸化炭素ガスを吸着する一酸化炭素吸着槽と二酸化炭素ガスを吸着する二酸化炭素吸着槽とが直列に配置された吸着槽からなる構成とするのがよい。このような構成とすることによって、複雑な構成を必要とせず安全に、有害な一酸化炭素ガス、地球温暖化の原因となる二酸化炭素ガスを吸着、除去することができる廃棄物処理装置を提供することができる。

【0013】

また、前記第2の吸着装置は、前記第1の吸着装置によって吸着されなかった主として金属元素からなるガスを吸着する構成とするのがよい。このような構成とすることによって、複雑な構成を必要とせずに、貴金属、希土類金属、遷移金属等の金属を吸着することができる廃棄物処理装置を提供することができ、これら金属を回収して再資源として使用することができる。前記第1の吸着装置によって吸着されなかったガスが、主として半金属元素からなるガスである場合には、前記第2の吸着装置は主として半金属元素からなるガスを吸着する構成とし、或いは、前記第1の吸着装置によって吸着されなかったガスが、金属元素からなるガス及び半金属元素からなるガスである場合には、前記第2の吸着装置は、金属元素からなるガス及び半金属元素からなるガスを吸着する構成とするのがよい。以上のような構成とすることによって、複雑な構成を必要とせずに、金属又は/及び半金属(金属又は半金属、或いは、金属及び半金属)を吸着することができる廃棄物処理装置を提供することができ、金属又は/及び半金属を回収して再資源として使用することができる。

【0014】

本発明の廃棄物処理方法では、前記熱分解装置は、直列に接続された第1の放電炉と第2の放電炉を備え、前記廃棄物が前記第1の放電炉に導入され、前記第1の放電炉で生じた前記分解ガスが前記第2の放電炉に送流される構成とするのがよい。このような構成とすることによって、前記第1の放電炉で生じた前記分解ガスは更に熱分解され、低分子量のガスに分解することができる廃棄物処理方法を提供することができる。

【0015】

また、前記酸化炭素ガスが一酸化炭素、二酸化炭素であり、前記第1の吸着装置は、一酸化炭素ガスを吸着する一酸化炭素吸着槽と二酸化炭素ガスを吸着する二酸化炭素吸着槽とが直列に配置された吸着槽からなる構成とするのがよい。このような構成とすることによって、複雑な構成を必要とせず安全に、有害な一酸化炭素ガス、地球温暖化の原因となる二酸化炭素ガスを吸着、除去することができる廃棄物処理方法を提供することができる。

【0016】

また、前記第2の吸着装置は、前記第1の吸着装置によって吸着されなかった主として金属元素からなるガスを吸着する構成とするのがよい。このような構成とすることによって、複雑な構成を必要とせずに、貴金属、希土類金属、遷移金属等の金属を吸着することができる廃棄物処理方法を提供することができ、これら金属を回収して再資源として使用することができる。前記第1の吸着装置によって吸着されなかったガスが、主として半金属元素からなるガスである場合には、前記第2の吸着装置は主として半金属元素からなるガスを吸着する構成とし、或いは、前記第1の吸着装置によって吸着されなかったガスが、金属元素からなるガス及び半金属元素からなるガスである場合には、前記第2の吸着装置は、金属元素からなるガス及び半金属元素からなるガスを吸着する構成とするのがよい。以上のような構成とすることによって、複雑な構成を必要とせずに、金属又は/及び半金属(金属又は半金属、或いは、金属及び半金属)を吸着することができる廃棄物処理方法を提供することができ、金属又は/及び半金属を回収して再資源として使用することができる。

【0017】

本発明の廃棄物処理装置及び廃棄物処理方法では、前記熱分解装置は、直列に接続された第1の放電炉と第2の放電炉からなる第1の組及び第2の組を備え、この第1の組と第2の組が並列に配置された構成とするのがよい。このような構成とすることによって、前記熱分解装置は、前記第1の組による熱分解装置Aと前記第2の組による燃焼装置Bとを有するので、燃焼装置Aと燃焼装置Bとを切換えて使用し、連続して長時間、作動させることができる。

【0018】

また、前記廃棄物は、固体、液体、気体のうちの少なくとも1つの状態からなる物質である構成とするのがよい。このような構成とすることによって、処理可能な対象は特定の性状を有するものに限定されることがなく、一般廃棄物、産業廃棄物、医療廃棄物等の、固体状、液体状、気体状の何れの性状を有する前記廃棄物を処理することができる。

【0019】

また、前記発熱体は球形であり、隣接する前記発熱体の複数の対の少なくとも一部の対が点接触しており、前記発熱体は、黒鉛又は炭化珪素である構成とするのがよい。このような構成とすることによって、黒鉛、炭化珪素は熱安定性、熱伝導性に優れ、前記発熱体として適しており、特に、黒鉛は、高い熱伝導性を有し、熱安定性に優れており、急激な温度変化にも悪影響を受け難く、前記発熱体として好適である。

【0020】

また、前記第1の吸着装置は、直列に接続された複数の吸着槽の配列からなる第1組及び第2組を有し、この第1組と第2組が並列に配置された構成とするのがよい。このような構成とすることによって、前記第1の吸着装置は、前記第1組による吸着装置aと前記第2組による吸着装置bとを有するので、吸着装置aと吸着装置bとを切換えて使用し、連続して長時間、廃棄物処理を実行することができる。

【0021】

また、前記第2の吸着装置は、直列に接続された複数の吸着槽の配列からなる第1の組及び第2の組を有し、この第1の組と第2の組が並列に配置された構成とするのがよい。このような構成とすることによって、前記第2の吸着装置は、前記第1の組による吸着装置Aと前記第2の組による吸着装置Bとを有するので、吸着装置Aと吸着装置Bとを切換えて使用し、連続して長時間、廃棄物処理を実行することができる。

【0022】

また、前記第2の吸着装置の出口から排出されるガスの濃度を検出する検出器を有する構成とするのがよい。このような構成とすることによって、正常な状態で装置が稼働しているか否かをモニタ、記録することができる。

【0023】

以下、図面を参照しながら本発明の実施の形態について詳細に説明するが、本発明は上述した作用、効果を満たす構成であればよく、これらの実施形態に限定されるものではない。なお、以下に示す図面は構成が明瞭に分かり易くなるように描いているので、縮尺は厳密に正確なものではない。

【0024】

以下、図面を参照しながら本発明の実施の形態について詳細に説明する。

【0025】

本発明は、家庭から排出される一般廃棄物、産業廃棄物、医療廃棄物等の廃棄物(これら廃棄物の燃焼処理で生じた焼却灰、飛灰を含む)の処理装置及び処理方法に関し、特に、放電による高温で廃棄物を熱分解してガス化して処理する廃棄物処理装置及びこれを用いた廃棄物処理方法に関するものである。

【0026】

本発明による廃棄物処理装置及びこれを用いた廃棄物処理方法では、対向する電極の間に複数の発熱体が配置され、直列に接続された少なくとも2つの放電炉を備えた熱分解装置に、廃棄物が投入され、電極間に印加される電圧により発熱体の間で生じたアーク、火花、プラズマ等の放電による3000℃以上の高熱によって廃棄物を熱分解しガス化させ、廃棄物の分解ガスを発生させる。

【0027】

次に、分解ガスはガス急速冷却装置に送流され、ここで分解ガスに水が噴射され、分解ガスは急速に冷却され、後段における第1の吸着装置、第2の吸着装置における吸着効率を高めると共に、分解ガスの一部のガスは水シャワーリングによって洗浄除去される。

【0028】

次に、ガス急速冷却装置で水シャワーリングによって除去されず、ガス急速冷却装置から送流されるガスに含まれる主として酸化炭素ガス(一酸化炭素、二酸化炭素)は第1の吸着装置によって吸着、除去される。

【0029】

次に、第1の吸着装置によって吸着されなかった残りのガス(主として金属又は/及び半金属元素からなるガス)は、ガス誘引装置で第2の吸着装置へと送流され、ここで吸着、除去される。第2の吸着装置と通過したガスは大気中に放出される。

【0030】

本発明による廃棄物処理装置及びこれを用いた廃棄物処理方法では、廃棄物は3000℃以上の高熱によって熱分解され、廃棄物は分解ガスとされるので、灰残渣を殆ど生じることがなく、また、分解ガスの一部は、ガス急速冷却装置で水シャワーリングによって洗浄、除去され、更に、金属又は/及び半金属元素からなるガスは、第2の吸着装置で吸着、除去されるので、有害ガス、金属又は/及び半金属をほとんど含まない無害なガスが大気中に放出される。

【0031】

第2の吸着装置の吸着剤に吸着された金属又は/及び半金属元素からなるガスは、金属又は/及び半金属として回収することができ、再資源として使用することができる。

【0032】

本発明の装置及び方法によって処理することができる廃棄物は、一般廃棄物、産業廃棄物、医療廃棄物等である。具体的には、例えば、生ゴミ、汚泥類、廃プラスチック、乾電池、蛍光灯、電球等を含む家庭から排出される一般廃棄物、廃酸、廃アルカリ等の廃薬品類、硫酸ピッチ、廃塗料等の油泥類、廃棄物の焼却灰や飛灰、家畜の糞尿、家畜や魚介類の解体残渣等の産業廃棄物、使用済の医療機器、医療消耗品等の医療廃棄物を処理することができる。

【0033】

[実施の形態]

<固体状の廃棄物を処理する廃棄物処理装置(1)>

図1は、本発明の実施の形態における、固体状の廃棄物を処理する廃棄物処理装置(1)の構成例を説明する図であり、廃棄物処理装置(1)を構成する各ユニット装置の中心を通る垂直断面図である。

【0034】

(固体状の廃棄物の前処理と1次放電炉への投入)

廃棄物処理装置(1)の熱分解装置100に廃棄物を投入するに先立って、固体状の廃棄物は、1次発熱体22aと接触し易くし、放電によって生じる高温下での熱分解の効率を向上させるために、必要に応じて前処理され、例えば、固体状の廃棄物が大きな場合には破砕して、(3〜5)mm以下の小さな破砕物とされたり、微粉末である場合には圧縮して(3〜5)mm以下に造粒されたりする。

【0035】

例えば、破砕機10によって破砕され粒状が整えられた破砕物とされ、破砕ピット11に投入される。破砕ピット11内の破砕物は、破砕物搬送CV(コンベアベルト)12によって、1次貯留ホッパー13へ搬送される。1次貯留ホッパー13内の破砕物は、破砕物貯留量検出センサー14によってモニタされ、1次貯留ホッパー13内に貯留される破砕物の量が略一定となるように、破砕物搬送CV(コンベアベルト)12の動作が制御される。

【0036】

1次貯留ホッパー13内に貯留された破砕物は一定量だけ採取され、スクリュウCV15によって、熱分解装置100の1次放電炉20aの上方まで搬送され、スクリュウCV15の出口から連通管(配管)17aを介して、1次放電炉20aの内部へ1次発熱体22aに接触させるように投入される。

【0037】

1次放電炉20aの内部での破砕物の熱分解の終了のタイミングに合せて、一定量の破砕物が1次放電炉20aの内部へ投入される。

【0038】

(1次放電炉における破砕物の熱分解)

1次放電炉20aの内部へ投入された破砕物は、図3に関して後述するように、1次放電部24aにおいて対向する電極2の間に配置された複数の1次発熱体22aの上に落下していく。有酸素状態で、対向する電極2の間は通電されており、隣接する1次発熱体22aの間でアーク放電させプラズマを発生させて生じる3000℃以上の発熱、隣接する1次発熱体22aの間の接触抵抗や1次発熱体22a自身の電気抵抗により発熱を生じているので、これら発熱によって、1次発熱体22aの上に落下した破砕物は、3000℃以上の高温度となって、融点以上となり、気化され、化学結合が切断され、熱分解され、ガス化された破砕物25即ち分解ガスを生成する。この分解ガスは、廃棄物が金属又は/及び半金属元素を含む場合には、金属又は/及び半金属元素からなるガスを含んでいる。

【0039】

1次放電炉20aの内部で生成された分解ガスは、連通管17bを介して、1次放電炉20aに直列に接続され、1次放電炉20aに類似する構成を有する2次放電炉20bへ送流され、2次放電炉20bの下方から、2次放電部24bにおいて対向する電極2の間に配置された複数の2次発熱体22bに接触しこの上部へと、送流される。なお、1次放電炉20aの内部での放電の発生状態は、放電によって生じる発光を観察、記録することにより、モニタカメラ18によってモニタすることができる。

【0040】

(2次放電炉における分解ガスの熱分解)

2次放電部24bにおいて対向する電極2の間は通電されており、隣接する2次発熱体22bの間でアーク放電させプラズマを発生させて生じる3000℃以上の発熱、隣接する2次発熱体22bの間の接触や2次発熱体22b自身の電気抵抗により発熱を生じるので、これら発熱によって、2次発熱体22bに接触した分解ガスは更に熱分解され、低分子量のガスが生成される。2次放電炉20bの内部で分解されなかった分解ガス、2次放電炉20bの内部で生成された低分子量のガスは、連通管17cを介して、ガス燃焼炉30の内部へ送流される。

【0041】

(ガス燃焼炉における可燃性ガスの燃焼)

ガス燃焼炉30の内部へ送流されたガスに含まれる一酸化炭素、水素、酸素、メタン等の可燃性ガスは、LPGバーナー等のガスバーナーによって約800℃で燃焼され、水蒸気、二酸化炭素を生じる。ガス燃焼炉30の内部へ送流されたガスは、この中に含まれる可燃性ガスが燃焼された後に、連通管17dを介して、ガス急速冷却装置40の内部へ送流される。なお、ガス燃焼炉30におけるガスの滞留時間は、可燃性のガスが燃焼され、ダイオキシン類が分解されるように、2sec以上となるように調整され、この調整は、例えば、連通管17cに設けた流量調整弁の制御によって行うことができる。

【0042】

(ガス急速冷却装置によるガスの急速冷却)

ガス急速冷却装置40の内部へ導入されたガスは、熱分解装置100で生成されたガスがガス燃焼炉30で燃焼処理された後のガスであり、上方の給水口42a、42b、42cから給水された水の水噴霧管44a、44b、44cの多数の細孔から噴射による水シャワーを浴びて、急速に冷却される。ガス燃焼炉30から送流されたガスは、高温から150℃以下に急冷されるので、冷却中にダイオキシン類の再合成が防止される。

【0043】

また、ガス急速冷却装置40では、ガス燃焼炉30から送流されたガスに含まれ、主として、水溶性のガスや水に付着しやすいガス(例えば、塩素を含むガス、CO、CO2、SOx、NOx等の有害ガス)は、水シャワーに取り込まれるので、ガス燃焼炉30から送流されたガスは洗浄され、一部のガスは除去される。水噴霧管44a、44b、44cの多数の細孔から噴射された水は、液滴となって下方へ落下していき、下方の水排出口(図示せず。)から排出される。ガス急速冷却装置40で急速冷却されると共に洗浄された後の残りのガスは、連通管17eを介して、ガス誘引装置50aに誘引されていく。

【0044】

ガス急速冷却装置40から送流されていくガスは、水溶性のガスや水に付着しやすいガスが主として除去された後の、主として金属又は/及び半金属元素からなるガス(原子が複数集合したクラスターを含むガス)であり、冷却された状態にあるので、後述する第2の吸着装置におけるガスの吸着効率を高めることができる。

【0045】

なお、ガス急速冷却装置40で使用される水は、後述する水再生装置によって清水化(純化)され、循環され使用される。

【0046】

(ガス誘引装置によるガスの誘引)

ガス誘引装置50aは、ガス急速冷却装置40で急速冷却され、洗浄された後の残りのガス(主として金属又は/及び半金属元素からなるガス)を誘引し、後段の第2の吸着装置200へと導くためのものである。

【0047】

(吸着装置によるガスの吸着)

第2の吸着装置200は、直列に接続された1次吸着槽60a、2次吸着槽60b、3次吸着槽60cによって構成され、ガス誘引装置50aで誘引(吸引)されたガスに含まれる主として金属又は/及び半金属元素からなるガスを吸着する。第2の吸着装置200では、金属又は/及び半金属元素からなるガスを確実に吸着させるようにするため、必要に応じて直列に接続する吸着槽の数を更に増やしてもよい。なお、第2の吸着装置200におけるガスの滞留時間(ガスが吸着剤と接触する時間)、即ち、1次吸着槽60a、2次吸着槽60b、3次吸着槽60cにおけるガスの滞留時間は、ガスの吸着効率を高くするように2sec以上とする。このガスの滞留時間は、例えば、ガス誘引装置50aによるガスの誘引(吸引)速度の制御、連通管17f、17g、17hに設けた流量調整弁の制御によって行うことができる。

【0048】

第2の吸着装置200で使用される吸着剤は、主として金属元素からなるガスを吸着する吸着剤であり、例えば、無機材料から構成された微細孔を有するフィルタであり、微細孔の径よりも大きな径を有する分子の通過を阻止し吸着する。例えば、活性炭、ゼオライト、シリカゲル、活性アルミナ、カオリン、カオリナイト、モンモリロナイト、ハロイサイト、ベントナイト、ディッカイト、イライト等で構成された吸着剤を使用することができる。これらの吸着剤を単独で、又は、複数種を混合して、1次吸着槽60a、2次吸着槽60b、3次吸着槽60cの各吸着槽に使用することができる。

【0049】

なお、これらの吸着剤を、後述する第2の吸着装置300における1次吸着槽60a1、2次吸着槽60b1、3次吸着槽60c1の各吸着槽、及び、後述する第1の吸着装置90a、90b、更に、後述する水再生装置における1次吸着槽84a、2次吸着槽84b、3次吸着槽84cの各吸着槽においても使用することができる。

【0050】

(排煙)

第2の吸着装置200の出口に接続される連通管17iの途中に、ガス誘引装置50bが配置され、第2の吸着装置200からガスが誘引され大気中に排煙される。第2の吸着装置200で、主として金属又は/及び半金属元素からなるガス、更に有害ガスが吸着除去された後のガスの温度は20℃〜40℃であり、連通管17i、17jを介して、無害化されたガスとして排ガス放出口70から大気中に排煙される。

【0051】

排ガス放出口70の近傍の配管に、大気中に排煙される直前の排ガスに含まれる有害ガスの濃度を検出す排ガス濃度検出器72を配置し、廃棄物処理装置(1)が、望ましい正常な状態で稼働しているか否かをモニタ、記録する。

【0052】

(ガス急速冷却装置を通過したガスの吸着)

ガス急速冷却装置40とガス誘引装置50aとの間の連通管17eの途中に、第1の吸着装置90aを接続し、この第1の吸着装置90aで、ガス急速冷却装置40を通過したガスを吸着させる構成とすることもできる。この第1の吸着装置90aを配置することによって、ガス急速冷却装置40で水洗、除去しきれなかったガス(例えば、塩素を含むガス、CO、CO2、SOx、NOx等の有害ガス)を、早い処理段階で、除去することができるので、第2の吸着装置200におけるガスの吸着効率を高めることができる。

【0053】

以上で説明したように、本発明の実施の形態における廃棄物処理装置(1)は、直列に接続された1次放電炉20a、2次放電炉20bからなる熱分解装置100、ガス燃焼炉30、ガス急速冷却装置40、ガス誘引装置50a、第2の吸着装置200、ガス誘引装置50bが、この順に連通管を介して接続された構成、或いは、熱分解装置100、ガス燃焼炉30、ガス急速冷却装置40、第1の吸着装置90a、ガス誘引装置50a、第2の吸着装置200、ガス誘引装置50bが、この順で連通管を介して接続された構成を有しているので、処理過程で生じたガス中に含まれる有害ガス、金属又は/及び半金属元素からなるガスを効率よく吸着除去することができる。

【0054】

廃棄物処理装置(1)の熱分解装置100において、廃棄物は3000℃以上で効率よく熱分解され分解ガスとされ、灰残渣は殆ど残らず、有害ガス、金属又は/及び半金属元素からなるガスは、洗浄除去、吸着除去される結果、これらガスは大気中に殆ど排出されることない。

【0055】

次に、廃棄物処理装置(1)の構成を単純化した廃棄物処理装置(2)について説明する。

【0056】

<固体状の廃棄物を処理する廃棄物処理装置(2)>

図2は、本発明の実施の形態における、固体状の廃棄物を処理する廃棄物処理装置(2)の構成例を説明する図であり、廃棄物処理装置(2)を構成する各ユニット装置の中心を通る垂直断面図である。

【0057】

図2に示すように、廃棄物処理装置(2)の構成は、図1に示す廃棄物処理装置(1)の構成と次の点で異なっている。即ち、図2に示す廃棄物処理装置(2)は、図1に示す廃棄物処理装置(1)において、ガス燃焼炉30を使用せず、熱分解装置100から送流されるガスを、連通管17dを介してガス急速冷却装置40へと直接導入し、ガス急速冷却装置40を通過したガスを第1の吸着装置90bで吸着させる構成とした点で相違し、次に、この相違点について説明し、同じ構成要素に説明は省略する。

【0058】

廃棄物処理装置(2)では、熱分解装置100で生じたガスは、直接、ガス急速冷却装置40に導入され、先述したように、水溶性のガスや水に付着しやすいガス(例えば、塩素を含むガス、CO、CO2、SOx、NOx等の有害ガス)は、水シャワーに取り込まれ、ガス燃焼炉30から送流されたガスは洗浄され、一部のガスは除去される。

【0059】

ガス急速冷却装置40から送流されていくガスは、水溶性のガスや水に付着しやすいガスが主として除去された後の、主として金属又は/及び半金属元素からなるガス(原子が複数集合したクラスターを含むガス)であり、冷却された状態にあるので、吸着装置90b、第2の吸着装置200におけるガスの吸着効率を高めることができる。

【0060】

なお、ガス急速冷却装置40で使用される水は、後述する水再生装置によって清水化(純化)され、循環され使用される。

【0061】

ガス急速冷却装置40で急速冷却されると共に洗浄された後の残りのガスのうちの、主として酸化炭素ガス(CO、CO2)が第1の吸着装置90bで吸着される。CO、CO2の他に、塩素を含むガス、SOx、NOx等の有害ガスを第1の吸着装置90bで吸着するようにしてもよい。この第1の吸着装置90bを配置することによって、ガス急速冷却装置40で水洗、除去しきれなかったガスを、早い処理段階で、除去することができるので、第2の吸着装置200におけるガスの吸着効率を高めることができる。

【0062】

第1の吸着装置90bで使用される吸着剤は、先述した第1の吸着装置90aにも使用することができ、金属又は/半金属元素からなるガスに比べて、例えば、塩素を含むガス、CO、CO2、SOx、NOx等の有害ガスを選択的に吸着する吸着剤であり、例えば、次の吸着剤を挙げることができる。COの吸着剤として、5A型合成ゼオライト、13X型合成ゼオライト、活性炭等を使用することができ、CO2の吸着剤として、リチウムジルコネート、リチウムシリケート、5A型合成ゼオライト、13X型合成ゼオライト、酸化カルシウム(生石灰)、塩酸化カルシウム(消石灰)、活性炭等を使用することができる。

【0063】

第1の吸着装置90b、及び、先述した第1の吸着装置90aを、直列に接続された複数の吸着槽によって構成することができ、各吸着槽に、それぞれ異なる吸着剤が充填、或いは、異なる吸着剤が混合され充填されていてもよく、特に、第1の吸着装置90b、及び、先述した第1の吸着装置90aの初段の吸着槽に、水を選択的に吸収する3A型合成ゼオライトを充填して水を吸着させ、第1の吸着装置90b、及び、先述した第1の吸着装置90aの後段の吸着装置である第2の吸着装置200におけるガスの吸着効率を高めることができる。

【0064】

なお、第1の吸着装置90bにおけるガスの滞留時間は、ガスの吸着効率を高くするように2sec以上とする。このガスの滞留時間は、例えば、ガス誘引装置50aによるガスの誘引(吸引)速度の制御、第1の吸着装置90bの入口側の連通管17eに設けた流量調整弁の制御によって行うことができる。また、第1の吸着装置90bを、後述する図5に示す吸着装置と同様の構成として、複数の吸着槽が直列に接続された吸着装置を並列に接続した構成とすることもできる。

【0065】

第1の吸着装置90bで吸着除去されなかった残りのガス(主として金属又は/及び半金属元素からなるガス)は、ガス誘引装置50aによって誘引され、後段の第2の吸着装置200へ送流され、先述したように、第2の吸着装置200で、主として金属又は/及び半金属元素からなるガスが吸着される。

【0066】

以上で説明したように、本発明の実施の形態における廃棄物処理装置(2)は、直列に接続された1次放電炉20a、2次放電炉20bからなる熱分解装置100、ガス急速冷却装置40、第1の吸着装置90b、ガス誘引装置50a、第2の吸着装置200が、この順に連通管を介して接続された構成を有しているので、廃棄物処理装置(1)よりも単純化された構成によって、処理過程で生じたガス中に含まれる有害ガス、金属又は/及び半金属元素からなるガスを効率よく吸着除去することができ、廃棄物処理装置(1)と同等以上の廃棄物の処理能力を有している。

【0067】

次に、図1、図2を参照しながら、廃棄物処理装置(1)、(2)の主要部の構成について説明する。

【0068】

<熱分解装置の構成>

図3は、本発明の実施の形態における、廃棄物処理装置(1)、(2)を構成する熱分解装置の1次放電炉の本体部の構造例を説明する図である。図3(A)は、図1、図2の紙面に垂直な面における1次放電炉の本体部の中心を通る垂直断面図である。図3(B)は、1次放電炉の本体部における発熱体と電極の配置例を示す平面図である。

【0069】

(1次放電炉の構成)

1次放電炉20aの本体部の内部は、上部壁及び下部壁、左部壁及び右部壁、前部壁及び後部壁からなる炉壁29で取り囲まれており、1次放電部24aとなっている。ここで、上部壁、下部壁、左部壁、右部壁はそれぞれ、図3の紙面における上方、下方、左方、右方向の壁であり、前部壁、後部壁はそれぞれ、図3の紙面の前方、後方の壁である。

【0070】

この炉壁29は、1次放電炉20aの本体部の内部の内壁側から外壁側に向けて、キャスタブル(耐火材)、セラミック、断熱材、化粧材がこの順に重層されるように構成されており、1次放電炉20aの本体部の内外を断熱効果よく遮断する壁構造を有している。

【0071】

炉壁29の上部壁には、連通管17aに接続され、破砕物が投入される投入口21が形成され、後部壁には、連通管17bに接続され、1次放電炉20aで発生された分解ガスが送流されていくガス出口27が形成されている。

【0072】

1次放電炉20aの本体部の内部で下部壁上には、例えば、カーボングラファイトからなる熱緩衝材23が配置されている。この熱緩衝材23を床としてこの床面上に、所定の間隔で配列された、例えば、黒鉛又は炭化ケイ素等の炭素系発熱体からなる1層の1次発熱体22aが、対向する電極26の間に配置されている。対向する電極26は、1層の1次発熱体22aを挟んで、左及び右部壁に設置されており、1層をなす次発熱体22aの配列体はその対向する辺部で電極26に接している。

【0073】

なお、対向する電極26の間に配置される1次発熱体22aは、1層に限らず複数の層であってもよく、複数の層をなす次発熱体22aの配列体はその対向する辺部で電極26に接していればよい。

【0074】

1次発熱体22aは球状であり、直径が10mm〜80mm、好ましくは約20mm〜40mmであり、対向する電極26の間に、例えば、数百個〜数千個配置される。1次発熱体22aは、微小な間隔をもって対向する電極26の間に配置され、この微小な間隔が、0.5mm〜20mm、好ましくは1mm〜5mmとなるように配列される。

【0075】

そして、隣接する1次発熱体22aの対の少なくとも一部の対は点接触して配置されていてもよい。1次発熱体22aが球状であるので、1次発熱体22a同志が点接触するので、放電が効率よく生じ、高温が得られ易い。1次発熱体22aの表面は、ミクロ的には小さな凹部及び凸部からなり、1次発熱体22a同志が点接触する場合でも、この点接触する接触部には、小さな凸部同志が接触した小面積をもった接触点と、接触していない間隙部とが存在するため、1次発熱体22aの間に電圧が印加されると、小面積をもった接触点には大電流が流れないので、間隙部で放電が生じる。1次発熱体22aが球状でなく、1次発熱体22a同志が線接触、面接触する場合には、通電を多く生じて、放電の効率が低下してしまう。

【0076】

例えば、酸化雰囲気(例えば、大気状態、有酸素状態)で、対向する電極26の間に電圧を印加して通電すると、対向する電極26の間に配置された、例えば、黒鉛、炭化珪素等で構成された1次発熱体22aの間で放電を生じ、この放電によって高熱が発生される。なお、対向する電極26の間に印加する電圧は、直流電圧、交流電圧の何れであってもよい。

【0077】

対向する電極26の間には、約l00V〜l000V、好ましくは約200V〜400Vの電圧が印加され、約300A〜l000A、好ましくは約400A〜800Aの電流が流され、1次発熱体22aの間の放電によって3000℃以上の高温が発生される。3000℃以上の高温では、ダイオキシン類、PCB、アスベスト(石綿)は、融点以上となり、気化され、化学結合が切断され、熱分解されガス分解物とされる。

【0078】

1次発熱体22aの間で生じる放電部分の温度は3000℃以上の高温であるため、この高温により、廃棄物は効率よく加熱されるので、一般廃棄物、産業廃棄物、医療廃棄物等の殆ど全ての廃棄物を、ダイオキシン類を生成する可能性のある廃棄物、不燃性の廃棄物であっても、分別処理することなく、効率よく、有害物質を生成することなく、無害な低分子量物質に熱分解することができ、灰残渣は殆ど残らない。

【0079】

放電によって高熱が発生された状態において、1次放電炉20aの本体部の内部に、破砕物が投入口21から図3(A)中の矢印で示すように投入され、1次発熱体22a上に置かれた破砕物は、1次発熱体22aの間でアーク放電させプラズマを発生させて生じる高熱によって、熱分解され分解ガスとされる。高熱下での分解ガスの発生によって、1次放電炉20aの本体部の内部の圧力は上昇し、分解ガスは、ガス出口27、連通管17bを通って、2次放電炉20bの本体部の内部へ送流されていく。

【0080】

(2次放電炉の構成)

基本的に、2次放電炉20bは1次放電炉20aと同様な構成を有しており、上記の1次放電炉の構成の説明において、1次放電炉20aの本体部の内部を2次放電炉20bの本体部の内部と、1次発熱体22aを2次発熱体22bと、1次放電部24aを2次放電部24bとそれぞれ読み替えればよいので、2次放電炉20bの構成が、1次放電炉20aの構成と相違する点について、次に、説明する。なお、1次発熱体22a、2次発熱体22bとして、東海カーボン社製の発熱体を使用することができる。

【0081】

2次放電炉20bの本体部の内部には、下部壁と離れた位置に熱緩衝材23が配置され下部壁と熱緩衝材23の間の空間が形成されており、この空間は連通管17bに通じている。また、熱緩衝材23には複数のガス通気孔が設けられている。

【0082】

1次放電炉20aで発生された分解ガスは、連通管17bを介して、2次放電炉20bの本体部の内部の下部壁と熱緩衝材23の間の空間を通り、上記のガス通気孔を通って、下方から上方へと送流されていき、2次発熱体22bの間での放電によって発生した3000℃以上の高熱によって、熱分解され低分子量のガスが発生される。この高熱下での低分子量のガスの発生によって、2次放電炉20bの本体部の内部の圧力は上昇し、2次放電炉20bの本体部の内部のガスは、廃棄物処理装置(1)では、連通管17cを通って、ガス燃焼炉30の内部へ送流されていき、廃棄物処理装置(2)では、連通管17dを通って、ガス急速冷却装置40の内部へ送流されていく。

【0083】

なお、以上では、熱分解炉100を、1次放電炉20aと2次放電炉20bとを直列に接続して、破砕物をガス化させて分解ガスに転換して、分解ガスを低分子量のガスに分解するする構成について説明したが、熱分解炉100を、1次放電炉20aと、直列に接続された複数の2次放電炉20bとを、直列に接続して、破砕物を分解ガスに転換して、分解ガスをより低分子量のガスに分解する構成とすることもできる。

【0084】

また、1次放電炉20aと2次放電炉20bとが直列に接続され構成された熱分解炉100を、連通管17aと連通管17cの間(図1)、又は、連通管17aと連通管17d(図2)の間に並列に接続した構成とすることもでき、連通管17a(図1、図2)、及び、連通管17c(図1)又は連通管17d(図2)に設けられたバルブの切り換えによって、並列に接続された熱分解炉100を交互に使用する構成とすることもできる。

【0085】

また、1次放電炉20a、2次放電炉20bで1次発熱体22a、2次発熱体22bとして、黒鉛粒子を使用する場合には、放電によって黒鉛が酸化され一酸化炭素(CO)を生じるため、黒鉛粒子が消耗するが、必要に応じて、1次放電炉20a、2次放電炉20bに黒鉛粒子を補給する。1次放電炉20aと2次放電炉20bとが直列に接続され構成された熱分解炉100が並列に接続され、並列の一方の熱分解炉100が使用状態にあり、並列の他方の熱分解炉100が未使用状態にある場合には、未使用状態にある熱分解炉100における1次放電炉20a、2次放電炉20bで、1次発熱体22a、2次発熱体22bに黒鉛粒子を補給する。

【0086】

<ガス急速冷却装置の構成>

ガス急速冷却装置40の内部には、給水口42a、42b、42cから供給された水が複数の細孔から噴射され噴霧される水噴霧管44a、44b、44cが設けられている。給水口42aに接続される給水管には、複数の水噴霧管44aが接続され、最上段の水噴霧管列が形成されている。これと同様に、給水口42bに接続される給水管には、複数の水噴霧管44bが接続され、中段の水噴霧管列が形成され、給水口42cに接続される給水管には、複数の水噴霧管44cが接続され、最下段の水噴霧管列が形成されている。水噴霧管列は3段に限らず多数段に形成されていてもよい。

【0087】

ガス急速冷却装置40の内部へ導入されたガスは、各段の水噴霧管列から噴霧された噴霧水のシャワーを浴びて、急速に冷却される。ガス急速冷却装置40では、廃棄物処理装置(1)ではガス燃焼炉30から送流されたガスに、廃棄物処理装置(2)では2次放電炉20bから送流されたガスにそれぞれ含まれ、水溶性のガスや水に付着しやすいガスは、噴霧水に取り込まれ、殆どが下方へ落下していき、下方の水排出口(図1、図2に図示せず。)から排出されていき、ガス急速冷却装置40の内部へ導入されたガスは、冷却されると共に洗浄される。

【0088】

<水再生装置の構成>

図4は、本発明の実施の形態における、廃棄物処理装置(1)、(2)で使用される水再生装置の一例を示す図であり、水再生装置の中心を通る垂直断面図である。

【0089】

ガス急速冷却装置40の水排出口から排出された汚水は、汚水槽80へ貯留される。汚水槽80に貯留された汚水は、直列に接続され吸着剤が充填された1次吸着槽84a、2次吸着槽84b、3次吸着槽84cに送流され、水に水溶又は付着したガスが吸着除去され、清水化(純化)され、清水槽87に貯留される。

【0090】

なお、1次吸着槽84a、2次吸着槽84b、3次吸着槽84cに、例えば、ゼオライト、活性炭を吸着剤として充填し、固形部を除去するための濾過剤として細粒の砂を充填してもよい。

【0091】

清水槽87に貯留された清水は、ガス急速冷却装置40の給水口42a、42b、42cに供給され、ガス急速冷却装置40に使用される水は循環させて、使用される。水再生装置ででは、逆流用送込ポンプ85を使用して、清水槽87の水を循環させてより清水化することもできる。なお、圧力センサー82a、82b、82cはそれぞれ、1次吸着槽84a、2次吸着槽84b、3次吸着槽84cの各槽の内圧をモニタするセンサーである。

【0092】

<吸着装置の構成>

図5は、本発明の実施の形態における、廃棄物処理装置(1)、(2)で使用される並列に配置した吸着装置の例を示す図であり、吸着装置の中心を通る垂直断面図である。

【0093】

図5に示す吸着装置の例は、図1、図2において、連通管17f、17iの各途中に切換バルブを設けて、第2の吸着装置200に並列して第2の吸着装置300を設けた例である。第2の吸着装置200は、1次吸着槽60a、2次吸着槽60b、3次吸着槽60cが、連通管17f〜17iによって直列に接続され構成されており、第2の吸着装置300は、1次吸着槽60a1、2次吸着槽60b1、3次吸着槽60c1が、連通管17f1〜17i1によって直列に接続され構成されている。

【0094】

第2の吸着装置200と第2の吸着装置300とは、連通管17fの途中に設けられた切換バルブ及び連通管17iの途中に設けられた切換バルブによって、切り換えられる構成となっている。

【0095】

廃棄物処理装置(1)、(2)の作動開始時点では、2つの切換バルブは、第2の吸着装置200にガスが流れるように設定されており、1次吸着槽60a、2次吸着槽60b、3次吸着槽60cによってガスが吸着除去される。予め設定された時間間隔で、排ガス放出口70の近傍の配管に設けられた排ガス濃度検出器72によって、大気中に排煙される直前の排ガスが分析されこれに含まれる有害ガスの濃度が検出される。

【0096】

この検出された濃度が予め設定された濃度レベル以下である場合には、第2の吸着装置200で使用されている吸着剤がガス吸着能力を有していると判定し、また、この検出された濃度が予め設定された濃度レベル以上である場合には、第2の吸着装置200で使用されている吸着剤におけるガス吸着が飽和状態になったものと判定する。

【0097】

飽和状態になったものと判定された場合、2つの切換バルブは、第2の吸着装置300にガスが流れるように自動的に切り換えられ、1次吸着槽60a1、2次吸着槽60b1、3次吸着槽60c1によってガスが吸着除去される。このようにして、第2の吸着装置200と第2の吸着装置300とを切換えて使用し、廃棄物処理装置(1)、(2)を連続して長時間、作動させることができる。

【0098】

吸着剤におけるガス吸着が飽和状態になったもの判定された第2の吸着装置200は、吸着剤から、これに吸着された吸着物質が、後述する方法によって、脱離され、吸着物質が回収され、第2の吸着装置200は、ガス吸着が可能な状態とされる。

【0099】

なお、図5に示す吸着装置の例では、3つの吸着槽が直列に接続された第2の吸着装置200、第2の吸着装置300を並列に接続した例を示しているが、4つ以上の吸着槽が直列に接続された第2の吸着装置を並列に3つ以上、切換バルブを介して接続し、切換バルブによって切換えて各第2の吸着装置によって、ガスを吸着除去させる構成とすることもでき、廃棄物処理装置(1)、(2)を連続してより長時間、作動させることができる。

【0100】

(吸着装置からの金属又は/及び半金属元素の回収)

第2の吸着装置200を構成する1次吸着槽60a、2次吸着槽60b、3次吸着槽60c、及び、第2の吸着装置300を構成する1次吸着槽60a1、2次吸着槽60b1、3次吸着槽60c1の各吸着槽で使用されている吸着剤における吸着が略飽和状態になった時点、或いは、廃棄物の1ロットの処理が終了した時点で、吸着剤からこれ吸着された吸着物質を脱離させ、吸着物質を回収する。吸着物質は、先述したように、主として金属又は/及び半金属元素からなるガスである。

【0101】

吸着剤からこれに吸着された吸着物質を脱離させる方法として、吸着剤を適当な溶出液に浸漬し、溶出液中に吸着物質を脱離、溶出させる方法、高温の加熱下又は/及び減圧下で、吸着剤から吸着物質を脱離ガスとして脱離させる方法、吸着剤を溶融炉で溶融し溶融物から金属又は/及び半金属を分離する方法等を用いることができる。

【0102】

これら方法による溶出液、脱離ガス、溶融物から、金属又は/及び半金属を分離、抽出、精製し、有用資源として回収し、リサイクルすることができる。例えば、金属は、アルカリ金属、アルカリ土類金属、遷移金属、貴金属、希土類金属等を、半金属は、B、Si、Ge、As、Sb、Se、Teである。

【0103】

なお、吸着剤に吸着された吸着物質の脱離は、吸着物質を脱離させる方法に応じて、吸着槽を廃棄物処理装置(1)、(2)から切り離して行なう。例えば、高温の加熱下又は/及び減圧下で、吸着剤から吸着物質を脱離ガスとして脱離させる方法は、吸着槽が廃棄物処理装置(1)、(2)に接続された状態で行うこともできる。

【0104】

以上では、固体状の廃棄物を処理する廃棄物処理装置(1)、(2)について説明したが、固体状の廃棄物が、微粉末である場合には、粘度が小さい液体状の廃棄物に混合して液体状の廃棄物として、或いは、微粉末を更に微細粒状に破砕し煙化し気体状の廃棄物として、後述するようにして、液体導入管或いは気体導入管を介して、1次放電炉20aの内部に供給し、処理することもできる。例えば、固体状の廃棄物、例えば、焼却灰等の細粒からなる廃棄物を廃油と混合してスラリー化し液体化させ、液体状の廃棄物として処理することができる。

【0105】

また、固体状の廃棄物が、微粉末の飛灰である場合には、図1、図2に示す廃棄物処理装置(1)、(2)のスクリューCV15の出口側で、微粉末に水を噴霧して湿らせて、1次放電炉20aの内部へ落下し易いようにしてもよい。

【0106】

次に、液体状、気体状の廃棄物を処理する廃棄物処理装置(1)、(2)について説明する。

【0107】

<液体状の廃棄物、気体状の廃棄物を処理する廃棄物処理装置(1)、(2)>

液体状の廃棄物、気体状の廃棄物を処理する廃棄物処理装置(1)、(2)は、廃棄物の1次放電炉20aの内部へ導入方法が相違する以外は、固体状の廃棄物を処理する廃棄物処理装置(1)、(2)と同様であるので、次にこの相違について説明する。

【0108】

廃油、廃液、PCB等の液体状の廃棄物をそのまま、液体導入管を介して1次放電炉20aの内部へ導入し、上方から1次発熱体22a上へ供給する。液体状の廃棄物の粘度が小さい場合には、下方から1次発熱体22a上へ、液体状の廃棄物を液体導入管から噴出させて供給することもできる。

【0109】

気体廃棄物、或いは、微細粒が煙化した気体状の廃棄物は、気体導入管を介して1次放電炉20aの内部へ導入し、上方又は下方から1次発熱体22a上へ供給する。固体状の廃棄物を、微細粒状に破砕し煙化し気体状の廃棄物として、気体導入管を介して1次放電炉20aの内部へ導入し、上方又は下方から1次発熱体22a上へ供給することもできる。

【0110】

液体状の廃棄物を、液体導入管を介して、或いは、気体状の廃棄物を、気体導入管を介して、下方から1次発熱体22a上へ供給する場合には、図3に示した1次放電炉20aにおいて、その上部壁の破砕物の投入口21を設けず、下部壁と熱緩衝材23の間に空間を形成しておき、この空間に通じるように、液体導入管、気体導入管を設けておく。

【0111】

廃棄物が一方側から流入される液体導入管、気体導入管は、1次放電炉20aの上部壁、下部壁、左部壁の何れかを貫通して設けられており、液体導入管、気体導入管の他方側は、複数に分岐された分岐管を有しており、各分岐管には、複数の開口部が1次発熱体22aの配列体に面する側に形成されている。液体導入管、気体導入管を流れた廃棄物は、各分岐管の複数の開口部から1次発熱体22aの配列体に向けてシャワー状に噴射され、供給される。液体導入管、気体導入管は、液体状の廃棄物、気体状の廃棄物に対する耐食性、耐熱性を有する、例えば、炭素材、不浸透性黒鉛、セラミック、耐熱ステンレス等の材料によって構成される。

【0112】

次に、本発明の実施の形態による廃棄物処理装置(1)、(2)と先述した特許文献9に記載された発明との相違について説明する。

【0113】

先述した特許文献9の図1に記載された放電エネルギによる物質の無残渣処理装置では、熱化学分解で発生したガス中の一酸化炭素を、ガスバーナーで燃焼し、燃焼後のガスを、サイクロンで、冷却水をガスに直接浴びながら遠心力により集塵し、塵を除去されある程度冷却されたガスが次段の冷却機に供給され、塵を除去されたガスの間接冷却を行った後、ガス中の物質を吸着槽の吸着剤で吸着する構成としている。

【0114】

このような構成では、サイクロンから冷却機に供給されるガスには水が溶解したり付着したガスが含まれており、水が溶解したり付着したガスも吸着槽に供給されるので、吸着槽におけるガスの吸着効率が低下するという問題がある。

【0115】

本発明の実施の形態における廃棄物処理装置(1)、廃棄物処理装置(2)では、ガス急速冷却装置40の後段に、第1の吸着装置90a、第1の吸着装置90bを配置しているので、ガス急速冷却装置40で水洗、除去しきれなかったガスを、早い処理段階で、除去することができ、第2の吸着装置200における吸着効率を高めることができる。

【0116】

本発明の実施の形態における廃棄物処理装置(2)では、廃棄物の分解ガスに含まれる可燃性ガスを燃焼させるためのガス燃焼炉30を使用しないため、装置構成が単純化されたものとなり、ガスバーナー等の高温の火元を使用するガス燃焼炉を必要とせず、取扱いが安全であり、また、ガスの流速の大きな変化を生じるガス燃焼炉を使用しないので、第1の吸着装置90b、第2の吸着装置200における吸着効率を最適なものとするように、複雑な制御によらず第1の吸着装置90b、第2の吸着装置200におけるガスの滞留時間を制御することができる。

【0117】

次に、本発明の実施の形態における廃棄物処理装置を用いた廃棄物処理方法の手順について説明する。

【0118】

廃棄物は、固体、液体、気体のうちの少なくとも1つの状態からなる物質であり、廃棄物処理装置(1)、(2)に廃棄物を投入するに先立って、廃棄物は必要に応じて前処理される。以下では、廃棄物が固体である場合について説明するが、廃棄物が液体又は気体である場合には、以下の説明において、工程(S1)、工程(S2)を必要とせず、破砕物を廃棄物(液体又は気体)と読み替えるものとする。

【0119】

<固体状の廃棄物を処理する廃棄物処理方法(1)の手順>

図6は、本発明の実施の形態における、廃棄物処理装置(1)を用いた固体状の廃棄物を処理する廃棄物処理方法(1)の手順例を説明する流れ図である。

【0120】

本発明の実施の形態における廃棄物処理装置(1)を用いた廃棄物処理方法(1)は次の工程(S1)〜工程(S10)を含み、工程(Sa)、工程(Sb)、工程(Sc)を有していてもよい。

【0121】

工程(S1):廃棄物を破砕する破砕工程。

この破砕工程は、廃棄物が大きな場合にこれを破砕して小さな破砕物とする工程である。廃棄物が微粉末である場合にはこれを圧縮して造粒してもよいし、微粉末に水を噴射して湿らせてより重たい粒子としてもよい。

【0122】

工程(S2):破砕物を搬送する搬送工程。

この搬送工程は、工程(S1)で得られた破砕物を1次放電炉へ投入するために搬送する工程である。

【0123】

工程(S3):破砕物を1次放電炉へ投入する投入工程。

この投入工程は、対向する電極の間に配置された1次発熱体22aの配列体に接触するように、1次放電炉20aの内部へ、破砕物を投入する工程である。廃棄物が微粉末である場合には、微粉末に水を噴射して湿らせてより重たい粒子として、1次放電炉へ投入してもよい。

【0124】

工程(S4):破砕物を熱分解してガス化する1次熱分解工程。

この1次熱分解工程は、1次放電炉20aで、1次発熱体22aの間でアーク放電させプラズマを発生させて生じる高温により破砕物が熱分解された分解ガスを発生する工程である。

【0125】

工程(S5):工程(S4)で生成した分解ガスを更に熱分解する2次熱分解工程。

この2次熱分解工程は、工程(S4)における1次放電炉20aで生成され、1次放電炉20aに直列に接続された2次放電炉20bへ送流された分解ガスを、2次発熱体22bの間でアーク放電させプラズマを発生させて生じる高温により更に熱分解し低分子量のガスとする工程である。

【0126】

工程(S6):可燃性ガスを燃焼する燃焼工程。

この燃焼工程は、工程(S5)の終了後、2次放電炉22bから送流されたガスに含まれる可燃性ガスを燃焼する工程であり、1次放電炉22aで生成した分解ガスが2次放電炉22bで分解されなかったガス、及び、2次放電炉22bで生成したガスに含まれる一酸化炭素、水素、メタン等の可燃性ガスを、ガス燃焼炉30で燃焼する工程である。

【0127】

工程(S7):工程(S6)の終了後のガスを急速冷却する冷却工程。

この冷却工程は、工程(S6)の終了後、ガス燃焼炉30から送流されたガスをガス急速冷却装置40で急速に冷却する工程であり、ガス燃焼炉30から送流されたガスに水を噴射させガスを急速冷却すると共に、噴射された水にガスを溶解又は付着させ、ガスを洗浄する工程である。

【0128】

工程(S8):工程(S7)の終了後のガスを誘引する誘引工程。

この誘引工程は、工程(S7)の終了後、急速冷却されガスをガス誘引装置50aに誘引(吸引)し、第2の吸着装置200へ送流する工程である。

【0129】

工程(S9):工程(S8)の終了後のガスを吸着する吸着工程。

この吸着工程は、工程(S8)の終了後、ガス誘引装置50aから送流されたガスを第2の吸着装置200によって吸着する工程である。この第2の吸着装置200は、直列に接続された複数の吸着槽の配列を少なくとも1組有し、例えば、第2の吸着装置は、直列に接続された複数の吸着槽の配列からなる第1の組及び第2の組を有し、第1の組と第2の組が並列に配置された装置である。

【0130】

工程(S10):工程(S9)の終了後のガスを大気中に排出する排出工程。

この排出工程は、工程(S9)の終了後、第2の吸着装置200から送流されたガスを大気中に排出する工程である。工程(S9)を実行しながら、第2の吸着装置200から送流されたガス、例えば、有害ガスの濃度を、予め設定された時間間隔で、排ガス放出口70の近傍の配管に設けられた排ガス濃度検出器72で検出してもよい。

【0131】

工程(Sa):ガス急速冷却装置40で洗浄除去されなかったガスを第1の吸着装置で吸着する工程。

この工程は、工程(S8)に先立って実行される工程であり、ガス急速冷却装置40で吸着されなかったガスが、第1の吸着装置90aで吸着される工程である。ガス急速冷却装置40で吸着されなかったガスが、工程(Sa)で除去され後に、工程(S8)が実行される。

【0132】

工程(Sb):吸着装置からガスを誘引する工程。

この工程は、工程(S9)に続いて実行される工程であり、第2の吸着装置200で吸着されなかったガスをガス誘引装置50bで誘引(吸引)し、排ガス放出口70へ送流する工程である。工程(Sb)の終了後に工程(S10)が実行される。

【0133】

工程(Sc):金属を回収する金属回収工程。

この金属回収工程は、工程(S9)の終了後の第2の吸着装置200の各吸着槽に吸着された金属又は/及び半金属を回収する工程である。金属又は/及び半金属の回収は、先述した方法によって行うことができる。

【0134】

<固体状の廃棄物を処理する廃棄物処理方法(2)の手順>

図7は、本発明の実施の形態における、廃棄物処理装置(2)を用いた固体状の廃棄物を処理する廃棄物処理方法(2)の手順例を説明する流れ図である。

【0135】

図7に示すように、本発明の実施の形態における廃棄物処理装置(2)を用いた廃棄物処理方法(2)は、上述した廃棄物処理方法(1)における工程(S1)〜工程(S5)に続いて、上述した廃棄物処理方法(1)における工程とは異なる次に説明する工程(S6)、工程(7)、工程(8)が実行され、次に、廃棄物処理方法(1)における工程(S9)、工程(S10)の工程が実行される。また、上述の工程(Sb)、工程(Sc)を有していてもよい。

【0136】

工程(S6):工程(S5)の終了後のガスを急速冷却する冷却工程。

この冷却工程は、工程(S5)の終了後、熱分解装置100から送流されたガスをガス急速冷却装置40で急速に冷却する工程であり、熱分解装置100から送流されたガスに水を噴射させガスを急速冷却すると共に、噴射された水にガスを溶解又は付着させ、ガスを洗浄する工程である。

【0137】

工程(S7):工程(S6)の終了後のガス中の炭化水素ガスを第1の吸着装置で吸着する吸着工程。

この吸着工程は、ガス急速冷却装置40で洗浄除去されなかったガスを第1の吸着装置90bで吸着する工程である。

【0138】

工程(S8):第1の吸着装置からガスを誘引する誘引工程。

この誘引工程は、第1の吸着装置90bで吸着除去されなかったガスを誘引(吸引)して、第2の吸着装置200へ送流する工程である。

【0139】

上の説明では、固体状の廃棄物を処理する廃棄物処理方法(1)、(2)の手順について説明した。次に、廃棄物処理装置(1)、(2)を用いた廃棄物処理方法(1)、(2)において、液体状、気体状の廃棄物を処理する手順について説明する。

【0140】

この液体状、気体状の廃棄物を処理する廃棄物処理方法(1)、(2)の手順は、固体状の廃棄物を処理する廃棄物処理方法(1)、(2)の手順とは、廃棄物の前処理、及び、1次放電炉への廃棄物の導入方法が相違するので、この相違点について、次に説明する。

【0141】

<液体状の廃棄物を処理する廃棄物処理方法(1)、(2)の手順>

液体状の廃棄物の粘度が小さい場合には、特に前処理を必要とせず、先述したように、液体状の廃棄物を液体導入管から噴出させて、1次放電炉22aに供給することができる。また、粘度が小さい液体状の廃棄物に、固体状の廃棄物、例えば、焼却灰等の細粒からなる廃棄物を混合してスラリー化し液体化させ、液体状の廃棄物として、これを液体導入管から噴出させて、1次放電炉22aに供給し処理することもできる。

【0142】

液体状の廃棄物の粘度が大きい場合には、液体状の廃棄物を加熱して粘度を小さくして、液体導入管から噴出させて、1次放電炉22aに供給するか、或いは、液体状の廃棄物と、固体状の廃棄物、例えば、焼却灰等の細粒からなる廃棄物とを混練りして粘度状として、先述した固体状の廃棄物として取扱うこともできる。

【0143】

<気体状の廃棄物を処理する廃棄物処理方法(1)、(2)の手順>

気体状の廃棄物の場合には、特に前処理を必要とせず、先述したように、気体状の廃棄物を気体導入管から噴出させて、1次放電炉22aに供給することができる。また、固体状の廃棄物が、微粉末である場合には、微粉末を更に微細粒状に破砕し煙化し気体状の廃棄物として扱うことができる。

【0144】

以上説明したように、本発明による廃棄物処理装置及びこれを用いた廃棄物処理方法では、熱分解装置100において、廃棄物は、固体状、液体状、気体状によらず、また、無機質、有機質によらず、3000℃以上で効率よく短時間で熱分解され分解ガスとされ、灰残渣は殆ど残らず、有害ガス、金属又は/及び半金属元素からなるガスは、水によって洗浄除去され、吸着剤によって吸着除去され、これらガスが大気中に殆ど排出されることない。

【0145】

次に、本発明の実施の形態による廃棄物処理装置を使用した、焼却灰の処理における排ガスの分析結果例について説明する。

【0146】

[実施例]

図8は、本発明の実施例における、焼却灰の処理における排ガスの分析結果例を示す図であり、本発明の実施の形態による廃棄物処理装置(1)を使用して焼却灰を処理した場合に生じた排ガスの分析例を、各分析項目とその分析結果、分析方法と共に示す図である。

【0147】

図8に示すように、排出ガス量、二酸化炭素濃度、一酸化炭素濃度、煤塵濃度、塩化水素濃度、窒素酸化物濃度、硫黄酸化物濃度、硫黄酸化物排出量は、十分小さな値を示しており、廃棄物処理装置の優れた性能を示している。同様の結果を、本発明に実施の形態による廃棄物処理装置(2)を使用して得ることができる。

【0148】

以上、本発明を実施の形態について説明したが、本発明は上述の実施の形態に限定されるものではなく、本発明の技術的思想に基づいて各種の変形が可能である。

【産業上の利用可能性】

【0149】

本発明によれば、無害なガスが排煙として大気中に放出され、灰残渣が殆ど発生しない廃棄物処理装置及び廃棄物処理方法を提供することができる。

【符号の説明】

【0150】

10…破砕機、11…破砕ピット、12…破砕物搬送CV、13…1次貯留ホッパー、

14…破砕物貯留量検出センサー、15…スクリュウCV、

17a〜17j、17f1〜17i1…連通管、18…モニタカメラ、

20a…1次放電炉、21…破砕物の投入口、22a…1次発熱体、

24a…1次放電部、20b…2次放電炉、22b…2次発熱体、24b…2次放電部、

25…ガス化された破砕物、23…熱緩衝材、26…電極、27…ガス出口、

29…炉壁、30…ガス燃焼炉、40…ガス急速冷却装置、42a〜42c…給水口、

44a〜44c…水噴霧管、50a、50b…ガス誘引装置、

60a、60a1…1次吸着槽、60b、60b1…2次吸着槽、

60c、60c1…3次吸着槽、70…排ガス放出口、72…排ガス濃度検出器、

80…汚水槽、82a、82b、82c…圧力センサー、84a…1次吸着槽、

84b…2次吸着槽、84c…3次吸着槽、85…逆流用送込ポンプ、87…清水槽、

90a、90b…第1の吸着装置、100…熱分解装置、

200、300…第2の吸着装置

【先行技術文献】

【特許文献】

【0151】

【特許文献1】特許第3543056号公報(段落0022〜0064、図1〜図8)

【特許文献2】特許第3687737号公報(段落0031〜0161、図1〜図18)

【特許文献3】特開2001−317882号公報(段落0018〜0075、図1〜図8)

【特許文献4】特許第3826215号公報(段落0009〜0035、図1〜図6)

【特許文献5】特開2003−71419号公報(段落0020〜0036、図1)

【特許文献6】特開2004−89914号公報(段落0008〜0019、図1〜図3)

【特許文献7】特開2004−225922号公報(段落0029〜0054、図1〜図3)

【特許文献8】特開2004−225923号公報(段落0028〜0053、図1〜図3)

【特許文献9】特開2005−58820号公報(段落0042〜0084、図1〜図6)

【特許請求の範囲】

【請求項1】

対向する電極の間に複数の発熱体が配置され、前記電極間に印加される電圧により前 記発熱体の間で生じた放電によって廃棄物を熱分解させ前記廃棄物の分解ガスを発生す る放電炉を備えた熱分解装置と、

この熱分解装置から送流される前記分解ガスに水を噴射して、前記分解ガスを冷却す るガス冷却装置と、

このガス冷却装置から送流されるガスに含まれる主として酸化炭素ガスを吸着する第 1の吸着装置と、

この第1の吸着装置によって吸着されなかった残りのガスを誘引するガス誘引装置と 、

このガス誘引装置から送流される前記残りのガスを吸着する第2の吸着装置と

を有する、廃棄物処理装置。

【請求項2】

前記熱分解装置は、直列に接続された第1の放電炉と第2の放電炉を備える、請求項1に記載の廃棄物処理装置。

【請求項3】

前記酸化炭素ガスが一酸化炭素、二酸化炭素であり、前記第1の吸着装置は、一酸化炭素ガスを吸着する一酸化炭素吸着槽と二酸化炭素ガスを吸着する二酸化炭素吸着槽とが直列に配置された吸着槽からなる、請求項1に記載の廃棄物処理装置。

【請求項4】

前記第2の吸着装置は、前記第1の吸着装置によって吸着されなかった主として金属元素からなるガスを吸着する、請求項1に記載の廃棄物処理装置。

【請求項5】

対向する電極の間に複数の発熱体が配置され、前記電極間に印加される電圧により前 記発熱体の間で放電を生じる放電炉を備えた熱分解装置に廃棄物を導入する第1の工程 と、

この第1の工程に続いて、前記放電によって前記廃棄物を熱分解させ前記廃棄物の分 解ガスを発生する第2の工程と、

ガス冷却装置で、前記熱分解装置から送流される前記分解ガスに水を噴射して、前記 分解ガスを冷却する第3の工程と、

前記ガス冷却装置から送流されるガスに含まれる主として酸化炭素ガスを第1の吸着 装置で吸着する第4の工程と、

前記第1の吸着装置によって吸着されなかった残りのガスをガス誘引装置で誘引し第 2の吸着装置へ送流する第5の工程と、

前記ガス誘引装置から送流される前記残りのガスを前記第2の吸着装置で吸着する第 6の工程と

を有する、廃棄物処理方法。

【請求項6】

前記熱分解装置は、直列に接続された第1の放電炉と第2の放電炉を備え、前記廃棄物が前記第1の放電炉に導入され、前記第1の放電炉で生じた前記分解ガスが前記第2の放電炉に送流される、請求項5に記載の廃棄物処理方法。

【請求項7】

前記酸化炭素ガスが一酸化炭素、二酸化炭素であり、前記第1の吸着装置は、一酸化炭素ガスを吸着する一酸化炭素吸着槽と二酸化炭素ガスを吸着する二酸化炭素吸着槽とが直列に配置された吸着槽からなる、請求項5に記載の廃棄物処理方法。

【請求項8】

前記第2の吸着装置は、前記第1の吸着装置によって吸着されなかった主として金属元素からなるガスを吸着する、請求項5に記載の廃棄物処理方法。

【請求項1】

対向する電極の間に複数の発熱体が配置され、前記電極間に印加される電圧により前 記発熱体の間で生じた放電によって廃棄物を熱分解させ前記廃棄物の分解ガスを発生す る放電炉を備えた熱分解装置と、

この熱分解装置から送流される前記分解ガスに水を噴射して、前記分解ガスを冷却す るガス冷却装置と、

このガス冷却装置から送流されるガスに含まれる主として酸化炭素ガスを吸着する第 1の吸着装置と、

この第1の吸着装置によって吸着されなかった残りのガスを誘引するガス誘引装置と 、

このガス誘引装置から送流される前記残りのガスを吸着する第2の吸着装置と

を有する、廃棄物処理装置。

【請求項2】

前記熱分解装置は、直列に接続された第1の放電炉と第2の放電炉を備える、請求項1に記載の廃棄物処理装置。

【請求項3】

前記酸化炭素ガスが一酸化炭素、二酸化炭素であり、前記第1の吸着装置は、一酸化炭素ガスを吸着する一酸化炭素吸着槽と二酸化炭素ガスを吸着する二酸化炭素吸着槽とが直列に配置された吸着槽からなる、請求項1に記載の廃棄物処理装置。

【請求項4】

前記第2の吸着装置は、前記第1の吸着装置によって吸着されなかった主として金属元素からなるガスを吸着する、請求項1に記載の廃棄物処理装置。

【請求項5】

対向する電極の間に複数の発熱体が配置され、前記電極間に印加される電圧により前 記発熱体の間で放電を生じる放電炉を備えた熱分解装置に廃棄物を導入する第1の工程 と、

この第1の工程に続いて、前記放電によって前記廃棄物を熱分解させ前記廃棄物の分 解ガスを発生する第2の工程と、

ガス冷却装置で、前記熱分解装置から送流される前記分解ガスに水を噴射して、前記 分解ガスを冷却する第3の工程と、

前記ガス冷却装置から送流されるガスに含まれる主として酸化炭素ガスを第1の吸着 装置で吸着する第4の工程と、

前記第1の吸着装置によって吸着されなかった残りのガスをガス誘引装置で誘引し第 2の吸着装置へ送流する第5の工程と、

前記ガス誘引装置から送流される前記残りのガスを前記第2の吸着装置で吸着する第 6の工程と

を有する、廃棄物処理方法。

【請求項6】

前記熱分解装置は、直列に接続された第1の放電炉と第2の放電炉を備え、前記廃棄物が前記第1の放電炉に導入され、前記第1の放電炉で生じた前記分解ガスが前記第2の放電炉に送流される、請求項5に記載の廃棄物処理方法。

【請求項7】

前記酸化炭素ガスが一酸化炭素、二酸化炭素であり、前記第1の吸着装置は、一酸化炭素ガスを吸着する一酸化炭素吸着槽と二酸化炭素ガスを吸着する二酸化炭素吸着槽とが直列に配置された吸着槽からなる、請求項5に記載の廃棄物処理方法。

【請求項8】

前記第2の吸着装置は、前記第1の吸着装置によって吸着されなかった主として金属元素からなるガスを吸着する、請求項5に記載の廃棄物処理方法。

【図1】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【公開番号】特開2012−245448(P2012−245448A)

【公開日】平成24年12月13日(2012.12.13)

【国際特許分類】

【出願番号】特願2011−117511(P2011−117511)

【出願日】平成23年5月26日(2011.5.26)

【出願人】(511128147)

【出願人】(511128169)

【Fターム(参考)】

【公開日】平成24年12月13日(2012.12.13)

【国際特許分類】

【出願日】平成23年5月26日(2011.5.26)

【出願人】(511128147)

【出願人】(511128169)

【Fターム(参考)】

[ Back to top ]