廃棄物処理装置

【課題】汚泥等の廃棄物を燃焼させずに無害化することができ、特別の認可を必要とせずに使用可能な廃棄物処理装置を提供する。

【解決手段】廃棄物処理装置1は、汚泥等の廃棄物を低酸素状態で加熱することにより滅菌乾燥するとともに、熱分解反応を進行させて炭化物と排ガスとに分離生成する加熱手段2と、加熱手段2で生成された排ガスを冷却し、排ガス中に含まれる油分を液化して回収する油化手段3と、油分が回収された後の排ガスを分解処理することにより無害化する浄化手段4とを有しており、油化手段3には、貯留された冷却水中で加熱手段2から供給される排ガスを放出することにより、その排ガスの逆流を防止する逆流防止機構55が備えられている。

【解決手段】廃棄物処理装置1は、汚泥等の廃棄物を低酸素状態で加熱することにより滅菌乾燥するとともに、熱分解反応を進行させて炭化物と排ガスとに分離生成する加熱手段2と、加熱手段2で生成された排ガスを冷却し、排ガス中に含まれる油分を液化して回収する油化手段3と、油分が回収された後の排ガスを分解処理することにより無害化する浄化手段4とを有しており、油化手段3には、貯留された冷却水中で加熱手段2から供給される排ガスを放出することにより、その排ガスの逆流を防止する逆流防止機構55が備えられている。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、汚泥等の廃棄物を処理する廃棄物処理装置に関する。

【背景技術】

【0002】

従来、種々の廃棄物は、減量化及び無害化を目的として焼却処分されており、その焼却後の灰を埋め立てることにより埋設処分されている。しかし、廃棄物を焼却処分する際には、有害物質の発生を抑制するために高温処理が必要とされ、焼却炉の損傷や環境に与える影響が懸念されている。また、近年では、再資源化のニーズが高まっており、廃棄物から環境汚染物質を除去して処理するとともに、廃棄物を有効利用するための様々な検討がなされている。

【0003】

例えば、廃棄物処理の方法として、特許文献1には、有機性汚泥等の有機性廃棄物を炭化して再資源化する炭化装置が提案されている。このような炭化装置においては、空気遮断下で、廃棄物を乾燥及び乾留することにより熱分解反応を進行させて炭化物を生成する。また、廃棄物を熱分解する際に発生する乾留ガスは、二次燃焼室に導入して燃焼処理することにより、非燃焼性で、かつ無臭化された状態で、大気中に放出される。

【先行技術文献】

【特許文献】

【0004】

【特許文献1】特開平9‐47795号公報

【発明の概要】

【発明が解決しようとする課題】

【0005】

しかしながら、特許文献1記載の炭化装置のように、廃棄物を熱分解する際に発生する乾留ガスを燃焼させて無害化するためには、700℃以上の高温で処理する必要がある。そのため、乾留ガスの燃焼炉を有する炭化装置は焼却炉の扱いとされ、設置許可等の認可を得ることが必要となる場合がある。

【0006】

本発明は、このような事情に鑑みてなされたものであり、汚泥等の廃棄物を燃焼させずに無害化することができ、特別の認可を必要とせずに使用可能な廃棄物処理装置を提供することを目的とする。

【課題を解決するための手段】

【0007】

本発明は、汚泥等の廃棄物を低酸素状態で加熱することにより滅菌乾燥するとともに、熱分解反応を進行させて炭化物と排ガスとに分離生成する加熱手段と、前記加熱手段で生成された排ガスを冷却し、該排ガス中に含まれる油分を液化して回収する油化手段と、前記油分が回収された後の排ガスを分解処理することにより無害化する浄化手段とを有しており、前記油化手段には、貯留された冷却水中で前記加熱手段から供給される排ガスを放出することにより、その排ガスの逆流を防止する逆流防止機構が備えられていることを特徴とする。

【0008】

廃棄物を空気遮断下で加熱することにより滅菌乾燥するとともに、自然発火を抑制した状態で熱分解反応を進行させることができる。これにより、廃棄物から炭化物が生成されるとともに、水や二酸化炭素、可燃性ガス、揮発性の有機物等が揮発した排ガスが生成される。生成された排ガスは油化手段に導入され、その排ガス中に含まれる油分が液化されて回収される。油化手段に供給された排ガスは、油化手段に備えられた逆流防止機構により、加熱手段へ逆流することがないので、ガス爆発を引き起こすことを防止できる。また、水の中に放出させることにより、速やかに冷却され、自然発火が防止される。そして、液化されずに油化手段を通過した排ガスは、浄化手段においてガス分解処理が施されて無害化され、大気中に放出される。

【0009】

このように、本発明の廃棄物処理装置においては、廃棄物の炭化処理により生じた排ガスを、燃焼させることなく無害化させることができるので、焼却炉としての認可を必要とせず、あらゆる場所において使用することができる。

また、廃棄物から生成した炭化物は、乾燥により減容化されているとともに、資源として有効利用することができる。炭化物の生成後の排ガス中に含まれる油分は、液化されて減容化が図られているので、一般廃棄物として廃棄処分する際などに効率的に処理することができる。

【0010】

本発明の廃棄物処理装置において、前記加熱手段は、軸回りに回転駆動する内筒と、該内筒を回転自在に支持しつつ周囲から加熱する外筒とを備える加熱炉により構成され、前記内筒の内周面にはらせん状の羽根が設けられ、投入された廃棄物を前記らせん状の羽根によって後段へ移送するようになっており、前記らせん状の羽根は前記内筒の後段部よりも前段部のピッチが粗く設定され、ピッチの粗い前段部のらせん状の羽根には前記内筒の軸方向に平行に掻き上げ板が一体に設けられているとよい。

【0011】

内筒に投入される廃棄物は、内筒を回転駆動させることにより、加熱されながららせん状の羽根に沿って後段に移送される。投入された直後の廃棄物は、水分を多く含んでいることから体積が大きいが、内筒の後段へ移送されながら加熱されることで乾燥する。そして、らせん状の羽根を、内筒の後段部よりも前段部のピッチの方が粗くなるように設定することにより、体積の大きい廃棄物を内筒の内周面に沿って効率的に移送させることができる。また、前段部のらせん状の羽根に一体に設けられた掻き上げ板が、内筒の回転に伴って廃棄物を掻き上げながら攪拌するようにして作用するので、速やかに水分を蒸発させて廃棄物を効率的に乾燥させることができる。また、後段部では、前段部から移送される乾燥した廃棄物の熱分解反応を進行させることができ、廃棄物を効率的に炭化物と排ガスとに分離することができる。このため、乾燥炉を別途設ける必要がなく、設備を小規模に構成することができる。

なお、掻き上げ板は、少なくとも1枚設けられていればよく、複数設ける場合には、内筒の周方向に間隔をおいて配置するとよい。

【0012】

本発明の廃棄物処理装置において、前記内筒の後側の端板には、該内筒内で生成された排ガスを排出する排ガス管が接続されており、該排ガス管は、前記端板を貫通し、前記内筒の後段部の途中まで延びるように突出して設けられているとよい。

内筒内で発生した排ガスを、高温に加熱される前に排出することができるので、可燃性のガスが含まれる場合でもガス爆発を引き起こすことが防止できる。

【0013】

本発明の廃棄物処理装置において、前記油化手段には、排ガスを送るブロワーが設けられており、該ブロワーには、回転する可動羽根の回転軌跡の外側に、ハウジングに固定状態の固定羽根が半径方向内方に向けて設けられているとよい。

ブロワーで吸引された排ガスは、ブロワーを通過する際の圧力変化により液化して、その油分が可動羽根に付着する。固定羽根の内周端は、可動羽根の外周端の回転軌跡との間にわずかな隙間をあけて対向して設けられており、可動羽根に付着した油分は、可動羽根の回転により、固定羽根の内周端と対峙した時に固定羽根に飛び移る。固定羽根に飛び移った油分は、ハウジングの内周面を伝って集められるので、液化した油分を容易に回収することができる。

【0014】

本発明の廃棄物処理装置において、前記浄化手段は、触媒により分解する触媒処理装置、又はマイクロバブルオゾンにより分解するオゾン処理装置、もしくは高温のプラズマで熱分解するプラズマ処理装置の少なくとも一つを用いて構成されることを特徴とする。

触媒処理装置、オゾン処理装置、プラズマ処理装置により排ガスを分解処理しているので、廃棄物を熱分解する際に発生する排ガスを、二次燃焼炉を設けることなく無害化することができる。

【発明の効果】

【0015】

本発明によれば、廃棄物を効率的に炭化処理することができるとともに、廃棄物を熱分解する際に発生する排ガスを、二次燃焼炉を設けることなく無害化することができるので、大掛かりな設備を必要とせずに、あらゆる場所において使用可能な廃棄物処理装置を提供することができる。

【図面の簡単な説明】

【0016】

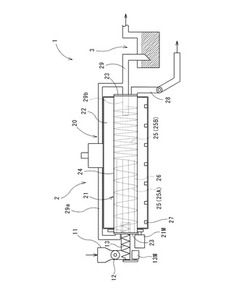

【図1】本発明の廃棄物処理装置の一実施形態を模式的に示す図である。

【図2】図1の廃棄物処理装置における油化手段及び浄化手段を模式的に示す図である。

【図3】図1の廃棄物処理装置における加熱炉の前段部の横断面図である。

【図4】図1の廃棄物処理装置における加熱炉の後段部の横断面図である。

【図5】図4のブロワーを説明する図であり、(a)が正面図、(b)が側断面図である。

【図6】廃棄物処理装置の浄化手段を構成するプラズマ発生器を説明する断面図である。

【発明を実施するための形態】

【0017】

以下、本発明の廃棄物処理装置の一実施形態を図面を参照しながら説明する。

本実施形態の廃棄物処理装置1は、図1及び図2に示すように、汚泥等の廃棄物を空気遮断下で加熱することにより滅菌乾燥するとともに、熱分解反応を進行させて炭化物と排ガスとに分離生成する加熱手段2と、加熱手段2で生成された排ガスを冷却し、その排ガス中に含まれる油分を液化して回収する油化手段3と、油分が回収された後の排ガスを分解処理することにより無害化する浄化手段4とを有している。

【0018】

加熱手段2は、図1に示すように、廃棄物が投入されるホッパ11と、ホッパ11から汚泥を定量ずつ落下させるロータリーフィーダ12と、ロータリーフィーダ12から落下する汚泥を水平移送するスクリューコンベア13と、スクリューコンベア13により移送された廃棄物を受け入れて加熱処理する加熱炉20とにより構成されている。

加熱炉20は、間接加熱方式であり、ほぼ水平に配置され、軸回りに回転駆動する内筒21と、内筒21を回転自在に支持しつつ周囲から加熱する外筒22とを備えている。内筒21は、その両端板23は固定状態とされ、その間の筒体24が回転させられる。そして、一方(前側)の端板23にスクリューコンベア13が貫通状態に設けられており、スクリューコンベア13を経由して送られてくる廃棄物を連続的に受け入れて処理する構成である。

【0019】

また、内筒21の内周面には、らせん状の羽根25が設けられており、投入された廃棄物をらせん状の羽根25によって後段へ移送するようになっている。この羽根25は、内筒21の後段部よりも前段部のピッチが粗く設定され、ピッチの粗い前段部の羽根25Aには内筒21の軸方向に平行に掻き上げ板26が一体に設けられており、内筒21の回転に伴い図3の矢印で示すように廃棄物Sが掻き上げられながら攪拌されるようになっている。

そして、外筒22は、固定状態とされ、内部にバーナー27を有しており、内筒21の外周面を加熱する。

【0020】

内筒21の両端板23には、発生した水蒸気等のガスを排出する排ガス管29a,29bがそれぞれ接続されている。

内筒21の前段部で発生した水蒸気を含むガスは、主として内筒21の前側端板23に接続されている排ガス管29aにより内筒21から排出される。この排ガス管29aは、外筒22の外周面に沿って軸方向に延びて配置され、ガスは外筒22からの熱を受けて加熱されながら運ばれる。

また、内筒21の後段で生成されたガスは、内筒21の後側端板23に接続されている排ガス管29bにより内筒21内から排出される。この後側端板23に接続されている排ガス管29bは、この後側端板23を貫通し、内筒21の後段部の途中まで延びるように突出して設けられている。

そして、これら排ガス管29a,29bは加熱炉20の後方で合流するように設けられ、これら排ガス管29a,29bに導き出されたガスは、一つにまとめられて下流の油化手段3に運ばれるようになっている。

【0021】

また、内筒21の後側端板23には、内筒21内で生成された炭化物を取り出すための取出配管28が設けられている。この加熱炉20において、ホッパ11の投入口及び内筒21の後側端板23に設けられた取出配管28の取出口を除き、ホッパ11からスクリューコンベア13及び内筒21までの間がほぼ密閉状態とされている。本実施形態においては、ホッパ11の投入口及び取出配管28の取出口は、これらを横断するように蒸気をカーテン状に噴出する蒸気シールドで遮断されている。

なお、図中、符号21Mは内筒21を回転させるモーター、符号13Mはスクリューコンベア13を駆動するモーターを示す。

【0022】

油化手段3は、加熱炉20で生成された排ガスを冷却し、排ガス中に含まれる油分を液化して回収するものであり、本実施形態においては、図2に示すように、第1油化手段5と第2油化手段6との二段で構成されている。

第1油化手段5は、冷却水を貯留する油水分離槽51と、排ガス中に含まれる塩素等を中和する中和剤(例えば、苛性ソーダ)を投入する投入器52と、油水分離槽51内の排ガスを吸引するブロワー53とを備える。この第1油化手段5は、加熱炉20から供給される排ガスを直接冷却水中で放出することにより、排ガス中に含まれる油分を凝縮液化して分離するとともに、排ガス中に含まれる塩素や塩化水素等を中和して脱塩する構成とされている。

【0023】

油水分離槽51には、冷却水の温度を調整する冷却器54が備えられている。また、加熱炉20から排ガスを供給する排ガス管29は、その先端の配管口を油水分離槽51の冷却水中に沈めて設置することにより、逆流防止機構55を構成している。このように、油水分離槽51に貯留された冷却水中に排ガス管29の配管口を沈め、その冷却水中で排ガスを放出することにより、排ガスが加熱炉20へ逆流することを防止できる。

【0024】

また、油水分離槽51には、上下方向に沿う複数の仕切板56が、その上端部を液面から上方に突出させて設けられ、各仕切板56の上端部が、排ガス管29側から離れるにつれて順次高くなるように設置されている。また、油水分離槽51の上板に複数のじゃま板57が下方に向けて設けられており、これらじゃま板57の下端部は、各仕切板56の間に配置されている。また、これら仕切板56の後方には、油分回収器58が設置されており、仕切板56とじゃま板57とにより冷却水の液面付近に集められた油分を回収できるようになっている。

この第1油化手段5において冷却水中で放出された排ガスは約150℃〜160℃に冷却され、排ガス中に含まれる一部の油分が液化して冷却水の液面上に泡立てられた状態で浮遊しながら後方へ送られる。油水分離槽51で液化されなかった残りの排ガスは、ガス状のままに排気管59に接続されたブロワー53によって吸引されて排出される。

【0025】

ブロワー53は、図5に示すように、固定羽根31と、可動羽根32を有するプロペラ33とで構成される。固定羽根31は、ハウジング34の内周面に半径方向内方に向けて等間隔に配置されている。プロペラ33は、径方向に延びる支持板35の中央に回転軸36を貫通させ、その支持板35上に個々の可動羽根32を固定して形成されている。プロペラ33を回転させることにより、第1油化手段5の油水分離槽51内に充満している排ガスを吸引して第2油化手段6に送るとともに、排ガスを支持板35に衝突させて、排ガス中に含まれる油分を液化して回収する。固定羽根31の内周端は、可動羽根32の外周端の回転軌跡との間にわずかな隙間をあけて対向しており、可動羽根32に付着した油分は、プロペラ33の回転により、固定羽根31の内周端と対峙したときに、図5(b)の破線矢印で示すように固定羽根31に飛び移り、ハウジング34の内周面を伝って集められる。

なお、図5に示す符号33Mはプロペラ33を回転させるモーター、符号37は排ガス導入口、符号38は油分回収器、符号39は排ガス導出口を表している。

【0026】

第2油化手段6は、図2に示すように、冷媒を貯留させたタンク61と、タンク61の中央に垂直に配置された冷却配管62とで構成される。タンク61には、冷媒の温度を調整する冷却器63が備えられている。また、冷却配管62の外周面には、複数の冷却フィン64が一体に形成されている。冷却配管62内を上昇する排ガスは、冷却配管62内を通過する際に約70℃〜80℃に冷やされ、排ガス中に含まれる油分等が液化して付着する。付着した油分等は、冷却配管62の内周面を伝って流下し、第2油化手段6の下部に設けられる液溜り65に溜められる。このとき、液溜り65に溜められた油分により、第1油化手段5と第2油化手段6との間が封止され、排ガスの逆流が防止される。なお、符号66は油分回収器を示す。

第2油化手段6を通過した排ガスは、そのガス中に含まれる油分がほとんど取り除かれている。図2の符号67はブロワーを示しており、ブロワー67により第2油化手段6から浄化手段4へ排ガスが送られる。

【0027】

浄化手段4は、図2に示すように、排ガスを高温のプラズマにより熱分解するプラズマ処理装置7と、マイクロバブルオゾン水により分解するオゾン処理装置8と、触媒により分解する触媒処理装置9とを備える。

プラズマ処理装置7は、排ガスを圧縮する圧縮タンク71と、圧縮タンク71から押し出される排ガスを高温(約23000℃)のアークプラズマで約2000℃に加熱された被加熱媒体中を通過させることにより熱分解するプラズマ発生器72とにより構成される。

【0028】

圧縮タンク71は、油化手段3を通過した排ガスを4kMPa以上に圧縮して、プラズマ発生器72へ供給するものである。

プラズマ発生器72は、図6に示すように、陰極のトーチ41と陽極を形成する被加熱媒体42との間に発生させたアークプラズマ中に、トーチ41の先端及び側方から排ガスを噴出して、被加熱媒体42の外周部へと流すことにより排ガスを加熱し、熱分解する構成とされている。

トーチ41は、カーボンにより円筒状に形成されている。また、被加熱媒体42は、タングステンで形成された円柱状の陽極43をカーボン44で囲んで形成されている。また、被加熱媒体42は、トーチ41の先端部と対峙し、高温に加熱される被加熱媒体42の先端部を補強するため、先端部の外周部だけをセラミック45で覆って形成されている。

なお、図6において、実線矢印Gで排ガスの流れを表し、破線矢印でプラズマを表している。圧縮タンク71で圧縮された排ガスの圧縮ガスは、トーチ41の内部に4kMPa以上で押し込まれ、この圧縮ガスの流速によってトーチ41の先端部を冷却しながら、トーチ41の先端部に発生するアークプラズマ中に排ガスを通過させて加熱する。この際、排ガスは、トーチ41の中心部から被加熱媒体42の外周部へと流れて加熱され、熱分解される。そして、プラズマ処理装置7で熱分解されたガスは、オゾン処理装置8に運ばれて、さらに浄化処理が施される。

【0029】

オゾン処理装置8は、マイクロバブルオゾン水により排ガス中に含まれる有害物等を分解する装置である。マイクロバブルは、気泡消滅時に殺菌力を有するラジカルを発生するため、このラジカルによって有機物等を分解でき、排ガスを浄化、滅菌することができる。

このオゾン処理装置8は、図2に示すように、オゾンガスでマイクロバブルを作ることによりオゾンを水中に溶解させるオゾン発生器81と、そのオゾンガスを水中に溶解させたマイクロバブルオゾン水を貯留するオゾン水槽82とを備えて構成される。

プラズマ処理装置7からの排ガスを供給する排ガス導入管73は、オゾン水槽82に貯留したマイクロバブルオゾン水中に沈めて設置されており、そのマイクロバブルオゾン水の液面に、プラズマ処理装置7からの出口ガスを衝突させることで分解させ、その分解により発生した物質をマイクロバブルオゾン水中に閉じ込めて処理することができる。そして、オゾン処理装置8を通過したガスは、触媒処理装置9に運ばれる。

【0030】

触媒処理装置9は、オゾン処理装置8で分解しきれなかった有害物を触媒により分解するものであり、本実施形態においては、図2に示すように、第1触媒手段91と第2触媒手段92との二段で構成されている。

第1触媒手段91は、触媒に白金等の貴金属触媒を用いて、酸化もしくは還元により排ガス中に含まれる有害物や臭気成分を分解する構成とされている。この第1触媒手段91には、触媒を活性化させるために、排ガスを約300℃に加熱する熱風機93が備えられている。

第2触媒手段92は、酸化チタン等の光触媒を用いて、第1触媒手段91において分解しきれなかった有害物を分解除去する構成とされている。例えば、酸化チタンを含むシートに、酸化チタンが反応する波長(327nm)の光を当てることで、排ガス中に含まれる有害物や臭気成分を分解する。

そして、触媒処理装置9を通過した排ガスは、そのガス中に含まれる有害物及び臭気成分が除去され、非燃焼かつ無臭のガスとされて、排気ファン94を通じて大気中に排気される。

【0031】

次に、このように構成した廃棄物処理装置1を使用して廃棄物を処理する方法について説明する。

この廃棄物処理装置1では、ホッパ11に供給された廃棄物をロータリーフィーダ12、スクリューコンベア13を介して加熱炉20の内筒21内に定量ずつ送り込む。加熱炉20内では、外筒22のバーナー27から内筒21の外周面が加熱されており、内筒21内に供給された廃棄物Sは、前段部で大量に水蒸気を発生しながら加熱される。この前段部では廃棄物Sが大量に水を含んでいるため、容積が大きく、ピッチが大きいらせん状の羽根25Aにより移送され、前述したように掻き上げ板26によって掻き上げられながら攪拌される。

【0032】

また、ホッパ11と取出配管28の取出口以外、内筒21内はほぼ密閉されているため、内部が高圧状態となる。このため、内筒21内が高温高圧雰囲気となり、その高温高圧雰囲気で発生した水蒸気により廃棄物Sが滅菌される。この水蒸気による滅菌処理の後、内筒21の後段部では、廃棄物が前段部から移送されながら加熱されることにより乾燥し、乾熱滅菌状態となり滅菌される。この内筒21の後段部においては、廃棄物は乾燥により容積が小さくなっているので、ピッチの細かいらせん状の羽根25Bによって効率的に移送されながら加熱される。内筒21の後段部においては、廃棄物は図4に示すように内筒21の内周面の底部に溜まり、内周面を滑るようにしながら羽根25Bによって送られ、その間に外筒22のバーナー27によって加熱される。また、内筒21内がほぼ密閉状態であることから、外部からの空気の供給はなく、低酸素雰囲気、あるいは還元雰囲気となっている。このため、還元雰囲気内で燃焼等が生じることなく、廃棄物を滅菌できるとともに、廃棄物の熱分解反応を進行させることができ、廃棄物は炭化物と排ガスとに効率的に分離生成される。

このとき、内筒21の両端板23には、内筒21内で生成された排ガスを排出する排ガス管29a,29bが設けられており、このうち後側端板23に接続された排ガス管29bは、後側端板23を貫通し、内筒21の後段部の途中まで延びるように突出して設けられている。これにより、内筒21内で発生した排ガスは、高温に加熱される前に排出される。したがって、排ガス中に可燃性のガスが含まれる場合でもガス爆発を引き起こすことが防止できる。

【0033】

このようにして、ホッパ11から投入された廃棄物は、例えば、内筒21の前段部で122℃×20分程度で蒸気滅菌され、内筒21の後段部で400℃×40分程度で乾熱滅菌されて、炭化物と排ガスとが分離生成される。そして、炭化物は、取出配管28から排出される。一方、内筒21内で発生した水蒸気やその他の揮発ガスを含む排ガスは、排ガス管29により、油化手段3に運ばれる。

【0034】

油化手段3の第1油化手段5では、加熱炉20から供給される排ガスを、直接冷却水中で放出することにより、排ガス中に含まれる油分の一部が分離されるとともに、排ガス中に含まれる塩素や塩化水素等が脱塩除去される。

第1油化手段5の油水分離槽51では、排ガスを冷却水中で放出することにより排ガスが冷却され、排ガス中の油分の一部が液化する。この際、排ガスの放出により油分を含む冷却水がバブリングされ、液化された油分が冷却水の液面上に泡立てられた状態で浮遊する。また、油水分離槽51で液化されなかった残りの排ガスは、ガス状のままで排気管59に接続されたブロワー53によって吸引されて排出される。そして、この排ガスの吸引とともに、冷却水の液面上に浮遊する泡状の油分が排気管59の方向に引き寄せられ、複数枚並べられた仕切板56とじゃま板57との間を通過する際に水気を切られ、油分を凝集しながら後方に移動する。集められた泡状の油分は、仕切板56の後方に設置された油分回収器58により回収される。

また、第1油化手段5では、排ガスを冷却水の中で放出させることによって逆流防止機構55を構成しており、第1油化手段5に供給される排ガスは、加熱炉20へ逆流することが防止されている。このため、排ガスが加熱炉20内へ逆流してガス爆発を引き起こすことを防止できる。また、排ガスは、冷却水によって速やかに冷却されるので、自然発火を防止することができる。

【0035】

ブロワー53で吸引された排ガスは、第2油化手段6に送られるが、ブロワー53を通過する際の圧力変化により液化して、その油分が支持板35や可動羽根32に付着する。可動羽根32に付着した油分は、前述したように可動羽根32から固定羽根31に飛び移ってハウジング34の内周面を伝って集められ、付属する油分回収器38で容易に回収することができる。

次に、第2油化手段においては、排ガスが冷却配管62内を上昇する際に冷却されることにより、排ガス中に含まれる油分等が液化して冷却配管62の内周面に付着する。付着した油分等は、冷却配管62の内周面を伝って流下し、第2油化手段6の下部に設けられる液溜り65に溜められ、油分回収器66で回収される。また、第2油化手段6を通過した排ガスは、ブロワー67により浄化手段4に送られる。

【0036】

浄化手段4のプラズマ処理装置7では、圧縮タンク71により排ガスが圧縮される。そして、排ガスが圧縮された圧縮ガスは、プラズマ発生器72のトーチ41の内部に4kMPa以上で押し込まれる。この際、排ガスは、図6に実線矢印Gで示すように、圧縮ガスの流速によってトーチ41の先端部を冷却する。一方で、トーチ41の先端部に発生するアークプラズマ中を通過することにより加熱される。また、排ガスは、トーチ41の中心部から被加熱媒体42の外周部へと流れる間に加熱され、熱分解される。

【0037】

プラズマ処理装置7で熱分解されたガスは、オゾン処理装置8に運ばれて、さらに浄化処理が施される。

オゾン処理装置8では、排ガス導入管73から供給された排ガスをマイクロバブルオゾン水の液面に衝突させることで、排ガス中に含まれる有害物等を分解し、その分解により発生した物質は、マイクロバブルオゾン水中に閉じ込められて処理される。マイクロバブルは、気泡消滅時に殺菌力を有するラジカルを発生するため、このラジカルによって有機物等を分解でき、排ガスを浄化、滅菌することができる。そして、オゾン処理装置8を通過したガスは、触媒処理装置9に運ばれる。

【0038】

触媒処理装置9の第1触媒手段91では、排ガスは約300℃に加熱され、白金の貴金属触媒を用いた酸化もしくは還元反応により、排ガス中に含まれる有害物や臭気成分が分解される。また、第2触媒手段92では、光触媒の酸化チタンを用いて、第1触媒手段91において分解しきれなった有害物等が分解除去される。そして、触媒処理装置9を通過した排ガスは、そのガス中に含まれる有害物及び臭気成分が除去され、非燃焼かつ無臭のガスとして排気ファン94を通じて大気中に排気される。

【0039】

以上のように、本実施形態の廃棄物処理装置1においては、廃棄物を空気遮断下で加熱することにより滅菌乾燥するとともに、自然発火を抑制した状態で熱分解反応を進行させて、炭化物と排ガスとを分離生成し、この廃棄物の炭化処理により生じた排ガスを、上述した油化手段及び浄化手段によって無害化している。

また、加熱手段を構成する加熱炉において、ピッチの粗さを変えたらせん状の羽根と、掻き上げ板とを設けることにより、廃棄物に含まれる水分を速やかに蒸発させて効率的に乾燥させることができるとともに、乾燥した廃棄物の熱分解反応を進行させて効率的に炭化物と排ガスとに分離することができる。このため、乾燥炉を別途設ける必要がなく、設備を小規模に構成することができる。

このように、本発明によれば、有害物等を含む排ガスを、燃焼させることなく無害化させることができるので、焼却炉としての認可を必要とせず、あらゆる場所において使用することができる。

また、廃棄物から生成した炭化物は、乾燥により減容化されているとともに、資源として有効利用することができる。例えば、セメント製品の骨材として利用でき、セメントと混合してU字溝やコンクリートブロック等の製品に活用できる。また、道路等の盛土材の一部としても使用することができる。炭化物の生成後の排ガス中に含まれる油分は、液化されて減容化が図られているので、一般廃棄物として廃棄処分する際などに効率的に処理することができる。

【0040】

その他、本発明は上記実施形態に限定されるものではなく、本発明の趣旨を逸脱しない範囲において種々の変更を加えることが可能である。

例えば、掻き上げ板は、少なくとも1枚設けられていればよく、複数設ける場合には、内筒の周方向に間隔をおいて配置するとよい。

また、浄化手段として、活性炭による吸着塔を設けて、排ガス中の臭気等を吸着させるようにしてもよい。

また、廃棄物を加熱炉に投入する際に、活性炭や鉄炭を一緒に投入してもよい。活性炭は、廃棄物の水分や臭気を吸収して浄化する作用があり、鉄炭は、還元雰囲気中でラジカル反応により廃棄物の熱分解を促進させる効果がある。活性炭と鉄炭は、いずれも炭であるので、炭化物に混合されても品質を阻害しない。

【符号の説明】

【0041】

1 廃棄物処理装置

2 加熱手段

3 油化手段

4 浄化手段

5 第1油化手段

6 第2油化手段

7 プラズマ処理装置

8 オゾン処理装置

9 触媒処理装置

11 ホッパ

12 ロータリーフィーダ

13 スクリューコンベア

20 加熱炉

21 内筒

22 外筒

23 端板

24 筒体

25,25A,25B らせん状の羽根

26 掻き上げ板

27 バーナー

28 取出配管

29,29a,29b 排ガス管

31 固定羽根

32 可動羽根

33 プロペラ

34 ハウジング

35 支持板

36 回転軸

37 排ガス導入口

38,58,66 油分回収器

39 排ガス導出管

41 トーチ

42 被加熱媒体

43 陽極

44 カーボン

45 セラミック

51 油水分離槽

52 投入器

53,67 ブロワー

54,63 冷却器

55 逆流防止機構

56 仕切板

57 じゃま板

59 排気管

61 タンク

62 冷却配管

64 冷却フィン

65 液溜り

71 圧縮タンク

72 プラズマ発生器

73 排ガス導入管

81 オゾン発生器

82 オゾン水槽

91 第1触媒手段

92 第2触媒手段

93 熱風機

94 排気ファン

【技術分野】

【0001】

本発明は、汚泥等の廃棄物を処理する廃棄物処理装置に関する。

【背景技術】

【0002】

従来、種々の廃棄物は、減量化及び無害化を目的として焼却処分されており、その焼却後の灰を埋め立てることにより埋設処分されている。しかし、廃棄物を焼却処分する際には、有害物質の発生を抑制するために高温処理が必要とされ、焼却炉の損傷や環境に与える影響が懸念されている。また、近年では、再資源化のニーズが高まっており、廃棄物から環境汚染物質を除去して処理するとともに、廃棄物を有効利用するための様々な検討がなされている。

【0003】

例えば、廃棄物処理の方法として、特許文献1には、有機性汚泥等の有機性廃棄物を炭化して再資源化する炭化装置が提案されている。このような炭化装置においては、空気遮断下で、廃棄物を乾燥及び乾留することにより熱分解反応を進行させて炭化物を生成する。また、廃棄物を熱分解する際に発生する乾留ガスは、二次燃焼室に導入して燃焼処理することにより、非燃焼性で、かつ無臭化された状態で、大気中に放出される。

【先行技術文献】

【特許文献】

【0004】

【特許文献1】特開平9‐47795号公報

【発明の概要】

【発明が解決しようとする課題】

【0005】

しかしながら、特許文献1記載の炭化装置のように、廃棄物を熱分解する際に発生する乾留ガスを燃焼させて無害化するためには、700℃以上の高温で処理する必要がある。そのため、乾留ガスの燃焼炉を有する炭化装置は焼却炉の扱いとされ、設置許可等の認可を得ることが必要となる場合がある。

【0006】

本発明は、このような事情に鑑みてなされたものであり、汚泥等の廃棄物を燃焼させずに無害化することができ、特別の認可を必要とせずに使用可能な廃棄物処理装置を提供することを目的とする。

【課題を解決するための手段】

【0007】

本発明は、汚泥等の廃棄物を低酸素状態で加熱することにより滅菌乾燥するとともに、熱分解反応を進行させて炭化物と排ガスとに分離生成する加熱手段と、前記加熱手段で生成された排ガスを冷却し、該排ガス中に含まれる油分を液化して回収する油化手段と、前記油分が回収された後の排ガスを分解処理することにより無害化する浄化手段とを有しており、前記油化手段には、貯留された冷却水中で前記加熱手段から供給される排ガスを放出することにより、その排ガスの逆流を防止する逆流防止機構が備えられていることを特徴とする。

【0008】

廃棄物を空気遮断下で加熱することにより滅菌乾燥するとともに、自然発火を抑制した状態で熱分解反応を進行させることができる。これにより、廃棄物から炭化物が生成されるとともに、水や二酸化炭素、可燃性ガス、揮発性の有機物等が揮発した排ガスが生成される。生成された排ガスは油化手段に導入され、その排ガス中に含まれる油分が液化されて回収される。油化手段に供給された排ガスは、油化手段に備えられた逆流防止機構により、加熱手段へ逆流することがないので、ガス爆発を引き起こすことを防止できる。また、水の中に放出させることにより、速やかに冷却され、自然発火が防止される。そして、液化されずに油化手段を通過した排ガスは、浄化手段においてガス分解処理が施されて無害化され、大気中に放出される。

【0009】

このように、本発明の廃棄物処理装置においては、廃棄物の炭化処理により生じた排ガスを、燃焼させることなく無害化させることができるので、焼却炉としての認可を必要とせず、あらゆる場所において使用することができる。

また、廃棄物から生成した炭化物は、乾燥により減容化されているとともに、資源として有効利用することができる。炭化物の生成後の排ガス中に含まれる油分は、液化されて減容化が図られているので、一般廃棄物として廃棄処分する際などに効率的に処理することができる。

【0010】

本発明の廃棄物処理装置において、前記加熱手段は、軸回りに回転駆動する内筒と、該内筒を回転自在に支持しつつ周囲から加熱する外筒とを備える加熱炉により構成され、前記内筒の内周面にはらせん状の羽根が設けられ、投入された廃棄物を前記らせん状の羽根によって後段へ移送するようになっており、前記らせん状の羽根は前記内筒の後段部よりも前段部のピッチが粗く設定され、ピッチの粗い前段部のらせん状の羽根には前記内筒の軸方向に平行に掻き上げ板が一体に設けられているとよい。

【0011】

内筒に投入される廃棄物は、内筒を回転駆動させることにより、加熱されながららせん状の羽根に沿って後段に移送される。投入された直後の廃棄物は、水分を多く含んでいることから体積が大きいが、内筒の後段へ移送されながら加熱されることで乾燥する。そして、らせん状の羽根を、内筒の後段部よりも前段部のピッチの方が粗くなるように設定することにより、体積の大きい廃棄物を内筒の内周面に沿って効率的に移送させることができる。また、前段部のらせん状の羽根に一体に設けられた掻き上げ板が、内筒の回転に伴って廃棄物を掻き上げながら攪拌するようにして作用するので、速やかに水分を蒸発させて廃棄物を効率的に乾燥させることができる。また、後段部では、前段部から移送される乾燥した廃棄物の熱分解反応を進行させることができ、廃棄物を効率的に炭化物と排ガスとに分離することができる。このため、乾燥炉を別途設ける必要がなく、設備を小規模に構成することができる。

なお、掻き上げ板は、少なくとも1枚設けられていればよく、複数設ける場合には、内筒の周方向に間隔をおいて配置するとよい。

【0012】

本発明の廃棄物処理装置において、前記内筒の後側の端板には、該内筒内で生成された排ガスを排出する排ガス管が接続されており、該排ガス管は、前記端板を貫通し、前記内筒の後段部の途中まで延びるように突出して設けられているとよい。

内筒内で発生した排ガスを、高温に加熱される前に排出することができるので、可燃性のガスが含まれる場合でもガス爆発を引き起こすことが防止できる。

【0013】

本発明の廃棄物処理装置において、前記油化手段には、排ガスを送るブロワーが設けられており、該ブロワーには、回転する可動羽根の回転軌跡の外側に、ハウジングに固定状態の固定羽根が半径方向内方に向けて設けられているとよい。

ブロワーで吸引された排ガスは、ブロワーを通過する際の圧力変化により液化して、その油分が可動羽根に付着する。固定羽根の内周端は、可動羽根の外周端の回転軌跡との間にわずかな隙間をあけて対向して設けられており、可動羽根に付着した油分は、可動羽根の回転により、固定羽根の内周端と対峙した時に固定羽根に飛び移る。固定羽根に飛び移った油分は、ハウジングの内周面を伝って集められるので、液化した油分を容易に回収することができる。

【0014】

本発明の廃棄物処理装置において、前記浄化手段は、触媒により分解する触媒処理装置、又はマイクロバブルオゾンにより分解するオゾン処理装置、もしくは高温のプラズマで熱分解するプラズマ処理装置の少なくとも一つを用いて構成されることを特徴とする。

触媒処理装置、オゾン処理装置、プラズマ処理装置により排ガスを分解処理しているので、廃棄物を熱分解する際に発生する排ガスを、二次燃焼炉を設けることなく無害化することができる。

【発明の効果】

【0015】

本発明によれば、廃棄物を効率的に炭化処理することができるとともに、廃棄物を熱分解する際に発生する排ガスを、二次燃焼炉を設けることなく無害化することができるので、大掛かりな設備を必要とせずに、あらゆる場所において使用可能な廃棄物処理装置を提供することができる。

【図面の簡単な説明】

【0016】

【図1】本発明の廃棄物処理装置の一実施形態を模式的に示す図である。

【図2】図1の廃棄物処理装置における油化手段及び浄化手段を模式的に示す図である。

【図3】図1の廃棄物処理装置における加熱炉の前段部の横断面図である。

【図4】図1の廃棄物処理装置における加熱炉の後段部の横断面図である。

【図5】図4のブロワーを説明する図であり、(a)が正面図、(b)が側断面図である。

【図6】廃棄物処理装置の浄化手段を構成するプラズマ発生器を説明する断面図である。

【発明を実施するための形態】

【0017】

以下、本発明の廃棄物処理装置の一実施形態を図面を参照しながら説明する。

本実施形態の廃棄物処理装置1は、図1及び図2に示すように、汚泥等の廃棄物を空気遮断下で加熱することにより滅菌乾燥するとともに、熱分解反応を進行させて炭化物と排ガスとに分離生成する加熱手段2と、加熱手段2で生成された排ガスを冷却し、その排ガス中に含まれる油分を液化して回収する油化手段3と、油分が回収された後の排ガスを分解処理することにより無害化する浄化手段4とを有している。

【0018】

加熱手段2は、図1に示すように、廃棄物が投入されるホッパ11と、ホッパ11から汚泥を定量ずつ落下させるロータリーフィーダ12と、ロータリーフィーダ12から落下する汚泥を水平移送するスクリューコンベア13と、スクリューコンベア13により移送された廃棄物を受け入れて加熱処理する加熱炉20とにより構成されている。

加熱炉20は、間接加熱方式であり、ほぼ水平に配置され、軸回りに回転駆動する内筒21と、内筒21を回転自在に支持しつつ周囲から加熱する外筒22とを備えている。内筒21は、その両端板23は固定状態とされ、その間の筒体24が回転させられる。そして、一方(前側)の端板23にスクリューコンベア13が貫通状態に設けられており、スクリューコンベア13を経由して送られてくる廃棄物を連続的に受け入れて処理する構成である。

【0019】

また、内筒21の内周面には、らせん状の羽根25が設けられており、投入された廃棄物をらせん状の羽根25によって後段へ移送するようになっている。この羽根25は、内筒21の後段部よりも前段部のピッチが粗く設定され、ピッチの粗い前段部の羽根25Aには内筒21の軸方向に平行に掻き上げ板26が一体に設けられており、内筒21の回転に伴い図3の矢印で示すように廃棄物Sが掻き上げられながら攪拌されるようになっている。

そして、外筒22は、固定状態とされ、内部にバーナー27を有しており、内筒21の外周面を加熱する。

【0020】

内筒21の両端板23には、発生した水蒸気等のガスを排出する排ガス管29a,29bがそれぞれ接続されている。

内筒21の前段部で発生した水蒸気を含むガスは、主として内筒21の前側端板23に接続されている排ガス管29aにより内筒21から排出される。この排ガス管29aは、外筒22の外周面に沿って軸方向に延びて配置され、ガスは外筒22からの熱を受けて加熱されながら運ばれる。

また、内筒21の後段で生成されたガスは、内筒21の後側端板23に接続されている排ガス管29bにより内筒21内から排出される。この後側端板23に接続されている排ガス管29bは、この後側端板23を貫通し、内筒21の後段部の途中まで延びるように突出して設けられている。

そして、これら排ガス管29a,29bは加熱炉20の後方で合流するように設けられ、これら排ガス管29a,29bに導き出されたガスは、一つにまとめられて下流の油化手段3に運ばれるようになっている。

【0021】

また、内筒21の後側端板23には、内筒21内で生成された炭化物を取り出すための取出配管28が設けられている。この加熱炉20において、ホッパ11の投入口及び内筒21の後側端板23に設けられた取出配管28の取出口を除き、ホッパ11からスクリューコンベア13及び内筒21までの間がほぼ密閉状態とされている。本実施形態においては、ホッパ11の投入口及び取出配管28の取出口は、これらを横断するように蒸気をカーテン状に噴出する蒸気シールドで遮断されている。

なお、図中、符号21Mは内筒21を回転させるモーター、符号13Mはスクリューコンベア13を駆動するモーターを示す。

【0022】

油化手段3は、加熱炉20で生成された排ガスを冷却し、排ガス中に含まれる油分を液化して回収するものであり、本実施形態においては、図2に示すように、第1油化手段5と第2油化手段6との二段で構成されている。

第1油化手段5は、冷却水を貯留する油水分離槽51と、排ガス中に含まれる塩素等を中和する中和剤(例えば、苛性ソーダ)を投入する投入器52と、油水分離槽51内の排ガスを吸引するブロワー53とを備える。この第1油化手段5は、加熱炉20から供給される排ガスを直接冷却水中で放出することにより、排ガス中に含まれる油分を凝縮液化して分離するとともに、排ガス中に含まれる塩素や塩化水素等を中和して脱塩する構成とされている。

【0023】

油水分離槽51には、冷却水の温度を調整する冷却器54が備えられている。また、加熱炉20から排ガスを供給する排ガス管29は、その先端の配管口を油水分離槽51の冷却水中に沈めて設置することにより、逆流防止機構55を構成している。このように、油水分離槽51に貯留された冷却水中に排ガス管29の配管口を沈め、その冷却水中で排ガスを放出することにより、排ガスが加熱炉20へ逆流することを防止できる。

【0024】

また、油水分離槽51には、上下方向に沿う複数の仕切板56が、その上端部を液面から上方に突出させて設けられ、各仕切板56の上端部が、排ガス管29側から離れるにつれて順次高くなるように設置されている。また、油水分離槽51の上板に複数のじゃま板57が下方に向けて設けられており、これらじゃま板57の下端部は、各仕切板56の間に配置されている。また、これら仕切板56の後方には、油分回収器58が設置されており、仕切板56とじゃま板57とにより冷却水の液面付近に集められた油分を回収できるようになっている。

この第1油化手段5において冷却水中で放出された排ガスは約150℃〜160℃に冷却され、排ガス中に含まれる一部の油分が液化して冷却水の液面上に泡立てられた状態で浮遊しながら後方へ送られる。油水分離槽51で液化されなかった残りの排ガスは、ガス状のままに排気管59に接続されたブロワー53によって吸引されて排出される。

【0025】

ブロワー53は、図5に示すように、固定羽根31と、可動羽根32を有するプロペラ33とで構成される。固定羽根31は、ハウジング34の内周面に半径方向内方に向けて等間隔に配置されている。プロペラ33は、径方向に延びる支持板35の中央に回転軸36を貫通させ、その支持板35上に個々の可動羽根32を固定して形成されている。プロペラ33を回転させることにより、第1油化手段5の油水分離槽51内に充満している排ガスを吸引して第2油化手段6に送るとともに、排ガスを支持板35に衝突させて、排ガス中に含まれる油分を液化して回収する。固定羽根31の内周端は、可動羽根32の外周端の回転軌跡との間にわずかな隙間をあけて対向しており、可動羽根32に付着した油分は、プロペラ33の回転により、固定羽根31の内周端と対峙したときに、図5(b)の破線矢印で示すように固定羽根31に飛び移り、ハウジング34の内周面を伝って集められる。

なお、図5に示す符号33Mはプロペラ33を回転させるモーター、符号37は排ガス導入口、符号38は油分回収器、符号39は排ガス導出口を表している。

【0026】

第2油化手段6は、図2に示すように、冷媒を貯留させたタンク61と、タンク61の中央に垂直に配置された冷却配管62とで構成される。タンク61には、冷媒の温度を調整する冷却器63が備えられている。また、冷却配管62の外周面には、複数の冷却フィン64が一体に形成されている。冷却配管62内を上昇する排ガスは、冷却配管62内を通過する際に約70℃〜80℃に冷やされ、排ガス中に含まれる油分等が液化して付着する。付着した油分等は、冷却配管62の内周面を伝って流下し、第2油化手段6の下部に設けられる液溜り65に溜められる。このとき、液溜り65に溜められた油分により、第1油化手段5と第2油化手段6との間が封止され、排ガスの逆流が防止される。なお、符号66は油分回収器を示す。

第2油化手段6を通過した排ガスは、そのガス中に含まれる油分がほとんど取り除かれている。図2の符号67はブロワーを示しており、ブロワー67により第2油化手段6から浄化手段4へ排ガスが送られる。

【0027】

浄化手段4は、図2に示すように、排ガスを高温のプラズマにより熱分解するプラズマ処理装置7と、マイクロバブルオゾン水により分解するオゾン処理装置8と、触媒により分解する触媒処理装置9とを備える。

プラズマ処理装置7は、排ガスを圧縮する圧縮タンク71と、圧縮タンク71から押し出される排ガスを高温(約23000℃)のアークプラズマで約2000℃に加熱された被加熱媒体中を通過させることにより熱分解するプラズマ発生器72とにより構成される。

【0028】

圧縮タンク71は、油化手段3を通過した排ガスを4kMPa以上に圧縮して、プラズマ発生器72へ供給するものである。

プラズマ発生器72は、図6に示すように、陰極のトーチ41と陽極を形成する被加熱媒体42との間に発生させたアークプラズマ中に、トーチ41の先端及び側方から排ガスを噴出して、被加熱媒体42の外周部へと流すことにより排ガスを加熱し、熱分解する構成とされている。

トーチ41は、カーボンにより円筒状に形成されている。また、被加熱媒体42は、タングステンで形成された円柱状の陽極43をカーボン44で囲んで形成されている。また、被加熱媒体42は、トーチ41の先端部と対峙し、高温に加熱される被加熱媒体42の先端部を補強するため、先端部の外周部だけをセラミック45で覆って形成されている。

なお、図6において、実線矢印Gで排ガスの流れを表し、破線矢印でプラズマを表している。圧縮タンク71で圧縮された排ガスの圧縮ガスは、トーチ41の内部に4kMPa以上で押し込まれ、この圧縮ガスの流速によってトーチ41の先端部を冷却しながら、トーチ41の先端部に発生するアークプラズマ中に排ガスを通過させて加熱する。この際、排ガスは、トーチ41の中心部から被加熱媒体42の外周部へと流れて加熱され、熱分解される。そして、プラズマ処理装置7で熱分解されたガスは、オゾン処理装置8に運ばれて、さらに浄化処理が施される。

【0029】

オゾン処理装置8は、マイクロバブルオゾン水により排ガス中に含まれる有害物等を分解する装置である。マイクロバブルは、気泡消滅時に殺菌力を有するラジカルを発生するため、このラジカルによって有機物等を分解でき、排ガスを浄化、滅菌することができる。

このオゾン処理装置8は、図2に示すように、オゾンガスでマイクロバブルを作ることによりオゾンを水中に溶解させるオゾン発生器81と、そのオゾンガスを水中に溶解させたマイクロバブルオゾン水を貯留するオゾン水槽82とを備えて構成される。

プラズマ処理装置7からの排ガスを供給する排ガス導入管73は、オゾン水槽82に貯留したマイクロバブルオゾン水中に沈めて設置されており、そのマイクロバブルオゾン水の液面に、プラズマ処理装置7からの出口ガスを衝突させることで分解させ、その分解により発生した物質をマイクロバブルオゾン水中に閉じ込めて処理することができる。そして、オゾン処理装置8を通過したガスは、触媒処理装置9に運ばれる。

【0030】

触媒処理装置9は、オゾン処理装置8で分解しきれなかった有害物を触媒により分解するものであり、本実施形態においては、図2に示すように、第1触媒手段91と第2触媒手段92との二段で構成されている。

第1触媒手段91は、触媒に白金等の貴金属触媒を用いて、酸化もしくは還元により排ガス中に含まれる有害物や臭気成分を分解する構成とされている。この第1触媒手段91には、触媒を活性化させるために、排ガスを約300℃に加熱する熱風機93が備えられている。

第2触媒手段92は、酸化チタン等の光触媒を用いて、第1触媒手段91において分解しきれなかった有害物を分解除去する構成とされている。例えば、酸化チタンを含むシートに、酸化チタンが反応する波長(327nm)の光を当てることで、排ガス中に含まれる有害物や臭気成分を分解する。

そして、触媒処理装置9を通過した排ガスは、そのガス中に含まれる有害物及び臭気成分が除去され、非燃焼かつ無臭のガスとされて、排気ファン94を通じて大気中に排気される。

【0031】

次に、このように構成した廃棄物処理装置1を使用して廃棄物を処理する方法について説明する。

この廃棄物処理装置1では、ホッパ11に供給された廃棄物をロータリーフィーダ12、スクリューコンベア13を介して加熱炉20の内筒21内に定量ずつ送り込む。加熱炉20内では、外筒22のバーナー27から内筒21の外周面が加熱されており、内筒21内に供給された廃棄物Sは、前段部で大量に水蒸気を発生しながら加熱される。この前段部では廃棄物Sが大量に水を含んでいるため、容積が大きく、ピッチが大きいらせん状の羽根25Aにより移送され、前述したように掻き上げ板26によって掻き上げられながら攪拌される。

【0032】

また、ホッパ11と取出配管28の取出口以外、内筒21内はほぼ密閉されているため、内部が高圧状態となる。このため、内筒21内が高温高圧雰囲気となり、その高温高圧雰囲気で発生した水蒸気により廃棄物Sが滅菌される。この水蒸気による滅菌処理の後、内筒21の後段部では、廃棄物が前段部から移送されながら加熱されることにより乾燥し、乾熱滅菌状態となり滅菌される。この内筒21の後段部においては、廃棄物は乾燥により容積が小さくなっているので、ピッチの細かいらせん状の羽根25Bによって効率的に移送されながら加熱される。内筒21の後段部においては、廃棄物は図4に示すように内筒21の内周面の底部に溜まり、内周面を滑るようにしながら羽根25Bによって送られ、その間に外筒22のバーナー27によって加熱される。また、内筒21内がほぼ密閉状態であることから、外部からの空気の供給はなく、低酸素雰囲気、あるいは還元雰囲気となっている。このため、還元雰囲気内で燃焼等が生じることなく、廃棄物を滅菌できるとともに、廃棄物の熱分解反応を進行させることができ、廃棄物は炭化物と排ガスとに効率的に分離生成される。

このとき、内筒21の両端板23には、内筒21内で生成された排ガスを排出する排ガス管29a,29bが設けられており、このうち後側端板23に接続された排ガス管29bは、後側端板23を貫通し、内筒21の後段部の途中まで延びるように突出して設けられている。これにより、内筒21内で発生した排ガスは、高温に加熱される前に排出される。したがって、排ガス中に可燃性のガスが含まれる場合でもガス爆発を引き起こすことが防止できる。

【0033】

このようにして、ホッパ11から投入された廃棄物は、例えば、内筒21の前段部で122℃×20分程度で蒸気滅菌され、内筒21の後段部で400℃×40分程度で乾熱滅菌されて、炭化物と排ガスとが分離生成される。そして、炭化物は、取出配管28から排出される。一方、内筒21内で発生した水蒸気やその他の揮発ガスを含む排ガスは、排ガス管29により、油化手段3に運ばれる。

【0034】

油化手段3の第1油化手段5では、加熱炉20から供給される排ガスを、直接冷却水中で放出することにより、排ガス中に含まれる油分の一部が分離されるとともに、排ガス中に含まれる塩素や塩化水素等が脱塩除去される。

第1油化手段5の油水分離槽51では、排ガスを冷却水中で放出することにより排ガスが冷却され、排ガス中の油分の一部が液化する。この際、排ガスの放出により油分を含む冷却水がバブリングされ、液化された油分が冷却水の液面上に泡立てられた状態で浮遊する。また、油水分離槽51で液化されなかった残りの排ガスは、ガス状のままで排気管59に接続されたブロワー53によって吸引されて排出される。そして、この排ガスの吸引とともに、冷却水の液面上に浮遊する泡状の油分が排気管59の方向に引き寄せられ、複数枚並べられた仕切板56とじゃま板57との間を通過する際に水気を切られ、油分を凝集しながら後方に移動する。集められた泡状の油分は、仕切板56の後方に設置された油分回収器58により回収される。

また、第1油化手段5では、排ガスを冷却水の中で放出させることによって逆流防止機構55を構成しており、第1油化手段5に供給される排ガスは、加熱炉20へ逆流することが防止されている。このため、排ガスが加熱炉20内へ逆流してガス爆発を引き起こすことを防止できる。また、排ガスは、冷却水によって速やかに冷却されるので、自然発火を防止することができる。

【0035】

ブロワー53で吸引された排ガスは、第2油化手段6に送られるが、ブロワー53を通過する際の圧力変化により液化して、その油分が支持板35や可動羽根32に付着する。可動羽根32に付着した油分は、前述したように可動羽根32から固定羽根31に飛び移ってハウジング34の内周面を伝って集められ、付属する油分回収器38で容易に回収することができる。

次に、第2油化手段においては、排ガスが冷却配管62内を上昇する際に冷却されることにより、排ガス中に含まれる油分等が液化して冷却配管62の内周面に付着する。付着した油分等は、冷却配管62の内周面を伝って流下し、第2油化手段6の下部に設けられる液溜り65に溜められ、油分回収器66で回収される。また、第2油化手段6を通過した排ガスは、ブロワー67により浄化手段4に送られる。

【0036】

浄化手段4のプラズマ処理装置7では、圧縮タンク71により排ガスが圧縮される。そして、排ガスが圧縮された圧縮ガスは、プラズマ発生器72のトーチ41の内部に4kMPa以上で押し込まれる。この際、排ガスは、図6に実線矢印Gで示すように、圧縮ガスの流速によってトーチ41の先端部を冷却する。一方で、トーチ41の先端部に発生するアークプラズマ中を通過することにより加熱される。また、排ガスは、トーチ41の中心部から被加熱媒体42の外周部へと流れる間に加熱され、熱分解される。

【0037】

プラズマ処理装置7で熱分解されたガスは、オゾン処理装置8に運ばれて、さらに浄化処理が施される。

オゾン処理装置8では、排ガス導入管73から供給された排ガスをマイクロバブルオゾン水の液面に衝突させることで、排ガス中に含まれる有害物等を分解し、その分解により発生した物質は、マイクロバブルオゾン水中に閉じ込められて処理される。マイクロバブルは、気泡消滅時に殺菌力を有するラジカルを発生するため、このラジカルによって有機物等を分解でき、排ガスを浄化、滅菌することができる。そして、オゾン処理装置8を通過したガスは、触媒処理装置9に運ばれる。

【0038】

触媒処理装置9の第1触媒手段91では、排ガスは約300℃に加熱され、白金の貴金属触媒を用いた酸化もしくは還元反応により、排ガス中に含まれる有害物や臭気成分が分解される。また、第2触媒手段92では、光触媒の酸化チタンを用いて、第1触媒手段91において分解しきれなった有害物等が分解除去される。そして、触媒処理装置9を通過した排ガスは、そのガス中に含まれる有害物及び臭気成分が除去され、非燃焼かつ無臭のガスとして排気ファン94を通じて大気中に排気される。

【0039】

以上のように、本実施形態の廃棄物処理装置1においては、廃棄物を空気遮断下で加熱することにより滅菌乾燥するとともに、自然発火を抑制した状態で熱分解反応を進行させて、炭化物と排ガスとを分離生成し、この廃棄物の炭化処理により生じた排ガスを、上述した油化手段及び浄化手段によって無害化している。

また、加熱手段を構成する加熱炉において、ピッチの粗さを変えたらせん状の羽根と、掻き上げ板とを設けることにより、廃棄物に含まれる水分を速やかに蒸発させて効率的に乾燥させることができるとともに、乾燥した廃棄物の熱分解反応を進行させて効率的に炭化物と排ガスとに分離することができる。このため、乾燥炉を別途設ける必要がなく、設備を小規模に構成することができる。

このように、本発明によれば、有害物等を含む排ガスを、燃焼させることなく無害化させることができるので、焼却炉としての認可を必要とせず、あらゆる場所において使用することができる。

また、廃棄物から生成した炭化物は、乾燥により減容化されているとともに、資源として有効利用することができる。例えば、セメント製品の骨材として利用でき、セメントと混合してU字溝やコンクリートブロック等の製品に活用できる。また、道路等の盛土材の一部としても使用することができる。炭化物の生成後の排ガス中に含まれる油分は、液化されて減容化が図られているので、一般廃棄物として廃棄処分する際などに効率的に処理することができる。

【0040】

その他、本発明は上記実施形態に限定されるものではなく、本発明の趣旨を逸脱しない範囲において種々の変更を加えることが可能である。

例えば、掻き上げ板は、少なくとも1枚設けられていればよく、複数設ける場合には、内筒の周方向に間隔をおいて配置するとよい。

また、浄化手段として、活性炭による吸着塔を設けて、排ガス中の臭気等を吸着させるようにしてもよい。

また、廃棄物を加熱炉に投入する際に、活性炭や鉄炭を一緒に投入してもよい。活性炭は、廃棄物の水分や臭気を吸収して浄化する作用があり、鉄炭は、還元雰囲気中でラジカル反応により廃棄物の熱分解を促進させる効果がある。活性炭と鉄炭は、いずれも炭であるので、炭化物に混合されても品質を阻害しない。

【符号の説明】

【0041】

1 廃棄物処理装置

2 加熱手段

3 油化手段

4 浄化手段

5 第1油化手段

6 第2油化手段

7 プラズマ処理装置

8 オゾン処理装置

9 触媒処理装置

11 ホッパ

12 ロータリーフィーダ

13 スクリューコンベア

20 加熱炉

21 内筒

22 外筒

23 端板

24 筒体

25,25A,25B らせん状の羽根

26 掻き上げ板

27 バーナー

28 取出配管

29,29a,29b 排ガス管

31 固定羽根

32 可動羽根

33 プロペラ

34 ハウジング

35 支持板

36 回転軸

37 排ガス導入口

38,58,66 油分回収器

39 排ガス導出管

41 トーチ

42 被加熱媒体

43 陽極

44 カーボン

45 セラミック

51 油水分離槽

52 投入器

53,67 ブロワー

54,63 冷却器

55 逆流防止機構

56 仕切板

57 じゃま板

59 排気管

61 タンク

62 冷却配管

64 冷却フィン

65 液溜り

71 圧縮タンク

72 プラズマ発生器

73 排ガス導入管

81 オゾン発生器

82 オゾン水槽

91 第1触媒手段

92 第2触媒手段

93 熱風機

94 排気ファン

【特許請求の範囲】

【請求項1】

汚泥等の廃棄物を低酸素状態で加熱することにより滅菌乾燥するとともに、熱分解反応を進行させて炭化物と排ガスとに分離生成する加熱手段と、前記加熱手段で生成された排ガスを冷却し、該排ガス中に含まれる油分を液化して回収する油化手段と、前記油分が回収された後の排ガスを分解処理することにより無害化する浄化手段とを有しており、前記油化手段には、貯留された冷却水中で前記加熱手段から供給される排ガスを放出することにより、その排ガスの逆流を防止する逆流防止機構が備えられていることを特徴とする廃棄物処理装置。

【請求項2】

前記加熱手段は、軸回りに回転駆動する内筒と、該内筒を回転自在に支持しつつ周囲から加熱する外筒とを備える加熱炉により構成され、前記内筒の内周面にはらせん状の羽根が設けられ、投入された廃棄物を前記らせん状の羽根によって後段へ移送するようになっており、前記らせん状の羽根は前記内筒の後段部よりも前段部のピッチが粗く設定され、ピッチの粗い前段部のらせん状の羽根には前記内筒の軸方向に平行に掻き上げ板が一体に設けられていることを特徴とする請求項1記載の廃棄物処理装置。

【請求項3】

前記内筒の後側の端板には、該内筒内で生成された排ガスを排出する排ガス管が接続されており、該排ガス管は、前記端板を貫通し、前記内筒の後段部の途中まで延びるように突出して設けられていることを特徴とする請求項2記載の廃棄物処理装置。

【請求項4】

前記油化手段には、排ガスを送るブロワーが設けられており、該ブロワーには、回転する可動羽根の回転軌跡の外側に、ハウジングに固定状態の固定羽根が半径方向内方に向けて設けられていることを特徴とする請求項1から3のいずれか一項に記載の廃棄物処理装置。

【請求項5】

前記浄化手段は、触媒により分解する触媒処理装置、又はマイクロバブルオゾンにより分解するオゾン処理装置、もしくは高温のプラズマで熱分解するプラズマ処理装置の少なくとも一つを用いて構成されることを特徴とする請求項1から4のいずれか一項に記載の廃棄物処理装置。

【請求項1】

汚泥等の廃棄物を低酸素状態で加熱することにより滅菌乾燥するとともに、熱分解反応を進行させて炭化物と排ガスとに分離生成する加熱手段と、前記加熱手段で生成された排ガスを冷却し、該排ガス中に含まれる油分を液化して回収する油化手段と、前記油分が回収された後の排ガスを分解処理することにより無害化する浄化手段とを有しており、前記油化手段には、貯留された冷却水中で前記加熱手段から供給される排ガスを放出することにより、その排ガスの逆流を防止する逆流防止機構が備えられていることを特徴とする廃棄物処理装置。

【請求項2】

前記加熱手段は、軸回りに回転駆動する内筒と、該内筒を回転自在に支持しつつ周囲から加熱する外筒とを備える加熱炉により構成され、前記内筒の内周面にはらせん状の羽根が設けられ、投入された廃棄物を前記らせん状の羽根によって後段へ移送するようになっており、前記らせん状の羽根は前記内筒の後段部よりも前段部のピッチが粗く設定され、ピッチの粗い前段部のらせん状の羽根には前記内筒の軸方向に平行に掻き上げ板が一体に設けられていることを特徴とする請求項1記載の廃棄物処理装置。

【請求項3】

前記内筒の後側の端板には、該内筒内で生成された排ガスを排出する排ガス管が接続されており、該排ガス管は、前記端板を貫通し、前記内筒の後段部の途中まで延びるように突出して設けられていることを特徴とする請求項2記載の廃棄物処理装置。

【請求項4】

前記油化手段には、排ガスを送るブロワーが設けられており、該ブロワーには、回転する可動羽根の回転軌跡の外側に、ハウジングに固定状態の固定羽根が半径方向内方に向けて設けられていることを特徴とする請求項1から3のいずれか一項に記載の廃棄物処理装置。

【請求項5】

前記浄化手段は、触媒により分解する触媒処理装置、又はマイクロバブルオゾンにより分解するオゾン処理装置、もしくは高温のプラズマで熱分解するプラズマ処理装置の少なくとも一つを用いて構成されることを特徴とする請求項1から4のいずれか一項に記載の廃棄物処理装置。

【図1】

【図2】

【図3】

【図4】

【図5】

【図6】

【図2】

【図3】

【図4】

【図5】

【図6】

【公開番号】特開2013−43149(P2013−43149A)

【公開日】平成25年3月4日(2013.3.4)

【国際特許分類】

【出願番号】特願2011−184157(P2011−184157)

【出願日】平成23年8月25日(2011.8.25)

【出願人】(511049613)有限会社広和金属工業 (3)

【Fターム(参考)】

【公開日】平成25年3月4日(2013.3.4)

【国際特許分類】

【出願日】平成23年8月25日(2011.8.25)

【出願人】(511049613)有限会社広和金属工業 (3)

【Fターム(参考)】

[ Back to top ]