廃棄物焼却炉の廃棄物貯留部内圧力保持システムおよび脱臭システム

【課題】 臭気成分を含む空気の廃棄物焼却炉内への閉じ込めを確実にする。

【解決手段】 廃棄物貯留部内圧力保持システムは、誘引送風機14と、第1流量計15と、第2流量計16と、比較部18と、制御部19とを含む。比較部18は、定格運転時にごみピット3内から焼却炉本体2に供給されるべき燃焼用空気の定格押込流量Q0と、第1流量計15によって測定された燃焼用空気の測定流量Q1との差ΔQ1を求める。制御部19は、第2流量計16によって測定される、誘引送風機14によって誘引される空気の流量Q2が比較部18で求めた流量差ΔQ1となるように、誘引送風機14の動作を制御する。これによって、ごみピット3から排出される空気の流量が、燃焼用空気の流量の変動にかかわらず一定になり、これによってごみピット3内の圧力を一定に保持することができ、臭気成分を含む空気の焼却炉1内への閉じ込めが確実となる。

【解決手段】 廃棄物貯留部内圧力保持システムは、誘引送風機14と、第1流量計15と、第2流量計16と、比較部18と、制御部19とを含む。比較部18は、定格運転時にごみピット3内から焼却炉本体2に供給されるべき燃焼用空気の定格押込流量Q0と、第1流量計15によって測定された燃焼用空気の測定流量Q1との差ΔQ1を求める。制御部19は、第2流量計16によって測定される、誘引送風機14によって誘引される空気の流量Q2が比較部18で求めた流量差ΔQ1となるように、誘引送風機14の動作を制御する。これによって、ごみピット3から排出される空気の流量が、燃焼用空気の流量の変動にかかわらず一定になり、これによってごみピット3内の圧力を一定に保持することができ、臭気成分を含む空気の焼却炉1内への閉じ込めが確実となる。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、廃棄物焼却炉、特に都市ごみ、下水汚泥またはし尿汚泥などの廃棄物を焼却処理する廃棄物焼却炉において好適に使用される、廃棄物焼却炉の廃棄物貯留部内圧力保持システムおよび脱臭システムに関する。

【背景技術】

【0002】

従来から、都市ごみ、下水汚泥またはし尿汚泥などの廃棄物は、廃棄物焼却炉(以下、単に焼却炉と略称する場合がある。)において焼却処理されている。この焼却炉は、一般的に、廃棄物を焼却処理する焼却炉本体と、廃棄物を貯留する廃棄物ピットと、燃焼用空気を前記焼却炉本体に供給する押込送風機とを含む。押込送風機は、前記廃棄物ピット内の空気を燃焼用空気として焼却炉本体に供給する(たとえば、特許文献1参照)。この空気は、廃棄物から発生する臭気成分を含んでいる。この臭気成分を含む空気は、焼却炉本体での廃棄物の燃焼用空気として用いられるので、臭気成分は、焼却炉本体において、たとえば800〜950℃の高温で分解される。なお、焼却炉は、その定格運転時に廃棄物ピット内の圧力が負圧となるように設計されている。

【0003】

また、焼却炉のオーバーホール時には、焼却炉の運転が停止される。この場合、廃棄物ピット内の臭気成分を含む空気は、焼却炉に別途設けられる吸着式脱臭装置に供給される。この脱臭装置には、吸着剤としての活性炭が、たとえば年間あたり10〜15日のオーバーホール期間中に活性炭の再生処理を行うことなく、装置を使用することが可能な量だけ充填される。このような吸着式脱臭装置は、焼却炉のオーバーホール時だけに使用される。

【0004】

【特許文献1】特開平6−147446号公報

【発明の開示】

【発明が解決しようとする課題】

【0005】

焼却炉は、処理される廃棄物の量(単位:t/h)および廃棄物のカロリー(単位:kcal/kg)に基づいて燃焼用空気流量を求めて自動運転されている。したがって、処理される廃棄物の量または廃棄物のカロリーが減少すると、必要とされる燃焼用空気流量は減少する。すなわち、押込送風機によって焼却炉本体に供給される空気流量が減少し、その結果、廃棄物ピット内の圧力が設計通りの負圧とならなくなる。このような状態では、廃棄物ピット内への臭気成分を含む空気の閉じ込めが不充分となり、焼却炉周辺の環境悪化を引起こすおそれがある。また夏場などで気温が上昇するなどの条件がさらに加わると、廃棄物から発生する臭気成分の量が増加するとともに空気が膨張して、ますます臭気成分を含む空気の廃棄物ピットへの閉じ込めが不充分となる傾向が強まってしまうという問題がある。

【0006】

また焼却炉に別途設けられる吸着式脱臭装置をオーバーホール時以外に使用して臭気成分の除去を行うことも考えられるが、この場合、大量の吸着剤を装置に充填する必要があり、装置が大型化してしまうという問題がある。

【0007】

本発明の目的は、臭気成分を含む空気の廃棄物焼却炉内への閉じ込めと、臭気成分の除去とを確実にする、廃棄物焼却炉の廃棄物貯留部内圧力保持システムおよび脱臭システムを提供することである。

【課題を解決するための手段】

【0008】

本発明は、廃棄物を焼却処理する焼却炉本体と、廃棄物を貯留する廃棄物貯留部と、前記廃棄物貯留部内の空気を燃焼用空気として前記焼却炉本体に供給する燃焼用空気供給部とを含む廃棄物焼却炉の廃棄物貯留部内圧力保持システムにおいて、

前記廃棄物貯留部内の空気を誘引する空気誘引部と、

前記燃焼用空気供給部によって前記廃棄物貯留部から前記焼却炉本体に供給される燃焼用空気の流量を測定する燃焼用空気流量測定部と、

前記空気誘引部によって前記廃棄物貯留部から誘引される空気の流量を測定する誘引空気流量測定部と、

定格運転時に前記焼却炉本体に供給されるべき燃焼用空気の定格押込流量と、前記燃焼用空気流量測定部で測定された測定流量との差を求める比較部と、

前記誘引空気流量測定部で測定された測定流量が、前記比較部で求めた流量差となるように、前記空気誘引部の動作を制御する制御部とを含むことを特徴とする廃棄物焼却炉の廃棄物貯留部内圧力保持システムである。

【0009】

また本発明は、廃棄物を焼却処理する焼却炉本体と、廃棄物を貯留する廃棄物貯留部と、前記廃棄物貯留部内の空気を燃焼用空気として前記焼却炉本体に供給する燃焼用空気供給部とを含む廃棄物焼却炉の脱臭システムにおいて、

前記廃棄物貯留部内の塵埃および臭気成分を含む空気から塵埃を除去する除塵部と、

放電によって非平衡プラズマを発生させて、臭気成分を含む空気を処理するプラズマ反応部と、

処理された空気の二次処理を行う二次反応部と、

前記廃棄物貯留部内の空気を、前記除塵部から前記二次反応部に向かって誘引する空気誘引部と、

前記燃焼用空気供給部によって前記廃棄物貯留部から前記焼却炉本体に供給される燃焼用空気の流量を測定する燃焼用空気流量測定部と、

前記空気誘引部によって前記廃棄物貯留部から誘引される空気の流量を測定する誘引空気流量測定部と、

定格運転時に前記焼却炉本体に供給されるべき燃焼用空気の定格押込流量と、前記燃焼用空気流量測定部で測定された測定流量との差を求める比較部と、

前記誘引空気流量測定部で測定された測定流量が、前記比較部で求めた流量差となるように、前記空気誘引部の動作を制御する制御部とを含むことを特徴とする廃棄物焼却炉の脱臭システムである。

【0010】

本発明において、前記廃棄物焼却炉は、前記廃棄物貯留部と外部とを仕切るエアカーテンを生成するエアカーテン生成部を含み、

前記処理された空気が前記エアカーテン生成部に供給されることを特徴とする。

【0011】

本発明において、前記エアカーテン生成部に供給される空気の流量を調整する第1流量調整部と、

前記空気誘引部から大気放出される空気の流量を調整する第2流量調整部と、

前記空気誘引部から前記エアカーテン生成部に供給される空気の流量を測定するエアカーテン用空気流量測定部とを含み、

前記制御部は、前記エアカーテン用空気流量測定部で測定された測定流量が予め定める流量となるように、前記第1および第2流量調整部の動作を制御することを特徴とする。

【発明の効果】

【0012】

本発明によれば、燃焼用空気流量測定部は、燃焼用空気供給部によって廃棄物貯留部から焼却炉本体に供給される燃焼用空気の流量を測定する。誘引空気流量測定部は、空気誘引部によって廃棄物貯留部から誘引される、廃棄物貯留部内の空気の流量を測定する。比較部は、定格運転時に焼却炉本体に供給されるべき燃焼用空気の定格押込流量と、燃焼用空気流量測定部で測定された測定流量との差を求める。制御部は、誘引空気流量測定部で測定された測定流量が、比較部で求めた流量差となるように、空気誘引部の動作を制御する。こうして、空気誘引部は、燃焼用空気の定格押込流量と実際に焼却炉本体に供給された燃焼用空気の流量との差に相当する流量の空気を廃棄物貯留部から誘引する。したがって、廃棄物貯留部から焼却炉本体へ供給される燃焼用空気の流量と、廃棄物貯留部から空気誘引部によって誘引される空気の流量との和が一定になり、その結果、燃焼用空気の流量の変動にかかわらず、廃棄物貯留部から排出される空気の流量は常に一定になる。このようにして、廃棄物貯留部内の圧力が、焼却炉の設計通りの負圧に保たれ、廃棄物貯留部内の空気の閉じ込めを確実にすることができる。

【0013】

本発明によれば、空気誘引部によって廃棄物貯留部から誘引された塵埃および臭気成分を含む空気は、先ず除塵部に導かれて、該空気から塵埃が除去される。塵埃が除去された臭気成分を含む空気は、プラズマ反応部に導かれる。塵埃が除去された臭気成分を含む空気は、プラズマ反応部に導かれる。プラズマ反応部では、内部の空気を放電によって電子とイオンとに電離させ、電子の電子温度がイオンのイオン温度に比べて高い状態で、電子温度とイオン温度とが熱力学的に平衡していない状態のプラズマである非平衡プラズマを発生させる。このプラズマ反応部では、非平衡プラズマの温度が常温に保たれた状態で、高速の電子を得ることができる。この高速の電子は臭気成分を含む空気に衝突し、ラジカル、オゾン、励起分子およびイオンなどの反応性に富む化学的活性種を生成する。臭気成分は、その大部分が高速の電子の衝突とともに、化学的活性種による化学反応によって分解除去される。

【0014】

大部分の臭気成分が処理された空気は、二次反応部に導かれる。二次反応部では、処理された空気の二次処理、たとえばプラズマ反応部で生じ、処理された空気に含まれるオゾンの除去が行われる。

【0015】

プラズマ反応部には塵埃が除去された空気が導かれるので、プラズマ反応部を汚損することが無く、清掃などの手間がかからず、維持管理を容易にすることができる。またプラズマ反応部に塵埃が付着することがないので、火花放電へ遷移することを防ぐことができ、確実に非平衡プラズマを発生させることができる。またプラズマ反応部で非平衡プラズマを発生させているので、処理時に空気の温度が常温に保たれ、熱プラズマを用いるときのように、後段に冷却装置などを設ける必要が無く、構成の簡略化を図ることができる。

【0016】

プラズマ反応部の後段に二次反応部を設けたので、プラズマ反応部で生じたオゾンを特に処理することができ、処理された空気を安全に排出することができる。このようにして、空気から臭気成分を確実に除去することができる。また空気の連続脱臭処理が可能となるが、吸着式脱臭装置と異なり、臭気成分の除去のために吸着剤を必要としないので、大量の吸着剤を収容するための空間を必要とせず、装置の小型化を達成することができる。

【0017】

本発明によれば、処理された空気が廃棄物焼却炉に設けられるエアカーテン生成部に供給されるので、廃棄物焼却炉内で空気を循環させることができ、処理された空気を再利用した循環システムを構成することができる。

【0018】

本発明によれば、第1流量調整部は、エアカーテン生成部に供給される空気の流量を調整する。第2流量調整部は、空気誘引部から大気放出される空気の流量を調整する。エアカーテン用空気流量測定部は、空気誘引部からエアカーテン生成部に供給される空気の流量を測定する。制御部は、エアカーテン用空気流量測定部で測定された測定流量が予め定める流量となるように、第1および第2流量調整部の動作を制御する。したがって、エアカーテン生成部に供給されるべき流量を超える流量の空気が廃棄物貯留部から誘引された場合でも、処理された安全な空気の一部を大気放出することによって、エアカーテン生成部に常に予め定める流量を供給することができ、エアカーテンを安定して生成することができる。

【発明を実施するための最良の形態】

【0019】

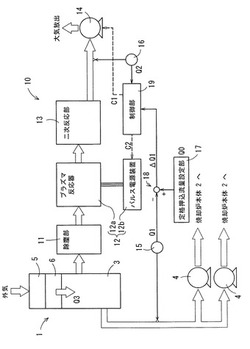

図1は、本発明の第1の実施形態の廃棄物焼却炉の脱臭システム10の構成を簡略化して示す図である。図2は、本発明の前提となる廃棄物焼却炉1の構成を簡略化して示す図である。先ず、本発明の前提となる廃棄物焼却炉1の構成を説明する。本実施形態において、廃棄物は都市ごみであり、廃棄物焼却炉1は流動床式都市ごみ焼却炉である。以下の説明において、廃棄物焼却炉1を単に焼却炉1と略称する場合がある。

【0020】

図2を参照して、焼却炉1は、焼却炉本体2と、廃棄物貯留部であるごみピットおよび灰ピット(以下、総称してごみピットという)3と、燃焼用空気供給部である押込送風機4と、エアカーテン生成部5と、給じん機7と、クレーン8と、ガス冷却機9とを含む。この焼却炉1は、定格運転時、たとえば処理ごみ量8t/hおよび燃焼用空気流量600m3/minで運転されるものとする。また、焼却炉本体2に供給される燃焼用空気の流量は、たとえば0m3/min(オーバーホール時)〜600m3/min(定格運転時)の範囲で変動するものとする。焼却炉本体2は、流動床式焼却炉を構成する炉体である。ごみピット3には、都市ごみ収集車によって収集された都市ごみが貯留される。押込送風機4は、たとえばターボファンによって実現され、焼却炉本体2とごみピット3との間に介在され、ごみピット3内の空気を燃焼用空気として焼却炉本体2に供給する。押込送風機4は、0%(焼却炉1のオーバーホール時)〜100%(焼却炉1の定格運転時)の範囲の出力で動作可能である。すなわち押込送風機4は、たとえば0m3/min〜600m3/minの範囲で動作可能である。エアカーテン生成部5は、ごみピット3および都市ごみ収集車の作業場であるプラットホーム6と外部とを仕切るエアカーテンを生成する。給じん機7は、焼却炉本体2とごみピット3との間に設けられ、都市ごみを焼却炉本体2に所定量ずつ供給する。クレーン8は、ごみピット3の上部に設けられ、ごみピット3内に貯留された都市ごみを給じん機7に必要に応じて所定量ずつ投入する。ガス冷却機9は、焼却炉本体2の後段に設けられ、焼却炉本体2から排出される高温のガスを冷却する。

【0021】

ごみピット3内に貯留された都市ごみは、クレーン8によって給じん機7に必要に応じて所定量ずつ投入される。給じん機7に投入された都市ごみは、給じん機7によって、所定量ずつ焼却炉本体2に供給される。押込送風機4によって供給されたごみピット3内の塵埃および臭気成分を含む空気が燃焼用空気として焼却炉本体2に供給され、焼却炉本体2において都市ごみが焼却処理される。このとき、燃焼用空気に含まれる臭気成分は、焼却炉本体2内の800℃〜950℃の高温で分解される。焼却炉本体2から排出される高温のガスは、ガス冷却機9で冷却された後、所定の処理がなされ、大気放出される。

【0022】

図1を参照して、本発明において、廃棄物焼却炉1には2基の焼却炉本体2が設けられるものとする。これに伴って、押込送風機4も2基設けられるものとする。脱臭システム10は、除塵部11と、プラズマ反応部12と、二次反応部13と、空気誘引部である誘引送風機14と、燃焼用空気流量測定部である第1流量計15と、誘引空気流量測定部である第2流量計16と、定格押込流量設定部17と、比較部18と、制御部19とを含む。本発明の脱臭システム10において、除塵部11、プラズマ反応部12および二次反応部13は、ごみピット3と誘引送風機14とを連通する図示しないダクト内に、ごみピット3側から誘引送風機4側に向かってこの順番で配置される。ごみピット3内の空気は、誘引送風機14によってダクト内を誘引される。すなわち、空気は、ダクト内を負圧でごみピット3側から誘引送風機14側に向かって導かれる。

【0023】

除塵部11は、ごみピット3から誘引される空気(以下、誘引空気という場合がある)の流下方向の最も上流側に配置され、ごみピット3から誘引された塵埃および臭気成分を含む空気から塵埃を除去する。このような除塵部11は、たとえば所定の目の粗さを有するバグフィルタによって実現される。

【0024】

プラズマ反応部12は、除塵部11の誘引空気の流下方向下流側に配置され、プラズマ反応器12aとパルス電源装置12bとを含む。プラズマ反応器12aは、複数の線状放電電極と、これに対向する複数のアース電極とを有する。プラズマ反応部12では、プラズマ反応器12aを構成する複数の線状放電電極とこれに対向する複数のアース電極との間にパルス電源装置12bによって高圧直流パルス電圧が印加され、コロナ放電によって非平衡プラズマを発生させ、放電電極およびアース電極間のガスを電離させる。このとき放電電極およびアース電極間には、パルス電源装置12bによって、直流電圧30k〜200kV、好ましくは100k〜200kV、周波数1〜1000Hz、すなわち周期1s〜1msのパルス電圧が印加される。また電圧の立上がり時間は、たとえば20〜300ns、好ましくは100nsである。この極端に立上がり時間中に、質量の小さい電子だけが加速されて高速の電子が得られる。またパルス電圧の周期は立上がり時間に比べて充分に長いので、この期間中に冷却が行われて次のパルス電圧印加時には再び初期状態に復帰し、ガスの温度上昇が抑制され、空気の温度は常温に保たれる。ここでパルスの極性は、放電電極を正極とし、アース電極を負極とする。これは、正のストリーマコロナが強い進展傾向を有し、放電電極およびアース電極間の空間を橋絡し、全空間にわたって非平衡プラズマを発生させて単位容積あたりの反応効果が大幅に向上するためである。

【0025】

印加される電圧は、放電電極およびアース電極間の放電距離に対して決定される。すなわち前記放電距離が大きいときには高い電圧が印加され、前記放電距離が小さいときには低い電圧が印加される。印加電圧が30kV未満であるときには、前記放電距離は小さくて済むが、これにともなってプラズマ反応部12に設けられる放電電極およびアース電極の数が増加してしまい、構成が複雑化するという問題がある。印加電圧が200kVを超えるときには、このような電源は高価であり、入手が困難であるという問題がある。

【0026】

印加されるパルス電圧の立上がり時間を短くするには、放電に必要な電力を供給するための電源に対する負荷、すなわち放電電極およびアース電極間の静電容量を小さくすることによって実現される。電源に対する静電容量を小さくするためには、1つの電源に接続される放電電極の数を減らすことによって、またはアース電極の表面積を小さくすることによって、実現できる。立上がり時間が20ns未満のときには、アース電極の表面積を変えないときにおいて、立上がり時間を短くするために、前記電源に接続される放電電極の数を減らす必要がある。これにともなってプラズマ反応部12に設けられる前記電源の数が増加してしまうという問題がある。立上がり時間が300nsを超えるときには、パルス電圧の立上がりは急峻ではなくなり、プラズマ中の電子だけではなく、プラズマ中のイオンおよび分子も加速されて、火花放電が生じ、熱プラズマへ遷移するという問題がある。

【0027】

図3は、プラズマ反応器12aの主要な構成を簡略化して示す正面図である。図3において、放電電極110は、図解を容易にするために、その太さを拡大して示している。

【0028】

放電電極110は、導電性を有する材料、たとえば鋼から成り、断面形状が正方形状の線状体から成る。またアース電極111は、導電性を有する材料、たとえば鋼から成る。またアース電極111は、螺旋状体112と、複数(本実施の形態においては2)の保持部材113とから成る。螺旋状体は、放電電極110の軸線に沿って延び、断面形状が円形状の線状体から成り、この線状体を放電電極110を中心としてほぼ一定の内径D10およびほぼ一定のピッチP1を有する螺旋状に形成される。複数の保持部材113は、放電電極110の軸線に沿って延び、かつ断面形状が円形状に形成され、螺旋状体112のピッチp1を保持するように、螺旋状体112の外周部に設けられる。各保持部材113は、螺旋状体112の一直径線上であって、中心軸線に関して線対称に設けられる。各保持部材113は、たとえば鋼から成り、螺旋状体112のピッチp1を保持するように、螺旋状体112の外周部に溶接される。アース電極111によって囲まれた空間114には、放電電極110が同軸に配置される。放電電極110は、少なくともアース電極111の長手方向全長に臨んで配置される。各放電電極110の下端部には、重錘115がそれぞれ設けられる。

【0029】

空気は、アース電極111の側方側から螺旋状体112の空隙119を介して、非平衡プラズマが発生するアース電極111によって囲まれた空間114に供給される。この空間114では、前記ガス中の臭気成分を含む分子に高エネルギが与えられて、ラジカルなどの化学的活性種が生成される。この化学的活性種を含む空気は、空間114から空隙119を介して排出される。

【0030】

各放電電極110および各アース電極111の寸法の一例を示すと、放電電極110の断面の一辺の長さは2〜6mm程度、好ましくは4mm程度に選ばれる。アース電極111の内径D10は、50〜1000mm程度、好ましくは200mm程度に選ばれる。アース電極111を構成する螺旋状体112の長さL10は、3〜10m程度、好ましくは3m程度に選ばれる。螺旋状体112を形成する線状体の直径D11は、2〜7mm程度、好ましくは5mm程度に選ばれる。螺旋状体112のピッチp1は、30mm程度に選ばれる。各保持部材113の長さL11は、螺旋状体112と同程度の長さであり、3m程度に選ばれる。各保持部材の直径は、4mm程度に選ばれる。

【0031】

アース電極111は螺旋状に形成されるので、放電電極110と、それに同軸に設けられるアース電極111間の距離を一定に保つことができ、放電距離を高精度に保持することができる。

【0032】

またアース電極111は、その形状を、たとえば網状に形成したときよりも製造が容易である。すなわちアース電極を網状に形成するときには、網目を形成する各部材の交点をそれぞれ溶接して網状の部材を形成した後、この部材を円筒状に形成して、その連結部分を溶接しなければならない。したがって製造作業に手間がかかるとともに、加工精度のよいアース電極を製造することが困難である。一方、螺旋状に形成されたアース電極111は、線状体をロールなどに巻きつけて螺旋状体112を形成し、螺旋状体112の外周部に複数の保持部材113をその軸線方向に間隔をあけて複数箇所を溶接するだけで製造することができる。したがって加工精度のよいアース電極111を容易に製造することができる。

【0033】

さらに放電電極110およびアース電極111間の高速の電子が得られる放電領域は、螺旋状に形成される。また前記螺旋状体112のピッチをp1に選ぶことによって、放電電極110およびアース電極111間の放電領域を高精度な仮想円柱状に形成することができる。したがって塵埃の除去された臭気成分および有害成分を含む空気を、アース電極111の軸線方向および軸線方向に交差する方向のいずれか一方に通過させることによって、前記ガスを確実に処理することができる。これとともに前記アース電極111の表面積は、たとえば円筒状に形成された同一寸法のアース電極の表面積よりも非常に小さくすることができる。これによって放電電極110およびアース電極111間の静電容量を小さくして、放電電位に達するために要する時間を短縮し、非平衡プラズマを発生させやすくして、高速の電子を得ることができる。

【0034】

さらに前記アース電極111のピッチp1を変えることによって、一定の内径D10および一定の長さL10におけるアース電極111の表面積を調整することが容易である。

【0035】

各保持部材113は、前記螺旋状体112の外周部にそれぞれ溶接されて固定されるので、各保持部材113の前記螺旋状体112の固定が容易である。これとともに、溶接部分が前記螺旋状体112から半径方向内方に突出することがなく、溶接部分の突出によって生じるアース電極111の損傷を防ぐことができる。すなわち、溶接部分の突出によって放電距離が短くなり、放電距離の2乗に比例して、この放電電極110および溶接部分間で火花放電が生じやすくなり、アーク放電へと遷移して、アース電極111が溶融してしまう。この溶融した部分では、さらにアーク放電が生じてしまい、アース電極111が損傷してしまう。アース電極111の損傷を防ぐためには、溶接部分を前記螺旋状体112から突出させないように螺旋状体112の外周部側で溶接することによって実現される。このように構成することによってアーク放電が生じず、アース電極111が損傷することが防がれる。

【0036】

各保持部材113は、前記螺旋状体112の一直径線上で中心軸線に関して線対称に設けられるので、たとえば各保持部材113が空気の流下方向に臨むように配置されることによって、各保持部材113と放電電極110とは、前記空気の流下方向に平行な一直径線上に配置されることになる。これによって、各保持部材113と放電電極110とが空気の流下方向に交差する方向に平行な一直径線上に配置されているときよりも、空気の圧力損失は小さくなり、空気が前記アース電極111によって囲まれた空間114を容易に通過することができる。

【0037】

プラズマ反応部12の空気の流下方向下流側出口には、処理された空気のオゾン濃度を検出する図示しないオゾンセンサが設けられる。ここで、プラズマ反応部12の動作は、排出される空気中の出口でのオゾン濃度が1ppmとなるように、パルス電源装置12bによって印加されるパルス電圧のパルス数を増減することによって、制御される。なお、パルス電源装置12bによってプラズマ反応器12aに印加されるパルス電圧の初期パルス数は、プラズマ反応部12に供給される空気の流量、すなわち誘引空気の流量Q2に応じて決定される。オゾン濃度が1ppmを超えると、パルス電源装置12bによって印加される電圧のパルス数を減少させ、オゾン濃度が1ppmを下回ると、パルス電源装置12bによって印加される電圧のパルス数を増加させる。オゾン濃度が1ppmである場合は、そのパルス数を維持する。

【0038】

図1を参照して、二次反応部13は、プラズマ反応部12の誘引空気の流下方向下流側に配置され、プラズマ反応部12で処理された空気の二次処理を行う。ここで二次処理とは、処理された空気からの、プラズマ反応部12で発生したオゾンなどの化学的活性種の除去をいう。二次反応部13には、触媒、たとえば二酸化マンガンが充填され、処理された空気から99%以上のオゾンを分解除去する。したがって、二次反応部13で処理された空気に含まれるオゾン濃度は0.1ppmとなり、環境基準値を満たす。

【0039】

誘引送風機14は、二次反応部13の誘引空気の流下方向下流側に配置され、ごみピット3内の空気を負圧で誘引する。誘引送風機14は、たとえばターボファンで実現され、回転数制御によって、誘引する空気の流量を調整可能である。誘引送風機14は、0%(焼却炉1の定格運転時)〜100%(焼却炉1のオーバーホール時)の範囲の出力で動作可能である。すなわち誘引送風機14は、たとえば0m3/min〜600m3/minの範囲で動作可能である。

【0040】

第1流量計15は、押込送風機4の燃焼用空気の流下方向上流側に設けられ、押込送風機4によってごみピット3から焼却炉本体2に供給される燃焼用空気流量Q1(m3/min)を測定する。第2流量計16は、二次反応部13と誘引送風機14との間に設けられ、誘引送風機14によってごみピット3から誘引される空気の流量Q2(m3/min)を測定する。定格押込流量設定部17には、焼却炉1の定格運転時に供給されるべき燃焼用空気の定格押込流量Q0(m3/min)が記憶される。比較部18は、第1流量計15および定格押込流量設定部17と電気的に接続される。比較部18には、第1流量計15の測定流量Q1と、定格押込流量設定部17に記憶される定格押込流量Q0が入力される。比較部18は、燃焼用空気の定格押込流量Q0と燃焼用空気流量測定部で測定された測定流量Q1とを比較して、定格押込流量Q0と測定流量Q1との差ΔQ1(=Q0−Q1)(m3/min)を求める。なお、比較部18は、ΔQ1>0であるとき、流量差ΔQ1(=Q0−Q1>0)を出力し、ΔQ1≦0であるとき、ΔQ1=0を出力する。

【0041】

制御部19は、第2流量計16、比較部18、パルス電源装置12bおよび誘引送風機14に電気的に接続される。制御部19には、比較部18で求めた流量差ΔQ1と、第2流量計16の測定流量Q2とが入力される。制御部19は、誘引送風機14を制御するための制御信号C1と、パルス電源装置12bを制御するための制御信号C2とを出力する。

【0042】

制御部19は、第2流量計16で測定された測定流量Q2が、比較部18で求めた流量差ΔQ1となるように、パルス電源装置12bおよび誘引送風機14の動作を制御する。制御部19は、流量差ΔQ1が0でないと判断すると、誘引送風機14に制御信号C1を送出して、ΔQ1の大きさに応じた回転数で誘引送風機14を動作させるとともに、パルス電源装置12bに制御信号C2を送出して、パルス電源装置12bを駆動する。また制御部19は、流量差ΔQ1が0であると判断すると、誘引送風機14およびパルス電源装置12bを動作を停止させる。ここで、第1流量計15、第2流量計16、定格押込流量設定部17、比較部18および制御部19は、ごみピット3内の圧力を保持する廃棄物貯留部内圧力保持システムを構成する。

【0043】

以下に、本発明の脱臭システム10の動作を説明する。

本発明の脱臭システム10は、従来のオゾン発生機から生じる気相オゾン濃度ガスを、臭気成分を含む大気に拡散させてマスキングを行うものとは異なり、臭気成分を含む大気に直接放電エネルギを与え、プラズマ反応(電離気体反応)を行うものである。

【0044】

本発明の脱臭システム10は、処理ガス流量が600m3/min以下の規模に適している。本発明において、空気中に含まれる臭気成分は、硫黄化合物、たとえば硫化水素(H2S)、メチルメルカプタン(CH3SH)、硫化メチル((CH3)2S)、二硫化メチル((CH3)2S2)、および二酸化硫黄(SO2)、ならびに窒素化合物、たとえばトリメチルアミン(CH3)3Nおよびアンモニア(NH3)等であり、さらに炭化水素(RH)およびその誘導体、たとえばアルコール(ROH)、アルデヒド(RCOH)および有機酸(R(COO))等である。

【0045】

誘引送風機14が動作すると、塵埃および臭気成分を含む空気は誘引送風機14によって誘引されてからごみピット3から除塵部11に導かれる。除塵部11では、該空気から塵埃が除去される。塵埃が除去された、臭気成分を含む空気は、プラズマ反応部12に導かれる。プラズマ反応部12では、該空気中の分子に非平衡プラズマによって生成された高速の電子が衝突して、ラジカル、励起分子、イオンあるいはオゾンなどの化学的活性種が生成される。

【0046】

臭気成分、特に硫黄化合物は、このように生成された化学的活性種との化学反応(以下、この反応をプラズマ反応と称する場合がある)によって、処理される。

【0047】

硫化水素は、化学的活性種、たとえばオゾンとの化学反応によって、硫酸になると考えられる。

3H2S+10O3→3H2SO4+9O2

【0048】

メチルメルカプタンは、オゾンとの化学反応によって、メチルスルホン酸になると考えられる。

CH3SH+3O3→CH3SO3H+3O2

である。

【0049】

二硫化メチルは、オゾンとの化学反応によって、無水スルホン酸になると考えられる。

(CH3)2S2+5O3→(CH3SO2)2O+5O2

【0050】

プラズマ反応部12では、上述のように、排出される空気中のオゾン濃度が1ppmとなるように、動作が制御される。このようなプラズマ反応によって処理された空気は、二次反応部13に導かれる。二次反応部13では、処理された空気に含まれる1ppmの濃度のオゾンの99%以上が除去される。二次反応部13で二次処理された空気にはオゾンが含まれているが、そのオゾン濃度は環境基準値0.1ppm以下であり、安全である。この処理された空気は、誘引送風機14を介して大気放出される。

【0051】

本発明に従えば、プラズマ反応部12には塵埃が除去された空気が導かれので、プラズマ反応部12を汚損することが無く、清掃などの手間がかからず、維持管理を容易にすることができる。またプラズマ反応部12に塵埃が付着することがないので、火花放電へ遷移することを防ぐことができ、確実に非平衡プラズマを発生させることができる。またプラズマ反応部で非平衡プラズマを発生させているので、処理時に空気の温度が常温に保たれ、熱プラズマを用いるときのように、後段に冷却装置などを設ける必要が無く、構成の簡略化を図ることができる。

【0052】

プラズマ反応部12の後段に二次反応部13を設けたので、プラズマ反応部12で生じたオゾンを特に処理することができ、処理された空気を安全に排出することができる。このようにして、空気から臭気成分を確実に除去することができる。また空気の連続脱臭処理が可能となるが、吸着式脱臭装置と異なり、臭気成分の除去のために吸着剤を必要としないので、大量の吸着剤を収容するための空間を必要とせず、装置の小型化を達成することができる。

【0053】

次に、ごみピット3内の圧力を保持するための圧力保持システムの動作を説明する。

焼却炉本体2に供給されるべき空気は、外部から図示しない空気取込口を介して焼却炉1内に流量Q4で供給され、さらに外部から流量Q5でエアカーテン生成部5に供給されてエアカーテンを生成する。このとき、エアカーテン生成部5に供給される空気流量Q5は、たとえば360m3/minである。取込まれた空気は、エアカーテンを生成する空気とともにプラットホーム6を介して、1炉運転時には(定格押込流量Q0×炉負荷)、また2炉運転時には(2Q0×工場負荷)に等しい流量Q3でごみピット3に導かれる。ごみピット3内の空気は、押込送風機4によって、処理されるごみの量およびごみのカロリーなどの焼却処理条件に応じた流量で焼却炉本体2に供給される。第1流量計15によって燃焼用空気流量Q1が測定される。比較部18において、定格運転時に焼却炉本体2に供給されるべき燃焼用空気の定格押込流量Q0と、第1流量計15で測定された燃焼用空気流量Q1との差ΔQ1(=Q0−Q1)が求められる。ここで、定格押込流量Q0は、たとえば600m3/minに設定される。第2流量計16によって、誘引送風機14によって誘引される空気の流量Q2が測定される。制御部19によって、第2流量計16で測定された流量Q2が比較部18で流量差ΔQ1となるように、すなわちQ2=ΔQ1となるように、誘引送風機14の回転数が制御される。ごみピット3内の圧力を、設計通りの一定の負圧に保持するためには、外部から供給される空気の流量Q3と、ごみピット3から排出される空気の流量の和Q1+Q2とが等しくなる必要がある(すなわちQ3=Q1+Q2)。ここで、燃焼用空気流量Q1は0〜Q0の範囲で変動し、誘引空気流量Q2は0〜Q0の範囲で変動する。

【0054】

2つの焼却炉本体2のオーバーホール時、燃焼用空気流量Q1=0であり、流量差ΔQ1=Q0(=Q3)であるので、誘引空気流量Q2=Q0(=Q0)となり、制御部19の回転数制御によって、誘引送風機14は100%の出力で運転される。

【0055】

2つの焼却炉本体2のうちの一方がオーバーホールされており、他方の焼却炉本体だけが運転されている状態の1炉運転時の場合について説明する。図4は、1炉運転時の誘引空気流量Q2と炉負荷との関係を示すグラフである。定格運転時、燃焼用空気流量Q1は定格押込流量Q0と等しくなり(Q1=Q0=Q3)、流量差ΔQ1=0であるので、誘引空気流量Q2=0となり、制御部19によって誘引送風機14の運転が禁止される。

【0056】

定格運転時よりも少ない燃焼用空気流量で焼却炉1が運転されるとき、すなわち燃焼用空気流量Q1が0<Q1<Q0であるとき、流量差ΔQ1は0<ΔQ1<Q0となり、図4に示されるように、炉負荷が0%〜100%の間で変化すると、誘引空気流量Q2は600m3/min〜0m3/minの間で線形的に単調減少し、誘引空気流量Q2はQ0>Q2(=Q0−Q1=Q3−Q1)>0となって、制御部19による回転数制御によって、誘引送風機14は100%未満の出力で運転される。測定された燃焼用空気流量Q1が、たとえば300m3/minであるとき、すなわち炉負荷が50%であるとき、流量差ΔQ1は300m3/minとなり、誘引空気流量Q2が300m3/minとなるように、制御部19による回転数制御によって、誘引送風機14は50%の出力で運転される。

【0057】

次に2基の焼却炉本体2が運転されている2炉運転時の場合について説明する。図5は2炉運転時の誘引空気流量Q2と工場負荷との関係を示すグラフである。ここで工場負荷とは、2基の焼却炉本体2の炉負荷の平均を意味する。定格運転時、燃焼用空気流量Q1は、たとえば1200m3/minとなり(Q0<Q1)、流量差ΔQ1<0となるが、比較部18は流量差ΔQ1=0を出力し、制御部19によって誘引送風機14の運転が禁止される。なお本実施形態では、定格押込流量Q0は、たとえば600m3/minに設定されているので、工場負荷が50%であるとき、誘引空気流量Q2が0となる。したがって、図5に示されるように、工場負荷が50%以上100%以下であるとき、誘引空気流量Q2は0となる。

【0058】

定格運転時よりも少ない燃焼用空気流量で焼却炉1が工場負荷0%よりも大きく、50%未満で運転されるとき、すなわち燃焼用空気流量Q1が0<Q1<Q0であるとき、流量差ΔQ1は0<ΔQ1<Q0となり、図5に示されるように、工場負荷が0%〜50%の間で変化すると、誘引空気流量Q2は600m3/min〜0m3/minの間で線形的に単調減少し、誘引空気流量Q2はQ0>Q2(=Q0−Q1=Q3−Q1)>0となって、制御部19による回転数制御によって、誘引送風機14は100%未満の出力で運転される。

【0059】

いずれの場合においても、外部から供給される空気の流量Q3と、ごみピット3から排出される空気の流量の和Q1+Q2とが等しくなり、Q3=Q1+Q2の条件が満たされる。したがって、ごみピット3内の圧力が設計通りの一定の負圧に保持される。

【0060】

本発明に従えば、ごみピット3から焼却炉本体2へ供給される燃焼用空気の流量Q1と、ごみピット3から誘引送風機14によって誘引される空気の流量Q2との和が一定になり、その結果、燃焼用空気の流量の変動にかかわらず、ごみピット3から排出される空気の流量は常に一定になる。このようにして、ごみピット3内の圧力が、焼却炉1の設計通りの負圧に保たれ、ごみピット3内の空気の閉じ込めを確実にすることができる。

【0061】

図6は、本発明の第2の実施形態の廃棄物焼却炉1の脱臭システム10Aの構成を簡略化して示す図である。本実施形態において、上述の実施形態の構成に対応する部分には同一の参照符を付し、その説明を省略する。本実施形態において、脱臭システム10Aは、上述の実施形態の脱臭システム10の構成に類似し、注目すべきは、誘引送風機14から排出される処理された空気をブースタファン26を介してエアカーテン生成部5に供給して循環させていることである。すなわち上述の実施形態の脱臭システム10では外部から取込んだ空気によってエアカーテンが生成されていたが、本実施形態の脱臭システム10Aでは脱臭処理された空気の一部または全部によってエアカーテンが生成される。

【0062】

誘引送風機14の空気の流下方向下流側の流路は、分岐点20においてエアカーテン生成部5に空気を供給するための第1流路21と、空気を大気放出するための第2流路22とに分岐される。第1流路21には、第1流路調整部である第1流量調整ダンパ23が介在される。第1流量調整ダンパ23は、エアカーテン生成部5に供給される空気の流量を調整する。第2流路22には、第2流量調整部である第2流量調整ダンパ24が介在される。第2流量調整ダンパ24は、誘引送風機14から大気放出される空気の流量を調整する。第1流量調整ダンパ23の空気の流下方向下流側には、エアカーテン用空気流量測定部である第3流量計25が設けられる。第3流量計25は、エアカーテン生成部5に供給される空気の流量(以下、エアカーテン用空気流量という場合がある)Q5(m3/min)を測定する。第3流量計25とエアカーテン生成部5との間に、エアカーテン生成部5に空気を供給するブースタファン26が設けられる。

【0063】

第1流量調整ダンパ23、第2流量調整ダンパ24および第3流量計25は、制御部19に電気的に接続される。制御部19には、第3流量計25からの測定結果Q5が入力される。制御部19は、第1流量調整ダンパ23を制御するための制御信号C3と、第2流量調整ダンパ24を制御するための制御信号C4とを出力する。制御部19は、第3流量計25で測定されたエアカーテン用空気流量Q5が予め定める流量、すなわち一定の流量となるように、第1および第2流量調整ダンパ23,24の動作を制御する。

【0064】

本実施形態において、脱臭システム10Aおよび圧力保持システムの基本動作は、上述の実施形態と同様であり、説明を省略する。なお、本発明のシステムにおいて、エアカーテン生成部5には、第1流量調整ダンパ23の開度を調整することによって、一定のエアカーテン用空気流量Q5(本実施形態において、たとえば360m3/min)が供給される。このため、外部から取込まれる空気の流量Q4(m3/min)は、オーバーホール時には(Q0−Q5)であり、焼却炉1の運転時にはQ0である。したがって、ごみピット3に供給される空気の流量Q3は、オーバーホール時にはQ0であり、焼却炉1の運転時にはQ0+Q5であり、また誘引空気流量Q2は、Q5〜Q0の範囲で変動する。すなわち、誘引送風機14は、60%(焼却炉1の定格運転時)〜100%(焼却炉のオーバーホール時)の範囲の出力で動作可能である。

【0065】

2基の焼却炉本体2のオーバーホール時、押込送風機4によって焼却炉本体2に供給される燃焼用空気流量Q1は0であるので、誘引空気流量Q2はQ0となる。誘引送風機14は、制御部19の回転数制御によって100%の出力で運転される。制御部19は、エアカーテン生成部5に流量Q5の空気を供給するために、第3流量計25の測定結果に基づいて、第1流量調整ダンパ23および第2流量調整ダンパ24の開度を調整する。第3流量計25によってエアカーテン生成部5に供給される空気の流量がQ5に達したことが測定されると、制御部19は、第1流量調整ダンパ23の開度を固定する。一方、制御部19は、第2流量調整ダンパ24を開放する。こうして、エアカーテン生成部5に流量Q5の空気が供給され、流量(Q0−Q5)の空気が大気放出される。

【0066】

2基の焼却炉本体2のうちの一方がオーバーホールされており、他方の焼却炉本体だけが運転されている状態の1炉運転時の場合について説明する。図7は、1炉運転時の誘引空気流量Q2と炉負荷との関係を示すグラフである。定格運転時、押込送風機4によって焼却炉本体2に供給される燃焼用空気流量Q1は定格押込流量Q0であるので、誘引空気流量Q2はQ5となる。制御部19は、エアカーテン生成部5に流量Q5の空気を供給するために、第3流量計25の測定結果に基づいて、第1流量調整ダンパ23および第2流量調整ダンパ24の開度を調整する。第3流量計25によってエアカーテン生成部5に供給される空気の流量がQ5に達したことが測定されると、制御部19は、第1流量調整ダンパ23の開度を固定する。一方、制御部19は、第2流量調整ダンパ24を閉鎖する。こうして、空気を大気放出させることなく、流量Q5の空気がエアカーテン生成部5に供給される。なお本実施形態では、定格押込流量Q0は、たとえば600m3/minに設定されているので、炉負荷が40%であるとき、誘引空気流量Q2がQ5となる。したがって、図7に示されるように、炉負荷が40%以上100%以下であるとき、誘引空気流量Q2はQ5となる。

【0067】

定格運転時よりも少ない燃焼用空気流量で焼却炉1が運転されるとき、すなわち燃焼用空気流量Q1が0<Q1<Q0であるとき、誘引空気流量Q2はQ0>Q2>Q5となる。図7に示されるように、炉負荷が0%〜40%の間で変化すると、誘引空気流量Q2は600m3/min〜360m3/minの間で線形的に単調減少する。制御部19は、エアカーテン生成部5に流量Q5の空気を供給するために、第3流量計25の測定結果に基づいて、第1流量調整ダンパ23および第2流量調整ダンパ24の開度を調整する。第3流量計25によってエアカーテン生成部5に供給される空気の流量がQ5に達したことが測定されると、制御部19は、第1流量調整ダンパ23の開度を固定する。一方、制御部19は、第2流量調整ダンパ24を開放する。こうして、エアカーテン生成部5に流量Q5の空気が供給され、流量(Q2−Q5)の空気が大気放出される。

【0068】

次に2基の焼却炉本体2が運転されている2炉運転時の場合について説明する。図8は、2炉運転時の誘引空気流量Q2と工場負荷との関係を示すグラフである。定格運転時、燃焼用空気流量Q1は、たとえば1200m3/minとなり(Q0<Q1)、流量差ΔQ1<0となるが、比較部18は流量差ΔQ1=0を出力し、制御部19によって誘引送風機14が40%の出力で運転され、誘引空気流量Q2がQ5となる。制御部19は、エアカーテン生成部5に流量Q5の空気を供給するために、第3流量計25の測定結果に基づいて、第1流量調整ダンパ23および第2流量調整ダンパ24の開度を調整する。第3流量計25によってエアカーテン生成部5に供給される空気の流量がQ5に達したことが測定されると、制御部19は、第1流量調整ダンパ23の開度を固定する。一方、制御部19は、第2流量調整ダンパ24を閉鎖する。こうして、空気を大気放出させることなく、流量Q5の空気がエアカーテン生成部5に供給される。なお本実施形態では、定格押込流量Q0は、たとえば600m3/minに設定されているので、工場負荷が20%であるとき、誘引空気流量Q2がQ5となる。したがって、図8に示されるように、工場負荷が20%以上100%以下であるとき、誘引空気流量Q2はQ5となる。

【0069】

定格運転時よりも少ない燃焼用空気流量で焼却炉1が工場負荷0%よりも大きく、20%未満で運転されるとき、すなわち燃焼用空気流量Q1が0<Q1<Q0であるとき、誘引空気流量Q2はQ0>Q2>Q5となる。図8に示されるように、工場負荷が0%〜20%の間で変化すると、誘引空気流量Q2は600m3/min〜360m3/minの間で線形的に単調減少する。制御部19は、エアカーテン生成部5に流量Q5の空気を供給するために、第3流量計25の測定結果に基づいて、第1流量調整ダンパ23および第2流量調整ダンパ24の開度を調整する。第3流量計25によってエアカーテン生成部5に供給される空気の流量がQ5に達したことが測定されると、制御部19は、第1流量調整ダンパ23の開度を固定する。一方、制御部19は、第2流量調整ダンパ24を開放する。こうして、エアカーテン生成部5に流量Q5の空気が供給され、流量(Q2−Q5)の空気が大気放出される。

【0070】

本発明に従えば、処理された空気がエアカーテン生成部5に供給されるので、焼却炉1内で空気を循環させることができ、処理された空気を再利用した循環システムを構成することができる。また、エアカーテン生成部5に供給されるべき流量を超える流量の空気がごみピット3から誘引された場合でも、処理された安全な空気の一部を大気放出することによって、エアカーテン生成部5に常に予め定める流量を供給することができ、エアカーテンを安定して生成することができる。また、第1流量調整ダンパ23によって、エアカーテン生成部5に供給される空気の流量が一定に調整されるので、第1流量調整ダンパ23の空気の流下方向上流側の空気の流量が大きく変動しても、空気の流量は第1流量調整ダンパ23で一定の流量に規制され、第1流量調整ダンパ23の空気の流下方向下流側に流量の変動の影響が及ばない。

【0071】

さらに、本発明の構成では、ごみピット3から少なくとも流量Q5の空気が常に誘引されることになるが、連続的に脱臭処理を行うことが可能な本発明の脱臭システムを用いることによって、大量の吸着剤を必要とした大型の吸着式脱臭装置では困難であったコンパクトな空気循環システムを実現することができる。

【0072】

図9は、本発明の第3の実施形態の廃棄物焼却炉の脱臭システム10Bの構成を簡略化して示す図である。本実施形態において、上述の実施形態の構成に対応する部分には同一の参照符を付し、その説明を省略する。本実施形態において、脱臭システム10Bは、上述の実施形態の脱臭システム10Aの構成に類似し、注目すべきは、除塵部11をバグフィルタの代わりに、電気集塵機を用いたことである。除塵部11は、電気集塵機で実現される。除塵部11は、制御部19に電気的に接続される。制御部19は、誘引空気流量Q2の大きさに応じて、除塵部11の集塵能力を制御する制御信号C5を出力する。このように構成しても、上述の実施形態と同様の効果を得ることができる。

【0073】

図1に示される本発明の第1の実施形態において、除塵部11にはバグフィルタが用いられているが、これに代えて図9に示される実施形態と同様に、電気集塵機が用いられてもよい。

【0074】

図6および図9に示される本発明の実施形態において、エアカーテン生成部5に供給される空気の流量を第1流量調整ダンパ23によって調整しているが、これに代えて、第2流量調整ダンパ24の開度のみを調整して、エアカーテン生成部5に供給される空気の流量を調整してもよい。この場合、第1流量調整ダンパ23は開放されたままであってもよく、または第1流量調整ダンパ23は省略されてもよい。このように構成しても、図6および図9に示される本発明の実施形態と同様の効果を得ることができる。ただし、流量の変化が大きい場合、第2流量調整ダンパ24の応答遅れによって、エアカーテン生成部5に供給される空気の流量が変動するおそれがあるので、図6および図9に示される本発明の実施形態のように、第1流量調整ダンパ23を設けて流量の調整を行うことが好ましい。

【0075】

本発明の実施の形態において、廃棄物として都市ごみを例示したが、これに限定されず、下水汚泥またはし尿汚泥などの他の廃棄物であってもよい。廃棄物焼却炉1は、流動床式都市ごみ焼却炉などの流動床式焼却炉に限定されず、ストーカ式焼却炉であってもよい。

【図面の簡単な説明】

【0076】

【図1】本発明の第1の実施形態の廃棄物焼却炉の脱臭システム10の構成を簡略化して示す図である。

【図2】本発明の前提となる廃棄物焼却炉1の構成を簡略化して示す図である。

【図3】プラズマ反応器12aの主要な構成を簡略化して示す正面図である。

【図4】1炉運転時の誘引空気流量Q2と炉負荷との関係を示すグラフである。

【図5】2炉運転時の誘引空気流量Q2と工場負荷との関係を示すグラフである。

【図6】本発明の第2の実施形態の廃棄物焼却炉1の脱臭システム10Aの構成を簡略化して示す図である。

【図7】1炉運転時の誘引空気流量Q2と炉負荷との関係を示すグラフである。

【図8】2炉運転時の誘引空気流量Q2と工場負荷との関係を示すグラフである。

【図9】本発明の第3の実施形態の廃棄物焼却炉の脱臭システム10Bの構成を簡略化して示す図である。

【符号の説明】

【0077】

1 廃棄物焼却炉

2 焼却炉本体

3 ごみピット

4 押込送風機

5 エアカーテン生成部

6 プラットホーム

10,10A,10B 脱臭システム

11 除塵部

12 プラズマ反応部

13 二次反応部

14 誘引送風機

15 第1流量計

16 第2流量計

17 定格押込流量設定部

18 比較部

19 制御部

23 第1流量調整ダンパ

24 第2流量調整ダンパ

25 第3流量計

【技術分野】

【0001】

本発明は、廃棄物焼却炉、特に都市ごみ、下水汚泥またはし尿汚泥などの廃棄物を焼却処理する廃棄物焼却炉において好適に使用される、廃棄物焼却炉の廃棄物貯留部内圧力保持システムおよび脱臭システムに関する。

【背景技術】

【0002】

従来から、都市ごみ、下水汚泥またはし尿汚泥などの廃棄物は、廃棄物焼却炉(以下、単に焼却炉と略称する場合がある。)において焼却処理されている。この焼却炉は、一般的に、廃棄物を焼却処理する焼却炉本体と、廃棄物を貯留する廃棄物ピットと、燃焼用空気を前記焼却炉本体に供給する押込送風機とを含む。押込送風機は、前記廃棄物ピット内の空気を燃焼用空気として焼却炉本体に供給する(たとえば、特許文献1参照)。この空気は、廃棄物から発生する臭気成分を含んでいる。この臭気成分を含む空気は、焼却炉本体での廃棄物の燃焼用空気として用いられるので、臭気成分は、焼却炉本体において、たとえば800〜950℃の高温で分解される。なお、焼却炉は、その定格運転時に廃棄物ピット内の圧力が負圧となるように設計されている。

【0003】

また、焼却炉のオーバーホール時には、焼却炉の運転が停止される。この場合、廃棄物ピット内の臭気成分を含む空気は、焼却炉に別途設けられる吸着式脱臭装置に供給される。この脱臭装置には、吸着剤としての活性炭が、たとえば年間あたり10〜15日のオーバーホール期間中に活性炭の再生処理を行うことなく、装置を使用することが可能な量だけ充填される。このような吸着式脱臭装置は、焼却炉のオーバーホール時だけに使用される。

【0004】

【特許文献1】特開平6−147446号公報

【発明の開示】

【発明が解決しようとする課題】

【0005】

焼却炉は、処理される廃棄物の量(単位:t/h)および廃棄物のカロリー(単位:kcal/kg)に基づいて燃焼用空気流量を求めて自動運転されている。したがって、処理される廃棄物の量または廃棄物のカロリーが減少すると、必要とされる燃焼用空気流量は減少する。すなわち、押込送風機によって焼却炉本体に供給される空気流量が減少し、その結果、廃棄物ピット内の圧力が設計通りの負圧とならなくなる。このような状態では、廃棄物ピット内への臭気成分を含む空気の閉じ込めが不充分となり、焼却炉周辺の環境悪化を引起こすおそれがある。また夏場などで気温が上昇するなどの条件がさらに加わると、廃棄物から発生する臭気成分の量が増加するとともに空気が膨張して、ますます臭気成分を含む空気の廃棄物ピットへの閉じ込めが不充分となる傾向が強まってしまうという問題がある。

【0006】

また焼却炉に別途設けられる吸着式脱臭装置をオーバーホール時以外に使用して臭気成分の除去を行うことも考えられるが、この場合、大量の吸着剤を装置に充填する必要があり、装置が大型化してしまうという問題がある。

【0007】

本発明の目的は、臭気成分を含む空気の廃棄物焼却炉内への閉じ込めと、臭気成分の除去とを確実にする、廃棄物焼却炉の廃棄物貯留部内圧力保持システムおよび脱臭システムを提供することである。

【課題を解決するための手段】

【0008】

本発明は、廃棄物を焼却処理する焼却炉本体と、廃棄物を貯留する廃棄物貯留部と、前記廃棄物貯留部内の空気を燃焼用空気として前記焼却炉本体に供給する燃焼用空気供給部とを含む廃棄物焼却炉の廃棄物貯留部内圧力保持システムにおいて、

前記廃棄物貯留部内の空気を誘引する空気誘引部と、

前記燃焼用空気供給部によって前記廃棄物貯留部から前記焼却炉本体に供給される燃焼用空気の流量を測定する燃焼用空気流量測定部と、

前記空気誘引部によって前記廃棄物貯留部から誘引される空気の流量を測定する誘引空気流量測定部と、

定格運転時に前記焼却炉本体に供給されるべき燃焼用空気の定格押込流量と、前記燃焼用空気流量測定部で測定された測定流量との差を求める比較部と、

前記誘引空気流量測定部で測定された測定流量が、前記比較部で求めた流量差となるように、前記空気誘引部の動作を制御する制御部とを含むことを特徴とする廃棄物焼却炉の廃棄物貯留部内圧力保持システムである。

【0009】

また本発明は、廃棄物を焼却処理する焼却炉本体と、廃棄物を貯留する廃棄物貯留部と、前記廃棄物貯留部内の空気を燃焼用空気として前記焼却炉本体に供給する燃焼用空気供給部とを含む廃棄物焼却炉の脱臭システムにおいて、

前記廃棄物貯留部内の塵埃および臭気成分を含む空気から塵埃を除去する除塵部と、

放電によって非平衡プラズマを発生させて、臭気成分を含む空気を処理するプラズマ反応部と、

処理された空気の二次処理を行う二次反応部と、

前記廃棄物貯留部内の空気を、前記除塵部から前記二次反応部に向かって誘引する空気誘引部と、

前記燃焼用空気供給部によって前記廃棄物貯留部から前記焼却炉本体に供給される燃焼用空気の流量を測定する燃焼用空気流量測定部と、

前記空気誘引部によって前記廃棄物貯留部から誘引される空気の流量を測定する誘引空気流量測定部と、

定格運転時に前記焼却炉本体に供給されるべき燃焼用空気の定格押込流量と、前記燃焼用空気流量測定部で測定された測定流量との差を求める比較部と、

前記誘引空気流量測定部で測定された測定流量が、前記比較部で求めた流量差となるように、前記空気誘引部の動作を制御する制御部とを含むことを特徴とする廃棄物焼却炉の脱臭システムである。

【0010】

本発明において、前記廃棄物焼却炉は、前記廃棄物貯留部と外部とを仕切るエアカーテンを生成するエアカーテン生成部を含み、

前記処理された空気が前記エアカーテン生成部に供給されることを特徴とする。

【0011】

本発明において、前記エアカーテン生成部に供給される空気の流量を調整する第1流量調整部と、

前記空気誘引部から大気放出される空気の流量を調整する第2流量調整部と、

前記空気誘引部から前記エアカーテン生成部に供給される空気の流量を測定するエアカーテン用空気流量測定部とを含み、

前記制御部は、前記エアカーテン用空気流量測定部で測定された測定流量が予め定める流量となるように、前記第1および第2流量調整部の動作を制御することを特徴とする。

【発明の効果】

【0012】

本発明によれば、燃焼用空気流量測定部は、燃焼用空気供給部によって廃棄物貯留部から焼却炉本体に供給される燃焼用空気の流量を測定する。誘引空気流量測定部は、空気誘引部によって廃棄物貯留部から誘引される、廃棄物貯留部内の空気の流量を測定する。比較部は、定格運転時に焼却炉本体に供給されるべき燃焼用空気の定格押込流量と、燃焼用空気流量測定部で測定された測定流量との差を求める。制御部は、誘引空気流量測定部で測定された測定流量が、比較部で求めた流量差となるように、空気誘引部の動作を制御する。こうして、空気誘引部は、燃焼用空気の定格押込流量と実際に焼却炉本体に供給された燃焼用空気の流量との差に相当する流量の空気を廃棄物貯留部から誘引する。したがって、廃棄物貯留部から焼却炉本体へ供給される燃焼用空気の流量と、廃棄物貯留部から空気誘引部によって誘引される空気の流量との和が一定になり、その結果、燃焼用空気の流量の変動にかかわらず、廃棄物貯留部から排出される空気の流量は常に一定になる。このようにして、廃棄物貯留部内の圧力が、焼却炉の設計通りの負圧に保たれ、廃棄物貯留部内の空気の閉じ込めを確実にすることができる。

【0013】

本発明によれば、空気誘引部によって廃棄物貯留部から誘引された塵埃および臭気成分を含む空気は、先ず除塵部に導かれて、該空気から塵埃が除去される。塵埃が除去された臭気成分を含む空気は、プラズマ反応部に導かれる。塵埃が除去された臭気成分を含む空気は、プラズマ反応部に導かれる。プラズマ反応部では、内部の空気を放電によって電子とイオンとに電離させ、電子の電子温度がイオンのイオン温度に比べて高い状態で、電子温度とイオン温度とが熱力学的に平衡していない状態のプラズマである非平衡プラズマを発生させる。このプラズマ反応部では、非平衡プラズマの温度が常温に保たれた状態で、高速の電子を得ることができる。この高速の電子は臭気成分を含む空気に衝突し、ラジカル、オゾン、励起分子およびイオンなどの反応性に富む化学的活性種を生成する。臭気成分は、その大部分が高速の電子の衝突とともに、化学的活性種による化学反応によって分解除去される。

【0014】

大部分の臭気成分が処理された空気は、二次反応部に導かれる。二次反応部では、処理された空気の二次処理、たとえばプラズマ反応部で生じ、処理された空気に含まれるオゾンの除去が行われる。

【0015】

プラズマ反応部には塵埃が除去された空気が導かれるので、プラズマ反応部を汚損することが無く、清掃などの手間がかからず、維持管理を容易にすることができる。またプラズマ反応部に塵埃が付着することがないので、火花放電へ遷移することを防ぐことができ、確実に非平衡プラズマを発生させることができる。またプラズマ反応部で非平衡プラズマを発生させているので、処理時に空気の温度が常温に保たれ、熱プラズマを用いるときのように、後段に冷却装置などを設ける必要が無く、構成の簡略化を図ることができる。

【0016】

プラズマ反応部の後段に二次反応部を設けたので、プラズマ反応部で生じたオゾンを特に処理することができ、処理された空気を安全に排出することができる。このようにして、空気から臭気成分を確実に除去することができる。また空気の連続脱臭処理が可能となるが、吸着式脱臭装置と異なり、臭気成分の除去のために吸着剤を必要としないので、大量の吸着剤を収容するための空間を必要とせず、装置の小型化を達成することができる。

【0017】

本発明によれば、処理された空気が廃棄物焼却炉に設けられるエアカーテン生成部に供給されるので、廃棄物焼却炉内で空気を循環させることができ、処理された空気を再利用した循環システムを構成することができる。

【0018】

本発明によれば、第1流量調整部は、エアカーテン生成部に供給される空気の流量を調整する。第2流量調整部は、空気誘引部から大気放出される空気の流量を調整する。エアカーテン用空気流量測定部は、空気誘引部からエアカーテン生成部に供給される空気の流量を測定する。制御部は、エアカーテン用空気流量測定部で測定された測定流量が予め定める流量となるように、第1および第2流量調整部の動作を制御する。したがって、エアカーテン生成部に供給されるべき流量を超える流量の空気が廃棄物貯留部から誘引された場合でも、処理された安全な空気の一部を大気放出することによって、エアカーテン生成部に常に予め定める流量を供給することができ、エアカーテンを安定して生成することができる。

【発明を実施するための最良の形態】

【0019】

図1は、本発明の第1の実施形態の廃棄物焼却炉の脱臭システム10の構成を簡略化して示す図である。図2は、本発明の前提となる廃棄物焼却炉1の構成を簡略化して示す図である。先ず、本発明の前提となる廃棄物焼却炉1の構成を説明する。本実施形態において、廃棄物は都市ごみであり、廃棄物焼却炉1は流動床式都市ごみ焼却炉である。以下の説明において、廃棄物焼却炉1を単に焼却炉1と略称する場合がある。

【0020】

図2を参照して、焼却炉1は、焼却炉本体2と、廃棄物貯留部であるごみピットおよび灰ピット(以下、総称してごみピットという)3と、燃焼用空気供給部である押込送風機4と、エアカーテン生成部5と、給じん機7と、クレーン8と、ガス冷却機9とを含む。この焼却炉1は、定格運転時、たとえば処理ごみ量8t/hおよび燃焼用空気流量600m3/minで運転されるものとする。また、焼却炉本体2に供給される燃焼用空気の流量は、たとえば0m3/min(オーバーホール時)〜600m3/min(定格運転時)の範囲で変動するものとする。焼却炉本体2は、流動床式焼却炉を構成する炉体である。ごみピット3には、都市ごみ収集車によって収集された都市ごみが貯留される。押込送風機4は、たとえばターボファンによって実現され、焼却炉本体2とごみピット3との間に介在され、ごみピット3内の空気を燃焼用空気として焼却炉本体2に供給する。押込送風機4は、0%(焼却炉1のオーバーホール時)〜100%(焼却炉1の定格運転時)の範囲の出力で動作可能である。すなわち押込送風機4は、たとえば0m3/min〜600m3/minの範囲で動作可能である。エアカーテン生成部5は、ごみピット3および都市ごみ収集車の作業場であるプラットホーム6と外部とを仕切るエアカーテンを生成する。給じん機7は、焼却炉本体2とごみピット3との間に設けられ、都市ごみを焼却炉本体2に所定量ずつ供給する。クレーン8は、ごみピット3の上部に設けられ、ごみピット3内に貯留された都市ごみを給じん機7に必要に応じて所定量ずつ投入する。ガス冷却機9は、焼却炉本体2の後段に設けられ、焼却炉本体2から排出される高温のガスを冷却する。

【0021】

ごみピット3内に貯留された都市ごみは、クレーン8によって給じん機7に必要に応じて所定量ずつ投入される。給じん機7に投入された都市ごみは、給じん機7によって、所定量ずつ焼却炉本体2に供給される。押込送風機4によって供給されたごみピット3内の塵埃および臭気成分を含む空気が燃焼用空気として焼却炉本体2に供給され、焼却炉本体2において都市ごみが焼却処理される。このとき、燃焼用空気に含まれる臭気成分は、焼却炉本体2内の800℃〜950℃の高温で分解される。焼却炉本体2から排出される高温のガスは、ガス冷却機9で冷却された後、所定の処理がなされ、大気放出される。

【0022】

図1を参照して、本発明において、廃棄物焼却炉1には2基の焼却炉本体2が設けられるものとする。これに伴って、押込送風機4も2基設けられるものとする。脱臭システム10は、除塵部11と、プラズマ反応部12と、二次反応部13と、空気誘引部である誘引送風機14と、燃焼用空気流量測定部である第1流量計15と、誘引空気流量測定部である第2流量計16と、定格押込流量設定部17と、比較部18と、制御部19とを含む。本発明の脱臭システム10において、除塵部11、プラズマ反応部12および二次反応部13は、ごみピット3と誘引送風機14とを連通する図示しないダクト内に、ごみピット3側から誘引送風機4側に向かってこの順番で配置される。ごみピット3内の空気は、誘引送風機14によってダクト内を誘引される。すなわち、空気は、ダクト内を負圧でごみピット3側から誘引送風機14側に向かって導かれる。

【0023】

除塵部11は、ごみピット3から誘引される空気(以下、誘引空気という場合がある)の流下方向の最も上流側に配置され、ごみピット3から誘引された塵埃および臭気成分を含む空気から塵埃を除去する。このような除塵部11は、たとえば所定の目の粗さを有するバグフィルタによって実現される。

【0024】

プラズマ反応部12は、除塵部11の誘引空気の流下方向下流側に配置され、プラズマ反応器12aとパルス電源装置12bとを含む。プラズマ反応器12aは、複数の線状放電電極と、これに対向する複数のアース電極とを有する。プラズマ反応部12では、プラズマ反応器12aを構成する複数の線状放電電極とこれに対向する複数のアース電極との間にパルス電源装置12bによって高圧直流パルス電圧が印加され、コロナ放電によって非平衡プラズマを発生させ、放電電極およびアース電極間のガスを電離させる。このとき放電電極およびアース電極間には、パルス電源装置12bによって、直流電圧30k〜200kV、好ましくは100k〜200kV、周波数1〜1000Hz、すなわち周期1s〜1msのパルス電圧が印加される。また電圧の立上がり時間は、たとえば20〜300ns、好ましくは100nsである。この極端に立上がり時間中に、質量の小さい電子だけが加速されて高速の電子が得られる。またパルス電圧の周期は立上がり時間に比べて充分に長いので、この期間中に冷却が行われて次のパルス電圧印加時には再び初期状態に復帰し、ガスの温度上昇が抑制され、空気の温度は常温に保たれる。ここでパルスの極性は、放電電極を正極とし、アース電極を負極とする。これは、正のストリーマコロナが強い進展傾向を有し、放電電極およびアース電極間の空間を橋絡し、全空間にわたって非平衡プラズマを発生させて単位容積あたりの反応効果が大幅に向上するためである。

【0025】

印加される電圧は、放電電極およびアース電極間の放電距離に対して決定される。すなわち前記放電距離が大きいときには高い電圧が印加され、前記放電距離が小さいときには低い電圧が印加される。印加電圧が30kV未満であるときには、前記放電距離は小さくて済むが、これにともなってプラズマ反応部12に設けられる放電電極およびアース電極の数が増加してしまい、構成が複雑化するという問題がある。印加電圧が200kVを超えるときには、このような電源は高価であり、入手が困難であるという問題がある。

【0026】

印加されるパルス電圧の立上がり時間を短くするには、放電に必要な電力を供給するための電源に対する負荷、すなわち放電電極およびアース電極間の静電容量を小さくすることによって実現される。電源に対する静電容量を小さくするためには、1つの電源に接続される放電電極の数を減らすことによって、またはアース電極の表面積を小さくすることによって、実現できる。立上がり時間が20ns未満のときには、アース電極の表面積を変えないときにおいて、立上がり時間を短くするために、前記電源に接続される放電電極の数を減らす必要がある。これにともなってプラズマ反応部12に設けられる前記電源の数が増加してしまうという問題がある。立上がり時間が300nsを超えるときには、パルス電圧の立上がりは急峻ではなくなり、プラズマ中の電子だけではなく、プラズマ中のイオンおよび分子も加速されて、火花放電が生じ、熱プラズマへ遷移するという問題がある。

【0027】

図3は、プラズマ反応器12aの主要な構成を簡略化して示す正面図である。図3において、放電電極110は、図解を容易にするために、その太さを拡大して示している。

【0028】

放電電極110は、導電性を有する材料、たとえば鋼から成り、断面形状が正方形状の線状体から成る。またアース電極111は、導電性を有する材料、たとえば鋼から成る。またアース電極111は、螺旋状体112と、複数(本実施の形態においては2)の保持部材113とから成る。螺旋状体は、放電電極110の軸線に沿って延び、断面形状が円形状の線状体から成り、この線状体を放電電極110を中心としてほぼ一定の内径D10およびほぼ一定のピッチP1を有する螺旋状に形成される。複数の保持部材113は、放電電極110の軸線に沿って延び、かつ断面形状が円形状に形成され、螺旋状体112のピッチp1を保持するように、螺旋状体112の外周部に設けられる。各保持部材113は、螺旋状体112の一直径線上であって、中心軸線に関して線対称に設けられる。各保持部材113は、たとえば鋼から成り、螺旋状体112のピッチp1を保持するように、螺旋状体112の外周部に溶接される。アース電極111によって囲まれた空間114には、放電電極110が同軸に配置される。放電電極110は、少なくともアース電極111の長手方向全長に臨んで配置される。各放電電極110の下端部には、重錘115がそれぞれ設けられる。

【0029】

空気は、アース電極111の側方側から螺旋状体112の空隙119を介して、非平衡プラズマが発生するアース電極111によって囲まれた空間114に供給される。この空間114では、前記ガス中の臭気成分を含む分子に高エネルギが与えられて、ラジカルなどの化学的活性種が生成される。この化学的活性種を含む空気は、空間114から空隙119を介して排出される。

【0030】

各放電電極110および各アース電極111の寸法の一例を示すと、放電電極110の断面の一辺の長さは2〜6mm程度、好ましくは4mm程度に選ばれる。アース電極111の内径D10は、50〜1000mm程度、好ましくは200mm程度に選ばれる。アース電極111を構成する螺旋状体112の長さL10は、3〜10m程度、好ましくは3m程度に選ばれる。螺旋状体112を形成する線状体の直径D11は、2〜7mm程度、好ましくは5mm程度に選ばれる。螺旋状体112のピッチp1は、30mm程度に選ばれる。各保持部材113の長さL11は、螺旋状体112と同程度の長さであり、3m程度に選ばれる。各保持部材の直径は、4mm程度に選ばれる。

【0031】

アース電極111は螺旋状に形成されるので、放電電極110と、それに同軸に設けられるアース電極111間の距離を一定に保つことができ、放電距離を高精度に保持することができる。

【0032】

またアース電極111は、その形状を、たとえば網状に形成したときよりも製造が容易である。すなわちアース電極を網状に形成するときには、網目を形成する各部材の交点をそれぞれ溶接して網状の部材を形成した後、この部材を円筒状に形成して、その連結部分を溶接しなければならない。したがって製造作業に手間がかかるとともに、加工精度のよいアース電極を製造することが困難である。一方、螺旋状に形成されたアース電極111は、線状体をロールなどに巻きつけて螺旋状体112を形成し、螺旋状体112の外周部に複数の保持部材113をその軸線方向に間隔をあけて複数箇所を溶接するだけで製造することができる。したがって加工精度のよいアース電極111を容易に製造することができる。

【0033】

さらに放電電極110およびアース電極111間の高速の電子が得られる放電領域は、螺旋状に形成される。また前記螺旋状体112のピッチをp1に選ぶことによって、放電電極110およびアース電極111間の放電領域を高精度な仮想円柱状に形成することができる。したがって塵埃の除去された臭気成分および有害成分を含む空気を、アース電極111の軸線方向および軸線方向に交差する方向のいずれか一方に通過させることによって、前記ガスを確実に処理することができる。これとともに前記アース電極111の表面積は、たとえば円筒状に形成された同一寸法のアース電極の表面積よりも非常に小さくすることができる。これによって放電電極110およびアース電極111間の静電容量を小さくして、放電電位に達するために要する時間を短縮し、非平衡プラズマを発生させやすくして、高速の電子を得ることができる。

【0034】

さらに前記アース電極111のピッチp1を変えることによって、一定の内径D10および一定の長さL10におけるアース電極111の表面積を調整することが容易である。

【0035】

各保持部材113は、前記螺旋状体112の外周部にそれぞれ溶接されて固定されるので、各保持部材113の前記螺旋状体112の固定が容易である。これとともに、溶接部分が前記螺旋状体112から半径方向内方に突出することがなく、溶接部分の突出によって生じるアース電極111の損傷を防ぐことができる。すなわち、溶接部分の突出によって放電距離が短くなり、放電距離の2乗に比例して、この放電電極110および溶接部分間で火花放電が生じやすくなり、アーク放電へと遷移して、アース電極111が溶融してしまう。この溶融した部分では、さらにアーク放電が生じてしまい、アース電極111が損傷してしまう。アース電極111の損傷を防ぐためには、溶接部分を前記螺旋状体112から突出させないように螺旋状体112の外周部側で溶接することによって実現される。このように構成することによってアーク放電が生じず、アース電極111が損傷することが防がれる。

【0036】

各保持部材113は、前記螺旋状体112の一直径線上で中心軸線に関して線対称に設けられるので、たとえば各保持部材113が空気の流下方向に臨むように配置されることによって、各保持部材113と放電電極110とは、前記空気の流下方向に平行な一直径線上に配置されることになる。これによって、各保持部材113と放電電極110とが空気の流下方向に交差する方向に平行な一直径線上に配置されているときよりも、空気の圧力損失は小さくなり、空気が前記アース電極111によって囲まれた空間114を容易に通過することができる。

【0037】

プラズマ反応部12の空気の流下方向下流側出口には、処理された空気のオゾン濃度を検出する図示しないオゾンセンサが設けられる。ここで、プラズマ反応部12の動作は、排出される空気中の出口でのオゾン濃度が1ppmとなるように、パルス電源装置12bによって印加されるパルス電圧のパルス数を増減することによって、制御される。なお、パルス電源装置12bによってプラズマ反応器12aに印加されるパルス電圧の初期パルス数は、プラズマ反応部12に供給される空気の流量、すなわち誘引空気の流量Q2に応じて決定される。オゾン濃度が1ppmを超えると、パルス電源装置12bによって印加される電圧のパルス数を減少させ、オゾン濃度が1ppmを下回ると、パルス電源装置12bによって印加される電圧のパルス数を増加させる。オゾン濃度が1ppmである場合は、そのパルス数を維持する。

【0038】

図1を参照して、二次反応部13は、プラズマ反応部12の誘引空気の流下方向下流側に配置され、プラズマ反応部12で処理された空気の二次処理を行う。ここで二次処理とは、処理された空気からの、プラズマ反応部12で発生したオゾンなどの化学的活性種の除去をいう。二次反応部13には、触媒、たとえば二酸化マンガンが充填され、処理された空気から99%以上のオゾンを分解除去する。したがって、二次反応部13で処理された空気に含まれるオゾン濃度は0.1ppmとなり、環境基準値を満たす。

【0039】

誘引送風機14は、二次反応部13の誘引空気の流下方向下流側に配置され、ごみピット3内の空気を負圧で誘引する。誘引送風機14は、たとえばターボファンで実現され、回転数制御によって、誘引する空気の流量を調整可能である。誘引送風機14は、0%(焼却炉1の定格運転時)〜100%(焼却炉1のオーバーホール時)の範囲の出力で動作可能である。すなわち誘引送風機14は、たとえば0m3/min〜600m3/minの範囲で動作可能である。

【0040】

第1流量計15は、押込送風機4の燃焼用空気の流下方向上流側に設けられ、押込送風機4によってごみピット3から焼却炉本体2に供給される燃焼用空気流量Q1(m3/min)を測定する。第2流量計16は、二次反応部13と誘引送風機14との間に設けられ、誘引送風機14によってごみピット3から誘引される空気の流量Q2(m3/min)を測定する。定格押込流量設定部17には、焼却炉1の定格運転時に供給されるべき燃焼用空気の定格押込流量Q0(m3/min)が記憶される。比較部18は、第1流量計15および定格押込流量設定部17と電気的に接続される。比較部18には、第1流量計15の測定流量Q1と、定格押込流量設定部17に記憶される定格押込流量Q0が入力される。比較部18は、燃焼用空気の定格押込流量Q0と燃焼用空気流量測定部で測定された測定流量Q1とを比較して、定格押込流量Q0と測定流量Q1との差ΔQ1(=Q0−Q1)(m3/min)を求める。なお、比較部18は、ΔQ1>0であるとき、流量差ΔQ1(=Q0−Q1>0)を出力し、ΔQ1≦0であるとき、ΔQ1=0を出力する。

【0041】

制御部19は、第2流量計16、比較部18、パルス電源装置12bおよび誘引送風機14に電気的に接続される。制御部19には、比較部18で求めた流量差ΔQ1と、第2流量計16の測定流量Q2とが入力される。制御部19は、誘引送風機14を制御するための制御信号C1と、パルス電源装置12bを制御するための制御信号C2とを出力する。

【0042】

制御部19は、第2流量計16で測定された測定流量Q2が、比較部18で求めた流量差ΔQ1となるように、パルス電源装置12bおよび誘引送風機14の動作を制御する。制御部19は、流量差ΔQ1が0でないと判断すると、誘引送風機14に制御信号C1を送出して、ΔQ1の大きさに応じた回転数で誘引送風機14を動作させるとともに、パルス電源装置12bに制御信号C2を送出して、パルス電源装置12bを駆動する。また制御部19は、流量差ΔQ1が0であると判断すると、誘引送風機14およびパルス電源装置12bを動作を停止させる。ここで、第1流量計15、第2流量計16、定格押込流量設定部17、比較部18および制御部19は、ごみピット3内の圧力を保持する廃棄物貯留部内圧力保持システムを構成する。

【0043】

以下に、本発明の脱臭システム10の動作を説明する。

本発明の脱臭システム10は、従来のオゾン発生機から生じる気相オゾン濃度ガスを、臭気成分を含む大気に拡散させてマスキングを行うものとは異なり、臭気成分を含む大気に直接放電エネルギを与え、プラズマ反応(電離気体反応)を行うものである。

【0044】

本発明の脱臭システム10は、処理ガス流量が600m3/min以下の規模に適している。本発明において、空気中に含まれる臭気成分は、硫黄化合物、たとえば硫化水素(H2S)、メチルメルカプタン(CH3SH)、硫化メチル((CH3)2S)、二硫化メチル((CH3)2S2)、および二酸化硫黄(SO2)、ならびに窒素化合物、たとえばトリメチルアミン(CH3)3Nおよびアンモニア(NH3)等であり、さらに炭化水素(RH)およびその誘導体、たとえばアルコール(ROH)、アルデヒド(RCOH)および有機酸(R(COO))等である。

【0045】

誘引送風機14が動作すると、塵埃および臭気成分を含む空気は誘引送風機14によって誘引されてからごみピット3から除塵部11に導かれる。除塵部11では、該空気から塵埃が除去される。塵埃が除去された、臭気成分を含む空気は、プラズマ反応部12に導かれる。プラズマ反応部12では、該空気中の分子に非平衡プラズマによって生成された高速の電子が衝突して、ラジカル、励起分子、イオンあるいはオゾンなどの化学的活性種が生成される。

【0046】

臭気成分、特に硫黄化合物は、このように生成された化学的活性種との化学反応(以下、この反応をプラズマ反応と称する場合がある)によって、処理される。

【0047】

硫化水素は、化学的活性種、たとえばオゾンとの化学反応によって、硫酸になると考えられる。

3H2S+10O3→3H2SO4+9O2

【0048】

メチルメルカプタンは、オゾンとの化学反応によって、メチルスルホン酸になると考えられる。

CH3SH+3O3→CH3SO3H+3O2

である。

【0049】

二硫化メチルは、オゾンとの化学反応によって、無水スルホン酸になると考えられる。

(CH3)2S2+5O3→(CH3SO2)2O+5O2

【0050】

プラズマ反応部12では、上述のように、排出される空気中のオゾン濃度が1ppmとなるように、動作が制御される。このようなプラズマ反応によって処理された空気は、二次反応部13に導かれる。二次反応部13では、処理された空気に含まれる1ppmの濃度のオゾンの99%以上が除去される。二次反応部13で二次処理された空気にはオゾンが含まれているが、そのオゾン濃度は環境基準値0.1ppm以下であり、安全である。この処理された空気は、誘引送風機14を介して大気放出される。

【0051】

本発明に従えば、プラズマ反応部12には塵埃が除去された空気が導かれので、プラズマ反応部12を汚損することが無く、清掃などの手間がかからず、維持管理を容易にすることができる。またプラズマ反応部12に塵埃が付着することがないので、火花放電へ遷移することを防ぐことができ、確実に非平衡プラズマを発生させることができる。またプラズマ反応部で非平衡プラズマを発生させているので、処理時に空気の温度が常温に保たれ、熱プラズマを用いるときのように、後段に冷却装置などを設ける必要が無く、構成の簡略化を図ることができる。

【0052】

プラズマ反応部12の後段に二次反応部13を設けたので、プラズマ反応部12で生じたオゾンを特に処理することができ、処理された空気を安全に排出することができる。このようにして、空気から臭気成分を確実に除去することができる。また空気の連続脱臭処理が可能となるが、吸着式脱臭装置と異なり、臭気成分の除去のために吸着剤を必要としないので、大量の吸着剤を収容するための空間を必要とせず、装置の小型化を達成することができる。

【0053】

次に、ごみピット3内の圧力を保持するための圧力保持システムの動作を説明する。

焼却炉本体2に供給されるべき空気は、外部から図示しない空気取込口を介して焼却炉1内に流量Q4で供給され、さらに外部から流量Q5でエアカーテン生成部5に供給されてエアカーテンを生成する。このとき、エアカーテン生成部5に供給される空気流量Q5は、たとえば360m3/minである。取込まれた空気は、エアカーテンを生成する空気とともにプラットホーム6を介して、1炉運転時には(定格押込流量Q0×炉負荷)、また2炉運転時には(2Q0×工場負荷)に等しい流量Q3でごみピット3に導かれる。ごみピット3内の空気は、押込送風機4によって、処理されるごみの量およびごみのカロリーなどの焼却処理条件に応じた流量で焼却炉本体2に供給される。第1流量計15によって燃焼用空気流量Q1が測定される。比較部18において、定格運転時に焼却炉本体2に供給されるべき燃焼用空気の定格押込流量Q0と、第1流量計15で測定された燃焼用空気流量Q1との差ΔQ1(=Q0−Q1)が求められる。ここで、定格押込流量Q0は、たとえば600m3/minに設定される。第2流量計16によって、誘引送風機14によって誘引される空気の流量Q2が測定される。制御部19によって、第2流量計16で測定された流量Q2が比較部18で流量差ΔQ1となるように、すなわちQ2=ΔQ1となるように、誘引送風機14の回転数が制御される。ごみピット3内の圧力を、設計通りの一定の負圧に保持するためには、外部から供給される空気の流量Q3と、ごみピット3から排出される空気の流量の和Q1+Q2とが等しくなる必要がある(すなわちQ3=Q1+Q2)。ここで、燃焼用空気流量Q1は0〜Q0の範囲で変動し、誘引空気流量Q2は0〜Q0の範囲で変動する。

【0054】

2つの焼却炉本体2のオーバーホール時、燃焼用空気流量Q1=0であり、流量差ΔQ1=Q0(=Q3)であるので、誘引空気流量Q2=Q0(=Q0)となり、制御部19の回転数制御によって、誘引送風機14は100%の出力で運転される。

【0055】

2つの焼却炉本体2のうちの一方がオーバーホールされており、他方の焼却炉本体だけが運転されている状態の1炉運転時の場合について説明する。図4は、1炉運転時の誘引空気流量Q2と炉負荷との関係を示すグラフである。定格運転時、燃焼用空気流量Q1は定格押込流量Q0と等しくなり(Q1=Q0=Q3)、流量差ΔQ1=0であるので、誘引空気流量Q2=0となり、制御部19によって誘引送風機14の運転が禁止される。

【0056】

定格運転時よりも少ない燃焼用空気流量で焼却炉1が運転されるとき、すなわち燃焼用空気流量Q1が0<Q1<Q0であるとき、流量差ΔQ1は0<ΔQ1<Q0となり、図4に示されるように、炉負荷が0%〜100%の間で変化すると、誘引空気流量Q2は600m3/min〜0m3/minの間で線形的に単調減少し、誘引空気流量Q2はQ0>Q2(=Q0−Q1=Q3−Q1)>0となって、制御部19による回転数制御によって、誘引送風機14は100%未満の出力で運転される。測定された燃焼用空気流量Q1が、たとえば300m3/minであるとき、すなわち炉負荷が50%であるとき、流量差ΔQ1は300m3/minとなり、誘引空気流量Q2が300m3/minとなるように、制御部19による回転数制御によって、誘引送風機14は50%の出力で運転される。

【0057】

次に2基の焼却炉本体2が運転されている2炉運転時の場合について説明する。図5は2炉運転時の誘引空気流量Q2と工場負荷との関係を示すグラフである。ここで工場負荷とは、2基の焼却炉本体2の炉負荷の平均を意味する。定格運転時、燃焼用空気流量Q1は、たとえば1200m3/minとなり(Q0<Q1)、流量差ΔQ1<0となるが、比較部18は流量差ΔQ1=0を出力し、制御部19によって誘引送風機14の運転が禁止される。なお本実施形態では、定格押込流量Q0は、たとえば600m3/minに設定されているので、工場負荷が50%であるとき、誘引空気流量Q2が0となる。したがって、図5に示されるように、工場負荷が50%以上100%以下であるとき、誘引空気流量Q2は0となる。

【0058】

定格運転時よりも少ない燃焼用空気流量で焼却炉1が工場負荷0%よりも大きく、50%未満で運転されるとき、すなわち燃焼用空気流量Q1が0<Q1<Q0であるとき、流量差ΔQ1は0<ΔQ1<Q0となり、図5に示されるように、工場負荷が0%〜50%の間で変化すると、誘引空気流量Q2は600m3/min〜0m3/minの間で線形的に単調減少し、誘引空気流量Q2はQ0>Q2(=Q0−Q1=Q3−Q1)>0となって、制御部19による回転数制御によって、誘引送風機14は100%未満の出力で運転される。

【0059】

いずれの場合においても、外部から供給される空気の流量Q3と、ごみピット3から排出される空気の流量の和Q1+Q2とが等しくなり、Q3=Q1+Q2の条件が満たされる。したがって、ごみピット3内の圧力が設計通りの一定の負圧に保持される。

【0060】

本発明に従えば、ごみピット3から焼却炉本体2へ供給される燃焼用空気の流量Q1と、ごみピット3から誘引送風機14によって誘引される空気の流量Q2との和が一定になり、その結果、燃焼用空気の流量の変動にかかわらず、ごみピット3から排出される空気の流量は常に一定になる。このようにして、ごみピット3内の圧力が、焼却炉1の設計通りの負圧に保たれ、ごみピット3内の空気の閉じ込めを確実にすることができる。

【0061】

図6は、本発明の第2の実施形態の廃棄物焼却炉1の脱臭システム10Aの構成を簡略化して示す図である。本実施形態において、上述の実施形態の構成に対応する部分には同一の参照符を付し、その説明を省略する。本実施形態において、脱臭システム10Aは、上述の実施形態の脱臭システム10の構成に類似し、注目すべきは、誘引送風機14から排出される処理された空気をブースタファン26を介してエアカーテン生成部5に供給して循環させていることである。すなわち上述の実施形態の脱臭システム10では外部から取込んだ空気によってエアカーテンが生成されていたが、本実施形態の脱臭システム10Aでは脱臭処理された空気の一部または全部によってエアカーテンが生成される。

【0062】

誘引送風機14の空気の流下方向下流側の流路は、分岐点20においてエアカーテン生成部5に空気を供給するための第1流路21と、空気を大気放出するための第2流路22とに分岐される。第1流路21には、第1流路調整部である第1流量調整ダンパ23が介在される。第1流量調整ダンパ23は、エアカーテン生成部5に供給される空気の流量を調整する。第2流路22には、第2流量調整部である第2流量調整ダンパ24が介在される。第2流量調整ダンパ24は、誘引送風機14から大気放出される空気の流量を調整する。第1流量調整ダンパ23の空気の流下方向下流側には、エアカーテン用空気流量測定部である第3流量計25が設けられる。第3流量計25は、エアカーテン生成部5に供給される空気の流量(以下、エアカーテン用空気流量という場合がある)Q5(m3/min)を測定する。第3流量計25とエアカーテン生成部5との間に、エアカーテン生成部5に空気を供給するブースタファン26が設けられる。

【0063】

第1流量調整ダンパ23、第2流量調整ダンパ24および第3流量計25は、制御部19に電気的に接続される。制御部19には、第3流量計25からの測定結果Q5が入力される。制御部19は、第1流量調整ダンパ23を制御するための制御信号C3と、第2流量調整ダンパ24を制御するための制御信号C4とを出力する。制御部19は、第3流量計25で測定されたエアカーテン用空気流量Q5が予め定める流量、すなわち一定の流量となるように、第1および第2流量調整ダンパ23,24の動作を制御する。

【0064】

本実施形態において、脱臭システム10Aおよび圧力保持システムの基本動作は、上述の実施形態と同様であり、説明を省略する。なお、本発明のシステムにおいて、エアカーテン生成部5には、第1流量調整ダンパ23の開度を調整することによって、一定のエアカーテン用空気流量Q5(本実施形態において、たとえば360m3/min)が供給される。このため、外部から取込まれる空気の流量Q4(m3/min)は、オーバーホール時には(Q0−Q5)であり、焼却炉1の運転時にはQ0である。したがって、ごみピット3に供給される空気の流量Q3は、オーバーホール時にはQ0であり、焼却炉1の運転時にはQ0+Q5であり、また誘引空気流量Q2は、Q5〜Q0の範囲で変動する。すなわち、誘引送風機14は、60%(焼却炉1の定格運転時)〜100%(焼却炉のオーバーホール時)の範囲の出力で動作可能である。

【0065】

2基の焼却炉本体2のオーバーホール時、押込送風機4によって焼却炉本体2に供給される燃焼用空気流量Q1は0であるので、誘引空気流量Q2はQ0となる。誘引送風機14は、制御部19の回転数制御によって100%の出力で運転される。制御部19は、エアカーテン生成部5に流量Q5の空気を供給するために、第3流量計25の測定結果に基づいて、第1流量調整ダンパ23および第2流量調整ダンパ24の開度を調整する。第3流量計25によってエアカーテン生成部5に供給される空気の流量がQ5に達したことが測定されると、制御部19は、第1流量調整ダンパ23の開度を固定する。一方、制御部19は、第2流量調整ダンパ24を開放する。こうして、エアカーテン生成部5に流量Q5の空気が供給され、流量(Q0−Q5)の空気が大気放出される。

【0066】

2基の焼却炉本体2のうちの一方がオーバーホールされており、他方の焼却炉本体だけが運転されている状態の1炉運転時の場合について説明する。図7は、1炉運転時の誘引空気流量Q2と炉負荷との関係を示すグラフである。定格運転時、押込送風機4によって焼却炉本体2に供給される燃焼用空気流量Q1は定格押込流量Q0であるので、誘引空気流量Q2はQ5となる。制御部19は、エアカーテン生成部5に流量Q5の空気を供給するために、第3流量計25の測定結果に基づいて、第1流量調整ダンパ23および第2流量調整ダンパ24の開度を調整する。第3流量計25によってエアカーテン生成部5に供給される空気の流量がQ5に達したことが測定されると、制御部19は、第1流量調整ダンパ23の開度を固定する。一方、制御部19は、第2流量調整ダンパ24を閉鎖する。こうして、空気を大気放出させることなく、流量Q5の空気がエアカーテン生成部5に供給される。なお本実施形態では、定格押込流量Q0は、たとえば600m3/minに設定されているので、炉負荷が40%であるとき、誘引空気流量Q2がQ5となる。したがって、図7に示されるように、炉負荷が40%以上100%以下であるとき、誘引空気流量Q2はQ5となる。

【0067】

定格運転時よりも少ない燃焼用空気流量で焼却炉1が運転されるとき、すなわち燃焼用空気流量Q1が0<Q1<Q0であるとき、誘引空気流量Q2はQ0>Q2>Q5となる。図7に示されるように、炉負荷が0%〜40%の間で変化すると、誘引空気流量Q2は600m3/min〜360m3/minの間で線形的に単調減少する。制御部19は、エアカーテン生成部5に流量Q5の空気を供給するために、第3流量計25の測定結果に基づいて、第1流量調整ダンパ23および第2流量調整ダンパ24の開度を調整する。第3流量計25によってエアカーテン生成部5に供給される空気の流量がQ5に達したことが測定されると、制御部19は、第1流量調整ダンパ23の開度を固定する。一方、制御部19は、第2流量調整ダンパ24を開放する。こうして、エアカーテン生成部5に流量Q5の空気が供給され、流量(Q2−Q5)の空気が大気放出される。

【0068】

次に2基の焼却炉本体2が運転されている2炉運転時の場合について説明する。図8は、2炉運転時の誘引空気流量Q2と工場負荷との関係を示すグラフである。定格運転時、燃焼用空気流量Q1は、たとえば1200m3/minとなり(Q0<Q1)、流量差ΔQ1<0となるが、比較部18は流量差ΔQ1=0を出力し、制御部19によって誘引送風機14が40%の出力で運転され、誘引空気流量Q2がQ5となる。制御部19は、エアカーテン生成部5に流量Q5の空気を供給するために、第3流量計25の測定結果に基づいて、第1流量調整ダンパ23および第2流量調整ダンパ24の開度を調整する。第3流量計25によってエアカーテン生成部5に供給される空気の流量がQ5に達したことが測定されると、制御部19は、第1流量調整ダンパ23の開度を固定する。一方、制御部19は、第2流量調整ダンパ24を閉鎖する。こうして、空気を大気放出させることなく、流量Q5の空気がエアカーテン生成部5に供給される。なお本実施形態では、定格押込流量Q0は、たとえば600m3/minに設定されているので、工場負荷が20%であるとき、誘引空気流量Q2がQ5となる。したがって、図8に示されるように、工場負荷が20%以上100%以下であるとき、誘引空気流量Q2はQ5となる。

【0069】

定格運転時よりも少ない燃焼用空気流量で焼却炉1が工場負荷0%よりも大きく、20%未満で運転されるとき、すなわち燃焼用空気流量Q1が0<Q1<Q0であるとき、誘引空気流量Q2はQ0>Q2>Q5となる。図8に示されるように、工場負荷が0%〜20%の間で変化すると、誘引空気流量Q2は600m3/min〜360m3/minの間で線形的に単調減少する。制御部19は、エアカーテン生成部5に流量Q5の空気を供給するために、第3流量計25の測定結果に基づいて、第1流量調整ダンパ23および第2流量調整ダンパ24の開度を調整する。第3流量計25によってエアカーテン生成部5に供給される空気の流量がQ5に達したことが測定されると、制御部19は、第1流量調整ダンパ23の開度を固定する。一方、制御部19は、第2流量調整ダンパ24を開放する。こうして、エアカーテン生成部5に流量Q5の空気が供給され、流量(Q2−Q5)の空気が大気放出される。

【0070】

本発明に従えば、処理された空気がエアカーテン生成部5に供給されるので、焼却炉1内で空気を循環させることができ、処理された空気を再利用した循環システムを構成することができる。また、エアカーテン生成部5に供給されるべき流量を超える流量の空気がごみピット3から誘引された場合でも、処理された安全な空気の一部を大気放出することによって、エアカーテン生成部5に常に予め定める流量を供給することができ、エアカーテンを安定して生成することができる。また、第1流量調整ダンパ23によって、エアカーテン生成部5に供給される空気の流量が一定に調整されるので、第1流量調整ダンパ23の空気の流下方向上流側の空気の流量が大きく変動しても、空気の流量は第1流量調整ダンパ23で一定の流量に規制され、第1流量調整ダンパ23の空気の流下方向下流側に流量の変動の影響が及ばない。

【0071】

さらに、本発明の構成では、ごみピット3から少なくとも流量Q5の空気が常に誘引されることになるが、連続的に脱臭処理を行うことが可能な本発明の脱臭システムを用いることによって、大量の吸着剤を必要とした大型の吸着式脱臭装置では困難であったコンパクトな空気循環システムを実現することができる。

【0072】

図9は、本発明の第3の実施形態の廃棄物焼却炉の脱臭システム10Bの構成を簡略化して示す図である。本実施形態において、上述の実施形態の構成に対応する部分には同一の参照符を付し、その説明を省略する。本実施形態において、脱臭システム10Bは、上述の実施形態の脱臭システム10Aの構成に類似し、注目すべきは、除塵部11をバグフィルタの代わりに、電気集塵機を用いたことである。除塵部11は、電気集塵機で実現される。除塵部11は、制御部19に電気的に接続される。制御部19は、誘引空気流量Q2の大きさに応じて、除塵部11の集塵能力を制御する制御信号C5を出力する。このように構成しても、上述の実施形態と同様の効果を得ることができる。

【0073】

図1に示される本発明の第1の実施形態において、除塵部11にはバグフィルタが用いられているが、これに代えて図9に示される実施形態と同様に、電気集塵機が用いられてもよい。

【0074】

図6および図9に示される本発明の実施形態において、エアカーテン生成部5に供給される空気の流量を第1流量調整ダンパ23によって調整しているが、これに代えて、第2流量調整ダンパ24の開度のみを調整して、エアカーテン生成部5に供給される空気の流量を調整してもよい。この場合、第1流量調整ダンパ23は開放されたままであってもよく、または第1流量調整ダンパ23は省略されてもよい。このように構成しても、図6および図9に示される本発明の実施形態と同様の効果を得ることができる。ただし、流量の変化が大きい場合、第2流量調整ダンパ24の応答遅れによって、エアカーテン生成部5に供給される空気の流量が変動するおそれがあるので、図6および図9に示される本発明の実施形態のように、第1流量調整ダンパ23を設けて流量の調整を行うことが好ましい。

【0075】

本発明の実施の形態において、廃棄物として都市ごみを例示したが、これに限定されず、下水汚泥またはし尿汚泥などの他の廃棄物であってもよい。廃棄物焼却炉1は、流動床式都市ごみ焼却炉などの流動床式焼却炉に限定されず、ストーカ式焼却炉であってもよい。

【図面の簡単な説明】

【0076】

【図1】本発明の第1の実施形態の廃棄物焼却炉の脱臭システム10の構成を簡略化して示す図である。

【図2】本発明の前提となる廃棄物焼却炉1の構成を簡略化して示す図である。

【図3】プラズマ反応器12aの主要な構成を簡略化して示す正面図である。

【図4】1炉運転時の誘引空気流量Q2と炉負荷との関係を示すグラフである。

【図5】2炉運転時の誘引空気流量Q2と工場負荷との関係を示すグラフである。

【図6】本発明の第2の実施形態の廃棄物焼却炉1の脱臭システム10Aの構成を簡略化して示す図である。

【図7】1炉運転時の誘引空気流量Q2と炉負荷との関係を示すグラフである。

【図8】2炉運転時の誘引空気流量Q2と工場負荷との関係を示すグラフである。

【図9】本発明の第3の実施形態の廃棄物焼却炉の脱臭システム10Bの構成を簡略化して示す図である。

【符号の説明】

【0077】

1 廃棄物焼却炉

2 焼却炉本体

3 ごみピット

4 押込送風機

5 エアカーテン生成部

6 プラットホーム

10,10A,10B 脱臭システム

11 除塵部

12 プラズマ反応部

13 二次反応部

14 誘引送風機

15 第1流量計

16 第2流量計

17 定格押込流量設定部

18 比較部

19 制御部

23 第1流量調整ダンパ

24 第2流量調整ダンパ

25 第3流量計

【特許請求の範囲】

【請求項1】

廃棄物を焼却処理する焼却炉本体と、廃棄物を貯留する廃棄物貯留部と、前記廃棄物貯留部内の空気を燃焼用空気として前記焼却炉本体に供給する燃焼用空気供給部とを含む廃棄物焼却炉の廃棄物貯留部内圧力保持システムにおいて、

前記廃棄物貯留部内の空気を誘引する空気誘引部と、

前記燃焼用空気供給部によって前記廃棄物貯留部から前記焼却炉本体に供給される燃焼用空気の流量を測定する燃焼用空気流量測定部と、

前記空気誘引部によって前記廃棄物貯留部から誘引される空気の流量を測定する誘引空気流量測定部と、

定格運転時に前記焼却炉本体に供給されるべき燃焼用空気の定格押込流量と、前記燃焼用空気流量測定部で測定された測定流量との差を求める比較部と、

前記誘引空気流量測定部で測定された測定流量が、前記比較部で求めた流量差となるように、前記空気誘引部の動作を制御する制御部とを含むことを特徴とする廃棄物焼却炉の廃棄物貯留部内圧力保持システム。

【請求項2】

廃棄物を焼却処理する焼却炉本体と、廃棄物を貯留する廃棄物貯留部と、前記廃棄物貯留部内の空気を燃焼用空気として前記焼却炉本体に供給する燃焼用空気供給部とを含む廃棄物焼却炉の脱臭システムにおいて、

前記廃棄物貯留部内の塵埃および臭気成分を含む空気から塵埃を除去する除塵部と、

放電によって非平衡プラズマを発生させて、臭気成分を含む空気を処理するプラズマ反応部と、

処理された空気の二次処理を行う二次反応部と、

前記廃棄物貯留部内の空気を、前記除塵部から前記二次反応部に向かって誘引する空気誘引部と、

前記燃焼用空気供給部によって前記廃棄物貯留部から前記焼却炉本体に供給される燃焼用空気の流量を測定する燃焼用空気流量測定部と、

前記空気誘引部によって前記廃棄物貯留部から誘引される空気の流量を測定する誘引空気流量測定部と、

定格運転時に前記焼却炉本体に供給されるべき燃焼用空気の定格押込流量と、前記燃焼用空気流量測定部で測定された測定流量との差を求める比較部と、

前記誘引空気流量測定部で測定された測定流量が、前記比較部で求めた流量差となるように、前記空気誘引部の動作を制御する制御部とを含むことを特徴とする廃棄物焼却炉の脱臭システム。

【請求項3】

前記廃棄物焼却炉は、前記廃棄物貯留部と外部とを仕切るエアカーテンを生成するエアカーテン生成部を含み、

前記処理された空気が前記エアカーテン生成部に供給されることを特徴とする請求項2記載の廃棄物焼却炉の脱臭システム。

【請求項4】

前記エアカーテン生成部に供給される空気の流量を調整する第1流量調整部と、

前記空気誘引部から大気放出される空気の流量を調整する第2流量調整部と、

前記空気誘引部から前記エアカーテン生成部に供給される空気の流量を測定するエアカーテン用空気流量測定部とを含み、

前記制御部は、前記エアカーテン用空気流量測定部で測定された測定流量が予め定める流量となるように、前記第1および第2流量調整部の動作を制御することを特徴とする請求項3記載の廃棄物焼却炉の脱臭システム。

【請求項1】

廃棄物を焼却処理する焼却炉本体と、廃棄物を貯留する廃棄物貯留部と、前記廃棄物貯留部内の空気を燃焼用空気として前記焼却炉本体に供給する燃焼用空気供給部とを含む廃棄物焼却炉の廃棄物貯留部内圧力保持システムにおいて、

前記廃棄物貯留部内の空気を誘引する空気誘引部と、

前記燃焼用空気供給部によって前記廃棄物貯留部から前記焼却炉本体に供給される燃焼用空気の流量を測定する燃焼用空気流量測定部と、

前記空気誘引部によって前記廃棄物貯留部から誘引される空気の流量を測定する誘引空気流量測定部と、

定格運転時に前記焼却炉本体に供給されるべき燃焼用空気の定格押込流量と、前記燃焼用空気流量測定部で測定された測定流量との差を求める比較部と、

前記誘引空気流量測定部で測定された測定流量が、前記比較部で求めた流量差となるように、前記空気誘引部の動作を制御する制御部とを含むことを特徴とする廃棄物焼却炉の廃棄物貯留部内圧力保持システム。

【請求項2】

廃棄物を焼却処理する焼却炉本体と、廃棄物を貯留する廃棄物貯留部と、前記廃棄物貯留部内の空気を燃焼用空気として前記焼却炉本体に供給する燃焼用空気供給部とを含む廃棄物焼却炉の脱臭システムにおいて、

前記廃棄物貯留部内の塵埃および臭気成分を含む空気から塵埃を除去する除塵部と、

放電によって非平衡プラズマを発生させて、臭気成分を含む空気を処理するプラズマ反応部と、

処理された空気の二次処理を行う二次反応部と、

前記廃棄物貯留部内の空気を、前記除塵部から前記二次反応部に向かって誘引する空気誘引部と、

前記燃焼用空気供給部によって前記廃棄物貯留部から前記焼却炉本体に供給される燃焼用空気の流量を測定する燃焼用空気流量測定部と、

前記空気誘引部によって前記廃棄物貯留部から誘引される空気の流量を測定する誘引空気流量測定部と、

定格運転時に前記焼却炉本体に供給されるべき燃焼用空気の定格押込流量と、前記燃焼用空気流量測定部で測定された測定流量との差を求める比較部と、

前記誘引空気流量測定部で測定された測定流量が、前記比較部で求めた流量差となるように、前記空気誘引部の動作を制御する制御部とを含むことを特徴とする廃棄物焼却炉の脱臭システム。

【請求項3】

前記廃棄物焼却炉は、前記廃棄物貯留部と外部とを仕切るエアカーテンを生成するエアカーテン生成部を含み、

前記処理された空気が前記エアカーテン生成部に供給されることを特徴とする請求項2記載の廃棄物焼却炉の脱臭システム。

【請求項4】

前記エアカーテン生成部に供給される空気の流量を調整する第1流量調整部と、

前記空気誘引部から大気放出される空気の流量を調整する第2流量調整部と、

前記空気誘引部から前記エアカーテン生成部に供給される空気の流量を測定するエアカーテン用空気流量測定部とを含み、

前記制御部は、前記エアカーテン用空気流量測定部で測定された測定流量が予め定める流量となるように、前記第1および第2流量調整部の動作を制御することを特徴とする請求項3記載の廃棄物焼却炉の脱臭システム。

【図1】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【公開番号】特開2008−14586(P2008−14586A)

【公開日】平成20年1月24日(2008.1.24)

【国際特許分類】

【出願番号】特願2006−187254(P2006−187254)

【出願日】平成18年7月6日(2006.7.6)

【出願人】(392008194)オリエンタル機電株式会社 (8)

【Fターム(参考)】

【公開日】平成20年1月24日(2008.1.24)

【国際特許分類】

【出願日】平成18年7月6日(2006.7.6)

【出願人】(392008194)オリエンタル機電株式会社 (8)

【Fターム(参考)】

[ Back to top ]