廃棄物焼却用ストーカ炉

【課題】 腐食性のある燃焼ガスが冷却水配管部位へ侵入するのを防止し、またサイド火格子の上部が焼損し減肉するのを防止して耐久性を向上し、長期にわたって安定して使用できるサイド火格子を備えた廃棄物焼却用ストーカ炉を提供する。

【解決手段】 耐火側壁4と本体火格子列5との間にサイド火格子6を設けるとともに、そのサイド火格子6は、前記耐火側壁4と前記本体火格子列5との間に配管した冷却管路7を上方より被せて覆え、かつ上方へ引き抜き可能な形状とし、本体火格子列5の本体火格子5aの熱伸長を許容するクリアランスをサイド火格子6と耐火側壁4間およびサイド火格子6と本体火格子列5間にそれぞれ設け、サイド火格子6の上端位置を、本体火格子列5の本体火格子5aの最大可動高さより低く設定している。

【解決手段】 耐火側壁4と本体火格子列5との間にサイド火格子6を設けるとともに、そのサイド火格子6は、前記耐火側壁4と前記本体火格子列5との間に配管した冷却管路7を上方より被せて覆え、かつ上方へ引き抜き可能な形状とし、本体火格子列5の本体火格子5aの熱伸長を許容するクリアランスをサイド火格子6と耐火側壁4間およびサイド火格子6と本体火格子列5間にそれぞれ設け、サイド火格子6の上端位置を、本体火格子列5の本体火格子5aの最大可動高さより低く設定している。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は都市ごみなどの廃棄物を焼却するための焼却炉で、詳しくは、両側の耐火側壁間の炉幅方向に多数の本体火格子が配列された本体火格子列を、廃棄物の送り方向に沿って備えた廃棄物焼却用ストーカ炉に関する。

【背景技術】

【0002】

従来の廃棄物焼却用ストーカ炉では、図7に示すように、炉本体51の両側の耐火側壁52内に凹所53を設けてその凹所53内に一部を埋設するようにサイド火格子(炉側壁側火格子ともいう)56が設置されており、またサイド火格子56は本体56aの内側に凹状部57を設け、この凹状部57内に冷却ジャケット58を配置している。そして、冷却ジャケット58に冷却水配管59を接続し、冷却水を冷却ジャケット58内に供給して流通させることで、サイド火格子本体56aを冷却するようにしている。また、サイド火格子本体56aを冷却ジャケット58とともに、炉本体51側へスプリング部材55などを介して押しつけることにより、炉本体51内の本体火格子60の熱伸縮に対応させている。

【0003】

この種の廃棄物焼却用ストーカ炉に関する先行技術として、上記の本体火格子列の両側に、水冷式中空型材からなるサイド火格子が廃棄物の送り方向に沿って設けられており、それらの水冷式サイド火格子は、水冷式中空型材を上下2段に積み重ねた構造からなるものがある。上側の中空型材は、本体火格子列の上方に高く突出しており、廃棄物の燃焼ガスに直接曝される状態で使用されることから、中空型材の内部を通水する冷却水の温度近くに型材の温度が保持されるため、前記燃焼ガスとの接触により低温腐食が発生する。この結果、冷却水が漏れ出すおそれがある。そして、漏水が起きると、燃焼炉の火床上に冷却水が漏れ出して廃棄物の燃焼が妨げられる(たとえば、特許文献1参照)。

【先行技術文献】

【特許文献】

【0004】

【特許文献1】特開平11−63460号公報(図1および段落0022)

【発明の概要】

【発明が解決しようとする課題】

【0005】

上記の先行技術文献1に記載の装置による問題点とは別に、図7に示す従来の廃棄物焼却用ストーカ炉50についても以下のような課題がある。すなわち、サイド火格子56を炉幅方向に移動可能に配置してスプリング部材55などにより炉本体(炉内)51側へ押し付け可能な構造にしているため、耐火側壁52とサイド火格子本体56aとに隙間が生じ、その隙間から水冷ジャケット58側へ炉本体51内で発生した燃焼ガスが侵入し、水冷ジャケット58および冷却水配管59が燃焼ガスとの接触で腐食し、漏水が生じるおそれがあった。

【0006】

また、従来はサイド火格子本体56aを高級材料としての鋳物材や鋼材を用いて製造しているが、図8に示すようにサイド火格子本体56aの上部と可動式本体火格子60との間に廃棄物が噛み込みにくいように、サイド火格子本体56aの高さを本体火格子上面(特に可動式本体火格子の最大可動高さ)よりも高くしている。このため、廃棄物が燃焼する際の燃焼ガスにてサイド火格子本体56aの上部が焼損し減肉するなどし、耐久性に乏しかった。

【0007】

本発明はかかる従来の不都合な面を解決し、腐食性のある燃焼ガスが冷却水配管部位へ侵入するのを防止し、またサイド火格子の炉内に面する上部が焼損し減肉するのを防止して耐久性を向上し、長期にわたって安定して使用できるサイド火格子を備えた廃棄物焼却用ストーカ炉を提供しようとするものである。

【課題を解決するための手段】

【0008】

上記の課題を解決するために本発明の廃棄物焼却用ストーカ炉は、両側の耐火側壁とこれらの耐火側壁間の炉幅方向に多数の本体火格子が配列された本体火格子列との間に、サイド火格子(炉側壁側火格子)をそれぞれ設け、前記サイド火格子は、前記耐火側壁と前記本体火格子列との間に配管した冷却管路(冷却媒体用配管)を上方より被せて覆え、かつ上方へ引き抜き可能な形状とし、前記本体火格子列の本体火格子の熱伸長を許容するクリアランスを前記サイド火格子と前記耐火側壁間および前記サイド火格子と前記本体火格子列間にそれぞれ設け、前記サイド火格子の上端位置を、前記本体火格子列の本体火格子の最大可動高さより低く設定したことを特徴とする。ここで、上方より被せて覆え、かつ上方へ引き抜き可能な(サイド火格子の)形状とは、後述する実施例に示す断面逆U字形あるいは断面門形のほか、たとえば逆J字形、下部または下端部の幅方向の中央部が長手方向に沿って開放された構造で、真上から被せたり引き抜けたりする形状だけでなく、斜め上方から被せたり引き抜けたりする形状を含むものである。

【0009】

上記の構成を有する本発明の廃棄物焼却用ストーカ炉によれば、従来の、サイド火格子をスプリング部材などにより炉本体側へ押し付ける構造に比べて、構造が簡素化され、またサイド火格子を、冷却管に上方から被せて冷却管全体を覆うようにしたから、耐火側壁に沿って炉本体側へ露呈するように設置されるにも拘わらず、炉本体側で発生する燃焼ガスが冷却管側へ侵入するのが確実に防止され、燃焼ガスとの低温接触による冷却管の腐食が防止される。また、サイド火格子の高さを下げて上端位置を低くしたので、炉本体内に投入される廃棄物がサイド火格子の上部を覆い、燃焼ガスでサイド火格子が焼損することが防止される。

【0010】

請求項2に記載のように、前記サイド火格子の下方にサイド火格子固定用フレームを前記耐火側壁の長手方向に沿って設け、この固定用フレーム上に前記サイド火格子を載置し、このサイド火格子内の上端部と前記固定用フレームの下端部間を長手方向に間隔をあけて配列した複数本の連結金具により連結して緊締し、前記サイド火格子を炉幅方向に前記固定用フレームに対して摺動可能に支持することが望ましい。

【0011】

このようにすれば、炉本体内の本体火格子列が加熱されることで各本体火格子が熱伸長した際には、本体火格子列とサイド火格子間のクリアランスとともに、サイド火格子が本体火格子端で押されたときにはサイド火格子が本体火格子の熱伸長方向に固定用フレームに対して摺動することで、本体火格子の熱伸長が吸収されて許容され、サイド火格子の破損が防止される。しかも、冷却管路は、サイド火格子で覆われ、サイド火格子の下端側開口部は固定用フレームで覆われ、サイド火格子の下端と固定用フレームの上端間には隙間が生じないから、炉本体側の燃焼ガスがサイド火格子内には侵入しにくい。

【0012】

請求項3に記載のように、前記固定用フレームと前記サイド火格子の摺動面に潤滑性の高い材料を塗布することにより、前記サイド火格子がスムーズに摺動できる構造とすることができる。

【0013】

このようにすれば、仮に本体火格子が熱伸長によりサイド火格子に当たった後、さらに熱伸長してサイド火格子の摺動が必要になった際にも、サイド火格子がスムーズに摺動できるようになる。

【0014】

請求項4に記載のように、前記クリアランスは、前記本体火格子列を構成する各本体火格子の炉幅方向への熱伸長を吸収可能な大きさとするのが好ましい。

【0015】

このようにすれば、本体火格子列の各本体火格子の熱伸長をクリアランスだけで吸収することができる。

【0016】

請求項5に記載のように、前記サイド火格子と前記耐火側壁との間に、前記クリアランスを塞ぐ弾力性を有する耐熱性シール材を介在させることが望ましい。

【0017】

このようにすれば、炉本体の下方より炉本体内に導入される燃焼用空気がサイド火格子と耐火側壁との間の隙間から噴出するのが耐熱性シール材で阻止され、また廃棄物の焼却による灰が下方に落下するのが阻止され、サイド火格子の焼損が防止される。

【0018】

請求項6に記載のように、前記サイド火格子の外側鉛直面に接する前記本体火格子列端の本体火格子の上端から、プレート部材をその本体火格子端縁に対し直角にかつ鉛直方向下向きに一体的に設けることが望ましい。

【0019】

このようにすれば、従来は本体火格子の可動によりサイド火格子の上方に持ち上がった本体火格子がごみを噛み込むことにより作動不良が発生していたが、本体火格子端に設けられ、サイド火格子の鉛直面に沿って摺動するプレート部材がごみの噛み込みを防止するので、作動不良が生じなくなる。また、この結果、サイド火格子の上端位置を大幅に下げることができ、サイド火格子上部の焼損を防止できるようにもなる。

【0020】

請求項7に記載のように、前記冷却管路に冷却水またはその他の冷却液を流通させるとともに、前記冷却液の流通量を可変にして前記サイド火格子の温度を制御するようにできる。

【0021】

このようにすれば、冷却管路内を流通させる冷却液の量を調節することで、サイド火格子の温度を制御することができる。

【0022】

請求項8に記載のように、前記冷却管路に、前記冷却水またはその他の冷却液の流通不可能時に空気または他の冷却用気体を流通させられるようにしてもよい。

【0023】

このようにすれば、仮に冷却液の供給が停止されたとしても、空気等の気体を冷却管路内に流通させることで、サイド火格子の冷却作業を継続することができる。

【発明の効果】

【0024】

以上説明したように本発明に係る廃棄物焼却用ストーカ炉には、つぎのような優れた効果がある。

【0025】

・サイド火格子の高さを低くし、冷却管路を内蔵してサイド火格子を冷却するようにしたから、サイド火格子の上部が廃棄物で覆われ燃焼ガスが直接に当たることによる焼損が防止され、寿命が大幅に延びる。

【0026】

・サイド火格子と固定用フレームとの間に潤滑性の高い材料を塗布することで、本体火格子の熱による伸縮に対応して、サイド火格子がスムーズに摺動する。

【0027】

・サイド火格子を耐火側壁に沿わせて炉本体側へ露呈させて設置したから、設置が容易になり、部品の交換や点検、保守などのメンテナンス性が向上する。

【0028】

・サイド火格子を固定用フレーム上に載置し、連結金具で連結してサイド火格子を炉幅方向に摺動可能に支持したから、サイド火格子を上方に引き上げて取り外せ、冷却管の点検を容易に行えるうえ、本体火格子の熱伸長時にサイド火格子に本体火格子端が接触してもサイド火格子の破損が防止される。また、冷却管路を固定フレーム内に収納することができ、仮に冷却管路に応力が生じても十分な強度を保持できる。

【0029】

・本体火格子列端の本体火格子の上端から直角かつ下向きにプレート部材を一体に設けたので、本体火格子の可動時にごみを噛み込むのが防止され、可動する本体火格子が作動不良を起こすことがない。

【0030】

・サイド火格子内の冷却管路の周辺に、熱伝導性に優れ接着能力の高いモルタルなどの締結剤を埋め込むことで熱伝導率が上がり、サイド火格子に対する冷却効率が向上し、また燃焼ガスの冷却管路周辺への侵入が防止され、冷却管路への燃焼ガスの接触が防止される。

【図面の簡単な説明】

【0031】

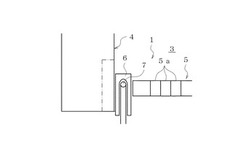

【図1】本発明の廃棄物焼却用ストーカ炉の実施例を示す断面図で、耐火側壁および耐火側壁寄りの炉本体をサイド火格子とともに表している。

【図2】サイド火格子を炉本体内から見た側面図で,(a)は上面が一連に水平なサイド火格子を、(b)は階段式のサイド火格子を示している。

【図3】可動する本体火格子列端の本体火格子とサイド火格子とを示す断面図である。

【図4】本発明の他の実施例に係る廃棄物焼却用ストーカ炉を示す断面図である。

【図5】サイド火格子6の設置状態の一例を拡大して詳細に示す断面図である。

【図6】固定用フレームの全体構造を概略的に示す側面図である。

【図7】従来の廃棄物焼却用ストーカ炉におけるサイド火格子の一例を示す断面図である。

【図8】従来のサイド火格子(本体)を炉本体内から見た側面図である。

【発明を実施するための形態】

【0032】

以下、本発明の廃棄物焼却用ストーカ炉について実施の形態をその実施例を示す図面に基づいて説明する。

【0033】

図1に示すように、本実施例に係る廃棄物焼却用ストーカ炉1では、図7に示す従来の廃棄物焼却用ストーカ炉50において、炉本体51の両側方の側壁52について全面的に耐火壁に構成している。つまり、炉本体3と接する両側方の側壁を全面的に耐火側壁4に構成している。そして、炉本体3側の火格子列(以下、本体火格子列ともいう)5と耐火側壁4との間に、側壁側火格子としてのサイド火格子6を両側にクリアランスを設けて配置している。また、サイド火格子6は下端を開口した断面門形(断面逆U字形を含む)とし、本体火格子列5と耐火側壁4との間に配管された冷却管路としての冷却水管7を上方から被せて覆っている。

【0034】

サイド火格子6は通常、鋳物で形成されるが、従来のサイド火格子本体56a(図7)に比べて高さを低くし、本例では図2に示すように、本体火格子5aとほぼ同一の高さか、もしくは本体火格子5aよりわずかに高くしている。また、サイド火格子6の上面は、図2(b)に示すように廃棄物の送り方向に沿って段階的に設けられた本体火格子列5の上面に対応して階段状に形成することが好ましい。しかし、サイド火格子6内に冷却水管7を通したり、その冷却水管7を上方から被せて覆えるように断面門形にする必要があることから構造が複雑になり、製造が難しくなるので、図2(a)に示すようにサイド火格子6の上面を廃棄物の送り方向に沿って一直線状の平坦な面にしてもよい。図2(a)に示すサイド火格子6では、本体火格子列端5の上面から突出する部分が図2(b)の階段型に比べると増えるので、燃焼ガスにより焼損し易い部位が増大するが、従来のサイド火格子本体56a(図7)に比べると焼損し易い部位が大幅に削減され、また構造が簡略化されるので、製造が容易になる。

【0035】

さらに、本体火格子列5端の本体火格子5aには、プレート部材5bが図3に示すようにその本体火格子5aの端部に対し直角にかつサイド火格子6の鉛直な側面と平行に鉛直方向に下向きに延設されている。なお、プレート部材5bは、たとえば鋳型等を用いて鋳造により一体に形成される。このプレート部材5bを設けたことにより、本体火格子5aの可動時にごみの噛み込みがなくなる。したがって、サイド火格子6の上端位置を、本体火格子5aの最大可動高さよりも低い位置に設定することができるようになった。もちろん、本体火格子5aの非可動時の高さよりもサイド火格子6の上端位置をわずかに高くするか、もしくは本体火格子5aの非可動時の高さと同等にしている。

【0036】

ところで、本体火格子には、定位置に固定されて可動しない固定火格子と、火格子の先端部が上方・前方へ摺動する可動火格子とがある。可動火格子は先端部が上方および前方へ摺動することにより、炉本体3内に投入された廃棄物(ごみ)が前方へ送り出される。なお、ストーカ炉の形式により、たとえば、複数の固定火格子が隙間なく配列された固定火格子列と複数の可動火格子が隙間なく配列された可動火格子列とを、両側の側壁間における炉幅方向に交互に備えた構造のものや、多数の固定火格子が隙間なく配列された固定火格子列と多数の可動火格子が隙間なく配列された可動火格子列とを、廃棄物の送り方向に沿って階段状に交互に備えた構造のものがあるが、本発明のストーカ炉1はこうした炉の形式には限定されない。

【0037】

図4は本発明の他の実施例に係る廃棄物焼却用ストーカ炉を示す断面図であるが、同図に示すように、サイド火格子6の両側のクリアランス(t1+t2)を、本体火格子列5の各本体火格子5aの熱伸長量を充分に吸収できるように取っている。また、両側のクリアランスはサイド火格子6と本体火格子列5端とのクリアランスt2に比べて、耐火側壁4とのクリアランスt1を大きくし、弾力性を備えた耐火シール材(たとえばセラミックファイバー)8を圧縮状態で両者間に跨って介在させている。このため、クリアランスは大きいが、耐火シール材8で空隙箇所がシールされるため、廃棄物の燃焼により生じた灰が落下したり、炉本体3の下方から炉内に導入される燃焼用空気が噴出したりしない。一方、本体火格子5aが廃棄物燃焼時に加熱され、熱伸長により本体火格子5a端がサイド火格子6に当たって耐火側壁4側へサイド火格子6を押し付けた際には、耐火シール材8が圧縮されてサイド火格子6の移動を許容する。また、サイド火格子6と本体火格子列5端とのクリアランスt2はストーカ炉1の作動開始後、本体火格子5aの熱伸長によりすぐに小さくなるか、なくなるかして、燃焼用空気が炉内に噴出したりしない。

【0038】

図5はサイド火格子6の設置状態の一例を詳細に示す断面図、図6は固定用フレームの全体構造を概略的に示す側面図で、同図に示すように廃棄物の送り方向に沿って耐火側壁3の下部と平行に鋼鉄製の固定用フレーム9が設置されている。固定用フレーム9の上端は廃棄物の送り方向に沿って前端から後端にかけ下向きに傾斜または水平となっている。また固定用フレーム9の前端部と後端部はそれぞれ下方へ延設されており、これらの延設部分9a・9b内を通して冷却水管7の給水管7aと排水管7bとが配管され、サイド火格子6内の冷却水管7に接続されている。

【0039】

図5に示すように、サイド火格子6は固定用フレーム9上に載置され、サイド火格子6内の係止部6bに連結金具10の上端を引っ掛けた状態で、固定用フレーム9の下端開口9cを塞ぐ底板11を貫通させて連結金具10の下端ネジ部10aを下方へ突出させ、ナット12を螺合して締め付けることにより緊締(締め付け)している。なお、図6に示すように、連結金具10はサイド火格子6の長手方向に沿って一定間隔で配置されている。

【0040】

また、冷却水管7は、図5・図6に示すようにサイド火格子6内の上端部の長手方向に沿って配管されている。冷却水管7には、給水管7aおよび排水管7bを含めて、燃焼ガス等との接触による腐食に強い鋼管を使用している。また、冷却水管7、給水管7aおよび排水管7bの表面に腐食防止用塗料を塗布することが望ましい。さらに、サイド火格子6内において冷却水管7の周囲のサイド火格子5aとの隙間に、熱伝導性に優れかつ接着能力の高いモルタル13を詰め込むことで、サイド火格子6との熱伝導性が向上し、また万一、サイド火格子6内に燃焼ガスが侵入した場合には、モルタル13が冷却水管7との接触を防止する。

【0041】

上記に本発明に係る廃棄物焼却用ストーカ炉の実施例について説明したが、つぎのように実施することができる。

【0042】

・冷却水管7を流通させる冷却水あるいは他の冷却液の流量を、流量調節弁などで調節できるようにしてサイド火格子6の温度を制御できるようにする。この場合、サイド火格子6の温度をセンサーで計測し、その計測した温度に応じて流量を自動的に調節可能な電磁開閉弁等で調節するようにしてもよい。

【0043】

・サイド火格子6内に配管される冷却水管7にフィンを装着して冷却効率を向上することができる。

【0044】

・冷却水管7に空気その他の冷却用気体を供給する冷却気体供給管を切換弁を介して接続し、冷却水またはその他の冷却液の供給が停止したときに切換弁で切り換えて冷却用気体を供給できるようにしてもよい。

【産業上の利用可能性】

【0045】

本発明は、廃棄物焼却用ストーカ炉などの各種廃棄物焼却炉において、炉本体の両側方に設置されるサイド火格子(炉側壁側火格子)として利用できる。

【符号の説明】

【0046】

1 廃棄物焼却用ストーカ炉

2 耐火物

3 炉本体

4 耐火側壁

5 本体火格子列

5a本体火格子

5bプレート部材

6 サイド火格子(側壁側火格子)

6b係止部

7 冷却水管(冷却用管路)

7a給水管

7b排水管

8 耐火シール材

9 固定用フレーム

9a・9b延設部分

9c下端開口

10 連結金具

10a下端ネジ部

11 底板

12 ナット

13 モルタル

【技術分野】

【0001】

本発明は都市ごみなどの廃棄物を焼却するための焼却炉で、詳しくは、両側の耐火側壁間の炉幅方向に多数の本体火格子が配列された本体火格子列を、廃棄物の送り方向に沿って備えた廃棄物焼却用ストーカ炉に関する。

【背景技術】

【0002】

従来の廃棄物焼却用ストーカ炉では、図7に示すように、炉本体51の両側の耐火側壁52内に凹所53を設けてその凹所53内に一部を埋設するようにサイド火格子(炉側壁側火格子ともいう)56が設置されており、またサイド火格子56は本体56aの内側に凹状部57を設け、この凹状部57内に冷却ジャケット58を配置している。そして、冷却ジャケット58に冷却水配管59を接続し、冷却水を冷却ジャケット58内に供給して流通させることで、サイド火格子本体56aを冷却するようにしている。また、サイド火格子本体56aを冷却ジャケット58とともに、炉本体51側へスプリング部材55などを介して押しつけることにより、炉本体51内の本体火格子60の熱伸縮に対応させている。

【0003】

この種の廃棄物焼却用ストーカ炉に関する先行技術として、上記の本体火格子列の両側に、水冷式中空型材からなるサイド火格子が廃棄物の送り方向に沿って設けられており、それらの水冷式サイド火格子は、水冷式中空型材を上下2段に積み重ねた構造からなるものがある。上側の中空型材は、本体火格子列の上方に高く突出しており、廃棄物の燃焼ガスに直接曝される状態で使用されることから、中空型材の内部を通水する冷却水の温度近くに型材の温度が保持されるため、前記燃焼ガスとの接触により低温腐食が発生する。この結果、冷却水が漏れ出すおそれがある。そして、漏水が起きると、燃焼炉の火床上に冷却水が漏れ出して廃棄物の燃焼が妨げられる(たとえば、特許文献1参照)。

【先行技術文献】

【特許文献】

【0004】

【特許文献1】特開平11−63460号公報(図1および段落0022)

【発明の概要】

【発明が解決しようとする課題】

【0005】

上記の先行技術文献1に記載の装置による問題点とは別に、図7に示す従来の廃棄物焼却用ストーカ炉50についても以下のような課題がある。すなわち、サイド火格子56を炉幅方向に移動可能に配置してスプリング部材55などにより炉本体(炉内)51側へ押し付け可能な構造にしているため、耐火側壁52とサイド火格子本体56aとに隙間が生じ、その隙間から水冷ジャケット58側へ炉本体51内で発生した燃焼ガスが侵入し、水冷ジャケット58および冷却水配管59が燃焼ガスとの接触で腐食し、漏水が生じるおそれがあった。

【0006】

また、従来はサイド火格子本体56aを高級材料としての鋳物材や鋼材を用いて製造しているが、図8に示すようにサイド火格子本体56aの上部と可動式本体火格子60との間に廃棄物が噛み込みにくいように、サイド火格子本体56aの高さを本体火格子上面(特に可動式本体火格子の最大可動高さ)よりも高くしている。このため、廃棄物が燃焼する際の燃焼ガスにてサイド火格子本体56aの上部が焼損し減肉するなどし、耐久性に乏しかった。

【0007】

本発明はかかる従来の不都合な面を解決し、腐食性のある燃焼ガスが冷却水配管部位へ侵入するのを防止し、またサイド火格子の炉内に面する上部が焼損し減肉するのを防止して耐久性を向上し、長期にわたって安定して使用できるサイド火格子を備えた廃棄物焼却用ストーカ炉を提供しようとするものである。

【課題を解決するための手段】

【0008】

上記の課題を解決するために本発明の廃棄物焼却用ストーカ炉は、両側の耐火側壁とこれらの耐火側壁間の炉幅方向に多数の本体火格子が配列された本体火格子列との間に、サイド火格子(炉側壁側火格子)をそれぞれ設け、前記サイド火格子は、前記耐火側壁と前記本体火格子列との間に配管した冷却管路(冷却媒体用配管)を上方より被せて覆え、かつ上方へ引き抜き可能な形状とし、前記本体火格子列の本体火格子の熱伸長を許容するクリアランスを前記サイド火格子と前記耐火側壁間および前記サイド火格子と前記本体火格子列間にそれぞれ設け、前記サイド火格子の上端位置を、前記本体火格子列の本体火格子の最大可動高さより低く設定したことを特徴とする。ここで、上方より被せて覆え、かつ上方へ引き抜き可能な(サイド火格子の)形状とは、後述する実施例に示す断面逆U字形あるいは断面門形のほか、たとえば逆J字形、下部または下端部の幅方向の中央部が長手方向に沿って開放された構造で、真上から被せたり引き抜けたりする形状だけでなく、斜め上方から被せたり引き抜けたりする形状を含むものである。

【0009】

上記の構成を有する本発明の廃棄物焼却用ストーカ炉によれば、従来の、サイド火格子をスプリング部材などにより炉本体側へ押し付ける構造に比べて、構造が簡素化され、またサイド火格子を、冷却管に上方から被せて冷却管全体を覆うようにしたから、耐火側壁に沿って炉本体側へ露呈するように設置されるにも拘わらず、炉本体側で発生する燃焼ガスが冷却管側へ侵入するのが確実に防止され、燃焼ガスとの低温接触による冷却管の腐食が防止される。また、サイド火格子の高さを下げて上端位置を低くしたので、炉本体内に投入される廃棄物がサイド火格子の上部を覆い、燃焼ガスでサイド火格子が焼損することが防止される。

【0010】

請求項2に記載のように、前記サイド火格子の下方にサイド火格子固定用フレームを前記耐火側壁の長手方向に沿って設け、この固定用フレーム上に前記サイド火格子を載置し、このサイド火格子内の上端部と前記固定用フレームの下端部間を長手方向に間隔をあけて配列した複数本の連結金具により連結して緊締し、前記サイド火格子を炉幅方向に前記固定用フレームに対して摺動可能に支持することが望ましい。

【0011】

このようにすれば、炉本体内の本体火格子列が加熱されることで各本体火格子が熱伸長した際には、本体火格子列とサイド火格子間のクリアランスとともに、サイド火格子が本体火格子端で押されたときにはサイド火格子が本体火格子の熱伸長方向に固定用フレームに対して摺動することで、本体火格子の熱伸長が吸収されて許容され、サイド火格子の破損が防止される。しかも、冷却管路は、サイド火格子で覆われ、サイド火格子の下端側開口部は固定用フレームで覆われ、サイド火格子の下端と固定用フレームの上端間には隙間が生じないから、炉本体側の燃焼ガスがサイド火格子内には侵入しにくい。

【0012】

請求項3に記載のように、前記固定用フレームと前記サイド火格子の摺動面に潤滑性の高い材料を塗布することにより、前記サイド火格子がスムーズに摺動できる構造とすることができる。

【0013】

このようにすれば、仮に本体火格子が熱伸長によりサイド火格子に当たった後、さらに熱伸長してサイド火格子の摺動が必要になった際にも、サイド火格子がスムーズに摺動できるようになる。

【0014】

請求項4に記載のように、前記クリアランスは、前記本体火格子列を構成する各本体火格子の炉幅方向への熱伸長を吸収可能な大きさとするのが好ましい。

【0015】

このようにすれば、本体火格子列の各本体火格子の熱伸長をクリアランスだけで吸収することができる。

【0016】

請求項5に記載のように、前記サイド火格子と前記耐火側壁との間に、前記クリアランスを塞ぐ弾力性を有する耐熱性シール材を介在させることが望ましい。

【0017】

このようにすれば、炉本体の下方より炉本体内に導入される燃焼用空気がサイド火格子と耐火側壁との間の隙間から噴出するのが耐熱性シール材で阻止され、また廃棄物の焼却による灰が下方に落下するのが阻止され、サイド火格子の焼損が防止される。

【0018】

請求項6に記載のように、前記サイド火格子の外側鉛直面に接する前記本体火格子列端の本体火格子の上端から、プレート部材をその本体火格子端縁に対し直角にかつ鉛直方向下向きに一体的に設けることが望ましい。

【0019】

このようにすれば、従来は本体火格子の可動によりサイド火格子の上方に持ち上がった本体火格子がごみを噛み込むことにより作動不良が発生していたが、本体火格子端に設けられ、サイド火格子の鉛直面に沿って摺動するプレート部材がごみの噛み込みを防止するので、作動不良が生じなくなる。また、この結果、サイド火格子の上端位置を大幅に下げることができ、サイド火格子上部の焼損を防止できるようにもなる。

【0020】

請求項7に記載のように、前記冷却管路に冷却水またはその他の冷却液を流通させるとともに、前記冷却液の流通量を可変にして前記サイド火格子の温度を制御するようにできる。

【0021】

このようにすれば、冷却管路内を流通させる冷却液の量を調節することで、サイド火格子の温度を制御することができる。

【0022】

請求項8に記載のように、前記冷却管路に、前記冷却水またはその他の冷却液の流通不可能時に空気または他の冷却用気体を流通させられるようにしてもよい。

【0023】

このようにすれば、仮に冷却液の供給が停止されたとしても、空気等の気体を冷却管路内に流通させることで、サイド火格子の冷却作業を継続することができる。

【発明の効果】

【0024】

以上説明したように本発明に係る廃棄物焼却用ストーカ炉には、つぎのような優れた効果がある。

【0025】

・サイド火格子の高さを低くし、冷却管路を内蔵してサイド火格子を冷却するようにしたから、サイド火格子の上部が廃棄物で覆われ燃焼ガスが直接に当たることによる焼損が防止され、寿命が大幅に延びる。

【0026】

・サイド火格子と固定用フレームとの間に潤滑性の高い材料を塗布することで、本体火格子の熱による伸縮に対応して、サイド火格子がスムーズに摺動する。

【0027】

・サイド火格子を耐火側壁に沿わせて炉本体側へ露呈させて設置したから、設置が容易になり、部品の交換や点検、保守などのメンテナンス性が向上する。

【0028】

・サイド火格子を固定用フレーム上に載置し、連結金具で連結してサイド火格子を炉幅方向に摺動可能に支持したから、サイド火格子を上方に引き上げて取り外せ、冷却管の点検を容易に行えるうえ、本体火格子の熱伸長時にサイド火格子に本体火格子端が接触してもサイド火格子の破損が防止される。また、冷却管路を固定フレーム内に収納することができ、仮に冷却管路に応力が生じても十分な強度を保持できる。

【0029】

・本体火格子列端の本体火格子の上端から直角かつ下向きにプレート部材を一体に設けたので、本体火格子の可動時にごみを噛み込むのが防止され、可動する本体火格子が作動不良を起こすことがない。

【0030】

・サイド火格子内の冷却管路の周辺に、熱伝導性に優れ接着能力の高いモルタルなどの締結剤を埋め込むことで熱伝導率が上がり、サイド火格子に対する冷却効率が向上し、また燃焼ガスの冷却管路周辺への侵入が防止され、冷却管路への燃焼ガスの接触が防止される。

【図面の簡単な説明】

【0031】

【図1】本発明の廃棄物焼却用ストーカ炉の実施例を示す断面図で、耐火側壁および耐火側壁寄りの炉本体をサイド火格子とともに表している。

【図2】サイド火格子を炉本体内から見た側面図で,(a)は上面が一連に水平なサイド火格子を、(b)は階段式のサイド火格子を示している。

【図3】可動する本体火格子列端の本体火格子とサイド火格子とを示す断面図である。

【図4】本発明の他の実施例に係る廃棄物焼却用ストーカ炉を示す断面図である。

【図5】サイド火格子6の設置状態の一例を拡大して詳細に示す断面図である。

【図6】固定用フレームの全体構造を概略的に示す側面図である。

【図7】従来の廃棄物焼却用ストーカ炉におけるサイド火格子の一例を示す断面図である。

【図8】従来のサイド火格子(本体)を炉本体内から見た側面図である。

【発明を実施するための形態】

【0032】

以下、本発明の廃棄物焼却用ストーカ炉について実施の形態をその実施例を示す図面に基づいて説明する。

【0033】

図1に示すように、本実施例に係る廃棄物焼却用ストーカ炉1では、図7に示す従来の廃棄物焼却用ストーカ炉50において、炉本体51の両側方の側壁52について全面的に耐火壁に構成している。つまり、炉本体3と接する両側方の側壁を全面的に耐火側壁4に構成している。そして、炉本体3側の火格子列(以下、本体火格子列ともいう)5と耐火側壁4との間に、側壁側火格子としてのサイド火格子6を両側にクリアランスを設けて配置している。また、サイド火格子6は下端を開口した断面門形(断面逆U字形を含む)とし、本体火格子列5と耐火側壁4との間に配管された冷却管路としての冷却水管7を上方から被せて覆っている。

【0034】

サイド火格子6は通常、鋳物で形成されるが、従来のサイド火格子本体56a(図7)に比べて高さを低くし、本例では図2に示すように、本体火格子5aとほぼ同一の高さか、もしくは本体火格子5aよりわずかに高くしている。また、サイド火格子6の上面は、図2(b)に示すように廃棄物の送り方向に沿って段階的に設けられた本体火格子列5の上面に対応して階段状に形成することが好ましい。しかし、サイド火格子6内に冷却水管7を通したり、その冷却水管7を上方から被せて覆えるように断面門形にする必要があることから構造が複雑になり、製造が難しくなるので、図2(a)に示すようにサイド火格子6の上面を廃棄物の送り方向に沿って一直線状の平坦な面にしてもよい。図2(a)に示すサイド火格子6では、本体火格子列端5の上面から突出する部分が図2(b)の階段型に比べると増えるので、燃焼ガスにより焼損し易い部位が増大するが、従来のサイド火格子本体56a(図7)に比べると焼損し易い部位が大幅に削減され、また構造が簡略化されるので、製造が容易になる。

【0035】

さらに、本体火格子列5端の本体火格子5aには、プレート部材5bが図3に示すようにその本体火格子5aの端部に対し直角にかつサイド火格子6の鉛直な側面と平行に鉛直方向に下向きに延設されている。なお、プレート部材5bは、たとえば鋳型等を用いて鋳造により一体に形成される。このプレート部材5bを設けたことにより、本体火格子5aの可動時にごみの噛み込みがなくなる。したがって、サイド火格子6の上端位置を、本体火格子5aの最大可動高さよりも低い位置に設定することができるようになった。もちろん、本体火格子5aの非可動時の高さよりもサイド火格子6の上端位置をわずかに高くするか、もしくは本体火格子5aの非可動時の高さと同等にしている。

【0036】

ところで、本体火格子には、定位置に固定されて可動しない固定火格子と、火格子の先端部が上方・前方へ摺動する可動火格子とがある。可動火格子は先端部が上方および前方へ摺動することにより、炉本体3内に投入された廃棄物(ごみ)が前方へ送り出される。なお、ストーカ炉の形式により、たとえば、複数の固定火格子が隙間なく配列された固定火格子列と複数の可動火格子が隙間なく配列された可動火格子列とを、両側の側壁間における炉幅方向に交互に備えた構造のものや、多数の固定火格子が隙間なく配列された固定火格子列と多数の可動火格子が隙間なく配列された可動火格子列とを、廃棄物の送り方向に沿って階段状に交互に備えた構造のものがあるが、本発明のストーカ炉1はこうした炉の形式には限定されない。

【0037】

図4は本発明の他の実施例に係る廃棄物焼却用ストーカ炉を示す断面図であるが、同図に示すように、サイド火格子6の両側のクリアランス(t1+t2)を、本体火格子列5の各本体火格子5aの熱伸長量を充分に吸収できるように取っている。また、両側のクリアランスはサイド火格子6と本体火格子列5端とのクリアランスt2に比べて、耐火側壁4とのクリアランスt1を大きくし、弾力性を備えた耐火シール材(たとえばセラミックファイバー)8を圧縮状態で両者間に跨って介在させている。このため、クリアランスは大きいが、耐火シール材8で空隙箇所がシールされるため、廃棄物の燃焼により生じた灰が落下したり、炉本体3の下方から炉内に導入される燃焼用空気が噴出したりしない。一方、本体火格子5aが廃棄物燃焼時に加熱され、熱伸長により本体火格子5a端がサイド火格子6に当たって耐火側壁4側へサイド火格子6を押し付けた際には、耐火シール材8が圧縮されてサイド火格子6の移動を許容する。また、サイド火格子6と本体火格子列5端とのクリアランスt2はストーカ炉1の作動開始後、本体火格子5aの熱伸長によりすぐに小さくなるか、なくなるかして、燃焼用空気が炉内に噴出したりしない。

【0038】

図5はサイド火格子6の設置状態の一例を詳細に示す断面図、図6は固定用フレームの全体構造を概略的に示す側面図で、同図に示すように廃棄物の送り方向に沿って耐火側壁3の下部と平行に鋼鉄製の固定用フレーム9が設置されている。固定用フレーム9の上端は廃棄物の送り方向に沿って前端から後端にかけ下向きに傾斜または水平となっている。また固定用フレーム9の前端部と後端部はそれぞれ下方へ延設されており、これらの延設部分9a・9b内を通して冷却水管7の給水管7aと排水管7bとが配管され、サイド火格子6内の冷却水管7に接続されている。

【0039】

図5に示すように、サイド火格子6は固定用フレーム9上に載置され、サイド火格子6内の係止部6bに連結金具10の上端を引っ掛けた状態で、固定用フレーム9の下端開口9cを塞ぐ底板11を貫通させて連結金具10の下端ネジ部10aを下方へ突出させ、ナット12を螺合して締め付けることにより緊締(締め付け)している。なお、図6に示すように、連結金具10はサイド火格子6の長手方向に沿って一定間隔で配置されている。

【0040】

また、冷却水管7は、図5・図6に示すようにサイド火格子6内の上端部の長手方向に沿って配管されている。冷却水管7には、給水管7aおよび排水管7bを含めて、燃焼ガス等との接触による腐食に強い鋼管を使用している。また、冷却水管7、給水管7aおよび排水管7bの表面に腐食防止用塗料を塗布することが望ましい。さらに、サイド火格子6内において冷却水管7の周囲のサイド火格子5aとの隙間に、熱伝導性に優れかつ接着能力の高いモルタル13を詰め込むことで、サイド火格子6との熱伝導性が向上し、また万一、サイド火格子6内に燃焼ガスが侵入した場合には、モルタル13が冷却水管7との接触を防止する。

【0041】

上記に本発明に係る廃棄物焼却用ストーカ炉の実施例について説明したが、つぎのように実施することができる。

【0042】

・冷却水管7を流通させる冷却水あるいは他の冷却液の流量を、流量調節弁などで調節できるようにしてサイド火格子6の温度を制御できるようにする。この場合、サイド火格子6の温度をセンサーで計測し、その計測した温度に応じて流量を自動的に調節可能な電磁開閉弁等で調節するようにしてもよい。

【0043】

・サイド火格子6内に配管される冷却水管7にフィンを装着して冷却効率を向上することができる。

【0044】

・冷却水管7に空気その他の冷却用気体を供給する冷却気体供給管を切換弁を介して接続し、冷却水またはその他の冷却液の供給が停止したときに切換弁で切り換えて冷却用気体を供給できるようにしてもよい。

【産業上の利用可能性】

【0045】

本発明は、廃棄物焼却用ストーカ炉などの各種廃棄物焼却炉において、炉本体の両側方に設置されるサイド火格子(炉側壁側火格子)として利用できる。

【符号の説明】

【0046】

1 廃棄物焼却用ストーカ炉

2 耐火物

3 炉本体

4 耐火側壁

5 本体火格子列

5a本体火格子

5bプレート部材

6 サイド火格子(側壁側火格子)

6b係止部

7 冷却水管(冷却用管路)

7a給水管

7b排水管

8 耐火シール材

9 固定用フレーム

9a・9b延設部分

9c下端開口

10 連結金具

10a下端ネジ部

11 底板

12 ナット

13 モルタル

【特許請求の範囲】

【請求項1】

両側の耐火側壁と、これらの耐火側壁間の炉幅方向に多数の本体火格子が配列された本体火格子列との間に、サイド火格子をそれぞれ設けるとともに、

前記サイド火格子は、前記耐火側壁と前記本体火格子列との間に配管した冷却管路を上方より被せて覆え、かつ上方へ引き抜き可能な形状とし、

前記本体火格子列の本体火格子の熱伸長を許容するクリアランスを前記サイド火格子と前記耐火側壁間および前記サイド火格子と前記本体火格子列間にそれぞれ設け、

前記サイド火格子の上端位置を、前記本体火格子列の本体火格子の最大可動高さより低く設定したことを特徴とする廃棄物焼却用ストーカ炉。

【請求項2】

前記サイド火格子の下方にサイド火格子固定用フレームを前記耐火側壁の長手方向に沿って設け、この固定用フレーム上に前記サイド火格子を載置し、このサイド火格子内の上端部と前記固定用フレームの下端部間を長手方向に間隔をあけて配列した複数本の連結金具により連結して緊締し、前記サイド火格子を炉幅方向に前記固定用フレームに対して摺動可能に支持したことを特徴とする請求項1記載の廃棄物焼却用ストーカ炉。

【請求項3】

前記固定用フレームと前記サイド火格子の摺動面に潤滑性の高い材料を塗布することにより、前記サイド火格子がスムーズに摺動できる構造としたことを特徴とする請求項2に記載の廃棄物焼却用ストーカ炉。

【請求項4】

前記クリアランスは、前記本体火格子列の本体火格子の炉幅方向への熱伸長を吸収可能な大きさとしたことを特徴とする請求項1〜3のいずれかに記載の廃棄物焼却用ストーカ炉。

【請求項5】

前記サイド火格子と前記耐火側壁との間に、前記クリアランスを塞ぐ弾力性を有する耐熱性シール材を介在させたことを特徴とする請求項1〜4のいずれかに記載の廃棄物焼却用ストーカ炉。

【請求項6】

前記サイド火格子の外側鉛直面に接する前記本体火格子列端の本体火格子の上端から、プレート部材をその本体火格子端縁に対し直角にかつ鉛直方向下向きに一体的に設けたことを特徴とする請求項1〜5のいずれかに記載の廃棄物焼却用ストーカ炉。

【請求項7】

前記冷却管路に冷却水またはその他の冷却液を流通させるとともに、前記冷却液の流通量を可変にして前記サイド火格子の温度を制御するようにしたことを特徴とする請求項1〜6のいずれかに記載の廃棄物焼却用ストーカ炉。

【請求項8】

前記冷却管路に、前記冷却水またはその他の冷却液の流通不可能時に空気または他の冷却用気体を流通させられるようにしたことを特徴とする請求項7記載の廃棄物焼却用ストーカ炉。

【請求項1】

両側の耐火側壁と、これらの耐火側壁間の炉幅方向に多数の本体火格子が配列された本体火格子列との間に、サイド火格子をそれぞれ設けるとともに、

前記サイド火格子は、前記耐火側壁と前記本体火格子列との間に配管した冷却管路を上方より被せて覆え、かつ上方へ引き抜き可能な形状とし、

前記本体火格子列の本体火格子の熱伸長を許容するクリアランスを前記サイド火格子と前記耐火側壁間および前記サイド火格子と前記本体火格子列間にそれぞれ設け、

前記サイド火格子の上端位置を、前記本体火格子列の本体火格子の最大可動高さより低く設定したことを特徴とする廃棄物焼却用ストーカ炉。

【請求項2】

前記サイド火格子の下方にサイド火格子固定用フレームを前記耐火側壁の長手方向に沿って設け、この固定用フレーム上に前記サイド火格子を載置し、このサイド火格子内の上端部と前記固定用フレームの下端部間を長手方向に間隔をあけて配列した複数本の連結金具により連結して緊締し、前記サイド火格子を炉幅方向に前記固定用フレームに対して摺動可能に支持したことを特徴とする請求項1記載の廃棄物焼却用ストーカ炉。

【請求項3】

前記固定用フレームと前記サイド火格子の摺動面に潤滑性の高い材料を塗布することにより、前記サイド火格子がスムーズに摺動できる構造としたことを特徴とする請求項2に記載の廃棄物焼却用ストーカ炉。

【請求項4】

前記クリアランスは、前記本体火格子列の本体火格子の炉幅方向への熱伸長を吸収可能な大きさとしたことを特徴とする請求項1〜3のいずれかに記載の廃棄物焼却用ストーカ炉。

【請求項5】

前記サイド火格子と前記耐火側壁との間に、前記クリアランスを塞ぐ弾力性を有する耐熱性シール材を介在させたことを特徴とする請求項1〜4のいずれかに記載の廃棄物焼却用ストーカ炉。

【請求項6】

前記サイド火格子の外側鉛直面に接する前記本体火格子列端の本体火格子の上端から、プレート部材をその本体火格子端縁に対し直角にかつ鉛直方向下向きに一体的に設けたことを特徴とする請求項1〜5のいずれかに記載の廃棄物焼却用ストーカ炉。

【請求項7】

前記冷却管路に冷却水またはその他の冷却液を流通させるとともに、前記冷却液の流通量を可変にして前記サイド火格子の温度を制御するようにしたことを特徴とする請求項1〜6のいずれかに記載の廃棄物焼却用ストーカ炉。

【請求項8】

前記冷却管路に、前記冷却水またはその他の冷却液の流通不可能時に空気または他の冷却用気体を流通させられるようにしたことを特徴とする請求項7記載の廃棄物焼却用ストーカ炉。

【図1】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【公開番号】特開2010−203713(P2010−203713A)

【公開日】平成22年9月16日(2010.9.16)

【国際特許分類】

【出願番号】特願2009−51671(P2009−51671)

【出願日】平成21年3月5日(2009.3.5)

【出願人】(308007505)カワサキプラントシステムズ株式会社 (51)

【Fターム(参考)】

【公開日】平成22年9月16日(2010.9.16)

【国際特許分類】

【出願日】平成21年3月5日(2009.3.5)

【出願人】(308007505)カワサキプラントシステムズ株式会社 (51)

【Fターム(参考)】

[ Back to top ]