廃棄物由来着色骨材の製造方法

【課題】廃棄物から生じる骨材の製品化収率を向上させ、その用途の拡大を図ること。また廃棄物の再利用により、廃棄物問題の解消に寄与すること。

【解決手段】原料を酸化剤により表面処理し原料表面にプロトン電荷を与えて化学的に活性化した後、着色剤を添加し、所定の加熱温度及び所定の加熱時間にて処理する。これにより原料表面は、反応性のあるプロトン電荷と着色剤のもつ官能基[−O−H]が反応し強固なエーテル結合[−O−]となる。よって原料への着色が強固になり退色し難くなるとともに、着色自由度が拡大する。これにより、廃棄物から生ずる骨材の製品化収率を向上させ、その用途の拡大を図ることができる。また廃棄物の再利用により、廃棄物問題の解消に寄与することができる。

【解決手段】原料を酸化剤により表面処理し原料表面にプロトン電荷を与えて化学的に活性化した後、着色剤を添加し、所定の加熱温度及び所定の加熱時間にて処理する。これにより原料表面は、反応性のあるプロトン電荷と着色剤のもつ官能基[−O−H]が反応し強固なエーテル結合[−O−]となる。よって原料への着色が強固になり退色し難くなるとともに、着色自由度が拡大する。これにより、廃棄物から生ずる骨材の製品化収率を向上させ、その用途の拡大を図ることができる。また廃棄物の再利用により、廃棄物問題の解消に寄与することができる。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、ごみ焼却灰から生じる溶融スラグといった一般廃棄物、あるいは鉄鋼製造

過程において生じるスラグといった産業廃棄物の処理に関し、これら溶融スラグ又はスラ

グを原料とする着色骨材の製造方法に関する。

【背景技術】

【0002】

従来、ごみ焼却灰から生じる溶融スラグあるいは鉄鋼製造過程において生じるスラグを

原料とする骨材は、着色処理に用いる顔料が酸化チタンであることから、単色にしか着色することができなかった。

【0003】

他の着色原料として、硅砂、マイカ、寒水石、酸化鉄、酸化アルミニウム、酸化亜鉛、アロフェン、カオリン、タルク、モンモリロナイト、バーミキュライト、パーライト、炭酸カルシウム、硫酸バリウム、シリカ、珪藻土、ポリエチレン樹脂ビーズ、ポリメタクリル酸メチル樹脂ビーズを用いる方法があるが、これらはいずれも自然から採取するため自然破壊につながり、また粉砕において粉塵が発生することにより作業環境の悪化をもたらす。

【0004】

自然破壊と作業環境の悪化という点では酸化チタンを用いる方法も同様である。

【特許文献1】特開2004−155815

【特許文献2】特開2004−149776

【発明の開示】

【発明が解決しようとする課題】

【0005】

本発明は、上記したような背景技術を鑑みてなされたものであって、着色される骨材の着色自由度を拡大すること、廃棄物から生じる骨材の製品化収率を向上させること、及び/又は、廃棄物から生じる骨材の用途の拡大を図ることを目的とする。

【0006】

また、本発明の他の目的は、廃棄物の再利用により、廃棄物問題の解消に寄与することである。

【課題を解決するための手段】

【0007】

請求項1に記載の廃棄物由来着色骨材の製造方法は、原料に酸化剤を混合し、次いで着色剤を添加し、所定の加熱温度及び所定の加熱時間にて処理する工程を備える。

【0008】

請求項2に記載の廃棄物由来着色骨材の製造方法は、請求項1に記載の廃棄物由来着色骨材の製造方法で用いる、酸化剤が、有機酸を含む。

【0009】

請求項3に記載の廃棄物由来着色骨材の製造方法は、原料に前処理剤を混合し、次いで着色剤を添加し、所定の加熱温度及び所定の加熱時間にて処理する工程を備える。

【0010】

請求項4に記載の廃棄物由来着色骨材の製造方法は、請求項3に記載の廃棄物由来着色骨材の製造方法で用いる、前処理剤が、有機リン酸化合物を含む。

【0011】

請求項5に記載の廃棄物由来着色骨材の製造方法は、請求項1〜4のいずれかに記載の廃棄物由来着色骨材の製造方法で用いる、原料が、溶融スラグを含む。

【0012】

請求項6に記載の廃棄物由来着色骨材の製造方法は、請求項1〜5のいずれかに記載の廃棄物由来着色骨材の製造方法で用いる、原料が、スラグを含む。

【0013】

請求項7に記載の廃棄物由来着色骨材の製造方法は、請求項1〜6のいずれかに記載の廃棄物由来着色骨材の製造方法で用いる、着色剤が、接着剤を含む。

【0014】

請求項8に記載の廃棄物由来着色骨材の製造方法は、請求項7に記載の廃棄物由来着色骨材の製造方法で用いる、接着剤が、溶剤樹脂系接着剤を含む。

【0015】

請求項9に記載の廃棄物由来着色骨材の製造方法は、請求項7に記載の廃棄物由来着色骨材の製造方法で用いる、接着剤が、水性樹脂系接着剤を含む。

【0016】

請求項10に記載の廃棄物由来着色骨材の製造方法は、請求項1〜9のいずれかに記載の廃棄物由来着色骨材の製造方法で用いる、着色剤が、有機質顔料を含む。

【0017】

請求項11に記載の廃棄物由来着色骨材の製造方法は、請求項1〜10のいずれかに記載の廃棄物由来着色骨材の製造方法で用いる、着色剤が、無機質顔料を含む。

【0018】

請求項12に記載の廃棄物由来着色骨材の製造方法は、請求項1〜11のいずれかに記載の廃棄物由来着色骨材の製造方法の、所定の加熱温度が、約20℃以上約300℃以下である。

【0019】

請求項13に記載の廃棄物由来着色骨材の製造方法は、請求項1〜12のいずれかに記載の廃棄物由来着色骨材の製造方法の、所定の加熱時間が、3秒以上60分以下である。

【発明の効果】

【0020】

本発明では、原料を酸化剤により表面処理し、原料表面にプロトン電荷を与えて化学的に活性化した後、着色剤を添加し着色する、と考えられる。

【0021】

本発明に従って製造された廃棄物由来着色骨材は、原料表面の、反応性のあるプロトン電荷と、着色剤のもつ官能基[−O−H]とが反応し、強固なエーテル結合[−O−]となる。

【0022】

この結果、本発明に従って製造された廃棄物由来着色骨材は、原料への着色剤の着色が強固になり、退色し難い、という特有の効果を奏する。

【0023】

且つ、本発明に係る廃棄物由来着色骨材の製造方法を用いれば、着色自由度が拡大するので、種々の色彩を有する廃棄物由来着色骨材を製造することができる。

【0024】

のみならず、本発明に係る廃棄物由来着色骨材の製造方法は、原料として、例えば、スラグ又は溶融スラグといった廃棄物を用いて、付加価値の高い、廃棄物由来着色骨材を製造することができるので、廃棄物の回収率を向上させることができ、また、廃棄物由来着色骨材としての、スラグ又は溶融スラグといった廃棄物の用途の拡大が図れる。

【0025】

更に、本発明に係る廃棄物由来着色骨材の製造方法を用いれば、種々の色彩を有する廃棄物由来着色骨材を製造することができるので、廃棄物由来着色骨材自体の用途の拡大を図ることができる。

【0026】

また、本発明に係る廃棄物由来着色骨材の製造方法では、原料を前処理剤(より特定的には、有機リン酸化合物)により表面処理し、前処理剤(より特定的には、有機リン酸化合物)が原料(例えば、スラグ及び/又は溶融スラグ)の表面の水酸基とキレート結合を生成し、着色剤の接着性や染着性(着色効果)を著しく改善する、と考えられる。

【0027】

この結果、本発明に従って製造された廃棄物由来着色骨材は、原料への着色剤の着色が強固になり、退色し難い、という特有の効果を奏する。

【0028】

且つ、本発明に係る廃棄物由来着色骨材の製造方法を用いれば、着色自由度が拡大するので、種々の色彩を有する廃棄物由来着色骨材を製造することができる。

【0029】

のみならず、本発明に係る廃棄物由来着色骨材の製造方法は、原料として、例えば、スラグ又は溶融スラグといった廃棄物を用いて、付加価値の高い、廃棄物由来着色骨材を製造することができるので、廃棄物の回収率を向上させることができ、また、廃棄物由来着色骨材としての、スラグ又は溶融スラグといった廃棄物の用途の拡大が図れる。

【0030】

更に、本発明に係る廃棄物由来着色骨材の製造方法を用いれば、種々の色彩を有する廃棄物由来着色骨材を製造することができるので、廃棄物由来着色骨材自体の用途の拡大を図ることができる。

【0031】

また、本発明に係る廃棄物由来着色骨材の製造方法では、原料として、例えば、スラグ及び/又は溶融スラグといった廃棄物の再利用ができるので、本発明に係る廃棄物由来着色骨材の製造方法は、廃棄物問題の解消に寄与することができる。

【発明を実施するための最良の形態】

【0032】

以下、本発明に係る廃棄物由来着色骨材の製造方法を図面を参照しながら更に詳しく説明する。

【0033】

本発明に係る廃棄物由来着色骨材の製造方法は、原料に酸化剤を混合し、次いで着色剤を添加し、所定の加熱温度及び所定の加熱時間にて処理する工程を備える。

【0034】

また、本発明に係る廃棄物由来着色骨材の製造方法は、原料に前処理剤を混合し、次いで着色剤を添加し、所定の加熱温度及び所定の加熱時間にて処理する工程を備える。

【0035】

原料は、ごみ焼却灰等の一般廃棄物から生じる溶融スラグであってもよく、産業廃棄物、例えば、鉄鋼製造過程において生じるスラグであってもよく、又、これらの双方であってもよい。

【0036】

酸化剤(「酸化物」、以下、単に、「酸化剤」という。)を用いる場合にあっては、酸化剤としては、例えば、リン酸、酢酸、リンゴ酸、クエン酸、アスコルビンサン酸、ベンゼンスルホン酸、トルエンスルホン酸といった有機酸を用いる。

【0037】

また、前処理剤を用いる場合にあっては、前処理剤としては、有機リン酸化合物を用いる。

【0038】

有機リン酸化合物としては、例えば、リン酸、ポリリン酸、メチレンホスホン酸、アミノメチレンホスホン酸、ニトリロトリスメチレンホスホン酸、ヒドロキシエタンジホスホン酸、及び、2〜6個の結合リン酸を有するミオイノシトールエステルなどのフィチン酸誘導体を挙げることができ、特に以下の場合に限定されることはないが、特に好ましくは、アミノ基含有ホスホン酸及びフィチン酸である。

【0039】

着色剤は、有機質顔料及び/又は無機質顔料を含む。

【0040】

有機質顔料としては、特に以下の場合に限定されることは無いが、例えば、アゾキレート系顔料、不溶性アゾ系顔料、縮合アゾ系顔料、ベンズイミダゾロン系顔料、ジケトピロロピール系顔料、フタロシアニン系顔料、インジゴ系顔料、ペリノン系顔料、ジオキサン系顔料、キナクリドン系顔料、イソインドリノン系顔料等を挙げることができる。

【0041】

また、無機顔料としては、特に以下の場合に限定されることは無いが、例えば、酸化チタン、酸化亜鉛、酸化鉄、赤色酸化鉄(弁柄)、カーボンブラック、酸化クロム、モリブデンレッド、コバルトブルー、マンガンバイオレット、紺青、群青等を挙げることができる。

【0042】

また、着色剤には、接着剤を含有するようにすることが、望ましい。

【0043】

接着剤としては、溶剤樹脂系接着剤であってもよく、水性樹脂系接着剤であってもよい。

溶剤樹脂系接着剤としては、特に以下の場合に限定されることは無いが、例えば、アクリル樹脂、アクリルシリコン樹脂,ウレタン樹脂、エポキシ樹脂、アルキッド樹脂、メラミン樹脂等を挙げることができる。

【0044】

水性樹脂系接着剤としては、特に以下の場合に限定されることは無いが、例えば、アクリル樹脂、アクリルシリコン樹脂、アクリルスチレン樹脂、酢酸ビニル樹脂、ウレタン樹脂等を挙げることができる。

【0045】

所定の加熱温度は、酸化剤を用いる場合にあっては、後述の理由により、約20℃以上約180℃以下にすることが好ましい。

【0046】

また、所定の加熱温度は、前処理剤を用いる場合にあっては、後述の理由により、約20℃以上300℃以下にすることが好ましい。

【0047】

所定の加熱時間は、酸化剤を用いる場合にあっては、後述の理由により、約3秒以上30分以下にすることが好ましい。

【0048】

また、所定の加熱時間は、前処理剤を用いる場合にあっては、後述の理由により、約3秒以上60分以下にすることが好ましい。

【0049】

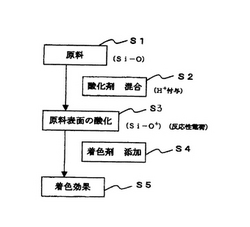

次に、図1を参照しながら、本発明に係る廃棄物由来着色骨材の製造方法の一例の反応工程を説明する。

【0050】

まず、原料として、例えば、スラグを用いる(S1)。

【0051】

これに、酸化剤を混合すると表面が化学処理され(S2)、[化1]に示すように、酸化剤の有するプロトンイオンH+が原料表面からマイナスイオンを取り去って酸化し、原料表面にプロトン電荷O+が付与される(S3)。

【0052】

【化1】

次いで、この状態で着色剤が添加される(S4)。

【0053】

この結果、本発明に係る廃棄物由来着色骨材の製造方法を用いれば、原料への着色剤の着色が強固になり退色し難くなるとともに、着色自由度が拡大する。

【0054】

図2に、本発明に係る廃棄物由来着色骨材の製造方法に従って製造した廃棄物由来着色骨材(以下、「本発明実施品1」という。)と、従来品との、退色性の比較試験の結果を示す。

【0055】

従来品は、スラグに着色原料を混合して着色したものである。

【0056】

図2から明らかなように、本発明実施品1は、従来品に比し、3000時間後の色差において、約3倍の耐色性がある、ということが明らかになった。

【0057】

即ち、本発明実施品1は、従来品に比べ、耐久性が、より優れている、という効果がある。

【0058】

また、図3に、本発明実施品1と、従来品との、隠蔽率の比較試験の結果を示す。

【0059】

ここで、供試片1は、本発明実施品1であり、原料が、スラグである。

【0060】

一方、供試片2、供試片3及び供試片4は、比較例であり、順に、原料として、[寒水石]、[珪砂]、[砕石]を用いている。

【0061】

また、供試片1、供試片2、供試片3及び供試片4の各々では、いずれも着色剤の原料として、カーボンブラックを使用し、また、接着剤として、水性アクリルを使用している。

【0062】

図3の結果から、本発明に係る廃棄物由来着色骨材の製造方法に従って、原料の表面を酸化剤を用いて、表面処理をした場合は、原料が、スラグであっても、着色効果の点において、従来の原料である、[寒水石]、[珪砂]、[砕石]と実質上同一である、ということが明らかになった。

【0063】

即ち、本発明に係る廃棄物由来着色骨材の製造方法を用いれば、廃棄物由来の原料(例えば、スラグや、溶融スラグ)であっても、着色することができ、しかも、その着色は、上記したように、エーテル結合[−O−]により強固なものであるから、着色自由度が、例えば、白色、黒色、赤色、黄色、青色、緑色等に拡大される。

【0064】

また、本発明に係る廃棄物由来着色骨材の製造方法を用いれば、原料表面への着色剤の着色むらが皆無に近くなり、製品化収率を向上させるので、廃棄物から生じる骨材の用途の拡大を図ることができる。

【0065】

更に、本発明に係る廃棄物由来着色骨材の製造方法では、原料として、例えば、スラグや、溶融スラグといった、廃棄物を再利用できるので、本発明に係る廃棄物由来着色骨材の製造方法は、廃棄物問題の解消に寄与することができる。

【実施例1】

【0066】

原料として、溶融スラグを用いた。

【0067】

この溶融スラグの成分は、SiO2が30重量%以上40重量%以下の範囲、Al2O3が10重量%以上20重量%以下の範囲、CaOが20重量%以上30重量%以下の範囲、Fe2O3が10重量%以上20重量%以下の範囲、Na2Oが1重量%以上5重量%以下、MgOが1重量%以上5重量%以下の範囲、K2Oが1重量%以上5重量%以下の範囲、及び、その他の成分が1重量%以上5重量%以下の範囲であった。

【0068】

次に、この原料に、まず、酸化剤を混合し、次いで、着色剤(この例では、キナクリドンレッド顔料と水性アクリル樹脂とを用いた。キナクリドンレッド顔料と水性アクリル樹脂の配合割合は、重量比では、キナクリドンレッド顔料:水性アクリル樹脂を、1:9としたものを用いた。)を添加した。

【0069】

各材の構成比は、原料(溶融スラグ)が87重量部に対し、酸化剤が3重量部、また、着色剤が10重量部であった。

【0070】

次に、この材料を、表1に示す条件(加熱時間、加熱温度)にて、試験した。

【0071】

【表1】

表1中、「○」は、着色効果が有ること(「有」)を、また、「×」は、着色効果が無いこと(「無」)を示す。

「着色効果」は、温水試験を行うことにより原料表面の造膜の有無を評価した。

温水試験は、試料を投入し、水を入れた試験管を、沸騰水中に、10分間入れて、原料表面の着色造膜を剥離するか否かをみた。

【0072】

また、表1中、「A」は接着剤が水性エポキシ樹脂であり、「B」は接着剤がウレタン樹脂であり、「C」は接着剤がアクリル樹脂であり、また、「D」は接着剤が酢酸ビニル樹脂の場合を示している。

【0073】

表1の結果から、加熱時間が3秒のときは、加熱温度が140℃以上180℃以下の範囲において、着色効果が「有」である、ということが明らかになった。

【0074】

また、表1の結果から、加熱時間が1分のときは、加熱温度が120℃以上180℃以下の温度範囲において、着色効果が「有」であり、加熱時間が5分のときは、加熱温度が90℃以上180℃以下の温度範囲において、着色効果が「有」であり、加熱時間が10分のときは、加熱温度が60℃以上180℃以下の温度範囲において、着色効果が「有」であり、加熱時間が15分のときは、加熱温度が60℃以上180℃以下の温度範囲において、着色効果が「有」であり、加熱時間が20分のときは、加熱温度が50℃以上180℃以下の温度範囲において、着色効果が「有」であり、加熱時間が25分のときは、加熱温度が30℃以上180℃以下の温度範囲において、着色効果が「有」であり、また、加熱時間が30分のときは、加熱温度が20℃以上180℃以下の温度範囲において、着色効果が「有」となる、ということが、明らかになった。

【0075】

次に、表2に、酸化剤と着色剤の配合比を変えた場合の原料に対する着色効果を示す。

【0076】

【表2】

表2中、「○」は、着色効果が有ることを、また、「×」は、着色効果が無いことを示す。

【0077】

表2の結果より、酸化剤の原料に対する配合比は、0.5重量%以上12重量%以下の範囲とするのが好ましい、ということが明らかになった。

【0078】

また、表2の結果より、着色剤の原料に対する配合比は、0.0重量%乃至3.6重量%とするのが好ましい、ということが明らかになった。

【0079】

なお、着色剤の原料に対する配合比が、0重量%の場合は、原料に、スラグ固有の色が着く。

【0080】

次に、図4を用いて、本発明による廃棄物由来着色骨材の製造方法の他の一例としての反応工程を説明する。

【0081】

まず、原料として、例えば、スラグを用いる。

【0082】

これに、前処理剤(この例では、有機リン酸化合物)を混合すると、図4に示すように、前処理剤(この例では、有機リン酸化合物)が、スラグ表面の水酸基とキレート結合を生成し、着色剤の接着性や染着性(着色効果)をいちじるしく改善するものと考えられる。

【0083】

次に、このことを、前処理剤(この例では、有機リン酸化合物)として、ニトリロトリスメチレンスルホン酸を用いた場合を[化2]に示す。

【0084】

【化2】

次いで、この状態で着色剤が添加される。

【0085】

図4及び[化2]から明らかなように、前処理剤を用いると、前処理剤(この例では、有機リン酸化合物)が、スラグ表面の水酸基とキレート結合を生成し、着色剤の接着性や染着性(着色効果)が著しく改善するものと考えられる。

【0086】

この結果、本発明に係る廃棄物由来着色骨材の製造方法を用いれば、原料への着色剤の着色が強固になり退色し難くなるとともに、着色自由度が拡大する。

【0087】

図5に、本発明に係る廃棄物由来着色骨材の製造方法に従って製造した廃棄物由来着色骨材(以下、「本発明実施品2」という。)と、従来品との、退色性の比較試験の結果を示す。

【0088】

従来品は、スラグに着色原料を混合して着色したものである。

本発明実施品2は、従来品に比し、3000時間後の色差において、約3倍の耐色性がある、ということが明らかになった。

【0089】

即ち、本発明実施品2は、従来品に比べ、耐久性が、より優れている、という効果がある。

【0090】

また、図6に、本発明実施品2と、従来品との、隠蔽率の比較試験の結果を示す。

【0091】

ここで、供試片5は、本発明による廃棄物由来着色骨材であり、原料がスラグである。

【0092】

一方、供試片6、供試片7及び供試片8は比較例であり、順に原料が[寒水石]、[珪砂]、[砕石]を用いている。

また、供試片5、供試片6、供試片7及び供試片8の各々では、いずれも、着色剤の原料として、酸化鉄を使用し、また、接着剤として水性アクリルを使用している。

【0093】

図6の結果から、本発明に係る廃棄物由来着色骨材の製造方法に従って、原料の表面を前処理剤を用いて、表面処理をした場合は、表面処理とした場合は、原料が、スラグであっても、着色効果の点において、従来の原料である、[寒水石]、[珪砂]、[砕石]と実質上同一である、ということが明らかになった。

【0094】

即ち、本発明に係る廃棄物由来着色骨材の製造方法を用いれば、廃棄物由来の原料(例えば、スラグや、溶融スラグ)であっても、着色することができ、しかも、その着色は、上記した通り、原料(例えば、スラグや、溶融スラグ)の表面の水酸基とキレート結合とにより強固であるから、着色自由度が、例えば、白色、黒色、赤色、黄色、青色、緑色等に拡大される。

【0095】

また、本発明に係る廃棄物由来着色骨材の製造方法を用いれば、原料表面への着色剤の着色むらが皆無に近くなり、製品化収率を向上させるので、廃棄物から生じる骨材の用途の拡大を図ることができる。

【0096】

更に、本発明に係る廃棄物由来着色骨材の製造方法では、原料として、例えば、スラグや、溶融スラグといった、廃棄物を再利用できるので、本発明に係る廃棄物由来着色骨材の製造方法は、廃棄物問題の解消に寄与することができる。

【実施例2】

【0097】

原料として、溶融スラグを用いた。

【0098】

この溶融スラグの成分は、SiO2が30重量%以上40重量%以下の範囲、Al2O3が10重量%以上20重量%以下の範囲、CaOが20重量%以上30重量%以下の範囲、Fe2O3が10重量%以上20重量%以下の範囲、Na2Oが1重量%以上5重量%以下、MgOが1重量%以上5重量%以下の範囲、K2Oが1重量%以上5重量%以下の範囲、及び、その他の成分が1重量%以上5重量%以下の範囲であった。

【0099】

次に、この原料に、まず、酸化剤を混合し、次いで着色剤(この例では、白色酸化チタン顔料と水性アクリル樹脂とを用いた。白色酸化チタン顔料と水性アクリル樹脂の配合割合は、重量比では、白色酸化チタン顔料:水性アクリル樹脂を、1:9としたものを用いた。)を添加した。

【0100】

各材の構成比は、原料(溶融スラグ)が87重量部に対し、前処理剤として、ニトリロトリスメチレンスルホン酸の50%水溶液を5重量部を、攪拌手段(この例では、攪拌用ミキサー)を用い、80℃で、5分間、攪拌混合した。

【0101】

尚、この工程においては、一般に使われている、乾式混合が利用でき、ヘンシェルミキサーやスーパーミキサーあるいはVブレンダー等を用いることができる。

【0102】

次いで、以上の工程によって作製した、溶融スラグと前処理剤との混合物に、着色剤(酸化チタン)を1重量部、接着剤(水性アクリルシリコン樹脂・ポリデュレクスG―625)を9重量部、添加し、120℃で、10分間、攪拌混合し、白色骨材90重量部を得た。

【0103】

次に、この材料を、表3に示す条件(加熱時間、加熱温度)にて試験した。

【0104】

【表3】

表3中、「○」は、着色効果が有ること(「有」)を、また、「×」は、着色効果が無いこと(「無」)を示す。

【0105】

「着色効果」は、実施例1と同じ試験にて調べた。

【0106】

即ち、「着色効果」は、温水試験を行うことにより原料表面の造膜の有無を評価した。

【0107】

温水試験は、試料を投入し、水を入れた試験管を、沸騰水中に、10分間入れて、原料表面の着色造膜を剥離するか否かをみた。

【0108】

また、表3中、「A」は接着剤が水性エポキシ樹脂であり、「B」は接着剤がウレタン樹脂であり、「C」は接着剤がアクリル樹脂であり、また、「D」は接着剤が酢酸ビニル樹脂の場合を示している。

【0109】

表3の結果から、加熱時間が3秒のときは、加熱時間が140℃以上180℃以下の温度範囲にて、着色効果「有」である、ということが明らかになった。

【0110】

また、表3の結果から、加熱時間が1分のときは、加熱温度が80℃以上180℃以下の温度範囲において、着色効果が「有」であり、加熱時間が5分のときは、加熱温度が70℃以上180℃以下の温度範囲において、着色効果が「有」であり、加熱時間が10分のときは、加熱温度が70℃以上180℃以下の温度範囲において、着色効果が「有」であり、加熱時間が15分のときは、加熱温度が70℃以上180℃以下の温度範囲において、着色効果が「有」であり、加熱時間が20分のときは、加熱温度が50℃以上180℃以下の温度範囲において、着色効果が「有」であり、加熱時間が25分のときは、加熱温度が30℃以上180℃以下の温度範囲において、着色効果が「有」であり、また、加熱時間が30分のときは、加熱温度が20℃以上180℃以下の温度範囲において、着色効果が「有」となる、ということが、明らかになった。

【0111】

尚、実験により、原料に前処理剤を混合した後、約50℃以上90℃以下の温度で、約1分間以上15分間以下の間、加熱処理を行った後、着色剤を添加し、その後、約20℃以上約300℃以下の温度範囲で、3秒間以上60分間以下の加熱処理を行った場合も、着色効果が「有」となる、ということが、明らかになった。

【0112】

次に、表4に、酸化剤と着色剤の配合比を変えた場合の原料に対する着色効果を示す。

【0113】

【表4】

表4中、「○」は、着色効果が有ることを、また、「×」は、着色効果が無いことを示す。

【0114】

表4の結果より、前処理剤(この例では、有機リン酸化合物)の原料に対する添加量は、0.5重量%以上5重量%以下にすることが、また、1重量%以上3重量%であることが、更に、好ましいことが、明らかになった。

【0115】

尚、前処理剤(この例では、有機リン酸化合物)の原料に対する添加量が0.5%未満の場合には、着色剤の接着効果が得られず、また、前処理剤(この例では、有機リン酸化合物)の原料に対する添加量を5重量%を超える量を添加しても、着色剤の接着促進効果を更に著しくすることが期待できず、逆に、着色骨材の耐水性を低下させる、ということが、明らかになった。

【0116】

尚、上記した発明の実施の形態は、いずれも、本発明を説明するために用いたものであって、本発明は、上記した発明の実施の形態に限定されないことは、言うまでもない。

【産業上の利用可能性】

【0117】

本発明は、廃棄物処理乃至廃棄物の再利用に活用することができる。

【図面の簡単な説明】

【0118】

【図1】本発明にかかる廃棄物由来着色骨材の製造方法の着色のメカニズムを説明する反応工程図である。

【図2】本発明にかかる廃棄物由来着色骨材と従来品とによる退色性の比較試験を示す図である。

【図3】本発明にかかる廃棄物由来着色骨材と従来品とによる隠蔽率の退色性の比較試験を示す図である。

【図4】本発明にかかる廃棄物由来着色骨材の製造方法の他の例の着色のメカニズムを説明する反応工程図である。

【図5】本発明の他の例にかかる廃棄物由来着色骨材と従来品とによる退色性の比較試験を示す図である。

【図6】本発明の他の例にかかる廃棄物由来着色骨材と従来品とによる隠蔽率の退色性の比較試験を示す図である。

【技術分野】

【0001】

本発明は、ごみ焼却灰から生じる溶融スラグといった一般廃棄物、あるいは鉄鋼製造

過程において生じるスラグといった産業廃棄物の処理に関し、これら溶融スラグ又はスラ

グを原料とする着色骨材の製造方法に関する。

【背景技術】

【0002】

従来、ごみ焼却灰から生じる溶融スラグあるいは鉄鋼製造過程において生じるスラグを

原料とする骨材は、着色処理に用いる顔料が酸化チタンであることから、単色にしか着色することができなかった。

【0003】

他の着色原料として、硅砂、マイカ、寒水石、酸化鉄、酸化アルミニウム、酸化亜鉛、アロフェン、カオリン、タルク、モンモリロナイト、バーミキュライト、パーライト、炭酸カルシウム、硫酸バリウム、シリカ、珪藻土、ポリエチレン樹脂ビーズ、ポリメタクリル酸メチル樹脂ビーズを用いる方法があるが、これらはいずれも自然から採取するため自然破壊につながり、また粉砕において粉塵が発生することにより作業環境の悪化をもたらす。

【0004】

自然破壊と作業環境の悪化という点では酸化チタンを用いる方法も同様である。

【特許文献1】特開2004−155815

【特許文献2】特開2004−149776

【発明の開示】

【発明が解決しようとする課題】

【0005】

本発明は、上記したような背景技術を鑑みてなされたものであって、着色される骨材の着色自由度を拡大すること、廃棄物から生じる骨材の製品化収率を向上させること、及び/又は、廃棄物から生じる骨材の用途の拡大を図ることを目的とする。

【0006】

また、本発明の他の目的は、廃棄物の再利用により、廃棄物問題の解消に寄与することである。

【課題を解決するための手段】

【0007】

請求項1に記載の廃棄物由来着色骨材の製造方法は、原料に酸化剤を混合し、次いで着色剤を添加し、所定の加熱温度及び所定の加熱時間にて処理する工程を備える。

【0008】

請求項2に記載の廃棄物由来着色骨材の製造方法は、請求項1に記載の廃棄物由来着色骨材の製造方法で用いる、酸化剤が、有機酸を含む。

【0009】

請求項3に記載の廃棄物由来着色骨材の製造方法は、原料に前処理剤を混合し、次いで着色剤を添加し、所定の加熱温度及び所定の加熱時間にて処理する工程を備える。

【0010】

請求項4に記載の廃棄物由来着色骨材の製造方法は、請求項3に記載の廃棄物由来着色骨材の製造方法で用いる、前処理剤が、有機リン酸化合物を含む。

【0011】

請求項5に記載の廃棄物由来着色骨材の製造方法は、請求項1〜4のいずれかに記載の廃棄物由来着色骨材の製造方法で用いる、原料が、溶融スラグを含む。

【0012】

請求項6に記載の廃棄物由来着色骨材の製造方法は、請求項1〜5のいずれかに記載の廃棄物由来着色骨材の製造方法で用いる、原料が、スラグを含む。

【0013】

請求項7に記載の廃棄物由来着色骨材の製造方法は、請求項1〜6のいずれかに記載の廃棄物由来着色骨材の製造方法で用いる、着色剤が、接着剤を含む。

【0014】

請求項8に記載の廃棄物由来着色骨材の製造方法は、請求項7に記載の廃棄物由来着色骨材の製造方法で用いる、接着剤が、溶剤樹脂系接着剤を含む。

【0015】

請求項9に記載の廃棄物由来着色骨材の製造方法は、請求項7に記載の廃棄物由来着色骨材の製造方法で用いる、接着剤が、水性樹脂系接着剤を含む。

【0016】

請求項10に記載の廃棄物由来着色骨材の製造方法は、請求項1〜9のいずれかに記載の廃棄物由来着色骨材の製造方法で用いる、着色剤が、有機質顔料を含む。

【0017】

請求項11に記載の廃棄物由来着色骨材の製造方法は、請求項1〜10のいずれかに記載の廃棄物由来着色骨材の製造方法で用いる、着色剤が、無機質顔料を含む。

【0018】

請求項12に記載の廃棄物由来着色骨材の製造方法は、請求項1〜11のいずれかに記載の廃棄物由来着色骨材の製造方法の、所定の加熱温度が、約20℃以上約300℃以下である。

【0019】

請求項13に記載の廃棄物由来着色骨材の製造方法は、請求項1〜12のいずれかに記載の廃棄物由来着色骨材の製造方法の、所定の加熱時間が、3秒以上60分以下である。

【発明の効果】

【0020】

本発明では、原料を酸化剤により表面処理し、原料表面にプロトン電荷を与えて化学的に活性化した後、着色剤を添加し着色する、と考えられる。

【0021】

本発明に従って製造された廃棄物由来着色骨材は、原料表面の、反応性のあるプロトン電荷と、着色剤のもつ官能基[−O−H]とが反応し、強固なエーテル結合[−O−]となる。

【0022】

この結果、本発明に従って製造された廃棄物由来着色骨材は、原料への着色剤の着色が強固になり、退色し難い、という特有の効果を奏する。

【0023】

且つ、本発明に係る廃棄物由来着色骨材の製造方法を用いれば、着色自由度が拡大するので、種々の色彩を有する廃棄物由来着色骨材を製造することができる。

【0024】

のみならず、本発明に係る廃棄物由来着色骨材の製造方法は、原料として、例えば、スラグ又は溶融スラグといった廃棄物を用いて、付加価値の高い、廃棄物由来着色骨材を製造することができるので、廃棄物の回収率を向上させることができ、また、廃棄物由来着色骨材としての、スラグ又は溶融スラグといった廃棄物の用途の拡大が図れる。

【0025】

更に、本発明に係る廃棄物由来着色骨材の製造方法を用いれば、種々の色彩を有する廃棄物由来着色骨材を製造することができるので、廃棄物由来着色骨材自体の用途の拡大を図ることができる。

【0026】

また、本発明に係る廃棄物由来着色骨材の製造方法では、原料を前処理剤(より特定的には、有機リン酸化合物)により表面処理し、前処理剤(より特定的には、有機リン酸化合物)が原料(例えば、スラグ及び/又は溶融スラグ)の表面の水酸基とキレート結合を生成し、着色剤の接着性や染着性(着色効果)を著しく改善する、と考えられる。

【0027】

この結果、本発明に従って製造された廃棄物由来着色骨材は、原料への着色剤の着色が強固になり、退色し難い、という特有の効果を奏する。

【0028】

且つ、本発明に係る廃棄物由来着色骨材の製造方法を用いれば、着色自由度が拡大するので、種々の色彩を有する廃棄物由来着色骨材を製造することができる。

【0029】

のみならず、本発明に係る廃棄物由来着色骨材の製造方法は、原料として、例えば、スラグ又は溶融スラグといった廃棄物を用いて、付加価値の高い、廃棄物由来着色骨材を製造することができるので、廃棄物の回収率を向上させることができ、また、廃棄物由来着色骨材としての、スラグ又は溶融スラグといった廃棄物の用途の拡大が図れる。

【0030】

更に、本発明に係る廃棄物由来着色骨材の製造方法を用いれば、種々の色彩を有する廃棄物由来着色骨材を製造することができるので、廃棄物由来着色骨材自体の用途の拡大を図ることができる。

【0031】

また、本発明に係る廃棄物由来着色骨材の製造方法では、原料として、例えば、スラグ及び/又は溶融スラグといった廃棄物の再利用ができるので、本発明に係る廃棄物由来着色骨材の製造方法は、廃棄物問題の解消に寄与することができる。

【発明を実施するための最良の形態】

【0032】

以下、本発明に係る廃棄物由来着色骨材の製造方法を図面を参照しながら更に詳しく説明する。

【0033】

本発明に係る廃棄物由来着色骨材の製造方法は、原料に酸化剤を混合し、次いで着色剤を添加し、所定の加熱温度及び所定の加熱時間にて処理する工程を備える。

【0034】

また、本発明に係る廃棄物由来着色骨材の製造方法は、原料に前処理剤を混合し、次いで着色剤を添加し、所定の加熱温度及び所定の加熱時間にて処理する工程を備える。

【0035】

原料は、ごみ焼却灰等の一般廃棄物から生じる溶融スラグであってもよく、産業廃棄物、例えば、鉄鋼製造過程において生じるスラグであってもよく、又、これらの双方であってもよい。

【0036】

酸化剤(「酸化物」、以下、単に、「酸化剤」という。)を用いる場合にあっては、酸化剤としては、例えば、リン酸、酢酸、リンゴ酸、クエン酸、アスコルビンサン酸、ベンゼンスルホン酸、トルエンスルホン酸といった有機酸を用いる。

【0037】

また、前処理剤を用いる場合にあっては、前処理剤としては、有機リン酸化合物を用いる。

【0038】

有機リン酸化合物としては、例えば、リン酸、ポリリン酸、メチレンホスホン酸、アミノメチレンホスホン酸、ニトリロトリスメチレンホスホン酸、ヒドロキシエタンジホスホン酸、及び、2〜6個の結合リン酸を有するミオイノシトールエステルなどのフィチン酸誘導体を挙げることができ、特に以下の場合に限定されることはないが、特に好ましくは、アミノ基含有ホスホン酸及びフィチン酸である。

【0039】

着色剤は、有機質顔料及び/又は無機質顔料を含む。

【0040】

有機質顔料としては、特に以下の場合に限定されることは無いが、例えば、アゾキレート系顔料、不溶性アゾ系顔料、縮合アゾ系顔料、ベンズイミダゾロン系顔料、ジケトピロロピール系顔料、フタロシアニン系顔料、インジゴ系顔料、ペリノン系顔料、ジオキサン系顔料、キナクリドン系顔料、イソインドリノン系顔料等を挙げることができる。

【0041】

また、無機顔料としては、特に以下の場合に限定されることは無いが、例えば、酸化チタン、酸化亜鉛、酸化鉄、赤色酸化鉄(弁柄)、カーボンブラック、酸化クロム、モリブデンレッド、コバルトブルー、マンガンバイオレット、紺青、群青等を挙げることができる。

【0042】

また、着色剤には、接着剤を含有するようにすることが、望ましい。

【0043】

接着剤としては、溶剤樹脂系接着剤であってもよく、水性樹脂系接着剤であってもよい。

溶剤樹脂系接着剤としては、特に以下の場合に限定されることは無いが、例えば、アクリル樹脂、アクリルシリコン樹脂,ウレタン樹脂、エポキシ樹脂、アルキッド樹脂、メラミン樹脂等を挙げることができる。

【0044】

水性樹脂系接着剤としては、特に以下の場合に限定されることは無いが、例えば、アクリル樹脂、アクリルシリコン樹脂、アクリルスチレン樹脂、酢酸ビニル樹脂、ウレタン樹脂等を挙げることができる。

【0045】

所定の加熱温度は、酸化剤を用いる場合にあっては、後述の理由により、約20℃以上約180℃以下にすることが好ましい。

【0046】

また、所定の加熱温度は、前処理剤を用いる場合にあっては、後述の理由により、約20℃以上300℃以下にすることが好ましい。

【0047】

所定の加熱時間は、酸化剤を用いる場合にあっては、後述の理由により、約3秒以上30分以下にすることが好ましい。

【0048】

また、所定の加熱時間は、前処理剤を用いる場合にあっては、後述の理由により、約3秒以上60分以下にすることが好ましい。

【0049】

次に、図1を参照しながら、本発明に係る廃棄物由来着色骨材の製造方法の一例の反応工程を説明する。

【0050】

まず、原料として、例えば、スラグを用いる(S1)。

【0051】

これに、酸化剤を混合すると表面が化学処理され(S2)、[化1]に示すように、酸化剤の有するプロトンイオンH+が原料表面からマイナスイオンを取り去って酸化し、原料表面にプロトン電荷O+が付与される(S3)。

【0052】

【化1】

次いで、この状態で着色剤が添加される(S4)。

【0053】

この結果、本発明に係る廃棄物由来着色骨材の製造方法を用いれば、原料への着色剤の着色が強固になり退色し難くなるとともに、着色自由度が拡大する。

【0054】

図2に、本発明に係る廃棄物由来着色骨材の製造方法に従って製造した廃棄物由来着色骨材(以下、「本発明実施品1」という。)と、従来品との、退色性の比較試験の結果を示す。

【0055】

従来品は、スラグに着色原料を混合して着色したものである。

【0056】

図2から明らかなように、本発明実施品1は、従来品に比し、3000時間後の色差において、約3倍の耐色性がある、ということが明らかになった。

【0057】

即ち、本発明実施品1は、従来品に比べ、耐久性が、より優れている、という効果がある。

【0058】

また、図3に、本発明実施品1と、従来品との、隠蔽率の比較試験の結果を示す。

【0059】

ここで、供試片1は、本発明実施品1であり、原料が、スラグである。

【0060】

一方、供試片2、供試片3及び供試片4は、比較例であり、順に、原料として、[寒水石]、[珪砂]、[砕石]を用いている。

【0061】

また、供試片1、供試片2、供試片3及び供試片4の各々では、いずれも着色剤の原料として、カーボンブラックを使用し、また、接着剤として、水性アクリルを使用している。

【0062】

図3の結果から、本発明に係る廃棄物由来着色骨材の製造方法に従って、原料の表面を酸化剤を用いて、表面処理をした場合は、原料が、スラグであっても、着色効果の点において、従来の原料である、[寒水石]、[珪砂]、[砕石]と実質上同一である、ということが明らかになった。

【0063】

即ち、本発明に係る廃棄物由来着色骨材の製造方法を用いれば、廃棄物由来の原料(例えば、スラグや、溶融スラグ)であっても、着色することができ、しかも、その着色は、上記したように、エーテル結合[−O−]により強固なものであるから、着色自由度が、例えば、白色、黒色、赤色、黄色、青色、緑色等に拡大される。

【0064】

また、本発明に係る廃棄物由来着色骨材の製造方法を用いれば、原料表面への着色剤の着色むらが皆無に近くなり、製品化収率を向上させるので、廃棄物から生じる骨材の用途の拡大を図ることができる。

【0065】

更に、本発明に係る廃棄物由来着色骨材の製造方法では、原料として、例えば、スラグや、溶融スラグといった、廃棄物を再利用できるので、本発明に係る廃棄物由来着色骨材の製造方法は、廃棄物問題の解消に寄与することができる。

【実施例1】

【0066】

原料として、溶融スラグを用いた。

【0067】

この溶融スラグの成分は、SiO2が30重量%以上40重量%以下の範囲、Al2O3が10重量%以上20重量%以下の範囲、CaOが20重量%以上30重量%以下の範囲、Fe2O3が10重量%以上20重量%以下の範囲、Na2Oが1重量%以上5重量%以下、MgOが1重量%以上5重量%以下の範囲、K2Oが1重量%以上5重量%以下の範囲、及び、その他の成分が1重量%以上5重量%以下の範囲であった。

【0068】

次に、この原料に、まず、酸化剤を混合し、次いで、着色剤(この例では、キナクリドンレッド顔料と水性アクリル樹脂とを用いた。キナクリドンレッド顔料と水性アクリル樹脂の配合割合は、重量比では、キナクリドンレッド顔料:水性アクリル樹脂を、1:9としたものを用いた。)を添加した。

【0069】

各材の構成比は、原料(溶融スラグ)が87重量部に対し、酸化剤が3重量部、また、着色剤が10重量部であった。

【0070】

次に、この材料を、表1に示す条件(加熱時間、加熱温度)にて、試験した。

【0071】

【表1】

表1中、「○」は、着色効果が有ること(「有」)を、また、「×」は、着色効果が無いこと(「無」)を示す。

「着色効果」は、温水試験を行うことにより原料表面の造膜の有無を評価した。

温水試験は、試料を投入し、水を入れた試験管を、沸騰水中に、10分間入れて、原料表面の着色造膜を剥離するか否かをみた。

【0072】

また、表1中、「A」は接着剤が水性エポキシ樹脂であり、「B」は接着剤がウレタン樹脂であり、「C」は接着剤がアクリル樹脂であり、また、「D」は接着剤が酢酸ビニル樹脂の場合を示している。

【0073】

表1の結果から、加熱時間が3秒のときは、加熱温度が140℃以上180℃以下の範囲において、着色効果が「有」である、ということが明らかになった。

【0074】

また、表1の結果から、加熱時間が1分のときは、加熱温度が120℃以上180℃以下の温度範囲において、着色効果が「有」であり、加熱時間が5分のときは、加熱温度が90℃以上180℃以下の温度範囲において、着色効果が「有」であり、加熱時間が10分のときは、加熱温度が60℃以上180℃以下の温度範囲において、着色効果が「有」であり、加熱時間が15分のときは、加熱温度が60℃以上180℃以下の温度範囲において、着色効果が「有」であり、加熱時間が20分のときは、加熱温度が50℃以上180℃以下の温度範囲において、着色効果が「有」であり、加熱時間が25分のときは、加熱温度が30℃以上180℃以下の温度範囲において、着色効果が「有」であり、また、加熱時間が30分のときは、加熱温度が20℃以上180℃以下の温度範囲において、着色効果が「有」となる、ということが、明らかになった。

【0075】

次に、表2に、酸化剤と着色剤の配合比を変えた場合の原料に対する着色効果を示す。

【0076】

【表2】

表2中、「○」は、着色効果が有ることを、また、「×」は、着色効果が無いことを示す。

【0077】

表2の結果より、酸化剤の原料に対する配合比は、0.5重量%以上12重量%以下の範囲とするのが好ましい、ということが明らかになった。

【0078】

また、表2の結果より、着色剤の原料に対する配合比は、0.0重量%乃至3.6重量%とするのが好ましい、ということが明らかになった。

【0079】

なお、着色剤の原料に対する配合比が、0重量%の場合は、原料に、スラグ固有の色が着く。

【0080】

次に、図4を用いて、本発明による廃棄物由来着色骨材の製造方法の他の一例としての反応工程を説明する。

【0081】

まず、原料として、例えば、スラグを用いる。

【0082】

これに、前処理剤(この例では、有機リン酸化合物)を混合すると、図4に示すように、前処理剤(この例では、有機リン酸化合物)が、スラグ表面の水酸基とキレート結合を生成し、着色剤の接着性や染着性(着色効果)をいちじるしく改善するものと考えられる。

【0083】

次に、このことを、前処理剤(この例では、有機リン酸化合物)として、ニトリロトリスメチレンスルホン酸を用いた場合を[化2]に示す。

【0084】

【化2】

次いで、この状態で着色剤が添加される。

【0085】

図4及び[化2]から明らかなように、前処理剤を用いると、前処理剤(この例では、有機リン酸化合物)が、スラグ表面の水酸基とキレート結合を生成し、着色剤の接着性や染着性(着色効果)が著しく改善するものと考えられる。

【0086】

この結果、本発明に係る廃棄物由来着色骨材の製造方法を用いれば、原料への着色剤の着色が強固になり退色し難くなるとともに、着色自由度が拡大する。

【0087】

図5に、本発明に係る廃棄物由来着色骨材の製造方法に従って製造した廃棄物由来着色骨材(以下、「本発明実施品2」という。)と、従来品との、退色性の比較試験の結果を示す。

【0088】

従来品は、スラグに着色原料を混合して着色したものである。

本発明実施品2は、従来品に比し、3000時間後の色差において、約3倍の耐色性がある、ということが明らかになった。

【0089】

即ち、本発明実施品2は、従来品に比べ、耐久性が、より優れている、という効果がある。

【0090】

また、図6に、本発明実施品2と、従来品との、隠蔽率の比較試験の結果を示す。

【0091】

ここで、供試片5は、本発明による廃棄物由来着色骨材であり、原料がスラグである。

【0092】

一方、供試片6、供試片7及び供試片8は比較例であり、順に原料が[寒水石]、[珪砂]、[砕石]を用いている。

また、供試片5、供試片6、供試片7及び供試片8の各々では、いずれも、着色剤の原料として、酸化鉄を使用し、また、接着剤として水性アクリルを使用している。

【0093】

図6の結果から、本発明に係る廃棄物由来着色骨材の製造方法に従って、原料の表面を前処理剤を用いて、表面処理をした場合は、表面処理とした場合は、原料が、スラグであっても、着色効果の点において、従来の原料である、[寒水石]、[珪砂]、[砕石]と実質上同一である、ということが明らかになった。

【0094】

即ち、本発明に係る廃棄物由来着色骨材の製造方法を用いれば、廃棄物由来の原料(例えば、スラグや、溶融スラグ)であっても、着色することができ、しかも、その着色は、上記した通り、原料(例えば、スラグや、溶融スラグ)の表面の水酸基とキレート結合とにより強固であるから、着色自由度が、例えば、白色、黒色、赤色、黄色、青色、緑色等に拡大される。

【0095】

また、本発明に係る廃棄物由来着色骨材の製造方法を用いれば、原料表面への着色剤の着色むらが皆無に近くなり、製品化収率を向上させるので、廃棄物から生じる骨材の用途の拡大を図ることができる。

【0096】

更に、本発明に係る廃棄物由来着色骨材の製造方法では、原料として、例えば、スラグや、溶融スラグといった、廃棄物を再利用できるので、本発明に係る廃棄物由来着色骨材の製造方法は、廃棄物問題の解消に寄与することができる。

【実施例2】

【0097】

原料として、溶融スラグを用いた。

【0098】

この溶融スラグの成分は、SiO2が30重量%以上40重量%以下の範囲、Al2O3が10重量%以上20重量%以下の範囲、CaOが20重量%以上30重量%以下の範囲、Fe2O3が10重量%以上20重量%以下の範囲、Na2Oが1重量%以上5重量%以下、MgOが1重量%以上5重量%以下の範囲、K2Oが1重量%以上5重量%以下の範囲、及び、その他の成分が1重量%以上5重量%以下の範囲であった。

【0099】

次に、この原料に、まず、酸化剤を混合し、次いで着色剤(この例では、白色酸化チタン顔料と水性アクリル樹脂とを用いた。白色酸化チタン顔料と水性アクリル樹脂の配合割合は、重量比では、白色酸化チタン顔料:水性アクリル樹脂を、1:9としたものを用いた。)を添加した。

【0100】

各材の構成比は、原料(溶融スラグ)が87重量部に対し、前処理剤として、ニトリロトリスメチレンスルホン酸の50%水溶液を5重量部を、攪拌手段(この例では、攪拌用ミキサー)を用い、80℃で、5分間、攪拌混合した。

【0101】

尚、この工程においては、一般に使われている、乾式混合が利用でき、ヘンシェルミキサーやスーパーミキサーあるいはVブレンダー等を用いることができる。

【0102】

次いで、以上の工程によって作製した、溶融スラグと前処理剤との混合物に、着色剤(酸化チタン)を1重量部、接着剤(水性アクリルシリコン樹脂・ポリデュレクスG―625)を9重量部、添加し、120℃で、10分間、攪拌混合し、白色骨材90重量部を得た。

【0103】

次に、この材料を、表3に示す条件(加熱時間、加熱温度)にて試験した。

【0104】

【表3】

表3中、「○」は、着色効果が有ること(「有」)を、また、「×」は、着色効果が無いこと(「無」)を示す。

【0105】

「着色効果」は、実施例1と同じ試験にて調べた。

【0106】

即ち、「着色効果」は、温水試験を行うことにより原料表面の造膜の有無を評価した。

【0107】

温水試験は、試料を投入し、水を入れた試験管を、沸騰水中に、10分間入れて、原料表面の着色造膜を剥離するか否かをみた。

【0108】

また、表3中、「A」は接着剤が水性エポキシ樹脂であり、「B」は接着剤がウレタン樹脂であり、「C」は接着剤がアクリル樹脂であり、また、「D」は接着剤が酢酸ビニル樹脂の場合を示している。

【0109】

表3の結果から、加熱時間が3秒のときは、加熱時間が140℃以上180℃以下の温度範囲にて、着色効果「有」である、ということが明らかになった。

【0110】

また、表3の結果から、加熱時間が1分のときは、加熱温度が80℃以上180℃以下の温度範囲において、着色効果が「有」であり、加熱時間が5分のときは、加熱温度が70℃以上180℃以下の温度範囲において、着色効果が「有」であり、加熱時間が10分のときは、加熱温度が70℃以上180℃以下の温度範囲において、着色効果が「有」であり、加熱時間が15分のときは、加熱温度が70℃以上180℃以下の温度範囲において、着色効果が「有」であり、加熱時間が20分のときは、加熱温度が50℃以上180℃以下の温度範囲において、着色効果が「有」であり、加熱時間が25分のときは、加熱温度が30℃以上180℃以下の温度範囲において、着色効果が「有」であり、また、加熱時間が30分のときは、加熱温度が20℃以上180℃以下の温度範囲において、着色効果が「有」となる、ということが、明らかになった。

【0111】

尚、実験により、原料に前処理剤を混合した後、約50℃以上90℃以下の温度で、約1分間以上15分間以下の間、加熱処理を行った後、着色剤を添加し、その後、約20℃以上約300℃以下の温度範囲で、3秒間以上60分間以下の加熱処理を行った場合も、着色効果が「有」となる、ということが、明らかになった。

【0112】

次に、表4に、酸化剤と着色剤の配合比を変えた場合の原料に対する着色効果を示す。

【0113】

【表4】

表4中、「○」は、着色効果が有ることを、また、「×」は、着色効果が無いことを示す。

【0114】

表4の結果より、前処理剤(この例では、有機リン酸化合物)の原料に対する添加量は、0.5重量%以上5重量%以下にすることが、また、1重量%以上3重量%であることが、更に、好ましいことが、明らかになった。

【0115】

尚、前処理剤(この例では、有機リン酸化合物)の原料に対する添加量が0.5%未満の場合には、着色剤の接着効果が得られず、また、前処理剤(この例では、有機リン酸化合物)の原料に対する添加量を5重量%を超える量を添加しても、着色剤の接着促進効果を更に著しくすることが期待できず、逆に、着色骨材の耐水性を低下させる、ということが、明らかになった。

【0116】

尚、上記した発明の実施の形態は、いずれも、本発明を説明するために用いたものであって、本発明は、上記した発明の実施の形態に限定されないことは、言うまでもない。

【産業上の利用可能性】

【0117】

本発明は、廃棄物処理乃至廃棄物の再利用に活用することができる。

【図面の簡単な説明】

【0118】

【図1】本発明にかかる廃棄物由来着色骨材の製造方法の着色のメカニズムを説明する反応工程図である。

【図2】本発明にかかる廃棄物由来着色骨材と従来品とによる退色性の比較試験を示す図である。

【図3】本発明にかかる廃棄物由来着色骨材と従来品とによる隠蔽率の退色性の比較試験を示す図である。

【図4】本発明にかかる廃棄物由来着色骨材の製造方法の他の例の着色のメカニズムを説明する反応工程図である。

【図5】本発明の他の例にかかる廃棄物由来着色骨材と従来品とによる退色性の比較試験を示す図である。

【図6】本発明の他の例にかかる廃棄物由来着色骨材と従来品とによる隠蔽率の退色性の比較試験を示す図である。

【特許請求の範囲】

【請求項1】

原料に酸化剤を混合し、次いで着色剤を添加し、所定の加熱温度及び所定の加熱時間にて処理する工程を備える、廃棄物由来着色骨材の製造方法。

【請求項2】

前記酸化剤が、有機酸を含む、請求項1に記載の廃棄物由来着色骨材の製造方法。

【請求項3】

原料に前処理剤を混合し、次いで着色剤を添加し、所定の加熱温度及び所定の加熱時間にて処理する工程を備える、廃棄物由来着色骨材の製造方法。

【請求項4】

前記前処理剤が、有機リン酸化合物を含む、請求項3に記載の廃棄物由来着色骨材の製造方法。

【請求項5】

前記原料が、溶融スラグを含む、請求項1〜4のいずれかに記載の廃棄物由来着色骨材の製造方法。

【請求項6】

前記原料が、スラグを含む、請求項1〜5のいずれかに記載の廃棄物由来着色骨材の製造方法。

【請求項7】

前記着色剤が、接着剤を含む、請求項1〜6のいずれかに記載の廃棄物由来着色骨材の製造方法。

【請求項8】

前記接着剤が、溶剤樹脂系接着剤を含む、請求項7に記載の廃棄物由来着色骨材の製造方法。

【請求項9】

前記接着剤が、水性樹脂系接着剤を含む、請求項7に記載の廃棄物由来着色骨材の製造方法。

【請求項10】

前記着色剤が、有機質顔料を含む、請求項1〜9のいずれかに記載の廃棄物由来着色骨材の製造方法。

【請求項11】

前記着色剤が、無機質顔料を含む、請求項1〜10のいずれかに記載の廃棄物由来着色骨材の製造方法。

【請求項12】

前記所定の加熱温度が、約20℃以上約300℃以下である、請求項1〜11のいずれかに記載の廃棄物由来着色骨材の製造方法。

【請求項13】

前記所定の加熱時間が、約3秒以上約60分以下である、請求項1〜12のいずれかに記載の廃棄物由来着色骨材の製造方法。

【請求項1】

原料に酸化剤を混合し、次いで着色剤を添加し、所定の加熱温度及び所定の加熱時間にて処理する工程を備える、廃棄物由来着色骨材の製造方法。

【請求項2】

前記酸化剤が、有機酸を含む、請求項1に記載の廃棄物由来着色骨材の製造方法。

【請求項3】

原料に前処理剤を混合し、次いで着色剤を添加し、所定の加熱温度及び所定の加熱時間にて処理する工程を備える、廃棄物由来着色骨材の製造方法。

【請求項4】

前記前処理剤が、有機リン酸化合物を含む、請求項3に記載の廃棄物由来着色骨材の製造方法。

【請求項5】

前記原料が、溶融スラグを含む、請求項1〜4のいずれかに記載の廃棄物由来着色骨材の製造方法。

【請求項6】

前記原料が、スラグを含む、請求項1〜5のいずれかに記載の廃棄物由来着色骨材の製造方法。

【請求項7】

前記着色剤が、接着剤を含む、請求項1〜6のいずれかに記載の廃棄物由来着色骨材の製造方法。

【請求項8】

前記接着剤が、溶剤樹脂系接着剤を含む、請求項7に記載の廃棄物由来着色骨材の製造方法。

【請求項9】

前記接着剤が、水性樹脂系接着剤を含む、請求項7に記載の廃棄物由来着色骨材の製造方法。

【請求項10】

前記着色剤が、有機質顔料を含む、請求項1〜9のいずれかに記載の廃棄物由来着色骨材の製造方法。

【請求項11】

前記着色剤が、無機質顔料を含む、請求項1〜10のいずれかに記載の廃棄物由来着色骨材の製造方法。

【請求項12】

前記所定の加熱温度が、約20℃以上約300℃以下である、請求項1〜11のいずれかに記載の廃棄物由来着色骨材の製造方法。

【請求項13】

前記所定の加熱時間が、約3秒以上約60分以下である、請求項1〜12のいずれかに記載の廃棄物由来着色骨材の製造方法。

【図1】

【図2】

【図3】

【図4】

【図5】

【図6】

【図2】

【図3】

【図4】

【図5】

【図6】

【公開番号】特開2006−176767(P2006−176767A)

【公開日】平成18年7月6日(2006.7.6)

【国際特許分類】

【出願番号】特願2005−340717(P2005−340717)

【出願日】平成17年11月25日(2005.11.25)

【出願人】(303048411)

【Fターム(参考)】

【公開日】平成18年7月6日(2006.7.6)

【国際特許分類】

【出願日】平成17年11月25日(2005.11.25)

【出願人】(303048411)

【Fターム(参考)】

[ Back to top ]