廃棄物質を熱処理する方法及び装置

【課題】廃棄物に対し1000℃以上の温度にて酸素による高温度処理が行われ、有機性廃棄物成分がガス化される、あらゆるタイプの廃棄物質を熱処理する方法において、合成ガスの衝撃冷却(急冷)により回収したエネルギーの実質的な部分が失われない方法を提供する。

【解決手段】合成ガスを、非冷却及び非清浄化状態にて高温度反応炉1から除去し、且つその後、酸化する。これにより形成される廃ガスの熱エネルギは熱的に更に使用される。

【解決手段】合成ガスを、非冷却及び非清浄化状態にて高温度反応炉1から除去し、且つその後、酸化する。これにより形成される廃ガスの熱エネルギは熱的に更に使用される。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、廃棄物に対し1000℃以上の温度にて酸素による高温度処理が行われ、有機性廃棄物成分がガス化される、あらゆるタイプの廃棄物質を熱処理する方法に関する。これにより形成される合成ガスは、非冷却及び非清浄化状態にて高温度反応炉から除去され且つその後、酸化される。これにより形成される廃ガスの熱エネルギは熱的に更に使用される。本発明は、同様に、あらゆるタイプの廃棄物を熱処理するための相応する装置にも関する。

【背景技術】

【0002】

ドイツ国特許DE 41 30 416 C1号明細書及びウクライナ特許UA 41 263 C2号明細書の特許明細書において、あらゆるタイプの廃棄物を処分し且つ利用する方法が記載されており、この場合、固体及び(又は)液体の形態のあらゆるタイプの汚染物及び工業材料スクラップを保持する未選別、未処理の工業的、家庭及び特殊な廃棄物に対し熱処理が行われる。

【先行技術文献】

【特許文献】

【0003】

【特許文献1】ドイツ国特許DE 41 30 416 C1号明細書

【特許文献2】ウクライナ特許UA 41 263 C2号明細書

【発明の概要】

【発明が解決しようとする課題】

【0004】

しかし、従来の技術から既知のこうした処分方法には、合成ガスの衝撃冷却(急冷)の間、回収したエネルギの実質的な部分が失われるという不利益な点がある。

【0005】

従って、本発明の目的は、可能な限り大きいエネルギ比率を利用することができる、上述した型式の改良された処分方法及び改良された処分装置を提供することである。

【課題を解決するための手段】

【0006】

この目的は、特許請求項1の特徴による方法及び請求項11の特徴による装置により実現される。これによりそれぞれの従属請求項は、有益な展開例を表わす。

【0007】

本発明によれば、廃棄物に対し、1000℃以上の温度にて酸素及び(又は)酸素付与した空気により高温度処理が行われ、有機性廃棄物成分は、ガス化され、無機性廃棄物成分は溶融され、非冷却、非清浄化の合成ガスは酸化され、これにより得られた廃ガスは熱的に使用される、あらゆるタイプの廃棄物を熱処理する方法が提供される。

【0008】

廃棄物は、最初に、空容積を最小にし得るようその混合体及びその複合的構造を維持しつつ、圧縮される。形成される圧縮したベールは、外部から加熱した楕円形の通路内に、すなわち、通路の入口の前方にて気密の栓の形態物内に押し込まれ、この栓は、その気体不透過性のためシールの機能を果たす。ガス圧力の蓄積に伴い、圧縮したベールは、熱した通路壁と摩擦接触する状態に保持され、この状態は、混入した液体及び容易に気化可能な材料が蒸発し、また、個々の成分に存在するすべての回復力が解消される迄、また、混入した有機性成分が少なくとも部分的に、接着剤の機能を果たす迄、続けられる。処分した材料が加熱した通路内に短時間、滞在した後、廃棄物質と共に導入された微細な成分及び塵が接着した、圧縮した所要形状のビレットが形成される。従って、塵を含まない、形状が安定化し、また、構造的に安定的な崩れ易い凝集体が形成され、この凝集体は、その後、好ましい実施の形態にて、高温度ガス化装置又は高温度反応炉のシャフト内に落下し且つ、気体透過性の、塵を含まない床を形成する。

【0009】

有機性成分は、酸素を加えることによりガス化される。これにより得られるガス化温度のため、無機性成分、すなわち、すべてのガラス、金属及びその他の鉱物は、床の下方で2000℃の温度にて高温度反応炉の溶解領域内にて溶融される。しかし、引き出した溶融体は、非選別状態にて供給される廃棄物質の場合、依然として極めて不均質な構造であることを特徴としている。例えば、炭素のような、より溶融性の成分、また、特定の金属は、依然として、その固体の凝集物の状態にて存在し、また、介在物を形成し、このため、これらのスラグ状の残質生成物の有用な回収は不可能である。

【0010】

このため、溶融した形態にて存在する残留生成物に対し、追加的な後続の処理が行われ、これらの残留生成物に対し熱均質化過程が行われるようにすることが好ましい。これにより溶融体は、均質な高温度の溶融体が存在し、このため、長期間の溶離の可能性さえも防止される迄、酸化性雰囲気中にて清浄化される。

【0011】

高温度反応炉は、その容積の全体にわたって少なくとも1000℃に維持されることを特徴とする。

【0012】

熱的に反応することのできるすべての汚染物が完全に破壊され、長鎖炭化水素が分解される迄、ガス状及び固体の廃棄物質に対して、高温度処理が行われる。その結果、タール及び油のような擬縮物の形成が確実に防止される。

【0013】

本発明によれば、エネルギ使用のため、1000℃以上に加熱された、このように生成した非冷却且つ非清浄化の合成ガスを供給することが提案される。

【0014】

本発明の結果、純粋酸素により廃棄物をガス化することにより得られたエネルギは、最適に使用される。この方法は、従来の技術と比較して、実質的に簡略化することのみならず、特定の投資費用及び運転コストを顕著に減少させることになることも更に表わす。実現されるエネルギ節約の結果、本発明による方法は、生態学的観点からも明らかに有益である。

【0015】

ガス相は、有機性廃棄物成分をガス化し及び特に、廃棄物中に含まれる水分に起因する蒸気をガス化することにより得られた合成ガスを含む。ガス相は、約1000℃の温度にて高温反応炉から去るため、熱エネルギは、この熱いガス相にて結合する。更に、合成ガスは、その可燃性成分と共に利用可能な化学エネルギを有している。

【0016】

従来技術にて従前より行われているように、100℃未満の冷水を噴射することによりガス相が衝撃冷却される場合、ガス相の全部の熱エネルギは失われる。合成ガス内にて結合した化学エネルギのみが使用できる。

【0017】

従って、本発明によれば、合成ガス中にて結合した化学エネルギのみならず、全部のガス相の熱エネルギが使用され、最初に、非冷却且つ非清浄化の合成ガスが酸化され、好ましくは、僅かに化学量論値以上にて燃焼する。これにより、この酸化工程は、別個に、すなわち、高温度の反応炉無しにて配設された少なくとも1つの燃焼室内にて実行されることが好ましい。これにより、熱い廃ガスが得られ、このため、ガス相は、合成ガスの燃焼による熱い蒸気及び熱い廃ガスを含む。この熱いガス相において、熱エネルギのみが結合される。

【0018】

ガス相にて結合された熱エネルギは、蒸気を生成するため廃熱ボイラーにて使用されることが好ましい。その圧力が5000kpa(50バール)以上であることが好ましい、生成された蒸気は、蒸気タービン内にて電流を発生させるため又は、例えば、長距離熱のような、熱キャリアとして使用することができる。

【0019】

廃熱ボイラーから排出された、ガス状の冷却相に対して、従来技術に従った清浄化過程が行われ、硫黄、塩化物及び窒素化合物、重金属、塵、有機性化合物等のような、ガス相にて存在する汚染物を結合し且つ抽出する。

【0020】

1つの有益な実施の形態において、高温度反応炉の内部冷却により放散された熱エネルギは、廃熱ボイラー内にて使用される。

【0021】

しかし、更に有益な実施の形態において、高温度反応炉から除去された非冷却、非清浄化の合成ガスの部分的流れに対し、衝撃冷却が行われ、その結果、この部分流れが清浄化される可能性を提供することもできる。この過程は、従来技術にて既知であるように行われる。これにより、1000℃以上に加熱された合成ガス混合体は、高温度反応炉を去った直後に、ショック状の態様にて、冷水の噴射により100℃以下に冷却される。ガス流れ中に混入した液体及び固体粒子は、冷却水により吸収される。

【0022】

その後、冷却した前清浄化された合成ガスに対し多段清浄化が行われる。水素、一酸化炭素及び二酸化炭素を含む、このようにして得られた清浄な合成ガスは、その後、エネルギ又は材料として使用することができる。この実施の形態は、特に、例えば、燃料の生成が利用可能であるように、高品質の合成ガスを化学的合成のため更に使用することを意図するとき、有益である。しかし、更に、このようにして得られた清浄な合成ガスを廃棄物の熱処理のため再利用することが可能である。

【0023】

更に、本発明によれば、少なくとも1つの低温度段と、少なくとも1つの高温度段とを備え、低温度段は、連続的に、高温度反応炉内に排出する水平な通路の形態にて構成され、また、高温度反応炉のガス出口と接続された少なくとも1つの燃焼室と、少なくとも1段の後続の廃熱ボイラーの少なくとも1つとを備える、あらゆるタイプの廃棄物を熱処理する装置が更に提供される。

【0024】

これにより、廃熱ボイラーは少なくとも1つの蒸気タービン及び後続の発電装置と接続されることが有益である。

【0025】

更なる有益な実施の形態において、高温度反応炉のガス出口と燃焼室との間に、ガス枝管が設けられ、該ガス枝管は、後続の衝撃冷却(急冷)及びガス清浄化システムと接続されるような構成とされる。

【0026】

本発明は、従来の廃棄物の熱電発電プラントに比して次のような利点を有する。

● 約1000℃の高温度反応炉のガス出口におけるガス相の温度は、全体として800℃以下である廃棄物焼却炉プラントの排ガス温度よりも著しく高く、このため、ガス相の比熱エネルギは、実質的に大きい。

● 均質な合成ガスの燃焼は、僅かに化学量論値以上にて実行される一方、従来の廃棄物焼却プラントは、極めて異質の廃棄物を可能な限り完全に焼却することができるようにするため、実質的に大きい余剰空気量にて運転しなければならない。このため、廃棄物焼却プラントの比排ガス量(Nm3/t)は、本発明の比廃ガス量を実質的に上回る。これに対応して、ガス清浄化の必要な構成要素はより小型の設計としなければならない。

● 更に、異質な廃棄物を焼却させる間、特定の汚染物の装荷量は、均質な合成ガスが燃焼する間の特定の汚染物の装荷量よりも実質的に多い。

【0027】

本発明は、上述した従来技術の廃棄物のガス化に比して次のような有利な効果を有する:

● 冷水を噴霧することによるガス相の衝撃冷却及びこの目的のために必要とされるすべての装置は不要となる。

● プロセス水の処理及びこの目的のために必要とされるすべての装置は、不要となる。

● 清浄化したプロセス水の蒸発は不要となる。

● 塩基性及び酸性の洗浄剤、COS触媒変換器、硫黄の洗浄剤等を含む、合成ガスの清浄化は同様に不要となる。

【0028】

既に従来技術にて使用されている清浄化段は、廃ガスの清浄化のため使用される。

【0029】

本明細書にて提案した方法は、特定の投資及び運転コストを顕著に低減することになる。

【0030】

ガス相にて結合された熱及び化学エネルギの全体が例えば、得られた蒸気流れを蒸気タービン内にて電気に変換するため使用される場合、電流の収率は、ガスエンジン又はガスタービン内にて合成ガスを使用することにより実現できる電流量を著しく上回る。提案された方法の結果、システムの電流消費量は感得し得る程度に減少するため、その結果、全国高圧送電線網に送出することのできる余剰電流は実質的に増大することになる。

【0031】

例えば、従来技術に相応するガス化プラントにおいて、12MJ/kgの熱量を有する10t/hの廃棄物が使用され、また、ガス化過程を始動させ且つ維持するため、60Nm3/tの天然ガスが使用され、全体のエネルギ入力は、39.3MWである。提案された方法が使用される場合、36.8MW(=全エネルギ入力の93.6%)の使用可能なエネルギが得られる。廃熱ボイラーの効率が85%及び蒸気タービンの効率が29%の場合、9.1MW電流(=全エネルギ入力の23.2%)を発生させることができる。システムの電流消費量を差引いた後、6.1MWの余剰電流が残る(=全エネルギ入力の15.5%)。

【0032】

従来技術に相応する既知の方法が合成ガスの電流の発生のため使用される場合、次の余剰電流を実現することができる:

− 蒸気ボイラー/蒸気タービン:1.1MW(=2.8%)、

− ガスタービン:2.2MW(=5.6%)、

− ガスエンジン:3.1MW(=7.9%)。

【0033】

電流収率が高く且つ投資費用及び運転コストが低額であることは、提案された方法の経済的優位性を実質的なものにする。

【図面の簡単な説明】

【0034】

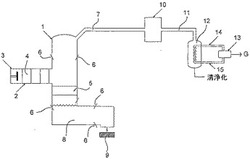

【図1】本発明に従って廃棄物に対する高温度処理が行われる方法の1つの実施の形態を示す簡略図である。

【発明を実施するための形態】

【0035】

本発明は、図1を参照してより詳細に説明する。

【0036】

図1には、縦筒型反応炉として構成された高温度反応炉1内にて高温度処理が実行される、本発明による方法の1つの実施の形態が示されている。これにより高温度反応炉1は、連続的に、直接、供給通路2と接続されている。供給された廃棄物は、コンパクタプレス3により圧縮され且つ、供給通路2を通して押し出される。ガス圧力の蓄積に伴い、これにより形成される圧縮したベール(bale)4は、熱い通路壁と摩擦接触する状態に保持され、この状態は、混入した液体及び容易に気化し易い材料が蒸発し、また、個々の構成要素に存在するすべての回復力が解消される迄、また、混入した有機性成分が少なくとも部分的に接着剤の機能をとるとき迄、続く。これにより、最終効果として、塵無し、形態安定的で且つ構造安定的な崩れ易い凝集体が形成される。酸素を排除した状態にて作用する供給通路2内の温度は、これにより、600℃の温度を超えることはない。

【0037】

次に、高温度反応炉1の入口開口部の領域内にて、上述した圧縮したベール4に対して、極めて高い放射熱が加えられる。残留ガス及び炭素化した材料と関係した急激な膨張の結果、それらは分離して塊状となる。次に、このようにして得られた固体の塊状の材料は、高温度反応炉1内にて、気体透過性床5を形成し、この気体透過性床5内にて、酸素、酸素付与した空気のような燃焼ガスにて又は更なる燃焼ガスにて作用するランス(lance)6の助けを受けて、炭素化した材料の炭素が燃焼し、最初に、CO2又はCOを形成する。床5の上方にて反応炉10を通って乱流状態にて流れる炭酸化ガスはその全体が分解する。炭素CO2、CO及び廃棄物から追い出された蒸気との間にて合成ガスが形成される間、温度に関係した反応の平衝状態が生ずる。次に、この未処理の合成ガスは、未処理の合成ガス管7を介して排出される。

【0038】

ガス化床5の下方にて、2000℃以上に加熱された炭素化した材料の鉱物及び金属成分が床5の領域内にて高温度反応炉内で溶融する。溶融体は、直接、後続の処理反応炉8内に入り、ここにて、これらの溶融体は、酸素と共に作用する更なるランス6の助けを受けて、1400℃以上にて均質化される。

【0039】

最終的に、このようにして均質化した溶融体は、水浴9内に導入される。上述した方法の過程及び装置は、これにより、従来技術から既知のいわゆる「サーモセレクト法(Thermoselect Process)」に実質的に相応する。この点に関して、例えば、最初に既に説明した欧州特許EP 1 203 060 B1号明細書又はドイツ国特許DE 41 30 416 C1号明細書を参照されたい。

【0040】

合成ガス管7を介して高温度反応炉1から排出された非清浄化で且つ非冷却の合成ガスは、1000℃以上の温度にて、少なくとも1つの燃焼室10内に案内されることが本発明にとって必須のことである。このとき、この燃焼室内にて酸化が行われる。これにより、この過程は、僅かな化学量論値以上の燃焼が実施されるように行われる。その結果、合成ガスの燃焼による熱い蒸気及び熱い廃ガスを含む熱いガス相が得られる。この熱いガス相において、熱エネルギのみが結合される。更なるガス管11を介して、上述したこの熱いガス相は、廃熱ボイラー12内に案内される。蒸気タービン13に案内される蒸気は、廃熱ボイラー内にて生成される。これにより加熱側は、参照番号14にて、また、常温側は参照番号15にて表示される。これにより、蒸気タービン13は、電流の発生のため、発電装置(G)と接続されている。

【0041】

次に、廃熱ボイラー12から去る冷却したガスは、ガス清浄化システムに案内し、硫黄、塩化物、及び窒素化合物、重金属、塵、及び有機質化合物のような、存在するすべての汚染物を結合し且つ抽出することができる。

【0042】

図1にて説明した実施の形態は、高温度反応炉1から出て、また、事実上、ガス化床5の下方の領域から、高温度反応炉1の壁に導入することのできる高温度反応炉内に存在する内部冷却作用は、同様に、廃熱ボイラー12内に導入されるよう改変してもよい。その結果、この場合にもエネルギ収率の改良を実現することができる。

【符号の説明】

【0043】

1:高温度反応炉、2:供給通路、3:コンパクタプレス、4:ベール、5:気体透過性床/ガス化床、6:ランス、7:合成ガス管、8:処理反応炉、9:水浴、10:燃焼室、11:ガス管、12:廃熱ボイラー、13:蒸気タービン、14:加熱側、15:常温側、G:発電装置

【技術分野】

【0001】

本発明は、廃棄物に対し1000℃以上の温度にて酸素による高温度処理が行われ、有機性廃棄物成分がガス化される、あらゆるタイプの廃棄物質を熱処理する方法に関する。これにより形成される合成ガスは、非冷却及び非清浄化状態にて高温度反応炉から除去され且つその後、酸化される。これにより形成される廃ガスの熱エネルギは熱的に更に使用される。本発明は、同様に、あらゆるタイプの廃棄物を熱処理するための相応する装置にも関する。

【背景技術】

【0002】

ドイツ国特許DE 41 30 416 C1号明細書及びウクライナ特許UA 41 263 C2号明細書の特許明細書において、あらゆるタイプの廃棄物を処分し且つ利用する方法が記載されており、この場合、固体及び(又は)液体の形態のあらゆるタイプの汚染物及び工業材料スクラップを保持する未選別、未処理の工業的、家庭及び特殊な廃棄物に対し熱処理が行われる。

【先行技術文献】

【特許文献】

【0003】

【特許文献1】ドイツ国特許DE 41 30 416 C1号明細書

【特許文献2】ウクライナ特許UA 41 263 C2号明細書

【発明の概要】

【発明が解決しようとする課題】

【0004】

しかし、従来の技術から既知のこうした処分方法には、合成ガスの衝撃冷却(急冷)の間、回収したエネルギの実質的な部分が失われるという不利益な点がある。

【0005】

従って、本発明の目的は、可能な限り大きいエネルギ比率を利用することができる、上述した型式の改良された処分方法及び改良された処分装置を提供することである。

【課題を解決するための手段】

【0006】

この目的は、特許請求項1の特徴による方法及び請求項11の特徴による装置により実現される。これによりそれぞれの従属請求項は、有益な展開例を表わす。

【0007】

本発明によれば、廃棄物に対し、1000℃以上の温度にて酸素及び(又は)酸素付与した空気により高温度処理が行われ、有機性廃棄物成分は、ガス化され、無機性廃棄物成分は溶融され、非冷却、非清浄化の合成ガスは酸化され、これにより得られた廃ガスは熱的に使用される、あらゆるタイプの廃棄物を熱処理する方法が提供される。

【0008】

廃棄物は、最初に、空容積を最小にし得るようその混合体及びその複合的構造を維持しつつ、圧縮される。形成される圧縮したベールは、外部から加熱した楕円形の通路内に、すなわち、通路の入口の前方にて気密の栓の形態物内に押し込まれ、この栓は、その気体不透過性のためシールの機能を果たす。ガス圧力の蓄積に伴い、圧縮したベールは、熱した通路壁と摩擦接触する状態に保持され、この状態は、混入した液体及び容易に気化可能な材料が蒸発し、また、個々の成分に存在するすべての回復力が解消される迄、また、混入した有機性成分が少なくとも部分的に、接着剤の機能を果たす迄、続けられる。処分した材料が加熱した通路内に短時間、滞在した後、廃棄物質と共に導入された微細な成分及び塵が接着した、圧縮した所要形状のビレットが形成される。従って、塵を含まない、形状が安定化し、また、構造的に安定的な崩れ易い凝集体が形成され、この凝集体は、その後、好ましい実施の形態にて、高温度ガス化装置又は高温度反応炉のシャフト内に落下し且つ、気体透過性の、塵を含まない床を形成する。

【0009】

有機性成分は、酸素を加えることによりガス化される。これにより得られるガス化温度のため、無機性成分、すなわち、すべてのガラス、金属及びその他の鉱物は、床の下方で2000℃の温度にて高温度反応炉の溶解領域内にて溶融される。しかし、引き出した溶融体は、非選別状態にて供給される廃棄物質の場合、依然として極めて不均質な構造であることを特徴としている。例えば、炭素のような、より溶融性の成分、また、特定の金属は、依然として、その固体の凝集物の状態にて存在し、また、介在物を形成し、このため、これらのスラグ状の残質生成物の有用な回収は不可能である。

【0010】

このため、溶融した形態にて存在する残留生成物に対し、追加的な後続の処理が行われ、これらの残留生成物に対し熱均質化過程が行われるようにすることが好ましい。これにより溶融体は、均質な高温度の溶融体が存在し、このため、長期間の溶離の可能性さえも防止される迄、酸化性雰囲気中にて清浄化される。

【0011】

高温度反応炉は、その容積の全体にわたって少なくとも1000℃に維持されることを特徴とする。

【0012】

熱的に反応することのできるすべての汚染物が完全に破壊され、長鎖炭化水素が分解される迄、ガス状及び固体の廃棄物質に対して、高温度処理が行われる。その結果、タール及び油のような擬縮物の形成が確実に防止される。

【0013】

本発明によれば、エネルギ使用のため、1000℃以上に加熱された、このように生成した非冷却且つ非清浄化の合成ガスを供給することが提案される。

【0014】

本発明の結果、純粋酸素により廃棄物をガス化することにより得られたエネルギは、最適に使用される。この方法は、従来の技術と比較して、実質的に簡略化することのみならず、特定の投資費用及び運転コストを顕著に減少させることになることも更に表わす。実現されるエネルギ節約の結果、本発明による方法は、生態学的観点からも明らかに有益である。

【0015】

ガス相は、有機性廃棄物成分をガス化し及び特に、廃棄物中に含まれる水分に起因する蒸気をガス化することにより得られた合成ガスを含む。ガス相は、約1000℃の温度にて高温反応炉から去るため、熱エネルギは、この熱いガス相にて結合する。更に、合成ガスは、その可燃性成分と共に利用可能な化学エネルギを有している。

【0016】

従来技術にて従前より行われているように、100℃未満の冷水を噴射することによりガス相が衝撃冷却される場合、ガス相の全部の熱エネルギは失われる。合成ガス内にて結合した化学エネルギのみが使用できる。

【0017】

従って、本発明によれば、合成ガス中にて結合した化学エネルギのみならず、全部のガス相の熱エネルギが使用され、最初に、非冷却且つ非清浄化の合成ガスが酸化され、好ましくは、僅かに化学量論値以上にて燃焼する。これにより、この酸化工程は、別個に、すなわち、高温度の反応炉無しにて配設された少なくとも1つの燃焼室内にて実行されることが好ましい。これにより、熱い廃ガスが得られ、このため、ガス相は、合成ガスの燃焼による熱い蒸気及び熱い廃ガスを含む。この熱いガス相において、熱エネルギのみが結合される。

【0018】

ガス相にて結合された熱エネルギは、蒸気を生成するため廃熱ボイラーにて使用されることが好ましい。その圧力が5000kpa(50バール)以上であることが好ましい、生成された蒸気は、蒸気タービン内にて電流を発生させるため又は、例えば、長距離熱のような、熱キャリアとして使用することができる。

【0019】

廃熱ボイラーから排出された、ガス状の冷却相に対して、従来技術に従った清浄化過程が行われ、硫黄、塩化物及び窒素化合物、重金属、塵、有機性化合物等のような、ガス相にて存在する汚染物を結合し且つ抽出する。

【0020】

1つの有益な実施の形態において、高温度反応炉の内部冷却により放散された熱エネルギは、廃熱ボイラー内にて使用される。

【0021】

しかし、更に有益な実施の形態において、高温度反応炉から除去された非冷却、非清浄化の合成ガスの部分的流れに対し、衝撃冷却が行われ、その結果、この部分流れが清浄化される可能性を提供することもできる。この過程は、従来技術にて既知であるように行われる。これにより、1000℃以上に加熱された合成ガス混合体は、高温度反応炉を去った直後に、ショック状の態様にて、冷水の噴射により100℃以下に冷却される。ガス流れ中に混入した液体及び固体粒子は、冷却水により吸収される。

【0022】

その後、冷却した前清浄化された合成ガスに対し多段清浄化が行われる。水素、一酸化炭素及び二酸化炭素を含む、このようにして得られた清浄な合成ガスは、その後、エネルギ又は材料として使用することができる。この実施の形態は、特に、例えば、燃料の生成が利用可能であるように、高品質の合成ガスを化学的合成のため更に使用することを意図するとき、有益である。しかし、更に、このようにして得られた清浄な合成ガスを廃棄物の熱処理のため再利用することが可能である。

【0023】

更に、本発明によれば、少なくとも1つの低温度段と、少なくとも1つの高温度段とを備え、低温度段は、連続的に、高温度反応炉内に排出する水平な通路の形態にて構成され、また、高温度反応炉のガス出口と接続された少なくとも1つの燃焼室と、少なくとも1段の後続の廃熱ボイラーの少なくとも1つとを備える、あらゆるタイプの廃棄物を熱処理する装置が更に提供される。

【0024】

これにより、廃熱ボイラーは少なくとも1つの蒸気タービン及び後続の発電装置と接続されることが有益である。

【0025】

更なる有益な実施の形態において、高温度反応炉のガス出口と燃焼室との間に、ガス枝管が設けられ、該ガス枝管は、後続の衝撃冷却(急冷)及びガス清浄化システムと接続されるような構成とされる。

【0026】

本発明は、従来の廃棄物の熱電発電プラントに比して次のような利点を有する。

● 約1000℃の高温度反応炉のガス出口におけるガス相の温度は、全体として800℃以下である廃棄物焼却炉プラントの排ガス温度よりも著しく高く、このため、ガス相の比熱エネルギは、実質的に大きい。

● 均質な合成ガスの燃焼は、僅かに化学量論値以上にて実行される一方、従来の廃棄物焼却プラントは、極めて異質の廃棄物を可能な限り完全に焼却することができるようにするため、実質的に大きい余剰空気量にて運転しなければならない。このため、廃棄物焼却プラントの比排ガス量(Nm3/t)は、本発明の比廃ガス量を実質的に上回る。これに対応して、ガス清浄化の必要な構成要素はより小型の設計としなければならない。

● 更に、異質な廃棄物を焼却させる間、特定の汚染物の装荷量は、均質な合成ガスが燃焼する間の特定の汚染物の装荷量よりも実質的に多い。

【0027】

本発明は、上述した従来技術の廃棄物のガス化に比して次のような有利な効果を有する:

● 冷水を噴霧することによるガス相の衝撃冷却及びこの目的のために必要とされるすべての装置は不要となる。

● プロセス水の処理及びこの目的のために必要とされるすべての装置は、不要となる。

● 清浄化したプロセス水の蒸発は不要となる。

● 塩基性及び酸性の洗浄剤、COS触媒変換器、硫黄の洗浄剤等を含む、合成ガスの清浄化は同様に不要となる。

【0028】

既に従来技術にて使用されている清浄化段は、廃ガスの清浄化のため使用される。

【0029】

本明細書にて提案した方法は、特定の投資及び運転コストを顕著に低減することになる。

【0030】

ガス相にて結合された熱及び化学エネルギの全体が例えば、得られた蒸気流れを蒸気タービン内にて電気に変換するため使用される場合、電流の収率は、ガスエンジン又はガスタービン内にて合成ガスを使用することにより実現できる電流量を著しく上回る。提案された方法の結果、システムの電流消費量は感得し得る程度に減少するため、その結果、全国高圧送電線網に送出することのできる余剰電流は実質的に増大することになる。

【0031】

例えば、従来技術に相応するガス化プラントにおいて、12MJ/kgの熱量を有する10t/hの廃棄物が使用され、また、ガス化過程を始動させ且つ維持するため、60Nm3/tの天然ガスが使用され、全体のエネルギ入力は、39.3MWである。提案された方法が使用される場合、36.8MW(=全エネルギ入力の93.6%)の使用可能なエネルギが得られる。廃熱ボイラーの効率が85%及び蒸気タービンの効率が29%の場合、9.1MW電流(=全エネルギ入力の23.2%)を発生させることができる。システムの電流消費量を差引いた後、6.1MWの余剰電流が残る(=全エネルギ入力の15.5%)。

【0032】

従来技術に相応する既知の方法が合成ガスの電流の発生のため使用される場合、次の余剰電流を実現することができる:

− 蒸気ボイラー/蒸気タービン:1.1MW(=2.8%)、

− ガスタービン:2.2MW(=5.6%)、

− ガスエンジン:3.1MW(=7.9%)。

【0033】

電流収率が高く且つ投資費用及び運転コストが低額であることは、提案された方法の経済的優位性を実質的なものにする。

【図面の簡単な説明】

【0034】

【図1】本発明に従って廃棄物に対する高温度処理が行われる方法の1つの実施の形態を示す簡略図である。

【発明を実施するための形態】

【0035】

本発明は、図1を参照してより詳細に説明する。

【0036】

図1には、縦筒型反応炉として構成された高温度反応炉1内にて高温度処理が実行される、本発明による方法の1つの実施の形態が示されている。これにより高温度反応炉1は、連続的に、直接、供給通路2と接続されている。供給された廃棄物は、コンパクタプレス3により圧縮され且つ、供給通路2を通して押し出される。ガス圧力の蓄積に伴い、これにより形成される圧縮したベール(bale)4は、熱い通路壁と摩擦接触する状態に保持され、この状態は、混入した液体及び容易に気化し易い材料が蒸発し、また、個々の構成要素に存在するすべての回復力が解消される迄、また、混入した有機性成分が少なくとも部分的に接着剤の機能をとるとき迄、続く。これにより、最終効果として、塵無し、形態安定的で且つ構造安定的な崩れ易い凝集体が形成される。酸素を排除した状態にて作用する供給通路2内の温度は、これにより、600℃の温度を超えることはない。

【0037】

次に、高温度反応炉1の入口開口部の領域内にて、上述した圧縮したベール4に対して、極めて高い放射熱が加えられる。残留ガス及び炭素化した材料と関係した急激な膨張の結果、それらは分離して塊状となる。次に、このようにして得られた固体の塊状の材料は、高温度反応炉1内にて、気体透過性床5を形成し、この気体透過性床5内にて、酸素、酸素付与した空気のような燃焼ガスにて又は更なる燃焼ガスにて作用するランス(lance)6の助けを受けて、炭素化した材料の炭素が燃焼し、最初に、CO2又はCOを形成する。床5の上方にて反応炉10を通って乱流状態にて流れる炭酸化ガスはその全体が分解する。炭素CO2、CO及び廃棄物から追い出された蒸気との間にて合成ガスが形成される間、温度に関係した反応の平衝状態が生ずる。次に、この未処理の合成ガスは、未処理の合成ガス管7を介して排出される。

【0038】

ガス化床5の下方にて、2000℃以上に加熱された炭素化した材料の鉱物及び金属成分が床5の領域内にて高温度反応炉内で溶融する。溶融体は、直接、後続の処理反応炉8内に入り、ここにて、これらの溶融体は、酸素と共に作用する更なるランス6の助けを受けて、1400℃以上にて均質化される。

【0039】

最終的に、このようにして均質化した溶融体は、水浴9内に導入される。上述した方法の過程及び装置は、これにより、従来技術から既知のいわゆる「サーモセレクト法(Thermoselect Process)」に実質的に相応する。この点に関して、例えば、最初に既に説明した欧州特許EP 1 203 060 B1号明細書又はドイツ国特許DE 41 30 416 C1号明細書を参照されたい。

【0040】

合成ガス管7を介して高温度反応炉1から排出された非清浄化で且つ非冷却の合成ガスは、1000℃以上の温度にて、少なくとも1つの燃焼室10内に案内されることが本発明にとって必須のことである。このとき、この燃焼室内にて酸化が行われる。これにより、この過程は、僅かな化学量論値以上の燃焼が実施されるように行われる。その結果、合成ガスの燃焼による熱い蒸気及び熱い廃ガスを含む熱いガス相が得られる。この熱いガス相において、熱エネルギのみが結合される。更なるガス管11を介して、上述したこの熱いガス相は、廃熱ボイラー12内に案内される。蒸気タービン13に案内される蒸気は、廃熱ボイラー内にて生成される。これにより加熱側は、参照番号14にて、また、常温側は参照番号15にて表示される。これにより、蒸気タービン13は、電流の発生のため、発電装置(G)と接続されている。

【0041】

次に、廃熱ボイラー12から去る冷却したガスは、ガス清浄化システムに案内し、硫黄、塩化物、及び窒素化合物、重金属、塵、及び有機質化合物のような、存在するすべての汚染物を結合し且つ抽出することができる。

【0042】

図1にて説明した実施の形態は、高温度反応炉1から出て、また、事実上、ガス化床5の下方の領域から、高温度反応炉1の壁に導入することのできる高温度反応炉内に存在する内部冷却作用は、同様に、廃熱ボイラー12内に導入されるよう改変してもよい。その結果、この場合にもエネルギ収率の改良を実現することができる。

【符号の説明】

【0043】

1:高温度反応炉、2:供給通路、3:コンパクタプレス、4:ベール、5:気体透過性床/ガス化床、6:ランス、7:合成ガス管、8:処理反応炉、9:水浴、10:燃焼室、11:ガス管、12:廃熱ボイラー、13:蒸気タービン、14:加熱側、15:常温側、G:発電装置

【特許請求の範囲】

【請求項1】

あらゆるタイプの廃棄物を熱処理する方法において、

前記廃棄物に対し、1000℃以上の温度にて酸素及び(又は)酸素付与した空気により高温度処理が行われ、

有機性廃棄物成分は、ガス化され、

無機性廃棄物成分は、溶融され、

非冷却で非清浄化の合成ガスは酸化され、

これにより得られた廃ガスは熱的に使用されることを特徴とする、廃棄物を熱処理する方法。

【請求項2】

請求項1に記載の方法において、

前記高温度処理は高温度反応炉にて実行されることを特徴とする、方法。

【請求項3】

請求項2に記載の方法において、

非冷却で非清浄化の合成ガスは、前記高温度反応器から排出され、且つ、少なくとも1つの別個の燃焼室内にて酸化されることを特徴とする方法。

【請求項4】

請求項1から3の何れか1つの項に記載の方法において、

熱エネルギは、蒸気を生成するため廃熱ボイラー内にて使用されることを特徴とする、方法。

【請求項5】

請求項4に記載の方法において、

得られた蒸気は、電流を得るため使用されることを特徴とする方法。

【請求項6】

請求項4に記載の方法において、

蒸気は、例えば、長距離熱のような、熱キャリアとして使用されることを特徴とする、方法。

【請求項7】

請求項4から6の何れか1つの項に記載の方法において、

前記廃熱ボイラー内にて冷却された廃ガスに対して清浄化が行われることを特徴とする、方法。

【請求項8】

請求項2から7の何れか1つの項に記載の方法において、

前記高温度反応炉から排出された熱エネルギは、前記廃熱ボイラー内にてエネルギとして更に使用されることを特徴とする、方法。

【請求項9】

請求項2から8の何れか1つの項に記載の方法において、

前記高温度反応炉から除去された非冷却で非清浄化の合成ガスの部分的流れに対し、衝撃冷却(急冷)が行われ、その後、該部分的流れは清浄化されることを特徴とする、方法。

【請求項10】

請求項9に記載の方法において、

このようにして得られた清浄な合成ガスは、廃棄物の前記熱処理のため再利用されることを特徴とする、方法。

【請求項11】

あらゆるタイプの廃棄物を熱処理する装置において、

少なくとも1つの低温度段と、少なくとも1つの高温度段とを備え、

前記低温度段は、高温度反応炉(1)内へ、そして、当該高温度反応炉(1)のガス出口に接続された少なくとも1つの燃焼室(10)と、少なくとも1段の後続の廃熱ボイラー(12)の少なくとも1つとに連続的に排出する水平な通路(2)の形態にて構成される、廃棄物を熱処理する装置。

【請求項12】

請求項11に記載の装置において、

前記廃熱ボイラー(12)は、少なくとも1つの蒸気タービン(13)及び後続の発電装置(G)に接続されることを特徴とする、装置。

【請求項13】

請求項11又は12に記載の装置において、

前記高温度反応炉(1)の前記ガス出口と前記燃焼室(10)との間に、ガス枝管が設けられ、

前記ガス枝管は、後続の衝撃冷却(急冷)及びガス清浄化システムに接続されることを特徴とする、装置。

【請求項1】

あらゆるタイプの廃棄物を熱処理する方法において、

前記廃棄物に対し、1000℃以上の温度にて酸素及び(又は)酸素付与した空気により高温度処理が行われ、

有機性廃棄物成分は、ガス化され、

無機性廃棄物成分は、溶融され、

非冷却で非清浄化の合成ガスは酸化され、

これにより得られた廃ガスは熱的に使用されることを特徴とする、廃棄物を熱処理する方法。

【請求項2】

請求項1に記載の方法において、

前記高温度処理は高温度反応炉にて実行されることを特徴とする、方法。

【請求項3】

請求項2に記載の方法において、

非冷却で非清浄化の合成ガスは、前記高温度反応器から排出され、且つ、少なくとも1つの別個の燃焼室内にて酸化されることを特徴とする方法。

【請求項4】

請求項1から3の何れか1つの項に記載の方法において、

熱エネルギは、蒸気を生成するため廃熱ボイラー内にて使用されることを特徴とする、方法。

【請求項5】

請求項4に記載の方法において、

得られた蒸気は、電流を得るため使用されることを特徴とする方法。

【請求項6】

請求項4に記載の方法において、

蒸気は、例えば、長距離熱のような、熱キャリアとして使用されることを特徴とする、方法。

【請求項7】

請求項4から6の何れか1つの項に記載の方法において、

前記廃熱ボイラー内にて冷却された廃ガスに対して清浄化が行われることを特徴とする、方法。

【請求項8】

請求項2から7の何れか1つの項に記載の方法において、

前記高温度反応炉から排出された熱エネルギは、前記廃熱ボイラー内にてエネルギとして更に使用されることを特徴とする、方法。

【請求項9】

請求項2から8の何れか1つの項に記載の方法において、

前記高温度反応炉から除去された非冷却で非清浄化の合成ガスの部分的流れに対し、衝撃冷却(急冷)が行われ、その後、該部分的流れは清浄化されることを特徴とする、方法。

【請求項10】

請求項9に記載の方法において、

このようにして得られた清浄な合成ガスは、廃棄物の前記熱処理のため再利用されることを特徴とする、方法。

【請求項11】

あらゆるタイプの廃棄物を熱処理する装置において、

少なくとも1つの低温度段と、少なくとも1つの高温度段とを備え、

前記低温度段は、高温度反応炉(1)内へ、そして、当該高温度反応炉(1)のガス出口に接続された少なくとも1つの燃焼室(10)と、少なくとも1段の後続の廃熱ボイラー(12)の少なくとも1つとに連続的に排出する水平な通路(2)の形態にて構成される、廃棄物を熱処理する装置。

【請求項12】

請求項11に記載の装置において、

前記廃熱ボイラー(12)は、少なくとも1つの蒸気タービン(13)及び後続の発電装置(G)に接続されることを特徴とする、装置。

【請求項13】

請求項11又は12に記載の装置において、

前記高温度反応炉(1)の前記ガス出口と前記燃焼室(10)との間に、ガス枝管が設けられ、

前記ガス枝管は、後続の衝撃冷却(急冷)及びガス清浄化システムに接続されることを特徴とする、装置。

【図1】

【公開番号】特開2010−77394(P2010−77394A)

【公開日】平成22年4月8日(2010.4.8)

【国際特許分類】

【外国語出願】

【出願番号】特願2009−160418(P2009−160418)

【出願日】平成21年7月7日(2009.7.7)

【出願人】(509191333)

【Fターム(参考)】

【公開日】平成22年4月8日(2010.4.8)

【国際特許分類】

【出願番号】特願2009−160418(P2009−160418)

【出願日】平成21年7月7日(2009.7.7)

【出願人】(509191333)

【Fターム(参考)】

[ Back to top ]