廃水処理装置及び廃水処理方法

【課題】反応槽20の中で用いる並列管構造の触媒の清掃作業を従来よりも容易に行う。

【解決手段】複数の管状空間をそれぞれ短手方向に少なくとも2分割してそれぞれの管状空間の内壁を長手方向の全域に渡って露出させる態様で並列管構造の触媒25を複数に分割して得られる複数の部品とそれぞれ同じ形状の複数の触媒部品25bを組み合わせて、並列管構造の触媒25を形成した。これにより、従来に比べて、少ないブラッシング回数で無機物を内壁から除去することが可能になるので、触媒25の清掃作業を従来よりも容易に行うことができる。

【解決手段】複数の管状空間をそれぞれ短手方向に少なくとも2分割してそれぞれの管状空間の内壁を長手方向の全域に渡って露出させる態様で並列管構造の触媒25を複数に分割して得られる複数の部品とそれぞれ同じ形状の複数の触媒部品25bを組み合わせて、並列管構造の触媒25を形成した。これにより、従来に比べて、少ないブラッシング回数で無機物を内壁から除去することが可能になるので、触媒25の清掃作業を従来よりも容易に行うことができる。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、反応槽の中で加熱及び加圧しながら酸化剤と混合している処理対象流体を触媒に接触させて処理対象流体中の有機物を酸化分解する廃液処理装置及び廃液処理方法に関するものである。

【背景技術】

【0002】

従来より、し尿、下水、集落廃水、家畜糞尿、食品工場廃水などの廃液を浄化する方法としては、活性汚泥を用いた生物処理を行う方法が一般的に用いられてきた。ところが、この方法では、活性汚泥中の微生物の活動を妨げる高濃度有機溶剤廃液をそのままの濃度で処理したり、生分解ができないプラスチック微粒子を含む廃液を処理したりすることができなかった。また、液体に溶解していない有機性の浮遊物質(Suspended Solids)を多く含む廃液では、活性汚泥の増殖が盛んになって、エアレーション量や余剰汚泥処理量の増加によるコストアップを引き起こすことから、予め浮遊物質を篩いや凝集沈殿などの物理化学的処理で除去しておく必要があった。

【0003】

一方、近年、廃液を高温高圧の環境下で超臨界液や亜臨界液に変化させることで、廃液中の有機物や無機物を短時間で分解する廃液処理装置の開発が盛んに行われるようになった。この種の廃液処理装置では、廃液を温度374[℃]、圧力22[Mpa]まで加熱及び加圧して、液体と気体との中間の性質を帯びた超臨界液にする。あるいは、温度や圧力を前述の値よりもやや低くして、廃液を超臨界液よりもやや液体に近い性質の亜臨界液にする。超臨界液や亜臨界液は、液体中の有機物を一瞬のうちに溶解して加水分解したり、有機物や、アンモニア態窒素を、酸素の存在下で一瞬のうちに酸化分解したりする。生物処理では不可能であった高濃度有機溶剤廃液やプラスチック微粒子含有廃液でも、容易に浄化することができる。また、有機性の浮遊物質を多量に含む廃液であっても、多量の浮遊物質をほぼ完全に酸化分解して、その殆どを、水と、窒素ガスと、二酸化炭素とに分解することができる。

【0004】

このような廃液処理装置としては、特許文献1に記載のものが知られている。この廃液処理装置は、反応器内で廃液を酸化剤と混合しながら加熱及び加圧することで、超臨界液に変化させる。そして、ハニカム構造の触媒における複数の管状空間に通した超臨界液中の有機物を酸化分解する。この際、触媒により、有機物の酸化分解を促すことができる。

【発明の概要】

【発明が解決しようとする課題】

【0005】

しかしながら、この廃液処理装置では、ハニカム構造の触媒の清掃作業に手間を要するという問題があった。具体的には、反応器内では、有機物を酸化分解することによる最終産物の一部であるアルミナ、シリカ、ジルコニア、リンなどの無機物が析出する。特許文献1に記載の廃水処理装置において、ハニカム構造の触媒における複数の管状空間の内壁に固着した無機物を清掃する場合、筒状空間の六角形の小さな開口から筒内に対して細長いブラシ部材を挿入するという作業を複数の筒状空間に対してそれぞれ個別に行う必要がある。しかも、筒状空間に挿入した細長いブラシ部材では、筒状空間の内壁に対して強い力をかけることが困難であることから、ブラシ部材を内壁に擦り付ける作業を長時間行わないと、内壁に固着した無機物を除去することができない。これらのことから、触媒の清掃に手間を要してしまうのである。

【0006】

なお、特許文献1に記載の廃水処理装置では、反応器内で廃水を超臨界水に変化させているが、超臨界水ではなく、亜臨界水に変化させる構成を採用しても、同様の問題が生じ得る。また、ハニカム構造に限らず、複数の管状空間をその長手方向と直交する方向に並べた並列管構造の触媒であれば、同様の問題が生じ得る。

【0007】

本発明は、以上の背景に鑑みてなされたものであり、その目的とするところは、並列管構造の触媒の清掃作業を従来よりも容易に行うことができる廃液処理装置及び廃液処理方法を提供することである。

【課題を解決するための手段】

【0008】

上記目的を達成するために、本発明は、廃液からなる処理対象流体を加熱及び加圧しながら酸化剤と混合して処理対象流体中の有機物を酸化分解する反応槽と、複数の管状空間をその長手方向と直交する方向に並列に並べた並列管構造を具備し、前記反応槽の中でそれら管状空間にそれぞれ受け入れた処理対象流体中の酸化分解を促進する触媒とを備える廃水処理装置において、複数の前記管状空間をそれぞれ短手方向に少なくとも2分割してそれぞれの管状空間の内壁を長手方向の全域に渡って露出させる態様で並列管構造の前記触媒を複数に分割して得られる複数の部品とそれぞれ同じ形状の複数の触媒部品を組み合わせて、並列管構造の前記触媒を形成したことを特徴とするものである。

【発明の効果】

【0009】

本発明においては、反応槽から取り出した触媒を複数の触媒部品に分割することで、触媒に具備される複数の管状空間の内壁をそれぞれ長手方向の全域に渡って露出させることが可能である。このように管状空間の内壁を露出させることで、管状空間の端の小さな開口から細長いブラシを挿入するという面倒な作業を行うことなく、管状空間の内壁の長手方向の全域に対してブラシを容易にあてることができる。しかも、管状空間の内壁に対して力をかけ易い正面側からブラシをあてて強く擦り付けることが可能なので、管状空間の端の小さな開口から細長いブラシを挿入する場合に比べて、少ないブラッシング回数で無機物を内壁から除去することが可能である。よって、触媒の清掃作業を従来よりも容易に行うことができる。

【図面の簡単な説明】

【0010】

【図1】実施形態に係る廃水処理装置と処理の流れとを示すフローシート。

【図2】同廃水処理装置の反応槽を示す縦断面図。

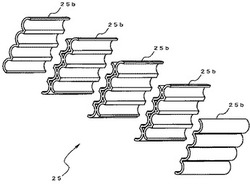

【図3】同反応槽の第2分解反応部に充填される触媒を示す斜視図。

【図4】同触媒の一部を示す分解斜視図。

【図5】同第2分解反応部及び触媒を部分的に示す分解横断面図。

【図6】組み立てられた状態の触媒がセットされた同第2分解反応部を部分的に示す横断面図。

【図7】第1変形例に係る廃水処理装置の触媒を示す斜視図。

【図8】分解された状態の同触媒を部分的に示す斜視図。

【図9】第2変形例に係る廃水処理装置の第2分解反応部及び触媒を示す分解斜視図。

【図10】第3変形例に係る廃水処理装置の反応槽を示す縦断面図。

【発明を実施するための形態】

【0011】

以下、本発明を適用した廃水処理装置の一実施形態について説明する。

まず、実施形態に係る廃水処理装置の基本的な構成について説明する。図1は、実施形態に係る廃水処理装置と処理の流れとを示すフローシートである。実施形態に係る廃水処理装置は、原水タンク1、攪拌機2、原水供給ポンプ3、原水圧力計4、原水入口弁5、酸化剤圧送ポンプ6、酸化剤圧力計7、酸化剤入口弁8、熱交換器9、熱媒体タンク10、熱交換ポンプ11、出口圧力計12、出口弁13、気液分離器14、反応槽20、図示しない制御部などを備えている。

【0012】

制御部は、漏電ブレーカー、マグネットスイッチ、サーマルリレーなどの組み合わせからなる給電回路を、攪拌機2、原水供給ポンプ3、酸化剤圧送ポンプ6、酸化剤圧送ポンプ6、熱交換ポンプ11にそれぞれ個別に対応する分だけ有している。そして、プログラマブルシーケンサーからの制御信号によって給電回路のマグネットスイッチをオンオフすることで、それら機器に対する電源のオンオフを個別に制御する。

【0013】

原水圧力計4、酸化剤圧力計、出口圧力計12はそれぞれ、圧力の検知結果に応じた値の電圧を出力する。また、反応槽20の温度計24は、温度の検知結果に応じた電圧を出力する。それらの測定機器から出力される電圧は、それぞれ図示しないA/Dコンバーターによって個別にデジタルデータに変換された後、センシングデータとしてプログラマブルシーケンサーに入力される。プログラマブルシーケンサーは、それらのセンシングデータに基づいて、各種の機器の駆動を制御する。

【0014】

原水タンク1には、分子量の比較的大きな有機物を含む廃液Wが未処理の状態で貯留されている。廃液Wは、有機溶剤廃液、製紙工程で生ずる製紙廃液、及びトナー製造工程で生ずるトナー製造廃液のうち、少なくとも何れか1つからなるものである。製紙廃液やトナー製造廃液には、アンモニア態窒素が殆ど含まれていないが、難分解性の有機物が含まれている可能性がある。

【0015】

攪拌機2は、処理対象流体としての廃液Wを撹拌することで、廃液中に含まれる浮遊物質を均等に分散せしめて、有機物濃度の均一化を図っている。原水タンク1内の廃液Wは、高圧ポンプからなる原水供給ポンプ3によって連続的に圧送されて、原水入口弁5を介して反応槽20に高圧流入する。原水供給ポンプ3の駆動による廃液Wの流入圧力は、原水圧力計4によって検知されて、センシングデータとして制御部のプログラマブルシーケンサーに入力される。プログラマブルシーケンサーは、原水供給ポンプ3の駆動量の調整により、廃液Wの流入圧力を所定の範囲内に維持する。駆動量の調整については、オンオフによって行ってもよいし、インバーターによる原水供給ポンプ3の回転数の変更によって行ってもよい。

【0016】

コンプレッサーからなる酸化剤圧送ポンプ6は、酸化剤として取り込んだ空気を、廃液Wの流入圧力と同程度の圧力まで圧縮しながら、酸化剤入口弁8を介して反応槽20に送り込む。酸化剤圧送ポンプ6の駆動による空気の流入圧力は、酸化剤圧力計7によって検知されて、センシングデータとして制御部のプログラマブルシーケンサーに入力される。プログラマブルシーケンサーは、酸化剤圧送ポンプ6の駆動量の調整により、空気の流入圧力を所定の範囲内に維持する。その範囲は、廃液中の有機物を完全に酸化させるのに必要となる化学量論的な酸素量に基づいて決定されている。より詳しくは、廃液のBOD(Biochemical oxygen demand)、COD(Chemical Oxygen Demand)、全窒素(TN)、全リン(TP)など、廃液W中の有機物濃度、窒素濃度、リン濃度などに基づいて、有機物の完全酸化に必要な酸素量が算出され、その結果に基づいて、空気の流入圧力の制御範囲が設定されている。

【0017】

空気の流入圧力の制御範囲が設定は作業員によって行われるが、廃液W中に含まれる有機物の種類が経時で安定しており、濁度、光透過度、比重などの物性と、前述の酸素量との相関関係が比較的良好である場合には、その物性をセンサー等で検知した結果に基づいて、前述の制御範囲を自動で補正する処理を実施するように、プログラマブルシーケンサーを構成してもよい。

【0018】

酸化剤としては、空気の他、酸素ガス、オゾンガス、過酸化水素水の何れか1つ、あるいは、それらの2種類以上を混合したもの、を用いることも可能である。

【0019】

処理対象流体としての廃液Wは、反応槽20に流入されるまでは液体の状態になっているが、反応槽20に流入されると、後述するように、亜臨界流体や臨界流体という液体とは異なった状態になる。そして、反応槽20から排出された後、急速に冷却且つ減圧されながら、気液分離器14によって液体と気体とに分離される。

【0020】

図2は、反応槽20を示す縦断面図である。反応槽20は、外筒21と、これの内部に収容される内筒22とによる2重構造になっている。内筒22には廃液Wを加熱するためのヒーター23が巻き付けられている。内筒22は、酸に強いチタンからなる筒である。これに対し、外筒23は、強度に優れたステンレスなどの金属材からなる筒である。反応槽20の内部の圧力は、5〜30[Mpa]という高圧に制御される。このような高圧に耐え得るように、外筒23の厚みは肉厚になっている。これに対し、内筒22は、耐圧性よりも耐食性が求められることから、優れた耐食性を発揮するチタンが材料として採用されている。

【0021】

原水供給ポンプ(図1の3)によって反応層20に向けて圧送される廃液Wは、原水入口弁(図1の5)を経由した後、原水入口弁の出口側に接続されている入口管15に進入する。この入口管15は、入口継手17により、反応層20の入口側に設けられている流入管部26に接続されている。入口管15から反応層20内に圧送された廃液Wは、反応層20において、流入管部26を通って内筒22内に流入する。そして、内筒20内のその長手方向に沿って図中左側から右側に向けて移動する。

【0022】

一方、酸化剤導入ポンプ6によって反応槽20内に圧送された空気Aは、外筒21と内筒22との間の筒間空間に流入する。そして、筒間空間をその長手方向に沿って図中右側から左側に向けて移動する。内筒22は、図中左側の端部を開口させており、廃液Wを内筒22内に流入するための流入管26はその開口を通じて内筒22内に挿入されている。この流入管26の外壁と内筒22の内壁との間には隙間が形成されており、筒間空間の図中左端まで移動した空気Aは、その隙間を通じて内筒22内に進入して、廃液Wと混合される。

【0023】

内筒22内は、高圧であることに加えて、高温になっている。その温度は、200〜550[℃]である。図示の廃水処理装置の運転が開始されるときには、内筒22内の廃液Wと空気Aとの混合体は、圧力がかけられているが、温度はそれほど高くなっていない。そこで、運転開始時には、プログラマブルシーケンサーがヒーター(図1の23)を発熱させて、内筒22内の混合体の温度を200〜550[℃]まで昇温させる。すると、内筒22内の廃液Wが亜臨界液又は超臨界液に変化して、液内の有機物が急速に溶解されながら、急激に加水分解及び酸化分解される。廃液Wの有機物濃度がある程度高濃度である場合には、このようにして有機物の急激な酸化分解が開始されると、その酸化分解によって発生する熱により、亜臨界液又は超臨界液が自然に発熱する。マッチでアルコールなどに一旦火をつけると、それ以降はアルコールが完全に酸化分解されるまで燃え続ける現象と同じである。このため、プログラマブルシーケンサーは、温度計(24)による検知結果に基づいて、必要なときだけヒーター(23)を発熱させる。

【0024】

内筒22内において有機物の酸化分解が開始され、内筒22が高温に維持されるようになると、内筒22と外筒21との間の筒間空間内で空気Aが予備加熱されながら、内筒22内に流入するようになる。

【0025】

内筒22内では、有機塩化物のクロロ基に由来する塩酸や、アミノ酸等のスルホニル基に由来する硫酸が一時的に発生して、内筒22の内壁を強い酸性下におくことがある。このため、内筒22には、耐食性に優れたチタンからなる筒が採用されているのである。但し、チタンは非常に高価な材料であるため、内筒22の厚みを高圧に耐え得る値まで大きくすると、非常にコスト高になってしまう。そこで、内筒22の外側に外筒21を配設し、チタンよりも安価なステンレス等からなる外筒21によって必要な耐圧性を発揮させるようにしている。内筒22と外筒21との間の筒間空間の圧力は圧送される空気Aによって内筒22内の圧力とほぼ同じ値になるため、肉薄のチタンからなる内筒22に対しては、大きな圧力がかからないようになっている。

【0026】

内筒22の図中右側端部付近まで移動した亜臨界液又は超臨界液は、有機物や無機化合物がほぼ完全に酸化分解された状態になっている。内筒22における流体搬送方向の下流側端部には、出口継手18を介して、内筒22内で浄化された亜臨界液又は超臨界液を搬送するための搬送管16が接続されている。浄化された亜臨界液又は超臨界液は、この搬送管16に進入する。

【0027】

搬送管16内では、亜臨界液又は超臨界液が冷却されて、液体になる。反応槽20において、流入管26から内筒22内に新たな廃液Wが流入すると、それに伴って内筒22の内圧が上昇する。すると、搬送管16内の液体の圧力も上昇する。搬送管16の末端には、背圧弁からなる出口弁13が接続されている。この出口弁13は、搬送管16内の圧力が閾値よりも高くなると、自動で弁を開いて搬送管16内の液体を排出することで、搬送管16内の圧力を閾値よりも低く維持する。出口弁13によって搬送管16内から排出された液体は、急激に大気圧付近まで減圧されることで、処理液とガスとに分かれる。そして、気液分離器14によって処理液とガスとに分離され、処理液は処理液タンクに貯留される。また、ガスは大気中に放出される。

【0028】

処理液は、活性汚泥による生物処理では除去し切れないごく低分子の有機物もほぼ完全に酸化分解されたものであるため、浮遊物質や有機物は殆ど含まれていない。酸化し切れなかったごく僅かな無機物が含まれているだけである。そのままの状態でも、用途によっては工業用水として再利用することが可能である。また、限外濾過膜による濾過処理を施せば、LSI洗浄液などに転用することも可能である。気液分離器14によって分離されたガスは、二酸化炭素及び窒素ガスを主成分とするものである。

【0029】

反応槽20内においては、廃液Wを亜臨界液又は超臨界液に変化させたり、亜臨界液又は超臨界液に含まれる物質を完全に酸化分解したりする反応が、全て内筒22の内部空間で行われる。内筒22の内部空間では、筒長手方向に沿って図中左側から右側に向けて、処理対象流体としての廃液Wや亜臨界液又は超臨界液が流れていく。このようにして流体が流れる内筒22は、第1分解反応部22aと第2分解反応部22bとに二分されているが、両者は互いに同じ径で連通している。互いの連通部が狭窄していたり、互いをより小さな内径の配管で繋いだりしていない。

【0030】

第1分解反応部22aは、第2分解反応部22bよりも流体搬送方向上流側に位置している。そして、第1分解反応部22aでは、廃液Wを亜臨界液又は超臨界液に変化させたり、液中の臨界液中の有機物を加水分解によって低分子化したりする。実施形態に係る廃水処理装置では、酸化剤としての空気を第1分解反応部22aに供給しているので、第1分解反応部22a内において、各種の化合物の酸化分解も行われる。酸化剤を第2分解反応部22bにのみ導入して、第1分解反応部22a内では主に加水分解による化合物の低分子化を集中的に行うようにしてもよい。

【0031】

第1分解反応部22aを通過した亜臨界液又は超臨界液には、酸化分解し切れなかった有機物やアンモニア態窒素がある程度の濃度で残っている。第2分解反応部22bには、第1分解反応部22aで除去し切れなかった低分子の有機物や、アンモニア態窒素の酸化分解を促進するための触媒(図1の25)として、パラジウムなどからなるものが充填されている。第2分解反応部22bでは、空気と混合された亜臨界液又は超臨界液が高温高圧下で触媒に接触することで、低分子の有機物がほぼ完全に酸化分解される。

【0032】

かかる構成においては、1つの内筒22の中に、第1分解反応部22aと第2分解反応部22bとを互いに狭窄させることなく連通させて、両者間を繋ぐ小径の配管を無くしたことで、配管の清掃作業を不要にしている。これにより、特許文献2に記載の廃水処理装置に比べて清掃頻度を少なくして、メンテナンス性を向上させることができる。

【0033】

なお、廃液Wの中に含まれる化合物の種類や濃度によっては、第2分解反応部22b内に充填する触媒(25)として、低分子の有機物の酸化分解に特化したものや、アンモニア態窒素の酸化分解に特化したものを用いてもよい。また、第2分解反応部22b内に充填した触媒とは異なる触媒を、第1分解反応部22aに充填してもよい。また、第1分解反応部22aと第2分解反応部22bとのうち、第1分解反応部22aだけに触媒を充填してもよい。この場合の触媒としては、高分子の有機物を低分子の有機物に加水分解又は酸化分解するのに特化したものを用いることが望ましい。また、酸化剤の導入を第2分解反応部22bだけに対して行い、第1分解反応部22a内で加水分解による有機物の低分子化を行った後、第2分解反応部22b内で有機物を酸化分解するようにしてもよい。また、分解反応部を2つ設けずに、触媒25を充填した1つの分解反応部で全ての処理を行うようにしてもよい。

【0034】

次に、実施形態に係る廃水処理装置の特徴的な構成について説明する。

図3は、第2分解反応部(22b)内に充填される触媒25を示す斜視図である。触媒25は、互いに並列に並ぶ複数の管状空間25aを具備している。同図では、複数の管状空間25aとして、円筒形状のものを設けた例を示しているが、筒状空間25aの断面形状は円状に限られるものではない。多角形状や楕円状のものであってもよい。図示の触媒25は、複数の触媒部品の組み合わせによって形成されたものである。

【0035】

図4は、触媒25の一部を示す分解斜視図である。図示のように、触媒25は、複数の触媒部品25bが組合わさることで、図3に示されるような複数の管状空間25aを具備するブロック状のものになっている。複数の触媒部品25bは、複数の管状空間25aをそれぞれ短手方向に少なくとも2分割してそれぞれの管状空間25aの内壁を長手方向の全域に渡って露出させる態様で並列管構造の触媒25を複数に分割して得られる複数の部品とそれぞれ同じ形状になっている。それら複数の触媒部品25bが組み合わさって、ブロック状の触媒25が構成されている。

【0036】

作業者は、第2分解反応部(22b)から取り出した触媒25を図示のように複数の触媒部品25bに分割することで、触媒25に具備される複数の管状空間25aの内壁をそれぞれ長手方向の全域に渡って露出させることが可能である。これにより、従来のような、管状空間25aの端の小さな開口から細長いブラシを挿入するという面倒な作業を行う必要がなくなる。しかも、管状空間25aの内壁に対してブラシを強く擦り付けることが可能なので、より少ないブラッシング回数で無機物を内壁から除去できる。これらの結果、触媒25の清掃作業を従来よりも容易に行うことができる。

【0037】

図5は、第2分解反応部22b及び触媒25を部分的に示す分解横断面図である。第2分解反応部22bの内壁の形状は、ブロック状に組み立てられた状態の触媒25の外壁に嵌め合わさる形状になっている。具体的には、ブラック状に組み立てられた状態の触媒25における外縁部に存在する複数の小円筒にそれぞれ嵌め合うことが可能な複数の小半円筒状の凹部を、第2分解反応部22bの内壁に有している。このため、図6に示されるように、組み立てられた状態の触媒25が第2分解反応部22b内にセットされた状態では、触媒25の外壁と、第2分解反応部22bの内壁とが互いにぴったりと嵌め合わされて、両者間の隙間が殆どない状態となる。よって、触媒25における複数の触媒部品25bのずれを防止して、複数の触媒部品25bからなる触媒25をプロック状の形状に留めておくことができる。

【0038】

触媒部品25bの基体そのものに触媒としての機能を持たせる場合には、触媒部品25bの材料として、Ru、Pd、Rh、Pt、Au、Ir、Os、Fe、Cu、Zn、Ni、Co、Ce、Ti、MnおよびCのうち、少なくとも何れか1つの元素を含むものを用いることが望ましい。

【0039】

実施形態に係る廃水処理装置では、触媒部品25bの基体には、骨格としての機能だけを担わせて、基体表面に被覆した触媒層によって、触媒としての機能を発揮させるようにしている。基体としては、Ti、Ta、Au、Pt、Ir、Rh、Pd、Zr、V、Fe、Ni、Cr、及びMoのうちの何れか1つ、2つ以上を組み合わせた合金、金属酸化物、セラミック、又は石英ガラスからなるものを用いている。これにより、基体に対して高剛性及び高耐食性を発揮させることができる。

【0040】

また、基体の表面に被覆する触媒層としては、Ru、Pd、Rh、Pt、Au、Ir、Os、Fe、Cu、Zn、Ni、Co、Ce、Ti、及びMnのうちの少なくとも何れか1つを含む触媒材料からなるものを用いている。これにより、有機物やアンモニア態窒素の酸化分解を促進することができる。

【0041】

廃液W中の有機物濃度が比較的高い場合には、有機物の酸化分解によって多量の熱が発生する。このため、上述したように、運転初期にはヒーター(23)による加熱が必要であるが、有機物濃度によっては、有機物の酸化分解が開始された後には、酸化分解によって発生する熱により、廃液Wの亜臨界水化又は超臨界水化に必要な温度、あるいはそれよりも高い温度を自然に維持できるようになる。そこで、制御部のプログラマブルシーケンサーは、温度計(24)による内筒22内の温度の検知結果が、亜臨界水化又は超臨界水化に必要な温度、あるいはそれよりも高い温度になった場合には、加熱手段としてのヒーター(23)をオフにする。これにより、無駄なエネルギーの消費を抑えることができる。

【0042】

また、廃液Wの有機物濃度が非常に高い場合には、有機物の酸化分解によって発生する熱量が新たに内筒22内に流入してくる廃液Wを所定の温度まで昇温させるのに必要な熱量を上回って、そのままでは、内筒22内の温度が上昇の一途を辿ることもある。そこで、制御部のプログラマブルシーケンサーは、温度計(24)による内筒22内の温度の検知結果が、所定の上限温度よりも高くなった場合には、原水供給ポンプ(3)によって原水Wを第1分解反応部22aに送る給送速度、あるいは、酸化剤圧送ポンプ(6)によって空気Aを第1分解反応部22aに送る給送速度を低下させる処理を実施する。これにより、内筒22内の温度が上限温度よりも高くなってしまうことを防止することができる。なお、後述する熱交換器9として、搬送管16との熱交換を行うだけでなく、外筒21との熱交換も行うようにしたものを用いる場合には、廃液Wや空気Aの給送量を低下させる代わりに、外筒21の周りに熱交換流体を送る量を増やすようにしてもよい。

【0043】

実施形態に係る廃水処理装置においては、既に説明したように、内筒22と外筒21との間の筒間空間が、酸化剤としての空気Aを内筒22内に導入する導入路として機能させている。そして、筒間空間に流入した空気Aは、内筒22の外壁に触れながら、内筒22の左端に設けられた入口に向けて移動する。この際、内筒22の第1分解反応部22aや第2分解反応部22bで発生した熱を、内筒22の壁を介して空気Aに伝達することで、空気Aを予備加熱する。このように、実施形態に係る廃水処理装置では、内筒22の壁を、空気Aを予備加熱する予備加熱手段として機能させている。かかる構成では、空気Aを予備加熱するためのエネルギーを外部から供給することなく、内筒22内で発生する熱を利用して空気Aを予備加熱することができる。

【0044】

内筒22の第2分解反応部22bを通過した亜臨界液又は超臨界液を冷却しながら気液分離器14に向けて搬送する搬送管16の外壁には、熱交換器9が装着されている。熱交換器9の本体は、搬送管16の外壁を覆う外管で構成され、外管と搬送管16の外壁との間の空間を水などの熱交換流体で満たしている。そして、搬送管16の外壁と熱交換流体との熱交換を行う。反応槽20の運転時には、非常に高温の液体が搬送管16の内部に流れるため、搬送管16から熱交換器9内の熱交換流体に熱が移動して、熱交換流体が熱せられる。熱交換器9内における熱交換流体の搬送方向は、いわゆる向流型の熱交換を行うように、搬送管16内の液体の搬送方向とは逆方向になっている。即ち、出口弁13側から反応槽20側に向けて熱交換流体を送っている。これは、熱媒体タンク10内の熱交換流体を吸引しながら熱交換器9に送る熱交換ポンプ11によって行われる。熱交換器9を通過して熱せられた熱交換流体は、図示しないパイプを通って発電機に送られる。発電機では、熱せられたことによって圧力を高めている熱交換流体を液体から気体の状態にするときに発生する気流によってタービンを回転させることで発電が行われる。

【0045】

なお、熱交換器9を通過した熱交換流体の一部を分岐パイプによって流入管26や原水タンク1まで搬送して、廃液Wの予備加熱に利用してもよい。

【0046】

搬送管16における出口弁13の近傍には、搬送管16内の液体の温度を検知する図示しない出口温度計が設けられている。制御部のプログラマブルシーケンサーは、出口温度計による検知結果が所定の数値範囲内に維持されるように、熱交換ポンプ11の駆動を制御する。具体的には、出口温度計による検知結果が所定の上限温度に達したときには、熱交換ポンプ11の駆動量を増加して熱交換器9への熱交換流体の供給量を増やすことで、熱交換器9による冷却機能を高める。これに対し、出口温度計による検知結果が所定の下限温度に達したときには、熱交換ポンプ11の駆動量を減少させて熱交換器9への熱交換流体の供給量を減らすことで、熱交換器9による冷却機能を低下させる。かかる構成では、熱交換量を適切に調整して搬送管16内の液体の温度を一定範囲に維持することができる。

【0047】

なお、熱交換器9を、搬送管16に取り付けることに加えて、あるいは代えて、反応槽20の外筒21に取り付けてもよい。この場合、温度計(24)による検知結果が所定の範囲になるように、外筒21の周囲への熱交換流体搬送量を調整することで、内筒22内の温度の過剰な上昇を回避しつつ、内筒22内の温度を過剰に低下させてしまうことを回避することができる。

【0048】

図7は、第1変形例に係る廃水処理装置の触媒25を示す斜視図である。第1変形例では、触媒25の構造を、管状空間として正六角柱状の空間を具備するハニカム構造にしている。このハニカム構造の触媒25は、図8に示されるように、複数の触媒部品25bが組合わさることで、図7に示されるハニカム構造の触媒25が構成されている。複数の触媒部品25bに分割した状態では、筒状空間は形成されず、筒状空間の縦断面に相当する領域が露出している。

【0049】

なお、図示を省略するが、第1変形例に係る廃水処理装置においても、第2分解反応部(22b)の内壁の形状を、ブロック状に組み立てられた状態の触媒25の外壁に嵌め合わさる形状にしている。

【0050】

図9は、第2変形例に係る廃水処理装置の第2分解反応部22b及び触媒を示す分解斜視図である。この触媒は、波板状の触媒部品である波板状触媒部品25bと、板状の触媒部品である板状触媒部品25cとの組み合わせによって構成されている。波板状触媒部品25bだけを用いると、複数の波板状触媒部品25bの凸部同士や凹部同士を係合させて、互いを密着させる姿勢で重ね合わせてしまうため、管状空間を形成することができない。そこで、波板状触媒部品25bと波板状触媒部品25bとの間に、板状触媒部品25cを介在させて、波板状触媒部品25b同士の重なりを回避している。これにより、波板状触媒部品25bと板状触媒部品25cとに囲まれる複数の三角柱状の筒状空間が形成されている。

【0051】

互いに直交しながら内筒22の直径方向に延びるy方向仮想直線と、x方向仮想直線とのうち、板状触媒部品25cがy方向仮想直線の方向に延在する姿勢で配設されるとする。複数の板状触媒部品25cや、複数の波板状触媒部品25bは、互いにx方向の異なる位置に配設される。互いにx方向に異なる位置では、内筒22内のy方向における長さがそれぞれ異なる。例えば、図示の触媒において、y方向の長さが最も大きいのは、図中右端から7番目に位置する板状触媒部品25cや波板状触媒部品25bである。これらの組み合わせは、図示の位置よりも右や左にずれることはできない。右や左にずれた位置では、内筒22内のy方向の長さが自らの長さよりも小さいからである。図中右端から6番目の板状触媒部品25c及び波板状触媒部品25bの組み合わせは、図示の位置よりも図中右側にずれることはできない。右側にずれた位置では、内筒22内のy方向の長さが自らの長さよりも小さいからである。また、自らに対して図中左側において、前述した7番目の板状触媒部品25c及び波板状触媒部品25bの組み合わせが存在している場合には、図中左側にずれることもできない。よって、板状触媒部品25c及び波板状触媒部品25bの組み合わせがセットされると、6番目の板状触媒部品25c及び波板状触媒部品25bの組み合わせは、7番目の右側における所定の位置に位置決めされる。他の配列順番の板状触媒部品25c及び波板状触媒部品25bの組み合わせも同様である。

【0052】

このように、複数の板状触媒部品25cや波板状触媒部品25bは、それぞれ内筒22内において、自らに対応する位置に位置決めされる。これにより、複数の板状部品25cや波板状触媒部品25bをずらすことなく、触媒をブロック状の形に留めておくことができる。

【0053】

図10は、第3変形例に係る廃水処理装置の反応槽20を示す縦断面図である。この反応槽20は、内筒22と外筒21との間の筒間空間に圧送した空気Aを、内筒22における第1分解反応部22aと第2分解反応部22bとのうち、第2分解反応部22bだけに供給するようになっている。かかる構成では、第1分解反応部22aにおいて、酸素を必要としない加水分解によって有機物の低分子化を集中的に行った後、低分子化した有機物や、アンモニア態窒素の酸化分解を、第2分解反応部22bで集中的に行うことができる。

【0054】

以上に説明したものは一例であり、本発明は、次の態様毎に特有の効果を奏する。

[態様A]

態様Aは、廃液からなる処理対象流体を加熱及び加圧しながら酸化剤と混合して処理対象流体中の有機物を酸化分解する反応槽(例えば20)と、複数の管状空間(例えば25a)をその長手方向と直交する方向に並べた並列管構造を具備し、前記反応槽の中でそれら管状空間にそれぞれ受け入れた処理対象流体中の酸化分解を促進する触媒(例えば25)とを備える廃水処理装置において、複数の管状空間をそれぞれ短手方向に少なくとも2分割してそれぞれの管状空間の内壁を長手方向の全域に渡って露出させる態様で並列管構造の触媒を複数に分割して得られる複数の部品とそれぞれ同じ形状の複数の触媒部品(例えば25b)を組み合わせて、並列管構造の前記触媒を形成したことを特徴とするものである。

【0055】

[態様B]

態様Bは、態様Aにおいて、反応槽の内壁の形状を、前記構造の触媒の外壁に嵌め合わさる形状にしたことを特徴とするものである。かかる構成では、既に説明したように、触媒を構成する複数の触媒部品のずれを防止して、複数の触媒部品からなる触媒をブロック状の形状に留めておくことができる。

【0056】

[態様C]

態様Cは、態様A又はBにおいて、触媒を、少なくとも、Ti、Ta、Au、Pt、Ir、Rh、Pd、Zr、V、Fe、Ni、Cr、及びMoのうちの何れか1つ、2つ以上を組み合わせた合金、金属酸化物、セラミック、又は石英ガラスからなる基体と、基体の表面に被覆されたRu、Pd、Rh、Pt、Au、Ir、Os、Fe、Cu、Zn、Ni、Co、Ce、Ti、及びMnのうちの少なくとも何れか1つを含む触媒材料からなる触媒層とで構成したことを特徴とするものである。かかる構成では、既に説明したように、高剛性及び高耐食性の基体によって触媒の変形や腐食を抑えながら、触媒層によって有機物や無機物の酸化分解を促すことができる。

【0057】

[態様D]

態様Dは、反応槽内の処理対象流体を加熱する加熱手段(例えばヒーター23)と、反応槽内の処理対象流体の温度を検知する反応温度検知手段(例えば温度計24)と、反応温度検知手段による検知結果に基づいて、加熱手段の駆動を制御する制御手段(例えばプログラマブルシーケンサー等を具備する制御部)とを設けたことを特徴とするものである。かかる構成では、上述したように、処理対象流体中の有機物の酸化分解によって発生する熱により、外部から加熱することなく、反応槽内の処理対象流体を必要な温度まで昇温できるようになった場合に、加熱手段の駆動を停止させることで、無駄なエネルギー消費の発生を回避することができる。

【0058】

[態様E]

態様Eは、態様Dにおいて、酸化剤と処理前の廃液とのうち、少なくとも何れか一方を予備加熱する予備加熱手段を設けたことを特徴とするものである。かかる構成では、酸化剤あるいは廃液を予備加熱しておくことで、反応槽内でより迅速に有機物の加水分解を生起せしめることができる。

【0059】

[態様F]

態様Fは、態様Eにおいて、反応槽を外筒(例えば21)とこれの内部に収容される内筒(例えば22b)との2重構造にし、廃液を内筒の長手方向の端部から内筒内に供給する廃液供給路(例えば流入管26)と、酸化剤を内筒の外壁に接触させながら内筒の長手方向に沿って搬送した後、内筒の内部に導入する導入路(例えば筒間空間)とを設け、内筒の熱を利用して導入路内の酸化剤を予備加熱する前記予備加熱手段として、内筒を機能させたことを特徴とするものである。かかる構成では、予備加熱のための特別なエネルギーを外部から供給することなく、酸化剤を予備加熱することができる。

【0060】

[態様G]

態様Gは、態様D〜Fの何れかにおいて、反応温度検知手段による検知結果に基づいて、処理前の処理対象流体である廃液を反応槽に送る廃液給送手段(例えば原水供給ポンプ3)による給送速度、あるいは、酸化剤を反応槽に送る酸化剤給送手段(例えば酸化剤圧送ポンプ6)による給送速度、を制御する処理を実施するように、制御手段を構成したことを特徴とするものである。かかる構成では、反応槽に対する廃液の単位時間あたりの供給量や、反応槽に対する酸化剤の単位時間あたりの供給量の調整により、反応槽の温度をある程度調整することができる。

【0061】

[態様H]

態様Hは、態様A〜Gの何れかにおいて、反応槽、及び反応槽によって処理された後の処理水を搬送する搬送部(例えば搬送管16)、のうち、少なくとも何れか1つの熱を熱交換流体に吸熱させる熱交換手段(例えば熱交換器9)を設けるとともに、熱交換後の熱交換流体を、発電手段又は予備加熱手段に送る熱交換流体搬送手段(例えば熱交換ポンプ11)を設けたことを特徴とするものである。かかる構成では、分解反応部で処理した後の処理済み流体を熱交換によって迅速に冷却しつつ、熱交換によって得られた熱エネルギーを発電又は予備加熱に利用して電気エネルギーとして再利

【0062】

[態様I]

態様Iは、廃液からなる処理対象流体を反応槽の中で入口側から出口側に向けて送る過程で、処理対象流体を加熱及び加圧しながら触媒に接触させて処理対象流体中の有機物又は無機物を分解する分解工程を実施する廃液処理方法において、態様A〜Hの何れかを採用して分解工程を実施することを特徴とするものである。

【0063】

[態様J]

態様Jは、態様Iにおいて、廃液として、有機溶剤廃液、製紙工程で生ずる製紙廃液、及びトナー製造工程で生ずるトナー製造廃液のうち、少なくとも何れか1つ用いることを特徴とするものである。かかる構成では、有機溶剤廃液、製紙廃液、又はトナー製造廃液に含まれる有機物を、廃液の亜臨界液化又は超臨界液化によって良好に分解することができる。

【符号の説明】

【0064】

3:原水供給ポンプ(廃液給送手段)

6:酸化剤圧送ポンプ(酸化剤給送手段)

9:熱交換器(熱交換手段)

11:熱交換ポンプ(熱交換流体搬送手段)

20:反応槽

21:外筒

22:内筒(予備加熱手段)

22a:第1分解反応部

22b:第2分解反応部

23:ヒーター(加熱手段)

24:温度計(反応温度検知手段)

25:触媒

26:搬送管(搬送部)

【先行技術文献】

【特許文献】

【0065】

【特許文献1】特開2001−205279号公報

【特許文献2】特開2008−207135号公報

【技術分野】

【0001】

本発明は、反応槽の中で加熱及び加圧しながら酸化剤と混合している処理対象流体を触媒に接触させて処理対象流体中の有機物を酸化分解する廃液処理装置及び廃液処理方法に関するものである。

【背景技術】

【0002】

従来より、し尿、下水、集落廃水、家畜糞尿、食品工場廃水などの廃液を浄化する方法としては、活性汚泥を用いた生物処理を行う方法が一般的に用いられてきた。ところが、この方法では、活性汚泥中の微生物の活動を妨げる高濃度有機溶剤廃液をそのままの濃度で処理したり、生分解ができないプラスチック微粒子を含む廃液を処理したりすることができなかった。また、液体に溶解していない有機性の浮遊物質(Suspended Solids)を多く含む廃液では、活性汚泥の増殖が盛んになって、エアレーション量や余剰汚泥処理量の増加によるコストアップを引き起こすことから、予め浮遊物質を篩いや凝集沈殿などの物理化学的処理で除去しておく必要があった。

【0003】

一方、近年、廃液を高温高圧の環境下で超臨界液や亜臨界液に変化させることで、廃液中の有機物や無機物を短時間で分解する廃液処理装置の開発が盛んに行われるようになった。この種の廃液処理装置では、廃液を温度374[℃]、圧力22[Mpa]まで加熱及び加圧して、液体と気体との中間の性質を帯びた超臨界液にする。あるいは、温度や圧力を前述の値よりもやや低くして、廃液を超臨界液よりもやや液体に近い性質の亜臨界液にする。超臨界液や亜臨界液は、液体中の有機物を一瞬のうちに溶解して加水分解したり、有機物や、アンモニア態窒素を、酸素の存在下で一瞬のうちに酸化分解したりする。生物処理では不可能であった高濃度有機溶剤廃液やプラスチック微粒子含有廃液でも、容易に浄化することができる。また、有機性の浮遊物質を多量に含む廃液であっても、多量の浮遊物質をほぼ完全に酸化分解して、その殆どを、水と、窒素ガスと、二酸化炭素とに分解することができる。

【0004】

このような廃液処理装置としては、特許文献1に記載のものが知られている。この廃液処理装置は、反応器内で廃液を酸化剤と混合しながら加熱及び加圧することで、超臨界液に変化させる。そして、ハニカム構造の触媒における複数の管状空間に通した超臨界液中の有機物を酸化分解する。この際、触媒により、有機物の酸化分解を促すことができる。

【発明の概要】

【発明が解決しようとする課題】

【0005】

しかしながら、この廃液処理装置では、ハニカム構造の触媒の清掃作業に手間を要するという問題があった。具体的には、反応器内では、有機物を酸化分解することによる最終産物の一部であるアルミナ、シリカ、ジルコニア、リンなどの無機物が析出する。特許文献1に記載の廃水処理装置において、ハニカム構造の触媒における複数の管状空間の内壁に固着した無機物を清掃する場合、筒状空間の六角形の小さな開口から筒内に対して細長いブラシ部材を挿入するという作業を複数の筒状空間に対してそれぞれ個別に行う必要がある。しかも、筒状空間に挿入した細長いブラシ部材では、筒状空間の内壁に対して強い力をかけることが困難であることから、ブラシ部材を内壁に擦り付ける作業を長時間行わないと、内壁に固着した無機物を除去することができない。これらのことから、触媒の清掃に手間を要してしまうのである。

【0006】

なお、特許文献1に記載の廃水処理装置では、反応器内で廃水を超臨界水に変化させているが、超臨界水ではなく、亜臨界水に変化させる構成を採用しても、同様の問題が生じ得る。また、ハニカム構造に限らず、複数の管状空間をその長手方向と直交する方向に並べた並列管構造の触媒であれば、同様の問題が生じ得る。

【0007】

本発明は、以上の背景に鑑みてなされたものであり、その目的とするところは、並列管構造の触媒の清掃作業を従来よりも容易に行うことができる廃液処理装置及び廃液処理方法を提供することである。

【課題を解決するための手段】

【0008】

上記目的を達成するために、本発明は、廃液からなる処理対象流体を加熱及び加圧しながら酸化剤と混合して処理対象流体中の有機物を酸化分解する反応槽と、複数の管状空間をその長手方向と直交する方向に並列に並べた並列管構造を具備し、前記反応槽の中でそれら管状空間にそれぞれ受け入れた処理対象流体中の酸化分解を促進する触媒とを備える廃水処理装置において、複数の前記管状空間をそれぞれ短手方向に少なくとも2分割してそれぞれの管状空間の内壁を長手方向の全域に渡って露出させる態様で並列管構造の前記触媒を複数に分割して得られる複数の部品とそれぞれ同じ形状の複数の触媒部品を組み合わせて、並列管構造の前記触媒を形成したことを特徴とするものである。

【発明の効果】

【0009】

本発明においては、反応槽から取り出した触媒を複数の触媒部品に分割することで、触媒に具備される複数の管状空間の内壁をそれぞれ長手方向の全域に渡って露出させることが可能である。このように管状空間の内壁を露出させることで、管状空間の端の小さな開口から細長いブラシを挿入するという面倒な作業を行うことなく、管状空間の内壁の長手方向の全域に対してブラシを容易にあてることができる。しかも、管状空間の内壁に対して力をかけ易い正面側からブラシをあてて強く擦り付けることが可能なので、管状空間の端の小さな開口から細長いブラシを挿入する場合に比べて、少ないブラッシング回数で無機物を内壁から除去することが可能である。よって、触媒の清掃作業を従来よりも容易に行うことができる。

【図面の簡単な説明】

【0010】

【図1】実施形態に係る廃水処理装置と処理の流れとを示すフローシート。

【図2】同廃水処理装置の反応槽を示す縦断面図。

【図3】同反応槽の第2分解反応部に充填される触媒を示す斜視図。

【図4】同触媒の一部を示す分解斜視図。

【図5】同第2分解反応部及び触媒を部分的に示す分解横断面図。

【図6】組み立てられた状態の触媒がセットされた同第2分解反応部を部分的に示す横断面図。

【図7】第1変形例に係る廃水処理装置の触媒を示す斜視図。

【図8】分解された状態の同触媒を部分的に示す斜視図。

【図9】第2変形例に係る廃水処理装置の第2分解反応部及び触媒を示す分解斜視図。

【図10】第3変形例に係る廃水処理装置の反応槽を示す縦断面図。

【発明を実施するための形態】

【0011】

以下、本発明を適用した廃水処理装置の一実施形態について説明する。

まず、実施形態に係る廃水処理装置の基本的な構成について説明する。図1は、実施形態に係る廃水処理装置と処理の流れとを示すフローシートである。実施形態に係る廃水処理装置は、原水タンク1、攪拌機2、原水供給ポンプ3、原水圧力計4、原水入口弁5、酸化剤圧送ポンプ6、酸化剤圧力計7、酸化剤入口弁8、熱交換器9、熱媒体タンク10、熱交換ポンプ11、出口圧力計12、出口弁13、気液分離器14、反応槽20、図示しない制御部などを備えている。

【0012】

制御部は、漏電ブレーカー、マグネットスイッチ、サーマルリレーなどの組み合わせからなる給電回路を、攪拌機2、原水供給ポンプ3、酸化剤圧送ポンプ6、酸化剤圧送ポンプ6、熱交換ポンプ11にそれぞれ個別に対応する分だけ有している。そして、プログラマブルシーケンサーからの制御信号によって給電回路のマグネットスイッチをオンオフすることで、それら機器に対する電源のオンオフを個別に制御する。

【0013】

原水圧力計4、酸化剤圧力計、出口圧力計12はそれぞれ、圧力の検知結果に応じた値の電圧を出力する。また、反応槽20の温度計24は、温度の検知結果に応じた電圧を出力する。それらの測定機器から出力される電圧は、それぞれ図示しないA/Dコンバーターによって個別にデジタルデータに変換された後、センシングデータとしてプログラマブルシーケンサーに入力される。プログラマブルシーケンサーは、それらのセンシングデータに基づいて、各種の機器の駆動を制御する。

【0014】

原水タンク1には、分子量の比較的大きな有機物を含む廃液Wが未処理の状態で貯留されている。廃液Wは、有機溶剤廃液、製紙工程で生ずる製紙廃液、及びトナー製造工程で生ずるトナー製造廃液のうち、少なくとも何れか1つからなるものである。製紙廃液やトナー製造廃液には、アンモニア態窒素が殆ど含まれていないが、難分解性の有機物が含まれている可能性がある。

【0015】

攪拌機2は、処理対象流体としての廃液Wを撹拌することで、廃液中に含まれる浮遊物質を均等に分散せしめて、有機物濃度の均一化を図っている。原水タンク1内の廃液Wは、高圧ポンプからなる原水供給ポンプ3によって連続的に圧送されて、原水入口弁5を介して反応槽20に高圧流入する。原水供給ポンプ3の駆動による廃液Wの流入圧力は、原水圧力計4によって検知されて、センシングデータとして制御部のプログラマブルシーケンサーに入力される。プログラマブルシーケンサーは、原水供給ポンプ3の駆動量の調整により、廃液Wの流入圧力を所定の範囲内に維持する。駆動量の調整については、オンオフによって行ってもよいし、インバーターによる原水供給ポンプ3の回転数の変更によって行ってもよい。

【0016】

コンプレッサーからなる酸化剤圧送ポンプ6は、酸化剤として取り込んだ空気を、廃液Wの流入圧力と同程度の圧力まで圧縮しながら、酸化剤入口弁8を介して反応槽20に送り込む。酸化剤圧送ポンプ6の駆動による空気の流入圧力は、酸化剤圧力計7によって検知されて、センシングデータとして制御部のプログラマブルシーケンサーに入力される。プログラマブルシーケンサーは、酸化剤圧送ポンプ6の駆動量の調整により、空気の流入圧力を所定の範囲内に維持する。その範囲は、廃液中の有機物を完全に酸化させるのに必要となる化学量論的な酸素量に基づいて決定されている。より詳しくは、廃液のBOD(Biochemical oxygen demand)、COD(Chemical Oxygen Demand)、全窒素(TN)、全リン(TP)など、廃液W中の有機物濃度、窒素濃度、リン濃度などに基づいて、有機物の完全酸化に必要な酸素量が算出され、その結果に基づいて、空気の流入圧力の制御範囲が設定されている。

【0017】

空気の流入圧力の制御範囲が設定は作業員によって行われるが、廃液W中に含まれる有機物の種類が経時で安定しており、濁度、光透過度、比重などの物性と、前述の酸素量との相関関係が比較的良好である場合には、その物性をセンサー等で検知した結果に基づいて、前述の制御範囲を自動で補正する処理を実施するように、プログラマブルシーケンサーを構成してもよい。

【0018】

酸化剤としては、空気の他、酸素ガス、オゾンガス、過酸化水素水の何れか1つ、あるいは、それらの2種類以上を混合したもの、を用いることも可能である。

【0019】

処理対象流体としての廃液Wは、反応槽20に流入されるまでは液体の状態になっているが、反応槽20に流入されると、後述するように、亜臨界流体や臨界流体という液体とは異なった状態になる。そして、反応槽20から排出された後、急速に冷却且つ減圧されながら、気液分離器14によって液体と気体とに分離される。

【0020】

図2は、反応槽20を示す縦断面図である。反応槽20は、外筒21と、これの内部に収容される内筒22とによる2重構造になっている。内筒22には廃液Wを加熱するためのヒーター23が巻き付けられている。内筒22は、酸に強いチタンからなる筒である。これに対し、外筒23は、強度に優れたステンレスなどの金属材からなる筒である。反応槽20の内部の圧力は、5〜30[Mpa]という高圧に制御される。このような高圧に耐え得るように、外筒23の厚みは肉厚になっている。これに対し、内筒22は、耐圧性よりも耐食性が求められることから、優れた耐食性を発揮するチタンが材料として採用されている。

【0021】

原水供給ポンプ(図1の3)によって反応層20に向けて圧送される廃液Wは、原水入口弁(図1の5)を経由した後、原水入口弁の出口側に接続されている入口管15に進入する。この入口管15は、入口継手17により、反応層20の入口側に設けられている流入管部26に接続されている。入口管15から反応層20内に圧送された廃液Wは、反応層20において、流入管部26を通って内筒22内に流入する。そして、内筒20内のその長手方向に沿って図中左側から右側に向けて移動する。

【0022】

一方、酸化剤導入ポンプ6によって反応槽20内に圧送された空気Aは、外筒21と内筒22との間の筒間空間に流入する。そして、筒間空間をその長手方向に沿って図中右側から左側に向けて移動する。内筒22は、図中左側の端部を開口させており、廃液Wを内筒22内に流入するための流入管26はその開口を通じて内筒22内に挿入されている。この流入管26の外壁と内筒22の内壁との間には隙間が形成されており、筒間空間の図中左端まで移動した空気Aは、その隙間を通じて内筒22内に進入して、廃液Wと混合される。

【0023】

内筒22内は、高圧であることに加えて、高温になっている。その温度は、200〜550[℃]である。図示の廃水処理装置の運転が開始されるときには、内筒22内の廃液Wと空気Aとの混合体は、圧力がかけられているが、温度はそれほど高くなっていない。そこで、運転開始時には、プログラマブルシーケンサーがヒーター(図1の23)を発熱させて、内筒22内の混合体の温度を200〜550[℃]まで昇温させる。すると、内筒22内の廃液Wが亜臨界液又は超臨界液に変化して、液内の有機物が急速に溶解されながら、急激に加水分解及び酸化分解される。廃液Wの有機物濃度がある程度高濃度である場合には、このようにして有機物の急激な酸化分解が開始されると、その酸化分解によって発生する熱により、亜臨界液又は超臨界液が自然に発熱する。マッチでアルコールなどに一旦火をつけると、それ以降はアルコールが完全に酸化分解されるまで燃え続ける現象と同じである。このため、プログラマブルシーケンサーは、温度計(24)による検知結果に基づいて、必要なときだけヒーター(23)を発熱させる。

【0024】

内筒22内において有機物の酸化分解が開始され、内筒22が高温に維持されるようになると、内筒22と外筒21との間の筒間空間内で空気Aが予備加熱されながら、内筒22内に流入するようになる。

【0025】

内筒22内では、有機塩化物のクロロ基に由来する塩酸や、アミノ酸等のスルホニル基に由来する硫酸が一時的に発生して、内筒22の内壁を強い酸性下におくことがある。このため、内筒22には、耐食性に優れたチタンからなる筒が採用されているのである。但し、チタンは非常に高価な材料であるため、内筒22の厚みを高圧に耐え得る値まで大きくすると、非常にコスト高になってしまう。そこで、内筒22の外側に外筒21を配設し、チタンよりも安価なステンレス等からなる外筒21によって必要な耐圧性を発揮させるようにしている。内筒22と外筒21との間の筒間空間の圧力は圧送される空気Aによって内筒22内の圧力とほぼ同じ値になるため、肉薄のチタンからなる内筒22に対しては、大きな圧力がかからないようになっている。

【0026】

内筒22の図中右側端部付近まで移動した亜臨界液又は超臨界液は、有機物や無機化合物がほぼ完全に酸化分解された状態になっている。内筒22における流体搬送方向の下流側端部には、出口継手18を介して、内筒22内で浄化された亜臨界液又は超臨界液を搬送するための搬送管16が接続されている。浄化された亜臨界液又は超臨界液は、この搬送管16に進入する。

【0027】

搬送管16内では、亜臨界液又は超臨界液が冷却されて、液体になる。反応槽20において、流入管26から内筒22内に新たな廃液Wが流入すると、それに伴って内筒22の内圧が上昇する。すると、搬送管16内の液体の圧力も上昇する。搬送管16の末端には、背圧弁からなる出口弁13が接続されている。この出口弁13は、搬送管16内の圧力が閾値よりも高くなると、自動で弁を開いて搬送管16内の液体を排出することで、搬送管16内の圧力を閾値よりも低く維持する。出口弁13によって搬送管16内から排出された液体は、急激に大気圧付近まで減圧されることで、処理液とガスとに分かれる。そして、気液分離器14によって処理液とガスとに分離され、処理液は処理液タンクに貯留される。また、ガスは大気中に放出される。

【0028】

処理液は、活性汚泥による生物処理では除去し切れないごく低分子の有機物もほぼ完全に酸化分解されたものであるため、浮遊物質や有機物は殆ど含まれていない。酸化し切れなかったごく僅かな無機物が含まれているだけである。そのままの状態でも、用途によっては工業用水として再利用することが可能である。また、限外濾過膜による濾過処理を施せば、LSI洗浄液などに転用することも可能である。気液分離器14によって分離されたガスは、二酸化炭素及び窒素ガスを主成分とするものである。

【0029】

反応槽20内においては、廃液Wを亜臨界液又は超臨界液に変化させたり、亜臨界液又は超臨界液に含まれる物質を完全に酸化分解したりする反応が、全て内筒22の内部空間で行われる。内筒22の内部空間では、筒長手方向に沿って図中左側から右側に向けて、処理対象流体としての廃液Wや亜臨界液又は超臨界液が流れていく。このようにして流体が流れる内筒22は、第1分解反応部22aと第2分解反応部22bとに二分されているが、両者は互いに同じ径で連通している。互いの連通部が狭窄していたり、互いをより小さな内径の配管で繋いだりしていない。

【0030】

第1分解反応部22aは、第2分解反応部22bよりも流体搬送方向上流側に位置している。そして、第1分解反応部22aでは、廃液Wを亜臨界液又は超臨界液に変化させたり、液中の臨界液中の有機物を加水分解によって低分子化したりする。実施形態に係る廃水処理装置では、酸化剤としての空気を第1分解反応部22aに供給しているので、第1分解反応部22a内において、各種の化合物の酸化分解も行われる。酸化剤を第2分解反応部22bにのみ導入して、第1分解反応部22a内では主に加水分解による化合物の低分子化を集中的に行うようにしてもよい。

【0031】

第1分解反応部22aを通過した亜臨界液又は超臨界液には、酸化分解し切れなかった有機物やアンモニア態窒素がある程度の濃度で残っている。第2分解反応部22bには、第1分解反応部22aで除去し切れなかった低分子の有機物や、アンモニア態窒素の酸化分解を促進するための触媒(図1の25)として、パラジウムなどからなるものが充填されている。第2分解反応部22bでは、空気と混合された亜臨界液又は超臨界液が高温高圧下で触媒に接触することで、低分子の有機物がほぼ完全に酸化分解される。

【0032】

かかる構成においては、1つの内筒22の中に、第1分解反応部22aと第2分解反応部22bとを互いに狭窄させることなく連通させて、両者間を繋ぐ小径の配管を無くしたことで、配管の清掃作業を不要にしている。これにより、特許文献2に記載の廃水処理装置に比べて清掃頻度を少なくして、メンテナンス性を向上させることができる。

【0033】

なお、廃液Wの中に含まれる化合物の種類や濃度によっては、第2分解反応部22b内に充填する触媒(25)として、低分子の有機物の酸化分解に特化したものや、アンモニア態窒素の酸化分解に特化したものを用いてもよい。また、第2分解反応部22b内に充填した触媒とは異なる触媒を、第1分解反応部22aに充填してもよい。また、第1分解反応部22aと第2分解反応部22bとのうち、第1分解反応部22aだけに触媒を充填してもよい。この場合の触媒としては、高分子の有機物を低分子の有機物に加水分解又は酸化分解するのに特化したものを用いることが望ましい。また、酸化剤の導入を第2分解反応部22bだけに対して行い、第1分解反応部22a内で加水分解による有機物の低分子化を行った後、第2分解反応部22b内で有機物を酸化分解するようにしてもよい。また、分解反応部を2つ設けずに、触媒25を充填した1つの分解反応部で全ての処理を行うようにしてもよい。

【0034】

次に、実施形態に係る廃水処理装置の特徴的な構成について説明する。

図3は、第2分解反応部(22b)内に充填される触媒25を示す斜視図である。触媒25は、互いに並列に並ぶ複数の管状空間25aを具備している。同図では、複数の管状空間25aとして、円筒形状のものを設けた例を示しているが、筒状空間25aの断面形状は円状に限られるものではない。多角形状や楕円状のものであってもよい。図示の触媒25は、複数の触媒部品の組み合わせによって形成されたものである。

【0035】

図4は、触媒25の一部を示す分解斜視図である。図示のように、触媒25は、複数の触媒部品25bが組合わさることで、図3に示されるような複数の管状空間25aを具備するブロック状のものになっている。複数の触媒部品25bは、複数の管状空間25aをそれぞれ短手方向に少なくとも2分割してそれぞれの管状空間25aの内壁を長手方向の全域に渡って露出させる態様で並列管構造の触媒25を複数に分割して得られる複数の部品とそれぞれ同じ形状になっている。それら複数の触媒部品25bが組み合わさって、ブロック状の触媒25が構成されている。

【0036】

作業者は、第2分解反応部(22b)から取り出した触媒25を図示のように複数の触媒部品25bに分割することで、触媒25に具備される複数の管状空間25aの内壁をそれぞれ長手方向の全域に渡って露出させることが可能である。これにより、従来のような、管状空間25aの端の小さな開口から細長いブラシを挿入するという面倒な作業を行う必要がなくなる。しかも、管状空間25aの内壁に対してブラシを強く擦り付けることが可能なので、より少ないブラッシング回数で無機物を内壁から除去できる。これらの結果、触媒25の清掃作業を従来よりも容易に行うことができる。

【0037】

図5は、第2分解反応部22b及び触媒25を部分的に示す分解横断面図である。第2分解反応部22bの内壁の形状は、ブロック状に組み立てられた状態の触媒25の外壁に嵌め合わさる形状になっている。具体的には、ブラック状に組み立てられた状態の触媒25における外縁部に存在する複数の小円筒にそれぞれ嵌め合うことが可能な複数の小半円筒状の凹部を、第2分解反応部22bの内壁に有している。このため、図6に示されるように、組み立てられた状態の触媒25が第2分解反応部22b内にセットされた状態では、触媒25の外壁と、第2分解反応部22bの内壁とが互いにぴったりと嵌め合わされて、両者間の隙間が殆どない状態となる。よって、触媒25における複数の触媒部品25bのずれを防止して、複数の触媒部品25bからなる触媒25をプロック状の形状に留めておくことができる。

【0038】

触媒部品25bの基体そのものに触媒としての機能を持たせる場合には、触媒部品25bの材料として、Ru、Pd、Rh、Pt、Au、Ir、Os、Fe、Cu、Zn、Ni、Co、Ce、Ti、MnおよびCのうち、少なくとも何れか1つの元素を含むものを用いることが望ましい。

【0039】

実施形態に係る廃水処理装置では、触媒部品25bの基体には、骨格としての機能だけを担わせて、基体表面に被覆した触媒層によって、触媒としての機能を発揮させるようにしている。基体としては、Ti、Ta、Au、Pt、Ir、Rh、Pd、Zr、V、Fe、Ni、Cr、及びMoのうちの何れか1つ、2つ以上を組み合わせた合金、金属酸化物、セラミック、又は石英ガラスからなるものを用いている。これにより、基体に対して高剛性及び高耐食性を発揮させることができる。

【0040】

また、基体の表面に被覆する触媒層としては、Ru、Pd、Rh、Pt、Au、Ir、Os、Fe、Cu、Zn、Ni、Co、Ce、Ti、及びMnのうちの少なくとも何れか1つを含む触媒材料からなるものを用いている。これにより、有機物やアンモニア態窒素の酸化分解を促進することができる。

【0041】

廃液W中の有機物濃度が比較的高い場合には、有機物の酸化分解によって多量の熱が発生する。このため、上述したように、運転初期にはヒーター(23)による加熱が必要であるが、有機物濃度によっては、有機物の酸化分解が開始された後には、酸化分解によって発生する熱により、廃液Wの亜臨界水化又は超臨界水化に必要な温度、あるいはそれよりも高い温度を自然に維持できるようになる。そこで、制御部のプログラマブルシーケンサーは、温度計(24)による内筒22内の温度の検知結果が、亜臨界水化又は超臨界水化に必要な温度、あるいはそれよりも高い温度になった場合には、加熱手段としてのヒーター(23)をオフにする。これにより、無駄なエネルギーの消費を抑えることができる。

【0042】

また、廃液Wの有機物濃度が非常に高い場合には、有機物の酸化分解によって発生する熱量が新たに内筒22内に流入してくる廃液Wを所定の温度まで昇温させるのに必要な熱量を上回って、そのままでは、内筒22内の温度が上昇の一途を辿ることもある。そこで、制御部のプログラマブルシーケンサーは、温度計(24)による内筒22内の温度の検知結果が、所定の上限温度よりも高くなった場合には、原水供給ポンプ(3)によって原水Wを第1分解反応部22aに送る給送速度、あるいは、酸化剤圧送ポンプ(6)によって空気Aを第1分解反応部22aに送る給送速度を低下させる処理を実施する。これにより、内筒22内の温度が上限温度よりも高くなってしまうことを防止することができる。なお、後述する熱交換器9として、搬送管16との熱交換を行うだけでなく、外筒21との熱交換も行うようにしたものを用いる場合には、廃液Wや空気Aの給送量を低下させる代わりに、外筒21の周りに熱交換流体を送る量を増やすようにしてもよい。

【0043】

実施形態に係る廃水処理装置においては、既に説明したように、内筒22と外筒21との間の筒間空間が、酸化剤としての空気Aを内筒22内に導入する導入路として機能させている。そして、筒間空間に流入した空気Aは、内筒22の外壁に触れながら、内筒22の左端に設けられた入口に向けて移動する。この際、内筒22の第1分解反応部22aや第2分解反応部22bで発生した熱を、内筒22の壁を介して空気Aに伝達することで、空気Aを予備加熱する。このように、実施形態に係る廃水処理装置では、内筒22の壁を、空気Aを予備加熱する予備加熱手段として機能させている。かかる構成では、空気Aを予備加熱するためのエネルギーを外部から供給することなく、内筒22内で発生する熱を利用して空気Aを予備加熱することができる。

【0044】

内筒22の第2分解反応部22bを通過した亜臨界液又は超臨界液を冷却しながら気液分離器14に向けて搬送する搬送管16の外壁には、熱交換器9が装着されている。熱交換器9の本体は、搬送管16の外壁を覆う外管で構成され、外管と搬送管16の外壁との間の空間を水などの熱交換流体で満たしている。そして、搬送管16の外壁と熱交換流体との熱交換を行う。反応槽20の運転時には、非常に高温の液体が搬送管16の内部に流れるため、搬送管16から熱交換器9内の熱交換流体に熱が移動して、熱交換流体が熱せられる。熱交換器9内における熱交換流体の搬送方向は、いわゆる向流型の熱交換を行うように、搬送管16内の液体の搬送方向とは逆方向になっている。即ち、出口弁13側から反応槽20側に向けて熱交換流体を送っている。これは、熱媒体タンク10内の熱交換流体を吸引しながら熱交換器9に送る熱交換ポンプ11によって行われる。熱交換器9を通過して熱せられた熱交換流体は、図示しないパイプを通って発電機に送られる。発電機では、熱せられたことによって圧力を高めている熱交換流体を液体から気体の状態にするときに発生する気流によってタービンを回転させることで発電が行われる。

【0045】

なお、熱交換器9を通過した熱交換流体の一部を分岐パイプによって流入管26や原水タンク1まで搬送して、廃液Wの予備加熱に利用してもよい。

【0046】

搬送管16における出口弁13の近傍には、搬送管16内の液体の温度を検知する図示しない出口温度計が設けられている。制御部のプログラマブルシーケンサーは、出口温度計による検知結果が所定の数値範囲内に維持されるように、熱交換ポンプ11の駆動を制御する。具体的には、出口温度計による検知結果が所定の上限温度に達したときには、熱交換ポンプ11の駆動量を増加して熱交換器9への熱交換流体の供給量を増やすことで、熱交換器9による冷却機能を高める。これに対し、出口温度計による検知結果が所定の下限温度に達したときには、熱交換ポンプ11の駆動量を減少させて熱交換器9への熱交換流体の供給量を減らすことで、熱交換器9による冷却機能を低下させる。かかる構成では、熱交換量を適切に調整して搬送管16内の液体の温度を一定範囲に維持することができる。

【0047】

なお、熱交換器9を、搬送管16に取り付けることに加えて、あるいは代えて、反応槽20の外筒21に取り付けてもよい。この場合、温度計(24)による検知結果が所定の範囲になるように、外筒21の周囲への熱交換流体搬送量を調整することで、内筒22内の温度の過剰な上昇を回避しつつ、内筒22内の温度を過剰に低下させてしまうことを回避することができる。

【0048】

図7は、第1変形例に係る廃水処理装置の触媒25を示す斜視図である。第1変形例では、触媒25の構造を、管状空間として正六角柱状の空間を具備するハニカム構造にしている。このハニカム構造の触媒25は、図8に示されるように、複数の触媒部品25bが組合わさることで、図7に示されるハニカム構造の触媒25が構成されている。複数の触媒部品25bに分割した状態では、筒状空間は形成されず、筒状空間の縦断面に相当する領域が露出している。

【0049】

なお、図示を省略するが、第1変形例に係る廃水処理装置においても、第2分解反応部(22b)の内壁の形状を、ブロック状に組み立てられた状態の触媒25の外壁に嵌め合わさる形状にしている。

【0050】

図9は、第2変形例に係る廃水処理装置の第2分解反応部22b及び触媒を示す分解斜視図である。この触媒は、波板状の触媒部品である波板状触媒部品25bと、板状の触媒部品である板状触媒部品25cとの組み合わせによって構成されている。波板状触媒部品25bだけを用いると、複数の波板状触媒部品25bの凸部同士や凹部同士を係合させて、互いを密着させる姿勢で重ね合わせてしまうため、管状空間を形成することができない。そこで、波板状触媒部品25bと波板状触媒部品25bとの間に、板状触媒部品25cを介在させて、波板状触媒部品25b同士の重なりを回避している。これにより、波板状触媒部品25bと板状触媒部品25cとに囲まれる複数の三角柱状の筒状空間が形成されている。

【0051】

互いに直交しながら内筒22の直径方向に延びるy方向仮想直線と、x方向仮想直線とのうち、板状触媒部品25cがy方向仮想直線の方向に延在する姿勢で配設されるとする。複数の板状触媒部品25cや、複数の波板状触媒部品25bは、互いにx方向の異なる位置に配設される。互いにx方向に異なる位置では、内筒22内のy方向における長さがそれぞれ異なる。例えば、図示の触媒において、y方向の長さが最も大きいのは、図中右端から7番目に位置する板状触媒部品25cや波板状触媒部品25bである。これらの組み合わせは、図示の位置よりも右や左にずれることはできない。右や左にずれた位置では、内筒22内のy方向の長さが自らの長さよりも小さいからである。図中右端から6番目の板状触媒部品25c及び波板状触媒部品25bの組み合わせは、図示の位置よりも図中右側にずれることはできない。右側にずれた位置では、内筒22内のy方向の長さが自らの長さよりも小さいからである。また、自らに対して図中左側において、前述した7番目の板状触媒部品25c及び波板状触媒部品25bの組み合わせが存在している場合には、図中左側にずれることもできない。よって、板状触媒部品25c及び波板状触媒部品25bの組み合わせがセットされると、6番目の板状触媒部品25c及び波板状触媒部品25bの組み合わせは、7番目の右側における所定の位置に位置決めされる。他の配列順番の板状触媒部品25c及び波板状触媒部品25bの組み合わせも同様である。

【0052】

このように、複数の板状触媒部品25cや波板状触媒部品25bは、それぞれ内筒22内において、自らに対応する位置に位置決めされる。これにより、複数の板状部品25cや波板状触媒部品25bをずらすことなく、触媒をブロック状の形に留めておくことができる。

【0053】

図10は、第3変形例に係る廃水処理装置の反応槽20を示す縦断面図である。この反応槽20は、内筒22と外筒21との間の筒間空間に圧送した空気Aを、内筒22における第1分解反応部22aと第2分解反応部22bとのうち、第2分解反応部22bだけに供給するようになっている。かかる構成では、第1分解反応部22aにおいて、酸素を必要としない加水分解によって有機物の低分子化を集中的に行った後、低分子化した有機物や、アンモニア態窒素の酸化分解を、第2分解反応部22bで集中的に行うことができる。

【0054】

以上に説明したものは一例であり、本発明は、次の態様毎に特有の効果を奏する。

[態様A]

態様Aは、廃液からなる処理対象流体を加熱及び加圧しながら酸化剤と混合して処理対象流体中の有機物を酸化分解する反応槽(例えば20)と、複数の管状空間(例えば25a)をその長手方向と直交する方向に並べた並列管構造を具備し、前記反応槽の中でそれら管状空間にそれぞれ受け入れた処理対象流体中の酸化分解を促進する触媒(例えば25)とを備える廃水処理装置において、複数の管状空間をそれぞれ短手方向に少なくとも2分割してそれぞれの管状空間の内壁を長手方向の全域に渡って露出させる態様で並列管構造の触媒を複数に分割して得られる複数の部品とそれぞれ同じ形状の複数の触媒部品(例えば25b)を組み合わせて、並列管構造の前記触媒を形成したことを特徴とするものである。

【0055】

[態様B]

態様Bは、態様Aにおいて、反応槽の内壁の形状を、前記構造の触媒の外壁に嵌め合わさる形状にしたことを特徴とするものである。かかる構成では、既に説明したように、触媒を構成する複数の触媒部品のずれを防止して、複数の触媒部品からなる触媒をブロック状の形状に留めておくことができる。

【0056】

[態様C]

態様Cは、態様A又はBにおいて、触媒を、少なくとも、Ti、Ta、Au、Pt、Ir、Rh、Pd、Zr、V、Fe、Ni、Cr、及びMoのうちの何れか1つ、2つ以上を組み合わせた合金、金属酸化物、セラミック、又は石英ガラスからなる基体と、基体の表面に被覆されたRu、Pd、Rh、Pt、Au、Ir、Os、Fe、Cu、Zn、Ni、Co、Ce、Ti、及びMnのうちの少なくとも何れか1つを含む触媒材料からなる触媒層とで構成したことを特徴とするものである。かかる構成では、既に説明したように、高剛性及び高耐食性の基体によって触媒の変形や腐食を抑えながら、触媒層によって有機物や無機物の酸化分解を促すことができる。

【0057】

[態様D]

態様Dは、反応槽内の処理対象流体を加熱する加熱手段(例えばヒーター23)と、反応槽内の処理対象流体の温度を検知する反応温度検知手段(例えば温度計24)と、反応温度検知手段による検知結果に基づいて、加熱手段の駆動を制御する制御手段(例えばプログラマブルシーケンサー等を具備する制御部)とを設けたことを特徴とするものである。かかる構成では、上述したように、処理対象流体中の有機物の酸化分解によって発生する熱により、外部から加熱することなく、反応槽内の処理対象流体を必要な温度まで昇温できるようになった場合に、加熱手段の駆動を停止させることで、無駄なエネルギー消費の発生を回避することができる。

【0058】

[態様E]

態様Eは、態様Dにおいて、酸化剤と処理前の廃液とのうち、少なくとも何れか一方を予備加熱する予備加熱手段を設けたことを特徴とするものである。かかる構成では、酸化剤あるいは廃液を予備加熱しておくことで、反応槽内でより迅速に有機物の加水分解を生起せしめることができる。

【0059】

[態様F]

態様Fは、態様Eにおいて、反応槽を外筒(例えば21)とこれの内部に収容される内筒(例えば22b)との2重構造にし、廃液を内筒の長手方向の端部から内筒内に供給する廃液供給路(例えば流入管26)と、酸化剤を内筒の外壁に接触させながら内筒の長手方向に沿って搬送した後、内筒の内部に導入する導入路(例えば筒間空間)とを設け、内筒の熱を利用して導入路内の酸化剤を予備加熱する前記予備加熱手段として、内筒を機能させたことを特徴とするものである。かかる構成では、予備加熱のための特別なエネルギーを外部から供給することなく、酸化剤を予備加熱することができる。

【0060】

[態様G]

態様Gは、態様D〜Fの何れかにおいて、反応温度検知手段による検知結果に基づいて、処理前の処理対象流体である廃液を反応槽に送る廃液給送手段(例えば原水供給ポンプ3)による給送速度、あるいは、酸化剤を反応槽に送る酸化剤給送手段(例えば酸化剤圧送ポンプ6)による給送速度、を制御する処理を実施するように、制御手段を構成したことを特徴とするものである。かかる構成では、反応槽に対する廃液の単位時間あたりの供給量や、反応槽に対する酸化剤の単位時間あたりの供給量の調整により、反応槽の温度をある程度調整することができる。

【0061】

[態様H]

態様Hは、態様A〜Gの何れかにおいて、反応槽、及び反応槽によって処理された後の処理水を搬送する搬送部(例えば搬送管16)、のうち、少なくとも何れか1つの熱を熱交換流体に吸熱させる熱交換手段(例えば熱交換器9)を設けるとともに、熱交換後の熱交換流体を、発電手段又は予備加熱手段に送る熱交換流体搬送手段(例えば熱交換ポンプ11)を設けたことを特徴とするものである。かかる構成では、分解反応部で処理した後の処理済み流体を熱交換によって迅速に冷却しつつ、熱交換によって得られた熱エネルギーを発電又は予備加熱に利用して電気エネルギーとして再利

【0062】

[態様I]

態様Iは、廃液からなる処理対象流体を反応槽の中で入口側から出口側に向けて送る過程で、処理対象流体を加熱及び加圧しながら触媒に接触させて処理対象流体中の有機物又は無機物を分解する分解工程を実施する廃液処理方法において、態様A〜Hの何れかを採用して分解工程を実施することを特徴とするものである。

【0063】

[態様J]

態様Jは、態様Iにおいて、廃液として、有機溶剤廃液、製紙工程で生ずる製紙廃液、及びトナー製造工程で生ずるトナー製造廃液のうち、少なくとも何れか1つ用いることを特徴とするものである。かかる構成では、有機溶剤廃液、製紙廃液、又はトナー製造廃液に含まれる有機物を、廃液の亜臨界液化又は超臨界液化によって良好に分解することができる。

【符号の説明】

【0064】

3:原水供給ポンプ(廃液給送手段)

6:酸化剤圧送ポンプ(酸化剤給送手段)

9:熱交換器(熱交換手段)

11:熱交換ポンプ(熱交換流体搬送手段)

20:反応槽

21:外筒

22:内筒(予備加熱手段)

22a:第1分解反応部

22b:第2分解反応部

23:ヒーター(加熱手段)

24:温度計(反応温度検知手段)

25:触媒

26:搬送管(搬送部)

【先行技術文献】

【特許文献】

【0065】

【特許文献1】特開2001−205279号公報

【特許文献2】特開2008−207135号公報

【特許請求の範囲】

【請求項1】

廃液からなる処理対象流体を加熱及び加圧しながら酸化剤と混合して処理対象流体中の有機物を酸化分解する反応槽と、

複数の管状空間をその長手方向と直交する方向に並べた並列管構造を具備し、前記反応槽の中でそれら管状空間にそれぞれ受け入れた処理対象流体中の酸化分解を促進する触媒とを備える廃水処理装置において、

複数の前記管状空間をそれぞれ短手方向に少なくとも2分割してそれぞれの管状空間の内壁を長手方向の全域に渡って露出させる態様で並列管構造の前記触媒を複数に分割して得られる複数の部品とそれぞれ同じ形状の複数の触媒部品を組み合わせて、並列管構造の前記触媒を形成したことを特徴とする廃液処理装置。

【請求項2】

請求項1の廃液処理装置において、

前記反応槽の内壁の形状を、前記構造の前記触媒の外壁に嵌め合わさる形状にしたことを特徴とする廃液処理装置。

【請求項3】

請求項1又は2の廃液処理装置において、

前記触媒を、少なくとも、Ti、Ta、Au、Pt、Ir、Rh、Pd、Zr、V、Fe、Ni、Cr、及びMoのうちの何れか1つ、2つ以上を組み合わせた合金、金属酸化物、セラミック、又は石英ガラスからなる基体と、前記基体の表面に被覆されたRu、Pd、Rh、Pt、Au、Ir、Os、Fe、Cu、Zn、Ni、Co、Ce、Ti、及びMnのうちの少なくとも何れか1つを含む触媒材料からなる触媒層とで構成したことを特徴とする廃液処理装置。

【請求項4】

請求項1乃至3の何れかの廃液処理装置において、

前記反応槽内の処理対象流体を加熱する加熱手段と、

前記反応槽内の処理対象流体の温度を検知する反応温度検知手段と、

反応温度検知手段による検知結果に基づいて、前記加熱手段の駆動を制御する制御手段とを設けたことを特徴とする廃液処理装置。

【請求項5】

請求項4の廃液処理装置において、

前記反応槽に供給される前の酸化剤と廃液とのうち、少なくとも何れか一方を予備加熱する予備加熱手段を設けたことを特徴とする廃水処理装置。

【請求項6】

請求項5の廃液処理装置において、

前記反応槽を外筒とこれの内部に収容される内筒との2重構造にし、前記廃液を前記内筒の長手方向の端部から前記内筒内に供給する廃液供給路と、酸化剤を前記内筒の外壁に接触させながら前記内筒の長手方向に沿って搬送した後、前記内筒の内部に導入する導入路とを設け、前記内筒の熱を利用して前記導入路内の酸化剤を予備加熱する前記予備加熱手段として、前記内筒を機能させたことを特徴とする廃液処理装置。

【請求項7】

請求項4乃至6の何れかの廃液処理装置において、

前記反応温度検知手段による検知結果に基づいて、処理前の処理対象流体である廃液を前記反応槽に送る廃液給送手段による給送速度、あるいは、酸化剤を前記反応槽に送る酸化剤給送手段による給送速度、を制御する処理を実施するように、前記制御手段を構成したことを特徴とする廃液処理装置。

【請求項8】

請求項1乃至7の何れかの廃液処理装置において、

前記反応槽、及び前記反応槽を通過した後の処理水を搬送する搬送部、のうち、少なくとも何れか1つの熱を熱交換流体に吸熱させる熱交換手段を設けるとともに、熱交換後の熱交換流体を、発電手段、又は、処理対象流体もしくは酸化剤を予備加熱する予備加熱手段に送る熱交換流体搬送手段を設けたことを特徴とする廃液処理装置。

【請求項9】

廃液からなる処理対象流体を反応槽の中で入口側から出口側に向けて送る過程で、処理対象流体を加熱及び加圧しながら触媒に接触させて処理対象流体中の有機物又は無機物を分解する分解工程を実施する廃液処理方法において、

請求項1乃至8の何れかの廃液処理装置を用いて、前記分解工程を実施することを特徴とする廃液処理方法。

【請求項10】

請求項9の廃液処理方法において、

前記廃液として、有機溶剤廃液、製紙工程で生ずる製紙廃液、及びトナー製造工程で生ずるトナー製造廃液のうち、少なくとも何れか1つ用いることを特徴とする廃液処理方法。

【請求項1】

廃液からなる処理対象流体を加熱及び加圧しながら酸化剤と混合して処理対象流体中の有機物を酸化分解する反応槽と、

複数の管状空間をその長手方向と直交する方向に並べた並列管構造を具備し、前記反応槽の中でそれら管状空間にそれぞれ受け入れた処理対象流体中の酸化分解を促進する触媒とを備える廃水処理装置において、

複数の前記管状空間をそれぞれ短手方向に少なくとも2分割してそれぞれの管状空間の内壁を長手方向の全域に渡って露出させる態様で並列管構造の前記触媒を複数に分割して得られる複数の部品とそれぞれ同じ形状の複数の触媒部品を組み合わせて、並列管構造の前記触媒を形成したことを特徴とする廃液処理装置。

【請求項2】

請求項1の廃液処理装置において、

前記反応槽の内壁の形状を、前記構造の前記触媒の外壁に嵌め合わさる形状にしたことを特徴とする廃液処理装置。

【請求項3】

請求項1又は2の廃液処理装置において、

前記触媒を、少なくとも、Ti、Ta、Au、Pt、Ir、Rh、Pd、Zr、V、Fe、Ni、Cr、及びMoのうちの何れか1つ、2つ以上を組み合わせた合金、金属酸化物、セラミック、又は石英ガラスからなる基体と、前記基体の表面に被覆されたRu、Pd、Rh、Pt、Au、Ir、Os、Fe、Cu、Zn、Ni、Co、Ce、Ti、及びMnのうちの少なくとも何れか1つを含む触媒材料からなる触媒層とで構成したことを特徴とする廃液処理装置。

【請求項4】

請求項1乃至3の何れかの廃液処理装置において、

前記反応槽内の処理対象流体を加熱する加熱手段と、

前記反応槽内の処理対象流体の温度を検知する反応温度検知手段と、

反応温度検知手段による検知結果に基づいて、前記加熱手段の駆動を制御する制御手段とを設けたことを特徴とする廃液処理装置。

【請求項5】

請求項4の廃液処理装置において、

前記反応槽に供給される前の酸化剤と廃液とのうち、少なくとも何れか一方を予備加熱する予備加熱手段を設けたことを特徴とする廃水処理装置。

【請求項6】

請求項5の廃液処理装置において、

前記反応槽を外筒とこれの内部に収容される内筒との2重構造にし、前記廃液を前記内筒の長手方向の端部から前記内筒内に供給する廃液供給路と、酸化剤を前記内筒の外壁に接触させながら前記内筒の長手方向に沿って搬送した後、前記内筒の内部に導入する導入路とを設け、前記内筒の熱を利用して前記導入路内の酸化剤を予備加熱する前記予備加熱手段として、前記内筒を機能させたことを特徴とする廃液処理装置。

【請求項7】

請求項4乃至6の何れかの廃液処理装置において、

前記反応温度検知手段による検知結果に基づいて、処理前の処理対象流体である廃液を前記反応槽に送る廃液給送手段による給送速度、あるいは、酸化剤を前記反応槽に送る酸化剤給送手段による給送速度、を制御する処理を実施するように、前記制御手段を構成したことを特徴とする廃液処理装置。

【請求項8】

請求項1乃至7の何れかの廃液処理装置において、

前記反応槽、及び前記反応槽を通過した後の処理水を搬送する搬送部、のうち、少なくとも何れか1つの熱を熱交換流体に吸熱させる熱交換手段を設けるとともに、熱交換後の熱交換流体を、発電手段、又は、処理対象流体もしくは酸化剤を予備加熱する予備加熱手段に送る熱交換流体搬送手段を設けたことを特徴とする廃液処理装置。

【請求項9】

廃液からなる処理対象流体を反応槽の中で入口側から出口側に向けて送る過程で、処理対象流体を加熱及び加圧しながら触媒に接触させて処理対象流体中の有機物又は無機物を分解する分解工程を実施する廃液処理方法において、

請求項1乃至8の何れかの廃液処理装置を用いて、前記分解工程を実施することを特徴とする廃液処理方法。

【請求項10】

請求項9の廃液処理方法において、

前記廃液として、有機溶剤廃液、製紙工程で生ずる製紙廃液、及びトナー製造工程で生ずるトナー製造廃液のうち、少なくとも何れか1つ用いることを特徴とする廃液処理方法。

【図1】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図10】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図10】

【公開番号】特開2013−111520(P2013−111520A)

【公開日】平成25年6月10日(2013.6.10)

【国際特許分類】

【出願番号】特願2011−259325(P2011−259325)

【出願日】平成23年11月28日(2011.11.28)

【出願人】(000006747)株式会社リコー (37,907)

【Fターム(参考)】

【公開日】平成25年6月10日(2013.6.10)

【国際特許分類】

【出願日】平成23年11月28日(2011.11.28)

【出願人】(000006747)株式会社リコー (37,907)

【Fターム(参考)】

[ Back to top ]