廃水前処理方法及び廃水前処理装置

【課題】

曝気槽に導入する廃水を前処理して、溶存酸素量(Dissolved Oxygen:DO)を飛躍的に高める廃水前処理方法及び装置を提供することを目的とする。また、曝気処理を効率化し、曝気処理に要するランニングコストを低減することを目的とする。

【解決手段】

廃水を噴出させてキャビテーションを起こしてそのエロージョン作用で廃水を前処理し、その後、曝気槽3にて好気性微生物により分解処理を行う廃水処理において、前記前処理における廃水は、通水可能なパイプに導電線112を巻きつけてなる活水装置11に通した後、活性化された廃水を噴出させてキャビテーションを起こしながら濃縮酸素を混合することを特徴とする廃水前処理方法及びその方法に用いる廃水前処理装置により、上記の課題を解決する。

曝気槽に導入する廃水を前処理して、溶存酸素量(Dissolved Oxygen:DO)を飛躍的に高める廃水前処理方法及び装置を提供することを目的とする。また、曝気処理を効率化し、曝気処理に要するランニングコストを低減することを目的とする。

【解決手段】

廃水を噴出させてキャビテーションを起こしてそのエロージョン作用で廃水を前処理し、その後、曝気槽3にて好気性微生物により分解処理を行う廃水処理において、前記前処理における廃水は、通水可能なパイプに導電線112を巻きつけてなる活水装置11に通した後、活性化された廃水を噴出させてキャビテーションを起こしながら濃縮酸素を混合することを特徴とする廃水前処理方法及びその方法に用いる廃水前処理装置により、上記の課題を解決する。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、好気性微生物による廃水処理を行うに際して、廃水を前処理する廃水前処理方法及びその方法に用いる廃水前処理装置に関する。

【背景技術】

【0002】

工場廃水を排出する際には、好気性微生物を利用した曝気処理が行われる。この処理方法は活性汚泥法と呼ばれる。好気性微生物を十分に繁殖させ有機物を分解するには曝気施設の長時間に亘る稼働が求められ、ランニングコストが嵩んでいた。

【0003】

特許文献1には、工場廃水(原水)を磁界又は電界に通して、工場廃水の溶存酸素量を高めて、曝気槽内の微生物濃度を高めることが記載されている。

【0004】

一方、特許文献2には、超微細化装置なるものを使用して、キャビテーションを生じさせて含有有機物や汚泥の超微細化を図り、その後、微細化された廃水と発酵菌を混合して曝気槽で曝気処理を行う処理法が記載されている。

【0005】

また、特許文献3には、酸素曝気式脱窒処理装置が記載されており、酸素富裕ガスと脱窒液を混合する酸素混合装置4が記載されている。段落0021には、酸素富裕ガスとして、濃縮酸素や純酸素を使用することが記載されている。

【0006】

さらに、特許文献4には、箱体と、箱体の中に向けて液体を噴射するジェットノズルと、流体を引き込むための流体誘引孔を備えた液体変質用泡箱が開示されている。しかし、ここには活水装置に関する記載や、曝気処理にこの箱体を用いることは記載されていない。

【0007】

特許文献1ないし4は、それぞれ廃水処理の効率化を図ったものであるが、さらなる効率化の余地があった。

【先行技術文献】

【特許文献】

【0008】

【特許文献1】特開2003−10880(3頁カラム3及びカラム4)

【特許文献2】特開2006−212483(図1、段落0015、段落0022等)

【特許文献3】特開平9−85279(図1、図2、段落0021等)

【特許文献4】特許公報第3373444号(図1、図2等)

【発明の概要】

【発明が解決しようとする課題】

【0009】

曝気槽に導入する廃水を前処理して、溶存酸素量(Dissolved Oxygen:DO)を飛躍的に高める廃水前処理方法及びその方法に用いる排水前処理装置を提供することを目的とする。また、曝気処理を効率化し、曝気処理等に要するランニングコストを低減することを目的とする。

【課題を解決するための手段】

【0010】

廃水を噴出させてキャビテーションを起こしてそのエロージョン作用で廃水を前処理し、その後、曝気槽にて好気性微生物により分解処理を行う廃水処理方法において、前記前処理における廃水は、通水可能なパイプに導電線を巻きつけてなる活水装置に通した後、活性化された廃水を噴出させてキャビテーションを起こしながら濃縮酸素を混合することを特徴とする廃水前処理方法により上記の課題を解決する。

【0011】

本発明の方法は、内部に廃水を通水するパイプに導電線を巻きつけてなる活水装置と、濃縮酸素を供給する酸素濃縮装置と、前記活水装置から供給される活性化された廃水と前記酸素濃縮装置から供給された濃縮酸素とをキャビテーションを起こしながら混合する混合装置と、前記活水装置に廃水を供給するポンプとからなる廃水前処理装置を使用することで実現できる。

【0012】

キャビテーションとは、スクリュプロペラ等、液体の流れの中で圧力がごく短時間だけ低くなった場合に、気泡が生じて、その気泡がスクリュプロペラ表面に付着して圧壊する現象としてよく知られている。スクリュプロペラの表面はジェット流によるエロージョン(壊食)で穿孔する場合さえある。

【0013】

このエロージョンにより、廃水中の有機物が微細化されることは、特許文献1に記載されているところである。本発明者らは、廃水を、通電した導電線を巻き付けたパイプ中に通して活性化し、そこにキャビテーションを起こしながら濃縮酸素を混合すると、溶存酸素量が飛躍的に高まることを見いだし、本発明を完成するに至った。

【0014】

本発明の適用対象となる廃水としては、食品工場等の工場廃水、屎尿等の有機物を多量に含む廃水が例示されるが、好気性微生物により処理可能なものである限り特に限定されない。

【0015】

キャビテーションを発生させるには、公知のキャビテーション発生用のノズルを利用すればよい。例えば、液体を噴出させて周辺に圧力変化を生じせしめてキャビテーションを生じさせるものが挙げられる。ノズル周辺には濃縮酸素の供給口を設けて、噴流により濃縮酸素を誘引させる構造としてもよいし、ポンプ等を利用して注入する構造としてもよい。本発明では、キャビテーション発生用のノズルに濃縮酸素の供給口を設けて混合装置として利用する。キャビテーション発生用のノズルは、混合室へ向けて設置し、混合室内に渦流を形成すると、酸素の溶解効率が高まるのでより好ましい。混合室の形状は、混合室の壁面にコアンダ効果により水が引き寄せられるような扁平形状すると渦流が形成されやすく好ましい。

【0016】

本発明で使用する酸素濃縮装置は公知の物を使用する。PSA(Pressure Swing Adsorption)式、酸素富化膜式等、高濃度の酸素を供給できるものであれば特に限定されない。

【0017】

本発明で使用する活水装置は、内部に廃水を通水可能なパイプに導電線を巻き付けて構成する。パイプはポリ塩化ビニル等の合成樹脂製のものを使用すればよい。大径のパイプを使用して大量の水を活性化させる場合は、パイプの中心部を流れる廃水が活性化されにくくなる。また、コイル外側に発生する磁界を有効に利用することができない。したがって、パイプを多重構造にして、導電線を巻き付けた小径パイプを大径パイプで覆うようにしてもよい。すなわち、内部に廃水を通水する小径パイプに導電線を巻き付けてなる活水装置であって、前記パイプより径の大きい大径パイプ内に小径パイプ及び導電線を内装して多重に構成し、小径パイプ内部及び小径パイプと大径パイプの間に廃水を通水するものである。小径パイプ内部及び小径パイプと大径パイプの間に廃水を通水し導電線に通電することにより、小径パイプ内及び小径パイプと大径パイプ間の廃水を同時に活性化することができる。

【0018】

上記の多重構造のパイプからなる活水装置は、水質浄化以外の用途にも使用できる。例えば、多重構造のパイプからなる活水装置で処理した水(以下、処理水と呼ぶ)は配管内等のスケール除去剤として作用する。また、処理水を窓ガラス等の洗浄水として使用すれば、窓ガラスの表面から汚れを剥離し、優れた洗浄効果を発揮する。

【0019】

バッファータンクは、曝気槽の前に設ける。バッファータンクは、沈殿槽として機能し、廃水中の固形物を沈殿させて曝気槽に固形物が持ち込まれることを防ぐ。また、廃水の排出量の増減によって、曝気槽の水量が著しく変化することを防ぐ。固形物が少ない場合や、廃水の排出量が一定の場合はバッファータンクを省略しても構わない。

【発明の効果】

【0020】

本発明の廃水前処理方法及び廃水前処理装置によれば、廃水中の溶存酸素量を飛躍的に高めて、好気性微生物よる有機物の分解効率を高めることができる。従来のように曝気処理を長時間行う必要がなくなるので、曝気処理に要する電気代等のランニングコストを低減することが可能となる。また、従来の曝気処理で問題となっていた余剰汚泥の発生を削減することも可能となる。さらに、従来の処理系で問題となっていた悪臭を削減し、速やかに廃水を浄化することが可能になる。

【0021】

本発明の廃水前処理装置は、曝気槽の改修工事等を必要としない。したがって、既存の施設を利用して、本発明の廃水前処理装置を適用することができる。また、本発明の廃水前処理装置は曝気槽外に設置されるものである。したがって、装置のメンテナンス性に優れ、消耗部品の交換も極めて容易である。

【0022】

活水装置を、多重構造とすることで、活水処理される廃水の量を増大させて、本発明の廃水前処理を効率化することができる。例えば、小径パイプと大径パイプの間の容積を、小径パイプ内部と同じ容積となるようにすれば、従来と同じ電力で2倍量の廃水を活性化することが可能になる。

【図面の簡単な説明】

【0023】

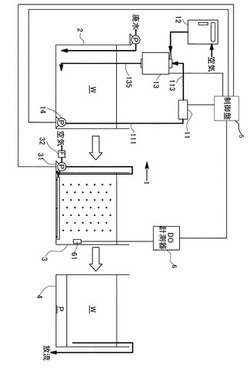

【図1】本発明の廃水前処理装置及び廃水前処理方法を示すブロック図である。

【図2】本発明における活水装置の斜視図である。矢印で廃水の流れを模式的に示した。

【図3】本発明における活水装置の別例を示す部分破断斜視図である。内部構造を示すため、大径パイプを切り欠いて図示した。矢印で廃水の流れを模式的に示した。

【図4】本発明における活水装置の別例を示す部分破断斜視図である。内部構造を示すため、大径パイプと仕切り用パイプを切り欠いて図示した。矢印で廃水の流れを模式的に示した。

【図5】本発明における混合装置の斜視図である。

【図6】図5に示した混合装置のA‐A断面図である。

【図7】本発明の廃水前処理装置及び廃水前処理方法の別例を示すブロック図である。

【発明を実施するための形態】

【0024】

以下、図を参照しながら、本発明を実施するための形態について説明する。

【0025】

図1は、曝気槽3の前に、流量調整用のバッファータンク2を設け、バッファータンク2に本発明の廃水前処理装置1を設置して、循環して廃水前処理方法を行う例である。曝気槽3で好気性微生物により分解処理を受けた廃水は、沈殿槽4に移送され、固形分(P)と水分(W)に分離され、水分(W)は系外に放流される。

【0026】

図1に示したように、本発明の廃水前処理装置1は、内部に廃水を通水するパイプに導電線を巻きつけてなる活水装置11と、濃縮酸素を供給する酸素濃縮装置12と、前記活水装置11から供給された活性化された廃水と前記酸素濃縮装置12から供給された濃縮酸素とをキャビテーションを起こしながら混合する混合装置13と、前記活水装置に廃水を供給するポンプ14とからなる。

【0027】

本例では、バッファータンク2内に送水用のポンプ14を設置し、入水側パイプ111を介して廃水を活水装置11に送り込む構成としている。活水装置11は、図2に示したように、ポリ塩化ビニルのパイプに樹脂コーティングした導電線112を巻き付けてなるもの(導電コイル)である。導電線112は電源ユニット114に接続し通電される。活水装置11で活性化された廃水は吐水側パイプ113から吐出され混合装置13の噴射ノズル131に導入される。

【0028】

活水装置11としては、図3に示した別例の活水装置11を使用してもよい。すなわち、内部に廃水を通水する小径パイプ115(第1パイプ)に導電線112を巻き付けてなるものであって、前記パイプ115より径の大きい大径パイプ117(第2パイプ)内に小径パイプ115及び導電線112を内装して2重に構成し、小径パイプ115内部と、小径パイプ115及び大径パイプ117の間に廃水を通水するものである。

【0029】

また、図4に示したように、小径パイプ115(第1パイプ)と大径パイプ117(第2パイプ)の間に仕切り用パイプ116(第3パイプ)を入れて導電線112が濡れないように3重にしてもよい。図4の矢印で模式的に示したように、廃水は小径パイプ115内部と、仕切り用パイプ116と大径パイプ117の間を流れる。導電線112は上記と同様に樹脂コーティングしたものである。導電線112は、仕切り用パイプ116及び大径パイプ117に導電線112が通る径の貫通孔を穿孔し、そこから外部に取り出して図2と同様の電源ユニット114に接続する。貫通孔にはパッキンを取り付けることで液漏れを防止すればよい。また、貫通孔を設けない場合は、パイプの右又は左端において仕切り用パイプ116と大径パイプ117の間に形成される廃水流路をゴム栓や壁面で塞いで防水し、その上でパイプの右又は左端から導電線を取り出す構造としてもよい。この場合、仕切り用パイプ116と大径パイプ117の間に廃水を導入するために、大径パイプ117の左端又は右端付近の外周面に注水口と排水口をそれぞれ設ければよい。

【0030】

混合装置13としては、例えば図5及び図6に示したものを使用する。すなわち、内部に流路131aを有し活水装置11から吐出された廃水を噴射する噴射ノズル131と、噴射ノズル131から噴出された廃水で渦流を形成する混合室132と、混合された廃水を吐出する吐出口133とを備えた混合装置13である。噴射ノズル131には濃縮酸素の供給口134を設け、混合室132で発生する渦流とキャビテーションにより、活性化した廃水に濃縮酸素を溶解させる構造となっている。混合室132は、高さの小さい扁平な空間として形成される。噴射ノズル131から噴射された廃水は、コアンダ効果により、混合室132の右又は左の側壁面に引き寄せられて渦流を形成する。噴射ノズル131の噴射方向を右側壁側に向けるか、左側壁側に向けるか調節することで渦流の回転方向を調節することができる。噴射ノズル131の噴射方向を調節可能に混合装置13に取り付けて、右巻きと左巻きの渦流を交互に繰り返すように運転することで、よりいっそう溶存酸素量を高めることができる。混合室132で濃縮酸素を溶解させた廃水は、排出口133より吐出され配管135に流れ込む。配管135の末端はバッファーファンク2内に開口しており(図1)、本発明の廃水前処理装置1で処理された廃水はバッファータンク2に戻される。本例の廃水前処理装置は循環型であり、廃水を循環させながら、溶存酸素量を高めることができる。

【0031】

本例の酸素濃縮装置12、活水装置11、混合装置13は全て地上に設けられ、バッファータンク2には、入水側配管111と配管135が入水するのみである。したがって、メンテナンス性に優れ、また、既存の施設に対して本発明の廃水前処理装置1を適用することが容易である。

【0032】

本例では、溶存酸素計測器6(DO計測器)と、制御盤5を設置している。すなわち、溶存酸素計測器6のプローブ61で曝気槽内の溶存酸素量を計測し、その計測値に基づいて制御盤5で、酸素濃縮装置12、活水装置11、混合器13、バッファータンク2のポンプ14、曝気槽3のポンプをフィードバック制御するものである。制御盤5と溶存酸素計測器6は必須ではなく省略しても構わない。

【0033】

また、図7に示したように、本例のバッファータンク2を排し、曝気槽3に直接に廃水を導入する構成としてもよい。この別例では、工場廃水の配管136に導電線112を巻き付けて活水装置11としている。活水装置11の装置構成は図2と同様であるため図示は省略する。活水装置11で活性化された廃水は、混合装置13で酸素濃縮装置12から供給される濃縮酸素とキャビテーションを起こしながら渦流で混合される。混合装置は、本例と同じ図5及び図6の混合装置13を使用する。別例では、本例と同様に制御盤5と、溶存酸素計測器6を設けたが、これらは必須ではない。

【実施例】

【0034】

[実施例1]

上述の本例で示した廃水前処理装置1(図1)を使用して、廃水の浄化処理を行った。すなわち、食品工場から排出された廃水をバッファータンク2に貯留し、活水装置11で活性化し、その後、活性化された廃水と、酸素濃縮装置12から供給される濃縮酸素とを混合装置13で混合し、バッファータンク2に戻す方法である。制御盤5及び溶存酸素計測器6は外して廃水前処理を行った。

【0035】

活水装置11としては、内径65mmの塩化ビニルパイプに直径2mmの銅線を樹脂コーティングした導電線を12回巻き付けて、多少のスペースを空けてさらに12回巻き付け、計24回導電線を巻き付けたものを使用した。運転条件としては、常時100Vの電圧が印加される状態とし、ポンプ14によって400L/minの流速で廃水を活水装置11に供給した。

【0036】

混合装置13としては、直径16mmの内径の流路131aを備えた噴射ノズル131を使用した(図6)。混合室132は奥行き65mm、幅420mm、高さ670mmの扁平形状で、コアンダ効果により渦流が発生しやすい形状としてある。さらに、噴射ノズル131は、左右に噴射方向を調節可能に設けて、右巻きと左巻きの渦流が交互に形成されるようにした。供給口134からは、10ml/minの流速で90%以上の濃縮酸素を供給した。

【0037】

上記の装置構成で、5分間に亘ってバッファータンク2内の廃水を、図1の廃水前処理装置1に循環させた。5分経過後、混合装置13から吐出される廃水をバケツに一杯に溜めて、溶存酸素量(DO)を電極法により測定した。測定結果を表1に示す。バケツに溜めた廃水の温度は37.8℃であった。

【0038】

その後、前処理を終えた廃水を順次、曝気槽3に移送して、エアフィルター32、ポンプ31を介して6.5m3/minの流速で空気を連続的に曝気槽3に供給した。次いで、曝気処理を終えた廃水を、沈殿槽4に移送して固形分(P)と水分(W)に分離した。分離した水分(W)は系外に放流した。

【0039】

[実施例2]

実施例1の活水装置11に替えて、図3に示した別例の活水装置11を使用して、実施例2とした。すなわち、活水装置11による廃水の活性化は、小径パイプ115の内部と、小径パイプ115と大径パイプ117の間に同時に廃水を通水し、小径パイプ115に巻き付けられる導電線112に通電して、小径パイプ115の内部と、小径パイプ115と大径パイプ117の間の廃水を同時に活性化する構成である。廃水前処理装置1の運転条件は実施例1と同様とした。

【0040】

実施例2について、溶存酸素量(DO)を実施例1と同じ電極法にて測定した。結果を表1に示す。バケツに溜めた廃水の温度は35.6℃であった。

【0041】

[比較例1]

実施例1の活水装置11を排して、比較例1とした。すなわち、酸素濃縮装置12からの濃縮酸素と廃水とを図5及び図6の混合措置13で混合する構成である。その他の構成や装置の運転条件は実施例1と同様とした。

【0042】

比較例1について、溶存酸素量(DO)を実施例1と同じ電極法にて測定した。結果を表1に示す。バケツに溜めた廃水の温度は35.3℃であった。

【0043】

[比較例2]

実施例1の活水装置11、混合装置13及び酸素濃縮装置12を排して、比較例2とした。すなわち、曝気槽3でのみ空気を供給する構成である。その他の構成や装置の運転条件は実施例1と同様とした。

【0044】

比較例1について、溶存酸素量(DO)を実施例1と同じ電極法にて測定した。結果を表1に示す。バケツに溜めた廃水の温度は35.0℃であった。

【0045】

【表1】

【0046】

表1から明らかなように、実施例1では循環開始後わずか5分でDOが8.5mg/Lに達した。実施例2では、実施例1を上回り循環開始後わずか5分でDOが11.1mg/Lに達した。それに対して、比較例1では7.2mg/L、比較例2では2.3mg/Lであった。1気圧下、35℃での蒸留水の飽和溶存酸素量が7.04mg/Lであるから、本発明によれば、ごく短時間で廃水中に高濃度の酸素を溶け込ませることが可能となることがわかる。

【0047】

また、実施例1及び2の廃水前処理方法を行った後の曝気処理及び固形分の沈殿処理では、嫌気性菌の繁殖に由来する嫌気臭(硫化水素など)を完全に解消することができた。それに対して、比較例1及び2の方法では、5分の前処理では不十分であり、嫌気臭が問題となった。また、活性汚泥沈降率(SV30)を測定・算出したところ、比較例1が78%程度、比較例2が98%程度であったのが、実施例1及び2の廃水前処理方法を適用したところ、50〜60%程度まで改善することができた。これにより、余剰汚泥の引き抜き量を低減することが可能になり、経費を従来(比較例2)よりも20〜30%程度削減することができた。比較例1の削減量は20%程度であった。さらに、実施例1及び2の廃水前処によれば、ごく短時間の曝気処理で基準値を下回るBODを達成することができた。これにより、従来(比較例2)の曝気処理で要していた電気代を45〜50%程度削減することができた。比較例1の電気代削減は30%程度であった。

【符号の説明】

【0048】

1 廃水前処理装置

11 活水装置

111 入水側パイプ

112 導電線

113 吐水側パイプ

114 電源ユニット

115 小径パイプ

116 仕切り用パイプ

117 大径パイプ

12 酸素濃縮装置

13 混合装置

131 噴射ノズル

132 混合室

133 吐出口

134 供給口

14 ポンプ

31 ポンプ

32 エアフィルター

4 沈殿槽

5 制御盤

6 溶存酸素計測器

61 プローブ

【技術分野】

【0001】

本発明は、好気性微生物による廃水処理を行うに際して、廃水を前処理する廃水前処理方法及びその方法に用いる廃水前処理装置に関する。

【背景技術】

【0002】

工場廃水を排出する際には、好気性微生物を利用した曝気処理が行われる。この処理方法は活性汚泥法と呼ばれる。好気性微生物を十分に繁殖させ有機物を分解するには曝気施設の長時間に亘る稼働が求められ、ランニングコストが嵩んでいた。

【0003】

特許文献1には、工場廃水(原水)を磁界又は電界に通して、工場廃水の溶存酸素量を高めて、曝気槽内の微生物濃度を高めることが記載されている。

【0004】

一方、特許文献2には、超微細化装置なるものを使用して、キャビテーションを生じさせて含有有機物や汚泥の超微細化を図り、その後、微細化された廃水と発酵菌を混合して曝気槽で曝気処理を行う処理法が記載されている。

【0005】

また、特許文献3には、酸素曝気式脱窒処理装置が記載されており、酸素富裕ガスと脱窒液を混合する酸素混合装置4が記載されている。段落0021には、酸素富裕ガスとして、濃縮酸素や純酸素を使用することが記載されている。

【0006】

さらに、特許文献4には、箱体と、箱体の中に向けて液体を噴射するジェットノズルと、流体を引き込むための流体誘引孔を備えた液体変質用泡箱が開示されている。しかし、ここには活水装置に関する記載や、曝気処理にこの箱体を用いることは記載されていない。

【0007】

特許文献1ないし4は、それぞれ廃水処理の効率化を図ったものであるが、さらなる効率化の余地があった。

【先行技術文献】

【特許文献】

【0008】

【特許文献1】特開2003−10880(3頁カラム3及びカラム4)

【特許文献2】特開2006−212483(図1、段落0015、段落0022等)

【特許文献3】特開平9−85279(図1、図2、段落0021等)

【特許文献4】特許公報第3373444号(図1、図2等)

【発明の概要】

【発明が解決しようとする課題】

【0009】

曝気槽に導入する廃水を前処理して、溶存酸素量(Dissolved Oxygen:DO)を飛躍的に高める廃水前処理方法及びその方法に用いる排水前処理装置を提供することを目的とする。また、曝気処理を効率化し、曝気処理等に要するランニングコストを低減することを目的とする。

【課題を解決するための手段】

【0010】

廃水を噴出させてキャビテーションを起こしてそのエロージョン作用で廃水を前処理し、その後、曝気槽にて好気性微生物により分解処理を行う廃水処理方法において、前記前処理における廃水は、通水可能なパイプに導電線を巻きつけてなる活水装置に通した後、活性化された廃水を噴出させてキャビテーションを起こしながら濃縮酸素を混合することを特徴とする廃水前処理方法により上記の課題を解決する。

【0011】

本発明の方法は、内部に廃水を通水するパイプに導電線を巻きつけてなる活水装置と、濃縮酸素を供給する酸素濃縮装置と、前記活水装置から供給される活性化された廃水と前記酸素濃縮装置から供給された濃縮酸素とをキャビテーションを起こしながら混合する混合装置と、前記活水装置に廃水を供給するポンプとからなる廃水前処理装置を使用することで実現できる。

【0012】

キャビテーションとは、スクリュプロペラ等、液体の流れの中で圧力がごく短時間だけ低くなった場合に、気泡が生じて、その気泡がスクリュプロペラ表面に付着して圧壊する現象としてよく知られている。スクリュプロペラの表面はジェット流によるエロージョン(壊食)で穿孔する場合さえある。

【0013】

このエロージョンにより、廃水中の有機物が微細化されることは、特許文献1に記載されているところである。本発明者らは、廃水を、通電した導電線を巻き付けたパイプ中に通して活性化し、そこにキャビテーションを起こしながら濃縮酸素を混合すると、溶存酸素量が飛躍的に高まることを見いだし、本発明を完成するに至った。

【0014】

本発明の適用対象となる廃水としては、食品工場等の工場廃水、屎尿等の有機物を多量に含む廃水が例示されるが、好気性微生物により処理可能なものである限り特に限定されない。

【0015】

キャビテーションを発生させるには、公知のキャビテーション発生用のノズルを利用すればよい。例えば、液体を噴出させて周辺に圧力変化を生じせしめてキャビテーションを生じさせるものが挙げられる。ノズル周辺には濃縮酸素の供給口を設けて、噴流により濃縮酸素を誘引させる構造としてもよいし、ポンプ等を利用して注入する構造としてもよい。本発明では、キャビテーション発生用のノズルに濃縮酸素の供給口を設けて混合装置として利用する。キャビテーション発生用のノズルは、混合室へ向けて設置し、混合室内に渦流を形成すると、酸素の溶解効率が高まるのでより好ましい。混合室の形状は、混合室の壁面にコアンダ効果により水が引き寄せられるような扁平形状すると渦流が形成されやすく好ましい。

【0016】

本発明で使用する酸素濃縮装置は公知の物を使用する。PSA(Pressure Swing Adsorption)式、酸素富化膜式等、高濃度の酸素を供給できるものであれば特に限定されない。

【0017】

本発明で使用する活水装置は、内部に廃水を通水可能なパイプに導電線を巻き付けて構成する。パイプはポリ塩化ビニル等の合成樹脂製のものを使用すればよい。大径のパイプを使用して大量の水を活性化させる場合は、パイプの中心部を流れる廃水が活性化されにくくなる。また、コイル外側に発生する磁界を有効に利用することができない。したがって、パイプを多重構造にして、導電線を巻き付けた小径パイプを大径パイプで覆うようにしてもよい。すなわち、内部に廃水を通水する小径パイプに導電線を巻き付けてなる活水装置であって、前記パイプより径の大きい大径パイプ内に小径パイプ及び導電線を内装して多重に構成し、小径パイプ内部及び小径パイプと大径パイプの間に廃水を通水するものである。小径パイプ内部及び小径パイプと大径パイプの間に廃水を通水し導電線に通電することにより、小径パイプ内及び小径パイプと大径パイプ間の廃水を同時に活性化することができる。

【0018】

上記の多重構造のパイプからなる活水装置は、水質浄化以外の用途にも使用できる。例えば、多重構造のパイプからなる活水装置で処理した水(以下、処理水と呼ぶ)は配管内等のスケール除去剤として作用する。また、処理水を窓ガラス等の洗浄水として使用すれば、窓ガラスの表面から汚れを剥離し、優れた洗浄効果を発揮する。

【0019】

バッファータンクは、曝気槽の前に設ける。バッファータンクは、沈殿槽として機能し、廃水中の固形物を沈殿させて曝気槽に固形物が持ち込まれることを防ぐ。また、廃水の排出量の増減によって、曝気槽の水量が著しく変化することを防ぐ。固形物が少ない場合や、廃水の排出量が一定の場合はバッファータンクを省略しても構わない。

【発明の効果】

【0020】

本発明の廃水前処理方法及び廃水前処理装置によれば、廃水中の溶存酸素量を飛躍的に高めて、好気性微生物よる有機物の分解効率を高めることができる。従来のように曝気処理を長時間行う必要がなくなるので、曝気処理に要する電気代等のランニングコストを低減することが可能となる。また、従来の曝気処理で問題となっていた余剰汚泥の発生を削減することも可能となる。さらに、従来の処理系で問題となっていた悪臭を削減し、速やかに廃水を浄化することが可能になる。

【0021】

本発明の廃水前処理装置は、曝気槽の改修工事等を必要としない。したがって、既存の施設を利用して、本発明の廃水前処理装置を適用することができる。また、本発明の廃水前処理装置は曝気槽外に設置されるものである。したがって、装置のメンテナンス性に優れ、消耗部品の交換も極めて容易である。

【0022】

活水装置を、多重構造とすることで、活水処理される廃水の量を増大させて、本発明の廃水前処理を効率化することができる。例えば、小径パイプと大径パイプの間の容積を、小径パイプ内部と同じ容積となるようにすれば、従来と同じ電力で2倍量の廃水を活性化することが可能になる。

【図面の簡単な説明】

【0023】

【図1】本発明の廃水前処理装置及び廃水前処理方法を示すブロック図である。

【図2】本発明における活水装置の斜視図である。矢印で廃水の流れを模式的に示した。

【図3】本発明における活水装置の別例を示す部分破断斜視図である。内部構造を示すため、大径パイプを切り欠いて図示した。矢印で廃水の流れを模式的に示した。

【図4】本発明における活水装置の別例を示す部分破断斜視図である。内部構造を示すため、大径パイプと仕切り用パイプを切り欠いて図示した。矢印で廃水の流れを模式的に示した。

【図5】本発明における混合装置の斜視図である。

【図6】図5に示した混合装置のA‐A断面図である。

【図7】本発明の廃水前処理装置及び廃水前処理方法の別例を示すブロック図である。

【発明を実施するための形態】

【0024】

以下、図を参照しながら、本発明を実施するための形態について説明する。

【0025】

図1は、曝気槽3の前に、流量調整用のバッファータンク2を設け、バッファータンク2に本発明の廃水前処理装置1を設置して、循環して廃水前処理方法を行う例である。曝気槽3で好気性微生物により分解処理を受けた廃水は、沈殿槽4に移送され、固形分(P)と水分(W)に分離され、水分(W)は系外に放流される。

【0026】

図1に示したように、本発明の廃水前処理装置1は、内部に廃水を通水するパイプに導電線を巻きつけてなる活水装置11と、濃縮酸素を供給する酸素濃縮装置12と、前記活水装置11から供給された活性化された廃水と前記酸素濃縮装置12から供給された濃縮酸素とをキャビテーションを起こしながら混合する混合装置13と、前記活水装置に廃水を供給するポンプ14とからなる。

【0027】

本例では、バッファータンク2内に送水用のポンプ14を設置し、入水側パイプ111を介して廃水を活水装置11に送り込む構成としている。活水装置11は、図2に示したように、ポリ塩化ビニルのパイプに樹脂コーティングした導電線112を巻き付けてなるもの(導電コイル)である。導電線112は電源ユニット114に接続し通電される。活水装置11で活性化された廃水は吐水側パイプ113から吐出され混合装置13の噴射ノズル131に導入される。

【0028】

活水装置11としては、図3に示した別例の活水装置11を使用してもよい。すなわち、内部に廃水を通水する小径パイプ115(第1パイプ)に導電線112を巻き付けてなるものであって、前記パイプ115より径の大きい大径パイプ117(第2パイプ)内に小径パイプ115及び導電線112を内装して2重に構成し、小径パイプ115内部と、小径パイプ115及び大径パイプ117の間に廃水を通水するものである。

【0029】

また、図4に示したように、小径パイプ115(第1パイプ)と大径パイプ117(第2パイプ)の間に仕切り用パイプ116(第3パイプ)を入れて導電線112が濡れないように3重にしてもよい。図4の矢印で模式的に示したように、廃水は小径パイプ115内部と、仕切り用パイプ116と大径パイプ117の間を流れる。導電線112は上記と同様に樹脂コーティングしたものである。導電線112は、仕切り用パイプ116及び大径パイプ117に導電線112が通る径の貫通孔を穿孔し、そこから外部に取り出して図2と同様の電源ユニット114に接続する。貫通孔にはパッキンを取り付けることで液漏れを防止すればよい。また、貫通孔を設けない場合は、パイプの右又は左端において仕切り用パイプ116と大径パイプ117の間に形成される廃水流路をゴム栓や壁面で塞いで防水し、その上でパイプの右又は左端から導電線を取り出す構造としてもよい。この場合、仕切り用パイプ116と大径パイプ117の間に廃水を導入するために、大径パイプ117の左端又は右端付近の外周面に注水口と排水口をそれぞれ設ければよい。

【0030】

混合装置13としては、例えば図5及び図6に示したものを使用する。すなわち、内部に流路131aを有し活水装置11から吐出された廃水を噴射する噴射ノズル131と、噴射ノズル131から噴出された廃水で渦流を形成する混合室132と、混合された廃水を吐出する吐出口133とを備えた混合装置13である。噴射ノズル131には濃縮酸素の供給口134を設け、混合室132で発生する渦流とキャビテーションにより、活性化した廃水に濃縮酸素を溶解させる構造となっている。混合室132は、高さの小さい扁平な空間として形成される。噴射ノズル131から噴射された廃水は、コアンダ効果により、混合室132の右又は左の側壁面に引き寄せられて渦流を形成する。噴射ノズル131の噴射方向を右側壁側に向けるか、左側壁側に向けるか調節することで渦流の回転方向を調節することができる。噴射ノズル131の噴射方向を調節可能に混合装置13に取り付けて、右巻きと左巻きの渦流を交互に繰り返すように運転することで、よりいっそう溶存酸素量を高めることができる。混合室132で濃縮酸素を溶解させた廃水は、排出口133より吐出され配管135に流れ込む。配管135の末端はバッファーファンク2内に開口しており(図1)、本発明の廃水前処理装置1で処理された廃水はバッファータンク2に戻される。本例の廃水前処理装置は循環型であり、廃水を循環させながら、溶存酸素量を高めることができる。

【0031】

本例の酸素濃縮装置12、活水装置11、混合装置13は全て地上に設けられ、バッファータンク2には、入水側配管111と配管135が入水するのみである。したがって、メンテナンス性に優れ、また、既存の施設に対して本発明の廃水前処理装置1を適用することが容易である。

【0032】

本例では、溶存酸素計測器6(DO計測器)と、制御盤5を設置している。すなわち、溶存酸素計測器6のプローブ61で曝気槽内の溶存酸素量を計測し、その計測値に基づいて制御盤5で、酸素濃縮装置12、活水装置11、混合器13、バッファータンク2のポンプ14、曝気槽3のポンプをフィードバック制御するものである。制御盤5と溶存酸素計測器6は必須ではなく省略しても構わない。

【0033】

また、図7に示したように、本例のバッファータンク2を排し、曝気槽3に直接に廃水を導入する構成としてもよい。この別例では、工場廃水の配管136に導電線112を巻き付けて活水装置11としている。活水装置11の装置構成は図2と同様であるため図示は省略する。活水装置11で活性化された廃水は、混合装置13で酸素濃縮装置12から供給される濃縮酸素とキャビテーションを起こしながら渦流で混合される。混合装置は、本例と同じ図5及び図6の混合装置13を使用する。別例では、本例と同様に制御盤5と、溶存酸素計測器6を設けたが、これらは必須ではない。

【実施例】

【0034】

[実施例1]

上述の本例で示した廃水前処理装置1(図1)を使用して、廃水の浄化処理を行った。すなわち、食品工場から排出された廃水をバッファータンク2に貯留し、活水装置11で活性化し、その後、活性化された廃水と、酸素濃縮装置12から供給される濃縮酸素とを混合装置13で混合し、バッファータンク2に戻す方法である。制御盤5及び溶存酸素計測器6は外して廃水前処理を行った。

【0035】

活水装置11としては、内径65mmの塩化ビニルパイプに直径2mmの銅線を樹脂コーティングした導電線を12回巻き付けて、多少のスペースを空けてさらに12回巻き付け、計24回導電線を巻き付けたものを使用した。運転条件としては、常時100Vの電圧が印加される状態とし、ポンプ14によって400L/minの流速で廃水を活水装置11に供給した。

【0036】

混合装置13としては、直径16mmの内径の流路131aを備えた噴射ノズル131を使用した(図6)。混合室132は奥行き65mm、幅420mm、高さ670mmの扁平形状で、コアンダ効果により渦流が発生しやすい形状としてある。さらに、噴射ノズル131は、左右に噴射方向を調節可能に設けて、右巻きと左巻きの渦流が交互に形成されるようにした。供給口134からは、10ml/minの流速で90%以上の濃縮酸素を供給した。

【0037】

上記の装置構成で、5分間に亘ってバッファータンク2内の廃水を、図1の廃水前処理装置1に循環させた。5分経過後、混合装置13から吐出される廃水をバケツに一杯に溜めて、溶存酸素量(DO)を電極法により測定した。測定結果を表1に示す。バケツに溜めた廃水の温度は37.8℃であった。

【0038】

その後、前処理を終えた廃水を順次、曝気槽3に移送して、エアフィルター32、ポンプ31を介して6.5m3/minの流速で空気を連続的に曝気槽3に供給した。次いで、曝気処理を終えた廃水を、沈殿槽4に移送して固形分(P)と水分(W)に分離した。分離した水分(W)は系外に放流した。

【0039】

[実施例2]

実施例1の活水装置11に替えて、図3に示した別例の活水装置11を使用して、実施例2とした。すなわち、活水装置11による廃水の活性化は、小径パイプ115の内部と、小径パイプ115と大径パイプ117の間に同時に廃水を通水し、小径パイプ115に巻き付けられる導電線112に通電して、小径パイプ115の内部と、小径パイプ115と大径パイプ117の間の廃水を同時に活性化する構成である。廃水前処理装置1の運転条件は実施例1と同様とした。

【0040】

実施例2について、溶存酸素量(DO)を実施例1と同じ電極法にて測定した。結果を表1に示す。バケツに溜めた廃水の温度は35.6℃であった。

【0041】

[比較例1]

実施例1の活水装置11を排して、比較例1とした。すなわち、酸素濃縮装置12からの濃縮酸素と廃水とを図5及び図6の混合措置13で混合する構成である。その他の構成や装置の運転条件は実施例1と同様とした。

【0042】

比較例1について、溶存酸素量(DO)を実施例1と同じ電極法にて測定した。結果を表1に示す。バケツに溜めた廃水の温度は35.3℃であった。

【0043】

[比較例2]

実施例1の活水装置11、混合装置13及び酸素濃縮装置12を排して、比較例2とした。すなわち、曝気槽3でのみ空気を供給する構成である。その他の構成や装置の運転条件は実施例1と同様とした。

【0044】

比較例1について、溶存酸素量(DO)を実施例1と同じ電極法にて測定した。結果を表1に示す。バケツに溜めた廃水の温度は35.0℃であった。

【0045】

【表1】

【0046】

表1から明らかなように、実施例1では循環開始後わずか5分でDOが8.5mg/Lに達した。実施例2では、実施例1を上回り循環開始後わずか5分でDOが11.1mg/Lに達した。それに対して、比較例1では7.2mg/L、比較例2では2.3mg/Lであった。1気圧下、35℃での蒸留水の飽和溶存酸素量が7.04mg/Lであるから、本発明によれば、ごく短時間で廃水中に高濃度の酸素を溶け込ませることが可能となることがわかる。

【0047】

また、実施例1及び2の廃水前処理方法を行った後の曝気処理及び固形分の沈殿処理では、嫌気性菌の繁殖に由来する嫌気臭(硫化水素など)を完全に解消することができた。それに対して、比較例1及び2の方法では、5分の前処理では不十分であり、嫌気臭が問題となった。また、活性汚泥沈降率(SV30)を測定・算出したところ、比較例1が78%程度、比較例2が98%程度であったのが、実施例1及び2の廃水前処理方法を適用したところ、50〜60%程度まで改善することができた。これにより、余剰汚泥の引き抜き量を低減することが可能になり、経費を従来(比較例2)よりも20〜30%程度削減することができた。比較例1の削減量は20%程度であった。さらに、実施例1及び2の廃水前処によれば、ごく短時間の曝気処理で基準値を下回るBODを達成することができた。これにより、従来(比較例2)の曝気処理で要していた電気代を45〜50%程度削減することができた。比較例1の電気代削減は30%程度であった。

【符号の説明】

【0048】

1 廃水前処理装置

11 活水装置

111 入水側パイプ

112 導電線

113 吐水側パイプ

114 電源ユニット

115 小径パイプ

116 仕切り用パイプ

117 大径パイプ

12 酸素濃縮装置

13 混合装置

131 噴射ノズル

132 混合室

133 吐出口

134 供給口

14 ポンプ

31 ポンプ

32 エアフィルター

4 沈殿槽

5 制御盤

6 溶存酸素計測器

61 プローブ

【特許請求の範囲】

【請求項1】

廃水を噴出させてキャビテーションを起こしてそのエロージョン作用で廃水を前処理し、その後、曝気槽にて好気性微生物により分解処理を行う廃水処理方法において、

前記前処理における廃水は、通水可能なパイプに導電線を巻きつけてなる活水装置に通した後、活性化された廃水を噴出させてキャビテーションを起こしながら濃縮酸素を混合することを特徴とする廃水前処理方法。

【請求項2】

活水装置は、内部に廃水を通水する小径パイプに導電線を巻き付けてなるものであって、前記パイプより径の大きい大径パイプ内に小径パイプ及び導電線を内装して多重に構成し、小径パイプ内部及び小径パイプと大径パイプの間に廃水を通水し導電線に通電することにより、小径パイプ内及び小径パイプと大径パイプ間の廃水を同時に活性化する請求項1に記載の廃水前処理方法。

【請求項3】

内部に廃水を通水するパイプに導電線を巻きつけてなる活水装置と、濃縮酸素を供給する酸素濃縮装置と、前記活水装置から供給された活性化された廃水と前記酸素濃縮装置から供給された濃縮酸素とをキャビテーションを起こしながら混合する混合装置と、前記活水装置に廃水を移送する移送ポンプとからなる廃水前処理装置。

【請求項4】

活水装置は、内部に廃水を通水する小径パイプに導電線を巻き付けてなるものであって、前記パイプより径の大きい大径パイプ内に小径パイプ及び導電線を内装して多重に構成し、小径パイプ内部及び小径パイプと大径パイプの間に廃水を通水するものである請求項3に記載の廃水前処理装置。

【請求項1】

廃水を噴出させてキャビテーションを起こしてそのエロージョン作用で廃水を前処理し、その後、曝気槽にて好気性微生物により分解処理を行う廃水処理方法において、

前記前処理における廃水は、通水可能なパイプに導電線を巻きつけてなる活水装置に通した後、活性化された廃水を噴出させてキャビテーションを起こしながら濃縮酸素を混合することを特徴とする廃水前処理方法。

【請求項2】

活水装置は、内部に廃水を通水する小径パイプに導電線を巻き付けてなるものであって、前記パイプより径の大きい大径パイプ内に小径パイプ及び導電線を内装して多重に構成し、小径パイプ内部及び小径パイプと大径パイプの間に廃水を通水し導電線に通電することにより、小径パイプ内及び小径パイプと大径パイプ間の廃水を同時に活性化する請求項1に記載の廃水前処理方法。

【請求項3】

内部に廃水を通水するパイプに導電線を巻きつけてなる活水装置と、濃縮酸素を供給する酸素濃縮装置と、前記活水装置から供給された活性化された廃水と前記酸素濃縮装置から供給された濃縮酸素とをキャビテーションを起こしながら混合する混合装置と、前記活水装置に廃水を移送する移送ポンプとからなる廃水前処理装置。

【請求項4】

活水装置は、内部に廃水を通水する小径パイプに導電線を巻き付けてなるものであって、前記パイプより径の大きい大径パイプ内に小径パイプ及び導電線を内装して多重に構成し、小径パイプ内部及び小径パイプと大径パイプの間に廃水を通水するものである請求項3に記載の廃水前処理装置。

【図1】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【公開番号】特開2012−75988(P2012−75988A)

【公開日】平成24年4月19日(2012.4.19)

【国際特許分類】

【出願番号】特願2010−221076(P2010−221076)

【出願日】平成22年9月30日(2010.9.30)

【出願人】(596078533)山陽施設工業株式会社 (2)

【Fターム(参考)】

【公開日】平成24年4月19日(2012.4.19)

【国際特許分類】

【出願日】平成22年9月30日(2010.9.30)

【出願人】(596078533)山陽施設工業株式会社 (2)

【Fターム(参考)】

[ Back to top ]