廃液処理装置

【課題】液体を確実に無害な固体にして回収し、安全かつ容易に廃液処理を行えるようにした廃液処理装置を提供する。

【解決手段】廃液を付着させて搬送するコンベヤ11と、エネルギー線の照射により硬化する液体を上記コンベヤに対して付着させる塗装装置12と、上記塗装装置12でコンベヤ11に付着させた廃液に対してエネルギー線を照射し硬化させる照射手段13と、上記照射手段13で硬化させた硬化廃液をコンベヤ11から除去する除去手段14とを備えている。

【解決手段】廃液を付着させて搬送するコンベヤ11と、エネルギー線の照射により硬化する液体を上記コンベヤに対して付着させる塗装装置12と、上記塗装装置12でコンベヤ11に付着させた廃液に対してエネルギー線を照射し硬化させる照射手段13と、上記照射手段13で硬化させた硬化廃液をコンベヤ11から除去する除去手段14とを備えている。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、紫外線(UV)等のエネルギー線の照射によって硬化するエネルギー線硬化型インクのようなエネルギー線硬化型液体の廃液処理装置に関するものであり、主として印刷データに対応してノズルからインク滴を吐出させて記録媒体にドットを形成させるインクジェット式記録装置のような液体噴射装置に適用可能な廃液処理装置に関するものである。

【背景技術】

【0002】

液体をターゲットに噴射する液体噴射装置には、インクを記録用紙に噴射して印刷を施すインクジェット式記録装置が知られている。このインクジェット式記録装置における記録ヘッドは、圧力発生室で加圧したインクをノズルからインク滴として記録用紙に吐出させて印刷を行う関係上、ノズル開口からの溶媒の蒸発に起因するインク粘度の上昇や、インクの固化、塵埃の付着、さらには気泡の混入などにより吐出不良の状態となり、印刷不良を起こすという問題を抱えている。

【0003】

このために、インクジェット式記録装置には、非印刷時に記録ヘッドのノズル開口を封止するためのキャッピング手段と、必要に応じてノズル形成面を清掃するワイピング部材が備えられている。このキャッピング手段は、前記したノズル開口のインクの乾燥を防止する蓋体として機能するだけでなく、ノズル開口に目詰まりなどが生じた場合には、キャッピング手段によりノズル形成面を封止し、吸引ポンプからの負圧により、ノズル開口からインクを吸引排出させてノズル開口の目詰まりを解消する機能をも備えている。

【0004】

記録ヘッドの目詰まり解消のために行うインクの強制的な吸引排出処理は、クリーニング操作と呼ばれており、例えば記録装置の長時間の休止後に印刷を再開する場合や、ユーザが印刷状態の不良を認識してクリーニングスイッチを操作した場合などに実行され、記録ヘッドからインクを排出させた後にゴムなどの弾性板からなるワイピング部材により、記録ヘッドのノズル形成面を払拭する操作が伴われる。

【0005】

また、上記クリーニング操作以外に記録ヘッドの目詰まりを解消する動作として、記録ヘッドの駆動素子に印字信号と無関係のインク滴吐出信号を入力し、フラッシング受容部にインクを吐出するフラッシング動作も行なわれる。

【0006】

そして、前記したクリーニング操作やフラッシング動作に伴いキャッピング手段やフラッシング受容部内に貯留された記録ヘッドからの廃液は、廃液タンクに廃棄することができるように構成されている。また前記廃液タンクには、一般に多孔質材料により構成された廃液吸収材が収納されており、この廃液吸収材によって廃液を吸収した形で保持するようになされている。

【0007】

一方、インクジェット記録方式の1種としてUVインクジェット方式がある。このUVインクジェット方式は、紫外線(UV)等のエネルギー線の照射によって硬化するエネルギー線硬化インクを記録媒体に付着させた後、この記録媒体にエネルギー線を照射することによりエネルギー線硬化インクを硬化させて印字を行う記録方式である。

【0008】

このようなUVインクジェット方式の記録装置において、クリーニング動作やフラッシング動作で排出された廃インクを、インクを吸収する吸収体が充填された廃インクボトルに導入し、廃インクボトルを透明なものとし、吸収体に吸収された廃インクに対して紫外線を照射して硬化させるものが提案されている(下記の特許文献1)。

【0009】

また、フラッシング動作でフラッシング受容部に吐出されたインクを、フラッシング受容部上に紫外線照射することにより硬化させ、フラッシング受容部上で硬化したインクを清掃手段によって掻き取ることが提案されている(下記の特許文献2)。

【特許文献1】特開2004−155047号公報

【特許文献2】特開2007−130784号公報

【発明の開示】

【発明が解決しようとする課題】

【0010】

しかしながら、上記特許文献1の装置では、廃液容器が透明であっても吸収体や硬化した液体は必ずしも透明ではないところ、廃液を吸収体に吸収させた状態で紫外線照射することから、透明の廃液容器の外側に近い部分では紫外線の通りもよくて速やかに硬化するものの、内部に行くほど紫外線が届き難くなり、未硬化状態のままで残ってしまう部分が生じる。

【0011】

紫外線硬化タイプの液体は、皮膚刺激性を持つ物質を含むことが多いうえに刺激臭が強く、未硬化状態であると、直接肌に触れると人体に悪影響を及ぼす可能性があるうえに刺激臭で作業環境が悪い一方、紫外線硬化させてしまうと無害化するとともに刺激臭も抑制されることが知られている。このような事情から、上記特許文献1の装置のように、紫外線硬化タイプの液体が未硬化状態で残ってしまうと、廃液容器を回収して焼却処理等する際に、作業環境の安全性や快適性が確保できないという問題がある。

【0012】

また、吸収体に吸収させた状態で液体を硬化させると、その後に回収される液体が吸収体に吸収されにくくなることから、廃液容器の回収量としてはまだ余力があるにも係わらず、廃液の回収が出来なくなる状態になるおそれがある。このような状態は廃液の吸収状態や硬化状態によってばらつきがでるため、廃液タンクの寿命も一定せず、ユーザへの交換タイミングの報知を適切にできなくなるという問題もあった。

【0013】

また、上記特許文献2記載の装置では、フラッシング受容部に吐出されたインクについは確実に硬化処理できるが、クリーニングで廃液タンクに貯留されたインクの硬化処理については何ら手当てされておらず、依然として上述した問題を抱えている。

【0014】

さらに、上記特許文献2記載の装置では、フラッシング受容面にインクをフラッシング吐出し、紫外線光により硬化させたのちフラッシング受容面をワイパーで摺擦することにより、硬化したインクを掻き取って、フラッシング受容面に設けた排出口から排出するようにしている。

【0015】

しかしながら、上記特許文献2記載の装置では、フラッシング受容面にインクをフラッシング吐出する工程、吐出されたインクを紫外線光により硬化させる工程、硬化されたインクをワイパーで摺擦して掻き取る工程を、すべてフラッシング受容面上で行うようになっている。このように、インクの吐出、硬化、掻き取りを、同じフラッシング受容面上で順次行わねばならないことから、廃インクの処理効率が極めて悪く、印字効率にも影響するという問題がある。また、紫外線光源と対面するフラッシング受容面の硬化インクをワイピングで掻き取ると、掻き取られて粉砕された硬化インクの破片は、全てが排出口に入らずに飛び散って周囲を汚染するという問題がある。特に、フラッシング受容面と対面する紫外線光源の光照射面を汚染すると、照射効率の低下を招き、長期間使用すると次第に硬化時間が長くなるという問題が生じる。さらに、上記装置では、フラッシング受容面に吐出したインクは均一な厚みではないため、そのまま紫外線硬化させると硬化状態にばらつきが生じ、一部に未硬化のインクが残るとワイピングで完全に除去できないほか、未硬化インクが周囲に飛び散って光照射面を汚染しやすい。これを解消するためには紫外線照射時間を必要以上に長くしなければならず、廃液の処理効率が悪いほか、エネルギー的な無駄も多いという問題がある。

【0016】

本発明は、このような事情に鑑みなされたもので、液体を確実に無害な固体にして回収し、安全かつ容易に廃液処理を行えるようにした廃液処理装置の提供を目的とする。

【課題を解決するための手段】

【0017】

上記目的を達成するため、本発明の廃液処理装置は、廃液を付着させて搬送する搬送体と、エネルギー線の照射により硬化する液体を上記搬送体に対して付着させる付着手段と、上記付着手段で搬送体に付着させた廃液に対してエネルギー線を照射し硬化させる照射手段と、上記照射手段で硬化させた硬化廃液を搬送体から除去する除去手段とを備えたことを要旨とする。

【0018】

本発明の廃液処理装置は、エネルギー線の照射により硬化する液体を搬送体に対して付着させ、上記付着手段で搬送体に付着させた廃液に対してエネルギー線を照射して硬化させ、上記照射手段で硬化させた硬化廃液を搬送体から除去する。このように、搬送体上に付着させた廃液に対してエネルギー線を照射して硬化させ、その硬化廃液を搬送体から除去するため、従来のように、未硬化のまま残ってしまう廃液がほとんど無くなり、廃液の回収・処理における作業の安全性や快適性が確保できる。また、廃液を完全に硬化させた硬化廃液とすることから、従来のように、廃液の吸収状態や硬化状態によって回収可能量にばらつきが生じることがなくなり、ユーザへの回収手段の交換タイミングの報知を適切に行うことができる。

【0019】

本発明において、上記付着手段による付着動作、上記照射手段による照射、上記除去手段による除去動作が、搬送体の搬送動作に伴って連続的に行なわれるよう構成されている場合には、搬送体の連続的な搬送動作に伴って、付着動作、照射および除去動作が連続的に行なわれて廃液の処理が進行するため、極めて高い処理効率で廃液を完全に硬化処理することができる。

【0020】

本発明において、上記付着手段を有する付着部と上記照射手段を有する照射部とがそれぞれ異なる場所に設けられている場合には、付着部において廃液の飛沫が生じたとしても、照射部が異なる場所にあることから、照射面の汚染に繋がりにくく、照射効率の低下を防止し、長期間安定した硬化効率を維持することができる。

【0021】

本発明において、上記照射手段を有する照射部と上記除去手段を有する除去部とがそれぞれ異なる場所に設けられている場合には、除去部において除去された硬化廃液の破片が飛散したとしても、照射部が異なる場所にあることから、照射面の汚染に繋がりにくく、照射効率の低下を防止し、長期間安定した硬化効率を維持することができる。

さらに、この場合において、上記付着部と除去部がそれぞれ異なる場所に設けられている場合には、除去部において除去された硬化廃液の破片が飛散したとしても、付着部が異なる場所にあることから、硬化廃液の破片が再び搬送体に付着したり、硬化廃液の破片が廃液供給系に混入して廃液の供給に不具合を生じる等のトラブルを防ぐことができる。

【0022】

本発明において、上記付着手段は、搬送体上に廃液を実質的に均一な厚みに付着させるよう構成されている場合には、エネルギー線の照射による廃液の硬化状態にばらつきがなく、除去手段による除去残りや未硬化廃液の飛び散りによる汚染等の問題が生じない。また、必要以上にエネルギー線の照射時間を延長する必要もなく、エネルギー的な無駄も生じない。

【0023】

本発明において、上記除去手段を有する除去部には、除去手段で搬送体から除去された硬化廃液を回収する回収手段が設けられている場合には、除去した硬化廃液を順次回収でき、除去した硬化廃液の取扱いが極めて容易になる。また、廃液を完全に硬化させた硬化廃液を回収することから、従来のように、廃液の吸収状態や硬化状態によって回収可能量にばらつきが生じることがなくなり、ユーザへの回収手段の交換タイミングの報知を適切に行うことができる。

【0024】

本発明において、上記搬送体は、付着部から照射部を経て除去部と搬送動作をしたのち付着部に戻って再び同様の搬送動作を繰り返すよう構成されている場合には、搬送体の搬送動作の繰り返しにより、付着動作、照射および除去動作が連続的に繰り返し行なわれて廃液の処理が進行するため、極めて高い処理効率で廃液を完全に硬化処理することができる。

【0025】

本発明において、上記搬送体の廃液付着面は、硬化廃液が固着しない材質により構成されている場合には、除去手段による硬化廃液の除去後に搬送体への除去残りがなく、次にその搬送体に付着動作が行なわれたときに硬化廃液のうえにさらに廃液が積層して塊になるようなトラブルを未然に防止できる。

【発明を実施するための最良の形態】

【0026】

つぎに、本発明の実施の形態を詳しく説明する。

【0027】

以下、本発明の廃液処理装置を液体噴射装置としてのインクジェット式記録装置に適用した一実施形態を図にしたがって説明する。

【0028】

図1は本発明が適用されるインクジェット式記録装置の主要部の構成を示したものである。

【0029】

図において符号1は、図示しないキャリッジに搭載されてガイドバー8に沿って走査移動される噴射ヘッド1である。上記噴射ヘッド1は、インクタンクとしてのインクカートリッジ2からインクの供給を受けてプラテン9上のターゲットである記録紙Pに対してノズルからインク滴を噴射して記録を行う。

【0030】

また、符号3は、記録領域外に配置されたキャッピング手段3である。このキャッピング手段3は、キャッピング手段3の内部空間に対して負圧を与えるための吸引ポンプ4が接続されている。上記キャッピング手段3は、記録装置の休止期間中において噴射ヘッド1のノズル形成面を封止してノズルの乾燥を防止する蓋体として機能する他、前記吸引ポンプ4からの負圧を噴射ヘッド1に作用させて、噴射ヘッド1からインクを吸引排出させるクリーニング手段としての機能も兼ね備えている。

【0031】

上記構成により、インクカートリッジ2を交換したときや、噴射ヘッド1のノズルに目詰まりが生じたとき、長期間放置後の起動初期等において、噴射ヘッド1のノズル形成面をキャッピング手段3でキャッピングして吸引ポンプ4で吸引することによりインクを強制的に吸引排出し、噴射ヘッド1内の増粘インクや気泡を吸引排出して噴射ヘッド1の噴射特性を維持しうるようになっている。

【0032】

また、符号7は、記録領域外に配置されたフラッシング受容部7である。上記フラッシング受容部7は、印刷動作中の所定のタイミングや、電源オン時等の所定のタイミングで、噴射ヘッド1の駆動素子に印刷信号と無関係のインク滴吐出信号を入力して噴射ヘッド1の目詰まりを回復するフラッシング動作で噴射されたインク敵を受容する。

【0033】

上記吸引動作において吸引ポンプ4の吸引によりインク排出路5aから排出されたインクは廃液タンク6内に導入される。また、フラッシング動作によってフラッシング受容部7に吐出されたインクもインク排出路5bから廃液タンク6内に導入される。上記廃液タンク6に導入された廃液は、本発明の廃液処理装置10によって硬化処理される。

【0034】

この例では、上記インクとして紫外線(UV)等の光に代表されるようなエネルギー線の照射によって硬化するエネルギー線硬化型インクのようなエネルギー線硬化型液体が使用されている。例えば紫外線硬化インクであり、具体的には、例えば、紫外線硬化樹脂(5乃至10%)、顔料(5乃至10%)、インクジェットにて安定印刷するための添加剤(約20%)および水(60乃至70%)等の成分から構成されている。

【0035】

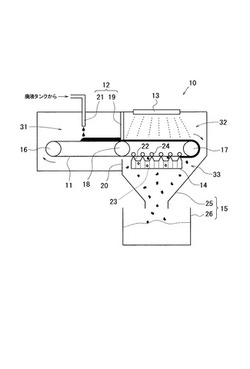

図2は、上記廃液処理装置10の構成を示す図である。

【0036】

この廃液処理装置10は、廃液を付着させて搬送する搬送体としてのコンベヤ11と、エネルギー線の照射により硬化する液体を上記コンベヤ11に対して付着させる付着手段としての塗布装置12と、上記塗布装置12でコンベヤ11に付着させた廃液に対してエネルギー線を照射し硬化させる照射手段13と、上記照射手段13で硬化させた硬化廃液をコンベヤ11から除去する除去手段14とを備えて構成されている。

【0037】

より詳しく説明すると、この例では、上記コンベヤ11は、両端の駆動ロール16と従動ロール17に巻回された無端ベルト状である。上記コンベヤ11の駆動ロール16側の上面部に塗装装置12を有する空間である付着部31が設けられ、従動ロール17側の上面部に照射手段13を有する空間である照射部32が設けられ、従動ロール17側の下面部に除去手段14を有する空間である除去部33が設けられている。このように、上記付着部31、照射部32および除去部33は、それぞれ異なる場所に設けられている。

【0038】

上記付着部31と照射部32との間は、仕切部材としても機能する塗布部材19で仕切られている。また、上記照射部32と除去部33との間は、仕切部材としても機能する巻回されたコンベヤ11によって仕切られている。さらに、除去部33と付着部31との間は、仕切部材としても機能する巻回されたコンベヤ11および隔壁20によって仕切られている。このように、付着部31、照射部32および除去部33はそれぞれ実質的に間仕切られた空間として存在している。

【0039】

上記付着部31の付着手段は、廃液タンク6からの廃液を供給する廃液供給部21と、供給された廃液をコンベヤ11の表面に実質的に均一な厚みに付着させる塗布部材19とを備えて構成されている。上記廃液供給部21からは、所定の流量で廃液がコンベヤ11上に供給される。塗布部材19は、その下端がコンベヤ11表面との間に所定のクリアランスを保持する状態で位置決めされている。また、上記塗布部材19の下端に対応する位置において、塗布部材19下端とコンベヤ11表面とのクリアランスを一定に保つようコンベヤ11を下から支持する支持ロール18が配置されている。これにより、コンベヤ11上に供給された廃液は、コンベヤ11の搬送動作により図示の右方向に搬送される際に、コンベヤ11表面と塗布部材19下端とのクリアランスによって一定厚みに延ばされ塗布される。

【0040】

上記照射部32の照射手段13は、上記塗装装置12によりコンベヤ11表面に付着させた廃液に対してエネルギー線として紫外線(UV光)を照射して硬化させるものであり、具体的には、例えば紫外帯域で発光するLED等を用いることができる。上記塗装装置12によりコンベヤ11上に一定厚みに塗布された廃液は、コンベヤ11の搬送動作により図示の右方向に搬送される際に、エネルギー線の照射を受けて硬化する。照射手段13の光量は、時間あたりに処理する廃液の量やコンベヤ11速度等に応じて適宜設定すればよい。

【0041】

上記コンベヤ11は、照射部32と除去部33との間に設けられた従動ロール17でターンするように構成されている。これにより、従動ロール17でターンする際、平らな状態で搬送動作するコンベヤ11上で硬化された硬化廃液の層にひび割れが生じ、その後の除去手段14による硬化廃液の除去が容易に行なえるようになっている。

【0042】

上記除去部33には、上記照射手段13で硬化させた硬化廃液をコンベヤ11から除去する除去手段14と、除去手段14でコンベヤ11から除去された硬化廃液を回収する回収手段15とが設けられている。

【0043】

上記除去手段14は、この例では、コンベヤ11の表面で硬化した硬化廃液を掻き取る複数の掻き取り爪22と、掻き取られた硬化廃液の破片を通過させる貫通穴23とを有している。また、上記除去手段14に対応する位置において、除去手段14の各掻き取り爪22の押圧力を逃がさないようコンベヤ11を上から支持する複数の支持ロール24が配置されている。これにより、例えば、除去手段14をコンベヤ11の進行方向や進行方向と直交する方向に沿って往復振動させることにより、コンベヤ11の表面で硬化した硬化廃液を掻き取り爪22で掻き取って除去するようになっている。

【0044】

ここで、上記コンベヤ11の廃液付着面は、硬化廃液が固着しない材質により構成することが好ましい。例えば、フッ素系樹脂材料やシリコーン系樹脂等によるコーティングを行なうことが好ましい。

【0045】

また、上記除去手段14を備える除去部33は、駆動ロール16と従動ロール17にエンドレス状に巻回されたコンベヤ11の、駆動ロール16による駆動テンションがかかる側に設けることが好ましい。このようにすることにより、駆動テンションがかかったコンベヤ11に対して除去手段14による掻き取り動作の力が有効に作用し、効果的に掻き取りを行なうことができるからである。

【0046】

上記除去手段14の下側には、除去された硬化廃液の破片を集めるためのホッパ25と、ホッパ25で集められた破片を回収する回収タンク26とを備えた回収手段15が配置されている。上記除去手段14で掻き取られた硬化廃液の破片の一部は貫通穴23を通過して落下し、ホッパ25で集められて回収タンク26に回収される。

【0047】

そして、上記コンベヤ11は、付着部31から照射部32を経て除去部33と搬送動作をしたのち付着部31に戻って再び同様の搬送動作を繰り返し、上記塗装装置12による付着動作、上記照射手段13による照射、上記除去手段14による除去動作が、コンベヤ11の搬送動作に伴って連続的に行なわれるようになっている。

【0048】

以上のように、上記実施形態の廃液処理装置10は、エネルギー線の照射により硬化する液体をコンベヤ11に対して付着させ、上記塗装装置12でコンベヤ11に付着させた廃液に対してエネルギー線を照射して硬化させ、上記照射手段13で硬化させた硬化廃液をコンベヤ11から除去する。このように、コンベヤ11上に付着させた廃液に対してエネルギー線を照射して硬化させ、その硬化廃液をコンベヤ11から除去するため、従来のように、未硬化のまま残ってしまう廃液がほとんど無くなり、廃液の回収・処理における作業の安全性や快適性が確保できる。また、廃液を完全に硬化させた硬化廃液とすることから、従来のように、廃液の吸収状態や硬化状態によって回収可能量にばらつきが生じることがなくなり、ユーザへの回収手段の交換タイミングの報知を適切に行うことができる。

【0049】

また、上記塗装装置12による付着動作、上記照射手段13による照射、上記除去手段14による除去動作が、コンベヤ11の搬送動作に伴って連続的に行なわれるよう構成されている場合には、コンベヤ11の連続的な搬送動作に伴って、付着動作、照射および除去動作が連続的に行なわれて廃液の処理が進行するため、極めて高い処理効率で廃液を完全に硬化処理することができる。

【0050】

また、上記塗装装置12を有する付着部31と上記照射手段13を有する照射部32とがそれぞれ異なる場所に設けられているため、付着部31において廃液の飛沫が生じたとしても、照射部32が異なる場所にあることから、照射面の汚染に繋がりにくく、照射効率の低下を防止し、長期間安定した硬化効率を維持することができる。

【0051】

また、上記照射手段13を有する照射部32と上記除去手段14を有する除去部33とがそれぞれ異なる場所に設けられているため、除去部33において除去された硬化廃液の破片が飛散したとしても、照射部32が異なる場所にあることから、照射面の汚染に繋がりにくく、照射効率の低下を防止し、長期間安定した硬化効率を維持することができる。

【0052】

さらに、上記付着部31と除去部33がそれぞれ異なる場所に設けられているため、除去部33において除去された硬化廃液の破片が飛散したとしても、付着部31が異なる場所にあることから、硬化廃液の破片が再びコンベヤ11に付着したり、硬化廃液の破片が廃液供給系に混入して廃液の供給に不具合を生じる等のトラブルを防ぐことができる。

【0053】

また、上記塗装装置12は、コンベヤ11上に廃液を実質的に均一な厚みに付着させるよう構成されているため、エネルギー線の照射による廃液の硬化状態にばらつきがなく、除去手段14による除去残りや未硬化廃液の飛び散りによる汚染等の問題が生じない。また、必要以上にエネルギー線の照射時間を延長する必要もなく、エネルギー的な無駄も生じない。

【0054】

また、上記除去手段14を有する除去部33には、除去手段14でコンベヤ11から除去された硬化廃液を回収する回収手段15が設けられているため、除去した硬化廃液を順次回収でき、除去した硬化廃液の取扱いが極めて容易になる。また、廃液を完全に硬化させた硬化廃液を回収することから、従来のように、廃液の吸収状態や硬化状態によって回収可能量にばらつきが生じることがなくなり、ユーザへの回収タンク26の交換タイミングの報知を適切に行うことができる。

【0055】

また、上記コンベヤ11は、付着部31から照射部32を経て除去部33と搬送動作をしたのち付着部31に戻って再び同様の搬送動作を繰り返すよう構成されているため、コンベヤ11の搬送動作の繰り返しにより、付着動作、照射および除去動作が連続的に繰り返し行なわれて廃液の処理が進行するため、極めて高い処理効率で廃液を完全に硬化処理することができる。

【0056】

また、上記コンベヤ11の廃液付着面は、硬化廃液が固着しない材質により構成されているため、除去手段14による硬化廃液の除去後にコンベヤ11への除去残りがなく、次にそのコンベヤ11に付着動作が行なわれたときに硬化廃液のうえにさらに廃液が積層して塊になるようなトラブルを未然に防止できる。

【0057】

図3は、本発明の第2実施形態の廃液処理装置10を示す。

【0058】

この例では、コンベヤ11を透明部材のようなエネルギー線を透過しうる材料から形成し、照射部32において、コンベヤ11の廃液付着面側からエネルギー線を照射するのではなく、コンベヤの内側すなわち廃液付着面の反対側面からエネルギー線を照射するようになっている。それ以外は、上記第1実施の形態と同様であり、同様の部分には同じ符号を付している。この例でも上記実施の形態と同様の作用効果を奏する。

【0059】

なお、照射部32において、コンベヤ11の廃液付着面側からエネルギー線を照射するとともに、コンベヤ11の内側すなわち廃液付着面の反対側面からもエネルギー線を照射するようにすることもできる。この場合でも上記実施の形態と同様の作用効果を奏する。

【0060】

図4は、本発明の第3実施形態の廃液処理装置10を示す。

【0061】

この例は、上記実施の形態と塗装装置12の構成が異なっている。すなわち、この例では、コンベヤ11は、屈曲ロール27a,27bによりコンベヤ11の駆動ロール16側が下方に屈曲された状態で巻回されている。そして、付着部31の底部には廃液タンク6が設けられ、廃液タンク6に貯留された廃液に駆動ロール16側に巻回されたコンベヤ11が浸漬されることにより、コンベヤ11に廃液を付着させるように構成されている。

【0062】

そして、廃液タンク6の廃液に浸漬されてコンベヤ11に付着された廃液は、屈曲ロール27aと所定のクリアランスで配置された塗布ロール28によりコンベヤ11上に実質的に均一な厚みに付着されるようになっている。なお、コンベヤ11上に廃液を均一に付着させる手段としては、塗布部材19と塗布ロール28のうち少なくとも一方を有していればよい趣旨である。それ以外は、上記第1実施の形態と同様であり、同様の部分には同じ符号を付している。この例でも上記実施の形態と同様の作用効果を奏する。

【0063】

図5は、本発明の第4実施形態の廃液処理装置10を示す。

【0064】

この例は、搬送体としてコンベヤ11ではなくドラム30を使用した例を示している。すなわち、この例では、ドラム30の図示における左側に、塗装装置12を有する付着部31が設けられ、右上に照射手段13を有する照射部32が設けられ、ドラム30の下側に除去手段14および回収手段15を有する除去部33が設けられている。付着部31、照射部32および除去部33同士の間は、それぞれ隔壁34a,34b,34cによって仕切られている。

【0065】

上記付着部31には、廃液供給部21から供給された廃液を受容するブレード29が設けられている。上記ブレード29は、ゴム等の弾性部材から形成され、先端縁がドラム30の表面に当接された状態でドラム30が回転し、廃液を下側に漏らさないようブレード29上面に受容しうるようになっている。

【0066】

上記ブレード29の上面に供給された廃液は、ドラム30の回転に伴ってドラム30の表面に付着して搬送される。上記ブレード29よりドラム30回転方向の少し下流側には、ドラム30の表面との間に所定のクリアランスを保持してドラム30表面に付着した廃液を実質的に均一な厚みにする塗布ロール28が設けられている。

【0067】

上記照射部32には、ドラム30表面に付着した廃液に対してエネルギー線を照射して硬化させる照射手段13が配置されている。また、上記除去部33には、上記照射手段13によるエネルギー線の照射で硬化した廃液をドラム30の表面から掻き取る除去手段14および除去された硬化廃液の破片を回収する回収手段15が設けられている。

【0068】

この例において、ドラム30の周壁を透明体等のエネルギー線が透過する部材から形成し、照射手段13をドラム30の内側からドラム30周壁に向かってエネルギー線を照射するようにすることもできる。また、ドラム30の内側と外側の双方からエネルギー線を照射するようにしてもよい。それ以外は、上記第1実施の形態と同様であり、同様の部分には同じ符号を付している。この例でも上記実施の形態と同様の作用効果を奏する。

【0069】

なお、上記各実施形態では、搬送体としてコンベヤ11およびドラム30を使用した例を説明したが、これに限定するものではなく、例えば、硬質板を無限軌道状に連結したものや、チェーンを利用したチェーンコンベヤ等、各種のものを本発明の搬送体として適用することができる。

【0070】

また、上記各実施形態では、上記照射手段13として紫外帯域で発光するLEDを例示して説明したが、これに限定するものではなく、上記照射手段13として、例えば、メタルハライドランプ、キセノンランプ、カーボンアーク灯、ケミカルランプ、低圧水銀ランプ、高圧水銀ランプ灯、各種のエネルギー線照射手段を適用することができる。

【0071】

上記各実施形態において、噴射ヘッド1は、液体を噴射させる駆動素子である圧力発生素子として、圧電振動子を利用した液体噴射装置に適用することもできるし、発熱素子を利用したタイプの液体噴射装置に適用することもできる。

【0072】

また、液体噴射装置の代表例としては、上述したような画像記録用のインクジェット式記録ヘッドを備えたインクジェット式記録装置があるが、本発明は、その他の液体噴射装置として、例えば液晶ディスプレー等のカラーフィルタ製造に用いられる色材噴射ヘッドを備えた装置、有機ELディスプレー、面発光ディスプレー(FED)等の電極形成に用いられる電極材(導電ペースト)噴射ヘッドを備えた装置、バイオチップ製造に用いられる生体有機物噴射ヘッドを備えた装置、精密ピペットとしての試料噴射ヘッドを備えた装置等、各種の液体噴射装置に適用することができる。

【図面の簡単な説明】

【0073】

【図1】本発明が適用される記録装置の概略構成を示す図である。

【図2】本実施形態の廃液処理装置を示す構成図である。

【図3】第2の実施形態を示す図である。

【図4】第3の実施形態を示す図である。

【図5】第4の実施形態を示す図である。

【符号の説明】

【0074】

P 記録紙,1 噴射ヘッド,2 インクカートリッジ,3 キャッピング手段,4 吸引ポンプ,5a インク排出路,5b インク排出路,6 廃液タンク,7 フラッシング受容部,8 ガイドバー,9 プラテン,10 廃液処理装置,11 コンベヤ,12 塗布装置,13 照射手段,14 除去手段,15 回収手段,16 駆動ロール,17 従動ロール,18 支持ロール,19 塗布部材,20 隔壁,21 廃液供給部,22 掻き取り爪,23 貫通穴,24 支持ロール,25 ホッパ,26 回収タンク,27a 屈曲ロール,27b 屈曲ロール,28 塗布ロール,29 ブレード,30 ドラム,31 付着部,32 照射部,33 除去部,34a 隔壁,34b 隔壁,34c 隔壁

【技術分野】

【0001】

本発明は、紫外線(UV)等のエネルギー線の照射によって硬化するエネルギー線硬化型インクのようなエネルギー線硬化型液体の廃液処理装置に関するものであり、主として印刷データに対応してノズルからインク滴を吐出させて記録媒体にドットを形成させるインクジェット式記録装置のような液体噴射装置に適用可能な廃液処理装置に関するものである。

【背景技術】

【0002】

液体をターゲットに噴射する液体噴射装置には、インクを記録用紙に噴射して印刷を施すインクジェット式記録装置が知られている。このインクジェット式記録装置における記録ヘッドは、圧力発生室で加圧したインクをノズルからインク滴として記録用紙に吐出させて印刷を行う関係上、ノズル開口からの溶媒の蒸発に起因するインク粘度の上昇や、インクの固化、塵埃の付着、さらには気泡の混入などにより吐出不良の状態となり、印刷不良を起こすという問題を抱えている。

【0003】

このために、インクジェット式記録装置には、非印刷時に記録ヘッドのノズル開口を封止するためのキャッピング手段と、必要に応じてノズル形成面を清掃するワイピング部材が備えられている。このキャッピング手段は、前記したノズル開口のインクの乾燥を防止する蓋体として機能するだけでなく、ノズル開口に目詰まりなどが生じた場合には、キャッピング手段によりノズル形成面を封止し、吸引ポンプからの負圧により、ノズル開口からインクを吸引排出させてノズル開口の目詰まりを解消する機能をも備えている。

【0004】

記録ヘッドの目詰まり解消のために行うインクの強制的な吸引排出処理は、クリーニング操作と呼ばれており、例えば記録装置の長時間の休止後に印刷を再開する場合や、ユーザが印刷状態の不良を認識してクリーニングスイッチを操作した場合などに実行され、記録ヘッドからインクを排出させた後にゴムなどの弾性板からなるワイピング部材により、記録ヘッドのノズル形成面を払拭する操作が伴われる。

【0005】

また、上記クリーニング操作以外に記録ヘッドの目詰まりを解消する動作として、記録ヘッドの駆動素子に印字信号と無関係のインク滴吐出信号を入力し、フラッシング受容部にインクを吐出するフラッシング動作も行なわれる。

【0006】

そして、前記したクリーニング操作やフラッシング動作に伴いキャッピング手段やフラッシング受容部内に貯留された記録ヘッドからの廃液は、廃液タンクに廃棄することができるように構成されている。また前記廃液タンクには、一般に多孔質材料により構成された廃液吸収材が収納されており、この廃液吸収材によって廃液を吸収した形で保持するようになされている。

【0007】

一方、インクジェット記録方式の1種としてUVインクジェット方式がある。このUVインクジェット方式は、紫外線(UV)等のエネルギー線の照射によって硬化するエネルギー線硬化インクを記録媒体に付着させた後、この記録媒体にエネルギー線を照射することによりエネルギー線硬化インクを硬化させて印字を行う記録方式である。

【0008】

このようなUVインクジェット方式の記録装置において、クリーニング動作やフラッシング動作で排出された廃インクを、インクを吸収する吸収体が充填された廃インクボトルに導入し、廃インクボトルを透明なものとし、吸収体に吸収された廃インクに対して紫外線を照射して硬化させるものが提案されている(下記の特許文献1)。

【0009】

また、フラッシング動作でフラッシング受容部に吐出されたインクを、フラッシング受容部上に紫外線照射することにより硬化させ、フラッシング受容部上で硬化したインクを清掃手段によって掻き取ることが提案されている(下記の特許文献2)。

【特許文献1】特開2004−155047号公報

【特許文献2】特開2007−130784号公報

【発明の開示】

【発明が解決しようとする課題】

【0010】

しかしながら、上記特許文献1の装置では、廃液容器が透明であっても吸収体や硬化した液体は必ずしも透明ではないところ、廃液を吸収体に吸収させた状態で紫外線照射することから、透明の廃液容器の外側に近い部分では紫外線の通りもよくて速やかに硬化するものの、内部に行くほど紫外線が届き難くなり、未硬化状態のままで残ってしまう部分が生じる。

【0011】

紫外線硬化タイプの液体は、皮膚刺激性を持つ物質を含むことが多いうえに刺激臭が強く、未硬化状態であると、直接肌に触れると人体に悪影響を及ぼす可能性があるうえに刺激臭で作業環境が悪い一方、紫外線硬化させてしまうと無害化するとともに刺激臭も抑制されることが知られている。このような事情から、上記特許文献1の装置のように、紫外線硬化タイプの液体が未硬化状態で残ってしまうと、廃液容器を回収して焼却処理等する際に、作業環境の安全性や快適性が確保できないという問題がある。

【0012】

また、吸収体に吸収させた状態で液体を硬化させると、その後に回収される液体が吸収体に吸収されにくくなることから、廃液容器の回収量としてはまだ余力があるにも係わらず、廃液の回収が出来なくなる状態になるおそれがある。このような状態は廃液の吸収状態や硬化状態によってばらつきがでるため、廃液タンクの寿命も一定せず、ユーザへの交換タイミングの報知を適切にできなくなるという問題もあった。

【0013】

また、上記特許文献2記載の装置では、フラッシング受容部に吐出されたインクについは確実に硬化処理できるが、クリーニングで廃液タンクに貯留されたインクの硬化処理については何ら手当てされておらず、依然として上述した問題を抱えている。

【0014】

さらに、上記特許文献2記載の装置では、フラッシング受容面にインクをフラッシング吐出し、紫外線光により硬化させたのちフラッシング受容面をワイパーで摺擦することにより、硬化したインクを掻き取って、フラッシング受容面に設けた排出口から排出するようにしている。

【0015】

しかしながら、上記特許文献2記載の装置では、フラッシング受容面にインクをフラッシング吐出する工程、吐出されたインクを紫外線光により硬化させる工程、硬化されたインクをワイパーで摺擦して掻き取る工程を、すべてフラッシング受容面上で行うようになっている。このように、インクの吐出、硬化、掻き取りを、同じフラッシング受容面上で順次行わねばならないことから、廃インクの処理効率が極めて悪く、印字効率にも影響するという問題がある。また、紫外線光源と対面するフラッシング受容面の硬化インクをワイピングで掻き取ると、掻き取られて粉砕された硬化インクの破片は、全てが排出口に入らずに飛び散って周囲を汚染するという問題がある。特に、フラッシング受容面と対面する紫外線光源の光照射面を汚染すると、照射効率の低下を招き、長期間使用すると次第に硬化時間が長くなるという問題が生じる。さらに、上記装置では、フラッシング受容面に吐出したインクは均一な厚みではないため、そのまま紫外線硬化させると硬化状態にばらつきが生じ、一部に未硬化のインクが残るとワイピングで完全に除去できないほか、未硬化インクが周囲に飛び散って光照射面を汚染しやすい。これを解消するためには紫外線照射時間を必要以上に長くしなければならず、廃液の処理効率が悪いほか、エネルギー的な無駄も多いという問題がある。

【0016】

本発明は、このような事情に鑑みなされたもので、液体を確実に無害な固体にして回収し、安全かつ容易に廃液処理を行えるようにした廃液処理装置の提供を目的とする。

【課題を解決するための手段】

【0017】

上記目的を達成するため、本発明の廃液処理装置は、廃液を付着させて搬送する搬送体と、エネルギー線の照射により硬化する液体を上記搬送体に対して付着させる付着手段と、上記付着手段で搬送体に付着させた廃液に対してエネルギー線を照射し硬化させる照射手段と、上記照射手段で硬化させた硬化廃液を搬送体から除去する除去手段とを備えたことを要旨とする。

【0018】

本発明の廃液処理装置は、エネルギー線の照射により硬化する液体を搬送体に対して付着させ、上記付着手段で搬送体に付着させた廃液に対してエネルギー線を照射して硬化させ、上記照射手段で硬化させた硬化廃液を搬送体から除去する。このように、搬送体上に付着させた廃液に対してエネルギー線を照射して硬化させ、その硬化廃液を搬送体から除去するため、従来のように、未硬化のまま残ってしまう廃液がほとんど無くなり、廃液の回収・処理における作業の安全性や快適性が確保できる。また、廃液を完全に硬化させた硬化廃液とすることから、従来のように、廃液の吸収状態や硬化状態によって回収可能量にばらつきが生じることがなくなり、ユーザへの回収手段の交換タイミングの報知を適切に行うことができる。

【0019】

本発明において、上記付着手段による付着動作、上記照射手段による照射、上記除去手段による除去動作が、搬送体の搬送動作に伴って連続的に行なわれるよう構成されている場合には、搬送体の連続的な搬送動作に伴って、付着動作、照射および除去動作が連続的に行なわれて廃液の処理が進行するため、極めて高い処理効率で廃液を完全に硬化処理することができる。

【0020】

本発明において、上記付着手段を有する付着部と上記照射手段を有する照射部とがそれぞれ異なる場所に設けられている場合には、付着部において廃液の飛沫が生じたとしても、照射部が異なる場所にあることから、照射面の汚染に繋がりにくく、照射効率の低下を防止し、長期間安定した硬化効率を維持することができる。

【0021】

本発明において、上記照射手段を有する照射部と上記除去手段を有する除去部とがそれぞれ異なる場所に設けられている場合には、除去部において除去された硬化廃液の破片が飛散したとしても、照射部が異なる場所にあることから、照射面の汚染に繋がりにくく、照射効率の低下を防止し、長期間安定した硬化効率を維持することができる。

さらに、この場合において、上記付着部と除去部がそれぞれ異なる場所に設けられている場合には、除去部において除去された硬化廃液の破片が飛散したとしても、付着部が異なる場所にあることから、硬化廃液の破片が再び搬送体に付着したり、硬化廃液の破片が廃液供給系に混入して廃液の供給に不具合を生じる等のトラブルを防ぐことができる。

【0022】

本発明において、上記付着手段は、搬送体上に廃液を実質的に均一な厚みに付着させるよう構成されている場合には、エネルギー線の照射による廃液の硬化状態にばらつきがなく、除去手段による除去残りや未硬化廃液の飛び散りによる汚染等の問題が生じない。また、必要以上にエネルギー線の照射時間を延長する必要もなく、エネルギー的な無駄も生じない。

【0023】

本発明において、上記除去手段を有する除去部には、除去手段で搬送体から除去された硬化廃液を回収する回収手段が設けられている場合には、除去した硬化廃液を順次回収でき、除去した硬化廃液の取扱いが極めて容易になる。また、廃液を完全に硬化させた硬化廃液を回収することから、従来のように、廃液の吸収状態や硬化状態によって回収可能量にばらつきが生じることがなくなり、ユーザへの回収手段の交換タイミングの報知を適切に行うことができる。

【0024】

本発明において、上記搬送体は、付着部から照射部を経て除去部と搬送動作をしたのち付着部に戻って再び同様の搬送動作を繰り返すよう構成されている場合には、搬送体の搬送動作の繰り返しにより、付着動作、照射および除去動作が連続的に繰り返し行なわれて廃液の処理が進行するため、極めて高い処理効率で廃液を完全に硬化処理することができる。

【0025】

本発明において、上記搬送体の廃液付着面は、硬化廃液が固着しない材質により構成されている場合には、除去手段による硬化廃液の除去後に搬送体への除去残りがなく、次にその搬送体に付着動作が行なわれたときに硬化廃液のうえにさらに廃液が積層して塊になるようなトラブルを未然に防止できる。

【発明を実施するための最良の形態】

【0026】

つぎに、本発明の実施の形態を詳しく説明する。

【0027】

以下、本発明の廃液処理装置を液体噴射装置としてのインクジェット式記録装置に適用した一実施形態を図にしたがって説明する。

【0028】

図1は本発明が適用されるインクジェット式記録装置の主要部の構成を示したものである。

【0029】

図において符号1は、図示しないキャリッジに搭載されてガイドバー8に沿って走査移動される噴射ヘッド1である。上記噴射ヘッド1は、インクタンクとしてのインクカートリッジ2からインクの供給を受けてプラテン9上のターゲットである記録紙Pに対してノズルからインク滴を噴射して記録を行う。

【0030】

また、符号3は、記録領域外に配置されたキャッピング手段3である。このキャッピング手段3は、キャッピング手段3の内部空間に対して負圧を与えるための吸引ポンプ4が接続されている。上記キャッピング手段3は、記録装置の休止期間中において噴射ヘッド1のノズル形成面を封止してノズルの乾燥を防止する蓋体として機能する他、前記吸引ポンプ4からの負圧を噴射ヘッド1に作用させて、噴射ヘッド1からインクを吸引排出させるクリーニング手段としての機能も兼ね備えている。

【0031】

上記構成により、インクカートリッジ2を交換したときや、噴射ヘッド1のノズルに目詰まりが生じたとき、長期間放置後の起動初期等において、噴射ヘッド1のノズル形成面をキャッピング手段3でキャッピングして吸引ポンプ4で吸引することによりインクを強制的に吸引排出し、噴射ヘッド1内の増粘インクや気泡を吸引排出して噴射ヘッド1の噴射特性を維持しうるようになっている。

【0032】

また、符号7は、記録領域外に配置されたフラッシング受容部7である。上記フラッシング受容部7は、印刷動作中の所定のタイミングや、電源オン時等の所定のタイミングで、噴射ヘッド1の駆動素子に印刷信号と無関係のインク滴吐出信号を入力して噴射ヘッド1の目詰まりを回復するフラッシング動作で噴射されたインク敵を受容する。

【0033】

上記吸引動作において吸引ポンプ4の吸引によりインク排出路5aから排出されたインクは廃液タンク6内に導入される。また、フラッシング動作によってフラッシング受容部7に吐出されたインクもインク排出路5bから廃液タンク6内に導入される。上記廃液タンク6に導入された廃液は、本発明の廃液処理装置10によって硬化処理される。

【0034】

この例では、上記インクとして紫外線(UV)等の光に代表されるようなエネルギー線の照射によって硬化するエネルギー線硬化型インクのようなエネルギー線硬化型液体が使用されている。例えば紫外線硬化インクであり、具体的には、例えば、紫外線硬化樹脂(5乃至10%)、顔料(5乃至10%)、インクジェットにて安定印刷するための添加剤(約20%)および水(60乃至70%)等の成分から構成されている。

【0035】

図2は、上記廃液処理装置10の構成を示す図である。

【0036】

この廃液処理装置10は、廃液を付着させて搬送する搬送体としてのコンベヤ11と、エネルギー線の照射により硬化する液体を上記コンベヤ11に対して付着させる付着手段としての塗布装置12と、上記塗布装置12でコンベヤ11に付着させた廃液に対してエネルギー線を照射し硬化させる照射手段13と、上記照射手段13で硬化させた硬化廃液をコンベヤ11から除去する除去手段14とを備えて構成されている。

【0037】

より詳しく説明すると、この例では、上記コンベヤ11は、両端の駆動ロール16と従動ロール17に巻回された無端ベルト状である。上記コンベヤ11の駆動ロール16側の上面部に塗装装置12を有する空間である付着部31が設けられ、従動ロール17側の上面部に照射手段13を有する空間である照射部32が設けられ、従動ロール17側の下面部に除去手段14を有する空間である除去部33が設けられている。このように、上記付着部31、照射部32および除去部33は、それぞれ異なる場所に設けられている。

【0038】

上記付着部31と照射部32との間は、仕切部材としても機能する塗布部材19で仕切られている。また、上記照射部32と除去部33との間は、仕切部材としても機能する巻回されたコンベヤ11によって仕切られている。さらに、除去部33と付着部31との間は、仕切部材としても機能する巻回されたコンベヤ11および隔壁20によって仕切られている。このように、付着部31、照射部32および除去部33はそれぞれ実質的に間仕切られた空間として存在している。

【0039】

上記付着部31の付着手段は、廃液タンク6からの廃液を供給する廃液供給部21と、供給された廃液をコンベヤ11の表面に実質的に均一な厚みに付着させる塗布部材19とを備えて構成されている。上記廃液供給部21からは、所定の流量で廃液がコンベヤ11上に供給される。塗布部材19は、その下端がコンベヤ11表面との間に所定のクリアランスを保持する状態で位置決めされている。また、上記塗布部材19の下端に対応する位置において、塗布部材19下端とコンベヤ11表面とのクリアランスを一定に保つようコンベヤ11を下から支持する支持ロール18が配置されている。これにより、コンベヤ11上に供給された廃液は、コンベヤ11の搬送動作により図示の右方向に搬送される際に、コンベヤ11表面と塗布部材19下端とのクリアランスによって一定厚みに延ばされ塗布される。

【0040】

上記照射部32の照射手段13は、上記塗装装置12によりコンベヤ11表面に付着させた廃液に対してエネルギー線として紫外線(UV光)を照射して硬化させるものであり、具体的には、例えば紫外帯域で発光するLED等を用いることができる。上記塗装装置12によりコンベヤ11上に一定厚みに塗布された廃液は、コンベヤ11の搬送動作により図示の右方向に搬送される際に、エネルギー線の照射を受けて硬化する。照射手段13の光量は、時間あたりに処理する廃液の量やコンベヤ11速度等に応じて適宜設定すればよい。

【0041】

上記コンベヤ11は、照射部32と除去部33との間に設けられた従動ロール17でターンするように構成されている。これにより、従動ロール17でターンする際、平らな状態で搬送動作するコンベヤ11上で硬化された硬化廃液の層にひび割れが生じ、その後の除去手段14による硬化廃液の除去が容易に行なえるようになっている。

【0042】

上記除去部33には、上記照射手段13で硬化させた硬化廃液をコンベヤ11から除去する除去手段14と、除去手段14でコンベヤ11から除去された硬化廃液を回収する回収手段15とが設けられている。

【0043】

上記除去手段14は、この例では、コンベヤ11の表面で硬化した硬化廃液を掻き取る複数の掻き取り爪22と、掻き取られた硬化廃液の破片を通過させる貫通穴23とを有している。また、上記除去手段14に対応する位置において、除去手段14の各掻き取り爪22の押圧力を逃がさないようコンベヤ11を上から支持する複数の支持ロール24が配置されている。これにより、例えば、除去手段14をコンベヤ11の進行方向や進行方向と直交する方向に沿って往復振動させることにより、コンベヤ11の表面で硬化した硬化廃液を掻き取り爪22で掻き取って除去するようになっている。

【0044】

ここで、上記コンベヤ11の廃液付着面は、硬化廃液が固着しない材質により構成することが好ましい。例えば、フッ素系樹脂材料やシリコーン系樹脂等によるコーティングを行なうことが好ましい。

【0045】

また、上記除去手段14を備える除去部33は、駆動ロール16と従動ロール17にエンドレス状に巻回されたコンベヤ11の、駆動ロール16による駆動テンションがかかる側に設けることが好ましい。このようにすることにより、駆動テンションがかかったコンベヤ11に対して除去手段14による掻き取り動作の力が有効に作用し、効果的に掻き取りを行なうことができるからである。

【0046】

上記除去手段14の下側には、除去された硬化廃液の破片を集めるためのホッパ25と、ホッパ25で集められた破片を回収する回収タンク26とを備えた回収手段15が配置されている。上記除去手段14で掻き取られた硬化廃液の破片の一部は貫通穴23を通過して落下し、ホッパ25で集められて回収タンク26に回収される。

【0047】

そして、上記コンベヤ11は、付着部31から照射部32を経て除去部33と搬送動作をしたのち付着部31に戻って再び同様の搬送動作を繰り返し、上記塗装装置12による付着動作、上記照射手段13による照射、上記除去手段14による除去動作が、コンベヤ11の搬送動作に伴って連続的に行なわれるようになっている。

【0048】

以上のように、上記実施形態の廃液処理装置10は、エネルギー線の照射により硬化する液体をコンベヤ11に対して付着させ、上記塗装装置12でコンベヤ11に付着させた廃液に対してエネルギー線を照射して硬化させ、上記照射手段13で硬化させた硬化廃液をコンベヤ11から除去する。このように、コンベヤ11上に付着させた廃液に対してエネルギー線を照射して硬化させ、その硬化廃液をコンベヤ11から除去するため、従来のように、未硬化のまま残ってしまう廃液がほとんど無くなり、廃液の回収・処理における作業の安全性や快適性が確保できる。また、廃液を完全に硬化させた硬化廃液とすることから、従来のように、廃液の吸収状態や硬化状態によって回収可能量にばらつきが生じることがなくなり、ユーザへの回収手段の交換タイミングの報知を適切に行うことができる。

【0049】

また、上記塗装装置12による付着動作、上記照射手段13による照射、上記除去手段14による除去動作が、コンベヤ11の搬送動作に伴って連続的に行なわれるよう構成されている場合には、コンベヤ11の連続的な搬送動作に伴って、付着動作、照射および除去動作が連続的に行なわれて廃液の処理が進行するため、極めて高い処理効率で廃液を完全に硬化処理することができる。

【0050】

また、上記塗装装置12を有する付着部31と上記照射手段13を有する照射部32とがそれぞれ異なる場所に設けられているため、付着部31において廃液の飛沫が生じたとしても、照射部32が異なる場所にあることから、照射面の汚染に繋がりにくく、照射効率の低下を防止し、長期間安定した硬化効率を維持することができる。

【0051】

また、上記照射手段13を有する照射部32と上記除去手段14を有する除去部33とがそれぞれ異なる場所に設けられているため、除去部33において除去された硬化廃液の破片が飛散したとしても、照射部32が異なる場所にあることから、照射面の汚染に繋がりにくく、照射効率の低下を防止し、長期間安定した硬化効率を維持することができる。

【0052】

さらに、上記付着部31と除去部33がそれぞれ異なる場所に設けられているため、除去部33において除去された硬化廃液の破片が飛散したとしても、付着部31が異なる場所にあることから、硬化廃液の破片が再びコンベヤ11に付着したり、硬化廃液の破片が廃液供給系に混入して廃液の供給に不具合を生じる等のトラブルを防ぐことができる。

【0053】

また、上記塗装装置12は、コンベヤ11上に廃液を実質的に均一な厚みに付着させるよう構成されているため、エネルギー線の照射による廃液の硬化状態にばらつきがなく、除去手段14による除去残りや未硬化廃液の飛び散りによる汚染等の問題が生じない。また、必要以上にエネルギー線の照射時間を延長する必要もなく、エネルギー的な無駄も生じない。

【0054】

また、上記除去手段14を有する除去部33には、除去手段14でコンベヤ11から除去された硬化廃液を回収する回収手段15が設けられているため、除去した硬化廃液を順次回収でき、除去した硬化廃液の取扱いが極めて容易になる。また、廃液を完全に硬化させた硬化廃液を回収することから、従来のように、廃液の吸収状態や硬化状態によって回収可能量にばらつきが生じることがなくなり、ユーザへの回収タンク26の交換タイミングの報知を適切に行うことができる。

【0055】

また、上記コンベヤ11は、付着部31から照射部32を経て除去部33と搬送動作をしたのち付着部31に戻って再び同様の搬送動作を繰り返すよう構成されているため、コンベヤ11の搬送動作の繰り返しにより、付着動作、照射および除去動作が連続的に繰り返し行なわれて廃液の処理が進行するため、極めて高い処理効率で廃液を完全に硬化処理することができる。

【0056】

また、上記コンベヤ11の廃液付着面は、硬化廃液が固着しない材質により構成されているため、除去手段14による硬化廃液の除去後にコンベヤ11への除去残りがなく、次にそのコンベヤ11に付着動作が行なわれたときに硬化廃液のうえにさらに廃液が積層して塊になるようなトラブルを未然に防止できる。

【0057】

図3は、本発明の第2実施形態の廃液処理装置10を示す。

【0058】

この例では、コンベヤ11を透明部材のようなエネルギー線を透過しうる材料から形成し、照射部32において、コンベヤ11の廃液付着面側からエネルギー線を照射するのではなく、コンベヤの内側すなわち廃液付着面の反対側面からエネルギー線を照射するようになっている。それ以外は、上記第1実施の形態と同様であり、同様の部分には同じ符号を付している。この例でも上記実施の形態と同様の作用効果を奏する。

【0059】

なお、照射部32において、コンベヤ11の廃液付着面側からエネルギー線を照射するとともに、コンベヤ11の内側すなわち廃液付着面の反対側面からもエネルギー線を照射するようにすることもできる。この場合でも上記実施の形態と同様の作用効果を奏する。

【0060】

図4は、本発明の第3実施形態の廃液処理装置10を示す。

【0061】

この例は、上記実施の形態と塗装装置12の構成が異なっている。すなわち、この例では、コンベヤ11は、屈曲ロール27a,27bによりコンベヤ11の駆動ロール16側が下方に屈曲された状態で巻回されている。そして、付着部31の底部には廃液タンク6が設けられ、廃液タンク6に貯留された廃液に駆動ロール16側に巻回されたコンベヤ11が浸漬されることにより、コンベヤ11に廃液を付着させるように構成されている。

【0062】

そして、廃液タンク6の廃液に浸漬されてコンベヤ11に付着された廃液は、屈曲ロール27aと所定のクリアランスで配置された塗布ロール28によりコンベヤ11上に実質的に均一な厚みに付着されるようになっている。なお、コンベヤ11上に廃液を均一に付着させる手段としては、塗布部材19と塗布ロール28のうち少なくとも一方を有していればよい趣旨である。それ以外は、上記第1実施の形態と同様であり、同様の部分には同じ符号を付している。この例でも上記実施の形態と同様の作用効果を奏する。

【0063】

図5は、本発明の第4実施形態の廃液処理装置10を示す。

【0064】

この例は、搬送体としてコンベヤ11ではなくドラム30を使用した例を示している。すなわち、この例では、ドラム30の図示における左側に、塗装装置12を有する付着部31が設けられ、右上に照射手段13を有する照射部32が設けられ、ドラム30の下側に除去手段14および回収手段15を有する除去部33が設けられている。付着部31、照射部32および除去部33同士の間は、それぞれ隔壁34a,34b,34cによって仕切られている。

【0065】

上記付着部31には、廃液供給部21から供給された廃液を受容するブレード29が設けられている。上記ブレード29は、ゴム等の弾性部材から形成され、先端縁がドラム30の表面に当接された状態でドラム30が回転し、廃液を下側に漏らさないようブレード29上面に受容しうるようになっている。

【0066】

上記ブレード29の上面に供給された廃液は、ドラム30の回転に伴ってドラム30の表面に付着して搬送される。上記ブレード29よりドラム30回転方向の少し下流側には、ドラム30の表面との間に所定のクリアランスを保持してドラム30表面に付着した廃液を実質的に均一な厚みにする塗布ロール28が設けられている。

【0067】

上記照射部32には、ドラム30表面に付着した廃液に対してエネルギー線を照射して硬化させる照射手段13が配置されている。また、上記除去部33には、上記照射手段13によるエネルギー線の照射で硬化した廃液をドラム30の表面から掻き取る除去手段14および除去された硬化廃液の破片を回収する回収手段15が設けられている。

【0068】

この例において、ドラム30の周壁を透明体等のエネルギー線が透過する部材から形成し、照射手段13をドラム30の内側からドラム30周壁に向かってエネルギー線を照射するようにすることもできる。また、ドラム30の内側と外側の双方からエネルギー線を照射するようにしてもよい。それ以外は、上記第1実施の形態と同様であり、同様の部分には同じ符号を付している。この例でも上記実施の形態と同様の作用効果を奏する。

【0069】

なお、上記各実施形態では、搬送体としてコンベヤ11およびドラム30を使用した例を説明したが、これに限定するものではなく、例えば、硬質板を無限軌道状に連結したものや、チェーンを利用したチェーンコンベヤ等、各種のものを本発明の搬送体として適用することができる。

【0070】

また、上記各実施形態では、上記照射手段13として紫外帯域で発光するLEDを例示して説明したが、これに限定するものではなく、上記照射手段13として、例えば、メタルハライドランプ、キセノンランプ、カーボンアーク灯、ケミカルランプ、低圧水銀ランプ、高圧水銀ランプ灯、各種のエネルギー線照射手段を適用することができる。

【0071】

上記各実施形態において、噴射ヘッド1は、液体を噴射させる駆動素子である圧力発生素子として、圧電振動子を利用した液体噴射装置に適用することもできるし、発熱素子を利用したタイプの液体噴射装置に適用することもできる。

【0072】

また、液体噴射装置の代表例としては、上述したような画像記録用のインクジェット式記録ヘッドを備えたインクジェット式記録装置があるが、本発明は、その他の液体噴射装置として、例えば液晶ディスプレー等のカラーフィルタ製造に用いられる色材噴射ヘッドを備えた装置、有機ELディスプレー、面発光ディスプレー(FED)等の電極形成に用いられる電極材(導電ペースト)噴射ヘッドを備えた装置、バイオチップ製造に用いられる生体有機物噴射ヘッドを備えた装置、精密ピペットとしての試料噴射ヘッドを備えた装置等、各種の液体噴射装置に適用することができる。

【図面の簡単な説明】

【0073】

【図1】本発明が適用される記録装置の概略構成を示す図である。

【図2】本実施形態の廃液処理装置を示す構成図である。

【図3】第2の実施形態を示す図である。

【図4】第3の実施形態を示す図である。

【図5】第4の実施形態を示す図である。

【符号の説明】

【0074】

P 記録紙,1 噴射ヘッド,2 インクカートリッジ,3 キャッピング手段,4 吸引ポンプ,5a インク排出路,5b インク排出路,6 廃液タンク,7 フラッシング受容部,8 ガイドバー,9 プラテン,10 廃液処理装置,11 コンベヤ,12 塗布装置,13 照射手段,14 除去手段,15 回収手段,16 駆動ロール,17 従動ロール,18 支持ロール,19 塗布部材,20 隔壁,21 廃液供給部,22 掻き取り爪,23 貫通穴,24 支持ロール,25 ホッパ,26 回収タンク,27a 屈曲ロール,27b 屈曲ロール,28 塗布ロール,29 ブレード,30 ドラム,31 付着部,32 照射部,33 除去部,34a 隔壁,34b 隔壁,34c 隔壁

【特許請求の範囲】

【請求項1】

廃液を付着させて搬送する搬送体と、エネルギー線の照射により硬化する液体を上記搬送体に対して付着させる付着手段と、上記付着手段で搬送体に付着させた廃液に対してエネルギー線を照射し硬化させる照射手段と、上記照射手段で硬化させた硬化廃液を搬送体から除去する除去手段とを備えたことを特徴とする廃液処理装置。

【請求項2】

上記付着手段による付着動作、上記照射手段による照射、上記除去手段による除去動作が、搬送体の搬送動作に伴って連続的に行なわれるよう構成されている請求項1記載の廃液処理装置。

【請求項3】

上記付着手段を有する付着部と上記照射手段を有する照射部とがそれぞれ異なる場所に設けられている請求項1または2記載の廃液処理装置。

【請求項4】

上記照射手段を有する照射部と上記除去手段を有する除去部とがそれぞれ異なる場所に設けられている請求項1〜3のいずれか一項に記載の廃液処理装置。

【請求項5】

上記付着手段は、搬送体上に廃液を実質的に均一な厚みに付着させるよう構成されている請求項1〜4のいずれか一項に記載の廃液処理装置。

【請求項6】

上記除去手段を有する除去部には、除去手段で搬送体から除去された硬化廃液を回収する回収手段が設けられている請求項1〜5のいずれか一項に記載の廃液処理装置。

【請求項7】

上記搬送体は、付着部から照射部を経て除去部と搬送動作をしたのち付着部に戻って再び同様の搬送動作を繰り返すよう構成されている請求項3〜6のいずれか一項に記載の廃液処理装置。

【請求項8】

上記搬送体の廃液付着面は、硬化廃液が固着しない材質により構成されている請求項1〜7のいずれか一項に記載の廃液処理装置。

【請求項1】

廃液を付着させて搬送する搬送体と、エネルギー線の照射により硬化する液体を上記搬送体に対して付着させる付着手段と、上記付着手段で搬送体に付着させた廃液に対してエネルギー線を照射し硬化させる照射手段と、上記照射手段で硬化させた硬化廃液を搬送体から除去する除去手段とを備えたことを特徴とする廃液処理装置。

【請求項2】

上記付着手段による付着動作、上記照射手段による照射、上記除去手段による除去動作が、搬送体の搬送動作に伴って連続的に行なわれるよう構成されている請求項1記載の廃液処理装置。

【請求項3】

上記付着手段を有する付着部と上記照射手段を有する照射部とがそれぞれ異なる場所に設けられている請求項1または2記載の廃液処理装置。

【請求項4】

上記照射手段を有する照射部と上記除去手段を有する除去部とがそれぞれ異なる場所に設けられている請求項1〜3のいずれか一項に記載の廃液処理装置。

【請求項5】

上記付着手段は、搬送体上に廃液を実質的に均一な厚みに付着させるよう構成されている請求項1〜4のいずれか一項に記載の廃液処理装置。

【請求項6】

上記除去手段を有する除去部には、除去手段で搬送体から除去された硬化廃液を回収する回収手段が設けられている請求項1〜5のいずれか一項に記載の廃液処理装置。

【請求項7】

上記搬送体は、付着部から照射部を経て除去部と搬送動作をしたのち付着部に戻って再び同様の搬送動作を繰り返すよう構成されている請求項3〜6のいずれか一項に記載の廃液処理装置。

【請求項8】

上記搬送体の廃液付着面は、硬化廃液が固着しない材質により構成されている請求項1〜7のいずれか一項に記載の廃液処理装置。

【図1】

【図2】

【図3】

【図4】

【図5】

【図2】

【図3】

【図4】

【図5】

【公開番号】特開2009−166348(P2009−166348A)

【公開日】平成21年7月30日(2009.7.30)

【国際特許分類】

【出願番号】特願2008−6518(P2008−6518)

【出願日】平成20年1月16日(2008.1.16)

【出願人】(000002369)セイコーエプソン株式会社 (51,324)

【Fターム(参考)】

【公開日】平成21年7月30日(2009.7.30)

【国際特許分類】

【出願日】平成20年1月16日(2008.1.16)

【出願人】(000002369)セイコーエプソン株式会社 (51,324)

【Fターム(参考)】

[ Back to top ]