延伸ブローボトルのプリフォーム

【課題】プリフォームの底部にすり鉢状の底部を採用して、プリフォーム底部を厚肉化にした場合のアンダーカットの課題を解決し、それによりボトル底面の薄肉形成を可能として延伸ブローボトルの軽量化を図る。

【解決手段】プリフォームの胴部に連なる底部をすり鉢状に形成する。底部は胴部よりも肉厚が薄肉で平坦な底面中央部と、ボトル底縁となる部分の高さ位置から胴下部を底面中央部の周囲まで屈曲して傾斜形成したボトル底面形成部と、そのボトル底面形成部の胴部と接する上部のボトル底縁形成部位と、ボトル底面形成部の下部と底面中央部との境の弯曲部とからなる。ボトル底面形成部の肉厚を、ボトル底縁形成部位を除く弯曲部までの内面の肉盛により、胴部の肉厚よりも厚肉に形成する。ボトル底縁形成部位の肉厚をボトル底面形成部の肉厚よりも薄肉に形成する。

【解決手段】プリフォームの胴部に連なる底部をすり鉢状に形成する。底部は胴部よりも肉厚が薄肉で平坦な底面中央部と、ボトル底縁となる部分の高さ位置から胴下部を底面中央部の周囲まで屈曲して傾斜形成したボトル底面形成部と、そのボトル底面形成部の胴部と接する上部のボトル底縁形成部位と、ボトル底面形成部の下部と底面中央部との境の弯曲部とからなる。ボトル底面形成部の肉厚を、ボトル底縁形成部位を除く弯曲部までの内面の肉盛により、胴部の肉厚よりも厚肉に形成する。ボトル底縁形成部位の肉厚をボトル底面形成部の肉厚よりも薄肉に形成する。

【発明の詳細な説明】

【技術分野】

【0001】

この発明は、射出成形したプリフォームを延伸ブローして成形されるボトルの軽量化が可能なプリフォームに関するものである。

【背景技術】

【0002】

PETボトルなどの樹脂によるボトルの延伸ブロー成形には、射出成形した有底のプリフォームの金型からの離型を冷却固化してから行い、ボトル成形時にプリフォームを成形温度に加熱して延伸ブロー成形を行うコールドパリソン方式と、金型からの離型を内部冷却が未完で高熱を有する高温状態で行い、その状態を維持してボトルの延伸ブロー成形を行うホットパリソン方式とがある。

【0003】

ホットパリソン方式では、プリフォームの各部が保有する内部熱量は肉厚に比例し、厚肉であるほど内部熱量が高く延伸しやすい。また延伸により肉厚が薄肉化して表面積が増すと、延伸した部位の温度が低下して延び難くなるので、延伸は相対的に厚肉で温度が高い隣接部位に移行してゆく。延伸による肉厚分布の均一化は、そのような交互延伸の繰返しにより生ずるとされている。

【0004】

一般に成形品には、金型からの成形品の離型を容易となす抜き勾配がつけられており、この抜き勾配によりプリフォームの胴部肉厚は下方になるにしたがい徐々に薄肉に形成されていることから、ボトル肩部を形成する胴上部と、ボトル底面を形成する底部との肉厚に差が生じている。このため延伸ロッドの伸長による軸方向延伸は、伸長力が掛かり易い胴中央部から先行し、それに遅れて底部が延伸する傾向にある。

【0005】

この延伸の遅延により、底部の延伸肉厚は軸方向(縦方向)の延伸倍率により差はあるけれども、延伸ロッドが金型底面に到達するまでの間に伸び切れずに胴部よりも相対的に厚肉となり、ボトル底面の形成に要する量よりも余分の樹脂が底部に残るようになる。また胴部側側では底部の延伸の遅延から伸びが増すので薄肉になり易く、それを考慮して樹脂量を僅かではあるが増量することもある。

【0006】

また横方向の延伸は、延伸ロッドの伸長に若干遅れて胴上部から内部にブローされたエアの圧力により拡張して行われ、薄肉に延伸された部分を追うように胴部を上部から下部に膨張して、更に薄肉に横方向に延伸してボトル胴部を拡張形成してゆく。最終的に底部も薄肉に拡張されてボトル底面に形成されるが、ボトル底面は余分の樹脂による厚肉のものとなる。

【0007】

この厚肉に形成されるボトル底面を薄肉化してボトルの軽量化を図ることが試みられているが、ボトル用として胴部が円筒形で底部が丸底のプリフォームなどでは、その形状から首部及び胴部の薄肉化は容易であっても、底部をボトル底面の軽量化に寄与するほどに薄肉に成形することは、射出充填圧力の増加や流動配向による底部中央の白化現象、内部熱量の低減による延伸の困難さなどから行い難いとされている。

【先行技術文献】

【特許文献】

【0008】

【特許文献1】特開平4−27520号公報

【特許文献2】特開昭55−146718号公報

【発明の概要】

【発明が解決しようとする課題】

【0009】

ボトル底面がボトル胴部よりも厚肉に形成される要因は、肉厚分布による内部温度差と底部延伸の遅れによる軸方向延伸の不十分さにあるので、プリフォームの底部の肉厚を胴部よりも増して内部熱量を高めて伸び易くすればよく、底部の延伸も早めに生ずるようになり、延伸遅れによる樹脂の残存量も減って薄肉化が可能となるとされている。しかし、プリフォームの底部を胴部よりも厚肉に形成することは、金型構造から底部がアンダーカットの状態となり、金型のキャビティ及びコア型からの抜出しによる離型が不能となるので、プリフォームの底部の厚肉化には何らかの工夫が必要となる。

【0010】

プリフォームの底部の厚肉化によるアンダカットの課題は、底部をすり鉢状に形成して底部周壁を傾斜し、底部内面を上向きに形成することにより解決される。しかし、胴下部を屈曲して底部を傾斜形成すると胴部との境から周壁の肉厚が胴部よりも薄肉となり、胴部との相対的な厚肉の差(内部温度差)と屈曲部への延伸応力の集中とから、屈曲部の胴部側が先に延伸して周壁に対する延伸力が殺がれ、そのため底部の延伸効果は期待したほどのものではなく、また屈曲部の薄肉化によりボトル底縁の外周囲が偏肉し易くなどの新たな課題が生ずる。

【0011】

この発明の目的は、上記従来のプリフォームによる底部の厚肉化によるアンダーカットの課題を、すり鉢状の底部の採用により解決し、またすり鉢状に形成した場合の底部における屈曲部位の過剰な延伸による薄肉化を底部の肉厚分布から解決することができ、それによりボトル底面の薄肉化によるボトルの軽量化を図ることができる新たな延伸ブローボトルのプリフォームを提供することにある。

【課題を解決するための手段】

【0012】

上記目的によるこの発明は、射出延伸ブロー成形によるボトルのプリフォームであって、円筒形の胴部に連なる上部の首部と、該胴部に連なる下部のすり鉢状の底部とからなり、その底部は、胴部よりも肉厚が薄肉で平坦な底面中央部と、ボトル底縁となる部分の高さ位置から胴下部を底面中央部の周囲まで屈曲して傾斜形成したボトル底面形成部と、そのボトル底面形成部の胴部と接する上部のボトル底縁形成部位と、ボトル底面形成部の下部と底面中央部との境の弯曲部とからなり、そのボトル底面形成部の肉厚を、ボトル底縁形成部位を除く弯曲部までの内面の肉盛により、胴部の肉厚よりも厚肉に形成するとともに、ボトル底縁形成部位の肉厚をボトル底面形成部の肉厚よりも薄肉に形成してなる、というものである。

【0013】

また上記ボトル底面形成部の内面の肉盛りの厚さは、胴部肉厚の15%を超えず、肉盛りの少なくとも上端部はなだらかな斜面からなるというものであり、上記底面中央部の肉厚は、樹脂の流動配向による底面白化が生じない少なくとも1.5mmの肉厚からなり、その底面中央部の直径は上記胴中央部の内径の1/2径を基準に設定してなる、というものである。

【0014】

また上記底部の高さ位置は、胴部の外径及び肉厚とボトル底面の質量(ボトル底面積×底面肉厚×材料比重)と直径とから設定し、上記底部の傾斜角度は、上記底部の高さと、上記底面中央部の直径とから設定してなる、というものでもある。

【発明の効果】

【0015】

上記構成のプリフォームでは、底面周壁のボトル底面形成部の内面が傾斜により上向きとなっているので、その内面を肉盛りしてボトル底面形成部を胴部よりも厚肉に増量してもアンダーカットにならないので離型が容易に行えるようになる。また胴部よりも厚肉に形成されたボトル底面形成部では、肉厚差による内部温度差から軸方向の延伸が胴部よりも先に伸び易く、これにより延伸の遅延による樹脂の残存がなくなるのでボトル底面が薄肉となり、ボトル底面の質量の減少からボトルの軽量化を図ることができる。

【0016】

またボトル底面形成部の増厚を上部のボトル底縁形成部の下側から行って、ボトル底縁形成部の肉厚をボトル底面形成部よりも薄肉にし、軸方向の延伸をボトル底縁形成部に遅延して生ずるようにしたのでボトル底縁の肉厚も十分に確保され、ボトル底縁の押し潰れなどによるボトルの座りの不安定さもなくなることから、ボトル底面の薄肉化により軽量化したボトルであっても耐久強度に優れたものとなる。

【図面の簡単な説明】

【0017】

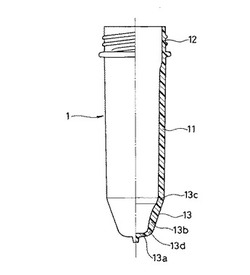

【図1】この発明に係る軽量化ボトルのプリフォームの縦断正面図である。

【図2】同上のプリフォーム底部の縦断正面図である。

【図3】プリフォームの離型後の外表面温度を示す温度グラフである。

【図4】この発明の底部がすり鉢状のプリフォームと延伸ブロー成形した丸胴ボトルとの相関図である。

【図5】従来の底部が丸底のプリフォームと延伸ブロー成形した丸胴ボトルとの相関図である。

【発明を実施するための形態】

【0018】

図中1はボトルのプリフォーム1で、円筒形の胴部11に連なる上部の首部12と、該胴部11に連なる下部のすり鉢状の底部13とを、射出成形により一体成形したものからなる。

【0019】

このプリフォーム1の胴部11の肉厚t1 は、通常のプリフォームと同様に僅かではあるが抜き勾配により下方になるにしたがい薄肉に形成されている。上記底部13は肉厚t2 が胴部11の肉厚t1 よりも薄肉で平坦に形成された底面中央部13aと、ボトル底縁となる部分の高さ位置hから胴部下部を底面中央部13aの周囲まで屈曲して傾斜形成したボトル底面形成部(底部周壁)13bと、ボトル底面形成部13bの胴部11に接する上部に確保されたボトル底縁形成部位13cと、ボトル底面形成部13bの下部と底面中央部13aとの境の弯曲部13dとからなる。

【0020】

上記高さ位置hから屈曲されたボトル底面形成部13bでは、胴部11の内外面の両方を同一高さ位置から同一角度で屈曲したことにより、肉厚が屈曲部位から傾斜角度に比例して胴部11の肉厚t1 よりも薄肉となるが、上記ボトル底縁形成部位13cを除く上記弯曲部13dまでの内面の肉盛t3 ′により、その肉厚t3 は胴部11の中央部の肉厚t1 よりも厚肉に形成してある。

【0021】

この肉盛りの厚さt3 ′は、胴部11の肉厚t1 の15%を超えない範囲で、肉盛りの下端部が成形後の離型時にアンダーカットにならず、また上端部が伸びきれずに成形されたボトルの底縁に肉溜りとなって厚く残存しないように、上下端部を段差無くなだらかな斜面に形成してある。このボトル底面形成部13bの肉盛りにより、ボトル底縁成形部位13cの肉厚t4 は、ボトル底面形成部13bの肉厚t3 よりも相対的に薄肉となり、胴部11の肉厚t1 に対しても薄肉となる。なお、上記15%を超える肉盛では、胴部11との内部熱量の差が大きくなり過ぎて、ボトル底面形成部13bが過剰に伸び易くなり、必要以上に肉薄化するばかりか、金型底面に達するまでの胴部11の延伸距離の短縮ともなって、胴部11の延伸が不十分となり、胴部肉厚が偏肉し易くなるので好ましくはない。

【0022】

上記底面中央部13aの肉厚t2 は、図示しない射出金型の底部キャビティのスプルブッシュから射出充填される溶融樹脂が、流動配向により底面白化を起こさず、また延伸ロッドの伸長によるプリフォーム1の軸方向(縦方向)の延伸時に、先端部材により底面中央部13aが伸長力により突き破られない少なくとも1.5mmの肉厚に制限され、その直径dは胴中央部の内径Dの1/2径を基準に、図示しない延伸ロッド先端部材の当接面の確保から、その基準径よりも少し大き目に設定してある。

【0023】

上記底部13の高さ位置hは、胴部11の外径及び肉厚t1 とボトル底面の質量(ボトル底面積×底面肉厚×材料比重)及び直径とから設定することができ、上記ボトル底面形成部13bの傾斜角度θは、上記高さ位置hと上記底面中央部13aの直径dとから設定することができる。またボトル底面形成部13bの上部を占める上記ボトル底縁形成部位13cの縦幅haは、当該部位の肉厚t4 を基準に縦幅を加減して設定している。

【0024】

上記構成のプリフォーム1は、通常に行われているように、首部12を除いて、胴部11及び底部13が高温状態にあるうちに、首部12を保持してブロー金型内で、図示しない延伸ロッドの伸長による軸方向延伸と、胴上部からのエアブローによる横方向延伸とにより、胴部21及び底面23が薄肉のボトル2に延伸ブロー成形される。

【0025】

図3は、下記実施例に記載の肉厚分布のプリフォームの外表面温度を離型後1秒から実測した温度グラフで、プリフォーム各部位の内部熱量は実測できないが、外表面温度は内部熱により加熱された表面温度であることから、その外表面温度をもって離型後の延伸ブロー成形までの時間(5秒)を設定したものである。

【0026】

プリフォーム1における軸方向延伸は、胴部11よりも底部13が厚肉で内部熱量が胴部11よりも高いことから底部が先行し、延伸による底部13の薄肉化に伴う温度低下により延伸抵抗が生じてから、相対的に高温となった胴部11が延伸する。胴部11でも同様な現象が生ずるので、底部13と胴部11の延伸が金型底面に達するまで繰返され、これにより底部13の延伸遅れが解消されて余分な樹脂の残存が低減し、軸方向延伸による底部13の薄肉化が生ずるものと推測される。

【0027】

また底部13では、ボトル底縁形成部位13cの肉厚t4 がボトル底面形成部13bや胴部11よりも薄肉で相対的に伸び難いことから、その位置が屈曲部位に接した位置にあって延伸応力が集中し易いところであっても、ボトル底面形成部13bが先に延伸して、その部分の肉厚がある程度薄くなって温度が低下してから、ボトル底縁形成部位13cが延伸するようになる。また胴部側に引張られて極端に薄肉化することもないので、エアブローによるボトル底縁23aの形成に適度な肉厚を保つようになる。また最も薄肉で低温の底面中央部13aは軸方向に伸ばし難く、軸方向延伸の最後に外底面のスプルと共に延伸ロッドにより金型底面に圧縮されて薄肉化される。

【0028】

プリフォーム1のエアブローによる横方向延伸は、これまでと同様に軸方向延伸に追随するようにブロータイミングを僅かに遅らせて行われる。これにより軸方向延伸した胴部11の上部から底部13へと、ブローエアにより横方向に順に膨張して薄肉に延伸されてゆく。底部13では厚肉のボトル底面形成部13bによって、底面中央部13aが図示しない金型底面に接すまでの間に軸方向の延伸倍率に対応した肉厚に延伸されている。

【0029】

図4は、プリフォーム1と丸胴で平底のボトル2との相関図で、ボトル2の胴部21はプリフォーム1の胴部11により形成され、また首部22はプリフォーム1の首部12により形成される。またボトル底面23は高さ位置hからの下の底部13の延伸膨張により形成され、その高さ位置hのボトル底縁形成部位13cによってボトル底縁(糸じり)23aが形成される。

【0030】

図5は、従来の通常の丸底プリフォーム1′と図4のボトル2と同じボトル2′との相関図で、プリフォーム1′の底部13′は胴下部から底面中央に掛けて薄肉に形成してあり、ボトル2′の胴部21′はプリフォーム1′の胴部11′により形成され、また首部22′はプリフォーム1′の首部12′により形成される。またボトル底面23′は高さ位置h′から下の底部13′の延伸膨張により形成され、その高さ位置h′の部位によりボトル底縁(糸じり)23a′が形成される。

【実施例】

【0031】

プリフォーム(材料樹脂:ポリエチレンテレフタレート 質量50g)

肉厚(但し、設定値)

胴中央部(t1 ) 3.55mm

底面中央部(t2 ) 1.72mm

ボトル底面形成部(t3 ) 3.85mm

ボトル底縁成形部位(t4 ) 3.45mm

高さ: 胴部 82mm 底部(h) 18mm

直径: 胴中央内径(D) 27.2mm

底面中央部(d) 15.7mm

底部傾斜角度(θ) 11.8°

【0032】

延伸ブロー成形温度(離型後5秒の外表面温度℃)

胴中央部(t1 ) 101.4

ボトル底面形成部(t3 ) 105.4

ボトル底縁成形部位(t4 ) 99.6

【0033】

[比較例]

プリフォーム(材料樹脂:ポリエチレンテレフタレート 質量50g)

肉厚: 胴中央部 3.55mm 底面中央部 1.7mm

高さ: 胴部(底部を含む) 100mm

直径: 胴中央内径(D′) 27.2mm

ボトル底面を占める高さ(h′) 23.5mm

【0034】

射出成形条件(共通)

射出温度 270℃

金型冷却温度 15℃

冷却時間 5.8秒

延伸ブロー成形条件(共通)

離型後 5.0秒

延伸倍率(縦) 2.13倍

(横) 2.49倍

【0035】

成形品(丸胴・平底ボトル:1000ml 50g)

高さ(首部を除く) 213mm

底面直径(D″) 72mm

底面積 407mm2

【0036】

ボトル底面の肉厚分布(測定位置:図4、図5から同一位置)

測定位置 実施例(mm) 比較例(mm) 肉厚差(mm)

1 1.45 2.60 1.15

2 1.70 2.59 0.89

3 1.80 2.00 0.20

4 1.50 1.59 0.09

5 0.95 1.10 0.15

【0037】

ボトル底面質量(g)

実施例 6.2 比較例 9.1 減少率 31.87%

底面質量/ボトル質量(50g)%

実施例 12.4 比較例 18.2 減少率 5.8

【0038】

[結果]

上記比較例との対比から、この発明のプリフォームにより延伸ブロー成形されたボトルの方が、従来のプリフォームにより延伸ブロー成形されたボトルよりもボトル底面の肉厚が薄く形成され、ボトル底面の質量も減少している。この減少分はボトル胴部側に分配されて胴部肉厚の増加となる。よって、その減少量を減じた質量のプリフォームにより同様なボトルを延伸ブロー成形することが可能となる。これによりボトルの軽量化を図ることができる。

【0039】

なお、上記実施形態及び実施例の延伸ブローボトルは、丸胴で平底のボトルであるが、角形ボトルや扁平ボトルのプリフォームとして採用でき、またボトル底面の形状も図示の平底に制限されず、上げ底にも適用可能である。

【符号の説明】

【0040】

1 プリフォーム

11 胴部

12 首部

13 底部

13a 底面中央部

13b ボトル底面形成部

13c ボトル底縁形成部位

13d 弯曲部

2 ボトル

21 ボトル胴部

22 ボトル首部

23 ボトル底面

23a ボトル底縁

【技術分野】

【0001】

この発明は、射出成形したプリフォームを延伸ブローして成形されるボトルの軽量化が可能なプリフォームに関するものである。

【背景技術】

【0002】

PETボトルなどの樹脂によるボトルの延伸ブロー成形には、射出成形した有底のプリフォームの金型からの離型を冷却固化してから行い、ボトル成形時にプリフォームを成形温度に加熱して延伸ブロー成形を行うコールドパリソン方式と、金型からの離型を内部冷却が未完で高熱を有する高温状態で行い、その状態を維持してボトルの延伸ブロー成形を行うホットパリソン方式とがある。

【0003】

ホットパリソン方式では、プリフォームの各部が保有する内部熱量は肉厚に比例し、厚肉であるほど内部熱量が高く延伸しやすい。また延伸により肉厚が薄肉化して表面積が増すと、延伸した部位の温度が低下して延び難くなるので、延伸は相対的に厚肉で温度が高い隣接部位に移行してゆく。延伸による肉厚分布の均一化は、そのような交互延伸の繰返しにより生ずるとされている。

【0004】

一般に成形品には、金型からの成形品の離型を容易となす抜き勾配がつけられており、この抜き勾配によりプリフォームの胴部肉厚は下方になるにしたがい徐々に薄肉に形成されていることから、ボトル肩部を形成する胴上部と、ボトル底面を形成する底部との肉厚に差が生じている。このため延伸ロッドの伸長による軸方向延伸は、伸長力が掛かり易い胴中央部から先行し、それに遅れて底部が延伸する傾向にある。

【0005】

この延伸の遅延により、底部の延伸肉厚は軸方向(縦方向)の延伸倍率により差はあるけれども、延伸ロッドが金型底面に到達するまでの間に伸び切れずに胴部よりも相対的に厚肉となり、ボトル底面の形成に要する量よりも余分の樹脂が底部に残るようになる。また胴部側側では底部の延伸の遅延から伸びが増すので薄肉になり易く、それを考慮して樹脂量を僅かではあるが増量することもある。

【0006】

また横方向の延伸は、延伸ロッドの伸長に若干遅れて胴上部から内部にブローされたエアの圧力により拡張して行われ、薄肉に延伸された部分を追うように胴部を上部から下部に膨張して、更に薄肉に横方向に延伸してボトル胴部を拡張形成してゆく。最終的に底部も薄肉に拡張されてボトル底面に形成されるが、ボトル底面は余分の樹脂による厚肉のものとなる。

【0007】

この厚肉に形成されるボトル底面を薄肉化してボトルの軽量化を図ることが試みられているが、ボトル用として胴部が円筒形で底部が丸底のプリフォームなどでは、その形状から首部及び胴部の薄肉化は容易であっても、底部をボトル底面の軽量化に寄与するほどに薄肉に成形することは、射出充填圧力の増加や流動配向による底部中央の白化現象、内部熱量の低減による延伸の困難さなどから行い難いとされている。

【先行技術文献】

【特許文献】

【0008】

【特許文献1】特開平4−27520号公報

【特許文献2】特開昭55−146718号公報

【発明の概要】

【発明が解決しようとする課題】

【0009】

ボトル底面がボトル胴部よりも厚肉に形成される要因は、肉厚分布による内部温度差と底部延伸の遅れによる軸方向延伸の不十分さにあるので、プリフォームの底部の肉厚を胴部よりも増して内部熱量を高めて伸び易くすればよく、底部の延伸も早めに生ずるようになり、延伸遅れによる樹脂の残存量も減って薄肉化が可能となるとされている。しかし、プリフォームの底部を胴部よりも厚肉に形成することは、金型構造から底部がアンダーカットの状態となり、金型のキャビティ及びコア型からの抜出しによる離型が不能となるので、プリフォームの底部の厚肉化には何らかの工夫が必要となる。

【0010】

プリフォームの底部の厚肉化によるアンダカットの課題は、底部をすり鉢状に形成して底部周壁を傾斜し、底部内面を上向きに形成することにより解決される。しかし、胴下部を屈曲して底部を傾斜形成すると胴部との境から周壁の肉厚が胴部よりも薄肉となり、胴部との相対的な厚肉の差(内部温度差)と屈曲部への延伸応力の集中とから、屈曲部の胴部側が先に延伸して周壁に対する延伸力が殺がれ、そのため底部の延伸効果は期待したほどのものではなく、また屈曲部の薄肉化によりボトル底縁の外周囲が偏肉し易くなどの新たな課題が生ずる。

【0011】

この発明の目的は、上記従来のプリフォームによる底部の厚肉化によるアンダーカットの課題を、すり鉢状の底部の採用により解決し、またすり鉢状に形成した場合の底部における屈曲部位の過剰な延伸による薄肉化を底部の肉厚分布から解決することができ、それによりボトル底面の薄肉化によるボトルの軽量化を図ることができる新たな延伸ブローボトルのプリフォームを提供することにある。

【課題を解決するための手段】

【0012】

上記目的によるこの発明は、射出延伸ブロー成形によるボトルのプリフォームであって、円筒形の胴部に連なる上部の首部と、該胴部に連なる下部のすり鉢状の底部とからなり、その底部は、胴部よりも肉厚が薄肉で平坦な底面中央部と、ボトル底縁となる部分の高さ位置から胴下部を底面中央部の周囲まで屈曲して傾斜形成したボトル底面形成部と、そのボトル底面形成部の胴部と接する上部のボトル底縁形成部位と、ボトル底面形成部の下部と底面中央部との境の弯曲部とからなり、そのボトル底面形成部の肉厚を、ボトル底縁形成部位を除く弯曲部までの内面の肉盛により、胴部の肉厚よりも厚肉に形成するとともに、ボトル底縁形成部位の肉厚をボトル底面形成部の肉厚よりも薄肉に形成してなる、というものである。

【0013】

また上記ボトル底面形成部の内面の肉盛りの厚さは、胴部肉厚の15%を超えず、肉盛りの少なくとも上端部はなだらかな斜面からなるというものであり、上記底面中央部の肉厚は、樹脂の流動配向による底面白化が生じない少なくとも1.5mmの肉厚からなり、その底面中央部の直径は上記胴中央部の内径の1/2径を基準に設定してなる、というものである。

【0014】

また上記底部の高さ位置は、胴部の外径及び肉厚とボトル底面の質量(ボトル底面積×底面肉厚×材料比重)と直径とから設定し、上記底部の傾斜角度は、上記底部の高さと、上記底面中央部の直径とから設定してなる、というものでもある。

【発明の効果】

【0015】

上記構成のプリフォームでは、底面周壁のボトル底面形成部の内面が傾斜により上向きとなっているので、その内面を肉盛りしてボトル底面形成部を胴部よりも厚肉に増量してもアンダーカットにならないので離型が容易に行えるようになる。また胴部よりも厚肉に形成されたボトル底面形成部では、肉厚差による内部温度差から軸方向の延伸が胴部よりも先に伸び易く、これにより延伸の遅延による樹脂の残存がなくなるのでボトル底面が薄肉となり、ボトル底面の質量の減少からボトルの軽量化を図ることができる。

【0016】

またボトル底面形成部の増厚を上部のボトル底縁形成部の下側から行って、ボトル底縁形成部の肉厚をボトル底面形成部よりも薄肉にし、軸方向の延伸をボトル底縁形成部に遅延して生ずるようにしたのでボトル底縁の肉厚も十分に確保され、ボトル底縁の押し潰れなどによるボトルの座りの不安定さもなくなることから、ボトル底面の薄肉化により軽量化したボトルであっても耐久強度に優れたものとなる。

【図面の簡単な説明】

【0017】

【図1】この発明に係る軽量化ボトルのプリフォームの縦断正面図である。

【図2】同上のプリフォーム底部の縦断正面図である。

【図3】プリフォームの離型後の外表面温度を示す温度グラフである。

【図4】この発明の底部がすり鉢状のプリフォームと延伸ブロー成形した丸胴ボトルとの相関図である。

【図5】従来の底部が丸底のプリフォームと延伸ブロー成形した丸胴ボトルとの相関図である。

【発明を実施するための形態】

【0018】

図中1はボトルのプリフォーム1で、円筒形の胴部11に連なる上部の首部12と、該胴部11に連なる下部のすり鉢状の底部13とを、射出成形により一体成形したものからなる。

【0019】

このプリフォーム1の胴部11の肉厚t1 は、通常のプリフォームと同様に僅かではあるが抜き勾配により下方になるにしたがい薄肉に形成されている。上記底部13は肉厚t2 が胴部11の肉厚t1 よりも薄肉で平坦に形成された底面中央部13aと、ボトル底縁となる部分の高さ位置hから胴部下部を底面中央部13aの周囲まで屈曲して傾斜形成したボトル底面形成部(底部周壁)13bと、ボトル底面形成部13bの胴部11に接する上部に確保されたボトル底縁形成部位13cと、ボトル底面形成部13bの下部と底面中央部13aとの境の弯曲部13dとからなる。

【0020】

上記高さ位置hから屈曲されたボトル底面形成部13bでは、胴部11の内外面の両方を同一高さ位置から同一角度で屈曲したことにより、肉厚が屈曲部位から傾斜角度に比例して胴部11の肉厚t1 よりも薄肉となるが、上記ボトル底縁形成部位13cを除く上記弯曲部13dまでの内面の肉盛t3 ′により、その肉厚t3 は胴部11の中央部の肉厚t1 よりも厚肉に形成してある。

【0021】

この肉盛りの厚さt3 ′は、胴部11の肉厚t1 の15%を超えない範囲で、肉盛りの下端部が成形後の離型時にアンダーカットにならず、また上端部が伸びきれずに成形されたボトルの底縁に肉溜りとなって厚く残存しないように、上下端部を段差無くなだらかな斜面に形成してある。このボトル底面形成部13bの肉盛りにより、ボトル底縁成形部位13cの肉厚t4 は、ボトル底面形成部13bの肉厚t3 よりも相対的に薄肉となり、胴部11の肉厚t1 に対しても薄肉となる。なお、上記15%を超える肉盛では、胴部11との内部熱量の差が大きくなり過ぎて、ボトル底面形成部13bが過剰に伸び易くなり、必要以上に肉薄化するばかりか、金型底面に達するまでの胴部11の延伸距離の短縮ともなって、胴部11の延伸が不十分となり、胴部肉厚が偏肉し易くなるので好ましくはない。

【0022】

上記底面中央部13aの肉厚t2 は、図示しない射出金型の底部キャビティのスプルブッシュから射出充填される溶融樹脂が、流動配向により底面白化を起こさず、また延伸ロッドの伸長によるプリフォーム1の軸方向(縦方向)の延伸時に、先端部材により底面中央部13aが伸長力により突き破られない少なくとも1.5mmの肉厚に制限され、その直径dは胴中央部の内径Dの1/2径を基準に、図示しない延伸ロッド先端部材の当接面の確保から、その基準径よりも少し大き目に設定してある。

【0023】

上記底部13の高さ位置hは、胴部11の外径及び肉厚t1 とボトル底面の質量(ボトル底面積×底面肉厚×材料比重)及び直径とから設定することができ、上記ボトル底面形成部13bの傾斜角度θは、上記高さ位置hと上記底面中央部13aの直径dとから設定することができる。またボトル底面形成部13bの上部を占める上記ボトル底縁形成部位13cの縦幅haは、当該部位の肉厚t4 を基準に縦幅を加減して設定している。

【0024】

上記構成のプリフォーム1は、通常に行われているように、首部12を除いて、胴部11及び底部13が高温状態にあるうちに、首部12を保持してブロー金型内で、図示しない延伸ロッドの伸長による軸方向延伸と、胴上部からのエアブローによる横方向延伸とにより、胴部21及び底面23が薄肉のボトル2に延伸ブロー成形される。

【0025】

図3は、下記実施例に記載の肉厚分布のプリフォームの外表面温度を離型後1秒から実測した温度グラフで、プリフォーム各部位の内部熱量は実測できないが、外表面温度は内部熱により加熱された表面温度であることから、その外表面温度をもって離型後の延伸ブロー成形までの時間(5秒)を設定したものである。

【0026】

プリフォーム1における軸方向延伸は、胴部11よりも底部13が厚肉で内部熱量が胴部11よりも高いことから底部が先行し、延伸による底部13の薄肉化に伴う温度低下により延伸抵抗が生じてから、相対的に高温となった胴部11が延伸する。胴部11でも同様な現象が生ずるので、底部13と胴部11の延伸が金型底面に達するまで繰返され、これにより底部13の延伸遅れが解消されて余分な樹脂の残存が低減し、軸方向延伸による底部13の薄肉化が生ずるものと推測される。

【0027】

また底部13では、ボトル底縁形成部位13cの肉厚t4 がボトル底面形成部13bや胴部11よりも薄肉で相対的に伸び難いことから、その位置が屈曲部位に接した位置にあって延伸応力が集中し易いところであっても、ボトル底面形成部13bが先に延伸して、その部分の肉厚がある程度薄くなって温度が低下してから、ボトル底縁形成部位13cが延伸するようになる。また胴部側に引張られて極端に薄肉化することもないので、エアブローによるボトル底縁23aの形成に適度な肉厚を保つようになる。また最も薄肉で低温の底面中央部13aは軸方向に伸ばし難く、軸方向延伸の最後に外底面のスプルと共に延伸ロッドにより金型底面に圧縮されて薄肉化される。

【0028】

プリフォーム1のエアブローによる横方向延伸は、これまでと同様に軸方向延伸に追随するようにブロータイミングを僅かに遅らせて行われる。これにより軸方向延伸した胴部11の上部から底部13へと、ブローエアにより横方向に順に膨張して薄肉に延伸されてゆく。底部13では厚肉のボトル底面形成部13bによって、底面中央部13aが図示しない金型底面に接すまでの間に軸方向の延伸倍率に対応した肉厚に延伸されている。

【0029】

図4は、プリフォーム1と丸胴で平底のボトル2との相関図で、ボトル2の胴部21はプリフォーム1の胴部11により形成され、また首部22はプリフォーム1の首部12により形成される。またボトル底面23は高さ位置hからの下の底部13の延伸膨張により形成され、その高さ位置hのボトル底縁形成部位13cによってボトル底縁(糸じり)23aが形成される。

【0030】

図5は、従来の通常の丸底プリフォーム1′と図4のボトル2と同じボトル2′との相関図で、プリフォーム1′の底部13′は胴下部から底面中央に掛けて薄肉に形成してあり、ボトル2′の胴部21′はプリフォーム1′の胴部11′により形成され、また首部22′はプリフォーム1′の首部12′により形成される。またボトル底面23′は高さ位置h′から下の底部13′の延伸膨張により形成され、その高さ位置h′の部位によりボトル底縁(糸じり)23a′が形成される。

【実施例】

【0031】

プリフォーム(材料樹脂:ポリエチレンテレフタレート 質量50g)

肉厚(但し、設定値)

胴中央部(t1 ) 3.55mm

底面中央部(t2 ) 1.72mm

ボトル底面形成部(t3 ) 3.85mm

ボトル底縁成形部位(t4 ) 3.45mm

高さ: 胴部 82mm 底部(h) 18mm

直径: 胴中央内径(D) 27.2mm

底面中央部(d) 15.7mm

底部傾斜角度(θ) 11.8°

【0032】

延伸ブロー成形温度(離型後5秒の外表面温度℃)

胴中央部(t1 ) 101.4

ボトル底面形成部(t3 ) 105.4

ボトル底縁成形部位(t4 ) 99.6

【0033】

[比較例]

プリフォーム(材料樹脂:ポリエチレンテレフタレート 質量50g)

肉厚: 胴中央部 3.55mm 底面中央部 1.7mm

高さ: 胴部(底部を含む) 100mm

直径: 胴中央内径(D′) 27.2mm

ボトル底面を占める高さ(h′) 23.5mm

【0034】

射出成形条件(共通)

射出温度 270℃

金型冷却温度 15℃

冷却時間 5.8秒

延伸ブロー成形条件(共通)

離型後 5.0秒

延伸倍率(縦) 2.13倍

(横) 2.49倍

【0035】

成形品(丸胴・平底ボトル:1000ml 50g)

高さ(首部を除く) 213mm

底面直径(D″) 72mm

底面積 407mm2

【0036】

ボトル底面の肉厚分布(測定位置:図4、図5から同一位置)

測定位置 実施例(mm) 比較例(mm) 肉厚差(mm)

1 1.45 2.60 1.15

2 1.70 2.59 0.89

3 1.80 2.00 0.20

4 1.50 1.59 0.09

5 0.95 1.10 0.15

【0037】

ボトル底面質量(g)

実施例 6.2 比較例 9.1 減少率 31.87%

底面質量/ボトル質量(50g)%

実施例 12.4 比較例 18.2 減少率 5.8

【0038】

[結果]

上記比較例との対比から、この発明のプリフォームにより延伸ブロー成形されたボトルの方が、従来のプリフォームにより延伸ブロー成形されたボトルよりもボトル底面の肉厚が薄く形成され、ボトル底面の質量も減少している。この減少分はボトル胴部側に分配されて胴部肉厚の増加となる。よって、その減少量を減じた質量のプリフォームにより同様なボトルを延伸ブロー成形することが可能となる。これによりボトルの軽量化を図ることができる。

【0039】

なお、上記実施形態及び実施例の延伸ブローボトルは、丸胴で平底のボトルであるが、角形ボトルや扁平ボトルのプリフォームとして採用でき、またボトル底面の形状も図示の平底に制限されず、上げ底にも適用可能である。

【符号の説明】

【0040】

1 プリフォーム

11 胴部

12 首部

13 底部

13a 底面中央部

13b ボトル底面形成部

13c ボトル底縁形成部位

13d 弯曲部

2 ボトル

21 ボトル胴部

22 ボトル首部

23 ボトル底面

23a ボトル底縁

【特許請求の範囲】

【請求項1】

射出延伸ブロー成形によるボトルのプリフォームであって、円筒形の胴部に連なる上部の首部と、該胴部に連なる下部のすり鉢状の底部とからなり、

その底部は、胴部よりも肉厚が薄肉で平坦な底面中央部と、ボトル底縁となる部分の高さ位置から胴下部を底面中央部の周囲まで屈曲して傾斜形成したボトル底面形成部と、そのボトル底面形成部の胴部と接する上部のボトル底縁形成部位と、ボトル底面形成部の下部と底面中央部との境の弯曲部とからなり、

そのボトル底面形成部の肉厚を、ボトル底縁形成部位を除く弯曲部までの内面の肉盛により、胴部の肉厚よりも厚肉に形成するとともに、ボトル底縁形成部位の肉厚をボトル底面形成部の肉厚よりも薄肉に形成してなることを特徴とする延伸ブローボトルのプリフォーム。

【請求項2】

上記ボトル底面形成部の内面の肉盛りの厚さは、胴部肉厚の15%を超えず、肉盛りの少なくとも上端部はなだらかな斜面からなることを特徴とする請求項1記載の延伸ブローボトルのプリフォーム。

【請求項3】

上記底面中央部の肉厚は、樹脂の流動配向による底面白化が生じない少なくとも1.5mmの肉厚からなり、その直径は上記胴中央部の内径の1/2径を基準に設定してなることを特徴とする請求項1記載の延伸ブローボトルのプリフォーム。

【請求項4】

上記底部の高さ位置は、胴部の外径及び肉厚とボトル底面の質量(ボトル底面積×底面肉厚×材料比重)と直径とから設定し、上記底部の傾斜角度は、上記底部の高さと、上記底面中央部の直径とから設定してなることを特徴とする請求項1記載の延伸ブローボトルのプリフォーム。

【請求項1】

射出延伸ブロー成形によるボトルのプリフォームであって、円筒形の胴部に連なる上部の首部と、該胴部に連なる下部のすり鉢状の底部とからなり、

その底部は、胴部よりも肉厚が薄肉で平坦な底面中央部と、ボトル底縁となる部分の高さ位置から胴下部を底面中央部の周囲まで屈曲して傾斜形成したボトル底面形成部と、そのボトル底面形成部の胴部と接する上部のボトル底縁形成部位と、ボトル底面形成部の下部と底面中央部との境の弯曲部とからなり、

そのボトル底面形成部の肉厚を、ボトル底縁形成部位を除く弯曲部までの内面の肉盛により、胴部の肉厚よりも厚肉に形成するとともに、ボトル底縁形成部位の肉厚をボトル底面形成部の肉厚よりも薄肉に形成してなることを特徴とする延伸ブローボトルのプリフォーム。

【請求項2】

上記ボトル底面形成部の内面の肉盛りの厚さは、胴部肉厚の15%を超えず、肉盛りの少なくとも上端部はなだらかな斜面からなることを特徴とする請求項1記載の延伸ブローボトルのプリフォーム。

【請求項3】

上記底面中央部の肉厚は、樹脂の流動配向による底面白化が生じない少なくとも1.5mmの肉厚からなり、その直径は上記胴中央部の内径の1/2径を基準に設定してなることを特徴とする請求項1記載の延伸ブローボトルのプリフォーム。

【請求項4】

上記底部の高さ位置は、胴部の外径及び肉厚とボトル底面の質量(ボトル底面積×底面肉厚×材料比重)と直径とから設定し、上記底部の傾斜角度は、上記底部の高さと、上記底面中央部の直径とから設定してなることを特徴とする請求項1記載の延伸ブローボトルのプリフォーム。

【図1】

【図2】

【図3】

【図4】

【図5】

【図2】

【図3】

【図4】

【図5】

【公開番号】特開2011−815(P2011−815A)

【公開日】平成23年1月6日(2011.1.6)

【国際特許分類】

【出願番号】特願2009−146522(P2009−146522)

【出願日】平成21年6月19日(2009.6.19)

【出願人】(390007179)株式会社青木固研究所 (19)

【Fターム(参考)】

【公開日】平成23年1月6日(2011.1.6)

【国際特許分類】

【出願日】平成21年6月19日(2009.6.19)

【出願人】(390007179)株式会社青木固研究所 (19)

【Fターム(参考)】

[ Back to top ]