延伸可能な官能性TFEコポリマー微細粉末、それから得た延伸した官能性製品、および延伸した製品の反応

官能性TFEコポリマー微細粉末が記載され、ここでは該TFEコポリマーはTFEと少なくとも1つの官能性コモノマーとのポリマーであり、且つここでは該TFEコポリマーが官能基を有し、その官能基は該ポリマーの鎖にペンダントしている。該官能性TFEコポリマー微細粉末樹脂は、ペースト押出または延伸することができる。該官能性TFEコポリマーを製造する方法も記載される。該延伸された官能性TFEコポリマー材料は、延伸後にポスト反応をさせることができる。

【発明の詳細な説明】

【技術分野】

【0001】

官能性 モノマーを含む延伸可能な TFE コポリマー 微細 粉末 樹脂, これらの コポリマーから得た延伸した 官能性 製品, 及び それらを製造するプロセスが、ここに記載される。さらに、この延伸した官能性TFE コポリマー材料のポスト延伸反応、及びそれから創られた製品が記載される。

【背景技術】

【0002】

ポリテトラフルオロエチレン すなわち PTFEは、優れた化学的耐性、高温での熱的安定性、低い表面エネルギー、及び優れた電気的(誘電)特性を含む、ユニークな特性の組み合わせを有することで知られている。PTFEは、2つの欠陥を有しており、これがその使用を制限することも知られている。コールドフローすなわちクリープが高いこと、および、電離放射に対する抵抗が劣ることである。

【0003】

多孔性の延伸した PTF(ePTFE)を造るために或る形態のPTFEを引き延ばすと、強度を改善し、コールドフローすなわちクリープを減らし、及び表面または化学特性を変化させることなく誘電特性を向上することができる。このPTFE 及び ePTFEの化学的耐性または不活性、ならびに低い表面エネルギーは、いくつかの用途で有益な特性である。しかし他の用途では、このポリマーを分解することなくこれらの特性を選択的に改善することが有益である。

【0004】

他の材料との適合性および接着性を改善するために、PTFE 及び 微細多孔性の(microporous) ePTFEの表面または化学的特性を改善するための重大な研究がなされてきた。例えば、その努力には、放射線架橋によってクリープを減少させ、表面自由エネルギーを増加または減少させ(例えば、親水性を増加または減少させ)、及び化学的またはプラズマ処理によって化学反応のためのサイトを提供し特定の用途におけるPTFE 及び/または ePTFEの有用性を改善する、試みが含まれる。

【0005】

最近、無水マレイン酸の存在下で微細多孔性の ePTFEをプラズマ処理することにより、この微細多孔性の ePTFEの表面に酸性官能基を造ることが報告された。これらの表面反応の正確な機構は報告されていないが、結合の切断によってフリーラジカルが形成されたことの結果であると考えられる。ここで炭素−炭素結合強度が、炭素−フッ素結合強度より約40%低いことが知られており、このラジカルの大部分は炭素−炭素結合の切断、または主要なポリマー鎖の切断の結果によるものであり、そのため、このポリマーの分子量が低下し、及びこの無水物または酸性官能基が分解したポリマー鎖の端部に限定される。プラズマグラフト重合は、その試料の表面近くに限定される。(Plasma Surface Modification and Plasma Polymerization; N. Inagoki, Technomic Publishing, 1996, p.44)

【0006】

テトラフルオロエチレン (TFE) モノマー 及び TFE コポリマーの両方を分散 重合するための技術が記載されている。コモノマーの濃度に基づいて、TFE コポリマーを定義し、区別する文献が存在する。1 質量パーセント未満のコモノマーを含むTFEポリマーが、改質ホモポリマー、または改質PTFEとして言及されており、1 質量パーセントを超えるコモノマーを含むTFEポリマーがTFE コポリマーとして言及されている (Fluoroplastics - VoI 1 : Non-Melt processible Fluoroplastics; Williams Andrew, Inc., Norwich, NY, at p. 19 (2000).)。しかしながら、ここでは、一以上のコモノマーを任意の濃度で含むTFE ポリマーが、TFE コポリマーと定義される。

【0007】

いくつかのプロセスでは、TFEの分散重合が樹脂を生産し、これは"微細粉末"として知られるようになっている( 例えば、米国特許第4,016,345号 (Holmes, 1977))。一般的に、このようなプロセスでは、十分な分散剤が水キャリアに導入され、好適な重合開始剤の存在下でTFE モノマーを加え、攪拌し、および10-40 kg/cm2の自生TFE圧力として、所望のレベルのコロイド分散ポリマー粒子に達するまで、重合を進行させて、その(所望のレベルに達した)ときに反応が停止するようになっている。この分散ポリマー粒子は次に既知の技術で凝固させて、このポリマーの微細粉末形態を得てもよい。この微細粉末は、約100 から 200℃までの温度で乾燥させられる。

【0008】

微細粉末樹脂は、ペースト押出プロセス及び引き延ばし(延伸)プロセスで有用であることが知られており、それらのプロセスでは、ペースト押出した押出物を、押出補助潤滑剤を除去した後に、引き延ばして多孔性の、強い、様々な断面形状、例えばロッド、フィラメント、シート、チューブ、等の製品を生産する。そのような引き延ばしプロセスは、公共的に所有されている米国特許第3,953,566 ('"566" ゴア社)で開示されている。フルオロカーボンポリマーに適用される、延伸プロセスは前述の'566特許で開示されている。ここで使用するように、'566特許で延伸することができる物品は、「延伸した(expanded)」と言われ、そのような物品を生産するためのこの延伸プロセスで使用される樹脂は、延伸可能な TFE ポリマー または延伸可能なTFE コポリマーと呼ばれる。

【0009】

TFE コポリマーを造るための分散 プロセスは、例えば、米国特許第4,792,594 (Gangal ら)、米国特許第6,541 ,589 (Baillie)、米国特許出願第2007/0010642 (Sabol 及び Baillie) 及び米国特許出願第11/906,877 (Ford; 2007年10月4日出願)で教示されている。コポリマーを造るための分散 プロセスも記載されている。

これらの分散プロセスにより造られた微細粉末を、ペースト押出しし、そして米国特許第3,953,566で開示されたプロセスで処理して、微細多孔性の延伸した製品を造ることできると、教示されている。ペースト押出または延伸により処理したTFE 微細 粉末 ポリマーは、高い結晶化度を、特に重合の後半ステージで形成されたポリマーの部分で、有する。この材料は、ときに、分散粒子のシェルまたはシースとして記述される。

【0010】

溶融押出及び射出成形によって処理可能なTFE コポリマーは、FEPとして知られるTFE-HFP (ヘキサフルオロプロピレン)コポリマー、PFA 及び MFAとして知られるTFEパーフルオロアルキルビニルエーテル、並びにE-TFEとして知られるTFE エチレン コポリマーを含む。これらのポリマーは微細粉末ではなく、そして、結晶化度が低いために、ペースト押出または延伸して微細多孔性の製品にすることはできない。スルホニル フルオライド 基, エステル 基 及び シアノ 基を有するフルオロビニル エーテル コモノマーから造ったTFE コポリマーが、以下の式で記載されている:

I. CF2=CF - O Rf SO2F

II. CF2=CF - O Rf COOCH3

III. CF2=CF - O Rf - CN

ここで、Rfはフルオロアルキルまたはフルオロアルキル エーテルである。(Fluoroplastics-Vol.2: Melt prosessible Fluoropolymers; Williams Andrew Inc.; Perfluorinated lonomer membranes, American Chemical Society Symposium, Series 180, 1982; 米国特許第3,692,569 (Grot); Moore, Albert L Fluoroelastomers Handbook, William Andrew Publishing, 2006) 構造 I 及び IIのモノマー は、 TFE とコポリマー化してポリマーを形成し、次いで加水分解してスルホン酸及びカルボン酸を形成する。しかしながら、これらのポリマーは、十分な濃度でコモノマーを含有する、すなわち、ポリマー中でほとんど結晶化していない。構造IIIのモノマーは、TFE 及びパーフルオロアルキルビニルエーテルとポリマー化してパーフルオロエラストマーを造り、そこでは構造IIIを有するモノマーがエラストマーの架橋サイトである。この材料は、結晶化度がほとんど無いか、または全く無く、そのため延伸可能でなく、微細多孔性の材料を生産しない。

【0011】

米国特許出願2006/0270780 (Xu ら)は、微細エマルジョンプロセスにおいて、シアノビニル エーテル 架橋モノマーで改質したPTFEを教示している。この特許出願では、その改質したPTFEは微細粉末ではなく、'566 プロセスにしたがってペースト押出し及び延伸することができない。米国特許第7,019,083 (Grootaert)は、低分子量溶融プロセス処理可能な、シアノビニル エーテル含有TFEパーフルオロプロピルビニル エーテル (PPVE)コポリマーを教示しているが、これは微細粉末として形成されておらず、微細多孔性の製品にまでペースト押出及びプロセス処理するには結晶化度が十分ではない。米国特許第4,326,046 (Miyaka)は、酸性タイプの官能基(または酸への前駆体)を有するコモノマー成分を0.001 から 10 mol%含むことによって、改質PTFEを造ることを教示している。この酸は、カルボン酸、スルホン酸、またはリン酸を含む。米国特許第4,326,046は、この改質ポリテトラフルオロエチレンの粒子がテトラフルオロエチレンのホモポリマーでできたコアを含み、及びこの改質成分はシース層に含まれることを教示している。米国特許第4,326,046は、この改質ポリマーをペースト押出または延伸することは教示していない。重合の後半ステージでポリマー化された高改質成分を有する材料は、'566 プロセスによって微細多孔性の製品にまでプロセス処理するための十分な結晶化度を有さないであろう。

【0012】

Dadalasらの米国特許第7,342,066は、コーティング プロセスにおいてPTFE 分散を使用することを教示している。このPTFEは、イオンのコモノマー(例えば、イオンの基として酸性基を有するモノマー)を1 質量パーセントまで含有し、そこでは少なくとも一部及び好ましくは全てのコモノマーが重合の後半ステージで加えられる。米国特許第7,342,066は、ペースト押出または延伸可能な微細粉末を形成することは教示していない。重合の後半ステージで高濃度のコモノマーを用いて造った材料は、結晶化度が低く、及び'566特許のプロセスによってペースト押出または延伸することができないだろう。

【発明の概要】

【発明が解決しようとする課題】

【0013】

ポリマーに特定の化学的特性を組み込む官能基を含有するTFE コポリマー材料であって、そこではそのコポリマーを延伸して、フィブリルによって相互接続されたノードによって特徴づけられる微細構造を提供することができるTFE コポリマー材料、が要求されている。さらに、延伸したTFEコポリマー材料の特性を維持しながら、延伸した材料に他の特定の特性を組み込むために、その後に制御された反応を受けることができる官能基を含有する、延伸したTFEコポリマー材料が要求されている。

【課題を解決するための手段】

【0014】

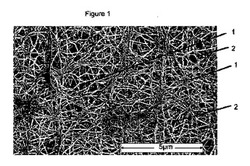

本発明は、TFEと、官能基を含む少なくとも一のコモノマーとを含む、官能性 TFE コポリマーに関係する。この官能性 TFE コポリマーは、ポリマー鎖にペンダントする官能基を有する。このペンダント官能基は、ポリマー鎖の枝から出ている。官能性 TFEコポリマーは、延伸(制御された条件下で引き延ばし)して、微細多孔性の 延伸した TFE コポリマー 材料を製造することができ、これはフィブリル(2)によって相互接続されたノード(1)によって特徴づけられる微細構造を有する (図1及び2で例示)。

【0015】

官能性 TFE コポリマーの分散だけでなく、官能性TFE コポリマーを製造するためのモノマーの重合プロセスが記載される。さらに、官能性TFE コポリマー微細粉末が記載され、それは微細多孔性の官能性 TFE コポリマーにまで、ペースト押出及び延伸可能である。このポリマーの延伸によって製造される多孔性の官能性製品、及びこの多孔性の官能性TFE コポリマー材料の反応が記載される。

【図面の簡単な説明】

【0016】

【図1】10,000Xの倍率で撮影した官能性 TFEコポリマーの延伸した シートのSEM顕微鏡写真。

【図2】10,000Xの倍率で撮影した官能性 TFEコポリマーの延伸した シートのSEM顕微鏡写真。

【発明を実施するための形態】

【0017】

ここで記載されるのは、水性分散 重合 プロセスから造られる官能性 TFE コポリマー、及びペースト押出及び延伸可能な官能性TFE コポリマーの微細粉末を形成するためのプロセスである。この官能性 TFEコポリマーは、TFEのポリマー、及び官能基を含有する少なくとも一のコモノマーを含む。このTFEコポリマーは、ポリマー鎖にペンダントしている官能基を含む。TFE及び官能基を含有する少なくとも一のコモノマーから、官能性 TFE コポリマー 微細 粉末を造るためのプロセスが提供される。さらに記載されるのは、この微細粉末から得た官能基を有する微細多孔性延伸TFEコポリマー、及び官能基を有する微細多孔性延伸TFEコポリマーを反応させるプロセスである。

【0018】

TFEコポリマーという用語は、一以上のコモノマーを任意の濃度で含むTFEポリマーとして定義される。ここで使用されるように、官能性TFEコポリマーという用語は、ポリマー鎖にペンダントしている官能基を有するTFEポリマーであって、官能基を有するコモノマーと共重合することにより形成される官能性TFEコポリマーとして定義される。この官能性TFEコポリマーは、微細多孔性材料に延伸することができる。ここで記載されたプロセスによって造られた延伸した官能性TFEコポリマーは、フィブリルによって相互接続されたノードで特徴づけられる微細構造を有し、このコポリマーはポリマー鎖にペンダントしている官能基を有する。

【0019】

ここで使用されるように、官能性 コモノマーという用語は、分散 重合においてTFEと共重合し、ポリマーに組み込むときに、ポリマー鎖にペンダントしている官能基を含む側基を導入するモノマーである。本発明で有用となり得る官能性 コモノマーは、フッ素化した及び過フッ素化したモノマーを含む。フッ素化モノマーは、少なくとも一のフッ素原子を含む。過フッ素化モノマーは、少なくとも一のフッ素原子を含み、及び炭素−水素結合を有さず、及び炭素−フッ素結合以外に炭素−ハロゲン結合を有さない。好適な官能性モノマーは、表1に示される一般式を有し、ここでZは官能基として定義され、その例は表2で提供される。

【0020】

表1 コモノマーに関する一般構造式

CX2=CXZ X: H, ハロゲン, アルキル, フルオロアルキル

CX2=CX-R-Z X: H, ハロゲン, アルキル, フルオロアルキル

R: アルキル, アルキル エーテル, フルオロアルキル エーテル,

パーフルオ アルキル エーテル

CF2=CF-O-Rf-Z Rf: フルオロアルキル または フルオロアルキル エーテル

【0021】

コポリマーにペンダント基として導入することができる官能基は、表2にリストされた官能基を含むがこれらに限定はされない。ここで使用されるように、官能基という用語は特にエーテル 基 (C-O-C), 及び炭素-ハロゲンまたは炭素-水素結合によって形成された基を除外する。これらの結合は、-CX2- または -CX3として記述され、ここでXはハロゲンまたは水素のいずれかである。ここでの目的のために、化学物質の一部が、エーテル 基を含み、及び炭素-ハロゲン 結合 及び 炭素-水素 結合から形成されるが、官能基として考えず、それらはここで好適に使用される官能基を有する官能性コモノマーの一部であってもよい。

【0022】

表2. 官能基

【0023】

【化1】

【0024】

本発明のコモノマーに関する一般式は表1に示されている。結果物の官能性TFEコポリマー中の官能基を含有するコモノマーの濃度は、5 mol%未満, または3 mol%未満,または2 mol%未満,または1 mol%未満、または0.5 mol%未満であってもよい。結果物の官能性TFEコポリマー中の官能基を有するコモノマーの濃度は、0.015 mol%超,0.04 mol%超,0.07 mol%超,0.1 mol%超,0.5 mol%超,1.0 mol%超,2 mol%超,または3mol%超であってもよい。結果物の官能性TFEコポリマー中の官能基を含有するコモノマーの濃度は、0.01 及び 5 mol%, 0.01 及び 3 mol%, または 0.01 及び 2 mol%の間であってもよく, 及びここで記載された方法によって測定することができる。

【0025】

少なくとも一の官能性コモノマーは、TFEとポリマー化されて、多数のペンダント官能基を有するコポリマーを提供してもよい。一より多い官能性コモノマーも提供されてもよい。一より多い官能性コモノマーが提供されるところでは、官能性コモノマーは、ポリマー鎖にペンダントしている官能基と同一または違う官能基を提供してもよい。また、一以上の官能性コモノマーは、TFE 及びその少なくとも一の官能性コモノマーと共重合させて、ペンダント官能基を有する延伸可能な官能性TFEコポリマーを形成してもよい。非官能性コモノマーは、ここではポリマー基上にペンダント官能基を結果としてもたらさないコモノマーと定義される。非官能性コモノマーは、フルオロオレフィン、すなわち、ヘキサフルオロプロピレン(HFP), フルオロアルキル ビニル エーテル; PMVE(パーフルオロメチルビニル エーテル), PEVE(パーフルオロエチルビニル エーテル) 及び PPVE(パーフルオロプロピルビニル エーテル)を含むが、これらに限定はされない。

【0026】

一実施態様では、官能性 コモノマーは、以下の一般式のフルオロビニル エーテルを含む、

CF2=CF-ORfZ,

ここでRfは、随意的に一以上の酸素が割り込んだフルオロアルキル基を表わし、Zは表2の官能基を表わす。Zは、シアノ または ニトリル,アルデヒド,カルボン酸または塩, エステル,アミン,アミド,ハロゲン化カルボニル, ハロゲン化スルホニル,スルホン酸または塩,スルホンアミド,スルホンイミド,アンハイドライド,サルファイド, ホスホン酸または塩,ヒドロキシ(アルコール)サルフェートエステル, ホスフェートエステルまたはイソシアネートであってもよい。フルオロビニル エーテルモノマーは、表3にリストされたコモノマーを含んでもよい。

【0027】

表3. フルオロビニル エーテル 官能性 コモノマー

シアノ ビニル エーテル

CF2=CFORf-CN

ここでRfはフッ素化アルキル または アルキル エーテル基である。

説明に役立つ例は以下のとおり:

・ CF2=CF-O(CF2)n- CN

ここでn=2-12,または好ましくはここでは n=2-6;

・ CF2=CF-O[CF2-CF(CF3)-O]n-CF2-CF(CF3) -CN

ここでn=0-4, または好ましくはここではn=0-2;

・ CF2=CF- [OCF2CF(CF3)]x-O-(CF2)n- CN

ここでx=1-2, 及び n=1-4; 及び

・ CF2=CF- O- (CF2)n- O-CF(CF3)CN

ここでn=2-4である。一つ好ましいタイプのモノマーは、ニトリル基及びトリフルオロビニル エーテル基を有する過フッ素化ポリエーテルを含み、パーフルオロ(8-シアノ-5- メチル-3,6-ジオキサ-1 -オクテン) , CF2=CFOCF2CF(CF3)OCF2CF2CNを含む。

【0028】

スルホニル フルオライド ビニル エーテル

【化2】

【0029】

酸またはエステル ビニル エーテルまたは他の酸前駆体

【化3】

【0030】

ヒドロキシルビニル エーテル

【化4】

【0031】

ここで記載されたTFE コポリマーを造るときに好適に使用できる他のコモノマーは、表4にリストされたコモノマーを含む。

【0032】

表4. 他の官能性フルオロモノマー

・ CF2=CFSO2F

・ CF2=CFCF2CF2SO2F

・ CF2=CFCF2OCF2CF2SO2F

・ CF2=CF(CF2)0-8COOCH3

・ CF2=CFCF2OCF(CF3)COOCH3

・ CF2=CFCF2OCF(CF3)CF2OCF(CF3)COOCH3

・ CF2=CFCF2O(CF2)4COOCH3

【0033】

既知のプロセス(例えば、Holmesらの米国特許4,016,345)を変更することによって、

水性分散 重合 プロセスによる重合を行って、微細 粉末 樹脂が造られる。官能性 コモノマーまたは随意的な他のコモノマーの反応容器への追加は制御される。十分な分散剤が水キャリアに導入され、好適な重合開始材の存在下でTFE モノマーが追加され、攪拌し、および10-40 kg/cm2の自生TFE圧力として、

このようなプロセスでは、十分な分散剤が水キャリアに導入され、好適な重合開始剤の存在下でTFE モノマーを加え、攪拌し、および10-40 kg/cm2の自生TFE圧力として、所望のレベルのコロイド分散ポリマー官能性 TFE粒子に達するまで、重合を進行させて、その(所望のレベルに達した)ときに反応が停止される。重合反応の製品は、水性コロイド分散内に分散したTFEコポリマーである。

【0034】

一実施態様では、TFE モノマーが、水および重合開始材を含むオートクレーブで、凝塊生成を抑制するためのパラフィンワックス、及びエマルジョン化剤とともに、圧力をかけられる。官能性 コモノマーまたは随意的な他のコモノマーのこの反応への追加は制御される。コモノマーが液体である場合、そのプロセスは、コモノマーを反応容器に加える前に、コモノマーをエマルジョン化することを含む。コモノマーは、界面活性剤、好ましくはフルオロ界面活性剤を含む水中のエマルジョンとして、エマルジョン化される。

【0035】

追加された官能性 コモノマーの量、およびコモノマーを追加する開始時間の両方は、結果物のコポリマー中での所望のコモノマー濃度、及びコモノマーの重合反応性に基づいて決定される。コモノマーを加える工程は、加えるコモノマーの量及びコモノマーが加えられる重合バッチサイクルにおける時間を含めて、制御されており、コモノマーが、重合が約80-90%完了するまえに、重合プロセスにおいて、本質的に完全に反応してしまうか、または消費されてしまうことを確実にしている。重合を続ける工程は、この重合プロセスにおいて本質的に完全にコモノマーを反応させるかまたは消費した後に、コモノマーの不在下で重合の最後の10-20%の間TFEを重合化することからなる。これにより、重合の少なくとも10-20%で製造された材料の高い結晶化度を有する官能性 TFE コポリマーが提供される。結果物の官能性 TFE コポリマー樹脂は、微細多孔性の構造になるまで、ペースト押出または延伸可能である。

【0036】

一実施態様では、プロセスは、重合の80% から 90%が完了する前に、コモノマーを除去することを含み、例えば、低圧でのコモノマーの排出(evacuating)または蒸気補助上流によって行う。その後、TFEの重合が、再開され、そして完了させられる。

【0037】

重合が完了後、このプロセスはさらに、粒子の水性分散物を集めることを含み、それは温度を約200Cまで下げ、ワックスから取り出し、及び重合容器から取り出す工程を含む。当該技術分野で既知の方法によって、この水性分散物が、重合容器から取り出され、水で希釈され、及び微細粉末に凝固される。この微細粉末は、ペースト押出及び延伸によるプロセス処理の前に、空気中でまたは真空下で100 から 200°Cで乾燥される。

【0038】

既知のペースト−形成技術を使用して、ポリマー樹脂をペースト形態に変えて物品とし、潤滑剤を除去した後で延伸することができる。ペースト形成プロセス中の工程は、樹脂を潤滑剤、例えば無臭のミネラルスピリッツと混合すること、及び樹脂がせん断を受ける形成工程を実施することを含む。ここで造られるペースト延伸可能官能性 TFE コポリマーは、例えば微細多孔性の延伸した PTFEを造るために米国特許3,953,566で教示されたプロセスによって、フィブリルにより相互接続したノードを有することによって特徴づけられる微細多孔性の構造に延伸可能である。ペースト押出した樹脂を延伸するための他のプロセスは、公共的に所有されているBacinoの米国特許4,902,423、Bacinoの米国特許5,476,589、 Brancaらの米国特許5, 814,405、及びBacinoらの米国特許7,306,729に記載されている方法を含むが、これらに限定はされない。

【0039】

緻密な物品は、公共的に所有されているKennedyらの米国公開番号2008/0061472に記載されている方法による延伸した TFE コポリマー材料から形成してもよい。一実施態様では、延伸した 微細多孔性の 官能性 TFE コポリマー材料が、フィブリルによって相互接続したノードによって特徴づけられた微細構造を有するように形成され、ここでこのコポリマーはTFE コポリマーであり、及び、ここでこのコモノマーは、コポリマー中でそのポリマー鎖にペンダントしている官能基を含む。ペンダントしている官能基は、TFE コポリマーに別の特性を組み込むことができる。延伸した官能性 TFE コポリマー, 及びそれから造られた物品は、化学反応物質または試薬と反応させてもよく、官能基を反応させまたは変化させて、延伸した物品に別の化学的または物理的特性を組み込んでもよい。

【0040】

本発明の別の態様は、ペンダント官能基を含んでいる延伸した官能性TFEコポリマーを反応させるプロセスを含み、そこでは重合プロセスの結果物である少なくともいくつかの初期のペンダント官能基が、その初期ペンダント官能基とは異なる別の二次的な官能基を生成する。さらに、この二次的な官能基の反応が可能であり、及びいくつかの態様では、例えば、三次的な官能基を延伸した TFE コポリマー材料の上に生成して、延伸した官能性 TFE コポリマー材料の性質をさらに変える、例えば所望の化学的特性を得ることができる。

【0041】

表2に記載されたペンダント官能基との有機及び生化学的反応は、少なくともいくつかの初期ペンダント官能基間の二次的官能基への反応を含んでもよい。例えば、一実施態様では、3つの初期ペンダントニトリル基(-CN)を含む延伸した 官能性 TFE コポリマーを250 °C超の温度まで加熱する反応を含む架橋反応が、トリアジン構造を生成し、結果としてTFEコポリマー化材料の架橋をもたらす。さらなる実施態様において、少なくともいくつかの初期ペンダント官能基は化学的に別の化学物質と反応させて、二次的官能基を生成する。例えば、初期ペンダント官能基、例えばアミド官能基、酸ハロゲン化物官能基及びニトリル基は、水と反応して、以下の反応により、二次的な官能基として酸を生成する。

【0042】

-COOR + H2O → -COOH ここで R はアルキルまたはフルオロアルキル;

-CONH2 + H2O → -COOH;

-COX + H2O → -COOH ここで X は ハロゲン;

-SOOF + H2O → -SOOOH; 及び

-CN + H2O → -COOH。

【0043】

追加的な化学反応は、初期ペンダントニトリル官能基とアンモニアを反応させ、二次官能基としてアミジン基を生成する反応を含み、例えば以下の反応によるものがある。

-CN + NH3 → -C(=NH)NH2

【0044】

さらに、初期エステル基を含むペンダント官能基を有している、延伸した官能性TFEコポリマーは、他のエステルと反応して、以下の反応により、別のエステル基の形態の二次的官能基を生成することができる。

Ri-COOR + R2-COOR1 → R1-COOR' + R2-COOR

ここで Ri は初期官能性 TFE コポリマー、例えば TFE-EVE (CF2=CF- OCF2CF(CF3)OCF2CF2COOCH3) コポリマーであり, R は アルキル またはフルオロアルキル基 及び R2 は アルキルまたはフルオロアルキル基及び R' はRとは別のアルキルまたはフルオロアルキル基である。

【0045】

ここで、この延伸した 官能性 TFE コポリマーは、ペンダントエステル基及び/またはペンダント酸官能基を含み、この初期官能基はアンモニアと反応して、以下の反応により、アミド二次的官能基を生成してもよい。

【0046】

-COOR + NH3 → -CONH2

-COOH + NH3 → -CONH2

ここで R は アルキル または フルオロアルキルである。

【0047】

さらに、以下の反応により、ペンダントニトリル初期官能基を含む、延伸した 官能性 TFE コポリマーを反応させて、そのニトリル基をアミン二次的官能基に還元することができる。

-CN → -CH2-NH2

【0048】

別の実施態様では、延伸した 官能性 TFE コポリマーがペンダントしているスルホニル フルオライド初期官能基を含み、これはアンモニアと反応して、スルホンアミド二次的官能基を含む、延伸した TFE コポリマーを生成することができ、その延伸した材料はさらに反応して、加熱して以下のようにスルホンイミド三時的官能基を生成することができる。

-SOOF + NH3 → -SO2NH2 → -SO2NHNSO2-

【0049】

ペンダント官能基を含有する延伸した 微細多孔性の TFE コポリマー材料は、化学反応のための良好な媒体を提供する。この官能基はTFEとポリマー化したコモノマーに由来しているので、このペンダント官能基は、延伸したポリマー化材料の微細構造の全体に合成され及び分配される。このペンダント官能基は、驚くべきことに、お互いとの接触、または他の追加的な化学試薬または反応物質との接触のために、手に入れることができる。さらに、延伸した微細多孔性構造の非官能性部分は、フッ素濃度が高く(95 mol% TFE以上)であり、これは良好な化学的(溶剤)耐性及び高温安定性をもたらし、そのためこの延伸した 官能性 コポリマー材料を化学反応のための良好な媒体とする。

【0050】

さらなる実施態様において、この化学反応物質は天然及び合成化学物質を含んでもよく、それらは延伸した 官能性 TFE コポリマーのペンダント官能基と反応することができる。天然材料は、生化学及びバイオポリマーを含み、これらは炭水化物、炭水化物ポリマーまたは多糖類、キチン、グリコーゲン、ヘパリン、ポリペプチド及びタンパク質、コラーゲン、ゼラチン、酵素、拡散、DNA, RNA,脂質、ステロイド、ホルモン及び医薬品及び他の治療薬を含むが、これらに限定はされない。

【0051】

この反応物質は、合成ポリマーを含むこともできる。天然またはバイオポリマー及び合成ポリマーの両方について、その反応物質の反応性サイトが、その反応物質のポリマー鎖にペンダントしている官能基であってもよい。あるいは、この反応物質の反応性サイトは、非ペンダント基であってもよい。合成ポリマー反応物質の代表的なリストが表5に示される。

【0052】

表5. 合成ポリマー反応物質及び化学式の代表的リスト

・ TFE-PMVE-8CNVE コポリマー

-(CF2-CF2HCF2-CF(OCF3)]-CF2-CFOCF2CF(CF3)OCF2CF2CN

・ TFE-VDF-HFP-8CNVE コポリマー

-(CF2-CF2HCH2-CF2HCF2-CF(CF3)]-CF2-CFOCF2CF(CF3)OCF2CF2CN

・ ポリ(ビニルアセテート) -[CH2-CH(OCOCH3)]-

・ ポリ(ビニルアルコール) -[CH2CH(OH)]-

・ ポリ(エチレングリコール) HO-(CH2-CH2-O)n-H

・ ポリ(プロピレングリコール) HO-(CH2-CH2-CH2-O)n-H

・ ポリ(エチレン イミン) -(CH2-CH2-NH)-

・ ポリ(エチル アクリレート) -[CH2-CH(COOC2H5)]-

・ ポリ(アクリル酸) -[CH2-CH(COOH)]-

・ ポリ(アクリロニトリル ) -[CH2-CH(CN)]-

・ ポリ(エチレン ビニル アセテート) -(CH2-CH2)m-[CH2-CH(OCOCH3)]n-

・ ポリエチレン ビニル アルコール) -(CH2-CH2)m-[CH2-CH(OH)]n-

・ ポリ(アクリルアミド) -[CH2-CH(CONH2)]-

・ ポリ(n-ブチル イソシアネート) -[N(C4H9)-CO]-

・ ポリ(ジメチルシロキサン) -[(CH3)2SiO]-

・ ポリ(乳酸) -[O-CH(CH3)-CO]-

・ ポリ(メタアクリロニトリル) -[CH2-C(CH3)(CN)]-

・ ポリ(L-ラクチド) -(CH2-COO)-

【0053】

一実施態様では、合成ポリマーが- OH 基、例えばポリ(ビニルアルコール) (PVA)中のものを含んでおり、この材料は、微細多孔性の 延伸した 官能性 TFE コポリマー材料の、ペンダント官能性 -COOH基と反応させて、その微細多孔性の 延伸した材料とこのPVAを結合するエステル結合を生成してもよい。

【0054】

別の実施態様では、TFEから造られたターポリマーの-CN基、PMVE 及び 8-CNVE (表5参照) は、微細多孔性の 延伸した 官能性 TFE コポリマー 材料のペンダント官能性 -CN基と反応させて、この微細多孔性の 延伸した 材料とこのターポリマーを架橋するトリアジン基を生成してもよい。さらなる実施態様では、シアノ官能基を含有しないフルオロエラストマーも、使用してよく、トリアリルイソシアヌレート(TAIC)及びペルオキシドを加えることにより、微細多孔性の 延伸した 官能性 TFE コポリマー 材料のペンダント官能性-CN基と反応させて、フルオロエラストマーとこの延伸した微細多孔性の材料との界面を改善するための架橋を生成してもよい。

【0055】

さらに、この延伸した 官能性 TFE コポリマーは、生化学材料、例えばヘパリン、多糖類と反応させてもよい。例えば、ここで生化学材料はヒドロキシル基-OH、スルホン酸基-SOOOH 及びカルボン酸基-COOHを含み、この-OH基は、微細多孔性の 延伸した 官能性 TFE コポリマー 材料上のペンダントしているカルボン酸と反応して、エステルを生成してもよい。またこの-OH 基は、微細多孔性の 材料上のエステル基と反応して、新しいエステル基を生成してもよい。-SOOOH基は、微細多孔性の 延伸した 官能性

TFE コポリマー 材料上のアミンと反応して、スルホンアミドまたはスルホンイミドを生成してもよい。ヘパリン上の-COOH基は、延伸した 微細多孔性の 官能性 TFE コポリマー 材料上のペンダント-OH基と反応して、エステル 基を生成してもよい。

【0056】

試験方法

微細多孔性ePTFEの破壊強度試験

ペースト押出及び延伸した官能性 微細多孔性の TFEコポリマービーズの破壊強度を試験するためのプロセスが提供される。特定の樹脂から製造した、押出及び 延伸した(引き延ばした)TFEポリマービーズと関連する破壊強度は、樹脂の延伸についての一般的安定性に直接関係し、様々な方法が使用され、破壊強度を測定している。以下の手順を使用して、本発明のコポリマーから造った、延伸したビーズ試料を製造し、及び試験し、そのデータは以下で報告される。

【0057】

所与の樹脂について、113.4 gの微細 粉末 樹脂を130 cc/lb (24.5 g)のIsopar(登録商標)Kとともに混合する。この混合物を一定の温度の水浴で22 °Cで約2時間攪拌する。2.54 cmの直径の円筒のプレフォーム(予備成形)が、約1 ,860 kPaのプレフォーム圧力を約20秒かけることによって、行われる。このプレフォームを検査して、クラックがないことを確実にする。プレフォームし潤滑化した樹脂を、30度の入口角を内在した0.254 cm直径のダイを通して、押し出すことにより、押出したビーズを製造する。押出バレルは直径2.54 cm及び動かすラム速度は50.8 cm/分である。押出バレル及びダイは室温であり、23°C±1.5°Cに維持される。Isopar(登録商標) Kは、約25分間、225-230 °Cで乾燥することによって、ビーズから取り除く。おおよそ、押出したビーズの最初と最後の2.5 mは、廃棄し、末端効果を排除する。押出したビーズの5.0 cmの区画を290 °Cで引き延ばすことによって延伸し、最終的な長さを127cm(延伸比25:1)にし、及び、引き延ばしの初期速度を秒あたり1000%とする、これは定常的な速度秒あたり50.8 cmである。おおよそ、延伸したビーズの中心近くから30 cm長さを取り出し、及びその取り出したサンプルの最大破壊負荷を、室温に維持して(23 °C±1.5 °C)、Instron(登録商標)テンソル試験機を用いて、初期サンプル長さ5.0 cm及びクロスヘッド速度5.0 cm/minにして、測定する。

【0058】

測定は2回行い、その2つのサンプルの平均値として報告される。この手順は、米国特許6,177, 533B1に記載されたものと類似している。

【0059】

延伸した膜の結晶化度測定

Nicolet 550シリーズIIスペクトロメーターで、赤外線スペクトルを得た。延伸した膜のサンプルを使用して、100のスキャンをした。結晶化度の測定のために、関心のある2つのピーク(約2363 cm-1 及び 778 cm-1)を使用した。結晶化度の程度は、以下の式を使って計算した。

結晶化度 % = 100 - (H778/(H2363 x 25) )

ここでH778は波数 778 cm-1近くのピーク高さであり、 及び H2363は波数 2363 cm-1近くのものである。778 cm-1近くのピークのベースラインは、754 及び 810 cm-1の間のラインから得た。2363 cm-1近くのピークのベースラインは、2200 及び 2600 cm-1の間のラインから得た。

【0060】

官能基の測定

Digilab FTS4000赤外線スペクトロメーターを使用して、官能基の測定をした。Ge結晶を有する Pike Technologies MIRacle ATRを用いて、FTIRスペクトルを得た。特定の官能基を同定するための波数は、以下の例で与えられる。

【0061】

官能性 TFE コポリマーの組成の測定

官能性 TFE コポリマーの組成を定量するためにNMRを使用した。全てのNMR測定を、3 μsのパルス期間を有するフッ素-19について、282.4 MHzの共振周波数で作動するBruker BioSpin Avance II 300 MHzスペクトロメーターで行った。標準ボア7.05 T Brukerウルトラシールド超伝導磁石に配置された Bruker-BioSpin 2.5 mm交差分極マジック角スピニング(CPMAS)プローブにおいて、スペクトルを約296 Kで捕集した。サンプルはこのマジック角で配置し及び32.5 kHzでスピンさせた。全ての実験についてサンプルの質量は、約10 から 25 mgであった。データ取得およびデータ加工のために使用したソフトウェアはTopspin 1.3であった。この19F化学シフトは、外面的には、-123 ppmのPTFEのCF2信号に参照されていた。

【0062】

厚さ測定

厚さは、Kafer FZ1000/30厚さはさみゲージ(Kafer Messuhrenfabrik GmbH, Villingen-Schwenningen, ドイツ)の二つの板の間に材料を配置することによって測定した。三つの測定の平均を使用した。

【0063】

密度測定

密度を使用し、延伸した材料の百分率多孔度を計算した(サンプルの真密度として2.2 g/ccを用いた)。サンプルをダイカットして2.54 cm×15.24 cmの長方形の部分を形成したものについて、その質量(Mettler-Toledo analytical balance modelAG204を使用)、および厚み( Kafer FZ1000/30 はさみゲージを使用)を測定した。これらのデータを用いて、密度を以下の式で計算した。

【数1】

ここで、ρ=密度((g/cc); m =質量(g); w =幅(cm); I =長さ(cm); 及び t =厚み(cm)である。三つの測定の平均を用いた。

【0064】

引っ張り破壊負荷測定及びマトリックス引っ張り強度(MTS)計算

引っ張り破壊負荷を、フラットフェースグリップ及び0.445 kNロードセルを備えた INSTRON 1122引っ張り試験装置を用いて測定した。そのゲージ長さは5.08 cm 及びクロスヘッドスピードは50.8 cm/分であった。サンプルの寸法は2.54 cm × 15.24 cmであった。長手方向のMTS測定の場合、サンプルの長い方の寸法を装置での向きに合わせ、すなわち「ダウンウェブ」方向にした。横方向のMTS測定の場合、サンプルの長い方の寸法を装置の方向に垂直な向き、クロスウェブ方向としても知られている向き、に合わせた。各サンプルは、Mettler Toledo Scale Model AG204を使用して、質量測定し、次にサンプルの厚さをKafer FZ1000/30 thickness 挟みゲージを使用して測定した。次に、三つのサンプルを個別に引っ張り試験機で試験した。三つの最大負荷(すなわち、ピークの力)の測定の平均を用いた。長手方向及び横方向のMTSを、以下の式を用いて計算した:

MTS = (最大負荷 /断面積)×(PTFEのバルク密度)/ サンプルの密度)

ここで、PTFEのバルク密度は2.2 g/ccであるとした。

【0065】

泡立ち点測定

泡立ち点及び平均流動気孔径を、ASTM F31 6-03の一般的技術に従って、Capillary Flow Porometer (Model CFP 1500 AEXL from Porous Materials Inc., Ithaca, NY)を使用して測定した。このサンプル膜を、サンプルチャンバーに配置し、及び19.1 dynes/cmの表面張力を有するSilWick Silicone Fluid (Porous Materials Inc.より入手可能)で濡らした。サンプルチャンバーのボトムクランプは2.54 cm直径、3.175 mm厚の多孔性金属ディスクインサート(Mott Metallurgical, Farmington, CT, 40マイクロメートルの多孔性金属ディスク)を有し、及びサンプルチャンバーのトップクランプは3.175 mm直径の穴を有していた。Capwin ソフトウェア バージョン6.62.1を用いて、以下のパラメータを以下の表のように設定した。泡立ち点 及び 平均流動気孔径について示された値は、二つの測定の平均である。

【0066】

パラメータ 設定値

maxflow (cc/m) 200000

bublflow (cc/m) 100

F/PT (old bubltime) 40

minbppres (PSI) 0

zerotime (sec) 1

v2incr (cts) 10

preginc (cts) 1

pulse delay (sec) 2

maxpre (PSI) 500

pulse width (sec) 0.2

mineqtime (sec) 30

presslew (cts) 10

flowslew (cts) 50

eqiter 3

aveiter 20

maxpdif (PSI) 0.1

maxfdif (cc/m) 50

sartp (PSI) 1

sartf (cc/m) 500

【0067】

ガーレー測定

ガーレー空気流量試験は、12.4 cmの水圧で6.45 cm2のサンプルを100 cm3の空気が通り抜けるのにかかる秒数を測定する。サンプルをGurley Densometer Model 4340 Automatic Densometerで測定した。三つの測定の平均を用いた。

【0068】

以下の例は、本願発明を説明することを意図したものであるが、いかなる場合でも本発明の範囲を限定するものとして解釈されるものではない。

【実施例】

【0069】

例1

TFE 及び 8-CNVEのコポリマーを含む微細 粉末 樹脂を以下のように調製した。

【0070】

3-ブレードのアジテーターを備えた、50-リットルの水平な重合反応器に、1 .5 kgのパラフィンワックス、28 kgの脱イオン(DI)水、18 gのアンモニウムパーフルオロオクタン酸(APFO) 及び 約50gのDI水中に溶解した5 gのコハク酸を加えた。この反応器及び内容物をワックスの融点よりも高い温度に加熱した。この反応器をTFEとともに、酸素レベルが20 ppm以下に下がるまで、真空にし及び加圧(約1大気圧以下)することを繰り返した。内容物は手短に約60rpmで真空とパージサイクルの間で攪拌し、確実に水を脱酸させた。35 gのパーフルオロ (8-シアノ-5-メチル-3,6-ジオキサ-1 -オクテン) (8-CNVE) (CF2=CFOCF2CF(CF3)OCF2CF2CN), 5 gの20% APFO, 250 gのDI水をOmni Mixer Homogenizerでエマルジョン化した。真空下でこの反応器に上記の8-CNVEエマルジョンをコモノマーのプレチャージとして加え、及びこの反応器を83 °Cまで加熱した。次に、圧力が2.8 MPa に達するまでTFEを反応器に加え、及び 約4 kg の TFEが加えられるまで KMnO4 DI 水溶液 (0.063 g/L)を 80 ml/minで注入した。これを約64分で完了させた。約320 mlの20% APFO溶液を40 mlの増分で加え、最初の増分(increment)を約1 kg の TFEが反応器に加えられた後で加え、及び次の増分を次の約1 kg の TFEが反応器に加えられた後毎に加え、最後の増分は約9 kgの TFEがチャージされた後に加えた。KMnO4の追加速度は、4 kg TFEレベルで、40 ml/分に低下させ、及び約6 kg の TFEが加えられるまでこの速度を続け、そこでKMnO4の追加を停止した。

【0071】

その後この重合反応が続けられ、及び約16 kg の TFEが反応器に加えられた後にこの反応を停止させた。製造された分散物の質量は49.9 kgであり, 及び分散物の固形分は32.1 wt%であった。このポリマー粒子の生の分散粒子径(RDPS)は0.175マイクロメートルであった。

【0072】

このポリマー分散物をDI水で約15 wt%まで希釈し、及び次に希釈した硝酸(700 ml のDI水で希釈した300 ml 65% 硝酸)を用いて約16°Cで凝固させた。この希釈したポリマー分散物対硝酸の比は、100 mlの希釈硝酸あたり20 kg分散物であった。凝固のための攪拌速度は約275 rpmであった。凝塊は真空下で18時間130°Cで乾燥させた。固体状態の19F NMRを行って、このポリマーの組成の特性を明らかにした。このポリマーは0.017 mol% (0.064 wt%) 8-CNVEを含んでいた。そのビーズの破壊強度はおよそ42 ニュートン (N)であった。

【0073】

例2

TFE 及び 8-CNVEのコポリマーを含む微細 粉末 樹脂を以下のように調製した。

【0074】

KMnO4溶液の濃度を0.1 g/Lとしたことを除いて、例1の手順を繰り返した。このKMnO4溶液を、約4kgのTEFが加えられるまで、80 ml/分で注入した。これを約38分で完了させた。次に、KMnO4の追加速度は40 ml/分に低下させ、及び約6 kg の TFEが加えられるまでこの速度を続け、そこでKMnO4の追加を停止した。KMnO4溶液の追加時間の合計は約43分であった。

【0075】

その後この重合反応が続けられ、及び約16 kg の TFEが反応器に加えられた後にこの反応を停止させた。製造された分散物の質量は49.2 kgであり, 及び分散物の固形分は34.5 wt%であった。このポリマー粒子の生の分散粒子径(RDPS)は0.208マイクロメートルであった。

【0076】

この分散物を、例1に記載したのと同じプロセスで凝固させ、及び真空下で18時間130°Cで乾燥させた。固体状態の19F NMRを行って、このポリマーの組成の特性を明らかにした。このポリマーは0.019 mol% (0.072 wt%) 8-CNVEを含んでいた。

【0077】

例3

TFE 及び 8-CNVEのコポリマーを含む微細 粉末 樹脂を以下のように調製した。

【0078】

52 g 8-CNVEを5g の 20% APFO 及び 250 g の DI 水に加え、Omni Mixer Homogenizerによってエマルジョン化し、及びプレチャージとして反応に加えたことを除いて、例1の手順を繰り返した。KMnO4溶液の濃度は0.1 g/Lであった。KMnO4溶液を、約3kgのTEFが加えられるまで、80 ml/分で注入した。これを約63分で完了させた。次に、KMnO4の追加速度は40 ml/分に低下させ、及び約4 kg の TFEが加えられるまでこの速度を続けた。再びKMnO4の追加速度を80 ml/分に上げ、及び約6 kg の TFEが加えられるまでこの速度を続け、そこでKMnO4の追加を停止した。KMnO4溶液の追加時間の合計は約86分であった。

【0079】

その後この重合反応が続けられ、及び約16 kg の TFEが反応器に加えられた後にこの反応を停止させた。製造された分散物の質量は52.2 kgであり, 及び分散物の固形分は32.8 wt%であった。このポリマー粒子の生の分散粒子径(RDPS)は0.186マイクロメートルであった。

【0080】

この分散物を、例1に記載したのと同じプロセスで凝固させ、及び真空下で18時間130°Cで乾燥させた。固体状態の19F NMRを行って、このポリマーの組成の特性を明らかにした。このポリマーは0.044 mol% (0.17 wt%) 8-CNVEを含んでいた。そのビーズの破壊強度は45 ニュートン (N)であった。

【0081】

例4

TFE 及び 8-CNVEのコポリマーを含む微細 粉末 樹脂を以下のように調製した。

【0082】

118 g 8-CNVEを5g の 20% APFO 及び 250 g の DI 水に加え、Omni Mixer Homogenizerによってエマルジョン化し、及びプレチャージとして反応に加えたことを除いて、実質的に例1の手順を繰り返した。KMnO4溶液の濃度は0.15 g/Lであった。KMnO4溶液を、約2kgのTEFが加えられるまで、80 ml/分で注入し、そこでKMnO4の追加を停止した。KMnO4溶液の追加時間の合計は約143分であった。10.4 kg のKMnO4溶液を加えた。

【0083】

その後この重合反応が続けられ、及び約13.4 kg の TFEが反応器に加えられた後にこの反応を停止させた。製造された分散物の質量は52.8 kgであり, 及び分散物の固形分は27.9 wt%であった。このポリマー粒子の生の分散粒子径(RDPS)は0.194マイクロメートルであった。

【0084】

この分散物を、例1に記載したのと同じプロセスで凝固させ、及び真空下で18時間130°Cで乾燥させた。固体状態の19F NMRを行って、このポリマーの組成の特性を明らかにした。このポリマーは0.13 mol% (0.51 wt%) 8-CNVEを含んでいた。そのビーズの破壊強度は47 ニュートン (N)であった。

【0085】

例5

TFE 及び PSVEのコポリマーを含む微細 粉末 樹脂を以下のように調製した。

【0086】

3-ブレードのアジテーターを備えた、50-リットルの水平な重合反応器に、1 .5 kgのパラフィンワックス、28 kgの脱イオン(DI)水、18 gのAPFO 及び 約50gのDI水中に溶解した5 gのコハク酸を加えた。この反応器及び内容物をワックスの融点よりも高い温度に加熱した。この反応器をTFEとともに、酸素レベルが20 ppm以下に下がるまで、真空にし及び加圧(約1大気圧以下)することを繰り返した。内容物は手短に約60rpmで真空とパージサイクルの間で攪拌し、確実に水を脱酸させた。1500 gのパーフルオロ(8-スルホン酸 フルオライド-5-メチル-3,6-ジオキサ-1-オクテン) (PSVE) (CF2=CFOCF2-CF(CF3)OCF2CF2SOOF), 50 g の 20% APFO, 及び 1500 g の DI水をOmni Mixer Homogenizerでエマルジョン化した。真空下でこの反応器に上記のPSVEエマルジョン688 gをコモノマーのプレチャージとして加え、及びこの反応器を83 °Cまで加熱した。次に、圧力が2.8 MPa に達するまでTFEを反応器に加え、及び 約4 kg の TFEが加えられるまで KMnO4 DI 水溶液 (0.063 g/L)を 80 ml/minで注入した。圧力の降下が重合の開始を示した。継続的にTFEを加えて、圧力を維持した。約320 mlの20% APFO溶液を、残りのPSVE溶液と混合した。混合した溶液を、200 gのTFEの消費に対して43 mlの増分で加えた。最初の増分(increment)を約200g の TFEが反応器に加えられた後で加え、及び次の増分を次の200g の TFEが反応器に加えられた後毎に加えた。最後の増分は12 kgの TFEがチャージされた後に加えた。KMnO4の追加速度は、4 kg TFEレベルで、40 ml/分に低下させ、及び約10 kg の TFEが加えられるまでこの速度を続け、そこでKMnO4の追加を停止した。これを約47分で完了させた。

【0087】

その後この重合反応が続けられ、及び約16 kg の TFEが反応器に加えられた後にこの反応を停止させた。製造された分散物の質量は50.5 kgであり, 及び分散物の固形分は36.6 wt%であった。このポリマー粒子の生の分散粒子径(RDPS)は0.270マイクロメートルであった。

【0088】

この分散物を、例1に記載したのと同じプロセスで凝固させ、及び真空下で18時間130°Cで乾燥させた。固体状態の19F NMRを行って、このポリマーの組成の特性を明らかにした。このポリマーは1.9 mol% (8.0 wt%) PSVEを含んでいた。そのビーズの破壊強度は28.5ニュートン (N)であった。

【0089】

例6

TFE 及び EVEのコポリマーを含む微細 粉末 樹脂を以下のように調製した。

【0090】

3-ブレードのアジテーターを備えた、50-リットルの水平な重合反応器に、1 .5 kgのパラフィンワックス、28 kgの脱イオン(DI)水、18 gのAPFO 及び 約50gのDI水中に溶解した5 gのシュウ酸を加えた。この反応器及び内容物をワックスの融点よりも高い温度に加熱した。この反応器をTFEとともに、酸素レベルが20 ppm以下に下がるまで、真空にし及び加圧(約1大気圧以下)することを繰り返した。内容物は手短に約60rpmで真空とパージサイクルの間で攪拌し、確実に水を脱酸させた。80 g of のパーフルオロ(8-カルボキシメチル-5-メチル-3,6-ジオキサ-1-オクテン) (EVE) (CF2=CF-OCF2CF(CF3)OCF2CF2COOCH3), 5 g の 20% APFO, 及び 250 g の DI水をOmni Mixer Homogenizerでエマルジョン化した。真空下でこの反応器に上記のEVEエマルジョン688 gをコモノマーのプレチャージとして加え、及びこの反応器を83 °Cまで加熱した。次に、圧力が2.8 MPa に達するまでTFEを反応器に加え、及び 約1 kg の TFEが加えられるまで KMnO4 DI 水溶液 (0.15 g/L)を 80 ml/minで注入した。圧力の降下が重合の開始を示した。継続的にTFEを加えて、圧力を維持した。1 kg の TFEを加えた後に、3 kg の TFEが追加されるまでKMnO4 DI 水溶液の注入速度を40 ml/minに低下させ、及びその後6 kgの TFEが追加されるまでこの溶液を20 ml/minで注入し、そこでKMnO4の追加を停止した。これを約15分で完了させた。約320 mlの20% APFO溶液を、40 mlの増分で加えた、最初の増分(increment)を約2kg の TFEが反応器に加えられた後で加え、及び次の増分を次の1kg の TFEが反応器に加えられた後毎に加え、最後の増分は9 kgの TFEがチャージされた後に加えた。

【0091】

その後この重合反応が続けられ、及び約16 kg の TFEが反応器に加えられた後にこの反応を停止させた。製造された分散物の質量は45.6 kgであり, 及び分散物の固形分は35.1 wt%であった。このポリマー粒子の生の分散粒子径(RDPS)は0.232マイクロメートルであった。

【0092】

この分散物を、例1に記載したのと同じプロセスで凝固させ、及び真空下で18時間180°Cで乾燥させた。固体状態の19F NMRを行って、このポリマーの組成の特性を明らかにした。このポリマーは0.098 mol% (0.41 wt%) EVEを含んでいた。そのビーズの破壊強度は23.6ニュートン (N)であった。

【0093】

例7

TFE 及び EVEのコポリマーを含む微細 粉末 樹脂を以下のように調製した。

【0094】

10 kg の TFEを反応器に加えた後で反応器を真空(evacuation)にし、及び次に反応器の圧力が2.8 MPaになるまでTFEを再チャージしたことを除いて、実質的に例6の手順を繰り返した。次に、約1 kg の TFEが加えられるまで KMnO4溶液を 80 ml/minで注入した。その後KMnO4 追加速度を40 ml/minに低下させ、及び2 kg の TFEを加えた後に、6 kgの TFEが追加されるまでKMnO4 注入速度を20 ml/minに低下させ、そこでKMnO4の追加を停止した。KMnO4溶液の追加時間の合計は約31分であった。

【0095】

その後この重合反応が続けられ、及び約16 kg の TFEが反応器に加えられた後にこの反応を停止させた。製造された分散物の質量は46.2 kgであり, 及び分散物の固形分は35.4 wt%であった。このポリマー粒子の生の分散粒子径(RDPS)は0.238マイクロメートルであった。

【0096】

この分散物を、例1に記載したのと同じプロセスで凝固させ、及び真空下で18時間180°Cで乾燥させた。固体状態の19F NMRを行って、このポリマーの組成の特性を明らかにした。このポリマーは0.095 mol% (0.40 wt%) EVEを含んでいた。そのビーズの破壊強度は28.0ニュートン (N)であった。

【0097】

例8

TFE 及び 8-CNVEのコポリマーを含む、延伸した官能性コポリマーを以下のように調製した。

【0098】

例3の樹脂を、樹脂に対して0.217 g/gの濃度で Isopar(登録商標) K (Exxon Mobil Corp., Fairfax, VA)と混合し、及び約2070 kPaの圧力で直径約10 cmのペレットに形成した。このペレットを約50 °Cに加熱し、及び約10,300 kPaの平均押出圧力で、約100 対 1の縮小率のダイを通して、約 0.076 cm 厚 及び 約 15.25 cm 幅の寸法を有するテープに、ペースト押出した。この縮小率は、押出機バレルの断面積、対押出ダイ出口の断面積の比である。結果物のテープを、50メートル/分、約45°Cで、約0.020 cm 厚 及び 約 15.25 cm 幅に、カレンダー処理した。その潤滑剤は、180°Cから210°Cに加熱することによって除去した。この乾燥したテープの幅は、約14.6 cmであった。

【0099】

結果物のテープを、約300°C、4.5メートル/分で10:1の比率まで、長手方向に引き延ばした。結果物のテープは約8.9 cm幅であった。結果物のテープを、約300°C、19.8メートル/分で7.5:1の比率まで、横方向に引き延ばし、及び約390°Cで約20秒間焼結させた。結果物の膜の特性を明らかにし、及びその結果を表6に示す。この膜の、10,000倍率の走査型電子顕微鏡写真を図1に示す。

【0100】

【表1】

【0101】

例9

TFE 及び PSVEのコポリマーを含む、延伸した官能性コポリマーを以下のように調製した。

【0102】

例5にしたがって作製し、0.76 mol% (3.3 wt%) PSVEを含む樹脂を、テープにペースト押出し、及び潤滑剤を約250°Cで加熱することによって除去したことを除いて例8のプロセスにしたがって引き延ばした。押出したテープは約13 cmの幅を有していて、そして次にこのテープをペースト引き延ばしして微細多孔性の膜にした。結果物の膜の特性を明らかにし、及びその結果を表7に示す。この膜の、10,000倍率の走査型電子顕微鏡写真を図2に示す。

【0103】

【表2】

【0104】

例10

TFE 及び 8-CNVEのコポリマーを含む、延伸した官能性コポリマーを以下のように反応させた。

【0105】

例3に記載したプロセスにしたがって調製し、0.044 mol% (0.17 wt%) 8CNVEを含むPTFE 微細 粉末から、延伸した 微細多孔性の 官能性 TFE コポリマー膜を例8にしたがって作製した。この延伸プロセスを、約300°Cで行い、及び次に拘束し、及び約20秒間オーブンで390°Cに加熱し、結果として延伸した微細多孔性の膜を得た、この膜はFTIRによる測定したところ、トリアジン(約1560 cm-1)、架橋構造、及び未反応のシアノ基(約2297 cm-1)を含有していた。

【0106】

例11

TFE 及び 8-CNVEのコポリマーを含む、延伸した官能性コポリマーを以下のように反応させた。

【0107】

アミノプロピルトリエトキシシラン(Aldrich)を、95 wt% エタノール (Aldrich)/5 wt% DI水溶液と混合し、10 wt%シラン溶液を生成した。約5分加水分解させ、及びシラノール基を形成させた。0.044 mol% (0.17 wt%) 8-CNVEを含有するTFE コポリマー 微細 粉末から、例8にしたがって作製した延伸した 官能性 TFE コポリマー 膜を、2分間前記の溶液に浸けた。次に、これを手短にエタノールにディッピングし及び空気乾燥することによって、過剰なシラン溶液が無いように洗浄処理した。この膜の養生(curing)を、30分間110°Cで行った。この反応させた膜は、水中で透明であり、親水性であることを示した。反応させていない膜は水中で白色であり、疎水性であることを示した。

【0108】

例12

TFE 及び 8-CNVEのコポリマーを含む、延伸した官能性コポリマーを以下のように反応させた。

【0109】

例3で調製した0.044 mol% (0.17 wt%) 8-CNVEを含有するTFE コポリマー 微細 粉末から、例8にしたがって作製した延伸した 官能性 TFE コポリマーを、はじめにイソプロパノール(IPA) (Aldrich)で濡らし、及び次に28 wt%水性の水酸化アンモニウム溶液(Aldrich)に室温で20時間浸した。これを次にDI水で洗浄処理し、及び空気乾燥した。この反応させた延伸した 官能性 TFE コポリマー膜は、FTIRによる測定したところ、新しい基、アミジン(約 1743 cm-1)を含有していた。

【0110】

例13

TFE 及び 8-CNVEのコポリマーを含む、延伸した官能性コポリマーを、フルオロエラストマーと架橋した。

【0111】

Viton(商標) GF-S (フルオロエラストマー)を、4 phrのトリアリルイソシアヌレート(Aldrich) 及び 4 phrのLuperox(商標)101 (Aldrich)とミルで化合し;この化合した混合物をMEK (メチルエチルケトン)に溶解して20%固溶体を生成した。例3のプロセスにしたがって作製し、0.044 mol% (0.17 wt%) 8-CNVEを含有するTFE コポリマー 微細 粉末から、例8にしたがって延伸した 官能性 TFE コポリマー 膜を作製した。この膜を、前記のViton(商標)化合物を吸収させ、及び900Cで乾燥させた。Viton(商標)を吸収し延伸した 官能性 TFE コポリマー 膜を積み重ねることによって、約0.5 から 0.76 mm厚さのスラブ(複合材A)を作製した。180°Cで10分間型枠成形し、次いでコンベクションオーブンで24時間233°Cでポスト養生することによって、延伸した官能性 TFE コポリマー/Viton(商標)複合材を形成した。比較用スラブ(複合材B)を、同様のプロセスにより作製した、ただし、延伸した 官能性 TFE コポリマー 膜の代わりにePTFE 膜を使用し、そのため8-CNVEを含んでいない。IMASSピール(剥がし)試験器を使用して、ピール試験を6 インチ/分の速度で5-ポンドロードセルを用いてT-ピールモードで行った。複合材A及び複合材Bのピール強度はそれぞれ2.2 及び 1.5 ポンド/インチであった。

【0112】

例14

TFE 及び PSVEのコポリマーを含有する延伸した 官能性 コポリマーを以下のように反応させた。

【0113】

例5のプロセスにしたがって作製した1.9 mol% (8.0 wt%) PSVEを含有する官能性 TFE コポリマー 微細 粉末から、例9のプロセス条件によって作製される延伸した 官能性 TFE コポリマー 膜を、作製した。この膜をまずIPAで濡らし、及び次に24時間100°Cで20 wt% KOH 溶液 (Aldrich)に浸した。これを、次にDI水で洗浄処理し、及び24時間60°Cで15 wt% 硝酸(Aldrich)に浸した。この反応させた膜を、DI水で洗浄処理し、及び100 °Cで1時間乾燥させた。スルホニル フルオライド 基 (約 1469 cm-1)のスルホン酸基(約 1059 cm-1)への変化が、FTIRによって確認された。

【0114】

例15

TFE 及び PSVEのコポリマーを含有する延伸した 官能性 コポリマーを以下のように反応させた。

【0115】

例5のプロセスにしたがって作製した1.9 mol% (8.0 wt%) PSVEを含有する官能性 TFE コポリマー 微細 粉末から、例9のプロセス条件によって作製される延伸した 官能性 TFE コポリマー 膜を、作製した。この膜をまずIPAで濡らし、及び次に3時間5°Cで28 wt% 水性の水酸化アンモニウム溶液に浸した。この反応させた膜を、DI水で洗浄処理し、及び空気乾燥させた。この延伸した 官能性 TFE コポリマー 膜を、1時間200°Cで加熱することによって養生した。スルホンイミド基(約 1740 cm-1)、架橋構造、がFTIRによって測定された。

【0116】

例16

TFE 及び EVEのコポリマーを含有する延伸した 官能性 コポリマーを以下のように反応させた。

【0117】

例6のプロセスにしたがって作製された微細粉末から、延伸した 官能性 TFE コポリマー 膜を作製した。この微細粉末は0.098 mol% (0.41 wt%) EVEを含有していた。

【0118】

例6の樹脂を、樹脂に対して0.207 g/gの濃度で Isopar(登録商標) K (Exxon Mobil Corp., Fairfax, VA)と混合し、及び約2070 kPaの圧力で直径約10 cmのペレットに形成した。このペレットを約50 °Cに加熱し、及び約15,000 kPaの平均押出圧力で、約100 対 1の縮小率のダイを通して、約 0.076 cm 厚 及び 約 15.25 cm 幅の寸法を有するテープに、ペースト押出した。この縮小率は、押出機バレルの断面積、対押出ダイ出口の断面積の比である。結果物のテープを、8.2メートル/分、約45°Cで、約0.015 cm 厚に、カレンダー処理した。その潤滑剤は、180°Cから210°Cに加熱することによって除去した。この乾燥したテープの幅は、約15.8 cmであった。

【0119】

結果物のテープを、約250°C、15.24メートル/分で2:1の比率まで、長手方向に引き延ばした。結果物のテープは約13.5 cm幅であった。結果物のテープを、約300°Cで、1秒あたり100%で、6:1の比で、横方向に引き延ばした。

【0120】

この膜を、まずイソプロピルアルコール(IPA)で濡らし、及び次に28 wt%水性の水酸化アンモニウム溶液(Aldrich)に約5°Cで3時間浸した。この反応させた膜をDI水で洗浄処理し、及び室温で空気乾燥した。この反応させた膜は、水中で半透明になり、親水性であることを示した。反応させていない膜は水中で白色であり、疎水性であることを示した。

【0121】

例17

TFE 及び EVEのコポリマーを含有する延伸した 官能性 コポリマーを以下のように反応させた。

【0122】

例6にしたがって、延伸した 官能性 TFE コポリマー 膜を作製した。この微細粉末は0.098 mol% (0.41 wt%) EVEを含有していた。この微細粉末を、例16のプロセスにしたがって、プロセス処理して膜にした。

【0123】

この膜を、まずイソプロピルアルコール(IPA)で濡らした。この予め濡らした、延伸した TFE コポリマー 膜を50 wt%水性硫酸に浸し、及び24時間60°Cで保持した。この膜を次にDI水で洗浄処理し、及び2時間60°Cで乾燥した。FTIRスペクトルは、カルボン酸(約 3300 cm-1)官能基の存在を示し、これは少なくともいくらかのエステル官能基が加カルボン酸に水分解されたことを示す。

【技術分野】

【0001】

官能性 モノマーを含む延伸可能な TFE コポリマー 微細 粉末 樹脂, これらの コポリマーから得た延伸した 官能性 製品, 及び それらを製造するプロセスが、ここに記載される。さらに、この延伸した官能性TFE コポリマー材料のポスト延伸反応、及びそれから創られた製品が記載される。

【背景技術】

【0002】

ポリテトラフルオロエチレン すなわち PTFEは、優れた化学的耐性、高温での熱的安定性、低い表面エネルギー、及び優れた電気的(誘電)特性を含む、ユニークな特性の組み合わせを有することで知られている。PTFEは、2つの欠陥を有しており、これがその使用を制限することも知られている。コールドフローすなわちクリープが高いこと、および、電離放射に対する抵抗が劣ることである。

【0003】

多孔性の延伸した PTF(ePTFE)を造るために或る形態のPTFEを引き延ばすと、強度を改善し、コールドフローすなわちクリープを減らし、及び表面または化学特性を変化させることなく誘電特性を向上することができる。このPTFE 及び ePTFEの化学的耐性または不活性、ならびに低い表面エネルギーは、いくつかの用途で有益な特性である。しかし他の用途では、このポリマーを分解することなくこれらの特性を選択的に改善することが有益である。

【0004】

他の材料との適合性および接着性を改善するために、PTFE 及び 微細多孔性の(microporous) ePTFEの表面または化学的特性を改善するための重大な研究がなされてきた。例えば、その努力には、放射線架橋によってクリープを減少させ、表面自由エネルギーを増加または減少させ(例えば、親水性を増加または減少させ)、及び化学的またはプラズマ処理によって化学反応のためのサイトを提供し特定の用途におけるPTFE 及び/または ePTFEの有用性を改善する、試みが含まれる。

【0005】

最近、無水マレイン酸の存在下で微細多孔性の ePTFEをプラズマ処理することにより、この微細多孔性の ePTFEの表面に酸性官能基を造ることが報告された。これらの表面反応の正確な機構は報告されていないが、結合の切断によってフリーラジカルが形成されたことの結果であると考えられる。ここで炭素−炭素結合強度が、炭素−フッ素結合強度より約40%低いことが知られており、このラジカルの大部分は炭素−炭素結合の切断、または主要なポリマー鎖の切断の結果によるものであり、そのため、このポリマーの分子量が低下し、及びこの無水物または酸性官能基が分解したポリマー鎖の端部に限定される。プラズマグラフト重合は、その試料の表面近くに限定される。(Plasma Surface Modification and Plasma Polymerization; N. Inagoki, Technomic Publishing, 1996, p.44)

【0006】

テトラフルオロエチレン (TFE) モノマー 及び TFE コポリマーの両方を分散 重合するための技術が記載されている。コモノマーの濃度に基づいて、TFE コポリマーを定義し、区別する文献が存在する。1 質量パーセント未満のコモノマーを含むTFEポリマーが、改質ホモポリマー、または改質PTFEとして言及されており、1 質量パーセントを超えるコモノマーを含むTFEポリマーがTFE コポリマーとして言及されている (Fluoroplastics - VoI 1 : Non-Melt processible Fluoroplastics; Williams Andrew, Inc., Norwich, NY, at p. 19 (2000).)。しかしながら、ここでは、一以上のコモノマーを任意の濃度で含むTFE ポリマーが、TFE コポリマーと定義される。

【0007】

いくつかのプロセスでは、TFEの分散重合が樹脂を生産し、これは"微細粉末"として知られるようになっている( 例えば、米国特許第4,016,345号 (Holmes, 1977))。一般的に、このようなプロセスでは、十分な分散剤が水キャリアに導入され、好適な重合開始剤の存在下でTFE モノマーを加え、攪拌し、および10-40 kg/cm2の自生TFE圧力として、所望のレベルのコロイド分散ポリマー粒子に達するまで、重合を進行させて、その(所望のレベルに達した)ときに反応が停止するようになっている。この分散ポリマー粒子は次に既知の技術で凝固させて、このポリマーの微細粉末形態を得てもよい。この微細粉末は、約100 から 200℃までの温度で乾燥させられる。

【0008】

微細粉末樹脂は、ペースト押出プロセス及び引き延ばし(延伸)プロセスで有用であることが知られており、それらのプロセスでは、ペースト押出した押出物を、押出補助潤滑剤を除去した後に、引き延ばして多孔性の、強い、様々な断面形状、例えばロッド、フィラメント、シート、チューブ、等の製品を生産する。そのような引き延ばしプロセスは、公共的に所有されている米国特許第3,953,566 ('"566" ゴア社)で開示されている。フルオロカーボンポリマーに適用される、延伸プロセスは前述の'566特許で開示されている。ここで使用するように、'566特許で延伸することができる物品は、「延伸した(expanded)」と言われ、そのような物品を生産するためのこの延伸プロセスで使用される樹脂は、延伸可能な TFE ポリマー または延伸可能なTFE コポリマーと呼ばれる。

【0009】

TFE コポリマーを造るための分散 プロセスは、例えば、米国特許第4,792,594 (Gangal ら)、米国特許第6,541 ,589 (Baillie)、米国特許出願第2007/0010642 (Sabol 及び Baillie) 及び米国特許出願第11/906,877 (Ford; 2007年10月4日出願)で教示されている。コポリマーを造るための分散 プロセスも記載されている。

これらの分散プロセスにより造られた微細粉末を、ペースト押出しし、そして米国特許第3,953,566で開示されたプロセスで処理して、微細多孔性の延伸した製品を造ることできると、教示されている。ペースト押出または延伸により処理したTFE 微細 粉末 ポリマーは、高い結晶化度を、特に重合の後半ステージで形成されたポリマーの部分で、有する。この材料は、ときに、分散粒子のシェルまたはシースとして記述される。

【0010】

溶融押出及び射出成形によって処理可能なTFE コポリマーは、FEPとして知られるTFE-HFP (ヘキサフルオロプロピレン)コポリマー、PFA 及び MFAとして知られるTFEパーフルオロアルキルビニルエーテル、並びにE-TFEとして知られるTFE エチレン コポリマーを含む。これらのポリマーは微細粉末ではなく、そして、結晶化度が低いために、ペースト押出または延伸して微細多孔性の製品にすることはできない。スルホニル フルオライド 基, エステル 基 及び シアノ 基を有するフルオロビニル エーテル コモノマーから造ったTFE コポリマーが、以下の式で記載されている:

I. CF2=CF - O Rf SO2F

II. CF2=CF - O Rf COOCH3

III. CF2=CF - O Rf - CN

ここで、Rfはフルオロアルキルまたはフルオロアルキル エーテルである。(Fluoroplastics-Vol.2: Melt prosessible Fluoropolymers; Williams Andrew Inc.; Perfluorinated lonomer membranes, American Chemical Society Symposium, Series 180, 1982; 米国特許第3,692,569 (Grot); Moore, Albert L Fluoroelastomers Handbook, William Andrew Publishing, 2006) 構造 I 及び IIのモノマー は、 TFE とコポリマー化してポリマーを形成し、次いで加水分解してスルホン酸及びカルボン酸を形成する。しかしながら、これらのポリマーは、十分な濃度でコモノマーを含有する、すなわち、ポリマー中でほとんど結晶化していない。構造IIIのモノマーは、TFE 及びパーフルオロアルキルビニルエーテルとポリマー化してパーフルオロエラストマーを造り、そこでは構造IIIを有するモノマーがエラストマーの架橋サイトである。この材料は、結晶化度がほとんど無いか、または全く無く、そのため延伸可能でなく、微細多孔性の材料を生産しない。

【0011】

米国特許出願2006/0270780 (Xu ら)は、微細エマルジョンプロセスにおいて、シアノビニル エーテル 架橋モノマーで改質したPTFEを教示している。この特許出願では、その改質したPTFEは微細粉末ではなく、'566 プロセスにしたがってペースト押出し及び延伸することができない。米国特許第7,019,083 (Grootaert)は、低分子量溶融プロセス処理可能な、シアノビニル エーテル含有TFEパーフルオロプロピルビニル エーテル (PPVE)コポリマーを教示しているが、これは微細粉末として形成されておらず、微細多孔性の製品にまでペースト押出及びプロセス処理するには結晶化度が十分ではない。米国特許第4,326,046 (Miyaka)は、酸性タイプの官能基(または酸への前駆体)を有するコモノマー成分を0.001 から 10 mol%含むことによって、改質PTFEを造ることを教示している。この酸は、カルボン酸、スルホン酸、またはリン酸を含む。米国特許第4,326,046は、この改質ポリテトラフルオロエチレンの粒子がテトラフルオロエチレンのホモポリマーでできたコアを含み、及びこの改質成分はシース層に含まれることを教示している。米国特許第4,326,046は、この改質ポリマーをペースト押出または延伸することは教示していない。重合の後半ステージでポリマー化された高改質成分を有する材料は、'566 プロセスによって微細多孔性の製品にまでプロセス処理するための十分な結晶化度を有さないであろう。

【0012】

Dadalasらの米国特許第7,342,066は、コーティング プロセスにおいてPTFE 分散を使用することを教示している。このPTFEは、イオンのコモノマー(例えば、イオンの基として酸性基を有するモノマー)を1 質量パーセントまで含有し、そこでは少なくとも一部及び好ましくは全てのコモノマーが重合の後半ステージで加えられる。米国特許第7,342,066は、ペースト押出または延伸可能な微細粉末を形成することは教示していない。重合の後半ステージで高濃度のコモノマーを用いて造った材料は、結晶化度が低く、及び'566特許のプロセスによってペースト押出または延伸することができないだろう。

【発明の概要】

【発明が解決しようとする課題】

【0013】

ポリマーに特定の化学的特性を組み込む官能基を含有するTFE コポリマー材料であって、そこではそのコポリマーを延伸して、フィブリルによって相互接続されたノードによって特徴づけられる微細構造を提供することができるTFE コポリマー材料、が要求されている。さらに、延伸したTFEコポリマー材料の特性を維持しながら、延伸した材料に他の特定の特性を組み込むために、その後に制御された反応を受けることができる官能基を含有する、延伸したTFEコポリマー材料が要求されている。

【課題を解決するための手段】

【0014】

本発明は、TFEと、官能基を含む少なくとも一のコモノマーとを含む、官能性 TFE コポリマーに関係する。この官能性 TFE コポリマーは、ポリマー鎖にペンダントする官能基を有する。このペンダント官能基は、ポリマー鎖の枝から出ている。官能性 TFEコポリマーは、延伸(制御された条件下で引き延ばし)して、微細多孔性の 延伸した TFE コポリマー 材料を製造することができ、これはフィブリル(2)によって相互接続されたノード(1)によって特徴づけられる微細構造を有する (図1及び2で例示)。

【0015】

官能性 TFE コポリマーの分散だけでなく、官能性TFE コポリマーを製造するためのモノマーの重合プロセスが記載される。さらに、官能性TFE コポリマー微細粉末が記載され、それは微細多孔性の官能性 TFE コポリマーにまで、ペースト押出及び延伸可能である。このポリマーの延伸によって製造される多孔性の官能性製品、及びこの多孔性の官能性TFE コポリマー材料の反応が記載される。

【図面の簡単な説明】

【0016】

【図1】10,000Xの倍率で撮影した官能性 TFEコポリマーの延伸した シートのSEM顕微鏡写真。

【図2】10,000Xの倍率で撮影した官能性 TFEコポリマーの延伸した シートのSEM顕微鏡写真。

【発明を実施するための形態】

【0017】

ここで記載されるのは、水性分散 重合 プロセスから造られる官能性 TFE コポリマー、及びペースト押出及び延伸可能な官能性TFE コポリマーの微細粉末を形成するためのプロセスである。この官能性 TFEコポリマーは、TFEのポリマー、及び官能基を含有する少なくとも一のコモノマーを含む。このTFEコポリマーは、ポリマー鎖にペンダントしている官能基を含む。TFE及び官能基を含有する少なくとも一のコモノマーから、官能性 TFE コポリマー 微細 粉末を造るためのプロセスが提供される。さらに記載されるのは、この微細粉末から得た官能基を有する微細多孔性延伸TFEコポリマー、及び官能基を有する微細多孔性延伸TFEコポリマーを反応させるプロセスである。

【0018】

TFEコポリマーという用語は、一以上のコモノマーを任意の濃度で含むTFEポリマーとして定義される。ここで使用されるように、官能性TFEコポリマーという用語は、ポリマー鎖にペンダントしている官能基を有するTFEポリマーであって、官能基を有するコモノマーと共重合することにより形成される官能性TFEコポリマーとして定義される。この官能性TFEコポリマーは、微細多孔性材料に延伸することができる。ここで記載されたプロセスによって造られた延伸した官能性TFEコポリマーは、フィブリルによって相互接続されたノードで特徴づけられる微細構造を有し、このコポリマーはポリマー鎖にペンダントしている官能基を有する。

【0019】

ここで使用されるように、官能性 コモノマーという用語は、分散 重合においてTFEと共重合し、ポリマーに組み込むときに、ポリマー鎖にペンダントしている官能基を含む側基を導入するモノマーである。本発明で有用となり得る官能性 コモノマーは、フッ素化した及び過フッ素化したモノマーを含む。フッ素化モノマーは、少なくとも一のフッ素原子を含む。過フッ素化モノマーは、少なくとも一のフッ素原子を含み、及び炭素−水素結合を有さず、及び炭素−フッ素結合以外に炭素−ハロゲン結合を有さない。好適な官能性モノマーは、表1に示される一般式を有し、ここでZは官能基として定義され、その例は表2で提供される。

【0020】

表1 コモノマーに関する一般構造式

CX2=CXZ X: H, ハロゲン, アルキル, フルオロアルキル

CX2=CX-R-Z X: H, ハロゲン, アルキル, フルオロアルキル

R: アルキル, アルキル エーテル, フルオロアルキル エーテル,

パーフルオ アルキル エーテル

CF2=CF-O-Rf-Z Rf: フルオロアルキル または フルオロアルキル エーテル

【0021】

コポリマーにペンダント基として導入することができる官能基は、表2にリストされた官能基を含むがこれらに限定はされない。ここで使用されるように、官能基という用語は特にエーテル 基 (C-O-C), 及び炭素-ハロゲンまたは炭素-水素結合によって形成された基を除外する。これらの結合は、-CX2- または -CX3として記述され、ここでXはハロゲンまたは水素のいずれかである。ここでの目的のために、化学物質の一部が、エーテル 基を含み、及び炭素-ハロゲン 結合 及び 炭素-水素 結合から形成されるが、官能基として考えず、それらはここで好適に使用される官能基を有する官能性コモノマーの一部であってもよい。

【0022】

表2. 官能基

【0023】

【化1】

【0024】

本発明のコモノマーに関する一般式は表1に示されている。結果物の官能性TFEコポリマー中の官能基を含有するコモノマーの濃度は、5 mol%未満, または3 mol%未満,または2 mol%未満,または1 mol%未満、または0.5 mol%未満であってもよい。結果物の官能性TFEコポリマー中の官能基を有するコモノマーの濃度は、0.015 mol%超,0.04 mol%超,0.07 mol%超,0.1 mol%超,0.5 mol%超,1.0 mol%超,2 mol%超,または3mol%超であってもよい。結果物の官能性TFEコポリマー中の官能基を含有するコモノマーの濃度は、0.01 及び 5 mol%, 0.01 及び 3 mol%, または 0.01 及び 2 mol%の間であってもよく, 及びここで記載された方法によって測定することができる。

【0025】

少なくとも一の官能性コモノマーは、TFEとポリマー化されて、多数のペンダント官能基を有するコポリマーを提供してもよい。一より多い官能性コモノマーも提供されてもよい。一より多い官能性コモノマーが提供されるところでは、官能性コモノマーは、ポリマー鎖にペンダントしている官能基と同一または違う官能基を提供してもよい。また、一以上の官能性コモノマーは、TFE 及びその少なくとも一の官能性コモノマーと共重合させて、ペンダント官能基を有する延伸可能な官能性TFEコポリマーを形成してもよい。非官能性コモノマーは、ここではポリマー基上にペンダント官能基を結果としてもたらさないコモノマーと定義される。非官能性コモノマーは、フルオロオレフィン、すなわち、ヘキサフルオロプロピレン(HFP), フルオロアルキル ビニル エーテル; PMVE(パーフルオロメチルビニル エーテル), PEVE(パーフルオロエチルビニル エーテル) 及び PPVE(パーフルオロプロピルビニル エーテル)を含むが、これらに限定はされない。

【0026】

一実施態様では、官能性 コモノマーは、以下の一般式のフルオロビニル エーテルを含む、

CF2=CF-ORfZ,

ここでRfは、随意的に一以上の酸素が割り込んだフルオロアルキル基を表わし、Zは表2の官能基を表わす。Zは、シアノ または ニトリル,アルデヒド,カルボン酸または塩, エステル,アミン,アミド,ハロゲン化カルボニル, ハロゲン化スルホニル,スルホン酸または塩,スルホンアミド,スルホンイミド,アンハイドライド,サルファイド, ホスホン酸または塩,ヒドロキシ(アルコール)サルフェートエステル, ホスフェートエステルまたはイソシアネートであってもよい。フルオロビニル エーテルモノマーは、表3にリストされたコモノマーを含んでもよい。

【0027】

表3. フルオロビニル エーテル 官能性 コモノマー

シアノ ビニル エーテル

CF2=CFORf-CN

ここでRfはフッ素化アルキル または アルキル エーテル基である。

説明に役立つ例は以下のとおり:

・ CF2=CF-O(CF2)n- CN

ここでn=2-12,または好ましくはここでは n=2-6;

・ CF2=CF-O[CF2-CF(CF3)-O]n-CF2-CF(CF3) -CN

ここでn=0-4, または好ましくはここではn=0-2;

・ CF2=CF- [OCF2CF(CF3)]x-O-(CF2)n- CN

ここでx=1-2, 及び n=1-4; 及び

・ CF2=CF- O- (CF2)n- O-CF(CF3)CN

ここでn=2-4である。一つ好ましいタイプのモノマーは、ニトリル基及びトリフルオロビニル エーテル基を有する過フッ素化ポリエーテルを含み、パーフルオロ(8-シアノ-5- メチル-3,6-ジオキサ-1 -オクテン) , CF2=CFOCF2CF(CF3)OCF2CF2CNを含む。

【0028】

スルホニル フルオライド ビニル エーテル

【化2】

【0029】

酸またはエステル ビニル エーテルまたは他の酸前駆体

【化3】

【0030】

ヒドロキシルビニル エーテル

【化4】

【0031】

ここで記載されたTFE コポリマーを造るときに好適に使用できる他のコモノマーは、表4にリストされたコモノマーを含む。

【0032】

表4. 他の官能性フルオロモノマー

・ CF2=CFSO2F

・ CF2=CFCF2CF2SO2F

・ CF2=CFCF2OCF2CF2SO2F

・ CF2=CF(CF2)0-8COOCH3

・ CF2=CFCF2OCF(CF3)COOCH3

・ CF2=CFCF2OCF(CF3)CF2OCF(CF3)COOCH3

・ CF2=CFCF2O(CF2)4COOCH3

【0033】

既知のプロセス(例えば、Holmesらの米国特許4,016,345)を変更することによって、

水性分散 重合 プロセスによる重合を行って、微細 粉末 樹脂が造られる。官能性 コモノマーまたは随意的な他のコモノマーの反応容器への追加は制御される。十分な分散剤が水キャリアに導入され、好適な重合開始材の存在下でTFE モノマーが追加され、攪拌し、および10-40 kg/cm2の自生TFE圧力として、

このようなプロセスでは、十分な分散剤が水キャリアに導入され、好適な重合開始剤の存在下でTFE モノマーを加え、攪拌し、および10-40 kg/cm2の自生TFE圧力として、所望のレベルのコロイド分散ポリマー官能性 TFE粒子に達するまで、重合を進行させて、その(所望のレベルに達した)ときに反応が停止される。重合反応の製品は、水性コロイド分散内に分散したTFEコポリマーである。

【0034】

一実施態様では、TFE モノマーが、水および重合開始材を含むオートクレーブで、凝塊生成を抑制するためのパラフィンワックス、及びエマルジョン化剤とともに、圧力をかけられる。官能性 コモノマーまたは随意的な他のコモノマーのこの反応への追加は制御される。コモノマーが液体である場合、そのプロセスは、コモノマーを反応容器に加える前に、コモノマーをエマルジョン化することを含む。コモノマーは、界面活性剤、好ましくはフルオロ界面活性剤を含む水中のエマルジョンとして、エマルジョン化される。

【0035】

追加された官能性 コモノマーの量、およびコモノマーを追加する開始時間の両方は、結果物のコポリマー中での所望のコモノマー濃度、及びコモノマーの重合反応性に基づいて決定される。コモノマーを加える工程は、加えるコモノマーの量及びコモノマーが加えられる重合バッチサイクルにおける時間を含めて、制御されており、コモノマーが、重合が約80-90%完了するまえに、重合プロセスにおいて、本質的に完全に反応してしまうか、または消費されてしまうことを確実にしている。重合を続ける工程は、この重合プロセスにおいて本質的に完全にコモノマーを反応させるかまたは消費した後に、コモノマーの不在下で重合の最後の10-20%の間TFEを重合化することからなる。これにより、重合の少なくとも10-20%で製造された材料の高い結晶化度を有する官能性 TFE コポリマーが提供される。結果物の官能性 TFE コポリマー樹脂は、微細多孔性の構造になるまで、ペースト押出または延伸可能である。

【0036】

一実施態様では、プロセスは、重合の80% から 90%が完了する前に、コモノマーを除去することを含み、例えば、低圧でのコモノマーの排出(evacuating)または蒸気補助上流によって行う。その後、TFEの重合が、再開され、そして完了させられる。

【0037】

重合が完了後、このプロセスはさらに、粒子の水性分散物を集めることを含み、それは温度を約200Cまで下げ、ワックスから取り出し、及び重合容器から取り出す工程を含む。当該技術分野で既知の方法によって、この水性分散物が、重合容器から取り出され、水で希釈され、及び微細粉末に凝固される。この微細粉末は、ペースト押出及び延伸によるプロセス処理の前に、空気中でまたは真空下で100 から 200°Cで乾燥される。

【0038】

既知のペースト−形成技術を使用して、ポリマー樹脂をペースト形態に変えて物品とし、潤滑剤を除去した後で延伸することができる。ペースト形成プロセス中の工程は、樹脂を潤滑剤、例えば無臭のミネラルスピリッツと混合すること、及び樹脂がせん断を受ける形成工程を実施することを含む。ここで造られるペースト延伸可能官能性 TFE コポリマーは、例えば微細多孔性の延伸した PTFEを造るために米国特許3,953,566で教示されたプロセスによって、フィブリルにより相互接続したノードを有することによって特徴づけられる微細多孔性の構造に延伸可能である。ペースト押出した樹脂を延伸するための他のプロセスは、公共的に所有されているBacinoの米国特許4,902,423、Bacinoの米国特許5,476,589、 Brancaらの米国特許5, 814,405、及びBacinoらの米国特許7,306,729に記載されている方法を含むが、これらに限定はされない。

【0039】

緻密な物品は、公共的に所有されているKennedyらの米国公開番号2008/0061472に記載されている方法による延伸した TFE コポリマー材料から形成してもよい。一実施態様では、延伸した 微細多孔性の 官能性 TFE コポリマー材料が、フィブリルによって相互接続したノードによって特徴づけられた微細構造を有するように形成され、ここでこのコポリマーはTFE コポリマーであり、及び、ここでこのコモノマーは、コポリマー中でそのポリマー鎖にペンダントしている官能基を含む。ペンダントしている官能基は、TFE コポリマーに別の特性を組み込むことができる。延伸した官能性 TFE コポリマー, 及びそれから造られた物品は、化学反応物質または試薬と反応させてもよく、官能基を反応させまたは変化させて、延伸した物品に別の化学的または物理的特性を組み込んでもよい。

【0040】

本発明の別の態様は、ペンダント官能基を含んでいる延伸した官能性TFEコポリマーを反応させるプロセスを含み、そこでは重合プロセスの結果物である少なくともいくつかの初期のペンダント官能基が、その初期ペンダント官能基とは異なる別の二次的な官能基を生成する。さらに、この二次的な官能基の反応が可能であり、及びいくつかの態様では、例えば、三次的な官能基を延伸した TFE コポリマー材料の上に生成して、延伸した官能性 TFE コポリマー材料の性質をさらに変える、例えば所望の化学的特性を得ることができる。

【0041】

表2に記載されたペンダント官能基との有機及び生化学的反応は、少なくともいくつかの初期ペンダント官能基間の二次的官能基への反応を含んでもよい。例えば、一実施態様では、3つの初期ペンダントニトリル基(-CN)を含む延伸した 官能性 TFE コポリマーを250 °C超の温度まで加熱する反応を含む架橋反応が、トリアジン構造を生成し、結果としてTFEコポリマー化材料の架橋をもたらす。さらなる実施態様において、少なくともいくつかの初期ペンダント官能基は化学的に別の化学物質と反応させて、二次的官能基を生成する。例えば、初期ペンダント官能基、例えばアミド官能基、酸ハロゲン化物官能基及びニトリル基は、水と反応して、以下の反応により、二次的な官能基として酸を生成する。

【0042】

-COOR + H2O → -COOH ここで R はアルキルまたはフルオロアルキル;

-CONH2 + H2O → -COOH;

-COX + H2O → -COOH ここで X は ハロゲン;

-SOOF + H2O → -SOOOH; 及び

-CN + H2O → -COOH。

【0043】

追加的な化学反応は、初期ペンダントニトリル官能基とアンモニアを反応させ、二次官能基としてアミジン基を生成する反応を含み、例えば以下の反応によるものがある。

-CN + NH3 → -C(=NH)NH2

【0044】

さらに、初期エステル基を含むペンダント官能基を有している、延伸した官能性TFEコポリマーは、他のエステルと反応して、以下の反応により、別のエステル基の形態の二次的官能基を生成することができる。

Ri-COOR + R2-COOR1 → R1-COOR' + R2-COOR

ここで Ri は初期官能性 TFE コポリマー、例えば TFE-EVE (CF2=CF- OCF2CF(CF3)OCF2CF2COOCH3) コポリマーであり, R は アルキル またはフルオロアルキル基 及び R2 は アルキルまたはフルオロアルキル基及び R' はRとは別のアルキルまたはフルオロアルキル基である。

【0045】

ここで、この延伸した 官能性 TFE コポリマーは、ペンダントエステル基及び/またはペンダント酸官能基を含み、この初期官能基はアンモニアと反応して、以下の反応により、アミド二次的官能基を生成してもよい。

【0046】

-COOR + NH3 → -CONH2

-COOH + NH3 → -CONH2

ここで R は アルキル または フルオロアルキルである。

【0047】

さらに、以下の反応により、ペンダントニトリル初期官能基を含む、延伸した 官能性 TFE コポリマーを反応させて、そのニトリル基をアミン二次的官能基に還元することができる。

-CN → -CH2-NH2

【0048】

別の実施態様では、延伸した 官能性 TFE コポリマーがペンダントしているスルホニル フルオライド初期官能基を含み、これはアンモニアと反応して、スルホンアミド二次的官能基を含む、延伸した TFE コポリマーを生成することができ、その延伸した材料はさらに反応して、加熱して以下のようにスルホンイミド三時的官能基を生成することができる。

-SOOF + NH3 → -SO2NH2 → -SO2NHNSO2-

【0049】

ペンダント官能基を含有する延伸した 微細多孔性の TFE コポリマー材料は、化学反応のための良好な媒体を提供する。この官能基はTFEとポリマー化したコモノマーに由来しているので、このペンダント官能基は、延伸したポリマー化材料の微細構造の全体に合成され及び分配される。このペンダント官能基は、驚くべきことに、お互いとの接触、または他の追加的な化学試薬または反応物質との接触のために、手に入れることができる。さらに、延伸した微細多孔性構造の非官能性部分は、フッ素濃度が高く(95 mol% TFE以上)であり、これは良好な化学的(溶剤)耐性及び高温安定性をもたらし、そのためこの延伸した 官能性 コポリマー材料を化学反応のための良好な媒体とする。

【0050】

さらなる実施態様において、この化学反応物質は天然及び合成化学物質を含んでもよく、それらは延伸した 官能性 TFE コポリマーのペンダント官能基と反応することができる。天然材料は、生化学及びバイオポリマーを含み、これらは炭水化物、炭水化物ポリマーまたは多糖類、キチン、グリコーゲン、ヘパリン、ポリペプチド及びタンパク質、コラーゲン、ゼラチン、酵素、拡散、DNA, RNA,脂質、ステロイド、ホルモン及び医薬品及び他の治療薬を含むが、これらに限定はされない。

【0051】

この反応物質は、合成ポリマーを含むこともできる。天然またはバイオポリマー及び合成ポリマーの両方について、その反応物質の反応性サイトが、その反応物質のポリマー鎖にペンダントしている官能基であってもよい。あるいは、この反応物質の反応性サイトは、非ペンダント基であってもよい。合成ポリマー反応物質の代表的なリストが表5に示される。

【0052】

表5. 合成ポリマー反応物質及び化学式の代表的リスト

・ TFE-PMVE-8CNVE コポリマー

-(CF2-CF2HCF2-CF(OCF3)]-CF2-CFOCF2CF(CF3)OCF2CF2CN

・ TFE-VDF-HFP-8CNVE コポリマー

-(CF2-CF2HCH2-CF2HCF2-CF(CF3)]-CF2-CFOCF2CF(CF3)OCF2CF2CN

・ ポリ(ビニルアセテート) -[CH2-CH(OCOCH3)]-

・ ポリ(ビニルアルコール) -[CH2CH(OH)]-

・ ポリ(エチレングリコール) HO-(CH2-CH2-O)n-H

・ ポリ(プロピレングリコール) HO-(CH2-CH2-CH2-O)n-H

・ ポリ(エチレン イミン) -(CH2-CH2-NH)-

・ ポリ(エチル アクリレート) -[CH2-CH(COOC2H5)]-

・ ポリ(アクリル酸) -[CH2-CH(COOH)]-

・ ポリ(アクリロニトリル ) -[CH2-CH(CN)]-

・ ポリ(エチレン ビニル アセテート) -(CH2-CH2)m-[CH2-CH(OCOCH3)]n-

・ ポリエチレン ビニル アルコール) -(CH2-CH2)m-[CH2-CH(OH)]n-

・ ポリ(アクリルアミド) -[CH2-CH(CONH2)]-

・ ポリ(n-ブチル イソシアネート) -[N(C4H9)-CO]-

・ ポリ(ジメチルシロキサン) -[(CH3)2SiO]-

・ ポリ(乳酸) -[O-CH(CH3)-CO]-

・ ポリ(メタアクリロニトリル) -[CH2-C(CH3)(CN)]-

・ ポリ(L-ラクチド) -(CH2-COO)-

【0053】

一実施態様では、合成ポリマーが- OH 基、例えばポリ(ビニルアルコール) (PVA)中のものを含んでおり、この材料は、微細多孔性の 延伸した 官能性 TFE コポリマー材料の、ペンダント官能性 -COOH基と反応させて、その微細多孔性の 延伸した材料とこのPVAを結合するエステル結合を生成してもよい。

【0054】

別の実施態様では、TFEから造られたターポリマーの-CN基、PMVE 及び 8-CNVE (表5参照) は、微細多孔性の 延伸した 官能性 TFE コポリマー 材料のペンダント官能性 -CN基と反応させて、この微細多孔性の 延伸した 材料とこのターポリマーを架橋するトリアジン基を生成してもよい。さらなる実施態様では、シアノ官能基を含有しないフルオロエラストマーも、使用してよく、トリアリルイソシアヌレート(TAIC)及びペルオキシドを加えることにより、微細多孔性の 延伸した 官能性 TFE コポリマー 材料のペンダント官能性-CN基と反応させて、フルオロエラストマーとこの延伸した微細多孔性の材料との界面を改善するための架橋を生成してもよい。

【0055】

さらに、この延伸した 官能性 TFE コポリマーは、生化学材料、例えばヘパリン、多糖類と反応させてもよい。例えば、ここで生化学材料はヒドロキシル基-OH、スルホン酸基-SOOOH 及びカルボン酸基-COOHを含み、この-OH基は、微細多孔性の 延伸した 官能性 TFE コポリマー 材料上のペンダントしているカルボン酸と反応して、エステルを生成してもよい。またこの-OH 基は、微細多孔性の 材料上のエステル基と反応して、新しいエステル基を生成してもよい。-SOOOH基は、微細多孔性の 延伸した 官能性

TFE コポリマー 材料上のアミンと反応して、スルホンアミドまたはスルホンイミドを生成してもよい。ヘパリン上の-COOH基は、延伸した 微細多孔性の 官能性 TFE コポリマー 材料上のペンダント-OH基と反応して、エステル 基を生成してもよい。

【0056】

試験方法

微細多孔性ePTFEの破壊強度試験

ペースト押出及び延伸した官能性 微細多孔性の TFEコポリマービーズの破壊強度を試験するためのプロセスが提供される。特定の樹脂から製造した、押出及び 延伸した(引き延ばした)TFEポリマービーズと関連する破壊強度は、樹脂の延伸についての一般的安定性に直接関係し、様々な方法が使用され、破壊強度を測定している。以下の手順を使用して、本発明のコポリマーから造った、延伸したビーズ試料を製造し、及び試験し、そのデータは以下で報告される。

【0057】

所与の樹脂について、113.4 gの微細 粉末 樹脂を130 cc/lb (24.5 g)のIsopar(登録商標)Kとともに混合する。この混合物を一定の温度の水浴で22 °Cで約2時間攪拌する。2.54 cmの直径の円筒のプレフォーム(予備成形)が、約1 ,860 kPaのプレフォーム圧力を約20秒かけることによって、行われる。このプレフォームを検査して、クラックがないことを確実にする。プレフォームし潤滑化した樹脂を、30度の入口角を内在した0.254 cm直径のダイを通して、押し出すことにより、押出したビーズを製造する。押出バレルは直径2.54 cm及び動かすラム速度は50.8 cm/分である。押出バレル及びダイは室温であり、23°C±1.5°Cに維持される。Isopar(登録商標) Kは、約25分間、225-230 °Cで乾燥することによって、ビーズから取り除く。おおよそ、押出したビーズの最初と最後の2.5 mは、廃棄し、末端効果を排除する。押出したビーズの5.0 cmの区画を290 °Cで引き延ばすことによって延伸し、最終的な長さを127cm(延伸比25:1)にし、及び、引き延ばしの初期速度を秒あたり1000%とする、これは定常的な速度秒あたり50.8 cmである。おおよそ、延伸したビーズの中心近くから30 cm長さを取り出し、及びその取り出したサンプルの最大破壊負荷を、室温に維持して(23 °C±1.5 °C)、Instron(登録商標)テンソル試験機を用いて、初期サンプル長さ5.0 cm及びクロスヘッド速度5.0 cm/minにして、測定する。

【0058】

測定は2回行い、その2つのサンプルの平均値として報告される。この手順は、米国特許6,177, 533B1に記載されたものと類似している。

【0059】

延伸した膜の結晶化度測定

Nicolet 550シリーズIIスペクトロメーターで、赤外線スペクトルを得た。延伸した膜のサンプルを使用して、100のスキャンをした。結晶化度の測定のために、関心のある2つのピーク(約2363 cm-1 及び 778 cm-1)を使用した。結晶化度の程度は、以下の式を使って計算した。

結晶化度 % = 100 - (H778/(H2363 x 25) )

ここでH778は波数 778 cm-1近くのピーク高さであり、 及び H2363は波数 2363 cm-1近くのものである。778 cm-1近くのピークのベースラインは、754 及び 810 cm-1の間のラインから得た。2363 cm-1近くのピークのベースラインは、2200 及び 2600 cm-1の間のラインから得た。

【0060】

官能基の測定

Digilab FTS4000赤外線スペクトロメーターを使用して、官能基の測定をした。Ge結晶を有する Pike Technologies MIRacle ATRを用いて、FTIRスペクトルを得た。特定の官能基を同定するための波数は、以下の例で与えられる。

【0061】

官能性 TFE コポリマーの組成の測定

官能性 TFE コポリマーの組成を定量するためにNMRを使用した。全てのNMR測定を、3 μsのパルス期間を有するフッ素-19について、282.4 MHzの共振周波数で作動するBruker BioSpin Avance II 300 MHzスペクトロメーターで行った。標準ボア7.05 T Brukerウルトラシールド超伝導磁石に配置された Bruker-BioSpin 2.5 mm交差分極マジック角スピニング(CPMAS)プローブにおいて、スペクトルを約296 Kで捕集した。サンプルはこのマジック角で配置し及び32.5 kHzでスピンさせた。全ての実験についてサンプルの質量は、約10 から 25 mgであった。データ取得およびデータ加工のために使用したソフトウェアはTopspin 1.3であった。この19F化学シフトは、外面的には、-123 ppmのPTFEのCF2信号に参照されていた。

【0062】

厚さ測定

厚さは、Kafer FZ1000/30厚さはさみゲージ(Kafer Messuhrenfabrik GmbH, Villingen-Schwenningen, ドイツ)の二つの板の間に材料を配置することによって測定した。三つの測定の平均を使用した。

【0063】

密度測定

密度を使用し、延伸した材料の百分率多孔度を計算した(サンプルの真密度として2.2 g/ccを用いた)。サンプルをダイカットして2.54 cm×15.24 cmの長方形の部分を形成したものについて、その質量(Mettler-Toledo analytical balance modelAG204を使用)、および厚み( Kafer FZ1000/30 はさみゲージを使用)を測定した。これらのデータを用いて、密度を以下の式で計算した。

【数1】

ここで、ρ=密度((g/cc); m =質量(g); w =幅(cm); I =長さ(cm); 及び t =厚み(cm)である。三つの測定の平均を用いた。

【0064】

引っ張り破壊負荷測定及びマトリックス引っ張り強度(MTS)計算

引っ張り破壊負荷を、フラットフェースグリップ及び0.445 kNロードセルを備えた INSTRON 1122引っ張り試験装置を用いて測定した。そのゲージ長さは5.08 cm 及びクロスヘッドスピードは50.8 cm/分であった。サンプルの寸法は2.54 cm × 15.24 cmであった。長手方向のMTS測定の場合、サンプルの長い方の寸法を装置での向きに合わせ、すなわち「ダウンウェブ」方向にした。横方向のMTS測定の場合、サンプルの長い方の寸法を装置の方向に垂直な向き、クロスウェブ方向としても知られている向き、に合わせた。各サンプルは、Mettler Toledo Scale Model AG204を使用して、質量測定し、次にサンプルの厚さをKafer FZ1000/30 thickness 挟みゲージを使用して測定した。次に、三つのサンプルを個別に引っ張り試験機で試験した。三つの最大負荷(すなわち、ピークの力)の測定の平均を用いた。長手方向及び横方向のMTSを、以下の式を用いて計算した:

MTS = (最大負荷 /断面積)×(PTFEのバルク密度)/ サンプルの密度)

ここで、PTFEのバルク密度は2.2 g/ccであるとした。

【0065】

泡立ち点測定

泡立ち点及び平均流動気孔径を、ASTM F31 6-03の一般的技術に従って、Capillary Flow Porometer (Model CFP 1500 AEXL from Porous Materials Inc., Ithaca, NY)を使用して測定した。このサンプル膜を、サンプルチャンバーに配置し、及び19.1 dynes/cmの表面張力を有するSilWick Silicone Fluid (Porous Materials Inc.より入手可能)で濡らした。サンプルチャンバーのボトムクランプは2.54 cm直径、3.175 mm厚の多孔性金属ディスクインサート(Mott Metallurgical, Farmington, CT, 40マイクロメートルの多孔性金属ディスク)を有し、及びサンプルチャンバーのトップクランプは3.175 mm直径の穴を有していた。Capwin ソフトウェア バージョン6.62.1を用いて、以下のパラメータを以下の表のように設定した。泡立ち点 及び 平均流動気孔径について示された値は、二つの測定の平均である。

【0066】

パラメータ 設定値

maxflow (cc/m) 200000

bublflow (cc/m) 100

F/PT (old bubltime) 40

minbppres (PSI) 0

zerotime (sec) 1

v2incr (cts) 10

preginc (cts) 1

pulse delay (sec) 2

maxpre (PSI) 500

pulse width (sec) 0.2

mineqtime (sec) 30

presslew (cts) 10

flowslew (cts) 50

eqiter 3

aveiter 20

maxpdif (PSI) 0.1

maxfdif (cc/m) 50

sartp (PSI) 1

sartf (cc/m) 500

【0067】

ガーレー測定

ガーレー空気流量試験は、12.4 cmの水圧で6.45 cm2のサンプルを100 cm3の空気が通り抜けるのにかかる秒数を測定する。サンプルをGurley Densometer Model 4340 Automatic Densometerで測定した。三つの測定の平均を用いた。

【0068】

以下の例は、本願発明を説明することを意図したものであるが、いかなる場合でも本発明の範囲を限定するものとして解釈されるものではない。

【実施例】

【0069】

例1

TFE 及び 8-CNVEのコポリマーを含む微細 粉末 樹脂を以下のように調製した。

【0070】

3-ブレードのアジテーターを備えた、50-リットルの水平な重合反応器に、1 .5 kgのパラフィンワックス、28 kgの脱イオン(DI)水、18 gのアンモニウムパーフルオロオクタン酸(APFO) 及び 約50gのDI水中に溶解した5 gのコハク酸を加えた。この反応器及び内容物をワックスの融点よりも高い温度に加熱した。この反応器をTFEとともに、酸素レベルが20 ppm以下に下がるまで、真空にし及び加圧(約1大気圧以下)することを繰り返した。内容物は手短に約60rpmで真空とパージサイクルの間で攪拌し、確実に水を脱酸させた。35 gのパーフルオロ (8-シアノ-5-メチル-3,6-ジオキサ-1 -オクテン) (8-CNVE) (CF2=CFOCF2CF(CF3)OCF2CF2CN), 5 gの20% APFO, 250 gのDI水をOmni Mixer Homogenizerでエマルジョン化した。真空下でこの反応器に上記の8-CNVEエマルジョンをコモノマーのプレチャージとして加え、及びこの反応器を83 °Cまで加熱した。次に、圧力が2.8 MPa に達するまでTFEを反応器に加え、及び 約4 kg の TFEが加えられるまで KMnO4 DI 水溶液 (0.063 g/L)を 80 ml/minで注入した。これを約64分で完了させた。約320 mlの20% APFO溶液を40 mlの増分で加え、最初の増分(increment)を約1 kg の TFEが反応器に加えられた後で加え、及び次の増分を次の約1 kg の TFEが反応器に加えられた後毎に加え、最後の増分は約9 kgの TFEがチャージされた後に加えた。KMnO4の追加速度は、4 kg TFEレベルで、40 ml/分に低下させ、及び約6 kg の TFEが加えられるまでこの速度を続け、そこでKMnO4の追加を停止した。

【0071】

その後この重合反応が続けられ、及び約16 kg の TFEが反応器に加えられた後にこの反応を停止させた。製造された分散物の質量は49.9 kgであり, 及び分散物の固形分は32.1 wt%であった。このポリマー粒子の生の分散粒子径(RDPS)は0.175マイクロメートルであった。

【0072】

このポリマー分散物をDI水で約15 wt%まで希釈し、及び次に希釈した硝酸(700 ml のDI水で希釈した300 ml 65% 硝酸)を用いて約16°Cで凝固させた。この希釈したポリマー分散物対硝酸の比は、100 mlの希釈硝酸あたり20 kg分散物であった。凝固のための攪拌速度は約275 rpmであった。凝塊は真空下で18時間130°Cで乾燥させた。固体状態の19F NMRを行って、このポリマーの組成の特性を明らかにした。このポリマーは0.017 mol% (0.064 wt%) 8-CNVEを含んでいた。そのビーズの破壊強度はおよそ42 ニュートン (N)であった。

【0073】

例2

TFE 及び 8-CNVEのコポリマーを含む微細 粉末 樹脂を以下のように調製した。

【0074】

KMnO4溶液の濃度を0.1 g/Lとしたことを除いて、例1の手順を繰り返した。このKMnO4溶液を、約4kgのTEFが加えられるまで、80 ml/分で注入した。これを約38分で完了させた。次に、KMnO4の追加速度は40 ml/分に低下させ、及び約6 kg の TFEが加えられるまでこの速度を続け、そこでKMnO4の追加を停止した。KMnO4溶液の追加時間の合計は約43分であった。

【0075】

その後この重合反応が続けられ、及び約16 kg の TFEが反応器に加えられた後にこの反応を停止させた。製造された分散物の質量は49.2 kgであり, 及び分散物の固形分は34.5 wt%であった。このポリマー粒子の生の分散粒子径(RDPS)は0.208マイクロメートルであった。

【0076】

この分散物を、例1に記載したのと同じプロセスで凝固させ、及び真空下で18時間130°Cで乾燥させた。固体状態の19F NMRを行って、このポリマーの組成の特性を明らかにした。このポリマーは0.019 mol% (0.072 wt%) 8-CNVEを含んでいた。

【0077】

例3

TFE 及び 8-CNVEのコポリマーを含む微細 粉末 樹脂を以下のように調製した。

【0078】

52 g 8-CNVEを5g の 20% APFO 及び 250 g の DI 水に加え、Omni Mixer Homogenizerによってエマルジョン化し、及びプレチャージとして反応に加えたことを除いて、例1の手順を繰り返した。KMnO4溶液の濃度は0.1 g/Lであった。KMnO4溶液を、約3kgのTEFが加えられるまで、80 ml/分で注入した。これを約63分で完了させた。次に、KMnO4の追加速度は40 ml/分に低下させ、及び約4 kg の TFEが加えられるまでこの速度を続けた。再びKMnO4の追加速度を80 ml/分に上げ、及び約6 kg の TFEが加えられるまでこの速度を続け、そこでKMnO4の追加を停止した。KMnO4溶液の追加時間の合計は約86分であった。

【0079】

その後この重合反応が続けられ、及び約16 kg の TFEが反応器に加えられた後にこの反応を停止させた。製造された分散物の質量は52.2 kgであり, 及び分散物の固形分は32.8 wt%であった。このポリマー粒子の生の分散粒子径(RDPS)は0.186マイクロメートルであった。

【0080】

この分散物を、例1に記載したのと同じプロセスで凝固させ、及び真空下で18時間130°Cで乾燥させた。固体状態の19F NMRを行って、このポリマーの組成の特性を明らかにした。このポリマーは0.044 mol% (0.17 wt%) 8-CNVEを含んでいた。そのビーズの破壊強度は45 ニュートン (N)であった。

【0081】

例4

TFE 及び 8-CNVEのコポリマーを含む微細 粉末 樹脂を以下のように調製した。

【0082】

118 g 8-CNVEを5g の 20% APFO 及び 250 g の DI 水に加え、Omni Mixer Homogenizerによってエマルジョン化し、及びプレチャージとして反応に加えたことを除いて、実質的に例1の手順を繰り返した。KMnO4溶液の濃度は0.15 g/Lであった。KMnO4溶液を、約2kgのTEFが加えられるまで、80 ml/分で注入し、そこでKMnO4の追加を停止した。KMnO4溶液の追加時間の合計は約143分であった。10.4 kg のKMnO4溶液を加えた。

【0083】

その後この重合反応が続けられ、及び約13.4 kg の TFEが反応器に加えられた後にこの反応を停止させた。製造された分散物の質量は52.8 kgであり, 及び分散物の固形分は27.9 wt%であった。このポリマー粒子の生の分散粒子径(RDPS)は0.194マイクロメートルであった。

【0084】

この分散物を、例1に記載したのと同じプロセスで凝固させ、及び真空下で18時間130°Cで乾燥させた。固体状態の19F NMRを行って、このポリマーの組成の特性を明らかにした。このポリマーは0.13 mol% (0.51 wt%) 8-CNVEを含んでいた。そのビーズの破壊強度は47 ニュートン (N)であった。

【0085】

例5

TFE 及び PSVEのコポリマーを含む微細 粉末 樹脂を以下のように調製した。

【0086】

3-ブレードのアジテーターを備えた、50-リットルの水平な重合反応器に、1 .5 kgのパラフィンワックス、28 kgの脱イオン(DI)水、18 gのAPFO 及び 約50gのDI水中に溶解した5 gのコハク酸を加えた。この反応器及び内容物をワックスの融点よりも高い温度に加熱した。この反応器をTFEとともに、酸素レベルが20 ppm以下に下がるまで、真空にし及び加圧(約1大気圧以下)することを繰り返した。内容物は手短に約60rpmで真空とパージサイクルの間で攪拌し、確実に水を脱酸させた。1500 gのパーフルオロ(8-スルホン酸 フルオライド-5-メチル-3,6-ジオキサ-1-オクテン) (PSVE) (CF2=CFOCF2-CF(CF3)OCF2CF2SOOF), 50 g の 20% APFO, 及び 1500 g の DI水をOmni Mixer Homogenizerでエマルジョン化した。真空下でこの反応器に上記のPSVEエマルジョン688 gをコモノマーのプレチャージとして加え、及びこの反応器を83 °Cまで加熱した。次に、圧力が2.8 MPa に達するまでTFEを反応器に加え、及び 約4 kg の TFEが加えられるまで KMnO4 DI 水溶液 (0.063 g/L)を 80 ml/minで注入した。圧力の降下が重合の開始を示した。継続的にTFEを加えて、圧力を維持した。約320 mlの20% APFO溶液を、残りのPSVE溶液と混合した。混合した溶液を、200 gのTFEの消費に対して43 mlの増分で加えた。最初の増分(increment)を約200g の TFEが反応器に加えられた後で加え、及び次の増分を次の200g の TFEが反応器に加えられた後毎に加えた。最後の増分は12 kgの TFEがチャージされた後に加えた。KMnO4の追加速度は、4 kg TFEレベルで、40 ml/分に低下させ、及び約10 kg の TFEが加えられるまでこの速度を続け、そこでKMnO4の追加を停止した。これを約47分で完了させた。

【0087】

その後この重合反応が続けられ、及び約16 kg の TFEが反応器に加えられた後にこの反応を停止させた。製造された分散物の質量は50.5 kgであり, 及び分散物の固形分は36.6 wt%であった。このポリマー粒子の生の分散粒子径(RDPS)は0.270マイクロメートルであった。

【0088】

この分散物を、例1に記載したのと同じプロセスで凝固させ、及び真空下で18時間130°Cで乾燥させた。固体状態の19F NMRを行って、このポリマーの組成の特性を明らかにした。このポリマーは1.9 mol% (8.0 wt%) PSVEを含んでいた。そのビーズの破壊強度は28.5ニュートン (N)であった。

【0089】

例6

TFE 及び EVEのコポリマーを含む微細 粉末 樹脂を以下のように調製した。

【0090】

3-ブレードのアジテーターを備えた、50-リットルの水平な重合反応器に、1 .5 kgのパラフィンワックス、28 kgの脱イオン(DI)水、18 gのAPFO 及び 約50gのDI水中に溶解した5 gのシュウ酸を加えた。この反応器及び内容物をワックスの融点よりも高い温度に加熱した。この反応器をTFEとともに、酸素レベルが20 ppm以下に下がるまで、真空にし及び加圧(約1大気圧以下)することを繰り返した。内容物は手短に約60rpmで真空とパージサイクルの間で攪拌し、確実に水を脱酸させた。80 g of のパーフルオロ(8-カルボキシメチル-5-メチル-3,6-ジオキサ-1-オクテン) (EVE) (CF2=CF-OCF2CF(CF3)OCF2CF2COOCH3), 5 g の 20% APFO, 及び 250 g の DI水をOmni Mixer Homogenizerでエマルジョン化した。真空下でこの反応器に上記のEVEエマルジョン688 gをコモノマーのプレチャージとして加え、及びこの反応器を83 °Cまで加熱した。次に、圧力が2.8 MPa に達するまでTFEを反応器に加え、及び 約1 kg の TFEが加えられるまで KMnO4 DI 水溶液 (0.15 g/L)を 80 ml/minで注入した。圧力の降下が重合の開始を示した。継続的にTFEを加えて、圧力を維持した。1 kg の TFEを加えた後に、3 kg の TFEが追加されるまでKMnO4 DI 水溶液の注入速度を40 ml/minに低下させ、及びその後6 kgの TFEが追加されるまでこの溶液を20 ml/minで注入し、そこでKMnO4の追加を停止した。これを約15分で完了させた。約320 mlの20% APFO溶液を、40 mlの増分で加えた、最初の増分(increment)を約2kg の TFEが反応器に加えられた後で加え、及び次の増分を次の1kg の TFEが反応器に加えられた後毎に加え、最後の増分は9 kgの TFEがチャージされた後に加えた。

【0091】

その後この重合反応が続けられ、及び約16 kg の TFEが反応器に加えられた後にこの反応を停止させた。製造された分散物の質量は45.6 kgであり, 及び分散物の固形分は35.1 wt%であった。このポリマー粒子の生の分散粒子径(RDPS)は0.232マイクロメートルであった。

【0092】

この分散物を、例1に記載したのと同じプロセスで凝固させ、及び真空下で18時間180°Cで乾燥させた。固体状態の19F NMRを行って、このポリマーの組成の特性を明らかにした。このポリマーは0.098 mol% (0.41 wt%) EVEを含んでいた。そのビーズの破壊強度は23.6ニュートン (N)であった。

【0093】

例7

TFE 及び EVEのコポリマーを含む微細 粉末 樹脂を以下のように調製した。

【0094】

10 kg の TFEを反応器に加えた後で反応器を真空(evacuation)にし、及び次に反応器の圧力が2.8 MPaになるまでTFEを再チャージしたことを除いて、実質的に例6の手順を繰り返した。次に、約1 kg の TFEが加えられるまで KMnO4溶液を 80 ml/minで注入した。その後KMnO4 追加速度を40 ml/minに低下させ、及び2 kg の TFEを加えた後に、6 kgの TFEが追加されるまでKMnO4 注入速度を20 ml/minに低下させ、そこでKMnO4の追加を停止した。KMnO4溶液の追加時間の合計は約31分であった。

【0095】

その後この重合反応が続けられ、及び約16 kg の TFEが反応器に加えられた後にこの反応を停止させた。製造された分散物の質量は46.2 kgであり, 及び分散物の固形分は35.4 wt%であった。このポリマー粒子の生の分散粒子径(RDPS)は0.238マイクロメートルであった。

【0096】

この分散物を、例1に記載したのと同じプロセスで凝固させ、及び真空下で18時間180°Cで乾燥させた。固体状態の19F NMRを行って、このポリマーの組成の特性を明らかにした。このポリマーは0.095 mol% (0.40 wt%) EVEを含んでいた。そのビーズの破壊強度は28.0ニュートン (N)であった。

【0097】

例8

TFE 及び 8-CNVEのコポリマーを含む、延伸した官能性コポリマーを以下のように調製した。

【0098】

例3の樹脂を、樹脂に対して0.217 g/gの濃度で Isopar(登録商標) K (Exxon Mobil Corp., Fairfax, VA)と混合し、及び約2070 kPaの圧力で直径約10 cmのペレットに形成した。このペレットを約50 °Cに加熱し、及び約10,300 kPaの平均押出圧力で、約100 対 1の縮小率のダイを通して、約 0.076 cm 厚 及び 約 15.25 cm 幅の寸法を有するテープに、ペースト押出した。この縮小率は、押出機バレルの断面積、対押出ダイ出口の断面積の比である。結果物のテープを、50メートル/分、約45°Cで、約0.020 cm 厚 及び 約 15.25 cm 幅に、カレンダー処理した。その潤滑剤は、180°Cから210°Cに加熱することによって除去した。この乾燥したテープの幅は、約14.6 cmであった。

【0099】

結果物のテープを、約300°C、4.5メートル/分で10:1の比率まで、長手方向に引き延ばした。結果物のテープは約8.9 cm幅であった。結果物のテープを、約300°C、19.8メートル/分で7.5:1の比率まで、横方向に引き延ばし、及び約390°Cで約20秒間焼結させた。結果物の膜の特性を明らかにし、及びその結果を表6に示す。この膜の、10,000倍率の走査型電子顕微鏡写真を図1に示す。

【0100】

【表1】

【0101】

例9

TFE 及び PSVEのコポリマーを含む、延伸した官能性コポリマーを以下のように調製した。

【0102】

例5にしたがって作製し、0.76 mol% (3.3 wt%) PSVEを含む樹脂を、テープにペースト押出し、及び潤滑剤を約250°Cで加熱することによって除去したことを除いて例8のプロセスにしたがって引き延ばした。押出したテープは約13 cmの幅を有していて、そして次にこのテープをペースト引き延ばしして微細多孔性の膜にした。結果物の膜の特性を明らかにし、及びその結果を表7に示す。この膜の、10,000倍率の走査型電子顕微鏡写真を図2に示す。

【0103】

【表2】

【0104】

例10

TFE 及び 8-CNVEのコポリマーを含む、延伸した官能性コポリマーを以下のように反応させた。

【0105】

例3に記載したプロセスにしたがって調製し、0.044 mol% (0.17 wt%) 8CNVEを含むPTFE 微細 粉末から、延伸した 微細多孔性の 官能性 TFE コポリマー膜を例8にしたがって作製した。この延伸プロセスを、約300°Cで行い、及び次に拘束し、及び約20秒間オーブンで390°Cに加熱し、結果として延伸した微細多孔性の膜を得た、この膜はFTIRによる測定したところ、トリアジン(約1560 cm-1)、架橋構造、及び未反応のシアノ基(約2297 cm-1)を含有していた。

【0106】

例11

TFE 及び 8-CNVEのコポリマーを含む、延伸した官能性コポリマーを以下のように反応させた。

【0107】

アミノプロピルトリエトキシシラン(Aldrich)を、95 wt% エタノール (Aldrich)/5 wt% DI水溶液と混合し、10 wt%シラン溶液を生成した。約5分加水分解させ、及びシラノール基を形成させた。0.044 mol% (0.17 wt%) 8-CNVEを含有するTFE コポリマー 微細 粉末から、例8にしたがって作製した延伸した 官能性 TFE コポリマー 膜を、2分間前記の溶液に浸けた。次に、これを手短にエタノールにディッピングし及び空気乾燥することによって、過剰なシラン溶液が無いように洗浄処理した。この膜の養生(curing)を、30分間110°Cで行った。この反応させた膜は、水中で透明であり、親水性であることを示した。反応させていない膜は水中で白色であり、疎水性であることを示した。

【0108】

例12

TFE 及び 8-CNVEのコポリマーを含む、延伸した官能性コポリマーを以下のように反応させた。

【0109】

例3で調製した0.044 mol% (0.17 wt%) 8-CNVEを含有するTFE コポリマー 微細 粉末から、例8にしたがって作製した延伸した 官能性 TFE コポリマーを、はじめにイソプロパノール(IPA) (Aldrich)で濡らし、及び次に28 wt%水性の水酸化アンモニウム溶液(Aldrich)に室温で20時間浸した。これを次にDI水で洗浄処理し、及び空気乾燥した。この反応させた延伸した 官能性 TFE コポリマー膜は、FTIRによる測定したところ、新しい基、アミジン(約 1743 cm-1)を含有していた。

【0110】

例13

TFE 及び 8-CNVEのコポリマーを含む、延伸した官能性コポリマーを、フルオロエラストマーと架橋した。

【0111】

Viton(商標) GF-S (フルオロエラストマー)を、4 phrのトリアリルイソシアヌレート(Aldrich) 及び 4 phrのLuperox(商標)101 (Aldrich)とミルで化合し;この化合した混合物をMEK (メチルエチルケトン)に溶解して20%固溶体を生成した。例3のプロセスにしたがって作製し、0.044 mol% (0.17 wt%) 8-CNVEを含有するTFE コポリマー 微細 粉末から、例8にしたがって延伸した 官能性 TFE コポリマー 膜を作製した。この膜を、前記のViton(商標)化合物を吸収させ、及び900Cで乾燥させた。Viton(商標)を吸収し延伸した 官能性 TFE コポリマー 膜を積み重ねることによって、約0.5 から 0.76 mm厚さのスラブ(複合材A)を作製した。180°Cで10分間型枠成形し、次いでコンベクションオーブンで24時間233°Cでポスト養生することによって、延伸した官能性 TFE コポリマー/Viton(商標)複合材を形成した。比較用スラブ(複合材B)を、同様のプロセスにより作製した、ただし、延伸した 官能性 TFE コポリマー 膜の代わりにePTFE 膜を使用し、そのため8-CNVEを含んでいない。IMASSピール(剥がし)試験器を使用して、ピール試験を6 インチ/分の速度で5-ポンドロードセルを用いてT-ピールモードで行った。複合材A及び複合材Bのピール強度はそれぞれ2.2 及び 1.5 ポンド/インチであった。

【0112】

例14

TFE 及び PSVEのコポリマーを含有する延伸した 官能性 コポリマーを以下のように反応させた。

【0113】

例5のプロセスにしたがって作製した1.9 mol% (8.0 wt%) PSVEを含有する官能性 TFE コポリマー 微細 粉末から、例9のプロセス条件によって作製される延伸した 官能性 TFE コポリマー 膜を、作製した。この膜をまずIPAで濡らし、及び次に24時間100°Cで20 wt% KOH 溶液 (Aldrich)に浸した。これを、次にDI水で洗浄処理し、及び24時間60°Cで15 wt% 硝酸(Aldrich)に浸した。この反応させた膜を、DI水で洗浄処理し、及び100 °Cで1時間乾燥させた。スルホニル フルオライド 基 (約 1469 cm-1)のスルホン酸基(約 1059 cm-1)への変化が、FTIRによって確認された。

【0114】

例15

TFE 及び PSVEのコポリマーを含有する延伸した 官能性 コポリマーを以下のように反応させた。

【0115】

例5のプロセスにしたがって作製した1.9 mol% (8.0 wt%) PSVEを含有する官能性 TFE コポリマー 微細 粉末から、例9のプロセス条件によって作製される延伸した 官能性 TFE コポリマー 膜を、作製した。この膜をまずIPAで濡らし、及び次に3時間5°Cで28 wt% 水性の水酸化アンモニウム溶液に浸した。この反応させた膜を、DI水で洗浄処理し、及び空気乾燥させた。この延伸した 官能性 TFE コポリマー 膜を、1時間200°Cで加熱することによって養生した。スルホンイミド基(約 1740 cm-1)、架橋構造、がFTIRによって測定された。

【0116】

例16

TFE 及び EVEのコポリマーを含有する延伸した 官能性 コポリマーを以下のように反応させた。

【0117】

例6のプロセスにしたがって作製された微細粉末から、延伸した 官能性 TFE コポリマー 膜を作製した。この微細粉末は0.098 mol% (0.41 wt%) EVEを含有していた。

【0118】

例6の樹脂を、樹脂に対して0.207 g/gの濃度で Isopar(登録商標) K (Exxon Mobil Corp., Fairfax, VA)と混合し、及び約2070 kPaの圧力で直径約10 cmのペレットに形成した。このペレットを約50 °Cに加熱し、及び約15,000 kPaの平均押出圧力で、約100 対 1の縮小率のダイを通して、約 0.076 cm 厚 及び 約 15.25 cm 幅の寸法を有するテープに、ペースト押出した。この縮小率は、押出機バレルの断面積、対押出ダイ出口の断面積の比である。結果物のテープを、8.2メートル/分、約45°Cで、約0.015 cm 厚に、カレンダー処理した。その潤滑剤は、180°Cから210°Cに加熱することによって除去した。この乾燥したテープの幅は、約15.8 cmであった。

【0119】

結果物のテープを、約250°C、15.24メートル/分で2:1の比率まで、長手方向に引き延ばした。結果物のテープは約13.5 cm幅であった。結果物のテープを、約300°Cで、1秒あたり100%で、6:1の比で、横方向に引き延ばした。

【0120】

この膜を、まずイソプロピルアルコール(IPA)で濡らし、及び次に28 wt%水性の水酸化アンモニウム溶液(Aldrich)に約5°Cで3時間浸した。この反応させた膜をDI水で洗浄処理し、及び室温で空気乾燥した。この反応させた膜は、水中で半透明になり、親水性であることを示した。反応させていない膜は水中で白色であり、疎水性であることを示した。

【0121】

例17

TFE 及び EVEのコポリマーを含有する延伸した 官能性 コポリマーを以下のように反応させた。

【0122】

例6にしたがって、延伸した 官能性 TFE コポリマー 膜を作製した。この微細粉末は0.098 mol% (0.41 wt%) EVEを含有していた。この微細粉末を、例16のプロセスにしたがって、プロセス処理して膜にした。

【0123】

この膜を、まずイソプロピルアルコール(IPA)で濡らした。この予め濡らした、延伸した TFE コポリマー 膜を50 wt%水性硫酸に浸し、及び24時間60°Cで保持した。この膜を次にDI水で洗浄処理し、及び2時間60°Cで乾燥した。FTIRスペクトルは、カルボン酸(約 3300 cm-1)官能基の存在を示し、これは少なくともいくらかのエステル官能基が加カルボン酸に水分解されたことを示す。

【特許請求の範囲】

【請求項1】

TFEのポリマー 鎖と、該ポリマー鎖にペンダントしている官能基を有する少なくとも一のコモノマーとを含むTFE コポリマー、を含んでなる官能性 TFE コポリマー 微細 粉末 樹脂であって、

ここで該官能性 TFE コポリマー 微細 粉末 樹脂は、ペースト押出または延伸することができ、フィブリルによって相互接続されたノードで特徴づけられる微細構造を有する多孔性官能性 TFE コポリマー材料になる、官能性 TFE コポリマー 微細 粉末 樹脂。

【請求項2】

該少なくとも一の コモノマーがフッ素化されたモノマーである、請求項1に記載の官能性 TFE コポリマー 微細 粉末 樹脂。

【請求項3】

該 少なくとも一の コモノマーが過フッ素化されたモノマーである、請求項1に記載の官能性 TFE コポリマー 微細 粉末 樹脂。

【請求項4】

該官能基を有する少なくとも一の コモノマーが該ポリマー合計の0.01 から 5 mol%の間である、請求項1に記載の官能性 TFE コポリマー 微細 粉末 樹脂。

【請求項5】

該官能基を有する少なくとも一の コモノマーが該ポリマー合計の0.01 から 3 mol%の間である、請求項1に記載の官能性 TFE コポリマー 微細 粉末 樹脂。

【請求項6】

該官能基を有する少なくとも一の コモノマーが該ポリマー合計の0.01 から 2 mol%の間である、請求項1に記載の官能性 TFE コポリマー 微細 粉末 樹脂。

【請求項7】

該官能基を有する少なくとも一の コモノマーが、一般式CF2=CF − ORfZの、フルオロビニルエーテルであり、ここでRfは随意的に一以上の酸素が割り込んだフルオロアルキル基を表わし、Zは官能基を表わす、請求項1に記載の官能性 TFE コポリマー 微細 粉末 樹脂。

【請求項8】

Zはニトリル,アルデヒド,カルボン酸または塩, エステル,アミン,アミド,ハロゲン化カルボニル, ハロゲン化スルホニル,スルホン酸またはその塩,スルホンアミド,スルホンイミド,アンハイドライド,サルファイド, ホスホン酸またはその塩,ヒドロキシ(アルコール)サルフェートエステル, ホスフェートエステルまたはイソシアネートである、請求項7に記載の官能性 TFE コポリマー 微細 粉末 樹脂。

【請求項9】

該官能基を有する 少なくとも一の コモノマー が、エステルビニルエーテル、スルホニルフルオライドビニルエーテルまたはシアノビニルエーテルから選択されるフルオロビニルエーテルを含む、請求項7に記載の官能性 TFE コポリマー 微細 粉末 樹脂。

【請求項10】

該官能基を有する 少なくとも一の コモノマー が、パーフルオロ(8-シアノ-5- メチル-3,6-ジオキサ-1 -オクテン) (8 CNVE)、パーフルオロ(8-カルボキシメチル-5-メチル-3,6-ジオキサ-1-オクテン) (EVE)、またはパーフルオロ(8-スルホン酸 フルオライド-5-メチル-3,6-ジオキサ-1-オクテン) (PSVE)から選択される、請求項1に記載の官能性 TFE コポリマー 微細 粉末 樹脂。

【請求項11】

第一の官能基を含む第一のコモノマー及び第二の官能基を含む第二のコモノマーをさらに含む、請求項1に記載の官能性 TFE コポリマー 微細 粉末 樹脂。

【請求項12】

該 第二の 官能基は、該第一の官能基と異なる、請求項11に記載の官能性 TFE コポリマー 微細 粉末 樹脂。

【請求項13】

該 第二の 官能基は、該第一の官能基と同じである、請求項11に記載の官能性 TFE コポリマー 微細 粉末 樹脂。

【請求項14】

ペンダント官能基を有していない少なくとも一の 追加の コモノマーをさらに含む、請求項1に記載の官能性 TFE コポリマー 微細 粉末 樹脂。

【請求項15】

フッ素系界面活性剤、

水、及び

TFEのポリマー 鎖と、該ポリマー鎖にペンダントしている官能基を有する少なくとも一のコモノマーと、を有する官能性TFE コポリマーのポリマー化された粒子

を含む官能性 TFE コポリマー分散物であって、

ここで該分散物はプロセス処理して、微細 粉末 樹脂を形成することができ、

該微細 粉末 樹脂はペースト押出または延伸することができ、フィブリルによって相互接続されたノードで特徴づけられる微細構造を有する多孔性ポリマー材料になる、

官能性 TFE コポリマー分散物。

【請求項16】

延伸可能な官能性 TFE コポリマー 微細 粉末を製造する方法であって、

a)官能基を有する少なくとも一の コモノマーをエマルジョン化して、該 官能性 コモノマー, 水 及び フッ素系界面活性剤を含むエマルジョンを形成し;

b) 該エマルジョンの少なくとも一部をポリマー化容器に提供し;

c) TFEを該 ポリマー化容器に提供し; 及び

d) 水性分散ポリマー化プロセスでTFE 及び 該 少なくとも一の 官能性コモノマーをポリマー化し;

e)該ポリマー化の完了の前に該ポリマー化容器から該 少なくとも一の コモノマーを取り出すかまたは該ポリマー化において本質的に完全に消費してしまい;

f) 該 少なくとも一の コモノマーを取り出すかまたは本質的に完全に消費した後で、該 TFEのポリマー化を継続して、官能性 TFE コポリマーを形成し; 及び

g) フィブリルに相互接続されたノードを有する微細構造にペースト押出または延伸できる微細 粉末 樹脂、に形成することができるペンダント官能基を有する官能性 TFE コポリマーの粒子の分散物を捕集すること、を含む方法。

【請求項17】

該官能基を有する少なくとも一の コモノマーを取り出すかまたは該ポリマー化において本質的に完全に消費する工程を、該ポリマー化が80 %完了する前に行う、請求項16に記載の方法。

【請求項18】

該官能基を有する少なくとも一の コモノマーを取り出すかまたは該ポリマー化において本質的に完全に消費する工程を、該ポリマー化が90 %完了する前に行う、請求項16に記載の方法。

【請求項19】

該ポリマー化の開始の前に、該 少なくとも一の 官能性 コモノマーが追加される、請求項16に記載の方法。

【請求項20】

該ポリマー化プロセスに少なくとも一の非官能性 コモノマーを追加することをさらに含む、請求項16に記載の方法。

【請求項21】

該ポリマー化が80 %完了する前に、少なくとも一の非官能性 コモノマーを取り出すかまたは該ポリマー化によって本質的に完全に消費する、請求項20に記載の方法。

【請求項22】

該ポリマー化が90 %完了する前に、少なくとも一の非官能性 コモノマーを取り出すかまたは該ポリマー化によって本質的に完全に消費する、請求項20に記載の方法。

【請求項23】

フィブリルによって相互接続されたノードで特徴づけられる微細構造を有する官能性 TFE コポリマー材料を含む、延伸したポリマー材料であって、

ここで、該TFE コポリマーが、TFEのポリマー 鎖と、該ポリマー鎖にペンダントしている官能基を有する少なくとも一のコモノマーとを含む、延伸したポリマー材料。

【請求項24】

該 官能性 TFE コポリマーが少なくとも二つのコモノマーを含み、少なくとも一の

コモノマーはペンダントしている官能基を含有しない、請求項23に記載の延伸したポリマー材料。

【請求項25】

該 官能性 TFE ポリマーが少なくとも二つのコモノマーを含み、それぞれが異なる官能基を有する、請求項23に記載の延伸したポリマー材料。

【請求項26】

該延伸したポリマー材料が微細多孔性である、請求項23に記載の延伸したポリマー材料。

【請求項27】

該 官能基を有する少なくとも一の コモノマーが該ポリマー合計の0.01 mol% から 5 mol%の間である、請求項23に記載の延伸したポリマー材料。

【請求項28】

該 官能基を有する少なくとも一の コモノマーが該ポリマー合計の0.01 mol% から 3 mol%の間である、請求項23に記載の延伸したポリマー材料。

【請求項29】

該 官能基を有する少なくとも一の コモノマーが該ポリマー合計の0.01 mol% から 2 mol%の間である、請求項23に記載の延伸したポリマー材料。

【請求項30】

該官能基を有する少なくとも一の コモノマーがフッ素化されたモノマーである、請求項23に記載の延伸したポリマー材料。

【請求項31】

該少なくとも一の コモノマーが過フッ素化されたモノマーである、請求項23に記載の延伸したポリマー材料。

【請求項32】

該 少なくとも一の コモノマー がフルオロビニルエーテルである、請求項23に記載の延伸したポリマー材料。

【請求項33】

該 少なくとも一の コモノマー がシアノビニルエーテルである、請求項23に記載の延伸したポリマー材料。

【請求項34】

該 少なくとも一の コモノマー がスルホニルフルオライドビニルエーテルである、請求項23に記載の延伸したポリマー材料。

【請求項35】

該 少なくとも一の コモノマー がエステルビニルエーテルである、請求項23に記載の延伸したポリマー材料。

【請求項36】

該少なくとも一の コモノマーが、一般式CF2=CF − ORfZの、フルオロビニルエーテルコモノマーであり、ここでRfは随意的に一以上の酸素が割り込んだフルオロアルキル基を表わし、Zは官能基を表わす、請求項23に記載の延伸したポリマー材料。

【請求項37】

Zはニトリル,アルデヒド,カルボン酸またはその塩, エステル,アミン,アミド,ハロゲン化カルボニル, ハロゲン化スルホニル,スルホン酸またはその塩,スルホンアミド,スルホンイミド,アンハイドライド,サルファイド, ホスホン酸または塩,ヒドロキシ(アルコール)サルフェートエステル, ホスフェートエステルまたはイソシアネートである、請求項36に記載の延伸したポリマー材料。

【請求項38】

該TFE コポリマーが、カルボン酸、スルホン酸、ホスホン酸、エステル、シアノ、ニトリル、アミン、アルコール、及びアミジンから選択される少なくとも一の 官能基を含む、請求項23に記載の延伸したポリマー材料。

【請求項39】

延伸した官能性 TFE コポリマー材料を製造する方法であって、

a)官能基を有する少なくとも一の官能性コモノマーをエマルジョン化して、水 及び フッ素系界面活性剤を含む官能性 コモノマーエマルジョンを形成し;

b) 該官能性 コモノマーエマルジョンの少なくとも一部をポリマー化容器に提供し;

c) TFEを該 ポリマー化容器に提供し;

d) 水性分散ポリマー化プロセスでTFE 及び 該 少なくとも一の 官能性コモノマーをポリマー化し;

e)該ポリマー化の完了の前に該 少なくとも一の官能性コモノマーを取り出すかまたは該ポリマー化において本質的に完全に消費してしまい;

f) 該 少なくとも一の官能性コモノマーを本質的に完全に消費した後で、該 TFEのポリマー化を継続し、及びペンダント官能基を有する官能性 TFE コポリマーの粒子の分散物を捕集し;

g) 該 官能性 TFE コポリマーの微細 粉末または粒子の分散物を凝固させ、

h) 該凝固させた官能性 TFE コポリマーの微細 粉末または粒子を、洗浄し及び乾燥し; 及び

i)ペースト押出及び延伸によって、フィブリルに相互接続されたノードの微細構造を有する多孔性ポリマー材料に処理することを含む方法。

【請求項40】

該 TFE ポリマー化が80 %完了する前に、該 官能性 コモノマーのポリマー化が完了する、請求項39に記載の方法。

【請求項41】

該 TFE ポリマー化が90 %完了する前に、該 官能性 コモノマーのポリマー化が完了する、請求項39に記載の方法。

【請求項42】

少なくとも一の非官能性コモノマーを追加すること、及び該 少なくとも一の非官能性コモノマーをTFE及び該少なくとも一の官能性コモノマーとポリマー化すること、をさらに含む、請求項39に記載の方法。

【請求項43】

a) TFE 及び 官能基を含む少なくとも一のコモノマーをポリマー化して、該ポリマー鎖にペンダントしている多数の官能基を有する官能性 TFE コポリマーを形成し;

b) 該 官能性 TFE コポリマーを延伸して、フィブリルによって相互接続したノードによって特徴づけられる微細構造及び官能基を有する、延伸したTFE コポリマー材料を形成し; 及び

c)該官能性 TFE コポリマーを延伸する工程の後で、該 官能基を反応させて、該延伸した官能性 TFE コポリマー材料の化学的または物理的特性を変化させること、を含む方法。

【請求項44】

該延伸したTFE コポリマー材料の該官能基が、初期の官能基であり、及び少なくとも一部の初期の官能基が反応して、該初期の官能基とは異なる二次的な官能基を形成する、請求項43に記載の方法。

【請求項45】

該延伸したTFE コポリマーの該官能基が反応して、該延伸したTFE コポリマーを架橋する、請求項43に記載の方法。

【請求項46】

該延伸したTFE コポリマーの該官能基が反応して、該延伸したTFE コポリマーを他の材料と架橋する、請求項43に記載の方法。

【請求項47】

該初期の官能基の少なくとも一部が化学的試薬または反応物質と反応して、二次的な官能基を形成する、請求項44に記載の方法。

【請求項48】

該反応の工程が化学的反応である、請求項44に記載の方法。

【請求項49】

該初期の官能基が、酸ハロゲン化物またはエステルであり、これが加水分解によって反応して第二の官能基を形成し、これが酸である、請求項43に記載の方法。

【請求項50】

該 官能基がハロゲン化カルボニルである、請求項39に記載の方法。

【請求項51】

該 官能基がハロゲン化ホスホニルである、請求項39に記載の方法。

【請求項52】

該 官能基がハロゲン化スルホニルである、請求項39に記載の方法。

【請求項53】

該 官能基がカルボン酸エステルである、請求項39に記載の方法。

【請求項54】

該初期の官能基がエステルであり、これがアルコールと反応して、別のエステルである該二次的な官能基を形成する、請求項44に記載の方法。

【請求項55】

該初期の官能基がエステルまたはカルボン酸であり、これがNH3と反応して、アミドである第二の官能基を形成する、請求項44に記載の方法。

【請求項56】

該初期の官能基がニトリルであり、これがNH3と反応して、アミジンを形成する、請求項44に記載の方法。

【請求項57】

該初期の官能基がニトリルであり、これがアミノプロピルトリメトキシシランと反応して、アミジンである該二次的な官能基を形成する、請求項44に記載の方法。

【請求項58】

初期の官能基がニトリルであり、これが加水分解によって反応して、アミドまたはカルボン酸である第二の官能基を形成する、請求項44に記載の方法。

【請求項59】

初期の官能基が酸ハロゲン化物またはカルボン酸であり、これがR − NH2と反応して、アミドを形成し、ここでRはアルキルまたはフルオロアルキルである、請求項44に記載の方法。

【請求項60】

該反応物質が生化学物質である、請求項44に記載の方法。

【請求項61】

該生化学物質が炭水化物である、請求項60に記載の方法。

【請求項62】

該炭水化物が多糖類である、請求項61に記載の方法。

【請求項63】

該多糖類がキチン、グリコーゲンまたはヘパリンである、請求項62に記載の方法。

【請求項64】

該生化学物質がタンパク質である、請求項60に記載の方法。

【請求項65】

該タンパク質が酵素である、請求項64に記載の方法。

【請求項66】

該生化学物質が核酸である、請求項60に記載の方法。

【請求項67】

該核酸がDNAである、請求項66に記載の方法。

【請求項68】

該核酸がRNAである、請求項66に記載の方法。

【請求項69】

該生化学物質が脂質である、請求項60に記載の方法。

【請求項70】

該脂質がステロイドである、請求項69に記載の方法。

【請求項71】

該脂質がホルモンである、請求項69に記載の方法。

【請求項72】

該反応物質が合成ポリマーである、請求項47に記載の方法。

【請求項73】

該合成ポリマーが、TFE-PMVE-8CNVE、TFE-VDF-HFP-8CNVE、ポリ(ビニルアセテート)、ポリ(ビニルアルコール)、ポリ(エチレングリコール)、ポリ(プロピレングリコール)、 ポリ(エチレン イミン)、ポリ(エチル アクリレート)、ポリ(アクリル酸)、ポリ(アクリロニトリル )、ポリ(エチレン ビニル アセテート)、ポリエチレン ビニル アルコール)、ポリ(アクリルアミド)、ポリ(n-ブチル イソシアネート)、ポリ(ジメチルシロキサン)、ポリ(乳酸)、ポリ(メタアクリロニトリル)、及びポリ(L-ラクチド)から選択される、請求項72に記載の方法。

【請求項74】

該反応が、アミンを形成するニトリル官能基の還元反応である、請求項43に記載の方法。

【請求項75】

請求項43に記載された方法によって製造された、該延伸した官能性 TFE コポリマー材料。

【請求項76】

請求項44に記載された方法によって製造された、該延伸した官能性 TFE コポリマー材料。

【請求項77】

a)フィブリルによって相互接続されたノードで特徴づけられる微細構造を有する、延伸したポリマー材料を提供し、ここで該ポリマーは、該ポリマーの鎖にペンダントしているニトリル官能基を含む少なくとも一のフッ素化コモノマーおよびTFEの官能性 TFE コポリマーであり; 及び

b)該官能基を反応させて、トリアジン基を含有する延伸したTFE コポリマーを形成することを含む方法。

【請求項78】

フィブリルによって相互接続されたノードで特徴づけられる微細構造を含む、官能性 TFE コポリマー材料を含む、親水性の、延伸したポリマー材料であって、

ここで該 官能性 TFE コポリマー材料は、該ポリマー鎖にペンダントしているスルホン酸,TFE, 及び PSVE の官能性 コポリマーを含む、親水性の、延伸したポリマー材料。

【請求項79】

延伸した、TFE 及び 8 CNVEの官能性 TFE コポリマーを含む複合材であって、ここで該延伸したTFE コポリマーがフルオロエラストマーと架橋されている、複合材。

【請求項80】

ポリマー鎖にペンダントしているシアノ基を有するシアノビニルエーテル及びTFEの官能性 コポリマーを含む、架橋し、延伸したポリマー材料であって、これが延伸され及び反応してトリアジン構造を形成する、架橋し、延伸したポリマー材料。

【請求項81】

ポリマー鎖にペンダントしているカルボン酸官能基を有する少なくとも一のコモノマー及びTFEのコポリマーを含み、フィブリルによって相互接続されたノードで特徴づけられる、延伸した官能性TFEコポリマー材料、及び

水酸基を含有する多糖類を含む複合材であって、

ここで、該延伸した官能性TFEコポリマー材料および多糖類の間にエステル結合を含む、複合材。

【請求項82】

該多糖類がヘパリンである、請求項81に記載の複合材。

【請求項1】

TFEのポリマー 鎖と、該ポリマー鎖にペンダントしている官能基を有する少なくとも一のコモノマーとを含むTFE コポリマー、を含んでなる官能性 TFE コポリマー 微細 粉末 樹脂であって、

ここで該官能性 TFE コポリマー 微細 粉末 樹脂は、ペースト押出または延伸することができ、フィブリルによって相互接続されたノードで特徴づけられる微細構造を有する多孔性官能性 TFE コポリマー材料になる、官能性 TFE コポリマー 微細 粉末 樹脂。

【請求項2】

該少なくとも一の コモノマーがフッ素化されたモノマーである、請求項1に記載の官能性 TFE コポリマー 微細 粉末 樹脂。

【請求項3】

該 少なくとも一の コモノマーが過フッ素化されたモノマーである、請求項1に記載の官能性 TFE コポリマー 微細 粉末 樹脂。

【請求項4】

該官能基を有する少なくとも一の コモノマーが該ポリマー合計の0.01 から 5 mol%の間である、請求項1に記載の官能性 TFE コポリマー 微細 粉末 樹脂。

【請求項5】

該官能基を有する少なくとも一の コモノマーが該ポリマー合計の0.01 から 3 mol%の間である、請求項1に記載の官能性 TFE コポリマー 微細 粉末 樹脂。

【請求項6】

該官能基を有する少なくとも一の コモノマーが該ポリマー合計の0.01 から 2 mol%の間である、請求項1に記載の官能性 TFE コポリマー 微細 粉末 樹脂。

【請求項7】

該官能基を有する少なくとも一の コモノマーが、一般式CF2=CF − ORfZの、フルオロビニルエーテルであり、ここでRfは随意的に一以上の酸素が割り込んだフルオロアルキル基を表わし、Zは官能基を表わす、請求項1に記載の官能性 TFE コポリマー 微細 粉末 樹脂。

【請求項8】

Zはニトリル,アルデヒド,カルボン酸または塩, エステル,アミン,アミド,ハロゲン化カルボニル, ハロゲン化スルホニル,スルホン酸またはその塩,スルホンアミド,スルホンイミド,アンハイドライド,サルファイド, ホスホン酸またはその塩,ヒドロキシ(アルコール)サルフェートエステル, ホスフェートエステルまたはイソシアネートである、請求項7に記載の官能性 TFE コポリマー 微細 粉末 樹脂。

【請求項9】

該官能基を有する 少なくとも一の コモノマー が、エステルビニルエーテル、スルホニルフルオライドビニルエーテルまたはシアノビニルエーテルから選択されるフルオロビニルエーテルを含む、請求項7に記載の官能性 TFE コポリマー 微細 粉末 樹脂。

【請求項10】

該官能基を有する 少なくとも一の コモノマー が、パーフルオロ(8-シアノ-5- メチル-3,6-ジオキサ-1 -オクテン) (8 CNVE)、パーフルオロ(8-カルボキシメチル-5-メチル-3,6-ジオキサ-1-オクテン) (EVE)、またはパーフルオロ(8-スルホン酸 フルオライド-5-メチル-3,6-ジオキサ-1-オクテン) (PSVE)から選択される、請求項1に記載の官能性 TFE コポリマー 微細 粉末 樹脂。

【請求項11】

第一の官能基を含む第一のコモノマー及び第二の官能基を含む第二のコモノマーをさらに含む、請求項1に記載の官能性 TFE コポリマー 微細 粉末 樹脂。

【請求項12】

該 第二の 官能基は、該第一の官能基と異なる、請求項11に記載の官能性 TFE コポリマー 微細 粉末 樹脂。

【請求項13】

該 第二の 官能基は、該第一の官能基と同じである、請求項11に記載の官能性 TFE コポリマー 微細 粉末 樹脂。

【請求項14】

ペンダント官能基を有していない少なくとも一の 追加の コモノマーをさらに含む、請求項1に記載の官能性 TFE コポリマー 微細 粉末 樹脂。

【請求項15】

フッ素系界面活性剤、

水、及び

TFEのポリマー 鎖と、該ポリマー鎖にペンダントしている官能基を有する少なくとも一のコモノマーと、を有する官能性TFE コポリマーのポリマー化された粒子

を含む官能性 TFE コポリマー分散物であって、

ここで該分散物はプロセス処理して、微細 粉末 樹脂を形成することができ、

該微細 粉末 樹脂はペースト押出または延伸することができ、フィブリルによって相互接続されたノードで特徴づけられる微細構造を有する多孔性ポリマー材料になる、

官能性 TFE コポリマー分散物。

【請求項16】

延伸可能な官能性 TFE コポリマー 微細 粉末を製造する方法であって、

a)官能基を有する少なくとも一の コモノマーをエマルジョン化して、該 官能性 コモノマー, 水 及び フッ素系界面活性剤を含むエマルジョンを形成し;

b) 該エマルジョンの少なくとも一部をポリマー化容器に提供し;

c) TFEを該 ポリマー化容器に提供し; 及び

d) 水性分散ポリマー化プロセスでTFE 及び 該 少なくとも一の 官能性コモノマーをポリマー化し;

e)該ポリマー化の完了の前に該ポリマー化容器から該 少なくとも一の コモノマーを取り出すかまたは該ポリマー化において本質的に完全に消費してしまい;

f) 該 少なくとも一の コモノマーを取り出すかまたは本質的に完全に消費した後で、該 TFEのポリマー化を継続して、官能性 TFE コポリマーを形成し; 及び

g) フィブリルに相互接続されたノードを有する微細構造にペースト押出または延伸できる微細 粉末 樹脂、に形成することができるペンダント官能基を有する官能性 TFE コポリマーの粒子の分散物を捕集すること、を含む方法。

【請求項17】

該官能基を有する少なくとも一の コモノマーを取り出すかまたは該ポリマー化において本質的に完全に消費する工程を、該ポリマー化が80 %完了する前に行う、請求項16に記載の方法。

【請求項18】

該官能基を有する少なくとも一の コモノマーを取り出すかまたは該ポリマー化において本質的に完全に消費する工程を、該ポリマー化が90 %完了する前に行う、請求項16に記載の方法。

【請求項19】

該ポリマー化の開始の前に、該 少なくとも一の 官能性 コモノマーが追加される、請求項16に記載の方法。

【請求項20】

該ポリマー化プロセスに少なくとも一の非官能性 コモノマーを追加することをさらに含む、請求項16に記載の方法。

【請求項21】

該ポリマー化が80 %完了する前に、少なくとも一の非官能性 コモノマーを取り出すかまたは該ポリマー化によって本質的に完全に消費する、請求項20に記載の方法。

【請求項22】

該ポリマー化が90 %完了する前に、少なくとも一の非官能性 コモノマーを取り出すかまたは該ポリマー化によって本質的に完全に消費する、請求項20に記載の方法。

【請求項23】

フィブリルによって相互接続されたノードで特徴づけられる微細構造を有する官能性 TFE コポリマー材料を含む、延伸したポリマー材料であって、

ここで、該TFE コポリマーが、TFEのポリマー 鎖と、該ポリマー鎖にペンダントしている官能基を有する少なくとも一のコモノマーとを含む、延伸したポリマー材料。

【請求項24】

該 官能性 TFE コポリマーが少なくとも二つのコモノマーを含み、少なくとも一の

コモノマーはペンダントしている官能基を含有しない、請求項23に記載の延伸したポリマー材料。

【請求項25】

該 官能性 TFE ポリマーが少なくとも二つのコモノマーを含み、それぞれが異なる官能基を有する、請求項23に記載の延伸したポリマー材料。

【請求項26】

該延伸したポリマー材料が微細多孔性である、請求項23に記載の延伸したポリマー材料。

【請求項27】

該 官能基を有する少なくとも一の コモノマーが該ポリマー合計の0.01 mol% から 5 mol%の間である、請求項23に記載の延伸したポリマー材料。

【請求項28】

該 官能基を有する少なくとも一の コモノマーが該ポリマー合計の0.01 mol% から 3 mol%の間である、請求項23に記載の延伸したポリマー材料。

【請求項29】

該 官能基を有する少なくとも一の コモノマーが該ポリマー合計の0.01 mol% から 2 mol%の間である、請求項23に記載の延伸したポリマー材料。

【請求項30】

該官能基を有する少なくとも一の コモノマーがフッ素化されたモノマーである、請求項23に記載の延伸したポリマー材料。

【請求項31】

該少なくとも一の コモノマーが過フッ素化されたモノマーである、請求項23に記載の延伸したポリマー材料。

【請求項32】

該 少なくとも一の コモノマー がフルオロビニルエーテルである、請求項23に記載の延伸したポリマー材料。

【請求項33】

該 少なくとも一の コモノマー がシアノビニルエーテルである、請求項23に記載の延伸したポリマー材料。

【請求項34】

該 少なくとも一の コモノマー がスルホニルフルオライドビニルエーテルである、請求項23に記載の延伸したポリマー材料。

【請求項35】

該 少なくとも一の コモノマー がエステルビニルエーテルである、請求項23に記載の延伸したポリマー材料。

【請求項36】

該少なくとも一の コモノマーが、一般式CF2=CF − ORfZの、フルオロビニルエーテルコモノマーであり、ここでRfは随意的に一以上の酸素が割り込んだフルオロアルキル基を表わし、Zは官能基を表わす、請求項23に記載の延伸したポリマー材料。

【請求項37】

Zはニトリル,アルデヒド,カルボン酸またはその塩, エステル,アミン,アミド,ハロゲン化カルボニル, ハロゲン化スルホニル,スルホン酸またはその塩,スルホンアミド,スルホンイミド,アンハイドライド,サルファイド, ホスホン酸または塩,ヒドロキシ(アルコール)サルフェートエステル, ホスフェートエステルまたはイソシアネートである、請求項36に記載の延伸したポリマー材料。

【請求項38】

該TFE コポリマーが、カルボン酸、スルホン酸、ホスホン酸、エステル、シアノ、ニトリル、アミン、アルコール、及びアミジンから選択される少なくとも一の 官能基を含む、請求項23に記載の延伸したポリマー材料。

【請求項39】

延伸した官能性 TFE コポリマー材料を製造する方法であって、

a)官能基を有する少なくとも一の官能性コモノマーをエマルジョン化して、水 及び フッ素系界面活性剤を含む官能性 コモノマーエマルジョンを形成し;

b) 該官能性 コモノマーエマルジョンの少なくとも一部をポリマー化容器に提供し;

c) TFEを該 ポリマー化容器に提供し;

d) 水性分散ポリマー化プロセスでTFE 及び 該 少なくとも一の 官能性コモノマーをポリマー化し;

e)該ポリマー化の完了の前に該 少なくとも一の官能性コモノマーを取り出すかまたは該ポリマー化において本質的に完全に消費してしまい;

f) 該 少なくとも一の官能性コモノマーを本質的に完全に消費した後で、該 TFEのポリマー化を継続し、及びペンダント官能基を有する官能性 TFE コポリマーの粒子の分散物を捕集し;

g) 該 官能性 TFE コポリマーの微細 粉末または粒子の分散物を凝固させ、