延性に優れた高強度熱延薄鋼板およびその製造方法

【課題】 約590〜1000MPaの強度範囲において、延性に優れた、フェライトを主とする微細粒組織を有し超微細析出物を含む高強度熱延薄鋼板とその製造方法を提供する.

【解決手段】 鉄および製鋼起因不純物以外の成分(質量%)として、C:0.02〜0.15%、Si:0.05%以下(0を含まない)、Mn:0.5〜2.0%、Ti:0.05〜0.25%を含有し、X線小角散乱法で評価したTiを含む微細な炭化物が、平均直径10nm以下、平均厚さ5nm以下の円盤状のものであり、数密度で1015cm-3以上と緻密に一様分散した、粒径5μm以下のフェライトを主組織とする高強度熱延薄鋼板である.

【解決手段】 鉄および製鋼起因不純物以外の成分(質量%)として、C:0.02〜0.15%、Si:0.05%以下(0を含まない)、Mn:0.5〜2.0%、Ti:0.05〜0.25%を含有し、X線小角散乱法で評価したTiを含む微細な炭化物が、平均直径10nm以下、平均厚さ5nm以下の円盤状のものであり、数密度で1015cm-3以上と緻密に一様分散した、粒径5μm以下のフェライトを主組織とする高強度熱延薄鋼板である.

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、約590〜1000MPaの強度をもちながらも、優れた延性を有する高強度熱延薄鋼板とその製造方法に関するものである.ここで述べる熱延薄鋼板とは、板厚が約4mm以下の鋼板のことであり、熱延鋼板、亜鉛めっき鋼板を含む鋼板のことである.さらに本発明鋼板は、ナノサイズの超微細析出物を高価な元素を添加することなく制御析出させることで優れた強度-伸びバランスを達成したもので、環境にやさしくかつ自動車等の高い加工性と強度が必要な部品に使用することができる.その他、鋼管用の素材としても適用が可能である.

【背景技術】

【0002】

環境負荷低減に関する技術開発が最重要課題となった現在、あらゆる産業分野でCO2排出量削減や省資源化に注目が集まっている.特に自動車業界では、走行時のCO2排出量削減を目的とした車体重量軽量化が最重要課題とされ、これに対応した高強度で延性に優れた板厚4mm以下の熱延薄鋼板が要求されることが多い.

【0003】

鋼板の効果的な強化法として析出強化が知られている.析出強化は、製造工程中に形成される析出物により強化するもので、Ti, NbおよびV等を添加した熱延鋼板が既に提案されている.

【0004】

例えば、特許文献1<特開平6−200351号公報>では、ポリゴナルフェライトを主組織とし、TiCを中心とした析出強化と固溶強化により高強度化を図った鋼板が提案されている.しかし、この鋼板に用いられている一般的な形態の析出物では、高強度化に対し多量のTiと固溶強化元素の添加が必要となるため、鋼スラブの製造が不安定になりやすく、かつ省資源化にも適応していない.たま、高強度化に伴う伸びの減少が大きいという欠点もある.

【0005】

特許文献2<特許第3591502号公報>と非特許文献1<ISIJ International,vol.44,No.11,2004, pp.1945-1951.>には、Moを複合添加しこれによって形成されるTiとMoのナノサイズの複合炭化物を分散させることで析出強化し、高強度化と加工性の両立を図った鋼板が提案されている.

【0006】

ナノサイズ析出物による析出強化は、高強度化と加工性を両立する、優れた方法である.しかし、上記特許文献2や非特許文献1のようにMoのような複合化合物生成元素の添加が必須となると、コスト高となりやすくかつ省資源化にも適していないという欠点がある.

【0007】

さらに非特許文献1では、ナノサイズ析出物を緻密に分散させる方法として、相変態と共にその界面に析出物が形成される相界面析出が望ましいことを提案している.

この方法では、析出物を列状に緻密に分散させることができるが、析出後に巻取り等の高温状態にさらされるため粗大化しやすく、その抑制のため上記と同様に複合化合物生成元素の添加が必須となる.

【0008】

析出強化により求められる特性を安定的に発揮させるためには、析出物の形態・数密度を制御する必要がある.したがって、析出物の形態・数密度を定量的に評価し、製造条件との関係を精査することで安定化を図ることは実用化において極めて重要である.

【0009】

析出物の形態評価には、透過型電子顕微鏡(TEM)等による直接観察による評価法が広く用いられている.例えば、特許文献3<特開2007−63668>では、鋼板中に存在する100nm以下の析出物の評価に用いられ、得られた平均サイズや析出量(数密度)が報告されている.しかし、析出物のサイズが数nmオーダーとなると、分解能や観察領域が限られてしまうことから、平均サイズや、特性を理解する上で最も重要なパラメータである析出量(数密度)をこの方法で定量評価することは困難で、精度が著しく低下してしまうという欠点がある.さらに、観察の領域が数μm平方に限られるため、鋼板の組織を評価する上での、サンプルの代表性の点で大いに問題がある.

【特許文献1】特開平6−200351号公報

【特許文献2】特許第3591502号公報

【特許文献3】特開2007−63668号公報

【非特許文献1】ISIJ International,vol.44,No.11,2004, pp.1945-1951.

【発明の開示】

【発明が解決しようとする課題】

【0010】

本発明はかかる事情に鑑みされたものであって、ナノサイズ析出物の析出強化を利用しながらも複合炭化物生成元素の添加を必要としない、約590〜1000MPaの強度範囲において、高い延性を有する優れた高強度熱延薄鋼板とその製造方法を提供する.

【課題を解決するための手段】

【0011】

本発明者らは、上記課題解決のため種々実験、検討を重ねた結果、以下の知見を得た.

(a) 鋼板の 数mmサイズのサンプルを対象に、析出物の形状、大きさおよび数密度を、X線小角散乱により定量評価することで、鋼板の機械特性との関係を明らかにできる.

(b) 上記の定量評価法により得られる数密度を管理することで、品質の安定性を高めることができる.

(c) ナノサイズの析出物は巻取り以後の冷却中に、フェライト組織中に一様に分散析出し、巻取り温度を適正化することで最良の形態を安定的に再現できる.

(d) さらに、巻取り以後の冷却中に生成するナノ析出物の数密度は、平衡論に基づいてCとTiの添加量および加熱温度を最適化することで効果的に高めることができる.

(e) 仕上げ圧延直後から強冷却を施すことで、結晶粒径を微細化すると共に析出物の粗大化を抑制できる.

【0012】

本発明はこれらの知見を融合しなされたものであり、以下の(1)〜(8)のように特徴づけることができる.それぞれの特徴の意義および作用効果については、「発明を実施するための最良の形態」の項において述べる.

【0013】

(1) フェライトを主組織とし、Tiを含む平均直径10nm以下の炭化物が1015cm-3以上の数密度で一様に分散析出していることを特徴とする高強度熱延薄鋼板.なお、「数密度」とは、単位体積当たり(cm-3)の析出物の数である.

(2) フェライトを主組織とし、Tiを含みMoを含まない平均直径10nm以下の炭化物が1015cm-3以上の数密度で一様に分散析出していることを特徴とする高強度熱延薄鋼板.

【0014】

(3) 上記(1)または(2)であって、上記炭化物の数密度が、X線小角散乱法により特定されたものである高強度熱延薄鋼板.

【0015】

(4) 上記(1)〜(3)のいずれかであって、上記炭化物が、平均厚さ5nm以下の円盤状である高強度熱延薄鋼板.

【0016】

(5) 上記(1)〜(4)のいずれかであって、平均粒径が5μm以下のフェライトを主組織とし、質量%で、C:0.02〜0.15%、Si:0.05%以下(0を含まない)、Mn:0.5〜2.0%、Ti:0.05〜0.25%を含むことを特徴とする高強度熱延薄鋼板.

【0017】

(6) 上記(1)〜(5)のいずれかの高強度熱延薄鋼板を製造する方法であって、質量%で、C:0.02〜0.15%、Si:0.05%以下(0を含まない)、Mn:0.5〜2.0%、Ti:0.05〜0.25%を含む鋼材を、加熱温度1200〜1300℃、圧延仕上温度850〜950℃で熱間圧延し、圧延終了後0.5秒以内に冷却を開始し20℃/秒以上の冷却速度で冷却した後、巻取り温度を500〜650℃とすることにより、上記主組織中に上記炭化物を一様に分散析出させることを特徴とする高強度熱延薄鋼板の製造方法.

(7) 上記(6)の製造方法において、上記巻取りの後に、採取するサンプルについてX線小角散乱法により上記炭化物の大きさおよび数密度を測定することを特徴とする高強度熱延薄鋼板の製造方法.なお、測定結果に応じて、次回の製造の際、上記の冷却速度や巻取り温度等を微調整するのが好ましい場合がある.

【0018】

(8) X線小角散乱法により、鋼材中の析出物の大きさ、形態および数密度を測定することを特徴とする鋼材組織の評価方法.

【発明の効果】

【0019】

本発明によれば、フェライトを主とする微細粒組織中に、一様にTiを含む超微細析出物が形成され、かつ、590〜1000MPaの範囲で所望の引張強度を安定して確保可能な、延性に優れた高強度熱延薄鋼板を得ることができる.析出物であるTi含有炭化物の数密度や形状、大きさを管理することにより、引張強度および延性に関する鋼板の品質の安定性を高められること等が理由である.

高価な元素を添加することなく微細析出物を制御析出させて優れた強度バランスを実現したものであるから、環境にやさしく、省資源およびコストの面でも好ましく、高い加工性と強度が必要な自動車等の部品に好適に使用することができる.

なお、上記(8)の評価方法は、上記(1)〜(5)に示す鋼板以外の鋼材にも適用することができ、微小析出物の大きさ、形態および数密度を測定することを可能にする.たとえばMo−Kα線源を採用する等により、鋼材一般における微小析出物いついて測定が行えるからである.

【発明を実施するための最良の形態】

【0020】

以下、本発明について具体的に説明する.

【0021】

まず、金属組織に関してはつぎのように説明できる.

主組織であるフェライト中に「Tiを含む平均直径10nm以下の炭化物が分散析出していること」を特徴とするので、そのような微細炭化物の分散析出によって転位の運動を拘束し、もって特性の改善を得ることができる.析出物の平均直径が10nmを超えると、目的とする機械的強度を得るためには析出物の体積を増やさなければならず、必然的に析出物形成元素が増大しコスト増となる.さらには、粗大析出物の生成による延性の著しい低下を招く場合もあり得る.よって、本発明ではTiを含む炭化物の形態は平均直径10nm以下としている.

上記の炭化物について、「1015cm-3以上の数密度で一様に分散析出している」こととしたので、析出強化の効果を最大限に発揮させることができる.析出物間の間隔は、特性に対するきわめて直接的なパラメータであるが、析出物の形態と組織中に存在する粒子数(数密度)によって決まる.そのため、数密度を適切に制御することにより析出強化の効果を強めて、機械的特性を最大限に改善するのである.なお、発明者らの試験によると、以上のような金属組織を有する熱延薄鋼板では、炭化物中にMoを含まなくとも、好ましい特性の鋼板を安定的に製造することができた.

【0022】

Tiを含む上記炭化物については、とくに、「平均厚さ5nm以下の円盤状」とするのがよい.Tiを含む円盤状の炭化物は、計量形態学から知られるように球状の炭化物に比べて効果的に鋼を強化することができる.ただし、析出物の平均直径と平均厚さは、それぞれ10nmおよび5nm以上になると800MPa以上の強度を得ることは難しい.また、直径や厚さが増すと析出物の体積を増やさなければならず、必然的に析出物形成元素が増大し、コスト増となったり析出物の粗大化による延性の低下が生じたりする.よって、Tiを含む炭化物の形態は、平均直径10nm以下であることに加えて、平均厚さ5nm以下の円盤状とするのが有利である.

【0023】

鋼板の主組織であるフェライトは、「平均粒径が5μm以下」のものとするのがよい.フェライトを主組織としその平均結晶粒径を5μm以下とするのは、加工性の向上に対し単相化することが有効で、かつ、これに結晶粒微細化の効果を複合することで効率的に高強度化され、さらに破壊に対する抵抗力も増すため、安定した加工性が得られるからである.

【0024】

化学成分に関してはつぎのように説明できる.

本発明で提案する組織をもつ熱延鋼板を得るためには、鋼の化学成分を、質量%でC:0.02〜0.15%、Si:0.05%以下(0を含まない)、Mn:0.5〜2.0%、Ti:0.05〜0.25%のように調整することが望ましい.各成分およびその量的な意義を以下に説明する.

【0025】

C(0.02〜0.15%)について:

Cは炭化物を形成し鋼の強度を高めるために添加され、この効果を有効に発揮させるためには少なくとも、0.02%を添加する必要がある.一方、0.15%を超えて添加すると加工性の劣化を招く粗大炭化物であるパーライトが形成されるため、0.02〜0.15%の範囲とした.

【0026】

Si(0.05%以下(0を含まない))について:

Siは固溶強化により効果的に鋼を強化できる元素であることから積極的に添加されてきた.しかし、Siは熱延工程でSiスケールが発生する場合があり、これにより表面性状を劣化させるとともに点溶接性にも悪影響を与えることから、本発明ではSiを極力添加せず、Si含有量の上限を0.05%とした.

【0027】

Mn(0.5〜2.0%)について:

MnはSiと同様、固溶強化に有効な元素である.そこで、本発明では強度確保のため最低0.5%の添加が必要である.しかし、2.0%を超えて添加すると偏析しかつ硬質相が形成され、加工性が劣化するため、0.5〜2.0%の範囲とした.

【0028】

Ti(0.05〜0.25%)について:

Tiは本発明の根幹を成す重要な元素である.0.05以上添加することで炭化物の析出による析出強化によって鋼が強化される.しかし、0.25%を超えて添加すると鋼の強化に寄与せず、かつ、加工性の低下をも招く粗大な炭化物が増加し特性が安定しなくなるため、0.05〜0.25%の範囲とした.

【0029】

P(0.05%以下)について:

0.05%を超えて含有すると偏析して加工性を低下させるため、0.05%以下とすることが好ましい.

【0030】

S(0.005%以下)について:

0.005%を超えると加工性が低下するため、0.005%以下が好ましい.

【0031】

N(0.007%以下)について:

Nは少ないほど好ましく、0.007%を超えると粗大な窒化物の形成にTiが消費され本発明の特徴とするナノサイズのTi系炭化物の析出量が減少し十分な強化が得られないばかりか加工性の低下をまねくため0.007%以下が好ましい.

【0032】

製造方法に関してはつぎのように説明できる.

本発明は、Tiの超微細炭化物による析出強化が高強度でありながら優れた延性を確保できる特徴を最大限に活用したもので、巻取り後のフェライト域で析出する超微細炭化物となる有効なTi量を効率的に確保する必要がある.そこで本発明の熱圧鋼板は、上記化学成分を有する鋼片(鋼材。インゴット、スラブ、薄スラブを含む)を1200〜1300℃に加熱した後、熱間圧延を施し、仕上熱間圧延出側温度を850〜950℃とし、仕上げ圧延終了後0.5秒以内に冷却を開始し20℃/秒以上の冷却速度で冷却した後、500〜650℃で巻取ることによって製造される.

【0033】

上記製造方法において加熱温度は1200〜1300℃とする.

Tiはスラブ中にほとんどが炭化物として存在しているため、目的とする特性を最小限の添加で得るためには、Ti系炭化物を加熱中に可能な限り溶解させる必要がある.そこで、発明者らは析出現象の基礎である平行論に立ち返り系統的に研究した結果、1200℃以下では粗大なTi系炭化物が未溶解となり、添加したTiを有効に析出強化に利用できないばかりか、延性の低下を招くことを見出した.一方、加熱温度が高温になるほど、Ti系炭化物の溶解量を増やすことができるが、1300℃を超えた加熱を行っても特性はほとんど変化せず、またスラブ表面の劣化を招き、熱延鋼板の表面性状にも影響を及ぼす場合があるため、加熱温度範囲を1200〜1300℃とした.

【0034】

仕上熱間圧延出側温度(FDT)は850℃〜950℃とする.

850℃以下のFDTでは、巻取り前に多くのTiが炭化物として析出してしまい、鋼の強化に有効な巻取り後のフェライト域で析出する微細なTi系炭化物の析出量が減少する.950℃以上のFDTとすると、微細Ti系炭化物の析出量を増やす上で有効であるが、その一方でフェライト組織の粗大化が急速に促進され結晶粒直径が5μm以上となり、これに伴い低温での鋼材の信頼性が低下するなど、適応範囲が制限される可能性があるため、FDTの範囲を850〜950℃とした.

【0035】

仕上熱間圧延終了後0.5s以内に冷却を開始し20℃/秒以上の冷却速度で冷却することとする.

圧延終了後、フェライト粒の成長とTi系炭化物の析出・粗大化が急速に生じる.これを回避し、フェライト粒を直径5μm以下で、かつ、本発明による熱延鋼板の強化に必要な微細Ti系炭化物を有効に生成させるため、仕上熱間圧延終了後0.5s以内に冷却を開始し20℃/秒以上の冷却速度で巻取り温度まで速やかに冷却する.

【0036】

巻取り温度は500〜650℃とする.

500℃以下では、Ti系炭化物の微細析出物が十分に析出せず析出強化の効果が小さくなり強度低下し、650℃以上ではTi系炭化物が粗大化し析出強化の効果が小さくなる.すなわち、本温度域において巻取りを行うことで、フェライト組織中にTi系炭化物が一様に分散析出するのである.

【0037】

組織評価方法に関してはつぎのように説明できる.

ナノサイズの炭化物による析出強化は高強度と高延性を両立可能な強化法である.しかし、広く用いられている直接観察法で鋼中のナノサイズ炭化物の形態や数密度を定量評価することは難しく、制御範囲が特定できないため、安定的に製造することは困難であった.本発明者は、鋼中のナノサイズ炭化物の定量評価法について鋭意研究を進めた結果、X線小角散乱法が有用であることを見出した.小角散乱法は、たとえば非特許文献2<分析化学, vol.55,No.6, 2006, pp.381-390.>の解説にあるように、「サブナノスケールの組織を平均スケールで高精度に評価可能な方法」でありアルミニウム合金中の微細析出物の定量評価等に活用されてきたが、線源の問題があり、鋼には適応されなかった.本発明では、この方法によるナノサイズTi系炭化物(またはその他の微小析出物)の形態と数密度の定量値をもとに、安定的な製造等のために制御範囲を追跡することとした.

【非特許文献2】分析化学, vol.55, No.6, 2006, pp.381-390.

【実施例】

【0038】

以下に、本発明の実施例を詳細に説明する.

【0039】

表1に示す化学成分を有する溶鋼を、スラブ(圧延素材)とした.続いてこれらのスラブを、後に示す表2の各条件で熱間圧延を行い熱延鋼板とした.

【表1】

【0040】

本発明鋼であるA,B,C,E,F,Gの炭素(C)、マンガン(Mn)、チタン(Ti)量はそれぞれ0.05〜0.10%、0.70〜1.54%、0.09〜0.24%であり、シリコン(Si)量は0.10%以下である(残部はFeおよび製鋼起因不純物である).比較鋼であるDのTi量は、本発明鋼に比べて高い.

【0041】

本発明鋼と比較鋼を、表2に示した熱間圧延条件で、板厚1.6mmの熱延鋼板を製造した.そして、各熱延鋼板の組織を調査した結果を表2に示す.組織は鋼板の圧延方向断面について、光学顕微鏡あるいはSEM電子顕微鏡を用いて観察した.フェライトの平均粒径は、組織観察に用いた光学あるいはSEM組織写真をもとに切片法によって決定した.

【表2】

【0042】

表2中、No.2〜11,No.13のフェライト粒径は、いずれも3μm程度以下であり、極めて小さい結晶粒で熱延板の組織は構成されている.一方、No.1,No.12のフェライト結晶粒径は5μm以上である.したがって、本発明鋼の結晶組織は、比較鋼の約半分の径をもつ結晶組織から構成されているのである.

【0043】

本発明鋼および比較鋼の熱延鋼板について、X線小角散乱法を用い、微細析出物の定量評価をおこなった.結果を同じく表2に示す.

まず観察された微細析出物の形状・寸法については、No.1,2,4,5,8,10,11,12では、直径10nm以下、厚さ5nm以下の円盤状であるのに対し、比較鋼であるNo.3,6,7,9,13では直径10nm以上の円盤状または球状となっている.

つづいて、微細析出物の数密度は、No.1,2,4,5,7,8,10,11,12,では、1015cm-3以上であるのに対し、No.3,6,9,13では1015cm−3未満となっている.

【0044】

加熱温度、圧延温度と巻取り温度を変化させることにより、微細析出物の形状・寸法、数密度が大きく変化していることが明らかである.

【0045】

本発明鋼および比較鋼の熱延鋼板の機械的性質についても表2に示している.本発明鋼は、強度が800MPaであっても、約16%という高い全伸びを有するのである.高強度鋼板の加工性を評価する指標として(引張強度×全伸び:〔MPa・%〕)を示すが、本発明鋼はいずれも13000〔MPa・%〕以上の良好な値を示す.

【0046】

表2において本発明鋼とした、微細析出物の形状・寸法が直径10nm以下、厚さ5nm以下の円盤状で、数密度が1015cm-3以上であるものは、以上のように、高強度でありながら良好な伸びを有している.

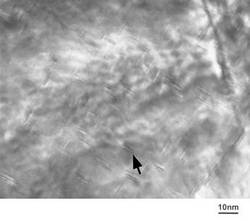

得られた鋼板から作製した薄膜を透過型電子顕微鏡(TEM)を用いて組織観察をおこない、析出物の形状と大きさを確認した.観察倍率は800,000倍、観察時の加速電圧は200kVとした.さらに、組織観察においてTEMに装備されたエネルギー分散型X線分光装置(EDX)を用いてTi系炭化物であることの確認も行った.図1に、本発明鋼であるNo.10の鋼板の透過型電子顕微鏡写真を示す.写真中矢印で示したコントラストがTi系炭化物であり、一様に分布しているのがわかる.

【0047】

なお、機械的特性は、JIS5号試験片により引張特性(引張強さTSと伸びEl)を測定したものである.

【0048】

また、X線小角散乱法による微細析出物の形態と数密度の定量評価には、Mo−Kα線源(波長:0.07093nm)を採用することで鉄鋼材料用に最適化したX線小角散乱装置(NIMS-labo.SAXS-II)を用い、

0.2nm−1<q<8nm−1(q=4πsinθ/λ,λ:波長)

の領域で測定を行った.ここで数密度とは、単位体積(cm-3)当たりの析出物の数で、析出強化による強化量と良い相関を示す.測定には、熱延鋼板より切出した約5mm×5mmの素片を、50%以上の透過率を確保するために両面機械研磨により30μm程度まで薄膜化した試料を用いた.

【図面の簡単な説明】

【0049】

【図1】本発明による高強度熱延薄鋼板の金属組織を示す透過型電子顕微鏡写真

【技術分野】

【0001】

本発明は、約590〜1000MPaの強度をもちながらも、優れた延性を有する高強度熱延薄鋼板とその製造方法に関するものである.ここで述べる熱延薄鋼板とは、板厚が約4mm以下の鋼板のことであり、熱延鋼板、亜鉛めっき鋼板を含む鋼板のことである.さらに本発明鋼板は、ナノサイズの超微細析出物を高価な元素を添加することなく制御析出させることで優れた強度-伸びバランスを達成したもので、環境にやさしくかつ自動車等の高い加工性と強度が必要な部品に使用することができる.その他、鋼管用の素材としても適用が可能である.

【背景技術】

【0002】

環境負荷低減に関する技術開発が最重要課題となった現在、あらゆる産業分野でCO2排出量削減や省資源化に注目が集まっている.特に自動車業界では、走行時のCO2排出量削減を目的とした車体重量軽量化が最重要課題とされ、これに対応した高強度で延性に優れた板厚4mm以下の熱延薄鋼板が要求されることが多い.

【0003】

鋼板の効果的な強化法として析出強化が知られている.析出強化は、製造工程中に形成される析出物により強化するもので、Ti, NbおよびV等を添加した熱延鋼板が既に提案されている.

【0004】

例えば、特許文献1<特開平6−200351号公報>では、ポリゴナルフェライトを主組織とし、TiCを中心とした析出強化と固溶強化により高強度化を図った鋼板が提案されている.しかし、この鋼板に用いられている一般的な形態の析出物では、高強度化に対し多量のTiと固溶強化元素の添加が必要となるため、鋼スラブの製造が不安定になりやすく、かつ省資源化にも適応していない.たま、高強度化に伴う伸びの減少が大きいという欠点もある.

【0005】

特許文献2<特許第3591502号公報>と非特許文献1<ISIJ International,vol.44,No.11,2004, pp.1945-1951.>には、Moを複合添加しこれによって形成されるTiとMoのナノサイズの複合炭化物を分散させることで析出強化し、高強度化と加工性の両立を図った鋼板が提案されている.

【0006】

ナノサイズ析出物による析出強化は、高強度化と加工性を両立する、優れた方法である.しかし、上記特許文献2や非特許文献1のようにMoのような複合化合物生成元素の添加が必須となると、コスト高となりやすくかつ省資源化にも適していないという欠点がある.

【0007】

さらに非特許文献1では、ナノサイズ析出物を緻密に分散させる方法として、相変態と共にその界面に析出物が形成される相界面析出が望ましいことを提案している.

この方法では、析出物を列状に緻密に分散させることができるが、析出後に巻取り等の高温状態にさらされるため粗大化しやすく、その抑制のため上記と同様に複合化合物生成元素の添加が必須となる.

【0008】

析出強化により求められる特性を安定的に発揮させるためには、析出物の形態・数密度を制御する必要がある.したがって、析出物の形態・数密度を定量的に評価し、製造条件との関係を精査することで安定化を図ることは実用化において極めて重要である.

【0009】

析出物の形態評価には、透過型電子顕微鏡(TEM)等による直接観察による評価法が広く用いられている.例えば、特許文献3<特開2007−63668>では、鋼板中に存在する100nm以下の析出物の評価に用いられ、得られた平均サイズや析出量(数密度)が報告されている.しかし、析出物のサイズが数nmオーダーとなると、分解能や観察領域が限られてしまうことから、平均サイズや、特性を理解する上で最も重要なパラメータである析出量(数密度)をこの方法で定量評価することは困難で、精度が著しく低下してしまうという欠点がある.さらに、観察の領域が数μm平方に限られるため、鋼板の組織を評価する上での、サンプルの代表性の点で大いに問題がある.

【特許文献1】特開平6−200351号公報

【特許文献2】特許第3591502号公報

【特許文献3】特開2007−63668号公報

【非特許文献1】ISIJ International,vol.44,No.11,2004, pp.1945-1951.

【発明の開示】

【発明が解決しようとする課題】

【0010】

本発明はかかる事情に鑑みされたものであって、ナノサイズ析出物の析出強化を利用しながらも複合炭化物生成元素の添加を必要としない、約590〜1000MPaの強度範囲において、高い延性を有する優れた高強度熱延薄鋼板とその製造方法を提供する.

【課題を解決するための手段】

【0011】

本発明者らは、上記課題解決のため種々実験、検討を重ねた結果、以下の知見を得た.

(a) 鋼板の 数mmサイズのサンプルを対象に、析出物の形状、大きさおよび数密度を、X線小角散乱により定量評価することで、鋼板の機械特性との関係を明らかにできる.

(b) 上記の定量評価法により得られる数密度を管理することで、品質の安定性を高めることができる.

(c) ナノサイズの析出物は巻取り以後の冷却中に、フェライト組織中に一様に分散析出し、巻取り温度を適正化することで最良の形態を安定的に再現できる.

(d) さらに、巻取り以後の冷却中に生成するナノ析出物の数密度は、平衡論に基づいてCとTiの添加量および加熱温度を最適化することで効果的に高めることができる.

(e) 仕上げ圧延直後から強冷却を施すことで、結晶粒径を微細化すると共に析出物の粗大化を抑制できる.

【0012】

本発明はこれらの知見を融合しなされたものであり、以下の(1)〜(8)のように特徴づけることができる.それぞれの特徴の意義および作用効果については、「発明を実施するための最良の形態」の項において述べる.

【0013】

(1) フェライトを主組織とし、Tiを含む平均直径10nm以下の炭化物が1015cm-3以上の数密度で一様に分散析出していることを特徴とする高強度熱延薄鋼板.なお、「数密度」とは、単位体積当たり(cm-3)の析出物の数である.

(2) フェライトを主組織とし、Tiを含みMoを含まない平均直径10nm以下の炭化物が1015cm-3以上の数密度で一様に分散析出していることを特徴とする高強度熱延薄鋼板.

【0014】

(3) 上記(1)または(2)であって、上記炭化物の数密度が、X線小角散乱法により特定されたものである高強度熱延薄鋼板.

【0015】

(4) 上記(1)〜(3)のいずれかであって、上記炭化物が、平均厚さ5nm以下の円盤状である高強度熱延薄鋼板.

【0016】

(5) 上記(1)〜(4)のいずれかであって、平均粒径が5μm以下のフェライトを主組織とし、質量%で、C:0.02〜0.15%、Si:0.05%以下(0を含まない)、Mn:0.5〜2.0%、Ti:0.05〜0.25%を含むことを特徴とする高強度熱延薄鋼板.

【0017】

(6) 上記(1)〜(5)のいずれかの高強度熱延薄鋼板を製造する方法であって、質量%で、C:0.02〜0.15%、Si:0.05%以下(0を含まない)、Mn:0.5〜2.0%、Ti:0.05〜0.25%を含む鋼材を、加熱温度1200〜1300℃、圧延仕上温度850〜950℃で熱間圧延し、圧延終了後0.5秒以内に冷却を開始し20℃/秒以上の冷却速度で冷却した後、巻取り温度を500〜650℃とすることにより、上記主組織中に上記炭化物を一様に分散析出させることを特徴とする高強度熱延薄鋼板の製造方法.

(7) 上記(6)の製造方法において、上記巻取りの後に、採取するサンプルについてX線小角散乱法により上記炭化物の大きさおよび数密度を測定することを特徴とする高強度熱延薄鋼板の製造方法.なお、測定結果に応じて、次回の製造の際、上記の冷却速度や巻取り温度等を微調整するのが好ましい場合がある.

【0018】

(8) X線小角散乱法により、鋼材中の析出物の大きさ、形態および数密度を測定することを特徴とする鋼材組織の評価方法.

【発明の効果】

【0019】

本発明によれば、フェライトを主とする微細粒組織中に、一様にTiを含む超微細析出物が形成され、かつ、590〜1000MPaの範囲で所望の引張強度を安定して確保可能な、延性に優れた高強度熱延薄鋼板を得ることができる.析出物であるTi含有炭化物の数密度や形状、大きさを管理することにより、引張強度および延性に関する鋼板の品質の安定性を高められること等が理由である.

高価な元素を添加することなく微細析出物を制御析出させて優れた強度バランスを実現したものであるから、環境にやさしく、省資源およびコストの面でも好ましく、高い加工性と強度が必要な自動車等の部品に好適に使用することができる.

なお、上記(8)の評価方法は、上記(1)〜(5)に示す鋼板以外の鋼材にも適用することができ、微小析出物の大きさ、形態および数密度を測定することを可能にする.たとえばMo−Kα線源を採用する等により、鋼材一般における微小析出物いついて測定が行えるからである.

【発明を実施するための最良の形態】

【0020】

以下、本発明について具体的に説明する.

【0021】

まず、金属組織に関してはつぎのように説明できる.

主組織であるフェライト中に「Tiを含む平均直径10nm以下の炭化物が分散析出していること」を特徴とするので、そのような微細炭化物の分散析出によって転位の運動を拘束し、もって特性の改善を得ることができる.析出物の平均直径が10nmを超えると、目的とする機械的強度を得るためには析出物の体積を増やさなければならず、必然的に析出物形成元素が増大しコスト増となる.さらには、粗大析出物の生成による延性の著しい低下を招く場合もあり得る.よって、本発明ではTiを含む炭化物の形態は平均直径10nm以下としている.

上記の炭化物について、「1015cm-3以上の数密度で一様に分散析出している」こととしたので、析出強化の効果を最大限に発揮させることができる.析出物間の間隔は、特性に対するきわめて直接的なパラメータであるが、析出物の形態と組織中に存在する粒子数(数密度)によって決まる.そのため、数密度を適切に制御することにより析出強化の効果を強めて、機械的特性を最大限に改善するのである.なお、発明者らの試験によると、以上のような金属組織を有する熱延薄鋼板では、炭化物中にMoを含まなくとも、好ましい特性の鋼板を安定的に製造することができた.

【0022】

Tiを含む上記炭化物については、とくに、「平均厚さ5nm以下の円盤状」とするのがよい.Tiを含む円盤状の炭化物は、計量形態学から知られるように球状の炭化物に比べて効果的に鋼を強化することができる.ただし、析出物の平均直径と平均厚さは、それぞれ10nmおよび5nm以上になると800MPa以上の強度を得ることは難しい.また、直径や厚さが増すと析出物の体積を増やさなければならず、必然的に析出物形成元素が増大し、コスト増となったり析出物の粗大化による延性の低下が生じたりする.よって、Tiを含む炭化物の形態は、平均直径10nm以下であることに加えて、平均厚さ5nm以下の円盤状とするのが有利である.

【0023】

鋼板の主組織であるフェライトは、「平均粒径が5μm以下」のものとするのがよい.フェライトを主組織としその平均結晶粒径を5μm以下とするのは、加工性の向上に対し単相化することが有効で、かつ、これに結晶粒微細化の効果を複合することで効率的に高強度化され、さらに破壊に対する抵抗力も増すため、安定した加工性が得られるからである.

【0024】

化学成分に関してはつぎのように説明できる.

本発明で提案する組織をもつ熱延鋼板を得るためには、鋼の化学成分を、質量%でC:0.02〜0.15%、Si:0.05%以下(0を含まない)、Mn:0.5〜2.0%、Ti:0.05〜0.25%のように調整することが望ましい.各成分およびその量的な意義を以下に説明する.

【0025】

C(0.02〜0.15%)について:

Cは炭化物を形成し鋼の強度を高めるために添加され、この効果を有効に発揮させるためには少なくとも、0.02%を添加する必要がある.一方、0.15%を超えて添加すると加工性の劣化を招く粗大炭化物であるパーライトが形成されるため、0.02〜0.15%の範囲とした.

【0026】

Si(0.05%以下(0を含まない))について:

Siは固溶強化により効果的に鋼を強化できる元素であることから積極的に添加されてきた.しかし、Siは熱延工程でSiスケールが発生する場合があり、これにより表面性状を劣化させるとともに点溶接性にも悪影響を与えることから、本発明ではSiを極力添加せず、Si含有量の上限を0.05%とした.

【0027】

Mn(0.5〜2.0%)について:

MnはSiと同様、固溶強化に有効な元素である.そこで、本発明では強度確保のため最低0.5%の添加が必要である.しかし、2.0%を超えて添加すると偏析しかつ硬質相が形成され、加工性が劣化するため、0.5〜2.0%の範囲とした.

【0028】

Ti(0.05〜0.25%)について:

Tiは本発明の根幹を成す重要な元素である.0.05以上添加することで炭化物の析出による析出強化によって鋼が強化される.しかし、0.25%を超えて添加すると鋼の強化に寄与せず、かつ、加工性の低下をも招く粗大な炭化物が増加し特性が安定しなくなるため、0.05〜0.25%の範囲とした.

【0029】

P(0.05%以下)について:

0.05%を超えて含有すると偏析して加工性を低下させるため、0.05%以下とすることが好ましい.

【0030】

S(0.005%以下)について:

0.005%を超えると加工性が低下するため、0.005%以下が好ましい.

【0031】

N(0.007%以下)について:

Nは少ないほど好ましく、0.007%を超えると粗大な窒化物の形成にTiが消費され本発明の特徴とするナノサイズのTi系炭化物の析出量が減少し十分な強化が得られないばかりか加工性の低下をまねくため0.007%以下が好ましい.

【0032】

製造方法に関してはつぎのように説明できる.

本発明は、Tiの超微細炭化物による析出強化が高強度でありながら優れた延性を確保できる特徴を最大限に活用したもので、巻取り後のフェライト域で析出する超微細炭化物となる有効なTi量を効率的に確保する必要がある.そこで本発明の熱圧鋼板は、上記化学成分を有する鋼片(鋼材。インゴット、スラブ、薄スラブを含む)を1200〜1300℃に加熱した後、熱間圧延を施し、仕上熱間圧延出側温度を850〜950℃とし、仕上げ圧延終了後0.5秒以内に冷却を開始し20℃/秒以上の冷却速度で冷却した後、500〜650℃で巻取ることによって製造される.

【0033】

上記製造方法において加熱温度は1200〜1300℃とする.

Tiはスラブ中にほとんどが炭化物として存在しているため、目的とする特性を最小限の添加で得るためには、Ti系炭化物を加熱中に可能な限り溶解させる必要がある.そこで、発明者らは析出現象の基礎である平行論に立ち返り系統的に研究した結果、1200℃以下では粗大なTi系炭化物が未溶解となり、添加したTiを有効に析出強化に利用できないばかりか、延性の低下を招くことを見出した.一方、加熱温度が高温になるほど、Ti系炭化物の溶解量を増やすことができるが、1300℃を超えた加熱を行っても特性はほとんど変化せず、またスラブ表面の劣化を招き、熱延鋼板の表面性状にも影響を及ぼす場合があるため、加熱温度範囲を1200〜1300℃とした.

【0034】

仕上熱間圧延出側温度(FDT)は850℃〜950℃とする.

850℃以下のFDTでは、巻取り前に多くのTiが炭化物として析出してしまい、鋼の強化に有効な巻取り後のフェライト域で析出する微細なTi系炭化物の析出量が減少する.950℃以上のFDTとすると、微細Ti系炭化物の析出量を増やす上で有効であるが、その一方でフェライト組織の粗大化が急速に促進され結晶粒直径が5μm以上となり、これに伴い低温での鋼材の信頼性が低下するなど、適応範囲が制限される可能性があるため、FDTの範囲を850〜950℃とした.

【0035】

仕上熱間圧延終了後0.5s以内に冷却を開始し20℃/秒以上の冷却速度で冷却することとする.

圧延終了後、フェライト粒の成長とTi系炭化物の析出・粗大化が急速に生じる.これを回避し、フェライト粒を直径5μm以下で、かつ、本発明による熱延鋼板の強化に必要な微細Ti系炭化物を有効に生成させるため、仕上熱間圧延終了後0.5s以内に冷却を開始し20℃/秒以上の冷却速度で巻取り温度まで速やかに冷却する.

【0036】

巻取り温度は500〜650℃とする.

500℃以下では、Ti系炭化物の微細析出物が十分に析出せず析出強化の効果が小さくなり強度低下し、650℃以上ではTi系炭化物が粗大化し析出強化の効果が小さくなる.すなわち、本温度域において巻取りを行うことで、フェライト組織中にTi系炭化物が一様に分散析出するのである.

【0037】

組織評価方法に関してはつぎのように説明できる.

ナノサイズの炭化物による析出強化は高強度と高延性を両立可能な強化法である.しかし、広く用いられている直接観察法で鋼中のナノサイズ炭化物の形態や数密度を定量評価することは難しく、制御範囲が特定できないため、安定的に製造することは困難であった.本発明者は、鋼中のナノサイズ炭化物の定量評価法について鋭意研究を進めた結果、X線小角散乱法が有用であることを見出した.小角散乱法は、たとえば非特許文献2<分析化学, vol.55,No.6, 2006, pp.381-390.>の解説にあるように、「サブナノスケールの組織を平均スケールで高精度に評価可能な方法」でありアルミニウム合金中の微細析出物の定量評価等に活用されてきたが、線源の問題があり、鋼には適応されなかった.本発明では、この方法によるナノサイズTi系炭化物(またはその他の微小析出物)の形態と数密度の定量値をもとに、安定的な製造等のために制御範囲を追跡することとした.

【非特許文献2】分析化学, vol.55, No.6, 2006, pp.381-390.

【実施例】

【0038】

以下に、本発明の実施例を詳細に説明する.

【0039】

表1に示す化学成分を有する溶鋼を、スラブ(圧延素材)とした.続いてこれらのスラブを、後に示す表2の各条件で熱間圧延を行い熱延鋼板とした.

【表1】

【0040】

本発明鋼であるA,B,C,E,F,Gの炭素(C)、マンガン(Mn)、チタン(Ti)量はそれぞれ0.05〜0.10%、0.70〜1.54%、0.09〜0.24%であり、シリコン(Si)量は0.10%以下である(残部はFeおよび製鋼起因不純物である).比較鋼であるDのTi量は、本発明鋼に比べて高い.

【0041】

本発明鋼と比較鋼を、表2に示した熱間圧延条件で、板厚1.6mmの熱延鋼板を製造した.そして、各熱延鋼板の組織を調査した結果を表2に示す.組織は鋼板の圧延方向断面について、光学顕微鏡あるいはSEM電子顕微鏡を用いて観察した.フェライトの平均粒径は、組織観察に用いた光学あるいはSEM組織写真をもとに切片法によって決定した.

【表2】

【0042】

表2中、No.2〜11,No.13のフェライト粒径は、いずれも3μm程度以下であり、極めて小さい結晶粒で熱延板の組織は構成されている.一方、No.1,No.12のフェライト結晶粒径は5μm以上である.したがって、本発明鋼の結晶組織は、比較鋼の約半分の径をもつ結晶組織から構成されているのである.

【0043】

本発明鋼および比較鋼の熱延鋼板について、X線小角散乱法を用い、微細析出物の定量評価をおこなった.結果を同じく表2に示す.

まず観察された微細析出物の形状・寸法については、No.1,2,4,5,8,10,11,12では、直径10nm以下、厚さ5nm以下の円盤状であるのに対し、比較鋼であるNo.3,6,7,9,13では直径10nm以上の円盤状または球状となっている.

つづいて、微細析出物の数密度は、No.1,2,4,5,7,8,10,11,12,では、1015cm-3以上であるのに対し、No.3,6,9,13では1015cm−3未満となっている.

【0044】

加熱温度、圧延温度と巻取り温度を変化させることにより、微細析出物の形状・寸法、数密度が大きく変化していることが明らかである.

【0045】

本発明鋼および比較鋼の熱延鋼板の機械的性質についても表2に示している.本発明鋼は、強度が800MPaであっても、約16%という高い全伸びを有するのである.高強度鋼板の加工性を評価する指標として(引張強度×全伸び:〔MPa・%〕)を示すが、本発明鋼はいずれも13000〔MPa・%〕以上の良好な値を示す.

【0046】

表2において本発明鋼とした、微細析出物の形状・寸法が直径10nm以下、厚さ5nm以下の円盤状で、数密度が1015cm-3以上であるものは、以上のように、高強度でありながら良好な伸びを有している.

得られた鋼板から作製した薄膜を透過型電子顕微鏡(TEM)を用いて組織観察をおこない、析出物の形状と大きさを確認した.観察倍率は800,000倍、観察時の加速電圧は200kVとした.さらに、組織観察においてTEMに装備されたエネルギー分散型X線分光装置(EDX)を用いてTi系炭化物であることの確認も行った.図1に、本発明鋼であるNo.10の鋼板の透過型電子顕微鏡写真を示す.写真中矢印で示したコントラストがTi系炭化物であり、一様に分布しているのがわかる.

【0047】

なお、機械的特性は、JIS5号試験片により引張特性(引張強さTSと伸びEl)を測定したものである.

【0048】

また、X線小角散乱法による微細析出物の形態と数密度の定量評価には、Mo−Kα線源(波長:0.07093nm)を採用することで鉄鋼材料用に最適化したX線小角散乱装置(NIMS-labo.SAXS-II)を用い、

0.2nm−1<q<8nm−1(q=4πsinθ/λ,λ:波長)

の領域で測定を行った.ここで数密度とは、単位体積(cm-3)当たりの析出物の数で、析出強化による強化量と良い相関を示す.測定には、熱延鋼板より切出した約5mm×5mmの素片を、50%以上の透過率を確保するために両面機械研磨により30μm程度まで薄膜化した試料を用いた.

【図面の簡単な説明】

【0049】

【図1】本発明による高強度熱延薄鋼板の金属組織を示す透過型電子顕微鏡写真

【特許請求の範囲】

【請求項1】

フェライトを主組織とし、Tiを含む平均直径10nm以下の炭化物が1015cm-3以上の数密度で一様に分散析出していることを特徴とする高強度熱延薄鋼板。

【請求項2】

上記炭化物がMoを含まないことを特徴とする請求項1に記載の高強度熱延薄鋼板。

【請求項3】

上記炭化物の数密度が、X線小角散乱法により特定されたものであることを特徴とする請求項1または2に記載の高強度熱延薄鋼板。

【請求項4】

上記炭化物が、平均厚さ5nm以下の円盤状であることを特徴とする請求項1〜3のいずれかに記載の高強度熱延薄鋼板。

【請求項5】

平均粒径が5μm以下のフェライトを主組織とし、質量%で、C:0.02〜0.15%、Si:0.05%以下(0を含まない)、Mn:0.5〜2.0%、Ti:0.05〜0.25%を含むことを特徴とする請求項1〜4のいずれかに記載の高強度熱延薄鋼板。

【請求項6】

請求項1〜5のいずれかに記載の高強度熱延薄鋼板を製造する方法であって、

質量%で、C:0.02〜0.15%、Si:0.05%以下(0を含まない)、Mn:0.5〜2.0%、Ti:0.05〜0.25%を含む鋼材を、加熱温度1200〜1300℃、圧延仕上温度850〜950℃で熱間圧延し、圧延終了後0.5秒以内に冷却を開始し20℃/秒以上の冷却速度で冷却した後、巻取り温度を500〜650℃とすることにより、上記主組織中に上記炭化物を一様に分散析出させることを特徴とする高強度熱延薄鋼板の製造方法。

【請求項7】

上記巻取りの後に、採取するサンプルについてX線小角散乱法により上記炭化物の大きさおよび数密度を測定することを特徴とする請求項6に記載の高強度熱延薄鋼板の製造方法。

【請求項8】

X線小角散乱法により、鋼材中の析出物の大きさ、形態および数密度を測定することを特徴とする鋼材組織の評価方法.

【請求項1】

フェライトを主組織とし、Tiを含む平均直径10nm以下の炭化物が1015cm-3以上の数密度で一様に分散析出していることを特徴とする高強度熱延薄鋼板。

【請求項2】

上記炭化物がMoを含まないことを特徴とする請求項1に記載の高強度熱延薄鋼板。

【請求項3】

上記炭化物の数密度が、X線小角散乱法により特定されたものであることを特徴とする請求項1または2に記載の高強度熱延薄鋼板。

【請求項4】

上記炭化物が、平均厚さ5nm以下の円盤状であることを特徴とする請求項1〜3のいずれかに記載の高強度熱延薄鋼板。

【請求項5】

平均粒径が5μm以下のフェライトを主組織とし、質量%で、C:0.02〜0.15%、Si:0.05%以下(0を含まない)、Mn:0.5〜2.0%、Ti:0.05〜0.25%を含むことを特徴とする請求項1〜4のいずれかに記載の高強度熱延薄鋼板。

【請求項6】

請求項1〜5のいずれかに記載の高強度熱延薄鋼板を製造する方法であって、

質量%で、C:0.02〜0.15%、Si:0.05%以下(0を含まない)、Mn:0.5〜2.0%、Ti:0.05〜0.25%を含む鋼材を、加熱温度1200〜1300℃、圧延仕上温度850〜950℃で熱間圧延し、圧延終了後0.5秒以内に冷却を開始し20℃/秒以上の冷却速度で冷却した後、巻取り温度を500〜650℃とすることにより、上記主組織中に上記炭化物を一様に分散析出させることを特徴とする高強度熱延薄鋼板の製造方法。

【請求項7】

上記巻取りの後に、採取するサンプルについてX線小角散乱法により上記炭化物の大きさおよび数密度を測定することを特徴とする請求項6に記載の高強度熱延薄鋼板の製造方法。

【請求項8】

X線小角散乱法により、鋼材中の析出物の大きさ、形態および数密度を測定することを特徴とする鋼材組織の評価方法.

【図1】

【公開番号】特開2010−53434(P2010−53434A)

【公開日】平成22年3月11日(2010.3.11)

【国際特許分類】

【出願番号】特願2008−222814(P2008−222814)

【出願日】平成20年8月29日(2008.8.29)

【出願人】(000150280)株式会社中山製鋼所 (26)

【出願人】(301023238)独立行政法人物質・材料研究機構 (1,333)

【Fターム(参考)】

【公開日】平成22年3月11日(2010.3.11)

【国際特許分類】

【出願日】平成20年8月29日(2008.8.29)

【出願人】(000150280)株式会社中山製鋼所 (26)

【出願人】(301023238)独立行政法人物質・材料研究機構 (1,333)

【Fターム(参考)】

[ Back to top ]