建具

【課題】大幅なコスト増加を招くことなく断熱性能および防火性能を高めることができる枠材を備えた建具を提供すること。

【解決手段】樹脂製の枠材(下枠5)における第1および第2の保持部14,15に金属板材31,32が挿入されていることで、火災によって樹脂材料が軟化あるいは焼失したとしても第1および第2の金属部33,35によって複層ガラス3の脱落を防止することができる。従って、火災等で窓1が加熱されたとしても、少なくとも第1および第2の金属部33,35が残存し、これらと複層ガラス3との間隔が維持できることから、屋内側から屋外側への火炎の噴出を防止して、所定の防火性能を確保することができる。

【解決手段】樹脂製の枠材(下枠5)における第1および第2の保持部14,15に金属板材31,32が挿入されていることで、火災によって樹脂材料が軟化あるいは焼失したとしても第1および第2の金属部33,35によって複層ガラス3の脱落を防止することができる。従って、火災等で窓1が加熱されたとしても、少なくとも第1および第2の金属部33,35が残存し、これらと複層ガラス3との間隔が維持できることから、屋内側から屋外側への火炎の噴出を防止して、所定の防火性能を確保することができる。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、建具に係り、詳しくは、面材および枠材を有するとともに枠材が樹脂材料から形成された所謂樹脂窓等に類する建具に関する。

【背景技術】

【0002】

従来、窓枠や障子の框などとして樹脂製の枠材を用いた樹脂窓が知られている(例えば、特許文献1参照)。

このような樹脂窓における枠材は、金属製(アルミ合金など)のものと比較して断熱性能に優れるという特長を備えるものの、防火性能に関しては一般的に金属製の枠材よりも劣るという欠点があった。そこで、特許文献1記載の樹脂窓では、樹脂製の枠材の中空内部に金属補強材を設け、コーナー金具と連結することで、金属補強材を四周連続させることで、枠材の樹脂が軟化あるいは焼失した場合であっても、金属補強材によって障子やガラスの脱落を防止して防火性能が確保できるようになっている。

【先行技術文献】

【特許文献】

【0003】

【特許文献1】特許第4229286号公報

【発明の概要】

【発明が解決しようとする課題】

【0004】

ところで、従来の樹脂窓では、樹脂製の枠材の中空部に金属補強材を挿入する構造であり、面材を保持する部分に金属補強材が設けられていないことから、枠材が溶融したり焼失したりすると面材と金属補強材とに隙間ができて、その隙間から火炎が噴出するなど防火性能を十分に高めることができない可能性がある。このため、従来の枠材では、火災時の熱によって発泡する炭化発泡性の樹脂材料を用いたり、面材と金属補強材との隙間を塞ぐ膨張性黒鉛を用いたりする必要があり、材料コストが増大するという問題がある。

【0005】

本発明の目的は、大幅なコスト増加を招くことなく断熱性能および防火性能を高めることができる枠材を備えた建具を提供することにある。

【課題を解決するための手段】

【0006】

本発明の建具は、一方の空間と他方の空間とを仕切る面材と、この面材の端縁を保持する枠材とを備えた建具であって、前記枠材は、樹脂材料中に金属板材を挿入した一体の押出成形によって製造されるとともに、前記面材を保持する面材保持部を備えて形成され、前記面材保持部は、前記面材の端縁に対向する底面部と、前記面材よりも一方の空間側に位置する第1保持部と、前記面材よりも他方の空間側に位置する第2保持部とを有して形成され、前記金属板材は、前記第1保持部の内部に設けられる第1金属部と、前記第2保持部の内部に設けられる第2金属部とを備え、前記第1保持部および第2保持部において前記第1金属部および第2金属部を被覆する前記樹脂材料の被覆厚が前記金属板材の厚みよりも大きく設定されていることを特徴とする。

【0007】

ここで、本発明の建具としては、開閉不能な嵌め殺し窓であってもよいし、適宜な開閉形式を有したものであってもよい。開閉可能な建具としては、引違い窓や上げ下げ窓、縦、横辷出し窓、突出し窓、引違い窓、片引き窓などの各種開閉窓が例示できる。

また、本発明の建具において、面材としては、ガラスパネル等のパネル材であってもよいし、可動障子や固定障子、戸や扉等であってもよい。また、枠材としては、建物開口部に固定される窓枠や方立、無目等であってもよいし、障子の框材や桟材であってもよく、さらには窓枠等と障子の框材等の両方に前記枠材を用いてもよい。また、一方の空間および他方の空間としては、屋内空間および屋外空間であってもよいし、当該建具で仕切られる屋内空間同士であってもよい。

【0008】

以上の本発明によれば、樹脂材料中に金属板材を挿入して押出成形(インサート押出成形)して枠材を製造するとともに、面材保持部における第1および第2の保持部にそれぞれ第1および第2の金属部を設けることで、火災によって樹脂材料が軟化あるいは焼失したとしても第1および第2の金属部によって面材の脱落を防止することができる。従って、火災等で枠材が加熱されたとしても、少なくとも第1および第2の金属部が残存し、これらの金属部と面材との所定間隔が維持できることから、加熱面側から非加熱面側(一方から他方の空間、または他方から一方の空間)への火炎の噴出を防止して(例えば、非加熱面側へ10秒を超えて継続する火炎の噴出をなくして)、所定の防火性能を確保することができる。さらに、樹脂材料の内部に金属板材が挿入されており、金属板材が外部に露出しないことから、金属板材を介した熱伝達を抑制することができ、断熱性能を確保することができる。ここで、樹脂材料の被覆厚としては、金属板材の厚みの2倍以上であることが好ましく、さらに被覆厚を金属板材の厚みの3倍以上とすれば、断熱性能を一層向上させることができる。

【0009】

この際、本発明の建具では、前記金属板材31,32は、781℃以上の融点および0.05mm〜1.0mmの厚みを有していることが好ましい。

このような構成によれば、樹脂材料の内部に挿入された金属板材の融点が781℃以上であることから、所定の加熱状態(例えば、ISO/834に規定される20分間の加熱試験)において金属部の溶融を防止することができる。さらに、金属板材の厚みが0.05mm〜1.0mmであり、通常の金属製(アルミ形材製)枠材と比較して薄く設定されているとともに、この第1および第2の金属部を被覆する樹脂材料の被覆厚が金属板材の厚みよりも大きく設定されことから、金属板材の熱伝達を効果的に抑制することができ、樹脂製枠材と同等の断熱性能を発揮させることができる。

【0010】

また、本発明の建具では、前記第1金属部および第2金属部のうちの少なくとも1つは、前記面材の端縁よりも見付け方向内側まで延び、当該面材の見込み方向に重なって設けられていることが好ましい。

このような構成によれば、面材の端縁よりも見付け方向内側まで延ばして金属部を形成し、この金属部を面材の見込み方向に重ねることで、金属部を被覆する樹脂が焼失したとしても金属部によって面材を確実に保持することができる。

【0011】

さらに、本発明の建具では、前記一方の空間が火災発生の可能性がある加熱空間であり、前記第1保持部および第1金属部が前記面材の端縁に重なって設けられ、前記第1保持部は、前記面材に対向して設けられて前記第1金属部が挿入される保持面部と、この保持面部の加熱空間側に対向して設けられる樹脂製の被覆面部と、これらの保持面部および被覆面部間に設けられる中空部とを有して形成されていることが好ましい。

このような構成によれば、加熱空間側に位置する第1保持部および第1金属部を面材の端縁に重ねて形成し、面材側の保持面部に第1金属部を挿入するとともに、この保持面部よりも加熱空間側に中空部および被覆面部を形成することで、火災の熱が保持面部および第1金属部へ伝達する加熱速度を遅らせることができる。従って、防火性能を高めるか、あるいは、所定の防火性能を確保しつつ第1金属部の厚みを薄くして断熱性能を向上させるなど、建具の性能向上を図ることができる。

【0012】

また、本発明の建具では、前記第1金属部および第2金属部は、それぞれ別体の金属板材から構成されていることが好ましい。

このような構成によれば、第1金属部と第2金属部とを別体とすることで、一方の空間から他方の空間(あるいは、その逆)への熱伝達をさらに抑制し、建具の断熱性能を向上させることができる。また、第1および第2の金属部のいずれか一方が火災によって加熱された場合に、他方の金属部への熱伝達を抑制できることから、一方の金属部が溶融したとしても他方の金属部を残存させることができ、面材の脱落をより確実に防止することができる。

【0013】

また、本発明の建具では、前記金属板材には、付着量が45g/m2〜120g/m2のメッキ処理が施されていることが好ましい。

このような構成によれば、金属板材にメッキ処理を施すことで、樹脂との接着性を高めることができることから、第1および第2の金属部と樹脂とが加熱によって剥がれにくくすることができるので、防火性能をさらに高めることができるか、あるいは、所定の防火性能を確保しつつ金属部の厚みを薄くして断熱性能を向上させることができる。

【0014】

また、本発明の建具では、前記枠材は、建物開口部の躯体に固定される固定片部を有して構成され、前記金属板材は、前記固定片部の内部に設けられて当該固定片部とともに前記躯体に固定される固定金属部を有し、この固定金属部と前記第1金属部および第2金属部の少なくとも1つとが連続して構成されていることが好ましい。

このような構成によれば、金属板材に設けた固定金属部を躯体に固定することで、これに連続する第1金属部や第2金属部の脱落や移動を防止することができ、防火性能をより一層向上させることができる。

【図面の簡単な説明】

【0015】

【図1】本発明の一実施形態に係る建具を示す正面図である。

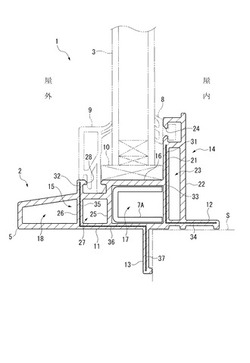

【図2】前記建具における枠材を示す断面図である。

【発明を実施するための形態】

【0016】

以下、本発明の一実施形態を図面に基づいて説明する。

図1および図2において、本実施形態に係る建具としての窓1は、建物の外壁開口部に設けられて一方の空間である屋内空間と他方の空間である屋外空間とを仕切る嵌め殺し窓であって、開口部の躯体Sに固定される窓枠2と、この窓枠2内部に嵌め込まれる面材としての複層ガラス3とを備えて構成されている。窓枠2は、それぞれ枠材としての上枠4、下枠5および左右の縦枠6を四周枠組みして構成され、各枠材同士は、45°カットされた端部を突き合わせるとともに、接合金物7を介して連結されている。複層ガラス3の四周端縁は、上下左右の各枠材に対して屋内外の気密材(ビード)8と押し縁9を介して保持されており、複層ガラス3の下端縁は、セッティングブロック10を介して下枠5に載置されている。また、上枠4、下枠5および縦枠6は、共通断面を有した樹脂製押出成形の枠材であり、以下、図2に示す下枠5を参考にして枠材の構造を説明する。

【0017】

下枠5は、見込み方向(屋内外方向)に延びる見込み面部11と、この見込み面部11の屋内側端部に連続して屋内側(図2の右側)に延びる第1固定片部12と、見込み面部11の途中位置から見付け方向外側(図2の下側)に延びる第2固定片部13と、見込み面部11の屋内寄りの位置から見付け方向内側(図2の上側)に延びる第1保持部14と、この第1保持部14よりも屋外側(図2の左側)に設けられる第2保持部15と、第1保持部14と第2保持部15とに渡って設けられて複層ガラス3の下端縁に対向する底面部16とを備えて形成されている。このような下枠5において、第1保持部14、第2保持部15および底面部16によって、複層ガラス3の下端縁を保持する面材保持部が構成されている。また、下枠5には、見込み面部11、第1保持部14、第2保持部15および底面部16で囲まれた第1中空部17と、第2保持部15よりも屋外側の第2中空部18とが形成され、第1中空部17に補強材7Aが挿入されている。

【0018】

第1保持部14は、複層ガラス3の屋内面に対向して設けられる保持面部21と、この保持面部21の屋内側に対向して設けられる被覆面部22と、これらの保持面部21および被覆面部22間に設けられる第3中空部23と、第1保持部14の上端部に設けられて気密材8が取り付けられる気密材保持部24とを有して形成されている。一方、第2保持部15は、見込み面部11から立ち上がる屋内外一対のリブ状部25,26と、これらのリブ状部25,26間に設けられる第4中空部27と、リブ状部25,26の上端部に設けられて押し縁9が取り付けられる係合部28とを有して形成されている。このような第1保持部14における保持面部21には、第1金属板材31が挿入され、第2保持部15におけるリブ状部26には、第2金属板材32が挿入されている。これら第1および第2の金属板材31,32は、それぞれ下枠5を成形する際に溶融樹脂とともに押し出すインサート押出成形によって樹脂材料中に挿入され、硬化した樹脂材料と一体化されるようになっており、各枠材の全長に渡って設けられている。ここで、保持面部21およびリブ状部26では、それぞれ第1および第2の金属板材31,32の厚みよりも樹脂材料の被覆厚が2倍〜3倍程度大きく設定されている。

【0019】

ここで、上枠4、下枠5および縦枠6の各枠材を構成する樹脂材料は、押出成形可能な熱可塑性樹脂であればよく、その種類は特に限定されるものではないが、以下に樹脂材料の具体例を示す。樹脂材料としては、例えば、塩化ビニル系樹脂、アクリロニトリル−ブタジエン−スチレン共重合樹脂(以下、ABS樹脂という)、アクリロニトリル−スチレン−アクリルゴム共重合樹脂(以下、ASA樹脂という)、ポリスチレン樹脂、ハイインパクトポリスチレン樹脂、アクリロニトリル−スチレン共重合樹脂(以下、AS樹脂という)、シリコン系複合ゴム変性アクリロニトリル−スチレン共重合樹脂(以下、SAS樹脂という)、変性ポリフェニレンエーテル樹脂、ポリエチレン樹脂、ポリプロピレン樹脂、ポリメチルメタクリレート樹脂(以下、PMMA樹脂という)、メチルメタクリレート−ブチルアクリレート共重合樹脂、メチルメタクリレート−スチレン共重合樹脂(以下、MS樹脂という)などのアクリル系樹脂、またはポリエステル系樹脂、もしくはこれらの混合樹脂等が挙げられる。また、以上の合成樹脂には、炭酸カルシウム、タルク、マイカ、シラスバルーン等の充填材や軽量化材、ガラス繊維やセルロース繊維等の補強材、難燃剤、その他の熱安定剤、滑剤等の各種添加剤が含まれていてもよい。

【0020】

また、樹脂材料としては、特に、塩化ビニル系樹脂が成形性、強靱性、経済性の面から好適である。さらに、硬質塩化ビニル系樹脂が好ましい。硬質塩化ビニル系樹脂は、塩化ビニル系樹脂を主体とし、可塑剤含有量が30質量%以下のものが用いられる。硬質塩化ビニル系樹脂には、塩素化処理をしていない塩化ビニル系樹脂も使用可能だが、塩素化塩化ビニル系樹脂を含有し、塩素含有量が60〜70質量%であることが好ましい。このような硬質塩化ビニル系樹脂として塩素化塩化ビニル系樹脂を主体とする塩化ビニル系樹脂を用いることで、難燃性が高く、樹脂の分散性が良好で、平滑な表面を得ることができる。また、硬質塩化ビニル系樹脂の平均重合度(JIS K−6721で測定される平均重合度)は、500〜1500が好ましく、この範囲内であれば、耐衝撃性が高く、成形時の溶融粘度が低くなり、成形性が良好にできる。さらに、硬質塩化ビニル系樹脂は、JIS A−5756で規定されるビカット軟化点温度が80℃以上であることが好ましく、85℃以上がより好ましい。ビカット軟化点温度が80℃以上であれば、高温雰囲気に曝された場合に変形しにくくすることができる。

【0021】

第1および第2の金属板材31,32は、それぞれ厚みが0.05mm〜1.0mmの亜鉛メッキ鋼板から折り曲げ加工によって形成され、亜鉛メッキの付着量が45g/m2〜120g/m2に設定され、融点が781℃以上になっている。第1金属板材31は、第1保持部14の保持面部21に挿入される第1金属部33と、見込み面部11から第1固定片部12に挿入される固定金属部34と、を有して断面L字形に形成されている。第1金属部33は、保持面部21の略全長に渡って設けられており、複層ガラス3の下端縁よりも上方に延び、複層ガラス3の屋内側に重なって設けられている。固定金属部34は、第1固定片部12の屋内側端部近傍まで延びて設けられ、第1固定片部12とともに躯体Sにビス止め固定されるようになっている。一方、第2金属板材32は、第2保持部15のリブ状部26に挿入される第2金属部35と、見込み面部11に挿入されて屋内側に延びる連結部36と、第2固定片部13に挿入される固定金属部37と、を有して断面クランク状に形成されている。固定金属部37は、第2固定片部13の下端部近傍まで延びて設けられ、第2固定片部13とともに躯体Sにビス止め固定されるようになっている。

【0022】

インサート押出成形としては、例えば、亜鉛メッキ鋼板などのコイル状に巻かれた金属薄板を連続的に繰り出し、ロールフォーミング装置に通し、L字形状やクランク形状などの立体的な形状を連続的に加工する。これを成形金型に挿入し、挿入方向と直交する方向に樹脂押出成形装置を接続し、金属薄板と樹脂を一体に連続押出成形することで、インサート押出成形を行うことができる。また成形金型からインサート押出成形した後は、真空サイジングで形状を整えながら冷却し、その後サイジングでさらに冷却し、引取り機を通した後、所定の長さに切断することで、インサート押出成形された枠材を得ることができる。

【0023】

本実施形態によれば以下の効果が得られる。

すなわち、各枠材(上枠4、下枠5および縦枠6)における第1および第2の保持部14,15に金属板材31,32が挿入されていることで、火災によって樹脂材料が軟化あるいは焼失したとしても第1および第2の金属部33,35によって複層ガラス3の脱落を防止することができる。従って、火災等で窓1が加熱されたとしても、少なくとも第1および第2の金属部33,35が残存し、これらと複層ガラス3との間隔が維持できることから、屋内側(加熱面側)から屋外側(非加熱面側)への火炎の噴出を防止して、所定の防火性能を確保することができる。

【実施例】

【0024】

〔第1実施例〕

第1実施例では、以下の窓(試料1〜7)を製作し、防火試験を実施して防火性能を比較した。ここで、試料1、3、4、7は、本実施例における比較例であり、試料2、4、6が本発明の実施例である。

【0025】

(樹脂材料)

試料1〜3の樹脂材料は、塩化ビニルパウダーコンパウンドを用いた。塩化ビニルパウダーコンパウンドは、塩化ビニル樹脂(平均重合度1000)100質量部、ジオクチルスズ安定剤1.5質量部、ステアリン酸カルシウム0.5質量部、パラフィンワックス0.1質量部、酸化チタン4質量部、炭酸カルシウム5質量部、ステアリン酸亜鉛0.5質量部、アクリル系加工助剤0.1質量部をヘンシェルミキサーにてブレンドした。

試料4、5の樹脂材料は、ポリカーボネート樹脂を用い、具体的には、パンライトL−1250ZW(帝人化成株式会社製)を用いた。

試料6、7の樹脂材料は、ポリフェニレンサルファイド樹脂を用い、具体的には、PPS樹脂トレリナA900(東レ株式会社製)を用いた。

【0026】

(金属板材)

試料1には金属板材を挿入せず、試料2、4、6には、亜鉛メッキ鋼板をインサート押出成形にて挿入し、試料3、5、7には、アルミ板をインサート押出成形にて挿入した。亜鉛メッキ鋼板は、厚み0.2mmの鋼板に付着量90g/m2の亜鉛メッキ処理を施し、融点が約1535℃(781℃以上)のものを用いた。アルミ板は、厚み0.3mmであって、融点が約660℃(781℃未満)のものを用いた。試料2〜7では、図2に示した第1金属板材31および第2金属板材32の2枚の金属板材を枠材に挿入した。

【0027】

(成形方法)

コニカル二軸押出成形機を使用し、試料1では前記樹脂材料のみを押出成形し、試料2〜7では前記樹脂材料とともに前記金属板材を押出成形し、図2に示す断面を有した枠材を成形した。この枠材の端部を45°カットし、4本の枠材を接合金物で接合して窓枠を形成するとともに、窓枠内部に複層ガラス(耐熱強化ガラス)を組み込んで、図1に示す窓(試料1〜7)を製作した。複層ガラスと枠材との間には、必要に応じて防火シール材や膨張性黒鉛を用いて隙間を埋めた。

【0028】

(試験方法)

防火試験は、ISO/834に準拠し、製作した窓を防火試験炉を用いて20分間の加熱試験を実施した。試験結果は、以下のように三段階にランク分けして判定した。試料1〜7の仕様および防火試験の判定結果をまとめて表1に示す。

ランク1(表1に◎で示す):非加熱面側へ10秒を超えて継続する火炎の噴出がなく、かつ非加熱面側の樹脂が炭化した状態で残っている。

ランク2(表1に○で示す):非加熱面側へ10秒を超えて継続する火炎の噴出がない。

ランク3(表1に×で示す):非加熱面側へ10秒を超えて継続する火炎の噴出がある。

【0029】

(試験結果)

表1に示すように、亜鉛メッキ鋼板の金属板材を挿入した試料2、4、6において、防火ランク2が確保されており、防火試験に合格する性能を有していることが解った。一方、試料1、3、5、7では防火ランク3となり、防火基準を満足しないことが解った。以上のことから、融点が781℃以上の金属板材を挿入して枠材を成形することで、金属板材を挿入しない枠材(試料1)や、融点が781℃未満の金属板材を挿入した枠材(試料3、5、7)と比較して防火性能が向上することが解った。

【0030】

【表1】

【0031】

〔第2実施例〕

第2実施例では、以下の窓(試料8〜12、13〜17)を製作し、防火性能、断熱性能、耐衝撃性および接着性を比較した。ここで、試料8〜12は、金属板材の厚みの違いによる性能差を比較するためのもので、試料8、12が本発明の比較例であり、試料9〜11が本発明の実施例である。また、試料13〜17は、金属板材のメッキ付着量の違いによる性能差を比較するためのものである。具体的には、試料8〜17は、金属板材として、前記第1実施例の試料2、4、6と同様の亜鉛メッキ鋼板をインサート押出成形にて挿入し、試料8〜12では、亜鉛メッキ鋼板の厚みをパラメータとして、表2に示すように0.03mm〜1.1mmに設定し、試料13〜17では、亜鉛メッキの付着量をパラメータとして、表2に示すように40g/m2〜130g/m2に設定した。また、試料8〜17の樹脂材料は、前記第1実施例の試料1〜3と同一の塩化ビニルパウダーコンパウンドを用い、試料13〜17の樹脂材料には、以下のガラス繊維(ガラスファイバー)を添加した。なお、試料1〜12はガラス繊維を添加していない。また、枠材の成形方法および窓の製作方法は前記第1実施例と同様である。

【0032】

【表2】

【0033】

(ガラスファイバー)

試料8〜17の樹脂材料に添加するガラスファイバーは、断面形状が扁平な異型のもので、その異型比(扁平率=長辺/短辺)が4倍で、短辺側のファイバー径が8μm、かつカット長が3mmのものを用いた。このガラスファイバーの添加量は、表2に示すように20質量部に設定し、塩化ビニルパウダーコンパウンドを80質量部に設定した。

【0034】

(試験方法)

防火試験方法は、前記第1実施例と同一である。

断熱性能は、JIS A4710「建具の断熱性試験方法」に準拠し、製作した窓の断熱性能を評価した。断熱性能は、熱貫流率(W/m2・K)でランク分けし、2.33W/m2・K以下が優良であり、熱貫流率が小さい程断熱性能に優れる。

耐衝撃性は、JIS K−5600−5−3「落球式衝撃試験方法」に準拠し、500gの錘を50cmの高さから落下させて枠材の耐衝撃性を評価し、以下のようにランク分けした。なお、製品としては、ランク2以上であれば問題のないレベルである。

ランク1(表3に◎で示す):錘が当たった部分にワレやヒビが見られない。

ランク2(表3に○で示す):錘が当たった部分に3mm未満のヒビが見られる。

ランク3(表3に×で示す):錘が当たった部分に3mm以上の大きなワレやヒビが見られる。

接着性は、前記衝撃試験後の枠材における錘が当たった部分を切断し、樹脂と金属板材との接着性を評価し、以下のようにランク分けした。なお、製品としては、ランク2以上であれば問題のないレベルである。

ランク1(表3に◎で示す):樹脂と金属板材との間に剥離が見られない。

ランク2(表3に○で示す):樹脂と金属板材との間に3mm未満の剥離が見られる。

ランク3(表3に×で示す):樹脂と金属板材との間に3mm以上の大きな剥離が見られる。

【0035】

(試験結果)

表3に示すように、金属板材(亜鉛メッキ鋼板)を挿入した試料2、8〜17において、防火試験に合格する防火ランク2以上が確保されており、ガラスファイバーを添加した試料13〜17において、防火性能がランク1に上昇することが解った。断熱性能は、試料2、11〜15を比較すると、金属板材の厚みが1.1mmである試料15の熱貫流率が2.33W/m2・Kを超えるものの、他の試料では2.33W/m2・K以下となっており、金属板材の厚みが1.0mm以下で優良な断熱性能が確保できることが解った。耐衝撃性は、亜鉛メッキの付着量が130g/m2である試料17でランク2となるものの、他の試料ではランク1の耐衝撃性が確保できることが解った。接着性は、亜鉛メッキの付着量が40g/m2である試料14でランク2となるものの、他の試料ではランク1の接着性が確保できることが解った。

【0036】

【表3】

【0037】

以上の実施例によって以下の知見が得られた。

先ず、金属板材の融点が高い亜鉛メッキ鋼板を挿入した試料2、4、6で防火ランク2の防火性能が確保でき、金属板材を挿入しない試料1および融点が781℃よりも低いアルミ板を挿入した試料3、5、7では防火基準を満足しないことが解った。

また、金属板材の厚みが大きい程耐火強度(溶融しにくさ)が高まることは自明だが、金属板材の厚みが1.1mmの試料15の熱貫流率が大きくなって断熱性能が低下することが解った。

さらに、金属板材のメッキ付着量が45g/m2〜120g/m2の場合には、耐衝撃性および樹脂と金属板材との接着性の両方が良好であるのに対して、付着量が130g/m2である試料17では耐衝撃性が低下し、付着量が40g/m2である試料14では接着性が低下することが解った。

また、樹脂材料にガラスファイバーを添加した試料13〜17では防火ランクが高まり、防火性能の向上が認められた。

以上のことから、本発明の建具によれば、断熱性能および防火性能の両方を高めることができ、特に、樹脂材料に挿入する金属板材として、融点が781℃以上であり、厚みが1.0mm以下である場合に大きな効果が得られ、さらに、金属板材のメッキ付着量が45g/m2〜120g/m2である場合に耐衝撃性および接着性の面でも良好な枠材が得られることが解った。

【0038】

なお、本発明は、前記実施形態に限定されるものではなく、本発明の目的が達成できる他の構成等を含み、以下に示すような変形等も本発明に含まれる。

例えば、前記実施形態においては、建具として、嵌め殺し窓を例示したが、本発明の建具は適宜な開閉形式を有した窓や出入り口であってもよい。

また、前記実施形態では、窓枠2の上枠4、下枠5および左右の縦枠6の全ての枠材に金属板材31,32が挿入されたものを例示したが、防火性能上は面材(複層ガラス3)の脱落が防止でき、面材と枠材とに大きな隙間ができなければよいため、建具の設置状況によっては、四周の枠材から適宜に選択した一または複数の枠材に金属板材を挿入してもよい。

また、前記実施形態では、それぞれ別体の2枚の金属板材31,32を設けたが、これに限らず、1枚の金属板材から第1および第2の金属部33,35を形成してもよいし、3枚以上の金属板材を枠材に挿入してもよい。

【0039】

また、樹脂材料の種別は、前記実施形態で用いた塩化ビニル系樹脂に限定されるものではなく、例示した樹脂から適宜選択することができ、さらには、例示していない樹脂を用いることも可能である。

また、金属板材としては、前記実施形態で用いた亜鉛メッキ鋼板に限らず、融点が781℃以上のものであれば適宜な金属材料が利用できる。さらに、金属板材に施すメッキ処理としては、亜鉛メッキに限らず、その他の適宜なメッキ処理が適用可能である。

【0040】

その他、本発明を実施するための最良の構成、方法などは、以上の記載で開示されているが、本発明は、これに限定されるものではない。すなわち、本発明は、主に特定の実施形態に関して特に図示され、かつ説明されているが、本発明の技術的思想および目的の範囲から逸脱することなく、以上述べた実施形態に対し、形状、材質、数量、その他の詳細な構成において、当業者が様々な変形を加えることができるものである。

従って、上記に開示した形状、材質などを限定した記載は、本発明の理解を容易にするために例示的に記載したものであり、本発明を限定するものではないから、それらの形状、材質などの限定の一部もしくは全部の限定を外した部材の名称での記載は、本発明に含まれるものである。

【符号の説明】

【0041】

1…窓(建具)、3…複層ガラス(面材)、4…上枠(枠材)、5…下枠(枠材)、6…縦枠(枠材)、12…第1固定片部、13…第2固定片部、14…第1保持部、15…第2保持部、16…底面部、21…保持面部、22…被覆面部、23…第3中空部、31…第1金属板材、32…第2金属板材、33…第1金属部、34…固定金属部、35…第2金属部、37…固定金属部、S…躯体。

【技術分野】

【0001】

本発明は、建具に係り、詳しくは、面材および枠材を有するとともに枠材が樹脂材料から形成された所謂樹脂窓等に類する建具に関する。

【背景技術】

【0002】

従来、窓枠や障子の框などとして樹脂製の枠材を用いた樹脂窓が知られている(例えば、特許文献1参照)。

このような樹脂窓における枠材は、金属製(アルミ合金など)のものと比較して断熱性能に優れるという特長を備えるものの、防火性能に関しては一般的に金属製の枠材よりも劣るという欠点があった。そこで、特許文献1記載の樹脂窓では、樹脂製の枠材の中空内部に金属補強材を設け、コーナー金具と連結することで、金属補強材を四周連続させることで、枠材の樹脂が軟化あるいは焼失した場合であっても、金属補強材によって障子やガラスの脱落を防止して防火性能が確保できるようになっている。

【先行技術文献】

【特許文献】

【0003】

【特許文献1】特許第4229286号公報

【発明の概要】

【発明が解決しようとする課題】

【0004】

ところで、従来の樹脂窓では、樹脂製の枠材の中空部に金属補強材を挿入する構造であり、面材を保持する部分に金属補強材が設けられていないことから、枠材が溶融したり焼失したりすると面材と金属補強材とに隙間ができて、その隙間から火炎が噴出するなど防火性能を十分に高めることができない可能性がある。このため、従来の枠材では、火災時の熱によって発泡する炭化発泡性の樹脂材料を用いたり、面材と金属補強材との隙間を塞ぐ膨張性黒鉛を用いたりする必要があり、材料コストが増大するという問題がある。

【0005】

本発明の目的は、大幅なコスト増加を招くことなく断熱性能および防火性能を高めることができる枠材を備えた建具を提供することにある。

【課題を解決するための手段】

【0006】

本発明の建具は、一方の空間と他方の空間とを仕切る面材と、この面材の端縁を保持する枠材とを備えた建具であって、前記枠材は、樹脂材料中に金属板材を挿入した一体の押出成形によって製造されるとともに、前記面材を保持する面材保持部を備えて形成され、前記面材保持部は、前記面材の端縁に対向する底面部と、前記面材よりも一方の空間側に位置する第1保持部と、前記面材よりも他方の空間側に位置する第2保持部とを有して形成され、前記金属板材は、前記第1保持部の内部に設けられる第1金属部と、前記第2保持部の内部に設けられる第2金属部とを備え、前記第1保持部および第2保持部において前記第1金属部および第2金属部を被覆する前記樹脂材料の被覆厚が前記金属板材の厚みよりも大きく設定されていることを特徴とする。

【0007】

ここで、本発明の建具としては、開閉不能な嵌め殺し窓であってもよいし、適宜な開閉形式を有したものであってもよい。開閉可能な建具としては、引違い窓や上げ下げ窓、縦、横辷出し窓、突出し窓、引違い窓、片引き窓などの各種開閉窓が例示できる。

また、本発明の建具において、面材としては、ガラスパネル等のパネル材であってもよいし、可動障子や固定障子、戸や扉等であってもよい。また、枠材としては、建物開口部に固定される窓枠や方立、無目等であってもよいし、障子の框材や桟材であってもよく、さらには窓枠等と障子の框材等の両方に前記枠材を用いてもよい。また、一方の空間および他方の空間としては、屋内空間および屋外空間であってもよいし、当該建具で仕切られる屋内空間同士であってもよい。

【0008】

以上の本発明によれば、樹脂材料中に金属板材を挿入して押出成形(インサート押出成形)して枠材を製造するとともに、面材保持部における第1および第2の保持部にそれぞれ第1および第2の金属部を設けることで、火災によって樹脂材料が軟化あるいは焼失したとしても第1および第2の金属部によって面材の脱落を防止することができる。従って、火災等で枠材が加熱されたとしても、少なくとも第1および第2の金属部が残存し、これらの金属部と面材との所定間隔が維持できることから、加熱面側から非加熱面側(一方から他方の空間、または他方から一方の空間)への火炎の噴出を防止して(例えば、非加熱面側へ10秒を超えて継続する火炎の噴出をなくして)、所定の防火性能を確保することができる。さらに、樹脂材料の内部に金属板材が挿入されており、金属板材が外部に露出しないことから、金属板材を介した熱伝達を抑制することができ、断熱性能を確保することができる。ここで、樹脂材料の被覆厚としては、金属板材の厚みの2倍以上であることが好ましく、さらに被覆厚を金属板材の厚みの3倍以上とすれば、断熱性能を一層向上させることができる。

【0009】

この際、本発明の建具では、前記金属板材31,32は、781℃以上の融点および0.05mm〜1.0mmの厚みを有していることが好ましい。

このような構成によれば、樹脂材料の内部に挿入された金属板材の融点が781℃以上であることから、所定の加熱状態(例えば、ISO/834に規定される20分間の加熱試験)において金属部の溶融を防止することができる。さらに、金属板材の厚みが0.05mm〜1.0mmであり、通常の金属製(アルミ形材製)枠材と比較して薄く設定されているとともに、この第1および第2の金属部を被覆する樹脂材料の被覆厚が金属板材の厚みよりも大きく設定されことから、金属板材の熱伝達を効果的に抑制することができ、樹脂製枠材と同等の断熱性能を発揮させることができる。

【0010】

また、本発明の建具では、前記第1金属部および第2金属部のうちの少なくとも1つは、前記面材の端縁よりも見付け方向内側まで延び、当該面材の見込み方向に重なって設けられていることが好ましい。

このような構成によれば、面材の端縁よりも見付け方向内側まで延ばして金属部を形成し、この金属部を面材の見込み方向に重ねることで、金属部を被覆する樹脂が焼失したとしても金属部によって面材を確実に保持することができる。

【0011】

さらに、本発明の建具では、前記一方の空間が火災発生の可能性がある加熱空間であり、前記第1保持部および第1金属部が前記面材の端縁に重なって設けられ、前記第1保持部は、前記面材に対向して設けられて前記第1金属部が挿入される保持面部と、この保持面部の加熱空間側に対向して設けられる樹脂製の被覆面部と、これらの保持面部および被覆面部間に設けられる中空部とを有して形成されていることが好ましい。

このような構成によれば、加熱空間側に位置する第1保持部および第1金属部を面材の端縁に重ねて形成し、面材側の保持面部に第1金属部を挿入するとともに、この保持面部よりも加熱空間側に中空部および被覆面部を形成することで、火災の熱が保持面部および第1金属部へ伝達する加熱速度を遅らせることができる。従って、防火性能を高めるか、あるいは、所定の防火性能を確保しつつ第1金属部の厚みを薄くして断熱性能を向上させるなど、建具の性能向上を図ることができる。

【0012】

また、本発明の建具では、前記第1金属部および第2金属部は、それぞれ別体の金属板材から構成されていることが好ましい。

このような構成によれば、第1金属部と第2金属部とを別体とすることで、一方の空間から他方の空間(あるいは、その逆)への熱伝達をさらに抑制し、建具の断熱性能を向上させることができる。また、第1および第2の金属部のいずれか一方が火災によって加熱された場合に、他方の金属部への熱伝達を抑制できることから、一方の金属部が溶融したとしても他方の金属部を残存させることができ、面材の脱落をより確実に防止することができる。

【0013】

また、本発明の建具では、前記金属板材には、付着量が45g/m2〜120g/m2のメッキ処理が施されていることが好ましい。

このような構成によれば、金属板材にメッキ処理を施すことで、樹脂との接着性を高めることができることから、第1および第2の金属部と樹脂とが加熱によって剥がれにくくすることができるので、防火性能をさらに高めることができるか、あるいは、所定の防火性能を確保しつつ金属部の厚みを薄くして断熱性能を向上させることができる。

【0014】

また、本発明の建具では、前記枠材は、建物開口部の躯体に固定される固定片部を有して構成され、前記金属板材は、前記固定片部の内部に設けられて当該固定片部とともに前記躯体に固定される固定金属部を有し、この固定金属部と前記第1金属部および第2金属部の少なくとも1つとが連続して構成されていることが好ましい。

このような構成によれば、金属板材に設けた固定金属部を躯体に固定することで、これに連続する第1金属部や第2金属部の脱落や移動を防止することができ、防火性能をより一層向上させることができる。

【図面の簡単な説明】

【0015】

【図1】本発明の一実施形態に係る建具を示す正面図である。

【図2】前記建具における枠材を示す断面図である。

【発明を実施するための形態】

【0016】

以下、本発明の一実施形態を図面に基づいて説明する。

図1および図2において、本実施形態に係る建具としての窓1は、建物の外壁開口部に設けられて一方の空間である屋内空間と他方の空間である屋外空間とを仕切る嵌め殺し窓であって、開口部の躯体Sに固定される窓枠2と、この窓枠2内部に嵌め込まれる面材としての複層ガラス3とを備えて構成されている。窓枠2は、それぞれ枠材としての上枠4、下枠5および左右の縦枠6を四周枠組みして構成され、各枠材同士は、45°カットされた端部を突き合わせるとともに、接合金物7を介して連結されている。複層ガラス3の四周端縁は、上下左右の各枠材に対して屋内外の気密材(ビード)8と押し縁9を介して保持されており、複層ガラス3の下端縁は、セッティングブロック10を介して下枠5に載置されている。また、上枠4、下枠5および縦枠6は、共通断面を有した樹脂製押出成形の枠材であり、以下、図2に示す下枠5を参考にして枠材の構造を説明する。

【0017】

下枠5は、見込み方向(屋内外方向)に延びる見込み面部11と、この見込み面部11の屋内側端部に連続して屋内側(図2の右側)に延びる第1固定片部12と、見込み面部11の途中位置から見付け方向外側(図2の下側)に延びる第2固定片部13と、見込み面部11の屋内寄りの位置から見付け方向内側(図2の上側)に延びる第1保持部14と、この第1保持部14よりも屋外側(図2の左側)に設けられる第2保持部15と、第1保持部14と第2保持部15とに渡って設けられて複層ガラス3の下端縁に対向する底面部16とを備えて形成されている。このような下枠5において、第1保持部14、第2保持部15および底面部16によって、複層ガラス3の下端縁を保持する面材保持部が構成されている。また、下枠5には、見込み面部11、第1保持部14、第2保持部15および底面部16で囲まれた第1中空部17と、第2保持部15よりも屋外側の第2中空部18とが形成され、第1中空部17に補強材7Aが挿入されている。

【0018】

第1保持部14は、複層ガラス3の屋内面に対向して設けられる保持面部21と、この保持面部21の屋内側に対向して設けられる被覆面部22と、これらの保持面部21および被覆面部22間に設けられる第3中空部23と、第1保持部14の上端部に設けられて気密材8が取り付けられる気密材保持部24とを有して形成されている。一方、第2保持部15は、見込み面部11から立ち上がる屋内外一対のリブ状部25,26と、これらのリブ状部25,26間に設けられる第4中空部27と、リブ状部25,26の上端部に設けられて押し縁9が取り付けられる係合部28とを有して形成されている。このような第1保持部14における保持面部21には、第1金属板材31が挿入され、第2保持部15におけるリブ状部26には、第2金属板材32が挿入されている。これら第1および第2の金属板材31,32は、それぞれ下枠5を成形する際に溶融樹脂とともに押し出すインサート押出成形によって樹脂材料中に挿入され、硬化した樹脂材料と一体化されるようになっており、各枠材の全長に渡って設けられている。ここで、保持面部21およびリブ状部26では、それぞれ第1および第2の金属板材31,32の厚みよりも樹脂材料の被覆厚が2倍〜3倍程度大きく設定されている。

【0019】

ここで、上枠4、下枠5および縦枠6の各枠材を構成する樹脂材料は、押出成形可能な熱可塑性樹脂であればよく、その種類は特に限定されるものではないが、以下に樹脂材料の具体例を示す。樹脂材料としては、例えば、塩化ビニル系樹脂、アクリロニトリル−ブタジエン−スチレン共重合樹脂(以下、ABS樹脂という)、アクリロニトリル−スチレン−アクリルゴム共重合樹脂(以下、ASA樹脂という)、ポリスチレン樹脂、ハイインパクトポリスチレン樹脂、アクリロニトリル−スチレン共重合樹脂(以下、AS樹脂という)、シリコン系複合ゴム変性アクリロニトリル−スチレン共重合樹脂(以下、SAS樹脂という)、変性ポリフェニレンエーテル樹脂、ポリエチレン樹脂、ポリプロピレン樹脂、ポリメチルメタクリレート樹脂(以下、PMMA樹脂という)、メチルメタクリレート−ブチルアクリレート共重合樹脂、メチルメタクリレート−スチレン共重合樹脂(以下、MS樹脂という)などのアクリル系樹脂、またはポリエステル系樹脂、もしくはこれらの混合樹脂等が挙げられる。また、以上の合成樹脂には、炭酸カルシウム、タルク、マイカ、シラスバルーン等の充填材や軽量化材、ガラス繊維やセルロース繊維等の補強材、難燃剤、その他の熱安定剤、滑剤等の各種添加剤が含まれていてもよい。

【0020】

また、樹脂材料としては、特に、塩化ビニル系樹脂が成形性、強靱性、経済性の面から好適である。さらに、硬質塩化ビニル系樹脂が好ましい。硬質塩化ビニル系樹脂は、塩化ビニル系樹脂を主体とし、可塑剤含有量が30質量%以下のものが用いられる。硬質塩化ビニル系樹脂には、塩素化処理をしていない塩化ビニル系樹脂も使用可能だが、塩素化塩化ビニル系樹脂を含有し、塩素含有量が60〜70質量%であることが好ましい。このような硬質塩化ビニル系樹脂として塩素化塩化ビニル系樹脂を主体とする塩化ビニル系樹脂を用いることで、難燃性が高く、樹脂の分散性が良好で、平滑な表面を得ることができる。また、硬質塩化ビニル系樹脂の平均重合度(JIS K−6721で測定される平均重合度)は、500〜1500が好ましく、この範囲内であれば、耐衝撃性が高く、成形時の溶融粘度が低くなり、成形性が良好にできる。さらに、硬質塩化ビニル系樹脂は、JIS A−5756で規定されるビカット軟化点温度が80℃以上であることが好ましく、85℃以上がより好ましい。ビカット軟化点温度が80℃以上であれば、高温雰囲気に曝された場合に変形しにくくすることができる。

【0021】

第1および第2の金属板材31,32は、それぞれ厚みが0.05mm〜1.0mmの亜鉛メッキ鋼板から折り曲げ加工によって形成され、亜鉛メッキの付着量が45g/m2〜120g/m2に設定され、融点が781℃以上になっている。第1金属板材31は、第1保持部14の保持面部21に挿入される第1金属部33と、見込み面部11から第1固定片部12に挿入される固定金属部34と、を有して断面L字形に形成されている。第1金属部33は、保持面部21の略全長に渡って設けられており、複層ガラス3の下端縁よりも上方に延び、複層ガラス3の屋内側に重なって設けられている。固定金属部34は、第1固定片部12の屋内側端部近傍まで延びて設けられ、第1固定片部12とともに躯体Sにビス止め固定されるようになっている。一方、第2金属板材32は、第2保持部15のリブ状部26に挿入される第2金属部35と、見込み面部11に挿入されて屋内側に延びる連結部36と、第2固定片部13に挿入される固定金属部37と、を有して断面クランク状に形成されている。固定金属部37は、第2固定片部13の下端部近傍まで延びて設けられ、第2固定片部13とともに躯体Sにビス止め固定されるようになっている。

【0022】

インサート押出成形としては、例えば、亜鉛メッキ鋼板などのコイル状に巻かれた金属薄板を連続的に繰り出し、ロールフォーミング装置に通し、L字形状やクランク形状などの立体的な形状を連続的に加工する。これを成形金型に挿入し、挿入方向と直交する方向に樹脂押出成形装置を接続し、金属薄板と樹脂を一体に連続押出成形することで、インサート押出成形を行うことができる。また成形金型からインサート押出成形した後は、真空サイジングで形状を整えながら冷却し、その後サイジングでさらに冷却し、引取り機を通した後、所定の長さに切断することで、インサート押出成形された枠材を得ることができる。

【0023】

本実施形態によれば以下の効果が得られる。

すなわち、各枠材(上枠4、下枠5および縦枠6)における第1および第2の保持部14,15に金属板材31,32が挿入されていることで、火災によって樹脂材料が軟化あるいは焼失したとしても第1および第2の金属部33,35によって複層ガラス3の脱落を防止することができる。従って、火災等で窓1が加熱されたとしても、少なくとも第1および第2の金属部33,35が残存し、これらと複層ガラス3との間隔が維持できることから、屋内側(加熱面側)から屋外側(非加熱面側)への火炎の噴出を防止して、所定の防火性能を確保することができる。

【実施例】

【0024】

〔第1実施例〕

第1実施例では、以下の窓(試料1〜7)を製作し、防火試験を実施して防火性能を比較した。ここで、試料1、3、4、7は、本実施例における比較例であり、試料2、4、6が本発明の実施例である。

【0025】

(樹脂材料)

試料1〜3の樹脂材料は、塩化ビニルパウダーコンパウンドを用いた。塩化ビニルパウダーコンパウンドは、塩化ビニル樹脂(平均重合度1000)100質量部、ジオクチルスズ安定剤1.5質量部、ステアリン酸カルシウム0.5質量部、パラフィンワックス0.1質量部、酸化チタン4質量部、炭酸カルシウム5質量部、ステアリン酸亜鉛0.5質量部、アクリル系加工助剤0.1質量部をヘンシェルミキサーにてブレンドした。

試料4、5の樹脂材料は、ポリカーボネート樹脂を用い、具体的には、パンライトL−1250ZW(帝人化成株式会社製)を用いた。

試料6、7の樹脂材料は、ポリフェニレンサルファイド樹脂を用い、具体的には、PPS樹脂トレリナA900(東レ株式会社製)を用いた。

【0026】

(金属板材)

試料1には金属板材を挿入せず、試料2、4、6には、亜鉛メッキ鋼板をインサート押出成形にて挿入し、試料3、5、7には、アルミ板をインサート押出成形にて挿入した。亜鉛メッキ鋼板は、厚み0.2mmの鋼板に付着量90g/m2の亜鉛メッキ処理を施し、融点が約1535℃(781℃以上)のものを用いた。アルミ板は、厚み0.3mmであって、融点が約660℃(781℃未満)のものを用いた。試料2〜7では、図2に示した第1金属板材31および第2金属板材32の2枚の金属板材を枠材に挿入した。

【0027】

(成形方法)

コニカル二軸押出成形機を使用し、試料1では前記樹脂材料のみを押出成形し、試料2〜7では前記樹脂材料とともに前記金属板材を押出成形し、図2に示す断面を有した枠材を成形した。この枠材の端部を45°カットし、4本の枠材を接合金物で接合して窓枠を形成するとともに、窓枠内部に複層ガラス(耐熱強化ガラス)を組み込んで、図1に示す窓(試料1〜7)を製作した。複層ガラスと枠材との間には、必要に応じて防火シール材や膨張性黒鉛を用いて隙間を埋めた。

【0028】

(試験方法)

防火試験は、ISO/834に準拠し、製作した窓を防火試験炉を用いて20分間の加熱試験を実施した。試験結果は、以下のように三段階にランク分けして判定した。試料1〜7の仕様および防火試験の判定結果をまとめて表1に示す。

ランク1(表1に◎で示す):非加熱面側へ10秒を超えて継続する火炎の噴出がなく、かつ非加熱面側の樹脂が炭化した状態で残っている。

ランク2(表1に○で示す):非加熱面側へ10秒を超えて継続する火炎の噴出がない。

ランク3(表1に×で示す):非加熱面側へ10秒を超えて継続する火炎の噴出がある。

【0029】

(試験結果)

表1に示すように、亜鉛メッキ鋼板の金属板材を挿入した試料2、4、6において、防火ランク2が確保されており、防火試験に合格する性能を有していることが解った。一方、試料1、3、5、7では防火ランク3となり、防火基準を満足しないことが解った。以上のことから、融点が781℃以上の金属板材を挿入して枠材を成形することで、金属板材を挿入しない枠材(試料1)や、融点が781℃未満の金属板材を挿入した枠材(試料3、5、7)と比較して防火性能が向上することが解った。

【0030】

【表1】

【0031】

〔第2実施例〕

第2実施例では、以下の窓(試料8〜12、13〜17)を製作し、防火性能、断熱性能、耐衝撃性および接着性を比較した。ここで、試料8〜12は、金属板材の厚みの違いによる性能差を比較するためのもので、試料8、12が本発明の比較例であり、試料9〜11が本発明の実施例である。また、試料13〜17は、金属板材のメッキ付着量の違いによる性能差を比較するためのものである。具体的には、試料8〜17は、金属板材として、前記第1実施例の試料2、4、6と同様の亜鉛メッキ鋼板をインサート押出成形にて挿入し、試料8〜12では、亜鉛メッキ鋼板の厚みをパラメータとして、表2に示すように0.03mm〜1.1mmに設定し、試料13〜17では、亜鉛メッキの付着量をパラメータとして、表2に示すように40g/m2〜130g/m2に設定した。また、試料8〜17の樹脂材料は、前記第1実施例の試料1〜3と同一の塩化ビニルパウダーコンパウンドを用い、試料13〜17の樹脂材料には、以下のガラス繊維(ガラスファイバー)を添加した。なお、試料1〜12はガラス繊維を添加していない。また、枠材の成形方法および窓の製作方法は前記第1実施例と同様である。

【0032】

【表2】

【0033】

(ガラスファイバー)

試料8〜17の樹脂材料に添加するガラスファイバーは、断面形状が扁平な異型のもので、その異型比(扁平率=長辺/短辺)が4倍で、短辺側のファイバー径が8μm、かつカット長が3mmのものを用いた。このガラスファイバーの添加量は、表2に示すように20質量部に設定し、塩化ビニルパウダーコンパウンドを80質量部に設定した。

【0034】

(試験方法)

防火試験方法は、前記第1実施例と同一である。

断熱性能は、JIS A4710「建具の断熱性試験方法」に準拠し、製作した窓の断熱性能を評価した。断熱性能は、熱貫流率(W/m2・K)でランク分けし、2.33W/m2・K以下が優良であり、熱貫流率が小さい程断熱性能に優れる。

耐衝撃性は、JIS K−5600−5−3「落球式衝撃試験方法」に準拠し、500gの錘を50cmの高さから落下させて枠材の耐衝撃性を評価し、以下のようにランク分けした。なお、製品としては、ランク2以上であれば問題のないレベルである。

ランク1(表3に◎で示す):錘が当たった部分にワレやヒビが見られない。

ランク2(表3に○で示す):錘が当たった部分に3mm未満のヒビが見られる。

ランク3(表3に×で示す):錘が当たった部分に3mm以上の大きなワレやヒビが見られる。

接着性は、前記衝撃試験後の枠材における錘が当たった部分を切断し、樹脂と金属板材との接着性を評価し、以下のようにランク分けした。なお、製品としては、ランク2以上であれば問題のないレベルである。

ランク1(表3に◎で示す):樹脂と金属板材との間に剥離が見られない。

ランク2(表3に○で示す):樹脂と金属板材との間に3mm未満の剥離が見られる。

ランク3(表3に×で示す):樹脂と金属板材との間に3mm以上の大きな剥離が見られる。

【0035】

(試験結果)

表3に示すように、金属板材(亜鉛メッキ鋼板)を挿入した試料2、8〜17において、防火試験に合格する防火ランク2以上が確保されており、ガラスファイバーを添加した試料13〜17において、防火性能がランク1に上昇することが解った。断熱性能は、試料2、11〜15を比較すると、金属板材の厚みが1.1mmである試料15の熱貫流率が2.33W/m2・Kを超えるものの、他の試料では2.33W/m2・K以下となっており、金属板材の厚みが1.0mm以下で優良な断熱性能が確保できることが解った。耐衝撃性は、亜鉛メッキの付着量が130g/m2である試料17でランク2となるものの、他の試料ではランク1の耐衝撃性が確保できることが解った。接着性は、亜鉛メッキの付着量が40g/m2である試料14でランク2となるものの、他の試料ではランク1の接着性が確保できることが解った。

【0036】

【表3】

【0037】

以上の実施例によって以下の知見が得られた。

先ず、金属板材の融点が高い亜鉛メッキ鋼板を挿入した試料2、4、6で防火ランク2の防火性能が確保でき、金属板材を挿入しない試料1および融点が781℃よりも低いアルミ板を挿入した試料3、5、7では防火基準を満足しないことが解った。

また、金属板材の厚みが大きい程耐火強度(溶融しにくさ)が高まることは自明だが、金属板材の厚みが1.1mmの試料15の熱貫流率が大きくなって断熱性能が低下することが解った。

さらに、金属板材のメッキ付着量が45g/m2〜120g/m2の場合には、耐衝撃性および樹脂と金属板材との接着性の両方が良好であるのに対して、付着量が130g/m2である試料17では耐衝撃性が低下し、付着量が40g/m2である試料14では接着性が低下することが解った。

また、樹脂材料にガラスファイバーを添加した試料13〜17では防火ランクが高まり、防火性能の向上が認められた。

以上のことから、本発明の建具によれば、断熱性能および防火性能の両方を高めることができ、特に、樹脂材料に挿入する金属板材として、融点が781℃以上であり、厚みが1.0mm以下である場合に大きな効果が得られ、さらに、金属板材のメッキ付着量が45g/m2〜120g/m2である場合に耐衝撃性および接着性の面でも良好な枠材が得られることが解った。

【0038】

なお、本発明は、前記実施形態に限定されるものではなく、本発明の目的が達成できる他の構成等を含み、以下に示すような変形等も本発明に含まれる。

例えば、前記実施形態においては、建具として、嵌め殺し窓を例示したが、本発明の建具は適宜な開閉形式を有した窓や出入り口であってもよい。

また、前記実施形態では、窓枠2の上枠4、下枠5および左右の縦枠6の全ての枠材に金属板材31,32が挿入されたものを例示したが、防火性能上は面材(複層ガラス3)の脱落が防止でき、面材と枠材とに大きな隙間ができなければよいため、建具の設置状況によっては、四周の枠材から適宜に選択した一または複数の枠材に金属板材を挿入してもよい。

また、前記実施形態では、それぞれ別体の2枚の金属板材31,32を設けたが、これに限らず、1枚の金属板材から第1および第2の金属部33,35を形成してもよいし、3枚以上の金属板材を枠材に挿入してもよい。

【0039】

また、樹脂材料の種別は、前記実施形態で用いた塩化ビニル系樹脂に限定されるものではなく、例示した樹脂から適宜選択することができ、さらには、例示していない樹脂を用いることも可能である。

また、金属板材としては、前記実施形態で用いた亜鉛メッキ鋼板に限らず、融点が781℃以上のものであれば適宜な金属材料が利用できる。さらに、金属板材に施すメッキ処理としては、亜鉛メッキに限らず、その他の適宜なメッキ処理が適用可能である。

【0040】

その他、本発明を実施するための最良の構成、方法などは、以上の記載で開示されているが、本発明は、これに限定されるものではない。すなわち、本発明は、主に特定の実施形態に関して特に図示され、かつ説明されているが、本発明の技術的思想および目的の範囲から逸脱することなく、以上述べた実施形態に対し、形状、材質、数量、その他の詳細な構成において、当業者が様々な変形を加えることができるものである。

従って、上記に開示した形状、材質などを限定した記載は、本発明の理解を容易にするために例示的に記載したものであり、本発明を限定するものではないから、それらの形状、材質などの限定の一部もしくは全部の限定を外した部材の名称での記載は、本発明に含まれるものである。

【符号の説明】

【0041】

1…窓(建具)、3…複層ガラス(面材)、4…上枠(枠材)、5…下枠(枠材)、6…縦枠(枠材)、12…第1固定片部、13…第2固定片部、14…第1保持部、15…第2保持部、16…底面部、21…保持面部、22…被覆面部、23…第3中空部、31…第1金属板材、32…第2金属板材、33…第1金属部、34…固定金属部、35…第2金属部、37…固定金属部、S…躯体。

【特許請求の範囲】

【請求項1】

一方の空間と他方の空間とを仕切る面材3と、この面材3の端縁を保持する枠材4,5,6とを備えた建具1であって、

前記枠材4,5,6は、樹脂材料中に金属板材31,32を挿入した一体の押出成形によって製造されるとともに、前記面材3を保持する面材保持部を備えて形成され、

前記面材保持部は、前記面材3の端縁に対向する底面部16と、前記面材3よりも一方の空間側に位置する第1保持部14と、前記面材3よりも他方の空間側に位置する第2保持部15とを有して形成され、

前記金属板材31,32は、前記第1保持部14の内部に設けられる第1金属部33と、前記第2保持部15の内部に設けられる第2金属部35とを備え、

前記第1保持部14および第2保持部15において前記第1金属部33および第2金属部35を被覆する前記樹脂材料の被覆厚が前記金属板材31,32の厚みよりも大きく設定されていることを特徴とする建具。

【請求項2】

前記金属板材31,32は、781℃以上の融点および0.05mm〜1.0mmの厚みを有している請求項1に記載の建具。

【請求項3】

前記第1金属部33および第2金属部35のうちの少なくとも1つは、前記面材3の端縁よりも見付け方向内側まで延び、当該面材3の見込み方向に重なって設けられている請求項1または請求項2に記載の建具。

【請求項4】

前記一方の空間が火災発生の可能性がある加熱空間であり、

前記第1保持部14および第1金属部33が前記面材3の端縁に重なって設けられ、

前記第1保持部14は、前記面材3に対向して設けられて前記第1金属部33が挿入される保持面部21と、この保持面部21の加熱空間側に対向して設けられる樹脂製の被覆面部22と、これらの保持面部21および被覆面部22間に設けられる中空部23とを有して形成されている請求項3に記載の建具。

【請求項5】

前記第1金属部33および第2金属部35は、それぞれ別体の金属板材31,32から構成されている請求項1から請求項4のいずれかに記載の建具。

【請求項6】

前記金属板材31,32には、付着量が45g/m2〜120g/m2のメッキ処理が施されている請求項1から請求項5のいずれかに記載の建具。

【請求項7】

前記枠材4,5,6は、建物開口部の躯体Sに固定される固定片部12,13を有して構成され、

前記金属板材31,32は、前記固定片部12,13の内部に設けられて当該固定片部12,13とともに前記躯体Sに固定される固定金属部34,37を有し、この固定金属部34,37と前記第1金属部33および第2金属部35の少なくとも1つとが連続して構成されている請求項1から請求項6のいずれかに記載の建具。

【請求項1】

一方の空間と他方の空間とを仕切る面材3と、この面材3の端縁を保持する枠材4,5,6とを備えた建具1であって、

前記枠材4,5,6は、樹脂材料中に金属板材31,32を挿入した一体の押出成形によって製造されるとともに、前記面材3を保持する面材保持部を備えて形成され、

前記面材保持部は、前記面材3の端縁に対向する底面部16と、前記面材3よりも一方の空間側に位置する第1保持部14と、前記面材3よりも他方の空間側に位置する第2保持部15とを有して形成され、

前記金属板材31,32は、前記第1保持部14の内部に設けられる第1金属部33と、前記第2保持部15の内部に設けられる第2金属部35とを備え、

前記第1保持部14および第2保持部15において前記第1金属部33および第2金属部35を被覆する前記樹脂材料の被覆厚が前記金属板材31,32の厚みよりも大きく設定されていることを特徴とする建具。

【請求項2】

前記金属板材31,32は、781℃以上の融点および0.05mm〜1.0mmの厚みを有している請求項1に記載の建具。

【請求項3】

前記第1金属部33および第2金属部35のうちの少なくとも1つは、前記面材3の端縁よりも見付け方向内側まで延び、当該面材3の見込み方向に重なって設けられている請求項1または請求項2に記載の建具。

【請求項4】

前記一方の空間が火災発生の可能性がある加熱空間であり、

前記第1保持部14および第1金属部33が前記面材3の端縁に重なって設けられ、

前記第1保持部14は、前記面材3に対向して設けられて前記第1金属部33が挿入される保持面部21と、この保持面部21の加熱空間側に対向して設けられる樹脂製の被覆面部22と、これらの保持面部21および被覆面部22間に設けられる中空部23とを有して形成されている請求項3に記載の建具。

【請求項5】

前記第1金属部33および第2金属部35は、それぞれ別体の金属板材31,32から構成されている請求項1から請求項4のいずれかに記載の建具。

【請求項6】

前記金属板材31,32には、付着量が45g/m2〜120g/m2のメッキ処理が施されている請求項1から請求項5のいずれかに記載の建具。

【請求項7】

前記枠材4,5,6は、建物開口部の躯体Sに固定される固定片部12,13を有して構成され、

前記金属板材31,32は、前記固定片部12,13の内部に設けられて当該固定片部12,13とともに前記躯体Sに固定される固定金属部34,37を有し、この固定金属部34,37と前記第1金属部33および第2金属部35の少なくとも1つとが連続して構成されている請求項1から請求項6のいずれかに記載の建具。

【図1】

【図2】

【図2】

【公開番号】特開2012−154044(P2012−154044A)

【公開日】平成24年8月16日(2012.8.16)

【国際特許分類】

【出願番号】特願2011−11883(P2011−11883)

【出願日】平成23年1月24日(2011.1.24)

【出願人】(000006828)YKK株式会社 (263)

【出願人】(390005267)YKK AP株式会社 (776)

【Fターム(参考)】

【公開日】平成24年8月16日(2012.8.16)

【国際特許分類】

【出願日】平成23年1月24日(2011.1.24)

【出願人】(000006828)YKK株式会社 (263)

【出願人】(390005267)YKK AP株式会社 (776)

【Fターム(参考)】

[ Back to top ]