建材接合工法

【目的】 接着剤と金物の同時始反力を可能にし、万一、材の移動で接着剤の接着が破壊されても、金物で接合の安全が確保されるフェールセーフな接合方法を実現することを目的にする。

【構成】 木質建材15を接合する建材接合工法において、接合する建材15a、15bを接合状態に仮止めする工程と、仮止めした建材15a、15bの内部で連続し、かつ一方の建材15aでは貫通し、他方の建材15bでは貫通しない穿孔13を形成する工程と、この穿孔13内部に接着剤14を充填する工程と、接着剤14を充填した穿孔13に木質建材をつなぎ合わせる金属ボルトなどの媒体材11を挿入する工程と、充填した接着剤14を木質建材内に浸透させる工程と、充填した接着剤14を挿入された媒体材を含めて硬化させる工程とを含むことを特徴とする。

【構成】 木質建材15を接合する建材接合工法において、接合する建材15a、15bを接合状態に仮止めする工程と、仮止めした建材15a、15bの内部で連続し、かつ一方の建材15aでは貫通し、他方の建材15bでは貫通しない穿孔13を形成する工程と、この穿孔13内部に接着剤14を充填する工程と、接着剤14を充填した穿孔13に木質建材をつなぎ合わせる金属ボルトなどの媒体材11を挿入する工程と、充填した接着剤14を木質建材内に浸透させる工程と、充填した接着剤14を挿入された媒体材を含めて硬化させる工程とを含むことを特徴とする。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、木造建築において建築材料を接合して用いる建材接合工法に関し、特に、木材の移動で接着剤破壊が起きても被害を最小限にとどめるようなフェールセーフの機能を備え接合効率を向上可能な建材接合工法に関する。

【背景技術】

【0002】

従来、木材は長尺の木を切断して得られた丸太を角材に加工して、最終商品である住宅などの建築物の建設に用いてきた。このような場合、最終商品としての歩留まりは、素材(丸太)を100%として体積で50%以下にしかならない。すなわち、素材の半分は産業廃棄物として処理されることになり、いかにも無駄が多い。木材資源(山林)の有効利用のためには、利用効率を向上する素材活用の工法の開発が必要である。このために、木材の効率的な接合が検討されている。

【0003】

ここで、従来の木材の接合の推移を辿ってみる。

1)加工・組合わせによる接合方法

古来からわが国では、木造建築に、木材の圧縮と引張強度を利用した木材の加工・組合わせにより応力を伝達する接合工法が採られてきた。その技法は、古来より年月を経て試行錯誤を繰り返して得た経験をもとに改良され、奈良の大仏殿、京都の五重塔など、傑作といえる木造建築物を多数生み出すような世界一のレベルに達している。

この方法は、木材の圧縮と引張強度を利用し、材の大移動によって制御するため、材の含水率および内部応力の影響が大きい。

【0004】

2)鉄などの金属接続媒体を用いる接合方法

近代に入り、金属加工技術が発達し、釘、ビス、ボルト、カスガイなどの主として鉄の金属接続媒体を用いる接合工法が用いられるようになった。これで木材の加工・組合わせ工法よりもはるかに大きい応力の伝達が可能になった。

ここで、釘は材の内部摩擦応力を、ビスは材の内部繊維破壊応力を、ボルトは材の外部繊維破壊応力を、カスガイは材の外部摩擦応力をそれぞれ利用しており、材の小移動で制御している。いずれも、木材の乾燥やひび割れの影響が大きい。

【0005】

3)接着剤による接合方法

1988年の大型木造および木造3階の建築基準法改正に伴って、構造用接着剤の建材への利用が認可され、接着剤で一体化された大断面の集成材の利用が可能になり、大型木造建築、木造3階建築の建設が可能になった。

上記1)および2)に示した木材の加工・組合わせや金属接続媒体による接合方法はあくまで木材の合体であって一体化ではなく、接着剤による接合によって初めて木材を一体化することが可能になった。例えば、薄物材の重ね接合などが可能になる。

接着剤による接合では、材の外部繊維破壊応力が利用されている。面接着のため、接合材の相互移動で接合破壊が起き、材の接合面で表面破壊が発生する。

【0006】

以上に述べたように従来の木材の接合方法は代表的に、1)木材の加工・組合わせによる接合、2)金属媒体を用いた接合、3)構造用接着剤を用いた方法に分類することができる。

この3タイプには、それぞれに長所と欠点があり、いずれの場合もそれぞれの長所と欠点を個別に補完しながら接合されてきた。各接合の種類別に、その反力の種類、始反力点の位置または原因、破壊点、材の移動量などの諸元一覧を図11の図表に示した。

ところで従来の接合方法は、いずれもこれらの媒体が単体で使用されていて、複合媒体材の同一接合は存在しなかった。

【0007】

複合媒体材の同一接合は存在しないのは、つぎのような理由によるものである。

複合媒体材の接合部には、応力の働きに応じて反力が生じる。この反力には、始反力点(反力の始まる時点)と破壊点(接合部の破壊に及ぶ点)があり、複合媒体材はそれぞれ媒体ごとに異なった始反力点と破壊点を備えている。従って補完関係の接合はあっても、複合媒体材の同一接合は存在しなかった。

例えば、接着材と金物を併用している場合、始反力点はまず接着剤単独で始まり、接着剤接合の破壊後、材の移動によって金物の始反力が働くようになる。このように、複合媒体材の併用は可能でも、同時反力は不可能であった。

【0008】

本発明はこの点を改良して、接着剤と釘やビスなどの金物の始反力点が同一に働くようにして、接着剤と金物の同時始反力を可能にし、万一、材の移動で接着剤の接着が破壊されても、金物で接合の安全が確保されるフェールセーフな接合方法を実現することを目的にするものである。

【0009】

類似の発明として、被固着材に固着材を固着する釘打ち方法において、接着剤を固着材の表面に添着した後、この接着剤を介して釘打ちを行うようにした釘打ち方法が報告されている。(特許文献1参照)。

この方法では、釘打ちの際に釘の周囲にエポキシ系接着剤が付着し、釘と被固着材や固着材の間に接着剤が介在することで釘と被固着材や固着材間の摩擦力が大きくなり、被固着材や固着材間の接合力が向上する。

【先行技術文献】

【特許文献】

【0010】

【特許文献1】特開平7−127612号公報

【発明の概要】

【発明が解決しようとする課題】

【0011】

以上に例示した特許文献1に示された方法の目的は、本願発明の目的と同様に、接合する材同士の移動を抑制することによって、接合点の破壊を防止することである。

以上に例示した特許文献1に示された方法では、釘表面と材との間の摩擦力を向上することによって材同士の移動を抑制するようにしている。したがって、木材の乾燥や経年変化、釘のさびなどによって、その摩擦力が低下することがあるとともに、釘の材と接する表面面積は小さく、釘の面摩擦も小さく、材の移動制御効果は十分とは言えず、かつ、接着剤と釘の始反力点を同一にすることはできない。

本発明はこの点を改良して、接着剤と、釘やビスなどの金物の始反力点が同一に働くようにして、接着剤と金物の同時始反力を可能にし、万一、材の移動で接着剤の接着が破壊されても、金物で接合の安全が確保されるフェールセーフな接合方法を実現することを目的にするものである。

【課題を解決するための手段】

【0012】

以上の課題を解決するため、本発明の建材接合工法では、木質建材を含む建材を接合する建材接合工法において、前記接合する建材を接合状態に仮止めする仮止め工程と、前記仮止め状態にした前記建材相互の内部で連続し、かつ一方の前記建材では貫通し、他方の前記建材では貫通しない穿孔を形成する穿孔工程と、この穿孔内部に接着剤を充填する接着剤充填工程と、前記接着剤を充填した前記穿孔に前記建材をつなぎ合わせる媒体材を挿入する媒体材挿入工程と、前記充填した接着剤を前記木質建材内に浸透させる含浸工程と、前記充填した接着剤を前記挿入された媒体材を含めて硬化させる硬化工程とを含むことを特徴とする。

【0013】

さらに、前記含浸工程の後、前記硬化工程の前に、前記穿孔に蓋をする蓋閉工程を含むことを特徴とする。

【発明の効果】

【0014】

このような工法によって建材を接合して一体化することにより、接着剤と、釘やビス、ボルト、ダボなどの媒体材の始反力点が同一時に働くようになって、接着剤と媒体材の同時始反力を可能にすることができ、万一、材の移動で接着剤の接着が破壊されても、その後を媒体材によって接合の安全が確保されるというフェールセーフな接合方法を実現することができ、建材接合の安全と信頼性を高めることができる。

【図面の簡単な説明】

【0015】

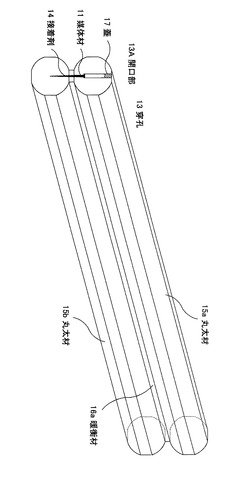

【図1】本発明の建材接合工法の具体的な第1の実施形態であって、丸太材と丸太材との接合を示す説明図である。

【図2】本発明の建材接合工法の具体的な第2の実施形態であって、ベンコ材同士の接合を示す説明図である。

【図3】本発明の建材接合工法の効果を、2枚の木材平板をボルトで固定する際について示した説明図である。

【図4】本発明の建材接合工法の具体的な第3の実施形態である床盤を構成する構造合板と根太の接合を示す説明図である。

【図5】本発明の建材接合工法の具体的な第4の実施形態である角材の長尺結合を示す説明図である。

【図6】本発明の建材接合工法の具体的な第5の実施形態として、角材の成接合の例を示す説明図である。

【図7】本発明の建材接合工法の具体的な第6の実施形態として、角材のクロス接合の例を示す説明図である。

【図8】本発明の建材接合工法の具体的な第7の実施形態として、角材の複合接合の例を示す説明図である。

【図9】本発明の建材接合工法の具体的な第8の実施形態として、角柱のダボ接合の例を示す説明図である。

【図10】本発明の建材接合工法と従来の工法との比較説明図である。

【図11】各接合方法の要素の一覧を示す図表である。

【発明を実施するための形態】

【0016】

以下、添付図面に基づき、本発明の建材接合工法を説明する。

本発明の建材接合工法によれば、木材と木材、木材と鉄などの金属の接合が可能になる。

接合の工程は次の通りである。

1.接合する接合材の両方に接着剤を塗布する。

2.接合する接合材両材を圧接して仮固定する。

3.媒体材用の穿孔を開口する。孔は接合材の両方の内部で連続し、かつ開口部がな い側の一方の接合材では貫通していないものとする。また穿孔の径は媒体材の径より 10%程度太くする。

4.開口された穿孔に接着剤を注入充填する。

5.開口された穿孔に接合材をつなぐ媒体材、例えば金属ボルトを挿入する。

6.接着剤を接合材の木質部に浸透させる。接着剤の浸透は木質の毛細管現象による 吸湿機能に任せて自然に浸透させても、また、空気圧を加えることによって浸透を加 速させるようにしてもよい。

7.孔の開口部に蓋をする。

【0017】

このような工法を採用することによって、接着剤と媒体材(例えば釘やビス、ボルトなどの金物)の始反力点が同一に働くようにして、接着剤と媒体材の同時始反力を可能にし、万一、材の移動で接着剤の接着が破壊されても、媒体材で接合の安全が確保されるフェールセーフな接合方法を実現することができる。

【実施例】

【0018】

図1は、本発明の建材接合工法の具体的な第1の実施形態である丸太材14aと丸太材15bとの接合状況を、媒体材11が挿入された穿孔13部分を丸太15a、15bの長さ方向に垂直な面で切断して示している。

図1で、符号11は媒体材(金属ボルト)、符号13は穿孔、符号13Aは開口部、符号14は接着剤、符号15a、15bは接合材である丸太材、符号16は緩衝材、符号17は蓋である。

【0019】

この実施形態では、丸太材15aと丸太材15bの接合であるため、接触が容易なように間に緩衝材16を設けて、緩衝材16を介して丸太材15aと丸太材15bとを接合するようにしている。接合の具体的な工程は次の通りである。

1.丸太材15aと緩衝材16との接着面、緩衝材16と丸太材15bとのと接触面に 接着剤を塗布する。

2.接合する丸太材15aと緩衝材16と丸太材15bとを圧接して仮固定させる。

3.次に、丸太材15aから緩衝材16を経て丸太材15bに媒体材11用の連続した 穿孔13を開口する。穿孔13は開口部13Aがある一方の丸太材15aでは貫通して おり、他方の丸太材15bでは貫通していない。

4.穿孔13の開口部13Aから穿孔13内に接着剤14を注入する。

5.接着剤14が固まる前に穿孔13内に媒体材11である金属ボルトを挿入する。

6.接着剤14を丸太材15a、15bと緩衝材16の木質部に浸透させる。

7.穿孔13の開口部13Aに蓋17をして接着剤14を固化させる。

【0020】

このようにすることで、丸太材15aから緩衝材16を介して丸太材15bまで接着剤14で囲まれた媒体材11が通ることになり、これにより、接着剤14は木質部に浸透して穿孔13周辺の木材を補強し、木材の繊維破壊抵抗力を増加させるとともに、媒体材11を固定して、接合材(木材)15の移動を阻止する。従って、丸太材15同士の強固な接合を実現することができるとともに、接着剤14と媒体材11の一体化により、その始反力点を同一に働かせ、同時始反力化を可能にすることができる。

【0021】

図2に、本発明の建材接合工法の具体的な第2の実施形態であって、丸太の接合面を平に切削したベンコ材同士の接合を示している。図2aはベンコ材同士を接合した場合の外観斜視図であり、図2bは、媒体材11が挿入された穿孔13のベンコ材18a、18bの長さ方向に垂直な切断面を示す図である。

図2a、図2bで、符号11は媒体材(金属ボルト)、符号13は穿孔、符号13Aは開口部、符号14は接着剤、符号17は蓋、符号18a、18bは接合材であるベンコ材である。

【0022】

ベンコ材18a、18bの場合は、接合面が平面で直接接合が可能であるため、図1の場合のように緩衝材16を設ける必要がない。その他の点では、図1に示した第1の実施形態に類似している。接合の具体的な工程は次の通りである。

1.ベンコ材18aとベンコ材18bとのと接触面に接着剤を塗布する。

2.接合するベンコ材18aとベンコ材18bとを圧接して仮固定させる。

3.次に、ベンコ材18aからベンコ材18bに媒体材11用の穿孔13を開口する。

4.穿孔13の開口部13Aから穿孔13内に接着剤14を注入する。

5.接着剤14が固まる前に穿孔13内に媒体材11である金属ボルトを挿入する。

6.接着剤14を穿孔13周囲のベンコ材18a、18bの木質部に浸透させる。

7.穿孔13の開口部13Aに蓋17をして接着剤14を固化させる。

【0023】

このようにすることで、ベンコ材18aからベンコ材18bに接着剤14で囲まれた媒体材11が通ることになり、接着剤14は穿孔13周辺の木材を補強して木材の繊維破壊抵抗力を増加させるとともに、ベンコ材(木材)18の相互移動を阻止し、ベンコ材18同士の強固な接合を実現することができ、接着剤14と媒体材11の一体化により、その始反力点を同一に働かせ、同時始反力化を可能にすることができる。

図1に示した丸太材、図2に示したベンコ材の接合方法によって、小径材を用いて大断面を実現することができ、この際、接着剤と金物の同時始反力が可能なため、あたかも、大断面の材を用いたと同様な効果をあげることができる。これにより、小径材を有効に利用することができ、木材資源の有効利用を図ることができる。

【0024】

ここで、本発明の建材接合工法の効果を、2枚の木材平板をボルト、ナットで固定する場合について、図3を用いて説明する。図3a〜図3dにおいて、符号11は媒体材(金属ボルト)、符号13は穿孔、符号14は接着剤、符号19a、19bは木材平板、符号20はナットである。

図3aは、2枚の木材平板19a、19bをボルト11とナット20のみで固定する場合の木材平板19a内部でのボルト11の軸に垂直な図3bの平面B−Bでの断面図、図3bは、この場合の軸中心を通る図3aのA−A平面での断面図である。

また、図3cは、本発明の建材接合工法によって2枚の木材平板を固定する場合の木材平板19a内部でのボルト11の軸に垂直な図3dの平面D−Dでの断面図、図3dは、この場合の軸中心を通る図3cのC−C平面での断面図である。

【0025】

図3a、図3bに示すボルト11のみで固定した場合は、表面側の木材平板19aに図3aの下方向に材を移動させる応力が加わると、表面側の木材平板19aに材の移動が生じ、表面側の木材平板19aではボルト11の上側で木材のボルト11へのめりこみが生じ、裏面側の木材平板19bではボルト11の下側で木材のボルト11へのめりこみが生じ、これが応力による材の移動を阻止する抵抗となる。

すなわち、材の移動により始反力点がうまれ、反力の種類は繊維破壊応力となる。

【0026】

これに対し、図3c、図3dに示す本発明の建材接合工法によると、ボルト11の周囲を接着剤14で埋めてあるので、表面側の木材平板19aに下方向に材を移動させる応力が加わっても、接着剤部分が材にめり込むようになって、これが応力による材の移動を阻止する抵抗となる。従って、材の移動はほとんど無い。

このため、材の合体点が始反力点となり、反力の種類は材の外部繊維応力である。

このように本発明の工法では、木材平板19a、19bに接着面を相互にずらすような応力が働いたとしても、材の移動はほとんど無く、木材のボルト11へのめりこみもなく、反力の種類は外部繊維応力となり、接合された木材平板19a、19bが一体化され、より強固な接合が可能になる。

【0027】

図4に、本発明の建材接合工法の具体的な第3の実施形態である床盤を構成する構造合板と根太の接合工法を示す。ここで、図4aは床板(構造合板22)の上面から見た接合状態の説明図であり、図4bは、根太23の長さに垂直方向の断面図である。

図4a、図4bにおいて、符号11は媒体材(金属ボルト)、符号11Aは媒体材(金属ボルト)11による接合部、符号21Aは釘打ち部、符号22は構造用合板、符号23a、23b、23cは根太である。

この図から判るように、本発明の媒体材11を用いた接合部11Aと、釘打ち部21Aとを併用することによって、比較的少ない工数で、大引きの上に置かれた根太23の上に構造用合板22を確実に堅牢に取り付けて経年変化の少ない大型の床盤を実現することができ、丈夫で耐久性がある長寿命の1階部分の床構造を短期間にかつ廉価に実現することができる。

また、床材に大型の構造用合板22を用いることで、根太23として細い材や変形材を利用することができるので、木材資源の有効利用を図ることができる。

【0028】

図5に、本発明の建材接合工法の具体的な第4の実施形態として、角材の長尺結合の接合工法の例を示す。

図5aは、角材の長尺結合の斜視説明図であり、図5bは、長尺結合を行った角材の長さ方向の断面図、図5cは、長尺結合を行った角材の上面図である。

図5a〜図5cにおいて、符号11a〜11dは媒体材(金属ボルト)、符号21Aは釘打ち部、符号24a、24bは補助金属板、符号25a、25bは角材、符号26a、26bは添材である。

【0029】

この例では、長尺にしたい角材25a、25bに添材26a、26bを添えて一体化するに際して、角材25a、25bと添材26a、26bとを本発明の接合方法で媒体材11a〜11dを用いて接合している。角材25a、25bと添材26a、26b間で、接着剤と金物の同時始反力が可能なため、あたかも、一体の長尺材を用いたと同様な効果をあげることができ、短尺材を長尺材として利用することができて、木材資源の有効利用が図れる。

ここで、補助金属板24a、24bを角材25aと角材25b間に渡して接着したり、媒体材11a〜11dに添って釘打ち部21Aを設けることで、接合の効果をさらに向上することができる。

【0030】

図6に、本発明の建材接合工法の具体的な第5の実施形態として、角材の成接合の例を示す。

図6aは、角材の成結合の斜視説明図であり、図6bは、成結合を行った角材の長さに垂直な方向の断面図である。

図6a、図6bにおいて、符号11、11a〜11cは媒体材(金属ボルト)、符号25a、25bは角材である。

本実施形態による角材25の成接合によって、角材25の高さ(幅)を高く(広く)することができ、角材の断面積を実質的に広げたと同じ効果をあげることができる。

このような成接合を本発明の建材接合工法で行うことによって、小径材を用いて大径材と同等の効果を実現することができ、これにより、木材資源の有効利用を図ることができる。

【0031】

図7に、本発明の建材接合工法の具体的な第6の実施形態として、角材のクロス接合の例を示す。

図7a、図7bにおいて、符号11は媒体材(金属ボルト)、符号25a、25bは角材である。

図7aは、角材のクロス結合の斜視説明図であり、図7bは、クロス点での角材25a、25bの図7aの上側の角材25aの長さ方向に沿った断面図である。

本実施形態による角材25のクロス結合によって、角材25同士を垂直に接合することができる。

このようなクロス接合を本発明の建材接合工法で行うことによって、接着面積の拡大、接着強度の向上を実現することができる。

【0032】

図8に、本発明の建材接合工法の具体的な第7の実施形態として、角材の複合接合の例を示す。

図8aは、角材の複合結合の斜視説明図であり、図8bは、この複合結合を行った角材の長さに垂直な方向の媒体材に沿った断面図である。

図8a、図8bにおいて、符号11、11a〜11cは媒体材(金属ボルト)、符号25は角材、符号27a、27bは結合材である。

本実施形態による角材25や結合材27のクロス結合によって、断面の形状を変え、かつ断面積を広げたと同じ効果を持つ木材を作成することができる。

このような複合接合を本発明の建材接合工法で行うことによって、断面の異なる材を目的に適った断面の材に仕上げることができ、断面の異なった建材を自由に、有効に利用することが可能になって、木材資源の有効利用を図ることができる。

【0033】

図9に、本発明の建材接合工法の具体的な第8の実施形態として、角柱のダボ接合の例を示す。

ダボ接合は、木材同士を木製の媒体材(ダボ)を用いて接続するものである。すなわち、つなぎ合わせる木材の両方に、ダボと同じかやや太い穴を開け、この穴にダボを差し込んで木工用ボンド(酢酸ビニル系接着剤)を用いて接着する。

この実施形態では、これにより木柱を長尺に合成することができる

【0034】

図9aは、角柱の長さ方向に垂直な平面での断面図、図9bは、角柱の長さ方向の断面図である。

図9a、図9bにおいて、符号12は媒体材(ダボ)、符号28a、28bは角柱、符号29a、29bはアングル、符号31はダボ孔、符号14は接着剤である。

図9a、図9bから判るように、本実施形態では媒体材12は正方形断面の木製棒であり、角柱28a、28bに掘られるダボ穴は、ここでは丸穴であってその径がダボ12の1辺の√2倍よりもやや太く、孔長はダボの長さよりもやや長く作られている。ダボ孔31とダボ12の隙間に接着剤14を充填させることによって、接着剤14が角柱28a、28bとダボ12の木質部分に浸透し、木材の繊維破壊抵抗力を向上するとともに、木質部分を一体化して接合を強固にすることができる。

この実施形態では、ダボ12による接続に加えて、接続部の角柱28a、28bの周囲の2角にアングル29a、29bを設けて、これらによっても角柱28a、28bを接続するようにして、接続をより強固、確実にしている。

【0035】

ここで、本発明の建材接合工法と先に述べた特許文献1に示された従来工法について改めて詳細に比較することにする。

図10は、建材のクロス接合部分における本発明の建材接合工法と特許文献1に示された従来工法との比較説明図である。

図10(a)は本発明の建材接合工法の媒体材(金属ボルト)11を用いた接合部11Aの媒体材(金属ボルト)11の中心に沿った断面図、図10(b)その接合部11Aの上面図であり、図10(c)は従来工法の釘打ち部21Aの釘21の中心に沿った断面図、図10(d)その釘打ち部21Aの上面図である。図10(a)〜図10(d)において、符号11は媒体材(金属ボルト)、符号11Aは媒体材を用いた接合部、符号21は釘、符号21Aは釘打ち部、符号25a、25bは角材である。

図10(a)、(b)に示す本発明の建材接合工法では、接着剤14として自己発泡ウレタン系の接着剤が用いられ、接着剤14は自己発泡して媒体材(金属ボルト)11周囲を埋めるとともに、角材25a、25bの木質に浸透して媒体材11周囲に繊維破壊抵抗部分を形成し、繊維破壊抵抗力を増加する。すなわち、この部分では角材25a、25bの繊維が破壊されない限り接合材の相互移動は発生しない。

【0036】

一方、図10(c)、(d)に示す従来工法では、接着剤14としてエポキシ系接着剤が用いられ、接着剤14は釘21の表面部分に付着して、釘21の角材25a、25bに対する摩擦抵抗を増大させる。

この両者の効果は、従来の釘打ち工法では釘21の面摩擦抵抗力は必ずしも大きくなく、木材の乾燥と経年変化で摩擦力は低下する。一方、本発明の工法では、媒体材11周囲が接着剤14で補強され、木材の繊維破壊抵抗力は大きくなり、抵抗力の経年変化も比較的小さい。

【0037】

終わりに、本発明の建材接合工法の実際の使用例とその効果について列挙してみよう。

1)丸太材、ベンコ材の合体に使用

図1および図2に示した第1および第2の実施形態のように小径の材から大径の材相当のものを作り上げることができる。

2)構造合板と根太の接続

図4に示した第3の実施形態のように、従来、単に釘打ちで行われていた床盤接合に用いることにより、経年変化の少ない大型の床盤を開発することができ、建築物に大きな空間を実現することができる。

3)梁桁の長さジョイントに使用

図5に示した第4の実施形態のように、短尺の梁から長尺梁相当のものを作成することができる。

4)梁桁の成のジョイントに使用

図6に示した第5の実施形態のように、小径材を組み合わせて大径材相当のものを作成することができる。

【0038】

5)部材と部材のクロス接着面の補強

図7に示した第6の実施形態のように、建材のクロス接続での接着強度を向上することができる。

6)桁梁の合成

図8に示した第7の実施形態のように、建材を複合結合することによって、断面の異なった建材を結合して目的に適った断面の建材のように用いることができる。

7)構造合板の短辺ピン支持を剛支持とする。

図4に示した第3の実施形態でも述べたが、構造合板を床や壁に用いる場合、従来のようにその一辺の釘うち付けでで終わらず、本発明の接合方法で支持することで、経年変化の少ない剛体支持とすることができる。

8)桁の欠損断面を桁と根太受け材の結合に

本発明の接合方法を用いて合成梁を作ることにより欠損のある桁を表には見えない床盤材などに利用することができる。

【0039】

9)片持ち梁と通し柱の取り付けに

第4の実施形態の短尺の梁から長尺梁相当のものを作成する工法を用いて、建屋側から堅牢に支持された片持ち梁や通し柱を張り出すことによって、隣家側に柱を設ける必要をなくし、隣棟間隔の問題を回避することができる。

10)平金物の補強材として

木材同士の接続に用いられる平金物の補強材として、本発明の工法を用いて、平金物1個当たりの支持強度60kNを確保するようにし、天然乾燥、人口乾燥した地場木材の使用を可能にすることができる。

11)平行弦トラスの一体材として使用

第4の実施形態の短尺の梁から長尺梁相当のものを作成する技術を用いて、長尺の不載荷弦を形成することができ、平行弦トラス上で耐力壁の移動を可能にすることができる。

12)通柱のダボ接着剤に使用

図9に示した第8の実施形態のように、短い柱をダボを用いて長尺接合して長尺材としての使用を可能にする。

13)異形柱の接合剤として使用

短尺の梁から長尺梁相当のものを作成する工法を用いて梁を長さ方向に接続することにより、例えば上階と下階とに通じる柱を上下で異形にすることができるなどの効果がある。

【産業上の利用可能性】

【0040】

本発明は、以上のような工法で実施され、以上に述べた広い範囲の用途に用いられるので、建築関係の広い分野に利用される可能性を持ち、産業上の利用効果は非常に大きく、かつ、利用法によっては木材資源の有効利用が図れるので、環境保全や資源の保護にとってもきわめて意義があるものである。

【符号の説明】

【0041】

11 媒体材(金属ボルト)

11A 金属ボルト媒体材による接合部

12 媒体材(ダボ)

13 穿孔

13A 開口部

14 接着剤

15、15a、15b 丸太材

16 緩衝材

17 蓋

18、18a、18b ベンコ材

19、19a、19b 木材平板

20 ナット

21 釘

21A 釘打ち部

22 構造合板

23、23a〜23c 根太

24、24a、24b 補助金属板

25、25a、25b 角材

26、26a、26b 添材

27、27a、27b 結合材

28、28a、28b 角柱

29、29a、29b アングル

31 ダボ孔

【技術分野】

【0001】

本発明は、木造建築において建築材料を接合して用いる建材接合工法に関し、特に、木材の移動で接着剤破壊が起きても被害を最小限にとどめるようなフェールセーフの機能を備え接合効率を向上可能な建材接合工法に関する。

【背景技術】

【0002】

従来、木材は長尺の木を切断して得られた丸太を角材に加工して、最終商品である住宅などの建築物の建設に用いてきた。このような場合、最終商品としての歩留まりは、素材(丸太)を100%として体積で50%以下にしかならない。すなわち、素材の半分は産業廃棄物として処理されることになり、いかにも無駄が多い。木材資源(山林)の有効利用のためには、利用効率を向上する素材活用の工法の開発が必要である。このために、木材の効率的な接合が検討されている。

【0003】

ここで、従来の木材の接合の推移を辿ってみる。

1)加工・組合わせによる接合方法

古来からわが国では、木造建築に、木材の圧縮と引張強度を利用した木材の加工・組合わせにより応力を伝達する接合工法が採られてきた。その技法は、古来より年月を経て試行錯誤を繰り返して得た経験をもとに改良され、奈良の大仏殿、京都の五重塔など、傑作といえる木造建築物を多数生み出すような世界一のレベルに達している。

この方法は、木材の圧縮と引張強度を利用し、材の大移動によって制御するため、材の含水率および内部応力の影響が大きい。

【0004】

2)鉄などの金属接続媒体を用いる接合方法

近代に入り、金属加工技術が発達し、釘、ビス、ボルト、カスガイなどの主として鉄の金属接続媒体を用いる接合工法が用いられるようになった。これで木材の加工・組合わせ工法よりもはるかに大きい応力の伝達が可能になった。

ここで、釘は材の内部摩擦応力を、ビスは材の内部繊維破壊応力を、ボルトは材の外部繊維破壊応力を、カスガイは材の外部摩擦応力をそれぞれ利用しており、材の小移動で制御している。いずれも、木材の乾燥やひび割れの影響が大きい。

【0005】

3)接着剤による接合方法

1988年の大型木造および木造3階の建築基準法改正に伴って、構造用接着剤の建材への利用が認可され、接着剤で一体化された大断面の集成材の利用が可能になり、大型木造建築、木造3階建築の建設が可能になった。

上記1)および2)に示した木材の加工・組合わせや金属接続媒体による接合方法はあくまで木材の合体であって一体化ではなく、接着剤による接合によって初めて木材を一体化することが可能になった。例えば、薄物材の重ね接合などが可能になる。

接着剤による接合では、材の外部繊維破壊応力が利用されている。面接着のため、接合材の相互移動で接合破壊が起き、材の接合面で表面破壊が発生する。

【0006】

以上に述べたように従来の木材の接合方法は代表的に、1)木材の加工・組合わせによる接合、2)金属媒体を用いた接合、3)構造用接着剤を用いた方法に分類することができる。

この3タイプには、それぞれに長所と欠点があり、いずれの場合もそれぞれの長所と欠点を個別に補完しながら接合されてきた。各接合の種類別に、その反力の種類、始反力点の位置または原因、破壊点、材の移動量などの諸元一覧を図11の図表に示した。

ところで従来の接合方法は、いずれもこれらの媒体が単体で使用されていて、複合媒体材の同一接合は存在しなかった。

【0007】

複合媒体材の同一接合は存在しないのは、つぎのような理由によるものである。

複合媒体材の接合部には、応力の働きに応じて反力が生じる。この反力には、始反力点(反力の始まる時点)と破壊点(接合部の破壊に及ぶ点)があり、複合媒体材はそれぞれ媒体ごとに異なった始反力点と破壊点を備えている。従って補完関係の接合はあっても、複合媒体材の同一接合は存在しなかった。

例えば、接着材と金物を併用している場合、始反力点はまず接着剤単独で始まり、接着剤接合の破壊後、材の移動によって金物の始反力が働くようになる。このように、複合媒体材の併用は可能でも、同時反力は不可能であった。

【0008】

本発明はこの点を改良して、接着剤と釘やビスなどの金物の始反力点が同一に働くようにして、接着剤と金物の同時始反力を可能にし、万一、材の移動で接着剤の接着が破壊されても、金物で接合の安全が確保されるフェールセーフな接合方法を実現することを目的にするものである。

【0009】

類似の発明として、被固着材に固着材を固着する釘打ち方法において、接着剤を固着材の表面に添着した後、この接着剤を介して釘打ちを行うようにした釘打ち方法が報告されている。(特許文献1参照)。

この方法では、釘打ちの際に釘の周囲にエポキシ系接着剤が付着し、釘と被固着材や固着材の間に接着剤が介在することで釘と被固着材や固着材間の摩擦力が大きくなり、被固着材や固着材間の接合力が向上する。

【先行技術文献】

【特許文献】

【0010】

【特許文献1】特開平7−127612号公報

【発明の概要】

【発明が解決しようとする課題】

【0011】

以上に例示した特許文献1に示された方法の目的は、本願発明の目的と同様に、接合する材同士の移動を抑制することによって、接合点の破壊を防止することである。

以上に例示した特許文献1に示された方法では、釘表面と材との間の摩擦力を向上することによって材同士の移動を抑制するようにしている。したがって、木材の乾燥や経年変化、釘のさびなどによって、その摩擦力が低下することがあるとともに、釘の材と接する表面面積は小さく、釘の面摩擦も小さく、材の移動制御効果は十分とは言えず、かつ、接着剤と釘の始反力点を同一にすることはできない。

本発明はこの点を改良して、接着剤と、釘やビスなどの金物の始反力点が同一に働くようにして、接着剤と金物の同時始反力を可能にし、万一、材の移動で接着剤の接着が破壊されても、金物で接合の安全が確保されるフェールセーフな接合方法を実現することを目的にするものである。

【課題を解決するための手段】

【0012】

以上の課題を解決するため、本発明の建材接合工法では、木質建材を含む建材を接合する建材接合工法において、前記接合する建材を接合状態に仮止めする仮止め工程と、前記仮止め状態にした前記建材相互の内部で連続し、かつ一方の前記建材では貫通し、他方の前記建材では貫通しない穿孔を形成する穿孔工程と、この穿孔内部に接着剤を充填する接着剤充填工程と、前記接着剤を充填した前記穿孔に前記建材をつなぎ合わせる媒体材を挿入する媒体材挿入工程と、前記充填した接着剤を前記木質建材内に浸透させる含浸工程と、前記充填した接着剤を前記挿入された媒体材を含めて硬化させる硬化工程とを含むことを特徴とする。

【0013】

さらに、前記含浸工程の後、前記硬化工程の前に、前記穿孔に蓋をする蓋閉工程を含むことを特徴とする。

【発明の効果】

【0014】

このような工法によって建材を接合して一体化することにより、接着剤と、釘やビス、ボルト、ダボなどの媒体材の始反力点が同一時に働くようになって、接着剤と媒体材の同時始反力を可能にすることができ、万一、材の移動で接着剤の接着が破壊されても、その後を媒体材によって接合の安全が確保されるというフェールセーフな接合方法を実現することができ、建材接合の安全と信頼性を高めることができる。

【図面の簡単な説明】

【0015】

【図1】本発明の建材接合工法の具体的な第1の実施形態であって、丸太材と丸太材との接合を示す説明図である。

【図2】本発明の建材接合工法の具体的な第2の実施形態であって、ベンコ材同士の接合を示す説明図である。

【図3】本発明の建材接合工法の効果を、2枚の木材平板をボルトで固定する際について示した説明図である。

【図4】本発明の建材接合工法の具体的な第3の実施形態である床盤を構成する構造合板と根太の接合を示す説明図である。

【図5】本発明の建材接合工法の具体的な第4の実施形態である角材の長尺結合を示す説明図である。

【図6】本発明の建材接合工法の具体的な第5の実施形態として、角材の成接合の例を示す説明図である。

【図7】本発明の建材接合工法の具体的な第6の実施形態として、角材のクロス接合の例を示す説明図である。

【図8】本発明の建材接合工法の具体的な第7の実施形態として、角材の複合接合の例を示す説明図である。

【図9】本発明の建材接合工法の具体的な第8の実施形態として、角柱のダボ接合の例を示す説明図である。

【図10】本発明の建材接合工法と従来の工法との比較説明図である。

【図11】各接合方法の要素の一覧を示す図表である。

【発明を実施するための形態】

【0016】

以下、添付図面に基づき、本発明の建材接合工法を説明する。

本発明の建材接合工法によれば、木材と木材、木材と鉄などの金属の接合が可能になる。

接合の工程は次の通りである。

1.接合する接合材の両方に接着剤を塗布する。

2.接合する接合材両材を圧接して仮固定する。

3.媒体材用の穿孔を開口する。孔は接合材の両方の内部で連続し、かつ開口部がな い側の一方の接合材では貫通していないものとする。また穿孔の径は媒体材の径より 10%程度太くする。

4.開口された穿孔に接着剤を注入充填する。

5.開口された穿孔に接合材をつなぐ媒体材、例えば金属ボルトを挿入する。

6.接着剤を接合材の木質部に浸透させる。接着剤の浸透は木質の毛細管現象による 吸湿機能に任せて自然に浸透させても、また、空気圧を加えることによって浸透を加 速させるようにしてもよい。

7.孔の開口部に蓋をする。

【0017】

このような工法を採用することによって、接着剤と媒体材(例えば釘やビス、ボルトなどの金物)の始反力点が同一に働くようにして、接着剤と媒体材の同時始反力を可能にし、万一、材の移動で接着剤の接着が破壊されても、媒体材で接合の安全が確保されるフェールセーフな接合方法を実現することができる。

【実施例】

【0018】

図1は、本発明の建材接合工法の具体的な第1の実施形態である丸太材14aと丸太材15bとの接合状況を、媒体材11が挿入された穿孔13部分を丸太15a、15bの長さ方向に垂直な面で切断して示している。

図1で、符号11は媒体材(金属ボルト)、符号13は穿孔、符号13Aは開口部、符号14は接着剤、符号15a、15bは接合材である丸太材、符号16は緩衝材、符号17は蓋である。

【0019】

この実施形態では、丸太材15aと丸太材15bの接合であるため、接触が容易なように間に緩衝材16を設けて、緩衝材16を介して丸太材15aと丸太材15bとを接合するようにしている。接合の具体的な工程は次の通りである。

1.丸太材15aと緩衝材16との接着面、緩衝材16と丸太材15bとのと接触面に 接着剤を塗布する。

2.接合する丸太材15aと緩衝材16と丸太材15bとを圧接して仮固定させる。

3.次に、丸太材15aから緩衝材16を経て丸太材15bに媒体材11用の連続した 穿孔13を開口する。穿孔13は開口部13Aがある一方の丸太材15aでは貫通して おり、他方の丸太材15bでは貫通していない。

4.穿孔13の開口部13Aから穿孔13内に接着剤14を注入する。

5.接着剤14が固まる前に穿孔13内に媒体材11である金属ボルトを挿入する。

6.接着剤14を丸太材15a、15bと緩衝材16の木質部に浸透させる。

7.穿孔13の開口部13Aに蓋17をして接着剤14を固化させる。

【0020】

このようにすることで、丸太材15aから緩衝材16を介して丸太材15bまで接着剤14で囲まれた媒体材11が通ることになり、これにより、接着剤14は木質部に浸透して穿孔13周辺の木材を補強し、木材の繊維破壊抵抗力を増加させるとともに、媒体材11を固定して、接合材(木材)15の移動を阻止する。従って、丸太材15同士の強固な接合を実現することができるとともに、接着剤14と媒体材11の一体化により、その始反力点を同一に働かせ、同時始反力化を可能にすることができる。

【0021】

図2に、本発明の建材接合工法の具体的な第2の実施形態であって、丸太の接合面を平に切削したベンコ材同士の接合を示している。図2aはベンコ材同士を接合した場合の外観斜視図であり、図2bは、媒体材11が挿入された穿孔13のベンコ材18a、18bの長さ方向に垂直な切断面を示す図である。

図2a、図2bで、符号11は媒体材(金属ボルト)、符号13は穿孔、符号13Aは開口部、符号14は接着剤、符号17は蓋、符号18a、18bは接合材であるベンコ材である。

【0022】

ベンコ材18a、18bの場合は、接合面が平面で直接接合が可能であるため、図1の場合のように緩衝材16を設ける必要がない。その他の点では、図1に示した第1の実施形態に類似している。接合の具体的な工程は次の通りである。

1.ベンコ材18aとベンコ材18bとのと接触面に接着剤を塗布する。

2.接合するベンコ材18aとベンコ材18bとを圧接して仮固定させる。

3.次に、ベンコ材18aからベンコ材18bに媒体材11用の穿孔13を開口する。

4.穿孔13の開口部13Aから穿孔13内に接着剤14を注入する。

5.接着剤14が固まる前に穿孔13内に媒体材11である金属ボルトを挿入する。

6.接着剤14を穿孔13周囲のベンコ材18a、18bの木質部に浸透させる。

7.穿孔13の開口部13Aに蓋17をして接着剤14を固化させる。

【0023】

このようにすることで、ベンコ材18aからベンコ材18bに接着剤14で囲まれた媒体材11が通ることになり、接着剤14は穿孔13周辺の木材を補強して木材の繊維破壊抵抗力を増加させるとともに、ベンコ材(木材)18の相互移動を阻止し、ベンコ材18同士の強固な接合を実現することができ、接着剤14と媒体材11の一体化により、その始反力点を同一に働かせ、同時始反力化を可能にすることができる。

図1に示した丸太材、図2に示したベンコ材の接合方法によって、小径材を用いて大断面を実現することができ、この際、接着剤と金物の同時始反力が可能なため、あたかも、大断面の材を用いたと同様な効果をあげることができる。これにより、小径材を有効に利用することができ、木材資源の有効利用を図ることができる。

【0024】

ここで、本発明の建材接合工法の効果を、2枚の木材平板をボルト、ナットで固定する場合について、図3を用いて説明する。図3a〜図3dにおいて、符号11は媒体材(金属ボルト)、符号13は穿孔、符号14は接着剤、符号19a、19bは木材平板、符号20はナットである。

図3aは、2枚の木材平板19a、19bをボルト11とナット20のみで固定する場合の木材平板19a内部でのボルト11の軸に垂直な図3bの平面B−Bでの断面図、図3bは、この場合の軸中心を通る図3aのA−A平面での断面図である。

また、図3cは、本発明の建材接合工法によって2枚の木材平板を固定する場合の木材平板19a内部でのボルト11の軸に垂直な図3dの平面D−Dでの断面図、図3dは、この場合の軸中心を通る図3cのC−C平面での断面図である。

【0025】

図3a、図3bに示すボルト11のみで固定した場合は、表面側の木材平板19aに図3aの下方向に材を移動させる応力が加わると、表面側の木材平板19aに材の移動が生じ、表面側の木材平板19aではボルト11の上側で木材のボルト11へのめりこみが生じ、裏面側の木材平板19bではボルト11の下側で木材のボルト11へのめりこみが生じ、これが応力による材の移動を阻止する抵抗となる。

すなわち、材の移動により始反力点がうまれ、反力の種類は繊維破壊応力となる。

【0026】

これに対し、図3c、図3dに示す本発明の建材接合工法によると、ボルト11の周囲を接着剤14で埋めてあるので、表面側の木材平板19aに下方向に材を移動させる応力が加わっても、接着剤部分が材にめり込むようになって、これが応力による材の移動を阻止する抵抗となる。従って、材の移動はほとんど無い。

このため、材の合体点が始反力点となり、反力の種類は材の外部繊維応力である。

このように本発明の工法では、木材平板19a、19bに接着面を相互にずらすような応力が働いたとしても、材の移動はほとんど無く、木材のボルト11へのめりこみもなく、反力の種類は外部繊維応力となり、接合された木材平板19a、19bが一体化され、より強固な接合が可能になる。

【0027】

図4に、本発明の建材接合工法の具体的な第3の実施形態である床盤を構成する構造合板と根太の接合工法を示す。ここで、図4aは床板(構造合板22)の上面から見た接合状態の説明図であり、図4bは、根太23の長さに垂直方向の断面図である。

図4a、図4bにおいて、符号11は媒体材(金属ボルト)、符号11Aは媒体材(金属ボルト)11による接合部、符号21Aは釘打ち部、符号22は構造用合板、符号23a、23b、23cは根太である。

この図から判るように、本発明の媒体材11を用いた接合部11Aと、釘打ち部21Aとを併用することによって、比較的少ない工数で、大引きの上に置かれた根太23の上に構造用合板22を確実に堅牢に取り付けて経年変化の少ない大型の床盤を実現することができ、丈夫で耐久性がある長寿命の1階部分の床構造を短期間にかつ廉価に実現することができる。

また、床材に大型の構造用合板22を用いることで、根太23として細い材や変形材を利用することができるので、木材資源の有効利用を図ることができる。

【0028】

図5に、本発明の建材接合工法の具体的な第4の実施形態として、角材の長尺結合の接合工法の例を示す。

図5aは、角材の長尺結合の斜視説明図であり、図5bは、長尺結合を行った角材の長さ方向の断面図、図5cは、長尺結合を行った角材の上面図である。

図5a〜図5cにおいて、符号11a〜11dは媒体材(金属ボルト)、符号21Aは釘打ち部、符号24a、24bは補助金属板、符号25a、25bは角材、符号26a、26bは添材である。

【0029】

この例では、長尺にしたい角材25a、25bに添材26a、26bを添えて一体化するに際して、角材25a、25bと添材26a、26bとを本発明の接合方法で媒体材11a〜11dを用いて接合している。角材25a、25bと添材26a、26b間で、接着剤と金物の同時始反力が可能なため、あたかも、一体の長尺材を用いたと同様な効果をあげることができ、短尺材を長尺材として利用することができて、木材資源の有効利用が図れる。

ここで、補助金属板24a、24bを角材25aと角材25b間に渡して接着したり、媒体材11a〜11dに添って釘打ち部21Aを設けることで、接合の効果をさらに向上することができる。

【0030】

図6に、本発明の建材接合工法の具体的な第5の実施形態として、角材の成接合の例を示す。

図6aは、角材の成結合の斜視説明図であり、図6bは、成結合を行った角材の長さに垂直な方向の断面図である。

図6a、図6bにおいて、符号11、11a〜11cは媒体材(金属ボルト)、符号25a、25bは角材である。

本実施形態による角材25の成接合によって、角材25の高さ(幅)を高く(広く)することができ、角材の断面積を実質的に広げたと同じ効果をあげることができる。

このような成接合を本発明の建材接合工法で行うことによって、小径材を用いて大径材と同等の効果を実現することができ、これにより、木材資源の有効利用を図ることができる。

【0031】

図7に、本発明の建材接合工法の具体的な第6の実施形態として、角材のクロス接合の例を示す。

図7a、図7bにおいて、符号11は媒体材(金属ボルト)、符号25a、25bは角材である。

図7aは、角材のクロス結合の斜視説明図であり、図7bは、クロス点での角材25a、25bの図7aの上側の角材25aの長さ方向に沿った断面図である。

本実施形態による角材25のクロス結合によって、角材25同士を垂直に接合することができる。

このようなクロス接合を本発明の建材接合工法で行うことによって、接着面積の拡大、接着強度の向上を実現することができる。

【0032】

図8に、本発明の建材接合工法の具体的な第7の実施形態として、角材の複合接合の例を示す。

図8aは、角材の複合結合の斜視説明図であり、図8bは、この複合結合を行った角材の長さに垂直な方向の媒体材に沿った断面図である。

図8a、図8bにおいて、符号11、11a〜11cは媒体材(金属ボルト)、符号25は角材、符号27a、27bは結合材である。

本実施形態による角材25や結合材27のクロス結合によって、断面の形状を変え、かつ断面積を広げたと同じ効果を持つ木材を作成することができる。

このような複合接合を本発明の建材接合工法で行うことによって、断面の異なる材を目的に適った断面の材に仕上げることができ、断面の異なった建材を自由に、有効に利用することが可能になって、木材資源の有効利用を図ることができる。

【0033】

図9に、本発明の建材接合工法の具体的な第8の実施形態として、角柱のダボ接合の例を示す。

ダボ接合は、木材同士を木製の媒体材(ダボ)を用いて接続するものである。すなわち、つなぎ合わせる木材の両方に、ダボと同じかやや太い穴を開け、この穴にダボを差し込んで木工用ボンド(酢酸ビニル系接着剤)を用いて接着する。

この実施形態では、これにより木柱を長尺に合成することができる

【0034】

図9aは、角柱の長さ方向に垂直な平面での断面図、図9bは、角柱の長さ方向の断面図である。

図9a、図9bにおいて、符号12は媒体材(ダボ)、符号28a、28bは角柱、符号29a、29bはアングル、符号31はダボ孔、符号14は接着剤である。

図9a、図9bから判るように、本実施形態では媒体材12は正方形断面の木製棒であり、角柱28a、28bに掘られるダボ穴は、ここでは丸穴であってその径がダボ12の1辺の√2倍よりもやや太く、孔長はダボの長さよりもやや長く作られている。ダボ孔31とダボ12の隙間に接着剤14を充填させることによって、接着剤14が角柱28a、28bとダボ12の木質部分に浸透し、木材の繊維破壊抵抗力を向上するとともに、木質部分を一体化して接合を強固にすることができる。

この実施形態では、ダボ12による接続に加えて、接続部の角柱28a、28bの周囲の2角にアングル29a、29bを設けて、これらによっても角柱28a、28bを接続するようにして、接続をより強固、確実にしている。

【0035】

ここで、本発明の建材接合工法と先に述べた特許文献1に示された従来工法について改めて詳細に比較することにする。

図10は、建材のクロス接合部分における本発明の建材接合工法と特許文献1に示された従来工法との比較説明図である。

図10(a)は本発明の建材接合工法の媒体材(金属ボルト)11を用いた接合部11Aの媒体材(金属ボルト)11の中心に沿った断面図、図10(b)その接合部11Aの上面図であり、図10(c)は従来工法の釘打ち部21Aの釘21の中心に沿った断面図、図10(d)その釘打ち部21Aの上面図である。図10(a)〜図10(d)において、符号11は媒体材(金属ボルト)、符号11Aは媒体材を用いた接合部、符号21は釘、符号21Aは釘打ち部、符号25a、25bは角材である。

図10(a)、(b)に示す本発明の建材接合工法では、接着剤14として自己発泡ウレタン系の接着剤が用いられ、接着剤14は自己発泡して媒体材(金属ボルト)11周囲を埋めるとともに、角材25a、25bの木質に浸透して媒体材11周囲に繊維破壊抵抗部分を形成し、繊維破壊抵抗力を増加する。すなわち、この部分では角材25a、25bの繊維が破壊されない限り接合材の相互移動は発生しない。

【0036】

一方、図10(c)、(d)に示す従来工法では、接着剤14としてエポキシ系接着剤が用いられ、接着剤14は釘21の表面部分に付着して、釘21の角材25a、25bに対する摩擦抵抗を増大させる。

この両者の効果は、従来の釘打ち工法では釘21の面摩擦抵抗力は必ずしも大きくなく、木材の乾燥と経年変化で摩擦力は低下する。一方、本発明の工法では、媒体材11周囲が接着剤14で補強され、木材の繊維破壊抵抗力は大きくなり、抵抗力の経年変化も比較的小さい。

【0037】

終わりに、本発明の建材接合工法の実際の使用例とその効果について列挙してみよう。

1)丸太材、ベンコ材の合体に使用

図1および図2に示した第1および第2の実施形態のように小径の材から大径の材相当のものを作り上げることができる。

2)構造合板と根太の接続

図4に示した第3の実施形態のように、従来、単に釘打ちで行われていた床盤接合に用いることにより、経年変化の少ない大型の床盤を開発することができ、建築物に大きな空間を実現することができる。

3)梁桁の長さジョイントに使用

図5に示した第4の実施形態のように、短尺の梁から長尺梁相当のものを作成することができる。

4)梁桁の成のジョイントに使用

図6に示した第5の実施形態のように、小径材を組み合わせて大径材相当のものを作成することができる。

【0038】

5)部材と部材のクロス接着面の補強

図7に示した第6の実施形態のように、建材のクロス接続での接着強度を向上することができる。

6)桁梁の合成

図8に示した第7の実施形態のように、建材を複合結合することによって、断面の異なった建材を結合して目的に適った断面の建材のように用いることができる。

7)構造合板の短辺ピン支持を剛支持とする。

図4に示した第3の実施形態でも述べたが、構造合板を床や壁に用いる場合、従来のようにその一辺の釘うち付けでで終わらず、本発明の接合方法で支持することで、経年変化の少ない剛体支持とすることができる。

8)桁の欠損断面を桁と根太受け材の結合に

本発明の接合方法を用いて合成梁を作ることにより欠損のある桁を表には見えない床盤材などに利用することができる。

【0039】

9)片持ち梁と通し柱の取り付けに

第4の実施形態の短尺の梁から長尺梁相当のものを作成する工法を用いて、建屋側から堅牢に支持された片持ち梁や通し柱を張り出すことによって、隣家側に柱を設ける必要をなくし、隣棟間隔の問題を回避することができる。

10)平金物の補強材として

木材同士の接続に用いられる平金物の補強材として、本発明の工法を用いて、平金物1個当たりの支持強度60kNを確保するようにし、天然乾燥、人口乾燥した地場木材の使用を可能にすることができる。

11)平行弦トラスの一体材として使用

第4の実施形態の短尺の梁から長尺梁相当のものを作成する技術を用いて、長尺の不載荷弦を形成することができ、平行弦トラス上で耐力壁の移動を可能にすることができる。

12)通柱のダボ接着剤に使用

図9に示した第8の実施形態のように、短い柱をダボを用いて長尺接合して長尺材としての使用を可能にする。

13)異形柱の接合剤として使用

短尺の梁から長尺梁相当のものを作成する工法を用いて梁を長さ方向に接続することにより、例えば上階と下階とに通じる柱を上下で異形にすることができるなどの効果がある。

【産業上の利用可能性】

【0040】

本発明は、以上のような工法で実施され、以上に述べた広い範囲の用途に用いられるので、建築関係の広い分野に利用される可能性を持ち、産業上の利用効果は非常に大きく、かつ、利用法によっては木材資源の有効利用が図れるので、環境保全や資源の保護にとってもきわめて意義があるものである。

【符号の説明】

【0041】

11 媒体材(金属ボルト)

11A 金属ボルト媒体材による接合部

12 媒体材(ダボ)

13 穿孔

13A 開口部

14 接着剤

15、15a、15b 丸太材

16 緩衝材

17 蓋

18、18a、18b ベンコ材

19、19a、19b 木材平板

20 ナット

21 釘

21A 釘打ち部

22 構造合板

23、23a〜23c 根太

24、24a、24b 補助金属板

25、25a、25b 角材

26、26a、26b 添材

27、27a、27b 結合材

28、28a、28b 角柱

29、29a、29b アングル

31 ダボ孔

【特許請求の範囲】

【請求項1】

木質建材を含む建材を接合する建材接合工法において、

前記接合する建材を接合状態に仮止めする仮止め工程と、

前記仮止め状態にした前記建材相互の内部で連続し、かつ一方の前記建材では貫通し、他方の前記建材では貫通しない穿孔を形成する穿孔工程と、

この穿孔内部に接着剤を充填する接着剤充填工程と、

前記接着剤を充填した前記穿孔に前記建材をつなぎ合わせる媒体材を挿入する媒体材挿入工程と、

前記充填した接着剤を前記木質建材内に浸透させる含浸工程と、

前記充填した接着剤を前記挿入された媒体材を含めて硬化させる硬化工程とを

含むことを特徴とする建材接合工法。

【請求項2】

前記浸透工程の後、前記硬化工程の前に、穿孔に蓋をする蓋閉工程をさらに含むことを特徴とする請求項1に記載の建材接合工法。

【請求項3】

前記媒体材が金属ボルトであることを特徴とする請求項1または2に記載の建材接合工法。

【請求項4】

前記媒体材が木製のダボであることを特徴とする請求項1または2に記載の建材接合工法。

【請求項5】

前記接着剤は、前記木質建材の木部に浸透するものであることを特徴とする請求項1ないし4のいずれか1項に記載の建材接合工法。

【請求項6】

前記接着剤は、ウレタン系の接着剤であることを特徴とする請求項1ないし4のいずれか1項に記載の建材接合工法。

【請求項7】

前記含浸工程において、前記接着剤に加圧して浸透を促すことを特徴とする請求項1ないし6のいずれか1項に記載の建材接合工法。

【請求項1】

木質建材を含む建材を接合する建材接合工法において、

前記接合する建材を接合状態に仮止めする仮止め工程と、

前記仮止め状態にした前記建材相互の内部で連続し、かつ一方の前記建材では貫通し、他方の前記建材では貫通しない穿孔を形成する穿孔工程と、

この穿孔内部に接着剤を充填する接着剤充填工程と、

前記接着剤を充填した前記穿孔に前記建材をつなぎ合わせる媒体材を挿入する媒体材挿入工程と、

前記充填した接着剤を前記木質建材内に浸透させる含浸工程と、

前記充填した接着剤を前記挿入された媒体材を含めて硬化させる硬化工程とを

含むことを特徴とする建材接合工法。

【請求項2】

前記浸透工程の後、前記硬化工程の前に、穿孔に蓋をする蓋閉工程をさらに含むことを特徴とする請求項1に記載の建材接合工法。

【請求項3】

前記媒体材が金属ボルトであることを特徴とする請求項1または2に記載の建材接合工法。

【請求項4】

前記媒体材が木製のダボであることを特徴とする請求項1または2に記載の建材接合工法。

【請求項5】

前記接着剤は、前記木質建材の木部に浸透するものであることを特徴とする請求項1ないし4のいずれか1項に記載の建材接合工法。

【請求項6】

前記接着剤は、ウレタン系の接着剤であることを特徴とする請求項1ないし4のいずれか1項に記載の建材接合工法。

【請求項7】

前記含浸工程において、前記接着剤に加圧して浸透を促すことを特徴とする請求項1ないし6のいずれか1項に記載の建材接合工法。

【図1】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図10】

【図11】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図10】

【図11】

【公開番号】特開2013−96073(P2013−96073A)

【公開日】平成25年5月20日(2013.5.20)

【国際特許分類】

【出願番号】特願2011−237012(P2011−237012)

【出願日】平成23年10月28日(2011.10.28)

【出願人】(595173123)

【Fターム(参考)】

【公開日】平成25年5月20日(2013.5.20)

【国際特許分類】

【出願日】平成23年10月28日(2011.10.28)

【出願人】(595173123)

【Fターム(参考)】

[ Back to top ]