建築材料及び建築材料の製造方法

【課題】ケイ酸カルシウム硬化体本来の吸放湿性能を備えるとともに、寸法安定性やアセトアルデヒドやホルムアルデヒド等揮発性有機物質の吸着性能に優れた建築材料及び建築材料の製造方法を提供すること。

【解決手段】ケイ酸カルシウム硬化体の粉砕物と水を含む混合物を成形して成形体とする工程と、前記成形体を炭酸化反応により硬化させてケイ酸カルシウム炭酸化硬化体とする工程と、前記硬化体を水熱反応により再硬化させる工程とを含む建築材料の製造方法及び当該製造方法により得られた建築材料である。また、水熱反応を行う前のケイ酸カルシウム炭酸化硬化体の表面に対して水溶性リン酸化合物の水溶液を塗布した後、当該硬化体を水熱反応させれば、当該硬化体が再硬化するとともに、硬化体の表面ないし表層部に対してアパタイト化合物が合成されることとなる。

【解決手段】ケイ酸カルシウム硬化体の粉砕物と水を含む混合物を成形して成形体とする工程と、前記成形体を炭酸化反応により硬化させてケイ酸カルシウム炭酸化硬化体とする工程と、前記硬化体を水熱反応により再硬化させる工程とを含む建築材料の製造方法及び当該製造方法により得られた建築材料である。また、水熱反応を行う前のケイ酸カルシウム炭酸化硬化体の表面に対して水溶性リン酸化合物の水溶液を塗布した後、当該硬化体を水熱反応させれば、当該硬化体が再硬化するとともに、硬化体の表面ないし表層部に対してアパタイト化合物が合成されることとなる。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、ケイ酸カルシウム硬化体本来の吸放湿性能を備えるとともに、寸法安定性やアセトアルデヒドやホルムアルデヒド等の揮発性有機物質の吸着性能に優れた建築材料及び建築材料の製造方法に関する。

【背景技術】

【0002】

多孔質体であるケイ酸カルシウムは、不燃材料として知られ、また、軽量で熱的にも安定な物質であることから、種々の形状の成形体に成形され、吸着性能を備えた建築材料や保温材料として広く使用されている。一般に、このケイ酸カルシウムの合成は、常温養生や蒸気養生でも可能であるが、水熱条件下で行うことが、強度面や寸法の安定性に有利である。また、ケイ酸質原料と石灰質原料を反応させ、ケイ酸カルシウムを結晶化させるにも、同様に水熱反応が必要とされる。

【0003】

また、ケイ酸カルシウムを硬化させる方法としては、炭酸ガスと反応させ硬化させる炭酸化反応が知られており、この炭酸化反応は、排熱等の二酸化炭素(CO2)ガスを固定化できることから二酸化炭素(CO2)排出による温暖化抑制となる。ケイ酸カルシウムを炭酸化させた調湿建材としては、例えば、非晶質シリカ等を所定の条件により炭酸化硬化反応により硬化させ、比表面積が80〜250m2/g、平均細孔直径が1.5〜30.0nmとした調湿建材が提供されている(例えば、特許文献1)。

【0004】

一方、近年、建築構造物における高気密化が進み、シックハウス症候群の原因とされるアセトアルデヒドやホルムアルデヒド等の揮発性有機物質、異臭の強いアンモニア等が発生するという問題が生じている。従って、細菌やウィルスなども含む空気中の汚染物質の吸着が必要とされてきており、建築構造物を構成する建築材料としても、これらの物質の吸着性能を備えたものが求められている。

【0005】

また、骨や歯などの生体硬組織の主成分として知られるヒドロキシアパタイトは、Ca10(PO4)6(OH)2なる一般組成をもち、イオン交換能やタンパク質の吸着能のみならず、アルデヒド類やアンモニアなどの吸着能、ならびに細菌やウィルスの吸着能等の各種性能を有する機能性無機材料である。この吸着能に優れるヒドロキシアパタイトに代表されるアパタイト化合物は、例えば、塗料に配合されて、建築材料の表面に塗布することにより、建築材料に対して吸着能を付与するようにしている。

【0006】

ここで、表面に対してアパタイトを備えた建築材料に適用される、アパタイトを配合した塗料としては、例えば、遠赤外線放射セラミックスの微粉末とヒドロキシアパタイトの微粉末を混合してなり、吸着性に加えて、抗菌、防カビ、防湿、保温等の面で優れた効果を発揮する塗布剤が提供されている(例えば、特許文献2)。また、表面に対してアパタイトを備えた建築材料としても、クリヤー層の焼き付け塗膜層中に銀イオンを担持させたアパタイト系担持体からなる抗菌剤を含有する塗料を表面に塗布した抗菌性プレコート金属板が提供されている(例えば、特許文献3)。

【0007】

【特許文献1】特開2002−30735号公報([請求項1],[0020])

【特許文献2】特開平8−141505号公報([請求項1],[図1])

【特許文献3】特開平8−325483号公報([請求項1],[0008])

【発明の開示】

【発明が解決しようとする課題】

【0008】

しかしながら、特許文献1に開示される炭酸化反応により硬化された調湿建材は、調湿性能には優れるが、吸水−加熱による変化率が大きくなり、例えば、JIS A5430に規定された吸水長さ変化率を満足せず内装材として不適当である。そこで、ケイ酸カルシウム以外に骨材を添加することで、吸水長さ変化率を小さくする等の方法があるが、骨材を添加することによって、ケイ酸カルシウムの添加量が低下してしまい、吸放湿性能を低下させてしまうという問題が生じていた。

【0009】

一方、成形体の吸着性能を向上させるべく、前記した特許文献2及び特許文献3に開示されるアパタイトを含有する塗料を、ケイ酸カルシウムを基材とする硬化体の表面に適用した場合にあっては、ケイ酸カルシウムが多孔質体であることも伴い、当該アパタイト化合物をケイ酸カルシウムの基材表面に対して良好に密着させることができないという問題が生じていた。また、この密着性の問題もあり、アパタイトの有する吸着性能等をケイ酸カルシウム硬化体に対して効果的に付与することができないのが実状であった。

【0010】

従って、本発明の第1の目的は、ケイ酸カルシウム硬化体本来の吸放湿性能を備えるとともに、寸法安定性に優れた建築材料及び建築材料の製造方法を提供することにあり、本発明の第2の目的は、第1の目的に加え、ケイ酸カルシウム硬化体の表面ないし表層部に対して、ヒドロキシアパタイトに代表されるアパタイト化合物を合成させ、当該アパタイト化合物を強固に密着させた建築材料及び建築材料の製造方法を提供することにある。

【課題を解決するための手段】

【0011】

前記の課題を解決するために、本発明の第1発明に係る建築材料の製造方法は、ケイ酸カルシウム硬化体の粉砕物と水を含む混合物を成形して成形体とする工程と、前記成形体を炭酸化反応により硬化させてケイ酸カルシウム炭酸化硬化体とする工程と、前記炭酸化硬化体を水熱反応により再硬化させる工程と、を含むことを特徴とする。

【0012】

この本発明の第1発明に係る建築材料の製造方法は、ケイ酸カルシウム硬化体の粉砕物と水を含む混合物を成形して成形体とし、この成形体を炭酸化反応により硬化させてケイ酸カルシウム炭酸化硬化体として、更にこの炭酸化硬化体を水熱反応により再硬化させる構成を採用する。従って、得られる建築材料はケイ酸カルシウム硬化体本来の吸放湿性能を備えるとともに、寸法安定性に優れた建築材料を提供可能とするものである。

また、構成材料であるケイ酸カルシウムは不燃材料であるため、吸放湿性能とともに、不燃性にも優れたものとなる。

更には、この製造方法は、ケイ酸カルシウム硬化体の粉砕物を多量に配合できることから、建築廃材等のリサイクル材の有効利用が可能であり、環境問題にも効果的に対応することができる。

【0013】

また、本発明の第2発明に係る建築材料の製造方法は、ケイ酸カルシウム硬化体の粉砕物と水を含む混合物を成形して成形体とする工程と、前記成形体を炭酸化反応により硬化させてケイ酸カルシウム炭酸化硬化体とする工程と、前記炭酸化硬化体の表面に対して水溶性リン酸化合物の水溶液を塗布した後、当該硬化体を水熱反応により再硬化させるとともに、硬化体の表面ないし表層部に対してアパタイト化合物を合成させる工程と、を含むことを特徴とする。

【0014】

この本発明の第2発明に係る建築材料の製造方法は、前記した第1発明に係る製造方法の製造過程において得られたケイ酸カルシウム炭酸化硬化体の表面に対して水溶性リン酸化合物の水溶液を塗布した後、この硬化体を水熱反応により再硬化させるとともに、硬化体の表面ないし表層部に対してアパタイト化合物を合成させるようにしている。従って、

得られる建築材料は、前記した第1発明に係る製造方法により得られる建築材料の奏する効果を享受することに加え、炭酸化反応により得られた炭酸カルシウムのカルシウム成分と、水溶性リン酸化合物の水溶液のリン酸成分とが反応し、ケイ酸カルシウム炭酸化硬化体の表面ないしは表層部に対してアパタイト化合物を合成し、当該硬化体の表面ないしは表層部においてケイ酸カルシウムとアパタイト化合物との粒子の絡みが形成されることにより、アパタイト化合物が強固に密着され、吸着性能にも優れた建築材料を提供可能とする。

ここで、本発明において、「表層部」とは、特には限定されないが、例えば、建築材料(ケイ酸カルシウム炭酸化硬化体)の表面からの深さが約1mm程度の部分を示す。

【0015】

本発明の第2発明に係る建築材料の製造方法は、前記した水溶性リン酸化合物がリン酸及び/またはリン酸塩であることが好ましく、このうち、リン酸塩が、第一リン酸ナトリウム、第二リン酸ナトリウム、第三リン酸ナトリウム、ピロリン酸ナトリウム、第一リン酸カリウム、第二リン酸カリウム、第三リン酸カリウム、ピロリン酸カリウム、第一リン酸アンモニウム、第二リン酸アンモニウム、第三リン酸アンモニウム、第一リン酸カルシウム、リン酸水素アンモニウムナトリウム、ピロリン酸水素ナトリウム、ピロリン酸水素カリウム、ピロリン酸アンモニウム、メタリン酸ナトリウム、メタリン酸アンモニウムよりなる群から選ばれる一種または二種以上であることが特に好ましい。

かかる本発明によれば、塗布される水溶液に含有される水溶性リン酸化合物をリン酸やリン酸塩からなるものとし、また、このうちリン酸塩の種類を特定することにより、ケイ酸カルシウム炭酸化硬化体の表面ないし表層部に対するアパタイト化合物の合成をより一層効率的に進行させることができる。

【0016】

本発明の建築材料の製造方法において、水熱反応の後、再硬化させた炭酸化硬化体の表面に対して光触媒を塗布して光触媒層を形成することが好ましい。

この本発明によれば、水熱反応によって再硬化されたケイ酸カルシウム炭酸化硬化体の表面に対して光触媒を塗布して光触媒層を形成するようにしているので、得られる建築材料に対して光触媒が備える脱臭、抗菌などの機能を付与することができる。

【0017】

そして、本発明の建築材料は、前記した本発明の製造方法により得られることを特徴とするものであり、前記した作用・効果を好適に奏する建築材料を提供する。

すなわち、本発明の第1発明により得られる建築材料は、吸放湿性能が良好であるとともに、寸法安定性能にも優れることとなる。また、第2発明により得られる建築材料は、このような性能に加えて、表面及び表層部に対して吸着性能に優れたアパタイト化合物が強固に密着して合成されているため、シックハウス症候群の原因とされるアセトアルデヒドやホルムアルデヒド等の揮発性有機物質や、異臭の強いアンモニアや、各種細菌やウィルス等の空気中の汚染物質を好適に吸着することができるといった効果を好適に奏することができる。

【発明を実施するための最良の形態】

【0018】

本発明の第1発明に係る建築材料の製造方法は、ケイ酸カルシウム硬化体の粉砕物と水を含む混合物を成形して成形体とする工程と、前記成形体を炭酸化反応により硬化させてケイ酸カルシウム炭酸化硬化体とする工程と、前記炭酸化硬化体を水熱反応により再硬化させる工程とを含むものである。このようにして、ケイ酸カルシウムの粉砕物を含む成形体を炭酸化反応により硬化させた後、更に水熱反応により再硬化させることにより、ケイ酸カルシウム硬化体本来の吸放湿性能を備えるとともに、寸法安定性に優れた建築材料を得ることができる。

【0019】

ここで、本発明の製造方法を実施するに際して、ケイ酸カルシウム硬化体としては、例えば、ケイ酸カルシウムからなり、形状として板状、ブロック状、瓦状、造作部材等の繊維強化セメント板、窯業系サイディング、オートクレーブ養生軽量気泡コンクリート(ALC)、セメント瓦等の所定形状の硬化体を適宜使用することができる。また、例えば、セメント、ケイ酸質原料、石灰質原料及び水を含む混合物を所定の形状に成形した原料成形体を、所定の条件で水熱反応等させるようにして硬化させたものをケイ酸カルシウム硬化体として用いてもよい。

【0020】

また、このケイ酸カルシウム硬化体を粉砕させて粉砕物を得る手段としては、特に制限はなく、従来公知の手段を使用することができ、例えば、ロッドミル、ボールミル、振動ミル等のミル粉砕などの種々の粉砕手段により、ケイ酸カルシウム硬化体の粉砕物を効率的に得ることができる。

【0021】

また、ケイ酸カルシウム硬化体の粉砕物の形状は、特に制限はなく、粒子状、粉状等の各種形状とすることができる。また、粉砕物の平均粒径(D50%)は、一般に、1〜100μm程度であることが好ましく、1〜20μm程度であることが特に好ましい。

【0022】

本発明の第1発明に係る建築材料の製造方法は、このケイ酸カルシウム硬化体の粉砕物を水と混合して混合物とする。添加する水の量は混合物を成形体とする成形方法により適宜決定すればよい。

【0023】

また、前記の混合物に対しては、必要により繊維補強材を添加するようにしてもよく、繊維補強材を添加することにより、最終的に得られる建築材料の機械的強度をより優れたものとすることができる。使用可能な繊維補強材としては、例えば、セルロース繊維、ポリプロピレン繊維、アラミド繊維、ガラス繊維、炭素繊維、炭化ケイ素繊維、ステンレス繊維などを挙げられ、セルロース繊維としては、針葉樹晒しクラフトパルプ(NBKP)、広葉樹晒しクラフトパルプ(LBKP)の一種または二種以上を使用してもよい。これらの繊維補強材は、原料成形体全体に対して1〜10質量%程度添加することができ、これら繊維補強材は、所定の混合手段により、原料成形体に対して均一に混合、分散するようにすればよい。

【0024】

なお、本発明の第1発明に係る建築材料の製造方法を実施するに際しては、本発明の効果を妨げない範囲において、混合物に対して高分子系バインダー、木片、ガラスビーズ等の任意成分を適宜添加するようにしてもよい。

また、混合物に対しては混和材を添加してもよく、例えば、パーライト、樹脂バルーン等の軽量化材など、ケイ酸カルシウムを構成材料とする建築材料に添加する従来公知の混和材を適宜添加することができる。

【0025】

前記の構成材料からなる成形体は、次のようにして得ることができる。すなわち、前記した構成材料を所定の割合で混合した後、適量の水を添加するようにして混合物とする。この混合物を成形体とする成形方法として、抄造成形、脱水プレス成形、押出成形等の公知の成形方法を用いることができる。

【0026】

成形方法として抄造成形や脱水プレス成形を用いる場合は、構成材料に対して多量の水を混合して、スラリー状とした後、任意の条件により構成材料を成形するようにすればよい。なお、抄造成形や脱水プレス成形を行うに際しては、その成形時において、凝集剤を添加してもよく、このようにして成形時に凝集剤を添加することにより、成形性の向上を図ることができる。

【0027】

成形方法として押出成形の場合は、少量の水とセルロース系の押出助剤を混入して混合攪拌することにより粘土状の混練物として、任意の成形条件により成形するようにすればよい。ここで、押出成形は各原料の比重差による不均一が少ない成形方法であるので、平板はもとより、回り縁、見切縁、窓枠等建築材料としての意匠性に富む成形体の成形を可能とする。

【0028】

また、基材への呈色として無機顔料を添加し、混合撹拌することで色付けが可能である。ここで、押出成形は各原料の比重差による不均一が少ない成形方法であるので、顔料が均一に混合でき、少ない添加量で呈色が可能となる。無機顔料としては、酸化鉄、水酸化鉄、酸化チタン、炭酸カルシウム等を採用することができる。添加量は基材の強度を損なわない範囲で添加できる。

【0029】

次に、このようにして得られたケイ酸カルシウム粉砕物を含む成形体を、炭酸化反応を用いて硬化させてケイ酸カルシウム炭酸化硬化体を得る。この炭酸化反応は、例えば、市販された炭酸ガスを用いて、成形体を、炭酸ガス濃度が2〜100%、温度が0〜100℃、湿度が50〜95%RHの雰囲気中で、1日〜7日(24〜168時間)程度放置することにより行うことができる。

【0030】

なお、この炭酸化反応により、ケイ酸カルシウムの粉砕物を含む成形体が硬化されてケイ酸カルシウム炭酸化硬化体となるとともに、ケイ酸カルシウムのトバモライト中のカルシウム成分が炭酸カルシウムとなり、細孔を多数備えた非晶シリカとなる。また、炭酸カルシウムは、その主成分がカルサイトだけではなく、微細なバテライトも生成し、これらの生成物により、大きさが数nmの微細孔を備えた比表面積の大きいケイ酸カルシウム炭酸化硬化体となる。

【0031】

本発明の第1発明に係る建築材料の製造方法は、このケイ酸カルシウム炭酸化硬化体を、水熱反応を用いて再硬化することにより、建築材料を得るものである。

この水熱反応は、オートクレーブを用いて実施することができる。水熱反応の条件としては、特に制限はないが、温度を100〜150℃程度として、1〜18時間程度とすればよい。このように、ケイ酸カルシウム炭酸化硬化体に対して水熱反応を行うことにより、当該硬化体が再硬化されることとなり、水熱反応を行わないものと比較して寸法精度の優れた建築材料を得ることができる。

【0032】

そして、水熱反応が行われた硬化体に対しては、必要により乾燥処理を施すことが好ましい。ここで、乾燥処理の条件は、ケイ酸カルシウム硬化体の含水状態等により適宜決定すればよい。

【0033】

この本発明の第1発明に係る建築材料の製造方法によれば、ケイ酸カルシウム硬化体の粉砕物と水を含む混合物を成形して成形体とし、この成形体を炭酸化反応により硬化させてケイ酸カルシウム炭酸化硬化体として、更にこの炭酸化硬化体を水熱反応により再硬化させるので、ケイ酸カルシウム硬化体本来の吸放湿性能を備えるとともに、寸法安定性に優れた建築材料を提供可能とするものである。

また、構成材料であるケイ酸カルシウムは不燃材料であるため、吸放湿性能とともに、不燃性にも優れた建築材料となる。

更には、本発明の第1発明に係る製造方法は、ケイ酸カルシウム硬化体の粉砕物を多量に配合できることから、建築廃材等のリサイクル材の有効利用が可能であり、環境問題にも効果的に対応することができる。

【0034】

そして、かかる第1発明に係る製造方法により得られた建築材料も、不燃性であり、吸放湿性能が良好であるとともに、寸法安定性にも優れることから、例えば、高気密化された住宅、店舗、図書館、博物館等の建物における壁材や天井材等の構成材として適用可能な建築材料となる。

【0035】

次に、本発明の第2発明に係る建築材料の製造方法は、前記した第1発明に係る製造方法の製造過程において得られたケイ酸カルシウム炭酸化硬化体の表面に対して水溶性リン酸化合物の水溶液を塗布した後、この硬化体を水熱反応により再硬化させるとともに、硬化体の表面ないし表層部に対してアパタイト化合物を合成させるようにするものである。

【0036】

ここで、使用される水溶液リン酸化合物は、リン酸やリン酸塩からなるようにすることが好ましく、これらを単独で使用してもよく、また、リン酸とリン酸塩を組み合わせて使用してもよい。

【0037】

このうち、リン酸塩としては、第一リン酸ナトリウム、第二リン酸ナトリウム、第三リン酸ナトリウム、ピロリン酸ナトリウム、第一リン酸カリウム、第二リン酸カリウム、第三リン酸カリウム、ピロリン酸カリウム、第一リン酸アンモニウム、第二リン酸アンモニウム、第三リン酸アンモニウム、第一リン酸カルシウム、リン酸水素アンモニウムナトリウム、ピロリン酸水素ナトリウム、ピロリン酸水素カリウム、ピロリン酸アンモニウム、メタリン酸ナトリウム、メタリン酸アンモニウム等が挙げられる。これらのリン酸塩は、一種を単独で使用してもよく、また、二種以上を組み合わせて使用してもよい。

【0038】

リン酸系水溶液の濃度は、特に制限はないが、概ね、5〜30質量%程度とすればよく、また、成形体に対してのリン酸系水溶液の塗布量は、当該水溶液を前記の濃度とした場合には、10〜500g/m2程度とすればよい。

【0039】

ケイ酸カルシウム炭酸化硬化体に対してリン酸系水溶液を塗布した後に行われる水熱反応は、第1発明と同様にオートクレーブを用いて実施することができる。水熱反応の条件としては、特に制限はないが、温度を100〜150℃程度として、1〜18時間程度とすればよい。このように、表面にリン酸系水溶液を塗布したケイ酸カルシウム炭酸化硬化体に対して水熱反応を行うことにより、当該硬化体が再硬化されることとなり、寸法精度が向上するとともに、ケイ酸カルシウム炭酸化硬化体の表面ないし表層部に対するアパタイト化合物の合成が好適に行われることになる。

【0040】

そして、水熱反応が行われ、表面ないし表層部に対するアパタイト化合物の合成が行われたケイ酸カルシウム炭酸化硬化体に対しては、第1発明と同様に、必要により乾燥処理を施すことが好ましい。ここで、乾燥処理の条件は、ケイ酸カルシウム炭酸化硬化体の含水状態等により適宜決定すればよい。

【0041】

このようにして実施される本発明の第2発明に係る建築材料の製造方法は、前記した第1発明に係る製造方法により奏される効果を享受することに加え、炭酸化反応により得られた炭酸カルシウムのカルシウム成分と、水溶性リン酸化合物の水溶液のリン酸成分とが反応しており、ケイ酸カルシウム炭酸化硬化体の表面ないしは表層部に対してアパタイト化合物を合成するようにしているので、当該硬化体の表面ないしは表層部においてケイ酸カルシウムとアパタイト化合物との粒子の絡みが形成され、アパタイト化合物が強固に密着され、吸着性能にも優れた建築材料を製造できることとなる。

【0042】

また、アパタイト化合物が合成、密着されるケイ酸カルシウム炭酸化硬化体自体が多孔質体であるから、リン酸系水溶液を塗布した場合には、ケイ酸カルシウム硬化体の表面から表層部にかけてリン酸塩水溶液等が浸透しやすい状態となっているため、ケイ酸カルシウム硬化体に対してアパタイト化合物の吸着性能を表面のみならず表層部まで付与することができる。

【0043】

そして、本発明の第2発明に係る建築材料の製造方法によれば、炭酸化反応により形成された炭酸カルシウムの一部のカルシウムが遊離することにより、炭酸カルシウム全体の形骸は損なわれることなく、一部のカルシウム部分が抜けることにより、より多孔質な状態となり、アセトアルデヒドやホルムアルデヒド等の揮発性有機物質の吸着力が更に向上された建築材料を好適に提供可能とする。

【0044】

そして、この第2発明に係る製造方法により得られる建築材料は、表面及び表層部に吸着性能に優れたアパタイト化合物が強固に密着して合成されているため、シックハウス症候群の原因とされるアセトアルデヒドやホルムアルデヒド等の揮発性有機物質や、異臭の強いアンモニアや、各種細菌やウィルス等の空気中の汚染物質を好適に吸着することができるため、前記した第1発明に係る製造方法により得られた建築材料を適用可能な分野に加えて、病院、老人の保護施設、トイレ、喫煙室等の天井材、壁材等といった環境浄化タイプの各種分野に適用可能な建築材料となる。

【0045】

なお、前記した第1発明や第2発明に係る製造方法において、水熱反応が行われた後の再硬化されたケイ酸カルシウム炭酸化硬化体の表面に対しては、光触媒を塗布して光触媒層を形成するようにしてもよい。

【0046】

ここで、使用される光触媒としては、酸化チタン(TiO2)、酸化亜鉛(ZnO)、酸化鉄(Fe2O3)などを使用することができる。また、酸化アンチモン(SnO2)、酸化タングステン(WO3)などの光触媒機能を有する物質を使用してもよい。

【0047】

そして、これらの光触媒の塗布方法としては、特に制限はなく、スプレーコーティングやロールコーティングなどの従来公知の塗布方法を用いて塗布することができる。

また、このようにして光触媒を塗布したら、必要により、温度を40〜120℃として1〜6時間乾燥させることにより、ケイ酸カルシウム炭酸化硬化体の表面に対して光触媒層が強固に形成されることとなる。

【0048】

このようにして、水熱反応後における再硬化されたケイ酸カルシウム炭酸化硬化体(建築材料)の表面に対して光触媒を塗布して光触媒層を形成することにより、前記した第1発明及び第2発明に係る製造方法ないしは建築材料により奏される効果に加えて、得られる建築材料に対して脱臭、抗菌などの機能を好適に付与することができる。

【0049】

なお、以上説明した態様は、本発明の一態様を示したものであって、本発明は、前記した実施形態に限定されるものではなく、本発明の目的及び効果を達成できる範囲内での変形や改良が、本発明の内容に含まれるものであることはいうまでもない。また、本発明を実施する際における具体的な構成や手段等は、本発明の目的及び効果を達成できる範囲内において、他の構成や手段等としてもよい。

例えば、前記した第1発明及び第2発明に係る建築材料の製造方法における水熱反応にあっては、当該水熱反応の温度内で分解しない樹脂材料、例えば、ポリビニルアルコール等の樹脂材料を本発明の効果を妨げない範囲において添加することもでき、これにより、得られる建築材料の強度の向上を図ることができる。

その他、本発明の実施における具体的な構成や手段等は、本発明の目的を達成できる範囲で他の構成等としてもよい。

【実施例】

【0050】

以下、実施例及び参考例を挙げて、本発明をより具体的に説明する。なお、本発明は実施例の内容に限定されるものではない。

【0051】

[実施例1]

板状建築材料の製造(1):

(1)ケイ酸カルシウム硬化体粉砕物の製造:

まず、ケイ酸カルシウム硬化体として硬質ケイ酸カルシウム板(硬質ラックス:神島化学工業(株)、比重 1.0)を、市販の乾式ミル(孔径 1.7mm)を用いて、平均粒径が5〜15μmとなるように粉砕して、ケイ酸カルシウム硬化体の粉砕物を得た。

【0052】

(2)ケイ酸カルシウム成形体の製造:

表1に示す配合に従って、使用原料として(1)で得られたケイ酸カルシウム硬化体の粉砕物、繊維補強材、押出助剤としてメチルセルロース、無機顔料と水とを混合して混合材料とした後、市販のモルタルミキサーを用いて、攪拌数50rpmとして10分間混練して、流動性を帯びた混練物を得た。なお、使用原料の詳細を下記に示した。

【0053】

( 使用原料 )

繊維補強材 : ポリプロピレン(繊維の太さ 100デシテックス、繊維長 3m

m)

押出助剤 : 水溶性メチルセルロース

無機顔料 : 弁柄(酸化第二鉄)

【0054】

( 原料構成 )

【表1】

【0055】

次に、得られた混練物を、市販の押出成形機により、サイズが長さ340mm×幅340mm×厚さ10mmに成形し、板状の成形体を得た。

【0056】

(3)ケイ酸カルシウム炭酸化硬化体の製造:

(2)で得られた成形体を、市販の炭酸ガス(炭酸ガス濃度 20%)を用い、温度を30℃、湿度を60%RHとした炭酸ガス雰囲気中で48時間放置して炭酸化反応させて、

ケイ酸カルシウム炭酸化硬化体を得た。

【0057】

(4)ケイ酸カルシウム炭酸化硬化体の再硬化:

得られたケイ酸カルシウム炭酸化硬化体を市販のオートクレーブを用いて、圧力を0.49MPa、温度を151℃として、10時間水熱反応を行って再硬化させた。更に、120℃で12時間乾燥させることにより、本発明の板状建築材料を得た。

【0058】

[実施例2]

建築材料の製造(2):

前記した実施例1の(3)で得られたケイ酸カルシウム炭酸化硬化体の表面に対して、第一リン酸アンモニウム塩を18質量%で含有したリン酸塩水溶液を、塗布量として50g/m2の割合で塗布した後、オートクレーブを用いて、圧力を0.11MPa、温度を121℃として10時間水熱反応を行って再硬化させるとともに、ケイ酸カルシウム炭酸化硬化体の表面ないし表層部に対してアパタイト化合物を合成させた。

そして、表面ないし表層部にアパタイト化合物が合成されたケイ酸カルシウム炭酸化硬化体を120℃で12時間乾燥して、本発明の板状建築材料を得た。

【0059】

[参考例1]

前記した実施例1の(3)で得られたケイ酸カルシウム炭酸化硬化体を水熱反応させず再硬化させなかった以外は実施例1と同様な方法を用いて、板状建築材料(板状のケイ酸カルシウム炭酸化硬化体)を得た。

【0060】

[試験例1]

前記した実施例1、実施例2及び参考例1で得られた板状建築材料について、建築材料としての性能を確認すべく、かさ比重、曲げ強度、吸水率、吸水長さ変化率を測定して評価した。なお、前記の測定項目のうち、かさ比重、吸水率および吸水長さ変化率については、JIS A5430に準拠した方法により測定した。また、曲げ強度については、JIS A1408に準拠した方法により測定した。結果を表2に示す。

【0061】

( 結 果 )

【表2】

【0062】

表2からわかるように、実施例1、2の製造方法で得られた建築材料はいずれも硬化しており、かさ比重、曲げ強度、吸水率といった特性については、水熱反応を行わなかった参考例1の建築材料と遜色なく、ケイ酸カルシウム炭酸化硬化体に水熱反応を行なうことによる炭酸カルシウムの破壊はないことが確認できた。

加えて、実施例1、2で得られた板状建築材料は、比較例1のそれと比べて、寸法安定性の指標となる吸水長さ変化率も低く、吸水に対する十分な寸法安定性を備えていることが確認できた。

【0063】

また、実施例2により得られた板状建築材料は、アパタイト化合物の生成によるケイ酸カルシウムの破壊あるいはアパタイト化合物の生成によるケイ酸カルシウムの合成によっても、諸特性には支障がないことが確認できた。

【0064】

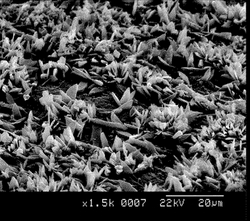

なお、図1には、参考例1で得られた板状建築材料の表面、図2には、実施例2で得られた板状建築材料の表面を、電子顕微鏡により倍率を1500倍にて示す電子顕微鏡写真である。図2に示すように、実施例1で得られた建築材料の表面には、花弁状のアパタイト化合物が析出しているのが分かる。

【0065】

そして、図3は、参考例1及び実施例2で得られた板状建築材料の表面について、X線粉末回折法による測定結果を示した。ここで、「S」は二酸化ケイ素(石英:SiO2)、「H」はヒドロキシアパタイト(Ca10(PO4)6(OH)2)、「C」は炭酸カルシウム(CaCO3)のピークを示す。図3に示すように、参考例1で得られた板状建築材料には、「C」(炭酸カルシウム)のピークが示されており、炭酸カルシウム結晶が生成しているのが分かる。一方、実施例2で得られた板状建築材料には、「H」(ヒドロキシアパタイト)のピークが示されており、アパタイト結晶の生成が認められる。

【0066】

[試験例2]

吸放湿性能評価(1):

実施例1,2及び参考例1で得られた吸放湿性建築材料の吸放湿性能を、建材試験センター規格(JSTM H 6302)に準拠した方法により測定・評価した。

具体的には、板状の吸放湿性建築材料を100mm角に切断したサンプルを、温度 30℃、湿度 53%RHに設定した恒温恒湿器に静置して、所定の質量となるまで養生して、その状態で恒量を測定した(条件1)。

【0067】

次に、恒量後、恒温恒湿器からサンプルを取り出して、表面以外の5面をアルミニウムテープにてシールした後、温度 30℃、湿度 75%RHに設定した恒温恒湿器に24時間保持した(条件2)。

そして、24時間経過後、温度 30℃、湿度 53%RHに設定した恒温恒湿器に24時間保持した(条件3)。この条件1〜条件3を1サイクルとして、経過時間に対する

吸放湿量(測定時のサンプルの重量から恒量を引いた値を1m2あたりの値に換算)を確認してプロットしてグラフとした。結果を図4に示す。

【0068】

なお、測定は、条件2の開始時を0として、当該開始時から1時間、2時間、4時間、8時間、24時間経過後に行い、また、条件3の開始時から1時間、2時間、4時間、8時間、24時間経過後(条件2の開始時から25時間、26時間、28時間、32時間、48時間経過後)に行った。

【0069】

図4の結果からわかるように、参考例1の板状建築材料(ケイ酸カルシウム炭酸化硬化体)と参考例1の炭酸化硬化体を水熱反応して再硬化させた実施例1の板状建築材料の吸放湿性能は大差なく、これより、炭酸化硬化体に対して水熱反応を施して炭酸化硬化体を再硬化させても吸放湿性能に影響はないということが確認できた。

【0070】

また、実施例1の板状建築材料の表面ないし表層部にアパタイト化合物を合成した実施例2の建築材料も、参考例1の板状建築材料の吸放湿性能と大差なく、これより、水熱反応を施して炭酸化硬化体を再硬化させ、かつ、表面ないし表層部にアパタイト化合物を合成しても吸放湿性能に影響はないということが確認できた。これは、合成されるアパタイト化合物が多孔質なため、硬化体の吸放湿性能に阻害しないためと考えられる。

【0071】

[実施例1a]

光触媒層を形成した板状建築材料の製造:

実施例1で得られた板状建築材料の表面に光触媒(AT−01:(株)光触媒研究所製)を、30g/m2となるようにスプレーコーティングした後、50℃で1時間乾燥して、板状建築材料の表面に光触媒層を形成した(以下、これらを、実施例1aの板状建築材料という)。

【0072】

[試験例3]

吸放湿性能評価(2):

このようにして得られた実施例1a及び前記した実施例1の板状建築材料を、試験例2と同様の方法で吸放湿性能を測定・評価した。結果を図5に示す。

【0073】

図5の結果からわかるように、表面に光触媒層を形成した実施例1aと、光触媒層を形成しない実施例1を比較しても、吸放湿性能には差異はほとんど見られなかった。従って、表面に光触媒層を形成しても吸放湿性能に影響はないということが確認できた。

【0074】

[試験例4]

光触媒性能の評価(アセトアルデヒドの分解能の確認):

実施例1aで得られた表面に光触媒層を形成した板状建築材料をサイズ100mm×100mmに切断してサンプルとした。このサンプルを1.05リットルのプラスチック製循環容器の中に入れ、容器内にアセトアルデヒドを3μリットル注入した後、光源として15W×5本、及び紫外線強度1.5mW/cm2のBL(ブラックライト)を用いて、時間経過に対する容器内のアセトアルデヒドの濃度変化をガスクロマトグラフィーを用いて測定した。結果を図6に示す。

【0075】

図6の結果から分かるように、時間の経過とともに容器内のアセトアルデヒド濃度は低下しており、表面に光触媒層を備えた実施例1aの板状建築材料がアセトアルデヒドの分解能を備えていることが確認できた。

【産業上の利用可能性】

【0076】

本発明は、不燃性であり、吸放湿性能が良好であるとともに、寸法安定性にも優れることから、例えば、高気密化された住宅、店舗、図書館、博物館等の建物における壁材や天井材等の構成材として適用可能であり、また、病院、老人の保護施設、トイレ、喫煙室等の天井材、壁材等として有利に使用することができる建築材料を好適に提供可能とするものである。

【図面の簡単な説明】

【0077】

【図1】参考例1で得られた板状建築材料の表面の電子顕微鏡写真を示す図である(倍率 1500倍)。

【図2】実施例2で得られた板状建築材料の表面の電子顕微鏡写真を示す図である(倍率 1500倍)。

【図3】参考例1及び実施例2で得られた板状建築材料の表面のX線粉末回折法の測定結果を示した図である。

【図4】試験例2における経過時間と吸放湿量の関係を示したグラフである。

【図5】試験例3における経過時間と吸放湿量の関係を示したグラフである。

【図6】試験例4における時間経過と容器内のアセトアルデヒドの濃度の関係を示したグラフである。

【技術分野】

【0001】

本発明は、ケイ酸カルシウム硬化体本来の吸放湿性能を備えるとともに、寸法安定性やアセトアルデヒドやホルムアルデヒド等の揮発性有機物質の吸着性能に優れた建築材料及び建築材料の製造方法に関する。

【背景技術】

【0002】

多孔質体であるケイ酸カルシウムは、不燃材料として知られ、また、軽量で熱的にも安定な物質であることから、種々の形状の成形体に成形され、吸着性能を備えた建築材料や保温材料として広く使用されている。一般に、このケイ酸カルシウムの合成は、常温養生や蒸気養生でも可能であるが、水熱条件下で行うことが、強度面や寸法の安定性に有利である。また、ケイ酸質原料と石灰質原料を反応させ、ケイ酸カルシウムを結晶化させるにも、同様に水熱反応が必要とされる。

【0003】

また、ケイ酸カルシウムを硬化させる方法としては、炭酸ガスと反応させ硬化させる炭酸化反応が知られており、この炭酸化反応は、排熱等の二酸化炭素(CO2)ガスを固定化できることから二酸化炭素(CO2)排出による温暖化抑制となる。ケイ酸カルシウムを炭酸化させた調湿建材としては、例えば、非晶質シリカ等を所定の条件により炭酸化硬化反応により硬化させ、比表面積が80〜250m2/g、平均細孔直径が1.5〜30.0nmとした調湿建材が提供されている(例えば、特許文献1)。

【0004】

一方、近年、建築構造物における高気密化が進み、シックハウス症候群の原因とされるアセトアルデヒドやホルムアルデヒド等の揮発性有機物質、異臭の強いアンモニア等が発生するという問題が生じている。従って、細菌やウィルスなども含む空気中の汚染物質の吸着が必要とされてきており、建築構造物を構成する建築材料としても、これらの物質の吸着性能を備えたものが求められている。

【0005】

また、骨や歯などの生体硬組織の主成分として知られるヒドロキシアパタイトは、Ca10(PO4)6(OH)2なる一般組成をもち、イオン交換能やタンパク質の吸着能のみならず、アルデヒド類やアンモニアなどの吸着能、ならびに細菌やウィルスの吸着能等の各種性能を有する機能性無機材料である。この吸着能に優れるヒドロキシアパタイトに代表されるアパタイト化合物は、例えば、塗料に配合されて、建築材料の表面に塗布することにより、建築材料に対して吸着能を付与するようにしている。

【0006】

ここで、表面に対してアパタイトを備えた建築材料に適用される、アパタイトを配合した塗料としては、例えば、遠赤外線放射セラミックスの微粉末とヒドロキシアパタイトの微粉末を混合してなり、吸着性に加えて、抗菌、防カビ、防湿、保温等の面で優れた効果を発揮する塗布剤が提供されている(例えば、特許文献2)。また、表面に対してアパタイトを備えた建築材料としても、クリヤー層の焼き付け塗膜層中に銀イオンを担持させたアパタイト系担持体からなる抗菌剤を含有する塗料を表面に塗布した抗菌性プレコート金属板が提供されている(例えば、特許文献3)。

【0007】

【特許文献1】特開2002−30735号公報([請求項1],[0020])

【特許文献2】特開平8−141505号公報([請求項1],[図1])

【特許文献3】特開平8−325483号公報([請求項1],[0008])

【発明の開示】

【発明が解決しようとする課題】

【0008】

しかしながら、特許文献1に開示される炭酸化反応により硬化された調湿建材は、調湿性能には優れるが、吸水−加熱による変化率が大きくなり、例えば、JIS A5430に規定された吸水長さ変化率を満足せず内装材として不適当である。そこで、ケイ酸カルシウム以外に骨材を添加することで、吸水長さ変化率を小さくする等の方法があるが、骨材を添加することによって、ケイ酸カルシウムの添加量が低下してしまい、吸放湿性能を低下させてしまうという問題が生じていた。

【0009】

一方、成形体の吸着性能を向上させるべく、前記した特許文献2及び特許文献3に開示されるアパタイトを含有する塗料を、ケイ酸カルシウムを基材とする硬化体の表面に適用した場合にあっては、ケイ酸カルシウムが多孔質体であることも伴い、当該アパタイト化合物をケイ酸カルシウムの基材表面に対して良好に密着させることができないという問題が生じていた。また、この密着性の問題もあり、アパタイトの有する吸着性能等をケイ酸カルシウム硬化体に対して効果的に付与することができないのが実状であった。

【0010】

従って、本発明の第1の目的は、ケイ酸カルシウム硬化体本来の吸放湿性能を備えるとともに、寸法安定性に優れた建築材料及び建築材料の製造方法を提供することにあり、本発明の第2の目的は、第1の目的に加え、ケイ酸カルシウム硬化体の表面ないし表層部に対して、ヒドロキシアパタイトに代表されるアパタイト化合物を合成させ、当該アパタイト化合物を強固に密着させた建築材料及び建築材料の製造方法を提供することにある。

【課題を解決するための手段】

【0011】

前記の課題を解決するために、本発明の第1発明に係る建築材料の製造方法は、ケイ酸カルシウム硬化体の粉砕物と水を含む混合物を成形して成形体とする工程と、前記成形体を炭酸化反応により硬化させてケイ酸カルシウム炭酸化硬化体とする工程と、前記炭酸化硬化体を水熱反応により再硬化させる工程と、を含むことを特徴とする。

【0012】

この本発明の第1発明に係る建築材料の製造方法は、ケイ酸カルシウム硬化体の粉砕物と水を含む混合物を成形して成形体とし、この成形体を炭酸化反応により硬化させてケイ酸カルシウム炭酸化硬化体として、更にこの炭酸化硬化体を水熱反応により再硬化させる構成を採用する。従って、得られる建築材料はケイ酸カルシウム硬化体本来の吸放湿性能を備えるとともに、寸法安定性に優れた建築材料を提供可能とするものである。

また、構成材料であるケイ酸カルシウムは不燃材料であるため、吸放湿性能とともに、不燃性にも優れたものとなる。

更には、この製造方法は、ケイ酸カルシウム硬化体の粉砕物を多量に配合できることから、建築廃材等のリサイクル材の有効利用が可能であり、環境問題にも効果的に対応することができる。

【0013】

また、本発明の第2発明に係る建築材料の製造方法は、ケイ酸カルシウム硬化体の粉砕物と水を含む混合物を成形して成形体とする工程と、前記成形体を炭酸化反応により硬化させてケイ酸カルシウム炭酸化硬化体とする工程と、前記炭酸化硬化体の表面に対して水溶性リン酸化合物の水溶液を塗布した後、当該硬化体を水熱反応により再硬化させるとともに、硬化体の表面ないし表層部に対してアパタイト化合物を合成させる工程と、を含むことを特徴とする。

【0014】

この本発明の第2発明に係る建築材料の製造方法は、前記した第1発明に係る製造方法の製造過程において得られたケイ酸カルシウム炭酸化硬化体の表面に対して水溶性リン酸化合物の水溶液を塗布した後、この硬化体を水熱反応により再硬化させるとともに、硬化体の表面ないし表層部に対してアパタイト化合物を合成させるようにしている。従って、

得られる建築材料は、前記した第1発明に係る製造方法により得られる建築材料の奏する効果を享受することに加え、炭酸化反応により得られた炭酸カルシウムのカルシウム成分と、水溶性リン酸化合物の水溶液のリン酸成分とが反応し、ケイ酸カルシウム炭酸化硬化体の表面ないしは表層部に対してアパタイト化合物を合成し、当該硬化体の表面ないしは表層部においてケイ酸カルシウムとアパタイト化合物との粒子の絡みが形成されることにより、アパタイト化合物が強固に密着され、吸着性能にも優れた建築材料を提供可能とする。

ここで、本発明において、「表層部」とは、特には限定されないが、例えば、建築材料(ケイ酸カルシウム炭酸化硬化体)の表面からの深さが約1mm程度の部分を示す。

【0015】

本発明の第2発明に係る建築材料の製造方法は、前記した水溶性リン酸化合物がリン酸及び/またはリン酸塩であることが好ましく、このうち、リン酸塩が、第一リン酸ナトリウム、第二リン酸ナトリウム、第三リン酸ナトリウム、ピロリン酸ナトリウム、第一リン酸カリウム、第二リン酸カリウム、第三リン酸カリウム、ピロリン酸カリウム、第一リン酸アンモニウム、第二リン酸アンモニウム、第三リン酸アンモニウム、第一リン酸カルシウム、リン酸水素アンモニウムナトリウム、ピロリン酸水素ナトリウム、ピロリン酸水素カリウム、ピロリン酸アンモニウム、メタリン酸ナトリウム、メタリン酸アンモニウムよりなる群から選ばれる一種または二種以上であることが特に好ましい。

かかる本発明によれば、塗布される水溶液に含有される水溶性リン酸化合物をリン酸やリン酸塩からなるものとし、また、このうちリン酸塩の種類を特定することにより、ケイ酸カルシウム炭酸化硬化体の表面ないし表層部に対するアパタイト化合物の合成をより一層効率的に進行させることができる。

【0016】

本発明の建築材料の製造方法において、水熱反応の後、再硬化させた炭酸化硬化体の表面に対して光触媒を塗布して光触媒層を形成することが好ましい。

この本発明によれば、水熱反応によって再硬化されたケイ酸カルシウム炭酸化硬化体の表面に対して光触媒を塗布して光触媒層を形成するようにしているので、得られる建築材料に対して光触媒が備える脱臭、抗菌などの機能を付与することができる。

【0017】

そして、本発明の建築材料は、前記した本発明の製造方法により得られることを特徴とするものであり、前記した作用・効果を好適に奏する建築材料を提供する。

すなわち、本発明の第1発明により得られる建築材料は、吸放湿性能が良好であるとともに、寸法安定性能にも優れることとなる。また、第2発明により得られる建築材料は、このような性能に加えて、表面及び表層部に対して吸着性能に優れたアパタイト化合物が強固に密着して合成されているため、シックハウス症候群の原因とされるアセトアルデヒドやホルムアルデヒド等の揮発性有機物質や、異臭の強いアンモニアや、各種細菌やウィルス等の空気中の汚染物質を好適に吸着することができるといった効果を好適に奏することができる。

【発明を実施するための最良の形態】

【0018】

本発明の第1発明に係る建築材料の製造方法は、ケイ酸カルシウム硬化体の粉砕物と水を含む混合物を成形して成形体とする工程と、前記成形体を炭酸化反応により硬化させてケイ酸カルシウム炭酸化硬化体とする工程と、前記炭酸化硬化体を水熱反応により再硬化させる工程とを含むものである。このようにして、ケイ酸カルシウムの粉砕物を含む成形体を炭酸化反応により硬化させた後、更に水熱反応により再硬化させることにより、ケイ酸カルシウム硬化体本来の吸放湿性能を備えるとともに、寸法安定性に優れた建築材料を得ることができる。

【0019】

ここで、本発明の製造方法を実施するに際して、ケイ酸カルシウム硬化体としては、例えば、ケイ酸カルシウムからなり、形状として板状、ブロック状、瓦状、造作部材等の繊維強化セメント板、窯業系サイディング、オートクレーブ養生軽量気泡コンクリート(ALC)、セメント瓦等の所定形状の硬化体を適宜使用することができる。また、例えば、セメント、ケイ酸質原料、石灰質原料及び水を含む混合物を所定の形状に成形した原料成形体を、所定の条件で水熱反応等させるようにして硬化させたものをケイ酸カルシウム硬化体として用いてもよい。

【0020】

また、このケイ酸カルシウム硬化体を粉砕させて粉砕物を得る手段としては、特に制限はなく、従来公知の手段を使用することができ、例えば、ロッドミル、ボールミル、振動ミル等のミル粉砕などの種々の粉砕手段により、ケイ酸カルシウム硬化体の粉砕物を効率的に得ることができる。

【0021】

また、ケイ酸カルシウム硬化体の粉砕物の形状は、特に制限はなく、粒子状、粉状等の各種形状とすることができる。また、粉砕物の平均粒径(D50%)は、一般に、1〜100μm程度であることが好ましく、1〜20μm程度であることが特に好ましい。

【0022】

本発明の第1発明に係る建築材料の製造方法は、このケイ酸カルシウム硬化体の粉砕物を水と混合して混合物とする。添加する水の量は混合物を成形体とする成形方法により適宜決定すればよい。

【0023】

また、前記の混合物に対しては、必要により繊維補強材を添加するようにしてもよく、繊維補強材を添加することにより、最終的に得られる建築材料の機械的強度をより優れたものとすることができる。使用可能な繊維補強材としては、例えば、セルロース繊維、ポリプロピレン繊維、アラミド繊維、ガラス繊維、炭素繊維、炭化ケイ素繊維、ステンレス繊維などを挙げられ、セルロース繊維としては、針葉樹晒しクラフトパルプ(NBKP)、広葉樹晒しクラフトパルプ(LBKP)の一種または二種以上を使用してもよい。これらの繊維補強材は、原料成形体全体に対して1〜10質量%程度添加することができ、これら繊維補強材は、所定の混合手段により、原料成形体に対して均一に混合、分散するようにすればよい。

【0024】

なお、本発明の第1発明に係る建築材料の製造方法を実施するに際しては、本発明の効果を妨げない範囲において、混合物に対して高分子系バインダー、木片、ガラスビーズ等の任意成分を適宜添加するようにしてもよい。

また、混合物に対しては混和材を添加してもよく、例えば、パーライト、樹脂バルーン等の軽量化材など、ケイ酸カルシウムを構成材料とする建築材料に添加する従来公知の混和材を適宜添加することができる。

【0025】

前記の構成材料からなる成形体は、次のようにして得ることができる。すなわち、前記した構成材料を所定の割合で混合した後、適量の水を添加するようにして混合物とする。この混合物を成形体とする成形方法として、抄造成形、脱水プレス成形、押出成形等の公知の成形方法を用いることができる。

【0026】

成形方法として抄造成形や脱水プレス成形を用いる場合は、構成材料に対して多量の水を混合して、スラリー状とした後、任意の条件により構成材料を成形するようにすればよい。なお、抄造成形や脱水プレス成形を行うに際しては、その成形時において、凝集剤を添加してもよく、このようにして成形時に凝集剤を添加することにより、成形性の向上を図ることができる。

【0027】

成形方法として押出成形の場合は、少量の水とセルロース系の押出助剤を混入して混合攪拌することにより粘土状の混練物として、任意の成形条件により成形するようにすればよい。ここで、押出成形は各原料の比重差による不均一が少ない成形方法であるので、平板はもとより、回り縁、見切縁、窓枠等建築材料としての意匠性に富む成形体の成形を可能とする。

【0028】

また、基材への呈色として無機顔料を添加し、混合撹拌することで色付けが可能である。ここで、押出成形は各原料の比重差による不均一が少ない成形方法であるので、顔料が均一に混合でき、少ない添加量で呈色が可能となる。無機顔料としては、酸化鉄、水酸化鉄、酸化チタン、炭酸カルシウム等を採用することができる。添加量は基材の強度を損なわない範囲で添加できる。

【0029】

次に、このようにして得られたケイ酸カルシウム粉砕物を含む成形体を、炭酸化反応を用いて硬化させてケイ酸カルシウム炭酸化硬化体を得る。この炭酸化反応は、例えば、市販された炭酸ガスを用いて、成形体を、炭酸ガス濃度が2〜100%、温度が0〜100℃、湿度が50〜95%RHの雰囲気中で、1日〜7日(24〜168時間)程度放置することにより行うことができる。

【0030】

なお、この炭酸化反応により、ケイ酸カルシウムの粉砕物を含む成形体が硬化されてケイ酸カルシウム炭酸化硬化体となるとともに、ケイ酸カルシウムのトバモライト中のカルシウム成分が炭酸カルシウムとなり、細孔を多数備えた非晶シリカとなる。また、炭酸カルシウムは、その主成分がカルサイトだけではなく、微細なバテライトも生成し、これらの生成物により、大きさが数nmの微細孔を備えた比表面積の大きいケイ酸カルシウム炭酸化硬化体となる。

【0031】

本発明の第1発明に係る建築材料の製造方法は、このケイ酸カルシウム炭酸化硬化体を、水熱反応を用いて再硬化することにより、建築材料を得るものである。

この水熱反応は、オートクレーブを用いて実施することができる。水熱反応の条件としては、特に制限はないが、温度を100〜150℃程度として、1〜18時間程度とすればよい。このように、ケイ酸カルシウム炭酸化硬化体に対して水熱反応を行うことにより、当該硬化体が再硬化されることとなり、水熱反応を行わないものと比較して寸法精度の優れた建築材料を得ることができる。

【0032】

そして、水熱反応が行われた硬化体に対しては、必要により乾燥処理を施すことが好ましい。ここで、乾燥処理の条件は、ケイ酸カルシウム硬化体の含水状態等により適宜決定すればよい。

【0033】

この本発明の第1発明に係る建築材料の製造方法によれば、ケイ酸カルシウム硬化体の粉砕物と水を含む混合物を成形して成形体とし、この成形体を炭酸化反応により硬化させてケイ酸カルシウム炭酸化硬化体として、更にこの炭酸化硬化体を水熱反応により再硬化させるので、ケイ酸カルシウム硬化体本来の吸放湿性能を備えるとともに、寸法安定性に優れた建築材料を提供可能とするものである。

また、構成材料であるケイ酸カルシウムは不燃材料であるため、吸放湿性能とともに、不燃性にも優れた建築材料となる。

更には、本発明の第1発明に係る製造方法は、ケイ酸カルシウム硬化体の粉砕物を多量に配合できることから、建築廃材等のリサイクル材の有効利用が可能であり、環境問題にも効果的に対応することができる。

【0034】

そして、かかる第1発明に係る製造方法により得られた建築材料も、不燃性であり、吸放湿性能が良好であるとともに、寸法安定性にも優れることから、例えば、高気密化された住宅、店舗、図書館、博物館等の建物における壁材や天井材等の構成材として適用可能な建築材料となる。

【0035】

次に、本発明の第2発明に係る建築材料の製造方法は、前記した第1発明に係る製造方法の製造過程において得られたケイ酸カルシウム炭酸化硬化体の表面に対して水溶性リン酸化合物の水溶液を塗布した後、この硬化体を水熱反応により再硬化させるとともに、硬化体の表面ないし表層部に対してアパタイト化合物を合成させるようにするものである。

【0036】

ここで、使用される水溶液リン酸化合物は、リン酸やリン酸塩からなるようにすることが好ましく、これらを単独で使用してもよく、また、リン酸とリン酸塩を組み合わせて使用してもよい。

【0037】

このうち、リン酸塩としては、第一リン酸ナトリウム、第二リン酸ナトリウム、第三リン酸ナトリウム、ピロリン酸ナトリウム、第一リン酸カリウム、第二リン酸カリウム、第三リン酸カリウム、ピロリン酸カリウム、第一リン酸アンモニウム、第二リン酸アンモニウム、第三リン酸アンモニウム、第一リン酸カルシウム、リン酸水素アンモニウムナトリウム、ピロリン酸水素ナトリウム、ピロリン酸水素カリウム、ピロリン酸アンモニウム、メタリン酸ナトリウム、メタリン酸アンモニウム等が挙げられる。これらのリン酸塩は、一種を単独で使用してもよく、また、二種以上を組み合わせて使用してもよい。

【0038】

リン酸系水溶液の濃度は、特に制限はないが、概ね、5〜30質量%程度とすればよく、また、成形体に対してのリン酸系水溶液の塗布量は、当該水溶液を前記の濃度とした場合には、10〜500g/m2程度とすればよい。

【0039】

ケイ酸カルシウム炭酸化硬化体に対してリン酸系水溶液を塗布した後に行われる水熱反応は、第1発明と同様にオートクレーブを用いて実施することができる。水熱反応の条件としては、特に制限はないが、温度を100〜150℃程度として、1〜18時間程度とすればよい。このように、表面にリン酸系水溶液を塗布したケイ酸カルシウム炭酸化硬化体に対して水熱反応を行うことにより、当該硬化体が再硬化されることとなり、寸法精度が向上するとともに、ケイ酸カルシウム炭酸化硬化体の表面ないし表層部に対するアパタイト化合物の合成が好適に行われることになる。

【0040】

そして、水熱反応が行われ、表面ないし表層部に対するアパタイト化合物の合成が行われたケイ酸カルシウム炭酸化硬化体に対しては、第1発明と同様に、必要により乾燥処理を施すことが好ましい。ここで、乾燥処理の条件は、ケイ酸カルシウム炭酸化硬化体の含水状態等により適宜決定すればよい。

【0041】

このようにして実施される本発明の第2発明に係る建築材料の製造方法は、前記した第1発明に係る製造方法により奏される効果を享受することに加え、炭酸化反応により得られた炭酸カルシウムのカルシウム成分と、水溶性リン酸化合物の水溶液のリン酸成分とが反応しており、ケイ酸カルシウム炭酸化硬化体の表面ないしは表層部に対してアパタイト化合物を合成するようにしているので、当該硬化体の表面ないしは表層部においてケイ酸カルシウムとアパタイト化合物との粒子の絡みが形成され、アパタイト化合物が強固に密着され、吸着性能にも優れた建築材料を製造できることとなる。

【0042】

また、アパタイト化合物が合成、密着されるケイ酸カルシウム炭酸化硬化体自体が多孔質体であるから、リン酸系水溶液を塗布した場合には、ケイ酸カルシウム硬化体の表面から表層部にかけてリン酸塩水溶液等が浸透しやすい状態となっているため、ケイ酸カルシウム硬化体に対してアパタイト化合物の吸着性能を表面のみならず表層部まで付与することができる。

【0043】

そして、本発明の第2発明に係る建築材料の製造方法によれば、炭酸化反応により形成された炭酸カルシウムの一部のカルシウムが遊離することにより、炭酸カルシウム全体の形骸は損なわれることなく、一部のカルシウム部分が抜けることにより、より多孔質な状態となり、アセトアルデヒドやホルムアルデヒド等の揮発性有機物質の吸着力が更に向上された建築材料を好適に提供可能とする。

【0044】

そして、この第2発明に係る製造方法により得られる建築材料は、表面及び表層部に吸着性能に優れたアパタイト化合物が強固に密着して合成されているため、シックハウス症候群の原因とされるアセトアルデヒドやホルムアルデヒド等の揮発性有機物質や、異臭の強いアンモニアや、各種細菌やウィルス等の空気中の汚染物質を好適に吸着することができるため、前記した第1発明に係る製造方法により得られた建築材料を適用可能な分野に加えて、病院、老人の保護施設、トイレ、喫煙室等の天井材、壁材等といった環境浄化タイプの各種分野に適用可能な建築材料となる。

【0045】

なお、前記した第1発明や第2発明に係る製造方法において、水熱反応が行われた後の再硬化されたケイ酸カルシウム炭酸化硬化体の表面に対しては、光触媒を塗布して光触媒層を形成するようにしてもよい。

【0046】

ここで、使用される光触媒としては、酸化チタン(TiO2)、酸化亜鉛(ZnO)、酸化鉄(Fe2O3)などを使用することができる。また、酸化アンチモン(SnO2)、酸化タングステン(WO3)などの光触媒機能を有する物質を使用してもよい。

【0047】

そして、これらの光触媒の塗布方法としては、特に制限はなく、スプレーコーティングやロールコーティングなどの従来公知の塗布方法を用いて塗布することができる。

また、このようにして光触媒を塗布したら、必要により、温度を40〜120℃として1〜6時間乾燥させることにより、ケイ酸カルシウム炭酸化硬化体の表面に対して光触媒層が強固に形成されることとなる。

【0048】

このようにして、水熱反応後における再硬化されたケイ酸カルシウム炭酸化硬化体(建築材料)の表面に対して光触媒を塗布して光触媒層を形成することにより、前記した第1発明及び第2発明に係る製造方法ないしは建築材料により奏される効果に加えて、得られる建築材料に対して脱臭、抗菌などの機能を好適に付与することができる。

【0049】

なお、以上説明した態様は、本発明の一態様を示したものであって、本発明は、前記した実施形態に限定されるものではなく、本発明の目的及び効果を達成できる範囲内での変形や改良が、本発明の内容に含まれるものであることはいうまでもない。また、本発明を実施する際における具体的な構成や手段等は、本発明の目的及び効果を達成できる範囲内において、他の構成や手段等としてもよい。

例えば、前記した第1発明及び第2発明に係る建築材料の製造方法における水熱反応にあっては、当該水熱反応の温度内で分解しない樹脂材料、例えば、ポリビニルアルコール等の樹脂材料を本発明の効果を妨げない範囲において添加することもでき、これにより、得られる建築材料の強度の向上を図ることができる。

その他、本発明の実施における具体的な構成や手段等は、本発明の目的を達成できる範囲で他の構成等としてもよい。

【実施例】

【0050】

以下、実施例及び参考例を挙げて、本発明をより具体的に説明する。なお、本発明は実施例の内容に限定されるものではない。

【0051】

[実施例1]

板状建築材料の製造(1):

(1)ケイ酸カルシウム硬化体粉砕物の製造:

まず、ケイ酸カルシウム硬化体として硬質ケイ酸カルシウム板(硬質ラックス:神島化学工業(株)、比重 1.0)を、市販の乾式ミル(孔径 1.7mm)を用いて、平均粒径が5〜15μmとなるように粉砕して、ケイ酸カルシウム硬化体の粉砕物を得た。

【0052】

(2)ケイ酸カルシウム成形体の製造:

表1に示す配合に従って、使用原料として(1)で得られたケイ酸カルシウム硬化体の粉砕物、繊維補強材、押出助剤としてメチルセルロース、無機顔料と水とを混合して混合材料とした後、市販のモルタルミキサーを用いて、攪拌数50rpmとして10分間混練して、流動性を帯びた混練物を得た。なお、使用原料の詳細を下記に示した。

【0053】

( 使用原料 )

繊維補強材 : ポリプロピレン(繊維の太さ 100デシテックス、繊維長 3m

m)

押出助剤 : 水溶性メチルセルロース

無機顔料 : 弁柄(酸化第二鉄)

【0054】

( 原料構成 )

【表1】

【0055】

次に、得られた混練物を、市販の押出成形機により、サイズが長さ340mm×幅340mm×厚さ10mmに成形し、板状の成形体を得た。

【0056】

(3)ケイ酸カルシウム炭酸化硬化体の製造:

(2)で得られた成形体を、市販の炭酸ガス(炭酸ガス濃度 20%)を用い、温度を30℃、湿度を60%RHとした炭酸ガス雰囲気中で48時間放置して炭酸化反応させて、

ケイ酸カルシウム炭酸化硬化体を得た。

【0057】

(4)ケイ酸カルシウム炭酸化硬化体の再硬化:

得られたケイ酸カルシウム炭酸化硬化体を市販のオートクレーブを用いて、圧力を0.49MPa、温度を151℃として、10時間水熱反応を行って再硬化させた。更に、120℃で12時間乾燥させることにより、本発明の板状建築材料を得た。

【0058】

[実施例2]

建築材料の製造(2):

前記した実施例1の(3)で得られたケイ酸カルシウム炭酸化硬化体の表面に対して、第一リン酸アンモニウム塩を18質量%で含有したリン酸塩水溶液を、塗布量として50g/m2の割合で塗布した後、オートクレーブを用いて、圧力を0.11MPa、温度を121℃として10時間水熱反応を行って再硬化させるとともに、ケイ酸カルシウム炭酸化硬化体の表面ないし表層部に対してアパタイト化合物を合成させた。

そして、表面ないし表層部にアパタイト化合物が合成されたケイ酸カルシウム炭酸化硬化体を120℃で12時間乾燥して、本発明の板状建築材料を得た。

【0059】

[参考例1]

前記した実施例1の(3)で得られたケイ酸カルシウム炭酸化硬化体を水熱反応させず再硬化させなかった以外は実施例1と同様な方法を用いて、板状建築材料(板状のケイ酸カルシウム炭酸化硬化体)を得た。

【0060】

[試験例1]

前記した実施例1、実施例2及び参考例1で得られた板状建築材料について、建築材料としての性能を確認すべく、かさ比重、曲げ強度、吸水率、吸水長さ変化率を測定して評価した。なお、前記の測定項目のうち、かさ比重、吸水率および吸水長さ変化率については、JIS A5430に準拠した方法により測定した。また、曲げ強度については、JIS A1408に準拠した方法により測定した。結果を表2に示す。

【0061】

( 結 果 )

【表2】

【0062】

表2からわかるように、実施例1、2の製造方法で得られた建築材料はいずれも硬化しており、かさ比重、曲げ強度、吸水率といった特性については、水熱反応を行わなかった参考例1の建築材料と遜色なく、ケイ酸カルシウム炭酸化硬化体に水熱反応を行なうことによる炭酸カルシウムの破壊はないことが確認できた。

加えて、実施例1、2で得られた板状建築材料は、比較例1のそれと比べて、寸法安定性の指標となる吸水長さ変化率も低く、吸水に対する十分な寸法安定性を備えていることが確認できた。

【0063】

また、実施例2により得られた板状建築材料は、アパタイト化合物の生成によるケイ酸カルシウムの破壊あるいはアパタイト化合物の生成によるケイ酸カルシウムの合成によっても、諸特性には支障がないことが確認できた。

【0064】

なお、図1には、参考例1で得られた板状建築材料の表面、図2には、実施例2で得られた板状建築材料の表面を、電子顕微鏡により倍率を1500倍にて示す電子顕微鏡写真である。図2に示すように、実施例1で得られた建築材料の表面には、花弁状のアパタイト化合物が析出しているのが分かる。

【0065】

そして、図3は、参考例1及び実施例2で得られた板状建築材料の表面について、X線粉末回折法による測定結果を示した。ここで、「S」は二酸化ケイ素(石英:SiO2)、「H」はヒドロキシアパタイト(Ca10(PO4)6(OH)2)、「C」は炭酸カルシウム(CaCO3)のピークを示す。図3に示すように、参考例1で得られた板状建築材料には、「C」(炭酸カルシウム)のピークが示されており、炭酸カルシウム結晶が生成しているのが分かる。一方、実施例2で得られた板状建築材料には、「H」(ヒドロキシアパタイト)のピークが示されており、アパタイト結晶の生成が認められる。

【0066】

[試験例2]

吸放湿性能評価(1):

実施例1,2及び参考例1で得られた吸放湿性建築材料の吸放湿性能を、建材試験センター規格(JSTM H 6302)に準拠した方法により測定・評価した。

具体的には、板状の吸放湿性建築材料を100mm角に切断したサンプルを、温度 30℃、湿度 53%RHに設定した恒温恒湿器に静置して、所定の質量となるまで養生して、その状態で恒量を測定した(条件1)。

【0067】

次に、恒量後、恒温恒湿器からサンプルを取り出して、表面以外の5面をアルミニウムテープにてシールした後、温度 30℃、湿度 75%RHに設定した恒温恒湿器に24時間保持した(条件2)。

そして、24時間経過後、温度 30℃、湿度 53%RHに設定した恒温恒湿器に24時間保持した(条件3)。この条件1〜条件3を1サイクルとして、経過時間に対する

吸放湿量(測定時のサンプルの重量から恒量を引いた値を1m2あたりの値に換算)を確認してプロットしてグラフとした。結果を図4に示す。

【0068】

なお、測定は、条件2の開始時を0として、当該開始時から1時間、2時間、4時間、8時間、24時間経過後に行い、また、条件3の開始時から1時間、2時間、4時間、8時間、24時間経過後(条件2の開始時から25時間、26時間、28時間、32時間、48時間経過後)に行った。

【0069】

図4の結果からわかるように、参考例1の板状建築材料(ケイ酸カルシウム炭酸化硬化体)と参考例1の炭酸化硬化体を水熱反応して再硬化させた実施例1の板状建築材料の吸放湿性能は大差なく、これより、炭酸化硬化体に対して水熱反応を施して炭酸化硬化体を再硬化させても吸放湿性能に影響はないということが確認できた。

【0070】

また、実施例1の板状建築材料の表面ないし表層部にアパタイト化合物を合成した実施例2の建築材料も、参考例1の板状建築材料の吸放湿性能と大差なく、これより、水熱反応を施して炭酸化硬化体を再硬化させ、かつ、表面ないし表層部にアパタイト化合物を合成しても吸放湿性能に影響はないということが確認できた。これは、合成されるアパタイト化合物が多孔質なため、硬化体の吸放湿性能に阻害しないためと考えられる。

【0071】

[実施例1a]

光触媒層を形成した板状建築材料の製造:

実施例1で得られた板状建築材料の表面に光触媒(AT−01:(株)光触媒研究所製)を、30g/m2となるようにスプレーコーティングした後、50℃で1時間乾燥して、板状建築材料の表面に光触媒層を形成した(以下、これらを、実施例1aの板状建築材料という)。

【0072】

[試験例3]

吸放湿性能評価(2):

このようにして得られた実施例1a及び前記した実施例1の板状建築材料を、試験例2と同様の方法で吸放湿性能を測定・評価した。結果を図5に示す。

【0073】

図5の結果からわかるように、表面に光触媒層を形成した実施例1aと、光触媒層を形成しない実施例1を比較しても、吸放湿性能には差異はほとんど見られなかった。従って、表面に光触媒層を形成しても吸放湿性能に影響はないということが確認できた。

【0074】

[試験例4]

光触媒性能の評価(アセトアルデヒドの分解能の確認):

実施例1aで得られた表面に光触媒層を形成した板状建築材料をサイズ100mm×100mmに切断してサンプルとした。このサンプルを1.05リットルのプラスチック製循環容器の中に入れ、容器内にアセトアルデヒドを3μリットル注入した後、光源として15W×5本、及び紫外線強度1.5mW/cm2のBL(ブラックライト)を用いて、時間経過に対する容器内のアセトアルデヒドの濃度変化をガスクロマトグラフィーを用いて測定した。結果を図6に示す。

【0075】

図6の結果から分かるように、時間の経過とともに容器内のアセトアルデヒド濃度は低下しており、表面に光触媒層を備えた実施例1aの板状建築材料がアセトアルデヒドの分解能を備えていることが確認できた。

【産業上の利用可能性】

【0076】

本発明は、不燃性であり、吸放湿性能が良好であるとともに、寸法安定性にも優れることから、例えば、高気密化された住宅、店舗、図書館、博物館等の建物における壁材や天井材等の構成材として適用可能であり、また、病院、老人の保護施設、トイレ、喫煙室等の天井材、壁材等として有利に使用することができる建築材料を好適に提供可能とするものである。

【図面の簡単な説明】

【0077】

【図1】参考例1で得られた板状建築材料の表面の電子顕微鏡写真を示す図である(倍率 1500倍)。

【図2】実施例2で得られた板状建築材料の表面の電子顕微鏡写真を示す図である(倍率 1500倍)。

【図3】参考例1及び実施例2で得られた板状建築材料の表面のX線粉末回折法の測定結果を示した図である。

【図4】試験例2における経過時間と吸放湿量の関係を示したグラフである。

【図5】試験例3における経過時間と吸放湿量の関係を示したグラフである。

【図6】試験例4における時間経過と容器内のアセトアルデヒドの濃度の関係を示したグラフである。

【特許請求の範囲】

【請求項1】

ケイ酸カルシウム硬化体の粉砕物と水を含む混合物を成形して成形体とする工程と、

前記成形体を炭酸化反応により硬化させてケイ酸カルシウム炭酸化硬化体とする工程と、

前記炭酸化硬化体を水熱反応により再硬化させる工程と、

を含むことを特徴とする建築材料の製造方法。

【請求項2】

ケイ酸カルシウム硬化体の粉砕物と水を含む混合物を成形して成形体とする工程と、

前記成形体を炭酸化反応により硬化させてケイ酸カルシウム炭酸化硬化体とする工程と、

前記炭酸化硬化体の表面に対して水溶性リン酸化合物の水溶液を塗布した後、当該硬化体を水熱反応により再硬化させるとともに、硬化体の表面ないし表層部に対してアパタイト化合物を合成させる工程と、

を含むことを特徴とする建築材料の製造方法。

【請求項3】

請求項2に記載の建築材料の製造方法において、

前記水溶性リン酸化合物がリン酸及び/またはリン酸塩であることを特徴とする建築材料の製造方法。

【請求項4】

請求項3に記載の建築材料の製造方法において、

前記リン酸塩が、第一リン酸ナトリウム、第二リン酸ナトリウム、第三リン酸ナトリウム、ピロリン酸ナトリウム、第一リン酸カリウム、第二リン酸カリウム、第三リン酸カリウム、ピロリン酸カリウム、第一リン酸アンモニウム、第二リン酸アンモニウム、第三リン酸アンモニウム、第一リン酸カルシウム、リン酸水素アンモニウムナトリウム、ピロリン酸水素ナトリウム、ピロリン酸水素カリウム、ピロリン酸アンモニウム、メタリン酸ナトリウム、メタリン酸アンモニウムよりなる群から選ばれる一種または二種以上であることを特徴とする建築材料の製造方法。

【請求項5】

請求項1ないし請求項4の何れかに記載の建築材料の製造方法において、

水熱反応の後、再硬化させた炭酸化硬化体の表面に対して光触媒を塗布して光触媒層を形成することを特徴とする建築材料の製造方法。

【請求項6】

請求項1ないし請求項5の何れかに記載の製造方法により得られることを特徴とする建築材料。

【請求項1】

ケイ酸カルシウム硬化体の粉砕物と水を含む混合物を成形して成形体とする工程と、

前記成形体を炭酸化反応により硬化させてケイ酸カルシウム炭酸化硬化体とする工程と、

前記炭酸化硬化体を水熱反応により再硬化させる工程と、

を含むことを特徴とする建築材料の製造方法。

【請求項2】

ケイ酸カルシウム硬化体の粉砕物と水を含む混合物を成形して成形体とする工程と、

前記成形体を炭酸化反応により硬化させてケイ酸カルシウム炭酸化硬化体とする工程と、

前記炭酸化硬化体の表面に対して水溶性リン酸化合物の水溶液を塗布した後、当該硬化体を水熱反応により再硬化させるとともに、硬化体の表面ないし表層部に対してアパタイト化合物を合成させる工程と、

を含むことを特徴とする建築材料の製造方法。

【請求項3】

請求項2に記載の建築材料の製造方法において、

前記水溶性リン酸化合物がリン酸及び/またはリン酸塩であることを特徴とする建築材料の製造方法。

【請求項4】

請求項3に記載の建築材料の製造方法において、

前記リン酸塩が、第一リン酸ナトリウム、第二リン酸ナトリウム、第三リン酸ナトリウム、ピロリン酸ナトリウム、第一リン酸カリウム、第二リン酸カリウム、第三リン酸カリウム、ピロリン酸カリウム、第一リン酸アンモニウム、第二リン酸アンモニウム、第三リン酸アンモニウム、第一リン酸カルシウム、リン酸水素アンモニウムナトリウム、ピロリン酸水素ナトリウム、ピロリン酸水素カリウム、ピロリン酸アンモニウム、メタリン酸ナトリウム、メタリン酸アンモニウムよりなる群から選ばれる一種または二種以上であることを特徴とする建築材料の製造方法。

【請求項5】

請求項1ないし請求項4の何れかに記載の建築材料の製造方法において、

水熱反応の後、再硬化させた炭酸化硬化体の表面に対して光触媒を塗布して光触媒層を形成することを特徴とする建築材料の製造方法。

【請求項6】

請求項1ないし請求項5の何れかに記載の製造方法により得られることを特徴とする建築材料。

【図1】

【図2】

【図3】

【図4】

【図5】

【図6】

【図2】

【図3】

【図4】

【図5】

【図6】

【公開番号】特開2006−1795(P2006−1795A)

【公開日】平成18年1月5日(2006.1.5)

【国際特許分類】

【出願番号】特願2004−180121(P2004−180121)

【出願日】平成16年6月17日(2004.6.17)

【出願人】(390036722)神島化学工業株式会社 (54)

【Fターム(参考)】

【公開日】平成18年1月5日(2006.1.5)

【国際特許分類】

【出願日】平成16年6月17日(2004.6.17)

【出願人】(390036722)神島化学工業株式会社 (54)

【Fターム(参考)】

[ Back to top ]