建築構造用リング鋼材の製造方法

【課題】本発明は、材料の歩留まりが非常によく、材料費が大幅に節減できて、製品のコストダウンが図れ、安価で、しかも建築構造に用いるのに十分な品質特性を有するリング鋼材の製造方法を提供する。

【解決手段】本発明は、帯状の鋼材(C≦0.20%、Si≦0.55%、Mn≦1.60%、P≦0.035%、S≦0.035%以下の化学成分である炭素鋼で、機械的性質が降伏点≧320Mpa、490Mpa≦引張強さ≦610Mpa、降伏比≦80%、破断伸び≧17%)を冷間曲げ加工してC形で円弧状の鋼材となし、この両端面を突き合わせて溶接することで閉鎖断面をなす円環状の鋼材とした後、740℃〜900℃の熱処理を行って、成形品の機械的性質を降伏点≧320Mpa、490Mpa≦引張強さ≦610Mpa、降伏比≦80%、伸び≧17%にしたことを特徴とする。

【解決手段】本発明は、帯状の鋼材(C≦0.20%、Si≦0.55%、Mn≦1.60%、P≦0.035%、S≦0.035%以下の化学成分である炭素鋼で、機械的性質が降伏点≧320Mpa、490Mpa≦引張強さ≦610Mpa、降伏比≦80%、破断伸び≧17%)を冷間曲げ加工してC形で円弧状の鋼材となし、この両端面を突き合わせて溶接することで閉鎖断面をなす円環状の鋼材とした後、740℃〜900℃の熱処理を行って、成形品の機械的性質を降伏点≧320Mpa、490Mpa≦引張強さ≦610Mpa、降伏比≦80%、伸び≧17%にしたことを特徴とする。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、建築構造に用いられるリング状鋼材の製造方法に関するものである。

【背景技術】

【0002】

建築構造用リング鋼材を製造する場合には、所定の厚みを有する圧延鋼板から、外周と内周の部分をガス切断やレーザー切断により型抜き加工する方法が一般に行われている。

【0003】

また、鍛造等で上下からのプレスにより鋼材の塊を所定の径と厚みを有するリング鋼材にする方法もある。

【0004】

一方、リング鋼材を製造する方法において、素材として所定の断面形状を有する長尺の棒材を用い、この棒材をC形のリング状に曲げて、その両端面を突き合わせ、例えばフラッシュバット溶接などの方法で溶接した後、必要に応じてリングローリングミルにかけて整形するという方法が提案されている(特開平4−200926号公報参照)。

【先行技術文献】

【特許文献】

【0005】

【特許文献1】特開平4−200926号公報

【発明の概要】

【発明が解決しようとする課題】

【0006】

しかし、型抜き加工する方法では、外周部が円形のため部留りが悪く、さらに内周部の切断により発生した円板状の切断片は不要であるため、材料のロスが多いなどの欠点があった。また、プレスによる方法だと所定のプレス型が必要で、型の製造や維持にコスト高を生じさせる。さらに高価なプレス機も必要であり、製品コストを引き上げていた。

ところで、上記した長尺の棒材をリング状に曲げてその両端面を溶接して製造されるリング鋼材は、製造過程において曲げ加工が施されることとなる。

【0007】

平成12年建設省建告第2464号には、厚さが6mm以上の鋼材等の曲げ加工にあって、外側曲げ半径が当該鋼材等の厚さの10倍未満となる場合には、加工後の当該鋼材等の機械的性質、化学成分その他の品質が加工前の当該鋼材等の機械的性質、化学成分その他の品質と同等以上であることを確かめなければならない旨が規定されている。当規定を超えて曲げ加工を行ったリング状の鋼材は冷間成形の過程において塑性変形が生じるため、結果として降伏点が上昇し、伸び性能が低下し、シャルピー吸収エネルギーが低下するなど、建築構造用のリング鋼材として不適切なものになる。よって、曲げ加工により成形されて、建築構造用に適したリング鋼材が望まれていた。

【0008】

本発明は、上記事情に鑑み、その目的とするところは、曲げ加工を利用して、材料の歩留まりが非常によく、材料費が大幅に節減できて、製品のコストダウンが図れ、安価で、しかも建築構造に用いるのに十分な品質特性を有するリング鋼材の製造方法を提供するものである。

【課題を解決するための手段】

【0009】

本発明に係る建築構造用リング状鋼材の製造方法は、帯状の鋼材(C≦0.20%、Si≦0.55%、Mn≦1.60%、P≦0.035%、S≦0.035%以下の化学成分である炭素鋼で、機械的性質が降伏点≧320Mpa、490Mpa≦引張強さ≦610Mpa、降伏比≦80%、破断伸び≧17%)を冷間曲げ加工してC形で円弧状の鋼材となし、この両端面を突き合わせて溶接することで閉鎖断面をなす円環状の鋼材とした後、740℃〜900℃の熱処理を行って、もしくはC形で円弧状の鋼材となし、740℃〜900℃の熱処理を行った後、両端面を突き合わせて溶接することで閉鎖断面をなす円環状の鋼材とし、成形品の機械的性質を降伏点≧320Mpa、490Mpa≦引張強さ≦610Mpa、降伏比≦80%、伸び≧17%にしたことを特徴とする。

【0010】

この製造方法によれば、曲げ加工を利用しているので、従来のように所定の厚みを有する圧延鋼板から、外径と内径の部分をガス切断やレーザー切断により型抜き加工してリング素材とする必要がなく、あるいは鍛造等で上下からのプレスにより鋼材の塊を所定の径と厚みを有するリング材に製造する必要もなく、予め目的とするリングの断面形状にすることができるため、材料の歩留りを大幅に高めることができると共にコストの低減が得られる。そして、曲げ加工を行った後に、740℃〜900℃の熱処理を行っているため、建築構造用のリング鋼材として適した品質を得ることができる。

【0011】

また、曲げ加工を行った後の熱処理は、740℃〜780℃であると好適である。

このような熱処理温度を採用すると、熱処理に要する費用を低減できる。

【0012】

また、帯状の鋼材は、螺旋状に巻かれた後、外周と内周との間を切断させて、複数の円弧状の鋼材に成形されると好適である。

このような製造方法を採用すると、一度に複数枚のC形の円弧状鋼材を成形することができる。

【0013】

また、円環状の鋼材において、(外径−内径)/(外径+内径)の値は、6%以上25%以下であると好適である。

このような鋼材にあっては、建築構造用のリング鋼材として活用することができる品質・形状とすることができる。また、曲げ加工により塑性変形領域が発生していても熱処理により機械的性質を改善することができる。

【0014】

また、円環状の鋼材において、外周の伸び率及び内周の縮み率は、6%以上25%以下であると好適である。

このような鋼材にあっては、建築構造用のリング鋼材として活用することができる品質・形状とすることができる。また、曲げ加工により塑性変形領域が発生していても熱処理により機械的性質を改善することができる。

【0015】

また、帯状の鋼材の断面形状は、高さ>下底長さ>上底長さの関係を満たす略台形であり、上底長さ/下底長さの値が80〜95%であり、上底側を鋼材の内周側とし、下底側を鋼材の外周側とすると好適である。

この製造方法によれば、厚みが略均一な断面長方形状のC形の円弧状鋼材を成形することができる。

【0016】

また、突き合わせ溶接は、フラッシュバット溶接であると好適である。

この製造方法によれば、C形の円弧状鋼材の両端面を突き合わせのために滑らかに仕上げておくことを要しないので、溶接工程を簡素化することができる。

【発明の効果】

【0017】

本発明に係る建築構造用リング鋼材の製造方法によれば、曲げ加工を利用して、材料の歩留まりが非常によく、材料費が大幅に節減できて、製品のコストダウンが図れ、安価で、しかも建築構造に用いるに十分な品質特性を有するリング鋼材を製造することができる。

【図面の簡単な説明】

【0018】

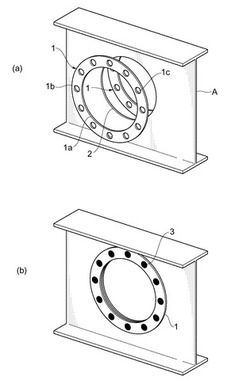

【図1】(a)は、建築構造用リング鋼材を梁に溶接する前の状態を示す斜視図、(b)は、建築構造用リング鋼材を梁に溶接した後の状態を示す斜視図である。

【図2】(a)は、本発明に係る建築構造用リング鋼材の製造方法に適用される帯状鋼材を示す斜視図、(b)は、ドラムに鋼材が巻かれた状態を示す図である。

【図3】(c)は、螺旋状の鋼材を示す斜視図、(d)は、円弧状鋼材を示す平面図、(e)は、円環状鋼材を示す平面図である。

【図4】円弧状鋼材の要部拡大断面図である。

【発明を実施するための形態】

【0019】

以下、図面を参照しつつ本発明に係る建築構造用リング鋼材の製造方法の好適な実施形態について詳細に説明する。

【0020】

図1に示すように、建築構造用リング鋼材1は、鉄骨H形鋼梁Aのウエブ貫通孔2を補強するためのものであり、ウエブ貫通孔2と略同径の内周部1aと、所定の外径を有する外周部1bと、内周部1aと外周部1bとの間で等間隔に複数個(例えば、4〜12個)配置された溶接孔1cとからなる。

【0021】

梁Aにリング鋼材1を固定する手順としては、梁Aのウエブ貫通孔2とリング鋼材1の内周部1aとを位置合わせした後、溶接孔1cにプラグ溶接3を施工して、ウエブの一面側でリング鋼材1と梁Aとを接合する。さらに、梁Aのウエブの反対側でも他のリング鋼材1をプラグ溶接する。このようなリング鋼材1を利用すると、リング鋼材1の外周部1bに溶接を施工する必要がなく、溶接量が少ないので、梁Aが熱の影響(歪み、縮み)をほとんど受けることがない。

【0022】

リング鋼材1の一例は、外径が500〜1000mm、内径が340〜700mm、厚みが16〜25mmの形状である。また、溶接孔1cの直径は、23〜39mmである。

【0023】

次に、リング鋼材1の製造方法について詳述する。

【0024】

図2に示すように、C≦0.20%、Si≦0.55%、Mn≦1.60%、P≦0.035%、S≦0.035%以下の化学成分である炭素鋼で、機械的性質が降伏点≧320Mpa、490Mpa≦引張強さ≦610Mpa、降伏比≦80%、破断伸び≧17%からなる長尺状の帯状鋼材10を準備する。

【0025】

その後、細長い帯状の鋼材10は、円筒状のドラム11に1周ごとに厚み分をずらしながら巻き付けられ、螺旋状に冷間曲げ加工がなされる。図3に示すように、巻き加工が終了した螺旋状の鋼材12は、ドラム11から取り外された後に、外周と内周との間を、径方向に外周から内周に向かって一点鎖線に沿って切断され、C形の円弧状鋼材13となる。このような成形によれば、C形の円弧状鋼材13を効率よく成形することができる。

【0026】

この場合、C形の円弧状鋼材13において、(外径−内径)/(外径+内径)の値は、6%(下限値)以上25%(上限値)以下が好適であるが、建築用リング鋼材としての断面性能を確保する観点から、下限値として、10%がより好適であり、15%が更に好適であり、熱処理後の機械的性質を確保する観点から、上限値として、20%がより好適であり、18%が更に好適である。

【0027】

巻き成形前の帯状の鋼材10の断面形状は、高さh>下底bの長さ>上底aの長さの関係を満たす略台形であり、上底aの長さ/下底bの長さの値が80〜95%である(図2(a)参照)。巻き成形時は、上底a側を鋼材12の内周側とし、下底b側を鋼材12の外周側になるように、鋼材10がドラム11に巻き付けられ、これによって、厚みが略均一な断面長方形状のC形の円弧状鋼材13が形成される(図4参照)。

【0028】

なお、上記例は、曲げ加工後の厚みを一定にする例であるが、必ずしも厚みを一定にする必要はなく、C形の円弧状鋼材13の断面を偏断面形状やあるいは凸凹形状にしたい場合、帯状の鋼材10の断面形状は、成形後の形状に合わせて適宜選択される。例えば、外周部と内周部の厚みが幅中央部よりも大きいC形の円弧状鋼材13とする場合には、帯状の鋼材10の断面形状を、幅方向の両端部の厚みが幅方向中央部の厚みよりも大きいものとすればよい。

【0029】

その後、C形の円弧状鋼材13の切断部分Sの両端面13aを突き合わせて溶接し、閉鎖断面をなす円環状の鋼材14が成形される。突き合わせ溶接の方法は、両端面13aを強固に接合できる方法であればいかなる方法でも良いが、フラッシュバット溶接が適切である。この溶接によれば、C形の円弧状鋼材13の両端面13aを突き合わせのために滑らかに仕上げておくことを要しないので、溶接工程を簡素化することができる。なお、符号Pは、溶接部である。

【0030】

さらに、この円環状に成形された鋼材14は、740℃〜900℃の熱処理を行い、建築構造用の材料として使用可能な所定の品質特性を有するリング鋼材20となる。そして、このリング鋼材20にドリル加工を行って、溶接孔1c(図1参照)を成形したものが、製品としてのリング鋼材20になる。

【0031】

円環状の鋼材14において、(外径−内径)/(外径+内径)の値は6%以上25%以下の範囲とするが、この値は、帯状鋼材10の外周の伸び率及び内周の縮み率とほぼ一致し、値がこれを越えて大きい場合は、帯状鋼材10の塑性加工の程度が著しく、金属の冶金的なダメージも大きくなるため望ましくはない。また、値がこれを越えて小さい場合は、現行の基準法において加工前の機械的性質・化学成分その他の品質と同等以上であることを確かめる必要がない程度の変形であり熱処理の必要がないが、建築用リング鋼材としての断面性能を確保しにくい。

【0032】

この製造方法によれば、曲げ加工を利用しているので、従来のように所定の厚みを有する圧延鋼板から、外径と内径の部分をガス切断やレーザー切断により型抜き加工してリング素材とする必要がなく、あるいは鍛造等で上下からのプレスにより鋼材の塊を所定の径と厚みを有するリング材に製造する必要もなく、予め目的とするリングの断面形状にすることができるため、材料の歩留りを大幅に高めることができると共にコストの低減が得られる。そして、曲げ加工を行った後に、740℃〜900℃の熱処理を行っているため、建築構造用のリング鋼材14として適した品質を得ることができた。熱処理の時間は、短かすぎると機械的性質の改善の効果が十分に得られず、長すぎると不経済となるため、リング鋼材の大きさや厚さ、熱処理層への格納の仕方などによって適宜調整すればよい。

【0033】

そして、曲げ加工を利用して、材料の歩留まりが非常によく、材料費が大幅に節減できて、製品のコストダウンが図れ、安価で、しかも建築構造に用いるのに十分な品質特性を有するリング鋼材14を製造することができる。

【実施例1】

【0034】

図2(a)に示すように、公知の熱間圧延方法によって、上底aの幅が18.1mm、下底bの幅が21.3mm、高さhが91mmの断面台形状の帯状の鋼材10が素材として提供される。この鋼材10の材質はSM490A材に適合しているものであり、降伏点が370Pa、引張強さが543Pa、降伏比68%、破断伸びが27%である。なお、この鋼材10の上底aの長さ/下底bの長さは、18.1/21.3=85%である。

【0035】

次に、図2(b)に示すように、外径が略420mmの円筒状のドラム11に、鋼材10の下底bが外周面側となるよう冷間加工を施しながら螺旋状に巻きつける。螺旋加工後、図3(c)に示すように、螺旋状の鋼材12をドラム11から取り外し、外周から内周に向かって1箇所切断(符号C参照)する。

【0036】

この切断によって、図3(d)に示されたC形の鋼材13が、同時に複数枚得られる。このC形の鋼材13は、その厚み分だけ両端面13aの位置がずれた状態になっているので、両端面13aが同じ高さになるようにチャッキングしながら、両端面13a同士をフラッシュバット溶接する(図3(e)参照)。その結果、外径が600mmで厚みがほぼ一定となる円環状鋼材14が成形された。なお、この円環状鋼材14において、(外径−内径)/(外径+内径)の値は182/1018=18%である。

【0037】

その後必要に応じて、この円環状鋼材14をローリングミルにかけて所望の断面形状に圧延加工しても良い。また反りを矯正するために転圧しても良い。

【表1】

【0038】

[実験例1]

本実験例1では、円環状鋼材14の熱処理を行っていない。

【0039】

[実験例2]

本実験例2では、円環状鋼材14を熱処理槽に入れ、740℃に昇温したのち恒温状態で1時間保持し、その後空冷した。

【0040】

[実験例3]

本実験例3では、円環状鋼材14を熱処理層にいれ、780℃に昇温したのち恒温状態で1時間保持し、その後空冷した。

【0041】

[実験例4]

本実験例4では、円環状鋼材14を熱処理層にいれ、900℃に昇温したのち恒温状態で1時間保持し、その後空冷したものを、さらに550℃に昇温したのち恒温状態で5時間保持し、その後空冷した。

【0042】

[実験例5]

本実験例5は、円環状鋼材14を熱処理層にいれ、900℃に昇温したのち恒温状態で1時間保持し、その後空冷した。

【0043】

[実験例6]

本実験例6は比較のために実験した例である。円環状鋼材14を熱処理層にいれ、640℃に昇温したのち恒温状態で3時間保持し、その後空冷した。

【0044】

上記実験例にあっては、円環状鋼材14の外周部、幅中央部、内周部から引張試験片およびシャルピー衝撃試験片をそれぞれ切り出し、試験を実施した。

【0045】

実験例1の熱処理を行っていない円環状鋼材14は外周部と内周部の塑性化が著しいため、試験結果にバラツキも大きく、特に降伏比が大きい、シャルピー吸収エネルギーが小さいなど、建築構造用鋼材として使用するには不適当な品質特性である。

【0046】

実験例6は、熱処理を行っていない実験例1より幾分かは機械的性質の改善は認められ、内部応力除去はできてはいるが、衝撃性能が低く、降伏比が80%を超えており、建築構造用鋼材として使用するためには実験例1の熱処理を行っていないものと同様に不適当な品質特性である。

【0047】

実験例2〜5の試験結果では、実験例2において、試験体毎に降伏点に若干のバラツキはあったが、それ以外の実験例において、試験体毎に降伏点のバラツキはなく、シャルピー吸収エネルギーも大きいため、建築構造用鋼材として用いるに適した品質特性を有していることを確認することができた。

【0048】

実験例4,5の試験結果では、円環状鋼材14が900℃で熱処理されており、この温度より低い温度で熱処理したときと比較して、断面性能がやや劣る結果となっているが、使用状況によって実用に耐えうる。

【0049】

本発明は、前述した実施形態に限定されないことは言うまでもない。本発明は、一本の帯状鋼材を曲げ加工して、図3(d)に示す円弧状鋼材13を一個ずつ成形するような場合にも適用可能である。

【0050】

また、本発明に適用されるリング状鋼材1の外形寸法は、前述した実施形態に限定されない。

【0051】

C形の円弧状鋼材13に、前述した実験例の熱処理を行って、その後溶接して円環状鋼材14を成形しても、所期の目的を達成することができる。

【符号の説明】

【0052】

1,20…リング鋼材、10…帯状鋼材、11…ドラム、12…螺旋状鋼材、13…円弧状鋼材、13a…円弧状鋼材の両端面、14…円環状鋼材。

【技術分野】

【0001】

本発明は、建築構造に用いられるリング状鋼材の製造方法に関するものである。

【背景技術】

【0002】

建築構造用リング鋼材を製造する場合には、所定の厚みを有する圧延鋼板から、外周と内周の部分をガス切断やレーザー切断により型抜き加工する方法が一般に行われている。

【0003】

また、鍛造等で上下からのプレスにより鋼材の塊を所定の径と厚みを有するリング鋼材にする方法もある。

【0004】

一方、リング鋼材を製造する方法において、素材として所定の断面形状を有する長尺の棒材を用い、この棒材をC形のリング状に曲げて、その両端面を突き合わせ、例えばフラッシュバット溶接などの方法で溶接した後、必要に応じてリングローリングミルにかけて整形するという方法が提案されている(特開平4−200926号公報参照)。

【先行技術文献】

【特許文献】

【0005】

【特許文献1】特開平4−200926号公報

【発明の概要】

【発明が解決しようとする課題】

【0006】

しかし、型抜き加工する方法では、外周部が円形のため部留りが悪く、さらに内周部の切断により発生した円板状の切断片は不要であるため、材料のロスが多いなどの欠点があった。また、プレスによる方法だと所定のプレス型が必要で、型の製造や維持にコスト高を生じさせる。さらに高価なプレス機も必要であり、製品コストを引き上げていた。

ところで、上記した長尺の棒材をリング状に曲げてその両端面を溶接して製造されるリング鋼材は、製造過程において曲げ加工が施されることとなる。

【0007】

平成12年建設省建告第2464号には、厚さが6mm以上の鋼材等の曲げ加工にあって、外側曲げ半径が当該鋼材等の厚さの10倍未満となる場合には、加工後の当該鋼材等の機械的性質、化学成分その他の品質が加工前の当該鋼材等の機械的性質、化学成分その他の品質と同等以上であることを確かめなければならない旨が規定されている。当規定を超えて曲げ加工を行ったリング状の鋼材は冷間成形の過程において塑性変形が生じるため、結果として降伏点が上昇し、伸び性能が低下し、シャルピー吸収エネルギーが低下するなど、建築構造用のリング鋼材として不適切なものになる。よって、曲げ加工により成形されて、建築構造用に適したリング鋼材が望まれていた。

【0008】

本発明は、上記事情に鑑み、その目的とするところは、曲げ加工を利用して、材料の歩留まりが非常によく、材料費が大幅に節減できて、製品のコストダウンが図れ、安価で、しかも建築構造に用いるのに十分な品質特性を有するリング鋼材の製造方法を提供するものである。

【課題を解決するための手段】

【0009】

本発明に係る建築構造用リング状鋼材の製造方法は、帯状の鋼材(C≦0.20%、Si≦0.55%、Mn≦1.60%、P≦0.035%、S≦0.035%以下の化学成分である炭素鋼で、機械的性質が降伏点≧320Mpa、490Mpa≦引張強さ≦610Mpa、降伏比≦80%、破断伸び≧17%)を冷間曲げ加工してC形で円弧状の鋼材となし、この両端面を突き合わせて溶接することで閉鎖断面をなす円環状の鋼材とした後、740℃〜900℃の熱処理を行って、もしくはC形で円弧状の鋼材となし、740℃〜900℃の熱処理を行った後、両端面を突き合わせて溶接することで閉鎖断面をなす円環状の鋼材とし、成形品の機械的性質を降伏点≧320Mpa、490Mpa≦引張強さ≦610Mpa、降伏比≦80%、伸び≧17%にしたことを特徴とする。

【0010】

この製造方法によれば、曲げ加工を利用しているので、従来のように所定の厚みを有する圧延鋼板から、外径と内径の部分をガス切断やレーザー切断により型抜き加工してリング素材とする必要がなく、あるいは鍛造等で上下からのプレスにより鋼材の塊を所定の径と厚みを有するリング材に製造する必要もなく、予め目的とするリングの断面形状にすることができるため、材料の歩留りを大幅に高めることができると共にコストの低減が得られる。そして、曲げ加工を行った後に、740℃〜900℃の熱処理を行っているため、建築構造用のリング鋼材として適した品質を得ることができる。

【0011】

また、曲げ加工を行った後の熱処理は、740℃〜780℃であると好適である。

このような熱処理温度を採用すると、熱処理に要する費用を低減できる。

【0012】

また、帯状の鋼材は、螺旋状に巻かれた後、外周と内周との間を切断させて、複数の円弧状の鋼材に成形されると好適である。

このような製造方法を採用すると、一度に複数枚のC形の円弧状鋼材を成形することができる。

【0013】

また、円環状の鋼材において、(外径−内径)/(外径+内径)の値は、6%以上25%以下であると好適である。

このような鋼材にあっては、建築構造用のリング鋼材として活用することができる品質・形状とすることができる。また、曲げ加工により塑性変形領域が発生していても熱処理により機械的性質を改善することができる。

【0014】

また、円環状の鋼材において、外周の伸び率及び内周の縮み率は、6%以上25%以下であると好適である。

このような鋼材にあっては、建築構造用のリング鋼材として活用することができる品質・形状とすることができる。また、曲げ加工により塑性変形領域が発生していても熱処理により機械的性質を改善することができる。

【0015】

また、帯状の鋼材の断面形状は、高さ>下底長さ>上底長さの関係を満たす略台形であり、上底長さ/下底長さの値が80〜95%であり、上底側を鋼材の内周側とし、下底側を鋼材の外周側とすると好適である。

この製造方法によれば、厚みが略均一な断面長方形状のC形の円弧状鋼材を成形することができる。

【0016】

また、突き合わせ溶接は、フラッシュバット溶接であると好適である。

この製造方法によれば、C形の円弧状鋼材の両端面を突き合わせのために滑らかに仕上げておくことを要しないので、溶接工程を簡素化することができる。

【発明の効果】

【0017】

本発明に係る建築構造用リング鋼材の製造方法によれば、曲げ加工を利用して、材料の歩留まりが非常によく、材料費が大幅に節減できて、製品のコストダウンが図れ、安価で、しかも建築構造に用いるに十分な品質特性を有するリング鋼材を製造することができる。

【図面の簡単な説明】

【0018】

【図1】(a)は、建築構造用リング鋼材を梁に溶接する前の状態を示す斜視図、(b)は、建築構造用リング鋼材を梁に溶接した後の状態を示す斜視図である。

【図2】(a)は、本発明に係る建築構造用リング鋼材の製造方法に適用される帯状鋼材を示す斜視図、(b)は、ドラムに鋼材が巻かれた状態を示す図である。

【図3】(c)は、螺旋状の鋼材を示す斜視図、(d)は、円弧状鋼材を示す平面図、(e)は、円環状鋼材を示す平面図である。

【図4】円弧状鋼材の要部拡大断面図である。

【発明を実施するための形態】

【0019】

以下、図面を参照しつつ本発明に係る建築構造用リング鋼材の製造方法の好適な実施形態について詳細に説明する。

【0020】

図1に示すように、建築構造用リング鋼材1は、鉄骨H形鋼梁Aのウエブ貫通孔2を補強するためのものであり、ウエブ貫通孔2と略同径の内周部1aと、所定の外径を有する外周部1bと、内周部1aと外周部1bとの間で等間隔に複数個(例えば、4〜12個)配置された溶接孔1cとからなる。

【0021】

梁Aにリング鋼材1を固定する手順としては、梁Aのウエブ貫通孔2とリング鋼材1の内周部1aとを位置合わせした後、溶接孔1cにプラグ溶接3を施工して、ウエブの一面側でリング鋼材1と梁Aとを接合する。さらに、梁Aのウエブの反対側でも他のリング鋼材1をプラグ溶接する。このようなリング鋼材1を利用すると、リング鋼材1の外周部1bに溶接を施工する必要がなく、溶接量が少ないので、梁Aが熱の影響(歪み、縮み)をほとんど受けることがない。

【0022】

リング鋼材1の一例は、外径が500〜1000mm、内径が340〜700mm、厚みが16〜25mmの形状である。また、溶接孔1cの直径は、23〜39mmである。

【0023】

次に、リング鋼材1の製造方法について詳述する。

【0024】

図2に示すように、C≦0.20%、Si≦0.55%、Mn≦1.60%、P≦0.035%、S≦0.035%以下の化学成分である炭素鋼で、機械的性質が降伏点≧320Mpa、490Mpa≦引張強さ≦610Mpa、降伏比≦80%、破断伸び≧17%からなる長尺状の帯状鋼材10を準備する。

【0025】

その後、細長い帯状の鋼材10は、円筒状のドラム11に1周ごとに厚み分をずらしながら巻き付けられ、螺旋状に冷間曲げ加工がなされる。図3に示すように、巻き加工が終了した螺旋状の鋼材12は、ドラム11から取り外された後に、外周と内周との間を、径方向に外周から内周に向かって一点鎖線に沿って切断され、C形の円弧状鋼材13となる。このような成形によれば、C形の円弧状鋼材13を効率よく成形することができる。

【0026】

この場合、C形の円弧状鋼材13において、(外径−内径)/(外径+内径)の値は、6%(下限値)以上25%(上限値)以下が好適であるが、建築用リング鋼材としての断面性能を確保する観点から、下限値として、10%がより好適であり、15%が更に好適であり、熱処理後の機械的性質を確保する観点から、上限値として、20%がより好適であり、18%が更に好適である。

【0027】

巻き成形前の帯状の鋼材10の断面形状は、高さh>下底bの長さ>上底aの長さの関係を満たす略台形であり、上底aの長さ/下底bの長さの値が80〜95%である(図2(a)参照)。巻き成形時は、上底a側を鋼材12の内周側とし、下底b側を鋼材12の外周側になるように、鋼材10がドラム11に巻き付けられ、これによって、厚みが略均一な断面長方形状のC形の円弧状鋼材13が形成される(図4参照)。

【0028】

なお、上記例は、曲げ加工後の厚みを一定にする例であるが、必ずしも厚みを一定にする必要はなく、C形の円弧状鋼材13の断面を偏断面形状やあるいは凸凹形状にしたい場合、帯状の鋼材10の断面形状は、成形後の形状に合わせて適宜選択される。例えば、外周部と内周部の厚みが幅中央部よりも大きいC形の円弧状鋼材13とする場合には、帯状の鋼材10の断面形状を、幅方向の両端部の厚みが幅方向中央部の厚みよりも大きいものとすればよい。

【0029】

その後、C形の円弧状鋼材13の切断部分Sの両端面13aを突き合わせて溶接し、閉鎖断面をなす円環状の鋼材14が成形される。突き合わせ溶接の方法は、両端面13aを強固に接合できる方法であればいかなる方法でも良いが、フラッシュバット溶接が適切である。この溶接によれば、C形の円弧状鋼材13の両端面13aを突き合わせのために滑らかに仕上げておくことを要しないので、溶接工程を簡素化することができる。なお、符号Pは、溶接部である。

【0030】

さらに、この円環状に成形された鋼材14は、740℃〜900℃の熱処理を行い、建築構造用の材料として使用可能な所定の品質特性を有するリング鋼材20となる。そして、このリング鋼材20にドリル加工を行って、溶接孔1c(図1参照)を成形したものが、製品としてのリング鋼材20になる。

【0031】

円環状の鋼材14において、(外径−内径)/(外径+内径)の値は6%以上25%以下の範囲とするが、この値は、帯状鋼材10の外周の伸び率及び内周の縮み率とほぼ一致し、値がこれを越えて大きい場合は、帯状鋼材10の塑性加工の程度が著しく、金属の冶金的なダメージも大きくなるため望ましくはない。また、値がこれを越えて小さい場合は、現行の基準法において加工前の機械的性質・化学成分その他の品質と同等以上であることを確かめる必要がない程度の変形であり熱処理の必要がないが、建築用リング鋼材としての断面性能を確保しにくい。

【0032】

この製造方法によれば、曲げ加工を利用しているので、従来のように所定の厚みを有する圧延鋼板から、外径と内径の部分をガス切断やレーザー切断により型抜き加工してリング素材とする必要がなく、あるいは鍛造等で上下からのプレスにより鋼材の塊を所定の径と厚みを有するリング材に製造する必要もなく、予め目的とするリングの断面形状にすることができるため、材料の歩留りを大幅に高めることができると共にコストの低減が得られる。そして、曲げ加工を行った後に、740℃〜900℃の熱処理を行っているため、建築構造用のリング鋼材14として適した品質を得ることができた。熱処理の時間は、短かすぎると機械的性質の改善の効果が十分に得られず、長すぎると不経済となるため、リング鋼材の大きさや厚さ、熱処理層への格納の仕方などによって適宜調整すればよい。

【0033】

そして、曲げ加工を利用して、材料の歩留まりが非常によく、材料費が大幅に節減できて、製品のコストダウンが図れ、安価で、しかも建築構造に用いるのに十分な品質特性を有するリング鋼材14を製造することができる。

【実施例1】

【0034】

図2(a)に示すように、公知の熱間圧延方法によって、上底aの幅が18.1mm、下底bの幅が21.3mm、高さhが91mmの断面台形状の帯状の鋼材10が素材として提供される。この鋼材10の材質はSM490A材に適合しているものであり、降伏点が370Pa、引張強さが543Pa、降伏比68%、破断伸びが27%である。なお、この鋼材10の上底aの長さ/下底bの長さは、18.1/21.3=85%である。

【0035】

次に、図2(b)に示すように、外径が略420mmの円筒状のドラム11に、鋼材10の下底bが外周面側となるよう冷間加工を施しながら螺旋状に巻きつける。螺旋加工後、図3(c)に示すように、螺旋状の鋼材12をドラム11から取り外し、外周から内周に向かって1箇所切断(符号C参照)する。

【0036】

この切断によって、図3(d)に示されたC形の鋼材13が、同時に複数枚得られる。このC形の鋼材13は、その厚み分だけ両端面13aの位置がずれた状態になっているので、両端面13aが同じ高さになるようにチャッキングしながら、両端面13a同士をフラッシュバット溶接する(図3(e)参照)。その結果、外径が600mmで厚みがほぼ一定となる円環状鋼材14が成形された。なお、この円環状鋼材14において、(外径−内径)/(外径+内径)の値は182/1018=18%である。

【0037】

その後必要に応じて、この円環状鋼材14をローリングミルにかけて所望の断面形状に圧延加工しても良い。また反りを矯正するために転圧しても良い。

【表1】

【0038】

[実験例1]

本実験例1では、円環状鋼材14の熱処理を行っていない。

【0039】

[実験例2]

本実験例2では、円環状鋼材14を熱処理槽に入れ、740℃に昇温したのち恒温状態で1時間保持し、その後空冷した。

【0040】

[実験例3]

本実験例3では、円環状鋼材14を熱処理層にいれ、780℃に昇温したのち恒温状態で1時間保持し、その後空冷した。

【0041】

[実験例4]

本実験例4では、円環状鋼材14を熱処理層にいれ、900℃に昇温したのち恒温状態で1時間保持し、その後空冷したものを、さらに550℃に昇温したのち恒温状態で5時間保持し、その後空冷した。

【0042】

[実験例5]

本実験例5は、円環状鋼材14を熱処理層にいれ、900℃に昇温したのち恒温状態で1時間保持し、その後空冷した。

【0043】

[実験例6]

本実験例6は比較のために実験した例である。円環状鋼材14を熱処理層にいれ、640℃に昇温したのち恒温状態で3時間保持し、その後空冷した。

【0044】

上記実験例にあっては、円環状鋼材14の外周部、幅中央部、内周部から引張試験片およびシャルピー衝撃試験片をそれぞれ切り出し、試験を実施した。

【0045】

実験例1の熱処理を行っていない円環状鋼材14は外周部と内周部の塑性化が著しいため、試験結果にバラツキも大きく、特に降伏比が大きい、シャルピー吸収エネルギーが小さいなど、建築構造用鋼材として使用するには不適当な品質特性である。

【0046】

実験例6は、熱処理を行っていない実験例1より幾分かは機械的性質の改善は認められ、内部応力除去はできてはいるが、衝撃性能が低く、降伏比が80%を超えており、建築構造用鋼材として使用するためには実験例1の熱処理を行っていないものと同様に不適当な品質特性である。

【0047】

実験例2〜5の試験結果では、実験例2において、試験体毎に降伏点に若干のバラツキはあったが、それ以外の実験例において、試験体毎に降伏点のバラツキはなく、シャルピー吸収エネルギーも大きいため、建築構造用鋼材として用いるに適した品質特性を有していることを確認することができた。

【0048】

実験例4,5の試験結果では、円環状鋼材14が900℃で熱処理されており、この温度より低い温度で熱処理したときと比較して、断面性能がやや劣る結果となっているが、使用状況によって実用に耐えうる。

【0049】

本発明は、前述した実施形態に限定されないことは言うまでもない。本発明は、一本の帯状鋼材を曲げ加工して、図3(d)に示す円弧状鋼材13を一個ずつ成形するような場合にも適用可能である。

【0050】

また、本発明に適用されるリング状鋼材1の外形寸法は、前述した実施形態に限定されない。

【0051】

C形の円弧状鋼材13に、前述した実験例の熱処理を行って、その後溶接して円環状鋼材14を成形しても、所期の目的を達成することができる。

【符号の説明】

【0052】

1,20…リング鋼材、10…帯状鋼材、11…ドラム、12…螺旋状鋼材、13…円弧状鋼材、13a…円弧状鋼材の両端面、14…円環状鋼材。

【特許請求の範囲】

【請求項1】

帯状の鋼材(C≦0.20%、Si≦0.55%、Mn≦1.60%、P≦0.035%、S≦0.035%以下の化学成分である炭素鋼で、機械的性質が降伏点≧320Mpa、490Mpa≦引張強さ≦610Mpa、降伏比≦80%、破断伸び≧17%)を冷間曲げ加工してC形で円弧状の鋼材となし、この両端面を突き合わせて溶接することで閉鎖断面をなす円環状の鋼材とした後、740℃〜900℃の熱処理を行って、成形品の機械的性質を降伏点≧320Mpa、490Mpa≦引張強さ≦610Mpa、降伏比≦80%、伸び≧17%にしたことを特徴とする建築構造用リング鋼材の製造方法。

【請求項2】

帯状の鋼材(C≦0.20%、Si≦0.55%、Mn≦1.60%、P≦0.035%、S≦0.035%以下の化学成分である炭素鋼で、機械的性質が降伏点≧320Mpa、490Mpa≦引張強さ≦610Mpa、降伏比≦80%、破断伸び≧17%)を冷間曲げ加工してC形で円弧状の鋼材となし、740℃〜900℃の熱処理を行った後、両端面を突き合わせて溶接することで閉鎖断面をなす円環状の鋼材とし、成形品の機械的性質を降伏点≧320Mpa、490Mpa≦引張強さ≦610Mpa、降伏比≦80%、伸び≧17%にしたことを特徴とする建築構造用リング鋼材の製造方法。

【請求項3】

前記熱処理が、740℃〜780℃であることを特徴とする請求項1又は2記載の建築構造用リング鋼材の製造方法。

【請求項4】

前記帯状の鋼材は、螺旋状に巻かれた後、外周と内周との間を切断させて、複数の前記円弧状の鋼材に成形されることを特徴とする請求項1〜3の何れか一項記載の建築構造用リング鋼材の製造方法。

【請求項5】

前記円環状の鋼材において、(外径−内径)/(外径+内径)の値は、6%以上25%以下であることを特徴とする請求項1〜4の何れか一項記載の建築構造用リング鋼材の製造方法。

【請求項6】

前記円環状の鋼材において、外周の伸び率及び内周の縮み率は、6%以上25%以下であることを特徴とする請求項1〜5の何れか一項記載の建築構造用リング鋼材の製造方法。

【請求項7】

前記帯状の鋼材の断面形状は、高さ>下底長さ>上底長さの関係を満たす略台形であり、上底長さ/下底長さの値が80〜95%であり、前記上底側を前記鋼材の内周側とし、前記下底側を前記鋼材の外周側とすることを特徴とする請求項1〜6の何れか一項に記載の建築構造用リング鋼材の製造方法。

【請求項8】

前記突き合わせ溶接は、フラッシュバット溶接であることを特徴とする請求項1〜7の何れか一項に記載の建築構造用リング鋼材の製造方法。

【請求項1】

帯状の鋼材(C≦0.20%、Si≦0.55%、Mn≦1.60%、P≦0.035%、S≦0.035%以下の化学成分である炭素鋼で、機械的性質が降伏点≧320Mpa、490Mpa≦引張強さ≦610Mpa、降伏比≦80%、破断伸び≧17%)を冷間曲げ加工してC形で円弧状の鋼材となし、この両端面を突き合わせて溶接することで閉鎖断面をなす円環状の鋼材とした後、740℃〜900℃の熱処理を行って、成形品の機械的性質を降伏点≧320Mpa、490Mpa≦引張強さ≦610Mpa、降伏比≦80%、伸び≧17%にしたことを特徴とする建築構造用リング鋼材の製造方法。

【請求項2】

帯状の鋼材(C≦0.20%、Si≦0.55%、Mn≦1.60%、P≦0.035%、S≦0.035%以下の化学成分である炭素鋼で、機械的性質が降伏点≧320Mpa、490Mpa≦引張強さ≦610Mpa、降伏比≦80%、破断伸び≧17%)を冷間曲げ加工してC形で円弧状の鋼材となし、740℃〜900℃の熱処理を行った後、両端面を突き合わせて溶接することで閉鎖断面をなす円環状の鋼材とし、成形品の機械的性質を降伏点≧320Mpa、490Mpa≦引張強さ≦610Mpa、降伏比≦80%、伸び≧17%にしたことを特徴とする建築構造用リング鋼材の製造方法。

【請求項3】

前記熱処理が、740℃〜780℃であることを特徴とする請求項1又は2記載の建築構造用リング鋼材の製造方法。

【請求項4】

前記帯状の鋼材は、螺旋状に巻かれた後、外周と内周との間を切断させて、複数の前記円弧状の鋼材に成形されることを特徴とする請求項1〜3の何れか一項記載の建築構造用リング鋼材の製造方法。

【請求項5】

前記円環状の鋼材において、(外径−内径)/(外径+内径)の値は、6%以上25%以下であることを特徴とする請求項1〜4の何れか一項記載の建築構造用リング鋼材の製造方法。

【請求項6】

前記円環状の鋼材において、外周の伸び率及び内周の縮み率は、6%以上25%以下であることを特徴とする請求項1〜5の何れか一項記載の建築構造用リング鋼材の製造方法。

【請求項7】

前記帯状の鋼材の断面形状は、高さ>下底長さ>上底長さの関係を満たす略台形であり、上底長さ/下底長さの値が80〜95%であり、前記上底側を前記鋼材の内周側とし、前記下底側を前記鋼材の外周側とすることを特徴とする請求項1〜6の何れか一項に記載の建築構造用リング鋼材の製造方法。

【請求項8】

前記突き合わせ溶接は、フラッシュバット溶接であることを特徴とする請求項1〜7の何れか一項に記載の建築構造用リング鋼材の製造方法。

【図1】

【図2】

【図3】

【図4】

【図2】

【図3】

【図4】

【公開番号】特開2010−242115(P2010−242115A)

【公開日】平成22年10月28日(2010.10.28)

【国際特許分類】

【出願番号】特願2009−89135(P2009−89135)

【出願日】平成21年4月1日(2009.4.1)

【出願人】(390018717)旭化成建材株式会社 (249)

【Fターム(参考)】

【公開日】平成22年10月28日(2010.10.28)

【国際特許分類】

【出願日】平成21年4月1日(2009.4.1)

【出願人】(390018717)旭化成建材株式会社 (249)

【Fターム(参考)】

[ Back to top ]