建築用板材

【課題】マスキングテープの粘着剤が残留しにくい建築用板材を提供する。

【解決手段】表面に親水性塗膜1を有する建築用板材に関する。前記親水性塗膜1は、粘着力が0.9〜3.0N/10mmである粘着テープを貼り付けた後、この粘着テープを引き剥がすのに要する力が1.0〜5.0Nであることを特徴とする。

【解決手段】表面に親水性塗膜1を有する建築用板材に関する。前記親水性塗膜1は、粘着力が0.9〜3.0N/10mmである粘着テープを貼り付けた後、この粘着テープを引き剥がすのに要する力が1.0〜5.0Nであることを特徴とする。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、家屋の外壁、内壁等に用いられる建築用板材に関するものである。

【背景技術】

【0002】

従来より、複数枚の建築用板材を外装材として縦横に並設することにより、家屋の外壁を形成することが行われているが、隣接する建築用板材の間の目地にはコーキング材(シーリング材)を充填することにより、外壁の防水性を確保するようにしている。コーキング材はシリコーン系樹脂、アクリル系樹脂、ウレタン系樹脂などの合成樹脂を主成分とするものであって、コーキングガンを用いて目地に充填されるものである。ここで、コーキング材の充填作業の際に、目地から漏れ出したコーキング材が建築用板材の表面に付着するのを防止するために、目地の開口縁部に沿ってマスキングテープを貼着するようにしている。これにより、目地から漏れ出したコーキング材が建築用板材の表面に付着せずにマスキングテープの表面に付着することになり、充填作業後にマスキングテープを建築用板材の表面から剥離することにより、建築用板材がコーキング材で汚されるのを防止することができるものである。

【0003】

しかし、この場合、マスキングテープの粘着剤が建築用板材の表面に残留するという問題があった。最近では建築用板材の表面に耐汚染性の向上のために親水性塗膜を形成していることがあって(例えば、特許文献1参照)、この場合には特にマスキングテープの粘着剤が建築用板材の表面に残留しやすかった。

【先行技術文献】

【特許文献】

【0004】

【特許文献1】特開2002−285088号公報

【発明の概要】

【発明が解決しようとする課題】

【0005】

本発明は上記の点に鑑みてなされたものであり、マスキングテープの粘着剤が残留しにくい建築用板材を提供することを目的とするものである。

【課題を解決するための手段】

【0006】

本発明に係る建築用板材は、表面に親水性塗膜を有する建築用板材であって、前記親水性塗膜は、粘着力が0.9〜3.0N/10mmである粘着テープを貼り付けた後、この粘着テープを引き剥がすのに要する力が1.0〜5.0Nであることを特徴とするものである。

【発明の効果】

【0007】

本発明は、マスキングテープの粘着剤が残留しにくいものである。

【図面の簡単な説明】

【0008】

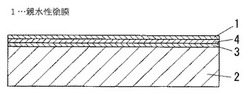

【図1】本発明の実施の形態の一例を示す断面図である。

【図2】試験方法を示す概略図である。

【発明を実施するための形態】

【0009】

以下、実施するための形態を説明する。

【0010】

建築用板材は外装材や内装材などとして用いられるものであって、基材2の表面側に親水性塗膜1を備えて形成されるものである。

【0011】

基材2としては従来から建材として用いられているものをそのまま利用することができ、窯業系基材や金属系基材のように無機質のものであっても、樹脂系基材のように有機質のものであっても、いずれでもよい。窯業系基材は、無機質硬化体の原料となる水硬性膠着材に無機充填剤、繊維質材料等を配合し、成形した後に養生硬化させて作製されるものであり、水硬性膠着材としては、特に限定されるものではないが、例えば、ポルトランドセメント、高炉セメント、高炉スラグ、ケイ酸カルシウム、石膏等から選ばれたものの一種あるいは複数種を用いることができる。また、無機充填剤としては、フライアッシュ、ミクロシリカ、珪砂等を、繊維質材料としては、パルプ、合成繊維等の有機繊維や、スチールファイバー等の金属繊維を、それぞれ単独であるいは複数種併せて用いることができる。成形は押出成形や注型成形、抄造成形、プレス成形等の方法により行うことができ、成形の後、必要に応じてオートクレーブ養生、蒸気養生、常温養生を行って、従来から建築用板材として使用される窯業系基材を作製することができる。その他、基材2としては、例えば、フレキシブルボード、珪酸カルシウム板、石膏スラグパーライト板、木片セメント板、プレキャストコンクリート板、ALC板、石膏ボード等の無機質板を用いることができる。

【0012】

基材2の表面には着色層3を設けることができる。着色層3は下地(基材2)の隠蔽力が高く、耐久性に優れ、種類豊富な色揃えを有し、外観意匠性向上に寄与可能な着色有機塗料を塗装することにより形成することができる。具体的には、例えば、アクリルエマルション樹脂に、酸化チタン、酸化鉄系顔料、カーボンブラック、硫酸バリウム等の顔料、ブチルセロソルブ、消泡剤、増粘剤等の添加剤、水等を加えて撹拌分散して調製したものをエナメル塗料として用いて着色層3を形成することができる。この着色層3の厚みは特に制限されないが、30〜50μmの範囲であることが好ましい。

【0013】

また、着色層3の表面には透明な無機塗膜4を設けることができ、これにより、着色層3を保護して建築用板材の耐候性を向上することができる。無機塗膜4としては適宜のものを用いることができるが、例えば、オルガノシランのシリカ分散オリゴマー溶液に、ポリオルガノシロキサンや、アルキルチタン酸塩等の縮合反応触媒を加え、或いは更にシリカを加えたケイ素アルコキシド系塗料等を用い、これを静電塗装等して塗布した後、60〜120℃で焼き付け乾燥等することにより成膜し、無機塗膜4を形成することができる。この無機塗膜4の厚みは特に制限されないが、1〜10μmの範囲であることが好ましい。

【0014】

そして、無機塗膜4の表面に親水性塗膜1を形成することができる。親水性塗膜1はバインダー成分と、表面張力調整材と表面粗さ調整材との少なくとも一方を含有して形成することができる。バインダー成分はシリケート(アルコキシシリケート)を用いることができ、この場合、アルコキシシランの加水分解物(部分加水分解物を含む)を塗布して乾燥固化することにより、アルコキシシランの加水分解物が脱水縮合反応して造膜することができる。アルコキシシランは一般式Si(OR)4で表されるものであって、Rは同一又は異種の置換若しくは非置換の1価の炭化水素基であれば特に限定されないが、炭素数1〜8が1価の炭化水素基が好適である。具体的には、メチル基、エチル基、プロピル基、ブチル基、ペンチル基、ヘキシル基、ペプチル基、オクチル基等のアルキル基等を例示することができる。Rの炭素数が3以上のものについては、n−プロピル基、n−ブチル基等のように直鎖状のものであってもよいし、イソプロピル基、イソブチル基、t−ブチル基等のように分岐を有するものであってもよい。アルコキシドを加水分解(部分加水分解)するにあたっては、Si(OR)4中のOR基1モルに対して0.001モル以上の水で加水分解するのが好ましい。水の量が0.001モルより少ないと、塗膜の造膜性が悪かったり、例え塗膜を形成することができたとしても、所望とする耐アルカリ性を得ることができない場合がある。また、アルコキシドを加水分解(部分加水分解)する際に必要に応じて用いられる触媒としては、特に限定されるものではないが、製造工程に要する時間を短縮する点から、酸性触媒が好ましい。このような酸性触媒としては、特に限定されないが、例えば、酢酸、クロロ酢酸、クエン酸、安息香酸、ジメチルマロン酸、蟻酸、プロピオン酸、グルタール酸、グリコール酸、マレイン酸、マロン酸、トルエンスルホン酸、シュウ酸などの有機酸や、塩酸、硝酸、ハロゲン化シラン等の無機酸、酸性コロイダルシリカ、酸化チタニアゾル等の酸性ゾル状フィラー等を挙げることができ、これらの1種あるいは2種以上を使用することができる。アルコキシドの加水分解(部分加水分解)は、必要に応じて、例えば、40〜100℃程度に加温して行ってもよい。

【0015】

また、アルコキシドの加水分解(部分加水分解)は、必要に応じ、適当な溶媒で希釈して行ってもよい。そのような溶媒としては、特に限定されないが、例えば、メタノール、エタノール、イソプロパノール、n−ブタノール、イソブタノール等の低級脂肪族アルコール類、エチレングリコール、エチレングリコールモノブチルエーテル、酢酸エチレングリコールモノエチルエーテル等のエチレングリコール誘導体、ジエチレングリコール、ジエチレングリコールモノブチルエーテル等のジエチレングリコール誘導体、及びジアセトンアルコール等を挙げることができ、これらからなる群より選ばれる1種あるいは2種以上のものを使用することができる。さらにこれらの親水性有機溶媒と併用して、トルエン、キシレン、ヘキサン、ヘプタン酢酸エチル、酢酸ブチル、メチルエチルケトン、メチルイソブチルケトン、メチルエチルケトオキシム等の1種あるいは2種以上のものを使用することができる。

【0016】

上記のアルコキシドを加水分解(部分加水分解)して得られた成分の重量平均分子量は、特に限定されるものではないが、500以上が好ましい。重量平均分子量が500未満の場合は、加水分解物(部分加水分解物)が不安定であるという不都合がある。

【0017】

表面張力調整材は親水性塗膜1の表面張力を調整するために配合するものであって、例えば、ジメチルジオールシロキサンやポリオレフィンディスパージョンなどを用いることができる。ここで、ポリオレフィンディスパージョンとしては、高密度酸化ポリエチレンの微粒子を液体に分散させたものや、低密度酸化ポリエチレン、エチレン・メタクリル酸共重合物の金属塩(Na、K、Ca、Mg等の金属塩)等のアイオノマー、これらの混合物もしくは部分反応物などを、親水性塗膜を形成する塗料に配合しやすいように、エマルション化したしたものや機械的に分散させたもの等を用いることができる。その際、これらのポリオレフィンの微粒子は、粒径が1μm以下が好ましい。この粒径が大きすぎる場合、親水性塗膜1の表面粗さに影響を与えてしまう。なお、0.05μm未満のものは製造自体が困難であるため、下限はこのレベルとなる。

【0018】

また、HO−(Me2SiO)n−Hで表されるジメチルジオールは、直鎖状であることが好ましい。この化学式のnは10≦n≦20の範囲が好ましい。ジメチルジオールは、末端OH基以外の反応基を有していないため、反応性に比較的乏しい分子である。そのため、組成物中での完全な相溶性に欠け、超微粒子として分散しているので、容易に塗膜表面に配位して単分子層を形成するが、最終的には、末端反応性基であるシラノール基がシリケート樹脂と縮合反応して塗膜表面に固定化される。上記のnが20を超えるとこの固定化が進まないおそれがある。反対に上記のnが10を超えないとバルクに取り込まれ、表面張力調整材としての有効性に欠けるおそれがある。

【0019】

表面粗さ調整材は親水性塗膜1の表面粗さを調整するために配合するものであって、例えば、シリカやタルク等の無機フィラーを用いることができる。ここで、表面粗さはJIS B 0601で規定されている算術平均粗さ(Ra)で表されるものである。また無機フィラーは、粉末、微粒子粉末、溶液分散ゾル粒子など、分散可能な形態であれば、いかなる形態のものでも構わないが、シリカの場合、それがゾル状であれば使用する上で利便性に優れる。ゾルに使用される分散媒としては、無機フィラーの微粒子を均一に分散させることができるものであれば特に限定されないものであり、親水性塗膜を形成するバインダー等の成分に合わせて選べばよい。それら無機フィラーの粒径は、特に限定はないが、0.01〜10μmであることが好ましい。塗膜厚みとの関連にもよるが、無機フィラーの粒径が0.01μmより小さいものは入手困難かつ入手可能でも表面粗さに影響を与えにくくなるおそれがある。一方、無機フィラーの粒径が10μmより大きいと欲する表面粗さを容易に超えやすくなるおそれがある。

【0020】

そして、バインダー成分及び表面張力調整材と表面粗さ調整材の少なくとも一方を含む塗料を無機塗膜4の表面に塗布して乾燥固化することにより、親水性塗膜1を形成することができる。親水性塗膜1の厚みは特に限定されないが、例えば、0.2〜30μmとすることができる。

【0021】

上記の親水性塗膜1の表面は、粘着力が0.9〜3.0N/10mmである粘着テープを貼り付けた後、この粘着テープを引き剥がすのに要する力が1.0〜5.0Nとなるように形成されるものである。ここで、粘着力とは、JIS Z 0237の「10.4引きはがし粘着力の測定」の「10.4.1方法1:試験板に対する180°引きはがし粘着力」で規定されるものである。

【0022】

また、粘着テープを親水性塗膜1の表面に貼り付けた後、これを引き剥がすのに要する力を測定するにあたっては、以下の(a)〜(f)の手順を常温(20℃)常圧(1気圧)の条件下で行う。尚、テンションゲージとしては、ダイヤル式平型テンションゲージ(大場計器製作所製)を用いた。

(a)水平な台に常温の試験体として建築用板材を載置する。

(b)試験体に対して、500〜1500N/m2の圧力をかけて、長さ50mmで幅18mmの粘着テープを貼り付ける。貼り付ける箇所は、できるだけ平滑な箇所を選ぶ。

(c)試験体に粘着テープを貼り付けた状態で1時間放置する。

(d)図2に示すように、試験体Sに貼り付けた粘着テープTの端部をテンションゲージGに固定する。

(e)一定の速度(1500mm/分)でテンションゲージを鉛直上向きに移動させて粘着テープを引き剥がしていく。

(f)テンションゲージが示す最高値を記録する。

【0023】

上記の親水性塗膜1は、例えば、その表面張力を表面張力調整材により調整したり、その表面粗さを表面粗さ調整材により調整したりすることにより、粘着力が0.9〜3.0N/10mmである粘着テープを貼り付けた後、この粘着テープを引き剥がすのに要する力が1.0〜5.0Nとなるようにすることができる。この場合、粘着テープを引き剥がすのに要する力が1.0N未満であると、粘着テープの付着力が弱すぎて、粘着テープをマスキングテープとして用いると、施工時に剥がれやすくなるおそれがある。また、粘着テープを引き剥がすのに要する力が5.0Nを超えると、粘着テープの付着力が強すぎて、粘着テープをマスキングテープとして用いると、施工時に親水性塗膜1が剥がれてしまうおそれがある。従って、粘着力が0.9〜3.0N/10mmである粘着テープを引き剥がすのに要する力が1.0〜5.0Nであると、粘着テープであるマスキングテープの親水性塗膜への付着力を確保しながら、マスキングテープを剥がした後も粘着剤が残留しにくく、親水性塗膜1への粘着剤の残留が目立ちにくくなるものである。

【0024】

表面粗さ調整材による表面粗さの調整はその添加量(質量部)で行うことができる。具体的には、例えば、以下のようにして行うことができる。

【0025】

(1)バインダー成分であるシリケートを縮合化合物換算し、その縮合化合物換算量に対して表面粗さ調整材の不揮発分を百分率で算出し、添加する。シリケートの縮合化合物換算は、一般式Si(OR)4のシリコンアルコキシドが加水分解〜脱水縮合を行うことでSiO2となることから、RがC2H5の場合(TEOS)、SiO2の分子量/Si(OC2H5)4の分子量×100=60/208×100≒29%となる。

【0026】

(2)TEOS:100質量部(縮合化合物換算量29質量部)に対して、x%の濃度の表面粗さ調整材をy%添加する場合、x=50、y=1のとき、29×(50/100)×(1/100)=0.145部の表面粗さ調整材が添加されることとなる。

【0027】

(3)したがって、この場合、バインダー成分の縮合化合物換算量100に対し、表面粗さ調整材固形分0.5%が加えられたこととなる。

【0028】

(4)次に、上記で得られたサンプルの表面粗さRaを顕微鏡等(例えば、キーエンス製3Dレーザー顕微鏡 VK8700/8710、対物レンズ100倍)で測定し、その添加量でのRaが求めることができる。

【0029】

また、表面張力調整材による表面張力の調整はその添加量(質量部)で行うことができる。具体的には、例えば、以下のようにして行うことができる。

【0030】

(1)バインダー成分であるシリケートを縮合化合物換算し、その縮合化合物換算量に対して表面張力調整材の不揮発分を百分率で算出し、添加する。シリケートの縮合化合物換算は、一般式Si(OR)4のシリコンアルコキシドが加水分解〜脱水縮合を行うことでSiO2となることから、RがC2H5の場合(TEOS)、SiO2の分子量/Si(OC2H5)4の分子量×100=60/208×100≒29%となる。

【0031】

(2)TEOS:100質量部(縮合化合物換算量29質量部)に対して、x%の濃度の表面張力調整材をy%添加する場合、x=100、y=1のとき、29×(100/100)×(1/100)=0.29部の表面張力調整材が添加されることとなる。

【0032】

(3)したがって、この場合、バインダー成分の縮合化合物換算量100に対し、表面張力調整材固形分1.0%が加えられたこととなる。

【0033】

(4)次に、上記で得られたサンプルの表面張力を下記で求める。

【0034】

親水性塗膜1の表面張力(表面エネルギー)γSは以下のようにして求める。

【0035】

ヤング式:γS=γSL+γLCOSθ

ヤング−デュプレ式:W=γL(1+COSθ)

フォークス式:γSL=γS+γL−2(γSd×γLd)^0.5

付着仕事と表面張力の関係:W=γL+γS−γSL

但し、γSは固体(親水性塗膜1)の表面張力、γLは液体の表面張力、γSLの固液界面張力、θは液体の接触角、Wは付着仕事、γSdは固体の表面張力の分散成分、γLdは液体の表面張力の分散成分をそれぞれ示す。

【0036】

上記の式から

W=γL(1+COSθ)=2(γSd×γLd)^0.5

さらに、分散力、極性力、水素結合を考慮すると、

W=2(γSd×γLd)^0.5+2(γSP×γLP)^0.5+2(γSH×γLH)^0.5

ここで、例えば、液体として水、ジョードメタン、1−ブロモナフタレンを用いた場合、これらの各物性値(γLd、γLP、γLH、γL)は表1の通り既知であるので、各液体のγSd、γSP、γSHを連立方程式を解いて算出する。そして、最終的に求める表面張力γSは、次の式で算出される。

【0037】

γS=γSd+γSP+γSH

【0038】

【表1】

【0039】

建築用板材は、目地へのシーリング材の充填時に使用するマスキングテープ(粘着テープ)の粘着剤を残留しにくくすることができる。このようなマスキングテープの構成は、概ね、紙と、その一面に層状に設けた粘着剤からなっている。粘着剤にはゴム系粘着剤、アクリル系粘着剤などがある。ゴム系粘着剤としては、従来から知られているゴム系粘着剤なら、どの様なものでも良く、天然ゴム、ブチルゴム、ブタジエンゴム、イソブチレンゴム、スチレン−ブタジエン共重合ゴム、スチレン−ブタジエン−スチレン共重合ゴム、スチレン−イソプレン共重合ゴム、スチレン−イソプレン−スチレン共重合ゴム、アクリロニトリル−ブタジエン共重合ゴム、アクリロニトリル−ブタジエン−イソプレン共重合ゴム、メタクリル酸メチルグラフト天然ゴム、スチレングラフト天然ゴム、アクリロニトリルグラフト天然ゴム、合成イソプレンゴム、エチレン−プロピレン共重合ゴム、エチレン−プロピレン−ジエン共重合ゴム、エチレン−酢酸ビニル共重合ゴム、エチレン−アクリル酸エステル共重合ゴム、エチレン−アクリロニトリル共重合ゴム、ブタジエン−(メタ)アクリル酸エステル共重合ゴム、ポリエーテルウレタンゴム、ポリエステルウレタンゴム、液状イソプレンゴム、液状ブタジエン、液状スチレン−ブタジエン共重合ゴム、液状アクリロニトリル−ブタジエン共重合ゴム、液状オキシプロピレンゴムなどを挙げることが出来る。また、アクリル系粘着剤の例を挙げれば、(A)アルキル基の炭素数が4〜12のアクリル酸アルキルエステル及び/又はアルキル基の炭素数が4〜18のメタクリル酸アルキルエステル85〜98.9重量%、(B)アクリロニトリル及び/又はメタクリロニトリル1〜10重量%、(C)α,β−不飽和カルボン酸0.1〜5重量%から成るモノマー混合物か、あるいは該モノマー混合物100重量部に対し40重量部を超えない量のこれら成分と共重合可能なモノマーを配合して成るモノマー混合物を重合して得られるポリマーを用いることができる。

【実施例】

【0040】

以下、実施例によって具体的に説明する。

【0041】

(実施例及び比較例)

基材2としては窯業系基材を用いた。この表面に着色層3を形成した。着色層3はエナメル塗料であって、このエナメル塗料としては、アクリルエマルション樹脂28質量部に、顔料(酸化チタン、酸化鉄系顔料、カーボンブラック、硫酸バリウムからなる)23質量部、添加剤(ブチルセロソルブ、消泡剤、増粘剤からなる)6.5質量部、水42.5質量部を加えて撹拌分散して調製したものを用いた。そして、エナメル塗料は、塗布量98g/m2でスプレー方式にて塗布し、この後、ジェット乾燥機を用いて、120℃、2分の条件で焼付け乾燥を行った。

【0042】

また、着色層3の表面に無機塗膜4を形成した。無機塗膜4はシリコーン系無機塗料で形成した。シリコーン系無機塗料の調製は、メチルトリメトキシシラン100質量部、テトラエトシキシラン20質量部、イソプロピルアルコールオルガノシリカゾル(触媒化学化成工業株式会社製「OSCAL1432」、SiO2含有量30質量%)150質量部、ジメチルジメトキシシラン40質量部及びイソプロピルアルコール100質量部を混合し、さらに水200質量部を添加して攪拌し、これを60℃の恒温槽中で重量平均分子量Mwを1200に調整することによって、ケイ素アルコキシドを調製した。このケイ素アルコキシドに、紫外線吸収剤の酸化亜鉛を固形分全量に対して13質量%と、つや消し剤のコロイダルシリカを固形分全量に対して4質量%配合して、シリコーン系無機塗料を得た。そして、40℃の板温に予熱した後、着色層3の塗膜の上に、上記のシリコーン系無機塗料を7.8g/m2の乾燥塗布量でスプレー方式で塗布し、雰囲気温度が180℃の乾燥機に120秒間通し無機塗膜を形成した。

【0043】

また、無機塗膜4の表面に親水性塗膜1を形成した。親水性塗膜1は以下のようにして形成した。テトラエトキシシラン208質量部にメタノール356質量部を加え、さらに水18質量部及び0.01Nの塩酸18質量部を混合し、これをディスパーを用いてよく混合した。この混合液を60℃恒温槽中で2時間加熱して、バインダー成分を得た(重量平均分子量≒950)。また、実施例においてはバインダー成分に表面張力調整材としてジメチルジオールを1質量部配合し、比較例においてはバインダー成分に表面張力調整材を配合しなかった。そして、各成分を混合後、分散メディアにガラスビーズを用い、ペイントシェイカーにて1時間分散し、その後、全固形分が5%になるようにメタノールで希釈することによって、コーティング材組成物を調製した。そして、80℃の板温に予熱した後、無機塗膜4の上に、上記のコーティン材組成物を5g/m2のウェット塗布量でスプレー方式で塗布し、雰囲気温度が100℃の乾燥機に120秒間通し親水性塗膜1を形成した。このようにして建築用板材を形成した。

【0044】

(粘着テープの引き剥がし試験)

実施例において、粘着力が0.9N/10mm、1.67N/10mm、1.72N/10mm、1.78N/10mm、1.9N/10mmの5種類の粘着テープを用意し、上記(a)〜(f)の手順により粘着テープの引き剥がすのに要する力を測定した。また、粘着テープを引き剥がした後、親水性塗膜1の表面に残留する粘着剤(糊残り)を目視で確認した。そして、試験体に粘着テープの粘着剤の光沢(ツヤ)が全く目立たないものを○と、試験体に粘着テープの粘着剤の残留が目視で確認できるもの、もしくは試験体に粘着テープの粘着剤の光沢(ツヤ)が目視で確認できるものを×と評価した。

【0045】

また、比較例においては、粘着力が1.78N/10mmの粘着テープを用いて引き剥がし試験を行った。

【0046】

尚、マスキングテープとしては、粘着力が1.67N/10mmの粘着テープが標準で使用されることが多いが、実施例と比較例への粘着剤の残留の評価では粘着力が大きい1.78N/10mmの粘着テープを用いている。これは、粘着力が高いもの(1.78N/10mmの粘着テープ)で評価すれば、それよりも低い粘着力のもの(1.67N/10mmの粘着テープ)でも、粘着剤の残留がほとんど無いと確認できるためである。従って、親水性塗膜1に貼り付けた粘着テープを引き剥がすのに要する力を測定するにあたっては、粘着力が1.78N/10mmの粘着テープを用いることが好ましい。

【0047】

(水の接触角の測定)

水の接触角の測定は「全自動接触角計 CA−W150型」(製品会社 協和界面科学株式会社)を用いて行った。

【0048】

【表2】

【符号の説明】

【0049】

1 親水性塗膜

【技術分野】

【0001】

本発明は、家屋の外壁、内壁等に用いられる建築用板材に関するものである。

【背景技術】

【0002】

従来より、複数枚の建築用板材を外装材として縦横に並設することにより、家屋の外壁を形成することが行われているが、隣接する建築用板材の間の目地にはコーキング材(シーリング材)を充填することにより、外壁の防水性を確保するようにしている。コーキング材はシリコーン系樹脂、アクリル系樹脂、ウレタン系樹脂などの合成樹脂を主成分とするものであって、コーキングガンを用いて目地に充填されるものである。ここで、コーキング材の充填作業の際に、目地から漏れ出したコーキング材が建築用板材の表面に付着するのを防止するために、目地の開口縁部に沿ってマスキングテープを貼着するようにしている。これにより、目地から漏れ出したコーキング材が建築用板材の表面に付着せずにマスキングテープの表面に付着することになり、充填作業後にマスキングテープを建築用板材の表面から剥離することにより、建築用板材がコーキング材で汚されるのを防止することができるものである。

【0003】

しかし、この場合、マスキングテープの粘着剤が建築用板材の表面に残留するという問題があった。最近では建築用板材の表面に耐汚染性の向上のために親水性塗膜を形成していることがあって(例えば、特許文献1参照)、この場合には特にマスキングテープの粘着剤が建築用板材の表面に残留しやすかった。

【先行技術文献】

【特許文献】

【0004】

【特許文献1】特開2002−285088号公報

【発明の概要】

【発明が解決しようとする課題】

【0005】

本発明は上記の点に鑑みてなされたものであり、マスキングテープの粘着剤が残留しにくい建築用板材を提供することを目的とするものである。

【課題を解決するための手段】

【0006】

本発明に係る建築用板材は、表面に親水性塗膜を有する建築用板材であって、前記親水性塗膜は、粘着力が0.9〜3.0N/10mmである粘着テープを貼り付けた後、この粘着テープを引き剥がすのに要する力が1.0〜5.0Nであることを特徴とするものである。

【発明の効果】

【0007】

本発明は、マスキングテープの粘着剤が残留しにくいものである。

【図面の簡単な説明】

【0008】

【図1】本発明の実施の形態の一例を示す断面図である。

【図2】試験方法を示す概略図である。

【発明を実施するための形態】

【0009】

以下、実施するための形態を説明する。

【0010】

建築用板材は外装材や内装材などとして用いられるものであって、基材2の表面側に親水性塗膜1を備えて形成されるものである。

【0011】

基材2としては従来から建材として用いられているものをそのまま利用することができ、窯業系基材や金属系基材のように無機質のものであっても、樹脂系基材のように有機質のものであっても、いずれでもよい。窯業系基材は、無機質硬化体の原料となる水硬性膠着材に無機充填剤、繊維質材料等を配合し、成形した後に養生硬化させて作製されるものであり、水硬性膠着材としては、特に限定されるものではないが、例えば、ポルトランドセメント、高炉セメント、高炉スラグ、ケイ酸カルシウム、石膏等から選ばれたものの一種あるいは複数種を用いることができる。また、無機充填剤としては、フライアッシュ、ミクロシリカ、珪砂等を、繊維質材料としては、パルプ、合成繊維等の有機繊維や、スチールファイバー等の金属繊維を、それぞれ単独であるいは複数種併せて用いることができる。成形は押出成形や注型成形、抄造成形、プレス成形等の方法により行うことができ、成形の後、必要に応じてオートクレーブ養生、蒸気養生、常温養生を行って、従来から建築用板材として使用される窯業系基材を作製することができる。その他、基材2としては、例えば、フレキシブルボード、珪酸カルシウム板、石膏スラグパーライト板、木片セメント板、プレキャストコンクリート板、ALC板、石膏ボード等の無機質板を用いることができる。

【0012】

基材2の表面には着色層3を設けることができる。着色層3は下地(基材2)の隠蔽力が高く、耐久性に優れ、種類豊富な色揃えを有し、外観意匠性向上に寄与可能な着色有機塗料を塗装することにより形成することができる。具体的には、例えば、アクリルエマルション樹脂に、酸化チタン、酸化鉄系顔料、カーボンブラック、硫酸バリウム等の顔料、ブチルセロソルブ、消泡剤、増粘剤等の添加剤、水等を加えて撹拌分散して調製したものをエナメル塗料として用いて着色層3を形成することができる。この着色層3の厚みは特に制限されないが、30〜50μmの範囲であることが好ましい。

【0013】

また、着色層3の表面には透明な無機塗膜4を設けることができ、これにより、着色層3を保護して建築用板材の耐候性を向上することができる。無機塗膜4としては適宜のものを用いることができるが、例えば、オルガノシランのシリカ分散オリゴマー溶液に、ポリオルガノシロキサンや、アルキルチタン酸塩等の縮合反応触媒を加え、或いは更にシリカを加えたケイ素アルコキシド系塗料等を用い、これを静電塗装等して塗布した後、60〜120℃で焼き付け乾燥等することにより成膜し、無機塗膜4を形成することができる。この無機塗膜4の厚みは特に制限されないが、1〜10μmの範囲であることが好ましい。

【0014】

そして、無機塗膜4の表面に親水性塗膜1を形成することができる。親水性塗膜1はバインダー成分と、表面張力調整材と表面粗さ調整材との少なくとも一方を含有して形成することができる。バインダー成分はシリケート(アルコキシシリケート)を用いることができ、この場合、アルコキシシランの加水分解物(部分加水分解物を含む)を塗布して乾燥固化することにより、アルコキシシランの加水分解物が脱水縮合反応して造膜することができる。アルコキシシランは一般式Si(OR)4で表されるものであって、Rは同一又は異種の置換若しくは非置換の1価の炭化水素基であれば特に限定されないが、炭素数1〜8が1価の炭化水素基が好適である。具体的には、メチル基、エチル基、プロピル基、ブチル基、ペンチル基、ヘキシル基、ペプチル基、オクチル基等のアルキル基等を例示することができる。Rの炭素数が3以上のものについては、n−プロピル基、n−ブチル基等のように直鎖状のものであってもよいし、イソプロピル基、イソブチル基、t−ブチル基等のように分岐を有するものであってもよい。アルコキシドを加水分解(部分加水分解)するにあたっては、Si(OR)4中のOR基1モルに対して0.001モル以上の水で加水分解するのが好ましい。水の量が0.001モルより少ないと、塗膜の造膜性が悪かったり、例え塗膜を形成することができたとしても、所望とする耐アルカリ性を得ることができない場合がある。また、アルコキシドを加水分解(部分加水分解)する際に必要に応じて用いられる触媒としては、特に限定されるものではないが、製造工程に要する時間を短縮する点から、酸性触媒が好ましい。このような酸性触媒としては、特に限定されないが、例えば、酢酸、クロロ酢酸、クエン酸、安息香酸、ジメチルマロン酸、蟻酸、プロピオン酸、グルタール酸、グリコール酸、マレイン酸、マロン酸、トルエンスルホン酸、シュウ酸などの有機酸や、塩酸、硝酸、ハロゲン化シラン等の無機酸、酸性コロイダルシリカ、酸化チタニアゾル等の酸性ゾル状フィラー等を挙げることができ、これらの1種あるいは2種以上を使用することができる。アルコキシドの加水分解(部分加水分解)は、必要に応じて、例えば、40〜100℃程度に加温して行ってもよい。

【0015】

また、アルコキシドの加水分解(部分加水分解)は、必要に応じ、適当な溶媒で希釈して行ってもよい。そのような溶媒としては、特に限定されないが、例えば、メタノール、エタノール、イソプロパノール、n−ブタノール、イソブタノール等の低級脂肪族アルコール類、エチレングリコール、エチレングリコールモノブチルエーテル、酢酸エチレングリコールモノエチルエーテル等のエチレングリコール誘導体、ジエチレングリコール、ジエチレングリコールモノブチルエーテル等のジエチレングリコール誘導体、及びジアセトンアルコール等を挙げることができ、これらからなる群より選ばれる1種あるいは2種以上のものを使用することができる。さらにこれらの親水性有機溶媒と併用して、トルエン、キシレン、ヘキサン、ヘプタン酢酸エチル、酢酸ブチル、メチルエチルケトン、メチルイソブチルケトン、メチルエチルケトオキシム等の1種あるいは2種以上のものを使用することができる。

【0016】

上記のアルコキシドを加水分解(部分加水分解)して得られた成分の重量平均分子量は、特に限定されるものではないが、500以上が好ましい。重量平均分子量が500未満の場合は、加水分解物(部分加水分解物)が不安定であるという不都合がある。

【0017】

表面張力調整材は親水性塗膜1の表面張力を調整するために配合するものであって、例えば、ジメチルジオールシロキサンやポリオレフィンディスパージョンなどを用いることができる。ここで、ポリオレフィンディスパージョンとしては、高密度酸化ポリエチレンの微粒子を液体に分散させたものや、低密度酸化ポリエチレン、エチレン・メタクリル酸共重合物の金属塩(Na、K、Ca、Mg等の金属塩)等のアイオノマー、これらの混合物もしくは部分反応物などを、親水性塗膜を形成する塗料に配合しやすいように、エマルション化したしたものや機械的に分散させたもの等を用いることができる。その際、これらのポリオレフィンの微粒子は、粒径が1μm以下が好ましい。この粒径が大きすぎる場合、親水性塗膜1の表面粗さに影響を与えてしまう。なお、0.05μm未満のものは製造自体が困難であるため、下限はこのレベルとなる。

【0018】

また、HO−(Me2SiO)n−Hで表されるジメチルジオールは、直鎖状であることが好ましい。この化学式のnは10≦n≦20の範囲が好ましい。ジメチルジオールは、末端OH基以外の反応基を有していないため、反応性に比較的乏しい分子である。そのため、組成物中での完全な相溶性に欠け、超微粒子として分散しているので、容易に塗膜表面に配位して単分子層を形成するが、最終的には、末端反応性基であるシラノール基がシリケート樹脂と縮合反応して塗膜表面に固定化される。上記のnが20を超えるとこの固定化が進まないおそれがある。反対に上記のnが10を超えないとバルクに取り込まれ、表面張力調整材としての有効性に欠けるおそれがある。

【0019】

表面粗さ調整材は親水性塗膜1の表面粗さを調整するために配合するものであって、例えば、シリカやタルク等の無機フィラーを用いることができる。ここで、表面粗さはJIS B 0601で規定されている算術平均粗さ(Ra)で表されるものである。また無機フィラーは、粉末、微粒子粉末、溶液分散ゾル粒子など、分散可能な形態であれば、いかなる形態のものでも構わないが、シリカの場合、それがゾル状であれば使用する上で利便性に優れる。ゾルに使用される分散媒としては、無機フィラーの微粒子を均一に分散させることができるものであれば特に限定されないものであり、親水性塗膜を形成するバインダー等の成分に合わせて選べばよい。それら無機フィラーの粒径は、特に限定はないが、0.01〜10μmであることが好ましい。塗膜厚みとの関連にもよるが、無機フィラーの粒径が0.01μmより小さいものは入手困難かつ入手可能でも表面粗さに影響を与えにくくなるおそれがある。一方、無機フィラーの粒径が10μmより大きいと欲する表面粗さを容易に超えやすくなるおそれがある。

【0020】

そして、バインダー成分及び表面張力調整材と表面粗さ調整材の少なくとも一方を含む塗料を無機塗膜4の表面に塗布して乾燥固化することにより、親水性塗膜1を形成することができる。親水性塗膜1の厚みは特に限定されないが、例えば、0.2〜30μmとすることができる。

【0021】

上記の親水性塗膜1の表面は、粘着力が0.9〜3.0N/10mmである粘着テープを貼り付けた後、この粘着テープを引き剥がすのに要する力が1.0〜5.0Nとなるように形成されるものである。ここで、粘着力とは、JIS Z 0237の「10.4引きはがし粘着力の測定」の「10.4.1方法1:試験板に対する180°引きはがし粘着力」で規定されるものである。

【0022】

また、粘着テープを親水性塗膜1の表面に貼り付けた後、これを引き剥がすのに要する力を測定するにあたっては、以下の(a)〜(f)の手順を常温(20℃)常圧(1気圧)の条件下で行う。尚、テンションゲージとしては、ダイヤル式平型テンションゲージ(大場計器製作所製)を用いた。

(a)水平な台に常温の試験体として建築用板材を載置する。

(b)試験体に対して、500〜1500N/m2の圧力をかけて、長さ50mmで幅18mmの粘着テープを貼り付ける。貼り付ける箇所は、できるだけ平滑な箇所を選ぶ。

(c)試験体に粘着テープを貼り付けた状態で1時間放置する。

(d)図2に示すように、試験体Sに貼り付けた粘着テープTの端部をテンションゲージGに固定する。

(e)一定の速度(1500mm/分)でテンションゲージを鉛直上向きに移動させて粘着テープを引き剥がしていく。

(f)テンションゲージが示す最高値を記録する。

【0023】

上記の親水性塗膜1は、例えば、その表面張力を表面張力調整材により調整したり、その表面粗さを表面粗さ調整材により調整したりすることにより、粘着力が0.9〜3.0N/10mmである粘着テープを貼り付けた後、この粘着テープを引き剥がすのに要する力が1.0〜5.0Nとなるようにすることができる。この場合、粘着テープを引き剥がすのに要する力が1.0N未満であると、粘着テープの付着力が弱すぎて、粘着テープをマスキングテープとして用いると、施工時に剥がれやすくなるおそれがある。また、粘着テープを引き剥がすのに要する力が5.0Nを超えると、粘着テープの付着力が強すぎて、粘着テープをマスキングテープとして用いると、施工時に親水性塗膜1が剥がれてしまうおそれがある。従って、粘着力が0.9〜3.0N/10mmである粘着テープを引き剥がすのに要する力が1.0〜5.0Nであると、粘着テープであるマスキングテープの親水性塗膜への付着力を確保しながら、マスキングテープを剥がした後も粘着剤が残留しにくく、親水性塗膜1への粘着剤の残留が目立ちにくくなるものである。

【0024】

表面粗さ調整材による表面粗さの調整はその添加量(質量部)で行うことができる。具体的には、例えば、以下のようにして行うことができる。

【0025】

(1)バインダー成分であるシリケートを縮合化合物換算し、その縮合化合物換算量に対して表面粗さ調整材の不揮発分を百分率で算出し、添加する。シリケートの縮合化合物換算は、一般式Si(OR)4のシリコンアルコキシドが加水分解〜脱水縮合を行うことでSiO2となることから、RがC2H5の場合(TEOS)、SiO2の分子量/Si(OC2H5)4の分子量×100=60/208×100≒29%となる。

【0026】

(2)TEOS:100質量部(縮合化合物換算量29質量部)に対して、x%の濃度の表面粗さ調整材をy%添加する場合、x=50、y=1のとき、29×(50/100)×(1/100)=0.145部の表面粗さ調整材が添加されることとなる。

【0027】

(3)したがって、この場合、バインダー成分の縮合化合物換算量100に対し、表面粗さ調整材固形分0.5%が加えられたこととなる。

【0028】

(4)次に、上記で得られたサンプルの表面粗さRaを顕微鏡等(例えば、キーエンス製3Dレーザー顕微鏡 VK8700/8710、対物レンズ100倍)で測定し、その添加量でのRaが求めることができる。

【0029】

また、表面張力調整材による表面張力の調整はその添加量(質量部)で行うことができる。具体的には、例えば、以下のようにして行うことができる。

【0030】

(1)バインダー成分であるシリケートを縮合化合物換算し、その縮合化合物換算量に対して表面張力調整材の不揮発分を百分率で算出し、添加する。シリケートの縮合化合物換算は、一般式Si(OR)4のシリコンアルコキシドが加水分解〜脱水縮合を行うことでSiO2となることから、RがC2H5の場合(TEOS)、SiO2の分子量/Si(OC2H5)4の分子量×100=60/208×100≒29%となる。

【0031】

(2)TEOS:100質量部(縮合化合物換算量29質量部)に対して、x%の濃度の表面張力調整材をy%添加する場合、x=100、y=1のとき、29×(100/100)×(1/100)=0.29部の表面張力調整材が添加されることとなる。

【0032】

(3)したがって、この場合、バインダー成分の縮合化合物換算量100に対し、表面張力調整材固形分1.0%が加えられたこととなる。

【0033】

(4)次に、上記で得られたサンプルの表面張力を下記で求める。

【0034】

親水性塗膜1の表面張力(表面エネルギー)γSは以下のようにして求める。

【0035】

ヤング式:γS=γSL+γLCOSθ

ヤング−デュプレ式:W=γL(1+COSθ)

フォークス式:γSL=γS+γL−2(γSd×γLd)^0.5

付着仕事と表面張力の関係:W=γL+γS−γSL

但し、γSは固体(親水性塗膜1)の表面張力、γLは液体の表面張力、γSLの固液界面張力、θは液体の接触角、Wは付着仕事、γSdは固体の表面張力の分散成分、γLdは液体の表面張力の分散成分をそれぞれ示す。

【0036】

上記の式から

W=γL(1+COSθ)=2(γSd×γLd)^0.5

さらに、分散力、極性力、水素結合を考慮すると、

W=2(γSd×γLd)^0.5+2(γSP×γLP)^0.5+2(γSH×γLH)^0.5

ここで、例えば、液体として水、ジョードメタン、1−ブロモナフタレンを用いた場合、これらの各物性値(γLd、γLP、γLH、γL)は表1の通り既知であるので、各液体のγSd、γSP、γSHを連立方程式を解いて算出する。そして、最終的に求める表面張力γSは、次の式で算出される。

【0037】

γS=γSd+γSP+γSH

【0038】

【表1】

【0039】

建築用板材は、目地へのシーリング材の充填時に使用するマスキングテープ(粘着テープ)の粘着剤を残留しにくくすることができる。このようなマスキングテープの構成は、概ね、紙と、その一面に層状に設けた粘着剤からなっている。粘着剤にはゴム系粘着剤、アクリル系粘着剤などがある。ゴム系粘着剤としては、従来から知られているゴム系粘着剤なら、どの様なものでも良く、天然ゴム、ブチルゴム、ブタジエンゴム、イソブチレンゴム、スチレン−ブタジエン共重合ゴム、スチレン−ブタジエン−スチレン共重合ゴム、スチレン−イソプレン共重合ゴム、スチレン−イソプレン−スチレン共重合ゴム、アクリロニトリル−ブタジエン共重合ゴム、アクリロニトリル−ブタジエン−イソプレン共重合ゴム、メタクリル酸メチルグラフト天然ゴム、スチレングラフト天然ゴム、アクリロニトリルグラフト天然ゴム、合成イソプレンゴム、エチレン−プロピレン共重合ゴム、エチレン−プロピレン−ジエン共重合ゴム、エチレン−酢酸ビニル共重合ゴム、エチレン−アクリル酸エステル共重合ゴム、エチレン−アクリロニトリル共重合ゴム、ブタジエン−(メタ)アクリル酸エステル共重合ゴム、ポリエーテルウレタンゴム、ポリエステルウレタンゴム、液状イソプレンゴム、液状ブタジエン、液状スチレン−ブタジエン共重合ゴム、液状アクリロニトリル−ブタジエン共重合ゴム、液状オキシプロピレンゴムなどを挙げることが出来る。また、アクリル系粘着剤の例を挙げれば、(A)アルキル基の炭素数が4〜12のアクリル酸アルキルエステル及び/又はアルキル基の炭素数が4〜18のメタクリル酸アルキルエステル85〜98.9重量%、(B)アクリロニトリル及び/又はメタクリロニトリル1〜10重量%、(C)α,β−不飽和カルボン酸0.1〜5重量%から成るモノマー混合物か、あるいは該モノマー混合物100重量部に対し40重量部を超えない量のこれら成分と共重合可能なモノマーを配合して成るモノマー混合物を重合して得られるポリマーを用いることができる。

【実施例】

【0040】

以下、実施例によって具体的に説明する。

【0041】

(実施例及び比較例)

基材2としては窯業系基材を用いた。この表面に着色層3を形成した。着色層3はエナメル塗料であって、このエナメル塗料としては、アクリルエマルション樹脂28質量部に、顔料(酸化チタン、酸化鉄系顔料、カーボンブラック、硫酸バリウムからなる)23質量部、添加剤(ブチルセロソルブ、消泡剤、増粘剤からなる)6.5質量部、水42.5質量部を加えて撹拌分散して調製したものを用いた。そして、エナメル塗料は、塗布量98g/m2でスプレー方式にて塗布し、この後、ジェット乾燥機を用いて、120℃、2分の条件で焼付け乾燥を行った。

【0042】

また、着色層3の表面に無機塗膜4を形成した。無機塗膜4はシリコーン系無機塗料で形成した。シリコーン系無機塗料の調製は、メチルトリメトキシシラン100質量部、テトラエトシキシラン20質量部、イソプロピルアルコールオルガノシリカゾル(触媒化学化成工業株式会社製「OSCAL1432」、SiO2含有量30質量%)150質量部、ジメチルジメトキシシラン40質量部及びイソプロピルアルコール100質量部を混合し、さらに水200質量部を添加して攪拌し、これを60℃の恒温槽中で重量平均分子量Mwを1200に調整することによって、ケイ素アルコキシドを調製した。このケイ素アルコキシドに、紫外線吸収剤の酸化亜鉛を固形分全量に対して13質量%と、つや消し剤のコロイダルシリカを固形分全量に対して4質量%配合して、シリコーン系無機塗料を得た。そして、40℃の板温に予熱した後、着色層3の塗膜の上に、上記のシリコーン系無機塗料を7.8g/m2の乾燥塗布量でスプレー方式で塗布し、雰囲気温度が180℃の乾燥機に120秒間通し無機塗膜を形成した。

【0043】

また、無機塗膜4の表面に親水性塗膜1を形成した。親水性塗膜1は以下のようにして形成した。テトラエトキシシラン208質量部にメタノール356質量部を加え、さらに水18質量部及び0.01Nの塩酸18質量部を混合し、これをディスパーを用いてよく混合した。この混合液を60℃恒温槽中で2時間加熱して、バインダー成分を得た(重量平均分子量≒950)。また、実施例においてはバインダー成分に表面張力調整材としてジメチルジオールを1質量部配合し、比較例においてはバインダー成分に表面張力調整材を配合しなかった。そして、各成分を混合後、分散メディアにガラスビーズを用い、ペイントシェイカーにて1時間分散し、その後、全固形分が5%になるようにメタノールで希釈することによって、コーティング材組成物を調製した。そして、80℃の板温に予熱した後、無機塗膜4の上に、上記のコーティン材組成物を5g/m2のウェット塗布量でスプレー方式で塗布し、雰囲気温度が100℃の乾燥機に120秒間通し親水性塗膜1を形成した。このようにして建築用板材を形成した。

【0044】

(粘着テープの引き剥がし試験)

実施例において、粘着力が0.9N/10mm、1.67N/10mm、1.72N/10mm、1.78N/10mm、1.9N/10mmの5種類の粘着テープを用意し、上記(a)〜(f)の手順により粘着テープの引き剥がすのに要する力を測定した。また、粘着テープを引き剥がした後、親水性塗膜1の表面に残留する粘着剤(糊残り)を目視で確認した。そして、試験体に粘着テープの粘着剤の光沢(ツヤ)が全く目立たないものを○と、試験体に粘着テープの粘着剤の残留が目視で確認できるもの、もしくは試験体に粘着テープの粘着剤の光沢(ツヤ)が目視で確認できるものを×と評価した。

【0045】

また、比較例においては、粘着力が1.78N/10mmの粘着テープを用いて引き剥がし試験を行った。

【0046】

尚、マスキングテープとしては、粘着力が1.67N/10mmの粘着テープが標準で使用されることが多いが、実施例と比較例への粘着剤の残留の評価では粘着力が大きい1.78N/10mmの粘着テープを用いている。これは、粘着力が高いもの(1.78N/10mmの粘着テープ)で評価すれば、それよりも低い粘着力のもの(1.67N/10mmの粘着テープ)でも、粘着剤の残留がほとんど無いと確認できるためである。従って、親水性塗膜1に貼り付けた粘着テープを引き剥がすのに要する力を測定するにあたっては、粘着力が1.78N/10mmの粘着テープを用いることが好ましい。

【0047】

(水の接触角の測定)

水の接触角の測定は「全自動接触角計 CA−W150型」(製品会社 協和界面科学株式会社)を用いて行った。

【0048】

【表2】

【符号の説明】

【0049】

1 親水性塗膜

【特許請求の範囲】

【請求項1】

表面に親水性塗膜を有する建築用板材であって、前記親水性塗膜は、粘着力が0.9〜3.0N/10mmである粘着テープを貼り付けた後、この粘着テープを引き剥がすのに要する力が1.0〜5.0Nであることを特徴とする建築用板材。

【請求項1】

表面に親水性塗膜を有する建築用板材であって、前記親水性塗膜は、粘着力が0.9〜3.0N/10mmである粘着テープを貼り付けた後、この粘着テープを引き剥がすのに要する力が1.0〜5.0Nであることを特徴とする建築用板材。

【図1】

【図2】

【図2】

【公開番号】特開2011−208439(P2011−208439A)

【公開日】平成23年10月20日(2011.10.20)

【国際特許分類】

【出願番号】特願2010−77839(P2010−77839)

【出願日】平成22年3月30日(2010.3.30)

【出願人】(503367376)ケイミュー株式会社 (467)

【Fターム(参考)】

【公開日】平成23年10月20日(2011.10.20)

【国際特許分類】

【出願日】平成22年3月30日(2010.3.30)

【出願人】(503367376)ケイミュー株式会社 (467)

【Fターム(参考)】

[ Back to top ]