建築部材の製造方法

【課題】溶接の後に補修塗料の塗布量を抑えても耐食性が劣ることがないT字溶接継手部を備えためっき鋼板製の建築部材を安価に提供する。

【解決手段】ともにZn系めっきが施されためっき鋼板からなる第一の金属板1に第二の金属板2の端部を垂直に押し当てて形成したT字状継手部3aにおいて、T字状継手部3aを構成する第二の金属板2の端部に、レーザー光7を、第一の金属板1の表面に接触せずに第二の金属板2の端部にのみに当たり、前記第二の金属板2が板厚全体にわたって溶融されるように、小さな傾斜角度αで片側からのみ照射する。

Zn系めっきとして、ZnとAlを含む合金めっきを施したものが用いられる。

【解決手段】ともにZn系めっきが施されためっき鋼板からなる第一の金属板1に第二の金属板2の端部を垂直に押し当てて形成したT字状継手部3aにおいて、T字状継手部3aを構成する第二の金属板2の端部に、レーザー光7を、第一の金属板1の表面に接触せずに第二の金属板2の端部にのみに当たり、前記第二の金属板2が板厚全体にわたって溶融されるように、小さな傾斜角度αで片側からのみ照射する。

Zn系めっきとして、ZnとAlを含む合金めっきを施したものが用いられる。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、レーザー光を熱源としたレーザー溶接によってT字状の溶接継手部を形成した建築部材を製造する方法に関する。

【背景技術】

【0002】

建築物の躯体を構成する梁等に用いられているH形鋼は、熱間圧延で所定の断面形状に成形した後、必要に応じ後めっき,後塗装等を施すことにより製造されてきた。また、建築物の躯体を構成する梁同士を接合する場合に用いられるアングルやガゼットプレート,柱のベースプレートなどの建築部材は、所定の形状,寸法に裁断された材料を溶融溶接によって組み立てた後、必要に応じ後めっき,後塗装等を施して使用している。

【0003】

しかし、近年の住宅の高耐久化、低コスト化に対応し、H形鋼を形作るウェブ材やフランジ材に表面処理鋼板、特にZnをめっき金属中に含んだZn系めっき鋼板を用い、連続的に高周波溶接で接合する方法で製造した溶接H形鋼が用いられるようになっている。また、アングルやガゼットプレート,柱のベースプレート等の建築部材を製造する際にも、溶接後の後めっきや後塗装の工程を省略してコスト低減を図るために表面処理鋼板、特にZnをめっき金属中に含んだZn系めっき鋼板を用いる場合が多くなっている。

【0004】

溶接H形鋼は、通常、連続的に送り込まれるめっき鋼帯等の素板を上下左右のロールで位置決めし、加圧しながら高周波溶接することにより製造されている。この製造方法は、例えば特許文献1等で紹介されているように、フランジとウェブといった材料表面に溶接電流を通電するための電極を接触させて連続的にフランジとウェブを溶接している。しかし、高周波溶接の場合は、加熱されるフランジとウェブとのT字継手部付近や材料と電極との接触部も加熱されるために材料のめっき層がダメージを受けることになる。したがって、ダメージを受けた部分の耐食性を確保するため、広い範囲に渡って補修塗料を塗布する必要がある。

【0005】

高周波溶接には、上記のような問題の他に、電極自身の摩耗が激しく、短時間で電極を交換する必要が生じるという問題もある。すなわち、高周波溶接では電極を材料表面に接触させながら材料を移動させている。そして、電極には銅合金が用いられているため、接触部で電極と材料のめっき金属との反応が起こって電極の摩耗が激しくなり、電極の交換頻度が多くなるのである。電極の短時間での交換は、溶接コストの上昇や生産効率の低下を招くという問題を含んでいる。また、高周波溶接は大きな溶接電流を与える必要があるために、溶接機が大型となり非常に高価であるため設備投資が大きくなるという問題も含んでいる。

【0006】

このような高周波溶接での電極及び設備投資の問題を避けるために、この溶接方法とは別に、フランジとウェブとのT字継手部を溶融溶接する溶接H形鋼の製造方法がある。この溶接H形鋼の製造方法は、例えば特許文献2等で紹介されているように、図1に示すフランジ1とウェブ2とのT字継手部3a〜3dを上下片側ずつ、つまり、継手部3aと3bの組合せと継手部3cと3dの組合せで材料を反転させて溶接している。

通常、溶接は材料がZn系めっき鋼板であるためにCO2溶接やMAG溶接といった消耗電極式、つまり溶接ワイヤーを用いたアーク溶接が適用されている。この方法であれば、電極損耗による交換作業がなくなり、設備投資も比較的低くすることができるメリットがある。

【0007】

上記のようなアーク溶接法を用いると、アングルやガゼットプレート、或いは柱のベースプレート等の建築部材も同様に、容易に製造することができる。

しかし、このような溶接が施されると、加熱領域が広くなるために材料のめっき層が蒸発する損傷領域も広くなって溶接後の補修塗料の塗布量が多くなるという問題がある。また、2箇所のT字継手部を同時に溶接するため2台の溶接トーチを必要とするばかりでなく、反り等の変形を防止するために、溶接条件の細かな調整・管理が必要であり、管理項目や管理工程時間が増加する問題もある。

一方で、ステンレス鋼を中心として、フランジとウェブとのT字継手部にレーザー光を照射するレーザー溶接法を採用することも提案されている。例えば特許文献3,4参照。

【先行技術文献】

【特許文献】

【0008】

【特許文献1】特開平8−150411号公報

【特許文献2】特開平2−15876号公報

【特許文献3】特開平10−99982号公報

【特許文献4】特開2005−21912号公報

【発明の開示】

【発明が解決しようとする課題】

【0009】

しかしながら、特許文献3,4で提案されたレーザー溶接法もステンレス鋼の溶接を目的としているために、めっき鋼板を素材とするときの問題点は全く考慮されていない。単に熱歪みによる変形を抑制し、溶接後の矯正を省こうとするに主眼が置かれているのみである。このため、Zn系めっき鋼板を素材としてH形鋼等の建築部材をレーザー溶接法により得ようとするとき、照射領域が広くなり、それに伴ってめっき層が蒸発する損傷領域も広くなって溶接後の補修塗料の塗布量が多くなるという問題は解消されない。

本発明は、このような問題を解消すべく案出されたものであり、T字継手部を備えためっき鋼板製の建築部材を溶接法で製造するに際に、補修塗料の塗布量を抑えても耐食性が劣ることがなく、溶接工程時間の短縮を図ることができる建築部材の製造方法を提供することを目的とする。

【課題を解決するための手段】

【0010】

本発明の建築部材の製造方法は、その目的を達成するため、ともにZn系めっきが施されためっき鋼板からなる第一の金属板に第二の金属板の端部を垂直に押し当ててT字状の溶接継手部を形成した建築部材を製造する際、溶接法としてレーザー光を照射するレーザー溶接法を用い、前記レーザー光を、第一の金属板の表面に接触せずに第二の金属板端部にのみに当たり、押し当てた第二の金属板端部に当該金属板が板厚方向全域にわたって溶融されるように片側からのみ照射することを特徴とする。

この際、第一の金属板に対して30度以下の傾斜角度で、第二の金属板端部にレーザー光を照射することが好ましい。より好ましくは15〜22度とする。

さらに、同じくZn系めっきが施されためっき鋼板を第三の金属板とし、第二の金属板の他端部に前記第三の金属板を垂直に押し当ててT字状の溶接継手部を形成すれば、H形鋼が容易に製造される。

Zn系めっきとしては、ZnとAlを含む合金めっきを施したものが好ましい。

【発明の効果】

【0011】

本発明によれば、T字状の継手部を構成する二つの金属板のうち、押し当てた側の金属板の端部に当該金属板が板厚方向全域にわたって溶融されるようにレーザー光を照射している。このため、溶融領域を狭く、かつ深くすることができる。その結果、めっき層が蒸発する損傷領域を極力狭くすることができ、補修塗料の塗布量の低減効果が発揮される。また、溶融領域を深くすることができるため、片側からの溶接のみでも、所要の溶接強度を備えた建築部材を製造することができる。

したがって、ZnとAlを含んだめっき鋼板を素材として建築部材を低コストで製造することが可能となる。

【図面の簡単な説明】

【0012】

【図1】溶接H形鋼の構成を示す模式図

【図2】アーク溶接によるT字継手部の溶接状況を示す模式図

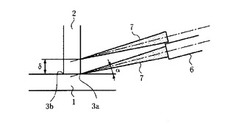

【図3】レーザー溶接によるT字継手部の溶接状況を示す模式図

【図4】レーザー溶接とアーク溶接とでの傾斜角度αと溶け込み幅wの関係の違いを示す図

【図5】溶け込み幅wと脚長Lを説明する図

【図6】各種めっき鋼板の溶接部の赤錆発生時間を比較した図

【図7】建築部材の一例で、(a)アングル,(b)ガゼットプレート,(c)プレートを示す図

【図8】レーザー溶接とアーク溶接とでの溶け込み状態と接合強度の違いを示す図

【図9】レーザー溶接とアーク溶接とでの赤錆発生時間の違いを示す図

【符号の説明】

【0013】

1:フランジ 2:ウェブ 3a、3b、3c、3d:T字継手部

4:溶接ワイヤー 5:溶接トーチ 6:レーザートーチ

7:レーザー光 8:アングル 9:ガゼットプレート

10:プレート 11:柱 12:梁

α:傾斜角度 w:溶け込み幅 L:脚長 δ:狙い位置

【発明を実施するための最良の形態】

【0014】

本発明者等は、ZnとAlを含んだめっき鋼板を素材としてT字状の溶接継手部を備えた建築部材を製造する際の、溶接後の補修塗料の塗布量を少なくする方法について検討を重ねてきた。

溶接後の補修塗料の塗布量を少なくするためには、T字状継手部を構成する例えばフランジとウェブとを溶接する際、めっき金属が蒸発する損傷領域を狭くする必要がある。そのためには、フランジとウェブとのT字継手部のみの加熱とし、その加熱領域を最小限に抑えなければならない。

【0015】

加熱領域を狭くするためには、材料を加熱する熱源を狭くする方法が有効であり、本発明者等は、手段としては非常に狭く高いエネルギー密度の熱源であるレーザー光を利用したレーザー溶接の採用が有効であることを見出した。

レーザー光は、非常に狭い熱源であるが高いエネルギー密度を有しており、焦点距離も比較的長いことからフランジとウェブとのT字継手部に対する照射角度を広く取ることができる。しかしながら、闇雲に照射しても良いわけではない。照射角度を広く取ることができる分、照射角度を誤るとめっき金属が蒸発する損傷領域は却って広くなる。

【0016】

非常に狭く高いエネルギー密度であることと、焦点距離を長くすることができるという特性は、材料への加熱領域を狭くできるということとフランジとウェブとのT字継手部を2箇所同時に溶接できる可能性があることを意味している。

つまり、図2に示すように通常のアーク溶接では、溶接ワイヤー4からT字継手部3a、3bまでの距離が短いために溶接トーチ5の傾斜角度αが限られて45度にする場合が多いが、その場合は各T字継手部付近のみが溶接されてしまう。しかし、レーザー溶接の場合は、図3に示すようにレーザートーチ6からT字継手部3a、3bまでの距離、つまり焦点距離を比較的長くすることができるため傾斜角度αを広く取ることができる。このような場合、傾斜角度αを小さくすることも可能であることからフランジ1の表面と平行に近いレーザー光7の照射角度となるため、T字継手部3aからのみレーザー光を照射して溶接してもウェブ2の板厚全体に渡ってT字継手部3bまで溶接することが可能となるのである。

【0017】

そこで、本発明者等は、T字継手部に当てるレーザー光の照射角度を種々変化させて溶接領域の変動を確認した。その結果をアーク溶接の場合と比較して図4に示す。

溶接は、板厚が2.3mmのフランジ1の表面に同じ板厚のウェブ2を立ててT字継手部を形成し、溶接トーチ5或いはレーザートーチ6の傾斜角度αをフランジ1表面に対する角度として与え、その角度αを種々変更して行なった。傾斜角度α以外の溶接条件は、両溶接方法とも一定とした。溶け込み状態は、その継手部におけるウェブ2の板厚方向での溶け込み幅wによって評価した。

【0018】

アーク溶接の場合は、溶接ワイヤー4と継手部との距離を大きく取れないため角度Αは35〜50度の範囲でしか変更できず、溶け込み幅wも大きく変化しないとともにウェブ2の板厚全体に渡って溶け込ますことはできなかった。アーク溶接の場合は、ウェブ2の両側のT字継手部を溶接しないと十分な接合強度を得ることができないことが予想できる。これに対してレーザー溶接の場合は、角度αを20〜60度まで変更することが可能で、溶け込み幅wも比較的大きく変更することができた。溶け込み幅wを比較してみると、角度αが30度以下となるとウェブ2の板厚全体に渡って溶け込ますことができ、片側溶接によって十分な接合強度を得られることが考えられる。また、図5で示される溶け込み部の脚長Lは角度αを変更することで大きく変化しなかったが、アーク溶接に比べてレーザー溶接の場合は非常に小さくすることが可能であった。これにより、溶接後の補修塗料の塗布範囲がレーザー溶接の場合では、比較的狭い範囲にすることができ、塗布量の低減を図ることが可能である。

【0019】

Zn系めっき鋼板を素材とし、T字継手部をレーザー溶接によって溶接接合するに当たってめっき金属の蒸発を抑制するためには、レーザー照射による溶融領域を極力狭く、かつ深くすることが有効である。

レーザー照射による溶融領域を深くするためには、前記の結果から、照射角度30度以下にすることが必要である。具体的には約20度程度、15〜22度とすることが好ましい。この角度が22度を上回ると、ウェブの板厚方向の溶け込み深さが狭く浅くなって十分な接合強度を得ることができなくなる。またこの角度が15度を下回ると、フランジ表面にレーザー光が接触してめっき金属の損傷領域が広がってしまう危険性がある。

【0020】

なお、レーザー光がフランジ表面に接触せず、ウェブの板厚方向の溶け込み深さを深くするためには、図3に示したようにレーザー光7の材料への照射位置、いわゆる狙い位置を、ウェブ2の端部からδで示す僅かな量で上方に移動させた位置にすることが好ましい。この位置は、レーザー光照射をT字継手部の片方、すなわち図3中、T字継手部3aからのみとするか、或いはT字継手部3a,3bの両方から行なうかで、変わってくる。T字継手部3a,3bの両方からレーザー光照射を行なう場合は、T字継手部3aからのみ行なう場合と比べて、前記δで示される数値は当然小さくなる。すなわち、照射位置は低くなる。

【0021】

ところで、溶接後の補修塗料の塗布は溶接部の耐食性を高めることが目的で行なわれるが、溶接される材料の能力によってもその耐食性を高めることが可能となる。これは、材料の表面に被覆されているめっき金属による働きであるが、めっき金属をZnとAlとMgを含んだ組成にした場合は、溶接部表面を塩基性の腐食生成物が覆うようになり、他のZn系めっき金属の場合よりも高い耐食性を得ることができる。図6には、Zn−6質量%Al−3質量%Mgめっき鋼板とZn−5質量%Alめっき鋼板、Zn−10質量%Feめっき鋼板に対して同じ脚長Lとなるアーク溶接部を形成したサンプルでの耐食試験を行なった結果を示す。

【0022】

耐食試験はJIS H8502に準拠して行い、赤錆発生までの時間を比較している。図6に示したようにZnとAlを含んだめっき鋼板の方が赤錆発生までの時間が長く、耐食性が高いことを示している。したがって、溶接する材料を選択することによって補修塗料の塗布厚みを低減することができ、これにより塗布量の抑制が可能である。このZnとAlを含んだめっき鋼板とレーザー溶接を用いれば、補修塗料の塗布厚みと塗布範囲を低減することができ、これによって大幅な塗布量の抑制を図れることから製造コストの低減に繋げることが可能となる。

なお、建築部材としては、図1で示したH形鋼の他に、図2,3でその要部を示したベースプレート、或いは図7に示すアングルやガゼットプレート,プレート等が挙げられる。図7中、溶接箇所は溶接部Mの位置となる。

【実施例】

【0023】

板厚が2.3mmで引張強さが400N/mm2の鋼板にZn−6%Al−3%Mg合金めっき層を片面当り付着量が90g/m2で設けた溶融めっき鋼板を素材とし、図2,3に示した被溶接材1を長さ200mm,幅100mmとして、その上に、幅50mm,高さ80mmの被溶接材2を立ててT字継手部3a,3bを溶接してベースプレートを作製した。

本発明例では、被溶接材1表面に対してレーザートーチ6を20度傾斜させて図3の3a側からのみレーザー光を照射し、被溶接材2の幅方向全域に渡ってすみ肉溶接を実施した。溶接時のレーザー出力は3.5kW,溶接速度が2m/min,シールドガスをアルゴンとして30リットル/min供給した。

また、比較例では、図2の3a,3bの両側からCO2アーク溶接ですみ肉溶接を施した。溶接条件は、溶接電流が120A,溶接速度が0.4m/min,シールドガスを30リットル/minとし、溶接トーチを被溶接材1表面に対して45度傾斜させて被溶接材2の幅方向全域に渡ってすみ肉溶接を実施した。

【0024】

製造したベースプレートより、被溶接材2の板厚方向の溶け込み幅wと溶接部の脚長Lを測定するとともに、接合部の強度試験と耐食試験を実施した。引張強度試験はJIS

G3353に、耐食試験はJIS H8502に準拠した。

製造したベースプレートに関して調査・試験を行なった結果を図8に示す。

レーザー溶接では片側溶接ではあるが被溶接材2の板厚方向全域に渡って溶接でき、引張強度試験でも母材破断となって十分な接合強度を得ていることが分かった。これに対してアーク溶接の場合は、引張強度試験では母材破断となって十分な接合強度であったが、溶け込み幅wはレーザー溶接の場合よりも小さくなり、脚長Lは逆に大きくなる傾向が見られた。

また、耐食試験結果として赤錆発生までの時間比較を図9に示すが、レーザー溶接の場合の方が長くなり、耐食性が良好であることが分かった。これにより、レーザー溶接で溶接H形鋼を製造した方が、片側溶接が可能であるため溶接上の管理をより簡素化でき、補修塗料をより少ない塗布量で処置できることが判明した。

【技術分野】

【0001】

本発明は、レーザー光を熱源としたレーザー溶接によってT字状の溶接継手部を形成した建築部材を製造する方法に関する。

【背景技術】

【0002】

建築物の躯体を構成する梁等に用いられているH形鋼は、熱間圧延で所定の断面形状に成形した後、必要に応じ後めっき,後塗装等を施すことにより製造されてきた。また、建築物の躯体を構成する梁同士を接合する場合に用いられるアングルやガゼットプレート,柱のベースプレートなどの建築部材は、所定の形状,寸法に裁断された材料を溶融溶接によって組み立てた後、必要に応じ後めっき,後塗装等を施して使用している。

【0003】

しかし、近年の住宅の高耐久化、低コスト化に対応し、H形鋼を形作るウェブ材やフランジ材に表面処理鋼板、特にZnをめっき金属中に含んだZn系めっき鋼板を用い、連続的に高周波溶接で接合する方法で製造した溶接H形鋼が用いられるようになっている。また、アングルやガゼットプレート,柱のベースプレート等の建築部材を製造する際にも、溶接後の後めっきや後塗装の工程を省略してコスト低減を図るために表面処理鋼板、特にZnをめっき金属中に含んだZn系めっき鋼板を用いる場合が多くなっている。

【0004】

溶接H形鋼は、通常、連続的に送り込まれるめっき鋼帯等の素板を上下左右のロールで位置決めし、加圧しながら高周波溶接することにより製造されている。この製造方法は、例えば特許文献1等で紹介されているように、フランジとウェブといった材料表面に溶接電流を通電するための電極を接触させて連続的にフランジとウェブを溶接している。しかし、高周波溶接の場合は、加熱されるフランジとウェブとのT字継手部付近や材料と電極との接触部も加熱されるために材料のめっき層がダメージを受けることになる。したがって、ダメージを受けた部分の耐食性を確保するため、広い範囲に渡って補修塗料を塗布する必要がある。

【0005】

高周波溶接には、上記のような問題の他に、電極自身の摩耗が激しく、短時間で電極を交換する必要が生じるという問題もある。すなわち、高周波溶接では電極を材料表面に接触させながら材料を移動させている。そして、電極には銅合金が用いられているため、接触部で電極と材料のめっき金属との反応が起こって電極の摩耗が激しくなり、電極の交換頻度が多くなるのである。電極の短時間での交換は、溶接コストの上昇や生産効率の低下を招くという問題を含んでいる。また、高周波溶接は大きな溶接電流を与える必要があるために、溶接機が大型となり非常に高価であるため設備投資が大きくなるという問題も含んでいる。

【0006】

このような高周波溶接での電極及び設備投資の問題を避けるために、この溶接方法とは別に、フランジとウェブとのT字継手部を溶融溶接する溶接H形鋼の製造方法がある。この溶接H形鋼の製造方法は、例えば特許文献2等で紹介されているように、図1に示すフランジ1とウェブ2とのT字継手部3a〜3dを上下片側ずつ、つまり、継手部3aと3bの組合せと継手部3cと3dの組合せで材料を反転させて溶接している。

通常、溶接は材料がZn系めっき鋼板であるためにCO2溶接やMAG溶接といった消耗電極式、つまり溶接ワイヤーを用いたアーク溶接が適用されている。この方法であれば、電極損耗による交換作業がなくなり、設備投資も比較的低くすることができるメリットがある。

【0007】

上記のようなアーク溶接法を用いると、アングルやガゼットプレート、或いは柱のベースプレート等の建築部材も同様に、容易に製造することができる。

しかし、このような溶接が施されると、加熱領域が広くなるために材料のめっき層が蒸発する損傷領域も広くなって溶接後の補修塗料の塗布量が多くなるという問題がある。また、2箇所のT字継手部を同時に溶接するため2台の溶接トーチを必要とするばかりでなく、反り等の変形を防止するために、溶接条件の細かな調整・管理が必要であり、管理項目や管理工程時間が増加する問題もある。

一方で、ステンレス鋼を中心として、フランジとウェブとのT字継手部にレーザー光を照射するレーザー溶接法を採用することも提案されている。例えば特許文献3,4参照。

【先行技術文献】

【特許文献】

【0008】

【特許文献1】特開平8−150411号公報

【特許文献2】特開平2−15876号公報

【特許文献3】特開平10−99982号公報

【特許文献4】特開2005−21912号公報

【発明の開示】

【発明が解決しようとする課題】

【0009】

しかしながら、特許文献3,4で提案されたレーザー溶接法もステンレス鋼の溶接を目的としているために、めっき鋼板を素材とするときの問題点は全く考慮されていない。単に熱歪みによる変形を抑制し、溶接後の矯正を省こうとするに主眼が置かれているのみである。このため、Zn系めっき鋼板を素材としてH形鋼等の建築部材をレーザー溶接法により得ようとするとき、照射領域が広くなり、それに伴ってめっき層が蒸発する損傷領域も広くなって溶接後の補修塗料の塗布量が多くなるという問題は解消されない。

本発明は、このような問題を解消すべく案出されたものであり、T字継手部を備えためっき鋼板製の建築部材を溶接法で製造するに際に、補修塗料の塗布量を抑えても耐食性が劣ることがなく、溶接工程時間の短縮を図ることができる建築部材の製造方法を提供することを目的とする。

【課題を解決するための手段】

【0010】

本発明の建築部材の製造方法は、その目的を達成するため、ともにZn系めっきが施されためっき鋼板からなる第一の金属板に第二の金属板の端部を垂直に押し当ててT字状の溶接継手部を形成した建築部材を製造する際、溶接法としてレーザー光を照射するレーザー溶接法を用い、前記レーザー光を、第一の金属板の表面に接触せずに第二の金属板端部にのみに当たり、押し当てた第二の金属板端部に当該金属板が板厚方向全域にわたって溶融されるように片側からのみ照射することを特徴とする。

この際、第一の金属板に対して30度以下の傾斜角度で、第二の金属板端部にレーザー光を照射することが好ましい。より好ましくは15〜22度とする。

さらに、同じくZn系めっきが施されためっき鋼板を第三の金属板とし、第二の金属板の他端部に前記第三の金属板を垂直に押し当ててT字状の溶接継手部を形成すれば、H形鋼が容易に製造される。

Zn系めっきとしては、ZnとAlを含む合金めっきを施したものが好ましい。

【発明の効果】

【0011】

本発明によれば、T字状の継手部を構成する二つの金属板のうち、押し当てた側の金属板の端部に当該金属板が板厚方向全域にわたって溶融されるようにレーザー光を照射している。このため、溶融領域を狭く、かつ深くすることができる。その結果、めっき層が蒸発する損傷領域を極力狭くすることができ、補修塗料の塗布量の低減効果が発揮される。また、溶融領域を深くすることができるため、片側からの溶接のみでも、所要の溶接強度を備えた建築部材を製造することができる。

したがって、ZnとAlを含んだめっき鋼板を素材として建築部材を低コストで製造することが可能となる。

【図面の簡単な説明】

【0012】

【図1】溶接H形鋼の構成を示す模式図

【図2】アーク溶接によるT字継手部の溶接状況を示す模式図

【図3】レーザー溶接によるT字継手部の溶接状況を示す模式図

【図4】レーザー溶接とアーク溶接とでの傾斜角度αと溶け込み幅wの関係の違いを示す図

【図5】溶け込み幅wと脚長Lを説明する図

【図6】各種めっき鋼板の溶接部の赤錆発生時間を比較した図

【図7】建築部材の一例で、(a)アングル,(b)ガゼットプレート,(c)プレートを示す図

【図8】レーザー溶接とアーク溶接とでの溶け込み状態と接合強度の違いを示す図

【図9】レーザー溶接とアーク溶接とでの赤錆発生時間の違いを示す図

【符号の説明】

【0013】

1:フランジ 2:ウェブ 3a、3b、3c、3d:T字継手部

4:溶接ワイヤー 5:溶接トーチ 6:レーザートーチ

7:レーザー光 8:アングル 9:ガゼットプレート

10:プレート 11:柱 12:梁

α:傾斜角度 w:溶け込み幅 L:脚長 δ:狙い位置

【発明を実施するための最良の形態】

【0014】

本発明者等は、ZnとAlを含んだめっき鋼板を素材としてT字状の溶接継手部を備えた建築部材を製造する際の、溶接後の補修塗料の塗布量を少なくする方法について検討を重ねてきた。

溶接後の補修塗料の塗布量を少なくするためには、T字状継手部を構成する例えばフランジとウェブとを溶接する際、めっき金属が蒸発する損傷領域を狭くする必要がある。そのためには、フランジとウェブとのT字継手部のみの加熱とし、その加熱領域を最小限に抑えなければならない。

【0015】

加熱領域を狭くするためには、材料を加熱する熱源を狭くする方法が有効であり、本発明者等は、手段としては非常に狭く高いエネルギー密度の熱源であるレーザー光を利用したレーザー溶接の採用が有効であることを見出した。

レーザー光は、非常に狭い熱源であるが高いエネルギー密度を有しており、焦点距離も比較的長いことからフランジとウェブとのT字継手部に対する照射角度を広く取ることができる。しかしながら、闇雲に照射しても良いわけではない。照射角度を広く取ることができる分、照射角度を誤るとめっき金属が蒸発する損傷領域は却って広くなる。

【0016】

非常に狭く高いエネルギー密度であることと、焦点距離を長くすることができるという特性は、材料への加熱領域を狭くできるということとフランジとウェブとのT字継手部を2箇所同時に溶接できる可能性があることを意味している。

つまり、図2に示すように通常のアーク溶接では、溶接ワイヤー4からT字継手部3a、3bまでの距離が短いために溶接トーチ5の傾斜角度αが限られて45度にする場合が多いが、その場合は各T字継手部付近のみが溶接されてしまう。しかし、レーザー溶接の場合は、図3に示すようにレーザートーチ6からT字継手部3a、3bまでの距離、つまり焦点距離を比較的長くすることができるため傾斜角度αを広く取ることができる。このような場合、傾斜角度αを小さくすることも可能であることからフランジ1の表面と平行に近いレーザー光7の照射角度となるため、T字継手部3aからのみレーザー光を照射して溶接してもウェブ2の板厚全体に渡ってT字継手部3bまで溶接することが可能となるのである。

【0017】

そこで、本発明者等は、T字継手部に当てるレーザー光の照射角度を種々変化させて溶接領域の変動を確認した。その結果をアーク溶接の場合と比較して図4に示す。

溶接は、板厚が2.3mmのフランジ1の表面に同じ板厚のウェブ2を立ててT字継手部を形成し、溶接トーチ5或いはレーザートーチ6の傾斜角度αをフランジ1表面に対する角度として与え、その角度αを種々変更して行なった。傾斜角度α以外の溶接条件は、両溶接方法とも一定とした。溶け込み状態は、その継手部におけるウェブ2の板厚方向での溶け込み幅wによって評価した。

【0018】

アーク溶接の場合は、溶接ワイヤー4と継手部との距離を大きく取れないため角度Αは35〜50度の範囲でしか変更できず、溶け込み幅wも大きく変化しないとともにウェブ2の板厚全体に渡って溶け込ますことはできなかった。アーク溶接の場合は、ウェブ2の両側のT字継手部を溶接しないと十分な接合強度を得ることができないことが予想できる。これに対してレーザー溶接の場合は、角度αを20〜60度まで変更することが可能で、溶け込み幅wも比較的大きく変更することができた。溶け込み幅wを比較してみると、角度αが30度以下となるとウェブ2の板厚全体に渡って溶け込ますことができ、片側溶接によって十分な接合強度を得られることが考えられる。また、図5で示される溶け込み部の脚長Lは角度αを変更することで大きく変化しなかったが、アーク溶接に比べてレーザー溶接の場合は非常に小さくすることが可能であった。これにより、溶接後の補修塗料の塗布範囲がレーザー溶接の場合では、比較的狭い範囲にすることができ、塗布量の低減を図ることが可能である。

【0019】

Zn系めっき鋼板を素材とし、T字継手部をレーザー溶接によって溶接接合するに当たってめっき金属の蒸発を抑制するためには、レーザー照射による溶融領域を極力狭く、かつ深くすることが有効である。

レーザー照射による溶融領域を深くするためには、前記の結果から、照射角度30度以下にすることが必要である。具体的には約20度程度、15〜22度とすることが好ましい。この角度が22度を上回ると、ウェブの板厚方向の溶け込み深さが狭く浅くなって十分な接合強度を得ることができなくなる。またこの角度が15度を下回ると、フランジ表面にレーザー光が接触してめっき金属の損傷領域が広がってしまう危険性がある。

【0020】

なお、レーザー光がフランジ表面に接触せず、ウェブの板厚方向の溶け込み深さを深くするためには、図3に示したようにレーザー光7の材料への照射位置、いわゆる狙い位置を、ウェブ2の端部からδで示す僅かな量で上方に移動させた位置にすることが好ましい。この位置は、レーザー光照射をT字継手部の片方、すなわち図3中、T字継手部3aからのみとするか、或いはT字継手部3a,3bの両方から行なうかで、変わってくる。T字継手部3a,3bの両方からレーザー光照射を行なう場合は、T字継手部3aからのみ行なう場合と比べて、前記δで示される数値は当然小さくなる。すなわち、照射位置は低くなる。

【0021】

ところで、溶接後の補修塗料の塗布は溶接部の耐食性を高めることが目的で行なわれるが、溶接される材料の能力によってもその耐食性を高めることが可能となる。これは、材料の表面に被覆されているめっき金属による働きであるが、めっき金属をZnとAlとMgを含んだ組成にした場合は、溶接部表面を塩基性の腐食生成物が覆うようになり、他のZn系めっき金属の場合よりも高い耐食性を得ることができる。図6には、Zn−6質量%Al−3質量%Mgめっき鋼板とZn−5質量%Alめっき鋼板、Zn−10質量%Feめっき鋼板に対して同じ脚長Lとなるアーク溶接部を形成したサンプルでの耐食試験を行なった結果を示す。

【0022】

耐食試験はJIS H8502に準拠して行い、赤錆発生までの時間を比較している。図6に示したようにZnとAlを含んだめっき鋼板の方が赤錆発生までの時間が長く、耐食性が高いことを示している。したがって、溶接する材料を選択することによって補修塗料の塗布厚みを低減することができ、これにより塗布量の抑制が可能である。このZnとAlを含んだめっき鋼板とレーザー溶接を用いれば、補修塗料の塗布厚みと塗布範囲を低減することができ、これによって大幅な塗布量の抑制を図れることから製造コストの低減に繋げることが可能となる。

なお、建築部材としては、図1で示したH形鋼の他に、図2,3でその要部を示したベースプレート、或いは図7に示すアングルやガゼットプレート,プレート等が挙げられる。図7中、溶接箇所は溶接部Mの位置となる。

【実施例】

【0023】

板厚が2.3mmで引張強さが400N/mm2の鋼板にZn−6%Al−3%Mg合金めっき層を片面当り付着量が90g/m2で設けた溶融めっき鋼板を素材とし、図2,3に示した被溶接材1を長さ200mm,幅100mmとして、その上に、幅50mm,高さ80mmの被溶接材2を立ててT字継手部3a,3bを溶接してベースプレートを作製した。

本発明例では、被溶接材1表面に対してレーザートーチ6を20度傾斜させて図3の3a側からのみレーザー光を照射し、被溶接材2の幅方向全域に渡ってすみ肉溶接を実施した。溶接時のレーザー出力は3.5kW,溶接速度が2m/min,シールドガスをアルゴンとして30リットル/min供給した。

また、比較例では、図2の3a,3bの両側からCO2アーク溶接ですみ肉溶接を施した。溶接条件は、溶接電流が120A,溶接速度が0.4m/min,シールドガスを30リットル/minとし、溶接トーチを被溶接材1表面に対して45度傾斜させて被溶接材2の幅方向全域に渡ってすみ肉溶接を実施した。

【0024】

製造したベースプレートより、被溶接材2の板厚方向の溶け込み幅wと溶接部の脚長Lを測定するとともに、接合部の強度試験と耐食試験を実施した。引張強度試験はJIS

G3353に、耐食試験はJIS H8502に準拠した。

製造したベースプレートに関して調査・試験を行なった結果を図8に示す。

レーザー溶接では片側溶接ではあるが被溶接材2の板厚方向全域に渡って溶接でき、引張強度試験でも母材破断となって十分な接合強度を得ていることが分かった。これに対してアーク溶接の場合は、引張強度試験では母材破断となって十分な接合強度であったが、溶け込み幅wはレーザー溶接の場合よりも小さくなり、脚長Lは逆に大きくなる傾向が見られた。

また、耐食試験結果として赤錆発生までの時間比較を図9に示すが、レーザー溶接の場合の方が長くなり、耐食性が良好であることが分かった。これにより、レーザー溶接で溶接H形鋼を製造した方が、片側溶接が可能であるため溶接上の管理をより簡素化でき、補修塗料をより少ない塗布量で処置できることが判明した。

【特許請求の範囲】

【請求項1】

ともにZn系めっきが施されためっき鋼板からなる第一の金属板に第二の金属板の端部を垂直に押し当ててT字状の溶接継手部を形成した建築部材を製造する際、溶接法としてレーザー光を照射するレーザー溶接法を用い、前記レーザー光を、第一の金属板の表面に接触せずに第二の金属板端部にのみに当たり、押し当てた第二の金属板端部に当該金属板が板厚方向全域にわたって溶融されるように片側からのみ照射することを特徴とする建築部材の製造方法。

【請求項2】

第一の金属板に対して30度以下の傾斜角度で、第二の金属板端部にレーザー光を照射する請求項1に記載の建築部材の製造方法。

【請求項3】

建築部材が、第二の金属板の他端部に第三の金属板を垂直に押し当ててT字状の溶接継手部を形成したH形鋼であり、第三の金属板もZn系めっきが施されためっき鋼からなる請求項1又は2に記載の建築部材の製造方法。

【請求項4】

Zn系めっきが、ZnとAlを含む合金めっきである請求項1〜3のいずれか1項に記載の建築部材の製造方法。

【請求項1】

ともにZn系めっきが施されためっき鋼板からなる第一の金属板に第二の金属板の端部を垂直に押し当ててT字状の溶接継手部を形成した建築部材を製造する際、溶接法としてレーザー光を照射するレーザー溶接法を用い、前記レーザー光を、第一の金属板の表面に接触せずに第二の金属板端部にのみに当たり、押し当てた第二の金属板端部に当該金属板が板厚方向全域にわたって溶融されるように片側からのみ照射することを特徴とする建築部材の製造方法。

【請求項2】

第一の金属板に対して30度以下の傾斜角度で、第二の金属板端部にレーザー光を照射する請求項1に記載の建築部材の製造方法。

【請求項3】

建築部材が、第二の金属板の他端部に第三の金属板を垂直に押し当ててT字状の溶接継手部を形成したH形鋼であり、第三の金属板もZn系めっきが施されためっき鋼からなる請求項1又は2に記載の建築部材の製造方法。

【請求項4】

Zn系めっきが、ZnとAlを含む合金めっきである請求項1〜3のいずれか1項に記載の建築部材の製造方法。

【図1】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【公開番号】特開2012−179658(P2012−179658A)

【公開日】平成24年9月20日(2012.9.20)

【国際特許分類】

【出願番号】特願2012−134343(P2012−134343)

【出願日】平成24年6月14日(2012.6.14)

【分割の表示】特願2006−139775(P2006−139775)の分割

【原出願日】平成18年5月19日(2006.5.19)

【出願人】(000004581)日新製鋼株式会社 (1,178)

【Fターム(参考)】

【公開日】平成24年9月20日(2012.9.20)

【国際特許分類】

【出願日】平成24年6月14日(2012.6.14)

【分割の表示】特願2006−139775(P2006−139775)の分割

【原出願日】平成18年5月19日(2006.5.19)

【出願人】(000004581)日新製鋼株式会社 (1,178)

【Fターム(参考)】

[ Back to top ]