建設材料およびその製造方法

【課題】高含水率の泥土から水分を吸収しうる焼却灰を主たる原料とし、一般土壌と混合してもフッ素の溶出が抑えられ、耐地力にも優れる建設材料を提供する。

【解決手段】焼却灰、硫酸アルミニウムおよびセメントを主原料とする焼却灰造粒物と、アルカリ土類金属化合物とを配合してなる建設材料であって、前記焼却灰造粒物は、前記焼却灰に、少なくとも水の存在下で前記硫酸アルミニウムと前記セメントとを混合処理し造粒物を得る工程(a)と、前記造粒物を乾燥処理する工程(b)とを経て得られるものであり、JISA1102に規定する骨材のふるい分け試験に準拠すると、JISZ8801−1に規定する公称目開き8mmのふるいを通過し、公称目開き106μmのふるいを通過しない配合物の質量割合が全体の60質量%以上である。

【解決手段】焼却灰、硫酸アルミニウムおよびセメントを主原料とする焼却灰造粒物と、アルカリ土類金属化合物とを配合してなる建設材料であって、前記焼却灰造粒物は、前記焼却灰に、少なくとも水の存在下で前記硫酸アルミニウムと前記セメントとを混合処理し造粒物を得る工程(a)と、前記造粒物を乾燥処理する工程(b)とを経て得られるものであり、JISA1102に規定する骨材のふるい分け試験に準拠すると、JISZ8801−1に規定する公称目開き8mmのふるいを通過し、公称目開き106μmのふるいを通過しない配合物の質量割合が全体の60質量%以上である。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、建設材料およびその製造方法に関し、より詳細には、土木工事において発生する高含水率の泥土を土壌として再生する等のために使用し得る建設材料およびその製造方法に関する。

【背景技術】

【0002】

土木工事において発生する高含水率の泥土を現場から素早く容易に移動させるためには、泥土の水分を吸収し土壌として再生することが必要である。泥土の水分を吸収する手段として、(1)焼却灰、(2)セメント、又は(3)高分子吸収剤などを工事現場において添加混合する方法が知られている。

【0003】

しかし、(1)の焼却灰を添加混合する方法は、吸水性に優れてはいるが、微細粒子状でハンドリングが容易でなく、粉塵が発生するという問題がある。また、(2)のセメントを添加混合する方法は、固化強度に優れてはいるが、固化に時間を要するだけでなく、処理後の泥土を再利用する場合に破砕が必要となり、また溶出pHが高いために植生物に悪影響があり、再利用に適していないという問題がある。(3)の高分子吸収剤を添加混合する方法は、吸水性に優れているものの、得られる処理土はゲル状の高分子吸収剤を含んでいるため、埋め立てなどに再利用した場合に地耐力が低いという問題がある。

【0004】

更に、(1)の焼却灰は平成15年環境省告示第18号で規制されたホウ素、フッ素などの有害物質を含有しているため、焼却灰を用いる場合は何らかの処理を施すことにより、この法規制を満たすようにしなければならない。

【0005】

そこで、焼却灰に含まれる有害物質を不溶化及び/又は難溶化する方策として、燃焼炉に石灰石などを添加する方法が提案されている(例えば、特許文献1)。

【0006】

また、他の方法として、焼却灰にカルシウム化合物、セメント、硫酸アルミニウムを水の存在下に混合処理し、フッ素及びホウ素の溶出量を土壌環境基準以下に調整する方法が提案されている(例えば、特許文献2)。

【特許文献1】特開2005−134098号公報

【特許文献2】特開2006−181535号公報

【発明の開示】

【発明が解決しようとする課題】

【0007】

しかしながら、特許文献1に記載の方法では、石灰石の固化凝集のため、十分な吸水性が確保できず、また石灰石の粒子径が微細であるため、焼却灰と同様にハンドリング、使用時の粉塵発生に問題があった。また、土壌に混合した場合の土壌に由来する有害物質の除去等については着目していないため、土壌に混合した場合に十分な有害物質除去能を発揮することは難しいと考えられる。

【0008】

特許文献2に記載の方法では、処理した焼却灰自体のフッ素、ホウ素の溶出量は土壌環境基準を満足させることができるが、泥土自体のフッ素溶出量が土壌環境基準以下である泥土に対して、土壌改良材として混合使用すると、混合泥土のフッ素溶出量が大きく増加するという現象が生じる場合があるという問題が知見された。この理由は定かではないが、少なくともセメントを水の存在下で焼却灰と混合してフッ素の溶出量を抑制できるのは、一般的にエトリンガイト結晶構造中にフッ素が取り込まれることによるものとされているが、この結晶構造が二酸化炭素等によって比較的容易に崩れてフッ素を遊離しているものと考えられる。

【0009】

一方、一般環境の土はフッ素を90〜600ppmの濃度で含有しているものの、フッ素含有量に対して溶出量が0.8ppm未満程度と低いのは、フッ素が土中のアルミニウムなどとイオン的に配位結合しているためと推定されるが、セメントやカルシウム、マグネシウム等のアルカリ性の処理剤で処理した焼却灰や、カルシウム分を多く含む製紙スラッジ焼却灰を原料とする建設材料を泥土と混合すると、アルカリ物質由来の水酸化物イオンがアルミニウムに対して配位し、そのためにフッ素を遊離すると推定される。

【0010】

このように、泥土との混合によってもフッ素の溶出量が抑制された、安定的な建設材料およびその製造方法はこれまで提案されていなかった。

【0011】

本発明は、上述の問題点に鑑みてなされたものであって、高含水率の泥土から水分を吸収しうる焼却灰を主たる原料とする建設材料であって、一般土壌と混合してもフッ素の溶出が抑えられ、耐地力にも優れる建設材料、およびその製造方法を提供することを目的とする。

【課題を解決するための手段】

【0012】

上述の課題を解決するために用いる本発明の建設材料は、焼却灰、硫酸アルミニウムおよびセメントを主原料とする焼却灰造粒物と、アルカリ土類金属化合物とを配合してなる建設材料であって、前記焼却灰造粒物は、前記焼却灰に、少なくとも水の存在下で前記硫酸アルミニウムと前記セメントとを混合処理し造粒物を得る工程(a)と、前記造粒物を乾燥処理する工程(b)とを経て得られるものであり、JISA1102に規定する骨材のふるい分け試験に準拠すると、JISZ8801−1に規定する公称目開き8mmのふるいを通過し、公称目開き106μmのふるいを通過しない配合物の質量割合が全体の60質量%以上である。前記焼却灰造粒物の水分含有率は、3質量%以下であることが好ましい。より好ましくは0.5〜3.0質量%、さらに好ましくは1.0〜2.5質量%である

前記アルカリ土類金属化合物は、好ましくは、酸化カルシウム、水酸化カルシウム、酸化マグネシウム、水酸化マグネシウム、またはこれらの組み合わせである。前記アルカリ土類金属化合物の配合量は、好ましくは、前記焼却灰造粒物の乾燥質量100質量部に対して3〜25質量部である。

【0013】

さらに、前記建設材料は、泥土と混合して処理土とした場合の、平成15年環境省告示第18号に基づく溶出試験方法によって測定したフッ素の溶出量が、0.8mg/L以下であることが好ましい。

【0014】

また、本発明は、焼却灰、硫酸アルミニウムおよびセメントを主原料とする焼却灰造粒物と、アルカリ土類金属化合物とを配合してなる建設材料の製造方法であって、前記焼却灰を、少なくとも水の存在下で前記硫酸アルミニウムと前記セメントを混合処理し、造粒物を得る工程(a)と、前記造粒物を乾燥処理する工程(b)とを経て、前記焼却灰造粒物を製造する工程、および前記焼却灰造粒物と前記アルカリ土類金属化合物とを混合する工程、をこの順で含む。

【発明の効果】

【0015】

本発明の建設材料により泥土を処理すると、混合後に得られる処理土からのフッ素の溶出を抑制できる。また、本発明の製造方法によれば、泥土と混合した場合にもフッ素の溶出を抑制できる建設材料を提供しうる。

【発明を実施するための最良の形態】

【0016】

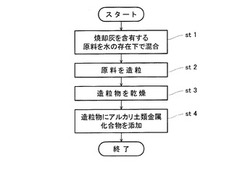

以下、本発明の好ましい実施の形態を、図面を参照しながら説明する。本発明にかかる建設材料は、乾燥した焼却灰と、焼却灰中の有害物質を不溶出化するための硫酸アルミニウム、セメント、および水を混合した後、造粒し、この造粒物を乾燥させてなる焼却灰造粒物と、アルカリ土類金属化合物とを配合してなる。図1は、本実施形態の建設材料の製造方法を示すフローチャートである。本実施形態においては、図1に示すように、焼却灰を主原料として、硫酸アルミニウム、およびセメントを水の存在下で混合処理し(st1)、混合後の原料を造粒し(st2)、養生を行い、又は行わず、造粒物を乾燥し(st3)、焼却灰造粒物を調製する。そして、乾燥後の焼却灰造粒物にアルカリ土類金属化合物を添加し(st4)、建設材料を製造する。造粒工程(st2)は、泥土と混合した後のフッ素溶出量を低減し、建設材料の粉塵の発生防止とハンドリングを容易とする。本発明に於いて原料として使用される焼却灰は、石炭、RPF(紙、廃材、廃プラ等からなる燃料)、廃タイヤ、木屑、建築廃材または製紙スラッジを燃焼した際に発生する燃焼灰である。本実施形態においては、製紙スラッジを燃焼した際に発生する焼却灰(製紙スラッジ焼却灰)が好適に使用される。

【0017】

この製紙スラッジ焼却灰は、製紙工場からの廃水処理によって生ずる汚泥を焼却処理する際に集塵機に捕捉されるアッシュと、これに焼却炉から飛散せずに焼却炉下部から排出されるアッシュ等の製紙工場から排出され焼却後に一般的に埋めたて処理を余儀なくされていた焼却灰を含めたものをいい、通常、微量ながらフッ素、ホウ素等の環境省告示第18号で規制された有害物質を含んでいる。

【0018】

st1の混合処理において用いる原料には、上述の有害物質を不溶化するため、硫酸アルミニウム、セメント、および水を配合させることが好ましい。上記以外にも、硫酸塩、リン酸塩、アルミニウム化合物等、有害物質凝集能、有害物質吸着能を有する材料を、有害物質の種類、含有量等に応じて単独若しくは組み合わせて調整し、その添加量も適宜調整して使用しても良い。

【0019】

また、st1においては、原料中に、得られる建設材料の強度を調整するための固化剤を含有させることが好ましい。固化剤としては、セメント、石膏、石灰などのカルシウム化合物等、水和反応等により固化能、凝集能を発現する材料を単独若しくは組み合わせて調整し、その添加量も適宜調整して使用する。有害物質の不溶化効果を併せて有し、また後述する造粒性の点から、セメントが好ましく用いられる。セメントは、安価であるという利点も有する。セメントとしては、高炉スラグをポルトランドセメントに均一に混合した高炉セメントを好適に使用しうる。

【0020】

st1の混合処理は、水の存在下で実施する。水の添加率は、フッ素の不溶化反応及び建設材料の適度な固化反応の促進、混合性、後述の造粒性に加えて乾燥性(乾燥時間の短縮、エネルギー抑制)の面から、全体の水分含有率が20〜40質量%になるよう調整するのが好ましい。なお、原料やその他の添加材料が予め水を含んでいる場合には、その含まれている水を含めて、全体の水分含有率が20〜40質量%、更に好ましくは、造粒性と造粒物の多孔性の面から25〜35質量%、特に28〜32質量%になるよう調整するのが好ましい。焼却灰、硫酸アルミニウム、セメント、水等の混合には、公知の各種ミキサーを使用することができる。

【0021】

本実施形態では、焼却灰、硫酸アルミニウム、セメント、水等の混合処理の後、st2の造粒処理を行うことにより造粒物とする。

【0022】

混合物の造粒方法としては、逆流式、転動方式、撹拌方式、押出し方式、破砕方式など公知の方式の造粒機を適宜使用することができる。好ましくは、混合と造粒の両方の機能を備え、効率的に混合と造粒を行うとともに、造粒物の多孔性、塊の柔軟な固さの調整を容易に行うことができるという点から、逆流式ミキサーが好ましく使用される。

【0023】

逆流式で造粒を行う場合、粒子径は、造粒時間で調整することができる。造粒時間が短い場合は、造粒が進まず粒子径が小さくなり、造粒時間が長い場合は、造粒が進み、粒子径が大きくなる。但し、粒子径は、一定の大きさ以上には成長しない。これは、粒子径が大きくなるほど、造粒時に粒子に加わる力が、粒子全体の一部分に集中するため、粒子が破壊されやすくなるためと考えられる。造粒時間は、好ましくは1〜30分、より好ましくは3分〜20分、更に好ましくは5分〜15分である。

【0024】

造粒処理は、st3の乾燥後に行うこともできるが、乾燥前に行うことが好ましい。造粒後、乾燥工程を経てアルカリ土類金属化合物を添加した場合に、JISA1102に規定する骨材のふるい分け試験に準拠し、JISZ8801−1に規定する公称目開き8mmのふるいを通過し、公称目開き106μmのふるいを通過しない配合物の質量割合が全体の60質量%以上となるようにする。そのために、造粒物の粒子径(以下、粒子において測定位置により粒子径が異なる場合、「粒子径」とは「粒子長径」をいうものとする)は、106μm以上8mm以下のものが、全体の80質量%以上となるよう、造粒時間を調整するのが好ましい。これは、後工程である乾燥工程において、乾燥時に粒子が破壊されて粒子径が小さくなること、およびアルカリ土類金属化合物は粒子径が0.1mm程度のため、アルカリ土類金属化合物を添加した後に得られる建設材料は、造粒物よりも全体的に粒子径が低下するためである。

【0025】

造粒後の粒子径を調整する理由として以下の2つが挙げられる。1つ目は、造粒によって造粒物の比表面積を所定の範囲内に調整することで、エトリンガイト結晶構造中取り込まれたフッ素が、二酸化炭素により破壊されるのを防止する程度に、二酸化炭素と接する比表面積を調整するためである。

【0026】

2つ目は、後述のアルカリ土類金属化合物を、造粒物の表面に適度に付着させるためである。つまり、106μm未満の粒子径を有する造粒物が多くなると、単位質量あたりの表面積が大きくなり、アルカリ土類金属化合物が造粒物表面の一部にしか付着できなくなる。また、8mmを超える粒子径を有する造粒物が多くなると、大きな造粒物においてアルカリ土類金属化合物が、造粒物の表面積に対して過剰となる場合があり、フッ素を不溶出化するのに必要な量のアルカリ土類金属化合物が均等に各造粒物表面に付着しにくくなる。いずれも、建設材料と泥土を混合した処理土からのフッ素溶出を防止することが難しくなるため、好ましくない。

【0027】

以上より、アルカリ土類金属化合物を添加する前の焼却灰造粒物について、全体の80質量%以上を、粒子径106μm以上8mm以下に調整することが好ましく、これにより、アルカリ土類金属化合物を添加した後の建設材料について、全体の60質量%以上を、粒子径106μm以上8mm以下に調整できる。建設材料の粒子径をこの範囲とすることで、建設材料と泥土を混合後の処理土からのフッ素の溶出を、効果的に抑制することができる。

【0028】

本実施形態では、更なるフッ素不溶出化の向上、および、粉塵の発生を抑えてハンドリングを向上させるために、乾燥前に造粒物の篩い分けを行っても良い。篩い分け方法としては、振動式、回転式など公知の方式の装置を利用することができる。

【0029】

上記造粒により得られる造粒物の乾燥前の平均粒子径は、乾燥性の面からも、0.1〜8mmとするのが好ましく、0.2〜2mmがより好ましい。0.1mm未満では乾燥性は良好ではあるが微粒子化しやすいためフッ素が溶出しやすくなり、他方では使用時に粉塵が発生する。8mmを超えると均一な乾燥処理を行うことが困難となる場合がある。

【0030】

前述の造粒物を篩い分けして得られた粒子径が0.1mm未満の造粒物は、造粒処理を行う前の原料に添加しても良い。このような造粒物は、造粒処理における造粒の種的な塊として造粒物の生成を容易にする効果があり、生産効率を向上させることができる。前述の造粒物を篩い分けして得られた粒子径が8mm以上の造粒物は、破砕機で破砕することにより所望の粒子径の造粒物としても良い。破砕機としては、公知の各種方式のものを使用することができるが、本実施形態におけるような全体の水分含有率が20〜40質量%の軟質材料の場合は、縦軸方式の破砕機を用いるのが、生産効率向上や不要な微細造粒物を生じさせにくい点で好ましい。なお、破砕及び篩い分けの工程は、後述する養生後に行ってもよいが、安定した品質を効率的に得るには、造粒後であって養生前に行うことが好ましい。前述の造粒物に配合した、焼却灰、硫酸バンド、セメント、および水の反応を促進するためには、造粒後に養生期間を設けることが好ましい。養生時間は、4時間以上、7日未満が好ましく、12時間から2日間がより好ましく、更に18時間〜36時間が最も好ましい。7日以上の養生では、造粒物が固化する場合があり、4時間未満では、有害物質の固定が不十分であり溶出が生じる可能性があり、又、造粒物の水分分布が安定していない場合が多く、次工程の乾燥時に造粒物の塊が壊れるという問題が生じうる。

【0031】

造粒後、好ましくは養生を行い、その後にst3の乾燥処理を施す。乾燥方法としては、キルン式、コンベアベルト搬送式、流動層式など公知の方式を採用することができ、流動層式では縦型、横型の何れをも使用することができる。これらのうち、乾燥時に機械的な外力により造粒物が微細化せず、また熱効率が良好な方法が好ましい。ここで、キルン式とは、回転するドラムの一端から造粒物を連続して投入し、ドラム内をバーナーで直接加熱し、乾燥した造粒物をドラムの他端から連続して取り出す乾燥方式をいう。また、コンベアベルト搬送式とは、加熱したドームの一端から他端に向けてコンベアベルトにより造粒物を搬送して乾燥を行う方式をいう。更に、流動層式とは、多数の熱風吹き出し孔を底面に有する流動層に造粒物を連続投入し、流動層の底面から吹き出した熱風により乾燥の進行に伴って造粒物を上方又は側方へ移動させ、最終的に取り出し口から乾燥した造粒物を連続して取り出す方式である。流動層方式には、上述のように縦型と横型とがあるが、本発明の場合には、落下による破壊が少ない横型が好ましく、乾燥装置内部に被乾燥物に外力が加えられる撹拌送り出し機構などを有していない方式がより好ましい。また、内部に堰を設けて流動層を複数に区画し、上流側の区画に投入された造粒物が、底面から吹き出した熱風により乾燥が進むに伴って上方へ移動し、更に下流側の区画に移動するように設計したものが、乾燥効率の面から、より好ましい。

【0032】

図2は、上述の堰を設けた横型流動層式乾燥装置の具体的な構成を示す図である。この横型流動層式乾燥装置12は、通気板1と、通気板1上を複数の区画に仕切る複数の2とを備え、通気板1の上流側のコンベヤ7からは造粒物10が供給される。通気板1の下方には、外気を取り入れるファン3と、ファン3からの空気を蒸気により加熱するヒータ4とが設けられている。ヒータ4から供給される熱風は、通気板1を通過して造粒物10と接触し、これにより造粒物10の乾燥が行われる。造粒物10と接触した後の空気は、ファン5及びサイレンサ6を介して外部に排出される。通気板1上で加熱された造粒物10は、水分を失って次第に軽くなり、堰2を越えて次の区画に移動する。次の区画で造粒物10は更に加熱され、最終的に下流側のコンベヤ8上に排出される。乾燥処理された造粒物の水分含有率は、セメントの固化反応が過度に進行しないように、3.0質量%以下とするのが好ましい。

【0033】

また、後工程で添加するアルカリ土類金属化合物を、造粒物に効果的に付着させるためには、造粒物を乾燥した後の水分含有率を3.0質量%以下、好ましくは0.5〜3.0質量%、更に好ましくは1.0〜2.5質量%とする。これらの水分含有率では、効果的にアルカリ土類金属化合物が造粒物の表面に付着するため、遊離のフッ素を不溶出化する効果が高い。つまり、建設材料が泥土と混合して、建設材料由来のアルカリ物質の水酸化物イオンが発生し、アルミニウムに対して配位し、泥土中のフッ素が遊離しても、水酸化物イオンが発生した建設材料の表面にアルカリ土類金属化合物が存在すると、遊離したフッ素がすぐにアルカリ土類金属化合物と反応するため、効果的にフッ素の不溶出化が図れる。

【0034】

水分含有率が0.5質量%未満では、水分含有率が低いために建設材料表面にアルカリ土類金属化合物が吸着せず、水分含有率が3質量%を超えると、水分含有率が高すぎてアルカリ土類金属化合物が建設材料表面に均一に付着しにくい。いずれもフッ素不溶出化効果にムラが発生しやすく、処理土からのフッ素の溶出の防止が十分ではない場合がある。

【0035】

乾燥処理を経た造粒物に、アルカリ土類金属化合物を添加し(st4)、建設材料を調製する。添加工程は、例えば、乾燥処理を経て排出された造粒物に、サイロに貯蔵したアルカリ土類金属化合物を定量フィーダーで一定量添加することによる。

【0036】

本発明で用いられるアルカリ土類金属化合物は、好ましくは、カルシウム化合物及び/又はマグネシウム化合物であり、例えば酸化カルシウム、水酸化カルシウム、酸化マグネシウム、水酸化マグネシウム、またはこれらの組み合わせである。より好ましくは酸化マグネシウム、水酸化マグネシウム、またはこれらの組み合わせ、更に好ましくは酸化マグネシウムが用いられる。フッ素と化合物を形成した場合の不溶出化効果が高く、保管・ハンドリングにおける発熱反応リスクが低いからである。

【0037】

アルカリ土類金属化合物は、乾燥処理後の焼却灰造粒物100質量部に対し、3〜25質量部添加することが好ましい。3質量部未満であると、泥土と混合した際に溶出するフッ素の抑制効果が十分ではなく、25質量部を超えると効果に大きな違いが無いため、経済性が悪化するので好ましくない。

【0038】

前記アルカリ土類金属化合物を添加後、外気からの水分吸収により、建設材料の性能が低下する可能性があるため、水分変動が少ない包装容器にて保管することが好ましい。

【0039】

このようにして得られた建設材料は、JISA1102に規定する骨材のふるい分け試験に準拠し、JISZ8801−1に規定する公称目開き8mmのふるいを通過し、公称目開き106μmのふるいを通過しない配合物の質量割合が全体の60質量%以上であるように調製されている。

【0040】

60質量%未満では、エトリンガイト結晶構造中取り込まれたフッ素が、二酸化炭素により破壊されるのを防止する程度に、二酸化炭素と接する比表面積を調整できていないこと、および、アルカリ土類金属化合物を、造粒物の表面に適度に付着できていないため、得られた建設材料は、泥土と混合後の処理土からのフッ素の溶出を、効果的に抑制できなくなる。特に、建設材料と泥土を混合後の処理土の、平成15年環境省告示第18号に基づく溶出試験方法によって測定したフッ素の溶出量が0.8mg/Lを超過させないためには、建設材料の粒子径を上記範囲とし、フッ素の不溶出化を効果的に行う必要がある。また、小粒子径の粒子が多いほど、使用時に粉塵が発生しやすくなり、使用に耐えない。

【0041】

本発明の建設材料によれば、乾燥処理した後の造粒物に、アルカリ土類金属化合物を添加することで、アルカリ土類金属化合物が焼却灰中のフッ素と反応消費されず、建設材料と泥土を混合後に得られる処理土からのフッ素の不溶出化に特に優れる。このため、泥土由来のフッ素とアルカリ土類金属化合物が選択的に反応し、フッ素の溶出が防止でき、処理土からのフッ素溶出を土壌環境基準以下に抑制することができる。処理土からのフッ素の不溶出化を図るには、単に造粒物とアルカリ土類金属化合物を混合するのみでは効果がなく、造粒、乾燥後にアルカリ土類金属化合物を添加することが必要であり、また、添加時の造粒物の粒子径を所定の範囲とすることが好ましい。

【0042】

本発明に係る建設材料は、土壌改良材、融雪材、草地改良材、埋め戻し材、盛土等、種々の用途に利用することができる。

【実施例】

【0043】

以下、実施例および比較例を挙げて本発明をより具体的に説明するが、本発明は以下の実施例に限定されるものではない。

(実施例1〜25、比較例1〜7)

実施例1〜25、比較例1〜7として、焼却灰、硫酸アルミニウム、セメント、および水を混合し、造粒して造粒物を得た。造粒物を篩い分けし、乾燥後、添加剤として、表2に記載のアルカリ土類金属化合物を配合し、または配合せず、建設材料を製造した。

(実施例1の建設材料の調製)

建設材料の原料として、製紙スラッジ焼却灰、硫酸アルミニウム、高炉セメント、および水を下記に示す割合で配合したものを用いた。硫酸アルミニウムとセメントは、焼却灰中の有害物質を不溶化し、造粒して得られる建設材料の強度を調整するために使用した。混合には、逆流式ミキサー(日本アイリッヒ製作所製)を用いた。この逆流式ミキサーを使用して、10分間、混合、造粒を行った。

【0044】

〈原料配合〉

製紙スラッジ焼却灰 1000kg

硫酸バンド 200kg

高炉セメント 100kg

水 250kg

次に、得られた造粒物の篩い分けを行った。軟質の造粒物を微細化しないように篩い分けるため、回転式の篩装置を用いた。篩装置の篩径を3mmφに設定した。この篩い分けにより分離された大きい粒子径のものは、破砕機により破砕して再度篩い分けを行った。破砕機は、縦軸方式のものを用いた。造粒物の平均粒子径は0.5mmであった。

【0045】

次に、篩い分け後の造粒物の養生を行った。この養生は、水の存在下で、焼却灰と硫酸アルミニウム、セメントとの反応を促進させるために行った。養生の条件は、温度23℃、湿度50%で24時間とした。

【0046】

更に、養生後の造粒物を、図2に示すような堰を設けた横型流動層式乾燥装置を使用して乾燥した。乾燥条件は、150℃の熱風を用い、乾燥装置内部の平均滞留時間を1時間とした。以上の工程により、乾燥した造粒物を得た。得られた造粒物について、JISA1102に規定する骨材のふるい分け試験に準拠し、JISZ8801−1に規定する公称目開き8mmのふるいを通過し、公称目開き106μmのふるいを通過しない量を測定した。その結果は表2のとおりである。

【0047】

乾燥した造粒物に、表2に記載のとおり、アルカリ土類金属化合物を添加し、建設材料を得た。表2に記載の添加量は、焼却灰造粒物の乾燥質量100質量部に対する質量部で表記する。得られた建設材料について、JISA1102に規定する骨材のふるい分け試験に準拠し、JISZ8801−1に規定する公称目開き8mmのふるいを通過し、公称目開き106μmのふるいを通過しない量を測定した。その結果は表2のとおりである。

【0048】

(実施例2〜5の建設材料の調製)

表2のとおりアルカリ土類金属化合物の添加量を変更した以外は、実施例1と同様に製造した。

【0049】

(実施例6〜20の建設材料の調製)

表2のとおりアルカリ土類金属化合物の種類と添加量を変更した以外は、実施例1と同様に製造した。

【0050】

(実施例21〜24の建設材料の調製)

焼却灰造粒物を乾燥する時間を調整し、表2のとおり水分含有率を調整し、表2のとおりアルカリ土類金属化合物の種類と添加量を変更した以外は、実施例1と同様に製造した。

【0051】

(実施例25の建設材料の調製)

表2のとおりアルカリ土類金属化合物の種類と添加量を変更し、アルカリ土類金属化合物を造粒物製造工程における原料混合時(st1)でも添加した以外は、実施例1と同様に製造した。

【0052】

(比較例1〜3の建設材料の調製)

アルカリ土類金属化合物を添加しなかった以外は、実施例1と同様に製造した。

【0053】

(比較例4および5の建設材料の調製)

表2のとおりアルカリ土類金属化合物の種類と添加量を変更し、アルカリ土類金属化合物を造粒物製造工程における原料混合時(st1)に添加し、造粒物を乾燥した後(st4)にはアルカリ土類金属化合物を添加しなかった以外は、実施例1と同様に製造した。

【0054】

(比較例6および7の建設材料の調製)

造粒後の篩い分け処理に用いた篩装置の篩径を1mmφに設定し、表2のとおりアルカリ土類金属化合物の種類と添加量を変更した以外は、実施例1と同様に製造した。

(効果確認試験)

各実施例および各比較例の建設材料について効果確認試験を行った。効果確認試験は、各実施例および各比較例の建設材料と泥土(泥土A、B、またはC)とを質量比10:100で混合し、混合後の土壌(処理土)のフッ素溶出量、pHおよび耐地力を測定することにより行った。効果確認試験に用いた泥土は、一般環境の泥土を採取し、フッ素含有量、pHの異なる3種類の泥土(泥土A、B、C)を選定した。各泥土のフッ素含有量、フッ素溶出量、溶出液のpHは表1に記載の通りである。

【0055】

フッ素溶出量は、平成15年環境省告示第18号に基づく溶出試験方法によって測定し、pHは、環境省告示第46号に基づく試験方法によって測定した。測定値を表2に示す。耐地力試験として、処理土を足で踏みつけ、以下の評価基準に基づいて評価した。

【0056】

○:踏みつけても処理土が変形せず、耐地力に優れる。

【0057】

△:踏みつけると処理土が若干変形し、耐地力が劣る

×:踏みつけると処理土が容易に変形し、耐地力が大いに劣る。

【0058】

【表1】

【0059】

【表2】

(評価結果)

酸化カルシウム、水酸化カルシウム、酸化マグネシウム、または水酸化マグネシウムを添加して調製した建設材料は、硫酸カルシウム、または硫酸マグネシウムを添加して調製した建設材料と比較して、フッ素溶出抑制効果が高い。特に水酸化カルシウムおよび水酸化マグネシウムに比べて酸化カルシウムおよび酸化マグネシウムの方が、また酸化カルシウムに比べて酸化マグネシウムの方が、添加によるフッ素溶出抑制効果が優れている。またpHが比較的高い泥土との混合では、酸化カルシウムを添加した建設材料を用いた場合に高pHとなってしまうので、処理土の利用が制限される。したがって、かかる点からも酸化マグネシウムの添加が優れている。リン酸化合物は、フッ素溶出抑制効果を有するが、薬品コストが高くなるので好適には用いられない。造粒後の水分含有率を、0.5質量%未満、あるいは、3.0質量%を超過すると、水分含有率が0.5質量%〜3.0質量%の場合と比べて、フッ素溶出抑制効果が低下した。また、焼却灰混合時(st1)にアルカリ土類金属化合物を添加すると、造粒物が硬く締まったために、泥土から水を吸収できず、処理土が軟弱となったため、耐地力が低下した。また、乾燥後(st4)にアルカリ土類金属化合物を添加しない場合は、フッ素溶出抑制効果が低下した。建設材料の粒子径が106μm以上8mm以下の量が全体の60質量%未満の建設材料は、60%以上の建設材料と比べ、処理土のフッ素溶出が多く、フッ素溶出抑制効果が低下した。

【産業上の利用可能性】

【0060】

本発明の建設材料により泥土を処理すると、処理土のフッ素の溶出を抑制できるので、本発明は建築資材の分野で利用可能である。本発明の建設材料は、例えば、土壌改良材、融雪材、草地改良材、埋め戻し材、盛土として利用可能である。

【図面の簡単な説明】

【0061】

【図1】本実施形態の建設材料の製造方法を示すフローチャートである。

【図2】横型流動層式乾燥装置の具体的な構成を示す図である。

【符号の説明】

【0062】

1 通気板

2 堰

3,5 ファン

4 ヒータ

6 サイレンサ

7,8 コンベヤ

10 造粒物

12 横型流動層式乾燥装置

【技術分野】

【0001】

本発明は、建設材料およびその製造方法に関し、より詳細には、土木工事において発生する高含水率の泥土を土壌として再生する等のために使用し得る建設材料およびその製造方法に関する。

【背景技術】

【0002】

土木工事において発生する高含水率の泥土を現場から素早く容易に移動させるためには、泥土の水分を吸収し土壌として再生することが必要である。泥土の水分を吸収する手段として、(1)焼却灰、(2)セメント、又は(3)高分子吸収剤などを工事現場において添加混合する方法が知られている。

【0003】

しかし、(1)の焼却灰を添加混合する方法は、吸水性に優れてはいるが、微細粒子状でハンドリングが容易でなく、粉塵が発生するという問題がある。また、(2)のセメントを添加混合する方法は、固化強度に優れてはいるが、固化に時間を要するだけでなく、処理後の泥土を再利用する場合に破砕が必要となり、また溶出pHが高いために植生物に悪影響があり、再利用に適していないという問題がある。(3)の高分子吸収剤を添加混合する方法は、吸水性に優れているものの、得られる処理土はゲル状の高分子吸収剤を含んでいるため、埋め立てなどに再利用した場合に地耐力が低いという問題がある。

【0004】

更に、(1)の焼却灰は平成15年環境省告示第18号で規制されたホウ素、フッ素などの有害物質を含有しているため、焼却灰を用いる場合は何らかの処理を施すことにより、この法規制を満たすようにしなければならない。

【0005】

そこで、焼却灰に含まれる有害物質を不溶化及び/又は難溶化する方策として、燃焼炉に石灰石などを添加する方法が提案されている(例えば、特許文献1)。

【0006】

また、他の方法として、焼却灰にカルシウム化合物、セメント、硫酸アルミニウムを水の存在下に混合処理し、フッ素及びホウ素の溶出量を土壌環境基準以下に調整する方法が提案されている(例えば、特許文献2)。

【特許文献1】特開2005−134098号公報

【特許文献2】特開2006−181535号公報

【発明の開示】

【発明が解決しようとする課題】

【0007】

しかしながら、特許文献1に記載の方法では、石灰石の固化凝集のため、十分な吸水性が確保できず、また石灰石の粒子径が微細であるため、焼却灰と同様にハンドリング、使用時の粉塵発生に問題があった。また、土壌に混合した場合の土壌に由来する有害物質の除去等については着目していないため、土壌に混合した場合に十分な有害物質除去能を発揮することは難しいと考えられる。

【0008】

特許文献2に記載の方法では、処理した焼却灰自体のフッ素、ホウ素の溶出量は土壌環境基準を満足させることができるが、泥土自体のフッ素溶出量が土壌環境基準以下である泥土に対して、土壌改良材として混合使用すると、混合泥土のフッ素溶出量が大きく増加するという現象が生じる場合があるという問題が知見された。この理由は定かではないが、少なくともセメントを水の存在下で焼却灰と混合してフッ素の溶出量を抑制できるのは、一般的にエトリンガイト結晶構造中にフッ素が取り込まれることによるものとされているが、この結晶構造が二酸化炭素等によって比較的容易に崩れてフッ素を遊離しているものと考えられる。

【0009】

一方、一般環境の土はフッ素を90〜600ppmの濃度で含有しているものの、フッ素含有量に対して溶出量が0.8ppm未満程度と低いのは、フッ素が土中のアルミニウムなどとイオン的に配位結合しているためと推定されるが、セメントやカルシウム、マグネシウム等のアルカリ性の処理剤で処理した焼却灰や、カルシウム分を多く含む製紙スラッジ焼却灰を原料とする建設材料を泥土と混合すると、アルカリ物質由来の水酸化物イオンがアルミニウムに対して配位し、そのためにフッ素を遊離すると推定される。

【0010】

このように、泥土との混合によってもフッ素の溶出量が抑制された、安定的な建設材料およびその製造方法はこれまで提案されていなかった。

【0011】

本発明は、上述の問題点に鑑みてなされたものであって、高含水率の泥土から水分を吸収しうる焼却灰を主たる原料とする建設材料であって、一般土壌と混合してもフッ素の溶出が抑えられ、耐地力にも優れる建設材料、およびその製造方法を提供することを目的とする。

【課題を解決するための手段】

【0012】

上述の課題を解決するために用いる本発明の建設材料は、焼却灰、硫酸アルミニウムおよびセメントを主原料とする焼却灰造粒物と、アルカリ土類金属化合物とを配合してなる建設材料であって、前記焼却灰造粒物は、前記焼却灰に、少なくとも水の存在下で前記硫酸アルミニウムと前記セメントとを混合処理し造粒物を得る工程(a)と、前記造粒物を乾燥処理する工程(b)とを経て得られるものであり、JISA1102に規定する骨材のふるい分け試験に準拠すると、JISZ8801−1に規定する公称目開き8mmのふるいを通過し、公称目開き106μmのふるいを通過しない配合物の質量割合が全体の60質量%以上である。前記焼却灰造粒物の水分含有率は、3質量%以下であることが好ましい。より好ましくは0.5〜3.0質量%、さらに好ましくは1.0〜2.5質量%である

前記アルカリ土類金属化合物は、好ましくは、酸化カルシウム、水酸化カルシウム、酸化マグネシウム、水酸化マグネシウム、またはこれらの組み合わせである。前記アルカリ土類金属化合物の配合量は、好ましくは、前記焼却灰造粒物の乾燥質量100質量部に対して3〜25質量部である。

【0013】

さらに、前記建設材料は、泥土と混合して処理土とした場合の、平成15年環境省告示第18号に基づく溶出試験方法によって測定したフッ素の溶出量が、0.8mg/L以下であることが好ましい。

【0014】

また、本発明は、焼却灰、硫酸アルミニウムおよびセメントを主原料とする焼却灰造粒物と、アルカリ土類金属化合物とを配合してなる建設材料の製造方法であって、前記焼却灰を、少なくとも水の存在下で前記硫酸アルミニウムと前記セメントを混合処理し、造粒物を得る工程(a)と、前記造粒物を乾燥処理する工程(b)とを経て、前記焼却灰造粒物を製造する工程、および前記焼却灰造粒物と前記アルカリ土類金属化合物とを混合する工程、をこの順で含む。

【発明の効果】

【0015】

本発明の建設材料により泥土を処理すると、混合後に得られる処理土からのフッ素の溶出を抑制できる。また、本発明の製造方法によれば、泥土と混合した場合にもフッ素の溶出を抑制できる建設材料を提供しうる。

【発明を実施するための最良の形態】

【0016】

以下、本発明の好ましい実施の形態を、図面を参照しながら説明する。本発明にかかる建設材料は、乾燥した焼却灰と、焼却灰中の有害物質を不溶出化するための硫酸アルミニウム、セメント、および水を混合した後、造粒し、この造粒物を乾燥させてなる焼却灰造粒物と、アルカリ土類金属化合物とを配合してなる。図1は、本実施形態の建設材料の製造方法を示すフローチャートである。本実施形態においては、図1に示すように、焼却灰を主原料として、硫酸アルミニウム、およびセメントを水の存在下で混合処理し(st1)、混合後の原料を造粒し(st2)、養生を行い、又は行わず、造粒物を乾燥し(st3)、焼却灰造粒物を調製する。そして、乾燥後の焼却灰造粒物にアルカリ土類金属化合物を添加し(st4)、建設材料を製造する。造粒工程(st2)は、泥土と混合した後のフッ素溶出量を低減し、建設材料の粉塵の発生防止とハンドリングを容易とする。本発明に於いて原料として使用される焼却灰は、石炭、RPF(紙、廃材、廃プラ等からなる燃料)、廃タイヤ、木屑、建築廃材または製紙スラッジを燃焼した際に発生する燃焼灰である。本実施形態においては、製紙スラッジを燃焼した際に発生する焼却灰(製紙スラッジ焼却灰)が好適に使用される。

【0017】

この製紙スラッジ焼却灰は、製紙工場からの廃水処理によって生ずる汚泥を焼却処理する際に集塵機に捕捉されるアッシュと、これに焼却炉から飛散せずに焼却炉下部から排出されるアッシュ等の製紙工場から排出され焼却後に一般的に埋めたて処理を余儀なくされていた焼却灰を含めたものをいい、通常、微量ながらフッ素、ホウ素等の環境省告示第18号で規制された有害物質を含んでいる。

【0018】

st1の混合処理において用いる原料には、上述の有害物質を不溶化するため、硫酸アルミニウム、セメント、および水を配合させることが好ましい。上記以外にも、硫酸塩、リン酸塩、アルミニウム化合物等、有害物質凝集能、有害物質吸着能を有する材料を、有害物質の種類、含有量等に応じて単独若しくは組み合わせて調整し、その添加量も適宜調整して使用しても良い。

【0019】

また、st1においては、原料中に、得られる建設材料の強度を調整するための固化剤を含有させることが好ましい。固化剤としては、セメント、石膏、石灰などのカルシウム化合物等、水和反応等により固化能、凝集能を発現する材料を単独若しくは組み合わせて調整し、その添加量も適宜調整して使用する。有害物質の不溶化効果を併せて有し、また後述する造粒性の点から、セメントが好ましく用いられる。セメントは、安価であるという利点も有する。セメントとしては、高炉スラグをポルトランドセメントに均一に混合した高炉セメントを好適に使用しうる。

【0020】

st1の混合処理は、水の存在下で実施する。水の添加率は、フッ素の不溶化反応及び建設材料の適度な固化反応の促進、混合性、後述の造粒性に加えて乾燥性(乾燥時間の短縮、エネルギー抑制)の面から、全体の水分含有率が20〜40質量%になるよう調整するのが好ましい。なお、原料やその他の添加材料が予め水を含んでいる場合には、その含まれている水を含めて、全体の水分含有率が20〜40質量%、更に好ましくは、造粒性と造粒物の多孔性の面から25〜35質量%、特に28〜32質量%になるよう調整するのが好ましい。焼却灰、硫酸アルミニウム、セメント、水等の混合には、公知の各種ミキサーを使用することができる。

【0021】

本実施形態では、焼却灰、硫酸アルミニウム、セメント、水等の混合処理の後、st2の造粒処理を行うことにより造粒物とする。

【0022】

混合物の造粒方法としては、逆流式、転動方式、撹拌方式、押出し方式、破砕方式など公知の方式の造粒機を適宜使用することができる。好ましくは、混合と造粒の両方の機能を備え、効率的に混合と造粒を行うとともに、造粒物の多孔性、塊の柔軟な固さの調整を容易に行うことができるという点から、逆流式ミキサーが好ましく使用される。

【0023】

逆流式で造粒を行う場合、粒子径は、造粒時間で調整することができる。造粒時間が短い場合は、造粒が進まず粒子径が小さくなり、造粒時間が長い場合は、造粒が進み、粒子径が大きくなる。但し、粒子径は、一定の大きさ以上には成長しない。これは、粒子径が大きくなるほど、造粒時に粒子に加わる力が、粒子全体の一部分に集中するため、粒子が破壊されやすくなるためと考えられる。造粒時間は、好ましくは1〜30分、より好ましくは3分〜20分、更に好ましくは5分〜15分である。

【0024】

造粒処理は、st3の乾燥後に行うこともできるが、乾燥前に行うことが好ましい。造粒後、乾燥工程を経てアルカリ土類金属化合物を添加した場合に、JISA1102に規定する骨材のふるい分け試験に準拠し、JISZ8801−1に規定する公称目開き8mmのふるいを通過し、公称目開き106μmのふるいを通過しない配合物の質量割合が全体の60質量%以上となるようにする。そのために、造粒物の粒子径(以下、粒子において測定位置により粒子径が異なる場合、「粒子径」とは「粒子長径」をいうものとする)は、106μm以上8mm以下のものが、全体の80質量%以上となるよう、造粒時間を調整するのが好ましい。これは、後工程である乾燥工程において、乾燥時に粒子が破壊されて粒子径が小さくなること、およびアルカリ土類金属化合物は粒子径が0.1mm程度のため、アルカリ土類金属化合物を添加した後に得られる建設材料は、造粒物よりも全体的に粒子径が低下するためである。

【0025】

造粒後の粒子径を調整する理由として以下の2つが挙げられる。1つ目は、造粒によって造粒物の比表面積を所定の範囲内に調整することで、エトリンガイト結晶構造中取り込まれたフッ素が、二酸化炭素により破壊されるのを防止する程度に、二酸化炭素と接する比表面積を調整するためである。

【0026】

2つ目は、後述のアルカリ土類金属化合物を、造粒物の表面に適度に付着させるためである。つまり、106μm未満の粒子径を有する造粒物が多くなると、単位質量あたりの表面積が大きくなり、アルカリ土類金属化合物が造粒物表面の一部にしか付着できなくなる。また、8mmを超える粒子径を有する造粒物が多くなると、大きな造粒物においてアルカリ土類金属化合物が、造粒物の表面積に対して過剰となる場合があり、フッ素を不溶出化するのに必要な量のアルカリ土類金属化合物が均等に各造粒物表面に付着しにくくなる。いずれも、建設材料と泥土を混合した処理土からのフッ素溶出を防止することが難しくなるため、好ましくない。

【0027】

以上より、アルカリ土類金属化合物を添加する前の焼却灰造粒物について、全体の80質量%以上を、粒子径106μm以上8mm以下に調整することが好ましく、これにより、アルカリ土類金属化合物を添加した後の建設材料について、全体の60質量%以上を、粒子径106μm以上8mm以下に調整できる。建設材料の粒子径をこの範囲とすることで、建設材料と泥土を混合後の処理土からのフッ素の溶出を、効果的に抑制することができる。

【0028】

本実施形態では、更なるフッ素不溶出化の向上、および、粉塵の発生を抑えてハンドリングを向上させるために、乾燥前に造粒物の篩い分けを行っても良い。篩い分け方法としては、振動式、回転式など公知の方式の装置を利用することができる。

【0029】

上記造粒により得られる造粒物の乾燥前の平均粒子径は、乾燥性の面からも、0.1〜8mmとするのが好ましく、0.2〜2mmがより好ましい。0.1mm未満では乾燥性は良好ではあるが微粒子化しやすいためフッ素が溶出しやすくなり、他方では使用時に粉塵が発生する。8mmを超えると均一な乾燥処理を行うことが困難となる場合がある。

【0030】

前述の造粒物を篩い分けして得られた粒子径が0.1mm未満の造粒物は、造粒処理を行う前の原料に添加しても良い。このような造粒物は、造粒処理における造粒の種的な塊として造粒物の生成を容易にする効果があり、生産効率を向上させることができる。前述の造粒物を篩い分けして得られた粒子径が8mm以上の造粒物は、破砕機で破砕することにより所望の粒子径の造粒物としても良い。破砕機としては、公知の各種方式のものを使用することができるが、本実施形態におけるような全体の水分含有率が20〜40質量%の軟質材料の場合は、縦軸方式の破砕機を用いるのが、生産効率向上や不要な微細造粒物を生じさせにくい点で好ましい。なお、破砕及び篩い分けの工程は、後述する養生後に行ってもよいが、安定した品質を効率的に得るには、造粒後であって養生前に行うことが好ましい。前述の造粒物に配合した、焼却灰、硫酸バンド、セメント、および水の反応を促進するためには、造粒後に養生期間を設けることが好ましい。養生時間は、4時間以上、7日未満が好ましく、12時間から2日間がより好ましく、更に18時間〜36時間が最も好ましい。7日以上の養生では、造粒物が固化する場合があり、4時間未満では、有害物質の固定が不十分であり溶出が生じる可能性があり、又、造粒物の水分分布が安定していない場合が多く、次工程の乾燥時に造粒物の塊が壊れるという問題が生じうる。

【0031】

造粒後、好ましくは養生を行い、その後にst3の乾燥処理を施す。乾燥方法としては、キルン式、コンベアベルト搬送式、流動層式など公知の方式を採用することができ、流動層式では縦型、横型の何れをも使用することができる。これらのうち、乾燥時に機械的な外力により造粒物が微細化せず、また熱効率が良好な方法が好ましい。ここで、キルン式とは、回転するドラムの一端から造粒物を連続して投入し、ドラム内をバーナーで直接加熱し、乾燥した造粒物をドラムの他端から連続して取り出す乾燥方式をいう。また、コンベアベルト搬送式とは、加熱したドームの一端から他端に向けてコンベアベルトにより造粒物を搬送して乾燥を行う方式をいう。更に、流動層式とは、多数の熱風吹き出し孔を底面に有する流動層に造粒物を連続投入し、流動層の底面から吹き出した熱風により乾燥の進行に伴って造粒物を上方又は側方へ移動させ、最終的に取り出し口から乾燥した造粒物を連続して取り出す方式である。流動層方式には、上述のように縦型と横型とがあるが、本発明の場合には、落下による破壊が少ない横型が好ましく、乾燥装置内部に被乾燥物に外力が加えられる撹拌送り出し機構などを有していない方式がより好ましい。また、内部に堰を設けて流動層を複数に区画し、上流側の区画に投入された造粒物が、底面から吹き出した熱風により乾燥が進むに伴って上方へ移動し、更に下流側の区画に移動するように設計したものが、乾燥効率の面から、より好ましい。

【0032】

図2は、上述の堰を設けた横型流動層式乾燥装置の具体的な構成を示す図である。この横型流動層式乾燥装置12は、通気板1と、通気板1上を複数の区画に仕切る複数の2とを備え、通気板1の上流側のコンベヤ7からは造粒物10が供給される。通気板1の下方には、外気を取り入れるファン3と、ファン3からの空気を蒸気により加熱するヒータ4とが設けられている。ヒータ4から供給される熱風は、通気板1を通過して造粒物10と接触し、これにより造粒物10の乾燥が行われる。造粒物10と接触した後の空気は、ファン5及びサイレンサ6を介して外部に排出される。通気板1上で加熱された造粒物10は、水分を失って次第に軽くなり、堰2を越えて次の区画に移動する。次の区画で造粒物10は更に加熱され、最終的に下流側のコンベヤ8上に排出される。乾燥処理された造粒物の水分含有率は、セメントの固化反応が過度に進行しないように、3.0質量%以下とするのが好ましい。

【0033】

また、後工程で添加するアルカリ土類金属化合物を、造粒物に効果的に付着させるためには、造粒物を乾燥した後の水分含有率を3.0質量%以下、好ましくは0.5〜3.0質量%、更に好ましくは1.0〜2.5質量%とする。これらの水分含有率では、効果的にアルカリ土類金属化合物が造粒物の表面に付着するため、遊離のフッ素を不溶出化する効果が高い。つまり、建設材料が泥土と混合して、建設材料由来のアルカリ物質の水酸化物イオンが発生し、アルミニウムに対して配位し、泥土中のフッ素が遊離しても、水酸化物イオンが発生した建設材料の表面にアルカリ土類金属化合物が存在すると、遊離したフッ素がすぐにアルカリ土類金属化合物と反応するため、効果的にフッ素の不溶出化が図れる。

【0034】

水分含有率が0.5質量%未満では、水分含有率が低いために建設材料表面にアルカリ土類金属化合物が吸着せず、水分含有率が3質量%を超えると、水分含有率が高すぎてアルカリ土類金属化合物が建設材料表面に均一に付着しにくい。いずれもフッ素不溶出化効果にムラが発生しやすく、処理土からのフッ素の溶出の防止が十分ではない場合がある。

【0035】

乾燥処理を経た造粒物に、アルカリ土類金属化合物を添加し(st4)、建設材料を調製する。添加工程は、例えば、乾燥処理を経て排出された造粒物に、サイロに貯蔵したアルカリ土類金属化合物を定量フィーダーで一定量添加することによる。

【0036】

本発明で用いられるアルカリ土類金属化合物は、好ましくは、カルシウム化合物及び/又はマグネシウム化合物であり、例えば酸化カルシウム、水酸化カルシウム、酸化マグネシウム、水酸化マグネシウム、またはこれらの組み合わせである。より好ましくは酸化マグネシウム、水酸化マグネシウム、またはこれらの組み合わせ、更に好ましくは酸化マグネシウムが用いられる。フッ素と化合物を形成した場合の不溶出化効果が高く、保管・ハンドリングにおける発熱反応リスクが低いからである。

【0037】

アルカリ土類金属化合物は、乾燥処理後の焼却灰造粒物100質量部に対し、3〜25質量部添加することが好ましい。3質量部未満であると、泥土と混合した際に溶出するフッ素の抑制効果が十分ではなく、25質量部を超えると効果に大きな違いが無いため、経済性が悪化するので好ましくない。

【0038】

前記アルカリ土類金属化合物を添加後、外気からの水分吸収により、建設材料の性能が低下する可能性があるため、水分変動が少ない包装容器にて保管することが好ましい。

【0039】

このようにして得られた建設材料は、JISA1102に規定する骨材のふるい分け試験に準拠し、JISZ8801−1に規定する公称目開き8mmのふるいを通過し、公称目開き106μmのふるいを通過しない配合物の質量割合が全体の60質量%以上であるように調製されている。

【0040】

60質量%未満では、エトリンガイト結晶構造中取り込まれたフッ素が、二酸化炭素により破壊されるのを防止する程度に、二酸化炭素と接する比表面積を調整できていないこと、および、アルカリ土類金属化合物を、造粒物の表面に適度に付着できていないため、得られた建設材料は、泥土と混合後の処理土からのフッ素の溶出を、効果的に抑制できなくなる。特に、建設材料と泥土を混合後の処理土の、平成15年環境省告示第18号に基づく溶出試験方法によって測定したフッ素の溶出量が0.8mg/Lを超過させないためには、建設材料の粒子径を上記範囲とし、フッ素の不溶出化を効果的に行う必要がある。また、小粒子径の粒子が多いほど、使用時に粉塵が発生しやすくなり、使用に耐えない。

【0041】

本発明の建設材料によれば、乾燥処理した後の造粒物に、アルカリ土類金属化合物を添加することで、アルカリ土類金属化合物が焼却灰中のフッ素と反応消費されず、建設材料と泥土を混合後に得られる処理土からのフッ素の不溶出化に特に優れる。このため、泥土由来のフッ素とアルカリ土類金属化合物が選択的に反応し、フッ素の溶出が防止でき、処理土からのフッ素溶出を土壌環境基準以下に抑制することができる。処理土からのフッ素の不溶出化を図るには、単に造粒物とアルカリ土類金属化合物を混合するのみでは効果がなく、造粒、乾燥後にアルカリ土類金属化合物を添加することが必要であり、また、添加時の造粒物の粒子径を所定の範囲とすることが好ましい。

【0042】

本発明に係る建設材料は、土壌改良材、融雪材、草地改良材、埋め戻し材、盛土等、種々の用途に利用することができる。

【実施例】

【0043】

以下、実施例および比較例を挙げて本発明をより具体的に説明するが、本発明は以下の実施例に限定されるものではない。

(実施例1〜25、比較例1〜7)

実施例1〜25、比較例1〜7として、焼却灰、硫酸アルミニウム、セメント、および水を混合し、造粒して造粒物を得た。造粒物を篩い分けし、乾燥後、添加剤として、表2に記載のアルカリ土類金属化合物を配合し、または配合せず、建設材料を製造した。

(実施例1の建設材料の調製)

建設材料の原料として、製紙スラッジ焼却灰、硫酸アルミニウム、高炉セメント、および水を下記に示す割合で配合したものを用いた。硫酸アルミニウムとセメントは、焼却灰中の有害物質を不溶化し、造粒して得られる建設材料の強度を調整するために使用した。混合には、逆流式ミキサー(日本アイリッヒ製作所製)を用いた。この逆流式ミキサーを使用して、10分間、混合、造粒を行った。

【0044】

〈原料配合〉

製紙スラッジ焼却灰 1000kg

硫酸バンド 200kg

高炉セメント 100kg

水 250kg

次に、得られた造粒物の篩い分けを行った。軟質の造粒物を微細化しないように篩い分けるため、回転式の篩装置を用いた。篩装置の篩径を3mmφに設定した。この篩い分けにより分離された大きい粒子径のものは、破砕機により破砕して再度篩い分けを行った。破砕機は、縦軸方式のものを用いた。造粒物の平均粒子径は0.5mmであった。

【0045】

次に、篩い分け後の造粒物の養生を行った。この養生は、水の存在下で、焼却灰と硫酸アルミニウム、セメントとの反応を促進させるために行った。養生の条件は、温度23℃、湿度50%で24時間とした。

【0046】

更に、養生後の造粒物を、図2に示すような堰を設けた横型流動層式乾燥装置を使用して乾燥した。乾燥条件は、150℃の熱風を用い、乾燥装置内部の平均滞留時間を1時間とした。以上の工程により、乾燥した造粒物を得た。得られた造粒物について、JISA1102に規定する骨材のふるい分け試験に準拠し、JISZ8801−1に規定する公称目開き8mmのふるいを通過し、公称目開き106μmのふるいを通過しない量を測定した。その結果は表2のとおりである。

【0047】

乾燥した造粒物に、表2に記載のとおり、アルカリ土類金属化合物を添加し、建設材料を得た。表2に記載の添加量は、焼却灰造粒物の乾燥質量100質量部に対する質量部で表記する。得られた建設材料について、JISA1102に規定する骨材のふるい分け試験に準拠し、JISZ8801−1に規定する公称目開き8mmのふるいを通過し、公称目開き106μmのふるいを通過しない量を測定した。その結果は表2のとおりである。

【0048】

(実施例2〜5の建設材料の調製)

表2のとおりアルカリ土類金属化合物の添加量を変更した以外は、実施例1と同様に製造した。

【0049】

(実施例6〜20の建設材料の調製)

表2のとおりアルカリ土類金属化合物の種類と添加量を変更した以外は、実施例1と同様に製造した。

【0050】

(実施例21〜24の建設材料の調製)

焼却灰造粒物を乾燥する時間を調整し、表2のとおり水分含有率を調整し、表2のとおりアルカリ土類金属化合物の種類と添加量を変更した以外は、実施例1と同様に製造した。

【0051】

(実施例25の建設材料の調製)

表2のとおりアルカリ土類金属化合物の種類と添加量を変更し、アルカリ土類金属化合物を造粒物製造工程における原料混合時(st1)でも添加した以外は、実施例1と同様に製造した。

【0052】

(比較例1〜3の建設材料の調製)

アルカリ土類金属化合物を添加しなかった以外は、実施例1と同様に製造した。

【0053】

(比較例4および5の建設材料の調製)

表2のとおりアルカリ土類金属化合物の種類と添加量を変更し、アルカリ土類金属化合物を造粒物製造工程における原料混合時(st1)に添加し、造粒物を乾燥した後(st4)にはアルカリ土類金属化合物を添加しなかった以外は、実施例1と同様に製造した。

【0054】

(比較例6および7の建設材料の調製)

造粒後の篩い分け処理に用いた篩装置の篩径を1mmφに設定し、表2のとおりアルカリ土類金属化合物の種類と添加量を変更した以外は、実施例1と同様に製造した。

(効果確認試験)

各実施例および各比較例の建設材料について効果確認試験を行った。効果確認試験は、各実施例および各比較例の建設材料と泥土(泥土A、B、またはC)とを質量比10:100で混合し、混合後の土壌(処理土)のフッ素溶出量、pHおよび耐地力を測定することにより行った。効果確認試験に用いた泥土は、一般環境の泥土を採取し、フッ素含有量、pHの異なる3種類の泥土(泥土A、B、C)を選定した。各泥土のフッ素含有量、フッ素溶出量、溶出液のpHは表1に記載の通りである。

【0055】

フッ素溶出量は、平成15年環境省告示第18号に基づく溶出試験方法によって測定し、pHは、環境省告示第46号に基づく試験方法によって測定した。測定値を表2に示す。耐地力試験として、処理土を足で踏みつけ、以下の評価基準に基づいて評価した。

【0056】

○:踏みつけても処理土が変形せず、耐地力に優れる。

【0057】

△:踏みつけると処理土が若干変形し、耐地力が劣る

×:踏みつけると処理土が容易に変形し、耐地力が大いに劣る。

【0058】

【表1】

【0059】

【表2】

(評価結果)

酸化カルシウム、水酸化カルシウム、酸化マグネシウム、または水酸化マグネシウムを添加して調製した建設材料は、硫酸カルシウム、または硫酸マグネシウムを添加して調製した建設材料と比較して、フッ素溶出抑制効果が高い。特に水酸化カルシウムおよび水酸化マグネシウムに比べて酸化カルシウムおよび酸化マグネシウムの方が、また酸化カルシウムに比べて酸化マグネシウムの方が、添加によるフッ素溶出抑制効果が優れている。またpHが比較的高い泥土との混合では、酸化カルシウムを添加した建設材料を用いた場合に高pHとなってしまうので、処理土の利用が制限される。したがって、かかる点からも酸化マグネシウムの添加が優れている。リン酸化合物は、フッ素溶出抑制効果を有するが、薬品コストが高くなるので好適には用いられない。造粒後の水分含有率を、0.5質量%未満、あるいは、3.0質量%を超過すると、水分含有率が0.5質量%〜3.0質量%の場合と比べて、フッ素溶出抑制効果が低下した。また、焼却灰混合時(st1)にアルカリ土類金属化合物を添加すると、造粒物が硬く締まったために、泥土から水を吸収できず、処理土が軟弱となったため、耐地力が低下した。また、乾燥後(st4)にアルカリ土類金属化合物を添加しない場合は、フッ素溶出抑制効果が低下した。建設材料の粒子径が106μm以上8mm以下の量が全体の60質量%未満の建設材料は、60%以上の建設材料と比べ、処理土のフッ素溶出が多く、フッ素溶出抑制効果が低下した。

【産業上の利用可能性】

【0060】

本発明の建設材料により泥土を処理すると、処理土のフッ素の溶出を抑制できるので、本発明は建築資材の分野で利用可能である。本発明の建設材料は、例えば、土壌改良材、融雪材、草地改良材、埋め戻し材、盛土として利用可能である。

【図面の簡単な説明】

【0061】

【図1】本実施形態の建設材料の製造方法を示すフローチャートである。

【図2】横型流動層式乾燥装置の具体的な構成を示す図である。

【符号の説明】

【0062】

1 通気板

2 堰

3,5 ファン

4 ヒータ

6 サイレンサ

7,8 コンベヤ

10 造粒物

12 横型流動層式乾燥装置

【特許請求の範囲】

【請求項1】

焼却灰、硫酸アルミニウムおよびセメントを主原料とする焼却灰造粒物と、アルカリ土類金属化合物とを配合してなる建設材料であって、

前記焼却灰造粒物は、前記焼却灰に、少なくとも水の存在下で前記硫酸アルミニウムと前記セメントとを混合処理し造粒物を得る工程(a)と、前記造粒物を乾燥処理する工程(b)とを経て得られるものであり、

JISA1102に規定する骨材のふるい分け試験に準拠すると、JISZ8801−1に規定する公称目開き8mmのふるいを通過し、公称目開き106μmのふるいを通過しない配合物の質量割合が全体の60質量%以上である、ことを特徴とする建設材料。

【請求項2】

前記焼却灰造粒物の水分含有率が3質量%以下である、ことを特徴とする請求項1に記載の建設材料。

【請求項3】

前記アルカリ土類金属化合物は、酸化カルシウム、水酸化カルシウム、酸化マグネシウム、水酸化マグネシウム、またはこれらの組み合わせである、ことを特徴とする請求項1または2に記載の建設材料。

【請求項4】

前記アルカリ土類金属化合物の配合量は、前記焼却灰造粒物の乾燥質量100質量部に対して3〜25質量部である、ことを特徴とする請求項1乃至3いずれかに記載の建設材料。

【請求項5】

前記建設材料と泥土とを混合してなる処理土の、平成15年環境省告示第18号に基づく溶出試験方法によって測定したフッ素の溶出量が0.8mg/L以下である、ことを特徴とする請求項1乃至4いずれかに記載の建設材料。

【請求項6】

焼却灰、硫酸アルミニウムおよびセメントを主原料とする焼却灰造粒物と、アルカリ土類金属化合物とを配合してなる建設材料の製造方法であって、

前記焼却灰を、少なくとも水の存在下で前記硫酸アルミニウムと前記セメントを混合処理し、造粒物を得る工程(a)と、前記造粒物を乾燥処理する工程(b)とを経て、前記焼却灰造粒物を製造する工程、および

前記焼却灰造粒物と前記アルカリ土類金属化合物とを混合する工程、をこの順で含む、ことを特徴とする建設材料の製造方法。

【請求項1】

焼却灰、硫酸アルミニウムおよびセメントを主原料とする焼却灰造粒物と、アルカリ土類金属化合物とを配合してなる建設材料であって、

前記焼却灰造粒物は、前記焼却灰に、少なくとも水の存在下で前記硫酸アルミニウムと前記セメントとを混合処理し造粒物を得る工程(a)と、前記造粒物を乾燥処理する工程(b)とを経て得られるものであり、

JISA1102に規定する骨材のふるい分け試験に準拠すると、JISZ8801−1に規定する公称目開き8mmのふるいを通過し、公称目開き106μmのふるいを通過しない配合物の質量割合が全体の60質量%以上である、ことを特徴とする建設材料。

【請求項2】

前記焼却灰造粒物の水分含有率が3質量%以下である、ことを特徴とする請求項1に記載の建設材料。

【請求項3】

前記アルカリ土類金属化合物は、酸化カルシウム、水酸化カルシウム、酸化マグネシウム、水酸化マグネシウム、またはこれらの組み合わせである、ことを特徴とする請求項1または2に記載の建設材料。

【請求項4】

前記アルカリ土類金属化合物の配合量は、前記焼却灰造粒物の乾燥質量100質量部に対して3〜25質量部である、ことを特徴とする請求項1乃至3いずれかに記載の建設材料。

【請求項5】

前記建設材料と泥土とを混合してなる処理土の、平成15年環境省告示第18号に基づく溶出試験方法によって測定したフッ素の溶出量が0.8mg/L以下である、ことを特徴とする請求項1乃至4いずれかに記載の建設材料。

【請求項6】

焼却灰、硫酸アルミニウムおよびセメントを主原料とする焼却灰造粒物と、アルカリ土類金属化合物とを配合してなる建設材料の製造方法であって、

前記焼却灰を、少なくとも水の存在下で前記硫酸アルミニウムと前記セメントを混合処理し、造粒物を得る工程(a)と、前記造粒物を乾燥処理する工程(b)とを経て、前記焼却灰造粒物を製造する工程、および

前記焼却灰造粒物と前記アルカリ土類金属化合物とを混合する工程、をこの順で含む、ことを特徴とする建設材料の製造方法。

【図1】

【図2】

【図2】

【公開番号】特開2009−13742(P2009−13742A)

【公開日】平成21年1月22日(2009.1.22)

【国際特許分類】

【出願番号】特願2007−179800(P2007−179800)

【出願日】平成19年7月9日(2007.7.9)

【出願人】(390029148)大王製紙株式会社 (2,041)

【Fターム(参考)】

【公開日】平成21年1月22日(2009.1.22)

【国際特許分類】

【出願日】平成19年7月9日(2007.7.9)

【出願人】(390029148)大王製紙株式会社 (2,041)

【Fターム(参考)】

[ Back to top ]