建設機械のキャビン

【課題】コストダウンを図ると共に、製品精度、信頼性及び剛性の向上を図った建設機械のキャビンを提供する。

【解決手段】建設機械のキャビン1の骨格を構成するルーフ側構造部材2、フロア側構造部材3及びキャブサイド構造部材4の少なくとも何れか一つが、1本のパイプを曲げ加工してその始端と終端とを溶接することで、或いは2本のパイプ(24,25)、(34、35)を曲げ加工してそれらを溶接により接続することで枠状に構成されている。これにより、溶接箇所が従来よりも大幅に減少し、コストダウンを図ることができると共に、製品精度、信頼性及び剛性の向上を図ることができる。

【解決手段】建設機械のキャビン1の骨格を構成するルーフ側構造部材2、フロア側構造部材3及びキャブサイド構造部材4の少なくとも何れか一つが、1本のパイプを曲げ加工してその始端と終端とを溶接することで、或いは2本のパイプ(24,25)、(34、35)を曲げ加工してそれらを溶接により接続することで枠状に構成されている。これにより、溶接箇所が従来よりも大幅に減少し、コストダウンを図ることができると共に、製品精度、信頼性及び剛性の向上を図ることができる。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、建設機械のキャビンに係り、特に、コストダウンを図ると共に製品精度及び剛性を向上させた建設機械のキャビンに関する。

【背景技術】

【0002】

ホイールローダー、振動ローダー又は油圧ショベル等の建設機械のキャビンとして、パイプを溶接することで枠状に構成されたルーフ側構造部材と、その下方に配置され同様にして枠状に構成されたフロア側構造部材と、これらルーフ側構造部材とフロア側構造部材とを接続するピラー(キャブサイド構造部材)とを備えたものが知られている(特許文献1参照)。

【0003】

この種の建設機械のキャビンの概要を図1及び図2を用いて説明する。図1は建設機械のキャビンの外観Cを示す斜視図、図2は従来のキャビン1xの骨格(構造)を示す斜視図である。図1、図2に示すように、固定式のフロントガラスGを有するキャビン1xは、枠状に構成されたルーフ側構造部材2xと、その下方に配置された枠状のフロア側構造部材3xと、これらルーフ側構造部材2xとフロア側構造部材3xとを接続するピラー4xを備えている。

【0004】

従来、ルーフ側構造部材2x及びフロア側構造部材3xは、複数の略直線状のパイプ5xを枠状に溶接して構成されていた。

【先行技術文献】

【特許文献】

【0005】

【特許文献1】特開2007−46396号公報

【発明の概要】

【発明が解決しようとする課題】

【0006】

しかし乍ら、ルーフ側構造部材2x及びフロア側構造部材3xを、複数の略直線状のパイプ5xを溶接して枠状に構成すると、次のような問題が生じる。

【0007】

(1)溶接箇所が多くなるため、溶接コストが増大する。

(2)各溶接部に生じる溶接歪みが複数累積するため、製品精度の悪化を招く。

(3)各溶接部の全てについて適切な溶け込み深さ等の溶接要件を維持する必要があり、信頼性の確保が困難である。

(4)溶接部の表面に外板やガラス等を装着する場合には、各溶接部の溶接ビードをグラインダーで切削する必要があり、工数が増大する。

(5)パイプ同士を溶接して成るコーナー部6xの変形を防止するため、コーナー部6xの内側にガセット7xを設ける補強を多用する必要がある。

【0008】

以上の事情を考慮して創案された本発明の目的は、溶接箇所を可及的に減らし、コストダウンを図ると共に、製品精度、信頼性及び剛性の向上を図った建設機械のキャビンを提供することにある。

【課題を解決するための手段】

【0009】

上述した目的を達成すべく創案された本発明によれば、建設機械のキャビンの骨格を構成するルーフ側構造部材、フロア側構造部材及びキャブサイド構造部材の少なくとも何れか一つが、1本のパイプを曲げ加工してその始端と終端とを溶接することで、或いは2本のパイプの少なくとも一方を曲げ加工してそれらを溶接により接続することで枠状に構成されたことを特徴とする建設機械のキャビンが提供される。

【0010】

ルーフ側構造部材が、車幅方向に配設されたフロントヘッダーと、フロントヘッダーの両端から夫々車長方向に配設されたルーフレールと、ルーフレールの後端同士を接続して車幅方向に配設されたリヤヘッダーとを有すると共に、2本のパイプを曲げ加工してそれらを溶接により接続することで枠状に構成され、それらパイプ同士の溶接による接続部が、フロントヘッダーとリヤヘッダーとに配置されていてもよい。

【0011】

フロア側構造部材が、車幅方向に配設されたフロントクロスメンバーと、フロントクロスメンバーの両端から夫々車長方向に配設されたサイドメンバーと、サイドメンバーの後端同士を接続して車幅方向に配設されたリヤクロスメンバーとを有すると共に、2本のパイプを曲げ加工してそれらを溶接により接続することで構成され、それらパイプ同士の溶接による接続部が、フロントクロスメンバーとリヤクロスメンバーとに配置されていてもよい。

【0012】

キャブサイド構造部材が、車長方向に間隔が隔てられた前後のピラーと、それらピラーの上端同士を接続するトップレールと、ピラーの下端同士を接続するフロアレールとを有すると共に、2本のパイプを曲げ加工してそれらを溶接により接続することで構成され、それらパイプ同士の溶接による接続部が、トップレールとフロアレールとに配置されていてもよい。

【0013】

また、本発明によれば、建設機械のキャビンの骨格を構成するルーフ側構造部材及びフロア側構造部材が、夫々、1本のパイプを曲げ加工してその始端と終端とを溶接することで、或いは2本のパイプの少なくとも一方を曲げ加工してそれらを溶接により接続することで枠状に構成され、ルーフ側構造部材を構成するパイプの屈曲部の外側面にルーフ側屈曲突出部を突設すると共に、フロア側構造部材を構成するパイプの屈曲部の外側面にフロア側屈曲突出部を突設し、ルーフ側屈曲突出部とフロア側屈曲突出部とを架け渡すピラーを設けたことを特徴とする建設機械のキャビンが提供される。

【発明の効果】

【0014】

本発明に係る建設機械のキャビンによれば、キャビンの骨格を構成するルーフ側構造部材、フロア側構造部材及びキャブサイド構造部材の少なくとも何れか一つが、1本のパイプを曲げ加工してその始端と終端とを溶接することで、或いは2本のパイプの少なくとも一方を曲げ加工してそれらを溶接により接続することで枠状に構成されている。このため、溶接箇所が従来よりも大幅に減少し、コストダウンを図ることができると共に、製品精度、信頼性及び剛性の向上を図ることができる。

【図面の簡単な説明】

【0015】

【図1】建設機械のキャビンの外観を示す斜視図である。

【図2】従来例を示す建設機械のキャビンの骨格(構造)を示す斜視図である。

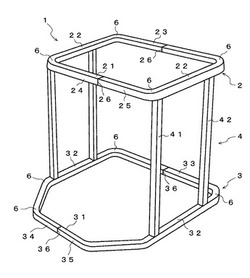

【図3】本発明の第1実施形態に係る建設機械のキャビンの骨格を示す斜視図である。

【図4】本発明の第2実施形態に係る建設機械のキャビンの骨格を示す斜視図である。

【図5】本発明の第3実施形態に係る建設機械のキャビンの骨格を示す斜視図である。

【図6】本発明の第4実施形態に係る建設機械のキャビンの骨格を示す斜視図である。

【図7】本発明の第5実施形態に係る建設機械のキャビンの骨格を示す斜視図である。

【図8】本発明の第6実施形態に係る建設機械のキャビンの骨格を示す斜視図である。

【発明を実施するための形態】

【0016】

以下に添付図面を参照しながら、本発明の好適な実施形態について詳細に説明する。かかる実施形態に示す寸法、材料、その他具体的な数値等は、発明の理解を容易にするための例示に過ぎず、特に断る場合を除き、本発明を限定するものではない。なお、本明細書及び図面において、実質的に同一の機能、構成を有する要素については、同一の符号を付することにより重複説明を省略し、また本発明に直接関係のない要素は図示を省略する。

【0017】

(第1実施形態:建設機械のキャビン1)

本発明の第1実施形態に係る建設機械のキャビン1を図3を用いて説明する。図3に第1実施形態に係る建設機械のキャビン1の骨格を示す。このキャビン1は、枠状に構成されたルーフ側構造部材2と、その下方に配置された枠状のフロア側構造部材3と、これらルーフ側構造部材2とフロア側構造部材3とを接続するキャブサイド構造部材4とを備えている。

【0018】

(ルーフ側構造部材2)

ルーフ側構造部材2は、車幅方向に配設されたフロントヘッダー21と、フロントヘッダー21の両端から夫々車長方向に配設されたルーフレール22と、ルーフレール22の後端同士を接続して車幅方向に配設されたリヤヘッダー23とから枠状に構成されている。かかるルーフ側構造部材2は、2本のパイプ24、25を略コ字状に曲げ加工(パイプベンダー等を用いる、以下同様)して、それらを溶接により接続することで枠状に構成されている。パイプ24、25同士の溶接による接続部26は、フロントヘッダー21の略中央とリヤヘッダー23の略中央とに配置されている。これらの箇所が、キャビン1が横転してルーフレール22にその側方から荷重(側方荷重)が加わった際、最も破損し難い(応力が低い)箇所だからである。

【0019】

ルーフ側構造部材2は、1本のパイプを曲げ加工してその始端と終端とを溶接により接続することで枠状に構成してもよい。この場合も、パイプの始端と終端との溶接による接続部は、前段落で述べた理由によって、フロントヘッダー21の略中央(接続部26の位置)又はリヤヘッダー23の略中央(接続部26の位置)に配置される。

【0020】

(フロア側構造部材3)

フロア側構造部材3は、車幅方向に配設されたフロントクロスメンバー31と、フロントクロスメンバー31の両端から夫々車長方向に配設されたサイドメンバー32と、サイドメンバー32の後端同士を接続して車幅方向に配設されたリヤクロスメンバー33とから枠状に構成されている。かかるフロア側構造部材3は、2本のパイプ34、35を曲げ加工して、それらを溶接により接続することで枠状に構成されている。パイプ34、35同士の溶接による接続部36は、フロントクロスメンバー31の略中央とリヤクロスメンバー33の略中央とに配置されている。これらの箇所が、キャビン1が横転してその側方から荷重(側方荷重)が加わった際、最も破損し難い(応力が低い)箇所だからである。

【0021】

フロア側構造部材3は、1本のパイプを曲げ加工してその始端と終端とを溶接により接続することで枠状に構成してもよい。この場合も、パイプの始端と終端との溶接による接続部は、前段落で述べた理由によって、フロントクロスメンバー31の略中央(接続部36の位置)又はリヤクロスメンバー33の略中央(接続部36の位置)に配置される。

【0022】

(キャブサイド構造部材4)

フロア側構造部材2とルーフ側構造部材3とは、キャブサイド構造部材4によって溶接により接続されている。キャブサイド構造部材4は、車長方向に間隔が隔てられた前後のピラー(フロントピラー41、リヤピラー42)から成る。フロントピラー41、リヤピラー42は、パイプ材から構成されている。フロントピラー41は、その上端がルーフ側構造部材2のルーフレール22に溶接され、下端がフロア側構造部材3のサイドメンバー32に溶接されている。リヤピラー42は、その上端がルーフ側構造部材2のルーフレール22に溶接され、下端がフロア側構造部材3のサイドメンバー32に溶接されている。

【0023】

(作用・効果)

本実施形態によれば、建設機械のキャビン1の骨格を構成するルーフ側構造部材2及びフロア側構造部材3が、夫々、2本のパイプを曲げ加工してそれらを溶接により接続することで、或いは1本のパイプを曲げ加工してその始端と終端とを溶接することで構成されている。このため、溶接箇所が図2に示す従来例よりも大幅に減少し、コストダウンを図ることができると共に、製品精度、信頼性及び剛性の向上を図ることができる。

【0024】

すなわち、図2に示す従来例のように、複数のパイプ5xを夫々溶接して枠状に繋げるよりも、曲げ加工された2本のパイプ(24、25)、(34、35)を枠状に溶接接続する、或いは1本のパイプを曲げ加工してその始端と終端とを溶接接続する方が、低コストとなる。溶接マシンを用いた溶接コストよりも、パイプベンダーを用いたパイプベンディングコストの方が安い。溶接マシンを用いた溶接の場合、溶接部の品質を確保するため下向き溶接が必要となり、溶接箇所に応じてワークの姿勢を反転させる等して変更しなければならず、煩雑且つ高コストとなるが、パイプベンダーを用いたパイプベンディングの場合にはそのような不都合はない。

【0025】

本実施形態のルーフ側構造部材2及びフロア側構造部材3は、パイプの溶接箇所が2箇所又は1箇所のみとなるので、各溶接部に生じる溶接歪みが図2に示す従来例のように多数累積することはなく、製品精度が向上する。また、溶接箇所が少ないので、溶接不良の可能性が減少し、信頼性が向上する。更に、溶接部の表面に外板やガラス等を装着する場合、溶接ビードをグラインダーで切削する必要があるが、その切削工数を低減できる。

【0026】

曲げ加工された2本のパイプ(24、25)、(34、35)を枠状に溶接接続する場合には、1本のパイプを曲げ加工してその始端と終端とを溶接接続するよりも、パイプベンダーによるパイプ曲げ加工性が向上するため、製作が容易となる。また、2本のパイプ(24、25)、(34、35)をアッセンブリする工程で、各パイプの曲げ加工精度のばらつきを、治具を用いて各パイプを押さえること等で吸収できる。

【0027】

図3に示すように、パイプを曲げ加工して成形された屈曲部6は、図2に示す従来例のようにパイプ5xを溶接して成るコーナー6xよりも剛性が高くなるため、屈曲部6の内側に補強用のガセット7x(図2参照)を設ける必要性が低下する。よって、剛性を確保しつつ軽量化及びコストダウンを推進できる。

【0028】

(第2実施形態)

本発明の第2実施形態に係る建設機械のキャビン1aを図4を用いて説明する。図4にキャビン1aの骨格を示す。このキャビン1aは、図3に示す第1実施形態のキャビン1と比べると、ルーフ側構造部材2及びフロア側構造部材3は同一であり、キャブサイド構造部材4aが第1実施形態と相違する。よって、第1実施形態と同一の構成要素(フロア側構造部材2、フロア側構造部材3)については同一の符号を付して説明を省略し、キャブサイド構造部材4aについて説明する。

【0029】

第2実施形態に係るキャビン1aのキャブサイド構造部材4aは、車長方向に間隔が隔てられた前後のピラー(フロントピラー41a、リヤピラー41a)の上端同士が、トップレール43aで接続されて構成されている。かかるキャブサイド構造部材4aは、1本のパイプを逆さU字状に曲げ加工することで成形される。キャブサイド構造部材4aのトップレール43aは、ルーフ側構造部材2のルーフレール22に溶接によって取り付けられ、フロントピラー41aの下端及びリヤピラー42aの下端は、フロア側構造部材3のサイドメンバー32に溶接によって取り付けられている。

【0030】

第2実施形態によれば、キャブサイド構造部材4aが1本のパイプを逆さU字状に曲げ加工することで成形され、そのトップレール43aがルーフ側構造部材2のルーフレール22に溶接されているので、第1実施形態よりも全体の剛性が向上する。第2実施形態の基本的な作用効果は第1実施形態と同様であるので説明を省略する。

【0031】

(第3実施形態)

本発明の第3実施形態に係る建設機械のキャビン1bを図5を用いて説明する。図5にキャビン1bの骨格を示す。このキャビン1bは、既述した第1、第2実施形態のキャビン1、1a比べると、ルーフ側構造部材2及びフロア側構造部材3が同一であり、キャブサイド構造部材4bが第1、第2実施形態と相違する。よって、第1、第2実施形態と同一の構成要素(ルーフ側構造部材2、フロア側構造部材3)については同一の符号を付して説明を省略し、キャブサイド構造部材4bについて説明する。

【0032】

第3実施形態に係るキャビン1bのキャブサイド構造部材4bは、車長方向に間隔が隔てられた前後のピラー(フロントピラー41b、リヤピラー42b)と、それらピラー41b、42bの上端同士を接続するトップレール43bと、ピラー41b、42bの下端同士を接続するフロアレール44bとから枠状に構成されている。かかるキャブサイド構造部材4bは、2本のパイプ45、46を略コ字状に曲げ加工してそれらを溶接により接続することで枠状に構成されている。パイプ45、46同士の溶接による接続部47は、トップレール43bの略中央とフロアレール44bの略中央とに配置されている。トップレール43bはルーフ側構造部材2のルーフレール22に重ねて溶接され、フロアレール44bはフロア側構造部材3のサイドメンバー32に重ねて溶接されており、キャビン1bが横転してその側方から荷重(側方荷重)が加わった際、トップレール43bの略中央及びフロアレール44bの略中央が、最も強度が高く破損し難い箇所だからである。

【0033】

キャブサイド構造部材4bは、1本のパイプを曲げ加工してその始端と終端とを溶接により接続することで枠状に構成してもよい。この場合も、パイプの始端と終端との溶接による接続部は、前段落で述べた理由によって、トップレール43bの略中央(接続部47の位置)又はフロアレール44bの略中央(接続部47の位置)に配置される。

【0034】

第3実施形態によれば、キャブサイド構造部材4bが、略コ字状に曲げ加工された2本のパイプ45、46を溶接することで、或いは1本のパイプを曲げ加工してその始端と終端とを溶接することで枠状に成形され、そのトップレール43bがルーフレール22に溶接され、フロアレール44bがサイドメンバー32に溶接されているので、第2実施形態よりも全体の剛性が更に向上する。第3実施形態の基本的な作用効果は第1実施形態と同様であるので説明を省略する。

【0035】

(第4実施形態)

本発明の第4実施形態に係る建設機械のキャビン1cを図6を用いて説明する。図6にキャビン1cの骨格を示す。このキャビン1cは、図4を用いて既述した第2実施形態のキャビン1aと比べると、フロア側構造部材3及びキャブサイド構造部材4aが第2実施形態と同一であり、ルーフ側構造部材2cが第2実施形態と相違する。よって、第2実施形態と同一の構成要素(フロア側構造部材3、キャブサイド構造部材4a)については同一の符号を付して説明を省略し、ルーフ側構造部材2cについて説明する。

【0036】

第4実施形態に係るキャビン1cのルーフ側構造部材2cは、1本のパイプを逆さU字状に曲げ加工することで成形されたキャブサイド構造部材4cのフロントピラー41aとトップレール43aとの屈曲部48の外側面に溶接されたフロントパイプ27と、キャブサイド構造部材4aのリヤピラー42aとトップレール43aとの屈曲部49の外側面に溶接されたリヤパイプ28とを有する。フロントパイプ27は、フロントヘッダー21とルーフレール22の前部を構成し、リヤパイプ28は、リヤヘッダー23とルーフレール22の後部を構成し、キャブサイド構造部材4cのトップレール43aは、ルーフレール22の中部を構成する。第4実施形態の基本的な作用効果は第1実施形態と同様であるので説明を省略する。

【0037】

(第5実施形態)

本発明の第5実施形態に係る建設機械のキャビン1dを図7を用いて説明する。図7にキャビン1dの骨格を示す。このキャビン1dは、2本のパイプを溶接して成るルーフ側構造部材2dと、同様に2本のパイプを溶接して成るフロア側構造部材3dと、ルーフ側構造部材2dとフロア側構造部材3dとを接続する3本のピラーから成るキャブサイド構造部材4dとから構成されている。

【0038】

ルーフ側構造部材2dは、フロントヘッダー21と左右のルーフレール22とを成すように平面視コ字状に曲げ加工されたルーフ第1パイプ29と、リヤヘッダー23を成すようにルーフ第1パイプ29の後部両端に溶接されたルーフ第2パイプ20とから枠状に構成されている。フロア側構造部材3dは、フロントクロスメンバー31と左右のサイドメンバー32とを成すように曲げ加工されたフロア第1パイプ37と、リヤクロスメンバー33を成すようにフロア第1パイプ37の後部両端に溶接されたフロア第2パイプ38とから枠状に構成されている。キャブサイド構造部材4dは、夫々、上端がルーフレール22に溶接され下端がサイドメンバー32に溶接された、フロントピラー41dとセンターピラー43dとリヤピラー42dとから構成されており、リヤピラー42dは、ルーフレール22の下面後端とサイドメンバー32の上面後端との間に配設されている。

【0039】

第5実施形態によれば、リヤピラー42dの位置をリヤのコーナー部R(ルーフ側構造部材2d及びフロア側構造部材3dのリヤコーナー部:略直角)の位置まで後退させることができ、コーナー部Rの側面及びリヤピラー42dの側面に沿って外板やガラスを装着できる。コーナー部R及びリヤピラー42dの側面にガラスを装着する際、平面ガラスを用いることができ、曲面ガラスによる視界の歪みを回避できる。例えば、図3に示す第1実施形態の場合、曲げ加工したパイプの屈曲部6に沿ってガラスを組み付けると曲面ガラスを用いることになって視界の歪みが生じるが、本実施形態では平面ガラスを用いることができるので視界の歪みは生じない。また、平面ガラスは曲面ガラスより低廉である。第5実施形態の基本的な作用効果は第1実施形態と同様であるので説明を省略する。

【0040】

(第6実施形態)

本発明の第6実施形態に係る建設機械のキャビン1eを図8を用いて説明する。図8にキャビン1eの骨格を示す。このキャビン1eは、図3に示す第1実施形態のキャビン1と同様の構成要素を有し、それに加えて、ルーフ側構造部材2eを構成するパイプの屈曲部6の外側面に、屈曲部6に繋がる双方のパイプを延長して突出させたルーフ側屈曲突出部61が溶接され、フロア側構造部材3eを構成するパイプの屈曲部6の外側面に、屈曲部6に繋がる双方のパイプを延長して突出させたフロア側屈曲突出部62が溶接されている。

【0041】

更に、リヤのルーフ側屈曲突出部61とフロア側屈曲突出部62とに、それらを架け渡すピラー(リヤピラー42e)が溶接され、フロントのルーフ側屈曲突出部61とサイドレール32とに、それらを架け渡すピラー(フロントピラー41e)が溶接されている。また、これらピラー41e、42eの間には、センターピラー43eが、ルーフレール22とサイドメンバー32とを繋げて溶接されている。

【0042】

図8に示す第6実施形態によれば、図3に示す第1実施形態と比較すると、フロントピラー41eの位置を前進させることができると共に、リヤピラー42eの位置を後退させることができる。よって、前後のピラー41e、42e間の距離が大きくなり、ドアD(図1参照)の開口面積を増加させて乗降性を向上できる。また、第6実施形態は、図7に示す第5実施形態と同様の作用・効果も奏する。

【0043】

(その他)

以上、添付図面を参照しつつ本発明の好適な実施形態について説明したが、本発明は上述した各実施形態に限定されないことは勿論であり、特許請求の範囲に記載された範疇における各種の変更例又は修正例についても、本発明の技術的範囲に属することは言うまでもない。

【0044】

例えば、上述した各実施形態におけるルーフ側構造部材(2、2a〜2e)、フロア側構造部材(3、3a〜3e)及びキャブサイド構造部材(4、4a〜4e)を構成するパイプの断面形状は、各実施形態の図面に示すように四角に限らず、丸形でもよく、四角や丸形以外の異形断面でも構わない。なお、上述した各実施形態では、一辺100mm程度、板厚5mm程度の正方形のパイプが用いられている。

【産業上の利用可能性】

【0045】

本発明は、建設機械のキャビンの骨格に利用できる。

【符号の説明】

【0046】

1 キャビン

2 ルーフ側構造部材

3 フロア側構造部材

4 キャブサイド構造部材

21 フロントヘッダー

22 ルーフレール

23 リヤヘッダー

24 パイプ

25 パイプ

26 接続部

31 フロントクロスメンバー

32 サイドメンバー

33 リヤクロスメンバー

34 パイプ

35 パイプ

36 接続部

41b ピラー(フロントピラー)

42b ピラー(りやピラー)

43b トップレール

44b フロアレール

45 パイプ

46 パイプ

47 接続部

6 屈曲部

61 ルーフ側屈曲突出部

62 フロア側屈曲突出部

41e ピラー(フロントピラー)

42e ピラー(リヤピラー)

【技術分野】

【0001】

本発明は、建設機械のキャビンに係り、特に、コストダウンを図ると共に製品精度及び剛性を向上させた建設機械のキャビンに関する。

【背景技術】

【0002】

ホイールローダー、振動ローダー又は油圧ショベル等の建設機械のキャビンとして、パイプを溶接することで枠状に構成されたルーフ側構造部材と、その下方に配置され同様にして枠状に構成されたフロア側構造部材と、これらルーフ側構造部材とフロア側構造部材とを接続するピラー(キャブサイド構造部材)とを備えたものが知られている(特許文献1参照)。

【0003】

この種の建設機械のキャビンの概要を図1及び図2を用いて説明する。図1は建設機械のキャビンの外観Cを示す斜視図、図2は従来のキャビン1xの骨格(構造)を示す斜視図である。図1、図2に示すように、固定式のフロントガラスGを有するキャビン1xは、枠状に構成されたルーフ側構造部材2xと、その下方に配置された枠状のフロア側構造部材3xと、これらルーフ側構造部材2xとフロア側構造部材3xとを接続するピラー4xを備えている。

【0004】

従来、ルーフ側構造部材2x及びフロア側構造部材3xは、複数の略直線状のパイプ5xを枠状に溶接して構成されていた。

【先行技術文献】

【特許文献】

【0005】

【特許文献1】特開2007−46396号公報

【発明の概要】

【発明が解決しようとする課題】

【0006】

しかし乍ら、ルーフ側構造部材2x及びフロア側構造部材3xを、複数の略直線状のパイプ5xを溶接して枠状に構成すると、次のような問題が生じる。

【0007】

(1)溶接箇所が多くなるため、溶接コストが増大する。

(2)各溶接部に生じる溶接歪みが複数累積するため、製品精度の悪化を招く。

(3)各溶接部の全てについて適切な溶け込み深さ等の溶接要件を維持する必要があり、信頼性の確保が困難である。

(4)溶接部の表面に外板やガラス等を装着する場合には、各溶接部の溶接ビードをグラインダーで切削する必要があり、工数が増大する。

(5)パイプ同士を溶接して成るコーナー部6xの変形を防止するため、コーナー部6xの内側にガセット7xを設ける補強を多用する必要がある。

【0008】

以上の事情を考慮して創案された本発明の目的は、溶接箇所を可及的に減らし、コストダウンを図ると共に、製品精度、信頼性及び剛性の向上を図った建設機械のキャビンを提供することにある。

【課題を解決するための手段】

【0009】

上述した目的を達成すべく創案された本発明によれば、建設機械のキャビンの骨格を構成するルーフ側構造部材、フロア側構造部材及びキャブサイド構造部材の少なくとも何れか一つが、1本のパイプを曲げ加工してその始端と終端とを溶接することで、或いは2本のパイプの少なくとも一方を曲げ加工してそれらを溶接により接続することで枠状に構成されたことを特徴とする建設機械のキャビンが提供される。

【0010】

ルーフ側構造部材が、車幅方向に配設されたフロントヘッダーと、フロントヘッダーの両端から夫々車長方向に配設されたルーフレールと、ルーフレールの後端同士を接続して車幅方向に配設されたリヤヘッダーとを有すると共に、2本のパイプを曲げ加工してそれらを溶接により接続することで枠状に構成され、それらパイプ同士の溶接による接続部が、フロントヘッダーとリヤヘッダーとに配置されていてもよい。

【0011】

フロア側構造部材が、車幅方向に配設されたフロントクロスメンバーと、フロントクロスメンバーの両端から夫々車長方向に配設されたサイドメンバーと、サイドメンバーの後端同士を接続して車幅方向に配設されたリヤクロスメンバーとを有すると共に、2本のパイプを曲げ加工してそれらを溶接により接続することで構成され、それらパイプ同士の溶接による接続部が、フロントクロスメンバーとリヤクロスメンバーとに配置されていてもよい。

【0012】

キャブサイド構造部材が、車長方向に間隔が隔てられた前後のピラーと、それらピラーの上端同士を接続するトップレールと、ピラーの下端同士を接続するフロアレールとを有すると共に、2本のパイプを曲げ加工してそれらを溶接により接続することで構成され、それらパイプ同士の溶接による接続部が、トップレールとフロアレールとに配置されていてもよい。

【0013】

また、本発明によれば、建設機械のキャビンの骨格を構成するルーフ側構造部材及びフロア側構造部材が、夫々、1本のパイプを曲げ加工してその始端と終端とを溶接することで、或いは2本のパイプの少なくとも一方を曲げ加工してそれらを溶接により接続することで枠状に構成され、ルーフ側構造部材を構成するパイプの屈曲部の外側面にルーフ側屈曲突出部を突設すると共に、フロア側構造部材を構成するパイプの屈曲部の外側面にフロア側屈曲突出部を突設し、ルーフ側屈曲突出部とフロア側屈曲突出部とを架け渡すピラーを設けたことを特徴とする建設機械のキャビンが提供される。

【発明の効果】

【0014】

本発明に係る建設機械のキャビンによれば、キャビンの骨格を構成するルーフ側構造部材、フロア側構造部材及びキャブサイド構造部材の少なくとも何れか一つが、1本のパイプを曲げ加工してその始端と終端とを溶接することで、或いは2本のパイプの少なくとも一方を曲げ加工してそれらを溶接により接続することで枠状に構成されている。このため、溶接箇所が従来よりも大幅に減少し、コストダウンを図ることができると共に、製品精度、信頼性及び剛性の向上を図ることができる。

【図面の簡単な説明】

【0015】

【図1】建設機械のキャビンの外観を示す斜視図である。

【図2】従来例を示す建設機械のキャビンの骨格(構造)を示す斜視図である。

【図3】本発明の第1実施形態に係る建設機械のキャビンの骨格を示す斜視図である。

【図4】本発明の第2実施形態に係る建設機械のキャビンの骨格を示す斜視図である。

【図5】本発明の第3実施形態に係る建設機械のキャビンの骨格を示す斜視図である。

【図6】本発明の第4実施形態に係る建設機械のキャビンの骨格を示す斜視図である。

【図7】本発明の第5実施形態に係る建設機械のキャビンの骨格を示す斜視図である。

【図8】本発明の第6実施形態に係る建設機械のキャビンの骨格を示す斜視図である。

【発明を実施するための形態】

【0016】

以下に添付図面を参照しながら、本発明の好適な実施形態について詳細に説明する。かかる実施形態に示す寸法、材料、その他具体的な数値等は、発明の理解を容易にするための例示に過ぎず、特に断る場合を除き、本発明を限定するものではない。なお、本明細書及び図面において、実質的に同一の機能、構成を有する要素については、同一の符号を付することにより重複説明を省略し、また本発明に直接関係のない要素は図示を省略する。

【0017】

(第1実施形態:建設機械のキャビン1)

本発明の第1実施形態に係る建設機械のキャビン1を図3を用いて説明する。図3に第1実施形態に係る建設機械のキャビン1の骨格を示す。このキャビン1は、枠状に構成されたルーフ側構造部材2と、その下方に配置された枠状のフロア側構造部材3と、これらルーフ側構造部材2とフロア側構造部材3とを接続するキャブサイド構造部材4とを備えている。

【0018】

(ルーフ側構造部材2)

ルーフ側構造部材2は、車幅方向に配設されたフロントヘッダー21と、フロントヘッダー21の両端から夫々車長方向に配設されたルーフレール22と、ルーフレール22の後端同士を接続して車幅方向に配設されたリヤヘッダー23とから枠状に構成されている。かかるルーフ側構造部材2は、2本のパイプ24、25を略コ字状に曲げ加工(パイプベンダー等を用いる、以下同様)して、それらを溶接により接続することで枠状に構成されている。パイプ24、25同士の溶接による接続部26は、フロントヘッダー21の略中央とリヤヘッダー23の略中央とに配置されている。これらの箇所が、キャビン1が横転してルーフレール22にその側方から荷重(側方荷重)が加わった際、最も破損し難い(応力が低い)箇所だからである。

【0019】

ルーフ側構造部材2は、1本のパイプを曲げ加工してその始端と終端とを溶接により接続することで枠状に構成してもよい。この場合も、パイプの始端と終端との溶接による接続部は、前段落で述べた理由によって、フロントヘッダー21の略中央(接続部26の位置)又はリヤヘッダー23の略中央(接続部26の位置)に配置される。

【0020】

(フロア側構造部材3)

フロア側構造部材3は、車幅方向に配設されたフロントクロスメンバー31と、フロントクロスメンバー31の両端から夫々車長方向に配設されたサイドメンバー32と、サイドメンバー32の後端同士を接続して車幅方向に配設されたリヤクロスメンバー33とから枠状に構成されている。かかるフロア側構造部材3は、2本のパイプ34、35を曲げ加工して、それらを溶接により接続することで枠状に構成されている。パイプ34、35同士の溶接による接続部36は、フロントクロスメンバー31の略中央とリヤクロスメンバー33の略中央とに配置されている。これらの箇所が、キャビン1が横転してその側方から荷重(側方荷重)が加わった際、最も破損し難い(応力が低い)箇所だからである。

【0021】

フロア側構造部材3は、1本のパイプを曲げ加工してその始端と終端とを溶接により接続することで枠状に構成してもよい。この場合も、パイプの始端と終端との溶接による接続部は、前段落で述べた理由によって、フロントクロスメンバー31の略中央(接続部36の位置)又はリヤクロスメンバー33の略中央(接続部36の位置)に配置される。

【0022】

(キャブサイド構造部材4)

フロア側構造部材2とルーフ側構造部材3とは、キャブサイド構造部材4によって溶接により接続されている。キャブサイド構造部材4は、車長方向に間隔が隔てられた前後のピラー(フロントピラー41、リヤピラー42)から成る。フロントピラー41、リヤピラー42は、パイプ材から構成されている。フロントピラー41は、その上端がルーフ側構造部材2のルーフレール22に溶接され、下端がフロア側構造部材3のサイドメンバー32に溶接されている。リヤピラー42は、その上端がルーフ側構造部材2のルーフレール22に溶接され、下端がフロア側構造部材3のサイドメンバー32に溶接されている。

【0023】

(作用・効果)

本実施形態によれば、建設機械のキャビン1の骨格を構成するルーフ側構造部材2及びフロア側構造部材3が、夫々、2本のパイプを曲げ加工してそれらを溶接により接続することで、或いは1本のパイプを曲げ加工してその始端と終端とを溶接することで構成されている。このため、溶接箇所が図2に示す従来例よりも大幅に減少し、コストダウンを図ることができると共に、製品精度、信頼性及び剛性の向上を図ることができる。

【0024】

すなわち、図2に示す従来例のように、複数のパイプ5xを夫々溶接して枠状に繋げるよりも、曲げ加工された2本のパイプ(24、25)、(34、35)を枠状に溶接接続する、或いは1本のパイプを曲げ加工してその始端と終端とを溶接接続する方が、低コストとなる。溶接マシンを用いた溶接コストよりも、パイプベンダーを用いたパイプベンディングコストの方が安い。溶接マシンを用いた溶接の場合、溶接部の品質を確保するため下向き溶接が必要となり、溶接箇所に応じてワークの姿勢を反転させる等して変更しなければならず、煩雑且つ高コストとなるが、パイプベンダーを用いたパイプベンディングの場合にはそのような不都合はない。

【0025】

本実施形態のルーフ側構造部材2及びフロア側構造部材3は、パイプの溶接箇所が2箇所又は1箇所のみとなるので、各溶接部に生じる溶接歪みが図2に示す従来例のように多数累積することはなく、製品精度が向上する。また、溶接箇所が少ないので、溶接不良の可能性が減少し、信頼性が向上する。更に、溶接部の表面に外板やガラス等を装着する場合、溶接ビードをグラインダーで切削する必要があるが、その切削工数を低減できる。

【0026】

曲げ加工された2本のパイプ(24、25)、(34、35)を枠状に溶接接続する場合には、1本のパイプを曲げ加工してその始端と終端とを溶接接続するよりも、パイプベンダーによるパイプ曲げ加工性が向上するため、製作が容易となる。また、2本のパイプ(24、25)、(34、35)をアッセンブリする工程で、各パイプの曲げ加工精度のばらつきを、治具を用いて各パイプを押さえること等で吸収できる。

【0027】

図3に示すように、パイプを曲げ加工して成形された屈曲部6は、図2に示す従来例のようにパイプ5xを溶接して成るコーナー6xよりも剛性が高くなるため、屈曲部6の内側に補強用のガセット7x(図2参照)を設ける必要性が低下する。よって、剛性を確保しつつ軽量化及びコストダウンを推進できる。

【0028】

(第2実施形態)

本発明の第2実施形態に係る建設機械のキャビン1aを図4を用いて説明する。図4にキャビン1aの骨格を示す。このキャビン1aは、図3に示す第1実施形態のキャビン1と比べると、ルーフ側構造部材2及びフロア側構造部材3は同一であり、キャブサイド構造部材4aが第1実施形態と相違する。よって、第1実施形態と同一の構成要素(フロア側構造部材2、フロア側構造部材3)については同一の符号を付して説明を省略し、キャブサイド構造部材4aについて説明する。

【0029】

第2実施形態に係るキャビン1aのキャブサイド構造部材4aは、車長方向に間隔が隔てられた前後のピラー(フロントピラー41a、リヤピラー41a)の上端同士が、トップレール43aで接続されて構成されている。かかるキャブサイド構造部材4aは、1本のパイプを逆さU字状に曲げ加工することで成形される。キャブサイド構造部材4aのトップレール43aは、ルーフ側構造部材2のルーフレール22に溶接によって取り付けられ、フロントピラー41aの下端及びリヤピラー42aの下端は、フロア側構造部材3のサイドメンバー32に溶接によって取り付けられている。

【0030】

第2実施形態によれば、キャブサイド構造部材4aが1本のパイプを逆さU字状に曲げ加工することで成形され、そのトップレール43aがルーフ側構造部材2のルーフレール22に溶接されているので、第1実施形態よりも全体の剛性が向上する。第2実施形態の基本的な作用効果は第1実施形態と同様であるので説明を省略する。

【0031】

(第3実施形態)

本発明の第3実施形態に係る建設機械のキャビン1bを図5を用いて説明する。図5にキャビン1bの骨格を示す。このキャビン1bは、既述した第1、第2実施形態のキャビン1、1a比べると、ルーフ側構造部材2及びフロア側構造部材3が同一であり、キャブサイド構造部材4bが第1、第2実施形態と相違する。よって、第1、第2実施形態と同一の構成要素(ルーフ側構造部材2、フロア側構造部材3)については同一の符号を付して説明を省略し、キャブサイド構造部材4bについて説明する。

【0032】

第3実施形態に係るキャビン1bのキャブサイド構造部材4bは、車長方向に間隔が隔てられた前後のピラー(フロントピラー41b、リヤピラー42b)と、それらピラー41b、42bの上端同士を接続するトップレール43bと、ピラー41b、42bの下端同士を接続するフロアレール44bとから枠状に構成されている。かかるキャブサイド構造部材4bは、2本のパイプ45、46を略コ字状に曲げ加工してそれらを溶接により接続することで枠状に構成されている。パイプ45、46同士の溶接による接続部47は、トップレール43bの略中央とフロアレール44bの略中央とに配置されている。トップレール43bはルーフ側構造部材2のルーフレール22に重ねて溶接され、フロアレール44bはフロア側構造部材3のサイドメンバー32に重ねて溶接されており、キャビン1bが横転してその側方から荷重(側方荷重)が加わった際、トップレール43bの略中央及びフロアレール44bの略中央が、最も強度が高く破損し難い箇所だからである。

【0033】

キャブサイド構造部材4bは、1本のパイプを曲げ加工してその始端と終端とを溶接により接続することで枠状に構成してもよい。この場合も、パイプの始端と終端との溶接による接続部は、前段落で述べた理由によって、トップレール43bの略中央(接続部47の位置)又はフロアレール44bの略中央(接続部47の位置)に配置される。

【0034】

第3実施形態によれば、キャブサイド構造部材4bが、略コ字状に曲げ加工された2本のパイプ45、46を溶接することで、或いは1本のパイプを曲げ加工してその始端と終端とを溶接することで枠状に成形され、そのトップレール43bがルーフレール22に溶接され、フロアレール44bがサイドメンバー32に溶接されているので、第2実施形態よりも全体の剛性が更に向上する。第3実施形態の基本的な作用効果は第1実施形態と同様であるので説明を省略する。

【0035】

(第4実施形態)

本発明の第4実施形態に係る建設機械のキャビン1cを図6を用いて説明する。図6にキャビン1cの骨格を示す。このキャビン1cは、図4を用いて既述した第2実施形態のキャビン1aと比べると、フロア側構造部材3及びキャブサイド構造部材4aが第2実施形態と同一であり、ルーフ側構造部材2cが第2実施形態と相違する。よって、第2実施形態と同一の構成要素(フロア側構造部材3、キャブサイド構造部材4a)については同一の符号を付して説明を省略し、ルーフ側構造部材2cについて説明する。

【0036】

第4実施形態に係るキャビン1cのルーフ側構造部材2cは、1本のパイプを逆さU字状に曲げ加工することで成形されたキャブサイド構造部材4cのフロントピラー41aとトップレール43aとの屈曲部48の外側面に溶接されたフロントパイプ27と、キャブサイド構造部材4aのリヤピラー42aとトップレール43aとの屈曲部49の外側面に溶接されたリヤパイプ28とを有する。フロントパイプ27は、フロントヘッダー21とルーフレール22の前部を構成し、リヤパイプ28は、リヤヘッダー23とルーフレール22の後部を構成し、キャブサイド構造部材4cのトップレール43aは、ルーフレール22の中部を構成する。第4実施形態の基本的な作用効果は第1実施形態と同様であるので説明を省略する。

【0037】

(第5実施形態)

本発明の第5実施形態に係る建設機械のキャビン1dを図7を用いて説明する。図7にキャビン1dの骨格を示す。このキャビン1dは、2本のパイプを溶接して成るルーフ側構造部材2dと、同様に2本のパイプを溶接して成るフロア側構造部材3dと、ルーフ側構造部材2dとフロア側構造部材3dとを接続する3本のピラーから成るキャブサイド構造部材4dとから構成されている。

【0038】

ルーフ側構造部材2dは、フロントヘッダー21と左右のルーフレール22とを成すように平面視コ字状に曲げ加工されたルーフ第1パイプ29と、リヤヘッダー23を成すようにルーフ第1パイプ29の後部両端に溶接されたルーフ第2パイプ20とから枠状に構成されている。フロア側構造部材3dは、フロントクロスメンバー31と左右のサイドメンバー32とを成すように曲げ加工されたフロア第1パイプ37と、リヤクロスメンバー33を成すようにフロア第1パイプ37の後部両端に溶接されたフロア第2パイプ38とから枠状に構成されている。キャブサイド構造部材4dは、夫々、上端がルーフレール22に溶接され下端がサイドメンバー32に溶接された、フロントピラー41dとセンターピラー43dとリヤピラー42dとから構成されており、リヤピラー42dは、ルーフレール22の下面後端とサイドメンバー32の上面後端との間に配設されている。

【0039】

第5実施形態によれば、リヤピラー42dの位置をリヤのコーナー部R(ルーフ側構造部材2d及びフロア側構造部材3dのリヤコーナー部:略直角)の位置まで後退させることができ、コーナー部Rの側面及びリヤピラー42dの側面に沿って外板やガラスを装着できる。コーナー部R及びリヤピラー42dの側面にガラスを装着する際、平面ガラスを用いることができ、曲面ガラスによる視界の歪みを回避できる。例えば、図3に示す第1実施形態の場合、曲げ加工したパイプの屈曲部6に沿ってガラスを組み付けると曲面ガラスを用いることになって視界の歪みが生じるが、本実施形態では平面ガラスを用いることができるので視界の歪みは生じない。また、平面ガラスは曲面ガラスより低廉である。第5実施形態の基本的な作用効果は第1実施形態と同様であるので説明を省略する。

【0040】

(第6実施形態)

本発明の第6実施形態に係る建設機械のキャビン1eを図8を用いて説明する。図8にキャビン1eの骨格を示す。このキャビン1eは、図3に示す第1実施形態のキャビン1と同様の構成要素を有し、それに加えて、ルーフ側構造部材2eを構成するパイプの屈曲部6の外側面に、屈曲部6に繋がる双方のパイプを延長して突出させたルーフ側屈曲突出部61が溶接され、フロア側構造部材3eを構成するパイプの屈曲部6の外側面に、屈曲部6に繋がる双方のパイプを延長して突出させたフロア側屈曲突出部62が溶接されている。

【0041】

更に、リヤのルーフ側屈曲突出部61とフロア側屈曲突出部62とに、それらを架け渡すピラー(リヤピラー42e)が溶接され、フロントのルーフ側屈曲突出部61とサイドレール32とに、それらを架け渡すピラー(フロントピラー41e)が溶接されている。また、これらピラー41e、42eの間には、センターピラー43eが、ルーフレール22とサイドメンバー32とを繋げて溶接されている。

【0042】

図8に示す第6実施形態によれば、図3に示す第1実施形態と比較すると、フロントピラー41eの位置を前進させることができると共に、リヤピラー42eの位置を後退させることができる。よって、前後のピラー41e、42e間の距離が大きくなり、ドアD(図1参照)の開口面積を増加させて乗降性を向上できる。また、第6実施形態は、図7に示す第5実施形態と同様の作用・効果も奏する。

【0043】

(その他)

以上、添付図面を参照しつつ本発明の好適な実施形態について説明したが、本発明は上述した各実施形態に限定されないことは勿論であり、特許請求の範囲に記載された範疇における各種の変更例又は修正例についても、本発明の技術的範囲に属することは言うまでもない。

【0044】

例えば、上述した各実施形態におけるルーフ側構造部材(2、2a〜2e)、フロア側構造部材(3、3a〜3e)及びキャブサイド構造部材(4、4a〜4e)を構成するパイプの断面形状は、各実施形態の図面に示すように四角に限らず、丸形でもよく、四角や丸形以外の異形断面でも構わない。なお、上述した各実施形態では、一辺100mm程度、板厚5mm程度の正方形のパイプが用いられている。

【産業上の利用可能性】

【0045】

本発明は、建設機械のキャビンの骨格に利用できる。

【符号の説明】

【0046】

1 キャビン

2 ルーフ側構造部材

3 フロア側構造部材

4 キャブサイド構造部材

21 フロントヘッダー

22 ルーフレール

23 リヤヘッダー

24 パイプ

25 パイプ

26 接続部

31 フロントクロスメンバー

32 サイドメンバー

33 リヤクロスメンバー

34 パイプ

35 パイプ

36 接続部

41b ピラー(フロントピラー)

42b ピラー(りやピラー)

43b トップレール

44b フロアレール

45 パイプ

46 パイプ

47 接続部

6 屈曲部

61 ルーフ側屈曲突出部

62 フロア側屈曲突出部

41e ピラー(フロントピラー)

42e ピラー(リヤピラー)

【特許請求の範囲】

【請求項1】

建設機械のキャビンの骨格を構成するルーフ側構造部材、フロア側構造部材及びキャブサイド構造部材の少なくとも何れか一つが、1本のパイプを曲げ加工してその始端と終端とを溶接することで、或いは2本のパイプの少なくとも一方を曲げ加工してそれらを溶接により接続することで枠状に構成されたことを特徴とする建設機械のキャビン。

【請求項2】

前記ルーフ側構造部材が、車幅方向に配設されたフロントヘッダーと、該フロントヘッダーの両端から夫々車長方向に配設されたルーフレールと、該ルーフレールの後端同士を接続して車幅方向に配設されたリヤヘッダーとを有すると共に、2本のパイプを曲げ加工してそれらを溶接により接続することで枠状に構成され、それらパイプ同士の溶接による接続部が、前記フロントヘッダーと前記リヤヘッダーとに配置された請求項1に記載の建設機械のキャビン。

【請求項3】

前記フロア側構造部材が、車幅方向に配設されたフロントクロスメンバーと、該フロントクロスメンバーの両端から夫々車長方向に配設されたサイドメンバーと、該サイドメンバーの後端同士を接続して車幅方向に配設されたリヤクロスメンバーとを有すると共に、2本のパイプを曲げ加工してそれらを溶接により接続することで構成され、それらパイプ同士の溶接による接続部が、前記フロントクロスメンバーと前記リヤクロスメンバーとに配置された請求項1又は2に記載の建設機械のキャビン。

【請求項4】

前記キャブサイド構造部材が、車長方向に間隔が隔てられた前後のピラーと、それらピラーの上端同士を接続するトップレールと、前記ピラーの下端同士を接続するフロアレールとを有すると共に、2本のパイプを曲げ加工してそれらを溶接により接続することで構成され、それらパイプ同士の溶接による接続部が、前記トップレールと前記フロアレールとに配置された請求項1から3の何れか1項に記載の建設機械のキャビン。

【請求項5】

建設機械のキャビンの骨格を構成するルーフ側構造部材及びフロア側構造部材が、夫々、1本のパイプを曲げ加工してその始端と終端とを溶接することで、或いは2本のパイプの少なくとも一方を曲げ加工してそれらを溶接により接続することで枠状に構成され、

前記ルーフ側構造部材を構成するパイプの屈曲部の外側面にルーフ側屈曲突出部を突設すると共に、前記フロア側構造部材を構成するパイプの屈曲部の外側面にフロア側屈曲突出部を突設し、

前記ルーフ側屈曲突出部と前記フロア側屈曲突出部とを架け渡すピラーを設けたことを特徴とする建設機械のキャビン。

【請求項1】

建設機械のキャビンの骨格を構成するルーフ側構造部材、フロア側構造部材及びキャブサイド構造部材の少なくとも何れか一つが、1本のパイプを曲げ加工してその始端と終端とを溶接することで、或いは2本のパイプの少なくとも一方を曲げ加工してそれらを溶接により接続することで枠状に構成されたことを特徴とする建設機械のキャビン。

【請求項2】

前記ルーフ側構造部材が、車幅方向に配設されたフロントヘッダーと、該フロントヘッダーの両端から夫々車長方向に配設されたルーフレールと、該ルーフレールの後端同士を接続して車幅方向に配設されたリヤヘッダーとを有すると共に、2本のパイプを曲げ加工してそれらを溶接により接続することで枠状に構成され、それらパイプ同士の溶接による接続部が、前記フロントヘッダーと前記リヤヘッダーとに配置された請求項1に記載の建設機械のキャビン。

【請求項3】

前記フロア側構造部材が、車幅方向に配設されたフロントクロスメンバーと、該フロントクロスメンバーの両端から夫々車長方向に配設されたサイドメンバーと、該サイドメンバーの後端同士を接続して車幅方向に配設されたリヤクロスメンバーとを有すると共に、2本のパイプを曲げ加工してそれらを溶接により接続することで構成され、それらパイプ同士の溶接による接続部が、前記フロントクロスメンバーと前記リヤクロスメンバーとに配置された請求項1又は2に記載の建設機械のキャビン。

【請求項4】

前記キャブサイド構造部材が、車長方向に間隔が隔てられた前後のピラーと、それらピラーの上端同士を接続するトップレールと、前記ピラーの下端同士を接続するフロアレールとを有すると共に、2本のパイプを曲げ加工してそれらを溶接により接続することで構成され、それらパイプ同士の溶接による接続部が、前記トップレールと前記フロアレールとに配置された請求項1から3の何れか1項に記載の建設機械のキャビン。

【請求項5】

建設機械のキャビンの骨格を構成するルーフ側構造部材及びフロア側構造部材が、夫々、1本のパイプを曲げ加工してその始端と終端とを溶接することで、或いは2本のパイプの少なくとも一方を曲げ加工してそれらを溶接により接続することで枠状に構成され、

前記ルーフ側構造部材を構成するパイプの屈曲部の外側面にルーフ側屈曲突出部を突設すると共に、前記フロア側構造部材を構成するパイプの屈曲部の外側面にフロア側屈曲突出部を突設し、

前記ルーフ側屈曲突出部と前記フロア側屈曲突出部とを架け渡すピラーを設けたことを特徴とする建設機械のキャビン。

【図1】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【公開番号】特開2013−23070(P2013−23070A)

【公開日】平成25年2月4日(2013.2.4)

【国際特許分類】

【出願番号】特願2011−159528(P2011−159528)

【出願日】平成23年7月21日(2011.7.21)

【出願人】(390001579)プレス工業株式会社 (173)

【Fターム(参考)】

【公開日】平成25年2月4日(2013.2.4)

【国際特許分類】

【出願日】平成23年7月21日(2011.7.21)

【出願人】(390001579)プレス工業株式会社 (173)

【Fターム(参考)】

[ Back to top ]