建設機械の油圧回路

【課題】ブーム上げ/旋回時の合流弁の切換わりによる旋回ショックの発生を防止し、しかも、良好な水平引き込み動作を確保する。

【解決手段】ブームシリンダ6が属する第1回路Aと、アームシリンダ7が属する第2回路Bと、旋回モータ12が属する第3回路Cとを有するとともに、第1回路Aの油圧源としての第1ポンプ13と、第2回路Bの油圧源としての第2ポンプ14と、第3回路Cの油圧源としての第3ポンプ15とを備え、第3回路Cの最上流側に合流弁22、第3回路Cと第2回路Bの接続部分に合流切換弁35をそれぞれ設け、ブーム上げ/旋回操作時に合流弁22及び合流切換弁35をそれぞれ第1位置イとして、第3ポンプ油をブームシリンダ6に合流させる一方、アーム操作時には第3ポンプ油の合流先をアームシリンダ7に切換えるようにした。

【解決手段】ブームシリンダ6が属する第1回路Aと、アームシリンダ7が属する第2回路Bと、旋回モータ12が属する第3回路Cとを有するとともに、第1回路Aの油圧源としての第1ポンプ13と、第2回路Bの油圧源としての第2ポンプ14と、第3回路Cの油圧源としての第3ポンプ15とを備え、第3回路Cの最上流側に合流弁22、第3回路Cと第2回路Bの接続部分に合流切換弁35をそれぞれ設け、ブーム上げ/旋回操作時に合流弁22及び合流切換弁35をそれぞれ第1位置イとして、第3ポンプ油をブームシリンダ6に合流させる一方、アーム操作時には第3ポンプ油の合流先をアームシリンダ7に切換えるようにした。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は三回路/三ポンプ方式をとる油圧ショベル等の建設機械の油圧回路に関するものである。

【背景技術】

【0002】

油圧ショベルを例にとって背景技術を説明する。

【0003】

油圧ショベルは、図6に示すようにクローラ式の下部走行体1上に上部旋回体2が地面に対して鉛直な軸Xのまわりに旋回自在に搭載され、この上部旋回体2に、ブーム3、アーム4、バケット5、及びこれらを作動させるブーム、アーム、バケット各シリンダ6,7,8から成る作業(掘削)アタッチメント9が装着されて構成される。

【0004】

また、他の油圧アクチュエータとして、下部走行体1(左右のクローラ)を走行駆動する左右の走行モータ、及び上部旋回体2を旋回駆動する旋回モータ(いずれも図示省略)が設けられる。

【0005】

この油圧ショベルにおいて、特許文献1に示されているように、油圧回路全体を、

i 左右両側走行モータのうち一方の走行モータとブームシリンダとが属する第1回路と、

ii 他方の走行モータとアームシリンダとが属する第2回路と、

iii 旋回モータが属する第3回路と

に分け、この三つの回路を基本的には別ポンプ(第1〜第3ポンプ)で駆動する三回路/三ポンプ方式をとるものが公知である。

【0006】

この公知技術においては、ブーム上げと旋回が同時に行われるブーム上げ/旋回操作時のブーム上げ動作を速やかに行わせることを目的として、第3回路の上流側に合流弁(増速弁)を設け、ブーム上げ/旋回操作時に、合流弁を中立位置から合流位置に切換えることにより、第3ポンプから吐出される第3ポンプ油を旋回モータとパラレルにブームシリンダに供給する(第1ポンプ油と合流させる)構成をとっている。

【先行技術文献】

【特許文献】

【0007】

【特許文献1】特許第3681833号

【発明の概要】

【発明が解決しようとする課題】

【0008】

ところが、ブーム上げ/旋回操作時点と、合流弁が中立位置から合流位置に切換わる時点の間に合流弁の応答遅れによってタイムラグが生じる。

【0009】

これを旋回モータから見ると、第3ポンプ油が単独供給される状態からブームシリンダとパラレルに供給される状態に変化し、旋回モータの最高圧力(旋回圧力)がリリーフ圧からブーム作動圧に急変するため、旋回ショックが生じ、操作性が悪いものとなっていた。

【0010】

一方、ブーム操作があれば上記ブーム合流状態とする構成をとると、ブームとアームを同時に作動させる所謂水平引き込み時に相対的にアームの動きが遅れ、水平引き込み動作がうまくできなくなるという課題があった。

【0011】

そこで本発明は、ブーム上げ/旋回時の合流弁の切換わりによる旋回ショックの発生を防止し、しかも良好な水平引き込み動作を確保することができる建設機械の油圧回路を提供するものである。

【課題を解決するための手段】

【0012】

上記課題を解決する手段として、本発明においては、下部走行体と、この下部走行体上に旋回自在に搭載され旋回モータによって旋回駆動される上部旋回体と、この上部旋回体に取付けられた作業アタッチメントとを有し、上記作業アタッチメントは、ブームシリンダによって上げ下げ作動するブームと、アームシリンダによって押し引き作動するアームとを有し、油圧アクチュエータ回路として、上記ブームシリンダが属する第1回路と、上記アームシリンダが属する第2回路と、上記旋回モータが属する第3回路とを備え、各回路は油圧アクチュエータごとに作動を制御するための、ブーム用、アーム用、旋回用を含むコントロールバルブを備え、かつ、上記第1回路の油圧源としての第1ポンプと、上記第2回路の油圧源としての第2ポンプと、上記第3回路の油圧源としての第3ポンプとを有する建設機械の油圧回路において、上記第3回路の最上流側に合流弁、上記第3回路と上記第2回路の接続部分に合流切換弁をそれぞれ設け、上記合流弁及び合流切換弁は、それぞれ中立の第1位置と第2位置を有し、

(A) ブーム上げ操作時に上記合流弁及び合流切換弁がそれぞれ上記第1位置となる第1の状態とする一方、アーム操作時に上記合流弁及び上記合流切換弁がそれぞれ上記第2位置となる第2の状態とし、

(B) 上記第1の状態において、旋回操作があれば上記第3ポンプ油を上記第1及び第3両回路にパラレルに供給する一方、旋回操作が無ければ上記第3ポンプ油をタンクに戻し、

(C) 上記第2の状態で上記第3ポンプ油を上記第2回路に供給する一方、上記第1回路に対しては供給を制限する

ように構成したものである。

【0013】

この構成によれば、ブーム上げ/旋回操作時に、合流弁を切換えずに中立の第1位置に保ったまま、第3ポンプ油を第1回路(ブームシリンダ)に合流させるため、公知技術のようにブーム上げ/旋回時に合流弁の切換わり(合流)が遅れることによる旋回圧力の急変、すなわち旋回ショックが生じない。

【0014】

この場合、旋回操作がなければ第3ポンプ油がタンクに戻され、第1回路には合流しない。つまり、ブーム単独操作では合流作用が行われない。このため、ブーム上げ動作が増速されず、通常通りの感覚、動きで操作することができる。

【0015】

ところで、上記のように合流弁中立で第3ポンプ油をブームシリンダに合流させる構成をとると、ブームとアームを同時に操作する所謂水平引き込み時にもブーム優先となって相対的にアームの動きが遅れ、水平引き込み動作がうまくいかなくなる。

【0016】

この点、本発明によると、第3回路と第2回路の接続部分に合流切換弁を設け、第3ポンプ油の合流先を第1回路(ブームシリンダ)から第2回路(アームシリンダ)に切換えるように構成したから、水平引き込み時にアーム優先として良好な水平引き込み動作が行われる。

【0017】

本発明において、上記第1の状態で上記第3ポンプ油を上記第1回路に合流させる通路に絞りを設けるが望ましい(請求項2)。

【0018】

この構成によれば、ブーム上げ/旋回操作時に第1回路(ブームシリンダ)への合流通路を絞ることで旋回圧力を高め、旋回加速性能を確保することができる。

【0019】

また本発明においては、上記第1の状態で旋回操作が無い場合に、上記第3ポンプ油を旋回用コントロールバルブ及び合流切換弁のみを通過してタンクに戻すように構成するのが望ましい(請求項3)。

【0020】

こうすれば、第1の状態で旋回無操作であれば、第3ポンプ油が第1回路や第2回路を介さずにタンクに直接落ちるため、無操作時の戻り側の圧損が小さくなる。

【0021】

本発明において、上記合流切換弁のパイロットラインを、アーム押し操作時にはタンクに連通させることによって、上記合流切換弁を上記第1位置とするように構成するのが望ましい(請求項4)。

【0022】

アーム引き操作はアームシリンダの伸ばし側の操作であるため、アーム増速の必要から第3ポンプ油をアームシリンダに合流させるのが望ましい反面、アームシリンダにはアーム及びバケット重量が縮み方向に作用していることから、縮み側操作であるアーム押し操作時にも合流させると、戻り側の圧力損失が大きくなるという問題が生じる。

【0023】

そこで、上記のようにアーム押し操作時には合流切換弁を第1位置として、第3ポンプ油をアームシリンダに合流させない構成をとることにより、戻り側の圧力損失を低減することができる。

【0024】

また本発明においては、ブーム下げ操作時に、上記合流弁が上記第2位置、上記合流切換弁が上記第1位置となる第3の状態とし、この第3の状態で、上記第1回路に対する上記第3ポンプ油の供給を制限するように構成するのが望ましい(請求項5)。

【0025】

上記のようにブーム上げ/旋回操作時には第3ポンプ油をブームシリンダに合流させるのが望ましいが、ブーム下げ/旋回操作時にも合流させると、圧力の低いブーム下げ側に合わせて旋回圧力も低くなってしまい、旋回加速が悪化する弊害が生じる。

【0026】

そこで請求項5の発明のようにブーム下げ/旋回操作時にはブームシリンダへの合流を止めることにより、良好な旋回性能を確保することができる。

事態を回避し

さらに本発明においては、上記作業アタッチメントは、バケットシリンダによって掘削/ダンプ作動を行うバケットを先端に有し、アーム操作とバケット操作を同時に行うアーム/バケット操作時に、上記合流切換弁を上記第1位置として、上記第2回路に対する上記第3ポンプ油の供給を遮断するように構成するのが望ましい(請求項6)。

【0027】

アーム/バケット操作時にアームシリンダ合流状態とすると、掘削抵抗によってアームシリンダがリリーフした場合に使用馬力が大きくなるため、残りの馬力で作動するバケットの動きが悪くなる。

【0028】

そこで、上記のようにアーム/バケット操作時には合流停止させることにより、アームシリンダがリリーフした場合でも十分なバケット流量を確保してバケットの動きを良くし、作業のサイクルタイムを早くすることができる。

【発明の効果】

【0029】

本発明によると、ブーム上げ/旋回時の合流弁の切換わりによる旋回ショックの発生を防止し、しかも良好な水平引き込み動作を確保することができる。

【図面の簡単な説明】

【0030】

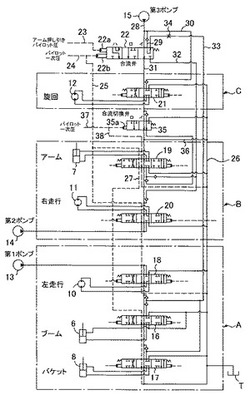

【図1】本発明の第1実施形態を示す油圧回路図である。

【図2】第1実施形態における合流弁の拡大図である。

【図3】本発明の第2実施形態を示す油圧回路図である。

【図4】本発明の第3実施形態を示す油圧回路図である。

【図5】本発明の第4実施形態を示す油圧回路図である。

【図6】本発明の適用対象である油圧ショベルの概略側面図である。

【発明を実施するための形態】

【0031】

実施形態では油圧ショベルを適用対象としている。

【0032】

第1実施形態(図1,2参照)

第1実施形態に係る油圧回路においては、図1に示すように油圧アクチュエータ回路として、左走行モータ10とブームシリンダ6とバケットシリンダ8が属する第1回路Aと、右走行モータ11とアームシリンダ7が属する第2回路Bと、旋回モータ12のみが属する第3回路Cとを備えるとともに、第1回路Aの油圧源としての第1ポンプ13と、第2回路Bの油圧源としての第2ポンプ14と、第3回路Cの油圧源としての第3ポンプ15が設けられている。

【0033】

各回路A,B,Cには、油圧アクチュエータごとに、図示しないリモコン弁の操作によりストローク作動してアクチュエータ作動を制御する油圧パイロット式のスプール弁であるコントロールバルブ(方向切換弁)が設けられている。

【0034】

すなわち、第1回路Aには、ブームシリンダ用、バケットシリンダ用、左走行モータ用の各コントロールバルブ16,17,18、第2回路Bにはアームシリンダ用と右走行モータ用の両コントロールバルブ19,20、第3回路Cには旋回モータ用のコントロールバルブ21がそれぞれ設けられている。

【0035】

なお、図の簡素化のため、図1において各ポンプラインに設けられるリリーフ弁等、本発明とは直接関係のない要素、部分の図示を省略している。

【0036】

また、実機では第2回路Bに予備アクチュエータとそのコントロールバルブ、第3回路にドーザシリンダとそのコントロールバルブがそれぞれ設けられるが、ここでは図示省略している。

【0037】

第1及び第2両回路A,Bは、図示のように走行用コントロールバルブ18,20がポンプ油の流れの最上流側に位置し、走行操作時に第1ポンプ13から吐出された第1ポンプ油が左走行モータ10に、第2ポンプ14から吐出された第2ポンプ油が右走行モータ11にそれぞれ優先的に供給される。

【0038】

従って、両走行モータ10,11が同時に駆動される両走行時に、ポンプ流量を両走行モータ10,11に全量供給する操作が行われた場合、第1、第2両回路A,Bにおける走行モータ以外の油圧アクチュエータにはポンプ流量が供給されない。

【0039】

そこで、両走行時に他のアクチュエータ動作を確保する手段として、第3回路Cの最上流側(第3ポンプ15と旋回用コントロールバルブ21との間)に合流弁22が設けられ、両走行時に、第3ポンプ15から第3回路C(旋回モータ12)に向けて吐出される第3ポンプ油を、第1、第2両回路A,Bに供給するように構成されている。

【0040】

この合流弁22とその関連構成を図2を併用して説明する。

【0041】

合流弁22は、片側に第1及び第2両パイロットポート22a,22bを備え、この両パイロットポート22a,22bに対するパイロット圧の遮断/導入によって中立の第1位置イと、第2位置ロと、第3位置ハの間で切換わる三位置油圧パイロット切換弁として構成されている。

【0042】

すなわち、両パイロットポート22a,22bのいずれにもパイロット圧が導入されない状態では、合流弁22は第1位置イに保持される。

【0043】

一方、第1パイロットポート22aに接続された第1パイロットライン23にはアーム押し/引きパイロット圧が導入され、アーム押し/引き操作時にパイロット圧が導入されて合流弁22が第2位置ロに切換わる。

【0044】

また、第2パイロットポート22bに接続された第2パイロットライン24にはパイロット一次圧(パイロットポンプ圧)が導入される。

【0045】

ここで、この第2パイロットライン24に分岐パイロットライン25が接続され、この分岐パイロットライン25が右走行用及び左走行用両コントロールバルブ11,10のパイロット圧通路を介してタンクライン26に接続されている。

【0046】

また、分岐パイロットライン25にパラレルに第2分岐パイロットライン27が接続され、この第2分岐パイロットライン27がアーム用、ブーム用、バケット用各コントロールバルブ19,16,17のパイロット圧通路を介してタンクライン26に接続されている。

【0047】

こうして、アタッチメント操作(アーム操作、ブーム操作、バケット操作のいずれか)及び走行操作があったときに限り、第2パイロットポート22bにパイロット一次圧が導入されて合流弁22が第3位置ハに切換わるように構成されている。

【0048】

また、合流弁22は、第1及び第2両入力ポートと第1〜第3各出力ポート(いずれも符号省略)を備え、第1入力ポート方が第3ポンプ15のポンプライン28に、第2入力ポートがポンプライン28から分岐された第1及び第2両分岐ライン29,30のうちの第1分岐ライン29にそれぞれ接続されている。

【0049】

また、第1出力ポートにはアンロードライン31、第2出力ポートにはアームライン32、第3出力ポートにはブームライン33がそれぞれ接続され、このブームライン33には絞り34が設けられている。

【0050】

アンロードライン31は、旋回用コントロールバルブのアンロード通路及び合流切換弁35を介してタンクライン26に、アームライン32はアーム用コントロールバルブ19に、ブームライン33はブーム用コントロールバルブ16にそれぞれ接続されている。

【0051】

合流切換弁35は、第3回路Cと第2回路Bの接続部分に設けられ、第3ポンプ油をタンクTに戻すかアームシリンダ7に合流させるかの切換えを行う油圧パイロット切換弁として構成されている。

【0052】

この合流切換弁35は、パイロット一次圧の非導入時に第1位置イ、導入時に第2位置ロとなり、第1位置イで、アンロードライン31を通って送られてくる第3ポンプ油をタンク接続ライン36及びタンクライン26を通じてタンクTに戻し、第2位置ロで同ポンプ油をアーム用コントロールバルブ19に送る。

【0053】

ここで、パイロット一次圧を合流切換弁35のパイロットポート35aに送るパイロットライン37には分岐パイロットライン38が接続されている。

【0054】

この分岐パイロットライン38は、アーム用コントロールバルブ19の、中立で開通するパイロット圧通路を介してタンクイラン26に接続されている。

【0055】

従って、アーム非操作時には、パイロットライン37がタンクTに連通するため、合流切換弁35にパイロット一次圧が導入されず、同切換弁35が第1位置イに保持される。

【0056】

この油圧回路の作用を説明する。

【0057】

一切のアクチュエータ操作が無い状態では、図1,2に示すように合流弁22が中立の第1位置イにある。

【0058】

この第1位置イでは、第3ポンプ油がブームライン33を介して第1回路Aのブーム用、バケット用両コントロールバルブ16,17に供給可能となる。

【0059】

但し、このとき旋回操作がなければ、アンロードライン31が旋回用コントロールバルブ21、タンク接続ライン36を介してタンクライン28に接続されるため、第3ポンプ15のポンプ圧が上昇せず、ブームまたはバケット操作があってもアクチュエータ(ブーム、バケット両シリンダ6,8)は動かない。

【0060】

(1) ブーム操作時

−1 ブーム単独操作時

図1の状態でブーム上げまたは下げ操作のみが行われたときは、アンロードライン31が旋回用コントロールバルブ21、合流切換弁35、タンク接続ライン36、タンクライン26の経路でタンクTに連通し、第3ポンプ油がタンクTに落ちるため、第3ポンプ15のポンプ圧が立たず、第3ポンプ油がブームライン33経由でブームシリンダ6に供給されることはない。

【0061】

すなわち、ブーム合流は行われない。

【0062】

−2 ブーム/旋回操作時

図1の状態でブーム上げまたは下げ操作と旋回操作が同時に行われると、アンロードライン31が旋回用コントロールバルブ35によって遮断され、ポンプ圧が立つため、第3ポンプ油が旋回用コントロールバルブ21に送られると同時に、ブームライン33を通じてブーム用コントロールバルブ16にパラレルに供給される。

【0063】

これにより、ブーム/旋回操作時には第3ポンプ油が第1ポンプ油と合流してブームシリンダ6に供給される。

【0064】

この場合、旋回圧力>ブーム保持圧であるため、低圧側のブーム保持圧に同調してブーム上げ/旋回が行われる。

【0065】

このとき、合流切換弁35はアーム非操作でパイロット圧が導入されないため、図示の第1位置イに保持される。すなわち、回路全体として、合流弁22及び合流切換弁35がともに第1位置イに保持された「第1の状態」とされる。

【0066】

このように、ブーム上げ/旋回を含むブーム/旋回操作時に、合流弁22を切換えずに中立の第1位置イに保ったまま、第3ポンプ油をブームシリンダ6に合流させるため、公知技術のように合流弁の切換わり(合流)が遅れることによる旋回圧力の急変、すなわち旋回ショックが生じない。

【0067】

この場合、旋回操作がなければ(ブーム単独操作では)、第3ポンプ油がタンクTに戻され、ブーム合流作用が行われないため、ブーム上げ動作が増速されず、通常通りの感覚、動きで操作することができる。

【0068】

また、上記第1の状態で旋回操作が無ければ、第3ポンプ油が旋回用コントロールバルブ21、合流切換弁35のみを通過して(第2回路Bを経由しないで)タンクTに戻るため、無操作時の戻り側の圧損が小さくなる。

【0069】

さらに、ブームライン33に絞り34を設けているため、ブーム/旋回時に、この絞り36によって旋回圧力を高め、旋回加速性能を確保することができる。

【0070】

(2) アーム操作時

アーム押し、引き操作が行われると、合流弁22の第1パイロットポート22aにパイロット圧が導入されて合流弁22が第2位置ロに切換わる。

【0071】

一方、合流切換弁35においても、アーム用コントロールバルブ19で分岐パイロットライン38が遮断されることによりパイロット一次圧が導入されて第2位置ロに切換わる。

【0072】

すなわち、合流弁22及び合流切換弁35がともに第2位置ロとなる「第2の状態」に転じる。

【0073】

この第2の状態では、ブームライン33が遮断される一方、アンロードライン31が合流切換弁35経由でアーム用コントロールバルブ19に通じるため、第3ポンプ油が第2ポンプ油と合流してアームシリンダ7に合流される。すなわち、アーム合流作用が行われる。

【0074】

これにより、ブームとアームを同時に操作する所謂水平引き込み時に、アーム優先として良好な水平引き込み動作が行われる。

【0075】

(3) 両走行操作と他のアクチュエータ操作が行われたとき

左右両走行用コントロールバルブ18,20が操作され、他のコントロールバルブは非操作であれば、合流弁22の第1パイロットポート22aにパイロット圧は導入されない。

【0076】

また、分岐パイロットライン25がタンクTに連通するため、第2パイロットポート22bにもパイロット一次圧は導入されない。

【0077】

従って、合流弁22は第1位置イに保持される。

【0078】

この状態で走行操作と他のアクチュエータ操作が行われると、パイロット一次圧が第2パイロットポート22bに導入され、合流弁22が第3位置ハに切換わる。

【0079】

この第3位置ハでは、第3ポンプ油が、アームライン32及びブームライン33を介して第1、第2両回路A,Bに流れる。

【0080】

これにより、両走行時に走行以外のアクチュエータ動作が確保される。

【0081】

第2実施形態(図3参照)

以下の第2〜第4各実施形態については第1実施形態との相違点のみを説明する。

【0082】

アーム引き操作はアームシリンダ7の伸ばし側の操作であるため、アーム増速の必要から、第1実施形態のように第3ポンプ油をアームシリンダ7に合流させるのが望ましい。

【0083】

反面、アームシリンダ7にはアーム及びバケット重量が縮み方向に作用していることから、縮み側操作であるアーム押し操作時にも合流させると、戻り側の圧力損失が大きくなるという問題が生じる。

【0084】

そこで、第2実施形態においては、アーム押し操作時には合流切換弁35を第1位置イのままとして、第3ポンプ油をアームシリンダ7に合流させない構成がとられている。

【0085】

具体的には、合流切換弁35の分岐パイロットライン38を、アーム引き操作時にはアーム用コントロールバルブ19でブロックするが、アーム押し操作時には、図3中に太線で示すように同バルブ19のパイロット圧通路19aによってタンクライン26に接続するように構成されている。

【0086】

この構成により、アーム押し操作時の戻り側の圧力損失を低減することができる。

【0087】

なお、この第2実施形態においては、合流弁22の第1パイロットポート22aにアーム引きパイロット圧のみを導入する構成とすればよい。

【0088】

第3実施形態(図4参照)

ブーム上げ/旋回操作時には、上記のように第3ポンプ油をブームシリンダ6に合流させるのが望ましいが、第1実施形態のようにブーム下げ/旋回操作時にも合流させると、圧力の低いブーム下げ側に合わせて旋回圧力も低くなってしまい、旋回加速が悪化する弊害が生じる。

【0089】

そこで第3実施形態においては、ブーム下げ/旋回操作時にはブーム合流を止めるように構成されている。

【0090】

具体的には、第1実施形態の構成を前提として、合流切換弁35のパイロットライン37に、パイロット一次圧を送る第2分岐パイロットライン39が接続される一方、合流弁22の第1パイロットライン23にブーム下げパイロット圧が導入され、このブーム下げパイロット圧と、第2分岐パイロットライン39からのパイロット一次圧のいずれか一方がシャトル弁40で高圧選択されて合流弁22の第1パイロットポート22aに導入されるように構成されている。

【0091】

こうすれば、ブーム下げ操作時に合流弁22が第2位置ロに切換わり、ブームライン33が遮断されるため、同時に旋回操作されてもブーム合流は行われない。

【0092】

これにより、ブーム下げ/旋回時に良好な旋回性能を確保することができる。

【0093】

なお、ブーム下げ非操作でアーム操作があったときには、第2分岐パイロットライン39−分岐パイロットライン38−アーム用コントロールバルブ19−タンクライン26のルートが遮断されてパイロット一次圧が合流弁22の第1パイロットポート22aに導入されるため、第1実施形態と同様に、合流弁22が第2位置ロに切換わる。

【0094】

第4実施形態(図5参照)

アーム/バケット操作による掘削時にアーム合流状態とすると、掘削抵抗によってアームシリンダ7がリリーフした場合に使用馬力が大きくなるため、残りの馬力で作動するバケットの動きが悪くなる。

【0095】

そこで、第4実施形態においては、アーム/バケット操作時にはアーム合流を停止させるように構成されている。

【0096】

具体的には、合流切換弁35のバネ側のパイロットポートにパイロットライン41によってバケット掘削側(バケットシリンダ伸び側)のパイロット圧を導入する構成がとられている。

【0097】

こうすれば、バケットの掘削側操作があれば、そのパイロット圧が、パイロット一次圧に対抗して合流切換弁35に加えられるため、アーム操作があっても同切換弁35が第1位置、すなわち、第3ポンプ油がアーム合流しない位置に保持される。

【0098】

これにより、アーム/バケット操作による掘削時にアームシリンダ7がリリーフした場合でも、十分なバケット流量を確保してバケットの動きを良くし、作業のサイクルタイムを早くすることができる。

【0099】

なお、図5は、図4に示す第3実施形態の回路構成を前提として示しているが、第4実施形態の構成は第1及び第2両実施形態の回路構成をとる場合でも適用することができる。

【0100】

ところで、本発明は、上記実施形態で挙げた、走行モータ10,11が第1、第2回路A,Bの最上流側に配置された走行優先回路以外の回路構成をとる場合にも適用することができる。

【0101】

さらに、請求項1〜5の発明は油圧ショベルに限らず、油圧ショベルを母体として、バケットに代えてブレーカや開閉式の圧砕装置を取付けて構成される破砕機や解体機等にも適用することができる。

【符号の説明】

【0102】

1 下部走行体

2 上部旋回体

3 ブーム

4 アーム

5 バケット

A 第1回路

B 第2回路

C 第3回路

6 ブームシリンダ

7 アームシリンダ

8 バケットシリンダ

9 作業アタッチメント

10 左走行モータ

11 右走行モータ

12 旋回モータ

13 第1ポンプ

14 第2ポンプ

15 第3ポンプ

16 ブーム用コントロールバルブ

17 バケット用コントロールバルブ

18 左走行用コントロールバルブ

19 アーム用コントロールバルブ

20 右走行用コントロールバルブ

21 旋回用コントロールバルブ

22 合流弁

22a,22b 合流弁のパイロットポート

23,24 同、パイロットライン

25 分岐パイロットライン

26 タンクイラン

T タンク

27 分岐パイロットライン

28 第1ポンプのポンプライン

29 ポンプラインから分岐した第1分岐ライン

30 同、第2分岐ライン

31 アンロードライン

32 第3ポンプ油をアームシリンダに送るアームライン

33 第3ポンプ油をブームシリンダに送るブームライン

34 ブームラインの絞り

35 合流切換弁

35a 合流切換弁のパイロットポート

36 タンク接続ライン

37 合流切換弁のパイロットライン

38 同、分岐パイロットライン

【技術分野】

【0001】

本発明は三回路/三ポンプ方式をとる油圧ショベル等の建設機械の油圧回路に関するものである。

【背景技術】

【0002】

油圧ショベルを例にとって背景技術を説明する。

【0003】

油圧ショベルは、図6に示すようにクローラ式の下部走行体1上に上部旋回体2が地面に対して鉛直な軸Xのまわりに旋回自在に搭載され、この上部旋回体2に、ブーム3、アーム4、バケット5、及びこれらを作動させるブーム、アーム、バケット各シリンダ6,7,8から成る作業(掘削)アタッチメント9が装着されて構成される。

【0004】

また、他の油圧アクチュエータとして、下部走行体1(左右のクローラ)を走行駆動する左右の走行モータ、及び上部旋回体2を旋回駆動する旋回モータ(いずれも図示省略)が設けられる。

【0005】

この油圧ショベルにおいて、特許文献1に示されているように、油圧回路全体を、

i 左右両側走行モータのうち一方の走行モータとブームシリンダとが属する第1回路と、

ii 他方の走行モータとアームシリンダとが属する第2回路と、

iii 旋回モータが属する第3回路と

に分け、この三つの回路を基本的には別ポンプ(第1〜第3ポンプ)で駆動する三回路/三ポンプ方式をとるものが公知である。

【0006】

この公知技術においては、ブーム上げと旋回が同時に行われるブーム上げ/旋回操作時のブーム上げ動作を速やかに行わせることを目的として、第3回路の上流側に合流弁(増速弁)を設け、ブーム上げ/旋回操作時に、合流弁を中立位置から合流位置に切換えることにより、第3ポンプから吐出される第3ポンプ油を旋回モータとパラレルにブームシリンダに供給する(第1ポンプ油と合流させる)構成をとっている。

【先行技術文献】

【特許文献】

【0007】

【特許文献1】特許第3681833号

【発明の概要】

【発明が解決しようとする課題】

【0008】

ところが、ブーム上げ/旋回操作時点と、合流弁が中立位置から合流位置に切換わる時点の間に合流弁の応答遅れによってタイムラグが生じる。

【0009】

これを旋回モータから見ると、第3ポンプ油が単独供給される状態からブームシリンダとパラレルに供給される状態に変化し、旋回モータの最高圧力(旋回圧力)がリリーフ圧からブーム作動圧に急変するため、旋回ショックが生じ、操作性が悪いものとなっていた。

【0010】

一方、ブーム操作があれば上記ブーム合流状態とする構成をとると、ブームとアームを同時に作動させる所謂水平引き込み時に相対的にアームの動きが遅れ、水平引き込み動作がうまくできなくなるという課題があった。

【0011】

そこで本発明は、ブーム上げ/旋回時の合流弁の切換わりによる旋回ショックの発生を防止し、しかも良好な水平引き込み動作を確保することができる建設機械の油圧回路を提供するものである。

【課題を解決するための手段】

【0012】

上記課題を解決する手段として、本発明においては、下部走行体と、この下部走行体上に旋回自在に搭載され旋回モータによって旋回駆動される上部旋回体と、この上部旋回体に取付けられた作業アタッチメントとを有し、上記作業アタッチメントは、ブームシリンダによって上げ下げ作動するブームと、アームシリンダによって押し引き作動するアームとを有し、油圧アクチュエータ回路として、上記ブームシリンダが属する第1回路と、上記アームシリンダが属する第2回路と、上記旋回モータが属する第3回路とを備え、各回路は油圧アクチュエータごとに作動を制御するための、ブーム用、アーム用、旋回用を含むコントロールバルブを備え、かつ、上記第1回路の油圧源としての第1ポンプと、上記第2回路の油圧源としての第2ポンプと、上記第3回路の油圧源としての第3ポンプとを有する建設機械の油圧回路において、上記第3回路の最上流側に合流弁、上記第3回路と上記第2回路の接続部分に合流切換弁をそれぞれ設け、上記合流弁及び合流切換弁は、それぞれ中立の第1位置と第2位置を有し、

(A) ブーム上げ操作時に上記合流弁及び合流切換弁がそれぞれ上記第1位置となる第1の状態とする一方、アーム操作時に上記合流弁及び上記合流切換弁がそれぞれ上記第2位置となる第2の状態とし、

(B) 上記第1の状態において、旋回操作があれば上記第3ポンプ油を上記第1及び第3両回路にパラレルに供給する一方、旋回操作が無ければ上記第3ポンプ油をタンクに戻し、

(C) 上記第2の状態で上記第3ポンプ油を上記第2回路に供給する一方、上記第1回路に対しては供給を制限する

ように構成したものである。

【0013】

この構成によれば、ブーム上げ/旋回操作時に、合流弁を切換えずに中立の第1位置に保ったまま、第3ポンプ油を第1回路(ブームシリンダ)に合流させるため、公知技術のようにブーム上げ/旋回時に合流弁の切換わり(合流)が遅れることによる旋回圧力の急変、すなわち旋回ショックが生じない。

【0014】

この場合、旋回操作がなければ第3ポンプ油がタンクに戻され、第1回路には合流しない。つまり、ブーム単独操作では合流作用が行われない。このため、ブーム上げ動作が増速されず、通常通りの感覚、動きで操作することができる。

【0015】

ところで、上記のように合流弁中立で第3ポンプ油をブームシリンダに合流させる構成をとると、ブームとアームを同時に操作する所謂水平引き込み時にもブーム優先となって相対的にアームの動きが遅れ、水平引き込み動作がうまくいかなくなる。

【0016】

この点、本発明によると、第3回路と第2回路の接続部分に合流切換弁を設け、第3ポンプ油の合流先を第1回路(ブームシリンダ)から第2回路(アームシリンダ)に切換えるように構成したから、水平引き込み時にアーム優先として良好な水平引き込み動作が行われる。

【0017】

本発明において、上記第1の状態で上記第3ポンプ油を上記第1回路に合流させる通路に絞りを設けるが望ましい(請求項2)。

【0018】

この構成によれば、ブーム上げ/旋回操作時に第1回路(ブームシリンダ)への合流通路を絞ることで旋回圧力を高め、旋回加速性能を確保することができる。

【0019】

また本発明においては、上記第1の状態で旋回操作が無い場合に、上記第3ポンプ油を旋回用コントロールバルブ及び合流切換弁のみを通過してタンクに戻すように構成するのが望ましい(請求項3)。

【0020】

こうすれば、第1の状態で旋回無操作であれば、第3ポンプ油が第1回路や第2回路を介さずにタンクに直接落ちるため、無操作時の戻り側の圧損が小さくなる。

【0021】

本発明において、上記合流切換弁のパイロットラインを、アーム押し操作時にはタンクに連通させることによって、上記合流切換弁を上記第1位置とするように構成するのが望ましい(請求項4)。

【0022】

アーム引き操作はアームシリンダの伸ばし側の操作であるため、アーム増速の必要から第3ポンプ油をアームシリンダに合流させるのが望ましい反面、アームシリンダにはアーム及びバケット重量が縮み方向に作用していることから、縮み側操作であるアーム押し操作時にも合流させると、戻り側の圧力損失が大きくなるという問題が生じる。

【0023】

そこで、上記のようにアーム押し操作時には合流切換弁を第1位置として、第3ポンプ油をアームシリンダに合流させない構成をとることにより、戻り側の圧力損失を低減することができる。

【0024】

また本発明においては、ブーム下げ操作時に、上記合流弁が上記第2位置、上記合流切換弁が上記第1位置となる第3の状態とし、この第3の状態で、上記第1回路に対する上記第3ポンプ油の供給を制限するように構成するのが望ましい(請求項5)。

【0025】

上記のようにブーム上げ/旋回操作時には第3ポンプ油をブームシリンダに合流させるのが望ましいが、ブーム下げ/旋回操作時にも合流させると、圧力の低いブーム下げ側に合わせて旋回圧力も低くなってしまい、旋回加速が悪化する弊害が生じる。

【0026】

そこで請求項5の発明のようにブーム下げ/旋回操作時にはブームシリンダへの合流を止めることにより、良好な旋回性能を確保することができる。

事態を回避し

さらに本発明においては、上記作業アタッチメントは、バケットシリンダによって掘削/ダンプ作動を行うバケットを先端に有し、アーム操作とバケット操作を同時に行うアーム/バケット操作時に、上記合流切換弁を上記第1位置として、上記第2回路に対する上記第3ポンプ油の供給を遮断するように構成するのが望ましい(請求項6)。

【0027】

アーム/バケット操作時にアームシリンダ合流状態とすると、掘削抵抗によってアームシリンダがリリーフした場合に使用馬力が大きくなるため、残りの馬力で作動するバケットの動きが悪くなる。

【0028】

そこで、上記のようにアーム/バケット操作時には合流停止させることにより、アームシリンダがリリーフした場合でも十分なバケット流量を確保してバケットの動きを良くし、作業のサイクルタイムを早くすることができる。

【発明の効果】

【0029】

本発明によると、ブーム上げ/旋回時の合流弁の切換わりによる旋回ショックの発生を防止し、しかも良好な水平引き込み動作を確保することができる。

【図面の簡単な説明】

【0030】

【図1】本発明の第1実施形態を示す油圧回路図である。

【図2】第1実施形態における合流弁の拡大図である。

【図3】本発明の第2実施形態を示す油圧回路図である。

【図4】本発明の第3実施形態を示す油圧回路図である。

【図5】本発明の第4実施形態を示す油圧回路図である。

【図6】本発明の適用対象である油圧ショベルの概略側面図である。

【発明を実施するための形態】

【0031】

実施形態では油圧ショベルを適用対象としている。

【0032】

第1実施形態(図1,2参照)

第1実施形態に係る油圧回路においては、図1に示すように油圧アクチュエータ回路として、左走行モータ10とブームシリンダ6とバケットシリンダ8が属する第1回路Aと、右走行モータ11とアームシリンダ7が属する第2回路Bと、旋回モータ12のみが属する第3回路Cとを備えるとともに、第1回路Aの油圧源としての第1ポンプ13と、第2回路Bの油圧源としての第2ポンプ14と、第3回路Cの油圧源としての第3ポンプ15が設けられている。

【0033】

各回路A,B,Cには、油圧アクチュエータごとに、図示しないリモコン弁の操作によりストローク作動してアクチュエータ作動を制御する油圧パイロット式のスプール弁であるコントロールバルブ(方向切換弁)が設けられている。

【0034】

すなわち、第1回路Aには、ブームシリンダ用、バケットシリンダ用、左走行モータ用の各コントロールバルブ16,17,18、第2回路Bにはアームシリンダ用と右走行モータ用の両コントロールバルブ19,20、第3回路Cには旋回モータ用のコントロールバルブ21がそれぞれ設けられている。

【0035】

なお、図の簡素化のため、図1において各ポンプラインに設けられるリリーフ弁等、本発明とは直接関係のない要素、部分の図示を省略している。

【0036】

また、実機では第2回路Bに予備アクチュエータとそのコントロールバルブ、第3回路にドーザシリンダとそのコントロールバルブがそれぞれ設けられるが、ここでは図示省略している。

【0037】

第1及び第2両回路A,Bは、図示のように走行用コントロールバルブ18,20がポンプ油の流れの最上流側に位置し、走行操作時に第1ポンプ13から吐出された第1ポンプ油が左走行モータ10に、第2ポンプ14から吐出された第2ポンプ油が右走行モータ11にそれぞれ優先的に供給される。

【0038】

従って、両走行モータ10,11が同時に駆動される両走行時に、ポンプ流量を両走行モータ10,11に全量供給する操作が行われた場合、第1、第2両回路A,Bにおける走行モータ以外の油圧アクチュエータにはポンプ流量が供給されない。

【0039】

そこで、両走行時に他のアクチュエータ動作を確保する手段として、第3回路Cの最上流側(第3ポンプ15と旋回用コントロールバルブ21との間)に合流弁22が設けられ、両走行時に、第3ポンプ15から第3回路C(旋回モータ12)に向けて吐出される第3ポンプ油を、第1、第2両回路A,Bに供給するように構成されている。

【0040】

この合流弁22とその関連構成を図2を併用して説明する。

【0041】

合流弁22は、片側に第1及び第2両パイロットポート22a,22bを備え、この両パイロットポート22a,22bに対するパイロット圧の遮断/導入によって中立の第1位置イと、第2位置ロと、第3位置ハの間で切換わる三位置油圧パイロット切換弁として構成されている。

【0042】

すなわち、両パイロットポート22a,22bのいずれにもパイロット圧が導入されない状態では、合流弁22は第1位置イに保持される。

【0043】

一方、第1パイロットポート22aに接続された第1パイロットライン23にはアーム押し/引きパイロット圧が導入され、アーム押し/引き操作時にパイロット圧が導入されて合流弁22が第2位置ロに切換わる。

【0044】

また、第2パイロットポート22bに接続された第2パイロットライン24にはパイロット一次圧(パイロットポンプ圧)が導入される。

【0045】

ここで、この第2パイロットライン24に分岐パイロットライン25が接続され、この分岐パイロットライン25が右走行用及び左走行用両コントロールバルブ11,10のパイロット圧通路を介してタンクライン26に接続されている。

【0046】

また、分岐パイロットライン25にパラレルに第2分岐パイロットライン27が接続され、この第2分岐パイロットライン27がアーム用、ブーム用、バケット用各コントロールバルブ19,16,17のパイロット圧通路を介してタンクライン26に接続されている。

【0047】

こうして、アタッチメント操作(アーム操作、ブーム操作、バケット操作のいずれか)及び走行操作があったときに限り、第2パイロットポート22bにパイロット一次圧が導入されて合流弁22が第3位置ハに切換わるように構成されている。

【0048】

また、合流弁22は、第1及び第2両入力ポートと第1〜第3各出力ポート(いずれも符号省略)を備え、第1入力ポート方が第3ポンプ15のポンプライン28に、第2入力ポートがポンプライン28から分岐された第1及び第2両分岐ライン29,30のうちの第1分岐ライン29にそれぞれ接続されている。

【0049】

また、第1出力ポートにはアンロードライン31、第2出力ポートにはアームライン32、第3出力ポートにはブームライン33がそれぞれ接続され、このブームライン33には絞り34が設けられている。

【0050】

アンロードライン31は、旋回用コントロールバルブのアンロード通路及び合流切換弁35を介してタンクライン26に、アームライン32はアーム用コントロールバルブ19に、ブームライン33はブーム用コントロールバルブ16にそれぞれ接続されている。

【0051】

合流切換弁35は、第3回路Cと第2回路Bの接続部分に設けられ、第3ポンプ油をタンクTに戻すかアームシリンダ7に合流させるかの切換えを行う油圧パイロット切換弁として構成されている。

【0052】

この合流切換弁35は、パイロット一次圧の非導入時に第1位置イ、導入時に第2位置ロとなり、第1位置イで、アンロードライン31を通って送られてくる第3ポンプ油をタンク接続ライン36及びタンクライン26を通じてタンクTに戻し、第2位置ロで同ポンプ油をアーム用コントロールバルブ19に送る。

【0053】

ここで、パイロット一次圧を合流切換弁35のパイロットポート35aに送るパイロットライン37には分岐パイロットライン38が接続されている。

【0054】

この分岐パイロットライン38は、アーム用コントロールバルブ19の、中立で開通するパイロット圧通路を介してタンクイラン26に接続されている。

【0055】

従って、アーム非操作時には、パイロットライン37がタンクTに連通するため、合流切換弁35にパイロット一次圧が導入されず、同切換弁35が第1位置イに保持される。

【0056】

この油圧回路の作用を説明する。

【0057】

一切のアクチュエータ操作が無い状態では、図1,2に示すように合流弁22が中立の第1位置イにある。

【0058】

この第1位置イでは、第3ポンプ油がブームライン33を介して第1回路Aのブーム用、バケット用両コントロールバルブ16,17に供給可能となる。

【0059】

但し、このとき旋回操作がなければ、アンロードライン31が旋回用コントロールバルブ21、タンク接続ライン36を介してタンクライン28に接続されるため、第3ポンプ15のポンプ圧が上昇せず、ブームまたはバケット操作があってもアクチュエータ(ブーム、バケット両シリンダ6,8)は動かない。

【0060】

(1) ブーム操作時

−1 ブーム単独操作時

図1の状態でブーム上げまたは下げ操作のみが行われたときは、アンロードライン31が旋回用コントロールバルブ21、合流切換弁35、タンク接続ライン36、タンクライン26の経路でタンクTに連通し、第3ポンプ油がタンクTに落ちるため、第3ポンプ15のポンプ圧が立たず、第3ポンプ油がブームライン33経由でブームシリンダ6に供給されることはない。

【0061】

すなわち、ブーム合流は行われない。

【0062】

−2 ブーム/旋回操作時

図1の状態でブーム上げまたは下げ操作と旋回操作が同時に行われると、アンロードライン31が旋回用コントロールバルブ35によって遮断され、ポンプ圧が立つため、第3ポンプ油が旋回用コントロールバルブ21に送られると同時に、ブームライン33を通じてブーム用コントロールバルブ16にパラレルに供給される。

【0063】

これにより、ブーム/旋回操作時には第3ポンプ油が第1ポンプ油と合流してブームシリンダ6に供給される。

【0064】

この場合、旋回圧力>ブーム保持圧であるため、低圧側のブーム保持圧に同調してブーム上げ/旋回が行われる。

【0065】

このとき、合流切換弁35はアーム非操作でパイロット圧が導入されないため、図示の第1位置イに保持される。すなわち、回路全体として、合流弁22及び合流切換弁35がともに第1位置イに保持された「第1の状態」とされる。

【0066】

このように、ブーム上げ/旋回を含むブーム/旋回操作時に、合流弁22を切換えずに中立の第1位置イに保ったまま、第3ポンプ油をブームシリンダ6に合流させるため、公知技術のように合流弁の切換わり(合流)が遅れることによる旋回圧力の急変、すなわち旋回ショックが生じない。

【0067】

この場合、旋回操作がなければ(ブーム単独操作では)、第3ポンプ油がタンクTに戻され、ブーム合流作用が行われないため、ブーム上げ動作が増速されず、通常通りの感覚、動きで操作することができる。

【0068】

また、上記第1の状態で旋回操作が無ければ、第3ポンプ油が旋回用コントロールバルブ21、合流切換弁35のみを通過して(第2回路Bを経由しないで)タンクTに戻るため、無操作時の戻り側の圧損が小さくなる。

【0069】

さらに、ブームライン33に絞り34を設けているため、ブーム/旋回時に、この絞り36によって旋回圧力を高め、旋回加速性能を確保することができる。

【0070】

(2) アーム操作時

アーム押し、引き操作が行われると、合流弁22の第1パイロットポート22aにパイロット圧が導入されて合流弁22が第2位置ロに切換わる。

【0071】

一方、合流切換弁35においても、アーム用コントロールバルブ19で分岐パイロットライン38が遮断されることによりパイロット一次圧が導入されて第2位置ロに切換わる。

【0072】

すなわち、合流弁22及び合流切換弁35がともに第2位置ロとなる「第2の状態」に転じる。

【0073】

この第2の状態では、ブームライン33が遮断される一方、アンロードライン31が合流切換弁35経由でアーム用コントロールバルブ19に通じるため、第3ポンプ油が第2ポンプ油と合流してアームシリンダ7に合流される。すなわち、アーム合流作用が行われる。

【0074】

これにより、ブームとアームを同時に操作する所謂水平引き込み時に、アーム優先として良好な水平引き込み動作が行われる。

【0075】

(3) 両走行操作と他のアクチュエータ操作が行われたとき

左右両走行用コントロールバルブ18,20が操作され、他のコントロールバルブは非操作であれば、合流弁22の第1パイロットポート22aにパイロット圧は導入されない。

【0076】

また、分岐パイロットライン25がタンクTに連通するため、第2パイロットポート22bにもパイロット一次圧は導入されない。

【0077】

従って、合流弁22は第1位置イに保持される。

【0078】

この状態で走行操作と他のアクチュエータ操作が行われると、パイロット一次圧が第2パイロットポート22bに導入され、合流弁22が第3位置ハに切換わる。

【0079】

この第3位置ハでは、第3ポンプ油が、アームライン32及びブームライン33を介して第1、第2両回路A,Bに流れる。

【0080】

これにより、両走行時に走行以外のアクチュエータ動作が確保される。

【0081】

第2実施形態(図3参照)

以下の第2〜第4各実施形態については第1実施形態との相違点のみを説明する。

【0082】

アーム引き操作はアームシリンダ7の伸ばし側の操作であるため、アーム増速の必要から、第1実施形態のように第3ポンプ油をアームシリンダ7に合流させるのが望ましい。

【0083】

反面、アームシリンダ7にはアーム及びバケット重量が縮み方向に作用していることから、縮み側操作であるアーム押し操作時にも合流させると、戻り側の圧力損失が大きくなるという問題が生じる。

【0084】

そこで、第2実施形態においては、アーム押し操作時には合流切換弁35を第1位置イのままとして、第3ポンプ油をアームシリンダ7に合流させない構成がとられている。

【0085】

具体的には、合流切換弁35の分岐パイロットライン38を、アーム引き操作時にはアーム用コントロールバルブ19でブロックするが、アーム押し操作時には、図3中に太線で示すように同バルブ19のパイロット圧通路19aによってタンクライン26に接続するように構成されている。

【0086】

この構成により、アーム押し操作時の戻り側の圧力損失を低減することができる。

【0087】

なお、この第2実施形態においては、合流弁22の第1パイロットポート22aにアーム引きパイロット圧のみを導入する構成とすればよい。

【0088】

第3実施形態(図4参照)

ブーム上げ/旋回操作時には、上記のように第3ポンプ油をブームシリンダ6に合流させるのが望ましいが、第1実施形態のようにブーム下げ/旋回操作時にも合流させると、圧力の低いブーム下げ側に合わせて旋回圧力も低くなってしまい、旋回加速が悪化する弊害が生じる。

【0089】

そこで第3実施形態においては、ブーム下げ/旋回操作時にはブーム合流を止めるように構成されている。

【0090】

具体的には、第1実施形態の構成を前提として、合流切換弁35のパイロットライン37に、パイロット一次圧を送る第2分岐パイロットライン39が接続される一方、合流弁22の第1パイロットライン23にブーム下げパイロット圧が導入され、このブーム下げパイロット圧と、第2分岐パイロットライン39からのパイロット一次圧のいずれか一方がシャトル弁40で高圧選択されて合流弁22の第1パイロットポート22aに導入されるように構成されている。

【0091】

こうすれば、ブーム下げ操作時に合流弁22が第2位置ロに切換わり、ブームライン33が遮断されるため、同時に旋回操作されてもブーム合流は行われない。

【0092】

これにより、ブーム下げ/旋回時に良好な旋回性能を確保することができる。

【0093】

なお、ブーム下げ非操作でアーム操作があったときには、第2分岐パイロットライン39−分岐パイロットライン38−アーム用コントロールバルブ19−タンクライン26のルートが遮断されてパイロット一次圧が合流弁22の第1パイロットポート22aに導入されるため、第1実施形態と同様に、合流弁22が第2位置ロに切換わる。

【0094】

第4実施形態(図5参照)

アーム/バケット操作による掘削時にアーム合流状態とすると、掘削抵抗によってアームシリンダ7がリリーフした場合に使用馬力が大きくなるため、残りの馬力で作動するバケットの動きが悪くなる。

【0095】

そこで、第4実施形態においては、アーム/バケット操作時にはアーム合流を停止させるように構成されている。

【0096】

具体的には、合流切換弁35のバネ側のパイロットポートにパイロットライン41によってバケット掘削側(バケットシリンダ伸び側)のパイロット圧を導入する構成がとられている。

【0097】

こうすれば、バケットの掘削側操作があれば、そのパイロット圧が、パイロット一次圧に対抗して合流切換弁35に加えられるため、アーム操作があっても同切換弁35が第1位置、すなわち、第3ポンプ油がアーム合流しない位置に保持される。

【0098】

これにより、アーム/バケット操作による掘削時にアームシリンダ7がリリーフした場合でも、十分なバケット流量を確保してバケットの動きを良くし、作業のサイクルタイムを早くすることができる。

【0099】

なお、図5は、図4に示す第3実施形態の回路構成を前提として示しているが、第4実施形態の構成は第1及び第2両実施形態の回路構成をとる場合でも適用することができる。

【0100】

ところで、本発明は、上記実施形態で挙げた、走行モータ10,11が第1、第2回路A,Bの最上流側に配置された走行優先回路以外の回路構成をとる場合にも適用することができる。

【0101】

さらに、請求項1〜5の発明は油圧ショベルに限らず、油圧ショベルを母体として、バケットに代えてブレーカや開閉式の圧砕装置を取付けて構成される破砕機や解体機等にも適用することができる。

【符号の説明】

【0102】

1 下部走行体

2 上部旋回体

3 ブーム

4 アーム

5 バケット

A 第1回路

B 第2回路

C 第3回路

6 ブームシリンダ

7 アームシリンダ

8 バケットシリンダ

9 作業アタッチメント

10 左走行モータ

11 右走行モータ

12 旋回モータ

13 第1ポンプ

14 第2ポンプ

15 第3ポンプ

16 ブーム用コントロールバルブ

17 バケット用コントロールバルブ

18 左走行用コントロールバルブ

19 アーム用コントロールバルブ

20 右走行用コントロールバルブ

21 旋回用コントロールバルブ

22 合流弁

22a,22b 合流弁のパイロットポート

23,24 同、パイロットライン

25 分岐パイロットライン

26 タンクイラン

T タンク

27 分岐パイロットライン

28 第1ポンプのポンプライン

29 ポンプラインから分岐した第1分岐ライン

30 同、第2分岐ライン

31 アンロードライン

32 第3ポンプ油をアームシリンダに送るアームライン

33 第3ポンプ油をブームシリンダに送るブームライン

34 ブームラインの絞り

35 合流切換弁

35a 合流切換弁のパイロットポート

36 タンク接続ライン

37 合流切換弁のパイロットライン

38 同、分岐パイロットライン

【特許請求の範囲】

【請求項1】

下部走行体と、この下部走行体上に旋回自在に搭載され旋回モータによって旋回駆動される上部旋回体と、この上部旋回体に取付けられた作業アタッチメントとを有し、上記作業アタッチメントは、ブームシリンダによって上げ下げ作動するブームと、アームシリンダによって押し引き作動するアームとを有し、油圧アクチュエータ回路として、上記ブームシリンダが属する第1回路と、上記アームシリンダが属する第2回路と、上記旋回モータが属する第3回路とを備え、各回路は油圧アクチュエータごとに作動を制御するための、ブーム用、アーム用、旋回用を含むコントロールバルブを備え、かつ、上記第1回路の油圧源としての第1ポンプと、上記第2回路の油圧源としての第2ポンプと、上記第3回路の油圧源としての第3ポンプとを有する建設機械の油圧回路において、上記第3回路の最上流側に合流弁、上記第3回路と上記第2回路の接続部分に合流切換弁をそれぞれ設け、上記合流弁及び合流切換弁は、それぞれ中立の第1位置と第2位置を有し、

(A) ブーム上げ操作時に上記合流弁及び合流切換弁がそれぞれ上記第1位置となる第1の状態とする一方、アーム操作時に上記合流弁及び上記合流切換弁がそれぞれ上記第2位置となる第2の状態とし、

(B) 上記第1の状態において、旋回操作があれば上記第3ポンプ油を上記第1及び第3両回路にパラレルに供給する一方、旋回操作が無ければ上記第3ポンプ油をタンクに戻し、

(C) 上記第2の状態で上記第3ポンプ油を上記第2回路に供給する一方、上記第1回路に対しては供給を制限する

ように構成したことを特徴とする建設機械の油圧回路。

【請求項2】

上記第1の状態で上記第3ポンプ油を上記第1回路に合流させる通路に絞りを設けたことを特徴とする請求項1記載の建設機械の油圧回路。

【請求項3】

上記第1の状態で旋回操作が無い場合に、上記第3ポンプ油を旋回用コントロールバルブ及び合流切換弁のみを通過してタンクに戻すように構成したことを特徴とする請求項1または2記載の建設機械の油圧回路。

【請求項4】

上記合流切換弁のパイロットラインを、アーム押し操作時にはタンクに連通させることによって、上記合流切換弁を上記第1位置とするように構成したことを特徴とする請求項1〜3のいずれか1項に記載の建設機械の油圧回路。

【請求項5】

ブーム下げ操作時に、上記合流弁が上記第2位置、上記合流切換弁が上記第1位置となる第3の状態とし、この第3の状態で、上記第1回路に対する上記第3ポンプ油の供給を制限するように構成したことを特徴とする請求項1〜4のいずれか1項に記載の建設機械の油圧回路。

【請求項6】

上記作業アタッチメントは、バケットシリンダによって掘削/ダンプ作動を行うバケットを先端に有し、アーム操作とバケット操作を同時に行うアーム/バケット操作時に、上記合流切換弁を上記第1位置として、上記第2回路に対する上記第3ポンプ油の供給を遮断するように構成したことを特徴とする請求項1〜5のいずれか1項に記載の建設機械の油圧回路。

【請求項1】

下部走行体と、この下部走行体上に旋回自在に搭載され旋回モータによって旋回駆動される上部旋回体と、この上部旋回体に取付けられた作業アタッチメントとを有し、上記作業アタッチメントは、ブームシリンダによって上げ下げ作動するブームと、アームシリンダによって押し引き作動するアームとを有し、油圧アクチュエータ回路として、上記ブームシリンダが属する第1回路と、上記アームシリンダが属する第2回路と、上記旋回モータが属する第3回路とを備え、各回路は油圧アクチュエータごとに作動を制御するための、ブーム用、アーム用、旋回用を含むコントロールバルブを備え、かつ、上記第1回路の油圧源としての第1ポンプと、上記第2回路の油圧源としての第2ポンプと、上記第3回路の油圧源としての第3ポンプとを有する建設機械の油圧回路において、上記第3回路の最上流側に合流弁、上記第3回路と上記第2回路の接続部分に合流切換弁をそれぞれ設け、上記合流弁及び合流切換弁は、それぞれ中立の第1位置と第2位置を有し、

(A) ブーム上げ操作時に上記合流弁及び合流切換弁がそれぞれ上記第1位置となる第1の状態とする一方、アーム操作時に上記合流弁及び上記合流切換弁がそれぞれ上記第2位置となる第2の状態とし、

(B) 上記第1の状態において、旋回操作があれば上記第3ポンプ油を上記第1及び第3両回路にパラレルに供給する一方、旋回操作が無ければ上記第3ポンプ油をタンクに戻し、

(C) 上記第2の状態で上記第3ポンプ油を上記第2回路に供給する一方、上記第1回路に対しては供給を制限する

ように構成したことを特徴とする建設機械の油圧回路。

【請求項2】

上記第1の状態で上記第3ポンプ油を上記第1回路に合流させる通路に絞りを設けたことを特徴とする請求項1記載の建設機械の油圧回路。

【請求項3】

上記第1の状態で旋回操作が無い場合に、上記第3ポンプ油を旋回用コントロールバルブ及び合流切換弁のみを通過してタンクに戻すように構成したことを特徴とする請求項1または2記載の建設機械の油圧回路。

【請求項4】

上記合流切換弁のパイロットラインを、アーム押し操作時にはタンクに連通させることによって、上記合流切換弁を上記第1位置とするように構成したことを特徴とする請求項1〜3のいずれか1項に記載の建設機械の油圧回路。

【請求項5】

ブーム下げ操作時に、上記合流弁が上記第2位置、上記合流切換弁が上記第1位置となる第3の状態とし、この第3の状態で、上記第1回路に対する上記第3ポンプ油の供給を制限するように構成したことを特徴とする請求項1〜4のいずれか1項に記載の建設機械の油圧回路。

【請求項6】

上記作業アタッチメントは、バケットシリンダによって掘削/ダンプ作動を行うバケットを先端に有し、アーム操作とバケット操作を同時に行うアーム/バケット操作時に、上記合流切換弁を上記第1位置として、上記第2回路に対する上記第3ポンプ油の供給を遮断するように構成したことを特徴とする請求項1〜5のいずれか1項に記載の建設機械の油圧回路。

【図1】

【図2】

【図3】

【図4】

【図5】

【図6】

【図2】

【図3】

【図4】

【図5】

【図6】

【公開番号】特開2013−100879(P2013−100879A)

【公開日】平成25年5月23日(2013.5.23)

【国際特許分類】

【出願番号】特願2011−245537(P2011−245537)

【出願日】平成23年11月9日(2011.11.9)

【出願人】(000246273)コベルコ建機株式会社 (644)

【Fターム(参考)】

【公開日】平成25年5月23日(2013.5.23)

【国際特許分類】

【出願日】平成23年11月9日(2011.11.9)

【出願人】(000246273)コベルコ建機株式会社 (644)

【Fターム(参考)】

[ Back to top ]