建設機械

【課題】熱交換器の風速分布が良好で、軸流ファンから流出した空気のエンジンへの衝突を回避できる、高効率・低騒音の建設機械を提供する。

【解決手段】複数の翼片(2a)を有する軸流ファン(2)と、空気の流れを軸流ファンに誘導するファンリング(3)と、軸流ファンより空気の流れの上流側または下流側に配置される熱交換器(1)と、軸流ファンより空気の流れの下流側に配置される構造体(4)と、を備えた建設機械において、ファンリングは、吸込側の流路を縮小する吸込側R形状部(3a)と、吐出側の流路を拡大する吐出側R形状部(3b)とを有し、翼片は、軸中心から回転方向に向かって前進角θで傾き、かつ、吸込側に前傾した姿勢で取り付けられ、軸流ファンがファンリングの内側に取り付けられた状態で、翼片の後縁と外周縁とが交わる第1交点(P)が、吐出側R形状部の幅の範囲内に位置している。

【解決手段】複数の翼片(2a)を有する軸流ファン(2)と、空気の流れを軸流ファンに誘導するファンリング(3)と、軸流ファンより空気の流れの上流側または下流側に配置される熱交換器(1)と、軸流ファンより空気の流れの下流側に配置される構造体(4)と、を備えた建設機械において、ファンリングは、吸込側の流路を縮小する吸込側R形状部(3a)と、吐出側の流路を拡大する吐出側R形状部(3b)とを有し、翼片は、軸中心から回転方向に向かって前進角θで傾き、かつ、吸込側に前傾した姿勢で取り付けられ、軸流ファンがファンリングの内側に取り付けられた状態で、翼片の後縁と外周縁とが交わる第1交点(P)が、吐出側R形状部の幅の範囲内に位置している。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、軸流ファンによってラジエータなどの熱交換器に冷却空気を供給する冷却装置を備えた建設機械に関する。

【背景技術】

【0002】

一般に油圧ショベルなどの建設機械においては、ディーゼルエンジンによって油圧ポンプを駆動し、その油圧のエネルギを利用して掘削作業や走行などを行なっている。そのためエンジン室内には、エンジンや油圧ポンプと共に、エンジンを冷却するためのラジエータや、作動油を冷却するためのオイルクーラ等の熱交換器、及びこれらの熱交換器に冷却空気を供給するための冷却用ファンが配置されている。

【0003】

本技術分野の背景技術として、例えば特許文献1が公知である。この特許文献1には、低コストで薄型の軸流ファンを用いて、建設機械用の熱交換器を冷却する例が開示されており、この例では、軸流ファンは、エンジンのクランク軸からプーリ、ファンベルトを介して伝えられた動力によって回転する構成となっている。多くの場合、熱交換器は軸流ファンの上流側に配置されており、吸気口を介して外部から流入した空気は熱交換器を通過した後、ファンシュラウド、ファンリングによって軸流ファンに案内される。軸流ファンで昇圧された空気はエンジン(構造体)の周囲を流れて、排気口より外部に放出される。

【0004】

また近年は、建設機械に搭載されるディーゼルエンジンの排気ガス規制に対応するために、建設機械にも、排気ガスを低減するための手段として、空冷インタークーラや水冷EGR(Exhaust Gas Recirculation)装置の搭載が行なわれている。またコモンレールを搭載し、燃料噴射タイミングを制御することによる排気ガスの抑制も進められてきた。

【先行技術文献】

【特許文献】

【0005】

【特許文献1】特開2010−270670号公報

【発明の概要】

【発明が解決しようとする課題】

【0006】

上記した排気ガス対策により、従来から搭載されていたラジエータやオイルクーラに加えて、新たにインタークーラという熱交換器が追加され、さらに水冷EGR装置を冷却するためにラジエータの放熱性能も高める必要が生じるなど、近年の建設機械では、冷却のために必要な空気の風量が増大してきている。

【0007】

また、冷却負荷の増大に合わせて熱交換器の大型化も進められているが、エンジン室内の限られた空間の中に搭載される機器が増えてきたことから、それにも限界が出てくる。熱交換器の前面面積をこれ以上拡大できない機械の場合は、熱交換器の厚さを増す方向に大型化は進められる。

【0008】

しかしながら、熱交換器の前面面積を拡大した場合は、熱交換器がファンに対して相対的に大きくなるために、熱交換器の端部がファンから離れてしまい、その部分は冷却空気が流れにくくなる。このため、熱交換器を大型化した効果を十分に発揮することが難しくなる。寸法が許せば熱交換器に合わせてファンの大径化も考えられるが、ファンの駆動動力を増加させることは、建設機械として使用できる動力に制限を加えることになってしまう。

【0009】

一方で、熱交換器の厚みを増すように大型化した場合は、その分だけファンの回転軸方向の空間が狭くなる。その分、熱交換器とファンの距離を小さくすると、熱交換器を通過する空気の風速分布は悪化する。ファンとエンジンの距離を小さくすると、ファンから流出した流れがエンジンに衝突しやすくなるため、冷却空気流路の圧力損失を増加させてしまう。したがって、必要な風量を得るために必要なファン回転数は増加し、その結果、ファンの軸動力や騒音を上昇させてしまい、ひいては建設機械の騒音上昇、燃費低下を招いてしまう。

【0010】

しかも、建設機械の場合は、自動車のように走行風による冷却吸気の取り込みが期待できないことから、必要な冷却風量を全てファンによって吸い込まなければならない。したがって、ファンの回転数は自動車に比べて高く設定することになり、ファンの軸動力や騒音も高くなりやすい。これが建設機械全体の燃費や騒音にも影響してくることになる。

【0011】

本発明は、上記した実情に鑑みてなされたものであり、その目的は、熱交換器の風速分布が良好で、軸流ファンから流出した空気のエンジンへの衝突を回避できる、高効率・低騒音の建設機械を提供することにある。

【課題を解決するための手段】

【0012】

上記の課題を解決するために、本発明は、複数の翼片を有し、軸回りに回転する軸流ファンと、この軸流ファンの周囲に配置され、空気の流れを前記軸流ファンに誘導するファンリングと、前記軸流ファンより空気の流れの上流側または下流側に配置される熱交換器と、前記軸流ファンより空気の流れの下流側に配置される構造体と、を備えた建設機械において、前記ファンリングは、吸込側の流路を縮小する吸込側R形状部と、吐出側の流路を拡大する吐出側R形状部とを有し、前記翼片は、前縁と後縁と外周縁とを有して形成されると共に、軸中心から回転方向に向かって前進角θで傾き、かつ、吸込側に前傾した姿勢で取り付けられ、前記軸流ファンが前記ファンリングの内側に取り付けられた状態で、前記翼片の前記後縁と前記外周縁とが交わる第1交点が、前記吐出側R形状部の幅の範囲内に位置していることを特徴としている。

【0013】

このように構成された本発明によれば、軸流ファンの吸込側を求心流れとすることができ、かつ、吐出側を遠心流れとすることができるから、軸流ファンより空気の流れの上流側または下流側に配置された大型の熱交換器に対して、その端部まで良好な風速分布で冷却風を流すことが可能となる。しかも、軸流ファンから流出した空気が、下流側にあるエンジンなどの構造体に衝突することが避けられるから、冷却風流路の圧力損失増加を防ぐことが出来る。

【0014】

そして、本発明によれば、熱交換器における放熱性能を向上させることができ、エンジン周囲の熱気を効率良く換気できることから、エンジンあるいは作動油のオーバーヒートの発生を抑制することが出来る。さらには、熱交換器の放熱性能が向上し、冷却風流路の圧力損失が低減すると、冷却に必要な風量を少なくすることができるから、軸流ファンの回転数を抑えることができる。このことは、騒音の抑制、駆動動力低減による燃費向上などにも貢献することとなる。

【0015】

また、上記構成において、前記前進角θは、5°以上25°以下の範囲にあるのが好ましい。このように構成すると、設計風量(100%Q)を得るために軸流ファンの回転数を上げても、その際に発生する騒音の増加を、人が感じない程度のレベル(即ち、+3dB以下)に抑えることができる。しかも、冷却空気の吐出側に位置する構造体による抵抗を受けて圧力損失が増加したとしても、風量低下の許容の下限値(即ち、−10%)を下回ることがない。

【0016】

また、上記構成において、前記翼片の前記前縁と前記外周縁とが交わる第2交点は、前記吸込側R形状部から空気の流れの上流側へ突出した位置にあるのが好ましい。このように構成すると、軸流ファンの吸込側の求心流れと吐出側の遠心流れがより一層スムーズになるから、熱交換器の放熱性能がさらに向上する。

【発明の効果】

【0017】

本発明によれば、熱交換器の風速分布を良好に保ち、軸流ファンから流出した空気がエンジンへ衝突することを回避した、高効率・低騒音の建設機械を提供することができる。

【図面の簡単な説明】

【0018】

【図1】本発明の第1実施例に係る油圧ショベルの外観斜視図である。

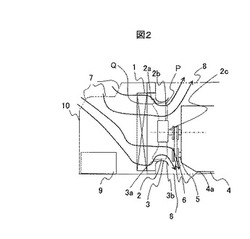

【図2】図1に示す油圧ショベルのエンジン室の側断面図である。

【図3】図2に示す軸流ファンとファンリングの要部を拡大した側面図である。

【図4】図2に示す軸流ファンの要部を拡大した平面図である。

【図5】図2に示す軸流ファンの翼の前進角と相対騒音との関係を示す図である。

【図6】図2に示す軸流ファンの翼の前進角と圧力損失増加時の風量変化との関係を示す図である。

【図7】本発明の第2実施例に係る油圧ショベルのエンジン室の側断面図である。

【発明を実施するための形態】

【0019】

以下、本発明に係る建設機械の一実施形態である油圧ショベルについて、図面を用いて説明する。図1に示すように、第1実施例に係る油圧ショベルは、クローラ24と、このクローラ24の上に配置される上部旋回体26と、この上部旋回体26に上下方向の回動可能に取付けられ、掘削作業等を行なうことができるフロント作業機と、操作室であるキャブ25と、を備えて構成されている。フロント作業機は、上部旋回体26に俯仰動可能に取付けられるブーム21と、このブーム21の先端に回動可能に取り付けられるアーム22と、このアーム22の先端に回動可能に取り付けられるバケット23と、これらを駆動する油圧シリンダと、を備えて構成されている。また、上部旋回体26は、その後方にエンジン室10を内蔵している。なお、符号27は、カウンタウェイト27である。

【0020】

このエンジン室10には、図2に示すように、軸流ファン2と、空気の流れを軸流ファン2に誘導するファンリング3と、熱交換器1と、エンジン(構造体)4と、バッテリー9とが設置されている。また、エンジン室10の上部には、空気の出入口となる吸気口7が設けられ、エンジン室10の上部および下部には排気口8が設けられている。熱交換器1と軸流ファン2とエンジン4との位置関係は、熱交換器1が軸流ファン2より空気の流れの上流側、エンジン4が軸流ファン2の空気の流れの下流側である。このような位置関係により、軸流ファン2は、その上流側でファンの中心方向に向かう求心流れが要求され、その下流側でファンの遠心方向に向かう遠心流れが要求されることになる。そのために、本実施例では、前進・前傾翼が採用されている(詳しくは後述)。

【0021】

熱交換器1は、ラジエータ、オイルクーラ、インタークーラで構成されており、各機器は、並列に配置されている。近年、交換熱量を高めるために熱交換器1のサイズは拡大の傾向にあり、本実施例においても、熱交換器1の全体の外形の方が相対的に軸流ファン2よりも大きくなっている。

【0022】

エンジン4は、クランク軸(出力軸)4aを備えており、このクランク軸4aから、プーリ5、ファンベルト6を介して軸流ファン2を回転させるための動力が伝達される。そして、プーリ5によって適正なファン回転数に調整され、ファン2は回転する。

【0023】

次に、軸流ファン2及びファンリング3の詳細について説明する。軸流ファン2は、図2に示すように、回転軸2cに取り付けられた円柱状のハブ2bと、そのハブ2bの周囲に設けられた複数の翼(翼片)2aとで構成されている。また、ファンリング3は、環状に形成され、図2及び図3に示すように、軸流ファン2の周囲に設けられていると共に、その吸込側に曲面を有した吸込側R形状部3a、吐出側に曲面を有した吐出側R形状部3bを有している。即ち、ファンリング3は、吸込側の側縁部および吐出側の側縁部が共にR形状を成しているのである。

【0024】

翼2aは、図3に示すように、前縁2gと、外周縁2eと、後縁2dとを有して形成されており、軸流ファン2がファンリング3の内側に取り付けられた状態において、前縁2gと外周縁2eとが交わる第2交点Qが、ファンリング3の吸込側R形状部3aより上流側(吸込側)に長さLだけ突出し、かつ、後縁2dと外周縁2eとが交わる第1交点Pが、ファンリング3の吐出側R形状部3bの幅Wの範囲内に位置するようになっている。

【0025】

さらに、翼2aの詳細の形状について説明すると、翼2aは、図3に示すように、径の大きい位置ほど吸込側にせり出し、全体として傾斜(前傾)している。また、その翼2aは、図4に示すように、半径方向位置の大きい箇所ほど回転方向に出ていて(前進していて)、その前進角はθである。つまり、本実施例に用いられる軸流ファン2の翼2aは、前進・前傾翼である。なお、ここでいう前進角θは、翼2aの後縁2dが回転方向にどれだけせり出しているかを角度で示したものであり、具体的には、回転軸2cの中心点Aと、翼2aの後縁2dとハブ2bとが交わる第3交点Oと、第1交点Pとを結んで形成される三角形AOPの内角Aのことである。

【0026】

次に、軸流ファン2による空気の流れについて説明する。なお、図2及び図3の矢印は空気の流れを示している。一般的に前進・前傾翼を有する軸流ファンは、その上流側(吸込側)でファンの回転中心に向かうような求心流れをつくり、一部、ファンの側方からも空気を吸い込むという特徴を有している。そのため、軸流ファン2が回転するとその前後に圧力差が生じ、空気の流れが誘起される。まず、吸気口7を介してエンジン室10外部の低温の空気がエンジン室10の内部に流入する。その空気は熱交換器1を通過する際に、熱交換器1管内の流体(エンジン冷却水、作動油、圧縮空気など)の熱を奪い、自身は高温となる。その後軸流ファン2に流入し、昇圧された後、軸流ファン2から流出し、エンジン4周囲を流れて、排気口8よりエンジン室10の外部に放出される。このような流れが生じることにより、軸流ファン2よりも相対的に大きい熱交換器1であっても、その端部まで空気の流れを作ることが出来、効率の良い熱交換が実現できる。

【0027】

一方で、前進・前傾翼を有する軸流ファンは、その下流側(吐出側)では、空気が回転軸2cに沿った軸流方向に流出しやすいという特徴がある。そのため、そのままでは軸流ファン2から流出した空気がエンジン4に衝突し、圧力損失が増大してしまう可能性がある。

【0028】

そこで、本実施例の場合は、図3に示すように、後縁2dと外周縁2eとが交わる第1交点Pを、ファンリング3の吐出側R形状部3bの幅Wの範囲内に位置させるようにしている。このようにすることで、軸流ファン2から流出した空気は、コアンダ効果によってファンリング3の吐出側R形状部3bに沿って流れるため、空気の流れが半径方向に向かいやすく、遠心的な流れとなる。この結果、軸流ファン2から流出した空気がエンジン4に衝突することを回避でき、圧力損失の増大を抑制することが出来る。また、ファンリング3の吐出側R形状部3bはディフューザとしても作用するため、翼2aの後端にある第1交点Pから流出する絶対流速の高い流れを効果的に減速させ、静圧を上昇させる効果も期待できる。

【0029】

以上の説明から分かるように、本実施例の油圧ショベルでは、熱交換器1においては良好な風速分布による効果的な熱交換を実現することができ、かつ、軸流ファン2下流側では、流出した空気によるエンジン4との衝突を回避できることにより低圧損の流路構成を実現することができる。

【0030】

一方で、油圧ショベルでは開口部(吸気口7、排気口8)からの軸流ファン2やエンジン4の騒音の漏えいが周囲の騒音の上昇をもたらす。このため、開口部はなるべく、エンジン室10の上面や下面に設け、ファン騒音やエンジン騒音が周囲の人間に直接伝わらないようにしたいというニーズがある。その点、本実施例の構成では、軸流ファン2の径方向からの流入(求心流れ)と径方向への流出(遠心流れ)を両立しているために、軸流ファン2の回転軸2cから見て側方であるエンジン室10上部に開口部を設ける際に都合が良く、全体の圧力損失を抑制しつつ、油圧ショベル全体の騒音低減にも寄与する。

【0031】

なお、前進角θの大きくし過ぎると、軸流ファン2の吸込側での求心流れ、さらには吐出側での軸流が強まり、上記のような構成をもってしても下流側での遠心流れを実現しにくくなる。また、前進角θの値によって、ファン騒音の値も変わってくるうえ、風量にも影響が出てくる。そこで、発明者らは、前進角θの好ましい角度の範囲を求めるために、次のようなシミュレーション解析を行った。

【0032】

まず、発明者らは、設計風量(100%Q)達成時の騒音についてのシミュレーション解析を行った。軸流ファン2の静圧が低い場合などは、冷却に必要な設計風量(100%Q)を得るためにファン回転数を上げる必要がある。設計風量を達成するための回転数アップによる騒音変化に換算すると、図5に示すようになる。なお、図5は、前進角θ=0°を基準として表したものである。なるべくならば、得られる最低騒音(即ち、θ=0°近傍)の設計にしたいが、騒音で3dBの増加(音のエネルギで2倍)は、人の耳で騒音上昇が認知されはじめるレベル差と言われており、ここまでの騒音増加であれば許容できる。この観点から考えると、前進角θは約25°以下にすれば、人の感じる騒音としてはほぼ最低レベルを達成できる。つまり、このシミュレーション解析によって、騒音を+3dB以下に抑えることのできる前進角θの上限は25°であることが分かった。

【0033】

次に、発明者らは、圧力損失(流路抵抗)が設計時より30%増加した時に、どれだけ風量が低下するかについてのシミュレーション解析を行った。その結果を示したものが図6である。建設機械はその稼動する環境から、熱交換器にゴミや土などが堆積し、軸流ファンとしては次第に流路抵抗が増加するような使用環境にある。実際には、ある程度の時間の運転の後に熱交換器やフィルタを掃除して目詰まりを除去し、流路抵抗の増加を抑えるのだが、使い勝手から言って、なるべくその掃除の間隔を長くしたい。言いかえれば、流路抵抗が増えてもなるべく風量低下が小さい軸流ファンが望ましい。そこで、風量の10%低下が許容の下限であるとすると、図6から、前進角θは、約5°以上約40°以下であることが望ましい。

【0034】

以上のシミュレーション解析の結果から、両方の設計要求を満足する閾値としての前進角θは、5°以上25°以下であることが分かった。そこで、本実施例に係る軸流ファン2は、翼2aの前進角θを5°以上25°以下としている。

【0035】

次に、本発明の第2実施例について、図7を用いて説明する。図7は、第2実施例に係る油圧ショベルのエンジン室の側断面図を示している。なお、第2実施例のうち第1実施例と同じ構成については、同一の符号を付して、その説明は省略することにする。

【0036】

本実施例では、軸流ファン2がエンジン4とは別置きとなっており、軸流ファン2の下流側に熱交換器1が配置され、吸気口7は軸流ファン2の上流側のエンジン室10の上下の壁面、特に軸流ファン2の回転軸2cから見て側面に配置されている。軸流ファン2は油圧モータ11に直結されており、これにより駆動される。軸流ファン2の周囲には第一の実施例と同様にファンリング3が設置されている。

【0037】

軸流ファン2が回転すると、吸気口7からエンジン室10内部に空気が流入する。空気は軸流ファン2を通過後に、熱交換器1にて熱交換をし、下流側の上下にある排気口8より外部に排出される。

【0038】

第2実施例の構成においても、軸流ファン2の上流側では求心的な流れ、下流側では遠心的な流れが両立される。このため、回転軸2cから見て側方に設けられた吸気口7からスムーズに空気の流入がなされる。また、軸流ファン2から流出した流れが熱交換器1に入る際も、熱交換器1の端部にも空気が入るため、効果的な熱交換が実現できる。吸気口7及び排気口8がエンジン室10の上面および下面にあるために、軸流ファン2やモータ11の騒音は直接、周囲の人間の耳に到達しなくなるので、油圧ショベルの周囲の騒音低減に寄与できる。

【0039】

以上の実施例をもって本発明の効果を説明してきたが、本発明は必ずしもこれに限定されるものではない。本発明は、例えばファンの駆動方法や使用する熱交換器の種類は問わないし、油圧ショベル以外の建設機械においてもその効果を期待できるものである。

【符号の説明】

【0040】

1 熱交換器

2 軸流ファン

2a 翼(翼片)

2c 回転軸(軸)

2d 後縁

2e 外周縁

2g 前縁

3 ファンリング

3a 吸込側R形状部

3b 吐出側R形状部

4 エンジン(構造体)

P 第1交点

Q 第2交点

W 吐出側R形状部の幅

θ 前進角

【技術分野】

【0001】

本発明は、軸流ファンによってラジエータなどの熱交換器に冷却空気を供給する冷却装置を備えた建設機械に関する。

【背景技術】

【0002】

一般に油圧ショベルなどの建設機械においては、ディーゼルエンジンによって油圧ポンプを駆動し、その油圧のエネルギを利用して掘削作業や走行などを行なっている。そのためエンジン室内には、エンジンや油圧ポンプと共に、エンジンを冷却するためのラジエータや、作動油を冷却するためのオイルクーラ等の熱交換器、及びこれらの熱交換器に冷却空気を供給するための冷却用ファンが配置されている。

【0003】

本技術分野の背景技術として、例えば特許文献1が公知である。この特許文献1には、低コストで薄型の軸流ファンを用いて、建設機械用の熱交換器を冷却する例が開示されており、この例では、軸流ファンは、エンジンのクランク軸からプーリ、ファンベルトを介して伝えられた動力によって回転する構成となっている。多くの場合、熱交換器は軸流ファンの上流側に配置されており、吸気口を介して外部から流入した空気は熱交換器を通過した後、ファンシュラウド、ファンリングによって軸流ファンに案内される。軸流ファンで昇圧された空気はエンジン(構造体)の周囲を流れて、排気口より外部に放出される。

【0004】

また近年は、建設機械に搭載されるディーゼルエンジンの排気ガス規制に対応するために、建設機械にも、排気ガスを低減するための手段として、空冷インタークーラや水冷EGR(Exhaust Gas Recirculation)装置の搭載が行なわれている。またコモンレールを搭載し、燃料噴射タイミングを制御することによる排気ガスの抑制も進められてきた。

【先行技術文献】

【特許文献】

【0005】

【特許文献1】特開2010−270670号公報

【発明の概要】

【発明が解決しようとする課題】

【0006】

上記した排気ガス対策により、従来から搭載されていたラジエータやオイルクーラに加えて、新たにインタークーラという熱交換器が追加され、さらに水冷EGR装置を冷却するためにラジエータの放熱性能も高める必要が生じるなど、近年の建設機械では、冷却のために必要な空気の風量が増大してきている。

【0007】

また、冷却負荷の増大に合わせて熱交換器の大型化も進められているが、エンジン室内の限られた空間の中に搭載される機器が増えてきたことから、それにも限界が出てくる。熱交換器の前面面積をこれ以上拡大できない機械の場合は、熱交換器の厚さを増す方向に大型化は進められる。

【0008】

しかしながら、熱交換器の前面面積を拡大した場合は、熱交換器がファンに対して相対的に大きくなるために、熱交換器の端部がファンから離れてしまい、その部分は冷却空気が流れにくくなる。このため、熱交換器を大型化した効果を十分に発揮することが難しくなる。寸法が許せば熱交換器に合わせてファンの大径化も考えられるが、ファンの駆動動力を増加させることは、建設機械として使用できる動力に制限を加えることになってしまう。

【0009】

一方で、熱交換器の厚みを増すように大型化した場合は、その分だけファンの回転軸方向の空間が狭くなる。その分、熱交換器とファンの距離を小さくすると、熱交換器を通過する空気の風速分布は悪化する。ファンとエンジンの距離を小さくすると、ファンから流出した流れがエンジンに衝突しやすくなるため、冷却空気流路の圧力損失を増加させてしまう。したがって、必要な風量を得るために必要なファン回転数は増加し、その結果、ファンの軸動力や騒音を上昇させてしまい、ひいては建設機械の騒音上昇、燃費低下を招いてしまう。

【0010】

しかも、建設機械の場合は、自動車のように走行風による冷却吸気の取り込みが期待できないことから、必要な冷却風量を全てファンによって吸い込まなければならない。したがって、ファンの回転数は自動車に比べて高く設定することになり、ファンの軸動力や騒音も高くなりやすい。これが建設機械全体の燃費や騒音にも影響してくることになる。

【0011】

本発明は、上記した実情に鑑みてなされたものであり、その目的は、熱交換器の風速分布が良好で、軸流ファンから流出した空気のエンジンへの衝突を回避できる、高効率・低騒音の建設機械を提供することにある。

【課題を解決するための手段】

【0012】

上記の課題を解決するために、本発明は、複数の翼片を有し、軸回りに回転する軸流ファンと、この軸流ファンの周囲に配置され、空気の流れを前記軸流ファンに誘導するファンリングと、前記軸流ファンより空気の流れの上流側または下流側に配置される熱交換器と、前記軸流ファンより空気の流れの下流側に配置される構造体と、を備えた建設機械において、前記ファンリングは、吸込側の流路を縮小する吸込側R形状部と、吐出側の流路を拡大する吐出側R形状部とを有し、前記翼片は、前縁と後縁と外周縁とを有して形成されると共に、軸中心から回転方向に向かって前進角θで傾き、かつ、吸込側に前傾した姿勢で取り付けられ、前記軸流ファンが前記ファンリングの内側に取り付けられた状態で、前記翼片の前記後縁と前記外周縁とが交わる第1交点が、前記吐出側R形状部の幅の範囲内に位置していることを特徴としている。

【0013】

このように構成された本発明によれば、軸流ファンの吸込側を求心流れとすることができ、かつ、吐出側を遠心流れとすることができるから、軸流ファンより空気の流れの上流側または下流側に配置された大型の熱交換器に対して、その端部まで良好な風速分布で冷却風を流すことが可能となる。しかも、軸流ファンから流出した空気が、下流側にあるエンジンなどの構造体に衝突することが避けられるから、冷却風流路の圧力損失増加を防ぐことが出来る。

【0014】

そして、本発明によれば、熱交換器における放熱性能を向上させることができ、エンジン周囲の熱気を効率良く換気できることから、エンジンあるいは作動油のオーバーヒートの発生を抑制することが出来る。さらには、熱交換器の放熱性能が向上し、冷却風流路の圧力損失が低減すると、冷却に必要な風量を少なくすることができるから、軸流ファンの回転数を抑えることができる。このことは、騒音の抑制、駆動動力低減による燃費向上などにも貢献することとなる。

【0015】

また、上記構成において、前記前進角θは、5°以上25°以下の範囲にあるのが好ましい。このように構成すると、設計風量(100%Q)を得るために軸流ファンの回転数を上げても、その際に発生する騒音の増加を、人が感じない程度のレベル(即ち、+3dB以下)に抑えることができる。しかも、冷却空気の吐出側に位置する構造体による抵抗を受けて圧力損失が増加したとしても、風量低下の許容の下限値(即ち、−10%)を下回ることがない。

【0016】

また、上記構成において、前記翼片の前記前縁と前記外周縁とが交わる第2交点は、前記吸込側R形状部から空気の流れの上流側へ突出した位置にあるのが好ましい。このように構成すると、軸流ファンの吸込側の求心流れと吐出側の遠心流れがより一層スムーズになるから、熱交換器の放熱性能がさらに向上する。

【発明の効果】

【0017】

本発明によれば、熱交換器の風速分布を良好に保ち、軸流ファンから流出した空気がエンジンへ衝突することを回避した、高効率・低騒音の建設機械を提供することができる。

【図面の簡単な説明】

【0018】

【図1】本発明の第1実施例に係る油圧ショベルの外観斜視図である。

【図2】図1に示す油圧ショベルのエンジン室の側断面図である。

【図3】図2に示す軸流ファンとファンリングの要部を拡大した側面図である。

【図4】図2に示す軸流ファンの要部を拡大した平面図である。

【図5】図2に示す軸流ファンの翼の前進角と相対騒音との関係を示す図である。

【図6】図2に示す軸流ファンの翼の前進角と圧力損失増加時の風量変化との関係を示す図である。

【図7】本発明の第2実施例に係る油圧ショベルのエンジン室の側断面図である。

【発明を実施するための形態】

【0019】

以下、本発明に係る建設機械の一実施形態である油圧ショベルについて、図面を用いて説明する。図1に示すように、第1実施例に係る油圧ショベルは、クローラ24と、このクローラ24の上に配置される上部旋回体26と、この上部旋回体26に上下方向の回動可能に取付けられ、掘削作業等を行なうことができるフロント作業機と、操作室であるキャブ25と、を備えて構成されている。フロント作業機は、上部旋回体26に俯仰動可能に取付けられるブーム21と、このブーム21の先端に回動可能に取り付けられるアーム22と、このアーム22の先端に回動可能に取り付けられるバケット23と、これらを駆動する油圧シリンダと、を備えて構成されている。また、上部旋回体26は、その後方にエンジン室10を内蔵している。なお、符号27は、カウンタウェイト27である。

【0020】

このエンジン室10には、図2に示すように、軸流ファン2と、空気の流れを軸流ファン2に誘導するファンリング3と、熱交換器1と、エンジン(構造体)4と、バッテリー9とが設置されている。また、エンジン室10の上部には、空気の出入口となる吸気口7が設けられ、エンジン室10の上部および下部には排気口8が設けられている。熱交換器1と軸流ファン2とエンジン4との位置関係は、熱交換器1が軸流ファン2より空気の流れの上流側、エンジン4が軸流ファン2の空気の流れの下流側である。このような位置関係により、軸流ファン2は、その上流側でファンの中心方向に向かう求心流れが要求され、その下流側でファンの遠心方向に向かう遠心流れが要求されることになる。そのために、本実施例では、前進・前傾翼が採用されている(詳しくは後述)。

【0021】

熱交換器1は、ラジエータ、オイルクーラ、インタークーラで構成されており、各機器は、並列に配置されている。近年、交換熱量を高めるために熱交換器1のサイズは拡大の傾向にあり、本実施例においても、熱交換器1の全体の外形の方が相対的に軸流ファン2よりも大きくなっている。

【0022】

エンジン4は、クランク軸(出力軸)4aを備えており、このクランク軸4aから、プーリ5、ファンベルト6を介して軸流ファン2を回転させるための動力が伝達される。そして、プーリ5によって適正なファン回転数に調整され、ファン2は回転する。

【0023】

次に、軸流ファン2及びファンリング3の詳細について説明する。軸流ファン2は、図2に示すように、回転軸2cに取り付けられた円柱状のハブ2bと、そのハブ2bの周囲に設けられた複数の翼(翼片)2aとで構成されている。また、ファンリング3は、環状に形成され、図2及び図3に示すように、軸流ファン2の周囲に設けられていると共に、その吸込側に曲面を有した吸込側R形状部3a、吐出側に曲面を有した吐出側R形状部3bを有している。即ち、ファンリング3は、吸込側の側縁部および吐出側の側縁部が共にR形状を成しているのである。

【0024】

翼2aは、図3に示すように、前縁2gと、外周縁2eと、後縁2dとを有して形成されており、軸流ファン2がファンリング3の内側に取り付けられた状態において、前縁2gと外周縁2eとが交わる第2交点Qが、ファンリング3の吸込側R形状部3aより上流側(吸込側)に長さLだけ突出し、かつ、後縁2dと外周縁2eとが交わる第1交点Pが、ファンリング3の吐出側R形状部3bの幅Wの範囲内に位置するようになっている。

【0025】

さらに、翼2aの詳細の形状について説明すると、翼2aは、図3に示すように、径の大きい位置ほど吸込側にせり出し、全体として傾斜(前傾)している。また、その翼2aは、図4に示すように、半径方向位置の大きい箇所ほど回転方向に出ていて(前進していて)、その前進角はθである。つまり、本実施例に用いられる軸流ファン2の翼2aは、前進・前傾翼である。なお、ここでいう前進角θは、翼2aの後縁2dが回転方向にどれだけせり出しているかを角度で示したものであり、具体的には、回転軸2cの中心点Aと、翼2aの後縁2dとハブ2bとが交わる第3交点Oと、第1交点Pとを結んで形成される三角形AOPの内角Aのことである。

【0026】

次に、軸流ファン2による空気の流れについて説明する。なお、図2及び図3の矢印は空気の流れを示している。一般的に前進・前傾翼を有する軸流ファンは、その上流側(吸込側)でファンの回転中心に向かうような求心流れをつくり、一部、ファンの側方からも空気を吸い込むという特徴を有している。そのため、軸流ファン2が回転するとその前後に圧力差が生じ、空気の流れが誘起される。まず、吸気口7を介してエンジン室10外部の低温の空気がエンジン室10の内部に流入する。その空気は熱交換器1を通過する際に、熱交換器1管内の流体(エンジン冷却水、作動油、圧縮空気など)の熱を奪い、自身は高温となる。その後軸流ファン2に流入し、昇圧された後、軸流ファン2から流出し、エンジン4周囲を流れて、排気口8よりエンジン室10の外部に放出される。このような流れが生じることにより、軸流ファン2よりも相対的に大きい熱交換器1であっても、その端部まで空気の流れを作ることが出来、効率の良い熱交換が実現できる。

【0027】

一方で、前進・前傾翼を有する軸流ファンは、その下流側(吐出側)では、空気が回転軸2cに沿った軸流方向に流出しやすいという特徴がある。そのため、そのままでは軸流ファン2から流出した空気がエンジン4に衝突し、圧力損失が増大してしまう可能性がある。

【0028】

そこで、本実施例の場合は、図3に示すように、後縁2dと外周縁2eとが交わる第1交点Pを、ファンリング3の吐出側R形状部3bの幅Wの範囲内に位置させるようにしている。このようにすることで、軸流ファン2から流出した空気は、コアンダ効果によってファンリング3の吐出側R形状部3bに沿って流れるため、空気の流れが半径方向に向かいやすく、遠心的な流れとなる。この結果、軸流ファン2から流出した空気がエンジン4に衝突することを回避でき、圧力損失の増大を抑制することが出来る。また、ファンリング3の吐出側R形状部3bはディフューザとしても作用するため、翼2aの後端にある第1交点Pから流出する絶対流速の高い流れを効果的に減速させ、静圧を上昇させる効果も期待できる。

【0029】

以上の説明から分かるように、本実施例の油圧ショベルでは、熱交換器1においては良好な風速分布による効果的な熱交換を実現することができ、かつ、軸流ファン2下流側では、流出した空気によるエンジン4との衝突を回避できることにより低圧損の流路構成を実現することができる。

【0030】

一方で、油圧ショベルでは開口部(吸気口7、排気口8)からの軸流ファン2やエンジン4の騒音の漏えいが周囲の騒音の上昇をもたらす。このため、開口部はなるべく、エンジン室10の上面や下面に設け、ファン騒音やエンジン騒音が周囲の人間に直接伝わらないようにしたいというニーズがある。その点、本実施例の構成では、軸流ファン2の径方向からの流入(求心流れ)と径方向への流出(遠心流れ)を両立しているために、軸流ファン2の回転軸2cから見て側方であるエンジン室10上部に開口部を設ける際に都合が良く、全体の圧力損失を抑制しつつ、油圧ショベル全体の騒音低減にも寄与する。

【0031】

なお、前進角θの大きくし過ぎると、軸流ファン2の吸込側での求心流れ、さらには吐出側での軸流が強まり、上記のような構成をもってしても下流側での遠心流れを実現しにくくなる。また、前進角θの値によって、ファン騒音の値も変わってくるうえ、風量にも影響が出てくる。そこで、発明者らは、前進角θの好ましい角度の範囲を求めるために、次のようなシミュレーション解析を行った。

【0032】

まず、発明者らは、設計風量(100%Q)達成時の騒音についてのシミュレーション解析を行った。軸流ファン2の静圧が低い場合などは、冷却に必要な設計風量(100%Q)を得るためにファン回転数を上げる必要がある。設計風量を達成するための回転数アップによる騒音変化に換算すると、図5に示すようになる。なお、図5は、前進角θ=0°を基準として表したものである。なるべくならば、得られる最低騒音(即ち、θ=0°近傍)の設計にしたいが、騒音で3dBの増加(音のエネルギで2倍)は、人の耳で騒音上昇が認知されはじめるレベル差と言われており、ここまでの騒音増加であれば許容できる。この観点から考えると、前進角θは約25°以下にすれば、人の感じる騒音としてはほぼ最低レベルを達成できる。つまり、このシミュレーション解析によって、騒音を+3dB以下に抑えることのできる前進角θの上限は25°であることが分かった。

【0033】

次に、発明者らは、圧力損失(流路抵抗)が設計時より30%増加した時に、どれだけ風量が低下するかについてのシミュレーション解析を行った。その結果を示したものが図6である。建設機械はその稼動する環境から、熱交換器にゴミや土などが堆積し、軸流ファンとしては次第に流路抵抗が増加するような使用環境にある。実際には、ある程度の時間の運転の後に熱交換器やフィルタを掃除して目詰まりを除去し、流路抵抗の増加を抑えるのだが、使い勝手から言って、なるべくその掃除の間隔を長くしたい。言いかえれば、流路抵抗が増えてもなるべく風量低下が小さい軸流ファンが望ましい。そこで、風量の10%低下が許容の下限であるとすると、図6から、前進角θは、約5°以上約40°以下であることが望ましい。

【0034】

以上のシミュレーション解析の結果から、両方の設計要求を満足する閾値としての前進角θは、5°以上25°以下であることが分かった。そこで、本実施例に係る軸流ファン2は、翼2aの前進角θを5°以上25°以下としている。

【0035】

次に、本発明の第2実施例について、図7を用いて説明する。図7は、第2実施例に係る油圧ショベルのエンジン室の側断面図を示している。なお、第2実施例のうち第1実施例と同じ構成については、同一の符号を付して、その説明は省略することにする。

【0036】

本実施例では、軸流ファン2がエンジン4とは別置きとなっており、軸流ファン2の下流側に熱交換器1が配置され、吸気口7は軸流ファン2の上流側のエンジン室10の上下の壁面、特に軸流ファン2の回転軸2cから見て側面に配置されている。軸流ファン2は油圧モータ11に直結されており、これにより駆動される。軸流ファン2の周囲には第一の実施例と同様にファンリング3が設置されている。

【0037】

軸流ファン2が回転すると、吸気口7からエンジン室10内部に空気が流入する。空気は軸流ファン2を通過後に、熱交換器1にて熱交換をし、下流側の上下にある排気口8より外部に排出される。

【0038】

第2実施例の構成においても、軸流ファン2の上流側では求心的な流れ、下流側では遠心的な流れが両立される。このため、回転軸2cから見て側方に設けられた吸気口7からスムーズに空気の流入がなされる。また、軸流ファン2から流出した流れが熱交換器1に入る際も、熱交換器1の端部にも空気が入るため、効果的な熱交換が実現できる。吸気口7及び排気口8がエンジン室10の上面および下面にあるために、軸流ファン2やモータ11の騒音は直接、周囲の人間の耳に到達しなくなるので、油圧ショベルの周囲の騒音低減に寄与できる。

【0039】

以上の実施例をもって本発明の効果を説明してきたが、本発明は必ずしもこれに限定されるものではない。本発明は、例えばファンの駆動方法や使用する熱交換器の種類は問わないし、油圧ショベル以外の建設機械においてもその効果を期待できるものである。

【符号の説明】

【0040】

1 熱交換器

2 軸流ファン

2a 翼(翼片)

2c 回転軸(軸)

2d 後縁

2e 外周縁

2g 前縁

3 ファンリング

3a 吸込側R形状部

3b 吐出側R形状部

4 エンジン(構造体)

P 第1交点

Q 第2交点

W 吐出側R形状部の幅

θ 前進角

【特許請求の範囲】

【請求項1】

複数の翼片を有し、軸回りに回転する軸流ファンと、この軸流ファンの周囲に配置され、空気の流れを前記軸流ファンに誘導するファンリングと、前記軸流ファンより空気の流れの上流側または下流側に配置される熱交換器と、前記軸流ファンより空気の流れの下流側に配置される構造体と、を備えた建設機械において、

前記ファンリングは、吸込側の流路を縮小する吸込側R形状部と、吐出側の流路を拡大する吐出側R形状部とを有し、

前記翼片は、前縁と後縁と外周縁とを有して形成されると共に、軸中心から回転方向に向かって前進角θで傾き、かつ、吸込側に前傾した姿勢で取り付けられ、

前記軸流ファンが前記ファンリングの内側に取り付けられた状態で、前記翼片の前記後縁と前記外周縁とが交わる第1交点が、前記吐出側R形状部の幅の範囲内に位置していることを特徴とする建設機械。

【請求項2】

請求項1の記載において、

前記前進角θは、5°以上25°以下の範囲にあることを特徴とする建設機械。

【請求項3】

請求項2の記載において、

前記翼片の前記前縁と前記外周縁とが交わる第2交点は、前記吸込側R形状部から空気の流れの上流側へ突出した位置にあることを特徴とする建設機械。

【請求項1】

複数の翼片を有し、軸回りに回転する軸流ファンと、この軸流ファンの周囲に配置され、空気の流れを前記軸流ファンに誘導するファンリングと、前記軸流ファンより空気の流れの上流側または下流側に配置される熱交換器と、前記軸流ファンより空気の流れの下流側に配置される構造体と、を備えた建設機械において、

前記ファンリングは、吸込側の流路を縮小する吸込側R形状部と、吐出側の流路を拡大する吐出側R形状部とを有し、

前記翼片は、前縁と後縁と外周縁とを有して形成されると共に、軸中心から回転方向に向かって前進角θで傾き、かつ、吸込側に前傾した姿勢で取り付けられ、

前記軸流ファンが前記ファンリングの内側に取り付けられた状態で、前記翼片の前記後縁と前記外周縁とが交わる第1交点が、前記吐出側R形状部の幅の範囲内に位置していることを特徴とする建設機械。

【請求項2】

請求項1の記載において、

前記前進角θは、5°以上25°以下の範囲にあることを特徴とする建設機械。

【請求項3】

請求項2の記載において、

前記翼片の前記前縁と前記外周縁とが交わる第2交点は、前記吸込側R形状部から空気の流れの上流側へ突出した位置にあることを特徴とする建設機械。

【図1】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【公開番号】特開2013−113225(P2013−113225A)

【公開日】平成25年6月10日(2013.6.10)

【国際特許分類】

【出願番号】特願2011−260760(P2011−260760)

【出願日】平成23年11月29日(2011.11.29)

【出願人】(000005522)日立建機株式会社 (2,611)

【Fターム(参考)】

【公開日】平成25年6月10日(2013.6.10)

【国際特許分類】

【出願日】平成23年11月29日(2011.11.29)

【出願人】(000005522)日立建機株式会社 (2,611)

【Fターム(参考)】

[ Back to top ]