建造物の躯体施工方法

【課題】資源浪費や環境への負担を軽減するとともに、工期の短縮や施工コストの低減を図ることができる建造物の躯体施工方法を提供する。

【解決手段】鉄筋10を配筋する配筋工程と、配筋された鉄筋10に対応させて鋼板20を型枠として躯体形状に設置する鋼板設置工程と、鋼板20の外面に繊維シート40を接着する繊維シート接着工程と、鋼板20で構成された型枠にコンクリート30を打設するコンクリート打設工程とを備え、型枠として用いた鋼板20を、そのまま躯体の一部とする。

【解決手段】鉄筋10を配筋する配筋工程と、配筋された鉄筋10に対応させて鋼板20を型枠として躯体形状に設置する鋼板設置工程と、鋼板20の外面に繊維シート40を接着する繊維シート接着工程と、鋼板20で構成された型枠にコンクリート30を打設するコンクリート打設工程とを備え、型枠として用いた鋼板20を、そのまま躯体の一部とする。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、ビル等のコンクリート造の建造物を建築するにあたり躯体を施工する際の躯体施工方法に関する。

【背景技術】

【0002】

コンクリート造の建造物における躯体(柱、梁、床、壁など)は、現場で鉄筋を組むか、あるいは鉄筋かごを設置するなどの手法で鉄筋を配筋し、その鉄筋を木製合板からなる型枠で囲んで躯体形状に設置した後、型枠内にコンクリートを打設するといった手順で行われる(特許文献1,2等参照)。

【先行技術文献】

【特許文献】

【0003】

【特許文献1】特開2009−174233号公報

【特許文献2】特開2008−50868号公報

【発明の概要】

【発明が解決しようとする課題】

【0004】

ところが、合板製の型枠は、打設コンクリートが養生した後にはコンクリートから剥がされて撤去されるものであり、再び使用せずに廃棄処分される場合がほとんどである。このため、木材という資源の浪費を招くとともに、焼却処分等を行うことによる環境への負担増といったデメリットも生じる。また、施工的には型枠の撤去作業が必須となるため、その分の工期の長期化や施工コストがかかるといった問題も含んでいる。

【0005】

本発明は上記事情に鑑みてなされたものであり、その主たる技術的課題は、資源浪費や環境への負担を軽減するとともに、工期の短縮や施工コストの低減を図ることができる建造物の躯体施工方法を提供することにある。

【課題を解決するための手段】

【0006】

本発明の建造物の躯体施工方法は、鉄筋を配筋する配筋工程と、配筋された前記鉄筋に対応させて鋼板を型枠として躯体形状に設置する鋼板設置工程と、前記鋼板の外面に繊維シートを接着する繊維シート接着工程と、前記鋼板で構成された型枠にコンクリートを打設するコンクリート打設工程とを備えることを特徴とする。

【0007】

本発明によれば、型枠として用いた鋼板をそのまま躯体の一部とするものであって、従来の合板製の型枠のように撤去はしない。このため、資源の浪費や環境への負担増の発生を防ぐことができる。また、その鋼板を撤去しないため従来よりは工期が短縮するとともに施工コストを抑えることができる。さらに、鋼板がせん断抵抗等の強度向上に寄与するため、躯体の断面積の低減および耐久性の向上が図られる。

【0008】

本発明では、前記鋼板設置工程において、複数の前記鋼板を、それらの一部を重ね合わせて型枠を構成することを特徴とする。この形態では、鋼板の重ね合わせ部分を調整することで任意の大きさの躯体に対応可能であり、鋼板の汎用性が高まり、コスト低減が可能となるといった利点がある。

【発明の効果】

【0009】

本発明によれば、資源浪費や環境への負担を軽減するとともに、工期の短縮や施工コストの低減を図ることができる建造物の躯体施工方法が提供されるといった効果を奏する。

【図面の簡単な説明】

【0010】

【図1】本発明の一実施形態に係る施工方法で施工された建造物の躯体を示す側面図である。

【図2】躯体を構成する柱の断面図である。

【図3】躯体を構成する壁の断面図である。

【図4】躯体を構成する梁の断面図である。

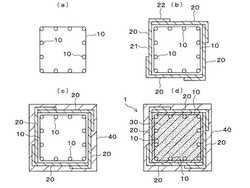

【図5】躯体を構成する床スラブの断面図である。

【図6】柱の施工方法の工程を(a)〜(d)の順に示す断面図である。

【図7】柱と梁の接合部を示す(a)側面図、(b)断面図である。

【図8】本発明の施工方法を躯体の一部に用いた一例を示す図である。

【発明を実施するための形態】

【0011】

以下、図面を参照して本発明の一実施形態を説明する。

図1は、鉄筋コンクリートからなる躯体構造を有する建造物の一部を示しており、躯体は、柱1、壁2、梁3、床スラブ4を備えている。

【0012】

柱1は、図2に示すように四角柱状であって、内部に配筋された鉄筋10が、横断面正方形状に組まれた複数の鋼板20で囲まれ、鋼板20の内部にコンクリート30が打設され、さらに鋼板20の周囲に繊維シート40が接着された構造となっている。この場合の鋼板20は、横断面が、その一端部を直角に折り曲げて全体をL字形状に形成した鋼材である。ここでは、折り曲げ部分の直角部を境にして、長い方を長板部21、短い方を短板部22とする。

【0013】

柱1用の鋼板20は、4枚一組で使用される。各鋼板20は、直角部を、それぞれ柱1の4つの角に対応させて設置し、互いに隣接する鋼板20のうちの一方の鋼板20の長板部21の外側に他方の鋼板20の短板部22を重ね合わせ、横断面が矩形状となるように組まれる。鉄筋10と鋼板20との間には、一定の間隔(コンクリートかぶり厚さ)が設けられる。そして鋼板20の外面には繊維シート40が接着されている。繊維シート40は、例えばポリエチレン、アラミド、カーボン、ガラス、ビニロン等の繊維材料を連続する帯状に加工し、接着剤を含浸させたものが用いられ、鋼板20に巻き付けることにより、含浸する接着剤によって巻き付けと同時に鋼板20の外面に接着される。

【0014】

柱1以外の他の躯体である壁2、梁3、床スラブ4についても、基本構造は柱1と同様である。すなわち、壁2は、図3に示すように、配筋された鉄筋10の両側に間隔を設けて壁用の鋼板20が平行に設置され、鋼板20の外面に繊維シート40が接着され、鋼板20の内部にコンクリート30が打設された構造となっている。

【0015】

また、梁3は、図4に示すように、配筋された鉄筋10の下方に所定の間隔(コンクリートかぶり厚さ)を設けて梁3用の鋼板20が設置され、鋼板20の外面に繊維シート40が接着され、鋼板20の内部にコンクリート30が打設された構造となっている。また、床スラブ4は、図5に示すように、配筋された鉄筋10の下方に所定の間隔を設けて床スラブ4用の鋼板20が水平に設置され、鋼板20の外面(下面)に繊維シート40が接着され、鋼板20の内部にコンクリート30が打設された構造となっている。

【0016】

次に、上記建造物の施工方法を説明する。

はじめに、柱1、壁2、梁3、床スラブ4の各鉄筋10を所定箇所に配筋し、次いで、柱1、壁2、梁3、床スラブ4の鋼板20を所定箇所にコンクリート型枠として設置し、各鋼板20で、鉄筋10が配筋されているコンクリート30の打設空間を確保する。柱1と壁2のコンクリート打設空間は、鋼板20で密閉された状態となり、梁3のコンクリート打設空間は、鋼板20で下方および側方が閉じられて上方が開放する溝状の空間に形成される。また、床スラブ4のコンクリート打設空間は、水平な鋼板20の上方に設定される。

【0017】

次いで、各鋼板20の外面に繊維シート40を接着する。繊維シート40は、柱1の鋼板20に対しては上記のように巻き付け、壁2、梁3、床スラブ4の鋼板20に対しては、その外面に張って接着させる。そして、柱1および壁2の鋼板20内にコンクリート30を打設し、続いて梁3の鋼板20内および床スラブ4の鋼板20上にコンクリート30を打設する。

【0018】

以上のように、建造物の躯体を構成する柱1、壁2、梁3、床スラブ4の施工方法としては、いずれも、鉄筋10を配筋する配筋工程と、配筋された鉄筋10に対応させて鋼板20を型枠として躯体形状に設置する鋼板設置工程と、鋼板20の外面に繊維シート40を接着する繊維シート接着工程と、鋼板20で構成された型枠にコンクリート30を打設するコンクリート打設工程とを備えたものである。なお、柱1、壁2、梁3、床スラブ4のいずれにあっても、最終的に繊維シート40の外面にモルタルや適宜な建材等による仕上げ材が施工される。

【0019】

ここで、柱1の施工方法について詳細を述べる。

はじめに、図6(a)に示すように鉄筋10を配筋し、次いで、図6(b)に示すように鉄筋10の外側に所定の間隔を設けて4枚の鋼板20を横断面が矩形状となるように上記のように組み合わせて設置し、鋼板20を型枠として構成する。

【0020】

次に、鋼板20を保持した状態で、図6(c)に示すように鋼板20の外面に繊維シート40を巻き付けて接着し、この後、図6(d)に示すように鋼板20の内部にコンクリート30を打設し、鉄筋コンクリート製の柱1を得る。柱1以外の他の躯体である壁2、梁3、床スラブ4についても施工方法の手順は同様であって、鉄筋10の配筋、鋼板20の設置、鋼板20の外面への繊維シート40の接着、鋼板20で構成された型枠へのコンクリート打設となる。なお、図示例では柱1は横断面が矩形状であるが、柱1の横断面形状はこれに限られず、例えば円形状等にも本発明を適用することができる。また、横断面が円形状の柱1の場合にも、複数の鋼板の端部を重ね合わせて円形状に型枠として構成することができる。

【0021】

本実施形態によれば、型枠として用いた鋼板20をそのまま躯体の一部とするものであって、従来の木製合板からなる型枠のように撤去はしない。このため、資源の浪費や環境への負担増の発生を防ぐことができる。また、鋼板20を撤去しないため従来よりは工期が短縮するとともに施工コストを抑えることができる。さらに、鋼板20がせん断抵抗等の強度向上に寄与するため、躯体の断面積の低減および耐久性の向上が図られる。

【0022】

また、躯体のうちの柱1においては、複数の鋼板20の一部を重ね合わせて型枠を構成しており、このような形態では、鋼板20の重ね合わせ部分を調整することで任意の大きさの柱1に対応可能であり、結果として鋼板20の汎用性が高まり、コスト低減が可能となるといった利点がある。なお、本実施形態では柱1で例示したが、壁2、梁3および床スラブ4においても、鋼板20の端部を重ね合わせて設置し、型枠を構成するようにしてもよく、この場合にも同様の利点を得ることができる。

【0023】

なお、上記実施形態は、建造物の躯体全体に本発明方法を適用するものとしているが、本発明方法は建造物の躯体全体ではなく、特に強度を求められる箇所に対し部分的に適用場合も含む。

【0024】

例えば、図7は、柱1と梁3の接合部を示しており、この接合部において本発明の施工方法が適用されていることを示している。すなわち、図7で破線の斜線部分が、鋼板20の外面に繊維シート40が接着された鉄筋コンクリート部分を示しており、これ以外の部分は、従来の型枠に打設されたコンクリートの外面を示している(従来の型枠は撤去されている)。

【0025】

また、図8に示すように、壁2に形成される窓の開口2aの周囲(破線の斜線で示す)に本発明の施工方法を適用することにより、開口2aの、特にひび割れが生じやすい内隅の強度を向上させ、ひび割れを生じにくくさせる構造を得ることができる。また、同図では梁3に設けられる配管の開口2bの周囲(破線の斜線で示す)にも本発明の施工方法を適用しており、開口2bの周囲の強度を向上させている。

【0026】

本発明の施工方法は、全ての工程(配筋工程、鋼板設置工程、繊維シート接着工程、コンクリート打設工程)を現場で実施してもよく、また、一部(例えば配筋工程〜繊維シート接着工程)を工場で行い、工程の途中までの製作物を現場に運搬してから、残りの工程を現場で行うという方法を採るようにしてもよく、工程を何処で行うかは適宜に選択される。

【符号の説明】

【0027】

1…柱(躯体)

2…壁(躯体)

3…梁(躯体)

4…床スラブ(躯体)

10…鉄筋

20…鋼板

30…コンクリート

40…繊維シート

【技術分野】

【0001】

本発明は、ビル等のコンクリート造の建造物を建築するにあたり躯体を施工する際の躯体施工方法に関する。

【背景技術】

【0002】

コンクリート造の建造物における躯体(柱、梁、床、壁など)は、現場で鉄筋を組むか、あるいは鉄筋かごを設置するなどの手法で鉄筋を配筋し、その鉄筋を木製合板からなる型枠で囲んで躯体形状に設置した後、型枠内にコンクリートを打設するといった手順で行われる(特許文献1,2等参照)。

【先行技術文献】

【特許文献】

【0003】

【特許文献1】特開2009−174233号公報

【特許文献2】特開2008−50868号公報

【発明の概要】

【発明が解決しようとする課題】

【0004】

ところが、合板製の型枠は、打設コンクリートが養生した後にはコンクリートから剥がされて撤去されるものであり、再び使用せずに廃棄処分される場合がほとんどである。このため、木材という資源の浪費を招くとともに、焼却処分等を行うことによる環境への負担増といったデメリットも生じる。また、施工的には型枠の撤去作業が必須となるため、その分の工期の長期化や施工コストがかかるといった問題も含んでいる。

【0005】

本発明は上記事情に鑑みてなされたものであり、その主たる技術的課題は、資源浪費や環境への負担を軽減するとともに、工期の短縮や施工コストの低減を図ることができる建造物の躯体施工方法を提供することにある。

【課題を解決するための手段】

【0006】

本発明の建造物の躯体施工方法は、鉄筋を配筋する配筋工程と、配筋された前記鉄筋に対応させて鋼板を型枠として躯体形状に設置する鋼板設置工程と、前記鋼板の外面に繊維シートを接着する繊維シート接着工程と、前記鋼板で構成された型枠にコンクリートを打設するコンクリート打設工程とを備えることを特徴とする。

【0007】

本発明によれば、型枠として用いた鋼板をそのまま躯体の一部とするものであって、従来の合板製の型枠のように撤去はしない。このため、資源の浪費や環境への負担増の発生を防ぐことができる。また、その鋼板を撤去しないため従来よりは工期が短縮するとともに施工コストを抑えることができる。さらに、鋼板がせん断抵抗等の強度向上に寄与するため、躯体の断面積の低減および耐久性の向上が図られる。

【0008】

本発明では、前記鋼板設置工程において、複数の前記鋼板を、それらの一部を重ね合わせて型枠を構成することを特徴とする。この形態では、鋼板の重ね合わせ部分を調整することで任意の大きさの躯体に対応可能であり、鋼板の汎用性が高まり、コスト低減が可能となるといった利点がある。

【発明の効果】

【0009】

本発明によれば、資源浪費や環境への負担を軽減するとともに、工期の短縮や施工コストの低減を図ることができる建造物の躯体施工方法が提供されるといった効果を奏する。

【図面の簡単な説明】

【0010】

【図1】本発明の一実施形態に係る施工方法で施工された建造物の躯体を示す側面図である。

【図2】躯体を構成する柱の断面図である。

【図3】躯体を構成する壁の断面図である。

【図4】躯体を構成する梁の断面図である。

【図5】躯体を構成する床スラブの断面図である。

【図6】柱の施工方法の工程を(a)〜(d)の順に示す断面図である。

【図7】柱と梁の接合部を示す(a)側面図、(b)断面図である。

【図8】本発明の施工方法を躯体の一部に用いた一例を示す図である。

【発明を実施するための形態】

【0011】

以下、図面を参照して本発明の一実施形態を説明する。

図1は、鉄筋コンクリートからなる躯体構造を有する建造物の一部を示しており、躯体は、柱1、壁2、梁3、床スラブ4を備えている。

【0012】

柱1は、図2に示すように四角柱状であって、内部に配筋された鉄筋10が、横断面正方形状に組まれた複数の鋼板20で囲まれ、鋼板20の内部にコンクリート30が打設され、さらに鋼板20の周囲に繊維シート40が接着された構造となっている。この場合の鋼板20は、横断面が、その一端部を直角に折り曲げて全体をL字形状に形成した鋼材である。ここでは、折り曲げ部分の直角部を境にして、長い方を長板部21、短い方を短板部22とする。

【0013】

柱1用の鋼板20は、4枚一組で使用される。各鋼板20は、直角部を、それぞれ柱1の4つの角に対応させて設置し、互いに隣接する鋼板20のうちの一方の鋼板20の長板部21の外側に他方の鋼板20の短板部22を重ね合わせ、横断面が矩形状となるように組まれる。鉄筋10と鋼板20との間には、一定の間隔(コンクリートかぶり厚さ)が設けられる。そして鋼板20の外面には繊維シート40が接着されている。繊維シート40は、例えばポリエチレン、アラミド、カーボン、ガラス、ビニロン等の繊維材料を連続する帯状に加工し、接着剤を含浸させたものが用いられ、鋼板20に巻き付けることにより、含浸する接着剤によって巻き付けと同時に鋼板20の外面に接着される。

【0014】

柱1以外の他の躯体である壁2、梁3、床スラブ4についても、基本構造は柱1と同様である。すなわち、壁2は、図3に示すように、配筋された鉄筋10の両側に間隔を設けて壁用の鋼板20が平行に設置され、鋼板20の外面に繊維シート40が接着され、鋼板20の内部にコンクリート30が打設された構造となっている。

【0015】

また、梁3は、図4に示すように、配筋された鉄筋10の下方に所定の間隔(コンクリートかぶり厚さ)を設けて梁3用の鋼板20が設置され、鋼板20の外面に繊維シート40が接着され、鋼板20の内部にコンクリート30が打設された構造となっている。また、床スラブ4は、図5に示すように、配筋された鉄筋10の下方に所定の間隔を設けて床スラブ4用の鋼板20が水平に設置され、鋼板20の外面(下面)に繊維シート40が接着され、鋼板20の内部にコンクリート30が打設された構造となっている。

【0016】

次に、上記建造物の施工方法を説明する。

はじめに、柱1、壁2、梁3、床スラブ4の各鉄筋10を所定箇所に配筋し、次いで、柱1、壁2、梁3、床スラブ4の鋼板20を所定箇所にコンクリート型枠として設置し、各鋼板20で、鉄筋10が配筋されているコンクリート30の打設空間を確保する。柱1と壁2のコンクリート打設空間は、鋼板20で密閉された状態となり、梁3のコンクリート打設空間は、鋼板20で下方および側方が閉じられて上方が開放する溝状の空間に形成される。また、床スラブ4のコンクリート打設空間は、水平な鋼板20の上方に設定される。

【0017】

次いで、各鋼板20の外面に繊維シート40を接着する。繊維シート40は、柱1の鋼板20に対しては上記のように巻き付け、壁2、梁3、床スラブ4の鋼板20に対しては、その外面に張って接着させる。そして、柱1および壁2の鋼板20内にコンクリート30を打設し、続いて梁3の鋼板20内および床スラブ4の鋼板20上にコンクリート30を打設する。

【0018】

以上のように、建造物の躯体を構成する柱1、壁2、梁3、床スラブ4の施工方法としては、いずれも、鉄筋10を配筋する配筋工程と、配筋された鉄筋10に対応させて鋼板20を型枠として躯体形状に設置する鋼板設置工程と、鋼板20の外面に繊維シート40を接着する繊維シート接着工程と、鋼板20で構成された型枠にコンクリート30を打設するコンクリート打設工程とを備えたものである。なお、柱1、壁2、梁3、床スラブ4のいずれにあっても、最終的に繊維シート40の外面にモルタルや適宜な建材等による仕上げ材が施工される。

【0019】

ここで、柱1の施工方法について詳細を述べる。

はじめに、図6(a)に示すように鉄筋10を配筋し、次いで、図6(b)に示すように鉄筋10の外側に所定の間隔を設けて4枚の鋼板20を横断面が矩形状となるように上記のように組み合わせて設置し、鋼板20を型枠として構成する。

【0020】

次に、鋼板20を保持した状態で、図6(c)に示すように鋼板20の外面に繊維シート40を巻き付けて接着し、この後、図6(d)に示すように鋼板20の内部にコンクリート30を打設し、鉄筋コンクリート製の柱1を得る。柱1以外の他の躯体である壁2、梁3、床スラブ4についても施工方法の手順は同様であって、鉄筋10の配筋、鋼板20の設置、鋼板20の外面への繊維シート40の接着、鋼板20で構成された型枠へのコンクリート打設となる。なお、図示例では柱1は横断面が矩形状であるが、柱1の横断面形状はこれに限られず、例えば円形状等にも本発明を適用することができる。また、横断面が円形状の柱1の場合にも、複数の鋼板の端部を重ね合わせて円形状に型枠として構成することができる。

【0021】

本実施形態によれば、型枠として用いた鋼板20をそのまま躯体の一部とするものであって、従来の木製合板からなる型枠のように撤去はしない。このため、資源の浪費や環境への負担増の発生を防ぐことができる。また、鋼板20を撤去しないため従来よりは工期が短縮するとともに施工コストを抑えることができる。さらに、鋼板20がせん断抵抗等の強度向上に寄与するため、躯体の断面積の低減および耐久性の向上が図られる。

【0022】

また、躯体のうちの柱1においては、複数の鋼板20の一部を重ね合わせて型枠を構成しており、このような形態では、鋼板20の重ね合わせ部分を調整することで任意の大きさの柱1に対応可能であり、結果として鋼板20の汎用性が高まり、コスト低減が可能となるといった利点がある。なお、本実施形態では柱1で例示したが、壁2、梁3および床スラブ4においても、鋼板20の端部を重ね合わせて設置し、型枠を構成するようにしてもよく、この場合にも同様の利点を得ることができる。

【0023】

なお、上記実施形態は、建造物の躯体全体に本発明方法を適用するものとしているが、本発明方法は建造物の躯体全体ではなく、特に強度を求められる箇所に対し部分的に適用場合も含む。

【0024】

例えば、図7は、柱1と梁3の接合部を示しており、この接合部において本発明の施工方法が適用されていることを示している。すなわち、図7で破線の斜線部分が、鋼板20の外面に繊維シート40が接着された鉄筋コンクリート部分を示しており、これ以外の部分は、従来の型枠に打設されたコンクリートの外面を示している(従来の型枠は撤去されている)。

【0025】

また、図8に示すように、壁2に形成される窓の開口2aの周囲(破線の斜線で示す)に本発明の施工方法を適用することにより、開口2aの、特にひび割れが生じやすい内隅の強度を向上させ、ひび割れを生じにくくさせる構造を得ることができる。また、同図では梁3に設けられる配管の開口2bの周囲(破線の斜線で示す)にも本発明の施工方法を適用しており、開口2bの周囲の強度を向上させている。

【0026】

本発明の施工方法は、全ての工程(配筋工程、鋼板設置工程、繊維シート接着工程、コンクリート打設工程)を現場で実施してもよく、また、一部(例えば配筋工程〜繊維シート接着工程)を工場で行い、工程の途中までの製作物を現場に運搬してから、残りの工程を現場で行うという方法を採るようにしてもよく、工程を何処で行うかは適宜に選択される。

【符号の説明】

【0027】

1…柱(躯体)

2…壁(躯体)

3…梁(躯体)

4…床スラブ(躯体)

10…鉄筋

20…鋼板

30…コンクリート

40…繊維シート

【特許請求の範囲】

【請求項1】

鉄筋を配筋する配筋工程と、

配筋された前記鉄筋に対応させて鋼板を型枠として躯体形状に設置する鋼板設置工程と、

前記鋼板の外面に繊維シートを接着する繊維シート接着工程と、

前記鋼板で構成された型枠にコンクリートを打設するコンクリート打設工程と、

を備えることを特徴とする建造物の躯体施工方法。

【請求項2】

前記鋼板設置工程において、複数の前記鋼板を、それらの一部を重ね合わせて型枠を構成することを特徴とする請求項1に記載の建造物の躯体施工方法。

【請求項1】

鉄筋を配筋する配筋工程と、

配筋された前記鉄筋に対応させて鋼板を型枠として躯体形状に設置する鋼板設置工程と、

前記鋼板の外面に繊維シートを接着する繊維シート接着工程と、

前記鋼板で構成された型枠にコンクリートを打設するコンクリート打設工程と、

を備えることを特徴とする建造物の躯体施工方法。

【請求項2】

前記鋼板設置工程において、複数の前記鋼板を、それらの一部を重ね合わせて型枠を構成することを特徴とする請求項1に記載の建造物の躯体施工方法。

【図1】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【公開番号】特開2013−28984(P2013−28984A)

【公開日】平成25年2月7日(2013.2.7)

【国際特許分類】

【出願番号】特願2011−166638(P2011−166638)

【出願日】平成23年7月29日(2011.7.29)

【出願人】(505086152)

【公開日】平成25年2月7日(2013.2.7)

【国際特許分類】

【出願日】平成23年7月29日(2011.7.29)

【出願人】(505086152)

[ Back to top ]