弁装置の健全性監視評価システム及び方法

【課題】加速度計等の振動検出センサを設置するために弁装置に加工を施すことなく、弁体及び弁棒の振動を精度良く監視して弁棒の疲労を正確に評価できること。

【解決手段】流体が流れる弁箱13内に収容された弁体11と、この弁体に結合され弁体を駆動するための弁棒12とを有する弁装置10の健全性監視評価システムであって、弁体12の上流側位置となる弁箱の外側部分に設けられて超音波を送受信する超音波センサ14と、この超音波センサから弁体11へ向けて送信され弁体にて反射されて超音波センサにより受信された超音波に基づき、弁体11の振動変位量を検出する振動評価装置部17と、この振動評価装置部にて検出された弁体11の振動変位量から弁棒12に発生する最大応力を推定して、この弁棒12の疲労を評価する疲労評価装置部18と、を有するものである。

【解決手段】流体が流れる弁箱13内に収容された弁体11と、この弁体に結合され弁体を駆動するための弁棒12とを有する弁装置10の健全性監視評価システムであって、弁体12の上流側位置となる弁箱の外側部分に設けられて超音波を送受信する超音波センサ14と、この超音波センサから弁体11へ向けて送信され弁体にて反射されて超音波センサにより受信された超音波に基づき、弁体11の振動変位量を検出する振動評価装置部17と、この振動評価装置部にて検出された弁体11の振動変位量から弁棒12に発生する最大応力を推定して、この弁棒12の疲労を評価する疲労評価装置部18と、を有するものである。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、弁装置の健全性監視評価システム及び弁装置の健全性監視評価方向に関する。

【背景技術】

【0002】

従来から、例えば発電プラント等の各種プラントでは、プラント及びプラント構成機器の異常発生を早期に検知し、健全性を確保することを目的として、機器の振動やプロセスデータなどを監視し、それらの変化から状態を評価して異常発生の有無を判断している。このようなプラントの診断においては、特にプラントのメンテナンス作業の効率化、コスト低減を目的として、プラントの運転中に対象機器を分解点検することなく状態を判断するための技術が必要とされている。

【0003】

近年、特に原子力発電プラントでは、運転開始後20年以上の高経年プラントが増加しており、流量を調整する絞り弁等において、流体励起振動を主原因とする疲労蓄積により弁棒が破損に至るような不具合事象が発生する可能性が高まっている。このような背景と共に一方で、定期検査期間を短縮できる各種機器の状態監視保全の重要性が高まっている。特に、弁装置は各種プラントにおいて多数使用されており、不具合が発生した場合にプラント停止に至るような弁装置については振動等の監視要求が強まっている。

【0004】

流量を調整する絞り弁の弁棒疲労損傷の原因として、キャビテーションを伴う流れによる弁体の振動や、配管系の振動や流体の圧力脈動による弁体の共振が考えられる。通常、キャビテーション発生や共振を防ぐ措置は提案されているが、プラント定期検査時には、あえて過酷な運転条件で機器の性能評価を実施することがあり、キャビテーションを伴う流れに晒される場合や共振状態となる場合がある。短時間運転ならば問題にならないが、高経年プラントではそうした特異的な条件での運転総時間が積み重なり、弁棒の損傷や疲労が蓄積し、破損に至る不具合が発生する可能性がある。

【0005】

こうした弁装置においては、定期点検時に分解点検することにより不具合を未然に防止する方法や、プラントの運転中に点検のために一時的に弁装置を駆動させることにより、正常に動作するかどうかを確認する方法が採用されているが、一部の弁装置については各種センサを利用して、弁装置の劣化評価・監視が行われるようになっている。

【0006】

例えば、特許文献1では、プラントの運転中において電動弁の診断を短時間で行う技術として、電動弁駆動部の振動の他、電流、トルク、リミットスイッチの信号等を診断装置により測定し、それぞれのレベルや駆動のタイミングを分析し評価することにより、診断を行う技術が知られている。この診断技術は、駆動部に作用する駆動トルクの異常や、駆動部の部品の摩耗等によるガタ等、電動弁の駆動部の異常を診断するものである。この特許文献1に記載の技術は、駆動部の駆動トルクを監視することで、弁棒のかじりや折損について診断する機能を有している。弁装置においては、駆動トルクの異常や弁体・弁棒のかじり、弁体・弁棒の異常振動等により弁棒が折損する不具合が発生する場合があり、弁棒の良否を診断する技術が必要とされている。

【0007】

また、特許文献2には、弁棒や弁体の振動を測定することにより、弁棒の応力を算出して評価し、弁棒の疲労を評価する技術が開示されている。つまり、弁箱や弁棒に振動計を設置することにより、弁箱や弁棒の振動を計測し、振動データを分析することにより弁棒の応力を評価する。更に、その応力評価結果と疲労曲線を基にして、弁棒に異常が発生する限界を推定している。

【0008】

更に、特許文献3には、弁体前後の圧力や差圧、弁体周囲を通過する流量データから、解析により流量特性の異常を診断する方法、また、弁開度データ、振動加速度データ及び各圧力データから弁締め切り時の漏れを検出し、更には機械的劣化の有無を総合的に判断する手法が提案されている。

【先行技術文献】

【特許文献】

【0009】

【特許文献1】特開2002−130531号公報

【特許文献2】特開昭58−121384号公報

【特許文献3】特開平6−94160号公報

【発明の概要】

【発明が解決しようとする課題】

【0010】

前述のように、弁装置においては、駆動トルクの異常や弁体・弁棒のかじり、弁体の異常振動等により、弁棒が折損する不具合が発生する場合があり、弁棒の良否を診断する技術が必要とされている。特許文献1に記載の方法では、弁棒に作用する駆動トルクの状況から弁棒の良否を判定するため、弁棒に作用する駆動トルクの低下により弁棒が折損に至ったことを検知可能であるが、この技術では、弁棒が折損に至る以前にその兆候を捉えることが困難である。

【0011】

また、特許文献2に記載の技術では、弁棒に異常が発生する前に、今後どの程度の時間運転が可能か推定することが可能であり、亀裂の発生を未然に防ぐことができる。しかしながら、振動の計測は、弁の静止部や弁体または弁棒の稼動部に加速度計を取り付けることにより行われる。弁棒の異常を検知するには、弁体や弁棒の振動を直接測定することで高精度な評価が可能であるが、弁体や弁棒に加速度計を設置するためには、弁体や弁棒に対して加速度計を取り付けるための改造や加工が必要となる。

【0012】

更に、この特許文献2に記載の技術では、弁体の流体が流れる部分に加速度計を取り付けることなれば、流れの影響を受けて加速度計が外れないようにする工夫が必要になると共に、加速度計の信号線を弁体の外側に引き出すための仕組みが必要になる。また、弁棒に加速度計を取り付ける場合、弁体の外側の露出している部分への取り付けは容易であるが、この場合、振動が大きいと予想される弁体から離れた位置の振動を測定することになるため、評価の精度が低下することが予想される。

【0013】

特許文献3に記載の技術は、弁駆動の異常や弁の流量特性の異常を検知・予測する手法であるが、加速度センサを設置することで振動も検知し、機械手的劣化も予測できることを特徴としている。しかしながら、特許文献2と同様に、弁体や弁棒に対して加速度計を取り付けるための改造や加工、センサケーブルを取り出し密閉するための加工、流れの影響を受けて加速度計が外れないようにする工夫などが必要になり、コスト増の要因となる。

【0014】

更に、特許文献3に記載の技術では、弁体の外側、つまり弁箱等に加速度センサを設置した場合、弁棒自身の振動を検知することが困難であり、また、弁箱外側の弁棒が露出している部分に加速度センサを取り付ける場合には、振動が大きいと予想される弁体から離れた位置の振動を測定することになるため、評価精度が低下してしまう。

【0015】

本発明の目的は、上述の事情を考慮してなされたものであり、加速度計等の振動検出センサを設置するために弁装置に加工を施すことなく、弁体及び弁棒の振動を精度良く監視して弁棒の疲労を正確に評価できる弁装置の健全性監視評価システム及び方法を提供することにある。

【課題を解決するための手段】

【0016】

本発明に係る弁装置の健全性監視評価システムは、流体が流れる弁箱内に収容された弁体と、この弁体に結合され前記弁体を駆動するための弁棒とを有する弁装置の健全性監視評価システムであって、前記弁体の上流側位置となる前記弁箱の外側部位に設けられて、超音波を送受信する超音波センサと、この超音波センサから前記弁体へ向けて送信され前記弁体にて反射されて前記超音波センサにより受信された超音波に基づき、前記弁体の振動変位量を検出する振動評価手段と、この振動評価手段にて検出された前記弁体の振動変位量から前記弁棒に発生する最大応力を推定して、前記弁棒の疲労を評価する疲労評価手段と、を有することを特徴とするものである。

【0017】

本発明に係る弁装置の健全性監視評価方法は、流体が流れる弁箱内に収容された弁体と、この弁体に結合され前記弁体を駆動するための弁棒とを有する弁装置の健全性監視評価方法であって、前記弁体の上流側位置となる前記弁箱の外側部位に設けられて、超音波を送受信する超音波センサを備え、この超音波センサから前記弁体へ向けて送信され前記弁体にて反射されて前記超音波センサにより受信された超音波に基づき、前記弁体の振動変位量を検出し、この弁体の振動変位量から前記弁棒に発生する最大応力を推定して、前記弁棒の疲労を評価することを特徴とするものである。

【発明の効果】

【0018】

本発明に係る弁装置の健全性監視評価システム及び方法によれば、超音波センサが弁箱の外側部位に設けられたことから、弁体及び弁棒を含めた弁装置に、超音波センサ設置のための加工を施す必要がない。また、流体中に存在する弁体の振動を超音波センサにより直接監視するので、弁体及び弁棒の振動を精度良く監視でき、弁棒の疲労を正確に評価できる。

【図面の簡単な説明】

【0019】

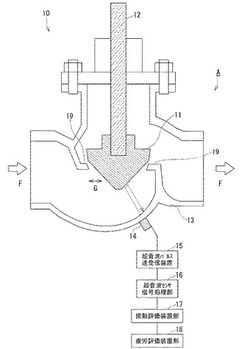

【図1】本発明に係る弁装置の健全性監視評価システムにおける第1の実施の形態を示す構成図。

【図2】図1の超音波センサにより受信された超音波の波形を示すグラフ。

【図3】(A)は図1の受信エコー領域βにおける超音波波形を拡大して示すグラフ、(B)は、図3(A)の波形から算出した弁体の振動変位量を示すグラフ。

【図4】図1とは異なる位置に超音波センサを設置した例を示す弁装置の断面図。

【図5】(A)は、図4の超音波センサが受信した超音波波形を拡大して示すグラフ、(B)は、図5(A)の超音波信号(エコーレベル)の変化を示すグラフ。

【図6】図1の振動評価装置部に格納された、超音波信号の変化量と弁体の振動変位量との相関データベースを示すグラフ。

【図7】図1の振動評価装置部に格納された、弁体の振動変位量と弁棒の最大応力との相関データベースを示すグラフ。

【図8】図1の疲労評価装置部に格納された設計疲労線図を示すグラフ。

【図9】本発明に係る弁装置の健全性監視評価システムにおける第2の実施の形態を示す構成図。

【図10】図9の振動評価装置部とに格納された、超音波信号の変化量と校正用の弁体の振動変位量との相関データベースを示すグラフ。

【図11】本発明に係る弁装置の健全性監視評価システムにおける第3の実施の形態の弁体を示し、(A)が第1例の断面図、(B)が第2例の部分断面図。

【図12】本発明に係る弁装置の健全性監視評価システムにおける第3の実施の形態の弁体を示し、(A)が第3例の断面図、(B)が第4例の部分断面図。

【図13】本発明に係る弁装置の健全性監視評価システムにおける第4の実施の形態を示す構成図。

【図14】本発明に係る弁装置の健全性監視評価システムにおける第5の実施の形態を示す構成図。

【発明を実施するための形態】

【0020】

以下、本発明を実施するための最良の形態を、図面に基づき説明する。

【0021】

[A]第1実施の形態(図1〜図8)

図1は、本発明に係る弁装置の健全性監視評価システムにおける第1の実施の形態を示す構成図である。この図1に示す弁装置10は、流体(例えば水等)が流れる弁箱13内に収容された弁体11と、この弁体11にねじ等で結合され、弁体11を駆動するための弁棒12と、を有して構成される。ここで、弁箱13内を流れる流体の流れ方向を矢印Fで示す。

【0022】

弁棒12における、弁体11が結合された側と反対側の端部は、弁箱13の外側へ導出され、弁装置10の駆動部(不図示)に接続される。この弁装置10の駆動部(つまり弁開度調整機構)によって弁体11と弁棒12は上下方向に移動するように構成されている。このように弁体11を上下動させたとき、弁箱13の弁シート19と弁体11との隙間量により弁開度が決定され、流体の流量が調節できるようになっている。このとき、弁体11と弁シート19との隙間部を流れる流体の流体力により、弁体11と弁棒12が振動することになる。この流体力に基づく振動により弁棒12が疲労し、条件によっては亀裂の発生や破断が想定され得る。ここで、弁体11及び弁棒12の振動方向を矢印Gで示す。

【0023】

ここで、上記弁体11、弁棒12の振動を検出する場合、本実施の形態では、弁体11や弁棒12に加速度計などの振動検出用センサを直接取り付けることなく、弁箱13の外側から弁体11の振動を検出する、超音波センサ14を備えた弁装置の健全性監視評価システムAを有する。即ち、この弁装置の健全性監視評価システムAは、前記超音波センサ14の他に、超音波パルス送受信装置15、超音波センサ信号処理部16、振動評価手段としての振動評価装置部17、及び疲労評価手段としての疲労評価装置部18を有して構成される。

【0024】

超音波センサ14は、弁体11の上流側位置となる弁箱13の外側部位に設置され、超音波パルス送受信装置15に接続されて超音波パルスの送受信を行う。送信された超音波パルスは、弁箱13を透過し、弁箱13内の流体中を伝播した後、弁体11にて反射されて超音波センサ14により受信される。

【0025】

超音波センサ14にて受信された超音波パルスは、超音波パルス送受信装置15を経て超音波センサ信号処理部16によりAD変換(アナログ・デジタル変換)されて超音波信号となり、振動評価装置部17へ送信される。この振動評価装置部17では、超音波信号の変化量を計測し、この超音波信号の変化量に基づいて、弁体11の振動変位量を直接算出し、または予め作成された超音波信号の変化量と弁体11の振動変位量との相関データベース(図6)により弁体11の振動変位量を算出する。

【0026】

ここで、超音波信号の変化量から弁体11の振動変位量を算出する算出方法を説明する。超音波センサ14より送受信された超音波パルスの受信波形の例を図2に示す。図2中の受信エコー領域αは、発信されたパルスが弁箱13内で多重反射したものを受信している領域である。また、受信エコー領域βは、弁棒12あるいは弁体11の表面から反射された多重エコーを受信している領域である。

【0027】

この受信エコー領域βの超音波受信波形を拡大したものを図3(A)に示す。弁体11が超音波の伝播方向に振動している場合、弁体11の振動により弁体11と超音波センサ14の距離が変化するため、超音波が弁体11に到達するまでの時間が弁体11の振動量分だけ変化する。したがって、受信波のエコー領域βでは、弁体11の振動に応じて受信波aと受信波bのように波形が時間軸方向に変化する。この時間軸方向の移動量Tに超音波の音速を掛けることにより、弁体11の振動変位量が求められる。図3(B)は、超音波信号の時間軸方向の移動量Tから弁体11の振動変位量を求めた例である。振動評価装置部17は、上述のようにして超音波信号の変化量(ここでは時間軸方向の移動量T)から弁体11の振動変位量を算出する。

【0028】

超音波センサ14は、図4に示すように弁箱13の外側部位で、弁体11の軸上に設置することも可能である。このように設置された場合、弁体11は超音波の伝播方向に対して垂直方向に振動することとなる。超音波センサ14から送信された超音波パルスは、弁箱13を透過して、弁箱13内の流体中を伝播した後、弁体11により反射され超音波センサ14にて受信される。受信波形については図2と同様に、受信エコー領域αと受信エコー領域βとがある。図5(A)に、受信エコー領域βの超音波受信波形を拡大したものを示す。

【0029】

弁体11が超音波パルスの伝播方向に対して垂直方向に振動している場合、超音波パルスが弁体11の先端に当たって全て反射する場合と、超音波パルスの一部のみ弁体11の先端に当たって反射する場合とがある。超音波パルスの一部のみ弁体11の先端に当たる場合は、図5(A)の受信波dに示すように、弁体11の先端により反射される超音波の強度(エコーレベル)が低下する。このため、超音波センサ14にて受信される受信波は、受信波cと受信波dのように波形のエコーレベルが変化する。図5(B)にエコーレベルの時間変化を示す。振動評価装置部17は、ここで求めた超音波信号の変化量(ここではエコーレベルの変化量P)から、この超音波信号の変化量と弁体11の振動変位量との相関データベース(図6)を用いて、弁体11の振動変位量を算出する。

【0030】

この図6に示す相関データベースは、超音波伝播解析モデルを用いて、超音波センサ14により得られた超音波信号の変化量と弁体11の振動変位量との関係を、弁体11の形状毎に予め算出して作成されたものであり、振動評価装置部17に格納される。ここで、超音波伝播解析モデルは、超音波パルスを弁装置10に入力した場合に、弁体11から反射される超音波パルスの強度、伝播時間を評価するものである。

【0031】

尚、超音波伝播解析モデルにより超音波の伝播経路を弁体11の形状毎に解析することによって、超音波センサ14により受信される超音波の感度が最適となる弁箱13の外側位置を求め、この位置を超音波センサ14の設置位置として決定することも可能である。

【0032】

図1に示す前記疲労評価装置部18は、振動評価装置部17にて検出された弁体11の振動変位量から弁棒12に発生する最大応力を推定して、弁棒12の疲労を評価するものである。

【0033】

つまり、疲労評価装置部18は、まず、弁体11の振動変位量と弁棒12の最大応力との相関データベース(図7)に基づいて、振動評価装置部17にて検出された弁体11の振動変位量から弁棒12に発生する最大応力を推定する。この図7に示す相関データベースは、監視対象となる弁装置10の構造解析モデルを用いて弁体11の形状毎に予め作成されたものであり、疲労評価装置部18に格納されている。

【0034】

次に、疲労評価装置部18は、図8に示す弁棒12に関する設計疲労線図と、推定した弁棒12の最大応力とを用いて、弁棒12が疲労限界に到達する繰り返し回数を求め、この繰り返し回数と弁体11及び弁棒12の固有振動数とから、弁棒12が疲労限界に到達する時間を予測して、弁棒12の疲労を評価する。図8に示す設計疲労線図も、疲労評価装置部18に格納されている。

【0035】

ここで、弁体11及び弁棒12の固有振動数は、超音波センサ14が受信した超音波パルスから振動評価装置部17が算出してもよく、または疲労評価装置部18が弁装置10の構造解析モデルを用いて求めてもよい。

【0036】

以上のように構成されたことから、本実施の形態によれば、次の効果(1)及び(2)を奏する。

【0037】

(1)超音波センサ14が弁箱13の外側部位に設けられたことから、弁体11及び弁棒12を含めた弁装置10に、超音波センサ14の設置のために加工を施す必要がない。また、流体中に存在する弁体11の振動を超音波センサ14により直接監視するので、弁体11及び弁棒12の振動を精度よく監視でき、弁棒12の最大応力を推定することで弁棒12の疲労を正確に評価できる。

【0038】

(2)超音波センサ14は、弁箱13における弁体11の上流側に設置されている。超音波センサが弁箱13における弁体11の下流側に設置された場合には、弁体11と弁箱13の弁シート19との隙間部に発生するキャビテーション泡の影響で、超音波センサによる超音波の受信が不可能になる恐れがある。これに対し、超音波センサ14は、弁箱13における弁体11の上流側に設置されるため、キャビテーションの影響を受けることがない。このため、超音波の送受信による弁体11の振動検出を広範囲の運転条件下で行なうことができる。

【0039】

[B]第2の実施の形態(図9、図10)

図9は、本発明に係る弁装置の健全性監視評価システムにおける第2の実施の形態を示す構成図である。この第2の実施の形態において、前記第1の実施の形態と同様な部分については、同一の符号を付すことにより説明を簡略化し、または省略する。

【0040】

本実施の形態の弁装置の健全性監視評価システムBが前記第1の実施の形態の弁装置の健全性監視評価システムAと異なる点は、超音波センサ14とは別に、弁体11の振動変位量を校正するために設置した他のセンサ、例えば超音波センサ14Aを用いて弁体11の振動変位量を校正するようにした点である。

【0041】

つまり、弁箱13の外側部位における弁体11の下流側位置に前記超音波センサ14Aが設置される。この超音波センサ14Aは、超音波パルス送受信装置15Aに接続されて超音波パルスの送受信を行う。送信された超音波パルスは、弁箱13を透過し、弁箱13内の流体中を伝播した後、矢印G方向に振動する弁棒12により反射されて超音波センサ14Aにより受信される。

【0042】

超音波センサ14Aにて受信された超音波パルスは、超音波パルス送受信装置15Aを経て超音波センサ信号処理部16AによりAD変換されて超音波信号となり、振動評価装置部17Aへ送信される。この振動評価装置部17Aでは、振動評価装置部17の場合と同様にして、超音波信号の変化量(例えば時間軸方向の移動量T)に超音波の音速を掛けて、校正用の弁体11の振動変位量を算出する。この振動評価装置部17Aにて算出された校正用の弁体11の振動変位量と、超音波センサ14にて受信され超音波センサ信号処理部16によりAD変換された超音波信号の変化量とから、この超音波信号の変化量と校正用の弁体11の振動変位量との相関データベース(図10)が予め作成される。この相関データベースは、振動評価装置部17に格納される。この相関データベースは、例えば弁体11を、弁棒12を外部から力を与えて積極的に振動させて計測して作成する。また、別の例としては、運転中に実際に弁体11および弁棒12が振動している状態で計測を行い、超音波センサ14Aが後述のように計測ができない範囲は、計測されたデータに基づいて補完することで作成する。

【0043】

ここで、超音波センサ14Aは、弁体11及び弁棒12の振動方向(矢印G方向)に平行な超音波を送受信するので、振動評価装置部17Aは、この超音波センサ14Aにて受信した超音波パルスに基づいて、弁棒12の振動変位量を正確に検出することが可能である。ところが、超音波センサ14Aが弁体11の下流側に設置されているので、キャビテーションの影響で超音波パルスの受信が不可能になる場合がある。これに対し、超音波センサ14は、弁体11の上流側に設置されているためキャビテーションの影響を受けることがなく、超音波パルスの受信が広範囲で実現可能である。

【0044】

そこで、弁装置10の健全性を評価する際には、振動評価装置部17が、超音波センサ14及び超音波センサ信号処理部16により得られた超音波信号の変化量と、図10に示す上記相関データベースとを用いて、超音波センサ14及び超音波センサ信号処理部16にて得られた超音波信号の変化量から、校正用の弁体11の振動変位量を弁体11の振動変位量として求める。

【0045】

従って、本実施の形態によれば、前記実施の形態の効果(1)及び(2)と同様な効果を奏するほか、次の効果(3)を奏する。

【0046】

(3)超音波センサ14A、超音波センサ信号処理部16A及び振動評価装置部17Aにより得られた弁棒12の振動変位量を校正用の弁体11の振動変位量とする。そして、この校正用の弁体11の振動変位量と、超音波センサ14及び超音波センサ信号処理部16により得られた超音波信号の変化量との関係を図10に示す相関データベースとし、この相関データベースを利用して、超音波センサ14、超音波センサ信号処理部16及び振動評価装置部17により得られる弁体11の振動変位量を校正している。このため、弁体11の振動変位量を高精度に検出できるので、弁棒12の疲労をより一層正確に評価できる。

【0047】

尚、本実施の形態において、超音波センサ14の取り付け位置は、図4に示すように、弁体11の振動方向(矢印G方向)に対して垂直な方向に超音波パルスを伝播させるように設置してもよい。この場合には、超音波センサ14及び超音波センサ信号処理部16により得られた超音波信号の変化量(エコーレベル変化量)と、校正用の弁体11の変位量との相関データベースに基づいて、超音波センサ14、超音波センサ信号処理部16及び振動評価装置部17により得られる弁体11の振動変位量を校正する。

【0048】

また、弁体11の振動変位量を校正するためのセンサとして、超音波センサ14Aに変えて他のセンサ、例えば歪ゲージ20を用いてもよい。この場合には、弁棒12の振動時における歪ゲージ20による歪データと弁装置10の構造解析モデルとから、弁棒12の振動変位量を求める。そして、この弁棒12の振動変位量を校正用の弁体11の振動変位量として、図10に示す相関データベースを作成する。

【0049】

[C]第3の実施の形態(図11、図12)

図11は、本発明に係る弁装置の健全性監視評価システムにおける第3の実施の形態の弁体を示し、(A)が第1例の断面図、(B)が第2例の部分断面図である。この第3の実施の形態において、前記第1の実施の形態と同様な部分については、同一の符号を付すことにより説明を簡略化し、または省略する。

【0050】

本実施の形態における弁装置の健全性監視評価システムCが前記第1の実施の形態の弁装置の健全性監視評価システムAと異なる点は、超音波センサ14が図4に示すように、弁体11及び弁棒12の軸上において弁箱13の外側部位に設置されて、超音波センサ14から送受信される超音波の伝播方向が弁体11及び弁棒12の振動方向(矢印G方向)に対し垂直となる場合に、弁体11の先端に加工を施した点である。

【0051】

つまり、図11では、弁体11の先端に、半球形状の突起21(図11(A))または直方体形状の窪み22(図11(B))が、弁体11及び弁棒12の軸上に形成されている。弁体11の先端に半球形状の突起21または湾曲面形状の窪み(不図示)が形成されることで、弁体11が振動したときに、この弁体11の先端で反射する超音波パルスの強度が、弁体11の振動量に応じて感度よく変化することになる。振動評価装置部17は、この超音波の強度変化から、弁体11の振動変位量を感度よく検出することが可能になる。

【0052】

また、弁体11の先端に直方体形状の窪み22または突起(不図示)が形成されることで、弁体11が振動したときに、弁体11の先端で反射する超音波の伝播時間が感度よく変化する。振動評価装置部17は、この超音波の伝播時間の変化を利用して、弁体11の振動変位量を感度よく検知することが可能になる。

【0053】

図12では、弁体11の先端に、この弁体11の軸から片側に偏倚して窪み23(図12(A))もしくは突起(不図示)が形成され、または弁体11の先端に、この弁体11の軸に対し両側に窪み24(図12(B))もしくは突起(不図示)が形成されている。これらの窪み23、24または突起は、弁体11の振動変位量が弁棒12の許容応力値に対応する許容変位量を越える変位量となった場合に、超音波センサ14から送信された超音波が反射される位置に形成される。振動評価装置部17は、これらの窪み23、24または突起にて反射される超音波の伝播時間または強度の変化から、弁体11の振動変位量が弁棒12の許容応力値を越える程度に過大であることを検出することが可能になる。

【0054】

従って、本実施の形態によれば、前記第1の実施の形態の効果(1)及び(2)と同様な効果を奏するほか、次の効果(4)を奏する。

【0055】

(4)弁体11の先端に、この弁体11にて反射される超音波が弁体11の振動量に応じて変化しやすくなるような突起21、窪み22等が形成されたことで、弁体11の振動変位量を高精度に検出できる。また、弁体11の先端に、この弁体11の振動変位量が弁棒12の許容応力値に対応する許容変位量を越える変位量となった場合に、超音波センサ14からの超音波が反射されるように窪み23または24等が形成されたことで、弁体11の過大な振動変位を早期に検出することができる。

【0056】

なお、窪み23、24は、弁体11の振動方向に基づいて設ければ良いが、弁装置10の構造が複雑である等、様々な振動方向が想定される場合でも、弁体11先端の中心を囲むように(例えば、中空円形状に)形成することであらゆる振動方向に対応することが可能である。

【0057】

[D]第4の実施の形態(図13)

図13は、本発明に係る弁装置の健全性監視評価システムにおける第4の実施の形態を示す構成図である。この第4の実施の形態において、前記第1の実施の形態と同様な部分については、同一の符号を付すことにより説明を簡略化し、または省略する。

【0058】

本実施の形態の弁装置の健全性監視評価システムDが前記第1の実施の形態の弁装置の健全性監視評価システムAと異なる点は、弁体11の下流側に位置する弁箱13の外側部位にキャビテーション用超音波センサ25が設置されると共に、このキャビテーション用超音波センサ25が受信する超音波に基づいてキャビテーションを検知して警報を発するキャビテーション検知時警報発信装置部26が装備された点である。

【0059】

つまり、キャビテーション用超音波センサ25が、超音波パルス送受信装置27に接続されて超音波の送受信を行う。キャビテーション用超音波センサ25にて受信された超音波は、超音波センサ信号処理部28にてAD変換されて振動評価装置部29へ超音波信号が送信される。この振動評価装置部29では、超音波信号の変化量(時間軸方向の移動量T)から弁棒12の振動変位量を算出する。疲労評価装置部30は、弁棒12の振動変位量に基づいて弁棒12の最大応力を算出し、更に弁棒12が疲労限界に到達するまでの時間を予測して評価する。

【0060】

上述の超音波パルス送受信装置27、超音波センサ信号処理部28、振動評価装置部29、疲労評価装置部30の各機能は、超音波パルス送受信装置15、超音波センサ信号処理部16、振動評価装置部17、疲労評価装置部18の各機能と同様である。キャビテーション検知時警報発信手段としての前記キャビテーション検知時警報発信装置部26は、超音波センサ信号処理部28から超音波信号が入力されなくなったときに、弁箱13の弁シート19と弁体11との隙間部にキャビテーション泡が発生して、キャビテーション用超音波センサ25が超音波を受信できなくなったことを検知し、キャビテーションの発生をプラント運転員に周知させるための警報を発信する。

【0061】

通常状態では、両方の超音波センサ14、25は、それぞれ弁体11、弁棒12の振動変位量を測定・監視するために供される。一方、キャビテーション発生時には、キャビテーション泡が弁体11と弁シート19との隙間部において生じ、弁体11の下流側へ流れる。このとき、キャビテーション用超音波センサ25から発信された超音波は、キャビテーション泡によって阻害され、受信できなくなる。つまり、キャビテーション用超音波センサ25が超音波を受信できなくなることはキャビテーションが発生していることを意味する。この状態になったときに、キャビテーション用超音波センサ25に接続された超音波センサ信号処理部28からキャビテーション検知時警報発信装置部26へ超音波信号が送信されなくなり、このキャビテーション検知時警報発信装置部26はキャビテーションの発生を検知して警報を発信する。

【0062】

従って、本実施の形態によれば、前記第1の実施の形態の効果(1)及び(2)と同様な効果を奏するほか、次の効果(5)を奏する。

【0063】

(5)弁箱13の外側部位において、弁体11の上流側に超音波センサ14が、下流側にキャビテーション用超音波センサ25がそれぞれ設置されたことから、これらの超音波センサ14、25から得られる超音波信号によって弁体11、弁棒12のそれぞれの振動を監視でき、弁棒12の疲労を評価できる。

【0064】

更に、キャビテーション発生状態となった場合には、キャビテーション泡の影響を受けない弁体11の上流側に設置された超音波センサ14が弁体11の振動を監視し、且つ、キャビテーション用超音波センサ25から得られる超音波信号に基づき、キャビテーション検知時警報発信装置部26がキャビテーションの発生を検知して、プラント運転員に周知させるための警報を発信することができる。

【0065】

[E]第5の実施の形態(図14)

図14は、本発明に係る弁装置の健全性監視評価システムにおける第5の実施の形態を示す構成図である。この第5の実施の形態において、前記第1の実施の形態と同様な部分については、同一の符号を付すことにより説明を簡略化し、または省略する。

【0066】

本実施の形態の弁装置の健全性監視評価システムEが前記第1の実施の形態の弁装置の健全性監視評価システムAと異なる点は、弁体11の振動変位量が弁棒12の許容応力値に対応する許容変位量を超えた場合に、警報発信装置部31が警報を発信すると共に、ポンプ回転数制御部32がポンプ回転数を、または弁開度調整機構制御部33が弁装置10の弁開度をそれぞれ制御し、更に、弁棒12が交換時期に到達したときに交換時警報発信装置部34が警報を発信するよう構成された点である。

【0067】

つまり、振動評価装置部17にて検出された弁体11の振動変位量が弁棒12の許容応力値に対応する許容変位量を超えた場合に、警報発信手段としての前記警報発信装置部31が、その旨をプラント運転員に周知させるための警報を発信する。更に、振動評価装置部17は、検出された弁体11の振動変位量が弁棒12の許容応力値に対応する許容変位量を超えた場合に、その旨の信号を、流体を流動させるポンプ(不図示)の回転数を制御するポンプ回転数制御手段としての前記ポンプ回転数制御部32、または弁装置10の弁開度を調整する機構を制御する弁開度調整機構制御手段としての前記弁開度調整機構制御部33へ送信する。

【0068】

この場合、ポンプ回転数制御部32は、弁体11の振動変位量を許容変位量よりも低下させるために、ポンプの回転数を減少させるよう制御する。また、弁開度調整機構制御部33は、弁体11の振動変位量を許容変位量よりも低下させるために、弁装置10の弁開度を拡大させるよう制御する。

【0069】

また、疲労評価装置部18は、弁棒12の最大応力から弁棒12が疲労限界に到達する時間、即ち弁棒12の交換時期を予測し、この交換時期に関する情報を、交換時警報発信手段としての前記交換時警報発信装置部34へ送信する。この交換時警報発信装置部34は、弁棒12が交換時期に至ったときに、プラント運転員に周知させるための警報を発信する。

【0070】

以上のように構成されたことから、本実施の形態によれば、前記第1の実施の形態の効果(1)及び(2)と同様な効果を奏するほか、次の効果(6)を奏する。

【0071】

(6)弁体11の振動変位量が許容変位量を超えたときに警報発信装置部31により警報を発信できると共に、弁体11の振動変位量が許容変位量以下になるように、ポンプ回転数制御部32によりポンプ回転数が、または弁開度調整機構制御部33により弁装置10の弁開度がそれぞれ制御されて、弁体11及び弁棒12の振動による損傷や疲労蓄積を回避することができる。更に、弁棒12が交換時期に至ったときに、交換時警報発信装置部34により警報を発信することができる。

【0072】

以上、本発明を上記実施の形態に基づいて説明したが、本発明はこれに限定されるものではなく、種々の変形をとることができる。例えば、第2の実施の形態と第4の実施の形態を組み合わせ、超音波センサ14Aとキャビテーション用超音波センサ25を兼用する構成等、各実施の形態を組み合わせることが可能である。

【符号の説明】

【0073】

10 弁装置

11 弁体

12 弁棒

13 弁箱

14、14A 超音波センサ

17、17A 振動評価装置部(振動評価手段)

18 疲労評価装置部(疲労評価手段)

21 突起

22、23、24 窪み

25 キャビテーション用超音波センサ

26 キャビテーション検知時警報発信装置部(キャビテーション検知時警報発信手段)

31 警報発信装置部(警報発信手段)

32 ポンプ回転数制御部(ポンプ回転数制御手段)

33 弁開度調整機構制御部(弁開度調整機構制御手段)

34 交換時警報発信装置部(交換時警報発信手段)

A、B、C、D、E 弁装置の健全性監視評価システム

【技術分野】

【0001】

本発明は、弁装置の健全性監視評価システム及び弁装置の健全性監視評価方向に関する。

【背景技術】

【0002】

従来から、例えば発電プラント等の各種プラントでは、プラント及びプラント構成機器の異常発生を早期に検知し、健全性を確保することを目的として、機器の振動やプロセスデータなどを監視し、それらの変化から状態を評価して異常発生の有無を判断している。このようなプラントの診断においては、特にプラントのメンテナンス作業の効率化、コスト低減を目的として、プラントの運転中に対象機器を分解点検することなく状態を判断するための技術が必要とされている。

【0003】

近年、特に原子力発電プラントでは、運転開始後20年以上の高経年プラントが増加しており、流量を調整する絞り弁等において、流体励起振動を主原因とする疲労蓄積により弁棒が破損に至るような不具合事象が発生する可能性が高まっている。このような背景と共に一方で、定期検査期間を短縮できる各種機器の状態監視保全の重要性が高まっている。特に、弁装置は各種プラントにおいて多数使用されており、不具合が発生した場合にプラント停止に至るような弁装置については振動等の監視要求が強まっている。

【0004】

流量を調整する絞り弁の弁棒疲労損傷の原因として、キャビテーションを伴う流れによる弁体の振動や、配管系の振動や流体の圧力脈動による弁体の共振が考えられる。通常、キャビテーション発生や共振を防ぐ措置は提案されているが、プラント定期検査時には、あえて過酷な運転条件で機器の性能評価を実施することがあり、キャビテーションを伴う流れに晒される場合や共振状態となる場合がある。短時間運転ならば問題にならないが、高経年プラントではそうした特異的な条件での運転総時間が積み重なり、弁棒の損傷や疲労が蓄積し、破損に至る不具合が発生する可能性がある。

【0005】

こうした弁装置においては、定期点検時に分解点検することにより不具合を未然に防止する方法や、プラントの運転中に点検のために一時的に弁装置を駆動させることにより、正常に動作するかどうかを確認する方法が採用されているが、一部の弁装置については各種センサを利用して、弁装置の劣化評価・監視が行われるようになっている。

【0006】

例えば、特許文献1では、プラントの運転中において電動弁の診断を短時間で行う技術として、電動弁駆動部の振動の他、電流、トルク、リミットスイッチの信号等を診断装置により測定し、それぞれのレベルや駆動のタイミングを分析し評価することにより、診断を行う技術が知られている。この診断技術は、駆動部に作用する駆動トルクの異常や、駆動部の部品の摩耗等によるガタ等、電動弁の駆動部の異常を診断するものである。この特許文献1に記載の技術は、駆動部の駆動トルクを監視することで、弁棒のかじりや折損について診断する機能を有している。弁装置においては、駆動トルクの異常や弁体・弁棒のかじり、弁体・弁棒の異常振動等により弁棒が折損する不具合が発生する場合があり、弁棒の良否を診断する技術が必要とされている。

【0007】

また、特許文献2には、弁棒や弁体の振動を測定することにより、弁棒の応力を算出して評価し、弁棒の疲労を評価する技術が開示されている。つまり、弁箱や弁棒に振動計を設置することにより、弁箱や弁棒の振動を計測し、振動データを分析することにより弁棒の応力を評価する。更に、その応力評価結果と疲労曲線を基にして、弁棒に異常が発生する限界を推定している。

【0008】

更に、特許文献3には、弁体前後の圧力や差圧、弁体周囲を通過する流量データから、解析により流量特性の異常を診断する方法、また、弁開度データ、振動加速度データ及び各圧力データから弁締め切り時の漏れを検出し、更には機械的劣化の有無を総合的に判断する手法が提案されている。

【先行技術文献】

【特許文献】

【0009】

【特許文献1】特開2002−130531号公報

【特許文献2】特開昭58−121384号公報

【特許文献3】特開平6−94160号公報

【発明の概要】

【発明が解決しようとする課題】

【0010】

前述のように、弁装置においては、駆動トルクの異常や弁体・弁棒のかじり、弁体の異常振動等により、弁棒が折損する不具合が発生する場合があり、弁棒の良否を診断する技術が必要とされている。特許文献1に記載の方法では、弁棒に作用する駆動トルクの状況から弁棒の良否を判定するため、弁棒に作用する駆動トルクの低下により弁棒が折損に至ったことを検知可能であるが、この技術では、弁棒が折損に至る以前にその兆候を捉えることが困難である。

【0011】

また、特許文献2に記載の技術では、弁棒に異常が発生する前に、今後どの程度の時間運転が可能か推定することが可能であり、亀裂の発生を未然に防ぐことができる。しかしながら、振動の計測は、弁の静止部や弁体または弁棒の稼動部に加速度計を取り付けることにより行われる。弁棒の異常を検知するには、弁体や弁棒の振動を直接測定することで高精度な評価が可能であるが、弁体や弁棒に加速度計を設置するためには、弁体や弁棒に対して加速度計を取り付けるための改造や加工が必要となる。

【0012】

更に、この特許文献2に記載の技術では、弁体の流体が流れる部分に加速度計を取り付けることなれば、流れの影響を受けて加速度計が外れないようにする工夫が必要になると共に、加速度計の信号線を弁体の外側に引き出すための仕組みが必要になる。また、弁棒に加速度計を取り付ける場合、弁体の外側の露出している部分への取り付けは容易であるが、この場合、振動が大きいと予想される弁体から離れた位置の振動を測定することになるため、評価の精度が低下することが予想される。

【0013】

特許文献3に記載の技術は、弁駆動の異常や弁の流量特性の異常を検知・予測する手法であるが、加速度センサを設置することで振動も検知し、機械手的劣化も予測できることを特徴としている。しかしながら、特許文献2と同様に、弁体や弁棒に対して加速度計を取り付けるための改造や加工、センサケーブルを取り出し密閉するための加工、流れの影響を受けて加速度計が外れないようにする工夫などが必要になり、コスト増の要因となる。

【0014】

更に、特許文献3に記載の技術では、弁体の外側、つまり弁箱等に加速度センサを設置した場合、弁棒自身の振動を検知することが困難であり、また、弁箱外側の弁棒が露出している部分に加速度センサを取り付ける場合には、振動が大きいと予想される弁体から離れた位置の振動を測定することになるため、評価精度が低下してしまう。

【0015】

本発明の目的は、上述の事情を考慮してなされたものであり、加速度計等の振動検出センサを設置するために弁装置に加工を施すことなく、弁体及び弁棒の振動を精度良く監視して弁棒の疲労を正確に評価できる弁装置の健全性監視評価システム及び方法を提供することにある。

【課題を解決するための手段】

【0016】

本発明に係る弁装置の健全性監視評価システムは、流体が流れる弁箱内に収容された弁体と、この弁体に結合され前記弁体を駆動するための弁棒とを有する弁装置の健全性監視評価システムであって、前記弁体の上流側位置となる前記弁箱の外側部位に設けられて、超音波を送受信する超音波センサと、この超音波センサから前記弁体へ向けて送信され前記弁体にて反射されて前記超音波センサにより受信された超音波に基づき、前記弁体の振動変位量を検出する振動評価手段と、この振動評価手段にて検出された前記弁体の振動変位量から前記弁棒に発生する最大応力を推定して、前記弁棒の疲労を評価する疲労評価手段と、を有することを特徴とするものである。

【0017】

本発明に係る弁装置の健全性監視評価方法は、流体が流れる弁箱内に収容された弁体と、この弁体に結合され前記弁体を駆動するための弁棒とを有する弁装置の健全性監視評価方法であって、前記弁体の上流側位置となる前記弁箱の外側部位に設けられて、超音波を送受信する超音波センサを備え、この超音波センサから前記弁体へ向けて送信され前記弁体にて反射されて前記超音波センサにより受信された超音波に基づき、前記弁体の振動変位量を検出し、この弁体の振動変位量から前記弁棒に発生する最大応力を推定して、前記弁棒の疲労を評価することを特徴とするものである。

【発明の効果】

【0018】

本発明に係る弁装置の健全性監視評価システム及び方法によれば、超音波センサが弁箱の外側部位に設けられたことから、弁体及び弁棒を含めた弁装置に、超音波センサ設置のための加工を施す必要がない。また、流体中に存在する弁体の振動を超音波センサにより直接監視するので、弁体及び弁棒の振動を精度良く監視でき、弁棒の疲労を正確に評価できる。

【図面の簡単な説明】

【0019】

【図1】本発明に係る弁装置の健全性監視評価システムにおける第1の実施の形態を示す構成図。

【図2】図1の超音波センサにより受信された超音波の波形を示すグラフ。

【図3】(A)は図1の受信エコー領域βにおける超音波波形を拡大して示すグラフ、(B)は、図3(A)の波形から算出した弁体の振動変位量を示すグラフ。

【図4】図1とは異なる位置に超音波センサを設置した例を示す弁装置の断面図。

【図5】(A)は、図4の超音波センサが受信した超音波波形を拡大して示すグラフ、(B)は、図5(A)の超音波信号(エコーレベル)の変化を示すグラフ。

【図6】図1の振動評価装置部に格納された、超音波信号の変化量と弁体の振動変位量との相関データベースを示すグラフ。

【図7】図1の振動評価装置部に格納された、弁体の振動変位量と弁棒の最大応力との相関データベースを示すグラフ。

【図8】図1の疲労評価装置部に格納された設計疲労線図を示すグラフ。

【図9】本発明に係る弁装置の健全性監視評価システムにおける第2の実施の形態を示す構成図。

【図10】図9の振動評価装置部とに格納された、超音波信号の変化量と校正用の弁体の振動変位量との相関データベースを示すグラフ。

【図11】本発明に係る弁装置の健全性監視評価システムにおける第3の実施の形態の弁体を示し、(A)が第1例の断面図、(B)が第2例の部分断面図。

【図12】本発明に係る弁装置の健全性監視評価システムにおける第3の実施の形態の弁体を示し、(A)が第3例の断面図、(B)が第4例の部分断面図。

【図13】本発明に係る弁装置の健全性監視評価システムにおける第4の実施の形態を示す構成図。

【図14】本発明に係る弁装置の健全性監視評価システムにおける第5の実施の形態を示す構成図。

【発明を実施するための形態】

【0020】

以下、本発明を実施するための最良の形態を、図面に基づき説明する。

【0021】

[A]第1実施の形態(図1〜図8)

図1は、本発明に係る弁装置の健全性監視評価システムにおける第1の実施の形態を示す構成図である。この図1に示す弁装置10は、流体(例えば水等)が流れる弁箱13内に収容された弁体11と、この弁体11にねじ等で結合され、弁体11を駆動するための弁棒12と、を有して構成される。ここで、弁箱13内を流れる流体の流れ方向を矢印Fで示す。

【0022】

弁棒12における、弁体11が結合された側と反対側の端部は、弁箱13の外側へ導出され、弁装置10の駆動部(不図示)に接続される。この弁装置10の駆動部(つまり弁開度調整機構)によって弁体11と弁棒12は上下方向に移動するように構成されている。このように弁体11を上下動させたとき、弁箱13の弁シート19と弁体11との隙間量により弁開度が決定され、流体の流量が調節できるようになっている。このとき、弁体11と弁シート19との隙間部を流れる流体の流体力により、弁体11と弁棒12が振動することになる。この流体力に基づく振動により弁棒12が疲労し、条件によっては亀裂の発生や破断が想定され得る。ここで、弁体11及び弁棒12の振動方向を矢印Gで示す。

【0023】

ここで、上記弁体11、弁棒12の振動を検出する場合、本実施の形態では、弁体11や弁棒12に加速度計などの振動検出用センサを直接取り付けることなく、弁箱13の外側から弁体11の振動を検出する、超音波センサ14を備えた弁装置の健全性監視評価システムAを有する。即ち、この弁装置の健全性監視評価システムAは、前記超音波センサ14の他に、超音波パルス送受信装置15、超音波センサ信号処理部16、振動評価手段としての振動評価装置部17、及び疲労評価手段としての疲労評価装置部18を有して構成される。

【0024】

超音波センサ14は、弁体11の上流側位置となる弁箱13の外側部位に設置され、超音波パルス送受信装置15に接続されて超音波パルスの送受信を行う。送信された超音波パルスは、弁箱13を透過し、弁箱13内の流体中を伝播した後、弁体11にて反射されて超音波センサ14により受信される。

【0025】

超音波センサ14にて受信された超音波パルスは、超音波パルス送受信装置15を経て超音波センサ信号処理部16によりAD変換(アナログ・デジタル変換)されて超音波信号となり、振動評価装置部17へ送信される。この振動評価装置部17では、超音波信号の変化量を計測し、この超音波信号の変化量に基づいて、弁体11の振動変位量を直接算出し、または予め作成された超音波信号の変化量と弁体11の振動変位量との相関データベース(図6)により弁体11の振動変位量を算出する。

【0026】

ここで、超音波信号の変化量から弁体11の振動変位量を算出する算出方法を説明する。超音波センサ14より送受信された超音波パルスの受信波形の例を図2に示す。図2中の受信エコー領域αは、発信されたパルスが弁箱13内で多重反射したものを受信している領域である。また、受信エコー領域βは、弁棒12あるいは弁体11の表面から反射された多重エコーを受信している領域である。

【0027】

この受信エコー領域βの超音波受信波形を拡大したものを図3(A)に示す。弁体11が超音波の伝播方向に振動している場合、弁体11の振動により弁体11と超音波センサ14の距離が変化するため、超音波が弁体11に到達するまでの時間が弁体11の振動量分だけ変化する。したがって、受信波のエコー領域βでは、弁体11の振動に応じて受信波aと受信波bのように波形が時間軸方向に変化する。この時間軸方向の移動量Tに超音波の音速を掛けることにより、弁体11の振動変位量が求められる。図3(B)は、超音波信号の時間軸方向の移動量Tから弁体11の振動変位量を求めた例である。振動評価装置部17は、上述のようにして超音波信号の変化量(ここでは時間軸方向の移動量T)から弁体11の振動変位量を算出する。

【0028】

超音波センサ14は、図4に示すように弁箱13の外側部位で、弁体11の軸上に設置することも可能である。このように設置された場合、弁体11は超音波の伝播方向に対して垂直方向に振動することとなる。超音波センサ14から送信された超音波パルスは、弁箱13を透過して、弁箱13内の流体中を伝播した後、弁体11により反射され超音波センサ14にて受信される。受信波形については図2と同様に、受信エコー領域αと受信エコー領域βとがある。図5(A)に、受信エコー領域βの超音波受信波形を拡大したものを示す。

【0029】

弁体11が超音波パルスの伝播方向に対して垂直方向に振動している場合、超音波パルスが弁体11の先端に当たって全て反射する場合と、超音波パルスの一部のみ弁体11の先端に当たって反射する場合とがある。超音波パルスの一部のみ弁体11の先端に当たる場合は、図5(A)の受信波dに示すように、弁体11の先端により反射される超音波の強度(エコーレベル)が低下する。このため、超音波センサ14にて受信される受信波は、受信波cと受信波dのように波形のエコーレベルが変化する。図5(B)にエコーレベルの時間変化を示す。振動評価装置部17は、ここで求めた超音波信号の変化量(ここではエコーレベルの変化量P)から、この超音波信号の変化量と弁体11の振動変位量との相関データベース(図6)を用いて、弁体11の振動変位量を算出する。

【0030】

この図6に示す相関データベースは、超音波伝播解析モデルを用いて、超音波センサ14により得られた超音波信号の変化量と弁体11の振動変位量との関係を、弁体11の形状毎に予め算出して作成されたものであり、振動評価装置部17に格納される。ここで、超音波伝播解析モデルは、超音波パルスを弁装置10に入力した場合に、弁体11から反射される超音波パルスの強度、伝播時間を評価するものである。

【0031】

尚、超音波伝播解析モデルにより超音波の伝播経路を弁体11の形状毎に解析することによって、超音波センサ14により受信される超音波の感度が最適となる弁箱13の外側位置を求め、この位置を超音波センサ14の設置位置として決定することも可能である。

【0032】

図1に示す前記疲労評価装置部18は、振動評価装置部17にて検出された弁体11の振動変位量から弁棒12に発生する最大応力を推定して、弁棒12の疲労を評価するものである。

【0033】

つまり、疲労評価装置部18は、まず、弁体11の振動変位量と弁棒12の最大応力との相関データベース(図7)に基づいて、振動評価装置部17にて検出された弁体11の振動変位量から弁棒12に発生する最大応力を推定する。この図7に示す相関データベースは、監視対象となる弁装置10の構造解析モデルを用いて弁体11の形状毎に予め作成されたものであり、疲労評価装置部18に格納されている。

【0034】

次に、疲労評価装置部18は、図8に示す弁棒12に関する設計疲労線図と、推定した弁棒12の最大応力とを用いて、弁棒12が疲労限界に到達する繰り返し回数を求め、この繰り返し回数と弁体11及び弁棒12の固有振動数とから、弁棒12が疲労限界に到達する時間を予測して、弁棒12の疲労を評価する。図8に示す設計疲労線図も、疲労評価装置部18に格納されている。

【0035】

ここで、弁体11及び弁棒12の固有振動数は、超音波センサ14が受信した超音波パルスから振動評価装置部17が算出してもよく、または疲労評価装置部18が弁装置10の構造解析モデルを用いて求めてもよい。

【0036】

以上のように構成されたことから、本実施の形態によれば、次の効果(1)及び(2)を奏する。

【0037】

(1)超音波センサ14が弁箱13の外側部位に設けられたことから、弁体11及び弁棒12を含めた弁装置10に、超音波センサ14の設置のために加工を施す必要がない。また、流体中に存在する弁体11の振動を超音波センサ14により直接監視するので、弁体11及び弁棒12の振動を精度よく監視でき、弁棒12の最大応力を推定することで弁棒12の疲労を正確に評価できる。

【0038】

(2)超音波センサ14は、弁箱13における弁体11の上流側に設置されている。超音波センサが弁箱13における弁体11の下流側に設置された場合には、弁体11と弁箱13の弁シート19との隙間部に発生するキャビテーション泡の影響で、超音波センサによる超音波の受信が不可能になる恐れがある。これに対し、超音波センサ14は、弁箱13における弁体11の上流側に設置されるため、キャビテーションの影響を受けることがない。このため、超音波の送受信による弁体11の振動検出を広範囲の運転条件下で行なうことができる。

【0039】

[B]第2の実施の形態(図9、図10)

図9は、本発明に係る弁装置の健全性監視評価システムにおける第2の実施の形態を示す構成図である。この第2の実施の形態において、前記第1の実施の形態と同様な部分については、同一の符号を付すことにより説明を簡略化し、または省略する。

【0040】

本実施の形態の弁装置の健全性監視評価システムBが前記第1の実施の形態の弁装置の健全性監視評価システムAと異なる点は、超音波センサ14とは別に、弁体11の振動変位量を校正するために設置した他のセンサ、例えば超音波センサ14Aを用いて弁体11の振動変位量を校正するようにした点である。

【0041】

つまり、弁箱13の外側部位における弁体11の下流側位置に前記超音波センサ14Aが設置される。この超音波センサ14Aは、超音波パルス送受信装置15Aに接続されて超音波パルスの送受信を行う。送信された超音波パルスは、弁箱13を透過し、弁箱13内の流体中を伝播した後、矢印G方向に振動する弁棒12により反射されて超音波センサ14Aにより受信される。

【0042】

超音波センサ14Aにて受信された超音波パルスは、超音波パルス送受信装置15Aを経て超音波センサ信号処理部16AによりAD変換されて超音波信号となり、振動評価装置部17Aへ送信される。この振動評価装置部17Aでは、振動評価装置部17の場合と同様にして、超音波信号の変化量(例えば時間軸方向の移動量T)に超音波の音速を掛けて、校正用の弁体11の振動変位量を算出する。この振動評価装置部17Aにて算出された校正用の弁体11の振動変位量と、超音波センサ14にて受信され超音波センサ信号処理部16によりAD変換された超音波信号の変化量とから、この超音波信号の変化量と校正用の弁体11の振動変位量との相関データベース(図10)が予め作成される。この相関データベースは、振動評価装置部17に格納される。この相関データベースは、例えば弁体11を、弁棒12を外部から力を与えて積極的に振動させて計測して作成する。また、別の例としては、運転中に実際に弁体11および弁棒12が振動している状態で計測を行い、超音波センサ14Aが後述のように計測ができない範囲は、計測されたデータに基づいて補完することで作成する。

【0043】

ここで、超音波センサ14Aは、弁体11及び弁棒12の振動方向(矢印G方向)に平行な超音波を送受信するので、振動評価装置部17Aは、この超音波センサ14Aにて受信した超音波パルスに基づいて、弁棒12の振動変位量を正確に検出することが可能である。ところが、超音波センサ14Aが弁体11の下流側に設置されているので、キャビテーションの影響で超音波パルスの受信が不可能になる場合がある。これに対し、超音波センサ14は、弁体11の上流側に設置されているためキャビテーションの影響を受けることがなく、超音波パルスの受信が広範囲で実現可能である。

【0044】

そこで、弁装置10の健全性を評価する際には、振動評価装置部17が、超音波センサ14及び超音波センサ信号処理部16により得られた超音波信号の変化量と、図10に示す上記相関データベースとを用いて、超音波センサ14及び超音波センサ信号処理部16にて得られた超音波信号の変化量から、校正用の弁体11の振動変位量を弁体11の振動変位量として求める。

【0045】

従って、本実施の形態によれば、前記実施の形態の効果(1)及び(2)と同様な効果を奏するほか、次の効果(3)を奏する。

【0046】

(3)超音波センサ14A、超音波センサ信号処理部16A及び振動評価装置部17Aにより得られた弁棒12の振動変位量を校正用の弁体11の振動変位量とする。そして、この校正用の弁体11の振動変位量と、超音波センサ14及び超音波センサ信号処理部16により得られた超音波信号の変化量との関係を図10に示す相関データベースとし、この相関データベースを利用して、超音波センサ14、超音波センサ信号処理部16及び振動評価装置部17により得られる弁体11の振動変位量を校正している。このため、弁体11の振動変位量を高精度に検出できるので、弁棒12の疲労をより一層正確に評価できる。

【0047】

尚、本実施の形態において、超音波センサ14の取り付け位置は、図4に示すように、弁体11の振動方向(矢印G方向)に対して垂直な方向に超音波パルスを伝播させるように設置してもよい。この場合には、超音波センサ14及び超音波センサ信号処理部16により得られた超音波信号の変化量(エコーレベル変化量)と、校正用の弁体11の変位量との相関データベースに基づいて、超音波センサ14、超音波センサ信号処理部16及び振動評価装置部17により得られる弁体11の振動変位量を校正する。

【0048】

また、弁体11の振動変位量を校正するためのセンサとして、超音波センサ14Aに変えて他のセンサ、例えば歪ゲージ20を用いてもよい。この場合には、弁棒12の振動時における歪ゲージ20による歪データと弁装置10の構造解析モデルとから、弁棒12の振動変位量を求める。そして、この弁棒12の振動変位量を校正用の弁体11の振動変位量として、図10に示す相関データベースを作成する。

【0049】

[C]第3の実施の形態(図11、図12)

図11は、本発明に係る弁装置の健全性監視評価システムにおける第3の実施の形態の弁体を示し、(A)が第1例の断面図、(B)が第2例の部分断面図である。この第3の実施の形態において、前記第1の実施の形態と同様な部分については、同一の符号を付すことにより説明を簡略化し、または省略する。

【0050】

本実施の形態における弁装置の健全性監視評価システムCが前記第1の実施の形態の弁装置の健全性監視評価システムAと異なる点は、超音波センサ14が図4に示すように、弁体11及び弁棒12の軸上において弁箱13の外側部位に設置されて、超音波センサ14から送受信される超音波の伝播方向が弁体11及び弁棒12の振動方向(矢印G方向)に対し垂直となる場合に、弁体11の先端に加工を施した点である。

【0051】

つまり、図11では、弁体11の先端に、半球形状の突起21(図11(A))または直方体形状の窪み22(図11(B))が、弁体11及び弁棒12の軸上に形成されている。弁体11の先端に半球形状の突起21または湾曲面形状の窪み(不図示)が形成されることで、弁体11が振動したときに、この弁体11の先端で反射する超音波パルスの強度が、弁体11の振動量に応じて感度よく変化することになる。振動評価装置部17は、この超音波の強度変化から、弁体11の振動変位量を感度よく検出することが可能になる。

【0052】

また、弁体11の先端に直方体形状の窪み22または突起(不図示)が形成されることで、弁体11が振動したときに、弁体11の先端で反射する超音波の伝播時間が感度よく変化する。振動評価装置部17は、この超音波の伝播時間の変化を利用して、弁体11の振動変位量を感度よく検知することが可能になる。

【0053】

図12では、弁体11の先端に、この弁体11の軸から片側に偏倚して窪み23(図12(A))もしくは突起(不図示)が形成され、または弁体11の先端に、この弁体11の軸に対し両側に窪み24(図12(B))もしくは突起(不図示)が形成されている。これらの窪み23、24または突起は、弁体11の振動変位量が弁棒12の許容応力値に対応する許容変位量を越える変位量となった場合に、超音波センサ14から送信された超音波が反射される位置に形成される。振動評価装置部17は、これらの窪み23、24または突起にて反射される超音波の伝播時間または強度の変化から、弁体11の振動変位量が弁棒12の許容応力値を越える程度に過大であることを検出することが可能になる。

【0054】

従って、本実施の形態によれば、前記第1の実施の形態の効果(1)及び(2)と同様な効果を奏するほか、次の効果(4)を奏する。

【0055】

(4)弁体11の先端に、この弁体11にて反射される超音波が弁体11の振動量に応じて変化しやすくなるような突起21、窪み22等が形成されたことで、弁体11の振動変位量を高精度に検出できる。また、弁体11の先端に、この弁体11の振動変位量が弁棒12の許容応力値に対応する許容変位量を越える変位量となった場合に、超音波センサ14からの超音波が反射されるように窪み23または24等が形成されたことで、弁体11の過大な振動変位を早期に検出することができる。

【0056】

なお、窪み23、24は、弁体11の振動方向に基づいて設ければ良いが、弁装置10の構造が複雑である等、様々な振動方向が想定される場合でも、弁体11先端の中心を囲むように(例えば、中空円形状に)形成することであらゆる振動方向に対応することが可能である。

【0057】

[D]第4の実施の形態(図13)

図13は、本発明に係る弁装置の健全性監視評価システムにおける第4の実施の形態を示す構成図である。この第4の実施の形態において、前記第1の実施の形態と同様な部分については、同一の符号を付すことにより説明を簡略化し、または省略する。

【0058】

本実施の形態の弁装置の健全性監視評価システムDが前記第1の実施の形態の弁装置の健全性監視評価システムAと異なる点は、弁体11の下流側に位置する弁箱13の外側部位にキャビテーション用超音波センサ25が設置されると共に、このキャビテーション用超音波センサ25が受信する超音波に基づいてキャビテーションを検知して警報を発するキャビテーション検知時警報発信装置部26が装備された点である。

【0059】

つまり、キャビテーション用超音波センサ25が、超音波パルス送受信装置27に接続されて超音波の送受信を行う。キャビテーション用超音波センサ25にて受信された超音波は、超音波センサ信号処理部28にてAD変換されて振動評価装置部29へ超音波信号が送信される。この振動評価装置部29では、超音波信号の変化量(時間軸方向の移動量T)から弁棒12の振動変位量を算出する。疲労評価装置部30は、弁棒12の振動変位量に基づいて弁棒12の最大応力を算出し、更に弁棒12が疲労限界に到達するまでの時間を予測して評価する。

【0060】

上述の超音波パルス送受信装置27、超音波センサ信号処理部28、振動評価装置部29、疲労評価装置部30の各機能は、超音波パルス送受信装置15、超音波センサ信号処理部16、振動評価装置部17、疲労評価装置部18の各機能と同様である。キャビテーション検知時警報発信手段としての前記キャビテーション検知時警報発信装置部26は、超音波センサ信号処理部28から超音波信号が入力されなくなったときに、弁箱13の弁シート19と弁体11との隙間部にキャビテーション泡が発生して、キャビテーション用超音波センサ25が超音波を受信できなくなったことを検知し、キャビテーションの発生をプラント運転員に周知させるための警報を発信する。

【0061】

通常状態では、両方の超音波センサ14、25は、それぞれ弁体11、弁棒12の振動変位量を測定・監視するために供される。一方、キャビテーション発生時には、キャビテーション泡が弁体11と弁シート19との隙間部において生じ、弁体11の下流側へ流れる。このとき、キャビテーション用超音波センサ25から発信された超音波は、キャビテーション泡によって阻害され、受信できなくなる。つまり、キャビテーション用超音波センサ25が超音波を受信できなくなることはキャビテーションが発生していることを意味する。この状態になったときに、キャビテーション用超音波センサ25に接続された超音波センサ信号処理部28からキャビテーション検知時警報発信装置部26へ超音波信号が送信されなくなり、このキャビテーション検知時警報発信装置部26はキャビテーションの発生を検知して警報を発信する。

【0062】

従って、本実施の形態によれば、前記第1の実施の形態の効果(1)及び(2)と同様な効果を奏するほか、次の効果(5)を奏する。

【0063】

(5)弁箱13の外側部位において、弁体11の上流側に超音波センサ14が、下流側にキャビテーション用超音波センサ25がそれぞれ設置されたことから、これらの超音波センサ14、25から得られる超音波信号によって弁体11、弁棒12のそれぞれの振動を監視でき、弁棒12の疲労を評価できる。

【0064】

更に、キャビテーション発生状態となった場合には、キャビテーション泡の影響を受けない弁体11の上流側に設置された超音波センサ14が弁体11の振動を監視し、且つ、キャビテーション用超音波センサ25から得られる超音波信号に基づき、キャビテーション検知時警報発信装置部26がキャビテーションの発生を検知して、プラント運転員に周知させるための警報を発信することができる。

【0065】

[E]第5の実施の形態(図14)

図14は、本発明に係る弁装置の健全性監視評価システムにおける第5の実施の形態を示す構成図である。この第5の実施の形態において、前記第1の実施の形態と同様な部分については、同一の符号を付すことにより説明を簡略化し、または省略する。

【0066】

本実施の形態の弁装置の健全性監視評価システムEが前記第1の実施の形態の弁装置の健全性監視評価システムAと異なる点は、弁体11の振動変位量が弁棒12の許容応力値に対応する許容変位量を超えた場合に、警報発信装置部31が警報を発信すると共に、ポンプ回転数制御部32がポンプ回転数を、または弁開度調整機構制御部33が弁装置10の弁開度をそれぞれ制御し、更に、弁棒12が交換時期に到達したときに交換時警報発信装置部34が警報を発信するよう構成された点である。

【0067】

つまり、振動評価装置部17にて検出された弁体11の振動変位量が弁棒12の許容応力値に対応する許容変位量を超えた場合に、警報発信手段としての前記警報発信装置部31が、その旨をプラント運転員に周知させるための警報を発信する。更に、振動評価装置部17は、検出された弁体11の振動変位量が弁棒12の許容応力値に対応する許容変位量を超えた場合に、その旨の信号を、流体を流動させるポンプ(不図示)の回転数を制御するポンプ回転数制御手段としての前記ポンプ回転数制御部32、または弁装置10の弁開度を調整する機構を制御する弁開度調整機構制御手段としての前記弁開度調整機構制御部33へ送信する。

【0068】

この場合、ポンプ回転数制御部32は、弁体11の振動変位量を許容変位量よりも低下させるために、ポンプの回転数を減少させるよう制御する。また、弁開度調整機構制御部33は、弁体11の振動変位量を許容変位量よりも低下させるために、弁装置10の弁開度を拡大させるよう制御する。

【0069】

また、疲労評価装置部18は、弁棒12の最大応力から弁棒12が疲労限界に到達する時間、即ち弁棒12の交換時期を予測し、この交換時期に関する情報を、交換時警報発信手段としての前記交換時警報発信装置部34へ送信する。この交換時警報発信装置部34は、弁棒12が交換時期に至ったときに、プラント運転員に周知させるための警報を発信する。

【0070】

以上のように構成されたことから、本実施の形態によれば、前記第1の実施の形態の効果(1)及び(2)と同様な効果を奏するほか、次の効果(6)を奏する。

【0071】

(6)弁体11の振動変位量が許容変位量を超えたときに警報発信装置部31により警報を発信できると共に、弁体11の振動変位量が許容変位量以下になるように、ポンプ回転数制御部32によりポンプ回転数が、または弁開度調整機構制御部33により弁装置10の弁開度がそれぞれ制御されて、弁体11及び弁棒12の振動による損傷や疲労蓄積を回避することができる。更に、弁棒12が交換時期に至ったときに、交換時警報発信装置部34により警報を発信することができる。

【0072】

以上、本発明を上記実施の形態に基づいて説明したが、本発明はこれに限定されるものではなく、種々の変形をとることができる。例えば、第2の実施の形態と第4の実施の形態を組み合わせ、超音波センサ14Aとキャビテーション用超音波センサ25を兼用する構成等、各実施の形態を組み合わせることが可能である。

【符号の説明】

【0073】

10 弁装置

11 弁体

12 弁棒

13 弁箱

14、14A 超音波センサ

17、17A 振動評価装置部(振動評価手段)

18 疲労評価装置部(疲労評価手段)

21 突起

22、23、24 窪み

25 キャビテーション用超音波センサ

26 キャビテーション検知時警報発信装置部(キャビテーション検知時警報発信手段)

31 警報発信装置部(警報発信手段)

32 ポンプ回転数制御部(ポンプ回転数制御手段)

33 弁開度調整機構制御部(弁開度調整機構制御手段)

34 交換時警報発信装置部(交換時警報発信手段)

A、B、C、D、E 弁装置の健全性監視評価システム

【特許請求の範囲】

【請求項1】

流体が流れる弁箱内に収容された弁体と、この弁体に結合され前記弁体を駆動するための弁棒とを有する弁装置の健全性監視評価システムであって、

前記弁体の上流側位置となる前記弁箱の外側部位に設けられて、超音波を送受信する超音波センサと、

この超音波センサから前記弁体へ向けて送信され前記弁体にて反射されて前記超音波センサにより受信された超音波に基づき、前記弁体の振動変位量を検出する振動評価手段と、

この振動評価手段にて検出された前記弁体の振動変位量から前記弁棒に発生する最大応力を推定して、前記弁棒の疲労を評価する疲労評価手段と、を有することを特徴とする弁装置の健全性監視評価システム。

【請求項2】

前記疲労評価手段は、監視対象となる弁装置の構造解析モデルを用いて予め作成された、弁体の振動変位量と弁棒の最大応力との相関データベースに基づいて、振動評価手段にて検出された前記弁体の振動変位量から前記弁棒に発生する最大応力を推定するよう構成されたことを特徴とする請求項1に記載の弁装置の健全性監視評価システム。

【請求項3】

前記振動評価手段は、弁体の形状毎に予め作成された超音波信号の変化量と弁体の振動変位量との相関データベースに基づいて、前記弁体から反射された超音波信号の変化量から前記弁体の振動変位量を検出することを特徴とする請求項1に記載の弁装置の健全性監視評価システム。

【請求項4】

前記相関データベースは、超音波伝播解析モデルを用いて、超音波センサから弁体へ向けて送信され前記弁体にて反射されて前記超音波センサにより受信された超音波信号の変化量と、前記弁体の振動変位量との関係を算出して作成されたものであることを特徴とする請求項3に記載の弁装置の健全性監視評価システム。

【請求項5】

前記超音波センサは、超音波伝播解析モデルによって弁体の形状毎に決定された、前記超音波センサにより受信される超音波の感度が最適となる弁箱外側位置に設置されたことを特徴とする請求項1に記載の弁装置の健全性監視評価システム。

【請求項6】

前記超音波センサとは別に弁体の振動変位量を校正するために設置したセンサを用いて、前記超音波センサにより得られた超音波信号の変化量と校正用の前記センサにより計測した弁体の振動変位量との相関データベースが予め作成され、

振動評価手段は、前記超音波センサにより得られた超音波信号の変化量から前記相関データベースに基づいて、校正用の弁体の振動変位量を弁体の振動変位量として検出することを特徴とする請求項1に記載の弁装置の健全性監視評価システム。

【請求項7】

前記弁体には、この弁体にて反射される超音波が前記弁体の振動量に応じて変化し易くなるように突起または窪みが施され、

振動評価手段は、この突起または窪みの部位から反射される超音波により、前記弁体の振動変位量を検出するよう構成されたことを特徴とする請求項1に記載の弁装置の健全性監視評価システム。

【請求項8】

前記弁体には、この弁体の振動変位量が弁棒の許容応力値を超える変位量となった場合に、超音波センサからの超音波が反射されるような突起または窪みが施され、

振動評価手段は、この突起または窪みの部位から反射される超音波により、前記弁体の振動変位量を検出するよう構成されたことを特徴とする請求項1に記載の弁装置の健全性監視評価システム。

【請求項9】

前記弁装置には、弁体下流側に位置する弁箱外側部位にキャビテーション用超音波センサが設置され、

このキャビテーション用超音波センサが受信する超音波に基づいてキャビテーションを検知し、プラント運転員に周知させるための警報を発するキャビテーション検知時警報発信手段が装備されたことを特徴とする請求項1に記載の弁装置の健全性監視評価システム。

【請求項10】

前記振動評価手段にて検出された弁体の振動変位量が弁棒の許容応力値を超える変位量となった場合に、プラント運転員に周知させるための警報を発する警報発信手段が装備されたことを特徴とする請求項1に記載の弁装置の健全性監視評価システム。

【請求項11】

前記疲労評価手段が弁棒の最大応力値から予測した前記弁棒の交換時期に到達したときに、プラント運転員に周知させるための警報を発する交換時警報発信手段が装備されたことを特徴とする請求項1に記載の弁装置の健全性監視評価システム。

【請求項12】

前記振動評価手段は、検出した弁体の振動変位量が弁棒の許容応力値を超える変位量となった場合に、その旨の信号を、流体を流動させるポンプの回転数を制御するポンプ回転数制御手段へ送信し、

このポンプ回転数制御手段は、前記弁体の振動変位量を低下させるために前記ポンプの回転数を減少させるよう制御することを特徴とする請求項1に記載の弁装置の健全性監視評価システム。

【請求項13】

前記振動評価手段は、検出した弁体の振動変位量が弁棒の許容応力値を超える変位量となった場合に、その旨の信号を、弁装置の弁開度を調整する機構を制御する弁開度調整機構制御手段へ送信し、

この弁開度調整機構制御手段は、前記弁体の振動変位量を低下させるために前記弁開度を拡大させるよう制御することを特徴とする請求項1に記載の弁装置の健全性監視評価システム。

【請求項14】

流体が流れる弁箱内に収容された弁体と、この弁体に結合され前記弁体を駆動するための弁棒とを有する弁装置の健全性監視評価方法であって、

前記弁体の上流側位置となる前記弁箱の外側部位に設けられて、超音波を送受信する超音波センサを備え、

この超音波センサから前記弁体へ向けて送信され前記弁体にて反射されて前記超音波センサにより受信された超音波に基づき、前記弁体の振動変位量を検出し、

この弁体の振動変位量から前記弁棒に発生する最大応力を推定して、前記弁棒の疲労を評価することを特徴とする弁装置の健全性監視評価方法。

【請求項1】

流体が流れる弁箱内に収容された弁体と、この弁体に結合され前記弁体を駆動するための弁棒とを有する弁装置の健全性監視評価システムであって、

前記弁体の上流側位置となる前記弁箱の外側部位に設けられて、超音波を送受信する超音波センサと、

この超音波センサから前記弁体へ向けて送信され前記弁体にて反射されて前記超音波センサにより受信された超音波に基づき、前記弁体の振動変位量を検出する振動評価手段と、

この振動評価手段にて検出された前記弁体の振動変位量から前記弁棒に発生する最大応力を推定して、前記弁棒の疲労を評価する疲労評価手段と、を有することを特徴とする弁装置の健全性監視評価システム。

【請求項2】

前記疲労評価手段は、監視対象となる弁装置の構造解析モデルを用いて予め作成された、弁体の振動変位量と弁棒の最大応力との相関データベースに基づいて、振動評価手段にて検出された前記弁体の振動変位量から前記弁棒に発生する最大応力を推定するよう構成されたことを特徴とする請求項1に記載の弁装置の健全性監視評価システム。

【請求項3】

前記振動評価手段は、弁体の形状毎に予め作成された超音波信号の変化量と弁体の振動変位量との相関データベースに基づいて、前記弁体から反射された超音波信号の変化量から前記弁体の振動変位量を検出することを特徴とする請求項1に記載の弁装置の健全性監視評価システム。

【請求項4】

前記相関データベースは、超音波伝播解析モデルを用いて、超音波センサから弁体へ向けて送信され前記弁体にて反射されて前記超音波センサにより受信された超音波信号の変化量と、前記弁体の振動変位量との関係を算出して作成されたものであることを特徴とする請求項3に記載の弁装置の健全性監視評価システム。

【請求項5】

前記超音波センサは、超音波伝播解析モデルによって弁体の形状毎に決定された、前記超音波センサにより受信される超音波の感度が最適となる弁箱外側位置に設置されたことを特徴とする請求項1に記載の弁装置の健全性監視評価システム。

【請求項6】

前記超音波センサとは別に弁体の振動変位量を校正するために設置したセンサを用いて、前記超音波センサにより得られた超音波信号の変化量と校正用の前記センサにより計測した弁体の振動変位量との相関データベースが予め作成され、

振動評価手段は、前記超音波センサにより得られた超音波信号の変化量から前記相関データベースに基づいて、校正用の弁体の振動変位量を弁体の振動変位量として検出することを特徴とする請求項1に記載の弁装置の健全性監視評価システム。

【請求項7】

前記弁体には、この弁体にて反射される超音波が前記弁体の振動量に応じて変化し易くなるように突起または窪みが施され、

振動評価手段は、この突起または窪みの部位から反射される超音波により、前記弁体の振動変位量を検出するよう構成されたことを特徴とする請求項1に記載の弁装置の健全性監視評価システム。

【請求項8】

前記弁体には、この弁体の振動変位量が弁棒の許容応力値を超える変位量となった場合に、超音波センサからの超音波が反射されるような突起または窪みが施され、

振動評価手段は、この突起または窪みの部位から反射される超音波により、前記弁体の振動変位量を検出するよう構成されたことを特徴とする請求項1に記載の弁装置の健全性監視評価システム。

【請求項9】

前記弁装置には、弁体下流側に位置する弁箱外側部位にキャビテーション用超音波センサが設置され、

このキャビテーション用超音波センサが受信する超音波に基づいてキャビテーションを検知し、プラント運転員に周知させるための警報を発するキャビテーション検知時警報発信手段が装備されたことを特徴とする請求項1に記載の弁装置の健全性監視評価システム。

【請求項10】

前記振動評価手段にて検出された弁体の振動変位量が弁棒の許容応力値を超える変位量となった場合に、プラント運転員に周知させるための警報を発する警報発信手段が装備されたことを特徴とする請求項1に記載の弁装置の健全性監視評価システム。

【請求項11】

前記疲労評価手段が弁棒の最大応力値から予測した前記弁棒の交換時期に到達したときに、プラント運転員に周知させるための警報を発する交換時警報発信手段が装備されたことを特徴とする請求項1に記載の弁装置の健全性監視評価システム。

【請求項12】

前記振動評価手段は、検出した弁体の振動変位量が弁棒の許容応力値を超える変位量となった場合に、その旨の信号を、流体を流動させるポンプの回転数を制御するポンプ回転数制御手段へ送信し、

このポンプ回転数制御手段は、前記弁体の振動変位量を低下させるために前記ポンプの回転数を減少させるよう制御することを特徴とする請求項1に記載の弁装置の健全性監視評価システム。

【請求項13】

前記振動評価手段は、検出した弁体の振動変位量が弁棒の許容応力値を超える変位量となった場合に、その旨の信号を、弁装置の弁開度を調整する機構を制御する弁開度調整機構制御手段へ送信し、

この弁開度調整機構制御手段は、前記弁体の振動変位量を低下させるために前記弁開度を拡大させるよう制御することを特徴とする請求項1に記載の弁装置の健全性監視評価システム。

【請求項14】

流体が流れる弁箱内に収容された弁体と、この弁体に結合され前記弁体を駆動するための弁棒とを有する弁装置の健全性監視評価方法であって、

前記弁体の上流側位置となる前記弁箱の外側部位に設けられて、超音波を送受信する超音波センサを備え、

この超音波センサから前記弁体へ向けて送信され前記弁体にて反射されて前記超音波センサにより受信された超音波に基づき、前記弁体の振動変位量を検出し、

この弁体の振動変位量から前記弁棒に発生する最大応力を推定して、前記弁棒の疲労を評価することを特徴とする弁装置の健全性監視評価方法。

【図1】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図10】

【図11】

【図12】

【図13】

【図14】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図10】

【図11】

【図12】

【図13】

【図14】

【公開番号】特開2011−80805(P2011−80805A)

【公開日】平成23年4月21日(2011.4.21)

【国際特許分類】

【出願番号】特願2009−231776(P2009−231776)

【出願日】平成21年10月5日(2009.10.5)

【出願人】(000003078)株式会社東芝 (54,554)

【Fターム(参考)】

【公開日】平成23年4月21日(2011.4.21)

【国際特許分類】

【出願日】平成21年10月5日(2009.10.5)

【出願人】(000003078)株式会社東芝 (54,554)

【Fターム(参考)】

[ Back to top ]