弁装置の健全性監視評価支援システム及び健全性監視評価方法

【課題】加速度センサ等の振動検知センサを取り付けるために弁装置に加工等を施してコストを上昇させることなく、弁体を含む弁要素の振動現象を高精度に評価できること。

【解決手段】流体が流れる弁箱13内に収容された弁体11と、この弁体11に結合され弁体11を駆動するための弁棒12とを弁要素として有する弁装置10の健全性監視評価支援システムAであって、弁体11の上流側流体圧力PAを計測する上流側圧力センサ14と、弁体11の下流側流体圧力PBを計測する下流側圧力センサ15と、上流側流体圧力PA及び下流側流体圧力PBを監視して前記弁要素の振動を評価する振動評価装置部A1(キャビテーション係数演算装置部18、振動評価装置部19、相関データベース部20)とを有して構成されたものである。

【解決手段】流体が流れる弁箱13内に収容された弁体11と、この弁体11に結合され弁体11を駆動するための弁棒12とを弁要素として有する弁装置10の健全性監視評価支援システムAであって、弁体11の上流側流体圧力PAを計測する上流側圧力センサ14と、弁体11の下流側流体圧力PBを計測する下流側圧力センサ15と、上流側流体圧力PA及び下流側流体圧力PBを監視して前記弁要素の振動を評価する振動評価装置部A1(キャビテーション係数演算装置部18、振動評価装置部19、相関データベース部20)とを有して構成されたものである。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は弁装置の健全性監視評価支援システム、及び弁装置の健全性監視評価方法に関する。

【背景技術】

【0002】

従来から、例えば発電プラント等の各種プラントでは、プラント及びプラント構成機器の異常発生を早期に検知し、健全性を確保することを目的として、機器の振動やプロセスデータなどの監視を行い、それらの変化から状態を評価して異常発生の有無を判断している。このようなプラントにおける診断においては、特にプラントのメンテナンス作業の効率化、コスト低減を目的として、プラントの運転中に対象機器を分解点検することなく状態を判断するための技術が必要とされている。

【0003】

近年、特に原子力発電プラントでは、運転開始後20年以上の高経年プラントが増加しており、流量を調整する絞り弁等において、流体励起振動を主原因とする疲労蓄積による弁棒の破損に至るような不具合事象が発生する可能性が高まっている。このような背景と共に、一方で、定期検査期間を短縮できる各種機器の状態監視保全の重要性が高まっており、特に弁装置は各種プラントにおいて多数使用されており、不具合が発生した場合にプラント停止に至るような弁装置については、振動等の監視要求が強まっている。

【0004】

流量を調整する絞り弁の弁棒疲労損傷の主原因として、キャビテーションを伴う流れによる振動が考えられる。通常、キャビテーション発生を防ぐために、低弁開度の運用を避ける等の措置が成されているが、プラント定期検査時には、あえて過酷な運転条件で機器の性能評価を実施することがあり、キャビテーションを伴う流れにさらされる場合がある。短時間運転ならば問題にならないが、高経年プラントではそうした特異的な条件での運転総時間が積み重なり、キャビテーションによる弁棒の損傷や疲労が蓄積し、破損にまで至る不具合が発生する可能性がある。

【0005】

こうした弁装置においては、定期点検時に分解点検することにより不具合を未然に防止する方法や、プラントの運転中に、点検のために一時的に弁装置を駆動させることにより正常に動作するかどうかを確認する方法がとられているが、一部の弁装置については各種センサを利用して、弁装置の劣化評価・監視が行われるようになっている。

【0006】

例えば特許文献1では、弁口径や弁開度、流量データや弁の材料特性情報から、キャビテーションによるエロージョン等、弁の水理的寿命を数値的に評価し、検査対象となる弁の絞り込み支援を行なう方法を提供している。

【0007】

また、特許文献2では、弁装置の駆動部に設けた駆動力センサ(トルクセンサ)を診断装置に接続するとともに、駆動部への供給エネルギーを検知するエネルギーセンサ(電流センサ)、及び振動センサを弁装置に仮設的に取付け、これら各センサの検知信号から、診断項目毎の許容値やメンテナンス記録と照らし合わせて解析を行い、正常または異常を判断して劣化予測を行う手法を提供している。

【0008】

更に、特許文献3では、弁前後の圧力や差圧、弁を通過する流量データから、解析により流量特性異常を診断する手法、また、弁開度データ、振動加速度計データ及び各圧力データから弁締め切り時の漏れを検出し、更には機械的劣化の有無を総合的に判断する手法を提供している。

【先行技術文献】

【特許文献】

【0009】

【特許文献1】特開2002−303564号公報

【特許文献2】特開2002−130531号公報

【特許文献3】特開平6−94160号公報

【発明の概要】

【発明が解決しようとする課題】

【0010】

前述のように高経年プラントにおいては、弁装置の損傷原因として流体励起振動を主要因とする疲労蓄積による劣化が考えられ、特に絞り弁についてはキャビテーションを伴う流れによる振動現象が流体励起振動の要因として考えられる。特許文献1に記載されている手法では、キャビテーションによるエロージョン等の弁の水理的寿命を予測できるが、弁棒の振動評価や疲労評価を行うことは困難である。

【0011】

また、特許文献2及び特許文献3では、弁駆動異常や弁の流量特性異常を検知・予測する手法であるが、加速度センサを設置することで振動も検知し、機械的劣化予測も行うことを特徴としている。しかしながら、弁体や弁棒に直接加速度センサを設置するためには、弁体や弁棒に対して、加速度計を取り付けるための改造や加工、更にはセンサケーブルを取り出し密閉するための加工が必要となる。更に、弁体の流体が流れる部分に加速度計を取り付けるとなれば、流れの影響を受けて加速度計が外れないようにする工夫が必要となる。これらの加工や工夫はコスト増大の要因となる。

【0012】

一方、弁体の外側、つまり弁箱等に加速度センサを設置する場合には、弁装置全体の振動は検知できるが弁棒自身の振動を検知することは困難である。また、弁箱外側の弁棒が露出している部分に加速度センサを取り付ける場合には、流体にさらされている弁棒や弁体の振動を直接測定しているわけではなく、振動が大きいと予想される弁体から離れた位置の振動を測定することになる。従って、弁箱や弁棒露出部に加速度センサを取り付けた場合には、評価精度が低くなる。

【0013】

本発明の目的は、上述の事情を考慮してなされたものであり、加速度センサ等の振動検知センサを取り付けるために弁装置に加工等を施してコストを上昇させることなく、弁体を含む弁要素の振動現象を高精度に評価できる弁装置の健全性監視評価支援システム及び健全性監視評価方法を提供することにある。

【課題を解決するための手段】

【0014】

本発明に係る弁装置の健全性監視評価支援システムは、流体が流れる弁箱内に収容された弁体と、この弁体に結合され前記弁体を駆動するための弁棒とを弁要素として有する弁装置の健全性監視評価支援システムであって、前記弁体の上流側流体圧力を計測する上流側圧力計測手段と、前記弁体の下流側流体圧力を計測する下流側圧力計測手段と、前記上流側流体圧力及び前記下流側流体圧力を監視して前記弁要素の振動を評価する振動評価手段と、を有して構成されたことを特徴とするものである。

【0015】

また、本発明に係る弁装置の健全性監視評価方法は、流体が流れる弁箱内に収容された弁体と、この弁体に結合され前記弁体を駆動するための弁棒とを弁要素として有する弁装置の健全性監視評価方法であって、前記弁体の上流側流体圧力、下流側流体圧力、及び前記弁装置を含むプラントの運転時の温度に基づいて、前記弁箱内を流れる流体のキャビテーション係数を算出し、このキャビテーション係数と前記弁要素の振動振幅との相関関係を参照して、算出されたキャビテーション係数から前記弁要素の振動振幅を検知し評価することを特徴とするものである。

【0016】

更に、本発明に係る弁装置の健全性監視評価方法は、流体が流れる弁箱内に収容された弁体と、この弁体に結合され前記弁体を駆動するための弁棒とを弁要素として有する弁装置の健全性監視評価方法であって、上流側流体圧力及び下流側流体圧力の両信号を周波数分析し、前記弁装置の構造解析モデルを用いて前記弁要素の固有振動数を推定し、前記周波数分析データにおいて前記弁要素の固有振動数成分が検知されたか否かを判断して、前記弁要素の振動振幅を評価することを特徴とするものである。

【発明の効果】

【0017】

本発明に係る弁装置の健全性監視評価支援システム及び健全性監視評価方法によれば、弁体を挟む上流側流体圧力と下流側流体圧力を用いて弁要素の振動を評価するので、加速度センサ等の振動検知センサを取り付けるために弁装置に加工等を施してコストを上昇させることなく、弁体を含む弁要素の振動現象を高精度に評価することができる。

【図面の簡単な説明】

【0018】

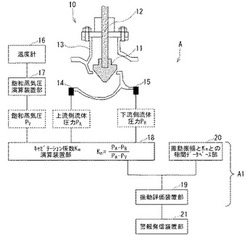

【図1】本発明に係る弁装置の健全性監視評価支援システムにおける第1の実施の形態を示す構成図。

【図2】図1に示す弁装置内を流れる流体のキャビテーション係数と弁体の振動振幅との関係を示すグラフ。

【図3】図1の相関データベース部に格納された、流体のキャビテーション係数と弁体の振動振幅との関係を弁体形状毎に示すグラフ。

【図4】本発明に係る弁装置の健全性監視評価支援システムにおける第2の実施の形態を示す構成図。

【図5】図4の疲労評価装置部に格納された設計疲労線図を示すグラフ。

【図6】本発明に係る弁装置の健全性監視評価支援システムにおける第3の実施の形態を示す構成図。

【図7】本発明に係る弁装置の健全性監視評価支援システムにおける第4の実施の形態を示す構成図。

【図8】図7の破損リスク判定装置部に格納された設計疲労線図を示すグラフ。

【図9】本発明に係る弁装置の健全性監視評価支援システムにおける第5の実施の形態を示す構成図。

【発明を実施するための形態】

【0019】

以下、本発明を実施するための最良の形態を、図面に基づき説明する。但し、本発明は、これらの実施の形態に限定されるものではない。

【0020】

[A]第1の実施の形態(図1〜図3)

図1は、本発明に係る弁装置の健全性監視評価支援システムにおける第1の実施の形態を示す構成図である。この図1に示す弁装置10は、流体が流れる弁箱13内に収容された弁体11と、この弁体11に結合され弁体11を開閉駆動するための弁棒12とを、弁要素として有して構成される。

【0021】

このように構成された弁装置10において、図2のキャビテーション係数Kmと弁体11の振動振幅との関係例に示すように、キャビテーションを伴う流体の流れによって生じる弁体11の振動は、弁装置10の弁開度に拘らず、キャビテーション係数Kmがある値(限界値)を超えると急激に増大する。弁体形状が異なれば、限界値となるキャビテーション係数Kmは異なると考えられるが、同じ弁体形状であれば、弁開度が異なってもキャビテーション係数Kmさえ把握しておけば、弁棒12が破損に至るような大振幅を伴う振動を検知し評価することが可能となる。

【0022】

本実施の形態における弁装置の健全性監視評価支援システムAにおいては、弁体11の上流側に、上流側流体圧力PAを計測するための上流側圧力計測手段としての上流側圧力センサ14が、下流側に、下流側流体圧力PBを計測するための下流側圧力計測手段としての下流側圧力センサ15がそれぞれ設置されている。一方、弁装置10を含むプラントには、運転プロセスモニタ用の温度計16が常備されており、この温度計16から流体の温度データが飽和蒸気圧演算装置部17へ送信され、この飽和蒸気圧演算装置部17が飽和蒸気圧Pvを算出する。

【0023】

計測された上流側流体圧力PA及び下流側流体圧力PB、更に算出された飽和蒸気圧Pvの各データは、キャビテーション係数演算装置部18へ送信される。このキャビテーション係数演算装置部18は、弁箱13内を流れる流体のキャビテーション係数Kmを算出する。このキャビテーション係数Kmは以下式で定義される。

[数1]

Km=(PA−PB)/(PA−PV)

【0024】

算出されたキャビテーション係数Kmは振動評価装置部19に送信される。この振動評価装置部19は、相関データベース部20に格納された、弁体形状毎のキャビテーション係数Kmと弁体11の振動振幅との相関関係(図3)を参照することで、キャビテーション係数演算装置部18にて算出されたキャビテーション係数Kmから、弁体11の振動振幅を同定して検出し、この振動振幅が急激に増大するような領域に到達しているかを判定して評価する。

【0025】

上述のキャビテーション係数演算装置部18、振動評価装置部19及び相関データベース部20が、上流側流体圧力PA、下流側流体圧力PB及び流体温度を監視して、弁要素(特に弁体11)の振動を評価する振動評価手段である振動評価装置部A1として機能する。また、弁要素(特に弁体11)の振動振幅が急激に増加するキャビテーション係数Kmに到達したと振動評価装置部19が判断したときには、その旨が振動評価装置部19から警報発信装置部21へ送信され、この警報発信装置部21が、プラント運転員に周知させるための警報を発信する。

【0026】

以上のように構成されたことから、本実施の形態によれば、次の効果(1)及び(2)を奏する。

【0027】

(1)弁装置の健全性監視評価支援システムAによれば、弁体11を挟む上流側流体圧力PAと下流側流体圧力PB、更にプラント運転時の流体温度を用いてキャビテーション係数演算装置部18がキャビテーション係数Kmを算出し、このキャビテーション係数Kmに基づいて振動評価装置部19が弁要素(特に弁体11)の振動を間接的に検知して評価する。従って、加速度センサ等の振動検知センサを取り付けるために弁装置10に加工等を施す必要がなく、様々な形状の弁要素の振動現象を低コストで高精度に評価することができる。

【0028】

(2)更に、弁要素(特に弁体11)の振動振幅が急激に増加するキャビテーション係数に到達したときには、警報発信装置部21が警報を発信するので、弁要素(特に弁体11)の振動振幅の急激な増大をプラント運転員に即座に告知することができる。

【0029】

[B]第2の実施の形態(図4、図5)

図4は、本発明に係る弁装置の健全性監視評価支援システムにおける第2の実施の形態を示す構成図である。この第2の実施の形態において、前記第1の実施の形態と同様な部分については、同一の符号を付すことにより説明を簡略化し、または省略する。

【0030】

本実施の形態の弁装置の健全性監視評価支援システムBが前記第1の実施の形態と異なる点は、警報発信装置部21に代えて振動構造解析装置部22、疲労評価装置部23及び交換時期警報発信装置部24を有する点である。

【0031】

振動構造解析装置部22には、振動評価装置部19にて検知された弁要素(特に弁体11)の振動振幅がこの振動評価装置部19から送信される。この振動構造解析装置部22には、監視対象の弁装置1における構造解析モデル(例えば有限要素法モデルなど)が格納されている。振動構造解析装置部22は、まず、上記構造解析モデルに弁装置10の寸法などを入力することで、弁要素(弁体11及び弁棒12)の固有振動数と、弁要素(特に弁体11)の振動振幅と弁要素(特に弁棒12)の最大応力との関係(比)を算出する。

【0032】

次に、振動構造解析装置部22は、振動評価装置部19にて検知された弁要素(特に弁体11)の振動振幅と、算出した前記関係(弁要素(特に弁体11)の振動振幅と弁要素(特に弁棒12)の最大応力との関係)とを用いて、弁要素(特に弁棒12)の最大応力を算出する。この振動構造解析装置部22にて算出された弁要素(弁体11及び弁棒12)の固有振動数と弁要素(特に弁棒12)の最大応力は、疲労評価装置部23へ送信される。

【0033】

疲労評価装置部23は、振動構造解析装置部22から送信された弁要素(弁体11及び弁棒12)の固有振動数と弁要素(特に弁棒12)の最大応力とから弁要素(特に弁棒12)の疲労を評価して、この弁要素(特に弁棒12)の交換時期を予測する。

【0034】

つまり、疲労評価装置部23には、図5に示すような、弁要素(特に弁棒12)に関する設計疲労線図Pが格納されている。疲労評価装置部23は、振動構造解析装置部22にて算出された弁要素(特に弁棒12)の最大応力(例えば最大応力σ0)と上記設計疲労線図Pとを用いて、弁要素(特に弁棒12)が疲労限界に到達する繰り返し回数N0を求め、この繰り返し回数N0と、振動構造解析装置部22にて算出された弁要素(弁体11及び弁棒12)の固有振動数とから、弁要素(特に弁棒12)が疲労限界に到達する時間、即ち弁要素(特に弁棒12)の交換時期(運転予寿命)を予測する。

【0035】

この疲労評価装置部23にて予測された弁要素(特に弁棒12)の交換時期は、交換時期警報発信装置部24へ送信される。この交換時期警報発信装置部24は、弁要素(特に弁棒12)の交換時期に至った時点で、その旨をプラント運転員に周知させるための警報を発信する。

【0036】

以上のように構成されたことから、本実施の形態によれば、前記第1の実施の形態の効果(1)と同様な効果を奏するほか、次の効果(3)及び(4)を奏する。

【0037】

(3)振動構造解析装置部22が、弁要素(弁体11及び弁棒12)の固有振動数と、弁要素(特に弁棒12)の最大応力を算出し、疲労評価装置部23が、これらの固有振動数及び最大応力から弁要素(特に弁棒12)の疲労を評価して、その交換時期を予測するので、弁要素(特に弁棒12)の疲労を高精度に評価できる。

【0038】

(4)弁要素(特に弁棒12)が交換時期に到達したときに交換時期警報発信装置部24が警報を発信するので、弁要素(特に弁棒12)の交換時期をプラント運転員に即座に告知することができる。

【0039】

[C]第3の実施の形態(図6)

図6は、本発明に係る弁装置の健全性監視評価支援システムにおける第3の実施の形態を示す構成図である。この第3の実施の形態において、前記第1の実施の形態と同様な部分については、同一の符号を付すことにより説明を簡略化し、または省略する。

【0040】

本実施の形態の弁装置の健全性監視評価支援システムCが前記第1の実施の形態と異なる点は、警報発信装置部21に代えてポンプ回転数制御部25または弁開度調整機構制御部26を有する点である。

【0041】

つまり、振動評価装置部19は、弁要素(特に弁体11)の振動振幅が急激に増加するキャビテーション係数Kmに到達したと判断したときに、その旨の信号αを、流体を流動させるポンプの回転数を制御するポンプ回転数制御部25へ、または弁装置10の弁開度を調整する機構を制御する弁開度調整機構制御部26へ送信する。

【0042】

ポンプ回転数制御部25は、振動評価装置部19から上記信号αを受信したときに、弁要素(特に弁体11)の振動振幅が急激に増大するキャビテーション係数Kmよりも小さなキャビテーション係数となるように、ポンプの回転数を低下させるよう制御する。また、弁開度調整機構制御部26は、振動評価装置部19から上記信号αを受信したときに、弁要素(特に弁体11)の振動振幅が急激に増大するキャビテーション係数Kmよりも小さなキャビテーション係数Kmとなるように、弁装置10の弁開度を拡大させるよう制御する。

【0043】

従って、本実施の形態によれば、前記第1の実施の形態の効果(1)と同様な効果を奏するほか、次の効果(5)を奏する。

【0044】

(5)弁要素(特に弁体11)の振動振幅が急激に増大するキャビテーション係数Kmに到達したときに、ポンプ回転数制御部25によりポンプ回転数が、または弁開度調整機構制御部26により弁開度が、キャビテーション係数Kmを低下させる方向に制御されるので、弁要素(弁体11及び弁棒12)の振動振幅を抑制して損傷や疲労蓄積を防止することができる。

【0045】

[D]第4の実施の形態(図7、図8)

図7は、本発明に係る弁装置の健全性監視評価支援システムにおける第4の実施の形態を示す構成図である。この第4の実施の形態において、前記第1の実施の形態と同様な部分については、同一の符号を付すことにより説明を簡略化し、または省略する。

【0046】

本実施の形態の弁装置の健全性監視評価支援システムDが前記第1の実施の形態と異なる点は、振動検知センサ(加速度センサ27または超音波センサ30)、加速度センサ信号処理部28、振動構造解析装置部29、超音波センサ信号処理部31、第1振動構造解析装置部33、第2振動構造解析装置部34及び破損リスク判定装置部32を更に有する点である。

【0047】

つまり、振動評価装置部19により、弁要素(特に弁体11)の振動振幅が急激に増大するキャビテーション係数Kmに到達したと判定され、これにより警報発信装置部21が警報を発信したときに、プラント運転員等により加速度センサ27または超音波センサ30が仮設される。

【0048】

加速度センサ27は、弁棒12の露出部に仮設されて、この弁棒12の実際の振動振幅をばらつきと共に測定する。この測定値は、加速度センサ信号処理部28にて処理された後に、構造解析モデルを具備する振動構造解析装置部29へ送信され、この構造解析モデルを用いて弁要素(特に弁体11)の振動振幅と、弁要素(弁体11及び弁棒12)の固有振動数とが解析されて推定される。また、超音波センサ30は、弁箱13の外部に仮設されて、この弁箱13内の弁体11の実際の振動振幅をばらつきと共に測定する。この弁体11の振動振幅の測定値は超音波センサ信号処理部31にて処理されると共に、この超音波センサ信号処理部21にて弁要素(弁体11及び弁棒12)の固有振動数が算出される。

【0049】

振動構造解析装置部29または超音波センサ信号処理部31からの弁体11の振動振幅は、第1振動構造解析装置部33へ送信される。この第1振動構造解析装置部33は、弁装置10の構造解析モデルを具備し、まず、この構造解析モデルを用いて、弁要素(特に弁体11)の振動振幅と弁要素(特に弁棒12)の最大応力との関係(第1関係)を算出する。次に、第1振動構造解析装置部33は、振動構造解析装置部29または超音波センサ信号処理部31から送信された弁体11の振動振幅と前記第1関係とを用いて、弁要素(特に弁棒12)の最大応力を算出する。この第1振動構造解析装置部33が算出した弁要素(特に弁棒12)の最大応力と、振動構造解析装置部29または超音波センサ信号処理部31にて推定または算出された弁要素(弁体11及び弁棒12)の固有振動数は、破損リスク判定装置部32へ送信される。

【0050】

一方、第2振動構造解析装置部34は、前記第2の実施の形態の振動構造解析装置部22と同様に機能する。つまり、第2振動構造解析装置部34は、まず、具備した弁装置110の振動構造解析モデルを用いて、弁要素(弁体11及び弁棒12)の固有振動数と、弁要素(特に弁体11)の振動振幅と弁要素(特に弁棒12)の最大応力との関係(第2関係)を算出する。次に、第2振動構造解析装置部34は、振動評価装置部19にて検知された弁要素(特に弁体11)の振動振幅と前記第2関係とを用いて、弁要素(特に弁棒12)の最大応力を算出する。この第2振動構造解析装置部34が算出した弁要素(弁体11及び弁棒12)の固有振動数と弁要素(特に弁棒12)の最大応力は、破損リスク判定装置部32へ送信される。

【0051】

破損リスク判定装置部32には、図8に示すような弁要素(特に弁棒12)に関する設計疲労線図P(図5の設計疲労線図Pと同一)が格納されている。破損リスク判定装置部32は、図8(A)に示すように、第1振動構造解析装置部33が算出した最大応力(例えば最大応力σ1)と、第2振動構造解析装置部34が算出した最大応力(例えば最大応力σ2)と、格納された設計疲労線図Pとを用いて、弁要素(特に弁棒12)が疲労限界に到達する繰り返し回数(最大応力σ1、σ2にそれぞれ対応する繰り返し回数N1、N2)を求める。そして、破損リスク判定装置部32は、繰り返し回数N1またはN2と、振動構造解析装置部29または超音波センサ信号処理部31にて推定または算出された弁要素(弁体11及び弁棒12)の固有振動数とを用いて、弁要素(特に弁棒12)が疲労限界に到達する時期(予寿命)を求め、弁要素(特に弁棒12)の破損リスクを最終的に判定し評価する。

【0052】

尚、予寿命を求める計算には繰り返し回数N1、N2のいずれを用いてもよく、または繰り返し回数N1とN2に基づいて予寿命の計算に用いる繰り返し回数を新たに決定して(例えば繰り返し回数N1とN2の平均値)用いてもよい。例えば、安全性の観点から、上述した中で最も予寿命が短くなる繰り返し回数N1を採用する。

【0053】

図8(B)に示すように、第1振動構造解析装置部33が算出した最大応力σ1と、第2振動構造解析装置部34が算出した最大応力σ2とが等しい場合には、弁要素(特に弁棒12)が疲労限界に到達する繰り返し回数N1、N2も等しくなる。この場合、破損リスク判定装置部32は、振動構造解析装置部29または超音波センサ信号処理部31にて推定または算出された弁要素(弁体11及び弁棒12)の固有振動数と、第2振動構造解析装置部34が算出した弁要素(弁体11及び弁棒12)の固有振動数とを用いて、例えば弁要素(特に弁棒12)が疲労限界に早期に到達する時期(予寿命)を求め、この弁要素(特に弁棒12)の破損リスクを最終的に判定し評価する。

【0054】

以上のように構成されたことから、本実施の形態によれば、前記第1の実施の形態の効果(1)及び(2)と同様な効果を奏するほか、次の効果(6)を奏する。

【0055】

(6)警報発信装置部21が警報を発信したときに加速度センサ27または超音波センサ30が仮設されて、弁体11の実際の振動振幅が測定される。そして、この測定値により求められた弁棒12の最大応力及び弁要素(弁体11及び弁棒12)の固有振動数と、振動評価装置部19にて検知された弁要素(特に弁体11)の振動振幅により求められた弁要素(特に弁棒12)の最大応力及び弁要素(弁体11及び弁棒12)の固有振動数とを破損リスク判定装置部32が比較する。これにより、実測値に基づいて、弁要素(特に弁棒12)の破損リスクを最終的に判定し評価することができる。これにより、複数の指標で破損リスクを判定することができ、信頼性が向上する。

【0056】

尚、加速度センサ27や超音波センサ30はプラント運転員が仮設するものとして説明したが、これは運用上の問題であり、常設としてももちろんかまわない。また、加速度センサ27と超音波センサ30の両方を設置し、一方の計測値のみを採用する等としてもよい。

【0057】

[E]第5の実施の形態(図9)

図9は、本発明に係る弁装置の健全性監視評価支援システムにおける第5の実施の形態を示す構成図である。この第5の実施の形態において、前記第1及び第3の実施の形態と同様な部分については、同一の符号を付すことにより説明を簡略化し、または省略する。

【0058】

本実施の形態の弁装置の健全性監視評価支援システムEが前記第1の実施の形態と異なる点は、この第1の実施の形態の弁装置の健全性監視評価支援システムAのうち、上流側圧力センサ14、下流側圧力センサ15及び警報発信装置部21は採用するものの、他の構成要素は用いず、周波数分析装置部35、振動構造解析装置部36及び固有振動数検知装置部37を有する点である。これらの周波数分析装置部35、振動構造解析装置部36及び固有振動数検知装置部37が、弁要素(特に弁体11)の振動を評価する振動評価手段である振動評価装置部E1として機能する。

【0059】

周波数分析装置部35は、上流側圧力センサ14からの上流側流体圧力PAと下流側圧力センサ15からの下流側流体圧力PBをリアルタイムで周波数分析する。この周波数分析結果は固有振動数検知装置部37へ送信される。また、振動構造解析装置部36は、具備した弁装置10の構造解析モデルを用いて固有値解析を行い、弁要素(弁体11及び弁棒12)の固有振動数を推定する。この推定値も固有振動数検知装置部37へ送信される。

【0060】

ところで、流体励起振動のなかで、大振幅を伴う流体励起振動現象は、流体励振力による単純な強制振動ではなく、流体とこの流体中の構造体(弁体11及び弁棒12)とが連成し合っている場合が多く、流体側の圧力変動に構造体側の固有振動数成分が顕著に出現する可能性が高い。

【0061】

そこで、固有振動数検知装置部37は、周波数分析装置部35からの周波数分析データに、振動構造解析装置部36にて推定された弁要素(弁体11及び弁棒12)の固有振動数成分を表すピーク波形が検出されているか否かを判断する。これにより、弁要素(特に弁体11)の振動振幅が評価される。

【0062】

周波数分析装置部35からの周波数分析データに、弁要素(弁体11及び弁棒12)の固有振動数成分を表すピーク波形が検知されている場合には、固有振動数検知装置部37は、弁要素(特に弁体11)の振動振幅が大きいと判断して警報発信装置部21を作動させ、この警報発信装置部21が、プラント運転員に周知させるための警報を発信する。

【0063】

更に、周波数分析装置部35からの周波数分析データに、弁要素(弁体11及び弁棒12)の固有振動数成分を表すピーク波形が検知されている場合には、固有振動数検知装置部37は、弁要素(特に弁体11)の振動振幅が大きいと判断して、その旨をポンプ回転数制御部25または弁開度調整機構制御部26へ送信する。このときには、周波数分析装置部35による周波数分析データに固有振動数成分のピークが検知されない運転条件となるように、ポンプ回転数制御部25がポンプ回転数を低下させる制御を実行し、または弁開度調整機構制御部26が弁開度を拡大させる制御を実行する。

【0064】

以上のように構成されたことから、本実施の形態によれば、次の効果(7)を奏する。

【0065】

(7)弁体11の上流側流体圧力PAと下流側流体圧力PBのみを用いて、固有振動数検知装置部37が弁要素(特に弁体11)の大振幅振動現象の発生の有無を検知し、この場合、大振幅振動現象が検知されなくなるまで、ポンプ回転数または弁開度がポンプ回転数制御部25または弁開度調整機構制御部26によりそれぞれ制御されるので、弁要素(弁体11及び弁棒12)の振動による損傷や疲労蓄積を防止することができる。

【0066】

以上、本発明の実施の形態について説明してきたが、上述した通り、本発明はこれらの実施の形態に限定されるものではなく、種々の変形をとることができる。また例えば、第1の実施の形態と第3の実施の形態を組み合わせる等、各実施の形態を組み合わせることが可能である。

【符号の説明】

【0067】

10 弁装置

11 弁体

12 弁棒

13 弁箱

14 上流側圧力センサ

15 下流側圧力センサ

16 温度計

18 キャビテーション係数演算装置部

19 振動評価装置部

20 相関データベース部

21 警報発信装置部

22 振動構造解析部

23 疲労評価装置部

24 交換時期警報発信装置部

25 ポンプ回転数制御部

26 弁開度調整機構制御部

27 加速度センサ(振動検知センサ)

30 超音波センサ(振動検知センサ)

32 破損リスク判定装置部

33 第1振動構造解析装置部

34 第2振動構造解析装置部

35 周波数分析装置部

36 振動構造解析装置部

37 固有振動数検知装置部

A、B、C、D、E 弁装置の健全性監視評価支援システム

A1、E1、振動評価装置部(振動評価手段)

PA 上流側流体圧力

PB 下流側流体圧力

Km キャビテーション係数

【技術分野】

【0001】

本発明は弁装置の健全性監視評価支援システム、及び弁装置の健全性監視評価方法に関する。

【背景技術】

【0002】

従来から、例えば発電プラント等の各種プラントでは、プラント及びプラント構成機器の異常発生を早期に検知し、健全性を確保することを目的として、機器の振動やプロセスデータなどの監視を行い、それらの変化から状態を評価して異常発生の有無を判断している。このようなプラントにおける診断においては、特にプラントのメンテナンス作業の効率化、コスト低減を目的として、プラントの運転中に対象機器を分解点検することなく状態を判断するための技術が必要とされている。

【0003】

近年、特に原子力発電プラントでは、運転開始後20年以上の高経年プラントが増加しており、流量を調整する絞り弁等において、流体励起振動を主原因とする疲労蓄積による弁棒の破損に至るような不具合事象が発生する可能性が高まっている。このような背景と共に、一方で、定期検査期間を短縮できる各種機器の状態監視保全の重要性が高まっており、特に弁装置は各種プラントにおいて多数使用されており、不具合が発生した場合にプラント停止に至るような弁装置については、振動等の監視要求が強まっている。

【0004】

流量を調整する絞り弁の弁棒疲労損傷の主原因として、キャビテーションを伴う流れによる振動が考えられる。通常、キャビテーション発生を防ぐために、低弁開度の運用を避ける等の措置が成されているが、プラント定期検査時には、あえて過酷な運転条件で機器の性能評価を実施することがあり、キャビテーションを伴う流れにさらされる場合がある。短時間運転ならば問題にならないが、高経年プラントではそうした特異的な条件での運転総時間が積み重なり、キャビテーションによる弁棒の損傷や疲労が蓄積し、破損にまで至る不具合が発生する可能性がある。

【0005】

こうした弁装置においては、定期点検時に分解点検することにより不具合を未然に防止する方法や、プラントの運転中に、点検のために一時的に弁装置を駆動させることにより正常に動作するかどうかを確認する方法がとられているが、一部の弁装置については各種センサを利用して、弁装置の劣化評価・監視が行われるようになっている。

【0006】

例えば特許文献1では、弁口径や弁開度、流量データや弁の材料特性情報から、キャビテーションによるエロージョン等、弁の水理的寿命を数値的に評価し、検査対象となる弁の絞り込み支援を行なう方法を提供している。

【0007】

また、特許文献2では、弁装置の駆動部に設けた駆動力センサ(トルクセンサ)を診断装置に接続するとともに、駆動部への供給エネルギーを検知するエネルギーセンサ(電流センサ)、及び振動センサを弁装置に仮設的に取付け、これら各センサの検知信号から、診断項目毎の許容値やメンテナンス記録と照らし合わせて解析を行い、正常または異常を判断して劣化予測を行う手法を提供している。

【0008】

更に、特許文献3では、弁前後の圧力や差圧、弁を通過する流量データから、解析により流量特性異常を診断する手法、また、弁開度データ、振動加速度計データ及び各圧力データから弁締め切り時の漏れを検出し、更には機械的劣化の有無を総合的に判断する手法を提供している。

【先行技術文献】

【特許文献】

【0009】

【特許文献1】特開2002−303564号公報

【特許文献2】特開2002−130531号公報

【特許文献3】特開平6−94160号公報

【発明の概要】

【発明が解決しようとする課題】

【0010】

前述のように高経年プラントにおいては、弁装置の損傷原因として流体励起振動を主要因とする疲労蓄積による劣化が考えられ、特に絞り弁についてはキャビテーションを伴う流れによる振動現象が流体励起振動の要因として考えられる。特許文献1に記載されている手法では、キャビテーションによるエロージョン等の弁の水理的寿命を予測できるが、弁棒の振動評価や疲労評価を行うことは困難である。

【0011】

また、特許文献2及び特許文献3では、弁駆動異常や弁の流量特性異常を検知・予測する手法であるが、加速度センサを設置することで振動も検知し、機械的劣化予測も行うことを特徴としている。しかしながら、弁体や弁棒に直接加速度センサを設置するためには、弁体や弁棒に対して、加速度計を取り付けるための改造や加工、更にはセンサケーブルを取り出し密閉するための加工が必要となる。更に、弁体の流体が流れる部分に加速度計を取り付けるとなれば、流れの影響を受けて加速度計が外れないようにする工夫が必要となる。これらの加工や工夫はコスト増大の要因となる。

【0012】

一方、弁体の外側、つまり弁箱等に加速度センサを設置する場合には、弁装置全体の振動は検知できるが弁棒自身の振動を検知することは困難である。また、弁箱外側の弁棒が露出している部分に加速度センサを取り付ける場合には、流体にさらされている弁棒や弁体の振動を直接測定しているわけではなく、振動が大きいと予想される弁体から離れた位置の振動を測定することになる。従って、弁箱や弁棒露出部に加速度センサを取り付けた場合には、評価精度が低くなる。

【0013】

本発明の目的は、上述の事情を考慮してなされたものであり、加速度センサ等の振動検知センサを取り付けるために弁装置に加工等を施してコストを上昇させることなく、弁体を含む弁要素の振動現象を高精度に評価できる弁装置の健全性監視評価支援システム及び健全性監視評価方法を提供することにある。

【課題を解決するための手段】

【0014】

本発明に係る弁装置の健全性監視評価支援システムは、流体が流れる弁箱内に収容された弁体と、この弁体に結合され前記弁体を駆動するための弁棒とを弁要素として有する弁装置の健全性監視評価支援システムであって、前記弁体の上流側流体圧力を計測する上流側圧力計測手段と、前記弁体の下流側流体圧力を計測する下流側圧力計測手段と、前記上流側流体圧力及び前記下流側流体圧力を監視して前記弁要素の振動を評価する振動評価手段と、を有して構成されたことを特徴とするものである。

【0015】

また、本発明に係る弁装置の健全性監視評価方法は、流体が流れる弁箱内に収容された弁体と、この弁体に結合され前記弁体を駆動するための弁棒とを弁要素として有する弁装置の健全性監視評価方法であって、前記弁体の上流側流体圧力、下流側流体圧力、及び前記弁装置を含むプラントの運転時の温度に基づいて、前記弁箱内を流れる流体のキャビテーション係数を算出し、このキャビテーション係数と前記弁要素の振動振幅との相関関係を参照して、算出されたキャビテーション係数から前記弁要素の振動振幅を検知し評価することを特徴とするものである。

【0016】

更に、本発明に係る弁装置の健全性監視評価方法は、流体が流れる弁箱内に収容された弁体と、この弁体に結合され前記弁体を駆動するための弁棒とを弁要素として有する弁装置の健全性監視評価方法であって、上流側流体圧力及び下流側流体圧力の両信号を周波数分析し、前記弁装置の構造解析モデルを用いて前記弁要素の固有振動数を推定し、前記周波数分析データにおいて前記弁要素の固有振動数成分が検知されたか否かを判断して、前記弁要素の振動振幅を評価することを特徴とするものである。

【発明の効果】

【0017】

本発明に係る弁装置の健全性監視評価支援システム及び健全性監視評価方法によれば、弁体を挟む上流側流体圧力と下流側流体圧力を用いて弁要素の振動を評価するので、加速度センサ等の振動検知センサを取り付けるために弁装置に加工等を施してコストを上昇させることなく、弁体を含む弁要素の振動現象を高精度に評価することができる。

【図面の簡単な説明】

【0018】

【図1】本発明に係る弁装置の健全性監視評価支援システムにおける第1の実施の形態を示す構成図。

【図2】図1に示す弁装置内を流れる流体のキャビテーション係数と弁体の振動振幅との関係を示すグラフ。

【図3】図1の相関データベース部に格納された、流体のキャビテーション係数と弁体の振動振幅との関係を弁体形状毎に示すグラフ。

【図4】本発明に係る弁装置の健全性監視評価支援システムにおける第2の実施の形態を示す構成図。

【図5】図4の疲労評価装置部に格納された設計疲労線図を示すグラフ。

【図6】本発明に係る弁装置の健全性監視評価支援システムにおける第3の実施の形態を示す構成図。

【図7】本発明に係る弁装置の健全性監視評価支援システムにおける第4の実施の形態を示す構成図。

【図8】図7の破損リスク判定装置部に格納された設計疲労線図を示すグラフ。

【図9】本発明に係る弁装置の健全性監視評価支援システムにおける第5の実施の形態を示す構成図。

【発明を実施するための形態】

【0019】

以下、本発明を実施するための最良の形態を、図面に基づき説明する。但し、本発明は、これらの実施の形態に限定されるものではない。

【0020】

[A]第1の実施の形態(図1〜図3)

図1は、本発明に係る弁装置の健全性監視評価支援システムにおける第1の実施の形態を示す構成図である。この図1に示す弁装置10は、流体が流れる弁箱13内に収容された弁体11と、この弁体11に結合され弁体11を開閉駆動するための弁棒12とを、弁要素として有して構成される。

【0021】

このように構成された弁装置10において、図2のキャビテーション係数Kmと弁体11の振動振幅との関係例に示すように、キャビテーションを伴う流体の流れによって生じる弁体11の振動は、弁装置10の弁開度に拘らず、キャビテーション係数Kmがある値(限界値)を超えると急激に増大する。弁体形状が異なれば、限界値となるキャビテーション係数Kmは異なると考えられるが、同じ弁体形状であれば、弁開度が異なってもキャビテーション係数Kmさえ把握しておけば、弁棒12が破損に至るような大振幅を伴う振動を検知し評価することが可能となる。

【0022】

本実施の形態における弁装置の健全性監視評価支援システムAにおいては、弁体11の上流側に、上流側流体圧力PAを計測するための上流側圧力計測手段としての上流側圧力センサ14が、下流側に、下流側流体圧力PBを計測するための下流側圧力計測手段としての下流側圧力センサ15がそれぞれ設置されている。一方、弁装置10を含むプラントには、運転プロセスモニタ用の温度計16が常備されており、この温度計16から流体の温度データが飽和蒸気圧演算装置部17へ送信され、この飽和蒸気圧演算装置部17が飽和蒸気圧Pvを算出する。

【0023】

計測された上流側流体圧力PA及び下流側流体圧力PB、更に算出された飽和蒸気圧Pvの各データは、キャビテーション係数演算装置部18へ送信される。このキャビテーション係数演算装置部18は、弁箱13内を流れる流体のキャビテーション係数Kmを算出する。このキャビテーション係数Kmは以下式で定義される。

[数1]

Km=(PA−PB)/(PA−PV)

【0024】

算出されたキャビテーション係数Kmは振動評価装置部19に送信される。この振動評価装置部19は、相関データベース部20に格納された、弁体形状毎のキャビテーション係数Kmと弁体11の振動振幅との相関関係(図3)を参照することで、キャビテーション係数演算装置部18にて算出されたキャビテーション係数Kmから、弁体11の振動振幅を同定して検出し、この振動振幅が急激に増大するような領域に到達しているかを判定して評価する。

【0025】

上述のキャビテーション係数演算装置部18、振動評価装置部19及び相関データベース部20が、上流側流体圧力PA、下流側流体圧力PB及び流体温度を監視して、弁要素(特に弁体11)の振動を評価する振動評価手段である振動評価装置部A1として機能する。また、弁要素(特に弁体11)の振動振幅が急激に増加するキャビテーション係数Kmに到達したと振動評価装置部19が判断したときには、その旨が振動評価装置部19から警報発信装置部21へ送信され、この警報発信装置部21が、プラント運転員に周知させるための警報を発信する。

【0026】

以上のように構成されたことから、本実施の形態によれば、次の効果(1)及び(2)を奏する。

【0027】

(1)弁装置の健全性監視評価支援システムAによれば、弁体11を挟む上流側流体圧力PAと下流側流体圧力PB、更にプラント運転時の流体温度を用いてキャビテーション係数演算装置部18がキャビテーション係数Kmを算出し、このキャビテーション係数Kmに基づいて振動評価装置部19が弁要素(特に弁体11)の振動を間接的に検知して評価する。従って、加速度センサ等の振動検知センサを取り付けるために弁装置10に加工等を施す必要がなく、様々な形状の弁要素の振動現象を低コストで高精度に評価することができる。

【0028】

(2)更に、弁要素(特に弁体11)の振動振幅が急激に増加するキャビテーション係数に到達したときには、警報発信装置部21が警報を発信するので、弁要素(特に弁体11)の振動振幅の急激な増大をプラント運転員に即座に告知することができる。

【0029】

[B]第2の実施の形態(図4、図5)

図4は、本発明に係る弁装置の健全性監視評価支援システムにおける第2の実施の形態を示す構成図である。この第2の実施の形態において、前記第1の実施の形態と同様な部分については、同一の符号を付すことにより説明を簡略化し、または省略する。

【0030】

本実施の形態の弁装置の健全性監視評価支援システムBが前記第1の実施の形態と異なる点は、警報発信装置部21に代えて振動構造解析装置部22、疲労評価装置部23及び交換時期警報発信装置部24を有する点である。

【0031】

振動構造解析装置部22には、振動評価装置部19にて検知された弁要素(特に弁体11)の振動振幅がこの振動評価装置部19から送信される。この振動構造解析装置部22には、監視対象の弁装置1における構造解析モデル(例えば有限要素法モデルなど)が格納されている。振動構造解析装置部22は、まず、上記構造解析モデルに弁装置10の寸法などを入力することで、弁要素(弁体11及び弁棒12)の固有振動数と、弁要素(特に弁体11)の振動振幅と弁要素(特に弁棒12)の最大応力との関係(比)を算出する。

【0032】

次に、振動構造解析装置部22は、振動評価装置部19にて検知された弁要素(特に弁体11)の振動振幅と、算出した前記関係(弁要素(特に弁体11)の振動振幅と弁要素(特に弁棒12)の最大応力との関係)とを用いて、弁要素(特に弁棒12)の最大応力を算出する。この振動構造解析装置部22にて算出された弁要素(弁体11及び弁棒12)の固有振動数と弁要素(特に弁棒12)の最大応力は、疲労評価装置部23へ送信される。

【0033】

疲労評価装置部23は、振動構造解析装置部22から送信された弁要素(弁体11及び弁棒12)の固有振動数と弁要素(特に弁棒12)の最大応力とから弁要素(特に弁棒12)の疲労を評価して、この弁要素(特に弁棒12)の交換時期を予測する。

【0034】

つまり、疲労評価装置部23には、図5に示すような、弁要素(特に弁棒12)に関する設計疲労線図Pが格納されている。疲労評価装置部23は、振動構造解析装置部22にて算出された弁要素(特に弁棒12)の最大応力(例えば最大応力σ0)と上記設計疲労線図Pとを用いて、弁要素(特に弁棒12)が疲労限界に到達する繰り返し回数N0を求め、この繰り返し回数N0と、振動構造解析装置部22にて算出された弁要素(弁体11及び弁棒12)の固有振動数とから、弁要素(特に弁棒12)が疲労限界に到達する時間、即ち弁要素(特に弁棒12)の交換時期(運転予寿命)を予測する。

【0035】

この疲労評価装置部23にて予測された弁要素(特に弁棒12)の交換時期は、交換時期警報発信装置部24へ送信される。この交換時期警報発信装置部24は、弁要素(特に弁棒12)の交換時期に至った時点で、その旨をプラント運転員に周知させるための警報を発信する。

【0036】

以上のように構成されたことから、本実施の形態によれば、前記第1の実施の形態の効果(1)と同様な効果を奏するほか、次の効果(3)及び(4)を奏する。

【0037】

(3)振動構造解析装置部22が、弁要素(弁体11及び弁棒12)の固有振動数と、弁要素(特に弁棒12)の最大応力を算出し、疲労評価装置部23が、これらの固有振動数及び最大応力から弁要素(特に弁棒12)の疲労を評価して、その交換時期を予測するので、弁要素(特に弁棒12)の疲労を高精度に評価できる。

【0038】

(4)弁要素(特に弁棒12)が交換時期に到達したときに交換時期警報発信装置部24が警報を発信するので、弁要素(特に弁棒12)の交換時期をプラント運転員に即座に告知することができる。

【0039】

[C]第3の実施の形態(図6)

図6は、本発明に係る弁装置の健全性監視評価支援システムにおける第3の実施の形態を示す構成図である。この第3の実施の形態において、前記第1の実施の形態と同様な部分については、同一の符号を付すことにより説明を簡略化し、または省略する。

【0040】

本実施の形態の弁装置の健全性監視評価支援システムCが前記第1の実施の形態と異なる点は、警報発信装置部21に代えてポンプ回転数制御部25または弁開度調整機構制御部26を有する点である。

【0041】

つまり、振動評価装置部19は、弁要素(特に弁体11)の振動振幅が急激に増加するキャビテーション係数Kmに到達したと判断したときに、その旨の信号αを、流体を流動させるポンプの回転数を制御するポンプ回転数制御部25へ、または弁装置10の弁開度を調整する機構を制御する弁開度調整機構制御部26へ送信する。

【0042】

ポンプ回転数制御部25は、振動評価装置部19から上記信号αを受信したときに、弁要素(特に弁体11)の振動振幅が急激に増大するキャビテーション係数Kmよりも小さなキャビテーション係数となるように、ポンプの回転数を低下させるよう制御する。また、弁開度調整機構制御部26は、振動評価装置部19から上記信号αを受信したときに、弁要素(特に弁体11)の振動振幅が急激に増大するキャビテーション係数Kmよりも小さなキャビテーション係数Kmとなるように、弁装置10の弁開度を拡大させるよう制御する。

【0043】

従って、本実施の形態によれば、前記第1の実施の形態の効果(1)と同様な効果を奏するほか、次の効果(5)を奏する。

【0044】

(5)弁要素(特に弁体11)の振動振幅が急激に増大するキャビテーション係数Kmに到達したときに、ポンプ回転数制御部25によりポンプ回転数が、または弁開度調整機構制御部26により弁開度が、キャビテーション係数Kmを低下させる方向に制御されるので、弁要素(弁体11及び弁棒12)の振動振幅を抑制して損傷や疲労蓄積を防止することができる。

【0045】

[D]第4の実施の形態(図7、図8)

図7は、本発明に係る弁装置の健全性監視評価支援システムにおける第4の実施の形態を示す構成図である。この第4の実施の形態において、前記第1の実施の形態と同様な部分については、同一の符号を付すことにより説明を簡略化し、または省略する。

【0046】

本実施の形態の弁装置の健全性監視評価支援システムDが前記第1の実施の形態と異なる点は、振動検知センサ(加速度センサ27または超音波センサ30)、加速度センサ信号処理部28、振動構造解析装置部29、超音波センサ信号処理部31、第1振動構造解析装置部33、第2振動構造解析装置部34及び破損リスク判定装置部32を更に有する点である。

【0047】

つまり、振動評価装置部19により、弁要素(特に弁体11)の振動振幅が急激に増大するキャビテーション係数Kmに到達したと判定され、これにより警報発信装置部21が警報を発信したときに、プラント運転員等により加速度センサ27または超音波センサ30が仮設される。

【0048】

加速度センサ27は、弁棒12の露出部に仮設されて、この弁棒12の実際の振動振幅をばらつきと共に測定する。この測定値は、加速度センサ信号処理部28にて処理された後に、構造解析モデルを具備する振動構造解析装置部29へ送信され、この構造解析モデルを用いて弁要素(特に弁体11)の振動振幅と、弁要素(弁体11及び弁棒12)の固有振動数とが解析されて推定される。また、超音波センサ30は、弁箱13の外部に仮設されて、この弁箱13内の弁体11の実際の振動振幅をばらつきと共に測定する。この弁体11の振動振幅の測定値は超音波センサ信号処理部31にて処理されると共に、この超音波センサ信号処理部21にて弁要素(弁体11及び弁棒12)の固有振動数が算出される。

【0049】

振動構造解析装置部29または超音波センサ信号処理部31からの弁体11の振動振幅は、第1振動構造解析装置部33へ送信される。この第1振動構造解析装置部33は、弁装置10の構造解析モデルを具備し、まず、この構造解析モデルを用いて、弁要素(特に弁体11)の振動振幅と弁要素(特に弁棒12)の最大応力との関係(第1関係)を算出する。次に、第1振動構造解析装置部33は、振動構造解析装置部29または超音波センサ信号処理部31から送信された弁体11の振動振幅と前記第1関係とを用いて、弁要素(特に弁棒12)の最大応力を算出する。この第1振動構造解析装置部33が算出した弁要素(特に弁棒12)の最大応力と、振動構造解析装置部29または超音波センサ信号処理部31にて推定または算出された弁要素(弁体11及び弁棒12)の固有振動数は、破損リスク判定装置部32へ送信される。

【0050】

一方、第2振動構造解析装置部34は、前記第2の実施の形態の振動構造解析装置部22と同様に機能する。つまり、第2振動構造解析装置部34は、まず、具備した弁装置110の振動構造解析モデルを用いて、弁要素(弁体11及び弁棒12)の固有振動数と、弁要素(特に弁体11)の振動振幅と弁要素(特に弁棒12)の最大応力との関係(第2関係)を算出する。次に、第2振動構造解析装置部34は、振動評価装置部19にて検知された弁要素(特に弁体11)の振動振幅と前記第2関係とを用いて、弁要素(特に弁棒12)の最大応力を算出する。この第2振動構造解析装置部34が算出した弁要素(弁体11及び弁棒12)の固有振動数と弁要素(特に弁棒12)の最大応力は、破損リスク判定装置部32へ送信される。

【0051】

破損リスク判定装置部32には、図8に示すような弁要素(特に弁棒12)に関する設計疲労線図P(図5の設計疲労線図Pと同一)が格納されている。破損リスク判定装置部32は、図8(A)に示すように、第1振動構造解析装置部33が算出した最大応力(例えば最大応力σ1)と、第2振動構造解析装置部34が算出した最大応力(例えば最大応力σ2)と、格納された設計疲労線図Pとを用いて、弁要素(特に弁棒12)が疲労限界に到達する繰り返し回数(最大応力σ1、σ2にそれぞれ対応する繰り返し回数N1、N2)を求める。そして、破損リスク判定装置部32は、繰り返し回数N1またはN2と、振動構造解析装置部29または超音波センサ信号処理部31にて推定または算出された弁要素(弁体11及び弁棒12)の固有振動数とを用いて、弁要素(特に弁棒12)が疲労限界に到達する時期(予寿命)を求め、弁要素(特に弁棒12)の破損リスクを最終的に判定し評価する。

【0052】

尚、予寿命を求める計算には繰り返し回数N1、N2のいずれを用いてもよく、または繰り返し回数N1とN2に基づいて予寿命の計算に用いる繰り返し回数を新たに決定して(例えば繰り返し回数N1とN2の平均値)用いてもよい。例えば、安全性の観点から、上述した中で最も予寿命が短くなる繰り返し回数N1を採用する。

【0053】

図8(B)に示すように、第1振動構造解析装置部33が算出した最大応力σ1と、第2振動構造解析装置部34が算出した最大応力σ2とが等しい場合には、弁要素(特に弁棒12)が疲労限界に到達する繰り返し回数N1、N2も等しくなる。この場合、破損リスク判定装置部32は、振動構造解析装置部29または超音波センサ信号処理部31にて推定または算出された弁要素(弁体11及び弁棒12)の固有振動数と、第2振動構造解析装置部34が算出した弁要素(弁体11及び弁棒12)の固有振動数とを用いて、例えば弁要素(特に弁棒12)が疲労限界に早期に到達する時期(予寿命)を求め、この弁要素(特に弁棒12)の破損リスクを最終的に判定し評価する。

【0054】

以上のように構成されたことから、本実施の形態によれば、前記第1の実施の形態の効果(1)及び(2)と同様な効果を奏するほか、次の効果(6)を奏する。

【0055】

(6)警報発信装置部21が警報を発信したときに加速度センサ27または超音波センサ30が仮設されて、弁体11の実際の振動振幅が測定される。そして、この測定値により求められた弁棒12の最大応力及び弁要素(弁体11及び弁棒12)の固有振動数と、振動評価装置部19にて検知された弁要素(特に弁体11)の振動振幅により求められた弁要素(特に弁棒12)の最大応力及び弁要素(弁体11及び弁棒12)の固有振動数とを破損リスク判定装置部32が比較する。これにより、実測値に基づいて、弁要素(特に弁棒12)の破損リスクを最終的に判定し評価することができる。これにより、複数の指標で破損リスクを判定することができ、信頼性が向上する。

【0056】

尚、加速度センサ27や超音波センサ30はプラント運転員が仮設するものとして説明したが、これは運用上の問題であり、常設としてももちろんかまわない。また、加速度センサ27と超音波センサ30の両方を設置し、一方の計測値のみを採用する等としてもよい。

【0057】

[E]第5の実施の形態(図9)

図9は、本発明に係る弁装置の健全性監視評価支援システムにおける第5の実施の形態を示す構成図である。この第5の実施の形態において、前記第1及び第3の実施の形態と同様な部分については、同一の符号を付すことにより説明を簡略化し、または省略する。

【0058】

本実施の形態の弁装置の健全性監視評価支援システムEが前記第1の実施の形態と異なる点は、この第1の実施の形態の弁装置の健全性監視評価支援システムAのうち、上流側圧力センサ14、下流側圧力センサ15及び警報発信装置部21は採用するものの、他の構成要素は用いず、周波数分析装置部35、振動構造解析装置部36及び固有振動数検知装置部37を有する点である。これらの周波数分析装置部35、振動構造解析装置部36及び固有振動数検知装置部37が、弁要素(特に弁体11)の振動を評価する振動評価手段である振動評価装置部E1として機能する。

【0059】

周波数分析装置部35は、上流側圧力センサ14からの上流側流体圧力PAと下流側圧力センサ15からの下流側流体圧力PBをリアルタイムで周波数分析する。この周波数分析結果は固有振動数検知装置部37へ送信される。また、振動構造解析装置部36は、具備した弁装置10の構造解析モデルを用いて固有値解析を行い、弁要素(弁体11及び弁棒12)の固有振動数を推定する。この推定値も固有振動数検知装置部37へ送信される。

【0060】

ところで、流体励起振動のなかで、大振幅を伴う流体励起振動現象は、流体励振力による単純な強制振動ではなく、流体とこの流体中の構造体(弁体11及び弁棒12)とが連成し合っている場合が多く、流体側の圧力変動に構造体側の固有振動数成分が顕著に出現する可能性が高い。

【0061】

そこで、固有振動数検知装置部37は、周波数分析装置部35からの周波数分析データに、振動構造解析装置部36にて推定された弁要素(弁体11及び弁棒12)の固有振動数成分を表すピーク波形が検出されているか否かを判断する。これにより、弁要素(特に弁体11)の振動振幅が評価される。

【0062】

周波数分析装置部35からの周波数分析データに、弁要素(弁体11及び弁棒12)の固有振動数成分を表すピーク波形が検知されている場合には、固有振動数検知装置部37は、弁要素(特に弁体11)の振動振幅が大きいと判断して警報発信装置部21を作動させ、この警報発信装置部21が、プラント運転員に周知させるための警報を発信する。

【0063】

更に、周波数分析装置部35からの周波数分析データに、弁要素(弁体11及び弁棒12)の固有振動数成分を表すピーク波形が検知されている場合には、固有振動数検知装置部37は、弁要素(特に弁体11)の振動振幅が大きいと判断して、その旨をポンプ回転数制御部25または弁開度調整機構制御部26へ送信する。このときには、周波数分析装置部35による周波数分析データに固有振動数成分のピークが検知されない運転条件となるように、ポンプ回転数制御部25がポンプ回転数を低下させる制御を実行し、または弁開度調整機構制御部26が弁開度を拡大させる制御を実行する。

【0064】

以上のように構成されたことから、本実施の形態によれば、次の効果(7)を奏する。

【0065】

(7)弁体11の上流側流体圧力PAと下流側流体圧力PBのみを用いて、固有振動数検知装置部37が弁要素(特に弁体11)の大振幅振動現象の発生の有無を検知し、この場合、大振幅振動現象が検知されなくなるまで、ポンプ回転数または弁開度がポンプ回転数制御部25または弁開度調整機構制御部26によりそれぞれ制御されるので、弁要素(弁体11及び弁棒12)の振動による損傷や疲労蓄積を防止することができる。

【0066】

以上、本発明の実施の形態について説明してきたが、上述した通り、本発明はこれらの実施の形態に限定されるものではなく、種々の変形をとることができる。また例えば、第1の実施の形態と第3の実施の形態を組み合わせる等、各実施の形態を組み合わせることが可能である。

【符号の説明】

【0067】

10 弁装置

11 弁体

12 弁棒

13 弁箱

14 上流側圧力センサ

15 下流側圧力センサ

16 温度計

18 キャビテーション係数演算装置部

19 振動評価装置部

20 相関データベース部

21 警報発信装置部

22 振動構造解析部

23 疲労評価装置部

24 交換時期警報発信装置部

25 ポンプ回転数制御部

26 弁開度調整機構制御部

27 加速度センサ(振動検知センサ)

30 超音波センサ(振動検知センサ)

32 破損リスク判定装置部

33 第1振動構造解析装置部

34 第2振動構造解析装置部

35 周波数分析装置部

36 振動構造解析装置部

37 固有振動数検知装置部

A、B、C、D、E 弁装置の健全性監視評価支援システム

A1、E1、振動評価装置部(振動評価手段)

PA 上流側流体圧力

PB 下流側流体圧力

Km キャビテーション係数

【特許請求の範囲】

【請求項1】

流体が流れる弁箱内に収容された弁体と、この弁体に結合され前記弁体を駆動するための弁棒とを弁要素として有する弁装置の健全性監視評価支援システムであって、

前記弁体の上流側流体圧力を計測する上流側圧力計測手段と、

前記弁体の下流側流体圧力を計測する下流側圧力計測手段と、

前記上流側流体圧力及び前記下流側流体圧力を監視して前記弁要素の振動を評価する振動評価手段と、を有して構成されたことを特徴とする弁装置の健全性監視評価支援システム。

【請求項2】

前記弁装置を含むプラントの運転時の温度を計測する温度計を有し、

前記振動評価手段は、上流側流体圧力、下流側流体圧力及び前記温度計からの温度に基づいて、弁箱内を流れる流体のキャビテーション係数を算出するキャビテーション係数演算装置部と、

キャビテーション係数と前記弁要素の振動振幅との相関関係を前記弁要素の形状毎に格納する相関データベース部と、

この相関データベース部における前記相関関係を参照して、前記キャビテーション係数演算装置部で算出されたキャビテーション係数から前記弁要素の振動振幅を検知し評価する振動評価装置部と、を備えて構成されたことを特徴とする請求項1に記載の弁装置の健全性監視評価支援システム。

【請求項3】

前記プラントの運転条件が弁要素の振動振幅を急激に増大させるキャビテーション係数に到達したと振動評価装置部が判断したときに、警報発信装置部が警報を発信するよう構成されたことを特徴とする請求項2に記載の弁装置の健全性監視評価支援システム。

【請求項4】

前記弁装置の構造解析モデルを用いて弁要素の固有振動数と、前記弁要素の振動振幅と最大応力との関係を算出し、振動評価装置部にて検知された前記弁要素の振動振幅と前記関係とを用いて前記弁要素の最大応力を算出する振動構造解析装置部と、

前記振動構造解析装置部にて算出した弁要素の固有振動数と最大応力とから前記弁要素の疲労を評価して、この弁要素の交換時期を予測する疲労評価装置部と、を更に有して構成されたことを特徴とする請求項2に記載の弁装置の健全性監視評価支援システム。

【請求項5】

前記疲労評価装置部にて予測された弁要素の交換時期に到達したときに、交換時期警報発信装置部が警報を発信するよう構成されたことを特徴とする請求項4に記載の弁装置の健全性監視評価支援システム。

【請求項6】

前記振動評価装置部は、弁要素の振動振幅が急激に増加するキャビテーション係数に到達したと判断したときに、その旨の信号を、流体を流動させるポンプの回転数を制御するポンプ回転数制御部へ送信し、

このポンプ回転数制御部は、弁要素の振動振幅が急激に増大するキャビテーション係数よりも小さな値のキャビテーション係数となるように前記ポンプの回転数を低下させるよう制御することを特徴とする請求項2に記載の弁装置の健全性監視評価支援システム。

【請求項7】

前記振動評価装置部は、弁要素の振動振幅が急激に増加するキャビテーション係数に到達したと判断したときに、その旨の信号を、弁装置の弁開度を調整する機構を制御する弁開度調整機構制御部へ送信し、

この弁開度調整機構制御部は、弁要素の振動振幅が急激に増大するキャビテーション係数よりも小さな値のキャビテーション係数となるように前記弁開度を拡大させるよう制御することを特徴とする請求項2に記載の弁装置の健全性監視評価支援システム。

【請求項8】

前記警報発信装置部からの警報が発信された後に設置されて、弁要素の振動振幅及び固有振動数を測定するための振動検知センサと、

弁装置の構造解析モデルを用いて前記弁要素の振動振幅と最大応力との第1関係を算出し、前記振動検知センサにて測定された前記弁要素の振動振幅と前記第1関係とを用いて前記弁要素の最大応力を算出する第1振動構造解析装置部と、

前記弁装置の構造解析モデルを用いて弁要素の固有振動数と、前記弁要素の振動振幅と最大応力との第2関係を算出し、振動評価装置部にて検知された前記弁要素の振動振幅と前記第2関係とを用いて前記弁要素の最大応力を算出する第2振動構造解析装置部と、

前記振動検知センサを用いて測定された前記弁要素の固有振動数、前記第1振動構造解析装置部にて算出された前記弁要素の最大応力、並びに前記第2振動構造解析装置部にて算出された前記弁要素の固有振動数及び最大応力を比較して、前記弁要素の破損リスクを判定する破損リスク判定装置部と、を更に有して構成されたことを特徴とする請求項3に記載の弁装置の健全性監視評価支援システム。

【請求項9】

前記振動検知センサは、弁棒の露出部に設置されてこの弁棒の振動振幅を測定する加速度センサ、または弁箱外部に設置されて前記弁箱内部の弁体の振動振幅を測定する超音波センサの、少なくともいずれかであることを特徴とする請求項8に記載の弁装置の健全性監視評価支援システム。

【請求項10】

前記振動評価手段は、上流側流体圧力及び下流側流体圧力の両信号を周波数分析する周波数分析装置部と、

弁装置の構造解析モデルを用いて弁要素の固有振動数を推定する振動構造解析装置部と、

前記周波数分析装置部からの周波数分析データに、前記振動構造解析装置部にて推定された前記弁要素の固有振動数成分が検知されているか否かを判断する固有振動数検知装置部とを有して、前記弁要素の振動振幅を評価するよう構成されたことを特徴とする請求項1に記載の弁装置の健全性監視評価支援システム。

【請求項11】

前記周波数分析データに弁要素の固有振動数成分が検知されていると固有振動数検知装置部が判断した場合に、警報発信装置部が警報を発信するよう構成されたことを特徴とする請求項10に記載の弁装置の健全性監視評価支援システム。

【請求項12】

前記固有振動数検知装置部は、周波数分析データに弁要素の固有振動数成分が検知されていると判断した場合に、その旨の信号を、流体を流動させるポンプの回転数を制御するポンプ回転数制御部へ送信し、

このポンプ回転数制御部は、固有振動数成分が検知されない運転条件となるように前記ポンプの回転数を低下させるよう制御することを特徴とする請求項10に記載の弁装置の健全性監視評価支援システム。

【請求項13】

前記固有振動数検知装置部は、周波数分析データに弁要素の固有振動数成分が検知されていると判断した場合に、その旨の信号を、弁装置の弁開度を調整する機構を制御する弁開度調整機構制御部へ送信し、

この弁開度調整機構制御部は、固有振動数成分が検知されない運転条件となるように前記弁開度を拡大させるよう制御することを特徴とする請求項10に記載の弁装置の健全性監視評価支援システム。

【請求項14】

流体が流れる弁箱内に収容された弁体と、この弁体に結合され前記弁体を駆動するための弁棒とを弁要素として有する弁装置の健全性監視評価方法であって、

前記弁体の上流側流体圧力、下流側流体圧力、及び前記弁装置を含むプラントの運転時の温度に基づいて、前記弁箱内を流れる流体のキャビテーション係数を算出し、このキャビテーション係数と前記弁要素の振動振幅との相関関係を参照して、算出されたキャビテーション係数から前記弁要素の振動振幅を検知し評価することを特徴とする弁装置の健全性監視評価方法。

【請求項15】

流体が流れる弁箱内に収容された弁体と、この弁体に結合され前記弁体を駆動するための弁棒とを弁要素として有する弁装置の健全性監視評価方法であって、

上流側流体圧力及び下流側流体圧力の両信号を周波数分析し、前記弁装置の構造解析モデルを用いて前記弁要素の固有振動数を推定し、前記周波数分析データに前記弁要素の固有振動数成分が検知されているか否かを判断して、前記弁要素の振動振幅を評価することを特徴とする弁装置の健全性監視評価方法。

【請求項1】

流体が流れる弁箱内に収容された弁体と、この弁体に結合され前記弁体を駆動するための弁棒とを弁要素として有する弁装置の健全性監視評価支援システムであって、

前記弁体の上流側流体圧力を計測する上流側圧力計測手段と、

前記弁体の下流側流体圧力を計測する下流側圧力計測手段と、

前記上流側流体圧力及び前記下流側流体圧力を監視して前記弁要素の振動を評価する振動評価手段と、を有して構成されたことを特徴とする弁装置の健全性監視評価支援システム。

【請求項2】

前記弁装置を含むプラントの運転時の温度を計測する温度計を有し、

前記振動評価手段は、上流側流体圧力、下流側流体圧力及び前記温度計からの温度に基づいて、弁箱内を流れる流体のキャビテーション係数を算出するキャビテーション係数演算装置部と、

キャビテーション係数と前記弁要素の振動振幅との相関関係を前記弁要素の形状毎に格納する相関データベース部と、

この相関データベース部における前記相関関係を参照して、前記キャビテーション係数演算装置部で算出されたキャビテーション係数から前記弁要素の振動振幅を検知し評価する振動評価装置部と、を備えて構成されたことを特徴とする請求項1に記載の弁装置の健全性監視評価支援システム。

【請求項3】

前記プラントの運転条件が弁要素の振動振幅を急激に増大させるキャビテーション係数に到達したと振動評価装置部が判断したときに、警報発信装置部が警報を発信するよう構成されたことを特徴とする請求項2に記載の弁装置の健全性監視評価支援システム。

【請求項4】

前記弁装置の構造解析モデルを用いて弁要素の固有振動数と、前記弁要素の振動振幅と最大応力との関係を算出し、振動評価装置部にて検知された前記弁要素の振動振幅と前記関係とを用いて前記弁要素の最大応力を算出する振動構造解析装置部と、

前記振動構造解析装置部にて算出した弁要素の固有振動数と最大応力とから前記弁要素の疲労を評価して、この弁要素の交換時期を予測する疲労評価装置部と、を更に有して構成されたことを特徴とする請求項2に記載の弁装置の健全性監視評価支援システム。

【請求項5】

前記疲労評価装置部にて予測された弁要素の交換時期に到達したときに、交換時期警報発信装置部が警報を発信するよう構成されたことを特徴とする請求項4に記載の弁装置の健全性監視評価支援システム。

【請求項6】

前記振動評価装置部は、弁要素の振動振幅が急激に増加するキャビテーション係数に到達したと判断したときに、その旨の信号を、流体を流動させるポンプの回転数を制御するポンプ回転数制御部へ送信し、

このポンプ回転数制御部は、弁要素の振動振幅が急激に増大するキャビテーション係数よりも小さな値のキャビテーション係数となるように前記ポンプの回転数を低下させるよう制御することを特徴とする請求項2に記載の弁装置の健全性監視評価支援システム。

【請求項7】

前記振動評価装置部は、弁要素の振動振幅が急激に増加するキャビテーション係数に到達したと判断したときに、その旨の信号を、弁装置の弁開度を調整する機構を制御する弁開度調整機構制御部へ送信し、

この弁開度調整機構制御部は、弁要素の振動振幅が急激に増大するキャビテーション係数よりも小さな値のキャビテーション係数となるように前記弁開度を拡大させるよう制御することを特徴とする請求項2に記載の弁装置の健全性監視評価支援システム。

【請求項8】

前記警報発信装置部からの警報が発信された後に設置されて、弁要素の振動振幅及び固有振動数を測定するための振動検知センサと、

弁装置の構造解析モデルを用いて前記弁要素の振動振幅と最大応力との第1関係を算出し、前記振動検知センサにて測定された前記弁要素の振動振幅と前記第1関係とを用いて前記弁要素の最大応力を算出する第1振動構造解析装置部と、

前記弁装置の構造解析モデルを用いて弁要素の固有振動数と、前記弁要素の振動振幅と最大応力との第2関係を算出し、振動評価装置部にて検知された前記弁要素の振動振幅と前記第2関係とを用いて前記弁要素の最大応力を算出する第2振動構造解析装置部と、

前記振動検知センサを用いて測定された前記弁要素の固有振動数、前記第1振動構造解析装置部にて算出された前記弁要素の最大応力、並びに前記第2振動構造解析装置部にて算出された前記弁要素の固有振動数及び最大応力を比較して、前記弁要素の破損リスクを判定する破損リスク判定装置部と、を更に有して構成されたことを特徴とする請求項3に記載の弁装置の健全性監視評価支援システム。

【請求項9】

前記振動検知センサは、弁棒の露出部に設置されてこの弁棒の振動振幅を測定する加速度センサ、または弁箱外部に設置されて前記弁箱内部の弁体の振動振幅を測定する超音波センサの、少なくともいずれかであることを特徴とする請求項8に記載の弁装置の健全性監視評価支援システム。

【請求項10】

前記振動評価手段は、上流側流体圧力及び下流側流体圧力の両信号を周波数分析する周波数分析装置部と、

弁装置の構造解析モデルを用いて弁要素の固有振動数を推定する振動構造解析装置部と、

前記周波数分析装置部からの周波数分析データに、前記振動構造解析装置部にて推定された前記弁要素の固有振動数成分が検知されているか否かを判断する固有振動数検知装置部とを有して、前記弁要素の振動振幅を評価するよう構成されたことを特徴とする請求項1に記載の弁装置の健全性監視評価支援システム。

【請求項11】

前記周波数分析データに弁要素の固有振動数成分が検知されていると固有振動数検知装置部が判断した場合に、警報発信装置部が警報を発信するよう構成されたことを特徴とする請求項10に記載の弁装置の健全性監視評価支援システム。

【請求項12】

前記固有振動数検知装置部は、周波数分析データに弁要素の固有振動数成分が検知されていると判断した場合に、その旨の信号を、流体を流動させるポンプの回転数を制御するポンプ回転数制御部へ送信し、

このポンプ回転数制御部は、固有振動数成分が検知されない運転条件となるように前記ポンプの回転数を低下させるよう制御することを特徴とする請求項10に記載の弁装置の健全性監視評価支援システム。

【請求項13】

前記固有振動数検知装置部は、周波数分析データに弁要素の固有振動数成分が検知されていると判断した場合に、その旨の信号を、弁装置の弁開度を調整する機構を制御する弁開度調整機構制御部へ送信し、

この弁開度調整機構制御部は、固有振動数成分が検知されない運転条件となるように前記弁開度を拡大させるよう制御することを特徴とする請求項10に記載の弁装置の健全性監視評価支援システム。

【請求項14】

流体が流れる弁箱内に収容された弁体と、この弁体に結合され前記弁体を駆動するための弁棒とを弁要素として有する弁装置の健全性監視評価方法であって、

前記弁体の上流側流体圧力、下流側流体圧力、及び前記弁装置を含むプラントの運転時の温度に基づいて、前記弁箱内を流れる流体のキャビテーション係数を算出し、このキャビテーション係数と前記弁要素の振動振幅との相関関係を参照して、算出されたキャビテーション係数から前記弁要素の振動振幅を検知し評価することを特徴とする弁装置の健全性監視評価方法。

【請求項15】

流体が流れる弁箱内に収容された弁体と、この弁体に結合され前記弁体を駆動するための弁棒とを弁要素として有する弁装置の健全性監視評価方法であって、

上流側流体圧力及び下流側流体圧力の両信号を周波数分析し、前記弁装置の構造解析モデルを用いて前記弁要素の固有振動数を推定し、前記周波数分析データに前記弁要素の固有振動数成分が検知されているか否かを判断して、前記弁要素の振動振幅を評価することを特徴とする弁装置の健全性監視評価方法。

【図1】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【公開番号】特開2011−27615(P2011−27615A)

【公開日】平成23年2月10日(2011.2.10)

【国際特許分類】

【出願番号】特願2009−175170(P2009−175170)

【出願日】平成21年7月28日(2009.7.28)

【出願人】(000003078)株式会社東芝 (54,554)

【Fターム(参考)】

【公開日】平成23年2月10日(2011.2.10)

【国際特許分類】

【出願日】平成21年7月28日(2009.7.28)

【出願人】(000003078)株式会社東芝 (54,554)

【Fターム(参考)】

[ Back to top ]