弁装置

【解決手段】 弁装置6は、排気通路16は所定の軸方向に沿って内周面が縮小する断面テーパ形状16aを有し、また弁体14の中心C2と回転軸13の回転中心C3とが離隔するとともに、上記回転軸13の回転中心C3を弁体中心軸4Cと交差するように設けている。

上記弁体14はその外周が薄肉状で真円に形成された当接部14aを備え、上記弁体14を上記流体通路を閉鎖した閉鎖状態とすると、上記弁体14の弁体中心軸4Cが上記断面テーパ形状16aの軸方向C1に対して所定の角度で傾斜して、上記当接部14aの全周が上記ハウジング12の断面テーパ形状16aに接触し、その際上記ハウジング12の断面テーパ形状16aを、弁体14の中心C2を通過する位置で該弁体14の傾斜角度で切断すると、その断面形状が真円となる。

【効果】 簡易な構成ながら気密性の高い弁装置6を提供するものである。

上記弁体14はその外周が薄肉状で真円に形成された当接部14aを備え、上記弁体14を上記流体通路を閉鎖した閉鎖状態とすると、上記弁体14の弁体中心軸4Cが上記断面テーパ形状16aの軸方向C1に対して所定の角度で傾斜して、上記当接部14aの全周が上記ハウジング12の断面テーパ形状16aに接触し、その際上記ハウジング12の断面テーパ形状16aを、弁体14の中心C2を通過する位置で該弁体14の傾斜角度で切断すると、その断面形状が真円となる。

【効果】 簡易な構成ながら気密性の高い弁装置6を提供するものである。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は弁装置に関し、内部に流体通路の形成されたハウジングと、該ハウジングに形成された軸受部に回転可能に軸支された回転軸と、該回転軸に固定されて上記流体通路を開閉する円盤状の弁体とを備えた弁装置に関する。

【背景技術】

【0002】

従来、内部に流体が流通する流体通路の形成されたハウジングと、該ハウジングに形成された軸受部に回転可能に軸支された回転軸と、該回転軸に固定されて上記流体通路を開閉する円盤状の弁体とを備えた弁装置が知られている。

このような弁装置として、上記回転軸の回転中心と弁体の中心とが一致している弁装置(特許文献1)が知られているが、このような特許文献1の弁装置の場合、弁体が閉鎖状態となった場合に、流体が上記ハウジングの軸受部から漏れてしまうという問題があった。

このような弁装置に対して、上記流体通路の内周面を所定の軸方向に沿って縮小する断面テーパ形状とし、さらに弁体と当該断面テーパ形状とが接触するシール線に対し、上記回転軸の回転中心を離隔させた弁装置が知られている(特許文献2)。

このような構成とすることで、上記弁体を上記回転軸よりも上流側に位置させることができ、流体がハウジングの軸受部から漏れてしまうという問題を解決することができる。

【先行技術文献】

【特許文献】

【0003】

【特許文献1】特開2004−263723号公報

【特許文献2】実開昭62―46863号公報

【発明の概要】

【発明が解決しようとする課題】

【0004】

上記特許文献2には、従来例として上記流体通路の断面テーパ形状の中心軸上に回転軸の回転中心を位置させた構成(図6)と、断面テーパ形状の中心軸から回転軸の回転中心を偏心させた構成(図13)とが開示されている。

しかしながら図6の構成のように流体通路の断面テーパ形状の中心軸上に回転軸の回転中心を位置させた場合、弁体を回転させて閉鎖状態と開放状態とするには上記弁体の外周に設けた樹脂製のシール部材を大きく変形させる必要があった。

一方、図13の構成の場合、閉鎖状態とした際に上記回転軸の回転中心を挟んで上記弁体における面積の広い側に圧力が高く作用するため、弁体を開閉操作するためには上記回転軸を高いトルクで回転させなければならないという問題があった。

このような問題に鑑み、本発明は簡易な構成ながら気密性の高い弁装置を提供するものである。

【課題を解決するための手段】

【0005】

すなわち請求項1の発明にかかる弁装置は、内部に流体が流通する流体通路の形成されたハウジングと、該ハウジングに形成された軸受部に回転可能に軸支された回転軸と、該回転軸に固定されて上記流体通路を開閉する円盤状の弁体とを備え、

上記流体通路は所定の軸方向に沿って内周面が縮小する断面テーパ形状を有し、また上記弁体の中心と上記回転軸の回転中心とが離隔している弁装置において、

上記弁体はその外周が薄肉状で真円に形成された当接部を備え、

上記回転軸の回転中心を、上記当接部が形成する平面に直交するとともに当接部の中心を通過する弁体中心軸と交差するように設け、

上記弁体を上記流体通路を閉鎖した閉鎖状態とすると、上記弁体の弁体中心軸が上記断面テーパ形状の軸方向に対して所定の角度で傾斜して、上記当接部の全周が上記ハウジングの断面テーパ形状に接触し、

その際上記ハウジングの断面テーパ形状を、弁体の中心を通過する位置で該弁体の傾斜角度と平行に切断すると、その断面形状が真円となり、弁体の中心を通過する位置で断面テーパ形状の軸方向に直交する角度で切断すると、その断面形状が真円とはならず、

そして弁体を開放状態とする際には、上記弁体の弁体中心軸と上記断面テーパ形状の軸方向との角度を、上記閉鎖状態における傾斜角度よりも大きく傾斜させるように上記回転軸を回転させることを特徴としている。

【発明の効果】

【0006】

上記発明によれば、弁体の当接部を真円としており、さらに弁体を閉鎖状態とした際に、該弁体の当接部が形成する平面で切断した断面テーパ形状の断面形状が真円となるため、弁体と断面テーパ形状とが線接触し、高い気密性を得ることが可能であるとともに、弾性変形するシール部材を不要とすることができる。

また、上記回転軸の回転中心は弁体の弁体中心軸と交差するように設けられていることから、閉鎖状態とした際に弁体には回転軸を挟んで均等に圧力が作用するようにすることができる。

【図面の簡単な説明】

【0007】

【図1】本実施例にかかる弁装置を備えたエンジンの構成図

【図2】弁装置の構成を示す側面図

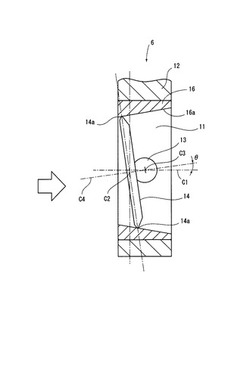

【図3】弁装置の断面テーパ形状、弁体、回転軸の配置を示す断面図

【図4】弁体の接触部の移動軌跡を説明する図

【発明を実施するための形態】

【0008】

以下図示実施例について説明すると、図1は自動車エンジンの構成図を示しており、ディーゼルエンジンなどのエンジン1と、該エンジン1から排出される流体としての排気ガスを流通させる排気管2と、該排気管2の管路上に直列的に設けられた第1、第2ターボ3、4とを備え、上記排気管2には上記第1ターボ3を迂回するバイパス通路5が接続され、このバイパス通路5に本発明にかかる弁装置6が設けられている。

上記第1ターボ3はエンジン1の運転状況に応じて作動状態を切替えることが可能となっており、具体的には、第1ターボ3を作動させる際には上記弁装置6がバイパス通路5を閉鎖し、第1ターボ3を非作動とする際には上記弁装置6を開放して排気ガスをバイパス通路5から第2ターボ4に供給するようになっている。

【0009】

図2は上記弁装置6の構成図を示しており、内部に排気ガスを流通させる排気通路11の形成されたハウジング12と、該ハウジング12に形成された図示しない軸受部に回転可能に軸支された回転軸13と、該回転軸13に固定されて上記排気通路11を開閉する円盤状の弁体14と、上記回転軸13を駆動する駆動手段15とを備えている。

上記ハウジング12は上記バイパス通路5の途中に挿入され、内部には金属製のリング状部材16が固定され、該リング状部材16の内周面は上記排気通路11を形成する断面テーパ形状16aに加工されている。

上記ハウジング12および上記リング状部材16には図示左右方向に上記軸受部が穿設されており、上記回転軸13はこの軸受部に図示しないシール手段を介して回転可能に軸支され、また回転軸13の一端は上記ハウジング12の外部に突出し、上記駆動手段15に連結されている。

また上記回転軸13には円盤状の上記弁体14が固定されており、後に詳述するように弁体14を閉鎖状態とした際にはこの弁体14の外周と上記リング状部材16の断面テーパ形状16aとが線接触して、排気通路11を閉鎖するようになっている。

上記駆動手段15は、ハウジング12の上部に固定されたサーボモータ17と、該サーボモータ17によって回転するアーム18と、該アーム18と上記回転軸13との間に設けられたリンク19とから構成されている。

上記構成により、上記サーボモータ17が回転軸13を回転させることにより、該回転軸13に固定された弁体14を閉鎖状態と開放状態とに切替えるようになっている。

【0010】

次に、図3を用いて上記排気通路11を構成するリング状部材16の内周面に形成された排気通路11を形成する断面テーパ形状16aと、上記回転軸13および弁体14について詳細に説明する。なお図3は弁体14が排気通路11を閉鎖した閉鎖状態を示し、排気ガスは図示左方から右方に流通するようになっている。

まず上記リング状部材16は金属によって成形されており、その内周面に形成された断面テーパ形状16aは、図示水平方向に設定した該断面テーパ形状16aの軸方向C1に沿って、排気ガスの流通方向の下流側から上流側に向けて縮小するように加工されている。なお、この断面テーパ形状16aの各位置での断面形状については後に詳述する。

次に、上記回転軸13は弁体14の一方の面に固定されて、上記弁体14の中心C2と上記回転軸13の回転中心C3とが離隔するようになっており、回転軸13は上記閉鎖状態とされた弁体14に対して排気ガスの下流側に位置するようになっている。

なお、上記回転軸13については、弁体14に対して排気ガスの上流側に設けても良いが、回転軸13と上記軸受部とのシール性能確保の観点からは、排気ガスの下流側に設けることが望ましい。

そして上記弁体14は、金属によって一体成形されており、その外周部分には薄肉状の当接部14aが形成されるとともに、この当接部14aは真円に形成されている。

ここで本実施例では、上記弁体の中心C2と上記当接部14aの中心とが一致しており、さらに上記当接部14aが形成する平面に直交し、かつ該弁体14の中心C2を通過する軸を弁体中心軸C4と呼ぶ。

また上記弁体14と回転軸13との位置関係についてより詳細に説明すると、上記回転軸13の回転中心C3はこの弁体中心軸C4と交差するようになっており、換言すると上記回転軸13は弁体14の中央に設けられている。

なお、上記回転軸13の回転中心C3は断面テーパ形状16aの中心近傍を通過することとなり、該中心と正確に一致する必要はない。

【0011】

そして図3に示すように、弁体14が閉鎖状態となると、上記弁体中心軸4Cは上記断面テーパ形状16aの軸方向C1に対して所定の角度で傾斜するようになっており、本実施例では回転軸13が反時計方向に角度θだけ回転した状態で閉鎖状態となっている。

このように弁体14が閉鎖状態となると、上記弁体14の当接部14aの全周が上記流体通路11を構成するリング状部材16の断面テーパ形状16aに線接触して、排気通路11を閉鎖するようになっている。

つまりこの閉鎖状態において、上記断面テーパ形状16aを上記当接部14aが形成する平面で切断、換言すると上記弁体14の中心C2を通過する位置で上記弁体14の傾斜角度θと平行に切断すると、その断面形状は上記弁体14の当接部14aと同径の真円となる。

一方、上記断面テーパ形状16aを弁体14の中心C2を通過する位置で断面テーパ形状16aの軸方向C1に直交する平面で切断すると、その断面形状が真円とはならず、略卵形の形状となる。

そして上記リング状部材16の断面テーパ形状16aは、上記該断面テーパ形状16aを断面テーパ形状16aの軸方向C1に対して直交する方向で切断した、真円ではない形状をそれぞれ拡大、縮小させて形成したものとなっている。

【0012】

図4は上記リング状部材16の断面テーパ形状16aと上記弁体14の当接部14aとの拡大図を示し、上記弁体14が閉鎖状態となった状態から、該弁体14が開放状態となる際における上記当接部14aの軌跡を説明した図を示している。

上述したように、本実施例の回転軸13は弁体14の一方の面に固定され、弁体14の中心C2と回転軸13の回転中心C3とが離隔していることから、弁体14の接触部は弁体14の中心C2で回転せず、回転軸13の回転中心C3を中心に回転することとなる。

このため弁体14を閉鎖状態から開放状態とするには、弁体14の弁体中心軸4Cと断面テーパ形状16aの軸方向C1との角度を、上記閉鎖状態における角度θよりも大きく傾斜させるように回転、換言すると図4における反時計方向に回転させる必要がある。

すると、図示上方および下方に示した当接部14aは断面テーパ形状16aより離脱してゆき、その後上記駆動手段15によって弁体14が所定の開度まで開放されることとなる。

逆に、上記閉鎖状態から弁体14を上記閉鎖状態における角度θよりも小さい角度となるように回転、換言すると図4における時計方向に回転させようとしても、図示した当接部14aの軌跡から明らかなように、該当接部14aは断面テーパ形状16aに干渉することなり、弁体14を回転させることができずに閉鎖状態が維持されることとなる。

【0013】

以上のように、本実施例の弁装置6は上記弁体14の中心C2と上記回転軸13の回転中心C3とが離隔し、かつ回転軸13を弁体14よりも排気ガスの流通方向下流側に設けている。

このため、弁体14を閉鎖状態とした場合に、排気ガスは弁体14によって流通が阻止されるため、排気ガスが上記回転軸13と該回転軸13を軸支するハウジング12の軸受部との間から漏出しないようになっている。

さらに、上記弁体14の当接部14aを薄肉状で真円として、閉鎖状態とした際に上記弁体14の弁体中心軸4Cが上記断面テーパ形状16aの軸方向C1に対して所定の角度で傾斜し、弁体14の当接部14aと断面テーパ形状16aとが線接触し、排気通路11を高気密で閉鎖することが可能となる。

つまり閉鎖状態において、上記断面テーパ形状16aを、弁体14の当接部14aが形成する平面で切断すると、その断面形状が上記当接部14aと同径の真円となる。

そして、上記回転軸13の回転中心C3を、上記弁体14の当接部14aの弁体中心軸4Cと交差するように設けたことにより、閉鎖状態となった弁体14を上記回転軸13を回転させることで、上記線接触している弁体14を断面テーパ形状16aから離脱させることが可能となっている。

つまり本実施例における弁体14には、特許文献2に開示される弁体14に装着された弾性変形する樹脂製のシール部材は不要であり、該シール部材の変形による劣化という問題が発生しない。

さらには、弁体14と上記断面テーパ形状16aの形成されたリング状部材16とを金属によって形成することで、排気通路11をメタルタッチにより閉鎖することが可能となっている。

そして上記弁体14の当接部14aの弁体中心軸4Cと交差するように設けたことで、上記弁体14における上記回転軸13を挟んだ両側の領域に作用する圧力のバランスをつりあわせることができる。

【符号の説明】

【0014】

6 弁装置 11 排気通路

12 ハウジング 13 回転軸

14 弁体 14a 当接部

16a 断面テーパ形状 C1 断面テーパ形状の軸方向

C2 弁体の中心 C3 回転軸の回転中心

C4 弁体中心軸

【技術分野】

【0001】

本発明は弁装置に関し、内部に流体通路の形成されたハウジングと、該ハウジングに形成された軸受部に回転可能に軸支された回転軸と、該回転軸に固定されて上記流体通路を開閉する円盤状の弁体とを備えた弁装置に関する。

【背景技術】

【0002】

従来、内部に流体が流通する流体通路の形成されたハウジングと、該ハウジングに形成された軸受部に回転可能に軸支された回転軸と、該回転軸に固定されて上記流体通路を開閉する円盤状の弁体とを備えた弁装置が知られている。

このような弁装置として、上記回転軸の回転中心と弁体の中心とが一致している弁装置(特許文献1)が知られているが、このような特許文献1の弁装置の場合、弁体が閉鎖状態となった場合に、流体が上記ハウジングの軸受部から漏れてしまうという問題があった。

このような弁装置に対して、上記流体通路の内周面を所定の軸方向に沿って縮小する断面テーパ形状とし、さらに弁体と当該断面テーパ形状とが接触するシール線に対し、上記回転軸の回転中心を離隔させた弁装置が知られている(特許文献2)。

このような構成とすることで、上記弁体を上記回転軸よりも上流側に位置させることができ、流体がハウジングの軸受部から漏れてしまうという問題を解決することができる。

【先行技術文献】

【特許文献】

【0003】

【特許文献1】特開2004−263723号公報

【特許文献2】実開昭62―46863号公報

【発明の概要】

【発明が解決しようとする課題】

【0004】

上記特許文献2には、従来例として上記流体通路の断面テーパ形状の中心軸上に回転軸の回転中心を位置させた構成(図6)と、断面テーパ形状の中心軸から回転軸の回転中心を偏心させた構成(図13)とが開示されている。

しかしながら図6の構成のように流体通路の断面テーパ形状の中心軸上に回転軸の回転中心を位置させた場合、弁体を回転させて閉鎖状態と開放状態とするには上記弁体の外周に設けた樹脂製のシール部材を大きく変形させる必要があった。

一方、図13の構成の場合、閉鎖状態とした際に上記回転軸の回転中心を挟んで上記弁体における面積の広い側に圧力が高く作用するため、弁体を開閉操作するためには上記回転軸を高いトルクで回転させなければならないという問題があった。

このような問題に鑑み、本発明は簡易な構成ながら気密性の高い弁装置を提供するものである。

【課題を解決するための手段】

【0005】

すなわち請求項1の発明にかかる弁装置は、内部に流体が流通する流体通路の形成されたハウジングと、該ハウジングに形成された軸受部に回転可能に軸支された回転軸と、該回転軸に固定されて上記流体通路を開閉する円盤状の弁体とを備え、

上記流体通路は所定の軸方向に沿って内周面が縮小する断面テーパ形状を有し、また上記弁体の中心と上記回転軸の回転中心とが離隔している弁装置において、

上記弁体はその外周が薄肉状で真円に形成された当接部を備え、

上記回転軸の回転中心を、上記当接部が形成する平面に直交するとともに当接部の中心を通過する弁体中心軸と交差するように設け、

上記弁体を上記流体通路を閉鎖した閉鎖状態とすると、上記弁体の弁体中心軸が上記断面テーパ形状の軸方向に対して所定の角度で傾斜して、上記当接部の全周が上記ハウジングの断面テーパ形状に接触し、

その際上記ハウジングの断面テーパ形状を、弁体の中心を通過する位置で該弁体の傾斜角度と平行に切断すると、その断面形状が真円となり、弁体の中心を通過する位置で断面テーパ形状の軸方向に直交する角度で切断すると、その断面形状が真円とはならず、

そして弁体を開放状態とする際には、上記弁体の弁体中心軸と上記断面テーパ形状の軸方向との角度を、上記閉鎖状態における傾斜角度よりも大きく傾斜させるように上記回転軸を回転させることを特徴としている。

【発明の効果】

【0006】

上記発明によれば、弁体の当接部を真円としており、さらに弁体を閉鎖状態とした際に、該弁体の当接部が形成する平面で切断した断面テーパ形状の断面形状が真円となるため、弁体と断面テーパ形状とが線接触し、高い気密性を得ることが可能であるとともに、弾性変形するシール部材を不要とすることができる。

また、上記回転軸の回転中心は弁体の弁体中心軸と交差するように設けられていることから、閉鎖状態とした際に弁体には回転軸を挟んで均等に圧力が作用するようにすることができる。

【図面の簡単な説明】

【0007】

【図1】本実施例にかかる弁装置を備えたエンジンの構成図

【図2】弁装置の構成を示す側面図

【図3】弁装置の断面テーパ形状、弁体、回転軸の配置を示す断面図

【図4】弁体の接触部の移動軌跡を説明する図

【発明を実施するための形態】

【0008】

以下図示実施例について説明すると、図1は自動車エンジンの構成図を示しており、ディーゼルエンジンなどのエンジン1と、該エンジン1から排出される流体としての排気ガスを流通させる排気管2と、該排気管2の管路上に直列的に設けられた第1、第2ターボ3、4とを備え、上記排気管2には上記第1ターボ3を迂回するバイパス通路5が接続され、このバイパス通路5に本発明にかかる弁装置6が設けられている。

上記第1ターボ3はエンジン1の運転状況に応じて作動状態を切替えることが可能となっており、具体的には、第1ターボ3を作動させる際には上記弁装置6がバイパス通路5を閉鎖し、第1ターボ3を非作動とする際には上記弁装置6を開放して排気ガスをバイパス通路5から第2ターボ4に供給するようになっている。

【0009】

図2は上記弁装置6の構成図を示しており、内部に排気ガスを流通させる排気通路11の形成されたハウジング12と、該ハウジング12に形成された図示しない軸受部に回転可能に軸支された回転軸13と、該回転軸13に固定されて上記排気通路11を開閉する円盤状の弁体14と、上記回転軸13を駆動する駆動手段15とを備えている。

上記ハウジング12は上記バイパス通路5の途中に挿入され、内部には金属製のリング状部材16が固定され、該リング状部材16の内周面は上記排気通路11を形成する断面テーパ形状16aに加工されている。

上記ハウジング12および上記リング状部材16には図示左右方向に上記軸受部が穿設されており、上記回転軸13はこの軸受部に図示しないシール手段を介して回転可能に軸支され、また回転軸13の一端は上記ハウジング12の外部に突出し、上記駆動手段15に連結されている。

また上記回転軸13には円盤状の上記弁体14が固定されており、後に詳述するように弁体14を閉鎖状態とした際にはこの弁体14の外周と上記リング状部材16の断面テーパ形状16aとが線接触して、排気通路11を閉鎖するようになっている。

上記駆動手段15は、ハウジング12の上部に固定されたサーボモータ17と、該サーボモータ17によって回転するアーム18と、該アーム18と上記回転軸13との間に設けられたリンク19とから構成されている。

上記構成により、上記サーボモータ17が回転軸13を回転させることにより、該回転軸13に固定された弁体14を閉鎖状態と開放状態とに切替えるようになっている。

【0010】

次に、図3を用いて上記排気通路11を構成するリング状部材16の内周面に形成された排気通路11を形成する断面テーパ形状16aと、上記回転軸13および弁体14について詳細に説明する。なお図3は弁体14が排気通路11を閉鎖した閉鎖状態を示し、排気ガスは図示左方から右方に流通するようになっている。

まず上記リング状部材16は金属によって成形されており、その内周面に形成された断面テーパ形状16aは、図示水平方向に設定した該断面テーパ形状16aの軸方向C1に沿って、排気ガスの流通方向の下流側から上流側に向けて縮小するように加工されている。なお、この断面テーパ形状16aの各位置での断面形状については後に詳述する。

次に、上記回転軸13は弁体14の一方の面に固定されて、上記弁体14の中心C2と上記回転軸13の回転中心C3とが離隔するようになっており、回転軸13は上記閉鎖状態とされた弁体14に対して排気ガスの下流側に位置するようになっている。

なお、上記回転軸13については、弁体14に対して排気ガスの上流側に設けても良いが、回転軸13と上記軸受部とのシール性能確保の観点からは、排気ガスの下流側に設けることが望ましい。

そして上記弁体14は、金属によって一体成形されており、その外周部分には薄肉状の当接部14aが形成されるとともに、この当接部14aは真円に形成されている。

ここで本実施例では、上記弁体の中心C2と上記当接部14aの中心とが一致しており、さらに上記当接部14aが形成する平面に直交し、かつ該弁体14の中心C2を通過する軸を弁体中心軸C4と呼ぶ。

また上記弁体14と回転軸13との位置関係についてより詳細に説明すると、上記回転軸13の回転中心C3はこの弁体中心軸C4と交差するようになっており、換言すると上記回転軸13は弁体14の中央に設けられている。

なお、上記回転軸13の回転中心C3は断面テーパ形状16aの中心近傍を通過することとなり、該中心と正確に一致する必要はない。

【0011】

そして図3に示すように、弁体14が閉鎖状態となると、上記弁体中心軸4Cは上記断面テーパ形状16aの軸方向C1に対して所定の角度で傾斜するようになっており、本実施例では回転軸13が反時計方向に角度θだけ回転した状態で閉鎖状態となっている。

このように弁体14が閉鎖状態となると、上記弁体14の当接部14aの全周が上記流体通路11を構成するリング状部材16の断面テーパ形状16aに線接触して、排気通路11を閉鎖するようになっている。

つまりこの閉鎖状態において、上記断面テーパ形状16aを上記当接部14aが形成する平面で切断、換言すると上記弁体14の中心C2を通過する位置で上記弁体14の傾斜角度θと平行に切断すると、その断面形状は上記弁体14の当接部14aと同径の真円となる。

一方、上記断面テーパ形状16aを弁体14の中心C2を通過する位置で断面テーパ形状16aの軸方向C1に直交する平面で切断すると、その断面形状が真円とはならず、略卵形の形状となる。

そして上記リング状部材16の断面テーパ形状16aは、上記該断面テーパ形状16aを断面テーパ形状16aの軸方向C1に対して直交する方向で切断した、真円ではない形状をそれぞれ拡大、縮小させて形成したものとなっている。

【0012】

図4は上記リング状部材16の断面テーパ形状16aと上記弁体14の当接部14aとの拡大図を示し、上記弁体14が閉鎖状態となった状態から、該弁体14が開放状態となる際における上記当接部14aの軌跡を説明した図を示している。

上述したように、本実施例の回転軸13は弁体14の一方の面に固定され、弁体14の中心C2と回転軸13の回転中心C3とが離隔していることから、弁体14の接触部は弁体14の中心C2で回転せず、回転軸13の回転中心C3を中心に回転することとなる。

このため弁体14を閉鎖状態から開放状態とするには、弁体14の弁体中心軸4Cと断面テーパ形状16aの軸方向C1との角度を、上記閉鎖状態における角度θよりも大きく傾斜させるように回転、換言すると図4における反時計方向に回転させる必要がある。

すると、図示上方および下方に示した当接部14aは断面テーパ形状16aより離脱してゆき、その後上記駆動手段15によって弁体14が所定の開度まで開放されることとなる。

逆に、上記閉鎖状態から弁体14を上記閉鎖状態における角度θよりも小さい角度となるように回転、換言すると図4における時計方向に回転させようとしても、図示した当接部14aの軌跡から明らかなように、該当接部14aは断面テーパ形状16aに干渉することなり、弁体14を回転させることができずに閉鎖状態が維持されることとなる。

【0013】

以上のように、本実施例の弁装置6は上記弁体14の中心C2と上記回転軸13の回転中心C3とが離隔し、かつ回転軸13を弁体14よりも排気ガスの流通方向下流側に設けている。

このため、弁体14を閉鎖状態とした場合に、排気ガスは弁体14によって流通が阻止されるため、排気ガスが上記回転軸13と該回転軸13を軸支するハウジング12の軸受部との間から漏出しないようになっている。

さらに、上記弁体14の当接部14aを薄肉状で真円として、閉鎖状態とした際に上記弁体14の弁体中心軸4Cが上記断面テーパ形状16aの軸方向C1に対して所定の角度で傾斜し、弁体14の当接部14aと断面テーパ形状16aとが線接触し、排気通路11を高気密で閉鎖することが可能となる。

つまり閉鎖状態において、上記断面テーパ形状16aを、弁体14の当接部14aが形成する平面で切断すると、その断面形状が上記当接部14aと同径の真円となる。

そして、上記回転軸13の回転中心C3を、上記弁体14の当接部14aの弁体中心軸4Cと交差するように設けたことにより、閉鎖状態となった弁体14を上記回転軸13を回転させることで、上記線接触している弁体14を断面テーパ形状16aから離脱させることが可能となっている。

つまり本実施例における弁体14には、特許文献2に開示される弁体14に装着された弾性変形する樹脂製のシール部材は不要であり、該シール部材の変形による劣化という問題が発生しない。

さらには、弁体14と上記断面テーパ形状16aの形成されたリング状部材16とを金属によって形成することで、排気通路11をメタルタッチにより閉鎖することが可能となっている。

そして上記弁体14の当接部14aの弁体中心軸4Cと交差するように設けたことで、上記弁体14における上記回転軸13を挟んだ両側の領域に作用する圧力のバランスをつりあわせることができる。

【符号の説明】

【0014】

6 弁装置 11 排気通路

12 ハウジング 13 回転軸

14 弁体 14a 当接部

16a 断面テーパ形状 C1 断面テーパ形状の軸方向

C2 弁体の中心 C3 回転軸の回転中心

C4 弁体中心軸

【特許請求の範囲】

【請求項1】

内部に流体が流通する流体通路の形成されたハウジングと、該ハウジングに形成された軸受部に回転可能に軸支された回転軸と、該回転軸に固定されて上記流体通路を開閉する円盤状の弁体とを備え、

上記流体通路は所定の軸方向に沿って内周面が縮小する断面テーパ形状を有し、また上記弁体の中心と上記回転軸の回転中心とが離隔している弁装置において、

上記弁体はその外周が薄肉状で真円に形成された当接部を備え、

上記回転軸の回転中心を、上記当接部が形成する平面に直交するとともに当接部の中心を通過する弁体中心軸と交差するように設け、

上記弁体が上記流体通路を閉鎖した状態において、上記弁体の弁体中心軸が上記断面テーパ形状の軸方向に対して所定の角度で傾斜して、上記当接部の全周が上記流体通路の断面テーパ形状に接触し、

その際上記ハウジングの断面テーパ形状を、上記当接部が形成する平面で切断すると、その断面形状が真円となり、

そして弁体を開放状態とする際には、上記弁体の弁体中心軸と上記断面テーパ形状の軸方向との角度を、上記閉鎖状態における傾斜角度よりも大きく傾斜させるように上記回転軸を回転させることを特徴とする弁装置。

【請求項2】

上記弁体を金属によって一体成形して、上記当接部を金属製としたことを特徴とする請求項1に記載の弁装置。

【請求項3】

上記ハウジングを金属によって成形し、上記弁体とハウジングの内周面の上記断面テーパ形状とをメタルタッチさせることを特徴とする請求項2に記載の弁装置。

【請求項1】

内部に流体が流通する流体通路の形成されたハウジングと、該ハウジングに形成された軸受部に回転可能に軸支された回転軸と、該回転軸に固定されて上記流体通路を開閉する円盤状の弁体とを備え、

上記流体通路は所定の軸方向に沿って内周面が縮小する断面テーパ形状を有し、また上記弁体の中心と上記回転軸の回転中心とが離隔している弁装置において、

上記弁体はその外周が薄肉状で真円に形成された当接部を備え、

上記回転軸の回転中心を、上記当接部が形成する平面に直交するとともに当接部の中心を通過する弁体中心軸と交差するように設け、

上記弁体が上記流体通路を閉鎖した状態において、上記弁体の弁体中心軸が上記断面テーパ形状の軸方向に対して所定の角度で傾斜して、上記当接部の全周が上記流体通路の断面テーパ形状に接触し、

その際上記ハウジングの断面テーパ形状を、上記当接部が形成する平面で切断すると、その断面形状が真円となり、

そして弁体を開放状態とする際には、上記弁体の弁体中心軸と上記断面テーパ形状の軸方向との角度を、上記閉鎖状態における傾斜角度よりも大きく傾斜させるように上記回転軸を回転させることを特徴とする弁装置。

【請求項2】

上記弁体を金属によって一体成形して、上記当接部を金属製としたことを特徴とする請求項1に記載の弁装置。

【請求項3】

上記ハウジングを金属によって成形し、上記弁体とハウジングの内周面の上記断面テーパ形状とをメタルタッチさせることを特徴とする請求項2に記載の弁装置。

【図1】

【図2】

【図3】

【図4】

【図2】

【図3】

【図4】

【公開番号】特開2013−19513(P2013−19513A)

【公開日】平成25年1月31日(2013.1.31)

【国際特許分類】

【出願番号】特願2011−155074(P2011−155074)

【出願日】平成23年7月13日(2011.7.13)

【出願人】(000207791)大豊工業株式会社 (152)

【Fターム(参考)】

【公開日】平成25年1月31日(2013.1.31)

【国際特許分類】

【出願日】平成23年7月13日(2011.7.13)

【出願人】(000207791)大豊工業株式会社 (152)

【Fターム(参考)】

[ Back to top ]