弁開閉装置、液体供給装置及び液体噴射装置

【課題】運搬中の振動や衝撃を繰り返し受けても、流路弁が開弁してしまう不具合をなるべく回避することにある。

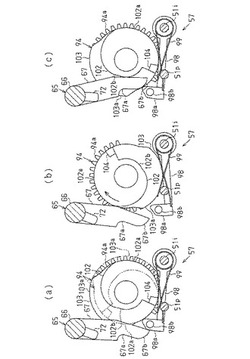

【解決手段】弁開閉装置を構成する円筒カム94が同図(a)の鎖線位置から反時計方向に回転すると、途中で凸部103aがロックレバー98を押し下げて(同図(b))、第1支持レバー67が第1カム部102に案内されて同図反時計方向へ回動する。これにより、第1支持レバー67に支持されている磁石体が閉位置へ移動し(同図(c))、弁体が磁石体に吸引されることにより流路弁が開弁する。例えば運搬中の振動や落下衝撃により円筒カム94を含む動力伝達機構の歯車等が回動しても、第1支持レバー67はロックレバー98により係止されているため、流路弁は開弁しない。同図(b)のように凸部103aがロックレバー98を押し下げようとしても、捩りコイルバネ99から押し戻し反力を受ける。

【解決手段】弁開閉装置を構成する円筒カム94が同図(a)の鎖線位置から反時計方向に回転すると、途中で凸部103aがロックレバー98を押し下げて(同図(b))、第1支持レバー67が第1カム部102に案内されて同図反時計方向へ回動する。これにより、第1支持レバー67に支持されている磁石体が閉位置へ移動し(同図(c))、弁体が磁石体に吸引されることにより流路弁が開弁する。例えば運搬中の振動や落下衝撃により円筒カム94を含む動力伝達機構の歯車等が回動しても、第1支持レバー67はロックレバー98により係止されているため、流路弁は開弁しない。同図(b)のように凸部103aがロックレバー98を押し下げようとしても、捩りコイルバネ99から押し戻し反力を受ける。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、インクカートリッジ等の液体収容体が連結される被連結部品に内蔵された流路弁を開閉させる弁開閉装置、これを備えた液体供給装置及び液体噴射装置に関する。

【背景技術】

【0002】

従来、液体噴射装置の1つとして、インクジェット式記録装置が広く知られている。インクジェット式記録装置には、液体としてのインクを噴射する液体噴射ヘッド(記録ヘッド)にインクを供給する液体収容体としてのインクカートリッジが装填される。

【0003】

インクカートリッジの装填方式には、記録ヘッドを有するキャリッジに装填するオンキャリッジタイプと、プリンタ本体に装填するオフキャリッジタイプとがある。例えばオフキャリッジタイプの場合、記録装置はカートリッジ収容口の奥方位置に被連結部品としてのカートリッジホルダを備え、その装填面に突設された供給針をインクカートリッジ側のインク供給口に差し込むことにより、インクカートリッジはカートリッジホルダに装填されるようになっている。

【0004】

また、インクカートリッジの非装填時において、カートリッジホルダ内のインク流路に滞留するインクが供給針の孔から漏出することを防止するなどの目的で、カートリッジホルダ内のインク流路上には流路弁が設けられている。

【0005】

従来、インクカートリッジの着脱(装填・非装填)に連動して流路弁を開閉させる弁開閉装置が知られている(例えば特許文献1)。この弁開閉装置は、弁開閉機構と、該弁開閉機構と作動連結された弁開閉レバーを備え、非装填時には弁開閉レバーがバネの付勢力により流路弁を閉弁させる位置(姿勢)に配置され、装填時には装填されたインクカートリッジが弁開閉レバーを押してこれを回動させることで流路弁を開弁させるように構成されていた。この弁開閉装置が備える弁開閉機構には、インク色毎に設けられた複数の流路弁と同数の磁石を備えた揺動体をカートリッジホルダ側の弁配置部の面に対して平行に揺動運動させる揺動式のものが採用されていた。そして、この揺動式の弁開閉機構は、電動モータからの動力でも動作するように構成されており、例えば、印刷休止時などインク供給が不要な時期には流路弁を閉弁させる制御がなされている。これはユーザが記録装置の電源投入後にインクカートリッジを取り外しても、インク漏出を発生しにくくするためである。

【先行技術文献】

【特許文献】

【0006】

【特許文献1】特開2005−53212号公報

【発明の概要】

【発明が解決しようとする課題】

【0007】

ところで、電動モータからの動力で弁開閉機構を動作させる構成の場合、弁開閉装置には、電動モータ37からの動力を揺動式の弁開閉機構へ伝達する動力伝達機構が備えられることになる。

【0008】

閉弁時には、弁開閉機構を構成する揺動体を動作させるために電動モータからの動力を伝えるレバーは閉弁位置に配置されるが、この閉弁状態において、レバーを閉弁位置に抑えているのがレバーと作動連結されている電動モータしかない。このため、例えば記録装置を車両で運搬するときには、運搬中における揺れ等に起因する振動や小刻みな落下衝撃が長時間に渡って記録装置に加わり、この種の繰り返し衝撃を受けることで、電動モータが回転しまうことが起こり得た。つまり、繰り返し衝撃を受けることで、電動モータを作動連結された動力伝達機構の歯車等が動いてしまい、レバーが動いて流路弁が開き、カートリッジホルダからインクの漏出が発生する可能性があった。特に弁開閉レバーがあっても、インクカートリッジがカートリッジホルダに対して中途差し状態であると、弁開閉レバーが装填時の状態となっており、上記の原因で流路弁が開弁した場合は、カートリッジホルダからインクが漏出する虞があった。

【0009】

本発明は、上記問題点を解決するためになされたものであって、その目的は、運搬中の振動や衝撃を繰り返し受けても、流路弁が開弁してしまう不具合をなるべく回避することができる弁開閉装置、液体供給装置及び液体噴射装置を提供することにある。

【課題を解決するための手段】

【0010】

本発明は、液体噴射装置に液体収容体が装填されたときに連結される被連結部品に内蔵された流路弁を開閉させる弁開閉装置であって、回転駆動源からの動力により駆動されて前記流路弁を開閉操作する操作体と、前記操作体を前記流路弁の開閉ができる二位置間で往復移動させる移動機構と、前記回転駆動源からの動力を前記移動機構に伝達する動力伝達機構と、前記操作体が前記流路弁を閉弁させる閉位置から前記流路弁を開弁させる開位置へ少なくとも切り替わる前のタイミングで前記動力伝達機構に当該動力伝達動作の負荷となる押し戻し反力を前記動力伝達機構の少なくとも一の構成要素に付与する付勢手段を有する負荷付与手段とを備え、前記負荷は、前記回転駆動源からの動力を前記動力伝達機構が伝達するときには前記操作体の前記閉位置から開位置への切替えを許容する大きさに設定されていることを要旨とする。ここで、液体収容体は、それが装填される液体噴射装置(例えば当該装置が有する液体噴射ヘッド)に液体を供給するものであることに限定されず、液体噴射装置から液体(例えば廃液等)を回収するものも含まれる。以下の発明においても同様である。

【0011】

これによれば、回転駆動源からの動力が動力伝達機構により伝達され移動機構に伝えられると、移動機構が操作体を二位置間で移動させることにより流路弁は開閉される。操作体が閉位置に配置された状態で、例えばこの弁開閉装置を備えた液体噴射装置を運搬する場合、弁開閉装置に振動や落下衝撃等の衝撃が繰り返し加えられると、動力伝達機構の構成部品(歯車等)が少しずつ動いて(例えば回動して)、操作体が閉位置から開位置側へ移動してしまう虞がある。しかし、この弁開閉装置によれば、負荷付与手段により、少なくとも操作体が閉位置から開位置へ切り替わる前のタイミングで動力伝達機構にその動作の押し戻し反力が負荷として与えられるので、上記の繰り返し衝撃等が加えられて動力伝達機構の構成部品(歯車等)が少しずつ動いたとしても、少なくとも操作体が閉位置から開位置へ切り替わる手前で、負荷がかかって、動力伝達機構のそれ以上の動作(つまり歯車等のそれ以上の開弁方向への動き)が抑えられる。この結果、液体噴射装置の運搬時の振動や落下衝撃など比較的弱い衝撃を繰り返し受けても、流路弁は開弁しにくくなる。このため、運搬中などに被連結部品の流路にあった液体が漏出することを回避し易くなる。また、流路弁を開弁させるために回転駆動源からの動力が伝達されたときには、閉位置から開位置への切り替わりのタイミングで押し戻し反力が負荷としてかかっても、回転駆動源からの動力がその負荷に打ち勝って動力伝達機構が動作できるので、必要なときには流路弁を開弁させることができる。

【0012】

また、本発明の弁開閉装置では、前記負荷付与手段は、前記操作体が前記閉位置に配置された状態に前記移動機構又は前記操作体をロックするロック手段であり、当該ロック手段は、前記移動機構又は前記操作体に係止する係止部材を備え、当該係止部材は前記移動機構又は前記操作体に係止可能な方向へ前記付勢手段により付勢されていることを特徴とする。

【0013】

これによれば、操作体が閉位置に配置された状態では、移動機構又は操作体は、ロック手段により、操作体が前記閉位置に配置された状態にロックされる。例えば液体噴射装置を運搬する際に、液体噴射装置に振動や落下衝撃等の衝撃が繰り返し加えられると、動力伝達機構の構成部品(歯車等)が少しずつ動いて操作体が閉位置から開位置側へ移動してしまうことが心配される。しかし、この発明では、操作体が閉位置にあるときには、移動機構がロック手段によりロックされるので、上記の繰り返し衝撃等が加えられても、流路弁が開弁してしまうことはない。このため、被連結部品の流路中にあった液体が漏出する心配がない。

【0014】

また、本発明の弁開閉装置では、前記動力伝達機構はその一つの伝達要素として該伝達要素の運動を前記移動機構の移動の運動に変換するカム体を備え、前記カム体は、前記移動機構が前記操作体を閉位置から開位置へ移動させるタイミングで前記係止部材に係合して該係止部材を前記移動機構又は前記操作体に係止しないアンロック位置へ移動させることを特徴とする。

【0015】

これによれば、カム体の運動は、前記移動機構が操作体を二位置間で移動できる移動の運動に変換される。カム体は、移動機構が操作体を閉位置から開位置へ移動させるタイミングで、係止部材に係合して該係止部材を移動機構又は操作体に係止しないアンロック位置へ退避させる。このため、係止部材による係止により移動機構又は操作体を閉位置に規制できるとともに、移動機構が操作体を閉位置から開位置へ移動させるときには、カム体が係止部材に係合することでそれに同期するように係止部材をロック位置からアンロック位置へ移動させることができる。このように移動機構又は操作体を、流路弁を閉弁できる位置で係止できるうえ、閉弁させるべきときにはその係止を解除させることができる。このときカム体が係止部材に係合するとき(つまり移動機構が操作体を閉位置から開位置へ移動させるとき)には付勢手段の付勢力に抗して係止部材をアンロック位置へ移動させる必要があるので、操作体を閉位置から開位置へ移動させるときにカム体には押し戻し反力が負荷としてかかる。よって、例えば運搬時の繰り返し衝撃等によって、流路弁が開弁することを回避し易くなる。

【0016】

また、本発明の弁開閉装置では、液体噴射装置に液体収容体が装填されたときに連結される被連結部品に内蔵された流路弁を開閉させる弁開閉装置であって、回転駆動源からの動力により駆動されて前記流路弁を開閉操作する操作体と、前記操作体を前記流路弁の開閉ができる二位置間で往復移動させる移動機構と、前記回転駆動源からの動力を前記移動機構に伝達する動力伝達機構と、前記移動機構又は前記操作体を前記操作体が閉位置に配置された状態にロックするロック手段とを備えたことを要旨とする。

【0017】

これによれば、回転駆動源からの動力が動力伝達機構により伝達され移動機構に伝えられると、移動機構が操作体を二位置間で移動させることにより流路弁は開閉される。操作体が閉位置に配置された状態で、例えばこの弁開閉装置を備えた液体噴射装置を運搬する場合、弁開閉装置に振動や落下衝撃等の衝撃が繰り返し加えられると、動力伝達機構の構成部品(歯車等)が少しずつ動いて、操作体が閉位置から開位置側へ移動してしまう虞がある。しかし、この弁開閉装置によれば、ロック手段により、移動機構又は操作体は、操作体が閉位置に配置された状態にロックされる。よって、例えば液体噴射装置の運搬時に振動や繰り返し衝撃が加えられても、流路弁が開弁することを回避し易くなる。したがって、被連結部品からの液体の漏出を回避し易くすることができる。

【0018】

また、本発明の弁開閉装置では、前記ロック手段は、前記操作体が閉位置に配置された状態において前記移動機構を前記動力伝達機構からの動力伝達が遮断された状態にロックすることを特徴とする。

【0019】

これによれば、ロック手段により、移動機構は、操作体が閉位置に配置された状態において動力伝達機構からの動力伝達が遮断された状態にロックされる。例えば液体噴射装置を運搬する場合、弁開閉装置に振動や落下衝撃等の衝撃が繰り返し加えられ、動力伝達機構の構成部品(歯車等)が少しずつ動いても、操作体が閉位置から開位置側へ移動してしまうことを回避し易くなる。

【0020】

また、本発明の弁開閉装置では、前記ロック手段は、前記動力伝達機構からの動力により作動されることを特徴とする。

これによれば、ロック手段は、動力伝達機構からの動力により作動される。ロック手段を作動させるために、別途、動力伝達機構や回転駆動源などを追加する必要がない。よって、弁開閉装置の構成が複雑にならずに済む。

【0021】

また、本発明の弁開閉装置では、前記ロック手段は、前記動力伝達機構からの動力によりロック動作するときよりもアンロック動作するときに前記動力伝達機構により大きな負荷を与えることを特徴とする。

【0022】

これによれば、動力伝達機構からの動力によりロック手段がロック動作するときよりも、アンロック動作するときに、動力伝達機構により大きな負荷が与えられる。例えば液体噴射装置を運搬する場合、弁開閉装置に振動や落下衝撃等の衝撃が繰り返し加えられて歯車等が少しずつ動いても、動力伝達機構に大きな負荷がかかることで、ロック手段をアンロック動作させるところまでは動力伝達機構は動作しない。したがって、操作体が閉位置から開位置側へ移動してしまうことを回避し易くなる。

【0023】

また、本発明の弁開閉装置では、前記ロック手段は、ロック動作する方向に付勢されていることを特徴とする。

これによれば、ロック手段は、ロック動作する方向に付勢されているので、例えば液体噴射装置を運搬する場合、弁開閉装置に振動や落下衝撃等の衝撃が繰り返し加えられて歯車等が少しずつ動いても、動力伝達機構がロック手段をアンロック動作させるためには、ロック動作方向の付勢力に抗して動力伝達機構が動作する必要がある。このため、ロック手段をアンロック動作させるところまでは動力伝達機構は動作しない。したがって、操作体が閉位置から開位置側へ移動してしまうことを回避し易くなる。

【0024】

また、本発明の弁開閉装置では、液体噴射装置に液体収容体が装填されたときに連結される被連結部品に内蔵された流路弁を開閉させる弁開閉装置であって、回転駆動源からの動力により駆動されて前記流路弁を開閉操作する操作体と、前記操作体を前記流路弁の開閉ができる二位置間で往復移動させる移動機構と、前記被連結部品に前記液体収容体が連結されていない非装填時には前記移動機構又は前記操作体を前記操作体が前記流路弁を閉弁させる閉位置に配置された状態にロックするとともに、前記液体収容体が前記被連結部品に装填されている装填時には前記ロックを解除する第1ロック手段と、前記回転駆動源からの動力を前記移動機構に伝達する動力伝達機構と、前記動力伝達機構からの動力により作動されるとともに前記移動機構又は操作体を前記操作体が閉位置に配置された状態にロックする第2ロック手段と、を備えたことを要旨とする。

【0025】

これによれば、液体収容体の非装填時(被連結部品への非連結時)には、第1ロック手段により移動機構又は操作体は操作体が閉位置にある状態にロックされる。このため、液体収容体の非装填時は流路弁が閉弁されるので、被連結部品における連結口(供給針等)から液体が漏出することがまずなくなる。また、液体収容体の装填時には、第1ロック手段のロックが解除される。この状態で、回転駆動源が駆動され、例えば第1方向の動力が伝達されれば操作体が閉位置から開位置に移動して流路弁が開弁し、その逆方向である第2方向の動力が伝達されれば操作体が開位置から閉弁位置に移動して流路弁が閉弁する。このとき、操作体が閉位置に配置された状態では、その配置される過程で動力伝達機構を伝わる動力により作動された第2ロック手段により移動機構又は操作体は操作体が閉位置にある状態にロックされる。

【0026】

例えば液体収容体が装填された状態で液体噴射装置を運搬する際に、液体噴射装置に繰り返し加わる振動や落下衝撃等によって、動力伝達機構の構成部品である例えば歯車等が少しずつ回動して操作体が閉位置から開位置側へ移動してしまうことが心配される。しかし、この発明では、操作体が閉位置にあるときには、移動機構又は操作体が第2ロック手段によりロックされるので、上記の振動や繰り返し衝撃が加えられても、流路弁が開弁してしまうことはない。このため、液体の漏出の心配がない。また、例えば液体収容体の抜き差しを繰り返したとき、例えば液体収容体の装填を検出して回転駆動源を開弁可能な方向に駆動させたとしても、第1ロック手段により液体収容体を抜いたときには移動機構が閉弁状態にロックされるので、液体収容体を繰り返し抜き差しした場合にも被連結部品から液体が漏出することがまずない。

【0027】

また、本発明の弁開閉装置では、前記第2ロック手段は、前記操作体が開位置から閉位置へ移動するときにはその移動許容し、該操作体が閉位置に移動した段階で移動機構をロックさせることを特徴とする。

【0028】

これによれば、例えば操作体が開位置にある状態で液体収容体が抜き取られたとしても、その液体収容体の抜き取りによって第1ロック手段により移動機構に操作体を閉位置に配置させる方向の力が与えられた際に、第2ロック手段はそのような操作体を閉位置へ移動させる移動機構の作動は許容するので、液体収容体の抜き取り時には、移動機構は操作体が閉位置に配置された状態にロックされる。この結果、流路弁が開弁した状態で、液体収容体が抜き取られても、被連結部品から液体が漏れ出ることをまず回避することができる。

【0029】

また、本発明の弁開閉装置では、前記動力伝達機構を構成するカム体は第1カム部と第2カム部とを有しており、その第1カム部が前記移動機構のカムフォロアに係合されており、前記第2カム部が前記第2ロック手段のカムフォロアに係合されていることを特徴とする。

【0030】

これによれば、第2カム部が第2ロック手段のカムフォロアと係合しており、動力伝達機構の構成部品が振動や落下衝撃等の繰り返し衝撃を受けても、第2カム部がカムフォロアを、移動機構を開弁側へ移動させるためには付勢手段による付勢力に抗して移動させる必要があるため、この付勢力を勝る大きな繰り返し衝撃が加わらない限りロック解除される方向へは動かない。よって、振動や落下衝撃等の繰り返し衝撃を受けても開弁しにくくすることができる。

【0031】

また、本発明の弁開閉装置では、前記第2ロック手段は、前記カム体と、前記カム体の第2カム部と係合可能な前記カムフォロアを有する係止部材と、前記係止部材を前記移動機構又は前記操作体への係止が可能な係止方向へ付勢する付勢手段とを備えていることを特徴とする。

【0032】

これによれば、液体噴射装置の運搬時に繰り返し衝撃等が加えられて、動力伝達機構を構成する歯車等が少しずつ動いても、第2カム部が係止部材のカムフォロアと係合したときは、付勢手段の付勢力に抗して係止部材をアンロック方向へ移動させることになる。このため、この係合を進めるためには付勢手段の付勢力に打ち勝つだけの大きな力が必要で、この付勢手段の付勢力が抵抗となって係止部材をアンロックさせる方向へのカム体の移動が阻止される。したがって、係止部材が動力伝達機構の構成部品であるカム体の回動によって作動させる構成としているが、液体噴射装置の運搬時に繰り返し衝撃等が加わっても動力伝達機構の構成部品(歯車等)が係止部材をアンロックさせる方向へ動かすほど動いてしまうことが回避される。これにより係止部材がアンロック側へ移動してしまうことを回避できる。

【0033】

また、本発明の弁開閉装置では、前記移動機構は、前記操作体をスライド可能に支持するスライド機構と、前記動力伝達機構を構成する前記カム体の回動を前記スライド機構上における前記操作体の移動に変換する変換機構とを有し、前記変換機構は、前記操作体を少なくとも二箇所で支持する少なくとも二つの支持レバーを有し、そのうち一の第1支持レバーが前記第1カム部と係合可能な第1カムフォロアを有するとともに当該第1カムフォロアを介して前記第1カム部と係合しており、そのうち他の一の第2支持レバーが前記第1ロック手段に係止されることを特徴とする。

【0034】

これによれば、変換機構が有する第1支持レバーと第2支持レバーにより操作体が移動可能に支持されるとともに、第1支持レバーがカム体の運動を操作体の移動の運動に変換する部分を兼ね、第2支持レバーが第1ロック手段の係止対象の部分を兼ねる。よって、弁開閉装置を比較的簡単な構成とすることが可能となる。

【0035】

また、本発明の弁開閉装置では、前記操作体は、前記流路弁を構成する弁体を吸引可能な磁石を有する磁石体であって、前記移動機構によって、前記磁石体は前記流路弁に接近して開弁させる開位置と、前記流路弁から離間して閉弁させる閉位置との間を往復移動することを特徴とする。

【0036】

これによれば、移動機構が磁石体をバルブに接近させた開位置にある状態において当該磁石体の磁力により弁体が吸引されて流路弁は開弁し、磁石体を流路弁から離間させた閉位置において当該磁石体の磁力が前記弁体に及ぶ力が弱くなって流路弁は閉弁する。このように磁石を利用して非接触で流路弁を開閉制御できる弁開閉装置を比較的簡単な構成とすることができる。

【0037】

また、本発明は液体供給装置であって、液体噴射装置に液体収容体が装填されたときに連結される被連結部品と、上記発明の弁開閉装置とを備え、前記弁開閉装置は、前記被連結部品に対して前記流路弁の開閉操作が可能な位置に前記操作体を配置した状態に取り付けられていることを要旨とする。この液体供給装置によれば、上記発明の弁開閉装置と同様の作用効果が得られる。

【0038】

本発明は、液体噴射装置であって、液体収容体を収容するための収容部と、上記液体供給装置と、前記収容部に収容された前記液体収容体から前記被連結部品を介して供給される液体を噴射する液体噴射ヘッドとを備えたことを要旨とする。この液体噴射装置によれば、上記発明の弁開閉装置と同様の作用効果が得られる。

【図面の簡単な説明】

【0039】

【図1】本実施形態におけるインクジェット式プリンタの概略構成を示す斜視図。

【図2】弁開閉装置の駆動系を示す平面図。

【図3】弁開閉装置の分解斜視図。

【図4】弁開閉装置の斜視図。

【図5】弁開閉装置の正面図。

【図6】弁開閉装置の部分斜視図。

【図7】(a),(b)は流路弁の開閉弁駆動を説明するための断面図。

【図8】カートリッジ非装填時の第1ロック機構を示し、(a)平面図、(b)は同図(a)におけるB−B線断面図。

【図9】カートリッジ装填時の第1ロック機構を示し、(a)平面図、(b)は同じく断面図。

【図10】弁開閉装置を構成する動力伝達機構の部分正面図。

【図11】弁開閉装置を構成するハウジングの側面図。

【図12】円筒カムを示し、(a)は正面図、(b)は背面図。

【図13】円筒の背面図。

【図14】(a)〜(c)カム機構の動作を説明する側面図。

【発明を実施するための形態】

【0040】

以下、本発明を具体化した一実施形態を図1〜図14に従って説明する。

図1は、本実施形態のインクジェット式記録装置を背面側から見た斜視図である。図2は、インクカートリッジホルダに取り付けられた弁開閉装置を示す平面図である。

【0041】

図1に示すように、液体噴射装置としてのインクジェット式記録装置(以下、「プリンタ10」という)は略箱状の本体ケース11を備えている。本体ケース11内には、左右一対の側板間に架設されたガイド軸(図示せず)に沿ってキャリッジ12が移動可能に設けられている。キャリッジ12はキャリッジモータ13の駆動力によってガイド軸に沿って図1に示す主走査方向Xに往復移動するようになっている。

【0042】

キャリッジ12の下面側には液体噴射ヘッドとしての記録ヘッド14が設けられ、この記録ヘッド14には液体としてのインクを噴射させる複数の噴射ノズル(図示省略)が形成されている。一方、キャリッジ12は、サブタンク(図示せず)と、記録ヘッド14に対して圧力調整されたインクを供給するためのバルブユニット(図示せず)とを備え、圧力調整された4色のインク(ブラック、イエロー、マゼンタ、シアン)を記録ヘッド14に供給可能としている。

【0043】

本体ケース11においてキャリッジ12が移動する空間域よりも下方となる位置には、紙送り手段を構成するプラテン(図示省略)が主走査方向Xと平行をなすように配設され、このプラテンによりターゲットとしての記録用紙が主走査方向Xと直交する副走査方向Yに給送される。そして、この副走査方向Yに沿って給送される記録用紙上に記録ヘッド14が噴射ノズルからインク滴を吐出することにより印刷が施される。

【0044】

本実施形態のプリンタ10は、キャリッジ上にインクカートリッジを搭載しないオフキャリッジタイプのプリンタである。本体ケース11の背面側下部にはカートリッジ収容部(以下、「収容部15」)という)が凹設されている。本体ケース11内において収容部15の奥側の位置には、被連結部品(液体収容体装填部)としてのカートリッジホルダ(以下、「ホルダ20」という)が配置されている。そして、液体収容体としてのインクカートリッジ(以下、「カートリッジ30」という)は、収容口15aから挿入してこのホルダ20に装填されるようになっている。なお、カートリッジ30は、4色分のインクパックを内装した多色対応型カートリッジである。

【0045】

図1に示すように、本体ケース11の前部側にはポンプ16(吸引ポンプ)が配設されている。そして、本体ケース11内には、可撓性材料からなる帯状の集束流路17がホルダ20とキャリッジ12との間を連結するように設けられている。集束流路17は、液体流路を構成する4本の供給流路18が集束されたものであり、各供給流路18はキャリッジ12内の各々対応するサブタンクに対しホルダ20に装填されたカートリッジ30からインクを供給するようになっている。ポンプ16の吸引側は、インクが廃棄される部分に連通されており、廃棄されたインクが流路19を通じてカートリッジ30に排出されるようになっている。このように本実施形態のカートリッジ30は、廃液回収機能を有するものである。

【0046】

図1および図2に示すように、ホルダ20は、カートリッジ30と略同じ横長の略直方板形状を有しており、その収容口15aに対向する一端面側(図2における下面側)がカートリッジ30の接続面(装填面)となっている。ホルダ20のこの接続面には、両端付近に位置する一対の位置決め突起21,22と、その間に略等間隔に配置された複数本(本例では4本)のインク供給針(以下「供給針23」と称す)(液体導入部)と、一方の位置決め突起21の外側近傍位置に配置された廃インク導出針24(廃液導出部)とが突設されている。なお、各供給針23および廃インク導出針24の先端には図示しない導通孔が開口形成されている。ホルダ20の内部には各供給針23毎に個別に連通するインク流路(液体流路)が形成されており、これら各インク流路はそれぞれ対応する排出管部25(排出ポート)(図2に示す)に連通されている。各排出管部25には前記集束流路17の各供給流路18(チューブ)が接続される。また、ホルダ20には導入管部26が突設されており、流路19(チューブ)が導入管部26に接続されるようになっている。

【0047】

図1に示すように、カートリッジ30は、有底箱形状を有し、ホルダ20と接続される前面には、ホルダ20側の一対の位置決め突起21,22と対応する位置に一対の位置決め支持口部31,32が形成されている。また、カートリッジ30の前面おいて、ホルダ20側の複数の供給針23および廃インク導出針24と対応する位置には、複数のインク供給用の支持口部33と、廃インク導入口部34がそれぞれ形成されている。

【0048】

したがって、カートリッジ30がホルダ20に装填された場合には、各位置決め突起21,22が対応する位置決め支持口部31,32に嵌入し、カートリッジ30の装填方向(図1ではY方向)と交差する方向への移動を規制する。なお、カートリッジ30にはその前面下部の凹部内に図示しない回路基板が設置されており、ホルダ20に装填された状態においては、その回路基板が、ホルダ20の接続面の一端下縁部から突設された端子部(図示省略)に接続されるようになっている。端子部が回路基板に接続された状態では、カートリッジ30とプリンタ10の制御部(図示省略)との間でのインク消費量その他の情報伝達が行われるようになる。

【0049】

また、図1に示すように、収容部15において収容口15aの一端側には、ハンドルレバー28が設けられており、カートリッジ30を押し込むようにハンドルレバー28を回動操作すると、減速機構(図示せず)を介した比較的軽い操作力で、カートリッジ30をホルダ20側の供給針23等に差し込むことができる。このカートリッジ30の装填状態では、図示しない係止機構によりカートリッジ30はその装填位置にロックされるようになっている。

【0050】

ここで、ホルダ20にはその内部の流路上にインクの逆流を防止する等の目的のために設けられた流路弁76(図7に示す)が内蔵されている。図2に示すように、ホルダ20の接続面と反対側となる背面一端側には、流路弁76の開閉を行う弁開閉装置50が取り付けられている。弁開閉装置50は、ハウジング51の一端部(図2では右端部)に動力伝達機構52を備え、またハウジング51の他端側(図2では左端側)には弁開閉レバー53を備えている。弁開閉レバー53は、収容部15内に突出する方向へ付勢されている。弁開閉装置50は、カートリッジ30が装填されて弁開閉レバー53が押し込まれると、流路弁76の閉弁位置でのロックを解除するとともに、そのロック解除状態の下において電動モータ37から動力伝達機構52に入力された動力によって、ホルダ20内の流路弁76を開閉制御する装置である。本実施形態では、電動モータ37は紙送りモータであって、弁開閉装置50は、記録用紙の給紙・紙送り・排紙を行う給排紙装置を駆動する電動モータ37からの動力により駆動される。

【0051】

図2に示すように、プリンタ10の後部には、収容部15よりも上側の位置に給排紙機構36が設けられている。給排紙機構36は、給紙装置、紙送り機構、排紙機構からなり、1つの電動モータ37を駆動源としている。なお、図2では給紙装置は省略されている。電動モータ37の駆動軸に固着されたピニオンギヤ38の回転は、歯車39を介して二段歯車40に伝達され、さらに紙送りローラ軸41の端部に固着された歯車42に伝達されることにより、紙送りローラ軸41が回転する。また、二段歯車40の回転は、2つの歯車43,44を介して排紙ローラ軸45の端部に固着された歯車46にも伝達され、歯車46が回転することにより排紙ローラ軸45が回転するようになっている。二段歯車40にはエンコーダ用のスリット円板40aが固着されており、このスリット円板40aのスリットを通る光の断続数を検出してパルス信号を出力するセンサ47が設けられている。センサ47から出力されたパルス信号に基づき記録用紙の紙送り量などがプリンタ10の制御部(図示せず)により求められる。

【0052】

歯車46は、歯車48を介して弁開閉装置50のハウジング51の一端部(図2では右端部)に設けられた動力伝達機構52に作動連結されており、電動モータ37からの動力が動力伝達機構52に伝達されることにより、弁開閉装置50は駆動される。本実施形態では、給紙・紙送り・排紙が行われるときと、弁開閉装置50が流路弁76を開弁させるときとで、電動モータ37は同じ回転方向に駆動されるように設定されている。そして、弁開閉装置50が流路弁76を閉弁させるときには、電動モータ37は、給排紙が行われるときの回転方向と逆向きの回転方向で駆動されるようになっている。

【0053】

(弁開閉装置)

次に、弁開閉装置50の構成を詳細に説明する。

図3は、弁開閉装置50の分解斜視図であり、図4は、弁開閉装置50の斜視図である。また、図5は、弁開閉装置50の正面図であり、図6は、磁石体の移動機構周辺部分を示す要部斜視図である。本実施形態の弁開閉装置50は、磁石の磁力を利用して流路弁76を開閉させる方式である。また、弁開閉装置50は、カートリッジ非装填時に流路弁76を強制的に閉弁してロックするロック機構(第1ロック手段)と、電動モータ37の動力により磁石を往復移動させて流路弁76を開閉弁させる機構とを備えている。特に、本実施形態の弁開閉装置50に特徴的な構成は、カートリッジ装填時のアンロック時においても、流路弁76が閉弁状態にあるときにはその閉弁状態を保持する第2ロック手段を備えている点にある。

【0054】

図3〜図5に示すように、弁開閉装置50は、第1ロック手段としての第1ロック機構54と、磁石体55を移動させる移動機構56と、移動機構56に動力を伝達するための動力伝達機構52と、第2ロック手段としての第2ロック機構57とを備えている。

【0055】

第1ロック機構54は、弁開閉レバー53と、弁開閉レバー53を収容部15内に突出させる方向へ付勢する捩りコイルバネ58とを備えている。

(移動機構)

図1〜図6に示すように、磁石体55は、磁石59(図5に示す)と、ヨーク60と、ホルダ61とを備えている。四角板形状の磁石59は、強磁性材料の金属板からなるヨーク60に背面および側面を包まれた状態にあり、ヨーク60の端部は磁石59の磁石面と略面一となる位置まで磁石59の周囲に突出している。これは、磁石59の磁力線(磁束)をヨーク60によって磁石体55の正面(流路弁76と相対する面側)へ集中させて流路弁76を構成する強磁性体からなる弁体81(図7参照)に及ぶ磁力を高めるためである。磁石59は、例えばネオジウム磁石、サマリウム磁石など比較的磁力の強い希土類系磁石が用いられている。もちろん、フェライト磁石などを用いることもできる。

【0056】

ホルダ61は、四角筒状の樹脂製のホルダであり、磁石59を包むヨーク60ごと収容している。ホルダ61の一方の開口から磁石59は露出した状態に収容されており、磁石59の周囲に配置されたヨーク60の端部はホルダ61の開口の周縁部に覆われた状態にある。ホルダ61は、磁石59の露出側とは反対側となる裏側に、一対の支持腕部62,62を外方へ延出させた状態に有している。支持腕部62,62は、ハウジング51の四角筒状の収容部51aにおいて、一対の支持腕部62,62と相対する位置に切り欠き形成された案内溝63に案内され、支持腕部62,62が案内溝63に挿通された状態にある。支持腕部62が案内溝63に挿通された状態では、磁石体55はホルダ20側の流路弁76が内蔵された部位の表面であって磁力を及ぼさせる磁力作用面78(図7参照)に対して垂直方向に接近・離間する水平方向の直動(スライド)が可能となっている。なお、同図に示すように、磁石59を包むヨーク60は、ホルダ61の内壁面に沿って延出する一対の係止片61aに係止されることによりホルダ61に収容された状態に固定されている。

【0057】

ハウジング51には、磁石体55が収容される収容部51aの上側隣接箇所に、揺動レバー体65が回動可能に取り付けられている。揺動レバー体65は、回動中心となる軸部66と、軸部66の両端部から略同一方向(図3では下方)に一対延出している第1支持レバー67と第2支持レバー68とを有している。第1および第2支持レバー67,68は、ホルダ61の支持腕部62と相対する位置に凹部67a,68aをそれぞれ有しており、一対の支持腕部62,62は各凹部67a,68aに収容される。

【0058】

揺動レバー体65の軸部66は両端に軸径が小径となった支持軸69を有している。揺動レバー体65は、同図において、左側の支持軸69をハウジング51の側壁に穿孔された支持孔51j(図11参照)に軸支させ、右端側は第2支持レバー68の基部を挟んだ両側2箇所で軸支するように、支持軸69を延出部70の孔70aに挿通するとともに軸部66の右端寄り部位を支持凹部71に挟持させることにより、回動可能に支持されている。第1支持レバー67の基部には四角板状の規制部72が突設され、この規制部72がハウジング51の相対部位に当接することにより揺動レバー体65の流路弁76側への移動が規制されて揺動レバー体65が開位置に配置されるようになっている。また、磁石体55が収容される収容部51aの内壁面には突起73が突設されており、これにより揺動レバー体65は流路弁76から離間する側への移動が規制されて閉位置に配置されるようになっている。よって、揺動レバー体65が回動することにより第1および第2支持レバー67,68の各凹部67a,68aに支持腕部62,62を載せた磁石体55は、流路弁76に対してホルダ20側の磁力作用面78(図7参照)と垂直な方向にスライドするようになっている。

【0059】

図7は、磁石体による流路弁の開閉動作を説明する断面図である。この図は図2におけるA−A線断面図であり、かつハウジングの一部を省略して後述する円筒カムおよびロックレバーが見える透視図で描かれている。ホルダ20には、複数の供給針23と連通する流路75がそれぞれ形成されていてそれぞれの流路75上に流路弁76が設けられ、さらに各流路75は流路弁76の下流側でそれぞれの排出管部25(排出ポート)(同図では1つのみ図示)に連通している。複数(本例は4つ)の流路弁76は、ホルダ20において磁石体55と相対する一箇所に集合させて並列に内蔵され、ホルダ20の弁部77を構成している。弁部77の磁石体55と相対する面が磁力作用面78となっている。流路弁76は、ホルダ20の内部に区画形成された弁室79に収容された筒体80と、この筒体80内に摺動可能に嵌挿された弁体81と、弁体81を閉弁方向(同図における右方向)に付勢するバネ82とを有する。流路弁76は、磁石体55が同図(a)に示すように磁力作用面78から離間しているときに、弁体81がバネ82の付勢力により弁座83に当接することにより閉弁し、磁石体55が同図(b)に示すように磁力作用面78に略接触する程度に近接しているときに、磁石体55の磁力により弁体81が吸引されて流路弁76が開弁するようになっている。なお、同図に描かれている磁石体55を移動させる作動機構については後述する。

【0060】

図6に戻って、揺動レバー体65の第2支持レバー68は先端部が四角板状の当接部68bが形成されており、この当接部68bには弁開閉レバー53の後述する作用腕87が当接するようになっている。

【0061】

ハウジング51には、揺動レバー体65の両側隣接位置のうち一方側(同図における右側)には、弁開閉レバー53が回動可能に軸支されるようになっている。弁開閉レバー53は、軸部85と、軸部85から延出するレバー部86と、軸部85を挟んでレバー部86の基部と反対側箇所に基部を有するように延出する作用腕87とを有している。弁開閉レバー53は軸部85の両端に支持軸88,88を有している。弁開閉レバー53は、一方(上側)の支持軸88がハウジング51の上壁の上側に延出する延出部89の長孔89aに挿通されて軸支されるとともに上壁に形成された凹部51bに軸部85の上部を挿通支持させ、他方(下側)の支持軸88をハウジングの下壁に穿孔された支持孔51cに挿通させて、揺動レバー体65の軸部66と軸線を直交させた上下方向に軸部85を配置する状態で、ハウジング51に対して回動可能に取り付けられている。レバー部86はカートリッジ装填時にカートリッジ30の前面と当接する部分であり、カートリッジ30にレバー部86が押されることで弁開閉レバー53は回動する。弁開閉レバー53には軸部85に挿通される状態に捩りコイルバネ58が装着されており、捩りコイルバネ58の一端がレバー部86の上面に突設されたバネ受け部86aに掛止され、他端がハウジング51の上壁下面端部に突設されたバネ受け部51d(図8参照)に掛止されるようになっている。このため、弁開閉レバー53はレバー部86を磁石体55の正面側方向、すなわち収容部15に突出する方向へ回動するように付勢されている。弁開閉レバー53は、捩りコイルバネ58により回動付勢された状態においてハウジング51の端部に当接して位置規制されることにより、収容部15内に突出した状態に配置される。この突出位置に配置されたレバー部86のハウジング51の長手方向に対する姿勢角は、カートリッジ装填方向に押されたときに捩りコイルバネ58の付勢方向とは逆方向に回動するような姿勢角に設定されている。

【0062】

一方、弁開閉レバー53の作用腕87は、第2支持レバー68の当接部68bに裏側から当接可能な長さを有している。作用腕87の先端部は、弁開閉レバー53が回動したときに第2支持レバー68の当接部68bを裏側からほぼ真っ直ぐ押し込むことが可能に当接部68b側へやや屈曲して延びている。

【0063】

図8,図9は弁開閉レバーと揺動レバー体を示し、図8は弁開閉レバーがカートリッジ非装填時の突出位置に配置された状態、図9は弁開閉レバーがカートリッジ装填時の退避位置に配置された状態をそれぞれ示す。また、これらの図において(a)は平面図であり、同図(b)は図8(a)におけるB−B線断面の模式図である。また、同図(a)の平面図では上から下へ向かう方向がカートリッジ装填方向である。図8に示すように、カートリッジ非装填時には、弁開閉レバー53のレバー部86がホルダ20より収容部15側へ突出している。この突出位置に配置された状態が弁開閉レバー53のロック位置であり、カートリッジ非装填の状態では、作用腕87の先端部は揺動レバー体65の第2支持レバー68の当接部68bを裏側から押し込んでおり、この状態では、磁石体55がホルダ20の磁力作用面78から離間した退避位置(図7(a)の位置)に配置される。

【0064】

そして、図9(a)に示すように、カートリッジ装填時には、カートリッジ30に押し込まれて弁開閉レバー53がロック位置から同図の時計方向に回動して、同図(a),(b)に示すように、作用腕87の先端部が第2支持レバー68の当接部68bから所定の距離だけ離間して退避する。この退避位置に配置された弁開閉レバー53の位置がアンロック位置となる。このアンロック位置にある状態では、揺動レバー体65の第2支持レバー68については係止が外れ、このアンロック状態においてさらに後述する第1支持レバー67のロックが解除されてはじめて、揺動レバー体65は回動可能な状態となる。

【0065】

図3〜図5に示すように、揺動レバー体65の弁開閉レバー53側とは反対側の隣接位置には、電動モータ37からの動力を入力して伝達する前述の動力伝達機構52が配設されている。動力伝達機構52は、電動モータ37からの動力を第1支持レバー67に伝えて揺動レバー体65を回動させる機能を有する。

【0066】

動力伝達機構52は、電動モータ37からの動力を入力する入力歯車となる二段歯車90、二段歯車90の小径歯車部90bと噛合する二段歯車91、二段歯車91の小径歯車部91bと噛合するクラッチカム機構92とを有している。クラッチカム機構92は、摩擦クラッチギヤ機構93とカム体としての円筒カム94とからなる。摩擦クラッチギヤ機構93は、歯車95と、歯車95と同軸状態に相対回動可能に取り付けられる円筒96と、歯車95を円筒96に押しつけるように付勢するコイルバネ97とを有し、円筒カム94は、円筒96と同軸状態に相対回動可能に取り付けられる。

【0067】

ハウジング51の側壁51eからは3本の軸部51f,51g,51hが突設されており、二段歯車90は軸部51fに、二段歯車91は軸部51gにそれぞれ取着され、円筒カム94、円筒96、歯車95、コイルバネ97は軸部51hに取着される(図4、図5参照。)

摩擦クラッチギヤ機構93を構成する円筒96は、円筒カム94に対して所定の回動角範囲(本例では約330度)で往復回動が可能となっており、また円筒カム94はハウジング51の側壁51eに対して所定の回動角範囲(本例では約290度)で往復回動が可能となっている。円筒カム94は外周の一部にカム面が形成されており、揺動レバー体65の第1支持レバー67と、後述するロックレバー98とに係合してこれらを回動(揺動)させて所定の位置に配置する。

【0068】

入力歯車となる二段歯車90は、次段の二段歯車91よりも大径であり、二段歯車90から二段歯車91に動力が増速して伝達される。二段歯車90は、大径歯車部90aと、小径歯車部90bとを有する。大径歯車部90aは搬送系(給排紙系)の歯車列を構成する歯車48(図2参照)と噛合し、小径歯車部90bは二段歯車91の大径歯車部91aと噛合する。また、二段歯車91の小径歯車部91bは、摩擦クラッチギヤ機構93を構成する歯車95と噛合する。円筒カム94および円筒96は一部欠歯となった歯部94a,96aをそれぞれ有しており、二段歯車91の小径歯車部91bは所定の軸長を有しており、組付けられた状態では、歯車95、円筒96、円筒カム94の各歯部95a,96a,94aと噛合するように組付けられる。

【0069】

また、動力伝達機構52には、ロックレバー98が組付けられる。ロックレバー98は、ハウジング51の側壁51eに突設された軸部51iに、捩りコイルバネ99と共に挿着されて、捩りコイルバネ99が掛着されることによりその付勢力により、図11に示すように側壁51e側に延出している第1支持レバー67の先端部に係止する方向(同図では上方)へ付勢される。また、ロックレバー98は、軸部51iに挿着されることにより円筒カム94のカム面と係合可能な位置に取り付けられ、円筒カム94が回動するとそのカム面との係合により所定範囲を往復回動(揺動)するようになっている。ロックレバー98の作動機構の詳細は後述する。

【0070】

図3に戻って、ハウジング51にはその側壁51eを覆うように、カバー部材100が取着されるようになっている。カバー部材100はハウジング51に係止により取着されるもので、3つの延出部101を有し、各延出部101の係止孔101aにハウジング51の上面および底面に突設された係止爪51kに係止させることによりハウジング51に取着される。このとき、コイルバネ97は歯車95とカバー部材100の内面との間で圧縮状態に組付けられる。また、2本の軸部51g,51hはカバー部材100に形成された軸孔100aに先端部を挿通させ、軸部51fはカバー部材100の内面に凹設された軸穴(図示せず)に先端部を挿通させた状態でカバー部材100は取り付けられる。また、軸部51iは、カバー部材100の内面下隅に突設された円筒状の支持部100bの孔に挿通されるようになっている。

【0071】

(動力伝達機構)

次に、動力伝達機構のうちクラッチカム機構およびロックレバー作動機構について詳細に説明する。図10は、クラッチカム機構の正面図である。図10に示すように、クラッチカム機構92は、軸部51hに円筒カム94、円筒96、歯車95、コイルバネ97がこの順番に取着されることで構成されている。そして、歯車95と円筒96との接触面はコイルバネ97の付勢力を受けて摩擦係合されるようになっており、円筒96に係合摩擦力(静止摩擦力)より大きな負荷がかかると接触面(クラッチ面)が滑って歯車95のみが空回りし、一方、円筒96にかかる負荷が係合摩擦力以下のうちは、円筒96は摩擦係合により歯車95と一体回転する。

【0072】

図11はハウジングの側壁を示す側面図であり、歯車、円筒、円筒カムはすべて取り外した状態を示している。側壁51eには軸部51hの周りに軸部51hと同心円上に円弧状の円弧溝51mが凹設されている。側壁51e側には第1支持レバー67が延出しており、また、ロックレバー98は先端部に上方へ突設されたストッパ部98aを有しており、第1支持レバー67の先端部近傍にストッパ部98aを位置させると共に、捩りコイルバネ99により同図における反時計方向に付勢されている。ストッパ部98aの側面には円柱状の突起98bが突設されており、この突起98bは側壁に開口された規制孔51nに挿通された状態にあり、ロックレバー98は突起98bが規制孔51n内を移動できる範囲内で揺動できるようになっている。ロックレバー98は、同図の反時計方向に付勢されて、突起98bが規制孔51nの上限に位置しているときに第1支持レバー67と係合可能な係止位置(ロック位置)に配置され、突起98bが規制孔51nの下限に位置しているときに第1支持レバー67と係合不能な退避位置(アンロック位置)に配置されるように構成されている。なお、捩りコイルバネ99は、一端がロックレバー98の下面に掛止されるとともに、他端が側壁51eに突設されたピン51pに掛止されている。

【0073】

図12は、円筒カムを示し、同図(a)は正面図、同図(b)は背面図である。同図(a)に示すように、円筒カム94の正面には、軸孔94bの周りに約330度の角度範囲に渡り円弧状の円弧溝94cが凹設されている。また、円筒カム94は、図10に示すように、その軸線方向に第1カム部102、第2カム部103、歯部94aがこの順番で同軸状態に一体形成されることで構成されている。第1カム部102には突起104が形成されており、この突起104は側壁51eに凹設された円弧溝51mに係入されるようになっている。このため、円筒カム94は突起104が円弧溝51m内を移動可能な約290度の角度範囲を往復回動するように構成されている。

【0074】

図12(b)に示すように、円筒カム94の背面は、軸孔94bの周りに第1カム部102および第2カム部103が形成されており、第1カム部102は、その外周面のうちカム面となる部分の半径が歯部94aの底面と略同径となる第1カム領域102aと、第1カム領域102aに連続して半径が徐々に小さくなる第2カム領域102bとを有している。円筒カム94は約290度の角度範囲を回動するが、この回動範囲では、第1カム領域102aと第2カム領域102bとが第1支持レバー67の背面部に係合可能となっており、第1支持レバー67の背面部が第1カム部102と係合する第1カムフォロアとなっている。本実施形態では、第1カム部102と第2カムフォロアとにより円筒カム94の回動を第1支持レバー67の揺動(往復回動)に変換する第1変換手段が構成されている。第1カム部102の第1カム領域102aが第1支持レバー67と係合しているときは、揺動レバー体65は第1支持レバー67が第1カム部102に押されることによって、磁石体55を磁力作用面78から離間した閉位置に配置され、第2カム領域102bが第1支持レバー67と係合しているときは、揺動レバー体65は、磁石体55が磁力作用面78に接近した開位置に配置されるようになっている。もちろん、カートリッジ非装填時には、弁開閉レバー53の作用腕87が第2支持レバー68の当接部68bを押し込んでいるので、円筒カム94の回動位置によらず、揺動レバー体65は常に閉位置に保持(ロック)される。

【0075】

また、第2カム部103は、歯部94aの頂面とほぼ同径の凸部103aが形成されており、凸部103a以外の外周面は歯部94aの底面とほぼ同径の円弧面となっている。凸部103aは中心角約120度に渡り突出しており、その頂面は円弧面となっている。このため、円筒カム94の回動範囲のうち所定の回動角範囲において、凸部103aはロックレバー98の上面に当接するようになっており、凸部103aがロックレバー98の上面と当接するときにはロックレバー98は、捩りコイルバネ99の付勢力に抗して図11における時計方向に押されて、第1支持レバー67と係合不能な退避位置(アンロック位置)まで退避する。

【0076】

第2カム領域102bと凸部103aの位置関係は、ロックレバー98がロック位置からアンロック位置に退避したときに、第1支持レバー67が閉位置から開位置に回動し、さらにその後にロックレバー98が再びロック位置に戻るようにタイミング設定されている。また、円筒カム94の歯部94aは、円筒カム94がその有限回動範囲(回動角範囲で約290度)を往復回動する際に、その有限回動範囲の両終点(両端)を除く中間領域、つまり回動途中にある状態において、二段歯車91の小径歯車部91bと噛合できる位置および範囲に形成されている。

【0077】

図13は、円筒の背面図である。円筒96は軸孔96bを有し、円筒96の背面、すなわち円筒カム94と相対する面には、円筒カム94の円弧溝94cと対応する位置に突起96cが突設されており、円筒96と円筒カム94が同軸状態に接触させて配置した状態においては、突起96cが、図12(a)に二点鎖線で示すように、円弧溝94c内に挿入されるようになっている。このため、円筒96は円筒カム94に対して約330度の有限回動範囲を往復回動可能となっている。したがって、突起96cが円弧溝94cの一端(始点)から他端(終点)まで移動する間は、円筒96が回転しても空回りするだけでその回転力が円筒カム94に伝達されない。そして、突起96cが他端(終点)に達してはじめて円筒96の回転力が円筒カム94に伝達され、円筒96と共に円筒カム94が回転するようになっている。つまり、円筒96の突起96cと円筒カム94の円弧溝94cとにより、回転力の伝達を遅延させる伝達遅延手段が構成されている。本実施形態では伝達遅延手段の遅延回転量が約1周分(約330度)に設定されている。もちろん、遅延回転量は360度未満の適宜の値に設定できる。このように円筒96は、突起96cを円筒カム94の円弧溝94cに挿入させた状態では、遅延回転量(約330度)と円筒カム94の有限回動範囲(約290度)を加えたおよそ620度の有限回動範囲を往復回動する。

【0078】

また、円筒96の外周面には一部欠歯となっている歯部96aが形成されている。歯部96aは、円筒96がその有限回動範囲(約620度)の両終点近傍に位置する回動角位置においては、二段歯車91の小径歯車部91bと噛合せずそれ以外の範囲で噛合できるように形成されている。つまり、円筒96がその有限回動範囲を回転する途中においては、歯部96aが小径歯車部91bと噛合し、その有限回動範囲の両端(両終点)近傍では歯部96aが小径歯車部91bと噛合しないように設定されている。このため、円筒96と接触面(クラッチ面)を介して摩擦係合される歯車95が回転する際は、円筒96がその有限回動範囲を往復移動する途中範囲では歯部96aが小径歯車部91bと噛合し、有限回動範囲の両終点いずれかに達したときには歯部96aと小径歯車部91bとの噛合が解除されるとともに、クラッチ面が滑って歯車95のみが回転して、円筒96は終点にて停止するようになっている。

【0079】

図14は、第1支持レバーとロックレバーの動作を説明する図である。同図は、第1支持レバー67およびロックレバー98を磁石体55側から見た図となっている。図14(a)は、カートリッジ非装填時で弁開閉レバー53が突出位置(ロック位置)(図8参照)にあり、揺動レバー体65が閉位置にあるときの状態を示す。この状態では、ロックレバー98のストッパ部98aが第1支持レバー67の先端に係止しているので、電動モータ37が駆動されて円筒カム94が同図における時計方向に回転して同図のように第1カム部102の第2カム領域102bが第1支持レバー67と相対する位置に配置されても、第1支持レバー67は閉位置に保持される。このため、流路弁76は開弁することなく閉弁状態に維持される(図7(a)参照)。

【0080】

図14(b)は、カートリッジ装填時で弁開閉レバー53が退避位置(アンロック位置)にあり、揺動レバー体65が閉位置にあるが、弁開閉レバー53の作用腕87は第2支持レバー68から離間している(図9参照)。この状態では、電動モータ37が駆動されて円筒カム94が同図における時計方向に回転すると、まず凸部103aがロックレバー98に係合してロックレバー98が退避位置(アンロック位置)に移動し、次に、第1支持レバー67の第1カム部102との当接箇所が、第1カム領域102aから第2カム領域102bへ移行し、第1支持レバー67が同図(c)に示す開位置へ移動する。第1支持レバー67が開位置へ移動した後、同図(c)に示すようにロックレバー98が凸部103aと係合しなくなって再びロック位置に戻る。第1支持レバー67がこの開位置に配置されることにより磁石体55が流路弁76に接近して流路弁76が開弁するようになっている(図7(b)参照)。

【0081】

第1支持レバー67の先端部後面は円弧状の曲面67bとなっている。図14(c)のような開位置にある第1支持レバー67は、カートリッジ30が抜き取られて弁開閉レバー53がロック位置に回動すると、揺動レバー体65の第2支持レバー68の当接部68bが作用腕87に押し込まれることにより、閉位置側へ押される。このとき第1支持レバー67が閉位置側へ移動しようとすると、その先端部に形成された曲面67bによってストッパ部98aが押し下げられて第1支持レバー67がこれを乗り越えるので、揺動レバー体65が閉位置に配置される。このようにロックレバー98がロック位置にあっても、第1支持レバー67は開位置から閉位置へ復帰することはできるようになっている。

【0082】

次に、上記のように構成されたプリンタ10および弁開閉装置50の動作を説明する。

まず、図1に示すように、カートリッジ30が装填されていないときは、弁開閉レバー53が図2に鎖線で示す突出位置(ロック位置)に配置されている。この状態では、図8(a),(b)に示すように、弁開閉レバー53の作用腕87が第2支持レバー68の当接部68bを裏面から押圧して揺動レバー体65が閉位置に配置されている。このため、磁石体55は磁力作用面78から離間した閉位置に配置されており、流路弁76は閉弁している。このようにカートリッジ非装填時は、第1ロック機構54の機能によって、流路弁76が閉弁状態にロックされている。このため、ホルダ20の供給針23からインクが漏れ出ることはない。例えば、この状態で、電動モータ37が駆動されても開弁することはない。すなわち、電動モータ37が駆動されて、円筒カム94が図14(b)に示す回動角位置まで回転してロックレバー98がアンロック位置に退避し、第2ロック機構57のロックが外れても、作用腕87が当接部68bを押し込んでいて第1ロック機構54はロックされたままなので、揺動レバー体65は強制的に閉位置にロックされる。

【0083】

次に、カートリッジ30を装填すると、カートリッジ30が弁開閉レバー53を押してこれを回動させるので、弁開閉レバー53が突出位置から退避位置に配置される。このとき、図9(a),(b)に示すように、弁開閉レバー53の作用腕87が第2支持レバー68の当接部68bから所定距離だけ離間し、第1ロック機構54のロックが解除される。このロック解除された図9の状態となってはじめて、電動モータ37の駆動による流路弁76の開閉弁駆動が可能となる。したがって、カートリッジ30を装填しただけでは、揺動レバー体65が閉位置に維持されており、流路弁76は閉弁したままである。この際、カートリッジ30の装填により、カートリッジ30のインク供給用の支持口部33にホルダ20側の供給針23が差し込まれ、カートリッジ30からホルダ20へのインク供給が可能な状態となる。

【0084】

本実施形態のプリンタ10では、印刷を実施しないときは基本的に流路弁76を閉弁させる制御を行う。例えばプリンタ10に電源が投入されていても、印刷が行われないときは、流路弁76は閉弁されたままである。この状態で、例えばホストコンピュータから印刷データを受信して印刷開始時期になると、電動モータ37は流路弁76を開弁させるために所定回転量だけ逆転駆動される。第1ロック機構54がロック解除されているときに、電動モータ37が逆転駆動されると、円筒カム94が図14(b)に示す回動角位置に到達したときに、ロックレバー98は凸部103aに押し込まれてアンロック位置に退避する。そしてその後、第1支持レバー67が第1カム部102と係合する係合箇所が第1カム領域102aから第2カム領域102bへ移行することにより、第1支持レバー67は、図14(c)に示す開位置まで回動する。この過程で、第1支持レバー67の閉位置から開位置への移動を終えたタイミングで、ロックレバー98が凸部103aと係合しなくなって、ロックレバー98は図14(c)に示すようにロック位置へ復帰する。こうして揺動レバー体65が図7(b)に示す開位置に配置されることにより、磁石体55が開位置に配置されて流路弁76が開弁される。

【0085】

印刷中は給紙・紙送り・排紙のために電動モータ37が正転駆動される。このとき、円筒カム94は図14(c)に示す開弁時の回動位置にあって、電動モータ37の正転駆動が継続されても、歯車95と円筒96の摩擦係合面が滑って、円筒カム94はその往復回動範囲の終点に位置しているので、同図における時計方向にそれ以上回動することがない。このため、給排紙時には第1支持レバー67が開位置に保持され、流路弁76は開状態に維持される。

【0086】

例えば給紙後の頭出し処理時に記録用紙をバックフィード(逆送)させるために電動モータ37が逆転駆動される。この逆転駆動開始時には、円筒96および円筒カム94は共に往復回動範囲の終点(図14における時計方向回動の終点)に位置しており、電動モータ37の逆転駆動が開始されると、円筒96の所定回転量の空回りを経た後、円筒カム94は回転し始める。つまり、円筒カム94の回転開始時期が遅延される。

【0087】

バックフィード時には、円筒カム94の回転開始時期の遅延作用により、弁開閉装置50の閉弁動作は行われない。つまり、電動モータ37のバックフィードのための逆転駆動量が、円筒96の遅延回転量に円筒カム94の凸部103aがロックレバー98を退避させて第1支持レバー67を閉位置から開位置へ移動開始させるまでの回動量を加えた円筒96の回転量に相当する回転量以内であるので、弁開閉装置50の閉弁動作は行われない。その後、印刷中は、紙送り・排紙共に電動モータ37は正転駆動されるので、流路弁76は開状態に維持される。

【0088】

次に、印刷休止時になると、流路弁76を閉弁させるために電動モータ37が逆転駆動される。この逆転駆動により、前述の伝達遅延手段の作用に伴う遅延時間を経た後、円筒カム94は回転し始めて、円筒カム94の第1カム部102と係合する第1支持レバー67が開位置から閉位置へ回動する。これにより磁石体55が開位置から閉位置へ移動して、流路弁76が閉弁される。

【0089】

また、円筒96および円筒カム94が回転する過程では、それぞれの外周面上に一部欠歯となって形成された歯部96a,94aが、二段歯車91の小径歯車部91bと噛合する。このため、二段歯車91の回転力を歯部96aの噛合を介して円筒96に直接伝達することができる。例えば歯車95と円筒96との係合摩擦面が油分の付着などが原因で滑り易かったり、摺動部にインクが固着するなどの原因で負荷が大きかったりしても、摩擦係合面で滑らず、円筒96を確実に回転させることができる。さらに二段歯車91の回転力は小径歯車部91bと歯部94aとの噛合を介して円筒カム94にも直接伝達される。よって、必要なときに流路弁76を確実に開閉弁動作させることができる。

【0090】

ところで、印刷が終わってまだ流路弁76が閉弁される前の時点で、ユーザがカートリッジ30を取り外したとする。この場合、円筒カム94は開弁時の図7(b)の状態にあるが、カートリッジ30を取り外したことにより、弁開閉レバー53が捩りコイルバネ58の付勢力により退避位置から突出位置に回動する。この結果、作用腕87が第2支持レバー68を押し込んで、揺動レバー体65が開位置から閉位置へ戻される。このとき、ロックレバー98はロック位置にあるが、第1支持レバー67の先端部に形成された円弧状の曲面67bがストッパ部98aを少し押し下げながらこれを通過できるので、揺動レバー体65はロックレバー98に妨げられることなく閉位置へ移動できる。

【0091】

また、カートリッジ30が装填されたことを検知できる構成を採用することもできる。弁開閉レバー53が突出位置から退避位置へ移動したことを検知するセンサを設け、センサがカートリッジ30の装填を検知すると、その検知信号に基づき制御部が電動モータ37を駆動制御して、弁開閉装置50を動作させて流路弁76を開弁させる構成とする。例えばユーザがカートリッジ30のホルダ20への抜き差しを繰り返したとする。この場合、カートリッジ30を差し込んだときに電動モータ37により流路弁76が開弁され、カートリッジ30を抜き取ったときに電動モータ37により流路弁76が閉弁される。カートリッジ30の抜き差しを繰り返したときは、実際の抜き差し操作と流路弁76の開閉タイミングとの間にずれが生じ、カートリッジ30を抜き取ったときに流路弁76が閉弁途中で開状態にあることがあり得た。この場合、供給針からインクが漏出する可能性が高かった。

【0092】

しかし、本実施形態によれば、カートリッジ30をホルダ20から抜き取ったときには、捩りコイルバネ58に付勢されている弁開閉レバー53は瞬時に突出位置から退避位置に回動する。この結果、作用腕87が当接部68bを瞬時に押し込み、揺動レバー体65は開位置から閉位置へ瞬時に回動する。よって、カートリッジ30の抜き取りが検知されてから駆動開始された電動モータ37からの動力により流路弁76を閉弁させるときに伴うタイムラグがあっても、第1ロック機構54によるバネ付勢力を利用した機械的な強制閉弁機能によって、カートリッジ30の抜き差し操作に遅れることなく流路弁76を閉弁させることができる。よって、カートリッジ30の抜き差し操作を繰り返しても、供給針23からインクが漏出する事態を回避できる。

【0093】

また、カートリッジ30が装填されたプリンタ10を、例えばユーザが車両で運搬したとする。この場合、運搬中のプリンタ10には振動や落下衝撃が繰り返し加わる。このような繰り返し衝撃等が加わることにより、動力伝達機構52を構成する歯車等が少しずつ回動する場合がある。これは、動力伝達機構52は動力伝達方向上流側で電動モータ37と作動連結されているものの、電動モータ37にこの種の繰り返し衝撃等が加えられた際の歯車等の回動を抑えるだけの制動力が働かないからである。

【0094】

本実施形態の弁開閉装置50によれば、この種の繰り返し衝撃等が加えられることにより歯車等はやはり少しずつ回動するが、仮に歯車等が回動して円筒カム94が回動しても、その凸部103aがロックレバー98と係合し始めると、凸部103aはロックレバー98から捩りコイルバネ99の付勢力による押し戻し力を受け、この負荷が歯車等のこれ以上の回動を抑制する抵抗となり、閉位置から開位置へ切り替わる回動位置に到達する前のタイミングで円筒カム94のそれ以上の回動が規制される。この結果、運搬時のプリンタ10に繰り返し衝撃等が加わっても、第1支持レバー67の閉位置でのロックが解除されないので、流路弁76が開弁することが回避される。よって、プリンタ10をカートリッジ30が装填された状態で運搬しても、流路弁76が開弁されることがない。

【0095】

よって、運搬中のプリンタ10においてカートリッジ30の装填状態が悪く、例えば弁開閉レバー53が押し込まれて第1ロック機構54はロック解除されているものの、供給針23と支持口部33の間にインク漏れが発生しうる程度の僅かな隙間がある中途差し状態であっても、その隙間からのインクの漏出を確実に回避することができる。

【0096】

以上、上記した本実施形態によれば、以下の効果を奏する。

(1)第2ロック機構57を設け、ロックレバー98を捩りコイルバネ99の付勢力により第1支持レバー67に係止する方向へ付勢するとともに、ロックレバー98による係止により第1支持レバー67を磁石体55が閉位置にあるときの閉位置の状態にロックするように構成した。そして、ロックレバー98を動作させる円筒カム94の凸部103aがロックレバー98に係合する際に捩りコイルバネ99の付勢力による押し戻し反力が凸部103aに負荷として加わるようにした。この結果、プリンタ10の運搬時に車両の揺れに起因してプリンタ10が振動や落下衝撃などの繰り返し衝撃等を受け、動力伝達機構52の構成要素である歯車等が回動することがあっても、凸部103aがロックレバー98に係合したときに受ける押し戻し反力によりロックレバー98を係止解除位置へ回動させることを阻止できる。よって、プリンタ10の運搬時等に受ける繰り返し衝撃等に起因して流路弁76が開弁する事態を回避することができる。例えば運搬中の衝撃によってカートリッジ30が外れかけて中途差し状態になったり、元々カートリッジ30が中途差し状態でプリンタ10を運搬したりしたときなど、第1ロック機構54がロック解除された状態でプリンタ10が運搬されたときでも、第1支持レバー67が閉位置に保持される。このため、そのようなカートリッジ30の中途差し状態でプリンタ10が運搬されても、ホルダ20の供給針23からのインクの漏出を回避できる。

【0097】

(2)ロックレバー98は第1支持レバー67を閉位置の状態にロックするので、円筒カム94の第1カム部102が第1支持レバー67と相対する箇所が、仮に第1カム領域102aから第2カム領域102bに移行しても、ロックレバー98が係止解除位置へ移動するまでは、第1支持レバー67を閉位置に保持できる。つまり、電動モータ37が逆転駆動されてロックレバー98が係止解除位置へ移動して第2ロック機構57のロックが解除されるまでは、第1支持レバー67は円筒カム94との動力伝達が遮断された状態で閉位置に保持される。よって、流路弁76を閉弁状態に維持できる。したがって、流路弁76を開弁する必要があるときのみ流路弁76を開弁させることができる。

【0098】

(3)カートリッジ30を装填したときに弁開閉レバー53を押し込んで第1ロック機構54によるロックが解除されるが、これは電動モータ37による流路弁76の開閉動作の制限を解除するだけで、電動モータ37が実際に駆動されるまでは流路弁76は開弁されない。よって、カートリッジ30の抜き差し操作を繰り返しても、弁開閉レバー53が回動されて第1ロック機構のロックが解除されるものの、電動モータ37が駆動されないので、ホルダ20の供給針23からのインク漏出を回避できる。

【0099】

(4)カートリッジ30の装填を検知するセンサが設けられてカートリッジ30の装填を検知したときに制御部が電動モータ37を駆動して流路弁76を開弁させる構成を採用した場合にも、カートリッジ30の抜き差し操作を繰り返したときに、ホルダ20の供給針23からのインクの漏出を回避できる。つまり、カートリッジ30の抜き差し操作を繰り返したときにはセンサの検知信号に基づき電動モータ37の正転・逆転の駆動を繰り返す制御がなされるが、このとき、ロックレバー98が係止解除位置に移動するまで円筒カム94が回動されることがなく、流路弁76は閉弁状態を維持する。また、仮に印刷終了直後などで流路弁76が開弁状態にあるときに、カートリッジ30の抜き差し操作がなされた場合は、その抜き取り操作時に捩りコイルバネ58の付勢力により弁開閉レバー53が回動復帰することによって、瞬時に流路弁76が閉弁される。したがって、このような場合もホルダ20の供給針23からのインクの漏出を回避できる。

【0100】

(5)移動機構を構成する揺動レバー体65を第1支持レバー67と第2支持レバー68を有する構成とし、第1ロック機構54の弁開閉レバー53を第2支持レバー68に係合させ、第2ロック機構57のロックレバー98を第1支持レバーに係合させるように構成した。よって、第1ロック機構54と第2ロック機構57のうちいずれか一方でもロックされれば、他方のロックが解除されても、流路弁76を閉弁状態に維持することができる。よって、カートリッジ30が装填され且つ電動モータ37が駆動される必要時のみ流路弁76を開弁させることができる。

【0101】

(6)第1支持レバー67の先端部に円弧状の曲面67bを設け、第1支持レバー67が開位置から閉位置へ移動する過程ではロックレバー98に係止されず、その移動が許容される構成とし、第1支持レバー67が閉位置に移動した段階でロックレバー98に係止される構成とした。このため、例えば磁石体55が開位置にある状態でカートリッジ30が抜き取られたとしても、弁開閉レバー53の回動復帰により、作用腕87の当接部68bへの押し込みにより揺動レバー体65を閉位置に移動させることができる。よって、流路弁76の開弁状態におけるカートリッジ30の抜き取り時には、ホルダ20の供給針23からのインクの漏出を回避することができる。

【0102】

(7)第1支持レバー67を作動させるカム体である円筒カム94に第1カム部102の他に第2カム部103を追加した構成なので、ロックレバー98を作動させる第2ロック機構57を設けた割に動力伝達機構52の構成が複雑にならない。

【0103】

(8)ロックレバー98を動力伝達機構52からの動力により作動させるようにした。よって、別途、動力伝達機構や回転駆動源などを追加する必要がなく、弁開閉装置50の構成が複雑にならずに済む。

【0104】

(9)磁石体55の一対の支持腕部62を支持する第1支持レバー67および第2支持レバー68を有する揺動レバー体65を設け、第1支持レバー67を円筒カム94の第1カム部102に係合させると共に、第2支持レバー68の当接部68bを弁開閉レバー53に係止させるように構成した。このように揺動レバー体65は、磁石体55の支持機能と、運動変換機能と、被係止機能とを一部品で兼ねるので、弁開閉装置50を比較的簡単な構成とすることができる。

【0105】

(10)弁開閉装置50を備えたプリンタ10によれば、上記(1)〜(9)に記載の効果が同様に得られる。

尚、発明の実施の形態は、上記実施形態に限定されるものではなく、以下のように変更してもよい。

【0106】

(変形例1)前記実施形態では、弁開閉レバー53を設けたが、弁開閉レバー53は必須ではない。例えば弁開閉レバー53を廃止してもよい。このような第1ロック機構54を廃止した構成でも、ロックレバー98を備えた第2ロック機構57により、プリンタ運搬中の振動や落下衝撃等に起因して弁開閉装置50の動力伝達機構を構成する歯車等が回動することで引き起こされる流路弁76の開弁を防止することができる。特に弁開閉レバー53が無い構成の場合、カートリッジ30を非装填でプリンタ10を運搬するときにも、流路弁76が開弁されればインク漏れが懸念されるが、第2ロック機構57を備える弁開閉装置を採用すれば、この種のインク漏れも防ぐことができる。

【0107】

(変形例2)磁石体55を磁力作用面78に対して垂直方向に移動させる移動機構に限定されない。例えば特許文献1に記載のように、磁石体を磁力作用面と平行な面内で揺動させる揺動機構を採用してもよい。磁石の移動方向がどの方向となる移動機構であっても、第2ロック機構57を備えることにより、プリンタ運搬時の流路弁76の開弁を防止できる。

【0108】

(変形例3)前記実施形態では、移動機構である揺動レバー体の移動を規制(ロック)したが、第2ロック機構によるロックの対象は、移動機構に限定されない。移動機構より動力伝達方向下流側に位置する他の機構又は部品でもよい。例えば操作体を直接ロックするように第2ロック機構を構成してもよい。例えば、動力伝達機構を構成するカムにより動作するロックレバーを閉位置にある磁石体に係止させる構成とする。このような構成であっても、前記実施形態と同様の効果は得ることができる。

【0109】

(変形例4)例えば、揺動レバー体65を閉位置にロックするロックレバー98を備えたが、揺動レバー体65が閉位置から開位置へ移動することを抑制できる負荷(押し戻し反力)を与えるだけの構成でもよい。例えばロックレバー98を第1支持レバーと係合できない位置に配置する。この場合、ロックレバーはロック機能を有さなくなるので単なるレバーとなるが、運搬時の振動や落下衝撃等の繰り返し衝撃が加わったとき、円筒カム94の凸部103aは、当該レバーに当たると押し戻しの抵抗を受けて円筒カム94のそれ以上の回動を抑制できるので、その回動が抑制される位置を開弁する手前の位置に設定する。このような構成によれば、この種の繰り返し衝撃を加えられても、流路弁76が開弁することがないので、ホルダ20の供給針23からの液漏れを回避できる。なお、閉位置から開位置への途中であればどのタイミングで負荷を与えてもよい。

【0110】

(変形例5)操作体は、磁石体に限定されない。例えば操作体が操作レバーであって、流路弁を機械的に開閉操作する構成でも構わない。

(変形例6)前記実施形態では、液体収容体は使用当初から液体が充填されており、装填先の液体噴射装置に液体を供給するインクカートリッジとしたが、これに限定されない。例えば液体収容体は、使用当初は液体が収容されておらず、装填先の液体噴射装置から液体を回収する目的で用いるものでもよい。例えば回収される液体としてはインク廃液が挙げられ、廃液回収専用のカートリッジも採用できる。もちろん回収対象液体は廃液に限らず、液体を循環使用する場合は、使用できる液体を回収する液体収容体であってもよい。この種の液体収容体を用いる場合でも、弁開閉装置により流路弁を閉弁させる機能により、回収すべき液体の被連結部品からの液漏れ等を回避することはできる。なお、液体を液体噴射装置に供給する場合も、液体収容体が液体噴射装置に供給する供給先は液体噴射ヘッドに限定されない。例えば液体噴射装置に洗浄液や潤滑液等を供給する液体収容体も含まれる。

【0111】

(変形例7)前記実施形態では、弁開閉装置が備えられる液体噴射装置をインクジェット式のプリンタ10に具体化したが、この限りではなく、インク以外の他の液体(機能材料の粒子が分散されている液状体を含む)を噴射する液体噴射装置に具体化することもできる。例えば、液晶ディスプレイ、EL(エレクトロルミネッセンス)ディスプレイ及び面発光ディスプレイの製造などに用いられる電極材や色材などの材料を分散または溶解のかたちで含む液状体を噴射する液体噴射装置、バイオチップ製造に用いられる生体有機物を噴射する液体噴射装置、精密ピペットとして用いられ試料となる液体を噴射する液体噴射装置であってもよい。そして、これらのうちいずれか一種の液体噴射装置に、弁開閉装置を適用することができる。

【0112】

以下、前記実施形態および各変形例から把握される技術的思想を記載する。

(1)請求項4乃至8のいずれか一項に記載の弁開閉装置において、前記被連結部品に前記液体収容体が連結されていない非装填時には前記移動機構又は前記操作体を前記操作体が前記流路弁を閉弁させる閉位置に配置された状態にロックするとともに、前記液体収容体が前記被連結部品に連結されている装填時には前記ロックを解除する第1ロック手段を備え、前記ロック手段を第2ロック手段として備えることを特徴とする。

【0113】

(2)請求項1乃至14のいずれか一項に記載の弁開閉装置において、前記動力伝達機構は、クラッチ手段(93)を備えることを特徴とする。これによれば、動力伝達機構はクラッチ手段を備えるので、回転駆動源が他の装置と兼用されて、その動力が伝達されてきて入力されても、カム体がその回動方向の終点で回動規制されれば、クラッチ手段の接続が切れ、その動力伝達方向下流側に位置するカム体がそれ以上動くことはない。このため、カム体に過大に負荷がかからないうえ、液体噴射装置に装備される他の装置(例えば媒体搬送装置など)と回転駆動源を共有できる。

【0114】

(3)請求項3、10〜14及び前記技術的思想(2)のいずれか一項における弁開閉装置では、前記動力伝達機構は、クラッチ手段を有し、前記クラッチ手段の動力伝達方向下流側の位置に前記カム体を備え、当該カム体は、有限範囲を往復回動可能に構成されていることを特徴とする。

【0115】

これによれば、カム体が有限範囲を往復回動する構成なので、他の装置と回転駆動源を共有した場合でも、有限範囲の一方向の終点で回動が規制されるので、回転駆動源が駆動されても、カム体は有限範囲の両終端のうち一方に達した規制位置に保持される。よって、回転駆動源が回転駆動され続けても、このようなカム体が有限範囲の終点に位置するときの位置に操作体を保持することができる。したがって、この弁開閉装置は他の装置と回転駆動源を共有することができる。

【0116】

(4)請求項3、10〜14及び前記技術的思想(2)、(3)のいずれか一項における弁開閉装置では、前記動力伝達機構は、前記クラッチ手段の動力伝達方向下流側の位置に前記カム体を備え、前記クラッチ手段を構成する回動体と前記カム体との間の動力伝達開始時期を遅延させる伝達遅延手段を備えていることを特徴とする。

【0117】

これによれば、伝達遅延手段により、動力伝達時期が遅延されるので、仮に装置と回転駆動源を共有した場合、他の装置側で回転駆動源の回転方向を逆転方向に駆動させた場合でも、伝達遅延手段の遅延時期の間はクラッチ手段からカム体へ動力が伝達されないので、他の装置を作動させるための回転駆動源の逆転駆動を妨げない、またはそのような逆転駆動されても所定回動量範囲の使い方であればカム体が回動してしまわない。よって、回転駆動源を共有した場合でも、それぞれの装置を互いに動作の干渉を招くことなく適切に作動させることができる。

【0118】

(5)請求項16に記載の液体噴射装置において、前記液体噴射ヘッドから液体が噴射されるターゲットを搬送する搬送手段(36)と、前記搬送手段を駆動させる回転駆動源(37)とを備え、前記弁開閉装置の動力伝達機構に動力を送る前記回転駆動源は、前記搬送手段を駆動させる前記回転駆動源が兼ねており、前記弁開閉装置は閉弁させるときの回転駆動源の駆動回転方向と、開弁させるときの回転駆動源の駆動回転方向とが逆向きとなるように構成されており、前記弁開閉装置が流路弁を開弁させる回転駆動方向が、前記搬送手段を駆動させるときの回転駆動源の駆動回転方向と同じに設定されている。これによれば、搬送手段を駆動するための回転駆動源を利用して弁開閉装置を動作させることが可能となり、しかも液体噴射処理が実行されて搬送手段が駆動されると共に液体噴射ヘッドへの液体の供給が必要なときに流路弁が開弁されるので、流路弁の適切な開閉が行われる。

【符号の説明】

【0119】

10…液体噴射装置としての記録装置、12…キャリッジ、16…ポンプ、14…液体噴射ヘッドとしての記録ヘッド、15…収容部、18…供給流路、20…液体供給装置を構成するとともに被連結部品としてのカートリッジホルダ、21,22…位置決め突起、23…インク供給針、24…廃インク導入針、28…ハンドルレバー、30…液体収容体としてのインクカートリッジ、36…給排紙機構、37…回転駆動源としての電動モータ、50…液体供給装置を構成する弁開閉装置、51…ハウジング、51a…移動機構及びスライド機構を構成する収容部、52…動力伝達機構、53…第1ロック手段を構成する弁開閉レバー、54…第1ロック手段としての第1ロック機構、55…操作体としての磁石体、56…移動機構、57…負荷付与手段、ロック手段及び第2ロック手段としての第2ロック機構、58…第1ロック手段を構成する捩りコイルバネ、59…磁石、60…ヨーク、63…移動機構及びスライド機構を構成する案内溝、65…移動機構及び変換機構を構成する揺動レバー体、67…移動機構及び変換機構を構成する第1支持レバー、67b…曲面、68…第2支持レバー、76…流路弁、77…弁部、78…磁力作用面、81…弁体、90…二段歯車、91…二段歯車、92…クラッチカム機構、93…摩擦クラッチギヤ機構、94…変換機構を構成するとともに伝達要素及びカム体としての円筒カム、94a…歯部、94c…円弧溝、95…歯車、96…円筒、96a…歯部、96c…突起、97…コイルバネ、98…負荷付与手段、ロック手段及び第2ロック手段を構成するとともに係止部材としてのロックレバー、98a…ストッパ部、98b…突起、99…負荷付与手段、ロック手段及び第2ロック手段を構成するとともに付勢手段としての捩りコイルバネ、100…カバー部材、102…第1カム部、103…第2カム部、103a…負荷付与手段、ロック手段及び第2ロック手段を構成する凸部、104…突起。

【技術分野】

【0001】

本発明は、インクカートリッジ等の液体収容体が連結される被連結部品に内蔵された流路弁を開閉させる弁開閉装置、これを備えた液体供給装置及び液体噴射装置に関する。

【背景技術】

【0002】

従来、液体噴射装置の1つとして、インクジェット式記録装置が広く知られている。インクジェット式記録装置には、液体としてのインクを噴射する液体噴射ヘッド(記録ヘッド)にインクを供給する液体収容体としてのインクカートリッジが装填される。

【0003】

インクカートリッジの装填方式には、記録ヘッドを有するキャリッジに装填するオンキャリッジタイプと、プリンタ本体に装填するオフキャリッジタイプとがある。例えばオフキャリッジタイプの場合、記録装置はカートリッジ収容口の奥方位置に被連結部品としてのカートリッジホルダを備え、その装填面に突設された供給針をインクカートリッジ側のインク供給口に差し込むことにより、インクカートリッジはカートリッジホルダに装填されるようになっている。

【0004】

また、インクカートリッジの非装填時において、カートリッジホルダ内のインク流路に滞留するインクが供給針の孔から漏出することを防止するなどの目的で、カートリッジホルダ内のインク流路上には流路弁が設けられている。

【0005】

従来、インクカートリッジの着脱(装填・非装填)に連動して流路弁を開閉させる弁開閉装置が知られている(例えば特許文献1)。この弁開閉装置は、弁開閉機構と、該弁開閉機構と作動連結された弁開閉レバーを備え、非装填時には弁開閉レバーがバネの付勢力により流路弁を閉弁させる位置(姿勢)に配置され、装填時には装填されたインクカートリッジが弁開閉レバーを押してこれを回動させることで流路弁を開弁させるように構成されていた。この弁開閉装置が備える弁開閉機構には、インク色毎に設けられた複数の流路弁と同数の磁石を備えた揺動体をカートリッジホルダ側の弁配置部の面に対して平行に揺動運動させる揺動式のものが採用されていた。そして、この揺動式の弁開閉機構は、電動モータからの動力でも動作するように構成されており、例えば、印刷休止時などインク供給が不要な時期には流路弁を閉弁させる制御がなされている。これはユーザが記録装置の電源投入後にインクカートリッジを取り外しても、インク漏出を発生しにくくするためである。

【先行技術文献】

【特許文献】

【0006】

【特許文献1】特開2005−53212号公報

【発明の概要】

【発明が解決しようとする課題】

【0007】

ところで、電動モータからの動力で弁開閉機構を動作させる構成の場合、弁開閉装置には、電動モータ37からの動力を揺動式の弁開閉機構へ伝達する動力伝達機構が備えられることになる。

【0008】

閉弁時には、弁開閉機構を構成する揺動体を動作させるために電動モータからの動力を伝えるレバーは閉弁位置に配置されるが、この閉弁状態において、レバーを閉弁位置に抑えているのがレバーと作動連結されている電動モータしかない。このため、例えば記録装置を車両で運搬するときには、運搬中における揺れ等に起因する振動や小刻みな落下衝撃が長時間に渡って記録装置に加わり、この種の繰り返し衝撃を受けることで、電動モータが回転しまうことが起こり得た。つまり、繰り返し衝撃を受けることで、電動モータを作動連結された動力伝達機構の歯車等が動いてしまい、レバーが動いて流路弁が開き、カートリッジホルダからインクの漏出が発生する可能性があった。特に弁開閉レバーがあっても、インクカートリッジがカートリッジホルダに対して中途差し状態であると、弁開閉レバーが装填時の状態となっており、上記の原因で流路弁が開弁した場合は、カートリッジホルダからインクが漏出する虞があった。

【0009】

本発明は、上記問題点を解決するためになされたものであって、その目的は、運搬中の振動や衝撃を繰り返し受けても、流路弁が開弁してしまう不具合をなるべく回避することができる弁開閉装置、液体供給装置及び液体噴射装置を提供することにある。

【課題を解決するための手段】

【0010】

本発明は、液体噴射装置に液体収容体が装填されたときに連結される被連結部品に内蔵された流路弁を開閉させる弁開閉装置であって、回転駆動源からの動力により駆動されて前記流路弁を開閉操作する操作体と、前記操作体を前記流路弁の開閉ができる二位置間で往復移動させる移動機構と、前記回転駆動源からの動力を前記移動機構に伝達する動力伝達機構と、前記操作体が前記流路弁を閉弁させる閉位置から前記流路弁を開弁させる開位置へ少なくとも切り替わる前のタイミングで前記動力伝達機構に当該動力伝達動作の負荷となる押し戻し反力を前記動力伝達機構の少なくとも一の構成要素に付与する付勢手段を有する負荷付与手段とを備え、前記負荷は、前記回転駆動源からの動力を前記動力伝達機構が伝達するときには前記操作体の前記閉位置から開位置への切替えを許容する大きさに設定されていることを要旨とする。ここで、液体収容体は、それが装填される液体噴射装置(例えば当該装置が有する液体噴射ヘッド)に液体を供給するものであることに限定されず、液体噴射装置から液体(例えば廃液等)を回収するものも含まれる。以下の発明においても同様である。

【0011】

これによれば、回転駆動源からの動力が動力伝達機構により伝達され移動機構に伝えられると、移動機構が操作体を二位置間で移動させることにより流路弁は開閉される。操作体が閉位置に配置された状態で、例えばこの弁開閉装置を備えた液体噴射装置を運搬する場合、弁開閉装置に振動や落下衝撃等の衝撃が繰り返し加えられると、動力伝達機構の構成部品(歯車等)が少しずつ動いて(例えば回動して)、操作体が閉位置から開位置側へ移動してしまう虞がある。しかし、この弁開閉装置によれば、負荷付与手段により、少なくとも操作体が閉位置から開位置へ切り替わる前のタイミングで動力伝達機構にその動作の押し戻し反力が負荷として与えられるので、上記の繰り返し衝撃等が加えられて動力伝達機構の構成部品(歯車等)が少しずつ動いたとしても、少なくとも操作体が閉位置から開位置へ切り替わる手前で、負荷がかかって、動力伝達機構のそれ以上の動作(つまり歯車等のそれ以上の開弁方向への動き)が抑えられる。この結果、液体噴射装置の運搬時の振動や落下衝撃など比較的弱い衝撃を繰り返し受けても、流路弁は開弁しにくくなる。このため、運搬中などに被連結部品の流路にあった液体が漏出することを回避し易くなる。また、流路弁を開弁させるために回転駆動源からの動力が伝達されたときには、閉位置から開位置への切り替わりのタイミングで押し戻し反力が負荷としてかかっても、回転駆動源からの動力がその負荷に打ち勝って動力伝達機構が動作できるので、必要なときには流路弁を開弁させることができる。

【0012】

また、本発明の弁開閉装置では、前記負荷付与手段は、前記操作体が前記閉位置に配置された状態に前記移動機構又は前記操作体をロックするロック手段であり、当該ロック手段は、前記移動機構又は前記操作体に係止する係止部材を備え、当該係止部材は前記移動機構又は前記操作体に係止可能な方向へ前記付勢手段により付勢されていることを特徴とする。

【0013】

これによれば、操作体が閉位置に配置された状態では、移動機構又は操作体は、ロック手段により、操作体が前記閉位置に配置された状態にロックされる。例えば液体噴射装置を運搬する際に、液体噴射装置に振動や落下衝撃等の衝撃が繰り返し加えられると、動力伝達機構の構成部品(歯車等)が少しずつ動いて操作体が閉位置から開位置側へ移動してしまうことが心配される。しかし、この発明では、操作体が閉位置にあるときには、移動機構がロック手段によりロックされるので、上記の繰り返し衝撃等が加えられても、流路弁が開弁してしまうことはない。このため、被連結部品の流路中にあった液体が漏出する心配がない。

【0014】

また、本発明の弁開閉装置では、前記動力伝達機構はその一つの伝達要素として該伝達要素の運動を前記移動機構の移動の運動に変換するカム体を備え、前記カム体は、前記移動機構が前記操作体を閉位置から開位置へ移動させるタイミングで前記係止部材に係合して該係止部材を前記移動機構又は前記操作体に係止しないアンロック位置へ移動させることを特徴とする。

【0015】

これによれば、カム体の運動は、前記移動機構が操作体を二位置間で移動できる移動の運動に変換される。カム体は、移動機構が操作体を閉位置から開位置へ移動させるタイミングで、係止部材に係合して該係止部材を移動機構又は操作体に係止しないアンロック位置へ退避させる。このため、係止部材による係止により移動機構又は操作体を閉位置に規制できるとともに、移動機構が操作体を閉位置から開位置へ移動させるときには、カム体が係止部材に係合することでそれに同期するように係止部材をロック位置からアンロック位置へ移動させることができる。このように移動機構又は操作体を、流路弁を閉弁できる位置で係止できるうえ、閉弁させるべきときにはその係止を解除させることができる。このときカム体が係止部材に係合するとき(つまり移動機構が操作体を閉位置から開位置へ移動させるとき)には付勢手段の付勢力に抗して係止部材をアンロック位置へ移動させる必要があるので、操作体を閉位置から開位置へ移動させるときにカム体には押し戻し反力が負荷としてかかる。よって、例えば運搬時の繰り返し衝撃等によって、流路弁が開弁することを回避し易くなる。

【0016】

また、本発明の弁開閉装置では、液体噴射装置に液体収容体が装填されたときに連結される被連結部品に内蔵された流路弁を開閉させる弁開閉装置であって、回転駆動源からの動力により駆動されて前記流路弁を開閉操作する操作体と、前記操作体を前記流路弁の開閉ができる二位置間で往復移動させる移動機構と、前記回転駆動源からの動力を前記移動機構に伝達する動力伝達機構と、前記移動機構又は前記操作体を前記操作体が閉位置に配置された状態にロックするロック手段とを備えたことを要旨とする。

【0017】

これによれば、回転駆動源からの動力が動力伝達機構により伝達され移動機構に伝えられると、移動機構が操作体を二位置間で移動させることにより流路弁は開閉される。操作体が閉位置に配置された状態で、例えばこの弁開閉装置を備えた液体噴射装置を運搬する場合、弁開閉装置に振動や落下衝撃等の衝撃が繰り返し加えられると、動力伝達機構の構成部品(歯車等)が少しずつ動いて、操作体が閉位置から開位置側へ移動してしまう虞がある。しかし、この弁開閉装置によれば、ロック手段により、移動機構又は操作体は、操作体が閉位置に配置された状態にロックされる。よって、例えば液体噴射装置の運搬時に振動や繰り返し衝撃が加えられても、流路弁が開弁することを回避し易くなる。したがって、被連結部品からの液体の漏出を回避し易くすることができる。

【0018】

また、本発明の弁開閉装置では、前記ロック手段は、前記操作体が閉位置に配置された状態において前記移動機構を前記動力伝達機構からの動力伝達が遮断された状態にロックすることを特徴とする。

【0019】

これによれば、ロック手段により、移動機構は、操作体が閉位置に配置された状態において動力伝達機構からの動力伝達が遮断された状態にロックされる。例えば液体噴射装置を運搬する場合、弁開閉装置に振動や落下衝撃等の衝撃が繰り返し加えられ、動力伝達機構の構成部品(歯車等)が少しずつ動いても、操作体が閉位置から開位置側へ移動してしまうことを回避し易くなる。

【0020】

また、本発明の弁開閉装置では、前記ロック手段は、前記動力伝達機構からの動力により作動されることを特徴とする。

これによれば、ロック手段は、動力伝達機構からの動力により作動される。ロック手段を作動させるために、別途、動力伝達機構や回転駆動源などを追加する必要がない。よって、弁開閉装置の構成が複雑にならずに済む。

【0021】

また、本発明の弁開閉装置では、前記ロック手段は、前記動力伝達機構からの動力によりロック動作するときよりもアンロック動作するときに前記動力伝達機構により大きな負荷を与えることを特徴とする。

【0022】

これによれば、動力伝達機構からの動力によりロック手段がロック動作するときよりも、アンロック動作するときに、動力伝達機構により大きな負荷が与えられる。例えば液体噴射装置を運搬する場合、弁開閉装置に振動や落下衝撃等の衝撃が繰り返し加えられて歯車等が少しずつ動いても、動力伝達機構に大きな負荷がかかることで、ロック手段をアンロック動作させるところまでは動力伝達機構は動作しない。したがって、操作体が閉位置から開位置側へ移動してしまうことを回避し易くなる。

【0023】

また、本発明の弁開閉装置では、前記ロック手段は、ロック動作する方向に付勢されていることを特徴とする。

これによれば、ロック手段は、ロック動作する方向に付勢されているので、例えば液体噴射装置を運搬する場合、弁開閉装置に振動や落下衝撃等の衝撃が繰り返し加えられて歯車等が少しずつ動いても、動力伝達機構がロック手段をアンロック動作させるためには、ロック動作方向の付勢力に抗して動力伝達機構が動作する必要がある。このため、ロック手段をアンロック動作させるところまでは動力伝達機構は動作しない。したがって、操作体が閉位置から開位置側へ移動してしまうことを回避し易くなる。

【0024】

また、本発明の弁開閉装置では、液体噴射装置に液体収容体が装填されたときに連結される被連結部品に内蔵された流路弁を開閉させる弁開閉装置であって、回転駆動源からの動力により駆動されて前記流路弁を開閉操作する操作体と、前記操作体を前記流路弁の開閉ができる二位置間で往復移動させる移動機構と、前記被連結部品に前記液体収容体が連結されていない非装填時には前記移動機構又は前記操作体を前記操作体が前記流路弁を閉弁させる閉位置に配置された状態にロックするとともに、前記液体収容体が前記被連結部品に装填されている装填時には前記ロックを解除する第1ロック手段と、前記回転駆動源からの動力を前記移動機構に伝達する動力伝達機構と、前記動力伝達機構からの動力により作動されるとともに前記移動機構又は操作体を前記操作体が閉位置に配置された状態にロックする第2ロック手段と、を備えたことを要旨とする。

【0025】

これによれば、液体収容体の非装填時(被連結部品への非連結時)には、第1ロック手段により移動機構又は操作体は操作体が閉位置にある状態にロックされる。このため、液体収容体の非装填時は流路弁が閉弁されるので、被連結部品における連結口(供給針等)から液体が漏出することがまずなくなる。また、液体収容体の装填時には、第1ロック手段のロックが解除される。この状態で、回転駆動源が駆動され、例えば第1方向の動力が伝達されれば操作体が閉位置から開位置に移動して流路弁が開弁し、その逆方向である第2方向の動力が伝達されれば操作体が開位置から閉弁位置に移動して流路弁が閉弁する。このとき、操作体が閉位置に配置された状態では、その配置される過程で動力伝達機構を伝わる動力により作動された第2ロック手段により移動機構又は操作体は操作体が閉位置にある状態にロックされる。

【0026】

例えば液体収容体が装填された状態で液体噴射装置を運搬する際に、液体噴射装置に繰り返し加わる振動や落下衝撃等によって、動力伝達機構の構成部品である例えば歯車等が少しずつ回動して操作体が閉位置から開位置側へ移動してしまうことが心配される。しかし、この発明では、操作体が閉位置にあるときには、移動機構又は操作体が第2ロック手段によりロックされるので、上記の振動や繰り返し衝撃が加えられても、流路弁が開弁してしまうことはない。このため、液体の漏出の心配がない。また、例えば液体収容体の抜き差しを繰り返したとき、例えば液体収容体の装填を検出して回転駆動源を開弁可能な方向に駆動させたとしても、第1ロック手段により液体収容体を抜いたときには移動機構が閉弁状態にロックされるので、液体収容体を繰り返し抜き差しした場合にも被連結部品から液体が漏出することがまずない。

【0027】

また、本発明の弁開閉装置では、前記第2ロック手段は、前記操作体が開位置から閉位置へ移動するときにはその移動許容し、該操作体が閉位置に移動した段階で移動機構をロックさせることを特徴とする。

【0028】

これによれば、例えば操作体が開位置にある状態で液体収容体が抜き取られたとしても、その液体収容体の抜き取りによって第1ロック手段により移動機構に操作体を閉位置に配置させる方向の力が与えられた際に、第2ロック手段はそのような操作体を閉位置へ移動させる移動機構の作動は許容するので、液体収容体の抜き取り時には、移動機構は操作体が閉位置に配置された状態にロックされる。この結果、流路弁が開弁した状態で、液体収容体が抜き取られても、被連結部品から液体が漏れ出ることをまず回避することができる。

【0029】

また、本発明の弁開閉装置では、前記動力伝達機構を構成するカム体は第1カム部と第2カム部とを有しており、その第1カム部が前記移動機構のカムフォロアに係合されており、前記第2カム部が前記第2ロック手段のカムフォロアに係合されていることを特徴とする。

【0030】

これによれば、第2カム部が第2ロック手段のカムフォロアと係合しており、動力伝達機構の構成部品が振動や落下衝撃等の繰り返し衝撃を受けても、第2カム部がカムフォロアを、移動機構を開弁側へ移動させるためには付勢手段による付勢力に抗して移動させる必要があるため、この付勢力を勝る大きな繰り返し衝撃が加わらない限りロック解除される方向へは動かない。よって、振動や落下衝撃等の繰り返し衝撃を受けても開弁しにくくすることができる。

【0031】

また、本発明の弁開閉装置では、前記第2ロック手段は、前記カム体と、前記カム体の第2カム部と係合可能な前記カムフォロアを有する係止部材と、前記係止部材を前記移動機構又は前記操作体への係止が可能な係止方向へ付勢する付勢手段とを備えていることを特徴とする。

【0032】

これによれば、液体噴射装置の運搬時に繰り返し衝撃等が加えられて、動力伝達機構を構成する歯車等が少しずつ動いても、第2カム部が係止部材のカムフォロアと係合したときは、付勢手段の付勢力に抗して係止部材をアンロック方向へ移動させることになる。このため、この係合を進めるためには付勢手段の付勢力に打ち勝つだけの大きな力が必要で、この付勢手段の付勢力が抵抗となって係止部材をアンロックさせる方向へのカム体の移動が阻止される。したがって、係止部材が動力伝達機構の構成部品であるカム体の回動によって作動させる構成としているが、液体噴射装置の運搬時に繰り返し衝撃等が加わっても動力伝達機構の構成部品(歯車等)が係止部材をアンロックさせる方向へ動かすほど動いてしまうことが回避される。これにより係止部材がアンロック側へ移動してしまうことを回避できる。

【0033】

また、本発明の弁開閉装置では、前記移動機構は、前記操作体をスライド可能に支持するスライド機構と、前記動力伝達機構を構成する前記カム体の回動を前記スライド機構上における前記操作体の移動に変換する変換機構とを有し、前記変換機構は、前記操作体を少なくとも二箇所で支持する少なくとも二つの支持レバーを有し、そのうち一の第1支持レバーが前記第1カム部と係合可能な第1カムフォロアを有するとともに当該第1カムフォロアを介して前記第1カム部と係合しており、そのうち他の一の第2支持レバーが前記第1ロック手段に係止されることを特徴とする。

【0034】

これによれば、変換機構が有する第1支持レバーと第2支持レバーにより操作体が移動可能に支持されるとともに、第1支持レバーがカム体の運動を操作体の移動の運動に変換する部分を兼ね、第2支持レバーが第1ロック手段の係止対象の部分を兼ねる。よって、弁開閉装置を比較的簡単な構成とすることが可能となる。

【0035】

また、本発明の弁開閉装置では、前記操作体は、前記流路弁を構成する弁体を吸引可能な磁石を有する磁石体であって、前記移動機構によって、前記磁石体は前記流路弁に接近して開弁させる開位置と、前記流路弁から離間して閉弁させる閉位置との間を往復移動することを特徴とする。

【0036】

これによれば、移動機構が磁石体をバルブに接近させた開位置にある状態において当該磁石体の磁力により弁体が吸引されて流路弁は開弁し、磁石体を流路弁から離間させた閉位置において当該磁石体の磁力が前記弁体に及ぶ力が弱くなって流路弁は閉弁する。このように磁石を利用して非接触で流路弁を開閉制御できる弁開閉装置を比較的簡単な構成とすることができる。

【0037】

また、本発明は液体供給装置であって、液体噴射装置に液体収容体が装填されたときに連結される被連結部品と、上記発明の弁開閉装置とを備え、前記弁開閉装置は、前記被連結部品に対して前記流路弁の開閉操作が可能な位置に前記操作体を配置した状態に取り付けられていることを要旨とする。この液体供給装置によれば、上記発明の弁開閉装置と同様の作用効果が得られる。

【0038】

本発明は、液体噴射装置であって、液体収容体を収容するための収容部と、上記液体供給装置と、前記収容部に収容された前記液体収容体から前記被連結部品を介して供給される液体を噴射する液体噴射ヘッドとを備えたことを要旨とする。この液体噴射装置によれば、上記発明の弁開閉装置と同様の作用効果が得られる。

【図面の簡単な説明】

【0039】

【図1】本実施形態におけるインクジェット式プリンタの概略構成を示す斜視図。

【図2】弁開閉装置の駆動系を示す平面図。

【図3】弁開閉装置の分解斜視図。

【図4】弁開閉装置の斜視図。

【図5】弁開閉装置の正面図。

【図6】弁開閉装置の部分斜視図。

【図7】(a),(b)は流路弁の開閉弁駆動を説明するための断面図。

【図8】カートリッジ非装填時の第1ロック機構を示し、(a)平面図、(b)は同図(a)におけるB−B線断面図。

【図9】カートリッジ装填時の第1ロック機構を示し、(a)平面図、(b)は同じく断面図。

【図10】弁開閉装置を構成する動力伝達機構の部分正面図。

【図11】弁開閉装置を構成するハウジングの側面図。

【図12】円筒カムを示し、(a)は正面図、(b)は背面図。

【図13】円筒の背面図。

【図14】(a)〜(c)カム機構の動作を説明する側面図。

【発明を実施するための形態】

【0040】

以下、本発明を具体化した一実施形態を図1〜図14に従って説明する。

図1は、本実施形態のインクジェット式記録装置を背面側から見た斜視図である。図2は、インクカートリッジホルダに取り付けられた弁開閉装置を示す平面図である。

【0041】

図1に示すように、液体噴射装置としてのインクジェット式記録装置(以下、「プリンタ10」という)は略箱状の本体ケース11を備えている。本体ケース11内には、左右一対の側板間に架設されたガイド軸(図示せず)に沿ってキャリッジ12が移動可能に設けられている。キャリッジ12はキャリッジモータ13の駆動力によってガイド軸に沿って図1に示す主走査方向Xに往復移動するようになっている。

【0042】

キャリッジ12の下面側には液体噴射ヘッドとしての記録ヘッド14が設けられ、この記録ヘッド14には液体としてのインクを噴射させる複数の噴射ノズル(図示省略)が形成されている。一方、キャリッジ12は、サブタンク(図示せず)と、記録ヘッド14に対して圧力調整されたインクを供給するためのバルブユニット(図示せず)とを備え、圧力調整された4色のインク(ブラック、イエロー、マゼンタ、シアン)を記録ヘッド14に供給可能としている。

【0043】

本体ケース11においてキャリッジ12が移動する空間域よりも下方となる位置には、紙送り手段を構成するプラテン(図示省略)が主走査方向Xと平行をなすように配設され、このプラテンによりターゲットとしての記録用紙が主走査方向Xと直交する副走査方向Yに給送される。そして、この副走査方向Yに沿って給送される記録用紙上に記録ヘッド14が噴射ノズルからインク滴を吐出することにより印刷が施される。

【0044】

本実施形態のプリンタ10は、キャリッジ上にインクカートリッジを搭載しないオフキャリッジタイプのプリンタである。本体ケース11の背面側下部にはカートリッジ収容部(以下、「収容部15」)という)が凹設されている。本体ケース11内において収容部15の奥側の位置には、被連結部品(液体収容体装填部)としてのカートリッジホルダ(以下、「ホルダ20」という)が配置されている。そして、液体収容体としてのインクカートリッジ(以下、「カートリッジ30」という)は、収容口15aから挿入してこのホルダ20に装填されるようになっている。なお、カートリッジ30は、4色分のインクパックを内装した多色対応型カートリッジである。

【0045】

図1に示すように、本体ケース11の前部側にはポンプ16(吸引ポンプ)が配設されている。そして、本体ケース11内には、可撓性材料からなる帯状の集束流路17がホルダ20とキャリッジ12との間を連結するように設けられている。集束流路17は、液体流路を構成する4本の供給流路18が集束されたものであり、各供給流路18はキャリッジ12内の各々対応するサブタンクに対しホルダ20に装填されたカートリッジ30からインクを供給するようになっている。ポンプ16の吸引側は、インクが廃棄される部分に連通されており、廃棄されたインクが流路19を通じてカートリッジ30に排出されるようになっている。このように本実施形態のカートリッジ30は、廃液回収機能を有するものである。

【0046】

図1および図2に示すように、ホルダ20は、カートリッジ30と略同じ横長の略直方板形状を有しており、その収容口15aに対向する一端面側(図2における下面側)がカートリッジ30の接続面(装填面)となっている。ホルダ20のこの接続面には、両端付近に位置する一対の位置決め突起21,22と、その間に略等間隔に配置された複数本(本例では4本)のインク供給針(以下「供給針23」と称す)(液体導入部)と、一方の位置決め突起21の外側近傍位置に配置された廃インク導出針24(廃液導出部)とが突設されている。なお、各供給針23および廃インク導出針24の先端には図示しない導通孔が開口形成されている。ホルダ20の内部には各供給針23毎に個別に連通するインク流路(液体流路)が形成されており、これら各インク流路はそれぞれ対応する排出管部25(排出ポート)(図2に示す)に連通されている。各排出管部25には前記集束流路17の各供給流路18(チューブ)が接続される。また、ホルダ20には導入管部26が突設されており、流路19(チューブ)が導入管部26に接続されるようになっている。

【0047】

図1に示すように、カートリッジ30は、有底箱形状を有し、ホルダ20と接続される前面には、ホルダ20側の一対の位置決め突起21,22と対応する位置に一対の位置決め支持口部31,32が形成されている。また、カートリッジ30の前面おいて、ホルダ20側の複数の供給針23および廃インク導出針24と対応する位置には、複数のインク供給用の支持口部33と、廃インク導入口部34がそれぞれ形成されている。

【0048】

したがって、カートリッジ30がホルダ20に装填された場合には、各位置決め突起21,22が対応する位置決め支持口部31,32に嵌入し、カートリッジ30の装填方向(図1ではY方向)と交差する方向への移動を規制する。なお、カートリッジ30にはその前面下部の凹部内に図示しない回路基板が設置されており、ホルダ20に装填された状態においては、その回路基板が、ホルダ20の接続面の一端下縁部から突設された端子部(図示省略)に接続されるようになっている。端子部が回路基板に接続された状態では、カートリッジ30とプリンタ10の制御部(図示省略)との間でのインク消費量その他の情報伝達が行われるようになる。

【0049】

また、図1に示すように、収容部15において収容口15aの一端側には、ハンドルレバー28が設けられており、カートリッジ30を押し込むようにハンドルレバー28を回動操作すると、減速機構(図示せず)を介した比較的軽い操作力で、カートリッジ30をホルダ20側の供給針23等に差し込むことができる。このカートリッジ30の装填状態では、図示しない係止機構によりカートリッジ30はその装填位置にロックされるようになっている。

【0050】

ここで、ホルダ20にはその内部の流路上にインクの逆流を防止する等の目的のために設けられた流路弁76(図7に示す)が内蔵されている。図2に示すように、ホルダ20の接続面と反対側となる背面一端側には、流路弁76の開閉を行う弁開閉装置50が取り付けられている。弁開閉装置50は、ハウジング51の一端部(図2では右端部)に動力伝達機構52を備え、またハウジング51の他端側(図2では左端側)には弁開閉レバー53を備えている。弁開閉レバー53は、収容部15内に突出する方向へ付勢されている。弁開閉装置50は、カートリッジ30が装填されて弁開閉レバー53が押し込まれると、流路弁76の閉弁位置でのロックを解除するとともに、そのロック解除状態の下において電動モータ37から動力伝達機構52に入力された動力によって、ホルダ20内の流路弁76を開閉制御する装置である。本実施形態では、電動モータ37は紙送りモータであって、弁開閉装置50は、記録用紙の給紙・紙送り・排紙を行う給排紙装置を駆動する電動モータ37からの動力により駆動される。

【0051】

図2に示すように、プリンタ10の後部には、収容部15よりも上側の位置に給排紙機構36が設けられている。給排紙機構36は、給紙装置、紙送り機構、排紙機構からなり、1つの電動モータ37を駆動源としている。なお、図2では給紙装置は省略されている。電動モータ37の駆動軸に固着されたピニオンギヤ38の回転は、歯車39を介して二段歯車40に伝達され、さらに紙送りローラ軸41の端部に固着された歯車42に伝達されることにより、紙送りローラ軸41が回転する。また、二段歯車40の回転は、2つの歯車43,44を介して排紙ローラ軸45の端部に固着された歯車46にも伝達され、歯車46が回転することにより排紙ローラ軸45が回転するようになっている。二段歯車40にはエンコーダ用のスリット円板40aが固着されており、このスリット円板40aのスリットを通る光の断続数を検出してパルス信号を出力するセンサ47が設けられている。センサ47から出力されたパルス信号に基づき記録用紙の紙送り量などがプリンタ10の制御部(図示せず)により求められる。

【0052】

歯車46は、歯車48を介して弁開閉装置50のハウジング51の一端部(図2では右端部)に設けられた動力伝達機構52に作動連結されており、電動モータ37からの動力が動力伝達機構52に伝達されることにより、弁開閉装置50は駆動される。本実施形態では、給紙・紙送り・排紙が行われるときと、弁開閉装置50が流路弁76を開弁させるときとで、電動モータ37は同じ回転方向に駆動されるように設定されている。そして、弁開閉装置50が流路弁76を閉弁させるときには、電動モータ37は、給排紙が行われるときの回転方向と逆向きの回転方向で駆動されるようになっている。

【0053】

(弁開閉装置)

次に、弁開閉装置50の構成を詳細に説明する。

図3は、弁開閉装置50の分解斜視図であり、図4は、弁開閉装置50の斜視図である。また、図5は、弁開閉装置50の正面図であり、図6は、磁石体の移動機構周辺部分を示す要部斜視図である。本実施形態の弁開閉装置50は、磁石の磁力を利用して流路弁76を開閉させる方式である。また、弁開閉装置50は、カートリッジ非装填時に流路弁76を強制的に閉弁してロックするロック機構(第1ロック手段)と、電動モータ37の動力により磁石を往復移動させて流路弁76を開閉弁させる機構とを備えている。特に、本実施形態の弁開閉装置50に特徴的な構成は、カートリッジ装填時のアンロック時においても、流路弁76が閉弁状態にあるときにはその閉弁状態を保持する第2ロック手段を備えている点にある。

【0054】

図3〜図5に示すように、弁開閉装置50は、第1ロック手段としての第1ロック機構54と、磁石体55を移動させる移動機構56と、移動機構56に動力を伝達するための動力伝達機構52と、第2ロック手段としての第2ロック機構57とを備えている。

【0055】

第1ロック機構54は、弁開閉レバー53と、弁開閉レバー53を収容部15内に突出させる方向へ付勢する捩りコイルバネ58とを備えている。

(移動機構)

図1〜図6に示すように、磁石体55は、磁石59(図5に示す)と、ヨーク60と、ホルダ61とを備えている。四角板形状の磁石59は、強磁性材料の金属板からなるヨーク60に背面および側面を包まれた状態にあり、ヨーク60の端部は磁石59の磁石面と略面一となる位置まで磁石59の周囲に突出している。これは、磁石59の磁力線(磁束)をヨーク60によって磁石体55の正面(流路弁76と相対する面側)へ集中させて流路弁76を構成する強磁性体からなる弁体81(図7参照)に及ぶ磁力を高めるためである。磁石59は、例えばネオジウム磁石、サマリウム磁石など比較的磁力の強い希土類系磁石が用いられている。もちろん、フェライト磁石などを用いることもできる。

【0056】

ホルダ61は、四角筒状の樹脂製のホルダであり、磁石59を包むヨーク60ごと収容している。ホルダ61の一方の開口から磁石59は露出した状態に収容されており、磁石59の周囲に配置されたヨーク60の端部はホルダ61の開口の周縁部に覆われた状態にある。ホルダ61は、磁石59の露出側とは反対側となる裏側に、一対の支持腕部62,62を外方へ延出させた状態に有している。支持腕部62,62は、ハウジング51の四角筒状の収容部51aにおいて、一対の支持腕部62,62と相対する位置に切り欠き形成された案内溝63に案内され、支持腕部62,62が案内溝63に挿通された状態にある。支持腕部62が案内溝63に挿通された状態では、磁石体55はホルダ20側の流路弁76が内蔵された部位の表面であって磁力を及ぼさせる磁力作用面78(図7参照)に対して垂直方向に接近・離間する水平方向の直動(スライド)が可能となっている。なお、同図に示すように、磁石59を包むヨーク60は、ホルダ61の内壁面に沿って延出する一対の係止片61aに係止されることによりホルダ61に収容された状態に固定されている。

【0057】

ハウジング51には、磁石体55が収容される収容部51aの上側隣接箇所に、揺動レバー体65が回動可能に取り付けられている。揺動レバー体65は、回動中心となる軸部66と、軸部66の両端部から略同一方向(図3では下方)に一対延出している第1支持レバー67と第2支持レバー68とを有している。第1および第2支持レバー67,68は、ホルダ61の支持腕部62と相対する位置に凹部67a,68aをそれぞれ有しており、一対の支持腕部62,62は各凹部67a,68aに収容される。

【0058】

揺動レバー体65の軸部66は両端に軸径が小径となった支持軸69を有している。揺動レバー体65は、同図において、左側の支持軸69をハウジング51の側壁に穿孔された支持孔51j(図11参照)に軸支させ、右端側は第2支持レバー68の基部を挟んだ両側2箇所で軸支するように、支持軸69を延出部70の孔70aに挿通するとともに軸部66の右端寄り部位を支持凹部71に挟持させることにより、回動可能に支持されている。第1支持レバー67の基部には四角板状の規制部72が突設され、この規制部72がハウジング51の相対部位に当接することにより揺動レバー体65の流路弁76側への移動が規制されて揺動レバー体65が開位置に配置されるようになっている。また、磁石体55が収容される収容部51aの内壁面には突起73が突設されており、これにより揺動レバー体65は流路弁76から離間する側への移動が規制されて閉位置に配置されるようになっている。よって、揺動レバー体65が回動することにより第1および第2支持レバー67,68の各凹部67a,68aに支持腕部62,62を載せた磁石体55は、流路弁76に対してホルダ20側の磁力作用面78(図7参照)と垂直な方向にスライドするようになっている。

【0059】

図7は、磁石体による流路弁の開閉動作を説明する断面図である。この図は図2におけるA−A線断面図であり、かつハウジングの一部を省略して後述する円筒カムおよびロックレバーが見える透視図で描かれている。ホルダ20には、複数の供給針23と連通する流路75がそれぞれ形成されていてそれぞれの流路75上に流路弁76が設けられ、さらに各流路75は流路弁76の下流側でそれぞれの排出管部25(排出ポート)(同図では1つのみ図示)に連通している。複数(本例は4つ)の流路弁76は、ホルダ20において磁石体55と相対する一箇所に集合させて並列に内蔵され、ホルダ20の弁部77を構成している。弁部77の磁石体55と相対する面が磁力作用面78となっている。流路弁76は、ホルダ20の内部に区画形成された弁室79に収容された筒体80と、この筒体80内に摺動可能に嵌挿された弁体81と、弁体81を閉弁方向(同図における右方向)に付勢するバネ82とを有する。流路弁76は、磁石体55が同図(a)に示すように磁力作用面78から離間しているときに、弁体81がバネ82の付勢力により弁座83に当接することにより閉弁し、磁石体55が同図(b)に示すように磁力作用面78に略接触する程度に近接しているときに、磁石体55の磁力により弁体81が吸引されて流路弁76が開弁するようになっている。なお、同図に描かれている磁石体55を移動させる作動機構については後述する。

【0060】

図6に戻って、揺動レバー体65の第2支持レバー68は先端部が四角板状の当接部68bが形成されており、この当接部68bには弁開閉レバー53の後述する作用腕87が当接するようになっている。

【0061】

ハウジング51には、揺動レバー体65の両側隣接位置のうち一方側(同図における右側)には、弁開閉レバー53が回動可能に軸支されるようになっている。弁開閉レバー53は、軸部85と、軸部85から延出するレバー部86と、軸部85を挟んでレバー部86の基部と反対側箇所に基部を有するように延出する作用腕87とを有している。弁開閉レバー53は軸部85の両端に支持軸88,88を有している。弁開閉レバー53は、一方(上側)の支持軸88がハウジング51の上壁の上側に延出する延出部89の長孔89aに挿通されて軸支されるとともに上壁に形成された凹部51bに軸部85の上部を挿通支持させ、他方(下側)の支持軸88をハウジングの下壁に穿孔された支持孔51cに挿通させて、揺動レバー体65の軸部66と軸線を直交させた上下方向に軸部85を配置する状態で、ハウジング51に対して回動可能に取り付けられている。レバー部86はカートリッジ装填時にカートリッジ30の前面と当接する部分であり、カートリッジ30にレバー部86が押されることで弁開閉レバー53は回動する。弁開閉レバー53には軸部85に挿通される状態に捩りコイルバネ58が装着されており、捩りコイルバネ58の一端がレバー部86の上面に突設されたバネ受け部86aに掛止され、他端がハウジング51の上壁下面端部に突設されたバネ受け部51d(図8参照)に掛止されるようになっている。このため、弁開閉レバー53はレバー部86を磁石体55の正面側方向、すなわち収容部15に突出する方向へ回動するように付勢されている。弁開閉レバー53は、捩りコイルバネ58により回動付勢された状態においてハウジング51の端部に当接して位置規制されることにより、収容部15内に突出した状態に配置される。この突出位置に配置されたレバー部86のハウジング51の長手方向に対する姿勢角は、カートリッジ装填方向に押されたときに捩りコイルバネ58の付勢方向とは逆方向に回動するような姿勢角に設定されている。

【0062】

一方、弁開閉レバー53の作用腕87は、第2支持レバー68の当接部68bに裏側から当接可能な長さを有している。作用腕87の先端部は、弁開閉レバー53が回動したときに第2支持レバー68の当接部68bを裏側からほぼ真っ直ぐ押し込むことが可能に当接部68b側へやや屈曲して延びている。

【0063】

図8,図9は弁開閉レバーと揺動レバー体を示し、図8は弁開閉レバーがカートリッジ非装填時の突出位置に配置された状態、図9は弁開閉レバーがカートリッジ装填時の退避位置に配置された状態をそれぞれ示す。また、これらの図において(a)は平面図であり、同図(b)は図8(a)におけるB−B線断面の模式図である。また、同図(a)の平面図では上から下へ向かう方向がカートリッジ装填方向である。図8に示すように、カートリッジ非装填時には、弁開閉レバー53のレバー部86がホルダ20より収容部15側へ突出している。この突出位置に配置された状態が弁開閉レバー53のロック位置であり、カートリッジ非装填の状態では、作用腕87の先端部は揺動レバー体65の第2支持レバー68の当接部68bを裏側から押し込んでおり、この状態では、磁石体55がホルダ20の磁力作用面78から離間した退避位置(図7(a)の位置)に配置される。

【0064】

そして、図9(a)に示すように、カートリッジ装填時には、カートリッジ30に押し込まれて弁開閉レバー53がロック位置から同図の時計方向に回動して、同図(a),(b)に示すように、作用腕87の先端部が第2支持レバー68の当接部68bから所定の距離だけ離間して退避する。この退避位置に配置された弁開閉レバー53の位置がアンロック位置となる。このアンロック位置にある状態では、揺動レバー体65の第2支持レバー68については係止が外れ、このアンロック状態においてさらに後述する第1支持レバー67のロックが解除されてはじめて、揺動レバー体65は回動可能な状態となる。

【0065】

図3〜図5に示すように、揺動レバー体65の弁開閉レバー53側とは反対側の隣接位置には、電動モータ37からの動力を入力して伝達する前述の動力伝達機構52が配設されている。動力伝達機構52は、電動モータ37からの動力を第1支持レバー67に伝えて揺動レバー体65を回動させる機能を有する。

【0066】

動力伝達機構52は、電動モータ37からの動力を入力する入力歯車となる二段歯車90、二段歯車90の小径歯車部90bと噛合する二段歯車91、二段歯車91の小径歯車部91bと噛合するクラッチカム機構92とを有している。クラッチカム機構92は、摩擦クラッチギヤ機構93とカム体としての円筒カム94とからなる。摩擦クラッチギヤ機構93は、歯車95と、歯車95と同軸状態に相対回動可能に取り付けられる円筒96と、歯車95を円筒96に押しつけるように付勢するコイルバネ97とを有し、円筒カム94は、円筒96と同軸状態に相対回動可能に取り付けられる。

【0067】

ハウジング51の側壁51eからは3本の軸部51f,51g,51hが突設されており、二段歯車90は軸部51fに、二段歯車91は軸部51gにそれぞれ取着され、円筒カム94、円筒96、歯車95、コイルバネ97は軸部51hに取着される(図4、図5参照。)

摩擦クラッチギヤ機構93を構成する円筒96は、円筒カム94に対して所定の回動角範囲(本例では約330度)で往復回動が可能となっており、また円筒カム94はハウジング51の側壁51eに対して所定の回動角範囲(本例では約290度)で往復回動が可能となっている。円筒カム94は外周の一部にカム面が形成されており、揺動レバー体65の第1支持レバー67と、後述するロックレバー98とに係合してこれらを回動(揺動)させて所定の位置に配置する。

【0068】

入力歯車となる二段歯車90は、次段の二段歯車91よりも大径であり、二段歯車90から二段歯車91に動力が増速して伝達される。二段歯車90は、大径歯車部90aと、小径歯車部90bとを有する。大径歯車部90aは搬送系(給排紙系)の歯車列を構成する歯車48(図2参照)と噛合し、小径歯車部90bは二段歯車91の大径歯車部91aと噛合する。また、二段歯車91の小径歯車部91bは、摩擦クラッチギヤ機構93を構成する歯車95と噛合する。円筒カム94および円筒96は一部欠歯となった歯部94a,96aをそれぞれ有しており、二段歯車91の小径歯車部91bは所定の軸長を有しており、組付けられた状態では、歯車95、円筒96、円筒カム94の各歯部95a,96a,94aと噛合するように組付けられる。

【0069】

また、動力伝達機構52には、ロックレバー98が組付けられる。ロックレバー98は、ハウジング51の側壁51eに突設された軸部51iに、捩りコイルバネ99と共に挿着されて、捩りコイルバネ99が掛着されることによりその付勢力により、図11に示すように側壁51e側に延出している第1支持レバー67の先端部に係止する方向(同図では上方)へ付勢される。また、ロックレバー98は、軸部51iに挿着されることにより円筒カム94のカム面と係合可能な位置に取り付けられ、円筒カム94が回動するとそのカム面との係合により所定範囲を往復回動(揺動)するようになっている。ロックレバー98の作動機構の詳細は後述する。

【0070】

図3に戻って、ハウジング51にはその側壁51eを覆うように、カバー部材100が取着されるようになっている。カバー部材100はハウジング51に係止により取着されるもので、3つの延出部101を有し、各延出部101の係止孔101aにハウジング51の上面および底面に突設された係止爪51kに係止させることによりハウジング51に取着される。このとき、コイルバネ97は歯車95とカバー部材100の内面との間で圧縮状態に組付けられる。また、2本の軸部51g,51hはカバー部材100に形成された軸孔100aに先端部を挿通させ、軸部51fはカバー部材100の内面に凹設された軸穴(図示せず)に先端部を挿通させた状態でカバー部材100は取り付けられる。また、軸部51iは、カバー部材100の内面下隅に突設された円筒状の支持部100bの孔に挿通されるようになっている。

【0071】

(動力伝達機構)

次に、動力伝達機構のうちクラッチカム機構およびロックレバー作動機構について詳細に説明する。図10は、クラッチカム機構の正面図である。図10に示すように、クラッチカム機構92は、軸部51hに円筒カム94、円筒96、歯車95、コイルバネ97がこの順番に取着されることで構成されている。そして、歯車95と円筒96との接触面はコイルバネ97の付勢力を受けて摩擦係合されるようになっており、円筒96に係合摩擦力(静止摩擦力)より大きな負荷がかかると接触面(クラッチ面)が滑って歯車95のみが空回りし、一方、円筒96にかかる負荷が係合摩擦力以下のうちは、円筒96は摩擦係合により歯車95と一体回転する。

【0072】

図11はハウジングの側壁を示す側面図であり、歯車、円筒、円筒カムはすべて取り外した状態を示している。側壁51eには軸部51hの周りに軸部51hと同心円上に円弧状の円弧溝51mが凹設されている。側壁51e側には第1支持レバー67が延出しており、また、ロックレバー98は先端部に上方へ突設されたストッパ部98aを有しており、第1支持レバー67の先端部近傍にストッパ部98aを位置させると共に、捩りコイルバネ99により同図における反時計方向に付勢されている。ストッパ部98aの側面には円柱状の突起98bが突設されており、この突起98bは側壁に開口された規制孔51nに挿通された状態にあり、ロックレバー98は突起98bが規制孔51n内を移動できる範囲内で揺動できるようになっている。ロックレバー98は、同図の反時計方向に付勢されて、突起98bが規制孔51nの上限に位置しているときに第1支持レバー67と係合可能な係止位置(ロック位置)に配置され、突起98bが規制孔51nの下限に位置しているときに第1支持レバー67と係合不能な退避位置(アンロック位置)に配置されるように構成されている。なお、捩りコイルバネ99は、一端がロックレバー98の下面に掛止されるとともに、他端が側壁51eに突設されたピン51pに掛止されている。

【0073】

図12は、円筒カムを示し、同図(a)は正面図、同図(b)は背面図である。同図(a)に示すように、円筒カム94の正面には、軸孔94bの周りに約330度の角度範囲に渡り円弧状の円弧溝94cが凹設されている。また、円筒カム94は、図10に示すように、その軸線方向に第1カム部102、第2カム部103、歯部94aがこの順番で同軸状態に一体形成されることで構成されている。第1カム部102には突起104が形成されており、この突起104は側壁51eに凹設された円弧溝51mに係入されるようになっている。このため、円筒カム94は突起104が円弧溝51m内を移動可能な約290度の角度範囲を往復回動するように構成されている。

【0074】

図12(b)に示すように、円筒カム94の背面は、軸孔94bの周りに第1カム部102および第2カム部103が形成されており、第1カム部102は、その外周面のうちカム面となる部分の半径が歯部94aの底面と略同径となる第1カム領域102aと、第1カム領域102aに連続して半径が徐々に小さくなる第2カム領域102bとを有している。円筒カム94は約290度の角度範囲を回動するが、この回動範囲では、第1カム領域102aと第2カム領域102bとが第1支持レバー67の背面部に係合可能となっており、第1支持レバー67の背面部が第1カム部102と係合する第1カムフォロアとなっている。本実施形態では、第1カム部102と第2カムフォロアとにより円筒カム94の回動を第1支持レバー67の揺動(往復回動)に変換する第1変換手段が構成されている。第1カム部102の第1カム領域102aが第1支持レバー67と係合しているときは、揺動レバー体65は第1支持レバー67が第1カム部102に押されることによって、磁石体55を磁力作用面78から離間した閉位置に配置され、第2カム領域102bが第1支持レバー67と係合しているときは、揺動レバー体65は、磁石体55が磁力作用面78に接近した開位置に配置されるようになっている。もちろん、カートリッジ非装填時には、弁開閉レバー53の作用腕87が第2支持レバー68の当接部68bを押し込んでいるので、円筒カム94の回動位置によらず、揺動レバー体65は常に閉位置に保持(ロック)される。

【0075】

また、第2カム部103は、歯部94aの頂面とほぼ同径の凸部103aが形成されており、凸部103a以外の外周面は歯部94aの底面とほぼ同径の円弧面となっている。凸部103aは中心角約120度に渡り突出しており、その頂面は円弧面となっている。このため、円筒カム94の回動範囲のうち所定の回動角範囲において、凸部103aはロックレバー98の上面に当接するようになっており、凸部103aがロックレバー98の上面と当接するときにはロックレバー98は、捩りコイルバネ99の付勢力に抗して図11における時計方向に押されて、第1支持レバー67と係合不能な退避位置(アンロック位置)まで退避する。

【0076】

第2カム領域102bと凸部103aの位置関係は、ロックレバー98がロック位置からアンロック位置に退避したときに、第1支持レバー67が閉位置から開位置に回動し、さらにその後にロックレバー98が再びロック位置に戻るようにタイミング設定されている。また、円筒カム94の歯部94aは、円筒カム94がその有限回動範囲(回動角範囲で約290度)を往復回動する際に、その有限回動範囲の両終点(両端)を除く中間領域、つまり回動途中にある状態において、二段歯車91の小径歯車部91bと噛合できる位置および範囲に形成されている。

【0077】

図13は、円筒の背面図である。円筒96は軸孔96bを有し、円筒96の背面、すなわち円筒カム94と相対する面には、円筒カム94の円弧溝94cと対応する位置に突起96cが突設されており、円筒96と円筒カム94が同軸状態に接触させて配置した状態においては、突起96cが、図12(a)に二点鎖線で示すように、円弧溝94c内に挿入されるようになっている。このため、円筒96は円筒カム94に対して約330度の有限回動範囲を往復回動可能となっている。したがって、突起96cが円弧溝94cの一端(始点)から他端(終点)まで移動する間は、円筒96が回転しても空回りするだけでその回転力が円筒カム94に伝達されない。そして、突起96cが他端(終点)に達してはじめて円筒96の回転力が円筒カム94に伝達され、円筒96と共に円筒カム94が回転するようになっている。つまり、円筒96の突起96cと円筒カム94の円弧溝94cとにより、回転力の伝達を遅延させる伝達遅延手段が構成されている。本実施形態では伝達遅延手段の遅延回転量が約1周分(約330度)に設定されている。もちろん、遅延回転量は360度未満の適宜の値に設定できる。このように円筒96は、突起96cを円筒カム94の円弧溝94cに挿入させた状態では、遅延回転量(約330度)と円筒カム94の有限回動範囲(約290度)を加えたおよそ620度の有限回動範囲を往復回動する。

【0078】

また、円筒96の外周面には一部欠歯となっている歯部96aが形成されている。歯部96aは、円筒96がその有限回動範囲(約620度)の両終点近傍に位置する回動角位置においては、二段歯車91の小径歯車部91bと噛合せずそれ以外の範囲で噛合できるように形成されている。つまり、円筒96がその有限回動範囲を回転する途中においては、歯部96aが小径歯車部91bと噛合し、その有限回動範囲の両端(両終点)近傍では歯部96aが小径歯車部91bと噛合しないように設定されている。このため、円筒96と接触面(クラッチ面)を介して摩擦係合される歯車95が回転する際は、円筒96がその有限回動範囲を往復移動する途中範囲では歯部96aが小径歯車部91bと噛合し、有限回動範囲の両終点いずれかに達したときには歯部96aと小径歯車部91bとの噛合が解除されるとともに、クラッチ面が滑って歯車95のみが回転して、円筒96は終点にて停止するようになっている。

【0079】

図14は、第1支持レバーとロックレバーの動作を説明する図である。同図は、第1支持レバー67およびロックレバー98を磁石体55側から見た図となっている。図14(a)は、カートリッジ非装填時で弁開閉レバー53が突出位置(ロック位置)(図8参照)にあり、揺動レバー体65が閉位置にあるときの状態を示す。この状態では、ロックレバー98のストッパ部98aが第1支持レバー67の先端に係止しているので、電動モータ37が駆動されて円筒カム94が同図における時計方向に回転して同図のように第1カム部102の第2カム領域102bが第1支持レバー67と相対する位置に配置されても、第1支持レバー67は閉位置に保持される。このため、流路弁76は開弁することなく閉弁状態に維持される(図7(a)参照)。

【0080】

図14(b)は、カートリッジ装填時で弁開閉レバー53が退避位置(アンロック位置)にあり、揺動レバー体65が閉位置にあるが、弁開閉レバー53の作用腕87は第2支持レバー68から離間している(図9参照)。この状態では、電動モータ37が駆動されて円筒カム94が同図における時計方向に回転すると、まず凸部103aがロックレバー98に係合してロックレバー98が退避位置(アンロック位置)に移動し、次に、第1支持レバー67の第1カム部102との当接箇所が、第1カム領域102aから第2カム領域102bへ移行し、第1支持レバー67が同図(c)に示す開位置へ移動する。第1支持レバー67が開位置へ移動した後、同図(c)に示すようにロックレバー98が凸部103aと係合しなくなって再びロック位置に戻る。第1支持レバー67がこの開位置に配置されることにより磁石体55が流路弁76に接近して流路弁76が開弁するようになっている(図7(b)参照)。

【0081】

第1支持レバー67の先端部後面は円弧状の曲面67bとなっている。図14(c)のような開位置にある第1支持レバー67は、カートリッジ30が抜き取られて弁開閉レバー53がロック位置に回動すると、揺動レバー体65の第2支持レバー68の当接部68bが作用腕87に押し込まれることにより、閉位置側へ押される。このとき第1支持レバー67が閉位置側へ移動しようとすると、その先端部に形成された曲面67bによってストッパ部98aが押し下げられて第1支持レバー67がこれを乗り越えるので、揺動レバー体65が閉位置に配置される。このようにロックレバー98がロック位置にあっても、第1支持レバー67は開位置から閉位置へ復帰することはできるようになっている。

【0082】

次に、上記のように構成されたプリンタ10および弁開閉装置50の動作を説明する。

まず、図1に示すように、カートリッジ30が装填されていないときは、弁開閉レバー53が図2に鎖線で示す突出位置(ロック位置)に配置されている。この状態では、図8(a),(b)に示すように、弁開閉レバー53の作用腕87が第2支持レバー68の当接部68bを裏面から押圧して揺動レバー体65が閉位置に配置されている。このため、磁石体55は磁力作用面78から離間した閉位置に配置されており、流路弁76は閉弁している。このようにカートリッジ非装填時は、第1ロック機構54の機能によって、流路弁76が閉弁状態にロックされている。このため、ホルダ20の供給針23からインクが漏れ出ることはない。例えば、この状態で、電動モータ37が駆動されても開弁することはない。すなわち、電動モータ37が駆動されて、円筒カム94が図14(b)に示す回動角位置まで回転してロックレバー98がアンロック位置に退避し、第2ロック機構57のロックが外れても、作用腕87が当接部68bを押し込んでいて第1ロック機構54はロックされたままなので、揺動レバー体65は強制的に閉位置にロックされる。

【0083】

次に、カートリッジ30を装填すると、カートリッジ30が弁開閉レバー53を押してこれを回動させるので、弁開閉レバー53が突出位置から退避位置に配置される。このとき、図9(a),(b)に示すように、弁開閉レバー53の作用腕87が第2支持レバー68の当接部68bから所定距離だけ離間し、第1ロック機構54のロックが解除される。このロック解除された図9の状態となってはじめて、電動モータ37の駆動による流路弁76の開閉弁駆動が可能となる。したがって、カートリッジ30を装填しただけでは、揺動レバー体65が閉位置に維持されており、流路弁76は閉弁したままである。この際、カートリッジ30の装填により、カートリッジ30のインク供給用の支持口部33にホルダ20側の供給針23が差し込まれ、カートリッジ30からホルダ20へのインク供給が可能な状態となる。

【0084】

本実施形態のプリンタ10では、印刷を実施しないときは基本的に流路弁76を閉弁させる制御を行う。例えばプリンタ10に電源が投入されていても、印刷が行われないときは、流路弁76は閉弁されたままである。この状態で、例えばホストコンピュータから印刷データを受信して印刷開始時期になると、電動モータ37は流路弁76を開弁させるために所定回転量だけ逆転駆動される。第1ロック機構54がロック解除されているときに、電動モータ37が逆転駆動されると、円筒カム94が図14(b)に示す回動角位置に到達したときに、ロックレバー98は凸部103aに押し込まれてアンロック位置に退避する。そしてその後、第1支持レバー67が第1カム部102と係合する係合箇所が第1カム領域102aから第2カム領域102bへ移行することにより、第1支持レバー67は、図14(c)に示す開位置まで回動する。この過程で、第1支持レバー67の閉位置から開位置への移動を終えたタイミングで、ロックレバー98が凸部103aと係合しなくなって、ロックレバー98は図14(c)に示すようにロック位置へ復帰する。こうして揺動レバー体65が図7(b)に示す開位置に配置されることにより、磁石体55が開位置に配置されて流路弁76が開弁される。

【0085】

印刷中は給紙・紙送り・排紙のために電動モータ37が正転駆動される。このとき、円筒カム94は図14(c)に示す開弁時の回動位置にあって、電動モータ37の正転駆動が継続されても、歯車95と円筒96の摩擦係合面が滑って、円筒カム94はその往復回動範囲の終点に位置しているので、同図における時計方向にそれ以上回動することがない。このため、給排紙時には第1支持レバー67が開位置に保持され、流路弁76は開状態に維持される。

【0086】

例えば給紙後の頭出し処理時に記録用紙をバックフィード(逆送)させるために電動モータ37が逆転駆動される。この逆転駆動開始時には、円筒96および円筒カム94は共に往復回動範囲の終点(図14における時計方向回動の終点)に位置しており、電動モータ37の逆転駆動が開始されると、円筒96の所定回転量の空回りを経た後、円筒カム94は回転し始める。つまり、円筒カム94の回転開始時期が遅延される。

【0087】

バックフィード時には、円筒カム94の回転開始時期の遅延作用により、弁開閉装置50の閉弁動作は行われない。つまり、電動モータ37のバックフィードのための逆転駆動量が、円筒96の遅延回転量に円筒カム94の凸部103aがロックレバー98を退避させて第1支持レバー67を閉位置から開位置へ移動開始させるまでの回動量を加えた円筒96の回転量に相当する回転量以内であるので、弁開閉装置50の閉弁動作は行われない。その後、印刷中は、紙送り・排紙共に電動モータ37は正転駆動されるので、流路弁76は開状態に維持される。

【0088】

次に、印刷休止時になると、流路弁76を閉弁させるために電動モータ37が逆転駆動される。この逆転駆動により、前述の伝達遅延手段の作用に伴う遅延時間を経た後、円筒カム94は回転し始めて、円筒カム94の第1カム部102と係合する第1支持レバー67が開位置から閉位置へ回動する。これにより磁石体55が開位置から閉位置へ移動して、流路弁76が閉弁される。

【0089】

また、円筒96および円筒カム94が回転する過程では、それぞれの外周面上に一部欠歯となって形成された歯部96a,94aが、二段歯車91の小径歯車部91bと噛合する。このため、二段歯車91の回転力を歯部96aの噛合を介して円筒96に直接伝達することができる。例えば歯車95と円筒96との係合摩擦面が油分の付着などが原因で滑り易かったり、摺動部にインクが固着するなどの原因で負荷が大きかったりしても、摩擦係合面で滑らず、円筒96を確実に回転させることができる。さらに二段歯車91の回転力は小径歯車部91bと歯部94aとの噛合を介して円筒カム94にも直接伝達される。よって、必要なときに流路弁76を確実に開閉弁動作させることができる。

【0090】

ところで、印刷が終わってまだ流路弁76が閉弁される前の時点で、ユーザがカートリッジ30を取り外したとする。この場合、円筒カム94は開弁時の図7(b)の状態にあるが、カートリッジ30を取り外したことにより、弁開閉レバー53が捩りコイルバネ58の付勢力により退避位置から突出位置に回動する。この結果、作用腕87が第2支持レバー68を押し込んで、揺動レバー体65が開位置から閉位置へ戻される。このとき、ロックレバー98はロック位置にあるが、第1支持レバー67の先端部に形成された円弧状の曲面67bがストッパ部98aを少し押し下げながらこれを通過できるので、揺動レバー体65はロックレバー98に妨げられることなく閉位置へ移動できる。

【0091】

また、カートリッジ30が装填されたことを検知できる構成を採用することもできる。弁開閉レバー53が突出位置から退避位置へ移動したことを検知するセンサを設け、センサがカートリッジ30の装填を検知すると、その検知信号に基づき制御部が電動モータ37を駆動制御して、弁開閉装置50を動作させて流路弁76を開弁させる構成とする。例えばユーザがカートリッジ30のホルダ20への抜き差しを繰り返したとする。この場合、カートリッジ30を差し込んだときに電動モータ37により流路弁76が開弁され、カートリッジ30を抜き取ったときに電動モータ37により流路弁76が閉弁される。カートリッジ30の抜き差しを繰り返したときは、実際の抜き差し操作と流路弁76の開閉タイミングとの間にずれが生じ、カートリッジ30を抜き取ったときに流路弁76が閉弁途中で開状態にあることがあり得た。この場合、供給針からインクが漏出する可能性が高かった。

【0092】

しかし、本実施形態によれば、カートリッジ30をホルダ20から抜き取ったときには、捩りコイルバネ58に付勢されている弁開閉レバー53は瞬時に突出位置から退避位置に回動する。この結果、作用腕87が当接部68bを瞬時に押し込み、揺動レバー体65は開位置から閉位置へ瞬時に回動する。よって、カートリッジ30の抜き取りが検知されてから駆動開始された電動モータ37からの動力により流路弁76を閉弁させるときに伴うタイムラグがあっても、第1ロック機構54によるバネ付勢力を利用した機械的な強制閉弁機能によって、カートリッジ30の抜き差し操作に遅れることなく流路弁76を閉弁させることができる。よって、カートリッジ30の抜き差し操作を繰り返しても、供給針23からインクが漏出する事態を回避できる。

【0093】

また、カートリッジ30が装填されたプリンタ10を、例えばユーザが車両で運搬したとする。この場合、運搬中のプリンタ10には振動や落下衝撃が繰り返し加わる。このような繰り返し衝撃等が加わることにより、動力伝達機構52を構成する歯車等が少しずつ回動する場合がある。これは、動力伝達機構52は動力伝達方向上流側で電動モータ37と作動連結されているものの、電動モータ37にこの種の繰り返し衝撃等が加えられた際の歯車等の回動を抑えるだけの制動力が働かないからである。

【0094】

本実施形態の弁開閉装置50によれば、この種の繰り返し衝撃等が加えられることにより歯車等はやはり少しずつ回動するが、仮に歯車等が回動して円筒カム94が回動しても、その凸部103aがロックレバー98と係合し始めると、凸部103aはロックレバー98から捩りコイルバネ99の付勢力による押し戻し力を受け、この負荷が歯車等のこれ以上の回動を抑制する抵抗となり、閉位置から開位置へ切り替わる回動位置に到達する前のタイミングで円筒カム94のそれ以上の回動が規制される。この結果、運搬時のプリンタ10に繰り返し衝撃等が加わっても、第1支持レバー67の閉位置でのロックが解除されないので、流路弁76が開弁することが回避される。よって、プリンタ10をカートリッジ30が装填された状態で運搬しても、流路弁76が開弁されることがない。

【0095】

よって、運搬中のプリンタ10においてカートリッジ30の装填状態が悪く、例えば弁開閉レバー53が押し込まれて第1ロック機構54はロック解除されているものの、供給針23と支持口部33の間にインク漏れが発生しうる程度の僅かな隙間がある中途差し状態であっても、その隙間からのインクの漏出を確実に回避することができる。

【0096】

以上、上記した本実施形態によれば、以下の効果を奏する。

(1)第2ロック機構57を設け、ロックレバー98を捩りコイルバネ99の付勢力により第1支持レバー67に係止する方向へ付勢するとともに、ロックレバー98による係止により第1支持レバー67を磁石体55が閉位置にあるときの閉位置の状態にロックするように構成した。そして、ロックレバー98を動作させる円筒カム94の凸部103aがロックレバー98に係合する際に捩りコイルバネ99の付勢力による押し戻し反力が凸部103aに負荷として加わるようにした。この結果、プリンタ10の運搬時に車両の揺れに起因してプリンタ10が振動や落下衝撃などの繰り返し衝撃等を受け、動力伝達機構52の構成要素である歯車等が回動することがあっても、凸部103aがロックレバー98に係合したときに受ける押し戻し反力によりロックレバー98を係止解除位置へ回動させることを阻止できる。よって、プリンタ10の運搬時等に受ける繰り返し衝撃等に起因して流路弁76が開弁する事態を回避することができる。例えば運搬中の衝撃によってカートリッジ30が外れかけて中途差し状態になったり、元々カートリッジ30が中途差し状態でプリンタ10を運搬したりしたときなど、第1ロック機構54がロック解除された状態でプリンタ10が運搬されたときでも、第1支持レバー67が閉位置に保持される。このため、そのようなカートリッジ30の中途差し状態でプリンタ10が運搬されても、ホルダ20の供給針23からのインクの漏出を回避できる。

【0097】

(2)ロックレバー98は第1支持レバー67を閉位置の状態にロックするので、円筒カム94の第1カム部102が第1支持レバー67と相対する箇所が、仮に第1カム領域102aから第2カム領域102bに移行しても、ロックレバー98が係止解除位置へ移動するまでは、第1支持レバー67を閉位置に保持できる。つまり、電動モータ37が逆転駆動されてロックレバー98が係止解除位置へ移動して第2ロック機構57のロックが解除されるまでは、第1支持レバー67は円筒カム94との動力伝達が遮断された状態で閉位置に保持される。よって、流路弁76を閉弁状態に維持できる。したがって、流路弁76を開弁する必要があるときのみ流路弁76を開弁させることができる。

【0098】

(3)カートリッジ30を装填したときに弁開閉レバー53を押し込んで第1ロック機構54によるロックが解除されるが、これは電動モータ37による流路弁76の開閉動作の制限を解除するだけで、電動モータ37が実際に駆動されるまでは流路弁76は開弁されない。よって、カートリッジ30の抜き差し操作を繰り返しても、弁開閉レバー53が回動されて第1ロック機構のロックが解除されるものの、電動モータ37が駆動されないので、ホルダ20の供給針23からのインク漏出を回避できる。

【0099】

(4)カートリッジ30の装填を検知するセンサが設けられてカートリッジ30の装填を検知したときに制御部が電動モータ37を駆動して流路弁76を開弁させる構成を採用した場合にも、カートリッジ30の抜き差し操作を繰り返したときに、ホルダ20の供給針23からのインクの漏出を回避できる。つまり、カートリッジ30の抜き差し操作を繰り返したときにはセンサの検知信号に基づき電動モータ37の正転・逆転の駆動を繰り返す制御がなされるが、このとき、ロックレバー98が係止解除位置に移動するまで円筒カム94が回動されることがなく、流路弁76は閉弁状態を維持する。また、仮に印刷終了直後などで流路弁76が開弁状態にあるときに、カートリッジ30の抜き差し操作がなされた場合は、その抜き取り操作時に捩りコイルバネ58の付勢力により弁開閉レバー53が回動復帰することによって、瞬時に流路弁76が閉弁される。したがって、このような場合もホルダ20の供給針23からのインクの漏出を回避できる。

【0100】

(5)移動機構を構成する揺動レバー体65を第1支持レバー67と第2支持レバー68を有する構成とし、第1ロック機構54の弁開閉レバー53を第2支持レバー68に係合させ、第2ロック機構57のロックレバー98を第1支持レバーに係合させるように構成した。よって、第1ロック機構54と第2ロック機構57のうちいずれか一方でもロックされれば、他方のロックが解除されても、流路弁76を閉弁状態に維持することができる。よって、カートリッジ30が装填され且つ電動モータ37が駆動される必要時のみ流路弁76を開弁させることができる。

【0101】

(6)第1支持レバー67の先端部に円弧状の曲面67bを設け、第1支持レバー67が開位置から閉位置へ移動する過程ではロックレバー98に係止されず、その移動が許容される構成とし、第1支持レバー67が閉位置に移動した段階でロックレバー98に係止される構成とした。このため、例えば磁石体55が開位置にある状態でカートリッジ30が抜き取られたとしても、弁開閉レバー53の回動復帰により、作用腕87の当接部68bへの押し込みにより揺動レバー体65を閉位置に移動させることができる。よって、流路弁76の開弁状態におけるカートリッジ30の抜き取り時には、ホルダ20の供給針23からのインクの漏出を回避することができる。

【0102】

(7)第1支持レバー67を作動させるカム体である円筒カム94に第1カム部102の他に第2カム部103を追加した構成なので、ロックレバー98を作動させる第2ロック機構57を設けた割に動力伝達機構52の構成が複雑にならない。

【0103】

(8)ロックレバー98を動力伝達機構52からの動力により作動させるようにした。よって、別途、動力伝達機構や回転駆動源などを追加する必要がなく、弁開閉装置50の構成が複雑にならずに済む。

【0104】

(9)磁石体55の一対の支持腕部62を支持する第1支持レバー67および第2支持レバー68を有する揺動レバー体65を設け、第1支持レバー67を円筒カム94の第1カム部102に係合させると共に、第2支持レバー68の当接部68bを弁開閉レバー53に係止させるように構成した。このように揺動レバー体65は、磁石体55の支持機能と、運動変換機能と、被係止機能とを一部品で兼ねるので、弁開閉装置50を比較的簡単な構成とすることができる。

【0105】

(10)弁開閉装置50を備えたプリンタ10によれば、上記(1)〜(9)に記載の効果が同様に得られる。

尚、発明の実施の形態は、上記実施形態に限定されるものではなく、以下のように変更してもよい。

【0106】

(変形例1)前記実施形態では、弁開閉レバー53を設けたが、弁開閉レバー53は必須ではない。例えば弁開閉レバー53を廃止してもよい。このような第1ロック機構54を廃止した構成でも、ロックレバー98を備えた第2ロック機構57により、プリンタ運搬中の振動や落下衝撃等に起因して弁開閉装置50の動力伝達機構を構成する歯車等が回動することで引き起こされる流路弁76の開弁を防止することができる。特に弁開閉レバー53が無い構成の場合、カートリッジ30を非装填でプリンタ10を運搬するときにも、流路弁76が開弁されればインク漏れが懸念されるが、第2ロック機構57を備える弁開閉装置を採用すれば、この種のインク漏れも防ぐことができる。

【0107】

(変形例2)磁石体55を磁力作用面78に対して垂直方向に移動させる移動機構に限定されない。例えば特許文献1に記載のように、磁石体を磁力作用面と平行な面内で揺動させる揺動機構を採用してもよい。磁石の移動方向がどの方向となる移動機構であっても、第2ロック機構57を備えることにより、プリンタ運搬時の流路弁76の開弁を防止できる。

【0108】

(変形例3)前記実施形態では、移動機構である揺動レバー体の移動を規制(ロック)したが、第2ロック機構によるロックの対象は、移動機構に限定されない。移動機構より動力伝達方向下流側に位置する他の機構又は部品でもよい。例えば操作体を直接ロックするように第2ロック機構を構成してもよい。例えば、動力伝達機構を構成するカムにより動作するロックレバーを閉位置にある磁石体に係止させる構成とする。このような構成であっても、前記実施形態と同様の効果は得ることができる。

【0109】

(変形例4)例えば、揺動レバー体65を閉位置にロックするロックレバー98を備えたが、揺動レバー体65が閉位置から開位置へ移動することを抑制できる負荷(押し戻し反力)を与えるだけの構成でもよい。例えばロックレバー98を第1支持レバーと係合できない位置に配置する。この場合、ロックレバーはロック機能を有さなくなるので単なるレバーとなるが、運搬時の振動や落下衝撃等の繰り返し衝撃が加わったとき、円筒カム94の凸部103aは、当該レバーに当たると押し戻しの抵抗を受けて円筒カム94のそれ以上の回動を抑制できるので、その回動が抑制される位置を開弁する手前の位置に設定する。このような構成によれば、この種の繰り返し衝撃を加えられても、流路弁76が開弁することがないので、ホルダ20の供給針23からの液漏れを回避できる。なお、閉位置から開位置への途中であればどのタイミングで負荷を与えてもよい。

【0110】

(変形例5)操作体は、磁石体に限定されない。例えば操作体が操作レバーであって、流路弁を機械的に開閉操作する構成でも構わない。

(変形例6)前記実施形態では、液体収容体は使用当初から液体が充填されており、装填先の液体噴射装置に液体を供給するインクカートリッジとしたが、これに限定されない。例えば液体収容体は、使用当初は液体が収容されておらず、装填先の液体噴射装置から液体を回収する目的で用いるものでもよい。例えば回収される液体としてはインク廃液が挙げられ、廃液回収専用のカートリッジも採用できる。もちろん回収対象液体は廃液に限らず、液体を循環使用する場合は、使用できる液体を回収する液体収容体であってもよい。この種の液体収容体を用いる場合でも、弁開閉装置により流路弁を閉弁させる機能により、回収すべき液体の被連結部品からの液漏れ等を回避することはできる。なお、液体を液体噴射装置に供給する場合も、液体収容体が液体噴射装置に供給する供給先は液体噴射ヘッドに限定されない。例えば液体噴射装置に洗浄液や潤滑液等を供給する液体収容体も含まれる。

【0111】

(変形例7)前記実施形態では、弁開閉装置が備えられる液体噴射装置をインクジェット式のプリンタ10に具体化したが、この限りではなく、インク以外の他の液体(機能材料の粒子が分散されている液状体を含む)を噴射する液体噴射装置に具体化することもできる。例えば、液晶ディスプレイ、EL(エレクトロルミネッセンス)ディスプレイ及び面発光ディスプレイの製造などに用いられる電極材や色材などの材料を分散または溶解のかたちで含む液状体を噴射する液体噴射装置、バイオチップ製造に用いられる生体有機物を噴射する液体噴射装置、精密ピペットとして用いられ試料となる液体を噴射する液体噴射装置であってもよい。そして、これらのうちいずれか一種の液体噴射装置に、弁開閉装置を適用することができる。

【0112】

以下、前記実施形態および各変形例から把握される技術的思想を記載する。

(1)請求項4乃至8のいずれか一項に記載の弁開閉装置において、前記被連結部品に前記液体収容体が連結されていない非装填時には前記移動機構又は前記操作体を前記操作体が前記流路弁を閉弁させる閉位置に配置された状態にロックするとともに、前記液体収容体が前記被連結部品に連結されている装填時には前記ロックを解除する第1ロック手段を備え、前記ロック手段を第2ロック手段として備えることを特徴とする。

【0113】

(2)請求項1乃至14のいずれか一項に記載の弁開閉装置において、前記動力伝達機構は、クラッチ手段(93)を備えることを特徴とする。これによれば、動力伝達機構はクラッチ手段を備えるので、回転駆動源が他の装置と兼用されて、その動力が伝達されてきて入力されても、カム体がその回動方向の終点で回動規制されれば、クラッチ手段の接続が切れ、その動力伝達方向下流側に位置するカム体がそれ以上動くことはない。このため、カム体に過大に負荷がかからないうえ、液体噴射装置に装備される他の装置(例えば媒体搬送装置など)と回転駆動源を共有できる。

【0114】

(3)請求項3、10〜14及び前記技術的思想(2)のいずれか一項における弁開閉装置では、前記動力伝達機構は、クラッチ手段を有し、前記クラッチ手段の動力伝達方向下流側の位置に前記カム体を備え、当該カム体は、有限範囲を往復回動可能に構成されていることを特徴とする。

【0115】

これによれば、カム体が有限範囲を往復回動する構成なので、他の装置と回転駆動源を共有した場合でも、有限範囲の一方向の終点で回動が規制されるので、回転駆動源が駆動されても、カム体は有限範囲の両終端のうち一方に達した規制位置に保持される。よって、回転駆動源が回転駆動され続けても、このようなカム体が有限範囲の終点に位置するときの位置に操作体を保持することができる。したがって、この弁開閉装置は他の装置と回転駆動源を共有することができる。

【0116】

(4)請求項3、10〜14及び前記技術的思想(2)、(3)のいずれか一項における弁開閉装置では、前記動力伝達機構は、前記クラッチ手段の動力伝達方向下流側の位置に前記カム体を備え、前記クラッチ手段を構成する回動体と前記カム体との間の動力伝達開始時期を遅延させる伝達遅延手段を備えていることを特徴とする。

【0117】

これによれば、伝達遅延手段により、動力伝達時期が遅延されるので、仮に装置と回転駆動源を共有した場合、他の装置側で回転駆動源の回転方向を逆転方向に駆動させた場合でも、伝達遅延手段の遅延時期の間はクラッチ手段からカム体へ動力が伝達されないので、他の装置を作動させるための回転駆動源の逆転駆動を妨げない、またはそのような逆転駆動されても所定回動量範囲の使い方であればカム体が回動してしまわない。よって、回転駆動源を共有した場合でも、それぞれの装置を互いに動作の干渉を招くことなく適切に作動させることができる。

【0118】

(5)請求項16に記載の液体噴射装置において、前記液体噴射ヘッドから液体が噴射されるターゲットを搬送する搬送手段(36)と、前記搬送手段を駆動させる回転駆動源(37)とを備え、前記弁開閉装置の動力伝達機構に動力を送る前記回転駆動源は、前記搬送手段を駆動させる前記回転駆動源が兼ねており、前記弁開閉装置は閉弁させるときの回転駆動源の駆動回転方向と、開弁させるときの回転駆動源の駆動回転方向とが逆向きとなるように構成されており、前記弁開閉装置が流路弁を開弁させる回転駆動方向が、前記搬送手段を駆動させるときの回転駆動源の駆動回転方向と同じに設定されている。これによれば、搬送手段を駆動するための回転駆動源を利用して弁開閉装置を動作させることが可能となり、しかも液体噴射処理が実行されて搬送手段が駆動されると共に液体噴射ヘッドへの液体の供給が必要なときに流路弁が開弁されるので、流路弁の適切な開閉が行われる。

【符号の説明】

【0119】

10…液体噴射装置としての記録装置、12…キャリッジ、16…ポンプ、14…液体噴射ヘッドとしての記録ヘッド、15…収容部、18…供給流路、20…液体供給装置を構成するとともに被連結部品としてのカートリッジホルダ、21,22…位置決め突起、23…インク供給針、24…廃インク導入針、28…ハンドルレバー、30…液体収容体としてのインクカートリッジ、36…給排紙機構、37…回転駆動源としての電動モータ、50…液体供給装置を構成する弁開閉装置、51…ハウジング、51a…移動機構及びスライド機構を構成する収容部、52…動力伝達機構、53…第1ロック手段を構成する弁開閉レバー、54…第1ロック手段としての第1ロック機構、55…操作体としての磁石体、56…移動機構、57…負荷付与手段、ロック手段及び第2ロック手段としての第2ロック機構、58…第1ロック手段を構成する捩りコイルバネ、59…磁石、60…ヨーク、63…移動機構及びスライド機構を構成する案内溝、65…移動機構及び変換機構を構成する揺動レバー体、67…移動機構及び変換機構を構成する第1支持レバー、67b…曲面、68…第2支持レバー、76…流路弁、77…弁部、78…磁力作用面、81…弁体、90…二段歯車、91…二段歯車、92…クラッチカム機構、93…摩擦クラッチギヤ機構、94…変換機構を構成するとともに伝達要素及びカム体としての円筒カム、94a…歯部、94c…円弧溝、95…歯車、96…円筒、96a…歯部、96c…突起、97…コイルバネ、98…負荷付与手段、ロック手段及び第2ロック手段を構成するとともに係止部材としてのロックレバー、98a…ストッパ部、98b…突起、99…負荷付与手段、ロック手段及び第2ロック手段を構成するとともに付勢手段としての捩りコイルバネ、100…カバー部材、102…第1カム部、103…第2カム部、103a…負荷付与手段、ロック手段及び第2ロック手段を構成する凸部、104…突起。

【特許請求の範囲】

【請求項1】

液体噴射装置に液体収容体が装填されたときに連結される被連結部品に内蔵された流路弁を開閉させる弁開閉装置であって、

回転駆動源からの動力により駆動されて前記流路弁を開閉操作する操作体と、

前記操作体を前記流路弁の開閉ができる二位置間で往復移動させる移動機構と、

前記回転駆動源からの動力を前記移動機構に伝達する動力伝達機構と、

前記操作体が前記流路弁を閉弁させる閉位置から前記流路弁を開弁させる開位置へ少なくとも切り替わる前のタイミングで前記動力伝達機構に動力伝達動作の負荷となる押し戻し反力を前記動力伝達機構の少なくとも一の構成要素に付与する付勢手段を有する負荷付与手段とを備え、

前記負荷は、前記回転駆動源からの動力を前記動力伝達機構が伝達するときには前記操作体の前記閉位置から開位置への切替えを許容する大きさに設定されていることを特徴とする弁開閉装置。

【請求項2】

請求項1に記載の弁開閉装置において、

前記負荷付与手段は、前記操作体が前記閉位置に配置された状態に前記移動機構又は前記操作体をロックするロック手段であり、当該ロック手段は、前記移動機構又は前記操作体に係止する係止部材を備え、当該係止部材は前記移動機構又は前記操作体に係止可能な方向へ前記付勢手段により付勢されていることを特徴とする弁開閉装置。

【請求項3】

請求項2に記載の弁開閉装置において、

前記動力伝達機構はその一つの伝達要素として該伝達要素の運動を前記移動機構の移動の運動に変換するカム体を備え、前記カム体は、前記移動機構が前記操作体を閉位置から開位置へ移動させるタイミングで前記係止部材に係合して該係止部材を前記移動機構又は前記操作体に係止しないアンロック位置へ移動させることを特徴とする弁開閉装置。

【請求項4】

液体噴射装置に液体収容体が装填されたときに連結される被連結部品に内蔵された流路弁を開閉させる弁開閉装置であって、

回転駆動源からの動力により駆動されて前記流路弁を開閉操作する操作体と、

前記操作体を前記流路弁の開閉ができる二位置間で往復移動させる移動機構と、

前記回転駆動源からの動力を前記移動機構に伝達する動力伝達機構と、

前記移動機構又は前記操作体を前記操作体が閉位置に配置された状態にロックするロック手段と、

を備えたことを特徴とする弁開閉装置。

【請求項5】

請求項4に記載の弁開閉装置において、

前記ロック手段は、前記操作体が閉位置に配置された状態において前記移動機構を前記動力伝達機構からの動力伝達が遮断された状態にロックすることを特徴とする弁開閉装置。

【請求項6】

請求項4又は5に記載の弁開閉装置において、

前記ロック手段は、前記動力伝達機構からの動力により作動されることを特徴とする弁開閉装置。

【請求項7】

請求項4乃至6のいずれか一項に記載の弁開閉装置において、

前記ロック手段は、前記動力伝達機構からの動力によりロック動作するときよりもアンロック動作するときに前記動力伝達機構により大きな負荷を与えることを特徴とする弁開閉装置。

【請求項8】

請求項7に記載の弁開閉装置において、

前記ロック手段は、ロック動作する方向に付勢されていることを特徴とする弁開閉装置。

【請求項9】

液体噴射装置に液体収容体が装填されたときに連結される被連結部品に内蔵された流路弁を開閉させる弁開閉装置であって、

回転駆動源からの動力により駆動されて前記流路弁を開閉操作する操作体と、

前記操作体を前記流路弁の開閉ができる二位置間で往復移動させる移動機構と、

前記被連結部品に前記液体収容体が連結されていない非装填時には前記移動機構又は前記操作体を前記操作体が前記流路弁を閉弁させる閉位置に配置された状態にロックするとともに、前記液体収容体が前記被連結部品に連結されている装填時には前記ロックを解除する第1ロック手段と、

前記回転駆動源からの動力を前記移動機構に伝達する動力伝達機構と、

前記動力伝達機構からの動力により作動されるとともに前記移動機構又は前記操作体を前記操作体が閉位置に配置された状態にロックする第2ロック手段と、

を備えたことを特徴とする弁開閉装置。

【請求項10】

請求項9に記載の弁開閉装置において、

前記第2ロック手段は、前記操作体が開位置から閉位置へ移動するときの前記移動機構の作動又は前記操作体の移動を許容し、該操作体が閉位置に移動した段階で前記移動機構又は前記操作体をロックすることを特徴とする弁開閉装置。

【請求項11】

請求項9又は10に記載の弁開閉装置において、

前記動力伝達機構を構成するカム体は第1カム部と第2カム部とを有しており、その第1カム部が前記移動機構のカムフォロアに係合されており、前記第2カム部が前記第2ロック手段のカムフォロアに係合されていることを特徴とする弁開閉装置。

【請求項12】

請求項11に記載の弁開閉装置において、

前記第2ロック手段は、前記動力伝達機構を構成する前記カム体と、前記カム体の第2カム部と係合可能な前記カムフォロアを有する係止部材と、前記係止部材を前記移動機構又は前記操作体への係止が可能な係止方向へ付勢する付勢手段とを備えていることを特徴とする弁開閉装置。

【請求項13】

請求項11又は12に記載の弁開閉装置において、

前記移動機構は、前記操作体をスライド可能に支持するスライド機構と、前記動力伝達機構を構成する前記カム体の回動を前記スライド機構上における前記操作体の移動に変換する変換機構とを有し、

前記変換機構は、前記操作体を少なくとも二箇所で支持する少なくとも二つの支持レバーを有し、そのうち一の第1支持レバーが前記第1カム部と係合可能な第1カムフォロアを有するとともに当該第1カムフォロアを介して前記第1カム部と係合しており、そのうち他の一の第2支持レバーが前記第1ロック手段に係止されることを特徴とする弁開閉装置。

【請求項14】

請求項1乃至13のいずれか一項に記載の弁開閉装置において、

前記操作体は、前記流路弁を構成する弁体を吸引可能な磁石を有する磁石体であって、前記移動機構によって、前記磁石体は前記流路弁に接近して開弁させる開位置と、前記流路弁から離間して閉弁させる閉位置との間を往復移動することを特徴とする弁開閉装置。

【請求項15】

液体噴射装置に液体収容体が装填されたときに連結される被連結部品と、

請求項1乃至14のいずれか一項に記載の前記弁開閉装置とを備え、

前記弁開閉装置は、前記被連結部品に対して前記流路弁の開閉操作が可能な位置に前記操作体を配置した状態に取り付けられていることを特徴とする液体供給装置。

【請求項16】

液体収容体を収容するための収容部と、

請求項15に記載の液体供給装置と、

前記収容部に収容された前記液体収容体から前記被連結部品を介して供給される液体を噴射する液体噴射ヘッドと、

を備えたことを特徴とする液体噴射装置。

【請求項1】

液体噴射装置に液体収容体が装填されたときに連結される被連結部品に内蔵された流路弁を開閉させる弁開閉装置であって、

回転駆動源からの動力により駆動されて前記流路弁を開閉操作する操作体と、

前記操作体を前記流路弁の開閉ができる二位置間で往復移動させる移動機構と、

前記回転駆動源からの動力を前記移動機構に伝達する動力伝達機構と、

前記操作体が前記流路弁を閉弁させる閉位置から前記流路弁を開弁させる開位置へ少なくとも切り替わる前のタイミングで前記動力伝達機構に動力伝達動作の負荷となる押し戻し反力を前記動力伝達機構の少なくとも一の構成要素に付与する付勢手段を有する負荷付与手段とを備え、

前記負荷は、前記回転駆動源からの動力を前記動力伝達機構が伝達するときには前記操作体の前記閉位置から開位置への切替えを許容する大きさに設定されていることを特徴とする弁開閉装置。

【請求項2】

請求項1に記載の弁開閉装置において、

前記負荷付与手段は、前記操作体が前記閉位置に配置された状態に前記移動機構又は前記操作体をロックするロック手段であり、当該ロック手段は、前記移動機構又は前記操作体に係止する係止部材を備え、当該係止部材は前記移動機構又は前記操作体に係止可能な方向へ前記付勢手段により付勢されていることを特徴とする弁開閉装置。

【請求項3】

請求項2に記載の弁開閉装置において、

前記動力伝達機構はその一つの伝達要素として該伝達要素の運動を前記移動機構の移動の運動に変換するカム体を備え、前記カム体は、前記移動機構が前記操作体を閉位置から開位置へ移動させるタイミングで前記係止部材に係合して該係止部材を前記移動機構又は前記操作体に係止しないアンロック位置へ移動させることを特徴とする弁開閉装置。

【請求項4】

液体噴射装置に液体収容体が装填されたときに連結される被連結部品に内蔵された流路弁を開閉させる弁開閉装置であって、