弁

【課題】弁体および弁座などの耐摩耗性、耐食性および耐久性の向上した弁を提供する。

【解決手段】2つの開口部(15a,15b)および流路(12)を有する弁本体(14)と、この弁本体に貫通する弁ステム(26)と、流路内の流体の流れを制御するトリム装置(30)とを備え、トリム装置は、弁本体の流路内に設けられた弁座(22)と、弁ステムに取り付けられた弁体(28)とを具え、弁体および/または弁座の一部または全部が、タングステンカーバイド含有量95%超の超硬材料よりなることにより、上記課題を解決する。

【解決手段】2つの開口部(15a,15b)および流路(12)を有する弁本体(14)と、この弁本体に貫通する弁ステム(26)と、流路内の流体の流れを制御するトリム装置(30)とを備え、トリム装置は、弁本体の流路内に設けられた弁座(22)と、弁ステムに取り付けられた弁体(28)とを具え、弁体および/または弁座の一部または全部が、タングステンカーバイド含有量95%超の超硬材料よりなることにより、上記課題を解決する。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、弁に係り、特に、固体粒子を含む流体プロセス、例えばスラリーを扱うプラント等で使用される弁に関するもので、例えばアングル型調節弁や偏心回転弁などに関する。

【背景技術】

【0002】

従来、各種の流体機械や、化学プラントあるいは原子力プラントなどのプラントには、調節弁、安全弁、玉型弁、仕切り弁、逆止弁、制御弁、逃し弁あるいは蝶型弁などの各種の弁が使用されている。これらの弁は、気相、液相および固相のいずれかの単相流体のみならず、これらの内の2つを含む2相流体や、全部を含む3相流体を流すのに用いられている。特に、固体粒子を含む液体やキャビテーション、フラッシングが発生するような液体プロセスに用いられる弁、特に、調節弁には、摩耗しにくいこと、すなわち高い耐摩耗性が要求される。

このため、このような弁には、その耐摩耗性を維持するために各種部品、特に、流体と接触する部位、すなわち流体接触部、例えば、弁体(プラグ)および弁座(シート、シートリング)には、セラミックや高硬度材料などが用いられている。

【0003】

例えば、耐摩耗に優れる材料として、コバルト(Co)(5%以上)をバインダとして用いて炭化タングステン(WC)を焼結したタングステンカーバイド(以下、WC−Coともいう)を材料に用いた弁(バルブ)があるが、例えば、下記のごとき使用条件や流体条件下では弁内で固体粒子に曝される箇所が数時間〜数日で摩耗してしまい、バルブが寿命に達してしまうという問題がある。

(1)石炭液化プラントにおける石炭スラリーの減圧制御ラインでの使用

(2)化学プラントにおける各種触媒等の固体粒子を含む固液二相流の減圧・流量調節制 御ラインでの使用

例えば、一次圧:15〜20MPa、温度:350〜400℃の条件下、

この場合、弁下流側で過剰減圧されると溶存ガス成分がフラッシュ(気化)し、気・液・固の3相流体となり、急膨張し流速は、ほぼ音速に達する。

なお、流体条件がフラッシュ(気化)条件に至らない場合であっても、固体粒子が硬く高流速の場合には、バルブ内主要部に同様の摩耗が発生し、短寿命化が問題となる。

例として、多結晶シリコン製造ラインなどがある。

【0004】

そこで、このような弁には、耐磨耗性の高い材料を用いることが試みられてきた。摩耗条件が過酷な部品である弁座とオリフィスには焼結ダイヤモンドを用い、中程度に過酷な部品であるプラグには、微結晶(超微粒子)タングステンカーバイド(WC−Co)を用いることによって、耐磨耗性を向上させた圧力調節弁が特許文献1に開示されている。

すなわち、特許文献1には、その先行技術として、プラグ(弁体)、シートリング(弁座)およびオリフィスならびにシートホルダには、Co(バインダ)の含有量5〜25%の従来のタングステンカーバイト(WC−Co)を用いるアングル弁タイプの圧力調節弁が用いられていたが、これらの部位には、高速で液体や固体が衝突するため、エロージョンや磨耗が発生することが開示され、これらの各部位に発生するエロージョンや磨耗による機能低下を防止するために、プラグ(弁体)およびシートホルダには、Coの含有量5〜12%、炭化チタン(TiC)および炭化タンタル(TaC)の含有量1〜4%の超微粒子タングステンカーバイトを用い、シートリング(弁座)およびオリフィスには、焼結ダイヤモンドを用い、オリフィスリテーナおよびテールピースには、上述の従来のタングステンカーバイトを用いる調節弁が開示されている。

【0005】

【特許文献1】特許第2698745号公報

【発明の開示】

【発明が解決しようとする課題】

【0006】

しかしながら、特許文献1に開示の調節弁では、弁体部分が、WC−Co材で構成されており、焼結ダイヤモンドが用いられていないことから、耐摩耗性が十分でないという問題が生じてきている。WC−Co材は、表面硬度がHv:1800〜1950しかないため、例えば、Hvが2000程度のAl2O3系スラリーに対する耐磨耗性が不十分である。

すなわち、特許文献1に開示された調節弁では、弁体に、WCのバインダとしてCoを5〜12%含有するWC−Co材(超微粒子タングステンカーバイト)が用いられているため、耐摩耗性の向上はある程度望めるものの、CoがWCに比べて柔らかいために、主としてCo部分が磨耗し、その結果、WC−Co材が磨耗してしまうという問題がある。なお、このような問題は、特許文献1に開示された先行技術の調節弁の弁座に、WCのバインダとしてCoを5〜25%含有する従来のWC−Co材を用いた場合にも、同様に磨耗が発生するという問題がある。

また、特許文献1に開示された調節弁においては、弁体に用いるWC−Co材のCo含有量が5%未満では弁部材としての延性、曲げ強度が不足し、オリフィスリテーナおよびテールピースに用いる従来のWC−Co材のCo含有量が5%未満ではバインダ量として不足し、圧縮強度が低下するとしており、特許文献1では、Coを含まないもしくはCo含有量が5%未満の高純度のWCを弁部材として用いることができない。

【0007】

また、一般に、超硬合金(WC−Co)を含め従来の耐摩耗材料の場合も、金属部品との接合方法が難しく、製造工程の複雑化やそれに伴う材料コストおよび製造コストの高騰の要因となっているばかりでなく、その接合のため、バルブ性能(例えば、Cv値/最大流量、流量制御範囲、弁座漏洩量等)を犠牲にしている場合が多く、バルブ性能の信頼性が低いという問題があった。

このため、このような調節弁のように、弁体にWC−Co材を用いる場合には、これらと金属部品である弁ステム材との接合を、溶接によって行うことが困難なため、銀ろう等のろう付けが採用されているが、銀ろう等の耐食性が低いため、流体との接触により、腐食が進行し、最後には破損に至ってしまうという問題があった。

すなわち、このような弁では、WC−Co材と保持部のステンレス材との接合に銀ろう付けが採用されているが、その耐熱温度は300℃程度であり、銀ろうによる接合部の耐食性が不十分なため、流体中に塩素等のハロゲンが存する場合、接合部腐食によるWC−Co部分の脱落がみられ、バルブの寿命短縮を引き起こしているという問題がある。また、流体温度が高い場合、WC−Co材と保持部のステンレス材の熱膨張係数の違いによる内部歪みに起因した接合破壊が起こる虞があり、WC−Co部分の脱落に結びつくほか、銀ろう付け接合部分の強度低下を招く虞がある。さらには、WC−Co部分が450℃程度の高温になるとCoの析出が生じ、空洞化による強度低下と耐磨耗性低下を招いている。このように、銀ろう付け接合は、高温高圧環境下で使用される調節弁には不向きで、結果的にバルブ性能の信頼性が低い。

【0008】

また、焼結ダイヤモンドは、個別バルブの形状にあわせる形状対応力が乏しく、極小口径のパイロットプラントレベルの部品への適用が考えられる程度である。例えば、石炭液化プラントの場合、パイロットプラントではバルブの流路内径がΦ10mm以下で十分なのに対し、商用プラントになるとΦ150〜200mm程度のものが必要とされる。しかし、そのような大きさのバルブを焼結ダイヤモンドで作ると、製造コストが莫大な上、十分な信頼性を得ることが現状困難である。

すなわち、特許文献1に開示された調節弁のように、弁座に硬度が高く耐摩耗性が高い焼結ダイヤモンドを用いれば、高い耐摩耗性を得ることができるものの、部品コストが高騰し、製造コストの高騰の要因となるという問題がある。

【0009】

本発明の第1の目的は、上記従来技術の問題点を解消し、耐摩耗性、耐食性および耐久性の向上した弁、特に、弁体および弁座などに、摩耗しにくく、高い耐摩耗性を持ち、エロージョンや焼き付きやかじりなどが生じにくく、耐食性や耐久性も高い焼結材料を使用することができ、弁体および弁座などの耐摩耗性、耐食性および耐久性の向上した弁を提供することにある。

また、本発明の第2の目的は、上記従来技術の問題点を解消し、上記第1の目的に加え、弁体および弁座などの部品の強度を維持することができる弁を提供することにある。

また、本発明の第3の目的は、上記従来技術の問題点を解消し、上記第1および第2の目的に加え、弁ステムと弁体との接合をろう付けすることなく、溶接を行うことができる弁を提供することにある。

さらに、本発明の第4の目的は、上記従来技術の問題点を解消し、上記第1〜第3の目的に加え、材料コストおよび製造コストを抑えたものでありながら、バルブ性能の信頼性を向上させることができる弁を提供することにある。

【課題を解決するための手段】

【0010】

上記課題を解決するために、本発明の第1の態様の弁は、2つの開口部および前記2つの開口部を連通する流路を有する弁本体と、この弁本体に貫通する弁ステムと、前記2つの開口部の間の前記流路内の流体の流れを制御するトリム装置と、を備える弁であって、 前記トリム装置は、前記弁本体の前記流路内に設けられた弁座と、前記弁ステムに取り付けられた弁体とを具え、前記弁ステムによって前記弁体が前記弁座に位置している時、前記2つの開口部の間の前記流路内の流体の流れを防止すると共に、前記弁ステムによって前記弁体が前記弁座から離れて位置している時、前記2つの開口部の間の前記流路内に流体を流すよう構成され、前記弁体の一部または全部が、タングステンカーバイド含有量95%超の超硬材料の焼結体よりなることを特徴とする。

本態様の弁によれば、弁体の一部または全部をタングステンカーバイド含有量95%超の超硬材料で構成することにより、弁体、引いては弁の耐摩耗性、耐食性および耐久性を向上させることができる。

【0011】

ここで、前記弁体は、その一部または全部がタングステンカーバイド含有量95%超の前記超硬材料の前記焼結体からなる弁体頭部と、前記弁ステムとの溶接が可能な溶接可能材料からなる可溶接部と、前記弁体頭部と前記可溶接部との間に前記超硬材料および前記溶接可能材料の両材料が混在する焼結体からなる第1混在部と、を有する複合部材であることが好ましい。

この場合、さらに、弁ステムと弁体との接合をろう付けすることなく、溶接を行うことができる。

また、前記弁体頭部は、タングステンカーバイド含有量95%超の前記超硬材料の前記焼結体からなる前記部位である周縁部と、強度確保材料からなる芯部と、前記周縁部と前記芯部との間に前記超硬材料および前記強度確保材料の両材料が混在する焼結体からなる第2混在部と、を有する複合部材であることが好ましい。

この場合、さらに、弁体などの部品の強度を維持することができる。

また、前記弁体の前記第1混在部は、前記弁体頭部の前記芯部と前記可溶接部との間に介在することが好ましい。

【0012】

また、前記弁体は、タングステンカーバイド含有量95%超の前記超硬材料の前記焼結体からなる周縁部と、強度確保材料からなる芯部と、前記周縁部と前記芯部との間に前記超硬材料および前記強度確保材料の両材料が混在する焼結体からなる第2混在部と、を有する複合部材であることが好ましい。

この場合、さらに、弁体などの部品の強度を維持することができる。

また、前記弁体は、さらに、前記弁ステムとの溶接が可能な溶接可能材料からなる可溶接部と、前記芯部と前記可溶接部との間に前記超硬材料および前記溶接可能材料の両材料が混在する焼結体からなる第1混在部と、を有することが好ましい。

この場合、さらに、弁ステムと弁体との接合をろう付けすることなく、溶接を行うことができる。

また、前記弁体の前記可溶接部は、前記弁ステムに溶接されていることが好ましい。

また、前記弁座の一部または全部が、タングステンカーバイド含有量95%超の超硬材料の焼結体よりなることが好ましい。

また、前記弁体の一部または全部、および/または、前記弁座の一部または全部が、タングステンカーバイド含有量96%以上の超硬材料の焼結体よりなることがより好ましい。

【0013】

上記課題を解決するために、本発明の第2の態様の弁は、2つの開口部および前記2つの開口部を連通する流路を有する弁本体と、この弁本体に貫通する弁ステムと、前記2つの開口部の間の前記流路内の流体の流れを制御するトリム装置と、を備える弁であって、前記トリム装置は、前記弁本体の前記流路内に設けられた弁座と、前記弁ステムに取り付けられた弁体とを具え、前記弁ステムによって前記弁体が前記弁座に位置している時、前記2つの開口部の間の前記流路内の流体の流れを防止すると共に、前記弁ステムによって前記弁体が前記弁座から離れて位置している時、前記2つの開口部の間の前記流路内に流体を流すよう構成され、前記弁座の一部または全部が、タングステンカーバイド含有量95%超の超硬材料の焼結体よりなることを特徴とする。

本態様の弁によれば、弁座の一部または全部をタングステンカーバイド含有量95%超の超硬材料で構成することにより、弁座、引いては弁の耐摩耗性、耐食性および耐久性を向上させることができる。

【0014】

ここで、前記弁座は、強度確保材料からなる外縁部と、タングステンカーバイド含有量95%超の超硬材料の焼結体よりなる内縁部と、前記外縁部と前記内縁部との間に前記超硬材料および前記強度確保材料の両材料が混在する焼結体からなる第3混在部と、を有する複合部材であることが好ましい。

この場合、さらに、弁座などの部品の強度を維持することができる。

また、前記弁座は、前記内縁部を含み、タングステンカーバイド含有量95%超の超硬材料の前記焼結体よりなり、前記流体と接触する流体接触部を有し、前記第3混在部は、前記外縁部と前記流体接触面部との間に介在することが好ましい。

また、前記流体接触部は、前記内縁部および前記弁体側の上縁部を有することが好ましい。

また、前記弁座の一部または全部が、タングステンカーバイド含有量96%以上の超硬材料の焼結体よりなることがより好ましい。

【発明の効果】

【0015】

本発明によれば、弁体および弁座などに耐摩耗性、耐食性および耐久性の高い超硬材料の焼結体を用いることを可能とし、これらの耐摩耗性、耐食性および耐久性を向上させることができ、その結果、弁の耐摩耗性、耐食性および耐久性を向上させることができる。

また、本発明によれば、上記効果に加え、弁体および弁座などの部品の強度を維持することができ、また、弁ステムと弁体との接合をろう付けすることなく、溶接を行うことができ、さらに、材料コストおよび製造コストを抑えたものでありながら、バルブ性能の信頼性を向上させることができる。

【発明を実施するための最良の形態】

【0016】

以下に、本発明に係る弁を添付の図面に示す好適実施形態に基づいて詳細に説明する。

【0017】

図1は、本発明の一実施形態に係る弁を適用したアングル弁の一実施例の要部の断面図である。

同図に示すように、アングル弁10は、断面略L字状に連続する流路12を形成した弁本体14と、流路12の中途部に形成された弁室16と、弁室16に一部が臨むガイド18と、ガイド18と対向するように弁室16に一部が臨むケージ20と、ケージ20に保持された弁座(シートリング)22と、弁本体14に連結され、ガイド18と密着する駆動部ユニット24(一部のみ図示)と、ガイド18に貫通し、一端が駆動部ユニット24に支持された弁ステム26と、弁ステム26の先端に設けられた、弁室16内に臨む弁体(弁プラグ)28とを備えている。

なお、弁本体14にケージ20を介して保持される弁座22と弁ステム26の先端に設けられた弁体28とは、トリム装置30を構成する。なお、図示例では、このトリム装置30としては、さらに、ガイド18と、ケージ20とを含んでも良い。

なお、図示例においては、弁座22をケージ20を介して弁本体14に保持するように構成しているが、本発明はこれに限定されず、後述するアングル弁100(図9参照)のように、弁座22を直接弁本体14に保持するようにしても良い。

【0018】

また、弁本体14は、流体流入側(図1中、弁室16よりも左側)に流路12に連通する導入口ポート(開口部)15aを、流体排出側(図1中、弁室16よりも下側)に流路12に連通する送出口ポート(開口部)15bを有する。また、弁本体14には、導入口ポート15aに上流側配管(図示せず)を接続するための配管接続用のフランジ部14aと、送出口ポート15bに下流側配管(図示せず)を接続するための配管接続用のフランジ部14bが形成されている。

このような構成において、アングル弁10では、トリム装置30の弁座22および弁体28は、駆動部ユニット24によって上下に駆動される弁ステム26によって弁体28が弁座22に位置している時、導入口ポート15aと送出口ポート15bとの間の流路12内の流体の流れを防止すると共に、弁ステム26によって弁体28が弁座22から離れて位置している時、導入口ポート15aと送出口ポート15bとの間の流路12内に流体を流すよう構成される。こうして、トリム装置30は、アングル弁10を通過する流体の流れを制御し、アングル弁10前後の流体の圧力を調節する。

【0019】

ここで、本発明においては、トリム装置30の弁座22および/または弁体28は、その一部または全部が、タングステンカーバイド(WC)の含有量が95%超、すなわち95%を超え、100%までの超硬材料、換言すれば、不純物、例えば、Coなどの不純物の含有量が5%未満のタングステンカーバイド(WC)または不純物を含まない純粋なタングステンカーバイド(WC)の超硬材料よりなる焼結部材により構成されている。その結果、流体の通過に伴う弁座22および/または弁体28の摩耗を防止することができる。

【0020】

次に、本発明のアングル弁10の弁ステム26、トリム装置30の弁座22および弁体28の詳細な構成について説明する。

図2は、図1に示すアングル弁の弁ステム、トリム装置の弁座および弁体の一実施例の詳細な構成を模式的に示す断面図である。図3は、従来のアングル弁の弁ステム、トリム装置の弁座および弁体の詳細な構成を示す断面模式図である。図4(a)および(b)は、それぞれ図2に示す弁体の一実施例の詳細な構成を模式的に示す断面図である。図5(a)、(b)および(c)は、それぞれ図2に示すアングル弁の弁ステムおよび弁体の他の実施例の詳細な構成を模式的に示す断面図である。図6(a)は、図2に示す弁座の一実施例の詳細な構成を模式的に示す断面図であり、図6(b)は、図6(a)に示す弁座の変形例である。

なお、これらの図2〜図6(b)においては、理解を容易にするために、図1に示すアングル弁10の弁ステム26、トリム装置30の弁座22および弁体28の形状を簡略化して示している。

【0021】

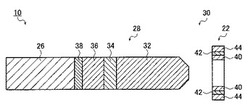

図2に示すアングル弁10において、トリム装置30の弁体28は、棒状の部材であって、その先端側に設けられ、その一部または全部がタングステンカーバイド(以下、WCという)含有量95%超の超硬材料からなる弁体頭部32と、基端側に設けられ、弁ステム26との溶接が可能な溶接可能材料からなる可溶接部36と、弁体頭部32と可溶接部36との間に設けられ、WC含有量95%超の超硬材料および溶接可能材料の両材料が混在する混在部34とを有する複合材料から構成される。

そして、弁体28の可溶接部36と弁ステム26とが溶接部38を介して接続され、固定される。

一方、図2に示すアングル弁10において、トリム装置30の弁座22は、リング状の部材であって、その内周面側に設けられ、WC含有量95%超の超硬材料からなる内縁部40と、外周面側に設けられ、金属等の強度確保材料からなり、弁座本体を構成する外縁部44と、内縁部40と外縁部44との間に設けられ、WC含有量95%超の超硬材料および強度確保材料の両材料が混在する混在部42とを有する複合材料から構成される。

【0022】

これに対し、図3に示すように、従来のアングル弁200においては、トリム装置204の弁体206は、例えば、特許文献1などの従来技術の項で詳述したように、Co含有量が5〜12%、あるいは5〜25%、つまりWC含有量95%以下のタングステンカーバイド(WC−Co)超硬材料の単一材料からなる棒状の部材であり、その基端側がステンレス等の金属材料からなる弁ステム202にろう付けされ、弁体206と弁ステム202とは銀ろう部208を介して接続され、固定される。また、トリム装置204の弁座210は、同様に、WC−Coや焼結ダイヤモンドなどの超硬材料の単一材料からなるリング状の部材である。

【0023】

まず、図2、図4(a)および(b)に示すトリム装置30の弁体28について説明する。これらの図に示すように、トリム装置30の弁体28の先端側に設けられる弁体頭部32は、これに対向して設けられる弁座22の内縁部40と接離して、アングル弁10の流路を流れる流体の量や圧力を制御するものである。

図2に示す本発明のアングル弁10においては、トリム装置30の弁体28の弁体頭部32は、弁体28の本体をなし、流体、特に固体粒子を含む流体や、気相、液相および固相の3相流体などによる磨耗が発生しやすい部位であって、本発明の特徴とする部分であり、本発明では、WC含有量95%超の超硬材料によって形成される。

【0024】

このため、本発明のアングル弁10においては、たとえ、固体粒子を含む流体と接触しても、磨耗や腐食が発生したり、進行したりせず、高い耐摩耗性、耐食性および耐久性を維持することができる。これに対し、図3に示す従来のアングル弁200においては、トリム装置204の弁体206および弁座210は、WC含有量95%以下のWC−Coから形成されているため、磨耗や腐食が発生し、また進行して、破損に至ることがあることは上述した通りである。

ここで、WC含有量95%超の超硬材料には、WCの含有量が95%を超え、つまり、バインダとしてのCoなどの不純物の含有量が5%未満の超硬材料および不純物を含まないWCの含有量が100%の純粋なWCからなる超硬材料が含まれる。

なお、本発明に用いられるWC含有量95%超の超硬材料に含まれる5%未満の物質としては、バインダ成分、第2成分、反応生成物、分解生成物などとして、Co、Ti、Ta、Ni、Cu、C、B、TiC、TaC、Wなどが含まれていても良いし、また、不可避不純物として、Fe,Mo,Ca,Si,Al,Mgなどが含まれていてもよい。

【0025】

次に、弁体28の可溶接部(または溶接可能部)36は、弁ステム26と接する側に設けられ、弁ステム26と弁体28とを溶接可能とするための部位であって、弁ステム26と同じ材料、もしくは弁ステム26との溶接性に富む材料などの溶接可能材料を使用して形成する。ここで、通常、弁ステム26にステンレス等の金属材料が用いられるため、可溶接部36にも溶接可能材料としてステンレス等の金属材料を用いるのが良い、

なお、弁ステム26に用いられる金属材料としては、耐食性や耐久性に優れ、溶接可能な金属材料であれば、特に制限的ではないが、例えば、ステンレス鋼、ハステロイ、インコネル、モネル、インコロイ等のニッケル合金のほか、クロム合金、マグネシウム合金、チタン合金、コバルト合金、アルミニウム合金、ジルコニウム合金、金属間化合物等の合金や化合物、またニッケル、ジルコニウム、チタン等の金属、などを用いることができる。

【0026】

したがって、弁体28の可溶接部36に用いられる溶接可能材料としても、耐食性や耐久性に優れ、溶接可能な金属材料であれば、特に制限的ではなく、例えば、ステンレス鋼、ハステロイ、インコネル、モネル、インコロイ等のニッケル合金のほか、クロム合金、マグネシウム合金、チタン合金、コバルト合金、アルミニウム合金、ジルコニウム合金、金属間化合物等の合金および化合物、またニッケル、ジルコニウム、チタン等の金属などを用いることができる。

このように、本発明においては、弁体28の基端部に可溶接部36を設けることにより、可溶接部36と弁ステム26との間に溶接によって溶接部38を形成して、両者を溶接によって接合することができる。

【0027】

次に、弁体28の混在部34は、弁体28の弁体頭部32と可溶接部36との間に設けられる部位であって、弁体頭部32に用いられるWC含有量95%超の超硬材料と可溶接部36に用いられる溶接可能材料との両材料を混在させた材料から形成される。

ここで、混在部34における両材料の混在状態としては、弁体頭部32と可溶接部36とを強度などの所定の機械的性質を維持できるようにつなぐ焼結ができれば、特に制限的ではないが、図4(a)に示す混在部34aのように、WC含有量95%超の超硬材料と溶接可能材料との両材料が傾斜組成となる状態、および図4(b)に示す混在部34bのように、両材料が互いに分散する状態とするのが好ましい。

【0028】

このように、本発明においては、弁体28の弁体頭部32と可溶接部36との間に混在部34を設けることにより、弁体頭部32と可溶接部36とを強度などの機械的性質を維持しながら両者を繋ぐことができ、弁体28の強度などの機械的性質を良好なものとすると共に、溶接性のないWC含有量95%超の超硬材料からなる弁体頭部32を持つ弁体28に、溶接性のある部位を形成することができる。

なお、混在部34を設けるのが好ましい理由は、混在部34を設けないと、超硬材料中のWC以外の成分の有無に係わらず、超硬材料と同種あるいは他の金属との溶接性が極めて低く、溶接に伴う熱負荷や、弁体頭部32と可溶接部36との熱膨張整数の相違などの理由により、弁体頭部32の接合部側で破壊したり、溶接強度が低くなり、実使用に耐えることができない虞があるからである。このように、混在部34を設けることにより、これらの問題を一気に解決することが可能となる。

【0029】

図4(a)に示す混在部34aでは、弁体頭部32と接する側では、WC含有量95%超の超硬材料の割合を100%とし、弁体頭部32から離れて可溶接部36に近付くにつれて、少しずつ超硬材料の割合を減らすと共に溶接可能材料の割合を増やし、可溶接部36と接する側では、溶接可能材料の割合を100%とするように組成を傾斜させることができるが、本発明は、これに限定されず、弁体頭部32と接する側における超硬材料の割合が50%超であり、可溶接部36と接する側における溶接可能材料の割合が50%超であり、混在部34a内での組成が傾斜していれば、どのような割合であっても良いし、どのように傾斜していても良く、両材料に応じて適切に選択すれば良い。例えば、焼結前の粉末充填の際に、一方の材料から他方の材料に向けて10%ずつ組成割合を10段階変化させて充填させても良い。このようにして組成を傾斜させることにより、十分な強度を有する弁体を得ることができる。

また、このような混在部34aの材料組織としては、融点の低い方の物質(可溶接部36の金属)が超硬材料中の粒界部に拡散・浸透したような組織となっている。

【0030】

また、図4(b)に示す混在部34bでは、WC含有量95%超の超硬材料と溶接可能材料とを均等に混在させ、すなわち、両材料を50%ずつ互いに分散させておくのが好ましく、また、均一に混在、分散させておくのが好ましいが、本発明はこれに限定されず、両材料がマトリックスと分散との関係の、すなわち一方がマトリックスとなり、他方が分散している分散型複合材料となっていれば良く、両材料をどのような割合で分散させても良いし、どのように分散させても良い。例えば、焼結前の粉末の前処理として、超硬材料でコーティングされたステンレス製容器の中に、所定量、例えば、容器容積の40%に相当する量のWC含有量95%超の超硬材料と溶接可能材料の混合物と、所定量、例えば、同30%に相当する量の超硬ボールを投入し、所定速度で所定時間、例えば、毎分100回転の速度で24時間ボールミル混合攪拌しておくことにより、十分な強度を有する弁体を得ることができる。

【0031】

本発明においては、図4(a)または(b)に示すように、弁体28を構成する弁体頭部32の粉末成形体をWC含有量95%超の超硬材料の粉末で形成し、これに一体的に続くように、混在部34(34a、34b)の粉末成形体を超硬材料および溶接可能材料の各粉末を混在状態(傾斜組成、分散)に合わせて混合して形成し、さらに、これに一体的に続くように、可溶接部36の粉末成形体を溶接可能材料の粉末で形成して、弁体28の一体化された複合粉末成形体を形成し、弁体28の複合粉末成形体を焼結して、適切な寸法および形状に機械加工することにより、図4(a)または(b)に示す複合部材からなる弁体28の焼結体を作製することができる。

こうして得られた焼結弁体28の可溶接部36を弁ステム26に溶接することにより、両者間を溶接部38を介して容易かつ堅固に接合することができる。本発明においては、弁体28と弁ステム26とは溶接により接合されているので、図3に示す弁ステム202と弁体206とは、銀ろう208を介してろう付けにより接合される従来のアングル弁200の場合ように、低い耐食性のために、流体との接触による腐食の進行や、接合強度の低下や、寿命短縮などを招くことがない。

本発明に用いられる弁体28およびこれを用いるアングル弁10は、基本的に以上のように構成される。

【0032】

上述した実施例では、弁体28の弁体頭部32は、WC含有量95%超の超硬材料で形成されていたが、本発明はこれに限定されず、複数の材料から構成される複合部材によって形成しても良い。

図5(a)に、図2に示すアングル弁の弁ステムおよび弁体の他の実施例を示す。なお、図5(a)に示す弁ステム26および弁体28cは、図2に示す弁ステム26および弁体28と、弁体頭部32と32aとの構成が異なる以外は、同様の構成を有するものであるので、同一の構成要素には同一の参照符号を付し、その詳細な説明を省略し、主に相違点について説明する。

【0033】

図5(a)に示すように、弁体28cは、弁体頭部32a、混在部34(34a、34b:図4参照)および可溶接部36から構成され、可溶接部36が溶接部38を介して弁ステム26に溶接接合されている。

弁体28cの弁体頭部32aは、WC含有量95%超の超硬材料からなる周縁部46と、強度確保材料からなる芯部50と、周縁部46と芯部50との間に超硬材料および強度確保材料の両材料が混在する混在部48とを有する複合部材からなる。

ここで、弁体頭部32aの周縁部46は、形状は円筒状であり、図2、図4(a)および(b)に示す弁体28の弁体頭部32と形状は異なるが、弁体頭部32と同様な超硬材料を用いて、同様にして円筒状に構成すれば良い。

【0034】

芯部50は、弁体頭部32aの中心部分となる弁体頭部本体、したがって、いわば弁体本体を形成する円柱状部材であり、強度確保材料からなり、弁体頭部32aおよび弁体28cの強度を確保する部分である。

ここで、芯部50を形成する強度確保材料は、弁体頭部32aおよび弁体28cの強度を確保できる材料であれば、どのようなものでも良いが、例えば、特許文献1に開示の超微粒子WC−Co(Co含有量5〜12%、TiCおよびTaCの総含有量1〜4%)および従来のWC−Co(Co含有量5〜25%)の超硬材料(以下、両者を総称してWC−Co系超硬材料という)などのように、耐食性や硬さは劣るが、所定の強度を持つ超硬材料も好ましい。このようなWC−Co系超硬材料としては、所定の強度を確保できれば、どのような超硬材料でも良い。

このほか、芯部50を形成する強度確保材料としては、所定の強度を確保できれば、ステンレス鋼、ハステロイ、インコネル、モネル、インコロイ等のニッケル合金も用いることができるし、その他に用いることのできる材料として、クロム合金、マグネシウム合金、チタン合金、コバルト合金、アルミニウム合金、ジルコニウム合金、金属間化合物等の合金および化合物、またニッケル、ジルコニウム、チタン等の金属なども挙げることができる。

【0035】

弁体頭部32aの混在部48は、弁体頭部32aの周縁部46と芯部50との間に設けられる部位であって、周縁部46に用いられるWC含有量95%超の超硬材料(以下、WC系超硬材料という)と芯部50に用いられるWC−Co系超硬材料との両超硬材料を混在させた材料から形成される。

ここで、混在部48における両材料の混在状態としては、周縁部46と芯部50とを強度などの所定の機械的性質を維持できるようにつなぐ焼結ができれば、特に制限的ではないが、WC系超硬材料とWC−Co系超硬材料との両材料が傾斜組成となる状態、および両材料が互いに分散する状態とするのが好ましい。

【0036】

このように、本発明においては、弁体28cの弁体頭部32aの周縁部46と芯部50との間に混在部48を設けることにより、周縁部46の高い硬度と芯部50の強度を維持しながら周縁部46と芯部50とを繋ぐ(接合する)ことができ、弁体28の表面硬度および強度ならびに耐衝撃性などの機械的性質を良好なものとすることができる。なお、混在部48を設けて、耐衝撃性を向上させるのは、弁の使用目的によっては、頻繁に開閉が繰り返され、弁体と弁座の接触衝撃による欠損/破損を防ぎうるだけの耐衝撃性の付与が求められる場合があるからである。

また、混在部48を設けるのが好ましい理由は、混在部34の場合と同様に、混在部48を設けないと、超硬材料中のWC以外の成分の有無に係わらず、超硬材料と同種あるいは他の金属との接合性が極めて低く、接合に伴う熱負荷や、周辺部46と芯部50との熱膨張係数の相違などの理由により、周辺部46が破壊したり、芯部50との接合強度が低くなり、実使用に耐えることができない虞があるからである。このように、混在部48を設けることにより、これらの問題を一気に解決することが可能となる。

【0037】

混在部48では、周縁部46と接する側では、WC系超硬材料の割合を100%とし、周縁部46から離れて芯部50に近付くにつれて、少しずつWC系超硬材料の割合を減らすと共にWC−Co系超硬材料の割合を増やし、芯部50と接する側では、WC−Co系超硬材料の割合を100%とするように組成を傾斜させることができるが、本発明は、これに限定されず、周縁部46と接する側におけるWC系超硬材料の割合が50%超であり、芯部50と接する側におけるWC−Co系超硬材料の割合が50%超であり、混在部48内での組成が傾斜していれば、どのような割合であっても良いし、どのように傾斜していても良く、両材料に応じて適切に選択すれば良い。例えば、焼結前の粉末充填の際に、一方の材料から他方の材料に向けて20%ずつ組成割合を5段階変化させて充填させても良い。このようにして組成を傾斜させることにより、十分な強度を有する弁体を得ることができる。

また、このような混在部48の材料組織としては、融点の低い方の物質(芯部50の強度確保材料(例えば、可溶接金属))が超硬材料中の粒界部に拡散・浸透したような組織となっている。

【0038】

また、混在部48では、WC系超硬材料とWC−Co系超硬材料とを均等に混在させ、すなわち、両材料を50%ずつ互いに分散させておくのが好ましく、また、均一に混在、分散させておくのが好ましいが、本発明はこれに限定されず、両材料がマトリックスと分散との関係の、すなわち一方がマトリックスとなり、他方が分散している分散型複合材料となっていれば良く、両材料をどのような割合で分散させても良いし、どのように分散させても良い。例えば、焼結前の粉末の前処理として、超硬材料でコーティングされたステンレス製容器の中に、所定量、例えば、容器容積の40%に相当する量のWC含有量95%超の超硬材料とWC−Co系超硬材料(または溶接可能材料)との混合物と、所定量、例えば、同30%に相当する量の超硬ボールを投入し、所定速度で所定時間、例えば、毎分100回転の速度で24時間ボールミル混合攪拌しておくことにより、十分な強度を有する弁体を得ることができる。

【0039】

本発明においては、まず、図5(a)に示すように、弁体28cの弁体頭部32aを構成する芯部50の粉末成形体をWC−Co系超硬材料の粉末で形成し、その外側周囲に一体的に覆うように、混在部48の粉末成形体をWC−Co系超硬材料およびWC系超硬材料の各粉末を混在状態(傾斜組成、分散)に合わせて混合して形成し、さらに、その外側周囲に一体的に覆うように、周縁部46の粉末成形体をWC系超硬材料の粉末で形成して、弁体頭部32aの一体化された複合粉末成形体を形成し、これに一体的に続くように、混在部34(34a、34b)の粉末成形体をWC系超硬材料および溶接可能材料の各粉末を混在状態(傾斜組成、分散)に合わせて混合して形成し、さらに、これに一体的に続くように、可溶接部36の粉末成形体を溶接可能材料の粉末で形成して、弁体28cの一体化された複合粉末成形体を形成し、弁体28cの複合粉末成形体を焼結して、適切な寸法および形状に機械加工することにより、図5(a)に示す複合部材からなる弁体28cの焼結体を作製することができる。なお、この際、弁体28cの混在部34は、弁体頭部32aの芯部50と可溶接部36との間に介在するように形成しても良い。

【0040】

こうして得られた焼結弁体28cの可溶接部36を弁ステム26に溶接することにより、両者間を溶接部38を介して容易かつ堅固に接合することができる。本発明においては、弁体28cと弁ステム26とは溶接により接合されているので、図3に示す弁ステム202と弁体206とは、銀ろう208を介してろう付けにより接合される従来のアングル弁200の場合ように、低い耐食性のために、流体との接触による腐食の進行や、接合強度の低下や、寿命短縮などを招くことがない。

上述した例では、芯部50に強度確保材料としてWC−Co系超硬材料を用い、周縁部46にWC系超硬材料を用いた場合の混在部48の形成について述べたが、本発明は、これに限定されず、芯部50に用いる強度確保材料としてWC−Co系超硬材料以外の上述した強度確保材料を用いた場合も、WC−Co系超硬材料を他の強度確保材料に変えるだけで、同様にして混在部48を形成することができるのは言うまでもない。

本発明に用いられる弁体28cおよびこれを用いる弁10は、基本的に以上のように構成される。

【0041】

なお、図5(a)に示す例では、弁体28cを、周縁部46、混在部48および芯部50を有する複合部材からなる弁体頭部32aと、混在部34と、可溶接部36とで構成したが、本発明はこれに限定されず、芯部50を構成する強度確保材料としてステンレス等の溶接可能材料や溶接可能な金属材料を用いることができる場合には、図5(b)および(c)に示すように、弁体28cにおいて、混在部34および可溶接部36を形成せず、弁体頭部32b、32c自体を弁体28d、28eとして用いても良い。

すなわち、上述したように、芯部50を構成する強度確保材料として、WC−Co系超硬材料の代わりにステンレス等の溶接可能材料を用い、芯部50を、その頂部に円板部50aを持ち、断面T字状の円柱状部材として形成して、弁体頭部32bの一体化された複合粉末成形体を形成した後、混在部34の粉末成形体および可溶接部36の粉末成形体を形成することなく、弁体頭部32bの複合粉末成形体を焼結して、適切な寸法および形状に機械加工することにより、図5(b)に示す複合部材からなる弁体28dの焼結体を作製することができる。なお、図示例では、円板部50aの直径を、周縁部46の外径に略等しく形成するのが好ましい。

【0042】

このように、芯部50が溶接可能材料で形成されている弁体頭部32b自体を弁体28dとして形成することにより、弁ステム26を弁体頭部32bの芯部50の円板部50aに直接溶接して、弁ステム26と芯部50の円板部50aとの間に溶接部38を形成し、弁ステム26と、芯部50、したがって弁体28dとを接合することもできる。

なお、図5(b)のように、芯部50を断面「T字型」となるように構成する理由は、芯部50(円板部50a)と弁ステム26との溶接は外周部でのみ可能なことからである。このような構成の場合、芯部50(円板部50a)と弁ステム26とを結合する方法として、拡散接合も十分に適用可能である。

さらに、図5(c)に示す弁体28eのように、弁体頭部32cの芯部50の頭部の円板部50a(可溶接部側)にねじ部50bを設け、弁ステム26側にねじ穴26aを設け、芯部50のねじ部50bを弁ステム26のねじ穴26aに螺合させてねじ止めするように構成しても良い。

【0043】

次に、図2、図6(a)および(b)に示すトリム装置30の弁座22および22aについて説明する。

図2および図6(a)に示す本発明のアングル弁10においては、上述したように、トリム装置30の弁座22は、リング状の内縁部40、混在部42および外縁部44から構成される。

これらの図に示すように、トリム装置30の弁座22の内縁部40は、弁座22の最も内側に形成されるリング状の部材であって、トリム装置30の弁体28の弁体頭部32と同様に、流体、特に固体粒子を含む流体や、気相、液相および固相の3相流体などによる磨耗が発生しやすい部位であって、本発明の特徴とする部分であり、本発明では、WC含有量95%超のWC系超硬材料によって形成される。

【0044】

このため、本発明のアングル弁10においては、たとえ、弁座22の内縁部40が、固体粒子を含む流体と接触しても、磨耗や腐食が発生したり、進行したりせず、高い耐摩耗性、耐食性および耐久性を維持することができる。これに対し、図3に示す従来のアングル弁200においては、トリム装置204の弁座210は、WC含有量95%以下のWC−Co系超硬材料から形成されているため、磨耗や腐食が発生し、また進行して、破損に至ることがあることは上述した通りである。

ここで、弁座22の内縁部40に用いられるWC系超硬材料としては、トリム装置30の弁体28に用いられるWC系超硬材料と同様なものを用いれば良い。

【0045】

外縁部44は、弁座22の最も外側に形成され、弁座22の本体をなすリング状の部材であって、強度確保材料からなり、弁座22の強度を確保する部分である。

ここで、外縁部44を形成する強度確保材料は、弁座22の強度を確保できる材料であれば、どのようなものでも良いが、例えばステンレス等の金属材料であるのが好ましい。

このほか、外縁部44を形成する強度確保材料としては、所定の強度を確保できれば、ステンレス鋼、ハステロイ、インコネル、モネル、インコロイ等のニッケル合金を用いることができるし、その他に用いることのできる材料として、クロム合金、マグネシウム合金、チタン合金、コバルト合金、アルミニウム合金、ジルコニウム合金、金属間化合物等の合金および化合物、またニッケル、ジルコニウム、チタン等の金属なども挙げることができる。

【0046】

弁座22の混在部42は、弁座22の内縁部40と外縁部44との間に設けられる部位であって、内縁部40に用いられるWC系超硬材料と外縁部44に用いられる強度確保材料との両材料を混在させた材料から形成される。

ここで、混在部42における両材料の混在状態としては、内縁部40と外縁部44とを強度などの所定の機械的性質を維持できるようにつなぐ焼結ができれば、特に制限的ではないが、WC系超硬材料と強度確保材料との両材料が傾斜組成となる状態、および両材料が互いに分散する状態とするのが好ましい。

【0047】

このように、本発明においては、弁座22の内縁部40と外縁部44との間に混在部42を設けることにより、内縁部40の高い硬度と外縁部44の強度を維持しながら内縁部40と外縁部44とを繋ぐ(接合する)ことができ、弁座22の内周表面硬度および強度ならびに耐衝撃性などの機械的性質を良好なものとすることができる。なお、混在部42を設けて、耐衝撃性を向上させるのは、弁の使用目的によっては、頻繁に開閉が繰り返され、弁体と弁座の接触衝撃による欠損/破損を防ぎうるだけの耐衝撃性の付与が求められる場合があるが、混在部の存在により、衝撃吸収・緩和効果が望めるからである。

また、混在部42を設けるのが好ましい理由は、混在部48の場合と同様に、混在部42を設けないと、超硬材料中のWC以外の成分の有無に係わらず、超硬材料と同種あるいは他の金属との接合性が極めて低く、接合に伴う熱負荷や、内縁部40と外縁部44との熱膨張係数の相違などの理由により、内縁部40が破壊したり、外縁部44との接合強度が低くなり、実使用に耐えることができない虞があるからである。このように、混在部42を設けることにより、これらの問題を一気に解決することが可能となる。

【0048】

混在部42では、内縁部40と接する側では、WC系超硬材料の割合を100%とし、内縁部40から離れて外縁部44に近付くにつれて、少しずつWC系超硬材料の割合を減らすと共に強度確保材料の割合を増やし、外縁部44と接する側では、強度確保材料の割合を100%とするように組成を傾斜させることができるが、本発明は、これに限定されず、内縁部40と接する側におけるWC系超硬材料の割合が50%超であり、外縁部44と接する側における強度確保材料の割合が50%超であり、混在部42内での組成が傾斜していれば、どのような割合であっても良いし、どのように傾斜していても良く、両材料に応じて適切に選択すれば良い。例えば、焼結前の粉末充填の際に、一方の材料から他方の材料に向けて25%ずつ組成割合を4段階変化させて充填させても良い。このようにして組成を傾斜させることにより、十分な強度を有する弁座を得ることができる。

また、このような混在部42の材料組織としては、融点の低い方の物質(外縁部44の強度確保材料(例えば、可溶接金属))が超硬材料中の粒界部に拡散・浸透したような組織となっている。

【0049】

また、混在部42では、WC系超硬材料と強度確保材料とを均等に混在させ、すなわち、両材料を50%ずつ互いに分散させておくのが好ましく、また、均一に混在、分散させておくのが好ましいが、本発明はこれに限定されず、両材料がマトリックスと分散との関係の、すなわち一方がマトリックスとなり、他方が分散している分散型複合材料となっていれば良く、両材料をどのような割合で分散させても良いし、どのように分散させても良い。

例えば、焼結前の粉末の前処理として、超硬材料でコーティングされたステンレス製容器の中に、所定量、例えば、容器容積の40%に相当する量のWC含有量95%超の超硬材料とWC−Co系超硬材料(または溶接可能材料)との混合物と、所定量、例えば、同30%に相当する量の超硬ボールを投入し、所定速度で所定時間、例えば、毎分100回転の速度で24時間ボールミル混合攪拌しておくことにより、十分な強度を有する弁座を得ることができる。

【0050】

本発明においては、まず、図6(a)に示すように、弁座22を構成する内縁部40の粉末成形体をWC系超硬材料の粉末でリング状に形成し、その外周面を一体的に覆うように、混在部42の粉末成形体をWC系超硬材料および強度確保材料の各粉末を混在状態(傾斜組成、分散)に合わせて混合してリング状に形成し、さらに、その外周面を一体的に覆うように、外縁部44の粉末成形体を強度確保材料の粉末でリング状に形成して、弁座22の一体化された複合粉末成形体を形成し、弁座22の複合粉末成形体を焼結して、適切な寸法および形状に機械加工することにより、図6(a)に示す複合部材からなる弁座22の焼結体を作製することができる。

【0051】

上述した例では、流体が通過するリング状の弁座22の貫通孔の内周面を形成する内縁部40のみをWC系超硬材料で形成しているが、流体は、リング状の内縁部40の内周面だけではなく、弁座22の上縁部にも接触するので、図6(b)に示すように、弁座22aの上縁部52も、WC系超硬材料で形成してもよい。

このようにすることにより、弁座22aにおいては、内縁部40および上縁部52を含む、流体と接触する流体接触部を、WC系超硬材料で形成することができ、弁座22aの磨耗を防止することができる。

本発明に用いられる弁座22,22aおよびこれを用いる弁10は、基本的に以上のように構成される。

【0052】

上述した実施例は、本発明の種々の実施形態をアングル弁に適用した実施例であるが、本発明は上記実施例に限定される訳ではなく、種々のタイプの弁に適用可能である。

図7(a)および(b)は、それぞれ本発明が適用される偏心形回転弁の一実施例の要部の正面から見た断面図および上面から見た断面図である。

これらの図に示すように、偏心形回転弁60は、鋳型等からなる弁本体62と、弁本体62内で直管状に伸びる流路64と、流路64の中途部に形成された弁室66と、流路64の流体の流れ方向と直交する軸線を回転中心とする図示上下一対の弁軸(弁ステム)68と、弁軸68に保持された弁体(弁プラグ)70とを備えている。

【0053】

弁本体62の一方の側(図7(a)の弁室66よりも図示左側)には保持部(リテーナ)72と弁座(シートリング)74とが設けられている。また、流路64は、実質的に保持部72と弁座74と弁室66とによって形成されている。

また、弁本体62は、一方の側に流路64に連通する開口部65aを、他方の側に(図7(a)の弁室66よりも図示右側)に流路64に連通する開口部65bを有する。また、弁本体62には、開口部65aに配管(図示せず)を接続するための配管接続用のフランジ部62aと、開口部65bに配管(図示せず)を接続するための配管接続用のフランジ部62bが形成されている。

なお、弁本体62に保持部72によって保持される弁座74と一対の弁軸68に保持された弁体70とは、トリム装置76を構成する。

なお、偏心形回転弁60においては、開口部65aおよび開口部65bのいずれが上流側となる配置して用いることができるが、スラリーなどの摩耗性流体を通過させる場合には、開口部65aを上流側に配置して用いる場合には、摩耗性流体が弁本体62の内壁面にぶつかり、その内壁面を摩耗するので、例えば、支持部72などを高硬度にすることにより、逆に、開口部65bを上流側に配置して用いるのが良い。すなわち、偏心形回転弁60は、標準的な用途の場合には、開口部65a(弁座74)が上流側、開口部65b(弁体70)が下流側となるように配置されるのが良いが、耐摩耗性用途の場合は、本体内面を守るため、開口部65b(弁体70)が上流側、開口部65a(弁座74)が下流側となるように配置されるのが好ましい。

【0054】

弁軸68は、ここでは、流路64を挟むように2本に分割されており、各一端が弁本体62を貫通して弁本体62または駆動部(図示せず)に保持されている。

弁体70は、流路64の流体の流れを開閉する弁体本体70aと、この弁体頭部70aを弁軸68に固定するための平面視略扇形状のフランジ70bとによって断面略コ字形状に形成されている。

このような構成において、偏心形回転弁60では、トリム装置76の弁体70が、弁軸68によって回転され、弁体70の弁体頭部70aが弁座74に位置している時、開口部65aと開口部65bとの間の流路64内の流体の流れを防止すると共に、弁体70が、弁軸68によって回転され、弁体70の弁体本体70aが弁座74から離れて位置し、流路64を開いている時、開口部65aと開口部65bとの間の流路64内に流体を流すよう構成され、弁本体62の流路64の内部を、例えば硬質の固体粒子を含んだ流体が流れる。こうして、トリム装置76は、偏心形回転弁60を通過する流体の流れを制御し、偏心形回転弁60前後の流体の圧力を調節する。

【0055】

ここで、本発明の偏心形回転弁60においては、トリム装置76の弁座74および/または弁体70は、その一部または全部が、WCの含有量が95%超のWC系超硬材料よりなる焼結部材により構成されている。その結果、流体の通過に伴う弁座74および/または弁体70の摩耗を防止することができる。

なお、ここでは、図示しないが、図7に示す弁体70は、図1〜5(c)に示す弁体28〜28eとその形状は異なるが、弁体本体70aを、図2〜5(c)に示す弁体28〜28eに相当するものとして、WC系超硬材料よりなる弁体頭部、混在部および可溶接部で構成し、弁体本体70aの可溶接部にフランジ70bを溶接するようにしても良いし、または、弁体本体70aをWC系超硬材料よりなる弁体頭部とし、フランジ70bを可溶接部とし、弁体本体70aとフランジ70bとの間に混在部を形成し、フランジ70bを弁軸68に溶接するようにしても良いし、弁体本体70a自体もしくはその弁体頭部を、WC系超硬材料よりなる周縁部、混在部および芯部で構成しても良い。

また、図7に示す弁座74は、図1〜5(c)に示す弁座22とその形状は異なるが、弁座74を、WC系超硬材料よりなる内縁部、混在部および外縁部で構成しても良い。

【0056】

また、図8は、本発明が適用される微小流量調節弁の一実施例の要部の断面図である。

同図に示すように、微小流量調節弁80は、図示左右に延びかつその中途部で図示上下にオーバーラップした状態で連通された流路82を備えた弁本体84と、流路82の上下にオーバーラップした部分を弁室86としてその弁室86を開閉する弁体88と、弁室86を構成する流路82の上下に跨ると共に実質的に弁体88により開閉される弁座(シート、オリフィス)90とを備えている。

また、弁本体84には、弁体88を先端に設けた弁ステム92を駆動させる駆動部94が設けられている。

また、弁本体84は、流体流入側(図8の弁室86よりも図示左側)に流路82に連通する導入口ポート(開口部)85aを、流体排出側(図8の弁室86よりも図示右側)に流路82に連通する送出口ポート(開口部)85bを有する。また、弁本体84には、導入口ポート85aに上流側配管(図示せず)を接続するための配管接続用のフランジ部84aと、送出口ポート85bに下流側配管(図示せず)を接続するための配管接続用のフランジ部84bが形成されている。

なお、弁本体84に保持される弁座90と弁ステム92の先端に設けられた弁体88とは、トリム装置96を構成する。

【0057】

このような構成において、微小流量調節弁80では、トリム装置96の弁座90および弁体88は、駆動部94によって上下に駆動される弁ステム92によって弁体88が弁座90に位置している時、導入口ポート85aと送出口ポート85bとの間の流路82内の流体の流れを防止すると共に、弁ステム92によって弁体88が弁座90から離れて位置している時、導入口ポート85aと送出口ポート85bとの間の流路82内に流体を流すよう構成される。こうして、トリム装置96は、微小流量調節弁80を通過する流体の流れを制御し、微小流量調節弁80前後の流体の圧力を調節する。

【0058】

ここで、本発明においては、トリム装置96の弁座90および/または弁体88は、その一部または全部が、WC系超硬材料よりなる焼結部材により構成されている。その結果、流体の通過に伴う弁座90および/または弁体88の摩耗を防止することができる。

なお、ここでは、図示しないが、図8に示す弁体88を、図1〜5(c)に示す弁体28と同様に、WC系超硬材料よりなる弁体頭部、混在部および可溶接部で構成し、弁体88の可溶接部に弁ステム92を溶接するようにしても良いし、弁体88の弁体頭部を、WC系超硬材料よりなる周縁部、混在部および芯部で構成しても良い。

また、図8に示す弁座90を、図2および図6に示す弁座22と同様に、WC系超硬材料よりなる内縁部、混在部および外縁部で構成しても良い。

【0059】

また、図9は、本発明が適用されるアングル弁の他の実施例の断面図である。

なお、図9に示すアングル弁100は、図1に示すアングル弁10と、弁本体の構造が異なり、トリム装置のケージを備えておらず、駆動部ユニットの全体が図示されている点で相違するが、これら以外は、略同様の構成を有するものであるので、その詳細な説明は省略する。

図9に示すように、アングル弁100は、断面略L字状に連続する流路102を形成する弁本体104と、流路102の中途部に形成された弁室106と、弁本体104に上方で支持され、弁室106に上側から一部が臨むガイド108と、弁本体104に下方側で支持され、ガイド108と対向するように弁室106に下側から一部が臨む弁座(シートリング)110と、弁本体104に連結される駆動部ユニット112と、ガイド108を貫通し、一端が駆動部ユニット112に支持された弁ステム114と、弁ステム114の先端に設けられた、弁室106内に臨む弁体(弁プラグ)116とを備えている。

なお、弁本体104に保持される弁座110と弁ステム1146の先端に設けられた弁体116とは、トリム装置118を構成する。なお、図示例では、このトリム装置118としては、さらに、ガイド18を含んでも良い。

【0060】

弁本体104は、L字状流路102の水平流路102aおよびこれに連通する弁室106を形成する弁箱(ボディ)120と、弁箱120の上部に載置され、その間にガイド108を保持する弁蓋(ボンネット)122と、弁箱120の下部を支持し、その間に弁座110を保持する円筒状弁基台124とを有し、弁蓋122とガイド108の鍔部108aとの間およびガイド108の鍔部108aと弁箱120との間、ならびに、弁箱120と弁座110の鍔部110aとの間および弁座110の鍔部110aと弁基台124との間には、それぞれガスケット126が介挿される。円筒状弁基台124の内周には、弁室106に連通するL字状流路102の垂直流路102bを形成するスリーブ128がスリーブ押え130によって取り付けられている。

【0061】

また、弁本体104は、弁箱120の流体流入側(図9中、弁室106よりも左側)に流路102の水平流路102aに連通する導入口ポート(開口部)105aを、弁基台124の流体排出側(図9中、弁室106よりも下側)に流路102の垂直流路102bに連通する送出口ポート(開口部)105bを有する。また、弁箱120には、導入口ポート105aに上流側配管(図示せず)を接続するための配管接続用のフランジ部120aと、弁基台124には、送出口ポート105bに下流側配管(図示せず)を接続するための配管接続用のフランジ部124aが形成されている。

また、駆動ユニット112は、弁本体104の弁蓋122の上部に取り付けられるヨーク132と、ヨーク132の上部に取り付けられる駆動装置134とを有する。なお、弁ステム114は、弁蓋122に、弁ステム114の一端に連結される弁プラグ116は、ガイド108に上下動可能に支持され、弁ステム114の他端は、箱状のヨーク132に覆われて、駆動装置134に連結されて、上下に駆動される。

【0062】

このような構成において、アングル弁100では、トリム装置118の弁座110および弁体116は、駆動部ユニット112によって上下に駆動される弁ステム114によって弁体116が弁座110に位置している時、導入口ポート105aと送出口ポート105bとの間の流路102内の流体の流れを防止すると共に、弁ステム114によって弁体116が弁座110から離れて位置している時、導入口ポート105aと送出口ポート15bとの間の流路102内に流体を流すよう構成される。こうして、トリム装置118は、アングル弁100を通過する流体の流れを制御し、アングル弁100前後の流体の圧力を調節する。

【0063】

ところで、アングル弁100の場合、図9に示すように、トリム装置118の弁体116の弁体頭部116aおよび弁座110の内周面、さらには、スリーブ128の弁座側の内周面などの参照符号Wで示される領域が磨耗する領域である。

しかしながら、本発明においては、トリム装置118の弁座110および/または弁体116は、図1に示すトリム装置30の弁座22および/または弁体28と同様に、その一部または全部が、タングステンカーバイド(WC)の含有量が95%超の超硬材料よりなる焼結部材により構成されている。その結果、流体の通過に伴う弁座110および/または弁体116、さらには、スリーブ128の摩耗を防止することができる。

なお、本発明のアングル弁100の弁ステム114、トリム装置118の弁座110および弁体116は、図1に示すアングル弁10の弁ステム26、トリム装置30の弁座22および弁体28と同様な構成を有するものであるので、その詳細な構成についての説明は省略する。

【実施例】

【0064】

以下に、本発明に係る弁について実施例を挙げて具体的に説明する。

(実施例1)

図9にアングル弁100に用いる弁体のブラストエロージョンテストを以下に示す実験条件で行った。

【0065】

サンプルとして、組成がWC96%およびCo4%であり、形状がφ8mm×3mmの焼結弁体サンプルを作製した。

ブラストエロージョンテストは、ブラスト材をノズルから所定噴射条件で弁体サンプルに噴射することを1ショットとして繰り返して複数のショット行い、10ショット後、30ショット後および100ショット後の3種について、それぞれ弁体サンプルの磨耗量(磨耗深さ:μm)を三鷹工器株式会社製 非接触三次元測定器 NH−3SPで計測した。その結果を表1および図10に示す。

なお、テストに用いたブラスト材は、ホワイトアルミナ(98%Al2O3、硬さ:Hv2050)、粒度:#240、粒子径:〜127μmのものであった。

また、1ショットの噴射条件は、ノズル径:0.6mmφ、噴射圧力:0.8 MPaG、粒子速度:110m/sec、噴射時間:80msecON/40msecOFF、ワーク距離:3mm、入射角:90°であった。

【0066】

(実施例2〜4)

弁体サンプルの組成をWC97.5%(Co2.5%)、WC99%(Co1%)およびWC100%に変えた以外は、実施例1と同様にして、ブラストエロージョンテストを行い、10ショット後、30ショット後および100ショット後の弁体サンプルの磨耗量を計測した。その結果を表1および図10に示す。

(比較例1〜2)

弁体サンプルの組成をWC92%(Co8%)(従来のWC超硬材料製焼結体)およびWC95%(Co5%)に変えた以外は、実施例1と同様にして、ブラストエロージョンテストを行い、10ショット後、30ショット後および100ショット後の弁体サンプルの磨耗量を計測した。その結果を表1および図10に示す。

【0067】

【表1】

【0068】

表1および図10に示す結果から明らかなように、10ショットおよび30ショットでは、比較例1および2の弁体サンプルにおいても、その磨耗量は、11.7μm以下と少ないものの、100ショットでは、比較例1および2では、それぞれ59μmおよび67.3μmとなるのに対し、実施例1〜4では、それぞれ、43.1μm、27.5μm、20.9μmおよび0.1μm以下であり、比較例1および2に比べ、略2/3程度、略1/2程度、略1/3程度および略1/600以下となっており、実施例1〜4の各弁体サンプルには、顕著な効果があることが分かる。特に、実施例4のWC含有量100%の弁体サンプルでは、比較例1および2に対して、圧倒的に優位な効果が得られることがわかる。

以上から、本発明の効果は明らかである。

【0069】

なお、本発明者は、参考例として、SUS316、ステライト溶着、DLC(ダイヤモンドライクカーボン)被膜3μmおよび焼結ダイヤモンドの組成の弁体サンプル(形状は実施例1と同じ)についても、実施例1と同様に、ブラストエロージョンテストを行い、図示しないが、SUS316およびステライト溶着の場合には比較例1と、DLC被膜3μmの場合には実施例3と、焼結ダイヤモンドの場合には実施例4と同程度の磨耗量となることを確認した。

【0070】

また、WC100%超硬材料の焼結体からなる弁体サンプルと同等のブラストエロージョン特性を有する焼結ダイヤモンドで弁体や弁座を成型する際の困難性について検証した結果を以下に示す。

以下の理由で焼結ダイヤモンドを用いる場合には、製造コストが莫大なものになり、また、形状対応力の乏しく、使用に制限が存在することが分かった。

1)原石の粒を揃えるため、ふるいにかけるが難しかった。

2)製造工程で4000℃、5万気圧での焼結が必要であり、バインダにCoを使用する必要があった。

3)天然ダイヤのパウダで加工することなるが加工が困難で精度が十分にでなかった。すなわち、弁座(シートリング)は加工できるが、弁体(プラグ)の特性部が加工できなかった。

4)大きさに制限があった。例えば、丸棒φ8mmが限界であった。なお、WCベースのダイヤモンド層(例えば、DLC層なども含む)の場合にも、板材では、最大φ70mmで層厚さ1.5mmが限界であり、棒材では、最大φ37mm×9mmので、層厚さ1.0mmが限界であった。

5)金属との接合、連結が困難であった。例えば、焼きばめ、銀ロー付け等ができなかった。このため、WCをベースにCoバインダを利用してダイヤモンドのパウダを積層させる必要があったが、バインダにCoを用いるため、使用温度に制限があった。

6)機械的に脆いため、物理的な衝撃、あるいは熱的衝撃に弱く、簡単に割れてしまう欠点があった。このため、混在する異物を弁座部に噛み込んだ場合に割れたり、急激な温度差によって割れることがあった。

【0071】

次に、流量調節制御弁としてアングル型調節弁(全体構造図:図9に示すアングル弁100、弁体116の外径φ6.9mm、弁座110の内径φ7mm)を工業プラントとして多結晶シリコン製造ラインに適用した場合のその適用条件および適用結果を検証した結果を以下に示す。

運転条件としては、製造工程で発生した余剰した四塩化珪素を排出するラインで使用した。このラインでは、金属シリコンと塩化水素を200℃〜500℃で反応させ後に冷却し、蒸留し精製された高純度のトリクロロシランを高温で水素を用い還元析出させ、その際、未反応のトリクロロシランと副生した四塩化珪素に分離されるが、蒸留工程の時に余剰した四塩化珪素は系外へ排出された。

1次圧:100〜500KPaG、2次圧:大気開放、温度:50〜100℃であった。流体は、四塩化珪素に高硬度微粒子のスラリーが含まれていた。流体内に存在する高硬度微粒子のスラリーが弁座部を通過する際に摩耗を引き起こした。

このラインに取り付けられている弁は、流量調節制御用途であるため、プロセスの運転条件が変更されない限り、ほぼ一定弁開度で維持されていることが多く、弁体および弁座が流体から受けるダメージは同一の場所となった。

ここで、弁体および弁座の一部が摩耗すると、流体の通過面積が大きくなるため、制御するための弁の弁開度は下がってしまった。また、この場所で摩耗が進み、更に弁開度が下がった。

また、弁体および弁座の摩耗は、流体を閉止する弁座部に到達すると、必要な時に流体を閉止することができず、また、上述した摩耗を繰り返していることから、使用に耐えられないものとなった。

【0072】

本出願人の1人は、このようなラインに、自ら作製した種々の材質による弁(アングル弁100)を適用した際に各材質の弁の寿命を実測した結果、同ラインでの材質別の寿命は、例えば、ダイヤ粒子複合ニッケルメッキ(CDC)製では、1週間、ステライトNo12製では、3ヶ月、従来WC(WC92%)超硬材料製では、1年であったことを確認していた。

上記3材料およびWC100%の超硬材料製の弁体および弁座を持つ弁を上記運転条件下で一定期間使用の後、その摩耗の程度を比較したところ、WC100%超硬材料製の場合は、従来WC(WC92%)超硬材料製の場合の1/10以下であった。このことにより、WC100%超硬材料製の弁体および弁座を持つ弁の寿命は、少なくとも3年以上であると見積もることができる。

【0073】

ところで、上記各実施例や実施形態では、弁としてアングル弁10、100、偏心型回転弁60、微小流量調節弁80として開示したが、これら以外の弁への適用も可能であることは勿論である。

また、本発明の弁とすることにより、キャビテーションやフラッシング、例えば、弁内の縮流部で最大流速、最低圧力となり、ここでキャビティが発生し、その後流で圧壊して弁体や弁座の表面部が強い圧力受けても、摩耗することを防止することができる。

【産業上の利用可能性】

【0074】

以上説明したように、本発明の弁は、耐摩耗性、耐食性および耐久性の向上した弁を提供することができる。また、本発明は、弁体および弁座などの部品の強度を維持することができる弁を提供することができる。

また、本発明は、弁ステムと弁体との接合をろう付けすることなく、溶接を行うことができる弁を提供することができる。

さらに、本発明は、材料コストおよび製造コストを抑えたものでありながら、バルブ性能の信頼性を向上させることができる弁を提供することができ、

従って、本発明は、石炭液化プラントにおける石炭スラリーの減圧制御ラインや化学プラントにおける各種触媒等の固体粒子を含む固液二相流の減圧・流量調節制御ラインでの使用にも耐えることができる弁を提供でき、本発明の産業上の利用可能性は、極めて高い。

【図面の簡単な説明】

【0075】

【図1】本発明の一実施形態に係る弁を適用したアングル弁の一実施例の要部の断面図である。

【図2】図1に示すアングル弁の弁ステム、トリム装置の弁座および弁体の一実施例の詳細な構成を模式的に示す断面図である。

【図3】従来のアングル弁の弁ステム、トリム装置の弁座および弁体の詳細な構成を示す断面模式図である。

【図4】(a)および(b)は、それぞれ図2に示す弁体の一実施例の詳細な構成を模式的に示す断面図である。

【図5】(a)、(b)および(c)は、それぞれ図2に示すアングル弁の弁ステムおよび弁体の他の実施例の詳細な構成を模式的に示す断面図である。

【図6】(a)は、図2に示す弁体の一実施例の詳細な構成を模式的に示す断面図であり、(b)は、(a)に示す弁体の変形例である。

【図7】(a)および(b)は、それぞれ本発明が適用される偏心形回転弁の一実施例の要部の正面から見た断面図および上面から見た断面図である。

【図8】本発明が適用される微小流量調節弁の一実施例の要部の断面図である。

【図9】本発明が適用されるアングル弁の他の実施例の断面図である。

【図10】本発明の実施例および比較例の弁体サンプルのショット数に対する磨耗量(磨耗深さ)を示すグラフである。

【符号の説明】

【0076】

10、100 アングル弁

12、64、82、102 流路

14、62、84、104 弁本体

16、66、86、106 弁室

22、74、90、110 弁座

26、92、114 弁ステム

28、28a、28b、28c、28d、28e、70、88、116 弁体

30、76、96、118 トリム装置

32、32a、32b、32c、116a 弁体頭部

34、42、48 混在部

36 可溶接部(溶接可能部)

38 溶接部

40 内縁部

44 外縁部

46 周縁部

50 芯部

52 上縁部

60 偏心形回転弁

68 弁軸

80 微小流量調節弁

【技術分野】

【0001】

本発明は、弁に係り、特に、固体粒子を含む流体プロセス、例えばスラリーを扱うプラント等で使用される弁に関するもので、例えばアングル型調節弁や偏心回転弁などに関する。

【背景技術】

【0002】

従来、各種の流体機械や、化学プラントあるいは原子力プラントなどのプラントには、調節弁、安全弁、玉型弁、仕切り弁、逆止弁、制御弁、逃し弁あるいは蝶型弁などの各種の弁が使用されている。これらの弁は、気相、液相および固相のいずれかの単相流体のみならず、これらの内の2つを含む2相流体や、全部を含む3相流体を流すのに用いられている。特に、固体粒子を含む液体やキャビテーション、フラッシングが発生するような液体プロセスに用いられる弁、特に、調節弁には、摩耗しにくいこと、すなわち高い耐摩耗性が要求される。

このため、このような弁には、その耐摩耗性を維持するために各種部品、特に、流体と接触する部位、すなわち流体接触部、例えば、弁体(プラグ)および弁座(シート、シートリング)には、セラミックや高硬度材料などが用いられている。

【0003】

例えば、耐摩耗に優れる材料として、コバルト(Co)(5%以上)をバインダとして用いて炭化タングステン(WC)を焼結したタングステンカーバイド(以下、WC−Coともいう)を材料に用いた弁(バルブ)があるが、例えば、下記のごとき使用条件や流体条件下では弁内で固体粒子に曝される箇所が数時間〜数日で摩耗してしまい、バルブが寿命に達してしまうという問題がある。

(1)石炭液化プラントにおける石炭スラリーの減圧制御ラインでの使用

(2)化学プラントにおける各種触媒等の固体粒子を含む固液二相流の減圧・流量調節制 御ラインでの使用

例えば、一次圧:15〜20MPa、温度:350〜400℃の条件下、

この場合、弁下流側で過剰減圧されると溶存ガス成分がフラッシュ(気化)し、気・液・固の3相流体となり、急膨張し流速は、ほぼ音速に達する。

なお、流体条件がフラッシュ(気化)条件に至らない場合であっても、固体粒子が硬く高流速の場合には、バルブ内主要部に同様の摩耗が発生し、短寿命化が問題となる。

例として、多結晶シリコン製造ラインなどがある。

【0004】

そこで、このような弁には、耐磨耗性の高い材料を用いることが試みられてきた。摩耗条件が過酷な部品である弁座とオリフィスには焼結ダイヤモンドを用い、中程度に過酷な部品であるプラグには、微結晶(超微粒子)タングステンカーバイド(WC−Co)を用いることによって、耐磨耗性を向上させた圧力調節弁が特許文献1に開示されている。

すなわち、特許文献1には、その先行技術として、プラグ(弁体)、シートリング(弁座)およびオリフィスならびにシートホルダには、Co(バインダ)の含有量5〜25%の従来のタングステンカーバイト(WC−Co)を用いるアングル弁タイプの圧力調節弁が用いられていたが、これらの部位には、高速で液体や固体が衝突するため、エロージョンや磨耗が発生することが開示され、これらの各部位に発生するエロージョンや磨耗による機能低下を防止するために、プラグ(弁体)およびシートホルダには、Coの含有量5〜12%、炭化チタン(TiC)および炭化タンタル(TaC)の含有量1〜4%の超微粒子タングステンカーバイトを用い、シートリング(弁座)およびオリフィスには、焼結ダイヤモンドを用い、オリフィスリテーナおよびテールピースには、上述の従来のタングステンカーバイトを用いる調節弁が開示されている。

【0005】

【特許文献1】特許第2698745号公報

【発明の開示】

【発明が解決しようとする課題】

【0006】

しかしながら、特許文献1に開示の調節弁では、弁体部分が、WC−Co材で構成されており、焼結ダイヤモンドが用いられていないことから、耐摩耗性が十分でないという問題が生じてきている。WC−Co材は、表面硬度がHv:1800〜1950しかないため、例えば、Hvが2000程度のAl2O3系スラリーに対する耐磨耗性が不十分である。

すなわち、特許文献1に開示された調節弁では、弁体に、WCのバインダとしてCoを5〜12%含有するWC−Co材(超微粒子タングステンカーバイト)が用いられているため、耐摩耗性の向上はある程度望めるものの、CoがWCに比べて柔らかいために、主としてCo部分が磨耗し、その結果、WC−Co材が磨耗してしまうという問題がある。なお、このような問題は、特許文献1に開示された先行技術の調節弁の弁座に、WCのバインダとしてCoを5〜25%含有する従来のWC−Co材を用いた場合にも、同様に磨耗が発生するという問題がある。

また、特許文献1に開示された調節弁においては、弁体に用いるWC−Co材のCo含有量が5%未満では弁部材としての延性、曲げ強度が不足し、オリフィスリテーナおよびテールピースに用いる従来のWC−Co材のCo含有量が5%未満ではバインダ量として不足し、圧縮強度が低下するとしており、特許文献1では、Coを含まないもしくはCo含有量が5%未満の高純度のWCを弁部材として用いることができない。

【0007】

また、一般に、超硬合金(WC−Co)を含め従来の耐摩耗材料の場合も、金属部品との接合方法が難しく、製造工程の複雑化やそれに伴う材料コストおよび製造コストの高騰の要因となっているばかりでなく、その接合のため、バルブ性能(例えば、Cv値/最大流量、流量制御範囲、弁座漏洩量等)を犠牲にしている場合が多く、バルブ性能の信頼性が低いという問題があった。

このため、このような調節弁のように、弁体にWC−Co材を用いる場合には、これらと金属部品である弁ステム材との接合を、溶接によって行うことが困難なため、銀ろう等のろう付けが採用されているが、銀ろう等の耐食性が低いため、流体との接触により、腐食が進行し、最後には破損に至ってしまうという問題があった。

すなわち、このような弁では、WC−Co材と保持部のステンレス材との接合に銀ろう付けが採用されているが、その耐熱温度は300℃程度であり、銀ろうによる接合部の耐食性が不十分なため、流体中に塩素等のハロゲンが存する場合、接合部腐食によるWC−Co部分の脱落がみられ、バルブの寿命短縮を引き起こしているという問題がある。また、流体温度が高い場合、WC−Co材と保持部のステンレス材の熱膨張係数の違いによる内部歪みに起因した接合破壊が起こる虞があり、WC−Co部分の脱落に結びつくほか、銀ろう付け接合部分の強度低下を招く虞がある。さらには、WC−Co部分が450℃程度の高温になるとCoの析出が生じ、空洞化による強度低下と耐磨耗性低下を招いている。このように、銀ろう付け接合は、高温高圧環境下で使用される調節弁には不向きで、結果的にバルブ性能の信頼性が低い。

【0008】

また、焼結ダイヤモンドは、個別バルブの形状にあわせる形状対応力が乏しく、極小口径のパイロットプラントレベルの部品への適用が考えられる程度である。例えば、石炭液化プラントの場合、パイロットプラントではバルブの流路内径がΦ10mm以下で十分なのに対し、商用プラントになるとΦ150〜200mm程度のものが必要とされる。しかし、そのような大きさのバルブを焼結ダイヤモンドで作ると、製造コストが莫大な上、十分な信頼性を得ることが現状困難である。

すなわち、特許文献1に開示された調節弁のように、弁座に硬度が高く耐摩耗性が高い焼結ダイヤモンドを用いれば、高い耐摩耗性を得ることができるものの、部品コストが高騰し、製造コストの高騰の要因となるという問題がある。

【0009】

本発明の第1の目的は、上記従来技術の問題点を解消し、耐摩耗性、耐食性および耐久性の向上した弁、特に、弁体および弁座などに、摩耗しにくく、高い耐摩耗性を持ち、エロージョンや焼き付きやかじりなどが生じにくく、耐食性や耐久性も高い焼結材料を使用することができ、弁体および弁座などの耐摩耗性、耐食性および耐久性の向上した弁を提供することにある。

また、本発明の第2の目的は、上記従来技術の問題点を解消し、上記第1の目的に加え、弁体および弁座などの部品の強度を維持することができる弁を提供することにある。

また、本発明の第3の目的は、上記従来技術の問題点を解消し、上記第1および第2の目的に加え、弁ステムと弁体との接合をろう付けすることなく、溶接を行うことができる弁を提供することにある。

さらに、本発明の第4の目的は、上記従来技術の問題点を解消し、上記第1〜第3の目的に加え、材料コストおよび製造コストを抑えたものでありながら、バルブ性能の信頼性を向上させることができる弁を提供することにある。

【課題を解決するための手段】

【0010】

上記課題を解決するために、本発明の第1の態様の弁は、2つの開口部および前記2つの開口部を連通する流路を有する弁本体と、この弁本体に貫通する弁ステムと、前記2つの開口部の間の前記流路内の流体の流れを制御するトリム装置と、を備える弁であって、 前記トリム装置は、前記弁本体の前記流路内に設けられた弁座と、前記弁ステムに取り付けられた弁体とを具え、前記弁ステムによって前記弁体が前記弁座に位置している時、前記2つの開口部の間の前記流路内の流体の流れを防止すると共に、前記弁ステムによって前記弁体が前記弁座から離れて位置している時、前記2つの開口部の間の前記流路内に流体を流すよう構成され、前記弁体の一部または全部が、タングステンカーバイド含有量95%超の超硬材料の焼結体よりなることを特徴とする。

本態様の弁によれば、弁体の一部または全部をタングステンカーバイド含有量95%超の超硬材料で構成することにより、弁体、引いては弁の耐摩耗性、耐食性および耐久性を向上させることができる。

【0011】

ここで、前記弁体は、その一部または全部がタングステンカーバイド含有量95%超の前記超硬材料の前記焼結体からなる弁体頭部と、前記弁ステムとの溶接が可能な溶接可能材料からなる可溶接部と、前記弁体頭部と前記可溶接部との間に前記超硬材料および前記溶接可能材料の両材料が混在する焼結体からなる第1混在部と、を有する複合部材であることが好ましい。

この場合、さらに、弁ステムと弁体との接合をろう付けすることなく、溶接を行うことができる。

また、前記弁体頭部は、タングステンカーバイド含有量95%超の前記超硬材料の前記焼結体からなる前記部位である周縁部と、強度確保材料からなる芯部と、前記周縁部と前記芯部との間に前記超硬材料および前記強度確保材料の両材料が混在する焼結体からなる第2混在部と、を有する複合部材であることが好ましい。

この場合、さらに、弁体などの部品の強度を維持することができる。

また、前記弁体の前記第1混在部は、前記弁体頭部の前記芯部と前記可溶接部との間に介在することが好ましい。

【0012】

また、前記弁体は、タングステンカーバイド含有量95%超の前記超硬材料の前記焼結体からなる周縁部と、強度確保材料からなる芯部と、前記周縁部と前記芯部との間に前記超硬材料および前記強度確保材料の両材料が混在する焼結体からなる第2混在部と、を有する複合部材であることが好ましい。

この場合、さらに、弁体などの部品の強度を維持することができる。

また、前記弁体は、さらに、前記弁ステムとの溶接が可能な溶接可能材料からなる可溶接部と、前記芯部と前記可溶接部との間に前記超硬材料および前記溶接可能材料の両材料が混在する焼結体からなる第1混在部と、を有することが好ましい。

この場合、さらに、弁ステムと弁体との接合をろう付けすることなく、溶接を行うことができる。

また、前記弁体の前記可溶接部は、前記弁ステムに溶接されていることが好ましい。

また、前記弁座の一部または全部が、タングステンカーバイド含有量95%超の超硬材料の焼結体よりなることが好ましい。

また、前記弁体の一部または全部、および/または、前記弁座の一部または全部が、タングステンカーバイド含有量96%以上の超硬材料の焼結体よりなることがより好ましい。

【0013】

上記課題を解決するために、本発明の第2の態様の弁は、2つの開口部および前記2つの開口部を連通する流路を有する弁本体と、この弁本体に貫通する弁ステムと、前記2つの開口部の間の前記流路内の流体の流れを制御するトリム装置と、を備える弁であって、前記トリム装置は、前記弁本体の前記流路内に設けられた弁座と、前記弁ステムに取り付けられた弁体とを具え、前記弁ステムによって前記弁体が前記弁座に位置している時、前記2つの開口部の間の前記流路内の流体の流れを防止すると共に、前記弁ステムによって前記弁体が前記弁座から離れて位置している時、前記2つの開口部の間の前記流路内に流体を流すよう構成され、前記弁座の一部または全部が、タングステンカーバイド含有量95%超の超硬材料の焼結体よりなることを特徴とする。

本態様の弁によれば、弁座の一部または全部をタングステンカーバイド含有量95%超の超硬材料で構成することにより、弁座、引いては弁の耐摩耗性、耐食性および耐久性を向上させることができる。

【0014】

ここで、前記弁座は、強度確保材料からなる外縁部と、タングステンカーバイド含有量95%超の超硬材料の焼結体よりなる内縁部と、前記外縁部と前記内縁部との間に前記超硬材料および前記強度確保材料の両材料が混在する焼結体からなる第3混在部と、を有する複合部材であることが好ましい。

この場合、さらに、弁座などの部品の強度を維持することができる。

また、前記弁座は、前記内縁部を含み、タングステンカーバイド含有量95%超の超硬材料の前記焼結体よりなり、前記流体と接触する流体接触部を有し、前記第3混在部は、前記外縁部と前記流体接触面部との間に介在することが好ましい。

また、前記流体接触部は、前記内縁部および前記弁体側の上縁部を有することが好ましい。

また、前記弁座の一部または全部が、タングステンカーバイド含有量96%以上の超硬材料の焼結体よりなることがより好ましい。

【発明の効果】

【0015】

本発明によれば、弁体および弁座などに耐摩耗性、耐食性および耐久性の高い超硬材料の焼結体を用いることを可能とし、これらの耐摩耗性、耐食性および耐久性を向上させることができ、その結果、弁の耐摩耗性、耐食性および耐久性を向上させることができる。

また、本発明によれば、上記効果に加え、弁体および弁座などの部品の強度を維持することができ、また、弁ステムと弁体との接合をろう付けすることなく、溶接を行うことができ、さらに、材料コストおよび製造コストを抑えたものでありながら、バルブ性能の信頼性を向上させることができる。

【発明を実施するための最良の形態】

【0016】

以下に、本発明に係る弁を添付の図面に示す好適実施形態に基づいて詳細に説明する。

【0017】

図1は、本発明の一実施形態に係る弁を適用したアングル弁の一実施例の要部の断面図である。

同図に示すように、アングル弁10は、断面略L字状に連続する流路12を形成した弁本体14と、流路12の中途部に形成された弁室16と、弁室16に一部が臨むガイド18と、ガイド18と対向するように弁室16に一部が臨むケージ20と、ケージ20に保持された弁座(シートリング)22と、弁本体14に連結され、ガイド18と密着する駆動部ユニット24(一部のみ図示)と、ガイド18に貫通し、一端が駆動部ユニット24に支持された弁ステム26と、弁ステム26の先端に設けられた、弁室16内に臨む弁体(弁プラグ)28とを備えている。

なお、弁本体14にケージ20を介して保持される弁座22と弁ステム26の先端に設けられた弁体28とは、トリム装置30を構成する。なお、図示例では、このトリム装置30としては、さらに、ガイド18と、ケージ20とを含んでも良い。

なお、図示例においては、弁座22をケージ20を介して弁本体14に保持するように構成しているが、本発明はこれに限定されず、後述するアングル弁100(図9参照)のように、弁座22を直接弁本体14に保持するようにしても良い。

【0018】

また、弁本体14は、流体流入側(図1中、弁室16よりも左側)に流路12に連通する導入口ポート(開口部)15aを、流体排出側(図1中、弁室16よりも下側)に流路12に連通する送出口ポート(開口部)15bを有する。また、弁本体14には、導入口ポート15aに上流側配管(図示せず)を接続するための配管接続用のフランジ部14aと、送出口ポート15bに下流側配管(図示せず)を接続するための配管接続用のフランジ部14bが形成されている。

このような構成において、アングル弁10では、トリム装置30の弁座22および弁体28は、駆動部ユニット24によって上下に駆動される弁ステム26によって弁体28が弁座22に位置している時、導入口ポート15aと送出口ポート15bとの間の流路12内の流体の流れを防止すると共に、弁ステム26によって弁体28が弁座22から離れて位置している時、導入口ポート15aと送出口ポート15bとの間の流路12内に流体を流すよう構成される。こうして、トリム装置30は、アングル弁10を通過する流体の流れを制御し、アングル弁10前後の流体の圧力を調節する。

【0019】

ここで、本発明においては、トリム装置30の弁座22および/または弁体28は、その一部または全部が、タングステンカーバイド(WC)の含有量が95%超、すなわち95%を超え、100%までの超硬材料、換言すれば、不純物、例えば、Coなどの不純物の含有量が5%未満のタングステンカーバイド(WC)または不純物を含まない純粋なタングステンカーバイド(WC)の超硬材料よりなる焼結部材により構成されている。その結果、流体の通過に伴う弁座22および/または弁体28の摩耗を防止することができる。

【0020】

次に、本発明のアングル弁10の弁ステム26、トリム装置30の弁座22および弁体28の詳細な構成について説明する。

図2は、図1に示すアングル弁の弁ステム、トリム装置の弁座および弁体の一実施例の詳細な構成を模式的に示す断面図である。図3は、従来のアングル弁の弁ステム、トリム装置の弁座および弁体の詳細な構成を示す断面模式図である。図4(a)および(b)は、それぞれ図2に示す弁体の一実施例の詳細な構成を模式的に示す断面図である。図5(a)、(b)および(c)は、それぞれ図2に示すアングル弁の弁ステムおよび弁体の他の実施例の詳細な構成を模式的に示す断面図である。図6(a)は、図2に示す弁座の一実施例の詳細な構成を模式的に示す断面図であり、図6(b)は、図6(a)に示す弁座の変形例である。

なお、これらの図2〜図6(b)においては、理解を容易にするために、図1に示すアングル弁10の弁ステム26、トリム装置30の弁座22および弁体28の形状を簡略化して示している。

【0021】

図2に示すアングル弁10において、トリム装置30の弁体28は、棒状の部材であって、その先端側に設けられ、その一部または全部がタングステンカーバイド(以下、WCという)含有量95%超の超硬材料からなる弁体頭部32と、基端側に設けられ、弁ステム26との溶接が可能な溶接可能材料からなる可溶接部36と、弁体頭部32と可溶接部36との間に設けられ、WC含有量95%超の超硬材料および溶接可能材料の両材料が混在する混在部34とを有する複合材料から構成される。

そして、弁体28の可溶接部36と弁ステム26とが溶接部38を介して接続され、固定される。

一方、図2に示すアングル弁10において、トリム装置30の弁座22は、リング状の部材であって、その内周面側に設けられ、WC含有量95%超の超硬材料からなる内縁部40と、外周面側に設けられ、金属等の強度確保材料からなり、弁座本体を構成する外縁部44と、内縁部40と外縁部44との間に設けられ、WC含有量95%超の超硬材料および強度確保材料の両材料が混在する混在部42とを有する複合材料から構成される。

【0022】

これに対し、図3に示すように、従来のアングル弁200においては、トリム装置204の弁体206は、例えば、特許文献1などの従来技術の項で詳述したように、Co含有量が5〜12%、あるいは5〜25%、つまりWC含有量95%以下のタングステンカーバイド(WC−Co)超硬材料の単一材料からなる棒状の部材であり、その基端側がステンレス等の金属材料からなる弁ステム202にろう付けされ、弁体206と弁ステム202とは銀ろう部208を介して接続され、固定される。また、トリム装置204の弁座210は、同様に、WC−Coや焼結ダイヤモンドなどの超硬材料の単一材料からなるリング状の部材である。

【0023】

まず、図2、図4(a)および(b)に示すトリム装置30の弁体28について説明する。これらの図に示すように、トリム装置30の弁体28の先端側に設けられる弁体頭部32は、これに対向して設けられる弁座22の内縁部40と接離して、アングル弁10の流路を流れる流体の量や圧力を制御するものである。

図2に示す本発明のアングル弁10においては、トリム装置30の弁体28の弁体頭部32は、弁体28の本体をなし、流体、特に固体粒子を含む流体や、気相、液相および固相の3相流体などによる磨耗が発生しやすい部位であって、本発明の特徴とする部分であり、本発明では、WC含有量95%超の超硬材料によって形成される。

【0024】

このため、本発明のアングル弁10においては、たとえ、固体粒子を含む流体と接触しても、磨耗や腐食が発生したり、進行したりせず、高い耐摩耗性、耐食性および耐久性を維持することができる。これに対し、図3に示す従来のアングル弁200においては、トリム装置204の弁体206および弁座210は、WC含有量95%以下のWC−Coから形成されているため、磨耗や腐食が発生し、また進行して、破損に至ることがあることは上述した通りである。

ここで、WC含有量95%超の超硬材料には、WCの含有量が95%を超え、つまり、バインダとしてのCoなどの不純物の含有量が5%未満の超硬材料および不純物を含まないWCの含有量が100%の純粋なWCからなる超硬材料が含まれる。

なお、本発明に用いられるWC含有量95%超の超硬材料に含まれる5%未満の物質としては、バインダ成分、第2成分、反応生成物、分解生成物などとして、Co、Ti、Ta、Ni、Cu、C、B、TiC、TaC、Wなどが含まれていても良いし、また、不可避不純物として、Fe,Mo,Ca,Si,Al,Mgなどが含まれていてもよい。

【0025】

次に、弁体28の可溶接部(または溶接可能部)36は、弁ステム26と接する側に設けられ、弁ステム26と弁体28とを溶接可能とするための部位であって、弁ステム26と同じ材料、もしくは弁ステム26との溶接性に富む材料などの溶接可能材料を使用して形成する。ここで、通常、弁ステム26にステンレス等の金属材料が用いられるため、可溶接部36にも溶接可能材料としてステンレス等の金属材料を用いるのが良い、

なお、弁ステム26に用いられる金属材料としては、耐食性や耐久性に優れ、溶接可能な金属材料であれば、特に制限的ではないが、例えば、ステンレス鋼、ハステロイ、インコネル、モネル、インコロイ等のニッケル合金のほか、クロム合金、マグネシウム合金、チタン合金、コバルト合金、アルミニウム合金、ジルコニウム合金、金属間化合物等の合金や化合物、またニッケル、ジルコニウム、チタン等の金属、などを用いることができる。

【0026】

したがって、弁体28の可溶接部36に用いられる溶接可能材料としても、耐食性や耐久性に優れ、溶接可能な金属材料であれば、特に制限的ではなく、例えば、ステンレス鋼、ハステロイ、インコネル、モネル、インコロイ等のニッケル合金のほか、クロム合金、マグネシウム合金、チタン合金、コバルト合金、アルミニウム合金、ジルコニウム合金、金属間化合物等の合金および化合物、またニッケル、ジルコニウム、チタン等の金属などを用いることができる。

このように、本発明においては、弁体28の基端部に可溶接部36を設けることにより、可溶接部36と弁ステム26との間に溶接によって溶接部38を形成して、両者を溶接によって接合することができる。

【0027】

次に、弁体28の混在部34は、弁体28の弁体頭部32と可溶接部36との間に設けられる部位であって、弁体頭部32に用いられるWC含有量95%超の超硬材料と可溶接部36に用いられる溶接可能材料との両材料を混在させた材料から形成される。

ここで、混在部34における両材料の混在状態としては、弁体頭部32と可溶接部36とを強度などの所定の機械的性質を維持できるようにつなぐ焼結ができれば、特に制限的ではないが、図4(a)に示す混在部34aのように、WC含有量95%超の超硬材料と溶接可能材料との両材料が傾斜組成となる状態、および図4(b)に示す混在部34bのように、両材料が互いに分散する状態とするのが好ましい。

【0028】

このように、本発明においては、弁体28の弁体頭部32と可溶接部36との間に混在部34を設けることにより、弁体頭部32と可溶接部36とを強度などの機械的性質を維持しながら両者を繋ぐことができ、弁体28の強度などの機械的性質を良好なものとすると共に、溶接性のないWC含有量95%超の超硬材料からなる弁体頭部32を持つ弁体28に、溶接性のある部位を形成することができる。

なお、混在部34を設けるのが好ましい理由は、混在部34を設けないと、超硬材料中のWC以外の成分の有無に係わらず、超硬材料と同種あるいは他の金属との溶接性が極めて低く、溶接に伴う熱負荷や、弁体頭部32と可溶接部36との熱膨張整数の相違などの理由により、弁体頭部32の接合部側で破壊したり、溶接強度が低くなり、実使用に耐えることができない虞があるからである。このように、混在部34を設けることにより、これらの問題を一気に解決することが可能となる。

【0029】

図4(a)に示す混在部34aでは、弁体頭部32と接する側では、WC含有量95%超の超硬材料の割合を100%とし、弁体頭部32から離れて可溶接部36に近付くにつれて、少しずつ超硬材料の割合を減らすと共に溶接可能材料の割合を増やし、可溶接部36と接する側では、溶接可能材料の割合を100%とするように組成を傾斜させることができるが、本発明は、これに限定されず、弁体頭部32と接する側における超硬材料の割合が50%超であり、可溶接部36と接する側における溶接可能材料の割合が50%超であり、混在部34a内での組成が傾斜していれば、どのような割合であっても良いし、どのように傾斜していても良く、両材料に応じて適切に選択すれば良い。例えば、焼結前の粉末充填の際に、一方の材料から他方の材料に向けて10%ずつ組成割合を10段階変化させて充填させても良い。このようにして組成を傾斜させることにより、十分な強度を有する弁体を得ることができる。

また、このような混在部34aの材料組織としては、融点の低い方の物質(可溶接部36の金属)が超硬材料中の粒界部に拡散・浸透したような組織となっている。

【0030】

また、図4(b)に示す混在部34bでは、WC含有量95%超の超硬材料と溶接可能材料とを均等に混在させ、すなわち、両材料を50%ずつ互いに分散させておくのが好ましく、また、均一に混在、分散させておくのが好ましいが、本発明はこれに限定されず、両材料がマトリックスと分散との関係の、すなわち一方がマトリックスとなり、他方が分散している分散型複合材料となっていれば良く、両材料をどのような割合で分散させても良いし、どのように分散させても良い。例えば、焼結前の粉末の前処理として、超硬材料でコーティングされたステンレス製容器の中に、所定量、例えば、容器容積の40%に相当する量のWC含有量95%超の超硬材料と溶接可能材料の混合物と、所定量、例えば、同30%に相当する量の超硬ボールを投入し、所定速度で所定時間、例えば、毎分100回転の速度で24時間ボールミル混合攪拌しておくことにより、十分な強度を有する弁体を得ることができる。

【0031】

本発明においては、図4(a)または(b)に示すように、弁体28を構成する弁体頭部32の粉末成形体をWC含有量95%超の超硬材料の粉末で形成し、これに一体的に続くように、混在部34(34a、34b)の粉末成形体を超硬材料および溶接可能材料の各粉末を混在状態(傾斜組成、分散)に合わせて混合して形成し、さらに、これに一体的に続くように、可溶接部36の粉末成形体を溶接可能材料の粉末で形成して、弁体28の一体化された複合粉末成形体を形成し、弁体28の複合粉末成形体を焼結して、適切な寸法および形状に機械加工することにより、図4(a)または(b)に示す複合部材からなる弁体28の焼結体を作製することができる。

こうして得られた焼結弁体28の可溶接部36を弁ステム26に溶接することにより、両者間を溶接部38を介して容易かつ堅固に接合することができる。本発明においては、弁体28と弁ステム26とは溶接により接合されているので、図3に示す弁ステム202と弁体206とは、銀ろう208を介してろう付けにより接合される従来のアングル弁200の場合ように、低い耐食性のために、流体との接触による腐食の進行や、接合強度の低下や、寿命短縮などを招くことがない。

本発明に用いられる弁体28およびこれを用いるアングル弁10は、基本的に以上のように構成される。

【0032】

上述した実施例では、弁体28の弁体頭部32は、WC含有量95%超の超硬材料で形成されていたが、本発明はこれに限定されず、複数の材料から構成される複合部材によって形成しても良い。

図5(a)に、図2に示すアングル弁の弁ステムおよび弁体の他の実施例を示す。なお、図5(a)に示す弁ステム26および弁体28cは、図2に示す弁ステム26および弁体28と、弁体頭部32と32aとの構成が異なる以外は、同様の構成を有するものであるので、同一の構成要素には同一の参照符号を付し、その詳細な説明を省略し、主に相違点について説明する。

【0033】

図5(a)に示すように、弁体28cは、弁体頭部32a、混在部34(34a、34b:図4参照)および可溶接部36から構成され、可溶接部36が溶接部38を介して弁ステム26に溶接接合されている。

弁体28cの弁体頭部32aは、WC含有量95%超の超硬材料からなる周縁部46と、強度確保材料からなる芯部50と、周縁部46と芯部50との間に超硬材料および強度確保材料の両材料が混在する混在部48とを有する複合部材からなる。

ここで、弁体頭部32aの周縁部46は、形状は円筒状であり、図2、図4(a)および(b)に示す弁体28の弁体頭部32と形状は異なるが、弁体頭部32と同様な超硬材料を用いて、同様にして円筒状に構成すれば良い。

【0034】

芯部50は、弁体頭部32aの中心部分となる弁体頭部本体、したがって、いわば弁体本体を形成する円柱状部材であり、強度確保材料からなり、弁体頭部32aおよび弁体28cの強度を確保する部分である。

ここで、芯部50を形成する強度確保材料は、弁体頭部32aおよび弁体28cの強度を確保できる材料であれば、どのようなものでも良いが、例えば、特許文献1に開示の超微粒子WC−Co(Co含有量5〜12%、TiCおよびTaCの総含有量1〜4%)および従来のWC−Co(Co含有量5〜25%)の超硬材料(以下、両者を総称してWC−Co系超硬材料という)などのように、耐食性や硬さは劣るが、所定の強度を持つ超硬材料も好ましい。このようなWC−Co系超硬材料としては、所定の強度を確保できれば、どのような超硬材料でも良い。

このほか、芯部50を形成する強度確保材料としては、所定の強度を確保できれば、ステンレス鋼、ハステロイ、インコネル、モネル、インコロイ等のニッケル合金も用いることができるし、その他に用いることのできる材料として、クロム合金、マグネシウム合金、チタン合金、コバルト合金、アルミニウム合金、ジルコニウム合金、金属間化合物等の合金および化合物、またニッケル、ジルコニウム、チタン等の金属なども挙げることができる。

【0035】

弁体頭部32aの混在部48は、弁体頭部32aの周縁部46と芯部50との間に設けられる部位であって、周縁部46に用いられるWC含有量95%超の超硬材料(以下、WC系超硬材料という)と芯部50に用いられるWC−Co系超硬材料との両超硬材料を混在させた材料から形成される。

ここで、混在部48における両材料の混在状態としては、周縁部46と芯部50とを強度などの所定の機械的性質を維持できるようにつなぐ焼結ができれば、特に制限的ではないが、WC系超硬材料とWC−Co系超硬材料との両材料が傾斜組成となる状態、および両材料が互いに分散する状態とするのが好ましい。

【0036】

このように、本発明においては、弁体28cの弁体頭部32aの周縁部46と芯部50との間に混在部48を設けることにより、周縁部46の高い硬度と芯部50の強度を維持しながら周縁部46と芯部50とを繋ぐ(接合する)ことができ、弁体28の表面硬度および強度ならびに耐衝撃性などの機械的性質を良好なものとすることができる。なお、混在部48を設けて、耐衝撃性を向上させるのは、弁の使用目的によっては、頻繁に開閉が繰り返され、弁体と弁座の接触衝撃による欠損/破損を防ぎうるだけの耐衝撃性の付与が求められる場合があるからである。

また、混在部48を設けるのが好ましい理由は、混在部34の場合と同様に、混在部48を設けないと、超硬材料中のWC以外の成分の有無に係わらず、超硬材料と同種あるいは他の金属との接合性が極めて低く、接合に伴う熱負荷や、周辺部46と芯部50との熱膨張係数の相違などの理由により、周辺部46が破壊したり、芯部50との接合強度が低くなり、実使用に耐えることができない虞があるからである。このように、混在部48を設けることにより、これらの問題を一気に解決することが可能となる。

【0037】

混在部48では、周縁部46と接する側では、WC系超硬材料の割合を100%とし、周縁部46から離れて芯部50に近付くにつれて、少しずつWC系超硬材料の割合を減らすと共にWC−Co系超硬材料の割合を増やし、芯部50と接する側では、WC−Co系超硬材料の割合を100%とするように組成を傾斜させることができるが、本発明は、これに限定されず、周縁部46と接する側におけるWC系超硬材料の割合が50%超であり、芯部50と接する側におけるWC−Co系超硬材料の割合が50%超であり、混在部48内での組成が傾斜していれば、どのような割合であっても良いし、どのように傾斜していても良く、両材料に応じて適切に選択すれば良い。例えば、焼結前の粉末充填の際に、一方の材料から他方の材料に向けて20%ずつ組成割合を5段階変化させて充填させても良い。このようにして組成を傾斜させることにより、十分な強度を有する弁体を得ることができる。

また、このような混在部48の材料組織としては、融点の低い方の物質(芯部50の強度確保材料(例えば、可溶接金属))が超硬材料中の粒界部に拡散・浸透したような組織となっている。

【0038】

また、混在部48では、WC系超硬材料とWC−Co系超硬材料とを均等に混在させ、すなわち、両材料を50%ずつ互いに分散させておくのが好ましく、また、均一に混在、分散させておくのが好ましいが、本発明はこれに限定されず、両材料がマトリックスと分散との関係の、すなわち一方がマトリックスとなり、他方が分散している分散型複合材料となっていれば良く、両材料をどのような割合で分散させても良いし、どのように分散させても良い。例えば、焼結前の粉末の前処理として、超硬材料でコーティングされたステンレス製容器の中に、所定量、例えば、容器容積の40%に相当する量のWC含有量95%超の超硬材料とWC−Co系超硬材料(または溶接可能材料)との混合物と、所定量、例えば、同30%に相当する量の超硬ボールを投入し、所定速度で所定時間、例えば、毎分100回転の速度で24時間ボールミル混合攪拌しておくことにより、十分な強度を有する弁体を得ることができる。

【0039】

本発明においては、まず、図5(a)に示すように、弁体28cの弁体頭部32aを構成する芯部50の粉末成形体をWC−Co系超硬材料の粉末で形成し、その外側周囲に一体的に覆うように、混在部48の粉末成形体をWC−Co系超硬材料およびWC系超硬材料の各粉末を混在状態(傾斜組成、分散)に合わせて混合して形成し、さらに、その外側周囲に一体的に覆うように、周縁部46の粉末成形体をWC系超硬材料の粉末で形成して、弁体頭部32aの一体化された複合粉末成形体を形成し、これに一体的に続くように、混在部34(34a、34b)の粉末成形体をWC系超硬材料および溶接可能材料の各粉末を混在状態(傾斜組成、分散)に合わせて混合して形成し、さらに、これに一体的に続くように、可溶接部36の粉末成形体を溶接可能材料の粉末で形成して、弁体28cの一体化された複合粉末成形体を形成し、弁体28cの複合粉末成形体を焼結して、適切な寸法および形状に機械加工することにより、図5(a)に示す複合部材からなる弁体28cの焼結体を作製することができる。なお、この際、弁体28cの混在部34は、弁体頭部32aの芯部50と可溶接部36との間に介在するように形成しても良い。

【0040】

こうして得られた焼結弁体28cの可溶接部36を弁ステム26に溶接することにより、両者間を溶接部38を介して容易かつ堅固に接合することができる。本発明においては、弁体28cと弁ステム26とは溶接により接合されているので、図3に示す弁ステム202と弁体206とは、銀ろう208を介してろう付けにより接合される従来のアングル弁200の場合ように、低い耐食性のために、流体との接触による腐食の進行や、接合強度の低下や、寿命短縮などを招くことがない。

上述した例では、芯部50に強度確保材料としてWC−Co系超硬材料を用い、周縁部46にWC系超硬材料を用いた場合の混在部48の形成について述べたが、本発明は、これに限定されず、芯部50に用いる強度確保材料としてWC−Co系超硬材料以外の上述した強度確保材料を用いた場合も、WC−Co系超硬材料を他の強度確保材料に変えるだけで、同様にして混在部48を形成することができるのは言うまでもない。

本発明に用いられる弁体28cおよびこれを用いる弁10は、基本的に以上のように構成される。

【0041】

なお、図5(a)に示す例では、弁体28cを、周縁部46、混在部48および芯部50を有する複合部材からなる弁体頭部32aと、混在部34と、可溶接部36とで構成したが、本発明はこれに限定されず、芯部50を構成する強度確保材料としてステンレス等の溶接可能材料や溶接可能な金属材料を用いることができる場合には、図5(b)および(c)に示すように、弁体28cにおいて、混在部34および可溶接部36を形成せず、弁体頭部32b、32c自体を弁体28d、28eとして用いても良い。

すなわち、上述したように、芯部50を構成する強度確保材料として、WC−Co系超硬材料の代わりにステンレス等の溶接可能材料を用い、芯部50を、その頂部に円板部50aを持ち、断面T字状の円柱状部材として形成して、弁体頭部32bの一体化された複合粉末成形体を形成した後、混在部34の粉末成形体および可溶接部36の粉末成形体を形成することなく、弁体頭部32bの複合粉末成形体を焼結して、適切な寸法および形状に機械加工することにより、図5(b)に示す複合部材からなる弁体28dの焼結体を作製することができる。なお、図示例では、円板部50aの直径を、周縁部46の外径に略等しく形成するのが好ましい。

【0042】

このように、芯部50が溶接可能材料で形成されている弁体頭部32b自体を弁体28dとして形成することにより、弁ステム26を弁体頭部32bの芯部50の円板部50aに直接溶接して、弁ステム26と芯部50の円板部50aとの間に溶接部38を形成し、弁ステム26と、芯部50、したがって弁体28dとを接合することもできる。

なお、図5(b)のように、芯部50を断面「T字型」となるように構成する理由は、芯部50(円板部50a)と弁ステム26との溶接は外周部でのみ可能なことからである。このような構成の場合、芯部50(円板部50a)と弁ステム26とを結合する方法として、拡散接合も十分に適用可能である。

さらに、図5(c)に示す弁体28eのように、弁体頭部32cの芯部50の頭部の円板部50a(可溶接部側)にねじ部50bを設け、弁ステム26側にねじ穴26aを設け、芯部50のねじ部50bを弁ステム26のねじ穴26aに螺合させてねじ止めするように構成しても良い。

【0043】

次に、図2、図6(a)および(b)に示すトリム装置30の弁座22および22aについて説明する。

図2および図6(a)に示す本発明のアングル弁10においては、上述したように、トリム装置30の弁座22は、リング状の内縁部40、混在部42および外縁部44から構成される。

これらの図に示すように、トリム装置30の弁座22の内縁部40は、弁座22の最も内側に形成されるリング状の部材であって、トリム装置30の弁体28の弁体頭部32と同様に、流体、特に固体粒子を含む流体や、気相、液相および固相の3相流体などによる磨耗が発生しやすい部位であって、本発明の特徴とする部分であり、本発明では、WC含有量95%超のWC系超硬材料によって形成される。

【0044】

このため、本発明のアングル弁10においては、たとえ、弁座22の内縁部40が、固体粒子を含む流体と接触しても、磨耗や腐食が発生したり、進行したりせず、高い耐摩耗性、耐食性および耐久性を維持することができる。これに対し、図3に示す従来のアングル弁200においては、トリム装置204の弁座210は、WC含有量95%以下のWC−Co系超硬材料から形成されているため、磨耗や腐食が発生し、また進行して、破損に至ることがあることは上述した通りである。

ここで、弁座22の内縁部40に用いられるWC系超硬材料としては、トリム装置30の弁体28に用いられるWC系超硬材料と同様なものを用いれば良い。

【0045】

外縁部44は、弁座22の最も外側に形成され、弁座22の本体をなすリング状の部材であって、強度確保材料からなり、弁座22の強度を確保する部分である。

ここで、外縁部44を形成する強度確保材料は、弁座22の強度を確保できる材料であれば、どのようなものでも良いが、例えばステンレス等の金属材料であるのが好ましい。

このほか、外縁部44を形成する強度確保材料としては、所定の強度を確保できれば、ステンレス鋼、ハステロイ、インコネル、モネル、インコロイ等のニッケル合金を用いることができるし、その他に用いることのできる材料として、クロム合金、マグネシウム合金、チタン合金、コバルト合金、アルミニウム合金、ジルコニウム合金、金属間化合物等の合金および化合物、またニッケル、ジルコニウム、チタン等の金属なども挙げることができる。

【0046】

弁座22の混在部42は、弁座22の内縁部40と外縁部44との間に設けられる部位であって、内縁部40に用いられるWC系超硬材料と外縁部44に用いられる強度確保材料との両材料を混在させた材料から形成される。

ここで、混在部42における両材料の混在状態としては、内縁部40と外縁部44とを強度などの所定の機械的性質を維持できるようにつなぐ焼結ができれば、特に制限的ではないが、WC系超硬材料と強度確保材料との両材料が傾斜組成となる状態、および両材料が互いに分散する状態とするのが好ましい。

【0047】

このように、本発明においては、弁座22の内縁部40と外縁部44との間に混在部42を設けることにより、内縁部40の高い硬度と外縁部44の強度を維持しながら内縁部40と外縁部44とを繋ぐ(接合する)ことができ、弁座22の内周表面硬度および強度ならびに耐衝撃性などの機械的性質を良好なものとすることができる。なお、混在部42を設けて、耐衝撃性を向上させるのは、弁の使用目的によっては、頻繁に開閉が繰り返され、弁体と弁座の接触衝撃による欠損/破損を防ぎうるだけの耐衝撃性の付与が求められる場合があるが、混在部の存在により、衝撃吸収・緩和効果が望めるからである。

また、混在部42を設けるのが好ましい理由は、混在部48の場合と同様に、混在部42を設けないと、超硬材料中のWC以外の成分の有無に係わらず、超硬材料と同種あるいは他の金属との接合性が極めて低く、接合に伴う熱負荷や、内縁部40と外縁部44との熱膨張係数の相違などの理由により、内縁部40が破壊したり、外縁部44との接合強度が低くなり、実使用に耐えることができない虞があるからである。このように、混在部42を設けることにより、これらの問題を一気に解決することが可能となる。

【0048】

混在部42では、内縁部40と接する側では、WC系超硬材料の割合を100%とし、内縁部40から離れて外縁部44に近付くにつれて、少しずつWC系超硬材料の割合を減らすと共に強度確保材料の割合を増やし、外縁部44と接する側では、強度確保材料の割合を100%とするように組成を傾斜させることができるが、本発明は、これに限定されず、内縁部40と接する側におけるWC系超硬材料の割合が50%超であり、外縁部44と接する側における強度確保材料の割合が50%超であり、混在部42内での組成が傾斜していれば、どのような割合であっても良いし、どのように傾斜していても良く、両材料に応じて適切に選択すれば良い。例えば、焼結前の粉末充填の際に、一方の材料から他方の材料に向けて25%ずつ組成割合を4段階変化させて充填させても良い。このようにして組成を傾斜させることにより、十分な強度を有する弁座を得ることができる。

また、このような混在部42の材料組織としては、融点の低い方の物質(外縁部44の強度確保材料(例えば、可溶接金属))が超硬材料中の粒界部に拡散・浸透したような組織となっている。

【0049】

また、混在部42では、WC系超硬材料と強度確保材料とを均等に混在させ、すなわち、両材料を50%ずつ互いに分散させておくのが好ましく、また、均一に混在、分散させておくのが好ましいが、本発明はこれに限定されず、両材料がマトリックスと分散との関係の、すなわち一方がマトリックスとなり、他方が分散している分散型複合材料となっていれば良く、両材料をどのような割合で分散させても良いし、どのように分散させても良い。

例えば、焼結前の粉末の前処理として、超硬材料でコーティングされたステンレス製容器の中に、所定量、例えば、容器容積の40%に相当する量のWC含有量95%超の超硬材料とWC−Co系超硬材料(または溶接可能材料)との混合物と、所定量、例えば、同30%に相当する量の超硬ボールを投入し、所定速度で所定時間、例えば、毎分100回転の速度で24時間ボールミル混合攪拌しておくことにより、十分な強度を有する弁座を得ることができる。

【0050】

本発明においては、まず、図6(a)に示すように、弁座22を構成する内縁部40の粉末成形体をWC系超硬材料の粉末でリング状に形成し、その外周面を一体的に覆うように、混在部42の粉末成形体をWC系超硬材料および強度確保材料の各粉末を混在状態(傾斜組成、分散)に合わせて混合してリング状に形成し、さらに、その外周面を一体的に覆うように、外縁部44の粉末成形体を強度確保材料の粉末でリング状に形成して、弁座22の一体化された複合粉末成形体を形成し、弁座22の複合粉末成形体を焼結して、適切な寸法および形状に機械加工することにより、図6(a)に示す複合部材からなる弁座22の焼結体を作製することができる。

【0051】

上述した例では、流体が通過するリング状の弁座22の貫通孔の内周面を形成する内縁部40のみをWC系超硬材料で形成しているが、流体は、リング状の内縁部40の内周面だけではなく、弁座22の上縁部にも接触するので、図6(b)に示すように、弁座22aの上縁部52も、WC系超硬材料で形成してもよい。

このようにすることにより、弁座22aにおいては、内縁部40および上縁部52を含む、流体と接触する流体接触部を、WC系超硬材料で形成することができ、弁座22aの磨耗を防止することができる。

本発明に用いられる弁座22,22aおよびこれを用いる弁10は、基本的に以上のように構成される。

【0052】

上述した実施例は、本発明の種々の実施形態をアングル弁に適用した実施例であるが、本発明は上記実施例に限定される訳ではなく、種々のタイプの弁に適用可能である。

図7(a)および(b)は、それぞれ本発明が適用される偏心形回転弁の一実施例の要部の正面から見た断面図および上面から見た断面図である。

これらの図に示すように、偏心形回転弁60は、鋳型等からなる弁本体62と、弁本体62内で直管状に伸びる流路64と、流路64の中途部に形成された弁室66と、流路64の流体の流れ方向と直交する軸線を回転中心とする図示上下一対の弁軸(弁ステム)68と、弁軸68に保持された弁体(弁プラグ)70とを備えている。

【0053】

弁本体62の一方の側(図7(a)の弁室66よりも図示左側)には保持部(リテーナ)72と弁座(シートリング)74とが設けられている。また、流路64は、実質的に保持部72と弁座74と弁室66とによって形成されている。

また、弁本体62は、一方の側に流路64に連通する開口部65aを、他方の側に(図7(a)の弁室66よりも図示右側)に流路64に連通する開口部65bを有する。また、弁本体62には、開口部65aに配管(図示せず)を接続するための配管接続用のフランジ部62aと、開口部65bに配管(図示せず)を接続するための配管接続用のフランジ部62bが形成されている。

なお、弁本体62に保持部72によって保持される弁座74と一対の弁軸68に保持された弁体70とは、トリム装置76を構成する。

なお、偏心形回転弁60においては、開口部65aおよび開口部65bのいずれが上流側となる配置して用いることができるが、スラリーなどの摩耗性流体を通過させる場合には、開口部65aを上流側に配置して用いる場合には、摩耗性流体が弁本体62の内壁面にぶつかり、その内壁面を摩耗するので、例えば、支持部72などを高硬度にすることにより、逆に、開口部65bを上流側に配置して用いるのが良い。すなわち、偏心形回転弁60は、標準的な用途の場合には、開口部65a(弁座74)が上流側、開口部65b(弁体70)が下流側となるように配置されるのが良いが、耐摩耗性用途の場合は、本体内面を守るため、開口部65b(弁体70)が上流側、開口部65a(弁座74)が下流側となるように配置されるのが好ましい。

【0054】

弁軸68は、ここでは、流路64を挟むように2本に分割されており、各一端が弁本体62を貫通して弁本体62または駆動部(図示せず)に保持されている。

弁体70は、流路64の流体の流れを開閉する弁体本体70aと、この弁体頭部70aを弁軸68に固定するための平面視略扇形状のフランジ70bとによって断面略コ字形状に形成されている。

このような構成において、偏心形回転弁60では、トリム装置76の弁体70が、弁軸68によって回転され、弁体70の弁体頭部70aが弁座74に位置している時、開口部65aと開口部65bとの間の流路64内の流体の流れを防止すると共に、弁体70が、弁軸68によって回転され、弁体70の弁体本体70aが弁座74から離れて位置し、流路64を開いている時、開口部65aと開口部65bとの間の流路64内に流体を流すよう構成され、弁本体62の流路64の内部を、例えば硬質の固体粒子を含んだ流体が流れる。こうして、トリム装置76は、偏心形回転弁60を通過する流体の流れを制御し、偏心形回転弁60前後の流体の圧力を調節する。

【0055】

ここで、本発明の偏心形回転弁60においては、トリム装置76の弁座74および/または弁体70は、その一部または全部が、WCの含有量が95%超のWC系超硬材料よりなる焼結部材により構成されている。その結果、流体の通過に伴う弁座74および/または弁体70の摩耗を防止することができる。

なお、ここでは、図示しないが、図7に示す弁体70は、図1〜5(c)に示す弁体28〜28eとその形状は異なるが、弁体本体70aを、図2〜5(c)に示す弁体28〜28eに相当するものとして、WC系超硬材料よりなる弁体頭部、混在部および可溶接部で構成し、弁体本体70aの可溶接部にフランジ70bを溶接するようにしても良いし、または、弁体本体70aをWC系超硬材料よりなる弁体頭部とし、フランジ70bを可溶接部とし、弁体本体70aとフランジ70bとの間に混在部を形成し、フランジ70bを弁軸68に溶接するようにしても良いし、弁体本体70a自体もしくはその弁体頭部を、WC系超硬材料よりなる周縁部、混在部および芯部で構成しても良い。

また、図7に示す弁座74は、図1〜5(c)に示す弁座22とその形状は異なるが、弁座74を、WC系超硬材料よりなる内縁部、混在部および外縁部で構成しても良い。

【0056】

また、図8は、本発明が適用される微小流量調節弁の一実施例の要部の断面図である。

同図に示すように、微小流量調節弁80は、図示左右に延びかつその中途部で図示上下にオーバーラップした状態で連通された流路82を備えた弁本体84と、流路82の上下にオーバーラップした部分を弁室86としてその弁室86を開閉する弁体88と、弁室86を構成する流路82の上下に跨ると共に実質的に弁体88により開閉される弁座(シート、オリフィス)90とを備えている。

また、弁本体84には、弁体88を先端に設けた弁ステム92を駆動させる駆動部94が設けられている。

また、弁本体84は、流体流入側(図8の弁室86よりも図示左側)に流路82に連通する導入口ポート(開口部)85aを、流体排出側(図8の弁室86よりも図示右側)に流路82に連通する送出口ポート(開口部)85bを有する。また、弁本体84には、導入口ポート85aに上流側配管(図示せず)を接続するための配管接続用のフランジ部84aと、送出口ポート85bに下流側配管(図示せず)を接続するための配管接続用のフランジ部84bが形成されている。

なお、弁本体84に保持される弁座90と弁ステム92の先端に設けられた弁体88とは、トリム装置96を構成する。

【0057】

このような構成において、微小流量調節弁80では、トリム装置96の弁座90および弁体88は、駆動部94によって上下に駆動される弁ステム92によって弁体88が弁座90に位置している時、導入口ポート85aと送出口ポート85bとの間の流路82内の流体の流れを防止すると共に、弁ステム92によって弁体88が弁座90から離れて位置している時、導入口ポート85aと送出口ポート85bとの間の流路82内に流体を流すよう構成される。こうして、トリム装置96は、微小流量調節弁80を通過する流体の流れを制御し、微小流量調節弁80前後の流体の圧力を調節する。

【0058】

ここで、本発明においては、トリム装置96の弁座90および/または弁体88は、その一部または全部が、WC系超硬材料よりなる焼結部材により構成されている。その結果、流体の通過に伴う弁座90および/または弁体88の摩耗を防止することができる。

なお、ここでは、図示しないが、図8に示す弁体88を、図1〜5(c)に示す弁体28と同様に、WC系超硬材料よりなる弁体頭部、混在部および可溶接部で構成し、弁体88の可溶接部に弁ステム92を溶接するようにしても良いし、弁体88の弁体頭部を、WC系超硬材料よりなる周縁部、混在部および芯部で構成しても良い。

また、図8に示す弁座90を、図2および図6に示す弁座22と同様に、WC系超硬材料よりなる内縁部、混在部および外縁部で構成しても良い。

【0059】

また、図9は、本発明が適用されるアングル弁の他の実施例の断面図である。

なお、図9に示すアングル弁100は、図1に示すアングル弁10と、弁本体の構造が異なり、トリム装置のケージを備えておらず、駆動部ユニットの全体が図示されている点で相違するが、これら以外は、略同様の構成を有するものであるので、その詳細な説明は省略する。

図9に示すように、アングル弁100は、断面略L字状に連続する流路102を形成する弁本体104と、流路102の中途部に形成された弁室106と、弁本体104に上方で支持され、弁室106に上側から一部が臨むガイド108と、弁本体104に下方側で支持され、ガイド108と対向するように弁室106に下側から一部が臨む弁座(シートリング)110と、弁本体104に連結される駆動部ユニット112と、ガイド108を貫通し、一端が駆動部ユニット112に支持された弁ステム114と、弁ステム114の先端に設けられた、弁室106内に臨む弁体(弁プラグ)116とを備えている。

なお、弁本体104に保持される弁座110と弁ステム1146の先端に設けられた弁体116とは、トリム装置118を構成する。なお、図示例では、このトリム装置118としては、さらに、ガイド18を含んでも良い。

【0060】

弁本体104は、L字状流路102の水平流路102aおよびこれに連通する弁室106を形成する弁箱(ボディ)120と、弁箱120の上部に載置され、その間にガイド108を保持する弁蓋(ボンネット)122と、弁箱120の下部を支持し、その間に弁座110を保持する円筒状弁基台124とを有し、弁蓋122とガイド108の鍔部108aとの間およびガイド108の鍔部108aと弁箱120との間、ならびに、弁箱120と弁座110の鍔部110aとの間および弁座110の鍔部110aと弁基台124との間には、それぞれガスケット126が介挿される。円筒状弁基台124の内周には、弁室106に連通するL字状流路102の垂直流路102bを形成するスリーブ128がスリーブ押え130によって取り付けられている。

【0061】

また、弁本体104は、弁箱120の流体流入側(図9中、弁室106よりも左側)に流路102の水平流路102aに連通する導入口ポート(開口部)105aを、弁基台124の流体排出側(図9中、弁室106よりも下側)に流路102の垂直流路102bに連通する送出口ポート(開口部)105bを有する。また、弁箱120には、導入口ポート105aに上流側配管(図示せず)を接続するための配管接続用のフランジ部120aと、弁基台124には、送出口ポート105bに下流側配管(図示せず)を接続するための配管接続用のフランジ部124aが形成されている。

また、駆動ユニット112は、弁本体104の弁蓋122の上部に取り付けられるヨーク132と、ヨーク132の上部に取り付けられる駆動装置134とを有する。なお、弁ステム114は、弁蓋122に、弁ステム114の一端に連結される弁プラグ116は、ガイド108に上下動可能に支持され、弁ステム114の他端は、箱状のヨーク132に覆われて、駆動装置134に連結されて、上下に駆動される。

【0062】

このような構成において、アングル弁100では、トリム装置118の弁座110および弁体116は、駆動部ユニット112によって上下に駆動される弁ステム114によって弁体116が弁座110に位置している時、導入口ポート105aと送出口ポート105bとの間の流路102内の流体の流れを防止すると共に、弁ステム114によって弁体116が弁座110から離れて位置している時、導入口ポート105aと送出口ポート15bとの間の流路102内に流体を流すよう構成される。こうして、トリム装置118は、アングル弁100を通過する流体の流れを制御し、アングル弁100前後の流体の圧力を調節する。

【0063】

ところで、アングル弁100の場合、図9に示すように、トリム装置118の弁体116の弁体頭部116aおよび弁座110の内周面、さらには、スリーブ128の弁座側の内周面などの参照符号Wで示される領域が磨耗する領域である。

しかしながら、本発明においては、トリム装置118の弁座110および/または弁体116は、図1に示すトリム装置30の弁座22および/または弁体28と同様に、その一部または全部が、タングステンカーバイド(WC)の含有量が95%超の超硬材料よりなる焼結部材により構成されている。その結果、流体の通過に伴う弁座110および/または弁体116、さらには、スリーブ128の摩耗を防止することができる。

なお、本発明のアングル弁100の弁ステム114、トリム装置118の弁座110および弁体116は、図1に示すアングル弁10の弁ステム26、トリム装置30の弁座22および弁体28と同様な構成を有するものであるので、その詳細な構成についての説明は省略する。

【実施例】

【0064】

以下に、本発明に係る弁について実施例を挙げて具体的に説明する。

(実施例1)

図9にアングル弁100に用いる弁体のブラストエロージョンテストを以下に示す実験条件で行った。

【0065】

サンプルとして、組成がWC96%およびCo4%であり、形状がφ8mm×3mmの焼結弁体サンプルを作製した。

ブラストエロージョンテストは、ブラスト材をノズルから所定噴射条件で弁体サンプルに噴射することを1ショットとして繰り返して複数のショット行い、10ショット後、30ショット後および100ショット後の3種について、それぞれ弁体サンプルの磨耗量(磨耗深さ:μm)を三鷹工器株式会社製 非接触三次元測定器 NH−3SPで計測した。その結果を表1および図10に示す。

なお、テストに用いたブラスト材は、ホワイトアルミナ(98%Al2O3、硬さ:Hv2050)、粒度:#240、粒子径:〜127μmのものであった。

また、1ショットの噴射条件は、ノズル径:0.6mmφ、噴射圧力:0.8 MPaG、粒子速度:110m/sec、噴射時間:80msecON/40msecOFF、ワーク距離:3mm、入射角:90°であった。

【0066】

(実施例2〜4)

弁体サンプルの組成をWC97.5%(Co2.5%)、WC99%(Co1%)およびWC100%に変えた以外は、実施例1と同様にして、ブラストエロージョンテストを行い、10ショット後、30ショット後および100ショット後の弁体サンプルの磨耗量を計測した。その結果を表1および図10に示す。

(比較例1〜2)

弁体サンプルの組成をWC92%(Co8%)(従来のWC超硬材料製焼結体)およびWC95%(Co5%)に変えた以外は、実施例1と同様にして、ブラストエロージョンテストを行い、10ショット後、30ショット後および100ショット後の弁体サンプルの磨耗量を計測した。その結果を表1および図10に示す。

【0067】

【表1】

【0068】

表1および図10に示す結果から明らかなように、10ショットおよび30ショットでは、比較例1および2の弁体サンプルにおいても、その磨耗量は、11.7μm以下と少ないものの、100ショットでは、比較例1および2では、それぞれ59μmおよび67.3μmとなるのに対し、実施例1〜4では、それぞれ、43.1μm、27.5μm、20.9μmおよび0.1μm以下であり、比較例1および2に比べ、略2/3程度、略1/2程度、略1/3程度および略1/600以下となっており、実施例1〜4の各弁体サンプルには、顕著な効果があることが分かる。特に、実施例4のWC含有量100%の弁体サンプルでは、比較例1および2に対して、圧倒的に優位な効果が得られることがわかる。

以上から、本発明の効果は明らかである。

【0069】

なお、本発明者は、参考例として、SUS316、ステライト溶着、DLC(ダイヤモンドライクカーボン)被膜3μmおよび焼結ダイヤモンドの組成の弁体サンプル(形状は実施例1と同じ)についても、実施例1と同様に、ブラストエロージョンテストを行い、図示しないが、SUS316およびステライト溶着の場合には比較例1と、DLC被膜3μmの場合には実施例3と、焼結ダイヤモンドの場合には実施例4と同程度の磨耗量となることを確認した。

【0070】

また、WC100%超硬材料の焼結体からなる弁体サンプルと同等のブラストエロージョン特性を有する焼結ダイヤモンドで弁体や弁座を成型する際の困難性について検証した結果を以下に示す。

以下の理由で焼結ダイヤモンドを用いる場合には、製造コストが莫大なものになり、また、形状対応力の乏しく、使用に制限が存在することが分かった。

1)原石の粒を揃えるため、ふるいにかけるが難しかった。

2)製造工程で4000℃、5万気圧での焼結が必要であり、バインダにCoを使用する必要があった。

3)天然ダイヤのパウダで加工することなるが加工が困難で精度が十分にでなかった。すなわち、弁座(シートリング)は加工できるが、弁体(プラグ)の特性部が加工できなかった。

4)大きさに制限があった。例えば、丸棒φ8mmが限界であった。なお、WCベースのダイヤモンド層(例えば、DLC層なども含む)の場合にも、板材では、最大φ70mmで層厚さ1.5mmが限界であり、棒材では、最大φ37mm×9mmので、層厚さ1.0mmが限界であった。

5)金属との接合、連結が困難であった。例えば、焼きばめ、銀ロー付け等ができなかった。このため、WCをベースにCoバインダを利用してダイヤモンドのパウダを積層させる必要があったが、バインダにCoを用いるため、使用温度に制限があった。

6)機械的に脆いため、物理的な衝撃、あるいは熱的衝撃に弱く、簡単に割れてしまう欠点があった。このため、混在する異物を弁座部に噛み込んだ場合に割れたり、急激な温度差によって割れることがあった。

【0071】

次に、流量調節制御弁としてアングル型調節弁(全体構造図:図9に示すアングル弁100、弁体116の外径φ6.9mm、弁座110の内径φ7mm)を工業プラントとして多結晶シリコン製造ラインに適用した場合のその適用条件および適用結果を検証した結果を以下に示す。

運転条件としては、製造工程で発生した余剰した四塩化珪素を排出するラインで使用した。このラインでは、金属シリコンと塩化水素を200℃〜500℃で反応させ後に冷却し、蒸留し精製された高純度のトリクロロシランを高温で水素を用い還元析出させ、その際、未反応のトリクロロシランと副生した四塩化珪素に分離されるが、蒸留工程の時に余剰した四塩化珪素は系外へ排出された。

1次圧:100〜500KPaG、2次圧:大気開放、温度:50〜100℃であった。流体は、四塩化珪素に高硬度微粒子のスラリーが含まれていた。流体内に存在する高硬度微粒子のスラリーが弁座部を通過する際に摩耗を引き起こした。

このラインに取り付けられている弁は、流量調節制御用途であるため、プロセスの運転条件が変更されない限り、ほぼ一定弁開度で維持されていることが多く、弁体および弁座が流体から受けるダメージは同一の場所となった。

ここで、弁体および弁座の一部が摩耗すると、流体の通過面積が大きくなるため、制御するための弁の弁開度は下がってしまった。また、この場所で摩耗が進み、更に弁開度が下がった。

また、弁体および弁座の摩耗は、流体を閉止する弁座部に到達すると、必要な時に流体を閉止することができず、また、上述した摩耗を繰り返していることから、使用に耐えられないものとなった。

【0072】

本出願人の1人は、このようなラインに、自ら作製した種々の材質による弁(アングル弁100)を適用した際に各材質の弁の寿命を実測した結果、同ラインでの材質別の寿命は、例えば、ダイヤ粒子複合ニッケルメッキ(CDC)製では、1週間、ステライトNo12製では、3ヶ月、従来WC(WC92%)超硬材料製では、1年であったことを確認していた。

上記3材料およびWC100%の超硬材料製の弁体および弁座を持つ弁を上記運転条件下で一定期間使用の後、その摩耗の程度を比較したところ、WC100%超硬材料製の場合は、従来WC(WC92%)超硬材料製の場合の1/10以下であった。このことにより、WC100%超硬材料製の弁体および弁座を持つ弁の寿命は、少なくとも3年以上であると見積もることができる。

【0073】

ところで、上記各実施例や実施形態では、弁としてアングル弁10、100、偏心型回転弁60、微小流量調節弁80として開示したが、これら以外の弁への適用も可能であることは勿論である。

また、本発明の弁とすることにより、キャビテーションやフラッシング、例えば、弁内の縮流部で最大流速、最低圧力となり、ここでキャビティが発生し、その後流で圧壊して弁体や弁座の表面部が強い圧力受けても、摩耗することを防止することができる。

【産業上の利用可能性】

【0074】

以上説明したように、本発明の弁は、耐摩耗性、耐食性および耐久性の向上した弁を提供することができる。また、本発明は、弁体および弁座などの部品の強度を維持することができる弁を提供することができる。

また、本発明は、弁ステムと弁体との接合をろう付けすることなく、溶接を行うことができる弁を提供することができる。

さらに、本発明は、材料コストおよび製造コストを抑えたものでありながら、バルブ性能の信頼性を向上させることができる弁を提供することができ、

従って、本発明は、石炭液化プラントにおける石炭スラリーの減圧制御ラインや化学プラントにおける各種触媒等の固体粒子を含む固液二相流の減圧・流量調節制御ラインでの使用にも耐えることができる弁を提供でき、本発明の産業上の利用可能性は、極めて高い。

【図面の簡単な説明】

【0075】

【図1】本発明の一実施形態に係る弁を適用したアングル弁の一実施例の要部の断面図である。

【図2】図1に示すアングル弁の弁ステム、トリム装置の弁座および弁体の一実施例の詳細な構成を模式的に示す断面図である。

【図3】従来のアングル弁の弁ステム、トリム装置の弁座および弁体の詳細な構成を示す断面模式図である。

【図4】(a)および(b)は、それぞれ図2に示す弁体の一実施例の詳細な構成を模式的に示す断面図である。

【図5】(a)、(b)および(c)は、それぞれ図2に示すアングル弁の弁ステムおよび弁体の他の実施例の詳細な構成を模式的に示す断面図である。

【図6】(a)は、図2に示す弁体の一実施例の詳細な構成を模式的に示す断面図であり、(b)は、(a)に示す弁体の変形例である。

【図7】(a)および(b)は、それぞれ本発明が適用される偏心形回転弁の一実施例の要部の正面から見た断面図および上面から見た断面図である。

【図8】本発明が適用される微小流量調節弁の一実施例の要部の断面図である。

【図9】本発明が適用されるアングル弁の他の実施例の断面図である。

【図10】本発明の実施例および比較例の弁体サンプルのショット数に対する磨耗量(磨耗深さ)を示すグラフである。

【符号の説明】

【0076】

10、100 アングル弁

12、64、82、102 流路

14、62、84、104 弁本体

16、66、86、106 弁室

22、74、90、110 弁座

26、92、114 弁ステム

28、28a、28b、28c、28d、28e、70、88、116 弁体

30、76、96、118 トリム装置

32、32a、32b、32c、116a 弁体頭部

34、42、48 混在部

36 可溶接部(溶接可能部)

38 溶接部

40 内縁部

44 外縁部

46 周縁部

50 芯部

52 上縁部

60 偏心形回転弁

68 弁軸

80 微小流量調節弁

【特許請求の範囲】

【請求項1】

2つの開口部および前記2つの開口部を連通する流路を有する弁本体と、

この弁本体に貫通する弁ステムと、

前記2つの開口部の間の前記流路内の流体の流れを制御するトリム装置と、を備える弁であって、

前記トリム装置は、前記弁本体の前記流路内に設けられた弁座と、前記弁ステムに取り付けられた弁体とを具え、前記弁ステムによって前記弁体が前記弁座に位置している時、前記2つの開口部の間の前記流路内の流体の流れを防止すると共に、前記弁ステムによって前記弁体が前記弁座から離れて位置している時、前記2つの開口部の間の前記流路内に流体を流すよう構成され、

前記弁体の一部または全部が、タングステンカーバイド含有量95%超の超硬材料の焼結体よりなることを特徴とする弁。

【請求項2】

前記弁体は、

その一部または全部がタングステンカーバイド含有量95%超の前記超硬材料の前記焼結体からなる弁体頭部と、

前記弁ステムとの溶接が可能な溶接可能材料からなる可溶接部と、

前記弁体頭部と前記可溶接部との間に前記超硬材料および前記溶接可能材料の両材料が混在する焼結体からなる第1混在部と、を有する複合部材であることを特徴とする請求項1に記載の弁。

【請求項3】

前記弁体頭部は、

タングステンカーバイド含有量95%超の前記超硬材料の前記焼結体からなる前記部位である周縁部と、

強度確保材料からなる芯部と、

前記周縁部と前記芯部との間に前記超硬材料および前記強度確保材料の両材料が混在する焼結体からなる第2混在部と、を有する複合部材であることを特徴とする請求項2に記載の弁。

【請求項4】

前記弁体の前記第1混在部は、前記弁体頭部の前記芯部と前記可溶接部との間に介在することを特徴とする請求項3に記載の弁。

【請求項5】

前記弁体は、

タングステンカーバイド含有量95%超の前記超硬材料の前記焼結体からなる周縁部と、

強度確保材料からなる芯部と、

前記周縁部と前記芯部との間に前記超硬材料および前記強度確保材料の両材料が混在する焼結体からなる第2混在部と、を有する複合部材であることを特徴とする請求項1に記載の弁。

【請求項6】

前記弁体は、さらに、前記弁ステムとの溶接が可能な溶接可能材料からなる可溶接部と、

前記芯部と前記可溶接部との間に前記超硬材料および前記溶接可能材料の両材料が混在する焼結体からなる第1混在部と、を有することを特徴とする請求項5に記載の弁。

【請求項7】

前記弁体の前記可溶接部は、前記弁ステムに溶接されていることを特徴とする請求項2〜4および6のいずれかに記載の弁。

【請求項8】

前記弁座の一部または全部が、タングステンカーバイド含有量95%超の超硬材料の焼結体よりなることを特徴とする請求項1〜7のいずれかに記載の弁。

【請求項9】

2つの開口部および前記2つの開口部を連通する流路を有する弁本体と、

この弁本体に貫通する弁ステムと、

前記2つの開口部の間の前記流路内の流体の流れを制御するトリム装置と、を備える弁であって、

前記トリム装置は、前記弁本体の前記流路内に設けられた弁座と、前記弁ステムに取り付けられた弁体とを具え、前記弁ステムによって前記弁体が前記弁座に位置している時、前記2つの開口部の間の前記流路内の流体の流れを防止すると共に、前記弁ステムによって前記弁体が前記弁座から離れて位置している時、前記2つの開口部の間の前記流路内に流体を流すよう構成され、

前記弁座の一部または全部が、タングステンカーバイド含有量95%超の超硬材料の焼結体よりなることを特徴とする弁。

【請求項10】

前記弁座は、

強度確保材料からなる外縁部と、

タングステンカーバイド含有量95%超の超硬材料の焼結体よりなる内縁部と、

前記外縁部と前記内縁部との間に前記超硬材料および前記強度確保材料の両材料が混在する焼結体からなる第3混在部と、を有する複合部材であることを特徴とする請求項8または9に記載の弁。

【請求項11】

前記弁座は、前記内縁部を含み、タングステンカーバイド含有量95%超の超硬材料の前記焼結体よりなり、前記流体と接触する流体接触部を有し、

前記第3混在部は、前記外縁部と前記流体接触面部との間に介在することを特徴とする請求項8〜10のいずれかに記載の弁。

【請求項12】

前記流体接触部は、前記内縁部および前記弁体側の上縁部を有することを特徴とする請求項11に記載の弁。

【請求項1】

2つの開口部および前記2つの開口部を連通する流路を有する弁本体と、

この弁本体に貫通する弁ステムと、

前記2つの開口部の間の前記流路内の流体の流れを制御するトリム装置と、を備える弁であって、

前記トリム装置は、前記弁本体の前記流路内に設けられた弁座と、前記弁ステムに取り付けられた弁体とを具え、前記弁ステムによって前記弁体が前記弁座に位置している時、前記2つの開口部の間の前記流路内の流体の流れを防止すると共に、前記弁ステムによって前記弁体が前記弁座から離れて位置している時、前記2つの開口部の間の前記流路内に流体を流すよう構成され、

前記弁体の一部または全部が、タングステンカーバイド含有量95%超の超硬材料の焼結体よりなることを特徴とする弁。

【請求項2】

前記弁体は、

その一部または全部がタングステンカーバイド含有量95%超の前記超硬材料の前記焼結体からなる弁体頭部と、

前記弁ステムとの溶接が可能な溶接可能材料からなる可溶接部と、

前記弁体頭部と前記可溶接部との間に前記超硬材料および前記溶接可能材料の両材料が混在する焼結体からなる第1混在部と、を有する複合部材であることを特徴とする請求項1に記載の弁。

【請求項3】

前記弁体頭部は、

タングステンカーバイド含有量95%超の前記超硬材料の前記焼結体からなる前記部位である周縁部と、

強度確保材料からなる芯部と、

前記周縁部と前記芯部との間に前記超硬材料および前記強度確保材料の両材料が混在する焼結体からなる第2混在部と、を有する複合部材であることを特徴とする請求項2に記載の弁。

【請求項4】

前記弁体の前記第1混在部は、前記弁体頭部の前記芯部と前記可溶接部との間に介在することを特徴とする請求項3に記載の弁。

【請求項5】

前記弁体は、

タングステンカーバイド含有量95%超の前記超硬材料の前記焼結体からなる周縁部と、

強度確保材料からなる芯部と、

前記周縁部と前記芯部との間に前記超硬材料および前記強度確保材料の両材料が混在する焼結体からなる第2混在部と、を有する複合部材であることを特徴とする請求項1に記載の弁。

【請求項6】

前記弁体は、さらに、前記弁ステムとの溶接が可能な溶接可能材料からなる可溶接部と、

前記芯部と前記可溶接部との間に前記超硬材料および前記溶接可能材料の両材料が混在する焼結体からなる第1混在部と、を有することを特徴とする請求項5に記載の弁。

【請求項7】

前記弁体の前記可溶接部は、前記弁ステムに溶接されていることを特徴とする請求項2〜4および6のいずれかに記載の弁。

【請求項8】

前記弁座の一部または全部が、タングステンカーバイド含有量95%超の超硬材料の焼結体よりなることを特徴とする請求項1〜7のいずれかに記載の弁。

【請求項9】

2つの開口部および前記2つの開口部を連通する流路を有する弁本体と、

この弁本体に貫通する弁ステムと、

前記2つの開口部の間の前記流路内の流体の流れを制御するトリム装置と、を備える弁であって、

前記トリム装置は、前記弁本体の前記流路内に設けられた弁座と、前記弁ステムに取り付けられた弁体とを具え、前記弁ステムによって前記弁体が前記弁座に位置している時、前記2つの開口部の間の前記流路内の流体の流れを防止すると共に、前記弁ステムによって前記弁体が前記弁座から離れて位置している時、前記2つの開口部の間の前記流路内に流体を流すよう構成され、

前記弁座の一部または全部が、タングステンカーバイド含有量95%超の超硬材料の焼結体よりなることを特徴とする弁。

【請求項10】

前記弁座は、

強度確保材料からなる外縁部と、

タングステンカーバイド含有量95%超の超硬材料の焼結体よりなる内縁部と、

前記外縁部と前記内縁部との間に前記超硬材料および前記強度確保材料の両材料が混在する焼結体からなる第3混在部と、を有する複合部材であることを特徴とする請求項8または9に記載の弁。

【請求項11】

前記弁座は、前記内縁部を含み、タングステンカーバイド含有量95%超の超硬材料の前記焼結体よりなり、前記流体と接触する流体接触部を有し、

前記第3混在部は、前記外縁部と前記流体接触面部との間に介在することを特徴とする請求項8〜10のいずれかに記載の弁。

【請求項12】

前記流体接触部は、前記内縁部および前記弁体側の上縁部を有することを特徴とする請求項11に記載の弁。

【図1】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図10】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図10】

【公開番号】特開2010−121735(P2010−121735A)

【公開日】平成22年6月3日(2010.6.3)

【国際特許分類】

【出願番号】特願2008−297011(P2008−297011)

【出願日】平成20年11月20日(2008.11.20)

【出願人】(307009414)株式会社本山製作所 (5)

【出願人】(591074736)宮城県 (60)

【Fターム(参考)】

【公開日】平成22年6月3日(2010.6.3)

【国際特許分類】

【出願日】平成20年11月20日(2008.11.20)

【出願人】(307009414)株式会社本山製作所 (5)

【出願人】(591074736)宮城県 (60)

【Fターム(参考)】

[ Back to top ]