引張り試験方法および装置

【課題】ホプキンソンバー方式の引張り試験機において、安価に低速域の試験も行える引張り試験方法および装置を提供することを目的とする。

【解決手段】入力棒9は試験片7を介して出力棒3にぶら下がった状態となり、自動的に入力棒9、試験片7、出力棒3の芯だしが行われる。この芯だしが終わった状態で、打撃管4を所定の高さから自由落下させ、入力棒下端の衝撃受け11に衝突させる。入・出力棒中を伝播する衝撃応力波は、入・出力棒9,3のそれぞれ下端に近い位置に貼り付けた歪ゲージ10, 5によって計測される。

【解決手段】入力棒9は試験片7を介して出力棒3にぶら下がった状態となり、自動的に入力棒9、試験片7、出力棒3の芯だしが行われる。この芯だしが終わった状態で、打撃管4を所定の高さから自由落下させ、入力棒下端の衝撃受け11に衝突させる。入・出力棒中を伝播する衝撃応力波は、入・出力棒9,3のそれぞれ下端に近い位置に貼り付けた歪ゲージ10, 5によって計測される。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、車の衝突安全性向上に関連して近年関心が高まっている材料の高速変形、中でも高速引張り特性を評価する引張り試験方法および装置に関するものである。

【背景技術】

【0002】

材料の高速引張り試験をおこなう試験方法は、試験片変形の駆動系から大別すると、油圧サーボ駆動方式と、圧縮空気により打撃棒を発射し、その衝撃で試験片を変形させる打撃棒発射方式(通常、ホプキンソンバー方式と呼ばれており、以下ホプキンソンバー方式と称する)との2方式がある。

【0003】

一方、変形中の応力、歪の測定法から大別すると、従来の静的試験と同様のロードセル、変位計でそれぞれ荷重、変位を測定するロードセル・変位計測定方法と、応力棒中を伝播する弾性衝撃波を歪ゲージで測定しこれらの信号から試験片の応力、歪を算出する弾性衝撃波測定方法に分けられる。そして、上述のロードセル・変位計測定方法は油圧サーボ駆動方式の試験機で採用され、また弾性衝撃波測定法はホプキンソンバー方式の試験機で採用されている。

【0004】

高速域の試験と低速域の試験を比べた場合、高速域の試験では試験片への負荷が衝撃的に加えられる点が最も大きな違いとして挙げられる。そして、この衝撃負荷に対応して試験機および試験片には弾性衝撃波が発生し、試験片および試験片を試験機に保持するつかみなどに高速の衝撃波が伝播し、つかみなどの端部で反射する。例えば、鋼であれば約5000m/sの速度の衝撃波が伝播し、反射する。そのため、通常の静的引張り試験機と同様の構造で高速変形を付与する場合は、試験機内で弾性衝撃波が伝播・反射して有効な荷重データの記録が不可能となる問題が生ずる。

【0005】

図1は、引張り速度が応力−変位曲線に及ぼす影響の一例を示す図である。油圧サーボ方式の試験機で、軟鋼板の試験片(平行部幅2.5mm、標点距離3.8mm)を引張り速度0.5および1.1m/sの速度で引張り、得られた変位−応力カーブを示したものである。0.5m/sの速度ではほぼ滑らかな応力変化を示すが、1.1m/sの速度では顕著な応力振動が認められ、その応力振幅は±150MPaにも達する。引張り速度がさらに増加すると応力振動はさらに激しくなり、応力データそのものが意味を持たなくなる。

【0006】

このような油圧サーボ方式の試験機で生ずる応力振動に対する従来の技術としては、例えば、特開2001−59803号公報(特許文献1)に開示されている技術がある。この技術は、発生した衝撃波を拡散させ、反射波を抑制することにより応力振動を避けるようにロードセルの構造を工夫したものである。

【0007】

一方、ホプキンソンバー方式の試験機では、ロードセルを細長い棒状とし衝撃波の反射波が到達する前に変形が終了するように考案されている。通常は長い鋼製応力棒である入力棒と出力棒の間に試験片を設置し、入力棒の端部に圧縮空気で発射した打撃棒(金属棒)を衝突させ、その衝撃で試験片を変形させる。この場合、入力棒端部に打撃棒衝突で発生した弾性衝撃波は入力棒中を約5000m/sで伝播し、試験片取付け端に到達し、その端部で反射すると同時に、試験片を通して出力棒に伝わり透過波となる。入、出力棒に貼り付けた歪ゲージで入射弾性波、反射弾性波および透過弾性波を測定し、最終的に応力、歪を求めている。ここで応力、歪計算に必要な各衝撃波の計測時間に、種々の制約がある。

【0008】

まず、入射波の持続時間は、打撃棒内での衝撃波往復時間、つまり打撃棒打撃端に発生した衝撃波が打撃棒他端に到達し、反射波が打撃端に達するまでの時間(=打撃棒長さX2/打撃棒中衝撃波伝播速度)となる。一方、入力棒では打撃端に発生した衝撃波が歪ゲージ貼り付け位置に到達した時間に衝撃波を検知し、試験片取付け位置で反射し、その反射波が歪ゲージ取付け位置に達するまでの時間が有効な計測時間となる。例えば、打撃棒が鋼製0.5mの長さとすれば、衝撃波の持続時間は0.2msとなる。入力棒も鋼製で長さ2m、歪ゲージは長さ中央部貼り付けとすれば、先の衝撃波は衝突後歪ゲージ貼り付け位置までの1mの距離の伝播時間0.2ms後に入射波として検出され、さらにその後0.2msで試験片取付け端に到達し、試験片変形が始まると同時に入力棒中を反射波として反対方向に伝播する。入射波検出から反射波到達までの時間は0.4msとなる。

【0009】

これらの時間制約以内で変形が終了すれば試片破断までのデータ採取が可能であるが、より長時間で変形が進行する場合には一部のデータしか採取できないことになる。例えば、打撃棒0.5mに相当する衝撃波持続時間0.2msの同じ時間に、歪速度1000/sと100/sの試験を比べると、前者では歪0.2、約20%の伸びが得られるのに対して、後者では歪0.02、約2%の伸びのデータしか得られないこととなる。このような理由のため、通常のホプキンソンバー方式の試験機は歪速度の高い試験に多用されている。

【特許文献1】特開2001−59803号公報

【発明の開示】

【発明が解決しようとする課題】

【0010】

しかしながら、特許文献1で開示されている技術を用いた試験機は、駆動系に油圧サーボを用い、速度制御機能なども備えるため試験機が高価となるという問題がある。

【0011】

また、ホプキンソンバー方式の場合は、上述したように歪速度の高い試験に適しているが、より低速の試験が困難であるという試験速度域の問題がある。さらに、設備的には、圧縮空気発生のためのエアーコンプレッサーの設置が必要であり、入出力棒の軸芯合わせを厳密に行わなければならないなどメンテンスにも注意が必要である。

【0012】

本発明は、上記課題を解決するためになされたものであり、ホプキンソンバー方式の引張り試験機において、安価に低速域の試験も行える引張り試験方法および装置を提供することを目的とする。

【課題を解決するための手段】

【0013】

本発明の請求項1に係る発明は、打撃棒を発射し、その衝撃で試験片を変形させるホプキンソンバー方式の引張り試験方法において、前記打撃棒は、プラスティック製であるとともに、前記打撃棒を加速して、入力棒の端部に衝撃を付与することにより歪速度200〜1000/sの範囲における試験片の引張り試験を行うことを特徴とした引張り試験方法である。

【0014】

また本発明の請求項2に係る発明は、請求項1に記載の引張り試験方法において、前記打撃棒の加速を、弾性力を利用して行うことを特徴とした引張り試験方法である。

【0015】

また本発明の請求項3に係る発明は、請求項1に記載の引張り試験方法において、出力棒、試験片、および入力棒を鉛直方向に縦列的に配列し、前記打撃棒を自由落下させることにより加速して入力棒の端部に衝撃を付与することを特徴とした引張り試験方法である。

【0016】

また本発明の請求項4に係る発明は、打撃棒を発射し、その衝撃で試験片を変形させるホプキンソンバー方式の引張り試験装置において、前記打撃棒は、プラスティック製であることを特徴とした引張り試験装置である。

【0017】

また本発明の請求項5に係る発明は、請求項4に記載の引張り試験装置において、弾性力を利用した打撃棒発射装置により、前記打撃棒を加速発射することを特徴とした引張り試験装置である。

【0018】

さらに本発明の請求項6に係る発明は、請求項4に記載の引張り試験装置において、出力棒、試験片、および入力棒を鉛直方向に縦列的に配列し、前記打撃棒を自由落下させることにより加速して入力棒の端部に衝撃を付与することを特徴とした引張り試験装置である。

【発明の効果】

【0019】

本発明では、プラスティック製打撃棒をもちいるようにしたので、これまでのホプキンソンバー方式の引張り試験装置では困難であった歪速度が低い速度域の試験が可能となった。さらに、弾性力を利用した打撃棒発射装置、または試験機全体を従来の横置きから縦型に変更し打撃棒の自然落下による加速方式としたため、圧縮空気発生のためのエアーコンプレッサーの設置が不要となり、安価な試験装置が実現できる。また、後者では、入出力棒の軸芯合わせを精度良く簡便に行え、メンテンスが容易となる。

【発明を実施するための最良の形態】

【0020】

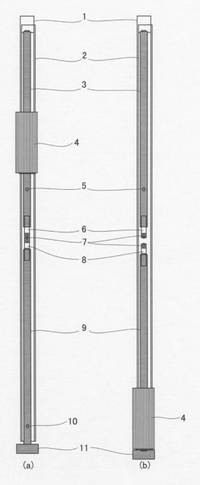

以下、本発明について図面を参照して具体的に説明する。図2は、本発明を実施するための装置構成の一例を示す図である。図2(a)は引張り試験前の状態を、図2(b)は引張り試験後試験片が破断した状態をそれぞれ示す。図中、1は吊下げ用冶具、2は打撃管ガイドパイプ、3は出力棒、4は打撃棒に相当する打撃管、5は歪ゲージ(透過波検出用)、6は上部チャック、7は試験片、8は下部チャック、9は入力棒、10は歪ゲージ(入射波検出用)、および11は打撃パイプ衝撃受けをそれぞれ示す。

【0021】

下部チャック8および打撃パイプ衝撃受け11は、ネジ等により入力棒9にそれぞれ固定されている。上部チャック6は同様にネジにより出力棒3に固定され、さらに出力棒3は上部の吊下げ用冶具1にネジ留めされている。一方、打撃管4の内径より若干小さめの外径を有する打撃管ガイドパイプ2(長さは入力棒長さ+出力棒長さ)を吊下げ用冶具1に固定する。そして、試験片7は上部チャック6と下部チャック8の間にピンまたはネジにより固定する。

【0022】

この時点で入力棒9は試験片7を介して出力棒3にぶら下がった状態となり、自動的に入力棒9、試験片7、出力棒3の芯だしが行われる。この芯だしが終わった状態で、打撃管4を所定の高さから自由落下させ、入力棒下端の衝撃受け11に衝突させる。この衝撃が入力棒9を経由して試験片7に伝播し、試験片7を変形させる。図2(b)は試験後試験片7が破断して、上下に別れた状態を示している。入・出力棒中を伝播する衝撃応力波は、入・出力棒9,3のそれぞれ下端に近い位置に貼り付けた歪ゲージ10, 5によって計測される。

【0023】

次に、打撃管4について詳細に説明する。打撃管により入力棒端部に衝撃波を導入するが、本発明で目的とする歪速度200〜1000/sの試験データの安定性、再現性のためには、入射波が矩形波でかつその持続時間ができるだけ長いことが必要である。歪速度200/sで歪0.4までのデータ採取を考えると、入射波持続時間は0.4/200/s=1msが必要となる。

【0024】

打撃パイプとして長さ1mの鋼管(外径48φ)と塩化ビニル管(以下、塩ビパイプと略称する)(市販のVP40、外径48φ)の2種をそれぞれ落下高さを変えて落下させ、入力棒の衝撃歪を測定した。その結果を、それぞれ図3および4に示す。鋼管、塩ビパイプいずれの打撃管でも、落下高さが大きく衝撃が大きいほど入力棒に発生する衝撃歪は増大する。鋼管製打撃棒の場合、最大歪の持続する時間は0.2ms程度と非常に短く、またその波形も必要とされる矩形波とは異なっている。一方、図4の塩ビパイプ打撃管の場合は、波形は矩形を呈し、また持続時間も1ms程度で上述の本発明の目的に最適であることがわかる。

【0025】

図5は、長さ1mの塩ビ製打撃管を用い、落下高さを変えて軟鋼板の引張り試験を行い、落下高さと歪速度の関係を調べた結果の一例を示す図である。塩ビパイプVP40(図中、塩ビ/外径50と表示)を用い、落下高さを0.5mから最大5mまで変えた場合は、歪速度は200/sから800/sの範囲で変化する。また、塩ビパイプVP40の外側にVP50を重ね接着した2重管(図中、塩ビ/外径60と表示)を利用すると、歪速度はさらに増加し1300/s程度までが可能となることがわかる。ここでは、打撃管の材質として、塩化ビニルの例を示しているが、ナイロン、ポリエチレンなどのプラスチックを使用してもよい。

【0026】

塩ビパイプ打撃管の加速は、試験機が縦型の場合落重方式で重力を利用するが、試験機全体を横置きにして、ゴムの弾力を利用して塩ビパイプを入力棒衝撃受けに当てる方式も検討し、その結果の一部を図5に付記している。これは、市販の大型輪ゴム(幅12mm、輪ゴム径120mm)を利用した打撃棒発射装置を用いて、上述の塩ビパイプVP40の打撃管を加速発射する方式での結果を示したものである。輪ゴムを伸ばし衝突端までの加速距離を0.5,0.75mと変えた場合の歪速度は300〜500/sとなり、落重方式(図中、塩ビ/外径50と表示)の落下高さ1〜2mに相当する結果であることがわかる。ここでは、ゴムの弾力を利用した例を示しているが、バネなど他の弾性力を利用したものであっても良い。

【図面の簡単な説明】

【0027】

【図1】引張り速度が応力−変位曲線に及ぼす影響(油圧サーボ方式の試験機)の一例を示す図である。

【図2】本発明を実施するための装置構成の一例を示す図である。

【図3】鋼管打撃パイプによる入力棒中衝撃歪の計測結果の一例を示す図である。

【図4】塩ビ打撃パイプによる入力棒中衝撃歪の計測結果の一例を示す図である。

【図5】各種打撃パイプによる落下高さと歪速度の関係を調べた結果の一例を示す図である。

【符号の説明】

【0028】

1 吊下げ用冶具

2 打撃管ガイドパイプ

3 出力棒

4 打撃管

5 歪ゲージ(透過波検出用)

6 上部チャック

7 試験片

8 下部チャック

9 入力棒

10 歪ゲージ(入射波検出用)

11 打撃パイプ衝撃受け

【技術分野】

【0001】

本発明は、車の衝突安全性向上に関連して近年関心が高まっている材料の高速変形、中でも高速引張り特性を評価する引張り試験方法および装置に関するものである。

【背景技術】

【0002】

材料の高速引張り試験をおこなう試験方法は、試験片変形の駆動系から大別すると、油圧サーボ駆動方式と、圧縮空気により打撃棒を発射し、その衝撃で試験片を変形させる打撃棒発射方式(通常、ホプキンソンバー方式と呼ばれており、以下ホプキンソンバー方式と称する)との2方式がある。

【0003】

一方、変形中の応力、歪の測定法から大別すると、従来の静的試験と同様のロードセル、変位計でそれぞれ荷重、変位を測定するロードセル・変位計測定方法と、応力棒中を伝播する弾性衝撃波を歪ゲージで測定しこれらの信号から試験片の応力、歪を算出する弾性衝撃波測定方法に分けられる。そして、上述のロードセル・変位計測定方法は油圧サーボ駆動方式の試験機で採用され、また弾性衝撃波測定法はホプキンソンバー方式の試験機で採用されている。

【0004】

高速域の試験と低速域の試験を比べた場合、高速域の試験では試験片への負荷が衝撃的に加えられる点が最も大きな違いとして挙げられる。そして、この衝撃負荷に対応して試験機および試験片には弾性衝撃波が発生し、試験片および試験片を試験機に保持するつかみなどに高速の衝撃波が伝播し、つかみなどの端部で反射する。例えば、鋼であれば約5000m/sの速度の衝撃波が伝播し、反射する。そのため、通常の静的引張り試験機と同様の構造で高速変形を付与する場合は、試験機内で弾性衝撃波が伝播・反射して有効な荷重データの記録が不可能となる問題が生ずる。

【0005】

図1は、引張り速度が応力−変位曲線に及ぼす影響の一例を示す図である。油圧サーボ方式の試験機で、軟鋼板の試験片(平行部幅2.5mm、標点距離3.8mm)を引張り速度0.5および1.1m/sの速度で引張り、得られた変位−応力カーブを示したものである。0.5m/sの速度ではほぼ滑らかな応力変化を示すが、1.1m/sの速度では顕著な応力振動が認められ、その応力振幅は±150MPaにも達する。引張り速度がさらに増加すると応力振動はさらに激しくなり、応力データそのものが意味を持たなくなる。

【0006】

このような油圧サーボ方式の試験機で生ずる応力振動に対する従来の技術としては、例えば、特開2001−59803号公報(特許文献1)に開示されている技術がある。この技術は、発生した衝撃波を拡散させ、反射波を抑制することにより応力振動を避けるようにロードセルの構造を工夫したものである。

【0007】

一方、ホプキンソンバー方式の試験機では、ロードセルを細長い棒状とし衝撃波の反射波が到達する前に変形が終了するように考案されている。通常は長い鋼製応力棒である入力棒と出力棒の間に試験片を設置し、入力棒の端部に圧縮空気で発射した打撃棒(金属棒)を衝突させ、その衝撃で試験片を変形させる。この場合、入力棒端部に打撃棒衝突で発生した弾性衝撃波は入力棒中を約5000m/sで伝播し、試験片取付け端に到達し、その端部で反射すると同時に、試験片を通して出力棒に伝わり透過波となる。入、出力棒に貼り付けた歪ゲージで入射弾性波、反射弾性波および透過弾性波を測定し、最終的に応力、歪を求めている。ここで応力、歪計算に必要な各衝撃波の計測時間に、種々の制約がある。

【0008】

まず、入射波の持続時間は、打撃棒内での衝撃波往復時間、つまり打撃棒打撃端に発生した衝撃波が打撃棒他端に到達し、反射波が打撃端に達するまでの時間(=打撃棒長さX2/打撃棒中衝撃波伝播速度)となる。一方、入力棒では打撃端に発生した衝撃波が歪ゲージ貼り付け位置に到達した時間に衝撃波を検知し、試験片取付け位置で反射し、その反射波が歪ゲージ取付け位置に達するまでの時間が有効な計測時間となる。例えば、打撃棒が鋼製0.5mの長さとすれば、衝撃波の持続時間は0.2msとなる。入力棒も鋼製で長さ2m、歪ゲージは長さ中央部貼り付けとすれば、先の衝撃波は衝突後歪ゲージ貼り付け位置までの1mの距離の伝播時間0.2ms後に入射波として検出され、さらにその後0.2msで試験片取付け端に到達し、試験片変形が始まると同時に入力棒中を反射波として反対方向に伝播する。入射波検出から反射波到達までの時間は0.4msとなる。

【0009】

これらの時間制約以内で変形が終了すれば試片破断までのデータ採取が可能であるが、より長時間で変形が進行する場合には一部のデータしか採取できないことになる。例えば、打撃棒0.5mに相当する衝撃波持続時間0.2msの同じ時間に、歪速度1000/sと100/sの試験を比べると、前者では歪0.2、約20%の伸びが得られるのに対して、後者では歪0.02、約2%の伸びのデータしか得られないこととなる。このような理由のため、通常のホプキンソンバー方式の試験機は歪速度の高い試験に多用されている。

【特許文献1】特開2001−59803号公報

【発明の開示】

【発明が解決しようとする課題】

【0010】

しかしながら、特許文献1で開示されている技術を用いた試験機は、駆動系に油圧サーボを用い、速度制御機能なども備えるため試験機が高価となるという問題がある。

【0011】

また、ホプキンソンバー方式の場合は、上述したように歪速度の高い試験に適しているが、より低速の試験が困難であるという試験速度域の問題がある。さらに、設備的には、圧縮空気発生のためのエアーコンプレッサーの設置が必要であり、入出力棒の軸芯合わせを厳密に行わなければならないなどメンテンスにも注意が必要である。

【0012】

本発明は、上記課題を解決するためになされたものであり、ホプキンソンバー方式の引張り試験機において、安価に低速域の試験も行える引張り試験方法および装置を提供することを目的とする。

【課題を解決するための手段】

【0013】

本発明の請求項1に係る発明は、打撃棒を発射し、その衝撃で試験片を変形させるホプキンソンバー方式の引張り試験方法において、前記打撃棒は、プラスティック製であるとともに、前記打撃棒を加速して、入力棒の端部に衝撃を付与することにより歪速度200〜1000/sの範囲における試験片の引張り試験を行うことを特徴とした引張り試験方法である。

【0014】

また本発明の請求項2に係る発明は、請求項1に記載の引張り試験方法において、前記打撃棒の加速を、弾性力を利用して行うことを特徴とした引張り試験方法である。

【0015】

また本発明の請求項3に係る発明は、請求項1に記載の引張り試験方法において、出力棒、試験片、および入力棒を鉛直方向に縦列的に配列し、前記打撃棒を自由落下させることにより加速して入力棒の端部に衝撃を付与することを特徴とした引張り試験方法である。

【0016】

また本発明の請求項4に係る発明は、打撃棒を発射し、その衝撃で試験片を変形させるホプキンソンバー方式の引張り試験装置において、前記打撃棒は、プラスティック製であることを特徴とした引張り試験装置である。

【0017】

また本発明の請求項5に係る発明は、請求項4に記載の引張り試験装置において、弾性力を利用した打撃棒発射装置により、前記打撃棒を加速発射することを特徴とした引張り試験装置である。

【0018】

さらに本発明の請求項6に係る発明は、請求項4に記載の引張り試験装置において、出力棒、試験片、および入力棒を鉛直方向に縦列的に配列し、前記打撃棒を自由落下させることにより加速して入力棒の端部に衝撃を付与することを特徴とした引張り試験装置である。

【発明の効果】

【0019】

本発明では、プラスティック製打撃棒をもちいるようにしたので、これまでのホプキンソンバー方式の引張り試験装置では困難であった歪速度が低い速度域の試験が可能となった。さらに、弾性力を利用した打撃棒発射装置、または試験機全体を従来の横置きから縦型に変更し打撃棒の自然落下による加速方式としたため、圧縮空気発生のためのエアーコンプレッサーの設置が不要となり、安価な試験装置が実現できる。また、後者では、入出力棒の軸芯合わせを精度良く簡便に行え、メンテンスが容易となる。

【発明を実施するための最良の形態】

【0020】

以下、本発明について図面を参照して具体的に説明する。図2は、本発明を実施するための装置構成の一例を示す図である。図2(a)は引張り試験前の状態を、図2(b)は引張り試験後試験片が破断した状態をそれぞれ示す。図中、1は吊下げ用冶具、2は打撃管ガイドパイプ、3は出力棒、4は打撃棒に相当する打撃管、5は歪ゲージ(透過波検出用)、6は上部チャック、7は試験片、8は下部チャック、9は入力棒、10は歪ゲージ(入射波検出用)、および11は打撃パイプ衝撃受けをそれぞれ示す。

【0021】

下部チャック8および打撃パイプ衝撃受け11は、ネジ等により入力棒9にそれぞれ固定されている。上部チャック6は同様にネジにより出力棒3に固定され、さらに出力棒3は上部の吊下げ用冶具1にネジ留めされている。一方、打撃管4の内径より若干小さめの外径を有する打撃管ガイドパイプ2(長さは入力棒長さ+出力棒長さ)を吊下げ用冶具1に固定する。そして、試験片7は上部チャック6と下部チャック8の間にピンまたはネジにより固定する。

【0022】

この時点で入力棒9は試験片7を介して出力棒3にぶら下がった状態となり、自動的に入力棒9、試験片7、出力棒3の芯だしが行われる。この芯だしが終わった状態で、打撃管4を所定の高さから自由落下させ、入力棒下端の衝撃受け11に衝突させる。この衝撃が入力棒9を経由して試験片7に伝播し、試験片7を変形させる。図2(b)は試験後試験片7が破断して、上下に別れた状態を示している。入・出力棒中を伝播する衝撃応力波は、入・出力棒9,3のそれぞれ下端に近い位置に貼り付けた歪ゲージ10, 5によって計測される。

【0023】

次に、打撃管4について詳細に説明する。打撃管により入力棒端部に衝撃波を導入するが、本発明で目的とする歪速度200〜1000/sの試験データの安定性、再現性のためには、入射波が矩形波でかつその持続時間ができるだけ長いことが必要である。歪速度200/sで歪0.4までのデータ採取を考えると、入射波持続時間は0.4/200/s=1msが必要となる。

【0024】

打撃パイプとして長さ1mの鋼管(外径48φ)と塩化ビニル管(以下、塩ビパイプと略称する)(市販のVP40、外径48φ)の2種をそれぞれ落下高さを変えて落下させ、入力棒の衝撃歪を測定した。その結果を、それぞれ図3および4に示す。鋼管、塩ビパイプいずれの打撃管でも、落下高さが大きく衝撃が大きいほど入力棒に発生する衝撃歪は増大する。鋼管製打撃棒の場合、最大歪の持続する時間は0.2ms程度と非常に短く、またその波形も必要とされる矩形波とは異なっている。一方、図4の塩ビパイプ打撃管の場合は、波形は矩形を呈し、また持続時間も1ms程度で上述の本発明の目的に最適であることがわかる。

【0025】

図5は、長さ1mの塩ビ製打撃管を用い、落下高さを変えて軟鋼板の引張り試験を行い、落下高さと歪速度の関係を調べた結果の一例を示す図である。塩ビパイプVP40(図中、塩ビ/外径50と表示)を用い、落下高さを0.5mから最大5mまで変えた場合は、歪速度は200/sから800/sの範囲で変化する。また、塩ビパイプVP40の外側にVP50を重ね接着した2重管(図中、塩ビ/外径60と表示)を利用すると、歪速度はさらに増加し1300/s程度までが可能となることがわかる。ここでは、打撃管の材質として、塩化ビニルの例を示しているが、ナイロン、ポリエチレンなどのプラスチックを使用してもよい。

【0026】

塩ビパイプ打撃管の加速は、試験機が縦型の場合落重方式で重力を利用するが、試験機全体を横置きにして、ゴムの弾力を利用して塩ビパイプを入力棒衝撃受けに当てる方式も検討し、その結果の一部を図5に付記している。これは、市販の大型輪ゴム(幅12mm、輪ゴム径120mm)を利用した打撃棒発射装置を用いて、上述の塩ビパイプVP40の打撃管を加速発射する方式での結果を示したものである。輪ゴムを伸ばし衝突端までの加速距離を0.5,0.75mと変えた場合の歪速度は300〜500/sとなり、落重方式(図中、塩ビ/外径50と表示)の落下高さ1〜2mに相当する結果であることがわかる。ここでは、ゴムの弾力を利用した例を示しているが、バネなど他の弾性力を利用したものであっても良い。

【図面の簡単な説明】

【0027】

【図1】引張り速度が応力−変位曲線に及ぼす影響(油圧サーボ方式の試験機)の一例を示す図である。

【図2】本発明を実施するための装置構成の一例を示す図である。

【図3】鋼管打撃パイプによる入力棒中衝撃歪の計測結果の一例を示す図である。

【図4】塩ビ打撃パイプによる入力棒中衝撃歪の計測結果の一例を示す図である。

【図5】各種打撃パイプによる落下高さと歪速度の関係を調べた結果の一例を示す図である。

【符号の説明】

【0028】

1 吊下げ用冶具

2 打撃管ガイドパイプ

3 出力棒

4 打撃管

5 歪ゲージ(透過波検出用)

6 上部チャック

7 試験片

8 下部チャック

9 入力棒

10 歪ゲージ(入射波検出用)

11 打撃パイプ衝撃受け

【特許請求の範囲】

【請求項1】

打撃棒を発射し、その衝撃で試験片を変形させるホプキンソンバー方式の引張り試験方法において、

前記打撃棒は、プラスティック製であるとともに、前記打撃棒を加速して、入力棒の端部に衝撃を付与することにより歪速度200〜1000/sの範囲における試験片の引張り試験を行うことを特徴とした引張り試験方法。

【請求項2】

請求項1に記載の引張り試験方法において、

前記打撃棒の加速を、弾性力を利用して行うことを特徴とした引張り試験方法。

【請求項3】

請求項1に記載の引張り試験方法において、

出力棒、試験片、および入力棒を鉛直方向に縦列的に配列し、前記打撃棒を自由落下させることにより加速して入力棒の端部に衝撃を付与することを特徴とした引張り試験方法。

【請求項4】

打撃棒を発射し、その衝撃で試験片を変形させるホプキンソンバー方式の引張り試験装置において、

前記打撃棒は、プラスティック製であることを特徴とした引張り試験装置。

【請求項5】

請求項4に記載の引張り試験装置において、

弾性力を利用した打撃棒発射装置により、前記打撃棒を加速発射することを特徴とした引張り試験装置。

【請求項6】

請求項4に記載の引張り試験装置において、

出力棒、試験片、および入力棒を鉛直方向に縦列的に配列し、前記打撃棒を自由落下させることにより加速して入力棒の端部に衝撃を付与することを特徴とした引張り試験装置。

【請求項1】

打撃棒を発射し、その衝撃で試験片を変形させるホプキンソンバー方式の引張り試験方法において、

前記打撃棒は、プラスティック製であるとともに、前記打撃棒を加速して、入力棒の端部に衝撃を付与することにより歪速度200〜1000/sの範囲における試験片の引張り試験を行うことを特徴とした引張り試験方法。

【請求項2】

請求項1に記載の引張り試験方法において、

前記打撃棒の加速を、弾性力を利用して行うことを特徴とした引張り試験方法。

【請求項3】

請求項1に記載の引張り試験方法において、

出力棒、試験片、および入力棒を鉛直方向に縦列的に配列し、前記打撃棒を自由落下させることにより加速して入力棒の端部に衝撃を付与することを特徴とした引張り試験方法。

【請求項4】

打撃棒を発射し、その衝撃で試験片を変形させるホプキンソンバー方式の引張り試験装置において、

前記打撃棒は、プラスティック製であることを特徴とした引張り試験装置。

【請求項5】

請求項4に記載の引張り試験装置において、

弾性力を利用した打撃棒発射装置により、前記打撃棒を加速発射することを特徴とした引張り試験装置。

【請求項6】

請求項4に記載の引張り試験装置において、

出力棒、試験片、および入力棒を鉛直方向に縦列的に配列し、前記打撃棒を自由落下させることにより加速して入力棒の端部に衝撃を付与することを特徴とした引張り試験装置。

【図1】

【図2】

【図3】

【図4】

【図5】

【図2】

【図3】

【図4】

【図5】

【公開番号】特開2006−194595(P2006−194595A)

【公開日】平成18年7月27日(2006.7.27)

【国際特許分類】

【出願番号】特願2005−3466(P2005−3466)

【出願日】平成17年1月11日(2005.1.11)

【出願人】(591006298)JFEテクノリサーチ株式会社 (52)

【Fターム(参考)】

【公開日】平成18年7月27日(2006.7.27)

【国際特許分類】

【出願日】平成17年1月11日(2005.1.11)

【出願人】(591006298)JFEテクノリサーチ株式会社 (52)

【Fターム(参考)】

[ Back to top ]