強化ガラス及びその製造方法、該強化ガラスの表面応力測定方法

【課題】可視域の透過率の低い着色不透明部と有する強化ガラスの圧縮応力量を非破壊で算出することができる、強化ガラス及びその製造方法、該強化ガラスの表面応力測定方法を提供する。

【解決手段】着色不透明ガラス10と透明ガラス20とを積層して一体化し、一体化したガラスの表面に圧縮応力層を形成した強化ガラス1である。加熱し溶融した前記着色不透明ガラス10を固化状態の前記透明ガラス20に接触させた状態で冷却し、前記着色不透明ガラス10を固化することにより積層して一体化し、その際に熱強化処理とする。透明ガラス10の圧縮応力層の圧縮応力量の測定値は、着色不透明ガラス10又は強化ガラス1の圧縮応力量の算出に用いられる。

【解決手段】着色不透明ガラス10と透明ガラス20とを積層して一体化し、一体化したガラスの表面に圧縮応力層を形成した強化ガラス1である。加熱し溶融した前記着色不透明ガラス10を固化状態の前記透明ガラス20に接触させた状態で冷却し、前記着色不透明ガラス10を固化することにより積層して一体化し、その際に熱強化処理とする。透明ガラス10の圧縮応力層の圧縮応力量の測定値は、着色不透明ガラス10又は強化ガラス1の圧縮応力量の算出に用いられる。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、着色不透明ガラスと透明ガラスとを積層して一体化した強化ガラス及びその製造方法に関する。また、別の本発明は、前記着色不透明ガラスと透明ガラスとを積層して一体化した強化ガラスの表面応力測定方法に関する。

【背景技術】

【0002】

一般的に、スマートフォン等の情報端末やLCD(Liquid Crystal Display)等のモニタの電子機器の筐体には、加工性やコスト性の観点から、樹脂もしくは金属が使用されている。しかしながら、近年では、筐体に意匠性を求められることが多くなっており、従来用いられていなかったガラスを筐体の素材として用いる試みがなされている(特許文献1)。特許文献1によれば、携帯電話等の電子機器において、筐体本体をガラスで形成することにより、透明感のある独特の装飾効果を発揮することができるとされている。

【0003】

電子機器は、機器の外表面に液晶パネル等の表示装置を備えている。表示装置は、高精細、高輝度化の傾向にあり、それに伴い光源となるバックライトも高輝度化の傾向にある。光源からの光は、表示装置側に照射される以外に、機器内部で多重反射し外装されている筐体の裏面に到達することがある。筐体の素材として金属を用いる場合は問題にならないが、前述のような透明性を有するガラスを用いる場合、光源からの光が筐体を透過し、機器外部から認識されるおそれがある。そのため、ガラスを筐体に用いる際には、ガラス自体を着色し遮光性を持たせることが考えられる。

また、特に携帯して使用可能な電子機器には、使用時の落下衝撃による破損や長期間の使用による接触傷を考慮し、筐体に対し高い強度が求められる。

【0004】

ガラスの強度を高める方法として、ガラス表面に圧縮応力層を形成する手法が一般的に知られている。ガラス表面に圧縮応力層を形成する手法としては、軟化点付近まで加熱したガラス板表面を風冷などにより急速に冷却する風冷強化法(物理強化法)と、ガラス転移点以下の温度でイオン交換によりガラス板表面のイオン半径が小さなアルカリ金属イオン(典型的にはLiイオン、Naイオン)をイオン半径のより大きいアルカリイオン(典型的にはLiイオンに対してはNaイオンまたはKイオンであり、Naイオンに対してはKイオン)に交換する化学強化法が代表的である。

【0005】

ところで、前記ガラス表面に圧縮応力層を形成することにより得たガラスは、品質管理上、一定以上の強度を備えることを確認する目的で圧縮応力層の圧縮応力量を測定することが重要である。

ガラスの圧縮応力量である表面圧縮応力(以下、CSということがある)および表面圧縮応力層深さ(以下、DOLということがある)を非破壊で測定する方法が提案され実用化されている(例えば、特許文献2)。この測定法は、ガラス表面に形成された圧縮応力層が圧縮応力層が存在しない他のガラス部分と屈折率が相違することで光導波路効果を示すことを利用したものである。

【先行技術文献】

【特許文献】

【0006】

【特許文献1】特開2009−61730号公報

【特許文献2】特開昭53−136886号公報

【発明の概要】

【発明が解決しようとする課題】

【0007】

しかしながら、非破壊でCSおよびDOLを測定する前記装置は、ガラスの表面層を伝播した光を射出させて観察するため、前述のガラス自体を着色し遮光性を持たせた可視域の透過率の低い着色不透明ガラスは測定できないという問題が新たに確認された。この場合、曲げ強度やクラック・イニシエーション・ロード等の破壊を伴う強度測定試験や、複屈折を測定するための試料加工が必要であったり、化学強化ガラスにおいてはEPMA(Electron Probe Micro Analyzer)やESCA(Electron Spectroscopy for Chemical Analysis)を用いてカリウムの拡散層深さを測定する等、非常に手間のかかる方法を用いる以外にガラスの圧縮応力量を測定する方法はなく、また測定データの精度も低く信頼性に乏しい。

本発明は、着色不透明ガラスと透明ガラスを積層して一体化し、その後強化した強化ガラス及びその製造方法と、該強化ガラスの表面応力測定方法の提供を目的とする。

【課題を解決するための手段】

【0008】

本発明の強化ガラスは、着色不透明ガラスと透明ガラスとを積層して一体化し、一体化したガラスの表面に圧縮応力層を形成した強化ガラスである。

【0009】

また、別の本発明であるガラスの表面応力測定方法は、着色不透明ガラスと透明ガラスとが積層されて一体化された強化ガラスの表面に形成された圧縮応力層の圧縮応力量を測定する方法であって、前記透明ガラス部分の圧縮応力量の測定値を用いて前記着色不透明ガラス部分又は前記強化ガラス全体の圧縮応力量を算出する。

【0010】

本発明の強化ガラスの製造方法は、着色不透明ガラスと透明ガラスとを積層して一体化された強化ガラスの製造方法であって、前記強化ガラスの透明ガラス部分の圧縮応力層の圧縮応力量を測定することにより、着色不透明ガラス部分又は強化ガラス全体の圧縮応力量を管理することを特徴とする強化ガラスの製造方法。。

【発明の効果】

【0011】

本発明によれば、可視域の透過率の低い着色不透明部を部分的に有する強化ガラスであっても透明ガラス部分の圧縮応力量を測定することにより、着色不透明ガラス部分又は強化ガラス全体の圧縮応力量を非破壊で算出できる。

【図面の簡単な説明】

【0012】

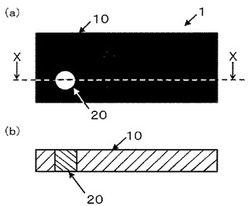

【図1】本発明の強化ガラスの一実施形態の平面図及び断面図である。

【図2】本発明の強化ガラスの他の実施形態の平面図及び断面図である。

【発明を実施するための形態】

【0013】

以下、本発明を説明する。

【0014】

図1、図2に本発明の強化ガラスの実施形態の平面図(a)及び断面図(b)を示す。なお、(b)断面図は、(a)平面図におけるX−X方向の断面を示すものである。本発明の強化ガラス1は、着色不透明ガラス10と透明ガラス20とを積層して一体化したものである。本発明の強化ガラスにおける積層して一体化する形態としては、図1に示すように、円柱状の透明ガラスを囲うように着色不透明ガラスを配置するもの、また図2に示すように、着色不透明ガラスと透明ガラスとを板厚方向に層状に積層するものであってもよい。その他、着色不透明ガラスと透明ガラスとが一体化していれば、上記に限られるものではない。

また、本発明における着色不透明ガラスとは、遮光性を備えるガラスであって、好ましくは波長550nm〜650nmにおける吸光係数の最小値が1.7mm−1を超える。また、透明ガラスとは、透光性を備えるガラスであって、好ましくは波長550nm〜650nmにおける吸光係数の最大値が1.7mm−1未満である。

本発明に係る強化ガラスは、例えば電子機器に外装される着色不透明ガラス筐体として用いられる。

携帯電話の外表面は、一方の面に液晶パネルや有機ELからなる表示装置およびボタンからなる操作装置、もしくはタッチパネルのような表示装置と操作装置が一体となったものが配置され、その周囲を額縁材が囲う構成である。反対の他方の面は、パネルで構成される。そして、一方の面と他方の面との間である機器の厚み部分に枠材がある。これら額縁材と枠材、もしくはパネルと枠材は一体に構成される場合もある。

着色不透明ガラス筐体は、前述の額縁材、パネル、枠材として使用できる。また、着色不透明ガラス筐体の形状としては、平板状であってもよいし、額縁材と枠材、もしくはパネルと枠材との一体構造となった凹状、もしくは凸状であってもよい。

【0015】

電子機器の内部に設けられる表示装置の光源は、発光ダイオード、有機EL、CCFL等の白色光を発するもので構成される。そのため、これら白色光が着色不透明ガラス筐体を介して機器の外部に漏れ、認識されることがないよう、着色不透明ガラス筐体には遮光性が求められる。

光源の白色光は、蛍光体を用い可視域の複数の波長の光を複合した上で白色として認識させるものである。そのため、ガラスは波長380nm〜780nmにおける吸光係数が全域で1mm−1以上となるよう着色成分を含有することが好ましい。可視域の波長の吸光係数を1mm−1以上とすることで、遮光手段を別途設けることなく白色光をガラス単体で吸収し、着色不透明ガラス筐体として十分な遮光性を得る。ガラスの波長380nm〜780nmにおける吸光係数が全域で1mm−1未満である場合、筐体用途として十分な厚みを備えたガラスであっても所望の遮光性が得られず、光が着色不透明ガラス筐体を透過するおそれがある。また、着色不透明ガラス筐体が凹状、もしくは凸状に成形される際、厚みがもっとも薄い箇所において、光が透過するおそれがある。着色不透明ガラス筐体の厚みが薄い場合には、波長380nm〜780nmにおけるガラスの吸光係数は全域で2mm−1以上が好ましく、3mm−1以上がより好ましく、4mm−1以上がさらに好ましい。

上記吸光係数の算出方法は、以下のとおりである。ガラス板の両面を鏡面研磨し、厚さtを測定する。このガラス板の分光透過率Tを測定する(例えば、日本分光株式会社製、紫外可視近赤外分光光度計V−570を用いる)。そして、吸光係数αをT=e−αtの関係式を用いて算出する。

【0016】

ガラスに前述の遮光性を付与するため、ガラス中の着色成分として、Co、Mn、Fe、Ni、Cu、Cr、V、Biの金属酸化物からなる群より選択された少なくとも1成分を、酸化物基準のモル百分率表示で、0.1〜7%含有するガラスを用いることが好ましい。なお、この含有量は、複数の着色成分を用いた場合は、それらの合計量を示すものである。これら着色成分は、ガラスに対し所望の色を着ける成分であり、前述の可視域の波長の光を吸収する作用を備えるものを用いる。ガラス中の着色成分が、0.1%未満であると、筐体用途として十分な厚みを備えたガラスであっても遮光性が得られず、光が着色不透明ガラス筐体を透過するおそれがある。好ましくは、0.5%以上、典型的には1%以上である。また、着色剤が、7%を超えるとガラスが不安定となるおそれがある。好ましくは、6.5%以下、典型的には6%以下である。着色不透明ガラス筐体は、形状等により厚さが異なるが、電子機器内部の光がガラスを透過しないよう、厚さに応じてガラス中の着色成分の含有量が適宜選択される。

【0017】

例えば、ガラス中の着色成分について、Fe2O3を1.5〜6%、Co3O4を0.1〜1%の組み合わせで含有することで、波長380nm〜780nmの可視域の光を十分に吸収しつつ、平均的に可視域の光を吸収するガラスとすることができる。つまり、黒色を呈したガラスを得ようとする場合、着色成分によって特定波長の吸収特性が低いことに起因し、褐色や青色や緑色を呈した黒色となることがある。これに対し、前述の着色成分とすることで、いわゆる漆黒を表現することができる。このような特性が得られる上記以外の着色成分の組み合わせとしては、Fe2O3を0.01〜4%、Co3O4を0.2〜3%、NiOを1.5〜6%の組み合わせ、Fe2O3を1.5〜6%、NiOを0.1〜1%の組み合わせ、Fe2O3を0.01〜4%、Co3O4を0.05〜2%、NiOを0.05〜2%、Cr2O3を0.05〜2%の組み合わせ、Fe2O3を0.01〜4%、Co3O4を0.05〜2%、NiOを0.05〜2%、MnOを0.05〜2%の組み合わせ等が挙げられる。

【0018】

着色不透明ガラスや透明ガラスは、風冷強化法や化学強化法を用いてガラスの表面に圧縮応力層を形成できるものであれば、どのような組成のガラスであってもよい。ガラスの表面に圧縮応力層を形成する方法として、化学強化法を用いる場合は、着色不透明ガラスの着色成分以外のガラスや透明ガラスとして、以下のガラスを用いると、高い強度を備えたガラスが得られるため好ましい。

好ましいガラスは、下記酸化物基準のモル百分率表示で、SiO2を55〜80%、Al2O3を3〜16%、B2O3を0〜12%、Na2Oを5〜16%、K2Oを0〜4%、MgOを0〜15%、CaOを0〜3%、ΣRO(Rは、Mg、Ca、Sr、Ba、Zn)を0〜18%、ZrO2を0〜1%を含有するものである。

【0019】

以下、上記ガラスの組成について、特に断らない限りモル百分率表示含有量を用いて説明する。

SiO2はガラスの骨格を構成する成分であり必須である。55%未満ではガラスとしての安定性が低下する、または耐候性が低下する。好ましくは60%以上である。より好ましくは65%以上である。

SiO2が80%超ではガラスの粘性が増大し溶融性が著しく低下する。好ましくは75%以下、典型的には70%以下である。

【0020】

Al2O3はガラスの耐候性および化学強化特性を向上させる成分であり、必須である。3%未満では耐候性が低下する。好ましくは4%以上、典型的には5%以上である。

Al2O3が16%超ではガラスの粘性が高くなり均質な溶融が困難になる。好ましくは14%以下、典型的には12%以下である。

【0021】

B2O3はガラスの耐候性を向上させる成分であり、必須ではないが必要に応じて含有することができる。B2O3を含有する場合、4%未満では耐候性向上について有意な効果が得られないおそれがある。好ましくは5%以上であり、典型的には6%以上である。

B2O3が12%超では揮散による脈理が発生し、歩留まりが低下するおそれがある。好ましくは11%以下、典型的には10%以下である。

【0022】

Na2Oはガラスの溶融性を向上させる成分であり、またイオン交換により表面圧縮応力層を形成させるため、必須である。5%未満では溶融性が悪く、またイオン交換により所望の表面圧縮応力層を形成することが困難となる。好ましくは7%以上、典型的には8%以上である。

Na2Oが16%超では耐候性が低下する。好ましくは15%以下、典型的には14%以下である。

【0023】

K2Oはガラスの溶融性を向上させる成分であるとともに、化学強化におけるイオン交換速度を大きくする作用があるため、必須ではないが含有することが好ましい成分である。K2Oを含有する場合、0.01%未満では溶融性向上について有意な効果が得られない、またはイオン交換速度向上について有意な効果が得られないおそれがある。典型的には0.3%以上である。

K2Oが4%超では耐候性が低下する。好ましくは3%以下、典型的には2%以下である。

【0024】

MgOはガラスの溶融性を向上させる成分であり、必須ではないが必要に応じて含有することができる。MgOを含有する場合、3%未満では溶融性向上について有意な効果が得られないおそれがある。典型的には4%以上である。

MgOが15%超では耐候性が低下する。好ましくは13%以下、典型的には12%以下である。

【0025】

CaOはガラスの溶融性を向上させる成分であり、必要に応じて含有することができる。CaOを含有する場合、0.01%未満では溶融性向上について有意な効果が得られない。典型的には0.1%以上である。

CaOが3%超では化学強化特性が低下する。好ましくは1%以下、典型的には0.5%以下である。

【0026】

RO(Rは、Mg、Ca、Sr、Ba、Zn)はガラスの溶融性を向上させる成分であり、必須ではないが必要に応じていずれか1種以上を含有することができる。その場合ROの含有量の合計ΣRO(Rは、Mg、Ca、Sr、Ba、Zn)が1%未満では溶融性が低下するおそれがある。好ましくは3%以上、典型的には5%以上である。

ΣRO(Rは、Mg、Ca、Sr、Ba、Zn)が18%超では耐候性が低下する。好ましくは15%以下、より好ましくは13%以下、典型的には11%以下である。

【0027】

ZrO2はイオン交換速度を大きくする成分であり、必須ではないが1%未満の範囲で含有してもよい。ZrO2が1%超では溶融性が悪化して未溶融物としてガラス中に残る場合が起こるおそれがある。典型的にはZrO2は含有しない。

【0028】

(SiO2+Al2O3+B2O3)/(ΣR2O+CaO+SrO+BaO+着色成分)はガラスのネットワークを形成する網目状酸化物の合計量と主たる修飾酸化物の合計量との比率を示すものであり、この比が4未満であると化学強化処理後に圧痕をつけた時の破壊する確率が大きくなるおそれがある。好ましくは4.2以上、典型的には4.4以上である。この比が6超であると、ガラスの粘性が増大し溶融性が低下する。好ましくは5.5以下、より好ましくは5以下である。なお、ΣR2Oとは、Na2O、K2O、Li2Oの合量を示すものである。

【0029】

SO3は清澄剤として作用する成分であり、必須ではないが必要に応じて含有することができる。SO3を含有する場合0.005%未満では期待する清澄作用が得られない。好ましくは0.01%以上、より好ましくは0.02%以上である。0.03%以上がもっとも好ましい。また0.5%超では逆に泡の発生源となり、ガラスの溶け落ちが遅くなったり、泡個数が増加するおそれがある。好ましくは0.3%以下、より好ましくは0.2%以下である。0.1%以下がもっとも好ましい。

【0030】

SnO2は清澄剤として作用する成分であり、必須ではないが必要に応じて含有することができる。SnO2を含有する場合0.005%未満では期待する清澄作用が得られない。好ましくは0.01%以上、より好ましくは0.05%以上である。また1%超では逆に泡の発生源となり、ガラスの溶け落ちが遅くなったり、泡個数が増加するおそれがある。好ましくは0.8%以下、より好ましくは0.5%以下である。0.3%以下がもっとも好ましい。

【0031】

TiO2はガラスの耐候性を向上させる成分であり、必須ではないが必要に応じて含有することができる。TiO2を含有する場合、0.005%未満では耐候性向上について有意な効果が得られないおそれがある。好ましくは0.01%以上であり、典型的には0.1%以上である。

TiO2が1%超ではガラスが不安定になり、失透が生じるおそれがある。好ましくは0.8%以下、典型的には0.6%以下である。

【0032】

Li2Oはガラスの溶融性を向上させるための成分であり、必須ではないが必要に応じて含有することができる。Li2Oを含有する場合、1%未満では溶融性向上について有意な効果が得られないおそれがある。好ましくは3%以上であり、典型的には6%以上である。

Li2Oが15%超では耐候性が低下するおそれがある。好ましくは10%以下、典型的には5%以下である。

【0033】

SrOはガラスの溶融性を向上させるための成分であり、必須ではないが必要に応じて含有することができる。SrOを含有する場合、1%未満では溶融性向上について有意な効果が得られないおそれがある。好ましくは3%以上であり、典型的には6%以上である。

SrOが15%超では耐候性や化学強化特性が低下するおそれがある。好ましくは12%以下、典型的には9%以下である。

【0034】

BaOはガラスの溶融性を向上させるための成分であり、必須ではないが必要に応じて含有することができる。BaOを含有する場合、1%未満では溶融性向上について有意な効果が得られないおそれがある。好ましくは3%以上であり、典型的には6%以上である。

BaOが15%超では耐候性や化学強化特性が低下するおそれがある。好ましくは12%以下、典型的には9%以下である。

【0035】

ZnOはガラスの溶融性を向上させるための成分であり、必須ではないが必要に応じて含有することができる。ZnOを含有する場合、1%未満では溶融性向上について有意な効果が得られないおそれがある。好ましくは3%以上であり、典型的には6%以上である。

ZnOが15%超では耐候性が低下するおそれがある。好ましくは12%以下、典型的には9%以下である。

【0036】

また、目的を損なわない範囲で、ガラスの清澄剤として、Sb2O3、Cl、F、その他の成分を含有してもよい。そのような成分を含有する場合、それら成分の含有量の合計は1%以下であることが好ましく、典型的には0.5%以下である。

【0037】

電子機器に外装される着色不透明ガラス筐体は、使用時の落下衝撃による破損や長期間の使用による接触傷を考慮し、高い強度が求められる。

ガラスの強度を高める方法として、前述した風冷強化法(物理強化法)や化学強化法がガラスの表面に圧縮応力層を形成する手法として知られている。

【0038】

着色不透明ガラス筐体は、用いられる部位によるが、例えばパネル等の平板状である場合、厚さは通常2mm以下の厚みで使用されることが多い。このように薄いガラス板に対して風冷強化法を適用すると、表面と内部の温度差がつきにくいために圧縮応力層を形成することが困難であり、目的の高強度という特性を得ることができない。また、風冷強化法では、冷却温度のばらつきにより、特に薄いガラス板については平面性を損なう懸念が大きく、装飾部材としての質感を損なう可能性がある。これらの点から、後者の化学強化法によって強化することが好ましい。

【0039】

ガラスの表面に設けた圧縮応力層の圧縮応力量を測定する方法としては以下が知られている。

ガラスの表面の圧縮応力層は、圧縮応力層以外のガラス部分と比較し屈折率が高い。そして、これら屈折率は圧縮応力層の底から表面に向けて単調に増す。また、この圧縮応力層の複屈折も表面に向けて単調に絶対値を増す。従って、ガラスの表面に垂直に振動する光とガラス表面に平行する光とのそれぞれに対する二つの深さ対屈折率曲線があって、異なる光導波路効果が生じ、これらによってできた干渉縞像を比較することにより、強化ガラスの圧縮応力量である表面圧縮応力、表面圧縮応力層深さを求めることができる。

【0040】

前述の光導波路効果を用いた強化ガラスの圧縮応力量の測定方法においては、ガラス表面に垂直に振動する光とガラス表面に平行に振動する光とによる輝線列もしくは暗線列からなる干渉縞像を得ることが必須である。

しかしながら、この測定方法においては、強化ガラスが着色成分を含有することで着色されている場合、光が強化ガラスの表面層を伝播する際に着色成分である金属イオン等に吸収され、射出した光を用いて干渉縞像を認識し難く、測定が困難である。

【0041】

本発明の強化ガラスは、着色不透明ガラスと透明ガラスを積層して一体化したものであり、この一体化したガラスに対して強化方法を用いて表面に圧縮応力層を設ける。そして、前述の光導波路効果を利用した非破壊の圧縮応力量の測定方法を用い、透明ガラス部分の圧縮応力量を測定する。この透明ガラス部分の圧縮応力量の測定値を用いて、着色不透明ガラス部分又は強化ガラス全体の圧縮応力量を算出する。これにより、着色不透明ガラス部分又は強化ガラス全体の圧縮応力量を非破壊で確認できる。

【0042】

着色不透明ガラスと一体化される透明ガラスは、前述の光導波路効果を用いた圧縮応力量の測定方法にて測定が可能であるよう可視域の波長の光が透過することが必要である。そのため、透明ガラスは、可視域の波長の光の透過率を高めるためガラス中に着色成分を含まないことが好ましい。しかしながら、測定に支障がなければ、ガラス中に一定量の着色成分を含有してもよい。また、透明ガラスは、波長550nm〜650nmの光の吸光係数の最大値が1.7mm−1未満であってもよい。このような吸光係数を備える透明ガラスは、無色透明のガラスや有色透明のガラスが含まれる。前述の吸光係数を備える透明ガラスであれば、従来の表面応力測定装置で正確な圧縮応力量の測定が可能である。

【0043】

本発明の強化ガラスの表面応力測定方法では、透明ガラス部分の表面の圧縮応力層の圧縮応力量の測定値を用いて、着色不透明ガラス部分又は強化ガラス全体の圧縮応力量を算出することが特徴である。

その方法としては、同一条件で強化処理された前記着色不透明ガラスおよび前記透明ガラスの表面応力特性をそれぞれ測定する工程と、前記透明ガラスの圧縮応力量から前記着色不透明ガラスの圧縮応力量を算出するための補正係数を前記着色不透明ガラスおよび前記透明ガラスの表面応力特性を用いて決定する工程と、前記強化ガラスにおける前記透明ガラス部分の圧縮応力量を非破壊で測定する工程と、前記透明ガラス部分の圧縮応力量の測定値と前記補正係数とを用いて前記着色不透明ガラス部分又は前記強化ガラス全体の圧縮応力量を算出する工程とを備えることが好ましい。

【0044】

化学強化処理において、得られるガラスの表面応力特性に影響を及ぼすパラメータは、強化処理条件(溶融塩の種類、濃度、温度、処理時間)、ガラス組成、ガラスの熱履歴、ガラスの成形に伴う残留応力等がある。そこで、着色不透明ガラスと透明ガラスとを同一の強化処理条件にて強化処理を行い、破壊や試料加工を伴う方法にて、それぞれの表面応力特性を測定する(同一条件で強化処理された前記着色不透明ガラスおよび前記透明ガラスの表面応力特性をそれぞれ測定する工程)。なお、この強化処理を行う際、着色不透明ガラスと透明ガラスとは積層して一体化されていても、いなくてもどちらでもよいが、ガラスの熱履歴や成形の影響を考慮し、積層して一体化されたガラスを強化処理した上で、着色不透明ガラスと透明ガラスとを分離して測定することが好ましい。表面応力特性としては、ガラスの圧縮応力量である表面圧縮応力(以下、CSということがある)及び表面圧縮層深さ(DOL)、曲げ強度、クラック・イニシエーション・ロード、カリウム拡散層深さ等、が測定対象として挙げられる。なお、化学強化処理は、実際の強化処理工程においては、強化処理条件が変化することがあるため、複数の強化処理条件を用いて、それぞれの表面応力特性を測定することが好ましい。

【0045】

次いで、測定した表面応力特性を用いて、透明ガラスの圧縮応力量から着色不透明ガラスの圧縮応力量を算出するための補正係数を決定する(前記透明ガラスの圧縮応力量から前記着色不透明ガラスの圧縮応力量を算出するための補正係数を前記着色不透明ガラスおよび前記透明ガラスの表面応力特性を用いて決定する工程)。具体的には、特定の強化処理条件における両者の表面応力特性をプロットし、補正係数を決定する。例えば、透明ガラスのCSに対し、着色不透明ガラスのCSがどの程度であるかを、CSと相関関係がある曲げ強度の測定値を用い、補正係数として決定する。これは、適宜の表面応力特性や複数の強化処理条件に対してそれぞれ行い、圧縮応力量や強化処理条件ごとの補正係数を決定することが好ましい。

【0046】

補正係数を決定した後、強化ガラスにおける透明ガラス部分の圧縮応力量を測定試料を破壊しない圧縮応力量の測定方法(例えば、前述の光導波路効果を用いた圧縮応力量の測定方法)により測定する(前記強化ガラスにおける前記透明ガラス部分の圧縮応力量を非破壊で測定する工程)。この工程においては、測定試料を非破壊で測定することが重要である。そのため、着色不透明ガラスと透明ガラスとが一体となった強化ガラスを、試料加工せずに表面応力測定装置にセットし、透明ガラス部分を装置の測定部分に合わせて測定を行う。このようにすることで、以降の工程を経て、品質保証を目的に全ての強化ガラスに対して非破壊で圧縮応力量を求めることが可能となる。

【0047】

そして、非破壊で測定した透明ガラス部分の圧縮応力量の測定値と補正係数を用いて、着色不透明ガラス部分又は強化ガラス全体の圧縮応力量を算出する(前記透明ガラス部分の圧縮応力量の測定値と前記補正係数とを用いて前記着色不透明ガラス部分又は前記強化ガラス全体の圧縮応力量を算出する工程)。補正係数は、強化ガラス工程の強化処理条件を考慮し、事前に決定した適宜の強化処理条件を用いることができる。このようにすることで、着色不透明ガラスの圧縮応力量が非破壊で測定できない場合であっても、透明ガラス部分の圧縮応力量の測定値を用いて、着色不透明ガラス部分の圧縮応力量を算出することが可能となる。

【0048】

また、着色不透明ガラス部分と透明ガラス部分との圧縮応力量を略同一とみなせることが事前に分かっている場合や、透明ガラス部分の圧縮応力量を強化ガラス全体の強度管理対象とする場合は、透明ガラス部分の圧縮応力量の測定値を着色不透明ガラス部分又は強化ガラス全体の圧縮応力量とみなしてもよい。本発明のガラスの表面応力測定方法においては、このような場合も、透明ガラス部分の圧縮応力量を測定した値を用いて着色不透明ガラス部分又は強化ガラス全体の圧縮応力量を算出する、という概念に含まれるものである。

【0049】

着色不透明ガラスは、透明ガラスに前述の着色成分を含有させたものであってもよい。このようにすると、着色不透明ガラスと透明ガラスとは着色成分以外のガラス組成の各成分の割合が同一であるため、強化処理条件が変化した場合の補正係数の変化が無視できる程度であり、着色不透明ガラスもしくは強化ガラスの表面応力特性を算出する工程が容易となる。また、それぞれのガラスの熱膨張係数を略同一にできる。

【0050】

着色不透明ガラスと透明ガラスとは、加熱し溶融した着色不透明ガラスを固化状態の透明ガラスに接触した状態で冷却し、着色不透明ガラスを固化させることにより積層して一体化したものであってもよい。このようにすることで、着色不透明ガラスと透明ガラスとの間に空気や異物が混入せず、意匠性、美観に優れる、また両者の輪郭がくっきりするため、透明ガラスに後述する別機能を付与する場合にも好適である。

また、着色不透明ガラスと透明ガラスとは、ガラス温度が25℃〜300℃の範囲内におけるそれぞれのガラスの熱膨張係数の差が0〜5×10−7/℃の範囲内であることが好ましい。このようにすることで、上記方法にて両者を一体化した際に、一体化する過程において、ガラスの破損を抑制できる。

【0051】

着色不透明ガラスと透明ガラスとを積層して一体化する方法としては、着色不透明ガラスを加熱して溶融させる第1の工程と、溶融状態の着色不透明ガラスと、棒状に成形された固化状態の透明ガラスとを接触させる第2の工程と、溶融状態の着色不透明ガラスと固化状態の透明ガラスとを接触させた状態で冷却し、着色不透明ガラスを固化させる第3の工程と、を有するガラスの成形方法を用いてもよい。このようなガラスの成形方法として、以下3つの形態が挙げられる。

【0052】

(第1の形態)

前記第2の工程において、上端及び下端が開口され、溶融状態の着色不透明ガラスが収容された容器内へ、固化状態の透明ガラスを挿入する工程と、溶融状態の着色不透明ガラスと固化状態の透明ガラスとを前記容器の下端から同時に引き抜く工程とを有するものである。

(第2の形態)

前記第2の工程において、固化状態の透明ガラスを金型内に載置する工程と、固化状態の透明ガラスを金型内に載置する工程と、溶融状態の着色不透明ガラスを金型内に流し込む工程とを有するものである。

(第3の形態)

前記第2の工程において、コンベア上に固化状態の透明ガラスを載置する工程と、前記コンベア上へ、溶融状態の着色不透明ガラスを連続的に流出する工程とを有するものである。

いずれの形態においても、第2の工程の前に、固化状態の透明ガラスを予熱する工程を有してもよい。

また、いずれの形態においても、前記第3の工程の後に、一体化した前記着色不透明ガラス及び透明ガラスを、前記透明ガラスの長手方向に対して直交する方向に切断し、研磨する工程を有してもよい。

なお、上記着色不透明ガラスと透明ガラスとを積層して一体化する方法を用いなくても、それぞれを別に成形した後、積層して一体化する別の方法(接着、封着、勘合等)を用いて一体化してもよい。本発明で重要なのは、着色不透明ガラスと透明ガラスとを積層して一体化したガラスを強化処理し、強化ガラスの中の透明ガラス部分を表面応力測定に用いることである。

前述の溶融状態とは、ガラスの粘度がlogη=5.0(作業温度)を含み、これよりガラスが柔らかい状態であることをいう。また、固化状態とは、ガラスの粘度がlogη=7.6(軟化点)を含まず、これよりガラスが硬い状態であることをいう。

【0053】

本発明の強化ガラスは、電子機器に外装される着色不透明ガラス筐体として用いてもよい。強化ガラスは、表面に圧縮応力層を備えるため、高い強度があり、特に携帯電話等の携帯して使用される電子機器の着色不透明ガラス筐体に好適に用いることができる。また、ガラス特有の素材感や高級感を備えるため意匠性に優れ、電気機器の装飾部材として好適に用いることができる。

また、強化ガラスを着色不透明ガラス筐体として用いる場合、透明ガラスは、電子機器に内蔵されるデジタルカメラの受光部、リモートコントロール等の信号送受信部、ロゴ体、動作ランプ用透光部からなる群より選択された少なくとも1つ以上の機能を備えてもよい。このようにすることで、透明ガラスをガラスの表面応力測定を目的とするだけでなく、複数の機能を付与することができる。

【0054】

強化ガラスの製造方法としては、着色不透明ガラスと透明ガラスとを積層して一体化された強化ガラスの製造方法であって、前記強化ガラスの透明ガラス部分の圧縮応力層の圧縮応力量を測定することにより、着色不透明ガラス部分又は強化ガラス全体の圧縮応力量を管理する。

また、強化ガラスの製造方法としては、溶融状態の着色不透明ガラスを固化状態の透明ガラスに接触した状態で冷却し、前記着色不透明ガラスを固化させることにより積層して一体化する工程と、前記一体化されたガラスを前記着色不透明ガラスと前記透明ガラスとの両者を含むように板状に切断する工程と、切断された板状のガラスの表面に圧縮応力層を形成し強化ガラスとする強化工程とを有し、前記強化ガラスの透明ガラス部分の圧縮応力層の圧縮応力量を測定することにより、着色不透明ガラス部分又は強化ガラス全体の圧縮応力量を管理することが好ましい。このようにすることで、圧縮応力量を直接的に測定できない着色不透明ガラスや強化ガラスの圧縮応力量を非破壊で算出できる。そのため、強化ガラスの生産管理や品質保証が容易となり、生産性を高めることできる。

なお、着色不透明ガラス部分又は強化ガラス全体の圧縮応力量を管理するとは、前記強化ガラスの透明ガラス部分の圧縮応力層の圧縮応力量の測定値に基づき、切断された板状のガラスの表面に圧縮応力層を形成し強化ガラスとする強化工程における強化条件を調整し、着色不透明ガラス部分又は強化ガラス全体の圧縮応力量が適正な範囲内になるよう生産管理することが一例として挙げられる。その他、前記強化ガラスの透明ガラス部分の圧縮応力層の圧縮応力量の測定値に基づき、切断された板状のガラスの表面に圧縮応力層を形成し強化ガラスとする強化工程における強化条件を決定すること、着色不透明ガラス部分又は強化ガラス全体の圧縮応力量が所望の範囲内でないものを排除することも上記管理の具体的な内容として挙げられる。

【実施例】

【0055】

着色不透明ガラスとして、酸化物基準のモル百分率表示で、SiO2 61.9%、Na2O 11.5%、K2O 3.9%、MgO 10.6%、Al2O3 5.8%、ZrO 2.4%、Co3O4 0.4%、Fe2O3 3.3%、SO3 0.4%からなる黒色を呈する板状ガラスを用意する。また、透明ガラスとして、酸化物基準のモル百分率表示で、SiO2 64.3%、Na2O 12.0%、K2O 4.0%、MgO 11.0%、Al2O3 6.0%、ZrO 2.5%、Fe2O3 0.01%、SO3 0.1%からなる透明を呈する板状ガラスを用意する。なお、透明ガラスは、着色不透明ガラスから、着色成分であるCo3O4、Fe2O3を除いたものである。これらのガラスを450℃のKNO3溶融塩に6時間浸漬し、化学強化処理する。

【0056】

次いで、化学強化処理を行った着色不透明ガラスおよび透明ガラスについて、4点曲げ試験(「JIS R 1601 ファインセラミックスの曲げ強さ試験方法)、EPMAを用いてカリウム拡散深さを測定する。

また、化学強化処理を行った透明ガラスについて、ガラス表面応力計(折原製作所製、FSM−6000LE)を用いて、表面圧縮応力及び表面圧縮層深さを測定する。

ここで、ガラスの4点曲げ試験による強度と表面圧縮応力との間には一定の相関関係がある。また、カリウム拡散深さと表面圧縮応力層深さとの間には一定の相関関係がある。これらの関係を利用し、4点曲げ試験における着色不透明ガラスと透明ガラスとの強度データより、透明ガラスの表面圧縮応力から着色不透明ガラスの表面圧縮応力を算出するための補正係数を算出する。また、着色不透明ガラスと透明ガラスとのカリウム拡散深さデータより、透明ガラスの表面圧縮応力層深さから着色不透明ガラスの表面圧縮応力層深さを算出するための補正係数を算出する。

【0057】

次いで、強化ガラスとして、前述の着色不透明ガラスと透明ガラスを積層して一体化した強化ガラスを作成する。一体化方法として、予め円柱状に成形固化した透明ガラスを用意し、固化状態にて金型内に載置しする。そして、固化状態の透明ガラスが載置された金型内に、黒色に着色した溶融状態の着色不透明ガラスを流し込んだ後、溶融状態の着色不透明ガラスを冷却して着色不透明ガラスと透明ガラスとを一体化する。次いで、一体化したガラスを円柱状の透明ガラスの長手方向と直交する方向に1mmの厚さに切断し、切断面を研磨加工する。これにより、図1に示す着色不透明ガラス10と透明ガラス10とが一体化した強化ガラス1を得る。

そして、強化ガラスの透明ガラス部分について、ガラス表面応力計を用いて表面圧縮応力及び表面圧縮応力層深さを測定する。そして前述の補正係数と透明ガラスの表面圧縮応力及び表面圧縮応力層深さの測定値を用いて、着色不透明ガラスの表面圧縮応力及び表面圧縮応力層深さを算出する。

なお、強化ガラスの表面圧縮応力及び表面圧縮応力層深さを算出するには、透明ガラスと強化ガラスとの強度データに関する補正係数を事前に算出すればよい。

これにより、着色不透明ガラス部分又は強化ガラス全体の圧縮応力量を非破壊で確認することが可能である。

【0058】

(他の実施の形態)

以上のように、本発明を上記具体例に基づいて詳細に説明したが、本発明は上記具体例に限定されるものではなく、本発明の範疇を逸脱しない限りにおいてあらゆる変形や変更が可能である。例えば、上記説明では、着色不透明ガラスを黒色に着書したガラスとして説明したが、着色する色調は、黒に限られず種々の色調とすることができる。また、透明ガラスは、ガラスの表面応力計で圧縮応力量が測定可能であれば有色透明ガラスであってもよい。

【0059】

さらに、上記実施形態では、着色不透明ガラスを電子機器の着色不透明ガラス筐体として用いることを説明しているが、他の用途に用いてもよい。また、着色不透明ガラスと透明ガラスとを積層して一体化した後、プレス成形することでスマートフォン等の情報端末の筐体形状に成形し、これらを強化処理した上で筐体として用いてもよい。

【産業上の利用可能性】

【0060】

本発明の強化ガラス、ガラスの表面応力測定方法によれば、可視域の透過率の低い着色不透明部を部分的に有する強化ガラスであっても透明ガラス部分の圧縮応力量を測定することにより、着色不透明ガラス部分又は強化ガラス全体の圧縮応力量を非破壊で算出できる。そのため、ガラスの強度の品質管理が重要とされる、例えば、携帯型の電子機器に外装される着色不透明ガラス筐体に好適に用いることができる。

【符号の説明】

【0061】

1…強化ガラス、10…着色ガラス、20…透明ガラス。

【技術分野】

【0001】

本発明は、着色不透明ガラスと透明ガラスとを積層して一体化した強化ガラス及びその製造方法に関する。また、別の本発明は、前記着色不透明ガラスと透明ガラスとを積層して一体化した強化ガラスの表面応力測定方法に関する。

【背景技術】

【0002】

一般的に、スマートフォン等の情報端末やLCD(Liquid Crystal Display)等のモニタの電子機器の筐体には、加工性やコスト性の観点から、樹脂もしくは金属が使用されている。しかしながら、近年では、筐体に意匠性を求められることが多くなっており、従来用いられていなかったガラスを筐体の素材として用いる試みがなされている(特許文献1)。特許文献1によれば、携帯電話等の電子機器において、筐体本体をガラスで形成することにより、透明感のある独特の装飾効果を発揮することができるとされている。

【0003】

電子機器は、機器の外表面に液晶パネル等の表示装置を備えている。表示装置は、高精細、高輝度化の傾向にあり、それに伴い光源となるバックライトも高輝度化の傾向にある。光源からの光は、表示装置側に照射される以外に、機器内部で多重反射し外装されている筐体の裏面に到達することがある。筐体の素材として金属を用いる場合は問題にならないが、前述のような透明性を有するガラスを用いる場合、光源からの光が筐体を透過し、機器外部から認識されるおそれがある。そのため、ガラスを筐体に用いる際には、ガラス自体を着色し遮光性を持たせることが考えられる。

また、特に携帯して使用可能な電子機器には、使用時の落下衝撃による破損や長期間の使用による接触傷を考慮し、筐体に対し高い強度が求められる。

【0004】

ガラスの強度を高める方法として、ガラス表面に圧縮応力層を形成する手法が一般的に知られている。ガラス表面に圧縮応力層を形成する手法としては、軟化点付近まで加熱したガラス板表面を風冷などにより急速に冷却する風冷強化法(物理強化法)と、ガラス転移点以下の温度でイオン交換によりガラス板表面のイオン半径が小さなアルカリ金属イオン(典型的にはLiイオン、Naイオン)をイオン半径のより大きいアルカリイオン(典型的にはLiイオンに対してはNaイオンまたはKイオンであり、Naイオンに対してはKイオン)に交換する化学強化法が代表的である。

【0005】

ところで、前記ガラス表面に圧縮応力層を形成することにより得たガラスは、品質管理上、一定以上の強度を備えることを確認する目的で圧縮応力層の圧縮応力量を測定することが重要である。

ガラスの圧縮応力量である表面圧縮応力(以下、CSということがある)および表面圧縮応力層深さ(以下、DOLということがある)を非破壊で測定する方法が提案され実用化されている(例えば、特許文献2)。この測定法は、ガラス表面に形成された圧縮応力層が圧縮応力層が存在しない他のガラス部分と屈折率が相違することで光導波路効果を示すことを利用したものである。

【先行技術文献】

【特許文献】

【0006】

【特許文献1】特開2009−61730号公報

【特許文献2】特開昭53−136886号公報

【発明の概要】

【発明が解決しようとする課題】

【0007】

しかしながら、非破壊でCSおよびDOLを測定する前記装置は、ガラスの表面層を伝播した光を射出させて観察するため、前述のガラス自体を着色し遮光性を持たせた可視域の透過率の低い着色不透明ガラスは測定できないという問題が新たに確認された。この場合、曲げ強度やクラック・イニシエーション・ロード等の破壊を伴う強度測定試験や、複屈折を測定するための試料加工が必要であったり、化学強化ガラスにおいてはEPMA(Electron Probe Micro Analyzer)やESCA(Electron Spectroscopy for Chemical Analysis)を用いてカリウムの拡散層深さを測定する等、非常に手間のかかる方法を用いる以外にガラスの圧縮応力量を測定する方法はなく、また測定データの精度も低く信頼性に乏しい。

本発明は、着色不透明ガラスと透明ガラスを積層して一体化し、その後強化した強化ガラス及びその製造方法と、該強化ガラスの表面応力測定方法の提供を目的とする。

【課題を解決するための手段】

【0008】

本発明の強化ガラスは、着色不透明ガラスと透明ガラスとを積層して一体化し、一体化したガラスの表面に圧縮応力層を形成した強化ガラスである。

【0009】

また、別の本発明であるガラスの表面応力測定方法は、着色不透明ガラスと透明ガラスとが積層されて一体化された強化ガラスの表面に形成された圧縮応力層の圧縮応力量を測定する方法であって、前記透明ガラス部分の圧縮応力量の測定値を用いて前記着色不透明ガラス部分又は前記強化ガラス全体の圧縮応力量を算出する。

【0010】

本発明の強化ガラスの製造方法は、着色不透明ガラスと透明ガラスとを積層して一体化された強化ガラスの製造方法であって、前記強化ガラスの透明ガラス部分の圧縮応力層の圧縮応力量を測定することにより、着色不透明ガラス部分又は強化ガラス全体の圧縮応力量を管理することを特徴とする強化ガラスの製造方法。。

【発明の効果】

【0011】

本発明によれば、可視域の透過率の低い着色不透明部を部分的に有する強化ガラスであっても透明ガラス部分の圧縮応力量を測定することにより、着色不透明ガラス部分又は強化ガラス全体の圧縮応力量を非破壊で算出できる。

【図面の簡単な説明】

【0012】

【図1】本発明の強化ガラスの一実施形態の平面図及び断面図である。

【図2】本発明の強化ガラスの他の実施形態の平面図及び断面図である。

【発明を実施するための形態】

【0013】

以下、本発明を説明する。

【0014】

図1、図2に本発明の強化ガラスの実施形態の平面図(a)及び断面図(b)を示す。なお、(b)断面図は、(a)平面図におけるX−X方向の断面を示すものである。本発明の強化ガラス1は、着色不透明ガラス10と透明ガラス20とを積層して一体化したものである。本発明の強化ガラスにおける積層して一体化する形態としては、図1に示すように、円柱状の透明ガラスを囲うように着色不透明ガラスを配置するもの、また図2に示すように、着色不透明ガラスと透明ガラスとを板厚方向に層状に積層するものであってもよい。その他、着色不透明ガラスと透明ガラスとが一体化していれば、上記に限られるものではない。

また、本発明における着色不透明ガラスとは、遮光性を備えるガラスであって、好ましくは波長550nm〜650nmにおける吸光係数の最小値が1.7mm−1を超える。また、透明ガラスとは、透光性を備えるガラスであって、好ましくは波長550nm〜650nmにおける吸光係数の最大値が1.7mm−1未満である。

本発明に係る強化ガラスは、例えば電子機器に外装される着色不透明ガラス筐体として用いられる。

携帯電話の外表面は、一方の面に液晶パネルや有機ELからなる表示装置およびボタンからなる操作装置、もしくはタッチパネルのような表示装置と操作装置が一体となったものが配置され、その周囲を額縁材が囲う構成である。反対の他方の面は、パネルで構成される。そして、一方の面と他方の面との間である機器の厚み部分に枠材がある。これら額縁材と枠材、もしくはパネルと枠材は一体に構成される場合もある。

着色不透明ガラス筐体は、前述の額縁材、パネル、枠材として使用できる。また、着色不透明ガラス筐体の形状としては、平板状であってもよいし、額縁材と枠材、もしくはパネルと枠材との一体構造となった凹状、もしくは凸状であってもよい。

【0015】

電子機器の内部に設けられる表示装置の光源は、発光ダイオード、有機EL、CCFL等の白色光を発するもので構成される。そのため、これら白色光が着色不透明ガラス筐体を介して機器の外部に漏れ、認識されることがないよう、着色不透明ガラス筐体には遮光性が求められる。

光源の白色光は、蛍光体を用い可視域の複数の波長の光を複合した上で白色として認識させるものである。そのため、ガラスは波長380nm〜780nmにおける吸光係数が全域で1mm−1以上となるよう着色成分を含有することが好ましい。可視域の波長の吸光係数を1mm−1以上とすることで、遮光手段を別途設けることなく白色光をガラス単体で吸収し、着色不透明ガラス筐体として十分な遮光性を得る。ガラスの波長380nm〜780nmにおける吸光係数が全域で1mm−1未満である場合、筐体用途として十分な厚みを備えたガラスであっても所望の遮光性が得られず、光が着色不透明ガラス筐体を透過するおそれがある。また、着色不透明ガラス筐体が凹状、もしくは凸状に成形される際、厚みがもっとも薄い箇所において、光が透過するおそれがある。着色不透明ガラス筐体の厚みが薄い場合には、波長380nm〜780nmにおけるガラスの吸光係数は全域で2mm−1以上が好ましく、3mm−1以上がより好ましく、4mm−1以上がさらに好ましい。

上記吸光係数の算出方法は、以下のとおりである。ガラス板の両面を鏡面研磨し、厚さtを測定する。このガラス板の分光透過率Tを測定する(例えば、日本分光株式会社製、紫外可視近赤外分光光度計V−570を用いる)。そして、吸光係数αをT=e−αtの関係式を用いて算出する。

【0016】

ガラスに前述の遮光性を付与するため、ガラス中の着色成分として、Co、Mn、Fe、Ni、Cu、Cr、V、Biの金属酸化物からなる群より選択された少なくとも1成分を、酸化物基準のモル百分率表示で、0.1〜7%含有するガラスを用いることが好ましい。なお、この含有量は、複数の着色成分を用いた場合は、それらの合計量を示すものである。これら着色成分は、ガラスに対し所望の色を着ける成分であり、前述の可視域の波長の光を吸収する作用を備えるものを用いる。ガラス中の着色成分が、0.1%未満であると、筐体用途として十分な厚みを備えたガラスであっても遮光性が得られず、光が着色不透明ガラス筐体を透過するおそれがある。好ましくは、0.5%以上、典型的には1%以上である。また、着色剤が、7%を超えるとガラスが不安定となるおそれがある。好ましくは、6.5%以下、典型的には6%以下である。着色不透明ガラス筐体は、形状等により厚さが異なるが、電子機器内部の光がガラスを透過しないよう、厚さに応じてガラス中の着色成分の含有量が適宜選択される。

【0017】

例えば、ガラス中の着色成分について、Fe2O3を1.5〜6%、Co3O4を0.1〜1%の組み合わせで含有することで、波長380nm〜780nmの可視域の光を十分に吸収しつつ、平均的に可視域の光を吸収するガラスとすることができる。つまり、黒色を呈したガラスを得ようとする場合、着色成分によって特定波長の吸収特性が低いことに起因し、褐色や青色や緑色を呈した黒色となることがある。これに対し、前述の着色成分とすることで、いわゆる漆黒を表現することができる。このような特性が得られる上記以外の着色成分の組み合わせとしては、Fe2O3を0.01〜4%、Co3O4を0.2〜3%、NiOを1.5〜6%の組み合わせ、Fe2O3を1.5〜6%、NiOを0.1〜1%の組み合わせ、Fe2O3を0.01〜4%、Co3O4を0.05〜2%、NiOを0.05〜2%、Cr2O3を0.05〜2%の組み合わせ、Fe2O3を0.01〜4%、Co3O4を0.05〜2%、NiOを0.05〜2%、MnOを0.05〜2%の組み合わせ等が挙げられる。

【0018】

着色不透明ガラスや透明ガラスは、風冷強化法や化学強化法を用いてガラスの表面に圧縮応力層を形成できるものであれば、どのような組成のガラスであってもよい。ガラスの表面に圧縮応力層を形成する方法として、化学強化法を用いる場合は、着色不透明ガラスの着色成分以外のガラスや透明ガラスとして、以下のガラスを用いると、高い強度を備えたガラスが得られるため好ましい。

好ましいガラスは、下記酸化物基準のモル百分率表示で、SiO2を55〜80%、Al2O3を3〜16%、B2O3を0〜12%、Na2Oを5〜16%、K2Oを0〜4%、MgOを0〜15%、CaOを0〜3%、ΣRO(Rは、Mg、Ca、Sr、Ba、Zn)を0〜18%、ZrO2を0〜1%を含有するものである。

【0019】

以下、上記ガラスの組成について、特に断らない限りモル百分率表示含有量を用いて説明する。

SiO2はガラスの骨格を構成する成分であり必須である。55%未満ではガラスとしての安定性が低下する、または耐候性が低下する。好ましくは60%以上である。より好ましくは65%以上である。

SiO2が80%超ではガラスの粘性が増大し溶融性が著しく低下する。好ましくは75%以下、典型的には70%以下である。

【0020】

Al2O3はガラスの耐候性および化学強化特性を向上させる成分であり、必須である。3%未満では耐候性が低下する。好ましくは4%以上、典型的には5%以上である。

Al2O3が16%超ではガラスの粘性が高くなり均質な溶融が困難になる。好ましくは14%以下、典型的には12%以下である。

【0021】

B2O3はガラスの耐候性を向上させる成分であり、必須ではないが必要に応じて含有することができる。B2O3を含有する場合、4%未満では耐候性向上について有意な効果が得られないおそれがある。好ましくは5%以上であり、典型的には6%以上である。

B2O3が12%超では揮散による脈理が発生し、歩留まりが低下するおそれがある。好ましくは11%以下、典型的には10%以下である。

【0022】

Na2Oはガラスの溶融性を向上させる成分であり、またイオン交換により表面圧縮応力層を形成させるため、必須である。5%未満では溶融性が悪く、またイオン交換により所望の表面圧縮応力層を形成することが困難となる。好ましくは7%以上、典型的には8%以上である。

Na2Oが16%超では耐候性が低下する。好ましくは15%以下、典型的には14%以下である。

【0023】

K2Oはガラスの溶融性を向上させる成分であるとともに、化学強化におけるイオン交換速度を大きくする作用があるため、必須ではないが含有することが好ましい成分である。K2Oを含有する場合、0.01%未満では溶融性向上について有意な効果が得られない、またはイオン交換速度向上について有意な効果が得られないおそれがある。典型的には0.3%以上である。

K2Oが4%超では耐候性が低下する。好ましくは3%以下、典型的には2%以下である。

【0024】

MgOはガラスの溶融性を向上させる成分であり、必須ではないが必要に応じて含有することができる。MgOを含有する場合、3%未満では溶融性向上について有意な効果が得られないおそれがある。典型的には4%以上である。

MgOが15%超では耐候性が低下する。好ましくは13%以下、典型的には12%以下である。

【0025】

CaOはガラスの溶融性を向上させる成分であり、必要に応じて含有することができる。CaOを含有する場合、0.01%未満では溶融性向上について有意な効果が得られない。典型的には0.1%以上である。

CaOが3%超では化学強化特性が低下する。好ましくは1%以下、典型的には0.5%以下である。

【0026】

RO(Rは、Mg、Ca、Sr、Ba、Zn)はガラスの溶融性を向上させる成分であり、必須ではないが必要に応じていずれか1種以上を含有することができる。その場合ROの含有量の合計ΣRO(Rは、Mg、Ca、Sr、Ba、Zn)が1%未満では溶融性が低下するおそれがある。好ましくは3%以上、典型的には5%以上である。

ΣRO(Rは、Mg、Ca、Sr、Ba、Zn)が18%超では耐候性が低下する。好ましくは15%以下、より好ましくは13%以下、典型的には11%以下である。

【0027】

ZrO2はイオン交換速度を大きくする成分であり、必須ではないが1%未満の範囲で含有してもよい。ZrO2が1%超では溶融性が悪化して未溶融物としてガラス中に残る場合が起こるおそれがある。典型的にはZrO2は含有しない。

【0028】

(SiO2+Al2O3+B2O3)/(ΣR2O+CaO+SrO+BaO+着色成分)はガラスのネットワークを形成する網目状酸化物の合計量と主たる修飾酸化物の合計量との比率を示すものであり、この比が4未満であると化学強化処理後に圧痕をつけた時の破壊する確率が大きくなるおそれがある。好ましくは4.2以上、典型的には4.4以上である。この比が6超であると、ガラスの粘性が増大し溶融性が低下する。好ましくは5.5以下、より好ましくは5以下である。なお、ΣR2Oとは、Na2O、K2O、Li2Oの合量を示すものである。

【0029】

SO3は清澄剤として作用する成分であり、必須ではないが必要に応じて含有することができる。SO3を含有する場合0.005%未満では期待する清澄作用が得られない。好ましくは0.01%以上、より好ましくは0.02%以上である。0.03%以上がもっとも好ましい。また0.5%超では逆に泡の発生源となり、ガラスの溶け落ちが遅くなったり、泡個数が増加するおそれがある。好ましくは0.3%以下、より好ましくは0.2%以下である。0.1%以下がもっとも好ましい。

【0030】

SnO2は清澄剤として作用する成分であり、必須ではないが必要に応じて含有することができる。SnO2を含有する場合0.005%未満では期待する清澄作用が得られない。好ましくは0.01%以上、より好ましくは0.05%以上である。また1%超では逆に泡の発生源となり、ガラスの溶け落ちが遅くなったり、泡個数が増加するおそれがある。好ましくは0.8%以下、より好ましくは0.5%以下である。0.3%以下がもっとも好ましい。

【0031】

TiO2はガラスの耐候性を向上させる成分であり、必須ではないが必要に応じて含有することができる。TiO2を含有する場合、0.005%未満では耐候性向上について有意な効果が得られないおそれがある。好ましくは0.01%以上であり、典型的には0.1%以上である。

TiO2が1%超ではガラスが不安定になり、失透が生じるおそれがある。好ましくは0.8%以下、典型的には0.6%以下である。

【0032】

Li2Oはガラスの溶融性を向上させるための成分であり、必須ではないが必要に応じて含有することができる。Li2Oを含有する場合、1%未満では溶融性向上について有意な効果が得られないおそれがある。好ましくは3%以上であり、典型的には6%以上である。

Li2Oが15%超では耐候性が低下するおそれがある。好ましくは10%以下、典型的には5%以下である。

【0033】

SrOはガラスの溶融性を向上させるための成分であり、必須ではないが必要に応じて含有することができる。SrOを含有する場合、1%未満では溶融性向上について有意な効果が得られないおそれがある。好ましくは3%以上であり、典型的には6%以上である。

SrOが15%超では耐候性や化学強化特性が低下するおそれがある。好ましくは12%以下、典型的には9%以下である。

【0034】

BaOはガラスの溶融性を向上させるための成分であり、必須ではないが必要に応じて含有することができる。BaOを含有する場合、1%未満では溶融性向上について有意な効果が得られないおそれがある。好ましくは3%以上であり、典型的には6%以上である。

BaOが15%超では耐候性や化学強化特性が低下するおそれがある。好ましくは12%以下、典型的には9%以下である。

【0035】

ZnOはガラスの溶融性を向上させるための成分であり、必須ではないが必要に応じて含有することができる。ZnOを含有する場合、1%未満では溶融性向上について有意な効果が得られないおそれがある。好ましくは3%以上であり、典型的には6%以上である。

ZnOが15%超では耐候性が低下するおそれがある。好ましくは12%以下、典型的には9%以下である。

【0036】

また、目的を損なわない範囲で、ガラスの清澄剤として、Sb2O3、Cl、F、その他の成分を含有してもよい。そのような成分を含有する場合、それら成分の含有量の合計は1%以下であることが好ましく、典型的には0.5%以下である。

【0037】

電子機器に外装される着色不透明ガラス筐体は、使用時の落下衝撃による破損や長期間の使用による接触傷を考慮し、高い強度が求められる。

ガラスの強度を高める方法として、前述した風冷強化法(物理強化法)や化学強化法がガラスの表面に圧縮応力層を形成する手法として知られている。

【0038】

着色不透明ガラス筐体は、用いられる部位によるが、例えばパネル等の平板状である場合、厚さは通常2mm以下の厚みで使用されることが多い。このように薄いガラス板に対して風冷強化法を適用すると、表面と内部の温度差がつきにくいために圧縮応力層を形成することが困難であり、目的の高強度という特性を得ることができない。また、風冷強化法では、冷却温度のばらつきにより、特に薄いガラス板については平面性を損なう懸念が大きく、装飾部材としての質感を損なう可能性がある。これらの点から、後者の化学強化法によって強化することが好ましい。

【0039】

ガラスの表面に設けた圧縮応力層の圧縮応力量を測定する方法としては以下が知られている。

ガラスの表面の圧縮応力層は、圧縮応力層以外のガラス部分と比較し屈折率が高い。そして、これら屈折率は圧縮応力層の底から表面に向けて単調に増す。また、この圧縮応力層の複屈折も表面に向けて単調に絶対値を増す。従って、ガラスの表面に垂直に振動する光とガラス表面に平行する光とのそれぞれに対する二つの深さ対屈折率曲線があって、異なる光導波路効果が生じ、これらによってできた干渉縞像を比較することにより、強化ガラスの圧縮応力量である表面圧縮応力、表面圧縮応力層深さを求めることができる。

【0040】

前述の光導波路効果を用いた強化ガラスの圧縮応力量の測定方法においては、ガラス表面に垂直に振動する光とガラス表面に平行に振動する光とによる輝線列もしくは暗線列からなる干渉縞像を得ることが必須である。

しかしながら、この測定方法においては、強化ガラスが着色成分を含有することで着色されている場合、光が強化ガラスの表面層を伝播する際に着色成分である金属イオン等に吸収され、射出した光を用いて干渉縞像を認識し難く、測定が困難である。

【0041】

本発明の強化ガラスは、着色不透明ガラスと透明ガラスを積層して一体化したものであり、この一体化したガラスに対して強化方法を用いて表面に圧縮応力層を設ける。そして、前述の光導波路効果を利用した非破壊の圧縮応力量の測定方法を用い、透明ガラス部分の圧縮応力量を測定する。この透明ガラス部分の圧縮応力量の測定値を用いて、着色不透明ガラス部分又は強化ガラス全体の圧縮応力量を算出する。これにより、着色不透明ガラス部分又は強化ガラス全体の圧縮応力量を非破壊で確認できる。

【0042】

着色不透明ガラスと一体化される透明ガラスは、前述の光導波路効果を用いた圧縮応力量の測定方法にて測定が可能であるよう可視域の波長の光が透過することが必要である。そのため、透明ガラスは、可視域の波長の光の透過率を高めるためガラス中に着色成分を含まないことが好ましい。しかしながら、測定に支障がなければ、ガラス中に一定量の着色成分を含有してもよい。また、透明ガラスは、波長550nm〜650nmの光の吸光係数の最大値が1.7mm−1未満であってもよい。このような吸光係数を備える透明ガラスは、無色透明のガラスや有色透明のガラスが含まれる。前述の吸光係数を備える透明ガラスであれば、従来の表面応力測定装置で正確な圧縮応力量の測定が可能である。

【0043】

本発明の強化ガラスの表面応力測定方法では、透明ガラス部分の表面の圧縮応力層の圧縮応力量の測定値を用いて、着色不透明ガラス部分又は強化ガラス全体の圧縮応力量を算出することが特徴である。

その方法としては、同一条件で強化処理された前記着色不透明ガラスおよび前記透明ガラスの表面応力特性をそれぞれ測定する工程と、前記透明ガラスの圧縮応力量から前記着色不透明ガラスの圧縮応力量を算出するための補正係数を前記着色不透明ガラスおよび前記透明ガラスの表面応力特性を用いて決定する工程と、前記強化ガラスにおける前記透明ガラス部分の圧縮応力量を非破壊で測定する工程と、前記透明ガラス部分の圧縮応力量の測定値と前記補正係数とを用いて前記着色不透明ガラス部分又は前記強化ガラス全体の圧縮応力量を算出する工程とを備えることが好ましい。

【0044】

化学強化処理において、得られるガラスの表面応力特性に影響を及ぼすパラメータは、強化処理条件(溶融塩の種類、濃度、温度、処理時間)、ガラス組成、ガラスの熱履歴、ガラスの成形に伴う残留応力等がある。そこで、着色不透明ガラスと透明ガラスとを同一の強化処理条件にて強化処理を行い、破壊や試料加工を伴う方法にて、それぞれの表面応力特性を測定する(同一条件で強化処理された前記着色不透明ガラスおよび前記透明ガラスの表面応力特性をそれぞれ測定する工程)。なお、この強化処理を行う際、着色不透明ガラスと透明ガラスとは積層して一体化されていても、いなくてもどちらでもよいが、ガラスの熱履歴や成形の影響を考慮し、積層して一体化されたガラスを強化処理した上で、着色不透明ガラスと透明ガラスとを分離して測定することが好ましい。表面応力特性としては、ガラスの圧縮応力量である表面圧縮応力(以下、CSということがある)及び表面圧縮層深さ(DOL)、曲げ強度、クラック・イニシエーション・ロード、カリウム拡散層深さ等、が測定対象として挙げられる。なお、化学強化処理は、実際の強化処理工程においては、強化処理条件が変化することがあるため、複数の強化処理条件を用いて、それぞれの表面応力特性を測定することが好ましい。

【0045】

次いで、測定した表面応力特性を用いて、透明ガラスの圧縮応力量から着色不透明ガラスの圧縮応力量を算出するための補正係数を決定する(前記透明ガラスの圧縮応力量から前記着色不透明ガラスの圧縮応力量を算出するための補正係数を前記着色不透明ガラスおよび前記透明ガラスの表面応力特性を用いて決定する工程)。具体的には、特定の強化処理条件における両者の表面応力特性をプロットし、補正係数を決定する。例えば、透明ガラスのCSに対し、着色不透明ガラスのCSがどの程度であるかを、CSと相関関係がある曲げ強度の測定値を用い、補正係数として決定する。これは、適宜の表面応力特性や複数の強化処理条件に対してそれぞれ行い、圧縮応力量や強化処理条件ごとの補正係数を決定することが好ましい。

【0046】

補正係数を決定した後、強化ガラスにおける透明ガラス部分の圧縮応力量を測定試料を破壊しない圧縮応力量の測定方法(例えば、前述の光導波路効果を用いた圧縮応力量の測定方法)により測定する(前記強化ガラスにおける前記透明ガラス部分の圧縮応力量を非破壊で測定する工程)。この工程においては、測定試料を非破壊で測定することが重要である。そのため、着色不透明ガラスと透明ガラスとが一体となった強化ガラスを、試料加工せずに表面応力測定装置にセットし、透明ガラス部分を装置の測定部分に合わせて測定を行う。このようにすることで、以降の工程を経て、品質保証を目的に全ての強化ガラスに対して非破壊で圧縮応力量を求めることが可能となる。

【0047】

そして、非破壊で測定した透明ガラス部分の圧縮応力量の測定値と補正係数を用いて、着色不透明ガラス部分又は強化ガラス全体の圧縮応力量を算出する(前記透明ガラス部分の圧縮応力量の測定値と前記補正係数とを用いて前記着色不透明ガラス部分又は前記強化ガラス全体の圧縮応力量を算出する工程)。補正係数は、強化ガラス工程の強化処理条件を考慮し、事前に決定した適宜の強化処理条件を用いることができる。このようにすることで、着色不透明ガラスの圧縮応力量が非破壊で測定できない場合であっても、透明ガラス部分の圧縮応力量の測定値を用いて、着色不透明ガラス部分の圧縮応力量を算出することが可能となる。

【0048】

また、着色不透明ガラス部分と透明ガラス部分との圧縮応力量を略同一とみなせることが事前に分かっている場合や、透明ガラス部分の圧縮応力量を強化ガラス全体の強度管理対象とする場合は、透明ガラス部分の圧縮応力量の測定値を着色不透明ガラス部分又は強化ガラス全体の圧縮応力量とみなしてもよい。本発明のガラスの表面応力測定方法においては、このような場合も、透明ガラス部分の圧縮応力量を測定した値を用いて着色不透明ガラス部分又は強化ガラス全体の圧縮応力量を算出する、という概念に含まれるものである。

【0049】

着色不透明ガラスは、透明ガラスに前述の着色成分を含有させたものであってもよい。このようにすると、着色不透明ガラスと透明ガラスとは着色成分以外のガラス組成の各成分の割合が同一であるため、強化処理条件が変化した場合の補正係数の変化が無視できる程度であり、着色不透明ガラスもしくは強化ガラスの表面応力特性を算出する工程が容易となる。また、それぞれのガラスの熱膨張係数を略同一にできる。

【0050】

着色不透明ガラスと透明ガラスとは、加熱し溶融した着色不透明ガラスを固化状態の透明ガラスに接触した状態で冷却し、着色不透明ガラスを固化させることにより積層して一体化したものであってもよい。このようにすることで、着色不透明ガラスと透明ガラスとの間に空気や異物が混入せず、意匠性、美観に優れる、また両者の輪郭がくっきりするため、透明ガラスに後述する別機能を付与する場合にも好適である。

また、着色不透明ガラスと透明ガラスとは、ガラス温度が25℃〜300℃の範囲内におけるそれぞれのガラスの熱膨張係数の差が0〜5×10−7/℃の範囲内であることが好ましい。このようにすることで、上記方法にて両者を一体化した際に、一体化する過程において、ガラスの破損を抑制できる。

【0051】

着色不透明ガラスと透明ガラスとを積層して一体化する方法としては、着色不透明ガラスを加熱して溶融させる第1の工程と、溶融状態の着色不透明ガラスと、棒状に成形された固化状態の透明ガラスとを接触させる第2の工程と、溶融状態の着色不透明ガラスと固化状態の透明ガラスとを接触させた状態で冷却し、着色不透明ガラスを固化させる第3の工程と、を有するガラスの成形方法を用いてもよい。このようなガラスの成形方法として、以下3つの形態が挙げられる。

【0052】

(第1の形態)

前記第2の工程において、上端及び下端が開口され、溶融状態の着色不透明ガラスが収容された容器内へ、固化状態の透明ガラスを挿入する工程と、溶融状態の着色不透明ガラスと固化状態の透明ガラスとを前記容器の下端から同時に引き抜く工程とを有するものである。

(第2の形態)

前記第2の工程において、固化状態の透明ガラスを金型内に載置する工程と、固化状態の透明ガラスを金型内に載置する工程と、溶融状態の着色不透明ガラスを金型内に流し込む工程とを有するものである。

(第3の形態)

前記第2の工程において、コンベア上に固化状態の透明ガラスを載置する工程と、前記コンベア上へ、溶融状態の着色不透明ガラスを連続的に流出する工程とを有するものである。

いずれの形態においても、第2の工程の前に、固化状態の透明ガラスを予熱する工程を有してもよい。

また、いずれの形態においても、前記第3の工程の後に、一体化した前記着色不透明ガラス及び透明ガラスを、前記透明ガラスの長手方向に対して直交する方向に切断し、研磨する工程を有してもよい。

なお、上記着色不透明ガラスと透明ガラスとを積層して一体化する方法を用いなくても、それぞれを別に成形した後、積層して一体化する別の方法(接着、封着、勘合等)を用いて一体化してもよい。本発明で重要なのは、着色不透明ガラスと透明ガラスとを積層して一体化したガラスを強化処理し、強化ガラスの中の透明ガラス部分を表面応力測定に用いることである。

前述の溶融状態とは、ガラスの粘度がlogη=5.0(作業温度)を含み、これよりガラスが柔らかい状態であることをいう。また、固化状態とは、ガラスの粘度がlogη=7.6(軟化点)を含まず、これよりガラスが硬い状態であることをいう。

【0053】

本発明の強化ガラスは、電子機器に外装される着色不透明ガラス筐体として用いてもよい。強化ガラスは、表面に圧縮応力層を備えるため、高い強度があり、特に携帯電話等の携帯して使用される電子機器の着色不透明ガラス筐体に好適に用いることができる。また、ガラス特有の素材感や高級感を備えるため意匠性に優れ、電気機器の装飾部材として好適に用いることができる。

また、強化ガラスを着色不透明ガラス筐体として用いる場合、透明ガラスは、電子機器に内蔵されるデジタルカメラの受光部、リモートコントロール等の信号送受信部、ロゴ体、動作ランプ用透光部からなる群より選択された少なくとも1つ以上の機能を備えてもよい。このようにすることで、透明ガラスをガラスの表面応力測定を目的とするだけでなく、複数の機能を付与することができる。

【0054】

強化ガラスの製造方法としては、着色不透明ガラスと透明ガラスとを積層して一体化された強化ガラスの製造方法であって、前記強化ガラスの透明ガラス部分の圧縮応力層の圧縮応力量を測定することにより、着色不透明ガラス部分又は強化ガラス全体の圧縮応力量を管理する。

また、強化ガラスの製造方法としては、溶融状態の着色不透明ガラスを固化状態の透明ガラスに接触した状態で冷却し、前記着色不透明ガラスを固化させることにより積層して一体化する工程と、前記一体化されたガラスを前記着色不透明ガラスと前記透明ガラスとの両者を含むように板状に切断する工程と、切断された板状のガラスの表面に圧縮応力層を形成し強化ガラスとする強化工程とを有し、前記強化ガラスの透明ガラス部分の圧縮応力層の圧縮応力量を測定することにより、着色不透明ガラス部分又は強化ガラス全体の圧縮応力量を管理することが好ましい。このようにすることで、圧縮応力量を直接的に測定できない着色不透明ガラスや強化ガラスの圧縮応力量を非破壊で算出できる。そのため、強化ガラスの生産管理や品質保証が容易となり、生産性を高めることできる。

なお、着色不透明ガラス部分又は強化ガラス全体の圧縮応力量を管理するとは、前記強化ガラスの透明ガラス部分の圧縮応力層の圧縮応力量の測定値に基づき、切断された板状のガラスの表面に圧縮応力層を形成し強化ガラスとする強化工程における強化条件を調整し、着色不透明ガラス部分又は強化ガラス全体の圧縮応力量が適正な範囲内になるよう生産管理することが一例として挙げられる。その他、前記強化ガラスの透明ガラス部分の圧縮応力層の圧縮応力量の測定値に基づき、切断された板状のガラスの表面に圧縮応力層を形成し強化ガラスとする強化工程における強化条件を決定すること、着色不透明ガラス部分又は強化ガラス全体の圧縮応力量が所望の範囲内でないものを排除することも上記管理の具体的な内容として挙げられる。

【実施例】

【0055】

着色不透明ガラスとして、酸化物基準のモル百分率表示で、SiO2 61.9%、Na2O 11.5%、K2O 3.9%、MgO 10.6%、Al2O3 5.8%、ZrO 2.4%、Co3O4 0.4%、Fe2O3 3.3%、SO3 0.4%からなる黒色を呈する板状ガラスを用意する。また、透明ガラスとして、酸化物基準のモル百分率表示で、SiO2 64.3%、Na2O 12.0%、K2O 4.0%、MgO 11.0%、Al2O3 6.0%、ZrO 2.5%、Fe2O3 0.01%、SO3 0.1%からなる透明を呈する板状ガラスを用意する。なお、透明ガラスは、着色不透明ガラスから、着色成分であるCo3O4、Fe2O3を除いたものである。これらのガラスを450℃のKNO3溶融塩に6時間浸漬し、化学強化処理する。

【0056】

次いで、化学強化処理を行った着色不透明ガラスおよび透明ガラスについて、4点曲げ試験(「JIS R 1601 ファインセラミックスの曲げ強さ試験方法)、EPMAを用いてカリウム拡散深さを測定する。

また、化学強化処理を行った透明ガラスについて、ガラス表面応力計(折原製作所製、FSM−6000LE)を用いて、表面圧縮応力及び表面圧縮層深さを測定する。

ここで、ガラスの4点曲げ試験による強度と表面圧縮応力との間には一定の相関関係がある。また、カリウム拡散深さと表面圧縮応力層深さとの間には一定の相関関係がある。これらの関係を利用し、4点曲げ試験における着色不透明ガラスと透明ガラスとの強度データより、透明ガラスの表面圧縮応力から着色不透明ガラスの表面圧縮応力を算出するための補正係数を算出する。また、着色不透明ガラスと透明ガラスとのカリウム拡散深さデータより、透明ガラスの表面圧縮応力層深さから着色不透明ガラスの表面圧縮応力層深さを算出するための補正係数を算出する。

【0057】

次いで、強化ガラスとして、前述の着色不透明ガラスと透明ガラスを積層して一体化した強化ガラスを作成する。一体化方法として、予め円柱状に成形固化した透明ガラスを用意し、固化状態にて金型内に載置しする。そして、固化状態の透明ガラスが載置された金型内に、黒色に着色した溶融状態の着色不透明ガラスを流し込んだ後、溶融状態の着色不透明ガラスを冷却して着色不透明ガラスと透明ガラスとを一体化する。次いで、一体化したガラスを円柱状の透明ガラスの長手方向と直交する方向に1mmの厚さに切断し、切断面を研磨加工する。これにより、図1に示す着色不透明ガラス10と透明ガラス10とが一体化した強化ガラス1を得る。

そして、強化ガラスの透明ガラス部分について、ガラス表面応力計を用いて表面圧縮応力及び表面圧縮応力層深さを測定する。そして前述の補正係数と透明ガラスの表面圧縮応力及び表面圧縮応力層深さの測定値を用いて、着色不透明ガラスの表面圧縮応力及び表面圧縮応力層深さを算出する。

なお、強化ガラスの表面圧縮応力及び表面圧縮応力層深さを算出するには、透明ガラスと強化ガラスとの強度データに関する補正係数を事前に算出すればよい。

これにより、着色不透明ガラス部分又は強化ガラス全体の圧縮応力量を非破壊で確認することが可能である。

【0058】

(他の実施の形態)

以上のように、本発明を上記具体例に基づいて詳細に説明したが、本発明は上記具体例に限定されるものではなく、本発明の範疇を逸脱しない限りにおいてあらゆる変形や変更が可能である。例えば、上記説明では、着色不透明ガラスを黒色に着書したガラスとして説明したが、着色する色調は、黒に限られず種々の色調とすることができる。また、透明ガラスは、ガラスの表面応力計で圧縮応力量が測定可能であれば有色透明ガラスであってもよい。

【0059】

さらに、上記実施形態では、着色不透明ガラスを電子機器の着色不透明ガラス筐体として用いることを説明しているが、他の用途に用いてもよい。また、着色不透明ガラスと透明ガラスとを積層して一体化した後、プレス成形することでスマートフォン等の情報端末の筐体形状に成形し、これらを強化処理した上で筐体として用いてもよい。

【産業上の利用可能性】

【0060】

本発明の強化ガラス、ガラスの表面応力測定方法によれば、可視域の透過率の低い着色不透明部を部分的に有する強化ガラスであっても透明ガラス部分の圧縮応力量を測定することにより、着色不透明ガラス部分又は強化ガラス全体の圧縮応力量を非破壊で算出できる。そのため、ガラスの強度の品質管理が重要とされる、例えば、携帯型の電子機器に外装される着色不透明ガラス筐体に好適に用いることができる。

【符号の説明】

【0061】

1…強化ガラス、10…着色ガラス、20…透明ガラス。

【特許請求の範囲】

【請求項1】

着色不透明ガラスと透明ガラスとを積層して一体化し、一体化したガラスの表面に圧縮応力層を形成したことを特徴とする強化ガラス。

【請求項2】

前記透明ガラスの前記圧縮応力層の圧縮応力量の測定値は、前記着色不透明ガラス又は前記強化ガラスの圧縮応力量の算出に用いられることを特徴とする請求項1に記載の強化ガラス。

【請求項3】

前記着色不透明ガラスは、ガラス中の着色成分として、Co、Mn、Fe、Ni、Cu、Cr、V、Biの金属酸化物からなる群より選択される少なくとも1成分を、酸化物基準のモル百分率表示で、0.1〜7%含有することを特徴とする請求項2に記載の強化ガラス。

【請求項4】

前記着色不透明ガラスは、前記透明ガラスに前記着色成分を含有したものであることを特徴とする請求項3に記載の強化ガラス。

【請求項5】

前記透明ガラスは、波長550nm〜650nmにおける吸光係数の最大値が1.7mm−1未満であることを特徴とする請求項1ないし請求項4のいずれか1項に記載の強化ガラス。

【請求項6】

加熱し溶融した前記着色不透明ガラスを固化状態の前記透明ガラスに接触させた状態で冷却し、前記着色不透明ガラスを固化することにより積層して一体化したことを特徴とする請求項1ないし請求項5のいずれか1項に記載の強化ガラス。

【請求項7】

前記着色不透明ガラスと前記透明ガラスとは、ガラス温度が25℃〜300℃の範囲内におけるそれぞれのガラスの熱膨張係数の差が0〜5×10−7/℃の範囲内であることを特徴とする請求項1ないし請求項6のいずれか1項に記載の強化ガラス。

【請求項8】

請求項1ないし請求項7のいずれか1項に記載の強化ガラスからなる着色不透明ガラス筐体。

【請求項9】

前記透明ガラスは、カメラ用受光部、信号送受信部、ロゴ体、動作ランプ用透光部からなる群より選択される少なくとも1つ以上の機能を備えることを特徴とする請求項8に記載の着色不透明ガラス筐体。

【請求項10】

請求項8または請求項9に記載の着色不透明ガラス筐体を外装した電子機器。

【請求項11】

着色不透明ガラスと透明ガラスとを積層して一体化し、一体化した強化ガラスの表面に形成された圧縮応力層の圧縮応力量を測定する方法であって、前記透明ガラス部分の圧縮応力量を測定した値を用いて前記着色不透明ガラス部分または前記強化ガラス全体の圧縮応力量を算出することを特徴とするガラスの表面応力測定方法。

【請求項12】

同一条件で強化処理された前記着色不透明ガラスおよび前記透明ガラスの表面応力特性をそれぞれ測定する工程と、前記透明ガラスの圧縮応力量から前記着色不透明ガラスの圧縮応力量を算出するための補正係数を前記着色不透明ガラスおよび前記透明ガラスの表面応力特性を用いて決定する工程と、前記強化ガラスにおける前記透明ガラス部分の圧縮応力量を非破壊で測定する工程と、前記透明ガラス部分の圧縮応力量の測定値と前記補正係数とを用いて前記着色不透明ガラス部分又は前記強化ガラス全体の圧縮応力量を算出する工程とを備えることを特徴とする請求項11に記載のガラスの表面応力測定方法。

【請求項13】

着色不透明ガラスと透明ガラスとを積層して一体化された強化ガラスの製造方法であって、前記強化ガラスの透明ガラス部分の圧縮応力層の圧縮応力量を測定することにより、着色不透明ガラス部分又は強化ガラス全体の圧縮応力量を管理することを特徴とする強化ガラスの製造方法。

【請求項14】

着色不透明ガラスと透明ガラスとを積層して一体化された強化ガラスの製造方法であって、溶融状態の着色不透明ガラスを固化状態の透明ガラスに接触した状態で冷却し、前記着色不透明ガラスを固化させることにより積層して一体化する工程と、前記一体化されたガラスを前記着色不透明ガラスと前記透明ガラスとの両者を含むように板状に切断する工程と、切断された板状のガラスの表面に圧縮応力層を形成し強化ガラスとする強化工程とを有し、

前記強化ガラスの透明ガラス部分の圧縮応力層の圧縮応力量を測定することにより、着色不透明ガラス部分又は強化ガラス全体の圧縮応力量を管理することを特徴とする請求項13に記載の強化ガラスの製造方法。

【請求項1】

着色不透明ガラスと透明ガラスとを積層して一体化し、一体化したガラスの表面に圧縮応力層を形成したことを特徴とする強化ガラス。

【請求項2】

前記透明ガラスの前記圧縮応力層の圧縮応力量の測定値は、前記着色不透明ガラス又は前記強化ガラスの圧縮応力量の算出に用いられることを特徴とする請求項1に記載の強化ガラス。

【請求項3】

前記着色不透明ガラスは、ガラス中の着色成分として、Co、Mn、Fe、Ni、Cu、Cr、V、Biの金属酸化物からなる群より選択される少なくとも1成分を、酸化物基準のモル百分率表示で、0.1〜7%含有することを特徴とする請求項2に記載の強化ガラス。

【請求項4】

前記着色不透明ガラスは、前記透明ガラスに前記着色成分を含有したものであることを特徴とする請求項3に記載の強化ガラス。

【請求項5】

前記透明ガラスは、波長550nm〜650nmにおける吸光係数の最大値が1.7mm−1未満であることを特徴とする請求項1ないし請求項4のいずれか1項に記載の強化ガラス。

【請求項6】

加熱し溶融した前記着色不透明ガラスを固化状態の前記透明ガラスに接触させた状態で冷却し、前記着色不透明ガラスを固化することにより積層して一体化したことを特徴とする請求項1ないし請求項5のいずれか1項に記載の強化ガラス。

【請求項7】

前記着色不透明ガラスと前記透明ガラスとは、ガラス温度が25℃〜300℃の範囲内におけるそれぞれのガラスの熱膨張係数の差が0〜5×10−7/℃の範囲内であることを特徴とする請求項1ないし請求項6のいずれか1項に記載の強化ガラス。

【請求項8】

請求項1ないし請求項7のいずれか1項に記載の強化ガラスからなる着色不透明ガラス筐体。

【請求項9】

前記透明ガラスは、カメラ用受光部、信号送受信部、ロゴ体、動作ランプ用透光部からなる群より選択される少なくとも1つ以上の機能を備えることを特徴とする請求項8に記載の着色不透明ガラス筐体。

【請求項10】

請求項8または請求項9に記載の着色不透明ガラス筐体を外装した電子機器。

【請求項11】

着色不透明ガラスと透明ガラスとを積層して一体化し、一体化した強化ガラスの表面に形成された圧縮応力層の圧縮応力量を測定する方法であって、前記透明ガラス部分の圧縮応力量を測定した値を用いて前記着色不透明ガラス部分または前記強化ガラス全体の圧縮応力量を算出することを特徴とするガラスの表面応力測定方法。

【請求項12】

同一条件で強化処理された前記着色不透明ガラスおよび前記透明ガラスの表面応力特性をそれぞれ測定する工程と、前記透明ガラスの圧縮応力量から前記着色不透明ガラスの圧縮応力量を算出するための補正係数を前記着色不透明ガラスおよび前記透明ガラスの表面応力特性を用いて決定する工程と、前記強化ガラスにおける前記透明ガラス部分の圧縮応力量を非破壊で測定する工程と、前記透明ガラス部分の圧縮応力量の測定値と前記補正係数とを用いて前記着色不透明ガラス部分又は前記強化ガラス全体の圧縮応力量を算出する工程とを備えることを特徴とする請求項11に記載のガラスの表面応力測定方法。

【請求項13】

着色不透明ガラスと透明ガラスとを積層して一体化された強化ガラスの製造方法であって、前記強化ガラスの透明ガラス部分の圧縮応力層の圧縮応力量を測定することにより、着色不透明ガラス部分又は強化ガラス全体の圧縮応力量を管理することを特徴とする強化ガラスの製造方法。

【請求項14】

着色不透明ガラスと透明ガラスとを積層して一体化された強化ガラスの製造方法であって、溶融状態の着色不透明ガラスを固化状態の透明ガラスに接触した状態で冷却し、前記着色不透明ガラスを固化させることにより積層して一体化する工程と、前記一体化されたガラスを前記着色不透明ガラスと前記透明ガラスとの両者を含むように板状に切断する工程と、切断された板状のガラスの表面に圧縮応力層を形成し強化ガラスとする強化工程とを有し、

前記強化ガラスの透明ガラス部分の圧縮応力層の圧縮応力量を測定することにより、着色不透明ガラス部分又は強化ガラス全体の圧縮応力量を管理することを特徴とする請求項13に記載の強化ガラスの製造方法。

【図1】

【図2】

【図2】

【公開番号】特開2012−254902(P2012−254902A)

【公開日】平成24年12月27日(2012.12.27)

【国際特許分類】

【出願番号】特願2011−129297(P2011−129297)

【出願日】平成23年6月9日(2011.6.9)

【出願人】(000000044)旭硝子株式会社 (2,665)

【Fターム(参考)】

【公開日】平成24年12月27日(2012.12.27)

【国際特許分類】

【出願日】平成23年6月9日(2011.6.9)

【出願人】(000000044)旭硝子株式会社 (2,665)

【Fターム(参考)】

[ Back to top ]