強化コードの大気圧プラズマ処理及びゴム製品における使用

【課題】強化コードの処理法に関するものであり、接着性の改良およびコストを低減する方法の提供。

【解決手段】A)少なくとも一つの重合可能モノマー15、ハロゲン化飽和炭化水素17、及びキャリヤーガス13の混合物を霧状化(アトマイズ)して霧状化混合物21を形成し;B)前記霧状化混合物から大気圧プラズマ24を発生させ;そしてC)タイヤコード26に強固に結合し、ゴムにも結合可能なポリマーを形成させるのに適切な条件下で強化コードを前記大気圧プラズマに暴露するステップを含む。

【解決手段】A)少なくとも一つの重合可能モノマー15、ハロゲン化飽和炭化水素17、及びキャリヤーガス13の混合物を霧状化(アトマイズ)して霧状化混合物21を形成し;B)前記霧状化混合物から大気圧プラズマ24を発生させ;そしてC)タイヤコード26に強固に結合し、ゴムにも結合可能なポリマーを形成させるのに適切な条件下で強化コードを前記大気圧プラズマに暴露するステップを含む。

【発明の詳細な説明】

【技術分野】

【0001】

関連出願の相互参照

本願は、2010年4月1日出願の出願第12/752,171号の一部継続出願である。

【背景技術】

【0002】

ゴムは、典型的には、基本的な強度、形状、安定性、ならびに傷、疲労、及び熱に対する耐性を提供するために、テキスタイル繊維、ガラス繊維又はスチール繊維といった様々な態様で強化されている。これらの繊維は、撚ってパイルにしたりケーブル化してコードにすることができる。様々な構造(物)のゴムタイヤのほか、ベルト、ホース、シール、バンパー、取付物(mounting)、及びダイヤフラムなどの各種工業製品も、そのようなコードを用いて製造できる。

【0003】

ゴム強化製品の製造業者は、強化材とそのゴム環境との界面接着の重要性を長く認識してきた。典型的には、繊維及びワイヤー強化材には、ポリマーコードの場合レソルシノール/ホルムアルデヒドラテックス接着剤、スチールコードの場合ブラスめっきなどの特殊コーティングが適用され、それらがタイヤ用として効果的に機能できるようにしている。さらに、これらの強化材を被覆するのに使用される化合物は、通常、接着性を発揮するように特別調合されている。例えば、多くのタイヤ製造業者は、彼らのスチールコードのワイヤーコートに入れる結合促進剤として各種のコバルト塩を使用している。結合促進剤は配合を通して添加される。最大の結合強さを達成するために、過剰量のコバルト塩がワイヤーコートに添加される。ゴム−金属界面の結合反応にはごく一部のコバルト塩しか関与しないので、大部分のコバルト塩は結合に何の寄与もせずに過剰コバルトとして化合物中に残っていた。コバルトは高価である上に、過剰に使用されるとゴムの老化問題を引き起こしうる。

【発明の概要】

【発明が解決しようとする課題】

【0004】

強化コードのゴムに対する接着性を改良しつつ、同時にコート化合物の性質を改良し、それらのコストを低減することが引き続き求められている。

【課題を解決するための手段】

【0005】

本発明は、強化コードの処理法に向けられ、該方法は、

A)少なくとも一つの重合可能モノマー、ハロゲン化飽和炭化水素、及びキャリヤーガスの混合物を霧状化(アトマイズ)して霧状化混合物を形成し;

B)前記霧状化混合物から大気圧プラズマを発生させ;そして

C)タイヤコードに強固に結合し、ゴムにも結合可能なポリマーを形成させるのに適切な条件下で強化コードを前記大気圧プラズマに暴露する

ステップを含む。

【図面の簡単な説明】

【0006】

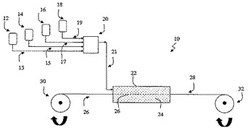

【図1】唯一の図面は、本発明の一態様を示す概略図である。

【発明を実施するための形態】

【0007】

強化コードの処理法を開示する。該方法は、

A)少なくとも一つの重合可能モノマー、ハロゲン化飽和炭化水素、及びキャリヤーガスの混合物を霧状化(アトマイズ)して霧状化混合物を形成し;

B)前記霧状化混合物から大気圧プラズマを発生させ;そして

C)タイヤコードに強固に結合し、ゴムにも結合可能なポリマーを形成させるのに適切な条件下で強化コードを前記大気圧プラズマに暴露する

ステップを含む。

【0008】

次に、図面を参照しながら、本発明によるタイヤコードの処理法の一態様を説明する。プロセス10において、キャリヤーガス13を貯蔵容器12からアトマイザー20に、貯蔵容器14からのモノマー15、貯蔵容器16からのハロゲン化飽和炭化水素17と共に供給する。所望により、一つ又は複数の硬化剤19を貯蔵容器18から添加してもよい。キャリヤーガス13、モノマー15、ハロゲン化飽和炭化水素17及び所望による硬化剤19をアトマイザー20で霧状化して霧状化混合物21を形成する。霧状化混合物21はプラズマ発生装置22に送られ、そこで霧状化混合物21から大気圧プラズマ24を発生させる。タイヤコード26はスプール30から巻き出され、プラズマ発生装置22及び大気圧プラズマ24を通って運搬され、プラズマ24による表面処理剤の蒸着を受ける。処理されたタイヤコード28はプラズマ発生装置22を出て、貯蔵のためにスプール32に巻き取られる。

【0009】

プラズマ発生装置は、大気圧プラズマを発生させるために当該技術分野で知られている任意の適切なプラズマ発生装置でよい。例えば、大気圧プラズマジェット、大気圧マイクロ波グロー放電、大気圧グロー放電、及び大気圧誘電体バリア放電などである。一態様において、プラズマ発生装置は誘電体バリア放電タイプのものである。誘電体バリア放電装置は、一般的に、二つの電極と電極間に配置された誘電体絶縁層を含み、およそ大気圧で運転される。誘電体バリア放電装置は単一のプラズマ放電を提供しない代わりに、一連の短寿命自己停止アークを提供する。長い時間尺度(マイクロ秒より長い)で見ると、これが安定で連続的かつ均一なプラズマのようである。誘電体層はアークの停止を確実にする役割を果たす。誘電体バリア放電装置の運転に関しては、米国特許第6,664,737号の教示が更に参照できる。

【0010】

大気圧プラズマとは、プラズマの圧力が環境の周囲圧と等しいかわずかに高いことを意味する。プラズマの圧力は、プラズマ圧がアトマイザー及びプラズマ発生装置全体に所望の流速を誘導するのに十分であるように、周囲よりわずかに高いのがよい。

【0011】

霧状化混合物は、キャリヤーガス、少なくとも一つのモノマー、及びハロゲン化飽和炭化水素を含む。

適切なキャリヤーガスは、ヘリウム、アルゴン、キセノン、及びネオンを含む任意の希ガスを含む。キャリヤーガスとして同じく適切なのは、酸素、窒素、二酸化炭素、及び空気である。一態様において、キャリヤーガスはアルゴンである。

【0012】

適切なモノマーは、タイヤに使用するためのエラストマーを製造するのに使用される任意の各種モノマーを含む。そのようなモノマーは、共役ジオレフィンモノマー及びビニル芳香族モノマーなどである。共役ジオレフィンモノマーは、一般的に4〜12個の炭素原子を含有する。特に、1,3−ブタジエン及びイソプレンが使用されうる。利用可能ないくつかの追加の共役ジオレフィンモノマーは、2,3−ジメチル−1,3−ブタジエン、ピペリレン、3−ブチル−1,3−オクタジエン、2−フェニル−1,3−ブタジエンなどである(単独又は混合して)。

【0013】

適切なものはさらに、ポリブタジエン及びポリイソプレンの短鎖長オリゴマーである。同じく適切なのはスクアレンである。

使用可能なエチレン性不飽和モノマーのいくつかの更なる代表的例は、アルキルアクリレート、例えばメチルアクリレート、エチルアクリレート、ブチルアクリレート、メチルメタクリレートなど;一つ又は複数の末端CH2=CH−基を有するビニリデンモノマー;ビニル芳香族、例えばスチレン、α−メチルスチレン、ブロモスチレン、クロロスチレン、フルオロスチレンなど;α−オレフィン、例えばエチレン、プロピレン、1−ブテンなど;ハロゲン化ビニル、例えば臭化ビニル、クロロエテン(塩化ビニル)、フッ化ビニル、ヨウ化ビニル、1,2−ジブロモエテン、1,1−ジクロロエテン(塩化ビニリデン)、1,2−ジクロロエテンなど;ビニルエステル、例えば酢酸ビニル;α,β−オレフィン性不飽和ニトリル、例えばアクリロニトリル及びメタクリロニトリル;α,β−オレフィン性不飽和アミド、例えばアクリルアミド、N−メチルアクリルアミド、N,N−ジメチルアクリルアミド、メタクリルアミドなどである。

【0014】

ビニル芳香族モノマーは、使用できる別のエチレン性不飽和モノマー群である。そのようなビニル芳香族モノマーは、典型的には8〜20個の炭素原子を含有する。通常、ビニル芳香族モノマーは8〜14個の炭素原子を含有する。一態様において、ビニル芳香族モノマーはスチレンである。利用できるビニル芳香族モノマーのいくつかの例は、スチレン、1−ビニルナフタレン、2−ビニルナフタレン、α−メチルスチレン、4−フェニルスチレン、3−メチルスチレンなどである。

【0015】

モノマーの量は、キャリヤーガスを除いて、すなわちキャリヤーガス非含有ベースで、霧状化混合物中の全成分のパーセントとして表現できる。一態様において、モノマーの量は、キャリヤーガス非含有ベースで霧状化混合物中の全成分の10〜50重量パーセントの範囲である。一態様において、モノマーの量は、キャリヤーガス非含有ベースで霧状化混合物中の全成分の20〜40重量パーセントの範囲である。

【0016】

適切なハロゲン化飽和炭化水素は、例えばジクロロメタン(塩化メチレン)を含む。その他の例は、トリクロロメタン(クロロホルム)、四塩化炭素、トリクロロエタン、クロロブタン、ブロモエタン、ジブロモメタン(臭化メチレン)、及びトリブロモメタン(ブロモホルム)などである。

【0017】

ハロゲン化飽和炭化水素の量は、キャリヤーガスを除いて、すなわちキャリヤーガス非含有ベースで、霧状化混合物中の全成分のパーセントとして表現できる。一態様において、ハロゲン化飽和炭化水素の量は、キャリヤーガス非含有ベースで霧状化混合物中の全成分の90〜50重量パーセントの範囲である。一態様において、ハロゲン化飽和炭化水素の量は、キャリヤーガス非含有ベースで霧状化混合物中の全成分の80〜60重量パーセントの範囲である。

【0018】

所望により、霧状化混合物は、硫黄供与体及び促進剤のような少なくとも一つの硬化剤を含んでいてもよい。あるいは、硬化剤は、大気圧プラズマからタイヤコード上に蒸着される材料に含まれていなくてもよい。この場合、ゴム組成物中に存在し、タイヤコードと接触する硬化剤が、硬化前にゴム組成物からコード上に蒸着された材料に移動することによって、蒸着材料を硬化する役割を果たしうる。霧状化混合物に使用される場合、硬化剤は、キャリヤーガス非含有ベースで0.5〜2重量パーセントの範囲の量で存在しうる。

【0019】

タイヤコードは、タイヤに一般的に使用される任意の様々な強化材料から製造される。一態様において、タイヤコードはスチール及びポリマーコードを含む。ポリマーコードは、当該技術分野で知られている任意の各種テキスタイルコード、例えば、これらに限定されないが、ポリアミド、ポリエステル、ポリケトン、レーヨン、及びポリアラミドから製造されたコードなどでありうる。

【0020】

タイヤコードは、接着効果量の重合又は部分重合モノマーがコード表面に蒸着するのに足る時間、大気圧プラズマに暴露される。接着効果量とは、処理されたコードが、硬化されたゴムコンパウンドに対して、ASTM標準D2229−73のような標準接着試験による測定で、増大された接着性を示すことを意味する。一般的に、必要な暴露時間は、霧状化混合物中のモノマー濃度、プラズマ発生装置に入る霧状化混合物の流速、及びプラズマ発生装置への入力に依存する。静止しているコードが大気圧プラズマに暴露されるバッチプロセスの場合、コードは1〜100秒間暴露される。連続プロセスでは、暴露時間は、プラズマ発生装置を通るコードの路長(例えばセンチメートル)をコードの通過速度(例えばcm/秒)で割って表される滞留時間によって特徴付けることができる。そのような連続プロセスにおける滞留時間は1〜100秒の範囲となろう。

【0021】

コード表面上に接着効果量の重合又は部分重合モノマーを得るのに必要な、霧状化混合物のプラズマ発生装置への流速は、プラズマ発生装置における所望の面速、すなわちプラズマ発生装置の特性内部断面積に直交して通過するガス速度(例えばcm/秒)に依存する。必要な流速は、当業者であれば、過度の実験なしに決定することができる。

【0022】

大気圧プラズマ処理されたコードは、一般的に空気入りタイヤの部品に使用される。処理コードは、当該技術分野で公知の手順を用いて、圧延されるか又はそうでなければゴム組成物との接触によってタイヤの部品となる。様々な態様において、タイヤ部品は、ベルト、カーカス、アペックス、ビード、チッパー、フリッパー、又は当該技術分野で公知のコード強化材を含む任意のその他の部品でありうる。一態様において、タイヤ部品は、処理スチールタイヤコードをゴム組成物中に圧延処理したスチールベルトである。一態様において、タイヤ部品は、ポリマータイヤコードをプライコートゴム組成物と接触させたタイヤカーカスである。

【0023】

当業者であれば、タイヤ部品に使用されるゴム組成物は、ゴム配合分野で一般的に知られている方法によって配合されるであろうことは容易に分かるはずである。例えば、様々な硫黄−加硫可能成分ゴムを、一般的に使用されている様々な添加剤材料、例えば、硫黄などの硬化補助剤、活性化剤、遅延剤及び促進剤、オイルなどの加工添加剤、粘着付与樹脂を含む樹脂、シリカ、及び可塑剤、フィラー、顔料、脂肪酸、酸化亜鉛、ワックス、抗酸化剤及びオゾン劣化防止剤、しゃく解剤及びカーボンブラックなどのような強化材と混合する。当業者には分かる通り、硫黄加硫可能(sulfur vulcanizable)及び硫黄加硫化(sulfur vulcanized)材料(ゴム)の意図する使用に応じて上記添加剤は選択され、従来量で一般的に使用される。

【0024】

ゴムコンパウンドは、様々な従来型ゴム添加剤を含有しうる。一態様において、カーボンブラックの添加は、ジエンゴムの約10〜200重量部(phr)を含む。別の態様においては、約20〜約100phrのカーボンブラックが使用される。

【0025】

いくつかの市販カーボンブラックが使用できる。カーボンブラックのリストに含まれるのは、ASTM名称N299、N315、N326、N330、N332、N339、N343、N347、N351、N358、N375、N539、N550及びN582で知られているカーボンブラックである。そのような加工補助剤は存在してよく、例えば芳香族、ナフテン系、及び/又はパラフィン系のプロセス油を含みうる。フェノール系粘着付与剤のような粘着付与樹脂の典型的な量は、1〜3phrの範囲である。シリカは、使用される場合、約5〜約100phrの量で、多くはシリカカップリング剤と共に使用されうる。代表的なシリカは、例えば水和アモルファスシリカであろう。抗酸化剤の典型的な量は約1〜約5phrを構成する。代表的抗酸化剤は、例えばジフェニル−p−フェニレンジアミン、重合1,2−ジヒドロ−2,2,4−トリメチルキノリン及びその他、例えばVanderbilt Rubber Handbook(1990),343〜362ページに開示されているものであろう。オゾン劣化防止剤の典型的な量は、約1〜約5phrを構成する。代表的オゾン劣化防止剤は、例えばVanderbilt Rubber Handbook(1990),363〜367ページに開示されているものであろう。脂肪酸の典型的な量は、使用される場合、ステアリン酸などでありうるが、約0.5〜約3phrを構成する。酸化亜鉛の典型的な量は約2〜約10phrを構成する。ワックスの典型的な量は約1〜約5phrを構成する。多くの場合微晶質ワックス(マイクロワックス)が使用される。しゃく解剤の典型的な量は約0.1〜約1phrを構成する。典型的なしゃく解剤は、例えば、ペンタクロロチオフェノール及びジベンズアミドジフェニルジスルフィドであろう。

【0026】

加硫は、硫黄加硫剤の存在下で実施される。適切な硫黄加硫剤の例は、元素硫黄(遊離硫黄)又は硫黄供与加硫剤、例えばアミンジスルフィド、ポリマー性ポリスルフィド又は硫黄オレフィン付加物などである。一態様において、硫黄加硫剤は元素硫黄である。一態様において、硫黄加硫剤は約0.5〜約8phrの範囲の量で使用される。別の態様においては約3〜約5phrの硫黄加硫剤が使用される。

【0027】

促進剤は、加硫に要する時間及び/又は温度を制御するため、及び加硫物の性質を改良するために使用される。一態様において、単一促進剤系、すなわち一次促進剤が使用されうる。従来、一次促進剤は、約0.5〜約2.5phrの範囲の量で使用される。別の態様では、活性化及び加硫物の性質を改良するために、一般的に多量(0.5〜2.0phr)で使用される一次促進剤、及び一般的に少量(0.05〜0.50phr)で使用される二次促進剤を含む二つ以上の促進剤の組合せが使用されうる。これらの促進剤の組合せは、最終的性質の相乗効果をもたらすことが知られており、いずれかの促進剤を単独で使用して製造されたものよりもいくらか良好である。さらに、標準的な加工温度には影響されないが、通常の加硫温度で満足のいく硬化をもたらす遅延作用促進剤を使用することもできる。本発明に使用されうる適切なタイプの促進剤は、アミン、ジスルフィド、グアニジン、チオウレア、チアゾール、チウラム、スルフェンアミド、ジチオカルバメート及びキサンテートである。一態様において、一次促進剤はスルフェンアミドである。別の態様において、二次促進剤を使用する場合、二次促進剤は、グアニジン、ジチオカルバメート又はチウラム化合物であろう。

【0028】

ゴムコンパウンドは、スチールタイヤコードを使用する場合、ゴム対金属の接着をさらに促進するために、当該技術分野で公知のいずれかのコバルト材料を含有しうる。本発明の一つの利点は、コバルト化合物の低減及び排除可能性である。しかしながら、若干量存在するのが望ましいと思われる。そこで、使用できる適切なコバルト材料は、ステアリン酸、パルミチン酸、オレイン酸、リノール酸などのような脂肪酸のコバルト塩;6〜30個の炭素原子を有する脂肪族又は脂環式カルボン酸のコバルト塩、例えばネオデカン酸コバルト;塩化コバルト、ナフテン酸コバルト;カルボン酸コバルト及びニュージャージー州トレントンのWyrough and Loser,Inc,からManobond Cなる名称で市販されている有機コバルトホウ素錯体などである。Manobond Cは構造:

【0029】

【化1】

【0030】

[式中、R8は9〜12個の炭素原子を有するアルキル基である]

を有すると考えられる。

使用されうるコバルト化合物の量は、選択されたコバルト材料の特定の性質、特に化合物中に存在するコバルト金属の量に依存する。

【0031】

一態様において、コバルト材料の量は約0.2〜5phrの範囲でありうる。別の態様において、コバルト化合物の量は約0.5〜3phrの範囲であろう。一態様において、ストック組成物中に存在するコバルト材料の量は、ゴムストック組成物の総重量を基にして約0.01重量パーセント〜約0.50重量パーセントのコバルト金属を提供するのに十分である。別の態様において、ストック組成物中に存在するコバルト材料の量は、ワイヤーコート組成物の総重量を基にして約0.03重量パーセント〜約0.2重量パーセントのコバルト金属を提供するのに十分である。

【0032】

ポリマータイヤコードの場合、大気圧プラズマ処理されたコードはさらにRFL(レソルシノール−ホルムアルデヒド−ラテックス)、イソシアネート又はエポキシドタイプの浸漬剤の一つ又は複数で処理されうる。そのような浸漬剤は当業者には周知である。

【0033】

タイヤ部品を含有するタイヤは、当業者には容易に明らかな様々な方法によって構築、成形、成型及び硬化できる。

本発明の調製タイヤは、当業者に公知の方法によって従来通り成形及び硬化される。

【0034】

本明細書中に記載の発明はタイヤコード及びタイヤに向けられているが、当該方法はそのように限定されない。本明細書中に記載の方法によって処理された、タイヤコードを含む強化コードは、その他の用途も想定できる。強化コードで強化されたあらゆるゴム又はエラストマー製品は、本明細書中に記載の方法によって処理されたコードを利用することができる。例えば、本明細書中に記載のプラズマ法を用いて処理された強化コードの用途は、強化ホース、伝動ベルト、駆動ベルト、空気バネ、コンベヤーベルト、ドライブトラックなどである。従って、タイヤコードの処理に適切な、本明細書中に記載の方法は、強化ゴム又はエラストマー製品に使用されているあらゆる強化コードの処理にも等しく適用可能である。そのような強化コードは個別コード又は織物の形態でありうる。

【0035】

本発明を以下の実施例を参照しながらさらに説明する。

【実施例】

【0036】

実施例1

本実施例では、誘電体バリア放電によって発生させた大気圧プラズマによるスチールタイヤコードの処理効果を示す。実験室用の誘電体バリア放電装置を構築した。石英管と、石英管の外側に間隔をあけて巻き付けたアルミニウムテープ電極からなるもので、第一の電極は高圧電源に接続され、第二の電極は接地されている。大気圧のアルゴンガスを、20重量パーセントのスクアレン、5重量パーセントの硫黄及び75重量パーセントのジクロロメタンの混合物と共に霧状化(アトマイズ)し、石英管内部に通した(すべての量はキャリヤーガス非含有ベースで与えられている)。3+5×7×0.15の亜鉛めっき構造物のスチールタイヤコードを石英管の内部に伸ばし、静止保持した。第一の電極に高圧を印加し、石英管内でプラズマを点火した。

【0037】

スチールコードをプラズマに暴露する一連の実験を、電極への入力、スチールコードのプラズマへの暴露時間、及び石英管へのアルゴンガスの流速を様々に変えて実施した。得られたプラズマ処理スチールコードを、乗用車タイヤ用の標準ゴムワイヤーコートコンパウンドに19mmの深さで埋め込み、155℃で35分間硬化した。次に、各硬化ワイヤー/ゴムサンプルを、ASTM標準D2229−73に準拠したシングルワイヤー接着試験(single wire adhesion test, SWAT)を用いて接着に関して試験した。これらの引抜き(pull-out)試験(SWAT)の結果及びゴム被覆率を表1に示す。

【0038】

【表1】

【0039】

表1のデータからわかるように、亜鉛めっきされたスチールタイヤコードの大気圧プラズマへの暴露は、接着効果量の材料のタイヤコード上への蒸着をもたらした。この場合、ゴム対プラズマ処理亜鉛めっきコードの接着レベルは、ゴム対ブラスめっきコードの接着レベルに匹敵した。

【0040】

コーティングのXPS及びナノ−SIMS分析から、高い接着レベルを有するコーティングは、硫黄、塩素、及び不飽和(オレフィン系)炭素が均一に分布した、均質で本質的に欠陥のないコーティングを示していた。コーティングは、大気圧プラズマポリマーに典型的に見られるような高レベルの酸素及び窒素の取込みがなかった点でも目を引いた。表2に、5個の異なるサンプルについて、プラズマコーティングを構成する主要元素のXPS分析によって得られた原子濃度を示す。5個のサンプルのプロセス条件は表3に示す。

【0041】

【表2】

【0042】

【表3】

【0043】

[発明の態様]

1.強化コードの処理法であって、

A)少なくとも一つの重合可能モノマー、ハロゲン化飽和炭化水素、及びキャリヤーガスの混合物を霧状化(アトマイズ)して霧状化混合物を形成し;

B)前記霧状化混合物から大気圧プラズマを発生させ;そして

C)強化コードを前記大気圧プラズマに暴露する

ステップを含む方法。

2.プラズマが誘電体バリア放電によって生成する、請求項1に記載の方法。

3.タイヤコードがスチール強化コードである、1に記載の方法。

4.タイヤコードがポリマー補強コードであり、前記ポリマーは、ポリアミド、ポリエステル、ポリケトン、レーヨン、及びポリアラミドからなる群から選ばれる、1に記載の方法。

5.強化コードが、第二の混合物への暴露中連続的に運搬される、1に記載の方法。

6.キャリヤーガスが、アルゴン、ヘリウム、ネオン、キセノン、酸素、窒素、及び二酸化炭素からなる群から選ばれる、1に記載の方法。

7.少なくとも一つの重合可能モノマーが、イソプレン、ブタジエン、スクアレン、及びスチレンからなる群から選ばれる、1に記載の方法。

8.霧状化混合物が少なくとも一つの硬化剤をさらに含む、1に記載の方法。

9.ハロゲン化飽和炭化水素が、ジクロロメタン(塩化メチレン)、トリクロロメタン(クロロホルム)、四塩化炭素、トリクロロエタン、クロロブタン、ブロモエタン、ジブロモメタン(臭化メチレン)、及びトリブロモメタン(ブロモホルム)からなる群から選ばれる、1に記載の方法。

10.コードが個別コード又は織物の形態である、1に記載の方法。

11.10の方法によって処理された処理金属強化コード。

12.10の方法によって処理された処理ポリマー強化コード。

13.11の処理コードを含む強化ゴム又は強化エラストマー製品。

14.12の処理コードを含む強化ゴム又は強化エラストマー製品。

15.ホース、伝動ベルト、駆動ベルト、空気バネ、コンベヤーベルト、及びドライブトラックからなる群から選ばれる、11に記載の製品。

16.ホース、伝動ベルト、駆動ベルト、空気バネ、コンベヤーベルト、及びドライブトラックからなる群から選ばれる、12に記載の製品。

17.少なくとも一つの硬化剤が、硫黄供与体及び促進剤からなる群から選ばれる、8に記載の方法。

18.接着効果量の材料が、タイヤコードの大気圧プラズマへの暴露中にタイヤコード上に蒸着される、1に記載の方法。

19.少なくとも一つのモノマーが、キャリヤーガス非含有ベースで10〜50重量パーセントの濃度範囲で存在する、1に記載の方法。

20.飽和ハロゲン化炭化水素が、キャリヤーガス非含有ベースで90〜50重量パーセントの濃度範囲で存在する、1に記載の方法。

【符号の説明】

【0044】

10 プロセス

12 貯蔵容器

13 キャリヤーガス

14 貯蔵容器

15 モノマー

16 貯蔵容器

17 ハロゲン化飽和炭化水素

18 貯蔵容器

19 硬化剤

20 アトマイザー

21 霧状化混合物

22 プラズマ発生装置

24 大気圧プラズマ

26 タイヤコード

28 処理されたタイヤコード

30 スプール

32 スプール

【技術分野】

【0001】

関連出願の相互参照

本願は、2010年4月1日出願の出願第12/752,171号の一部継続出願である。

【背景技術】

【0002】

ゴムは、典型的には、基本的な強度、形状、安定性、ならびに傷、疲労、及び熱に対する耐性を提供するために、テキスタイル繊維、ガラス繊維又はスチール繊維といった様々な態様で強化されている。これらの繊維は、撚ってパイルにしたりケーブル化してコードにすることができる。様々な構造(物)のゴムタイヤのほか、ベルト、ホース、シール、バンパー、取付物(mounting)、及びダイヤフラムなどの各種工業製品も、そのようなコードを用いて製造できる。

【0003】

ゴム強化製品の製造業者は、強化材とそのゴム環境との界面接着の重要性を長く認識してきた。典型的には、繊維及びワイヤー強化材には、ポリマーコードの場合レソルシノール/ホルムアルデヒドラテックス接着剤、スチールコードの場合ブラスめっきなどの特殊コーティングが適用され、それらがタイヤ用として効果的に機能できるようにしている。さらに、これらの強化材を被覆するのに使用される化合物は、通常、接着性を発揮するように特別調合されている。例えば、多くのタイヤ製造業者は、彼らのスチールコードのワイヤーコートに入れる結合促進剤として各種のコバルト塩を使用している。結合促進剤は配合を通して添加される。最大の結合強さを達成するために、過剰量のコバルト塩がワイヤーコートに添加される。ゴム−金属界面の結合反応にはごく一部のコバルト塩しか関与しないので、大部分のコバルト塩は結合に何の寄与もせずに過剰コバルトとして化合物中に残っていた。コバルトは高価である上に、過剰に使用されるとゴムの老化問題を引き起こしうる。

【発明の概要】

【発明が解決しようとする課題】

【0004】

強化コードのゴムに対する接着性を改良しつつ、同時にコート化合物の性質を改良し、それらのコストを低減することが引き続き求められている。

【課題を解決するための手段】

【0005】

本発明は、強化コードの処理法に向けられ、該方法は、

A)少なくとも一つの重合可能モノマー、ハロゲン化飽和炭化水素、及びキャリヤーガスの混合物を霧状化(アトマイズ)して霧状化混合物を形成し;

B)前記霧状化混合物から大気圧プラズマを発生させ;そして

C)タイヤコードに強固に結合し、ゴムにも結合可能なポリマーを形成させるのに適切な条件下で強化コードを前記大気圧プラズマに暴露する

ステップを含む。

【図面の簡単な説明】

【0006】

【図1】唯一の図面は、本発明の一態様を示す概略図である。

【発明を実施するための形態】

【0007】

強化コードの処理法を開示する。該方法は、

A)少なくとも一つの重合可能モノマー、ハロゲン化飽和炭化水素、及びキャリヤーガスの混合物を霧状化(アトマイズ)して霧状化混合物を形成し;

B)前記霧状化混合物から大気圧プラズマを発生させ;そして

C)タイヤコードに強固に結合し、ゴムにも結合可能なポリマーを形成させるのに適切な条件下で強化コードを前記大気圧プラズマに暴露する

ステップを含む。

【0008】

次に、図面を参照しながら、本発明によるタイヤコードの処理法の一態様を説明する。プロセス10において、キャリヤーガス13を貯蔵容器12からアトマイザー20に、貯蔵容器14からのモノマー15、貯蔵容器16からのハロゲン化飽和炭化水素17と共に供給する。所望により、一つ又は複数の硬化剤19を貯蔵容器18から添加してもよい。キャリヤーガス13、モノマー15、ハロゲン化飽和炭化水素17及び所望による硬化剤19をアトマイザー20で霧状化して霧状化混合物21を形成する。霧状化混合物21はプラズマ発生装置22に送られ、そこで霧状化混合物21から大気圧プラズマ24を発生させる。タイヤコード26はスプール30から巻き出され、プラズマ発生装置22及び大気圧プラズマ24を通って運搬され、プラズマ24による表面処理剤の蒸着を受ける。処理されたタイヤコード28はプラズマ発生装置22を出て、貯蔵のためにスプール32に巻き取られる。

【0009】

プラズマ発生装置は、大気圧プラズマを発生させるために当該技術分野で知られている任意の適切なプラズマ発生装置でよい。例えば、大気圧プラズマジェット、大気圧マイクロ波グロー放電、大気圧グロー放電、及び大気圧誘電体バリア放電などである。一態様において、プラズマ発生装置は誘電体バリア放電タイプのものである。誘電体バリア放電装置は、一般的に、二つの電極と電極間に配置された誘電体絶縁層を含み、およそ大気圧で運転される。誘電体バリア放電装置は単一のプラズマ放電を提供しない代わりに、一連の短寿命自己停止アークを提供する。長い時間尺度(マイクロ秒より長い)で見ると、これが安定で連続的かつ均一なプラズマのようである。誘電体層はアークの停止を確実にする役割を果たす。誘電体バリア放電装置の運転に関しては、米国特許第6,664,737号の教示が更に参照できる。

【0010】

大気圧プラズマとは、プラズマの圧力が環境の周囲圧と等しいかわずかに高いことを意味する。プラズマの圧力は、プラズマ圧がアトマイザー及びプラズマ発生装置全体に所望の流速を誘導するのに十分であるように、周囲よりわずかに高いのがよい。

【0011】

霧状化混合物は、キャリヤーガス、少なくとも一つのモノマー、及びハロゲン化飽和炭化水素を含む。

適切なキャリヤーガスは、ヘリウム、アルゴン、キセノン、及びネオンを含む任意の希ガスを含む。キャリヤーガスとして同じく適切なのは、酸素、窒素、二酸化炭素、及び空気である。一態様において、キャリヤーガスはアルゴンである。

【0012】

適切なモノマーは、タイヤに使用するためのエラストマーを製造するのに使用される任意の各種モノマーを含む。そのようなモノマーは、共役ジオレフィンモノマー及びビニル芳香族モノマーなどである。共役ジオレフィンモノマーは、一般的に4〜12個の炭素原子を含有する。特に、1,3−ブタジエン及びイソプレンが使用されうる。利用可能ないくつかの追加の共役ジオレフィンモノマーは、2,3−ジメチル−1,3−ブタジエン、ピペリレン、3−ブチル−1,3−オクタジエン、2−フェニル−1,3−ブタジエンなどである(単独又は混合して)。

【0013】

適切なものはさらに、ポリブタジエン及びポリイソプレンの短鎖長オリゴマーである。同じく適切なのはスクアレンである。

使用可能なエチレン性不飽和モノマーのいくつかの更なる代表的例は、アルキルアクリレート、例えばメチルアクリレート、エチルアクリレート、ブチルアクリレート、メチルメタクリレートなど;一つ又は複数の末端CH2=CH−基を有するビニリデンモノマー;ビニル芳香族、例えばスチレン、α−メチルスチレン、ブロモスチレン、クロロスチレン、フルオロスチレンなど;α−オレフィン、例えばエチレン、プロピレン、1−ブテンなど;ハロゲン化ビニル、例えば臭化ビニル、クロロエテン(塩化ビニル)、フッ化ビニル、ヨウ化ビニル、1,2−ジブロモエテン、1,1−ジクロロエテン(塩化ビニリデン)、1,2−ジクロロエテンなど;ビニルエステル、例えば酢酸ビニル;α,β−オレフィン性不飽和ニトリル、例えばアクリロニトリル及びメタクリロニトリル;α,β−オレフィン性不飽和アミド、例えばアクリルアミド、N−メチルアクリルアミド、N,N−ジメチルアクリルアミド、メタクリルアミドなどである。

【0014】

ビニル芳香族モノマーは、使用できる別のエチレン性不飽和モノマー群である。そのようなビニル芳香族モノマーは、典型的には8〜20個の炭素原子を含有する。通常、ビニル芳香族モノマーは8〜14個の炭素原子を含有する。一態様において、ビニル芳香族モノマーはスチレンである。利用できるビニル芳香族モノマーのいくつかの例は、スチレン、1−ビニルナフタレン、2−ビニルナフタレン、α−メチルスチレン、4−フェニルスチレン、3−メチルスチレンなどである。

【0015】

モノマーの量は、キャリヤーガスを除いて、すなわちキャリヤーガス非含有ベースで、霧状化混合物中の全成分のパーセントとして表現できる。一態様において、モノマーの量は、キャリヤーガス非含有ベースで霧状化混合物中の全成分の10〜50重量パーセントの範囲である。一態様において、モノマーの量は、キャリヤーガス非含有ベースで霧状化混合物中の全成分の20〜40重量パーセントの範囲である。

【0016】

適切なハロゲン化飽和炭化水素は、例えばジクロロメタン(塩化メチレン)を含む。その他の例は、トリクロロメタン(クロロホルム)、四塩化炭素、トリクロロエタン、クロロブタン、ブロモエタン、ジブロモメタン(臭化メチレン)、及びトリブロモメタン(ブロモホルム)などである。

【0017】

ハロゲン化飽和炭化水素の量は、キャリヤーガスを除いて、すなわちキャリヤーガス非含有ベースで、霧状化混合物中の全成分のパーセントとして表現できる。一態様において、ハロゲン化飽和炭化水素の量は、キャリヤーガス非含有ベースで霧状化混合物中の全成分の90〜50重量パーセントの範囲である。一態様において、ハロゲン化飽和炭化水素の量は、キャリヤーガス非含有ベースで霧状化混合物中の全成分の80〜60重量パーセントの範囲である。

【0018】

所望により、霧状化混合物は、硫黄供与体及び促進剤のような少なくとも一つの硬化剤を含んでいてもよい。あるいは、硬化剤は、大気圧プラズマからタイヤコード上に蒸着される材料に含まれていなくてもよい。この場合、ゴム組成物中に存在し、タイヤコードと接触する硬化剤が、硬化前にゴム組成物からコード上に蒸着された材料に移動することによって、蒸着材料を硬化する役割を果たしうる。霧状化混合物に使用される場合、硬化剤は、キャリヤーガス非含有ベースで0.5〜2重量パーセントの範囲の量で存在しうる。

【0019】

タイヤコードは、タイヤに一般的に使用される任意の様々な強化材料から製造される。一態様において、タイヤコードはスチール及びポリマーコードを含む。ポリマーコードは、当該技術分野で知られている任意の各種テキスタイルコード、例えば、これらに限定されないが、ポリアミド、ポリエステル、ポリケトン、レーヨン、及びポリアラミドから製造されたコードなどでありうる。

【0020】

タイヤコードは、接着効果量の重合又は部分重合モノマーがコード表面に蒸着するのに足る時間、大気圧プラズマに暴露される。接着効果量とは、処理されたコードが、硬化されたゴムコンパウンドに対して、ASTM標準D2229−73のような標準接着試験による測定で、増大された接着性を示すことを意味する。一般的に、必要な暴露時間は、霧状化混合物中のモノマー濃度、プラズマ発生装置に入る霧状化混合物の流速、及びプラズマ発生装置への入力に依存する。静止しているコードが大気圧プラズマに暴露されるバッチプロセスの場合、コードは1〜100秒間暴露される。連続プロセスでは、暴露時間は、プラズマ発生装置を通るコードの路長(例えばセンチメートル)をコードの通過速度(例えばcm/秒)で割って表される滞留時間によって特徴付けることができる。そのような連続プロセスにおける滞留時間は1〜100秒の範囲となろう。

【0021】

コード表面上に接着効果量の重合又は部分重合モノマーを得るのに必要な、霧状化混合物のプラズマ発生装置への流速は、プラズマ発生装置における所望の面速、すなわちプラズマ発生装置の特性内部断面積に直交して通過するガス速度(例えばcm/秒)に依存する。必要な流速は、当業者であれば、過度の実験なしに決定することができる。

【0022】

大気圧プラズマ処理されたコードは、一般的に空気入りタイヤの部品に使用される。処理コードは、当該技術分野で公知の手順を用いて、圧延されるか又はそうでなければゴム組成物との接触によってタイヤの部品となる。様々な態様において、タイヤ部品は、ベルト、カーカス、アペックス、ビード、チッパー、フリッパー、又は当該技術分野で公知のコード強化材を含む任意のその他の部品でありうる。一態様において、タイヤ部品は、処理スチールタイヤコードをゴム組成物中に圧延処理したスチールベルトである。一態様において、タイヤ部品は、ポリマータイヤコードをプライコートゴム組成物と接触させたタイヤカーカスである。

【0023】

当業者であれば、タイヤ部品に使用されるゴム組成物は、ゴム配合分野で一般的に知られている方法によって配合されるであろうことは容易に分かるはずである。例えば、様々な硫黄−加硫可能成分ゴムを、一般的に使用されている様々な添加剤材料、例えば、硫黄などの硬化補助剤、活性化剤、遅延剤及び促進剤、オイルなどの加工添加剤、粘着付与樹脂を含む樹脂、シリカ、及び可塑剤、フィラー、顔料、脂肪酸、酸化亜鉛、ワックス、抗酸化剤及びオゾン劣化防止剤、しゃく解剤及びカーボンブラックなどのような強化材と混合する。当業者には分かる通り、硫黄加硫可能(sulfur vulcanizable)及び硫黄加硫化(sulfur vulcanized)材料(ゴム)の意図する使用に応じて上記添加剤は選択され、従来量で一般的に使用される。

【0024】

ゴムコンパウンドは、様々な従来型ゴム添加剤を含有しうる。一態様において、カーボンブラックの添加は、ジエンゴムの約10〜200重量部(phr)を含む。別の態様においては、約20〜約100phrのカーボンブラックが使用される。

【0025】

いくつかの市販カーボンブラックが使用できる。カーボンブラックのリストに含まれるのは、ASTM名称N299、N315、N326、N330、N332、N339、N343、N347、N351、N358、N375、N539、N550及びN582で知られているカーボンブラックである。そのような加工補助剤は存在してよく、例えば芳香族、ナフテン系、及び/又はパラフィン系のプロセス油を含みうる。フェノール系粘着付与剤のような粘着付与樹脂の典型的な量は、1〜3phrの範囲である。シリカは、使用される場合、約5〜約100phrの量で、多くはシリカカップリング剤と共に使用されうる。代表的なシリカは、例えば水和アモルファスシリカであろう。抗酸化剤の典型的な量は約1〜約5phrを構成する。代表的抗酸化剤は、例えばジフェニル−p−フェニレンジアミン、重合1,2−ジヒドロ−2,2,4−トリメチルキノリン及びその他、例えばVanderbilt Rubber Handbook(1990),343〜362ページに開示されているものであろう。オゾン劣化防止剤の典型的な量は、約1〜約5phrを構成する。代表的オゾン劣化防止剤は、例えばVanderbilt Rubber Handbook(1990),363〜367ページに開示されているものであろう。脂肪酸の典型的な量は、使用される場合、ステアリン酸などでありうるが、約0.5〜約3phrを構成する。酸化亜鉛の典型的な量は約2〜約10phrを構成する。ワックスの典型的な量は約1〜約5phrを構成する。多くの場合微晶質ワックス(マイクロワックス)が使用される。しゃく解剤の典型的な量は約0.1〜約1phrを構成する。典型的なしゃく解剤は、例えば、ペンタクロロチオフェノール及びジベンズアミドジフェニルジスルフィドであろう。

【0026】

加硫は、硫黄加硫剤の存在下で実施される。適切な硫黄加硫剤の例は、元素硫黄(遊離硫黄)又は硫黄供与加硫剤、例えばアミンジスルフィド、ポリマー性ポリスルフィド又は硫黄オレフィン付加物などである。一態様において、硫黄加硫剤は元素硫黄である。一態様において、硫黄加硫剤は約0.5〜約8phrの範囲の量で使用される。別の態様においては約3〜約5phrの硫黄加硫剤が使用される。

【0027】

促進剤は、加硫に要する時間及び/又は温度を制御するため、及び加硫物の性質を改良するために使用される。一態様において、単一促進剤系、すなわち一次促進剤が使用されうる。従来、一次促進剤は、約0.5〜約2.5phrの範囲の量で使用される。別の態様では、活性化及び加硫物の性質を改良するために、一般的に多量(0.5〜2.0phr)で使用される一次促進剤、及び一般的に少量(0.05〜0.50phr)で使用される二次促進剤を含む二つ以上の促進剤の組合せが使用されうる。これらの促進剤の組合せは、最終的性質の相乗効果をもたらすことが知られており、いずれかの促進剤を単独で使用して製造されたものよりもいくらか良好である。さらに、標準的な加工温度には影響されないが、通常の加硫温度で満足のいく硬化をもたらす遅延作用促進剤を使用することもできる。本発明に使用されうる適切なタイプの促進剤は、アミン、ジスルフィド、グアニジン、チオウレア、チアゾール、チウラム、スルフェンアミド、ジチオカルバメート及びキサンテートである。一態様において、一次促進剤はスルフェンアミドである。別の態様において、二次促進剤を使用する場合、二次促進剤は、グアニジン、ジチオカルバメート又はチウラム化合物であろう。

【0028】

ゴムコンパウンドは、スチールタイヤコードを使用する場合、ゴム対金属の接着をさらに促進するために、当該技術分野で公知のいずれかのコバルト材料を含有しうる。本発明の一つの利点は、コバルト化合物の低減及び排除可能性である。しかしながら、若干量存在するのが望ましいと思われる。そこで、使用できる適切なコバルト材料は、ステアリン酸、パルミチン酸、オレイン酸、リノール酸などのような脂肪酸のコバルト塩;6〜30個の炭素原子を有する脂肪族又は脂環式カルボン酸のコバルト塩、例えばネオデカン酸コバルト;塩化コバルト、ナフテン酸コバルト;カルボン酸コバルト及びニュージャージー州トレントンのWyrough and Loser,Inc,からManobond Cなる名称で市販されている有機コバルトホウ素錯体などである。Manobond Cは構造:

【0029】

【化1】

【0030】

[式中、R8は9〜12個の炭素原子を有するアルキル基である]

を有すると考えられる。

使用されうるコバルト化合物の量は、選択されたコバルト材料の特定の性質、特に化合物中に存在するコバルト金属の量に依存する。

【0031】

一態様において、コバルト材料の量は約0.2〜5phrの範囲でありうる。別の態様において、コバルト化合物の量は約0.5〜3phrの範囲であろう。一態様において、ストック組成物中に存在するコバルト材料の量は、ゴムストック組成物の総重量を基にして約0.01重量パーセント〜約0.50重量パーセントのコバルト金属を提供するのに十分である。別の態様において、ストック組成物中に存在するコバルト材料の量は、ワイヤーコート組成物の総重量を基にして約0.03重量パーセント〜約0.2重量パーセントのコバルト金属を提供するのに十分である。

【0032】

ポリマータイヤコードの場合、大気圧プラズマ処理されたコードはさらにRFL(レソルシノール−ホルムアルデヒド−ラテックス)、イソシアネート又はエポキシドタイプの浸漬剤の一つ又は複数で処理されうる。そのような浸漬剤は当業者には周知である。

【0033】

タイヤ部品を含有するタイヤは、当業者には容易に明らかな様々な方法によって構築、成形、成型及び硬化できる。

本発明の調製タイヤは、当業者に公知の方法によって従来通り成形及び硬化される。

【0034】

本明細書中に記載の発明はタイヤコード及びタイヤに向けられているが、当該方法はそのように限定されない。本明細書中に記載の方法によって処理された、タイヤコードを含む強化コードは、その他の用途も想定できる。強化コードで強化されたあらゆるゴム又はエラストマー製品は、本明細書中に記載の方法によって処理されたコードを利用することができる。例えば、本明細書中に記載のプラズマ法を用いて処理された強化コードの用途は、強化ホース、伝動ベルト、駆動ベルト、空気バネ、コンベヤーベルト、ドライブトラックなどである。従って、タイヤコードの処理に適切な、本明細書中に記載の方法は、強化ゴム又はエラストマー製品に使用されているあらゆる強化コードの処理にも等しく適用可能である。そのような強化コードは個別コード又は織物の形態でありうる。

【0035】

本発明を以下の実施例を参照しながらさらに説明する。

【実施例】

【0036】

実施例1

本実施例では、誘電体バリア放電によって発生させた大気圧プラズマによるスチールタイヤコードの処理効果を示す。実験室用の誘電体バリア放電装置を構築した。石英管と、石英管の外側に間隔をあけて巻き付けたアルミニウムテープ電極からなるもので、第一の電極は高圧電源に接続され、第二の電極は接地されている。大気圧のアルゴンガスを、20重量パーセントのスクアレン、5重量パーセントの硫黄及び75重量パーセントのジクロロメタンの混合物と共に霧状化(アトマイズ)し、石英管内部に通した(すべての量はキャリヤーガス非含有ベースで与えられている)。3+5×7×0.15の亜鉛めっき構造物のスチールタイヤコードを石英管の内部に伸ばし、静止保持した。第一の電極に高圧を印加し、石英管内でプラズマを点火した。

【0037】

スチールコードをプラズマに暴露する一連の実験を、電極への入力、スチールコードのプラズマへの暴露時間、及び石英管へのアルゴンガスの流速を様々に変えて実施した。得られたプラズマ処理スチールコードを、乗用車タイヤ用の標準ゴムワイヤーコートコンパウンドに19mmの深さで埋め込み、155℃で35分間硬化した。次に、各硬化ワイヤー/ゴムサンプルを、ASTM標準D2229−73に準拠したシングルワイヤー接着試験(single wire adhesion test, SWAT)を用いて接着に関して試験した。これらの引抜き(pull-out)試験(SWAT)の結果及びゴム被覆率を表1に示す。

【0038】

【表1】

【0039】

表1のデータからわかるように、亜鉛めっきされたスチールタイヤコードの大気圧プラズマへの暴露は、接着効果量の材料のタイヤコード上への蒸着をもたらした。この場合、ゴム対プラズマ処理亜鉛めっきコードの接着レベルは、ゴム対ブラスめっきコードの接着レベルに匹敵した。

【0040】

コーティングのXPS及びナノ−SIMS分析から、高い接着レベルを有するコーティングは、硫黄、塩素、及び不飽和(オレフィン系)炭素が均一に分布した、均質で本質的に欠陥のないコーティングを示していた。コーティングは、大気圧プラズマポリマーに典型的に見られるような高レベルの酸素及び窒素の取込みがなかった点でも目を引いた。表2に、5個の異なるサンプルについて、プラズマコーティングを構成する主要元素のXPS分析によって得られた原子濃度を示す。5個のサンプルのプロセス条件は表3に示す。

【0041】

【表2】

【0042】

【表3】

【0043】

[発明の態様]

1.強化コードの処理法であって、

A)少なくとも一つの重合可能モノマー、ハロゲン化飽和炭化水素、及びキャリヤーガスの混合物を霧状化(アトマイズ)して霧状化混合物を形成し;

B)前記霧状化混合物から大気圧プラズマを発生させ;そして

C)強化コードを前記大気圧プラズマに暴露する

ステップを含む方法。

2.プラズマが誘電体バリア放電によって生成する、請求項1に記載の方法。

3.タイヤコードがスチール強化コードである、1に記載の方法。

4.タイヤコードがポリマー補強コードであり、前記ポリマーは、ポリアミド、ポリエステル、ポリケトン、レーヨン、及びポリアラミドからなる群から選ばれる、1に記載の方法。

5.強化コードが、第二の混合物への暴露中連続的に運搬される、1に記載の方法。

6.キャリヤーガスが、アルゴン、ヘリウム、ネオン、キセノン、酸素、窒素、及び二酸化炭素からなる群から選ばれる、1に記載の方法。

7.少なくとも一つの重合可能モノマーが、イソプレン、ブタジエン、スクアレン、及びスチレンからなる群から選ばれる、1に記載の方法。

8.霧状化混合物が少なくとも一つの硬化剤をさらに含む、1に記載の方法。

9.ハロゲン化飽和炭化水素が、ジクロロメタン(塩化メチレン)、トリクロロメタン(クロロホルム)、四塩化炭素、トリクロロエタン、クロロブタン、ブロモエタン、ジブロモメタン(臭化メチレン)、及びトリブロモメタン(ブロモホルム)からなる群から選ばれる、1に記載の方法。

10.コードが個別コード又は織物の形態である、1に記載の方法。

11.10の方法によって処理された処理金属強化コード。

12.10の方法によって処理された処理ポリマー強化コード。

13.11の処理コードを含む強化ゴム又は強化エラストマー製品。

14.12の処理コードを含む強化ゴム又は強化エラストマー製品。

15.ホース、伝動ベルト、駆動ベルト、空気バネ、コンベヤーベルト、及びドライブトラックからなる群から選ばれる、11に記載の製品。

16.ホース、伝動ベルト、駆動ベルト、空気バネ、コンベヤーベルト、及びドライブトラックからなる群から選ばれる、12に記載の製品。

17.少なくとも一つの硬化剤が、硫黄供与体及び促進剤からなる群から選ばれる、8に記載の方法。

18.接着効果量の材料が、タイヤコードの大気圧プラズマへの暴露中にタイヤコード上に蒸着される、1に記載の方法。

19.少なくとも一つのモノマーが、キャリヤーガス非含有ベースで10〜50重量パーセントの濃度範囲で存在する、1に記載の方法。

20.飽和ハロゲン化炭化水素が、キャリヤーガス非含有ベースで90〜50重量パーセントの濃度範囲で存在する、1に記載の方法。

【符号の説明】

【0044】

10 プロセス

12 貯蔵容器

13 キャリヤーガス

14 貯蔵容器

15 モノマー

16 貯蔵容器

17 ハロゲン化飽和炭化水素

18 貯蔵容器

19 硬化剤

20 アトマイザー

21 霧状化混合物

22 プラズマ発生装置

24 大気圧プラズマ

26 タイヤコード

28 処理されたタイヤコード

30 スプール

32 スプール

【特許請求の範囲】

【請求項1】

強化コードの処理法であって、

A)少なくとも一つの重合可能モノマー、ハロゲン化飽和炭化水素、及びキャリヤーガスの混合物を霧状化(アトマイズ)して霧状化混合物を形成し;

B)前記霧状化混合物から大気圧プラズマを発生させ;そして

C)強化コードを前記大気圧プラズマに暴露する

ステップを特徴とする方法。

【請求項2】

プラズマが誘電体バリア放電によって生成することを特徴とする、請求項1に記載の方法。

【請求項3】

強化コードが、スチール、ポリアミド、ポリエステル、ポリケトン、レーヨン、及びポリアラミドからなる群から選ばれる材料から製造されることを特徴とする、請求項1に記載の方法。

【請求項4】

強化コードが請求項1に記載の方法によって処理されることを特徴とする処理強化コード。

【請求項5】

強化ゴム又は強化エラストマー製品であって、前記製品が請求項4に記載された処理コードを含み、前記製品が、タイヤ、ホース、伝動ベルト、駆動ベルト、空気バネ、コンベヤーベルト、及びドライブトラックからなる群から選ばれることを特徴とする製品。

【請求項1】

強化コードの処理法であって、

A)少なくとも一つの重合可能モノマー、ハロゲン化飽和炭化水素、及びキャリヤーガスの混合物を霧状化(アトマイズ)して霧状化混合物を形成し;

B)前記霧状化混合物から大気圧プラズマを発生させ;そして

C)強化コードを前記大気圧プラズマに暴露する

ステップを特徴とする方法。

【請求項2】

プラズマが誘電体バリア放電によって生成することを特徴とする、請求項1に記載の方法。

【請求項3】

強化コードが、スチール、ポリアミド、ポリエステル、ポリケトン、レーヨン、及びポリアラミドからなる群から選ばれる材料から製造されることを特徴とする、請求項1に記載の方法。

【請求項4】

強化コードが請求項1に記載の方法によって処理されることを特徴とする処理強化コード。

【請求項5】

強化ゴム又は強化エラストマー製品であって、前記製品が請求項4に記載された処理コードを含み、前記製品が、タイヤ、ホース、伝動ベルト、駆動ベルト、空気バネ、コンベヤーベルト、及びドライブトラックからなる群から選ばれることを特徴とする製品。

【図1】

【公開番号】特開2011−214214(P2011−214214A)

【公開日】平成23年10月27日(2011.10.27)

【国際特許分類】

【外国語出願】

【出願番号】特願2011−81888(P2011−81888)

【出願日】平成23年4月1日(2011.4.1)

【出願人】(590002976)ザ・グッドイヤー・タイヤ・アンド・ラバー・カンパニー (256)

【氏名又は名称原語表記】THE GOODYEAR TIRE & RUBBER COMPANY

【住所又は居所原語表記】1144 East Market Street,Akron,Ohio 44316−0001,U.S.A.

【Fターム(参考)】

【公開日】平成23年10月27日(2011.10.27)

【国際特許分類】

【出願番号】特願2011−81888(P2011−81888)

【出願日】平成23年4月1日(2011.4.1)

【出願人】(590002976)ザ・グッドイヤー・タイヤ・アンド・ラバー・カンパニー (256)

【氏名又は名称原語表記】THE GOODYEAR TIRE & RUBBER COMPANY

【住所又は居所原語表記】1144 East Market Street,Akron,Ohio 44316−0001,U.S.A.

【Fターム(参考)】

[ Back to top ]