強化ポリカーボネート/ポリエチレン系複合樹脂組成物及びその成形品

【課題】無機充填材を配合したポリカーボネート樹脂と低密度ポリエチレンとの複合樹脂成形品であって、耐薬品性と、耐衝撃性等の機械的特性に優れ、また成形品外観も良好で、弾性率、成形収縮率を好適な範囲に容易に制御することができる強化ポリカーボネート/ポリエチレン系複合樹脂成形品を提供する。

【解決手段】ポリカーボネート樹脂85〜99質量%と、密度0.85〜0.92g/cm3のエチレン系共重合体1〜15質量%からなる樹脂成分を主成分とし、樹脂成分100質量部に対して無機充填材1〜50質量部を含有してなる樹脂組成物を射出成形してなる強化ポリカーボネート/ポリエチレン系複合樹脂成形品。無機充填材の短軸径が0.01〜100μmで、成形品の表面から深さ20μmの範囲の表層部における、エチレン系共重合体により形成されるドメインの短軸径が0.05〜2μm。

【解決手段】ポリカーボネート樹脂85〜99質量%と、密度0.85〜0.92g/cm3のエチレン系共重合体1〜15質量%からなる樹脂成分を主成分とし、樹脂成分100質量部に対して無機充填材1〜50質量部を含有してなる樹脂組成物を射出成形してなる強化ポリカーボネート/ポリエチレン系複合樹脂成形品。無機充填材の短軸径が0.01〜100μmで、成形品の表面から深さ20μmの範囲の表層部における、エチレン系共重合体により形成されるドメインの短軸径が0.05〜2μm。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、強化ポリカーボネート/ポリエチレン系複合樹脂組成物、詳しくは、ポリカーボネート樹脂にエチレン系共重合体を複合化することにより、ポリカーボネート樹脂の耐薬品性を改良すると共に、無機充填材を配合して外観を改善し、弾性率、成形収縮率等を制御した強化ポリカーボネート/ポリエチレン系複合樹脂組成物及びその成形品に関する。

【背景技術】

【0002】

ポリカーボネート樹脂、特に芳香族ポリカーボネート樹脂は、耐衝撃性、耐熱変形性、剛性、寸法安定性等に優れるため、電気機器、通信機器、精密機械、自動車部品等、幅広い用途に使用されている。しかしながら、ポリカーボネート樹脂は耐薬品性が低いことから、耐薬品性を改善するためにポリエチレンとの複合化が種々検討されている。

【0003】

しかし、ポリカーボネート樹脂と非相溶性のポリエチレンをポリカーボネート樹脂に複合化すると、ポリカーボネート樹脂をマトリックスとし、ポリエチレンをドメインとする二相構造が形成され、特に、このポリエチレンとして結晶性の高い高密度ポリエチレンを用いた場合には、成形工程でポリカーボネート樹脂の固化後にポリエチレンの成形収縮が起こり、その際にポリカーボネート樹脂マトリックスとポリエチレンドメインとの間に空洞(ボイド)が形成される。このようにして形成されるボイドは衝撃強度を低下させるだけでなく、入射光を散乱させるために、例えばカーボンブラックの配合等で黒色に着色した成形品の場合、白化現象により黒色度が低下し、外観が著しく損なわれるという欠点がある。

【0004】

更に、比較的大きなポリエチレンドメインが形成される場合、ポリカーボネート樹脂マトリックスとポリエチレンドメインとの界面での剥離(層状剥離)が起こり易くなり、外観不良や耐衝撃性等の機械的強度低下の原因となる。

【0005】

また、流動性の低いポリエチレンを用いた場合には、ポリカーボネート樹脂マトリックス中における分散性が悪く、耐薬品性改善のためのポリエチレンが成形品全体に均一に分散した状態とならず、耐薬品性が十分に改善されない。

【0006】

これに対して、従来、ポリカーボネート樹脂と複合化するポリエチレンとして、より低密度なポリエチレンを用いた複合樹脂組成物について、いくつかの提案がなされている(例えば、特許文献1,2)。低密度ポリエチレンは、成形時の収縮率が、高密度ポリエチレンよりもポリカーボネート樹脂に近いことから、ポリカーボネート樹脂に複合化するポリエチレンとして低密度ポリエチレンを用いることにより、上述のような問題が改善されることが考えられる。

しかしながら、これらの樹脂組成物を射出成形すると、微分散化されたポリエチレンドメインが流動方向に大きく引き伸ばされた構造をとることで、特定方向からの光線に対して反射を起こすために真珠光沢を生じる。成形品の真珠光沢は、樹脂の流れやウェルドをより目立たせることから、特に大型成形品では好ましくない。

【0007】

また、オレフィン変性相溶化剤等の相溶化剤を用いてポリカーボネート樹脂とポリエチレンとの相溶化を図ることも検討されているが(特許文献3)、相溶化剤による十分な効果は得られていない。

【0008】

そこで、本発明者らは、これらの樹脂組成物に無機充填材を添加して、流動方向に配向した形状のドメイン形成を抑制することで真珠光沢を消失させる検討を行った。

なお、ポリカーボネート/ポリエチレン複合樹脂組成物に対して、成形品の機械的特性の向上を目的として、無機充填材を配合することは公知であると言える。

【0009】

しかしながら、樹脂組成物の弾性率や成形収縮は無機充填材の添加量、サイズ、形状に大きく依存するため、その選択は容易ではなく、これまでに好ましい弾性率、成形収縮率、及び外観を併せ持つ強化ポリカーボネート/ポリエチレン系複合樹脂成形品は報告されていないのが現状である。

【先行技術文献】

【特許文献】

【0010】

【特許文献1】特表平10−505380号公報

【特許文献2】特表平11−503193号公報

【特許文献3】特表2001−506680号公報

【発明の概要】

【発明が解決しようとする課題】

【0011】

本発明は、上記従来の実状に鑑みてなされたものであって、無機充填材を配合したポリカーボネート樹脂と低密度ポリエチレンとの複合樹脂成形品であって、耐薬品性と、耐衝撃性等の機械的特性に優れ、また成形品外観も良好で、弾性率、成形収縮率を好適な範囲に容易に制御することができる強化ポリカーボネート/ポリエチレン系複合樹脂成形品を提供することを目的とする。

【課題を解決するための手段】

【0012】

本発明者は、上記課題を解決すべく鋭意検討した結果、ポリカーボネート樹脂及び低密度ポリエチレンに無機充填材を配合した強化複合樹脂成形品の製造に当たり、無機充填材のサイズ、形状に合わせた添加量及び添加方法を選択することで、ポリエチレンドメイン形状をも制御し、これにより、耐薬品性の向上効果を有効に発揮させた上で外観を改善し、且つ、より最適な弾性率及び成形収縮率に制御可能な技術を見出した。

【0013】

本発明はこのような知見に基づいて達成されたものであり、以下を要旨とする。

【0014】

[1] ポリカーボネート樹脂85〜99質量%と、密度0.85〜0.92g/cm3のエチレン系共重合体1〜15質量%とからなる樹脂成分を主成分とし、該樹脂成分100質量部に対して無機充填材1〜50質量部を含有してなる強化ポリカーボネート/ポリエチレン系複合樹脂組成物を射出成形してなる強化ポリカーボネート/ポリエチレン系複合樹脂成形品であって、該無機充填材の短軸径が0.05〜50μmで、該成形品の表面から深さ20μmの範囲の表層部における、該エチレン系共重合体により形成されるドメインの短軸径が0.05〜2μmであることを特徴とする強化ポリカーボネート/ポリエチレン系複合樹脂成形品。

【0015】

[2] [1]において、該無機充填材が、ガラスファイバー、ミルドファイバー、タルク、及びワラストナイトよりなる群から選ばれる1種又は2種以上であることを特徴とする強化ポリカーボネート/ポリエチレン系複合樹脂成形品。

【0016】

[3] [1]又は[2]において、該無機充填材の短軸径が該ドメインの短軸径の1〜25倍であることを特徴とする強化ポリカーボネート/ポリエチレン系複合樹脂成形品。

【0017】

[4] [1]ないし[3]のいずれかにおいて、弾性率が2100〜4000MPaであることを特徴とする強化ポリカーボネート/ポリエチレン系複合樹脂成形品。

【0018】

[5] [1]ないし[4]のいずれかにおいて、平均成形収縮率が0.05〜1.0%であることを特徴とする強化ポリカーボネート/ポリエチレン系複合樹脂成形品。

【0019】

[6] [1]ないし[5]のいずれかにおいて、該エチレン系共重合体の190℃におけるメルトフローレート(MFR)が0.01〜0.5g/10minであることを特徴とする強化ポリカーボネート/ポリエチレン系複合樹脂成形品。

【0020】

[7] [1]ないし[6]のいずれかにおいて、該エチレン系共重合体が過酸化物により増粘処理されたものであることを特徴とする強化ポリカーボネート/ポリエチレン系複合樹脂成形品。

【0021】

[8] ポリカーボネート樹脂85〜99質量%と、密度0.85〜0.92g/cm3のエチレン系共重合体1〜15質量%とからなる樹脂成分を主成分とし、樹脂成分100質量部に対して無機充填材1〜50質量部を含有してなる強化ポリカーボネート/ポリエチレン系複合樹脂組成物を、得られる成形品の表面から深さ20μmの範囲の表層部における、エチレン系共重合体により形成されるドメインの短軸径が0.05〜2μmで、該成形品中の無機充填材の短軸径が0.05〜50μmとなるように射出成形することを特徴とする強化ポリカーボネート/ポリエチレン系複合樹脂成形品の製造方法。

【0022】

[9] ポリカーボネート樹脂85〜99質量%と、密度0.85〜0.92g/cm3のエチレン系共重合体1〜15質量%とからなる樹脂成分を主成分とし、樹脂成分100質量部に対して無機充填材1〜50質量部を含有してなる強化ポリカーボネート/ポリエチレン系複合樹脂組成物であって、該無機充填材が、ガラスファイバー、ミルドファイバー、タルク、及びワラストナイトよりなる群から選ばれる1種又は2種以上であり、該無機充填材の短軸径が0.05〜50μmであり、該エチレン系共重合体の190℃におけるメルトフローレート(MFR)が0.01〜0.5g/10minであることを特徴とする強化ポリカーボネート/ポリエチレン系複合樹脂組成物。

【0023】

[10] [9]において、該エチレン系共重合体が過酸化物により増粘処理されたものであることを特徴とする強化ポリカーボネート/ポリエチレン系複合樹脂組成物。

【発明の効果】

【0024】

本発明によれば、ポリカーボネート樹脂に低密度ポリエチレンを複合化させると共に無機充填材を配合した強化複合樹脂成形品において、ポリカーボネート樹脂本来の耐衝撃性等の機械的特性を損なうことなく、また、弾性率や成形収縮率を良好な値に制御すると共に、白化や真珠光沢などのない良好な外観を維持しつつ、ポリエチレンを複合化することによる耐薬品性の向上効果を十分に発揮させることができる。従って、本発明の強化ポリカーボネート/ポリエチレン系複合樹脂成形品は、ポリカーボネート樹脂本来の耐衝撃性等の機械的特性や、弾性率、成形収縮率、外観に優れる上に耐薬品性に優れた高品質の強化ポリカーボネート/ポリエチレン系複合樹脂成形品である。

【0025】

このような本発明の強化ポリカーボネート/ポリエチレン系複合樹脂成形品は、電気・電子機器部品、OA機器、機械部品、車輌部品、建築部材、各種容器、レジャー用品・雑貨類などの各種用途に有用であり、特に車輌外装・外板部品、車輌内装部品への適用が期待できる。

【0026】

本発明の強化ポリカーボネート/ポリエチレン系複合樹脂成形品が適用される車輌外装・外板部品としては、例えばアウタードアハンドル、バンパー、フェンダー、ドアパネル、トランクリッド、フロントパネル、リアパネル、ルーフパネル、ボンネット、ピラー、サイドモール、ガーニッシュ、ホイールキャップ、フードバルジ、フューエルリッド、各種スポイラー、モーターバイクのカウルなどが挙げられる。

また、車輌内装部品としては、インナードアハンドル、センターパネル、インストルメンタルパネル、コンソールボックス、ラゲッジフロアボード、カーナビゲーションなどのディスプレイハウジングなどが挙げられるが、本発明の強化ポリカーボネート/ポリエチレン系複合樹脂成形品の適用分野は、何らこれらのものに限定されるものではない。

【図面の簡単な説明】

【0027】

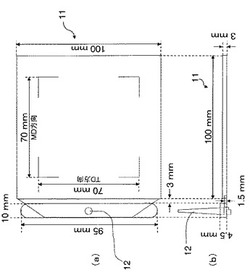

【図1】平均成形収縮率の測定用試験片としての成形品の形状を示す図であり、(a)図は正面図、(b)図は側面図である。

【図2】耐薬品性の評価試験方法を示す模式図であり、(a)図は試験片に撓みを負荷した状態を示す側面図、(b)図は同平面図、(c)図は同底面部である。

【発明を実施するための形態】

【0028】

以下に本発明の実施の形態を詳細に説明する。なお、本明細書において「〜」とはその前後に記載される数値を下限値及び上限値として含む意味で使用される。

【0029】

[ポリカーボネート樹脂]

本発明に係る強化ポリカーボネート/ポリエチレン系複合樹脂組成物の主要成分であるポリカーボネート樹脂としては、芳香族ポリカーボネート樹脂、脂肪族ポリカーボネート樹脂、芳香族−脂肪族ポリカーボネート樹脂が挙げられるが、好ましくは、芳香族ポリカーボネート樹脂である。

【0030】

芳香族ポリカーボネート樹脂とは、原料として、芳香族ジヒドロキシ化合物とカーボネート前駆体とを使用し、又は、これらに併せて少量のポリヒドロキシ化合物を使用して得られる直鎖又は分岐の熱可塑性重合体又は共重合体である。

【0031】

上記の芳香族ジヒドロキシ化合物としては、例えば、2,2−ビス(4−ヒドロキシフェニル)プロパン(=ビスフェノールA)、2,2−ビス(3,5−ジブロモ−4−ヒドロキシフェニル)プロパン(=テトラブロモビスフェノールA)、ビス(4−ヒドロキシフェニル)メタン、1,1−ビス(4−ヒドロキシフェニル)エタン、2,2−ビス(4−ヒドロキシフェニル)ブタン、2,2−ビス(4−ヒドロキシフェニル)オクタン、2,2−ビス(4−ヒドロキシ−3−メチルフェニル)プロパン、1,1−ビス(3−tert−ブチル−4−ヒドロキシフェニル)プロパン、2,2−ビス(4−ヒドロキシ−3,5−ジメチルフェニル)プロパン、2,2−ビス(3−ブロモ−4−ヒドロキシフェニル)プロパン、2,2−ビス(3,5−ジクロロ−4−ヒドロキシフェニル)プロパン、2,2−ビス(3−フェニル−4−ヒドロキシフェニル)プロパン、2,2−ビス(3−シクロヘキシル−4−ヒドロキシフェニル)プロパン、1,1−ビス(4−ヒドロキシフェニル)−1−フェニルエタン、ビス(4−ヒドロキシフェニル)ジフェニルメタン、2,2−ビス(4−ヒドロキシフェニル)−1,1,1−トリクロロプロパン、2,2−ビス(4−ヒドロキシフェニル)−1,1,1,3,3,3−ヘキサクロロプロパン、2,2−ビス(4−ヒドロキシフェニル)−1,1,1,3,3,3−ヘキサフルオロプロパン等のビス(ヒドロキシアリール)アルカン類が挙げられる。

【0032】

また、上記以外の芳香族ジヒドロキシ化合物としては、例えば、1,1−ビス(4−ヒドロキシフェニル)シクロペンタン、1,1−ビス(4−ヒドロキシフェニル)シクロヘキサン、1,1−ビス(4−ヒドロキシフェニル)−3,3,5−トリメチルシクロヘキサン等で例示されるビス(ヒドロキシアリール)シクロアルカン類;9,9−ビス(4−ヒドロキシフェニル)フルオレン、9,9−ビス(4−ヒドロキシ−3−メチルフェニル)フルオレン等で例示されるカルド構造含有ビスフェノール類;4,4’−ジヒドロキシジフェニルエーテル、4,4’−ジヒドロキシ−3,3’−ジメチルジフェニルエーテル等で例示されるジヒドロキシジアリールエーテル類;4,4’−ジヒドロキシジフェニルスルフィド、4,4’−ジヒドロキシ−3,3’−ジメチルジフェニルスルフィド等で例示されるジヒドロキシジアリールスルフィド類;4,4’−ジヒドロキシジフェニルスルホキシド、4,4’−ジヒドロキシ−3,3’−ジメチルジフェニルスルホキシド等で例示されるジヒドロキシジアリールスルホキシド類;4,4’−ジヒドロキシジフェニルスルホン、4,4’−ジヒドロキシ−3,3’−ジメチルジフェニルスルホン等で例示されるジヒドロキシジアリールスルホン類;ハイドロキノン、レゾルシン、4,4’−ジヒドロキシジフェニル等が挙げられる。

【0033】

上記の中では、ビス(4−ヒドロキシフェニル)アルカン類が好ましく、特に耐衝撃性の点から、2,2−ビス(4−ヒドロキシフェニル)プロパン[=ビスフェノールA]が好ましい。芳香族ジヒドロキシ化合物は2種類以上を併用してもよい。

【0034】

前記のカーボネート前駆体としては、例えば、カルボニルハライド、カーボネートエステル、ハロホルメート等が挙げられ、その具体例としては、ホスゲン;ジフェニルカーボネート、ジトリルカーボネート等のジアリールカーボネート類;ジメチルカーボネート、ジエチルカーボネート等のジアルキルカーボネート類;二価フェノールのジハロホルメート等が挙げられる。これらのカーボネート前駆体は2種類以上を併用してもよい。

【0035】

また、本発明で使用する芳香族ポリカーボネート樹脂は、三官能以上の多官能性芳香族化合物を共重合した、分岐芳香族ポリカーボネート樹脂であってもよい。三官能以上の多官能性芳香族化合物としては、例えば、フロログルシン、4,6−ジメチル−2,4,6−トリ(4−ヒドロキシフェニル)ヘプテン−2、4,6−ジメチル−2,4,6−トリ(4−ヒドロキシフェニル)ヘプタン、2,6−ジメチル−2,4,6−トリ(4−ヒドロキシフェニル)ヘプテン−3、1,3,5−トリ(4−ヒドロキシフェニル)べンゼン、1,1,1−トリ(4−ヒドロキシフェニル)エタン等のポリヒドロキシ化合物類の他、3,3−ビス(4−ヒドロキシアリール)オキシインドール(=イサチンビスフェノール)、5−クロロイサチン、5,7−ジクロロイサチン、5−ブロムイサチン等が挙げられる。これらの中では、1,1,1−トリ(4−ヒドロキシフェニル)エタンが好ましい。多官能性芳香族化合物は、前記の芳香族ジヒドロキシ化合物の一部を置換して使用することができ、その使用量は、芳香族ジヒドロキシ化合物に対し、通常0.01〜10モル%、好ましくは0.1〜2モル%である。

【0036】

ポリカーボネート樹脂の製造方法としては、例えば、界面重合法、溶融エステル交換法、ピリジン法、環状カーボネート化合物の開環重合法、プレポリマーの固相エステル交換法などが挙げられる。本発明で用いるポリカーボネート樹脂の製造方法に制限はないが、工業的には界面重合法又は溶融エステル交換法が有利である。

【0037】

本発明に使用するポリカーボネート樹脂の分子量は、溶液粘度から換算した粘度平均分子量(Mv)として、機械的強度と流動性(成形加工性容易性)の観点から、通常10,000〜50,000、好ましくは12,000〜40,000であり、更に好ましくは14,000〜35,000であり、特に好ましくは16,000〜32,000である。なお、粘度平均分子量の異なる2種類以上のポリカーボネート樹脂を混合して上記粘度平均分子量に調整してもよい。また、必要に応じ、粘度平均分子量が上記の好適範囲外であるポリカーボネート樹脂を混合して用いてもよい。

【0038】

ここで、粘度平均分子量(Mv)とは、溶媒としてメチレンクロライドを使用し、ウベローデ粘度計を使用し、温度20℃での極限粘度([η])(単位dl/g)を求め、Schnellの粘度式:η=1.23×10−4M0.83の式から算出される値を意味する。ここで極限粘度([η])とは各溶液濃度(C)(g/dl)での比粘度(ηsp)を測定し、下記式により算出した値である。

【0039】

【数1】

【0040】

本発明に用いるポリカーボネート樹脂の末端水酸基濃度は、通常1000ppm以下であり、中でも700ppm以下、更には400ppm以下、特に300ppm以下であることが好ましい。またその下限は、10ppm以上、中でも20ppm以上、更には30ppm以上、特に40ppm以上であることが好ましい。末端水酸基濃度を10ppm以上とすることで、分子量の低下が抑制でき、樹脂組成物の機械的特性がより向上する傾向にある。また末端基水酸基濃度を1000ppm以下にすることで、樹脂組成物の耐熱性、滞留熱安定性が、より向上する傾向にあるので好ましい。

【0041】

なお、末端水酸基濃度の単位は、ポリカーボネート樹脂重量に対する、末端水酸基の重量をppmで表示したものであり、測定方法は、四塩化チタン/酢酸法による比色定量(Macromol.Chem.88

215(1965)に記載の方法)である。

【0042】

また、本発明に使用するポリカーボネート樹脂は、成形品外観の向上や流動性の向上を図るため、ポリカーボネートオリゴマーを含有していてもよい。このポリカーボネートオリゴマーの粘度平均分子量(Mv)は、通常1,500〜9,500、好ましくは2,000〜9,000である。芳香族ポリカーボネートオリゴマーの使用量は、ポリカーボネート樹脂に対し、通常30質量%以下である。

【0043】

更に、本発明においては、ポリカーボネート樹脂として、バージン樹脂だけでなく、使用済みの製品から再生されたポリカーボネート樹脂、所謂マテリアルリサイクルされたポリカーボネート樹脂を使用してもよい。使用済みの製品としては、例えば、光学ディスク等の光記録媒体、導光板、自動車窓ガラス・自動車ヘッドランプレンズ・風防などの車両透明部材、水ボトル等の容器、メガネレンズ、防音壁・ガラス窓・波板などの建築部材が挙げられる。また、製品の不適合品、スプルー、ランナー等から得られた粉砕品又はそれらを溶融して得たペレット等も使用可能である。再生されたポリカーボネート樹脂の使用割合は、バージン樹脂に対し、通常80質量%以下、好ましくは50質量%以下である。

【0044】

[エチレン系共重合体]

本発明で用いるエチレン系共重合体とは、エチレンと、エチレンと共重合可能なモノマーとの共重合体であり、この共重合可能なモノマーとしては特に制限はないが、例えば、プロピレン、1−ブテン、1−ペンテン、1−ヘキセン、4−メチル−1−ペンテン、1−ヘプテン、1−オクテン等のα−オレフィン、酢酸ビニル、イソプレン、ブタジエン或いはアクリル酸、メタクリル酸等のモノカルボン酸類、或いはこれらのエステル類、マレイン酸、フマル酸、イタコン酸等のジカルボン酸或いはその酸無水物等の1種又は2種以上が挙げられ、これらは主鎖に共重合されていてもよく、また、グラフト重合可能なものはグラフト重合せしめてもよい。

【0045】

これらのエチレン系共重合体は通常の方法で製造することができる。

【0046】

なかでも好ましいエチレン系共重合体としては、エチレンと炭素数3〜10、好ましくは炭素数4〜8のα−オレフィンの1種又は2種以上との共重合体であり、エチレン−プロピレン共重合体、エチレン−1−ブテン共重合体、エチレン−1−ペンテン共重合体、エチレン−1−ヘキセン共重合体、エチレン−プロピレン−ヘキセン共重合体、エチレン−4−メチル−1−ペンテン共重合体、エチレン−1−ヘプテン共重合体、エチレン−1−オクテン共重合体等が挙げられ、特に共重合成分が主鎖に導入された線状エチレン系共重合体が好ましい。

【0047】

このようなエチレン系共重合体中のエチレンの含有量は、少な過ぎると融点の低下によるハンドリングの悪化やコストアップが問題となり、多過ぎると結晶化による成形収縮で白化現象が起こる。従って、エチレン系共重合体中のエチレンの含有量は90〜40モル%、特に85〜50モル%であることが好ましい。

【0048】

本発明で用いるエチレン系共重合体は、上述のようなエチレン系共重合体であって、密度が0.85〜0.92g/cm3の低密度のエチレン系共重合体である。このエチレン系共重合体の密度が0.92g/cm3を超えると、前述の高密度ポリエチレンを用いる場合の問題点を解決し得ず、ドメインのボイドによる白化現象、層状剥離、ポリエチレンの分散不良に起因する耐薬品性の低下の問題がある。密度0.92g/cm3以下の低密度のエチレン系共重合体を用いることにより、ポリカーボネート樹脂に対する流動性、分散性が良好なものとなり、また結晶性が低減され、成形時の収縮率がポリカーボネート樹脂の収縮率と近いものとなり、ボイドの形成が抑えられる。また、比較的小さいドメインが形成されるようになり層状剥離が防止され、更にはポリエチレンドメインが均一に分散することにより、良好な耐薬品性が得られる。

しかし、エチレン系共重合体の密度が0.85g/cm3よりも小さいと物性の低下が起こるので、密度0.85g/cm3以上のエチレン系共重合体を用いる。エチレン系共重合体の密度は、特に0.86〜0.92g/cm3、とりわけ0.88〜0.90g/cm3であることが好ましい。

【0049】

なお、本発明において、エチレン系共重合体の密度はISO 1183 D法に準拠して測定した値である。

【0050】

以下に、本発明で用いる密度0.85〜0.92g/cm3のエチレン系共重合体を単に「低密度ポリエチレン」と称す。

【0051】

なお、本発明で用いる低密度ポリエチレンは重量平均分子量(Mw)と数平均分子量(Mn)との比で表される分子量分布(Mw/Mn)が1.3〜4.0であることが好ましい。分子量分布(Mw/Mn)が4.0よりも大きいと耐衝撃性が低下するなどの問題があり、1.3より小さいと成形性が劣る。低密度ポリエチレンのより好ましい分子量分布(Mw/Mn)は1.5〜3.5である。

【0052】

低密度ポリエチレンの重量平均分子量(Mw)及び数平均分子量(Mn)はゲル浸透クロマトグラフィー(GPC:Gel Permeation Chromatografy)により測定される。具体的には、後述の実施例の項に記載される通りである。

【0053】

また、本発明で用いる低密度ポリエチレンの、190℃におけるメルトフローレート(MFR)は、0.01〜20g/10min、特に、0.02〜0.5g/10minであることが好ましい。低密度ポリエチレンのMFRが上記範囲よりも小さいと分散性が乏しく、大きなドメインを形成しやすくなるため白化や層状剥離が生じやすくなり、上記範囲よりも大きいとドメインが大きく引き伸ばされた構造をとることから真珠光沢による外観不良や物性の低下が生じやすくなる。

【0054】

特に、MFRが0.01〜0.5g/10minの低密度ポリエチレンを用いて、低密度ポリエチレンのドメイン構造を、後述の如く、短軸径が0.05〜2μmとなるように制御することで、層状剥離を抑制し、さらにはポリカーボネート樹脂のマトリックスと低密度ポリエチレンドメインとの間のボイドの形成を抑えることで、優れた耐衝撃性向上効果を得ることができる。

【0055】

なお、ここでMFRとは、ISO 1133に準拠して、温度190℃、荷重21.18Nで測定した値である。

【0056】

本発明で用いる低密度ポリエチレンは、上述の好適MFRを満たすために、過酸化物により増粘処理されたものであっても良い。この増粘処理に用いる過酸化物としては、例えば、ハイドロパーオキサイド、ジアルキルパーオキサイド、ジアシルパーオキサイド、パーオキシジカーボネート、パーオキシエステル、パーオキシケタールなどが挙げられ、これらは1種を単独で用いても良く、2種以上を併用しても良い。また、混練温度と混練時間おける過酸化物の反応性を考慮して、最適な過酸化物を選択することが好ましい。

【0057】

過酸化物による増粘処理とは、上述のような過酸化物を低密度ポリエチレンに加熱混練してMFRを低減する処理であり、これによりMFRが上記好適範囲を外れる低密度ポリエチレンを増粘させて、MFRを好適範囲に調整することができる。

【0058】

この増粘処理に用いる過酸化物量は、多過ぎると過剰な架橋反応が進行し、樹脂が硬化して分散性が悪化する、少な過ぎると十分な増粘効果が得られないことから、低密度ポリエチレンに対して50〜2000ppm(質量基準)、特に100〜1000ppmであることが好ましい。

また、増粘処理における加熱混練時の温度は150〜250℃、特に170〜230℃であることが好ましい。この温度が高過ぎると樹脂が熱劣化することで物性の低下を招き、低過ぎると混練時の負荷が大きくなり、十分に反応が進行せず架橋反応の効果が認められない。

【0059】

増粘処理は具体的には、低密度ポリエチレンと所定量の過酸化物とを二軸混練機、一軸混練機、ブラベンダー等の混練機に投入して所定の温度で溶融混練押し出しすることにより行われる。

【0060】

[樹脂成分]

本発明に係る樹脂成分は、前述のポリカーボネート樹脂の1種又は2種以上の85〜99質量%と、上述の低密度ポリエチレンの1種又は2種以上の1〜15質量%とからなる。

【0061】

樹脂成分中のポリカーボネート樹脂の割合が上記上限よりも多く、低密度ポリエチレンの割合が上記下限よりも少ないと、低密度ポリエチレンを用いることによる耐薬品性の向上効果を十分に得ることができず、逆に、ポリカーボネート樹脂の割合が上記下限よりも少なく、低密度ポリエチレンの割合が上記上限よりも多いと、ポリカーボネート樹脂本来の特性が損なわれ、弾性率や熱変形温度、熱滞留安定性の低下が生じる。

【0062】

好ましい割合は、ポリカーボネート樹脂90〜98質量%、低密度ポリエチレン2〜10質量%である。

【0063】

なお、本発明に係る強化ポリカーボネート/ポリエチレン系複合樹脂組成物は、ポリカーボネート樹脂と低密度ポリエチレンとからなる樹脂成分を主成分とするものであるが、ここで、「主成分とする」とは、樹脂組成物中の50質量%以上、特に60質量%以上が、ポリカーボネート樹脂と低密度ポリエチレンとからなる樹脂成分であることを意味する。

【0064】

[無機充填材]

無機充填材としては、ガラス繊維(チョップドストランド)、ガラス短繊維(ミルドファイバー)、ガラスフレーク、ガラスビーズ等のガラス系フィラー;炭素繊維、炭素短繊維、カーボンナノチューブ、黒鉛などの炭素系フィラー;チタン酸カリウム、ホウ酸アルミニウム等のウィスカー;タルク、マイカ、ワラストナイト、カオリナイト、ゾノトライト、セピオライト、アタバルジャイト、モンモリロナイト、ベントナイト、スメクタイトなどの珪酸塩化合物;シリカ、アルミナ、炭酸カルシウム等が挙げられ、好ましくは、ガラスファイバー、ミルドファイバー、ガラスビーズ、タルク、マイカ、ワラストナイト、各種ウィスカー等であり、この中でもガラスファイバー、ミルドファイバー、ワラストナイト、タルクが好ましく、さらに好ましくはワラストナイト、タルクである。これらは1種を単独で用いても良く、2種以上を混合して用いても良い。

【0065】

無機充填材の形状としては、繊維状、針状、板状、球状が好ましく、成形収縮率や線膨張の低減を考慮した場合、繊維状、針状、板状の無機充填材がより好ましい。

【0066】

無機充填材のサイズとしては、短軸径0.05〜50μm、より好ましくは0.1〜30μm、さらに好ましくは0.1〜20μmである。無機充填材の短軸径が0.05μmより小さいとポリエチレンドメイン形状を十分に壊すことができず、成形品に真珠光沢が残ってしまう。また、50μmより大きいと無機充填材間が大きくなるため、無機充填材間において真珠光沢が残ってしまう。後述の如く、特に、無機充填材の短軸径は、ポリエチレンドメインの短軸径と同等であることが真珠光沢を効率的に消失させる上で好ましい。

【0067】

なお、ここで、無機充填材の短軸径とは、無機充填材を2枚の平行な板で挟んだ場合、その平行板の間隔が最も狭くなる部分の長さであり、無機充填材が繊維状であれば、繊維径に該当し、板状であれば板厚に該当し、球状であればその直径に該当する。無機充填材の製品規格としての値では、混練過程における影響により大きく相違が生じる可能性が高いため、本発明においては、後述の実施例に示すように、得られた製品(射出成形品)の射出方向の断面をSEM(走査型電子顕微鏡)観察し、任意に選択した50個の無機充填材の短軸径の測定値の数平均値を短軸径(平均短軸径)として求める。板状、球状の無機充填材についても同様である。

【0068】

なお、無機充填材のアスペクト比(=長軸径/短軸径。長軸径とは、無機充填材を2枚の平行な板で挟んだ場合、その平行板の間隔が最も広くなる部分の長さであり、無機充填材が繊維状であれば、繊維長さに該当し、板状であれば板面の長径に該当し、球状であればその直径に該当する。無機充填材の製品規格としての値では、混練過程における影響により大きく相違が生じる可能性が高いため、得られた製品の射出方向の断面をSEM(走査型電子顕微鏡)観察し、任意に選択した50個の無機充填材の長軸径を測定した値の平均値を用いる。)については特に制限はないが、5〜100であることが好ましい。無機充填材のアスペクト比が大き過ぎると、無機充填材の配向方向とそれに直交する方向に対する熱収縮率の差が大きくなりすぎ、小さ過ぎると線膨張の低減や補強の効果が不十分である。

【0069】

なお、アスペクト比についても、短軸径と同様に、SEM観察により任意に選択した50個の無機充填材の短軸径と長軸径を測定し、個々の無機充填材についてアスペクト比を算出し、その数平均値として求める。

【0070】

無機充填材の配合量は、樹脂成分100質量部に対して1〜50質量部、好ましくは2〜30質量部である。無機充填材の配合量が上記下限未満では、得られる成形品の外観の改良並びに弾性率、成形収縮率の最適化が不十分であり、上記上限を超えると成形性の悪化、脆化などの問題が生じる。

【0071】

ただし、無機充填材はその形状により、弾性率や成形収縮率に与える影響が異なる。例えば、ガラスファイバー、タルク、又はワラストナイトをそれぞれ添加した強化ポリカーボネート/ポリエチレン系複合樹脂成形品の弾性率及び成形収縮率を同等にするためには、樹脂成分100質量部に対してガラスファイバーであれば3質量部、タルクであれば8質量部、ワラストナイトであれば5質量部程度となる。従って、無機充填材の配合量は、上記範囲において、無機充填材の種類に応じて適宜調整することが好ましい。

【0072】

[その他の成分]

本発明に係る強化ポリカーボネート/ポリエチレン系複合樹脂組成物には、本発明の効果を損なわない範囲で、上述のポリカーボネート樹脂及び低密度ポリエチレンと無機充填材の他、通常のポリカーボネート樹脂組成物に含有される他の種々の添加剤を含有していてもよい。

【0073】

含有し得る各種添加剤としては、酸化防止剤、熱安定剤、離型剤、紫外線吸収剤、染顔料、難燃剤、強化剤、耐衝撃性改良剤、帯電防止剤、防曇剤、滑剤・アンチブロッキング剤、流動性改良剤、可塑剤、分散剤、防菌剤などが挙げられる。これらは2種以上を併用してもよい。以下、本発明に係る樹脂組成物に好適な添加剤の一例について具体的に説明する。

【0074】

酸化防止剤としては、ヒンダードフェノール系酸化防止剤が挙げられる。その具体例としては、ペンタエリスリトールテトラキス[3−(3,5−ジ−tert−ブチル−4−ヒドロキシフェニル)プロピオネート]、オクタデシル−3−(3,5−ジ−tert−ブチル−4−ヒドロキシフェニル)プロピオネート、チオジエチレンビス[3−(3,5−ジ−tert−ブチル−4−ヒドロキシフェニル)プロピオネート]、N,N’−ヘキサン−1,6−ジイルビス[3−(3,5−ジ−tert−ブチル−4−ヒドロキシフェニルプロピオナミド)、2,4−ジメチル−6−(1−メチルペンタデシル)フェノール、ジエチル[[3,5−ビス(1,1−ジメチルエチル)−4−ヒドロキシフェニル]メチル]ホスフォエート、3,3’,3’’,5,5’,5’’−ヘキサ−tert−ブチル−a,a’,a’’−(メシチレン−2,4,6−トリイル)トリ−p−クレゾール、4,6−ビス(オクチルチオメチル)−o−クレゾール、エチレンビス(オキシエチレン)ビス[3−(5−tert−ブチル−4−ヒドロキシ−m−トリル)プロピオネート]、ヘキサメチレンビス[3−(3,5−ジ−tert−ブチル−4−ヒドロキシフェニル)プロピオネート]、1,3,5−トリス(3,5−ジ−tert−ブチル−4−ヒドロキシベンジル)−1,3,5−トリアジン−2,4,6(1H,3H,5H)−トリオン,2,6−ジ−tert−ブチル−4−(4,6−ビス(オクチルチオ)−1,3,5−トリアジン−2−イルアミノ)フェノール等が挙げられる。これらは2種以上を併用してもよい。

【0075】

上記の中では、ペンタエリスリトールテトラキス[3−(3,5−ジ−tert−ブチル−4−ヒドロキシフェニル)プロピオネート]、オクタデシル−3−(3,5−ジ−tert−ブチル−4−ヒドロキシフェニル)プロピオネートが好ましい。これら2つのフェノール系酸化防止剤は、チバ・スペシャルテイ・ケミカルズ社より、「イルガノックス1010」及び「イルガノックス1076」の名称で市販されている。

【0076】

酸化防止剤の含有量は、ポリカーボネート樹脂と低密度ポリエチレンの合計100質量部に対し、通常0.001〜1質量部、好ましくは0.01〜0.5質量部である。酸化防止剤の含有量が0.001質量部未満の場合は抗酸化剤としての効果が不十分であり、1質量部を超える場合は効果が頭打ちとなり経済的ではない。

【0077】

本発明で使用される熱安定剤としては、分子中の少なくとも1つのエステルがフェノール及び/又は炭素数1〜25のアルキル基を少なくとも1つ有するフェノールでエステル化された亜リン酸エステル化合物(a)、亜リン酸(b)及びテトラキス(2,4−ジ−tert−ブチルフェニル)−4,4’−ビフェニレン−ジ−ホスホナイト(c)の群から選ばれる少なくとも1種が挙げられる。

【0078】

上記の亜リン酸エステル化合物(a)の具体例としては、トリオクチルホスファイト、トリデシルホスファイト、トリフェニルホスファイト、トリスノニルフェニルホスファイト、トリス(オクチルフェニル)ホスファイト、トリス(2,4−ジ−tert−ブチルフェニル)ホスファイト、トリデシルホスファイト、ジデシルモノフェニルホスファイト、ジオクチルモノフェニルホスファイト、ジイソプロピルモノフェニルホスファイト、モノブチルジフェニルホスファイト、モノデシルジフェニルホスファイト、モノオクチルジフェニルホスファイト、ジステアリルペンタエリスリトールジホスファイト、ジフェニルペンタエリスリトールジホスファイト、ビス(2,6−ジ−tert−ブチル−4−メチルフェニル)ペンタエリスリトールジホスファイト、2,2−メチレンビス(4,6−ジ−tert−ブチルフェニル)オクチルホスファイト、ビス(ノニルフェニル)ペンタエリスリトールジホスファイト、ビス(2,4−ジ−tert−ブチルフェニル)ペンタエリスリトールジホスファイト、ビス(2,6−ジ−tert−ブチル−4−エチルフェニル)ペンタエリスリトールジホスファイト等が挙げられる。これらは、単独でも2種以上のを混合して使用してもよい。上記の中で、特にトリス(2,4−ジ−tert−ブチルフェニル)ホスファイト、ビス(2,4−ジ−tert−ブチルフェニル)ペンタエリスリトールジホスファイト、ビス(2,6−ジ−tert−ブチル−4−メチルフェニル)ペンタエリスリトールジホスファイトが好ましい。

【0079】

熱安定剤の含有量は、ポリカーボネート樹脂と低密度ポリエチレンの合計100質量部に対し、通常0.001〜1質量部、好ましくは0.01〜0.5質量部である。熱安定剤の含有量が0.001質量部未満の場合は熱安定剤としての効果が不十分であり、1質量部を超える場合は耐加水分解性が悪化する場合がある。

【0080】

離型剤としては、脂肪族カルボン酸、脂肪族カルボン酸とアルコールとのエステル、数平均分子量200〜15000の脂肪族炭化水素化合物、ポリシロキサン系シリコーンオイルの群から選ばれる少なくとも1種の化合物が挙げられる。

【0081】

脂肪族カルボン酸としては、飽和又は不飽和の脂肪族1価、2価又は3価カルボン酸を挙げることができる。ここで脂肪族カルボン酸とは、脂環式のカルボン酸も包含する。これらの中では、好ましい脂肪族カルボン酸は、炭素数6〜36の1価又は2価カルボン酸であり、炭素数6〜36の脂肪族飽和1価カルボン酸が更に好ましい。かかる脂肪族カルボン酸の具体例としては、パルミチン酸、ステアリン酸、カプロン酸、カプリン酸、ラウリン酸、アラキン酸、ベヘン酸、リグノセリン酸、セロチン酸、メリシン酸、テトラリアコンタン酸、モンタン酸、アジピン酸、アゼライン酸などが挙げられる。

【0082】

脂肪族カルボン酸とアルコールとのエステルにおける脂肪族カルボン酸としては、前記脂肪族カルボン酸と同じものが使用できる。一方、アルコールとしては、飽和又は不飽和の1価又は多価アルコールを挙げることができる。これらのアルコールは、フッ素原子、アリール基などの置換基を有していてもよい。これらの中では、炭素数30以下の1価又は多価の飽和アルコールが好ましく、炭素数30以下の脂肪族飽和1価アルコール又は多価アルコールが更に好ましい。ここで脂肪族とは、脂環式化合物も含有する。かかるアルコールの具体例としては、オクタノール、デカノール、ドデカノール、ステアリルアルコール、ベヘニルアルコール、エチレングリコール、ジエチレングリコール、グリセリン、ペンタエリスリトール、2,2−ジヒドロキシペルフルオロプロパノール、ネオペンチレングリコール、ジトリメチロールプロパン、ジペンタエリスリトール等が挙げられる。

【0083】

なお、上記のエステル化合物は、不純物として脂肪族カルボン酸および/又はアルコールを含有していてもよく、複数の化合物の混合物であってもよい。

【0084】

脂肪族カルボン酸とアルコールとのエステルの具体例としては、蜜ロウ(ミリシルパルミテートを主成分とする混合物)、ステアリン酸ステアリル、ベヘン酸ベヘニル、ベヘン酸ステアリル、グリセリンモノパルミテート、グリセリンモノステアレート、グリセリンジステアレート、グリセリントリステアレート、ペンタエリスリトールモノパルミテート、ペンタエリスリトールモノステアレート、ペンタエリスリトールジステアレート、ペンタエリスリトールトリステアレート、ペンタエリスリトールテトラステアレート等が挙げられる。

【0085】

数平均分子量200〜15000の脂肪族炭化水素としては、流動パラフィン、パラフィンワックス、マイクロワックス、ポリエチレンワックス、フィッシャートロプシュワックス、炭素数3〜12のα−オレフィンオリゴマー等が挙げられる。ここで、脂肪族炭化水素としては、脂環式炭化水素も含まれる。また、これらの炭化水素化合物は部分酸化されていてもよい。これらの中では、パラフィンワックス、ポリエチレンワックス又はポリエチレンワックスの部分酸化物が好ましく、パラフィンワックス、ポリエチレンワックスが更に好ましい。数平均分子量は、好ましくは200〜5000である。これらの脂肪族炭化水素は単一物質であっても、構成成分や分子量が様々なものの混合物であっても、主成分が上記の範囲内であればよい。

【0086】

ポリシロキサン系シリコーンオイルとしては、例えば、ジメチルシリコーンオイル、フェニルメチルシリコーンオイル、ジフェニルシリコーンオイル、フッ素化アルキルシリコーン等が挙げられる。

【0087】

離型剤の含有量は、ポリカーボネート樹脂と低密度ポリエチレンの合計100質量部に対し、通常0.001〜2質量部、好ましくは0.01〜1質量部である。離型剤の含有量が0.001質量部未満の場合は離型性の効果が十分でない場合があり、2質量部を超える場合は、耐加水分解性の低下、射出成形時の金型汚染などの問題がある。

【0088】

紫外線吸収剤の具体例としては、酸化セリウム、酸化亜鉛などの無機紫外線吸収剤の他、ベンゾトリアゾール化合物、ベンゾフェノン化合物、トリアジン化合物などの有機紫外線吸収剤が挙げられる。これらの中では有機紫外線吸収剤が好ましい。特に、ベンゾトリアゾール化合物、2−(4,6−ジフェニル−1,3,5−トリアジン−2−イル)−5−[(ヘキシル)オキシ]−フェノール、2−[4,6−ビス(2,4−ジメチルフェニル)−1,3,5−トリアジン−2−イル]−5−(オクチロキシ)フェノール、2,2’−(1,4−フェニレン)ビス[4H−3,1−ベンゾキサジン−4−オン]、[(4−メトキシフェニル)−メチレン]−プロパンジオイックアシッド−ジメチルエステルの群から選ばれる少なくとも1種が好ましい。

【0089】

ベンゾトリアゾール化合物の具体例としては、メチル−3−[3−tert−ブチル−5−(2H−ベンゾトリアゾール−2−イル)−4−ヒドロキシフェニル]プロピオネート−ポリエチレングリコールとの縮合物が挙げられる。また、その他のベンゾトリアゾール化合物の具体例としては、2−ビス(5−メチル−2−ヒドロキシフェニル)ベンゾトリアゾール、2−(3,5−ジ−tert−ブチル−2−ヒドロキシフェニル)ベンゾトリアゾール、2−(3’,5’−ジ−tert−ブチル−2’−ヒドロキシフェニル)−5−クロロベンゾトリアゾール、2−(3−tert−ブチル−5−メチル−2−ヒドロキシフェニル)−5−クロロベンゾトリアゾール、2−(2’−ヒドロキシ−5’−tert−オクチルフェニル)ベンゾトリアゾール、2−(3,5−ジ−tert−アミル−2−ヒドロキシフェニル)ベンゾトリアゾール、2−[2−ヒドロキシ−3,5−ビス(α,α−ジメチルベンジル)フェニル]−2H−ベンゾトリアゾール、2,2’−メチレン−ビス[4−(1,1,3,3−テトラメチルブチル)−6−(2N−ベンゾトリアゾール2−イル)フェノール][メチル−3−[3−tert−ブチル−5−(2H−ベンゾトリアゾール−2−イル)−4−ヒドロキシフェニル]プロピオネート−ポリエチレングリコール]縮合物などが挙げられる。これらは2種以上を併用してもよい。

【0090】

上記の中では、好ましくは、2−(2’−ヒドロキシ−5’−tert−オクチルフェニル)ベンゾトリアゾール、2−[2−ヒドロキシ−3,5−ビス(α,α−ジメチルベンジル)フェニル]−2H−ベンゾトリアゾール、2−(4,6−ジフェニル−1,3,5−トリアジン−2−イル)−5−[(ヘキシル)オキシ]−フェノール、2−[4,6−ビス(2,4−ジメチルフェニル)−1,3,5−トリアジン−2−イル]−5−(オクチロキシ)フェノール、2,2’−メチレン−ビス[4−(1,1,3,3−テトラメチルブチル)−6−(2N−ベンゾトリアゾール2−イル)フェノール]である。

【0091】

紫外線吸収剤の含有量は、ポリカーボネート樹脂と低密度ポリエチレンの合計100質量部に対し、通常0.01〜3質量部、好ましくは0.1〜1質量部である。紫外線吸収剤の含有量が0.01質量部未満の場合は耐候性の改良効果が不十分の場合があり、3質量部を超える場合はモールドデボジット等の問題が生じる場合がある。

【0092】

染顔料としては、無機顔料、有機顔料、有機染料などが挙げられる。無機顔料としては、例えば、カーボンブラック、カドミウムレッド、カドミウムイエロー等の硫化物系顔料;群青などの珪酸塩系顔料;亜鉛華、弁柄、酸化クロム、酸化チタン、鉄黒、チタンイエロー、亜鉛−鉄系ブラウン、チタンコバルト系グリーン、コバルトグリーン、コバルトブルー、銅−クロム系ブラック、銅−鉄系ブラック等の酸化物系顔料;黄鉛、モリブデートオレンジ等のクロム酸系顔料;紺青などのフェロシアン系顔料が挙げられる。有機顔料および有機染料としては、銅フタロシアニンブルー、銅フタロシアニングリーン等のフタロシアニン系染顔料;ニッケルアゾイエロー等のアゾ系染顔料;チオインジゴ系、ペリノン系、ペリレン系、キナクリドン系、ジオキサジン系、イソインドリノン系、キノフタロン系などの縮合多環染顔料;アンスラキノン系、複素環系、メチル系の染顔料などが挙げられる。これらは2種以上を併用してもよい。これらの中では、熱安定性の点から、カーボンブラック、酸化チタン、シアニン系、キノリン系、アンスラキノン系、フタロシアニン系化合物などが好ましい。

【0093】

染顔料の含有量は、ポリカーボネート樹脂と低密度ポリエチレンの合計100質量部に対し、通常5質量部以下、好ましくは3質量部以下、更に好ましくは2質量部以下である。染顔料の含有量が5質量部を超える場合は耐衝撃性が十分でない場合がある。

【0094】

難燃剤としては、ハロゲン化ビスフェノールAのポリカーボネート、ブロム化ビスフェノール系エポキシ樹脂、ブロム化ビスフェノール系フェノキシ樹脂、ブロム化ポリスチレンなどのハロゲン系難燃剤、リン酸エステル系難燃剤、ジフェニルスルホン−3,3’−ジスルホン酸ジカリウム、ジフェニルスルホン−3−スルホン酸カリウム、パーフルオロブタンスルホン酸カリウム等の有機金属塩系難燃剤、ポリオルガノシロキサン系難燃剤などが挙げられるが、リン酸エステル系難燃剤が特に好ましい。

【0095】

リン酸エステル系難燃剤の具体例としては、トリフェニルホスフェート、レゾルシノールビス(ジキシレニルホスフェート)、ハイドロキノンビス(ジキシレニルホスフェート)、4,4’−ビフェノールビス(ジキシレニルホスフェート)、ビスフェノールAビス(ジキシレニルホスフェート)、レゾルシノールビス(ジフェニルホスフェート)、ハイドロキノンビス(ジフェニルホスフェート)、4,4’−ビフェノールビス(ジフェニルホスフェート)、ビスフェノールAビス(ジフェニルホスフェート)等が挙げられる。これらは2種以上を併用してもよい。これらの中では、レゾルシノールビス(ジキシレニルホスフェート)、ビスフェノールAビス(ジフェニルホスフェート)が好ましい。

【0096】

難燃剤の含有量は、ポリカーボネート樹脂と低密度ポリエチレンの合計100質量部に対し、通常1〜30質量部、好ましくは3〜25質量部、更に好ましくは5〜20質量部である。難燃剤の含有量が1質量部未満の場合は難燃性が十分でない場合があり、30質量部を超える場合は耐熱性が低下する場合がある。

【0097】

滴下防止剤としては、例えば、ポリフルオロエチレン等のフッ素化ポリオレフィンが挙げられ、特にフィブリル形成能を有するポリテトラフルオロエチレンが好ましい。これは、重合体中に容易に分散し、且つ、重合体同士を結合して繊維状材料を作る傾向を示す。フィブリル形成能を有するポリテトラフルオロエチレンはASTM規格でタイプ3に分類される。ポリテトラフルオロエチレンは、固体形状の他、水性分散液形態のものも使用可能である。フィブリル形成能を有するポリテトラフルオロエチレンとしては、例えば三井・デュポンフロロケミカル社より、「テフロン(登録商標)6J」又は「テフロン(登録商標)30J」として、ダイキン工業社より「ポリフロン(商品名)」として市販されている。

【0098】

滴下防止剤の含有量は、ポリカーボネート樹脂と低密度ポリエチレンの合計100質量部に対し、通常0.02〜4質量部、好ましくは0.03〜3質量部である。滴下防止剤の配合量が5質量部を超える場合は成形品外観の低下が生じる場合がある。

【0099】

なお、本発明に係るポリカーボネート/ポリエチレン系複合樹脂組成物には、ポリカーボネート樹脂と低密度ポリエチレン以外の他の樹脂成分やゴム成分が含まれていてもよく、この場合、他の樹脂ないしゴム成分としては、例えば、アクリロニトリル−スチレン共重合体、アクリロニトリル−ブタジエン−スチレン共重合体、アクリロニトリル−エチレン−スチレン共重合体、ポリスチレン樹脂などのスチレン系樹脂、ポリエチレン樹脂、ポリプロピレン樹脂などのポリオレフィン樹脂、ポリアミド樹脂、ポリイミド樹脂、ポリエーテルイミド樹脂、ポリウレタン樹脂、ポリフェニレンエーテル樹脂、ポリフェニレンスルフィド樹脂、ポリスルホン樹脂、ポリメタクリレート樹脂、フェノール樹脂、エポキシ樹脂、低密度ポリエチレン以外のエチレン系共重合体などが挙げられるが、これらの他の樹脂ないしゴム成分の含有量は、ポリカーボネート樹脂と低密度ポリエチレンとの併用による効果を十分に確保する上で、ポリカーボネート樹脂低密度ポリエチレンとの合計100質量部に対して40質量部以下とすることが好ましい。

【0100】

[強化ポリカーボネート/ポリエチレン系複合樹脂組成物の製造方法]

本発明に係る強化ポリカーボネート/ポリエチレン系複合樹脂組成物を製造するための混練条件については、用いるポリカーボネート樹脂及び低密度ポリエチレンの物性や配合割合、用いる無機充填材の種類や配合割合、その他の添加剤の有無等により異なり、一概に言えないが、例えば、以下のような条件を採用することができる。

【0101】

樹脂成分、無機充填材、添加剤等を配合し、ブレンドした組成物を、シリンダー温度200〜300℃、スクリュー回転数80〜400rpmで混練する。無機充填材の添加方法としては、樹脂成分と無機充填材を混練機へ一括供給により混練してもよいが、繊維状ないし針状無機充填材は、サイドフィード法を用いて混練途中から添加し、その後短いニーディングゾーンを経て、ストランドとして押し出す手法が好ましい。この際に、長いニーディングゾーンを加えると、繊維状又は針状無機充填材は折れて、アスペクト比が低下し、線膨張抑制効果や補強効果が低減する。また、ほとんどニーディングを加えない場合は無機充填材が不均一分散となり、物性のばらつきを生じる原因となる。短繊維状又は板状無機充填材については、樹脂との分散性を向上させるため一括フィードにより添加するのが好ましいが、著しく樹脂を劣化させる可能性がある場合はサイドフィード法により添加することで樹脂の劣化を抑制することができる。押し出されたストランドは冷却し、切断してペレット化する。

【0102】

混練の際にはスクリュー回転数と吐出量をバランスさせ、ダイスにおける樹脂圧を1〜50MPa程度として、樹脂圧力を一定にかけながら押し出すことで、効果的に剪断応力がかかり、ポリカーボネート樹脂中におけるポリエチレンドメインと無機充填材の分散性が向上する。シリンダー内に樹脂が充填されない状態で混練しても十分な剪断応力がかからず、ポリエチレンは大きなドメインを形成しやすくなり、また無機充填材は均一分散されないために物性のばらつきや外観不良が生じやすくなる。

【0103】

[強化ポリカーボネート/ポリエチレン系複合樹脂成形品の製造方法]

本発明に係る強化ポリカーボネート/ポリエチレン系複合樹脂組成物から本発明の強化ポリカーボネート/ポリエチレン系複合樹脂成形品を製造する成形法としては、一般的な射出成形法、超高速射出成形法、射出圧縮成形法、多色射出成形法、多色射出圧縮成形法、ガスアシスト射出成形法、断熱金型を用いた成形法、高速加熱冷却金型を用いた成形法、インサート成形法、IMC(インモールドコーティング)成形法、押出成形法、シート成形法、熱成形法、回転成形法、積層成形法、プレス成形法等を挙げることができる。

本発明の強化ポリカーボネート/ポリエチレン系複合樹脂成形品の製造方法においては、この射出成形に際して、得られる成形品に、以下に説明するポリエチレンドメイン形状が形成される条件で射出成形を行う。

本発明に係る強化ポリカーボネート/ポリエチレン系複合樹脂組成物は他の熱可塑性樹脂組成物と多色複合成形して複合成形品とすることもできる。

【0104】

[ポリエチレンドメイン形状]

本発明の強化ポリカーボネート/ポリエチレン系複合樹脂成形品は、その表面から深さ20μmの範囲の表層部における、低密度ポリエチレンにより形成されるドメインの短軸径が0.05〜2μmであることを特徴とする。好ましくはポリエチレンドメインの短軸径は0.1〜1μmである。

【0105】

また、このポリエチレンドメインのアスペクト比(長軸径/短軸径)は2〜200、特に5〜100であることが好ましい。

【0106】

また、ポリエチレンドメインと無機充填材の両者の短軸径に大きな差異がないことが真珠光沢の消失に効果的であり、短軸径比(無機充填材の平均短軸径/ポリエチレンドメインの平均短軸径)は0.1〜100、特に1〜25、とりわけ1〜15であることが好ましい。

【0107】

このドメインの短軸径が上記下限未満では十分な耐薬品性が確保されず、上記上限を超えると白化や層状剥離等の問題が生じる。ドメインのアスペクト比が上記下限未満では可視光を散乱しうる大きなボイドが形成されやすくなることから白化の原因となり、上記上限を超えると流動方向に配向したポリエチレンドメインにより強い真珠光沢が生じる。

【0108】

なお、このドメインの短軸径とアスペクト比は、以下のようにして測定、算出された値である。

【0109】

即ち、成形品の流動方向の切断面をSEMで観察し、表面から深さ20μmの範囲の表層部におけるこの切断面から、短軸径0.01μm以上の低密度ポリエチレンのドメイン50個を抽出し、このドメインについて、それぞれ短軸径と長軸径を測定し、短軸径の数平均値を算出して、この値をドメインの短軸径とする。また、個々のドメインについて長軸径と短軸径の比を算出し、その数平均値をドメインのアスペクト比とする。

【0110】

本発明において、このような所定の短軸径ないしはアスペクト比のドメイン形状を有する成形品を得るための成形条件は、用いるポリカーボネート樹脂及び低密度ポリエチレンの物性、その配合割合、用いる無機充填材の種類及びその配合量、その他の添加剤の有無等により異なり、一概には言えないが、例えば、以下のような条件を採用することができる。

【0111】

即ち、前述の好適条件で製造した強化ポリカーボネート/ポリエチレン系複合樹脂組成物のペレットを、事前に80〜140℃で3時間〜20時間、例えば120℃で5時間乾燥を行う。より低い温度で乾燥を行う場合にはさらに乾燥時間を長くする。射出成形の条件としては、シリンダー温度を230〜340℃として、金型温調を40〜120℃の条件下において、射出成形を行う。また、多くの無機充填材は樹脂の劣化を促進するため、成形時には射出成形機のシリンダー内における滞留時間を短くする、もしくはシリンダー温度を成形に問題がない範囲で低めに設定することが好ましい。シリンダー内での計量時は、気泡の巻き込み等を抑えるため、背圧を1〜20MPaかけて40〜150rpmの回転数で計量を行う事が望ましい。射出速度の条件は目的とする成形品の形状に大きく依存するため、金型形状にあわせて段階的に射出速度を制御する。射出速度としては、スプルーやランナー部位は高速で、ゲート部や製品部の初期充填段階や充填完了時、細い部位の通過時は低速が好ましい。高速で射出した場合、せん断発熱により低分子量成分が気化して、シルバー等の成形不良の原因となる。

【0112】

本発明では、このような成形条件を採用した上で、強化ポリカーボネート/ポリエチレン系複合樹脂組成物の配合毎に、成形品サンプルについてドメイン形状を調べ、更に成形条件を微調整することにより、目的とするドメイン形状を実現することができる。即ち、ドメインの短軸径が小さ過ぎる場合は剪断応力が強くかかり過ぎている、又は低密度ポリエチレンの流動性が高すぎるので射出速度を遅くする、樹脂温を下げるなどすればよい。また、ドメインの短軸径が大き過ぎる場合は剪断応力が弱くなりすぎている、又は低密度ポリエチレンの流動性が低すぎるので射出速度を上げる、樹脂温を上げるなどすればよい。また、ドメインのアスペクト比が小さ過ぎる場合は剪断応力が弱くなりすぎている、又は固化前にドメインの緩和が起こっているので射出速度を上げる、金型温度を低めに設定する、樹脂温を上げるなどすればよい。また、このアスペクト比が大き過ぎる場合は、剪断応力が強くかかり過ぎている、又は引き伸ばされたドメインが緩和する前に急冷されているので射出速度を遅くする、金型温度を高めに設定する、樹脂温を下げるなどすればよい。

【0113】

[強化ポリカーボネート/ポリエチレン系複合樹脂成形品の特性]

<弾性率>

本発明の強化ポリカーボネート/ポリエチレン系複合樹脂成形品の弾性率は、その用途に応じて異なるが、2100〜4000MPa、特に2200〜3500MPaであることが好ましい。弾性率が上記下限未満では強度が不十分であり、上記上限を超えると脆性的な破壊が起こりやすくなる。

この弾性率は、後述の実施例の項に記載の方法に従って測定される。

【0114】

<成形収縮率>

本発明の強化ポリカーボネート/ポリエチレン系複合樹脂成形品の成形収縮率は、その用途によって異なるが、平均成形収縮率が0.05〜1.0%、特に0.1〜0.5%であることが好ましい。平均成形収縮率が上記下限未満では成形後の金型からの離型性が悪くなり、上記上限を超えると収縮により成形体の形状が保てなくなる。

この平均成形収縮率は、後述の実施例の項に記載の方法に従って測定される。

【0115】

<衝撃強度>

本発明の強化ポリカーボネート/ポリエチレン系複合樹脂成形品の衝撃強度は、その用途によって異なるが、8kJ/m2以上、特に10kJ/m2以上であることが好ましい。 この衝撃強度は、後述の実施例の項に記載の方法に従って測定される。

【0116】

<耐薬品性>

本発明の強化ポリカーボネート/ポリエチレン系複合樹脂成形品は、後述の実施例の項に記載される方法で測定される耐薬品性の指標としての破断伸び保持率が50%以上、特に60%以上であることが好ましい。

上記の破断伸び保持率が上記下限未満では、本発明で目的とする耐薬品性の改良効果を十分に得ることができない。

【実施例】

【0117】

以下に実施例及び比較例を挙げて本発明をより具体的に説明するが、本発明は、その要旨を超えない限り、これらの実施例に限定されるものではない。

【0118】

なお、以下において、用いた樹脂の物性の測定方法は以下の通りである。

【0119】

<ポリエチレン樹脂のMFR>

ISO 1133に準拠して、温度190℃、荷重21.18Nで測定した。

【0120】

<ポリエチレン樹脂の密度>

ISO 1183 D法に準拠して測定した。

【0121】

<ポリエチレン樹脂の重量平均分子量Mw、数平均分子量Mn>

ポリエチレン樹脂の分子量分布Mw/Mnは、ゲルパーミエーションクロマトグラフィー(GPC)により重量平均分子量Mw、数平均分子量Mnを測定して求めた。GPCの測定は、武内著、丸善発行の「ゲルパーミエーションクロマトグラフィー」に準じて行なった。すなわち、分子量既知の標準ポリスチレン(東洋ソーダ製単分散ポリスチレン)を使用し、ユニバーサル法により、数平均分子量(Mn)及び重量平均分子量(Mw)に換算し、Mw/Mnの値を求めた。測定は、ウォーターズ社製「150C−ALC/GPC」を用い、カラムは昭和電工製「AD80M/S」を3本使用した。サンプルは、ポリエチレン樹脂をo−ジクロルベンゼンに0.2質量%に希釈したものを、200μl使用した。測定は140℃、流速1ml/minで実施した。

【0122】

<ポリカーボネート樹脂の粘度平均分子量Mvの測定>

ポリカーボネート樹脂の粘度平均分子量(Mv)は、溶媒としてメチレンクロライドを使用し、ウベローデ粘度計を使用し、温度20℃での極限粘度([η])(単位dl/g)を求め、Schnellの粘度式:[η]=1.23×10−4M0.83の式から算出した。ここで極限粘度[η]とは各溶液濃度(C)(g/dl)での比粘度(ηsp)を測定し、下記式により算出した値である。

【0123】

【数2】

【0124】

また、実施例及び比較例において使用した樹脂組成物の配合成分は、以下の通りである。

【0125】

ポリカーボネート樹脂:下記のポリカーボネート樹脂A81質量%と下記のポリカーボネート樹脂B19質量%との混合樹脂

ポリカーボネート樹脂A:三菱エンジニアリングプラスチックス(株)製品

芳香族ポリカーボネート樹脂「商品名:ユーピロン(登録商標)S−3000」

粘度平均分子量22000、末端水酸基濃度180ppm

ポリカーボネート樹脂B:三菱エンジニアリングプラスチックス(株)製品

芳香族ポリカーボネート樹脂「商品名:ユーピロン(登録商標)H−4000」

粘度平均分子量16000、末端水酸基濃度150ppm

【0126】

低密度ポリエチレンA:日本ポリエチレン(株)製品 エチレン−プロピレン−へキセン共重合体「商品名:カーネルKS240T」、エチレン含有量50〜55モル%、密度0.88g/cm3、Mw/Mn2.5、MFR2.2g/10min

【0127】

低密度ポリエチレンB:日本ポリエチレン(株)製品 エチレン−プロピレン共重合体「商品名:カーネルKF282」、エチレン含有量80〜85モル%、密度0.915g/cm3、Mw/Mn2.6、MFR2.2g/10min

【0128】

低密度ポリエチレンC:日本ポリエチレン(株)製品「カーネルKS240T」に300ppmのパーヘキサ25B−40(2,5−ジメチル−2,5−ジ(ターシャリーブチルペルオキシ)へキサン)を添加し、二軸混練機(日本製鋼所(株)製「TEX30α」、L/D=52.5、シリンダー径=32mm)を用いてシリンダー温度200℃、吐出量10Kg/hで混練押し出しすることで、MFR0.43g/10minとした増粘処理ポリエチレンを合成して用いた。

【0129】

低密度ポリエチレンD:日本ポリエチレン(株)製品「カーネルKS240T」に1000ppmのパーヘキサ25B−40を添加し、二軸混練機(日本製鋼所(株)製「TEX30α」、L/D=52.5、シリンダー径=32mm)を用いてシリンダー温度200℃、吐出量10Kg/hで混練押し出しすることで、MFR0.02g/10minとした増粘処理ポリエチレンを合成して用いた。

【0130】

高密度ポリエチレンA:日本ポリエチレン(株)製品 エチレン−プロピレン共重合体「商品名:HF350」、エチレン含有量98モル%、密度0.950g/cm3、Mw/Mn22、MFR2.5g/10min

【0131】

高密度ポリエチレンB:日本ポリエチレン(株)製品 エチレン−プロピレン共重合体「商品名:HF310」、エチレン含有量98モル%、密度0.950g/cm3、Mw/Mn25、MFR0.06g/10min

【0132】

ガラスファイバー:日本電気硝子(株)製「商品名:ECS03T−571」

【0133】

ミルドファイバー:日本電気硝子(株)製「商品名:EPG70M−99S」

【0134】

ワラストナイト:NYCO minerals(株)製「商品名:NYGLOS4W」

【0135】

タルク:林化成(株)製「商品名:ミクロンホワイト#5000S」

【0136】

着色剤:越谷化成工業(株)製「商品名:ROYAL BLACK 904G」

【0137】

酸化防止剤:チバスペシャリテイ・ケミカルズ(株)社製「商品名:Irganox1076」(オクタデシル−3−(3,5−ジ−tert−ブチル−4−ヒドロキシフェニル)プロピオネート)

【0138】

熱安定剤:チバスペシャリテイ・ケミカルズ(株)社製「商品名:Irgafos168」(トリス(2,4−ジ−tert−ブチルフェニル)フォスファイト)

【0139】

また、各種物性ないし特性の評価方法は次の通りである。

【0140】

<平均成形収縮率>

射出成形機(東芝機械製「IS55EPN」)を用いて、シリンダー温度260℃、金型温度90℃、背圧2MPa、スクリュー回転数100rpm、射出速度60%、保圧2MPa、型締め時間35秒(射出・保圧時間15秒、冷却時間20秒)の条件で、図1(a),(b)に示す成形品を成形した。ゲート部位12を切削することで、100×100×3mmの平板(試験片11)とした。

成形収縮率とは、成形した金型キャビティー寸法から乾燥成形品の寸法を差し引いた値の金型キャビティー寸法に対する百分率(%)であり、以下のようにして求めた。

作製した平板を25℃、湿度50%の恒温恒湿条件下で24時間以上静置した後、平板に印字された70mm角の流動方向に平行方向(MD)の寸法、及び流動方向に垂直方向(TD)の寸法を測定し、金型上の寸法に対する百分率を算出することで、MDとTDそれぞれの一次成形収縮率とした。平均成形収縮率は、MDおよびTDの一次成形収縮率の算術平均として算出した。

【0141】

<シャルピー衝撃試験(ノッチ付き)>

ISO規格多目的試験片(ISO 3167 typeA)をノッチングマシーン(東洋精機製「ノッチングツールA−4型」)を用いて、一枚歯Vカッター(45°、R=0.25mm)、ノッチ回転速度300rpm、ノッチ切削回数を2回としてノッチ加工し、同時にスライサーにより中心部を80mm切り出した。得られたノッチ付きシャルピー試験片を用いてシャルピー衝撃試験をISO 179に準拠して行った。測定は、シャルピー衝撃試験機(東洋精機製「DG−CB」)を用い、ハンマー容量:4.0J、測定温度:23℃で行った。

【0142】

<弾性率測定>

ISO規格多目的試験片(ISO 3167 typeA)をノッチングマシーン(東洋精機製「ノッチングツールA−4型」)を用いて、中心部を80mm切り出した。得られた試験片を用いて曲げ試験による弾性率測定をISO 178に準拠して行った。測定はスパン間=64mm、曲げ圧子=5±0.1R、支持台=5±0.1R、曲げ速度=2mm/min、曲げ弾性率算出=0.05%〜0.25%、測定温度:23℃で行った。

【0143】

<耐薬品性>

厚さ4mmのISO規格引張試験片(ISO 3167 typeA)を、成形時の残留歪みを除くために120℃で2時間アニール処理を行った。その後、図2(a),(b),(c)に示す如く、高さ11.5mmのスペーサー2と直径10mmの支持円柱4a,4bを用いて、固定枠3で0.94の変形率の撓みを負荷した状態で、試験薬品としてイソプロパノール(和光純薬工業(株)社製 2−プロパノール99.9+%(cGC))を試験片1の凸面側(図2(c)のX部)に塗布し、この状態で48時間、25℃、湿度50%の恒温恒湿条件で放置し、その後、ISO527引張試験により、破断伸びExを測定した。

別に、イソプロパノールを塗布しないこと以外は上記と同様の条件で撓みを負荷して同条件に放置した後、ISO527引張試験により破断伸びEoを測定した。

この破断伸びEoに対する保持率(%)として(Ex/Eo×100)を算出した。

【0144】

ここで、変形率とは、試験片1と、これを支える円柱4a,4bとの接点A,Bとを結ぶ直線距離をL、試験片の厚みをa、たわみ量をδとすると、変形率=6aδ/L2で算出される値である。

たわみ量δは、次式により計算される。

δ=([支持円柱の高さ]+[試験片の厚み]−[スペーサーの高さ])

なお、治具支持点間距離Lは101mm、試験片1の厚みaは4mm、スペーサー2の高さは11.5mm、支持円柱4a,4bの高さ(直径)は10mmである。

【0145】

<外観評価>

黒色度:目視により、試験片の外観を観察し、その黒色度を以下の4段階で評価した。

◎:白化が全くなく、完全な黒。

○:部分的にうっすらと白化が見られるが、ほとんど黒。

△:全体的にうっすらと白化。

×:全体的に著しい白化が見られる。

真珠光沢の有無:目視により、試験片の外観を観察し、その真珠光沢度合いを以下の4段階で評価した。

◎:真珠光沢が全く見られない。

○:部分的にうっすら真珠光沢が見られる。

△:全体的にうっすらと真珠光沢が見られる。

×:全体的に著しい真珠光沢が見られる。

【0146】

<短軸径>

無機充填材及びポリエチレンドメインの短軸径は、成形したサンプルを射出方向に切断し、その断面を走査電子顕微鏡によって観察して測定した。無機充填材及びドメイン(成形品表層部のドメイン)について、それぞれ任意に選択される50個の短軸径の数平均をとり、平均短軸径とした。

【0147】

[実施例1〜8、比較例1〜5]

表1,2に示す各配合成分のうち、無機充填材以外の成分を、表1,2に示す割合で混合した。得られた組成物を二軸押出機(日本製鋼所(株)製「TEX30α」にて、L/D=52.5、シリンダー径=32mm、シリンダー温度=200〜280℃とし、スクリュー回転数200rpmで混練し、ダイスにおける樹脂圧10〜15MPa、吐出量30kg/hでストランドとして押し出した。繊維状又は針状無機充填材については、ニーディングゾーンを経て溶融混練された樹脂に、サイドフィード法により、表1,2に示す量を重量式定量フィーダーで添加し、その後さらに短いニーディングゾーンを経て、無機充填材を樹脂内に均一分散させて押出した。短繊維状又は板状無機充填材については、樹脂との一括フィードにより押し出した。ストランドは冷却ベルトコンベアを用いて、冷却水をかけることで冷却し、3〜6mmの長さにカッティングしてペレット化した。

【0148】

得られたペレットを120℃で5時間乾燥後、射出成形機(MEIKI「NADEM2000」)にて、シリンダー温度260℃、金型温度90℃、背圧5MPa、スクリュー回転数100rpm、射出速度6%、保圧30MPa、型締め時間35秒(射出・保圧時間15秒、冷却時間20秒)にて、ISO規格多目的試験片(ISO 3167 typeA)を成形した。

得られた成形品について前述の評価を行い、結果を表1,2に示した。

【0149】

【表1】

【0150】

【表2】

【0151】

表1,2より、本発明の強化ポリカーボネート/ポリエチレン系複合樹脂成形品は、耐薬品性に優れ、また外観、耐衝撃性、弾性率、成形収縮率にも優れることが分かる。

【符号の説明】

【0152】

1 試験片

2 スペーサー

3 固定枠

4a,4b 支持円柱

11 試験片

12 ゲート部位

【技術分野】

【0001】

本発明は、強化ポリカーボネート/ポリエチレン系複合樹脂組成物、詳しくは、ポリカーボネート樹脂にエチレン系共重合体を複合化することにより、ポリカーボネート樹脂の耐薬品性を改良すると共に、無機充填材を配合して外観を改善し、弾性率、成形収縮率等を制御した強化ポリカーボネート/ポリエチレン系複合樹脂組成物及びその成形品に関する。

【背景技術】

【0002】

ポリカーボネート樹脂、特に芳香族ポリカーボネート樹脂は、耐衝撃性、耐熱変形性、剛性、寸法安定性等に優れるため、電気機器、通信機器、精密機械、自動車部品等、幅広い用途に使用されている。しかしながら、ポリカーボネート樹脂は耐薬品性が低いことから、耐薬品性を改善するためにポリエチレンとの複合化が種々検討されている。

【0003】

しかし、ポリカーボネート樹脂と非相溶性のポリエチレンをポリカーボネート樹脂に複合化すると、ポリカーボネート樹脂をマトリックスとし、ポリエチレンをドメインとする二相構造が形成され、特に、このポリエチレンとして結晶性の高い高密度ポリエチレンを用いた場合には、成形工程でポリカーボネート樹脂の固化後にポリエチレンの成形収縮が起こり、その際にポリカーボネート樹脂マトリックスとポリエチレンドメインとの間に空洞(ボイド)が形成される。このようにして形成されるボイドは衝撃強度を低下させるだけでなく、入射光を散乱させるために、例えばカーボンブラックの配合等で黒色に着色した成形品の場合、白化現象により黒色度が低下し、外観が著しく損なわれるという欠点がある。

【0004】

更に、比較的大きなポリエチレンドメインが形成される場合、ポリカーボネート樹脂マトリックスとポリエチレンドメインとの界面での剥離(層状剥離)が起こり易くなり、外観不良や耐衝撃性等の機械的強度低下の原因となる。

【0005】

また、流動性の低いポリエチレンを用いた場合には、ポリカーボネート樹脂マトリックス中における分散性が悪く、耐薬品性改善のためのポリエチレンが成形品全体に均一に分散した状態とならず、耐薬品性が十分に改善されない。

【0006】

これに対して、従来、ポリカーボネート樹脂と複合化するポリエチレンとして、より低密度なポリエチレンを用いた複合樹脂組成物について、いくつかの提案がなされている(例えば、特許文献1,2)。低密度ポリエチレンは、成形時の収縮率が、高密度ポリエチレンよりもポリカーボネート樹脂に近いことから、ポリカーボネート樹脂に複合化するポリエチレンとして低密度ポリエチレンを用いることにより、上述のような問題が改善されることが考えられる。

しかしながら、これらの樹脂組成物を射出成形すると、微分散化されたポリエチレンドメインが流動方向に大きく引き伸ばされた構造をとることで、特定方向からの光線に対して反射を起こすために真珠光沢を生じる。成形品の真珠光沢は、樹脂の流れやウェルドをより目立たせることから、特に大型成形品では好ましくない。

【0007】

また、オレフィン変性相溶化剤等の相溶化剤を用いてポリカーボネート樹脂とポリエチレンとの相溶化を図ることも検討されているが(特許文献3)、相溶化剤による十分な効果は得られていない。

【0008】

そこで、本発明者らは、これらの樹脂組成物に無機充填材を添加して、流動方向に配向した形状のドメイン形成を抑制することで真珠光沢を消失させる検討を行った。

なお、ポリカーボネート/ポリエチレン複合樹脂組成物に対して、成形品の機械的特性の向上を目的として、無機充填材を配合することは公知であると言える。

【0009】

しかしながら、樹脂組成物の弾性率や成形収縮は無機充填材の添加量、サイズ、形状に大きく依存するため、その選択は容易ではなく、これまでに好ましい弾性率、成形収縮率、及び外観を併せ持つ強化ポリカーボネート/ポリエチレン系複合樹脂成形品は報告されていないのが現状である。

【先行技術文献】

【特許文献】

【0010】

【特許文献1】特表平10−505380号公報

【特許文献2】特表平11−503193号公報

【特許文献3】特表2001−506680号公報

【発明の概要】

【発明が解決しようとする課題】

【0011】

本発明は、上記従来の実状に鑑みてなされたものであって、無機充填材を配合したポリカーボネート樹脂と低密度ポリエチレンとの複合樹脂成形品であって、耐薬品性と、耐衝撃性等の機械的特性に優れ、また成形品外観も良好で、弾性率、成形収縮率を好適な範囲に容易に制御することができる強化ポリカーボネート/ポリエチレン系複合樹脂成形品を提供することを目的とする。

【課題を解決するための手段】

【0012】

本発明者は、上記課題を解決すべく鋭意検討した結果、ポリカーボネート樹脂及び低密度ポリエチレンに無機充填材を配合した強化複合樹脂成形品の製造に当たり、無機充填材のサイズ、形状に合わせた添加量及び添加方法を選択することで、ポリエチレンドメイン形状をも制御し、これにより、耐薬品性の向上効果を有効に発揮させた上で外観を改善し、且つ、より最適な弾性率及び成形収縮率に制御可能な技術を見出した。

【0013】

本発明はこのような知見に基づいて達成されたものであり、以下を要旨とする。

【0014】

[1] ポリカーボネート樹脂85〜99質量%と、密度0.85〜0.92g/cm3のエチレン系共重合体1〜15質量%とからなる樹脂成分を主成分とし、該樹脂成分100質量部に対して無機充填材1〜50質量部を含有してなる強化ポリカーボネート/ポリエチレン系複合樹脂組成物を射出成形してなる強化ポリカーボネート/ポリエチレン系複合樹脂成形品であって、該無機充填材の短軸径が0.05〜50μmで、該成形品の表面から深さ20μmの範囲の表層部における、該エチレン系共重合体により形成されるドメインの短軸径が0.05〜2μmであることを特徴とする強化ポリカーボネート/ポリエチレン系複合樹脂成形品。

【0015】

[2] [1]において、該無機充填材が、ガラスファイバー、ミルドファイバー、タルク、及びワラストナイトよりなる群から選ばれる1種又は2種以上であることを特徴とする強化ポリカーボネート/ポリエチレン系複合樹脂成形品。

【0016】

[3] [1]又は[2]において、該無機充填材の短軸径が該ドメインの短軸径の1〜25倍であることを特徴とする強化ポリカーボネート/ポリエチレン系複合樹脂成形品。

【0017】

[4] [1]ないし[3]のいずれかにおいて、弾性率が2100〜4000MPaであることを特徴とする強化ポリカーボネート/ポリエチレン系複合樹脂成形品。

【0018】

[5] [1]ないし[4]のいずれかにおいて、平均成形収縮率が0.05〜1.0%であることを特徴とする強化ポリカーボネート/ポリエチレン系複合樹脂成形品。

【0019】

[6] [1]ないし[5]のいずれかにおいて、該エチレン系共重合体の190℃におけるメルトフローレート(MFR)が0.01〜0.5g/10minであることを特徴とする強化ポリカーボネート/ポリエチレン系複合樹脂成形品。

【0020】

[7] [1]ないし[6]のいずれかにおいて、該エチレン系共重合体が過酸化物により増粘処理されたものであることを特徴とする強化ポリカーボネート/ポリエチレン系複合樹脂成形品。

【0021】

[8] ポリカーボネート樹脂85〜99質量%と、密度0.85〜0.92g/cm3のエチレン系共重合体1〜15質量%とからなる樹脂成分を主成分とし、樹脂成分100質量部に対して無機充填材1〜50質量部を含有してなる強化ポリカーボネート/ポリエチレン系複合樹脂組成物を、得られる成形品の表面から深さ20μmの範囲の表層部における、エチレン系共重合体により形成されるドメインの短軸径が0.05〜2μmで、該成形品中の無機充填材の短軸径が0.05〜50μmとなるように射出成形することを特徴とする強化ポリカーボネート/ポリエチレン系複合樹脂成形品の製造方法。

【0022】

[9] ポリカーボネート樹脂85〜99質量%と、密度0.85〜0.92g/cm3のエチレン系共重合体1〜15質量%とからなる樹脂成分を主成分とし、樹脂成分100質量部に対して無機充填材1〜50質量部を含有してなる強化ポリカーボネート/ポリエチレン系複合樹脂組成物であって、該無機充填材が、ガラスファイバー、ミルドファイバー、タルク、及びワラストナイトよりなる群から選ばれる1種又は2種以上であり、該無機充填材の短軸径が0.05〜50μmであり、該エチレン系共重合体の190℃におけるメルトフローレート(MFR)が0.01〜0.5g/10minであることを特徴とする強化ポリカーボネート/ポリエチレン系複合樹脂組成物。

【0023】

[10] [9]において、該エチレン系共重合体が過酸化物により増粘処理されたものであることを特徴とする強化ポリカーボネート/ポリエチレン系複合樹脂組成物。

【発明の効果】

【0024】

本発明によれば、ポリカーボネート樹脂に低密度ポリエチレンを複合化させると共に無機充填材を配合した強化複合樹脂成形品において、ポリカーボネート樹脂本来の耐衝撃性等の機械的特性を損なうことなく、また、弾性率や成形収縮率を良好な値に制御すると共に、白化や真珠光沢などのない良好な外観を維持しつつ、ポリエチレンを複合化することによる耐薬品性の向上効果を十分に発揮させることができる。従って、本発明の強化ポリカーボネート/ポリエチレン系複合樹脂成形品は、ポリカーボネート樹脂本来の耐衝撃性等の機械的特性や、弾性率、成形収縮率、外観に優れる上に耐薬品性に優れた高品質の強化ポリカーボネート/ポリエチレン系複合樹脂成形品である。

【0025】

このような本発明の強化ポリカーボネート/ポリエチレン系複合樹脂成形品は、電気・電子機器部品、OA機器、機械部品、車輌部品、建築部材、各種容器、レジャー用品・雑貨類などの各種用途に有用であり、特に車輌外装・外板部品、車輌内装部品への適用が期待できる。

【0026】

本発明の強化ポリカーボネート/ポリエチレン系複合樹脂成形品が適用される車輌外装・外板部品としては、例えばアウタードアハンドル、バンパー、フェンダー、ドアパネル、トランクリッド、フロントパネル、リアパネル、ルーフパネル、ボンネット、ピラー、サイドモール、ガーニッシュ、ホイールキャップ、フードバルジ、フューエルリッド、各種スポイラー、モーターバイクのカウルなどが挙げられる。

また、車輌内装部品としては、インナードアハンドル、センターパネル、インストルメンタルパネル、コンソールボックス、ラゲッジフロアボード、カーナビゲーションなどのディスプレイハウジングなどが挙げられるが、本発明の強化ポリカーボネート/ポリエチレン系複合樹脂成形品の適用分野は、何らこれらのものに限定されるものではない。

【図面の簡単な説明】

【0027】

【図1】平均成形収縮率の測定用試験片としての成形品の形状を示す図であり、(a)図は正面図、(b)図は側面図である。

【図2】耐薬品性の評価試験方法を示す模式図であり、(a)図は試験片に撓みを負荷した状態を示す側面図、(b)図は同平面図、(c)図は同底面部である。

【発明を実施するための形態】

【0028】

以下に本発明の実施の形態を詳細に説明する。なお、本明細書において「〜」とはその前後に記載される数値を下限値及び上限値として含む意味で使用される。

【0029】

[ポリカーボネート樹脂]

本発明に係る強化ポリカーボネート/ポリエチレン系複合樹脂組成物の主要成分であるポリカーボネート樹脂としては、芳香族ポリカーボネート樹脂、脂肪族ポリカーボネート樹脂、芳香族−脂肪族ポリカーボネート樹脂が挙げられるが、好ましくは、芳香族ポリカーボネート樹脂である。

【0030】

芳香族ポリカーボネート樹脂とは、原料として、芳香族ジヒドロキシ化合物とカーボネート前駆体とを使用し、又は、これらに併せて少量のポリヒドロキシ化合物を使用して得られる直鎖又は分岐の熱可塑性重合体又は共重合体である。

【0031】

上記の芳香族ジヒドロキシ化合物としては、例えば、2,2−ビス(4−ヒドロキシフェニル)プロパン(=ビスフェノールA)、2,2−ビス(3,5−ジブロモ−4−ヒドロキシフェニル)プロパン(=テトラブロモビスフェノールA)、ビス(4−ヒドロキシフェニル)メタン、1,1−ビス(4−ヒドロキシフェニル)エタン、2,2−ビス(4−ヒドロキシフェニル)ブタン、2,2−ビス(4−ヒドロキシフェニル)オクタン、2,2−ビス(4−ヒドロキシ−3−メチルフェニル)プロパン、1,1−ビス(3−tert−ブチル−4−ヒドロキシフェニル)プロパン、2,2−ビス(4−ヒドロキシ−3,5−ジメチルフェニル)プロパン、2,2−ビス(3−ブロモ−4−ヒドロキシフェニル)プロパン、2,2−ビス(3,5−ジクロロ−4−ヒドロキシフェニル)プロパン、2,2−ビス(3−フェニル−4−ヒドロキシフェニル)プロパン、2,2−ビス(3−シクロヘキシル−4−ヒドロキシフェニル)プロパン、1,1−ビス(4−ヒドロキシフェニル)−1−フェニルエタン、ビス(4−ヒドロキシフェニル)ジフェニルメタン、2,2−ビス(4−ヒドロキシフェニル)−1,1,1−トリクロロプロパン、2,2−ビス(4−ヒドロキシフェニル)−1,1,1,3,3,3−ヘキサクロロプロパン、2,2−ビス(4−ヒドロキシフェニル)−1,1,1,3,3,3−ヘキサフルオロプロパン等のビス(ヒドロキシアリール)アルカン類が挙げられる。

【0032】

また、上記以外の芳香族ジヒドロキシ化合物としては、例えば、1,1−ビス(4−ヒドロキシフェニル)シクロペンタン、1,1−ビス(4−ヒドロキシフェニル)シクロヘキサン、1,1−ビス(4−ヒドロキシフェニル)−3,3,5−トリメチルシクロヘキサン等で例示されるビス(ヒドロキシアリール)シクロアルカン類;9,9−ビス(4−ヒドロキシフェニル)フルオレン、9,9−ビス(4−ヒドロキシ−3−メチルフェニル)フルオレン等で例示されるカルド構造含有ビスフェノール類;4,4’−ジヒドロキシジフェニルエーテル、4,4’−ジヒドロキシ−3,3’−ジメチルジフェニルエーテル等で例示されるジヒドロキシジアリールエーテル類;4,4’−ジヒドロキシジフェニルスルフィド、4,4’−ジヒドロキシ−3,3’−ジメチルジフェニルスルフィド等で例示されるジヒドロキシジアリールスルフィド類;4,4’−ジヒドロキシジフェニルスルホキシド、4,4’−ジヒドロキシ−3,3’−ジメチルジフェニルスルホキシド等で例示されるジヒドロキシジアリールスルホキシド類;4,4’−ジヒドロキシジフェニルスルホン、4,4’−ジヒドロキシ−3,3’−ジメチルジフェニルスルホン等で例示されるジヒドロキシジアリールスルホン類;ハイドロキノン、レゾルシン、4,4’−ジヒドロキシジフェニル等が挙げられる。

【0033】

上記の中では、ビス(4−ヒドロキシフェニル)アルカン類が好ましく、特に耐衝撃性の点から、2,2−ビス(4−ヒドロキシフェニル)プロパン[=ビスフェノールA]が好ましい。芳香族ジヒドロキシ化合物は2種類以上を併用してもよい。

【0034】

前記のカーボネート前駆体としては、例えば、カルボニルハライド、カーボネートエステル、ハロホルメート等が挙げられ、その具体例としては、ホスゲン;ジフェニルカーボネート、ジトリルカーボネート等のジアリールカーボネート類;ジメチルカーボネート、ジエチルカーボネート等のジアルキルカーボネート類;二価フェノールのジハロホルメート等が挙げられる。これらのカーボネート前駆体は2種類以上を併用してもよい。

【0035】

また、本発明で使用する芳香族ポリカーボネート樹脂は、三官能以上の多官能性芳香族化合物を共重合した、分岐芳香族ポリカーボネート樹脂であってもよい。三官能以上の多官能性芳香族化合物としては、例えば、フロログルシン、4,6−ジメチル−2,4,6−トリ(4−ヒドロキシフェニル)ヘプテン−2、4,6−ジメチル−2,4,6−トリ(4−ヒドロキシフェニル)ヘプタン、2,6−ジメチル−2,4,6−トリ(4−ヒドロキシフェニル)ヘプテン−3、1,3,5−トリ(4−ヒドロキシフェニル)べンゼン、1,1,1−トリ(4−ヒドロキシフェニル)エタン等のポリヒドロキシ化合物類の他、3,3−ビス(4−ヒドロキシアリール)オキシインドール(=イサチンビスフェノール)、5−クロロイサチン、5,7−ジクロロイサチン、5−ブロムイサチン等が挙げられる。これらの中では、1,1,1−トリ(4−ヒドロキシフェニル)エタンが好ましい。多官能性芳香族化合物は、前記の芳香族ジヒドロキシ化合物の一部を置換して使用することができ、その使用量は、芳香族ジヒドロキシ化合物に対し、通常0.01〜10モル%、好ましくは0.1〜2モル%である。

【0036】

ポリカーボネート樹脂の製造方法としては、例えば、界面重合法、溶融エステル交換法、ピリジン法、環状カーボネート化合物の開環重合法、プレポリマーの固相エステル交換法などが挙げられる。本発明で用いるポリカーボネート樹脂の製造方法に制限はないが、工業的には界面重合法又は溶融エステル交換法が有利である。

【0037】

本発明に使用するポリカーボネート樹脂の分子量は、溶液粘度から換算した粘度平均分子量(Mv)として、機械的強度と流動性(成形加工性容易性)の観点から、通常10,000〜50,000、好ましくは12,000〜40,000であり、更に好ましくは14,000〜35,000であり、特に好ましくは16,000〜32,000である。なお、粘度平均分子量の異なる2種類以上のポリカーボネート樹脂を混合して上記粘度平均分子量に調整してもよい。また、必要に応じ、粘度平均分子量が上記の好適範囲外であるポリカーボネート樹脂を混合して用いてもよい。

【0038】

ここで、粘度平均分子量(Mv)とは、溶媒としてメチレンクロライドを使用し、ウベローデ粘度計を使用し、温度20℃での極限粘度([η])(単位dl/g)を求め、Schnellの粘度式:η=1.23×10−4M0.83の式から算出される値を意味する。ここで極限粘度([η])とは各溶液濃度(C)(g/dl)での比粘度(ηsp)を測定し、下記式により算出した値である。

【0039】

【数1】

【0040】

本発明に用いるポリカーボネート樹脂の末端水酸基濃度は、通常1000ppm以下であり、中でも700ppm以下、更には400ppm以下、特に300ppm以下であることが好ましい。またその下限は、10ppm以上、中でも20ppm以上、更には30ppm以上、特に40ppm以上であることが好ましい。末端水酸基濃度を10ppm以上とすることで、分子量の低下が抑制でき、樹脂組成物の機械的特性がより向上する傾向にある。また末端基水酸基濃度を1000ppm以下にすることで、樹脂組成物の耐熱性、滞留熱安定性が、より向上する傾向にあるので好ましい。

【0041】

なお、末端水酸基濃度の単位は、ポリカーボネート樹脂重量に対する、末端水酸基の重量をppmで表示したものであり、測定方法は、四塩化チタン/酢酸法による比色定量(Macromol.Chem.88

215(1965)に記載の方法)である。

【0042】

また、本発明に使用するポリカーボネート樹脂は、成形品外観の向上や流動性の向上を図るため、ポリカーボネートオリゴマーを含有していてもよい。このポリカーボネートオリゴマーの粘度平均分子量(Mv)は、通常1,500〜9,500、好ましくは2,000〜9,000である。芳香族ポリカーボネートオリゴマーの使用量は、ポリカーボネート樹脂に対し、通常30質量%以下である。

【0043】

更に、本発明においては、ポリカーボネート樹脂として、バージン樹脂だけでなく、使用済みの製品から再生されたポリカーボネート樹脂、所謂マテリアルリサイクルされたポリカーボネート樹脂を使用してもよい。使用済みの製品としては、例えば、光学ディスク等の光記録媒体、導光板、自動車窓ガラス・自動車ヘッドランプレンズ・風防などの車両透明部材、水ボトル等の容器、メガネレンズ、防音壁・ガラス窓・波板などの建築部材が挙げられる。また、製品の不適合品、スプルー、ランナー等から得られた粉砕品又はそれらを溶融して得たペレット等も使用可能である。再生されたポリカーボネート樹脂の使用割合は、バージン樹脂に対し、通常80質量%以下、好ましくは50質量%以下である。

【0044】

[エチレン系共重合体]

本発明で用いるエチレン系共重合体とは、エチレンと、エチレンと共重合可能なモノマーとの共重合体であり、この共重合可能なモノマーとしては特に制限はないが、例えば、プロピレン、1−ブテン、1−ペンテン、1−ヘキセン、4−メチル−1−ペンテン、1−ヘプテン、1−オクテン等のα−オレフィン、酢酸ビニル、イソプレン、ブタジエン或いはアクリル酸、メタクリル酸等のモノカルボン酸類、或いはこれらのエステル類、マレイン酸、フマル酸、イタコン酸等のジカルボン酸或いはその酸無水物等の1種又は2種以上が挙げられ、これらは主鎖に共重合されていてもよく、また、グラフト重合可能なものはグラフト重合せしめてもよい。

【0045】

これらのエチレン系共重合体は通常の方法で製造することができる。

【0046】

なかでも好ましいエチレン系共重合体としては、エチレンと炭素数3〜10、好ましくは炭素数4〜8のα−オレフィンの1種又は2種以上との共重合体であり、エチレン−プロピレン共重合体、エチレン−1−ブテン共重合体、エチレン−1−ペンテン共重合体、エチレン−1−ヘキセン共重合体、エチレン−プロピレン−ヘキセン共重合体、エチレン−4−メチル−1−ペンテン共重合体、エチレン−1−ヘプテン共重合体、エチレン−1−オクテン共重合体等が挙げられ、特に共重合成分が主鎖に導入された線状エチレン系共重合体が好ましい。

【0047】

このようなエチレン系共重合体中のエチレンの含有量は、少な過ぎると融点の低下によるハンドリングの悪化やコストアップが問題となり、多過ぎると結晶化による成形収縮で白化現象が起こる。従って、エチレン系共重合体中のエチレンの含有量は90〜40モル%、特に85〜50モル%であることが好ましい。

【0048】

本発明で用いるエチレン系共重合体は、上述のようなエチレン系共重合体であって、密度が0.85〜0.92g/cm3の低密度のエチレン系共重合体である。このエチレン系共重合体の密度が0.92g/cm3を超えると、前述の高密度ポリエチレンを用いる場合の問題点を解決し得ず、ドメインのボイドによる白化現象、層状剥離、ポリエチレンの分散不良に起因する耐薬品性の低下の問題がある。密度0.92g/cm3以下の低密度のエチレン系共重合体を用いることにより、ポリカーボネート樹脂に対する流動性、分散性が良好なものとなり、また結晶性が低減され、成形時の収縮率がポリカーボネート樹脂の収縮率と近いものとなり、ボイドの形成が抑えられる。また、比較的小さいドメインが形成されるようになり層状剥離が防止され、更にはポリエチレンドメインが均一に分散することにより、良好な耐薬品性が得られる。

しかし、エチレン系共重合体の密度が0.85g/cm3よりも小さいと物性の低下が起こるので、密度0.85g/cm3以上のエチレン系共重合体を用いる。エチレン系共重合体の密度は、特に0.86〜0.92g/cm3、とりわけ0.88〜0.90g/cm3であることが好ましい。

【0049】

なお、本発明において、エチレン系共重合体の密度はISO 1183 D法に準拠して測定した値である。

【0050】

以下に、本発明で用いる密度0.85〜0.92g/cm3のエチレン系共重合体を単に「低密度ポリエチレン」と称す。

【0051】

なお、本発明で用いる低密度ポリエチレンは重量平均分子量(Mw)と数平均分子量(Mn)との比で表される分子量分布(Mw/Mn)が1.3〜4.0であることが好ましい。分子量分布(Mw/Mn)が4.0よりも大きいと耐衝撃性が低下するなどの問題があり、1.3より小さいと成形性が劣る。低密度ポリエチレンのより好ましい分子量分布(Mw/Mn)は1.5〜3.5である。

【0052】

低密度ポリエチレンの重量平均分子量(Mw)及び数平均分子量(Mn)はゲル浸透クロマトグラフィー(GPC:Gel Permeation Chromatografy)により測定される。具体的には、後述の実施例の項に記載される通りである。

【0053】

また、本発明で用いる低密度ポリエチレンの、190℃におけるメルトフローレート(MFR)は、0.01〜20g/10min、特に、0.02〜0.5g/10minであることが好ましい。低密度ポリエチレンのMFRが上記範囲よりも小さいと分散性が乏しく、大きなドメインを形成しやすくなるため白化や層状剥離が生じやすくなり、上記範囲よりも大きいとドメインが大きく引き伸ばされた構造をとることから真珠光沢による外観不良や物性の低下が生じやすくなる。

【0054】

特に、MFRが0.01〜0.5g/10minの低密度ポリエチレンを用いて、低密度ポリエチレンのドメイン構造を、後述の如く、短軸径が0.05〜2μmとなるように制御することで、層状剥離を抑制し、さらにはポリカーボネート樹脂のマトリックスと低密度ポリエチレンドメインとの間のボイドの形成を抑えることで、優れた耐衝撃性向上効果を得ることができる。

【0055】

なお、ここでMFRとは、ISO 1133に準拠して、温度190℃、荷重21.18Nで測定した値である。

【0056】

本発明で用いる低密度ポリエチレンは、上述の好適MFRを満たすために、過酸化物により増粘処理されたものであっても良い。この増粘処理に用いる過酸化物としては、例えば、ハイドロパーオキサイド、ジアルキルパーオキサイド、ジアシルパーオキサイド、パーオキシジカーボネート、パーオキシエステル、パーオキシケタールなどが挙げられ、これらは1種を単独で用いても良く、2種以上を併用しても良い。また、混練温度と混練時間おける過酸化物の反応性を考慮して、最適な過酸化物を選択することが好ましい。

【0057】

過酸化物による増粘処理とは、上述のような過酸化物を低密度ポリエチレンに加熱混練してMFRを低減する処理であり、これによりMFRが上記好適範囲を外れる低密度ポリエチレンを増粘させて、MFRを好適範囲に調整することができる。

【0058】

この増粘処理に用いる過酸化物量は、多過ぎると過剰な架橋反応が進行し、樹脂が硬化して分散性が悪化する、少な過ぎると十分な増粘効果が得られないことから、低密度ポリエチレンに対して50〜2000ppm(質量基準)、特に100〜1000ppmであることが好ましい。

また、増粘処理における加熱混練時の温度は150〜250℃、特に170〜230℃であることが好ましい。この温度が高過ぎると樹脂が熱劣化することで物性の低下を招き、低過ぎると混練時の負荷が大きくなり、十分に反応が進行せず架橋反応の効果が認められない。

【0059】

増粘処理は具体的には、低密度ポリエチレンと所定量の過酸化物とを二軸混練機、一軸混練機、ブラベンダー等の混練機に投入して所定の温度で溶融混練押し出しすることにより行われる。

【0060】

[樹脂成分]

本発明に係る樹脂成分は、前述のポリカーボネート樹脂の1種又は2種以上の85〜99質量%と、上述の低密度ポリエチレンの1種又は2種以上の1〜15質量%とからなる。

【0061】

樹脂成分中のポリカーボネート樹脂の割合が上記上限よりも多く、低密度ポリエチレンの割合が上記下限よりも少ないと、低密度ポリエチレンを用いることによる耐薬品性の向上効果を十分に得ることができず、逆に、ポリカーボネート樹脂の割合が上記下限よりも少なく、低密度ポリエチレンの割合が上記上限よりも多いと、ポリカーボネート樹脂本来の特性が損なわれ、弾性率や熱変形温度、熱滞留安定性の低下が生じる。

【0062】

好ましい割合は、ポリカーボネート樹脂90〜98質量%、低密度ポリエチレン2〜10質量%である。

【0063】

なお、本発明に係る強化ポリカーボネート/ポリエチレン系複合樹脂組成物は、ポリカーボネート樹脂と低密度ポリエチレンとからなる樹脂成分を主成分とするものであるが、ここで、「主成分とする」とは、樹脂組成物中の50質量%以上、特に60質量%以上が、ポリカーボネート樹脂と低密度ポリエチレンとからなる樹脂成分であることを意味する。

【0064】

[無機充填材]

無機充填材としては、ガラス繊維(チョップドストランド)、ガラス短繊維(ミルドファイバー)、ガラスフレーク、ガラスビーズ等のガラス系フィラー;炭素繊維、炭素短繊維、カーボンナノチューブ、黒鉛などの炭素系フィラー;チタン酸カリウム、ホウ酸アルミニウム等のウィスカー;タルク、マイカ、ワラストナイト、カオリナイト、ゾノトライト、セピオライト、アタバルジャイト、モンモリロナイト、ベントナイト、スメクタイトなどの珪酸塩化合物;シリカ、アルミナ、炭酸カルシウム等が挙げられ、好ましくは、ガラスファイバー、ミルドファイバー、ガラスビーズ、タルク、マイカ、ワラストナイト、各種ウィスカー等であり、この中でもガラスファイバー、ミルドファイバー、ワラストナイト、タルクが好ましく、さらに好ましくはワラストナイト、タルクである。これらは1種を単独で用いても良く、2種以上を混合して用いても良い。

【0065】

無機充填材の形状としては、繊維状、針状、板状、球状が好ましく、成形収縮率や線膨張の低減を考慮した場合、繊維状、針状、板状の無機充填材がより好ましい。

【0066】

無機充填材のサイズとしては、短軸径0.05〜50μm、より好ましくは0.1〜30μm、さらに好ましくは0.1〜20μmである。無機充填材の短軸径が0.05μmより小さいとポリエチレンドメイン形状を十分に壊すことができず、成形品に真珠光沢が残ってしまう。また、50μmより大きいと無機充填材間が大きくなるため、無機充填材間において真珠光沢が残ってしまう。後述の如く、特に、無機充填材の短軸径は、ポリエチレンドメインの短軸径と同等であることが真珠光沢を効率的に消失させる上で好ましい。

【0067】

なお、ここで、無機充填材の短軸径とは、無機充填材を2枚の平行な板で挟んだ場合、その平行板の間隔が最も狭くなる部分の長さであり、無機充填材が繊維状であれば、繊維径に該当し、板状であれば板厚に該当し、球状であればその直径に該当する。無機充填材の製品規格としての値では、混練過程における影響により大きく相違が生じる可能性が高いため、本発明においては、後述の実施例に示すように、得られた製品(射出成形品)の射出方向の断面をSEM(走査型電子顕微鏡)観察し、任意に選択した50個の無機充填材の短軸径の測定値の数平均値を短軸径(平均短軸径)として求める。板状、球状の無機充填材についても同様である。

【0068】

なお、無機充填材のアスペクト比(=長軸径/短軸径。長軸径とは、無機充填材を2枚の平行な板で挟んだ場合、その平行板の間隔が最も広くなる部分の長さであり、無機充填材が繊維状であれば、繊維長さに該当し、板状であれば板面の長径に該当し、球状であればその直径に該当する。無機充填材の製品規格としての値では、混練過程における影響により大きく相違が生じる可能性が高いため、得られた製品の射出方向の断面をSEM(走査型電子顕微鏡)観察し、任意に選択した50個の無機充填材の長軸径を測定した値の平均値を用いる。)については特に制限はないが、5〜100であることが好ましい。無機充填材のアスペクト比が大き過ぎると、無機充填材の配向方向とそれに直交する方向に対する熱収縮率の差が大きくなりすぎ、小さ過ぎると線膨張の低減や補強の効果が不十分である。

【0069】

なお、アスペクト比についても、短軸径と同様に、SEM観察により任意に選択した50個の無機充填材の短軸径と長軸径を測定し、個々の無機充填材についてアスペクト比を算出し、その数平均値として求める。

【0070】

無機充填材の配合量は、樹脂成分100質量部に対して1〜50質量部、好ましくは2〜30質量部である。無機充填材の配合量が上記下限未満では、得られる成形品の外観の改良並びに弾性率、成形収縮率の最適化が不十分であり、上記上限を超えると成形性の悪化、脆化などの問題が生じる。

【0071】

ただし、無機充填材はその形状により、弾性率や成形収縮率に与える影響が異なる。例えば、ガラスファイバー、タルク、又はワラストナイトをそれぞれ添加した強化ポリカーボネート/ポリエチレン系複合樹脂成形品の弾性率及び成形収縮率を同等にするためには、樹脂成分100質量部に対してガラスファイバーであれば3質量部、タルクであれば8質量部、ワラストナイトであれば5質量部程度となる。従って、無機充填材の配合量は、上記範囲において、無機充填材の種類に応じて適宜調整することが好ましい。

【0072】

[その他の成分]

本発明に係る強化ポリカーボネート/ポリエチレン系複合樹脂組成物には、本発明の効果を損なわない範囲で、上述のポリカーボネート樹脂及び低密度ポリエチレンと無機充填材の他、通常のポリカーボネート樹脂組成物に含有される他の種々の添加剤を含有していてもよい。

【0073】

含有し得る各種添加剤としては、酸化防止剤、熱安定剤、離型剤、紫外線吸収剤、染顔料、難燃剤、強化剤、耐衝撃性改良剤、帯電防止剤、防曇剤、滑剤・アンチブロッキング剤、流動性改良剤、可塑剤、分散剤、防菌剤などが挙げられる。これらは2種以上を併用してもよい。以下、本発明に係る樹脂組成物に好適な添加剤の一例について具体的に説明する。

【0074】

酸化防止剤としては、ヒンダードフェノール系酸化防止剤が挙げられる。その具体例としては、ペンタエリスリトールテトラキス[3−(3,5−ジ−tert−ブチル−4−ヒドロキシフェニル)プロピオネート]、オクタデシル−3−(3,5−ジ−tert−ブチル−4−ヒドロキシフェニル)プロピオネート、チオジエチレンビス[3−(3,5−ジ−tert−ブチル−4−ヒドロキシフェニル)プロピオネート]、N,N’−ヘキサン−1,6−ジイルビス[3−(3,5−ジ−tert−ブチル−4−ヒドロキシフェニルプロピオナミド)、2,4−ジメチル−6−(1−メチルペンタデシル)フェノール、ジエチル[[3,5−ビス(1,1−ジメチルエチル)−4−ヒドロキシフェニル]メチル]ホスフォエート、3,3’,3’’,5,5’,5’’−ヘキサ−tert−ブチル−a,a’,a’’−(メシチレン−2,4,6−トリイル)トリ−p−クレゾール、4,6−ビス(オクチルチオメチル)−o−クレゾール、エチレンビス(オキシエチレン)ビス[3−(5−tert−ブチル−4−ヒドロキシ−m−トリル)プロピオネート]、ヘキサメチレンビス[3−(3,5−ジ−tert−ブチル−4−ヒドロキシフェニル)プロピオネート]、1,3,5−トリス(3,5−ジ−tert−ブチル−4−ヒドロキシベンジル)−1,3,5−トリアジン−2,4,6(1H,3H,5H)−トリオン,2,6−ジ−tert−ブチル−4−(4,6−ビス(オクチルチオ)−1,3,5−トリアジン−2−イルアミノ)フェノール等が挙げられる。これらは2種以上を併用してもよい。

【0075】

上記の中では、ペンタエリスリトールテトラキス[3−(3,5−ジ−tert−ブチル−4−ヒドロキシフェニル)プロピオネート]、オクタデシル−3−(3,5−ジ−tert−ブチル−4−ヒドロキシフェニル)プロピオネートが好ましい。これら2つのフェノール系酸化防止剤は、チバ・スペシャルテイ・ケミカルズ社より、「イルガノックス1010」及び「イルガノックス1076」の名称で市販されている。

【0076】

酸化防止剤の含有量は、ポリカーボネート樹脂と低密度ポリエチレンの合計100質量部に対し、通常0.001〜1質量部、好ましくは0.01〜0.5質量部である。酸化防止剤の含有量が0.001質量部未満の場合は抗酸化剤としての効果が不十分であり、1質量部を超える場合は効果が頭打ちとなり経済的ではない。

【0077】

本発明で使用される熱安定剤としては、分子中の少なくとも1つのエステルがフェノール及び/又は炭素数1〜25のアルキル基を少なくとも1つ有するフェノールでエステル化された亜リン酸エステル化合物(a)、亜リン酸(b)及びテトラキス(2,4−ジ−tert−ブチルフェニル)−4,4’−ビフェニレン−ジ−ホスホナイト(c)の群から選ばれる少なくとも1種が挙げられる。

【0078】

上記の亜リン酸エステル化合物(a)の具体例としては、トリオクチルホスファイト、トリデシルホスファイト、トリフェニルホスファイト、トリスノニルフェニルホスファイト、トリス(オクチルフェニル)ホスファイト、トリス(2,4−ジ−tert−ブチルフェニル)ホスファイト、トリデシルホスファイト、ジデシルモノフェニルホスファイト、ジオクチルモノフェニルホスファイト、ジイソプロピルモノフェニルホスファイト、モノブチルジフェニルホスファイト、モノデシルジフェニルホスファイト、モノオクチルジフェニルホスファイト、ジステアリルペンタエリスリトールジホスファイト、ジフェニルペンタエリスリトールジホスファイト、ビス(2,6−ジ−tert−ブチル−4−メチルフェニル)ペンタエリスリトールジホスファイト、2,2−メチレンビス(4,6−ジ−tert−ブチルフェニル)オクチルホスファイト、ビス(ノニルフェニル)ペンタエリスリトールジホスファイト、ビス(2,4−ジ−tert−ブチルフェニル)ペンタエリスリトールジホスファイト、ビス(2,6−ジ−tert−ブチル−4−エチルフェニル)ペンタエリスリトールジホスファイト等が挙げられる。これらは、単独でも2種以上のを混合して使用してもよい。上記の中で、特にトリス(2,4−ジ−tert−ブチルフェニル)ホスファイト、ビス(2,4−ジ−tert−ブチルフェニル)ペンタエリスリトールジホスファイト、ビス(2,6−ジ−tert−ブチル−4−メチルフェニル)ペンタエリスリトールジホスファイトが好ましい。

【0079】

熱安定剤の含有量は、ポリカーボネート樹脂と低密度ポリエチレンの合計100質量部に対し、通常0.001〜1質量部、好ましくは0.01〜0.5質量部である。熱安定剤の含有量が0.001質量部未満の場合は熱安定剤としての効果が不十分であり、1質量部を超える場合は耐加水分解性が悪化する場合がある。

【0080】

離型剤としては、脂肪族カルボン酸、脂肪族カルボン酸とアルコールとのエステル、数平均分子量200〜15000の脂肪族炭化水素化合物、ポリシロキサン系シリコーンオイルの群から選ばれる少なくとも1種の化合物が挙げられる。

【0081】

脂肪族カルボン酸としては、飽和又は不飽和の脂肪族1価、2価又は3価カルボン酸を挙げることができる。ここで脂肪族カルボン酸とは、脂環式のカルボン酸も包含する。これらの中では、好ましい脂肪族カルボン酸は、炭素数6〜36の1価又は2価カルボン酸であり、炭素数6〜36の脂肪族飽和1価カルボン酸が更に好ましい。かかる脂肪族カルボン酸の具体例としては、パルミチン酸、ステアリン酸、カプロン酸、カプリン酸、ラウリン酸、アラキン酸、ベヘン酸、リグノセリン酸、セロチン酸、メリシン酸、テトラリアコンタン酸、モンタン酸、アジピン酸、アゼライン酸などが挙げられる。

【0082】

脂肪族カルボン酸とアルコールとのエステルにおける脂肪族カルボン酸としては、前記脂肪族カルボン酸と同じものが使用できる。一方、アルコールとしては、飽和又は不飽和の1価又は多価アルコールを挙げることができる。これらのアルコールは、フッ素原子、アリール基などの置換基を有していてもよい。これらの中では、炭素数30以下の1価又は多価の飽和アルコールが好ましく、炭素数30以下の脂肪族飽和1価アルコール又は多価アルコールが更に好ましい。ここで脂肪族とは、脂環式化合物も含有する。かかるアルコールの具体例としては、オクタノール、デカノール、ドデカノール、ステアリルアルコール、ベヘニルアルコール、エチレングリコール、ジエチレングリコール、グリセリン、ペンタエリスリトール、2,2−ジヒドロキシペルフルオロプロパノール、ネオペンチレングリコール、ジトリメチロールプロパン、ジペンタエリスリトール等が挙げられる。

【0083】

なお、上記のエステル化合物は、不純物として脂肪族カルボン酸および/又はアルコールを含有していてもよく、複数の化合物の混合物であってもよい。

【0084】

脂肪族カルボン酸とアルコールとのエステルの具体例としては、蜜ロウ(ミリシルパルミテートを主成分とする混合物)、ステアリン酸ステアリル、ベヘン酸ベヘニル、ベヘン酸ステアリル、グリセリンモノパルミテート、グリセリンモノステアレート、グリセリンジステアレート、グリセリントリステアレート、ペンタエリスリトールモノパルミテート、ペンタエリスリトールモノステアレート、ペンタエリスリトールジステアレート、ペンタエリスリトールトリステアレート、ペンタエリスリトールテトラステアレート等が挙げられる。

【0085】

数平均分子量200〜15000の脂肪族炭化水素としては、流動パラフィン、パラフィンワックス、マイクロワックス、ポリエチレンワックス、フィッシャートロプシュワックス、炭素数3〜12のα−オレフィンオリゴマー等が挙げられる。ここで、脂肪族炭化水素としては、脂環式炭化水素も含まれる。また、これらの炭化水素化合物は部分酸化されていてもよい。これらの中では、パラフィンワックス、ポリエチレンワックス又はポリエチレンワックスの部分酸化物が好ましく、パラフィンワックス、ポリエチレンワックスが更に好ましい。数平均分子量は、好ましくは200〜5000である。これらの脂肪族炭化水素は単一物質であっても、構成成分や分子量が様々なものの混合物であっても、主成分が上記の範囲内であればよい。

【0086】

ポリシロキサン系シリコーンオイルとしては、例えば、ジメチルシリコーンオイル、フェニルメチルシリコーンオイル、ジフェニルシリコーンオイル、フッ素化アルキルシリコーン等が挙げられる。

【0087】

離型剤の含有量は、ポリカーボネート樹脂と低密度ポリエチレンの合計100質量部に対し、通常0.001〜2質量部、好ましくは0.01〜1質量部である。離型剤の含有量が0.001質量部未満の場合は離型性の効果が十分でない場合があり、2質量部を超える場合は、耐加水分解性の低下、射出成形時の金型汚染などの問題がある。

【0088】

紫外線吸収剤の具体例としては、酸化セリウム、酸化亜鉛などの無機紫外線吸収剤の他、ベンゾトリアゾール化合物、ベンゾフェノン化合物、トリアジン化合物などの有機紫外線吸収剤が挙げられる。これらの中では有機紫外線吸収剤が好ましい。特に、ベンゾトリアゾール化合物、2−(4,6−ジフェニル−1,3,5−トリアジン−2−イル)−5−[(ヘキシル)オキシ]−フェノール、2−[4,6−ビス(2,4−ジメチルフェニル)−1,3,5−トリアジン−2−イル]−5−(オクチロキシ)フェノール、2,2’−(1,4−フェニレン)ビス[4H−3,1−ベンゾキサジン−4−オン]、[(4−メトキシフェニル)−メチレン]−プロパンジオイックアシッド−ジメチルエステルの群から選ばれる少なくとも1種が好ましい。

【0089】

ベンゾトリアゾール化合物の具体例としては、メチル−3−[3−tert−ブチル−5−(2H−ベンゾトリアゾール−2−イル)−4−ヒドロキシフェニル]プロピオネート−ポリエチレングリコールとの縮合物が挙げられる。また、その他のベンゾトリアゾール化合物の具体例としては、2−ビス(5−メチル−2−ヒドロキシフェニル)ベンゾトリアゾール、2−(3,5−ジ−tert−ブチル−2−ヒドロキシフェニル)ベンゾトリアゾール、2−(3’,5’−ジ−tert−ブチル−2’−ヒドロキシフェニル)−5−クロロベンゾトリアゾール、2−(3−tert−ブチル−5−メチル−2−ヒドロキシフェニル)−5−クロロベンゾトリアゾール、2−(2’−ヒドロキシ−5’−tert−オクチルフェニル)ベンゾトリアゾール、2−(3,5−ジ−tert−アミル−2−ヒドロキシフェニル)ベンゾトリアゾール、2−[2−ヒドロキシ−3,5−ビス(α,α−ジメチルベンジル)フェニル]−2H−ベンゾトリアゾール、2,2’−メチレン−ビス[4−(1,1,3,3−テトラメチルブチル)−6−(2N−ベンゾトリアゾール2−イル)フェノール][メチル−3−[3−tert−ブチル−5−(2H−ベンゾトリアゾール−2−イル)−4−ヒドロキシフェニル]プロピオネート−ポリエチレングリコール]縮合物などが挙げられる。これらは2種以上を併用してもよい。

【0090】

上記の中では、好ましくは、2−(2’−ヒドロキシ−5’−tert−オクチルフェニル)ベンゾトリアゾール、2−[2−ヒドロキシ−3,5−ビス(α,α−ジメチルベンジル)フェニル]−2H−ベンゾトリアゾール、2−(4,6−ジフェニル−1,3,5−トリアジン−2−イル)−5−[(ヘキシル)オキシ]−フェノール、2−[4,6−ビス(2,4−ジメチルフェニル)−1,3,5−トリアジン−2−イル]−5−(オクチロキシ)フェノール、2,2’−メチレン−ビス[4−(1,1,3,3−テトラメチルブチル)−6−(2N−ベンゾトリアゾール2−イル)フェノール]である。

【0091】

紫外線吸収剤の含有量は、ポリカーボネート樹脂と低密度ポリエチレンの合計100質量部に対し、通常0.01〜3質量部、好ましくは0.1〜1質量部である。紫外線吸収剤の含有量が0.01質量部未満の場合は耐候性の改良効果が不十分の場合があり、3質量部を超える場合はモールドデボジット等の問題が生じる場合がある。

【0092】

染顔料としては、無機顔料、有機顔料、有機染料などが挙げられる。無機顔料としては、例えば、カーボンブラック、カドミウムレッド、カドミウムイエロー等の硫化物系顔料;群青などの珪酸塩系顔料;亜鉛華、弁柄、酸化クロム、酸化チタン、鉄黒、チタンイエロー、亜鉛−鉄系ブラウン、チタンコバルト系グリーン、コバルトグリーン、コバルトブルー、銅−クロム系ブラック、銅−鉄系ブラック等の酸化物系顔料;黄鉛、モリブデートオレンジ等のクロム酸系顔料;紺青などのフェロシアン系顔料が挙げられる。有機顔料および有機染料としては、銅フタロシアニンブルー、銅フタロシアニングリーン等のフタロシアニン系染顔料;ニッケルアゾイエロー等のアゾ系染顔料;チオインジゴ系、ペリノン系、ペリレン系、キナクリドン系、ジオキサジン系、イソインドリノン系、キノフタロン系などの縮合多環染顔料;アンスラキノン系、複素環系、メチル系の染顔料などが挙げられる。これらは2種以上を併用してもよい。これらの中では、熱安定性の点から、カーボンブラック、酸化チタン、シアニン系、キノリン系、アンスラキノン系、フタロシアニン系化合物などが好ましい。

【0093】

染顔料の含有量は、ポリカーボネート樹脂と低密度ポリエチレンの合計100質量部に対し、通常5質量部以下、好ましくは3質量部以下、更に好ましくは2質量部以下である。染顔料の含有量が5質量部を超える場合は耐衝撃性が十分でない場合がある。

【0094】

難燃剤としては、ハロゲン化ビスフェノールAのポリカーボネート、ブロム化ビスフェノール系エポキシ樹脂、ブロム化ビスフェノール系フェノキシ樹脂、ブロム化ポリスチレンなどのハロゲン系難燃剤、リン酸エステル系難燃剤、ジフェニルスルホン−3,3’−ジスルホン酸ジカリウム、ジフェニルスルホン−3−スルホン酸カリウム、パーフルオロブタンスルホン酸カリウム等の有機金属塩系難燃剤、ポリオルガノシロキサン系難燃剤などが挙げられるが、リン酸エステル系難燃剤が特に好ましい。

【0095】

リン酸エステル系難燃剤の具体例としては、トリフェニルホスフェート、レゾルシノールビス(ジキシレニルホスフェート)、ハイドロキノンビス(ジキシレニルホスフェート)、4,4’−ビフェノールビス(ジキシレニルホスフェート)、ビスフェノールAビス(ジキシレニルホスフェート)、レゾルシノールビス(ジフェニルホスフェート)、ハイドロキノンビス(ジフェニルホスフェート)、4,4’−ビフェノールビス(ジフェニルホスフェート)、ビスフェノールAビス(ジフェニルホスフェート)等が挙げられる。これらは2種以上を併用してもよい。これらの中では、レゾルシノールビス(ジキシレニルホスフェート)、ビスフェノールAビス(ジフェニルホスフェート)が好ましい。

【0096】

難燃剤の含有量は、ポリカーボネート樹脂と低密度ポリエチレンの合計100質量部に対し、通常1〜30質量部、好ましくは3〜25質量部、更に好ましくは5〜20質量部である。難燃剤の含有量が1質量部未満の場合は難燃性が十分でない場合があり、30質量部を超える場合は耐熱性が低下する場合がある。

【0097】

滴下防止剤としては、例えば、ポリフルオロエチレン等のフッ素化ポリオレフィンが挙げられ、特にフィブリル形成能を有するポリテトラフルオロエチレンが好ましい。これは、重合体中に容易に分散し、且つ、重合体同士を結合して繊維状材料を作る傾向を示す。フィブリル形成能を有するポリテトラフルオロエチレンはASTM規格でタイプ3に分類される。ポリテトラフルオロエチレンは、固体形状の他、水性分散液形態のものも使用可能である。フィブリル形成能を有するポリテトラフルオロエチレンとしては、例えば三井・デュポンフロロケミカル社より、「テフロン(登録商標)6J」又は「テフロン(登録商標)30J」として、ダイキン工業社より「ポリフロン(商品名)」として市販されている。

【0098】

滴下防止剤の含有量は、ポリカーボネート樹脂と低密度ポリエチレンの合計100質量部に対し、通常0.02〜4質量部、好ましくは0.03〜3質量部である。滴下防止剤の配合量が5質量部を超える場合は成形品外観の低下が生じる場合がある。

【0099】

なお、本発明に係るポリカーボネート/ポリエチレン系複合樹脂組成物には、ポリカーボネート樹脂と低密度ポリエチレン以外の他の樹脂成分やゴム成分が含まれていてもよく、この場合、他の樹脂ないしゴム成分としては、例えば、アクリロニトリル−スチレン共重合体、アクリロニトリル−ブタジエン−スチレン共重合体、アクリロニトリル−エチレン−スチレン共重合体、ポリスチレン樹脂などのスチレン系樹脂、ポリエチレン樹脂、ポリプロピレン樹脂などのポリオレフィン樹脂、ポリアミド樹脂、ポリイミド樹脂、ポリエーテルイミド樹脂、ポリウレタン樹脂、ポリフェニレンエーテル樹脂、ポリフェニレンスルフィド樹脂、ポリスルホン樹脂、ポリメタクリレート樹脂、フェノール樹脂、エポキシ樹脂、低密度ポリエチレン以外のエチレン系共重合体などが挙げられるが、これらの他の樹脂ないしゴム成分の含有量は、ポリカーボネート樹脂と低密度ポリエチレンとの併用による効果を十分に確保する上で、ポリカーボネート樹脂低密度ポリエチレンとの合計100質量部に対して40質量部以下とすることが好ましい。

【0100】

[強化ポリカーボネート/ポリエチレン系複合樹脂組成物の製造方法]

本発明に係る強化ポリカーボネート/ポリエチレン系複合樹脂組成物を製造するための混練条件については、用いるポリカーボネート樹脂及び低密度ポリエチレンの物性や配合割合、用いる無機充填材の種類や配合割合、その他の添加剤の有無等により異なり、一概に言えないが、例えば、以下のような条件を採用することができる。

【0101】

樹脂成分、無機充填材、添加剤等を配合し、ブレンドした組成物を、シリンダー温度200〜300℃、スクリュー回転数80〜400rpmで混練する。無機充填材の添加方法としては、樹脂成分と無機充填材を混練機へ一括供給により混練してもよいが、繊維状ないし針状無機充填材は、サイドフィード法を用いて混練途中から添加し、その後短いニーディングゾーンを経て、ストランドとして押し出す手法が好ましい。この際に、長いニーディングゾーンを加えると、繊維状又は針状無機充填材は折れて、アスペクト比が低下し、線膨張抑制効果や補強効果が低減する。また、ほとんどニーディングを加えない場合は無機充填材が不均一分散となり、物性のばらつきを生じる原因となる。短繊維状又は板状無機充填材については、樹脂との分散性を向上させるため一括フィードにより添加するのが好ましいが、著しく樹脂を劣化させる可能性がある場合はサイドフィード法により添加することで樹脂の劣化を抑制することができる。押し出されたストランドは冷却し、切断してペレット化する。

【0102】

混練の際にはスクリュー回転数と吐出量をバランスさせ、ダイスにおける樹脂圧を1〜50MPa程度として、樹脂圧力を一定にかけながら押し出すことで、効果的に剪断応力がかかり、ポリカーボネート樹脂中におけるポリエチレンドメインと無機充填材の分散性が向上する。シリンダー内に樹脂が充填されない状態で混練しても十分な剪断応力がかからず、ポリエチレンは大きなドメインを形成しやすくなり、また無機充填材は均一分散されないために物性のばらつきや外観不良が生じやすくなる。

【0103】

[強化ポリカーボネート/ポリエチレン系複合樹脂成形品の製造方法]

本発明に係る強化ポリカーボネート/ポリエチレン系複合樹脂組成物から本発明の強化ポリカーボネート/ポリエチレン系複合樹脂成形品を製造する成形法としては、一般的な射出成形法、超高速射出成形法、射出圧縮成形法、多色射出成形法、多色射出圧縮成形法、ガスアシスト射出成形法、断熱金型を用いた成形法、高速加熱冷却金型を用いた成形法、インサート成形法、IMC(インモールドコーティング)成形法、押出成形法、シート成形法、熱成形法、回転成形法、積層成形法、プレス成形法等を挙げることができる。

本発明の強化ポリカーボネート/ポリエチレン系複合樹脂成形品の製造方法においては、この射出成形に際して、得られる成形品に、以下に説明するポリエチレンドメイン形状が形成される条件で射出成形を行う。

本発明に係る強化ポリカーボネート/ポリエチレン系複合樹脂組成物は他の熱可塑性樹脂組成物と多色複合成形して複合成形品とすることもできる。

【0104】

[ポリエチレンドメイン形状]

本発明の強化ポリカーボネート/ポリエチレン系複合樹脂成形品は、その表面から深さ20μmの範囲の表層部における、低密度ポリエチレンにより形成されるドメインの短軸径が0.05〜2μmであることを特徴とする。好ましくはポリエチレンドメインの短軸径は0.1〜1μmである。

【0105】

また、このポリエチレンドメインのアスペクト比(長軸径/短軸径)は2〜200、特に5〜100であることが好ましい。

【0106】

また、ポリエチレンドメインと無機充填材の両者の短軸径に大きな差異がないことが真珠光沢の消失に効果的であり、短軸径比(無機充填材の平均短軸径/ポリエチレンドメインの平均短軸径)は0.1〜100、特に1〜25、とりわけ1〜15であることが好ましい。

【0107】

このドメインの短軸径が上記下限未満では十分な耐薬品性が確保されず、上記上限を超えると白化や層状剥離等の問題が生じる。ドメインのアスペクト比が上記下限未満では可視光を散乱しうる大きなボイドが形成されやすくなることから白化の原因となり、上記上限を超えると流動方向に配向したポリエチレンドメインにより強い真珠光沢が生じる。

【0108】

なお、このドメインの短軸径とアスペクト比は、以下のようにして測定、算出された値である。

【0109】

即ち、成形品の流動方向の切断面をSEMで観察し、表面から深さ20μmの範囲の表層部におけるこの切断面から、短軸径0.01μm以上の低密度ポリエチレンのドメイン50個を抽出し、このドメインについて、それぞれ短軸径と長軸径を測定し、短軸径の数平均値を算出して、この値をドメインの短軸径とする。また、個々のドメインについて長軸径と短軸径の比を算出し、その数平均値をドメインのアスペクト比とする。

【0110】

本発明において、このような所定の短軸径ないしはアスペクト比のドメイン形状を有する成形品を得るための成形条件は、用いるポリカーボネート樹脂及び低密度ポリエチレンの物性、その配合割合、用いる無機充填材の種類及びその配合量、その他の添加剤の有無等により異なり、一概には言えないが、例えば、以下のような条件を採用することができる。

【0111】

即ち、前述の好適条件で製造した強化ポリカーボネート/ポリエチレン系複合樹脂組成物のペレットを、事前に80〜140℃で3時間〜20時間、例えば120℃で5時間乾燥を行う。より低い温度で乾燥を行う場合にはさらに乾燥時間を長くする。射出成形の条件としては、シリンダー温度を230〜340℃として、金型温調を40〜120℃の条件下において、射出成形を行う。また、多くの無機充填材は樹脂の劣化を促進するため、成形時には射出成形機のシリンダー内における滞留時間を短くする、もしくはシリンダー温度を成形に問題がない範囲で低めに設定することが好ましい。シリンダー内での計量時は、気泡の巻き込み等を抑えるため、背圧を1〜20MPaかけて40〜150rpmの回転数で計量を行う事が望ましい。射出速度の条件は目的とする成形品の形状に大きく依存するため、金型形状にあわせて段階的に射出速度を制御する。射出速度としては、スプルーやランナー部位は高速で、ゲート部や製品部の初期充填段階や充填完了時、細い部位の通過時は低速が好ましい。高速で射出した場合、せん断発熱により低分子量成分が気化して、シルバー等の成形不良の原因となる。

【0112】

本発明では、このような成形条件を採用した上で、強化ポリカーボネート/ポリエチレン系複合樹脂組成物の配合毎に、成形品サンプルについてドメイン形状を調べ、更に成形条件を微調整することにより、目的とするドメイン形状を実現することができる。即ち、ドメインの短軸径が小さ過ぎる場合は剪断応力が強くかかり過ぎている、又は低密度ポリエチレンの流動性が高すぎるので射出速度を遅くする、樹脂温を下げるなどすればよい。また、ドメインの短軸径が大き過ぎる場合は剪断応力が弱くなりすぎている、又は低密度ポリエチレンの流動性が低すぎるので射出速度を上げる、樹脂温を上げるなどすればよい。また、ドメインのアスペクト比が小さ過ぎる場合は剪断応力が弱くなりすぎている、又は固化前にドメインの緩和が起こっているので射出速度を上げる、金型温度を低めに設定する、樹脂温を上げるなどすればよい。また、このアスペクト比が大き過ぎる場合は、剪断応力が強くかかり過ぎている、又は引き伸ばされたドメインが緩和する前に急冷されているので射出速度を遅くする、金型温度を高めに設定する、樹脂温を下げるなどすればよい。

【0113】

[強化ポリカーボネート/ポリエチレン系複合樹脂成形品の特性]

<弾性率>

本発明の強化ポリカーボネート/ポリエチレン系複合樹脂成形品の弾性率は、その用途に応じて異なるが、2100〜4000MPa、特に2200〜3500MPaであることが好ましい。弾性率が上記下限未満では強度が不十分であり、上記上限を超えると脆性的な破壊が起こりやすくなる。

この弾性率は、後述の実施例の項に記載の方法に従って測定される。

【0114】

<成形収縮率>

本発明の強化ポリカーボネート/ポリエチレン系複合樹脂成形品の成形収縮率は、その用途によって異なるが、平均成形収縮率が0.05〜1.0%、特に0.1〜0.5%であることが好ましい。平均成形収縮率が上記下限未満では成形後の金型からの離型性が悪くなり、上記上限を超えると収縮により成形体の形状が保てなくなる。

この平均成形収縮率は、後述の実施例の項に記載の方法に従って測定される。

【0115】

<衝撃強度>

本発明の強化ポリカーボネート/ポリエチレン系複合樹脂成形品の衝撃強度は、その用途によって異なるが、8kJ/m2以上、特に10kJ/m2以上であることが好ましい。 この衝撃強度は、後述の実施例の項に記載の方法に従って測定される。

【0116】

<耐薬品性>

本発明の強化ポリカーボネート/ポリエチレン系複合樹脂成形品は、後述の実施例の項に記載される方法で測定される耐薬品性の指標としての破断伸び保持率が50%以上、特に60%以上であることが好ましい。

上記の破断伸び保持率が上記下限未満では、本発明で目的とする耐薬品性の改良効果を十分に得ることができない。

【実施例】

【0117】

以下に実施例及び比較例を挙げて本発明をより具体的に説明するが、本発明は、その要旨を超えない限り、これらの実施例に限定されるものではない。

【0118】

なお、以下において、用いた樹脂の物性の測定方法は以下の通りである。

【0119】

<ポリエチレン樹脂のMFR>

ISO 1133に準拠して、温度190℃、荷重21.18Nで測定した。

【0120】

<ポリエチレン樹脂の密度>

ISO 1183 D法に準拠して測定した。

【0121】

<ポリエチレン樹脂の重量平均分子量Mw、数平均分子量Mn>

ポリエチレン樹脂の分子量分布Mw/Mnは、ゲルパーミエーションクロマトグラフィー(GPC)により重量平均分子量Mw、数平均分子量Mnを測定して求めた。GPCの測定は、武内著、丸善発行の「ゲルパーミエーションクロマトグラフィー」に準じて行なった。すなわち、分子量既知の標準ポリスチレン(東洋ソーダ製単分散ポリスチレン)を使用し、ユニバーサル法により、数平均分子量(Mn)及び重量平均分子量(Mw)に換算し、Mw/Mnの値を求めた。測定は、ウォーターズ社製「150C−ALC/GPC」を用い、カラムは昭和電工製「AD80M/S」を3本使用した。サンプルは、ポリエチレン樹脂をo−ジクロルベンゼンに0.2質量%に希釈したものを、200μl使用した。測定は140℃、流速1ml/minで実施した。

【0122】

<ポリカーボネート樹脂の粘度平均分子量Mvの測定>

ポリカーボネート樹脂の粘度平均分子量(Mv)は、溶媒としてメチレンクロライドを使用し、ウベローデ粘度計を使用し、温度20℃での極限粘度([η])(単位dl/g)を求め、Schnellの粘度式:[η]=1.23×10−4M0.83の式から算出した。ここで極限粘度[η]とは各溶液濃度(C)(g/dl)での比粘度(ηsp)を測定し、下記式により算出した値である。

【0123】

【数2】

【0124】

また、実施例及び比較例において使用した樹脂組成物の配合成分は、以下の通りである。

【0125】

ポリカーボネート樹脂:下記のポリカーボネート樹脂A81質量%と下記のポリカーボネート樹脂B19質量%との混合樹脂

ポリカーボネート樹脂A:三菱エンジニアリングプラスチックス(株)製品

芳香族ポリカーボネート樹脂「商品名:ユーピロン(登録商標)S−3000」

粘度平均分子量22000、末端水酸基濃度180ppm

ポリカーボネート樹脂B:三菱エンジニアリングプラスチックス(株)製品

芳香族ポリカーボネート樹脂「商品名:ユーピロン(登録商標)H−4000」

粘度平均分子量16000、末端水酸基濃度150ppm

【0126】

低密度ポリエチレンA:日本ポリエチレン(株)製品 エチレン−プロピレン−へキセン共重合体「商品名:カーネルKS240T」、エチレン含有量50〜55モル%、密度0.88g/cm3、Mw/Mn2.5、MFR2.2g/10min

【0127】

低密度ポリエチレンB:日本ポリエチレン(株)製品 エチレン−プロピレン共重合体「商品名:カーネルKF282」、エチレン含有量80〜85モル%、密度0.915g/cm3、Mw/Mn2.6、MFR2.2g/10min

【0128】

低密度ポリエチレンC:日本ポリエチレン(株)製品「カーネルKS240T」に300ppmのパーヘキサ25B−40(2,5−ジメチル−2,5−ジ(ターシャリーブチルペルオキシ)へキサン)を添加し、二軸混練機(日本製鋼所(株)製「TEX30α」、L/D=52.5、シリンダー径=32mm)を用いてシリンダー温度200℃、吐出量10Kg/hで混練押し出しすることで、MFR0.43g/10minとした増粘処理ポリエチレンを合成して用いた。

【0129】

低密度ポリエチレンD:日本ポリエチレン(株)製品「カーネルKS240T」に1000ppmのパーヘキサ25B−40を添加し、二軸混練機(日本製鋼所(株)製「TEX30α」、L/D=52.5、シリンダー径=32mm)を用いてシリンダー温度200℃、吐出量10Kg/hで混練押し出しすることで、MFR0.02g/10minとした増粘処理ポリエチレンを合成して用いた。

【0130】

高密度ポリエチレンA:日本ポリエチレン(株)製品 エチレン−プロピレン共重合体「商品名:HF350」、エチレン含有量98モル%、密度0.950g/cm3、Mw/Mn22、MFR2.5g/10min

【0131】

高密度ポリエチレンB:日本ポリエチレン(株)製品 エチレン−プロピレン共重合体「商品名:HF310」、エチレン含有量98モル%、密度0.950g/cm3、Mw/Mn25、MFR0.06g/10min

【0132】

ガラスファイバー:日本電気硝子(株)製「商品名:ECS03T−571」

【0133】

ミルドファイバー:日本電気硝子(株)製「商品名:EPG70M−99S」

【0134】

ワラストナイト:NYCO minerals(株)製「商品名:NYGLOS4W」

【0135】

タルク:林化成(株)製「商品名:ミクロンホワイト#5000S」

【0136】

着色剤:越谷化成工業(株)製「商品名:ROYAL BLACK 904G」

【0137】

酸化防止剤:チバスペシャリテイ・ケミカルズ(株)社製「商品名:Irganox1076」(オクタデシル−3−(3,5−ジ−tert−ブチル−4−ヒドロキシフェニル)プロピオネート)

【0138】

熱安定剤:チバスペシャリテイ・ケミカルズ(株)社製「商品名:Irgafos168」(トリス(2,4−ジ−tert−ブチルフェニル)フォスファイト)

【0139】

また、各種物性ないし特性の評価方法は次の通りである。

【0140】

<平均成形収縮率>

射出成形機(東芝機械製「IS55EPN」)を用いて、シリンダー温度260℃、金型温度90℃、背圧2MPa、スクリュー回転数100rpm、射出速度60%、保圧2MPa、型締め時間35秒(射出・保圧時間15秒、冷却時間20秒)の条件で、図1(a),(b)に示す成形品を成形した。ゲート部位12を切削することで、100×100×3mmの平板(試験片11)とした。

成形収縮率とは、成形した金型キャビティー寸法から乾燥成形品の寸法を差し引いた値の金型キャビティー寸法に対する百分率(%)であり、以下のようにして求めた。

作製した平板を25℃、湿度50%の恒温恒湿条件下で24時間以上静置した後、平板に印字された70mm角の流動方向に平行方向(MD)の寸法、及び流動方向に垂直方向(TD)の寸法を測定し、金型上の寸法に対する百分率を算出することで、MDとTDそれぞれの一次成形収縮率とした。平均成形収縮率は、MDおよびTDの一次成形収縮率の算術平均として算出した。

【0141】

<シャルピー衝撃試験(ノッチ付き)>

ISO規格多目的試験片(ISO 3167 typeA)をノッチングマシーン(東洋精機製「ノッチングツールA−4型」)を用いて、一枚歯Vカッター(45°、R=0.25mm)、ノッチ回転速度300rpm、ノッチ切削回数を2回としてノッチ加工し、同時にスライサーにより中心部を80mm切り出した。得られたノッチ付きシャルピー試験片を用いてシャルピー衝撃試験をISO 179に準拠して行った。測定は、シャルピー衝撃試験機(東洋精機製「DG−CB」)を用い、ハンマー容量:4.0J、測定温度:23℃で行った。

【0142】

<弾性率測定>

ISO規格多目的試験片(ISO 3167 typeA)をノッチングマシーン(東洋精機製「ノッチングツールA−4型」)を用いて、中心部を80mm切り出した。得られた試験片を用いて曲げ試験による弾性率測定をISO 178に準拠して行った。測定はスパン間=64mm、曲げ圧子=5±0.1R、支持台=5±0.1R、曲げ速度=2mm/min、曲げ弾性率算出=0.05%〜0.25%、測定温度:23℃で行った。

【0143】

<耐薬品性>

厚さ4mmのISO規格引張試験片(ISO 3167 typeA)を、成形時の残留歪みを除くために120℃で2時間アニール処理を行った。その後、図2(a),(b),(c)に示す如く、高さ11.5mmのスペーサー2と直径10mmの支持円柱4a,4bを用いて、固定枠3で0.94の変形率の撓みを負荷した状態で、試験薬品としてイソプロパノール(和光純薬工業(株)社製 2−プロパノール99.9+%(cGC))を試験片1の凸面側(図2(c)のX部)に塗布し、この状態で48時間、25℃、湿度50%の恒温恒湿条件で放置し、その後、ISO527引張試験により、破断伸びExを測定した。

別に、イソプロパノールを塗布しないこと以外は上記と同様の条件で撓みを負荷して同条件に放置した後、ISO527引張試験により破断伸びEoを測定した。

この破断伸びEoに対する保持率(%)として(Ex/Eo×100)を算出した。

【0144】

ここで、変形率とは、試験片1と、これを支える円柱4a,4bとの接点A,Bとを結ぶ直線距離をL、試験片の厚みをa、たわみ量をδとすると、変形率=6aδ/L2で算出される値である。

たわみ量δは、次式により計算される。

δ=([支持円柱の高さ]+[試験片の厚み]−[スペーサーの高さ])

なお、治具支持点間距離Lは101mm、試験片1の厚みaは4mm、スペーサー2の高さは11.5mm、支持円柱4a,4bの高さ(直径)は10mmである。

【0145】

<外観評価>

黒色度:目視により、試験片の外観を観察し、その黒色度を以下の4段階で評価した。

◎:白化が全くなく、完全な黒。

○:部分的にうっすらと白化が見られるが、ほとんど黒。

△:全体的にうっすらと白化。

×:全体的に著しい白化が見られる。

真珠光沢の有無:目視により、試験片の外観を観察し、その真珠光沢度合いを以下の4段階で評価した。

◎:真珠光沢が全く見られない。

○:部分的にうっすら真珠光沢が見られる。

△:全体的にうっすらと真珠光沢が見られる。

×:全体的に著しい真珠光沢が見られる。

【0146】

<短軸径>

無機充填材及びポリエチレンドメインの短軸径は、成形したサンプルを射出方向に切断し、その断面を走査電子顕微鏡によって観察して測定した。無機充填材及びドメイン(成形品表層部のドメイン)について、それぞれ任意に選択される50個の短軸径の数平均をとり、平均短軸径とした。

【0147】

[実施例1〜8、比較例1〜5]

表1,2に示す各配合成分のうち、無機充填材以外の成分を、表1,2に示す割合で混合した。得られた組成物を二軸押出機(日本製鋼所(株)製「TEX30α」にて、L/D=52.5、シリンダー径=32mm、シリンダー温度=200〜280℃とし、スクリュー回転数200rpmで混練し、ダイスにおける樹脂圧10〜15MPa、吐出量30kg/hでストランドとして押し出した。繊維状又は針状無機充填材については、ニーディングゾーンを経て溶融混練された樹脂に、サイドフィード法により、表1,2に示す量を重量式定量フィーダーで添加し、その後さらに短いニーディングゾーンを経て、無機充填材を樹脂内に均一分散させて押出した。短繊維状又は板状無機充填材については、樹脂との一括フィードにより押し出した。ストランドは冷却ベルトコンベアを用いて、冷却水をかけることで冷却し、3〜6mmの長さにカッティングしてペレット化した。

【0148】

得られたペレットを120℃で5時間乾燥後、射出成形機(MEIKI「NADEM2000」)にて、シリンダー温度260℃、金型温度90℃、背圧5MPa、スクリュー回転数100rpm、射出速度6%、保圧30MPa、型締め時間35秒(射出・保圧時間15秒、冷却時間20秒)にて、ISO規格多目的試験片(ISO 3167 typeA)を成形した。

得られた成形品について前述の評価を行い、結果を表1,2に示した。

【0149】

【表1】

【0150】

【表2】

【0151】

表1,2より、本発明の強化ポリカーボネート/ポリエチレン系複合樹脂成形品は、耐薬品性に優れ、また外観、耐衝撃性、弾性率、成形収縮率にも優れることが分かる。

【符号の説明】

【0152】

1 試験片

2 スペーサー

3 固定枠

4a,4b 支持円柱

11 試験片

12 ゲート部位

【特許請求の範囲】

【請求項1】

ポリカーボネート樹脂85〜99質量%と、密度0.85〜0.92g/cm3のエチレン系共重合体1〜15質量%とからなる樹脂成分を主成分とし、該樹脂成分100質量部に対して無機充填材1〜50質量部を含有してなる強化ポリカーボネート/ポリエチレン系複合樹脂組成物を射出成形してなる強化ポリカーボネート/ポリエチレン系複合樹脂成形品であって、

該無機充填材の短軸径が0.05〜50μmで、該成形品の表面から深さ20μmの範囲の表層部における、該エチレン系共重合体により形成されるドメインの短軸径が0.05〜2μmであることを特徴とする強化ポリカーボネート/ポリエチレン系複合樹脂成形品。

【請求項2】

請求項1において、該無機充填材が、ガラスファイバー、ミルドファイバー、タルク、及びワラストナイトよりなる群から選ばれる1種又は2種以上であることを特徴とする強化ポリカーボネート/ポリエチレン系複合樹脂成形品。

【請求項3】

請求項1又は2において、該無機充填材の短軸径が該ドメインの短軸径の1〜25倍であることを特徴とする強化ポリカーボネート/ポリエチレン系複合樹脂成形品。

【請求項4】

請求項1ないし3のいずれかにおいて、弾性率が2100〜4000MPaであることを特徴とする強化ポリカーボネート/ポリエチレン系複合樹脂成形品。

【請求項5】

請求項1ないし4のいずれかにおいて、平均成形収縮率が0.05〜1.0%であることを特徴とする強化ポリカーボネート/ポリエチレン系複合樹脂成形品。

【請求項6】

請求項1ないし5のいずれかにおいて、該エチレン系共重合体の190℃におけるメルトフローレート(MFR)が0.01〜0.5g/10minであることを特徴とする強化ポリカーボネート/ポリエチレン系複合樹脂成形品。

【請求項7】

請求項1ないし6のいずれかにおいて、該エチレン系共重合体が過酸化物により増粘処理されたものであることを特徴とする強化ポリカーボネート/ポリエチレン系複合樹脂成形品。

【請求項8】

ポリカーボネート樹脂85〜99質量%と、密度0.85〜0.92g/cm3のエチレン系共重合体1〜15質量%とからなる樹脂成分を主成分とし、樹脂成分100質量部に対して無機充填材1〜50質量部を含有してなる強化ポリカーボネート/ポリエチレン系複合樹脂組成物を、得られる成形品の表面から深さ20μmの範囲の表層部における、エチレン系共重合体により形成されるドメインの短軸径が0.05〜2μmで、該成形品中の無機充填材の短軸径が0.05〜50μmとなるように射出成形することを特徴とする強化ポリカーボネート/ポリエチレン系複合樹脂成形品の製造方法。

【請求項9】

ポリカーボネート樹脂85〜99質量%と、密度0.85〜0.92g/cm3のエチレン系共重合体1〜15質量%とからなる樹脂成分を主成分とし、樹脂成分100質量部に対して無機充填材1〜50質量部を含有してなる強化ポリカーボネート/ポリエチレン系複合樹脂組成物であって、

該無機充填材が、ガラスファイバー、ミルドファイバー、タルク、及びワラストナイトよりなる群から選ばれる1種又は2種以上であり、

該無機充填材の短軸径が0.05〜50μmであり、

該エチレン系共重合体の190℃におけるメルトフローレート(MFR)が0.01〜0.5g/10minであることを特徴とする強化ポリカーボネート/ポリエチレン系複合樹脂組成物。

【請求項10】

請求項9において、該エチレン系共重合体が過酸化物により増粘処理されたものであることを特徴とする強化ポリカーボネート/ポリエチレン系複合樹脂組成物。

【請求項1】

ポリカーボネート樹脂85〜99質量%と、密度0.85〜0.92g/cm3のエチレン系共重合体1〜15質量%とからなる樹脂成分を主成分とし、該樹脂成分100質量部に対して無機充填材1〜50質量部を含有してなる強化ポリカーボネート/ポリエチレン系複合樹脂組成物を射出成形してなる強化ポリカーボネート/ポリエチレン系複合樹脂成形品であって、

該無機充填材の短軸径が0.05〜50μmで、該成形品の表面から深さ20μmの範囲の表層部における、該エチレン系共重合体により形成されるドメインの短軸径が0.05〜2μmであることを特徴とする強化ポリカーボネート/ポリエチレン系複合樹脂成形品。

【請求項2】

請求項1において、該無機充填材が、ガラスファイバー、ミルドファイバー、タルク、及びワラストナイトよりなる群から選ばれる1種又は2種以上であることを特徴とする強化ポリカーボネート/ポリエチレン系複合樹脂成形品。

【請求項3】

請求項1又は2において、該無機充填材の短軸径が該ドメインの短軸径の1〜25倍であることを特徴とする強化ポリカーボネート/ポリエチレン系複合樹脂成形品。

【請求項4】

請求項1ないし3のいずれかにおいて、弾性率が2100〜4000MPaであることを特徴とする強化ポリカーボネート/ポリエチレン系複合樹脂成形品。

【請求項5】

請求項1ないし4のいずれかにおいて、平均成形収縮率が0.05〜1.0%であることを特徴とする強化ポリカーボネート/ポリエチレン系複合樹脂成形品。

【請求項6】

請求項1ないし5のいずれかにおいて、該エチレン系共重合体の190℃におけるメルトフローレート(MFR)が0.01〜0.5g/10minであることを特徴とする強化ポリカーボネート/ポリエチレン系複合樹脂成形品。

【請求項7】

請求項1ないし6のいずれかにおいて、該エチレン系共重合体が過酸化物により増粘処理されたものであることを特徴とする強化ポリカーボネート/ポリエチレン系複合樹脂成形品。

【請求項8】

ポリカーボネート樹脂85〜99質量%と、密度0.85〜0.92g/cm3のエチレン系共重合体1〜15質量%とからなる樹脂成分を主成分とし、樹脂成分100質量部に対して無機充填材1〜50質量部を含有してなる強化ポリカーボネート/ポリエチレン系複合樹脂組成物を、得られる成形品の表面から深さ20μmの範囲の表層部における、エチレン系共重合体により形成されるドメインの短軸径が0.05〜2μmで、該成形品中の無機充填材の短軸径が0.05〜50μmとなるように射出成形することを特徴とする強化ポリカーボネート/ポリエチレン系複合樹脂成形品の製造方法。

【請求項9】

ポリカーボネート樹脂85〜99質量%と、密度0.85〜0.92g/cm3のエチレン系共重合体1〜15質量%とからなる樹脂成分を主成分とし、樹脂成分100質量部に対して無機充填材1〜50質量部を含有してなる強化ポリカーボネート/ポリエチレン系複合樹脂組成物であって、

該無機充填材が、ガラスファイバー、ミルドファイバー、タルク、及びワラストナイトよりなる群から選ばれる1種又は2種以上であり、

該無機充填材の短軸径が0.05〜50μmであり、

該エチレン系共重合体の190℃におけるメルトフローレート(MFR)が0.01〜0.5g/10minであることを特徴とする強化ポリカーボネート/ポリエチレン系複合樹脂組成物。

【請求項10】

請求項9において、該エチレン系共重合体が過酸化物により増粘処理されたものであることを特徴とする強化ポリカーボネート/ポリエチレン系複合樹脂組成物。

【図1】

【図2】

【図2】

【公開番号】特開2011−116097(P2011−116097A)

【公開日】平成23年6月16日(2011.6.16)

【国際特許分類】

【出願番号】特願2010−6977(P2010−6977)

【出願日】平成22年1月15日(2010.1.15)

【出願人】(594137579)三菱エンジニアリングプラスチックス株式会社 (609)

【Fターム(参考)】

【公開日】平成23年6月16日(2011.6.16)

【国際特許分類】

【出願日】平成22年1月15日(2010.1.15)

【出願人】(594137579)三菱エンジニアリングプラスチックス株式会社 (609)

【Fターム(参考)】

[ Back to top ]