強化ロール及びその製造方法

ロールの耐摩耗性作業面の少なくとも一部として用いるのに適した、板状、シート状、円筒形状、及び円筒形状の一部の1つの形状の物品を開示する。この物品は、マトリクス材料中に分散している複数の無機粒子を含む金属マトリクス複合体を含む。マトリクス材料は金属及び金属合金の少なくとも1つを含み、無機粒子の融点はマトリクス材料の融点よりも高い。複数の硬質部材が金属マトリクス複合体内に埋封されている。金属マトリクス複合体の耐摩耗性は硬質部材の耐摩耗性よりも低く、物品の使用中に金属マトリクス複合体が優先的に摩滅して、それによって物品の作業面において複数の硬質部材のそれぞれの間に間隙を与えるか又は保持する。

【発明の詳細な説明】

【技術分野】

【0001】

[0001]本発明は、高圧粉砕ミル内で例えば鉱物及び鉱石のような粒状物質を高圧粉砕するために用いるロールに関する。より具体的には、本発明は、ロールの耐摩耗性作業面として用いるのに適している物品、及びかかる物品の製造方法、並びにかかる物品を含むロールに関する。

【背景技術】

【0002】

[0002]例えば鉱物及び鉱石のような粒状物質の粉砕は、しばしば高圧粉砕ミル内のロールの間で行う。高圧粉砕ミルは、通常は、一対の対向している反対方向に回転する粉砕ロールを用いる。粉砕ロールの1つの回転軸を固定し、第2のロールの回転軸を浮動させる。浮動ロールに接続した水圧システムによって固定ロールに対する浮動ロールの位置を制御して、ロール間の圧力、及びロール間を通過する物質に対する調節可能な粉砕力を与える。またロールの回転速度も、粉砕条件を最適にするように調節することができる。ロール間の間隙、ロールの速度、及び加える力を制御することによって、ロール間を通る鉱石又は他の物質を比較的低いエネルギー投入量で効率的に粉砕することができる。

【0003】

[0003]粒状物質の高圧粉砕中は、粉砕する物質をロール間の間隙中に供給する。この間隙は「ニップ」と呼ばれ、「ロール間隙」と呼ぶこともできる。ニップ中に送られる鉱石の粉砕は、例えば、物質流が反対方向に回転するロールの間を通過する際に物質流内で生じる非常に高い圧力によって引き起こされる粒子間破壊の機構によって起こる。更に、このようにして粉砕される鉱石は鉱石粒子内に亀裂を示し、これは鉱石の下流での処理に有益である。

【0004】

[0004]予想できるように、粉砕操作は高圧粉砕装置の粉砕ロールに対して非常に高いレベルの機械的応力を与え、粉砕ロールはすぐに摩耗する可能性がある。

[0005]ロール表面の耐摩耗性を向上させる1つの公知のアプローチは、表面上に硬質金属質材料の層を溶接することによるものである。図1は、耐摩耗性の溶接表面層を含む従来技術の粉砕ロールを示す。溶接プロセスは時間がかかり、高価な可能性がある。

【0005】

[0006]粉砕ロール表面の耐摩耗性を向上させる他の公知のアプローチは、ロールの作業面から突き出た硬質領域を与えることによるものである。図2は、ロールの作業面から突き出た溶接硬質領域を含む従来技術のロールの2つの写真を示す。図2における上の図はロール表面の拡大図であり、個々の突起部及び突起部の間の間隙を示す。間隙によって粉砕する物質の微粒子が捕捉されてロール表面に対する自生摩耗保護を与える。

【0006】

[0007]米国特許5,203,513及び7,497,396においては、高圧粉砕ミルにおいて用いるのに適しており、それらの間に間隙を有する硬質の突起部を含むロールが開示されている。図2に示す従来技術のロールと同様に、硬質の突起部の間の間隙によって粉砕する物質の微粒子が捕捉され、粒子によってロール表面に対して自生摩耗保護が与えられる。また、捕捉された微粒子と粉砕する物質との間の摩擦によって、粉砕する物質をニップ中に引き込むのが促進される。‘513及び‘396特許において記載されているロールを製造する方法は、ロール表面上に硬質の突起部を溶接することを実質的に含む。

【0007】

[0008]米国特許6,086,003及び5,755,033においても、硬質の突起部及び突起部の間の間隙を含む、高圧粉砕ミルにおいて用いるのに適したロールが開示されている。‘003及び‘033特許において記載されている粉砕ロールを製造する方法は、硬質の物体を多量の金属質粉末内に埋封し、熱間等方圧プレスによって粉末を固化させることを含む。

【0008】

[0009]上記に示す特許において記載されている耐摩耗性高圧ロールの製造方法は、コスト高で冗長である。例えば、硬質部材をロール表面に固定するために溶接プロセスを用いることによって、それから硬質部材を製造することができる材料の範囲が限定される。大きなロールの熱間等方圧プレスは高価な装置を使用することが必要であり、熱間等方圧プレスによって製造される粉砕ロールは現場で容易に補修することができない。

【先行技術文献】

【特許文献】

【0009】

【特許文献1】米国特許5,203,513

【特許文献2】米国特許7,497,396

【特許文献3】米国特許6,086,003

【特許文献4】米国特許5,755,033

【発明の概要】

【発明が解決しようとする課題】

【0010】

[0010]したがって、粉砕ロールの作業面の耐摩耗性を向上させる物品及び方法に対する必要性が存在する。かかる物品及び方法は、比較的安価な装置が必要であり;広範囲の材料を突き出た硬質部材として用いることが可能であり;粉砕ロールにおいて用いる基材を調整することが可能であり;ロール表面を現場で容易に補修することが可能である;ことが望ましい。

【課題を解決するための手段】

【0011】

[0011]本発明の1つの非限定的な形態によれば、金属及び金属合金の少なくとも1つを含むマトリクス材料中に分散している複数の無機粒子を含む金属マトリクス複合体を含む、ロールの耐摩耗性作業面の少なくとも一部として用いるのに適している、板状、シート状、円筒形状、及び円筒形状の一部の1つの形状の物品が提供される。無機粒子の融点はマトリクス材料の融点よりも高い。複数の硬質部材を金属マトリクス複合体中に点在させる。非限定的な態様においては、金属マトリクス複合体の耐摩耗性は硬質部材の耐摩耗性よりも低く、物品の使用中に金属マトリクス複合体が優先的に摩滅して、それによって物品の作業面において複数の硬質部材のそれぞれの間に間隙が与えられるか又は保持される。

【0012】

[0012]非限定的な態様においては、ロールの耐摩耗性作業面として用いるのに適した物品を製造する方法は、複数の硬質部材を成形型の底面上の所定の位置に配置することを含む。硬質部材のそれぞれは第1の端部及び対向する第2の端部を含む。第1の端部と対向する第2の端部との間には実質的に等しい距離が存在する。硬質部材のそれぞれの対向する第2の端部を成形型の底面上に載置して、成形型の空洞部空間を部分的に満たして成形型内に非占有体積を画定するようにする。無機粒子を成形型に加えて非占有体積を少なくとも部分的に満たして、無機粒子の間及び無機粒子と硬質部材との間に残余空間を与えることができる。非限定的な態様は、複数の硬質部材及び無機粒子を溶浸温度に加熱することを含む。残余空間は、無機粒子の融点よりも低い融点を有する溶融金属及び溶融金属合金の少なくとも1つを含むマトリクス材料で溶浸することができる。残余空間内に配置されるマトリクス材料は、マトリクス材料を固化させて硬質部材及び無機粒子を物品内に結合させるものである。

【0013】

[0013]本発明の幾つかの形態は、粒状物質を粉砕するための粉砕ロールを含む。非限定的な態様においては、粉砕ロールには、外表面を含む円筒形のコア、及び粉砕ロールの耐摩耗性作業面として用いるのに適しており、円筒形のコアの外表面に取り外し可能に取り付けられている少なくとも1つの耐摩耗性物品を含ませることができる。この物品には、金属及び金属合金の少なくとも1つを含むマトリクス材料中に分散している複数の無機粒子を含む金属マトリクス複合体、及び金属マトリクス複合体中に点在している複数の硬質部材を含ませることができる。金属マトリクス複合体の耐摩耗性は硬質部材の耐摩耗性よりも低くすることができ、粉砕ロールの使用中に金属マトリクス複合体を優先的に摩滅させて、それによって物品の表面において複数の硬質部材のそれぞれの間に間隙を与えるか又は保持することができる。

【0014】

[0014]粉砕ロールを製造又は維持する方法には、外表面を含む円筒形のコアを準備し、そしてここで開示する一態様の耐摩耗性物品を円筒形のコアの外表面に取り外し可能に取り付けることを含ませることができる。

【0015】

[0015]ここに記載する物品及び方法の特徴及び有利性は、添付の図面を参照することによってより良好に理解することができる。

【図面の簡単な説明】

【0016】

【図1】[0016]図1は、溶接表面を有する従来技術の粉砕ロールの写真である。

【図2】[0017]図2は、硬質部材を含む溶接された突起部及び突起部の間の間隙を含む従来技術の粉砕ロールの写真を示す。

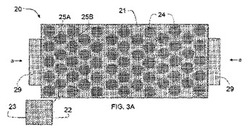

【図3A】[0018]図3Aは、本発明による耐摩耗性物品の非限定的な態様の上面概要図である。

【図3B】[0019]図3Bは、金属マトリクス複合体から突き出た離隔した硬質部材を含む本発明による耐摩耗性物品の非限定的な態様の断面概要図である。

【図3C】[0020]図3Cは、金属マトリクス複合体の表面と実質的に同一平面上の頂面を有する離隔した硬質部材を含む本発明による耐摩耗性物品の非限定的な態様の断面概要図である。

【図3D】[0021]図3Dは、金属マトリクス複合体によって被覆されている頂面を有する硬質部材を含む本発明による耐摩耗性物品の非限定的な態様の断面概要図である。

【図4】[0022]図4は、ロールの作業面として用いるのに適した本発明による耐摩耗性物品を製造する方法の1つの非限定的な態様を示す工程図である。

【図5A】[0023]図5Aは、本発明による耐摩耗性物品の製造方法の非限定的な態様における1工程としての成形型内における硬質部材の配置を図示する。

【図5B】[0024]図5Bは、本発明による耐摩耗性物品の製造方法の非限定的な態様における1工程としての成形型への無機粒子の添加を図示する。

【図5C】[0025]図5Cは、本発明による耐摩耗性物品の製造方法の非限定的な態様における1工程としてのマトリクス材料の溶浸を図示する。

【図6】[0026]図6は、本発明による非限定的な態様の耐摩耗性物品を含む非限定的な態様の二部品縦型成形型の上面の概要図である。

【図7】[0027]図7は、ロールの表面に取り外し可能に取り付けられている耐摩耗性物品を含む本発明による非限定的な態様の粉砕ロールの概要図である。

【図8】[0028]図8は、本発明による非限定的な態様の耐摩耗性物品の写真である。

【発明を実施するための形態】

【0017】

[0029]本発明による幾つかの非限定的な態様の以下の詳細な記載を検討すれば、上記の詳細及び他の詳細が読み手に理解されるであろう。

[0030]複数の非限定的態様の本記載においては、実施例以外においてか又は他に示さない限りにおいて、量又は特性を表す全ての数値は、全ての場合において用語「約」で修飾されているものと理解すべきである。したがって、反対に示されていない限りにおいては、以下の記載において示される全ての数値パラメーターは、本発明による部品及び方法において得ようとする所望の特性によって変化する可能性がある近似値である。最後に、特許請求の範囲に対する均等論の適用を制限することは意図しないが、本明細書中に記載されるそれぞれの数値パラメーターは、少なくとも、報告されている有効桁数を考慮し且つ通常の丸め法を適用することによって解釈すべきである。

【0018】

[0031]参照として本明細書中に包含されるように記載されている全ての特許、公報、又は他の開示資料は、全体か又は部分的に、包含する資料が既存の定義、記述事項、又は本明細書中に示されている他の開示資料と対立しない程度にのみ本明細書中に包含される。このように、且つ必要な範囲で、本明細書中に示す開示事項は、参照として本明細書中に包含される全ての対立する資料に優先する。参照として本明細書中に包含されるように記載されているが、既存の定義、記述事項、又は本明細書中に示されている他の開示資料と対立する全ての資料又はその一部は、包含する資料と既存の開示資料との間に対立が生じない程度にのみ包含される。

【0019】

[0032]本発明の一形態によれば、図3A、3B、3C、及び3Dは、粒状物質を粉砕するのに適した高圧粉砕ロール(しかしながらこれに限定されない)のようなロールの耐摩耗性作業面として用いるのに適した板状の形状の物品20の非限定的な態様の概要図を示す。ここで用いるロール又は他の物品の「作業面」とは、処理する物質と接触してその上に力を及ぼす物品の表面である。図3Aは物品20の上面概要図である。図3B〜3Dは、図3Aの線a−aを通してとった種々の形態の物品20を示す断面概要図である。

【0020】

[0033]図3A〜3Bを参照すると、本発明の一形態に包含される物品20の非限定的な態様は、金属質(即ち金属含有)マトリクス材料23中に分散及び埋封されている複数の無機粒子22を含む金属マトリクス複合体21を含む。幾つかの態様においては、マトリクス材料23は金属及び金属合金の少なくとも1つを含む。また幾つかの態様においては、無機粒子22の融点はマトリクス材料23の融点よりも高い。図3A〜3Dはマトリクス材料23中に分散している無機粒子22が均一に分配されていることを示唆しているが、図3A〜3Dはここに開示する複数の態様の理解に有用な非限定的な概要図であり、本発明による全ての態様を網羅するものではないことが理解される。例えば、無機粒子22をマトリクス材料23中に均一に分配することができるが、無機粒子22は、必ずしも図3A〜3Dの概要図において示されている規則的な形態で分散されているわけではない。

【0021】

[0034]複数の硬質部材24を物品20内に点在させる。一態様においては、金属マトリクス複合体21の耐摩耗性は硬質部材24の耐摩耗性よりも低い。かかる場合においては、図3Bに示すように、金属マトリクス複合体21が使用中に摩滅するにつれて、物品20の作業面26において複数の硬質部材24のそれぞれの間に間隙25が形成される。しかしながら、この間隙25はまた、物品20の製造中に部分的か又は完全に形成することもできることが認識される。

【0022】

[0035]幾つかの非限定的な態様においては、硬質部材のそれぞれには、高硬度金属、高硬度金属合金、焼結超硬合金、及びセラミック材料の少なくとも1つを含ませることができる。「高硬度金属」及び「高硬度金属合金」という用語は、ここでは、Rockwell硬度試験によって求め、Rockwell Cスケールにしたがって測定して40HRC以上のバルク硬度を有する耐摩耗性の金属又は金属合金としてそれぞれ定義される。他の非限定的な態様においては、高硬度金属又は高硬度金属合金のバルク硬度は、Rockwell硬度試験によって求めて45HRC以上であってよい。高硬度金属合金の例としては工具鋼が挙げられるが、これに限定されない。硬質部材24がセラミック材料を含む態様においては、セラミック材料は耐摩耗性のセラミック材料であり、窒化ケイ素、及び炭化ケイ素ウィスカーで強化された酸化アルミニウムなどのセラミック材料の群から選択することができるが、これらに限定されない。

【0023】

[0036]他の非限定的な態様においては、1以上の硬質部材24には焼結超硬合金を含ませることができる。ここで開示する硬質部材のために用いることができる焼結超硬合金の非限定的な例は、コバルト、コバルト合金、ニッケル、ニッケル合金、鉄、及び鉄合金の少なくとも1つを含む連続バインダー中に分散している周期律表の第IVB族、第VB族、及び第VIB族金属の少なくとも1種類の炭化物の粒子を含む超硬合金である。当業者であれば、処理すると高い強度及び耐摩耗性を有する焼結超硬合金を与える超硬合金粉末のグレードを熟知しており、かかるグレードから製造される焼結超硬合金を用いてここに開示する幾つかの非限定的な態様の硬質部材24を形成することができる。本発明による非限定的な態様の耐摩耗性物品において用いることができる焼結超硬合金部材24の製造において有用な超硬合金粉末のグレードの例としては、ATI Firth Sterling, Madison, Alabamaから入手できるGrade AF63及び Grade 231が挙げられるが、これらに限定されない。

【0024】

[0037]本発明による幾つかの非限定的な態様においては、硬質部材を所定のパターンで配置及び離隔させる。幾つかの非限定的な態様においては、硬質部材のパターンは、周期的で規則的な格子タイプの構造に合致していてよく、或いは規則的な格子構造に合致しない不規則又は非周期的配列であってよい。本発明による物品において用いることができる硬質部材の周期的配列のパターンの非限定的な態様を図3Aに示す。他のパターンとしては、繰り返しの四角形、三角形などを挙げることができる。また、本発明による物品において硬質部材24を離隔して配列することによって、硬質部材24の間の間隙25の対応する配列も得られる。

【0025】

[0038]高圧粉砕ミルの効率的で経済的な運転のためには、例えば、ロールの作業面は摩耗及び摩滅に対して抵抗性でなければならず、粉砕する物質をニップ中に効率的に引き入れるものでなければならない。再び図3A及び3Bを参照すると、粉砕ロールの耐摩耗性作業面として用いるのに適した本発明による物品20の幾つかの非限定的な態様においては、硬質部材24の間の間隙25は、その中に粉砕される物質の微粒子(「微粉」)が捕捉される領域である。間隙25内に捕捉される微粒子と粉砕する物質との間の摩擦によって、粉砕する物質をニップ中に引き入れるのが促進される。硬質部材24及び間隙25内の捕捉された微粉、並びに露出した金属マトリクス複合体21によって自生摩耗保護が与えられる。間隙25内に捕捉された微粉の下側の金属マトリクス複合体21によって更なる摩耗保護が与えられる。

【0026】

[0039]硬質部材24の形状、隣接する硬質部材24の間の平均距離、即ち平均間隙距離、並びに物品20の硬質部材24の平均寸法のいずれかを変化させて、粉砕ロールの作業面に対して異なる特徴を与え、それによって粉砕プロセスに影響を与えることができる。更に、硬質部材24の間の間隙25によって微粒子、即ち粉砕された微粉が集められ、これによってマトリクス材料23上に保護表面が与えられる。間隙25内に集められた粉砕された微粉によって、硬質部材24の外表面よりも粗く、それによってより高い摩擦の領域を与えて、粉末化(粉砕)する物質をニップ中に引き込むのに役立つ露出面が与えられる。間隙25が小さすぎる場合には、微粉は間隙内に蓄積しない傾向がある。間隙25が大きすぎる場合には、間隙25内で微粉の緻密なケーキが形成されない。図3Aに示す非限定的な態様においては、平均間隙距離は線25A及び25Bの平均長さである。1つの非限定的な態様においては、平均間隙距離は5mm(0.2インチ)〜50mm(2インチ)の範囲であってよい。他の非限定的な態様においては、平均間隙距離は10mm(0.4インチ)〜40mm(1.6インチ)の範囲であってよい。これらの平均間隙距離は本発明による物品の非限定的な態様に関するものであり、特定の用途に関しては他の平均間隙距離の値が有益である可能性があることが認識される。

【0027】

[0040]ロールの耐摩耗性作業面として用いるのに適した本発明による物品20の1つの非限定的な実施態様においては、硬質部材24のパターンは図3Aに図示するパターンと同様であってよく、硬質部材24は実質的に平面状の端面を有する円筒形状であってよい。幾つかの非限定的な態様においては、硬質部材24の平均直径は10mm(0.4インチ)〜40mm(1.6インチ)の範囲であってよい。他の非限定的な態様においては、硬質部材24の平均直径は15mm(0.6インチ)〜35mm(1.4インチ)の範囲であってよい。これらの平均的な硬質部材の形状、分布、及び直径は本発明による物品の非限定的な態様に関するものであり、特定の用途に関しては他の形状、分布、及び/又は直径が有益である可能性があることが認識される。

【0028】

[0041]硬質部材24は円筒形とは異なる形状であってよく、及び/又は非平面状の端部を有していてよく、硬質部材24は均一な形状でなくてもよいことが理解される。例えば、幾つかの態様においては、硬質部材は立方体又は直方体の形状であってよく、この場合には上記で与える硬質部材の平均直径は、例えば立方体又は直方体の1つの面の平均対角長又は縁部の平均長であってよい。当業者であれば、複数の間隙25が複数の硬質部材24の間に始めに与えられるか、或いは以下に議論するように物品の使用中に金属マトリクス複合体の優先的な摩耗によって与えられる限りにおいて、他の三次元形状を有する硬質部材24はここに開示する態様の範囲内であることを理解するであろう。

【0029】

[0042]1つの非限定的な態様によれば、硬質部材24は、物品20の表面の突き出た表面領域の25%〜95%を構成する。他の非限定的な態様においては、硬質部材24は、突き出た表面領域の40%〜90%又は50%〜80%を構成する。しかしながら、硬質部材は物品20の所期の用途に好適な硬質部材の突き出た表面領域の任意の部分を構成することができることが理解される。ここで「突き出た表面領域」という用語は、物品20の作業面26において露出している金属マトリクス複合体21の全表面領域、及び作業面26において露出している硬質部材24の第1の端部27の全表面領域(以下において議論する)の2次元の突起部として定義される。

【0030】

[0043]図3Bを参照すると、硬質部材24の第1の端部27は物品20の作業面26上に露出している。図2Bにおける硬質部材24の第1の端部27は円形の形状を有しているが、上記で議論したように、他の非限定的な態様においては、硬質部材24の第1の端部27は、正方形の形状、長方形の形状、多角形の形状、複雑に湾曲した形状、湾曲部及び直線部を有する形状、或いは処理する特定の粒状物質の粉砕において用いるのに好適な任意の他の形状を有していてよい。異なる非限定的な態様においては、硬質部材24の第1の端部27は、実質的に平面状であってよく、湾曲していてよく、平面領域及び湾曲領域を含んでいてよく、或いは複雑な平面及び/又は非平面の形状を有していてよい。幾つかの非限定的な態様においては、硬質部材24の第1の端部27には、先端部、隆起部、及び/又は他の構造を含ませることができる。また、硬質部材24の対向する第2の端部28も、第1の端部27の上記の可能な物理的特徴のいずれか又は全部を有していてよい。しかしながら、一般に端部27及び28は同一でも異なっていてもよく、物品20の所期の用途のために好適な任意の特徴を有していてよい。

【0031】

[0044]図3B〜3Dを参照すると、幾つかの非限定的な態様においては、物品20の硬質部材24は第1の端部27及び対向する第2の端部28を有していてよく、第1の端部27及び対向する第2の端部28は硬質部材24の対向する端部上に存在する。幾つかの態様においては、それぞれの物品の第1の端部及び対向する第2の端部27、28は等距離である。図3C及び3Dに示す物品20においては、硬質部材24の第1の端部27は物品20の作業面26上の金属マトリクス複合体21を超えて突き出ないように示されており、したがって硬質部材24の間の作業面26上には間隙(例えば間隙25)は示されていない。図3C及び3Dは製造直後の物品20の可能な非限定的な態様を示しており、示されている硬質部材24の第1の端部27は、作業面26において金属マトリクス複合体21の表面と実質的に同一平面であるか(図3C)、或いは金属マトリクス複合体21内に埋封(それによって被覆)されている(図3D)。マトリクス複合体21の耐摩耗性は硬質部材24の耐摩耗性よりも低いので、金属マトリクス複合体21は使用中に硬質部材24よりも速やかに摩滅し、使用中に第1の端部27が露出し、次に硬質部材24の1つ又は複数の側面が徐々に露出する傾向を有する。例えば、図3Dに示す形態で製造される物品20は、金属マトリクス複合体21が優先的に摩滅して端部27が露出し、次に硬質部材24のより多くの側面が徐々に露出するので、図3Cに示す形態に変化し、次に図3Bに示す形態に変化することができる。金属マトリクス複合体21が摩滅するにつれて、図3Bに示される間隙25が形成される。間隙25が形成されたら、間隙内に配置される微粉は、下側の金属マトリクス複合体21の摩耗を抑制するのに役立てることができ、及び/又は処理する物質をニップ中に引き入れるのを促進させることができる。板状の形状の物品20は実質的に対称であるので、作業面を対向する第2の端部28に配置することができることが当業者によって認識される。

【0032】

[0045]非限定的な態様においては、硬質部材24の第1の端部27及び対向する第2の端部28は実質的に平面状であり、実質的に互いに対して平行である。1つの非限定的な態様においては、硬質部材24のそれぞれは円筒形状を有し、硬質部材24の第1の端部27及び対向する第2の端部28は、実質的に平面状で且つ実質的に互いに対して平行である。更に他の非限定的な態様においては、硬質部材24のそれぞれは円筒形状を有し、それぞれの硬質部材24の第1の端部27及び対向する第2の端部28は湾曲を示す。更に他の非限定的な態様においては、硬質部材24のそれぞれは円筒形状を有し、第1の端部27及び対向する第2の端部28の一方は実質的に平面状であり、一方で、第1の端部27及び対向する第2の端部28の他方は湾曲を示す。

【0033】

[0046]本発明の非限定的な形態によれば、幾つかの態様の金属マトリクス複合体21は0.5μm〜250μmの範囲の平均粒径を有する無機粒子22を含む。他の非限定的な態様においては、無機粒子22は2μm〜200μmの範囲の平均粒径を有していてよい。種々の態様においては、金属マトリクス複合体21によって硬質部材24が物品20中に結合される。

【0034】

[0047]本発明による幾つかの非限定的な態様においては、金属マトリクス複合体21の無機粒子22には金属粉末及び金属合金粉末の少なくとも1つを含ませることができる。幾つかの非限定的な態様においては、金属マトリクス複合体21の金属又は金属合金の粉末は、タングステン、タングステン合金、タンタル、タンタル合金、モリブデン、モリブデン合金、ニオブ、ニオブ合金、鉄、鉄合金、チタン、チタン合金、ニッケル、ニッケル合金、コバルト、及びコバルト合金の少なくとも1つを含む。

【0035】

[0048]本発明による他の非限定的な態様においては、金属マトリクス複合体21の無機粒子22には硬質粒子を含ませることができる。「硬質粒子」という用語は、ここではスケールCを用いてRockwell硬度試験によって測定して少なくとも60HRCの硬度を示す無機粒子として定義される。非限定的な態様の金属マトリクス複合体21は、炭化物、ホウ化物、酸化物、窒化物、ケイ化物、焼結超硬合金、合成ダイヤモンド、及び天然ダイヤモンドの少なくとも1つを含む無機粒子22を含む。更に他の非限定的な態様においては、無機粒子21は、元素周期律表の第IVB、VB、及びVIB族から選択される金属の炭化物;炭化タングステン;及び鋳造炭化タングステン;の少なくとも1つを含む。

【0036】

[0049]上述したように、幾つかの非限定的な態様のマトリクス材料23は、金属及び金属合金の少なくとも1つを含む。非限定的な態様においては、マトリクス材料23は、銅、銅合金、アルミニウム、アルミニウム合金、鉄、鉄合金、ニッケル、ニッケル合金、コバルト、コバルト合金、チタン、チタン合金、青銅合金、及び黄銅合金の少なくとも1つを含む。1つの非限定的な態様においては、マトリクス材料23は、78重量%の銅、10重量%のニッケル、6重量%のマンガン、6重量%のスズ、及び不可避的不純物から実質的に構成される青銅合金である。他の非限定的な態様においては、マトリクス材料は、53重量%の銅、24重量%のマンガン、15重量%のニッケル、8重量%の亜鉛、及び不可避的不純物から実質的に構成される。非限定的な態様においては、マトリクス材料23に、ホウ素、ケイ素、及びクロムの少なくとも1つ(しかしながらこれらに限定されない)のようなマトリクス材料の融点を低下させる10重量%以下の元素を含ませることができる。

【0037】

[0050]本発明による物品20の非限定的な形態は、少なくとも1つの機械加工可能な領域29を物品20に与えることを含む。幾つかの非限定的な態様においては、機械加工可能な領域29には、金属マトリクス複合体21によって物品20に結合している金属又は金属合金の領域を含ませることができる。非限定的な態様の機械加工可能な領域29には、鉄、鉄合金、ニッケル、ニッケル合金、コバルト、コバルト合金、銅、銅合金、アルミニウム、アルミニウム合金、タンタル、及びタンタル合金の少なくとも1つを含む金属又は金属合金を含ませることができる。更に他の非限定的な態様においては、物品20の機械加工可能な領域29には、金属マトリクス複合体21中に含まれるマトリクス材料23によって一緒に結合している機械加工可能な金属の粒子を含ませることができる。幾つかの非限定的な態様においては、機械加工可能な領域29中に含まれる機械加工可能な金属の粒子には、鉄、鉄合金、ニッケル、ニッケル合金、コバルト、コバルト合金、銅、銅合金、アルミニウム、アルミニウム合金、タンタル、及びタンタル合金の少なくとも1つを含ませることができる。物品20の機械加工可能な領域29は、粒状物質を摩砕、粉砕、粉末化、又は他の形態で処理するのに適したロールの周囲面(図7参照)に物品20を固定(即ち接続)するように適合させることができる。例えば、ロールは、粒状物質を粉砕するのに適した高圧粉砕ミルのロールであってよい。機械加工可能な領域29を機械加工して、ロールの周囲面に物品20を固定するのを容易にする構造を含ませることができる。機械加工可能な領域29の機械加工としては、機械加工可能な領域29のネジ切り、穿孔、及び/又は研削を挙げることができるが、これらに限定されない。

【0038】

[0051]例えば物品20のようなロールの耐摩耗性作業面として用いるのに適した物品を製造する方法の1つの非限定的な態様を、図4の工程図、及び図5A〜5Cの断面図において示す。図5A〜5Cの断面図は図2Aにおいて線a−aでとった断面に対応する。図2A、図4、及び図5A〜5Cを参照すると、本発明による耐摩耗性物品を製造する非限定的な方法40は、複数の硬質部材24を、硬質粒子24のそれぞれの対向する第2の端部28が成形型51の空洞部の底面50上に載置されるように成形型51の空洞部の底面50上に配置することを含む(41)。硬質部材は、所定のパターンで配置してもしなくてもよい(41)。本発明による方法の非限定的な形態においては、それぞれの硬質部材24の対向する第2の端部28及び第1の端部27は実質的に平面状であり、互いに対して且つ成形型51の空洞部の底面50に対して実質的に平行である。

【0039】

[0052]成形型51は、グラファイト、或いは大きく撓むか又は他の形態で劣化することなくここに開示する方法の加工温度に耐えることができる任意の他の好適な化学的に不活性の材料から機械加工することができる。成形型51は、板状、シート状、円筒形状、円筒形状の一部の形状、又はロールに固定した際にロールの耐摩耗性作業面の全部又は一部を形成するのに好適な任意の他の形状の部品を形成するように適合させることができる。例えば板材用の成形型又はシート材用の成形型は、通常は、実質的に平面状の底面及び4つの上向きに伸長する側壁を含む空洞部を含む。

【0040】

[0053]本発明による円筒形の部品又は円筒形の一部の形状の部品を形成するのに適した成形型の空洞部には、ロールの円筒形の周囲面の全部又は一部の湾曲に合致する底面を含ませることができる。湾曲面を有する物品20を形成するのに用いることができる成形型51の非限定的な態様を図6に図示する。図6及び図3Aを参照すると、非限定的な態様においては、湾曲した成形型51には、第1の湾曲面53を含む第1の成形型片52、及び第2の湾曲面55を含む第2の成形型片54を有する縦型二部品成形型51を含ませることができる。1つの非限定的な態様においては、第1の成形型片52を水平に配向した際に、硬質部材24を第1の成形型片52の第1の湾曲面53上に配置することができる。第2の成形型片54を第1の成形型片52と結合させ且つ固定して、硬質部材24を成形型空洞部内に配置された状態で保持することができる。次に、成形型51を縦位置に動かすことができる(その上面を図6に示す)。複数の無機粒子22を、成形型51の空洞部の硬質部材24の間に加えることができる。次に、成形型51にマトリクス材料23を溶浸させて、無機粒子22を有する金属マトリクス複合体21を形成することができる。

【0041】

[0054]上記の態様においては空洞部内に湾曲面を有する成形型51を用いて湾曲した物品を製造しているが、本発明による物品の非限定的な態様はまた、板材又はシート材のような平坦な形状で製造することもできることが理解されるであろう。例えば、幾つかの非限定的な態様においては、金属マトリクス複合体21は延性であり、板状の形状又は他の平坦な形状の耐摩耗性物品20を熱間加工又は他の形態で好適に加工して、それに物品を取り付けるロールの周囲面の湾曲に合致した物品20の湾曲を与えることができる。

【0042】

[0055]本発明による耐摩耗性部品を形成するのに用いる成形型51の底面50を更に機械加工して、成形型51の空洞部内に配置される硬質部材24の対向する第2の端部28の外形又は形状に適合させ、成形型51を用いて製造される部品の領域を形成することができる。また、成形型の外形又は形状を機械加工することによって硬質部材24の配置を助けることができる。例えば、成形型51の底面50を機械加工して、硬質部材24の対応する湾曲した対向する第2の端部28に適合する凹み(しかしながらこれに限定されない)のような外形を含ませることができる。

【0043】

[0056]以下に、本発明による耐摩耗性物品の製造方法の幾つかの非限定的な態様の更なる詳細(これは、図3A〜D、4、及び5A〜Cを参照してより良好に理解される)を記載する。

【0044】

[0057]1つの非限定的な態様においては、本発明による物品20の製造方法は硬質部材24のそれぞれを成形型空洞部内に配置することを含み(41)、ここで硬質部材24はそれぞれ第1の端部27及び対向する第2の端部28を含み、それぞれの硬質部材24の端部27と28の間の距離は同等であるか又はほぼ同等である(即ち、端部27及び28は実質的に等距離である)。本発明による方法の幾つかの非限定的な態様においては、硬質部材24のそれぞれの対向する第2の端部28を成形型51の空洞部の底面50上に載置して、成形型空洞部内の空隙空間を部分的に満たし、それによって成形型空洞部内に非占有体積52、即ち硬質部材24によって占有されていない成形型空洞部内の体積を画定するようにする。

【0045】

[0058]本発明による方法の非限定的な態様の他の形態は、無機粒子22を成形型30の空洞部に加えることを含む(42)。無機粒子22の添加によって非占有体積52が少なくとも部分的に満たされ、成形型内に残余空間(図5Bの拡大部分における56)、即ち成形型30の空洞部内における無機粒子22それ自体の間の空間及び無機粒子22と硬質部材24の間の空間が与えられる。

【0046】

[0059]非限定的な態様においては、成形型51の空洞部内に配置された複数の硬質部材24及び無機粒子22を溶浸温度(下記に規定する)に加熱する(43)。加熱43は、対流炉、真空炉、又は誘導炉内か、或いは他の誘導加熱方法によってか、或いは当業者に公知の他の好適な加熱方法によって、複数の硬質部材24及び無機粒子22を含む成形型51を加熱することによって行うことができる。幾つかの態様においては、加熱は、大気中、不活性ガス中、又は真空下で行うことができる。

【0047】

[0060]加熱43の後、無機粒子22の融点よりも低い融点を有する溶融金属及び溶融金属合金の少なくとも1つを含むマトリクス材料23で残余空間56を溶浸する(44)。残余空間56の溶浸(44)は、上記で言及した溶浸温度において行う。而して、溶浸温度は、少なくとも残余空間56中に溶浸させるマトリクス材料23の融点であるが、無機粒子22の融点よりも低い温度であることが理解される。幾つかの非限定的な態様においては、溶浸温度は、例えばアルミニウム及びアルミニウム合金のような低融点の金属及び合金に関する700℃(1292°F)乃至例えば銅、ニッケル、鉄、コバルト、及びこれらの任意の金属の合金のようなより高い融点の金属及び合金に関する1300℃(2372°F)の範囲であってよい。

【0048】

[0061]本発明による方法の非限定的な態様の更なる工程は、残余空間56内に配置されたマトリクス材料23を冷却して(45)、マトリクス材料23を固化させ、且つ硬質部材24及び無機粒子22を物品20内に結合させることを含む。

【0049】

[0062]幾つかの非限定的な態様においては、硬質部材24の配置(41)は、高硬度金属、高硬度金属合金、焼結超硬合金、及びセラミックの少なくとも1つを含む硬質部材24を配置する(41)ことを含む。更に他の非限定的な態様においては、硬質部材24のそれぞれは、コバルト、コバルト合金、ニッケル、ニッケル合金、鉄、及び鉄合金の少なくとも1つを含む連続バインダー中に分散している元素周期律表の第IVB族、第VB族、又は第VIB族の金属の少なくとも1種類の炭化物の粒子を含む焼結炭化物を含む。

【0050】

[0063]無機粒子22の添加(42)には、金属粉末又は金属合金粉末の粒子を加えることを含ませることができるが、これに限定されない。金属粉末又は金属合金粉末には、タングステン、タングステン合金、タンタル、タンタル合金、モリブデン、モリブデン合金、ニオブ、ニオブ合金、鉄、鉄合金、チタン、チタン合金、ニッケル、ニッケル合金、コバルト、及びコバルト合金の少なくとも1つを含ませることができる。

【0051】

[0064]他の非限定的な態様においては、無機粒子22の添加(42)には、硬質粒子を加えることを含ませることができるが、これに限定されない。硬質粒子としては、元素周期律表の第IVB、VB、及びVIB族から選択される金属の炭化物;炭化タングステン;及び鋳造炭化タングステン;の少なくとも1つを含む粒子を挙げることができるが、これらに限定されない。

【0052】

[0065]マトリクス材料23の溶浸44には、無機粒子22の融点よりも低い融点を有する金属又は金属合金を残余空間中に溶浸することを含ませることができる。マトリクス材料23としては、銅、銅合金、アルミニウム、アルミニウム合金、鉄、鉄合金、ニッケル、ニッケル合金、コバルト、コバルト合金、チタン、チタン合金、青銅合金、及び黄銅合金の少なくとも1つを挙げることができるが、これらに限定されない。1つの非限定的な態様においては、マトリクス材料は、78重量%の銅、10重量%のニッケル、6重量%のマンガン、6重量%のスズ、及び不可避的不純物から実質的に構成される青銅合金である。他の非限定的な態様においては、マトリクス材料23は、53重量%の銅、24重量%のマンガン、15重量%のニッケル、8重量%の亜鉛、及び不可避的不純物から実質的に構成される。

【0053】

[0066]場合によっては、1以上の機械加工可能な材料29を成形型51の空洞部内に所定の位置で配置することができる。1以上の機械加工可能な材料の配置には、鉄、鉄合金、ニッケル、ニッケル合金、コバルト、コバルト合金、銅、銅合金、アルミニウム、アルミニウム合金、タンタル、及びタンタル合金の少なくとも1つを含む1以上の固体片を配置することを含ませることができる。他の非限定的な態様においては、1以上の機械加工可能な材料29の配置は、機械加工可能な金属及び機械加工可能な合金の少なくとも1つの複数の粒子を成形型空洞部の領域内に配置し、それによって機械加工可能な金属及び/又は金属合金の粒子の間に第2の残余空間を生成させることを含む。成形型及び成形型空洞部内の材料を溶浸温度に加熱した後、マトリクス材料を第2の残余空間中に溶浸させ、次に冷却して部品20の固体の機械加工可能な領域を形成する。機械加工可能な金属及び/又は機械加工可能な金属合金の粒子には、鉄、鉄合金、ニッケル、ニッケル合金、コバルト、コバルト合金、銅、銅合金、アルミニウム、アルミニウム合金、タンタル、及びタンタル合金の粒子を含ませることができるが、これらに限定されない。

【0054】

[0067]ロールの耐摩耗性作業面の少なくとも一部として用いるのに適した物品を製造する方法の幾つかの態様は、それを形成した後に物品を洗浄することを含む。幾つかの態様においては、過剰の材料を物品から機械加工して所望の寸法及び構造の最終物品を形成することができる。他の態様においては、最終物品は冷却工程45の後に得られる。

【0055】

[0068]本発明による耐摩耗性物品の製造方法の有利性としては、物品を製造するために比較的安価な装置を用いることができること、物品の特徴を調整するために広範囲の材料を用いることができること、並びに耐摩耗性物品のロールの周囲面への取り付け(固定)及びそれからの取り外しを容易にするために物品上に1以上の機械加工可能な領域を導入することができることが挙げられるが、これらに限定されない。

【0056】

[0069]ここで図3A、3B、及び7を参照すると、本発明の一形態は粒状物質を粉砕するための粉砕ロール60の幾つかの態様に関する。非限定的な態様においては、粉砕ロール60は、外周面62を有する円筒形のコア61を含む。幾つかの非限定的な態様においては、粉砕ロール60は、合金鋼又は粒状物質を加圧ロール粉砕するのに好適であることが公知の他の材料から構成することができる。粉砕ロール60の耐摩耗性作業面の少なくとも一部として用いるのに適した本発明による少なくとも1つの耐摩耗性物品63を、粉砕ロール60の外周面62に取り外し可能に取り付ける。

【0057】

[0070]耐摩耗性物品63には、マトリクス材料23中に分散している複数の無機粒子22を含む金属マトリクス複合体21を含ませることができる。マトリクス材料23には、無機粒子の融点よりも低い融点を有する金属又は金属合金を含ませることができる。複数の硬質部材24を、耐摩耗性物品63の金属マトリクス複合体21内に点在させ、それによって一緒に結合させる。一態様においては、金属マトリクス複合体21の耐摩耗性は硬質部材24の耐摩耗性よりも低く、金属マトリクス複合体21は粉砕ロール60の使用中に優先的に摩滅し、それによって物品63の表面26において複数の硬質部材24の間に間隙25を生成させるか又は保持する。

【0058】

[0071]粉砕ロール60の耐摩耗性物品63の硬質部材24には、高硬度金属、高硬度金属合金、焼結超硬合金、及びセラミックの少なくとも1つ(しかしながらこれらに限定されない)を含む材料を含ませることができる。非限定的な態様においては、硬質部材は工具鋼である高硬度金属合金を含む。他の非限定的な態様においては、耐摩耗性物品63の複数の硬質部材24のそれぞれは焼結超硬合金を含む。

【0059】

[0072]1つの非限定的な態様においては、粉砕ロール60に固定される耐摩耗性物品63の複数の硬質部材24は第1の端部27及び対向する第2の端部28を有し、第1の端部27及び対向する第2の端部28は実質的に平面状であり且つ互いに対して実質的に平行であり、それぞれの硬質部材24に関して第1の端部27と対向する第2の端部28の間の距離は実質的に同等である。

【0060】

[0073]1つの非限定的な態様においては、粉砕ロール60の耐摩耗性物品63の無機粒子22は、タングステン、タングステン合金、タンタル、タンタル合金、モリブデン、モリブデン合金、ニオブ、ニオブ合金、鉄、鉄合金、チタン、チタン合金、ニッケル、ニッケル合金、コバルト、及びコバルト合金の少なくとも1つ(しかしながらこれらに限定されない)から選択することができる金属粉末又は金属合金粉末を含む。他の非限定的な態様においては、無機粒子22は、炭化物、ホウ化物、酸化物、窒化物、ケイ化物、焼結超硬合金、合成ダイヤモンド、及び天然ダイヤモンドの少なくとも1つ(しかしながらこれらに限定されない)を含ませることができる硬質粒子を含む。

【0061】

[0074]粉砕ロール60には、銅、銅合金、アルミニウム、アルミニウム合金、鉄、鉄合金、ニッケル、ニッケル合金、コバルト、コバルト合金、チタン、及びチタン合金の少なくとも1つ(しかしながらこれらに限定されない)を含むマトリクス材料23を含む耐摩耗性物品63を含ませることができる。

【0062】

[0075]幾つかの非限定的な態様においては、耐摩耗性物品63の硬質部材24は金属マトリクス複合体21中において所定のパターンで離隔させる。他の態様においては、限定することは意図しないが、耐摩耗性物品63の硬質部材24は、耐摩耗性物品63の表面26の突き出た表面領域の25%〜95%、又は40%〜90%、又は50%〜80%を構成する。

【0063】

[0076]耐摩耗性物品63には更に、金属マトリクス複合体21によって物品63に結合している少なくとも1つの機械加工可能な領域29を含ませることができる。1以上の機械加工可能な領域29には、鉄、鉄合金、ニッケル、ニッケル合金、コバルト、コバルト合金、銅、銅合金、アルミニウム、アルミニウム合金、タンタル、及びタンタル合金の少なくとも1つを含ませることができる。1つの非限定的な態様においては、耐摩耗性物品63の機械加工可能な領域29は、機械的クランプ、ろう付け、溶接、及び接着剤(エポキシを含むが、これに限定されない)など(しかしながらこれらに限定されない)の現時点又は将来的に当業者に公知の任意の手段によって粉砕ロール60の外周面62に取り外し可能に取り付ける。耐摩耗性物品63の1以上の機械加工可能な領域29の提供、及び粉砕ロール60の外周面62へ機械加工可能な領域29(及びしたがって物品63)を取り付けるために多くの手段を用いることができることにより、本発明による物品を種々の材料から製造される円筒形の粉砕ロールコアと共に用いることが可能である。

【0064】

[0077]本発明による粉砕ロールを製造及び維持する方法は、外周面62を有する円筒形のコア61を準備し、そして図2A及び2B並びに上記に開示する幾つかの態様の物品20を表面62に取り付けることを含む。物品20は、機械的クランプ、ろう付け、溶接、及び/又は接着剤(エポキシを含むが、これに限定されない)、或いは当業者に公知の任意の好適な手段によって粉砕ロール60の外周面62に取り付けることができる。

【実施例】

【0065】

実施例1:

[0078]粉末圧縮及び高温焼結の工程を含む通常の粉末冶金法を用いて、ATI Firth Sterling, Madison, Alabamaから入手できるGrade 231超硬合金粉末から製造した焼結超硬合金で構成される硬質部材を製造した。Grade 231超硬合金粉末は、10重量%のコバルト粉末及び90重量%の炭化タングステン粉末の混合物である。粉末圧縮は206.8MPa(15トン/in2)の圧力で行った。焼結は、5.52MPa(800psi)の圧力のアルゴンガスを用いる過圧炉内において1400℃(2552°F)で行った。Grade 231粉末で製造される焼結超硬合金は、通常は87.5HRAの硬度及び14.5g/cm3の密度を有する。硬質部材は実質的に平坦な底部の円筒形の形状を有していた。正方形の板材の形状を有する物品を形成するように適合された成形型をグラファイトから機械加工した。円筒形の超硬合金部品を成形型の空洞部の底部上に配置した。成形型内の非占有体積、即ち成形型空洞部内の焼結超硬合金硬質部材の間の空間に、50重量%の鋳造炭化タングステン粉末及び50重量%のニッケル粉末のブレンドを充填した。グラファイト漏斗を成形型アセンブリの頂部上に配置し、青銅ペレットを漏斗内に配置した。青銅ペレットは、78重量%の銅、10重量%のニッケル、6重量%のマンガン、6重量%のスズ、及び不可避的不純物の組成を有していた。アセンブリ全体を、空気雰囲気中、1180℃(2156°F)の温度に保持した予め加熱した炉内に60分間配置した。青銅が溶融し、鋳造炭化タングステン粉末、ニッケル粉末、及び硬質部材の間の空間に溶浸した。成形型を冷却し、それによって青銅及びニッケルを含むマトリクス金属中に鋳造炭化タングステン粒子を含む金属マトリクス複合体を形成した。円筒形の超硬合金部品を金属マトリクス複合体内に埋封させた。耐摩耗性物品を成形型空洞部から取り出し、洗浄し、過剰の材料を機械加工によって物品から取り除いた。

【0066】

実施例2:

[0079]実施例1において製造した物品の写真を図8に示す。物品の暗い円形の領域は硬質部材である。硬質部材を、より明るく見える金属マトリクス複合体が包囲しており、それによって硬質部材が物品中に結合されている。物品は、熱間加工又は他の形態で好適に加工してロールの周囲面の湾曲に合致した湾曲を含ませることができ、次に溶接又は他の好適な手段によってロール表面に固定することができる。

【0067】

[0080]本記載は本発明の明確な理解に適切な本発明の複数の形態を示すものであることが理解されるであろう。当業者に明らかであり、したがって本発明のより良好な理解を促進しない幾つかの形態は、本記載を簡単にするために示さなかった。ここではやむを得ずに本発明の限られた数の態様しか記載していないが、当業者であれば上記の記載を考察することによって、本発明の多くの修正及び変更を用いることができることを認識するであろう。本発明の全てのかかる変更及び修正は、上記の記載及び特許請求の範囲にカバーされると意図される。

【技術分野】

【0001】

[0001]本発明は、高圧粉砕ミル内で例えば鉱物及び鉱石のような粒状物質を高圧粉砕するために用いるロールに関する。より具体的には、本発明は、ロールの耐摩耗性作業面として用いるのに適している物品、及びかかる物品の製造方法、並びにかかる物品を含むロールに関する。

【背景技術】

【0002】

[0002]例えば鉱物及び鉱石のような粒状物質の粉砕は、しばしば高圧粉砕ミル内のロールの間で行う。高圧粉砕ミルは、通常は、一対の対向している反対方向に回転する粉砕ロールを用いる。粉砕ロールの1つの回転軸を固定し、第2のロールの回転軸を浮動させる。浮動ロールに接続した水圧システムによって固定ロールに対する浮動ロールの位置を制御して、ロール間の圧力、及びロール間を通過する物質に対する調節可能な粉砕力を与える。またロールの回転速度も、粉砕条件を最適にするように調節することができる。ロール間の間隙、ロールの速度、及び加える力を制御することによって、ロール間を通る鉱石又は他の物質を比較的低いエネルギー投入量で効率的に粉砕することができる。

【0003】

[0003]粒状物質の高圧粉砕中は、粉砕する物質をロール間の間隙中に供給する。この間隙は「ニップ」と呼ばれ、「ロール間隙」と呼ぶこともできる。ニップ中に送られる鉱石の粉砕は、例えば、物質流が反対方向に回転するロールの間を通過する際に物質流内で生じる非常に高い圧力によって引き起こされる粒子間破壊の機構によって起こる。更に、このようにして粉砕される鉱石は鉱石粒子内に亀裂を示し、これは鉱石の下流での処理に有益である。

【0004】

[0004]予想できるように、粉砕操作は高圧粉砕装置の粉砕ロールに対して非常に高いレベルの機械的応力を与え、粉砕ロールはすぐに摩耗する可能性がある。

[0005]ロール表面の耐摩耗性を向上させる1つの公知のアプローチは、表面上に硬質金属質材料の層を溶接することによるものである。図1は、耐摩耗性の溶接表面層を含む従来技術の粉砕ロールを示す。溶接プロセスは時間がかかり、高価な可能性がある。

【0005】

[0006]粉砕ロール表面の耐摩耗性を向上させる他の公知のアプローチは、ロールの作業面から突き出た硬質領域を与えることによるものである。図2は、ロールの作業面から突き出た溶接硬質領域を含む従来技術のロールの2つの写真を示す。図2における上の図はロール表面の拡大図であり、個々の突起部及び突起部の間の間隙を示す。間隙によって粉砕する物質の微粒子が捕捉されてロール表面に対する自生摩耗保護を与える。

【0006】

[0007]米国特許5,203,513及び7,497,396においては、高圧粉砕ミルにおいて用いるのに適しており、それらの間に間隙を有する硬質の突起部を含むロールが開示されている。図2に示す従来技術のロールと同様に、硬質の突起部の間の間隙によって粉砕する物質の微粒子が捕捉され、粒子によってロール表面に対して自生摩耗保護が与えられる。また、捕捉された微粒子と粉砕する物質との間の摩擦によって、粉砕する物質をニップ中に引き込むのが促進される。‘513及び‘396特許において記載されているロールを製造する方法は、ロール表面上に硬質の突起部を溶接することを実質的に含む。

【0007】

[0008]米国特許6,086,003及び5,755,033においても、硬質の突起部及び突起部の間の間隙を含む、高圧粉砕ミルにおいて用いるのに適したロールが開示されている。‘003及び‘033特許において記載されている粉砕ロールを製造する方法は、硬質の物体を多量の金属質粉末内に埋封し、熱間等方圧プレスによって粉末を固化させることを含む。

【0008】

[0009]上記に示す特許において記載されている耐摩耗性高圧ロールの製造方法は、コスト高で冗長である。例えば、硬質部材をロール表面に固定するために溶接プロセスを用いることによって、それから硬質部材を製造することができる材料の範囲が限定される。大きなロールの熱間等方圧プレスは高価な装置を使用することが必要であり、熱間等方圧プレスによって製造される粉砕ロールは現場で容易に補修することができない。

【先行技術文献】

【特許文献】

【0009】

【特許文献1】米国特許5,203,513

【特許文献2】米国特許7,497,396

【特許文献3】米国特許6,086,003

【特許文献4】米国特許5,755,033

【発明の概要】

【発明が解決しようとする課題】

【0010】

[0010]したがって、粉砕ロールの作業面の耐摩耗性を向上させる物品及び方法に対する必要性が存在する。かかる物品及び方法は、比較的安価な装置が必要であり;広範囲の材料を突き出た硬質部材として用いることが可能であり;粉砕ロールにおいて用いる基材を調整することが可能であり;ロール表面を現場で容易に補修することが可能である;ことが望ましい。

【課題を解決するための手段】

【0011】

[0011]本発明の1つの非限定的な形態によれば、金属及び金属合金の少なくとも1つを含むマトリクス材料中に分散している複数の無機粒子を含む金属マトリクス複合体を含む、ロールの耐摩耗性作業面の少なくとも一部として用いるのに適している、板状、シート状、円筒形状、及び円筒形状の一部の1つの形状の物品が提供される。無機粒子の融点はマトリクス材料の融点よりも高い。複数の硬質部材を金属マトリクス複合体中に点在させる。非限定的な態様においては、金属マトリクス複合体の耐摩耗性は硬質部材の耐摩耗性よりも低く、物品の使用中に金属マトリクス複合体が優先的に摩滅して、それによって物品の作業面において複数の硬質部材のそれぞれの間に間隙が与えられるか又は保持される。

【0012】

[0012]非限定的な態様においては、ロールの耐摩耗性作業面として用いるのに適した物品を製造する方法は、複数の硬質部材を成形型の底面上の所定の位置に配置することを含む。硬質部材のそれぞれは第1の端部及び対向する第2の端部を含む。第1の端部と対向する第2の端部との間には実質的に等しい距離が存在する。硬質部材のそれぞれの対向する第2の端部を成形型の底面上に載置して、成形型の空洞部空間を部分的に満たして成形型内に非占有体積を画定するようにする。無機粒子を成形型に加えて非占有体積を少なくとも部分的に満たして、無機粒子の間及び無機粒子と硬質部材との間に残余空間を与えることができる。非限定的な態様は、複数の硬質部材及び無機粒子を溶浸温度に加熱することを含む。残余空間は、無機粒子の融点よりも低い融点を有する溶融金属及び溶融金属合金の少なくとも1つを含むマトリクス材料で溶浸することができる。残余空間内に配置されるマトリクス材料は、マトリクス材料を固化させて硬質部材及び無機粒子を物品内に結合させるものである。

【0013】

[0013]本発明の幾つかの形態は、粒状物質を粉砕するための粉砕ロールを含む。非限定的な態様においては、粉砕ロールには、外表面を含む円筒形のコア、及び粉砕ロールの耐摩耗性作業面として用いるのに適しており、円筒形のコアの外表面に取り外し可能に取り付けられている少なくとも1つの耐摩耗性物品を含ませることができる。この物品には、金属及び金属合金の少なくとも1つを含むマトリクス材料中に分散している複数の無機粒子を含む金属マトリクス複合体、及び金属マトリクス複合体中に点在している複数の硬質部材を含ませることができる。金属マトリクス複合体の耐摩耗性は硬質部材の耐摩耗性よりも低くすることができ、粉砕ロールの使用中に金属マトリクス複合体を優先的に摩滅させて、それによって物品の表面において複数の硬質部材のそれぞれの間に間隙を与えるか又は保持することができる。

【0014】

[0014]粉砕ロールを製造又は維持する方法には、外表面を含む円筒形のコアを準備し、そしてここで開示する一態様の耐摩耗性物品を円筒形のコアの外表面に取り外し可能に取り付けることを含ませることができる。

【0015】

[0015]ここに記載する物品及び方法の特徴及び有利性は、添付の図面を参照することによってより良好に理解することができる。

【図面の簡単な説明】

【0016】

【図1】[0016]図1は、溶接表面を有する従来技術の粉砕ロールの写真である。

【図2】[0017]図2は、硬質部材を含む溶接された突起部及び突起部の間の間隙を含む従来技術の粉砕ロールの写真を示す。

【図3A】[0018]図3Aは、本発明による耐摩耗性物品の非限定的な態様の上面概要図である。

【図3B】[0019]図3Bは、金属マトリクス複合体から突き出た離隔した硬質部材を含む本発明による耐摩耗性物品の非限定的な態様の断面概要図である。

【図3C】[0020]図3Cは、金属マトリクス複合体の表面と実質的に同一平面上の頂面を有する離隔した硬質部材を含む本発明による耐摩耗性物品の非限定的な態様の断面概要図である。

【図3D】[0021]図3Dは、金属マトリクス複合体によって被覆されている頂面を有する硬質部材を含む本発明による耐摩耗性物品の非限定的な態様の断面概要図である。

【図4】[0022]図4は、ロールの作業面として用いるのに適した本発明による耐摩耗性物品を製造する方法の1つの非限定的な態様を示す工程図である。

【図5A】[0023]図5Aは、本発明による耐摩耗性物品の製造方法の非限定的な態様における1工程としての成形型内における硬質部材の配置を図示する。

【図5B】[0024]図5Bは、本発明による耐摩耗性物品の製造方法の非限定的な態様における1工程としての成形型への無機粒子の添加を図示する。

【図5C】[0025]図5Cは、本発明による耐摩耗性物品の製造方法の非限定的な態様における1工程としてのマトリクス材料の溶浸を図示する。

【図6】[0026]図6は、本発明による非限定的な態様の耐摩耗性物品を含む非限定的な態様の二部品縦型成形型の上面の概要図である。

【図7】[0027]図7は、ロールの表面に取り外し可能に取り付けられている耐摩耗性物品を含む本発明による非限定的な態様の粉砕ロールの概要図である。

【図8】[0028]図8は、本発明による非限定的な態様の耐摩耗性物品の写真である。

【発明を実施するための形態】

【0017】

[0029]本発明による幾つかの非限定的な態様の以下の詳細な記載を検討すれば、上記の詳細及び他の詳細が読み手に理解されるであろう。

[0030]複数の非限定的態様の本記載においては、実施例以外においてか又は他に示さない限りにおいて、量又は特性を表す全ての数値は、全ての場合において用語「約」で修飾されているものと理解すべきである。したがって、反対に示されていない限りにおいては、以下の記載において示される全ての数値パラメーターは、本発明による部品及び方法において得ようとする所望の特性によって変化する可能性がある近似値である。最後に、特許請求の範囲に対する均等論の適用を制限することは意図しないが、本明細書中に記載されるそれぞれの数値パラメーターは、少なくとも、報告されている有効桁数を考慮し且つ通常の丸め法を適用することによって解釈すべきである。

【0018】

[0031]参照として本明細書中に包含されるように記載されている全ての特許、公報、又は他の開示資料は、全体か又は部分的に、包含する資料が既存の定義、記述事項、又は本明細書中に示されている他の開示資料と対立しない程度にのみ本明細書中に包含される。このように、且つ必要な範囲で、本明細書中に示す開示事項は、参照として本明細書中に包含される全ての対立する資料に優先する。参照として本明細書中に包含されるように記載されているが、既存の定義、記述事項、又は本明細書中に示されている他の開示資料と対立する全ての資料又はその一部は、包含する資料と既存の開示資料との間に対立が生じない程度にのみ包含される。

【0019】

[0032]本発明の一形態によれば、図3A、3B、3C、及び3Dは、粒状物質を粉砕するのに適した高圧粉砕ロール(しかしながらこれに限定されない)のようなロールの耐摩耗性作業面として用いるのに適した板状の形状の物品20の非限定的な態様の概要図を示す。ここで用いるロール又は他の物品の「作業面」とは、処理する物質と接触してその上に力を及ぼす物品の表面である。図3Aは物品20の上面概要図である。図3B〜3Dは、図3Aの線a−aを通してとった種々の形態の物品20を示す断面概要図である。

【0020】

[0033]図3A〜3Bを参照すると、本発明の一形態に包含される物品20の非限定的な態様は、金属質(即ち金属含有)マトリクス材料23中に分散及び埋封されている複数の無機粒子22を含む金属マトリクス複合体21を含む。幾つかの態様においては、マトリクス材料23は金属及び金属合金の少なくとも1つを含む。また幾つかの態様においては、無機粒子22の融点はマトリクス材料23の融点よりも高い。図3A〜3Dはマトリクス材料23中に分散している無機粒子22が均一に分配されていることを示唆しているが、図3A〜3Dはここに開示する複数の態様の理解に有用な非限定的な概要図であり、本発明による全ての態様を網羅するものではないことが理解される。例えば、無機粒子22をマトリクス材料23中に均一に分配することができるが、無機粒子22は、必ずしも図3A〜3Dの概要図において示されている規則的な形態で分散されているわけではない。

【0021】

[0034]複数の硬質部材24を物品20内に点在させる。一態様においては、金属マトリクス複合体21の耐摩耗性は硬質部材24の耐摩耗性よりも低い。かかる場合においては、図3Bに示すように、金属マトリクス複合体21が使用中に摩滅するにつれて、物品20の作業面26において複数の硬質部材24のそれぞれの間に間隙25が形成される。しかしながら、この間隙25はまた、物品20の製造中に部分的か又は完全に形成することもできることが認識される。

【0022】

[0035]幾つかの非限定的な態様においては、硬質部材のそれぞれには、高硬度金属、高硬度金属合金、焼結超硬合金、及びセラミック材料の少なくとも1つを含ませることができる。「高硬度金属」及び「高硬度金属合金」という用語は、ここでは、Rockwell硬度試験によって求め、Rockwell Cスケールにしたがって測定して40HRC以上のバルク硬度を有する耐摩耗性の金属又は金属合金としてそれぞれ定義される。他の非限定的な態様においては、高硬度金属又は高硬度金属合金のバルク硬度は、Rockwell硬度試験によって求めて45HRC以上であってよい。高硬度金属合金の例としては工具鋼が挙げられるが、これに限定されない。硬質部材24がセラミック材料を含む態様においては、セラミック材料は耐摩耗性のセラミック材料であり、窒化ケイ素、及び炭化ケイ素ウィスカーで強化された酸化アルミニウムなどのセラミック材料の群から選択することができるが、これらに限定されない。

【0023】

[0036]他の非限定的な態様においては、1以上の硬質部材24には焼結超硬合金を含ませることができる。ここで開示する硬質部材のために用いることができる焼結超硬合金の非限定的な例は、コバルト、コバルト合金、ニッケル、ニッケル合金、鉄、及び鉄合金の少なくとも1つを含む連続バインダー中に分散している周期律表の第IVB族、第VB族、及び第VIB族金属の少なくとも1種類の炭化物の粒子を含む超硬合金である。当業者であれば、処理すると高い強度及び耐摩耗性を有する焼結超硬合金を与える超硬合金粉末のグレードを熟知しており、かかるグレードから製造される焼結超硬合金を用いてここに開示する幾つかの非限定的な態様の硬質部材24を形成することができる。本発明による非限定的な態様の耐摩耗性物品において用いることができる焼結超硬合金部材24の製造において有用な超硬合金粉末のグレードの例としては、ATI Firth Sterling, Madison, Alabamaから入手できるGrade AF63及び Grade 231が挙げられるが、これらに限定されない。

【0024】

[0037]本発明による幾つかの非限定的な態様においては、硬質部材を所定のパターンで配置及び離隔させる。幾つかの非限定的な態様においては、硬質部材のパターンは、周期的で規則的な格子タイプの構造に合致していてよく、或いは規則的な格子構造に合致しない不規則又は非周期的配列であってよい。本発明による物品において用いることができる硬質部材の周期的配列のパターンの非限定的な態様を図3Aに示す。他のパターンとしては、繰り返しの四角形、三角形などを挙げることができる。また、本発明による物品において硬質部材24を離隔して配列することによって、硬質部材24の間の間隙25の対応する配列も得られる。

【0025】

[0038]高圧粉砕ミルの効率的で経済的な運転のためには、例えば、ロールの作業面は摩耗及び摩滅に対して抵抗性でなければならず、粉砕する物質をニップ中に効率的に引き入れるものでなければならない。再び図3A及び3Bを参照すると、粉砕ロールの耐摩耗性作業面として用いるのに適した本発明による物品20の幾つかの非限定的な態様においては、硬質部材24の間の間隙25は、その中に粉砕される物質の微粒子(「微粉」)が捕捉される領域である。間隙25内に捕捉される微粒子と粉砕する物質との間の摩擦によって、粉砕する物質をニップ中に引き入れるのが促進される。硬質部材24及び間隙25内の捕捉された微粉、並びに露出した金属マトリクス複合体21によって自生摩耗保護が与えられる。間隙25内に捕捉された微粉の下側の金属マトリクス複合体21によって更なる摩耗保護が与えられる。

【0026】

[0039]硬質部材24の形状、隣接する硬質部材24の間の平均距離、即ち平均間隙距離、並びに物品20の硬質部材24の平均寸法のいずれかを変化させて、粉砕ロールの作業面に対して異なる特徴を与え、それによって粉砕プロセスに影響を与えることができる。更に、硬質部材24の間の間隙25によって微粒子、即ち粉砕された微粉が集められ、これによってマトリクス材料23上に保護表面が与えられる。間隙25内に集められた粉砕された微粉によって、硬質部材24の外表面よりも粗く、それによってより高い摩擦の領域を与えて、粉末化(粉砕)する物質をニップ中に引き込むのに役立つ露出面が与えられる。間隙25が小さすぎる場合には、微粉は間隙内に蓄積しない傾向がある。間隙25が大きすぎる場合には、間隙25内で微粉の緻密なケーキが形成されない。図3Aに示す非限定的な態様においては、平均間隙距離は線25A及び25Bの平均長さである。1つの非限定的な態様においては、平均間隙距離は5mm(0.2インチ)〜50mm(2インチ)の範囲であってよい。他の非限定的な態様においては、平均間隙距離は10mm(0.4インチ)〜40mm(1.6インチ)の範囲であってよい。これらの平均間隙距離は本発明による物品の非限定的な態様に関するものであり、特定の用途に関しては他の平均間隙距離の値が有益である可能性があることが認識される。

【0027】

[0040]ロールの耐摩耗性作業面として用いるのに適した本発明による物品20の1つの非限定的な実施態様においては、硬質部材24のパターンは図3Aに図示するパターンと同様であってよく、硬質部材24は実質的に平面状の端面を有する円筒形状であってよい。幾つかの非限定的な態様においては、硬質部材24の平均直径は10mm(0.4インチ)〜40mm(1.6インチ)の範囲であってよい。他の非限定的な態様においては、硬質部材24の平均直径は15mm(0.6インチ)〜35mm(1.4インチ)の範囲であってよい。これらの平均的な硬質部材の形状、分布、及び直径は本発明による物品の非限定的な態様に関するものであり、特定の用途に関しては他の形状、分布、及び/又は直径が有益である可能性があることが認識される。

【0028】

[0041]硬質部材24は円筒形とは異なる形状であってよく、及び/又は非平面状の端部を有していてよく、硬質部材24は均一な形状でなくてもよいことが理解される。例えば、幾つかの態様においては、硬質部材は立方体又は直方体の形状であってよく、この場合には上記で与える硬質部材の平均直径は、例えば立方体又は直方体の1つの面の平均対角長又は縁部の平均長であってよい。当業者であれば、複数の間隙25が複数の硬質部材24の間に始めに与えられるか、或いは以下に議論するように物品の使用中に金属マトリクス複合体の優先的な摩耗によって与えられる限りにおいて、他の三次元形状を有する硬質部材24はここに開示する態様の範囲内であることを理解するであろう。

【0029】

[0042]1つの非限定的な態様によれば、硬質部材24は、物品20の表面の突き出た表面領域の25%〜95%を構成する。他の非限定的な態様においては、硬質部材24は、突き出た表面領域の40%〜90%又は50%〜80%を構成する。しかしながら、硬質部材は物品20の所期の用途に好適な硬質部材の突き出た表面領域の任意の部分を構成することができることが理解される。ここで「突き出た表面領域」という用語は、物品20の作業面26において露出している金属マトリクス複合体21の全表面領域、及び作業面26において露出している硬質部材24の第1の端部27の全表面領域(以下において議論する)の2次元の突起部として定義される。

【0030】

[0043]図3Bを参照すると、硬質部材24の第1の端部27は物品20の作業面26上に露出している。図2Bにおける硬質部材24の第1の端部27は円形の形状を有しているが、上記で議論したように、他の非限定的な態様においては、硬質部材24の第1の端部27は、正方形の形状、長方形の形状、多角形の形状、複雑に湾曲した形状、湾曲部及び直線部を有する形状、或いは処理する特定の粒状物質の粉砕において用いるのに好適な任意の他の形状を有していてよい。異なる非限定的な態様においては、硬質部材24の第1の端部27は、実質的に平面状であってよく、湾曲していてよく、平面領域及び湾曲領域を含んでいてよく、或いは複雑な平面及び/又は非平面の形状を有していてよい。幾つかの非限定的な態様においては、硬質部材24の第1の端部27には、先端部、隆起部、及び/又は他の構造を含ませることができる。また、硬質部材24の対向する第2の端部28も、第1の端部27の上記の可能な物理的特徴のいずれか又は全部を有していてよい。しかしながら、一般に端部27及び28は同一でも異なっていてもよく、物品20の所期の用途のために好適な任意の特徴を有していてよい。

【0031】

[0044]図3B〜3Dを参照すると、幾つかの非限定的な態様においては、物品20の硬質部材24は第1の端部27及び対向する第2の端部28を有していてよく、第1の端部27及び対向する第2の端部28は硬質部材24の対向する端部上に存在する。幾つかの態様においては、それぞれの物品の第1の端部及び対向する第2の端部27、28は等距離である。図3C及び3Dに示す物品20においては、硬質部材24の第1の端部27は物品20の作業面26上の金属マトリクス複合体21を超えて突き出ないように示されており、したがって硬質部材24の間の作業面26上には間隙(例えば間隙25)は示されていない。図3C及び3Dは製造直後の物品20の可能な非限定的な態様を示しており、示されている硬質部材24の第1の端部27は、作業面26において金属マトリクス複合体21の表面と実質的に同一平面であるか(図3C)、或いは金属マトリクス複合体21内に埋封(それによって被覆)されている(図3D)。マトリクス複合体21の耐摩耗性は硬質部材24の耐摩耗性よりも低いので、金属マトリクス複合体21は使用中に硬質部材24よりも速やかに摩滅し、使用中に第1の端部27が露出し、次に硬質部材24の1つ又は複数の側面が徐々に露出する傾向を有する。例えば、図3Dに示す形態で製造される物品20は、金属マトリクス複合体21が優先的に摩滅して端部27が露出し、次に硬質部材24のより多くの側面が徐々に露出するので、図3Cに示す形態に変化し、次に図3Bに示す形態に変化することができる。金属マトリクス複合体21が摩滅するにつれて、図3Bに示される間隙25が形成される。間隙25が形成されたら、間隙内に配置される微粉は、下側の金属マトリクス複合体21の摩耗を抑制するのに役立てることができ、及び/又は処理する物質をニップ中に引き入れるのを促進させることができる。板状の形状の物品20は実質的に対称であるので、作業面を対向する第2の端部28に配置することができることが当業者によって認識される。

【0032】

[0045]非限定的な態様においては、硬質部材24の第1の端部27及び対向する第2の端部28は実質的に平面状であり、実質的に互いに対して平行である。1つの非限定的な態様においては、硬質部材24のそれぞれは円筒形状を有し、硬質部材24の第1の端部27及び対向する第2の端部28は、実質的に平面状で且つ実質的に互いに対して平行である。更に他の非限定的な態様においては、硬質部材24のそれぞれは円筒形状を有し、それぞれの硬質部材24の第1の端部27及び対向する第2の端部28は湾曲を示す。更に他の非限定的な態様においては、硬質部材24のそれぞれは円筒形状を有し、第1の端部27及び対向する第2の端部28の一方は実質的に平面状であり、一方で、第1の端部27及び対向する第2の端部28の他方は湾曲を示す。

【0033】

[0046]本発明の非限定的な形態によれば、幾つかの態様の金属マトリクス複合体21は0.5μm〜250μmの範囲の平均粒径を有する無機粒子22を含む。他の非限定的な態様においては、無機粒子22は2μm〜200μmの範囲の平均粒径を有していてよい。種々の態様においては、金属マトリクス複合体21によって硬質部材24が物品20中に結合される。

【0034】

[0047]本発明による幾つかの非限定的な態様においては、金属マトリクス複合体21の無機粒子22には金属粉末及び金属合金粉末の少なくとも1つを含ませることができる。幾つかの非限定的な態様においては、金属マトリクス複合体21の金属又は金属合金の粉末は、タングステン、タングステン合金、タンタル、タンタル合金、モリブデン、モリブデン合金、ニオブ、ニオブ合金、鉄、鉄合金、チタン、チタン合金、ニッケル、ニッケル合金、コバルト、及びコバルト合金の少なくとも1つを含む。

【0035】

[0048]本発明による他の非限定的な態様においては、金属マトリクス複合体21の無機粒子22には硬質粒子を含ませることができる。「硬質粒子」という用語は、ここではスケールCを用いてRockwell硬度試験によって測定して少なくとも60HRCの硬度を示す無機粒子として定義される。非限定的な態様の金属マトリクス複合体21は、炭化物、ホウ化物、酸化物、窒化物、ケイ化物、焼結超硬合金、合成ダイヤモンド、及び天然ダイヤモンドの少なくとも1つを含む無機粒子22を含む。更に他の非限定的な態様においては、無機粒子21は、元素周期律表の第IVB、VB、及びVIB族から選択される金属の炭化物;炭化タングステン;及び鋳造炭化タングステン;の少なくとも1つを含む。

【0036】

[0049]上述したように、幾つかの非限定的な態様のマトリクス材料23は、金属及び金属合金の少なくとも1つを含む。非限定的な態様においては、マトリクス材料23は、銅、銅合金、アルミニウム、アルミニウム合金、鉄、鉄合金、ニッケル、ニッケル合金、コバルト、コバルト合金、チタン、チタン合金、青銅合金、及び黄銅合金の少なくとも1つを含む。1つの非限定的な態様においては、マトリクス材料23は、78重量%の銅、10重量%のニッケル、6重量%のマンガン、6重量%のスズ、及び不可避的不純物から実質的に構成される青銅合金である。他の非限定的な態様においては、マトリクス材料は、53重量%の銅、24重量%のマンガン、15重量%のニッケル、8重量%の亜鉛、及び不可避的不純物から実質的に構成される。非限定的な態様においては、マトリクス材料23に、ホウ素、ケイ素、及びクロムの少なくとも1つ(しかしながらこれらに限定されない)のようなマトリクス材料の融点を低下させる10重量%以下の元素を含ませることができる。

【0037】

[0050]本発明による物品20の非限定的な形態は、少なくとも1つの機械加工可能な領域29を物品20に与えることを含む。幾つかの非限定的な態様においては、機械加工可能な領域29には、金属マトリクス複合体21によって物品20に結合している金属又は金属合金の領域を含ませることができる。非限定的な態様の機械加工可能な領域29には、鉄、鉄合金、ニッケル、ニッケル合金、コバルト、コバルト合金、銅、銅合金、アルミニウム、アルミニウム合金、タンタル、及びタンタル合金の少なくとも1つを含む金属又は金属合金を含ませることができる。更に他の非限定的な態様においては、物品20の機械加工可能な領域29には、金属マトリクス複合体21中に含まれるマトリクス材料23によって一緒に結合している機械加工可能な金属の粒子を含ませることができる。幾つかの非限定的な態様においては、機械加工可能な領域29中に含まれる機械加工可能な金属の粒子には、鉄、鉄合金、ニッケル、ニッケル合金、コバルト、コバルト合金、銅、銅合金、アルミニウム、アルミニウム合金、タンタル、及びタンタル合金の少なくとも1つを含ませることができる。物品20の機械加工可能な領域29は、粒状物質を摩砕、粉砕、粉末化、又は他の形態で処理するのに適したロールの周囲面(図7参照)に物品20を固定(即ち接続)するように適合させることができる。例えば、ロールは、粒状物質を粉砕するのに適した高圧粉砕ミルのロールであってよい。機械加工可能な領域29を機械加工して、ロールの周囲面に物品20を固定するのを容易にする構造を含ませることができる。機械加工可能な領域29の機械加工としては、機械加工可能な領域29のネジ切り、穿孔、及び/又は研削を挙げることができるが、これらに限定されない。

【0038】

[0051]例えば物品20のようなロールの耐摩耗性作業面として用いるのに適した物品を製造する方法の1つの非限定的な態様を、図4の工程図、及び図5A〜5Cの断面図において示す。図5A〜5Cの断面図は図2Aにおいて線a−aでとった断面に対応する。図2A、図4、及び図5A〜5Cを参照すると、本発明による耐摩耗性物品を製造する非限定的な方法40は、複数の硬質部材24を、硬質粒子24のそれぞれの対向する第2の端部28が成形型51の空洞部の底面50上に載置されるように成形型51の空洞部の底面50上に配置することを含む(41)。硬質部材は、所定のパターンで配置してもしなくてもよい(41)。本発明による方法の非限定的な形態においては、それぞれの硬質部材24の対向する第2の端部28及び第1の端部27は実質的に平面状であり、互いに対して且つ成形型51の空洞部の底面50に対して実質的に平行である。

【0039】

[0052]成形型51は、グラファイト、或いは大きく撓むか又は他の形態で劣化することなくここに開示する方法の加工温度に耐えることができる任意の他の好適な化学的に不活性の材料から機械加工することができる。成形型51は、板状、シート状、円筒形状、円筒形状の一部の形状、又はロールに固定した際にロールの耐摩耗性作業面の全部又は一部を形成するのに好適な任意の他の形状の部品を形成するように適合させることができる。例えば板材用の成形型又はシート材用の成形型は、通常は、実質的に平面状の底面及び4つの上向きに伸長する側壁を含む空洞部を含む。

【0040】

[0053]本発明による円筒形の部品又は円筒形の一部の形状の部品を形成するのに適した成形型の空洞部には、ロールの円筒形の周囲面の全部又は一部の湾曲に合致する底面を含ませることができる。湾曲面を有する物品20を形成するのに用いることができる成形型51の非限定的な態様を図6に図示する。図6及び図3Aを参照すると、非限定的な態様においては、湾曲した成形型51には、第1の湾曲面53を含む第1の成形型片52、及び第2の湾曲面55を含む第2の成形型片54を有する縦型二部品成形型51を含ませることができる。1つの非限定的な態様においては、第1の成形型片52を水平に配向した際に、硬質部材24を第1の成形型片52の第1の湾曲面53上に配置することができる。第2の成形型片54を第1の成形型片52と結合させ且つ固定して、硬質部材24を成形型空洞部内に配置された状態で保持することができる。次に、成形型51を縦位置に動かすことができる(その上面を図6に示す)。複数の無機粒子22を、成形型51の空洞部の硬質部材24の間に加えることができる。次に、成形型51にマトリクス材料23を溶浸させて、無機粒子22を有する金属マトリクス複合体21を形成することができる。

【0041】

[0054]上記の態様においては空洞部内に湾曲面を有する成形型51を用いて湾曲した物品を製造しているが、本発明による物品の非限定的な態様はまた、板材又はシート材のような平坦な形状で製造することもできることが理解されるであろう。例えば、幾つかの非限定的な態様においては、金属マトリクス複合体21は延性であり、板状の形状又は他の平坦な形状の耐摩耗性物品20を熱間加工又は他の形態で好適に加工して、それに物品を取り付けるロールの周囲面の湾曲に合致した物品20の湾曲を与えることができる。

【0042】

[0055]本発明による耐摩耗性部品を形成するのに用いる成形型51の底面50を更に機械加工して、成形型51の空洞部内に配置される硬質部材24の対向する第2の端部28の外形又は形状に適合させ、成形型51を用いて製造される部品の領域を形成することができる。また、成形型の外形又は形状を機械加工することによって硬質部材24の配置を助けることができる。例えば、成形型51の底面50を機械加工して、硬質部材24の対応する湾曲した対向する第2の端部28に適合する凹み(しかしながらこれに限定されない)のような外形を含ませることができる。

【0043】

[0056]以下に、本発明による耐摩耗性物品の製造方法の幾つかの非限定的な態様の更なる詳細(これは、図3A〜D、4、及び5A〜Cを参照してより良好に理解される)を記載する。

【0044】

[0057]1つの非限定的な態様においては、本発明による物品20の製造方法は硬質部材24のそれぞれを成形型空洞部内に配置することを含み(41)、ここで硬質部材24はそれぞれ第1の端部27及び対向する第2の端部28を含み、それぞれの硬質部材24の端部27と28の間の距離は同等であるか又はほぼ同等である(即ち、端部27及び28は実質的に等距離である)。本発明による方法の幾つかの非限定的な態様においては、硬質部材24のそれぞれの対向する第2の端部28を成形型51の空洞部の底面50上に載置して、成形型空洞部内の空隙空間を部分的に満たし、それによって成形型空洞部内に非占有体積52、即ち硬質部材24によって占有されていない成形型空洞部内の体積を画定するようにする。

【0045】

[0058]本発明による方法の非限定的な態様の他の形態は、無機粒子22を成形型30の空洞部に加えることを含む(42)。無機粒子22の添加によって非占有体積52が少なくとも部分的に満たされ、成形型内に残余空間(図5Bの拡大部分における56)、即ち成形型30の空洞部内における無機粒子22それ自体の間の空間及び無機粒子22と硬質部材24の間の空間が与えられる。

【0046】

[0059]非限定的な態様においては、成形型51の空洞部内に配置された複数の硬質部材24及び無機粒子22を溶浸温度(下記に規定する)に加熱する(43)。加熱43は、対流炉、真空炉、又は誘導炉内か、或いは他の誘導加熱方法によってか、或いは当業者に公知の他の好適な加熱方法によって、複数の硬質部材24及び無機粒子22を含む成形型51を加熱することによって行うことができる。幾つかの態様においては、加熱は、大気中、不活性ガス中、又は真空下で行うことができる。

【0047】

[0060]加熱43の後、無機粒子22の融点よりも低い融点を有する溶融金属及び溶融金属合金の少なくとも1つを含むマトリクス材料23で残余空間56を溶浸する(44)。残余空間56の溶浸(44)は、上記で言及した溶浸温度において行う。而して、溶浸温度は、少なくとも残余空間56中に溶浸させるマトリクス材料23の融点であるが、無機粒子22の融点よりも低い温度であることが理解される。幾つかの非限定的な態様においては、溶浸温度は、例えばアルミニウム及びアルミニウム合金のような低融点の金属及び合金に関する700℃(1292°F)乃至例えば銅、ニッケル、鉄、コバルト、及びこれらの任意の金属の合金のようなより高い融点の金属及び合金に関する1300℃(2372°F)の範囲であってよい。

【0048】

[0061]本発明による方法の非限定的な態様の更なる工程は、残余空間56内に配置されたマトリクス材料23を冷却して(45)、マトリクス材料23を固化させ、且つ硬質部材24及び無機粒子22を物品20内に結合させることを含む。

【0049】

[0062]幾つかの非限定的な態様においては、硬質部材24の配置(41)は、高硬度金属、高硬度金属合金、焼結超硬合金、及びセラミックの少なくとも1つを含む硬質部材24を配置する(41)ことを含む。更に他の非限定的な態様においては、硬質部材24のそれぞれは、コバルト、コバルト合金、ニッケル、ニッケル合金、鉄、及び鉄合金の少なくとも1つを含む連続バインダー中に分散している元素周期律表の第IVB族、第VB族、又は第VIB族の金属の少なくとも1種類の炭化物の粒子を含む焼結炭化物を含む。

【0050】

[0063]無機粒子22の添加(42)には、金属粉末又は金属合金粉末の粒子を加えることを含ませることができるが、これに限定されない。金属粉末又は金属合金粉末には、タングステン、タングステン合金、タンタル、タンタル合金、モリブデン、モリブデン合金、ニオブ、ニオブ合金、鉄、鉄合金、チタン、チタン合金、ニッケル、ニッケル合金、コバルト、及びコバルト合金の少なくとも1つを含ませることができる。

【0051】

[0064]他の非限定的な態様においては、無機粒子22の添加(42)には、硬質粒子を加えることを含ませることができるが、これに限定されない。硬質粒子としては、元素周期律表の第IVB、VB、及びVIB族から選択される金属の炭化物;炭化タングステン;及び鋳造炭化タングステン;の少なくとも1つを含む粒子を挙げることができるが、これらに限定されない。

【0052】

[0065]マトリクス材料23の溶浸44には、無機粒子22の融点よりも低い融点を有する金属又は金属合金を残余空間中に溶浸することを含ませることができる。マトリクス材料23としては、銅、銅合金、アルミニウム、アルミニウム合金、鉄、鉄合金、ニッケル、ニッケル合金、コバルト、コバルト合金、チタン、チタン合金、青銅合金、及び黄銅合金の少なくとも1つを挙げることができるが、これらに限定されない。1つの非限定的な態様においては、マトリクス材料は、78重量%の銅、10重量%のニッケル、6重量%のマンガン、6重量%のスズ、及び不可避的不純物から実質的に構成される青銅合金である。他の非限定的な態様においては、マトリクス材料23は、53重量%の銅、24重量%のマンガン、15重量%のニッケル、8重量%の亜鉛、及び不可避的不純物から実質的に構成される。

【0053】

[0066]場合によっては、1以上の機械加工可能な材料29を成形型51の空洞部内に所定の位置で配置することができる。1以上の機械加工可能な材料の配置には、鉄、鉄合金、ニッケル、ニッケル合金、コバルト、コバルト合金、銅、銅合金、アルミニウム、アルミニウム合金、タンタル、及びタンタル合金の少なくとも1つを含む1以上の固体片を配置することを含ませることができる。他の非限定的な態様においては、1以上の機械加工可能な材料29の配置は、機械加工可能な金属及び機械加工可能な合金の少なくとも1つの複数の粒子を成形型空洞部の領域内に配置し、それによって機械加工可能な金属及び/又は金属合金の粒子の間に第2の残余空間を生成させることを含む。成形型及び成形型空洞部内の材料を溶浸温度に加熱した後、マトリクス材料を第2の残余空間中に溶浸させ、次に冷却して部品20の固体の機械加工可能な領域を形成する。機械加工可能な金属及び/又は機械加工可能な金属合金の粒子には、鉄、鉄合金、ニッケル、ニッケル合金、コバルト、コバルト合金、銅、銅合金、アルミニウム、アルミニウム合金、タンタル、及びタンタル合金の粒子を含ませることができるが、これらに限定されない。

【0054】

[0067]ロールの耐摩耗性作業面の少なくとも一部として用いるのに適した物品を製造する方法の幾つかの態様は、それを形成した後に物品を洗浄することを含む。幾つかの態様においては、過剰の材料を物品から機械加工して所望の寸法及び構造の最終物品を形成することができる。他の態様においては、最終物品は冷却工程45の後に得られる。

【0055】

[0068]本発明による耐摩耗性物品の製造方法の有利性としては、物品を製造するために比較的安価な装置を用いることができること、物品の特徴を調整するために広範囲の材料を用いることができること、並びに耐摩耗性物品のロールの周囲面への取り付け(固定)及びそれからの取り外しを容易にするために物品上に1以上の機械加工可能な領域を導入することができることが挙げられるが、これらに限定されない。

【0056】

[0069]ここで図3A、3B、及び7を参照すると、本発明の一形態は粒状物質を粉砕するための粉砕ロール60の幾つかの態様に関する。非限定的な態様においては、粉砕ロール60は、外周面62を有する円筒形のコア61を含む。幾つかの非限定的な態様においては、粉砕ロール60は、合金鋼又は粒状物質を加圧ロール粉砕するのに好適であることが公知の他の材料から構成することができる。粉砕ロール60の耐摩耗性作業面の少なくとも一部として用いるのに適した本発明による少なくとも1つの耐摩耗性物品63を、粉砕ロール60の外周面62に取り外し可能に取り付ける。

【0057】

[0070]耐摩耗性物品63には、マトリクス材料23中に分散している複数の無機粒子22を含む金属マトリクス複合体21を含ませることができる。マトリクス材料23には、無機粒子の融点よりも低い融点を有する金属又は金属合金を含ませることができる。複数の硬質部材24を、耐摩耗性物品63の金属マトリクス複合体21内に点在させ、それによって一緒に結合させる。一態様においては、金属マトリクス複合体21の耐摩耗性は硬質部材24の耐摩耗性よりも低く、金属マトリクス複合体21は粉砕ロール60の使用中に優先的に摩滅し、それによって物品63の表面26において複数の硬質部材24の間に間隙25を生成させるか又は保持する。

【0058】

[0071]粉砕ロール60の耐摩耗性物品63の硬質部材24には、高硬度金属、高硬度金属合金、焼結超硬合金、及びセラミックの少なくとも1つ(しかしながらこれらに限定されない)を含む材料を含ませることができる。非限定的な態様においては、硬質部材は工具鋼である高硬度金属合金を含む。他の非限定的な態様においては、耐摩耗性物品63の複数の硬質部材24のそれぞれは焼結超硬合金を含む。

【0059】

[0072]1つの非限定的な態様においては、粉砕ロール60に固定される耐摩耗性物品63の複数の硬質部材24は第1の端部27及び対向する第2の端部28を有し、第1の端部27及び対向する第2の端部28は実質的に平面状であり且つ互いに対して実質的に平行であり、それぞれの硬質部材24に関して第1の端部27と対向する第2の端部28の間の距離は実質的に同等である。

【0060】

[0073]1つの非限定的な態様においては、粉砕ロール60の耐摩耗性物品63の無機粒子22は、タングステン、タングステン合金、タンタル、タンタル合金、モリブデン、モリブデン合金、ニオブ、ニオブ合金、鉄、鉄合金、チタン、チタン合金、ニッケル、ニッケル合金、コバルト、及びコバルト合金の少なくとも1つ(しかしながらこれらに限定されない)から選択することができる金属粉末又は金属合金粉末を含む。他の非限定的な態様においては、無機粒子22は、炭化物、ホウ化物、酸化物、窒化物、ケイ化物、焼結超硬合金、合成ダイヤモンド、及び天然ダイヤモンドの少なくとも1つ(しかしながらこれらに限定されない)を含ませることができる硬質粒子を含む。

【0061】

[0074]粉砕ロール60には、銅、銅合金、アルミニウム、アルミニウム合金、鉄、鉄合金、ニッケル、ニッケル合金、コバルト、コバルト合金、チタン、及びチタン合金の少なくとも1つ(しかしながらこれらに限定されない)を含むマトリクス材料23を含む耐摩耗性物品63を含ませることができる。

【0062】

[0075]幾つかの非限定的な態様においては、耐摩耗性物品63の硬質部材24は金属マトリクス複合体21中において所定のパターンで離隔させる。他の態様においては、限定することは意図しないが、耐摩耗性物品63の硬質部材24は、耐摩耗性物品63の表面26の突き出た表面領域の25%〜95%、又は40%〜90%、又は50%〜80%を構成する。

【0063】

[0076]耐摩耗性物品63には更に、金属マトリクス複合体21によって物品63に結合している少なくとも1つの機械加工可能な領域29を含ませることができる。1以上の機械加工可能な領域29には、鉄、鉄合金、ニッケル、ニッケル合金、コバルト、コバルト合金、銅、銅合金、アルミニウム、アルミニウム合金、タンタル、及びタンタル合金の少なくとも1つを含ませることができる。1つの非限定的な態様においては、耐摩耗性物品63の機械加工可能な領域29は、機械的クランプ、ろう付け、溶接、及び接着剤(エポキシを含むが、これに限定されない)など(しかしながらこれらに限定されない)の現時点又は将来的に当業者に公知の任意の手段によって粉砕ロール60の外周面62に取り外し可能に取り付ける。耐摩耗性物品63の1以上の機械加工可能な領域29の提供、及び粉砕ロール60の外周面62へ機械加工可能な領域29(及びしたがって物品63)を取り付けるために多くの手段を用いることができることにより、本発明による物品を種々の材料から製造される円筒形の粉砕ロールコアと共に用いることが可能である。

【0064】

[0077]本発明による粉砕ロールを製造及び維持する方法は、外周面62を有する円筒形のコア61を準備し、そして図2A及び2B並びに上記に開示する幾つかの態様の物品20を表面62に取り付けることを含む。物品20は、機械的クランプ、ろう付け、溶接、及び/又は接着剤(エポキシを含むが、これに限定されない)、或いは当業者に公知の任意の好適な手段によって粉砕ロール60の外周面62に取り付けることができる。

【実施例】

【0065】

実施例1:

[0078]粉末圧縮及び高温焼結の工程を含む通常の粉末冶金法を用いて、ATI Firth Sterling, Madison, Alabamaから入手できるGrade 231超硬合金粉末から製造した焼結超硬合金で構成される硬質部材を製造した。Grade 231超硬合金粉末は、10重量%のコバルト粉末及び90重量%の炭化タングステン粉末の混合物である。粉末圧縮は206.8MPa(15トン/in2)の圧力で行った。焼結は、5.52MPa(800psi)の圧力のアルゴンガスを用いる過圧炉内において1400℃(2552°F)で行った。Grade 231粉末で製造される焼結超硬合金は、通常は87.5HRAの硬度及び14.5g/cm3の密度を有する。硬質部材は実質的に平坦な底部の円筒形の形状を有していた。正方形の板材の形状を有する物品を形成するように適合された成形型をグラファイトから機械加工した。円筒形の超硬合金部品を成形型の空洞部の底部上に配置した。成形型内の非占有体積、即ち成形型空洞部内の焼結超硬合金硬質部材の間の空間に、50重量%の鋳造炭化タングステン粉末及び50重量%のニッケル粉末のブレンドを充填した。グラファイト漏斗を成形型アセンブリの頂部上に配置し、青銅ペレットを漏斗内に配置した。青銅ペレットは、78重量%の銅、10重量%のニッケル、6重量%のマンガン、6重量%のスズ、及び不可避的不純物の組成を有していた。アセンブリ全体を、空気雰囲気中、1180℃(2156°F)の温度に保持した予め加熱した炉内に60分間配置した。青銅が溶融し、鋳造炭化タングステン粉末、ニッケル粉末、及び硬質部材の間の空間に溶浸した。成形型を冷却し、それによって青銅及びニッケルを含むマトリクス金属中に鋳造炭化タングステン粒子を含む金属マトリクス複合体を形成した。円筒形の超硬合金部品を金属マトリクス複合体内に埋封させた。耐摩耗性物品を成形型空洞部から取り出し、洗浄し、過剰の材料を機械加工によって物品から取り除いた。

【0066】

実施例2:

[0079]実施例1において製造した物品の写真を図8に示す。物品の暗い円形の領域は硬質部材である。硬質部材を、より明るく見える金属マトリクス複合体が包囲しており、それによって硬質部材が物品中に結合されている。物品は、熱間加工又は他の形態で好適に加工してロールの周囲面の湾曲に合致した湾曲を含ませることができ、次に溶接又は他の好適な手段によってロール表面に固定することができる。

【0067】

[0080]本記載は本発明の明確な理解に適切な本発明の複数の形態を示すものであることが理解されるであろう。当業者に明らかであり、したがって本発明のより良好な理解を促進しない幾つかの形態は、本記載を簡単にするために示さなかった。ここではやむを得ずに本発明の限られた数の態様しか記載していないが、当業者であれば上記の記載を考察することによって、本発明の多くの修正及び変更を用いることができることを認識するであろう。本発明の全てのかかる変更及び修正は、上記の記載及び特許請求の範囲にカバーされると意図される。

【特許請求の範囲】

【請求項1】

金属及び金属合金の少なくとも1つを含むマトリクス材料中に分散している複数の無機粒子を含み、無機粒子の融点がマトリクス材料の融点よりも高い金属マトリクス複合体;及び

金属マトリクス複合体中に点在している複数の硬質部材;

を含み、

金属マトリクス複合体の耐摩耗性が硬質部材の耐摩耗性よりも低く;そして

物品の使用中に金属マトリクス複合体が優先的に摩滅して、それによって物品の作業面において複数の硬質部材のそれぞれの間に間隙を与えるか又は保持する;

ロールの耐摩耗性作業面の少なくとも一部として用いるのに適している、板状、シート状、円筒形状、及び円筒形状の一部の1つの形状の物品。

【請求項2】

硬質部材が、高硬度金属、高硬度金属合金、焼結超硬合金、及びセラミック材料の少なくとも1つを含む、請求項1に記載の物品。

【請求項3】

硬質部材が工具鋼である高硬度合金を含む、請求項2に記載の物品。

【請求項4】

硬質部材のそれぞれが焼結超硬合金を含む、請求項1に記載の物品。

【請求項5】

焼結超硬合金が、コバルト、コバルト合金、ニッケル、ニッケル合金、鉄、及び鉄合金の少なくとも1つを含む連続バインダー中に分散している周期律表第IVB族、第VB族、及び第VIB族金属の少なくとも1種類の炭化物の粒子を含む、請求項4に記載の物品。

【請求項6】

硬質部材が物品中において所定のパターンで離隔している、請求項1に記載の物品。

【請求項7】

複数の硬質部材が第1の端部及び対向する第2の端部を含み;

第1の端部及び対向する第2の端部が互いに対向していて、複数の硬質部材のそれぞれの上で互いから実質的に等距離である;

請求項1に記載の物品。

【請求項8】

硬質部材のそれぞれの第1の端部及び対向する第2の端部が実質的に平面状であり、互いに対して実質的に平行である、請求項7に記載の物品。

【請求項9】

複数の硬質部材のそれぞれが円筒形状を有する、請求項8に記載の物品。

【請求項10】

無機粒子が金属粉末及び金属合金粉末の少なくとも1つを含む、請求項1に記載の物品。

【請求項11】

無機粒子が、タングステン、タングステン合金、タンタル、タンタル合金、モリブデン、モリブデン合金、ニオブ、ニオブ合金、鉄、鉄合金、チタン、チタン合金、ニッケル、ニッケル合金、コバルト、及びコバルト合金の少なくとも1つを含む、請求項10に記載の物品。

【請求項12】

無機粒子が硬質粒子を含む、請求項1に記載の物品。

【請求項13】

硬質粒子が、炭化物、ホウ化物、酸化物、窒化物、ケイ化物、焼結超硬合金、合成ダイヤモンド、及び天然ダイヤモンドの少なくとも1つを含む、請求項12に記載の物品。

【請求項14】

硬質粒子が、周期律表の第IVB、VB、及びVIB族から選択される金属の炭化物;炭化タングステン;及び鋳造炭化タングステン;の少なくとも1つを含む、請求項12に記載の物品。

【請求項15】

マトリクス材料が、銅、銅合金、アルミニウム、アルミニウム合金、鉄、鉄合金、ニッケル、ニッケル合金、コバルト、コバルト合金、チタン、チタン合金、青銅合金、及び黄銅合金の少なくとも1つを含む、請求項1に記載の物品。

【請求項16】

マトリクス材料が、78重量%の銅、10重量%のニッケル、6重量%のマンガン、6重量%のスズ、及び不可避的不純物から実質的に構成される青銅合金である、請求項15に記載の物品。

【請求項17】

マトリクス材料が、53重量%の銅、24重量%のマンガン、15重量%のニッケル、8重量%の亜鉛、及び不可避的不純物から実質的に構成される、請求項15に記載の物品。

【請求項18】

金属マトリクス複合体によって物品に結合している少なくとも1つの機械加工可能な領域を更に含む、請求項1に記載の物品。

【請求項19】

少なくとも1つの機械加工可能な領域が、鉄、鉄合金、ニッケル、ニッケル合金、コバルト、コバルト合金、銅、銅合金、アルミニウム、アルミニウム合金、タンタル、及びタンタル合金の少なくとも1つを含む、請求項18に記載の物品。

【請求項20】

機械加工可能な領域が、マトリクス材料によって一緒に結合している鉄、鉄合金、ニッケル、ニッケル合金、コバルト、コバルト合金、銅、銅合金、アルミニウム、アルミニウム合金、タンタル、及びタンタル合金の少なくとも1つの粒子を含む、請求項18に記載の物品。

【請求項21】

機械加工可能な領域が物品をロールの表面に固定するように適合されている、請求項18に記載の物品。

【請求項22】

複数の硬質部材を成形型の底面上に所定の位置で配置し;

ここで、硬質部材のそれぞれは第1の端部及び対向する第2の端部を含み、第1の端部及び対向する第2の端部の間で実質的に等距離であり;

ここで、硬質部材のそれぞれの対向する第2の端部を成形型の空洞部空間を部分的に満たすように成形型の底面上に載置して、成形型内に非占有体積を画定し;

無機粒子を成形型に加えて非占有体積を少なくとも部分的に満たして、無機粒子の間及び無機粒子と硬質部材との間の残余空間を与え;

複数の硬質部材及び無機粒子を溶浸温度に加熱し;

残余空間中に、溶融金属及び溶融金属合金の少なくとも1つを含み、無機粒子の融点よりも低い融点を有するマトリクス材料を溶浸させ;そして

残余空間内に配置されているマトリクス材料を冷却してマトリクス材料を固化させ、硬質部材及び無機粒子を物品内に結合させる;

ことを含む、ロールの耐摩耗性作業面として用いるのに適した物品の製造方法。

【請求項23】

成形型がストリップ及びプレートの1つを成形するための成形型を含む、請求項22に記載の方法。

【請求項24】

成形型の底面がロールの湾曲に実質的に等しい湾曲を有する、請求項22に記載の方法。

【請求項25】

硬質部材のそれぞれの第1の端部及び対向する第2の端部が実質的に平面状で互いに対して実質的に平行である、請求項22に記載の方法。

【請求項26】

複数の硬質部材のそれぞれが円筒形状を有する、請求項25に記載の方法。

【請求項27】

硬質部材が、高硬度金属、高硬度金属合金、焼結超硬合金、及びセラミックの少なくとも1つを含む、請求項22に記載の方法。

【請求項28】

硬質部材のそれぞれが、

コバルト、コバルト合金、ニッケル、ニッケル合金、鉄、及び鉄合金の少なくとも1つを含む連続バインダー中に分散している周期律表第IVB族、VB族、又はVIB族金属の少なくとも1種類の炭化物の粒子を含む焼結超硬合金を含む、請求項22に記載の方法。

【請求項29】

無機粒子が金属粉末及び金属合金粉末の少なくとも1つを含む、請求項22に記載の方法。

【請求項30】

無機粒子が、タングステン、タングステン合金、タンタル、タンタル合金、モリブデン、モリブデン合金、ニオブ、ニオブ合金、鉄、鉄合金、チタン、チタン合金、ニッケル、ニッケル合金、コバルト、及びコバルト合金の少なくとも1つを含む、請求項29に記載の方法。

【請求項31】

無機粒子が硬質粒子を含む、請求項22に記載の方法。

【請求項32】

硬質粒子が、周期律表の第IVB、VB、及びVIB族から選択される金属の炭化物;炭化タングステン;及び鋳造炭化タングステン;の少なくとも1つを含む、請求項31に記載の方法。

【請求項33】

マトリクス材料が、銅、銅合金、アルミニウム、アルミニウム合金、鉄、鉄合金、ニッケル、ニッケル合金、コバルト、コバルト合金、チタン、チタン合金、青銅合金、及び黄銅合金の少なくとも1つを含む、請求項22に記載の方法。

【請求項34】

マトリクス材料が、78重量%の銅、10重量%のニッケル、6重量%のスズ、6重量%のマンガン、及び不可避的不純物から実質的に構成される青銅合金である、請求項33に記載の方法。

【請求項35】

マトリクス材料が、53重量%の銅、24重量%のマンガン、15重量%のニッケル、8重量%の亜鉛、及び不可避的不純物から実質的に構成される、請求項33に記載の方法。。

【請求項36】

複数の硬質部材を成形型の底面上に所定の位置で配置することが、硬質部材を所定のパターンで配置することを含む、請求項22に記載の方法。

【請求項37】

1以上の機械加工可能な材料を成形型内に所定の位置で配置することを更に含む、請求項22に記載の方法。

【請求項38】

1以上の機械加工可能な材料が、鉄、鉄合金、ニッケル、ニッケル合金、コバルト、コバルト合金、銅、銅合金、アルミニウム、アルミニウム合金、タンタル、及びタンタル合金の少なくとも1つを含む1以上の固体金属片を含む、請求項37に記載の方法。

【請求項39】

機械加工可能な金属及び機械加工可能な金属合金の少なくとも1つの複数の粒子を成形型の少なくとも1つの空洞部空間に加え、それによって機械加工可能な金属及び機械加工可能な金属合金の粒子の少なくとも1つの間に第2の残余空間を生成させることを更に含み、第2の残余空間内にマトリクス材料を溶浸させることを更に含む、請求項22に記載の方法。

【請求項40】

機械加工可能な金属及び機械加工可能な金属合金の粒子が、鉄、鉄合金、ニッケル、ニッケル合金、コバルト、コバルト合金、銅、銅合金、アルミニウム、アルミニウム合金、タンタル、及びタンタル合金の少なくとも1つを含む、請求項39に記載の方法。

【請求項41】

物品を洗浄することを更に含む、請求項22に記載の方法。

【請求項42】

過剰の材料を物品から機械加工で除去することを更に含む、請求項22に記載の方法。

【請求項43】

外表面を有する円筒形のコア;及び

粉砕ロールの耐摩耗性作業面として用いるのに適しており、円筒形のコアの外表面に取り外し可能に取り付けられている少なくとも1つの耐摩耗性物品;

を含み、少なくとも1つの耐摩耗性物品が、

金属及び金属合金の少なくとも1つを含むマトリクス材料中に分散している複数の無機粒子を含む金属マトリクス複合体;及び

金属マトリクス複合体中に点在している複数の硬質部材;

を含み;

金属マトリクス複合体の耐摩耗性が硬質部材の耐摩耗性よりも低く;そして

粉砕ロールの使用中に金属マトリクス複合体が優先的に摩滅して、それによって物品の表面において複数の硬質部材のそれぞれの間に間隙を与えるか又は保持する;

粒状物質を粉砕するための粉砕ロール。

【請求項44】

耐摩耗性物品の複数の硬質部材が、高硬度金属、高硬度金属合金、焼結超硬合金、及びセラミックの少なくとも1つを含む、請求項43に記載の粉砕ロール。

【請求項45】

高硬度金属合金が工具鋼を含む、請求項44に記載の粉砕ロール。

【請求項46】

耐摩耗性物品の複数の硬質部材のそれぞれが焼結超硬合金を含む、請求項43に記載の粉砕ロール。

【請求項47】

耐摩耗性物品の複数の硬質部材が第1の端部及び対向する第2の端部を有する三次元形状を有しており、第1の端部及び対向する第2の端部が実質的に平面状で互いに対して実質的に平行であり、複数の硬質部材のそれぞれの第1の端部及び対向する第2の端部が互いから実質的に等距離である、請求項43に記載の粉砕ロール。

【請求項48】

耐摩耗性物品の無機粒子が、タングステン、タングステン合金、タンタル、タンタル合金、モリブデン、モリブデン合金、ニオブ、ニオブ合金、鉄、鉄合金、チタン、チタン合金、ニッケル、ニッケル合金、コバルト、及びコバルト合金の少なくとも1つを含む金属又は金属合金粉末を含む、請求項43に記載の粉砕ロール。

【請求項49】

耐摩耗性物品の無機粒子が、炭化物、ホウ化物、酸化物、窒化物、ケイ化物、焼結超硬合金、合成ダイヤモンド、及び天然ダイヤモンドの少なくとも1つを含む硬質粒子を含む、請求項43に記載の粉砕ロール。

【請求項50】

耐摩耗性物品のマトリクス材料が、銅、銅合金、アルミニウム、アルミニウム合金、鉄、鉄合金、ニッケル、ニッケル合金、コバルト、コバルト合金、チタン、及びチタン合金の少なくとも1つを含む、請求項43に記載の粉砕ロール。

【請求項51】

耐摩耗性物品の硬質部材が金属マトリクス複合体中において所定のパターンで離隔している、請求項43に記載の粉砕ロール。

【請求項52】

金属マトリクス複合体に結合している1以上の機械加工可能な領域を更に含み、機械加工可能な領域が、鉄、鉄合金、ニッケル、ニッケル合金、コバルト、コバルト合金、銅、銅合金、アルミニウム、アルミニウム合金、タンタル、及びタンタル合金の少なくとも1つを含む、請求項43に記載の粉砕ロール。

【請求項53】

耐摩耗性物品の機械加工可能な領域が円筒形のコアの外表面に取り外し可能に取り付けられている、請求項52に記載の粉砕ロール。

【請求項54】

外表面を含む円筒形のコアを準備し;そして

請求項1に記載の物品を円筒形のコアの外表面に取り外し可能に取り付ける;

ことを含む、粉砕ロールを製造又は維持する方法。

【請求項55】

物品を円筒形のコアの外表面に取り外し可能に取り付けることが、物品を粉砕ロール表面に機械的クランプ、ろう付け、溶接、及び接着結合させることの1以上を含む、請求項54に記載の方法。

【請求項1】

金属及び金属合金の少なくとも1つを含むマトリクス材料中に分散している複数の無機粒子を含み、無機粒子の融点がマトリクス材料の融点よりも高い金属マトリクス複合体;及び

金属マトリクス複合体中に点在している複数の硬質部材;

を含み、

金属マトリクス複合体の耐摩耗性が硬質部材の耐摩耗性よりも低く;そして

物品の使用中に金属マトリクス複合体が優先的に摩滅して、それによって物品の作業面において複数の硬質部材のそれぞれの間に間隙を与えるか又は保持する;

ロールの耐摩耗性作業面の少なくとも一部として用いるのに適している、板状、シート状、円筒形状、及び円筒形状の一部の1つの形状の物品。

【請求項2】

硬質部材が、高硬度金属、高硬度金属合金、焼結超硬合金、及びセラミック材料の少なくとも1つを含む、請求項1に記載の物品。

【請求項3】

硬質部材が工具鋼である高硬度合金を含む、請求項2に記載の物品。

【請求項4】

硬質部材のそれぞれが焼結超硬合金を含む、請求項1に記載の物品。

【請求項5】

焼結超硬合金が、コバルト、コバルト合金、ニッケル、ニッケル合金、鉄、及び鉄合金の少なくとも1つを含む連続バインダー中に分散している周期律表第IVB族、第VB族、及び第VIB族金属の少なくとも1種類の炭化物の粒子を含む、請求項4に記載の物品。

【請求項6】

硬質部材が物品中において所定のパターンで離隔している、請求項1に記載の物品。

【請求項7】

複数の硬質部材が第1の端部及び対向する第2の端部を含み;

第1の端部及び対向する第2の端部が互いに対向していて、複数の硬質部材のそれぞれの上で互いから実質的に等距離である;

請求項1に記載の物品。

【請求項8】

硬質部材のそれぞれの第1の端部及び対向する第2の端部が実質的に平面状であり、互いに対して実質的に平行である、請求項7に記載の物品。

【請求項9】

複数の硬質部材のそれぞれが円筒形状を有する、請求項8に記載の物品。

【請求項10】

無機粒子が金属粉末及び金属合金粉末の少なくとも1つを含む、請求項1に記載の物品。

【請求項11】

無機粒子が、タングステン、タングステン合金、タンタル、タンタル合金、モリブデン、モリブデン合金、ニオブ、ニオブ合金、鉄、鉄合金、チタン、チタン合金、ニッケル、ニッケル合金、コバルト、及びコバルト合金の少なくとも1つを含む、請求項10に記載の物品。

【請求項12】

無機粒子が硬質粒子を含む、請求項1に記載の物品。

【請求項13】

硬質粒子が、炭化物、ホウ化物、酸化物、窒化物、ケイ化物、焼結超硬合金、合成ダイヤモンド、及び天然ダイヤモンドの少なくとも1つを含む、請求項12に記載の物品。

【請求項14】

硬質粒子が、周期律表の第IVB、VB、及びVIB族から選択される金属の炭化物;炭化タングステン;及び鋳造炭化タングステン;の少なくとも1つを含む、請求項12に記載の物品。

【請求項15】

マトリクス材料が、銅、銅合金、アルミニウム、アルミニウム合金、鉄、鉄合金、ニッケル、ニッケル合金、コバルト、コバルト合金、チタン、チタン合金、青銅合金、及び黄銅合金の少なくとも1つを含む、請求項1に記載の物品。

【請求項16】

マトリクス材料が、78重量%の銅、10重量%のニッケル、6重量%のマンガン、6重量%のスズ、及び不可避的不純物から実質的に構成される青銅合金である、請求項15に記載の物品。

【請求項17】

マトリクス材料が、53重量%の銅、24重量%のマンガン、15重量%のニッケル、8重量%の亜鉛、及び不可避的不純物から実質的に構成される、請求項15に記載の物品。

【請求項18】

金属マトリクス複合体によって物品に結合している少なくとも1つの機械加工可能な領域を更に含む、請求項1に記載の物品。

【請求項19】

少なくとも1つの機械加工可能な領域が、鉄、鉄合金、ニッケル、ニッケル合金、コバルト、コバルト合金、銅、銅合金、アルミニウム、アルミニウム合金、タンタル、及びタンタル合金の少なくとも1つを含む、請求項18に記載の物品。

【請求項20】

機械加工可能な領域が、マトリクス材料によって一緒に結合している鉄、鉄合金、ニッケル、ニッケル合金、コバルト、コバルト合金、銅、銅合金、アルミニウム、アルミニウム合金、タンタル、及びタンタル合金の少なくとも1つの粒子を含む、請求項18に記載の物品。

【請求項21】

機械加工可能な領域が物品をロールの表面に固定するように適合されている、請求項18に記載の物品。

【請求項22】

複数の硬質部材を成形型の底面上に所定の位置で配置し;

ここで、硬質部材のそれぞれは第1の端部及び対向する第2の端部を含み、第1の端部及び対向する第2の端部の間で実質的に等距離であり;

ここで、硬質部材のそれぞれの対向する第2の端部を成形型の空洞部空間を部分的に満たすように成形型の底面上に載置して、成形型内に非占有体積を画定し;

無機粒子を成形型に加えて非占有体積を少なくとも部分的に満たして、無機粒子の間及び無機粒子と硬質部材との間の残余空間を与え;

複数の硬質部材及び無機粒子を溶浸温度に加熱し;

残余空間中に、溶融金属及び溶融金属合金の少なくとも1つを含み、無機粒子の融点よりも低い融点を有するマトリクス材料を溶浸させ;そして

残余空間内に配置されているマトリクス材料を冷却してマトリクス材料を固化させ、硬質部材及び無機粒子を物品内に結合させる;

ことを含む、ロールの耐摩耗性作業面として用いるのに適した物品の製造方法。

【請求項23】

成形型がストリップ及びプレートの1つを成形するための成形型を含む、請求項22に記載の方法。

【請求項24】

成形型の底面がロールの湾曲に実質的に等しい湾曲を有する、請求項22に記載の方法。

【請求項25】

硬質部材のそれぞれの第1の端部及び対向する第2の端部が実質的に平面状で互いに対して実質的に平行である、請求項22に記載の方法。

【請求項26】

複数の硬質部材のそれぞれが円筒形状を有する、請求項25に記載の方法。

【請求項27】

硬質部材が、高硬度金属、高硬度金属合金、焼結超硬合金、及びセラミックの少なくとも1つを含む、請求項22に記載の方法。

【請求項28】

硬質部材のそれぞれが、

コバルト、コバルト合金、ニッケル、ニッケル合金、鉄、及び鉄合金の少なくとも1つを含む連続バインダー中に分散している周期律表第IVB族、VB族、又はVIB族金属の少なくとも1種類の炭化物の粒子を含む焼結超硬合金を含む、請求項22に記載の方法。

【請求項29】

無機粒子が金属粉末及び金属合金粉末の少なくとも1つを含む、請求項22に記載の方法。

【請求項30】

無機粒子が、タングステン、タングステン合金、タンタル、タンタル合金、モリブデン、モリブデン合金、ニオブ、ニオブ合金、鉄、鉄合金、チタン、チタン合金、ニッケル、ニッケル合金、コバルト、及びコバルト合金の少なくとも1つを含む、請求項29に記載の方法。

【請求項31】

無機粒子が硬質粒子を含む、請求項22に記載の方法。

【請求項32】

硬質粒子が、周期律表の第IVB、VB、及びVIB族から選択される金属の炭化物;炭化タングステン;及び鋳造炭化タングステン;の少なくとも1つを含む、請求項31に記載の方法。

【請求項33】

マトリクス材料が、銅、銅合金、アルミニウム、アルミニウム合金、鉄、鉄合金、ニッケル、ニッケル合金、コバルト、コバルト合金、チタン、チタン合金、青銅合金、及び黄銅合金の少なくとも1つを含む、請求項22に記載の方法。

【請求項34】

マトリクス材料が、78重量%の銅、10重量%のニッケル、6重量%のスズ、6重量%のマンガン、及び不可避的不純物から実質的に構成される青銅合金である、請求項33に記載の方法。

【請求項35】

マトリクス材料が、53重量%の銅、24重量%のマンガン、15重量%のニッケル、8重量%の亜鉛、及び不可避的不純物から実質的に構成される、請求項33に記載の方法。。

【請求項36】

複数の硬質部材を成形型の底面上に所定の位置で配置することが、硬質部材を所定のパターンで配置することを含む、請求項22に記載の方法。

【請求項37】

1以上の機械加工可能な材料を成形型内に所定の位置で配置することを更に含む、請求項22に記載の方法。

【請求項38】

1以上の機械加工可能な材料が、鉄、鉄合金、ニッケル、ニッケル合金、コバルト、コバルト合金、銅、銅合金、アルミニウム、アルミニウム合金、タンタル、及びタンタル合金の少なくとも1つを含む1以上の固体金属片を含む、請求項37に記載の方法。

【請求項39】

機械加工可能な金属及び機械加工可能な金属合金の少なくとも1つの複数の粒子を成形型の少なくとも1つの空洞部空間に加え、それによって機械加工可能な金属及び機械加工可能な金属合金の粒子の少なくとも1つの間に第2の残余空間を生成させることを更に含み、第2の残余空間内にマトリクス材料を溶浸させることを更に含む、請求項22に記載の方法。

【請求項40】

機械加工可能な金属及び機械加工可能な金属合金の粒子が、鉄、鉄合金、ニッケル、ニッケル合金、コバルト、コバルト合金、銅、銅合金、アルミニウム、アルミニウム合金、タンタル、及びタンタル合金の少なくとも1つを含む、請求項39に記載の方法。

【請求項41】

物品を洗浄することを更に含む、請求項22に記載の方法。

【請求項42】

過剰の材料を物品から機械加工で除去することを更に含む、請求項22に記載の方法。

【請求項43】

外表面を有する円筒形のコア;及び

粉砕ロールの耐摩耗性作業面として用いるのに適しており、円筒形のコアの外表面に取り外し可能に取り付けられている少なくとも1つの耐摩耗性物品;

を含み、少なくとも1つの耐摩耗性物品が、

金属及び金属合金の少なくとも1つを含むマトリクス材料中に分散している複数の無機粒子を含む金属マトリクス複合体;及び

金属マトリクス複合体中に点在している複数の硬質部材;

を含み;

金属マトリクス複合体の耐摩耗性が硬質部材の耐摩耗性よりも低く;そして

粉砕ロールの使用中に金属マトリクス複合体が優先的に摩滅して、それによって物品の表面において複数の硬質部材のそれぞれの間に間隙を与えるか又は保持する;

粒状物質を粉砕するための粉砕ロール。

【請求項44】

耐摩耗性物品の複数の硬質部材が、高硬度金属、高硬度金属合金、焼結超硬合金、及びセラミックの少なくとも1つを含む、請求項43に記載の粉砕ロール。

【請求項45】

高硬度金属合金が工具鋼を含む、請求項44に記載の粉砕ロール。

【請求項46】

耐摩耗性物品の複数の硬質部材のそれぞれが焼結超硬合金を含む、請求項43に記載の粉砕ロール。

【請求項47】

耐摩耗性物品の複数の硬質部材が第1の端部及び対向する第2の端部を有する三次元形状を有しており、第1の端部及び対向する第2の端部が実質的に平面状で互いに対して実質的に平行であり、複数の硬質部材のそれぞれの第1の端部及び対向する第2の端部が互いから実質的に等距離である、請求項43に記載の粉砕ロール。

【請求項48】

耐摩耗性物品の無機粒子が、タングステン、タングステン合金、タンタル、タンタル合金、モリブデン、モリブデン合金、ニオブ、ニオブ合金、鉄、鉄合金、チタン、チタン合金、ニッケル、ニッケル合金、コバルト、及びコバルト合金の少なくとも1つを含む金属又は金属合金粉末を含む、請求項43に記載の粉砕ロール。

【請求項49】

耐摩耗性物品の無機粒子が、炭化物、ホウ化物、酸化物、窒化物、ケイ化物、焼結超硬合金、合成ダイヤモンド、及び天然ダイヤモンドの少なくとも1つを含む硬質粒子を含む、請求項43に記載の粉砕ロール。

【請求項50】

耐摩耗性物品のマトリクス材料が、銅、銅合金、アルミニウム、アルミニウム合金、鉄、鉄合金、ニッケル、ニッケル合金、コバルト、コバルト合金、チタン、及びチタン合金の少なくとも1つを含む、請求項43に記載の粉砕ロール。

【請求項51】

耐摩耗性物品の硬質部材が金属マトリクス複合体中において所定のパターンで離隔している、請求項43に記載の粉砕ロール。

【請求項52】

金属マトリクス複合体に結合している1以上の機械加工可能な領域を更に含み、機械加工可能な領域が、鉄、鉄合金、ニッケル、ニッケル合金、コバルト、コバルト合金、銅、銅合金、アルミニウム、アルミニウム合金、タンタル、及びタンタル合金の少なくとも1つを含む、請求項43に記載の粉砕ロール。

【請求項53】

耐摩耗性物品の機械加工可能な領域が円筒形のコアの外表面に取り外し可能に取り付けられている、請求項52に記載の粉砕ロール。

【請求項54】

外表面を含む円筒形のコアを準備し;そして

請求項1に記載の物品を円筒形のコアの外表面に取り外し可能に取り付ける;

ことを含む、粉砕ロールを製造又は維持する方法。

【請求項55】

物品を円筒形のコアの外表面に取り外し可能に取り付けることが、物品を粉砕ロール表面に機械的クランプ、ろう付け、溶接、及び接着結合させることの1以上を含む、請求項54に記載の方法。

【図3A】

【図3B】

【図3C】

【図3D】

【図4】

【図5A】

【図5B】

【図5C】

【図6】

【図7】

【図8】

【図1】

【図2】

【図3B】

【図3C】

【図3D】

【図4】

【図5A】

【図5B】

【図5C】

【図6】

【図7】

【図8】

【図1】

【図2】

【公表番号】特表2013−506754(P2013−506754A)

【公表日】平成25年2月28日(2013.2.28)

【国際特許分類】

【出願番号】特願2012−520651(P2012−520651)

【出願日】平成22年6月23日(2010.6.23)

【国際出願番号】PCT/US2010/039574

【国際公開番号】WO2011/008439

【国際公開日】平成23年1月20日(2011.1.20)

【出願人】(500566936)ティーディーワイ・インダストリーズ・インコーポレーテッド (23)

【Fターム(参考)】

【公表日】平成25年2月28日(2013.2.28)

【国際特許分類】

【出願日】平成22年6月23日(2010.6.23)

【国際出願番号】PCT/US2010/039574

【国際公開番号】WO2011/008439

【国際公開日】平成23年1月20日(2011.1.20)

【出願人】(500566936)ティーディーワイ・インダストリーズ・インコーポレーテッド (23)

【Fターム(参考)】

[ Back to top ]