強化熱硬化性高分子複合体の製造方法

【課題】 好適な強化熱硬化性高分子複合体の製造のための方法を提供する。

【解決手段】 この方法においては、前記熱硬化性高分子複合体は被覆された繊維を含み、この被覆は熱硬化性高分子中へのカーボンナノチューブの導入のためのビヒクルとして使用されており、前記強化熱硬化性高分子複合体の製造は、繊維を準備する;カーボンナノチューブと高分子結合剤を含む被覆を製造する;前記被覆を前記繊維に付与して被覆された繊維を得る;前記被覆された繊維を熱硬化性高分子の先駆物質で含浸しかつカーボンナノチューブの一部を被覆から熱硬化性高分子の先駆物質中に移動させる;被覆された繊維及び移動されたカーボンナノチューブを含む前記先駆物質を硬化して強化熱硬化性高分子複合体を達成することを含む。

【解決手段】 この方法においては、前記熱硬化性高分子複合体は被覆された繊維を含み、この被覆は熱硬化性高分子中へのカーボンナノチューブの導入のためのビヒクルとして使用されており、前記強化熱硬化性高分子複合体の製造は、繊維を準備する;カーボンナノチューブと高分子結合剤を含む被覆を製造する;前記被覆を前記繊維に付与して被覆された繊維を得る;前記被覆された繊維を熱硬化性高分子の先駆物質で含浸しかつカーボンナノチューブの一部を被覆から熱硬化性高分子の先駆物質中に移動させる;被覆された繊維及び移動されたカーボンナノチューブを含む前記先駆物質を硬化して強化熱硬化性高分子複合体を達成することを含む。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、強化熱硬化性高分子複合体の製造方法に関する。

【0002】

本発明の別の態様は、繊維被覆組成物に関する。

【背景技術】

【0003】

複合体の製造は一般的に、基板が高分子組成物により含浸される工程に基づいており、この高分子組成物は含浸後に架橋により凝固され、高分子マトリックスを形成する。

【0004】

通常、基板は、織られたまたは織られていない繊維マットのような繊維の形である。

【0005】

含浸工程時の高分子組成物(マトリックス)の粘度は、強化構造複合体を達成するために使用される、予備含浸(プリプレグ)、樹脂トランスファー成形(RTM)、樹脂射出成形(RIM)、真空補助樹脂トランスファー成形(VARTM)、真空注入(VI)、ハンドレイアップ、引き抜き成形、プルワインディング及びフィラメントワインディングのような方法のほとんどに対して重要なパラメーターである。

【0006】

これらの方法の全てに対して、繊維を含浸するために使用される高分子組成物の粘度が低いほど、基板の得られる含浸は均一になり、それは複合体構造のより良好な最終特性及び含浸工程のより高い効率(より高い速度)に導く。

【0007】

一般的に全てのタイプのマトリックスに対して、特に熱硬化性に対して、高分子マトリックスの先駆物質の粘度が低いほど、凝固したマトリックスの得られる化学的及び物理的最終特性は低い(マトリックス脆性、低いTg、低い耐薬品性等)。最高の物理的及び化学的特性を持つ凝固マトリックスはまた、通常、液体先駆物質状態で最高粘度を持ち、それらの加工性に関して制限をもたらす。

【0008】

ある場合において、溶剤を使用することにより、基板を含浸するために使用される先駆物質高分子組成物の全体の粘度を減らすことができる(例えばプリプレグ、フィラメントワインディング、引き抜き成形及びプルワインディング)。欠点は、先駆物質の架橋が開始される前に溶剤が最終複合体から排除されることが必要であることに起因する。

【0009】

ある場合においてマトリックス内に残る溶剤は通常、可塑剤として作用し、前記マトリックスの最終特性を劣化する。

【0010】

他の場合において、溶剤はマトリックスからその硬化後に蒸発し、最終複合体の高い多孔性をもたらす(高い脆さ及びマトリック内の微細クラックの存在)。

【0011】

溶剤はまた、支持体含浸後に完全に蒸発されるために追加のエネルギーを必要とする(例えばホットメルト工程に比べてより高いコスト)。

【0012】

有機溶剤(例えばメチルエチルケトンまたはアセトン)はまた、その蒸発後に再生または燃焼されることが必要であり、製造のためのより高いコスト、及び基板含浸工程に関係する作業者に対してより高い危険をもたらす。

【0013】

溶剤を全く使用しない工程に対して、先駆物質の加工性のために必要な粘度は温度上昇により達成される。それにもかかわらず、ハンドレイアップ法に対しては温度は上昇されることができず、または全ての他の工程に対してはほんのわずかに上昇されることができるにすぎない。マトリックス中の高分子のタイプに依存して、ある温度限界以上では劣化が始まるかまたは架橋が始まり(熱硬化性マトリックスの場合)、それにより含浸時間窓を減らす。

【0014】

マトリックスの物理的及び化学的特性を高めるために使用される幾つかの添加物はまた、液体状態のマトリックス先駆物質(例えばエポキシマトリックス中のポリ(アリーレンエーテルスルホン))の粘度を著しく増加し、かかる組成物を低粘度工程のために不適当にする。液体状態のマトリックス(例えばPBS及びフェノキシ)の粘度をあまり増加しない添加物は、Tgのような凝固後の物理的特性の幾つかを低下し、かつ/または熱膨脹率(CTE)を高める。

【発明の概要】

【発明が解決しようとする課題】

【0015】

本発明は、従来技術の欠点を与えない強化熱硬化性高分子複合体の製造のための方法を提供することを目的とする。

【0016】

より詳細には、本発明は、含浸工程の困難性を増加することなく、機械的特性及び/または電気伝導度のような前記複合体の幾つかの物理的特性を改善する強化複合体材料を達成する方法を提供することを目的とする。

【課題を解決するための手段】

【0017】

本発明は、強化熱硬化性高分子複合体の製造のための方法に関し、前記熱硬化性高分子複合体は被覆された繊維を含み、この被覆は熱硬化性高分子中へのカーボンナノチューブの導入のためのビヒクルとして使用されており、前記強化熱硬化性高分子複合体の製造は次の工程:

− 繊維を準備する;

− カーボンナノチューブと高分子結合剤を含む被覆を製造する;

− 前記被覆を前記繊維に付与して被覆された繊維を得る;

− 前記被覆された繊維を熱硬化性高分子の先駆物質で含浸しかつカーボンナノチューブの一部を被覆から熱硬化性高分子の先駆物質中に移動させる;

− 被覆された繊維及び移動されたカーボンナノチューブを含む前記先駆物質を硬化して強化熱硬化性高分子複合体を達成する;

を含む。

【0018】

特に好適な実施態様によれば、本発明はさらに、次の特徴の少なくとも一つまたは好適な組合せを開示する:

− 熱硬化性高分子はエポキシ、ビニルエステル、不飽和ポリエステル、フェノール系及びそれらのブレンド及び共重合体からなる群から選ばれた高分子を含む;

− 被覆中のカーボンナノチューブと高分子結合剤との間の重量比は1:9より大きいかまたはそれに等しく、より好ましくは1:4より大きいかまたはそれに等しい;

− 強化複合体中のカーボンナノチューブと熱硬化性高分子との間の重量比は1:1000より大きい;

− 高分子結合剤は芳香族ポリ(ヒドロキシエーテル)(フェノキシ)、シラン及びそれらのブレンド及び/または共重合体からなる群から選ばれる;

− カーボンナノチューブは被覆中に分散される前に溶剤中に分散される;

− 熱硬化性高分子の先駆物質は含浸の前にカーボンナノチューブを含む;

− 繊維は炭素、ポリアラミド、ガラス及びそれらの混合物からなる群から選ばれる;

− 繊維は炭素繊維、ガラス繊維、及びそれらの混合物からなる群から選ばれる。

【0019】

本発明の別の態様は、繊維被覆組成物に関する:

− 芳香族ポリ(ヒドロキシルエーテル)(フェノキシ)、シラン及びそれらのブレンド及び/または共重合体からなる群から選ばれた高分子結合剤;

− カーボンナノチューブ、

を含み、

さらにカーボンナノチューブと高分子結合剤との間の重量比は1:9より大きく、好ましくは1:4より大きい。

【図面の簡単な説明】

【0020】

【図1】図1は、本発明による被覆された繊維を示す。

【0021】

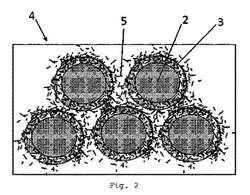

【図2】図2は、マトリックス(第二高分子組成物)中に部分的に移動したカーボンナノチューブ(CNT)を持つ繊維強化複合体を示す。

【0022】

【図3】図3は、被覆されていないガラス繊維の走査電子顕微鏡写真(SEM)を示す。

【0023】

【図4】図4は、本発明による被覆されたガラス繊維の走査電子顕微鏡写真(SEM)を示す。図面の符号:1 被覆された繊維。2 繊維。3 カーボンナノチューブ(CNT)を含む被覆。4 強化熱硬化性高分子複合体。5 繊維被覆3から移動したCNTを含む熱硬化性高分子マトリックス。

【発明を実施するための形態】

【0024】

本発明の対象は、粘度(加工性拘束)のような含浸高分子組成物(マトリックス)の他の物理的特性及びガラス転移温度(Tg)(操作性限界)のような最終複合体材料の他の物理的特性に著しく影響を及ぼすことなく、耐衝撃性、破壊靭性、圧縮性、電気伝導性等のような強化された静的及び動的の機械的及び物理的特性を持つ最終複合体構造を製造する方法である。

【0025】

本発明は、強化熱硬化性高分子複合体の製造のための方法に関し、前記熱硬化性高分子複合体は被覆された(サイジングされた)繊維を含み、この被覆(サイジング)は熱硬化性高分子中へのカーボンナノチューブの導入のためのビヒクルとして使用されており、前記強化熱硬化性高分子複合体の製造は次の工程:

− 繊維を準備する;

− カーボンナノチューブと高分子結合剤を含む被覆(サイジング)を製造する;

− 前記被覆を前記繊維に付与して被覆された(サイジングされた)繊維を得る;

− 前記被覆された繊維を熱硬化性高分子の先駆物質で含浸する;

− カーボンナノチューブの一部を被覆から熱硬化性高分子の先駆物質中に移動する;

− 被覆された繊維及び拡散されたカーボンナノチューブを含む前記先駆物質を硬化して強化熱硬化性高分子複合体を達成する;

を含む。

【0026】

繊維は好ましくは織られたまたは織られていない繊維マットの形である。

【0027】

本発明はまた、カーボンナノチューブが繊維の表面に置かれて熱硬化性高分子の先駆物質によりさらに含浸され、そのマトリックス中のCNTで強化された最終複合体材料を得る方法に関連する。

【0028】

本発明で述べられた繊維は好ましくは炭素、ポリアラミド及びガラスからなる群から選ばれる。

【0029】

本発明で述べられたカーボンナノチューブは、単層(SWCNT)または多層(MWCNT)であることができ、0.5〜75nmの直径により特徴付けられる。

【0030】

好ましくは、本発明で述べられた高分子結合剤はポリ(ヒドロキシエーテル)(フェノキシ)、シラン及びそれらのブレンドからなる群から選ばれた高分子を含む。

【0031】

被覆された繊維を含浸するために使用される熱硬化性高分子はエポキシ、ビニルエステル、不飽和ポリエステル、フェノール系樹脂、それらのブレンド及び共重合体からなる群から選ばれる。

【0032】

支持体(基板)を熱硬化性先駆物質で含浸するために最も頻繁に使用される技術は、特にもし支持体が繊維構造を持つなら、基板を含浸するために使用される方法及び硬化工程に依存して、四つの範疇に分類されることができる。

【0033】

第一の範疇は予備含浸(プリプレグ)法により示される。それらの方法では、繊維支持体はホットメルト法(熱硬化性高分子先駆物質はフィルムを形成するように溶融され、そのフィルムは次いで基板に結合される)を通してまたは溶剤法(熱硬化性高分子先駆物質はその粘度レベルを低下するためにかつ含浸の品質を改善するために溶剤中に溶解される)を通して熱硬化性高分子先駆物質(マトリックス)により含浸される。溶剤法は、マトリックスがホットメルト法によりフィルム化されるには高過ぎる粘度を持つときに頻繁に使用される。

【0034】

含浸された支持体の幾つかの層は次いで型内に置かれ、マトリックスは次いで硬化される。熱硬化性マトリックスの場合には、それはこの段階(B−段階)で完全に硬化されず、それは後で通常、より高温高圧下のさらなるマトリックス強化(硬化)のために型内で最終形状に形成される。

【0035】

第二の範疇は樹脂トランスファー成形(RTM)、樹脂射出成形(RIM)、真空補助樹脂トランスファー成形(VARTM)及び真空注入(VI)のような閉鎖型を使用する方法からなる。それらの方法では、繊維基板はまず閉鎖型内に置かれ、含浸高分子組成物(マトリックス)が加圧下に注入され(RTM及びRIM)、含浸は含浸を助ける(VARTM)型内でなされる特別な真空により補助されるかまたは含浸高分子組成物(マトリックス)が型内に作られた減圧によってのみ吸引される(VI)。含浸高分子組成物(先駆物質)は次いで型の温度を高めることにより固められる(硬化)。

【0036】

含浸技術の第三の範疇はハンドレイアップ(熱硬化)である。この範疇では、繊維支持体が開放型内に置かれかつ手により含浸される。マトリックスは次いで室温で雰囲気成分との反応によるかまたは含浸直前に反応剤を混合することによるかのいずれかで固められる。

【0037】

含浸技術の第四の範疇は引き抜き成形、プルワインディング及びフィラメントワインディングに相当する。かかる技術では、繊維支持体がまず熱硬化性高分子先駆物質により含浸され、その直後に回転する形の周りに置かれるか(フィラメントワインディング)または型を通して押し出される(引き抜き成形及びプルワインディング)。先駆物質は次いで支持体含浸直後に通常温度増加の助けを通して固められる(硬化される)。

【0038】

繊維(基板)を含む強化構造複合体は三つの領域に分解されることができ、それらの領域のそれぞれは強化構造複合体に特別の機械的特性を与える。

【0039】

第一領域は、繊維が支配的な機械的特性を強化構造複合体に移転する構造複合体の部分である。この第一領域は、繊維自身により占められた容積内に位置される。繊維により与えられた特性は、異方性繊維の場合、基板の配向に平行な方向(すなわち繊維方向)の機械的特性を測定する試験により測定されることができる。

【0040】

第二領域は、マトリックスが支配的な機械的特性を強化構造材料に移転する構造複合体の部分である。この第二領域は、マトリックスにより占められた構造複合体の容積内に位置される。構造複合体の破壊靭性を測定することからなるGlc試験の結果はこの第二領域(マトリックス)の特性により支配される。

【0041】

それにもかかわらず、Glc試験は硬化エポキシ樹脂等のような脆性マトリックスの場合に適切な結果を与えるのみである。ポリプロピレン及びそれらのTgを通常越える熱可塑性樹脂のような強靭なマトリックスの場合、曲げ弾性率はマトリックス挙動のより良い指標を与える。

【0042】

第三領域は、構造複合体の機械的特性が基板とマトリックスの間の界面により与えられる構造複合体の部分である。界面により与えられる機械的特性は層間剪断強度(ILSS)により測定されることができる。

【0043】

カーボンナノチューブは、重要な電気的、熱的及び機械的特性を持つ周知の製品である。CNTは、それらの重要な特性を、かかるCNTが(均質に)分散された材料に移転することができる。

【0044】

前述のように、含浸先駆物質高分子組成物(後でマトリックスを形成する)の粘度はまた、高い機械的性能を持つ強化構造材料を達成するために重要なパラメーターである。粘度のレベルは強化構造複合体を達成する工程の使用に影響を及ぼすことができる。

【0045】

高粘度材料は、強化構造複合体を達成するために低粘度材料を必要とするRTM,RIM等のような工程の使用を防止することができる。含浸工程時、粘度のレベルは含浸先駆物質高分子組成物の粘度により与えられる。前述のように、CNTのような添加物の使用は粘度に影響を及ぼす(含浸先駆物質高分子組成物の粘度の増加)。

【0046】

本発明で述べられた方法は、先駆物質の粘度レベルを未使用マトリックスの先駆物質のそれの近くに維持しながら構造複合体中にCNTを導入することを可能にする。

【0047】

本発明では、CNTの導入はカーボンナノチューブを含む被覆を持つ繊維により本質的に作られる。CNTはこの被覆工程を通して基板の表面に置かれる。

【0048】

本発明の被覆はさらに、カーボンナノチューブが分散されている高分子結合剤を含む。

【0049】

分散されたCNTを持つ高分子結合剤は熱硬化性または熱可塑性高分子またはそれらのブレンドに基づくことができる。被覆は好ましくは分散液または乳化液の形である。

【0050】

そのとき被覆された繊維基板を含浸するために使用される熱硬化性高分子の先駆物質は、含浸工程前にCNTを含まないかまたは殆ど含まないことができる。含浸工程時に、CNTの被覆からマトリックス中への拡散のおかげで、CNTは少なくとも部分的に熱硬化性高分子(マトリックス)中に移転される。

【0051】

かかる工程では、CNTによる熱硬化性高分子の先駆物質の粘度の増加は含浸工程時に避けられる。

【0052】

CNT特性の構造材料への移転は、熱硬化性高分子(マトリックス)の先駆物質中のCNTの分散(移転)のおかげで本発明の方法により達成される。CNTの分散(移転)は少なくとも二つの異なる機構を誘発する:

− 被覆中に局在化して存在するCNTのため、繊維基板とマトリックスとの間の界面での界面特性(例えば層間剪断強度IFSS)の向上;及び

− 繊維支持体の含浸工程後の熱硬化性高分子(マトリックス)内に拡散(移行)するCNTからのマトリックスの特性(例えば破壊靭性及び/または曲げ弾性率)の向上。

【0053】

CNT及び繊維基板の表面上にそれらを置く技術のタイプは、CNTと繊維基板の間に十分な相互作用を得るために、熱硬化性高分子先駆物質による繊維のさらなる含浸後に、CNTの一部が繊維表面に付着したままでありかつ別の部分が熱硬化性高分子(マトリックス)の先駆物質内に移動するように選ばれる。

【0054】

繊維表面上に残るCNTはまた、強化複合体の巨視的導電性の高い増加を誘発し、それは電磁遮蔽が必要な用途で重要なものであることができる。

【実施例】

【0055】

エポキシ系複合体の実施例

実施例1

予備切断一方向ガラス繊維織物(300mm×300mm)をまず被覆浴に浸漬し、続いて過剰の被覆を絞り出すことにより含浸するために実験室規模の器具が使用された。

【0056】

次いで、含浸された織物は120℃のオーブン内で3分間乾燥され、次いで150℃で3分間処理された。

【0057】

被覆は、多層カーボンナノチューブが分散されたフェノキシ(商標名Hydrosize HP3−02)高分子結合剤の水分散液であった。被覆中の固体(フェノキシ+CNT)の濃度は約32%であり、フェノキシ結合剤とカーボンナノチューブの間の比は2:1であった。

【0058】

繊維の表面上の乾燥された被覆の最終量は約1.12重量%(被覆重量/繊維重量)であった。従って、ガラス繊維の表面上のCNTの最終量は約0.38%(CNT重量/繊維重量)であった。サイジングされたガラス繊維の視覚的外観は、図4に示されるように結合剤中のCNTの均質な被覆と均質な分散を示す。

【0059】

これらの被覆されたガラス繊維(SGF)は次いで、Huntsmanにより作られた、ホットメルトプリプレグ工程のために使用される標準ビスフェノール−A系エポキシ樹脂によりさらに含浸された。含浸は、約50重量%の樹脂含有量に導く一方向プリプレグを得るためにドラム巻き装置を通して実施された。

【0060】

その段階で含浸工程時にエポキシ先駆物質樹脂が黒くなったことが観察され、それはカーボンナノチューブの少なくとも一部の繊維被覆からエポキシ先駆物質樹脂への移転を示す。

【0061】

プリプレグは300mm×250mmの寸法に切断され、120℃で1時間硬化され、続いて140℃で2時間の後硬化が行なわれた。約2.0mmの厚さを持つ複合体積層板が45〜50%の範囲の最終繊維容積率で得られた。破壊靭性(Glc)及び曲げ特性のための機械的試験が規格ASTM5528及びASTMD790に従って実行された。

【0062】

流動計(Anton Paarからのもの)が粘度を分析するために使用された。1mm間隙及び25mm直径を持つ平行板の幾何学的形状が使用された。

【0063】

試料は、それらが誘発された応力から回復することができるように装填後5分間静止させられた。

【0064】

測定はエポキシに対して室温(25℃)で動的モードでとられた。一定周波数での動的ひずみスイープが、貯蔵弾性率(G′)及び損失弾性率(G″)がひずみ振幅から独立している線形粘弾性領域(LVR)を見出すために使用された。G′(MPa)及びG″(MPa)及び複素粘度(Pas)値が測定された。

【0065】

未使用エポキシ樹脂の粘度は約13Pa.s.であった。もし同じ量のカーボンナノチューブが含浸前にマトリックス内に混合されなければならなかったら、エポキシ樹脂/ナノチューブ混合物は約0.6重量%ナノチューブのナノチューブ濃度を持つであろう。かかる濃度は一桁を越える大きさで粘度を増加するであろう。

実施例2(比較例)

被覆が繊維に付与されなかったことを除いて、実施例1と同じ手順が使用された。

実施例3(比較例)

カーボンナノチューブが繊維に付与された被覆に添加されなかったことを除いて、実施例1と同じ手順が使用された。

実施例4

300g/m2の空中重量(aerial weight)を持つ100%一方向(UD)の炭素繊維が使用された。繊維はまず被覆浴内に浸漬され、続いて過剰の被覆が絞り出された。

【0066】

次いで、被覆された繊維は120℃のオーブン内で3分間乾燥され、次いで150℃で3分間処理された。

【0067】

被覆は、フェノキシ(商標名Hydrosize HP3−02)高分子結合剤とカーボンナノチューブの水分散液であった。被覆中の固体(フェノキシ+CNT)の濃度は約32%であり、フェノキシ結合剤とカーボンナノチューブの間の比は2:1であった。

【0068】

繊維は次いで型内に置かれ、エポキシ樹脂(EpiKote 828)でRTMにより含浸された。エポキシ先駆物質樹脂は室温で硬化剤と混合され、続いて15〜30分間の脱ガス工程が行なわれた。まず初めに、樹脂は減圧を付与することにより導入され、その後、減圧と加圧の組合せにより導入された。

【0069】

含浸工程時にエポキシ樹脂が黒くなったことが再び観察され、それは少なくとも一部のカーボンナノチューブの被覆からエポキシ先駆物質樹脂中への移転を示す。

【0070】

作られた試験試料は実施例1と同じ寸法を持っていた。

【0071】

最終複合体中の炭素繊維の重量割合は56重量%であると評価された。最終複合体中のカーボンナノチューブの濃度は0.2重量%であった。

実施例5(比較例)

被覆が繊維に付与されなかったことを除いて、実施例4と同じ手順が使用された。

実施例6

250g/m2の空中重量を持つポリエチレンテレフタレート(PET)織物がガラス繊維の代わりに使用されたことを除いて、実施例4と同じ手順が使用された。PETの固有高靭性のため、Glc測定は実施されなかった。繊維は全複合体の57重量%を表わし、カーボンナノチューブは複合体の0.2重量%を表わした。

実施例7(比較例)

被覆が繊維に付与されなかったことを除いて、実施例6と同じ手順が使用された。

【0072】

表1に与えられたGlc試験において、被覆されたガラス繊維により得られた積層板(SGF/EP)は被覆されていないガラス繊維(VGF/EP)より良好な結果を示した。ガラス繊維の被覆中のカーボンナノチューブの存在は、離層開始のためのエネルギーを改善することが見出された。

【0073】

強化熱硬化性高分子複合体中の被覆されたガラス繊維のための層間破壊エネルギー(GI)はまた、被覆されていないガラス繊維を持つ複合体に対して10%の改善を示す。これは、CNT網状構造による強い繊維/マトリックス界面付着に起因する。

【0074】

CNTの存在は、繊維/マトリックス界面の離層の開始及びさらなる伝搬を防ぐ。繊維被覆中のCNTと共にマトリックス中のCNTのさらなる添加(マトリックス中0.5重量%)により破壊開始エネルギーはさらなる改善を示す(SGF/EP−CNT)ことを観察することは重要である。

【0075】

カーボンナノチューブのレベルを変える追加の実施例は、Glcの改善が1:9ほどの低い繊維被覆中のCNT/高分子結合剤の比に対して観察されることを示す。

【0076】

PET繊維を含む実施例6と7の複合体の曲げ弾性率及び曲げ強度が追加的に試験された。実施例6におけるCNTを含む被覆の存在は、曲げ弾性率を、実施例7における3.3GPaから実施例6における3.5GPaまで、10%だけ改善する。曲げ強度は、実施例7における93MPaから実施例6における122MPaまで、20%だけ改善された。

【技術分野】

【0001】

本発明は、強化熱硬化性高分子複合体の製造方法に関する。

【0002】

本発明の別の態様は、繊維被覆組成物に関する。

【背景技術】

【0003】

複合体の製造は一般的に、基板が高分子組成物により含浸される工程に基づいており、この高分子組成物は含浸後に架橋により凝固され、高分子マトリックスを形成する。

【0004】

通常、基板は、織られたまたは織られていない繊維マットのような繊維の形である。

【0005】

含浸工程時の高分子組成物(マトリックス)の粘度は、強化構造複合体を達成するために使用される、予備含浸(プリプレグ)、樹脂トランスファー成形(RTM)、樹脂射出成形(RIM)、真空補助樹脂トランスファー成形(VARTM)、真空注入(VI)、ハンドレイアップ、引き抜き成形、プルワインディング及びフィラメントワインディングのような方法のほとんどに対して重要なパラメーターである。

【0006】

これらの方法の全てに対して、繊維を含浸するために使用される高分子組成物の粘度が低いほど、基板の得られる含浸は均一になり、それは複合体構造のより良好な最終特性及び含浸工程のより高い効率(より高い速度)に導く。

【0007】

一般的に全てのタイプのマトリックスに対して、特に熱硬化性に対して、高分子マトリックスの先駆物質の粘度が低いほど、凝固したマトリックスの得られる化学的及び物理的最終特性は低い(マトリックス脆性、低いTg、低い耐薬品性等)。最高の物理的及び化学的特性を持つ凝固マトリックスはまた、通常、液体先駆物質状態で最高粘度を持ち、それらの加工性に関して制限をもたらす。

【0008】

ある場合において、溶剤を使用することにより、基板を含浸するために使用される先駆物質高分子組成物の全体の粘度を減らすことができる(例えばプリプレグ、フィラメントワインディング、引き抜き成形及びプルワインディング)。欠点は、先駆物質の架橋が開始される前に溶剤が最終複合体から排除されることが必要であることに起因する。

【0009】

ある場合においてマトリックス内に残る溶剤は通常、可塑剤として作用し、前記マトリックスの最終特性を劣化する。

【0010】

他の場合において、溶剤はマトリックスからその硬化後に蒸発し、最終複合体の高い多孔性をもたらす(高い脆さ及びマトリック内の微細クラックの存在)。

【0011】

溶剤はまた、支持体含浸後に完全に蒸発されるために追加のエネルギーを必要とする(例えばホットメルト工程に比べてより高いコスト)。

【0012】

有機溶剤(例えばメチルエチルケトンまたはアセトン)はまた、その蒸発後に再生または燃焼されることが必要であり、製造のためのより高いコスト、及び基板含浸工程に関係する作業者に対してより高い危険をもたらす。

【0013】

溶剤を全く使用しない工程に対して、先駆物質の加工性のために必要な粘度は温度上昇により達成される。それにもかかわらず、ハンドレイアップ法に対しては温度は上昇されることができず、または全ての他の工程に対してはほんのわずかに上昇されることができるにすぎない。マトリックス中の高分子のタイプに依存して、ある温度限界以上では劣化が始まるかまたは架橋が始まり(熱硬化性マトリックスの場合)、それにより含浸時間窓を減らす。

【0014】

マトリックスの物理的及び化学的特性を高めるために使用される幾つかの添加物はまた、液体状態のマトリックス先駆物質(例えばエポキシマトリックス中のポリ(アリーレンエーテルスルホン))の粘度を著しく増加し、かかる組成物を低粘度工程のために不適当にする。液体状態のマトリックス(例えばPBS及びフェノキシ)の粘度をあまり増加しない添加物は、Tgのような凝固後の物理的特性の幾つかを低下し、かつ/または熱膨脹率(CTE)を高める。

【発明の概要】

【発明が解決しようとする課題】

【0015】

本発明は、従来技術の欠点を与えない強化熱硬化性高分子複合体の製造のための方法を提供することを目的とする。

【0016】

より詳細には、本発明は、含浸工程の困難性を増加することなく、機械的特性及び/または電気伝導度のような前記複合体の幾つかの物理的特性を改善する強化複合体材料を達成する方法を提供することを目的とする。

【課題を解決するための手段】

【0017】

本発明は、強化熱硬化性高分子複合体の製造のための方法に関し、前記熱硬化性高分子複合体は被覆された繊維を含み、この被覆は熱硬化性高分子中へのカーボンナノチューブの導入のためのビヒクルとして使用されており、前記強化熱硬化性高分子複合体の製造は次の工程:

− 繊維を準備する;

− カーボンナノチューブと高分子結合剤を含む被覆を製造する;

− 前記被覆を前記繊維に付与して被覆された繊維を得る;

− 前記被覆された繊維を熱硬化性高分子の先駆物質で含浸しかつカーボンナノチューブの一部を被覆から熱硬化性高分子の先駆物質中に移動させる;

− 被覆された繊維及び移動されたカーボンナノチューブを含む前記先駆物質を硬化して強化熱硬化性高分子複合体を達成する;

を含む。

【0018】

特に好適な実施態様によれば、本発明はさらに、次の特徴の少なくとも一つまたは好適な組合せを開示する:

− 熱硬化性高分子はエポキシ、ビニルエステル、不飽和ポリエステル、フェノール系及びそれらのブレンド及び共重合体からなる群から選ばれた高分子を含む;

− 被覆中のカーボンナノチューブと高分子結合剤との間の重量比は1:9より大きいかまたはそれに等しく、より好ましくは1:4より大きいかまたはそれに等しい;

− 強化複合体中のカーボンナノチューブと熱硬化性高分子との間の重量比は1:1000より大きい;

− 高分子結合剤は芳香族ポリ(ヒドロキシエーテル)(フェノキシ)、シラン及びそれらのブレンド及び/または共重合体からなる群から選ばれる;

− カーボンナノチューブは被覆中に分散される前に溶剤中に分散される;

− 熱硬化性高分子の先駆物質は含浸の前にカーボンナノチューブを含む;

− 繊維は炭素、ポリアラミド、ガラス及びそれらの混合物からなる群から選ばれる;

− 繊維は炭素繊維、ガラス繊維、及びそれらの混合物からなる群から選ばれる。

【0019】

本発明の別の態様は、繊維被覆組成物に関する:

− 芳香族ポリ(ヒドロキシルエーテル)(フェノキシ)、シラン及びそれらのブレンド及び/または共重合体からなる群から選ばれた高分子結合剤;

− カーボンナノチューブ、

を含み、

さらにカーボンナノチューブと高分子結合剤との間の重量比は1:9より大きく、好ましくは1:4より大きい。

【図面の簡単な説明】

【0020】

【図1】図1は、本発明による被覆された繊維を示す。

【0021】

【図2】図2は、マトリックス(第二高分子組成物)中に部分的に移動したカーボンナノチューブ(CNT)を持つ繊維強化複合体を示す。

【0022】

【図3】図3は、被覆されていないガラス繊維の走査電子顕微鏡写真(SEM)を示す。

【0023】

【図4】図4は、本発明による被覆されたガラス繊維の走査電子顕微鏡写真(SEM)を示す。図面の符号:1 被覆された繊維。2 繊維。3 カーボンナノチューブ(CNT)を含む被覆。4 強化熱硬化性高分子複合体。5 繊維被覆3から移動したCNTを含む熱硬化性高分子マトリックス。

【発明を実施するための形態】

【0024】

本発明の対象は、粘度(加工性拘束)のような含浸高分子組成物(マトリックス)の他の物理的特性及びガラス転移温度(Tg)(操作性限界)のような最終複合体材料の他の物理的特性に著しく影響を及ぼすことなく、耐衝撃性、破壊靭性、圧縮性、電気伝導性等のような強化された静的及び動的の機械的及び物理的特性を持つ最終複合体構造を製造する方法である。

【0025】

本発明は、強化熱硬化性高分子複合体の製造のための方法に関し、前記熱硬化性高分子複合体は被覆された(サイジングされた)繊維を含み、この被覆(サイジング)は熱硬化性高分子中へのカーボンナノチューブの導入のためのビヒクルとして使用されており、前記強化熱硬化性高分子複合体の製造は次の工程:

− 繊維を準備する;

− カーボンナノチューブと高分子結合剤を含む被覆(サイジング)を製造する;

− 前記被覆を前記繊維に付与して被覆された(サイジングされた)繊維を得る;

− 前記被覆された繊維を熱硬化性高分子の先駆物質で含浸する;

− カーボンナノチューブの一部を被覆から熱硬化性高分子の先駆物質中に移動する;

− 被覆された繊維及び拡散されたカーボンナノチューブを含む前記先駆物質を硬化して強化熱硬化性高分子複合体を達成する;

を含む。

【0026】

繊維は好ましくは織られたまたは織られていない繊維マットの形である。

【0027】

本発明はまた、カーボンナノチューブが繊維の表面に置かれて熱硬化性高分子の先駆物質によりさらに含浸され、そのマトリックス中のCNTで強化された最終複合体材料を得る方法に関連する。

【0028】

本発明で述べられた繊維は好ましくは炭素、ポリアラミド及びガラスからなる群から選ばれる。

【0029】

本発明で述べられたカーボンナノチューブは、単層(SWCNT)または多層(MWCNT)であることができ、0.5〜75nmの直径により特徴付けられる。

【0030】

好ましくは、本発明で述べられた高分子結合剤はポリ(ヒドロキシエーテル)(フェノキシ)、シラン及びそれらのブレンドからなる群から選ばれた高分子を含む。

【0031】

被覆された繊維を含浸するために使用される熱硬化性高分子はエポキシ、ビニルエステル、不飽和ポリエステル、フェノール系樹脂、それらのブレンド及び共重合体からなる群から選ばれる。

【0032】

支持体(基板)を熱硬化性先駆物質で含浸するために最も頻繁に使用される技術は、特にもし支持体が繊維構造を持つなら、基板を含浸するために使用される方法及び硬化工程に依存して、四つの範疇に分類されることができる。

【0033】

第一の範疇は予備含浸(プリプレグ)法により示される。それらの方法では、繊維支持体はホットメルト法(熱硬化性高分子先駆物質はフィルムを形成するように溶融され、そのフィルムは次いで基板に結合される)を通してまたは溶剤法(熱硬化性高分子先駆物質はその粘度レベルを低下するためにかつ含浸の品質を改善するために溶剤中に溶解される)を通して熱硬化性高分子先駆物質(マトリックス)により含浸される。溶剤法は、マトリックスがホットメルト法によりフィルム化されるには高過ぎる粘度を持つときに頻繁に使用される。

【0034】

含浸された支持体の幾つかの層は次いで型内に置かれ、マトリックスは次いで硬化される。熱硬化性マトリックスの場合には、それはこの段階(B−段階)で完全に硬化されず、それは後で通常、より高温高圧下のさらなるマトリックス強化(硬化)のために型内で最終形状に形成される。

【0035】

第二の範疇は樹脂トランスファー成形(RTM)、樹脂射出成形(RIM)、真空補助樹脂トランスファー成形(VARTM)及び真空注入(VI)のような閉鎖型を使用する方法からなる。それらの方法では、繊維基板はまず閉鎖型内に置かれ、含浸高分子組成物(マトリックス)が加圧下に注入され(RTM及びRIM)、含浸は含浸を助ける(VARTM)型内でなされる特別な真空により補助されるかまたは含浸高分子組成物(マトリックス)が型内に作られた減圧によってのみ吸引される(VI)。含浸高分子組成物(先駆物質)は次いで型の温度を高めることにより固められる(硬化)。

【0036】

含浸技術の第三の範疇はハンドレイアップ(熱硬化)である。この範疇では、繊維支持体が開放型内に置かれかつ手により含浸される。マトリックスは次いで室温で雰囲気成分との反応によるかまたは含浸直前に反応剤を混合することによるかのいずれかで固められる。

【0037】

含浸技術の第四の範疇は引き抜き成形、プルワインディング及びフィラメントワインディングに相当する。かかる技術では、繊維支持体がまず熱硬化性高分子先駆物質により含浸され、その直後に回転する形の周りに置かれるか(フィラメントワインディング)または型を通して押し出される(引き抜き成形及びプルワインディング)。先駆物質は次いで支持体含浸直後に通常温度増加の助けを通して固められる(硬化される)。

【0038】

繊維(基板)を含む強化構造複合体は三つの領域に分解されることができ、それらの領域のそれぞれは強化構造複合体に特別の機械的特性を与える。

【0039】

第一領域は、繊維が支配的な機械的特性を強化構造複合体に移転する構造複合体の部分である。この第一領域は、繊維自身により占められた容積内に位置される。繊維により与えられた特性は、異方性繊維の場合、基板の配向に平行な方向(すなわち繊維方向)の機械的特性を測定する試験により測定されることができる。

【0040】

第二領域は、マトリックスが支配的な機械的特性を強化構造材料に移転する構造複合体の部分である。この第二領域は、マトリックスにより占められた構造複合体の容積内に位置される。構造複合体の破壊靭性を測定することからなるGlc試験の結果はこの第二領域(マトリックス)の特性により支配される。

【0041】

それにもかかわらず、Glc試験は硬化エポキシ樹脂等のような脆性マトリックスの場合に適切な結果を与えるのみである。ポリプロピレン及びそれらのTgを通常越える熱可塑性樹脂のような強靭なマトリックスの場合、曲げ弾性率はマトリックス挙動のより良い指標を与える。

【0042】

第三領域は、構造複合体の機械的特性が基板とマトリックスの間の界面により与えられる構造複合体の部分である。界面により与えられる機械的特性は層間剪断強度(ILSS)により測定されることができる。

【0043】

カーボンナノチューブは、重要な電気的、熱的及び機械的特性を持つ周知の製品である。CNTは、それらの重要な特性を、かかるCNTが(均質に)分散された材料に移転することができる。

【0044】

前述のように、含浸先駆物質高分子組成物(後でマトリックスを形成する)の粘度はまた、高い機械的性能を持つ強化構造材料を達成するために重要なパラメーターである。粘度のレベルは強化構造複合体を達成する工程の使用に影響を及ぼすことができる。

【0045】

高粘度材料は、強化構造複合体を達成するために低粘度材料を必要とするRTM,RIM等のような工程の使用を防止することができる。含浸工程時、粘度のレベルは含浸先駆物質高分子組成物の粘度により与えられる。前述のように、CNTのような添加物の使用は粘度に影響を及ぼす(含浸先駆物質高分子組成物の粘度の増加)。

【0046】

本発明で述べられた方法は、先駆物質の粘度レベルを未使用マトリックスの先駆物質のそれの近くに維持しながら構造複合体中にCNTを導入することを可能にする。

【0047】

本発明では、CNTの導入はカーボンナノチューブを含む被覆を持つ繊維により本質的に作られる。CNTはこの被覆工程を通して基板の表面に置かれる。

【0048】

本発明の被覆はさらに、カーボンナノチューブが分散されている高分子結合剤を含む。

【0049】

分散されたCNTを持つ高分子結合剤は熱硬化性または熱可塑性高分子またはそれらのブレンドに基づくことができる。被覆は好ましくは分散液または乳化液の形である。

【0050】

そのとき被覆された繊維基板を含浸するために使用される熱硬化性高分子の先駆物質は、含浸工程前にCNTを含まないかまたは殆ど含まないことができる。含浸工程時に、CNTの被覆からマトリックス中への拡散のおかげで、CNTは少なくとも部分的に熱硬化性高分子(マトリックス)中に移転される。

【0051】

かかる工程では、CNTによる熱硬化性高分子の先駆物質の粘度の増加は含浸工程時に避けられる。

【0052】

CNT特性の構造材料への移転は、熱硬化性高分子(マトリックス)の先駆物質中のCNTの分散(移転)のおかげで本発明の方法により達成される。CNTの分散(移転)は少なくとも二つの異なる機構を誘発する:

− 被覆中に局在化して存在するCNTのため、繊維基板とマトリックスとの間の界面での界面特性(例えば層間剪断強度IFSS)の向上;及び

− 繊維支持体の含浸工程後の熱硬化性高分子(マトリックス)内に拡散(移行)するCNTからのマトリックスの特性(例えば破壊靭性及び/または曲げ弾性率)の向上。

【0053】

CNT及び繊維基板の表面上にそれらを置く技術のタイプは、CNTと繊維基板の間に十分な相互作用を得るために、熱硬化性高分子先駆物質による繊維のさらなる含浸後に、CNTの一部が繊維表面に付着したままでありかつ別の部分が熱硬化性高分子(マトリックス)の先駆物質内に移動するように選ばれる。

【0054】

繊維表面上に残るCNTはまた、強化複合体の巨視的導電性の高い増加を誘発し、それは電磁遮蔽が必要な用途で重要なものであることができる。

【実施例】

【0055】

エポキシ系複合体の実施例

実施例1

予備切断一方向ガラス繊維織物(300mm×300mm)をまず被覆浴に浸漬し、続いて過剰の被覆を絞り出すことにより含浸するために実験室規模の器具が使用された。

【0056】

次いで、含浸された織物は120℃のオーブン内で3分間乾燥され、次いで150℃で3分間処理された。

【0057】

被覆は、多層カーボンナノチューブが分散されたフェノキシ(商標名Hydrosize HP3−02)高分子結合剤の水分散液であった。被覆中の固体(フェノキシ+CNT)の濃度は約32%であり、フェノキシ結合剤とカーボンナノチューブの間の比は2:1であった。

【0058】

繊維の表面上の乾燥された被覆の最終量は約1.12重量%(被覆重量/繊維重量)であった。従って、ガラス繊維の表面上のCNTの最終量は約0.38%(CNT重量/繊維重量)であった。サイジングされたガラス繊維の視覚的外観は、図4に示されるように結合剤中のCNTの均質な被覆と均質な分散を示す。

【0059】

これらの被覆されたガラス繊維(SGF)は次いで、Huntsmanにより作られた、ホットメルトプリプレグ工程のために使用される標準ビスフェノール−A系エポキシ樹脂によりさらに含浸された。含浸は、約50重量%の樹脂含有量に導く一方向プリプレグを得るためにドラム巻き装置を通して実施された。

【0060】

その段階で含浸工程時にエポキシ先駆物質樹脂が黒くなったことが観察され、それはカーボンナノチューブの少なくとも一部の繊維被覆からエポキシ先駆物質樹脂への移転を示す。

【0061】

プリプレグは300mm×250mmの寸法に切断され、120℃で1時間硬化され、続いて140℃で2時間の後硬化が行なわれた。約2.0mmの厚さを持つ複合体積層板が45〜50%の範囲の最終繊維容積率で得られた。破壊靭性(Glc)及び曲げ特性のための機械的試験が規格ASTM5528及びASTMD790に従って実行された。

【0062】

流動計(Anton Paarからのもの)が粘度を分析するために使用された。1mm間隙及び25mm直径を持つ平行板の幾何学的形状が使用された。

【0063】

試料は、それらが誘発された応力から回復することができるように装填後5分間静止させられた。

【0064】

測定はエポキシに対して室温(25℃)で動的モードでとられた。一定周波数での動的ひずみスイープが、貯蔵弾性率(G′)及び損失弾性率(G″)がひずみ振幅から独立している線形粘弾性領域(LVR)を見出すために使用された。G′(MPa)及びG″(MPa)及び複素粘度(Pas)値が測定された。

【0065】

未使用エポキシ樹脂の粘度は約13Pa.s.であった。もし同じ量のカーボンナノチューブが含浸前にマトリックス内に混合されなければならなかったら、エポキシ樹脂/ナノチューブ混合物は約0.6重量%ナノチューブのナノチューブ濃度を持つであろう。かかる濃度は一桁を越える大きさで粘度を増加するであろう。

実施例2(比較例)

被覆が繊維に付与されなかったことを除いて、実施例1と同じ手順が使用された。

実施例3(比較例)

カーボンナノチューブが繊維に付与された被覆に添加されなかったことを除いて、実施例1と同じ手順が使用された。

実施例4

300g/m2の空中重量(aerial weight)を持つ100%一方向(UD)の炭素繊維が使用された。繊維はまず被覆浴内に浸漬され、続いて過剰の被覆が絞り出された。

【0066】

次いで、被覆された繊維は120℃のオーブン内で3分間乾燥され、次いで150℃で3分間処理された。

【0067】

被覆は、フェノキシ(商標名Hydrosize HP3−02)高分子結合剤とカーボンナノチューブの水分散液であった。被覆中の固体(フェノキシ+CNT)の濃度は約32%であり、フェノキシ結合剤とカーボンナノチューブの間の比は2:1であった。

【0068】

繊維は次いで型内に置かれ、エポキシ樹脂(EpiKote 828)でRTMにより含浸された。エポキシ先駆物質樹脂は室温で硬化剤と混合され、続いて15〜30分間の脱ガス工程が行なわれた。まず初めに、樹脂は減圧を付与することにより導入され、その後、減圧と加圧の組合せにより導入された。

【0069】

含浸工程時にエポキシ樹脂が黒くなったことが再び観察され、それは少なくとも一部のカーボンナノチューブの被覆からエポキシ先駆物質樹脂中への移転を示す。

【0070】

作られた試験試料は実施例1と同じ寸法を持っていた。

【0071】

最終複合体中の炭素繊維の重量割合は56重量%であると評価された。最終複合体中のカーボンナノチューブの濃度は0.2重量%であった。

実施例5(比較例)

被覆が繊維に付与されなかったことを除いて、実施例4と同じ手順が使用された。

実施例6

250g/m2の空中重量を持つポリエチレンテレフタレート(PET)織物がガラス繊維の代わりに使用されたことを除いて、実施例4と同じ手順が使用された。PETの固有高靭性のため、Glc測定は実施されなかった。繊維は全複合体の57重量%を表わし、カーボンナノチューブは複合体の0.2重量%を表わした。

実施例7(比較例)

被覆が繊維に付与されなかったことを除いて、実施例6と同じ手順が使用された。

【0072】

表1に与えられたGlc試験において、被覆されたガラス繊維により得られた積層板(SGF/EP)は被覆されていないガラス繊維(VGF/EP)より良好な結果を示した。ガラス繊維の被覆中のカーボンナノチューブの存在は、離層開始のためのエネルギーを改善することが見出された。

【0073】

強化熱硬化性高分子複合体中の被覆されたガラス繊維のための層間破壊エネルギー(GI)はまた、被覆されていないガラス繊維を持つ複合体に対して10%の改善を示す。これは、CNT網状構造による強い繊維/マトリックス界面付着に起因する。

【0074】

CNTの存在は、繊維/マトリックス界面の離層の開始及びさらなる伝搬を防ぐ。繊維被覆中のCNTと共にマトリックス中のCNTのさらなる添加(マトリックス中0.5重量%)により破壊開始エネルギーはさらなる改善を示す(SGF/EP−CNT)ことを観察することは重要である。

【0075】

カーボンナノチューブのレベルを変える追加の実施例は、Glcの改善が1:9ほどの低い繊維被覆中のCNT/高分子結合剤の比に対して観察されることを示す。

【0076】

PET繊維を含む実施例6と7の複合体の曲げ弾性率及び曲げ強度が追加的に試験された。実施例6におけるCNTを含む被覆の存在は、曲げ弾性率を、実施例7における3.3GPaから実施例6における3.5GPaまで、10%だけ改善する。曲げ強度は、実施例7における93MPaから実施例6における122MPaまで、20%だけ改善された。

【特許請求の範囲】

【請求項1】

強化熱硬化性高分子複合体の製造のための方法において、前記熱硬化性高分子複合体が被覆された繊維を含み、この被覆が熱硬化性高分子中へのカーボンナノチューブの導入のためのビヒクルとして使用されており、前記強化熱硬化性高分子複合体の製造が次の工程:

− 繊維を準備する;

− カーボンナノチューブと高分子結合剤を含む被覆を製造する;

− 前記被覆を前記繊維に付与して被覆された繊維を得る;

− 前記被覆された繊維を熱硬化性高分子の先駆物質で含浸しかつカーボンナノチューブの一部を被覆から熱硬化性高分子の先駆物質中に移動させる;

− 被覆された繊維及び移動されたカーボンナノチューブを含む前記先駆物質を硬化して強化熱硬化性高分子複合体を達成する;

を含むことを特徴とする方法。

【請求項2】

熱硬化性高分子がエポキシ、ビニルエステル、不飽和ポリエステル、フェノール系及びそれらのブレンド及び共重合体からなる群から選ばれた高分子を含むことを特徴とする請求項1に記載の方法。

【請求項3】

被覆中のカーボンナノチューブと高分子結合剤との間の重量比が1:9より大きいかまたはそれに等しいことを特徴とする請求項1または2に記載の方法。

【請求項4】

被覆中のカーボンナノチューブと高分子結合剤との間の重量比が1:4より大きいかまたはそれに等しいことを特徴とする請求項1〜3のいずれかに記載の方法。

【請求項5】

強化複合体中のカーボンナノチューブと熱硬化性高分子との間の重量比が1:1000より大きいことを特徴とする請求項1〜4のいずれかに記載の方法。

【請求項6】

高分子結合剤が芳香族ポリ(ヒドロキシエーテル)(フェノキシ)、シラン及びそれらのブレンド及び/または共重合体からなる群から選ばれることを特徴とする請求項1〜5のいずれかに記載の方法。

【請求項7】

カーボンナノチューブが被覆中に分散される前に溶剤中に分散されることを特徴とする請求項1〜6のいずれかに記載の方法。

【請求項8】

熱硬化性高分子の先駆物質が含浸の前にカーボンナノチューブを含むことを特徴とする請求項1〜7のいずれかに記載の方法。

【請求項9】

繊維が炭素、ポリアミド、ガラス及びそれらの混合物からなる群から選ばれることを特徴とする請求項1〜8のいずれかに記載の方法。

【請求項10】

繊維が炭素繊維、ガラス繊維、及びそれらの混合物からなる群から選ばれることを特徴とする請求項1〜9のいずれかに記載の方法。

【請求項11】

繊維被覆組成物であって、それが:

− 芳香族ポリ(ヒドロキシルエーテル)(フェノキシ)、シラン及びそれらのブレンド及び/または共重合体からなる群から選ばれた高分子結合剤;

− カーボンナノチューブ、

を含み、

さらにカーボンナノチューブと高分子結合剤との間の重量比が1:9より大きいことを特徴とする繊維被覆組成物。

【請求項1】

強化熱硬化性高分子複合体の製造のための方法において、前記熱硬化性高分子複合体が被覆された繊維を含み、この被覆が熱硬化性高分子中へのカーボンナノチューブの導入のためのビヒクルとして使用されており、前記強化熱硬化性高分子複合体の製造が次の工程:

− 繊維を準備する;

− カーボンナノチューブと高分子結合剤を含む被覆を製造する;

− 前記被覆を前記繊維に付与して被覆された繊維を得る;

− 前記被覆された繊維を熱硬化性高分子の先駆物質で含浸しかつカーボンナノチューブの一部を被覆から熱硬化性高分子の先駆物質中に移動させる;

− 被覆された繊維及び移動されたカーボンナノチューブを含む前記先駆物質を硬化して強化熱硬化性高分子複合体を達成する;

を含むことを特徴とする方法。

【請求項2】

熱硬化性高分子がエポキシ、ビニルエステル、不飽和ポリエステル、フェノール系及びそれらのブレンド及び共重合体からなる群から選ばれた高分子を含むことを特徴とする請求項1に記載の方法。

【請求項3】

被覆中のカーボンナノチューブと高分子結合剤との間の重量比が1:9より大きいかまたはそれに等しいことを特徴とする請求項1または2に記載の方法。

【請求項4】

被覆中のカーボンナノチューブと高分子結合剤との間の重量比が1:4より大きいかまたはそれに等しいことを特徴とする請求項1〜3のいずれかに記載の方法。

【請求項5】

強化複合体中のカーボンナノチューブと熱硬化性高分子との間の重量比が1:1000より大きいことを特徴とする請求項1〜4のいずれかに記載の方法。

【請求項6】

高分子結合剤が芳香族ポリ(ヒドロキシエーテル)(フェノキシ)、シラン及びそれらのブレンド及び/または共重合体からなる群から選ばれることを特徴とする請求項1〜5のいずれかに記載の方法。

【請求項7】

カーボンナノチューブが被覆中に分散される前に溶剤中に分散されることを特徴とする請求項1〜6のいずれかに記載の方法。

【請求項8】

熱硬化性高分子の先駆物質が含浸の前にカーボンナノチューブを含むことを特徴とする請求項1〜7のいずれかに記載の方法。

【請求項9】

繊維が炭素、ポリアミド、ガラス及びそれらの混合物からなる群から選ばれることを特徴とする請求項1〜8のいずれかに記載の方法。

【請求項10】

繊維が炭素繊維、ガラス繊維、及びそれらの混合物からなる群から選ばれることを特徴とする請求項1〜9のいずれかに記載の方法。

【請求項11】

繊維被覆組成物であって、それが:

− 芳香族ポリ(ヒドロキシルエーテル)(フェノキシ)、シラン及びそれらのブレンド及び/または共重合体からなる群から選ばれた高分子結合剤;

− カーボンナノチューブ、

を含み、

さらにカーボンナノチューブと高分子結合剤との間の重量比が1:9より大きいことを特徴とする繊維被覆組成物。

【図1】

【図2】

【図3】

【図4】

【図2】

【図3】

【図4】

【公表番号】特表2011−528056(P2011−528056A)

【公表日】平成23年11月10日(2011.11.10)

【国際特許分類】

【出願番号】特願2011−517953(P2011−517953)

【出願日】平成21年7月17日(2009.7.17)

【国際出願番号】PCT/EP2009/059247

【国際公開番号】WO2010/007163

【国際公開日】平成22年1月21日(2010.1.21)

【出願人】(507201223)ナノシル エス.エー. (8)

【出願人】(511010370)カソリーク ユニヴェルシテ ルーヴェン (1)

【Fターム(参考)】

【公表日】平成23年11月10日(2011.11.10)

【国際特許分類】

【出願日】平成21年7月17日(2009.7.17)

【国際出願番号】PCT/EP2009/059247

【国際公開番号】WO2010/007163

【国際公開日】平成22年1月21日(2010.1.21)

【出願人】(507201223)ナノシル エス.エー. (8)

【出願人】(511010370)カソリーク ユニヴェルシテ ルーヴェン (1)

【Fターム(参考)】

[ Back to top ]