強化繊維からなる繊維束シート

【課題】融着糸を使用した一方向織物に比べて賦形性に優れ、高価な融着糸を使用する必要がない強化繊維からなる繊維束シートを提供する。

【解決手段】繊維束シート11は複数本の強化繊維である繊維束12が一方向に配列された1層の繊維束層13が、上糸14及び下糸15による繊維束12の配列方向と交差する方向への本縫いで互いに結合されてシート状に形成されている。本縫いは下糸15が直線状に延びるように行われている。繊維束層13は目付けが0.1kg/m2〜2kg/m2である。本縫いはピッチPが一定である。

【解決手段】繊維束シート11は複数本の強化繊維である繊維束12が一方向に配列された1層の繊維束層13が、上糸14及び下糸15による繊維束12の配列方向と交差する方向への本縫いで互いに結合されてシート状に形成されている。本縫いは下糸15が直線状に延びるように行われている。繊維束層13は目付けが0.1kg/m2〜2kg/m2である。本縫いはピッチPが一定である。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、強化繊維からなる繊維束シートに係り、詳しくは繊維強化複合材料の強化繊維基材として好適に使用され、一方向に配列された繊維束がシート状態で取り扱えるように補助糸により結合された繊維束シートに関する。

【背景技術】

【0002】

繊維強化複合材料の製造方法として、型内に配置した強化繊維基材に液状の熱硬化性樹脂を注入し、加熱硬化して繊維強化複合材料を得るレジン・トランスファー・モールディング法(RTM法)がある。RTM法で繊維強化複合材料を製造する場合、強化繊維基材として繊維配列方向が一方向の繊維束層を複数積層するとともに目的とする繊維強化複合材料の形状に賦形した状態で液状の熱硬化性樹脂が注入される。

【0003】

繊維配列方向が一方向の繊維束層として、一方向織物(一方向性織物)と呼ばれる織物がある。一方向織物は、経糸に強化繊維として機能する繊維束を使用し、緯糸に強化繊維として機能しないほど細い糸を使用して平織物と同様に織製された織物であり、緯糸は経糸を結合して織物として取り扱える役割を果たす補助糸として機能する。緯糸を細くして経糸のうねりをできるだけ小さくすると、織物としての拘束力がなくなり、結果として織物として成立しなくなる。そのため、緯糸に融着糸を使用し、一方向織物の緯糸を加熱して緯糸と経糸との交差部で緯糸を経糸に融着させて織物としての拘束力を持たせたものがある(例えば、特許文献1参照)。

【先行技術文献】

【特許文献】

【0004】

【特許文献1】実開平3−18189号公報

【発明の概要】

【発明が解決しようとする課題】

【0005】

ところが、特許文献1に開示されたような一方向織物では、経糸と緯糸の交差部が緯糸の融着部で結合されているため賦形性に劣る。また、融着糸は高価なため製造コストが上昇するという問題もある。

【0006】

本発明は、前記従来の問題に鑑みてなされたものであって、その目的は、融着糸を使用した一方向織物に比べて賦形性に優れ、高価な融着糸を使用する必要がない繊維束シートを提供することにある。

【課題を解決するための手段】

【0007】

前記の目的を達成するため、請求項1に記載の発明は、複数本の強化繊維である繊維束が一方向に配列された少なくとも1層の繊維束層が、第1糸及び第2糸による前記繊維束の配列方向と交差する方向への本縫いで互いに結合されてシート状に形成されている。

【0008】

ここで強化繊維とは、炭素繊維、ガラス繊維、セラミック繊維等の無機繊維またはアラミド繊維、ポリ−p−フェニレンベンゾビスオキサゾール繊維、超高分子量ポリエチレン繊維等の高強度の有機繊維を指す。

【0009】

ここで一方向とは、複数本の繊維束が略並行に揃った方向に配列している場合を指し、繊維束が右側から左側に配向される場合と左側から右側に配向されている場合とを区別しない、例えば、繊維束が折り返し状に配列されている場合を含む。

【0010】

ここで本縫いとは、第1糸及び第2糸の2本の糸を用い、第1糸のループに第2糸が交差する状態となる縫い方を意味し、一般の本縫いでは家庭用ミシンの縫い目のように、縫い目の表裏が同じかつ縫い目構成が1縫い目ごとに独立した縫い方となるが、第1糸がループを形成して折り返し、第2糸が直線状に延びる状態となる縫い方も含む。

【0011】

この発明の繊維束シートは、繊維束層を構成する一方向に配列された繊維束が第1糸及び第2糸による本縫いで互いに結合されているため、第1糸及び第2糸で囲まれた部分の繊維束が、融着糸の融着により結合された一方向織物に比べて動き易いため、賦形性に優れる。また、隣り合う本縫い列の間隔を所望の間隔にして本縫いを行うことが容易なため、隣り合う本縫い列の間隔を変更することにより、繊維束層の厚さに対応して適切な賦形性を有する繊維束シートを製造することが、一方向織物に比べて容易になる。また、高価な融着糸を使用する必要がない。

【0012】

請求項2に記載の発明は、請求項1に記載の発明において、前記第2糸が直線状に延びる。本発明では、一般の本縫いと異なり、第2糸が直線状に延びる本縫いによって繊維束が結合されているため、この繊維束シートを積層した積層繊維束層を強化繊維基材とした繊維強化複合材料の物性は、第2糸が第1糸と同様に屈曲して互いに交差する本縫いによって繊維束が結合されている場合に比べて良くなる。

【0013】

請求項3に記載の発明は、請求項1又は請求項2に記載の発明において、前記繊維束層は目付けが0.1kg/m2〜2kg/m2である。繊維束層の目付けは、繊維束の太さが反映され、繊維束の太さがあまり細いと繊維強化複合材料の強化繊維基材として好ましい繊維束シートが得難くなり、繊維束の太さがあまり太くても、繊維強化複合材料の強化繊維基材として好ましい繊維束シートが得難くなる。そのため、繊維束層として目付けを0.1kg/m2〜2kg/m2の範囲の中で要求性能に合わせて設定することにより、適切な繊維束シートを得ることができる。

【0014】

請求項4に記載の発明は、請求項1〜請求項3のいずれか一項に記載の発明において、前記本縫いはピッチが一定である。ここで、「本縫いのピッチ」とは、本縫いを構成する上糸の隣り合う折り返し部(屈曲部)の間隔を意味する。この発明では、繊維束シートを製造する際に、本縫いを一定条件で行うことができ、本縫いのピッチを変更する場合に比べて製造が容易になる。

【0015】

請求項5に記載の発明は、請求項1〜請求項3のいずれか一項に記載の発明において、前記本縫いは、前記繊維束層の幅方向の一端から他端までピッチが一定であるものと、前記繊維束層の幅方向の一端から他端まで小さなピッチの範囲及び大きなピッチの範囲が繰り返されるものとが、前記繊維束層の幅方向と直交する方向に予め設定された間隔で存在する。この発明の繊維束シートでは、繊維束シートを強化繊維基材として使用する場合、繊維強化複合材料の形状にあわせて賦形するのがより容易になる。

【0016】

請求項6に記載の発明は、請求項1〜請求項5のいずれか一項に記載の発明において、前記本縫いはピッチが1.5mm〜6mmである。本縫いのピッチがあまり小さいと繊維強化複合材料の強化繊維基材として好ましい繊維束シートが得難くなる。また、本縫いのピッチがあまり大きくても、繊維強化複合材料の強化繊維基材として好ましい繊維束シートが得難くなる。そのため、本縫いのピッチを1.5mm〜6mmの範囲の中で要求性能に合わせて設定することにより、適切な繊維束シートを得ることができる。

【0017】

請求項7に記載の発明は、請求項1〜請求項6のいずれか一項に記載の発明において、繊維束の配列方向が異なる複数層の前記繊維束層が前記本縫いで互いに結合されてシート状に形成されている。繊維強化複合材料として高性能が要求される用途では、強化繊維基材として繊維配列方向が一方向の繊維束層を、その配列方向が異なるように複数積層して擬似等方性の積層繊維束層を構成したもの(積層強化材)が使用される。この発明では、繊維束の配列方向が異なる複数層の前記繊維束層が前記本縫いで互いに結合されてシート状に形成されているため、各繊維束層に対応する1層の繊維束シートをそれぞれ製造した後、積層する場合に比べて工数を低減することができる。

【発明の効果】

【0018】

本発明によれば、融着糸を使用した一方向織物に比べて賦形性に優れ、高価な融着糸を使用する必要がない強化繊維からなる繊維束シートを提供することができる。

【図面の簡単な説明】

【0019】

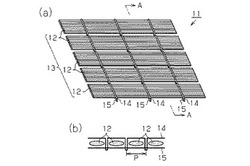

【図1】第1の実施形態を示し、(a)は繊維束シートの模式斜視図、(b)は(a)のA−A線における模式断面図。

【図2】支持枠、繊維束層、押さえ部材、針等の位置関係を示す模式平面図。

【図3】繊維束層を支持する構成と針等との位置関係を示す模式斜視図。

【図4】本縫いの状態を示す模式斜視図。

【図5】(a)は第2の実施形態の支持枠、繊維束層、押さえ部材、針等の位置関係を示す模式平面図、(b)は本縫い時の針の移動方向を示す模式図。

【図6】(a)は別の実施形態における本縫い時の針の移動方向を示す模式図、(b)は押さえ部材及び針の関係を示す概略斜視図。

【図7】(a)は別の実施形態における繊維束シートの模式斜視図、(b)は(a)のB−B線における模式断面図。

【図8】(a)は別の実施形態における繊維束シートの模式斜視図、(b)は(a)のC−C線における模式断面図。

【図9】別の実施形態の繊維束シートの模式断面図。

【発明を実施するための形態】

【0020】

(第1の実施形態)

以下、本発明を具体化した第1の実施形態を図1〜図4にしたがって説明する。

図1(a),(b)に示すように、繊維束シート11は、複数本の強化繊維である繊維束12が一方向に配列された1層の繊維束層13が、第1糸としての上糸14及び第2糸としての下糸15による本縫いで互いに結合されてシート状に形成されている。図1(b)に示すように、本縫いは下糸15が直線状に延びるように行われている。下糸15の張力を上糸14の張力より大きくすることにより、下糸15が直線状に延びる状態の本縫い構造が形成される。下糸15が直線状に延びるとは、下糸15が真っ直ぐ延びる状態に限らず、下糸15が多少湾曲する状態で延びる場合も含む。本縫いはピッチPが一定で、ピッチPは繊維束12の幅と略同じに設定されている。また、本縫いは上糸14が繊維束12の幅方向のほぼ両端部で折り返すようにピッチPが設定されている。なお、図では繊維束12と上糸14との位置関係を分かり易くするため、隣り合う繊維束12同士が離れた状態に図示しているが、実際は隣り合う繊維束12の幅方向の端部同士が重なった状態に配列されている。

【0021】

繊維束12としては軽量で破断強度が高く、弾性率の大きい繊維、例えば炭素繊維の無撚りの繊維束(トウ)が使用されている。炭素繊維束は細い繊維が数百〜数万本束ねられて1本の繊維束が構成されており、要求性能に適した繊維の本数の繊維束が選択される。繊維束12は開繊された状態で一方向に配列されて繊維束層13を構成している。「開繊される」とは、繊維束12を構成する繊維間隔が拡げられて繊維束12が扁平な状態になることを意味する。なお、繊維束12をなす強化繊維としては、炭素繊維に限らず、例えば、ガラス繊維やセラミック繊維等の無機繊維、あるいは、アラミド繊維、ポリ−p−フェニレンベンゾビスオキサゾール繊維、超高分子量ポリエチレン繊維等の高強度の有機繊維であってもよく、要求性能に応じて適宜選択される。例えば、繊維強化複合材料に対する剛性・強度の要求性能が高い場合は、炭素繊維が好ましい。繊維束12に安価なガラス繊維を用いると低コストとなる。繊維束層13は目付けが0.1kg/m2〜2kg/m2の範囲の中で要求性能に合わせて適宜設定され、繊維束12としては設定された目付の繊維束層13を得るのに適した太さのものが使用される。本縫いはピッチが1.5mm〜6mmである。

【0022】

上糸14及び下糸15としてはナイロン、ポリエステル等の有機繊維製の糸が使用されている。上糸14及び下糸15は、繊維束シート11を繊維強化複合材料の強化繊維基材として使用する状態において強化繊維基材として機能する必要はないため、細い方が良い。

【0023】

前記のように構成された繊維束シート11は、繊維束層13を構成する一方向に配列された繊維束12が上糸14及び下糸15による本縫いで互いに結合されているため、上糸14及び下糸15で囲まれた部分の繊維束12が、融着糸の融着により結合された一方向織物に比べて動き易いため、賦形性に優れる。また、隣り合う本縫い列の間隔を所望の間隔にして本縫いを行うことが容易なため、隣り合う本縫い列の間隔を変更することにより、繊維束層13の厚さに対応して適切な賦形性を有する繊維束シート11を製造することが、一方向織物に比べて容易になる。

【0024】

次に前記のように構成された繊維束シート11の製造方法を説明する。

製造装置は一般的な本縫いミシンと同様な方式で本縫いを行う。しかし、本縫いミシンと異なり、図2に示すように、繊維束層13全体を支持する支持枠21と、支持枠21を支持枠21に支持された繊維束層13と共に繊維束12の延びる方向及び幅方向へ移動させる図示しない支持枠駆動機構と、支持枠21に支持された繊維束層13を所定の位置で保持する一対の繊維束押さえ部22,23とを備えている。支持枠21にはその長手方向両側に、ピン24が一定間隔で取り外し可能に固定されている。また、支持枠21は、支持枠駆動機構に対して取り外し可能に構成されており、支持枠21に対して繊維束層13を支持する作業は、支持枠21を支持枠駆動機構から取り外した状態で行われる。

【0025】

図2及び図3に示すように、繊維束押さえ部22,23は、本縫い針25及び本縫いミシンの布押さえに相当する押さえ部材26を挟んで左右両側に配置可能に設けられている。図3に示すように、繊維束押さえ部22,23は、それぞれ繊維束12を同時に上下方向から挟持可能に、上側押さえ部22a,23a及び下側押さえ部22b,23bを備えている。繊維束押さえ部22,23は、上側押さえ部22a,23aが繊維束12の上面を押圧し、下側押さえ部22b,23bが繊維束12の下面を押圧した状態で繊維束12を挟持する。また、本縫い針25の下方には釜27が設けられている。なお、図示の都合上、上側押さえ部22a,23aの形状は図2及び図3で一致していない。

【0026】

上側押さえ部22a,23aは、その下面が支持枠21に支持された全ての繊維束12に同時に弱く接した状態で、支持枠21の所定位置にボルト28により固定可能に構成されている。図2において左側に配置される上側押さえ部22aには、一列の本縫いが完了した状態で本縫い針25及び押さえ部材26と対応する部分が、支持枠21と共に上側押さえ部22a,23aが図3の右側へ移動する際に本縫い針25及び押さえ部材26と干渉しないように上側が切り欠かれて切り欠き部22cが形成されている。図2において右側に配置される上側押さえ部23aには、一列の本縫いが完了した状態で本縫い針25及び押さえ部材26と対応する部分が、支持枠21と共に上側押さえ部22a,23aが図3の左側へ移動する際に本縫い針25及び押さえ部材26と干渉しないように上側が切り欠かれて切り欠き部23cが形成されている。

【0027】

下側押さえ部22b,23bは、その上面が上側押さえ部22a,23aの下面と協働して繊維束12を押圧する挟持位置と、挟持位置の下方の待機位置とに図示しない駆動機構により移動可能に構成されている。また、下側押さえ部22b,23bは、その駆動機構と共に、支持枠駆動機構により支持枠21と一体的に移動可能に構成されている。また、下側押さえ部22b,23bは、支持枠21と一体的に支持枠21の長手方向に移動される際に釜27と干渉しないように、上側押さえ部22a,23aより短く形成されている。下側押さえ部22b,23bの駆動機構は、支持枠21がその長手方向に移動されるときには下側押さえ部22b,23bを待機位置に配置し、本縫い時には下側押さえ部22b,23bを挟持位置に配置した状態で保持する。

【0028】

支持枠駆動機構は本縫いが行われる際、支持枠21及び繊維束押さえ部22,23を本縫い針25の上下動に同期して支持枠21の幅方向に本縫いのピッチPで間欠的に移動させる。支持枠駆動機構は、1列の本縫いが完了すると、支持枠21及び繊維束押さえ部22,23を設定された本縫い列の間隔分、長手方向に移動させる。その後、支持枠21及び繊維束押さえ部22,23をその列の本縫い開始位置が本縫い針25と対向する位置まで幅方向に移動させる。

【0029】

次に前記のように構成された製造装置による繊維束シート11の製造手順を説明する。先ず、支持枠21を支持枠駆動機構から取り外し、かつ支持枠21から上側押さえ部22a,23aを取り外した状態で、支持枠21に対して、繊維束12を複数本の繊維束が一方向に配列された状態で1層の繊維束層13を構成するように固定する。具体的には、繊維束12の一端を支持枠21のピン24が固定された近くに接着剤で固着し、繊維束12を開繊しつつ支持枠21の長手方向に移動させ、ピン24の部分でピン24を巻くように折り返して反対側に移動させるとともに、再び次のピン24の部分でピン24を巻くように折り返す操作を繰り返して所定の幅の繊維束層13を構成する。そして、繊維束12の他端を支持枠21に接着剤で固定した後、上側押さえ部22a,23aを支持枠21に取り付ける。

【0030】

次に支持枠21を支持枠駆動機構に取り付ける。そして、図2に実線で示すように、繊維束押さえ部22,23、本縫い針25及び押さえ部材26が繊維束層13の本縫い開始位置に位置する状態に支持枠21を配置した状態から本縫いを開始する。図4に示すように、本縫いは、一般の本縫いミシンと同様に、上糸14が針孔に挿通された状態で本縫い針25が上下動するとともに、釜27内に保持されたボビン29に巻かれた下糸15が釜27の作用により上糸14のループに通されることにより形成される。なお、図4では釜27の図示を省略している。そして、この実施形態では下糸15が真っ直ぐに延びる状態で本縫いが形成されるように、即ち下糸の張力が上糸14の張力より大きな状態になるように上糸14の張力と、下糸15の張力とが調整された状態で本縫いが行われる。上糸14及び下糸15の張力調整は公知の構成で行われる。

【0031】

支持枠21は、本縫いが1列分完了するまで、本縫い針25の上下動に同期して幅方向に1ピッチずつ間欠的に移動される。上側押さえ部22a,23a及び下側押さえ部22b,23bは挟持位置に保持された状態で支持枠21と一体に移動される。繊維束層13は、押さえ部材26に接触した状態で支持枠21の移動に伴って押さえ部材26に対して相対移動するが、繊維束12が上側押さえ部22a,23a及び下側押さえ部22b,23bにより挟持された状態に保持されるため、繊維束12が弛んだりせずに、本縫いが連続して円滑に行われる。

【0032】

1列分の本縫いが完了すると、本縫い針25及び押さえ部材26が繊維束層13と係合しない待機位置に配置され、かつ下側押さえ部22b,23bが待機位置に配置されて繊維束層13の挟持が解除される。その状態で、支持枠21がその長手方向に本縫い列の間隔分だけ移動される際に、上側押さえ部22aが本縫い針25及び押さえ部材26と干渉しないように、図2に鎖線で示すように、支持枠21は上側押さえ部22a,23aの切り欠き部22c,23cが本縫い針25及び押さえ部材26と干渉しない位置まで支持枠21の幅方向へ移動される。そして、支持枠21がその長手方向に本縫い列の間隔分だけ移動される。このとき、下側押さえ部22b,23bは釜27と干渉しない位置に配置されているため、支持枠21は支障なく移動することができる。

【0033】

次に、支持枠21は、新たに本縫いを行う箇所(列)の本縫い開始位置が本縫い針25と対向する位置まで、繊維束押さえ部22,23と共に支持枠21の幅方向に移動される。そして、その位置で下側押さえ部22b,23bが挟持位置に移動され、押さえ部材26が繊維束層13を押圧する位置に配置された状態で、本縫いが開始される。以下、同様の手順が繰り返されて繊維束層13全体に本縫いが形成される。繊維束層13全体に本縫いが形成された後、繊維束層13を支持枠21から取り外し、不要部分を除去して繊維束シート11が完成する。

【0034】

前記のように構成された繊維束シート11は、製造すべき繊維強化複合材料の厚さに対応する枚数積層された積層繊維束層の状態で樹脂の含浸、硬化を行って繊維強化複合材料が製造される。樹脂の含浸、硬化には、例えば、RTM法が採用される。RTM法では、樹脂含浸用型内に積層繊維束層を配置した状態で、型内に液状の熱硬化性樹脂を注入し、加熱硬化して繊維強化複合材料を得る。熱硬化性樹脂として、例えばエポキシ樹脂が使用される。積層繊維束層を擬似等方性に構成する場合は、複数の繊維束シート11をその配列方向が異なるように積層して積層繊維束層構成する。

【0035】

この実施形態によれば、以下に示す効果を得ることができる。

(1)繊維束シート11は、複数本の強化繊維である繊維束12が一方向に配列された1層の繊維束層13が、上糸14(第1糸)及び下糸15(第2糸)による繊維束12の配列方向と交差する方向への本縫いで互いに結合されてシート状に形成されている。したがって、融着糸を使用した一方向織物に比べて賦形性に優れ、高価な融着糸を使用する必要がない。このため、製造コストをその分、安くすることができる。

【0036】

(2)本縫いは下糸15が直線状に延びる。したがって、この繊維束シート11を積層した積層繊維束層を強化繊維基材とした繊維強化複合材料の物性は、下糸15が上糸14と同様に屈曲して互いに交差する本縫いによって繊維束12が結合されている場合に比べて良くなる。

【0037】

(3)繊維束層13は目付けが0.1kg/m2〜2kg/m2である。目付けは、繊維束12の太さが反映され、繊維束12の太さがあまり細いと繊維強化複合材料の強化繊維基材として好ましい繊維束シート11が得難くなり、繊維束12の太さがあまり太くても、繊維強化複合材料の強化繊維基材として好ましい繊維束シート11が得難くなる。そのため、繊維束層として目付けを0.1kg/m2〜2kg/m2の範囲の中で要求性能に合わせて設定することにより、適切な繊維束シート11を得ることができる。

【0038】

(4)本縫いはピッチPが一定である。したがって、繊維束シート11を製造する際に、本縫いを一定条件で行うことができ、本縫いのピッチPを変更する場合に比べて製造が容易になる。

【0039】

(5)本縫いはピッチが1.5mm〜6mmである。本縫いのピッチがあまり小さいと繊維強化複合材料の強化繊維基材として好ましい繊維束シート11が得難くなる。また、本縫いのピッチがあまり大きくても、繊維強化複合材料の強化繊維基材として好ましい繊維束シート11が得難くなる。そのため、本縫いのピッチを1.5mm〜6mmの範囲の中で要求性能に合わせて設定することにより、適切な繊維束シート11を得ることができる。

【0040】

(6)本縫いは上糸14が繊維束12の幅方向の両端部で折り返すようにピッチPが設定されている。したがって、上糸14が繊維束12の幅方向の中間部で折り返す場合に比べて繊維束12が動き易いため、賦形性に優れる。

【0041】

(第2の実施形態)

次に第2の実施形態を図5にしたがって説明する。この実施形態では、繊維束シートの製造装置の構成が第1の実施形態と異なっている。第1の実施形態と同一部分は同一符号を付して詳しい説明を省略する。

【0042】

支持枠21はその長手方向にのみ支持枠駆動機構により移動可能に構成されている。一方、本縫い針25、押さえ部材26及び釜27は、本縫いが行われる際、本縫い針25が繊維束層13と係合しない状態、即ち上昇位置に配置された状態において、図示しない移動装置により、同時に支持枠21の幅方向に本縫いのピッチPで間欠的に移動されるようになっている。また、本縫い針25、押さえ部材26及び釜27は、1列の本縫いが完了すると、本縫い針25、押さえ部材26及び釜27が繊維束層13と係合しない状態において、移動装置により、同時に次の列の本縫い開始位置まで移動されるようになっている。

【0043】

上側押さえ部22a,23aは、下側押さえ部22b,23bと同じ長さに、即ち図5(a)に示すように、支持枠21の枠内において繊維束層13と係合可能な長さに形成されている。そして、上側押さえ部22a,23aは、その下面が下側押さえ部22b,23bの上面と協働して繊維束12を押圧する挟持位置と、挟持位置の上方の待機位置とに図示しない駆動機構により移動可能に構成されている。また、前記実施形態と異なり、上側押さえ部22a,23a及び下側押さえ部22b,23bは、支持枠21と一体的に移動せず、所定の位置において挟持位置と待機位置とに移動配置され、支持枠21が長手方向に移動される際は待機位置に配置されるようになっている。

【0044】

この実施形態では、図5(a)に実線で示すように、本縫い針25及び押さえ部材26が繊維束層13の幅方向の一端側に配置され、上側押さえ部22a,23a及び下側押さえ部22b,23bが挟持位置に配置された状態から本縫いが開始される。そして、本縫い針25、押さえ部材26及び釜27が、本縫いのピッチPで間欠的に繊維束層13の幅方向の他端側に向かって移動される。そして、本縫い針25及び押さえ部材26が図5(a)に二点鎖線で示す位置まで移動すると、1列分の本縫いが完了する。

【0045】

次に本縫い針25及び押さえ部材26が繊維束12と係合しない上昇位置に配置され、上側押さえ部22a,23a及び下側押さえ部22b,23bが待機位置に配置された状態で、支持枠21がその長手方向、図5(a)の左方へ本縫い列の間隔分だけ移動される。次に上側押さえ部22a,23a及び下側押さえ部22b,23bが挟持位置に配置された後、本縫い針25、押さえ部材26及び釜27は、次の列の本縫い開始位置まで移動される。そして、その位置で押さえ部材26が繊維束層13と警固する押さえ位置に配置された状態で、本縫いが開始される。以下、同様の手順が繰り返されて、図5(b)に矢印で示すように、繊維束層13の長手方向の一端側(図では左端側)で、かつ幅方向の一端側(図では上端側)から開始された本縫いが、1列ずつ順に繊維束層13に形成されて繊維束層13全体に本縫いが形成される。

【0046】

この第2の実施形態によれば、第1の実施形態の(1)〜(6)と同じ効果に加えて以下の効果を得ることができる。

(7)上側押さえ部22a,23a及び下側押さえ部22b,23bは、所定の位置において挟持位置と待機位置とに移動配置される構成のため、上側押さえ部22a,23a及び下側押さえ部22b,23bを支持枠21と一体に移動させる構成が不要になる。また、支持枠21に上側押さえ部22a,23aを固定する作業や、固定用のボルト28が不要になるとともに、切り欠き部22c,23cが不要になる。

【0047】

実施形態は前記に限定されるものではなく、例えば、次のように具体化してもよい。

○ 繊維束シート11の製造装置は、本縫い針25、押さえ部材26及び釜27が支持枠21の幅方向の一端側の本縫い開始位置に配置された状態から本縫いを開始して、支持枠21の幅方向の他端側へ向かって本縫い針25、押さえ部材26及び釜27が移動して1列の本縫いを行う構成に限らない。例えば、図6(a)に示すように、本縫い針25、押さえ部材26及び釜27が支持枠21の幅方向の一端側から他端側へ向かって移動して1列の本縫いが完了すると、次の列の本縫いは、本縫い針25、押さえ部材26及び釜27が支持枠21の幅方向の他端側から一端側へ向かって移動して本縫いを行う構成にしてもよい。この場合、押さえ部材26は、繊維束層13に係合した状態で一方向に円滑に移動可能な形状ではなく、反対方向へも繊維束層13に係合した状態で円滑に移動可能な形状に形成される。例えば、図6(b)に示すように、押さえ部材26は円筒状に形成されるとともに、本縫い針25が円筒状の押さえ部材26の内部で移動する構成にする。押さえ部材26の下端は、繊維束層13と係合した状態で繊維束層13に対して相対移動する際の摩擦抵抗が小さくなるように面取りがされている。この構成は、第1の実施形態のように支持枠21が幅方向に移動する構成の場合に対しても、第2の実施形態のように本縫い針25、押さえ部材26及び釜27が支持枠21の幅方向に移動する構成に対しても適用することができる。

【0048】

○ 繊維束シート11は、図7(a),(b)に示すように、本縫いのピッチPは一定で、隣り合う本縫いのライン同士で上糸14の折り返し位置が半ピッチずれている構成としてもよい。

【0049】

○ 繊維束シート11は、図8(a),(b)に示すように、本縫いとして、繊維束層13の幅方向の一端から他端までピッチPが一定であるものと、繊維束層13の幅方向の一端から他端まで小さなピッチの範囲及び大きなピッチの範囲が繰り返されるものとが、繊維束層13の幅方向と直交する方向に予め設定された間隔で存在する構成としてもよい。即ち、賦形しやすいように、部分的にスティッチ(縫合部)をなくすようにしてもよい。この場合、大きなピッチの範囲が小さなピッチの範囲に比べて、繊維束シート11の賦形性が高くなり、繊維強化複合材料の形状に合わせて大きなピッチの範囲と小さなピッチの範囲とを設定することにより、繊維束シート11がより適正な賦形性を備えたものとなる。従来技術の融着糸を用いた一方向織物ではこのように部分的に繊維束12の結合を無くすことはできない。

【0050】

○ 融着糸を用いた一方向織物として、全ての緯糸に融着糸を使用する代わりに、一部の緯糸に融着糸を使用するとともに、残りの緯糸に融着糸ではない糸を使用して一方向織物を織製することも考えられる。この場合、全ての緯糸に融着糸を使用した場合に比べて賦形性は向上する。

【0051】

○ 本縫いは、下糸15が真っ直ぐに延びる構成に限らず、図9に示すように、一般的な本縫いのように上糸14及び下糸15が繊維束12の厚さ方向の略中央で折り返す構成、即ち縫い目の表裏が同じかつ縫い目構成が1縫い目ごとに独立した縫い方としてもよい。

【0052】

○ 繊維束層13を支持する構成は、繊維束12を支持枠21に固定されたピン24で折り返すように配列した状態で支持する構成に限らない。例えば、支持枠21の長手方向両側の枠部に開繊された繊維束12の各端部を接着で固定して、支持枠21に繊維束層13を支持してもよい。

【0053】

○ 繊維束層13を支持する構成は、繊維束12の両端を支持枠21で支持する構成に限らない。例えば、本縫いで結合すべき繊維束層13が長いと支持枠21が大きくなって装置全体が大型化する。本縫いで結合すべき繊維束層13が長い場合でも装置全体の大型化を抑制する構成として、開繊された繊維束12を回転駆動可能な一対のロール間に支持する構成がある。開繊された繊維束12を回転駆動可能な一対のロール間に支持する構成とした場合は、1列の本縫いが完了したときに、支持枠21を長手方向に移動させて繊維束層13の次の本縫いを行う位置を本縫い針25等と対応させる代わりに、ロールを回転させて対応することができる。そのため、支持枠21を長手方向に移動させる構成が不要になり、繊維束層13が長い場合でも装置全体の大型化を抑制することができ、装置の設置スペースを小さくすることができる。

【0054】

○ 繊維束シート11は、複数本の繊維束12が一方向に配列された少なくとも1層の繊維束層13が上糸14及び下糸15による本縫いで互いに結合されてシート状に形成されていればよく、繊維束層13は1層に限らない。例えば、各繊維束層13の繊維束12の配列方向が異なるように積層された積層繊維束層を上糸14及び下糸15による本縫いで結合した構成としてもよい。また、複数の繊維束層13を各繊維束層13の繊維束12の配列方向が同じになるように積層した状態で、上糸14及び下糸15による本縫いにより結合してもよい。

【0055】

○ 上糸14及び下糸15として有機繊維製の糸に限らず、ガラス繊維や炭素繊維あるいはセラミック繊維等の無機繊維を使用してもよい。しかし、無機繊維は有機繊維に比べて曲率の大きな曲げに弱いため、有機繊維の方が好ましい。

【0056】

○ 繊維束シート11を製造する際、本縫い開始位置を繊維束層13の長手方向の左端側ではなく、右端側にしてもよい。

【符号の説明】

【0057】

P…ピッチ、11…繊維束シート、12…繊維束、13…繊維束層、14…第1糸としての上糸、15…第2糸としての下糸。

【技術分野】

【0001】

本発明は、強化繊維からなる繊維束シートに係り、詳しくは繊維強化複合材料の強化繊維基材として好適に使用され、一方向に配列された繊維束がシート状態で取り扱えるように補助糸により結合された繊維束シートに関する。

【背景技術】

【0002】

繊維強化複合材料の製造方法として、型内に配置した強化繊維基材に液状の熱硬化性樹脂を注入し、加熱硬化して繊維強化複合材料を得るレジン・トランスファー・モールディング法(RTM法)がある。RTM法で繊維強化複合材料を製造する場合、強化繊維基材として繊維配列方向が一方向の繊維束層を複数積層するとともに目的とする繊維強化複合材料の形状に賦形した状態で液状の熱硬化性樹脂が注入される。

【0003】

繊維配列方向が一方向の繊維束層として、一方向織物(一方向性織物)と呼ばれる織物がある。一方向織物は、経糸に強化繊維として機能する繊維束を使用し、緯糸に強化繊維として機能しないほど細い糸を使用して平織物と同様に織製された織物であり、緯糸は経糸を結合して織物として取り扱える役割を果たす補助糸として機能する。緯糸を細くして経糸のうねりをできるだけ小さくすると、織物としての拘束力がなくなり、結果として織物として成立しなくなる。そのため、緯糸に融着糸を使用し、一方向織物の緯糸を加熱して緯糸と経糸との交差部で緯糸を経糸に融着させて織物としての拘束力を持たせたものがある(例えば、特許文献1参照)。

【先行技術文献】

【特許文献】

【0004】

【特許文献1】実開平3−18189号公報

【発明の概要】

【発明が解決しようとする課題】

【0005】

ところが、特許文献1に開示されたような一方向織物では、経糸と緯糸の交差部が緯糸の融着部で結合されているため賦形性に劣る。また、融着糸は高価なため製造コストが上昇するという問題もある。

【0006】

本発明は、前記従来の問題に鑑みてなされたものであって、その目的は、融着糸を使用した一方向織物に比べて賦形性に優れ、高価な融着糸を使用する必要がない繊維束シートを提供することにある。

【課題を解決するための手段】

【0007】

前記の目的を達成するため、請求項1に記載の発明は、複数本の強化繊維である繊維束が一方向に配列された少なくとも1層の繊維束層が、第1糸及び第2糸による前記繊維束の配列方向と交差する方向への本縫いで互いに結合されてシート状に形成されている。

【0008】

ここで強化繊維とは、炭素繊維、ガラス繊維、セラミック繊維等の無機繊維またはアラミド繊維、ポリ−p−フェニレンベンゾビスオキサゾール繊維、超高分子量ポリエチレン繊維等の高強度の有機繊維を指す。

【0009】

ここで一方向とは、複数本の繊維束が略並行に揃った方向に配列している場合を指し、繊維束が右側から左側に配向される場合と左側から右側に配向されている場合とを区別しない、例えば、繊維束が折り返し状に配列されている場合を含む。

【0010】

ここで本縫いとは、第1糸及び第2糸の2本の糸を用い、第1糸のループに第2糸が交差する状態となる縫い方を意味し、一般の本縫いでは家庭用ミシンの縫い目のように、縫い目の表裏が同じかつ縫い目構成が1縫い目ごとに独立した縫い方となるが、第1糸がループを形成して折り返し、第2糸が直線状に延びる状態となる縫い方も含む。

【0011】

この発明の繊維束シートは、繊維束層を構成する一方向に配列された繊維束が第1糸及び第2糸による本縫いで互いに結合されているため、第1糸及び第2糸で囲まれた部分の繊維束が、融着糸の融着により結合された一方向織物に比べて動き易いため、賦形性に優れる。また、隣り合う本縫い列の間隔を所望の間隔にして本縫いを行うことが容易なため、隣り合う本縫い列の間隔を変更することにより、繊維束層の厚さに対応して適切な賦形性を有する繊維束シートを製造することが、一方向織物に比べて容易になる。また、高価な融着糸を使用する必要がない。

【0012】

請求項2に記載の発明は、請求項1に記載の発明において、前記第2糸が直線状に延びる。本発明では、一般の本縫いと異なり、第2糸が直線状に延びる本縫いによって繊維束が結合されているため、この繊維束シートを積層した積層繊維束層を強化繊維基材とした繊維強化複合材料の物性は、第2糸が第1糸と同様に屈曲して互いに交差する本縫いによって繊維束が結合されている場合に比べて良くなる。

【0013】

請求項3に記載の発明は、請求項1又は請求項2に記載の発明において、前記繊維束層は目付けが0.1kg/m2〜2kg/m2である。繊維束層の目付けは、繊維束の太さが反映され、繊維束の太さがあまり細いと繊維強化複合材料の強化繊維基材として好ましい繊維束シートが得難くなり、繊維束の太さがあまり太くても、繊維強化複合材料の強化繊維基材として好ましい繊維束シートが得難くなる。そのため、繊維束層として目付けを0.1kg/m2〜2kg/m2の範囲の中で要求性能に合わせて設定することにより、適切な繊維束シートを得ることができる。

【0014】

請求項4に記載の発明は、請求項1〜請求項3のいずれか一項に記載の発明において、前記本縫いはピッチが一定である。ここで、「本縫いのピッチ」とは、本縫いを構成する上糸の隣り合う折り返し部(屈曲部)の間隔を意味する。この発明では、繊維束シートを製造する際に、本縫いを一定条件で行うことができ、本縫いのピッチを変更する場合に比べて製造が容易になる。

【0015】

請求項5に記載の発明は、請求項1〜請求項3のいずれか一項に記載の発明において、前記本縫いは、前記繊維束層の幅方向の一端から他端までピッチが一定であるものと、前記繊維束層の幅方向の一端から他端まで小さなピッチの範囲及び大きなピッチの範囲が繰り返されるものとが、前記繊維束層の幅方向と直交する方向に予め設定された間隔で存在する。この発明の繊維束シートでは、繊維束シートを強化繊維基材として使用する場合、繊維強化複合材料の形状にあわせて賦形するのがより容易になる。

【0016】

請求項6に記載の発明は、請求項1〜請求項5のいずれか一項に記載の発明において、前記本縫いはピッチが1.5mm〜6mmである。本縫いのピッチがあまり小さいと繊維強化複合材料の強化繊維基材として好ましい繊維束シートが得難くなる。また、本縫いのピッチがあまり大きくても、繊維強化複合材料の強化繊維基材として好ましい繊維束シートが得難くなる。そのため、本縫いのピッチを1.5mm〜6mmの範囲の中で要求性能に合わせて設定することにより、適切な繊維束シートを得ることができる。

【0017】

請求項7に記載の発明は、請求項1〜請求項6のいずれか一項に記載の発明において、繊維束の配列方向が異なる複数層の前記繊維束層が前記本縫いで互いに結合されてシート状に形成されている。繊維強化複合材料として高性能が要求される用途では、強化繊維基材として繊維配列方向が一方向の繊維束層を、その配列方向が異なるように複数積層して擬似等方性の積層繊維束層を構成したもの(積層強化材)が使用される。この発明では、繊維束の配列方向が異なる複数層の前記繊維束層が前記本縫いで互いに結合されてシート状に形成されているため、各繊維束層に対応する1層の繊維束シートをそれぞれ製造した後、積層する場合に比べて工数を低減することができる。

【発明の効果】

【0018】

本発明によれば、融着糸を使用した一方向織物に比べて賦形性に優れ、高価な融着糸を使用する必要がない強化繊維からなる繊維束シートを提供することができる。

【図面の簡単な説明】

【0019】

【図1】第1の実施形態を示し、(a)は繊維束シートの模式斜視図、(b)は(a)のA−A線における模式断面図。

【図2】支持枠、繊維束層、押さえ部材、針等の位置関係を示す模式平面図。

【図3】繊維束層を支持する構成と針等との位置関係を示す模式斜視図。

【図4】本縫いの状態を示す模式斜視図。

【図5】(a)は第2の実施形態の支持枠、繊維束層、押さえ部材、針等の位置関係を示す模式平面図、(b)は本縫い時の針の移動方向を示す模式図。

【図6】(a)は別の実施形態における本縫い時の針の移動方向を示す模式図、(b)は押さえ部材及び針の関係を示す概略斜視図。

【図7】(a)は別の実施形態における繊維束シートの模式斜視図、(b)は(a)のB−B線における模式断面図。

【図8】(a)は別の実施形態における繊維束シートの模式斜視図、(b)は(a)のC−C線における模式断面図。

【図9】別の実施形態の繊維束シートの模式断面図。

【発明を実施するための形態】

【0020】

(第1の実施形態)

以下、本発明を具体化した第1の実施形態を図1〜図4にしたがって説明する。

図1(a),(b)に示すように、繊維束シート11は、複数本の強化繊維である繊維束12が一方向に配列された1層の繊維束層13が、第1糸としての上糸14及び第2糸としての下糸15による本縫いで互いに結合されてシート状に形成されている。図1(b)に示すように、本縫いは下糸15が直線状に延びるように行われている。下糸15の張力を上糸14の張力より大きくすることにより、下糸15が直線状に延びる状態の本縫い構造が形成される。下糸15が直線状に延びるとは、下糸15が真っ直ぐ延びる状態に限らず、下糸15が多少湾曲する状態で延びる場合も含む。本縫いはピッチPが一定で、ピッチPは繊維束12の幅と略同じに設定されている。また、本縫いは上糸14が繊維束12の幅方向のほぼ両端部で折り返すようにピッチPが設定されている。なお、図では繊維束12と上糸14との位置関係を分かり易くするため、隣り合う繊維束12同士が離れた状態に図示しているが、実際は隣り合う繊維束12の幅方向の端部同士が重なった状態に配列されている。

【0021】

繊維束12としては軽量で破断強度が高く、弾性率の大きい繊維、例えば炭素繊維の無撚りの繊維束(トウ)が使用されている。炭素繊維束は細い繊維が数百〜数万本束ねられて1本の繊維束が構成されており、要求性能に適した繊維の本数の繊維束が選択される。繊維束12は開繊された状態で一方向に配列されて繊維束層13を構成している。「開繊される」とは、繊維束12を構成する繊維間隔が拡げられて繊維束12が扁平な状態になることを意味する。なお、繊維束12をなす強化繊維としては、炭素繊維に限らず、例えば、ガラス繊維やセラミック繊維等の無機繊維、あるいは、アラミド繊維、ポリ−p−フェニレンベンゾビスオキサゾール繊維、超高分子量ポリエチレン繊維等の高強度の有機繊維であってもよく、要求性能に応じて適宜選択される。例えば、繊維強化複合材料に対する剛性・強度の要求性能が高い場合は、炭素繊維が好ましい。繊維束12に安価なガラス繊維を用いると低コストとなる。繊維束層13は目付けが0.1kg/m2〜2kg/m2の範囲の中で要求性能に合わせて適宜設定され、繊維束12としては設定された目付の繊維束層13を得るのに適した太さのものが使用される。本縫いはピッチが1.5mm〜6mmである。

【0022】

上糸14及び下糸15としてはナイロン、ポリエステル等の有機繊維製の糸が使用されている。上糸14及び下糸15は、繊維束シート11を繊維強化複合材料の強化繊維基材として使用する状態において強化繊維基材として機能する必要はないため、細い方が良い。

【0023】

前記のように構成された繊維束シート11は、繊維束層13を構成する一方向に配列された繊維束12が上糸14及び下糸15による本縫いで互いに結合されているため、上糸14及び下糸15で囲まれた部分の繊維束12が、融着糸の融着により結合された一方向織物に比べて動き易いため、賦形性に優れる。また、隣り合う本縫い列の間隔を所望の間隔にして本縫いを行うことが容易なため、隣り合う本縫い列の間隔を変更することにより、繊維束層13の厚さに対応して適切な賦形性を有する繊維束シート11を製造することが、一方向織物に比べて容易になる。

【0024】

次に前記のように構成された繊維束シート11の製造方法を説明する。

製造装置は一般的な本縫いミシンと同様な方式で本縫いを行う。しかし、本縫いミシンと異なり、図2に示すように、繊維束層13全体を支持する支持枠21と、支持枠21を支持枠21に支持された繊維束層13と共に繊維束12の延びる方向及び幅方向へ移動させる図示しない支持枠駆動機構と、支持枠21に支持された繊維束層13を所定の位置で保持する一対の繊維束押さえ部22,23とを備えている。支持枠21にはその長手方向両側に、ピン24が一定間隔で取り外し可能に固定されている。また、支持枠21は、支持枠駆動機構に対して取り外し可能に構成されており、支持枠21に対して繊維束層13を支持する作業は、支持枠21を支持枠駆動機構から取り外した状態で行われる。

【0025】

図2及び図3に示すように、繊維束押さえ部22,23は、本縫い針25及び本縫いミシンの布押さえに相当する押さえ部材26を挟んで左右両側に配置可能に設けられている。図3に示すように、繊維束押さえ部22,23は、それぞれ繊維束12を同時に上下方向から挟持可能に、上側押さえ部22a,23a及び下側押さえ部22b,23bを備えている。繊維束押さえ部22,23は、上側押さえ部22a,23aが繊維束12の上面を押圧し、下側押さえ部22b,23bが繊維束12の下面を押圧した状態で繊維束12を挟持する。また、本縫い針25の下方には釜27が設けられている。なお、図示の都合上、上側押さえ部22a,23aの形状は図2及び図3で一致していない。

【0026】

上側押さえ部22a,23aは、その下面が支持枠21に支持された全ての繊維束12に同時に弱く接した状態で、支持枠21の所定位置にボルト28により固定可能に構成されている。図2において左側に配置される上側押さえ部22aには、一列の本縫いが完了した状態で本縫い針25及び押さえ部材26と対応する部分が、支持枠21と共に上側押さえ部22a,23aが図3の右側へ移動する際に本縫い針25及び押さえ部材26と干渉しないように上側が切り欠かれて切り欠き部22cが形成されている。図2において右側に配置される上側押さえ部23aには、一列の本縫いが完了した状態で本縫い針25及び押さえ部材26と対応する部分が、支持枠21と共に上側押さえ部22a,23aが図3の左側へ移動する際に本縫い針25及び押さえ部材26と干渉しないように上側が切り欠かれて切り欠き部23cが形成されている。

【0027】

下側押さえ部22b,23bは、その上面が上側押さえ部22a,23aの下面と協働して繊維束12を押圧する挟持位置と、挟持位置の下方の待機位置とに図示しない駆動機構により移動可能に構成されている。また、下側押さえ部22b,23bは、その駆動機構と共に、支持枠駆動機構により支持枠21と一体的に移動可能に構成されている。また、下側押さえ部22b,23bは、支持枠21と一体的に支持枠21の長手方向に移動される際に釜27と干渉しないように、上側押さえ部22a,23aより短く形成されている。下側押さえ部22b,23bの駆動機構は、支持枠21がその長手方向に移動されるときには下側押さえ部22b,23bを待機位置に配置し、本縫い時には下側押さえ部22b,23bを挟持位置に配置した状態で保持する。

【0028】

支持枠駆動機構は本縫いが行われる際、支持枠21及び繊維束押さえ部22,23を本縫い針25の上下動に同期して支持枠21の幅方向に本縫いのピッチPで間欠的に移動させる。支持枠駆動機構は、1列の本縫いが完了すると、支持枠21及び繊維束押さえ部22,23を設定された本縫い列の間隔分、長手方向に移動させる。その後、支持枠21及び繊維束押さえ部22,23をその列の本縫い開始位置が本縫い針25と対向する位置まで幅方向に移動させる。

【0029】

次に前記のように構成された製造装置による繊維束シート11の製造手順を説明する。先ず、支持枠21を支持枠駆動機構から取り外し、かつ支持枠21から上側押さえ部22a,23aを取り外した状態で、支持枠21に対して、繊維束12を複数本の繊維束が一方向に配列された状態で1層の繊維束層13を構成するように固定する。具体的には、繊維束12の一端を支持枠21のピン24が固定された近くに接着剤で固着し、繊維束12を開繊しつつ支持枠21の長手方向に移動させ、ピン24の部分でピン24を巻くように折り返して反対側に移動させるとともに、再び次のピン24の部分でピン24を巻くように折り返す操作を繰り返して所定の幅の繊維束層13を構成する。そして、繊維束12の他端を支持枠21に接着剤で固定した後、上側押さえ部22a,23aを支持枠21に取り付ける。

【0030】

次に支持枠21を支持枠駆動機構に取り付ける。そして、図2に実線で示すように、繊維束押さえ部22,23、本縫い針25及び押さえ部材26が繊維束層13の本縫い開始位置に位置する状態に支持枠21を配置した状態から本縫いを開始する。図4に示すように、本縫いは、一般の本縫いミシンと同様に、上糸14が針孔に挿通された状態で本縫い針25が上下動するとともに、釜27内に保持されたボビン29に巻かれた下糸15が釜27の作用により上糸14のループに通されることにより形成される。なお、図4では釜27の図示を省略している。そして、この実施形態では下糸15が真っ直ぐに延びる状態で本縫いが形成されるように、即ち下糸の張力が上糸14の張力より大きな状態になるように上糸14の張力と、下糸15の張力とが調整された状態で本縫いが行われる。上糸14及び下糸15の張力調整は公知の構成で行われる。

【0031】

支持枠21は、本縫いが1列分完了するまで、本縫い針25の上下動に同期して幅方向に1ピッチずつ間欠的に移動される。上側押さえ部22a,23a及び下側押さえ部22b,23bは挟持位置に保持された状態で支持枠21と一体に移動される。繊維束層13は、押さえ部材26に接触した状態で支持枠21の移動に伴って押さえ部材26に対して相対移動するが、繊維束12が上側押さえ部22a,23a及び下側押さえ部22b,23bにより挟持された状態に保持されるため、繊維束12が弛んだりせずに、本縫いが連続して円滑に行われる。

【0032】

1列分の本縫いが完了すると、本縫い針25及び押さえ部材26が繊維束層13と係合しない待機位置に配置され、かつ下側押さえ部22b,23bが待機位置に配置されて繊維束層13の挟持が解除される。その状態で、支持枠21がその長手方向に本縫い列の間隔分だけ移動される際に、上側押さえ部22aが本縫い針25及び押さえ部材26と干渉しないように、図2に鎖線で示すように、支持枠21は上側押さえ部22a,23aの切り欠き部22c,23cが本縫い針25及び押さえ部材26と干渉しない位置まで支持枠21の幅方向へ移動される。そして、支持枠21がその長手方向に本縫い列の間隔分だけ移動される。このとき、下側押さえ部22b,23bは釜27と干渉しない位置に配置されているため、支持枠21は支障なく移動することができる。

【0033】

次に、支持枠21は、新たに本縫いを行う箇所(列)の本縫い開始位置が本縫い針25と対向する位置まで、繊維束押さえ部22,23と共に支持枠21の幅方向に移動される。そして、その位置で下側押さえ部22b,23bが挟持位置に移動され、押さえ部材26が繊維束層13を押圧する位置に配置された状態で、本縫いが開始される。以下、同様の手順が繰り返されて繊維束層13全体に本縫いが形成される。繊維束層13全体に本縫いが形成された後、繊維束層13を支持枠21から取り外し、不要部分を除去して繊維束シート11が完成する。

【0034】

前記のように構成された繊維束シート11は、製造すべき繊維強化複合材料の厚さに対応する枚数積層された積層繊維束層の状態で樹脂の含浸、硬化を行って繊維強化複合材料が製造される。樹脂の含浸、硬化には、例えば、RTM法が採用される。RTM法では、樹脂含浸用型内に積層繊維束層を配置した状態で、型内に液状の熱硬化性樹脂を注入し、加熱硬化して繊維強化複合材料を得る。熱硬化性樹脂として、例えばエポキシ樹脂が使用される。積層繊維束層を擬似等方性に構成する場合は、複数の繊維束シート11をその配列方向が異なるように積層して積層繊維束層構成する。

【0035】

この実施形態によれば、以下に示す効果を得ることができる。

(1)繊維束シート11は、複数本の強化繊維である繊維束12が一方向に配列された1層の繊維束層13が、上糸14(第1糸)及び下糸15(第2糸)による繊維束12の配列方向と交差する方向への本縫いで互いに結合されてシート状に形成されている。したがって、融着糸を使用した一方向織物に比べて賦形性に優れ、高価な融着糸を使用する必要がない。このため、製造コストをその分、安くすることができる。

【0036】

(2)本縫いは下糸15が直線状に延びる。したがって、この繊維束シート11を積層した積層繊維束層を強化繊維基材とした繊維強化複合材料の物性は、下糸15が上糸14と同様に屈曲して互いに交差する本縫いによって繊維束12が結合されている場合に比べて良くなる。

【0037】

(3)繊維束層13は目付けが0.1kg/m2〜2kg/m2である。目付けは、繊維束12の太さが反映され、繊維束12の太さがあまり細いと繊維強化複合材料の強化繊維基材として好ましい繊維束シート11が得難くなり、繊維束12の太さがあまり太くても、繊維強化複合材料の強化繊維基材として好ましい繊維束シート11が得難くなる。そのため、繊維束層として目付けを0.1kg/m2〜2kg/m2の範囲の中で要求性能に合わせて設定することにより、適切な繊維束シート11を得ることができる。

【0038】

(4)本縫いはピッチPが一定である。したがって、繊維束シート11を製造する際に、本縫いを一定条件で行うことができ、本縫いのピッチPを変更する場合に比べて製造が容易になる。

【0039】

(5)本縫いはピッチが1.5mm〜6mmである。本縫いのピッチがあまり小さいと繊維強化複合材料の強化繊維基材として好ましい繊維束シート11が得難くなる。また、本縫いのピッチがあまり大きくても、繊維強化複合材料の強化繊維基材として好ましい繊維束シート11が得難くなる。そのため、本縫いのピッチを1.5mm〜6mmの範囲の中で要求性能に合わせて設定することにより、適切な繊維束シート11を得ることができる。

【0040】

(6)本縫いは上糸14が繊維束12の幅方向の両端部で折り返すようにピッチPが設定されている。したがって、上糸14が繊維束12の幅方向の中間部で折り返す場合に比べて繊維束12が動き易いため、賦形性に優れる。

【0041】

(第2の実施形態)

次に第2の実施形態を図5にしたがって説明する。この実施形態では、繊維束シートの製造装置の構成が第1の実施形態と異なっている。第1の実施形態と同一部分は同一符号を付して詳しい説明を省略する。

【0042】

支持枠21はその長手方向にのみ支持枠駆動機構により移動可能に構成されている。一方、本縫い針25、押さえ部材26及び釜27は、本縫いが行われる際、本縫い針25が繊維束層13と係合しない状態、即ち上昇位置に配置された状態において、図示しない移動装置により、同時に支持枠21の幅方向に本縫いのピッチPで間欠的に移動されるようになっている。また、本縫い針25、押さえ部材26及び釜27は、1列の本縫いが完了すると、本縫い針25、押さえ部材26及び釜27が繊維束層13と係合しない状態において、移動装置により、同時に次の列の本縫い開始位置まで移動されるようになっている。

【0043】

上側押さえ部22a,23aは、下側押さえ部22b,23bと同じ長さに、即ち図5(a)に示すように、支持枠21の枠内において繊維束層13と係合可能な長さに形成されている。そして、上側押さえ部22a,23aは、その下面が下側押さえ部22b,23bの上面と協働して繊維束12を押圧する挟持位置と、挟持位置の上方の待機位置とに図示しない駆動機構により移動可能に構成されている。また、前記実施形態と異なり、上側押さえ部22a,23a及び下側押さえ部22b,23bは、支持枠21と一体的に移動せず、所定の位置において挟持位置と待機位置とに移動配置され、支持枠21が長手方向に移動される際は待機位置に配置されるようになっている。

【0044】

この実施形態では、図5(a)に実線で示すように、本縫い針25及び押さえ部材26が繊維束層13の幅方向の一端側に配置され、上側押さえ部22a,23a及び下側押さえ部22b,23bが挟持位置に配置された状態から本縫いが開始される。そして、本縫い針25、押さえ部材26及び釜27が、本縫いのピッチPで間欠的に繊維束層13の幅方向の他端側に向かって移動される。そして、本縫い針25及び押さえ部材26が図5(a)に二点鎖線で示す位置まで移動すると、1列分の本縫いが完了する。

【0045】

次に本縫い針25及び押さえ部材26が繊維束12と係合しない上昇位置に配置され、上側押さえ部22a,23a及び下側押さえ部22b,23bが待機位置に配置された状態で、支持枠21がその長手方向、図5(a)の左方へ本縫い列の間隔分だけ移動される。次に上側押さえ部22a,23a及び下側押さえ部22b,23bが挟持位置に配置された後、本縫い針25、押さえ部材26及び釜27は、次の列の本縫い開始位置まで移動される。そして、その位置で押さえ部材26が繊維束層13と警固する押さえ位置に配置された状態で、本縫いが開始される。以下、同様の手順が繰り返されて、図5(b)に矢印で示すように、繊維束層13の長手方向の一端側(図では左端側)で、かつ幅方向の一端側(図では上端側)から開始された本縫いが、1列ずつ順に繊維束層13に形成されて繊維束層13全体に本縫いが形成される。

【0046】

この第2の実施形態によれば、第1の実施形態の(1)〜(6)と同じ効果に加えて以下の効果を得ることができる。

(7)上側押さえ部22a,23a及び下側押さえ部22b,23bは、所定の位置において挟持位置と待機位置とに移動配置される構成のため、上側押さえ部22a,23a及び下側押さえ部22b,23bを支持枠21と一体に移動させる構成が不要になる。また、支持枠21に上側押さえ部22a,23aを固定する作業や、固定用のボルト28が不要になるとともに、切り欠き部22c,23cが不要になる。

【0047】

実施形態は前記に限定されるものではなく、例えば、次のように具体化してもよい。

○ 繊維束シート11の製造装置は、本縫い針25、押さえ部材26及び釜27が支持枠21の幅方向の一端側の本縫い開始位置に配置された状態から本縫いを開始して、支持枠21の幅方向の他端側へ向かって本縫い針25、押さえ部材26及び釜27が移動して1列の本縫いを行う構成に限らない。例えば、図6(a)に示すように、本縫い針25、押さえ部材26及び釜27が支持枠21の幅方向の一端側から他端側へ向かって移動して1列の本縫いが完了すると、次の列の本縫いは、本縫い針25、押さえ部材26及び釜27が支持枠21の幅方向の他端側から一端側へ向かって移動して本縫いを行う構成にしてもよい。この場合、押さえ部材26は、繊維束層13に係合した状態で一方向に円滑に移動可能な形状ではなく、反対方向へも繊維束層13に係合した状態で円滑に移動可能な形状に形成される。例えば、図6(b)に示すように、押さえ部材26は円筒状に形成されるとともに、本縫い針25が円筒状の押さえ部材26の内部で移動する構成にする。押さえ部材26の下端は、繊維束層13と係合した状態で繊維束層13に対して相対移動する際の摩擦抵抗が小さくなるように面取りがされている。この構成は、第1の実施形態のように支持枠21が幅方向に移動する構成の場合に対しても、第2の実施形態のように本縫い針25、押さえ部材26及び釜27が支持枠21の幅方向に移動する構成に対しても適用することができる。

【0048】

○ 繊維束シート11は、図7(a),(b)に示すように、本縫いのピッチPは一定で、隣り合う本縫いのライン同士で上糸14の折り返し位置が半ピッチずれている構成としてもよい。

【0049】

○ 繊維束シート11は、図8(a),(b)に示すように、本縫いとして、繊維束層13の幅方向の一端から他端までピッチPが一定であるものと、繊維束層13の幅方向の一端から他端まで小さなピッチの範囲及び大きなピッチの範囲が繰り返されるものとが、繊維束層13の幅方向と直交する方向に予め設定された間隔で存在する構成としてもよい。即ち、賦形しやすいように、部分的にスティッチ(縫合部)をなくすようにしてもよい。この場合、大きなピッチの範囲が小さなピッチの範囲に比べて、繊維束シート11の賦形性が高くなり、繊維強化複合材料の形状に合わせて大きなピッチの範囲と小さなピッチの範囲とを設定することにより、繊維束シート11がより適正な賦形性を備えたものとなる。従来技術の融着糸を用いた一方向織物ではこのように部分的に繊維束12の結合を無くすことはできない。

【0050】

○ 融着糸を用いた一方向織物として、全ての緯糸に融着糸を使用する代わりに、一部の緯糸に融着糸を使用するとともに、残りの緯糸に融着糸ではない糸を使用して一方向織物を織製することも考えられる。この場合、全ての緯糸に融着糸を使用した場合に比べて賦形性は向上する。

【0051】

○ 本縫いは、下糸15が真っ直ぐに延びる構成に限らず、図9に示すように、一般的な本縫いのように上糸14及び下糸15が繊維束12の厚さ方向の略中央で折り返す構成、即ち縫い目の表裏が同じかつ縫い目構成が1縫い目ごとに独立した縫い方としてもよい。

【0052】

○ 繊維束層13を支持する構成は、繊維束12を支持枠21に固定されたピン24で折り返すように配列した状態で支持する構成に限らない。例えば、支持枠21の長手方向両側の枠部に開繊された繊維束12の各端部を接着で固定して、支持枠21に繊維束層13を支持してもよい。

【0053】

○ 繊維束層13を支持する構成は、繊維束12の両端を支持枠21で支持する構成に限らない。例えば、本縫いで結合すべき繊維束層13が長いと支持枠21が大きくなって装置全体が大型化する。本縫いで結合すべき繊維束層13が長い場合でも装置全体の大型化を抑制する構成として、開繊された繊維束12を回転駆動可能な一対のロール間に支持する構成がある。開繊された繊維束12を回転駆動可能な一対のロール間に支持する構成とした場合は、1列の本縫いが完了したときに、支持枠21を長手方向に移動させて繊維束層13の次の本縫いを行う位置を本縫い針25等と対応させる代わりに、ロールを回転させて対応することができる。そのため、支持枠21を長手方向に移動させる構成が不要になり、繊維束層13が長い場合でも装置全体の大型化を抑制することができ、装置の設置スペースを小さくすることができる。

【0054】

○ 繊維束シート11は、複数本の繊維束12が一方向に配列された少なくとも1層の繊維束層13が上糸14及び下糸15による本縫いで互いに結合されてシート状に形成されていればよく、繊維束層13は1層に限らない。例えば、各繊維束層13の繊維束12の配列方向が異なるように積層された積層繊維束層を上糸14及び下糸15による本縫いで結合した構成としてもよい。また、複数の繊維束層13を各繊維束層13の繊維束12の配列方向が同じになるように積層した状態で、上糸14及び下糸15による本縫いにより結合してもよい。

【0055】

○ 上糸14及び下糸15として有機繊維製の糸に限らず、ガラス繊維や炭素繊維あるいはセラミック繊維等の無機繊維を使用してもよい。しかし、無機繊維は有機繊維に比べて曲率の大きな曲げに弱いため、有機繊維の方が好ましい。

【0056】

○ 繊維束シート11を製造する際、本縫い開始位置を繊維束層13の長手方向の左端側ではなく、右端側にしてもよい。

【符号の説明】

【0057】

P…ピッチ、11…繊維束シート、12…繊維束、13…繊維束層、14…第1糸としての上糸、15…第2糸としての下糸。

【特許請求の範囲】

【請求項1】

複数本の強化繊維である繊維束が一方向に配列された少なくとも1層の繊維束層が、第1糸及び第2糸による前記繊維束の配列方向と交差する方向への本縫いで互いに結合されてシート状に形成されていることを特徴とする繊維束シート。

【請求項2】

前記第2糸が直線状に延びることを特徴とする請求項1に記載の繊維束シート。

【請求項3】

前記繊維束層は目付けが0.1kg/m2〜2kg/m2である請求項1又は請求項2に記載の繊維束シート。

【請求項4】

前記本縫いはピッチが一定である請求項1〜請求項3のいずれか一項に記載の繊維束シート。

【請求項5】

前記本縫いは、前記繊維束層の幅方向の一端から他端までピッチが一定であるものと、前記繊維束層の幅方向の一端から他端まで小さなピッチの範囲及び大きなピッチの範囲が繰り返されるものとが、前記繊維束層の幅方向と直交する方向に予め設定された間隔で存在する請求項1〜請求項3のいずれか一項に記載の繊維束シート。

【請求項6】

前記本縫いはピッチが1.5mm〜6mmである請求項1〜請求項5のいずれか一項に記載の繊維束シート。

【請求項7】

繊維束の配列方向が異なる複数層の前記繊維束層が前記本縫いで互いに結合されてシート状に形成されている請求項1〜請求項6のいずれか一項に記載の繊維束シート。

【請求項1】

複数本の強化繊維である繊維束が一方向に配列された少なくとも1層の繊維束層が、第1糸及び第2糸による前記繊維束の配列方向と交差する方向への本縫いで互いに結合されてシート状に形成されていることを特徴とする繊維束シート。

【請求項2】

前記第2糸が直線状に延びることを特徴とする請求項1に記載の繊維束シート。

【請求項3】

前記繊維束層は目付けが0.1kg/m2〜2kg/m2である請求項1又は請求項2に記載の繊維束シート。

【請求項4】

前記本縫いはピッチが一定である請求項1〜請求項3のいずれか一項に記載の繊維束シート。

【請求項5】

前記本縫いは、前記繊維束層の幅方向の一端から他端までピッチが一定であるものと、前記繊維束層の幅方向の一端から他端まで小さなピッチの範囲及び大きなピッチの範囲が繰り返されるものとが、前記繊維束層の幅方向と直交する方向に予め設定された間隔で存在する請求項1〜請求項3のいずれか一項に記載の繊維束シート。

【請求項6】

前記本縫いはピッチが1.5mm〜6mmである請求項1〜請求項5のいずれか一項に記載の繊維束シート。

【請求項7】

繊維束の配列方向が異なる複数層の前記繊維束層が前記本縫いで互いに結合されてシート状に形成されている請求項1〜請求項6のいずれか一項に記載の繊維束シート。

【図1】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【公開番号】特開2012−255222(P2012−255222A)

【公開日】平成24年12月27日(2012.12.27)

【国際特許分類】

【出願番号】特願2011−127615(P2011−127615)

【出願日】平成23年6月7日(2011.6.7)

【出願人】(000003218)株式会社豊田自動織機 (4,162)

【Fターム(参考)】

【公開日】平成24年12月27日(2012.12.27)

【国際特許分類】

【出願日】平成23年6月7日(2011.6.7)

【出願人】(000003218)株式会社豊田自動織機 (4,162)

【Fターム(参考)】

[ Back to top ]