強化繊維への樹脂含浸方法及び含浸装置

【課題】安価に強化繊維プリプレグを製造できるロール転写法を用いて、強化繊維に樹脂を経時的に又は断面方向に均等に樹脂を含浸する装置及び方法を提供する。

【解決手段】表面に所定の膜厚の樹脂層の形成された含浸ロール3と強化繊維5とを接触させ、樹脂を強化繊維に転写するロール転写により強化繊維に樹脂を含浸するに際して、強化繊維の側方の含浸ロール上の樹脂を所定範囲で掻き取り、強化繊維の含浸ロールと接触していない面に供給する。所定範囲で樹脂を掻き取り、強化繊維の含浸ロールと接触していない面に供給する手段として、強化繊維との間隙が徐々に狭くなる樹脂供給手段8を設ける。

【解決手段】表面に所定の膜厚の樹脂層の形成された含浸ロール3と強化繊維5とを接触させ、樹脂を強化繊維に転写するロール転写により強化繊維に樹脂を含浸するに際して、強化繊維の側方の含浸ロール上の樹脂を所定範囲で掻き取り、強化繊維の含浸ロールと接触していない面に供給する。所定範囲で樹脂を掻き取り、強化繊維の含浸ロールと接触していない面に供給する手段として、強化繊維との間隙が徐々に狭くなる樹脂供給手段8を設ける。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、繊維強化複合材料に使用される強化繊維への樹脂含浸方法及びそのための含浸装置に関し、特に長繊維の糸条(トウ)に樹脂を含浸してトウプリプレグを製造する方法及びそのための装置に関する。

【背景技術】

【0002】

炭素繊維、ガラス繊維、芳香族ポリアミド繊維等の強化繊維とエポキシ樹脂からなる複合材料は、比強度、比弾性率に優れているため、スポーツ用途、航空機等の構造材料、土木材料、ガスボンベなどの圧力容器等の分野に広く使用されている。

【0003】

これらの複合材料を製造するため、強化繊維をそのまま加工用材料として用いる場合もあるが、多くの場合は樹脂を含浸して織物プリプレグ、チョップドファイバープリミックス、シートプリプレグ、トウプリプレグ等の中間加工材料として使用される場合が多い。

【0004】

いずれの場合においても最終製品である複合材料成形品の製造コストを低減させ、一方では品質を高くすることが望まれている。特に複合材料成形品の繊維とマトリックス樹脂との割合をコントロールすることは、複合材料成形品の強度、弾性率、熱膨張率等の物性を高くし、品質の安定した製品を得る上で極めて重要なことである。

【0005】

トウプリプレグは、FW(フィラメントワインディング)成形、組み紐、織物等の製造に用いられており、既存の方法に比べトウプリプレグを用いると、毛羽立ちが少なく、歩留りが良いことによる作業効率の高さと、樹脂含浸工程が不要になること等によって、製造コストを低減することが可能である。

【0006】

トウプリプレグを製造するには、トウを樹脂を溜めたレジンバスに潜らせて、その後、ニップロール等で余剰の樹脂を搾り取るレジンバス法が知られているが、余剰樹脂の搾り取りに際して強化繊維、特に炭素繊維では毛羽立ちの発生が問題となる。

【0007】

これに対してロール転写法は、所定厚みの樹脂層をロール表面に形成し、この樹脂層を有するロールにトウを接触させて転写する方法で、毛羽立ちの発生が抑制される。図3は、従来のロール転写法に用いる含浸装置を説明する概念図である。炭素繊維25へ含浸させる樹脂22を溜める樹脂槽21内に下部を浸漬させながら含浸ロール23が回動している。そして、樹脂槽21の樹脂液面より上方の位置で、含浸ロール23の上に均一な厚みの樹脂膜を形成する膜厚調整用ドクターブレード24が設けられている。また図中26,27は、含浸ロール23表面に炭素繊維25を接触させ樹脂を含浸させるガイドロール等の炭素繊維案内手段である。25’は樹脂含浸後の炭素繊維を示す。

【0008】

含浸ロール上で所定厚みに規制された樹脂層は、トウと接触してトウのロール当接面から対向面に向かって浸透するが、トウは常に一定の幅を維持していないことで経時的に樹脂含量の差違が生じることがある。図4の(a)はトウがよれた状態を示しており、このようなよれた部分は含浸ロールとトウとの当接面積が減少して樹脂含量が少なくなる場合がある。また、図4の(b)では、トウの一部がつぶれて幅が広がってしまうと、樹脂含量がその幅の変動部分で多くなってしまう。さらに、含浸樹脂中には機械的強度を向上させるためのゴム粒子や、硬化反応が含浸ロール上で進行することを抑制するカプセル化した潜在硬化剤等の添加剤が含まれることがある。図5に示すように、樹脂中の液状成分32は繊維31の隙間を通って当接面から対向面への移動可能であるが、樹脂中の固形分33は対向面への移動が困難であり、当接面側の濃度が高く、対向面側の濃度が低下しやすい。その結果、形成されたトウプリプレグの両面で機械的強度の差違や硬化反応速度の差違が発生する場合がある。

【0009】

本発明者は先に、トウの両面から均一に樹脂を含浸させる方法として、2つのノズルから所定量の樹脂をトウのそれぞれの面に供給する方法を提案している。このような方法によれば、添加剤を含む樹脂でもトウの両面から一定量の樹脂が供給されることで、機械的強度などの低下を抑制することができる(特許文献1)。

【先行技術文献】

【特許文献】

【0010】

【特許文献1】特開2005−335296

【発明の概要】

【発明が解決しようとする課題】

【0011】

特許文献1における2つのノズルを用いる方法は確かに優れた方法であるが、このようなノズルを用いる方法は、ギアポンプ等の定量ポンプを用いて樹脂量を一定にする必要があることから、ロール転写法に比較して設備費やポンプのメンテナンス費がかかり、コストが上がってしまっていた。

【0012】

そこで、高価な設備を必要としないロール転写法にて、トウ等の強化繊維に均等に樹脂を供給する装置及び樹脂含浸方法が望まれる。

【課題を解決するための手段】

【0013】

本発明者は、上記課題を解決するために鋭意検討した結果、ロール転写法では、トウと接触しない含浸ロールの表面にも所定の厚みに規制された樹脂が存在することに着目し、トウの接触部周囲の所定範囲の樹脂をトウと含浸ロールとの接触面以外の面に供給することで、トウに均等に樹脂を供給できることを見出した。

【0014】

すなわち、本発明の一実施形態によれば、

強化繊維に樹脂を含浸する装置であって、

樹脂を表面に保持し、回動する含浸ロールと、

含浸ロール表面に保持された樹脂を所定の厚みに規制する規制手段と、

前記規制手段を通過後の含浸ロール表面に強化繊維を案内し、含浸ロール表面に強化繊維を接触させて樹脂を転写し、転写後の強化繊維を含浸ロールから引き離す案内手段と、

前記含浸ロールと強化繊維との接触部において、前記強化繊維を囲み、該強化繊維の側方の含浸ロール表面の樹脂を所定範囲で掻き取り、強化繊維の含浸ロール接触面とは異なる部位に供給する樹脂供給手段と、

を有する前記装置が提供される。

【0015】

また、本発明の別の実施形態によれば、

表面に所定の膜厚の樹脂層の形成された含浸ロールと強化繊維とを接触させ、樹脂を強化繊維に転写するロール転写により強化繊維に樹脂を含浸する方法であって、

前記強化繊維の側方で、該強化繊維と接触していない含浸ロール上の樹脂を所定量掻き取り、強化繊維の含浸ロール接触面とは異なる部位に供給することを特徴とする樹脂含浸方法が提供される。

【発明の効果】

【0016】

本発明の実施形態に係る装置によれば、トウなどの強化繊維によれ等が発生しても経時的に均等に樹脂を含浸する装置が安価に提供できる。

【0017】

また、本発明の実施形態に係る方法によれば、強化繊維中を浸透困難な補強材や潜在硬化剤などの固形分を含む樹脂を強化繊維の両面それぞれに供給する場合でも、強化繊維の両面で強度や硬化反応速度を均一化することができ、特性の優れた強化繊維複合材料を提供することができる。

【図面の簡単な説明】

【0018】

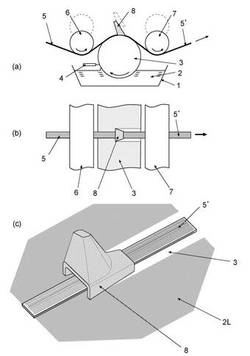

【図1】本発明の一実施形態に係る含浸装置の概略を示す図であり、(a)は側面図、(b)は上面図、(c)は部分拡大斜視図を示す。

【図2】本発明の含浸装置における樹脂供給手段の一例を示す概略図であり、(a)は上面図、(b)は側面図、(c)〜(e)は、それぞれ、A−A線、B−B線、C−C線での断面図を示す。

【図3】従来の含浸装置を示す概略図である。

【図4】本発明の課題の一つである接触面積の変動による問題を説明する図であり、(a)はトウのよれによる樹脂含量の低下部分を、(b)はトウ幅の増大による樹脂含量の増加部分を示す。

【図5】本発明の別の課題を説明する概略断面図である。

【発明を実施するための形態】

【0019】

以下、本発明の実施形態について、図面を参照しつつ説明する。

図1は、本発明の一実施形態例に係る強化繊維プリプレグ、特に強化繊維として炭素繊維を用い、トウ状態の炭素繊維に樹脂を含浸する装置の概略を示す図であり、(a)は側面図、(b)は上面図、(c)は部分拡大斜視図を示す。

【0020】

図1において、樹脂槽1にはトウに含浸する樹脂2が蓄えられており、不図示の加熱手段により樹脂が所定の転写可能な粘度となるように加熱されている。樹脂槽1の樹脂2は回動する含浸ロール3と接触し、含浸ロール3の表面に保持される。含浸ロール3の表面に保持された樹脂液はドクターブレードなどの規制手段4により、所定の膜厚となるように規制され(樹脂層の形成)、余剰の樹脂は樹脂槽1に戻される。樹脂を含浸すべきトウ5は、案内ロール6、7により紙面左方向から搬送され、含浸ロール3の頂部で所定の張力で接触して樹脂が転写される。また、含浸ロール3の頂部ではトウ5の幅よりも広い所定の幅を有する樹脂供給手段8が設けられており、トウ5の側方の含浸ロール3上の樹脂を掻き取り、トウ5の含浸ロール5との接触面以外の面に樹脂が供給される。以上の構成のうち、樹脂供給手段8を除く含浸装置の構成は、図3に示す従来の含浸装置と同等であり、従来公知の装置を用いることが可能であることが理解される。また、樹脂供給手段8を除く含浸装置の構成のうち、樹脂槽1に代えて、従来公知のアプリケータ手段を用いても良い。さらに、必要に応じて公知の他の手段、例えば、強化繊維に樹脂を転写後、含浸ロール上に残存する樹脂層を掻き取るクリーニング手段や、含浸ロール3と樹脂槽1との間に別途樹脂を巻き上げ、含浸ロールに樹脂を転写する転写ロール等を含む構成であっても良く、上記構成に限定されるものではない。

【0021】

樹脂供給手段8は、トウ5の側方の所定の範囲の含浸ロール上の樹脂(樹脂層2L)を掻き取り、トウ5の接触面以外の面、特に扁平なトウを用いる場合には含浸ロールとの接触面と対向する面に樹脂を供給できるものであればいずれも使用することができる。そのため、樹脂供給手段8は、樹脂撥液性を有する材料であることが好ましく、また、樹脂の加熱温度下に安定な材料であることが好ましい。例えば、シリコーン系やフッ素系の樹脂材料を樹脂2との接触面に少なくとも設けることが好ましい。樹脂の掻き取りを行う範囲は、含浸ロール上に形成される樹脂層の厚み、樹脂を含浸すべき強化繊維(トウ)の幅や厚さに応じて、適宜調整すればよいが、例えば、強化繊維(トウ)の幅が3〜8mm程度の場合、その1.5〜2倍の幅の範囲の樹脂層を掻き取り、含浸ロールとの接触面以外に供給することができる。また、樹脂供給手段は、トウと非接触であっても、一部接触していても良い。なお、接触するとは、含浸ロール上に樹脂層が形成されていない状態でトウと接触することを意味し、含浸ロール上に樹脂層が形成され、それを掻き取ってトウの含浸ロールとの接触面以外に供給した場合には、薄い樹脂層がトウとの間に介在することになる。一部接触する場合、例えば、含浸ロール上の上流側(図1(a)の左手側)でトウと非接触状態として、下流側で接触するような構成とすることができる。このような構成とすることで、トウ表面の樹脂層をより均一にすることができる。このような接触部位を設ける場合、繊維の毛羽立ちを抑制するために、柔軟性のある材料であることが好ましい。また、幅の広い強化繊維に適用するため、樹脂供給手段8の内面側(非接触部位)に複数の溝を両側から中心方向に斜め(上流側から下流側)に形成することで、幅広の強化繊維の中心側にも均一な樹脂供給が可能となる。なお、図1では含浸ロール上で1本のトウへの含浸を行う構成を示しているが、複数のトウを同時に処理することも可能であり、その場合、樹脂供給手段8を各トウに設置すればよい。樹脂供給手段8を各トウの形状に応じて適正化すると、形状の異なるトウを同時に処理することが可能となる場合がある。

【0022】

樹脂供給手段8の具体的な構造としては、例えば、図2に示すように、含浸ロール3の上流側では、トウ5から上方向及び左右方向に所定の間隙を設けて掻き取る領域を規定し、下流側にその間隙を徐々に狭くしていくことで、掻き取られた樹脂(2L−in)がトウ5の含浸ロール3との接触面以外に供給されるようになる。図2は、本発明の含浸装置における樹脂供給手段8の一例を示す概略図であり、(a)は上面図、(b)は側面図、(c)〜(e)は、それぞれ、A−A線、B−B線、C−C線での断面図を示す。また、樹脂供給手段8は、図1(a)に示す紙面上下方向に移動可能な機構を有し、トウ5を含浸ロール3上に初期配置する際には含浸ロール3から引き離して配置作業を容易にすることができる。また、含浸ロール3の回動による振動などによる樹脂供給手段8の浮き上がりを抑制するため、所定の圧力で含浸ロール3側に押しつけておくことが好ましい。なお、接触部位を設ける場合は、接触部位が過剰にトウに対して圧力を付加することは、毛羽立ちなどの悪影響を引き起こし好ましくないことから、そのような悪影響がないように加圧を偏在化させるなどの手段を講じることが好ましい。なお、図2では、樹脂供給手段8の断面を略矩形の形状で説明しているが、これに限定されず、樹脂含浸を行う強化繊維の形状に応じて適宜変更することができる。

【0023】

簡便には、樹脂供給手段8はシリコーンチューブなどを所定の形状に加工して形成することができる。また、金属材料など剛性の高い材料を所定の形状に成形し、シリコーン樹脂などでライニングすることで形成すると、樹脂含量の均一性をより好ましいものとすることができる。

【0024】

樹脂供給手段8を設置する位置は、トウ5と含浸ロール3との接触開始点よりも下流側に設けることが好ましい。特に、図1に示すように、含浸ロール3の頂部付近に設置することが好ましい。これは、トウ5の下の含浸ロール3上の樹脂層2Lがある程度トウ5に含浸された後、接触面以外の面に樹脂を供給することで、接触面側の樹脂含量が変動することがないためである。接触開始点近傍に樹脂供給手段8を設置すると、トウ3の下側に樹脂が回り込んで接触面側の樹脂含量が増加したり、接触面側の樹脂含量が逆に少なくなる場合もある。

【0025】

このように、本発明では、高価なギアポンプ等の供給装置を用いることなく、従来の転写ロール法による含浸装置に本発明による樹脂供給手段を付加するという簡単な構成で、含浸ロール3の接触面以外にも所定量の樹脂を供給することが可能となる。また、供給する樹脂量は樹脂供給手段8の入り口側の幅で規定される範囲となることで、トウのよれや幅の変動が生じたとしても常に一定の樹脂が供給されることになり、複合材料中の樹脂含量をより均一にすることができる。

【0026】

樹脂含浸後のトウ5’は案内ロール7を介して他の装置、例えば、乾燥装置、巻取り装置へと移動し、ロール状に巻き取ることができる。また、直接、フィラメントワインディング装置に接続して、圧力容器などの物品の製造に供することもできる。

【0027】

次に、本発明の製造方法をさらに詳細に説明する。

本発明の製造方法に用いる強化繊維としては、含浸ロールの幅よりも狭い幅であることはいうまでもないが、強化繊維の側方に樹脂の掻き取り代を十分に残し得る程度の幅のものである。ロール転写法による製造に適した扁平なトウであることが好ましい。トウとしては強化繊維フィラメントを数千本から数万本扁平に束ねたものであって、例えば、幅と厚みの比が通常10〜1000:1、好ましくは30〜100:1の範囲となる扁平形状のトウが挙げられる。該強化繊維は特に限定されず、例えば、炭素繊維、ガラス繊維、アルミナ繊維、炭化珪素繊維、ボロン繊維、アラミド繊維等が挙げられ、特に炭素繊維の使用が好ましい。また、樹脂が含浸し難い、繊維径が6μm以下でかつ繊度が800g/km以上の炭素繊維を用いる場合、本発明の装置及び方法は優れた効果を発揮する。

【0028】

本発明の製造方法に用いる樹脂の主剤(マトリックス樹脂)は特に限定されず、トウプリプレグ用として用いられる熱硬化性樹脂が挙げられ、特にエポキシ樹脂が取扱い性の点で好ましい。

【0029】

樹脂槽1に貯留される樹脂2は、前記マトリックス樹脂に加えて、該マトリックス樹脂を硬化させるための硬化剤を含む。該硬化剤は、マトリックス樹脂の種類に応じて適宜選択でき、その配合割合もマトリックス樹脂の種類やプリプレグへの含量に応じて適宜決定することができる。特に、本発明では、プリプレグ製造過程での樹脂の硬化を抑制するという観点から、潜在硬化剤を用いることが好ましい。

【0030】

前記樹脂は、マトリックス樹脂を溶解する溶媒や硬化促進剤を含んでいても良い。さらに、本発明では、複合材料の機械的強度を高めるゴム粒子等の補強剤、難燃性を高める難燃剤等の添加剤を含有していても良い。

【0031】

樹脂中に潜在硬化剤やゴム粒子等の固形分を含む場合に本発明は特に有効である。

【0032】

複合材料中の樹脂含有量の制御方法については、糸速あるいは樹脂の供給量(含浸ロール上の膜厚)を種々変更することで任意の樹脂含有量を有するトウプリプレグを得ることができる。糸速はどのような手段でも制御することができるが、含浸ロールや案内ロールの回転速度を所定の速度とすることによって一定の糸速を維持することが好ましい。また、未含浸のトウ又は含浸後のトウの移動速度を非接触に検知する糸速センサを設けて、含浸ロールや案内ロールの回転速度を調整するようにしても良い。

【0033】

糸速は強化繊維の種類により好ましい範囲が存在する。炭素繊維の場合は、通常5〜200m/min、好ましくは5〜150m/minの糸速で作業することができる。炭素繊維の糸速が5m/min未満ではトウプリプレグの生産性が悪く好ましくなく、また200m/minを超えると糸切れや毛羽が発生しやすくなる。また糸速は樹脂の粘度、特に樹脂供給時あるいは含浸時の粘度により好ましい範囲が存在する。

【0034】

樹脂の粘度が0.001〜1Pa・sの場合には、通常5〜200m/min、好ましくは5〜150m/minの糸速で作業することができる。樹脂の粘度が1Pa・sを超え、10Pa・s以下の場合には、通常5〜150m/min、好ましくは5〜120m/minの糸速で作業することができる。

【0035】

樹脂の粘度が10Pa・sを超え、30Pa・s以下の場合には、通常5〜120m/min、好ましくは5〜100m/minの糸速で作業することができる。樹脂の粘度が30Pa・sより大きい場合には、糸速は低速化し、粘度が0.001Pa・sより小さい場合は高速化することが可能であるが、液だれや液とびが発生しやすくなってしまうので好ましくない。

【0036】

樹脂槽1での加熱以外に、樹脂含浸時、あるいは含浸後に、樹脂および/またはトウをそれぞれ樹脂の硬化温度より30℃低い温度を上限として加熱してトウ内部への樹脂の含浸性を高めることができ、通常15〜150℃の範囲、好ましくは15〜90℃の範囲で加熱することで樹脂の粘度を容易に安定させることができる。

【実施例】

【0037】

以下、実施例を参照して本発明を具体的に説明するが、本発明はこれらの実施例のみに限定されるものではない。

【0038】

実施例1

炭素繊維として、東レ社製、商品名「トレカT800S−24k」(長さ3900m)を使用し、本発明の手法により、JX日鉱日石エネルギー社製エポキシ樹脂「25JX−1」(商品名)を用いてトウプリプレグの製造を行った(目標樹脂含量=29wt%)。製造したトウプリプレグについて、100m毎に1m長さでサンプリングし、重量および繊維TEXから樹脂含量を測定した。

【0039】

なお、含浸装置は、市販のロール含浸装置に樹脂供給手段としてトウ幅より広い径を有するシリコーンチューブを斜めにカットし、さらに斜めカットした上端側にトウ幅より広い幅(トウ幅の1.5倍の幅)に矩形の切り込みを形成したものを用い、矩形の切り込みが含浸ロールの回転の上流側、斜めカットした下端が下流側となるようにセットした。

【0040】

また、7.5リットル容量のアルミライナーにフィラメントワインディング装置で上記で得られたトウプリプレグを所定量巻きつけた後、140℃で2時間、硬化を行い、圧力容器を得た。この容器の破裂強度として水圧によるバースト試験をKHKS1121(2000)に従って実施し、バースト強度を測定した。サンプル数n=6。結果を表1に示す。

【0041】

比較例1

樹脂供給手段を設けなかった以外は同じ装置を用いて、同じ炭素繊維トウに同じエポキシ樹脂を含浸させながら、トウプリプレグの製造を行った。製造したトウプリプレグについて、同様に100m毎にサンプリングを行い、樹脂含量を測定した。また、このように製造したトウプリプレグを用いて、実施例1と同様に圧力容器を作製し、同様に破裂強度を測定した。結果を表1に示す。

【0042】

【表1】

【0043】

表1に示すように、実施例1では、比較例1よりも樹脂含量の経時的な均一性が向上していることが分かる。また、トウの両面での樹脂の物性が同等になることで、本発明により製造されるプリプレグを使用した圧力容器では、破裂強度が向上している。

【符号の説明】

【0044】

1 樹脂槽

2 樹脂

3 含浸ロール

4 膜厚規制手段

5 トウ

6,7 案内ロール

8 樹脂供給手段

【技術分野】

【0001】

本発明は、繊維強化複合材料に使用される強化繊維への樹脂含浸方法及びそのための含浸装置に関し、特に長繊維の糸条(トウ)に樹脂を含浸してトウプリプレグを製造する方法及びそのための装置に関する。

【背景技術】

【0002】

炭素繊維、ガラス繊維、芳香族ポリアミド繊維等の強化繊維とエポキシ樹脂からなる複合材料は、比強度、比弾性率に優れているため、スポーツ用途、航空機等の構造材料、土木材料、ガスボンベなどの圧力容器等の分野に広く使用されている。

【0003】

これらの複合材料を製造するため、強化繊維をそのまま加工用材料として用いる場合もあるが、多くの場合は樹脂を含浸して織物プリプレグ、チョップドファイバープリミックス、シートプリプレグ、トウプリプレグ等の中間加工材料として使用される場合が多い。

【0004】

いずれの場合においても最終製品である複合材料成形品の製造コストを低減させ、一方では品質を高くすることが望まれている。特に複合材料成形品の繊維とマトリックス樹脂との割合をコントロールすることは、複合材料成形品の強度、弾性率、熱膨張率等の物性を高くし、品質の安定した製品を得る上で極めて重要なことである。

【0005】

トウプリプレグは、FW(フィラメントワインディング)成形、組み紐、織物等の製造に用いられており、既存の方法に比べトウプリプレグを用いると、毛羽立ちが少なく、歩留りが良いことによる作業効率の高さと、樹脂含浸工程が不要になること等によって、製造コストを低減することが可能である。

【0006】

トウプリプレグを製造するには、トウを樹脂を溜めたレジンバスに潜らせて、その後、ニップロール等で余剰の樹脂を搾り取るレジンバス法が知られているが、余剰樹脂の搾り取りに際して強化繊維、特に炭素繊維では毛羽立ちの発生が問題となる。

【0007】

これに対してロール転写法は、所定厚みの樹脂層をロール表面に形成し、この樹脂層を有するロールにトウを接触させて転写する方法で、毛羽立ちの発生が抑制される。図3は、従来のロール転写法に用いる含浸装置を説明する概念図である。炭素繊維25へ含浸させる樹脂22を溜める樹脂槽21内に下部を浸漬させながら含浸ロール23が回動している。そして、樹脂槽21の樹脂液面より上方の位置で、含浸ロール23の上に均一な厚みの樹脂膜を形成する膜厚調整用ドクターブレード24が設けられている。また図中26,27は、含浸ロール23表面に炭素繊維25を接触させ樹脂を含浸させるガイドロール等の炭素繊維案内手段である。25’は樹脂含浸後の炭素繊維を示す。

【0008】

含浸ロール上で所定厚みに規制された樹脂層は、トウと接触してトウのロール当接面から対向面に向かって浸透するが、トウは常に一定の幅を維持していないことで経時的に樹脂含量の差違が生じることがある。図4の(a)はトウがよれた状態を示しており、このようなよれた部分は含浸ロールとトウとの当接面積が減少して樹脂含量が少なくなる場合がある。また、図4の(b)では、トウの一部がつぶれて幅が広がってしまうと、樹脂含量がその幅の変動部分で多くなってしまう。さらに、含浸樹脂中には機械的強度を向上させるためのゴム粒子や、硬化反応が含浸ロール上で進行することを抑制するカプセル化した潜在硬化剤等の添加剤が含まれることがある。図5に示すように、樹脂中の液状成分32は繊維31の隙間を通って当接面から対向面への移動可能であるが、樹脂中の固形分33は対向面への移動が困難であり、当接面側の濃度が高く、対向面側の濃度が低下しやすい。その結果、形成されたトウプリプレグの両面で機械的強度の差違や硬化反応速度の差違が発生する場合がある。

【0009】

本発明者は先に、トウの両面から均一に樹脂を含浸させる方法として、2つのノズルから所定量の樹脂をトウのそれぞれの面に供給する方法を提案している。このような方法によれば、添加剤を含む樹脂でもトウの両面から一定量の樹脂が供給されることで、機械的強度などの低下を抑制することができる(特許文献1)。

【先行技術文献】

【特許文献】

【0010】

【特許文献1】特開2005−335296

【発明の概要】

【発明が解決しようとする課題】

【0011】

特許文献1における2つのノズルを用いる方法は確かに優れた方法であるが、このようなノズルを用いる方法は、ギアポンプ等の定量ポンプを用いて樹脂量を一定にする必要があることから、ロール転写法に比較して設備費やポンプのメンテナンス費がかかり、コストが上がってしまっていた。

【0012】

そこで、高価な設備を必要としないロール転写法にて、トウ等の強化繊維に均等に樹脂を供給する装置及び樹脂含浸方法が望まれる。

【課題を解決するための手段】

【0013】

本発明者は、上記課題を解決するために鋭意検討した結果、ロール転写法では、トウと接触しない含浸ロールの表面にも所定の厚みに規制された樹脂が存在することに着目し、トウの接触部周囲の所定範囲の樹脂をトウと含浸ロールとの接触面以外の面に供給することで、トウに均等に樹脂を供給できることを見出した。

【0014】

すなわち、本発明の一実施形態によれば、

強化繊維に樹脂を含浸する装置であって、

樹脂を表面に保持し、回動する含浸ロールと、

含浸ロール表面に保持された樹脂を所定の厚みに規制する規制手段と、

前記規制手段を通過後の含浸ロール表面に強化繊維を案内し、含浸ロール表面に強化繊維を接触させて樹脂を転写し、転写後の強化繊維を含浸ロールから引き離す案内手段と、

前記含浸ロールと強化繊維との接触部において、前記強化繊維を囲み、該強化繊維の側方の含浸ロール表面の樹脂を所定範囲で掻き取り、強化繊維の含浸ロール接触面とは異なる部位に供給する樹脂供給手段と、

を有する前記装置が提供される。

【0015】

また、本発明の別の実施形態によれば、

表面に所定の膜厚の樹脂層の形成された含浸ロールと強化繊維とを接触させ、樹脂を強化繊維に転写するロール転写により強化繊維に樹脂を含浸する方法であって、

前記強化繊維の側方で、該強化繊維と接触していない含浸ロール上の樹脂を所定量掻き取り、強化繊維の含浸ロール接触面とは異なる部位に供給することを特徴とする樹脂含浸方法が提供される。

【発明の効果】

【0016】

本発明の実施形態に係る装置によれば、トウなどの強化繊維によれ等が発生しても経時的に均等に樹脂を含浸する装置が安価に提供できる。

【0017】

また、本発明の実施形態に係る方法によれば、強化繊維中を浸透困難な補強材や潜在硬化剤などの固形分を含む樹脂を強化繊維の両面それぞれに供給する場合でも、強化繊維の両面で強度や硬化反応速度を均一化することができ、特性の優れた強化繊維複合材料を提供することができる。

【図面の簡単な説明】

【0018】

【図1】本発明の一実施形態に係る含浸装置の概略を示す図であり、(a)は側面図、(b)は上面図、(c)は部分拡大斜視図を示す。

【図2】本発明の含浸装置における樹脂供給手段の一例を示す概略図であり、(a)は上面図、(b)は側面図、(c)〜(e)は、それぞれ、A−A線、B−B線、C−C線での断面図を示す。

【図3】従来の含浸装置を示す概略図である。

【図4】本発明の課題の一つである接触面積の変動による問題を説明する図であり、(a)はトウのよれによる樹脂含量の低下部分を、(b)はトウ幅の増大による樹脂含量の増加部分を示す。

【図5】本発明の別の課題を説明する概略断面図である。

【発明を実施するための形態】

【0019】

以下、本発明の実施形態について、図面を参照しつつ説明する。

図1は、本発明の一実施形態例に係る強化繊維プリプレグ、特に強化繊維として炭素繊維を用い、トウ状態の炭素繊維に樹脂を含浸する装置の概略を示す図であり、(a)は側面図、(b)は上面図、(c)は部分拡大斜視図を示す。

【0020】

図1において、樹脂槽1にはトウに含浸する樹脂2が蓄えられており、不図示の加熱手段により樹脂が所定の転写可能な粘度となるように加熱されている。樹脂槽1の樹脂2は回動する含浸ロール3と接触し、含浸ロール3の表面に保持される。含浸ロール3の表面に保持された樹脂液はドクターブレードなどの規制手段4により、所定の膜厚となるように規制され(樹脂層の形成)、余剰の樹脂は樹脂槽1に戻される。樹脂を含浸すべきトウ5は、案内ロール6、7により紙面左方向から搬送され、含浸ロール3の頂部で所定の張力で接触して樹脂が転写される。また、含浸ロール3の頂部ではトウ5の幅よりも広い所定の幅を有する樹脂供給手段8が設けられており、トウ5の側方の含浸ロール3上の樹脂を掻き取り、トウ5の含浸ロール5との接触面以外の面に樹脂が供給される。以上の構成のうち、樹脂供給手段8を除く含浸装置の構成は、図3に示す従来の含浸装置と同等であり、従来公知の装置を用いることが可能であることが理解される。また、樹脂供給手段8を除く含浸装置の構成のうち、樹脂槽1に代えて、従来公知のアプリケータ手段を用いても良い。さらに、必要に応じて公知の他の手段、例えば、強化繊維に樹脂を転写後、含浸ロール上に残存する樹脂層を掻き取るクリーニング手段や、含浸ロール3と樹脂槽1との間に別途樹脂を巻き上げ、含浸ロールに樹脂を転写する転写ロール等を含む構成であっても良く、上記構成に限定されるものではない。

【0021】

樹脂供給手段8は、トウ5の側方の所定の範囲の含浸ロール上の樹脂(樹脂層2L)を掻き取り、トウ5の接触面以外の面、特に扁平なトウを用いる場合には含浸ロールとの接触面と対向する面に樹脂を供給できるものであればいずれも使用することができる。そのため、樹脂供給手段8は、樹脂撥液性を有する材料であることが好ましく、また、樹脂の加熱温度下に安定な材料であることが好ましい。例えば、シリコーン系やフッ素系の樹脂材料を樹脂2との接触面に少なくとも設けることが好ましい。樹脂の掻き取りを行う範囲は、含浸ロール上に形成される樹脂層の厚み、樹脂を含浸すべき強化繊維(トウ)の幅や厚さに応じて、適宜調整すればよいが、例えば、強化繊維(トウ)の幅が3〜8mm程度の場合、その1.5〜2倍の幅の範囲の樹脂層を掻き取り、含浸ロールとの接触面以外に供給することができる。また、樹脂供給手段は、トウと非接触であっても、一部接触していても良い。なお、接触するとは、含浸ロール上に樹脂層が形成されていない状態でトウと接触することを意味し、含浸ロール上に樹脂層が形成され、それを掻き取ってトウの含浸ロールとの接触面以外に供給した場合には、薄い樹脂層がトウとの間に介在することになる。一部接触する場合、例えば、含浸ロール上の上流側(図1(a)の左手側)でトウと非接触状態として、下流側で接触するような構成とすることができる。このような構成とすることで、トウ表面の樹脂層をより均一にすることができる。このような接触部位を設ける場合、繊維の毛羽立ちを抑制するために、柔軟性のある材料であることが好ましい。また、幅の広い強化繊維に適用するため、樹脂供給手段8の内面側(非接触部位)に複数の溝を両側から中心方向に斜め(上流側から下流側)に形成することで、幅広の強化繊維の中心側にも均一な樹脂供給が可能となる。なお、図1では含浸ロール上で1本のトウへの含浸を行う構成を示しているが、複数のトウを同時に処理することも可能であり、その場合、樹脂供給手段8を各トウに設置すればよい。樹脂供給手段8を各トウの形状に応じて適正化すると、形状の異なるトウを同時に処理することが可能となる場合がある。

【0022】

樹脂供給手段8の具体的な構造としては、例えば、図2に示すように、含浸ロール3の上流側では、トウ5から上方向及び左右方向に所定の間隙を設けて掻き取る領域を規定し、下流側にその間隙を徐々に狭くしていくことで、掻き取られた樹脂(2L−in)がトウ5の含浸ロール3との接触面以外に供給されるようになる。図2は、本発明の含浸装置における樹脂供給手段8の一例を示す概略図であり、(a)は上面図、(b)は側面図、(c)〜(e)は、それぞれ、A−A線、B−B線、C−C線での断面図を示す。また、樹脂供給手段8は、図1(a)に示す紙面上下方向に移動可能な機構を有し、トウ5を含浸ロール3上に初期配置する際には含浸ロール3から引き離して配置作業を容易にすることができる。また、含浸ロール3の回動による振動などによる樹脂供給手段8の浮き上がりを抑制するため、所定の圧力で含浸ロール3側に押しつけておくことが好ましい。なお、接触部位を設ける場合は、接触部位が過剰にトウに対して圧力を付加することは、毛羽立ちなどの悪影響を引き起こし好ましくないことから、そのような悪影響がないように加圧を偏在化させるなどの手段を講じることが好ましい。なお、図2では、樹脂供給手段8の断面を略矩形の形状で説明しているが、これに限定されず、樹脂含浸を行う強化繊維の形状に応じて適宜変更することができる。

【0023】

簡便には、樹脂供給手段8はシリコーンチューブなどを所定の形状に加工して形成することができる。また、金属材料など剛性の高い材料を所定の形状に成形し、シリコーン樹脂などでライニングすることで形成すると、樹脂含量の均一性をより好ましいものとすることができる。

【0024】

樹脂供給手段8を設置する位置は、トウ5と含浸ロール3との接触開始点よりも下流側に設けることが好ましい。特に、図1に示すように、含浸ロール3の頂部付近に設置することが好ましい。これは、トウ5の下の含浸ロール3上の樹脂層2Lがある程度トウ5に含浸された後、接触面以外の面に樹脂を供給することで、接触面側の樹脂含量が変動することがないためである。接触開始点近傍に樹脂供給手段8を設置すると、トウ3の下側に樹脂が回り込んで接触面側の樹脂含量が増加したり、接触面側の樹脂含量が逆に少なくなる場合もある。

【0025】

このように、本発明では、高価なギアポンプ等の供給装置を用いることなく、従来の転写ロール法による含浸装置に本発明による樹脂供給手段を付加するという簡単な構成で、含浸ロール3の接触面以外にも所定量の樹脂を供給することが可能となる。また、供給する樹脂量は樹脂供給手段8の入り口側の幅で規定される範囲となることで、トウのよれや幅の変動が生じたとしても常に一定の樹脂が供給されることになり、複合材料中の樹脂含量をより均一にすることができる。

【0026】

樹脂含浸後のトウ5’は案内ロール7を介して他の装置、例えば、乾燥装置、巻取り装置へと移動し、ロール状に巻き取ることができる。また、直接、フィラメントワインディング装置に接続して、圧力容器などの物品の製造に供することもできる。

【0027】

次に、本発明の製造方法をさらに詳細に説明する。

本発明の製造方法に用いる強化繊維としては、含浸ロールの幅よりも狭い幅であることはいうまでもないが、強化繊維の側方に樹脂の掻き取り代を十分に残し得る程度の幅のものである。ロール転写法による製造に適した扁平なトウであることが好ましい。トウとしては強化繊維フィラメントを数千本から数万本扁平に束ねたものであって、例えば、幅と厚みの比が通常10〜1000:1、好ましくは30〜100:1の範囲となる扁平形状のトウが挙げられる。該強化繊維は特に限定されず、例えば、炭素繊維、ガラス繊維、アルミナ繊維、炭化珪素繊維、ボロン繊維、アラミド繊維等が挙げられ、特に炭素繊維の使用が好ましい。また、樹脂が含浸し難い、繊維径が6μm以下でかつ繊度が800g/km以上の炭素繊維を用いる場合、本発明の装置及び方法は優れた効果を発揮する。

【0028】

本発明の製造方法に用いる樹脂の主剤(マトリックス樹脂)は特に限定されず、トウプリプレグ用として用いられる熱硬化性樹脂が挙げられ、特にエポキシ樹脂が取扱い性の点で好ましい。

【0029】

樹脂槽1に貯留される樹脂2は、前記マトリックス樹脂に加えて、該マトリックス樹脂を硬化させるための硬化剤を含む。該硬化剤は、マトリックス樹脂の種類に応じて適宜選択でき、その配合割合もマトリックス樹脂の種類やプリプレグへの含量に応じて適宜決定することができる。特に、本発明では、プリプレグ製造過程での樹脂の硬化を抑制するという観点から、潜在硬化剤を用いることが好ましい。

【0030】

前記樹脂は、マトリックス樹脂を溶解する溶媒や硬化促進剤を含んでいても良い。さらに、本発明では、複合材料の機械的強度を高めるゴム粒子等の補強剤、難燃性を高める難燃剤等の添加剤を含有していても良い。

【0031】

樹脂中に潜在硬化剤やゴム粒子等の固形分を含む場合に本発明は特に有効である。

【0032】

複合材料中の樹脂含有量の制御方法については、糸速あるいは樹脂の供給量(含浸ロール上の膜厚)を種々変更することで任意の樹脂含有量を有するトウプリプレグを得ることができる。糸速はどのような手段でも制御することができるが、含浸ロールや案内ロールの回転速度を所定の速度とすることによって一定の糸速を維持することが好ましい。また、未含浸のトウ又は含浸後のトウの移動速度を非接触に検知する糸速センサを設けて、含浸ロールや案内ロールの回転速度を調整するようにしても良い。

【0033】

糸速は強化繊維の種類により好ましい範囲が存在する。炭素繊維の場合は、通常5〜200m/min、好ましくは5〜150m/minの糸速で作業することができる。炭素繊維の糸速が5m/min未満ではトウプリプレグの生産性が悪く好ましくなく、また200m/minを超えると糸切れや毛羽が発生しやすくなる。また糸速は樹脂の粘度、特に樹脂供給時あるいは含浸時の粘度により好ましい範囲が存在する。

【0034】

樹脂の粘度が0.001〜1Pa・sの場合には、通常5〜200m/min、好ましくは5〜150m/minの糸速で作業することができる。樹脂の粘度が1Pa・sを超え、10Pa・s以下の場合には、通常5〜150m/min、好ましくは5〜120m/minの糸速で作業することができる。

【0035】

樹脂の粘度が10Pa・sを超え、30Pa・s以下の場合には、通常5〜120m/min、好ましくは5〜100m/minの糸速で作業することができる。樹脂の粘度が30Pa・sより大きい場合には、糸速は低速化し、粘度が0.001Pa・sより小さい場合は高速化することが可能であるが、液だれや液とびが発生しやすくなってしまうので好ましくない。

【0036】

樹脂槽1での加熱以外に、樹脂含浸時、あるいは含浸後に、樹脂および/またはトウをそれぞれ樹脂の硬化温度より30℃低い温度を上限として加熱してトウ内部への樹脂の含浸性を高めることができ、通常15〜150℃の範囲、好ましくは15〜90℃の範囲で加熱することで樹脂の粘度を容易に安定させることができる。

【実施例】

【0037】

以下、実施例を参照して本発明を具体的に説明するが、本発明はこれらの実施例のみに限定されるものではない。

【0038】

実施例1

炭素繊維として、東レ社製、商品名「トレカT800S−24k」(長さ3900m)を使用し、本発明の手法により、JX日鉱日石エネルギー社製エポキシ樹脂「25JX−1」(商品名)を用いてトウプリプレグの製造を行った(目標樹脂含量=29wt%)。製造したトウプリプレグについて、100m毎に1m長さでサンプリングし、重量および繊維TEXから樹脂含量を測定した。

【0039】

なお、含浸装置は、市販のロール含浸装置に樹脂供給手段としてトウ幅より広い径を有するシリコーンチューブを斜めにカットし、さらに斜めカットした上端側にトウ幅より広い幅(トウ幅の1.5倍の幅)に矩形の切り込みを形成したものを用い、矩形の切り込みが含浸ロールの回転の上流側、斜めカットした下端が下流側となるようにセットした。

【0040】

また、7.5リットル容量のアルミライナーにフィラメントワインディング装置で上記で得られたトウプリプレグを所定量巻きつけた後、140℃で2時間、硬化を行い、圧力容器を得た。この容器の破裂強度として水圧によるバースト試験をKHKS1121(2000)に従って実施し、バースト強度を測定した。サンプル数n=6。結果を表1に示す。

【0041】

比較例1

樹脂供給手段を設けなかった以外は同じ装置を用いて、同じ炭素繊維トウに同じエポキシ樹脂を含浸させながら、トウプリプレグの製造を行った。製造したトウプリプレグについて、同様に100m毎にサンプリングを行い、樹脂含量を測定した。また、このように製造したトウプリプレグを用いて、実施例1と同様に圧力容器を作製し、同様に破裂強度を測定した。結果を表1に示す。

【0042】

【表1】

【0043】

表1に示すように、実施例1では、比較例1よりも樹脂含量の経時的な均一性が向上していることが分かる。また、トウの両面での樹脂の物性が同等になることで、本発明により製造されるプリプレグを使用した圧力容器では、破裂強度が向上している。

【符号の説明】

【0044】

1 樹脂槽

2 樹脂

3 含浸ロール

4 膜厚規制手段

5 トウ

6,7 案内ロール

8 樹脂供給手段

【特許請求の範囲】

【請求項1】

強化繊維に樹脂を含浸する装置であって、

樹脂を表面に保持し、回動する含浸ロールと、

含浸ロール表面に保持された樹脂を所定の厚みに規制する規制手段と、

前記規制手段を通過後の含浸ロール表面に強化繊維を案内し、含浸ロール表面に強化繊維を接触させて樹脂を転写し、転写後の強化繊維を含浸ロールから引き離す案内手段と、

前記含浸ロールと強化繊維との接触部において、前記強化繊維を囲み、該強化繊維の側方の含浸ロール表面の樹脂を所定範囲で掻き取り、強化繊維の含浸ロール接触面とは異なる部位に供給する樹脂供給手段と、

を有する前記装置。

【請求項2】

前記樹脂供給手段は、前記強化繊維と含浸ロールとが接触を開始する上流側で、前記所定の掻き取り範囲を規定する開口幅を有し、下流側に向かって強化繊維との間隙が徐々に狭くなる形状を有する請求項1に記載の装置。

【請求項3】

前記樹脂供給手段は、少なくとも樹脂と接触する部分に樹脂撥液性を有する材料を用いて構成される請求項2に記載の装置。

【請求項4】

前記樹脂供給手段は、前記強化繊維と一部接触する接触部位を有する請求項2又は3に記載の装置。

【請求項5】

前記接触部位は柔軟性のある材料で構成される請求項4に記載の装置。

【請求項6】

前記装置は、さらに、樹脂を貯留する樹脂槽を備え、該樹脂槽中の樹脂に前記含浸ロールが直接接触するか、又は前記樹脂槽から樹脂を巻き上げ、前記含浸ロールに樹脂を転写する転写ロールを備えるものである請求項1ないし5のいずれか1項に記載の装置。

【請求項7】

表面に所定の膜厚の樹脂層の形成された含浸ロールと強化繊維とを接触させ、樹脂を強化繊維に転写するロール転写により強化繊維に樹脂を含浸する方法であって、

前記強化繊維の側方で、該強化繊維と接触していない含浸ロール上の樹脂を所定量掻き取り、強化繊維の含浸ロール接触面とは異なる部位に供給することを特徴とする樹脂含浸方法。

【請求項8】

前記強化繊維に含浸する樹脂は、固形分を含む請求項7に記載の樹脂含浸方法。

【請求項9】

前記強化繊維は、炭素繊維である請求項7又は8に記載の樹脂含浸方法。

【請求項10】

前記強化繊維は、炭素繊維フィラメントを多数束ねた扁平なトウである請求項7ないし9のいずれか1項に記載の樹脂含浸方法。

【請求項1】

強化繊維に樹脂を含浸する装置であって、

樹脂を表面に保持し、回動する含浸ロールと、

含浸ロール表面に保持された樹脂を所定の厚みに規制する規制手段と、

前記規制手段を通過後の含浸ロール表面に強化繊維を案内し、含浸ロール表面に強化繊維を接触させて樹脂を転写し、転写後の強化繊維を含浸ロールから引き離す案内手段と、

前記含浸ロールと強化繊維との接触部において、前記強化繊維を囲み、該強化繊維の側方の含浸ロール表面の樹脂を所定範囲で掻き取り、強化繊維の含浸ロール接触面とは異なる部位に供給する樹脂供給手段と、

を有する前記装置。

【請求項2】

前記樹脂供給手段は、前記強化繊維と含浸ロールとが接触を開始する上流側で、前記所定の掻き取り範囲を規定する開口幅を有し、下流側に向かって強化繊維との間隙が徐々に狭くなる形状を有する請求項1に記載の装置。

【請求項3】

前記樹脂供給手段は、少なくとも樹脂と接触する部分に樹脂撥液性を有する材料を用いて構成される請求項2に記載の装置。

【請求項4】

前記樹脂供給手段は、前記強化繊維と一部接触する接触部位を有する請求項2又は3に記載の装置。

【請求項5】

前記接触部位は柔軟性のある材料で構成される請求項4に記載の装置。

【請求項6】

前記装置は、さらに、樹脂を貯留する樹脂槽を備え、該樹脂槽中の樹脂に前記含浸ロールが直接接触するか、又は前記樹脂槽から樹脂を巻き上げ、前記含浸ロールに樹脂を転写する転写ロールを備えるものである請求項1ないし5のいずれか1項に記載の装置。

【請求項7】

表面に所定の膜厚の樹脂層の形成された含浸ロールと強化繊維とを接触させ、樹脂を強化繊維に転写するロール転写により強化繊維に樹脂を含浸する方法であって、

前記強化繊維の側方で、該強化繊維と接触していない含浸ロール上の樹脂を所定量掻き取り、強化繊維の含浸ロール接触面とは異なる部位に供給することを特徴とする樹脂含浸方法。

【請求項8】

前記強化繊維に含浸する樹脂は、固形分を含む請求項7に記載の樹脂含浸方法。

【請求項9】

前記強化繊維は、炭素繊維である請求項7又は8に記載の樹脂含浸方法。

【請求項10】

前記強化繊維は、炭素繊維フィラメントを多数束ねた扁平なトウである請求項7ないし9のいずれか1項に記載の樹脂含浸方法。

【図1】

【図2】

【図3】

【図4】

【図5】

【図2】

【図3】

【図4】

【図5】

【公開番号】特開2012−246391(P2012−246391A)

【公開日】平成24年12月13日(2012.12.13)

【国際特許分類】

【出願番号】特願2011−119244(P2011−119244)

【出願日】平成23年5月27日(2011.5.27)

【出願人】(000004444)JX日鉱日石エネルギー株式会社 (1,898)

【Fターム(参考)】

【公開日】平成24年12月13日(2012.12.13)

【国際特許分類】

【出願日】平成23年5月27日(2011.5.27)

【出願人】(000004444)JX日鉱日石エネルギー株式会社 (1,898)

【Fターム(参考)】

[ Back to top ]