強化繊維基材、プリフォーム、繊維強化複合材料及び強化繊維基材の製造方法並びに繊維強化複合材料の製造方法

【課題】強化繊維基材を賦形して形成されたプリフォームの形体安定性を確保するために必要なバインダー機能と、プリフォームから製造される繊維強化複合材料の靭性強化機能とを有するバインダーの使用量を、粉末のバインダーを使用した場合に比べて減らす。

【解決手段】繊維強化複合材料の強化材となるプリフォーム17は、繊維束の表面が、主鎖にエポキシ樹脂骨格を有しかつ側鎖にヒドロキシ基、エステル基およびアミド基から選択される少なくとも1の基を備えた熱可塑性の樹脂組成物により膜状に被覆されている強化繊維基材11からなる。前記樹脂組成物は50%以上がフェノキシ樹脂からなる。

【解決手段】繊維強化複合材料の強化材となるプリフォーム17は、繊維束の表面が、主鎖にエポキシ樹脂骨格を有しかつ側鎖にヒドロキシ基、エステル基およびアミド基から選択される少なくとも1の基を備えた熱可塑性の樹脂組成物により膜状に被覆されている強化繊維基材11からなる。前記樹脂組成物は50%以上がフェノキシ樹脂からなる。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、強化繊維基材、プリフォーム、繊維強化複合材料及び強化繊維基材の製造方法並びに繊維強化複合材料の製造方法に関する。

【背景技術】

【0002】

軽量、高強度の材料として繊維強化複合材料が使用されている。繊維強化複合材料は、強化繊維が樹脂や金属等のマトリックス中に複合化されることにより、マトリックス自体に比べて力学的特性(機械的特性)が向上するため、構造部品として好ましい。特にマトリックスとして樹脂を使用した場合はより軽量化が図れるため好ましい。そして、特に高性能が要求される用途では、連続した強化繊維を用いた繊維強化複合材料が用いられ、強化繊維としては炭素繊維が、マトリックス樹脂としては熱硬化性樹脂、なかでもエポキシ樹脂が多く用いられている。

【0003】

繊維強化複合材料の製造方法としては、シート状の強化繊維基材に樹脂を含浸させたプリプレグを複数枚積層して得た積層体を、成形型で加熱、加圧する方法や、型内に配置した強化繊維基材に液状の熱硬化性樹脂組成物を注入し、加熱硬化して繊維強化複合材料を得るレジン・トランスファー・モールディング法(RTM法)がある。

【0004】

RTM法で繊維強化複合材料を製造する場合、強化繊維基材を所望の製品と近い形状に加工したプリフォームを予め作製し、このプリフォームを型内に配置して液状熱硬化性樹脂を注入することが多い。

【0005】

熱硬化性樹脂は、一般的に熱可塑性樹脂に対して靭性が劣る。熱硬化性樹脂を用いた繊維強化複合材料は、耐衝撃性をいかにして高めるかという課題をもつ。従来、熱硬化性樹脂、特にエポキシ樹脂を用いるRTM法に適した高靭性化機能とプリフォーム作製用のバインダー機能とを有する樹脂組成物を付与、含有させたシート状の強化繊維基材を用いて作製したプリフォームが提案されている(特許文献1参照)。バインダー組成物は、1分子内にアルコール性水酸基またはアミド結合を2つ以上有する熱可塑性樹脂と、エポキシ樹脂から成り、自己硬化性がない。また、バインダー組成物の形態としては、通孔を設けたフィルム、テープ、長繊維、短繊維、紡績糸、織物、ニット、不織布、網状体、粒子等を採用することができるとしている。

【先行技術文献】

【特許文献】

【0006】

【特許文献1】特開2004−43621号公報

【発明の概要】

【発明が解決しようとする課題】

【0007】

特許文献1のバインダー組成物は、種々の形態で採用することができるが、強化繊維の表面を被覆するように均一に存在する状態で付与、付着させることはできない。そのため、シート状の強化繊維基材を賦形して形成されたプリフォームの形体安定性を確保するために必要なバインダー機能を有する樹脂組成物の使用量が多くなるという問題がある。

【0008】

本発明は、前記の問題に鑑みてなされたものであって、その目的は、プリフォームの形体安定性の確保に必要なバインダー機能と、プリフォームから製造される繊維強化複合材料の靭性強化機能とを有するバインダーの使用量を、粉末のバインダーを使用した場合に比べて減らすことができる強化繊維基材、プリフォーム及び繊維強化複合材料を提供することにある。

【課題を解決するための手段】

【0009】

前記の目的を達成するため、請求項1に記載の発明は、繊維束よりなり、前記繊維束の表面が、主鎖にエポキシ樹脂骨格を有しかつ側鎖にヒドロキシ基、エステル基およびアミド基から選択される少なくとも1の基を備えた熱可塑性の樹脂組成物により被覆されている。ここで、「強化繊維基材」とは、賦形することによりプリフォームを形成することができる織物のようなシート状の強化繊維基材に限らず、シート状の強化繊維基材の材料となる糸条(繊維束や糸)をも意味する。

【0010】

この発明の強化繊維基材は、繊維束の表面に被覆されている樹脂組成物が、主鎖にエポキシ樹脂骨格を有しかつ側鎖にヒドロキシ基、エステル基およびアミド基から選択される少なくとも1の基を備えた熱可塑性の樹脂組成物であるため、その樹脂組成物がシート状の強化繊維基材からプリフォームを形成する際のバインダーとして機能する。樹脂組成物はプリフォームを形成する際に、強化繊維基材が加熱、加圧された場合、樹脂組成物が三次元架橋を起こさず、プリフォームを所望の製品と近い形状に加工し易い。樹脂組成物は、側鎖にヒドロキシ基、エステル基およびアミド基から選択される少なくとも1の基を備えているため、強化繊維の配向のズレ防止、強化繊維基材同士の仮接着の機能が良好になる。また、シート状の強化繊維基材を賦形して作製されたプリフォームの形体安定性の確保に必要なバインダーの使用量を、粉末のバインダーを使用した場合に比べて減らすことができる。また、バインダーとして機能した熱可塑性エポキシ樹脂骨格を有する樹脂組成物は、プリフォームに熱硬化性樹脂を含浸硬化させる際に熱硬化性樹脂と架橋反応するため、バインダーが熱硬化性樹脂と架橋反応しない場合に比べて、製造された繊維強化複合材料の靭性が強化され、耐衝撃性、特に衝撃後圧縮強度が向上する。

【0011】

請求項2に記載の発明は、請求項1に記載の発明において、前記エポキシ樹脂骨格はビスフェノール型エポキシ樹脂骨格であり、前記樹脂組成物は50%以上がフェノキシ樹脂からなる。この発明では、熱可塑性エポキシ樹脂骨格を有し、かつ繊維との付着性(親和性)を有するヒドロキシ基を側鎖に備えた樹脂組成物を入手し易い。

【0012】

請求項3に記載の発明は、請求項1又は請求項2に記載の発明において、前記繊維束はシート状に形成されている。ここで、「シート状」とは、複数の糸条(繊維束や糸)が配列されて製造された強化繊維基材が、一枚の面状の部材として取り扱うことができる状態を意味する。この発明では、強化繊維基材からプリフォームを製造する際に、強化繊維基材を搬送したりプリフォームの賦形型内に収容したりする際の取り扱いが容易になる。

【0013】

請求項4に記載の発明は、請求項1〜3のいずれか1項に記載の発明において、前記繊維束は織物状に形成されている。ここで、「織物」とは平織物や綾織物のように互いに交差するように配列された糸条の配列ピッチが同じものに限らず、すだれ織物のように経糸の配列ピッチに比べて緯糸の配列ピッチが極端に大きな織物も含む。この発明では、織物以外のシート状の強化繊維基材に比べて、強化繊維基材の製造や強化繊維基材からプリフォームを製造する際の取り扱いが容易になる。

【0014】

請求項5に記載の発明は、請求項1〜請求項4のいずれか1項に記載の強化繊維基材からなるプリフォームである。この発明のプリフォームは形体安定性の確保に必要なバインダー機能と、プリフォームから製造される繊維強化複合材料の靭性強化機能とを有するバインダーの使用量を、粉末のバインダーを使用した場合に比べて減らすことができる。

【0015】

請求項6に記載の発明は、請求項5に記載の発明において、前記強化繊維基材は積層された状態で賦形されている。この発明では、プリフォームを必要な厚さを有する1枚の強化繊維基材を賦形して製造する場合に比べて、強化繊維基材を容易に製造することができる。

【0016】

請求項7に記載の発明は、請求項5又は請求項6に記載のプリフォームを強化材とし、マトリックス樹脂を前記樹脂組成物と架橋反応する熱硬化性樹脂とした繊維強化複合材料である。この発明の繊維強化複合材料は、繊維強化複合材料を製造する際に、マトリックス樹脂となる熱硬化性樹脂がプリフォームに被覆されている樹脂組成物と架橋反応することにより、得られる繊維強化複合材料の靭性が強化され、耐衝撃性、特に衝撃後圧縮強度が向上する。

【0017】

請求項8に記載の発明は、請求項7に記載の発明において、前記熱硬化性樹脂はエポキシ樹脂である。この発明の繊維強化複合材料はマトリックス樹脂として他の熱硬化性樹脂を使用したものに比べて、強化繊維として炭素繊維を使用した場合に、目標とする機械物性や耐熱性を満たす繊維強化複合材料を容易に得ることができる。

【0018】

請求項9に記載の発明は、繊維束よりなる強化繊維基材に、主鎖に次式(化1)で示すビスフェノール型エポキシ樹脂骨格を有しかつ側鎖にヒドロキシ基、エステル基およびアミド基から選択される少なくとも1の基を備えた熱可塑性の樹脂組成物のエマルジョンを付着した後、前記エマルジョンが付着した前記強化繊維基材を乾燥させることを特徴とする強化繊維基材の製造方法である。

【0019】

【化1】

この発明では、強化繊維基材の表面に、バインダーの機能と、プリフォームから製造される繊維強化複合材料の靭性強化機能とを有する樹脂組成物の被膜を容易に形成することができる。

【0020】

請求項10に記載の発明は、請求項9に記載の発明において、前記付着とは、前記強化繊維基材を前記エマルジョンに浸漬する、又は前記強化繊維基材に前記エマルジョンを塗布することである。いずれの場合も強化繊維基材の表面に前述の樹脂組成物の被膜を容易に形成することができる。

【0021】

請求項11に記載の発明の繊維強化複合材料の製造方法は、請求項9に記載の強化繊維基材の製造方法により製造されたシート状の強化繊維基材を積層した状態で賦形してプリフォームを製造するプリフォーム製造工程と、前記プリフォーム製造工程で製造された前記プリフォームに前記樹脂組成物と架橋反応する熱硬化性樹脂を含浸硬化させる樹脂含浸硬化工程とを備えている。

【0022】

この発明の繊維強化複合材料の製造方法では、プリフォーム製造工程で使用されるシート状の強化繊維基材の表面には、主鎖に前述のビスフェノール型エポキシ樹脂骨格を有しかつ側鎖にヒドロキシ基、エステル基およびアミド基から選択される少なくとも1の基を備えた熱可塑性の樹脂組成物の被膜が形成されている。そのため、強化繊維基材を積層した状態で賦形ため、強化繊維基材が加熱、加圧された場合、バインダーとして機能する樹脂組成物が三次元架橋を起こさずプリフォームを所望の製品と近い形状に加工し易い。樹脂組成物は、側鎖にヒドロキシ基、エステル基およびアミド基から選択される少なくとも1の基を備えているため、強化繊維の配向のズレ防止、強化繊維基材同士の仮接着の機能が良好になる。また、プリフォーム製造工程でバインダーとして機能した熱可塑性エポキシ樹脂骨格を有する樹脂組成物は、プリフォームに熱硬化性樹脂を含浸硬化させる際に熱硬化性樹脂と架橋反応するため、製造される繊維強化複合材料の靭性が強化される。したがって、シート状の強化繊維基材を賦形して形成されたプリフォームの形体安定性の確保に必要なバインダー機能と、プリフォームから製造される繊維強化複合材料の靭性強化機能とを有するバインダーの使用量を、粉末のバインダーを使用した場合に比べて減らすことができる。

【発明の効果】

【0023】

本発明によれば、強化繊維基材を賦形して形成されたプリフォームの形体安定性の確保に必要なバインダー機能と、プリフォームから製造される繊維強化複合材料の靭性強化機能とを有するバインダーの使用量を、粉末のバインダーを使用した場合に比べて減らすことができる。

【図面の簡単な説明】

【0024】

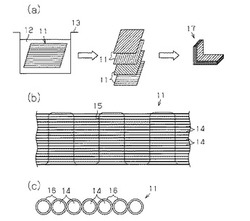

【図1】(a)は第1の実施形態の繊維強化複合材料の製造方法におけるプリフォーム製造までの模式図、(b)はすだれ織物の概略図、(c)はバインダー樹脂組成物が被膜状に形成された強化繊維基材の模式図。

【図2】強化繊維基材としての織物に粉末のバインダーを付与する場合の模式図。

【図3】(a)はバインダー樹脂組成物が被膜状に形成された積層強化繊維基材の模式図、(b)は粉末のバインダーが付与された積層強化繊維基材の模式図。

【図4】(a)は第2の実施形態の繊維強化複合材料の製造方法における強化繊維基材製造までの模式図、(b)はサイジング処理後の糸条の模式図。

【図5】別の実施形態における強化繊維基材に対するバインダーの付与工程を示す模式図。

【発明を実施するための形態】

【0025】

(第1の実施形態)

以下、本発明を強化繊維として炭素繊維を使用した繊維強化複合材料の製造方法に具体化した第1の実施形態を図1〜図3にしたがって説明する。

【0026】

繊維強化複合材料の製造方法は、強化繊維基材製造工程と、プリフォーム製造工程と、樹脂含浸硬化工程とを備えている。

強化繊維基材製造工程では、繊維束よりなる強化繊維基材に、主鎖に(化1)で示すビスフェノール型エポキシ樹脂骨格を有しかつ側鎖にヒドロキシ基、エステル基およびアミド基から選択される少なくとも1の基を備えた熱可塑性の樹脂組成物のエマルジョンを付着した後、前記エマルジョンが付着した強化繊維基材を乾燥させる。この実施形態では樹脂組成物は50%以上がヒドロキシ基を備えたフェノキシ樹脂からなる。

【0027】

【化1】

この実施形態では、繊維束よりなる強化繊維基材として、複数の糸条(繊維束や糸)が配列されて製造されるとともに、一枚の面状の部材として取り扱うことができる状態のシート状の強化繊維基材が使用されている。

【0028】

図1(a)に示すように、シート状の強化繊維基材11を樹脂組成物のエマルジョン12が収容されたバス13の中へくぐらせた後、乾燥させてシート状の強化繊維基材11の表面に樹脂組成物を膜状に形成する。エマルジョンは水系のエマルジョンである。エマルジョンは、不揮発分が5〜50%のものが使い易く、中でも15〜20%だとなおよい。コーティング量は織物に1〜100g/m2程度となるようにする。エマルジョン処理された強化繊維基材11の乾燥は1〜200℃程度までの温度範囲の中で樹脂組成物が乾燥する温度で行う。乾燥の時間は1〜2時間程度でよい。

【0029】

この実施形態ではシート状の強化繊維基材11として織物が使用されている。織物としては平織物や綾織物のように互いに交差するように配列された糸条の配列ピッチが同じものではなく、図1(b)に示されるすだれ織物のように経糸14の配列ピッチに比べて緯糸15の配列ピッチが極端に大きな織物が使用されている。緯糸15は経糸14に比べて細い糸条が使用されるのが好ましい。強化繊維基材11として用いられるすだれ織物の緯糸15は、すだれ織物が繊維強化複合材料の強化材を構成する状態で強化繊維の機能をほとんど果たさず、経糸14が強化繊維の機能を果たし、すだれ織物は一方向材として機能する。エマルジョン処理されたシート状の強化繊維基材11は、図1(c)に示すように、織物を構成する糸条である経糸14及び緯糸15の表面にバインダー機能を有する樹脂組成物の被膜16が形成された状態になる。糸条として使用される炭素繊維束は、細い繊維が数百〜数万本束ねられて1本の繊維束が構成されており、要求性能に適した繊維の本数の繊維束が使用される。

【0030】

なお、図1(c)では緯糸15の図示を省略している。被膜16は、強化繊維基材11の表面にコーティングされた樹脂組成物のエマルジョンが乾燥されて形成されるため、厚さが均一に形成される。

【0031】

プリフォーム製造工程では、強化繊維基材製造工程で製造された強化繊維基材11が積層された状態で賦形されてプリフォーム17が形成される。図1(a)に示すように、強化繊維基材11は経糸14の配列方向が互いに直交する方向となるように配置される強化繊維基材11と、その配列方向に対して±45度の角度を成すように配置される強化繊維基材11とが存在するように積層されて、全体で4軸配向となる強化繊維基材11が賦形されて所望の形状のプリフォーム17が形成される。具体的には、所望枚数の強化繊維基材11が積層された状態で賦形型内に配置され、賦形型により加圧・加熱されて目的の形状に賦形されてプリフォーム17が形成される。なお、図1(a)においては緯糸15の図示を省略している。

【0032】

賦形の際の加熱温度は、バインダー樹脂が溶融する温度に設定され、加熱により樹脂が溶融することで、織物を構成する糸条としての経糸14及び緯糸15の接点及び接触面が拘束された状態になる。経糸14及び緯糸15の接点あるいは接触面での拘束により、強化繊維基材11の層間が接着される。また、樹脂組成物は、側鎖にヒドロキシ基、エステル基およびアミド基から選択される少なくとも1の基を備えているため、強化繊維の配向のズレ防止、強化繊維基材同士の仮接着の機能が良好になる。そして、強化繊維基材11層内の経糸14及び緯糸15も任意の形状で拘束されるため、形状保持性及び繊維束のほつれ防止性が付与された状態に賦形されたプリフォーム17が得られる。

【0033】

シート状の強化繊維基材11からプリフォーム17を製造する場合、例えば、従来技術のように粉末のバインダーを使用する場合は、図2に示すように、粉末のバインダー18をシート状の強化繊維基材11に振りかけた後、その強化繊維基材11を積層して賦形を行う。

【0034】

バインダー機能を有する被膜16が形成された強化繊維基材11を用いて製造されたプリフォーム17と、粉末のバインダー18が付与された強化繊維基材11を用いて製造されたプリフォーム17との比較を図3(a),(b)に示す。なお、図3(a),(b)では、両者の違いを分かり易くするため、3層に積層された強化繊維基材11を構成する経糸14が一方向(図3(a),(b)の紙面と直交する方向)に配列された状態で、かつ緯糸15を省略した状態で示している。

【0035】

図3(a)に示すように、経糸14及び緯糸の交差部や隣り合う部分の間には被膜16(バインダー)が存在する。一方、粉末のバインダー18が付与された強化繊維基材11を用いて製造されたプリフォーム17では、図3(b)に示すように、経糸14及び緯糸の交差部や隣り合う部分の間にはバインダー18が存在しない箇所があり、経糸14及び緯糸の拘束は点となり、バインダー18の固着していない経糸14及び緯糸の表面では拘束点が発生しない。そのため、プリフォーム17の形体安定性を確保するためには、経糸14及び緯糸の間に点在するバインダー18の各部の力は、経糸14及び緯糸の間にバインダーが被膜16として存在する場合に比べて大きくなければならない。その結果、粉末のバインダー18が付与された強化繊維基材11を用いて製造されたプリフォーム17ではバインダー18の使用量が、バインダー機能を有する被膜16が形成された強化繊維基材11を用いて製造されたプリフォーム17に比べて増える。

【0036】

プリフォーム17の形体を保持するためのバインダーの量が多いと、プリフォーム17に含浸、硬化されるマトリックス樹脂の硬化や物性に悪影響を与える虞がある。しかし、エマルジョンでバインダー機能を有する被膜16を形成する場合は、賦形性との兼ね合いを判断しながらバインダー量を減らすことが、粉末のバインダー18を付与する場合に比べて容易になる。また、バインダーの使用量が減ると、マトリックス樹脂が含浸するときに樹脂の流れを阻害し難くなる。

【0037】

樹脂含浸硬化工程では、プリフォーム製造工程において製造されたプリフォーム17に液状の熱硬化性樹脂が含浸硬化されて繊維強化複合材料が形成される。樹脂の含浸硬化は、例えば、RTM法で行われる。繊維強化複合材料のマトリックス樹脂としては、強化繊維基材11の表面に形成された被膜16を構成する樹脂組成物と架橋反応する熱硬化性樹脂が使用され、この実施形態ではエポキシ樹脂が使用される。バインダーとして機能した熱可塑性エポキシ樹脂骨格を有する樹脂組成物は、プリフォームに熱硬化性樹脂を含浸硬化させる際に熱硬化性樹脂と架橋反応するため、得られた繊維強化複合材料の靭性が強化され、耐衝撃性、特に衝撃後圧縮強度が向上する。

【0038】

<実施例>

50%以上がフェノキシ樹脂からなる樹脂組成物100gを水100gで希釈してエマルジョンを調整した。炭素繊維束からなる織物に、このエマルジョンを含浸、乾燥させて、表面に被膜が形成されたシート状の強化繊維基材を作製した。この実施例試料の強化繊維基材に対する樹脂組成物の付着量は約5g/m2であった。この強化繊維基材を複数枚、プリフォームの賦形型内に積層した状態で配置した後、賦形型内を真空にして、温度150℃で加熱加圧して目的の形状に賦形されたプリフォームを得た。

【0039】

比較のため、炭素繊維束からなる織物に、粉末のバインダーを同じ量付着させた強化繊維基材を作製して比較試料とした。実施例試料及び比較試料に熱硬化性のエポキシ樹脂を

含浸、硬化させて繊維強化複合材料を作製した。実施例試料及び比較試料から得られた繊維強化複合材料の衝撃後圧縮強度を測定した結果、実施例試料の値は比較試料の値に比べて高い値であった。

【0040】

この実施形態によれば、以下に示す効果を得ることができる。

(1)強化繊維基材11は、繊維束よりなるとともにシート状に形成されており、かつ繊維束の表面が、主鎖にエポキシ樹脂骨格を有しかつ側鎖にヒドロキシ基、エステル基およびアミド基から選択される少なくとも1の基を備えた熱可塑性の樹脂組成物により被覆されている。したがって、樹脂組成物がシート状の強化繊維基材11からプリフォーム17を形成する際のバインダーとして良好に機能するとともに、プリフォーム17に熱硬化性樹脂を含浸硬化させて製造された繊維強化複合材料の靭性が強化され、耐衝撃性、特に衝撃後圧縮強度が向上する。また、強化繊維基材11を賦形して形成されたプリフォーム17の形体安定性を確保するために必要なバインダー機能と、プリフォーム17から製造される繊維強化複合材料の靭性強化機能とを有するバインダーの使用量を、粉末のバインダーを使用した場合に比べて減らすことができる。

【0041】

(2)強化繊維基材11に被覆された樹脂組成物のエポキシ樹脂骨格はビスフェノール型エポキシ樹脂骨格であり、樹脂組成物は50%以上がフェノキシ樹脂からなる。したがって、熱可塑性エポキシ樹脂骨格を有し、かつ繊維との付着性を有するヒドロキシ基を側鎖に備えた樹脂組成物を入手し易い。

【0042】

(3)強化繊維基材11は繊維束によりシート状に形成されている。したがって、強化繊維基材11からプリフォーム17を製造する際に、強化繊維基材11を搬送したりプリフォーム17の賦形型内に収容したりする際の取り扱いが容易になる。

【0043】

(4)強化繊維基材11は繊維束により織物状に形成されている。したがって、織物以外のシート状の強化繊維基材11に比べて、強化繊維基材11の製造や強化繊維基材11からプリフォーム17を製造する際の取り扱いが容易になる。

【0044】

(5)強化繊維基材11の織物としてすだれ織物が採用されている。したがって、強化繊維基材11は実質的に一方向性シートとして機能する。そのため、平織物や綾織物に比べて、強化繊維(糸条)同士が交差部において屈曲する割合が少なくなり、最終的に得られる繊維強化複合材料の物性が向上する。

【0045】

(6)プリフォーム17は、前述した樹脂組成物が膜状に被覆された強化繊維基材11からなる。したがって、プリフォーム17は形体安定性を確保するために必要なバインダー機能と、プリフォーム17から製造される繊維強化複合材料の靭性強化機能とを有するバインダーの使用量を、粉末のバインダーを使用した場合に比べて減らすことができる。

【0046】

(7)プリフォーム17は、強化繊維基材11が積層された状態で賦形されている。したがって、プリフォーム17を必要な厚さを有する1枚の強化繊維基材11を賦形して製造する場合に比べて、強化繊維基材11を容易に製造することができる。

【0047】

(8)繊維強化複合材料は、前述した強化繊維基材11からなるプリフォーム17を強化材とし、マトリックス樹脂を前述した樹脂組成物と架橋反応する熱硬化性樹脂としている。したがって、繊維強化複合材料は、繊維強化複合材料を製造する際に、マトリックス樹脂となる熱硬化性樹脂がプリフォーム17に被覆されている樹脂組成物と架橋反応することにより、得られる繊維強化複合材料の靭性が強化され、耐衝撃性、特に衝撃後圧縮強度が向上する。

【0048】

(9)マトリックス樹脂となる熱硬化性樹脂はエポキシ樹脂である。したがって、マトリックス樹脂として他の熱硬化性樹脂を使用したものに比べて、強化繊維として炭素繊維を使用した場合に、目標とする機械物性や耐熱性を満たす繊維強化複合材料を容易に得ることができる。

【0049】

(10)強化繊維基材11の製造方法は、強化繊維基材11に、主鎖に(化1)で示すビスフェノール型エポキシ樹脂骨格を有しかつ側鎖にヒドロキシ基、エステル基およびアミド基から選択される少なくとも1の基を備えた熱可塑性の樹脂組成物のエマルジョンを付着した後、エマルジョンが付着した強化繊維基材11を乾燥させる。したがって、強化繊維基材11の表面に、バインダーの機能と、プリフォーム17から製造される繊維強化複合材料の靭性強化機能とを有する樹脂組成物の被膜16を容易に形成することができる。

【0050】

(11)強化繊維基材11の表面にエマルジョンを付着させる方法として強化繊維基材11をエマルジョンに浸漬する方法を採用している。したがって、刷毛による塗布や噴霧などに比べて被膜16が均一の厚さに形成され易い。

【0051】

(12)繊維強化複合材料の製造方法は、前述した強化繊維基材の製造方法により製造されたシート状の強化繊維基材11を積層した状態で賦形してプリフォーム17を製造するプリフォーム製造工程と、プリフォーム製造工程で製造されたプリフォーム17に前述の樹脂組成物と架橋反応する熱硬化性樹脂を含浸硬化させる樹脂含浸硬化工程とを備えている。したがって、前述した強化繊維基材製造工程の利点と、プリフォーム製造工程の利点とを有する。また、シート状の強化繊維基材11を賦形して形成されたプリフォーム17の形体安定性を確保するために必要なバインダー機能と、プリフォーム17から製造される繊維強化複合材料の靭性強化機能とを有するバインダーの使用量を、粉末のバインダーを使用した場合に比べて減らすことができる。

【0052】

(第2の実施形態)

次に第2の実施形態を図4にしたがって説明する。この実施形態では、シート状の強化繊維基材の状態で強化繊維基材を形成する繊維束の表面に、前述の樹脂組成物よりなる被膜16を形成するための処理を行うのではなく、糸条の状態で前述の樹脂組成物よりなる被膜16を形成するための処理を行う点が前記第1の実施形態と異なっている。第1の実施形態と同一部分は同一符号を付して詳しい説明を省略する。

【0053】

繊維強化複合材料の製造方法は、糸条のサイジング処理工程と、強化繊維基材製造工程と、プリフォーム製造工程と、樹脂含浸硬化工程とを備えている。

サイジング処理工程では、サイジング処理前の糸条としての炭素繊維束を、収束剤(サイジング剤)及びバインダーの機能を兼ね備えた樹脂組成物のエマルジョンで処理、乾燥する。そして、この収束剤及びバインダーの機能を兼ね備えた樹脂組成物のエマルジョンは、前記第1の実施形態で使用されたものと同じ樹脂組成物のエマルジョンが使用される。即ち、主鎖にエポキシ樹脂骨格を有しかつ側鎖にヒドロキシ基、エステル基およびアミド基から選択される少なくとも1の基を備えた熱可塑性の樹脂組成物として50%以上がフェノキシ樹脂からなる樹脂組成物のエマルジョンは、収束剤としての機能も有する。

【0054】

図4(a)に示すように、樹脂含浸槽20と、糸条21を樹脂含浸槽20内のエマルジョン12に漬かる状態で案内するガイドローラ22a,22bとを備えている樹脂含浸装置23を用いて、サイジング処理前の糸条21に収束剤及びバインダーの機能を兼ね備えた樹脂組成物のエマルジョン12を含浸させる。エマルジョン12が含浸された糸条21は図示しない引出し装置で引き出され、図示しない乾燥装置を経てボビン24に巻き取られる。サイジング処理前の糸条21が、収束剤及びバインダーの機能を兼ね備えた樹脂組成物のエマルジョン12で処理、乾燥されることにより、図4(b)に示すように、強化繊維基材の原料(材料)となる糸条21は、表面にバインダー機能を有する被膜16が形成されたものとなる。被膜16は、糸条21にコーティングされた樹脂組成物のエマルジョンが乾燥されて形成されるため、厚さが均一に形成される。

【0055】

収束剤兼バインダーエマルジョンは、不揮発分が5〜50%のものが使い易く、中でも15〜20%だとなおよい。コーティング量は織物に1〜100g/m2程度となるようにするため、糸条21に対するコーティング量は0.5〜30wt%とする。エマルジョン処理された糸条21の乾燥は1〜200℃程度までの温度範囲の中でバインダーが乾燥する温度で行う。乾燥の時間は1〜2時間程度でよい。糸条21は互いに固着されない状態でボビン24に巻き取られた後、最終状態まで乾燥される。

【0056】

強化繊維基材製造工程では、サイジング処理工程で得られたサイジング処理後の糸条21でシート状の強化繊維基材11を製造する。シート状の強化繊維基材11として、例えば、すだれ織物が製造される。なお、図4(a)ではすだれ織物の緯糸の図示を省略している。製造されたシート状の強化繊維基材11としてのすだれ織物は、繊維束の表面が、前述の樹脂組成物により膜状に被覆されている。その後、このシート状の強化繊維基材11を使用して、前記第1の実施形態と同様にプリフォーム製造工程及び樹脂含浸硬化工程が実施される。

【0057】

<実施例>

収束剤兼バインダーエマルジョンとして、第1の実施形態の実施例で調整したものと同様のエマルジョンを調整した。但し、樹脂組成物の濃度が約17wt%のエマルジョンを調整し、炭素繊維束にこのエマルジョンを含浸、乾燥させて、表面に被膜が形成された炭素繊維束を得た。この炭素繊維束に対する樹脂組成物の付着量は約1.6wt%であった。この炭素繊維束でシート状の強化繊維基材(織物)を作製した。織物の作成は良好に行われ、樹脂組成物が収束剤としての役割を果たすことが確認された。作製された織物を構成する炭素繊維束の表面には被膜が剥がれずに残っていた。この実施例試料の強化繊維基材に対する樹脂組成物の付着量は約5g/m2であった。この強化繊維基材を複数枚、プリフォームの賦形型内に積層した状態で配置した後、賦形型内を真空にして、温度150℃で加熱加圧して目的の形状に賦形されたプリフォームを得た。

【0058】

比較のため、炭素繊維束からなる織物に、粉末のバインダーを同じ量付着させた強化繊維基材を作製して比較試料とした。実施例試料及び比較試料に熱硬化性のエポキシ樹脂を

含浸、硬化させて繊維強化複合材料を作製した。実施例試料及び比較試料から得られた繊維強化複合材料の衝撃後圧縮強度を測定した結果、実施例試料の値は比較試料の値に比べて高い値であった。

【0059】

この第2の実施形態によれば、第1の実施形態の(1)〜(9)及び(12)と同様な効果に加えて以下の効果を得ることができる。

(13)糸条21は、収束剤及びバインダーの機能を兼ね備えた樹脂組成物の被膜16が表面に形成されている。したがって、この糸条21を使用して製織等によりシート状の強化繊維基材11を作製すれば、シート状の強化繊維基材11に対してバインダーを付着させる処理を行う必要がない。

【0060】

(14)樹脂組成物の被膜16は、サイジング処理前の糸条21を、前記樹脂組成物のエマルジョンで処理、乾燥させることにより形成されたものである。したがって、収束剤及びバインダーの機能を兼ね備えた樹脂組成物の被膜16を糸条21の表面に形成する場合、通常のサイジング処理と同じ方法で形成することができる。

【0061】

実施形態は前記に限定されるものではなく、例えば、次のように具体化してもよい。

○ シート状の強化繊維基材11に対する樹脂組成物のエマルジョンの付着は、強化繊維基材11をエマルジョンに浸漬する方法に限らない。例えば、図5に示すように、シート状の強化繊維基材11に対して刷毛19等を用いて塗布してコーティングする方法を採用してもよい。この場合も、得られた強化繊維基材11は、前記実施形態の強化繊維基材11と同様に、強化繊維基材11の表面全体に被膜16が形成された状態になる。

【0062】

○ 強化繊維基材11を積層してプリフォーム17を製造する場合、複数積層された強化繊維基材11全体としての繊維配列は4軸配向となる構成に限らない。例えば、互いに直交する2軸配向や配列角度が0度又は90度の繊維束と、その繊維束に対して斜めに配列されるバイアス繊維束との組み合わせによる3軸配向となる構成にしてもよい。

【0063】

○ 強化繊維基材11として実質的に一方向材として機能するすだれ織物のみ積層する代わりに、すだれ織物と平織物、すだれ織物と綾織物、平織物と綾織物、平織物のみあるいは綾織物のみを積層するようにしてもよい。

【0064】

○ 積層する強化繊維基材11の数が多い場合、隣り合う強化繊維基材11の経糸14の配列方向が異なるように積層せずに、経糸14の配列方向が同じ強化繊維基材11が隣り合う箇所が存在してもよい。

【0065】

○ 織物以外のシート状の強化繊維基材11として、配列角度0度の繊維束層、配列角度90度の繊維束層、配列角度±45度の繊維束層が積層された積層繊維束層が、積層繊維束層の厚さ方向に配列された厚さ方向糸により結合されている三次元繊維組織を使用してもよい。

【0066】

○ 繊維強化複合材料のマトリックス樹脂を構成する熱硬化性樹脂はエポキシ樹脂に限らず、プリフォーム17に液状の熱硬化性樹脂を含浸硬化させる際に、被膜16を構成する樹脂組成物と架橋反応する熱硬化性樹脂であればよい。例えば、不飽和ポリエステル樹脂、フェノール樹脂等を使用してもよい。

【0067】

○ 強化繊維基材11を構成する繊維は炭素繊維に限らず、繊維強化複合材料に要求される物性に対応して、アラミド繊維、ポリ−p−フェニレンベンゾビスオキサゾール繊維、超高分子量ポリエチレン繊維等の高強度の有機繊維等、ガラス繊維やセラミック繊維等の無機繊維を使用してもよい。

【0068】

○ プリフォーム17に樹脂を含浸、硬化させて繊維強化複合材料を製造する方法は一般のRTM法に限らない。例えば、プリフォーム17を配置した型のキャビティ内を減圧し、マトリックス用の樹脂を、減圧されたキャビティ内圧力と外部圧力との差圧を利用してキャビティ内に注入し、プリフォーム17に含浸する真空RTM法や、プリフォーム17に樹脂を含浸させて圧縮成形するメタルマッチドダイ法を採用してもよい。

【0069】

○ 主鎖のエポキシ樹脂骨格として、ビスフェノール型エポキシ樹脂骨格のビスフェノールAに対応する部分をビスフェノールFに代えた構造としてもよい。

○ 強化繊維基材としての糸条21の表面が、収束剤及びバインダーの機能を兼ね備えた樹脂組成物により膜状に被覆された構成、即ち表面に被膜16が形成された糸条21を製造する方法でも、糸条21を樹脂含浸槽20内のエマルジョン12に漬ける代わりに刷毛でエマルジョンを塗布してもよい。

【0070】

○ プリフォームは積層された状態で賦形型に加圧される場合に限らず、1枚ごとに賦形された後、積層される場合であってもよい。

【符号の説明】

【0071】

11…強化繊維基材、12…エマルジョン、17…プリフォーム。

【技術分野】

【0001】

本発明は、強化繊維基材、プリフォーム、繊維強化複合材料及び強化繊維基材の製造方法並びに繊維強化複合材料の製造方法に関する。

【背景技術】

【0002】

軽量、高強度の材料として繊維強化複合材料が使用されている。繊維強化複合材料は、強化繊維が樹脂や金属等のマトリックス中に複合化されることにより、マトリックス自体に比べて力学的特性(機械的特性)が向上するため、構造部品として好ましい。特にマトリックスとして樹脂を使用した場合はより軽量化が図れるため好ましい。そして、特に高性能が要求される用途では、連続した強化繊維を用いた繊維強化複合材料が用いられ、強化繊維としては炭素繊維が、マトリックス樹脂としては熱硬化性樹脂、なかでもエポキシ樹脂が多く用いられている。

【0003】

繊維強化複合材料の製造方法としては、シート状の強化繊維基材に樹脂を含浸させたプリプレグを複数枚積層して得た積層体を、成形型で加熱、加圧する方法や、型内に配置した強化繊維基材に液状の熱硬化性樹脂組成物を注入し、加熱硬化して繊維強化複合材料を得るレジン・トランスファー・モールディング法(RTM法)がある。

【0004】

RTM法で繊維強化複合材料を製造する場合、強化繊維基材を所望の製品と近い形状に加工したプリフォームを予め作製し、このプリフォームを型内に配置して液状熱硬化性樹脂を注入することが多い。

【0005】

熱硬化性樹脂は、一般的に熱可塑性樹脂に対して靭性が劣る。熱硬化性樹脂を用いた繊維強化複合材料は、耐衝撃性をいかにして高めるかという課題をもつ。従来、熱硬化性樹脂、特にエポキシ樹脂を用いるRTM法に適した高靭性化機能とプリフォーム作製用のバインダー機能とを有する樹脂組成物を付与、含有させたシート状の強化繊維基材を用いて作製したプリフォームが提案されている(特許文献1参照)。バインダー組成物は、1分子内にアルコール性水酸基またはアミド結合を2つ以上有する熱可塑性樹脂と、エポキシ樹脂から成り、自己硬化性がない。また、バインダー組成物の形態としては、通孔を設けたフィルム、テープ、長繊維、短繊維、紡績糸、織物、ニット、不織布、網状体、粒子等を採用することができるとしている。

【先行技術文献】

【特許文献】

【0006】

【特許文献1】特開2004−43621号公報

【発明の概要】

【発明が解決しようとする課題】

【0007】

特許文献1のバインダー組成物は、種々の形態で採用することができるが、強化繊維の表面を被覆するように均一に存在する状態で付与、付着させることはできない。そのため、シート状の強化繊維基材を賦形して形成されたプリフォームの形体安定性を確保するために必要なバインダー機能を有する樹脂組成物の使用量が多くなるという問題がある。

【0008】

本発明は、前記の問題に鑑みてなされたものであって、その目的は、プリフォームの形体安定性の確保に必要なバインダー機能と、プリフォームから製造される繊維強化複合材料の靭性強化機能とを有するバインダーの使用量を、粉末のバインダーを使用した場合に比べて減らすことができる強化繊維基材、プリフォーム及び繊維強化複合材料を提供することにある。

【課題を解決するための手段】

【0009】

前記の目的を達成するため、請求項1に記載の発明は、繊維束よりなり、前記繊維束の表面が、主鎖にエポキシ樹脂骨格を有しかつ側鎖にヒドロキシ基、エステル基およびアミド基から選択される少なくとも1の基を備えた熱可塑性の樹脂組成物により被覆されている。ここで、「強化繊維基材」とは、賦形することによりプリフォームを形成することができる織物のようなシート状の強化繊維基材に限らず、シート状の強化繊維基材の材料となる糸条(繊維束や糸)をも意味する。

【0010】

この発明の強化繊維基材は、繊維束の表面に被覆されている樹脂組成物が、主鎖にエポキシ樹脂骨格を有しかつ側鎖にヒドロキシ基、エステル基およびアミド基から選択される少なくとも1の基を備えた熱可塑性の樹脂組成物であるため、その樹脂組成物がシート状の強化繊維基材からプリフォームを形成する際のバインダーとして機能する。樹脂組成物はプリフォームを形成する際に、強化繊維基材が加熱、加圧された場合、樹脂組成物が三次元架橋を起こさず、プリフォームを所望の製品と近い形状に加工し易い。樹脂組成物は、側鎖にヒドロキシ基、エステル基およびアミド基から選択される少なくとも1の基を備えているため、強化繊維の配向のズレ防止、強化繊維基材同士の仮接着の機能が良好になる。また、シート状の強化繊維基材を賦形して作製されたプリフォームの形体安定性の確保に必要なバインダーの使用量を、粉末のバインダーを使用した場合に比べて減らすことができる。また、バインダーとして機能した熱可塑性エポキシ樹脂骨格を有する樹脂組成物は、プリフォームに熱硬化性樹脂を含浸硬化させる際に熱硬化性樹脂と架橋反応するため、バインダーが熱硬化性樹脂と架橋反応しない場合に比べて、製造された繊維強化複合材料の靭性が強化され、耐衝撃性、特に衝撃後圧縮強度が向上する。

【0011】

請求項2に記載の発明は、請求項1に記載の発明において、前記エポキシ樹脂骨格はビスフェノール型エポキシ樹脂骨格であり、前記樹脂組成物は50%以上がフェノキシ樹脂からなる。この発明では、熱可塑性エポキシ樹脂骨格を有し、かつ繊維との付着性(親和性)を有するヒドロキシ基を側鎖に備えた樹脂組成物を入手し易い。

【0012】

請求項3に記載の発明は、請求項1又は請求項2に記載の発明において、前記繊維束はシート状に形成されている。ここで、「シート状」とは、複数の糸条(繊維束や糸)が配列されて製造された強化繊維基材が、一枚の面状の部材として取り扱うことができる状態を意味する。この発明では、強化繊維基材からプリフォームを製造する際に、強化繊維基材を搬送したりプリフォームの賦形型内に収容したりする際の取り扱いが容易になる。

【0013】

請求項4に記載の発明は、請求項1〜3のいずれか1項に記載の発明において、前記繊維束は織物状に形成されている。ここで、「織物」とは平織物や綾織物のように互いに交差するように配列された糸条の配列ピッチが同じものに限らず、すだれ織物のように経糸の配列ピッチに比べて緯糸の配列ピッチが極端に大きな織物も含む。この発明では、織物以外のシート状の強化繊維基材に比べて、強化繊維基材の製造や強化繊維基材からプリフォームを製造する際の取り扱いが容易になる。

【0014】

請求項5に記載の発明は、請求項1〜請求項4のいずれか1項に記載の強化繊維基材からなるプリフォームである。この発明のプリフォームは形体安定性の確保に必要なバインダー機能と、プリフォームから製造される繊維強化複合材料の靭性強化機能とを有するバインダーの使用量を、粉末のバインダーを使用した場合に比べて減らすことができる。

【0015】

請求項6に記載の発明は、請求項5に記載の発明において、前記強化繊維基材は積層された状態で賦形されている。この発明では、プリフォームを必要な厚さを有する1枚の強化繊維基材を賦形して製造する場合に比べて、強化繊維基材を容易に製造することができる。

【0016】

請求項7に記載の発明は、請求項5又は請求項6に記載のプリフォームを強化材とし、マトリックス樹脂を前記樹脂組成物と架橋反応する熱硬化性樹脂とした繊維強化複合材料である。この発明の繊維強化複合材料は、繊維強化複合材料を製造する際に、マトリックス樹脂となる熱硬化性樹脂がプリフォームに被覆されている樹脂組成物と架橋反応することにより、得られる繊維強化複合材料の靭性が強化され、耐衝撃性、特に衝撃後圧縮強度が向上する。

【0017】

請求項8に記載の発明は、請求項7に記載の発明において、前記熱硬化性樹脂はエポキシ樹脂である。この発明の繊維強化複合材料はマトリックス樹脂として他の熱硬化性樹脂を使用したものに比べて、強化繊維として炭素繊維を使用した場合に、目標とする機械物性や耐熱性を満たす繊維強化複合材料を容易に得ることができる。

【0018】

請求項9に記載の発明は、繊維束よりなる強化繊維基材に、主鎖に次式(化1)で示すビスフェノール型エポキシ樹脂骨格を有しかつ側鎖にヒドロキシ基、エステル基およびアミド基から選択される少なくとも1の基を備えた熱可塑性の樹脂組成物のエマルジョンを付着した後、前記エマルジョンが付着した前記強化繊維基材を乾燥させることを特徴とする強化繊維基材の製造方法である。

【0019】

【化1】

この発明では、強化繊維基材の表面に、バインダーの機能と、プリフォームから製造される繊維強化複合材料の靭性強化機能とを有する樹脂組成物の被膜を容易に形成することができる。

【0020】

請求項10に記載の発明は、請求項9に記載の発明において、前記付着とは、前記強化繊維基材を前記エマルジョンに浸漬する、又は前記強化繊維基材に前記エマルジョンを塗布することである。いずれの場合も強化繊維基材の表面に前述の樹脂組成物の被膜を容易に形成することができる。

【0021】

請求項11に記載の発明の繊維強化複合材料の製造方法は、請求項9に記載の強化繊維基材の製造方法により製造されたシート状の強化繊維基材を積層した状態で賦形してプリフォームを製造するプリフォーム製造工程と、前記プリフォーム製造工程で製造された前記プリフォームに前記樹脂組成物と架橋反応する熱硬化性樹脂を含浸硬化させる樹脂含浸硬化工程とを備えている。

【0022】

この発明の繊維強化複合材料の製造方法では、プリフォーム製造工程で使用されるシート状の強化繊維基材の表面には、主鎖に前述のビスフェノール型エポキシ樹脂骨格を有しかつ側鎖にヒドロキシ基、エステル基およびアミド基から選択される少なくとも1の基を備えた熱可塑性の樹脂組成物の被膜が形成されている。そのため、強化繊維基材を積層した状態で賦形ため、強化繊維基材が加熱、加圧された場合、バインダーとして機能する樹脂組成物が三次元架橋を起こさずプリフォームを所望の製品と近い形状に加工し易い。樹脂組成物は、側鎖にヒドロキシ基、エステル基およびアミド基から選択される少なくとも1の基を備えているため、強化繊維の配向のズレ防止、強化繊維基材同士の仮接着の機能が良好になる。また、プリフォーム製造工程でバインダーとして機能した熱可塑性エポキシ樹脂骨格を有する樹脂組成物は、プリフォームに熱硬化性樹脂を含浸硬化させる際に熱硬化性樹脂と架橋反応するため、製造される繊維強化複合材料の靭性が強化される。したがって、シート状の強化繊維基材を賦形して形成されたプリフォームの形体安定性の確保に必要なバインダー機能と、プリフォームから製造される繊維強化複合材料の靭性強化機能とを有するバインダーの使用量を、粉末のバインダーを使用した場合に比べて減らすことができる。

【発明の効果】

【0023】

本発明によれば、強化繊維基材を賦形して形成されたプリフォームの形体安定性の確保に必要なバインダー機能と、プリフォームから製造される繊維強化複合材料の靭性強化機能とを有するバインダーの使用量を、粉末のバインダーを使用した場合に比べて減らすことができる。

【図面の簡単な説明】

【0024】

【図1】(a)は第1の実施形態の繊維強化複合材料の製造方法におけるプリフォーム製造までの模式図、(b)はすだれ織物の概略図、(c)はバインダー樹脂組成物が被膜状に形成された強化繊維基材の模式図。

【図2】強化繊維基材としての織物に粉末のバインダーを付与する場合の模式図。

【図3】(a)はバインダー樹脂組成物が被膜状に形成された積層強化繊維基材の模式図、(b)は粉末のバインダーが付与された積層強化繊維基材の模式図。

【図4】(a)は第2の実施形態の繊維強化複合材料の製造方法における強化繊維基材製造までの模式図、(b)はサイジング処理後の糸条の模式図。

【図5】別の実施形態における強化繊維基材に対するバインダーの付与工程を示す模式図。

【発明を実施するための形態】

【0025】

(第1の実施形態)

以下、本発明を強化繊維として炭素繊維を使用した繊維強化複合材料の製造方法に具体化した第1の実施形態を図1〜図3にしたがって説明する。

【0026】

繊維強化複合材料の製造方法は、強化繊維基材製造工程と、プリフォーム製造工程と、樹脂含浸硬化工程とを備えている。

強化繊維基材製造工程では、繊維束よりなる強化繊維基材に、主鎖に(化1)で示すビスフェノール型エポキシ樹脂骨格を有しかつ側鎖にヒドロキシ基、エステル基およびアミド基から選択される少なくとも1の基を備えた熱可塑性の樹脂組成物のエマルジョンを付着した後、前記エマルジョンが付着した強化繊維基材を乾燥させる。この実施形態では樹脂組成物は50%以上がヒドロキシ基を備えたフェノキシ樹脂からなる。

【0027】

【化1】

この実施形態では、繊維束よりなる強化繊維基材として、複数の糸条(繊維束や糸)が配列されて製造されるとともに、一枚の面状の部材として取り扱うことができる状態のシート状の強化繊維基材が使用されている。

【0028】

図1(a)に示すように、シート状の強化繊維基材11を樹脂組成物のエマルジョン12が収容されたバス13の中へくぐらせた後、乾燥させてシート状の強化繊維基材11の表面に樹脂組成物を膜状に形成する。エマルジョンは水系のエマルジョンである。エマルジョンは、不揮発分が5〜50%のものが使い易く、中でも15〜20%だとなおよい。コーティング量は織物に1〜100g/m2程度となるようにする。エマルジョン処理された強化繊維基材11の乾燥は1〜200℃程度までの温度範囲の中で樹脂組成物が乾燥する温度で行う。乾燥の時間は1〜2時間程度でよい。

【0029】

この実施形態ではシート状の強化繊維基材11として織物が使用されている。織物としては平織物や綾織物のように互いに交差するように配列された糸条の配列ピッチが同じものではなく、図1(b)に示されるすだれ織物のように経糸14の配列ピッチに比べて緯糸15の配列ピッチが極端に大きな織物が使用されている。緯糸15は経糸14に比べて細い糸条が使用されるのが好ましい。強化繊維基材11として用いられるすだれ織物の緯糸15は、すだれ織物が繊維強化複合材料の強化材を構成する状態で強化繊維の機能をほとんど果たさず、経糸14が強化繊維の機能を果たし、すだれ織物は一方向材として機能する。エマルジョン処理されたシート状の強化繊維基材11は、図1(c)に示すように、織物を構成する糸条である経糸14及び緯糸15の表面にバインダー機能を有する樹脂組成物の被膜16が形成された状態になる。糸条として使用される炭素繊維束は、細い繊維が数百〜数万本束ねられて1本の繊維束が構成されており、要求性能に適した繊維の本数の繊維束が使用される。

【0030】

なお、図1(c)では緯糸15の図示を省略している。被膜16は、強化繊維基材11の表面にコーティングされた樹脂組成物のエマルジョンが乾燥されて形成されるため、厚さが均一に形成される。

【0031】

プリフォーム製造工程では、強化繊維基材製造工程で製造された強化繊維基材11が積層された状態で賦形されてプリフォーム17が形成される。図1(a)に示すように、強化繊維基材11は経糸14の配列方向が互いに直交する方向となるように配置される強化繊維基材11と、その配列方向に対して±45度の角度を成すように配置される強化繊維基材11とが存在するように積層されて、全体で4軸配向となる強化繊維基材11が賦形されて所望の形状のプリフォーム17が形成される。具体的には、所望枚数の強化繊維基材11が積層された状態で賦形型内に配置され、賦形型により加圧・加熱されて目的の形状に賦形されてプリフォーム17が形成される。なお、図1(a)においては緯糸15の図示を省略している。

【0032】

賦形の際の加熱温度は、バインダー樹脂が溶融する温度に設定され、加熱により樹脂が溶融することで、織物を構成する糸条としての経糸14及び緯糸15の接点及び接触面が拘束された状態になる。経糸14及び緯糸15の接点あるいは接触面での拘束により、強化繊維基材11の層間が接着される。また、樹脂組成物は、側鎖にヒドロキシ基、エステル基およびアミド基から選択される少なくとも1の基を備えているため、強化繊維の配向のズレ防止、強化繊維基材同士の仮接着の機能が良好になる。そして、強化繊維基材11層内の経糸14及び緯糸15も任意の形状で拘束されるため、形状保持性及び繊維束のほつれ防止性が付与された状態に賦形されたプリフォーム17が得られる。

【0033】

シート状の強化繊維基材11からプリフォーム17を製造する場合、例えば、従来技術のように粉末のバインダーを使用する場合は、図2に示すように、粉末のバインダー18をシート状の強化繊維基材11に振りかけた後、その強化繊維基材11を積層して賦形を行う。

【0034】

バインダー機能を有する被膜16が形成された強化繊維基材11を用いて製造されたプリフォーム17と、粉末のバインダー18が付与された強化繊維基材11を用いて製造されたプリフォーム17との比較を図3(a),(b)に示す。なお、図3(a),(b)では、両者の違いを分かり易くするため、3層に積層された強化繊維基材11を構成する経糸14が一方向(図3(a),(b)の紙面と直交する方向)に配列された状態で、かつ緯糸15を省略した状態で示している。

【0035】

図3(a)に示すように、経糸14及び緯糸の交差部や隣り合う部分の間には被膜16(バインダー)が存在する。一方、粉末のバインダー18が付与された強化繊維基材11を用いて製造されたプリフォーム17では、図3(b)に示すように、経糸14及び緯糸の交差部や隣り合う部分の間にはバインダー18が存在しない箇所があり、経糸14及び緯糸の拘束は点となり、バインダー18の固着していない経糸14及び緯糸の表面では拘束点が発生しない。そのため、プリフォーム17の形体安定性を確保するためには、経糸14及び緯糸の間に点在するバインダー18の各部の力は、経糸14及び緯糸の間にバインダーが被膜16として存在する場合に比べて大きくなければならない。その結果、粉末のバインダー18が付与された強化繊維基材11を用いて製造されたプリフォーム17ではバインダー18の使用量が、バインダー機能を有する被膜16が形成された強化繊維基材11を用いて製造されたプリフォーム17に比べて増える。

【0036】

プリフォーム17の形体を保持するためのバインダーの量が多いと、プリフォーム17に含浸、硬化されるマトリックス樹脂の硬化や物性に悪影響を与える虞がある。しかし、エマルジョンでバインダー機能を有する被膜16を形成する場合は、賦形性との兼ね合いを判断しながらバインダー量を減らすことが、粉末のバインダー18を付与する場合に比べて容易になる。また、バインダーの使用量が減ると、マトリックス樹脂が含浸するときに樹脂の流れを阻害し難くなる。

【0037】

樹脂含浸硬化工程では、プリフォーム製造工程において製造されたプリフォーム17に液状の熱硬化性樹脂が含浸硬化されて繊維強化複合材料が形成される。樹脂の含浸硬化は、例えば、RTM法で行われる。繊維強化複合材料のマトリックス樹脂としては、強化繊維基材11の表面に形成された被膜16を構成する樹脂組成物と架橋反応する熱硬化性樹脂が使用され、この実施形態ではエポキシ樹脂が使用される。バインダーとして機能した熱可塑性エポキシ樹脂骨格を有する樹脂組成物は、プリフォームに熱硬化性樹脂を含浸硬化させる際に熱硬化性樹脂と架橋反応するため、得られた繊維強化複合材料の靭性が強化され、耐衝撃性、特に衝撃後圧縮強度が向上する。

【0038】

<実施例>

50%以上がフェノキシ樹脂からなる樹脂組成物100gを水100gで希釈してエマルジョンを調整した。炭素繊維束からなる織物に、このエマルジョンを含浸、乾燥させて、表面に被膜が形成されたシート状の強化繊維基材を作製した。この実施例試料の強化繊維基材に対する樹脂組成物の付着量は約5g/m2であった。この強化繊維基材を複数枚、プリフォームの賦形型内に積層した状態で配置した後、賦形型内を真空にして、温度150℃で加熱加圧して目的の形状に賦形されたプリフォームを得た。

【0039】

比較のため、炭素繊維束からなる織物に、粉末のバインダーを同じ量付着させた強化繊維基材を作製して比較試料とした。実施例試料及び比較試料に熱硬化性のエポキシ樹脂を

含浸、硬化させて繊維強化複合材料を作製した。実施例試料及び比較試料から得られた繊維強化複合材料の衝撃後圧縮強度を測定した結果、実施例試料の値は比較試料の値に比べて高い値であった。

【0040】

この実施形態によれば、以下に示す効果を得ることができる。

(1)強化繊維基材11は、繊維束よりなるとともにシート状に形成されており、かつ繊維束の表面が、主鎖にエポキシ樹脂骨格を有しかつ側鎖にヒドロキシ基、エステル基およびアミド基から選択される少なくとも1の基を備えた熱可塑性の樹脂組成物により被覆されている。したがって、樹脂組成物がシート状の強化繊維基材11からプリフォーム17を形成する際のバインダーとして良好に機能するとともに、プリフォーム17に熱硬化性樹脂を含浸硬化させて製造された繊維強化複合材料の靭性が強化され、耐衝撃性、特に衝撃後圧縮強度が向上する。また、強化繊維基材11を賦形して形成されたプリフォーム17の形体安定性を確保するために必要なバインダー機能と、プリフォーム17から製造される繊維強化複合材料の靭性強化機能とを有するバインダーの使用量を、粉末のバインダーを使用した場合に比べて減らすことができる。

【0041】

(2)強化繊維基材11に被覆された樹脂組成物のエポキシ樹脂骨格はビスフェノール型エポキシ樹脂骨格であり、樹脂組成物は50%以上がフェノキシ樹脂からなる。したがって、熱可塑性エポキシ樹脂骨格を有し、かつ繊維との付着性を有するヒドロキシ基を側鎖に備えた樹脂組成物を入手し易い。

【0042】

(3)強化繊維基材11は繊維束によりシート状に形成されている。したがって、強化繊維基材11からプリフォーム17を製造する際に、強化繊維基材11を搬送したりプリフォーム17の賦形型内に収容したりする際の取り扱いが容易になる。

【0043】

(4)強化繊維基材11は繊維束により織物状に形成されている。したがって、織物以外のシート状の強化繊維基材11に比べて、強化繊維基材11の製造や強化繊維基材11からプリフォーム17を製造する際の取り扱いが容易になる。

【0044】

(5)強化繊維基材11の織物としてすだれ織物が採用されている。したがって、強化繊維基材11は実質的に一方向性シートとして機能する。そのため、平織物や綾織物に比べて、強化繊維(糸条)同士が交差部において屈曲する割合が少なくなり、最終的に得られる繊維強化複合材料の物性が向上する。

【0045】

(6)プリフォーム17は、前述した樹脂組成物が膜状に被覆された強化繊維基材11からなる。したがって、プリフォーム17は形体安定性を確保するために必要なバインダー機能と、プリフォーム17から製造される繊維強化複合材料の靭性強化機能とを有するバインダーの使用量を、粉末のバインダーを使用した場合に比べて減らすことができる。

【0046】

(7)プリフォーム17は、強化繊維基材11が積層された状態で賦形されている。したがって、プリフォーム17を必要な厚さを有する1枚の強化繊維基材11を賦形して製造する場合に比べて、強化繊維基材11を容易に製造することができる。

【0047】

(8)繊維強化複合材料は、前述した強化繊維基材11からなるプリフォーム17を強化材とし、マトリックス樹脂を前述した樹脂組成物と架橋反応する熱硬化性樹脂としている。したがって、繊維強化複合材料は、繊維強化複合材料を製造する際に、マトリックス樹脂となる熱硬化性樹脂がプリフォーム17に被覆されている樹脂組成物と架橋反応することにより、得られる繊維強化複合材料の靭性が強化され、耐衝撃性、特に衝撃後圧縮強度が向上する。

【0048】

(9)マトリックス樹脂となる熱硬化性樹脂はエポキシ樹脂である。したがって、マトリックス樹脂として他の熱硬化性樹脂を使用したものに比べて、強化繊維として炭素繊維を使用した場合に、目標とする機械物性や耐熱性を満たす繊維強化複合材料を容易に得ることができる。

【0049】

(10)強化繊維基材11の製造方法は、強化繊維基材11に、主鎖に(化1)で示すビスフェノール型エポキシ樹脂骨格を有しかつ側鎖にヒドロキシ基、エステル基およびアミド基から選択される少なくとも1の基を備えた熱可塑性の樹脂組成物のエマルジョンを付着した後、エマルジョンが付着した強化繊維基材11を乾燥させる。したがって、強化繊維基材11の表面に、バインダーの機能と、プリフォーム17から製造される繊維強化複合材料の靭性強化機能とを有する樹脂組成物の被膜16を容易に形成することができる。

【0050】

(11)強化繊維基材11の表面にエマルジョンを付着させる方法として強化繊維基材11をエマルジョンに浸漬する方法を採用している。したがって、刷毛による塗布や噴霧などに比べて被膜16が均一の厚さに形成され易い。

【0051】

(12)繊維強化複合材料の製造方法は、前述した強化繊維基材の製造方法により製造されたシート状の強化繊維基材11を積層した状態で賦形してプリフォーム17を製造するプリフォーム製造工程と、プリフォーム製造工程で製造されたプリフォーム17に前述の樹脂組成物と架橋反応する熱硬化性樹脂を含浸硬化させる樹脂含浸硬化工程とを備えている。したがって、前述した強化繊維基材製造工程の利点と、プリフォーム製造工程の利点とを有する。また、シート状の強化繊維基材11を賦形して形成されたプリフォーム17の形体安定性を確保するために必要なバインダー機能と、プリフォーム17から製造される繊維強化複合材料の靭性強化機能とを有するバインダーの使用量を、粉末のバインダーを使用した場合に比べて減らすことができる。

【0052】

(第2の実施形態)

次に第2の実施形態を図4にしたがって説明する。この実施形態では、シート状の強化繊維基材の状態で強化繊維基材を形成する繊維束の表面に、前述の樹脂組成物よりなる被膜16を形成するための処理を行うのではなく、糸条の状態で前述の樹脂組成物よりなる被膜16を形成するための処理を行う点が前記第1の実施形態と異なっている。第1の実施形態と同一部分は同一符号を付して詳しい説明を省略する。

【0053】

繊維強化複合材料の製造方法は、糸条のサイジング処理工程と、強化繊維基材製造工程と、プリフォーム製造工程と、樹脂含浸硬化工程とを備えている。

サイジング処理工程では、サイジング処理前の糸条としての炭素繊維束を、収束剤(サイジング剤)及びバインダーの機能を兼ね備えた樹脂組成物のエマルジョンで処理、乾燥する。そして、この収束剤及びバインダーの機能を兼ね備えた樹脂組成物のエマルジョンは、前記第1の実施形態で使用されたものと同じ樹脂組成物のエマルジョンが使用される。即ち、主鎖にエポキシ樹脂骨格を有しかつ側鎖にヒドロキシ基、エステル基およびアミド基から選択される少なくとも1の基を備えた熱可塑性の樹脂組成物として50%以上がフェノキシ樹脂からなる樹脂組成物のエマルジョンは、収束剤としての機能も有する。

【0054】

図4(a)に示すように、樹脂含浸槽20と、糸条21を樹脂含浸槽20内のエマルジョン12に漬かる状態で案内するガイドローラ22a,22bとを備えている樹脂含浸装置23を用いて、サイジング処理前の糸条21に収束剤及びバインダーの機能を兼ね備えた樹脂組成物のエマルジョン12を含浸させる。エマルジョン12が含浸された糸条21は図示しない引出し装置で引き出され、図示しない乾燥装置を経てボビン24に巻き取られる。サイジング処理前の糸条21が、収束剤及びバインダーの機能を兼ね備えた樹脂組成物のエマルジョン12で処理、乾燥されることにより、図4(b)に示すように、強化繊維基材の原料(材料)となる糸条21は、表面にバインダー機能を有する被膜16が形成されたものとなる。被膜16は、糸条21にコーティングされた樹脂組成物のエマルジョンが乾燥されて形成されるため、厚さが均一に形成される。

【0055】

収束剤兼バインダーエマルジョンは、不揮発分が5〜50%のものが使い易く、中でも15〜20%だとなおよい。コーティング量は織物に1〜100g/m2程度となるようにするため、糸条21に対するコーティング量は0.5〜30wt%とする。エマルジョン処理された糸条21の乾燥は1〜200℃程度までの温度範囲の中でバインダーが乾燥する温度で行う。乾燥の時間は1〜2時間程度でよい。糸条21は互いに固着されない状態でボビン24に巻き取られた後、最終状態まで乾燥される。

【0056】

強化繊維基材製造工程では、サイジング処理工程で得られたサイジング処理後の糸条21でシート状の強化繊維基材11を製造する。シート状の強化繊維基材11として、例えば、すだれ織物が製造される。なお、図4(a)ではすだれ織物の緯糸の図示を省略している。製造されたシート状の強化繊維基材11としてのすだれ織物は、繊維束の表面が、前述の樹脂組成物により膜状に被覆されている。その後、このシート状の強化繊維基材11を使用して、前記第1の実施形態と同様にプリフォーム製造工程及び樹脂含浸硬化工程が実施される。

【0057】

<実施例>

収束剤兼バインダーエマルジョンとして、第1の実施形態の実施例で調整したものと同様のエマルジョンを調整した。但し、樹脂組成物の濃度が約17wt%のエマルジョンを調整し、炭素繊維束にこのエマルジョンを含浸、乾燥させて、表面に被膜が形成された炭素繊維束を得た。この炭素繊維束に対する樹脂組成物の付着量は約1.6wt%であった。この炭素繊維束でシート状の強化繊維基材(織物)を作製した。織物の作成は良好に行われ、樹脂組成物が収束剤としての役割を果たすことが確認された。作製された織物を構成する炭素繊維束の表面には被膜が剥がれずに残っていた。この実施例試料の強化繊維基材に対する樹脂組成物の付着量は約5g/m2であった。この強化繊維基材を複数枚、プリフォームの賦形型内に積層した状態で配置した後、賦形型内を真空にして、温度150℃で加熱加圧して目的の形状に賦形されたプリフォームを得た。

【0058】

比較のため、炭素繊維束からなる織物に、粉末のバインダーを同じ量付着させた強化繊維基材を作製して比較試料とした。実施例試料及び比較試料に熱硬化性のエポキシ樹脂を

含浸、硬化させて繊維強化複合材料を作製した。実施例試料及び比較試料から得られた繊維強化複合材料の衝撃後圧縮強度を測定した結果、実施例試料の値は比較試料の値に比べて高い値であった。

【0059】

この第2の実施形態によれば、第1の実施形態の(1)〜(9)及び(12)と同様な効果に加えて以下の効果を得ることができる。

(13)糸条21は、収束剤及びバインダーの機能を兼ね備えた樹脂組成物の被膜16が表面に形成されている。したがって、この糸条21を使用して製織等によりシート状の強化繊維基材11を作製すれば、シート状の強化繊維基材11に対してバインダーを付着させる処理を行う必要がない。

【0060】

(14)樹脂組成物の被膜16は、サイジング処理前の糸条21を、前記樹脂組成物のエマルジョンで処理、乾燥させることにより形成されたものである。したがって、収束剤及びバインダーの機能を兼ね備えた樹脂組成物の被膜16を糸条21の表面に形成する場合、通常のサイジング処理と同じ方法で形成することができる。

【0061】

実施形態は前記に限定されるものではなく、例えば、次のように具体化してもよい。

○ シート状の強化繊維基材11に対する樹脂組成物のエマルジョンの付着は、強化繊維基材11をエマルジョンに浸漬する方法に限らない。例えば、図5に示すように、シート状の強化繊維基材11に対して刷毛19等を用いて塗布してコーティングする方法を採用してもよい。この場合も、得られた強化繊維基材11は、前記実施形態の強化繊維基材11と同様に、強化繊維基材11の表面全体に被膜16が形成された状態になる。

【0062】

○ 強化繊維基材11を積層してプリフォーム17を製造する場合、複数積層された強化繊維基材11全体としての繊維配列は4軸配向となる構成に限らない。例えば、互いに直交する2軸配向や配列角度が0度又は90度の繊維束と、その繊維束に対して斜めに配列されるバイアス繊維束との組み合わせによる3軸配向となる構成にしてもよい。

【0063】

○ 強化繊維基材11として実質的に一方向材として機能するすだれ織物のみ積層する代わりに、すだれ織物と平織物、すだれ織物と綾織物、平織物と綾織物、平織物のみあるいは綾織物のみを積層するようにしてもよい。

【0064】

○ 積層する強化繊維基材11の数が多い場合、隣り合う強化繊維基材11の経糸14の配列方向が異なるように積層せずに、経糸14の配列方向が同じ強化繊維基材11が隣り合う箇所が存在してもよい。

【0065】

○ 織物以外のシート状の強化繊維基材11として、配列角度0度の繊維束層、配列角度90度の繊維束層、配列角度±45度の繊維束層が積層された積層繊維束層が、積層繊維束層の厚さ方向に配列された厚さ方向糸により結合されている三次元繊維組織を使用してもよい。

【0066】

○ 繊維強化複合材料のマトリックス樹脂を構成する熱硬化性樹脂はエポキシ樹脂に限らず、プリフォーム17に液状の熱硬化性樹脂を含浸硬化させる際に、被膜16を構成する樹脂組成物と架橋反応する熱硬化性樹脂であればよい。例えば、不飽和ポリエステル樹脂、フェノール樹脂等を使用してもよい。

【0067】

○ 強化繊維基材11を構成する繊維は炭素繊維に限らず、繊維強化複合材料に要求される物性に対応して、アラミド繊維、ポリ−p−フェニレンベンゾビスオキサゾール繊維、超高分子量ポリエチレン繊維等の高強度の有機繊維等、ガラス繊維やセラミック繊維等の無機繊維を使用してもよい。

【0068】

○ プリフォーム17に樹脂を含浸、硬化させて繊維強化複合材料を製造する方法は一般のRTM法に限らない。例えば、プリフォーム17を配置した型のキャビティ内を減圧し、マトリックス用の樹脂を、減圧されたキャビティ内圧力と外部圧力との差圧を利用してキャビティ内に注入し、プリフォーム17に含浸する真空RTM法や、プリフォーム17に樹脂を含浸させて圧縮成形するメタルマッチドダイ法を採用してもよい。

【0069】

○ 主鎖のエポキシ樹脂骨格として、ビスフェノール型エポキシ樹脂骨格のビスフェノールAに対応する部分をビスフェノールFに代えた構造としてもよい。

○ 強化繊維基材としての糸条21の表面が、収束剤及びバインダーの機能を兼ね備えた樹脂組成物により膜状に被覆された構成、即ち表面に被膜16が形成された糸条21を製造する方法でも、糸条21を樹脂含浸槽20内のエマルジョン12に漬ける代わりに刷毛でエマルジョンを塗布してもよい。

【0070】

○ プリフォームは積層された状態で賦形型に加圧される場合に限らず、1枚ごとに賦形された後、積層される場合であってもよい。

【符号の説明】

【0071】

11…強化繊維基材、12…エマルジョン、17…プリフォーム。

【特許請求の範囲】

【請求項1】

繊維束よりなり、前記繊維束の表面が、主鎖にエポキシ樹脂骨格を有しかつ側鎖にヒドロキシ基、エステル基およびアミド基から選択される少なくとも1の基を備えた熱可塑性の樹脂組成物により被覆されていることを特徴とする強化繊維基材。

【請求項2】

前記エポキシ樹脂骨格はビスフェノール型エポキシ樹脂骨格であり、前記樹脂組成物は50%以上がフェノキシ樹脂からなる請求項1に記載の強化繊維基材。

【請求項3】

前記繊維束はシート状に形成されている請求項1又は請求項2に記載の強化繊維基材。

【請求項4】

前記繊維束は織物状に形成されている請求項1〜3のいずれか1項に記載の強化繊維基材。

【請求項5】

請求項1〜請求項4のいずれか1項に記載の強化繊維基材からなるプリフォーム。

【請求項6】

前記強化繊維基材は積層された状態で賦形されている請求項5に記載のプリフォーム。

【請求項7】

請求項5又は請求項6に記載のプリフォームを強化材とし、マトリックス樹脂を前記樹脂組成物と架橋反応する熱硬化性樹脂とした繊維強化複合材料。

【請求項8】

前記熱硬化性樹脂はエポキシ樹脂である請求項7に記載の繊維強化複合材料。

【請求項9】

繊維束よりなる強化繊維基材に、主鎖に(化1)で示すビスフェノール型エポキシ樹脂骨格を有しかつ側鎖にヒドロキシ基、エステル基およびアミド基から選択される少なくとも1の基を備えた熱可塑性の樹脂組成物のエマルジョンを付着した後、前記エマルジョンが付着した前記強化繊維基材を乾燥させることを特徴とする強化繊維基材の製造方法。

【化1】

【請求項10】

前記付着とは、前記強化繊維基材を前記エマルジョンに浸漬する、又は前記強化繊維基材に前記エマルジョンを塗布することである請求項9に記載の強化繊維基材の製造方法。

【請求項11】

請求項9に記載の強化繊維基材の製造方法により製造されたシート状の強化繊維基材を積層した状態で賦形してプリフォームを製造するプリフォーム製造工程と、

前記プリフォーム製造工程で製造された前記プリフォームに前記樹脂組成物と架橋反応する熱硬化性樹脂を含浸硬化させる樹脂含浸硬化工程とを備えていることを特徴とする繊維強化複合材料の製造方法。

【請求項1】

繊維束よりなり、前記繊維束の表面が、主鎖にエポキシ樹脂骨格を有しかつ側鎖にヒドロキシ基、エステル基およびアミド基から選択される少なくとも1の基を備えた熱可塑性の樹脂組成物により被覆されていることを特徴とする強化繊維基材。

【請求項2】

前記エポキシ樹脂骨格はビスフェノール型エポキシ樹脂骨格であり、前記樹脂組成物は50%以上がフェノキシ樹脂からなる請求項1に記載の強化繊維基材。

【請求項3】

前記繊維束はシート状に形成されている請求項1又は請求項2に記載の強化繊維基材。

【請求項4】

前記繊維束は織物状に形成されている請求項1〜3のいずれか1項に記載の強化繊維基材。

【請求項5】

請求項1〜請求項4のいずれか1項に記載の強化繊維基材からなるプリフォーム。

【請求項6】

前記強化繊維基材は積層された状態で賦形されている請求項5に記載のプリフォーム。

【請求項7】

請求項5又は請求項6に記載のプリフォームを強化材とし、マトリックス樹脂を前記樹脂組成物と架橋反応する熱硬化性樹脂とした繊維強化複合材料。

【請求項8】

前記熱硬化性樹脂はエポキシ樹脂である請求項7に記載の繊維強化複合材料。

【請求項9】

繊維束よりなる強化繊維基材に、主鎖に(化1)で示すビスフェノール型エポキシ樹脂骨格を有しかつ側鎖にヒドロキシ基、エステル基およびアミド基から選択される少なくとも1の基を備えた熱可塑性の樹脂組成物のエマルジョンを付着した後、前記エマルジョンが付着した前記強化繊維基材を乾燥させることを特徴とする強化繊維基材の製造方法。

【化1】

【請求項10】

前記付着とは、前記強化繊維基材を前記エマルジョンに浸漬する、又は前記強化繊維基材に前記エマルジョンを塗布することである請求項9に記載の強化繊維基材の製造方法。

【請求項11】

請求項9に記載の強化繊維基材の製造方法により製造されたシート状の強化繊維基材を積層した状態で賦形してプリフォームを製造するプリフォーム製造工程と、

前記プリフォーム製造工程で製造された前記プリフォームに前記樹脂組成物と架橋反応する熱硬化性樹脂を含浸硬化させる樹脂含浸硬化工程とを備えていることを特徴とする繊維強化複合材料の製造方法。

【図1】

【図2】

【図3】

【図4】

【図5】

【図2】

【図3】

【図4】

【図5】

【公開番号】特開2012−251044(P2012−251044A)

【公開日】平成24年12月20日(2012.12.20)

【国際特許分類】

【出願番号】特願2011−123554(P2011−123554)

【出願日】平成23年6月1日(2011.6.1)

【出願人】(000003218)株式会社豊田自動織機 (4,162)

【Fターム(参考)】

【公開日】平成24年12月20日(2012.12.20)

【国際特許分類】

【出願日】平成23年6月1日(2011.6.1)

【出願人】(000003218)株式会社豊田自動織機 (4,162)

【Fターム(参考)】

[ Back to top ]