強化繊維基材、強化繊維複合材のプリフォームおよび強化繊維複合材

【課題】従来よりも賦形性に優れた強化繊維基材、強化繊維複合材のプリフォームおよび強度に優れた強化繊維複合材の提供にある。

【解決手段】強化繊維を一方向に引き揃えた一方向強化繊維シート12と織布13との積層により形成された強化繊維基材11である。織布13は、織布13の厚み方向に貫通する複数の切れ目14を備える。複数の切れ目14が織布13の全面にわたって配設され、複数の切れ目14により賦形時における織布13の皺の発生が抑制される。

【解決手段】強化繊維を一方向に引き揃えた一方向強化繊維シート12と織布13との積層により形成された強化繊維基材11である。織布13は、織布13の厚み方向に貫通する複数の切れ目14を備える。複数の切れ目14が織布13の全面にわたって配設され、複数の切れ目14により賦形時における織布13の皺の発生が抑制される。

【発明の詳細な説明】

【技術分野】

【0001】

この発明は、強化繊維基材、強化繊維複合材のプリフォームおよび強化繊維複合材に関する。

【背景技術】

【0002】

炭素繊維やガラス繊維等の高強度の強化繊維を材料とする繊維強化プラスチック(以下FRPと称する)は機械的特性に優れることから、航空機の構造材料として用いられている。

FRPの製造方法としては、レジントランスファー成形法(RTM法)が知られており、レジントランスファー成形法では、成形型のキャビティに強化繊維基材の積層体を充填し、樹脂を注入することによりFRPを得ることができる。

【0003】

強化繊維複合材のプリフォームの従来技術としては、例えば、特許文献1に記載された複合材料用プリフォームおよび複合材料を挙げることができる。

特許文献1に開示された複合材料用プリフォームは、強化繊維からなる補強体が積層構造を形成しており、補強体の層間に熱可塑性樹脂繊維糸条からなる布帛の層が形成されている。

そして、この複合材料用プリフォームによれば、レジントランスファー成形法による成形が可能で、優れた強度の発現性と、優れた耐層間剥離特性を有する複合材料とすることができる。

【先行技術文献】

【特許文献】

【0004】

【特許文献1】WO00/61363

【発明の概要】

【発明が解決しようとする課題】

【0005】

しかしながら、特許文献1に記載された従来技術では、補強体の層間において層を形成するように、熱可塑性樹脂繊維糸条からなる布帛を用いるが、布帛が織物である場合には布帛は経糸および緯糸方向には局部的に移動不可能である。

このため、複合材料用プリフォームの賦形性が不十分であるという問題がある。

特に、FRPが曲面や屈曲した複雑な形状を有する場合には、成形時において布帛において皺が生じるおそれがある。

布帛に皺が発生した状態でFRPを得ると、FRPの内部に存在する布帛の皺がクラックの起点となる可能性が高く、その結果、FRPの強度が不足する。

【0006】

本発明は上記の問題点に鑑みてなされたもので、本発明の目的は、従来よりも賦形性に優れた強化繊維基材、強化繊維複合材のプリフォームの提供と、この強化繊維複合材のプリフォームから得られる強度に優れた強化繊維複合材の提供にある。

【課題を解決するための手段】

【0007】

上記の課題を解決するために、本発明は、強化繊維を一方向に引き揃えた一方向強化繊維シートと織布との積層により形成された強化繊維基材であって、前記織布は、前記織布の厚み方向に貫通する複数の切れ目を備え、前記複数の切れ目が前記織布の全面にわたって形成されたことを特徴とする。

【0008】

本発明によれば、強化繊維基材を用いて強化繊維複合材を成形する際、織布の全面にわたって形成された切れ目は、賦形時において従来不可能であった方向の織布の局部的な移動を可能とし、織布における皺発生を抑制する。

従って、強化繊維複合材が曲面や屈曲した複雑な形状を有する場合であっても、賦形時における織布の皺の発生が抑制され、従来よりも賦形性に優れる強化繊維基材および強化繊維複合材のプリフォームを提供することができる。

【0009】

また、本発明は、上記の強化繊維基材において、互いに隣り合う前記切れ目の間が等間隔に設定されてもよい。

【0010】

この場合、互いに隣り合う切れ目の間が等間隔に設定されていることで、強化繊維基材に全面にわたって賦形性の均一化を図ることができる。

【0011】

また、本発明は、上記の強化繊維基材において、前記切れ目は、互いに異なる切れ目方向を有する第1切れ目と第2切れ目であってもよい。

【0012】

この場合、互いに異なる切れ目方向を有する第1切れ目と第2切れ目が存在することから、それぞれの切れ目方向に対応する方向への織布の局部的な移動が可能となり、強化繊維基材および強化繊維複合材のプリフォームの賦形性がより一層向上する。

【0013】

また、本発明は、上記の強化繊維基材において、前記第1切れ目および前記第2切れ目の切れ目方向は、前記織布の経緯方向に対して傾斜する方向であってもよい。

【0014】

この場合、第1切れ目および第2切れ目の切れ目方向が織布の経緯方向に対して傾斜する方向であるから、第1切れ目および第2切れ目のそれぞれは、経緯方向への織布の局部的な移動が可能とし、強化繊維基材および強化繊維複合材のプリフォームの賦形性が向上する。

【0015】

また、本発明は、上記の強化繊維基材において、前記第1切れ目の切れ目方向は前記織布の経糸方向であり、前記第2切れ目の切れ目方向は前記織布の緯糸方向であってもよい。

【0016】

この場合、第1切れ目は緯糸方向への織布の局部的な移動を確実とし、第2切れ目は経糸方向への織布の局部的な移動を確実とするから、強化繊維基材および強化繊維複合材のプリフォームの賦形性が向上する。

【0017】

また、本発明は、上記の強化繊維基材において、前記一方向強化繊維シートおよび前記織布はステッチ糸により一体化されてもよい。

【0018】

この場合、一方向強化繊維シートおよび織布を一体化した強化繊維基材を得ることができる。

また、ステッチ糸の周囲には強化繊維および織布を貫通する空隙が形成されるから、複合材の成形時における厚さ方向の未硬化樹脂の含浸性が向上する。

【0019】

また、本発明は、上記の強化繊維基材が積層され、前記一方向強化繊維シートの層間に前記織布が層を成す強化繊維複合材のプリフォームであってもよい。

【0020】

この場合、強化繊維基材に積層により、賦形性に優れた強化繊維複合材のプリフォームを得ることができる。

【0021】

また、本発明は、上記の強化繊維複合材のプリフォームの成形により得られる強化繊維複合材であってもよい。

【0022】

この場合、賦形性に優れた強化繊維複合材のプリフォームの成形により、強度に優れた強化繊維複合材を得ることができる。

【発明の効果】

【0023】

本発明によれば、従来よりも賦形性に優れた強化繊維基材、強化繊維複合材のプリフォームおよび強度に優れた強化繊維複合材を提供することができる。

【図面の簡単な説明】

【0024】

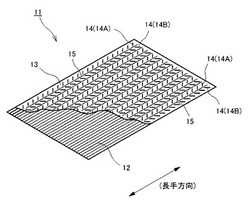

【図1】第1の実施形態に係る強化繊維基材の概要を示す斜視図である。

【図2】強化繊維基材の一部を拡大して模式的に示す拡大斜視図である。

【図3】強化繊維複合材のプリフォームの概要を示す斜視図である。

【図4】第2の実施形態に係る強化繊維基材の概要を示す斜視図である。

【図5】強化繊維基材の一部を拡大して模式的に示す拡大斜視図である。

【発明を実施するための形態】

【0025】

(第1の実施形態)

以下、本発明を具体化した第1の実施形態に係る強化繊維基材、強化繊維複合材のプリフォームおよび強化繊維複合材を図面に基づいて説明する。

本実施形態の強化繊維基材は、レジントランスファー成形法(RTM)により成形される強化繊維複合材の材料の一部であり、さらに言うと、強化繊維複合材のプリフォームを構成する要素である。

【0026】

図1に示す強化繊維基材11は、一方向強化繊維シート12と織布13が積層化されたものであり、一方向強化繊維シート12と織布13は、ステッチ糸15により一体化されている。

一方向強化繊維シート12は、炭素繊維またはガラス繊維等の強化繊維を一方向に引き揃えることによりシート状に形成されている。

一方向強化繊維シート12の強化繊維は、強化繊維基材11の長手方向(図1に示す矢印方向)に引き揃えられており、強化繊維の向きは強化繊維基材11の長手方向に対して0°である。

【0027】

一方向強化繊維シート12に積層される織布13は、図2に示すように、経糸Tと緯糸Yとの平織りによる織布である。

図1および図2に示す強化繊維基材11では、織布13の経糸方向と強化繊維基材11の長手方向が一致するように、織布13が一方向強化繊維シート12に積層されている。

この実施形態では、織布13には熱可塑性の繊維糸が用いられており、熱可塑樹脂の繊維糸としては、例えば、ポリアミド系合成繊維又はポリエステルであり、数デニールのモノフィラメント又はマルチフィラメントである。

織布13は成形時に含浸する樹脂との高い密着性が期待できるナイロンなどのポリアミド系合成繊維が特に好ましい。

また、織布13の厚さは30μm以下に設定されることが好ましいが、より好ましくは20μm以下であり、織布13の厚さの下限は、織布13としての形態を維持可能な厚さとなる。

また、製織により形成された織布13に対してカレンダー加工を施し、さらに織布13の厚さを加工前よりも薄くするようにしてもよい。

【0028】

織布13は、強化繊維複合材における一方向強化繊維シート12の層間の靱性を強化する層間靱性強化層として一方向強化繊維シート12の層間に存在する。

織布13は、織布13の厚み方向に貫通する複数の直線状の切れ目14を備えており、これらの切れ目14は織布13の全面にわたって形成されている。

これらの切れ目14は、強化繊維基材11の賦形性を向上させる要素である。

例えば、最終製品である強化繊維複合材が曲面や屈曲する形状を有する場合であっても、切れ目14の存在により、例えば、経糸方向や緯糸方向(経緯方向)への織布13の局部的な移動が可能となり、織布13における皺の発生が抑制される。

【0029】

本実施形態の切れ目14は、織布13の経糸方向に対して傾斜する2方向の切れ目14が存在しており、織布13の経糸方向に対して45°の傾斜角度の第1切れ目14Aと、織布13の経糸方向に対して−45°の傾斜角度の第2切れ目14Bが存在する。

第1切れ目14Aの切れ目方向は、一方向としての織布13の経糸方向に対する45°の方向に沿う。

第2切れ目14Bの切れ目方向は、一方向の直角方向としての織布13の経糸方向に対する−45°の方向に沿う。

第1切れ目14Aは、強化繊維基材11の長手方向への列を形成するように配設され、互いに隣り合う第1切れ目14Aとの間隔が等間隔に設定されている。

第2切れ目14Bも同様に強化繊維基材11の長手方向への列を形成し、互いに隣り合う第2切れ目14Bとの間隔が等間隔に設定されている。

また、強化繊維基材11の幅方向において互いに隣り合う第1切れ目14Aと第2切れ目14Bとの間隔も等間隔となるように設定されている。

【0030】

織布13における第1切れ目14Aおよび第2切れ目14Bの付近の部位は、経糸方向および緯糸方向の引っ張りに対して移動可能であり、これにより経緯方向への織布13の局部的な移動を可能としている。

因みに、切れ目のない平織りの織布は、経糸方向(および緯糸方向)と傾斜する方向(バイアス方向)への引っ張りによる局部的な移動は可能であるが、経緯方向に対する引っ張りには経糸および緯糸が伸縮性の糸でない限り、引っ張りによる移動は不可能である。

本実施形態では、第1切れ目14Aおよび第2切れ目14Bを形成することにより、バイアス方向への伸長と同様に、経緯方向に対する引っ張りによる伸長を可能とし、経緯方向への織布13の局部的な移動を実現する。

【0031】

一方向強化繊維シート12および織布13を一体化するステッチ糸15は、ポリアミド系合成繊維、ポリエステル等の有機繊維であり、数十デニール程度のマルチフィラメント又はモノフィラメントの糸である。

この実施形態では、ステッチ糸15を用いた縫い込みにより、一方向強化繊維シート12および織布13を一体化している。

織布13の側に表れるステッチ糸15は直線状の縫い目を形成しており、一方向強化繊維シート12側に表れるステッチ糸15はジグザグ状の縫い目(図示されない)を形成し、一方向強化繊維シート12と織布13の一体化を実現している。

また、第1切れ目14Aと第2切れ目14Bとの間において、長手方向へステッチ糸15が連続するように縫い込まれている。

一方向強化繊維シート12と織布13が分離したり、積層の面に沿う方向において大きく位置ずれしたりしない程度の糸調子でステッチ糸15を縫い込んである。

【0032】

強化繊維基材11におけるステッチ糸15は、一方向強化繊維シート12および織布13の厚さ方向に貫通して一方向強化繊維シート12および織布13を一体化している。

図2に示すように、一方向強化繊維シート12および織布13におけるステッチ糸15の周囲には、貫通する空隙Gが形成されている。

この空隙Gは、成形時における強化繊維の厚さ方向への未硬化の樹脂の含浸を促進する要素である。

【0033】

次に、強化繊維基材のプリフォーム(以下「プリフォーム」と表記する)について説明する。

プリフォームは、強化繊維複合材を成形する成形型(図示せず)内において、強化繊維基材11を成形型に沿わせつつ賦形し、別の強化繊維基材11をキャビティ内の強化繊維基材11に積層して賦形することで形成される。

図3では、プリフォーム16の積層構造を説明するため、便宜上、成形型が省略され、かつ平板状のプリフォーム16として示す。

【0034】

図3に示すプリフォーム16は、複数の強化繊維基材11の積層化により形成される。

本実施形態では、一方向に引き揃えられる強化繊維の向きが0°の一方向強化繊維シート12と織布13が積層化された強化繊維基材11(11A)と、強化繊維の向きが45°の一方向強化繊維シート12と織布13が積層化された強化繊維基材11(11B)と、強化繊維の向きが90°の一方向強化繊維シート12と織布13が積層化された強化繊維基材11(11C)と、強化繊維の向きが−45°の一方向強化繊維シート12と織布13が積層化された強化繊維基材11(11D)と、が順番に積層化されたものである。

【0035】

本実施形態では、強化繊維基材11A〜11Dを積層化する順番は、一方向強化繊維シート12の強化繊維の向きが0°、45°、90°、−45°の順となるように、強化繊維基材11A〜11Dの順で積層されたが、特に順番を限定する趣旨ではない。

強化繊維基材11A〜11Dの積層化の順番は、例えば、強化繊維複合材の条件に従って決定されてもよい。

ただし、強化繊維基材11A〜11Dは、一方向強化繊維シート12の層間に織布13が存在するように厚み方向の向きを同じにして積層される。

本実施形態のプリフォーム16では、一方向強化繊維シート12の層間に存在する織布13に切れ目14が形成されていることで、曲面や屈曲した形状を有する場合でも、賦形時において織布13における皺発生が抑制される。

なお、積層される強化繊維基材11A〜11Dの間には、強化繊維基材11A〜11Dの相互の接着性を高める粒状物が介在されており、粒状物は強化繊維基材11A〜11Dの積層時に散布される。

【0036】

次に、強化繊維複合材について説明する。

強化繊維複合材は、プリフォームを用いたレジントランスファー成形法により成形される。

具体的には、成形型のキャビティ内にプリフォームを収容した状態で成形型を閉じてキャビティ内を減圧し、キャビティ内を真空に近い状態にした後に未硬化の熱硬化樹脂をキャビティ内に注入し、樹脂の注入後に加熱することで強化繊維複合材が形成される。

熱硬化樹脂としては、不飽和ポリエステル樹脂、エポキシ樹脂、フェノール樹脂等が使用可能である。

【0037】

強化繊維複合材では、織布13が一方向強化繊維シート12の層間の靱性強化を図る層間靱性強化層を形成している。

また、強化繊維複合材では、賦形時において織布13における皺発生が抑制されているから、織布13の皺による強度不足の部位は存在しない。

さらに、強化繊維複合材では、不織布とは異なって目付けが均一な織布13が一方向強化繊維シート12の層間の靱性強化を図る層間靱性強化層を形成していることから、目付けが均一な不織布を層間靱性強化層として用いる場合と比較すると、強化繊維複合材における強度は均一化される。

また、強化繊維複合材では、層間靱性強化層を形成する織布13に切れ目14が形成され、一方向強化繊維シート12には切れ目が形成されない。

このため、例えば、一方向強化繊維シート12に切れ目を入れて賦形性の向上を図った強化繊維基材やプリフォームを用いた強化繊維複合材と比較すると、本実施形態の強化繊維複合材は強度に優れたものとなる。

【0038】

本実施形態によれば、以下の作用効果を奏する。

(1)強化繊維基材11を用いて強化繊維複合材を成形する際、織布13の全面にわたって形成された切れ目14は織布13における皺発生を抑制することができる。従って、強化繊維複合材が曲面や屈曲した複雑な形状を有する場合であっても、賦形時における織布13の皺の発生が抑制され、従来よりも賦形性に優れた強化繊維基材11およびプリフォーム16を提供することができる。

(2)互いに隣り合う切れ目14(14A、14B)の間が等間隔に設定されていることで、強化繊維基材11の賦形性の均一化を織布13の全面にわたって図ることができる。

(3)互いに異なる切れ目方向を有する第1切れ目14Aと第2切れ目14Bが存在することから、それぞれの切れ目方向に対応する方向への織布13の局部的な移動が可能となり、強化繊維基材11の賦形性がより一層向上する。第1切れ目14Aおよび第2切れ目14Bの切れ目方向が織布13の経緯方向に対して傾斜する方向であるから、経緯方向への織布13の局部的な移動が可能となり、強化繊維基材11およびプリフォーム16の賦形性が向上する。

【0039】

(4)一方向強化繊維シート12および織布13を一体化した強化繊維基材11を得ることができる。また、ステッチ糸15の周囲には一方向強化繊維シート12および織布13を貫通する空隙Gが形成されるから、強化繊維複合材の成形時における未硬化樹脂の厚さ方向の含浸性が向上する。

(5)強化繊維基材11(11A〜11D)に積層により、成形時の賦形性に優れたプリフォーム16を得ることができる。そして、賦形性に優れたプリフォーム16の成形により、強度に優れた強化繊維複合材を得ることができる。

(6)化繊維複合材が曲面や屈曲した複雑な形状を有する場合であっても、賦形時における織布13の皺の発生が抑制され、従来よりも賦形性に優れた強化繊維基材11を提供することができるから、例えば、航空機の一次構造材(例えば、主翼や補助翼の桁材)に好適な強化繊維複合材を得ることができる。

【0040】

(第2の実施形態)

次に、第2の実施形態に係る強化繊維基材、強化繊維複合材のプリフォームおよび強化繊維複合材について説明する。

本実施形態は、織布に形成される切れ目が第1の実施形態の切れ目と異なる。

織布以外の要素については第1の実施形態と共通するから、共通する要素については第1の実施形態の説明を援用するほか、同じ符号を用いる。

【0041】

図4および図5に示すように、本実施形態の強化繊維基材21は、強化繊維を一方向に引き揃えた一方向強化繊維シート12と織布23との積層化により形成されている。

織布23は平織りの織布であり、厚さ方向に貫通する多数の直線状の切れ目24を備えている。

切れ目24は、互いに異なる切れ目方向を有する第1切れ目24Aおよび第2切れ目24Bである。

第1切れ目24Aの切れ目方向は織布23の経糸方向であり、第2切れ目24Bの切れ目方向は織布23の緯糸方向である。

第1切れ目24Aは、織布23における第1切れ目24A付近の部位の緯糸方向への局部的な移動を可能としている。

第2切れ目24Bは、織布23における第1切れ目24B付近の部位の経糸方向への局部的な移動を可能としている。

【0042】

第1切れ目24Aおよび第2切れ目24Bは織布23の全面にわたって形成されており、第1切れ目24Aおよび第2切れ目24Bは、断続的に配設された列を形成している。

互いに隣り合う第1切れ目24Aの間に第2切れ目24Bが配設され、互いに隣り合う第2切れ目24Bの間に第1切れ目24Aが配設されている。

従って、第1切れ目24Aと第2切れ目24Bは織布23において略格子状の模様を形成する。

【0043】

本実施形態では、第1の実施形態と同様に、ステッチ糸15を用いて一方向強化繊維シート12と織布23の一体化しているが、図5に示すように、ステッチ糸15は、第2切れ目24Bと干渉する。

ステッチ糸15は第2切れ目24Bに干渉するものの、ステッチ糸15は一方向強化繊維シート12と織布23が分離しない程度で縫い込んであり、ステッチ糸15の干渉は第2切れ目24Bによる賦形性向上を大きく妨げるものではない。

【0044】

本実施形態では、強化繊維複合材を成形する成形型(図示せず)内において、強化繊維基材21を成形型に沿わせつつ賦形し、他の強化繊維基材21を成形型内のキャビティ内の強化繊維機材に積層して賦形することでプリフォーム(図示せず)が形成される。

さらに、プリフォームを用いたレジントランスファー成形法により強化繊維複合材が形成される。

本実施形態によれば、第1の実施形態の作用効果と同等の作用効果を奏する。

【0045】

なお、上記の各実施形態は、本発明の一実施形態を示すものであり、本発明は、上記の各実施形態に限定されるものではなく、下記のように発明の趣旨の範囲内で種々の変更が可能である。

○ 上記の実施形態では、織布が熱可塑性樹脂の糸である場合について例示したが、織布の糸の材料は熱可塑性樹脂に限らず、織布の厚さが所定値以下とすることが可能な糸となる材料であれば自由に適用することができる。

○ 上記の実施形態では、強化繊維基材の長手方向に対して45°に傾斜する第1切れ目と、−45°傾斜する第2切れ目とが形成される織布の例と、経糸方向と同じ方向に沿う第1切れ目と、緯糸方向と同じ方向に沿う第2切れ目が形成される織布の例について説明したが、切れ目の方向はこれらの方向に限定されない。例えば、強化繊維基材の長手方向に対して30°単位で傾斜する切れ目を設けるようにしてもよい。また、2方向の切れ目だけでなく織布において3方向以上の切れ目を形成するようにしてもよい。

○ 上記の実施形態では、平織りの織布を用いて層間靱性強化層を形成するとしたが、織布は平織りの織布のほか、綾織りの織布や朱子織りの織布を用いてもよい。

○ 上記の実施形態では、いずれも直線状の切れ目としたが、直線状の切れ目に限定する趣旨ではない。例えば、円弧、L字状、十字、波形の切れ目としてもよく、切れ目は、少なくとも、強化繊維複合材の強度が維持され、かつ、賦形時の強化繊維基材における織布の皺発生を抑制することができる形状であればよい。

○ 上記の実施形態では、ステッチ糸の縫い方は特に言及しなかったが、ステッチ糸の縫い方は織布と一方向強化繊維シートとの一体化を図ることが可能な縫い方であればよく、例えば、本縫い、単環縫い、二重環縫い、縁かがり縫い、扁平縫い、安全縫い等の縫い方としてもよいし、これらの縫い方を適宜組み合わせてもよい。

【符号の説明】

【0046】

11(11A、11B、11C、11D)、21 強化繊維基材

12 一方向強化繊維シート

13、23 織布

14、24 切れ目

14A、24A 第1切れ目(45°)

14B、24B 第2切れ目(−45°)

15 ステッチ糸

16 プリフォーム

G 空隙

T 経糸

Y 緯糸

【技術分野】

【0001】

この発明は、強化繊維基材、強化繊維複合材のプリフォームおよび強化繊維複合材に関する。

【背景技術】

【0002】

炭素繊維やガラス繊維等の高強度の強化繊維を材料とする繊維強化プラスチック(以下FRPと称する)は機械的特性に優れることから、航空機の構造材料として用いられている。

FRPの製造方法としては、レジントランスファー成形法(RTM法)が知られており、レジントランスファー成形法では、成形型のキャビティに強化繊維基材の積層体を充填し、樹脂を注入することによりFRPを得ることができる。

【0003】

強化繊維複合材のプリフォームの従来技術としては、例えば、特許文献1に記載された複合材料用プリフォームおよび複合材料を挙げることができる。

特許文献1に開示された複合材料用プリフォームは、強化繊維からなる補強体が積層構造を形成しており、補強体の層間に熱可塑性樹脂繊維糸条からなる布帛の層が形成されている。

そして、この複合材料用プリフォームによれば、レジントランスファー成形法による成形が可能で、優れた強度の発現性と、優れた耐層間剥離特性を有する複合材料とすることができる。

【先行技術文献】

【特許文献】

【0004】

【特許文献1】WO00/61363

【発明の概要】

【発明が解決しようとする課題】

【0005】

しかしながら、特許文献1に記載された従来技術では、補強体の層間において層を形成するように、熱可塑性樹脂繊維糸条からなる布帛を用いるが、布帛が織物である場合には布帛は経糸および緯糸方向には局部的に移動不可能である。

このため、複合材料用プリフォームの賦形性が不十分であるという問題がある。

特に、FRPが曲面や屈曲した複雑な形状を有する場合には、成形時において布帛において皺が生じるおそれがある。

布帛に皺が発生した状態でFRPを得ると、FRPの内部に存在する布帛の皺がクラックの起点となる可能性が高く、その結果、FRPの強度が不足する。

【0006】

本発明は上記の問題点に鑑みてなされたもので、本発明の目的は、従来よりも賦形性に優れた強化繊維基材、強化繊維複合材のプリフォームの提供と、この強化繊維複合材のプリフォームから得られる強度に優れた強化繊維複合材の提供にある。

【課題を解決するための手段】

【0007】

上記の課題を解決するために、本発明は、強化繊維を一方向に引き揃えた一方向強化繊維シートと織布との積層により形成された強化繊維基材であって、前記織布は、前記織布の厚み方向に貫通する複数の切れ目を備え、前記複数の切れ目が前記織布の全面にわたって形成されたことを特徴とする。

【0008】

本発明によれば、強化繊維基材を用いて強化繊維複合材を成形する際、織布の全面にわたって形成された切れ目は、賦形時において従来不可能であった方向の織布の局部的な移動を可能とし、織布における皺発生を抑制する。

従って、強化繊維複合材が曲面や屈曲した複雑な形状を有する場合であっても、賦形時における織布の皺の発生が抑制され、従来よりも賦形性に優れる強化繊維基材および強化繊維複合材のプリフォームを提供することができる。

【0009】

また、本発明は、上記の強化繊維基材において、互いに隣り合う前記切れ目の間が等間隔に設定されてもよい。

【0010】

この場合、互いに隣り合う切れ目の間が等間隔に設定されていることで、強化繊維基材に全面にわたって賦形性の均一化を図ることができる。

【0011】

また、本発明は、上記の強化繊維基材において、前記切れ目は、互いに異なる切れ目方向を有する第1切れ目と第2切れ目であってもよい。

【0012】

この場合、互いに異なる切れ目方向を有する第1切れ目と第2切れ目が存在することから、それぞれの切れ目方向に対応する方向への織布の局部的な移動が可能となり、強化繊維基材および強化繊維複合材のプリフォームの賦形性がより一層向上する。

【0013】

また、本発明は、上記の強化繊維基材において、前記第1切れ目および前記第2切れ目の切れ目方向は、前記織布の経緯方向に対して傾斜する方向であってもよい。

【0014】

この場合、第1切れ目および第2切れ目の切れ目方向が織布の経緯方向に対して傾斜する方向であるから、第1切れ目および第2切れ目のそれぞれは、経緯方向への織布の局部的な移動が可能とし、強化繊維基材および強化繊維複合材のプリフォームの賦形性が向上する。

【0015】

また、本発明は、上記の強化繊維基材において、前記第1切れ目の切れ目方向は前記織布の経糸方向であり、前記第2切れ目の切れ目方向は前記織布の緯糸方向であってもよい。

【0016】

この場合、第1切れ目は緯糸方向への織布の局部的な移動を確実とし、第2切れ目は経糸方向への織布の局部的な移動を確実とするから、強化繊維基材および強化繊維複合材のプリフォームの賦形性が向上する。

【0017】

また、本発明は、上記の強化繊維基材において、前記一方向強化繊維シートおよび前記織布はステッチ糸により一体化されてもよい。

【0018】

この場合、一方向強化繊維シートおよび織布を一体化した強化繊維基材を得ることができる。

また、ステッチ糸の周囲には強化繊維および織布を貫通する空隙が形成されるから、複合材の成形時における厚さ方向の未硬化樹脂の含浸性が向上する。

【0019】

また、本発明は、上記の強化繊維基材が積層され、前記一方向強化繊維シートの層間に前記織布が層を成す強化繊維複合材のプリフォームであってもよい。

【0020】

この場合、強化繊維基材に積層により、賦形性に優れた強化繊維複合材のプリフォームを得ることができる。

【0021】

また、本発明は、上記の強化繊維複合材のプリフォームの成形により得られる強化繊維複合材であってもよい。

【0022】

この場合、賦形性に優れた強化繊維複合材のプリフォームの成形により、強度に優れた強化繊維複合材を得ることができる。

【発明の効果】

【0023】

本発明によれば、従来よりも賦形性に優れた強化繊維基材、強化繊維複合材のプリフォームおよび強度に優れた強化繊維複合材を提供することができる。

【図面の簡単な説明】

【0024】

【図1】第1の実施形態に係る強化繊維基材の概要を示す斜視図である。

【図2】強化繊維基材の一部を拡大して模式的に示す拡大斜視図である。

【図3】強化繊維複合材のプリフォームの概要を示す斜視図である。

【図4】第2の実施形態に係る強化繊維基材の概要を示す斜視図である。

【図5】強化繊維基材の一部を拡大して模式的に示す拡大斜視図である。

【発明を実施するための形態】

【0025】

(第1の実施形態)

以下、本発明を具体化した第1の実施形態に係る強化繊維基材、強化繊維複合材のプリフォームおよび強化繊維複合材を図面に基づいて説明する。

本実施形態の強化繊維基材は、レジントランスファー成形法(RTM)により成形される強化繊維複合材の材料の一部であり、さらに言うと、強化繊維複合材のプリフォームを構成する要素である。

【0026】

図1に示す強化繊維基材11は、一方向強化繊維シート12と織布13が積層化されたものであり、一方向強化繊維シート12と織布13は、ステッチ糸15により一体化されている。

一方向強化繊維シート12は、炭素繊維またはガラス繊維等の強化繊維を一方向に引き揃えることによりシート状に形成されている。

一方向強化繊維シート12の強化繊維は、強化繊維基材11の長手方向(図1に示す矢印方向)に引き揃えられており、強化繊維の向きは強化繊維基材11の長手方向に対して0°である。

【0027】

一方向強化繊維シート12に積層される織布13は、図2に示すように、経糸Tと緯糸Yとの平織りによる織布である。

図1および図2に示す強化繊維基材11では、織布13の経糸方向と強化繊維基材11の長手方向が一致するように、織布13が一方向強化繊維シート12に積層されている。

この実施形態では、織布13には熱可塑性の繊維糸が用いられており、熱可塑樹脂の繊維糸としては、例えば、ポリアミド系合成繊維又はポリエステルであり、数デニールのモノフィラメント又はマルチフィラメントである。

織布13は成形時に含浸する樹脂との高い密着性が期待できるナイロンなどのポリアミド系合成繊維が特に好ましい。

また、織布13の厚さは30μm以下に設定されることが好ましいが、より好ましくは20μm以下であり、織布13の厚さの下限は、織布13としての形態を維持可能な厚さとなる。

また、製織により形成された織布13に対してカレンダー加工を施し、さらに織布13の厚さを加工前よりも薄くするようにしてもよい。

【0028】

織布13は、強化繊維複合材における一方向強化繊維シート12の層間の靱性を強化する層間靱性強化層として一方向強化繊維シート12の層間に存在する。

織布13は、織布13の厚み方向に貫通する複数の直線状の切れ目14を備えており、これらの切れ目14は織布13の全面にわたって形成されている。

これらの切れ目14は、強化繊維基材11の賦形性を向上させる要素である。

例えば、最終製品である強化繊維複合材が曲面や屈曲する形状を有する場合であっても、切れ目14の存在により、例えば、経糸方向や緯糸方向(経緯方向)への織布13の局部的な移動が可能となり、織布13における皺の発生が抑制される。

【0029】

本実施形態の切れ目14は、織布13の経糸方向に対して傾斜する2方向の切れ目14が存在しており、織布13の経糸方向に対して45°の傾斜角度の第1切れ目14Aと、織布13の経糸方向に対して−45°の傾斜角度の第2切れ目14Bが存在する。

第1切れ目14Aの切れ目方向は、一方向としての織布13の経糸方向に対する45°の方向に沿う。

第2切れ目14Bの切れ目方向は、一方向の直角方向としての織布13の経糸方向に対する−45°の方向に沿う。

第1切れ目14Aは、強化繊維基材11の長手方向への列を形成するように配設され、互いに隣り合う第1切れ目14Aとの間隔が等間隔に設定されている。

第2切れ目14Bも同様に強化繊維基材11の長手方向への列を形成し、互いに隣り合う第2切れ目14Bとの間隔が等間隔に設定されている。

また、強化繊維基材11の幅方向において互いに隣り合う第1切れ目14Aと第2切れ目14Bとの間隔も等間隔となるように設定されている。

【0030】

織布13における第1切れ目14Aおよび第2切れ目14Bの付近の部位は、経糸方向および緯糸方向の引っ張りに対して移動可能であり、これにより経緯方向への織布13の局部的な移動を可能としている。

因みに、切れ目のない平織りの織布は、経糸方向(および緯糸方向)と傾斜する方向(バイアス方向)への引っ張りによる局部的な移動は可能であるが、経緯方向に対する引っ張りには経糸および緯糸が伸縮性の糸でない限り、引っ張りによる移動は不可能である。

本実施形態では、第1切れ目14Aおよび第2切れ目14Bを形成することにより、バイアス方向への伸長と同様に、経緯方向に対する引っ張りによる伸長を可能とし、経緯方向への織布13の局部的な移動を実現する。

【0031】

一方向強化繊維シート12および織布13を一体化するステッチ糸15は、ポリアミド系合成繊維、ポリエステル等の有機繊維であり、数十デニール程度のマルチフィラメント又はモノフィラメントの糸である。

この実施形態では、ステッチ糸15を用いた縫い込みにより、一方向強化繊維シート12および織布13を一体化している。

織布13の側に表れるステッチ糸15は直線状の縫い目を形成しており、一方向強化繊維シート12側に表れるステッチ糸15はジグザグ状の縫い目(図示されない)を形成し、一方向強化繊維シート12と織布13の一体化を実現している。

また、第1切れ目14Aと第2切れ目14Bとの間において、長手方向へステッチ糸15が連続するように縫い込まれている。

一方向強化繊維シート12と織布13が分離したり、積層の面に沿う方向において大きく位置ずれしたりしない程度の糸調子でステッチ糸15を縫い込んである。

【0032】

強化繊維基材11におけるステッチ糸15は、一方向強化繊維シート12および織布13の厚さ方向に貫通して一方向強化繊維シート12および織布13を一体化している。

図2に示すように、一方向強化繊維シート12および織布13におけるステッチ糸15の周囲には、貫通する空隙Gが形成されている。

この空隙Gは、成形時における強化繊維の厚さ方向への未硬化の樹脂の含浸を促進する要素である。

【0033】

次に、強化繊維基材のプリフォーム(以下「プリフォーム」と表記する)について説明する。

プリフォームは、強化繊維複合材を成形する成形型(図示せず)内において、強化繊維基材11を成形型に沿わせつつ賦形し、別の強化繊維基材11をキャビティ内の強化繊維基材11に積層して賦形することで形成される。

図3では、プリフォーム16の積層構造を説明するため、便宜上、成形型が省略され、かつ平板状のプリフォーム16として示す。

【0034】

図3に示すプリフォーム16は、複数の強化繊維基材11の積層化により形成される。

本実施形態では、一方向に引き揃えられる強化繊維の向きが0°の一方向強化繊維シート12と織布13が積層化された強化繊維基材11(11A)と、強化繊維の向きが45°の一方向強化繊維シート12と織布13が積層化された強化繊維基材11(11B)と、強化繊維の向きが90°の一方向強化繊維シート12と織布13が積層化された強化繊維基材11(11C)と、強化繊維の向きが−45°の一方向強化繊維シート12と織布13が積層化された強化繊維基材11(11D)と、が順番に積層化されたものである。

【0035】

本実施形態では、強化繊維基材11A〜11Dを積層化する順番は、一方向強化繊維シート12の強化繊維の向きが0°、45°、90°、−45°の順となるように、強化繊維基材11A〜11Dの順で積層されたが、特に順番を限定する趣旨ではない。

強化繊維基材11A〜11Dの積層化の順番は、例えば、強化繊維複合材の条件に従って決定されてもよい。

ただし、強化繊維基材11A〜11Dは、一方向強化繊維シート12の層間に織布13が存在するように厚み方向の向きを同じにして積層される。

本実施形態のプリフォーム16では、一方向強化繊維シート12の層間に存在する織布13に切れ目14が形成されていることで、曲面や屈曲した形状を有する場合でも、賦形時において織布13における皺発生が抑制される。

なお、積層される強化繊維基材11A〜11Dの間には、強化繊維基材11A〜11Dの相互の接着性を高める粒状物が介在されており、粒状物は強化繊維基材11A〜11Dの積層時に散布される。

【0036】

次に、強化繊維複合材について説明する。

強化繊維複合材は、プリフォームを用いたレジントランスファー成形法により成形される。

具体的には、成形型のキャビティ内にプリフォームを収容した状態で成形型を閉じてキャビティ内を減圧し、キャビティ内を真空に近い状態にした後に未硬化の熱硬化樹脂をキャビティ内に注入し、樹脂の注入後に加熱することで強化繊維複合材が形成される。

熱硬化樹脂としては、不飽和ポリエステル樹脂、エポキシ樹脂、フェノール樹脂等が使用可能である。

【0037】

強化繊維複合材では、織布13が一方向強化繊維シート12の層間の靱性強化を図る層間靱性強化層を形成している。

また、強化繊維複合材では、賦形時において織布13における皺発生が抑制されているから、織布13の皺による強度不足の部位は存在しない。

さらに、強化繊維複合材では、不織布とは異なって目付けが均一な織布13が一方向強化繊維シート12の層間の靱性強化を図る層間靱性強化層を形成していることから、目付けが均一な不織布を層間靱性強化層として用いる場合と比較すると、強化繊維複合材における強度は均一化される。

また、強化繊維複合材では、層間靱性強化層を形成する織布13に切れ目14が形成され、一方向強化繊維シート12には切れ目が形成されない。

このため、例えば、一方向強化繊維シート12に切れ目を入れて賦形性の向上を図った強化繊維基材やプリフォームを用いた強化繊維複合材と比較すると、本実施形態の強化繊維複合材は強度に優れたものとなる。

【0038】

本実施形態によれば、以下の作用効果を奏する。

(1)強化繊維基材11を用いて強化繊維複合材を成形する際、織布13の全面にわたって形成された切れ目14は織布13における皺発生を抑制することができる。従って、強化繊維複合材が曲面や屈曲した複雑な形状を有する場合であっても、賦形時における織布13の皺の発生が抑制され、従来よりも賦形性に優れた強化繊維基材11およびプリフォーム16を提供することができる。

(2)互いに隣り合う切れ目14(14A、14B)の間が等間隔に設定されていることで、強化繊維基材11の賦形性の均一化を織布13の全面にわたって図ることができる。

(3)互いに異なる切れ目方向を有する第1切れ目14Aと第2切れ目14Bが存在することから、それぞれの切れ目方向に対応する方向への織布13の局部的な移動が可能となり、強化繊維基材11の賦形性がより一層向上する。第1切れ目14Aおよび第2切れ目14Bの切れ目方向が織布13の経緯方向に対して傾斜する方向であるから、経緯方向への織布13の局部的な移動が可能となり、強化繊維基材11およびプリフォーム16の賦形性が向上する。

【0039】

(4)一方向強化繊維シート12および織布13を一体化した強化繊維基材11を得ることができる。また、ステッチ糸15の周囲には一方向強化繊維シート12および織布13を貫通する空隙Gが形成されるから、強化繊維複合材の成形時における未硬化樹脂の厚さ方向の含浸性が向上する。

(5)強化繊維基材11(11A〜11D)に積層により、成形時の賦形性に優れたプリフォーム16を得ることができる。そして、賦形性に優れたプリフォーム16の成形により、強度に優れた強化繊維複合材を得ることができる。

(6)化繊維複合材が曲面や屈曲した複雑な形状を有する場合であっても、賦形時における織布13の皺の発生が抑制され、従来よりも賦形性に優れた強化繊維基材11を提供することができるから、例えば、航空機の一次構造材(例えば、主翼や補助翼の桁材)に好適な強化繊維複合材を得ることができる。

【0040】

(第2の実施形態)

次に、第2の実施形態に係る強化繊維基材、強化繊維複合材のプリフォームおよび強化繊維複合材について説明する。

本実施形態は、織布に形成される切れ目が第1の実施形態の切れ目と異なる。

織布以外の要素については第1の実施形態と共通するから、共通する要素については第1の実施形態の説明を援用するほか、同じ符号を用いる。

【0041】

図4および図5に示すように、本実施形態の強化繊維基材21は、強化繊維を一方向に引き揃えた一方向強化繊維シート12と織布23との積層化により形成されている。

織布23は平織りの織布であり、厚さ方向に貫通する多数の直線状の切れ目24を備えている。

切れ目24は、互いに異なる切れ目方向を有する第1切れ目24Aおよび第2切れ目24Bである。

第1切れ目24Aの切れ目方向は織布23の経糸方向であり、第2切れ目24Bの切れ目方向は織布23の緯糸方向である。

第1切れ目24Aは、織布23における第1切れ目24A付近の部位の緯糸方向への局部的な移動を可能としている。

第2切れ目24Bは、織布23における第1切れ目24B付近の部位の経糸方向への局部的な移動を可能としている。

【0042】

第1切れ目24Aおよび第2切れ目24Bは織布23の全面にわたって形成されており、第1切れ目24Aおよび第2切れ目24Bは、断続的に配設された列を形成している。

互いに隣り合う第1切れ目24Aの間に第2切れ目24Bが配設され、互いに隣り合う第2切れ目24Bの間に第1切れ目24Aが配設されている。

従って、第1切れ目24Aと第2切れ目24Bは織布23において略格子状の模様を形成する。

【0043】

本実施形態では、第1の実施形態と同様に、ステッチ糸15を用いて一方向強化繊維シート12と織布23の一体化しているが、図5に示すように、ステッチ糸15は、第2切れ目24Bと干渉する。

ステッチ糸15は第2切れ目24Bに干渉するものの、ステッチ糸15は一方向強化繊維シート12と織布23が分離しない程度で縫い込んであり、ステッチ糸15の干渉は第2切れ目24Bによる賦形性向上を大きく妨げるものではない。

【0044】

本実施形態では、強化繊維複合材を成形する成形型(図示せず)内において、強化繊維基材21を成形型に沿わせつつ賦形し、他の強化繊維基材21を成形型内のキャビティ内の強化繊維機材に積層して賦形することでプリフォーム(図示せず)が形成される。

さらに、プリフォームを用いたレジントランスファー成形法により強化繊維複合材が形成される。

本実施形態によれば、第1の実施形態の作用効果と同等の作用効果を奏する。

【0045】

なお、上記の各実施形態は、本発明の一実施形態を示すものであり、本発明は、上記の各実施形態に限定されるものではなく、下記のように発明の趣旨の範囲内で種々の変更が可能である。

○ 上記の実施形態では、織布が熱可塑性樹脂の糸である場合について例示したが、織布の糸の材料は熱可塑性樹脂に限らず、織布の厚さが所定値以下とすることが可能な糸となる材料であれば自由に適用することができる。

○ 上記の実施形態では、強化繊維基材の長手方向に対して45°に傾斜する第1切れ目と、−45°傾斜する第2切れ目とが形成される織布の例と、経糸方向と同じ方向に沿う第1切れ目と、緯糸方向と同じ方向に沿う第2切れ目が形成される織布の例について説明したが、切れ目の方向はこれらの方向に限定されない。例えば、強化繊維基材の長手方向に対して30°単位で傾斜する切れ目を設けるようにしてもよい。また、2方向の切れ目だけでなく織布において3方向以上の切れ目を形成するようにしてもよい。

○ 上記の実施形態では、平織りの織布を用いて層間靱性強化層を形成するとしたが、織布は平織りの織布のほか、綾織りの織布や朱子織りの織布を用いてもよい。

○ 上記の実施形態では、いずれも直線状の切れ目としたが、直線状の切れ目に限定する趣旨ではない。例えば、円弧、L字状、十字、波形の切れ目としてもよく、切れ目は、少なくとも、強化繊維複合材の強度が維持され、かつ、賦形時の強化繊維基材における織布の皺発生を抑制することができる形状であればよい。

○ 上記の実施形態では、ステッチ糸の縫い方は特に言及しなかったが、ステッチ糸の縫い方は織布と一方向強化繊維シートとの一体化を図ることが可能な縫い方であればよく、例えば、本縫い、単環縫い、二重環縫い、縁かがり縫い、扁平縫い、安全縫い等の縫い方としてもよいし、これらの縫い方を適宜組み合わせてもよい。

【符号の説明】

【0046】

11(11A、11B、11C、11D)、21 強化繊維基材

12 一方向強化繊維シート

13、23 織布

14、24 切れ目

14A、24A 第1切れ目(45°)

14B、24B 第2切れ目(−45°)

15 ステッチ糸

16 プリフォーム

G 空隙

T 経糸

Y 緯糸

【特許請求の範囲】

【請求項1】

強化繊維を一方向に引き揃えた一方向強化繊維シートと織布との積層により形成された強化繊維基材であって、

前記織布は、前記織布の厚み方向に貫通する複数の切れ目を備え、

前記複数の切れ目が前記織布の全面にわたって形成されたことを特徴とする強化繊維基材。

【請求項2】

互いに隣り合う前記切れ目の間が等間隔に設定されていることを特徴とする請求項1記載の強化繊維基材。

【請求項3】

前記切れ目は、互いに異なる切れ目方向を有する第1切れ目と第2切れ目であることを特徴とする請求項1又は2記載の強化繊維基材。

【請求項4】

前記第1切れ目および前記第2切れ目の切れ目方向は、前記織布の経緯方向に対して傾斜する方向であることを特徴とする請求項3記載の強化繊維基材。

【請求項5】

前記第1切れ目の切れ目方向は前記織布の経糸方向であり、

前記第2切れ目の切れ目方向は前記織布の緯糸方向であることを特徴とする請求項3記載の強化繊維基材。

【請求項6】

前記一方向強化繊維シートおよび前記織布はステッチ糸により一体化されていることを特徴とする請求項1〜5のいずれか一項記載の強化繊維基材。

【請求項7】

請求項1〜6記載のいずれか一項記載の前記強化繊維基材が積層され、前記一方向強化繊維シートの層間に前記織布が層を成すことを特徴とする強化繊維複合材のプリフォーム。

【請求項8】

請求項7記載の前記強化繊維複合材のプリフォームの成形により得られることを特徴とする強化繊維複合材。

【請求項1】

強化繊維を一方向に引き揃えた一方向強化繊維シートと織布との積層により形成された強化繊維基材であって、

前記織布は、前記織布の厚み方向に貫通する複数の切れ目を備え、

前記複数の切れ目が前記織布の全面にわたって形成されたことを特徴とする強化繊維基材。

【請求項2】

互いに隣り合う前記切れ目の間が等間隔に設定されていることを特徴とする請求項1記載の強化繊維基材。

【請求項3】

前記切れ目は、互いに異なる切れ目方向を有する第1切れ目と第2切れ目であることを特徴とする請求項1又は2記載の強化繊維基材。

【請求項4】

前記第1切れ目および前記第2切れ目の切れ目方向は、前記織布の経緯方向に対して傾斜する方向であることを特徴とする請求項3記載の強化繊維基材。

【請求項5】

前記第1切れ目の切れ目方向は前記織布の経糸方向であり、

前記第2切れ目の切れ目方向は前記織布の緯糸方向であることを特徴とする請求項3記載の強化繊維基材。

【請求項6】

前記一方向強化繊維シートおよび前記織布はステッチ糸により一体化されていることを特徴とする請求項1〜5のいずれか一項記載の強化繊維基材。

【請求項7】

請求項1〜6記載のいずれか一項記載の前記強化繊維基材が積層され、前記一方向強化繊維シートの層間に前記織布が層を成すことを特徴とする強化繊維複合材のプリフォーム。

【請求項8】

請求項7記載の前記強化繊維複合材のプリフォームの成形により得られることを特徴とする強化繊維複合材。

【図1】

【図2】

【図3】

【図4】

【図5】

【図2】

【図3】

【図4】

【図5】

【公開番号】特開2012−96475(P2012−96475A)

【公開日】平成24年5月24日(2012.5.24)

【国際特許分類】

【出願番号】特願2010−246940(P2010−246940)

【出願日】平成22年11月3日(2010.11.3)

【出願人】(000003218)株式会社豊田自動織機 (4,162)

【Fターム(参考)】

【公開日】平成24年5月24日(2012.5.24)

【国際特許分類】

【出願日】平成22年11月3日(2010.11.3)

【出願人】(000003218)株式会社豊田自動織機 (4,162)

【Fターム(参考)】

[ Back to top ]