強化繊維基材およびその製造方法

【課題】 強化繊維基材の目ズレやほつれを防止して形態安定性を持たせることができ、FRPの機械的特性および耐熱性にも優れた高機能複合材料用基材およびその製造方法を提供すること。

【解決手段】 複数の強化繊維糸条1・1…を並行して配列せしめて、これら強化繊維糸条1・1…の配向を保持しつつ低融点熱可塑性ポリマーPを当接せしめてシート状にした強化繊維シート基材Sを形成する一方、

この強化繊維シート基材Sを前記低融点熱可塑ポリマーPの融点以上の温度に加熱して溶融させ、強化繊維糸条1・1同士もしくは強化繊維糸条と補助糸を当該低融点熱可塑性ポリマーPにより接着して、シート形態を安定ならしめた後、

前記強化繊維シート基材Sに電離性放射線を照射して、前記低融点熱可塑ポリマーPの溶融温度を高めるという技術的手段を採用した。

【解決手段】 複数の強化繊維糸条1・1…を並行して配列せしめて、これら強化繊維糸条1・1…の配向を保持しつつ低融点熱可塑性ポリマーPを当接せしめてシート状にした強化繊維シート基材Sを形成する一方、

この強化繊維シート基材Sを前記低融点熱可塑ポリマーPの融点以上の温度に加熱して溶融させ、強化繊維糸条1・1同士もしくは強化繊維糸条と補助糸を当該低融点熱可塑性ポリマーPにより接着して、シート形態を安定ならしめた後、

前記強化繊維シート基材Sに電離性放射線を照射して、前記低融点熱可塑ポリマーPの溶融温度を高めるという技術的手段を採用した。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、強化繊維基材の改良、更に詳しくは、強化繊維基材の目ズレやほつれを防止して形態安定性を持たせることができ、FRPの機械的特性および耐熱性にも優れた強化繊維基材およびその製造方法に関するものである。

【背景技術】

【0002】

強化繊維シート基材を積層して樹脂含浸し、硬化させて得られる繊維強化プラスチック(以下FRPという)は、軽量で機械的特性に優れる材料として知られている。そして、FRP成形品を得るまでにできるだけ取扱性が良く、しかも得られるFRPの外観や機械的特性を良くするために、様々な工夫がなされてきた。

【0003】

従来、<特許文献1>では、強化繊維織物の組織崩れやほつれ等を防止するために、熱可塑性ポリマーの熱融着により、たて糸とよこ糸とを接着して均一な目止めをするものが提案されている。

【0004】

また、<特許文献2>では、強化繊維の一方向の形態安定性を付与するために、低融点熱可塑性樹脂により目止めするものが提案されている。

【0005】

また、<特許文献3>では、多軸ステッチ布帛を積層する際や、成形型に設置する際に布帛のズレが生じていた問題を、ステッチ糸に使用されている低融点ポリマー製糸で層間を熱融着させることで接着一体化して布帛のズレを防ぐことができる多軸ステッチ布帛が提案されている。

【0006】

これらの強化繊維シート基材は、形態安定性が良く、取扱性に優れ、積層作業やプリフォーム作製において良好な基材であり、得られるFRPの機械的特性にも優れている。これらの基材の目止めに使用される熱融着ポリマーとしては、昇降温の作業性やその他補助挿入糸の融点や、製造時のコゲ等の都合や強化繊維に使用されているサイズ剤の劣化を考慮し、融点が80〜180℃程度の低融点ポリマーが使用される場合が多い。

【0007】

そして、このように強化繊維基材の一部に低融点ポリマーが使用された基材を内装して作製したFRPは、高温環境下に曝された場合に、FRP内で融点に達した低融点ポリマーが融解してFRP断面から溶出してくるおそれがあり、そうなると低融点ポリマーが存在していた箇所がボイド(気泡)となるので、高温での機械的特性が低下し、高い耐熱性を有するFRPが得られなかった。

【0008】

これは通常の低融点ポリマーが、加熱された際、融点を越えて直ぐに低粘度状態となるためである(ポリマーの融点と溶融温度が略同じになる)。なお、本明細書中では、固体状ポリマーが融解して液体化し始める温度を「融点」とし、粘弾性測定に用いられるDMA測定において所定条件下(詳しくは実施例で説明)で昇温したときにポリマーの貯蔵弾性率E’が100Pa以下になる温度を「溶融温度」とする。

【0009】

また、低融点ポリマーが溶出してできたボイドは、高温環境から常温へ冷却してもそのまま残存するため、FRPそのものの機械的特性が大きく失われてしまうことから、高温環境に曝される材料への使用が敬遠されるといった問題があった。

【0010】

例えば、航空機用途のFRPを成形する際には、通常180℃硬化タイプの樹脂が使用されるが、融点が80〜180℃程度の低融点ポリマーにより接着された基材を使用すると、硬化させる時に基材温度が低融点ポリマーの融点より高くなるため、溶融し、基材の形態安定性が失われる。つまり、樹脂が硬化するまでに強化繊維の配向方向が乱れ、機械的特性が低くなるといった問題がある。

【0011】

また、通常180℃硬化タイプの樹脂を使用して得られるFRPの耐熱温度よりも、使用されている低融点ポリマーの融点が低いと、前述した低融点ポリマーの溶出により機械的特性が低下するため低融点ポリマーの融点までの耐熱性にしかならないといった問題があり、航空機部材用に進出することができなかった。

【0012】

また、<特許文献1〜3>では、目止めする低融点ポリマーの一つとして低融点ナイロンが採用されているが、保持用のシートやネットなどの補助材に使用されるポリエステル等より吸水性が高いため、この低融点ナイロンが使用されている強化繊維基材からFRPを成形すると、水分により樹脂の硬化が不十分であったり、成形品内の水分が氷解を繰り返すことによるマイクロクラックが発生し、信頼性のある材料に成り得ない問題があり、特に航空機用としては不向きとされている。

【0013】

さらにまた、上記のように低融点ナイロンが使用された強化繊維基材を使用して、樹脂層に浸漬して樹脂含浸後、乾燥工程を経て、所謂「ウエットプリプレグ」を製造する際、樹脂粘度を低くして含浸性を良くするために、有機溶媒で希釈することがあるが、この有機溶剤によって却って低融点ナイロンが溶融してしまう問題があった。

【0014】

即ち、低融点ナイロンが溶融してしまうと目止め効果が失われ、低粘度樹脂の表面張力によって強化繊維束が収束してメッシュ状になったり、強化繊維基材に与えられた張力や、製造工程の途中にあるガイドローラーとの摩擦により強化繊維基材の強化繊維配向方向がずれてしまったり、シワが入るといった問題があり、改善が望まれている。

【先行技術文献】

【特許文献】

【0015】

【特許文献1】特開平10−317250号公報

【特許文献2】特許第4167942号公報

【特許文献3】特開2002-227068号公報

【発明の概要】

【発明が解決しようとする課題】

【0016】

本発明は、従来の強化繊維基材に上記のような問題があったことに鑑みて為されたものであり、その目的とするところは、強化繊維基材の目ズレやほつれを防止して形態安定性を持たせることができ、FRPの機械的特性および耐熱性にも優れた強化繊維基材およびその製造方法を提供することにある。

【課題を解決するための手段】

【0017】

本発明者が上記技術的課題を解決するために採用した手段を、添付図面を参照して説明すれば、次のとおりである。

【0018】

即ち、本発明は、複数の強化繊維糸条(1・1…)を並行して配列せしめて、これら強化繊維糸条(1・1…)の配向を保持しつつ低融点熱可塑性ポリマー(P)を当接せしめてシート状にした強化繊維シート基材(S)を形成する一方、

この強化繊維シート基材(S)を前記低融点熱可塑ポリマー(P)の融点以上の温度に加熱して溶融させ、強化繊維糸条(1・1)同士もしくは強化繊維糸条と補助糸を当該低融点熱可塑性ポリマー(P)により接着して、シート形態を安定ならしめた後、

前記強化繊維シート基材(S)に電離性放射線を照射して、前記低融点熱可塑ポリマー(P)の溶融温度を高めるという技術的手段を採用したことによって、強化繊維基材の製造方法を完成させた。

【0019】

また、本発明は、上記課題を解決するために、必要に応じて上記手段に加え、強化繊維シート基材Sに対し、単位照射量の電離性放射線を複数回照射するという技術的手段を採用することができる。

【0020】

更にまた、本発明は、上記課題を解決するために、必要に応じて上記手段に加え、並行して配列せしめた強化繊維糸条1・1…を補助挿入糸2によりこれら強化繊維糸条1・1…の配向を保持しつつ低融点熱可塑性ポリマーPを当接せしめてシート状にした強化繊維シート基材Sを形成する一方、

これら強化繊維糸条1と補助挿入糸2とを低融点熱可塑性ポリマーPにより接着するという技術的手段を採用することができる。

【0021】

更にまた、本発明は、上記課題を解決するために、必要に応じて上記手段に加え、電離性放射線が電子線であって、この電子線を、

【数1】

を満たす加速電圧Eで照射するという技術的手段を採用することができる。

【0022】

更にまた、本発明は、上記課題を解決するために、必要に応じて上記手段に加え、低融点熱可塑ポリマーPからなる糸条または低融点熱可塑ポリマー製糸を付着した補助挿入糸2を、少なくともたて方向に配列した強化繊維糸条1に接触させて、編物組織または織物組織を構成するという技術的手段を採用することができる。

【0023】

更にまた、本発明は、上記課題を解決するために、必要に応じて上記手段に加え、低融点熱可塑性ポリマーPを付着させたシート状のネット材4の上に、強化繊維糸条1をたて方向に並行に配列して、加熱した後、当該ネット材4に接着するという技術的手段を採用することができる。

【0024】

更にまた、本発明は、上記課題を解決するために、必要に応じて上記手段に加え、強化繊維糸条1・1…を並行に揃えてなる複数枚の強化繊維シート基材Sを、これら各強化繊維シート基材Sの強化繊維糸条1を異なる角度に積層して多軸ステッチ手段により結合一体化して積層基材LSを形成する一方、

低融点熱可塑性ポリマーPを糸条または布帛または粉末の形態で、シートの最外層の少なくとも片面に配置するという技術的手段を採用することができる。

【0025】

更にまた、本発明は、上記課題を解決するために、必要に応じて上記手段に加え、低融点熱可塑性ポリマーPを融点80〜180℃の共重合ポリマーにして、基材重量に対して0.5〜10%含有させるという技術的手段を採用することができる。

【0026】

更にまた、本発明は、上記課題を解決するために、必要に応じて上記手段に加え、強化繊維糸条1の強化繊維を、炭素繊維、ガラス繊維およびアラミド繊維、ポリエステル繊維、ポリアミド繊維、ポリオレフィン繊維、ビニロン繊維、ボロン繊維、セラミック繊維の中から選ばれた一種または複数種で構成するという技術的手段を採用することができる。

【0027】

また、本発明は、複数の強化繊維糸条1・1…が並行して配列され、かつ、これら強化繊維糸条1・1…の配向を保持しつつ低融点熱可塑性ポリマーPが当接されてシート状にした強化繊維シート基材Sが形成される一方、この強化繊維シート基材Sの強化繊維糸条1・1同士もしくは強化繊維糸条と補助糸を当該低融点熱可塑性ポリマーPにより接着されており、

前記強化繊維シート基材Sに電離性放射線が照射された強化繊維シート材に前記低融点熱可塑ポリマー(P)の溶融温度が融点より40℃以上高められているようにすることによって、強化繊維基材を完成させた。

【発明の効果】

【0028】

本発明にあっては、複数の強化繊維糸条を並行して配列せしめて、これら強化繊維糸条の配向を保持しつつ低融点熱可塑性ポリマーを当接せしめてシート状にした強化繊維シート基材を形成する一方、

この強化繊維シート基材を前記低融点熱可塑ポリマーの融点以上の温度に加熱して溶融させ、強化繊維糸条同士を当該低融点熱可塑性ポリマーにより接着して、シート形態を安定ならしめた後、

前記強化繊維シート基材に電離性放射線を照射して、前記低融点熱可塑ポリマー(P)の溶融温度を高めることによって、強化繊維基材の目ズレやほつれを防止して形態安定性を持たせることができ、FRPの機械的特性および耐熱性にも優れた強化繊維基材を製造することができる。

【0029】

したがって、本発明の強化繊維基材の製造方法によれば、強化繊維糸条を所定の配向に保持させ、低融点の熱可塑ポリマーで強化繊維同士(または強化繊維糸条と補助挿入糸や補助材)を接着させた後に、電離性放射線の照射により低融点熱可塑性ポリマーの溶融温度を高めている(完全融解を遅らせている)ので、低い熱処理温度で確実に接着できると同時に、耐熱性に優れた基材ならびにその基材を用いたプリフォームを成形することができる。

【0030】

また、電離性放射線の照射による低融点熱可塑ポリマーが架橋し、ポリマーの吸水性が低下するので複合材料内での氷解の繰り返しによるマイクロクラック現象が防げ、信頼性のある複合材料用基材となる。

【0031】

さらには、ポリマーの架橋により耐溶剤性が向上するので、扁平糸織物のウエットプリプレグ加工において、希釈溶剤に対して糸幅保持目的の接着ポリマーが溶解し難くなり、織糸が表面張力で収束してメッシュ状になるのを防げ、目空きのない高品質なウエットプリプレグ用の基材となることから、産業上の利用価値は頗る大きいと云える。

【図面の簡単な説明】

【0032】

【図1】本発明の実施形態の製造方法における強化繊維基材を表わす正面図である。

【図2】本発明の実施形態の製造方法に使用する補助挿入糸を表わす斜視図である。

【図3】本発明の実施形態の製造方法における強化繊維基材を表わす正面図である。

【図4】本発明の実施形態の製造方法における強化繊維基材の変形例を表わす正面図である。

【図5】本発明の実施形態の製造方法における強化繊維基材の変形例(二方向強化織物基材)を表わす正面図である。

【図6】本発明の実施形態の製造方法における強化繊維基材の変形例(接着シート基材)を表わす正面図である。

【図7】本発明の実施形態の製造方法における強化繊維基材の変形例(多軸基材)を表わす正面図である。

【図8】本発明の実施例及び比較例について行った貯蔵弾性率の測定結果を示すグラフである。

【図9】本発明の実施例について行った貯蔵弾性率の測定結果を示すグラフである。

【発明を実施するための形態】

【0033】

本発明を実施するための形態を、具体的に図示した図面に基づいて、更に詳細に説明すると、次のとおりである。

【0034】

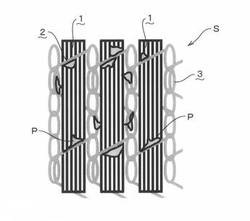

本発明の実施形態を図1から図7に基づいて説明する。図1中、符号1で指示するものは強化繊維糸条(マルチフィラメント)であり、また、符号2で指示するものは補助挿入糸であり、更にまた、符号3で指示するものは鎖編地糸である。

【0035】

しかして、本実施形態の製造方法を以下に説明する。まず、複数の強化繊維糸条1・1…を並行して配列せしめて、これら強化繊維糸条1・1…の配向を保持しつつ低融点熱可塑性ポリマーPを当接せしめてシート状にした強化繊維シート基材Sを形成する。

【0036】

本実施形態のシート基材Sの形成手段としては、公知の経編技術や織物技術、または接着シート技術により強化繊維糸条1の配列を保持する手段を採用する。

【0037】

また、低融点熱可塑性ポリマーPは、粒状、糸状、布帛状の形をしたものや、あるいは低融点熱可塑性ポリマーPが補助挿入糸2などにコーティングやカバーリングされた形で、強化繊維糸条1の表面に当接した状態で配設する。

【0038】

そして、強化繊維糸条1は、強化繊維を扁平に並列して所要幅に束ねられたマルチフィラメントであって、使用材料としては、炭素繊維、ガラス繊維およびアラミド繊維、ポリエステル繊維、ポリアミド繊維、ポリオレフィン繊維、ビニロン繊維、ボロン繊維、セラミック繊維の中から選ばれた一種または複数種で構成することができる。

【0039】

なかでも炭素繊維は、プリフォームにする際のマトリックス樹脂(matrix-resin)との接着性が良く、引張強度や引張弾性率等の機械的特性に優れていることから、FRP成形体の軽量化も図れるので好ましい。

【0040】

また、経編地を構成する鎖編地糸3(経方向に配置)としては、ポリエステル繊維、ポリアミド繊維、ポリオレフィン繊維、ビニロン繊維、ガラス繊維、アラミド繊維やポリスルホン繊維などの高融点または高張力繊維を使用することができ、必要に応じて、導電性、吸放湿性、抗菌性などの機能を有する材料や金属線材を使用することもできる。また、エポキシ系樹脂に溶融する熱可塑性樹脂材料(例えば、ポリヒドロキシエーテルなど)からなる糸を採用することもできる。

【0041】

また、経編地を構成する補助挿入糸2(緯方向に配置)は、図2に示すように、前記鎖編地糸3の材料として挙げたものの中から選択された糸を芯糸22とし、その芯糸22の周りに低融点熱可塑性ポリマー製糸21を巻回したカバーリング加工糸にすることができる。

【0042】

なお、補助挿入糸2は、前記のようなカバーリング加工糸にする必要はなく、鎖編地糸3の材料として挙げたものと低融点熱可塑性ポリマー製糸との引きそろえ糸であっても良い。また、本実施形態では、糸状の低融点熱可塑性ポリマーPを使用し、補助挿入糸2と同じ組織で編成しているが、これに限定する必要はなく、並行に配列された鎖編組織間に強化繊維糸状1の繊維束と平行に挿入しても良い。

【0043】

次いで、上記のように構成したシート基材Sを、低融点熱可塑ポリマーPの融点以上の温度で加熱処理し、強化繊維糸条1・1同士(および強化繊維糸条1と補助挿入糸2)を低融点熱可塑ポリマーPにより接着する。

【0044】

本実施形態に用いる低融点熱可塑性ポリマーPとしては、ポリエステル系、ポリアミド系、ポリアクリロニトリル系、ポリオレフィン系のものであるが、中でも少量でも強い接着力が得られる共重合ナイロンが好ましく、さらには融着させるときに高温加熱装置を必要としない低融点の共重合ナイロンが好ましい。

【0045】

本実施形態では、接着剤として低融点熱可塑ポリマーPを用いているので、比較的低い温度でポリマーを溶融状態にすることができるため、省エネ効果と強化繊維に悪影響を及ぼさない効果がある。

【0046】

また、接着効果としてシート基材に形態安定性を持たせることができ、シート基材を加工するために乱雑に扱ったりしても規則正しく配列された強化繊維糸条が乱れることがないので、複合材料に成形する際に強化繊維の有する強度特性を十分に発揮させることができるし、シート基材を複雑にカットしても強化繊維が解れるようなことがなく、高い作業効率となるメリットがある。

【0047】

そして、低融点熱可塑ポリマーP(製糸)の融点以上の温度で加熱処理を行うことにより、図3に示すように溶融された低融点熱可塑ポリマーP(製糸)は、表面張力により点状、または不連続な線状の塊となって強化繊維糸条1と補助挿入糸2の交点を接着し、強化繊維糸条1の配列を強固に保持することができる。

【0048】

なお、低融点熱可塑ポリマーPの形態としては繊維状に限定されることなく、粒子状、布帛状、あるいはフィルム状の低融点熱可塑性ポリマーPを基材面上に配置させ、加熱処理することも含まれる。

【0049】

また、本実施形態では、低融点熱可塑性ポリマーPの融点としては80〜180°であることが好ましく、さらに好ましい範囲としては80〜150℃である。ポリマーPの融点は、接着工程においてできる限り低い方が低温加熱、または加工速度アップに繋がり加工費の低減が望めるし、シート基材を複数枚積層して加熱により接着させるプリフォーム加工においても加熱時間の短縮となり、生産性が向上する。

【0050】

しかし、融点が80℃以下であると、ガラス転移点も比較的低く、高い雰囲気温度(例えば夏季の高気温時等)によりポリマーが溶融しなくても柔軟となり、接着強度が低下して強化繊維の配列が乱れ易くなるし、成形時の硬化温度で溶出したり、あるいは硬化を阻害するおそれがあるため、低融点熱可塑性ポリマーPの融点は80℃以上であることが好ましい。

【0051】

一方、強化繊維シート基材Sにおける接着効果や複合材料に成形した際の物性においては、融点が高い程好ましいが、強化繊維等に用いられているサイジング剤、あるいはカップリング剤は、加熱時間にもよるが、200℃程度で焼け焦げの現象が見られ、それ以上の温度で加熱することはサイジング剤やカップリング剤の機能を損じるおそれがあるため、融点の最大温度は180℃が限度であり、より好ましくは150℃以下である。

【0052】

なお、複合材料として見た場合、強化繊維シート基材Sに含まれる低融点熱可塑ポリマーPは異物となるが、使用量は強化繊維糸条の配列保持機能、あるいはプリフォーム加工時の基材同士の接着機能を果たせれば良く、好ましい含有量の範囲としては、基材重量に対して0.5〜10%である。含有量が0.5%以下であると目的とする接着機能が不十分であり、一方、含有量が10%以上となると接着力が増大するが、複合材料に成形した際の物性低下を招くことからである。

【0053】

次いで、前記接着工程で得られた強化繊維シート基材S(経編地)に電離性放射線を照射して、低融点熱可塑性ポリマーPを架橋させて溶融温度を高める。このように電離性放射線を照射することにより、熱可塑性(共重合)ポリマーの架橋度を所定の範囲内にまで上昇させることによって、溶融温度を上昇させた改質熱可塑性共重合ポリマーとする。

【0054】

この際、架橋度を上昇させても所定値より低いと、溶融温度を上昇させる効果が得にくくFRP断面より熱可塑性共重合ポリマーが溶出する温度の向上が小さく、高温環境下で熱可塑性共重合ポリマーが溶出してしまい、熱可塑性共重合ポリマーが存在していた箇所がボイドとなってしまうため機械的特性が低下してしまう問題や、成形時に高温で樹脂を硬化させると樹脂が硬化するまでに低融点熱可塑性ポリマーPが溶融し基材の形態安定性がなくなるため強化繊維の配向が乱れ、機械的特性が低くなるという問題がある。

【0055】

一方、架橋度が所定値よりも高いと熱可塑自体が劣化し、接着力等が低下するため好ましくない。また、架橋度が特に好ましい範囲内にまでの上昇であると、比較的容易に再融着させることができるため、強化繊維シート基材Sを積層した後、加熱して層間を接着することができるため、一体化したプリフォームを作製することもできる。

【0056】

ここで架橋度の上昇により、粘弾性特性を測定する際に用いられるDMA測定において測定される貯蔵弾性率E’が変化し、融点以上の温度領域において貯蔵弾性率E’が100Pa以下となる溶融温度が上昇する。したがって、前述したように低融点ポリマーの溶出温度が上昇し、FRP断面からの低融点ポリマーの溶出を防ぐことができるため、FRP内部にボイドが生じず機械的特性の低下を防ぐことができる。

【0057】

また、低融点ポリマーの好ましい融点は80〜150℃であるが、FRPの一般的なマトリックス樹脂はTg(ガラス転移点)が120℃程度であり、用途により耐熱性が必要とされる場合はTgが更に高い樹脂を使用する。したがって、融点が80℃の低融点ポリマーを使用する場合、マトリックス樹脂のTgと40℃の差があるため融点+40℃以上の温度で貯蔵弾性率E’が100Pa以上となるようにすることが好ましい。

【0058】

また、プリフォームを作製する際には、層間に熱可塑性共重合ポリマーのメッシュ状織物、不織布、フィルム、粒子などを用いて接着しても良い。これら層間を接着するための熱可塑性共重合ポリマーも、上記の理由からその架橋度を所定範囲まで上昇させて、溶融温度を上昇させることが好ましい。ここで、上記のシートの形態を保持する熱可塑性共重合ポリマーと同じ種類のポリマーである必要はなく、さらには架橋度が所定範囲内である必要もなく、基材に使用される熱可塑性共重合ポリマーの溶融温度以上のポリマーを使用しても良い。さらにこのような溶融温度についての問題点の他、有機溶媒に対する耐性についての問題点も改善できる。

【0059】

つまり、特に低融点ナイロンが使用された強化繊維基材を使用して樹脂層に浸漬して樹脂を含浸した後、乾燥工程を経て得ることができる所謂「ウエットプリプレグ」を製造する際、樹脂粘度を低くし含浸性を良くするために有機溶媒で希釈しているが、この有機溶媒によって低融点ナイロンが溶融してしまう問題があった。

【0060】

すなわち架橋度が上昇しても所定値より小さいと低融点ナイロンがほとんど溶融してしまい、目止め効果が失われて、低粘度樹脂の表面張力によって強化繊維束が収束してメッシュ状になったり、強化繊維基材に与えられた張力や、製造工程の途中にあるガイドローラーとの摩擦により強化繊維基材の強化繊維配向方向がずれてしまったり、あるいはシワが入るといった問題がある。したがって、耐溶剤性の観点からは架橋度が所定範囲以上であることが好ましく、架橋度の上昇が大きいほど有機溶媒に対して溶解しにくくなるため、架橋度が高いほうが良い。

【0061】

以上のことから、強化繊維基材の用途に応じて架橋度の上昇を所定値以上かつ所定範囲内になるように設計する必要があり、低融点熱可塑性ポリマーPの架橋度は、融点+40℃以上の温度まで加熱された場合でも、100Pa以上の貯蔵弾性率E’を保てるように設定するのが好ましい。なお、架橋度の調整は、電子線照射処理によって行うことができる。

【0062】

また、電子線照射処理を行う際、その電子線の吸収線量を所定範囲にすることが好ましい。吸収線量が小さ過ぎると、低融点熱可塑性ポリマーPに架橋を発生させる効果が小さくなり、所望の好ましい架橋度を得ることができない。つまり、FRP断面より熱可塑性共重合ポリマーが溶出する温度を向上させる効果が得にくい。一方、吸収線量が大き過ぎると、熱可塑性共重合ポリマーが黄変したり収縮したりするため好ましくない。

【0063】

なお、電子線の照射条件においては、加速電圧Eが次式(式1)を満たすように照射することが好ましい。

【数1】

【0064】

ここで、電子線照射では、設定した照射量に対し、被照射物である強化繊維基材またはプリフォームの厚み方向への吸収線量分布は小さくなるため、加速電圧Eの大きさにより厚み方向への吸収線量を調整することが好ましい。すなわち、加速電圧Eは被照射物の厚み方向への吸収線量に依存し、(式1)の右辺よりも加速電圧が小さいと電子線照射側面と比較して逆面側において電子線吸収量が少なく、低融点熱可塑性ポリマーPの溶融温度上昇のバラツキが大きく、厚み方向で熱可塑性共重合ポリマーの溶融温度が異なってしまう。また、被照射物の厚みが厚すぎると電子線照射側面と逆側面で吸収線量が少なすぎて溶融温度を上昇させる効果が得られない。したがって加速電圧Eは(式1)の右辺よりも大きくなることが好ましい。

【0065】

電子線照射の方法としては、被照射物の厚さt′に対し(式1)を満たす加速電圧E′により被照射物の片側から照射してもよいし、また、例えば、厚さ2t′の被照射物の両面から加速電圧E′により電子線照射する両面照射をしても良い。両面照射の場合は、被照射物に対し、(式1)を満たす加速電圧Eの1/2の加速電圧でよいので、特に厚みのある被照射物に対しては効果的に電子線照射が行える。照射方法や照射条件は被照射物の厚さや電子線照射装置の仕様に応じて適宣選択することができる。

【0066】

さらにまた、電子線照射工程において1回の照射あたりの電子線照射量Dが強化繊維基材に使用されている各材料において次式を満たし、この条件を満たすよう繰り返し照射して電子線照射線量Dの和が前述した電子線の吸収線量を所定範囲200〜1000kGyとすることが好ましい。照射線量が200kGy以下の場合、低融点ポリマーの溶融温度を上昇させる効果を得難い。また1000kGy以上の場合、電子線照射工程を何度も繰り返し行う必要があるため生産性が悪いことや、低融点ポリマーの種類によっては十分に架橋されてそれ以上の効果が得難くくなったり、またそれ自身が劣化を起こしてしまうといった問題がある。より好ましくは250〜600kGyである。

【数2】

【0067】

なお、電子線のエネルギーにより被照射物が昇温するため、基材に使用されている各材料の融点や比熱を考慮し、電子線により与えられるエネルギーによる温度上昇が材料の融点と室温の差より小さくなければならない。

【0068】

すなわち右辺が左辺(材料の融点と室温の差)より大きいと、右辺が大きい材料においては、融点を超えてしまうためシート基材の形態を維持できず、形態安定性が失われ、結果的に強化繊維糸条の配向方向が乱れてしまい基材の機械的特性が低下し好ましくない。したがって強化繊維基材に使用されているすべての材料において(式2)を満たすような電子線照射量Dにより繰り返し照射して、電子線照射線量Dの和が前述した電子線の吸収線量とすることが好ましい。

【0069】

さらにまた、電子線照射して得られた熱可塑性共重合ポリマーの平衡水分率(JIS L1013)を、所定範囲内に調整することが好ましい。この平衡水分率が大きいと水分を吸収しやすいため、例えば比較的吸水性が高い共重合ナイロンを使用した強化繊維基材からFRPを成形すると、水分により樹脂の硬化が不十分であったり、水分が蒸発してボイドとなるため、得られるFRPの機械的特性は低下し高品質なFRPとならない。また、FRP内に水分残存し低温や常温、または高温環境下に繰り返し曝され、氷解を繰り返すとマイクロクラックが発生し、信頼性のある材料に成り得ない。したがって平衡水分率は、できるだけ小さい方が好ましい。

【0070】

本実施形態では、シート基材の形成工程において強化繊維を一方向に配列した経編の強化繊維基材を挙げているが、基材の形態は必ずしも上述したような強化経編基材に限定されるものではなく、図4に示すように強化繊維糸条1を一方向に配列したたて糸と補助挿入糸2のよこ糸を交錯し、その交点を低融点熱可塑ポリマーPで接着した一方向織物を構成したものでも良い。

【0071】

また、図5に示すように、たて糸の強化繊維糸条1とよこ糸の強化繊維糸条1とを互い交錯し、その交点を低融点熱可塑ポリマーPで接着した二方向織物を構成したものであっても良いし、更にまた、図6に示すように一方向に配列した強化繊維糸条1を低融点熱可塑ポリマーPが付着したネット材4に接着して一体化した接着シートを構成したものでも良い。

【0072】

さらには強化繊維糸条1を並行に揃えたシート基材S・S…および最上層に低融点熱可塑ポリマーPからなる不織布を積層してステッチ糸5で一体化して、熱処理後に不織布を溶融させてポリマーの塊を表面に散乱させた接着多軸基材のような構成も含まれる。

【0073】

さらにまた、強化繊維糸条を鎖編地糸や挿入糸の材質として使用して編成した強化繊維編物であっても良い。

【0074】

以上のような製造工程によって製造した強化繊維基材は、従来、基材に含む低融点熱可塑ポリマーの低い溶融温度が起因する高温雰囲気下での溶出問題や、高温成形時の基材の乱れによる成形加工品の物性低下などが大幅に改善されるのである。

【実施例】

【0075】

下記の材料を使用し、123本の強化繊維束と鎖編地糸をウェール間隔が4.2mmピッチになるように配置し、挿入糸を6mmピッチに振り、強化繊維基材の片面の挿入糸(バック側挿入糸)に熱可塑性共重合ポリマー製糸をカバーリングした糸を使用して強化繊維基材を編成し、加熱処理により熱可塑性共重合ポリマー製糸を溶融して鎖編地糸と挿入糸および強化繊維を接着させて強化繊維基材を得た後、電子線照射により熱可塑性共重合ポリマーの吸収線量を200kGyとしたの本発明の強化繊維基材(以下、「実施例1」という)を作製した。

【0076】

本実施例では、強化繊維シート基材Sに対し、単位照射量の電離性放射線を複数回照射する。具体的には、電子線照射を行う際に、照射量を100kGyに設定し、2回照射することで吸収線量200kGyの強化繊維基材を得た。

【0077】

<実施例1の材料条件>

1)強化繊維束;12000本のマルチフィラメントからなる800テックスの炭素繊維束、2)鎖編地糸;33デシテックスのマルチフィラメントからなるポリエステル繊維糸、3)フロント挿入糸;33デシテックスのマルチフィラメントからなるポリエステル繊維糸、4)バック挿入糸;33デシテックスのマルチフィラメントからなるポリエステル繊維糸に融点が110℃の共重合ナイロン樹脂からなる、繊度が56デシテックスのマルチフィラメント糸をカバーリングしたカバーリング糸

【0078】

また同様に、電子線照射量を300kGy、400kGyとして「実施例2」「実施例3」の本発明の強化繊維基材を作製した。電子線照射条件も同様に100kGyに設定しそれぞれ3回と4回の照射を行った。

【0079】

また、比較例として、上記製造方法と同様に電子線照射量0kGyすなわち電子線照射なしと、100kGy照射したものをそれぞれ「比較例1」、「比較例2」として製造した。

【0080】

そして、これらの強化繊維基材をそれぞれ250×250mmに切り出し、成形型に強化繊維が同じ方向になるように6枚積層し、その上をフィルムで覆い、真空下でエポキシ樹脂を含浸した後、樹脂を加熱硬化してFRP板を作製した。このFRP板を50×50mmに切断し、オーブン内に入れてFRP断面より共重合ナイロンが溶出するかを観察した。オーブン内の温度はナイロン糸の融点である110℃から5℃ずつ上昇させて、各温度雰囲気中に30分間FRPを入れて、溶出する温度を測定した結果を[表1]に示す。

【0081】

【表1】

【0082】

以上より、吸収線量が大きいほど、溶出温度が上昇していることがわかった。

これは電子線照射によりナイロン糸の架強度が上昇し、溶融温度が上昇しているためである。

【0083】

<DMAによる貯蔵弾性率測定>

次に本実施例において使用したナイロン繊維を金型に投入し、溶融させて冷却して厚み0.5mmの平板を作製した。次いで強化繊維シート基材同様に電子線照射して、電子線照射量200kGy、300kGy、400kGy、600kGyのサンプルを作成し、それぞれ「実施例N1」「実施例N2」「実施例N3」「実施例N4」とし、同様に電子線照射量0kGy(電子線照射なし)と、100kGy照射したものをそれぞれ「比較例N1」「比較例N2」とし、DMA測定機の冶具に収まるサイズに裁断した。

【0084】

そして、これらをDMA測定機で周波数1Hzの振動を与えながら昇温速度2℃/min昇温したときの貯蔵弾性率E’を測定した。その結果を、「比較例N1」「比較例N2」「実施例N1」については図8に、「実施例N2」「実施例N3」「実施例N4」については図9に示す。なお、測定温度範囲は−50℃〜150℃とした。

【0085】

図8,9に示す測定結果では、比較例N1、N2においては融点+40℃より低い温度領域でE’が100Pa以下となっている一方、実施例N1の200kGyでは挙動の変化が大きいが、E’が100Pa以上となっている。また、実施例N2、N3、N4と電子線照射量が増加していくと、融点以上での貯蔵弾性率が高くなっている。したがって、電子線照射量を増加させると溶融温度が高くなり、[表1]の結果に繋がることが推察できる。

【符号の説明】

【0086】

1 強化繊維糸条

2 補助挿入糸

21 カバーリング糸

22 芯糸

3 鎖編地糸

4 ネット材

5 ステッチ糸

S 強化繊維シート基材

LS 積層基材

P 低融点熱可塑ポリマー

【技術分野】

【0001】

本発明は、強化繊維基材の改良、更に詳しくは、強化繊維基材の目ズレやほつれを防止して形態安定性を持たせることができ、FRPの機械的特性および耐熱性にも優れた強化繊維基材およびその製造方法に関するものである。

【背景技術】

【0002】

強化繊維シート基材を積層して樹脂含浸し、硬化させて得られる繊維強化プラスチック(以下FRPという)は、軽量で機械的特性に優れる材料として知られている。そして、FRP成形品を得るまでにできるだけ取扱性が良く、しかも得られるFRPの外観や機械的特性を良くするために、様々な工夫がなされてきた。

【0003】

従来、<特許文献1>では、強化繊維織物の組織崩れやほつれ等を防止するために、熱可塑性ポリマーの熱融着により、たて糸とよこ糸とを接着して均一な目止めをするものが提案されている。

【0004】

また、<特許文献2>では、強化繊維の一方向の形態安定性を付与するために、低融点熱可塑性樹脂により目止めするものが提案されている。

【0005】

また、<特許文献3>では、多軸ステッチ布帛を積層する際や、成形型に設置する際に布帛のズレが生じていた問題を、ステッチ糸に使用されている低融点ポリマー製糸で層間を熱融着させることで接着一体化して布帛のズレを防ぐことができる多軸ステッチ布帛が提案されている。

【0006】

これらの強化繊維シート基材は、形態安定性が良く、取扱性に優れ、積層作業やプリフォーム作製において良好な基材であり、得られるFRPの機械的特性にも優れている。これらの基材の目止めに使用される熱融着ポリマーとしては、昇降温の作業性やその他補助挿入糸の融点や、製造時のコゲ等の都合や強化繊維に使用されているサイズ剤の劣化を考慮し、融点が80〜180℃程度の低融点ポリマーが使用される場合が多い。

【0007】

そして、このように強化繊維基材の一部に低融点ポリマーが使用された基材を内装して作製したFRPは、高温環境下に曝された場合に、FRP内で融点に達した低融点ポリマーが融解してFRP断面から溶出してくるおそれがあり、そうなると低融点ポリマーが存在していた箇所がボイド(気泡)となるので、高温での機械的特性が低下し、高い耐熱性を有するFRPが得られなかった。

【0008】

これは通常の低融点ポリマーが、加熱された際、融点を越えて直ぐに低粘度状態となるためである(ポリマーの融点と溶融温度が略同じになる)。なお、本明細書中では、固体状ポリマーが融解して液体化し始める温度を「融点」とし、粘弾性測定に用いられるDMA測定において所定条件下(詳しくは実施例で説明)で昇温したときにポリマーの貯蔵弾性率E’が100Pa以下になる温度を「溶融温度」とする。

【0009】

また、低融点ポリマーが溶出してできたボイドは、高温環境から常温へ冷却してもそのまま残存するため、FRPそのものの機械的特性が大きく失われてしまうことから、高温環境に曝される材料への使用が敬遠されるといった問題があった。

【0010】

例えば、航空機用途のFRPを成形する際には、通常180℃硬化タイプの樹脂が使用されるが、融点が80〜180℃程度の低融点ポリマーにより接着された基材を使用すると、硬化させる時に基材温度が低融点ポリマーの融点より高くなるため、溶融し、基材の形態安定性が失われる。つまり、樹脂が硬化するまでに強化繊維の配向方向が乱れ、機械的特性が低くなるといった問題がある。

【0011】

また、通常180℃硬化タイプの樹脂を使用して得られるFRPの耐熱温度よりも、使用されている低融点ポリマーの融点が低いと、前述した低融点ポリマーの溶出により機械的特性が低下するため低融点ポリマーの融点までの耐熱性にしかならないといった問題があり、航空機部材用に進出することができなかった。

【0012】

また、<特許文献1〜3>では、目止めする低融点ポリマーの一つとして低融点ナイロンが採用されているが、保持用のシートやネットなどの補助材に使用されるポリエステル等より吸水性が高いため、この低融点ナイロンが使用されている強化繊維基材からFRPを成形すると、水分により樹脂の硬化が不十分であったり、成形品内の水分が氷解を繰り返すことによるマイクロクラックが発生し、信頼性のある材料に成り得ない問題があり、特に航空機用としては不向きとされている。

【0013】

さらにまた、上記のように低融点ナイロンが使用された強化繊維基材を使用して、樹脂層に浸漬して樹脂含浸後、乾燥工程を経て、所謂「ウエットプリプレグ」を製造する際、樹脂粘度を低くして含浸性を良くするために、有機溶媒で希釈することがあるが、この有機溶剤によって却って低融点ナイロンが溶融してしまう問題があった。

【0014】

即ち、低融点ナイロンが溶融してしまうと目止め効果が失われ、低粘度樹脂の表面張力によって強化繊維束が収束してメッシュ状になったり、強化繊維基材に与えられた張力や、製造工程の途中にあるガイドローラーとの摩擦により強化繊維基材の強化繊維配向方向がずれてしまったり、シワが入るといった問題があり、改善が望まれている。

【先行技術文献】

【特許文献】

【0015】

【特許文献1】特開平10−317250号公報

【特許文献2】特許第4167942号公報

【特許文献3】特開2002-227068号公報

【発明の概要】

【発明が解決しようとする課題】

【0016】

本発明は、従来の強化繊維基材に上記のような問題があったことに鑑みて為されたものであり、その目的とするところは、強化繊維基材の目ズレやほつれを防止して形態安定性を持たせることができ、FRPの機械的特性および耐熱性にも優れた強化繊維基材およびその製造方法を提供することにある。

【課題を解決するための手段】

【0017】

本発明者が上記技術的課題を解決するために採用した手段を、添付図面を参照して説明すれば、次のとおりである。

【0018】

即ち、本発明は、複数の強化繊維糸条(1・1…)を並行して配列せしめて、これら強化繊維糸条(1・1…)の配向を保持しつつ低融点熱可塑性ポリマー(P)を当接せしめてシート状にした強化繊維シート基材(S)を形成する一方、

この強化繊維シート基材(S)を前記低融点熱可塑ポリマー(P)の融点以上の温度に加熱して溶融させ、強化繊維糸条(1・1)同士もしくは強化繊維糸条と補助糸を当該低融点熱可塑性ポリマー(P)により接着して、シート形態を安定ならしめた後、

前記強化繊維シート基材(S)に電離性放射線を照射して、前記低融点熱可塑ポリマー(P)の溶融温度を高めるという技術的手段を採用したことによって、強化繊維基材の製造方法を完成させた。

【0019】

また、本発明は、上記課題を解決するために、必要に応じて上記手段に加え、強化繊維シート基材Sに対し、単位照射量の電離性放射線を複数回照射するという技術的手段を採用することができる。

【0020】

更にまた、本発明は、上記課題を解決するために、必要に応じて上記手段に加え、並行して配列せしめた強化繊維糸条1・1…を補助挿入糸2によりこれら強化繊維糸条1・1…の配向を保持しつつ低融点熱可塑性ポリマーPを当接せしめてシート状にした強化繊維シート基材Sを形成する一方、

これら強化繊維糸条1と補助挿入糸2とを低融点熱可塑性ポリマーPにより接着するという技術的手段を採用することができる。

【0021】

更にまた、本発明は、上記課題を解決するために、必要に応じて上記手段に加え、電離性放射線が電子線であって、この電子線を、

【数1】

を満たす加速電圧Eで照射するという技術的手段を採用することができる。

【0022】

更にまた、本発明は、上記課題を解決するために、必要に応じて上記手段に加え、低融点熱可塑ポリマーPからなる糸条または低融点熱可塑ポリマー製糸を付着した補助挿入糸2を、少なくともたて方向に配列した強化繊維糸条1に接触させて、編物組織または織物組織を構成するという技術的手段を採用することができる。

【0023】

更にまた、本発明は、上記課題を解決するために、必要に応じて上記手段に加え、低融点熱可塑性ポリマーPを付着させたシート状のネット材4の上に、強化繊維糸条1をたて方向に並行に配列して、加熱した後、当該ネット材4に接着するという技術的手段を採用することができる。

【0024】

更にまた、本発明は、上記課題を解決するために、必要に応じて上記手段に加え、強化繊維糸条1・1…を並行に揃えてなる複数枚の強化繊維シート基材Sを、これら各強化繊維シート基材Sの強化繊維糸条1を異なる角度に積層して多軸ステッチ手段により結合一体化して積層基材LSを形成する一方、

低融点熱可塑性ポリマーPを糸条または布帛または粉末の形態で、シートの最外層の少なくとも片面に配置するという技術的手段を採用することができる。

【0025】

更にまた、本発明は、上記課題を解決するために、必要に応じて上記手段に加え、低融点熱可塑性ポリマーPを融点80〜180℃の共重合ポリマーにして、基材重量に対して0.5〜10%含有させるという技術的手段を採用することができる。

【0026】

更にまた、本発明は、上記課題を解決するために、必要に応じて上記手段に加え、強化繊維糸条1の強化繊維を、炭素繊維、ガラス繊維およびアラミド繊維、ポリエステル繊維、ポリアミド繊維、ポリオレフィン繊維、ビニロン繊維、ボロン繊維、セラミック繊維の中から選ばれた一種または複数種で構成するという技術的手段を採用することができる。

【0027】

また、本発明は、複数の強化繊維糸条1・1…が並行して配列され、かつ、これら強化繊維糸条1・1…の配向を保持しつつ低融点熱可塑性ポリマーPが当接されてシート状にした強化繊維シート基材Sが形成される一方、この強化繊維シート基材Sの強化繊維糸条1・1同士もしくは強化繊維糸条と補助糸を当該低融点熱可塑性ポリマーPにより接着されており、

前記強化繊維シート基材Sに電離性放射線が照射された強化繊維シート材に前記低融点熱可塑ポリマー(P)の溶融温度が融点より40℃以上高められているようにすることによって、強化繊維基材を完成させた。

【発明の効果】

【0028】

本発明にあっては、複数の強化繊維糸条を並行して配列せしめて、これら強化繊維糸条の配向を保持しつつ低融点熱可塑性ポリマーを当接せしめてシート状にした強化繊維シート基材を形成する一方、

この強化繊維シート基材を前記低融点熱可塑ポリマーの融点以上の温度に加熱して溶融させ、強化繊維糸条同士を当該低融点熱可塑性ポリマーにより接着して、シート形態を安定ならしめた後、

前記強化繊維シート基材に電離性放射線を照射して、前記低融点熱可塑ポリマー(P)の溶融温度を高めることによって、強化繊維基材の目ズレやほつれを防止して形態安定性を持たせることができ、FRPの機械的特性および耐熱性にも優れた強化繊維基材を製造することができる。

【0029】

したがって、本発明の強化繊維基材の製造方法によれば、強化繊維糸条を所定の配向に保持させ、低融点の熱可塑ポリマーで強化繊維同士(または強化繊維糸条と補助挿入糸や補助材)を接着させた後に、電離性放射線の照射により低融点熱可塑性ポリマーの溶融温度を高めている(完全融解を遅らせている)ので、低い熱処理温度で確実に接着できると同時に、耐熱性に優れた基材ならびにその基材を用いたプリフォームを成形することができる。

【0030】

また、電離性放射線の照射による低融点熱可塑ポリマーが架橋し、ポリマーの吸水性が低下するので複合材料内での氷解の繰り返しによるマイクロクラック現象が防げ、信頼性のある複合材料用基材となる。

【0031】

さらには、ポリマーの架橋により耐溶剤性が向上するので、扁平糸織物のウエットプリプレグ加工において、希釈溶剤に対して糸幅保持目的の接着ポリマーが溶解し難くなり、織糸が表面張力で収束してメッシュ状になるのを防げ、目空きのない高品質なウエットプリプレグ用の基材となることから、産業上の利用価値は頗る大きいと云える。

【図面の簡単な説明】

【0032】

【図1】本発明の実施形態の製造方法における強化繊維基材を表わす正面図である。

【図2】本発明の実施形態の製造方法に使用する補助挿入糸を表わす斜視図である。

【図3】本発明の実施形態の製造方法における強化繊維基材を表わす正面図である。

【図4】本発明の実施形態の製造方法における強化繊維基材の変形例を表わす正面図である。

【図5】本発明の実施形態の製造方法における強化繊維基材の変形例(二方向強化織物基材)を表わす正面図である。

【図6】本発明の実施形態の製造方法における強化繊維基材の変形例(接着シート基材)を表わす正面図である。

【図7】本発明の実施形態の製造方法における強化繊維基材の変形例(多軸基材)を表わす正面図である。

【図8】本発明の実施例及び比較例について行った貯蔵弾性率の測定結果を示すグラフである。

【図9】本発明の実施例について行った貯蔵弾性率の測定結果を示すグラフである。

【発明を実施するための形態】

【0033】

本発明を実施するための形態を、具体的に図示した図面に基づいて、更に詳細に説明すると、次のとおりである。

【0034】

本発明の実施形態を図1から図7に基づいて説明する。図1中、符号1で指示するものは強化繊維糸条(マルチフィラメント)であり、また、符号2で指示するものは補助挿入糸であり、更にまた、符号3で指示するものは鎖編地糸である。

【0035】

しかして、本実施形態の製造方法を以下に説明する。まず、複数の強化繊維糸条1・1…を並行して配列せしめて、これら強化繊維糸条1・1…の配向を保持しつつ低融点熱可塑性ポリマーPを当接せしめてシート状にした強化繊維シート基材Sを形成する。

【0036】

本実施形態のシート基材Sの形成手段としては、公知の経編技術や織物技術、または接着シート技術により強化繊維糸条1の配列を保持する手段を採用する。

【0037】

また、低融点熱可塑性ポリマーPは、粒状、糸状、布帛状の形をしたものや、あるいは低融点熱可塑性ポリマーPが補助挿入糸2などにコーティングやカバーリングされた形で、強化繊維糸条1の表面に当接した状態で配設する。

【0038】

そして、強化繊維糸条1は、強化繊維を扁平に並列して所要幅に束ねられたマルチフィラメントであって、使用材料としては、炭素繊維、ガラス繊維およびアラミド繊維、ポリエステル繊維、ポリアミド繊維、ポリオレフィン繊維、ビニロン繊維、ボロン繊維、セラミック繊維の中から選ばれた一種または複数種で構成することができる。

【0039】

なかでも炭素繊維は、プリフォームにする際のマトリックス樹脂(matrix-resin)との接着性が良く、引張強度や引張弾性率等の機械的特性に優れていることから、FRP成形体の軽量化も図れるので好ましい。

【0040】

また、経編地を構成する鎖編地糸3(経方向に配置)としては、ポリエステル繊維、ポリアミド繊維、ポリオレフィン繊維、ビニロン繊維、ガラス繊維、アラミド繊維やポリスルホン繊維などの高融点または高張力繊維を使用することができ、必要に応じて、導電性、吸放湿性、抗菌性などの機能を有する材料や金属線材を使用することもできる。また、エポキシ系樹脂に溶融する熱可塑性樹脂材料(例えば、ポリヒドロキシエーテルなど)からなる糸を採用することもできる。

【0041】

また、経編地を構成する補助挿入糸2(緯方向に配置)は、図2に示すように、前記鎖編地糸3の材料として挙げたものの中から選択された糸を芯糸22とし、その芯糸22の周りに低融点熱可塑性ポリマー製糸21を巻回したカバーリング加工糸にすることができる。

【0042】

なお、補助挿入糸2は、前記のようなカバーリング加工糸にする必要はなく、鎖編地糸3の材料として挙げたものと低融点熱可塑性ポリマー製糸との引きそろえ糸であっても良い。また、本実施形態では、糸状の低融点熱可塑性ポリマーPを使用し、補助挿入糸2と同じ組織で編成しているが、これに限定する必要はなく、並行に配列された鎖編組織間に強化繊維糸状1の繊維束と平行に挿入しても良い。

【0043】

次いで、上記のように構成したシート基材Sを、低融点熱可塑ポリマーPの融点以上の温度で加熱処理し、強化繊維糸条1・1同士(および強化繊維糸条1と補助挿入糸2)を低融点熱可塑ポリマーPにより接着する。

【0044】

本実施形態に用いる低融点熱可塑性ポリマーPとしては、ポリエステル系、ポリアミド系、ポリアクリロニトリル系、ポリオレフィン系のものであるが、中でも少量でも強い接着力が得られる共重合ナイロンが好ましく、さらには融着させるときに高温加熱装置を必要としない低融点の共重合ナイロンが好ましい。

【0045】

本実施形態では、接着剤として低融点熱可塑ポリマーPを用いているので、比較的低い温度でポリマーを溶融状態にすることができるため、省エネ効果と強化繊維に悪影響を及ぼさない効果がある。

【0046】

また、接着効果としてシート基材に形態安定性を持たせることができ、シート基材を加工するために乱雑に扱ったりしても規則正しく配列された強化繊維糸条が乱れることがないので、複合材料に成形する際に強化繊維の有する強度特性を十分に発揮させることができるし、シート基材を複雑にカットしても強化繊維が解れるようなことがなく、高い作業効率となるメリットがある。

【0047】

そして、低融点熱可塑ポリマーP(製糸)の融点以上の温度で加熱処理を行うことにより、図3に示すように溶融された低融点熱可塑ポリマーP(製糸)は、表面張力により点状、または不連続な線状の塊となって強化繊維糸条1と補助挿入糸2の交点を接着し、強化繊維糸条1の配列を強固に保持することができる。

【0048】

なお、低融点熱可塑ポリマーPの形態としては繊維状に限定されることなく、粒子状、布帛状、あるいはフィルム状の低融点熱可塑性ポリマーPを基材面上に配置させ、加熱処理することも含まれる。

【0049】

また、本実施形態では、低融点熱可塑性ポリマーPの融点としては80〜180°であることが好ましく、さらに好ましい範囲としては80〜150℃である。ポリマーPの融点は、接着工程においてできる限り低い方が低温加熱、または加工速度アップに繋がり加工費の低減が望めるし、シート基材を複数枚積層して加熱により接着させるプリフォーム加工においても加熱時間の短縮となり、生産性が向上する。

【0050】

しかし、融点が80℃以下であると、ガラス転移点も比較的低く、高い雰囲気温度(例えば夏季の高気温時等)によりポリマーが溶融しなくても柔軟となり、接着強度が低下して強化繊維の配列が乱れ易くなるし、成形時の硬化温度で溶出したり、あるいは硬化を阻害するおそれがあるため、低融点熱可塑性ポリマーPの融点は80℃以上であることが好ましい。

【0051】

一方、強化繊維シート基材Sにおける接着効果や複合材料に成形した際の物性においては、融点が高い程好ましいが、強化繊維等に用いられているサイジング剤、あるいはカップリング剤は、加熱時間にもよるが、200℃程度で焼け焦げの現象が見られ、それ以上の温度で加熱することはサイジング剤やカップリング剤の機能を損じるおそれがあるため、融点の最大温度は180℃が限度であり、より好ましくは150℃以下である。

【0052】

なお、複合材料として見た場合、強化繊維シート基材Sに含まれる低融点熱可塑ポリマーPは異物となるが、使用量は強化繊維糸条の配列保持機能、あるいはプリフォーム加工時の基材同士の接着機能を果たせれば良く、好ましい含有量の範囲としては、基材重量に対して0.5〜10%である。含有量が0.5%以下であると目的とする接着機能が不十分であり、一方、含有量が10%以上となると接着力が増大するが、複合材料に成形した際の物性低下を招くことからである。

【0053】

次いで、前記接着工程で得られた強化繊維シート基材S(経編地)に電離性放射線を照射して、低融点熱可塑性ポリマーPを架橋させて溶融温度を高める。このように電離性放射線を照射することにより、熱可塑性(共重合)ポリマーの架橋度を所定の範囲内にまで上昇させることによって、溶融温度を上昇させた改質熱可塑性共重合ポリマーとする。

【0054】

この際、架橋度を上昇させても所定値より低いと、溶融温度を上昇させる効果が得にくくFRP断面より熱可塑性共重合ポリマーが溶出する温度の向上が小さく、高温環境下で熱可塑性共重合ポリマーが溶出してしまい、熱可塑性共重合ポリマーが存在していた箇所がボイドとなってしまうため機械的特性が低下してしまう問題や、成形時に高温で樹脂を硬化させると樹脂が硬化するまでに低融点熱可塑性ポリマーPが溶融し基材の形態安定性がなくなるため強化繊維の配向が乱れ、機械的特性が低くなるという問題がある。

【0055】

一方、架橋度が所定値よりも高いと熱可塑自体が劣化し、接着力等が低下するため好ましくない。また、架橋度が特に好ましい範囲内にまでの上昇であると、比較的容易に再融着させることができるため、強化繊維シート基材Sを積層した後、加熱して層間を接着することができるため、一体化したプリフォームを作製することもできる。

【0056】

ここで架橋度の上昇により、粘弾性特性を測定する際に用いられるDMA測定において測定される貯蔵弾性率E’が変化し、融点以上の温度領域において貯蔵弾性率E’が100Pa以下となる溶融温度が上昇する。したがって、前述したように低融点ポリマーの溶出温度が上昇し、FRP断面からの低融点ポリマーの溶出を防ぐことができるため、FRP内部にボイドが生じず機械的特性の低下を防ぐことができる。

【0057】

また、低融点ポリマーの好ましい融点は80〜150℃であるが、FRPの一般的なマトリックス樹脂はTg(ガラス転移点)が120℃程度であり、用途により耐熱性が必要とされる場合はTgが更に高い樹脂を使用する。したがって、融点が80℃の低融点ポリマーを使用する場合、マトリックス樹脂のTgと40℃の差があるため融点+40℃以上の温度で貯蔵弾性率E’が100Pa以上となるようにすることが好ましい。

【0058】

また、プリフォームを作製する際には、層間に熱可塑性共重合ポリマーのメッシュ状織物、不織布、フィルム、粒子などを用いて接着しても良い。これら層間を接着するための熱可塑性共重合ポリマーも、上記の理由からその架橋度を所定範囲まで上昇させて、溶融温度を上昇させることが好ましい。ここで、上記のシートの形態を保持する熱可塑性共重合ポリマーと同じ種類のポリマーである必要はなく、さらには架橋度が所定範囲内である必要もなく、基材に使用される熱可塑性共重合ポリマーの溶融温度以上のポリマーを使用しても良い。さらにこのような溶融温度についての問題点の他、有機溶媒に対する耐性についての問題点も改善できる。

【0059】

つまり、特に低融点ナイロンが使用された強化繊維基材を使用して樹脂層に浸漬して樹脂を含浸した後、乾燥工程を経て得ることができる所謂「ウエットプリプレグ」を製造する際、樹脂粘度を低くし含浸性を良くするために有機溶媒で希釈しているが、この有機溶媒によって低融点ナイロンが溶融してしまう問題があった。

【0060】

すなわち架橋度が上昇しても所定値より小さいと低融点ナイロンがほとんど溶融してしまい、目止め効果が失われて、低粘度樹脂の表面張力によって強化繊維束が収束してメッシュ状になったり、強化繊維基材に与えられた張力や、製造工程の途中にあるガイドローラーとの摩擦により強化繊維基材の強化繊維配向方向がずれてしまったり、あるいはシワが入るといった問題がある。したがって、耐溶剤性の観点からは架橋度が所定範囲以上であることが好ましく、架橋度の上昇が大きいほど有機溶媒に対して溶解しにくくなるため、架橋度が高いほうが良い。

【0061】

以上のことから、強化繊維基材の用途に応じて架橋度の上昇を所定値以上かつ所定範囲内になるように設計する必要があり、低融点熱可塑性ポリマーPの架橋度は、融点+40℃以上の温度まで加熱された場合でも、100Pa以上の貯蔵弾性率E’を保てるように設定するのが好ましい。なお、架橋度の調整は、電子線照射処理によって行うことができる。

【0062】

また、電子線照射処理を行う際、その電子線の吸収線量を所定範囲にすることが好ましい。吸収線量が小さ過ぎると、低融点熱可塑性ポリマーPに架橋を発生させる効果が小さくなり、所望の好ましい架橋度を得ることができない。つまり、FRP断面より熱可塑性共重合ポリマーが溶出する温度を向上させる効果が得にくい。一方、吸収線量が大き過ぎると、熱可塑性共重合ポリマーが黄変したり収縮したりするため好ましくない。

【0063】

なお、電子線の照射条件においては、加速電圧Eが次式(式1)を満たすように照射することが好ましい。

【数1】

【0064】

ここで、電子線照射では、設定した照射量に対し、被照射物である強化繊維基材またはプリフォームの厚み方向への吸収線量分布は小さくなるため、加速電圧Eの大きさにより厚み方向への吸収線量を調整することが好ましい。すなわち、加速電圧Eは被照射物の厚み方向への吸収線量に依存し、(式1)の右辺よりも加速電圧が小さいと電子線照射側面と比較して逆面側において電子線吸収量が少なく、低融点熱可塑性ポリマーPの溶融温度上昇のバラツキが大きく、厚み方向で熱可塑性共重合ポリマーの溶融温度が異なってしまう。また、被照射物の厚みが厚すぎると電子線照射側面と逆側面で吸収線量が少なすぎて溶融温度を上昇させる効果が得られない。したがって加速電圧Eは(式1)の右辺よりも大きくなることが好ましい。

【0065】

電子線照射の方法としては、被照射物の厚さt′に対し(式1)を満たす加速電圧E′により被照射物の片側から照射してもよいし、また、例えば、厚さ2t′の被照射物の両面から加速電圧E′により電子線照射する両面照射をしても良い。両面照射の場合は、被照射物に対し、(式1)を満たす加速電圧Eの1/2の加速電圧でよいので、特に厚みのある被照射物に対しては効果的に電子線照射が行える。照射方法や照射条件は被照射物の厚さや電子線照射装置の仕様に応じて適宣選択することができる。

【0066】

さらにまた、電子線照射工程において1回の照射あたりの電子線照射量Dが強化繊維基材に使用されている各材料において次式を満たし、この条件を満たすよう繰り返し照射して電子線照射線量Dの和が前述した電子線の吸収線量を所定範囲200〜1000kGyとすることが好ましい。照射線量が200kGy以下の場合、低融点ポリマーの溶融温度を上昇させる効果を得難い。また1000kGy以上の場合、電子線照射工程を何度も繰り返し行う必要があるため生産性が悪いことや、低融点ポリマーの種類によっては十分に架橋されてそれ以上の効果が得難くくなったり、またそれ自身が劣化を起こしてしまうといった問題がある。より好ましくは250〜600kGyである。

【数2】

【0067】

なお、電子線のエネルギーにより被照射物が昇温するため、基材に使用されている各材料の融点や比熱を考慮し、電子線により与えられるエネルギーによる温度上昇が材料の融点と室温の差より小さくなければならない。

【0068】

すなわち右辺が左辺(材料の融点と室温の差)より大きいと、右辺が大きい材料においては、融点を超えてしまうためシート基材の形態を維持できず、形態安定性が失われ、結果的に強化繊維糸条の配向方向が乱れてしまい基材の機械的特性が低下し好ましくない。したがって強化繊維基材に使用されているすべての材料において(式2)を満たすような電子線照射量Dにより繰り返し照射して、電子線照射線量Dの和が前述した電子線の吸収線量とすることが好ましい。

【0069】

さらにまた、電子線照射して得られた熱可塑性共重合ポリマーの平衡水分率(JIS L1013)を、所定範囲内に調整することが好ましい。この平衡水分率が大きいと水分を吸収しやすいため、例えば比較的吸水性が高い共重合ナイロンを使用した強化繊維基材からFRPを成形すると、水分により樹脂の硬化が不十分であったり、水分が蒸発してボイドとなるため、得られるFRPの機械的特性は低下し高品質なFRPとならない。また、FRP内に水分残存し低温や常温、または高温環境下に繰り返し曝され、氷解を繰り返すとマイクロクラックが発生し、信頼性のある材料に成り得ない。したがって平衡水分率は、できるだけ小さい方が好ましい。

【0070】

本実施形態では、シート基材の形成工程において強化繊維を一方向に配列した経編の強化繊維基材を挙げているが、基材の形態は必ずしも上述したような強化経編基材に限定されるものではなく、図4に示すように強化繊維糸条1を一方向に配列したたて糸と補助挿入糸2のよこ糸を交錯し、その交点を低融点熱可塑ポリマーPで接着した一方向織物を構成したものでも良い。

【0071】

また、図5に示すように、たて糸の強化繊維糸条1とよこ糸の強化繊維糸条1とを互い交錯し、その交点を低融点熱可塑ポリマーPで接着した二方向織物を構成したものであっても良いし、更にまた、図6に示すように一方向に配列した強化繊維糸条1を低融点熱可塑ポリマーPが付着したネット材4に接着して一体化した接着シートを構成したものでも良い。

【0072】

さらには強化繊維糸条1を並行に揃えたシート基材S・S…および最上層に低融点熱可塑ポリマーPからなる不織布を積層してステッチ糸5で一体化して、熱処理後に不織布を溶融させてポリマーの塊を表面に散乱させた接着多軸基材のような構成も含まれる。

【0073】

さらにまた、強化繊維糸条を鎖編地糸や挿入糸の材質として使用して編成した強化繊維編物であっても良い。

【0074】

以上のような製造工程によって製造した強化繊維基材は、従来、基材に含む低融点熱可塑ポリマーの低い溶融温度が起因する高温雰囲気下での溶出問題や、高温成形時の基材の乱れによる成形加工品の物性低下などが大幅に改善されるのである。

【実施例】

【0075】

下記の材料を使用し、123本の強化繊維束と鎖編地糸をウェール間隔が4.2mmピッチになるように配置し、挿入糸を6mmピッチに振り、強化繊維基材の片面の挿入糸(バック側挿入糸)に熱可塑性共重合ポリマー製糸をカバーリングした糸を使用して強化繊維基材を編成し、加熱処理により熱可塑性共重合ポリマー製糸を溶融して鎖編地糸と挿入糸および強化繊維を接着させて強化繊維基材を得た後、電子線照射により熱可塑性共重合ポリマーの吸収線量を200kGyとしたの本発明の強化繊維基材(以下、「実施例1」という)を作製した。

【0076】

本実施例では、強化繊維シート基材Sに対し、単位照射量の電離性放射線を複数回照射する。具体的には、電子線照射を行う際に、照射量を100kGyに設定し、2回照射することで吸収線量200kGyの強化繊維基材を得た。

【0077】

<実施例1の材料条件>

1)強化繊維束;12000本のマルチフィラメントからなる800テックスの炭素繊維束、2)鎖編地糸;33デシテックスのマルチフィラメントからなるポリエステル繊維糸、3)フロント挿入糸;33デシテックスのマルチフィラメントからなるポリエステル繊維糸、4)バック挿入糸;33デシテックスのマルチフィラメントからなるポリエステル繊維糸に融点が110℃の共重合ナイロン樹脂からなる、繊度が56デシテックスのマルチフィラメント糸をカバーリングしたカバーリング糸

【0078】

また同様に、電子線照射量を300kGy、400kGyとして「実施例2」「実施例3」の本発明の強化繊維基材を作製した。電子線照射条件も同様に100kGyに設定しそれぞれ3回と4回の照射を行った。

【0079】

また、比較例として、上記製造方法と同様に電子線照射量0kGyすなわち電子線照射なしと、100kGy照射したものをそれぞれ「比較例1」、「比較例2」として製造した。

【0080】

そして、これらの強化繊維基材をそれぞれ250×250mmに切り出し、成形型に強化繊維が同じ方向になるように6枚積層し、その上をフィルムで覆い、真空下でエポキシ樹脂を含浸した後、樹脂を加熱硬化してFRP板を作製した。このFRP板を50×50mmに切断し、オーブン内に入れてFRP断面より共重合ナイロンが溶出するかを観察した。オーブン内の温度はナイロン糸の融点である110℃から5℃ずつ上昇させて、各温度雰囲気中に30分間FRPを入れて、溶出する温度を測定した結果を[表1]に示す。

【0081】

【表1】

【0082】

以上より、吸収線量が大きいほど、溶出温度が上昇していることがわかった。

これは電子線照射によりナイロン糸の架強度が上昇し、溶融温度が上昇しているためである。

【0083】

<DMAによる貯蔵弾性率測定>

次に本実施例において使用したナイロン繊維を金型に投入し、溶融させて冷却して厚み0.5mmの平板を作製した。次いで強化繊維シート基材同様に電子線照射して、電子線照射量200kGy、300kGy、400kGy、600kGyのサンプルを作成し、それぞれ「実施例N1」「実施例N2」「実施例N3」「実施例N4」とし、同様に電子線照射量0kGy(電子線照射なし)と、100kGy照射したものをそれぞれ「比較例N1」「比較例N2」とし、DMA測定機の冶具に収まるサイズに裁断した。

【0084】

そして、これらをDMA測定機で周波数1Hzの振動を与えながら昇温速度2℃/min昇温したときの貯蔵弾性率E’を測定した。その結果を、「比較例N1」「比較例N2」「実施例N1」については図8に、「実施例N2」「実施例N3」「実施例N4」については図9に示す。なお、測定温度範囲は−50℃〜150℃とした。

【0085】

図8,9に示す測定結果では、比較例N1、N2においては融点+40℃より低い温度領域でE’が100Pa以下となっている一方、実施例N1の200kGyでは挙動の変化が大きいが、E’が100Pa以上となっている。また、実施例N2、N3、N4と電子線照射量が増加していくと、融点以上での貯蔵弾性率が高くなっている。したがって、電子線照射量を増加させると溶融温度が高くなり、[表1]の結果に繋がることが推察できる。

【符号の説明】

【0086】

1 強化繊維糸条

2 補助挿入糸

21 カバーリング糸

22 芯糸

3 鎖編地糸

4 ネット材

5 ステッチ糸

S 強化繊維シート基材

LS 積層基材

P 低融点熱可塑ポリマー

【特許請求の範囲】

【請求項1】

複数の強化繊維糸条(1・1…)を並行して配列せしめて、これら強化繊維糸条(1・1…)の配向を保持しつつ低融点熱可塑性ポリマー(P)を当接せしめてシート状にした強化繊維シート基材(S)を形成する一方、

この強化繊維シート基材(S)を前記低融点熱可塑ポリマー(P)の融点以上の温度に加熱して溶融させ、強化繊維糸条(1・1)同士もしくは強化繊維糸条と補助糸を当該低融点熱可塑性ポリマー(P)により接着して、シート形態を安定ならしめた後、

前記強化繊維シート基材(S)に電離性放射線を照射して、前記低融点熱可塑ポリマー(P)の溶融温度を高めることを特徴とする強化繊維基材の製造方法。

【請求項2】

強化繊維シート基材(S)に対し、単位照射量の電離性放射線を複数回照射することを特徴とする請求項1記載の強化繊維基材の製造方法。

【請求項3】

並行して配列せしめた強化繊維糸条(1・1…)を補助挿入糸(2)によりこれら強化繊維糸条(1・1…)の配向を保持しつつ低融点熱可塑性ポリマー(P)を当接せしめてシート状にした強化繊維シート基材(S)を形成する一方、

これら強化繊維糸条(1)と補助挿入糸(2)とを低融点熱可塑性ポリマー(P)により接着することを特徴とする請求項1または2記載の強化繊維基材の製造方法。

【請求項4】

電離性放射線が電子線であって、この電子線を次式を満たす加速電圧Eで照射することを特徴とする請求項1〜3の何れか一つに記載の強化繊維基材の製造方法。

【数1】

【請求項5】

低融点熱可塑ポリマー(P)からなる糸条または低融点熱可塑ポリマー製糸を付着した補助挿入糸(2)を、少なくともたて方向に配列した強化繊維糸条(1)に接触させて、編物組織または織物組織を構成することを特徴とする請求項1〜4の何れか一つに記載の強化繊維基材の製造方法。

【請求項6】

低融点熱可塑性ポリマー(P)を付着させたシート状のネット材(4)の上に、強化繊維糸条(1)をたて方向に並行に配列して、加熱した後、当該ネット材(4)に接着することを特徴とする請求項1〜5の何れか一つに記載の強化繊維基材の製造方法。

【請求項7】

強化繊維糸条(1・1…)を並行に揃えてなる複数枚の強化繊維シート基材(S)を、これら各強化繊維シート基材(S)の強化繊維糸条(1)を異なる角度に積層して多軸ステッチ手段により結合一体化して積層基材(LS)を形成する一方、

低融点熱可塑性ポリマー(P)を糸条または布帛または粉末の形態で、シートの最外層の少なくとも片面に配置することを特徴とする請求項1〜6の何れか一つに記載の強化繊維基材の製造方法。

【請求項8】

低融点熱可塑性ポリマー(P)を融点80〜180℃の共重合ポリマーにして、基材重量に対して0.5〜10%含有させることを特徴とする請求項1〜7の何れか一つに記載の強化繊維基材の製造方法。

【請求項9】

強化繊維糸条(1)の強化繊維を、炭素繊維、ガラス繊維およびアラミド繊維、ポリエステル繊維、ポリアミド繊維、ポリオレフィン繊維、ビニロン繊維、ボロン繊維、セラミック繊維の中から選ばれた一種または複数種で構成することを特徴とする請求項1〜8の何れか一つに記載の強化繊維基材の製造方法。

【請求項10】

複数の強化繊維糸条(1・1…)が並行して配列され、かつ、これら強化繊維糸条(1・1…)の配向を保持しつつ低融点熱可塑性ポリマー(P)が当接されてシート状にした強化繊維シート基材(S)が形成される一方、

この強化繊維シート基材(S)の強化繊維糸条(1・1)同士を当該低融点熱可塑性ポリマー(P)により接着されており、

前記強化繊維シート基材(S)に電離性放射線が照射された強化繊維シート材に前記低融点熱可塑ポリマー(P)の溶融温度が融点より40℃以上高められていることを特徴とする強化繊維基材。

【請求項1】

複数の強化繊維糸条(1・1…)を並行して配列せしめて、これら強化繊維糸条(1・1…)の配向を保持しつつ低融点熱可塑性ポリマー(P)を当接せしめてシート状にした強化繊維シート基材(S)を形成する一方、

この強化繊維シート基材(S)を前記低融点熱可塑ポリマー(P)の融点以上の温度に加熱して溶融させ、強化繊維糸条(1・1)同士もしくは強化繊維糸条と補助糸を当該低融点熱可塑性ポリマー(P)により接着して、シート形態を安定ならしめた後、

前記強化繊維シート基材(S)に電離性放射線を照射して、前記低融点熱可塑ポリマー(P)の溶融温度を高めることを特徴とする強化繊維基材の製造方法。

【請求項2】

強化繊維シート基材(S)に対し、単位照射量の電離性放射線を複数回照射することを特徴とする請求項1記載の強化繊維基材の製造方法。

【請求項3】

並行して配列せしめた強化繊維糸条(1・1…)を補助挿入糸(2)によりこれら強化繊維糸条(1・1…)の配向を保持しつつ低融点熱可塑性ポリマー(P)を当接せしめてシート状にした強化繊維シート基材(S)を形成する一方、

これら強化繊維糸条(1)と補助挿入糸(2)とを低融点熱可塑性ポリマー(P)により接着することを特徴とする請求項1または2記載の強化繊維基材の製造方法。

【請求項4】

電離性放射線が電子線であって、この電子線を次式を満たす加速電圧Eで照射することを特徴とする請求項1〜3の何れか一つに記載の強化繊維基材の製造方法。

【数1】

【請求項5】

低融点熱可塑ポリマー(P)からなる糸条または低融点熱可塑ポリマー製糸を付着した補助挿入糸(2)を、少なくともたて方向に配列した強化繊維糸条(1)に接触させて、編物組織または織物組織を構成することを特徴とする請求項1〜4の何れか一つに記載の強化繊維基材の製造方法。

【請求項6】

低融点熱可塑性ポリマー(P)を付着させたシート状のネット材(4)の上に、強化繊維糸条(1)をたて方向に並行に配列して、加熱した後、当該ネット材(4)に接着することを特徴とする請求項1〜5の何れか一つに記載の強化繊維基材の製造方法。

【請求項7】

強化繊維糸条(1・1…)を並行に揃えてなる複数枚の強化繊維シート基材(S)を、これら各強化繊維シート基材(S)の強化繊維糸条(1)を異なる角度に積層して多軸ステッチ手段により結合一体化して積層基材(LS)を形成する一方、

低融点熱可塑性ポリマー(P)を糸条または布帛または粉末の形態で、シートの最外層の少なくとも片面に配置することを特徴とする請求項1〜6の何れか一つに記載の強化繊維基材の製造方法。

【請求項8】

低融点熱可塑性ポリマー(P)を融点80〜180℃の共重合ポリマーにして、基材重量に対して0.5〜10%含有させることを特徴とする請求項1〜7の何れか一つに記載の強化繊維基材の製造方法。

【請求項9】

強化繊維糸条(1)の強化繊維を、炭素繊維、ガラス繊維およびアラミド繊維、ポリエステル繊維、ポリアミド繊維、ポリオレフィン繊維、ビニロン繊維、ボロン繊維、セラミック繊維の中から選ばれた一種または複数種で構成することを特徴とする請求項1〜8の何れか一つに記載の強化繊維基材の製造方法。

【請求項10】

複数の強化繊維糸条(1・1…)が並行して配列され、かつ、これら強化繊維糸条(1・1…)の配向を保持しつつ低融点熱可塑性ポリマー(P)が当接されてシート状にした強化繊維シート基材(S)が形成される一方、

この強化繊維シート基材(S)の強化繊維糸条(1・1)同士を当該低融点熱可塑性ポリマー(P)により接着されており、

前記強化繊維シート基材(S)に電離性放射線が照射された強化繊維シート材に前記低融点熱可塑ポリマー(P)の溶融温度が融点より40℃以上高められていることを特徴とする強化繊維基材。

【図1】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【公開番号】特開2013−32487(P2013−32487A)

【公開日】平成25年2月14日(2013.2.14)

【国際特許分類】

【出願番号】特願2012−58246(P2012−58246)

【出願日】平成24年3月15日(2012.3.15)

【出願人】(591168932)株式会社SHINDO (22)

【出願人】(504145320)国立大学法人福井大学 (287)

【Fターム(参考)】

【公開日】平成25年2月14日(2013.2.14)

【国際特許分類】

【出願日】平成24年3月15日(2012.3.15)

【出願人】(591168932)株式会社SHINDO (22)

【出願人】(504145320)国立大学法人福井大学 (287)

【Fターム(参考)】

[ Back to top ]