強化繊維樹脂構造体の製造方法

【課題】短時間でかつ安価に繊維強化樹脂からなる繊維強化樹脂構造体を製造する方法を提供する。

【解決手段】賦形型20の表面22に強化繊維基材30を配置して、強化繊維基材30を複数の稜線32を有する立体形状に賦形し、立体形状の強化繊維基材31に対して樹脂42を含浸させることにより繊維強化樹脂からなる構造体10を製造するための製造方法であって、該製造方法において、賦形型20の表面22に強化繊維基材30を配置後、少なくとも立体形状の強化繊維基材31の稜線32に沿って樹脂41を配置する工程と、立体形状の強化繊維基材21の各稜線32に対して所定の間隔をあけてヒータ12を並設し、ヒータ12により稜線32に配置された樹脂42を加熱して、樹脂42を強化繊維基材30の稜線32に含浸させる工程と、を少なくとも含んでなる。

【解決手段】賦形型20の表面22に強化繊維基材30を配置して、強化繊維基材30を複数の稜線32を有する立体形状に賦形し、立体形状の強化繊維基材31に対して樹脂42を含浸させることにより繊維強化樹脂からなる構造体10を製造するための製造方法であって、該製造方法において、賦形型20の表面22に強化繊維基材30を配置後、少なくとも立体形状の強化繊維基材31の稜線32に沿って樹脂41を配置する工程と、立体形状の強化繊維基材21の各稜線32に対して所定の間隔をあけてヒータ12を並設し、ヒータ12により稜線32に配置された樹脂42を加熱して、樹脂42を強化繊維基材30の稜線32に含浸させる工程と、を少なくとも含んでなる。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、立体形状の強化繊維樹脂からなる構造体を製造する方法であって、特に、立体形状に強化繊維基材を賦形後に、該賦形された強化繊維基材に樹脂を含浸させて製造するに好適な強化繊維樹脂構造体の方法に関する。

【背景技術】

【0002】

従来から、強化繊維とマトリクス樹脂(樹脂)からなる強化繊維樹脂は、金属材に比べて軽量であり、かつ、強化繊維を含むため樹脂材料に比べて機械的強度及び弾性率が高いことから、航空機、自動車、鉄道車両、船舶などの多くの分野で利用され、立体形状の構造用部材(繊維強化樹脂構造体)として利用されることが多い。

【0003】

繊維強化樹脂は、オートクレーブ成形法や、レジントランスファー成形法(RTM法)により成形することができるが、前記繊維強化樹脂構造体の場合は、レジントランスファー成形法により成形されることが多い。レジントランスファー成形法によれば、まず、樹脂が含浸されていない強化繊維基材を賦形型の表面に積層配置し、立体形状の強化繊維基材に賦形する。そして、賦形後の立体形状の強化繊維基材を成形型の中に配置した後、成形型内に樹脂を注入し、前記強化繊維基材に樹脂を含浸させ、繊維強化樹脂構造体を成形する。このような成形方法は、強化繊維基材を所定の形状に賦形できるため、強化繊維基材は変形し易く、また成形型内の占有時間も短いことから、大量生産に有効な成形法である。

【0004】

ところで、レジントランスファー成形法で成形を行う場合、立体形状に賦形した強化繊維基材を、賦形型から成形型に配置する際に、前記賦形された立体形状の強化繊維基材は樹脂が含浸されていないので、形状が変形しやすく、成形型に上手く配置することができない場合もあった。

【0005】

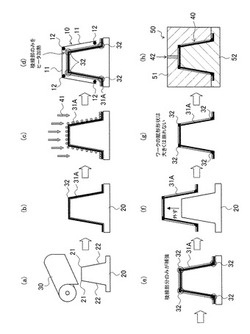

このような点を鑑みて、立体形状の強化繊維樹脂構造体は、例えば、図3に示す方法によって製造されている。具体的には、まず、図3(a)に示すように、複数の稜線21を有する立体形状の賦形型20と、シート状の強化繊維基材30とを準備する。次に、図3(b)に示すように、複数の稜線32を有する立体形状の強化繊維基材31となるように、賦形型20の表面22にシート状の強化繊維基材30を変形させて積層配置する。

【0006】

図3(b)に示す工程の後、図3(c)に示すように、立体形状の強化繊維基材31の表面に、例えば、粉末状の樹脂41を上方からふりかける(配置する)。この状態で、図3(d)に示すように、強化繊維基材31が配置された賦形型20を、例えば温風を熱源とした加熱炉60内に配置し、前記樹脂41を強化繊維基材31に含浸させて、強化繊維基材の強度を上げる。その後、図3(e)に示すように、温風の加熱炉60内から賦形型20を取り出し、賦形型20から強化繊維基材31を取り外す。

【0007】

さらに、図3(f)に示すように、上型51と下型52からなる成形型50に、立体形状の強化繊維基材31を配置し、樹脂42を注入して強化繊維基材31に樹脂42を含浸させ、その後、成形型50から脱型し、繊維強化樹脂構造体100を得ることができる。

【0008】

このような繊維強化樹脂構造体100の製造方法によれば、図3(c)及び(d)に示すように、シート状の強化繊維基材30のバインダー樹脂として、粉末状の樹脂41を強化繊維基材31に含浸させて仮止めを行なうので、立体形状の強化繊維基材31は形状が崩れ難く、容易に賦形型20から強化繊維基材31を取り外し、成形型50に乗せ替えることができる。

【0009】

また、別の繊維強化樹脂構造体の製造方法として、賦形型に強化繊維基材を配置時に、耐水ベニアなどの補強板を強化繊維基材の上に配置して、強化繊維基材を立体形状に賦形し、立体形状の強化繊維基材に対して樹脂を含浸させることにより繊維強化樹脂構造体を製造する方法が提案されている。

【0010】

【特許文献1】特開2003−268126号公報

【発明の開示】

【発明が解決しようとする課題】

【0011】

しかし、図3に示す方法により、繊維強化樹脂構造体を製造する場合には、賦形型ごとに、加熱炉内に入れて、賦形型までも加熱するため、バインダーとなる樹脂の加熱時間が長くかかり、製造コストが高くなる傾向にあった。

【0012】

そこで、加熱時間を短時間にした場合には、強化繊維基材に充分に樹脂が含浸せず補強が充分でないこともあり、例えば特許文献1に記載の如く、補強板を用いて、強化繊維基材を賦形することは有効な手段であるとも考えられる。しかし、このように製造した場合であっても、補強板を用いることによる製造コストの増加は避けることが難しく、さらには、製造された繊維強化樹脂構造体には補強板を含むため、所望の機械的強度及び物性を得ることは難しい場合があった。

【0013】

本発明は、上記する問題に鑑みてなされたものであり、その目的とするところは、短時間でかつ安価に繊維強化樹脂からなる繊維強化樹脂構造体を製造する方法を提供することにある。

【課題を解決するための手段】

【0014】

前記課題を解決すべく、本発明に係る繊維強化樹脂構造体の製造方法は、賦形型の表面に強化繊維基材を配置して、前記強化繊維基材を複数の稜線を有する立体形状に賦形し、前記立体形状の強化繊維基材に対して樹脂を含浸させることにより繊維強化樹脂からなる構造体を製造するための製造方法であって、該製造方法は、前記賦形型の表面に前記強化繊維基材を配置後、少なくとも前記強化繊維基材の稜線に沿って前記樹脂を配置する工程と、前記強化繊維基材の各稜線に対して所定の間隔をあけてヒータを並設し、該ヒータにより前記稜線に配置された樹脂を加熱して、該樹脂を前記強化繊維基材の前記稜線に含浸させる工程と、を少なくとも含む。

【0015】

本発明に係る繊維強化樹脂構造体の製造方法によれば、立体形状の強化繊維基材の稜線に配置した樹脂のみを部分的に加熱するだけでよいので、従来の如く強化繊維基材全体を加熱する方法に比べて、より安価かつ短時間に繊維強化樹脂構造体を製造することができる。また、強化繊維基材の稜線に沿って樹脂が含浸されることにより補強されるので、賦形型から、中間製造品である立体形状の強化繊維基材の賦形形状を崩すことなく、取り外すことができる。この結果、効率良く繊維強化樹脂構造体を製造することができる。

【0016】

また本発明にいう「ヒータ」は、稜線に配置された樹脂の加熱する温度を調整することができる加熱装置であれば、特に限定されるものではなく、例えば、電熱線を利用した加熱装置や遠赤外線を利用した加熱源などを挙げることができる。

【0017】

また、強化繊維基材の各稜線に対して所定の間隔をあけてヒータを配置する場合には、強化繊維基材の稜線に沿って、該稜線と略平行となるように、一定の間隔をあけて棒状のヒータを稜線に対して並べて配設(並設)し、この棒状のヒータを用いて前記加熱を行うことがより好ましい。この結果、稜線上に配置された樹脂をより均一に加熱することができ、製造工程の短縮化を図ることができる。

【0018】

また、本発明に係る繊維強化樹脂構造体の製造方法において、前記ヒータが、前記立体形状の強化繊維基材の稜線に沿った形状のフレームに配置されており、前記ヒータによる加熱を、前記賦形型上の強化繊維基材に前記フレームを覆いながら行なうことがより好ましい。

【0019】

本発明に係る繊維強化樹脂構造体の製造方法によれば、フレームは、立体形状の強化繊維基材の稜線に沿った形状であり、この形状のフレームにヒータが取り付けられているので、同時に、強化繊維基材の稜線に配置された樹脂を含浸させることができる。

【0020】

さらに、本発明に係る繊維強化樹脂構造体の製造方法において、前記稜線に配置する樹脂として、パウダー状の樹脂を用いることがより好ましい。本発明に係る繊維強化樹脂構造体の製造方法によれば、パウダー状の樹脂を用いることにより、少なくとも、立体形状の強化繊維基材の稜線に樹脂を容易に配置することができ、製造時間の短縮化を図ることができる。

【0021】

また、パウダー状の樹脂を配置する場合には、スプレーなどにより、パウダー状の樹脂を強化繊維基材に吹き付けることがより好ましい。このような吹きつけにより、立体形状の強化繊維基材の稜線に確実かつ均一に樹脂を配置することができる。

【0022】

また、本発明に係る繊維強化樹脂構造体の製造方法は、前記樹脂として、熱硬化性樹脂を用い、前記ヒータによる加熱を、前記樹脂の熱硬化開始温度未満で行なうことがより好ましい。

【0023】

本発明に係る繊維強化樹脂構造体の製造方法によれば、強化繊維基材の稜線に配置する樹脂として未硬化の熱硬化性樹脂を用いて、未硬化の熱硬化性樹脂が熱硬化を開始する温度未満、すなわち未硬化温度領域内で、熱硬化性樹脂を加熱して一時的に軟化させ、強化繊維基材の稜線に軟化した樹脂を強化繊維基材に含浸させることができる。この結果、成形型において、繊維強化樹脂構造体を成形する際に、繊維強化樹脂構造体を構成する樹脂と、強化繊維基材の稜線に含浸した樹脂とが、均一に強化繊維基材に含浸されるので、より品質の高い繊維強化樹脂構造体を得ることができる。

【0024】

より好ましくは、本発明に係る繊維強化樹脂構造体の製造方法において、強化繊維基材の稜線に配置する樹脂と、前記立体形状の強化繊維基材に対して成形型内で含浸させる樹脂とが、例えばエポキシ系樹脂などの同種の熱硬化性樹脂を用いることがより好ましい。このように同種の熱硬化性樹脂を用いることにより、繊維強化樹脂構造体はより均質な繊維強化樹脂により構成され、製造された繊維強化樹脂構造体の機械的強度をより安定させることができる。

【発明の効果】

【0025】

本発明に係る繊維強化樹脂構造体の製造方法によれば、短時間でかつ安価に繊維強化樹脂構造体を製造できると共に、製造された繊維強化樹脂構造体は、繊維強化樹脂のみからなるので、所望の機械的強度及び物性を得ることができる。

【発明を実施するための最良の形態】

【0026】

以下に、図面を参照して、本発明に係る繊維強化樹脂構造体の製造方法の一実施形態に基づいて説明する。

【0027】

図1は、本実施形態に係る繊維強化樹脂構造体の製造方法の全体工程図を示すものであり、図2は、図1(d)に示す工程の詳細を説明するための図である。

【0028】

本実施形態に係る繊維強化樹脂構造体の製造方法は、図1(a)〜(h)に示す各工程を少なくとも含み、特に、レジントランスファー成形法に好適な繊維強化樹脂構造体の製造方法である。

【0029】

具体的には、まず、図1(a)に示すように、賦形型20と、シート状の強化繊維基材30とを準備する。賦形型20は、複数の稜線21を有する立体形状であって、強化繊維基材30を後述する立体形状の強化繊維基材31Aに賦形するための型である。また、賦形型20は、製造すべき繊維強化樹脂構造体と略同じ形状を有し、繊維強化樹脂構造体の内面と略同じ大きさを有している。

【0030】

このような、賦形型20は、後述するように、強化繊維基材30を賦形型20の表面22に配置することができ、さらに、後述するヒータ12の加熱により熱変形しないものであれば、金属、樹脂などその材質は特に限定されない。

【0031】

また、シート状の強化繊維基材30は、繊維強化樹脂の機械的強度を強化するための樹脂強化用の繊維からなる。よって、強化繊維基材30は、繊維強化樹脂構造体を成形した際に所望の強度を保つことができると共に、後述する工程(図1(b)の基材配置工程)において、所望の形状に変形させて、賦形型20の表面22に積層配置し易いものが好ましい。

【0032】

例えば、強化繊維基材30を構成する繊維としては、ガラス繊維、炭素繊維、アラミド繊維、アルミナ繊維、ボロン繊維、スチール繊維、PBO繊維、又は高強度ポリエチレン繊維などの繊維が挙げられる。

【0033】

また、強化繊維基材30は、前記繊維からなる織布、不織布いずれであってもよく、織布である場合には、その織り方としては、平織、綾織、朱子織などの織組織からなる基材であってもよく、強化繊維を一方向に引き揃えた複数層を隣接する層の繊維軸が30°〜90°程度ずれるように交差積層させた、いわゆる多軸の繊維構造の基材であってもよい。

【0034】

次に、図1(b)に示すように、準備したシート状の強化繊維基材30を変形させて、賦形型20の表面22に積層して配置する(基材配置工程)。このようにして、賦形型20の表面にシート状の強化繊維基材30を変形させて、積層配置することにより、シート状の強化繊維基材30は、賦形型20に表面22に倣う。これにより、シート状の強化繊維基材30から立体形状の強化繊維基材31Aに賦形することができ、立体形状の強化繊維基材31Aには、賦形型20の稜線21に沿って複数の稜線32が形成される。

【0035】

次に、賦形型の表面22に前記強化繊維基材を配置後、図1(c)に示すように、少なくとも立体形状の強化繊維基材31Aの稜線32に沿って、樹脂41を配置する。樹脂41は、立体形状の強化繊維基材31Aを賦形型20から取り外す際に、強化繊維基材31Aの形状が崩れないように、強化繊維基材31Aを補強するための樹脂である。

【0036】

また、樹脂41は、少なくとも稜線32に配置することができるのであれば、例えば、シート状の樹脂、パウダー状の樹脂、稜線32と略同一の長さの棒状の樹脂等を挙げることができるが、より好ましい樹脂は、パウダー状の樹脂である。該樹脂を用いることにより、例えばスプレーによる吹付けにより、立体形状の強化繊維基材31Aの稜線32に樹脂41を容易に配置することができる。

【0037】

また、樹脂41は、繊維強化樹脂構造体の強化繊維樹脂を構成する樹脂、すなわち、成形型内において強化繊維基材31Aに含浸される樹脂42と同種の樹脂であることが好ましく、未硬化の熱硬化性樹脂、熱可塑性樹脂のいずれの樹脂であってもよいが、より好ましくは、熱硬化性樹脂である。

【0038】

熱硬化性樹脂としては、例えば、エポキシ系樹脂、フェノール系樹脂、メラミン系樹脂、尿素系樹脂、シリコーン系樹脂、マレイミド系樹脂、ビニルエステル系樹脂、不飽和ポリエステル系樹脂、シアネート系樹脂、又はポリイミド系樹脂等の樹脂を挙げられることができ、強化繊維と合わせて所定の強度を保つことができるのであれば、特にその種類は限定されるものではない。そして、前記同種の樹脂とは、上記に例示した樹脂の系が同じ熱硬化性樹脂をいう。

【0039】

次に、図1(d)に示すように、少なくとも稜線32に配置されたパウダー状の樹脂41を強化繊維基材31Aの稜線32に含浸させ、稜線32に沿って樹脂41を形成し、強化繊維基材31Aの補強を行なう。

【0040】

具体的には、図2に示すように、賦形型20の稜線21に沿った形状、より好ましくは、立体形状の強化繊維基材31Aの稜線32に沿った形状のフレーム10を準備する。フレーム10は、少なくとも各稜線32に対応する棒状部11を有しており、各棒状部11には、フレーム10の内部方向を加熱可能なように、稜線32と略同等の長さの棒状のヒータ12が配置されている。

【0041】

そして、図2に示すように、フレーム10を賦形型20上の強化繊維基材31Aに覆う。これにより、強化繊維基材31Aの各稜線32に対して所定の間隔をあけて、ヒータ12が稜線32に対して並設される。この状態で、ヒータ12を用いて、稜線32に配置された樹脂41を加熱して、樹脂41を強化繊維基材31Aの稜線32に含浸させる。

【0042】

これにより、樹脂41が含浸された稜線32は、他の含浸していない強化繊維基材31A部分に比べて機械的強度を向上させることができる。また、フレーム10は、棒状部11により立体形状の強化繊維基材31Aの稜線32に沿った形状であり、各棒状部11にフレーム10の内部方向に向かってヒータ12が配置されているので、同時に、強化繊維基材31Aの各稜線32に配置された樹脂を、強化繊維基材の稜線32に含浸させることができる。

【0043】

ここで、パウダー状の樹脂41に熱硬化性樹脂を用いた場合には、熱硬化性樹脂が少なくとも強化繊維基材に含浸可能な温度以上、かつ熱硬化を開始する温度未満、すなわち未硬化温度領域内で加熱して、熱硬化性樹脂を強化繊維基材に含浸可能なように軟化させることが望ましい。

【0044】

このように、樹脂41の加熱温度を上述する温度領域となるように調整する場合、強化繊維基材31Aの各稜線32の近傍に、温度計測器を設置し、該温度計測器の計測温度が前記温度領域となるように、ヒータ12の発熱温度を調整することがより好ましい。この温度領域において加熱することにより、後述する成形型内に注入する樹脂42により、稜線32に含浸した樹脂41も軟化し、注入した樹脂42は、立体形状の強化繊維基材31に確実に含浸され、均質かつ高品質の繊維強化樹脂構造体100を得ることができる。

【0045】

そして、図1(e)に示すように、稜線部分にのみ樹脂が含浸されて補強された強化繊維基材31Aから、フレーム10を取り除く。さらに、図1(f)に示すように、賦形型20から強化繊維基材31Aを取り外す。このとき、図1(g)に示すように、賦形型20から成形型50に立体形状の強化繊維基材31Aを移動させる際に、強化繊維基材31Aの稜線32は樹脂41が含浸されて補強されているので、その賦形形状は殆ど崩れることはない。

【0046】

さらに、図1(h)に示すように、立体形状に賦形された強化繊維基材31Aを、下型52に配置すると共に、上型51により型締めする。そして、加熱された樹脂42を成形型50内に注入し、強化繊維基材に樹脂を含浸させる。さらに、注入する樹脂として未硬化の熱硬化性樹脂を用いた場合には、樹脂を硬化開始温度よりも高い温度で加熱し、その後冷却し、繊維強化樹脂構造体40を得ることができる。

【0047】

本実施形態に係る繊維強化樹脂構造体の製造方法によれば、稜線32に配置した樹脂41のみを部分的に加熱するだけでよいので、従来の方法に比べて、より安価かつ短時間に繊維強化樹脂構造体を製造することができる。また、強化繊維基材31Aの稜線32を補強しているので、賦形型20から中間製造品である立体形状の強化繊維基材31Aの賦形形状を崩すことなく取り外すことができるので、より品質のよい繊維強化樹脂構造体40を製造することができる。

【0048】

また、従来の如く補強板等を用いずに、賦形用の樹脂41と成形用の樹脂42を同種の樹脂を用いて、繊維強化樹脂構造体を製造したので、均質な繊維強化樹脂からなる構造体を得ることができる。

【0049】

以上、本発明の実施の形態を図面を用いて詳述してきたが、具体的な構成はこの実施形態に限定されるものではなく、本発明の要旨を逸脱しない範囲における設計変更があっても、それらは本発明に含まれるものである。

【図面の簡単な説明】

【0050】

【図1】本実施形態に係る繊維強化樹脂構造体の製造方法の全体工程図。

【図2】図1(d)に示す工程の詳細を説明するための図。

【図3】従来の繊維強化樹脂構造体の製造方法の全体工程図。

【符号の説明】

【0051】

10:フレーム、11:各棒状部、12:ヒータ、20:賦形型、21:賦形型の表面、22:賦形型の稜線、30:シート状の強化繊維基材、31A:立体形状の強化繊維基材、32:稜線、40:繊維強化樹脂構造体、41:強化繊維基材の稜線に配置する樹脂、42:樹脂、50:成形型、51:上型、52:下型、60:加熱炉

【技術分野】

【0001】

本発明は、立体形状の強化繊維樹脂からなる構造体を製造する方法であって、特に、立体形状に強化繊維基材を賦形後に、該賦形された強化繊維基材に樹脂を含浸させて製造するに好適な強化繊維樹脂構造体の方法に関する。

【背景技術】

【0002】

従来から、強化繊維とマトリクス樹脂(樹脂)からなる強化繊維樹脂は、金属材に比べて軽量であり、かつ、強化繊維を含むため樹脂材料に比べて機械的強度及び弾性率が高いことから、航空機、自動車、鉄道車両、船舶などの多くの分野で利用され、立体形状の構造用部材(繊維強化樹脂構造体)として利用されることが多い。

【0003】

繊維強化樹脂は、オートクレーブ成形法や、レジントランスファー成形法(RTM法)により成形することができるが、前記繊維強化樹脂構造体の場合は、レジントランスファー成形法により成形されることが多い。レジントランスファー成形法によれば、まず、樹脂が含浸されていない強化繊維基材を賦形型の表面に積層配置し、立体形状の強化繊維基材に賦形する。そして、賦形後の立体形状の強化繊維基材を成形型の中に配置した後、成形型内に樹脂を注入し、前記強化繊維基材に樹脂を含浸させ、繊維強化樹脂構造体を成形する。このような成形方法は、強化繊維基材を所定の形状に賦形できるため、強化繊維基材は変形し易く、また成形型内の占有時間も短いことから、大量生産に有効な成形法である。

【0004】

ところで、レジントランスファー成形法で成形を行う場合、立体形状に賦形した強化繊維基材を、賦形型から成形型に配置する際に、前記賦形された立体形状の強化繊維基材は樹脂が含浸されていないので、形状が変形しやすく、成形型に上手く配置することができない場合もあった。

【0005】

このような点を鑑みて、立体形状の強化繊維樹脂構造体は、例えば、図3に示す方法によって製造されている。具体的には、まず、図3(a)に示すように、複数の稜線21を有する立体形状の賦形型20と、シート状の強化繊維基材30とを準備する。次に、図3(b)に示すように、複数の稜線32を有する立体形状の強化繊維基材31となるように、賦形型20の表面22にシート状の強化繊維基材30を変形させて積層配置する。

【0006】

図3(b)に示す工程の後、図3(c)に示すように、立体形状の強化繊維基材31の表面に、例えば、粉末状の樹脂41を上方からふりかける(配置する)。この状態で、図3(d)に示すように、強化繊維基材31が配置された賦形型20を、例えば温風を熱源とした加熱炉60内に配置し、前記樹脂41を強化繊維基材31に含浸させて、強化繊維基材の強度を上げる。その後、図3(e)に示すように、温風の加熱炉60内から賦形型20を取り出し、賦形型20から強化繊維基材31を取り外す。

【0007】

さらに、図3(f)に示すように、上型51と下型52からなる成形型50に、立体形状の強化繊維基材31を配置し、樹脂42を注入して強化繊維基材31に樹脂42を含浸させ、その後、成形型50から脱型し、繊維強化樹脂構造体100を得ることができる。

【0008】

このような繊維強化樹脂構造体100の製造方法によれば、図3(c)及び(d)に示すように、シート状の強化繊維基材30のバインダー樹脂として、粉末状の樹脂41を強化繊維基材31に含浸させて仮止めを行なうので、立体形状の強化繊維基材31は形状が崩れ難く、容易に賦形型20から強化繊維基材31を取り外し、成形型50に乗せ替えることができる。

【0009】

また、別の繊維強化樹脂構造体の製造方法として、賦形型に強化繊維基材を配置時に、耐水ベニアなどの補強板を強化繊維基材の上に配置して、強化繊維基材を立体形状に賦形し、立体形状の強化繊維基材に対して樹脂を含浸させることにより繊維強化樹脂構造体を製造する方法が提案されている。

【0010】

【特許文献1】特開2003−268126号公報

【発明の開示】

【発明が解決しようとする課題】

【0011】

しかし、図3に示す方法により、繊維強化樹脂構造体を製造する場合には、賦形型ごとに、加熱炉内に入れて、賦形型までも加熱するため、バインダーとなる樹脂の加熱時間が長くかかり、製造コストが高くなる傾向にあった。

【0012】

そこで、加熱時間を短時間にした場合には、強化繊維基材に充分に樹脂が含浸せず補強が充分でないこともあり、例えば特許文献1に記載の如く、補強板を用いて、強化繊維基材を賦形することは有効な手段であるとも考えられる。しかし、このように製造した場合であっても、補強板を用いることによる製造コストの増加は避けることが難しく、さらには、製造された繊維強化樹脂構造体には補強板を含むため、所望の機械的強度及び物性を得ることは難しい場合があった。

【0013】

本発明は、上記する問題に鑑みてなされたものであり、その目的とするところは、短時間でかつ安価に繊維強化樹脂からなる繊維強化樹脂構造体を製造する方法を提供することにある。

【課題を解決するための手段】

【0014】

前記課題を解決すべく、本発明に係る繊維強化樹脂構造体の製造方法は、賦形型の表面に強化繊維基材を配置して、前記強化繊維基材を複数の稜線を有する立体形状に賦形し、前記立体形状の強化繊維基材に対して樹脂を含浸させることにより繊維強化樹脂からなる構造体を製造するための製造方法であって、該製造方法は、前記賦形型の表面に前記強化繊維基材を配置後、少なくとも前記強化繊維基材の稜線に沿って前記樹脂を配置する工程と、前記強化繊維基材の各稜線に対して所定の間隔をあけてヒータを並設し、該ヒータにより前記稜線に配置された樹脂を加熱して、該樹脂を前記強化繊維基材の前記稜線に含浸させる工程と、を少なくとも含む。

【0015】

本発明に係る繊維強化樹脂構造体の製造方法によれば、立体形状の強化繊維基材の稜線に配置した樹脂のみを部分的に加熱するだけでよいので、従来の如く強化繊維基材全体を加熱する方法に比べて、より安価かつ短時間に繊維強化樹脂構造体を製造することができる。また、強化繊維基材の稜線に沿って樹脂が含浸されることにより補強されるので、賦形型から、中間製造品である立体形状の強化繊維基材の賦形形状を崩すことなく、取り外すことができる。この結果、効率良く繊維強化樹脂構造体を製造することができる。

【0016】

また本発明にいう「ヒータ」は、稜線に配置された樹脂の加熱する温度を調整することができる加熱装置であれば、特に限定されるものではなく、例えば、電熱線を利用した加熱装置や遠赤外線を利用した加熱源などを挙げることができる。

【0017】

また、強化繊維基材の各稜線に対して所定の間隔をあけてヒータを配置する場合には、強化繊維基材の稜線に沿って、該稜線と略平行となるように、一定の間隔をあけて棒状のヒータを稜線に対して並べて配設(並設)し、この棒状のヒータを用いて前記加熱を行うことがより好ましい。この結果、稜線上に配置された樹脂をより均一に加熱することができ、製造工程の短縮化を図ることができる。

【0018】

また、本発明に係る繊維強化樹脂構造体の製造方法において、前記ヒータが、前記立体形状の強化繊維基材の稜線に沿った形状のフレームに配置されており、前記ヒータによる加熱を、前記賦形型上の強化繊維基材に前記フレームを覆いながら行なうことがより好ましい。

【0019】

本発明に係る繊維強化樹脂構造体の製造方法によれば、フレームは、立体形状の強化繊維基材の稜線に沿った形状であり、この形状のフレームにヒータが取り付けられているので、同時に、強化繊維基材の稜線に配置された樹脂を含浸させることができる。

【0020】

さらに、本発明に係る繊維強化樹脂構造体の製造方法において、前記稜線に配置する樹脂として、パウダー状の樹脂を用いることがより好ましい。本発明に係る繊維強化樹脂構造体の製造方法によれば、パウダー状の樹脂を用いることにより、少なくとも、立体形状の強化繊維基材の稜線に樹脂を容易に配置することができ、製造時間の短縮化を図ることができる。

【0021】

また、パウダー状の樹脂を配置する場合には、スプレーなどにより、パウダー状の樹脂を強化繊維基材に吹き付けることがより好ましい。このような吹きつけにより、立体形状の強化繊維基材の稜線に確実かつ均一に樹脂を配置することができる。

【0022】

また、本発明に係る繊維強化樹脂構造体の製造方法は、前記樹脂として、熱硬化性樹脂を用い、前記ヒータによる加熱を、前記樹脂の熱硬化開始温度未満で行なうことがより好ましい。

【0023】

本発明に係る繊維強化樹脂構造体の製造方法によれば、強化繊維基材の稜線に配置する樹脂として未硬化の熱硬化性樹脂を用いて、未硬化の熱硬化性樹脂が熱硬化を開始する温度未満、すなわち未硬化温度領域内で、熱硬化性樹脂を加熱して一時的に軟化させ、強化繊維基材の稜線に軟化した樹脂を強化繊維基材に含浸させることができる。この結果、成形型において、繊維強化樹脂構造体を成形する際に、繊維強化樹脂構造体を構成する樹脂と、強化繊維基材の稜線に含浸した樹脂とが、均一に強化繊維基材に含浸されるので、より品質の高い繊維強化樹脂構造体を得ることができる。

【0024】

より好ましくは、本発明に係る繊維強化樹脂構造体の製造方法において、強化繊維基材の稜線に配置する樹脂と、前記立体形状の強化繊維基材に対して成形型内で含浸させる樹脂とが、例えばエポキシ系樹脂などの同種の熱硬化性樹脂を用いることがより好ましい。このように同種の熱硬化性樹脂を用いることにより、繊維強化樹脂構造体はより均質な繊維強化樹脂により構成され、製造された繊維強化樹脂構造体の機械的強度をより安定させることができる。

【発明の効果】

【0025】

本発明に係る繊維強化樹脂構造体の製造方法によれば、短時間でかつ安価に繊維強化樹脂構造体を製造できると共に、製造された繊維強化樹脂構造体は、繊維強化樹脂のみからなるので、所望の機械的強度及び物性を得ることができる。

【発明を実施するための最良の形態】

【0026】

以下に、図面を参照して、本発明に係る繊維強化樹脂構造体の製造方法の一実施形態に基づいて説明する。

【0027】

図1は、本実施形態に係る繊維強化樹脂構造体の製造方法の全体工程図を示すものであり、図2は、図1(d)に示す工程の詳細を説明するための図である。

【0028】

本実施形態に係る繊維強化樹脂構造体の製造方法は、図1(a)〜(h)に示す各工程を少なくとも含み、特に、レジントランスファー成形法に好適な繊維強化樹脂構造体の製造方法である。

【0029】

具体的には、まず、図1(a)に示すように、賦形型20と、シート状の強化繊維基材30とを準備する。賦形型20は、複数の稜線21を有する立体形状であって、強化繊維基材30を後述する立体形状の強化繊維基材31Aに賦形するための型である。また、賦形型20は、製造すべき繊維強化樹脂構造体と略同じ形状を有し、繊維強化樹脂構造体の内面と略同じ大きさを有している。

【0030】

このような、賦形型20は、後述するように、強化繊維基材30を賦形型20の表面22に配置することができ、さらに、後述するヒータ12の加熱により熱変形しないものであれば、金属、樹脂などその材質は特に限定されない。

【0031】

また、シート状の強化繊維基材30は、繊維強化樹脂の機械的強度を強化するための樹脂強化用の繊維からなる。よって、強化繊維基材30は、繊維強化樹脂構造体を成形した際に所望の強度を保つことができると共に、後述する工程(図1(b)の基材配置工程)において、所望の形状に変形させて、賦形型20の表面22に積層配置し易いものが好ましい。

【0032】

例えば、強化繊維基材30を構成する繊維としては、ガラス繊維、炭素繊維、アラミド繊維、アルミナ繊維、ボロン繊維、スチール繊維、PBO繊維、又は高強度ポリエチレン繊維などの繊維が挙げられる。

【0033】

また、強化繊維基材30は、前記繊維からなる織布、不織布いずれであってもよく、織布である場合には、その織り方としては、平織、綾織、朱子織などの織組織からなる基材であってもよく、強化繊維を一方向に引き揃えた複数層を隣接する層の繊維軸が30°〜90°程度ずれるように交差積層させた、いわゆる多軸の繊維構造の基材であってもよい。

【0034】

次に、図1(b)に示すように、準備したシート状の強化繊維基材30を変形させて、賦形型20の表面22に積層して配置する(基材配置工程)。このようにして、賦形型20の表面にシート状の強化繊維基材30を変形させて、積層配置することにより、シート状の強化繊維基材30は、賦形型20に表面22に倣う。これにより、シート状の強化繊維基材30から立体形状の強化繊維基材31Aに賦形することができ、立体形状の強化繊維基材31Aには、賦形型20の稜線21に沿って複数の稜線32が形成される。

【0035】

次に、賦形型の表面22に前記強化繊維基材を配置後、図1(c)に示すように、少なくとも立体形状の強化繊維基材31Aの稜線32に沿って、樹脂41を配置する。樹脂41は、立体形状の強化繊維基材31Aを賦形型20から取り外す際に、強化繊維基材31Aの形状が崩れないように、強化繊維基材31Aを補強するための樹脂である。

【0036】

また、樹脂41は、少なくとも稜線32に配置することができるのであれば、例えば、シート状の樹脂、パウダー状の樹脂、稜線32と略同一の長さの棒状の樹脂等を挙げることができるが、より好ましい樹脂は、パウダー状の樹脂である。該樹脂を用いることにより、例えばスプレーによる吹付けにより、立体形状の強化繊維基材31Aの稜線32に樹脂41を容易に配置することができる。

【0037】

また、樹脂41は、繊維強化樹脂構造体の強化繊維樹脂を構成する樹脂、すなわち、成形型内において強化繊維基材31Aに含浸される樹脂42と同種の樹脂であることが好ましく、未硬化の熱硬化性樹脂、熱可塑性樹脂のいずれの樹脂であってもよいが、より好ましくは、熱硬化性樹脂である。

【0038】

熱硬化性樹脂としては、例えば、エポキシ系樹脂、フェノール系樹脂、メラミン系樹脂、尿素系樹脂、シリコーン系樹脂、マレイミド系樹脂、ビニルエステル系樹脂、不飽和ポリエステル系樹脂、シアネート系樹脂、又はポリイミド系樹脂等の樹脂を挙げられることができ、強化繊維と合わせて所定の強度を保つことができるのであれば、特にその種類は限定されるものではない。そして、前記同種の樹脂とは、上記に例示した樹脂の系が同じ熱硬化性樹脂をいう。

【0039】

次に、図1(d)に示すように、少なくとも稜線32に配置されたパウダー状の樹脂41を強化繊維基材31Aの稜線32に含浸させ、稜線32に沿って樹脂41を形成し、強化繊維基材31Aの補強を行なう。

【0040】

具体的には、図2に示すように、賦形型20の稜線21に沿った形状、より好ましくは、立体形状の強化繊維基材31Aの稜線32に沿った形状のフレーム10を準備する。フレーム10は、少なくとも各稜線32に対応する棒状部11を有しており、各棒状部11には、フレーム10の内部方向を加熱可能なように、稜線32と略同等の長さの棒状のヒータ12が配置されている。

【0041】

そして、図2に示すように、フレーム10を賦形型20上の強化繊維基材31Aに覆う。これにより、強化繊維基材31Aの各稜線32に対して所定の間隔をあけて、ヒータ12が稜線32に対して並設される。この状態で、ヒータ12を用いて、稜線32に配置された樹脂41を加熱して、樹脂41を強化繊維基材31Aの稜線32に含浸させる。

【0042】

これにより、樹脂41が含浸された稜線32は、他の含浸していない強化繊維基材31A部分に比べて機械的強度を向上させることができる。また、フレーム10は、棒状部11により立体形状の強化繊維基材31Aの稜線32に沿った形状であり、各棒状部11にフレーム10の内部方向に向かってヒータ12が配置されているので、同時に、強化繊維基材31Aの各稜線32に配置された樹脂を、強化繊維基材の稜線32に含浸させることができる。

【0043】

ここで、パウダー状の樹脂41に熱硬化性樹脂を用いた場合には、熱硬化性樹脂が少なくとも強化繊維基材に含浸可能な温度以上、かつ熱硬化を開始する温度未満、すなわち未硬化温度領域内で加熱して、熱硬化性樹脂を強化繊維基材に含浸可能なように軟化させることが望ましい。

【0044】

このように、樹脂41の加熱温度を上述する温度領域となるように調整する場合、強化繊維基材31Aの各稜線32の近傍に、温度計測器を設置し、該温度計測器の計測温度が前記温度領域となるように、ヒータ12の発熱温度を調整することがより好ましい。この温度領域において加熱することにより、後述する成形型内に注入する樹脂42により、稜線32に含浸した樹脂41も軟化し、注入した樹脂42は、立体形状の強化繊維基材31に確実に含浸され、均質かつ高品質の繊維強化樹脂構造体100を得ることができる。

【0045】

そして、図1(e)に示すように、稜線部分にのみ樹脂が含浸されて補強された強化繊維基材31Aから、フレーム10を取り除く。さらに、図1(f)に示すように、賦形型20から強化繊維基材31Aを取り外す。このとき、図1(g)に示すように、賦形型20から成形型50に立体形状の強化繊維基材31Aを移動させる際に、強化繊維基材31Aの稜線32は樹脂41が含浸されて補強されているので、その賦形形状は殆ど崩れることはない。

【0046】

さらに、図1(h)に示すように、立体形状に賦形された強化繊維基材31Aを、下型52に配置すると共に、上型51により型締めする。そして、加熱された樹脂42を成形型50内に注入し、強化繊維基材に樹脂を含浸させる。さらに、注入する樹脂として未硬化の熱硬化性樹脂を用いた場合には、樹脂を硬化開始温度よりも高い温度で加熱し、その後冷却し、繊維強化樹脂構造体40を得ることができる。

【0047】

本実施形態に係る繊維強化樹脂構造体の製造方法によれば、稜線32に配置した樹脂41のみを部分的に加熱するだけでよいので、従来の方法に比べて、より安価かつ短時間に繊維強化樹脂構造体を製造することができる。また、強化繊維基材31Aの稜線32を補強しているので、賦形型20から中間製造品である立体形状の強化繊維基材31Aの賦形形状を崩すことなく取り外すことができるので、より品質のよい繊維強化樹脂構造体40を製造することができる。

【0048】

また、従来の如く補強板等を用いずに、賦形用の樹脂41と成形用の樹脂42を同種の樹脂を用いて、繊維強化樹脂構造体を製造したので、均質な繊維強化樹脂からなる構造体を得ることができる。

【0049】

以上、本発明の実施の形態を図面を用いて詳述してきたが、具体的な構成はこの実施形態に限定されるものではなく、本発明の要旨を逸脱しない範囲における設計変更があっても、それらは本発明に含まれるものである。

【図面の簡単な説明】

【0050】

【図1】本実施形態に係る繊維強化樹脂構造体の製造方法の全体工程図。

【図2】図1(d)に示す工程の詳細を説明するための図。

【図3】従来の繊維強化樹脂構造体の製造方法の全体工程図。

【符号の説明】

【0051】

10:フレーム、11:各棒状部、12:ヒータ、20:賦形型、21:賦形型の表面、22:賦形型の稜線、30:シート状の強化繊維基材、31A:立体形状の強化繊維基材、32:稜線、40:繊維強化樹脂構造体、41:強化繊維基材の稜線に配置する樹脂、42:樹脂、50:成形型、51:上型、52:下型、60:加熱炉

【特許請求の範囲】

【請求項1】

賦形型の表面に強化繊維基材を配置して、前記強化繊維基材を複数の稜線を有する立体形状に賦形し、立体形状の強化繊維基材に対して樹脂を含浸させることにより繊維強化樹脂からなる構造体を製造するための製造方法であって、

該製造方法は、前記賦形型の表面に前記強化繊維基材を配置後、少なくとも前記強化繊維基材の稜線に沿って前記樹脂を配置する工程と、

前記強化繊維基材の各稜線に対して所定の間隔をあけてヒータを並設し、該ヒータにより前記稜線に配置された樹脂を加熱して、該樹脂を前記強化繊維基材の前記稜線に含浸させる工程と、を少なくとも含むことを特徴とする繊維強化樹脂構造体の製造方法。

【請求項2】

前記ヒータは、前記立体形状の強化繊維基材の稜線に沿った形状のフレームに配置されており、前記ヒータによる加熱を、前記賦形型上の強化繊維基材に前記フレームを覆いながら行なうことを特徴とする請求項1に記載の繊維強化樹脂構造体の製造方法。

【請求項3】

前記稜線に配置する樹脂として、パウダー状の樹脂を用いることを特徴とする請求項1又は2に記載の繊維強化樹脂構造体の製造方法。

【請求項4】

前記樹脂として、熱硬化性樹脂を用い、前記ヒータによる加熱を、前記樹脂の熱硬化開始温度未満で行なうことを特徴とする請求項1〜3のいずれかに記載の繊維強化樹脂構造体の製造方法。

【請求項1】

賦形型の表面に強化繊維基材を配置して、前記強化繊維基材を複数の稜線を有する立体形状に賦形し、立体形状の強化繊維基材に対して樹脂を含浸させることにより繊維強化樹脂からなる構造体を製造するための製造方法であって、

該製造方法は、前記賦形型の表面に前記強化繊維基材を配置後、少なくとも前記強化繊維基材の稜線に沿って前記樹脂を配置する工程と、

前記強化繊維基材の各稜線に対して所定の間隔をあけてヒータを並設し、該ヒータにより前記稜線に配置された樹脂を加熱して、該樹脂を前記強化繊維基材の前記稜線に含浸させる工程と、を少なくとも含むことを特徴とする繊維強化樹脂構造体の製造方法。

【請求項2】

前記ヒータは、前記立体形状の強化繊維基材の稜線に沿った形状のフレームに配置されており、前記ヒータによる加熱を、前記賦形型上の強化繊維基材に前記フレームを覆いながら行なうことを特徴とする請求項1に記載の繊維強化樹脂構造体の製造方法。

【請求項3】

前記稜線に配置する樹脂として、パウダー状の樹脂を用いることを特徴とする請求項1又は2に記載の繊維強化樹脂構造体の製造方法。

【請求項4】

前記樹脂として、熱硬化性樹脂を用い、前記ヒータによる加熱を、前記樹脂の熱硬化開始温度未満で行なうことを特徴とする請求項1〜3のいずれかに記載の繊維強化樹脂構造体の製造方法。

【図1】

【図2】

【図3】

【図2】

【図3】

【公開番号】特開2009−160879(P2009−160879A)

【公開日】平成21年7月23日(2009.7.23)

【国際特許分類】

【出願番号】特願2008−2443(P2008−2443)

【出願日】平成20年1月9日(2008.1.9)

【出願人】(000003207)トヨタ自動車株式会社 (59,920)

【Fターム(参考)】

【公開日】平成21年7月23日(2009.7.23)

【国際特許分類】

【出願日】平成20年1月9日(2008.1.9)

【出願人】(000003207)トヨタ自動車株式会社 (59,920)

【Fターム(参考)】

[ Back to top ]