強化繊維積層体およびプリフォーム、ならびにその製造方法

【課題】本発明は、複雑形状への追随性の向上により複雑なプリフォームを製作可能にでき、未硬化マトリックス樹脂の良好な流動性を有すると共に、繊維強化プラスチックとした場合に優れた力学特性とその低バラツキ性を得る強化繊維積層体およびプリフォームならびにその製造方法を提供することにある。

【解決手段】目止め材を含有し織組織からなる強化繊維基材シートを複数積層させた強化繊維積層体であって、前記シートは、前記織組織を構成する縦糸方向および横糸方向の全てのストランドを断続的に切断した有限長の切り込みが設けられるとともに、同一方向に施された前記切り込み同士がおおよそ重ならないように隣接する前記シートを積層させてなることを特徴とする強化繊維積層体。

【解決手段】目止め材を含有し織組織からなる強化繊維基材シートを複数積層させた強化繊維積層体であって、前記シートは、前記織組織を構成する縦糸方向および横糸方向の全てのストランドを断続的に切断した有限長の切り込みが設けられるとともに、同一方向に施された前記切り込み同士がおおよそ重ならないように隣接する前記シートを積層させてなることを特徴とする強化繊維積層体。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、繊維強化プラスチックを成形するRTM成形方法に最適なプリフォームに関するものであり、具体的には、目止め材(織物の糸の乱れを抑制するバインダー組成物)を含んだ強化繊維基材シートを用いた強化繊維積層体と、その積層体を用いたプリフォームの製造方法に関するものである。

【背景技術】

【0002】

繊維強化複合材料は、成形性、薄肉、軽量、高剛性、生産性、経済性に優れ、電気・電子機器部品、自動車機器部品、パソコン、OA機器、AV機器、携帯電話、電話機、ファクシミリ、家電製品、玩具用品のカバーや骨格、駆動部に使用されている。

【0003】

従来、薄肉、軽量、高剛性に優れた素材として、連続した強化繊維を用いた繊維強化複合材料が使われている。繊維強化複合材料の代表的な製造方法として、連続した強化繊維に未硬化の樹脂を含浸させた繊維強化プリプレグを積層配置して硬化させる方法があるが、複雑形状の成形品を量産性よく容易に生産するのには不向きであった。

【0004】

また、繊維強化複合材料の別の製造方法として、強化繊維基材を金型に賦形して未硬化の樹脂を注入し、当該強化繊維基材に樹脂を含浸させた後に硬化させる、いわゆるレジントランスファーモールディング(RTM)成形法が適用できる。この成形方法は、樹脂を含浸させていない強化繊維基材を賦形するため、比較的複雑な形状の成形品を作製することが可能である。しかし射出成形品や金属成形品などにより得られる複雑形状成形品と比較すると、複雑形状の成形品を作製することは困難である。

【0005】

そこで、さらに複雑形状部品への展開を進める上で、強化繊維基材の製品形状への賦形(プリフォーム)性の向上および賦形(プリフォーム)方法の改善が求められる。

【0006】

たとえば、ガラス繊維製プリフォームの賦形方法として、特許文献1には、スクリーン状またはメッシュ状の上型、下型間に、ガラス繊維マットを型の展開図状に配置し、これに対して加熱空気を上下型およびガラス繊維マットに貫通して、同時に、上型、下型をあわせ、低圧プレス後、冷却空気を貫通してプリフォームを賦形する方法が提案されている。

【0007】

しかしながら、このような方法では、賦形形状が複雑になれば当然にプリフォーム成形するガラス繊維マットが賦形面に馴染まない状態や、マットにシワ・弛み等が発生する。

【0008】

また、特許文献2では、プリフォーム成形するガラス繊維マットが賦形面に馴染まない状態や、マットにシワ・弛み等が発生しないように、上型を小領域に毎に型押しする方法が提案されている。しかしながら、強化繊維基材そのもののもつ、耐シワ・弛み性について提案されているものではないため、本質的な賦形性(形状沿い性)を改善するものではない。

【0009】

さらに 特許文献3では、一方向繊維シートプリプレグに切り込みをいれることが提案されているが、擬似等方性材料を得るためには、一方向繊維シートを複数枚積層させる必要があること、またあらかじめ樹脂を含浸させたプリプレグを用いるため、含浸樹脂によるタック性を必要とする提案となっており、RTM成形とは異なった用途である。

【先行技術文献】

【特許文献】

【0010】

【特許文献1】特開平5−8313号報

【特許文献2】特開2004―322442号報

【特許文献3】特開2007−261141号報

【発明の概要】

【発明が解決しようとする課題】

【0011】

本発明は、かかる従来技術の問題点を解消し、複雑形状への追随性の向上により複雑なプリフォームを製作可能にでき、未硬化マトリックス樹脂の良好な流動性を有すると共に、繊維強化プラスチックとした場合に優れた力学特性とその低バラツキ性を得る強化繊維積層体およびプリフォームならびにその製造方法を提供することにある。

【課題を解決するための手段】

【0012】

上記課題を達成するために本発明は、以下の構成を採用する。すなわち、

(1)目止め材を含有し織組織からなる強化繊維基材シートを複数積層させた強化繊維積層体であって、前記シートは、前記織組織を構成する縦糸方向および横糸方向の全てのストランドを断続的に切断した有限長の切り込みが設けられるとともに、同一方向に施された前記切り込み同士がおおよそ重ならないように隣接する前記シートを積層させてなることを特徴とする強化繊維積層体。

(2)前記強化繊維が炭素繊維であることを特徴とする(1)に記載の強化繊維積層体。

(3)前記目止め材が常温で軟化することを特徴とする(1)または(2)に記載の強化繊維積層体。

(4)(1)〜(3)のいずれかに記載された強化繊維積層体の少なくとも二辺に張力を与えながら金型で加圧賦形してなることを特徴とするプリフォーム。

(5)目止め材を含有し織組織を構成する全てのストランドを断続的に切断した有限長の切り込みが設けられた複数の強化繊維基材シートを、同一方向に施された前記切り込み同士がおおよそ重ならないように積層させて強化繊維積層体とする工程、前記強化繊維積層体の少なくとも二辺に張力を与えながらプリフォーム下型載置するとともに、プリフォーム上型で加圧賦形してプリフォームを得る工程からなることを特徴とするプリフォームの製造方法。

である。

【発明の効果】

【0013】

本発明によれば、複雑形状への追随性の向上により複雑なプリフォームを製作可能にでき、未硬化マトリックス樹脂の良好な流動性を有すると共に、繊維強化プラスチックとした場合に優れた力学特性とその低バラツキ性を得る強化繊維積層体およびプリフォームならびにその製造方法を提供することができる。

【図面の簡単な説明】

【0014】

【図1】本発明に用いる強化繊維基材シートの織構造を示す模式図である。

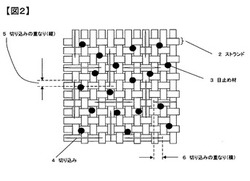

【図2】本発明の強化繊維基材シートに目止め材を散布し、切り込みを入れた模式図である。

【図3】本発明の強化繊維基材シートに図2と異なった位置に切り込みを入れた模式図である。

【図4】本発明の強化繊維基材シートを3枚積層した模式図である。

【図5】本発明のプリフォーム工程のうち、(a)強化繊維積層体に張力を与えてプリフォーム下型に載置させる状態、(b)プリフォーム上型と組み合わせて賦形する状態、(c)複雑形状を有する賦形後のプリフォーム、をそれぞれ示す模式図である。

【図6】本発明に用いる目止め材が強化繊維基材シートのストランドの交点に付着している状態の模式図である。

【図7】本発明の強化繊維基材シートに目止め材を塗布する塗布装置を示す模式図である。

【図8】本発明のRTM成形工程のうち、(a)プリフォームを成形下型に載置させる状態、(b)成形上型と組み合わせて樹脂を注入する状態、をそれぞれ示す模式図である。

【図9】本発明の強化繊維基材シートに設けた切り込みの別の一実施態様を示す模式図である。

【図10】強化繊維基材シートに連続的な切り込みを設けた状態を示す模式図である。

【発明を実施するための形態】

【0015】

以下に、本発明の強化繊維積層体およびプリフォーム、ならびにその製造方法について、望ましい実施の形態とともに詳細に説明する。

【0016】

図1〜図9は、本発明の一実施態様に係る強化繊維積層体およびプリフォームと、その製造方法を示している。

【0017】

図2は、本発明の一実施態様を表す強化繊維積層体を構成する1枚の強化繊維基材シートを示している。所定の寸法に切りそろえられた強化繊維基材シート1は、目止め材3を含有し、格子状に織り込まれた全てのストランド2(強化繊維の束)を、断続的に切断した有限長の切り込み4が設けられていることを示している。この切り込み4は、賦形する形状によって、もっとも適切な位置と数を選ぶことができる。図2では、縦横の方向に抜けなく切り込み4が入るように、縦方向、横方向それぞれのストランド2に切り込み4の重なり5,6を設けている。このように、1枚の強化繊維基材シート1の中に、縦方向および横方向の切り込み4が設けられているので、後述するプリフォーム製造工程において、少なくとも二辺に張力を加えても凹凸を備えた複雑形状に追従しやすく、精度の高いプリフォームを得ることが可能になる。

【0018】

なお、製造工程面から見た場合、図10のように強化繊維基材シートに連続的な切り込み31を入れると、強化繊維基材シート1は分断されるため、非常に扱いにくい。そこで、切り込み4の位置や長さは、強化繊維基材シート1に切り込み4を設けた位置で分断されないことが非常に重要であり、連続的な切り込み31を設けずに、規則的、不規則に関わらず、断続的にすべてのストランド2が切断されていることが好ましい。

【0019】

図4はこれらのシートを3枚重ねた様子を示している。切り込み4を設けた部位は、四辺から張力が加わると切り込み4が拡がり、繊維の無い空隙部分が発生するため、繊維の無い空隙部分が重なって発生するのを避けるため、強化繊維基材シート1を重ねて積層するにあたり、隣り合う強化繊維基材シート1同士の切り込み4の位置が重ならないように、たとえば図3(目止め材を除外した図)のように切り込み4の位置を図2のそれとは異なった位置に設け、図2と図3を交互に積み重ねると良い。

【0020】

強化繊維基材シート1の形態としては、ストランド2から構成された織物であって、平織り、綾織りなどが代表的な織組織である。強化繊維基材シート1は、同一の形態の複数本のストランド2の織物であっても、あるいは、異なる形態の複数本のストランド2を組み合わせた織物であってもよい。

【0021】

一つのストランド2を構成する強化繊維数は、通常、300〜48,000本である。使用される強化繊維基材シート1の繊維素材としては、例えば、ガラス繊維、炭素繊維、金属繊維、芳香族ポリアミド繊維、ポリアラミド繊維、アルミナ繊維、炭化珪素繊維、ボロン繊維、玄武岩繊維がある。これらは、単独または2種以上併用して用いられる。なかでも、炭素繊維は、これらの強化繊維の中でもより高強度、高弾性率であることから、優れた機械的特性の繊維強化複合材料が得られるため、より好ましい。たとえば図1の強化繊維基材は、炭素繊維3000本からなるストランド2を平織りしたイメージ図である。ストランド2の幅はおおよそ1.5〜2.0mmで、ストランド枚に交差させて織り込んでいる。

【0022】

目止め材3は、熱可塑性樹脂を主成分としたもので、その全てが熱可塑性樹脂で構成されていてもよいが、熱可塑性樹脂を好ましくは30〜80%、より好ましくは40〜70%含んだ樹脂組成物であってもよい。図2では、強化繊維基材シート1の表側のみに目止め材3を散布している様子を示しているが、強化繊維基材シート1の両面に目止め材3を散布しても何ら問題はない。

【0023】

なお、図4では、目止め材3を強化繊維基材シート1の表面に散布させた状態で3枚積層することで、目止め材3の量が層間で大きく異ならないようにした状態を模式的に示している。

【0024】

目止め材3は、ポリビニルホルマールやポリビニルブチラールなどのポリビニルアセタール樹脂、ポリビニルアルコール、フェノキシ樹脂が好ましいが、このなかでも、常温以上で軟化し、強化繊維との接着性を維持させることが可能になるという観点から、ポリビニルホルマールを主成分とした樹脂組成物が好ましく用いられる。

【0025】

次に、本発明の繊維強化複合材料の製造方法について、望ましい実施の形態とともに詳細に説明する。

【0026】

目止め材3は、図7に示すように目止め材塗布部16で凹を設けたロール(図示せず)の凹部に目止め材3を埋め、その目止め材3のみを強化繊維基材ロール15から巻き出された強化繊維基材上に散布することで定量性を確保し、必要な面積にできるだけ等量に散布することが好ましい。目止め材3を散布した後、目止め材3が表面に付着した強化繊維基材を加熱し、目止め材3を強化繊維基材上に融着固定させる。融着させることにより目止め材3の脱落を防止すると同時に、強化繊維基材を構成する縦横のストランド2を接合し、交点の自由度を拘束する。最後に強化繊維基材を目止め材含有強化繊維ロール19に巻き取る。

【0027】

目止め材3を散布された目止め材含有強化繊維基材ロール19から強化繊維基材を巻き出し、成形形状から導き出される所定の形状の強化繊維基材シート1に裁断する(図示せず)。なお、強化繊維基材シート1の縦横全てのストランド2に切り込みを入れる工程は、目止め材散布強化繊維基材ロール19から巻き出された強化繊維基材を、回転ロール(図示せず)の所定の位置にカッターを取り付け、連続してカッターを押しつけて切り込みする方法でも良いし、成形形状から導き出される所定の形状に裁断した強化繊維基材シート1に、不規則にNTカッターやハサミで切り込みをいれても何ら問題ではない。目的とするプリフォーム形状をより簡単に、外観を美しく仕上げるには、切り込み位置をより詳細に考慮することが好ましい。

【0028】

切り込み4を入れる工程で、強化繊維基材シート1の織物の交点の位置がゆがんだり、ストランドの直進性が損なわれたりする場合は、目止め材3の散布量を多くすることで、強化繊維基材シート1の各ストランド2の拘束を強くすることもでき、さらに適用範囲を広げることが可能である。

【0029】

次に、このように目止め材3と切り込み4を施された強化繊維基材シートを所定の枚数重ねて強化繊維積層体7とする。このとき、少なくとも隣り合う強化繊維基材シート1に設けた切り込み4の位置が、おおよそ1本の直線上(交差は不問)に重ならないようにすることが重要である。後述するように、プリフォーム製造工程で少なくとも二辺から張力が加わるため切り込み4が拡がり、繊維の無い空隙部分を発生させる。強化繊維基材シート1を所定の枚数重ねて強化繊維積層体7を形成するときに、強化繊維積層体7の厚み全体にわたって繊維の無い空隙部分が発生しないように、積層させるそれぞれの強化繊維基材シート1は、切り込み4の位置が重ならないように、たとえば図3(目止め材を除外した図)のように切り込み4の位置を図2のそれとは異なった位置に設け、交互に積層するとよい。切り込み4の位置が重ならないようにすると、RTM成形後の成形品に部分的に強化繊維が含まれない樹脂のみの部分は発生し、成形品全体としての強度にばらつきが生じることがなく、強度や弾性率等の高い物性を有する成形品を得ることができる。

【0030】

図5はプリフォーム金型を示しており、プリフォーム下型9、プリフォーム上型10との型締めにより、前述した強化繊維積層体7を加圧して所定の厚み、形状にする。

【0031】

強化繊維積層体7は、最初にプリフォーム下型9の上に載置し、続いて、下降するプリフォーム上型10と接触する時には強化繊維積層体7の少なくとも2辺を型の外側の方向に引っ張ることで、切り込み4の空隙を広げることにより、賦形性(形状沿い性)を向上させる。なお、形状によっては、外側への張力が不要なケースもあるが、プリフォーム型形状を凸形状になるよう型設計すれば多くの場合対応が可能である。さらに、プリフォーム上型10と強化繊維積層体7とが接触してから型締めするまでの時間は、強化繊維積層体7に散布した目止め材3の軟化の状況など勘案して設定することで、より美しい強化繊維プリフォーム11が形成できる。さらに、本発明においては、1枚の強化繊維基材シート1の中に縦方向および横方向の切り込み4を設けるとともに、切り込み4が重ならないように積層させているため、薄層のRTM成形品に対しても切り込み4による空隙部分を生じさせることなく、複雑形状に対して精度よく追従させることができる。このため、RTM成形品の表層に、切り込み4のない強化繊維基材シート1を積層させる必要がないため、より薄層で軽量のRTM成形品を得ることも可能である。

【0032】

図8は、本発明に好ましく用いられる、RTM成形金型の模式図を示している。金型は、成形上型20と成形下型21との型締めにより、内部に所望の凹凸形状のキャビティー24が形成できるようになっている。キャビティー24に前述の強化繊維プリフォーム11を載置し、型締め後、熱硬化性樹脂を樹脂注入口22より注入し、樹脂排出口23から樹脂が出て来たことを確認することにより、キャビティー24内に樹脂が充満したこととして樹脂注入を停止し、その後所定の温度で硬化反応させる。

【0033】

本発明に係る製造方法は、強化繊維基材ロール15から巻きだされた強化繊維基材に目止め材3を散布し、目止め材3を付着させた強化繊維基材に切り込み4を設けた後、目止め材含有強化繊維基材ロール19に巻き取る工程があり、所定の形状に裁断された強化繊維基材シート1を積み重ねる工程があり、次いで、目止め材3を軟化させ、強化繊維積層体7をプリフォーム上型9およびプリフォーム下型10で賦形するプリフォーム工程を有し、次いで、積層した強化繊維プリフォーム11に、熱硬化性樹脂を注入・硬化する工程を有することが重要である。

【0034】

プリフォーム工程にて目止め材3が散布されたそれぞれの強化繊維基材シート1を接合させ、次いで熱硬化性樹脂を注入・硬化させることで別の部材と強固に接着可能な繊維強化複合材料が作製できる。

【0035】

また、プリフォーム工程は、強化繊維積層体7を加熱し、目止め材3を軟化させるため、目止め材3の融点より10℃以上低いことを必要とし、好ましくは20℃以上低いことである。また、切り込み4の位置は、それぞれ形状により適切に選定されることで本発明がより広範囲に利用できる。

【0036】

プリフォーム工程に用いるプリフォーム上型9およびプリフォーム下型10は、強化繊維積層体7を必要以上に加圧すると、成形工程での熱硬化性樹脂の流動を妨げるので、プリフォーム上型9およびプリフォーム下型10型のキャビティー24の厚みは、成形上型20および成形下型21のキャビティー24の厚みとおおよそ同一が好ましい。

【実施例】

【0037】

以下、実施例により本発明をさらに具体的に説明するが、本発明は、特にこれに限定される物ではない。なお、本実施例で用いた平板成型方法および賦形性評価方法、機械物性評価方法は次の通りである。

[賦形性能]強化繊維基材の賦形性は、300mm×300mmの基材の、2辺(対辺)全辺支持して50gの張力を与えた場合の伸び率および対角を50gの張力を与えた場合の伸び率で比較、試験を行った。

[機械物性評価方法]得られた平板状の成形体より、長さが250mm±1mm、幅が25mm±0.2mmの引っ張り強度試験片を切り出した。そして。これをJIS K−7073に規定する試験方法に従い、標点間距離を150mmとし、クロスヘッド速度2.0mm/分で引張強度を測定した。なお、本実施例では試験器としてインストロン(登録商標)万能試験機を用いた。

【0038】

(実施例1)

東レ(株)製“トレカ(登録商標)”織物CO6343(目付(W)200g/m2、繊維強化基材の厚み(t)0.29mm)に、ポリビニルホルマールを主成分とした粉末(“ビニレック(登録商標)”Kタイプ(窒素(株))製60部、液状ビスフェノールA型エポキシ樹脂“エピコート(登録商標)”828(ジャパンエポキシレジン(株)製)10部、固形ビスフェノールA型エポキシ樹脂“エピコート(登録商標)”1001 (ジャパンエポキシレジン(株)製)30部)融点が200℃以上の粉末を約20g/m2均一に散布した強化繊維基材300mm角に裁断した。

【0039】

切り込み位置が重ならないように、図9の切り込みパターンを採用した。図9には4層それぞれの切り込みパターンを図示した。

4層を疑似等法(0°/45°/45°/0°)に強化繊維基材を重ね、外径寸法が300mm×300mmの金型に前記4層を配置した後、予め60℃に加温したマトリックス樹脂(“エピコート(登録商標)”828(ジャパンエポキシレジン(株)製)90部、“ERISYS(登録商標)”GE−20(CVC社製)10部、“アンカミン(登録商標)”2049(PTIジャパン社製)32部)を、樹脂注入装置を用い、注入圧0.2MPaで金型内に注入し、強化繊維基材に含浸させた。成形品厚みは、強化繊維の体積含有量が55%となるようおおよそ0.8mmに調節した。含浸後、155℃の温度で2時間保持した後、30℃の温度まで降温し、脱型して繊維強化複合材料の成形板を得た。

【0040】

成形前の0度方向の強化繊維基材シートの賦形性を、前述の賦形性評価方法で評価した結果、切り込みの有る場合の対辺伸び率は約10%で無い場合の0%にくらべて大きいことがわかった。同時に対角伸び率でも切り込みが有る場合約30%で無い場合が2%であった。このことから、今まで以上の複雑形状へのプリフォームが可能である。なお、切り込みによる強化繊維基材シートの“ばらけ”などの問題も無かった。

【0041】

【表1】

【0042】

また、得られた成形体は、強化繊維のうねりなどの外観上の問題は無かった。

【0043】

(比較例)

成形体の機械的特性を、前述の機械物性評価方法で強化した結果、本発明の引張強度は350MPa で、切り込みの無い成形板では620MPa、また同一位置に切り込み位置を設けた場合は150MPaとなった。

【0044】

なお、本実施例では図9の試験片採取位置30から試験片を採取した。

【0045】

【表2】

【0046】

上記表1表2から、切り込みを有する強化戦記材シートを用いることにより、賦形性を向上し、なおかつ、切り込み位置が重なる場合に比べて引張弾性率、引張強度が向上していることが分かる。

【符号の説明】

【0047】

1:強化繊維基材シート

2:ストランド

3:目止め材

4:切り込み

5:切り込みの重なり(縦)

6:切り込みの重なり(横)

7:強化繊維積層体

8:張力付与装置

9:プリフォーム下型

10:プリフォーム上型

11:プリフォーム

15:強化繊維基材ロール

16:目止め材塗布部

17:加熱部

18:巻き取り部

19:目止め材含有強化繊維基材ロール

20:成形上型

21:成形下型

22:樹脂注入器

23:樹脂吸引装置

24:キャビティー

30:試験片

31:連続的な切り込み

【技術分野】

【0001】

本発明は、繊維強化プラスチックを成形するRTM成形方法に最適なプリフォームに関するものであり、具体的には、目止め材(織物の糸の乱れを抑制するバインダー組成物)を含んだ強化繊維基材シートを用いた強化繊維積層体と、その積層体を用いたプリフォームの製造方法に関するものである。

【背景技術】

【0002】

繊維強化複合材料は、成形性、薄肉、軽量、高剛性、生産性、経済性に優れ、電気・電子機器部品、自動車機器部品、パソコン、OA機器、AV機器、携帯電話、電話機、ファクシミリ、家電製品、玩具用品のカバーや骨格、駆動部に使用されている。

【0003】

従来、薄肉、軽量、高剛性に優れた素材として、連続した強化繊維を用いた繊維強化複合材料が使われている。繊維強化複合材料の代表的な製造方法として、連続した強化繊維に未硬化の樹脂を含浸させた繊維強化プリプレグを積層配置して硬化させる方法があるが、複雑形状の成形品を量産性よく容易に生産するのには不向きであった。

【0004】

また、繊維強化複合材料の別の製造方法として、強化繊維基材を金型に賦形して未硬化の樹脂を注入し、当該強化繊維基材に樹脂を含浸させた後に硬化させる、いわゆるレジントランスファーモールディング(RTM)成形法が適用できる。この成形方法は、樹脂を含浸させていない強化繊維基材を賦形するため、比較的複雑な形状の成形品を作製することが可能である。しかし射出成形品や金属成形品などにより得られる複雑形状成形品と比較すると、複雑形状の成形品を作製することは困難である。

【0005】

そこで、さらに複雑形状部品への展開を進める上で、強化繊維基材の製品形状への賦形(プリフォーム)性の向上および賦形(プリフォーム)方法の改善が求められる。

【0006】

たとえば、ガラス繊維製プリフォームの賦形方法として、特許文献1には、スクリーン状またはメッシュ状の上型、下型間に、ガラス繊維マットを型の展開図状に配置し、これに対して加熱空気を上下型およびガラス繊維マットに貫通して、同時に、上型、下型をあわせ、低圧プレス後、冷却空気を貫通してプリフォームを賦形する方法が提案されている。

【0007】

しかしながら、このような方法では、賦形形状が複雑になれば当然にプリフォーム成形するガラス繊維マットが賦形面に馴染まない状態や、マットにシワ・弛み等が発生する。

【0008】

また、特許文献2では、プリフォーム成形するガラス繊維マットが賦形面に馴染まない状態や、マットにシワ・弛み等が発生しないように、上型を小領域に毎に型押しする方法が提案されている。しかしながら、強化繊維基材そのもののもつ、耐シワ・弛み性について提案されているものではないため、本質的な賦形性(形状沿い性)を改善するものではない。

【0009】

さらに 特許文献3では、一方向繊維シートプリプレグに切り込みをいれることが提案されているが、擬似等方性材料を得るためには、一方向繊維シートを複数枚積層させる必要があること、またあらかじめ樹脂を含浸させたプリプレグを用いるため、含浸樹脂によるタック性を必要とする提案となっており、RTM成形とは異なった用途である。

【先行技術文献】

【特許文献】

【0010】

【特許文献1】特開平5−8313号報

【特許文献2】特開2004―322442号報

【特許文献3】特開2007−261141号報

【発明の概要】

【発明が解決しようとする課題】

【0011】

本発明は、かかる従来技術の問題点を解消し、複雑形状への追随性の向上により複雑なプリフォームを製作可能にでき、未硬化マトリックス樹脂の良好な流動性を有すると共に、繊維強化プラスチックとした場合に優れた力学特性とその低バラツキ性を得る強化繊維積層体およびプリフォームならびにその製造方法を提供することにある。

【課題を解決するための手段】

【0012】

上記課題を達成するために本発明は、以下の構成を採用する。すなわち、

(1)目止め材を含有し織組織からなる強化繊維基材シートを複数積層させた強化繊維積層体であって、前記シートは、前記織組織を構成する縦糸方向および横糸方向の全てのストランドを断続的に切断した有限長の切り込みが設けられるとともに、同一方向に施された前記切り込み同士がおおよそ重ならないように隣接する前記シートを積層させてなることを特徴とする強化繊維積層体。

(2)前記強化繊維が炭素繊維であることを特徴とする(1)に記載の強化繊維積層体。

(3)前記目止め材が常温で軟化することを特徴とする(1)または(2)に記載の強化繊維積層体。

(4)(1)〜(3)のいずれかに記載された強化繊維積層体の少なくとも二辺に張力を与えながら金型で加圧賦形してなることを特徴とするプリフォーム。

(5)目止め材を含有し織組織を構成する全てのストランドを断続的に切断した有限長の切り込みが設けられた複数の強化繊維基材シートを、同一方向に施された前記切り込み同士がおおよそ重ならないように積層させて強化繊維積層体とする工程、前記強化繊維積層体の少なくとも二辺に張力を与えながらプリフォーム下型載置するとともに、プリフォーム上型で加圧賦形してプリフォームを得る工程からなることを特徴とするプリフォームの製造方法。

である。

【発明の効果】

【0013】

本発明によれば、複雑形状への追随性の向上により複雑なプリフォームを製作可能にでき、未硬化マトリックス樹脂の良好な流動性を有すると共に、繊維強化プラスチックとした場合に優れた力学特性とその低バラツキ性を得る強化繊維積層体およびプリフォームならびにその製造方法を提供することができる。

【図面の簡単な説明】

【0014】

【図1】本発明に用いる強化繊維基材シートの織構造を示す模式図である。

【図2】本発明の強化繊維基材シートに目止め材を散布し、切り込みを入れた模式図である。

【図3】本発明の強化繊維基材シートに図2と異なった位置に切り込みを入れた模式図である。

【図4】本発明の強化繊維基材シートを3枚積層した模式図である。

【図5】本発明のプリフォーム工程のうち、(a)強化繊維積層体に張力を与えてプリフォーム下型に載置させる状態、(b)プリフォーム上型と組み合わせて賦形する状態、(c)複雑形状を有する賦形後のプリフォーム、をそれぞれ示す模式図である。

【図6】本発明に用いる目止め材が強化繊維基材シートのストランドの交点に付着している状態の模式図である。

【図7】本発明の強化繊維基材シートに目止め材を塗布する塗布装置を示す模式図である。

【図8】本発明のRTM成形工程のうち、(a)プリフォームを成形下型に載置させる状態、(b)成形上型と組み合わせて樹脂を注入する状態、をそれぞれ示す模式図である。

【図9】本発明の強化繊維基材シートに設けた切り込みの別の一実施態様を示す模式図である。

【図10】強化繊維基材シートに連続的な切り込みを設けた状態を示す模式図である。

【発明を実施するための形態】

【0015】

以下に、本発明の強化繊維積層体およびプリフォーム、ならびにその製造方法について、望ましい実施の形態とともに詳細に説明する。

【0016】

図1〜図9は、本発明の一実施態様に係る強化繊維積層体およびプリフォームと、その製造方法を示している。

【0017】

図2は、本発明の一実施態様を表す強化繊維積層体を構成する1枚の強化繊維基材シートを示している。所定の寸法に切りそろえられた強化繊維基材シート1は、目止め材3を含有し、格子状に織り込まれた全てのストランド2(強化繊維の束)を、断続的に切断した有限長の切り込み4が設けられていることを示している。この切り込み4は、賦形する形状によって、もっとも適切な位置と数を選ぶことができる。図2では、縦横の方向に抜けなく切り込み4が入るように、縦方向、横方向それぞれのストランド2に切り込み4の重なり5,6を設けている。このように、1枚の強化繊維基材シート1の中に、縦方向および横方向の切り込み4が設けられているので、後述するプリフォーム製造工程において、少なくとも二辺に張力を加えても凹凸を備えた複雑形状に追従しやすく、精度の高いプリフォームを得ることが可能になる。

【0018】

なお、製造工程面から見た場合、図10のように強化繊維基材シートに連続的な切り込み31を入れると、強化繊維基材シート1は分断されるため、非常に扱いにくい。そこで、切り込み4の位置や長さは、強化繊維基材シート1に切り込み4を設けた位置で分断されないことが非常に重要であり、連続的な切り込み31を設けずに、規則的、不規則に関わらず、断続的にすべてのストランド2が切断されていることが好ましい。

【0019】

図4はこれらのシートを3枚重ねた様子を示している。切り込み4を設けた部位は、四辺から張力が加わると切り込み4が拡がり、繊維の無い空隙部分が発生するため、繊維の無い空隙部分が重なって発生するのを避けるため、強化繊維基材シート1を重ねて積層するにあたり、隣り合う強化繊維基材シート1同士の切り込み4の位置が重ならないように、たとえば図3(目止め材を除外した図)のように切り込み4の位置を図2のそれとは異なった位置に設け、図2と図3を交互に積み重ねると良い。

【0020】

強化繊維基材シート1の形態としては、ストランド2から構成された織物であって、平織り、綾織りなどが代表的な織組織である。強化繊維基材シート1は、同一の形態の複数本のストランド2の織物であっても、あるいは、異なる形態の複数本のストランド2を組み合わせた織物であってもよい。

【0021】

一つのストランド2を構成する強化繊維数は、通常、300〜48,000本である。使用される強化繊維基材シート1の繊維素材としては、例えば、ガラス繊維、炭素繊維、金属繊維、芳香族ポリアミド繊維、ポリアラミド繊維、アルミナ繊維、炭化珪素繊維、ボロン繊維、玄武岩繊維がある。これらは、単独または2種以上併用して用いられる。なかでも、炭素繊維は、これらの強化繊維の中でもより高強度、高弾性率であることから、優れた機械的特性の繊維強化複合材料が得られるため、より好ましい。たとえば図1の強化繊維基材は、炭素繊維3000本からなるストランド2を平織りしたイメージ図である。ストランド2の幅はおおよそ1.5〜2.0mmで、ストランド枚に交差させて織り込んでいる。

【0022】

目止め材3は、熱可塑性樹脂を主成分としたもので、その全てが熱可塑性樹脂で構成されていてもよいが、熱可塑性樹脂を好ましくは30〜80%、より好ましくは40〜70%含んだ樹脂組成物であってもよい。図2では、強化繊維基材シート1の表側のみに目止め材3を散布している様子を示しているが、強化繊維基材シート1の両面に目止め材3を散布しても何ら問題はない。

【0023】

なお、図4では、目止め材3を強化繊維基材シート1の表面に散布させた状態で3枚積層することで、目止め材3の量が層間で大きく異ならないようにした状態を模式的に示している。

【0024】

目止め材3は、ポリビニルホルマールやポリビニルブチラールなどのポリビニルアセタール樹脂、ポリビニルアルコール、フェノキシ樹脂が好ましいが、このなかでも、常温以上で軟化し、強化繊維との接着性を維持させることが可能になるという観点から、ポリビニルホルマールを主成分とした樹脂組成物が好ましく用いられる。

【0025】

次に、本発明の繊維強化複合材料の製造方法について、望ましい実施の形態とともに詳細に説明する。

【0026】

目止め材3は、図7に示すように目止め材塗布部16で凹を設けたロール(図示せず)の凹部に目止め材3を埋め、その目止め材3のみを強化繊維基材ロール15から巻き出された強化繊維基材上に散布することで定量性を確保し、必要な面積にできるだけ等量に散布することが好ましい。目止め材3を散布した後、目止め材3が表面に付着した強化繊維基材を加熱し、目止め材3を強化繊維基材上に融着固定させる。融着させることにより目止め材3の脱落を防止すると同時に、強化繊維基材を構成する縦横のストランド2を接合し、交点の自由度を拘束する。最後に強化繊維基材を目止め材含有強化繊維ロール19に巻き取る。

【0027】

目止め材3を散布された目止め材含有強化繊維基材ロール19から強化繊維基材を巻き出し、成形形状から導き出される所定の形状の強化繊維基材シート1に裁断する(図示せず)。なお、強化繊維基材シート1の縦横全てのストランド2に切り込みを入れる工程は、目止め材散布強化繊維基材ロール19から巻き出された強化繊維基材を、回転ロール(図示せず)の所定の位置にカッターを取り付け、連続してカッターを押しつけて切り込みする方法でも良いし、成形形状から導き出される所定の形状に裁断した強化繊維基材シート1に、不規則にNTカッターやハサミで切り込みをいれても何ら問題ではない。目的とするプリフォーム形状をより簡単に、外観を美しく仕上げるには、切り込み位置をより詳細に考慮することが好ましい。

【0028】

切り込み4を入れる工程で、強化繊維基材シート1の織物の交点の位置がゆがんだり、ストランドの直進性が損なわれたりする場合は、目止め材3の散布量を多くすることで、強化繊維基材シート1の各ストランド2の拘束を強くすることもでき、さらに適用範囲を広げることが可能である。

【0029】

次に、このように目止め材3と切り込み4を施された強化繊維基材シートを所定の枚数重ねて強化繊維積層体7とする。このとき、少なくとも隣り合う強化繊維基材シート1に設けた切り込み4の位置が、おおよそ1本の直線上(交差は不問)に重ならないようにすることが重要である。後述するように、プリフォーム製造工程で少なくとも二辺から張力が加わるため切り込み4が拡がり、繊維の無い空隙部分を発生させる。強化繊維基材シート1を所定の枚数重ねて強化繊維積層体7を形成するときに、強化繊維積層体7の厚み全体にわたって繊維の無い空隙部分が発生しないように、積層させるそれぞれの強化繊維基材シート1は、切り込み4の位置が重ならないように、たとえば図3(目止め材を除外した図)のように切り込み4の位置を図2のそれとは異なった位置に設け、交互に積層するとよい。切り込み4の位置が重ならないようにすると、RTM成形後の成形品に部分的に強化繊維が含まれない樹脂のみの部分は発生し、成形品全体としての強度にばらつきが生じることがなく、強度や弾性率等の高い物性を有する成形品を得ることができる。

【0030】

図5はプリフォーム金型を示しており、プリフォーム下型9、プリフォーム上型10との型締めにより、前述した強化繊維積層体7を加圧して所定の厚み、形状にする。

【0031】

強化繊維積層体7は、最初にプリフォーム下型9の上に載置し、続いて、下降するプリフォーム上型10と接触する時には強化繊維積層体7の少なくとも2辺を型の外側の方向に引っ張ることで、切り込み4の空隙を広げることにより、賦形性(形状沿い性)を向上させる。なお、形状によっては、外側への張力が不要なケースもあるが、プリフォーム型形状を凸形状になるよう型設計すれば多くの場合対応が可能である。さらに、プリフォーム上型10と強化繊維積層体7とが接触してから型締めするまでの時間は、強化繊維積層体7に散布した目止め材3の軟化の状況など勘案して設定することで、より美しい強化繊維プリフォーム11が形成できる。さらに、本発明においては、1枚の強化繊維基材シート1の中に縦方向および横方向の切り込み4を設けるとともに、切り込み4が重ならないように積層させているため、薄層のRTM成形品に対しても切り込み4による空隙部分を生じさせることなく、複雑形状に対して精度よく追従させることができる。このため、RTM成形品の表層に、切り込み4のない強化繊維基材シート1を積層させる必要がないため、より薄層で軽量のRTM成形品を得ることも可能である。

【0032】

図8は、本発明に好ましく用いられる、RTM成形金型の模式図を示している。金型は、成形上型20と成形下型21との型締めにより、内部に所望の凹凸形状のキャビティー24が形成できるようになっている。キャビティー24に前述の強化繊維プリフォーム11を載置し、型締め後、熱硬化性樹脂を樹脂注入口22より注入し、樹脂排出口23から樹脂が出て来たことを確認することにより、キャビティー24内に樹脂が充満したこととして樹脂注入を停止し、その後所定の温度で硬化反応させる。

【0033】

本発明に係る製造方法は、強化繊維基材ロール15から巻きだされた強化繊維基材に目止め材3を散布し、目止め材3を付着させた強化繊維基材に切り込み4を設けた後、目止め材含有強化繊維基材ロール19に巻き取る工程があり、所定の形状に裁断された強化繊維基材シート1を積み重ねる工程があり、次いで、目止め材3を軟化させ、強化繊維積層体7をプリフォーム上型9およびプリフォーム下型10で賦形するプリフォーム工程を有し、次いで、積層した強化繊維プリフォーム11に、熱硬化性樹脂を注入・硬化する工程を有することが重要である。

【0034】

プリフォーム工程にて目止め材3が散布されたそれぞれの強化繊維基材シート1を接合させ、次いで熱硬化性樹脂を注入・硬化させることで別の部材と強固に接着可能な繊維強化複合材料が作製できる。

【0035】

また、プリフォーム工程は、強化繊維積層体7を加熱し、目止め材3を軟化させるため、目止め材3の融点より10℃以上低いことを必要とし、好ましくは20℃以上低いことである。また、切り込み4の位置は、それぞれ形状により適切に選定されることで本発明がより広範囲に利用できる。

【0036】

プリフォーム工程に用いるプリフォーム上型9およびプリフォーム下型10は、強化繊維積層体7を必要以上に加圧すると、成形工程での熱硬化性樹脂の流動を妨げるので、プリフォーム上型9およびプリフォーム下型10型のキャビティー24の厚みは、成形上型20および成形下型21のキャビティー24の厚みとおおよそ同一が好ましい。

【実施例】

【0037】

以下、実施例により本発明をさらに具体的に説明するが、本発明は、特にこれに限定される物ではない。なお、本実施例で用いた平板成型方法および賦形性評価方法、機械物性評価方法は次の通りである。

[賦形性能]強化繊維基材の賦形性は、300mm×300mmの基材の、2辺(対辺)全辺支持して50gの張力を与えた場合の伸び率および対角を50gの張力を与えた場合の伸び率で比較、試験を行った。

[機械物性評価方法]得られた平板状の成形体より、長さが250mm±1mm、幅が25mm±0.2mmの引っ張り強度試験片を切り出した。そして。これをJIS K−7073に規定する試験方法に従い、標点間距離を150mmとし、クロスヘッド速度2.0mm/分で引張強度を測定した。なお、本実施例では試験器としてインストロン(登録商標)万能試験機を用いた。

【0038】

(実施例1)

東レ(株)製“トレカ(登録商標)”織物CO6343(目付(W)200g/m2、繊維強化基材の厚み(t)0.29mm)に、ポリビニルホルマールを主成分とした粉末(“ビニレック(登録商標)”Kタイプ(窒素(株))製60部、液状ビスフェノールA型エポキシ樹脂“エピコート(登録商標)”828(ジャパンエポキシレジン(株)製)10部、固形ビスフェノールA型エポキシ樹脂“エピコート(登録商標)”1001 (ジャパンエポキシレジン(株)製)30部)融点が200℃以上の粉末を約20g/m2均一に散布した強化繊維基材300mm角に裁断した。

【0039】

切り込み位置が重ならないように、図9の切り込みパターンを採用した。図9には4層それぞれの切り込みパターンを図示した。

4層を疑似等法(0°/45°/45°/0°)に強化繊維基材を重ね、外径寸法が300mm×300mmの金型に前記4層を配置した後、予め60℃に加温したマトリックス樹脂(“エピコート(登録商標)”828(ジャパンエポキシレジン(株)製)90部、“ERISYS(登録商標)”GE−20(CVC社製)10部、“アンカミン(登録商標)”2049(PTIジャパン社製)32部)を、樹脂注入装置を用い、注入圧0.2MPaで金型内に注入し、強化繊維基材に含浸させた。成形品厚みは、強化繊維の体積含有量が55%となるようおおよそ0.8mmに調節した。含浸後、155℃の温度で2時間保持した後、30℃の温度まで降温し、脱型して繊維強化複合材料の成形板を得た。

【0040】

成形前の0度方向の強化繊維基材シートの賦形性を、前述の賦形性評価方法で評価した結果、切り込みの有る場合の対辺伸び率は約10%で無い場合の0%にくらべて大きいことがわかった。同時に対角伸び率でも切り込みが有る場合約30%で無い場合が2%であった。このことから、今まで以上の複雑形状へのプリフォームが可能である。なお、切り込みによる強化繊維基材シートの“ばらけ”などの問題も無かった。

【0041】

【表1】

【0042】

また、得られた成形体は、強化繊維のうねりなどの外観上の問題は無かった。

【0043】

(比較例)

成形体の機械的特性を、前述の機械物性評価方法で強化した結果、本発明の引張強度は350MPa で、切り込みの無い成形板では620MPa、また同一位置に切り込み位置を設けた場合は150MPaとなった。

【0044】

なお、本実施例では図9の試験片採取位置30から試験片を採取した。

【0045】

【表2】

【0046】

上記表1表2から、切り込みを有する強化戦記材シートを用いることにより、賦形性を向上し、なおかつ、切り込み位置が重なる場合に比べて引張弾性率、引張強度が向上していることが分かる。

【符号の説明】

【0047】

1:強化繊維基材シート

2:ストランド

3:目止め材

4:切り込み

5:切り込みの重なり(縦)

6:切り込みの重なり(横)

7:強化繊維積層体

8:張力付与装置

9:プリフォーム下型

10:プリフォーム上型

11:プリフォーム

15:強化繊維基材ロール

16:目止め材塗布部

17:加熱部

18:巻き取り部

19:目止め材含有強化繊維基材ロール

20:成形上型

21:成形下型

22:樹脂注入器

23:樹脂吸引装置

24:キャビティー

30:試験片

31:連続的な切り込み

【特許請求の範囲】

【請求項1】

目止め材を含有し織組織からなる強化繊維基材シートを複数積層させた強化繊維積層体であって、前記シートは、前記織組織を構成する縦糸方向および横糸方向の全てのストランドを断続的に切断した有限長の切り込みが設けられるとともに、同一方向に施された前記切り込み同士がおおよそ重ならないように隣接する前記シートを積層させてなることを特徴とする強化繊維積層体。

【請求項2】

前記強化繊維が炭素繊維であることを特徴とする請求項1に記載の強化繊維積層体。

【請求項3】

前記目止め材が常温で軟化することを特徴とする請求項1または2に記載の強化繊維積層体。

【請求項4】

請求項1〜3のいずれかに記載された強化繊維積層体の少なくとも二辺に張力を与えながら金型で加圧賦形してなることを特徴とするプリフォーム。

【請求項5】

目止め材を含有し織組織を構成する全てのストランドを断続的に切断した有限長の切り込みが設けられた複数の強化繊維基材シートを、同一方向に施された前記切り込み同士がおおよそ重ならないように積層させて強化繊維積層体とする工程、前記強化繊維積層体の少なくとも二辺に張力を与えながらプリフォーム下型載置するとともに、プリフォーム上型で加圧賦形してプリフォームを得る工程からなることを特徴とするプリフォームの製造方法。

【請求項1】

目止め材を含有し織組織からなる強化繊維基材シートを複数積層させた強化繊維積層体であって、前記シートは、前記織組織を構成する縦糸方向および横糸方向の全てのストランドを断続的に切断した有限長の切り込みが設けられるとともに、同一方向に施された前記切り込み同士がおおよそ重ならないように隣接する前記シートを積層させてなることを特徴とする強化繊維積層体。

【請求項2】

前記強化繊維が炭素繊維であることを特徴とする請求項1に記載の強化繊維積層体。

【請求項3】

前記目止め材が常温で軟化することを特徴とする請求項1または2に記載の強化繊維積層体。

【請求項4】

請求項1〜3のいずれかに記載された強化繊維積層体の少なくとも二辺に張力を与えながら金型で加圧賦形してなることを特徴とするプリフォーム。

【請求項5】

目止め材を含有し織組織を構成する全てのストランドを断続的に切断した有限長の切り込みが設けられた複数の強化繊維基材シートを、同一方向に施された前記切り込み同士がおおよそ重ならないように積層させて強化繊維積層体とする工程、前記強化繊維積層体の少なくとも二辺に張力を与えながらプリフォーム下型載置するとともに、プリフォーム上型で加圧賦形してプリフォームを得る工程からなることを特徴とするプリフォームの製造方法。

【図1】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図10】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図10】

【公開番号】特開2010−208260(P2010−208260A)

【公開日】平成22年9月24日(2010.9.24)

【国際特許分類】

【出願番号】特願2009−59136(P2009−59136)

【出願日】平成21年3月12日(2009.3.12)

【出願人】(000003159)東レ株式会社 (7,677)

【Fターム(参考)】

【公開日】平成22年9月24日(2010.9.24)

【国際特許分類】

【出願日】平成21年3月12日(2009.3.12)

【出願人】(000003159)東レ株式会社 (7,677)

【Fターム(参考)】

[ Back to top ]