強化繊維糸シートを有する補強用不織基布

【課題】ステッチ糸で縫合形成された補強用不織基布であっても、目開き等の問題が生じない補強用不織基布を提供すること

【解決手段】略平行に引き揃えられた強化繊維糸からなる強化繊維糸シートおよび該シート上に強化繊維糸の引き揃え方向と角度をつけて積層された補助繊維材がステッチング糸により保形され、該補助繊維材と強化繊維糸シートとが固着されてなる補強用不織基布。

【解決手段】略平行に引き揃えられた強化繊維糸からなる強化繊維糸シートおよび該シート上に強化繊維糸の引き揃え方向と角度をつけて積層された補助繊維材がステッチング糸により保形され、該補助繊維材と強化繊維糸シートとが固着されてなる補強用不織基布。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、強化繊維糸シートを有する補強用不織基布に関する。

【背景技術】

【0002】

補強用不織基布は、樹脂と複合化し繊維強化プラスチック(FRP)として使用されたり、コンクリートまたはモルタル表面に張り付けられたりして使用されたりしている。

【0003】

このような不織基布として、例えば炭素繊維等の強化繊維糸を多数本引き揃えた強化繊維糸シートを、引き揃え方向と垂直方向にポリエステル繊維のステッチング糸で保形したものが開示されている。(例えば特許文献1)。

【0004】

しかしながら、ステッチ糸で保形された従来の補強用不織基布は、不織基布にテンションをかけた場合、目開きまたはねじれが生じてしまう。「目開き」とは、「目ずれ」ともいい、所定の間隔で引き揃えていた強化繊維の間隔が乱される現象である。また、「ねじれ」とは、直線性をもって引き揃えられた強化繊維が蛇行し、直線性が失われる現象である。例えば不織基布に樹脂加工を行う際には、不織基布に対し、樹脂含浸、乾燥、巻き取り等の工程を行うこととなるが、それぞれの工程において張力(テンション)がかかり、目開きが生じてしまう。また、不織基布を用いてFRPを形成する場合、例えばシートワイディング時に、不織基布にテンションがかかり、目開きが生じる。直接不織基布をコンクリート等に巻き付けて使用する際にも、テンションがかかり、目開きが生じる。

【0005】

上記のような目開きが生じると、強化繊維プラスチックにおける強化繊維の含有分布が一定でなくなり、強度の均一性、安定性に欠ける結果となる。

【特許文献1】特開2006−347111号公報

【発明の開示】

【発明が解決しようとする課題】

【0006】

本発明は上記事情に鑑みなされたものであって、ステッチ糸で縫合形成された補強用不織基布であっても、目開き等の問題が生じない補強用不織基布を提供することを目的とする。

【課題を解決するための手段】

【0007】

上記目的は、略平行に引き揃えられた強化繊維糸からなる強化繊維糸シートおよび該シート上に強化繊維糸の引き揃え方向と角度をつけて積層された補助繊維材がステッチング糸により保形され、該補助繊維材と強化繊維糸シートとが固着されてなる補強用不織基布により達成される。

【発明を実施するための最良の形態】

【0008】

本発明の補強用不織基布は、繊維強化シートと補助繊維材の積層体がステッチング糸により保形された構成を有している。

【0009】

本発明の補強用不織基布を構成する繊維強化シートは略平行に引き揃えられた強化繊維糸からなる。

【0010】

強化繊維糸は、無機系繊維糸または有機系繊維糸であってもよく、無撚りであっても、甘撚り撚りがかけられていてもよい。

【0011】

無機系繊維糸は、無機系繊維のマルチフィラメントが主に用いられる。無機系繊維としては、例えば、炭素繊維、ガラス繊維、ボロン繊維、鋼繊維またはそれらの混合繊維等が使用可能である。繊維糸の太さは、炭素繊維については1K〜24K程度のもの、ガラス繊維については30〜5000tex程度のものを使用するようにすればよい。無機系繊維糸の太さは用途および求められる強度により適宜設定されるものであるが、通常は、炭素繊維について3K〜12K程度のもの、ガラス繊維については100〜3000tex程度のものが用いられる。

【0012】

有機系繊維糸は有機系繊維のマルチフィラメントが主に用いられる。有機系繊維としては、例えば、高強度ポリエチレン繊維、アラミド繊維、ポリビニルアルコール繊維、ナイロン繊維、ポリエステル繊維、ポリアリレート繊維、PBO(ポリフェニレンベンゾビスオキサゾール)繊維、麻等の天然繊維またはそれらの混合繊維等が使用可能である。繊維糸の太さは、高強度ポリエチレン繊維であれば、1〜3000dtex、アラミド繊維であれば1〜3000dtex程度のものを使用するようにすればよい。有機系繊維糸の太さも、用途および求められる強度により適宜設定されるものであるが、通常は、高強度ポリエチレン繊維であれば、50〜1500dtex、アラミド繊維であれば50〜2000dtex程度で用いられる。

【0013】

強化繊維糸シートは、糸が略平行に引き揃えられている。引き揃え方は、規則的な目開きがあってもよく、また密に引き揃えてもよい。シートの目付は、例えば、有機系繊維糸シートで10〜1000g/m2程度、無機系繊維糸の糸シート、例えば炭素繊維糸シートで10〜2000g/m2、ガラス繊維糸シートで10〜3000g/m2程度の範囲で調整するようにする。目開きがある場合であっても、密に引き揃える場合であっても、その目開きの大きさ、インターバル、配列が規則的になるように引き揃えるようにする。

【0014】

本発明において「略平行」とは、糸の引き揃え方向に厳格に平行でなくてもよいという意味で使用しているものあり、きちんと平行に引き揃えようとしても糸の特性上、また製造工程上そのようにできず不可避的に生じる平行性の乱れは本発明において平行であるという概念で使用していることを意味している。

【0015】

強化繊維糸シートには補助繊維材が積層される。補助繊維材は、モノフィラメント糸または複合繊維を用いたマルチフィラメント糸より構成される。

【0016】

本発明に使用する補助繊維材としては、融点差のある少なくとも2以上のポリマーで構成されている複合繊維を用いたマルチフィラメント糸が好ましく使用される。複合繊維とは、断面での各成分の配列が、並列、芯鞘、木目、放射、モザイク、海島、星雲などとして存在するものである。好ましい構造としては、生産性、保形性及び熱融着性の観点から、2成分2層品であり、芯鞘構造のものである。好ましくは鞘部が芯部より低融点のポリマーで構成されている芯鞘構造からなる複合繊維である。なお、融点差は、生産性を考慮すると20℃以上、好ましくは30℃以上ものが好ましい。単成分の繊維を用いれば、熱融着時に切れるおそれがあるが、融点差のあるポリマーを用いた繊維であることから、強化繊維糸と補助繊維材と低融点側の融着温度で熱融着させるときに、補助繊維材が切れたり、変形すると行ったことが無い。また、加熱圧着させることで、補助繊維材は扁平化することから、厚さ方向の凹凸の度合いが低下し、平面性に優れたものになる。好ましいフィラメント糸の太さは、10〜120tex程度、保形性能とFRPとしての性能を鑑みれば、20〜100texが好ましい。なお、融点差のある少なくとも2以上のポリマーで構成されている複合繊維を用いたモノフィラメント糸を用いることも何ら差し支えない。

【0017】

複合繊維の中で、保形性能及び生産性の観点から、材質として、低融点ポリマーおよび高融点ポリマー共にオレフィンポリマーが好ましい。特に好ましくは、高融点ポリマーとしてポリプロピレンポリマー、低融点ポリマーとして、ポリエチレンまたは低融点ポリプロピレンからなる組合せ、すなわち狭義のポリオレフィンポリマーの組合せである。具体的に例示される、好ましい構造及び材質は、芯鞘構造でポリプロピレン(芯部)/ポリエチレン(鞘部)、ポリプロピレン(芯部)/低融点ポリプロピレン(鞘部)である。

【0018】

補助繊維材は、強化繊維糸の引き揃え方向と角度をつけて積層される。強化繊維糸の引き揃え方向に対し「角度をつけて」とは、強化繊維糸の引き揃え方向と平行でなく、という言う意味である。角度としては強化繊維糸と補助繊維材のなす狭角が、0度より大きく、90度より小さくなるように積層する。好ましくはその角度は15〜85度、より好ましくは20〜60度である。その角度が大きすぎると、効果は変わらない割に、不織基布製造が難しくなる。またその角度が小さすぎると、目開き、ねじれを抑制する効果が薄くなる。

【0019】

補助繊維材同士は、略平行に引き揃えられている。引き揃え方は、規則的な目開きがあってもよく、また密に引き揃えてもよく、0.2〜15本/インチの範囲で調整するようにする。本発明の補強用不織布を繊維強化プラスチックに使用する場合は、補助繊維材としてオレフィン系熱融着マルチフィラメント糸を使用し、好ましくは目付を0.5〜3本/インチ程度に調整して使用するようにすればよい。目開きがある場合であっても、密に引き揃える場合であっても、その目開きの大きさ、インターバル、配列が規則的になるように引き揃えるようにする。

【0020】

強化繊維糸と補助繊維材を積層する具体的な手段は、特に限定されず、公知の方法、装置を使用することができ、例えば、特開2007−138361号に記載されるような、縦編み機構を有する多軸挿入装置などを使用して上記した態様の積層体を形成することができる。

【0021】

以上のようにして構成される強化繊維糸シートと補助繊維材の積層体を、ステッチング糸により縫い合わせる。ステッチング糸としてはポリエステル繊維糸、ナイロン繊維糸、ガラス繊維糸、アラミド繊維糸、ポリプロピレン繊維糸、ポリフェニレンスルフィド繊維糸等が例示でき、生産性、コスト等の観点から、ポリエステル繊維糸、ナイロン繊維糸が好ましい。ステッチング糸の太さは、10〜100dtex程度が用いられ、連続生産における作業性の観点から、20〜90dtexが好ましい。縫い合わせ方は公知の種々の方法を用いればよく、該方法等を使用し、強化繊維糸シートと補助繊維材の積層体構成が、持ち運び、運搬等により大きく型くずれ、変形、破壊されないように縫い合わせられておればよい。本発明においてはこのような縫い合わせを「保形」と表現している。

【0022】

以上のように保形された強化繊維糸シートと補助繊維材の積層体を加熱・加圧し補助繊維材を、強化繊維シートに固着させる。加熱温度は補助繊維材の低融点側の融点温度以上、高融点側の融点より低い温度の範囲で調整される。圧力は、固着を確実に行うために行うものであり、特に限定されない。

【0023】

強化繊維糸と補助繊維材との固着は、強化繊維糸と補助繊維材とを積層し、ステッチング糸により保形される前の段階で行ってもよい。しかしながら、この場合、ステッチング糸による保形の前に加熱・加圧工程が入るため、通常の多軸挿入機をそのまま使用することができない、という問題が生じるので、強化繊維糸と補助繊維材との固着はステッチング糸により保形が行われた後に行うことが好ましい。

【0024】

以上のようにして得られる補強用不織基布は、複数の当該基布を積層して使用してもよい。その際、積層した複数の当該基布をステッチング糸により縫合してもよい。また、別の態様として、強化繊維糸と補助繊維材とを固着する前の不織基布を複数積層し、該積層体を加熱・加圧して固着と同時に積層を行ってもよい。また別の態様として強化繊維糸シートと補助繊維材の積層体を複数積層し、その後ステッチング糸により保形し、固着を行った構成でもよい。

【0025】

本発明の補強用不織基布は、強化繊維糸と補助繊維材との積層、該積層体のステッチング糸による保形、および補助繊維材の強化繊維シートへの固着は、連続的に製造可能であり、当業者であれば上記開示があれば容易にそのような製造工程を設計できる。

【0026】

本発明の補強用不織基布は、樹脂と複合化しプリプレグ、FRPとして使用されたり、コンクリートまたはモルタル表面に張り付けられたりして使用される。本発明の補強用不織基布は、使用の際にテンションや負荷がかかっても目開き、ねじれが生じないので、本発明の補強用不織基布をテンションがかかるような使用により構造体の構成要素とするような構造体、成形体を製造する場合に特に有用であり、該構造体、成形体の強度が安定して得られ、強度の部分的不均一性を防止できる。

【実施例】

【0027】

強化繊維糸、補助繊維材、ステッチング糸として下記のものを使用した。

【0028】

強化繊維糸:炭素繊維糸(商標名パイロフィル:三菱レイヨン社製)

繊維糸の太さ:12K

【0029】

補助繊維材:オレフィン系熱融着マルチフィラメント糸(商標名熱融着パイレン、680d)

該パイレンは、マルチフィラメント糸であり、各フィラメントは芯部が融点165℃のポリプロピレン、鞘部が融点98℃のポリエチレンで構成され、太さ680デニールを有する。60フィラメント。比重0.93。

【0030】

ステッチング糸:太さ83dtexのポリエステル繊維糸

【0031】

実施例1

補強用不織基布の製造

加熱・加圧ローラを備えた多軸挿入装置において、強化繊維糸を不織布の長手方向に対して+75°の角度で引き揃え、両端のピンに引っかけることを繰り返すことで、強化繊維糸をシート状に形成した。強化繊維糸は10本/インチで打ち込んだ。

【0032】

さらに補助繊維材を不織布の長手方向に対して−75°に引き揃え、両端のピンに引っかけることを繰り返し、強化繊維糸シートの表層側に補助繊維材を引き揃え、1本/インチで打ち込み、繊維強化糸の上に補助繊維材を積層した。

【0033】

強化繊維糸シート、補助繊維材を積層した状態でステッチング糸により両層を一体化し保形を行った。

【0034】

次いで保形された上記積層シートを上下面から一対の加熱・加圧ローラでニップ(加熱温度:100℃、線圧:3kg/cm)することで、補助繊維剤の低融点成分を溶融固着して強化繊維糸に固定した。

【0035】

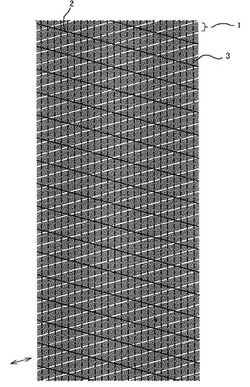

上記で得られた不織基布について、樹脂含浸、乾燥、巻き取り等の工程を加え、プリプレグを作製した。またシートワインディング法によりFRPを作製した。得られたプリプレグ及びFRPを確認したところ、補強用不織基布は、図1に示すように目開きのない状態で存在していた。図1中、1は強化繊維糸、2は補助繊維材、3はステッチング糸を示す。

【0036】

比較例2

比較として補助繊維材を用いなかった以外、実施例1と同様な方法にて不織基布を作製し、当該不織基布を用いてプリプレグ及びFRPを作製したところ、補強用不織基布は、図2に示すように、目開きの生じた状態で存在していた。

【0037】

実施例2〜4

上記強化繊維糸を、下記種類の繊維糸に変更した以外、実施例1と同様にして、それぞれ不織基布を製造し、それを基にプリプレグ及びFRPを作製した。補強用不織基布は、炭素繊維を使用した場合と同様に目開きのない図1に示された状態で存在していた。

【0038】

・ガラス繊維:日東紡績社製ロービング 1150tex

・アラミド繊維:帝人社製「テクノーラ」 167tex

・ポリビニルアルコール繊維:クラレ社製「ビニロン」 200tex

【図面の簡単な説明】

【0039】

【図1】実施例で製造したプリプレグおよびFRP中の補強用不織基布の構造を表した図。

【図2】比較例で製造したプリプレグおよびFRP中の補強用不織基布の構造を表した図

【符号の説明】

【0040】

1:強化繊維糸

2:補助繊維

3:ステッチング糸

【技術分野】

【0001】

本発明は、強化繊維糸シートを有する補強用不織基布に関する。

【背景技術】

【0002】

補強用不織基布は、樹脂と複合化し繊維強化プラスチック(FRP)として使用されたり、コンクリートまたはモルタル表面に張り付けられたりして使用されたりしている。

【0003】

このような不織基布として、例えば炭素繊維等の強化繊維糸を多数本引き揃えた強化繊維糸シートを、引き揃え方向と垂直方向にポリエステル繊維のステッチング糸で保形したものが開示されている。(例えば特許文献1)。

【0004】

しかしながら、ステッチ糸で保形された従来の補強用不織基布は、不織基布にテンションをかけた場合、目開きまたはねじれが生じてしまう。「目開き」とは、「目ずれ」ともいい、所定の間隔で引き揃えていた強化繊維の間隔が乱される現象である。また、「ねじれ」とは、直線性をもって引き揃えられた強化繊維が蛇行し、直線性が失われる現象である。例えば不織基布に樹脂加工を行う際には、不織基布に対し、樹脂含浸、乾燥、巻き取り等の工程を行うこととなるが、それぞれの工程において張力(テンション)がかかり、目開きが生じてしまう。また、不織基布を用いてFRPを形成する場合、例えばシートワイディング時に、不織基布にテンションがかかり、目開きが生じる。直接不織基布をコンクリート等に巻き付けて使用する際にも、テンションがかかり、目開きが生じる。

【0005】

上記のような目開きが生じると、強化繊維プラスチックにおける強化繊維の含有分布が一定でなくなり、強度の均一性、安定性に欠ける結果となる。

【特許文献1】特開2006−347111号公報

【発明の開示】

【発明が解決しようとする課題】

【0006】

本発明は上記事情に鑑みなされたものであって、ステッチ糸で縫合形成された補強用不織基布であっても、目開き等の問題が生じない補強用不織基布を提供することを目的とする。

【課題を解決するための手段】

【0007】

上記目的は、略平行に引き揃えられた強化繊維糸からなる強化繊維糸シートおよび該シート上に強化繊維糸の引き揃え方向と角度をつけて積層された補助繊維材がステッチング糸により保形され、該補助繊維材と強化繊維糸シートとが固着されてなる補強用不織基布により達成される。

【発明を実施するための最良の形態】

【0008】

本発明の補強用不織基布は、繊維強化シートと補助繊維材の積層体がステッチング糸により保形された構成を有している。

【0009】

本発明の補強用不織基布を構成する繊維強化シートは略平行に引き揃えられた強化繊維糸からなる。

【0010】

強化繊維糸は、無機系繊維糸または有機系繊維糸であってもよく、無撚りであっても、甘撚り撚りがかけられていてもよい。

【0011】

無機系繊維糸は、無機系繊維のマルチフィラメントが主に用いられる。無機系繊維としては、例えば、炭素繊維、ガラス繊維、ボロン繊維、鋼繊維またはそれらの混合繊維等が使用可能である。繊維糸の太さは、炭素繊維については1K〜24K程度のもの、ガラス繊維については30〜5000tex程度のものを使用するようにすればよい。無機系繊維糸の太さは用途および求められる強度により適宜設定されるものであるが、通常は、炭素繊維について3K〜12K程度のもの、ガラス繊維については100〜3000tex程度のものが用いられる。

【0012】

有機系繊維糸は有機系繊維のマルチフィラメントが主に用いられる。有機系繊維としては、例えば、高強度ポリエチレン繊維、アラミド繊維、ポリビニルアルコール繊維、ナイロン繊維、ポリエステル繊維、ポリアリレート繊維、PBO(ポリフェニレンベンゾビスオキサゾール)繊維、麻等の天然繊維またはそれらの混合繊維等が使用可能である。繊維糸の太さは、高強度ポリエチレン繊維であれば、1〜3000dtex、アラミド繊維であれば1〜3000dtex程度のものを使用するようにすればよい。有機系繊維糸の太さも、用途および求められる強度により適宜設定されるものであるが、通常は、高強度ポリエチレン繊維であれば、50〜1500dtex、アラミド繊維であれば50〜2000dtex程度で用いられる。

【0013】

強化繊維糸シートは、糸が略平行に引き揃えられている。引き揃え方は、規則的な目開きがあってもよく、また密に引き揃えてもよい。シートの目付は、例えば、有機系繊維糸シートで10〜1000g/m2程度、無機系繊維糸の糸シート、例えば炭素繊維糸シートで10〜2000g/m2、ガラス繊維糸シートで10〜3000g/m2程度の範囲で調整するようにする。目開きがある場合であっても、密に引き揃える場合であっても、その目開きの大きさ、インターバル、配列が規則的になるように引き揃えるようにする。

【0014】

本発明において「略平行」とは、糸の引き揃え方向に厳格に平行でなくてもよいという意味で使用しているものあり、きちんと平行に引き揃えようとしても糸の特性上、また製造工程上そのようにできず不可避的に生じる平行性の乱れは本発明において平行であるという概念で使用していることを意味している。

【0015】

強化繊維糸シートには補助繊維材が積層される。補助繊維材は、モノフィラメント糸または複合繊維を用いたマルチフィラメント糸より構成される。

【0016】

本発明に使用する補助繊維材としては、融点差のある少なくとも2以上のポリマーで構成されている複合繊維を用いたマルチフィラメント糸が好ましく使用される。複合繊維とは、断面での各成分の配列が、並列、芯鞘、木目、放射、モザイク、海島、星雲などとして存在するものである。好ましい構造としては、生産性、保形性及び熱融着性の観点から、2成分2層品であり、芯鞘構造のものである。好ましくは鞘部が芯部より低融点のポリマーで構成されている芯鞘構造からなる複合繊維である。なお、融点差は、生産性を考慮すると20℃以上、好ましくは30℃以上ものが好ましい。単成分の繊維を用いれば、熱融着時に切れるおそれがあるが、融点差のあるポリマーを用いた繊維であることから、強化繊維糸と補助繊維材と低融点側の融着温度で熱融着させるときに、補助繊維材が切れたり、変形すると行ったことが無い。また、加熱圧着させることで、補助繊維材は扁平化することから、厚さ方向の凹凸の度合いが低下し、平面性に優れたものになる。好ましいフィラメント糸の太さは、10〜120tex程度、保形性能とFRPとしての性能を鑑みれば、20〜100texが好ましい。なお、融点差のある少なくとも2以上のポリマーで構成されている複合繊維を用いたモノフィラメント糸を用いることも何ら差し支えない。

【0017】

複合繊維の中で、保形性能及び生産性の観点から、材質として、低融点ポリマーおよび高融点ポリマー共にオレフィンポリマーが好ましい。特に好ましくは、高融点ポリマーとしてポリプロピレンポリマー、低融点ポリマーとして、ポリエチレンまたは低融点ポリプロピレンからなる組合せ、すなわち狭義のポリオレフィンポリマーの組合せである。具体的に例示される、好ましい構造及び材質は、芯鞘構造でポリプロピレン(芯部)/ポリエチレン(鞘部)、ポリプロピレン(芯部)/低融点ポリプロピレン(鞘部)である。

【0018】

補助繊維材は、強化繊維糸の引き揃え方向と角度をつけて積層される。強化繊維糸の引き揃え方向に対し「角度をつけて」とは、強化繊維糸の引き揃え方向と平行でなく、という言う意味である。角度としては強化繊維糸と補助繊維材のなす狭角が、0度より大きく、90度より小さくなるように積層する。好ましくはその角度は15〜85度、より好ましくは20〜60度である。その角度が大きすぎると、効果は変わらない割に、不織基布製造が難しくなる。またその角度が小さすぎると、目開き、ねじれを抑制する効果が薄くなる。

【0019】

補助繊維材同士は、略平行に引き揃えられている。引き揃え方は、規則的な目開きがあってもよく、また密に引き揃えてもよく、0.2〜15本/インチの範囲で調整するようにする。本発明の補強用不織布を繊維強化プラスチックに使用する場合は、補助繊維材としてオレフィン系熱融着マルチフィラメント糸を使用し、好ましくは目付を0.5〜3本/インチ程度に調整して使用するようにすればよい。目開きがある場合であっても、密に引き揃える場合であっても、その目開きの大きさ、インターバル、配列が規則的になるように引き揃えるようにする。

【0020】

強化繊維糸と補助繊維材を積層する具体的な手段は、特に限定されず、公知の方法、装置を使用することができ、例えば、特開2007−138361号に記載されるような、縦編み機構を有する多軸挿入装置などを使用して上記した態様の積層体を形成することができる。

【0021】

以上のようにして構成される強化繊維糸シートと補助繊維材の積層体を、ステッチング糸により縫い合わせる。ステッチング糸としてはポリエステル繊維糸、ナイロン繊維糸、ガラス繊維糸、アラミド繊維糸、ポリプロピレン繊維糸、ポリフェニレンスルフィド繊維糸等が例示でき、生産性、コスト等の観点から、ポリエステル繊維糸、ナイロン繊維糸が好ましい。ステッチング糸の太さは、10〜100dtex程度が用いられ、連続生産における作業性の観点から、20〜90dtexが好ましい。縫い合わせ方は公知の種々の方法を用いればよく、該方法等を使用し、強化繊維糸シートと補助繊維材の積層体構成が、持ち運び、運搬等により大きく型くずれ、変形、破壊されないように縫い合わせられておればよい。本発明においてはこのような縫い合わせを「保形」と表現している。

【0022】

以上のように保形された強化繊維糸シートと補助繊維材の積層体を加熱・加圧し補助繊維材を、強化繊維シートに固着させる。加熱温度は補助繊維材の低融点側の融点温度以上、高融点側の融点より低い温度の範囲で調整される。圧力は、固着を確実に行うために行うものであり、特に限定されない。

【0023】

強化繊維糸と補助繊維材との固着は、強化繊維糸と補助繊維材とを積層し、ステッチング糸により保形される前の段階で行ってもよい。しかしながら、この場合、ステッチング糸による保形の前に加熱・加圧工程が入るため、通常の多軸挿入機をそのまま使用することができない、という問題が生じるので、強化繊維糸と補助繊維材との固着はステッチング糸により保形が行われた後に行うことが好ましい。

【0024】

以上のようにして得られる補強用不織基布は、複数の当該基布を積層して使用してもよい。その際、積層した複数の当該基布をステッチング糸により縫合してもよい。また、別の態様として、強化繊維糸と補助繊維材とを固着する前の不織基布を複数積層し、該積層体を加熱・加圧して固着と同時に積層を行ってもよい。また別の態様として強化繊維糸シートと補助繊維材の積層体を複数積層し、その後ステッチング糸により保形し、固着を行った構成でもよい。

【0025】

本発明の補強用不織基布は、強化繊維糸と補助繊維材との積層、該積層体のステッチング糸による保形、および補助繊維材の強化繊維シートへの固着は、連続的に製造可能であり、当業者であれば上記開示があれば容易にそのような製造工程を設計できる。

【0026】

本発明の補強用不織基布は、樹脂と複合化しプリプレグ、FRPとして使用されたり、コンクリートまたはモルタル表面に張り付けられたりして使用される。本発明の補強用不織基布は、使用の際にテンションや負荷がかかっても目開き、ねじれが生じないので、本発明の補強用不織基布をテンションがかかるような使用により構造体の構成要素とするような構造体、成形体を製造する場合に特に有用であり、該構造体、成形体の強度が安定して得られ、強度の部分的不均一性を防止できる。

【実施例】

【0027】

強化繊維糸、補助繊維材、ステッチング糸として下記のものを使用した。

【0028】

強化繊維糸:炭素繊維糸(商標名パイロフィル:三菱レイヨン社製)

繊維糸の太さ:12K

【0029】

補助繊維材:オレフィン系熱融着マルチフィラメント糸(商標名熱融着パイレン、680d)

該パイレンは、マルチフィラメント糸であり、各フィラメントは芯部が融点165℃のポリプロピレン、鞘部が融点98℃のポリエチレンで構成され、太さ680デニールを有する。60フィラメント。比重0.93。

【0030】

ステッチング糸:太さ83dtexのポリエステル繊維糸

【0031】

実施例1

補強用不織基布の製造

加熱・加圧ローラを備えた多軸挿入装置において、強化繊維糸を不織布の長手方向に対して+75°の角度で引き揃え、両端のピンに引っかけることを繰り返すことで、強化繊維糸をシート状に形成した。強化繊維糸は10本/インチで打ち込んだ。

【0032】

さらに補助繊維材を不織布の長手方向に対して−75°に引き揃え、両端のピンに引っかけることを繰り返し、強化繊維糸シートの表層側に補助繊維材を引き揃え、1本/インチで打ち込み、繊維強化糸の上に補助繊維材を積層した。

【0033】

強化繊維糸シート、補助繊維材を積層した状態でステッチング糸により両層を一体化し保形を行った。

【0034】

次いで保形された上記積層シートを上下面から一対の加熱・加圧ローラでニップ(加熱温度:100℃、線圧:3kg/cm)することで、補助繊維剤の低融点成分を溶融固着して強化繊維糸に固定した。

【0035】

上記で得られた不織基布について、樹脂含浸、乾燥、巻き取り等の工程を加え、プリプレグを作製した。またシートワインディング法によりFRPを作製した。得られたプリプレグ及びFRPを確認したところ、補強用不織基布は、図1に示すように目開きのない状態で存在していた。図1中、1は強化繊維糸、2は補助繊維材、3はステッチング糸を示す。

【0036】

比較例2

比較として補助繊維材を用いなかった以外、実施例1と同様な方法にて不織基布を作製し、当該不織基布を用いてプリプレグ及びFRPを作製したところ、補強用不織基布は、図2に示すように、目開きの生じた状態で存在していた。

【0037】

実施例2〜4

上記強化繊維糸を、下記種類の繊維糸に変更した以外、実施例1と同様にして、それぞれ不織基布を製造し、それを基にプリプレグ及びFRPを作製した。補強用不織基布は、炭素繊維を使用した場合と同様に目開きのない図1に示された状態で存在していた。

【0038】

・ガラス繊維:日東紡績社製ロービング 1150tex

・アラミド繊維:帝人社製「テクノーラ」 167tex

・ポリビニルアルコール繊維:クラレ社製「ビニロン」 200tex

【図面の簡単な説明】

【0039】

【図1】実施例で製造したプリプレグおよびFRP中の補強用不織基布の構造を表した図。

【図2】比較例で製造したプリプレグおよびFRP中の補強用不織基布の構造を表した図

【符号の説明】

【0040】

1:強化繊維糸

2:補助繊維

3:ステッチング糸

【特許請求の範囲】

【請求項1】

略平行に引き揃えられた強化繊維糸からなる強化繊維糸シートおよび該シート上に強化繊維糸の引き揃え方向と角度をつけて積層された補助繊維材がステッチング糸により保形され、該補助繊維材と強化繊維糸シートとが固着されてなる補強用不織基布。

【請求項2】

強化繊維が、炭素繊維、ガラス繊維、ボロン繊維、鋼繊維またはそれらの混合繊維から選ばれる無機系繊維である、請求項1に記載の補強用不織基布。

【請求項3】

強化繊維が、高強度ポリエチレン繊維、アラミド繊維、ポリビニルアルコール繊維、ナイロン繊維、ポリエステル繊維、ポリアリレート繊維、PBO(ポリフェニレンベンゾビスオキサゾール)繊維、麻繊維、綿繊維またはそれらの混合繊維から選ばれる有機系繊維である、請求項1に記載の補強用不織基布。

【請求項4】

補助繊維材が、融点差のある少なくとも2以上のポリマーで構成されている複合繊維より構成される、請求項1〜3いずれかに記載の補強用不織基布。

【請求項5】

請求項1〜4いずれかに記載の補強用不織基布を使用して形成されてなる、プリプレグ。

【請求項6】

請求項1〜5いずれかに記載の補強用不織基布を使用して形成されてなる、繊維強化プラスチック。

【請求項1】

略平行に引き揃えられた強化繊維糸からなる強化繊維糸シートおよび該シート上に強化繊維糸の引き揃え方向と角度をつけて積層された補助繊維材がステッチング糸により保形され、該補助繊維材と強化繊維糸シートとが固着されてなる補強用不織基布。

【請求項2】

強化繊維が、炭素繊維、ガラス繊維、ボロン繊維、鋼繊維またはそれらの混合繊維から選ばれる無機系繊維である、請求項1に記載の補強用不織基布。

【請求項3】

強化繊維が、高強度ポリエチレン繊維、アラミド繊維、ポリビニルアルコール繊維、ナイロン繊維、ポリエステル繊維、ポリアリレート繊維、PBO(ポリフェニレンベンゾビスオキサゾール)繊維、麻繊維、綿繊維またはそれらの混合繊維から選ばれる有機系繊維である、請求項1に記載の補強用不織基布。

【請求項4】

補助繊維材が、融点差のある少なくとも2以上のポリマーで構成されている複合繊維より構成される、請求項1〜3いずれかに記載の補強用不織基布。

【請求項5】

請求項1〜4いずれかに記載の補強用不織基布を使用して形成されてなる、プリプレグ。

【請求項6】

請求項1〜5いずれかに記載の補強用不織基布を使用して形成されてなる、繊維強化プラスチック。

【図1】

【図2】

【図2】

【公開番号】特開2010−17934(P2010−17934A)

【公開日】平成22年1月28日(2010.1.28)

【国際特許分類】

【出願番号】特願2008−180262(P2008−180262)

【出願日】平成20年7月10日(2008.7.10)

【出願人】(000001096)倉敷紡績株式会社 (296)

【Fターム(参考)】

【公開日】平成22年1月28日(2010.1.28)

【国際特許分類】

【出願日】平成20年7月10日(2008.7.10)

【出願人】(000001096)倉敷紡績株式会社 (296)

【Fターム(参考)】

[ Back to top ]