強化繊維織物の製造方法

【課題】

強化繊維織物に熱処理を行う際に、強化繊維織物の組織崩れ(織糸の目曲がり)を抑え、織組織の形態保持に有効な熱処理(目どめ処理)を施す強化繊維織物の製造方法を提供する。

【解決手段】

本発明の強化繊維織物の製造方法は、少なくとも、たて糸が強化繊維から構成され、熱可塑性樹脂および/または熱硬化性樹脂が含まれている織糸を用いてなる強化繊維織物の製造方法であって、次の(A)〜(D)工程を経る。

(A)たて糸を開口し、杼口によこ糸を打ち込んで織物を織成する織成工程

(B)織成された織物が、引取ガイドローラに接触する前に、該織物を加熱源からの輻射により非接触で加熱処理して、該織糸に含まれる熱可塑性樹脂および/または熱硬化性樹脂を軟化または熱溶融する加熱工程

(C)織物が接触角度が45〜355°の引取ローラに接触して、該織物を送り出す引取工程

(D)織物を巻き取って巻物にする巻取工程

強化繊維織物に熱処理を行う際に、強化繊維織物の組織崩れ(織糸の目曲がり)を抑え、織組織の形態保持に有効な熱処理(目どめ処理)を施す強化繊維織物の製造方法を提供する。

【解決手段】

本発明の強化繊維織物の製造方法は、少なくとも、たて糸が強化繊維から構成され、熱可塑性樹脂および/または熱硬化性樹脂が含まれている織糸を用いてなる強化繊維織物の製造方法であって、次の(A)〜(D)工程を経る。

(A)たて糸を開口し、杼口によこ糸を打ち込んで織物を織成する織成工程

(B)織成された織物が、引取ガイドローラに接触する前に、該織物を加熱源からの輻射により非接触で加熱処理して、該織糸に含まれる熱可塑性樹脂および/または熱硬化性樹脂を軟化または熱溶融する加熱工程

(C)織物が接触角度が45〜355°の引取ローラに接触して、該織物を送り出す引取工程

(D)織物を巻き取って巻物にする巻取工程

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、強化繊維織物の製造方法に関するものである。より詳しくは、本発明は、熱可塑性樹脂および/または熱硬化性樹脂を含む強化繊維織物に熱処理を行う際に、強化繊維織物の組織崩れ(織糸の目曲がり)を抑え、織組織の形態保持に有効な熱処理(目どめ処理)を施す強化繊維織物の製造方法に関するものである。

【背景技術】

【0002】

従来から、炭素繊維などの強化繊維は、比強度と比弾性率が高いことから、繊維強化プラスチック(以下、FRPという。)材料として軽量化効果の大きいスポーツ・レジャー用品をはじめ、航空機用途や一般産業用に多く使われている。

【0003】

かかるFRPの成形方法としては、ハンドレイアップ成形をはじめとしてオートクレーブ成形やRTM成形など種々の方法があり、その成形方法は、成形品の形状、個数、要求される特性、あるいは製品許容価格などにより適宜決められている。

これら種々の成形方法において、FRPの製造過程で強化繊維を一旦、中間基材の形態にすることが一般的であり、その中間基材として強化繊維を織物の形態にしたものが多用されている。しかしながら、かかる強化繊維織物には、織物を取り扱う際に変形したり織糸がずれて目ズレする問題や、織物を裁断した際に織糸が解れ易いという問題があった。

【0004】

かかる問題に対し、強化繊維と熱可塑性繊維とを同時に製織した後に熱処理(加熱)して、熱可塑性繊維を軟化または溶融させて、たて糸とよこ糸との交錯点を目どめすることにより、強化繊維のたて糸またはよこ糸の解れ防止機能と形態安定機能を与え、取扱性の優れた強化繊維織物を得る提案がなされている。

例えば、ガイドローラを経た後の織物をヒーターで加熱し、更に一対の押圧ローラを通過して巻き取る方法が提案されている(特許文献1参照)。かかる提案では、簡易な設備で加熱処理を施すことはできる。しかしながら、織成した織物が既に複数のローラを通過した後に加熱することになるため、加熱するべき強化繊維織物に、既に組織崩れ(織糸の目曲がり)が発生している場合があり、織糸が真直に配向した強化繊維織物が得られない。かかる現象は、特に強化繊維をたて糸とし、強化繊維よりも細繊度の補助繊維をよこ糸とした、一方向性織物において顕著に発現する。

【0005】

また、シリンダーの外表面上で織物を加熱処理する方法(特許文献2参照)、フロントローラの内部にヒーターを挿入して織物を加熱する方法(特許文献3参照)、および加熱ローラを押圧ローラとして織物を加熱する方法と、フロントローラ上で熱風を吹き付けて織物を加熱する方法(特許文献4参照)が提案されている。これらの提案は、前記特許文献1に提案されている加熱方法より複雑な設備が必要とはなるが、シリンダーまたはローラ上において加熱を行っているため、特許文献1に提案されている加熱方法よりは、強化繊維織物の組織崩れや織物の収縮を抑制することができる。しかしながら、織成した織物が少なからずローラに接触した後に加熱されるため、やはり完全には組織崩れを抑制することができなかった。

【0006】

すなわち、上記に提案された技術では、織組織の形態保持に有効で、かつ、強化繊維織物の組織崩れ(織糸の目曲がり)を完全に抑えた織物は得られていなかったのである。かかる従来の技術により得られた強化繊維織物は、強化繊維が真直に配向されていないので、FRPに成形した場合、高い力学的特性が発揮できないばかりか、表面平滑性に優れた成形品を得ることができないという課題があった。

【特許文献1】特開昭63−152637号公報(図11)

【特許文献2】特開2004−256930号公報(図1)

【特許文献3】特開2002−115145号公報(図3、図4)

【特許文献4】特開平08−302537号公報(図3、図4)

【発明の開示】

【発明が解決しようとする課題】

【0007】

そこで本発明の目的は、上記従来技術の問題点を解決し、強化繊維織物に熱処理を行う際に、強化繊維織物の組織崩れ(織糸の目曲がり)を抑え、織組織の形態保持に有効な熱処理(目どめ処理)を施す強化繊維織物の製造方法を提供することにある。

【課題を解決するための手段】

【0008】

上記目的を達成するために、本発明は以下の構成を採用する。すなわち、本発明の強化繊維織物の製造方法は、少なくとも、たて糸が強化繊維から構成され、熱可塑性樹脂および/または熱硬化性樹脂が含まれている織糸を用いてなる強化繊維織物の製造方法であって、次の(A)〜(D)工程を経ることを特徴とする強化繊維織物の製造方法である。

(A)たて糸を開口し、杼口によこ糸を打ち込んで織物を織成する織成工程

(B)織成された織物が、引取ガイドローラに接触する前に、該織物を加熱源からの輻射により非接触で加熱処理して、該織糸に含まれる熱可塑性樹脂および/または熱硬化性樹脂を軟化または熱溶融する加熱工程

(C)織物が接触角度が45〜355°で引取ローラに接触して、送り出される引取工程

(D)織物を巻き取って巻物にする巻取工程

本発明の強化繊維織物の製造方法の好ましい態様によれば、前記の引取り工程にて、引取ローラおよび/または引取ガイドローラの少なくとも1本が加熱されている態様が含まれる。

【0009】

本発明の強化繊維織物の製造方法の好ましい態様によれば、前記の引取工程と前記の巻取工程との間に、次の(E)工程を経る態様が含まれる。

(E)織物を加熱源からの輻射により非接触で加熱処理する、および/または、加熱ローラに織物を通過させることにより直接接触で加熱処理して、織糸に含まれる熱可塑性樹脂および/または熱硬化性樹脂を再び軟化または熱溶融する再加熱工程

本発明の強化繊維織物の製造方法の好ましい態様によれば、前記の加熱工程と前記の引取工程との間、または、前記の再加熱工程と前記の巻取工程との間に、次の(F)工程を経る態様が含まれる。

(F)加熱処理した織物を、織糸に含まれる熱可塑性樹脂および/または熱硬化性樹脂の軟化または熱溶融する温度未満の温度に冷却する冷却工程

本発明の強化繊維織物の製造方法の好ましい態様によれば、前記の加熱源は、遠赤外線ヒーター、中赤外線ヒーターまたは近赤外線ヒーターのいずれかである。

本発明の強化繊維織物の製造方法の好ましい態様によれば、前記の熱可塑性樹脂は、融点が80〜200℃の範囲で、融点を有さない場合はガラス転移温度が50〜170℃の範囲のものであり、その目付が1〜10g/m2の範囲であり、かつ、形態が繊維状である。

【0010】

本発明の強化繊維織物の製造方法の好ましい態様によれば、前記の熱硬化性樹脂は、融点が80〜200℃の範囲で、融点を有さない場合はガラス転移温度が50〜170℃の範囲のものであり、その目付が1〜10g/m2の範囲であり、かつ、形態が点状または膜状である。

本発明の強化繊維織物の製造方法の好ましい態様によれば、前記の軟化または熱溶融する樹脂は、熱可塑性樹脂と熱硬化性樹脂からなる組成物であり、その融点が80〜200℃の範囲で、融点を有さない場合はガラス転移温度が50〜170℃の範囲のものであり、その目付が1〜10g/m2の範囲であり、かつ、形態が繊維状、点状または膜状である。 本発明の強化繊維織物の製造方法の好ましい態様によれば、前記の織物は、たて糸が炭素繊維で構成され、よこ糸が少なくとも繊維状の熱可塑性樹脂で構成されており、かつ、該繊維状の熱可塑性樹脂が溶融してたて糸とよこ糸との交錯点が接着されてなるものである。

【発明の効果】

【0011】

本発明によれば、引取ガイドローラに接触する前に織物を加熱処理するので、強化繊維織物の組織崩れ(織糸の目曲がり)を抑え、織組織の形態保持に有効な熱処理を施すことができる。本発明の製造方法で得られた強化繊維織物は、強化繊維が真直に配向されているので、FRPに成形した場合、高い強度および弾性率などの力学的特性を発現するだけでなく、優れた外観品位を達成できる強化繊維織物を提供することができる。かかる効果は、一方向性織物において最大限に発揮される。

【発明を実施するための最良の形態】

【0012】

本発明の強化繊維織物の製造方法は、少なくとも、たて糸が強化繊維から構成され、熱可塑性樹脂および/または熱硬化性樹脂が含まれている織糸を用いてなる強化繊維織物の製造方法であって、次の(A)〜(D)工程を経ることを特徴とする強化繊維織物の製造方法である。

(A)たて糸を開口し、杼口によこ糸を打ち込んで織物を織成する織成工程

(B)織成された織物が、引取ガイドローラに接触する前に、該織物を加熱源からの輻射により非接触で加熱処理して、該織糸に含まれる熱可塑性樹脂および/または熱硬化性樹脂を軟化または熱溶融する加熱工程

(C)織物が接触角度が45〜355°で引取ローラに接触して、送り出される引取工程

(D)織物を巻き取って巻物にする巻取工程。

【0013】

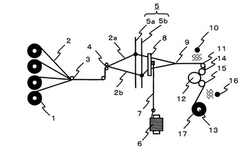

図面に基づいて、本発明の強化繊維織物の製造方法を説明する。図1は、本発明にかかる強化繊維織物を製造するための製造装置の一実施態様を示す概略側面図である。

【0014】

本発明の強化繊維織物の製造方法においては、よこ糸と一緒に低融点熱可塑性繊維糸を挿入した強化繊維織物を織機上で加熱処理し、低融点熱可塑性繊維糸を溶融させて、たて糸とよこ糸の交点が接着し、固定した織物が得られる。

【0015】

以下、本発明の次の(A)織成工程、(B)加熱工程、(C)引取工程、(D)巻取工程の各工程について、それぞれ図1を参照しながら詳細に説明する。

(A)織成工程

織成工程においては、まず、ボビン1から引き出されたシート状をなす、複数本の強化繊維からなるたて糸2(2a、2b)は、バックローラ3、4を経て、たて糸のそれぞれが綜絖5(5a、5b)に通され、その上下運動にて開閉口される。たて糸2a、2bが開口されたとき、杼口に、シャトル、レピア、グリッパ、エアージェットあるいはウォータジェットなどの手段によって、よこ糸ボビン6から解舒されたよこ糸7が打ち込まれる。よこ糸7は、ついで筬8によって筬打されて、綜絖5a、5bが再び、上下運動して閉口し、織物9が織成される。このように織成された織物9は、少なくとも、たて糸2が強化繊維から構成され、織糸に熱可塑性樹脂および/または熱硬化性樹脂が含まれているものである。

本発明は、優れた力学的特性を発揮し、成形加工時の取り扱い性に優れ、組織崩れ(織糸の目曲がり)を抑えることが可能な強化繊維織物の製造方法を提供することにあり、少なくとも、たて糸に強化繊維を用いるものである。この強化繊維としては、例えば、炭素繊維、ガラス繊維およびアラミド繊維などを用いることができる。かかる強化繊維としては、比強度・比弾性率に優れる炭素繊維が好ましく、なかでも、繊維直径が5〜10μのポリアクリルニトリル系で、引張強度が3〜7GPaで、引張弾性率が200〜500GPaのマルチフィラメントとすることにより、より高い力学的特性を発揮するFRPが得られる。

【0016】

本発明で用いられる炭素繊維のたて糸またはよこ糸としての総繊度は、500〜3,000テックスの範囲の太い糸が好ましい。上記範囲の総繊度であると、500テックスを超える繊度の大きい炭素繊維の場合、たて糸とよこ糸の交錯点数が少なくなり、目ずれし易く取り扱い難い織物となるため、熱可塑性樹脂および/または熱硬化性樹脂による目どめにより発現する本発明の効果が十分に発揮される。また、炭素繊維は、一般に繊度が大きくなるほど製造コストが安価とできるため低コストの織物基材を提供できる利点もある。

総繊度が500テックスより小さいと、たて糸とよこ糸の交錯点数が多いので織物形態が安定しており、目どめする必要もなく本発明の熱処理を施すことなくそのままの形で用いることが可能となり、本発明の意義が希薄となる。一方、総繊度が3,000テックスを超えると、糸幅を均一に拡げない限り繊維分散が均一な織物が得られない問題があり、力学的特性を十分に発揮させる強化繊維織物を得ることが難しい。

【0017】

本発明で製造される強化繊維織物は、織糸に少なくとも熱可塑性樹脂および/または熱硬化性樹脂含む強化繊維織物である。なかでも、かかる熱可塑性樹脂や熱硬化性樹脂が繊維状であり、かつ、よこ糸が少なくとも繊維状の熱可塑性樹脂および/または熱硬化性樹脂で構成されており、かかる繊維状の樹脂が溶融してたて糸とよこ糸との交錯点が接着されていると、本発明の効果が高く発揮される。前記の熱可塑性樹脂や熱硬化性樹脂が繊維状であると、よこ糸に巻き付けた状態、もしくは、よこ糸と引き揃えた状態などで挿入することが容易であり、織物を製造する際に高い自由度を確保することができる。特に、高い目どめ効果を発現するためには、よこ糸に巻き付けた状態で挿入する態様が好ましい。かかる態様であると、よこ糸の全周方向において融着が可能となり、目どめの効率を上げることができるのである。

本発明で製造される強化繊維織物として最も好ましい態様としては、少なくとも、たて糸が炭素繊維から構成され、よこ糸が少なくとも繊維状の熱可塑性繊維および/または熱硬化性樹脂から構成され、かつ、繊維状の熱可塑性樹脂および/または熱硬化性樹脂が溶融してたて糸とよこ糸との交錯点を接着しているものであれば、成形過程で織物が目ずれすることがないことから、比強度、比弾性率が優れる炭素繊維の特徴を最大限発揮させることができ、軽量で、かつ、力学的特性が優れた複合材料を得ることができる。

これらの熱可塑性樹脂および/または熱硬化性樹脂が繊維状の場合においては、繊維状の熱可塑性樹脂および/または熱硬化性樹脂からなる糸状を、よこ糸として単独で用いてもよいし、他の強化繊維などを含めた糸として用いてもよい。よこ糸に強化繊維を用いる場合は、前述のものの中でも、たて糸の1/5以下の総繊度である糸を用いた一方向性織物の形態であることが好ましい。たて糸よりもよこ糸が細い場合、特によこ糸の蛇行や目曲がりが顕著に発現するため、本発明の効果が最大限に発現することができる。

また、別の視点からは、かかる熱可塑性樹脂や熱硬化性樹脂が点状または膜状であり、かつ、よこ糸が少なくとも点状または膜状の熱可塑性樹脂および/または熱硬化性樹脂で構成されており、かかる点状または膜状の熱可塑樹脂が溶融してたて糸とよこ糸との交錯点を接着しても、本発明の効果が高く発揮される。前記の熱可塑性樹脂および/または熱硬化性樹脂が点状または膜状であると、繊維状にできない樹脂を適用することが可能となる。かかる形態の場合、たて糸やよこ糸などに予め樹脂を点状または膜状に付着処理しておいた織糸を用いると簡易に織成することができる。また、織前において、粒子を塗布して加熱処理を施し、粒子を点状に接着させることもできる。

かかる樹脂としては、繊維状にしやすい点で熱可塑性樹脂が好ましい。熱可塑性樹脂としては、例えば、ポリアミド、ポリエステル、ポリプロピレン、ポリフェニレンサルファイド、ポリビニルアルコールなどや、それらの共重合樹脂、ポリマーアロイ樹脂およびポリマーブレンド樹脂などを例として挙げることができる。中でも、比較的低温で軟化・溶融するように共重合樹脂が好ましく、特に、複合材料のマトリックス樹脂として多用されているエポキシ樹脂との接着性が良好な共重合ポリアミドが好ましい。

一方、点状または膜状にしやすい点で熱硬化性樹脂が好ましい。熱硬化性樹脂としては、エポキシ、ビニルエステル、不飽和ポリエステルおよびフェノールなどや、それらに硬化剤や硬化促進剤や触媒などを含んだものを例として挙げることができる。中でも、比較的低温で軟化・溶融し、複合材料のマトリックス樹脂として多用されているエポキシ樹脂との接着性が良好なエポキシが好ましい。

更に、本発明においては、熱可塑性樹脂と熱硬化性樹脂とを併用することもできる。この場合は、両者が相溶した単一の樹脂組成物であっても、相溶していない相分離した樹脂組成物であってもよく、更にはそれぞれを独立した樹脂として併用してもよい。特に、FRPとしての力学特性(特に、織物を積層したときの層間剥離・層間剪断強度)を向上させるためには、高靭性の熱可塑性樹脂と、熱溶融性に優れる熱硬化性樹脂とを相溶させた樹脂組成物として用いることがとりわけ好ましい態様である。この場合、高靭性の熱可塑性樹脂は、単独では加熱温度の問題を有し、熱溶融性に優れる熱硬化性樹脂は、単独では取扱性の問題を有しており、適用が困難である場合でも、両者を相溶させることにより、前記問題が解消され両者の利点を最大限に発揮することができる。

【0018】

目どめ効果を発現するため目どめ剤として用いられる熱可塑性樹脂や熱硬化性樹脂は、目的により適宜選択されるものであるが、好ましくは、熱可塑性樹脂で、融点が80〜200℃であり、融点を有さない場合はガラス転移温度が50〜170℃のものであり、形態が繊維状であることが好ましい。

融点が80℃未満またはガラス転移温度が50℃未満であると、織物製織時に要する加熱温度が低く、作業性は優れるものの複合材料にした場合の耐熱性が大きく低下するだけでなく、原材料を保管したり、織物を搬送したりする時に溶解して、逆に取扱性に劣る場合がある。一方、融点が200℃またはガラス転移温度が170℃を超えると複合材料にした場合の耐熱性は向上するものの、織物製織時の加熱温度が高過ぎ、極端に作業性が低下してしまうことがある。なお、本発明において融点またはガラス転移温度は、かかる樹脂は、DSC(示差走査熱量計)にて絶乾状態から20℃/分の昇温速度で測定される融点(ガラス転移温度)を指す。

本発明で用いられる織物組織は特に限定されないが、少なくとも強化繊維糸をたて糸とした平織、綾織、朱子織、あるいはノンクリンプ組織(強化繊維糸が真っ直ぐに配向し、たて糸とよこ糸の補助糸が互いに交錯して一体化された組織)などが好ましく用いられる。

(B)加熱工程

加熱工程においては、織成された織物9が、後述の引取ガイドローラ11に接触する前に、織物9を加熱源10からの輻射により非接触で加熱処理して、織糸に含まれる熱可塑性樹脂および/または熱硬化性樹脂を軟化または熱溶融する。

【0019】

本発明においては、織物9を織成した後、引取ガイドローラ11に接触する前に、織糸に含まれる熱可塑性樹脂および/または熱硬化性樹脂を軟化または熱溶融させて目どめすることにより、織成された織物9が物理的にどこにも接触することなく、形態固定される。かかる工程にすることにより、後から引取ガイドローラ11や引取ローラ12などに接触しても、織成された織物9におけるよこ糸7の蛇行が生じることがないのである。本発明は、かかる工程を経ることにより本発明の課題を解決できることを発見したことに大きな特徴がある。背景技術に記載した本発明の範囲外である従来の加熱方法、すなわち、ガイドローラ通過後に初めて加熱したり、ローラまたはその表面上で初めて加熱する方法では、本発明の課題を解決することができないのである。

【0020】

加熱源は、遠赤外線、中赤外線および近赤外線などの赤外線ヒーターによる輻射であることが好ましい。かかる加熱源を使用すると、織物9と非接触で効率的に織物9を加熱することができる。また、設備を小さくすることができて織成の邪魔になることもなく、織機停機時に織物への加熱源を遮断して、過加熱を抑制することができる。加熱源として熱風ヒーター(輻射による空気加熱と加熱空気の送風との組み合わせ)を用いると、熱可塑性樹脂および/または熱硬化性樹脂の粒子を用いた場合にかかる粒子が吹き飛んでしまう問題がある。また、特に強化繊維として炭素繊維をたて糸に用いた場合、杼口の開閉口や織前では、たて糸の張力を低めに調整して毛羽を抑制する。このようなときに、織成した織物がばたつき、織物の組織が乱れを誘発する場合がある。更には、熱を送風して加熱するため、輻射に比べてエネルギーロスが大きいという問題もある。

織前における織成した織物がばたつかないレベルの僅かな送風で熱風ヒーターを用いた場合は、実施的には送風していないとみなすことができ、本発明の課題を解決できる。すなわち、前述の通り実質的に送風していない場合(1m幅の織物で2m3/分以下、織物幅により比例計算される)は、本発明における輻射とみなす。

また、たて糸とよこ糸との繊度差が大きい前述の一方向性の強化繊維織物においては、細繊度糸の剛性が小さく、かつ、たて糸とよこ糸との交錯点における拘束力が小さくなることから、織物の目どめをそのままでは形態では変形し易く、取り扱い難い。本工程は、かかる織物であっても、目曲がりなどを発生させないため、かかる織物態様は、本発明の効果を最大限に発現することができる例といえる。

(F)冷却工程

本発明において、前記の加熱工程と前記の引取工程との間で、加熱処理した織物を、織糸に含まれる熱可塑性樹脂および/または熱硬化性樹脂の軟化または熱溶融する温度未満に冷却することが好ましい。

かかる冷却により、加熱した樹脂を確実に樹脂の軟化または熱溶融する温度未満に冷却することができ、引取ガイドローラ11、14や引取ローラ12などへの熱可塑性樹脂および/または熱硬化性樹脂の貼り付き・付着を抑制することができる。かかる貼り付き・付着が発生すると、強化繊維がローラに引っ張られて目曲がりを誘発する場合がある。特に、0.3m/分以上のように高速で織物を製造する場合には、本冷却工程を経ることが好ましい。特に、強化繊維として炭素繊維を用いた場合、炭素繊維は熱伝導に優れるため、引取ガイドローラ11や引取ローラ12などの織機の周辺機器にも伝熱するため、放冷だけでは樹脂の軟化または熱溶融する温度未満に冷却できない場合がある。また、かかる冷却工程によりたて糸とよこ糸との交点が確実に固定された状態で維持することができ、その後の引取ガイドローラ11、14や引取ローラ12を通過するときに目曲がりを確実に抑制することができる。

かかる冷却手段としては、特に限定はなく、引取ガイドローラ11、14や引取ローラ12の冷却、冷却パネルや冷却ローラへの接触、および加熱処理後の織物への空気送風などの手段が挙げられる。

(C)引取工程

引取り工程においては、よこ糸7を打ち込んで織成した織物を、引取ガイドローラ14、引取りローラ12、および引取ガイドローラ15を経て、巻芯13に向けて送り出す。かかる引取ローラ12とは、それ自体が単独で駆動するローラを指し、引取ガイドローラ11とは、それ自体は単独で駆動しないが、織物の送り出しに伴って自由回転するものを指す。ここで、織物9と引取ローラ12との接触角度は好ましくは45〜355°である。接触角度が45°未満であれば、引取ローラ12へのたて糸の接触長さが短いことから、織物を送り出すときに複数のたて糸を同時に引き取ることができず、たて糸糸条毎に糸長差が生じ、これによりよこ糸蛇行が生じることがある。一方、接触角度が355°を超えると、引取ローラ12における織物9の滑りの問題はないものの、引取ローラ12の巻き付け長さが長くなることから、引取ガイドローラ間の距離が小さくなり、織り始めなどに織物を各ローラに通すのが困難となり、作業性が悪くなることがある。

【0021】

本発明において、かかる引取ローラおよび/または引取ガイドローラの少なくとも1本が加熱されていると、更に効率的に、かつ、確実に目どめを行うことができる。先の加熱工程にて、いったん熱接着された樹脂で形態固定(目どめ)された織物を加熱した引取ローラおよび/または引取ガイドローラと接触させることで、目どめした織物をその形態にしっかりと馴染ませることができる。この場合、完全に樹脂を軟化または溶融してしまうと、前述の通り引取ガイドローラ11、14、15、および引取ローラ12への接触でよこ糸の蛇行が生じる可能性があるため、完全に樹脂による熱接着が解放されない程度に加熱することが好ましい。

また、いったん形態固定(目どめ)された織物は、仮に加熱したローラに接触しながら樹脂材料を完全に溶融させても、たて糸とよこ糸とが目ずれするときの摩擦抵抗が、目どめされる前の織物の摩擦抵抗より大きくなっているため、目曲がりすることはほとんどない。かかる観点からは、樹脂が完全に軟化または溶融する程度に加熱しても問題なく、かかる態様も好ましい一例ということができる。また、後述の再加熱工程を行う場合、再加熱に向けた予熱として加熱としても利用できる。特に、製織速度が速すぎて再加熱工程で樹脂材料の融点以上に加熱できず、接着が不十分である箇所を最小限に抑制することができる。

(E)再加熱工程

本発明において、前記の引出工程と前記の巻取工程との間で、織物9を引取ローラ12と引取ガイドローラ15を通過した後で、巻芯13に巻き取る前に、加熱源16からの輻射により非接触で加熱処理、および/または、加熱ローラ(図示せず)の織物を通過させることにより直接接触で加熱処理して、織糸に含まれる熱可塑性樹脂を再び軟化または熱溶融することが好ましい。本工程においても、前記の加熱工程にて、いったん熱接着された樹脂を加熱することにより、製織速度が速すぎて樹脂材料の融点以上に加熱できず、接着が不十分である箇所があった場合においても確実に接着させることが可能となる。

本再加熱工程で加熱ローラ上で加熱した場合に目ずれが発生しないのは、いったん形態固定(目どめ)された織物は、仮に加熱したローラに接触しながら樹脂材料を完全に溶融させても、たて糸とよこ糸とが目ずれする時の摩擦抵抗が、目どめされる前の織物の摩擦抵抗より大きくなっているためである。かかる理由により、本再加熱工程では、加熱ローラで接触させて加熱処理しても目曲がりすることはほとんどないのである。

(F)冷却工程

本発明において、前記の再加熱工程と前記の巻取工程との間で、加熱処理した織物を、織糸に含まれる熱可塑性樹脂および/または熱硬化性樹脂の軟化または熱溶融する温度未満に冷却することができる。かかる冷却工程については、前述のとおりである。

(D)巻取工程

巻取工程においては、引取ローラ12と引取ガイドローラ15を経て、巻芯13に巻き取って巻物17を得る。図1においては、織機の巻取装置を用いる例を示したが、巻取装置を織機とは別に後方に巻取装置を設けてスペースを確保し、巻取装置までの間に加熱ローラなどを前記の再加熱工程に用いる装置を設けることにより加熱を行うことができる。

【実施例】

【0022】

(実施例1)

たて糸として、引張強度が4,900MPa、引張弾性率が230GPa、フィラメント数が12,000本のポリアクリロニトリル(PAN)系炭素繊維糸条(総繊度:800テックス)を用い、よこ糸として、ガラス繊維糸ECE225 1/0(総繊度:22.5テックス)に、融点が110℃の共重合ポリアミド繊維糸条(総繊度:5.6テックス)を予めカバーリングした複合糸(カバーリング数:200ターン/m)を用いた。図1に示した装置を用いて、以下の手順により、たて糸のみが炭素繊維から構成される一方向性織物Aを製造した。

(A)織成工程においては、まず、ボビン1から引き出した複数本のたて糸2を密度が2.5本/cmになるように配列した後、バックローラ3、4を経て、各たて糸2を2枚の綜絖5a、5bに分けて交互に通した。そして、2枚の綜絖5a、5bに通したたて糸2a、2bが開口されたとき、杼口にレピアにて密度が3.0本/cmになるようによこ糸7を打ち込み、筬打ちすることにより、炭素繊維目付が200g/m2平組織の織物を織成した。

(B)加熱工程においては、織成した織物を、引取ガイドローラ11に接触する前に、織物上面から加熱源10として遠赤外線ヒーターのみを用いて非接触で加熱処理して、織糸に含まれる熱可塑性樹脂繊維を熱溶融した。ここで、ヒーター温度は織物表面で120℃の温度になるように調整した。その後、引取ガイドローラ11に接触するまでに大気放熱により自然に温度が60℃まで下がった。

(C)引取工程において、この目どめした織物を、引取ガイドローラ11、14、引取ローラ12、および引取ガイドローラ15を経て、巻芯13に向けて送り出した。ここで、引取ガイドローラ11、14、15および引取ローラ12のいずれも加熱しなかった。また、引取ローラ12は、織物が接触角度が300°になるように接触させて巻き取ることにより、織物が引取ローラで滑ることなく、巻き取ることができた。

(D)巻取工程において、巻芯13に巻き取って巻物17を得た。得られた一方向性織物Aは、織物のよこ糸挿入後、ガイドローラに接触する前に熱可塑性樹脂繊維を溶融し、たて糸とよこ糸との交錯点を接着させたことから、巻取り後の織物において、よこ糸の蛇行(組織崩れ)が全く観察されなかった。かかる一方向性織物Aの概略平面図を図3に示す。

(実施例2)

引取ガイドローラ11を120℃に加熱したほかは、実施例1と同じようにして一方向性織物Bを製造した。得られた一方向性織物Bは、織物のよこ糸挿入後、引取ガイドローラに接触する前に熱可塑性樹脂繊維を溶融し、たて糸とよこ糸との交錯点を接着させるとともに引取ガイドローラとの接触により再加熱したことから、よりたて糸とよこ糸の交錯点の接着がより強固となり、巻取り後の織物において、よこ糸の蛇行(組織崩れ)が全く観察されなかった。

(実施例3)

引取ローラ12における織物の接触角度を60°になるように接触させて巻き取ったほかは、実施例1と同じようにして一方向性織物Cを製造した。得られた一方向性織物Cは、引取ローラにおける織物の接触角度が60°と実施例1に比べ小さかったものの織物を送り出すときに複数のたて糸を同時に引き取ることができたことから、たて糸糸条毎に糸長差が生じることなく、かつ、織物のよこ糸挿入後、引取ガイドローラに接触する前に熱可塑性樹脂繊維を溶融し、たて糸とよこ糸との交錯点を接着させるとともに引取ローラ巻取り後の織物において、よこ糸の蛇行(組織崩れ)が全く観察されなかった。

(実施例4)

よこ糸として、ガラス繊維糸ECE225 1/0(総繊度:22.5テックス)に、ガラス転移点が110℃のエポキシ樹脂をガラス繊維1mあたり0.01gの重量になるように被覆した複合糸を用いたほかは、実施例1と同じようにして一方向性織物Dを製造した。得られた一方向性織物Dは、織物のよこ糸挿入後、引取ガイドローラに接触する前に熱硬化性樹脂が軟化し、たて糸とよこ糸との交錯点を接着させたことから、巻取り後の織物において、よこ糸の蛇行(組織崩れ)が全く観察されなかった。

(実施例5)

たて糸およびよこ糸として、引張強度が4,900MPa、引張弾性率が230GPa、フィラメント数が12,000本のPAN系炭素繊維糸条(総繊度:800テックス)を用い、更に、よこ糸に、融点が110℃の共重合ポリアミド繊維糸条(総繊度:5.6テックス)を用いた。図2は、本発明に係る強化繊維織物を製造する装置の他の一例を示す概略側面図である。図2に示す装置を用いて、以下の手順により、たて糸およびよこ糸が炭素繊維から構成される二方向性織物Bを製造した。

(A)織成工程においては、たて糸およびよこ糸ともに密度を1.2本/cmとし、よこ糸の挿入において熱可塑性繊維を炭素繊維と引き揃えて打ち込むこと以外は、実施例1と同様にして、炭素繊維目付が190g/m2平組織の織物を織成した。

(B)加熱工程においては、加熱源10として近赤外線ヒーターを用いたこと以外は、実施例1と同様にして加熱した。

(F)冷却工程においては、冷却ローラ19を用いて織物を室温に冷却した。

(C)引取工程においては、引取ローラ12を用いて実施例1と同様にして送り出した。

(E)再加熱工程においては、加熱ローラ18と加熱源16として中赤外線ヒーターを用いて加熱した。織物表面で140℃の温度になるように調整した。

(F)冷却工程においては、冷却ローラ20を用いて織物を室温に冷却した。

(D)巻取工程において、実施例1と同様にして送り出し、巻芯13に巻き取って巻物17を得た。

【0023】

得られた二方向性織物Eは、織物のよこ糸挿入後、ガイドローラに接触する前に熱可塑性樹脂繊維を溶融し、たて糸とよこ糸との交錯点を接着させ、かつ、織物を再加熱することにより、巻取り後の織物において、よこ糸の蛇行(組織崩れ)が全く観察されず、樹脂による目どめが実施例1の一方向性織物Aよりも、より確実に行われていた。

(比較例1)

図1に示す装置を用いて、前記(B)の加熱工程を行わなかった替わりに、前記(C)の引取工程と前記(D)の巻取工程との間で、次の(G)加熱工程にて加熱処理を行った他は、実施例1と同じようにして一方向性織物Fを製造した。

(G)加熱工程において、引取ガイドローラ15と巻芯13との間で、熱源16として遠赤外線ヒーターのみを用いて非接触で加熱処理して、織糸に含まれる熱可塑性樹脂繊維を熱溶融した。

【0024】

得られた一方向性織物Fは、織物のよこ糸挿入後ガイドローラに接触することでよこ糸の蛇行が生じ、その状態で熱可塑性樹脂繊維を溶融し、たて糸とよこ糸の交錯点を接着させたことから、巻取り後の織物において、よこ糸の蛇行(組織崩れ)が生じていた。かかる一方向性織物Fの概略平面図を図4に示す。

【0025】

(比較例2)

引取ローラ12における織物の接触角度を30°になるように接触させて巻き取ったほかは、実施例1と同じようにして一方向性織物Gを製造した。得られた一方向性織物Gは、引取ローラにおける織物の接触角度が30°と小さかったことから織物を送り出すときに複数のたて糸を同時に引き取ることができず、たて糸糸条毎に糸長差が生じ、よこ糸の蛇行(組織崩れ)が生じた。

【0026】

上記の実施例および比較例の結果を、表1に示す。

【0027】

【表1】

【産業上の利用可能性】

【0028】

本発明の強化繊維織物の製造方法によると、引取ガイドローラに接触する前に織物を加熱処理するので、強化繊維織物の組織崩れ(織糸の目曲がり)が抑えられ、織組織の形態保持に有効な熱処理を施すことができる。かかる製造方法で得られた強化繊維織物は、強化繊維が真直に配向されているので、FRPに成形した場合、高い強度、弾性率などの力学的特性を発現するだけでなく、優れた外観品位を達成することができる。かかる強化繊維織物は、構造物の補修・補強、輸送機器(自動車、船舶、航空機、自転車など)、スポーツ用品およびFRP型をはじめ、その他の一般産業に用いられるFRPの強化材として好適に用いられる。

【図面の簡単な説明】

【0029】

【図1】図1は、本発明に係る強化繊維織物を製造する装置の一例を示す概略側面図である。

【図2】図2は、本発明に係る強化繊維織物を製造する装置の他の一例を示す概略側面図である。

【図3】図3は、本発明に係る実施例1により製造された強化繊維織物を示す概略平面図である。

【図4】図4は、本発明の範囲外である比較例1により製造された強化繊維織物を示す概略平面図である。

【符号の説明】

【0030】

1 : ボビン

2、2a、2b : たて糸

3、4 : バックローラ

5、5a、5b : 綜絖

6 : よこ糸ボビン

7、21、23 : よこ糸

8 : 筬

9 : 織物

10、16 : 加熱源

11、14、15 : 引取ガイドローラ

12 : 引取ローラ

13 : 巻芯

17 : 巻物

18 : 加熱ローラ

19、20 : 冷却ローラ

22、24 : 炭素繊維

【技術分野】

【0001】

本発明は、強化繊維織物の製造方法に関するものである。より詳しくは、本発明は、熱可塑性樹脂および/または熱硬化性樹脂を含む強化繊維織物に熱処理を行う際に、強化繊維織物の組織崩れ(織糸の目曲がり)を抑え、織組織の形態保持に有効な熱処理(目どめ処理)を施す強化繊維織物の製造方法に関するものである。

【背景技術】

【0002】

従来から、炭素繊維などの強化繊維は、比強度と比弾性率が高いことから、繊維強化プラスチック(以下、FRPという。)材料として軽量化効果の大きいスポーツ・レジャー用品をはじめ、航空機用途や一般産業用に多く使われている。

【0003】

かかるFRPの成形方法としては、ハンドレイアップ成形をはじめとしてオートクレーブ成形やRTM成形など種々の方法があり、その成形方法は、成形品の形状、個数、要求される特性、あるいは製品許容価格などにより適宜決められている。

これら種々の成形方法において、FRPの製造過程で強化繊維を一旦、中間基材の形態にすることが一般的であり、その中間基材として強化繊維を織物の形態にしたものが多用されている。しかしながら、かかる強化繊維織物には、織物を取り扱う際に変形したり織糸がずれて目ズレする問題や、織物を裁断した際に織糸が解れ易いという問題があった。

【0004】

かかる問題に対し、強化繊維と熱可塑性繊維とを同時に製織した後に熱処理(加熱)して、熱可塑性繊維を軟化または溶融させて、たて糸とよこ糸との交錯点を目どめすることにより、強化繊維のたて糸またはよこ糸の解れ防止機能と形態安定機能を与え、取扱性の優れた強化繊維織物を得る提案がなされている。

例えば、ガイドローラを経た後の織物をヒーターで加熱し、更に一対の押圧ローラを通過して巻き取る方法が提案されている(特許文献1参照)。かかる提案では、簡易な設備で加熱処理を施すことはできる。しかしながら、織成した織物が既に複数のローラを通過した後に加熱することになるため、加熱するべき強化繊維織物に、既に組織崩れ(織糸の目曲がり)が発生している場合があり、織糸が真直に配向した強化繊維織物が得られない。かかる現象は、特に強化繊維をたて糸とし、強化繊維よりも細繊度の補助繊維をよこ糸とした、一方向性織物において顕著に発現する。

【0005】

また、シリンダーの外表面上で織物を加熱処理する方法(特許文献2参照)、フロントローラの内部にヒーターを挿入して織物を加熱する方法(特許文献3参照)、および加熱ローラを押圧ローラとして織物を加熱する方法と、フロントローラ上で熱風を吹き付けて織物を加熱する方法(特許文献4参照)が提案されている。これらの提案は、前記特許文献1に提案されている加熱方法より複雑な設備が必要とはなるが、シリンダーまたはローラ上において加熱を行っているため、特許文献1に提案されている加熱方法よりは、強化繊維織物の組織崩れや織物の収縮を抑制することができる。しかしながら、織成した織物が少なからずローラに接触した後に加熱されるため、やはり完全には組織崩れを抑制することができなかった。

【0006】

すなわち、上記に提案された技術では、織組織の形態保持に有効で、かつ、強化繊維織物の組織崩れ(織糸の目曲がり)を完全に抑えた織物は得られていなかったのである。かかる従来の技術により得られた強化繊維織物は、強化繊維が真直に配向されていないので、FRPに成形した場合、高い力学的特性が発揮できないばかりか、表面平滑性に優れた成形品を得ることができないという課題があった。

【特許文献1】特開昭63−152637号公報(図11)

【特許文献2】特開2004−256930号公報(図1)

【特許文献3】特開2002−115145号公報(図3、図4)

【特許文献4】特開平08−302537号公報(図3、図4)

【発明の開示】

【発明が解決しようとする課題】

【0007】

そこで本発明の目的は、上記従来技術の問題点を解決し、強化繊維織物に熱処理を行う際に、強化繊維織物の組織崩れ(織糸の目曲がり)を抑え、織組織の形態保持に有効な熱処理(目どめ処理)を施す強化繊維織物の製造方法を提供することにある。

【課題を解決するための手段】

【0008】

上記目的を達成するために、本発明は以下の構成を採用する。すなわち、本発明の強化繊維織物の製造方法は、少なくとも、たて糸が強化繊維から構成され、熱可塑性樹脂および/または熱硬化性樹脂が含まれている織糸を用いてなる強化繊維織物の製造方法であって、次の(A)〜(D)工程を経ることを特徴とする強化繊維織物の製造方法である。

(A)たて糸を開口し、杼口によこ糸を打ち込んで織物を織成する織成工程

(B)織成された織物が、引取ガイドローラに接触する前に、該織物を加熱源からの輻射により非接触で加熱処理して、該織糸に含まれる熱可塑性樹脂および/または熱硬化性樹脂を軟化または熱溶融する加熱工程

(C)織物が接触角度が45〜355°で引取ローラに接触して、送り出される引取工程

(D)織物を巻き取って巻物にする巻取工程

本発明の強化繊維織物の製造方法の好ましい態様によれば、前記の引取り工程にて、引取ローラおよび/または引取ガイドローラの少なくとも1本が加熱されている態様が含まれる。

【0009】

本発明の強化繊維織物の製造方法の好ましい態様によれば、前記の引取工程と前記の巻取工程との間に、次の(E)工程を経る態様が含まれる。

(E)織物を加熱源からの輻射により非接触で加熱処理する、および/または、加熱ローラに織物を通過させることにより直接接触で加熱処理して、織糸に含まれる熱可塑性樹脂および/または熱硬化性樹脂を再び軟化または熱溶融する再加熱工程

本発明の強化繊維織物の製造方法の好ましい態様によれば、前記の加熱工程と前記の引取工程との間、または、前記の再加熱工程と前記の巻取工程との間に、次の(F)工程を経る態様が含まれる。

(F)加熱処理した織物を、織糸に含まれる熱可塑性樹脂および/または熱硬化性樹脂の軟化または熱溶融する温度未満の温度に冷却する冷却工程

本発明の強化繊維織物の製造方法の好ましい態様によれば、前記の加熱源は、遠赤外線ヒーター、中赤外線ヒーターまたは近赤外線ヒーターのいずれかである。

本発明の強化繊維織物の製造方法の好ましい態様によれば、前記の熱可塑性樹脂は、融点が80〜200℃の範囲で、融点を有さない場合はガラス転移温度が50〜170℃の範囲のものであり、その目付が1〜10g/m2の範囲であり、かつ、形態が繊維状である。

【0010】

本発明の強化繊維織物の製造方法の好ましい態様によれば、前記の熱硬化性樹脂は、融点が80〜200℃の範囲で、融点を有さない場合はガラス転移温度が50〜170℃の範囲のものであり、その目付が1〜10g/m2の範囲であり、かつ、形態が点状または膜状である。

本発明の強化繊維織物の製造方法の好ましい態様によれば、前記の軟化または熱溶融する樹脂は、熱可塑性樹脂と熱硬化性樹脂からなる組成物であり、その融点が80〜200℃の範囲で、融点を有さない場合はガラス転移温度が50〜170℃の範囲のものであり、その目付が1〜10g/m2の範囲であり、かつ、形態が繊維状、点状または膜状である。 本発明の強化繊維織物の製造方法の好ましい態様によれば、前記の織物は、たて糸が炭素繊維で構成され、よこ糸が少なくとも繊維状の熱可塑性樹脂で構成されており、かつ、該繊維状の熱可塑性樹脂が溶融してたて糸とよこ糸との交錯点が接着されてなるものである。

【発明の効果】

【0011】

本発明によれば、引取ガイドローラに接触する前に織物を加熱処理するので、強化繊維織物の組織崩れ(織糸の目曲がり)を抑え、織組織の形態保持に有効な熱処理を施すことができる。本発明の製造方法で得られた強化繊維織物は、強化繊維が真直に配向されているので、FRPに成形した場合、高い強度および弾性率などの力学的特性を発現するだけでなく、優れた外観品位を達成できる強化繊維織物を提供することができる。かかる効果は、一方向性織物において最大限に発揮される。

【発明を実施するための最良の形態】

【0012】

本発明の強化繊維織物の製造方法は、少なくとも、たて糸が強化繊維から構成され、熱可塑性樹脂および/または熱硬化性樹脂が含まれている織糸を用いてなる強化繊維織物の製造方法であって、次の(A)〜(D)工程を経ることを特徴とする強化繊維織物の製造方法である。

(A)たて糸を開口し、杼口によこ糸を打ち込んで織物を織成する織成工程

(B)織成された織物が、引取ガイドローラに接触する前に、該織物を加熱源からの輻射により非接触で加熱処理して、該織糸に含まれる熱可塑性樹脂および/または熱硬化性樹脂を軟化または熱溶融する加熱工程

(C)織物が接触角度が45〜355°で引取ローラに接触して、送り出される引取工程

(D)織物を巻き取って巻物にする巻取工程。

【0013】

図面に基づいて、本発明の強化繊維織物の製造方法を説明する。図1は、本発明にかかる強化繊維織物を製造するための製造装置の一実施態様を示す概略側面図である。

【0014】

本発明の強化繊維織物の製造方法においては、よこ糸と一緒に低融点熱可塑性繊維糸を挿入した強化繊維織物を織機上で加熱処理し、低融点熱可塑性繊維糸を溶融させて、たて糸とよこ糸の交点が接着し、固定した織物が得られる。

【0015】

以下、本発明の次の(A)織成工程、(B)加熱工程、(C)引取工程、(D)巻取工程の各工程について、それぞれ図1を参照しながら詳細に説明する。

(A)織成工程

織成工程においては、まず、ボビン1から引き出されたシート状をなす、複数本の強化繊維からなるたて糸2(2a、2b)は、バックローラ3、4を経て、たて糸のそれぞれが綜絖5(5a、5b)に通され、その上下運動にて開閉口される。たて糸2a、2bが開口されたとき、杼口に、シャトル、レピア、グリッパ、エアージェットあるいはウォータジェットなどの手段によって、よこ糸ボビン6から解舒されたよこ糸7が打ち込まれる。よこ糸7は、ついで筬8によって筬打されて、綜絖5a、5bが再び、上下運動して閉口し、織物9が織成される。このように織成された織物9は、少なくとも、たて糸2が強化繊維から構成され、織糸に熱可塑性樹脂および/または熱硬化性樹脂が含まれているものである。

本発明は、優れた力学的特性を発揮し、成形加工時の取り扱い性に優れ、組織崩れ(織糸の目曲がり)を抑えることが可能な強化繊維織物の製造方法を提供することにあり、少なくとも、たて糸に強化繊維を用いるものである。この強化繊維としては、例えば、炭素繊維、ガラス繊維およびアラミド繊維などを用いることができる。かかる強化繊維としては、比強度・比弾性率に優れる炭素繊維が好ましく、なかでも、繊維直径が5〜10μのポリアクリルニトリル系で、引張強度が3〜7GPaで、引張弾性率が200〜500GPaのマルチフィラメントとすることにより、より高い力学的特性を発揮するFRPが得られる。

【0016】

本発明で用いられる炭素繊維のたて糸またはよこ糸としての総繊度は、500〜3,000テックスの範囲の太い糸が好ましい。上記範囲の総繊度であると、500テックスを超える繊度の大きい炭素繊維の場合、たて糸とよこ糸の交錯点数が少なくなり、目ずれし易く取り扱い難い織物となるため、熱可塑性樹脂および/または熱硬化性樹脂による目どめにより発現する本発明の効果が十分に発揮される。また、炭素繊維は、一般に繊度が大きくなるほど製造コストが安価とできるため低コストの織物基材を提供できる利点もある。

総繊度が500テックスより小さいと、たて糸とよこ糸の交錯点数が多いので織物形態が安定しており、目どめする必要もなく本発明の熱処理を施すことなくそのままの形で用いることが可能となり、本発明の意義が希薄となる。一方、総繊度が3,000テックスを超えると、糸幅を均一に拡げない限り繊維分散が均一な織物が得られない問題があり、力学的特性を十分に発揮させる強化繊維織物を得ることが難しい。

【0017】

本発明で製造される強化繊維織物は、織糸に少なくとも熱可塑性樹脂および/または熱硬化性樹脂含む強化繊維織物である。なかでも、かかる熱可塑性樹脂や熱硬化性樹脂が繊維状であり、かつ、よこ糸が少なくとも繊維状の熱可塑性樹脂および/または熱硬化性樹脂で構成されており、かかる繊維状の樹脂が溶融してたて糸とよこ糸との交錯点が接着されていると、本発明の効果が高く発揮される。前記の熱可塑性樹脂や熱硬化性樹脂が繊維状であると、よこ糸に巻き付けた状態、もしくは、よこ糸と引き揃えた状態などで挿入することが容易であり、織物を製造する際に高い自由度を確保することができる。特に、高い目どめ効果を発現するためには、よこ糸に巻き付けた状態で挿入する態様が好ましい。かかる態様であると、よこ糸の全周方向において融着が可能となり、目どめの効率を上げることができるのである。

本発明で製造される強化繊維織物として最も好ましい態様としては、少なくとも、たて糸が炭素繊維から構成され、よこ糸が少なくとも繊維状の熱可塑性繊維および/または熱硬化性樹脂から構成され、かつ、繊維状の熱可塑性樹脂および/または熱硬化性樹脂が溶融してたて糸とよこ糸との交錯点を接着しているものであれば、成形過程で織物が目ずれすることがないことから、比強度、比弾性率が優れる炭素繊維の特徴を最大限発揮させることができ、軽量で、かつ、力学的特性が優れた複合材料を得ることができる。

これらの熱可塑性樹脂および/または熱硬化性樹脂が繊維状の場合においては、繊維状の熱可塑性樹脂および/または熱硬化性樹脂からなる糸状を、よこ糸として単独で用いてもよいし、他の強化繊維などを含めた糸として用いてもよい。よこ糸に強化繊維を用いる場合は、前述のものの中でも、たて糸の1/5以下の総繊度である糸を用いた一方向性織物の形態であることが好ましい。たて糸よりもよこ糸が細い場合、特によこ糸の蛇行や目曲がりが顕著に発現するため、本発明の効果が最大限に発現することができる。

また、別の視点からは、かかる熱可塑性樹脂や熱硬化性樹脂が点状または膜状であり、かつ、よこ糸が少なくとも点状または膜状の熱可塑性樹脂および/または熱硬化性樹脂で構成されており、かかる点状または膜状の熱可塑樹脂が溶融してたて糸とよこ糸との交錯点を接着しても、本発明の効果が高く発揮される。前記の熱可塑性樹脂および/または熱硬化性樹脂が点状または膜状であると、繊維状にできない樹脂を適用することが可能となる。かかる形態の場合、たて糸やよこ糸などに予め樹脂を点状または膜状に付着処理しておいた織糸を用いると簡易に織成することができる。また、織前において、粒子を塗布して加熱処理を施し、粒子を点状に接着させることもできる。

かかる樹脂としては、繊維状にしやすい点で熱可塑性樹脂が好ましい。熱可塑性樹脂としては、例えば、ポリアミド、ポリエステル、ポリプロピレン、ポリフェニレンサルファイド、ポリビニルアルコールなどや、それらの共重合樹脂、ポリマーアロイ樹脂およびポリマーブレンド樹脂などを例として挙げることができる。中でも、比較的低温で軟化・溶融するように共重合樹脂が好ましく、特に、複合材料のマトリックス樹脂として多用されているエポキシ樹脂との接着性が良好な共重合ポリアミドが好ましい。

一方、点状または膜状にしやすい点で熱硬化性樹脂が好ましい。熱硬化性樹脂としては、エポキシ、ビニルエステル、不飽和ポリエステルおよびフェノールなどや、それらに硬化剤や硬化促進剤や触媒などを含んだものを例として挙げることができる。中でも、比較的低温で軟化・溶融し、複合材料のマトリックス樹脂として多用されているエポキシ樹脂との接着性が良好なエポキシが好ましい。

更に、本発明においては、熱可塑性樹脂と熱硬化性樹脂とを併用することもできる。この場合は、両者が相溶した単一の樹脂組成物であっても、相溶していない相分離した樹脂組成物であってもよく、更にはそれぞれを独立した樹脂として併用してもよい。特に、FRPとしての力学特性(特に、織物を積層したときの層間剥離・層間剪断強度)を向上させるためには、高靭性の熱可塑性樹脂と、熱溶融性に優れる熱硬化性樹脂とを相溶させた樹脂組成物として用いることがとりわけ好ましい態様である。この場合、高靭性の熱可塑性樹脂は、単独では加熱温度の問題を有し、熱溶融性に優れる熱硬化性樹脂は、単独では取扱性の問題を有しており、適用が困難である場合でも、両者を相溶させることにより、前記問題が解消され両者の利点を最大限に発揮することができる。

【0018】

目どめ効果を発現するため目どめ剤として用いられる熱可塑性樹脂や熱硬化性樹脂は、目的により適宜選択されるものであるが、好ましくは、熱可塑性樹脂で、融点が80〜200℃であり、融点を有さない場合はガラス転移温度が50〜170℃のものであり、形態が繊維状であることが好ましい。

融点が80℃未満またはガラス転移温度が50℃未満であると、織物製織時に要する加熱温度が低く、作業性は優れるものの複合材料にした場合の耐熱性が大きく低下するだけでなく、原材料を保管したり、織物を搬送したりする時に溶解して、逆に取扱性に劣る場合がある。一方、融点が200℃またはガラス転移温度が170℃を超えると複合材料にした場合の耐熱性は向上するものの、織物製織時の加熱温度が高過ぎ、極端に作業性が低下してしまうことがある。なお、本発明において融点またはガラス転移温度は、かかる樹脂は、DSC(示差走査熱量計)にて絶乾状態から20℃/分の昇温速度で測定される融点(ガラス転移温度)を指す。

本発明で用いられる織物組織は特に限定されないが、少なくとも強化繊維糸をたて糸とした平織、綾織、朱子織、あるいはノンクリンプ組織(強化繊維糸が真っ直ぐに配向し、たて糸とよこ糸の補助糸が互いに交錯して一体化された組織)などが好ましく用いられる。

(B)加熱工程

加熱工程においては、織成された織物9が、後述の引取ガイドローラ11に接触する前に、織物9を加熱源10からの輻射により非接触で加熱処理して、織糸に含まれる熱可塑性樹脂および/または熱硬化性樹脂を軟化または熱溶融する。

【0019】

本発明においては、織物9を織成した後、引取ガイドローラ11に接触する前に、織糸に含まれる熱可塑性樹脂および/または熱硬化性樹脂を軟化または熱溶融させて目どめすることにより、織成された織物9が物理的にどこにも接触することなく、形態固定される。かかる工程にすることにより、後から引取ガイドローラ11や引取ローラ12などに接触しても、織成された織物9におけるよこ糸7の蛇行が生じることがないのである。本発明は、かかる工程を経ることにより本発明の課題を解決できることを発見したことに大きな特徴がある。背景技術に記載した本発明の範囲外である従来の加熱方法、すなわち、ガイドローラ通過後に初めて加熱したり、ローラまたはその表面上で初めて加熱する方法では、本発明の課題を解決することができないのである。

【0020】

加熱源は、遠赤外線、中赤外線および近赤外線などの赤外線ヒーターによる輻射であることが好ましい。かかる加熱源を使用すると、織物9と非接触で効率的に織物9を加熱することができる。また、設備を小さくすることができて織成の邪魔になることもなく、織機停機時に織物への加熱源を遮断して、過加熱を抑制することができる。加熱源として熱風ヒーター(輻射による空気加熱と加熱空気の送風との組み合わせ)を用いると、熱可塑性樹脂および/または熱硬化性樹脂の粒子を用いた場合にかかる粒子が吹き飛んでしまう問題がある。また、特に強化繊維として炭素繊維をたて糸に用いた場合、杼口の開閉口や織前では、たて糸の張力を低めに調整して毛羽を抑制する。このようなときに、織成した織物がばたつき、織物の組織が乱れを誘発する場合がある。更には、熱を送風して加熱するため、輻射に比べてエネルギーロスが大きいという問題もある。

織前における織成した織物がばたつかないレベルの僅かな送風で熱風ヒーターを用いた場合は、実施的には送風していないとみなすことができ、本発明の課題を解決できる。すなわち、前述の通り実質的に送風していない場合(1m幅の織物で2m3/分以下、織物幅により比例計算される)は、本発明における輻射とみなす。

また、たて糸とよこ糸との繊度差が大きい前述の一方向性の強化繊維織物においては、細繊度糸の剛性が小さく、かつ、たて糸とよこ糸との交錯点における拘束力が小さくなることから、織物の目どめをそのままでは形態では変形し易く、取り扱い難い。本工程は、かかる織物であっても、目曲がりなどを発生させないため、かかる織物態様は、本発明の効果を最大限に発現することができる例といえる。

(F)冷却工程

本発明において、前記の加熱工程と前記の引取工程との間で、加熱処理した織物を、織糸に含まれる熱可塑性樹脂および/または熱硬化性樹脂の軟化または熱溶融する温度未満に冷却することが好ましい。

かかる冷却により、加熱した樹脂を確実に樹脂の軟化または熱溶融する温度未満に冷却することができ、引取ガイドローラ11、14や引取ローラ12などへの熱可塑性樹脂および/または熱硬化性樹脂の貼り付き・付着を抑制することができる。かかる貼り付き・付着が発生すると、強化繊維がローラに引っ張られて目曲がりを誘発する場合がある。特に、0.3m/分以上のように高速で織物を製造する場合には、本冷却工程を経ることが好ましい。特に、強化繊維として炭素繊維を用いた場合、炭素繊維は熱伝導に優れるため、引取ガイドローラ11や引取ローラ12などの織機の周辺機器にも伝熱するため、放冷だけでは樹脂の軟化または熱溶融する温度未満に冷却できない場合がある。また、かかる冷却工程によりたて糸とよこ糸との交点が確実に固定された状態で維持することができ、その後の引取ガイドローラ11、14や引取ローラ12を通過するときに目曲がりを確実に抑制することができる。

かかる冷却手段としては、特に限定はなく、引取ガイドローラ11、14や引取ローラ12の冷却、冷却パネルや冷却ローラへの接触、および加熱処理後の織物への空気送風などの手段が挙げられる。

(C)引取工程

引取り工程においては、よこ糸7を打ち込んで織成した織物を、引取ガイドローラ14、引取りローラ12、および引取ガイドローラ15を経て、巻芯13に向けて送り出す。かかる引取ローラ12とは、それ自体が単独で駆動するローラを指し、引取ガイドローラ11とは、それ自体は単独で駆動しないが、織物の送り出しに伴って自由回転するものを指す。ここで、織物9と引取ローラ12との接触角度は好ましくは45〜355°である。接触角度が45°未満であれば、引取ローラ12へのたて糸の接触長さが短いことから、織物を送り出すときに複数のたて糸を同時に引き取ることができず、たて糸糸条毎に糸長差が生じ、これによりよこ糸蛇行が生じることがある。一方、接触角度が355°を超えると、引取ローラ12における織物9の滑りの問題はないものの、引取ローラ12の巻き付け長さが長くなることから、引取ガイドローラ間の距離が小さくなり、織り始めなどに織物を各ローラに通すのが困難となり、作業性が悪くなることがある。

【0021】

本発明において、かかる引取ローラおよび/または引取ガイドローラの少なくとも1本が加熱されていると、更に効率的に、かつ、確実に目どめを行うことができる。先の加熱工程にて、いったん熱接着された樹脂で形態固定(目どめ)された織物を加熱した引取ローラおよび/または引取ガイドローラと接触させることで、目どめした織物をその形態にしっかりと馴染ませることができる。この場合、完全に樹脂を軟化または溶融してしまうと、前述の通り引取ガイドローラ11、14、15、および引取ローラ12への接触でよこ糸の蛇行が生じる可能性があるため、完全に樹脂による熱接着が解放されない程度に加熱することが好ましい。

また、いったん形態固定(目どめ)された織物は、仮に加熱したローラに接触しながら樹脂材料を完全に溶融させても、たて糸とよこ糸とが目ずれするときの摩擦抵抗が、目どめされる前の織物の摩擦抵抗より大きくなっているため、目曲がりすることはほとんどない。かかる観点からは、樹脂が完全に軟化または溶融する程度に加熱しても問題なく、かかる態様も好ましい一例ということができる。また、後述の再加熱工程を行う場合、再加熱に向けた予熱として加熱としても利用できる。特に、製織速度が速すぎて再加熱工程で樹脂材料の融点以上に加熱できず、接着が不十分である箇所を最小限に抑制することができる。

(E)再加熱工程

本発明において、前記の引出工程と前記の巻取工程との間で、織物9を引取ローラ12と引取ガイドローラ15を通過した後で、巻芯13に巻き取る前に、加熱源16からの輻射により非接触で加熱処理、および/または、加熱ローラ(図示せず)の織物を通過させることにより直接接触で加熱処理して、織糸に含まれる熱可塑性樹脂を再び軟化または熱溶融することが好ましい。本工程においても、前記の加熱工程にて、いったん熱接着された樹脂を加熱することにより、製織速度が速すぎて樹脂材料の融点以上に加熱できず、接着が不十分である箇所があった場合においても確実に接着させることが可能となる。

本再加熱工程で加熱ローラ上で加熱した場合に目ずれが発生しないのは、いったん形態固定(目どめ)された織物は、仮に加熱したローラに接触しながら樹脂材料を完全に溶融させても、たて糸とよこ糸とが目ずれする時の摩擦抵抗が、目どめされる前の織物の摩擦抵抗より大きくなっているためである。かかる理由により、本再加熱工程では、加熱ローラで接触させて加熱処理しても目曲がりすることはほとんどないのである。

(F)冷却工程

本発明において、前記の再加熱工程と前記の巻取工程との間で、加熱処理した織物を、織糸に含まれる熱可塑性樹脂および/または熱硬化性樹脂の軟化または熱溶融する温度未満に冷却することができる。かかる冷却工程については、前述のとおりである。

(D)巻取工程

巻取工程においては、引取ローラ12と引取ガイドローラ15を経て、巻芯13に巻き取って巻物17を得る。図1においては、織機の巻取装置を用いる例を示したが、巻取装置を織機とは別に後方に巻取装置を設けてスペースを確保し、巻取装置までの間に加熱ローラなどを前記の再加熱工程に用いる装置を設けることにより加熱を行うことができる。

【実施例】

【0022】

(実施例1)

たて糸として、引張強度が4,900MPa、引張弾性率が230GPa、フィラメント数が12,000本のポリアクリロニトリル(PAN)系炭素繊維糸条(総繊度:800テックス)を用い、よこ糸として、ガラス繊維糸ECE225 1/0(総繊度:22.5テックス)に、融点が110℃の共重合ポリアミド繊維糸条(総繊度:5.6テックス)を予めカバーリングした複合糸(カバーリング数:200ターン/m)を用いた。図1に示した装置を用いて、以下の手順により、たて糸のみが炭素繊維から構成される一方向性織物Aを製造した。

(A)織成工程においては、まず、ボビン1から引き出した複数本のたて糸2を密度が2.5本/cmになるように配列した後、バックローラ3、4を経て、各たて糸2を2枚の綜絖5a、5bに分けて交互に通した。そして、2枚の綜絖5a、5bに通したたて糸2a、2bが開口されたとき、杼口にレピアにて密度が3.0本/cmになるようによこ糸7を打ち込み、筬打ちすることにより、炭素繊維目付が200g/m2平組織の織物を織成した。

(B)加熱工程においては、織成した織物を、引取ガイドローラ11に接触する前に、織物上面から加熱源10として遠赤外線ヒーターのみを用いて非接触で加熱処理して、織糸に含まれる熱可塑性樹脂繊維を熱溶融した。ここで、ヒーター温度は織物表面で120℃の温度になるように調整した。その後、引取ガイドローラ11に接触するまでに大気放熱により自然に温度が60℃まで下がった。

(C)引取工程において、この目どめした織物を、引取ガイドローラ11、14、引取ローラ12、および引取ガイドローラ15を経て、巻芯13に向けて送り出した。ここで、引取ガイドローラ11、14、15および引取ローラ12のいずれも加熱しなかった。また、引取ローラ12は、織物が接触角度が300°になるように接触させて巻き取ることにより、織物が引取ローラで滑ることなく、巻き取ることができた。

(D)巻取工程において、巻芯13に巻き取って巻物17を得た。得られた一方向性織物Aは、織物のよこ糸挿入後、ガイドローラに接触する前に熱可塑性樹脂繊維を溶融し、たて糸とよこ糸との交錯点を接着させたことから、巻取り後の織物において、よこ糸の蛇行(組織崩れ)が全く観察されなかった。かかる一方向性織物Aの概略平面図を図3に示す。

(実施例2)

引取ガイドローラ11を120℃に加熱したほかは、実施例1と同じようにして一方向性織物Bを製造した。得られた一方向性織物Bは、織物のよこ糸挿入後、引取ガイドローラに接触する前に熱可塑性樹脂繊維を溶融し、たて糸とよこ糸との交錯点を接着させるとともに引取ガイドローラとの接触により再加熱したことから、よりたて糸とよこ糸の交錯点の接着がより強固となり、巻取り後の織物において、よこ糸の蛇行(組織崩れ)が全く観察されなかった。

(実施例3)

引取ローラ12における織物の接触角度を60°になるように接触させて巻き取ったほかは、実施例1と同じようにして一方向性織物Cを製造した。得られた一方向性織物Cは、引取ローラにおける織物の接触角度が60°と実施例1に比べ小さかったものの織物を送り出すときに複数のたて糸を同時に引き取ることができたことから、たて糸糸条毎に糸長差が生じることなく、かつ、織物のよこ糸挿入後、引取ガイドローラに接触する前に熱可塑性樹脂繊維を溶融し、たて糸とよこ糸との交錯点を接着させるとともに引取ローラ巻取り後の織物において、よこ糸の蛇行(組織崩れ)が全く観察されなかった。

(実施例4)

よこ糸として、ガラス繊維糸ECE225 1/0(総繊度:22.5テックス)に、ガラス転移点が110℃のエポキシ樹脂をガラス繊維1mあたり0.01gの重量になるように被覆した複合糸を用いたほかは、実施例1と同じようにして一方向性織物Dを製造した。得られた一方向性織物Dは、織物のよこ糸挿入後、引取ガイドローラに接触する前に熱硬化性樹脂が軟化し、たて糸とよこ糸との交錯点を接着させたことから、巻取り後の織物において、よこ糸の蛇行(組織崩れ)が全く観察されなかった。

(実施例5)

たて糸およびよこ糸として、引張強度が4,900MPa、引張弾性率が230GPa、フィラメント数が12,000本のPAN系炭素繊維糸条(総繊度:800テックス)を用い、更に、よこ糸に、融点が110℃の共重合ポリアミド繊維糸条(総繊度:5.6テックス)を用いた。図2は、本発明に係る強化繊維織物を製造する装置の他の一例を示す概略側面図である。図2に示す装置を用いて、以下の手順により、たて糸およびよこ糸が炭素繊維から構成される二方向性織物Bを製造した。

(A)織成工程においては、たて糸およびよこ糸ともに密度を1.2本/cmとし、よこ糸の挿入において熱可塑性繊維を炭素繊維と引き揃えて打ち込むこと以外は、実施例1と同様にして、炭素繊維目付が190g/m2平組織の織物を織成した。

(B)加熱工程においては、加熱源10として近赤外線ヒーターを用いたこと以外は、実施例1と同様にして加熱した。

(F)冷却工程においては、冷却ローラ19を用いて織物を室温に冷却した。

(C)引取工程においては、引取ローラ12を用いて実施例1と同様にして送り出した。

(E)再加熱工程においては、加熱ローラ18と加熱源16として中赤外線ヒーターを用いて加熱した。織物表面で140℃の温度になるように調整した。

(F)冷却工程においては、冷却ローラ20を用いて織物を室温に冷却した。

(D)巻取工程において、実施例1と同様にして送り出し、巻芯13に巻き取って巻物17を得た。

【0023】

得られた二方向性織物Eは、織物のよこ糸挿入後、ガイドローラに接触する前に熱可塑性樹脂繊維を溶融し、たて糸とよこ糸との交錯点を接着させ、かつ、織物を再加熱することにより、巻取り後の織物において、よこ糸の蛇行(組織崩れ)が全く観察されず、樹脂による目どめが実施例1の一方向性織物Aよりも、より確実に行われていた。

(比較例1)

図1に示す装置を用いて、前記(B)の加熱工程を行わなかった替わりに、前記(C)の引取工程と前記(D)の巻取工程との間で、次の(G)加熱工程にて加熱処理を行った他は、実施例1と同じようにして一方向性織物Fを製造した。

(G)加熱工程において、引取ガイドローラ15と巻芯13との間で、熱源16として遠赤外線ヒーターのみを用いて非接触で加熱処理して、織糸に含まれる熱可塑性樹脂繊維を熱溶融した。

【0024】

得られた一方向性織物Fは、織物のよこ糸挿入後ガイドローラに接触することでよこ糸の蛇行が生じ、その状態で熱可塑性樹脂繊維を溶融し、たて糸とよこ糸の交錯点を接着させたことから、巻取り後の織物において、よこ糸の蛇行(組織崩れ)が生じていた。かかる一方向性織物Fの概略平面図を図4に示す。

【0025】

(比較例2)

引取ローラ12における織物の接触角度を30°になるように接触させて巻き取ったほかは、実施例1と同じようにして一方向性織物Gを製造した。得られた一方向性織物Gは、引取ローラにおける織物の接触角度が30°と小さかったことから織物を送り出すときに複数のたて糸を同時に引き取ることができず、たて糸糸条毎に糸長差が生じ、よこ糸の蛇行(組織崩れ)が生じた。

【0026】

上記の実施例および比較例の結果を、表1に示す。

【0027】

【表1】

【産業上の利用可能性】

【0028】

本発明の強化繊維織物の製造方法によると、引取ガイドローラに接触する前に織物を加熱処理するので、強化繊維織物の組織崩れ(織糸の目曲がり)が抑えられ、織組織の形態保持に有効な熱処理を施すことができる。かかる製造方法で得られた強化繊維織物は、強化繊維が真直に配向されているので、FRPに成形した場合、高い強度、弾性率などの力学的特性を発現するだけでなく、優れた外観品位を達成することができる。かかる強化繊維織物は、構造物の補修・補強、輸送機器(自動車、船舶、航空機、自転車など)、スポーツ用品およびFRP型をはじめ、その他の一般産業に用いられるFRPの強化材として好適に用いられる。

【図面の簡単な説明】

【0029】

【図1】図1は、本発明に係る強化繊維織物を製造する装置の一例を示す概略側面図である。

【図2】図2は、本発明に係る強化繊維織物を製造する装置の他の一例を示す概略側面図である。

【図3】図3は、本発明に係る実施例1により製造された強化繊維織物を示す概略平面図である。

【図4】図4は、本発明の範囲外である比較例1により製造された強化繊維織物を示す概略平面図である。

【符号の説明】

【0030】

1 : ボビン

2、2a、2b : たて糸

3、4 : バックローラ

5、5a、5b : 綜絖

6 : よこ糸ボビン

7、21、23 : よこ糸

8 : 筬

9 : 織物

10、16 : 加熱源

11、14、15 : 引取ガイドローラ

12 : 引取ローラ

13 : 巻芯

17 : 巻物

18 : 加熱ローラ

19、20 : 冷却ローラ

22、24 : 炭素繊維

【特許請求の範囲】

【請求項1】

少なくとも、たて糸が強化繊維から構成され、熱可塑性樹脂および/または熱硬化性樹脂が含まれている織糸を用いてなる強化繊維織物の製造方法であって、次の(A)〜(D)工程を経ることを特徴とする強化繊維織物の製造方法。

(A)たて糸を開口し、杼口によこ糸を打ち込んで織物を織成する織成工程

(B)織成された織物が、引取ガイドローラに接触する前に、該織物を加熱源からの輻射により非接触で加熱処理して、該織糸に含まれる熱可塑性樹脂および/または熱硬化性樹脂を軟化または熱溶融する加熱工程

(C)織物が接触角度が45〜355°で引取ローラに接触して、送り出される引取工程

(D)織物を巻き取って巻物にする巻取工程

【請求項2】

引取り工程にて、引取ローラおよび/または引取ガイドローラの少なくとも1本が加熱されていることを特徴とする請求項1記載の強化繊維織物の製造方法。

【請求項3】

引取工程と巻取工程との間に、次の(E)工程を経ることを特徴とする請求項1または2記載の強化繊維織物の製造方法。

(E)織物を加熱源からの輻射により非接触で加熱処理する、および/または、加熱ローラに織物を通過させることにより直接接触で加熱処理して、織糸に含まれる熱可塑性樹脂および/または熱硬化性樹脂を再び軟化または熱溶融する再加熱工程

【請求項4】

加熱工程と引取工程との間、または、再加熱工程と巻取工程との間に、次の(F)工程を経ることを特徴とする請求項1〜3のいずれかに記載の強化繊維織物の製造方法。

(F)加熱処理した織物を、織糸に含まれる熱可塑性樹脂および/または熱硬化性樹脂の軟化または熱溶融する温度未満の温度に冷却する冷却工程

【請求項5】

加熱源が、遠赤外線ヒーター、中赤外線ヒーターまたは近赤外線ヒーターのいずれかであることを特徴とする請求項1〜4のいずれかに記載の強化繊維織物の製造方法。

【請求項6】

熱可塑性樹脂が、融点が80〜200℃の範囲で、融点を有さない場合はガラス転移温度が50〜170℃の範囲のものであり、その目付が1〜10g/m2の範囲であり、かつ、形態が繊維状であることを特徴とする請求項1〜5のいずれかに記載の強化繊維織物の製造方法。

【請求項7】

熱硬化性樹脂が、融点が80〜200℃の範囲で、融点を有さない場合はガラス転移温度が50〜170℃の範囲のものであり、その目付が1〜10g/m2の範囲であり、かつ、形態が点状または膜状であることを特徴とする請求項1〜6のいずれかに記載の強化繊維織物の製造方法。

【請求項8】

軟化または熱溶融する樹脂が、熱可塑性樹脂と熱硬化性樹脂からなる組成物であり、その融点が80〜200℃の範囲で、融点を有さない場合はガラス転移温度が50〜170℃の範囲のものであり、その目付が1〜10g/m2の範囲であり、かつ、形態が繊維状、点状または膜状であることを特徴とする請求項1〜7のいずれかに記載の強化繊維織物の製造方法。

【請求項9】

織物が、たて糸が炭素繊維で構成され、よこ糸が少なくとも繊維状の熱可塑性樹脂で構成されており、かつ、該繊維状の熱可塑性樹脂が溶融してたて糸とよこ糸との交錯点が接着されてなるものであることを特徴とする請求項1〜8のいずれかに記載の強化繊維織物の製造方法。

【請求項1】

少なくとも、たて糸が強化繊維から構成され、熱可塑性樹脂および/または熱硬化性樹脂が含まれている織糸を用いてなる強化繊維織物の製造方法であって、次の(A)〜(D)工程を経ることを特徴とする強化繊維織物の製造方法。

(A)たて糸を開口し、杼口によこ糸を打ち込んで織物を織成する織成工程

(B)織成された織物が、引取ガイドローラに接触する前に、該織物を加熱源からの輻射により非接触で加熱処理して、該織糸に含まれる熱可塑性樹脂および/または熱硬化性樹脂を軟化または熱溶融する加熱工程

(C)織物が接触角度が45〜355°で引取ローラに接触して、送り出される引取工程

(D)織物を巻き取って巻物にする巻取工程

【請求項2】

引取り工程にて、引取ローラおよび/または引取ガイドローラの少なくとも1本が加熱されていることを特徴とする請求項1記載の強化繊維織物の製造方法。

【請求項3】

引取工程と巻取工程との間に、次の(E)工程を経ることを特徴とする請求項1または2記載の強化繊維織物の製造方法。

(E)織物を加熱源からの輻射により非接触で加熱処理する、および/または、加熱ローラに織物を通過させることにより直接接触で加熱処理して、織糸に含まれる熱可塑性樹脂および/または熱硬化性樹脂を再び軟化または熱溶融する再加熱工程

【請求項4】

加熱工程と引取工程との間、または、再加熱工程と巻取工程との間に、次の(F)工程を経ることを特徴とする請求項1〜3のいずれかに記載の強化繊維織物の製造方法。

(F)加熱処理した織物を、織糸に含まれる熱可塑性樹脂および/または熱硬化性樹脂の軟化または熱溶融する温度未満の温度に冷却する冷却工程

【請求項5】

加熱源が、遠赤外線ヒーター、中赤外線ヒーターまたは近赤外線ヒーターのいずれかであることを特徴とする請求項1〜4のいずれかに記載の強化繊維織物の製造方法。

【請求項6】

熱可塑性樹脂が、融点が80〜200℃の範囲で、融点を有さない場合はガラス転移温度が50〜170℃の範囲のものであり、その目付が1〜10g/m2の範囲であり、かつ、形態が繊維状であることを特徴とする請求項1〜5のいずれかに記載の強化繊維織物の製造方法。

【請求項7】

熱硬化性樹脂が、融点が80〜200℃の範囲で、融点を有さない場合はガラス転移温度が50〜170℃の範囲のものであり、その目付が1〜10g/m2の範囲であり、かつ、形態が点状または膜状であることを特徴とする請求項1〜6のいずれかに記載の強化繊維織物の製造方法。

【請求項8】

軟化または熱溶融する樹脂が、熱可塑性樹脂と熱硬化性樹脂からなる組成物であり、その融点が80〜200℃の範囲で、融点を有さない場合はガラス転移温度が50〜170℃の範囲のものであり、その目付が1〜10g/m2の範囲であり、かつ、形態が繊維状、点状または膜状であることを特徴とする請求項1〜7のいずれかに記載の強化繊維織物の製造方法。

【請求項9】

織物が、たて糸が炭素繊維で構成され、よこ糸が少なくとも繊維状の熱可塑性樹脂で構成されており、かつ、該繊維状の熱可塑性樹脂が溶融してたて糸とよこ糸との交錯点が接着されてなるものであることを特徴とする請求項1〜8のいずれかに記載の強化繊維織物の製造方法。

【図1】

【図2】

【図3】

【図4】

【図2】

【図3】

【図4】

【公開番号】特開2006−233341(P2006−233341A)

【公開日】平成18年9月7日(2006.9.7)

【国際特許分類】

【出願番号】特願2005−45478(P2005−45478)

【出願日】平成17年2月22日(2005.2.22)

【出願人】(000003159)東レ株式会社 (7,677)

【Fターム(参考)】

【公開日】平成18年9月7日(2006.9.7)

【国際特許分類】

【出願日】平成17年2月22日(2005.2.22)

【出願人】(000003159)東レ株式会社 (7,677)

【Fターム(参考)】

[ Back to top ]