強磁性体含有繊維、強磁性体含有繊維製品、強磁性繊維製品、並びに強磁性体含有繊維の製造方法

【目的】 柔軟で人体にフィットする繊維製品の形態の強磁性体含有繊維製品や強磁性繊維製品を得る。

【解決手段】 強磁性合金の微小粒子の集合体で個々の微小粒子が金属酸化物の層又は点在物或いは空隙により相互に隔離されているナノコンポジット構造を有する平均粒径30μm以下の球状強磁性合金粒子が繊維中に均一に分散させたものである。この強磁性体含有繊維は、織布、不織布又は編布(ニット)としてから最終製品形態に加工しても良いし、直接ニットウエアとすることもできる。使用目的に応じて、未着磁のまま用いても良いし、全体的又は部分的に着磁して用いても良い。

【解決手段】 強磁性合金の微小粒子の集合体で個々の微小粒子が金属酸化物の層又は点在物或いは空隙により相互に隔離されているナノコンポジット構造を有する平均粒径30μm以下の球状強磁性合金粒子が繊維中に均一に分散させたものである。この強磁性体含有繊維は、織布、不織布又は編布(ニット)としてから最終製品形態に加工しても良いし、直接ニットウエアとすることもできる。使用目的に応じて、未着磁のまま用いても良いし、全体的又は部分的に着磁して用いても良い。

【発明の詳細な説明】

【0001】

【産業上の利用分野】本発明は、民生用途及び工業用途に用いられる強磁性体含有繊維、強磁性体含有繊維製品、強磁性繊維製品、並びに強磁性体含有繊維の製造方法に関するものである。

【0002】

【従来の技術】磁石は、各種の工業用途の他、磁気治療器や、静電気発生防止、電波障害防止などを目的とする民生用途も期待され、柔軟で人体にフィットする繊維製品の形態のものが要望されている。しかし、繊維又は繊維製品に磁石粉末を接着させただけでは磁石粉末の剥落が起こり易く長期間の使用に耐えないので、繊維の内部に強磁性体の粉末を均一に分散したものが望ましい。

【0003】内部に強磁性体の粒子を均一に分散した繊維を製造する場合、強磁性体粒子と繊維形成性の合成樹脂との混合物を溶融紡糸するとか、強磁性体粒子とセルロース系繊維の溶液との混合物を乾式紡糸又は湿式紡糸するとかの方法が考えられるが、それらの紡糸性や繊維の強度並びに磁気的特性は、混合する強磁性体粒子の種類、形状、並びに磁気特性によって大きな影響を受ける。

【0004】強磁性合金の粉末は、通常、所定の組成を有する合金を機械的に粉砕することにより得られる。例えば、現在最も強力な磁石と言われている希土類含有鉄合金(R・Fe・B系:Rは希土類)の粉末は、先ず溶融状態の合金をフィルム状にして急冷し、それを機械的に粉砕することにより得られる。フィルムを機械的に粉砕した場合、顕微鏡的にはフレーク状に破砕されたものが得られ、大きさも一定でない。このような粒子を用いた場合には、紡糸時の流動性が悪く、また得られた繊維の強度も著しく低下するので、強磁性合金の粉末を僅かしか添加することができず、所望の磁気的特性を有する繊維や繊維製品を得ることができない。

【0005】

【発明が解決しようとする課題】本発明は、上記の問題点を克服した、強磁性体含有繊維、強磁性体含有繊維製品及び強磁性繊維製品並びに強磁性体含有繊維の製造方法を提供することを目的とする。

【0006】

【課題を解決するための手段】本発明に係る強磁性体含有繊維は、強磁性合金の微小粒子の集合体で個々の微小粒子が金属酸化物の層又は点在物或いは空隙により相互に隔離されているナノコンポジット構造を有する平均粒径30μm以下の球状強磁性合金粒子が繊維中に均一に分散していることを特徴とする。

【0007】また、本発明に係る強磁性体含有繊維製品は、強磁性合金の微小粒子の集合体で個々の微小粒子が金属酸化物の層又は点在物或いは空隙により相互に隔離されているナノコンポジット構造を有する平均粒径30μm以下の球状強磁性合金粒子が繊維中に均一に分散している強磁性体含有繊維の織布、不織布又は編布を用いて形成されたものである。

【0008】さらに、本発明に係る強磁性繊維製品は、強磁性合金の微小粒子の集合体で個々の微小粒子が金属酸化物の層又は点在物或いは空隙により相互に隔離されているナノコンポジット構造を有する平均粒径30μm以下の球状強磁性合金粒子が繊維中に均一に分散している強磁性体含有繊維の織布、不織布又は編布を用いて形成された強磁性体含有繊維製品に着磁したものである。

【0009】

【発明の実施の形態】最初に、本発明において磁性体として使用するナノコンポジット構造を有する球状強磁性合金粒子及びその製造法について説明する。ナノコンポジット構造を有する球状強磁性合金粒子とは、後述の実施例及び図面で具体的に説明するように、強磁性合金の微小粒子の集合体であって、個々の微小粒子が金属酸化物の層又は点在物、或いは空隙により相互に隔離されているものである。このようなナノコンポジット構造を有する球状強磁性合金粒子は、アルゴン、酸素、窒素、水素及びヘリウムの内の少なくとも1種類よりなるガス雰囲気中で、溶融した強磁性合金を高速回転する皿形ディスク上に供給し、遠心力を作用させて小滴として飛散させ、ガス雰囲気中で急冷して自己組織化させることにより得られる。

【0010】ナノコンポジット構造を有する球状強磁性合金粒子の製造に際して使用する遠心式粒状化装置の構造例を図1に示す。粒状化室1は上部が円筒状、下部がコーン状になっており、上部に蓋2を有する。蓋2の中心部には垂直にノズル3が挿入され、ノズル3の直下には皿形回転ディスク4が設けられている。符号5は皿形回転ディスク4を上下に移動可能に支持する機構である。また粒状化室1のコーン部分の下端には生成した粒子の排出管6が接続されている。ノズル3の上部は粒状化する強磁性合金を溶融する電気炉(高周波炉)7に接続されている。混合ガスタンク8で所定の成分に調整された雰囲気ガスは配管9及び配管10により粒状化室1内部及び電気炉7上部にそれぞれ供給される。粒状化室1内の圧力は弁11及び排気装置12、電気炉7内の圧力は弁13及び排気装置14によりそれぞれ制御される。電気炉7の内圧を大気圧より若干高めに、粒状化室1の内圧を大気圧より若干低めに維持すれば、電気炉7で溶融した強磁性合金は差圧によりノズル3から皿形回転ディスク4上に供給される。供給された強磁性合金は皿形回転ディスク4による遠心力の作用で微細な液滴状になって飛散し、冷却されて固体粒子になる。生成した固体粒子は排出管6から自動フィルター15に供給され分別される。符号16は微粒子回収装置である。

【0011】高速回転体が円盤状又は円錐状の場合は、溶融強磁性合金が回転体のどの位置に供給されるかによって溶融強磁性合金にかかる遠心力が大きく異なるので、粒の揃った球状粉体を得にくい。高速回転する皿形ディスク上に供給した場合は、その皿形の周縁位置における均一な遠心力を受け粒の揃った小滴に分散して飛散する。飛散した小滴は雰囲気ガス中で急速に冷却し、固化した小粒となって落下し、回収される。

【0012】本発明者らは、上記のような装置を用いて溶融強磁性合金を粉末化する研究を行った結果、溶融強磁性合金は急速冷却固化中に自己組織化され、個々の微小粒子が金属酸化物、金属窒化物又は金属水素化物などの層、点在物、或いは空隙により相互に隔離されているナノコンポジット構造を有する金属粒子になること、及び原料金属の組成及び雰囲気ガスの種類によって、個々の微小粒子は、金属酸化物や金属窒化物などの層、点在物、或いは空隙のいずれかにより相互に隔離されたものとなることを見いだした(特願2000−68490号)。なお自己組織化とは、均一相である溶融金属が、その分散、急速冷却固化過程で、自動的にナノコンポジット構造を形成することを言う。

【0013】粒状化室に供給する雰囲気ガスの温度は室温でよいが、長時間連続操業する場合には、溶融金属小滴の急冷効果を維持するため、粒状化室内温度が300℃以下になるように通気量を制御することが望ましい。

【0014】本発明において使用するナノコンポジット構造を有する球状強磁性合金粒子の製造例を述べる。図1R>1に示した装置を使用し、酸素500ppmを含有するアルゴンガス雰囲気中で、高速回転する内径35mm、深さ5mmの皿形ディスク上に希土類含有鉄合金(R−Fe−B;Rは希土類金属)溶融物を供給して遠心力を作用させ小滴として飛散させ、急冷することにより粒子を得た。回転数と粒径との関係を表1に示す。

【0015】

【表1】

【0016】皿形ディスクの回転数が高くなるほど、得られた粒子の径は小さくなる。内径35mm、深さ5mmの皿形ディスクを用いた場合、平均粒径30μm以下の粒子を得るためには毎分60,000回転以上とすることが望ましい。

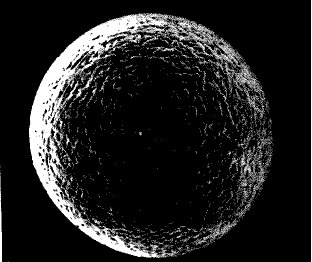

【0017】上記のテスト7により得られた粒子(粒径30μm)の電子顕微鏡写真を図2に、更に倍率を高めた電子顕微鏡写真を図3に示す。図2によれば、得られた粒子は真球状であり、且つ微細な網状構造を有することが認められる。高倍率の図3によれば、図2に示された粒子は微小粒子(ナノ粒子)の集合体で、個々の微小粒子が相互に隔離された構造であることがわかる。別の試験により、個々の微小粒子(主相)は希土類含有鉄合金、隔離層(黒筋部分)は希土類酸化物であることが確認された。

【0018】このようにして得られた平均粒径30μm以下のナノコンポジット構造を有する球状強磁性合金粒子を均一に分散した繊維の製造方法について述べる。繊維材料として合成樹脂を使用する場合は、ナノコンポジット構造を有する平均粒径30μm以下の球状強磁性合金粒子と、合成樹脂との混合物を溶融紡糸する。

【0019】合成樹脂としては、ポリエステル系樹脂、ポリアミド系樹脂、ポリオレフィン系樹脂、ポリ塩化ビニル系樹脂、ポリ塩化ビニデン系樹脂、ポリアクリロニトリル系樹脂、ポリウレタン系樹脂、又はポリビニルアルコール系樹脂などを用いることができる。

【0020】また繊維材料としてセルロース系繊維を用いる場合は、ナノコンポジット構造を有する平均粒径30μm以下の球状強磁性合金粒子と、セルロース系繊維の溶液との混合物を乾式紡糸又は湿式紡糸する。

【0021】セルロース系繊維としては、レーヨン、アセテート繊維、又はトリアセテート繊維などを用いることができる。

【0022】このようにして得られた強磁性体含有繊維は、単独で使用しても良いが、他の人造繊維や天然繊維と混紡して強度や風合いを改善したり、防水加工、捲縮加工などを行うことは自由である。

【0023】これらの強磁性体含有繊維は、織布、不織布又は編布(ニット)としてから最終製品形態に加工しても良いし、直接ニットウエアとすることもできる。使用目的に応じて、未着磁のまま用いても良いし、全体的又は部分的に着磁して用いても良い。

【0024】最終製品形態としては、例えば、下着、靴下、作業着、ブラジャー、フィルターなどが挙げられる。

【0025】

【発明の効果】柔軟で人体にフィットする繊維製品の形態の強磁性体含有繊維製品や強磁性繊維製品が得られる。

【図面の簡単な説明】

【図1】ナノコンポジット構造を有する球状強磁性合金粒子を製造する装置の概念図である。

【図2】図1の装置を用いて製造された希土類含有鉄合金(R−Fe−B;Rは希土類金属)粒子の電子顕微鏡写真である。

【図3】図1の装置を用いて製造された希土類含有鉄合金粒子の更に高倍率の電子顕微鏡写真である。

【符号の説明】

1 粒状化室

2 蓋

3 ノズル

4 回転ディスク

5 回転ディスク支持機構

6 粒子排出管

7 電気炉

8 混合ガスタンク

9 配管

10 配管

11 弁

12 排気装置

13 弁

14 排気装置

15 自動フィルター

16 微粒子回収装置

【0001】

【産業上の利用分野】本発明は、民生用途及び工業用途に用いられる強磁性体含有繊維、強磁性体含有繊維製品、強磁性繊維製品、並びに強磁性体含有繊維の製造方法に関するものである。

【0002】

【従来の技術】磁石は、各種の工業用途の他、磁気治療器や、静電気発生防止、電波障害防止などを目的とする民生用途も期待され、柔軟で人体にフィットする繊維製品の形態のものが要望されている。しかし、繊維又は繊維製品に磁石粉末を接着させただけでは磁石粉末の剥落が起こり易く長期間の使用に耐えないので、繊維の内部に強磁性体の粉末を均一に分散したものが望ましい。

【0003】内部に強磁性体の粒子を均一に分散した繊維を製造する場合、強磁性体粒子と繊維形成性の合成樹脂との混合物を溶融紡糸するとか、強磁性体粒子とセルロース系繊維の溶液との混合物を乾式紡糸又は湿式紡糸するとかの方法が考えられるが、それらの紡糸性や繊維の強度並びに磁気的特性は、混合する強磁性体粒子の種類、形状、並びに磁気特性によって大きな影響を受ける。

【0004】強磁性合金の粉末は、通常、所定の組成を有する合金を機械的に粉砕することにより得られる。例えば、現在最も強力な磁石と言われている希土類含有鉄合金(R・Fe・B系:Rは希土類)の粉末は、先ず溶融状態の合金をフィルム状にして急冷し、それを機械的に粉砕することにより得られる。フィルムを機械的に粉砕した場合、顕微鏡的にはフレーク状に破砕されたものが得られ、大きさも一定でない。このような粒子を用いた場合には、紡糸時の流動性が悪く、また得られた繊維の強度も著しく低下するので、強磁性合金の粉末を僅かしか添加することができず、所望の磁気的特性を有する繊維や繊維製品を得ることができない。

【0005】

【発明が解決しようとする課題】本発明は、上記の問題点を克服した、強磁性体含有繊維、強磁性体含有繊維製品及び強磁性繊維製品並びに強磁性体含有繊維の製造方法を提供することを目的とする。

【0006】

【課題を解決するための手段】本発明に係る強磁性体含有繊維は、強磁性合金の微小粒子の集合体で個々の微小粒子が金属酸化物の層又は点在物或いは空隙により相互に隔離されているナノコンポジット構造を有する平均粒径30μm以下の球状強磁性合金粒子が繊維中に均一に分散していることを特徴とする。

【0007】また、本発明に係る強磁性体含有繊維製品は、強磁性合金の微小粒子の集合体で個々の微小粒子が金属酸化物の層又は点在物或いは空隙により相互に隔離されているナノコンポジット構造を有する平均粒径30μm以下の球状強磁性合金粒子が繊維中に均一に分散している強磁性体含有繊維の織布、不織布又は編布を用いて形成されたものである。

【0008】さらに、本発明に係る強磁性繊維製品は、強磁性合金の微小粒子の集合体で個々の微小粒子が金属酸化物の層又は点在物或いは空隙により相互に隔離されているナノコンポジット構造を有する平均粒径30μm以下の球状強磁性合金粒子が繊維中に均一に分散している強磁性体含有繊維の織布、不織布又は編布を用いて形成された強磁性体含有繊維製品に着磁したものである。

【0009】

【発明の実施の形態】最初に、本発明において磁性体として使用するナノコンポジット構造を有する球状強磁性合金粒子及びその製造法について説明する。ナノコンポジット構造を有する球状強磁性合金粒子とは、後述の実施例及び図面で具体的に説明するように、強磁性合金の微小粒子の集合体であって、個々の微小粒子が金属酸化物の層又は点在物、或いは空隙により相互に隔離されているものである。このようなナノコンポジット構造を有する球状強磁性合金粒子は、アルゴン、酸素、窒素、水素及びヘリウムの内の少なくとも1種類よりなるガス雰囲気中で、溶融した強磁性合金を高速回転する皿形ディスク上に供給し、遠心力を作用させて小滴として飛散させ、ガス雰囲気中で急冷して自己組織化させることにより得られる。

【0010】ナノコンポジット構造を有する球状強磁性合金粒子の製造に際して使用する遠心式粒状化装置の構造例を図1に示す。粒状化室1は上部が円筒状、下部がコーン状になっており、上部に蓋2を有する。蓋2の中心部には垂直にノズル3が挿入され、ノズル3の直下には皿形回転ディスク4が設けられている。符号5は皿形回転ディスク4を上下に移動可能に支持する機構である。また粒状化室1のコーン部分の下端には生成した粒子の排出管6が接続されている。ノズル3の上部は粒状化する強磁性合金を溶融する電気炉(高周波炉)7に接続されている。混合ガスタンク8で所定の成分に調整された雰囲気ガスは配管9及び配管10により粒状化室1内部及び電気炉7上部にそれぞれ供給される。粒状化室1内の圧力は弁11及び排気装置12、電気炉7内の圧力は弁13及び排気装置14によりそれぞれ制御される。電気炉7の内圧を大気圧より若干高めに、粒状化室1の内圧を大気圧より若干低めに維持すれば、電気炉7で溶融した強磁性合金は差圧によりノズル3から皿形回転ディスク4上に供給される。供給された強磁性合金は皿形回転ディスク4による遠心力の作用で微細な液滴状になって飛散し、冷却されて固体粒子になる。生成した固体粒子は排出管6から自動フィルター15に供給され分別される。符号16は微粒子回収装置である。

【0011】高速回転体が円盤状又は円錐状の場合は、溶融強磁性合金が回転体のどの位置に供給されるかによって溶融強磁性合金にかかる遠心力が大きく異なるので、粒の揃った球状粉体を得にくい。高速回転する皿形ディスク上に供給した場合は、その皿形の周縁位置における均一な遠心力を受け粒の揃った小滴に分散して飛散する。飛散した小滴は雰囲気ガス中で急速に冷却し、固化した小粒となって落下し、回収される。

【0012】本発明者らは、上記のような装置を用いて溶融強磁性合金を粉末化する研究を行った結果、溶融強磁性合金は急速冷却固化中に自己組織化され、個々の微小粒子が金属酸化物、金属窒化物又は金属水素化物などの層、点在物、或いは空隙により相互に隔離されているナノコンポジット構造を有する金属粒子になること、及び原料金属の組成及び雰囲気ガスの種類によって、個々の微小粒子は、金属酸化物や金属窒化物などの層、点在物、或いは空隙のいずれかにより相互に隔離されたものとなることを見いだした(特願2000−68490号)。なお自己組織化とは、均一相である溶融金属が、その分散、急速冷却固化過程で、自動的にナノコンポジット構造を形成することを言う。

【0013】粒状化室に供給する雰囲気ガスの温度は室温でよいが、長時間連続操業する場合には、溶融金属小滴の急冷効果を維持するため、粒状化室内温度が300℃以下になるように通気量を制御することが望ましい。

【0014】本発明において使用するナノコンポジット構造を有する球状強磁性合金粒子の製造例を述べる。図1R>1に示した装置を使用し、酸素500ppmを含有するアルゴンガス雰囲気中で、高速回転する内径35mm、深さ5mmの皿形ディスク上に希土類含有鉄合金(R−Fe−B;Rは希土類金属)溶融物を供給して遠心力を作用させ小滴として飛散させ、急冷することにより粒子を得た。回転数と粒径との関係を表1に示す。

【0015】

【表1】

【0016】皿形ディスクの回転数が高くなるほど、得られた粒子の径は小さくなる。内径35mm、深さ5mmの皿形ディスクを用いた場合、平均粒径30μm以下の粒子を得るためには毎分60,000回転以上とすることが望ましい。

【0017】上記のテスト7により得られた粒子(粒径30μm)の電子顕微鏡写真を図2に、更に倍率を高めた電子顕微鏡写真を図3に示す。図2によれば、得られた粒子は真球状であり、且つ微細な網状構造を有することが認められる。高倍率の図3によれば、図2に示された粒子は微小粒子(ナノ粒子)の集合体で、個々の微小粒子が相互に隔離された構造であることがわかる。別の試験により、個々の微小粒子(主相)は希土類含有鉄合金、隔離層(黒筋部分)は希土類酸化物であることが確認された。

【0018】このようにして得られた平均粒径30μm以下のナノコンポジット構造を有する球状強磁性合金粒子を均一に分散した繊維の製造方法について述べる。繊維材料として合成樹脂を使用する場合は、ナノコンポジット構造を有する平均粒径30μm以下の球状強磁性合金粒子と、合成樹脂との混合物を溶融紡糸する。

【0019】合成樹脂としては、ポリエステル系樹脂、ポリアミド系樹脂、ポリオレフィン系樹脂、ポリ塩化ビニル系樹脂、ポリ塩化ビニデン系樹脂、ポリアクリロニトリル系樹脂、ポリウレタン系樹脂、又はポリビニルアルコール系樹脂などを用いることができる。

【0020】また繊維材料としてセルロース系繊維を用いる場合は、ナノコンポジット構造を有する平均粒径30μm以下の球状強磁性合金粒子と、セルロース系繊維の溶液との混合物を乾式紡糸又は湿式紡糸する。

【0021】セルロース系繊維としては、レーヨン、アセテート繊維、又はトリアセテート繊維などを用いることができる。

【0022】このようにして得られた強磁性体含有繊維は、単独で使用しても良いが、他の人造繊維や天然繊維と混紡して強度や風合いを改善したり、防水加工、捲縮加工などを行うことは自由である。

【0023】これらの強磁性体含有繊維は、織布、不織布又は編布(ニット)としてから最終製品形態に加工しても良いし、直接ニットウエアとすることもできる。使用目的に応じて、未着磁のまま用いても良いし、全体的又は部分的に着磁して用いても良い。

【0024】最終製品形態としては、例えば、下着、靴下、作業着、ブラジャー、フィルターなどが挙げられる。

【0025】

【発明の効果】柔軟で人体にフィットする繊維製品の形態の強磁性体含有繊維製品や強磁性繊維製品が得られる。

【図面の簡単な説明】

【図1】ナノコンポジット構造を有する球状強磁性合金粒子を製造する装置の概念図である。

【図2】図1の装置を用いて製造された希土類含有鉄合金(R−Fe−B;Rは希土類金属)粒子の電子顕微鏡写真である。

【図3】図1の装置を用いて製造された希土類含有鉄合金粒子の更に高倍率の電子顕微鏡写真である。

【符号の説明】

1 粒状化室

2 蓋

3 ノズル

4 回転ディスク

5 回転ディスク支持機構

6 粒子排出管

7 電気炉

8 混合ガスタンク

9 配管

10 配管

11 弁

12 排気装置

13 弁

14 排気装置

15 自動フィルター

16 微粒子回収装置

【特許請求の範囲】

【請求項1】 強磁性合金の微小粒子の集合体で個々の微小粒子が金属酸化物の層又は点在物或いは空隙により相互に隔離されているナノコンポジット構造を有する平均粒径30μm以下の球状強磁性合金粒子が繊維中に均一に分散していることを特徴とする強磁性体含有繊維。

【請求項2】 強磁性合金の微小粒子の集合体で個々の微小粒子が金属酸化物の層又は点在物或いは空隙により相互に隔離されているナノコンポジット構造を有する平均粒径30μm以下の球状強磁性合金粒子が、アルゴン、酸素、窒素、水素及びヘリウムの内の少なくとも1種類よりなるガス雰囲気中で、溶融した強磁性合金を高速回転する皿形ディスク上に供給し、遠心力を作用させて小滴として飛散させ、ガス雰囲気中で急冷して自己組織化させることにより得られるものである請求項1に記載の強磁性体含有繊維。

【請求項3】 強磁性合金が、希土類・鉄・ホウ素系合金である請求項1に記載の強磁性体含有繊維。

【請求項4】 強磁性合金の微小粒子の集合体で個々の微小粒子が金属酸化物の層又は点在物或いは空隙により相互に隔離されているナノコンポジット構造を有する平均粒径30μm以下の球状強磁性合金粒子が繊維中に均一に分散している強磁性体含有繊維の織布、不織布又は編布を用いて形成されたものであることを特徴とする強磁性体含有繊維製品。

【請求項5】 強磁性合金の微小粒子の集合体で個々の微小粒子が金属酸化物の層又は点在物或いは空隙により相互に隔離されているナノコンポジット構造を有する平均粒径30μm以下の球状強磁性合金粒子が繊維中に均一に分散している強磁性体含有繊維の織布、不織布又は編布を用いて形成された強磁性体含有繊維製品に着磁したものであることを特徴とする強磁性繊維製品。

【請求項6】 強磁性繊維製品が、下着、靴下、作業着、ブラジャー、フィルターの中の一種である請求項5に記載の強磁性繊維製品。

【請求項7】 強磁性合金の微小粒子の集合体で個々の微小粒子が金属酸化物の層又は点在物或いは空隙により相互に隔離されているナノコンポジット構造を有する平均粒径30μm以下の球状強磁性合金粒子と、合成樹脂との混合物を溶融紡糸することを特徴とする強磁性体含有繊維の製造方法。

【請求項8】 合成樹脂が、ポリエステル系樹脂、ポリアミド系樹脂、ポリオレフィン系樹脂、ポリ塩化ビニル系樹脂、ポリ塩化ビニデン系樹脂、ポリアクリロニトリル系樹脂、ポリウレタン系樹脂、又はポリビニルアルコール系樹脂である請求項7に記載の強磁性体含有繊維の製造方法。

【請求項9】 強磁性合金の微小粒子の集合体で個々の微小粒子が金属酸化物の層又は点在物或いは空隙により相互に隔離されているナノコンポジット構造を有する平均粒径30μm以下の球状強磁性合金粒子と、セルロース系繊維の溶液との混合物を乾式紡糸又は湿式紡糸することを特徴とする強磁性体含有繊維の製造方法。

【請求項10】 セルロース系繊維が、レーヨン、アセテート繊維、又はトリアセテート繊維である請求項9に記載の強磁性体含有繊維の製造方法。

【請求項1】 強磁性合金の微小粒子の集合体で個々の微小粒子が金属酸化物の層又は点在物或いは空隙により相互に隔離されているナノコンポジット構造を有する平均粒径30μm以下の球状強磁性合金粒子が繊維中に均一に分散していることを特徴とする強磁性体含有繊維。

【請求項2】 強磁性合金の微小粒子の集合体で個々の微小粒子が金属酸化物の層又は点在物或いは空隙により相互に隔離されているナノコンポジット構造を有する平均粒径30μm以下の球状強磁性合金粒子が、アルゴン、酸素、窒素、水素及びヘリウムの内の少なくとも1種類よりなるガス雰囲気中で、溶融した強磁性合金を高速回転する皿形ディスク上に供給し、遠心力を作用させて小滴として飛散させ、ガス雰囲気中で急冷して自己組織化させることにより得られるものである請求項1に記載の強磁性体含有繊維。

【請求項3】 強磁性合金が、希土類・鉄・ホウ素系合金である請求項1に記載の強磁性体含有繊維。

【請求項4】 強磁性合金の微小粒子の集合体で個々の微小粒子が金属酸化物の層又は点在物或いは空隙により相互に隔離されているナノコンポジット構造を有する平均粒径30μm以下の球状強磁性合金粒子が繊維中に均一に分散している強磁性体含有繊維の織布、不織布又は編布を用いて形成されたものであることを特徴とする強磁性体含有繊維製品。

【請求項5】 強磁性合金の微小粒子の集合体で個々の微小粒子が金属酸化物の層又は点在物或いは空隙により相互に隔離されているナノコンポジット構造を有する平均粒径30μm以下の球状強磁性合金粒子が繊維中に均一に分散している強磁性体含有繊維の織布、不織布又は編布を用いて形成された強磁性体含有繊維製品に着磁したものであることを特徴とする強磁性繊維製品。

【請求項6】 強磁性繊維製品が、下着、靴下、作業着、ブラジャー、フィルターの中の一種である請求項5に記載の強磁性繊維製品。

【請求項7】 強磁性合金の微小粒子の集合体で個々の微小粒子が金属酸化物の層又は点在物或いは空隙により相互に隔離されているナノコンポジット構造を有する平均粒径30μm以下の球状強磁性合金粒子と、合成樹脂との混合物を溶融紡糸することを特徴とする強磁性体含有繊維の製造方法。

【請求項8】 合成樹脂が、ポリエステル系樹脂、ポリアミド系樹脂、ポリオレフィン系樹脂、ポリ塩化ビニル系樹脂、ポリ塩化ビニデン系樹脂、ポリアクリロニトリル系樹脂、ポリウレタン系樹脂、又はポリビニルアルコール系樹脂である請求項7に記載の強磁性体含有繊維の製造方法。

【請求項9】 強磁性合金の微小粒子の集合体で個々の微小粒子が金属酸化物の層又は点在物或いは空隙により相互に隔離されているナノコンポジット構造を有する平均粒径30μm以下の球状強磁性合金粒子と、セルロース系繊維の溶液との混合物を乾式紡糸又は湿式紡糸することを特徴とする強磁性体含有繊維の製造方法。

【請求項10】 セルロース系繊維が、レーヨン、アセテート繊維、又はトリアセテート繊維である請求項9に記載の強磁性体含有繊維の製造方法。

【図1】

【図2】

【図3】

【図2】

【図3】

【公開番号】特開2002−4129(P2002−4129A)

【公開日】平成14年1月9日(2002.1.9)

【国際特許分類】

【出願番号】特願2000−181472(P2000−181472)

【出願日】平成12年6月16日(2000.6.16)

【出願人】(596023784)三栄化成株式会社 (2)

【Fターム(参考)】

【公開日】平成14年1月9日(2002.1.9)

【国際特許分類】

【出願日】平成12年6月16日(2000.6.16)

【出願人】(596023784)三栄化成株式会社 (2)

【Fターム(参考)】

[ Back to top ]