強誘電体材料層の製造方法、薄膜トランジスタ及び圧電式インクジェットヘッド

【課題】強誘電体材料層の電気特性をより一層向上させることが可能な強誘電体材料層の製造方法を提供する。

【解決手段】本発明の1つの強誘電体材料層の製造方法は、基材上にゾルゲル溶液を塗布することにより、強誘電体材料の前駆体層を形成する強誘電体材料前駆体層形成工程と、その前駆体層を120℃〜250℃の範囲内にある第1温度で乾燥させる乾燥工程と、その前駆体層を第1温度よりも高く、かつ、150℃〜300℃の範囲内にある第2温度に加熱した状態で前述の前駆体層に対して型押し加工を施す型押し工程と、その前駆体層を第2温度よりも高い第3温度で熱処理することにより、その前駆体層から強誘電体材料層を形成する強誘電体材料層形成工程とを、この順序で含む。

【解決手段】本発明の1つの強誘電体材料層の製造方法は、基材上にゾルゲル溶液を塗布することにより、強誘電体材料の前駆体層を形成する強誘電体材料前駆体層形成工程と、その前駆体層を120℃〜250℃の範囲内にある第1温度で乾燥させる乾燥工程と、その前駆体層を第1温度よりも高く、かつ、150℃〜300℃の範囲内にある第2温度に加熱した状態で前述の前駆体層に対して型押し加工を施す型押し工程と、その前駆体層を第2温度よりも高い第3温度で熱処理することにより、その前駆体層から強誘電体材料層を形成する強誘電体材料層形成工程とを、この順序で含む。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、強誘電体材料層の製造方法、薄膜トランジスタ及び圧電式インクジェットヘッドに関する。

【背景技術】

【0002】

図25は、従来の薄膜トランジスタ900を説明するために示す図である。

従来の薄膜トランジスタ900は、図25に示すように、ソース電極950及びドレイン電極960と、ソース電極950とドレイン電極960との間に位置するチャネル層940と、チャネル層940の導通状態を制御するゲート電極920と、ゲート電極920とチャネル層940との間に形成され、強誘電体材料層からなるゲート絶縁層930とを備える。なお、図25において、符号910は絶縁性基板を示す。

【0003】

従来の薄膜トランジスタ900においては、ゲート絶縁層930を構成する材料として、強誘電体材料(例えば、BLT(Bi4−xLaxTi3O12)、PZT(Pb(Zrx,Ti1−x)O3))が使用され、チャネル層940を構成する材料として、酸化物導電性材料(例えば、インジウム錫酸化物(ITO))が使用されている。

【0004】

従来の薄膜トランジスタ900によれば、チャネル層を構成する材料として酸化物導電性材料を用いているためキャリア濃度を高くすることができ、また、ゲート絶縁層を構成する材料として強誘電体材料を用いているため低い駆動電圧で高速にスイッチングすることができ、その結果、大きな電流を低い駆動電圧で高速に制御することが可能となる。

【0005】

従来の薄膜トランジスタは、図26に示す従来の薄膜トランジスタの製造方法により製造することができる。図26は、従来の薄膜トランジスタの製造方法を説明するために示す図である。図26(a)〜図26(e)は各工程図であり、図26(f)は薄膜トランジスタ900の平面図である。

【0006】

まず、図26(a)に示すように、表面にSiO2層が形成されたSi基板からなる絶縁性基板910上に、電子ビーム蒸着法により、Ti(10nm)及びPt(40nm)の積層膜からなるゲート電極920 を形成する。

次に、図26(b)に示すように、ゲート電極920の上方から、ゾルゲル法により、強誘電体材料層(例えば、BLT(Bi3.25La0.75Ti3O12)又はPZT(Pb(Zr0.4Ti0.6)O3)。)からなるゲート絶縁層930(200nm)を形成する。

次に、図26(c)に示すように、ゲート絶縁層930上に、RFスパッタ法により、ITOからなるチャネル層940(5nm〜15nm)を形成する。

次に、図26(d)に示すように、チャネル層940上に、電子ビーム蒸着法により、Ti(30nm)及びPt(30nm)を真空蒸着してソース電極950及びドレイン電極960を形成する。

次に、RIE法及びウェットエッチング法(HF:HCl混合液)により、素子領域を他の素子領域から分離する。

これにより、図26(e)及び図26(f)に示すような、薄膜トランジスタ900を製造することができる。

【0007】

図27は、従来の薄膜トランジスタ900の電気特性を説明するために示す図である。なお、図27中、符号940aはチャネルを示し、符号940bは空乏層を示す。

従来の薄膜トランジスタ900においては、図27に示すように、ゲート電圧が3V(VG=3V)のときのオン電流として約10−4A、オン/オフ比として1×104、電界効果移動度μFEとして10cm2/Vs、メモリウインドウとして約2Vの値が得られている。

【先行技術文献】

【特許文献】

【0008】

【特許文献1】特開2006−121029号公報

【発明の概要】

【発明が解決しようとする課題】

【0009】

しかしながら、上記のような薄膜トランジスタにおいては、ゾルゲル法により強誘電体材料層を形成しているため、気相法(蒸着法、スパッタ法、CVD法など)により強誘電体材料層を形成した場合と比較して強誘電体材料層の品質(結晶性、均一性、表面粗さなど)を向上させるのが容易ではなく、その結果、強誘電体材料層の電気特性(例えば、高残留分極特性、低リーク電流特性など。)ひいては薄膜トランジスタの性能を向上するのが容易ではないという問題がある。

【0010】

なお、このような要求は、上記した薄膜トランジスタだけに存在する要求ではなく、圧電式インクジェットヘッド、キャパシタその他の、強誘電体材料層の電気特性を利用する用途全般に存在する要求である。

【0011】

そこで、本発明は、上記した問題を解決するためになされたもので、強誘電体材料層の電気特性(例えば、高残留分極特性、低リーク電流特性など。)をより一層向上させることが可能な強誘電体材料層の製造方法を提供することを目的とする。また、本発明は、そのような強誘電体材料層の製造方法を用いて形成されたゲート絶縁層を備える、高性能な薄膜トランジスタを提供することを目的とする。さらにまた、本発明は、そのような強誘電体材料層の製造方法を用いて形成された圧電体層を備える、高性能な圧電式インクジェットヘッドを提供することを目的とする。

【課題を解決するための手段】

【0012】

[1]本発明の強誘電体材料層の製造方法は、熱処理することにより強誘電体材料となるゾルゲル溶液を準備する第1工程と、基材上に前記ゾルゲル溶液を塗布することにより、前記強誘電体材料の前駆体組成物層を形成する第2工程と、前記前駆体組成物層を120℃〜300℃の範囲内にある第1温度で乾燥させる第3工程と、前記前駆体組成物層を前記第1温度よりも高く、かつ、150℃〜300℃の範囲内にある第2温度に加熱した状態で前記前駆体組成物層に対して型押し加工を施す第4工程と、前記前駆体組成物層を前記第2温度よりも高い第3温度で熱処理することにより、前記前駆体組成物層から強誘電体材料層を形成する第5工程とをこの順序で含むことを特徴とする。

【0013】

本発明の強誘電体材料層の製造方法によれば、前駆体組成物層を120℃〜300℃の範囲内にある第1温度で乾燥させるとともに、前駆体組成物層を第1温度よりも高く、かつ、150℃〜300℃の範囲内にある第2温度に加熱した状態で前記前駆体組成物層に対して型押し加工を施すこととしているため、後述する実施例1からも分かるように、強誘電体材料層の残留分極をより一層大きくすることが可能となる。

【0014】

ここで、第1温度を「120℃〜300℃の範囲内」としたのは、第1温度が120℃未満である場合には、前駆体組成物層を十分に乾燥させることができないことから、第4工程で前駆体組成物層に対して均一に型押し加工を施すことが困難となるからであり、第1温度が300℃を超える場合には、前駆体組成物層の固化反応が進み過ぎることから、第4工程において前駆体組成物層を十分に軟化させること(前駆体組成物層の塑性変形能力を十分に高くすること)ができず、その結果、十分な型押し加工の効果を得ることが困難となるからである。上記観点から言えば、第1温度を120℃〜250℃の範囲内にすることがより好ましい。

【0015】

また、第2温度を「第1温度よりも高く、かつ、150℃〜300℃の範囲内」としたのは、第2温度が第1温度よりも低い場合には、前駆体組成物層を十分に軟化させること(前駆体組成物層の塑性変形能力を十分に高くすること)ができず、その結果、十分な型押し加工の効果を得ることが困難となるからであり、第2温度が150℃未満である場合には、やはり前駆体組成物層を十分に軟化させること(前駆体組成物層の塑性変形能力を十分に高くすること)ができず、その結果、十分な型押し加工の効果を得ることが困難となるからであり、第2温度が300℃を超える場合には、前駆体組成物層の固化反応が進み過ぎて前駆体組成物層が硬くなり過ぎることから、前駆体組成物層の塑性変形能力が再び低下するからである。上記観点から言えば、第2温度を200℃〜300℃の範囲内にすることがより好ましい。

【0016】

本発明の強誘電体材料層の製造方法においては、第1温度及び第2温度は一定の温度でもよいし、所定の温度範囲内で変動する温度でもよい。本発明の強誘電体材料層の製造方法においては、「型押し加工」は凹凸型を用いて強誘電体材料層の一部に型押し加工を施す場合及び平坦型を用いて強誘電体材料層の全面に対して型押し加工を施す場合の両方を含む。また、本発明の強誘電体材料層の製造方法においては、平板状の基材に対して型を垂直方向に型押しする型押し成形加工装置を用いて強誘電体材料層に対して型押し加工を施してもよいし、ローラーの表面に型を取り付け、当該ローラーを回転させながら、平板状の基材に対して型押しする型押し成形加工装置、あるいはローラーの表面に基材を取り付け、平面上の型に対して、当該ローラーを回転させながら、基材に対して型押しする型押し成形加工装置、を用いて強誘電体材料層に対して型押し加工を施してもよい。ローラーの表面に型を取り付ける場合、型をローラーの表面に取り付ける代わりに、ローラーの表面自体に型を形成してもよい。本発明の強誘電体材料層の製造方法においては、「型押し加工」は「ナノインプリント加工」と呼ばれることもある。

【0017】

本発明の強誘電体材料層の製造方法においては、強誘電体材料として、例えば、PZT(Pb(Zrx,Ti1−x)O3)、BLT(Bi4−xLaxTi3O12)、NbドープPZT、LaドープPZT、チタン酸バリウム(BaTiO3)、チタン酸鉛(PbTiO3)、BTO(Bi4Ti3O12)、SBT(SrBi2Ta2O9)、BZN(Bi1.5Zn1.0Nb1.5O7)、ビスマスフェライト(BiFeO3)を好ましく例示することができる。

【0018】

本発明の強誘電体材料層の製造方法においては、前記第4工程においては、前記第1温度よりも高く、かつ、150℃〜300℃の範囲内にある第4温度に加熱した型を用いて型押し加工を施すことがより好ましい。

【0019】

ここで、第4温度を「第1温度よりも高く、かつ、150℃〜300℃の範囲内」としたのは、第4温度が第1温度よりも低い場合には、型の熱容量にもよるが、前駆体組成物層と型との接触面において前駆体組成物層の温度が低くなり易いからであり、第4温度が150℃未満である場合には、前駆体組成物層と型との接触面においてやはり前駆体組成物層の温度が低くなり易いからであり、第4温度が300℃を超える場合には、前駆体組成物層と型との接触面において、前駆体組成物層の固化反応が進み過ぎて前駆体組成物層が硬くなり過ぎることから、前駆体組成物層の塑性変形能力が再び低下するからである。上記観点から言えば、第4温度を「第1温度よりも高く、かつ、200℃〜300℃の範囲内」にすることがより好ましい。

【0020】

[2]本発明の強誘電体材料層の製造方法においては、前記第1温度は、120℃〜200℃の範囲内にあり、前記第2温度は、前記第1温度よりも高く、かつ、175℃〜300℃の範囲内にあることが好ましい。

【0021】

本発明の強誘電体材料層の製造方法によれば、第1温度が120℃〜200℃の範囲内にあり、第2温度が第1温度よりも高く、かつ、175℃〜300℃の範囲内にあるため、後述する実施例2からも分かるように、強誘電体材料層のリーク電流をより一層低減させることが可能となる。なお、後述する実施例2から分かるように、第1温度を150℃〜175℃の範囲内にするとともに、第2温度を200℃〜300℃の範囲内にすることがより好ましい。

【0022】

本発明の強誘電体材料層の製造方法においては、前記第4工程においては、前記第1温度よりも高く、かつ、175℃〜300℃の範囲内にある第4温度に加熱した型を用いて型押し加工を施すことがより好ましい。

【0023】

ここで、第4温度を「第1温度よりも高く、かつ、175℃〜300℃の範囲内」としたのは、第4温度が第1温度よりも低い場合には、型の熱容量にもよるが、前駆体組成物層と型との接触面において前駆体組成物層の温度が低くなり易いからであり、第4温度が175℃未満である場合には、前駆体組成物層と型との接触面においてやはり前駆体組成物層の温度が低くなり易いからであり、第4温度が300℃を超える場合には、前駆体組成物層と型との接触面において、前駆体組成物層の固化反応が進み過ぎて前駆体組成物層が硬くなり過ぎることから、前駆体組成物層の塑性変形能力が再び低下するからである。上記観点から言えば、第4温度を「第1温度よりも高く、かつ、200℃〜300℃の範囲内」にすることがより好ましい。

【0024】

[3]本発明の強誘電体材料層の製造方法においては、前記第4工程においては、1MPa〜20MPaの範囲内にある圧力で型押し加工を施すことが好ましい。

【0025】

本発明の強誘電体材料層の製造方法によれば、上記したように、前駆体組成物層を十分に軟化させた状態(前駆体組成物層の塑性変形能力を十分に高くした状態)の前駆体組成物層に対して型押し加工を施すこととしているため、型押し加工を施す際に印加する圧力を1MPa〜20MPaにまで低くしても所望の電気特性改善効果(残留分極を高くする効果及び/又はリーク電流を低減させる効果)を得ることが可能となる。

【0026】

ここで、上記の圧力を「1MPa〜20MPa」の範囲内としたのは、上記の圧力が1MPa未満の場合には、圧力が低すぎて前駆体組成物を十分に型押しすることができなくなることに起因して所望の電気特性改善効果が得られなくなる場合があるからであり、上記の圧力が20MPaもあれば十分に前駆体組成物を型押しすることができるため、これ以上の圧力を印加する必要がないからである。

【0027】

上記観点から言えば、第4工程においては、2MPa〜10MPaの範囲内にある圧力で型押し加工を施すことがより好ましい。

【0028】

[4]本発明の薄膜トランジスタは、ソース電極及びドレイン電極と、前記ソース電極と前記ドレイン電極との間に位置するチャネル層と、前記チャネル層の導通状態を制御するゲート電極と、前記ゲート電極と前記チャネル領域との間に形成され強誘電体材料からなるゲート絶縁層とを備える薄膜トランジスタであって、前記ゲート絶縁層は、本発明の強誘電体材料層の製造方法を用いて形成されたものであることを特徴とする。

【0029】

本発明の薄膜トランジスタによれば、本発明の強誘電体材料層の製造方法を用いて形成された「優れた電気特性(例えば、高残留分極特性、低リーク電流特性など。)を備えるゲート絶縁層を備えるため、従来の薄膜トランジスタよりも優れた薄膜トランジスタとなる。

【0030】

[5]本発明の薄膜トランジスタは、ソース領域及びドレイン領域並びにチャネル領域を含む酸化物導電体層と、前記チャネル領域の導通状態を制御するゲート電極と、前記ゲート電極と前記チャネル領域との間に形成され強誘電体材料からなるゲート絶縁層とを備え、前記チャネル領域の層厚が、前記ソース領域の層厚及び前記ドレイン領域の層厚よりも薄い薄膜トランジスタであって、前記ゲート絶縁層は、本発明の強誘電体材料層の製造方法を用いて形成されたものであることを特徴とする。

【0031】

本発明の薄膜トランジスタによれば、本発明の強誘電体材料層の製造方法を用いて形成された「優れた電気特性(例えば、高残留分極特性、低リーク電流特性など。)を備えるゲート絶縁層を備えるため、従来の薄膜トランジスタよりも優れた薄膜トランジスタとなる。

【0032】

また、本発明の薄膜トランジスタによれば、チャネル領域を構成する材料として酸化物導電性材料を用いているためキャリア濃度を高くすることができ、また、ゲート絶縁層を構成する材料として強誘電体材料を用いているため低い駆動電圧で高速にスイッチングすることができ、その結果、従来の薄膜トランジスタの場合と同様に、大きな電流を低い駆動電圧で高速に制御することが可能となる。

【0033】

[6]本発明の薄膜トランジスタにおいては、前記チャネル領域の層厚が前記ソース領域の層厚及び前記ドレイン領域の層厚よりも薄い前記酸化物導電体層は、型押し成形技術を用いて形成されたものであることが好ましい。

【0034】

このような構成とすることにより、チャネル領域の層厚がソース領域の層厚及びドレイン領域の層厚よりも薄い酸化物導電体層を形成するだけで薄膜トランジスタを製造することが可能となるため、従来の薄膜トランジスタの場合のようにチャネル領域とソース領域及びドレイン領域とを異なる材料から形成しなくてもよくなり、上記のように優れた薄膜トランジスタを、従来よりも大幅に少ない原材料及び製造エネルギーを用いて、かつ、従来よりも短工程で製造することが可能となる。

【0035】

本発明の薄膜トランジスタにおいては、前記酸化物導電体層、前記ゲート電極及び前記ゲート絶縁層は、すべて液体材料を用いて形成されたものであることが好ましい。

【0036】

このような構成とすることにより、後述する実施形態からも分かるように、型押し成形加工技術を用いて薄膜トランジスタを製造することが可能となるため、上記のように優れた薄膜トランジスタを、従来よりも大幅に少ない原材料及び製造エネルギーを用いて、かつ、従来よりも短工程で製造することが可能となる。

【0037】

本発明の薄膜トランジスタにおいては、前記酸化物導電体層、前記ゲート電極及び前記ゲート絶縁層は、すべて真空プロセスを用いることなく形成されたものであることが好ましい。

【0038】

このような構成とすることにより、真空プロセスを用いることなしに薄膜トランジスタを製造することが可能となるため、上記のように優れた薄膜トランジスタを、従来よりも大幅に少ない製造エネルギーを用いて、かつ、従来よりも短工程で製造することが可能となる。

【0039】

本発明の薄膜トランジスタにおいては、前記酸化物導電体層、前記ゲート電極及び前記ゲート絶縁層は、すべて酸化物材料からなることが好ましい。

【0040】

このような構成とすることにより、酸化物導電体層、ゲート電極及びゲート絶縁層を、すべて液体材料を用いて形成することができるようになる。また、信頼性の高い薄膜トランジスタとすることができる。

【0041】

本発明の薄膜トランジスタにおいては、前記酸化物導電体層、前記ゲート電極及び前記ゲート絶縁層は、すべてペロブスカイト構造を有することが好ましい。

【0042】

このような構成とすることにより、ゲート電極及びゲート絶縁層を同一の結晶構造とすることで、格子欠陥の少ない高品質な薄膜トランジスタを製造することが可能となる。

【0043】

[7]本発明の薄膜トランジスタにおいては、前記チャネル領域のキャリア濃度及び層厚は、前記薄膜トランジスタがオフ状態のときに、前記チャネル領域全体が空乏化するような値に設定されていることが好ましい。

【0044】

このような構成とすることにより、酸化物導電体層のキャリア濃度を高くしたとしても薄膜トランジスタがオフ状態の時に流れる電流量を十分低くできるため、必要なオンオフ比を維持しつつ、大きな電流を低い駆動電圧で制御することが可能となる。

この場合において、薄膜トランジスタがエンハンスメント型のトランジスタである場合には、ゲート電極に0Vの制御電圧を印加したときに薄膜トランジスタがオフ状態となるため、このようなときにチャネル領域全体が空乏化するような値に設定されていればよく、薄膜トランジスタがディプレッション型のトランジスタである場合には、ゲート電極に負の制御電圧を印加したときに薄膜トランジスタがオフ状態となるため、このようなときにチャネル領域全体が空乏化するような値に設定されていればよい。

【0045】

[8]本発明の薄膜トランジスタにおいては、前記チャネル領域のキャリア濃度は、1×1015cm−3〜1×1021cm−3の範囲内にあり、前記チャネル領域の層厚は、5nm〜100nmの範囲内にあることが好ましい。

【0046】

このような構成とすることにより、必要なオンオフ比を維持しつつ、大きな電流を低い駆動電圧で制御することが可能となる。

【0047】

なお、本発明の薄膜トランジスタにおいては、前記ソース領域及び前記ドレイン領域の層厚は、50nm〜1000nmの範囲内にあることが好ましい。

【0048】

[9]本発明の圧電式インクジェットヘッドは、キャビティ部材と、前記キャビティ部材の一方側に取り付けられ、圧電体層が形成された振動板と、前記キャビティ部材の他方側に取り付けられ、ノズル孔が形成されたノズルプレートと、前記キャビティ部材、前記振動板及び前記ノズルプレートによって画成されるインク室とを備える圧電式インクジェットヘッドであって、前記圧電体層は、本発明の強誘電体材料層の製造方法を用いて形成されたものであることを特徴とする。

【0049】

本発明の圧電式インクジェットヘッドによれば、本発明の強誘電体材料層の製造方法を用いて形成された「優れた電気特性(例えば、高残留分極特性、低リーク電流特性など。)を備える圧電体層を備えるため、従来の圧電式インクジェットヘッドよりも優れた圧電式インクジェットヘッドとなる。

【0050】

本発明の圧電式インクジェットヘッドにおいては、前記キャビティ部材及び前記圧電体層はともに、液体材料を用いて形成されたものであることが好ましい。

【0051】

このような構成とすることにより、型押し成形加工技術を用いて圧電式インクジェットヘッドを製造することが可能となるため、上記のように優れた圧電式インクジェットヘッドを、従来よりも大幅に少ない原材料及び製造エネルギーを用いて製造することが可能となる。

【0052】

本発明の圧電式インクジェットヘッドにおいては、前記キャビティ部材及び前記圧電体層はともに、真空プロセスを用いることなく形成されたものであることが好ましい。

【0053】

このような構成とすることにより、真空プロセスを用いることなしに圧電式インクジェットヘッドを製造することが可能となるため、上記のように優れた圧電式インクジェットヘッドを、従来よりも大幅に少ない製造エネルギーを用いて、かつ、従来よりも短工程で製造することが可能となる。

【図面の簡単な説明】

【0054】

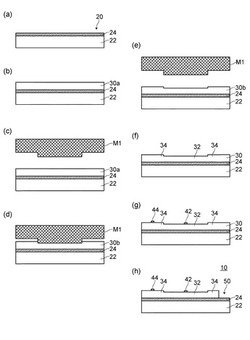

【図1】実施形態1に係るキャパシタ12の製造方法を説明するために示す図。

【図2】型押し成形加工装置700を説明するために示す図。

【図3】凹凸型M1を説明するために示す図。

【図4】実施形態1に係るキャパシタ12及び比較例に係るキャパシタ14の電気特性を測定する様子を示す図。

【図5】実施形態1に係るキャパシタ12及び比較例に係るキャパシタ14の電気特性(残留分極特性)を示す図。

【図6】実施形態1に係るキャパシタ12及び比較例に係るキャパシタ14の電気特性(残留分極の疲労特性)を示す図。

【図7】実施形態1に係るキャパシタ12及び比較例に係るキャパシタ14の電気特性(リーク電流特性)を示す図。

【図8】実施形態1に係る強誘電体材料層32及び比較例に係る強誘電体材料層34の表面状態を示す図。

【図9】実施形態1に係る強誘電体材料層32及び比較例に係る強誘電体材料層34のX線回折結果を示す図。

【図10】実施形態1に係る強誘電体材料層及び比較例に係る強誘電体材料層におけるリーク電流の差異を説明するために示す図。

【図11】残留分極と第1温度と第2温度との関係を示す表。

【図12】リーク電流と第1温度と第2温度との関係を示す表。

【図13】前駆体組成物層の塑性変形能力を説明するために示す図である。

【図14】実施形態2に係る薄膜トランジスタ100を説明するために示す図。

【図15】実施形態2に係る薄膜トランジスタの製造方法を示す図。

【図16】実施形態2に係る薄膜トランジスタの製造方法を示す図。

【図17】実施形態2に係る薄膜トランジスタの製造方法を示す図。

【図18】実施形態3に係る薄膜トランジスタ200を説明するために示す図。

【図19】実施形態3に係る薄膜トランジスタの製造方法を示す図。

【図20】実施形態3に係る薄膜トランジスタの製造方法を示す図。

【図21】実施形態4に係る圧電式インクジェットヘッド300を説明するために示す図。

【図22】実施形態4に係る圧電式インクジェットヘッドの製造方法を説明するために示す図。

【図23】実施形態4に係る圧電式インクジェットヘッドの製造方法を説明するために示す図。

【図24】実施形態4に係る圧電式インクジェットヘッドの製造方法を説明するために示す図。

【図25】従来の薄膜トランジスタ900を説明するために示す図。

【図26】従来の薄膜トランジスタの製造方法を説明するために示す図。

【図27】従来の薄膜トランジスタ900の電気特性を説明するために示す図。

【発明を実施するための形態】

【0055】

以下、本発明の強誘電体材料層の製造方法及び薄膜トランジスタについて、図に示す実施の形態に基づいて説明する。

【0056】

[実施形態1]

実施形態1においては、強誘電体材料層を絶縁層として備えるキャパシタを用いて本発明の強誘電体材料層の製造方法を説明する。

【0057】

図1は、実施形態1に係るキャパシタ12の製造方法を説明するために示す図である。図1(a)〜図1(h)は各工程図である。

図2は、型押し成形加工装置700を説明するために示す図である。なお、図2中、符号710は下型、符号712は断熱板、符号714はヒーター、符号716は載置部、符号718は吸引部、符号720は上型、符号722はヒーター、符号724は固定部、符号M1は凹凸型を示す。

図3は、凹凸型M1を説明するために示す図である。図3(a)は凹凸型M1の平面図であり、図3(b)は凹凸型M1の断面図である。

【0058】

図1に示すように、以下に示す「基材準備工程」、「強誘電体材料層形成工程」、「上電極形成工程」及び「下電極露出工程」をこの順序で実施することにより実施例1に係るキャパシタ10を製造した。

【0059】

(1)基材準備工程

表面にSiO2層が形成されたSi基板からなる絶縁性基板22上に「Ti(10nm)及びPt(40nm)の積層膜」からなる下電極24が形成された基材20を準備する(図1(a)参照。田中貴金属製)。基材の平面サイズは、20mm×20mmである。

【0060】

(2)強誘電体材料層形成工程

熱処理することにより強誘電体材料層(PZT層)となるPZTゾルゲル溶液を準備する(三菱マテリアル株式会社製/8重量%の金属アルコキシドタイプ)を準備する(第1工程)。

【0061】

次に、「基材20における下電極24上に、スピンコート法を用いて上記した機能性液体材料を塗布し(例えば、2500rpm・25秒)、その後、基材20をホットプレート上に置き150℃で5分間乾燥させる操作」を3回繰り返すことにより、強誘電体材料(PZT)の前駆体組成物層30a(層厚300nm)を形成する(第2工程〜第3工程、図1(b)参照。)。

【0062】

次に、中央部が凸となるように形成された凹凸型M1(高低差500μm)を用いて前駆体組成物層30aに対して型押し加工を施す(第4工程、図1(c)〜図1(e)参照。)。型押し加工は、図2に示す型押し成形加工機700(東芝機械製、型押し成形加工装置ST50)を用いる。また、凹凸型M1として、図3に示す凹凸型M1を用いる。なお、凹凸型M1は、図3に示すように、20mm×20mmの正方形状の中央部に10mm×10mmの凸部(高さ500μm)を有する。型押し加工を施すときの圧力は、最大5MPaとする。これにより、中央部の10mm×10mmの領域のみが型押しされた前駆体組成物層30bが形成される。このとき、上記の工程においては、前駆体組成物層30aを225℃に加熱した状態で、かつ、225℃に加熱した凹凸型M1を用いて型押し加工を施す。

【0063】

最後に、前駆体組成物層30bを表面温度が400度のホットプレート上に10分間載置した後、RTA装置を用いて高温で(650℃、30分間)熱処理することにより、強誘電体材料層(PZT層)30が完成する(第5工程、図1(f)参照。)。以下、型押し加工が施された部分の強誘電体材料層を実施形態1に係る強誘電体材料層32といい、型押し加工が施されていない部分の強誘電体材料層を比較例に係る強誘電体材料層34ということにする。

【0064】

(3)上電極形成工程

強誘電体材料層(PZT層)30の中央部(強誘電体材料層32)及び周辺部34(強誘電体材料層34)のそれぞれに、金からなる上電極(各々直径400μm)を形成する。

【0065】

(4)下電極露出工程

1%フッ酸を用いて強誘電体材料層(PZT層)30の周辺部(強誘電体材料層34)の一部を除去し、下電極24を露出させる。

【0066】

以上の工程を経て、実施形態1に係るキャパシタ12及び比較例に係るキャパシタ14が完成する(後述する図4(a)参照。)。このとき、実施形態1に係る強誘電体材料層32(強誘電体材料層30の中央部)の厚さは170nmであり、比較例に係る強誘電体材料層34(強誘電体材料層30の周辺部)の厚さは180nmであった。

【0067】

2.電気特性の測定

図4は、実施形態1に係るキャパシタ12及び比較例に係るキャパシタ14の電気特性を測定する様子を示す図である。図4(a)は実施形態1に係るキャパシタ12の電気特性を測定する様子を示す図であり、図4(b)は比較例に係るキャパシタ14の電気特性を測定する様子を示す図である。

図5は、実施形態1に係るキャパシタ12及び比較例に係るキャパシタ14の電気特性(残留分極特性)を示す図である。図6は、実施形態1に係るキャパシタ12比較例に係るキャパシタ14の電気特性(残留分極の疲労特性)を示す図である。図7は、実施形態1に係るキャパシタ12及び比較例に係るキャパシタ14の電気特性(リーク電流特性)を示す図である。

【0068】

電気特性の測定は、図4に示すように、実施形態1に係るキャパシタ12及び比較例に係るキャパシタ14を用いて行った。残留分極特性及び残留分極の疲労特性については、強誘電体特性評価システム(株式会社東陽テクニカ製、FCE)により行った。また、リーク特性につていは、半導体パラメータアナライザー(アジレント・テクノロジー株式会社製、4155C)により行った。なお、残留分極の疲労特性の測定は、500MHz、±8Vの条件で行った。

【0069】

その結果、図5から分かるように、比較例に係るキャパシタ14の残留分極が36μC/cm2であるのに対して、実施形態1に係るキャパシタ12の残留分極は48μC/cm2であり、実施形態1に係る強誘電体材料層32の方が優れた残留分極特性を有することが分かった。

【0070】

また、図6から分かるように、比較例に係るキャパシタ14の残留分極が初期の80%の値になるサイクル数が、正のとき4×107サイクルであり、負のとき4×107サイクルであるのに対して、実施形態1に係るキャパシタ12の残留分極が初期の80%になるサイクル数は、正のとき4×108サイクルであり、負のとき2×109サイクル以上であり、実施形態1に係る強誘電体材料層32の方が優れた残留分極の疲労特性を有することが分かった。

【0071】

また、図7に示すように、実施形態1に係るキャパシタ12のリーク電流は、比較例に係るキャパシタ14のリーク電流よりも0.5桁〜3桁低いことから、実施形態1に係る強誘電体材料層32の方が優れた低リーク電流特性を有することが分かった。なお、実施形態1に係るキャパシタ12においては、比較例に係るキャパシタ14において観測される絶縁破壊現象(約17V)が0V〜20Vの範囲で見られないことから、実施形態1に係る強誘電体材料層32の方が優れた絶縁特性を有することも分かった。

【0072】

なお、実施形態1に係るキャパシタ12及び比較例に係るキャパシタ14は、同様の条件でそれぞれ複数個の試料を作製し、図5における残留分極特性の測定と、図6における残留分極の疲労特性の測定とは、別の試料を用いて行った。そのため、残留分極特性の絶対値が若干異なるものとなっている。

【0073】

3.強誘電体材料層の表面状態の観測

図8は、実施形態1に係る強誘電体材料層32及び比較例に係る強誘電体材料層34の表面状態を示す図である。図8(a)は実施形態1に係る強誘電体材料層32の表面状態を示す図であり、図8(b)は比較例に係る強誘電体材料層34の表面状態を示す図である。

【0074】

表面状態の観測は、走査型プローブ顕微鏡(エスアイアイ・ナノテクノロジー株式会社製、S−image)により行った。その結果、図8からも分かるように、実施形態1に係る強誘電体材料層32においては結晶粒の大きさが50nm〜400nmであり、比較例に係る強誘電体材料層34においては結晶粒の大きさが30nm〜200nmであり、実施形態1に係る強誘電体材料層32において結晶粒がより大きくなっていることがわかった。

【0075】

4.X線回折による結晶性の評価

図9は、実施形態1に係る強誘電体材料層32及び比較例に係る強誘電体材料層34のX線回折結果を示す図である。図9において、実線は実施形態1に係る強誘電体材料層32におけるX線回折結果を示し、破線は比較例に係る強誘電体材料層34におけるX線回折結果を示す。

【0076】

X線回折による結晶性の評価は、X線回折装置(マック・サイエンス社製、M18XHF)により行った。その結果、PZT(111)(2θ=39°)のピークで比較すると、実施形態1に係る強誘電体材料層32においては、比較例に係る強誘電体材料層34においてよりもピーク強度が1.5倍程度になっており、実施形態1に係る強誘電体材料層32の方が高い結晶性を有することがわかった。

【0077】

5.考察

図10は、実施形態1に係る強誘電体材料層32及び比較例に係る強誘電体材料層34におけるリーク電流の差異を説明するために示す図である。

上記「3.強誘電体材料層の表面状態の観測」及び「4.X線回折による結晶性の評価」からも分かるように、実施形態1に係る強誘電体材料層32は、比較例に係る強誘電体材料層34よりも結晶粒がより大きいことから結晶粒界が少なく、さらには高い結晶性を有するため、比較例に係る強誘電体材料層34よりもリークパスが少なくなり、リーク電流のレベルが低くなったものと推測される(図10参照。)。

【0078】

[実施例1〜2]

実施例1は、残留分極を大きくする観点から第1温度と第2温度とをどのような温度範囲にすればよいかを明らかにするための実施例である。実施例2は、リーク電流を低くする観点から第1温度と第2温度とをどのような温度範囲にすればよいかを明らかにするための実施例である。実施例1及び2においては、第1温度及び第2温度を種々の温度に変化させた条件で、実施形態1に係るキャパシタの製造方法の場合と同様な方法によりキャパシタを作成し、得られたキャパシタ(強誘電体材料層)の残留分極及びリーク電流を測定した。

【0079】

図11は、残留分極と第1温度と第2温度との関係を示す表である。図11中、「型押し加工を施した前駆体組成物層から製造された強誘電体材料層の残留分極」が「型押し加工を施さない前駆体組成物層から製造された強誘電体材料層の残留分極」よりも大きいときに「○」を付し、「型押し加工を施した前駆体組成物層から製造された強誘電体材料層の残留分極」と「型押し加工を施さない前駆体組成物層から製造された強誘電体材料層の残留分極」とがほぼ同じ大きさであるときに「△」を付し、「型押し加工を施した前駆体組成物層から製造された強誘電体材料層の残留分極」が「型押し加工を施さない前駆体組成物層から製造された強誘電体材料層の残留分極」よりも小さいときに「×」を付した。なお、実験を行っていない場合は空欄のままとした。

【0080】

その結果、実施例1においては、図11からも分かるように、第1温度を120℃〜250℃の範囲内とするとともに、第2温度を第1温度よりも高く、かつ、150℃〜300℃の範囲内(より好ましくは200℃〜300℃)とすることによって、強誘電体材料層の残留分極を大きくすることができることがわかった。

【0081】

図12は、リーク電流における第1温度と第2温度との関係を示す表である。図12中、「型押し加工を施した前駆体組成物層から製造された強誘電体材料層のリーク電流」が「型押し加工を施さない前駆体組成物層から製造された強誘電体材料層のリーク電流」よりも低いときに「○」を付し、「型押し加工を施した前駆体組成物層から製造された強誘電体材料層のリーク電流」と「型押し加工を施さない前駆体組成物層から製造された強誘電体材料層のリーク電流」とがほぼ同じ大きさであるときに「△」を付し、「型押し加工を施した前駆体組成物層から製造された強誘電体材料層のリーク電流」が「型押し加工を施さない前駆体組成物層から製造された強誘電体材料層のリーク電流」よりも小さいときに「×」を付した。なお、実験を行っていない場合には空欄のままとした。

【0082】

その結果、実施例2においては、図12からも分かるように、第1温度を120℃〜200℃の範囲内とするとともに、第2温度を第1温度よりも高く、かつ、175℃〜300℃の範囲内(より好ましくは200℃〜300℃)とすることによって、強誘電体材料層のリーク電流を低くすることができることがわかった。

【0083】

図13は、前駆体組成物層の塑性変形能力を説明するために示す図である。

図13からも把握できるように、基材上にPZTゾルゲル溶液を塗布することにより強誘電体材料層の前駆体組成物層を形成した場合、当該前駆体組成物層を形成した初期の時点では、前駆体組成物層が柔らかすぎて塑性変形能力が低く、良好な型押し成形を実施することができない(符号S1参照。)。これに対して、当該前駆体組成物層を加熱して乾燥させた場合には、前駆体組成物層の固化反応がある程度進むため、また、主溶媒が除去されるため、前駆体組成物層の流動性が低くなって前駆体組成物層がちょうどよい硬さになる(符号S2参照。)。しかしながら、この前駆体組成物層を室温で型押し成形したのでは、前駆体組成物層を室温に戻した時点で前駆体組成物層が硬くなりすぎて塑性変形能力が再び低下する(符号S3参照。)。そこで、固化反応がある程度進んだ状態の前駆体組成物層を上記した温度範囲にある第2温度に再び加熱することとしたのである。これにより、前駆体組成物層を十分に軟化させることで前駆体組成物層の塑性変形能力を再び高くして、良好な型押し成形を実施することが可能となる(符号S4参照。)。このとき、図13からも分かるように、第2温度が低すぎたり(符号A1参照。)、第2温度が高すぎたり(符号A3参照。)したのでは良好な型押し成形を実施することが困難となる一方、第2温度が上記した温度範囲にある場合には(符号A2参照。)、良好な型押し成形を実施することが可能となり、所望の電気特性改善効果(例えば、高残留分極特性、低リーク電流特性。)を得ることができる。

【0084】

その後、上記結果を参考にして、前駆体組成物層を室温〜400℃の範囲内にある種々の温度条件で前駆体組成物層に対して種々の圧力で実際に型押し加工を施したところ、前駆体組成物層を上記した温度範囲内に加熱した場合に、1MPa〜20MPという比較的低い圧力で、前駆体組成物層に所定の型押し構造を形成することが可能となり、電気特性改善効果が得られることが確認された。

【0085】

[実施形態2]

1.実施形態2に係る薄膜トランジスタ100

図14は、実施形態2に係る薄膜トランジスタ100を説明するために示す図である。図14(a)は薄膜トランジスタ100の平面図であり、図14(b)は図14(a)のA1−A1断面図であり、図14(c)は図14(a)のA2−A2断面図である。

【0086】

実施形態2に係る薄膜トランジスタ100は、図14(a)及び図14(b)に示すように、ソース領域144及びドレイン領域146並びにチャネル領域142を含む酸化物導電体層140と、チャネル領域142の導通状態を制御するゲート電極120と、ゲート電極120とチャネル領域142との間に形成され強誘電体材料からなるゲート絶縁層130とを備える。チャネル領域142の層厚は、ソース領域144の層厚及びドレイン領域146の層厚よりも薄い。チャネル領域142の層厚は、好ましくは、ソース領域144の層厚及びドレイン領域146の層厚の1/2以下である。ゲート電極120は、図14(a)及び図14(c)に示すように、スルーホール150を介して外部に露出するゲートパッド122に接続されている。

【0087】

実施形態2に係る薄膜トランジスタ100においては、ゲート絶縁層130は、本発明の強誘電体材料層の製造方法を用いて形成されたものである。

【0088】

実施形態2に係る薄膜トランジスタ100においては、チャネル領域142の層厚がソース領域144の層厚及びドレイン領域146の層厚よりも薄い酸化物導電体層140は、型押し成形技術を用いて形成されたものである。

【0089】

実施形態2に係る薄膜トランジスタ100においては、酸化物導電体層140、ゲート電極120及びゲート絶縁層130は、すべて液体材料を用いて形成されたものである。

【0090】

実施形態2に係る薄膜トランジスタ100においては、酸化物導電体層140、ゲート電極120及びゲート絶縁層130は、すべて真空プロセスを用いることなく形成されたものである。

【0091】

実施形態2に係る薄膜トランジスタ100においては、酸化物導電体層140、ゲート電極120及びゲート絶縁層130は、すべて酸化物材料からなる。

【0092】

実施形態2に係る薄膜トランジスタ100においては、酸化物導電体層140、ゲート電極120及びゲート絶縁層130は、すべてペロブスカイト構造を有する。

【0093】

実施形態2に係る薄膜トランジスタ100においては、チャネル領域142のキャリア濃度及び層厚は、ゲート電極120にオフの制御電圧を印加したときに、チャネル領域142が空乏化するような値に設定されている。具体的には、チャネル領域142のキャリア濃度は、1×1015cm−3〜1×1021cm−3の範囲内にあり、チャネル領域142の層厚は、5nm〜100nmの範囲内にある。

【0094】

なお、実施形態2に係る薄膜トランジスタ100においては、ソース領域144及びドレイン領域146の層厚は、50nm〜1000nmの範囲内にある。

【0095】

酸化物導電体層140は、例えばインジウム錫酸化物(ITO)からなり、ゲート絶縁層130は、例えばPZT(Pb(Zrx,Ti1−x)O3)からなり、ゲート電極120は、例えば酸化ニッケルランタン(LNO(LaNiO3))からなり、固体基板としての絶縁性基板110は、例えばSi基板の表面にSiO2層及びTi層を介してSTO(SrTiO)層を形成した絶縁性基板からなる。

【0096】

2.実施形態2に係る薄膜トランジスタの製造方法

実施形態2に係る薄膜トランジスタ100は、以下に示す薄膜トランジスタの製造方法(実施形態1に係る薄膜トランジスタの製造方法)により製造することができる。以下、工程順に説明する。

【0097】

図15〜図17は、実施形態2に係る薄膜トランジスタの製造方法を説明するために示す図である。図15(a)〜図15(e)、図16(a)〜図16(e)及び図17(a)〜図17(e)は各工程図である。なお、各工程図において、左側に示す図は図14(b)に対応する図であり、右側に示す図は図14(c)に対応する図である。

【0098】

(1)ゲート電極120の形成

まず、熱処理することにより金属酸化物セラミックス(酸化ニッケルランタン)からなる機能性固体材料となる機能性液体材料を準備する。具体的には、金属無機塩(硝酸ランタン(六水和物)及び酢酸ニッケル(四水和物))を含有する溶液(溶媒:2ーメトキシエタノール)を準備する。

【0099】

次に、図15(a)及び図15(b)に示すように、絶縁性基板110における一方の表面に、スピンコート法を用いて機能性液体材料を塗布し(例えば、500rpm・25秒)、その後、絶縁体基板110をホットプレート上に置き60℃で1分間乾燥させることにより、機能性固体材料(酸化ニッケルランタン)の前駆体組成物層120’(層厚300nm)を形成する。

【0100】

次に、図15(c)及び図15(d)に示すように、ゲート電極120及びゲートパッド122に対応する領域が凹となるように形成された凹凸型M2(高低差300nm)を用いて、150℃で前駆体組成物層120’に対して型押し加工を施すことにより、前駆体組成物層120’に型押し構造(凸部の層厚300nm、凹部の層厚50nm)を形成する。型押し加工を施すときの圧力は、5MPaとする。これにより、120℃〜200℃の範囲内にある第2温度に加熱することで高い塑性変形能力を得た前駆体組成物層に対して型押し加工を施すこととなるため、所望の型押し構造を高い精度で形成することが可能となる。

【0101】

次に、前駆体組成物層120’を全面エッチングすることにより、ゲート電極120に対応する領域以外の領域から前駆体組成物層を完全に除去する(全面エッチング工程)。全面エッチング工程は、ウェットエッチング技術を用いて真空プロセスを用いることなく行う。

【0102】

最後に、前駆体組成物層120’をRTA装置を用いて高温で(650℃、10分間)熱処理することにより、図15(e)に示すように、前駆体組成物層120’から、機能性固体材料層(酸化ニッケルランタン)からなるゲート電極120及びゲートパッド122を形成する。

【0103】

(2)ゲート絶縁層130の形成

まず、熱処理することにより金属酸化物セラミックス(PZT)からなる機能性固体材料となる機能性液体材料を準備する。具体的には、機能性液体材料として、金属アルコキシドを含有する溶液(三菱マテリアル株式会社製、PZTゾルゲル溶液)を準備する(第1工程)。

【0104】

次に、「絶縁性基板110における一方の表面上に、スピンコート法を用いて上記した機能性液体材料を塗布し(例えば、2500rpm・25秒)、その後、絶縁体基板110をホットプレート上に置き150℃で5分間乾燥させる操作」を3回繰り返すことにより、図16(a)に示すように、機能性固体材料(PZT)の前駆体組成物層130’(層厚300nm)を形成する(第2工程〜第3工程)。

【0105】

次に、図16(b)及び図16(c)に示すように、スルーホール150に対応する領域が凸となるように形成された凹凸型M3(高低差300nm)を用いて、225℃で前駆体組成物層130’に対して型押し加工を施すことにより、前駆体組成物層130’にスルーホール150に対応する型押し構造を形成する(第4工程)。型押し加工を施すときの圧力は、5MPaとする。これにより、150℃に加熱することで高い塑性変形能力を得た前駆体組成物層に対して225℃で型押し加工を施すこととなるため、所望の電気特性改善効果(例えば、高残留分極特性、低リーク電流特性。)を得ることが可能となる。

【0106】

最後に、前駆体組成物層130’をRTA装置を用いて高温で(650℃、10分間)熱処理することにより、図16(d)に示すように、機能性固体材料層(PZT)からなるゲート絶縁層130を形成する(第5工程)。

【0107】

(3)酸化物導電体層140の形成

まず、熱処理することにより金属酸化物セラミックス(ITO)からなる機能性固体材料となる機能性液体材料を準備する。具体的には、機能性液体材料として、金属カルボン酸塩を含有する溶液(株式会社高純度化学研究所製の機能性液体材料(商品名:ITO−05C)、原液:希釈液=1:1.5)を準備する。なお、当該機能性液体材料には、完成時にチャネル領域142のキャリア濃度が1×1015cm−3〜1×1021cm−3の範囲内になるような濃度の不純物が添加されている。

【0108】

次に、図16(e)に示すように、絶縁性基板110における一方の表面上に、スピンコート法を用いて上記した機能性液体材料を塗布し(例えば、2000rpm・25秒)、その後、絶縁体基板110をホットプレート上に置き150℃で3分間乾燥させることにより、機能性固体材料(ITO)の前駆体組成物層140’(層厚300nm)を形成する。

【0109】

次に、図17(a)〜図17(c)に示すように、ソース領域144に対応する領域及びドレイン領域146に対応する領域よりもチャネル領域142に対応する領域が凸となるように形成され凹凸型M4(高低差350nm)を用いて、前駆体組成物層140’に対して型押し加工を施すことにより、前駆体組成物層140’に型押し構造(凸部の層厚350nm、凹部の層厚100nm)を形成する。これにより、前駆体組成物層140’のうちチャネル領域142となる部分の層厚が他の部分よりも薄くなる。

【0110】

このとき、上記の工程においては、前駆体組成物層140’を150℃に加熱した状態で、かつ、150℃に加熱した型を用いて型押し加工を施すこととしている。この場合、型押し加工を施すときの圧力は、4MPa程度とする。

【0111】

なお、凹凸型M4は、チャネル領域142に対応する領域よりも素子分離領域160及びスルーホール150に対応する領域がさらに凸となるような構造を有しており、絶縁性基板110における一方の表面全面にウェットエッチングを施すことにより、チャネル領域142となる部分を所定の厚さにしつつも素子分離領域160及びスルーホール150に対応する領域から前駆体組成物層140’を完全に除去することができる(図17(d)参照。)。凹凸型M4は、素子分離領域に対応する領域部分が先細となった形状を有していてもよい。

【0112】

最後に、前駆体組成物層140’に熱処理を施す(ホットプレート上で400℃・10分の条件で前駆体組成物層140’の焼成を行い、その後、RTA装置を用いて650℃・30分(前半15分酸素雰囲気、後半の15分窒素雰囲気)の条件で前駆体組成物層140’を加熱する)ことにより、ソース領域144、ドレイン領域146及びチャネル領域142を含む酸化物導電体層140を形成し、図17(e)に示すようなボトムゲート構造を有する、実施形態2に係る薄膜トランジスタ100を製造することができる。

【0113】

3.実施形態2に係る薄膜トランジスタ100の効果

実施形態2に係る薄膜トランジスタ100によれば、前駆体組成物層を120℃〜300℃の範囲内にある第1温度で乾燥させるとともに、前駆体組成物層を第1温度よりも高く、かつ、150℃〜300℃の範囲内にある第2温度に加熱した状態で前駆体組成物層に対して型押し加工を施すことことにより形成された「優れた電気特性(例えば、高残留分極特性、低リーク電流特性など。)を備えるゲート絶縁層を備えるため、従来の薄膜トランジスタよりも優れた薄膜トランジスタとなる。

【0114】

また、実施形態2に係る薄膜トランジスタ100によれば、チャネル領域の層厚がソース領域の層厚及びドレイン領域の層厚よりも薄い酸化物導電体層を形成するだけで薄膜トランジスタを製造することが可能となるため、従来の薄膜トランジスタの場合のようにチャネル領域とソース領域及びドレイン領域とを異なる材料から形成しなくてもよくなり、上記のように優れた薄膜トランジスタ900を、従来よりも大幅に少ない原材料及び製造エネルギーを用いて、かつ、従来よりも短工程で製造することが可能となる。

【0115】

また、実施形態2に係る薄膜トランジスタ100によれば、チャネル領域142を構成する材料として酸化物導電性材料を用いているためキャリア濃度を高くすることができ、また、ゲート絶縁層130を構成する材料として強誘電体材料を用いているため低い駆動電圧で高速にスイッチングすることができ、その結果、従来の薄膜トランジスタ900の場合と同様に、大きな電流を低い駆動電圧で高速に制御することが可能となる。

【0116】

また、実施形態2に係る薄膜トランジスタ100によれば、チャネル領域142の層厚がソース領域144の層厚及びドレイン領域146の層厚よりも薄い酸化物導電体層140を形成するだけで薄膜トランジスタを製造することが可能となるため、従来の薄膜トランジスタ900の場合のようにチャネル領域とソース領域及びドレイン領域とを異なる材料から形成しなくてもよくなり、上記のように優れた薄膜トランジスタを、従来よりも大幅に少ない原材料及び製造エネルギーを用いて、かつ、従来よりも短工程で製造することが可能となる。

【0117】

また、実施形態2に係る薄膜トランジスタ100によれば、酸化物導電体層、ゲート電極及びゲート絶縁層はすべて、機能性液体材料を用いて形成されたものであるため、型押し成形加工技術を用いて薄膜トランジスタを製造することが可能となり、上記のように優れた薄膜トランジスタを、従来よりも大幅に少ない原材料及び製造エネルギーを用いて、かつ、従来よりも短工程で製造することが可能となる。

【0118】

また、実施形態2に係る薄膜トランジスタ100によれば、酸化物導電体層、ゲート電極及びゲート絶縁層はすべて、真空プロセスを用いることなく形成されたものであるため、真空プロセスを用いることなしに薄膜トランジスタを製造することが可能となり、上記のように優れた薄膜トランジスタを、従来よりも大幅に少ない製造エネルギーを用いて、かつ、従来よりも短工程で製造することが可能となる。

【0119】

また、実施形態2に係る薄膜トランジスタ100によれば、ゲート電極及びゲート絶縁層はともにペロブスカイト構造を有するため、ゲート電極及びゲート絶縁層の界面で格子欠陥が少なくなり、高品質な薄膜トランジスタを製造することが可能となる。

【0120】

また、実施形態2に係る薄膜トランジスタ100によれば、チャネル領域142のキャリア濃度及び層厚は、ゲート電極120にオフの制御電圧を印加したときに、チャネル領域142が空乏化するような値に設定されているため、酸化物導電体層のキャリア濃度を高くしたとしてもオフ時に流れる電流量を十分低くでき、必要なオンオフ比を維持しつつ大きな電流を低い駆動電圧で制御することが可能となる。この場合において、薄膜トランジスタがエンハンスメント型のトランジスタである場合には、ゲート電極に0Vの制御電圧を印加したときに薄膜トランジスタがオフ状態となるため、このようなときにチャネル領域全体が空乏化するような値に設定されていればよく、薄膜トランジスタがディプレッション型のトランジスタである場合には、ゲート電極に負の制御電圧を印加したときに薄膜トランジスタがオフ状態となるため、このようなときにチャネル領域全体が空乏化するような値に設定されていればよい。

【0121】

また、実施形態2に係る薄膜トランジスタ100によれば、チャネル領域142のキャリア濃度は、1×1015cm−3〜1×1021cm−3の範囲内にあり、チャネル領域142の層厚は、5nm〜100nmの範囲内にあるため、必要なオンオフ比を維持しつつ大きな電流を低い駆動電圧で制御することが可能となる。

【0122】

[実施形態3]

1.実施形態3に係る薄膜トランジスタ200

図18は、実施形態3に係る薄膜トランジスタ200を説明するために示す図である。図18(a)は薄膜トランジスタ200の平面図であり、図18(b)は図18(a)のA1−A1断面図であり、図18(c)は図18(a)のA2−A2断面図である。

【0123】

実施形態3に係る薄膜トランジスタ200は、基本的には実施形態2に係る薄膜トランジスタ100と同様の構成を有するが、トップゲート構造を有する点で実施形態2に係る薄膜トランジスタ100の場合と異なる。すなわち、実施形態3に係る薄膜トランジスタ200は、図18に示すように、絶縁性基板210の上方に、酸化物導電体層240、ゲート絶縁層230及びゲート電極220とがこの順序で形成された構造を有する。なお、ソース領域244及びドレイン領域246は、図18(a)及び図18(b)に示すように、それぞれスルーホール250を介して外部に露出している。

【0124】

このように、実施形態3に係る薄膜トランジスタ200は、トップゲート構造を有する点で実施形態2に係る薄膜トランジスタ100の場合と異なるが、前駆体組成物層を120℃〜300℃の範囲内にある第1温度で乾燥させるとともに、前駆体組成物層を第1温度よりも高く、かつ、150℃〜300℃の範囲内にある第2温度に加熱した状態で前駆体組成物層に対して型押し加工を施すことことにより形成された「優れた電気特性(例えば、高残留分極特性、低リーク電流特性など。)を備えるゲート絶縁層を備えるため、実施形態2に係る薄膜トランジスタ100の場合と同様に、従来の薄膜トランジスタよりも優れた薄膜トランジスタとなる。

【0125】

なお、実施形態3に係る薄膜トランジスタ200は、以下に示す薄膜トランジスタの製造方法により製造することができる。以下、工程順に説明する。

【0126】

図19及び図20は、実施形態3に係る薄膜トランジスタの製造方法を説明するために示す図である。図19(a)〜図19(f)及び図20(a)〜図20(e)は各工程図である。

【0127】

(1)酸化物導電体層240の形成

まず、熱処理することにより金属酸化物セラミックス(ITO)からなる機能性固体材料となる機能性液体材料を準備する。具体的には、機能性液体材料として、金属カルボン酸塩を含有する溶液(株式会社高純度化学研究所製の機能性液体材料(商品名:ITO−05C))を準備する。なお、当該機能性液体材料には、完成時にチャネル領域242のキャリア濃度が1×1015cm−3〜1×1021cm−3の範囲内になるような濃度の不純物が添加されている。

【0128】

次に、図19(a)に示すように、絶縁性基板210における一方の表面上に、スピンコート法を用いて上記した機能性液体材料を塗布し、その後、絶縁体基板210をホットプレート上に置き150℃で3分間乾燥させることにより、機能性固体材料(ITO)の前駆体組成物層240’(層厚300nm)を形成する。

【0129】

次に、図19(b)及び図19(c)に示すように、ソース領域244に対応する領域及びドレイン領域246に対応する領域よりもチャネル領域242に対応する領域が凸となるように形成された凹凸型M5(高低差350nm)を用いて、前駆体組成物層240’に対して型押し加工を施すことにより、前駆体組成物層240’に型押し構造(凸部の層厚350nm、凹部の層厚100nm)を形成する。これにより、前駆体組成物層240’のうちチャネル領域242となる部分の層厚が他の部分よりも薄くなる。

【0130】

このとき、上記の工程においては、前駆体組成物層240’を150℃に加熱した状態で、かつ、150℃に加熱した型を用いて型押し加工を施す。この場合、型押し加工を施すときの圧力は、4MPa程度とする。

【0131】

なお、凹凸型M5は、チャネル領域242に対応する領域よりも素子分離領域に対応する領域及びゲートパッド222に対応する領域がさらに凸となるような構造を有しており、絶縁性基板210における一方の表面全面にウェットエッチングを施すことにより、チャネル領域242となる部分を所定の厚さにしつつも素子分離領域260及びゲートパッド222に対応する領域上から前駆体組成物層240’を完全に除去することができる。凹凸型M5は、素子分離領域に対応する領域部分が先細となった形状を有していてもよい。

【0132】

最後に、前駆体組成物層240’に熱処理を施すことにより、図19(d)に示すように、ソース領域244、ドレイン領域246及びチャネル領域242を含む酸化物導電体層240を形成する。

【0133】

(2)ゲート絶縁層230の形成

まず、熱処理することにより金属酸化物セラミックス(PZT)からなる機能性固体材料となる機能性液体材料を準備する(第1工程)。具体的には、機能性液体材料として、金属アルコキシドを含有する溶液(三菱マテリアル株式会社製、PZTゾルゲル溶液)を準備する。

【0134】

次に、「絶縁性基板210における一方の表面上に、スピンコート法を用いて上記した機能性液体材料を塗布し(例えば、2500rpm・25秒)、その後、絶縁体基板210をホットプレート上に置き150℃で5分間乾燥させる操作」を3回繰り返すことにより、機能性固体材料(PZT)の前駆体組成物層230’(層厚300nm)を形成する(第2工程〜第3工程)。

【0135】

次に、図19(e)に示すように、スルーホール250に対応する領域が凸となるように形成された凹凸型M6(高低差300nm)を用いて、225℃で前駆体組成物層230’に対して型押し加工を施すことにより、前駆体組成物層230’にスルーホール250に対応する型押し構造を形成する(第4工程)。型押し加工を施すときの圧力は、5MPaとする。これにより、225℃に加熱することで高い塑性変形能力を得た前駆体組成物層に対して型押し加工を施すこととなるため、所望の電気特性改善効果を得ることが可能となる。

【0136】

最後に、前駆体組成物層230’をRTA装置を用いて高温で(650℃、10分間)熱処理することにより、図19(f)に示すように、機能性固体材料層(PZT)からなるゲート絶縁層230を形成する(第5工程)。

【0137】

(3)ゲート電極220の形成

まず、熱処理することにより金属酸化物セラミックス(酸化ニッケルランタン)からなる機能性固体材料となる機能性液体材料を準備する(第1工程)。具体的には、金属無機塩(硝酸ランタン(六水和物)及び酢酸ニッケル(四水和物))を含有する溶液(溶媒:2ーメトキシエタノール)を準備する。

【0138】

次に、図20(a)及び図20(b)に示すように、絶縁性基板210における一方の表面に、スピンコート法を用いて機能性液体材料を塗布し、その後、絶縁体基板210をホットプレート上に置き60℃で1分間乾燥させることにより、機能性固体材料(酸化ニッケルランタン)の前駆体組成物層220’(層厚300nm)を形成する(第2工程〜第3工程)。

【0139】

次に、図20(c)及び図20(d)に示すように、ゲート電極220に対応する領域及びゲートパッド222に対応する領域が凹となるように形成された凹凸型M7(高低差300nm)を用いて、150℃で前駆体組成物層220’に対して型押し加工を施すことにより、前駆体組成物層220’に型押し構造(凸部の層厚300nm、凹部の層厚50nm)を形成する(第4工程)。型押し加工を施すときの圧力は、5MPaとする。これにより、80℃〜300℃の範囲内にある第2温度に加熱することで高い塑性変形能力を得た前駆体組成物層に対して型押し加工を施すこととなるため、所望の型押し構造をより一層高い精度で形成することが可能となる。

【0140】

次に、前駆体組成物層220’を全面エッチングすることにより、ゲート電極220に対応する領域及びゲートパッド222に対応する領域以外の領域から前駆体組成物層220’を完全に除去する(全面エッチング工程)。全面エッチング工程は、ウェットエッチング技術を用いて真空プロセスを用いることなく行う。

【0141】

最後に、前駆体組成物層220’をRTA装置を用いて高温で(650℃、10分間)熱処理することにより、機能性固体材料層(酸化ニッケルランタン)からなるゲート電極220及びゲートパッド222を形成し(第5工程)、図20(e)に示すようなトップゲート構造を有する、実施形態3に係る薄膜トランジスタ200を製造することができる。

【0142】

[実施形態4]

図21は、実施形態4に係る圧電式インクジェットヘッド300を説明するために示す図である。図21(a)は圧電式インクジェットヘッド300の断面図であり、図21(b)及び図21(c)は圧電式インクジェットヘッド300がインクを吐出するときの様子を示す図である。

【0143】

1.実施形態4に係る圧電式インクジェットヘッド300の構成

実施形態4に係る圧電式インクジェットヘッド300は、図21(a)に示すように、キャビティ部材340と、キャビティ部材340の一方側に取り付けられ、圧電体素子320が形成された振動板350と、キャビティ部材340の他方側に取り付けられ、ノズル孔332が形成されたノズルプレート330と、キャビティ部材340、振動板350及びノズルプレート330によって画成されるインク室360とを備える。振動板350には、インク室360に連通しインク室360にインクを供給するためのインク供給口352が設けられている。

【0144】

実施形態4に係る圧電式インクジェットヘッド300によれば、図21(b)及び図21(c)に示すように、圧電体素子320に適宜の電圧を印加することにより、振動板350を一旦上方に撓ませて図示しないリザーバからインクをインク室360に供給した後、振動板350を下方に撓ませることにより、ノズル孔332を介してインク室360からインク滴iを吐出させる。これによって、被印刷物に鮮やかな印刷を行うことができる。

【0145】

2.実施形態4に係る圧電式インクジェットヘッドの製造方法

このような構造を有する圧電式インクジェットヘッド300は、圧電体素子320(第1電極層322、圧電体層324及び第2電極層326)及びキャビティ部材340がともに、型押し成形技術を用いて形成されたものである。以下、実施形態4に係る圧電式インクジェットヘッド300の製造方法を工程順に説明する。

【0146】

図22〜図24は、実施形態4に係る圧電式インクジェットヘッドの製造方法を説明するために示す図である。図22(a)〜図22(f)、図23(a)〜図23(d)及び図24(a)〜図24(e)は各工程図である。

【0147】

(1)圧電体素子320の形成

(1−1)第1電極層322の形成

まず、熱処理することにより金属酸化物セラミックス(酸化ニッケルランタン)からなる機能性固体材料となる機能性液体材料を準備する。具体的には、金属無機塩(硝酸ランタン(六水和物)及び酢酸ニッケル(四水和物))を含有する溶液(溶媒:2ーメトキシエタノール)を準備する。

【0148】

次に、図22(a)に示すように、ダミー基板310における一方の表面に、スピンコート法を用いて機能性液体材料を塗布し(例えば、500rpm・25秒)、その後、ダミー基板310をホットプレート上に置き60℃で1分間乾燥させることにより、機能性固体材料(酸化ニッケルランタン)の前駆体組成物層322’(層厚300nm)を形成する。

【0149】

次に、図22(b)に示すように、第1電極層322に対応する領域が凹となるように形成された凹凸型M8(高低差300nm)を用いて、150℃で前駆体組成物層322’に対して型押し加工を施すことにより、前駆体組成物層322’に型押し構造(凸部の層厚300nm、凹部の層厚50nm)を形成する。型押し加工を施すときの圧力は、5MPaとする。

【0150】

次に、前駆体組成物層322’を全面エッチングすることにより、第1電極層322に対応する領域以外の領域から前駆体組成物層322’を完全に除去する(全面エッチング工程)。全面エッチング工程は、ウェットエッチング技術を用いて真空プロセスを用いることなく行う。

【0151】

最後に、前駆体組成物層322’をRTA装置を用いて高温で(650℃、10分間)熱処理することにより、図22(c)に示すように、前駆体組成物層326’から、機能性固体材料層(酸化ニッケルランタン)からなる第1電極層322を形成する。

【0152】

(1−2)圧電体層324の形成

まず、熱処理することにより金属酸化物セラミックス(PZT)からなる機能性固体材料となる機能性液体材料を準備する(第1工程)。具体的には、機能性液体材料として、金属アルコキシドを含有する溶液(三菱マテリアル株式会社製、PZTゾルゲル溶液)を準備する(第1工程)。

【0153】

次に、図22(d)に示すように、「ダミー基板310における一方の表面上に、スピンコート法を用いて上記した機能性液体材料を塗布し、その後、ダミー基板310をホットプレート上に置き150℃で5分間乾燥させる操作を複数回繰り返すことにより、機能性固体材料(PZT)の前駆体組成物層324’(例えば層厚1μm〜10μm)を形成する(第2工程〜第3工程)。

【0154】

次に、図22(e)に示すように、圧電体層324に対応する領域が凹となるように形成された凹凸型M9(高低差500nm)を用いて、前駆体組成物層324’に対して型押し加工を施すことにより、前駆体組成物層324’に型押し構造(例えば凸部の層厚1μm〜10μm、凹部の層厚50nm)を形成する(第4工程)。

【0155】

このとき、上記の工程においては、前駆体組成物層324’を225℃に加熱した状態で、かつ、225℃に加熱した型を用いて型押し加工を施す。型押し加工を施すときの圧力は、4MPa程度とする。

【0156】

次に、前駆体組成物層324’を全面エッチングすることにより、圧電体層324に対応する領域以外の領域から前駆体組成物層324’を完全に除去する(全面エッチング工程)。全面エッチング工程は、ウェットエッチング技術を用いて真空プロセスを用いることなく行う。

【0157】

最後に、前駆体組成物層324’をRTA装置を用いて高温で(650℃、10分間)熱処理することにより、図22(f)に示すように、前駆体組成物層324’から、機能性固体材料層(PZT)からなる圧電体層324を形成する(第5工程)。

【0158】

(1−3)第2電極層326の形成

まず、熱処理することにより金属酸化物セラミックス(酸化ニッケルランタン)からなる機能性固体材料となる機能性液体材料を準備する。具体的には、金属無機塩(硝酸ランタン(六水和物)及び酢酸ニッケル(四水和物))を含有する溶液(溶媒:2ーメトキシエタノール)を準備する。

【0159】

次に、図23(a)に示すように、ダミー基板310における一方の表面に、スピンコート法を用いて機能性液体材料を塗布し(例えば、500rpm・25秒)、その後、ダミー基板310をホットプレート上に置き60℃で1分間乾燥させることにより、機能性固体材料(酸化ニッケルランタン)の前駆体組成物層326’(層厚300nm)を形成する。

【0160】

次に、図23(b)に示すように、第2電極層326に対応する領域が凹となるように形成された凹凸型M10(高低差300nm)を用いて、150℃で前駆体組成物層326’に対して型押し加工を施すことにより、前駆体組成物層326’に型押し構造(凸部の層厚300nm、凹部の層厚50nm)を形成する。型押し加工を施すときの圧力は、5MPaとする。

【0161】

次に、前駆体組成物層326’を全面エッチングすることにより、第2電極層326に対応する領域以外の領域から前駆体組成物層326’を完全に除去する(全面エッチング工程)。全面エッチング工程は、ウェットエッチング技術を用いて真空プロセスを用いることなく行う。

【0162】

最後に、前駆体組成物層326’をRTA装置を用いて高温で(650℃、10分間)熱処理することにより、図23(c)に示すように、前駆体組成物層326’から、機能性固体材料層(酸化ニッケルランタン)からなる第2電極層326を形成する。これにより、第1電極層322,圧電体層324及び第2電極層326からなる圧電体素子320が完成する。

【0163】

(2)振動板350と圧電体素子320との貼り合わせ

図23(d)に示すように、インク供給口352を有する振動板350と圧電体素子320とを接着剤を用いて貼り合わせる。

【0164】

(3)キャビティ部材340の形成

まず、熱処理することにより金属酸化物セラミックス(石英ガラス)となる機能性液体材料を準備する。具体的には、機能性液体材料として、金属アルコキシド(イソプロピルシリケート(Si(OC3H7)4)を含有する溶液を準備する。

【0165】

次に、図24(a)に示すように、振動板350における一方の表面上に、スピンコート法を用いて上記した機能性液体材料を塗布し、その後、ダミー基板310をホットプレート上に置き150℃で5分間乾燥させることにより、機能性固体材料(石英ガラス)の前駆体組成物層340’(例えば層厚10μm〜20μm)を形成する。

【0166】

次に、図24(b)に示すように、インク室360等に対応する形状を有する凹凸型M11を用いて、前駆体組成物層340’に対して型押し加工を施すことにより、前駆体組成物層340’に型押し構造(例えば凸部の層厚10μm〜20μm、凹部の層厚50nm)を形成する。

【0167】

このとき、上記の工程においては、前駆体組成物層340’を150℃に加熱した状態で、かつ、150℃に加熱した型を用いて型押し加工を施す。型押し加工を施すときの圧力は、4MPa程度とする。

【0168】

最後に、前駆体組成物層340’をRTA装置を用いて高温で(650℃、10分間)熱処理することにより、図24(c)に示すように、前駆体組成物層340’から、機能性固体材料層(石英ガラス)からなるキャビティ部材340を形成する。

【0169】

(4)キャビティ部材340とノズルプレート330との貼り合わせ

図24(d)に示すように、キャビティ部材340と、ノズル孔332を有するノズルプレート330とを接着剤を用いて貼り合わせる。

【0170】

(5)ダミー基板310の取り外し

図24(e)に示すように、圧電体層320からダミー基板310を取り外す。これにより、実施形態4に係る圧電式インクジェットヘッド300が完成する。

【0171】

3.実施形態4に係る圧電式インクジェットヘッド300の効果

実施形態4に係る圧電式インクジェットヘッド300によれば、前駆体組成物層324’を120℃〜300℃の範囲内にある第1温度で乾燥させるとともに、前駆体組成物層324’を第1温度よりも高く、かつ、150℃〜300℃の範囲内にある第2温度に加熱した状態で前駆体組成物層324’に対して型押し加工を施すことことにより形成された「優れた電気特性(例えば、高残留分極特性、低リーク電流特性など。)を備える圧電体層を備えるため、従来の圧電式インクジェットヘッドよりも優れた圧電式インクジェットヘッドとなる。

【0172】

また、実施形態4に係る圧電式インクジェットヘッド300によれば、第1電極層322、圧電体層324及び第1電極層326並びにキャビティ部材340がともに、液体材料を用いて形成されたものであることから、型押し成形加工技術を用いて圧電式インクジェットヘッドを製造することが可能となるため、上記のように優れた圧電式インクジェットヘッドを、従来よりも大幅に少ない原材料及び製造エネルギーを用いて製造することが可能となる。

【0173】

また、実施形態4に係る圧電式インクジェットヘッド300によれば、第1電極層322、圧電体層324及び第1電極層326並びにキャビティ部材340がともに、真空プロセスを用いることなく形成されたものであるため、上記のように優れた圧電式インクジェットヘッドを、従来よりも大幅に少ない製造エネルギーを用いて、かつ、従来よりも短工程で製造することが可能となる。

【0174】

以上、本発明の強誘電体材料層の製造方法、薄膜トランジスタ及び圧電式インクジェットヘッドを上記の実施形態に基づいて説明したが、本発明はこれに限定されるものではなく、その要旨を逸脱しない範囲において実施することが可能であり、例えば、次のような変形も可能である。

【0175】

(1)上記実施形態1〜4においては、強誘電体材料として、PZT(Pb(Zrx,Ti1−x)O3)を用いたが、本発明はこれに限定されるものではない。例えば、NbドープPZT、LaドープPZT、チタン酸バリウム(BaTiO3)、チタン酸鉛(PbTiO3)、BTO(Bi4Ti3O12)、BLT(Bi4−xLaxTi3O12)、SBT(SrBi2Ta2O9)、BZN(Bi1.5Zn1.0Nb1.5O7)又はビスマスフェライト(BiFeO3)を用いることができる。

【0176】

(2)上記実施形態1〜4においては、また、本発明の強誘電体材料層の製造方法においては、平板状の基材に対して型を垂直方向に型押しする型押し成形加工装置700を用いて強誘電体材料層に対して型押し加工を施しているが、本発明はこれに限定されるものではない。例えば、ローラーの表面に型を取り付け、当該ローラーを回転させながら、平板状の基材に対して型押しする型押し成形加工装置、あるいはローラーの表面に基材を取り付け、平面上の型に対して、当該ローラーを回転させながら、基材に対して型押しする型押し成形加工装置、を用いて強誘電体材料層に対して型押し加工を施してもよい。ローラーの表面に型を取り付ける場合、型をローラーの表面に取り付ける代わりに、ローラーの表面自体に型を形成してもよい。

【0177】

(3)上記実施形態2及び3においては、酸化物導電体材料として、インジウム錫酸化物(ITO)を用いたが、本発明はこれに限定されるものではない。例えば、酸化インジウム(In2O3)、アンチモンドープ酸化錫(Sb−SnO2)、酸化亜鉛(ZnO)、アルミニウムドープ酸化亜鉛(Al−ZnO)、ガリウムドープ酸化亜鉛(Ga−ZnO)、酸化ルテニウム(RuO2)、酸化イリジウム(IrO2)、酸化錫(SnO2)、一酸化錫SnO、ニオブドープ二酸化チタン(Nb−TiO2)などの酸化物導電体材料を用いることができる。また、インジウムガリウム亜鉛複合酸化物(IGZO)、ガリウムドープ酸化インジウム(In−Ga−O(IGO))、インジウムドープ酸化亜鉛(In−Zn−O(IZO))などのアモルファス導電性酸化物を用いることができる。また、チタン酸ストロンチウム(SrTiO3)、ニオブドープチタン酸ストロンチウム(Nb−SrTiO3)、ストロンチウムバリウム複合酸化物(SrBaO3)、ストロンチウムカルシウム複合酸化物(SrCaO3)、ルテニウム酸ストロンチウム(SrRuO2)、酸化ニッケルランタン(LaNiO3)、酸化チタンランタン(LaTiO3)、酸化銅ランタン(LaCuO3)、酸化ニッケルネオジム(NdNiO3)、酸化ニッケルイットリウム(YNiO3)、酸化ランタンカルシウムマンガン複合酸化物(LCMO)、鉛酸バリウム(BaPbO3)、LSCO(LaxSr1−xCuO3)、LSMO(La1−xSrxMnO3)、YBCO(YBa2Cu3O7−x)、LNTO(La(NI1−xTix)O3)、LSTO((La1−x,Srx)TiO3)、STRO(Sr(Ti1−xRux)O3)その他のペロブスカイト型導電性酸化物又はパイロクロア型導電性酸化物を用いることができる。

【0178】

(4)上記実施形態2及び3においては、ゲート電極に用いる材料として、酸化ニッケルランタン(LaNiO3)を用いたが、本発明はこれに限定されるものではない。例えば、Pt、Au、Ag、Al、Ti、ITO、In2O3、Sb−In2O3、Nb−TiO2、ZnO、Al−ZnO、Ga−ZnO、IGZO、RuO2及びIrO2並びにNb−STO、SrRuO2、LaNiO3、BaPbO3、LSCO、LSMO、YBCOその他のペロブスカイト型導電性酸化物を用いることができる。また、パイロクロア型導電性酸化物及びアモルファス導電性酸化物を用いることもできる。

【0179】

(5)上記実施形態2及び3においては、絶縁性基板として、Si基板の表面にSiO2層及びTi層を介してSTO(SrTiO)層を形成した絶縁性基板を用いたが、石英ガラス(SiO2)基板を用いたが、本発明はこれに限定されるものではない。例えば、SiO2/Si基板、アルミナ(Al2O3)基板、STO(SrTiO)基板又はSRO(SrRuO3)基板を用いることもできる。

【0180】

(6)上記実施形態1はキャパシタを、実施形態2及び3は薄膜トランジスタを、実施形態4は圧電式インクジェットヘッドを例にとって本発明を説明したが、本発明はこれに限定されるものではない。例えば、本発明の強誘電体材料層の製造方法は、これら以外の各種機能性デバイスを製造する際にも適用可能である。

【符号の説明】

【0181】

12…キャパシタ(中央部、実施形態1)、14…キャパシタ(周辺部、比較例)、20…基材、22…絶縁性基板、24…下電極、30…強誘電体材料層、32…強誘電体材料層(中央部、実施形態1)、34…強誘電体材料層(周辺部、比較例)、30a,30b,30c…前駆体組成物層、42,44…上電極、100,200,900…薄膜トランジスタ、110,210,910…絶縁性基板、120,220,920…ゲート電極、120’,220’…前駆体組成物層(ゲート電極)、130,230,930…ゲート絶縁層、130’,230’…前駆体組成物層(ゲート絶縁層)、140,240…酸化物導電体層、140’,240’…前駆体組成物層(酸化物導電性層)、142,242…チャネル領域、144,244…ソース領域、146,246…ドレイン領域、300…圧電式インクジェットヘッド、310…ダミー基板、320…圧電体素子、322…第1電極層、324…圧電体層、326…第2電極層、330…ノズルプレート、332…ノズル孔、340…キャビティ部材、350…振動板、352…インク供給口、360…インク室、940…チャネル層、950…ソース電極、960…ドレイン電極、M1,M2,M3,M4,M5,M6,M7,M8,M9,M10,M11…凹凸型

【技術分野】

【0001】

本発明は、強誘電体材料層の製造方法、薄膜トランジスタ及び圧電式インクジェットヘッドに関する。

【背景技術】

【0002】

図25は、従来の薄膜トランジスタ900を説明するために示す図である。

従来の薄膜トランジスタ900は、図25に示すように、ソース電極950及びドレイン電極960と、ソース電極950とドレイン電極960との間に位置するチャネル層940と、チャネル層940の導通状態を制御するゲート電極920と、ゲート電極920とチャネル層940との間に形成され、強誘電体材料層からなるゲート絶縁層930とを備える。なお、図25において、符号910は絶縁性基板を示す。

【0003】

従来の薄膜トランジスタ900においては、ゲート絶縁層930を構成する材料として、強誘電体材料(例えば、BLT(Bi4−xLaxTi3O12)、PZT(Pb(Zrx,Ti1−x)O3))が使用され、チャネル層940を構成する材料として、酸化物導電性材料(例えば、インジウム錫酸化物(ITO))が使用されている。

【0004】

従来の薄膜トランジスタ900によれば、チャネル層を構成する材料として酸化物導電性材料を用いているためキャリア濃度を高くすることができ、また、ゲート絶縁層を構成する材料として強誘電体材料を用いているため低い駆動電圧で高速にスイッチングすることができ、その結果、大きな電流を低い駆動電圧で高速に制御することが可能となる。

【0005】

従来の薄膜トランジスタは、図26に示す従来の薄膜トランジスタの製造方法により製造することができる。図26は、従来の薄膜トランジスタの製造方法を説明するために示す図である。図26(a)〜図26(e)は各工程図であり、図26(f)は薄膜トランジスタ900の平面図である。

【0006】

まず、図26(a)に示すように、表面にSiO2層が形成されたSi基板からなる絶縁性基板910上に、電子ビーム蒸着法により、Ti(10nm)及びPt(40nm)の積層膜からなるゲート電極920 を形成する。

次に、図26(b)に示すように、ゲート電極920の上方から、ゾルゲル法により、強誘電体材料層(例えば、BLT(Bi3.25La0.75Ti3O12)又はPZT(Pb(Zr0.4Ti0.6)O3)。)からなるゲート絶縁層930(200nm)を形成する。

次に、図26(c)に示すように、ゲート絶縁層930上に、RFスパッタ法により、ITOからなるチャネル層940(5nm〜15nm)を形成する。

次に、図26(d)に示すように、チャネル層940上に、電子ビーム蒸着法により、Ti(30nm)及びPt(30nm)を真空蒸着してソース電極950及びドレイン電極960を形成する。

次に、RIE法及びウェットエッチング法(HF:HCl混合液)により、素子領域を他の素子領域から分離する。

これにより、図26(e)及び図26(f)に示すような、薄膜トランジスタ900を製造することができる。

【0007】

図27は、従来の薄膜トランジスタ900の電気特性を説明するために示す図である。なお、図27中、符号940aはチャネルを示し、符号940bは空乏層を示す。

従来の薄膜トランジスタ900においては、図27に示すように、ゲート電圧が3V(VG=3V)のときのオン電流として約10−4A、オン/オフ比として1×104、電界効果移動度μFEとして10cm2/Vs、メモリウインドウとして約2Vの値が得られている。

【先行技術文献】

【特許文献】

【0008】

【特許文献1】特開2006−121029号公報

【発明の概要】

【発明が解決しようとする課題】

【0009】

しかしながら、上記のような薄膜トランジスタにおいては、ゾルゲル法により強誘電体材料層を形成しているため、気相法(蒸着法、スパッタ法、CVD法など)により強誘電体材料層を形成した場合と比較して強誘電体材料層の品質(結晶性、均一性、表面粗さなど)を向上させるのが容易ではなく、その結果、強誘電体材料層の電気特性(例えば、高残留分極特性、低リーク電流特性など。)ひいては薄膜トランジスタの性能を向上するのが容易ではないという問題がある。

【0010】

なお、このような要求は、上記した薄膜トランジスタだけに存在する要求ではなく、圧電式インクジェットヘッド、キャパシタその他の、強誘電体材料層の電気特性を利用する用途全般に存在する要求である。

【0011】

そこで、本発明は、上記した問題を解決するためになされたもので、強誘電体材料層の電気特性(例えば、高残留分極特性、低リーク電流特性など。)をより一層向上させることが可能な強誘電体材料層の製造方法を提供することを目的とする。また、本発明は、そのような強誘電体材料層の製造方法を用いて形成されたゲート絶縁層を備える、高性能な薄膜トランジスタを提供することを目的とする。さらにまた、本発明は、そのような強誘電体材料層の製造方法を用いて形成された圧電体層を備える、高性能な圧電式インクジェットヘッドを提供することを目的とする。

【課題を解決するための手段】

【0012】

[1]本発明の強誘電体材料層の製造方法は、熱処理することにより強誘電体材料となるゾルゲル溶液を準備する第1工程と、基材上に前記ゾルゲル溶液を塗布することにより、前記強誘電体材料の前駆体組成物層を形成する第2工程と、前記前駆体組成物層を120℃〜300℃の範囲内にある第1温度で乾燥させる第3工程と、前記前駆体組成物層を前記第1温度よりも高く、かつ、150℃〜300℃の範囲内にある第2温度に加熱した状態で前記前駆体組成物層に対して型押し加工を施す第4工程と、前記前駆体組成物層を前記第2温度よりも高い第3温度で熱処理することにより、前記前駆体組成物層から強誘電体材料層を形成する第5工程とをこの順序で含むことを特徴とする。

【0013】

本発明の強誘電体材料層の製造方法によれば、前駆体組成物層を120℃〜300℃の範囲内にある第1温度で乾燥させるとともに、前駆体組成物層を第1温度よりも高く、かつ、150℃〜300℃の範囲内にある第2温度に加熱した状態で前記前駆体組成物層に対して型押し加工を施すこととしているため、後述する実施例1からも分かるように、強誘電体材料層の残留分極をより一層大きくすることが可能となる。

【0014】

ここで、第1温度を「120℃〜300℃の範囲内」としたのは、第1温度が120℃未満である場合には、前駆体組成物層を十分に乾燥させることができないことから、第4工程で前駆体組成物層に対して均一に型押し加工を施すことが困難となるからであり、第1温度が300℃を超える場合には、前駆体組成物層の固化反応が進み過ぎることから、第4工程において前駆体組成物層を十分に軟化させること(前駆体組成物層の塑性変形能力を十分に高くすること)ができず、その結果、十分な型押し加工の効果を得ることが困難となるからである。上記観点から言えば、第1温度を120℃〜250℃の範囲内にすることがより好ましい。

【0015】

また、第2温度を「第1温度よりも高く、かつ、150℃〜300℃の範囲内」としたのは、第2温度が第1温度よりも低い場合には、前駆体組成物層を十分に軟化させること(前駆体組成物層の塑性変形能力を十分に高くすること)ができず、その結果、十分な型押し加工の効果を得ることが困難となるからであり、第2温度が150℃未満である場合には、やはり前駆体組成物層を十分に軟化させること(前駆体組成物層の塑性変形能力を十分に高くすること)ができず、その結果、十分な型押し加工の効果を得ることが困難となるからであり、第2温度が300℃を超える場合には、前駆体組成物層の固化反応が進み過ぎて前駆体組成物層が硬くなり過ぎることから、前駆体組成物層の塑性変形能力が再び低下するからである。上記観点から言えば、第2温度を200℃〜300℃の範囲内にすることがより好ましい。

【0016】

本発明の強誘電体材料層の製造方法においては、第1温度及び第2温度は一定の温度でもよいし、所定の温度範囲内で変動する温度でもよい。本発明の強誘電体材料層の製造方法においては、「型押し加工」は凹凸型を用いて強誘電体材料層の一部に型押し加工を施す場合及び平坦型を用いて強誘電体材料層の全面に対して型押し加工を施す場合の両方を含む。また、本発明の強誘電体材料層の製造方法においては、平板状の基材に対して型を垂直方向に型押しする型押し成形加工装置を用いて強誘電体材料層に対して型押し加工を施してもよいし、ローラーの表面に型を取り付け、当該ローラーを回転させながら、平板状の基材に対して型押しする型押し成形加工装置、あるいはローラーの表面に基材を取り付け、平面上の型に対して、当該ローラーを回転させながら、基材に対して型押しする型押し成形加工装置、を用いて強誘電体材料層に対して型押し加工を施してもよい。ローラーの表面に型を取り付ける場合、型をローラーの表面に取り付ける代わりに、ローラーの表面自体に型を形成してもよい。本発明の強誘電体材料層の製造方法においては、「型押し加工」は「ナノインプリント加工」と呼ばれることもある。

【0017】

本発明の強誘電体材料層の製造方法においては、強誘電体材料として、例えば、PZT(Pb(Zrx,Ti1−x)O3)、BLT(Bi4−xLaxTi3O12)、NbドープPZT、LaドープPZT、チタン酸バリウム(BaTiO3)、チタン酸鉛(PbTiO3)、BTO(Bi4Ti3O12)、SBT(SrBi2Ta2O9)、BZN(Bi1.5Zn1.0Nb1.5O7)、ビスマスフェライト(BiFeO3)を好ましく例示することができる。

【0018】

本発明の強誘電体材料層の製造方法においては、前記第4工程においては、前記第1温度よりも高く、かつ、150℃〜300℃の範囲内にある第4温度に加熱した型を用いて型押し加工を施すことがより好ましい。

【0019】

ここで、第4温度を「第1温度よりも高く、かつ、150℃〜300℃の範囲内」としたのは、第4温度が第1温度よりも低い場合には、型の熱容量にもよるが、前駆体組成物層と型との接触面において前駆体組成物層の温度が低くなり易いからであり、第4温度が150℃未満である場合には、前駆体組成物層と型との接触面においてやはり前駆体組成物層の温度が低くなり易いからであり、第4温度が300℃を超える場合には、前駆体組成物層と型との接触面において、前駆体組成物層の固化反応が進み過ぎて前駆体組成物層が硬くなり過ぎることから、前駆体組成物層の塑性変形能力が再び低下するからである。上記観点から言えば、第4温度を「第1温度よりも高く、かつ、200℃〜300℃の範囲内」にすることがより好ましい。

【0020】

[2]本発明の強誘電体材料層の製造方法においては、前記第1温度は、120℃〜200℃の範囲内にあり、前記第2温度は、前記第1温度よりも高く、かつ、175℃〜300℃の範囲内にあることが好ましい。

【0021】

本発明の強誘電体材料層の製造方法によれば、第1温度が120℃〜200℃の範囲内にあり、第2温度が第1温度よりも高く、かつ、175℃〜300℃の範囲内にあるため、後述する実施例2からも分かるように、強誘電体材料層のリーク電流をより一層低減させることが可能となる。なお、後述する実施例2から分かるように、第1温度を150℃〜175℃の範囲内にするとともに、第2温度を200℃〜300℃の範囲内にすることがより好ましい。

【0022】

本発明の強誘電体材料層の製造方法においては、前記第4工程においては、前記第1温度よりも高く、かつ、175℃〜300℃の範囲内にある第4温度に加熱した型を用いて型押し加工を施すことがより好ましい。

【0023】

ここで、第4温度を「第1温度よりも高く、かつ、175℃〜300℃の範囲内」としたのは、第4温度が第1温度よりも低い場合には、型の熱容量にもよるが、前駆体組成物層と型との接触面において前駆体組成物層の温度が低くなり易いからであり、第4温度が175℃未満である場合には、前駆体組成物層と型との接触面においてやはり前駆体組成物層の温度が低くなり易いからであり、第4温度が300℃を超える場合には、前駆体組成物層と型との接触面において、前駆体組成物層の固化反応が進み過ぎて前駆体組成物層が硬くなり過ぎることから、前駆体組成物層の塑性変形能力が再び低下するからである。上記観点から言えば、第4温度を「第1温度よりも高く、かつ、200℃〜300℃の範囲内」にすることがより好ましい。

【0024】

[3]本発明の強誘電体材料層の製造方法においては、前記第4工程においては、1MPa〜20MPaの範囲内にある圧力で型押し加工を施すことが好ましい。

【0025】

本発明の強誘電体材料層の製造方法によれば、上記したように、前駆体組成物層を十分に軟化させた状態(前駆体組成物層の塑性変形能力を十分に高くした状態)の前駆体組成物層に対して型押し加工を施すこととしているため、型押し加工を施す際に印加する圧力を1MPa〜20MPaにまで低くしても所望の電気特性改善効果(残留分極を高くする効果及び/又はリーク電流を低減させる効果)を得ることが可能となる。

【0026】

ここで、上記の圧力を「1MPa〜20MPa」の範囲内としたのは、上記の圧力が1MPa未満の場合には、圧力が低すぎて前駆体組成物を十分に型押しすることができなくなることに起因して所望の電気特性改善効果が得られなくなる場合があるからであり、上記の圧力が20MPaもあれば十分に前駆体組成物を型押しすることができるため、これ以上の圧力を印加する必要がないからである。

【0027】

上記観点から言えば、第4工程においては、2MPa〜10MPaの範囲内にある圧力で型押し加工を施すことがより好ましい。

【0028】

[4]本発明の薄膜トランジスタは、ソース電極及びドレイン電極と、前記ソース電極と前記ドレイン電極との間に位置するチャネル層と、前記チャネル層の導通状態を制御するゲート電極と、前記ゲート電極と前記チャネル領域との間に形成され強誘電体材料からなるゲート絶縁層とを備える薄膜トランジスタであって、前記ゲート絶縁層は、本発明の強誘電体材料層の製造方法を用いて形成されたものであることを特徴とする。

【0029】

本発明の薄膜トランジスタによれば、本発明の強誘電体材料層の製造方法を用いて形成された「優れた電気特性(例えば、高残留分極特性、低リーク電流特性など。)を備えるゲート絶縁層を備えるため、従来の薄膜トランジスタよりも優れた薄膜トランジスタとなる。

【0030】

[5]本発明の薄膜トランジスタは、ソース領域及びドレイン領域並びにチャネル領域を含む酸化物導電体層と、前記チャネル領域の導通状態を制御するゲート電極と、前記ゲート電極と前記チャネル領域との間に形成され強誘電体材料からなるゲート絶縁層とを備え、前記チャネル領域の層厚が、前記ソース領域の層厚及び前記ドレイン領域の層厚よりも薄い薄膜トランジスタであって、前記ゲート絶縁層は、本発明の強誘電体材料層の製造方法を用いて形成されたものであることを特徴とする。

【0031】

本発明の薄膜トランジスタによれば、本発明の強誘電体材料層の製造方法を用いて形成された「優れた電気特性(例えば、高残留分極特性、低リーク電流特性など。)を備えるゲート絶縁層を備えるため、従来の薄膜トランジスタよりも優れた薄膜トランジスタとなる。

【0032】

また、本発明の薄膜トランジスタによれば、チャネル領域を構成する材料として酸化物導電性材料を用いているためキャリア濃度を高くすることができ、また、ゲート絶縁層を構成する材料として強誘電体材料を用いているため低い駆動電圧で高速にスイッチングすることができ、その結果、従来の薄膜トランジスタの場合と同様に、大きな電流を低い駆動電圧で高速に制御することが可能となる。

【0033】

[6]本発明の薄膜トランジスタにおいては、前記チャネル領域の層厚が前記ソース領域の層厚及び前記ドレイン領域の層厚よりも薄い前記酸化物導電体層は、型押し成形技術を用いて形成されたものであることが好ましい。

【0034】

このような構成とすることにより、チャネル領域の層厚がソース領域の層厚及びドレイン領域の層厚よりも薄い酸化物導電体層を形成するだけで薄膜トランジスタを製造することが可能となるため、従来の薄膜トランジスタの場合のようにチャネル領域とソース領域及びドレイン領域とを異なる材料から形成しなくてもよくなり、上記のように優れた薄膜トランジスタを、従来よりも大幅に少ない原材料及び製造エネルギーを用いて、かつ、従来よりも短工程で製造することが可能となる。

【0035】

本発明の薄膜トランジスタにおいては、前記酸化物導電体層、前記ゲート電極及び前記ゲート絶縁層は、すべて液体材料を用いて形成されたものであることが好ましい。

【0036】

このような構成とすることにより、後述する実施形態からも分かるように、型押し成形加工技術を用いて薄膜トランジスタを製造することが可能となるため、上記のように優れた薄膜トランジスタを、従来よりも大幅に少ない原材料及び製造エネルギーを用いて、かつ、従来よりも短工程で製造することが可能となる。

【0037】

本発明の薄膜トランジスタにおいては、前記酸化物導電体層、前記ゲート電極及び前記ゲート絶縁層は、すべて真空プロセスを用いることなく形成されたものであることが好ましい。

【0038】

このような構成とすることにより、真空プロセスを用いることなしに薄膜トランジスタを製造することが可能となるため、上記のように優れた薄膜トランジスタを、従来よりも大幅に少ない製造エネルギーを用いて、かつ、従来よりも短工程で製造することが可能となる。

【0039】

本発明の薄膜トランジスタにおいては、前記酸化物導電体層、前記ゲート電極及び前記ゲート絶縁層は、すべて酸化物材料からなることが好ましい。

【0040】

このような構成とすることにより、酸化物導電体層、ゲート電極及びゲート絶縁層を、すべて液体材料を用いて形成することができるようになる。また、信頼性の高い薄膜トランジスタとすることができる。

【0041】

本発明の薄膜トランジスタにおいては、前記酸化物導電体層、前記ゲート電極及び前記ゲート絶縁層は、すべてペロブスカイト構造を有することが好ましい。

【0042】

このような構成とすることにより、ゲート電極及びゲート絶縁層を同一の結晶構造とすることで、格子欠陥の少ない高品質な薄膜トランジスタを製造することが可能となる。

【0043】

[7]本発明の薄膜トランジスタにおいては、前記チャネル領域のキャリア濃度及び層厚は、前記薄膜トランジスタがオフ状態のときに、前記チャネル領域全体が空乏化するような値に設定されていることが好ましい。

【0044】

このような構成とすることにより、酸化物導電体層のキャリア濃度を高くしたとしても薄膜トランジスタがオフ状態の時に流れる電流量を十分低くできるため、必要なオンオフ比を維持しつつ、大きな電流を低い駆動電圧で制御することが可能となる。

この場合において、薄膜トランジスタがエンハンスメント型のトランジスタである場合には、ゲート電極に0Vの制御電圧を印加したときに薄膜トランジスタがオフ状態となるため、このようなときにチャネル領域全体が空乏化するような値に設定されていればよく、薄膜トランジスタがディプレッション型のトランジスタである場合には、ゲート電極に負の制御電圧を印加したときに薄膜トランジスタがオフ状態となるため、このようなときにチャネル領域全体が空乏化するような値に設定されていればよい。

【0045】

[8]本発明の薄膜トランジスタにおいては、前記チャネル領域のキャリア濃度は、1×1015cm−3〜1×1021cm−3の範囲内にあり、前記チャネル領域の層厚は、5nm〜100nmの範囲内にあることが好ましい。

【0046】

このような構成とすることにより、必要なオンオフ比を維持しつつ、大きな電流を低い駆動電圧で制御することが可能となる。

【0047】

なお、本発明の薄膜トランジスタにおいては、前記ソース領域及び前記ドレイン領域の層厚は、50nm〜1000nmの範囲内にあることが好ましい。

【0048】

[9]本発明の圧電式インクジェットヘッドは、キャビティ部材と、前記キャビティ部材の一方側に取り付けられ、圧電体層が形成された振動板と、前記キャビティ部材の他方側に取り付けられ、ノズル孔が形成されたノズルプレートと、前記キャビティ部材、前記振動板及び前記ノズルプレートによって画成されるインク室とを備える圧電式インクジェットヘッドであって、前記圧電体層は、本発明の強誘電体材料層の製造方法を用いて形成されたものであることを特徴とする。

【0049】

本発明の圧電式インクジェットヘッドによれば、本発明の強誘電体材料層の製造方法を用いて形成された「優れた電気特性(例えば、高残留分極特性、低リーク電流特性など。)を備える圧電体層を備えるため、従来の圧電式インクジェットヘッドよりも優れた圧電式インクジェットヘッドとなる。

【0050】

本発明の圧電式インクジェットヘッドにおいては、前記キャビティ部材及び前記圧電体層はともに、液体材料を用いて形成されたものであることが好ましい。

【0051】

このような構成とすることにより、型押し成形加工技術を用いて圧電式インクジェットヘッドを製造することが可能となるため、上記のように優れた圧電式インクジェットヘッドを、従来よりも大幅に少ない原材料及び製造エネルギーを用いて製造することが可能となる。

【0052】

本発明の圧電式インクジェットヘッドにおいては、前記キャビティ部材及び前記圧電体層はともに、真空プロセスを用いることなく形成されたものであることが好ましい。

【0053】

このような構成とすることにより、真空プロセスを用いることなしに圧電式インクジェットヘッドを製造することが可能となるため、上記のように優れた圧電式インクジェットヘッドを、従来よりも大幅に少ない製造エネルギーを用いて、かつ、従来よりも短工程で製造することが可能となる。

【図面の簡単な説明】

【0054】

【図1】実施形態1に係るキャパシタ12の製造方法を説明するために示す図。

【図2】型押し成形加工装置700を説明するために示す図。

【図3】凹凸型M1を説明するために示す図。

【図4】実施形態1に係るキャパシタ12及び比較例に係るキャパシタ14の電気特性を測定する様子を示す図。

【図5】実施形態1に係るキャパシタ12及び比較例に係るキャパシタ14の電気特性(残留分極特性)を示す図。

【図6】実施形態1に係るキャパシタ12及び比較例に係るキャパシタ14の電気特性(残留分極の疲労特性)を示す図。

【図7】実施形態1に係るキャパシタ12及び比較例に係るキャパシタ14の電気特性(リーク電流特性)を示す図。

【図8】実施形態1に係る強誘電体材料層32及び比較例に係る強誘電体材料層34の表面状態を示す図。

【図9】実施形態1に係る強誘電体材料層32及び比較例に係る強誘電体材料層34のX線回折結果を示す図。

【図10】実施形態1に係る強誘電体材料層及び比較例に係る強誘電体材料層におけるリーク電流の差異を説明するために示す図。

【図11】残留分極と第1温度と第2温度との関係を示す表。

【図12】リーク電流と第1温度と第2温度との関係を示す表。

【図13】前駆体組成物層の塑性変形能力を説明するために示す図である。

【図14】実施形態2に係る薄膜トランジスタ100を説明するために示す図。

【図15】実施形態2に係る薄膜トランジスタの製造方法を示す図。

【図16】実施形態2に係る薄膜トランジスタの製造方法を示す図。

【図17】実施形態2に係る薄膜トランジスタの製造方法を示す図。

【図18】実施形態3に係る薄膜トランジスタ200を説明するために示す図。

【図19】実施形態3に係る薄膜トランジスタの製造方法を示す図。

【図20】実施形態3に係る薄膜トランジスタの製造方法を示す図。

【図21】実施形態4に係る圧電式インクジェットヘッド300を説明するために示す図。

【図22】実施形態4に係る圧電式インクジェットヘッドの製造方法を説明するために示す図。

【図23】実施形態4に係る圧電式インクジェットヘッドの製造方法を説明するために示す図。

【図24】実施形態4に係る圧電式インクジェットヘッドの製造方法を説明するために示す図。

【図25】従来の薄膜トランジスタ900を説明するために示す図。

【図26】従来の薄膜トランジスタの製造方法を説明するために示す図。

【図27】従来の薄膜トランジスタ900の電気特性を説明するために示す図。

【発明を実施するための形態】

【0055】

以下、本発明の強誘電体材料層の製造方法及び薄膜トランジスタについて、図に示す実施の形態に基づいて説明する。

【0056】

[実施形態1]

実施形態1においては、強誘電体材料層を絶縁層として備えるキャパシタを用いて本発明の強誘電体材料層の製造方法を説明する。

【0057】

図1は、実施形態1に係るキャパシタ12の製造方法を説明するために示す図である。図1(a)〜図1(h)は各工程図である。

図2は、型押し成形加工装置700を説明するために示す図である。なお、図2中、符号710は下型、符号712は断熱板、符号714はヒーター、符号716は載置部、符号718は吸引部、符号720は上型、符号722はヒーター、符号724は固定部、符号M1は凹凸型を示す。

図3は、凹凸型M1を説明するために示す図である。図3(a)は凹凸型M1の平面図であり、図3(b)は凹凸型M1の断面図である。

【0058】

図1に示すように、以下に示す「基材準備工程」、「強誘電体材料層形成工程」、「上電極形成工程」及び「下電極露出工程」をこの順序で実施することにより実施例1に係るキャパシタ10を製造した。

【0059】

(1)基材準備工程

表面にSiO2層が形成されたSi基板からなる絶縁性基板22上に「Ti(10nm)及びPt(40nm)の積層膜」からなる下電極24が形成された基材20を準備する(図1(a)参照。田中貴金属製)。基材の平面サイズは、20mm×20mmである。

【0060】

(2)強誘電体材料層形成工程

熱処理することにより強誘電体材料層(PZT層)となるPZTゾルゲル溶液を準備する(三菱マテリアル株式会社製/8重量%の金属アルコキシドタイプ)を準備する(第1工程)。

【0061】

次に、「基材20における下電極24上に、スピンコート法を用いて上記した機能性液体材料を塗布し(例えば、2500rpm・25秒)、その後、基材20をホットプレート上に置き150℃で5分間乾燥させる操作」を3回繰り返すことにより、強誘電体材料(PZT)の前駆体組成物層30a(層厚300nm)を形成する(第2工程〜第3工程、図1(b)参照。)。

【0062】

次に、中央部が凸となるように形成された凹凸型M1(高低差500μm)を用いて前駆体組成物層30aに対して型押し加工を施す(第4工程、図1(c)〜図1(e)参照。)。型押し加工は、図2に示す型押し成形加工機700(東芝機械製、型押し成形加工装置ST50)を用いる。また、凹凸型M1として、図3に示す凹凸型M1を用いる。なお、凹凸型M1は、図3に示すように、20mm×20mmの正方形状の中央部に10mm×10mmの凸部(高さ500μm)を有する。型押し加工を施すときの圧力は、最大5MPaとする。これにより、中央部の10mm×10mmの領域のみが型押しされた前駆体組成物層30bが形成される。このとき、上記の工程においては、前駆体組成物層30aを225℃に加熱した状態で、かつ、225℃に加熱した凹凸型M1を用いて型押し加工を施す。

【0063】

最後に、前駆体組成物層30bを表面温度が400度のホットプレート上に10分間載置した後、RTA装置を用いて高温で(650℃、30分間)熱処理することにより、強誘電体材料層(PZT層)30が完成する(第5工程、図1(f)参照。)。以下、型押し加工が施された部分の強誘電体材料層を実施形態1に係る強誘電体材料層32といい、型押し加工が施されていない部分の強誘電体材料層を比較例に係る強誘電体材料層34ということにする。

【0064】

(3)上電極形成工程

強誘電体材料層(PZT層)30の中央部(強誘電体材料層32)及び周辺部34(強誘電体材料層34)のそれぞれに、金からなる上電極(各々直径400μm)を形成する。

【0065】

(4)下電極露出工程

1%フッ酸を用いて強誘電体材料層(PZT層)30の周辺部(強誘電体材料層34)の一部を除去し、下電極24を露出させる。

【0066】

以上の工程を経て、実施形態1に係るキャパシタ12及び比較例に係るキャパシタ14が完成する(後述する図4(a)参照。)。このとき、実施形態1に係る強誘電体材料層32(強誘電体材料層30の中央部)の厚さは170nmであり、比較例に係る強誘電体材料層34(強誘電体材料層30の周辺部)の厚さは180nmであった。

【0067】

2.電気特性の測定

図4は、実施形態1に係るキャパシタ12及び比較例に係るキャパシタ14の電気特性を測定する様子を示す図である。図4(a)は実施形態1に係るキャパシタ12の電気特性を測定する様子を示す図であり、図4(b)は比較例に係るキャパシタ14の電気特性を測定する様子を示す図である。

図5は、実施形態1に係るキャパシタ12及び比較例に係るキャパシタ14の電気特性(残留分極特性)を示す図である。図6は、実施形態1に係るキャパシタ12比較例に係るキャパシタ14の電気特性(残留分極の疲労特性)を示す図である。図7は、実施形態1に係るキャパシタ12及び比較例に係るキャパシタ14の電気特性(リーク電流特性)を示す図である。

【0068】

電気特性の測定は、図4に示すように、実施形態1に係るキャパシタ12及び比較例に係るキャパシタ14を用いて行った。残留分極特性及び残留分極の疲労特性については、強誘電体特性評価システム(株式会社東陽テクニカ製、FCE)により行った。また、リーク特性につていは、半導体パラメータアナライザー(アジレント・テクノロジー株式会社製、4155C)により行った。なお、残留分極の疲労特性の測定は、500MHz、±8Vの条件で行った。

【0069】

その結果、図5から分かるように、比較例に係るキャパシタ14の残留分極が36μC/cm2であるのに対して、実施形態1に係るキャパシタ12の残留分極は48μC/cm2であり、実施形態1に係る強誘電体材料層32の方が優れた残留分極特性を有することが分かった。

【0070】

また、図6から分かるように、比較例に係るキャパシタ14の残留分極が初期の80%の値になるサイクル数が、正のとき4×107サイクルであり、負のとき4×107サイクルであるのに対して、実施形態1に係るキャパシタ12の残留分極が初期の80%になるサイクル数は、正のとき4×108サイクルであり、負のとき2×109サイクル以上であり、実施形態1に係る強誘電体材料層32の方が優れた残留分極の疲労特性を有することが分かった。

【0071】

また、図7に示すように、実施形態1に係るキャパシタ12のリーク電流は、比較例に係るキャパシタ14のリーク電流よりも0.5桁〜3桁低いことから、実施形態1に係る強誘電体材料層32の方が優れた低リーク電流特性を有することが分かった。なお、実施形態1に係るキャパシタ12においては、比較例に係るキャパシタ14において観測される絶縁破壊現象(約17V)が0V〜20Vの範囲で見られないことから、実施形態1に係る強誘電体材料層32の方が優れた絶縁特性を有することも分かった。

【0072】

なお、実施形態1に係るキャパシタ12及び比較例に係るキャパシタ14は、同様の条件でそれぞれ複数個の試料を作製し、図5における残留分極特性の測定と、図6における残留分極の疲労特性の測定とは、別の試料を用いて行った。そのため、残留分極特性の絶対値が若干異なるものとなっている。

【0073】

3.強誘電体材料層の表面状態の観測

図8は、実施形態1に係る強誘電体材料層32及び比較例に係る強誘電体材料層34の表面状態を示す図である。図8(a)は実施形態1に係る強誘電体材料層32の表面状態を示す図であり、図8(b)は比較例に係る強誘電体材料層34の表面状態を示す図である。

【0074】

表面状態の観測は、走査型プローブ顕微鏡(エスアイアイ・ナノテクノロジー株式会社製、S−image)により行った。その結果、図8からも分かるように、実施形態1に係る強誘電体材料層32においては結晶粒の大きさが50nm〜400nmであり、比較例に係る強誘電体材料層34においては結晶粒の大きさが30nm〜200nmであり、実施形態1に係る強誘電体材料層32において結晶粒がより大きくなっていることがわかった。

【0075】

4.X線回折による結晶性の評価

図9は、実施形態1に係る強誘電体材料層32及び比較例に係る強誘電体材料層34のX線回折結果を示す図である。図9において、実線は実施形態1に係る強誘電体材料層32におけるX線回折結果を示し、破線は比較例に係る強誘電体材料層34におけるX線回折結果を示す。

【0076】

X線回折による結晶性の評価は、X線回折装置(マック・サイエンス社製、M18XHF)により行った。その結果、PZT(111)(2θ=39°)のピークで比較すると、実施形態1に係る強誘電体材料層32においては、比較例に係る強誘電体材料層34においてよりもピーク強度が1.5倍程度になっており、実施形態1に係る強誘電体材料層32の方が高い結晶性を有することがわかった。

【0077】

5.考察

図10は、実施形態1に係る強誘電体材料層32及び比較例に係る強誘電体材料層34におけるリーク電流の差異を説明するために示す図である。

上記「3.強誘電体材料層の表面状態の観測」及び「4.X線回折による結晶性の評価」からも分かるように、実施形態1に係る強誘電体材料層32は、比較例に係る強誘電体材料層34よりも結晶粒がより大きいことから結晶粒界が少なく、さらには高い結晶性を有するため、比較例に係る強誘電体材料層34よりもリークパスが少なくなり、リーク電流のレベルが低くなったものと推測される(図10参照。)。

【0078】

[実施例1〜2]

実施例1は、残留分極を大きくする観点から第1温度と第2温度とをどのような温度範囲にすればよいかを明らかにするための実施例である。実施例2は、リーク電流を低くする観点から第1温度と第2温度とをどのような温度範囲にすればよいかを明らかにするための実施例である。実施例1及び2においては、第1温度及び第2温度を種々の温度に変化させた条件で、実施形態1に係るキャパシタの製造方法の場合と同様な方法によりキャパシタを作成し、得られたキャパシタ(強誘電体材料層)の残留分極及びリーク電流を測定した。

【0079】

図11は、残留分極と第1温度と第2温度との関係を示す表である。図11中、「型押し加工を施した前駆体組成物層から製造された強誘電体材料層の残留分極」が「型押し加工を施さない前駆体組成物層から製造された強誘電体材料層の残留分極」よりも大きいときに「○」を付し、「型押し加工を施した前駆体組成物層から製造された強誘電体材料層の残留分極」と「型押し加工を施さない前駆体組成物層から製造された強誘電体材料層の残留分極」とがほぼ同じ大きさであるときに「△」を付し、「型押し加工を施した前駆体組成物層から製造された強誘電体材料層の残留分極」が「型押し加工を施さない前駆体組成物層から製造された強誘電体材料層の残留分極」よりも小さいときに「×」を付した。なお、実験を行っていない場合は空欄のままとした。

【0080】

その結果、実施例1においては、図11からも分かるように、第1温度を120℃〜250℃の範囲内とするとともに、第2温度を第1温度よりも高く、かつ、150℃〜300℃の範囲内(より好ましくは200℃〜300℃)とすることによって、強誘電体材料層の残留分極を大きくすることができることがわかった。

【0081】

図12は、リーク電流における第1温度と第2温度との関係を示す表である。図12中、「型押し加工を施した前駆体組成物層から製造された強誘電体材料層のリーク電流」が「型押し加工を施さない前駆体組成物層から製造された強誘電体材料層のリーク電流」よりも低いときに「○」を付し、「型押し加工を施した前駆体組成物層から製造された強誘電体材料層のリーク電流」と「型押し加工を施さない前駆体組成物層から製造された強誘電体材料層のリーク電流」とがほぼ同じ大きさであるときに「△」を付し、「型押し加工を施した前駆体組成物層から製造された強誘電体材料層のリーク電流」が「型押し加工を施さない前駆体組成物層から製造された強誘電体材料層のリーク電流」よりも小さいときに「×」を付した。なお、実験を行っていない場合には空欄のままとした。

【0082】

その結果、実施例2においては、図12からも分かるように、第1温度を120℃〜200℃の範囲内とするとともに、第2温度を第1温度よりも高く、かつ、175℃〜300℃の範囲内(より好ましくは200℃〜300℃)とすることによって、強誘電体材料層のリーク電流を低くすることができることがわかった。

【0083】

図13は、前駆体組成物層の塑性変形能力を説明するために示す図である。

図13からも把握できるように、基材上にPZTゾルゲル溶液を塗布することにより強誘電体材料層の前駆体組成物層を形成した場合、当該前駆体組成物層を形成した初期の時点では、前駆体組成物層が柔らかすぎて塑性変形能力が低く、良好な型押し成形を実施することができない(符号S1参照。)。これに対して、当該前駆体組成物層を加熱して乾燥させた場合には、前駆体組成物層の固化反応がある程度進むため、また、主溶媒が除去されるため、前駆体組成物層の流動性が低くなって前駆体組成物層がちょうどよい硬さになる(符号S2参照。)。しかしながら、この前駆体組成物層を室温で型押し成形したのでは、前駆体組成物層を室温に戻した時点で前駆体組成物層が硬くなりすぎて塑性変形能力が再び低下する(符号S3参照。)。そこで、固化反応がある程度進んだ状態の前駆体組成物層を上記した温度範囲にある第2温度に再び加熱することとしたのである。これにより、前駆体組成物層を十分に軟化させることで前駆体組成物層の塑性変形能力を再び高くして、良好な型押し成形を実施することが可能となる(符号S4参照。)。このとき、図13からも分かるように、第2温度が低すぎたり(符号A1参照。)、第2温度が高すぎたり(符号A3参照。)したのでは良好な型押し成形を実施することが困難となる一方、第2温度が上記した温度範囲にある場合には(符号A2参照。)、良好な型押し成形を実施することが可能となり、所望の電気特性改善効果(例えば、高残留分極特性、低リーク電流特性。)を得ることができる。

【0084】

その後、上記結果を参考にして、前駆体組成物層を室温〜400℃の範囲内にある種々の温度条件で前駆体組成物層に対して種々の圧力で実際に型押し加工を施したところ、前駆体組成物層を上記した温度範囲内に加熱した場合に、1MPa〜20MPという比較的低い圧力で、前駆体組成物層に所定の型押し構造を形成することが可能となり、電気特性改善効果が得られることが確認された。

【0085】

[実施形態2]

1.実施形態2に係る薄膜トランジスタ100

図14は、実施形態2に係る薄膜トランジスタ100を説明するために示す図である。図14(a)は薄膜トランジスタ100の平面図であり、図14(b)は図14(a)のA1−A1断面図であり、図14(c)は図14(a)のA2−A2断面図である。

【0086】

実施形態2に係る薄膜トランジスタ100は、図14(a)及び図14(b)に示すように、ソース領域144及びドレイン領域146並びにチャネル領域142を含む酸化物導電体層140と、チャネル領域142の導通状態を制御するゲート電極120と、ゲート電極120とチャネル領域142との間に形成され強誘電体材料からなるゲート絶縁層130とを備える。チャネル領域142の層厚は、ソース領域144の層厚及びドレイン領域146の層厚よりも薄い。チャネル領域142の層厚は、好ましくは、ソース領域144の層厚及びドレイン領域146の層厚の1/2以下である。ゲート電極120は、図14(a)及び図14(c)に示すように、スルーホール150を介して外部に露出するゲートパッド122に接続されている。

【0087】

実施形態2に係る薄膜トランジスタ100においては、ゲート絶縁層130は、本発明の強誘電体材料層の製造方法を用いて形成されたものである。

【0088】

実施形態2に係る薄膜トランジスタ100においては、チャネル領域142の層厚がソース領域144の層厚及びドレイン領域146の層厚よりも薄い酸化物導電体層140は、型押し成形技術を用いて形成されたものである。

【0089】

実施形態2に係る薄膜トランジスタ100においては、酸化物導電体層140、ゲート電極120及びゲート絶縁層130は、すべて液体材料を用いて形成されたものである。

【0090】

実施形態2に係る薄膜トランジスタ100においては、酸化物導電体層140、ゲート電極120及びゲート絶縁層130は、すべて真空プロセスを用いることなく形成されたものである。

【0091】

実施形態2に係る薄膜トランジスタ100においては、酸化物導電体層140、ゲート電極120及びゲート絶縁層130は、すべて酸化物材料からなる。

【0092】

実施形態2に係る薄膜トランジスタ100においては、酸化物導電体層140、ゲート電極120及びゲート絶縁層130は、すべてペロブスカイト構造を有する。

【0093】

実施形態2に係る薄膜トランジスタ100においては、チャネル領域142のキャリア濃度及び層厚は、ゲート電極120にオフの制御電圧を印加したときに、チャネル領域142が空乏化するような値に設定されている。具体的には、チャネル領域142のキャリア濃度は、1×1015cm−3〜1×1021cm−3の範囲内にあり、チャネル領域142の層厚は、5nm〜100nmの範囲内にある。

【0094】

なお、実施形態2に係る薄膜トランジスタ100においては、ソース領域144及びドレイン領域146の層厚は、50nm〜1000nmの範囲内にある。

【0095】

酸化物導電体層140は、例えばインジウム錫酸化物(ITO)からなり、ゲート絶縁層130は、例えばPZT(Pb(Zrx,Ti1−x)O3)からなり、ゲート電極120は、例えば酸化ニッケルランタン(LNO(LaNiO3))からなり、固体基板としての絶縁性基板110は、例えばSi基板の表面にSiO2層及びTi層を介してSTO(SrTiO)層を形成した絶縁性基板からなる。

【0096】

2.実施形態2に係る薄膜トランジスタの製造方法

実施形態2に係る薄膜トランジスタ100は、以下に示す薄膜トランジスタの製造方法(実施形態1に係る薄膜トランジスタの製造方法)により製造することができる。以下、工程順に説明する。

【0097】

図15〜図17は、実施形態2に係る薄膜トランジスタの製造方法を説明するために示す図である。図15(a)〜図15(e)、図16(a)〜図16(e)及び図17(a)〜図17(e)は各工程図である。なお、各工程図において、左側に示す図は図14(b)に対応する図であり、右側に示す図は図14(c)に対応する図である。

【0098】

(1)ゲート電極120の形成

まず、熱処理することにより金属酸化物セラミックス(酸化ニッケルランタン)からなる機能性固体材料となる機能性液体材料を準備する。具体的には、金属無機塩(硝酸ランタン(六水和物)及び酢酸ニッケル(四水和物))を含有する溶液(溶媒:2ーメトキシエタノール)を準備する。

【0099】

次に、図15(a)及び図15(b)に示すように、絶縁性基板110における一方の表面に、スピンコート法を用いて機能性液体材料を塗布し(例えば、500rpm・25秒)、その後、絶縁体基板110をホットプレート上に置き60℃で1分間乾燥させることにより、機能性固体材料(酸化ニッケルランタン)の前駆体組成物層120’(層厚300nm)を形成する。

【0100】

次に、図15(c)及び図15(d)に示すように、ゲート電極120及びゲートパッド122に対応する領域が凹となるように形成された凹凸型M2(高低差300nm)を用いて、150℃で前駆体組成物層120’に対して型押し加工を施すことにより、前駆体組成物層120’に型押し構造(凸部の層厚300nm、凹部の層厚50nm)を形成する。型押し加工を施すときの圧力は、5MPaとする。これにより、120℃〜200℃の範囲内にある第2温度に加熱することで高い塑性変形能力を得た前駆体組成物層に対して型押し加工を施すこととなるため、所望の型押し構造を高い精度で形成することが可能となる。

【0101】

次に、前駆体組成物層120’を全面エッチングすることにより、ゲート電極120に対応する領域以外の領域から前駆体組成物層を完全に除去する(全面エッチング工程)。全面エッチング工程は、ウェットエッチング技術を用いて真空プロセスを用いることなく行う。

【0102】

最後に、前駆体組成物層120’をRTA装置を用いて高温で(650℃、10分間)熱処理することにより、図15(e)に示すように、前駆体組成物層120’から、機能性固体材料層(酸化ニッケルランタン)からなるゲート電極120及びゲートパッド122を形成する。

【0103】

(2)ゲート絶縁層130の形成

まず、熱処理することにより金属酸化物セラミックス(PZT)からなる機能性固体材料となる機能性液体材料を準備する。具体的には、機能性液体材料として、金属アルコキシドを含有する溶液(三菱マテリアル株式会社製、PZTゾルゲル溶液)を準備する(第1工程)。

【0104】

次に、「絶縁性基板110における一方の表面上に、スピンコート法を用いて上記した機能性液体材料を塗布し(例えば、2500rpm・25秒)、その後、絶縁体基板110をホットプレート上に置き150℃で5分間乾燥させる操作」を3回繰り返すことにより、図16(a)に示すように、機能性固体材料(PZT)の前駆体組成物層130’(層厚300nm)を形成する(第2工程〜第3工程)。

【0105】

次に、図16(b)及び図16(c)に示すように、スルーホール150に対応する領域が凸となるように形成された凹凸型M3(高低差300nm)を用いて、225℃で前駆体組成物層130’に対して型押し加工を施すことにより、前駆体組成物層130’にスルーホール150に対応する型押し構造を形成する(第4工程)。型押し加工を施すときの圧力は、5MPaとする。これにより、150℃に加熱することで高い塑性変形能力を得た前駆体組成物層に対して225℃で型押し加工を施すこととなるため、所望の電気特性改善効果(例えば、高残留分極特性、低リーク電流特性。)を得ることが可能となる。

【0106】

最後に、前駆体組成物層130’をRTA装置を用いて高温で(650℃、10分間)熱処理することにより、図16(d)に示すように、機能性固体材料層(PZT)からなるゲート絶縁層130を形成する(第5工程)。

【0107】

(3)酸化物導電体層140の形成

まず、熱処理することにより金属酸化物セラミックス(ITO)からなる機能性固体材料となる機能性液体材料を準備する。具体的には、機能性液体材料として、金属カルボン酸塩を含有する溶液(株式会社高純度化学研究所製の機能性液体材料(商品名:ITO−05C)、原液:希釈液=1:1.5)を準備する。なお、当該機能性液体材料には、完成時にチャネル領域142のキャリア濃度が1×1015cm−3〜1×1021cm−3の範囲内になるような濃度の不純物が添加されている。

【0108】

次に、図16(e)に示すように、絶縁性基板110における一方の表面上に、スピンコート法を用いて上記した機能性液体材料を塗布し(例えば、2000rpm・25秒)、その後、絶縁体基板110をホットプレート上に置き150℃で3分間乾燥させることにより、機能性固体材料(ITO)の前駆体組成物層140’(層厚300nm)を形成する。

【0109】

次に、図17(a)〜図17(c)に示すように、ソース領域144に対応する領域及びドレイン領域146に対応する領域よりもチャネル領域142に対応する領域が凸となるように形成され凹凸型M4(高低差350nm)を用いて、前駆体組成物層140’に対して型押し加工を施すことにより、前駆体組成物層140’に型押し構造(凸部の層厚350nm、凹部の層厚100nm)を形成する。これにより、前駆体組成物層140’のうちチャネル領域142となる部分の層厚が他の部分よりも薄くなる。

【0110】

このとき、上記の工程においては、前駆体組成物層140’を150℃に加熱した状態で、かつ、150℃に加熱した型を用いて型押し加工を施すこととしている。この場合、型押し加工を施すときの圧力は、4MPa程度とする。

【0111】

なお、凹凸型M4は、チャネル領域142に対応する領域よりも素子分離領域160及びスルーホール150に対応する領域がさらに凸となるような構造を有しており、絶縁性基板110における一方の表面全面にウェットエッチングを施すことにより、チャネル領域142となる部分を所定の厚さにしつつも素子分離領域160及びスルーホール150に対応する領域から前駆体組成物層140’を完全に除去することができる(図17(d)参照。)。凹凸型M4は、素子分離領域に対応する領域部分が先細となった形状を有していてもよい。

【0112】

最後に、前駆体組成物層140’に熱処理を施す(ホットプレート上で400℃・10分の条件で前駆体組成物層140’の焼成を行い、その後、RTA装置を用いて650℃・30分(前半15分酸素雰囲気、後半の15分窒素雰囲気)の条件で前駆体組成物層140’を加熱する)ことにより、ソース領域144、ドレイン領域146及びチャネル領域142を含む酸化物導電体層140を形成し、図17(e)に示すようなボトムゲート構造を有する、実施形態2に係る薄膜トランジスタ100を製造することができる。

【0113】

3.実施形態2に係る薄膜トランジスタ100の効果

実施形態2に係る薄膜トランジスタ100によれば、前駆体組成物層を120℃〜300℃の範囲内にある第1温度で乾燥させるとともに、前駆体組成物層を第1温度よりも高く、かつ、150℃〜300℃の範囲内にある第2温度に加熱した状態で前駆体組成物層に対して型押し加工を施すことことにより形成された「優れた電気特性(例えば、高残留分極特性、低リーク電流特性など。)を備えるゲート絶縁層を備えるため、従来の薄膜トランジスタよりも優れた薄膜トランジスタとなる。

【0114】

また、実施形態2に係る薄膜トランジスタ100によれば、チャネル領域の層厚がソース領域の層厚及びドレイン領域の層厚よりも薄い酸化物導電体層を形成するだけで薄膜トランジスタを製造することが可能となるため、従来の薄膜トランジスタの場合のようにチャネル領域とソース領域及びドレイン領域とを異なる材料から形成しなくてもよくなり、上記のように優れた薄膜トランジスタ900を、従来よりも大幅に少ない原材料及び製造エネルギーを用いて、かつ、従来よりも短工程で製造することが可能となる。

【0115】

また、実施形態2に係る薄膜トランジスタ100によれば、チャネル領域142を構成する材料として酸化物導電性材料を用いているためキャリア濃度を高くすることができ、また、ゲート絶縁層130を構成する材料として強誘電体材料を用いているため低い駆動電圧で高速にスイッチングすることができ、その結果、従来の薄膜トランジスタ900の場合と同様に、大きな電流を低い駆動電圧で高速に制御することが可能となる。

【0116】

また、実施形態2に係る薄膜トランジスタ100によれば、チャネル領域142の層厚がソース領域144の層厚及びドレイン領域146の層厚よりも薄い酸化物導電体層140を形成するだけで薄膜トランジスタを製造することが可能となるため、従来の薄膜トランジスタ900の場合のようにチャネル領域とソース領域及びドレイン領域とを異なる材料から形成しなくてもよくなり、上記のように優れた薄膜トランジスタを、従来よりも大幅に少ない原材料及び製造エネルギーを用いて、かつ、従来よりも短工程で製造することが可能となる。

【0117】

また、実施形態2に係る薄膜トランジスタ100によれば、酸化物導電体層、ゲート電極及びゲート絶縁層はすべて、機能性液体材料を用いて形成されたものであるため、型押し成形加工技術を用いて薄膜トランジスタを製造することが可能となり、上記のように優れた薄膜トランジスタを、従来よりも大幅に少ない原材料及び製造エネルギーを用いて、かつ、従来よりも短工程で製造することが可能となる。

【0118】

また、実施形態2に係る薄膜トランジスタ100によれば、酸化物導電体層、ゲート電極及びゲート絶縁層はすべて、真空プロセスを用いることなく形成されたものであるため、真空プロセスを用いることなしに薄膜トランジスタを製造することが可能となり、上記のように優れた薄膜トランジスタを、従来よりも大幅に少ない製造エネルギーを用いて、かつ、従来よりも短工程で製造することが可能となる。

【0119】

また、実施形態2に係る薄膜トランジスタ100によれば、ゲート電極及びゲート絶縁層はともにペロブスカイト構造を有するため、ゲート電極及びゲート絶縁層の界面で格子欠陥が少なくなり、高品質な薄膜トランジスタを製造することが可能となる。

【0120】

また、実施形態2に係る薄膜トランジスタ100によれば、チャネル領域142のキャリア濃度及び層厚は、ゲート電極120にオフの制御電圧を印加したときに、チャネル領域142が空乏化するような値に設定されているため、酸化物導電体層のキャリア濃度を高くしたとしてもオフ時に流れる電流量を十分低くでき、必要なオンオフ比を維持しつつ大きな電流を低い駆動電圧で制御することが可能となる。この場合において、薄膜トランジスタがエンハンスメント型のトランジスタである場合には、ゲート電極に0Vの制御電圧を印加したときに薄膜トランジスタがオフ状態となるため、このようなときにチャネル領域全体が空乏化するような値に設定されていればよく、薄膜トランジスタがディプレッション型のトランジスタである場合には、ゲート電極に負の制御電圧を印加したときに薄膜トランジスタがオフ状態となるため、このようなときにチャネル領域全体が空乏化するような値に設定されていればよい。

【0121】

また、実施形態2に係る薄膜トランジスタ100によれば、チャネル領域142のキャリア濃度は、1×1015cm−3〜1×1021cm−3の範囲内にあり、チャネル領域142の層厚は、5nm〜100nmの範囲内にあるため、必要なオンオフ比を維持しつつ大きな電流を低い駆動電圧で制御することが可能となる。

【0122】

[実施形態3]

1.実施形態3に係る薄膜トランジスタ200

図18は、実施形態3に係る薄膜トランジスタ200を説明するために示す図である。図18(a)は薄膜トランジスタ200の平面図であり、図18(b)は図18(a)のA1−A1断面図であり、図18(c)は図18(a)のA2−A2断面図である。

【0123】

実施形態3に係る薄膜トランジスタ200は、基本的には実施形態2に係る薄膜トランジスタ100と同様の構成を有するが、トップゲート構造を有する点で実施形態2に係る薄膜トランジスタ100の場合と異なる。すなわち、実施形態3に係る薄膜トランジスタ200は、図18に示すように、絶縁性基板210の上方に、酸化物導電体層240、ゲート絶縁層230及びゲート電極220とがこの順序で形成された構造を有する。なお、ソース領域244及びドレイン領域246は、図18(a)及び図18(b)に示すように、それぞれスルーホール250を介して外部に露出している。

【0124】

このように、実施形態3に係る薄膜トランジスタ200は、トップゲート構造を有する点で実施形態2に係る薄膜トランジスタ100の場合と異なるが、前駆体組成物層を120℃〜300℃の範囲内にある第1温度で乾燥させるとともに、前駆体組成物層を第1温度よりも高く、かつ、150℃〜300℃の範囲内にある第2温度に加熱した状態で前駆体組成物層に対して型押し加工を施すことことにより形成された「優れた電気特性(例えば、高残留分極特性、低リーク電流特性など。)を備えるゲート絶縁層を備えるため、実施形態2に係る薄膜トランジスタ100の場合と同様に、従来の薄膜トランジスタよりも優れた薄膜トランジスタとなる。

【0125】

なお、実施形態3に係る薄膜トランジスタ200は、以下に示す薄膜トランジスタの製造方法により製造することができる。以下、工程順に説明する。

【0126】

図19及び図20は、実施形態3に係る薄膜トランジスタの製造方法を説明するために示す図である。図19(a)〜図19(f)及び図20(a)〜図20(e)は各工程図である。

【0127】

(1)酸化物導電体層240の形成

まず、熱処理することにより金属酸化物セラミックス(ITO)からなる機能性固体材料となる機能性液体材料を準備する。具体的には、機能性液体材料として、金属カルボン酸塩を含有する溶液(株式会社高純度化学研究所製の機能性液体材料(商品名:ITO−05C))を準備する。なお、当該機能性液体材料には、完成時にチャネル領域242のキャリア濃度が1×1015cm−3〜1×1021cm−3の範囲内になるような濃度の不純物が添加されている。

【0128】

次に、図19(a)に示すように、絶縁性基板210における一方の表面上に、スピンコート法を用いて上記した機能性液体材料を塗布し、その後、絶縁体基板210をホットプレート上に置き150℃で3分間乾燥させることにより、機能性固体材料(ITO)の前駆体組成物層240’(層厚300nm)を形成する。

【0129】

次に、図19(b)及び図19(c)に示すように、ソース領域244に対応する領域及びドレイン領域246に対応する領域よりもチャネル領域242に対応する領域が凸となるように形成された凹凸型M5(高低差350nm)を用いて、前駆体組成物層240’に対して型押し加工を施すことにより、前駆体組成物層240’に型押し構造(凸部の層厚350nm、凹部の層厚100nm)を形成する。これにより、前駆体組成物層240’のうちチャネル領域242となる部分の層厚が他の部分よりも薄くなる。

【0130】

このとき、上記の工程においては、前駆体組成物層240’を150℃に加熱した状態で、かつ、150℃に加熱した型を用いて型押し加工を施す。この場合、型押し加工を施すときの圧力は、4MPa程度とする。

【0131】

なお、凹凸型M5は、チャネル領域242に対応する領域よりも素子分離領域に対応する領域及びゲートパッド222に対応する領域がさらに凸となるような構造を有しており、絶縁性基板210における一方の表面全面にウェットエッチングを施すことにより、チャネル領域242となる部分を所定の厚さにしつつも素子分離領域260及びゲートパッド222に対応する領域上から前駆体組成物層240’を完全に除去することができる。凹凸型M5は、素子分離領域に対応する領域部分が先細となった形状を有していてもよい。

【0132】

最後に、前駆体組成物層240’に熱処理を施すことにより、図19(d)に示すように、ソース領域244、ドレイン領域246及びチャネル領域242を含む酸化物導電体層240を形成する。

【0133】

(2)ゲート絶縁層230の形成

まず、熱処理することにより金属酸化物セラミックス(PZT)からなる機能性固体材料となる機能性液体材料を準備する(第1工程)。具体的には、機能性液体材料として、金属アルコキシドを含有する溶液(三菱マテリアル株式会社製、PZTゾルゲル溶液)を準備する。

【0134】

次に、「絶縁性基板210における一方の表面上に、スピンコート法を用いて上記した機能性液体材料を塗布し(例えば、2500rpm・25秒)、その後、絶縁体基板210をホットプレート上に置き150℃で5分間乾燥させる操作」を3回繰り返すことにより、機能性固体材料(PZT)の前駆体組成物層230’(層厚300nm)を形成する(第2工程〜第3工程)。

【0135】

次に、図19(e)に示すように、スルーホール250に対応する領域が凸となるように形成された凹凸型M6(高低差300nm)を用いて、225℃で前駆体組成物層230’に対して型押し加工を施すことにより、前駆体組成物層230’にスルーホール250に対応する型押し構造を形成する(第4工程)。型押し加工を施すときの圧力は、5MPaとする。これにより、225℃に加熱することで高い塑性変形能力を得た前駆体組成物層に対して型押し加工を施すこととなるため、所望の電気特性改善効果を得ることが可能となる。

【0136】

最後に、前駆体組成物層230’をRTA装置を用いて高温で(650℃、10分間)熱処理することにより、図19(f)に示すように、機能性固体材料層(PZT)からなるゲート絶縁層230を形成する(第5工程)。

【0137】

(3)ゲート電極220の形成

まず、熱処理することにより金属酸化物セラミックス(酸化ニッケルランタン)からなる機能性固体材料となる機能性液体材料を準備する(第1工程)。具体的には、金属無機塩(硝酸ランタン(六水和物)及び酢酸ニッケル(四水和物))を含有する溶液(溶媒:2ーメトキシエタノール)を準備する。

【0138】

次に、図20(a)及び図20(b)に示すように、絶縁性基板210における一方の表面に、スピンコート法を用いて機能性液体材料を塗布し、その後、絶縁体基板210をホットプレート上に置き60℃で1分間乾燥させることにより、機能性固体材料(酸化ニッケルランタン)の前駆体組成物層220’(層厚300nm)を形成する(第2工程〜第3工程)。

【0139】

次に、図20(c)及び図20(d)に示すように、ゲート電極220に対応する領域及びゲートパッド222に対応する領域が凹となるように形成された凹凸型M7(高低差300nm)を用いて、150℃で前駆体組成物層220’に対して型押し加工を施すことにより、前駆体組成物層220’に型押し構造(凸部の層厚300nm、凹部の層厚50nm)を形成する(第4工程)。型押し加工を施すときの圧力は、5MPaとする。これにより、80℃〜300℃の範囲内にある第2温度に加熱することで高い塑性変形能力を得た前駆体組成物層に対して型押し加工を施すこととなるため、所望の型押し構造をより一層高い精度で形成することが可能となる。

【0140】

次に、前駆体組成物層220’を全面エッチングすることにより、ゲート電極220に対応する領域及びゲートパッド222に対応する領域以外の領域から前駆体組成物層220’を完全に除去する(全面エッチング工程)。全面エッチング工程は、ウェットエッチング技術を用いて真空プロセスを用いることなく行う。

【0141】

最後に、前駆体組成物層220’をRTA装置を用いて高温で(650℃、10分間)熱処理することにより、機能性固体材料層(酸化ニッケルランタン)からなるゲート電極220及びゲートパッド222を形成し(第5工程)、図20(e)に示すようなトップゲート構造を有する、実施形態3に係る薄膜トランジスタ200を製造することができる。

【0142】

[実施形態4]

図21は、実施形態4に係る圧電式インクジェットヘッド300を説明するために示す図である。図21(a)は圧電式インクジェットヘッド300の断面図であり、図21(b)及び図21(c)は圧電式インクジェットヘッド300がインクを吐出するときの様子を示す図である。

【0143】

1.実施形態4に係る圧電式インクジェットヘッド300の構成

実施形態4に係る圧電式インクジェットヘッド300は、図21(a)に示すように、キャビティ部材340と、キャビティ部材340の一方側に取り付けられ、圧電体素子320が形成された振動板350と、キャビティ部材340の他方側に取り付けられ、ノズル孔332が形成されたノズルプレート330と、キャビティ部材340、振動板350及びノズルプレート330によって画成されるインク室360とを備える。振動板350には、インク室360に連通しインク室360にインクを供給するためのインク供給口352が設けられている。

【0144】

実施形態4に係る圧電式インクジェットヘッド300によれば、図21(b)及び図21(c)に示すように、圧電体素子320に適宜の電圧を印加することにより、振動板350を一旦上方に撓ませて図示しないリザーバからインクをインク室360に供給した後、振動板350を下方に撓ませることにより、ノズル孔332を介してインク室360からインク滴iを吐出させる。これによって、被印刷物に鮮やかな印刷を行うことができる。

【0145】

2.実施形態4に係る圧電式インクジェットヘッドの製造方法

このような構造を有する圧電式インクジェットヘッド300は、圧電体素子320(第1電極層322、圧電体層324及び第2電極層326)及びキャビティ部材340がともに、型押し成形技術を用いて形成されたものである。以下、実施形態4に係る圧電式インクジェットヘッド300の製造方法を工程順に説明する。

【0146】

図22〜図24は、実施形態4に係る圧電式インクジェットヘッドの製造方法を説明するために示す図である。図22(a)〜図22(f)、図23(a)〜図23(d)及び図24(a)〜図24(e)は各工程図である。

【0147】

(1)圧電体素子320の形成

(1−1)第1電極層322の形成

まず、熱処理することにより金属酸化物セラミックス(酸化ニッケルランタン)からなる機能性固体材料となる機能性液体材料を準備する。具体的には、金属無機塩(硝酸ランタン(六水和物)及び酢酸ニッケル(四水和物))を含有する溶液(溶媒:2ーメトキシエタノール)を準備する。

【0148】

次に、図22(a)に示すように、ダミー基板310における一方の表面に、スピンコート法を用いて機能性液体材料を塗布し(例えば、500rpm・25秒)、その後、ダミー基板310をホットプレート上に置き60℃で1分間乾燥させることにより、機能性固体材料(酸化ニッケルランタン)の前駆体組成物層322’(層厚300nm)を形成する。

【0149】

次に、図22(b)に示すように、第1電極層322に対応する領域が凹となるように形成された凹凸型M8(高低差300nm)を用いて、150℃で前駆体組成物層322’に対して型押し加工を施すことにより、前駆体組成物層322’に型押し構造(凸部の層厚300nm、凹部の層厚50nm)を形成する。型押し加工を施すときの圧力は、5MPaとする。

【0150】

次に、前駆体組成物層322’を全面エッチングすることにより、第1電極層322に対応する領域以外の領域から前駆体組成物層322’を完全に除去する(全面エッチング工程)。全面エッチング工程は、ウェットエッチング技術を用いて真空プロセスを用いることなく行う。

【0151】

最後に、前駆体組成物層322’をRTA装置を用いて高温で(650℃、10分間)熱処理することにより、図22(c)に示すように、前駆体組成物層326’から、機能性固体材料層(酸化ニッケルランタン)からなる第1電極層322を形成する。

【0152】

(1−2)圧電体層324の形成

まず、熱処理することにより金属酸化物セラミックス(PZT)からなる機能性固体材料となる機能性液体材料を準備する(第1工程)。具体的には、機能性液体材料として、金属アルコキシドを含有する溶液(三菱マテリアル株式会社製、PZTゾルゲル溶液)を準備する(第1工程)。

【0153】

次に、図22(d)に示すように、「ダミー基板310における一方の表面上に、スピンコート法を用いて上記した機能性液体材料を塗布し、その後、ダミー基板310をホットプレート上に置き150℃で5分間乾燥させる操作を複数回繰り返すことにより、機能性固体材料(PZT)の前駆体組成物層324’(例えば層厚1μm〜10μm)を形成する(第2工程〜第3工程)。

【0154】

次に、図22(e)に示すように、圧電体層324に対応する領域が凹となるように形成された凹凸型M9(高低差500nm)を用いて、前駆体組成物層324’に対して型押し加工を施すことにより、前駆体組成物層324’に型押し構造(例えば凸部の層厚1μm〜10μm、凹部の層厚50nm)を形成する(第4工程)。

【0155】

このとき、上記の工程においては、前駆体組成物層324’を225℃に加熱した状態で、かつ、225℃に加熱した型を用いて型押し加工を施す。型押し加工を施すときの圧力は、4MPa程度とする。

【0156】

次に、前駆体組成物層324’を全面エッチングすることにより、圧電体層324に対応する領域以外の領域から前駆体組成物層324’を完全に除去する(全面エッチング工程)。全面エッチング工程は、ウェットエッチング技術を用いて真空プロセスを用いることなく行う。

【0157】

最後に、前駆体組成物層324’をRTA装置を用いて高温で(650℃、10分間)熱処理することにより、図22(f)に示すように、前駆体組成物層324’から、機能性固体材料層(PZT)からなる圧電体層324を形成する(第5工程)。

【0158】

(1−3)第2電極層326の形成

まず、熱処理することにより金属酸化物セラミックス(酸化ニッケルランタン)からなる機能性固体材料となる機能性液体材料を準備する。具体的には、金属無機塩(硝酸ランタン(六水和物)及び酢酸ニッケル(四水和物))を含有する溶液(溶媒:2ーメトキシエタノール)を準備する。

【0159】

次に、図23(a)に示すように、ダミー基板310における一方の表面に、スピンコート法を用いて機能性液体材料を塗布し(例えば、500rpm・25秒)、その後、ダミー基板310をホットプレート上に置き60℃で1分間乾燥させることにより、機能性固体材料(酸化ニッケルランタン)の前駆体組成物層326’(層厚300nm)を形成する。

【0160】

次に、図23(b)に示すように、第2電極層326に対応する領域が凹となるように形成された凹凸型M10(高低差300nm)を用いて、150℃で前駆体組成物層326’に対して型押し加工を施すことにより、前駆体組成物層326’に型押し構造(凸部の層厚300nm、凹部の層厚50nm)を形成する。型押し加工を施すときの圧力は、5MPaとする。

【0161】

次に、前駆体組成物層326’を全面エッチングすることにより、第2電極層326に対応する領域以外の領域から前駆体組成物層326’を完全に除去する(全面エッチング工程)。全面エッチング工程は、ウェットエッチング技術を用いて真空プロセスを用いることなく行う。

【0162】

最後に、前駆体組成物層326’をRTA装置を用いて高温で(650℃、10分間)熱処理することにより、図23(c)に示すように、前駆体組成物層326’から、機能性固体材料層(酸化ニッケルランタン)からなる第2電極層326を形成する。これにより、第1電極層322,圧電体層324及び第2電極層326からなる圧電体素子320が完成する。

【0163】

(2)振動板350と圧電体素子320との貼り合わせ

図23(d)に示すように、インク供給口352を有する振動板350と圧電体素子320とを接着剤を用いて貼り合わせる。

【0164】

(3)キャビティ部材340の形成

まず、熱処理することにより金属酸化物セラミックス(石英ガラス)となる機能性液体材料を準備する。具体的には、機能性液体材料として、金属アルコキシド(イソプロピルシリケート(Si(OC3H7)4)を含有する溶液を準備する。

【0165】

次に、図24(a)に示すように、振動板350における一方の表面上に、スピンコート法を用いて上記した機能性液体材料を塗布し、その後、ダミー基板310をホットプレート上に置き150℃で5分間乾燥させることにより、機能性固体材料(石英ガラス)の前駆体組成物層340’(例えば層厚10μm〜20μm)を形成する。

【0166】

次に、図24(b)に示すように、インク室360等に対応する形状を有する凹凸型M11を用いて、前駆体組成物層340’に対して型押し加工を施すことにより、前駆体組成物層340’に型押し構造(例えば凸部の層厚10μm〜20μm、凹部の層厚50nm)を形成する。

【0167】

このとき、上記の工程においては、前駆体組成物層340’を150℃に加熱した状態で、かつ、150℃に加熱した型を用いて型押し加工を施す。型押し加工を施すときの圧力は、4MPa程度とする。

【0168】

最後に、前駆体組成物層340’をRTA装置を用いて高温で(650℃、10分間)熱処理することにより、図24(c)に示すように、前駆体組成物層340’から、機能性固体材料層(石英ガラス)からなるキャビティ部材340を形成する。

【0169】

(4)キャビティ部材340とノズルプレート330との貼り合わせ

図24(d)に示すように、キャビティ部材340と、ノズル孔332を有するノズルプレート330とを接着剤を用いて貼り合わせる。

【0170】

(5)ダミー基板310の取り外し

図24(e)に示すように、圧電体層320からダミー基板310を取り外す。これにより、実施形態4に係る圧電式インクジェットヘッド300が完成する。

【0171】

3.実施形態4に係る圧電式インクジェットヘッド300の効果

実施形態4に係る圧電式インクジェットヘッド300によれば、前駆体組成物層324’を120℃〜300℃の範囲内にある第1温度で乾燥させるとともに、前駆体組成物層324’を第1温度よりも高く、かつ、150℃〜300℃の範囲内にある第2温度に加熱した状態で前駆体組成物層324’に対して型押し加工を施すことことにより形成された「優れた電気特性(例えば、高残留分極特性、低リーク電流特性など。)を備える圧電体層を備えるため、従来の圧電式インクジェットヘッドよりも優れた圧電式インクジェットヘッドとなる。

【0172】

また、実施形態4に係る圧電式インクジェットヘッド300によれば、第1電極層322、圧電体層324及び第1電極層326並びにキャビティ部材340がともに、液体材料を用いて形成されたものであることから、型押し成形加工技術を用いて圧電式インクジェットヘッドを製造することが可能となるため、上記のように優れた圧電式インクジェットヘッドを、従来よりも大幅に少ない原材料及び製造エネルギーを用いて製造することが可能となる。

【0173】

また、実施形態4に係る圧電式インクジェットヘッド300によれば、第1電極層322、圧電体層324及び第1電極層326並びにキャビティ部材340がともに、真空プロセスを用いることなく形成されたものであるため、上記のように優れた圧電式インクジェットヘッドを、従来よりも大幅に少ない製造エネルギーを用いて、かつ、従来よりも短工程で製造することが可能となる。

【0174】

以上、本発明の強誘電体材料層の製造方法、薄膜トランジスタ及び圧電式インクジェットヘッドを上記の実施形態に基づいて説明したが、本発明はこれに限定されるものではなく、その要旨を逸脱しない範囲において実施することが可能であり、例えば、次のような変形も可能である。

【0175】

(1)上記実施形態1〜4においては、強誘電体材料として、PZT(Pb(Zrx,Ti1−x)O3)を用いたが、本発明はこれに限定されるものではない。例えば、NbドープPZT、LaドープPZT、チタン酸バリウム(BaTiO3)、チタン酸鉛(PbTiO3)、BTO(Bi4Ti3O12)、BLT(Bi4−xLaxTi3O12)、SBT(SrBi2Ta2O9)、BZN(Bi1.5Zn1.0Nb1.5O7)又はビスマスフェライト(BiFeO3)を用いることができる。

【0176】

(2)上記実施形態1〜4においては、また、本発明の強誘電体材料層の製造方法においては、平板状の基材に対して型を垂直方向に型押しする型押し成形加工装置700を用いて強誘電体材料層に対して型押し加工を施しているが、本発明はこれに限定されるものではない。例えば、ローラーの表面に型を取り付け、当該ローラーを回転させながら、平板状の基材に対して型押しする型押し成形加工装置、あるいはローラーの表面に基材を取り付け、平面上の型に対して、当該ローラーを回転させながら、基材に対して型押しする型押し成形加工装置、を用いて強誘電体材料層に対して型押し加工を施してもよい。ローラーの表面に型を取り付ける場合、型をローラーの表面に取り付ける代わりに、ローラーの表面自体に型を形成してもよい。

【0177】

(3)上記実施形態2及び3においては、酸化物導電体材料として、インジウム錫酸化物(ITO)を用いたが、本発明はこれに限定されるものではない。例えば、酸化インジウム(In2O3)、アンチモンドープ酸化錫(Sb−SnO2)、酸化亜鉛(ZnO)、アルミニウムドープ酸化亜鉛(Al−ZnO)、ガリウムドープ酸化亜鉛(Ga−ZnO)、酸化ルテニウム(RuO2)、酸化イリジウム(IrO2)、酸化錫(SnO2)、一酸化錫SnO、ニオブドープ二酸化チタン(Nb−TiO2)などの酸化物導電体材料を用いることができる。また、インジウムガリウム亜鉛複合酸化物(IGZO)、ガリウムドープ酸化インジウム(In−Ga−O(IGO))、インジウムドープ酸化亜鉛(In−Zn−O(IZO))などのアモルファス導電性酸化物を用いることができる。また、チタン酸ストロンチウム(SrTiO3)、ニオブドープチタン酸ストロンチウム(Nb−SrTiO3)、ストロンチウムバリウム複合酸化物(SrBaO3)、ストロンチウムカルシウム複合酸化物(SrCaO3)、ルテニウム酸ストロンチウム(SrRuO2)、酸化ニッケルランタン(LaNiO3)、酸化チタンランタン(LaTiO3)、酸化銅ランタン(LaCuO3)、酸化ニッケルネオジム(NdNiO3)、酸化ニッケルイットリウム(YNiO3)、酸化ランタンカルシウムマンガン複合酸化物(LCMO)、鉛酸バリウム(BaPbO3)、LSCO(LaxSr1−xCuO3)、LSMO(La1−xSrxMnO3)、YBCO(YBa2Cu3O7−x)、LNTO(La(NI1−xTix)O3)、LSTO((La1−x,Srx)TiO3)、STRO(Sr(Ti1−xRux)O3)その他のペロブスカイト型導電性酸化物又はパイロクロア型導電性酸化物を用いることができる。

【0178】

(4)上記実施形態2及び3においては、ゲート電極に用いる材料として、酸化ニッケルランタン(LaNiO3)を用いたが、本発明はこれに限定されるものではない。例えば、Pt、Au、Ag、Al、Ti、ITO、In2O3、Sb−In2O3、Nb−TiO2、ZnO、Al−ZnO、Ga−ZnO、IGZO、RuO2及びIrO2並びにNb−STO、SrRuO2、LaNiO3、BaPbO3、LSCO、LSMO、YBCOその他のペロブスカイト型導電性酸化物を用いることができる。また、パイロクロア型導電性酸化物及びアモルファス導電性酸化物を用いることもできる。

【0179】

(5)上記実施形態2及び3においては、絶縁性基板として、Si基板の表面にSiO2層及びTi層を介してSTO(SrTiO)層を形成した絶縁性基板を用いたが、石英ガラス(SiO2)基板を用いたが、本発明はこれに限定されるものではない。例えば、SiO2/Si基板、アルミナ(Al2O3)基板、STO(SrTiO)基板又はSRO(SrRuO3)基板を用いることもできる。

【0180】

(6)上記実施形態1はキャパシタを、実施形態2及び3は薄膜トランジスタを、実施形態4は圧電式インクジェットヘッドを例にとって本発明を説明したが、本発明はこれに限定されるものではない。例えば、本発明の強誘電体材料層の製造方法は、これら以外の各種機能性デバイスを製造する際にも適用可能である。

【符号の説明】

【0181】

12…キャパシタ(中央部、実施形態1)、14…キャパシタ(周辺部、比較例)、20…基材、22…絶縁性基板、24…下電極、30…強誘電体材料層、32…強誘電体材料層(中央部、実施形態1)、34…強誘電体材料層(周辺部、比較例)、30a,30b,30c…前駆体組成物層、42,44…上電極、100,200,900…薄膜トランジスタ、110,210,910…絶縁性基板、120,220,920…ゲート電極、120’,220’…前駆体組成物層(ゲート電極)、130,230,930…ゲート絶縁層、130’,230’…前駆体組成物層(ゲート絶縁層)、140,240…酸化物導電体層、140’,240’…前駆体組成物層(酸化物導電性層)、142,242…チャネル領域、144,244…ソース領域、146,246…ドレイン領域、300…圧電式インクジェットヘッド、310…ダミー基板、320…圧電体素子、322…第1電極層、324…圧電体層、326…第2電極層、330…ノズルプレート、332…ノズル孔、340…キャビティ部材、350…振動板、352…インク供給口、360…インク室、940…チャネル層、950…ソース電極、960…ドレイン電極、M1,M2,M3,M4,M5,M6,M7,M8,M9,M10,M11…凹凸型

【特許請求の範囲】

【請求項1】

基材上にゾルゲル溶液を塗布することにより、強誘電体材料の前駆体層を形成する強誘電体材料前駆体層形成工程と、

前記前駆体層を120℃〜250℃の範囲内にある第1温度で乾燥させる乾燥工程と、

前記前駆体層を前記第1温度よりも高く、かつ、150℃〜300℃の範囲内にある第2温度に加熱した状態で前記前駆体層に対して型押し加工を施す型押し工程と、

前記前駆体層を前記第2温度よりも高い第3温度で熱処理することにより、前記前駆体層から強誘電体材料層を形成する強誘電体材料層形成工程とを、この順序で含む、

強誘電体材料層の製造方法。

【請求項2】

前記第1温度は、120℃〜200℃の範囲内にあり、

前記第2温度は、前記第1温度よりも高く、かつ、175℃〜300℃の範囲内にある、

請求項1に記載の強誘電体材料層の製造方法。

【請求項3】

前記型押し工程においては、1MPa〜20MPaの範囲内にある圧力で型押し加工を施す、

請求項1又は請求項2に記載の強誘電体材料層の製造方法。

【請求項1】

基材上にゾルゲル溶液を塗布することにより、強誘電体材料の前駆体層を形成する強誘電体材料前駆体層形成工程と、

前記前駆体層を120℃〜250℃の範囲内にある第1温度で乾燥させる乾燥工程と、

前記前駆体層を前記第1温度よりも高く、かつ、150℃〜300℃の範囲内にある第2温度に加熱した状態で前記前駆体層に対して型押し加工を施す型押し工程と、

前記前駆体層を前記第2温度よりも高い第3温度で熱処理することにより、前記前駆体層から強誘電体材料層を形成する強誘電体材料層形成工程とを、この順序で含む、

強誘電体材料層の製造方法。

【請求項2】

前記第1温度は、120℃〜200℃の範囲内にあり、

前記第2温度は、前記第1温度よりも高く、かつ、175℃〜300℃の範囲内にある、

請求項1に記載の強誘電体材料層の製造方法。

【請求項3】

前記型押し工程においては、1MPa〜20MPaの範囲内にある圧力で型押し加工を施す、

請求項1又は請求項2に記載の強誘電体材料層の製造方法。

【図1】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図9】

【図10】

【図11】

【図12】

【図13】

【図14】

【図15】

【図16】

【図17】

【図18】

【図19】

【図20】

【図21】

【図22】

【図23】

【図24】

【図25】

【図26】

【図27】

【図8】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図9】

【図10】

【図11】

【図12】

【図13】

【図14】

【図15】

【図16】

【図17】

【図18】

【図19】

【図20】

【図21】

【図22】

【図23】

【図24】

【図25】

【図26】

【図27】

【図8】

【公開番号】特開2013−93586(P2013−93586A)

【公開日】平成25年5月16日(2013.5.16)

【国際特許分類】

【出願番号】特願2012−265998(P2012−265998)

【出願日】平成24年12月5日(2012.12.5)

【分割の表示】特願2010−118857(P2010−118857)の分割

【原出願日】平成22年5月24日(2010.5.24)

【出願人】(503360115)独立行政法人科学技術振興機構 (1,734)

【出願人】(000002369)セイコーエプソン株式会社 (51,324)

【Fターム(参考)】

【公開日】平成25年5月16日(2013.5.16)

【国際特許分類】

【出願日】平成24年12月5日(2012.12.5)

【分割の表示】特願2010−118857(P2010−118857)の分割

【原出願日】平成22年5月24日(2010.5.24)

【出願人】(503360115)独立行政法人科学技術振興機構 (1,734)

【出願人】(000002369)セイコーエプソン株式会社 (51,324)

【Fターム(参考)】

[ Back to top ]