強誘電体組成物

【課題】塗布法で形成した場合でもムラができず、均一な厚みの強誘電体層が形成できる強誘電体塗布用組成物を提供する。

【解決手段】オクチル酸金属化合物を主成分とする、強誘電体塗布用組成物であって、

バインダーと、少なくとも1種以上の溶媒とを含んでなり、前記オクチル酸金属化合物の金属が、Zr、Ba、Ti、La、およびPbの群から選択される少なくとも2種以上のものであり、前記強誘電体塗布用組成物全体に対して、1〜10重量%含む。

【解決手段】オクチル酸金属化合物を主成分とする、強誘電体塗布用組成物であって、

バインダーと、少なくとも1種以上の溶媒とを含んでなり、前記オクチル酸金属化合物の金属が、Zr、Ba、Ti、La、およびPbの群から選択される少なくとも2種以上のものであり、前記強誘電体塗布用組成物全体に対して、1〜10重量%含む。

【発明の詳細な説明】

【発明の分野】

【0001】

本発明は、オクチル酸金属を主成分とする強誘電体塗布用組成物に関し、さらに詳細には、塗布法で形成した場合でもムラができず、均一な厚みの強誘電体層が形成できる強誘電体塗布用組成物に関する。

【背景技術】

【0002】

チタン酸バリウム、チタン酸鉛、チタン酸ジルコン酸鉛等のペロブスカイト型強誘電体材料は、メモリ素子やピエゾ素子、ディスプレイ基板等に広く応用されている。例えば、エレクトロルミネッセント表示素子用のディスプレイ基板は、強誘電体層上に発光層を設けた構造を有している。このような強誘電体層は、上記したような強誘電体材料を、ガラス等の基板上に真空成膜法やゾルゲル法によって成膜することにより形成されている。

【0003】

近年、表示素子の大型化に伴い、大面積の基板上に均一に強誘電体層を設けることが重要な課題となっている。

【0004】

しかしながら、従来の真空成膜法では、基板の大型化に伴い、真空蒸着装置自体を大型化する必要があるため、製造コストの上昇をもたらす。

【0005】

また、ゾルゲル法による強誘電体層の形成方法として、例えば、金属アルコキシドの加水分解を利用したチタン酸ジルコン酸鉛膜の作製方法が知られているが、金属アルコキシドがわずかな水分の存在下でも加水分解を起こすため、材料の保存安定性が低く、大量生産に向いていない、という問題がある。

【0006】

このような問題に対し、特開平5−58636号公報(特許文献1)には、ゾル状およびゲル状のチタン酸ジルコン酸鉛前駆体生成物を調製することなしに、熱分解または酸化分解反応のみで直接チタン酸ジルコン酸鉛薄膜を形成することが提案されている。この公報によれば、例えば、オクチル酸鉛、オクチル酸ジルコニル、およびオクチル酸チタン等のオクチル酸金属をn−ブタノール溶液に混合し、その混合溶液を乾燥させた後、500℃以上で焼成することにより、チタン酸ジルコン酸鉛からなる強誘電体を作製できることが示されている。

【0007】

上記の公報に開示されたオクチル酸金属は、ゾルゲル法に用いられる金属アルコキシドと比較して安定であり、ウエットコーティング法等によって基板上に塗布可能なため、大型のディスプレイ基板に好適であると考えられる。

【特許文献1】特開平5−58636号公報

【発明の開示】

【発明が解決しようとする課題】

【0008】

しかしながら、上記のオクチル酸金属を溶媒に混合して塗布液を調製し、この塗布液を基板上に塗布して強誘電体層を形成しようとすると、基板に対する塗布液の濡れ性が低いため、ムラのある強誘電体層が形成される場合があった。また、PZT(チタン酸ジルコン酸鉛)やPMN(ニオブ酸マグネシウム鉛)等の厚膜誘電体層上にさらに、塗布法によって強誘電体層を設ける場合においても、上記と同様に、塗布液の濡れ性が低いため、ムラのある強誘電体層が形成される場合があった。

【0009】

本発明者らは、今般、オクチル酸金属を主成分とする強誘電体塗布用組成物において、特定量のバインダー成分を添加することにより、塗布法で形成した場合でもムラができず、均一な厚みの強誘電体層が形成できる、との知見を得た。本発明はかかる知見にもとづくものである。

【0010】

したがって、本発明の目的は、塗布法で形成した場合でもムラができず、均一な厚みの強誘電体層が形成できる強誘電体塗布用組成物を提供することにある。

【課題を解決するための手段】

【0011】

本発明による強誘電体塗布用組成物は、オクチル酸金属化合物を主成分とする、強誘電体塗布用組成物であって、

バインダーと、少なくとも1種以上の溶媒とを含んでなり、

前記オクチル酸金属化合物の金属が、Zr、Ba、Ti、La、およびPbの群から選択される少なくとも2種以上のものであり、

前記強誘電体塗布用組成物全体に対して、1〜10重量%含まれてなる、ことを特徴とするものである。

【0012】

本発明の好ましい態様においては、前記オクチル酸金属が、少なくとも2種以上含まれてなるものである。

【0013】

また、本発明の態様として、前記バインダーがエチルセルロースであることが好ましい。

【0014】

さらに、本発明の態様として、前記溶媒が、イソプロピルアルコール、1−ブタノール、およびα−ターピネオールからなる群から選択されるものであることが好ましい。

【0015】

本発明の好ましい態様では、溶媒全体に対して、イソプロピルアルコールが40重量%以上含まれてなるものである。

【0016】

また、上記の発明の態様においては、前記溶媒全体に対して、イソプロピルアルコールが40重量%以上、1−ブタノールが40重量%以下、およびα−ターピネオールが40重量%以下含まれてなることが好ましい。

【0017】

さらに、本発明の態様においては、アセチレンアルコール系界面活性剤をさらに含んでなることが好ましい。

【0018】

本発明の別の態様として、強誘電体膜を含んでなるディスプレイ基板を製造する方法は、基板または誘電体層上に、上記の強誘電体塗布用組成物を塗布する工程と、

塗布された前記強誘電体塗布用組成物を焼成して強誘電体膜を作製する工程と、

を含んでなる、ことを特徴とするとするものである。

【0019】

本発明の態様としては、塗布された前記強誘電体塗布用組成物を焼成する前に乾燥させてもよい。

【0020】

また、本発明の別の態様として、上記の製造方法によって得られたディスプレイ基板も提供する。

【0021】

本発明によれば、塗布法で形成した場合でも、ムラができず、均一な厚みの強誘電体層を形成することができる。

【発明を実施するための最良の形態】

【0022】

強誘電体塗布用組成物

本発明による強誘電体塗布用組成物は、基材上にスピンコート法等の塗布法によって強誘電体膜を形成できるものであり、主成分としてオクチル酸金属、バインダー、および少なくとも1種の溶媒を必須成分として含有する。

【0023】

強誘電体材料として従来から使用されているオクチル酸チタン等のオクチル酸金属化合物の1−ブタノール溶液は、その表面張力が24mN/m程度であり、濡れ性の観点からは十分に低い表面張力を有している。

【0024】

しかしながら、このような低表面張力の塗布液をガラス基材等に適用すると、塗布液が基材上に濡れ広がらずに弾かれたり、ムラが発生する。

【0025】

本発明においては、このオクチル酸金属化合物と溶剤に加え、1〜10重量%のバインダーを添加することにより、上記の問題を解決したものである。この理由は定かではないが以下のように考えられる。

【0026】

すなわち、オクチル酸金属化合物を溶剤に溶解させた溶液は、表面張力は低いものの、チキソトロピー性が低い。そのため、低剪断応力化での溶液粘度が低く、このような塗布液を基材に適用すると、基材上で塗布液が移動しやすく、その結果 基材に対して塗布液が弾かれると考えられる。また、上記と同様に、低剪断応力化での塗布液の粘度が低いと、塗布液内に対流が発生して塗布液中に不均一な部分が生じ、その結果、塗布膜にムラが発生するものと考えられる。

【0027】

本発明においては、1〜10重量%のバインダーを塗布液中に添加することにより、チキソトロピー性を増加させることができ、その結果、塗布法で形成した場合でも、ムラができず、均一な厚みの強誘電体層を形成することができるものと考えられる。

【0028】

以下、本発明による強誘電体塗布用組成物を構成する各成分について説明する。

【0029】

(1)オクチル酸金属

本発明による強誘電体塗布用組成物を構成するオクチル酸金属化合物は、オクチル酸ジルコニウム、オクチル酸バリウム、オクチル酸チタン、オクチル酸ランタン、またはオクチル酸鉛であり、好ましくは、これら化合物を少なくとも2種含むものである。例えば、オクチル酸バリウムとオクチル酸チタンとを混合したものを焼成することにより、チタン酸バリウム(BaTiO3)を製造でき、また、オクチル酸ジルコニウム、オクチル酸チタン、およびオクチル酸ジルコニウムの混合物を500℃以上で焼成することにより、チタン酸ジルコン酸鉛(Pb2ZrxTiO1−xO3)を製造することができる。

【0030】

このようなオクチル酸金属化合物を含む強誘電体材料を使用することにより、ゾル状およびゲル状のチタン酸ジルコン酸鉛前駆体生成物を調製することなしに、熱分解または酸化分解反応のみで直接チタン酸ジルコン酸鉛薄膜を形成することができる。通常のゾルゲル法において用いられる強誘電体材料のである、バリウムチタニウムエチルヘキサノイソプロポキシド等の金属アルコキシド化合物をイソプロピルアルコール等の溶剤に溶解させた材料は、当該材料をガラス基板上に滴下すると、溶剤が乾燥した後に粉末状となる。これは、金属アルコキシドが空気中の水分によって急激に加水分解されたためと考えられるが、このような粉末状の状態は、拭き取りの必要が生じた場合に、問題が生じる。また、溶剤の乾燥により粉末化するため、基材上に当該材料を適用する際にノズルから噴射するような塗布装置を用いた場合、ノズルが詰まったりすることがある。

【0031】

これに対し、上記したようなオクチル酸金属化合物を含む塗布液を用いた場合、溶媒が乾燥した後も塗膜の状態が保たれるとともに、拭き取りの必要が生じた場合であっても、溶剤によって容易に拭き取ることができる。また、ノズルから噴出させて塗布するような装置を用いて塗布液を基材上に塗布する場合でも、ノズルを詰まらせるようなことがない、という利点を有する。

【0032】

(2)バインダー

本発明に使用されるバインダーの含有量は、強誘電体塗布用組成物全体に対して、1〜10重量%である。バインダーの添加量を1重量%以上とすることにより、強誘電体塗布膜のムラを大幅に低減することができる。一方、10重量%を超えると、塗布液の粘度が高くなりすぎるため、スピンコート等の塗布法により当該塗布液を塗布できなくなる。また、バインダーの含有量が多いと焼成後の膜が疎になる傾向がある。この理由は、加熱により膜形成後、または膜形成中にバインダー成分(樹脂成分)が燃焼したり蒸発したりするためである。従って、基材との濡れ性が確保できるのであれば、バインダー含有量はできるだけ少ない方が好ましい。バインダーの添加量は、2〜5重量%がより好ましい。

【0033】

バインダーとしては、エチルセルロース、ヒドロキシプロピルセルロース、メチルセルロース、ニトロセルロースなどのセルロース誘導体、ポリアクリルエステル、アルキッド樹脂などのポリエステル系樹脂、アクリル酸、メタクリル酸、イタコン酸、マレイン酸、フマル酸、クロトン酸、ビニル酢酸、メチルメタクリレート、メチルアクリレート、エチルアクリレート、エチルメタアクリレート、エチルメタクリレート、プロピルメタクリレート、n−ブチルメタクリレート、イソブチルメタクリレート、2−エチルヘキシルメタクリレート、2−ヘキシルアクリレート、ラウリルメタクリレート、ステアリルメタクリレート、ステアリルアクリレート、ドデシルメタクリレート、ドデシルアクリレート、ヘキシルメタクリレート、オクチルメタクリレート、オクチルアクリレート、セチルメタクリレート、セチルアクリレート、ノニルアクリレート、デシルメタクリレート、デシルアクリレート、シクロヘキシルメタクリレート、シクロヘキシルアクリレート、グリシジルメタクリレート、ジメチルアミノエチルメタクリレート、2−ヒドロキシエチルメタクリレート、2(2−エトキシエトキシ)エチルアクリレート、2−ヒドロキシエチルメタクリレート、ダイアセトンアクリルアミド、N,N−ジエチルアクリルアミド、N,N−ジメチルアミノプロピルアクリルアミド、イソプロピルアクリルアミド、ジエチルアミノエチルメタクリレート、t−ブチルメタクリレート、N,N−ジメチルアクリルアミド、α−メチルスチレン、スチレン、ビニルトルエン、N−ビニル−2−ピロリドン等のモノマーからなる共重合体、エチレン−アクリル酸共重合体、エチレン−メタクリル酸共重合体、エチレン−酢酸ビニル共重合体等のポリオレフィン系樹脂、ポリビニルホルマール、ポリビニルブチラールなどが挙げられる。

【0034】

(3)溶媒

本発明による強誘電体塗布用組成物は、溶媒を必須成分として含有する。溶媒は、オクチル酸金属化合物およびバインダーの混合物を均一な状態で保持できるものであれば、特に限定されるものではなく、例えば、メタノール、エタノール、イソプロパノ−ル、1−ブタノール、2−エチルヘキサノール、1−ブトキシ−2−プロパノール、α−、β−、γ−テルピネオール等のアルコール類、アルコール類以外として、エチレングリコールモノアルキルエーテル類、エチレングリコールジアルキルエーテル類、ジエチレングリコールモノアルキルエーテル類、ジエチレングリコールジアルキルエーテル類、エチレングリコールモノアルキルエーテルアセテート類、エチレングリコールジアルキルエーテルアセテート類、ジエチレングリコールジアルキルエーテルアセテート類、プロピレングリコールモノアルキルエーテル類、プロピレングリコールジアルキルエーテル類、プロピレングリコールモノアルキルアセテート類、プロピレングリコールジアルキルエーテルアセテート類等を用いることができる。

【0035】

本発明においては、上記した溶媒の中でも、メタノール、エタノール、イソプロパノ−ル、1−ブタノール、2−エチルヘキサノール、1−ブトキシ−2−プロパノール、α−、β−、γ−テルピネオール等のアルコール類を好ましく使用でき、これらを1種または2種以上混合して用いても良い。アルコール類以外の溶媒としては、エチレングリコールモノアルキルエーテル類、エチレングリコールジアルキルエーテル類、ジエチレングリコールモノアルキルエーテル類、ジエチレングリコールジアルキルエーテル類、エチレングリコールモノアルキルエーテルアセテート類、エチレングリコールジアルキルエーテルアセテート類、ジエチレングリコールジアルキルエーテルアセテート類、プロピレングリコールモノアルキルエーテル類、プロピレングリコールジアルキルエーテル類、プロピレングリコールモノアルキルアセテート類、プロピレングリコールジアルキルエーテルアセテート類を好ましく使用でき、これらを上記のアルコール類に単独または2種類以上添加してもよい。

【0036】

バインダーを含む強誘電体塗布用組成物は、上記したように、基板に対して塗布液の濡れ性が優れ、塗膜のムラを抑制することができるが、基板表面が凹凸であったり、基板上に異物が付着しているような場合、塗布液が弾かれたり、凹部分に塗布液は入り込まずに、均一な塗膜が形成できない場合も生じる。本発明によれば、溶媒として、上記したアルコール類溶媒を用いることにより、例え基板表面が凹凸であったり基板上に異物が付着しているような場合でも、ムラのない均一な塗膜が形成できることを見出した。

【0037】

上記したアルコール類溶媒の中でも、イソプロピルアルコールが好ましく、特に、溶剤に対してイソプロピルアルコールが40重量%以上含まれていることが好ましい。また、溶媒全体に対して、イソプロピルアルコールが40重量%以上含まれる場合、1−ブタノールが40重量%以下、およびα−ターピネオールが40重量%以下含まれていることがより好ましく、特に、イソプロピルアルコールが60重量%以上、1−ブタノールが20重量%以下、α―ターピネオールが20重量%以下含まれていることが好ましい。

【0038】

なお、アルコール類溶媒に、上記したアルコール類以外の溶媒を1種または2種以上混合して用いても良い。

【0039】

(4)その他の成分

本発明による強誘電体塗布用組成物は、さらにアセチレンアルコール系界面活性剤を含んでいてもよい。アセチレンアルコール系界面活性剤を添加することにより、さらに塗布液の濡れ性が改善する。アセチレンアルコール系界面活性剤としては、例えば3,5−ジメチル−1−ヘキセン−3−オール(サーフィノール*61、Air Products and Chemical社製)等が挙げられるが、これに限定されるものではない。

【0040】

強誘電体層を含むディスプレイ基板

本発明による強誘電体塗布用組成物は、誘電体材料としてメモリ素子やピエゾ素子等に広く使用できるが、上記の通り大型の基板上に誘電体層を設ける場合に、塗布法で形成した場合でもムラができず、均一な厚みの強誘電体層が形成できるものである。したがって、エレクトロルミネッセント表示素子等の大型ディスプレイ基板に特に好適に使用できる。以下、本発明によつ強誘電体塗布用組成物を誘電体材料として応用として、エレクトロルミネッセント表示素子用ディスプレイ基板を一例に説明する。

【0041】

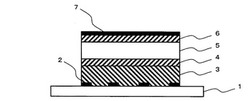

図1に、エレクトロルミネッセント表示素子用ディスプレイ基板の一例として断面構造を示す。エレクトロルミネッセント表示素子用ディスプレイ基板は、基板1上に第1電極層2、厚膜誘電体層3、薄膜誘電体層4、発光層5、薄膜誘電体層6、および第二電極層7が設けられた構造を有している。なお、薄膜誘電体層4は多層としてもよい。以下、各層について説明する。

【0042】

(1)基板

基板としては、アルミナ(Al2O3)、石英ガラス(SiO2)、マグネシア(MgO)、フォルステライト(2MgO・SiO2)、ステアタイト(MgO・SiO2)、ムライト(3Al2O3・2SiO2)、ベリリア(BeO)、ジルコニア(ZrO2)、窒化アルミニウム(AlN)、窒化シリコン(SiN)、炭化シリコン(SiC+BeO)等のセラミック基板、結晶化ガラス、石英ガラス等を用いることができる。そのほか、Ba系、Sr系、およひPb系ペロブスカイトを用いることもできる。

【0043】

また、基板として、高耐熱ガラス等を用いてもよく、ホウロウ等の絶縁処理を行った金属基板等を用いてもよい。

【0044】

(2)第1電極層

第1電極層は、例えば、Pd等の金属またはAg/Pd等の合金であって、導電性の良い材料を使用する。これらの材料の他にも、Au、Pt、Ir等の貴金属、Ni、W、Mo、Nb、Ta等の高融点金属やこれら貴金属または高融点金属の合金を用いてもよい。

【0045】

第1電極層2は、基板1の一面上に形成されるが、通常、所定のストライプ形状にパターン化して形成される。第1電極層の形成は、上記した貴金属または高融点金属もしくはそれらの合金の粉体を、例えば溶剤に、または溶剤と樹脂に、もしくはガラスフリット等を添加して混合し、これらを混練して得られたペーストを、スクリーン印刷等の方式によって、基板上に所望のパターン状となるように適用し、焼成することにより行う。また、ペーストをパターン状にではなく基板全面に適用して焼成した後に、フォトリソグラフィー法によりパターニングしてもよい。

【0046】

また、第1電極層は、上記の金属または合金を用いて、メッキ、蒸着、またはスパッタリングを行うことにより、基板全面に一様に金属層または合金層を形成した後に、上記のようにしてパターニングすることもでき、あるいは、メッキ、蒸着、またはスパッタリングをマスクパターンを介して行うことにより、パターニングすることもできる。

【0047】

第1電極層の厚みは、形成方法によっても異なるが、スクリーン印刷等の厚膜の形成に適した方式による場合は、1〜5μm程度であることが好ましく、蒸着やスパッタリング等の薄膜の形成に適した方式による場合は、0.1〜1.0μm程度であることが好ましい。

【0048】

(3)厚膜誘電体層

厚膜誘電体層3は、誘電体の粉体を、例えば溶剤に、または溶剤と樹脂に、もしくはガラスフリット等を添加して混合し、これらを混練して得られたペーストを、スクリーン印刷等の方式によって、基板1上の第1電極層2を覆うように適応し、焼成することにより形成する。本発明においては、焼成前に厚膜誘電体層の上面に、表面が平滑な基準板を載置し、静水圧プレス法によって圧縮し、その後に焼成を行うことが好ましい。静水圧プレスの条件としては、室温〜300℃で、10M〜500MPa、特に100M〜500MPaが好ましい。圧力を10MPa以上とすることにより、静水圧プレス後に誘電体粉体の密度が高くなり、誘電特性の優れる厚膜誘電体層が得られる。なお、圧力の上限値は、静水圧プレス機で実質的に可能な範囲で制限される。

【0049】

なお、厚膜誘電体層の形成は、静水圧プレス法に限られるものではなく、通常のゾルゲル法やMOD(Metal Organic Deposition)法等によって形成することができることは言うまでもない。

【0050】

誘電体粉体としては、例えば、BaTiO3、(BaxCa1−x)TiO3、BaxSr1−x)TiO3、PbTiO3、Pb(ZrxTi1−x)TiO3(以下、PZTともいう)等のペロブスカイト構造を有する強誘電体、Pb(Mg1/3Nb2/3)O3(以下、PMNともいう)等に代表される複合ペロブスカイト型強誘電体、Bi4Ti3O12、SrBi2Ta2O9に代表されるビスマス層状化合物、(SrxBa1−x)Nb2O6、PbNb2O6等に代表されるタングステンブロンズ型強誘電体等を用いることができる。

【0051】

これらの中でも、特により高い誘電率を達成でき、かつより低い焼成温度で熱処理可能である、BaTiO3、PZT、PMN等のペロブスカイト型誘電体がより好ましく、さらに、その中でも化学組成中に鉛元素を含む誘電体がより好ましい。この鉛を含む誘電体は、基板としてガラスを用いる場合に特に適している。また、PMNに代表されるPbを含む複合ペロブスカイト型化合物は、リラクサと呼ばれ、広い温度範囲で高い比誘電率を示すことから、厚膜誘電体材料として好ましい。

【0052】

厚膜誘電体の厚みは、2〜100μm程度が好ましく、5〜20μm程度がより好ましい。100μmよりも厚いと緻密化が困難となり、また2μmよりも薄いと第1電極層におけるパターニング部分での段差の影響が大きくなる。

【0053】

後記する発光層は、厚膜誘電体層と、電気的に直列に配置されることなるため、外部から電圧を印可したとき、発光層に効率よく電圧がかかるようにするためには、厚膜誘電体層の静電容量が発光層の静電容量よりも高いことが好ましく、具体的には10倍程度であることが好ましい。なお厚膜誘電体層の静電容量と発光層の静電容量との比は、それぞれの層の「比誘電率/膜厚」」どうしの比率に等しくなる。

【0054】

(4)薄膜誘電体層

上記したように、厚膜誘電体層は、静水圧プレス法によって形成されるため、発光層側の表面は非常に平坦に形成されているが、より発光層側の平坦性を向上させ、かつより厚膜誘電体層の誘電率特性を向上させる目的で、本発明においては、厚膜誘電体層4上に薄膜誘電体層4を設けている。

【0055】

薄膜誘電体層4は、上記した本発明による強誘電体塗布用組成物を用いて形成される。まず、すでに形成した厚膜誘電体層3上に、当該組成物からなる塗布液を、塗布に適した方式、例えば、ダイコーティング法、ロールコーティング法、ブレードコーティング法、スピンコーティング法等の塗布方式によって塗布し、塗膜を形成する。次いで、塗膜を塗布液の組成に応じて乾燥を行い、その後、焼成を行うことによって、薄膜誘電体層4を形成することができる。

【0056】

また薄膜誘電体層4は、本発明による誘電体塗布用組成物から作製された層以外にも、別の層を含んでもよい。他の材料からなる層を積層することにより、平坦性や電気特性がさらに向上するためである。これらの他の層を作製する方法としては、前述のウェットコーティングや、真空成膜も適用することができる。

【0057】

また、後記する発光層を形成した後、発光層5上に薄膜誘電体層6を設ける。薄膜誘電体層を設けることにより、外部からの水蒸気や酸素等が蛍光体側へ侵入することを抑制することができる。発光層5上に薄膜誘電体層6を設ける場合も、上記と同様にして薄膜誘電体層を形成することができる。

【0058】

薄膜誘電体層の膜厚は、0.005〜3μm程度でよい。薄膜誘電体層4の膜厚は、好ましくは0.5〜3μm程度、より好ましくは1〜2μm程度である。また、薄膜誘電体層6の膜厚は、好ましくは0.01〜0.5μm程度、より好ましくは0.015〜0.1μm程度である。膜厚が5nm未満の場合は、膜としての機能を有さず、また、3μmを超える厚膜となるとクラックが発生し易くなるとともに、基板全体の誘電率が増加するため、電圧印可時に発光層の蛍光体材料に十分に電圧が印可されない場合がある。なお、薄膜誘電体層4と6とで好ましい膜厚が異なっているのは、それぞれの薄膜誘電体層を設ける下地の表面粗さが異なっているためである。

【0059】

(5)発光層

発光層5は、薄膜誘電体層4の上に形成される。薄膜誘電体層は、上記したように、非常に表面が均一で平坦であり、例え厚膜誘電体層上に凹凸や異物が付着しているような場合であっても、薄膜誘電体層を設けることにより、表面が平坦化される。したがって、発光層は、非常に平坦で均一な表面上に形成されることになるため、発光特性に優れたものとなる。

【0060】

発光層は、蛍光体材料を薄膜化したもので構成される。例えば、赤色発光を得る材料としては、ZnS、Mn/CdSSe等、緑色発光を得る材料としては、ZnS:TbOF、ZnS:Tb等、青色発光を得るための材料としては、SrS:Ce、(SrS:Ce/Zns)n、Ca2Ga2S4:Ce、Sr2Ga2S4:Ce等、また白色発光を得るための材料としてSrS:Ce/ZnS:Mn等が挙げられる。

【0061】

発光層の形成は、上記したような蛍光体材料を用いて、蒸着またはスパッタリングもしくはCVD法等によって行うことができる。

【0062】

発光層の膜厚は、100〜2000nm程度が好ましく、より好ましくは200〜1500nm程度である。

【0063】

(6)第2電極層

第2電極層7は、観測者側に設けられるため、発光層5からの発光、すなわち表示を妨げないように、透明電極材料で形成する必要がある。

【0064】

透明電極材料としては、ITO(酸化インジウム錫)、SnO2、ZnO−Al等の酸化物導電性材料が挙げられる。

【0065】

第2電極層の形成は、上記の酸化物導電性材料を用いて、蒸着またはスパッタリングにより行うことができる。

【0066】

第2電極層の厚みは、50〜200nm程度が好ましい。

【実施例】

【0067】

本発明を実施例によりさらに詳細に説明するが、本発明の範囲がこれら実施例に限定されるものではない。

【0068】

実施例1

1.強誘電体塗布用組成物の調製

オクチル酸金属として、オクチル酸チタン酸バリウム(旭電化製)を用い、バインダーとして粘度7cPのエチルセルロース(エトセル、日新化成社製)を用い、溶媒の配合量が下記の表1の組成となるように、各成分を混合することによって強誘電体塗布用組成物を調製した。なお、オクチル酸金属は5重量%、バインダーは2重量%の添加量となるように配合した。

【0069】

基板上に組成物を塗布したときの、組成物のガラス基板に対する濡れ性について評価を行った。得られた組成物は、ガラス基板に対して接触角が5°以下であり測定が困難であった。そのため、ガラス(CP−600V、セントラル硝子製)上に組成物を1滴滴下して、ガラス基板上への濡れ広がりの状態を目視にて観察することにより濡れ性の評価を行った。

【0070】

評価基準は以下の通りとした。

◎:滴下中央部分の液面が基板に貼り付くように平坦な状態にあり、液面の周縁部分のみ盛り上がっている状態であり、液面中で平坦の部分が多い(濡れ性が非常に良好)

○:滴下中央部分の液面が基板に貼り付くように平坦な状態にあり、液面の周縁部分のみ盛り上がっている状態(濡れ性良好)

△:滴下中央部分の液面が平坦ではなく、やや盛り上がっている状態(濡れ性普通)

×:滴下中央部分の液面が盛り上がっている状態(濡れ性不良)

【表1】

【0071】

次いで、下記表2に示す各組成物を、シリコンウエハー基板上にスピンコート法によって塗布し、連続焼成炉でピーク温度650℃で10分間焼成を行うことにより、ガラス基板上にBaTiO3膜を形成した。なお、スピンコーターの回転数は、焼成後のBaTiO3膜厚が50nm(段差計で測定)となるように調製した。なお、表中の数値は重量%を表す。

【0072】

得られた焼成膜の表面を光学顕微鏡によって観察することによって焼成膜のムラについて評価を行った。評価基準は以下の通りとした。

○:ムラはなく、均一な厚みの膜であった

△:塗布液の対流が原因と思われるムラは発生し、当該ムラが目視では分からない程度に発生

×:塗布液の対流が原因と思われるムラが発生し、図2に示すような当該ムラが目視で分かる程度に発生

評価結果は表2に示される通りであった。

【表2】

【0073】

なお、例26の焼成膜は、ムラはないものの、図3に示されるように焼成後の膜密度が低下する問題が生じた。

【0074】

次に、使用する樹脂の粘度を代えて強誘電体塗布用組成物を調製した。調製した各組成物の組成は表3に示される通りとした(表中の数値は重量%を表す)。

【0075】

得られた組成物について、レオメータ RS-150(HAAKE製)を用い、コーンφ=60mm、角度1°、25℃の条件下で粘度測定を行った。

【0076】

また、得られた組成物について、上記と同様にして焼成膜を作製し、ムラの有無について評価を行った。

【0077】

評価結果は表3に示される通りであった。

【表3】

【図面の簡単な説明】

【0078】

【図1】本発明による強誘電体塗布用組成物を用いたエレクトロルミネッセント表示素子の一例を示した模式断面図である。

【図2】焼成により膜を形成したときの、ムラを観察した写真である(エリア 約3×2.3mm)

【図3】得られた焼成膜において、膜密度が低いサンプルの電子顕微鏡写真(5万倍)である。

【発明の分野】

【0001】

本発明は、オクチル酸金属を主成分とする強誘電体塗布用組成物に関し、さらに詳細には、塗布法で形成した場合でもムラができず、均一な厚みの強誘電体層が形成できる強誘電体塗布用組成物に関する。

【背景技術】

【0002】

チタン酸バリウム、チタン酸鉛、チタン酸ジルコン酸鉛等のペロブスカイト型強誘電体材料は、メモリ素子やピエゾ素子、ディスプレイ基板等に広く応用されている。例えば、エレクトロルミネッセント表示素子用のディスプレイ基板は、強誘電体層上に発光層を設けた構造を有している。このような強誘電体層は、上記したような強誘電体材料を、ガラス等の基板上に真空成膜法やゾルゲル法によって成膜することにより形成されている。

【0003】

近年、表示素子の大型化に伴い、大面積の基板上に均一に強誘電体層を設けることが重要な課題となっている。

【0004】

しかしながら、従来の真空成膜法では、基板の大型化に伴い、真空蒸着装置自体を大型化する必要があるため、製造コストの上昇をもたらす。

【0005】

また、ゾルゲル法による強誘電体層の形成方法として、例えば、金属アルコキシドの加水分解を利用したチタン酸ジルコン酸鉛膜の作製方法が知られているが、金属アルコキシドがわずかな水分の存在下でも加水分解を起こすため、材料の保存安定性が低く、大量生産に向いていない、という問題がある。

【0006】

このような問題に対し、特開平5−58636号公報(特許文献1)には、ゾル状およびゲル状のチタン酸ジルコン酸鉛前駆体生成物を調製することなしに、熱分解または酸化分解反応のみで直接チタン酸ジルコン酸鉛薄膜を形成することが提案されている。この公報によれば、例えば、オクチル酸鉛、オクチル酸ジルコニル、およびオクチル酸チタン等のオクチル酸金属をn−ブタノール溶液に混合し、その混合溶液を乾燥させた後、500℃以上で焼成することにより、チタン酸ジルコン酸鉛からなる強誘電体を作製できることが示されている。

【0007】

上記の公報に開示されたオクチル酸金属は、ゾルゲル法に用いられる金属アルコキシドと比較して安定であり、ウエットコーティング法等によって基板上に塗布可能なため、大型のディスプレイ基板に好適であると考えられる。

【特許文献1】特開平5−58636号公報

【発明の開示】

【発明が解決しようとする課題】

【0008】

しかしながら、上記のオクチル酸金属を溶媒に混合して塗布液を調製し、この塗布液を基板上に塗布して強誘電体層を形成しようとすると、基板に対する塗布液の濡れ性が低いため、ムラのある強誘電体層が形成される場合があった。また、PZT(チタン酸ジルコン酸鉛)やPMN(ニオブ酸マグネシウム鉛)等の厚膜誘電体層上にさらに、塗布法によって強誘電体層を設ける場合においても、上記と同様に、塗布液の濡れ性が低いため、ムラのある強誘電体層が形成される場合があった。

【0009】

本発明者らは、今般、オクチル酸金属を主成分とする強誘電体塗布用組成物において、特定量のバインダー成分を添加することにより、塗布法で形成した場合でもムラができず、均一な厚みの強誘電体層が形成できる、との知見を得た。本発明はかかる知見にもとづくものである。

【0010】

したがって、本発明の目的は、塗布法で形成した場合でもムラができず、均一な厚みの強誘電体層が形成できる強誘電体塗布用組成物を提供することにある。

【課題を解決するための手段】

【0011】

本発明による強誘電体塗布用組成物は、オクチル酸金属化合物を主成分とする、強誘電体塗布用組成物であって、

バインダーと、少なくとも1種以上の溶媒とを含んでなり、

前記オクチル酸金属化合物の金属が、Zr、Ba、Ti、La、およびPbの群から選択される少なくとも2種以上のものであり、

前記強誘電体塗布用組成物全体に対して、1〜10重量%含まれてなる、ことを特徴とするものである。

【0012】

本発明の好ましい態様においては、前記オクチル酸金属が、少なくとも2種以上含まれてなるものである。

【0013】

また、本発明の態様として、前記バインダーがエチルセルロースであることが好ましい。

【0014】

さらに、本発明の態様として、前記溶媒が、イソプロピルアルコール、1−ブタノール、およびα−ターピネオールからなる群から選択されるものであることが好ましい。

【0015】

本発明の好ましい態様では、溶媒全体に対して、イソプロピルアルコールが40重量%以上含まれてなるものである。

【0016】

また、上記の発明の態様においては、前記溶媒全体に対して、イソプロピルアルコールが40重量%以上、1−ブタノールが40重量%以下、およびα−ターピネオールが40重量%以下含まれてなることが好ましい。

【0017】

さらに、本発明の態様においては、アセチレンアルコール系界面活性剤をさらに含んでなることが好ましい。

【0018】

本発明の別の態様として、強誘電体膜を含んでなるディスプレイ基板を製造する方法は、基板または誘電体層上に、上記の強誘電体塗布用組成物を塗布する工程と、

塗布された前記強誘電体塗布用組成物を焼成して強誘電体膜を作製する工程と、

を含んでなる、ことを特徴とするとするものである。

【0019】

本発明の態様としては、塗布された前記強誘電体塗布用組成物を焼成する前に乾燥させてもよい。

【0020】

また、本発明の別の態様として、上記の製造方法によって得られたディスプレイ基板も提供する。

【0021】

本発明によれば、塗布法で形成した場合でも、ムラができず、均一な厚みの強誘電体層を形成することができる。

【発明を実施するための最良の形態】

【0022】

強誘電体塗布用組成物

本発明による強誘電体塗布用組成物は、基材上にスピンコート法等の塗布法によって強誘電体膜を形成できるものであり、主成分としてオクチル酸金属、バインダー、および少なくとも1種の溶媒を必須成分として含有する。

【0023】

強誘電体材料として従来から使用されているオクチル酸チタン等のオクチル酸金属化合物の1−ブタノール溶液は、その表面張力が24mN/m程度であり、濡れ性の観点からは十分に低い表面張力を有している。

【0024】

しかしながら、このような低表面張力の塗布液をガラス基材等に適用すると、塗布液が基材上に濡れ広がらずに弾かれたり、ムラが発生する。

【0025】

本発明においては、このオクチル酸金属化合物と溶剤に加え、1〜10重量%のバインダーを添加することにより、上記の問題を解決したものである。この理由は定かではないが以下のように考えられる。

【0026】

すなわち、オクチル酸金属化合物を溶剤に溶解させた溶液は、表面張力は低いものの、チキソトロピー性が低い。そのため、低剪断応力化での溶液粘度が低く、このような塗布液を基材に適用すると、基材上で塗布液が移動しやすく、その結果 基材に対して塗布液が弾かれると考えられる。また、上記と同様に、低剪断応力化での塗布液の粘度が低いと、塗布液内に対流が発生して塗布液中に不均一な部分が生じ、その結果、塗布膜にムラが発生するものと考えられる。

【0027】

本発明においては、1〜10重量%のバインダーを塗布液中に添加することにより、チキソトロピー性を増加させることができ、その結果、塗布法で形成した場合でも、ムラができず、均一な厚みの強誘電体層を形成することができるものと考えられる。

【0028】

以下、本発明による強誘電体塗布用組成物を構成する各成分について説明する。

【0029】

(1)オクチル酸金属

本発明による強誘電体塗布用組成物を構成するオクチル酸金属化合物は、オクチル酸ジルコニウム、オクチル酸バリウム、オクチル酸チタン、オクチル酸ランタン、またはオクチル酸鉛であり、好ましくは、これら化合物を少なくとも2種含むものである。例えば、オクチル酸バリウムとオクチル酸チタンとを混合したものを焼成することにより、チタン酸バリウム(BaTiO3)を製造でき、また、オクチル酸ジルコニウム、オクチル酸チタン、およびオクチル酸ジルコニウムの混合物を500℃以上で焼成することにより、チタン酸ジルコン酸鉛(Pb2ZrxTiO1−xO3)を製造することができる。

【0030】

このようなオクチル酸金属化合物を含む強誘電体材料を使用することにより、ゾル状およびゲル状のチタン酸ジルコン酸鉛前駆体生成物を調製することなしに、熱分解または酸化分解反応のみで直接チタン酸ジルコン酸鉛薄膜を形成することができる。通常のゾルゲル法において用いられる強誘電体材料のである、バリウムチタニウムエチルヘキサノイソプロポキシド等の金属アルコキシド化合物をイソプロピルアルコール等の溶剤に溶解させた材料は、当該材料をガラス基板上に滴下すると、溶剤が乾燥した後に粉末状となる。これは、金属アルコキシドが空気中の水分によって急激に加水分解されたためと考えられるが、このような粉末状の状態は、拭き取りの必要が生じた場合に、問題が生じる。また、溶剤の乾燥により粉末化するため、基材上に当該材料を適用する際にノズルから噴射するような塗布装置を用いた場合、ノズルが詰まったりすることがある。

【0031】

これに対し、上記したようなオクチル酸金属化合物を含む塗布液を用いた場合、溶媒が乾燥した後も塗膜の状態が保たれるとともに、拭き取りの必要が生じた場合であっても、溶剤によって容易に拭き取ることができる。また、ノズルから噴出させて塗布するような装置を用いて塗布液を基材上に塗布する場合でも、ノズルを詰まらせるようなことがない、という利点を有する。

【0032】

(2)バインダー

本発明に使用されるバインダーの含有量は、強誘電体塗布用組成物全体に対して、1〜10重量%である。バインダーの添加量を1重量%以上とすることにより、強誘電体塗布膜のムラを大幅に低減することができる。一方、10重量%を超えると、塗布液の粘度が高くなりすぎるため、スピンコート等の塗布法により当該塗布液を塗布できなくなる。また、バインダーの含有量が多いと焼成後の膜が疎になる傾向がある。この理由は、加熱により膜形成後、または膜形成中にバインダー成分(樹脂成分)が燃焼したり蒸発したりするためである。従って、基材との濡れ性が確保できるのであれば、バインダー含有量はできるだけ少ない方が好ましい。バインダーの添加量は、2〜5重量%がより好ましい。

【0033】

バインダーとしては、エチルセルロース、ヒドロキシプロピルセルロース、メチルセルロース、ニトロセルロースなどのセルロース誘導体、ポリアクリルエステル、アルキッド樹脂などのポリエステル系樹脂、アクリル酸、メタクリル酸、イタコン酸、マレイン酸、フマル酸、クロトン酸、ビニル酢酸、メチルメタクリレート、メチルアクリレート、エチルアクリレート、エチルメタアクリレート、エチルメタクリレート、プロピルメタクリレート、n−ブチルメタクリレート、イソブチルメタクリレート、2−エチルヘキシルメタクリレート、2−ヘキシルアクリレート、ラウリルメタクリレート、ステアリルメタクリレート、ステアリルアクリレート、ドデシルメタクリレート、ドデシルアクリレート、ヘキシルメタクリレート、オクチルメタクリレート、オクチルアクリレート、セチルメタクリレート、セチルアクリレート、ノニルアクリレート、デシルメタクリレート、デシルアクリレート、シクロヘキシルメタクリレート、シクロヘキシルアクリレート、グリシジルメタクリレート、ジメチルアミノエチルメタクリレート、2−ヒドロキシエチルメタクリレート、2(2−エトキシエトキシ)エチルアクリレート、2−ヒドロキシエチルメタクリレート、ダイアセトンアクリルアミド、N,N−ジエチルアクリルアミド、N,N−ジメチルアミノプロピルアクリルアミド、イソプロピルアクリルアミド、ジエチルアミノエチルメタクリレート、t−ブチルメタクリレート、N,N−ジメチルアクリルアミド、α−メチルスチレン、スチレン、ビニルトルエン、N−ビニル−2−ピロリドン等のモノマーからなる共重合体、エチレン−アクリル酸共重合体、エチレン−メタクリル酸共重合体、エチレン−酢酸ビニル共重合体等のポリオレフィン系樹脂、ポリビニルホルマール、ポリビニルブチラールなどが挙げられる。

【0034】

(3)溶媒

本発明による強誘電体塗布用組成物は、溶媒を必須成分として含有する。溶媒は、オクチル酸金属化合物およびバインダーの混合物を均一な状態で保持できるものであれば、特に限定されるものではなく、例えば、メタノール、エタノール、イソプロパノ−ル、1−ブタノール、2−エチルヘキサノール、1−ブトキシ−2−プロパノール、α−、β−、γ−テルピネオール等のアルコール類、アルコール類以外として、エチレングリコールモノアルキルエーテル類、エチレングリコールジアルキルエーテル類、ジエチレングリコールモノアルキルエーテル類、ジエチレングリコールジアルキルエーテル類、エチレングリコールモノアルキルエーテルアセテート類、エチレングリコールジアルキルエーテルアセテート類、ジエチレングリコールジアルキルエーテルアセテート類、プロピレングリコールモノアルキルエーテル類、プロピレングリコールジアルキルエーテル類、プロピレングリコールモノアルキルアセテート類、プロピレングリコールジアルキルエーテルアセテート類等を用いることができる。

【0035】

本発明においては、上記した溶媒の中でも、メタノール、エタノール、イソプロパノ−ル、1−ブタノール、2−エチルヘキサノール、1−ブトキシ−2−プロパノール、α−、β−、γ−テルピネオール等のアルコール類を好ましく使用でき、これらを1種または2種以上混合して用いても良い。アルコール類以外の溶媒としては、エチレングリコールモノアルキルエーテル類、エチレングリコールジアルキルエーテル類、ジエチレングリコールモノアルキルエーテル類、ジエチレングリコールジアルキルエーテル類、エチレングリコールモノアルキルエーテルアセテート類、エチレングリコールジアルキルエーテルアセテート類、ジエチレングリコールジアルキルエーテルアセテート類、プロピレングリコールモノアルキルエーテル類、プロピレングリコールジアルキルエーテル類、プロピレングリコールモノアルキルアセテート類、プロピレングリコールジアルキルエーテルアセテート類を好ましく使用でき、これらを上記のアルコール類に単独または2種類以上添加してもよい。

【0036】

バインダーを含む強誘電体塗布用組成物は、上記したように、基板に対して塗布液の濡れ性が優れ、塗膜のムラを抑制することができるが、基板表面が凹凸であったり、基板上に異物が付着しているような場合、塗布液が弾かれたり、凹部分に塗布液は入り込まずに、均一な塗膜が形成できない場合も生じる。本発明によれば、溶媒として、上記したアルコール類溶媒を用いることにより、例え基板表面が凹凸であったり基板上に異物が付着しているような場合でも、ムラのない均一な塗膜が形成できることを見出した。

【0037】

上記したアルコール類溶媒の中でも、イソプロピルアルコールが好ましく、特に、溶剤に対してイソプロピルアルコールが40重量%以上含まれていることが好ましい。また、溶媒全体に対して、イソプロピルアルコールが40重量%以上含まれる場合、1−ブタノールが40重量%以下、およびα−ターピネオールが40重量%以下含まれていることがより好ましく、特に、イソプロピルアルコールが60重量%以上、1−ブタノールが20重量%以下、α―ターピネオールが20重量%以下含まれていることが好ましい。

【0038】

なお、アルコール類溶媒に、上記したアルコール類以外の溶媒を1種または2種以上混合して用いても良い。

【0039】

(4)その他の成分

本発明による強誘電体塗布用組成物は、さらにアセチレンアルコール系界面活性剤を含んでいてもよい。アセチレンアルコール系界面活性剤を添加することにより、さらに塗布液の濡れ性が改善する。アセチレンアルコール系界面活性剤としては、例えば3,5−ジメチル−1−ヘキセン−3−オール(サーフィノール*61、Air Products and Chemical社製)等が挙げられるが、これに限定されるものではない。

【0040】

強誘電体層を含むディスプレイ基板

本発明による強誘電体塗布用組成物は、誘電体材料としてメモリ素子やピエゾ素子等に広く使用できるが、上記の通り大型の基板上に誘電体層を設ける場合に、塗布法で形成した場合でもムラができず、均一な厚みの強誘電体層が形成できるものである。したがって、エレクトロルミネッセント表示素子等の大型ディスプレイ基板に特に好適に使用できる。以下、本発明によつ強誘電体塗布用組成物を誘電体材料として応用として、エレクトロルミネッセント表示素子用ディスプレイ基板を一例に説明する。

【0041】

図1に、エレクトロルミネッセント表示素子用ディスプレイ基板の一例として断面構造を示す。エレクトロルミネッセント表示素子用ディスプレイ基板は、基板1上に第1電極層2、厚膜誘電体層3、薄膜誘電体層4、発光層5、薄膜誘電体層6、および第二電極層7が設けられた構造を有している。なお、薄膜誘電体層4は多層としてもよい。以下、各層について説明する。

【0042】

(1)基板

基板としては、アルミナ(Al2O3)、石英ガラス(SiO2)、マグネシア(MgO)、フォルステライト(2MgO・SiO2)、ステアタイト(MgO・SiO2)、ムライト(3Al2O3・2SiO2)、ベリリア(BeO)、ジルコニア(ZrO2)、窒化アルミニウム(AlN)、窒化シリコン(SiN)、炭化シリコン(SiC+BeO)等のセラミック基板、結晶化ガラス、石英ガラス等を用いることができる。そのほか、Ba系、Sr系、およひPb系ペロブスカイトを用いることもできる。

【0043】

また、基板として、高耐熱ガラス等を用いてもよく、ホウロウ等の絶縁処理を行った金属基板等を用いてもよい。

【0044】

(2)第1電極層

第1電極層は、例えば、Pd等の金属またはAg/Pd等の合金であって、導電性の良い材料を使用する。これらの材料の他にも、Au、Pt、Ir等の貴金属、Ni、W、Mo、Nb、Ta等の高融点金属やこれら貴金属または高融点金属の合金を用いてもよい。

【0045】

第1電極層2は、基板1の一面上に形成されるが、通常、所定のストライプ形状にパターン化して形成される。第1電極層の形成は、上記した貴金属または高融点金属もしくはそれらの合金の粉体を、例えば溶剤に、または溶剤と樹脂に、もしくはガラスフリット等を添加して混合し、これらを混練して得られたペーストを、スクリーン印刷等の方式によって、基板上に所望のパターン状となるように適用し、焼成することにより行う。また、ペーストをパターン状にではなく基板全面に適用して焼成した後に、フォトリソグラフィー法によりパターニングしてもよい。

【0046】

また、第1電極層は、上記の金属または合金を用いて、メッキ、蒸着、またはスパッタリングを行うことにより、基板全面に一様に金属層または合金層を形成した後に、上記のようにしてパターニングすることもでき、あるいは、メッキ、蒸着、またはスパッタリングをマスクパターンを介して行うことにより、パターニングすることもできる。

【0047】

第1電極層の厚みは、形成方法によっても異なるが、スクリーン印刷等の厚膜の形成に適した方式による場合は、1〜5μm程度であることが好ましく、蒸着やスパッタリング等の薄膜の形成に適した方式による場合は、0.1〜1.0μm程度であることが好ましい。

【0048】

(3)厚膜誘電体層

厚膜誘電体層3は、誘電体の粉体を、例えば溶剤に、または溶剤と樹脂に、もしくはガラスフリット等を添加して混合し、これらを混練して得られたペーストを、スクリーン印刷等の方式によって、基板1上の第1電極層2を覆うように適応し、焼成することにより形成する。本発明においては、焼成前に厚膜誘電体層の上面に、表面が平滑な基準板を載置し、静水圧プレス法によって圧縮し、その後に焼成を行うことが好ましい。静水圧プレスの条件としては、室温〜300℃で、10M〜500MPa、特に100M〜500MPaが好ましい。圧力を10MPa以上とすることにより、静水圧プレス後に誘電体粉体の密度が高くなり、誘電特性の優れる厚膜誘電体層が得られる。なお、圧力の上限値は、静水圧プレス機で実質的に可能な範囲で制限される。

【0049】

なお、厚膜誘電体層の形成は、静水圧プレス法に限られるものではなく、通常のゾルゲル法やMOD(Metal Organic Deposition)法等によって形成することができることは言うまでもない。

【0050】

誘電体粉体としては、例えば、BaTiO3、(BaxCa1−x)TiO3、BaxSr1−x)TiO3、PbTiO3、Pb(ZrxTi1−x)TiO3(以下、PZTともいう)等のペロブスカイト構造を有する強誘電体、Pb(Mg1/3Nb2/3)O3(以下、PMNともいう)等に代表される複合ペロブスカイト型強誘電体、Bi4Ti3O12、SrBi2Ta2O9に代表されるビスマス層状化合物、(SrxBa1−x)Nb2O6、PbNb2O6等に代表されるタングステンブロンズ型強誘電体等を用いることができる。

【0051】

これらの中でも、特により高い誘電率を達成でき、かつより低い焼成温度で熱処理可能である、BaTiO3、PZT、PMN等のペロブスカイト型誘電体がより好ましく、さらに、その中でも化学組成中に鉛元素を含む誘電体がより好ましい。この鉛を含む誘電体は、基板としてガラスを用いる場合に特に適している。また、PMNに代表されるPbを含む複合ペロブスカイト型化合物は、リラクサと呼ばれ、広い温度範囲で高い比誘電率を示すことから、厚膜誘電体材料として好ましい。

【0052】

厚膜誘電体の厚みは、2〜100μm程度が好ましく、5〜20μm程度がより好ましい。100μmよりも厚いと緻密化が困難となり、また2μmよりも薄いと第1電極層におけるパターニング部分での段差の影響が大きくなる。

【0053】

後記する発光層は、厚膜誘電体層と、電気的に直列に配置されることなるため、外部から電圧を印可したとき、発光層に効率よく電圧がかかるようにするためには、厚膜誘電体層の静電容量が発光層の静電容量よりも高いことが好ましく、具体的には10倍程度であることが好ましい。なお厚膜誘電体層の静電容量と発光層の静電容量との比は、それぞれの層の「比誘電率/膜厚」」どうしの比率に等しくなる。

【0054】

(4)薄膜誘電体層

上記したように、厚膜誘電体層は、静水圧プレス法によって形成されるため、発光層側の表面は非常に平坦に形成されているが、より発光層側の平坦性を向上させ、かつより厚膜誘電体層の誘電率特性を向上させる目的で、本発明においては、厚膜誘電体層4上に薄膜誘電体層4を設けている。

【0055】

薄膜誘電体層4は、上記した本発明による強誘電体塗布用組成物を用いて形成される。まず、すでに形成した厚膜誘電体層3上に、当該組成物からなる塗布液を、塗布に適した方式、例えば、ダイコーティング法、ロールコーティング法、ブレードコーティング法、スピンコーティング法等の塗布方式によって塗布し、塗膜を形成する。次いで、塗膜を塗布液の組成に応じて乾燥を行い、その後、焼成を行うことによって、薄膜誘電体層4を形成することができる。

【0056】

また薄膜誘電体層4は、本発明による誘電体塗布用組成物から作製された層以外にも、別の層を含んでもよい。他の材料からなる層を積層することにより、平坦性や電気特性がさらに向上するためである。これらの他の層を作製する方法としては、前述のウェットコーティングや、真空成膜も適用することができる。

【0057】

また、後記する発光層を形成した後、発光層5上に薄膜誘電体層6を設ける。薄膜誘電体層を設けることにより、外部からの水蒸気や酸素等が蛍光体側へ侵入することを抑制することができる。発光層5上に薄膜誘電体層6を設ける場合も、上記と同様にして薄膜誘電体層を形成することができる。

【0058】

薄膜誘電体層の膜厚は、0.005〜3μm程度でよい。薄膜誘電体層4の膜厚は、好ましくは0.5〜3μm程度、より好ましくは1〜2μm程度である。また、薄膜誘電体層6の膜厚は、好ましくは0.01〜0.5μm程度、より好ましくは0.015〜0.1μm程度である。膜厚が5nm未満の場合は、膜としての機能を有さず、また、3μmを超える厚膜となるとクラックが発生し易くなるとともに、基板全体の誘電率が増加するため、電圧印可時に発光層の蛍光体材料に十分に電圧が印可されない場合がある。なお、薄膜誘電体層4と6とで好ましい膜厚が異なっているのは、それぞれの薄膜誘電体層を設ける下地の表面粗さが異なっているためである。

【0059】

(5)発光層

発光層5は、薄膜誘電体層4の上に形成される。薄膜誘電体層は、上記したように、非常に表面が均一で平坦であり、例え厚膜誘電体層上に凹凸や異物が付着しているような場合であっても、薄膜誘電体層を設けることにより、表面が平坦化される。したがって、発光層は、非常に平坦で均一な表面上に形成されることになるため、発光特性に優れたものとなる。

【0060】

発光層は、蛍光体材料を薄膜化したもので構成される。例えば、赤色発光を得る材料としては、ZnS、Mn/CdSSe等、緑色発光を得る材料としては、ZnS:TbOF、ZnS:Tb等、青色発光を得るための材料としては、SrS:Ce、(SrS:Ce/Zns)n、Ca2Ga2S4:Ce、Sr2Ga2S4:Ce等、また白色発光を得るための材料としてSrS:Ce/ZnS:Mn等が挙げられる。

【0061】

発光層の形成は、上記したような蛍光体材料を用いて、蒸着またはスパッタリングもしくはCVD法等によって行うことができる。

【0062】

発光層の膜厚は、100〜2000nm程度が好ましく、より好ましくは200〜1500nm程度である。

【0063】

(6)第2電極層

第2電極層7は、観測者側に設けられるため、発光層5からの発光、すなわち表示を妨げないように、透明電極材料で形成する必要がある。

【0064】

透明電極材料としては、ITO(酸化インジウム錫)、SnO2、ZnO−Al等の酸化物導電性材料が挙げられる。

【0065】

第2電極層の形成は、上記の酸化物導電性材料を用いて、蒸着またはスパッタリングにより行うことができる。

【0066】

第2電極層の厚みは、50〜200nm程度が好ましい。

【実施例】

【0067】

本発明を実施例によりさらに詳細に説明するが、本発明の範囲がこれら実施例に限定されるものではない。

【0068】

実施例1

1.強誘電体塗布用組成物の調製

オクチル酸金属として、オクチル酸チタン酸バリウム(旭電化製)を用い、バインダーとして粘度7cPのエチルセルロース(エトセル、日新化成社製)を用い、溶媒の配合量が下記の表1の組成となるように、各成分を混合することによって強誘電体塗布用組成物を調製した。なお、オクチル酸金属は5重量%、バインダーは2重量%の添加量となるように配合した。

【0069】

基板上に組成物を塗布したときの、組成物のガラス基板に対する濡れ性について評価を行った。得られた組成物は、ガラス基板に対して接触角が5°以下であり測定が困難であった。そのため、ガラス(CP−600V、セントラル硝子製)上に組成物を1滴滴下して、ガラス基板上への濡れ広がりの状態を目視にて観察することにより濡れ性の評価を行った。

【0070】

評価基準は以下の通りとした。

◎:滴下中央部分の液面が基板に貼り付くように平坦な状態にあり、液面の周縁部分のみ盛り上がっている状態であり、液面中で平坦の部分が多い(濡れ性が非常に良好)

○:滴下中央部分の液面が基板に貼り付くように平坦な状態にあり、液面の周縁部分のみ盛り上がっている状態(濡れ性良好)

△:滴下中央部分の液面が平坦ではなく、やや盛り上がっている状態(濡れ性普通)

×:滴下中央部分の液面が盛り上がっている状態(濡れ性不良)

【表1】

【0071】

次いで、下記表2に示す各組成物を、シリコンウエハー基板上にスピンコート法によって塗布し、連続焼成炉でピーク温度650℃で10分間焼成を行うことにより、ガラス基板上にBaTiO3膜を形成した。なお、スピンコーターの回転数は、焼成後のBaTiO3膜厚が50nm(段差計で測定)となるように調製した。なお、表中の数値は重量%を表す。

【0072】

得られた焼成膜の表面を光学顕微鏡によって観察することによって焼成膜のムラについて評価を行った。評価基準は以下の通りとした。

○:ムラはなく、均一な厚みの膜であった

△:塗布液の対流が原因と思われるムラは発生し、当該ムラが目視では分からない程度に発生

×:塗布液の対流が原因と思われるムラが発生し、図2に示すような当該ムラが目視で分かる程度に発生

評価結果は表2に示される通りであった。

【表2】

【0073】

なお、例26の焼成膜は、ムラはないものの、図3に示されるように焼成後の膜密度が低下する問題が生じた。

【0074】

次に、使用する樹脂の粘度を代えて強誘電体塗布用組成物を調製した。調製した各組成物の組成は表3に示される通りとした(表中の数値は重量%を表す)。

【0075】

得られた組成物について、レオメータ RS-150(HAAKE製)を用い、コーンφ=60mm、角度1°、25℃の条件下で粘度測定を行った。

【0076】

また、得られた組成物について、上記と同様にして焼成膜を作製し、ムラの有無について評価を行った。

【0077】

評価結果は表3に示される通りであった。

【表3】

【図面の簡単な説明】

【0078】

【図1】本発明による強誘電体塗布用組成物を用いたエレクトロルミネッセント表示素子の一例を示した模式断面図である。

【図2】焼成により膜を形成したときの、ムラを観察した写真である(エリア 約3×2.3mm)

【図3】得られた焼成膜において、膜密度が低いサンプルの電子顕微鏡写真(5万倍)である。

【特許請求の範囲】

【請求項1】

オクチル酸金属化合物を主成分とする、強誘電体塗布用組成物であって、

バインダーと、少なくとも1種以上の溶媒とを含んでなり、

前記オクチル酸金属化合物の金属が、Zr、Ba、Ti、La、およびPbの群から選択される少なくとも2種以上のものであり、

前記バインダーが、前記強誘電体塗布用組成物全体に対して、1〜10重量%含まれてなる、ことを特徴とする、強誘電体塗布用組成物。

【請求項2】

前記オクチル酸金属が、少なくとも2種以上含まれてなる、請求項2に記載の強誘電体塗布用組成物。

【請求項3】

前記バインダーがエチルセルロースである、請求項1または2に記載の強誘電体塗布用組成物。

【請求項4】

前記溶媒が、イソプロピルアルコール、1−ブタノール、およびα−ターピネオールからなる群から選択されるものである、請求項1〜5のいずれか一項に記載の強誘電体塗布用組成物。

【請求項5】

前記溶媒全体に対して、イソプロピルアルコールが40重量%以上含まれてなる、請求項6に記載の強誘電体塗布用組成物。

【請求項6】

前記溶媒全体に対して、イソプロピルアルコールが40重量%以上、1−ブタノールが40重量%以下、およびα−ターピネオールが40重量%以下含まれてなる、請求項5に記載の強誘電体塗布用組成物。

【請求項7】

アセチレンアルコール系界面活性剤をさらに含んでなる、請求項1〜6のいずれか一項に記載の強誘電体塗布用組成物。

【請求項8】

強誘電体膜を含んでなるディスプレイ基板を製造する方法であって、

基板または誘電体層上に、請求項1〜7のいずれか一項に記載の強誘電体塗布用組成物を塗布する工程と、

塗布された前記強誘電体塗布用組成物を焼成して強誘電体膜を作製する工程と、

を含んでなる、ことを特徴とする、方法。

【請求項9】

塗布された前記強誘電体塗布用組成物を焼成する前に乾燥させる工程をさらに含んでなる、請求項8に記載の方法。

【請求項10】

前記強誘電体膜が、30〜500nmである、請求項8または9に記載の方法。

【請求項11】

請求項8〜10のいずれか一項に記載の方法によって得られたディスプレイ基板。

【請求項12】

請求項1〜7のいずれか一項に記載の強誘電体塗布用組成物の、ディスプレイ基板用強誘電体層、コンデンサ用強誘電体層、またはメモリ素子用強誘電体層への使用。

【請求項1】

オクチル酸金属化合物を主成分とする、強誘電体塗布用組成物であって、

バインダーと、少なくとも1種以上の溶媒とを含んでなり、

前記オクチル酸金属化合物の金属が、Zr、Ba、Ti、La、およびPbの群から選択される少なくとも2種以上のものであり、

前記バインダーが、前記強誘電体塗布用組成物全体に対して、1〜10重量%含まれてなる、ことを特徴とする、強誘電体塗布用組成物。

【請求項2】

前記オクチル酸金属が、少なくとも2種以上含まれてなる、請求項2に記載の強誘電体塗布用組成物。

【請求項3】

前記バインダーがエチルセルロースである、請求項1または2に記載の強誘電体塗布用組成物。

【請求項4】

前記溶媒が、イソプロピルアルコール、1−ブタノール、およびα−ターピネオールからなる群から選択されるものである、請求項1〜5のいずれか一項に記載の強誘電体塗布用組成物。

【請求項5】

前記溶媒全体に対して、イソプロピルアルコールが40重量%以上含まれてなる、請求項6に記載の強誘電体塗布用組成物。

【請求項6】

前記溶媒全体に対して、イソプロピルアルコールが40重量%以上、1−ブタノールが40重量%以下、およびα−ターピネオールが40重量%以下含まれてなる、請求項5に記載の強誘電体塗布用組成物。

【請求項7】

アセチレンアルコール系界面活性剤をさらに含んでなる、請求項1〜6のいずれか一項に記載の強誘電体塗布用組成物。

【請求項8】

強誘電体膜を含んでなるディスプレイ基板を製造する方法であって、

基板または誘電体層上に、請求項1〜7のいずれか一項に記載の強誘電体塗布用組成物を塗布する工程と、

塗布された前記強誘電体塗布用組成物を焼成して強誘電体膜を作製する工程と、

を含んでなる、ことを特徴とする、方法。

【請求項9】

塗布された前記強誘電体塗布用組成物を焼成する前に乾燥させる工程をさらに含んでなる、請求項8に記載の方法。

【請求項10】

前記強誘電体膜が、30〜500nmである、請求項8または9に記載の方法。

【請求項11】

請求項8〜10のいずれか一項に記載の方法によって得られたディスプレイ基板。

【請求項12】

請求項1〜7のいずれか一項に記載の強誘電体塗布用組成物の、ディスプレイ基板用強誘電体層、コンデンサ用強誘電体層、またはメモリ素子用強誘電体層への使用。

【図1】

【図2】

【図3】

【図2】

【図3】

【公開番号】特開2008−84581(P2008−84581A)

【公開日】平成20年4月10日(2008.4.10)

【国際特許分類】

【出願番号】特願2006−260575(P2006−260575)

【出願日】平成18年9月26日(2006.9.26)

【出願人】(000002897)大日本印刷株式会社 (14,506)

【出願人】(000183923)ザ・インクテック株式会社 (268)

【Fターム(参考)】

【公開日】平成20年4月10日(2008.4.10)

【国際特許分類】

【出願日】平成18年9月26日(2006.9.26)

【出願人】(000002897)大日本印刷株式会社 (14,506)

【出願人】(000183923)ザ・インクテック株式会社 (268)

【Fターム(参考)】

[ Back to top ]