強誘電性キャストフィルム及びその製造方法

【課題】延伸処理を行うことなく、大きな残留分極を有する強誘電性キャストフィルム及びその製造方法を提供すること。

【解決手段】本発明の強誘電性キャストフィルムの製造方法は、下記の工程を含む。

(I)ポリフッ化ビニリデンを誘電率3〜100の溶媒に溶解した溶液を、該溶液のゲル化温度よりも高く、且つ、前記ゲル化温度+60℃以下の温度でキャスティングすることにより、未延伸のキャストフィルムを製造する工程。

(II)前記未延伸のキャストフィルムに、振幅190〜400MV/mの交流電場を印加する工程。

【解決手段】本発明の強誘電性キャストフィルムの製造方法は、下記の工程を含む。

(I)ポリフッ化ビニリデンを誘電率3〜100の溶媒に溶解した溶液を、該溶液のゲル化温度よりも高く、且つ、前記ゲル化温度+60℃以下の温度でキャスティングすることにより、未延伸のキャストフィルムを製造する工程。

(II)前記未延伸のキャストフィルムに、振幅190〜400MV/mの交流電場を印加する工程。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、ポリフッ化ビニリデンを原料とする強誘電性キャストフィルム及びその製造方法に関する。

【背景技術】

【0002】

ポリフッ化ビニリデンには、I型、II型、III型等の複数の結晶構造が存在することが知られている。この中で、II型は、TGTG’構造の分子鎖の双極子が反平行にパッキングした無極性結晶であり、最も安定な構造である。これに対し、I型は、TT構造の分子鎖の全双極子が平行にパッキングした極性結晶であり、強誘電性を示す。

【0003】

一般に、溶液キャスト法により得られたポリフッ化ビニリデンフィルムは、II型の結晶構造を形成するため、強誘電性を示さない。そのため、ポリフッ化ビニリデンフィルムに強誘電性を付与するために、II型の結晶構造をI型の結晶構造に変換する様々な試みがなされてきた。

【0004】

例えば、最も一般的な方法としては、あらかじめ製造したII型の結晶構造を有するポリフッ化ビニリデンフィルムに延伸処理を行い、分子鎖を引き伸ばすことにより、TGTG’構造をTT構造に変換する方法が知られている。しかしながら、この方法では、延伸といった煩雑な処理が必要であるため、未延伸でも強誘電性を付与できる方法が望まれていた。

【0005】

未延伸のものとしては、フッ化ビニリデンと三フッ化エチレンとの共重合体を融点以下、結晶転移温度以上の温度で熱処理し、分極処理をすることで、圧電体を製造する方法がある(特許文献1参照)。該共重合体では、フッ素間の反発が増え、II型の結晶構造が不安定になるため、溶融固化やキャスト法から直接、I型の結晶構造を形成させることができる。

【0006】

また、特許文献2には、フッ化ビニリデンをラジカル重合させてフッ化ビニリデン単独重合体を製造し、該フッ化ビニリデン単独重合体を用いて基材表面に薄膜を製造し、該薄膜を分極処理することで、I型結晶構造を有する強誘電性膜を製造する方法が開示されている。さらに、特許文献3には、I型結晶構造を有するフッ化ビニリデン単独重合体を溶媒選択により、容易に製造する方法が開示されている。

【特許文献1】特開昭58−060585号公報

【特許文献2】特開2005−199254号公報

【特許文献3】再公表2006/013701号公報

【発明の開示】

【発明が解決しようとする課題】

【0007】

しかしながら、特許文献1では、共重合体の形成、熱処理といった煩雑な工程を必要とし、また、三フッ化エチレンは、双極子モーメントがフッ化ビニリデンの半分であるので、極限の残留分極値がフッ化ビニリデン単独重合体よりも低くなる。また、特許文献2、3に開示された方法では、フッ化ビニリデンの数平均重合度がそれぞれ4〜20、3〜20のオリゴマーであるので、双極子の配向は容易ではあるが、キャスティングやスピンコーティングといった方法により基材上に膜を形成させる必要があり、単独ではフィルムを製造することができない。

【0008】

本発明は、以上のような従来技術の欠点に鑑みてなされたものであり、その目的は、延伸処理を行うことなく、大きな残留分極を有し、且つ、フィルム製造の際に基材を必要としない強誘電性キャストフィルム及びその製造方法を提供することにある。

【課題を解決するための手段】

【0009】

本発明者らは、鋭意研究を重ねたところ、ポリフッ化ビニリデンを原料とし、適切な溶媒やキャスト温度を選択して製造したキャストフィルムに、高振幅の交流電場を印加することで、延伸処理を行うことなく大きな残留分極を有する強誘電性フィルムが得られることを見出し、本発明を完成するに至った。具体的には、以下のようなものを提供する。

【0010】

(1)下記の工程を含む強誘電性キャストフィルムの製造方法。

(I)ポリフッ化ビニリデンを誘電率3〜100の溶媒に溶解した溶液を、該溶液のゲル化温度よりも高く、且つ、前記ゲル化温度+60℃以下の温度でキャスティングすることにより、未延伸のキャストフィルムを製造する工程。

(II)前記未延伸のキャストフィルムに、振幅190〜400MV/mの交流電場を印加する工程。

【0011】

(2)ポリフッ化ビニリデンからなる未延伸のキャストフィルムであって、60mC/m2以上の残留分極を有する強誘電性キャストフィルム。

【0012】

(3)ポリフッ化ビニリデンの数平均重合度が1000〜15000である(2)に記載の強誘電性キャストフィルム。

【0013】

(4)(1)に記載の方法により製造された(2)又は(3)に記載の強誘電性キャストフィルム。

【発明の効果】

【0014】

本発明によれば、ポリフッ化ビニリデンを適切な溶媒に溶解し、適切なキャスト温度で製造したキャストフィルムに、高振幅の交流電場を印加することで、延伸処理を行うことなく大きな残留分極を有する強誘電性フィルムを得ることができる。また、フィルム原料としてポリフッ化ビニリデンを用いることで、基材を必要とすることなくフィルムを製造することができる。

【発明を実施するための最良の形態】

【0015】

以下、本発明の具体的な実施形態について、詳細に説明する。

【0016】

本発明の強誘電性キャストフィルムの製造方法は、下記の工程を含む。

(I)ポリフッ化ビニリデンを誘電率3〜100の溶媒に溶解した溶液を、該溶液のゲル化温度よりも高く、且つ、前記ゲル化温度+60℃以下の温度でキャスティングすることにより、未延伸のキャストフィルムを製造する工程。

(II)前記未延伸のキャストフィルムに、振幅190〜400MV/mの交流電場を印加する工程。

【0017】

本発明の強誘電性キャストフィルムの製造方法は、未延伸のキャストフィルムを製造する工程を含む。キャストフィルムとは、溶液キャスト法により製造されたフィルムであり、未延伸とは、加熱によりフィルムを引き伸ばして分子鎖を整列させる延伸処理を行っていないことを意味する。一般に、溶液キャスト法により製造されたポリフッ化ビニリデンフィルムは、強誘電性を示さないII型の結晶構造を有する。そして、ポリフッ化ビニリデンフィルムは延伸処理を行うことにより、II型の結晶構造が強誘電性を示すI型の結晶構造に変換することが知られている。したがって、工程(I)により製造されたキャストフィルムは、延伸処理による強誘電性の付与はなされていない。

【0018】

ポリフッ化ビニリデンを溶解する溶媒は、誘電率3〜100であり、好ましくは誘電率15〜100、より好ましくは誘電率35〜100、さらにより好ましくは誘電率35〜91である。上記範囲であれば、強誘電性の未延伸キャストフィルムを得ることができる。誘電率3〜100の溶媒としては、炭酸プロピレン(64)、N,N−ジメチルホルムアミド(39),炭酸エチレン(90.8)、γ−ブチロラクトン(39.1)等の1種又は2種以上の混合溶媒が挙げられる(かっこ内の数値は誘電率を表す)。これらのうち、成膜性の点において、炭酸プロピレン、N,N−ジメチルホルムアミドが好ましい。なお、誘電率3〜100の溶媒を一部として含み、且つ、最終誘電率が上記範囲である混合溶媒を用いてもよい。

【0019】

ポリフッ化ビニリデンを誘電率3〜100の溶媒に溶解した溶液(以下、キャスト溶液とする。)は、該キャスト溶液のゲル化温度よりも高く、且つ、ゲル化温度+60℃以下の温度(以下、キャスト温度とする。)でキャスティングする。キャスト温度の下限は、キャスト溶液のゲル化温度より高ければよく、上限は、ゲル化温度+60℃であり、好ましくはゲル化温度+50℃、より好ましくは+40℃、さらにより好ましくは+30℃である。なお、上記範囲であれば、強誘電性の未延伸キャストフィルムを得ることができる。

【0020】

本発明でいう「ゲル」とは、「あらゆる溶媒に不溶の三次元網目構造を持つ高分子及びその膨潤体」をいう(高分子学会高分子辞典編集委員会編「新版 高分子辞典」,1988,朝倉書店,129頁)。ここで、「溶媒」とは、本発明では、キャストフィルムを製造する際に、ポリフッ化ビニリデンを溶解させる有機溶媒をいう。「不溶」とは、本発明では、溶媒中のポリフッ化ビニリデンが均一状態でないことをいう。「高分子」とは、本発明では、ポリフッ化ビニリデンをいう。「三次元網目構造」とは、本発明では、ポリフッ化ビニリデンが形成する三次元の網目構造をいう。したがって、本発明でいう「ゲル化温度」とは、一度、溶媒に溶解して均一状態になったポリフッ化ビニリデンが、均一状態でなくなる温度をいう。例えば、ポリフッ化ビニリデン溶液の粘度が、0.1Pa・sを超えたときの温度である。具体的には、シクロヘキサノン(CHN)では80℃、炭酸プロピレン(PC)では70℃、N,N−ジメチルホルムアミド(DMF)では20℃、DMFとテトラヒドロフラン(THF)との混合溶媒(75:25)では20℃である。

【0021】

なお、ポリフッ化ビニリデンを溶媒に溶解させる温度は、特に限定されず、通常、20〜200℃、好ましくは20〜150℃である。上記範囲であれば、ポリフッ化ビニリデンが変質させたり、析出させたりすることなく、ポリフッ化ビニリデンを溶解することができる。また、キャストフィルムを乾燥させる温度は、ポリフッ化ビニリデンの融点を下回る温度であって、且つ、溶媒を除去できる温度であれば、特に限定されず、例えば、室温での風乾、加熱乾燥、真空乾燥等が挙げられる。さらに、キャスト溶液の濃度は、フィルムの使用目的に応じて、溶媒の種類や溶解させる温度を調整することにより、適宜選択することができる。

【0022】

本発明の強誘電性キャストフィルムの製造方法は、未延伸のキャストフィルムに、振幅190〜400MV/mの交流電場を印加する工程を含む。ここで、電場を印加するとは、本発明では、分極処理を行うことを意味する。この分極処理は、ポリフッ化ビニリデンの分子鎖の電気双極子を一方向に揃えるために行う。この操作により、高い残留分極を有するようになる。分極処理には、公知の方法を利用することができる。例えば、フィルムを必要に応じて所定の温度で加熱し、そのままの状態を保持し、フィルムの表裏から高電場を一定時間印加し、次いで、冷却する方法が挙げられる。高電場の印加は、例えば、スパッタ法、蒸着法、ペースト塗布法等により、フィルムの両面に金属の電極を付着させた後に行う。

【0023】

印加する電場は、振幅190〜400MV/mであり、好ましくは振幅210〜400MV/m、より好ましくは振幅210〜350MV/m、さらにより好ましくは振幅250〜350MV/mである。上記範囲であれば、十分な分極処理を達成することができる。なお、印加時間は、特に限定されず、通常、0.1秒間以上、好ましくは1秒間以上であり、100秒間までである。また、印加の際のキャストフィルムの温度は、特に限定されず、通常、15℃以上、好ましくは20℃以上であり、100℃以下、好ましくは80℃以下に維持する。

【0024】

本発明の強誘電性キャストフィルムの製造方法では、キャストフィルムに交流電場を印加する。印加の回数が多いほど、残留分極が大きくなる。本発明では、回数とは、交流電場の1周期を1回と数えたものをいう。

【0025】

上記方法により製造されたキャストフィルムは、強誘電性を有する。本発明では、強誘電性とは、分子鎖の双極子が同じ向きに配向しており、この双極子の向きを電場の印加によって反転させることができる性質をいう。なお、強誘電性を有するか否かは、電界と電気変位との関係を示すD−Eヒステリシス曲線を描くことで確認することができる。顕著な強誘電性を有する物質の場合、D−Eヒステリシス曲線は、矩形状を示す。

【0026】

本発明の強誘電性キャストフィルムは、ポリフッ化ビニリデンからなる未延伸のキャストフィルムであって、60mC/m2以上の残留分極を有する。ここで、残留分極は、より好ましくは70mC/m2以上であり、より好ましくは80mC/m2以上である。

フッ化ビニリデン単独のポリマーからなる未延伸のキャストフィルムであって、且つ、このように大きな残留分極を有する強誘電性キャストフィルムは、従来、存在していなかったものであり、新規なものである。

【0027】

本発明の強誘電性キャストフィルムは、このように大きな残留分極を有するので、この特性を生かした不揮発性メモリーや、圧電素子、アクチュエーター、電界効果トランジスタの絶縁体といったエレクトロニクス材料等に応用することができる。

【0028】

本発明の強誘電性キャストフィルムは、ポリフッ化ビニリデンの数平均重合度が1000〜15000であり、好ましくは1000〜13000であり、より好ましくは1000〜10000である。上記範囲であれば、強誘電性材料としての適用が容易となる。

【0029】

本発明の強誘電性キャストフィルムの膜厚は、そのフィルムの用途によって適宜選択されるが、通常、50nm以上、好ましくは100nm以上である。

【実施例】

【0030】

以下、実施例を挙げて本発明を詳細に説明するが、本発明はこれらの実施例に限定されるものではない。

【0031】

[試料フィルムの製造]

<製造例1:溶媒CHN>

ポリフッ化ビニリデン粉末(以下、PVDF粉末とする)(KF−850,株式会社クレハ製)をシクロヘキサノン(以下、CHNとする)(関東化学株式会社製)に140℃で溶解し、キャスト溶液を得た。このキャスト溶液をキャスティングした後、真空乾燥機(Fischer Scientific製)により溶媒を2時間かけて除去し、キャストフィルムを製造した。

【0032】

<製造例2:溶媒PC>

PVDF粉末を炭酸プロピレン(以下、PCとする)(関東化学株式会社製)に120℃で溶解し、キャスト溶液を得た。このキャスト溶液をキャスティングした後、真空乾燥機により溶媒を速やかに除去し、キャストフィルムを製造した。

【0033】

<製造例3:溶媒DMF>

PVDF粉末をN,N−ジメチルホルムアミド(以下、DMFとする)(関東化学株式会社製)に溶解し、キャスト溶液を得た。このキャスト溶液をキャスティングした後、真空乾燥機により溶媒をゆっくりと除去し、キャストフィルムを製造した。

【0034】

<製造例4:溶媒DMF(75)/THF(25)>

PVDF粉末をDMFとテトラヒドロフラン(以下、THFとする)(関東化学株式会社製)とを75:25の比率で混合した溶媒に溶解し、キャスト溶液を得た。このキャスト溶液をキャスティングした後、真空乾燥機により溶媒をゆっくりと除去し、キャストフィルムを製造した。

【0035】

<製造例5:溶媒DMF(50)/THF(50)>

PVDF粉末をDMFとTHFとを50:50の比率で混合した溶媒に溶解し、キャスト溶液を得た。このキャスト溶液をキャスティングした後、真空乾燥機により溶媒をゆっくりと除去し、キャストフィルムを製造した。

【0036】

<製造例6:溶媒DMF(25)/THF(75)>

PVDF粉末をDMFとTHFとを25:75の比率で混合した溶媒に溶解し、キャスト溶液を得た。このキャスト溶液をキャスティングした後、真空乾燥機により溶媒をゆっくりと除去し、キャストフィルムを製造した。

【0037】

[溶媒の誘電率]

使用した溶媒の誘電率を表1に示す。

【表1】

【0038】

[強誘電性の確認]

<溶媒依存性:溶媒種>

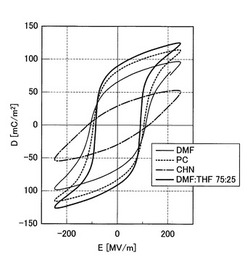

溶媒種の違いによる強誘電性の有無をD−Eヒステリシス曲線の形状により確認した。製造例1〜4の方法により製造されたキャストフィルムに、スパッタ法により金電極を付着させ、分極処理(周波数:10Hz,振幅:250MV/m,処理時間:10秒間,印加回数:100回)を行った。フィルムの温度は、25℃とした。試験に用いたフィルムのキャスト温度、キャスト溶液濃度、及び膜厚を表2に示す。結果を図1に示す。

【表2】

【0039】

CHNのヒステリシス曲線は、なだらかな形状を示し、残留分極は小さかった。これに対して、溶媒にDMF,PC,DMF(75)/THF(25)を用いたキャストフィルムは、強誘電性を有するものが示す典型的な矩形状であった。また、これらのヒステリシス曲線は、抗電場において急激に分極が変化し、大きな残留分極を示した。特に、PCとDMF(75)/THF(25)とは、80mC/m2以上の残留分極を示した。

【0040】

<溶媒依存性:DMFとTHFとの混合比率>

DMFとTHFとの混合比率による強誘電性の有無をD−Eヒステリシス曲線の形状により確認した。製造例3〜6の方法により製造されたキャストフィルムに、スパッタ法により金電極を付着させ、分極処理(周波数:10Hz,振幅:250MV/m,処理時間:10秒間,印加回数:100回)を行った。フィルムの温度は、25℃とした。試験に用いたフィルムのキャスト温度、キャスト溶液濃度、及び膜厚を表3に示す。結果を図2に示す。

【表3】

【0041】

DMF(75)/THF(25)が最も大きな残留分極を示した。このことから、DMFとTHFとの最適な混合比率は、75:25であることがわかった。

【0042】

<キャスト温度依存性:PC>

キャスト温度による強誘電性の変化をD−Eヒステリシス曲線の形状により確認した。製造例2の方法により製造されたキャストフィルムに、スパッタ法により金電極を付着させ、分極処理(周波数:10Hz,振幅:250MV/m,処理時間:10秒間,印加回数:100回)を行った。フィルムの温度25℃とした。試験に用いたフィルムのキャスト温度、キャスト溶液濃度、及び膜厚を表4に示す。

【表4】

【0043】

キャスト温度70℃、80℃、90℃、100℃、120℃で製造したキャストフィルムのD−Eヒステリシス曲線を図3に示す。その結果、80℃,90℃において大きな残留分極を示し、温度の上昇とともに残留分極の減少が認められた。このことから、キャスト温度は、80〜90℃が最適であることがわかった。なお、70℃における残留分極の減少は、フィルム製造時に溶液がゲル化することに起因すると推測される。

【0044】

<キャスト温度依存性:DMF>

キャスト温度による強誘電性の変化をD−Eヒステリシス曲線の形状により確認した。製造例3の方法により製造されたキャストフィルムに、スパッタ法により金電極を付着させ、分極処理(周波数:10Hz,振幅:250MV/m,処理時間:10秒間,印加回数:100回)を行った。フィルムの温度は、25℃とした。試験に用いたフィルムのキャスト温度、キャスト溶液濃度、及び膜厚を表5に示す。

【表5】

【0045】

キャスト温度30℃、40℃、50℃、70℃で製造したキャストフィルムのD−Eヒステリシス曲線を図4に示す。その結果、40℃において大きな残留分極を示し、温度がそれ以上高くなると、残留分極が減少することがわかった。

【0046】

<電場依存性:DMF(75)/THF(25)>

電場強度による強誘電性の変化をD−Eヒステリシス曲線の形状により確認した。製造例4の方法により製造されたキャストフィルムに、スパッタ法により金電極を付着させ、分極処理(周波数:10Hz,振幅:100〜250MV/m,処理時間:10秒間,印加回数:100回)を行った。フィルムの温度は、25℃とした。試験に用いたフィルムのキャスト温度、キャスト溶液濃度、及び膜厚を表6に示す。D−Eヒステリシス曲線の変化を図5(A)に、電場を上げていく過程での残留分極の変化を図5(B)に示す。

【表6】

【0047】

190MV/m程度までは、なだらかな楕円形状の曲線を示したが、210MV/mまで電場振幅を上げていくと、明瞭な矩形状のヒステリシス曲線を示した。また、このときの残留分極は、約80mC/m2以上の大きな値を示した。このことから、電場誘起相転移によってI型結晶が生成したと推測される。

【0048】

<電場依存性:PC>

電場強度による強誘電性の変化をD−Eヒステリシス曲線の形状により確認した。製造例2の方法により製造されたキャストフィルムに、スパッタ法により金電極を付着させ、分極処理(周波数:10Hz,振幅:150〜350MV/m,処理時間:10秒間,印加回数:100回)を行った。フィルムの温度は、25℃とした。試験に用いたフィルムのキャスト温度、キャスト溶液濃度、及び膜厚を表7に示す。電場強度を上げていく過程を図6(A)に、電場振幅を下げていく過程を図6(B)に示す。

【表7】

【0049】

200MV/m程度までは、なだらかな楕円形状の曲線を示したが、さらに電場強度を上げていくと明瞭な矩形状のヒステリシス曲線を示し、350MV/mにおける残留分極は、約90mC/m2であった(図6(A))。このことから、電場誘起相転移によってI型結晶が生成したものと推測される。

また、一度、350MV/mまで電場強度を上げることで、明瞭な矩形状のヒステリシス曲線を示したフィルムは、その後、電場強度を下げても矩形状を維持することを確認した(図6(B))。これは、固相転移が起こったことを裏付けている。このことから、II型以外(I又はIII型)の結晶が生成したものと推測される。

【0050】

<印加回数依存性:DMF>

電場の印加回数による強誘電性の変化をD−Eヒステリシス曲線の形状により確認した。製造例3の方法により製造されたキャストフィルムに、スパッタ法により金電極を付着させ、分極処理(周波数:10Hz,振幅:250MV/m,処理時間:12秒間,印加回数:1〜120回)を行った。フィルムの温度は、25℃とした。試験に用いたフィルムのキャスト温度、キャスト溶液濃度、及び膜厚を表8に示す。結果を図7に示す。

【表8】

【0051】

ヒステリシス曲線は、一度の印加では、なだらかな楕円形状の曲線を示したが、交流電場を数十回印加すると、明確な矩形状のヒステリシス曲線を描いた。また、何度も交流電場を印加することで、残留分極が大きくなることがわかった。

【0052】

[広帯域複素誘電スペクトルの測定]

製造例2の方法により製造されたキャストフィルムに、スパッタ法により金電極を付着させ、分極処理(周波数:1Hz,振幅:350MV/m,処理時間:10秒間,印加回数:10回)を行った。フィルムの温度は、25℃とした。試験に用いたフィルムのキャスト温度、キャスト溶液濃度、及び膜厚を表9に示す。この試料フィルムにつき、複素誘電スペクトロスコピーとして、A/Dコンバーターによる自作システム、インピーダンスアナライザー(HEWLETT PACKERD製)及びネットワークアナライザー(Agilent Technologies製)を用い、10mHz〜1GHzの広帯域誘電スペクトルを室温にて測定した。また、強誘電性の変化をD−Eヒステリシス曲線の形状により確認した。D−Eヒステリシス曲線を図8(A)に、複素誘電スペクトルを図8(B)に示す。

【表9】

【0053】

100MHz付近にブロードな緩和に重畳して鋭いピークが認められた。このことは、厚み方向の圧電共振を意味する。

【0054】

[結晶化の確認]

<X線回折の測定>

分極処理前後のキャストフィルムのX線回折を測定した。製造例2,3の方法により製造されたキャストフィルムに、スパッタ法により金電極を付着させ、分極処理(周波数:10Hz,振幅:250MV/m,処理時間:10秒間,印加回数:100回)を行った。フィルムの温度は、25℃とした。試験に用いたフィルムのキャスト温度、キャスト溶液濃度、及び膜厚を表10に示す。分極処理前後のキャストフィルムについて、結晶化を確認するために、広角X線回折装置(RAD111−A,株式会社リガク製)により、フラット方向から回折パターンを測定した。X線の強度は、40kv,25mAで行った。回折角2θは、15°〜30°の範囲で1°/ステップの速度で行った。X線回折パターンを図9に示す。

【表10】

【0055】

細線はポーリング後、太線はポーリング前のものを示す。DMF,PCともに、分極処理を行うことで、20°付近のピークが広角側(21°付近)にシフトした。II型結晶構造を有するポリフッ化ビニリデンは、X線回折分析において、2θ=20°付近に特徴的なピークを示し、II型結晶構造以外の構造を有するポリフッ化ビニリデンは、2θ=21°付近に特徴的なピークを有することから、II型結晶以外の結晶に結晶転移したものと推測される。

【図面の簡単な説明】

【0056】

【図1】D−Eヒステリシス曲線(溶媒依存性:溶媒種)を示す図である。

【図2】D−Eヒステリシス曲線(溶媒依存性:DMFとTHFとの混合比率)を示す図である。

【図3】D−Eヒステリシス曲線(キャスト温度依存性:PC)を示す図である。

【図4】D−Eヒステリシス曲線(キャスト温度依存性:DMF)を示す図である。

【図5】(A)D−Eヒステリシス曲線(電場依存性:DMF(75)/THF(25)),(B)残留分極の変化を示す図である。

【図6】D−Eヒステリシス曲線(電場依存性:PC)を示す図である。

【図7】D−Eヒステリシス曲線(印加回数依存性:DMF)を示す図である。

【図8】(A)D−Eヒステリシス曲線(PC),(B)広帯域複素誘電スペクトルを示す図である。

【図9】X線回折スペクトル(DMF,PC)を示す図である。

【技術分野】

【0001】

本発明は、ポリフッ化ビニリデンを原料とする強誘電性キャストフィルム及びその製造方法に関する。

【背景技術】

【0002】

ポリフッ化ビニリデンには、I型、II型、III型等の複数の結晶構造が存在することが知られている。この中で、II型は、TGTG’構造の分子鎖の双極子が反平行にパッキングした無極性結晶であり、最も安定な構造である。これに対し、I型は、TT構造の分子鎖の全双極子が平行にパッキングした極性結晶であり、強誘電性を示す。

【0003】

一般に、溶液キャスト法により得られたポリフッ化ビニリデンフィルムは、II型の結晶構造を形成するため、強誘電性を示さない。そのため、ポリフッ化ビニリデンフィルムに強誘電性を付与するために、II型の結晶構造をI型の結晶構造に変換する様々な試みがなされてきた。

【0004】

例えば、最も一般的な方法としては、あらかじめ製造したII型の結晶構造を有するポリフッ化ビニリデンフィルムに延伸処理を行い、分子鎖を引き伸ばすことにより、TGTG’構造をTT構造に変換する方法が知られている。しかしながら、この方法では、延伸といった煩雑な処理が必要であるため、未延伸でも強誘電性を付与できる方法が望まれていた。

【0005】

未延伸のものとしては、フッ化ビニリデンと三フッ化エチレンとの共重合体を融点以下、結晶転移温度以上の温度で熱処理し、分極処理をすることで、圧電体を製造する方法がある(特許文献1参照)。該共重合体では、フッ素間の反発が増え、II型の結晶構造が不安定になるため、溶融固化やキャスト法から直接、I型の結晶構造を形成させることができる。

【0006】

また、特許文献2には、フッ化ビニリデンをラジカル重合させてフッ化ビニリデン単独重合体を製造し、該フッ化ビニリデン単独重合体を用いて基材表面に薄膜を製造し、該薄膜を分極処理することで、I型結晶構造を有する強誘電性膜を製造する方法が開示されている。さらに、特許文献3には、I型結晶構造を有するフッ化ビニリデン単独重合体を溶媒選択により、容易に製造する方法が開示されている。

【特許文献1】特開昭58−060585号公報

【特許文献2】特開2005−199254号公報

【特許文献3】再公表2006/013701号公報

【発明の開示】

【発明が解決しようとする課題】

【0007】

しかしながら、特許文献1では、共重合体の形成、熱処理といった煩雑な工程を必要とし、また、三フッ化エチレンは、双極子モーメントがフッ化ビニリデンの半分であるので、極限の残留分極値がフッ化ビニリデン単独重合体よりも低くなる。また、特許文献2、3に開示された方法では、フッ化ビニリデンの数平均重合度がそれぞれ4〜20、3〜20のオリゴマーであるので、双極子の配向は容易ではあるが、キャスティングやスピンコーティングといった方法により基材上に膜を形成させる必要があり、単独ではフィルムを製造することができない。

【0008】

本発明は、以上のような従来技術の欠点に鑑みてなされたものであり、その目的は、延伸処理を行うことなく、大きな残留分極を有し、且つ、フィルム製造の際に基材を必要としない強誘電性キャストフィルム及びその製造方法を提供することにある。

【課題を解決するための手段】

【0009】

本発明者らは、鋭意研究を重ねたところ、ポリフッ化ビニリデンを原料とし、適切な溶媒やキャスト温度を選択して製造したキャストフィルムに、高振幅の交流電場を印加することで、延伸処理を行うことなく大きな残留分極を有する強誘電性フィルムが得られることを見出し、本発明を完成するに至った。具体的には、以下のようなものを提供する。

【0010】

(1)下記の工程を含む強誘電性キャストフィルムの製造方法。

(I)ポリフッ化ビニリデンを誘電率3〜100の溶媒に溶解した溶液を、該溶液のゲル化温度よりも高く、且つ、前記ゲル化温度+60℃以下の温度でキャスティングすることにより、未延伸のキャストフィルムを製造する工程。

(II)前記未延伸のキャストフィルムに、振幅190〜400MV/mの交流電場を印加する工程。

【0011】

(2)ポリフッ化ビニリデンからなる未延伸のキャストフィルムであって、60mC/m2以上の残留分極を有する強誘電性キャストフィルム。

【0012】

(3)ポリフッ化ビニリデンの数平均重合度が1000〜15000である(2)に記載の強誘電性キャストフィルム。

【0013】

(4)(1)に記載の方法により製造された(2)又は(3)に記載の強誘電性キャストフィルム。

【発明の効果】

【0014】

本発明によれば、ポリフッ化ビニリデンを適切な溶媒に溶解し、適切なキャスト温度で製造したキャストフィルムに、高振幅の交流電場を印加することで、延伸処理を行うことなく大きな残留分極を有する強誘電性フィルムを得ることができる。また、フィルム原料としてポリフッ化ビニリデンを用いることで、基材を必要とすることなくフィルムを製造することができる。

【発明を実施するための最良の形態】

【0015】

以下、本発明の具体的な実施形態について、詳細に説明する。

【0016】

本発明の強誘電性キャストフィルムの製造方法は、下記の工程を含む。

(I)ポリフッ化ビニリデンを誘電率3〜100の溶媒に溶解した溶液を、該溶液のゲル化温度よりも高く、且つ、前記ゲル化温度+60℃以下の温度でキャスティングすることにより、未延伸のキャストフィルムを製造する工程。

(II)前記未延伸のキャストフィルムに、振幅190〜400MV/mの交流電場を印加する工程。

【0017】

本発明の強誘電性キャストフィルムの製造方法は、未延伸のキャストフィルムを製造する工程を含む。キャストフィルムとは、溶液キャスト法により製造されたフィルムであり、未延伸とは、加熱によりフィルムを引き伸ばして分子鎖を整列させる延伸処理を行っていないことを意味する。一般に、溶液キャスト法により製造されたポリフッ化ビニリデンフィルムは、強誘電性を示さないII型の結晶構造を有する。そして、ポリフッ化ビニリデンフィルムは延伸処理を行うことにより、II型の結晶構造が強誘電性を示すI型の結晶構造に変換することが知られている。したがって、工程(I)により製造されたキャストフィルムは、延伸処理による強誘電性の付与はなされていない。

【0018】

ポリフッ化ビニリデンを溶解する溶媒は、誘電率3〜100であり、好ましくは誘電率15〜100、より好ましくは誘電率35〜100、さらにより好ましくは誘電率35〜91である。上記範囲であれば、強誘電性の未延伸キャストフィルムを得ることができる。誘電率3〜100の溶媒としては、炭酸プロピレン(64)、N,N−ジメチルホルムアミド(39),炭酸エチレン(90.8)、γ−ブチロラクトン(39.1)等の1種又は2種以上の混合溶媒が挙げられる(かっこ内の数値は誘電率を表す)。これらのうち、成膜性の点において、炭酸プロピレン、N,N−ジメチルホルムアミドが好ましい。なお、誘電率3〜100の溶媒を一部として含み、且つ、最終誘電率が上記範囲である混合溶媒を用いてもよい。

【0019】

ポリフッ化ビニリデンを誘電率3〜100の溶媒に溶解した溶液(以下、キャスト溶液とする。)は、該キャスト溶液のゲル化温度よりも高く、且つ、ゲル化温度+60℃以下の温度(以下、キャスト温度とする。)でキャスティングする。キャスト温度の下限は、キャスト溶液のゲル化温度より高ければよく、上限は、ゲル化温度+60℃であり、好ましくはゲル化温度+50℃、より好ましくは+40℃、さらにより好ましくは+30℃である。なお、上記範囲であれば、強誘電性の未延伸キャストフィルムを得ることができる。

【0020】

本発明でいう「ゲル」とは、「あらゆる溶媒に不溶の三次元網目構造を持つ高分子及びその膨潤体」をいう(高分子学会高分子辞典編集委員会編「新版 高分子辞典」,1988,朝倉書店,129頁)。ここで、「溶媒」とは、本発明では、キャストフィルムを製造する際に、ポリフッ化ビニリデンを溶解させる有機溶媒をいう。「不溶」とは、本発明では、溶媒中のポリフッ化ビニリデンが均一状態でないことをいう。「高分子」とは、本発明では、ポリフッ化ビニリデンをいう。「三次元網目構造」とは、本発明では、ポリフッ化ビニリデンが形成する三次元の網目構造をいう。したがって、本発明でいう「ゲル化温度」とは、一度、溶媒に溶解して均一状態になったポリフッ化ビニリデンが、均一状態でなくなる温度をいう。例えば、ポリフッ化ビニリデン溶液の粘度が、0.1Pa・sを超えたときの温度である。具体的には、シクロヘキサノン(CHN)では80℃、炭酸プロピレン(PC)では70℃、N,N−ジメチルホルムアミド(DMF)では20℃、DMFとテトラヒドロフラン(THF)との混合溶媒(75:25)では20℃である。

【0021】

なお、ポリフッ化ビニリデンを溶媒に溶解させる温度は、特に限定されず、通常、20〜200℃、好ましくは20〜150℃である。上記範囲であれば、ポリフッ化ビニリデンが変質させたり、析出させたりすることなく、ポリフッ化ビニリデンを溶解することができる。また、キャストフィルムを乾燥させる温度は、ポリフッ化ビニリデンの融点を下回る温度であって、且つ、溶媒を除去できる温度であれば、特に限定されず、例えば、室温での風乾、加熱乾燥、真空乾燥等が挙げられる。さらに、キャスト溶液の濃度は、フィルムの使用目的に応じて、溶媒の種類や溶解させる温度を調整することにより、適宜選択することができる。

【0022】

本発明の強誘電性キャストフィルムの製造方法は、未延伸のキャストフィルムに、振幅190〜400MV/mの交流電場を印加する工程を含む。ここで、電場を印加するとは、本発明では、分極処理を行うことを意味する。この分極処理は、ポリフッ化ビニリデンの分子鎖の電気双極子を一方向に揃えるために行う。この操作により、高い残留分極を有するようになる。分極処理には、公知の方法を利用することができる。例えば、フィルムを必要に応じて所定の温度で加熱し、そのままの状態を保持し、フィルムの表裏から高電場を一定時間印加し、次いで、冷却する方法が挙げられる。高電場の印加は、例えば、スパッタ法、蒸着法、ペースト塗布法等により、フィルムの両面に金属の電極を付着させた後に行う。

【0023】

印加する電場は、振幅190〜400MV/mであり、好ましくは振幅210〜400MV/m、より好ましくは振幅210〜350MV/m、さらにより好ましくは振幅250〜350MV/mである。上記範囲であれば、十分な分極処理を達成することができる。なお、印加時間は、特に限定されず、通常、0.1秒間以上、好ましくは1秒間以上であり、100秒間までである。また、印加の際のキャストフィルムの温度は、特に限定されず、通常、15℃以上、好ましくは20℃以上であり、100℃以下、好ましくは80℃以下に維持する。

【0024】

本発明の強誘電性キャストフィルムの製造方法では、キャストフィルムに交流電場を印加する。印加の回数が多いほど、残留分極が大きくなる。本発明では、回数とは、交流電場の1周期を1回と数えたものをいう。

【0025】

上記方法により製造されたキャストフィルムは、強誘電性を有する。本発明では、強誘電性とは、分子鎖の双極子が同じ向きに配向しており、この双極子の向きを電場の印加によって反転させることができる性質をいう。なお、強誘電性を有するか否かは、電界と電気変位との関係を示すD−Eヒステリシス曲線を描くことで確認することができる。顕著な強誘電性を有する物質の場合、D−Eヒステリシス曲線は、矩形状を示す。

【0026】

本発明の強誘電性キャストフィルムは、ポリフッ化ビニリデンからなる未延伸のキャストフィルムであって、60mC/m2以上の残留分極を有する。ここで、残留分極は、より好ましくは70mC/m2以上であり、より好ましくは80mC/m2以上である。

フッ化ビニリデン単独のポリマーからなる未延伸のキャストフィルムであって、且つ、このように大きな残留分極を有する強誘電性キャストフィルムは、従来、存在していなかったものであり、新規なものである。

【0027】

本発明の強誘電性キャストフィルムは、このように大きな残留分極を有するので、この特性を生かした不揮発性メモリーや、圧電素子、アクチュエーター、電界効果トランジスタの絶縁体といったエレクトロニクス材料等に応用することができる。

【0028】

本発明の強誘電性キャストフィルムは、ポリフッ化ビニリデンの数平均重合度が1000〜15000であり、好ましくは1000〜13000であり、より好ましくは1000〜10000である。上記範囲であれば、強誘電性材料としての適用が容易となる。

【0029】

本発明の強誘電性キャストフィルムの膜厚は、そのフィルムの用途によって適宜選択されるが、通常、50nm以上、好ましくは100nm以上である。

【実施例】

【0030】

以下、実施例を挙げて本発明を詳細に説明するが、本発明はこれらの実施例に限定されるものではない。

【0031】

[試料フィルムの製造]

<製造例1:溶媒CHN>

ポリフッ化ビニリデン粉末(以下、PVDF粉末とする)(KF−850,株式会社クレハ製)をシクロヘキサノン(以下、CHNとする)(関東化学株式会社製)に140℃で溶解し、キャスト溶液を得た。このキャスト溶液をキャスティングした後、真空乾燥機(Fischer Scientific製)により溶媒を2時間かけて除去し、キャストフィルムを製造した。

【0032】

<製造例2:溶媒PC>

PVDF粉末を炭酸プロピレン(以下、PCとする)(関東化学株式会社製)に120℃で溶解し、キャスト溶液を得た。このキャスト溶液をキャスティングした後、真空乾燥機により溶媒を速やかに除去し、キャストフィルムを製造した。

【0033】

<製造例3:溶媒DMF>

PVDF粉末をN,N−ジメチルホルムアミド(以下、DMFとする)(関東化学株式会社製)に溶解し、キャスト溶液を得た。このキャスト溶液をキャスティングした後、真空乾燥機により溶媒をゆっくりと除去し、キャストフィルムを製造した。

【0034】

<製造例4:溶媒DMF(75)/THF(25)>

PVDF粉末をDMFとテトラヒドロフラン(以下、THFとする)(関東化学株式会社製)とを75:25の比率で混合した溶媒に溶解し、キャスト溶液を得た。このキャスト溶液をキャスティングした後、真空乾燥機により溶媒をゆっくりと除去し、キャストフィルムを製造した。

【0035】

<製造例5:溶媒DMF(50)/THF(50)>

PVDF粉末をDMFとTHFとを50:50の比率で混合した溶媒に溶解し、キャスト溶液を得た。このキャスト溶液をキャスティングした後、真空乾燥機により溶媒をゆっくりと除去し、キャストフィルムを製造した。

【0036】

<製造例6:溶媒DMF(25)/THF(75)>

PVDF粉末をDMFとTHFとを25:75の比率で混合した溶媒に溶解し、キャスト溶液を得た。このキャスト溶液をキャスティングした後、真空乾燥機により溶媒をゆっくりと除去し、キャストフィルムを製造した。

【0037】

[溶媒の誘電率]

使用した溶媒の誘電率を表1に示す。

【表1】

【0038】

[強誘電性の確認]

<溶媒依存性:溶媒種>

溶媒種の違いによる強誘電性の有無をD−Eヒステリシス曲線の形状により確認した。製造例1〜4の方法により製造されたキャストフィルムに、スパッタ法により金電極を付着させ、分極処理(周波数:10Hz,振幅:250MV/m,処理時間:10秒間,印加回数:100回)を行った。フィルムの温度は、25℃とした。試験に用いたフィルムのキャスト温度、キャスト溶液濃度、及び膜厚を表2に示す。結果を図1に示す。

【表2】

【0039】

CHNのヒステリシス曲線は、なだらかな形状を示し、残留分極は小さかった。これに対して、溶媒にDMF,PC,DMF(75)/THF(25)を用いたキャストフィルムは、強誘電性を有するものが示す典型的な矩形状であった。また、これらのヒステリシス曲線は、抗電場において急激に分極が変化し、大きな残留分極を示した。特に、PCとDMF(75)/THF(25)とは、80mC/m2以上の残留分極を示した。

【0040】

<溶媒依存性:DMFとTHFとの混合比率>

DMFとTHFとの混合比率による強誘電性の有無をD−Eヒステリシス曲線の形状により確認した。製造例3〜6の方法により製造されたキャストフィルムに、スパッタ法により金電極を付着させ、分極処理(周波数:10Hz,振幅:250MV/m,処理時間:10秒間,印加回数:100回)を行った。フィルムの温度は、25℃とした。試験に用いたフィルムのキャスト温度、キャスト溶液濃度、及び膜厚を表3に示す。結果を図2に示す。

【表3】

【0041】

DMF(75)/THF(25)が最も大きな残留分極を示した。このことから、DMFとTHFとの最適な混合比率は、75:25であることがわかった。

【0042】

<キャスト温度依存性:PC>

キャスト温度による強誘電性の変化をD−Eヒステリシス曲線の形状により確認した。製造例2の方法により製造されたキャストフィルムに、スパッタ法により金電極を付着させ、分極処理(周波数:10Hz,振幅:250MV/m,処理時間:10秒間,印加回数:100回)を行った。フィルムの温度25℃とした。試験に用いたフィルムのキャスト温度、キャスト溶液濃度、及び膜厚を表4に示す。

【表4】

【0043】

キャスト温度70℃、80℃、90℃、100℃、120℃で製造したキャストフィルムのD−Eヒステリシス曲線を図3に示す。その結果、80℃,90℃において大きな残留分極を示し、温度の上昇とともに残留分極の減少が認められた。このことから、キャスト温度は、80〜90℃が最適であることがわかった。なお、70℃における残留分極の減少は、フィルム製造時に溶液がゲル化することに起因すると推測される。

【0044】

<キャスト温度依存性:DMF>

キャスト温度による強誘電性の変化をD−Eヒステリシス曲線の形状により確認した。製造例3の方法により製造されたキャストフィルムに、スパッタ法により金電極を付着させ、分極処理(周波数:10Hz,振幅:250MV/m,処理時間:10秒間,印加回数:100回)を行った。フィルムの温度は、25℃とした。試験に用いたフィルムのキャスト温度、キャスト溶液濃度、及び膜厚を表5に示す。

【表5】

【0045】

キャスト温度30℃、40℃、50℃、70℃で製造したキャストフィルムのD−Eヒステリシス曲線を図4に示す。その結果、40℃において大きな残留分極を示し、温度がそれ以上高くなると、残留分極が減少することがわかった。

【0046】

<電場依存性:DMF(75)/THF(25)>

電場強度による強誘電性の変化をD−Eヒステリシス曲線の形状により確認した。製造例4の方法により製造されたキャストフィルムに、スパッタ法により金電極を付着させ、分極処理(周波数:10Hz,振幅:100〜250MV/m,処理時間:10秒間,印加回数:100回)を行った。フィルムの温度は、25℃とした。試験に用いたフィルムのキャスト温度、キャスト溶液濃度、及び膜厚を表6に示す。D−Eヒステリシス曲線の変化を図5(A)に、電場を上げていく過程での残留分極の変化を図5(B)に示す。

【表6】

【0047】

190MV/m程度までは、なだらかな楕円形状の曲線を示したが、210MV/mまで電場振幅を上げていくと、明瞭な矩形状のヒステリシス曲線を示した。また、このときの残留分極は、約80mC/m2以上の大きな値を示した。このことから、電場誘起相転移によってI型結晶が生成したと推測される。

【0048】

<電場依存性:PC>

電場強度による強誘電性の変化をD−Eヒステリシス曲線の形状により確認した。製造例2の方法により製造されたキャストフィルムに、スパッタ法により金電極を付着させ、分極処理(周波数:10Hz,振幅:150〜350MV/m,処理時間:10秒間,印加回数:100回)を行った。フィルムの温度は、25℃とした。試験に用いたフィルムのキャスト温度、キャスト溶液濃度、及び膜厚を表7に示す。電場強度を上げていく過程を図6(A)に、電場振幅を下げていく過程を図6(B)に示す。

【表7】

【0049】

200MV/m程度までは、なだらかな楕円形状の曲線を示したが、さらに電場強度を上げていくと明瞭な矩形状のヒステリシス曲線を示し、350MV/mにおける残留分極は、約90mC/m2であった(図6(A))。このことから、電場誘起相転移によってI型結晶が生成したものと推測される。

また、一度、350MV/mまで電場強度を上げることで、明瞭な矩形状のヒステリシス曲線を示したフィルムは、その後、電場強度を下げても矩形状を維持することを確認した(図6(B))。これは、固相転移が起こったことを裏付けている。このことから、II型以外(I又はIII型)の結晶が生成したものと推測される。

【0050】

<印加回数依存性:DMF>

電場の印加回数による強誘電性の変化をD−Eヒステリシス曲線の形状により確認した。製造例3の方法により製造されたキャストフィルムに、スパッタ法により金電極を付着させ、分極処理(周波数:10Hz,振幅:250MV/m,処理時間:12秒間,印加回数:1〜120回)を行った。フィルムの温度は、25℃とした。試験に用いたフィルムのキャスト温度、キャスト溶液濃度、及び膜厚を表8に示す。結果を図7に示す。

【表8】

【0051】

ヒステリシス曲線は、一度の印加では、なだらかな楕円形状の曲線を示したが、交流電場を数十回印加すると、明確な矩形状のヒステリシス曲線を描いた。また、何度も交流電場を印加することで、残留分極が大きくなることがわかった。

【0052】

[広帯域複素誘電スペクトルの測定]

製造例2の方法により製造されたキャストフィルムに、スパッタ法により金電極を付着させ、分極処理(周波数:1Hz,振幅:350MV/m,処理時間:10秒間,印加回数:10回)を行った。フィルムの温度は、25℃とした。試験に用いたフィルムのキャスト温度、キャスト溶液濃度、及び膜厚を表9に示す。この試料フィルムにつき、複素誘電スペクトロスコピーとして、A/Dコンバーターによる自作システム、インピーダンスアナライザー(HEWLETT PACKERD製)及びネットワークアナライザー(Agilent Technologies製)を用い、10mHz〜1GHzの広帯域誘電スペクトルを室温にて測定した。また、強誘電性の変化をD−Eヒステリシス曲線の形状により確認した。D−Eヒステリシス曲線を図8(A)に、複素誘電スペクトルを図8(B)に示す。

【表9】

【0053】

100MHz付近にブロードな緩和に重畳して鋭いピークが認められた。このことは、厚み方向の圧電共振を意味する。

【0054】

[結晶化の確認]

<X線回折の測定>

分極処理前後のキャストフィルムのX線回折を測定した。製造例2,3の方法により製造されたキャストフィルムに、スパッタ法により金電極を付着させ、分極処理(周波数:10Hz,振幅:250MV/m,処理時間:10秒間,印加回数:100回)を行った。フィルムの温度は、25℃とした。試験に用いたフィルムのキャスト温度、キャスト溶液濃度、及び膜厚を表10に示す。分極処理前後のキャストフィルムについて、結晶化を確認するために、広角X線回折装置(RAD111−A,株式会社リガク製)により、フラット方向から回折パターンを測定した。X線の強度は、40kv,25mAで行った。回折角2θは、15°〜30°の範囲で1°/ステップの速度で行った。X線回折パターンを図9に示す。

【表10】

【0055】

細線はポーリング後、太線はポーリング前のものを示す。DMF,PCともに、分極処理を行うことで、20°付近のピークが広角側(21°付近)にシフトした。II型結晶構造を有するポリフッ化ビニリデンは、X線回折分析において、2θ=20°付近に特徴的なピークを示し、II型結晶構造以外の構造を有するポリフッ化ビニリデンは、2θ=21°付近に特徴的なピークを有することから、II型結晶以外の結晶に結晶転移したものと推測される。

【図面の簡単な説明】

【0056】

【図1】D−Eヒステリシス曲線(溶媒依存性:溶媒種)を示す図である。

【図2】D−Eヒステリシス曲線(溶媒依存性:DMFとTHFとの混合比率)を示す図である。

【図3】D−Eヒステリシス曲線(キャスト温度依存性:PC)を示す図である。

【図4】D−Eヒステリシス曲線(キャスト温度依存性:DMF)を示す図である。

【図5】(A)D−Eヒステリシス曲線(電場依存性:DMF(75)/THF(25)),(B)残留分極の変化を示す図である。

【図6】D−Eヒステリシス曲線(電場依存性:PC)を示す図である。

【図7】D−Eヒステリシス曲線(印加回数依存性:DMF)を示す図である。

【図8】(A)D−Eヒステリシス曲線(PC),(B)広帯域複素誘電スペクトルを示す図である。

【図9】X線回折スペクトル(DMF,PC)を示す図である。

【特許請求の範囲】

【請求項1】

下記の工程を含む強誘電性キャストフィルムの製造方法。

(I)ポリフッ化ビニリデンを誘電率3〜100の溶媒に溶解した溶液を、該溶液のゲル化温度よりも高く、且つ、前記ゲル化温度+60℃以下の温度でキャスティングすることにより、未延伸のキャストフィルムを製造する工程。

(II)前記未延伸のキャストフィルムに、振幅190〜400MV/mの交流電場を印加する工程。

【請求項2】

ポリフッ化ビニリデンからなる未延伸のキャストフィルムであって、60mC/m2以上の残留分極を有する強誘電性キャストフィルム。

【請求項3】

前記ポリフッ化ビニリデンの数平均重合度が1000〜15000である請求項2に記載の強誘電性キャストフィルム。

【請求項4】

請求項1に記載の方法により製造された請求項2又は3に記載の強誘電性キャストフィルム。

【請求項1】

下記の工程を含む強誘電性キャストフィルムの製造方法。

(I)ポリフッ化ビニリデンを誘電率3〜100の溶媒に溶解した溶液を、該溶液のゲル化温度よりも高く、且つ、前記ゲル化温度+60℃以下の温度でキャスティングすることにより、未延伸のキャストフィルムを製造する工程。

(II)前記未延伸のキャストフィルムに、振幅190〜400MV/mの交流電場を印加する工程。

【請求項2】

ポリフッ化ビニリデンからなる未延伸のキャストフィルムであって、60mC/m2以上の残留分極を有する強誘電性キャストフィルム。

【請求項3】

前記ポリフッ化ビニリデンの数平均重合度が1000〜15000である請求項2に記載の強誘電性キャストフィルム。

【請求項4】

請求項1に記載の方法により製造された請求項2又は3に記載の強誘電性キャストフィルム。

【図1】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【公開番号】特開2010−64284(P2010−64284A)

【公開日】平成22年3月25日(2010.3.25)

【国際特許分類】

【出願番号】特願2008−230348(P2008−230348)

【出願日】平成20年9月8日(2008.9.8)

【出願人】(803000115)学校法人東京理科大学 (545)

【Fターム(参考)】

【公開日】平成22年3月25日(2010.3.25)

【国際特許分類】

【出願日】平成20年9月8日(2008.9.8)

【出願人】(803000115)学校法人東京理科大学 (545)

【Fターム(参考)】

[ Back to top ]