弾性ブレード、弾性ブレード組立体及び画像形成装置

【課題】高品質の画像を形成することのできる弾性ブレード、この弾性ブレードを装着した弾性ブレード組立体、及び、弾性ブレード又は弾性ブレード組立体を備えた画像形成装置を提供すること。

【解決手段】画像形成装置に備えられたところの、現像剤を担持搬送する回転担持搬送体に当接し、前記回転担持搬送体の回転に伴い前記回転担持搬送体上を摺動する弾性ブレード1であって、前記回転担持搬送体に当接する弾性体3と、少なくとも100GPaのヤング率を有する金属材料で薄板状に形成され、吸湿硬化型接着剤を硬化して成る接着層4を介して前記弾性体3を支持する支持体2とを備えていることを特徴とする弾性ブレード1、この弾性ブレード1を装着した弾性ブレード組立体、及び、これらを備えた画像形成装置。

【解決手段】画像形成装置に備えられたところの、現像剤を担持搬送する回転担持搬送体に当接し、前記回転担持搬送体の回転に伴い前記回転担持搬送体上を摺動する弾性ブレード1であって、前記回転担持搬送体に当接する弾性体3と、少なくとも100GPaのヤング率を有する金属材料で薄板状に形成され、吸湿硬化型接着剤を硬化して成る接着層4を介して前記弾性体3を支持する支持体2とを備えていることを特徴とする弾性ブレード1、この弾性ブレード1を装着した弾性ブレード組立体、及び、これらを備えた画像形成装置。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、弾性ブレード、弾性ブレード組立体及びこれらを備えた画像形成装置に関し、さらに詳しくは、高品質の画像を形成することのできる弾性ブレード、この弾性ブレードを装着した弾性ブレード組立体、及び、これらを備えた画像形成装置に関する。

【背景技術】

【0002】

電子写真方式の画像形成装置は、一般に、回転可能な感光体等の回転担持搬送体を一様に帯電し、次いで、露光して、回転担持搬送体の表面に静電潜像を形成し、さらに、回転担持搬送体の表面に現像剤を供給して、静電潜像を形成し、この静電潜像を、直接、又は、所望により転写部材等に転写した後、記録体に転写して、画像を形成する。画像形成装置は、このように、回転担持搬送体への現像剤の被供給及び転写部材又は記録体への現像剤の転写を繰り返して、複数の画像を連続的に又は間歇的に形成することができる。このような画像形成装置には、回転担持搬送体に当接し、回転担持搬送体の回転に伴い回転担持搬送体上を摺動する各種弾性ブレードが装着されている。画像形成装置に装着される弾性ブレードとしては、例えば、現像手段における回転担持搬送体、例えば、現像ロール等に現像剤を所望のように供給する現像剤規制部材、及び、転写部材又は記録体に転写されずに、回転担持搬送体、例えば、感光体等に残存した現像剤又は回転担持搬送体に付着したゴミ等を除去するクリーニングブレード等が挙げられる。このような弾性ブレードは、回転担持搬送体に対して所定の押圧力で当接するように、通常、弾性変形した状態で、画像形成装置に装着される。

【0003】

このような弾性ブレードの一例として、ウレタンゴム、シリコーンゴム等の弾性体からなり、この弾性体の弾性力を利用して、回転担持搬送体に対して所定の押圧力で当接する弾性ブレードが挙げられる。しかし、このような弾性ブレードは、回転担持搬送体に対する押圧力を弾性体の弾性力で確保しているので、使用するにつれて、弾性体の弾性力が低下し、弾性ブレードとして所期の機能を十分に果たすことができなくなり、耐久性に劣るという問題があった(例えば、特許文献1の[0041]欄参照。)。

【0004】

弾性体の他に、回転担持搬送体に対する押圧力を与える部材を備えた弾性ブレードとして、例えば、「画像形成装置内の回転体に当接し、前記回転体の回転に伴い前記回転体を摺擦する画像形成装置用の弾性ブレードであって、前記回転体に当接する第1の弾性体と、該第1の弾性体の前記回転体に当接する面と反対の面に重なるように設けられる第2の弾性体と、を備え、前記第1、第2の弾性体は、少なくとも前記第1の弾性体と前記回転体との当接部付近で摺動可能であることを特徴とする画像形成装置用の弾性ブレード」(特許文献1の請求項1参照。)が挙げられる。

【0005】

しかし、特許文献1によれば、弾性ブレードの一例である「現像剤規制手段は、ゴム部材51と補強板52とを接着せずに重ねて、第1の支持体としての支持板(ブレード台)53、第2の支持体としての押さえ部材(ブレード押さえ部材)54、ビス55によって、プラスチック製の現像容器41の支持部44に固定して構成する」([0047]欄参照。)。このように、特許文献1の弾性ブレードは、現像容器への固定作業が煩雑であるから固定作業中に、又は、ゴム部材と補強板とが一体化されていないから使用中に、ゴム部材と補強板との重ね合わせ位置がずれることがある。また、ゴム部材を所望の押圧力で当接するように、回転担持搬送体に対する、ゴム部材の位置、角度及び当接量を精度よく、弾性ブレードを現像容器に固定することができないことがある。そして、ゴム部材と補強板との重ね合わせ位置がずれると、及び/又は、弾性ブレードの固定精度が低下すると、弾性ブレードが回転担持搬送体に均一な押圧力で当接しなくなり、現像剤を所望のように規制することができなくなる。その結果、ゴム部材と補強板とを単に重ね合わせた弾性ブレードを備えた画像形成装置では、高品質の画像を形成することができなくなることがある。

【0006】

このような問題を解決するには、特許文献1の弾性ブレードにおいて、ゴム部材と補強板との重ね合わせ位置がずれないように、ゴム部材と補強板とを接着剤等で接着すればよいが、通常使用されるホットメルト接着剤でゴム部材と補強板とを接着すると、接着中又は接着後に、ゴム部材に波うち現象が起こり、ゴム部材は平滑な表面を維持することができないことがあった。この波うち現象は、ゴム部材としてウレタンゴムを選択した場合には、特に顕著に起こることが知られている。ゴム部材の表面が平滑でなくなると、ゴム部材の長手方向に均一な押圧力で回転担持搬送体に当接することができず、高品質の画像を形成することができなくなるばかりか、弾性ブレードの寿命が短くなるという問題がある(例えば、特許文献1の段落番号[0012]〜[0014]参照。)。特に、近年の画像形成装置は、画像の高精細化が実現されており、それに伴って、使用される現像剤も小さくなっているから、ゴム部材の表面が平滑でないと、画像の品質を著しく低下させることになる。

【0007】

【特許文献1】特開2003−76140号公報

【発明の開示】

【発明が解決しようとする課題】

【0008】

この発明は、前記問題を解消することを目的とし、高品質の画像を形成することのできる弾性ブレード、この弾性ブレードを装着した弾性ブレード組立体、及び、弾性ブレード又は弾性ブレード組立体を備えた画像形成装置を提供することを目的とする。

【課題を解決するための手段】

【0009】

前記課題を解決するための手段として、

請求項1は、画像形成装置に備えられたところの、現像剤を担持搬送する回転担持搬送体に当接し、前記回転担持搬送体の回転に伴い前記回転担持搬送体上を摺動する弾性ブレードであって、前記回転担持搬送体に当接する弾性体と、少なくとも100GPaのヤング率を有する金属材料で薄板状に形成され、吸湿硬化型接着剤を硬化してなる接着層を介して前記弾性体を支持する支持体とを備えていることを特徴とする弾性ブレードであり、

請求項2は、前記弾性体は、前記回転担持搬送体に当接する当接部を形成する二面のなす角度が90°又は鋭角であることを特徴とする請求項1に記載の弾性ブレードであり、

請求項3は、前記弾性体は、ウレタンゴムで形成されていることを特徴とする請求項1又は2に記載の弾性ブレードであり、

請求項4は、前記金属材料は、ステンレス鋼であることを特徴とする請求項1〜3のいずれか1項に記載の弾性ブレードであり、

請求項5は、前記金属材料は、リン青銅であることを特徴とする請求項1〜3のいずれか1項に記載の弾性ブレードであり、

請求項6は、前記吸湿硬化型接着剤は、シアノアクリレート接着剤であることを特徴とする請求項1〜5のいずれか1項に記載の弾性ブレードであり、

請求項7は、請求項1〜6のいずれか1項に記載の弾性ブレードと、前記弾性ブレードを装着する装着部材とを備えた弾性ブレード組立体であり、

請求項8は、請求項1〜7のいずれか1項に記載の弾性ブレード、又は、請求項7に記載の弾性ブレード組立体を備えた画像形成装置である。

【発明の効果】

【0010】

この発明に係る弾性ブレードによれば、少なくとも100GPaのヤング率を有する金属材料に弾性体が吸湿硬化型接着剤を硬化して成る接着層を介して支持されているから、均一な弾性力を長期間にわたって維持することができると共に、弾性体の表面状態を平滑にすることができ、弾性体と金属材料とのずれを防止しつつ弾性ブレードの装着位置精度を向上させることができる。したがって、この発明によれば、高品質の画像を形成することのできる弾性ブレードを提供することができる。

【0011】

また、この発明に係る弾性ブレード組立体によれば、この発明に係る弾性ブレードを備え、均一な弾性力を長期間にわたって維持することができると共に、高い装着位置精度を確保しつつ画像形成装置に容易に装着することができる。したがって、この発明によれば、高品質の画像を形成することのできる弾性ブレード組立体を提供することができる。さらに、この発明によれば、この発明に係る弾性ブレード及び弾性ブレード組立体を備えているから、高品質の画像を形成することのできる画像形成装置を提供することができる。

【発明を実施するための最良の形態】

【0012】

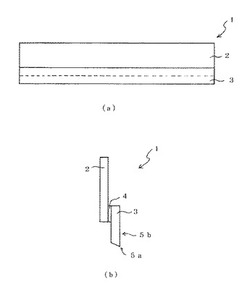

この発明の一例である弾性ブレードを図面に基づいて説明する。この弾性ブレード1は、図1に示されるように、支持体2と、弾性体3と、支持体2及び弾性体3を接着する接着層4(図1(b)参照。)とを備えている。この弾性ブレード1は、後述するように、画像形成装置に備えられ、現像剤を担持搬送する回転担持搬送体に当接し、回転担持搬送体の回転に伴い回転担持搬送体上を摺動する。ここで、回転担持搬送体は、現像剤を担持搬送する部材であればよく、例えば、後述する、現像ローラ等の現像剤坦持体、感光体(感光ドラムと称することがある。)及び感光ベルト等の像担持体、帯電ローラ等の帯電手段、転写ローラ、二次転写ローラ及び転写ベルト等の転写手段、転写搬送ベルト等の搬送手段、並びに、定着ローラ及び定着ベルト等の定着手段等が挙げられる。

【0013】

支持体2は、後述する弾性体3を支持し、回転担持搬送体に弾性体3を所望の押圧力で当接させる。したがって、支持体2は、所望の押圧力を発揮する弾性力を有する弾性材料で形成される。このような弾性材料は、少なくとも100GPaのヤング率を有する金属材料である。支持体2を形成する材料が前記範囲のヤング率を有する金属材料であると、この金属材料が有する、経時変化の小さい弾性力により、回転担持搬送体に弾性体3を所望の押圧力で当接させることができるうえ、所望の押圧力を長期間にわたって維持することができる。この効果により優れる点で、金属材料のヤング率は、少なくとも110GPaのヤング率を有する金属材料であるのが好ましく、少なくとも140GPaのヤング率を有する金属材料であるのが特に好ましい。金属材料におけるヤング率の上限は、特に限定されないが、あまりにも大きすぎると、弾性体3を回転担持搬送体に当接させる押圧力が大きくなり、弾性体3の耐久性を低下させることがあるので、ヤング率は、通常、220GPa以下であるのが好ましく、200GPa以下であるのがより好ましい。

【0014】

支持体2のヤング率は、次のようにして、測定することができる。まず、弾性材料を幅b(40mm、図6において板状試料40の奥行方向の長さ)、長さl(100mm)及び厚さd(0.1mm)に切り出し、板状試料40を準備する。図6に示されるように、この板状試料40を、間隔Lを置いて互いに平行に設置された二つの試料台41及び42上に、載置し、板状試料40の、二つの試料台41及び42の略中央部に、荷重P(0.5N)を板状試料40の垂直方向にかける。このとき、板状試料40に生じたたわみ量h(mm)を、例えば、差動トランスにて検出して、測定し、下記式により、ヤング率Eを算出する。この測定を板状試料40の複数箇所で行い、算術平均値を支持体2のヤング率とする。

【0015】

【数1】

【0016】

前記金属材料は、前記ヤング率に加えて、500MPa以上の引張強さを有しているのが、支持体2としたときに、支持体2の撓み量が大きくかつ復元力も強くなる点で、好ましい。この効果により優れる点で、引張強さは、600MPa以上であるのがより好ましく、930MPa以上であるのが特に好ましい。金属材料における引張強さの上限は、特に限定されないが、あまりにも大きすぎると、振動共鳴により異音が発生することがあるので、引張強さは、通常、1,500MPa以下であるのが好ましく、1,130MPa以下であるのがより好ましい。ここで、引張強さは、JIS Z 2241に記載の方法によって、測定することができる。

【0017】

前記金属材料は、前記ヤング率に加えて、100HV以上の硬度を有しているのが、回転担持搬送体に弾性体3を当接させる押圧力をより精度よく調整することができる点で、好ましい。この効果により優れる点で、硬度は、250HV以上であるのがより好ましく、310HV以上であるのが特に好ましい。金属材料における硬度の上限は、特に限定されないが、あまりにも高すぎると、被当接部材への微細な当接圧力の調整が困難になることがあるので、硬度は、通常、500HV以下であるのが好ましく、450HV以下であるのがより好ましい。ここで、硬度は、JIS Z 2244に記載の方法によって、測定することができる。

【0018】

前記金属材料は、少なくとも100GPaのヤング率を有する金属材料であれば特に限定されず、例えば、ステンレス鋼、リン青銅、洋白、ベリリウム銅等が挙げられる。これらの中でも、ばね用ステンレス鋼帯、ばね用リン青銅、ばね用洋白及びばね用ベリリウム銅が、前記特性を満足するうえ、耐疲労性、耐食性、強度、加工性等の特性にも優れ、高性能ばね材として機能する点で、好ましい。特に、後述する弾性体3との接着強度が強く、入手が容易である点で、ばね用ステンレス鋼帯が好ましい。

【0019】

前記ばね用ステンレス鋼帯は、一般に、日本工業規格「JIS G4313」で定義されている冷間圧延で製造されるステンレス鋼帯をいい、例えば、日本工業規格による種類「SUS301−CSP」系及び「SUS304−CSP」系等のオーステナイト系バネ用ステンレス鋼帯、同「SUS420J2−CSP」系等のマルテンサイト系バネ用ステンレス鋼帯、及び、同「SUS631−CSP」系等の析出硬化系バネ用ステンレス鋼帯等が挙げられる。これらの中でも、耐食性、強度、入手容易性、耐疲労性及び弾性等にバランスよく優れる点で、オーステナイト系バネ用ステンレス鋼帯であるのが好ましく、特に、「SUS304−CSP」系ステンレス鋼帯であるのが好ましい。

【0020】

前記ばね用リン青銅は、リン青銅を焼きなまし処理して得られ、例えば、日本工業規格による種類「C5210」及び「C5212」等が挙げられる。前記ばね用洋白は、例えば、日本工業規格による種類「C7701」及び「C7521」等が挙げられる。前記ばね用ベリリウム銅は、日本工業規格による種類「C1700」及び「C1720」等が挙げられる。

【0021】

支持体2は、図1に示されるように、薄板状に形成され、特に、弾性体3が接着され、弾性体3を支持する部位が薄板状に形成されるのが好ましい。支持体2を薄板状に形成すると、回転担持搬送体に弾性体3を所望の押圧力で当接させることができるうえ、所望の押圧力を長期間にわたって維持することができる。支持体2がこの作用を十分に奏するには、支持体2は、通常、50〜250μmの厚さを有しているのが好ましく、80〜120μmの厚さを有しているのが特に好ましい。支持体2は、その全面にわたって均一な厚さを有していることが好ましい。

【0022】

支持体2は、図1に示されるように、矩形の薄板状に形成されるのが好ましく、長方形の薄板状に形成されるのが好ましい。支持体2が矩形の薄板状に形成されると、弾性体3を回転担持搬送体に均一な押圧力で当接させることができる。

【0023】

支持体2は、図2に示されるように、その長手方向の長さ(矩形の薄板における長辺の長さ)が、回転担持搬送体6に現像剤が担持される現像剤担持領域7における軸方向の長さよりも長く調整されるのが好ましく、支持体2の長手方向に垂直な方向の長さ(矩形の薄板における短辺の長さ)は、調整される押圧力に応じて任意の長さに調整することができ、例えば、18〜40mm程度に調整される。

【0024】

前記弾性体3は、主に支持体2の弾性力によって、回転担持搬送体に所望の押圧力で当接し、回転担持搬送体の表面を摺動する。これによって、弾性体3は、画像形成装置に配設された部位、ユニットに求められる機能を果たす。なお、この発明において、弾性体3が回転担持搬送体に所望の押圧力で当接するとは、弾性体3が回転担持搬送体に所望の押圧力で常に当接している場合だけでなく、弾性体3が回転担持搬送体に所望の押圧力で当接している状態と、弾性体3が押圧力に反して回転担持搬送体からわずかに離間している状態とを有する場合を含む。

【0025】

このように弾性体3は、所望の押圧力で回転担持搬送体に当接するので、回転担持搬送体を傷付けないように、弾性を有する弾性材料、例えば、各種ゴム等で形成される。各種ゴムとしては、例えば、シリコーンゴム、ウレタンゴム、クロロプレンゴム、ニトリルブタジエンゴム(NBR)等が挙げられる。これらの中でも、シリコーンゴム及びウレタンゴムが好ましく、引裂き強度が強く、所望のように弾性体3を作製することができる点で、ウレタンゴムが好ましい。シリコーンゴムとしては、例えば、HTVゴム(高温硬化型ミラブルシリコーンゴム等)、液状シリコーンゴム(LTV、RTV等)等が挙げられる。ウレタンゴムとしては、例えば、熱可塑性ウレタンゴムが挙げられ、より具体的には、ポリオール成分として、ポリエステルポリオール及びポリエーテルポリオール等を用いたウレタンゴム、イソシアネート成分として、トリレンジイソシアネート、ジフェニルメタンジイソシアネート、及びヘキサメチレンジイソシアネート等を用いたウレタンゴム等が挙げられる。ポリエステルポリオールとしては、例えば、アジピン酸、フタル酸等の二塩基酸と、ジオール又はポリオールとの縮合反応により得られるポリオール等が挙げられる。ポリイソシアネートとしては、特に限定されず、例えば、芳香族ポリイソシアネート、その水添ポリイソシアネート及び脂肪族ポリイソシアネート等が挙げられる。

【0026】

弾性体3は、弾性ブレード1が画像形成装置に装着される位置及び要求される機能等に応じて、任意の形状に形成される。例えば、弾性体3は、図1に示されるように、所定の厚さを有する長方形の板状又は直方体に形成され、また、図3(b)に示されるように、支持体2の端部を収納する収納溝を長手方向に沿って備えた、垂直断面が略コの字状の直方体に形成されてもよい。弾性ブレード1が後述する現像剤規制手段として使用される場合には、弾性部材3の側面(当接部5b)で回転担持搬送体に当接するのが好ましく、したがって、弾性体3は平滑な側面を有する形状に形成されるのが好ましい。一方、弾性ブレード1が各種クリーニング手段として使用される場合には、弾性部材3の端部(当接部5a)で回転担持搬送体に当接するのが好ましく、したがって、回転担持搬送体に当接するところの、弾性体3の当接部5aが、それを形成する二面のなす角度が90°又は鋭角になる形状に、形成されるのが好ましい。弾性ブレード1が各種クリーニング手段として使用される場合には、現像剤及びゴミ等を確実に除去することができる点で、当接部5aを形成する二面のなす角度は、90°又は鋭角であるのが好ましく、鋭角であるのがより好ましく、例えば、45〜89°であるのが特に好ましい。

【0027】

図1に示される弾性体3は、長手方向に沿ってテーパ状に形成され、二面のなす角度が鋭角である当接部5aを有するところの、所定の厚さを有する板状(直方体)に形成されている。

【0028】

弾性体3の厚さは、任意の厚さに調整され、具体的には、0.1〜3mmである。弾性体3は、その全面にわたって均一な厚さを有していることが好ましい。また、弾性体3は、支持体2と同様に、その長手方向の長さが、現像剤担持領域7における軸方向の長さよりも長く調整されるのが好ましく、弾性体3の長手方向に垂直な方向の長さは、特に限定されず、例えば、10〜30mm程度に調整される。

【0029】

弾性体3は、弾性ブレード1が現像剤規制手段として使用される場合には、0.5〜24(nC)の接触帯電量を有するのが好ましい。弾性体3が前記範囲の接触帯電量を有すると、現像剤を所望のように帯電させることができ、高品質の画像を形成することができる。弾性体3の接触帯電量は次のようにして測定する。まず、カスケード式接触帯電量測定装置(例えば、東芝ケミカル株式会社製、商品名「TS−100AT」)と、基準接触粉体として、球形フェライト粉(パウダーテック株式会社製、商品名「MF−60」)と、試料板として弾性体3と同一のゴムで75mm×100mmに形成した成形体とを準備する。次いで、準備した試料板をカスケード式接触帯電量測定装置にセットする。そして、25℃、60%RHの雰囲気下で、基準接触粉体の流しかけ時間5秒で3回の測定を行い、その3回の平均値をその試料板の接触帯電量とする。この試料板の接触帯電量を弾性体の接触帯電量とする。

【0030】

前記接着層4は、吸湿硬化型接着剤を硬化して成る。接着層4を形成する接着剤として吸湿硬化型接着剤を選択すると、弾性体3を形成する材料としてウレタンゴムを選択した場合にも、支持体2と弾性体3とを強固に接着することができるうえ、支持体2と弾性体3との接着中又は接着後においても、弾性体3の波うち現象を防止することができ、弾性体3の平滑な表面を維持することができる。吸湿硬化型接着剤としては、例えば、エポキシ接着剤、アクリル接着剤、シアノアクリレート接着剤等が挙げられる。吸湿硬化型接着剤は、前記効果により優れる点で、シアノアクリレート接着剤が好ましく、シアノアクリレート接着剤として、メチルシアノアクリレート接着剤及びエチルシアノアクリレート接着剤等が挙げられる。

【0031】

これらの吸湿硬化型接着剤は、適宜製造してもよく、市販品を使用してもよい。シアノアクリレート接着剤としては、例えば、商品名「ロックタイト(LOCTITE)シリーズ」(ヘンケルジャパン株式会社製)、商品名「クイックボンドシリーズ」(株式会社関西ポリマー研究所製)等が挙げられる。

【0032】

接着層4は、支持体2と弾性体3とを接着することができれば、その層厚は特に限定されず、例えば、0.1〜100μmに調整することができる。

【0033】

支持体2と弾性体3とを備えた弾性ブレード1は、支持体2の少なくとも一方の表面に弾性体3が接着されて成る。このようにして成る弾性ブレード1は、図1に示されるように、長手方向に沿ってテーパ状に形成され、二面のなす角度が鋭角である当接部5aを有するところの、所定の厚さを有する板状に形成された弾性体3が、支持体2の長手方向に沿って支持体2の表面下部に、接着されて、成る。また、図3(a)に示される弾性ブレード1Aは、二面のなす角度が90°である当接部5aを有するところの、所定の厚さを有する板状(直方体)に形成された弾性体3が、支持体2の長手方向に沿って支持体2の表面全体に、接着されて、成る。図3(b)に示される弾性ブレード1Bは、長手方向に沿ってテーパ状に形成され、二面のなす角度が鋭角である当接部5aを有するところの、支持体2の端部を囲繞する角柱体に形成された弾性体3が、支持体2の長手方向に沿って、支持体2の端部近傍を挟持するように、接着されて、成る。図3(c)に示される弾性ブレード1Cは、二面のなす角度が90°である当接部5aを有するところの、支持体2の側面全体を被覆することのできる筒状に形成された弾性体3が、支持体2の長手方向に沿って、支持体2の側面全体を囲繞するように、接着されて、成る。

【0034】

弾性ブレード1の回転担持搬送体への押圧力は、前記ヤング率を有する金属材料で形成された支持体2に大きく依存し、例えば、0.2〜2MPa程度であるのが好ましい。

【0035】

弾性ブレード1は、支持体2及び弾性体3をそれぞれ前記材料を用いて公知の方法で作製し、次いで、作製した支持体2に吸湿硬化型接着剤を塗布し、塗布された吸湿硬化型接着剤上に、所望の重なり面積となるように、弾性体3を重ね合わせ、次いで、吸湿硬化型接着剤を公知の方法で硬化させて、製造することができる。なお、支持体2の表面に吸湿硬化型接着剤を塗布する前に、接着強度を確保するプライマを塗布してもよい。プライマとしては、支持体2及び弾性体3の材料等に応じて、例えば、シランカップリング剤、極性樹脂等を含有するプライマを適宜選択すればよい。

【0036】

弾性ブレード1は、少なくとも100GPaのヤング率を有する金属材料で作製された支持体2によって回転担持搬送体に対する押圧力を長期間にわたって所望のように維持することができる。また、この弾性ブレード1は、弾性体3が平滑な表面を有し、支持体2と弾性体3との接着が強固で、それらの重ね合わせ位置がずれることを効果的に防止することができる。したがって、弾性ブレード1は、均一な弾性力を長期間にわたって維持することができ、それ故、画像形成装置に配設されると、弾性ブレード1に要求される機能を長期間にわたって発揮することができる。例えば、弾性ブレード1が現像剤規制手段として画像形成装置に配設されると、長期間にわたって、回転担持搬送体、例えば、現像剤担持体に、所望のように帯電させた現像剤を均一な層厚さで担持させることができる。また、弾性ブレード1がクリーニング手段として画像形成装置に配設されると、回転担持搬送体、例えば、感光体等に残存した現像剤及び付着したゴミ等を長期間にわたってほぼ確実に除去することができる。したがって、弾性ブレード1は、画像形成装置に配設されると、長期間にわたって、高品質及び高解像度の画像を形成することができる。

【0037】

また、弾性ブレード1は、所望の押圧力で回転担持搬送体に当接することによって、所望の機能を発揮するから、弾性ブレード1の弾性体3が回転担持搬送体に当接する角度、位置及び当接部の大きさ(当接量)等が精度よく、画像形成装置に装着される必要がある。ここで、この発明の弾性ブレード1は、支持体2と弾性体3とを予め接着層4で接着固定しているから、画像形成装置への取り付け作業が容易であると共に、取り付け時に、支持体2と弾性体3との重なり位置及び装着位置がずれることを防止することができる。したがって、装着作業性及び装着位置精度に優れる。

【0038】

次に、この発明の一例である弾性ブレード組立体を図面に基づいて説明する。この弾性ブレード組立体10は、図4に示されるように、弾性ブレード1と、装着部材11とを備えている。この弾性ブレード組立体10は、画像形成装置に備えられ、弾性ブレード組立体10の弾性体3が、現像剤を担持搬送する回転担持搬送体に当接し、回転担持搬送体の回転に伴い回転担持搬送体上を摺動する。

【0039】

前記装着部材11は、接着剤を硬化して成る接着層13を介して弾性ブレード1を装着し、画像形成装置への弾性ブレード1の装着作業性を向上させる。したがって、装着部材11は、弾性ブレード1を支持することができ、耐食性に優れた金属材料で形成されるのが好ましい。このような金属材料としては、例えば、ステンレス鋼、炭素鋼又は低合金鋼、ニッケル又はニッケル合金、銅又は銅合金、アルミニウム又はアルミニウム合金、チタン、ジルコニウム又はタンタル等の不動態を形成する金属等が挙げられる。耐食性に優れ、入手しやすい点で、亜鉛めっき鋼板が特に好ましい。

【0040】

装着部材11は、画像形成装置に容易に装着される形状であればよく、例えば、板状に形成されてもよく、図4に示されるように、板状に形成された後、その長手方向に沿って所定の角度、例えば90〜170°の角度で「略くの字型」に折り曲げられた形状に形成されてもよい。板状に形成された装着部材11は、例えば、1〜3mmの厚さを有するのがよい。また、装着部材11には、画像形成装置に装着するための装着部12、例えば、ネジ孔等が形成されてもよい。

【0041】

弾性ブレード組立体10は、装着部材11の一方の表面に弾性ブレード1が装着されてなる。好ましくは、弾性ブレード組立体10は、図4に示されるように、装着部材11の長手方向に沿って装着部材11の表面下部に弾性ブレード1が積層され、装着部材11に弾性ブレード1が装着される。弾性ブレード1は、接着剤又は機械的手段等により、装着部材11に装着される。接着剤としては、金属材料を接着するのに通常用いられる接着剤であればよく、例えば、シリコーン接着剤が挙げられ、図3(c)に示される弾性ブレード1Cを装着部材11に装着するには、前記吸湿硬化型接着剤を用いればよい。前記機械的手段としては、ボルト、クリップ等が挙げられる。装着部材11と弾性ブレード1との組立作業が容易である点で、接着剤を用いるのが好ましい。

【0042】

弾性ブレード組立体10は、弾性ブレード1を公知の方法で装着部材11に固定して、製造される。弾性ブレード組立体10は、好ましくは、装着部材11に接着剤を塗布し、塗布された接着剤層上に、所望の重なり面積となるように、支持体2を重ね合わせ、接着剤を公知の方法で硬化させた後、弾性ブレード1の製造と同様にして、支持体2に吸湿硬化型接着剤を塗布して、弾性体3を重ね合わせ、吸湿硬化型接着剤を公知の方法で硬化させて、製造することができる。

【0043】

弾性ブレード1は、前記したように、弾性体3が回転担持搬送体に当接する角度、当接部の大きさ(当接量)等が高精度で、画像形成装置に装着される必要がある。ここで、この発明の弾性ブレード組立体10は、支持体2と弾性体3とを予め接着層4で接着固定した弾性ブレード1を、さらに装着部材11に装着しているから、画像形成装置への装着作業が非常に容易であると共に、装着時に、支持体2と弾性体3との重なり位置及び装着位置がずれることを確実に防止することができる。したがって、装着作業性及び装着位置精度に極めて優れる。したがって、弾性ブレード組立体10は、接着剤を硬化して成る接着層13を介して弾性ブレード1を強固に装着しているから、弾性ブレード1の効果を損なうことなく、画像形成装置への装着作業性及び装着位置精度を著しく向上させることができる。

【0044】

弾性ブレード組立体10を画像形成装置に装着するには、装着部材11に形成された装着部12、例えば、ネジ孔等で、画像形成装置に装着することができる。

【0045】

この発明に係る弾性ブレード1及び弾性ブレード組立体10は、電子写真方式の画像形成装置に採用することができる。画像形成装置の一例を図5に示す。図5に示されるように、画像形成装置20は、静電潜像が形成される回転可能な像担持体21例えば感光体と、像担持体21に当接して又は所定の間隔を置いて設けられ、像担持体21を帯電させる帯電手段22例えば帯電ローラと、像担持体21の上方に設けられ、像担持体21に静電潜像を形成する露光手段23と、像担持体21に当接して又は所定の間隔を置いて設けられ、像担持体21に一定の層厚で現像剤32例えばトナーを供給し、静電潜像を現像する現像手段30と、像担持体21の下方に圧接するように設けられ、現像された静電潜像を像担持体21から記録体26例えば転写紙上に転写する転写手段24例えば転写ローラと、記録体26の搬送方向の下流に設けられ、記録体26に転写された現像剤32(静電潜像)を定着させる定着手段25例えば定着器と、記録体26に転写されず像担持体21に残留した現像剤32及び/又は像担持体21に付着したゴミ等を除去するクリーニング手段27とを備えている。定着手段25は、搬送されてくる記録体26を挟持するように対向配置された定着ローラ25aと加圧ローラ25bとを有する。

【0046】

前記現像手段30は、現像剤32を収容する筐体31と、前記像担持体21に近接して配置されると共に、筐体31に収容された現像剤32を像担持体21に供給する現像剤担持体34例えば現像ローラと、この現像剤担持体34の表面に一定の厚さで現像剤32が保持されるように現像剤32の厚みを調整する現像剤規制手段35例えば現像ブレードとを備えて成る。図4において、符号33で示すのは現像剤32を撹拌する撹拌手段である。

【0047】

この画像形成装置20においては、この発明に係る弾性ブレード1及び/又は弾性ブレード組立体10が、クリーニング手段27に装着されるクリーニングブレード28及び/又は現像剤規制手段35である現像ブレードに使用される。画像形成装置20における画像形成において、像担持体21に担持された現像剤32が転写手段24により記録体26に転写されるが、現像剤32の一部が記録体26に転写されずに、わずかに像担持体21に残存する。クリーニングブレード28は、この残存した現像剤32及び像担持体21に付着したゴミ等を除去し、次いで、形成される画像の品質を保つ機能を有する。また、画像形成装置20における現像手段30において、現像剤32は、現像剤担持体34に、均一な層厚で担持される必要がある。現像ブレードは、現像剤担持体34に均一な層厚で現像剤32を担持させる機能を有する。

【0048】

弾性ブレード1及び弾性ブレード組立体10が当接し、摺動する回転担持搬送体は、現像剤32を担持搬送する部材であり、例えば、弾性ブレード1及び弾性ブレード組立体10が像担持体21をクリーニングするクリーニングブレード28として使用される場合には像担持体21が該当し、一方、現像剤規制手段35に使用される場合には現像剤担持体34が該当する。像担持体21及び現像剤担持体34等の回転担持搬送体は、その形状等は特に限定されず、例えば、弾性ローラ、ベルト等が挙げられる。

【0049】

この画像形成装置20によると、以下のようにして記録体26に画像が形成される。すなわち、帯電手段22により像担持体21の表面が一様に帯電され、次いで、露光手段23により、回転する像担持体21の表面に静電潜像が形成される。現像剤担持体34により現像剤32が現像手段30から像担持体21に供給されることにより、像担持体21の表面に形成された静電潜像に現像剤32が静電付着して現像が形成される。搬送手段(図示しない。)により搬送される記録体26が転写手段24と像担持体21とに挟まれてこれらの間を通過すると、像担持体21の表面に形成されている現像が記録体26の表面に転写される。現像が転写された記録体26は、搬送手段により搬送されて定着手段25に到る。定着手段25では、搬送されてきた記録体26が定着ローラ25aと加圧ローラ25bとの間を通過する。定着ローラ25aにより記録体26の表面に存在する現像を形成する現像剤32が溶融し、記録体26に定着する。かくして記録体26の表面に、現像剤32による画像が形成される。

【0050】

この画像形成装置20は、この発明に係る弾性ブレード1及び/又は弾性ブレード組立体10がクリーニングブレード28として配設されているから、記録体26に転写されず像担持体21に残存した現像剤32及び/又は像担持体21に付着したゴミ等を長期間にわたってほぼ確実に除去することができ、その結果、長期間にわたって、高品質及び高解像度の画像を形成することができる。また、この発明に係る弾性ブレード1及び/又は弾性ブレード組立体10が現像剤規制手段35である現像ブレードとして配設されているから、長期間にわたって、像担持体21に、所望のように帯電させた現像剤32を均一な層厚さで担持させることができ、その結果、長期間にわたって、高品質及び高解像度の画像を形成することができる。

【0051】

前記支持体2は、図1に示されるように、薄板状に形成されているが、この発明においては、装着部材と同様に、薄板状に形成された後、所定の角度、例えば90〜170°の角度で、長手方向に沿って「略くの字型」に折り曲げられて形成されてもよい。この場合には、装着部材を装着した弾性ブレード組立体としなくても、弾性ブレードのまま、画像形成装置に装着することができる。

【0052】

弾性ブレード1及び/又は弾性ブレード組立体10は、クリーニングブレード28及び/又は現像剤規制手段35として使用されているが、この発明においては、帯電手段、転写手段及び定着手段等における、回転担持搬送体に担持搬送される現像剤等を除去するクリーニング手段として使用されてもよい。この場合に、クリーニングされる回転担持搬送体は、帯電ローラ、転写ローラ、二次転写ローラ、転写ベルト、転写搬送ベルト、定着ローラ、定着ベルト等が挙げられる。

【0053】

画像形成装置20は、電子写真方式の画像形成装置とされているが、この発明において、画像形成装置は、電子写真方式には限定されず、例えば、静電方式の画像形成装置であってもよい。また、画像形成装置20は、現像手段30に単色の現像剤のみを収容するモノクロ画像形成装置とされているが、この発明において、画像形成装置は、モノクロ画像形成装置に限定されず、カラー画像形成装置であってもよい。カラー画像形成装置としては、例えば、像担持体上に担持された現像剤像を中間転写体に順次一次転写を繰り返す4サイクル型カラー画像形成装置、各色毎の現像手段を備えた複数の像担持体を中間転写体や転写搬送ベルト上に直列に配置したタンデム型カラー画像形成装置等が挙げられる。画像形成装置20は、例えば、複写機、ファクシミリ、プリンタ等の画像形成装置とされる。

【実施例】

【0054】

(実施例1)

オーステナイト系バネ用ステンレス鋼帯(JIS種類 SUS304−CSP)を、0.1mm×30mm×300mmの大きさに裁断し、薄板状の支持体2を作製した。このオーステナイト系バネ用ステンレス鋼帯は、197GPaのヤング率、930MPaの引張強さ及び310HV以上の硬度を有している。また、ウレタンゴム(商品名「UA290」、クレハエラストマー株式会社製)を、1mm×10mm×300mmの大きさを有し、当接部5aを形成する二面のなす角度が90°である角柱状に成形して、弾性体3を作製した。さらに、亜鉛めっき鋼板(JIS G 3313/SECC、商品名「ジンコート21QS」、新日本製鐵株式会社製)を、1.6mm×90mm×350mmの大きさに裁断し、装着部材11を作製した。

【0055】

次いで、作製した装着部材11の一方の表面下部における5mm×300mmの領域に、シリコーン接着剤(商品名「SEMICOSIL 987GR」、旭化成ワッカーシリコーン株式会社製)を、接着層13の層厚が100μmとなるように、適量を塗布し、200℃で2時間にわたってシリコーン接着剤を硬化させた後、放冷して、装着部材11に支持体2を接着固定した。装着部材11に接着固定された支持体2の一方の表面における10mm×300mmの領域に、シアノアクリレート接着剤(商品名「ロックタイトシリーズ」、ヘンケルジャパン株式会社製)を、接着層4の層厚が3μmとなるように、適量を塗布し、次いで、塗布した接着剤上に作製した弾性体3を圧接して、支持体2と弾性体3とを接着層4を介して接着させ、弾性ブレード1aを装着した弾性ブレード組立体11Aを製造した。この弾性ブレード組立体11Aは、弾性体3の端部と支持体2の端部が一致するように、弾性体3全体が支持体2に固定されている。

【0056】

(実施例2)

オーステナイト系バネ用ステンレス鋼帯に代えて、リン青銅(JIS種類 C5212)を用いた以外は、実施例1と同様にして、弾性ブレード1bを装着した弾性ブレード組立体11Bを製造した。このリン青銅は、110GPaのヤング率、600MPaの引張強さ及び230HV以上の硬度を有している。

(実施例3)

前記ウレタンゴムに代えて、シリコーンゴム(商品名「KE−981−U」、信越化学工業株式会社製)を用いた以外は、実施例1と同様にして、弾性ブレード1cを装着した弾性ブレード組立体11Cを製造した。

(実施例4)

前記弾性体3における当接部5aを形成する二面のなす角度を50°に調整した以外は、実施例1と同様にして、弾性ブレード1dを装着した弾性ブレード組立体11Dを製造した。

【0057】

(比較例1)

1mm×40mm×300mmの大きさを有する弾性体3fを実施例1と同様にして作製した。この弾性体3fと、実施例1と同様にして作製した支持体2とを接着させず、弾性体3fと支持体2とを挟持して、弾性ブレード1eを作製した以外は、実施例1と同様にして、弾性ブレード1eを装着した弾性ブレード組立体11Eを製造した。

(比較例2)

前記シアノアクリレート接着剤に代えて、ホットメルト接着剤(商品名「アロンメルト」、東亞合成株式会社製)を用いて、120℃で15分間にわたってホットメルト接着剤を硬化させた以外は、実施例1と同様にして、弾性ブレード1fを装着した弾性ブレード組立体11Fを製造した。

(比較例3)

オーステナイト系バネ用ステンレス鋼帯に代えて、ヤング率が70GPa、引張強さが230MPa及び硬度が60HVのアルミニウム(JIS種類 A5052)を用いた以外は、実施例1と同様にして、弾性ブレード1gを装着した弾性ブレード組立体11Gを製造した。

【0058】

このようにして作製した弾性ブレード組立体11A〜11Gそれぞれを、図5に示される電子写真式プリンタ20(沖データ株式会社製、商品名:「MICROLINE 1032PS」、解像度1200dpi相当)のクリーニングブレード28として装着した。このときの装着作業性及び装着位置精度を以下のようにして評価した。

【0059】

(1)装着作業性

クリーニング手段に弾性ブレード組立体11を装着する際の作業性を、装着時間、作業容易性等を総合的に判断した。評価は、総合的判断に優れる方から順に、5、4、3、2及び1の5段階で評価した。

【0060】

(2)装着位置精度

クリーニング手段に弾性ブレード組立体11を装着した後に、弾性ブレード組立体11の装着位置、すなわち、像担持体21に対する、弾性体の位置、角度及び当接量を総合的に評価した。評価は、装着位置精度に優れる方から順に、5、4、3、2及び1の5段階で評価した。

【0061】

この電子写真式プリンタ10を、温度20℃、相対湿度50%の環境下で、稼動させて、10,000枚印刷した(耐久性試験と称する。)。この耐久性試験の終了後に、弾性ブレード組立体11A〜11Gを備えた電子写真式プリンタ20について、下記項目を評価した。

【0062】

(3)画像の品質

画像を印刷した記録紙を1000枚ごとに取り出し、品質を確認した。その結果、弾性ブレード組立体11A〜11Dは、記録紙に印刷された画像は高品質及び高解像度であったのに対して、弾性ブレード組立体11E〜11Gは、画像は何れも低品質であった。

【0063】

【表1】

【0064】

なお、弾性ブレード1a〜1gをクリーニングブレード28として、クリーニング手段に直接装着しても、前記弾性ブレード組立体11A〜11Gの場合と同様の結果が得られた。

【0065】

また、前記弾性ブレード組立体11A〜11G及び前記弾性ブレード1a〜1gを、画像形成装置(沖データ株式会社製、商品名:「MICROLINE 1032PS」、解像度1200dpi相当)の現像ブレードとして装着し、前記と同様に、(1)装着作業性、(2)装着位置精度及び(3)画像の品質を評価したところ、クリーニングブレード28として装着した場合とほぼ同様の結果が得られた。

【図面の簡単な説明】

【0066】

【図1】図1は、この発明に係る弾性ブレードの一例を示す概略図であり、図1(a)は、この発明に係る弾性ブレードの一例を示す概略正面図であり、図1(b)は、この発明に係る弾性ブレードの一例を示す概略側面図である。

【図2】図2は、この発明に係る弾性ブレードが回転担持搬送体に当接した状態を説明する上面外略説明図である。

【図3】図3は、この発明に係る弾性ブレードの別の一例を示す概略側面図であり、図3(a)は、弾性体3が支持体2の長手方向に沿って支持体2の表面全体に装着されてなる弾性ブレードを示す概略側面図であり、図3(b)は、弾性体3が支持体2の長手方向に沿って支持体2の端部近傍を挟持するように装着されてなる弾性ブレードを示す一部拡大概略側面図であり、図3(c)は、弾性体3が支持体2の長手方向に沿って支持体2の側面全体を囲繞するように装着されてなる弾性ブレードを示す一部拡大概略側面図である。

【図4】図4は、この発明に係る弾性ブレード組立体の一例を示す概略図であり、図4(a)は、この発明に係る弾性ブレード組立体の一例を示す概略正面図であり、図4(b)は、この発明に係る弾性ブレード組立体の一例を示す概略側面図である。

【図5】図5は、この発明に係る画像形成装置の一例を示す概略図である。

【図6】図6は、支持体2のヤング率を測定する方法を説明する説明図である。

【符号の説明】

【0067】

1 弾性ブレード

2 支持体

3 弾性体

4 接着層

5a、5b 当接部

6 回転担持搬送体

7 現像剤担持領域

10 弾性ブレード組立体

11 装着部材

12 装着部

13 接着層

20 画像形成装置

21 像担持体

22 帯電手段

23 露光手段

24 転写手段

25 定着手段

25a 定着ローラ

25b 加圧ローラ

26 記録体

27 クリーニング手段

28 クリーニングブレード

30 現像手段

31 筐体

32 現像剤

33 撹拌手段

34 現像剤担持体

35 現像剤規制手段

40 板状試料

41、42 試料台

【技術分野】

【0001】

本発明は、弾性ブレード、弾性ブレード組立体及びこれらを備えた画像形成装置に関し、さらに詳しくは、高品質の画像を形成することのできる弾性ブレード、この弾性ブレードを装着した弾性ブレード組立体、及び、これらを備えた画像形成装置に関する。

【背景技術】

【0002】

電子写真方式の画像形成装置は、一般に、回転可能な感光体等の回転担持搬送体を一様に帯電し、次いで、露光して、回転担持搬送体の表面に静電潜像を形成し、さらに、回転担持搬送体の表面に現像剤を供給して、静電潜像を形成し、この静電潜像を、直接、又は、所望により転写部材等に転写した後、記録体に転写して、画像を形成する。画像形成装置は、このように、回転担持搬送体への現像剤の被供給及び転写部材又は記録体への現像剤の転写を繰り返して、複数の画像を連続的に又は間歇的に形成することができる。このような画像形成装置には、回転担持搬送体に当接し、回転担持搬送体の回転に伴い回転担持搬送体上を摺動する各種弾性ブレードが装着されている。画像形成装置に装着される弾性ブレードとしては、例えば、現像手段における回転担持搬送体、例えば、現像ロール等に現像剤を所望のように供給する現像剤規制部材、及び、転写部材又は記録体に転写されずに、回転担持搬送体、例えば、感光体等に残存した現像剤又は回転担持搬送体に付着したゴミ等を除去するクリーニングブレード等が挙げられる。このような弾性ブレードは、回転担持搬送体に対して所定の押圧力で当接するように、通常、弾性変形した状態で、画像形成装置に装着される。

【0003】

このような弾性ブレードの一例として、ウレタンゴム、シリコーンゴム等の弾性体からなり、この弾性体の弾性力を利用して、回転担持搬送体に対して所定の押圧力で当接する弾性ブレードが挙げられる。しかし、このような弾性ブレードは、回転担持搬送体に対する押圧力を弾性体の弾性力で確保しているので、使用するにつれて、弾性体の弾性力が低下し、弾性ブレードとして所期の機能を十分に果たすことができなくなり、耐久性に劣るという問題があった(例えば、特許文献1の[0041]欄参照。)。

【0004】

弾性体の他に、回転担持搬送体に対する押圧力を与える部材を備えた弾性ブレードとして、例えば、「画像形成装置内の回転体に当接し、前記回転体の回転に伴い前記回転体を摺擦する画像形成装置用の弾性ブレードであって、前記回転体に当接する第1の弾性体と、該第1の弾性体の前記回転体に当接する面と反対の面に重なるように設けられる第2の弾性体と、を備え、前記第1、第2の弾性体は、少なくとも前記第1の弾性体と前記回転体との当接部付近で摺動可能であることを特徴とする画像形成装置用の弾性ブレード」(特許文献1の請求項1参照。)が挙げられる。

【0005】

しかし、特許文献1によれば、弾性ブレードの一例である「現像剤規制手段は、ゴム部材51と補強板52とを接着せずに重ねて、第1の支持体としての支持板(ブレード台)53、第2の支持体としての押さえ部材(ブレード押さえ部材)54、ビス55によって、プラスチック製の現像容器41の支持部44に固定して構成する」([0047]欄参照。)。このように、特許文献1の弾性ブレードは、現像容器への固定作業が煩雑であるから固定作業中に、又は、ゴム部材と補強板とが一体化されていないから使用中に、ゴム部材と補強板との重ね合わせ位置がずれることがある。また、ゴム部材を所望の押圧力で当接するように、回転担持搬送体に対する、ゴム部材の位置、角度及び当接量を精度よく、弾性ブレードを現像容器に固定することができないことがある。そして、ゴム部材と補強板との重ね合わせ位置がずれると、及び/又は、弾性ブレードの固定精度が低下すると、弾性ブレードが回転担持搬送体に均一な押圧力で当接しなくなり、現像剤を所望のように規制することができなくなる。その結果、ゴム部材と補強板とを単に重ね合わせた弾性ブレードを備えた画像形成装置では、高品質の画像を形成することができなくなることがある。

【0006】

このような問題を解決するには、特許文献1の弾性ブレードにおいて、ゴム部材と補強板との重ね合わせ位置がずれないように、ゴム部材と補強板とを接着剤等で接着すればよいが、通常使用されるホットメルト接着剤でゴム部材と補強板とを接着すると、接着中又は接着後に、ゴム部材に波うち現象が起こり、ゴム部材は平滑な表面を維持することができないことがあった。この波うち現象は、ゴム部材としてウレタンゴムを選択した場合には、特に顕著に起こることが知られている。ゴム部材の表面が平滑でなくなると、ゴム部材の長手方向に均一な押圧力で回転担持搬送体に当接することができず、高品質の画像を形成することができなくなるばかりか、弾性ブレードの寿命が短くなるという問題がある(例えば、特許文献1の段落番号[0012]〜[0014]参照。)。特に、近年の画像形成装置は、画像の高精細化が実現されており、それに伴って、使用される現像剤も小さくなっているから、ゴム部材の表面が平滑でないと、画像の品質を著しく低下させることになる。

【0007】

【特許文献1】特開2003−76140号公報

【発明の開示】

【発明が解決しようとする課題】

【0008】

この発明は、前記問題を解消することを目的とし、高品質の画像を形成することのできる弾性ブレード、この弾性ブレードを装着した弾性ブレード組立体、及び、弾性ブレード又は弾性ブレード組立体を備えた画像形成装置を提供することを目的とする。

【課題を解決するための手段】

【0009】

前記課題を解決するための手段として、

請求項1は、画像形成装置に備えられたところの、現像剤を担持搬送する回転担持搬送体に当接し、前記回転担持搬送体の回転に伴い前記回転担持搬送体上を摺動する弾性ブレードであって、前記回転担持搬送体に当接する弾性体と、少なくとも100GPaのヤング率を有する金属材料で薄板状に形成され、吸湿硬化型接着剤を硬化してなる接着層を介して前記弾性体を支持する支持体とを備えていることを特徴とする弾性ブレードであり、

請求項2は、前記弾性体は、前記回転担持搬送体に当接する当接部を形成する二面のなす角度が90°又は鋭角であることを特徴とする請求項1に記載の弾性ブレードであり、

請求項3は、前記弾性体は、ウレタンゴムで形成されていることを特徴とする請求項1又は2に記載の弾性ブレードであり、

請求項4は、前記金属材料は、ステンレス鋼であることを特徴とする請求項1〜3のいずれか1項に記載の弾性ブレードであり、

請求項5は、前記金属材料は、リン青銅であることを特徴とする請求項1〜3のいずれか1項に記載の弾性ブレードであり、

請求項6は、前記吸湿硬化型接着剤は、シアノアクリレート接着剤であることを特徴とする請求項1〜5のいずれか1項に記載の弾性ブレードであり、

請求項7は、請求項1〜6のいずれか1項に記載の弾性ブレードと、前記弾性ブレードを装着する装着部材とを備えた弾性ブレード組立体であり、

請求項8は、請求項1〜7のいずれか1項に記載の弾性ブレード、又は、請求項7に記載の弾性ブレード組立体を備えた画像形成装置である。

【発明の効果】

【0010】

この発明に係る弾性ブレードによれば、少なくとも100GPaのヤング率を有する金属材料に弾性体が吸湿硬化型接着剤を硬化して成る接着層を介して支持されているから、均一な弾性力を長期間にわたって維持することができると共に、弾性体の表面状態を平滑にすることができ、弾性体と金属材料とのずれを防止しつつ弾性ブレードの装着位置精度を向上させることができる。したがって、この発明によれば、高品質の画像を形成することのできる弾性ブレードを提供することができる。

【0011】

また、この発明に係る弾性ブレード組立体によれば、この発明に係る弾性ブレードを備え、均一な弾性力を長期間にわたって維持することができると共に、高い装着位置精度を確保しつつ画像形成装置に容易に装着することができる。したがって、この発明によれば、高品質の画像を形成することのできる弾性ブレード組立体を提供することができる。さらに、この発明によれば、この発明に係る弾性ブレード及び弾性ブレード組立体を備えているから、高品質の画像を形成することのできる画像形成装置を提供することができる。

【発明を実施するための最良の形態】

【0012】

この発明の一例である弾性ブレードを図面に基づいて説明する。この弾性ブレード1は、図1に示されるように、支持体2と、弾性体3と、支持体2及び弾性体3を接着する接着層4(図1(b)参照。)とを備えている。この弾性ブレード1は、後述するように、画像形成装置に備えられ、現像剤を担持搬送する回転担持搬送体に当接し、回転担持搬送体の回転に伴い回転担持搬送体上を摺動する。ここで、回転担持搬送体は、現像剤を担持搬送する部材であればよく、例えば、後述する、現像ローラ等の現像剤坦持体、感光体(感光ドラムと称することがある。)及び感光ベルト等の像担持体、帯電ローラ等の帯電手段、転写ローラ、二次転写ローラ及び転写ベルト等の転写手段、転写搬送ベルト等の搬送手段、並びに、定着ローラ及び定着ベルト等の定着手段等が挙げられる。

【0013】

支持体2は、後述する弾性体3を支持し、回転担持搬送体に弾性体3を所望の押圧力で当接させる。したがって、支持体2は、所望の押圧力を発揮する弾性力を有する弾性材料で形成される。このような弾性材料は、少なくとも100GPaのヤング率を有する金属材料である。支持体2を形成する材料が前記範囲のヤング率を有する金属材料であると、この金属材料が有する、経時変化の小さい弾性力により、回転担持搬送体に弾性体3を所望の押圧力で当接させることができるうえ、所望の押圧力を長期間にわたって維持することができる。この効果により優れる点で、金属材料のヤング率は、少なくとも110GPaのヤング率を有する金属材料であるのが好ましく、少なくとも140GPaのヤング率を有する金属材料であるのが特に好ましい。金属材料におけるヤング率の上限は、特に限定されないが、あまりにも大きすぎると、弾性体3を回転担持搬送体に当接させる押圧力が大きくなり、弾性体3の耐久性を低下させることがあるので、ヤング率は、通常、220GPa以下であるのが好ましく、200GPa以下であるのがより好ましい。

【0014】

支持体2のヤング率は、次のようにして、測定することができる。まず、弾性材料を幅b(40mm、図6において板状試料40の奥行方向の長さ)、長さl(100mm)及び厚さd(0.1mm)に切り出し、板状試料40を準備する。図6に示されるように、この板状試料40を、間隔Lを置いて互いに平行に設置された二つの試料台41及び42上に、載置し、板状試料40の、二つの試料台41及び42の略中央部に、荷重P(0.5N)を板状試料40の垂直方向にかける。このとき、板状試料40に生じたたわみ量h(mm)を、例えば、差動トランスにて検出して、測定し、下記式により、ヤング率Eを算出する。この測定を板状試料40の複数箇所で行い、算術平均値を支持体2のヤング率とする。

【0015】

【数1】

【0016】

前記金属材料は、前記ヤング率に加えて、500MPa以上の引張強さを有しているのが、支持体2としたときに、支持体2の撓み量が大きくかつ復元力も強くなる点で、好ましい。この効果により優れる点で、引張強さは、600MPa以上であるのがより好ましく、930MPa以上であるのが特に好ましい。金属材料における引張強さの上限は、特に限定されないが、あまりにも大きすぎると、振動共鳴により異音が発生することがあるので、引張強さは、通常、1,500MPa以下であるのが好ましく、1,130MPa以下であるのがより好ましい。ここで、引張強さは、JIS Z 2241に記載の方法によって、測定することができる。

【0017】

前記金属材料は、前記ヤング率に加えて、100HV以上の硬度を有しているのが、回転担持搬送体に弾性体3を当接させる押圧力をより精度よく調整することができる点で、好ましい。この効果により優れる点で、硬度は、250HV以上であるのがより好ましく、310HV以上であるのが特に好ましい。金属材料における硬度の上限は、特に限定されないが、あまりにも高すぎると、被当接部材への微細な当接圧力の調整が困難になることがあるので、硬度は、通常、500HV以下であるのが好ましく、450HV以下であるのがより好ましい。ここで、硬度は、JIS Z 2244に記載の方法によって、測定することができる。

【0018】

前記金属材料は、少なくとも100GPaのヤング率を有する金属材料であれば特に限定されず、例えば、ステンレス鋼、リン青銅、洋白、ベリリウム銅等が挙げられる。これらの中でも、ばね用ステンレス鋼帯、ばね用リン青銅、ばね用洋白及びばね用ベリリウム銅が、前記特性を満足するうえ、耐疲労性、耐食性、強度、加工性等の特性にも優れ、高性能ばね材として機能する点で、好ましい。特に、後述する弾性体3との接着強度が強く、入手が容易である点で、ばね用ステンレス鋼帯が好ましい。

【0019】

前記ばね用ステンレス鋼帯は、一般に、日本工業規格「JIS G4313」で定義されている冷間圧延で製造されるステンレス鋼帯をいい、例えば、日本工業規格による種類「SUS301−CSP」系及び「SUS304−CSP」系等のオーステナイト系バネ用ステンレス鋼帯、同「SUS420J2−CSP」系等のマルテンサイト系バネ用ステンレス鋼帯、及び、同「SUS631−CSP」系等の析出硬化系バネ用ステンレス鋼帯等が挙げられる。これらの中でも、耐食性、強度、入手容易性、耐疲労性及び弾性等にバランスよく優れる点で、オーステナイト系バネ用ステンレス鋼帯であるのが好ましく、特に、「SUS304−CSP」系ステンレス鋼帯であるのが好ましい。

【0020】

前記ばね用リン青銅は、リン青銅を焼きなまし処理して得られ、例えば、日本工業規格による種類「C5210」及び「C5212」等が挙げられる。前記ばね用洋白は、例えば、日本工業規格による種類「C7701」及び「C7521」等が挙げられる。前記ばね用ベリリウム銅は、日本工業規格による種類「C1700」及び「C1720」等が挙げられる。

【0021】

支持体2は、図1に示されるように、薄板状に形成され、特に、弾性体3が接着され、弾性体3を支持する部位が薄板状に形成されるのが好ましい。支持体2を薄板状に形成すると、回転担持搬送体に弾性体3を所望の押圧力で当接させることができるうえ、所望の押圧力を長期間にわたって維持することができる。支持体2がこの作用を十分に奏するには、支持体2は、通常、50〜250μmの厚さを有しているのが好ましく、80〜120μmの厚さを有しているのが特に好ましい。支持体2は、その全面にわたって均一な厚さを有していることが好ましい。

【0022】

支持体2は、図1に示されるように、矩形の薄板状に形成されるのが好ましく、長方形の薄板状に形成されるのが好ましい。支持体2が矩形の薄板状に形成されると、弾性体3を回転担持搬送体に均一な押圧力で当接させることができる。

【0023】

支持体2は、図2に示されるように、その長手方向の長さ(矩形の薄板における長辺の長さ)が、回転担持搬送体6に現像剤が担持される現像剤担持領域7における軸方向の長さよりも長く調整されるのが好ましく、支持体2の長手方向に垂直な方向の長さ(矩形の薄板における短辺の長さ)は、調整される押圧力に応じて任意の長さに調整することができ、例えば、18〜40mm程度に調整される。

【0024】

前記弾性体3は、主に支持体2の弾性力によって、回転担持搬送体に所望の押圧力で当接し、回転担持搬送体の表面を摺動する。これによって、弾性体3は、画像形成装置に配設された部位、ユニットに求められる機能を果たす。なお、この発明において、弾性体3が回転担持搬送体に所望の押圧力で当接するとは、弾性体3が回転担持搬送体に所望の押圧力で常に当接している場合だけでなく、弾性体3が回転担持搬送体に所望の押圧力で当接している状態と、弾性体3が押圧力に反して回転担持搬送体からわずかに離間している状態とを有する場合を含む。

【0025】

このように弾性体3は、所望の押圧力で回転担持搬送体に当接するので、回転担持搬送体を傷付けないように、弾性を有する弾性材料、例えば、各種ゴム等で形成される。各種ゴムとしては、例えば、シリコーンゴム、ウレタンゴム、クロロプレンゴム、ニトリルブタジエンゴム(NBR)等が挙げられる。これらの中でも、シリコーンゴム及びウレタンゴムが好ましく、引裂き強度が強く、所望のように弾性体3を作製することができる点で、ウレタンゴムが好ましい。シリコーンゴムとしては、例えば、HTVゴム(高温硬化型ミラブルシリコーンゴム等)、液状シリコーンゴム(LTV、RTV等)等が挙げられる。ウレタンゴムとしては、例えば、熱可塑性ウレタンゴムが挙げられ、より具体的には、ポリオール成分として、ポリエステルポリオール及びポリエーテルポリオール等を用いたウレタンゴム、イソシアネート成分として、トリレンジイソシアネート、ジフェニルメタンジイソシアネート、及びヘキサメチレンジイソシアネート等を用いたウレタンゴム等が挙げられる。ポリエステルポリオールとしては、例えば、アジピン酸、フタル酸等の二塩基酸と、ジオール又はポリオールとの縮合反応により得られるポリオール等が挙げられる。ポリイソシアネートとしては、特に限定されず、例えば、芳香族ポリイソシアネート、その水添ポリイソシアネート及び脂肪族ポリイソシアネート等が挙げられる。

【0026】

弾性体3は、弾性ブレード1が画像形成装置に装着される位置及び要求される機能等に応じて、任意の形状に形成される。例えば、弾性体3は、図1に示されるように、所定の厚さを有する長方形の板状又は直方体に形成され、また、図3(b)に示されるように、支持体2の端部を収納する収納溝を長手方向に沿って備えた、垂直断面が略コの字状の直方体に形成されてもよい。弾性ブレード1が後述する現像剤規制手段として使用される場合には、弾性部材3の側面(当接部5b)で回転担持搬送体に当接するのが好ましく、したがって、弾性体3は平滑な側面を有する形状に形成されるのが好ましい。一方、弾性ブレード1が各種クリーニング手段として使用される場合には、弾性部材3の端部(当接部5a)で回転担持搬送体に当接するのが好ましく、したがって、回転担持搬送体に当接するところの、弾性体3の当接部5aが、それを形成する二面のなす角度が90°又は鋭角になる形状に、形成されるのが好ましい。弾性ブレード1が各種クリーニング手段として使用される場合には、現像剤及びゴミ等を確実に除去することができる点で、当接部5aを形成する二面のなす角度は、90°又は鋭角であるのが好ましく、鋭角であるのがより好ましく、例えば、45〜89°であるのが特に好ましい。

【0027】

図1に示される弾性体3は、長手方向に沿ってテーパ状に形成され、二面のなす角度が鋭角である当接部5aを有するところの、所定の厚さを有する板状(直方体)に形成されている。

【0028】

弾性体3の厚さは、任意の厚さに調整され、具体的には、0.1〜3mmである。弾性体3は、その全面にわたって均一な厚さを有していることが好ましい。また、弾性体3は、支持体2と同様に、その長手方向の長さが、現像剤担持領域7における軸方向の長さよりも長く調整されるのが好ましく、弾性体3の長手方向に垂直な方向の長さは、特に限定されず、例えば、10〜30mm程度に調整される。

【0029】

弾性体3は、弾性ブレード1が現像剤規制手段として使用される場合には、0.5〜24(nC)の接触帯電量を有するのが好ましい。弾性体3が前記範囲の接触帯電量を有すると、現像剤を所望のように帯電させることができ、高品質の画像を形成することができる。弾性体3の接触帯電量は次のようにして測定する。まず、カスケード式接触帯電量測定装置(例えば、東芝ケミカル株式会社製、商品名「TS−100AT」)と、基準接触粉体として、球形フェライト粉(パウダーテック株式会社製、商品名「MF−60」)と、試料板として弾性体3と同一のゴムで75mm×100mmに形成した成形体とを準備する。次いで、準備した試料板をカスケード式接触帯電量測定装置にセットする。そして、25℃、60%RHの雰囲気下で、基準接触粉体の流しかけ時間5秒で3回の測定を行い、その3回の平均値をその試料板の接触帯電量とする。この試料板の接触帯電量を弾性体の接触帯電量とする。

【0030】

前記接着層4は、吸湿硬化型接着剤を硬化して成る。接着層4を形成する接着剤として吸湿硬化型接着剤を選択すると、弾性体3を形成する材料としてウレタンゴムを選択した場合にも、支持体2と弾性体3とを強固に接着することができるうえ、支持体2と弾性体3との接着中又は接着後においても、弾性体3の波うち現象を防止することができ、弾性体3の平滑な表面を維持することができる。吸湿硬化型接着剤としては、例えば、エポキシ接着剤、アクリル接着剤、シアノアクリレート接着剤等が挙げられる。吸湿硬化型接着剤は、前記効果により優れる点で、シアノアクリレート接着剤が好ましく、シアノアクリレート接着剤として、メチルシアノアクリレート接着剤及びエチルシアノアクリレート接着剤等が挙げられる。

【0031】

これらの吸湿硬化型接着剤は、適宜製造してもよく、市販品を使用してもよい。シアノアクリレート接着剤としては、例えば、商品名「ロックタイト(LOCTITE)シリーズ」(ヘンケルジャパン株式会社製)、商品名「クイックボンドシリーズ」(株式会社関西ポリマー研究所製)等が挙げられる。

【0032】

接着層4は、支持体2と弾性体3とを接着することができれば、その層厚は特に限定されず、例えば、0.1〜100μmに調整することができる。

【0033】

支持体2と弾性体3とを備えた弾性ブレード1は、支持体2の少なくとも一方の表面に弾性体3が接着されて成る。このようにして成る弾性ブレード1は、図1に示されるように、長手方向に沿ってテーパ状に形成され、二面のなす角度が鋭角である当接部5aを有するところの、所定の厚さを有する板状に形成された弾性体3が、支持体2の長手方向に沿って支持体2の表面下部に、接着されて、成る。また、図3(a)に示される弾性ブレード1Aは、二面のなす角度が90°である当接部5aを有するところの、所定の厚さを有する板状(直方体)に形成された弾性体3が、支持体2の長手方向に沿って支持体2の表面全体に、接着されて、成る。図3(b)に示される弾性ブレード1Bは、長手方向に沿ってテーパ状に形成され、二面のなす角度が鋭角である当接部5aを有するところの、支持体2の端部を囲繞する角柱体に形成された弾性体3が、支持体2の長手方向に沿って、支持体2の端部近傍を挟持するように、接着されて、成る。図3(c)に示される弾性ブレード1Cは、二面のなす角度が90°である当接部5aを有するところの、支持体2の側面全体を被覆することのできる筒状に形成された弾性体3が、支持体2の長手方向に沿って、支持体2の側面全体を囲繞するように、接着されて、成る。

【0034】

弾性ブレード1の回転担持搬送体への押圧力は、前記ヤング率を有する金属材料で形成された支持体2に大きく依存し、例えば、0.2〜2MPa程度であるのが好ましい。

【0035】

弾性ブレード1は、支持体2及び弾性体3をそれぞれ前記材料を用いて公知の方法で作製し、次いで、作製した支持体2に吸湿硬化型接着剤を塗布し、塗布された吸湿硬化型接着剤上に、所望の重なり面積となるように、弾性体3を重ね合わせ、次いで、吸湿硬化型接着剤を公知の方法で硬化させて、製造することができる。なお、支持体2の表面に吸湿硬化型接着剤を塗布する前に、接着強度を確保するプライマを塗布してもよい。プライマとしては、支持体2及び弾性体3の材料等に応じて、例えば、シランカップリング剤、極性樹脂等を含有するプライマを適宜選択すればよい。

【0036】

弾性ブレード1は、少なくとも100GPaのヤング率を有する金属材料で作製された支持体2によって回転担持搬送体に対する押圧力を長期間にわたって所望のように維持することができる。また、この弾性ブレード1は、弾性体3が平滑な表面を有し、支持体2と弾性体3との接着が強固で、それらの重ね合わせ位置がずれることを効果的に防止することができる。したがって、弾性ブレード1は、均一な弾性力を長期間にわたって維持することができ、それ故、画像形成装置に配設されると、弾性ブレード1に要求される機能を長期間にわたって発揮することができる。例えば、弾性ブレード1が現像剤規制手段として画像形成装置に配設されると、長期間にわたって、回転担持搬送体、例えば、現像剤担持体に、所望のように帯電させた現像剤を均一な層厚さで担持させることができる。また、弾性ブレード1がクリーニング手段として画像形成装置に配設されると、回転担持搬送体、例えば、感光体等に残存した現像剤及び付着したゴミ等を長期間にわたってほぼ確実に除去することができる。したがって、弾性ブレード1は、画像形成装置に配設されると、長期間にわたって、高品質及び高解像度の画像を形成することができる。

【0037】

また、弾性ブレード1は、所望の押圧力で回転担持搬送体に当接することによって、所望の機能を発揮するから、弾性ブレード1の弾性体3が回転担持搬送体に当接する角度、位置及び当接部の大きさ(当接量)等が精度よく、画像形成装置に装着される必要がある。ここで、この発明の弾性ブレード1は、支持体2と弾性体3とを予め接着層4で接着固定しているから、画像形成装置への取り付け作業が容易であると共に、取り付け時に、支持体2と弾性体3との重なり位置及び装着位置がずれることを防止することができる。したがって、装着作業性及び装着位置精度に優れる。

【0038】

次に、この発明の一例である弾性ブレード組立体を図面に基づいて説明する。この弾性ブレード組立体10は、図4に示されるように、弾性ブレード1と、装着部材11とを備えている。この弾性ブレード組立体10は、画像形成装置に備えられ、弾性ブレード組立体10の弾性体3が、現像剤を担持搬送する回転担持搬送体に当接し、回転担持搬送体の回転に伴い回転担持搬送体上を摺動する。

【0039】

前記装着部材11は、接着剤を硬化して成る接着層13を介して弾性ブレード1を装着し、画像形成装置への弾性ブレード1の装着作業性を向上させる。したがって、装着部材11は、弾性ブレード1を支持することができ、耐食性に優れた金属材料で形成されるのが好ましい。このような金属材料としては、例えば、ステンレス鋼、炭素鋼又は低合金鋼、ニッケル又はニッケル合金、銅又は銅合金、アルミニウム又はアルミニウム合金、チタン、ジルコニウム又はタンタル等の不動態を形成する金属等が挙げられる。耐食性に優れ、入手しやすい点で、亜鉛めっき鋼板が特に好ましい。

【0040】

装着部材11は、画像形成装置に容易に装着される形状であればよく、例えば、板状に形成されてもよく、図4に示されるように、板状に形成された後、その長手方向に沿って所定の角度、例えば90〜170°の角度で「略くの字型」に折り曲げられた形状に形成されてもよい。板状に形成された装着部材11は、例えば、1〜3mmの厚さを有するのがよい。また、装着部材11には、画像形成装置に装着するための装着部12、例えば、ネジ孔等が形成されてもよい。

【0041】

弾性ブレード組立体10は、装着部材11の一方の表面に弾性ブレード1が装着されてなる。好ましくは、弾性ブレード組立体10は、図4に示されるように、装着部材11の長手方向に沿って装着部材11の表面下部に弾性ブレード1が積層され、装着部材11に弾性ブレード1が装着される。弾性ブレード1は、接着剤又は機械的手段等により、装着部材11に装着される。接着剤としては、金属材料を接着するのに通常用いられる接着剤であればよく、例えば、シリコーン接着剤が挙げられ、図3(c)に示される弾性ブレード1Cを装着部材11に装着するには、前記吸湿硬化型接着剤を用いればよい。前記機械的手段としては、ボルト、クリップ等が挙げられる。装着部材11と弾性ブレード1との組立作業が容易である点で、接着剤を用いるのが好ましい。

【0042】

弾性ブレード組立体10は、弾性ブレード1を公知の方法で装着部材11に固定して、製造される。弾性ブレード組立体10は、好ましくは、装着部材11に接着剤を塗布し、塗布された接着剤層上に、所望の重なり面積となるように、支持体2を重ね合わせ、接着剤を公知の方法で硬化させた後、弾性ブレード1の製造と同様にして、支持体2に吸湿硬化型接着剤を塗布して、弾性体3を重ね合わせ、吸湿硬化型接着剤を公知の方法で硬化させて、製造することができる。

【0043】

弾性ブレード1は、前記したように、弾性体3が回転担持搬送体に当接する角度、当接部の大きさ(当接量)等が高精度で、画像形成装置に装着される必要がある。ここで、この発明の弾性ブレード組立体10は、支持体2と弾性体3とを予め接着層4で接着固定した弾性ブレード1を、さらに装着部材11に装着しているから、画像形成装置への装着作業が非常に容易であると共に、装着時に、支持体2と弾性体3との重なり位置及び装着位置がずれることを確実に防止することができる。したがって、装着作業性及び装着位置精度に極めて優れる。したがって、弾性ブレード組立体10は、接着剤を硬化して成る接着層13を介して弾性ブレード1を強固に装着しているから、弾性ブレード1の効果を損なうことなく、画像形成装置への装着作業性及び装着位置精度を著しく向上させることができる。

【0044】

弾性ブレード組立体10を画像形成装置に装着するには、装着部材11に形成された装着部12、例えば、ネジ孔等で、画像形成装置に装着することができる。

【0045】

この発明に係る弾性ブレード1及び弾性ブレード組立体10は、電子写真方式の画像形成装置に採用することができる。画像形成装置の一例を図5に示す。図5に示されるように、画像形成装置20は、静電潜像が形成される回転可能な像担持体21例えば感光体と、像担持体21に当接して又は所定の間隔を置いて設けられ、像担持体21を帯電させる帯電手段22例えば帯電ローラと、像担持体21の上方に設けられ、像担持体21に静電潜像を形成する露光手段23と、像担持体21に当接して又は所定の間隔を置いて設けられ、像担持体21に一定の層厚で現像剤32例えばトナーを供給し、静電潜像を現像する現像手段30と、像担持体21の下方に圧接するように設けられ、現像された静電潜像を像担持体21から記録体26例えば転写紙上に転写する転写手段24例えば転写ローラと、記録体26の搬送方向の下流に設けられ、記録体26に転写された現像剤32(静電潜像)を定着させる定着手段25例えば定着器と、記録体26に転写されず像担持体21に残留した現像剤32及び/又は像担持体21に付着したゴミ等を除去するクリーニング手段27とを備えている。定着手段25は、搬送されてくる記録体26を挟持するように対向配置された定着ローラ25aと加圧ローラ25bとを有する。

【0046】

前記現像手段30は、現像剤32を収容する筐体31と、前記像担持体21に近接して配置されると共に、筐体31に収容された現像剤32を像担持体21に供給する現像剤担持体34例えば現像ローラと、この現像剤担持体34の表面に一定の厚さで現像剤32が保持されるように現像剤32の厚みを調整する現像剤規制手段35例えば現像ブレードとを備えて成る。図4において、符号33で示すのは現像剤32を撹拌する撹拌手段である。

【0047】

この画像形成装置20においては、この発明に係る弾性ブレード1及び/又は弾性ブレード組立体10が、クリーニング手段27に装着されるクリーニングブレード28及び/又は現像剤規制手段35である現像ブレードに使用される。画像形成装置20における画像形成において、像担持体21に担持された現像剤32が転写手段24により記録体26に転写されるが、現像剤32の一部が記録体26に転写されずに、わずかに像担持体21に残存する。クリーニングブレード28は、この残存した現像剤32及び像担持体21に付着したゴミ等を除去し、次いで、形成される画像の品質を保つ機能を有する。また、画像形成装置20における現像手段30において、現像剤32は、現像剤担持体34に、均一な層厚で担持される必要がある。現像ブレードは、現像剤担持体34に均一な層厚で現像剤32を担持させる機能を有する。

【0048】

弾性ブレード1及び弾性ブレード組立体10が当接し、摺動する回転担持搬送体は、現像剤32を担持搬送する部材であり、例えば、弾性ブレード1及び弾性ブレード組立体10が像担持体21をクリーニングするクリーニングブレード28として使用される場合には像担持体21が該当し、一方、現像剤規制手段35に使用される場合には現像剤担持体34が該当する。像担持体21及び現像剤担持体34等の回転担持搬送体は、その形状等は特に限定されず、例えば、弾性ローラ、ベルト等が挙げられる。

【0049】

この画像形成装置20によると、以下のようにして記録体26に画像が形成される。すなわち、帯電手段22により像担持体21の表面が一様に帯電され、次いで、露光手段23により、回転する像担持体21の表面に静電潜像が形成される。現像剤担持体34により現像剤32が現像手段30から像担持体21に供給されることにより、像担持体21の表面に形成された静電潜像に現像剤32が静電付着して現像が形成される。搬送手段(図示しない。)により搬送される記録体26が転写手段24と像担持体21とに挟まれてこれらの間を通過すると、像担持体21の表面に形成されている現像が記録体26の表面に転写される。現像が転写された記録体26は、搬送手段により搬送されて定着手段25に到る。定着手段25では、搬送されてきた記録体26が定着ローラ25aと加圧ローラ25bとの間を通過する。定着ローラ25aにより記録体26の表面に存在する現像を形成する現像剤32が溶融し、記録体26に定着する。かくして記録体26の表面に、現像剤32による画像が形成される。

【0050】

この画像形成装置20は、この発明に係る弾性ブレード1及び/又は弾性ブレード組立体10がクリーニングブレード28として配設されているから、記録体26に転写されず像担持体21に残存した現像剤32及び/又は像担持体21に付着したゴミ等を長期間にわたってほぼ確実に除去することができ、その結果、長期間にわたって、高品質及び高解像度の画像を形成することができる。また、この発明に係る弾性ブレード1及び/又は弾性ブレード組立体10が現像剤規制手段35である現像ブレードとして配設されているから、長期間にわたって、像担持体21に、所望のように帯電させた現像剤32を均一な層厚さで担持させることができ、その結果、長期間にわたって、高品質及び高解像度の画像を形成することができる。

【0051】

前記支持体2は、図1に示されるように、薄板状に形成されているが、この発明においては、装着部材と同様に、薄板状に形成された後、所定の角度、例えば90〜170°の角度で、長手方向に沿って「略くの字型」に折り曲げられて形成されてもよい。この場合には、装着部材を装着した弾性ブレード組立体としなくても、弾性ブレードのまま、画像形成装置に装着することができる。

【0052】

弾性ブレード1及び/又は弾性ブレード組立体10は、クリーニングブレード28及び/又は現像剤規制手段35として使用されているが、この発明においては、帯電手段、転写手段及び定着手段等における、回転担持搬送体に担持搬送される現像剤等を除去するクリーニング手段として使用されてもよい。この場合に、クリーニングされる回転担持搬送体は、帯電ローラ、転写ローラ、二次転写ローラ、転写ベルト、転写搬送ベルト、定着ローラ、定着ベルト等が挙げられる。

【0053】

画像形成装置20は、電子写真方式の画像形成装置とされているが、この発明において、画像形成装置は、電子写真方式には限定されず、例えば、静電方式の画像形成装置であってもよい。また、画像形成装置20は、現像手段30に単色の現像剤のみを収容するモノクロ画像形成装置とされているが、この発明において、画像形成装置は、モノクロ画像形成装置に限定されず、カラー画像形成装置であってもよい。カラー画像形成装置としては、例えば、像担持体上に担持された現像剤像を中間転写体に順次一次転写を繰り返す4サイクル型カラー画像形成装置、各色毎の現像手段を備えた複数の像担持体を中間転写体や転写搬送ベルト上に直列に配置したタンデム型カラー画像形成装置等が挙げられる。画像形成装置20は、例えば、複写機、ファクシミリ、プリンタ等の画像形成装置とされる。

【実施例】

【0054】

(実施例1)

オーステナイト系バネ用ステンレス鋼帯(JIS種類 SUS304−CSP)を、0.1mm×30mm×300mmの大きさに裁断し、薄板状の支持体2を作製した。このオーステナイト系バネ用ステンレス鋼帯は、197GPaのヤング率、930MPaの引張強さ及び310HV以上の硬度を有している。また、ウレタンゴム(商品名「UA290」、クレハエラストマー株式会社製)を、1mm×10mm×300mmの大きさを有し、当接部5aを形成する二面のなす角度が90°である角柱状に成形して、弾性体3を作製した。さらに、亜鉛めっき鋼板(JIS G 3313/SECC、商品名「ジンコート21QS」、新日本製鐵株式会社製)を、1.6mm×90mm×350mmの大きさに裁断し、装着部材11を作製した。

【0055】

次いで、作製した装着部材11の一方の表面下部における5mm×300mmの領域に、シリコーン接着剤(商品名「SEMICOSIL 987GR」、旭化成ワッカーシリコーン株式会社製)を、接着層13の層厚が100μmとなるように、適量を塗布し、200℃で2時間にわたってシリコーン接着剤を硬化させた後、放冷して、装着部材11に支持体2を接着固定した。装着部材11に接着固定された支持体2の一方の表面における10mm×300mmの領域に、シアノアクリレート接着剤(商品名「ロックタイトシリーズ」、ヘンケルジャパン株式会社製)を、接着層4の層厚が3μmとなるように、適量を塗布し、次いで、塗布した接着剤上に作製した弾性体3を圧接して、支持体2と弾性体3とを接着層4を介して接着させ、弾性ブレード1aを装着した弾性ブレード組立体11Aを製造した。この弾性ブレード組立体11Aは、弾性体3の端部と支持体2の端部が一致するように、弾性体3全体が支持体2に固定されている。

【0056】

(実施例2)

オーステナイト系バネ用ステンレス鋼帯に代えて、リン青銅(JIS種類 C5212)を用いた以外は、実施例1と同様にして、弾性ブレード1bを装着した弾性ブレード組立体11Bを製造した。このリン青銅は、110GPaのヤング率、600MPaの引張強さ及び230HV以上の硬度を有している。

(実施例3)

前記ウレタンゴムに代えて、シリコーンゴム(商品名「KE−981−U」、信越化学工業株式会社製)を用いた以外は、実施例1と同様にして、弾性ブレード1cを装着した弾性ブレード組立体11Cを製造した。

(実施例4)

前記弾性体3における当接部5aを形成する二面のなす角度を50°に調整した以外は、実施例1と同様にして、弾性ブレード1dを装着した弾性ブレード組立体11Dを製造した。

【0057】

(比較例1)

1mm×40mm×300mmの大きさを有する弾性体3fを実施例1と同様にして作製した。この弾性体3fと、実施例1と同様にして作製した支持体2とを接着させず、弾性体3fと支持体2とを挟持して、弾性ブレード1eを作製した以外は、実施例1と同様にして、弾性ブレード1eを装着した弾性ブレード組立体11Eを製造した。

(比較例2)

前記シアノアクリレート接着剤に代えて、ホットメルト接着剤(商品名「アロンメルト」、東亞合成株式会社製)を用いて、120℃で15分間にわたってホットメルト接着剤を硬化させた以外は、実施例1と同様にして、弾性ブレード1fを装着した弾性ブレード組立体11Fを製造した。

(比較例3)

オーステナイト系バネ用ステンレス鋼帯に代えて、ヤング率が70GPa、引張強さが230MPa及び硬度が60HVのアルミニウム(JIS種類 A5052)を用いた以外は、実施例1と同様にして、弾性ブレード1gを装着した弾性ブレード組立体11Gを製造した。

【0058】

このようにして作製した弾性ブレード組立体11A〜11Gそれぞれを、図5に示される電子写真式プリンタ20(沖データ株式会社製、商品名:「MICROLINE 1032PS」、解像度1200dpi相当)のクリーニングブレード28として装着した。このときの装着作業性及び装着位置精度を以下のようにして評価した。

【0059】

(1)装着作業性

クリーニング手段に弾性ブレード組立体11を装着する際の作業性を、装着時間、作業容易性等を総合的に判断した。評価は、総合的判断に優れる方から順に、5、4、3、2及び1の5段階で評価した。

【0060】

(2)装着位置精度

クリーニング手段に弾性ブレード組立体11を装着した後に、弾性ブレード組立体11の装着位置、すなわち、像担持体21に対する、弾性体の位置、角度及び当接量を総合的に評価した。評価は、装着位置精度に優れる方から順に、5、4、3、2及び1の5段階で評価した。

【0061】

この電子写真式プリンタ10を、温度20℃、相対湿度50%の環境下で、稼動させて、10,000枚印刷した(耐久性試験と称する。)。この耐久性試験の終了後に、弾性ブレード組立体11A〜11Gを備えた電子写真式プリンタ20について、下記項目を評価した。

【0062】

(3)画像の品質

画像を印刷した記録紙を1000枚ごとに取り出し、品質を確認した。その結果、弾性ブレード組立体11A〜11Dは、記録紙に印刷された画像は高品質及び高解像度であったのに対して、弾性ブレード組立体11E〜11Gは、画像は何れも低品質であった。

【0063】

【表1】

【0064】

なお、弾性ブレード1a〜1gをクリーニングブレード28として、クリーニング手段に直接装着しても、前記弾性ブレード組立体11A〜11Gの場合と同様の結果が得られた。

【0065】

また、前記弾性ブレード組立体11A〜11G及び前記弾性ブレード1a〜1gを、画像形成装置(沖データ株式会社製、商品名:「MICROLINE 1032PS」、解像度1200dpi相当)の現像ブレードとして装着し、前記と同様に、(1)装着作業性、(2)装着位置精度及び(3)画像の品質を評価したところ、クリーニングブレード28として装着した場合とほぼ同様の結果が得られた。

【図面の簡単な説明】

【0066】

【図1】図1は、この発明に係る弾性ブレードの一例を示す概略図であり、図1(a)は、この発明に係る弾性ブレードの一例を示す概略正面図であり、図1(b)は、この発明に係る弾性ブレードの一例を示す概略側面図である。

【図2】図2は、この発明に係る弾性ブレードが回転担持搬送体に当接した状態を説明する上面外略説明図である。

【図3】図3は、この発明に係る弾性ブレードの別の一例を示す概略側面図であり、図3(a)は、弾性体3が支持体2の長手方向に沿って支持体2の表面全体に装着されてなる弾性ブレードを示す概略側面図であり、図3(b)は、弾性体3が支持体2の長手方向に沿って支持体2の端部近傍を挟持するように装着されてなる弾性ブレードを示す一部拡大概略側面図であり、図3(c)は、弾性体3が支持体2の長手方向に沿って支持体2の側面全体を囲繞するように装着されてなる弾性ブレードを示す一部拡大概略側面図である。

【図4】図4は、この発明に係る弾性ブレード組立体の一例を示す概略図であり、図4(a)は、この発明に係る弾性ブレード組立体の一例を示す概略正面図であり、図4(b)は、この発明に係る弾性ブレード組立体の一例を示す概略側面図である。

【図5】図5は、この発明に係る画像形成装置の一例を示す概略図である。

【図6】図6は、支持体2のヤング率を測定する方法を説明する説明図である。

【符号の説明】

【0067】

1 弾性ブレード

2 支持体

3 弾性体

4 接着層

5a、5b 当接部

6 回転担持搬送体

7 現像剤担持領域

10 弾性ブレード組立体

11 装着部材

12 装着部

13 接着層

20 画像形成装置

21 像担持体

22 帯電手段

23 露光手段

24 転写手段

25 定着手段

25a 定着ローラ

25b 加圧ローラ

26 記録体

27 クリーニング手段

28 クリーニングブレード

30 現像手段

31 筐体

32 現像剤

33 撹拌手段

34 現像剤担持体

35 現像剤規制手段

40 板状試料

41、42 試料台

【特許請求の範囲】

【請求項1】

画像形成装置に備えられたところの、現像剤を担持搬送する回転担持搬送体に当接し、前記回転担持搬送体の回転に伴い前記回転担持搬送体上を摺動する弾性ブレードであって、前記回転担持搬送体に当接する弾性体と、少なくとも100GPaのヤング率を有する金属材料で薄板状に形成され、吸湿硬化型接着剤を硬化して成る接着層を介して前記弾性体を支持する支持体とを備えていることを特徴とする弾性ブレード。

【請求項2】

前記弾性体は、前記回転担持搬送体に当接する当接部を形成する二面のなす角度が90°又は鋭角であることを特徴とする請求項1に記載の弾性ブレード。

【請求項3】

前記弾性体は、ウレタンゴムで形成されていることを特徴とする請求項1又は2に記載の弾性ブレード。

【請求項4】

前記金属材料は、ステンレス鋼であることを特徴とする請求項1〜3のいずれか1項に記載の弾性ブレード。

【請求項5】

前記金属材料は、リン青銅であることを特徴とする請求項1〜3のいずれか1項に記載の弾性ブレード。

【請求項6】

前記吸湿硬化型接着剤は、シアノアクリレート接着剤であることを特徴とする請求項1〜5のいずれか1項に記載の弾性ブレード。

【請求項7】

請求項1〜6のいずれか1項に記載の弾性ブレードと、前記弾性ブレードを装着する装着部材とを備えた弾性ブレード組立体。

【請求項8】

請求項1〜7のいずれか1項に記載の弾性ブレード、又は、請求項7に記載の弾性ブレード組立体を備えた画像形成装置。

【請求項1】

画像形成装置に備えられたところの、現像剤を担持搬送する回転担持搬送体に当接し、前記回転担持搬送体の回転に伴い前記回転担持搬送体上を摺動する弾性ブレードであって、前記回転担持搬送体に当接する弾性体と、少なくとも100GPaのヤング率を有する金属材料で薄板状に形成され、吸湿硬化型接着剤を硬化して成る接着層を介して前記弾性体を支持する支持体とを備えていることを特徴とする弾性ブレード。

【請求項2】

前記弾性体は、前記回転担持搬送体に当接する当接部を形成する二面のなす角度が90°又は鋭角であることを特徴とする請求項1に記載の弾性ブレード。

【請求項3】

前記弾性体は、ウレタンゴムで形成されていることを特徴とする請求項1又は2に記載の弾性ブレード。

【請求項4】

前記金属材料は、ステンレス鋼であることを特徴とする請求項1〜3のいずれか1項に記載の弾性ブレード。

【請求項5】

前記金属材料は、リン青銅であることを特徴とする請求項1〜3のいずれか1項に記載の弾性ブレード。

【請求項6】

前記吸湿硬化型接着剤は、シアノアクリレート接着剤であることを特徴とする請求項1〜5のいずれか1項に記載の弾性ブレード。

【請求項7】

請求項1〜6のいずれか1項に記載の弾性ブレードと、前記弾性ブレードを装着する装着部材とを備えた弾性ブレード組立体。

【請求項8】

請求項1〜7のいずれか1項に記載の弾性ブレード、又は、請求項7に記載の弾性ブレード組立体を備えた画像形成装置。

【図1】

【図2】

【図3】

【図4】

【図5】

【図6】

【図2】

【図3】

【図4】

【図5】

【図6】

【公開番号】特開2007−272142(P2007−272142A)

【公開日】平成19年10月18日(2007.10.18)

【国際特許分類】

【出願番号】特願2006−100887(P2006−100887)

【出願日】平成18年3月31日(2006.3.31)

【出願人】(000190116)信越ポリマー株式会社 (1,394)

【Fターム(参考)】

【公開日】平成19年10月18日(2007.10.18)

【国際特許分類】

【出願日】平成18年3月31日(2006.3.31)

【出願人】(000190116)信越ポリマー株式会社 (1,394)

【Fターム(参考)】

[ Back to top ]