弾性ローラ、およびこれを備えた画像形成装置

【課題】画像形成装置の高速プリント化、多枚数印刷可能化のために、熱膨張が少なく、低硬度で、さらに従来以上に耐久性のある高強度の弾性ローラ、及びこれを利用した画像形成装置の提供。

【解決手段】ローラ軸体の外周部に複数の小口径弾性チューブを配置し、小口径弾性チューブの集合体を大口径弾性チューブで被覆した、好ましくは外周面におけるアスカーC硬度が20〜60であり、大口径弾性チューブの素材がシリコーンゴムまたはフッ素系ゴムである、押出成形機で一体成形により形成した弾性ローラ、および上記弾性ローラを備えた画像形成装置。

【解決手段】ローラ軸体の外周部に複数の小口径弾性チューブを配置し、小口径弾性チューブの集合体を大口径弾性チューブで被覆した、好ましくは外周面におけるアスカーC硬度が20〜60であり、大口径弾性チューブの素材がシリコーンゴムまたはフッ素系ゴムである、押出成形機で一体成形により形成した弾性ローラ、および上記弾性ローラを備えた画像形成装置。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は弾性ローラ、およびこれを備えた画像形成装置、詳しくはレーザプリンタ等の電子写真方式による画像形成装置に用いられるトナー定着用の弾性ローラ、およびこの弾性ローラを備えた画像形成装置に関する。

【背景技術】

【0002】

レーザプリンタ、複写機、ファクシミリ装置などには、電子写真方式を利用した各種の画像形成装置が採用されている。電子写真方式を利用した画像形成装置は、例えば図6にはモノクロプリンタの概要を示したが、以下のような構造をしている。図の中央部の感光ドラムに記憶された潜像に現像ローラからトナーを供給して現像し、このトナーを感光ドラム下部で接する印刷用紙などの記録体に転写する。トナーが転写された記録体は図の左方に移動し、加圧ローラおよび定着ローラによって転写されたトナーが圧着固定され、記録体上に画像や文字が完全に定着する。

この定着ローラの機能は、定着ベルトおよび加圧ローラと協働して記録体を挟みつけて搬送しながら、その間に記録体上のトナーを加熱加圧して、トナー中のカーボンや顔料を溶融した樹脂等で記録体上に定着させることである。

このため、定着ローラには印刷中はトナー樹脂の溶融定着のための熱と圧力がかかっている。さらに、記録体を、早いものはおよそ200mm/秒のスピードで搬送しながら加熱して、上記の定着作用を発揮するため、定着ローラは弾力性があり(このため弾性ローラとも呼ぶ。)加圧ローラとの当接面(以後ニップと呼ぶ。)をできるだけ広くする設計がとられている。これにより、搬送されてきた記録体が定着ローラ上に十分な時間接して加熱され、トナー中の樹脂が溶融し、記録体上に画像や文字を定着させることができる。このため、通常は、弾性ローラは金属製の軸体に、低硬度で耐熱性が良好な発泡シリコーンゴム製の弾性体層を形成した、図5に示すようなローラが使用されている。

この弾性ローラは、適度な弾力性と強度などが必要なため各種の工夫がなされている。例えば、ニップ幅を広くするため、弾力性のひとつの指標である硬度(アスカーC硬度、以後同じ)を低くした上述の発泡シリコーンゴムが多用されている。しかし、発泡シリコーンゴムは連続気泡の発泡体を作り難く、独立気泡の発泡体が多い。独立気泡を多く持つ発泡体は閉じた空気層が多いため熱膨張率が大きく、温度変化により弾性ローラの外径寸法が変化し、ニップ幅や定着圧力を一定に保つことが難しい。すなわち、プリンタの機械的トラブルや印刷ムラを引き起こし易い。

そこで、特許文献1では発泡シリコーンゴムの弾性体層内部に、軸体に沿って貫通孔を設けて弾性体の硬度と熱膨張特性のバランスを図っている。また、特許文献2では貫通孔の位置によるトナーの光沢ムラを解消する方法を報告している。さらに、特許文献3には弾性体中に薄肉のパイプを埋設し弾性ローラの高速回転時の耐久性を向上する方法が報告されている。

【0003】

【特許文献1】特開平2−282283号公報

【特許文献2】特開平7−295418号公報

【特許文献3】特開2005−265879号公報

【発明の開示】

【発明が解決しようとする課題】

【0004】

上述のような改良が進められているが、いずれにしても発泡体弾性ローラでは熱膨張率を大幅に下げるには限界があり、発泡体弾性ローラに貫通孔を設けると、機械的強度が低下し易く高速プリント化には不満足であった。しかし、気泡を持たない弾性体は硬度が高く、適度な圧力でニップ幅を確保することが難しく、弾性体材料を変えることも難しかった。

本発明では、上述の問題点を克服しながら、今後予想される更なる高速プリント化、多枚数印刷可能化のために、熱膨張が少なく、低硬度で、さらに従来以上に耐久性のある高強度の弾性ローラ、及びこれを利用した画像形成装置の提供を目的としている。

【課題を解決するための手段】

【0005】

上述の課題を解決するための手段を以下に記す。

(1)軸体の外周部に複数の小口径弾性チューブを配置し、小口径弾性チューブの集合体を大口径弾性チューブで被覆した弾性ローラ。

(2)外周面におけるアスカーC硬度が20〜60である(1)に記載の弾性ローラ。

(3)大口径弾性チューブの素材がシリコーンゴム、またはフッ素系ゴムである(1)または(2)に記載の弾性ローラ。

(4)大口径弾性チューブの表面にフッ素系樹脂を被覆した(1)〜(3)のいずれかに記載の弾性ローラ。

(5)小口径弾性チューブの集合体および大口径弾性チューブを押出成形により一体成形した(1)〜(4)のいずれかに記載の弾性ローラ。

(6)(1)〜(5)のいずれかに記載の弾性ローラを備えた画像形成装置。

【発明の効果】

【0006】

本発明の弾性ローラは、レーザプリンタ、複写機、ファクシミリ装置などに使用される電子写真方式の画像形成装置に用いられるものであり、弾力性、耐熱性、耐変形性などの前記画像形成装置におけるトナーの定着性能にかかわる機能を低下することなく、温度変化によってもプリンタの機械的トラブルや印字ムラを起こさず、ローラの寿命を延ばし、プリンタや複写機の高速化、長寿命化に対応する弾性ローラである。したがって、本発明の弾性ローラを使用した画像形成装置は高速で画像を形成することができ、しかも長期間にわたって使用することができる。

【発明を実施するための最良の形態】

【0007】

本発明の弾性ローラは、ローラ軸体の外周部に複数の小口径弾性チューブを配置し、その小口径弾性チューブの集合体を大口径弾性チューブで被覆している。例えば、図1〜4に示すような構造をしており、外観は図5に示す従来の弾性ローラとほとんど変わりはない。しかし、軸体の周りの弾性体層が小口径で弾性を有するチューブの束で出来ており、その最外周を大口径で弾性を有するチューブで被覆している。大口径弾性チューブの被覆は従来の弾性ローラにおける被覆層と考えることも出来る。大口径弾性チューブの厚みは、10mm以下、好ましくは0.1〜5mm、さらに好ましくは0.5〜3mmとすることが望ましい。あまり厚すぎると弾性ローラの低硬度化が困難になり、また、薄すぎると内部の小口径弾性チューブの配置の影響を受け、ローラ周方向での硬度ムラを生じやすくなる。このように両端が開口した小口径弾性チューブの束で弾性体層を作り、適度な厚さの大口径弾性チューブで被覆することにより、チューブの材料自身としては硬度が大きくても、大口径弾性チューブで被覆された弾性ローラ表面は、定着ローラとしての低硬度が得られる。そのため、チューブの材料に発泡体を用いないで通常のゴム体を用いても所望の硬度が得られる。発泡体、特に独立気泡の発泡体を用いないということは、熱膨張率を低く抑えることができ、温度変化に対し安定した定着ローラとしての性能が発揮できる。

【0008】

小口径弾性チューブの束は、その口径、配置方法はどのようなものでも良い。例えば、図1〜4に示すように、同じ口径の小口径弾性チューブを軸体の周りに軸体と平行に多層配置した形状(図1)、同じ口径の小口径弾性チューブを軸体の周りに一層配置した形状(図2)、異なった口径の小口径弾性チューブを軸体の周りに多層配置した形状(図3)、さらに小口径弾性チューブを軸体と平行でなくらせん状に配置した形状(図4)などがある。小口径弾性チューブの層は2層以上、好ましくは3層以上とすることが望ましい。弾性ローラの直径に対して、小口径弾性チューブの口径とチューブの層の数および配置本数にはおよその相関関係があり、小口径弾性チューブの口径が大きいと、配置本数および層の数が少なくなる。小口径弾性チューブの口径が比較的大きいと、弾性ローラ表面の硬度が周方向の測定位置によるムラが生じることがある。この場合、プリンタにおけるトナーの定着ムラを引き起こす可能性がある。小口径弾性チューブ層の厚み(小口径弾性チューブ層の総厚み)は、20mm以下、好ましくは1〜15mm、さらに好ましくは2〜10mmとすることが望ましい。厚みが厚すぎると小口径弾性チューブ間の接着強度が不足し、耐久性に問題が生じる。また、薄すぎると低硬度化が困難になる。また、図3のように口径の相対的に小さい小口径弾性チューブを外側に、口径の相対的に大きい小口径弾性チューブを内側に配置すると、弾性ローラ表面の硬度にムラが少なく好適である。

【0009】

本発明の弾性ローラは、その外周面におけるアスカーC硬度が20〜60であることが好ましい。弾性ローラを定着ローラとして使用した場合、200℃前後の温度領域で、印刷用紙等の記録体を早いもので200mm/秒程度のスピードで加圧加熱処理しなければならない。そのためには、図7に示すように、弾性ローラが加圧ローラとのニップ部でへこむ事により、記録体に接触時間を持たせ、トナーの熱による溶融を可能とする必要がある。弾性ローラは、好適にトナーを定着させるために、適度なニップ幅を必要とする。本発明の弾性ローラにおいては、その外周面におけるアスカーC硬度が20〜60とすることにより、加圧ローラの圧力により適当なニップ幅が得られることが分かった。弾性ローラのアスカーC硬度を25〜50、特に30〜45とするとさらに好ましい印刷結果が得られる。硬度が低くすぎると適度なニップ幅をとっても十分な加圧ができず、硬度が高すぎると適当な加圧に対しニップ幅が十分確保できない。このような弾性ローラをプリンタに使用すると、記録体トナーの定着不足、ムラが出来易い。

【0010】

本発明の弾性ローラにおける大口径弾性チューブの素材はローラ要求特性の耐熱性、耐久性等を有するシリコーンゴムもしくはフッ素系ゴム、またはその表面にフッ素樹脂を被覆したものが好ましい。従来の定着ローラは、フッ素系ゴムまたはシリコーン系ゴムを発泡させた材料で作られているものが多いが、本発明の弾性ローラは、各種のゴム系材料で作ることが出来る。また、発泡材料とする必要もない。材料そのものの硬度が高くても肉薄のチューブ状にすることで弾性ローラ表面の硬度を調整できるからである。

【0011】

本発明の弾性ローラの好ましい材質と製造方法とを以下に説明する。

軸体は棒状であればよく円筒または円柱が多く用いられる。その材質は、金属材料としては、鋼,ステンレス,銅,リン青銅,洋白等が、樹脂材料としては、ポリエチレン,ポリプロピレン,ポリスチレン,ポリ塩化ビニル,ポリ塩化ビニリデン,ポリウレタン,ポリアミド,ポリアセタール,ポリカーボネート,ポリエチレンテレフタレート,ポリイミド,ポリアミドイミド,ポリエステル,フェノール樹脂,メラミン樹脂,シリコーン樹脂,エポキシ樹脂,アクリル樹脂,メタクリル樹脂,尿素樹脂等が、ガラス繊維や炭素繊維の繊維強化プラスチックなどが使用できる。

【0012】

小口径弾性チューブおよび大口径弾性チューブには、シリコーンゴム、フッ素ゴムなどが好適に用いられる。特に、シリコーンゴムは耐熱性、耐久性、耐残留歪み特性等から画像形成装置の高速運転にも耐えられる好適な材質である。以下にシリコーンゴムによる小口径弾性チューブの形成方法を説明する。

1.シリコーンゴム材料

1)シリコーンゴムコンパウンド:

後工程で架橋剤等をロールミル等で混練りできるよう、一般にミラブル型シリコーンゴム、HCR(熱加硫シリコーンゴム:Heat Cured Rubber)、HVR(Heat Vulcanizing Rubber)などと呼ばれるビニル基含有シリコーン生ゴムが好適に使用できる。

2)補強性シリカ充填材:

補強性シリカ充填材としては煙霧質シリカ、沈降性シリカ等が用いられ、一般式がR−Si(OR’)3で表されるシランカップリング剤で表面が処理された、補強効果の高い表面処理シリカ充填材が好ましい。R,R’は官能基で、グリシジル基、ビニル基、アミノプロピル基、メタクリロキシ基、N−フェニルアミノプロピル基、メルカプト基等、R’はメチル基又はエチル基(OR’がメトキシ基又はエトキシ基)である。例えば、表面処理剤としてはKBM1003、KBE402(商品名;信越化学工業株式会社製)等の商業的ルートで入手可能なものが挙げられる。

3)その他添加剤:

必要に応じて、アセチレンブラック、ファーネスブラック、チャンネルブラック等のカーボンブラック、炭酸カルシウム等の充填材、着色剤、耐熱向上剤、難燃性向上剤、受酸剤、熱伝導性向上剤等の添加剤や離型剤、アルコキシシラン、ジフェニルシランジオール、カーボンファンクショナルシラン、両末端シラノール基封鎖低分子シロキサン等の分散剤、耐熱性向上剤や硬度を調整するために粉砕石英、珪藻土等の非補強性シリカなどを添加してもよい。

【0013】

2.チューブ形成

小口径弾性チューブは通常のゴムチューブ製造方法によればよい。一般には押出成形により長尺の小口径弾性チューブを製造し、ローラの弾性体の長さに合わせて切断して使用してもよい。押出成形時に軸体と小口径チューブの束とを一体成形してもよい。また、大口径弾性チューブも含めてローラ全体を一体成形してしまえば工程は短縮できる。特に、大口径弾性チューブを小口径弾性チューブと同じ材質で作製する場合は一体成形が好都合である。一体成形する場合は隣り合うチューブ同士の接触部は結合して一体化していることが望ましい。

押出し成形機は1軸または、2軸スクリューを備えた通常の押出し機により、その先端に装着した所望の寸法形状を得るためのダイス(口金)を通しゴム材料を押出し、熱風ヒーター方式、遠赤外ヒーター方式、過熱蒸気方式など加熱手段を有する装置の中で加橋硬化させる通常の押出し成形を用いればよい。また、金型を使用し、所望の孔断面形状を得るため、円柱棒状の芯材をキャビティ内に装着し、ゴム材料を予めシート状態に裁断したものをチャージする、また、材料を別の手段で金型内に注入し加圧加熱するいわゆるプレス成形、トランスファー成形、射出成形、注型成形方式などを用いてもよい。

また、小口径弾性チューブ、大口径弾性チューブともにその内径、外径の寸法、硬度なども特に限られたものではなく、ローラとしての完成体として、硬度20〜60(アスカーC硬度)になるように調整すればよい。例えば、小口径弾性チューブの肉厚が厚い場合、その材料硬度は低く調整すればよいし、その上に被覆する大口径弾性チューブも、下層部である小口径弾性チューブの硬度が高い場合は、材料硬度を低めにしたりチューブ肉厚を薄めにすればよい。また、小口径弾性チューブとしての硬度が低い場合は、大口径弾性チューブの材料硬度を高めにしたり、チューブ肉厚を厚めにすることによりローラ完成体としての硬度に調整すればよく、その各チューブの条件は適宜選択が可能である。

【0014】

3.弾性ローラの製造

小口径弾性チューブを切断して、弾性ローラの外径に合わせて必要量を軸体の周りに束ねて、その外周を大口径弾性チューブで被覆する事により本発明の弾性ローラを得ることが出来る。大口径弾性チューブとしてはシュリンクチューブのようなものを用いてもよい。なお、軸体と小口径弾性チューブの外周、大口径弾性チューブの内側には接着剤を塗布して、軸体、小口径弾性チューブ、大口径弾性チューブの当接部を接着して弾性ローラ全体として一体化することが望ましい。

一体成形で本発明の弾性ローラを製造する場合には、軸体と小口径弾性チューブの束と大口径弾性チューブとを押出成形で一体成形したり、軸体と小孔径チューブの束とを一体成形した後に、大口径弾性チューブを被覆する事も可能である。その際、大口径弾性チューブ内側と小口径弾性チューブの当接部を接着することが好ましい。接着剤としては特に限られたものではなく、シリコーン系、エポキシ系または、シアノアクリレート系など適宜選択可能である。しかし、特に弾性、耐熱性、作業性などを考慮すると、縮合タイプもしくは付加加橋タイプのシリコーン系接着剤が好ましい。

また、本方式の弾性ローラは大口径弾性チューブの表面にトナー離型性を改良するために、フッ素樹脂、特にはPFA樹脂の薄肉チューブを更に被覆する構成をとることも可能である。被覆方法もPFA樹脂チューブ内面に接着力向上のための接着助剤(プライマー)を塗布乾燥し、その後接着剤を塗布、ローラを挿入し接着させる。接着剤としては、特に限られたものではなく、シリコーン系、エポキシ系または、シアノアクリレート系など適宜選択可能である。しかし、特に弾性、耐熱性、作業性などを考慮すると、縮合タイプもしくは付加加橋タイプのシリコーン系接着剤が好ましい。また、PFA樹脂チューブの肉厚もローラ完成体としての硬度が調整可能であれば、特に限られるものではないが、通常は20〜100μmのものが好ましい。

【0015】

このようにして得られた本発明の弾性ローラは電子写真方式の画像形成装置に好適に使用でき、弾性ローラの寿命が延び、画像形成装置のメンテナンスが軽減される。さらに高速化が進んだプリンタや複写機、ファクシミリなどの電子写真方式の画像形成装置に使用しても十分な寿命と性能を発揮できる。

【実施例】

【0016】

(実施例1)

シリコーンゴムコンパウンド「KE−551U」(信越化学工業株式会社製:商品名)100質量部に対して、付加反応架橋剤「C−153A」(信越化学工業株式会社製:商品名)2.0質量部、他に白金触媒、架橋調整剤を適量加え2本ロールにてシリコーンゴム配合物を調製した。次にシリコーン配合物を押出成形により、チューブ成形体とし、その後250℃3分間熱風乾燥炉で加熱硬化処理し、さらにギア―オーブンにて200℃で4時間熱処理をし、長尺チューブ(内径φ1.2×外径φ3mm)を得た。それを長さ300mmに切断し、小口径弾性チューブとした。同様に押出し機のダイス(口金)を替え、同様な条件で内径φ28×外径φ34mmの長尺チューブを裁断し、長さ300mmの大口径弾性チューブを得た。金属製軸体(φ14×350mm、SUS303)をトルエン洗浄し、プライマーU(信越化学工業株式会社製:商品名)を塗布し、常温風乾1時間した。上記小口径弾性チューブ40本を取り出し、その表面に接着剤KE45RTV(信越化学工業株式会社製:商品名)を塗布し、軸体の周りに均一に押さえつけながら2層に積層し、その状態で常温8時間放置硬化させ小口径弾性チューブ集合体を作った。大口径弾性チューブの内面に同様の接着剤を塗布し、小口径弾性チューブ集合体を挿入固定し、8時間常温放置し、接着剤を硬化させた。その後円筒研削盤にてローラ外径を直径φ30mmに研削調整した。製造したローラについて、後述の硬度測定および耐久性試験をした。その結果を表1に記す。

(実施例2)

シリコーンゴムコンパウンド「KE−151U」(信越化学工業株式会社製:商品名)100質量部に対して、付加反応架橋剤「C−153A」(信越化学工業株式会社製:商品名)2.0質量部、他に白金触媒、架橋調整剤を適量加え2本ロールにてシリコーンゴム配合物を調製した。また金属製軸体(φ12×300mm、SUM22,無電解ニッケルメッキ)をトルエン洗浄し、その後プライマー「No.101A/B」(信越化学工業株式会社製、商品名)を塗布した。

プライマー処理した金属製軸体を、ギアーオーブン中、150℃の温度にて30分焼成処理し、常温にて30分以上冷却し、プライマー処理した金属製軸体とシリコーンゴム配合物とを、押出成形機にて一体分出した。なお、押出機のダイスは図2(B)に示す形状のチューブが一体となって成形できる形状とした。得られた成形体をIR炉にて250℃で5分間熱処理し、弾性ローラ原形を形成した。それをさらにギアーオーブンにて200℃の温度にて7時間熱処理し、常温にて8時間放置した後、円筒研削盤にてローラ外径を直径φ30mmに研削調製した。製造した弾性ローラについて後述の硬度測定および耐久性試験をした。その結果を表1に記す。

(実施例3)

小口径弾性チューブの寸法を内径φ2×外径φ3.5mmとし、大口径弾性チューブの寸法を内径φ29×外径φ34mmとした以外は全て実施例1と同様な条件で製造した弾性ローラについて後述の硬度測定および耐久試験をした。その結果を表1に記す。

(実施例4)

小口径弾性チューブの寸法を内径φ2.5×外径φ3.5mmとし、大口径弾性チューブをシリコーンゴムコンパウンド「KE−541U」(信越化学工業株式会社製:商品名)100質量部に対して、付加反応架橋剤「C−153A」(信越化学工業株式会社製:商品名)2.0質量部、他に白金触媒、架橋調整剤を適量加え2本ロールにてシリコーンゴム配合物を調製し、押出成形により寸法を内径φ29×外径φ34mmとした以外は全て実施例1と同様な条件で製造した弾性ローラについて後述の硬度測定および耐久性試験をした。その結果を表1に記す。

(比較例1)

シリコーンゴムコンパウンド「KE−151U」(前述)100質量部に対して、付加反応型架橋剤「C−25A」「C−25B」(信越化学工業株式会社製:商品名)をそれぞれ0.5質量部、2.0質量部、有機発泡剤「アゾイソブチル二トリル:AIBN」1.5質量部を加え2本ロールにて混練し、配合物を得た。金属製軸体(φ14×300mm、SUM22、無電解ニッケルメッキ)に実施例1と同様にプライマー処理を施し、この配合物とを押出成形機にて一体成形し、炉内雰囲気温度250℃の遠赤外加熱炉で15分間加熱硬化発泡させ、更に200℃のギアーオーブンで7時間加熱処理を行い、外径約φ34mmの発泡ローラを得た。常温にて8時間放置後、円筒研削盤にて外径φ30mmに研削調整した。製造した弾性ローラについて後述の硬度測定および耐久性試験をした。その結果を表1に記す。

【0017】

(評価)

1)硬度試験

SRIS 0101に記載の膨張ゴムの硬度測定法(スプリングかたさ試験)に準拠して、弾性ローラの表面のアスカーC硬度を測定した。測定点は、軸方向に沿って等間隔に5点、各5点について円周方向に等間隔で4点、合計20点とした。

20点の硬度の平均値、最大値、最小値を表1に示した。

2)耐久性試験:

画像形成装置の弾性ローラと加圧加熱ローラとの組合せ部分のみを模して作製した、図8に示すような耐久性試験装置13に、実施例1〜3、および比較例1で製造した弾性ローラ15を設置して、それぞれA4用紙15万枚のプリントに相当する連続加圧回転試験を実施した。弾性ローラ15は、180℃に加熱した加熱加圧ローラ17との接触部分の外径が3mmへこむよう押圧調整用部品14で押圧して圧力を掛け、6300mm/分の紙送り回転速度に対応させ、回転、停止サイクルを20回/分で15万回繰り返した。

試験終了後、大口径弾性チューブ及び弾性体層3を軸体の軸方向に沿って切断して、小口径弾性チューブ及び弾性体層3の破損状況を測定した。評価基準は下記の通りであり、定着ローラとして使用できる場合は◎、○、△であり、定着ローラとして使用できない場合は×である。結果を表1に示す。

◎:チューブ及び弾性体層に亀裂がない。

○:チューブ及び弾性体層に亀裂が見られるが、2箇所以下である。

△:チューブ及び弾性体層に亀裂が見られるが、3箇所以上5箇所以下である。

×:チューブ及び弾性体層に亀裂が見られるが、6箇所以上である。

−:評価せず。

3)実装テスト

実施例1〜4及び比較例で製作した弾性ローラをモノクロプリンタに装着して印刷テストをした。プリンタ電源停止状態で一晩放置した後、電源を入れてプリントを100枚続けた。その後、プリンタの電源を停止して、一日放置し、また電源を入れて100枚印刷した。印刷された文字の印刷状態を観察した。定着ローラの熱膨張のムラの影響で印刷文字の光沢にムラがあるかどうかを調べた。200枚中外観上ムラのあるものが2枚以下のものを◎、ムラのあるものが10枚未満のものを○、ムラのあるものが10枚以上20枚未満のものを△、20枚以上のものを×とした。結果を表1に示す。

【0018】

【表1】

【産業上の利用可能性】

【0019】

本発明の弾性ローラは、従来の弾性ローラと同じように使用でき、長期にわたる記録体への文字等の転写が確実にでき、これを使用したプリンタや複写機等のメンテナンスを低減できる。

【図面の簡単な説明】

【0020】

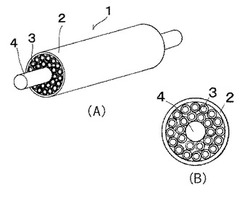

【図1】図1は本発明の弾性ローラの一例である。(A)は斜視図、(B)は軸に垂直な断面図である。

【図2】図2は本発明の弾性ローラの他の例である。(A)は斜視図、(B)は軸に垂直な断面図である。

【図3】図3は本発明の弾性ローラの他の例の軸に垂直な断面図である。

【図4】図4は本発明の弾性ローラの他の例の大口径弾性チューブ装着前の正面図である。

【図5】図5は従来の弾性ローラの斜視図である。

【図6】図6はモノクロプリンタの模式図である。

【図7】図7は定着部の模式図である。

【図8】図8は耐久性試験装置の模式図である。

【符号の説明】

【0021】

1:弾性ローラ、 2:大口径弾性チューブ、 3:小口径弾性チューブ、 4:軸体、 5:大口径弾性チューブ装着前の弾性ローラ、 6:表面被覆層、 7:弾性体、 8:軸体、 9:定着ベルト、 10:加熱ローラ、 11:記録体、 12:加圧ローラ、 13:耐久試験装置、 14:押圧調整用部品、 15:弾性ローラ、 16ベアリング、 17:加熱加圧ローラ、 18:ヒータ、 19:熱拡散防止板

【技術分野】

【0001】

本発明は弾性ローラ、およびこれを備えた画像形成装置、詳しくはレーザプリンタ等の電子写真方式による画像形成装置に用いられるトナー定着用の弾性ローラ、およびこの弾性ローラを備えた画像形成装置に関する。

【背景技術】

【0002】

レーザプリンタ、複写機、ファクシミリ装置などには、電子写真方式を利用した各種の画像形成装置が採用されている。電子写真方式を利用した画像形成装置は、例えば図6にはモノクロプリンタの概要を示したが、以下のような構造をしている。図の中央部の感光ドラムに記憶された潜像に現像ローラからトナーを供給して現像し、このトナーを感光ドラム下部で接する印刷用紙などの記録体に転写する。トナーが転写された記録体は図の左方に移動し、加圧ローラおよび定着ローラによって転写されたトナーが圧着固定され、記録体上に画像や文字が完全に定着する。

この定着ローラの機能は、定着ベルトおよび加圧ローラと協働して記録体を挟みつけて搬送しながら、その間に記録体上のトナーを加熱加圧して、トナー中のカーボンや顔料を溶融した樹脂等で記録体上に定着させることである。

このため、定着ローラには印刷中はトナー樹脂の溶融定着のための熱と圧力がかかっている。さらに、記録体を、早いものはおよそ200mm/秒のスピードで搬送しながら加熱して、上記の定着作用を発揮するため、定着ローラは弾力性があり(このため弾性ローラとも呼ぶ。)加圧ローラとの当接面(以後ニップと呼ぶ。)をできるだけ広くする設計がとられている。これにより、搬送されてきた記録体が定着ローラ上に十分な時間接して加熱され、トナー中の樹脂が溶融し、記録体上に画像や文字を定着させることができる。このため、通常は、弾性ローラは金属製の軸体に、低硬度で耐熱性が良好な発泡シリコーンゴム製の弾性体層を形成した、図5に示すようなローラが使用されている。

この弾性ローラは、適度な弾力性と強度などが必要なため各種の工夫がなされている。例えば、ニップ幅を広くするため、弾力性のひとつの指標である硬度(アスカーC硬度、以後同じ)を低くした上述の発泡シリコーンゴムが多用されている。しかし、発泡シリコーンゴムは連続気泡の発泡体を作り難く、独立気泡の発泡体が多い。独立気泡を多く持つ発泡体は閉じた空気層が多いため熱膨張率が大きく、温度変化により弾性ローラの外径寸法が変化し、ニップ幅や定着圧力を一定に保つことが難しい。すなわち、プリンタの機械的トラブルや印刷ムラを引き起こし易い。

そこで、特許文献1では発泡シリコーンゴムの弾性体層内部に、軸体に沿って貫通孔を設けて弾性体の硬度と熱膨張特性のバランスを図っている。また、特許文献2では貫通孔の位置によるトナーの光沢ムラを解消する方法を報告している。さらに、特許文献3には弾性体中に薄肉のパイプを埋設し弾性ローラの高速回転時の耐久性を向上する方法が報告されている。

【0003】

【特許文献1】特開平2−282283号公報

【特許文献2】特開平7−295418号公報

【特許文献3】特開2005−265879号公報

【発明の開示】

【発明が解決しようとする課題】

【0004】

上述のような改良が進められているが、いずれにしても発泡体弾性ローラでは熱膨張率を大幅に下げるには限界があり、発泡体弾性ローラに貫通孔を設けると、機械的強度が低下し易く高速プリント化には不満足であった。しかし、気泡を持たない弾性体は硬度が高く、適度な圧力でニップ幅を確保することが難しく、弾性体材料を変えることも難しかった。

本発明では、上述の問題点を克服しながら、今後予想される更なる高速プリント化、多枚数印刷可能化のために、熱膨張が少なく、低硬度で、さらに従来以上に耐久性のある高強度の弾性ローラ、及びこれを利用した画像形成装置の提供を目的としている。

【課題を解決するための手段】

【0005】

上述の課題を解決するための手段を以下に記す。

(1)軸体の外周部に複数の小口径弾性チューブを配置し、小口径弾性チューブの集合体を大口径弾性チューブで被覆した弾性ローラ。

(2)外周面におけるアスカーC硬度が20〜60である(1)に記載の弾性ローラ。

(3)大口径弾性チューブの素材がシリコーンゴム、またはフッ素系ゴムである(1)または(2)に記載の弾性ローラ。

(4)大口径弾性チューブの表面にフッ素系樹脂を被覆した(1)〜(3)のいずれかに記載の弾性ローラ。

(5)小口径弾性チューブの集合体および大口径弾性チューブを押出成形により一体成形した(1)〜(4)のいずれかに記載の弾性ローラ。

(6)(1)〜(5)のいずれかに記載の弾性ローラを備えた画像形成装置。

【発明の効果】

【0006】

本発明の弾性ローラは、レーザプリンタ、複写機、ファクシミリ装置などに使用される電子写真方式の画像形成装置に用いられるものであり、弾力性、耐熱性、耐変形性などの前記画像形成装置におけるトナーの定着性能にかかわる機能を低下することなく、温度変化によってもプリンタの機械的トラブルや印字ムラを起こさず、ローラの寿命を延ばし、プリンタや複写機の高速化、長寿命化に対応する弾性ローラである。したがって、本発明の弾性ローラを使用した画像形成装置は高速で画像を形成することができ、しかも長期間にわたって使用することができる。

【発明を実施するための最良の形態】

【0007】

本発明の弾性ローラは、ローラ軸体の外周部に複数の小口径弾性チューブを配置し、その小口径弾性チューブの集合体を大口径弾性チューブで被覆している。例えば、図1〜4に示すような構造をしており、外観は図5に示す従来の弾性ローラとほとんど変わりはない。しかし、軸体の周りの弾性体層が小口径で弾性を有するチューブの束で出来ており、その最外周を大口径で弾性を有するチューブで被覆している。大口径弾性チューブの被覆は従来の弾性ローラにおける被覆層と考えることも出来る。大口径弾性チューブの厚みは、10mm以下、好ましくは0.1〜5mm、さらに好ましくは0.5〜3mmとすることが望ましい。あまり厚すぎると弾性ローラの低硬度化が困難になり、また、薄すぎると内部の小口径弾性チューブの配置の影響を受け、ローラ周方向での硬度ムラを生じやすくなる。このように両端が開口した小口径弾性チューブの束で弾性体層を作り、適度な厚さの大口径弾性チューブで被覆することにより、チューブの材料自身としては硬度が大きくても、大口径弾性チューブで被覆された弾性ローラ表面は、定着ローラとしての低硬度が得られる。そのため、チューブの材料に発泡体を用いないで通常のゴム体を用いても所望の硬度が得られる。発泡体、特に独立気泡の発泡体を用いないということは、熱膨張率を低く抑えることができ、温度変化に対し安定した定着ローラとしての性能が発揮できる。

【0008】

小口径弾性チューブの束は、その口径、配置方法はどのようなものでも良い。例えば、図1〜4に示すように、同じ口径の小口径弾性チューブを軸体の周りに軸体と平行に多層配置した形状(図1)、同じ口径の小口径弾性チューブを軸体の周りに一層配置した形状(図2)、異なった口径の小口径弾性チューブを軸体の周りに多層配置した形状(図3)、さらに小口径弾性チューブを軸体と平行でなくらせん状に配置した形状(図4)などがある。小口径弾性チューブの層は2層以上、好ましくは3層以上とすることが望ましい。弾性ローラの直径に対して、小口径弾性チューブの口径とチューブの層の数および配置本数にはおよその相関関係があり、小口径弾性チューブの口径が大きいと、配置本数および層の数が少なくなる。小口径弾性チューブの口径が比較的大きいと、弾性ローラ表面の硬度が周方向の測定位置によるムラが生じることがある。この場合、プリンタにおけるトナーの定着ムラを引き起こす可能性がある。小口径弾性チューブ層の厚み(小口径弾性チューブ層の総厚み)は、20mm以下、好ましくは1〜15mm、さらに好ましくは2〜10mmとすることが望ましい。厚みが厚すぎると小口径弾性チューブ間の接着強度が不足し、耐久性に問題が生じる。また、薄すぎると低硬度化が困難になる。また、図3のように口径の相対的に小さい小口径弾性チューブを外側に、口径の相対的に大きい小口径弾性チューブを内側に配置すると、弾性ローラ表面の硬度にムラが少なく好適である。

【0009】

本発明の弾性ローラは、その外周面におけるアスカーC硬度が20〜60であることが好ましい。弾性ローラを定着ローラとして使用した場合、200℃前後の温度領域で、印刷用紙等の記録体を早いもので200mm/秒程度のスピードで加圧加熱処理しなければならない。そのためには、図7に示すように、弾性ローラが加圧ローラとのニップ部でへこむ事により、記録体に接触時間を持たせ、トナーの熱による溶融を可能とする必要がある。弾性ローラは、好適にトナーを定着させるために、適度なニップ幅を必要とする。本発明の弾性ローラにおいては、その外周面におけるアスカーC硬度が20〜60とすることにより、加圧ローラの圧力により適当なニップ幅が得られることが分かった。弾性ローラのアスカーC硬度を25〜50、特に30〜45とするとさらに好ましい印刷結果が得られる。硬度が低くすぎると適度なニップ幅をとっても十分な加圧ができず、硬度が高すぎると適当な加圧に対しニップ幅が十分確保できない。このような弾性ローラをプリンタに使用すると、記録体トナーの定着不足、ムラが出来易い。

【0010】

本発明の弾性ローラにおける大口径弾性チューブの素材はローラ要求特性の耐熱性、耐久性等を有するシリコーンゴムもしくはフッ素系ゴム、またはその表面にフッ素樹脂を被覆したものが好ましい。従来の定着ローラは、フッ素系ゴムまたはシリコーン系ゴムを発泡させた材料で作られているものが多いが、本発明の弾性ローラは、各種のゴム系材料で作ることが出来る。また、発泡材料とする必要もない。材料そのものの硬度が高くても肉薄のチューブ状にすることで弾性ローラ表面の硬度を調整できるからである。

【0011】

本発明の弾性ローラの好ましい材質と製造方法とを以下に説明する。

軸体は棒状であればよく円筒または円柱が多く用いられる。その材質は、金属材料としては、鋼,ステンレス,銅,リン青銅,洋白等が、樹脂材料としては、ポリエチレン,ポリプロピレン,ポリスチレン,ポリ塩化ビニル,ポリ塩化ビニリデン,ポリウレタン,ポリアミド,ポリアセタール,ポリカーボネート,ポリエチレンテレフタレート,ポリイミド,ポリアミドイミド,ポリエステル,フェノール樹脂,メラミン樹脂,シリコーン樹脂,エポキシ樹脂,アクリル樹脂,メタクリル樹脂,尿素樹脂等が、ガラス繊維や炭素繊維の繊維強化プラスチックなどが使用できる。

【0012】

小口径弾性チューブおよび大口径弾性チューブには、シリコーンゴム、フッ素ゴムなどが好適に用いられる。特に、シリコーンゴムは耐熱性、耐久性、耐残留歪み特性等から画像形成装置の高速運転にも耐えられる好適な材質である。以下にシリコーンゴムによる小口径弾性チューブの形成方法を説明する。

1.シリコーンゴム材料

1)シリコーンゴムコンパウンド:

後工程で架橋剤等をロールミル等で混練りできるよう、一般にミラブル型シリコーンゴム、HCR(熱加硫シリコーンゴム:Heat Cured Rubber)、HVR(Heat Vulcanizing Rubber)などと呼ばれるビニル基含有シリコーン生ゴムが好適に使用できる。

2)補強性シリカ充填材:

補強性シリカ充填材としては煙霧質シリカ、沈降性シリカ等が用いられ、一般式がR−Si(OR’)3で表されるシランカップリング剤で表面が処理された、補強効果の高い表面処理シリカ充填材が好ましい。R,R’は官能基で、グリシジル基、ビニル基、アミノプロピル基、メタクリロキシ基、N−フェニルアミノプロピル基、メルカプト基等、R’はメチル基又はエチル基(OR’がメトキシ基又はエトキシ基)である。例えば、表面処理剤としてはKBM1003、KBE402(商品名;信越化学工業株式会社製)等の商業的ルートで入手可能なものが挙げられる。

3)その他添加剤:

必要に応じて、アセチレンブラック、ファーネスブラック、チャンネルブラック等のカーボンブラック、炭酸カルシウム等の充填材、着色剤、耐熱向上剤、難燃性向上剤、受酸剤、熱伝導性向上剤等の添加剤や離型剤、アルコキシシラン、ジフェニルシランジオール、カーボンファンクショナルシラン、両末端シラノール基封鎖低分子シロキサン等の分散剤、耐熱性向上剤や硬度を調整するために粉砕石英、珪藻土等の非補強性シリカなどを添加してもよい。

【0013】

2.チューブ形成

小口径弾性チューブは通常のゴムチューブ製造方法によればよい。一般には押出成形により長尺の小口径弾性チューブを製造し、ローラの弾性体の長さに合わせて切断して使用してもよい。押出成形時に軸体と小口径チューブの束とを一体成形してもよい。また、大口径弾性チューブも含めてローラ全体を一体成形してしまえば工程は短縮できる。特に、大口径弾性チューブを小口径弾性チューブと同じ材質で作製する場合は一体成形が好都合である。一体成形する場合は隣り合うチューブ同士の接触部は結合して一体化していることが望ましい。

押出し成形機は1軸または、2軸スクリューを備えた通常の押出し機により、その先端に装着した所望の寸法形状を得るためのダイス(口金)を通しゴム材料を押出し、熱風ヒーター方式、遠赤外ヒーター方式、過熱蒸気方式など加熱手段を有する装置の中で加橋硬化させる通常の押出し成形を用いればよい。また、金型を使用し、所望の孔断面形状を得るため、円柱棒状の芯材をキャビティ内に装着し、ゴム材料を予めシート状態に裁断したものをチャージする、また、材料を別の手段で金型内に注入し加圧加熱するいわゆるプレス成形、トランスファー成形、射出成形、注型成形方式などを用いてもよい。

また、小口径弾性チューブ、大口径弾性チューブともにその内径、外径の寸法、硬度なども特に限られたものではなく、ローラとしての完成体として、硬度20〜60(アスカーC硬度)になるように調整すればよい。例えば、小口径弾性チューブの肉厚が厚い場合、その材料硬度は低く調整すればよいし、その上に被覆する大口径弾性チューブも、下層部である小口径弾性チューブの硬度が高い場合は、材料硬度を低めにしたりチューブ肉厚を薄めにすればよい。また、小口径弾性チューブとしての硬度が低い場合は、大口径弾性チューブの材料硬度を高めにしたり、チューブ肉厚を厚めにすることによりローラ完成体としての硬度に調整すればよく、その各チューブの条件は適宜選択が可能である。

【0014】

3.弾性ローラの製造

小口径弾性チューブを切断して、弾性ローラの外径に合わせて必要量を軸体の周りに束ねて、その外周を大口径弾性チューブで被覆する事により本発明の弾性ローラを得ることが出来る。大口径弾性チューブとしてはシュリンクチューブのようなものを用いてもよい。なお、軸体と小口径弾性チューブの外周、大口径弾性チューブの内側には接着剤を塗布して、軸体、小口径弾性チューブ、大口径弾性チューブの当接部を接着して弾性ローラ全体として一体化することが望ましい。

一体成形で本発明の弾性ローラを製造する場合には、軸体と小口径弾性チューブの束と大口径弾性チューブとを押出成形で一体成形したり、軸体と小孔径チューブの束とを一体成形した後に、大口径弾性チューブを被覆する事も可能である。その際、大口径弾性チューブ内側と小口径弾性チューブの当接部を接着することが好ましい。接着剤としては特に限られたものではなく、シリコーン系、エポキシ系または、シアノアクリレート系など適宜選択可能である。しかし、特に弾性、耐熱性、作業性などを考慮すると、縮合タイプもしくは付加加橋タイプのシリコーン系接着剤が好ましい。

また、本方式の弾性ローラは大口径弾性チューブの表面にトナー離型性を改良するために、フッ素樹脂、特にはPFA樹脂の薄肉チューブを更に被覆する構成をとることも可能である。被覆方法もPFA樹脂チューブ内面に接着力向上のための接着助剤(プライマー)を塗布乾燥し、その後接着剤を塗布、ローラを挿入し接着させる。接着剤としては、特に限られたものではなく、シリコーン系、エポキシ系または、シアノアクリレート系など適宜選択可能である。しかし、特に弾性、耐熱性、作業性などを考慮すると、縮合タイプもしくは付加加橋タイプのシリコーン系接着剤が好ましい。また、PFA樹脂チューブの肉厚もローラ完成体としての硬度が調整可能であれば、特に限られるものではないが、通常は20〜100μmのものが好ましい。

【0015】

このようにして得られた本発明の弾性ローラは電子写真方式の画像形成装置に好適に使用でき、弾性ローラの寿命が延び、画像形成装置のメンテナンスが軽減される。さらに高速化が進んだプリンタや複写機、ファクシミリなどの電子写真方式の画像形成装置に使用しても十分な寿命と性能を発揮できる。

【実施例】

【0016】

(実施例1)

シリコーンゴムコンパウンド「KE−551U」(信越化学工業株式会社製:商品名)100質量部に対して、付加反応架橋剤「C−153A」(信越化学工業株式会社製:商品名)2.0質量部、他に白金触媒、架橋調整剤を適量加え2本ロールにてシリコーンゴム配合物を調製した。次にシリコーン配合物を押出成形により、チューブ成形体とし、その後250℃3分間熱風乾燥炉で加熱硬化処理し、さらにギア―オーブンにて200℃で4時間熱処理をし、長尺チューブ(内径φ1.2×外径φ3mm)を得た。それを長さ300mmに切断し、小口径弾性チューブとした。同様に押出し機のダイス(口金)を替え、同様な条件で内径φ28×外径φ34mmの長尺チューブを裁断し、長さ300mmの大口径弾性チューブを得た。金属製軸体(φ14×350mm、SUS303)をトルエン洗浄し、プライマーU(信越化学工業株式会社製:商品名)を塗布し、常温風乾1時間した。上記小口径弾性チューブ40本を取り出し、その表面に接着剤KE45RTV(信越化学工業株式会社製:商品名)を塗布し、軸体の周りに均一に押さえつけながら2層に積層し、その状態で常温8時間放置硬化させ小口径弾性チューブ集合体を作った。大口径弾性チューブの内面に同様の接着剤を塗布し、小口径弾性チューブ集合体を挿入固定し、8時間常温放置し、接着剤を硬化させた。その後円筒研削盤にてローラ外径を直径φ30mmに研削調整した。製造したローラについて、後述の硬度測定および耐久性試験をした。その結果を表1に記す。

(実施例2)

シリコーンゴムコンパウンド「KE−151U」(信越化学工業株式会社製:商品名)100質量部に対して、付加反応架橋剤「C−153A」(信越化学工業株式会社製:商品名)2.0質量部、他に白金触媒、架橋調整剤を適量加え2本ロールにてシリコーンゴム配合物を調製した。また金属製軸体(φ12×300mm、SUM22,無電解ニッケルメッキ)をトルエン洗浄し、その後プライマー「No.101A/B」(信越化学工業株式会社製、商品名)を塗布した。

プライマー処理した金属製軸体を、ギアーオーブン中、150℃の温度にて30分焼成処理し、常温にて30分以上冷却し、プライマー処理した金属製軸体とシリコーンゴム配合物とを、押出成形機にて一体分出した。なお、押出機のダイスは図2(B)に示す形状のチューブが一体となって成形できる形状とした。得られた成形体をIR炉にて250℃で5分間熱処理し、弾性ローラ原形を形成した。それをさらにギアーオーブンにて200℃の温度にて7時間熱処理し、常温にて8時間放置した後、円筒研削盤にてローラ外径を直径φ30mmに研削調製した。製造した弾性ローラについて後述の硬度測定および耐久性試験をした。その結果を表1に記す。

(実施例3)

小口径弾性チューブの寸法を内径φ2×外径φ3.5mmとし、大口径弾性チューブの寸法を内径φ29×外径φ34mmとした以外は全て実施例1と同様な条件で製造した弾性ローラについて後述の硬度測定および耐久試験をした。その結果を表1に記す。

(実施例4)

小口径弾性チューブの寸法を内径φ2.5×外径φ3.5mmとし、大口径弾性チューブをシリコーンゴムコンパウンド「KE−541U」(信越化学工業株式会社製:商品名)100質量部に対して、付加反応架橋剤「C−153A」(信越化学工業株式会社製:商品名)2.0質量部、他に白金触媒、架橋調整剤を適量加え2本ロールにてシリコーンゴム配合物を調製し、押出成形により寸法を内径φ29×外径φ34mmとした以外は全て実施例1と同様な条件で製造した弾性ローラについて後述の硬度測定および耐久性試験をした。その結果を表1に記す。

(比較例1)

シリコーンゴムコンパウンド「KE−151U」(前述)100質量部に対して、付加反応型架橋剤「C−25A」「C−25B」(信越化学工業株式会社製:商品名)をそれぞれ0.5質量部、2.0質量部、有機発泡剤「アゾイソブチル二トリル:AIBN」1.5質量部を加え2本ロールにて混練し、配合物を得た。金属製軸体(φ14×300mm、SUM22、無電解ニッケルメッキ)に実施例1と同様にプライマー処理を施し、この配合物とを押出成形機にて一体成形し、炉内雰囲気温度250℃の遠赤外加熱炉で15分間加熱硬化発泡させ、更に200℃のギアーオーブンで7時間加熱処理を行い、外径約φ34mmの発泡ローラを得た。常温にて8時間放置後、円筒研削盤にて外径φ30mmに研削調整した。製造した弾性ローラについて後述の硬度測定および耐久性試験をした。その結果を表1に記す。

【0017】

(評価)

1)硬度試験

SRIS 0101に記載の膨張ゴムの硬度測定法(スプリングかたさ試験)に準拠して、弾性ローラの表面のアスカーC硬度を測定した。測定点は、軸方向に沿って等間隔に5点、各5点について円周方向に等間隔で4点、合計20点とした。

20点の硬度の平均値、最大値、最小値を表1に示した。

2)耐久性試験:

画像形成装置の弾性ローラと加圧加熱ローラとの組合せ部分のみを模して作製した、図8に示すような耐久性試験装置13に、実施例1〜3、および比較例1で製造した弾性ローラ15を設置して、それぞれA4用紙15万枚のプリントに相当する連続加圧回転試験を実施した。弾性ローラ15は、180℃に加熱した加熱加圧ローラ17との接触部分の外径が3mmへこむよう押圧調整用部品14で押圧して圧力を掛け、6300mm/分の紙送り回転速度に対応させ、回転、停止サイクルを20回/分で15万回繰り返した。

試験終了後、大口径弾性チューブ及び弾性体層3を軸体の軸方向に沿って切断して、小口径弾性チューブ及び弾性体層3の破損状況を測定した。評価基準は下記の通りであり、定着ローラとして使用できる場合は◎、○、△であり、定着ローラとして使用できない場合は×である。結果を表1に示す。

◎:チューブ及び弾性体層に亀裂がない。

○:チューブ及び弾性体層に亀裂が見られるが、2箇所以下である。

△:チューブ及び弾性体層に亀裂が見られるが、3箇所以上5箇所以下である。

×:チューブ及び弾性体層に亀裂が見られるが、6箇所以上である。

−:評価せず。

3)実装テスト

実施例1〜4及び比較例で製作した弾性ローラをモノクロプリンタに装着して印刷テストをした。プリンタ電源停止状態で一晩放置した後、電源を入れてプリントを100枚続けた。その後、プリンタの電源を停止して、一日放置し、また電源を入れて100枚印刷した。印刷された文字の印刷状態を観察した。定着ローラの熱膨張のムラの影響で印刷文字の光沢にムラがあるかどうかを調べた。200枚中外観上ムラのあるものが2枚以下のものを◎、ムラのあるものが10枚未満のものを○、ムラのあるものが10枚以上20枚未満のものを△、20枚以上のものを×とした。結果を表1に示す。

【0018】

【表1】

【産業上の利用可能性】

【0019】

本発明の弾性ローラは、従来の弾性ローラと同じように使用でき、長期にわたる記録体への文字等の転写が確実にでき、これを使用したプリンタや複写機等のメンテナンスを低減できる。

【図面の簡単な説明】

【0020】

【図1】図1は本発明の弾性ローラの一例である。(A)は斜視図、(B)は軸に垂直な断面図である。

【図2】図2は本発明の弾性ローラの他の例である。(A)は斜視図、(B)は軸に垂直な断面図である。

【図3】図3は本発明の弾性ローラの他の例の軸に垂直な断面図である。

【図4】図4は本発明の弾性ローラの他の例の大口径弾性チューブ装着前の正面図である。

【図5】図5は従来の弾性ローラの斜視図である。

【図6】図6はモノクロプリンタの模式図である。

【図7】図7は定着部の模式図である。

【図8】図8は耐久性試験装置の模式図である。

【符号の説明】

【0021】

1:弾性ローラ、 2:大口径弾性チューブ、 3:小口径弾性チューブ、 4:軸体、 5:大口径弾性チューブ装着前の弾性ローラ、 6:表面被覆層、 7:弾性体、 8:軸体、 9:定着ベルト、 10:加熱ローラ、 11:記録体、 12:加圧ローラ、 13:耐久試験装置、 14:押圧調整用部品、 15:弾性ローラ、 16ベアリング、 17:加熱加圧ローラ、 18:ヒータ、 19:熱拡散防止板

【特許請求の範囲】

【請求項1】

軸体の外周部に複数の小口径弾性チューブを配置し、小口径弾性チューブの集合体を大口径弾性チューブで被覆した弾性ローラ。

【請求項2】

外周面におけるアスカーC硬度が20〜60である請求項1に記載の弾性ローラ。

【請求項3】

大口径弾性チューブの素材がシリコーンゴムまたはフッ素系ゴムである請求項1または2に記載の弾性ローラ。

【請求項4】

大口径弾性チューブの表面にフッ素系樹脂を被覆した請求項1〜3のいずれかに記載の弾性ローラ。

【請求項5】

小口径弾性チューブの集合体および大口径弾性チューブを押出成形により一体成形した請求項1〜4のいずれかに記載の弾性ローラ。

【請求項6】

請求項1〜5のいずれかに記載の弾性ローラを備えた画像形成装置。

【請求項1】

軸体の外周部に複数の小口径弾性チューブを配置し、小口径弾性チューブの集合体を大口径弾性チューブで被覆した弾性ローラ。

【請求項2】

外周面におけるアスカーC硬度が20〜60である請求項1に記載の弾性ローラ。

【請求項3】

大口径弾性チューブの素材がシリコーンゴムまたはフッ素系ゴムである請求項1または2に記載の弾性ローラ。

【請求項4】

大口径弾性チューブの表面にフッ素系樹脂を被覆した請求項1〜3のいずれかに記載の弾性ローラ。

【請求項5】

小口径弾性チューブの集合体および大口径弾性チューブを押出成形により一体成形した請求項1〜4のいずれかに記載の弾性ローラ。

【請求項6】

請求項1〜5のいずれかに記載の弾性ローラを備えた画像形成装置。

【図1】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【公開番号】特開2007−147990(P2007−147990A)

【公開日】平成19年6月14日(2007.6.14)

【国際特許分類】

【出願番号】特願2005−342132(P2005−342132)

【出願日】平成17年11月28日(2005.11.28)

【出願人】(000190116)信越ポリマー株式会社 (1,394)

【Fターム(参考)】

【公開日】平成19年6月14日(2007.6.14)

【国際特許分類】

【出願日】平成17年11月28日(2005.11.28)

【出願人】(000190116)信越ポリマー株式会社 (1,394)

【Fターム(参考)】

[ Back to top ]