弾性ローラ、その製造方法、定着装置及び画像形成装置

【課題】肉厚の発泡弾性層を備えていても周方向のニップ圧力が実質的に均一であり高い耐久性を発揮する弾性ローラ及びその製造方法、並びに、高い耐久性を発揮すると共に現像剤を所望のように定着させることのできる定着装置及び画像形成装置を提供すること。

【解決手段】軸体と接着剤層と発泡弾性層とを備えた弾性ローラの製造方法であって、発泡ゴム組成物を横型押出機6で管状成形体20Aに押出成形する成形工程と、管状成形体20Aを横型加熱器で加熱する加熱工程と、接着剤を塗布する塗布工程と、前記軸体を管状成形体20Aに挿通する挿通工程とを備え、前記管状成形体20Aは、その軸線に垂直な断面形状が、水平線よりも上方に位置する2つの角部と前記水平線に交差して前記角部を形成する2つの辺とを有する多角形である弾性ローラの製造方法、この製造方法で製造される弾性ローラ、並びに、この弾性ローラを備えてなる定着装置及び画像形成装置。

【解決手段】軸体と接着剤層と発泡弾性層とを備えた弾性ローラの製造方法であって、発泡ゴム組成物を横型押出機6で管状成形体20Aに押出成形する成形工程と、管状成形体20Aを横型加熱器で加熱する加熱工程と、接着剤を塗布する塗布工程と、前記軸体を管状成形体20Aに挿通する挿通工程とを備え、前記管状成形体20Aは、その軸線に垂直な断面形状が、水平線よりも上方に位置する2つの角部と前記水平線に交差して前記角部を形成する2つの辺とを有する多角形である弾性ローラの製造方法、この製造方法で製造される弾性ローラ、並びに、この弾性ローラを備えてなる定着装置及び画像形成装置。

【発明の詳細な説明】

【技術分野】

【0001】

この発明は、弾性ローラ、その製造方法、定着装置及び画像形成装置に関し、さらに詳しくは、肉厚化された発泡弾性層を備えていても周方向のニップ圧力が実質的に均一であり高い耐久性を発揮することのできる弾性ローラ及びこの弾性ローラの製造方法、並びに、高い耐久性を発揮すると共に現像剤を所望のように定着させることのできる定着装置及び画像形成装置に関する。

【背景技術】

【0002】

レーザープリンタ、複写機、ビデオプリンタ、ファクシミリ、これらの複合機等には、電子写真方式を利用した各種の画像形成装置が採用されている。電子写真方式を利用した画像形成装置は、軸体とその外周に形成された弾性層とを有する、例えば、クリーニングローラ、帯電ローラ、現像ローラ、転写ローラ、加圧ローラ、紙送り搬送ローラ、定着ローラ等の各種ローラを備えている。これら各種ローラ例えば定着ローラ及び加圧ローラ等には、大きなニップ幅を確保することができるように、例えば、内部にセル等の中空部が形成された発泡弾性層が軸体の外周に設けられることがある。

【0003】

近年、画像形成装置は、印刷速度の高速化、画像の高精細化、省電力化等が図られており、このような改良に対応すべく、前記各種ローラ特に定着ローラ等は、その弾性層が従来のローラにおける弾性層よりも肉厚化される傾向にある。

【0004】

画像形成装置に装着される各種ローラを製造するには、軸体の外周にゴム組成物を一体的に分出しして加熱する方法が挙げられるが、肉厚化されたローラ(大径ローラとも称する。)をこのような方法で製造すると、ゴム組成物を厚さ方向に均一に加熱することができず、ゴム組成物の発泡状態にばらつきが生じて、所望の特性を有する発泡弾性層を形成することができないことがある。例えば、前記大径ローラを定着ローラ及び/又は加圧ローラとして定着装置に装着すると、互いに圧接するこれらローラのニップ圧力がこれらローラの周方向において不均一になることがある。周方向のニップ圧力が均一でないと、定着ローラと加圧ローラとの間で定着される現像剤の定着状態ニムラが生じて画像の品質が低下する。このように、前記大径ローラにおいては、互いに圧接してなるニップ圧力がその周方向において均一であることが特に重要である。

【0005】

そこで、前記製造方法に変わる製造方法として、管状のゴム成形体を成形して均一に加熱発泡させた後、軸体を挿入して弾性ローラを製造する方法が提案されている。このような製造方法として、例えば、特許文献1には、「発泡ゴムからなるスポンジ層が軸体の周りに所定の厚さで形成されてなる発泡ゴムスポンジローラを製造するに際して、前記スポンジ層を与える発泡ゴム原料を押出機より押し出して、長尺ダイスの加熱部に導き、該加熱部において該発泡ゴム原料をその加硫温度以上且つ発泡温度以上の温度に加熱することにより、かかる発泡ゴム原料に対して押出圧力と発泡により生じる発泡圧力とを作用せしめつつ、該発泡ゴム原料の加硫と発泡とを共に行ない、チューブ状のゴム発泡体を形成せしめた後、前記長尺ダイスの冷却部に導き、該チューブ状ゴム発泡体を冷却せしめる一方、該チューブ状ゴム発泡体に作用する圧力を徐々に開放して、膨張させることにより、前記スポンジ層を形成する工程を含むことを特徴とする発泡ゴムスポンジローラの製造方法。」が記載されている。

【0006】

特許文献1に記載の製造方法では、特許文献1の図1及び図4に示されるように、「押出機12とクロスヘッド型の長尺ダイス14とが水平面内において直行するように配置されて」おり、この長尺ダイスは垂直方向に延在するように縦型配置されている。このように、製造装置を縦型に設置すると、垂直方向に大きな設置スペースが必要となるうえ、押出された発泡ゴム原料が自重で垂直方向に伸びて、ゴム発泡体の外径が予定外径よりも小さくなることがある。

【0007】

このような問題を解消する製造方法として、製造装置を横型に設置して水平方向に原料を押出す方法が挙げられる。このような製造方法として、例えば、特許文献2に記載された製造方法が挙げられ、この製造方法では、特許文献2の図3に示されているように、チューブ19が押出機11から水平方向に押出されている。

【先行技術文献】

【特許文献】

【0008】

【特許文献1】特開2004−195842号公報

【特許文献2】特開2001−347557号公報

【発明の概要】

【発明が解決しようとする課題】

【0009】

ところが、製造装置を横型に設置して原料を水平方向に押出すると、押出されたチューブ19は、重力及び引取機又は搬送手段への載置によって、チューブ19の断面形状及び軸孔の形状が例えば水平方向に長軸線を有する楕円形に変形してしまうことがあった。特に、大径ローラであると、チューブ19の肉厚が大きくなり自重も大幅に増大しているから、このような変形は極めて顕著になる。そして、チューブ19の外形と共にその軸孔の形状が楕円形に変形すると、製造される大径ローラは、軸体とスポンジ層との接触状態が一様ではなくなり、周方向のニップ圧力の不均一性を十分に解消できないばかりか、耐久性が大幅に低下するという新たな問題が生じた。

【0010】

この発明は、肉厚化された発泡弾性層を備えていても周方向のニップ圧力が実質的に均一であり高い耐久性を発揮する弾性ローラ及びこの弾性ローラの製造方法を提供することを、目的とする。

【0011】

また、この発明は、高い耐久性を発揮すると共に現像剤を所望のように定着させることのできる定着装置及び画像形成装置を提供することを、目的とする。

【課題を解決するための手段】

【0012】

前記課題を解決するための手段として、

請求項1は、軸体の外周に接着剤層を介して形成された発泡弾性層を備えて成る弾性ローラを製造する方法であって、発泡ゴム組成物を横型押出機で軸孔を有する管状成形体に押出成形する成形工程と、前記管状成形体を横型加熱器で加熱する加熱工程と、前記軸孔の内周面及び/又は前記軸体の外周面に接着剤を塗布する塗布工程と、前記軸孔に前記軸体を挿通する挿通工程とを備え、前記管状成形体は、その軸線に垂直な断面形状が、前記軸孔の中心点を通る水平線よりも上方に位置する2つの角部と、前記水平線に交差して前記角部それぞれを形成する2つの辺とを有する多角形であることを特徴とする弾性ローラの製造方法であり、

請求項2は、前記辺は、前記断面形状の外側における前記水平線との角度θが直角又は鋭角となるように、前記水平線に交差していることを特徴とする請求項1に記載の弾性ローラの製造方法であり、

請求項3は、前記断面形状は、前記水平線よりも下方に底辺を有していることを特徴とする請求項1又は2に記載の弾性ローラの製造方法であり、

請求項4は、前記断面形状は、前記断面形状に外接する仮想外接円の外径が前記軸孔の直径に対して2倍以上であることを特徴とする請求項1〜3のいずれか1項に記載の弾性ローラの製造方法であり、

請求項5は、前記加熱工程で加熱されて成る管状発泡体は、前記水平線上の直径dhと前記軸孔の中心点を通り前記水平線に垂直な垂直線上の直径dvとの直径比(dv/dh)が0.9以上である軸孔を有していることを特徴とする請求項1〜4のいずれか1項に記載の弾性ローラの製造方法であり、

請求項6は、請求項1〜5のいずれか1項に記載の弾性ローラの製造方法によって、軸体の外周に厚さの一様な接着剤層を介して形成された発泡弾性層を備えて成ることを特徴とする弾性ローラであり、

請求項7は、請求項6に記載の弾性ローラを備えてなることを特徴とする定着装置であり、

請求項8は、請求項6に記載の弾性ローラを備えてなることを特徴とする画像形成装置である。

【発明の効果】

【0013】

この発明に係る弾性ローラの製造方法においては、断面形状が軸孔の中心点を通る水平線よりも上方に位置する2つの角部と前記水平線に交差して前記角部それぞれを形成する2つの辺とを有する多角形である管状成形体に発泡ゴム組成物を押出成形するから、たとえ横型押出機及び横型加熱器を用いて肉厚の前記管状成形体を略水平に押出成形し、その後、載置、搬送しても、重力によって押出成形された管状成形体が変形しにくく軸孔の形状を保持することができる。その結果、前記断面形状を有する管状成形体から形成された発泡弾性層はその周方向の硬度が実質的に均一になると共に、この発泡弾性層と前記軸孔に挿通された軸体との間に周方向の厚さが一様な接着剤層を設けることができる。したがって、この発明によれば、肉厚化された発泡弾性層を備えていても周方向のニップ圧力が実質的に均一であり高い耐久性を発揮する弾性ローラ及びこの弾性ローラの製造方法を提供することができる。

【0014】

また、この発明係る定着装置及び画像形成装置はこの発明に係る弾性ローラを備えているから、この発明によれば、高い耐久性を発揮すると共に現像剤を所望のように定着させることのできる定着装置及び画像形成装置を提供することができる。

【図面の簡単な説明】

【0015】

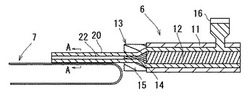

【図1】図1は、この発明に係る弾性ローラの製造方法において用いられる横型押出機及び横型加熱器を備えた製造装置の一例を示す概略図である。

【図2】図2は、この発明に係る弾性ローラの製造方法における成形工程によって横型押出機から押出成形された管状成形体を示す概略説明図である。

【図3】図3は、この発明に係る弾性ローラの製造方法における成形工程によって横型押出機から押出成形された管状成形体の各実施例である管状成形体の断面形状を示す概略断面図である。

【図4】図4は、この発明に係る弾性ローラの製造方法において用いられる横型押出機に装着されたストレートヘッドダイの開口部を説明する概略説明図である。

【図5】図5は、この発明に係る弾性ローラの製造方法における加熱工程によって加熱された管状発泡体の一例における断面形状を示す概略断面図である。

【図6】図6は、この発明に係る弾性ローラの製造方法によって製造される弾性ローラの一実施例を示す概略斜視図である。

【図7】図7は、この発明に係る弾性ローラの製造方法によって製造される弾性ローラの一実施例を示す概略断面図である。

【図8】図8は、この発明に係る画像形成装置を示す概略説明図である。

【図9】図9は、この発明に係る弾性ローラの製造方法における成形工程によって横型押出機から押出成形された管状成形体の各比較例である管状成形体の断面形状を示す概略断面図である。

【図10】図10は、接着強度を測定する装置及び方法を説明する概略説明図である。

【図11】図11は、耐久性試験装置を示す模式図である。

【発明を実施するための形態】

【0016】

この発明に係るローラの製造方法は、例えば、図6及び図7に示されるように、軸体2と、軸体2の外周に形成された接着剤層4と、接着剤層4の外周に形成された発泡弾性層3とを備えて成る弾性ローラ1を、製造することができる。

【0017】

この発明に係るローラの製造方法においては、発泡ゴム組成物を管状成形体に略水平方向に押出して押出成形すると共に、この管状成形体を略水平方向に載置及び/又は搬送して、この状態のまま加熱する。したがって、この発明に係るローラの製造方法においては、発泡ゴム組成物を略水平方向に押出すことのできる横型押出機及び管状成形体を略水平方向に押出した状態で加熱することのできる横型加熱器を用いる。

【0018】

この発明に係るローラの製造方法に用いることのできる横型押出機は、後述するように、管状成形体が後述する断面形状を有するように発泡ゴム組成物を略水平方向に押出すことのできる押出機であればよく、例えば、従来公知の発泡ゴム組成物を略水平方向に押出すことのできる押出機を特に限定されることなく使用することができ、例えば、単軸押出機、二軸押出機等が挙げられる。この発明に係るローラの製造方法に用いることができる横型押出機の一例としての横型単軸押出機6は、例えば、図1及び図2に概略的に示されるように、シリンダー11と、シリンダー11内にシリンダー11の軸線と同軸になるように収納されたスクリュー12と、前記シリンダー11の先端に前記軸線と同軸になるように配置されたストレートヘッドダイ13と、前記シリンダー11に装着されるホッパー16と、前記スクリュー12を駆動させる駆動手段(図1及び図2において図示しない。)と、冷却器及び/又は加熱器(図1及び図2において図示しない。)を備えている。この押出機においては、前記ストレートヘッドダイ13を構成するアウターダイ15の開口部形状が異なること以外は、基本的に従来公知の押出機と同様に構成され、発泡ゴム組成物の押出量、発泡ゴム組成物の粘度又は温度、消費電力、押出安定性等の特性又は性能等に基づいて、前記シリンダー11及び前記スクリュー12等の大きさ及び物性等が適宜調整される。

【0019】

前記ストレートヘッドダイ13は、図1及び図2に示されるように、インナーダイ14とアウターダイ15とから構成されている。インナーダイ14は、シリンダー11の先端部に連続する円錐台状基部から同軸に伸びる筒状部を有している。この筒状部はその延在方向に垂直な断面がほぼ真円となる中実体であり、管状成形体の軸孔を形成する。筒状部の外径は、後述する軸体2の外径、発泡ゴム組成物の発泡度等に応じて適宜に調製される。前記アウターダイ15は、その内部に前記インナーダイ14を収納し、このインナーダイ14と同軸に配置されている。このアウターダイ15は、シリンダー11の先端部に連続する円錐台状空間部から同軸に伸びる筒状空間部を有している。前記筒状空間部は、少なくともその開口部が管状成形体の断面形状に対応する形状を有し、管状成形体の外形を所望の形状に整えることができるようになっている。好ましくは、前記筒状空間部の延在方向にわたってその断面形状が管状成形体の軸線に垂直な断面形状に対応する形状を有している。

【0020】

この横型押出機6は、発泡ゴム組成物を略水平方向に押出す。発泡ゴム組成物を略水平方向に押出すことができれば、垂直方向の設置スペースを小さくすることができると共に作業性にも優れる。この発明において、発泡ゴム組成物を押出す方向は、垂直方向でなければよく、水平方向であっても、例えば水平面に対して10°以下の傾斜角を有する方向であってもよい。

【0021】

この横型押出機6によって押出成形された管状成形体は、通常、図1及び図2に示されるように、引取器7で引き取られて、次工程に供される。この引取器7は、管状成形体を略水平な状態に載置して略水平方向に搬送することができるように構成されているものが好ましい。このような引取器7として、例えば、ベルトコンベヤー等が挙げられる。

【0022】

この発明に係る弾性ローラの製造方法に用いられる横型加熱器8は、押出成形された管状成形体を略水平な状態で加熱することができる加熱器であれば従来公知の加熱器を特に限定されることなく使用することができる。例えば、略水平な状態に載置した管状成形体を加熱することのできる加熱器、略水平な状態を維持したままベルトコンベヤー等で管状成形体を搬送しつつ加熱することのできる加熱器等が挙げられる。このような加熱器として、例えば、赤外線加熱炉、熱風炉、乾燥機等が挙げられる。

【0023】

この発明に係る弾性ローラの製造方法を実施するには、前記横型押出機6、所望により引取器7及び横型加熱器8を準備し、軸体2、発泡ゴム組成物及び接着剤を作製又は調製する。

【0024】

この発明に係る弾性ローラの軸体2は、例えば、鉄、アルミニウム、ステンレス鋼、真鍮若しくはこれらの合金等の金属、熱可塑性樹脂若しくは熱硬化性樹脂等の樹脂、及び前記樹脂等に導電性付与剤としてカーボンブラック若しくは金属粉体等を配合した導電性樹脂等の材料を用いて、公知の方法により所望の形状に作製される。軸体2に導電性が要求される場合には、前記金属及び前記導電性樹脂の他に、前記樹脂等で形成した絶縁性芯体の表面に定法によりメッキを施すことにより、軸体2を形成することができる。前記材料の中でも、容易に導電性を付与することができる点で、金属であるのが好ましく、アルミニウム又はステンレス鋼であるのが特に好ましい。軸体2は、弾性ローラの寸法に応じて適宜の寸法に調整されるが、管状発泡体の軸線長さよりも長い軸線長さに調整され、管状発泡体における軸孔の直径とほぼ同じ外径又は前記直径よりもわずかに小さな外径に調整される。

【0025】

前記発泡ゴム組成物は、ゴムと、発泡剤と、所望により各種添加剤等とを含有する組成物であればよく、例えば、発泡ゴム組成物が好ましく挙げられる。このような発泡ゴム組成物として、付加反応型発泡シリコーンゴム組成物が特に好ましい。この付加反応型発泡シリコーンゴム組成物として、ビニル基含有シリコーン生ゴムと、シリカ系充填材と、発泡剤と、付加反応架橋剤と、付加反応触媒と、反応制御剤と、導電性付与剤とを含有し、所望により、さらに、有機過酸化物架橋剤と各種添加剤とを含有する付加反応型発泡シリコーンゴム組成物が挙げられる。これらの各成分は、例えば、特開2008−076751号公報に記載されている「付加反応型発泡シリコーンゴム組成物」における各成分と基本的に同様である。前記ビニル基含有シリコーン生ゴム、前記シリカ系充填材及び前記各種添加剤を含有するシリコーン発泡ゴム組成物として、例えば、信越化学工業株式会社製の商品名「KEシリーズ」及び「KEGシリーズ」等を容易に入手することができる。

【0026】

前記発泡ゴム組成物は、押出成形できる程度の粘性を有していればよく、例えば、180〜250の可塑度(温度23℃、相対湿度50%)を有しているのが好ましい。発泡ゴム組成物の可塑度が前記範囲内にあると、管状成形体の形状を維持することができると共に均一なセルを形成することができる。この効果により一層優れる点で、発泡ゴム組成物の可塑度は200〜230であるのがより好ましい。前記可塑度は、例えば、シリカの含有量によって調整することができる。前記可塑度は、温度23℃、相対湿度50%の条件下、JIS K 6249に規定する方法に従って測定される値である。

【0027】

前記接着剤は、軸体2と発泡弾性層3とを接着することができる接着剤であればよく、例えば、シリコーン系接着剤、アクリル系接着剤等が挙げられる。より具体的には、シリコーン系接着剤として、付加型シリコーンRTV(例えば、商品名「KE1880」(粘度(25℃)84Pa・s、信越化学工業株式会社製)、商品名「KE1830」(粘度(25℃)110Pa・s、信越化学工業株式会社製)、商品名「KE1833」(粘度(25℃)150Pa・s、信越化学工業株式会社製))、縮合型シリコーンRTV(例えば、商品名「KE441」(粘度(25℃)15Pa・s、信越化学工業株式会社製))等が挙げられる。アクリル系接着剤として、アクリル変性シリコーン樹脂(例えば、商品名「スーパーX 8008」(粘度(25℃)90Pa・s、セメダイン株式会社製)、商品名「スーパーX 8008 LLブラック」(粘度(25℃)14Pa・s、セメダイン株式会社製)、商品名「スーパーX 8008クリア」(粘度(25℃)65Pa・s、セメダイン株式会社製))等が挙げられる。なお、接着剤は、一液性でも二液性でもよく、また熱硬化性でも湿気硬化性でもよい。さらに、接着剤は、例えば、トルエン、キシレン等の希釈剤を用いて、その粘度が前記範囲内になるように、調整されてもよい。

【0028】

この発明に係る弾性ローラの製造方法(以下、この発明に係る製造方法と称することがある。)は、発泡ゴム組成物を横型押出機で管状成形体に押出成形する成形工程と、この管状成形体を横型加熱器8で加熱する加熱工程と、管状成形体の軸孔の内周面及び/又は軸体2の外周面に接着剤を塗布する塗布工程と、軸孔に軸体2を挿通する挿通工程とを備えている。

【0029】

前記成形工程は、発泡ゴム組成物を横型押出器6で略水平方向に押出す工程である。押出成形は発泡ゴム組成物、管状成形体の寸法及び形状等に応じた適宜の条件で行われる。

【0030】

この成形工程で押出成形される管状成形体20は、図2に示されるように、発泡ゴム組成物の押出方向すなわち前記軸線方向に延在し、後述する軸体2が挿通される軸孔22を有するチューブ状をなしている。この管状成形体20における軸線に垂直な断面形状、すなわち、図2におけるA−Aにおける断面形状は、例えば図3(a)〜(f)に示されるように、管状成形体20における軸孔22の中心点を通る水平線Lhよりも上方に位置する2つの角部23a,23bと、前記水平線Lhに交差して前記角部23a,23bそれぞれを形成する2つの辺24a,24bとを有する多角形となっている。管状成形体20がこのような断面形状に押出成形されると、軸孔22が小さく管状成形体20の管壁が肉厚であっても、前記角部23a,23bを形成する前記辺24a,24bを外面とし、前記水平線Lhに対して起立状態にある管壁が前記角部23a,23bにかかる重力による荷重を十分に支持することができる。その結果、管状成形体20が重力によって略水平方向に広がるように変形しにくくなり、管状成形体20の外形及び軸孔22の形状及び寸法を保持することができる。

【0031】

この発明において、前記断面形状の前記角部23a,23bは、前記多角形を構成する2つの辺24a,24bそれぞれが到達する屈曲部分であって、2つの辺24a,24bそれぞれが他の辺と一点で交差してなる「角」そのものであってもよく、この角が面取り等されてなる「曲面状角部」であってもよい。また、前記多角形を構成する辺24a,24bは、前記角を始点として前記水平線Lhをその上方から下方に横切る直線であってもよく曲線であってもよい。前記断面形状は、現実的には、曲面状角部とほぼ直線状の辺で形成されている。

【0032】

前記断面形状は、前記2つの角部23a,23bと前記2つの辺24a,24bとを有する多角形となっていれば、管状成形体20の外形及び軸孔22の形状及び寸法を保持することができるが、この形状及び寸法の保持により優れる点で、前記2つの辺24a,24bはそれぞれ、断面形状の外側における前記水平線Lhとの角度θが直角又は鋭角となるように、前記水平線Lhに交差しているのが好ましい。前記角度θは、図3に示されるように、前記水平線Lhの上方にある前記辺24a,24bと前記水平線Lhとの成す角度である。

【0033】

また、前記断面形状は、前記水平線Lhよりも下方に底辺25を有しているのが好ましく、この底辺25は前記水平線Lhにほぼ平行であるのが特に好ましい。管状成形体20がこのような断面形状に押出成形されると、管状成形体20を略水平方向に延在する状態にきわめて安定に載置することができ、管状成形体20がより一層変形しにくくなる。この底辺25の長さは、前記断面形状が前記多角形となる限り、短いのが好ましく、その下限は軸孔22の直径以上であるのが好ましい。この底辺25が短いと例えば引取機7等に接触する面積が小さくなるから、引取機7等からの熱の伝わりの影響が少なくなり加硫発泡の安定性が得られる。

【0034】

前記2つの角部23a,23bと前記2つの辺24a,24bとを有する多角形である前記断面形状は、軸孔22の中心点を通り前記水平線Lhに垂直な垂直線Lvに対して対称な多角形であるのが好ましく、正多角形であるのが特に好ましい。前記断面形状がこのような多角形であると、管状成形体20に作用する重力、荷重等が均一になり、管状成形体20の変形を高度に防止することができる。

【0035】

前記多角形である断面形状は、管状成形体20の変形をより一層高度に防止することができる点で、n角形(nは4〜9の整数。)であるのが好ましく、n角形(nは4〜6の整数。)であるのがより好ましく、5角形であるのが特に好ましい。

【0036】

このような断面形状を有する管状成形体20は、その断面形状すなわち前記多角形を形成する角部23a,23bに外接する仮想外接円Chの外径が軸孔22の直径の2倍以上であるのが好ましい。前記管状成形体20は前記したように変形しにくいから、その管壁を厚く、例えば、前記仮想外接円Chの外径を前記範囲に調整することができる。そして、このように管壁を調整すると、前記断面形状を構成する前記角部23a,23b及び前記辺24a,24bによって管状成形体20がより一層変形しにくくなる。なお、この発明において、軸孔22の直径に対する前記仮想外接円Chの外径の割合における上限値は特に限定されないが、あまり大きすぎると、弾性ローラとしたときに発泡弾性層3を支持するのに十分な軸体2の強度を確保することができなくなることがある点で、例えば、前記上限値は、5倍程度であるのがよい。この発明において、前記軸孔22の直径は、発泡ゴム組成物の発泡度等を考慮して、管状成形体20を加熱硬化して成る管状発泡体における軸孔の直径が前記軸体2の外径と略同一又はわずかに小さくなるように、調整される。

【0037】

以下に、管状成形体における前記断面形状について具体例を挙げて説明する。この発明に係る弾性ローラの製造方法における前記成形工程によって押出成形された管状成形体の一実施例である管状成形体20Aは、その軸線方向に延在し、直径が15mm以上の軸孔22を有するチューブ状を成し、前記軸線に垂直な断面形状に外接する仮想外接円Chの外径が軸孔22の直径の2倍以上になっている。この管状成形体20Aにおける前記断面形状は、図3(a)に示されるように、軸孔22の中心点を通る水平線Lhよりも上方に位置する2つの角部23a,23bと前記水平線Lhに交差して前記角部23a,23bそれぞれを形成する2つの辺24a,24bとを有する正五角形となっている。そして、この正五角形を形成する前記辺24a,24bが断面形状の外側における前記水平線Lhに72°の角度θで交差している。また、前記正五角形の断面形状は、前記水平線Lhよりも下方に前記水平線Lhとほぼ平行な底辺25を有し、軸孔22の中心点を通り前記水平線Lhに垂直な垂直線Lvに対して対称になっている。

【0038】

この発明に係る弾性ローラの製造方法における前記成形工程によって押出成形された管状成形体の別の一実施例である管状成形体20Bは、その軸線に垂直な断面形状が異なること以外は、前記管状成形体20Aと基本的に同様である。すなわち、前記管状成形体20Aは図3(a)に示されるようにその断面形状が正五角形であるのに対して、この管状成形体20Bは、図3(b)に示されるように、その断面形状が前記水平線Lhに90°の角度θで交差する2つの辺24a,24bを有する五角形であること以外は、前記管状成形体20Aと基本的に同様である。

【0039】

この発明に係る弾性ローラの製造方法における前記成形工程によって押出成形された管状成形体のまた別の一実施例である管状成形体20Cは、その軸線に垂直な断面形状が異なること以外は、前記管状成形体20Aと基本的に同様である。すなわち、前記管状成形体20Aは図3(a)に示されるようにその断面形状が正五角形であるのに対して、この管状成形体20Cは、図3(c)に示されるように、その断面形状が前記水平線Lhに90°の角度θで交差する2つの辺24a,24bを有する正六角形であること以外は、前記管状成形体20Aと基本的に同様である。したがって、管状成形体20Cは、前記水平線Lhよりも下方に前記水平線Lhとほぼ平行な底辺25を有していない。

【0040】

この発明に係る弾性ローラの製造方法における前記成形工程によって押出成形された管状成形体の別の一実施例である管状成形体20Dは、その軸線に垂直な断面形状が異なること以外は、前記管状成形体20Aと基本的に同様である。すなわち、前記管状成形体20Aは図3(a)に示されるようにその断面形状が正五角形であるのに対して、この管状成形体20Dは、図3(d)に示されるように、その断面形状が前記水平線Lhに90°の角度θで交差する2つの辺24a,24bを有する正方形であること以外は、前記管状成形体20Aと基本的に同様である。

【0041】

この発明に係る弾性ローラの製造方法における前記成形工程によって押出成形された管状成形体のまた別の一実施例である管状成形体20Eは、その軸線に垂直な断面形状が異なること以外は、前記管状成形体20Aと基本的に同様である。すなわち、前記管状成形体20Aは図3(a)に示されるようにその断面形状が正五角形であるのに対して、この管状成形体20Eは、図3(e)に示されるように、その断面形状が前記水平線Lhに90°の角度θで交差する2つの辺24a,24bを有する十字形であること以外は、前記管状成形体20Aと基本的に同様である。

【0042】

この発明に係る弾性ローラの製造方法における前記成形工程によって押出成形された管状成形体のさらにまた別の一実施例である管状成形体20Fは、その軸線に垂直な断面形状が異なること以外は、前記管状成形体20Aと基本的に同様である。すなわち、前記管状成形体20Aは図3(a)に示されるようにその断面形状が正五角形であるのに対して、この管状成形体20Fは、図3(f)に示されるように、その断面形状が前記水平線Lhに110°の角度θで交差する2つの辺24a,24bを有する正七角形であること以外は、前記管状成形体20Aと基本的に同様である。この管状成形体20Fは、前記水平線Lhよりも下方に前記水平線Lhとほぼ平行な底辺25を有している。

【0043】

これらの管状成形体20A〜20Fはいずれも、その断面形状が2つの角部23a,23bと2つの辺24a,24bとを有する多角形であるから、前記したように、その外形及び軸孔22の形状及び寸法を保持することができる。

【0044】

この発明に係る製造方法において、発泡ゴム組成物を横型押出器6で押出して前記断面形状を有する管状成形体20を押出成形するには、横型押出機6におけるアウターダイ15の少なくとも開口部形状を前記断面形状に対応する形状に作製する。したがって、アウターダイ15の開口部形状は管状成形体20の断面形状と基本的に同様に形成されているのが好ましい。具体的には、インナーダイ14及びアウターダイ15からなるストレートヘッドダイ13の開口部形状を、例えば、図3(a)〜(f)に示される断面形状とほぼ同一の形状に作製する。このとき、ストレートヘッドダイ13から押出される発泡ゴム組成物はその半径方向にわずかに膨張するから、アウターダイ15の開口部形状は、わずかにインナーダイ14側に突出する曲線状の2つの辺で形成されているのが好ましい。例えば、図3(d)に示す正方形の断面形状を有する管状成形体20Dを押出成形するには、アウターダイ15の開口部形状は、図4に示されるように、インナーダイ14側に突出し、その中央部の突出量が最も大きくなる曲線状の辺15a,15bで形成された形状にする。このときの突出量は、発泡ゴム組成物、管状成形体20の形状及び寸法等によって適宜に調整される。

【0045】

このようにして所定の断面形状に押出成形された管状成形体20は、所望により、引取・搬送工程に供される。この引取・搬送工程によって、例えば、図1及び図2に示されるように、管状成形体20は引取器7によって横型押出機6から押出された水平状態を維持したまま引き取られ、横型加熱器8に搬送される。

【0046】

この発明に係る製造方法においては、次いで、前記管状成形体20を横型加熱器8で加熱する加熱工程を行う。この加熱工程においては、前記管状成形体20を略水平な状態で加熱する。この管状成形体20は、前記した断面形状を有しているから、成形工程、引取・搬送工程及び発泡ゴム組成物が硬化するまでの加熱工程中に大きく変形することがなく、加熱硬化してなる管状発泡体は管状成形体20の形状を維持し、軸孔22の真円度を保持することができる。

【0047】

加熱工程における加熱条件は、発泡ゴム組成物に含まれるゴム、例えば、前記ビニル基含有シリコーン生ゴムが架橋し、かつ、発泡剤が分解又は発泡するのに十分な条件を好適に採用することができる。例えば、170〜500℃特に200〜400℃の加熱温度に、数分以上1時間以下特に5〜30分間にわたって発泡ゴム組成物を加熱する加熱条件が挙げられる。このようして、管状成形体20を加熱すると発泡剤が発泡すると共にゴムが架橋して、複数のセルが形成された管状発泡体が形成される。この管状発泡体は、所望により、さらに二次加熱が行われてもよい。二次加熱は、前記加熱条件で加熱された管状発泡体をより確実に硬化させる工程であり、二次加熱によって発泡ゴム組成物が硬化して成る管状発泡体の物性が安定するという効果が得られる。二次加熱は、例えば、前記管状発泡体を、180〜250℃好ましくは190〜230℃で、1〜24時間好ましくは3〜10時間にわたって、又は、金型を用いて、例えば、130〜200℃好ましくは150〜180℃で、5分以上24時間以下好ましくは10分以上10時間以下にわたって、再度加熱されることによって、行われる。

【0048】

前記管状発泡体は、その外周及び軸孔22内部から加熱されるからその厚さ方向にほぼ均一なセルが形成され、加熱によって膨張するものの管状成形体20の前記断面形状を保持する。したがって、管状発泡体の軸孔は、管状成形体20における軸孔22の形状を大きく損なうことがなく、高い真円度を保持している。具体的には、管状発泡体の軸孔は、その軸線に垂直な断面形状における軸孔の中心点を通る水平線上の直径dhと前記軸孔の中心点を通り前記水平線Lhに垂直な垂直線Lv上の直径dvとの直径比(dv/dh)が0.9以上であるのが好ましく、0.95以上であるのが特に好ましい。一例を挙げると、図5に示されるように、前記管状成形体20Aを加熱して成る管状発泡体21A(図5においてセルを図示しない。)の軸孔27は、管状発泡体21Aの軸線に垂直な断面形状における軸孔27の中心点を通る水平線Lh上の直径dhと軸孔27の中心点を通り前記水平線Lhに垂直な垂直線Lv上の直径dvとの直径比(dv/dh)が0.9以上であるのが好ましく、0.95以上であるのが特に好ましい。なお、前記直径比(dv/dh)の上限値は1である。管状発泡体の軸孔27が前記範囲の直径比(dv/dh)を有していると、発泡弾性層3の厚さ及び硬度が均一になると共に、発泡弾性層3と軸体2との間に設けられる接着剤層4の厚さをほぼ一様にすることができる。

【0049】

この発明に係る製造方法においては、所望により、このようにして加熱されて成る管状発泡体を所定の軸線長さに切断する工程を実施することができる。

【0050】

この発明に係る製造方法においては、次いで、管状発泡体の軸孔27の内周面及び/又は準備した軸体2の外周面に接着剤を塗布する塗布工程を行う。この塗布工程は、準備した接着剤をディップ法、スプレー法等に従って塗布する。

【0051】

この発明に係る製造方法においては、所望により、発泡弾性層3に要求される形状に応じて、管状発泡体の外周面を整える研削工程、研磨工程及び/又は切削工程等が行われる。これらの工程は、従来利用されている研削盤、円筒研削盤、やすり等により、定法に従って行われる。また、研削工程、研磨工程及び/又は切削工程後に、研削カス、研磨カス、異物等を除去するため、所望により、洗浄工程が実施されてもよい。

【0052】

この発明に係る製造方法においては、後述する挿通工程を行う前に、所望により、軸体2の外周面にプライマーを塗布する工程を実施してもよい。プライマーは、所望により溶剤等に溶解され、定法、例えば、ディップ法、スプレー法等に従って、軸体2の外周面に塗布され、硬化される。プライマーとしては、特に制限はないが、例えば、アルキッド樹脂、フェノール変性・シリコーン変性等のアルキッド樹脂変性物、オイルフリーアルキッド樹脂、アクリル樹脂、シリコーン樹脂、エポキシ樹脂、フッ素樹脂、フェノール樹脂、ポリアミド樹脂、ウレタン樹脂及びこれらの混合物等が挙げられる。所望により、前記樹脂を硬化及び/又は架橋する架橋剤を用いることができ、このような架橋剤としては、例えば、イソシアネート化合物、メラミン化合物、エポキシ化合物、過酸化物、フェノール化合物、ハイドロジェンシロキサン化合物等が挙げられる。プライマー層は、例えば、0.1〜10μmの厚さに形成される。

【0053】

この発明に係る製造方法においては、次いで、軸孔27に軸体2を挿通する挿通工程を行う。この工程は、所望により接着剤が塗布された軸体2を軸孔27に挿入又は圧入して、実施される。

【0054】

この発明に係る製造方法においては、次いで、前記接着剤に応じて接着剤を硬化する。接着剤が加熱硬化性接着剤である場合には軸体2を挿通した管状発泡体を加熱する。加熱としては前記加熱器を用いることができる。このときの加熱条件は、接着剤が硬化する条件であればよく、例えば、加熱温度100〜200℃、加熱時間5分以上2時間以下の条件を選択することができる。

【0055】

このようにして、軸体2の外周に接着剤層4を介して形成された発泡弾性層3を備えて成る弾性ローラ1を製造することができる。

【0056】

この発明に係る製造方法によって製造される弾性ローラ(以下、この発明に係る弾性ローラと称する。)の一実施例である弾性ローラ1は、例えば、図6及び図7に示されるように、軸体2と、軸体2の外周に形成された接着剤層4と、接着剤層4の外周に形成された発泡弾性層3とを備え、接着剤層4は周方向の厚さが一様となっている。なお、この弾性ローラ1の軸体2はこの発明に係る製造方法において準備する前記軸体2と基本的に同様である。

【0057】

特に、この弾性ローラ1は、外径が大きく、軸孔27の外径が小さい発泡弾性層3、すなわち、肉厚の発泡弾性層3を備えていても、軸体2と発泡弾性層3との間に介在する接着剤層4の周方向の厚さが一様になっている。したがって、弾性ローラ1は、その周方向において、軸体2と発泡弾性層3との接着強度がほぼ一定であり、定着装置又は画像形成装置に装着されても、発泡弾性層3が軸体2から剥離することがなく、高い耐久性を発揮することができる。

【0058】

また、この弾性ローラ1は、前記したように、軸孔22の形状が保持された前記管状成形体20から発泡弾性層3が形成されているから、肉厚であるにもかかわらず周方向の硬度が実質的に均一な発泡弾性層3を備えている。具体的には、発泡弾性層3は、その任意の軸線位置における外周線上の周方向に中心角が90度となる間隔を有する4箇所のアスカーC硬度の偏差(硬度偏差と称することがある。)が2以下であり、好ましくは1以下である。発泡弾性層3の硬度偏差が前記範囲にあると、弾性ローラ1を定着ローラ及び/又は加圧ローラとして定着装置に装着したときに、定着ローラと加圧ローラとの周方向のニップ圧力が実質的に均一になり、現像剤を所望のように均一な状態に定着させて画像に定着ムラが生じることを高度に防止することができる。

【0059】

弾性ローラ1は、アスカーC硬度が40〜60であるのが好ましく、45〜55であるのが好ましい。弾性ローラ1が前記範囲のアスカーC硬度を有していると、定着装置に装着されたときに大きなニップ幅を長期間にわたって確保することができる。アスカーC硬度は、JIS K6253に準拠して測定することができる。弾性ローラ1のアスカーC硬度は、例えば、弾性ローラ1の発泡弾性層3を形成する発泡ゴム組成物に含有されるゴム、発泡剤及び/若しくは添加剤の種類を選択し、並びに/又は、それらの配合量等を変更することにより、また、発泡弾性層3の成形条件等により、調整することができる。

【0060】

弾性ローラ1は、装着される定着装置等に応じて任意の寸法に調整される。弾性ローラ1は、例えば、2〜20mmの外径に調整されることができる。これまで、軸体2の外径が比較的小さく発泡弾性層3の厚さが大きな大径ローラとすると、周方向の均一な硬度と高い耐久性とを実現することができなかったが、前記したように、弾性ローラ1は周方向の均一な硬度と高い耐久性とを発揮することができるから、発泡弾性層3の厚さを大きくすることができ、具体的には、発泡弾性層3の厚さを10m以上にすることができる。

【0061】

前記発泡弾性層3は、その内部及び/又は外表面にセルを有する発泡弾性層3とされる(図6及び図7において発泡弾性層3の外周面及び端面に開口したセルは図示しない。)。発泡弾性層3がセルを有していると、発泡弾性層3の硬度を低下させることができ、一方、発泡弾性層3の断熱性を向上させることができる。ここで、発泡弾性層3に有するセルは、発泡ゴム組成物に含有される発泡剤の発泡又は分解等によって生じる中空領域をいう。発泡弾性層3に有する複数のセルは、他のセルに接することのない若しくは連通することのない状態(独立セル状態と称する。)、他のセルに接し若しくは連通している状態(連通セル状態と称する。)、又は、前記独立セル状態と前記連通セル状態とが共存する状態の何れの状態にあってもよい。

【0062】

このような発泡弾性層3は、弾性ローラ1が前記範囲のアスカーC硬度となるような硬度を有しているのが好ましい。この例においては、発泡弾性層3は弾性ローラ1の最外層であるから、通常、発泡弾性層3は弾性ローラ1のアスカーC硬度と同じアスカーC硬度を有する。

【0063】

発泡弾性層3は、発泡弾性層3に形成されるセルの平均セル径、発泡弾性層3の発泡倍率等が調整されているのが、この発明の効果をより一層高めることができる点で、好ましい。例えば、発泡弾性層3の平均セル径は、60〜800μmであるのが好ましく、100〜400μmであるのが特に好ましく、発泡弾性層3の発泡倍率は、160〜225%であるのが好ましく、165〜200%であるのが特に好ましい。発泡弾性層3において、その発泡倍率及び平均セル径は、発泡弾性層3を形成する後述する発泡ゴム組成物に含有される発泡剤又は発泡ゴム組成物の硬化条件等により、調整することができる。前記発泡倍率は、発泡弾性層3の体積及び質量を常法によって測定し、これらから算出することができる。また、セルの平均セル径は、発泡弾性層3の表面又は任意の面で切断したときの切断面において、約20mm2の領域を電子顕微鏡等で観察し、観察視野内に存在する各セルにおける開口部の最大長さを測定して、測定された最大長さを算術平均して得られた平均長さとして、求めることができる。

【0064】

発泡弾性層3の形態は特に限定されず、例えば、発泡弾性層3は、その軸線方向にわたって均一な外径に調整された所謂ストレート形状でもよく、また、中央部における外径がその両端部における外径よりも大きくなるように調整された所謂クラウン形状であってもよく、さらに、中央部における外径がその両端部における外径よりも小さくなるように調整された所謂逆クラウン形状であってもよい。この例において、発泡弾性層3は、図1に示されるように、前記ストレート形状に形成されている。

【0065】

接着剤層4は、前記接着剤で形成され、軸体2と発泡弾性層3との間隙を埋めて両者を接着固定する。接着剤層4の厚さは、周方向に実質的に均一になっており、通常、0.1〜0.5mmに調整されるのが好ましい。

【0066】

この発明に係る弾性ローラは、弾性ローラ1を挙げて具体的に説明したように、前記特性例えば周方向の均一な硬度と高い耐久性等とを有しているから、画像形成装置に具備される定着装置に装着される定着ローラ及び/又は加圧ローラとして好適に用いられる。特に、この発明に係る弾性ローラは、高精細高速化された画像形成装置に具備される定着装置に装着される定着ローラ及び/又は加圧ローラとして好適に用いられる。さらに、この発明に係る弾性ローラは周方向の均一な硬度と高い耐久性とを発揮するから、高精細高速化された高耐久性高級画像形成装置に具備される定着装置に装着される定着ローラ及び/又は加圧ローラとして特に好適に用いられる。

【0067】

次に、この発明に係る弾性ローラを備えた定着装置(以下、この発明に係る定着装置と称することがある。)及び画像形成装置(以下、この発明に係る画像形成装置と称することがある。)の一例を、図8を参照して、説明する。

【0068】

図8に示されるように、この発明に係る画像形成装置30は、静電潜像が形成される回転可能な像担持体31例えば感光体と、前記像担持体31の周囲に配置された、帯電手段32例えば帯電ローラ、露光手段33、現像手段40、転写手段34例えば転写ローラ及びクリーニング手段37と、記録体36の搬送方向下流側に定着手段35例えば画像形成装置用定着装置とを備えている。この現像手段40は、従来の現像手段と基本的に同様に形成され、具体的には、図8に示されるように、現像剤収納部41と、像担持体31に現像剤42を供給する現像剤担持体44と、現像剤担持体44に現像剤42を供給する現像剤供給手段43と、現像剤42を帯電させる現像剤規制部材45とを備えている。現像剤42は、一成分系の現像剤であれば、乾式現像剤であっても湿式現像剤であってもよく、また、非磁性現像剤であっても磁性現像剤であってもよい。

【0069】

前記定着手段35は、記録体36に転写された現像剤42(静電潜像)を定着させることができればよく、例えば、発熱可能な定着ローラを備えた熱ローラ定着装置、オーブン定着器等の加熱定着装置、加圧可能な定着ローラを備えた圧力定着装置等を用いることができる。これらの定着装置は無端ベルトを備えた定着装置であってもよい。図8において、無端ベルトを備えた定着手段35はこの発明に係る画像形成装置用定着装置とされている。この定着装置35は、図8にその断面が示されるように、記録体36を通過させる開口52を有する筐体50内に、定着ローラ53と、定着ローラ53の近傍に配置された無端ベルト支持ローラ54と、定着ローラ53及び無端ベルト支持ローラ54に巻き掛けられた無端ベルト55と、定着ローラ53と対向配置された加圧ローラ56とを備え、無端ベルト55を介して定着ローラ53と加圧ローラ56とが、互いに当接又は圧接するように、回転自在に支持されて成る圧力熱定着装置である。無端ベルト支持ローラ54は、画像形成装置に通常用いられるローラであればよく、例えば、弾性ローラ等が用いられる。無端ベルト55は、例えば、ポリアミド、ポリアミドイミド等の樹脂により、無端状に形成されたベルトであればよく、その厚さ等も適宜定着手段35に適合するように調整することができる。定着ローラ53、無端ベルト支持ローラ54及び加圧ローラ56はそれぞれ、加熱体(図示しない。)が内蔵され、加圧ローラ56はスプリング等の付勢手段(図示しない。)によって、無端ベルト55を介して定着ローラ53に圧接している。無端ベルト55と加圧ローラ56との圧接された間を記録体36が通過することにより、加圧と同時に加熱され、記録体36に転写された現像剤42(静電潜像)を定着させることができる。

【0070】

この発明に係る画像形成装置30は、帯電手段32の帯電ローラ、現像手段40の現像ローラ、転写手段34の転写ローラ、定着手段35の定着ローラ、加圧ローラ又は無端ベルト支持ローラ、クリーニング手段のクリーニングローラ、紙送り搬送ローラ等の各種ローラを備え、これら各種ローラのうち少なくとも1つのローラとしてこの発明に係る弾性ローラが使用される。好ましくは、帯電ローラ、現像ローラ、転写ローラ、定着ローラ及び加圧ローラのうち少なくとも1つのローラとしてこの発明に係る弾性ローラが使用され、特に好ましくは、定着ローラ及び加圧ローラとしてこの発明に係る弾性ローラが使用される。

【0071】

この発明に係る画像形成装置30は、次のように作用する。まず、画像形成装置30において、帯電手段32により像担持体31が一様に帯電され、露光手段33により像担持体31の表面に静電潜像が形成される。次いで、現像手段40から現像剤42が像担持体31に供給され、静電潜像が現像される。次いで、現像剤像は像担持体31と転写手段34との間に搬送される記録体36上に転写される。この記録体36は定着手段35に搬送され、定着ローラ53と加圧ローラとのニップ部を通過することにより現像剤像が永久画像として記録体36に定着される。このようにして、記録体36に画像を形成することができる。

【0072】

この発明に係る定着装置及びこの発明に係る画像形成装置は、帯電ローラ、現像ローラ、転写ローラ、定着ローラ、加圧ローラ、無端ベルト支持ローラ、クリーニングローラ、紙送り搬送ローラ等の各種ローラのうち少なくとも1つのローラとしてこの発明に係る弾性ローラが使用され、特に、定着ローラ及び/又は加圧ローラとしてこの発明に係る弾性ローラが使用されている。したがって、この発明に係る定着装置及びこの発明に係る画像形成装置は、定着ローラと加圧ローラとのニップ圧力がそれらの周方向において実質的に均一になって現像剤を記録体に所望のように均一な状態に定着させて画像に定着ムラが生じることを高度に防止することができると共に、前記定着ローラ及び/又は前記加圧ローラの発泡弾性層3が剥離することを長期間にわたって防止することができ、高い耐久性を発揮すると共に現像剤を所望のように定着させることができる。

【0073】

この発明に係る弾性ローラの製造方法は、前記した態様に限定されることはなく、本願発明の目的を達成することができる範囲において、種々の変更が可能である。例えば、この発明に係る弾性ローラの製造方法は、管状成形体20を加熱して得られる管状発泡体を冷却する冷却工程を備えていてもよい。また、この発明に係る弾性ローラの製造方法に使用する横型押出機は、発泡ゴム組成物を略水平方向に押出すことができれば、ストレートヘッドダイ13に代えてクロスヘッドダイを備えていてもよい。

【0074】

この発明に係る弾性ローラは、前記した実施例に限定されることはなく、本願発明の目的を達成することができる範囲において、種々の変更が可能である。例えば、発泡弾性層3は、単層構造とされているが、この発明において二層以上の複層構造とされてもよい。

【0075】

また、弾性ローラ1は、軸体2と接着剤層4と発泡弾性層3とを備えているが、この発明に係る弾性ローラは、発泡弾性層3の外周にチューブ層を備えていてもよい。発泡弾性層3の外周にチューブ層が形成されていると、現像剤の離型性を向上させることができる。チューブ層は、一層構造とされても、二層以上が積層された積層構造とされてもよい。チューブ層は、例えば、1〜100μmの厚さに形成される。チューブ層を形成する材料は、特に制限されるものではないが、弾性ローラは被当接体に当接又は圧接されるから、永久変形しにくい材料であるのが好ましく、例えば、アルキッド樹脂、フェノール変性・シリコーン変性等のアルキッド樹脂変性物、オイルフリーアルキッド樹脂、アクリル樹脂、シリコーン樹脂、エポキシ樹脂、フッ素樹脂、フェノール樹脂、ポリアミド樹脂、ウレタン樹脂、ポリアミドイミド系樹脂及びこれらの混合物等が挙げられる。また、チューブ層は、金属製スリーブであってもよく、スリーブを形成する金属としては、例えば、鉄、ステンレス鋼、ニッケル等の高い熱伝導を有する金属材料が挙げられる。チューブ層は、前記材料を発泡弾性層3の外径とほぼ同じ内径を有する円筒状に予め形成した管体に発泡弾性層3を挿入して、又は、前記材料を、例えば、ディップ法、スプレー法等に従って発泡弾性層3の外周面に塗布した後、硬化及び/又は架橋して、発泡弾性層3の外周に形成することができる。

【0076】

さらに、この発明に係る弾性ローラは、用途に応じて、軸体2内、発泡弾性層3内及び/又は軸体2と発泡弾性層3との間に、加熱体、例えば、電熱器、発熱コイル等を備えていてもよい。例えば、この発明に係る弾性ローラが熱ローラ定着器の定着ローラとして使用される場合には、軸体2内に加熱体を備えている。

【0077】

この発明に係る画像形成装置は、前記画像形成装置30に限定されることなく、本願発明の目的を達成することができる範囲において種々の変更が可能である。例えば、画像形成装置30は、電子写真方式の画像形成装置とされているが、この発明において、画像形成装置は、電子写真方式には限定されず、例えば、静電方式の画像形成装置であってもよい。また、画像形成装置30は、現像手段40に単色の現像剤42のみを収容するモノクロ画像形成装置とされているが、この発明において、画像形成装置は、モノクロ画像形成装置に限定されず、カラー画像形成装置であってもよい。カラー画像形成装置としては、例えば、像担持体上に担持された現像剤像を中間転写体に順次一次転写を繰り返す4サイクル型カラー画像形成装置、各色毎の現像手段を備えた複数の像担持体を中間転写体や転写搬送ベルト上に直列に配置したタンデム型カラー画像形成装置等が挙げられる。画像形成装置30は、例えば、複写機、ファクシミリ、プリンター等の画像形成装置とされる。

【0078】

また、画像形成装置30において、現像剤42は、一成分系の現像剤が有利に用いられるが、トナーと、鉄、ニッケル等のキャリアとを含む二成分系の現像剤も使用することができる。

【実施例】

【0079】

(実施例1)

図3(a)に示される断面形状を有する管状成形体20Aを押出成形して、発泡弾性層3が図3(a)に示される断面形状を有する実施例1の弾性ローラ1Aを製造した。

【0080】

すなわち、無電解ニッケルメッキ処理が施された軸体(直径25mm×長さ370mm、SUM22)をトルエンで洗浄し、プライマー「No.101A/B」(信越化学工業株式会社製:商品名)を塗布した。プライマー処理した軸体をギアーオーブンを用いて180℃の温度にて30分焼成処理した後、常温にて30分以上冷却し、プライマー層を形成した。

【0081】

また、ビニル基含有シリコーン生ゴムとシリカ系充填材とを含むシリコーンゴムコンパウンド「KE−904FU」(信越化学工業株式会社製:商品名)100質量部と、付加反応架橋剤「C−153A」(信越化学工業株式会社製:商品名)2.0質量部と、有機系発泡剤アゾビス−イソブチロニトリル「KEP−13」(信越化学工業株式会社製:商品名)2.5質量部と、付加反応触媒としての白金触媒適量と、反応制御剤「R−153A」(信越化学工業株式会社製:商品名)0.5質量部と、有機過酸化物架橋剤「C−3」(信越化学工業株式会社製:商品名)適量と、耐熱性向上剤「KEP−12」(信越化学工業株式会社製:商品名)1.0質量部とを、二本ロールで十分に混練して、付加反応型発泡シリコーンゴム組成物Aを調整した。この付加反応型発泡シリコーンゴム組成物Aの可塑度(温度25℃、相対湿度50%)は、前記測定方法で測定したところ、200であった。

【0082】

前記横型押出機6、引取機7及び横型加熱器8を、図1に示されるように、直列状態に配置した。なお、前記横型押出機6として図3(a)に示される管状成形体20Aの断面形状に対応する形状の筒状空間部及び開口部を有するアウターダイ15が装着された横型押出機6(株式会社三葉製作所製)を、引取機7としてベルトコンベヤーを、横型加熱器8として赤外線加熱炉(IR炉)を、それぞれ準備した。

【0083】

前記横型押出機6のホッパー16に調製した付加反応型発泡シリコーンゴム組成物Aを投入して、図2に示されるように、この組成物Aを下記条件下で水平方向に押出して、管状成形体20Aを押出成形した。この管状成形体20Aは、軸孔22の直径が15mm、前記断面形状における仮想外接円Chの直径が50mmである、図3(a)に示される略正五角形であった。

押出成形条件1:前記組成物Aの温度250℃、押出量5mm/sec

押出成形条件2:スクリュー12のスクリュー径50mm

【0084】

このようにして成形された管状成形体20Aを引取機7で水平方向に引取り、横型加熱器8内に水平方向に搬送した。250℃に調製された横型加熱器8内を10分かけて水平方向に搬送しつつ加熱して、付加反応型発泡シリコーンゴム組成物Aを発泡架橋させた。その後、さらに、ギアーオーブンを用いて、200℃で7時間にわたって、発泡架橋後の付加反応型発泡シリコーンゴム組成物Aを二次加熱し、常温にて1時間放置した後に、軸線長さが400mmとなるように切断して、管状発泡体21Aを作製した。作製した管状発泡体21Aの軸孔27の直径は24.5mm、管状発泡体21Aの仮想外接円の外径は75mmであった。

【0085】

作製した管状発泡体21Aを前記軸体2の外周面に接着剤(商品名「スーパーX」、セメダイン株式会社製)を硬化後の厚さが0.5mmとなるように塗布した。次いで、表面を研磨して管状発泡体21Aを外径65mmの略円筒状に整形した。次いで、前記軸体2を管状発泡体21Aの軸孔27に挿通した後、25℃で24時間放置して接着剤を硬化して、軸体2、接着剤層4及び発泡弾性層3を備えて成る実施例1の弾性ローラ1Aを製造した。

【0086】

(実施例2〜5)

図3(b)、(c)、(d)及び(f)に示される断面形状を有する管状成形体を押出成形して、図3(b)、(c)、(d)及び(f)に示される断面形状を有する実施例2〜5の各弾性ローラ1B〜1Eを製造した。具体的には、前記アウターダイ15に代えて、図3(b)、(c)、(d)及び(f)に示される管状成形体20B、20C、20D及び20Fの断面形状に対応する形状の筒状空間部及び開口部を有するアウターダイそれぞれを用いたこと以外は、実施例1と同様にして、実施例2〜5の各弾性ローラ1B〜1Eを製造した。なお、管状成形体20B、20C、20D及び20Fはいずれも、軸孔22の直径が15mm、前記断面形状における仮想外接円Chの直径が50mmであり、各管状発泡体の軸孔27の直径は24.5mm、各管状発泡体の仮想外接円の外径は75mmであった。

【0087】

(比較例1〜5)

図9(a)〜(e)に示される断面形状を有する管状成形体A〜Eを押出成形して、図9(a)〜(e)に示される断面形状を有する比較例1〜5の各弾性ローラA〜Eを製造した。具体的には、前記アウターダイ15に代えて、図9(a)〜(e)に示される管状成形体A〜Eの断面形状に対応する形状の筒状空間部及び開口部を有するアウターダイそれぞれを用いたこと以外は、実施例1と同様にして、比較例1〜5の各弾性ローラA〜Eを製造した。

【0088】

図9(a)に示される断面形状は円形であり、図9(b)に示される断面形状は垂直線上に長軸線、水平線Lh上に短軸線を有する楕円形であり、図9(c)に示される断面形状は円形の下部を水平に切り欠いた形状(第1表において「半円形」と表記する。)であり、図9(d)に示される断面形状は正三角形であり、図9(e)に示される断面形状は対角線の1つが水平線Lh上にある正六角形(第1表において「正六角形(横)」と表記する。)である。なお、管状成形体A〜Eはいずれも、軸孔22の直径が15mm、前記断面形状における仮想外接円Chの直径が50mmであり、各管状発泡体の軸孔の直径は24.5mm、各管状発泡体の仮想外接円の外径は75mmであった。

【0089】

(直径比の算出)

実施例1〜5及び比較例1〜5において、管状成形体20B、20C、20D及び20F及びA〜Eを加熱して成る各管状発泡体における前記直径比(dv/dh)を算出した。その結果を第1表に示す。

【0090】

(アスカーC硬度における弾性ローラの周方向硬度偏差測定)

このようにして製造した弾性ローラ1A〜1E及びA〜Eにおいて、外周線上の周方向に中心角が90度となる間隔で4箇所を測定点として、各測定点のアスカーC硬度を前記方法に従って測定し、その偏差(第1表において「硬度偏差」と表記する。)。その結果を第1表に示す。なお、前記硬度偏差が「2以下」であるローラを「良品」と、「2を越える」ローラを「不良品」と、判断することができる。

【0091】

(接着強度試験)

前記弾性ローラ1A〜1E及びA〜Eにおける軸体2と発泡弾性層3との接着強度を、テンシロン測定器(商品名「RTM-100」、株式会社オリエンテック製)及び接着界面破壊治具とを用いて、測定した。前記接着界面破壊治具61は、図10に示されるように、軸体が挿入される有底穴64を有する円筒状を成す金属製の治具本体62と、治具本体62の上面から同軸に突出する取付部63とからなる。前記治具本体62は、外径31mmで軸線長さが80mmの円筒状をなし、前記有底穴64は治具本体62の底面に開口し、その径が27mm、深さが60mmになっている。

【0092】

図10に示されるように、テンシロン測定器の前記可動上部(以下、可動部と称することがある。)65に前記取付部63を介して前記接着界面破壊治具61を取り付けた。一方、測定対象の弾性ローラ66(接着剤層は図示しない。)を、その軸線と前記接着界面破壊治具61の軸線とが一致するように、前記接着界面破壊治具61の軸線の延長線上に固定した。次いで、テンシロン測定器を稼動させて、50mm/minの速度で前記接着界面破壊治具61を図10に示す矢印Aすなわち弾性ローラ66に向けて前進させた。前記治具本体62が弾性ローラ66における弾性層67の端面に当接した後、接着界面破壊治具61の前進によって弾性層67が軸体68から剥離するまでの最大押圧力を、前記テンシロン測定器から読み取り、弾性ローラ66における軸体68と弾性層67との接着強度とした。このようにして測定した接着強度が、500N以上であった場合を「○」とし、500N未満であった場合を「×」とした。その結果を第1表に示す。

【0093】

(耐久性試験)

前記弾性ローラ1A〜1E及びA〜Eの耐久性試験を、以下の方法で、図11に示される耐久性試験装置70を用いて、試験した。この耐久性試験装置70は、筐体内部の下面に固定され、内部ヒータ72を備えた加熱ローラ71と、この加熱ローラ71の軸方向に沿って、その両側に設けられた保温材73と、加熱ローラ71と対向するように、筐体内部の上面に上下動可能に設けられた試験ローラ装着部74と、試験ローラ装着部74を上下に移動可能な押圧力調整手段75、例えば、押圧調整用マイクロメータとを備えている。なお、加熱ローラ71として、直径20mmの金属(ステンレス鋼、SUS304)製ローラを用いた。

【0094】

前記各弾性ローラそれぞれを試験ローラ装着部74のベアリングに装着し、図11に示されるように、押圧力調整手段75を操作して、装着した前記弾性ローラ76を加熱ローラ71に圧接し、加熱ローラ71と弾性ローラ76との圧接部において、弾性ローラ76における発泡弾性層が内部に4mm凹陥するように、弾性ローラ76を固定した(すなわち、弾性ローラ76の半径と加熱ローラ71との半径の和よりも4mm短くなるように、弾性ローラ76の中心軸と加熱ローラ71の中心軸との距離dを調節した。)。次いで、保温材73及び内部ヒータ72を起動し、加熱ローラ71の表面温度を180℃に調節した。その後、試験ローラ装着部74に装備された駆動手段(図示しない。)により、回転速度130rpmで8時間連続稼動し、弾性ローラ76における発泡弾性層の凹陥状態を解除後、弾性ローラ76を常温で16時間放置した。この8時間連続稼動及び16時間連続放置を1サイクルとして連続して40サイクル実施した。

【0095】

耐久性試験の評価は、前記試験後に、弾性ローラ76における発泡弾性層の両端部が軸体2から剥離していなかった場合、及び、発泡弾性層の両端部が実用上問題のない程度に軸体2からわずかに剥離していた場合を「○」、発泡弾性層の両端部が実用上問題のある程度にまで軸体2から剥離していた場合を「×」とした。その結果を第1表に示す。

【0096】

【表1】

【符号の説明】

【0097】

1 弾性ローラ

2 軸体

3 発泡弾性層

4 接着剤層

6 横型押出器

7 引取器

8 横型加熱器

20、20A、20B、20C、20D、20E、20F 管状成形体

21A 管状発泡体

30 画像形成装置

31 像担持体

32 帯電手段

33 露光手段

34 転写手段

35 定着手段

36 記録体

37 クリーニング手段

40 現像手段

41 現像剤収納部

42 現像剤

43 現像剤供給手段

44 現像剤担持体

45 現像剤規制部材

50 筐体

52 開口

53 定着ローラ

54 無端ベルト支持ローラ

55 無端ベルト

56 加圧ローラ

【技術分野】

【0001】

この発明は、弾性ローラ、その製造方法、定着装置及び画像形成装置に関し、さらに詳しくは、肉厚化された発泡弾性層を備えていても周方向のニップ圧力が実質的に均一であり高い耐久性を発揮することのできる弾性ローラ及びこの弾性ローラの製造方法、並びに、高い耐久性を発揮すると共に現像剤を所望のように定着させることのできる定着装置及び画像形成装置に関する。

【背景技術】

【0002】

レーザープリンタ、複写機、ビデオプリンタ、ファクシミリ、これらの複合機等には、電子写真方式を利用した各種の画像形成装置が採用されている。電子写真方式を利用した画像形成装置は、軸体とその外周に形成された弾性層とを有する、例えば、クリーニングローラ、帯電ローラ、現像ローラ、転写ローラ、加圧ローラ、紙送り搬送ローラ、定着ローラ等の各種ローラを備えている。これら各種ローラ例えば定着ローラ及び加圧ローラ等には、大きなニップ幅を確保することができるように、例えば、内部にセル等の中空部が形成された発泡弾性層が軸体の外周に設けられることがある。

【0003】

近年、画像形成装置は、印刷速度の高速化、画像の高精細化、省電力化等が図られており、このような改良に対応すべく、前記各種ローラ特に定着ローラ等は、その弾性層が従来のローラにおける弾性層よりも肉厚化される傾向にある。

【0004】

画像形成装置に装着される各種ローラを製造するには、軸体の外周にゴム組成物を一体的に分出しして加熱する方法が挙げられるが、肉厚化されたローラ(大径ローラとも称する。)をこのような方法で製造すると、ゴム組成物を厚さ方向に均一に加熱することができず、ゴム組成物の発泡状態にばらつきが生じて、所望の特性を有する発泡弾性層を形成することができないことがある。例えば、前記大径ローラを定着ローラ及び/又は加圧ローラとして定着装置に装着すると、互いに圧接するこれらローラのニップ圧力がこれらローラの周方向において不均一になることがある。周方向のニップ圧力が均一でないと、定着ローラと加圧ローラとの間で定着される現像剤の定着状態ニムラが生じて画像の品質が低下する。このように、前記大径ローラにおいては、互いに圧接してなるニップ圧力がその周方向において均一であることが特に重要である。

【0005】

そこで、前記製造方法に変わる製造方法として、管状のゴム成形体を成形して均一に加熱発泡させた後、軸体を挿入して弾性ローラを製造する方法が提案されている。このような製造方法として、例えば、特許文献1には、「発泡ゴムからなるスポンジ層が軸体の周りに所定の厚さで形成されてなる発泡ゴムスポンジローラを製造するに際して、前記スポンジ層を与える発泡ゴム原料を押出機より押し出して、長尺ダイスの加熱部に導き、該加熱部において該発泡ゴム原料をその加硫温度以上且つ発泡温度以上の温度に加熱することにより、かかる発泡ゴム原料に対して押出圧力と発泡により生じる発泡圧力とを作用せしめつつ、該発泡ゴム原料の加硫と発泡とを共に行ない、チューブ状のゴム発泡体を形成せしめた後、前記長尺ダイスの冷却部に導き、該チューブ状ゴム発泡体を冷却せしめる一方、該チューブ状ゴム発泡体に作用する圧力を徐々に開放して、膨張させることにより、前記スポンジ層を形成する工程を含むことを特徴とする発泡ゴムスポンジローラの製造方法。」が記載されている。

【0006】

特許文献1に記載の製造方法では、特許文献1の図1及び図4に示されるように、「押出機12とクロスヘッド型の長尺ダイス14とが水平面内において直行するように配置されて」おり、この長尺ダイスは垂直方向に延在するように縦型配置されている。このように、製造装置を縦型に設置すると、垂直方向に大きな設置スペースが必要となるうえ、押出された発泡ゴム原料が自重で垂直方向に伸びて、ゴム発泡体の外径が予定外径よりも小さくなることがある。

【0007】

このような問題を解消する製造方法として、製造装置を横型に設置して水平方向に原料を押出す方法が挙げられる。このような製造方法として、例えば、特許文献2に記載された製造方法が挙げられ、この製造方法では、特許文献2の図3に示されているように、チューブ19が押出機11から水平方向に押出されている。

【先行技術文献】

【特許文献】

【0008】

【特許文献1】特開2004−195842号公報

【特許文献2】特開2001−347557号公報

【発明の概要】

【発明が解決しようとする課題】

【0009】

ところが、製造装置を横型に設置して原料を水平方向に押出すると、押出されたチューブ19は、重力及び引取機又は搬送手段への載置によって、チューブ19の断面形状及び軸孔の形状が例えば水平方向に長軸線を有する楕円形に変形してしまうことがあった。特に、大径ローラであると、チューブ19の肉厚が大きくなり自重も大幅に増大しているから、このような変形は極めて顕著になる。そして、チューブ19の外形と共にその軸孔の形状が楕円形に変形すると、製造される大径ローラは、軸体とスポンジ層との接触状態が一様ではなくなり、周方向のニップ圧力の不均一性を十分に解消できないばかりか、耐久性が大幅に低下するという新たな問題が生じた。

【0010】

この発明は、肉厚化された発泡弾性層を備えていても周方向のニップ圧力が実質的に均一であり高い耐久性を発揮する弾性ローラ及びこの弾性ローラの製造方法を提供することを、目的とする。

【0011】

また、この発明は、高い耐久性を発揮すると共に現像剤を所望のように定着させることのできる定着装置及び画像形成装置を提供することを、目的とする。

【課題を解決するための手段】

【0012】

前記課題を解決するための手段として、

請求項1は、軸体の外周に接着剤層を介して形成された発泡弾性層を備えて成る弾性ローラを製造する方法であって、発泡ゴム組成物を横型押出機で軸孔を有する管状成形体に押出成形する成形工程と、前記管状成形体を横型加熱器で加熱する加熱工程と、前記軸孔の内周面及び/又は前記軸体の外周面に接着剤を塗布する塗布工程と、前記軸孔に前記軸体を挿通する挿通工程とを備え、前記管状成形体は、その軸線に垂直な断面形状が、前記軸孔の中心点を通る水平線よりも上方に位置する2つの角部と、前記水平線に交差して前記角部それぞれを形成する2つの辺とを有する多角形であることを特徴とする弾性ローラの製造方法であり、

請求項2は、前記辺は、前記断面形状の外側における前記水平線との角度θが直角又は鋭角となるように、前記水平線に交差していることを特徴とする請求項1に記載の弾性ローラの製造方法であり、

請求項3は、前記断面形状は、前記水平線よりも下方に底辺を有していることを特徴とする請求項1又は2に記載の弾性ローラの製造方法であり、

請求項4は、前記断面形状は、前記断面形状に外接する仮想外接円の外径が前記軸孔の直径に対して2倍以上であることを特徴とする請求項1〜3のいずれか1項に記載の弾性ローラの製造方法であり、

請求項5は、前記加熱工程で加熱されて成る管状発泡体は、前記水平線上の直径dhと前記軸孔の中心点を通り前記水平線に垂直な垂直線上の直径dvとの直径比(dv/dh)が0.9以上である軸孔を有していることを特徴とする請求項1〜4のいずれか1項に記載の弾性ローラの製造方法であり、

請求項6は、請求項1〜5のいずれか1項に記載の弾性ローラの製造方法によって、軸体の外周に厚さの一様な接着剤層を介して形成された発泡弾性層を備えて成ることを特徴とする弾性ローラであり、

請求項7は、請求項6に記載の弾性ローラを備えてなることを特徴とする定着装置であり、

請求項8は、請求項6に記載の弾性ローラを備えてなることを特徴とする画像形成装置である。

【発明の効果】

【0013】

この発明に係る弾性ローラの製造方法においては、断面形状が軸孔の中心点を通る水平線よりも上方に位置する2つの角部と前記水平線に交差して前記角部それぞれを形成する2つの辺とを有する多角形である管状成形体に発泡ゴム組成物を押出成形するから、たとえ横型押出機及び横型加熱器を用いて肉厚の前記管状成形体を略水平に押出成形し、その後、載置、搬送しても、重力によって押出成形された管状成形体が変形しにくく軸孔の形状を保持することができる。その結果、前記断面形状を有する管状成形体から形成された発泡弾性層はその周方向の硬度が実質的に均一になると共に、この発泡弾性層と前記軸孔に挿通された軸体との間に周方向の厚さが一様な接着剤層を設けることができる。したがって、この発明によれば、肉厚化された発泡弾性層を備えていても周方向のニップ圧力が実質的に均一であり高い耐久性を発揮する弾性ローラ及びこの弾性ローラの製造方法を提供することができる。

【0014】

また、この発明係る定着装置及び画像形成装置はこの発明に係る弾性ローラを備えているから、この発明によれば、高い耐久性を発揮すると共に現像剤を所望のように定着させることのできる定着装置及び画像形成装置を提供することができる。

【図面の簡単な説明】

【0015】

【図1】図1は、この発明に係る弾性ローラの製造方法において用いられる横型押出機及び横型加熱器を備えた製造装置の一例を示す概略図である。

【図2】図2は、この発明に係る弾性ローラの製造方法における成形工程によって横型押出機から押出成形された管状成形体を示す概略説明図である。

【図3】図3は、この発明に係る弾性ローラの製造方法における成形工程によって横型押出機から押出成形された管状成形体の各実施例である管状成形体の断面形状を示す概略断面図である。

【図4】図4は、この発明に係る弾性ローラの製造方法において用いられる横型押出機に装着されたストレートヘッドダイの開口部を説明する概略説明図である。

【図5】図5は、この発明に係る弾性ローラの製造方法における加熱工程によって加熱された管状発泡体の一例における断面形状を示す概略断面図である。

【図6】図6は、この発明に係る弾性ローラの製造方法によって製造される弾性ローラの一実施例を示す概略斜視図である。

【図7】図7は、この発明に係る弾性ローラの製造方法によって製造される弾性ローラの一実施例を示す概略断面図である。

【図8】図8は、この発明に係る画像形成装置を示す概略説明図である。

【図9】図9は、この発明に係る弾性ローラの製造方法における成形工程によって横型押出機から押出成形された管状成形体の各比較例である管状成形体の断面形状を示す概略断面図である。

【図10】図10は、接着強度を測定する装置及び方法を説明する概略説明図である。

【図11】図11は、耐久性試験装置を示す模式図である。

【発明を実施するための形態】

【0016】

この発明に係るローラの製造方法は、例えば、図6及び図7に示されるように、軸体2と、軸体2の外周に形成された接着剤層4と、接着剤層4の外周に形成された発泡弾性層3とを備えて成る弾性ローラ1を、製造することができる。

【0017】

この発明に係るローラの製造方法においては、発泡ゴム組成物を管状成形体に略水平方向に押出して押出成形すると共に、この管状成形体を略水平方向に載置及び/又は搬送して、この状態のまま加熱する。したがって、この発明に係るローラの製造方法においては、発泡ゴム組成物を略水平方向に押出すことのできる横型押出機及び管状成形体を略水平方向に押出した状態で加熱することのできる横型加熱器を用いる。

【0018】

この発明に係るローラの製造方法に用いることのできる横型押出機は、後述するように、管状成形体が後述する断面形状を有するように発泡ゴム組成物を略水平方向に押出すことのできる押出機であればよく、例えば、従来公知の発泡ゴム組成物を略水平方向に押出すことのできる押出機を特に限定されることなく使用することができ、例えば、単軸押出機、二軸押出機等が挙げられる。この発明に係るローラの製造方法に用いることができる横型押出機の一例としての横型単軸押出機6は、例えば、図1及び図2に概略的に示されるように、シリンダー11と、シリンダー11内にシリンダー11の軸線と同軸になるように収納されたスクリュー12と、前記シリンダー11の先端に前記軸線と同軸になるように配置されたストレートヘッドダイ13と、前記シリンダー11に装着されるホッパー16と、前記スクリュー12を駆動させる駆動手段(図1及び図2において図示しない。)と、冷却器及び/又は加熱器(図1及び図2において図示しない。)を備えている。この押出機においては、前記ストレートヘッドダイ13を構成するアウターダイ15の開口部形状が異なること以外は、基本的に従来公知の押出機と同様に構成され、発泡ゴム組成物の押出量、発泡ゴム組成物の粘度又は温度、消費電力、押出安定性等の特性又は性能等に基づいて、前記シリンダー11及び前記スクリュー12等の大きさ及び物性等が適宜調整される。

【0019】

前記ストレートヘッドダイ13は、図1及び図2に示されるように、インナーダイ14とアウターダイ15とから構成されている。インナーダイ14は、シリンダー11の先端部に連続する円錐台状基部から同軸に伸びる筒状部を有している。この筒状部はその延在方向に垂直な断面がほぼ真円となる中実体であり、管状成形体の軸孔を形成する。筒状部の外径は、後述する軸体2の外径、発泡ゴム組成物の発泡度等に応じて適宜に調製される。前記アウターダイ15は、その内部に前記インナーダイ14を収納し、このインナーダイ14と同軸に配置されている。このアウターダイ15は、シリンダー11の先端部に連続する円錐台状空間部から同軸に伸びる筒状空間部を有している。前記筒状空間部は、少なくともその開口部が管状成形体の断面形状に対応する形状を有し、管状成形体の外形を所望の形状に整えることができるようになっている。好ましくは、前記筒状空間部の延在方向にわたってその断面形状が管状成形体の軸線に垂直な断面形状に対応する形状を有している。

【0020】

この横型押出機6は、発泡ゴム組成物を略水平方向に押出す。発泡ゴム組成物を略水平方向に押出すことができれば、垂直方向の設置スペースを小さくすることができると共に作業性にも優れる。この発明において、発泡ゴム組成物を押出す方向は、垂直方向でなければよく、水平方向であっても、例えば水平面に対して10°以下の傾斜角を有する方向であってもよい。

【0021】

この横型押出機6によって押出成形された管状成形体は、通常、図1及び図2に示されるように、引取器7で引き取られて、次工程に供される。この引取器7は、管状成形体を略水平な状態に載置して略水平方向に搬送することができるように構成されているものが好ましい。このような引取器7として、例えば、ベルトコンベヤー等が挙げられる。

【0022】

この発明に係る弾性ローラの製造方法に用いられる横型加熱器8は、押出成形された管状成形体を略水平な状態で加熱することができる加熱器であれば従来公知の加熱器を特に限定されることなく使用することができる。例えば、略水平な状態に載置した管状成形体を加熱することのできる加熱器、略水平な状態を維持したままベルトコンベヤー等で管状成形体を搬送しつつ加熱することのできる加熱器等が挙げられる。このような加熱器として、例えば、赤外線加熱炉、熱風炉、乾燥機等が挙げられる。

【0023】

この発明に係る弾性ローラの製造方法を実施するには、前記横型押出機6、所望により引取器7及び横型加熱器8を準備し、軸体2、発泡ゴム組成物及び接着剤を作製又は調製する。

【0024】

この発明に係る弾性ローラの軸体2は、例えば、鉄、アルミニウム、ステンレス鋼、真鍮若しくはこれらの合金等の金属、熱可塑性樹脂若しくは熱硬化性樹脂等の樹脂、及び前記樹脂等に導電性付与剤としてカーボンブラック若しくは金属粉体等を配合した導電性樹脂等の材料を用いて、公知の方法により所望の形状に作製される。軸体2に導電性が要求される場合には、前記金属及び前記導電性樹脂の他に、前記樹脂等で形成した絶縁性芯体の表面に定法によりメッキを施すことにより、軸体2を形成することができる。前記材料の中でも、容易に導電性を付与することができる点で、金属であるのが好ましく、アルミニウム又はステンレス鋼であるのが特に好ましい。軸体2は、弾性ローラの寸法に応じて適宜の寸法に調整されるが、管状発泡体の軸線長さよりも長い軸線長さに調整され、管状発泡体における軸孔の直径とほぼ同じ外径又は前記直径よりもわずかに小さな外径に調整される。

【0025】

前記発泡ゴム組成物は、ゴムと、発泡剤と、所望により各種添加剤等とを含有する組成物であればよく、例えば、発泡ゴム組成物が好ましく挙げられる。このような発泡ゴム組成物として、付加反応型発泡シリコーンゴム組成物が特に好ましい。この付加反応型発泡シリコーンゴム組成物として、ビニル基含有シリコーン生ゴムと、シリカ系充填材と、発泡剤と、付加反応架橋剤と、付加反応触媒と、反応制御剤と、導電性付与剤とを含有し、所望により、さらに、有機過酸化物架橋剤と各種添加剤とを含有する付加反応型発泡シリコーンゴム組成物が挙げられる。これらの各成分は、例えば、特開2008−076751号公報に記載されている「付加反応型発泡シリコーンゴム組成物」における各成分と基本的に同様である。前記ビニル基含有シリコーン生ゴム、前記シリカ系充填材及び前記各種添加剤を含有するシリコーン発泡ゴム組成物として、例えば、信越化学工業株式会社製の商品名「KEシリーズ」及び「KEGシリーズ」等を容易に入手することができる。

【0026】

前記発泡ゴム組成物は、押出成形できる程度の粘性を有していればよく、例えば、180〜250の可塑度(温度23℃、相対湿度50%)を有しているのが好ましい。発泡ゴム組成物の可塑度が前記範囲内にあると、管状成形体の形状を維持することができると共に均一なセルを形成することができる。この効果により一層優れる点で、発泡ゴム組成物の可塑度は200〜230であるのがより好ましい。前記可塑度は、例えば、シリカの含有量によって調整することができる。前記可塑度は、温度23℃、相対湿度50%の条件下、JIS K 6249に規定する方法に従って測定される値である。

【0027】

前記接着剤は、軸体2と発泡弾性層3とを接着することができる接着剤であればよく、例えば、シリコーン系接着剤、アクリル系接着剤等が挙げられる。より具体的には、シリコーン系接着剤として、付加型シリコーンRTV(例えば、商品名「KE1880」(粘度(25℃)84Pa・s、信越化学工業株式会社製)、商品名「KE1830」(粘度(25℃)110Pa・s、信越化学工業株式会社製)、商品名「KE1833」(粘度(25℃)150Pa・s、信越化学工業株式会社製))、縮合型シリコーンRTV(例えば、商品名「KE441」(粘度(25℃)15Pa・s、信越化学工業株式会社製))等が挙げられる。アクリル系接着剤として、アクリル変性シリコーン樹脂(例えば、商品名「スーパーX 8008」(粘度(25℃)90Pa・s、セメダイン株式会社製)、商品名「スーパーX 8008 LLブラック」(粘度(25℃)14Pa・s、セメダイン株式会社製)、商品名「スーパーX 8008クリア」(粘度(25℃)65Pa・s、セメダイン株式会社製))等が挙げられる。なお、接着剤は、一液性でも二液性でもよく、また熱硬化性でも湿気硬化性でもよい。さらに、接着剤は、例えば、トルエン、キシレン等の希釈剤を用いて、その粘度が前記範囲内になるように、調整されてもよい。

【0028】

この発明に係る弾性ローラの製造方法(以下、この発明に係る製造方法と称することがある。)は、発泡ゴム組成物を横型押出機で管状成形体に押出成形する成形工程と、この管状成形体を横型加熱器8で加熱する加熱工程と、管状成形体の軸孔の内周面及び/又は軸体2の外周面に接着剤を塗布する塗布工程と、軸孔に軸体2を挿通する挿通工程とを備えている。

【0029】

前記成形工程は、発泡ゴム組成物を横型押出器6で略水平方向に押出す工程である。押出成形は発泡ゴム組成物、管状成形体の寸法及び形状等に応じた適宜の条件で行われる。

【0030】

この成形工程で押出成形される管状成形体20は、図2に示されるように、発泡ゴム組成物の押出方向すなわち前記軸線方向に延在し、後述する軸体2が挿通される軸孔22を有するチューブ状をなしている。この管状成形体20における軸線に垂直な断面形状、すなわち、図2におけるA−Aにおける断面形状は、例えば図3(a)〜(f)に示されるように、管状成形体20における軸孔22の中心点を通る水平線Lhよりも上方に位置する2つの角部23a,23bと、前記水平線Lhに交差して前記角部23a,23bそれぞれを形成する2つの辺24a,24bとを有する多角形となっている。管状成形体20がこのような断面形状に押出成形されると、軸孔22が小さく管状成形体20の管壁が肉厚であっても、前記角部23a,23bを形成する前記辺24a,24bを外面とし、前記水平線Lhに対して起立状態にある管壁が前記角部23a,23bにかかる重力による荷重を十分に支持することができる。その結果、管状成形体20が重力によって略水平方向に広がるように変形しにくくなり、管状成形体20の外形及び軸孔22の形状及び寸法を保持することができる。

【0031】

この発明において、前記断面形状の前記角部23a,23bは、前記多角形を構成する2つの辺24a,24bそれぞれが到達する屈曲部分であって、2つの辺24a,24bそれぞれが他の辺と一点で交差してなる「角」そのものであってもよく、この角が面取り等されてなる「曲面状角部」であってもよい。また、前記多角形を構成する辺24a,24bは、前記角を始点として前記水平線Lhをその上方から下方に横切る直線であってもよく曲線であってもよい。前記断面形状は、現実的には、曲面状角部とほぼ直線状の辺で形成されている。

【0032】

前記断面形状は、前記2つの角部23a,23bと前記2つの辺24a,24bとを有する多角形となっていれば、管状成形体20の外形及び軸孔22の形状及び寸法を保持することができるが、この形状及び寸法の保持により優れる点で、前記2つの辺24a,24bはそれぞれ、断面形状の外側における前記水平線Lhとの角度θが直角又は鋭角となるように、前記水平線Lhに交差しているのが好ましい。前記角度θは、図3に示されるように、前記水平線Lhの上方にある前記辺24a,24bと前記水平線Lhとの成す角度である。

【0033】

また、前記断面形状は、前記水平線Lhよりも下方に底辺25を有しているのが好ましく、この底辺25は前記水平線Lhにほぼ平行であるのが特に好ましい。管状成形体20がこのような断面形状に押出成形されると、管状成形体20を略水平方向に延在する状態にきわめて安定に載置することができ、管状成形体20がより一層変形しにくくなる。この底辺25の長さは、前記断面形状が前記多角形となる限り、短いのが好ましく、その下限は軸孔22の直径以上であるのが好ましい。この底辺25が短いと例えば引取機7等に接触する面積が小さくなるから、引取機7等からの熱の伝わりの影響が少なくなり加硫発泡の安定性が得られる。

【0034】

前記2つの角部23a,23bと前記2つの辺24a,24bとを有する多角形である前記断面形状は、軸孔22の中心点を通り前記水平線Lhに垂直な垂直線Lvに対して対称な多角形であるのが好ましく、正多角形であるのが特に好ましい。前記断面形状がこのような多角形であると、管状成形体20に作用する重力、荷重等が均一になり、管状成形体20の変形を高度に防止することができる。

【0035】

前記多角形である断面形状は、管状成形体20の変形をより一層高度に防止することができる点で、n角形(nは4〜9の整数。)であるのが好ましく、n角形(nは4〜6の整数。)であるのがより好ましく、5角形であるのが特に好ましい。

【0036】

このような断面形状を有する管状成形体20は、その断面形状すなわち前記多角形を形成する角部23a,23bに外接する仮想外接円Chの外径が軸孔22の直径の2倍以上であるのが好ましい。前記管状成形体20は前記したように変形しにくいから、その管壁を厚く、例えば、前記仮想外接円Chの外径を前記範囲に調整することができる。そして、このように管壁を調整すると、前記断面形状を構成する前記角部23a,23b及び前記辺24a,24bによって管状成形体20がより一層変形しにくくなる。なお、この発明において、軸孔22の直径に対する前記仮想外接円Chの外径の割合における上限値は特に限定されないが、あまり大きすぎると、弾性ローラとしたときに発泡弾性層3を支持するのに十分な軸体2の強度を確保することができなくなることがある点で、例えば、前記上限値は、5倍程度であるのがよい。この発明において、前記軸孔22の直径は、発泡ゴム組成物の発泡度等を考慮して、管状成形体20を加熱硬化して成る管状発泡体における軸孔の直径が前記軸体2の外径と略同一又はわずかに小さくなるように、調整される。

【0037】

以下に、管状成形体における前記断面形状について具体例を挙げて説明する。この発明に係る弾性ローラの製造方法における前記成形工程によって押出成形された管状成形体の一実施例である管状成形体20Aは、その軸線方向に延在し、直径が15mm以上の軸孔22を有するチューブ状を成し、前記軸線に垂直な断面形状に外接する仮想外接円Chの外径が軸孔22の直径の2倍以上になっている。この管状成形体20Aにおける前記断面形状は、図3(a)に示されるように、軸孔22の中心点を通る水平線Lhよりも上方に位置する2つの角部23a,23bと前記水平線Lhに交差して前記角部23a,23bそれぞれを形成する2つの辺24a,24bとを有する正五角形となっている。そして、この正五角形を形成する前記辺24a,24bが断面形状の外側における前記水平線Lhに72°の角度θで交差している。また、前記正五角形の断面形状は、前記水平線Lhよりも下方に前記水平線Lhとほぼ平行な底辺25を有し、軸孔22の中心点を通り前記水平線Lhに垂直な垂直線Lvに対して対称になっている。

【0038】

この発明に係る弾性ローラの製造方法における前記成形工程によって押出成形された管状成形体の別の一実施例である管状成形体20Bは、その軸線に垂直な断面形状が異なること以外は、前記管状成形体20Aと基本的に同様である。すなわち、前記管状成形体20Aは図3(a)に示されるようにその断面形状が正五角形であるのに対して、この管状成形体20Bは、図3(b)に示されるように、その断面形状が前記水平線Lhに90°の角度θで交差する2つの辺24a,24bを有する五角形であること以外は、前記管状成形体20Aと基本的に同様である。

【0039】

この発明に係る弾性ローラの製造方法における前記成形工程によって押出成形された管状成形体のまた別の一実施例である管状成形体20Cは、その軸線に垂直な断面形状が異なること以外は、前記管状成形体20Aと基本的に同様である。すなわち、前記管状成形体20Aは図3(a)に示されるようにその断面形状が正五角形であるのに対して、この管状成形体20Cは、図3(c)に示されるように、その断面形状が前記水平線Lhに90°の角度θで交差する2つの辺24a,24bを有する正六角形であること以外は、前記管状成形体20Aと基本的に同様である。したがって、管状成形体20Cは、前記水平線Lhよりも下方に前記水平線Lhとほぼ平行な底辺25を有していない。

【0040】

この発明に係る弾性ローラの製造方法における前記成形工程によって押出成形された管状成形体の別の一実施例である管状成形体20Dは、その軸線に垂直な断面形状が異なること以外は、前記管状成形体20Aと基本的に同様である。すなわち、前記管状成形体20Aは図3(a)に示されるようにその断面形状が正五角形であるのに対して、この管状成形体20Dは、図3(d)に示されるように、その断面形状が前記水平線Lhに90°の角度θで交差する2つの辺24a,24bを有する正方形であること以外は、前記管状成形体20Aと基本的に同様である。

【0041】

この発明に係る弾性ローラの製造方法における前記成形工程によって押出成形された管状成形体のまた別の一実施例である管状成形体20Eは、その軸線に垂直な断面形状が異なること以外は、前記管状成形体20Aと基本的に同様である。すなわち、前記管状成形体20Aは図3(a)に示されるようにその断面形状が正五角形であるのに対して、この管状成形体20Eは、図3(e)に示されるように、その断面形状が前記水平線Lhに90°の角度θで交差する2つの辺24a,24bを有する十字形であること以外は、前記管状成形体20Aと基本的に同様である。

【0042】

この発明に係る弾性ローラの製造方法における前記成形工程によって押出成形された管状成形体のさらにまた別の一実施例である管状成形体20Fは、その軸線に垂直な断面形状が異なること以外は、前記管状成形体20Aと基本的に同様である。すなわち、前記管状成形体20Aは図3(a)に示されるようにその断面形状が正五角形であるのに対して、この管状成形体20Fは、図3(f)に示されるように、その断面形状が前記水平線Lhに110°の角度θで交差する2つの辺24a,24bを有する正七角形であること以外は、前記管状成形体20Aと基本的に同様である。この管状成形体20Fは、前記水平線Lhよりも下方に前記水平線Lhとほぼ平行な底辺25を有している。

【0043】

これらの管状成形体20A〜20Fはいずれも、その断面形状が2つの角部23a,23bと2つの辺24a,24bとを有する多角形であるから、前記したように、その外形及び軸孔22の形状及び寸法を保持することができる。

【0044】

この発明に係る製造方法において、発泡ゴム組成物を横型押出器6で押出して前記断面形状を有する管状成形体20を押出成形するには、横型押出機6におけるアウターダイ15の少なくとも開口部形状を前記断面形状に対応する形状に作製する。したがって、アウターダイ15の開口部形状は管状成形体20の断面形状と基本的に同様に形成されているのが好ましい。具体的には、インナーダイ14及びアウターダイ15からなるストレートヘッドダイ13の開口部形状を、例えば、図3(a)〜(f)に示される断面形状とほぼ同一の形状に作製する。このとき、ストレートヘッドダイ13から押出される発泡ゴム組成物はその半径方向にわずかに膨張するから、アウターダイ15の開口部形状は、わずかにインナーダイ14側に突出する曲線状の2つの辺で形成されているのが好ましい。例えば、図3(d)に示す正方形の断面形状を有する管状成形体20Dを押出成形するには、アウターダイ15の開口部形状は、図4に示されるように、インナーダイ14側に突出し、その中央部の突出量が最も大きくなる曲線状の辺15a,15bで形成された形状にする。このときの突出量は、発泡ゴム組成物、管状成形体20の形状及び寸法等によって適宜に調整される。

【0045】

このようにして所定の断面形状に押出成形された管状成形体20は、所望により、引取・搬送工程に供される。この引取・搬送工程によって、例えば、図1及び図2に示されるように、管状成形体20は引取器7によって横型押出機6から押出された水平状態を維持したまま引き取られ、横型加熱器8に搬送される。

【0046】

この発明に係る製造方法においては、次いで、前記管状成形体20を横型加熱器8で加熱する加熱工程を行う。この加熱工程においては、前記管状成形体20を略水平な状態で加熱する。この管状成形体20は、前記した断面形状を有しているから、成形工程、引取・搬送工程及び発泡ゴム組成物が硬化するまでの加熱工程中に大きく変形することがなく、加熱硬化してなる管状発泡体は管状成形体20の形状を維持し、軸孔22の真円度を保持することができる。

【0047】

加熱工程における加熱条件は、発泡ゴム組成物に含まれるゴム、例えば、前記ビニル基含有シリコーン生ゴムが架橋し、かつ、発泡剤が分解又は発泡するのに十分な条件を好適に採用することができる。例えば、170〜500℃特に200〜400℃の加熱温度に、数分以上1時間以下特に5〜30分間にわたって発泡ゴム組成物を加熱する加熱条件が挙げられる。このようして、管状成形体20を加熱すると発泡剤が発泡すると共にゴムが架橋して、複数のセルが形成された管状発泡体が形成される。この管状発泡体は、所望により、さらに二次加熱が行われてもよい。二次加熱は、前記加熱条件で加熱された管状発泡体をより確実に硬化させる工程であり、二次加熱によって発泡ゴム組成物が硬化して成る管状発泡体の物性が安定するという効果が得られる。二次加熱は、例えば、前記管状発泡体を、180〜250℃好ましくは190〜230℃で、1〜24時間好ましくは3〜10時間にわたって、又は、金型を用いて、例えば、130〜200℃好ましくは150〜180℃で、5分以上24時間以下好ましくは10分以上10時間以下にわたって、再度加熱されることによって、行われる。

【0048】

前記管状発泡体は、その外周及び軸孔22内部から加熱されるからその厚さ方向にほぼ均一なセルが形成され、加熱によって膨張するものの管状成形体20の前記断面形状を保持する。したがって、管状発泡体の軸孔は、管状成形体20における軸孔22の形状を大きく損なうことがなく、高い真円度を保持している。具体的には、管状発泡体の軸孔は、その軸線に垂直な断面形状における軸孔の中心点を通る水平線上の直径dhと前記軸孔の中心点を通り前記水平線Lhに垂直な垂直線Lv上の直径dvとの直径比(dv/dh)が0.9以上であるのが好ましく、0.95以上であるのが特に好ましい。一例を挙げると、図5に示されるように、前記管状成形体20Aを加熱して成る管状発泡体21A(図5においてセルを図示しない。)の軸孔27は、管状発泡体21Aの軸線に垂直な断面形状における軸孔27の中心点を通る水平線Lh上の直径dhと軸孔27の中心点を通り前記水平線Lhに垂直な垂直線Lv上の直径dvとの直径比(dv/dh)が0.9以上であるのが好ましく、0.95以上であるのが特に好ましい。なお、前記直径比(dv/dh)の上限値は1である。管状発泡体の軸孔27が前記範囲の直径比(dv/dh)を有していると、発泡弾性層3の厚さ及び硬度が均一になると共に、発泡弾性層3と軸体2との間に設けられる接着剤層4の厚さをほぼ一様にすることができる。

【0049】

この発明に係る製造方法においては、所望により、このようにして加熱されて成る管状発泡体を所定の軸線長さに切断する工程を実施することができる。

【0050】

この発明に係る製造方法においては、次いで、管状発泡体の軸孔27の内周面及び/又は準備した軸体2の外周面に接着剤を塗布する塗布工程を行う。この塗布工程は、準備した接着剤をディップ法、スプレー法等に従って塗布する。

【0051】

この発明に係る製造方法においては、所望により、発泡弾性層3に要求される形状に応じて、管状発泡体の外周面を整える研削工程、研磨工程及び/又は切削工程等が行われる。これらの工程は、従来利用されている研削盤、円筒研削盤、やすり等により、定法に従って行われる。また、研削工程、研磨工程及び/又は切削工程後に、研削カス、研磨カス、異物等を除去するため、所望により、洗浄工程が実施されてもよい。

【0052】

この発明に係る製造方法においては、後述する挿通工程を行う前に、所望により、軸体2の外周面にプライマーを塗布する工程を実施してもよい。プライマーは、所望により溶剤等に溶解され、定法、例えば、ディップ法、スプレー法等に従って、軸体2の外周面に塗布され、硬化される。プライマーとしては、特に制限はないが、例えば、アルキッド樹脂、フェノール変性・シリコーン変性等のアルキッド樹脂変性物、オイルフリーアルキッド樹脂、アクリル樹脂、シリコーン樹脂、エポキシ樹脂、フッ素樹脂、フェノール樹脂、ポリアミド樹脂、ウレタン樹脂及びこれらの混合物等が挙げられる。所望により、前記樹脂を硬化及び/又は架橋する架橋剤を用いることができ、このような架橋剤としては、例えば、イソシアネート化合物、メラミン化合物、エポキシ化合物、過酸化物、フェノール化合物、ハイドロジェンシロキサン化合物等が挙げられる。プライマー層は、例えば、0.1〜10μmの厚さに形成される。

【0053】

この発明に係る製造方法においては、次いで、軸孔27に軸体2を挿通する挿通工程を行う。この工程は、所望により接着剤が塗布された軸体2を軸孔27に挿入又は圧入して、実施される。

【0054】

この発明に係る製造方法においては、次いで、前記接着剤に応じて接着剤を硬化する。接着剤が加熱硬化性接着剤である場合には軸体2を挿通した管状発泡体を加熱する。加熱としては前記加熱器を用いることができる。このときの加熱条件は、接着剤が硬化する条件であればよく、例えば、加熱温度100〜200℃、加熱時間5分以上2時間以下の条件を選択することができる。

【0055】

このようにして、軸体2の外周に接着剤層4を介して形成された発泡弾性層3を備えて成る弾性ローラ1を製造することができる。

【0056】

この発明に係る製造方法によって製造される弾性ローラ(以下、この発明に係る弾性ローラと称する。)の一実施例である弾性ローラ1は、例えば、図6及び図7に示されるように、軸体2と、軸体2の外周に形成された接着剤層4と、接着剤層4の外周に形成された発泡弾性層3とを備え、接着剤層4は周方向の厚さが一様となっている。なお、この弾性ローラ1の軸体2はこの発明に係る製造方法において準備する前記軸体2と基本的に同様である。

【0057】

特に、この弾性ローラ1は、外径が大きく、軸孔27の外径が小さい発泡弾性層3、すなわち、肉厚の発泡弾性層3を備えていても、軸体2と発泡弾性層3との間に介在する接着剤層4の周方向の厚さが一様になっている。したがって、弾性ローラ1は、その周方向において、軸体2と発泡弾性層3との接着強度がほぼ一定であり、定着装置又は画像形成装置に装着されても、発泡弾性層3が軸体2から剥離することがなく、高い耐久性を発揮することができる。

【0058】

また、この弾性ローラ1は、前記したように、軸孔22の形状が保持された前記管状成形体20から発泡弾性層3が形成されているから、肉厚であるにもかかわらず周方向の硬度が実質的に均一な発泡弾性層3を備えている。具体的には、発泡弾性層3は、その任意の軸線位置における外周線上の周方向に中心角が90度となる間隔を有する4箇所のアスカーC硬度の偏差(硬度偏差と称することがある。)が2以下であり、好ましくは1以下である。発泡弾性層3の硬度偏差が前記範囲にあると、弾性ローラ1を定着ローラ及び/又は加圧ローラとして定着装置に装着したときに、定着ローラと加圧ローラとの周方向のニップ圧力が実質的に均一になり、現像剤を所望のように均一な状態に定着させて画像に定着ムラが生じることを高度に防止することができる。

【0059】

弾性ローラ1は、アスカーC硬度が40〜60であるのが好ましく、45〜55であるのが好ましい。弾性ローラ1が前記範囲のアスカーC硬度を有していると、定着装置に装着されたときに大きなニップ幅を長期間にわたって確保することができる。アスカーC硬度は、JIS K6253に準拠して測定することができる。弾性ローラ1のアスカーC硬度は、例えば、弾性ローラ1の発泡弾性層3を形成する発泡ゴム組成物に含有されるゴム、発泡剤及び/若しくは添加剤の種類を選択し、並びに/又は、それらの配合量等を変更することにより、また、発泡弾性層3の成形条件等により、調整することができる。

【0060】

弾性ローラ1は、装着される定着装置等に応じて任意の寸法に調整される。弾性ローラ1は、例えば、2〜20mmの外径に調整されることができる。これまで、軸体2の外径が比較的小さく発泡弾性層3の厚さが大きな大径ローラとすると、周方向の均一な硬度と高い耐久性とを実現することができなかったが、前記したように、弾性ローラ1は周方向の均一な硬度と高い耐久性とを発揮することができるから、発泡弾性層3の厚さを大きくすることができ、具体的には、発泡弾性層3の厚さを10m以上にすることができる。

【0061】

前記発泡弾性層3は、その内部及び/又は外表面にセルを有する発泡弾性層3とされる(図6及び図7において発泡弾性層3の外周面及び端面に開口したセルは図示しない。)。発泡弾性層3がセルを有していると、発泡弾性層3の硬度を低下させることができ、一方、発泡弾性層3の断熱性を向上させることができる。ここで、発泡弾性層3に有するセルは、発泡ゴム組成物に含有される発泡剤の発泡又は分解等によって生じる中空領域をいう。発泡弾性層3に有する複数のセルは、他のセルに接することのない若しくは連通することのない状態(独立セル状態と称する。)、他のセルに接し若しくは連通している状態(連通セル状態と称する。)、又は、前記独立セル状態と前記連通セル状態とが共存する状態の何れの状態にあってもよい。

【0062】

このような発泡弾性層3は、弾性ローラ1が前記範囲のアスカーC硬度となるような硬度を有しているのが好ましい。この例においては、発泡弾性層3は弾性ローラ1の最外層であるから、通常、発泡弾性層3は弾性ローラ1のアスカーC硬度と同じアスカーC硬度を有する。

【0063】

発泡弾性層3は、発泡弾性層3に形成されるセルの平均セル径、発泡弾性層3の発泡倍率等が調整されているのが、この発明の効果をより一層高めることができる点で、好ましい。例えば、発泡弾性層3の平均セル径は、60〜800μmであるのが好ましく、100〜400μmであるのが特に好ましく、発泡弾性層3の発泡倍率は、160〜225%であるのが好ましく、165〜200%であるのが特に好ましい。発泡弾性層3において、その発泡倍率及び平均セル径は、発泡弾性層3を形成する後述する発泡ゴム組成物に含有される発泡剤又は発泡ゴム組成物の硬化条件等により、調整することができる。前記発泡倍率は、発泡弾性層3の体積及び質量を常法によって測定し、これらから算出することができる。また、セルの平均セル径は、発泡弾性層3の表面又は任意の面で切断したときの切断面において、約20mm2の領域を電子顕微鏡等で観察し、観察視野内に存在する各セルにおける開口部の最大長さを測定して、測定された最大長さを算術平均して得られた平均長さとして、求めることができる。

【0064】

発泡弾性層3の形態は特に限定されず、例えば、発泡弾性層3は、その軸線方向にわたって均一な外径に調整された所謂ストレート形状でもよく、また、中央部における外径がその両端部における外径よりも大きくなるように調整された所謂クラウン形状であってもよく、さらに、中央部における外径がその両端部における外径よりも小さくなるように調整された所謂逆クラウン形状であってもよい。この例において、発泡弾性層3は、図1に示されるように、前記ストレート形状に形成されている。

【0065】

接着剤層4は、前記接着剤で形成され、軸体2と発泡弾性層3との間隙を埋めて両者を接着固定する。接着剤層4の厚さは、周方向に実質的に均一になっており、通常、0.1〜0.5mmに調整されるのが好ましい。

【0066】

この発明に係る弾性ローラは、弾性ローラ1を挙げて具体的に説明したように、前記特性例えば周方向の均一な硬度と高い耐久性等とを有しているから、画像形成装置に具備される定着装置に装着される定着ローラ及び/又は加圧ローラとして好適に用いられる。特に、この発明に係る弾性ローラは、高精細高速化された画像形成装置に具備される定着装置に装着される定着ローラ及び/又は加圧ローラとして好適に用いられる。さらに、この発明に係る弾性ローラは周方向の均一な硬度と高い耐久性とを発揮するから、高精細高速化された高耐久性高級画像形成装置に具備される定着装置に装着される定着ローラ及び/又は加圧ローラとして特に好適に用いられる。

【0067】

次に、この発明に係る弾性ローラを備えた定着装置(以下、この発明に係る定着装置と称することがある。)及び画像形成装置(以下、この発明に係る画像形成装置と称することがある。)の一例を、図8を参照して、説明する。

【0068】

図8に示されるように、この発明に係る画像形成装置30は、静電潜像が形成される回転可能な像担持体31例えば感光体と、前記像担持体31の周囲に配置された、帯電手段32例えば帯電ローラ、露光手段33、現像手段40、転写手段34例えば転写ローラ及びクリーニング手段37と、記録体36の搬送方向下流側に定着手段35例えば画像形成装置用定着装置とを備えている。この現像手段40は、従来の現像手段と基本的に同様に形成され、具体的には、図8に示されるように、現像剤収納部41と、像担持体31に現像剤42を供給する現像剤担持体44と、現像剤担持体44に現像剤42を供給する現像剤供給手段43と、現像剤42を帯電させる現像剤規制部材45とを備えている。現像剤42は、一成分系の現像剤であれば、乾式現像剤であっても湿式現像剤であってもよく、また、非磁性現像剤であっても磁性現像剤であってもよい。

【0069】

前記定着手段35は、記録体36に転写された現像剤42(静電潜像)を定着させることができればよく、例えば、発熱可能な定着ローラを備えた熱ローラ定着装置、オーブン定着器等の加熱定着装置、加圧可能な定着ローラを備えた圧力定着装置等を用いることができる。これらの定着装置は無端ベルトを備えた定着装置であってもよい。図8において、無端ベルトを備えた定着手段35はこの発明に係る画像形成装置用定着装置とされている。この定着装置35は、図8にその断面が示されるように、記録体36を通過させる開口52を有する筐体50内に、定着ローラ53と、定着ローラ53の近傍に配置された無端ベルト支持ローラ54と、定着ローラ53及び無端ベルト支持ローラ54に巻き掛けられた無端ベルト55と、定着ローラ53と対向配置された加圧ローラ56とを備え、無端ベルト55を介して定着ローラ53と加圧ローラ56とが、互いに当接又は圧接するように、回転自在に支持されて成る圧力熱定着装置である。無端ベルト支持ローラ54は、画像形成装置に通常用いられるローラであればよく、例えば、弾性ローラ等が用いられる。無端ベルト55は、例えば、ポリアミド、ポリアミドイミド等の樹脂により、無端状に形成されたベルトであればよく、その厚さ等も適宜定着手段35に適合するように調整することができる。定着ローラ53、無端ベルト支持ローラ54及び加圧ローラ56はそれぞれ、加熱体(図示しない。)が内蔵され、加圧ローラ56はスプリング等の付勢手段(図示しない。)によって、無端ベルト55を介して定着ローラ53に圧接している。無端ベルト55と加圧ローラ56との圧接された間を記録体36が通過することにより、加圧と同時に加熱され、記録体36に転写された現像剤42(静電潜像)を定着させることができる。

【0070】

この発明に係る画像形成装置30は、帯電手段32の帯電ローラ、現像手段40の現像ローラ、転写手段34の転写ローラ、定着手段35の定着ローラ、加圧ローラ又は無端ベルト支持ローラ、クリーニング手段のクリーニングローラ、紙送り搬送ローラ等の各種ローラを備え、これら各種ローラのうち少なくとも1つのローラとしてこの発明に係る弾性ローラが使用される。好ましくは、帯電ローラ、現像ローラ、転写ローラ、定着ローラ及び加圧ローラのうち少なくとも1つのローラとしてこの発明に係る弾性ローラが使用され、特に好ましくは、定着ローラ及び加圧ローラとしてこの発明に係る弾性ローラが使用される。

【0071】

この発明に係る画像形成装置30は、次のように作用する。まず、画像形成装置30において、帯電手段32により像担持体31が一様に帯電され、露光手段33により像担持体31の表面に静電潜像が形成される。次いで、現像手段40から現像剤42が像担持体31に供給され、静電潜像が現像される。次いで、現像剤像は像担持体31と転写手段34との間に搬送される記録体36上に転写される。この記録体36は定着手段35に搬送され、定着ローラ53と加圧ローラとのニップ部を通過することにより現像剤像が永久画像として記録体36に定着される。このようにして、記録体36に画像を形成することができる。

【0072】

この発明に係る定着装置及びこの発明に係る画像形成装置は、帯電ローラ、現像ローラ、転写ローラ、定着ローラ、加圧ローラ、無端ベルト支持ローラ、クリーニングローラ、紙送り搬送ローラ等の各種ローラのうち少なくとも1つのローラとしてこの発明に係る弾性ローラが使用され、特に、定着ローラ及び/又は加圧ローラとしてこの発明に係る弾性ローラが使用されている。したがって、この発明に係る定着装置及びこの発明に係る画像形成装置は、定着ローラと加圧ローラとのニップ圧力がそれらの周方向において実質的に均一になって現像剤を記録体に所望のように均一な状態に定着させて画像に定着ムラが生じることを高度に防止することができると共に、前記定着ローラ及び/又は前記加圧ローラの発泡弾性層3が剥離することを長期間にわたって防止することができ、高い耐久性を発揮すると共に現像剤を所望のように定着させることができる。

【0073】

この発明に係る弾性ローラの製造方法は、前記した態様に限定されることはなく、本願発明の目的を達成することができる範囲において、種々の変更が可能である。例えば、この発明に係る弾性ローラの製造方法は、管状成形体20を加熱して得られる管状発泡体を冷却する冷却工程を備えていてもよい。また、この発明に係る弾性ローラの製造方法に使用する横型押出機は、発泡ゴム組成物を略水平方向に押出すことができれば、ストレートヘッドダイ13に代えてクロスヘッドダイを備えていてもよい。

【0074】

この発明に係る弾性ローラは、前記した実施例に限定されることはなく、本願発明の目的を達成することができる範囲において、種々の変更が可能である。例えば、発泡弾性層3は、単層構造とされているが、この発明において二層以上の複層構造とされてもよい。

【0075】

また、弾性ローラ1は、軸体2と接着剤層4と発泡弾性層3とを備えているが、この発明に係る弾性ローラは、発泡弾性層3の外周にチューブ層を備えていてもよい。発泡弾性層3の外周にチューブ層が形成されていると、現像剤の離型性を向上させることができる。チューブ層は、一層構造とされても、二層以上が積層された積層構造とされてもよい。チューブ層は、例えば、1〜100μmの厚さに形成される。チューブ層を形成する材料は、特に制限されるものではないが、弾性ローラは被当接体に当接又は圧接されるから、永久変形しにくい材料であるのが好ましく、例えば、アルキッド樹脂、フェノール変性・シリコーン変性等のアルキッド樹脂変性物、オイルフリーアルキッド樹脂、アクリル樹脂、シリコーン樹脂、エポキシ樹脂、フッ素樹脂、フェノール樹脂、ポリアミド樹脂、ウレタン樹脂、ポリアミドイミド系樹脂及びこれらの混合物等が挙げられる。また、チューブ層は、金属製スリーブであってもよく、スリーブを形成する金属としては、例えば、鉄、ステンレス鋼、ニッケル等の高い熱伝導を有する金属材料が挙げられる。チューブ層は、前記材料を発泡弾性層3の外径とほぼ同じ内径を有する円筒状に予め形成した管体に発泡弾性層3を挿入して、又は、前記材料を、例えば、ディップ法、スプレー法等に従って発泡弾性層3の外周面に塗布した後、硬化及び/又は架橋して、発泡弾性層3の外周に形成することができる。

【0076】

さらに、この発明に係る弾性ローラは、用途に応じて、軸体2内、発泡弾性層3内及び/又は軸体2と発泡弾性層3との間に、加熱体、例えば、電熱器、発熱コイル等を備えていてもよい。例えば、この発明に係る弾性ローラが熱ローラ定着器の定着ローラとして使用される場合には、軸体2内に加熱体を備えている。

【0077】

この発明に係る画像形成装置は、前記画像形成装置30に限定されることなく、本願発明の目的を達成することができる範囲において種々の変更が可能である。例えば、画像形成装置30は、電子写真方式の画像形成装置とされているが、この発明において、画像形成装置は、電子写真方式には限定されず、例えば、静電方式の画像形成装置であってもよい。また、画像形成装置30は、現像手段40に単色の現像剤42のみを収容するモノクロ画像形成装置とされているが、この発明において、画像形成装置は、モノクロ画像形成装置に限定されず、カラー画像形成装置であってもよい。カラー画像形成装置としては、例えば、像担持体上に担持された現像剤像を中間転写体に順次一次転写を繰り返す4サイクル型カラー画像形成装置、各色毎の現像手段を備えた複数の像担持体を中間転写体や転写搬送ベルト上に直列に配置したタンデム型カラー画像形成装置等が挙げられる。画像形成装置30は、例えば、複写機、ファクシミリ、プリンター等の画像形成装置とされる。

【0078】

また、画像形成装置30において、現像剤42は、一成分系の現像剤が有利に用いられるが、トナーと、鉄、ニッケル等のキャリアとを含む二成分系の現像剤も使用することができる。

【実施例】

【0079】

(実施例1)

図3(a)に示される断面形状を有する管状成形体20Aを押出成形して、発泡弾性層3が図3(a)に示される断面形状を有する実施例1の弾性ローラ1Aを製造した。

【0080】

すなわち、無電解ニッケルメッキ処理が施された軸体(直径25mm×長さ370mm、SUM22)をトルエンで洗浄し、プライマー「No.101A/B」(信越化学工業株式会社製:商品名)を塗布した。プライマー処理した軸体をギアーオーブンを用いて180℃の温度にて30分焼成処理した後、常温にて30分以上冷却し、プライマー層を形成した。

【0081】

また、ビニル基含有シリコーン生ゴムとシリカ系充填材とを含むシリコーンゴムコンパウンド「KE−904FU」(信越化学工業株式会社製:商品名)100質量部と、付加反応架橋剤「C−153A」(信越化学工業株式会社製:商品名)2.0質量部と、有機系発泡剤アゾビス−イソブチロニトリル「KEP−13」(信越化学工業株式会社製:商品名)2.5質量部と、付加反応触媒としての白金触媒適量と、反応制御剤「R−153A」(信越化学工業株式会社製:商品名)0.5質量部と、有機過酸化物架橋剤「C−3」(信越化学工業株式会社製:商品名)適量と、耐熱性向上剤「KEP−12」(信越化学工業株式会社製:商品名)1.0質量部とを、二本ロールで十分に混練して、付加反応型発泡シリコーンゴム組成物Aを調整した。この付加反応型発泡シリコーンゴム組成物Aの可塑度(温度25℃、相対湿度50%)は、前記測定方法で測定したところ、200であった。

【0082】

前記横型押出機6、引取機7及び横型加熱器8を、図1に示されるように、直列状態に配置した。なお、前記横型押出機6として図3(a)に示される管状成形体20Aの断面形状に対応する形状の筒状空間部及び開口部を有するアウターダイ15が装着された横型押出機6(株式会社三葉製作所製)を、引取機7としてベルトコンベヤーを、横型加熱器8として赤外線加熱炉(IR炉)を、それぞれ準備した。

【0083】

前記横型押出機6のホッパー16に調製した付加反応型発泡シリコーンゴム組成物Aを投入して、図2に示されるように、この組成物Aを下記条件下で水平方向に押出して、管状成形体20Aを押出成形した。この管状成形体20Aは、軸孔22の直径が15mm、前記断面形状における仮想外接円Chの直径が50mmである、図3(a)に示される略正五角形であった。

押出成形条件1:前記組成物Aの温度250℃、押出量5mm/sec

押出成形条件2:スクリュー12のスクリュー径50mm

【0084】

このようにして成形された管状成形体20Aを引取機7で水平方向に引取り、横型加熱器8内に水平方向に搬送した。250℃に調製された横型加熱器8内を10分かけて水平方向に搬送しつつ加熱して、付加反応型発泡シリコーンゴム組成物Aを発泡架橋させた。その後、さらに、ギアーオーブンを用いて、200℃で7時間にわたって、発泡架橋後の付加反応型発泡シリコーンゴム組成物Aを二次加熱し、常温にて1時間放置した後に、軸線長さが400mmとなるように切断して、管状発泡体21Aを作製した。作製した管状発泡体21Aの軸孔27の直径は24.5mm、管状発泡体21Aの仮想外接円の外径は75mmであった。

【0085】

作製した管状発泡体21Aを前記軸体2の外周面に接着剤(商品名「スーパーX」、セメダイン株式会社製)を硬化後の厚さが0.5mmとなるように塗布した。次いで、表面を研磨して管状発泡体21Aを外径65mmの略円筒状に整形した。次いで、前記軸体2を管状発泡体21Aの軸孔27に挿通した後、25℃で24時間放置して接着剤を硬化して、軸体2、接着剤層4及び発泡弾性層3を備えて成る実施例1の弾性ローラ1Aを製造した。

【0086】

(実施例2〜5)

図3(b)、(c)、(d)及び(f)に示される断面形状を有する管状成形体を押出成形して、図3(b)、(c)、(d)及び(f)に示される断面形状を有する実施例2〜5の各弾性ローラ1B〜1Eを製造した。具体的には、前記アウターダイ15に代えて、図3(b)、(c)、(d)及び(f)に示される管状成形体20B、20C、20D及び20Fの断面形状に対応する形状の筒状空間部及び開口部を有するアウターダイそれぞれを用いたこと以外は、実施例1と同様にして、実施例2〜5の各弾性ローラ1B〜1Eを製造した。なお、管状成形体20B、20C、20D及び20Fはいずれも、軸孔22の直径が15mm、前記断面形状における仮想外接円Chの直径が50mmであり、各管状発泡体の軸孔27の直径は24.5mm、各管状発泡体の仮想外接円の外径は75mmであった。

【0087】

(比較例1〜5)

図9(a)〜(e)に示される断面形状を有する管状成形体A〜Eを押出成形して、図9(a)〜(e)に示される断面形状を有する比較例1〜5の各弾性ローラA〜Eを製造した。具体的には、前記アウターダイ15に代えて、図9(a)〜(e)に示される管状成形体A〜Eの断面形状に対応する形状の筒状空間部及び開口部を有するアウターダイそれぞれを用いたこと以外は、実施例1と同様にして、比較例1〜5の各弾性ローラA〜Eを製造した。

【0088】

図9(a)に示される断面形状は円形であり、図9(b)に示される断面形状は垂直線上に長軸線、水平線Lh上に短軸線を有する楕円形であり、図9(c)に示される断面形状は円形の下部を水平に切り欠いた形状(第1表において「半円形」と表記する。)であり、図9(d)に示される断面形状は正三角形であり、図9(e)に示される断面形状は対角線の1つが水平線Lh上にある正六角形(第1表において「正六角形(横)」と表記する。)である。なお、管状成形体A〜Eはいずれも、軸孔22の直径が15mm、前記断面形状における仮想外接円Chの直径が50mmであり、各管状発泡体の軸孔の直径は24.5mm、各管状発泡体の仮想外接円の外径は75mmであった。

【0089】

(直径比の算出)

実施例1〜5及び比較例1〜5において、管状成形体20B、20C、20D及び20F及びA〜Eを加熱して成る各管状発泡体における前記直径比(dv/dh)を算出した。その結果を第1表に示す。

【0090】

(アスカーC硬度における弾性ローラの周方向硬度偏差測定)

このようにして製造した弾性ローラ1A〜1E及びA〜Eにおいて、外周線上の周方向に中心角が90度となる間隔で4箇所を測定点として、各測定点のアスカーC硬度を前記方法に従って測定し、その偏差(第1表において「硬度偏差」と表記する。)。その結果を第1表に示す。なお、前記硬度偏差が「2以下」であるローラを「良品」と、「2を越える」ローラを「不良品」と、判断することができる。

【0091】

(接着強度試験)

前記弾性ローラ1A〜1E及びA〜Eにおける軸体2と発泡弾性層3との接着強度を、テンシロン測定器(商品名「RTM-100」、株式会社オリエンテック製)及び接着界面破壊治具とを用いて、測定した。前記接着界面破壊治具61は、図10に示されるように、軸体が挿入される有底穴64を有する円筒状を成す金属製の治具本体62と、治具本体62の上面から同軸に突出する取付部63とからなる。前記治具本体62は、外径31mmで軸線長さが80mmの円筒状をなし、前記有底穴64は治具本体62の底面に開口し、その径が27mm、深さが60mmになっている。

【0092】

図10に示されるように、テンシロン測定器の前記可動上部(以下、可動部と称することがある。)65に前記取付部63を介して前記接着界面破壊治具61を取り付けた。一方、測定対象の弾性ローラ66(接着剤層は図示しない。)を、その軸線と前記接着界面破壊治具61の軸線とが一致するように、前記接着界面破壊治具61の軸線の延長線上に固定した。次いで、テンシロン測定器を稼動させて、50mm/minの速度で前記接着界面破壊治具61を図10に示す矢印Aすなわち弾性ローラ66に向けて前進させた。前記治具本体62が弾性ローラ66における弾性層67の端面に当接した後、接着界面破壊治具61の前進によって弾性層67が軸体68から剥離するまでの最大押圧力を、前記テンシロン測定器から読み取り、弾性ローラ66における軸体68と弾性層67との接着強度とした。このようにして測定した接着強度が、500N以上であった場合を「○」とし、500N未満であった場合を「×」とした。その結果を第1表に示す。

【0093】

(耐久性試験)

前記弾性ローラ1A〜1E及びA〜Eの耐久性試験を、以下の方法で、図11に示される耐久性試験装置70を用いて、試験した。この耐久性試験装置70は、筐体内部の下面に固定され、内部ヒータ72を備えた加熱ローラ71と、この加熱ローラ71の軸方向に沿って、その両側に設けられた保温材73と、加熱ローラ71と対向するように、筐体内部の上面に上下動可能に設けられた試験ローラ装着部74と、試験ローラ装着部74を上下に移動可能な押圧力調整手段75、例えば、押圧調整用マイクロメータとを備えている。なお、加熱ローラ71として、直径20mmの金属(ステンレス鋼、SUS304)製ローラを用いた。

【0094】

前記各弾性ローラそれぞれを試験ローラ装着部74のベアリングに装着し、図11に示されるように、押圧力調整手段75を操作して、装着した前記弾性ローラ76を加熱ローラ71に圧接し、加熱ローラ71と弾性ローラ76との圧接部において、弾性ローラ76における発泡弾性層が内部に4mm凹陥するように、弾性ローラ76を固定した(すなわち、弾性ローラ76の半径と加熱ローラ71との半径の和よりも4mm短くなるように、弾性ローラ76の中心軸と加熱ローラ71の中心軸との距離dを調節した。)。次いで、保温材73及び内部ヒータ72を起動し、加熱ローラ71の表面温度を180℃に調節した。その後、試験ローラ装着部74に装備された駆動手段(図示しない。)により、回転速度130rpmで8時間連続稼動し、弾性ローラ76における発泡弾性層の凹陥状態を解除後、弾性ローラ76を常温で16時間放置した。この8時間連続稼動及び16時間連続放置を1サイクルとして連続して40サイクル実施した。

【0095】

耐久性試験の評価は、前記試験後に、弾性ローラ76における発泡弾性層の両端部が軸体2から剥離していなかった場合、及び、発泡弾性層の両端部が実用上問題のない程度に軸体2からわずかに剥離していた場合を「○」、発泡弾性層の両端部が実用上問題のある程度にまで軸体2から剥離していた場合を「×」とした。その結果を第1表に示す。

【0096】

【表1】

【符号の説明】

【0097】

1 弾性ローラ

2 軸体

3 発泡弾性層

4 接着剤層

6 横型押出器

7 引取器

8 横型加熱器

20、20A、20B、20C、20D、20E、20F 管状成形体

21A 管状発泡体

30 画像形成装置

31 像担持体

32 帯電手段

33 露光手段

34 転写手段

35 定着手段

36 記録体

37 クリーニング手段

40 現像手段

41 現像剤収納部

42 現像剤

43 現像剤供給手段

44 現像剤担持体

45 現像剤規制部材

50 筐体

52 開口

53 定着ローラ

54 無端ベルト支持ローラ

55 無端ベルト

56 加圧ローラ

【特許請求の範囲】

【請求項1】

軸体の外周に接着剤層を介して形成された発泡弾性層を備えて成る弾性ローラを製造する方法であって、

発泡ゴム組成物を横型押出機で、軸孔を有する管状成形体に押出成形する成形工程と、

前記管状成形体を横型加熱器で加熱する加熱工程と、

前記軸孔の内周面及び/又は前記軸体の外周面に接着剤を塗布する塗布工程と、

前記軸孔に前記軸体を挿通する挿通工程とを備え、

前記管状成形体は、その軸線に垂直な断面形状が、前記軸孔の中心点を通る水平線よりも上方に位置する2つの角部と、前記水平線に交差して前記角部それぞれを形成する2つの辺とを有する多角形であることを特徴とする弾性ローラの製造方法。

【請求項2】

前記辺は、前記断面形状の外側における前記水平線との角度θが直角又は鋭角となるように、前記水平線に交差していることを特徴とする請求項1に記載の弾性ローラの製造方法。

【請求項3】

前記断面形状は、前記水平線よりも下方に底辺を有していることを特徴とする請求項1又は2に記載の弾性ローラの製造方法。

【請求項4】

前記断面形状は、前記断面形状に外接する仮想外接円の外径が前記軸孔の直径に対して2倍以上であることを特徴とする請求項1〜3のいずれか1項に記載の弾性ローラの製造方法。

【請求項5】

前記加熱工程で加熱されて成る管状発泡体は、前記水平線上の直径dhと前記軸孔の中心点を通り前記水平線に垂直な垂直線上の直径dvとの直径比(dv/dh)が0.9以上である軸孔を有していることを特徴とする請求項1〜4のいずれか1項に記載の弾性ローラの製造方法。

【請求項6】

請求項1〜5のいずれか1項に記載の弾性ローラの製造方法によって、軸体の外周に厚さの一様な接着剤層を介して形成された発泡弾性層を備えて成ることを特徴とする弾性ローラ。

【請求項7】

請求項6に記載の弾性ローラを備えてなることを特徴とする定着装置。

【請求項8】

請求項6に記載の弾性ローラを備えてなることを特徴とする画像形成装置。

【請求項1】

軸体の外周に接着剤層を介して形成された発泡弾性層を備えて成る弾性ローラを製造する方法であって、

発泡ゴム組成物を横型押出機で、軸孔を有する管状成形体に押出成形する成形工程と、

前記管状成形体を横型加熱器で加熱する加熱工程と、

前記軸孔の内周面及び/又は前記軸体の外周面に接着剤を塗布する塗布工程と、

前記軸孔に前記軸体を挿通する挿通工程とを備え、

前記管状成形体は、その軸線に垂直な断面形状が、前記軸孔の中心点を通る水平線よりも上方に位置する2つの角部と、前記水平線に交差して前記角部それぞれを形成する2つの辺とを有する多角形であることを特徴とする弾性ローラの製造方法。

【請求項2】

前記辺は、前記断面形状の外側における前記水平線との角度θが直角又は鋭角となるように、前記水平線に交差していることを特徴とする請求項1に記載の弾性ローラの製造方法。

【請求項3】

前記断面形状は、前記水平線よりも下方に底辺を有していることを特徴とする請求項1又は2に記載の弾性ローラの製造方法。

【請求項4】

前記断面形状は、前記断面形状に外接する仮想外接円の外径が前記軸孔の直径に対して2倍以上であることを特徴とする請求項1〜3のいずれか1項に記載の弾性ローラの製造方法。

【請求項5】

前記加熱工程で加熱されて成る管状発泡体は、前記水平線上の直径dhと前記軸孔の中心点を通り前記水平線に垂直な垂直線上の直径dvとの直径比(dv/dh)が0.9以上である軸孔を有していることを特徴とする請求項1〜4のいずれか1項に記載の弾性ローラの製造方法。

【請求項6】

請求項1〜5のいずれか1項に記載の弾性ローラの製造方法によって、軸体の外周に厚さの一様な接着剤層を介して形成された発泡弾性層を備えて成ることを特徴とする弾性ローラ。

【請求項7】

請求項6に記載の弾性ローラを備えてなることを特徴とする定着装置。

【請求項8】

請求項6に記載の弾性ローラを備えてなることを特徴とする画像形成装置。

【図1】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図10】

【図11】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図10】

【図11】

【公開番号】特開2011−21660(P2011−21660A)

【公開日】平成23年2月3日(2011.2.3)

【国際特許分類】

【出願番号】特願2009−166404(P2009−166404)

【出願日】平成21年7月15日(2009.7.15)

【出願人】(000190116)信越ポリマー株式会社 (1,394)

【Fターム(参考)】

【公開日】平成23年2月3日(2011.2.3)

【国際特許分類】

【出願日】平成21年7月15日(2009.7.15)

【出願人】(000190116)信越ポリマー株式会社 (1,394)

【Fターム(参考)】

[ Back to top ]